Einhell TC-GW 150 operation manual

TC-GW 150

DOriginalbetriebsanleitung Schutzgasschweissgerät

GB Original operating instructions Shielding gas welder

FInstructions d’origine

Appareil à souder au gaz inerte

IIstruzioni per l’uso originali Saldatrice a gas inerte

DK/ Original betjeningsvejledning N Beskyttelsesgas-svejseapparat

SOriginal-bruksanvisning MIG/MAG-svets

CZ |

Originální návod k obsluze |

|

Svářečka pro svařování v |

|

ochranné atmosféře |

SK |

Originálny návod na obsluhu |

|

Zváračka v ochrannej atmosfére |

NL |

Originele handleiding |

|

Schermgaslasinstallatie |

EManual de instrucciones original Soldador de hilo

FIN Alkuperäiskäyttöohje

Suojakaasuhitsauslaite

RUS Оригинальное руководство по эксплуатации Газосварочный аппарат

SLO Originalna navodila za uporabo Varilni aparat na zaščitni plin

HEredeti használati utasítás Védőgáz-hegesztőkészülék

RO Instrucţiuni de utilizare originale Aparat de sudură cu gaz de protecţie

GR Πρωτότυπες Οδηγίες χρήσης Συσκευή συγκόλλησης αερίου

9

Art.-Nr.: 15.749.75 |

I.-Nr.: 11017 |

1 |

1 |

4 |

||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||||||

12 |

8 |

|

|

|

|

|

|

|

|

|

10 |

||||||

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11

2 |

|

3 |

17 18 19

15

16

16

5

1 |

6 |

8 |

- 2 -

4 |

|

22 21 |

|

|

20 |

|

|

|

|

19 |

|

|

|

|

24 |

|

|

|

|

|

|

|

|

23 |

6 |

|

|

|

|

|

12 |

26 |

|

|

8 |

s |

k |

l |

m |

|

|

|

|

n |

|

|

|

|

o |

|

13 |

r |

q |

p |

5

12 |

13 |

25

7 |

a |

b |

c |

|

d |

e |

f |

|

g |

h |

i |

|

j |

|

|

|

|

|

|

9

8 |

6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

- 3 -

10 |

11 |

|

6 |

a |

|

b |

|

c |

|

12 |

13 |

g |

8 |

h |

|

i |

|

14 |

|

d,e,f |

1 |

15 |

k |

m |

|

l |

|

- 4 -

16 |

|

s |

|

q |

q |

18 |

|

2. |

s |

1. |

3. |

4. |

|

20 |

|

|

p |

|

p |

|

p |

17 |

|

n |

k,l,m |

q |

n |

19 |

|

21 |

|

|

|

o |

r |

p |

o |

o |

- 5 -

22 |

|

A |

|

28 |

|

24 |

|

|

A |

|

B |

|

C |

26 |

|

|

16 |

18 |

d |

|

23 |

|

|

15 |

|

|

|

2. |

1. |

|

|

|

5 |

|

|

25 |

|

B |

1 |

|

C |

27 |

|

|

|

19 |

|

|

J |

23 |

|

18 |

|

|

|

- 6 -

28 |

|

|

G |

E |

E |

F |

C |

D |

|

|

|

|

|

|

M |

|

|

|

|

|

|

L |

K |

J |

I |

H |

|

B |

A |

|

|

|

|

|

29 |

30 |

|

|

|

|

|

A |

O |

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

K |

|

|

|

31 |

32 |

|

|

|

|

|

I |

J |

E |

|

|

|

E |

|

|

|

|

|

||

|

|

F |

|

|

|

|

|

K |

|

|

|

|

|

|

- 7 - |

|

|

|

|

|

33 |

G |

35 |

K |

L |

J |

34 |

H |

G |

|

M |

I |

36 |

L |

- 8 -

D

Inhaltsverzeichnis

1.Sicherheitshinweise

2.Gerätebeschreibung und Lieferumfang

3.Bestimmungsgemäße Verwendung

4.Symbole und Technische Daten

5.Vor Inbetriebnahme

6.Bedienung

7.Austausch der Netzanschlussleitung

8.Reinigung, Wartung und Ersatzteilbestellung

9.Entsorgung und Wiederverwertung

10.Lagerung

11.Störungssuche

- 9 -

D

Gefahr! - Elektrischer Schlag von der Schweißelektrode kann tödlich sein.

Gefahr! - Einatmen von Schweißrauch kann Ihre Gesundheit gefährden

Gefahr! - Schweißfunken können eine Explosion oder einen Brand verursachen

Gefahr! - Lichtbogenstrahlen können die Augen schädigen und die Haut verletzen

Gefahr! - Elektromagnetische Felder können die Funktion von Herzschrittmachern stören

Gefahr! Gefährdung durch elektrischen Schlag

Gefahr! - Zur Verringerung des Verletzungsrisikos Bedienungsanleitung lesen

Vorsicht! Tragen sie spezielle Schweißer Handschuhe. Beim Schweißen können glühende Partikel umher fliegen. Schützen Sie daher ihre Hände und Arme mit speziellen Schweißer Handschuhen.

- 10 -

D

Gefahr!

Beim Benutzen von Geräten müssen einige Sicherheitsvorkehrungen eingehalten werden, um Verletzungen und Schäden zu verhindern. Lesen Sie diese Bedienungsanleitung / Sicherheitshinweise deshalb sorgfältig durch. Bewahren Sie diese gut auf, damit Ihnen die Informationen jederzeit zur Verfügung stehen. Falls Sie das Gerät an andere Personen übergeben sollten, händigen Sie diese Bedienungsanleitung / Sicherheitshinweise bitte mit aus. Wir übernehmen keine Haftung für Unfälle oder Schäden, die durch Nichtbeachten dieser Anleitung und den Sicherheitshinweisen entstehen.

1. Sicherheitshinweise

Die entsprechenden Sicherheitshinweise finden Sie im beiliegenden Heftchen!

Gefahr!

Lesen Sie alle Sicherheitshinweise und Anweisungen. Versäumnisse bei der Einhaltung der Sicherheitshinweise und Anweisungen können elektrischen Schlag, Brand und/oder schwere Verletzungen verursachen. Bewahren Sie alle

Sicherheitshinweise und Anweisungen für die Zukunft auf.

2. Gerätebeschreibung und Lieferumfang

2.1 Gerätebeschreibung (Bild 1-8)

1.Handgri

2.Betriebsanzeige

3 Kontrollleuchte Thermowächter

4.Gehäuseabdeckung

5.Gasflaschen-Abstellfläche

6.Laufrollen

7.Ein-/Aus-/Schweißstrom-Schalter

8.Standfuß

9.Netzstecker

10.Masseklemme

11.Schlauchpaket

12.Gasdüse

13.Brenner

14.Schweißdraht-Geschwindigkeitsregler

15.Gurtband

16.Gaszuführungsanschluss

17.Schweißschirm

18.Schutzgasschlauch

19.Druckminderer

20.Manometer (Gasdurchflussmenge)

21.Verschraubung

22.Sicherheitsventil

23.Anschluss Schutzgasschlauch

24.Drehknopf

25.Brennerschalter

26.2 x Kontaktrohr

a.8 x Schraube für Laufrollen

b.8 x Sprengring für Laufrollen

c.8 x Unterlegscheibe für Laufrollen

d.4 x Schraube für Handgri

e.4 x Sprengring für Handgri

f.4 x Unterlegscheibe für Handgri

g.2 x Schraube für Standfuß

h.2 x Sprengring für Standfuß

i.2 x Unterlegscheibe für Standfuß

j.2 x Schlauchklemme

k.1 x Rahmen Schutzglas

l.1 x Schweißglas

m.1 x Transparentes Schutzglas

n.2 x Haltebuchsen Schutzglas

o.3 x Mutter für Haltegri

p.3 x Schrauben für Haltegri

q.2 x Haltestift Schutzglas

r.1 x Handgri

s.1 x Schweißschirm-Rahmen

2.2 Lieferumfang

Bitte überprüfen Sie die Vollständigkeit des Artikels anhand des beschriebenen Lieferumfangs. Bei Fehlteilen wenden Sie sich bitte spätestens innerhalb von 5 Arbeitstagen nach Kauf des Artikels unter Vorlage eines gültigen Kaufbeleges an unser Service Center oder an die Verkaufstelle, bei der Sie das Gerät erworben haben. Bitte beachten Sie hierzu die Gewährleistungstabelle in den Service-Informationen am Ende der Anleitung.

•Öffnen Sie die Verpackung und nehmen Sie das Gerät vorsichtig aus der Verpackung.

•Entfernen Sie das Verpackungsmaterial sowie Verpackungs-/ und Transportsicherungen (falls vorhanden).

•Überprüfen Sie, ob der Lieferumfang vollständig ist.

•Kontrollieren Sie das Gerät und die Zubehörteile auf Transportschäden.

•Bewahren Sie die Verpackung nach Möglichkeit bis zum Ablauf der Garantiezeit auf.

Gefahr!

Gerät und Verpackungsmaterial sind kein Kinderspielzeug! Kinder dürfen nicht mit Kunststo beuteln, Folien und Kleinteilen spielen! Es besteht Verschluckungsund Er-

- 11 -

D

stickungsgefahr!

•Schweißgerät

•Originalbetriebsanleitung

•Sicherheitshinweise

3.Bestimmungsgemäße Verwendung

Das Schutzgasschweißgerät ist ausschließlich zum Schweißen von Stählen im MAG (Metall-Ak- tiv-Gas)-Verfahren unter Verwendung der entsprechenden Schweißdrähte und Gase geeignet.

Die Maschine darf nur nach ihrer Bestimmung verwendet werden. Jede weitere darüber hinausgehende Verwendung ist nicht bestimmungsgemäß. Für daraus hervorgerufene Schäden oder Verletzungen aller Art haftet der Benutzer/Bediener und nicht der Hersteller.

Wichtiger Hinweis zum Stromanschluss

Das Gerät unterfällt der Klasse A der Norm EN 60974-10, d. h. es ist nicht für den Gebrauch in Wohnbereichen, in denen die Stromversorgung über ein ö entliches Niederspannungs-Versor- gungs-system erfolgt, vorgesehen, weil es dort bei ungünstigen Netzverhältnissen Störungen verursachen kann. Wenn Sie das Gerät in Wohnbereichen, in denen die Stromversorgung über ein ö entliches Niederspannungs-Versorgungs- system erfolgt, einsetzen möchten, ist der Einsatz eines elektromagnetischen Filters notwendig, welcher die elektromagnetischen Störungen so weit reduziert, dass sie für den Benutzer nicht mehr als störend empfunden werden.

In Industriegebieten oder anderen Bereichen, in denen die Stromversorgung nicht über ein ö entliches Niederspannungs-Versorgungssystem erfolgt, kann das Gerät ohne den Einsatz eines solchen Filters verwendet werden.

Allgemeine Sicherheitsmaßnahmen

Der Benutzer ist verantwortlich, das Gerät gemäß den Angaben des Herstellers fachgerecht zu installieren und zu nutzen. Soweit elektromagnetische Störungen festgestellt werden sollten, liegt es in der Verantwortung des Benutzers, diese mit den oben unter dem Punkt „Wichtiger Hinweis zum Stroman-schluss“ genannten technischen Hilfsmitteln zu be-seitigen.

Emissionsreduzierung

Hauptstromversorgung

Das Schweißgerät muss gemäß den Angaben des Herstellers an der Hauptstromversorgung angeschlossen werden. Wenn Störungen auftreten, kann es notwendig sein, zusätzliche Vorkehrungen einzurichten, z. B. das Anbringen eines Filters an der

Hauptstromversorgung (siehe oben unter dem Punkt „Wichtiger Hinweis zum Stromanschluss“). Die Schweißkabel sollten so kurz wie möglich gehalten werden.

Herzschrittmacher

Personen, die ein elektronisches Lebenserhal- tungs-gerät (wie z.B. Herzschrittmacher etc.) tragen, sollten Ihren Arzt befragen, bevor sie sich in die Nähe von Lichtbogen-, Schneid-, Ausbrennoder Punktschweißanlagen begeben, um sicherzustellen, dass die magnetischen Felder in Verbindung mit den hohen elektrischen Strömen ihre Geräte nicht beeinflussen.

Die Gewährleistungszeit beträgt 12 Monate bei gewerblicher Nutzung, 24 Monate für Verbraucher und beginnt mit dem Zeitpunkt des Kaufs des Gerätes.

4. Symbole und Technische Daten

EN 60974-1

Europäische Norm für Lichtbogenschweißeinrichtungen und Schweißstromquellen mit beschränkter Einschaltdauer

U0

Nennleerlaufspannung

U1

Netzspannung

Ø mm

Schweissdrahtdurchmesser

I1 max

höchster Netzstrom Bemessungswert

I2

Schweißstrom

~ 50 Hz

Netzfrequenz

- 12 -

D

IP 21 S

Schutzart

H

Isolationsklasse

X

Einschaltdauer

Netzanschluss

Metall-Inert- und Aktivgas-Schweißen einschließlich der Verwendung von Fülldraht

Symbol für fallende Kennlinie

Transformator

Sicherung mit Nennwert in Ampere im Netzanschluss

Lagern oder verwenden Sie das Gerät nicht in feuchter oder nasser Umgebung oder im Regen

Vor Gebrauch des Schweißgerätes die Bedienungsanleitung sorgfältig lesen und beachten

Netzanschluss: ............................. |

|

|

|

230 V ~ 50 Hz |

|||

Schweißstrom:.................. |

25-120 A (max. 150 A) |

||||||

Einschaltdauer X%: |

10 |

|

20 |

30 |

60 |

100 |

|

Schweißstrom I2 (A): |

120 |

|

90 |

75 |

52 |

40 |

25 |

Nenleerlaufspannung U0:.............................. |

|

|

|

|

36 V |

||

Schweißdrahttrommel max.: |

.......................... |

|

|

|

5 kg |

||

Schweißdrahtdurchmesser:............... |

|

|

|

0,6/0,8 mm |

|||

Absicherung:................................................. |

|

|

|

|

|

16 A |

|

Gewicht:....................................................... |

|

|

|

|

|

25 kg |

|

Die Schweißzeiten gelten bei einer Umgebungstemperatur von 40°C.

5. Vor Inbetriebnahme

5.1 Montage (Abb. 5-21)

5.1.1 Montage der Laufrollen (6)

Laufrollen (6) wie in den Abbildungen 7, 9, 10, 11 dargestellt, montieren.

5.1.2 Montage des Standfußes (8)

Standfuß (8) wie in den Abbildungen 7, 9, 12, 13 dargestellt, montieren.

5.1.3 Montage des Handgri es (1)

Handgri (1) wie in den Abbildungen 7, 14 dargestellt, montieren.

5.1.4 Montage des Schweißschirmes (17)

•Schweißglas (l) und darüber transparentes Schutzglas (m) in Rahmen für Schutzglas (k) legen (Abb. 15).

•Haltestifte Schutzglas (q) außen in Bohrungen im Schweißschirm Rahmen (s) drücken. (Abb. 16)

•Rahmen für Schutzglas (k) mit Schweißglas

(l)und transparentem Schutzglas (m) von innen in die Aussparung im SchweißschirmRahmen (s) legen, Haltebuchsen Schutzglas

(n)auf Halte-stifte Schutzglas (q) drücken, bis diese einrasten, um den Rahmen für Schutzglas (k) zu sichern. Das transparente Schutzglas (m) muss auf der Außenseite liegen.

(Abb. 17)

•Oberkante von Schweißschirm-Rahmen (s) nach innen biegen (Abb. 18/1.) und Ecken der Ober-kante einknicken (Abb. 18/2.). Nun Außenseiten des Schweißschirm-Rahmens

(s)nach innen biegen (Abb. 18/3.) und diese durch festes Zu-sammendrücken der Oberkantenecken und Außenseiten verbinden. Pro Seite müssen beim Einrasten der Haltestifte 2 deutliche Klickgeräusche wahrnehmbar sein (Abb. 18/4.)

•Sind beide oberen Ecken des Schweißschirms, wie in Abbildung 19 dargestellt, verbunden, Schrauben für Haltegriff (p) von außen durch die 3 Löcher im Schweißschirm stecken. (Abb. 20)

•Schweißschirm umdrehen und Handgriff

(r)über die Gewinde der 3 Schrauben für Haltegriff (p) führen. Handgriff (r) mit den 3 Muttern für Haltegriff (o) am Schweißschirm festschrauben. (Abb. 21)

- 13 -

D

5.2 Gasanschluss (Abb. 4, 5, 22-27)

5.2.1 Gasarten

Beim Schweißen mit durchgehendem Draht ist Gasschutz notwendig, die Zusammensetzung des Schutzgases ist vom gewählten Schweißverfahren abhängig:

Schutzgas |

CO2 |

Argon/CO2 |

|

Zu schweissendes Metall: |

X |

X |

|

Unlegierter Stahl |

|||

|

|

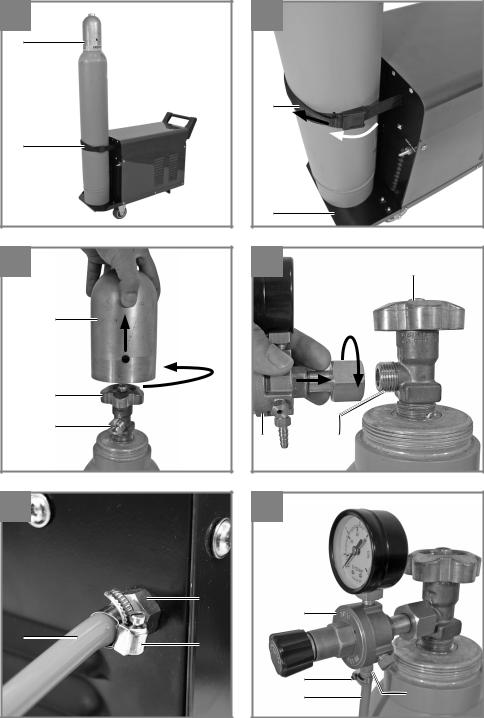

5.2.2 Gasflasche auf dem Gerät montieren (Abb. 22-23)

Gasflasche ist nicht im Lieferumfang enthalten!

Montieren Sie die Gasflasche wie in den Abbildungen 22-23 dargestellt. Achten Sie auf festen Sitz des Gurtbandes (15) und darauf dass das Schweißgerät kippsicher steht.

Gefahr! Auf der Gasflaschen-Abstellfläche (Abb. 23/5) dürfen nur Gasflaschen bis maximal 10 Liter montiert werden. Bei Verwendung größerer Gasflaschen besteht Kippgefahr, diese dürfen daher nur neben dem Gerät aufgestellt werden. Ist dies der Fall muss die Gasflasche ausreichend gegen Umkippen geschützt werden!

5.2.3 Anschluss der Gasflasche (Abb. 7, 24-27)

Nach dem Abnehmen der Schutzkappe (Abb. 24/A) Flaschenventil (Abb. 24/B) in vom Körper abgewandter Richtung kurz ö nen. Anschlussgewinde (Abb. 24/C) gegebenenfalls mit einem trockenen Lappen, ohne Zuhilfenahme irgendwelcher Reinigungsmittel, von Verschmutzungen reinigen. Kontrollieren ob Dichtung am Druckminderer (19) vorhanden und in einwandfreiem Zustand ist. Druckminderer (19) im Uhrzeigersinn auf das Anschlussgewinde (Abb. 25/C) der Gasflasche schrauben (Abb. 25). Die beiden Schlauchschellen (j) über den Schutzgasschlauch (18) führen. Schutzgasschlauch (18) auf Anschluss Schutzgasschlauch (23) am Druckminderer (19) und Gaszuführungsanschluss (16) am Schweißgerät stecken und an beiden Anschlussstellen mit den Schlauchschellen (j) sichern. (Abb. 26-27)

Gefahr! Achten Sie auf Dichtheit sämtlicher Gasanschlüsse und Verbindungen! Kontrollieren Sie die Anschlüsse und Verbindungsstellen mit Leckspray oder Seifenwasser.

5.2.4 Erklärung des Druckminderers (Abb. 4/19)

Am Drehknopf (24) kann die Gasdurchflussmenge eingestellt werden. Die eingestellte Gasdurchflussmenge kann am Manometer (20) in Litern pro Minute (l/min) abgelesen werden. Das Gas tritt am Anschluss Schutzgasschlauch (23) aus und wird über den Schutzgasschlauch (Abb. 3/18) zum Schweißgerät weiterbefördert. (siehe 5.2.3)

Hinweis! Verfahren Sie zum Einstellen der Gasdurchflussmenge immer wie unter Punkt 6.1.3 beschrieben.

Der Druckminderer wird mit Hilfe der Verschraubung (21) an der Gasflasche montiert (siehe 5.2.3).

Gefahr! Eingri e und Reparaturen am Druckminderer dürfen nur von Fachpersonal ausgeführt werden. Senden Sie defekte Druckminderer gegebenenfalls an die Serviceadresse.

5.3 Netzanschluss

•Überzeugen Sie sich vor dem Anschließen, dass die Daten auf dem Typenschild mit den Netzdaten übereinstimmen.

•Das Gerät darf nur an ordnungsgemäß geerdeten und abgesicherten Steckdosen betrieben werden.

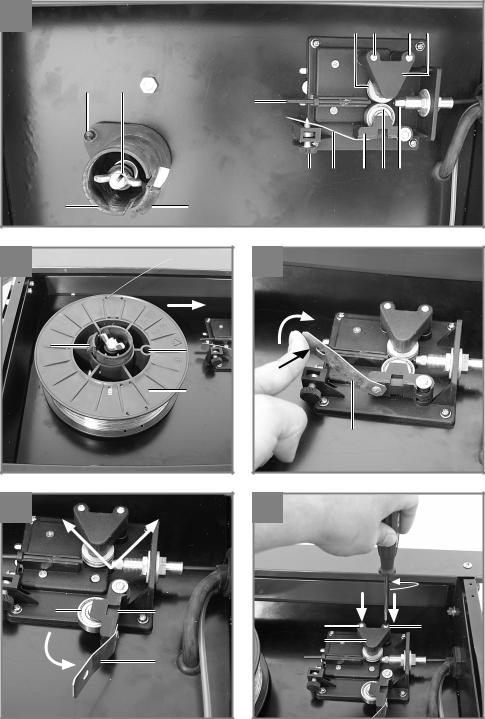

5.4 Montage der Drahtspule (Abb. 1, 5, 6, 28-36)

Drahtspule ist nicht im Lieferumfang enthalten!

5.4.1 Drahtarten

Je nach Anwendungsfall werden verschiedene Schweißdrähte benötigt. Das Schweißgerät kann mit Schweißdrähten mit einem Durchmesser von 0,6, und 0,8 mm verwendet werden. Die entsprechende Vorschubrollen und Kontaktrohre liegen dem Gerät bei. Vorschubrolle, Kontaktrohr und Drahtquerschnitt müssen immer zusammen passen.

5.4.2 Drahtspulenkapazität

In dem Gerät können Drahtspulen bis maximal 5kg montiert werden.

5.4.3 Einsetzen der Drahtspule

•Gehäuseabdeckung (Abb. 1/4) öffnen

•Kontrollieren, dass sich die Wicklungen auf der Spule nicht überlagern, um ein gleichmäßiges Abwickeln des Drahtes zu gewährleisten.

- 14 -

Beschreibung der Drahtführungseinheit (Abb. 28-36)

ASpulenarretierung

BSpulenhalter

CMitnehmerstift

DJustierschraube für Rollenbremse

ESchrauben für Vorschubrollenhalter

FVorschubrollenhalter

GVorschubrolle

HSchlauchpaketaufnahme

IDruckrolle

JDruckrollenhalter

KDruckrollenfeder

LJustierschraube für Gegendruck

MFührungsrohr

NDrahtspule

OMitnahmeö nung der Drahtspule

Einsetzen der Drahtspule (Abb. 28, 29)

Drahtspule (N) auf Spulenhalter (B) legen. Darauf achten, dass das Ende des Schweißdrahtes auf der Seite der Drahtführung abgewickelt wird, siehe Pfeil. Beachten, dass die Spulenarretierung

(A) eingedrückt wird und der Mitnehmerstift (C) in der Mitnahmeö nung der Drahtspule (O) sitzt. Die Spulenarretierung (A) muss wieder über der Drahtspule (N) einrasten. (Abb. 27)

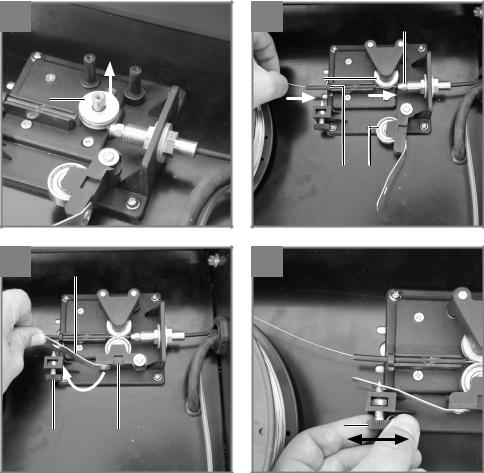

Einführen des Schweißdrahtes und justieren der Drahtführung (Abb. 30-36)

•Druckrollenfeder (K) nach oben drücken und nach vorne schwenken (Abb. 30).

•Druckrollenhalter (J) mit Druckrolle (I) und Druckrollenfeder (K) nach unten klappen (Abb. 31)

•Schrauben für Vorschubrollenhalter (E) lösen und Vorschubrollenhalter (F) nach oben abziehen (Abb. 32).

•Vorschubrolle (G) überprüfen. Auf der oberen Seite der Vorschubrolle (G) muss die entsprechende Drahtstärke angegeben sein. Die Vorschubrolle (G) ist mit 2 Führungsnuten ausgestattet. Vorschubrolle (G) gegebenenfalls umdrehen oder austauschen. (Abb. 33)

•Vorschubrollenhalter (F) wieder aufsetzen und festschrauben.

•Gasdüse (Abb. 5/12) unter Rechtsdrehung vom Brenner (Abb. 5/13) abziehen, Kontaktrohr (Abb. 6/26) abschrauben (Abb. 5 - 6).

Schlauchpaket (Abb. 1/11) möglichst gerade vom Schweißgerät wegführend auf den Boden legen.

•Die ersten 10 cm des Schweißdrahtes so abschneiden, dass ein gerader Schnitt ohne Vorsprünge, Verzug und Verschmutzungen

D

entsteht. Ende des Schweißdrahtes entgraten.

•Schweißdraht durch das Führungsrohr (M), zwischen Druckund Vorschubrolle (G/I) hindurch in die Schlauchpaketaufnahme (H) schieben. (Abb. 34) Schweißdraht vorsichtig von Hand so weit in das Schlauchpaket schieben bis er am Brenner (Abb. 5/13) um ca. 1 cm herausragt.

•Justierschraube für Gegendruck (L) um einige Umdrehungen lösen. (Abb. 36)

•Druckrollenhalter (J) mit Druckrolle (I) und Druckrollenfeder (K) wieder nach oben klappen und Druckrollenfeder (K) wieder an Justierschraube für Gegendruck (L) einhängen (Abb. 35)

•Justierschraube für Gegendruck (L) nun so einstellen, dass der Schweißdraht fest zwischen Druckrolle (I) und Vorschubrolle (G) sitzt ohne gequetscht zu werden. (Abb. 36)

•Passendes Kontaktrohr (Abb. 6/26) für den verwendeten Schweißdrahtdurchmesser auf den Brenner (Abb. 5/13) schrauben und Gasdüse (Abb. 5/12) unter Rechtsdrehung aufstecken.

•Justierschraube für Rollenbremse (D) so einstellen, dass sich der Draht noch immer führen lässt und die Rolle nach Abbremsen der Drahtführung automatisch stoppt.

6. Bedienung

6.1 Einstellung

Da die Einstellung des Schweißgeräts je nach Anwendungsfall unterschiedlich erfolgt, empfehlen wir, die Einstellungen anhand einer Probeschweißung vorzunehmen.

6.1.1 Einstellen des Schweißstromes

Der Schweißstrom kann in 6 Stufen am Schweiß- strom-Schalter (Abb. 1/7) eingestellt werden. Der erforderliche Schweißstrom ist abhängig von der Materialstärke, der gewünschten Einbrenntiefe und dem verwendeten Schweißdrahtdurchmesser.

6.1.2 Einstellen der Drahtvorschub-Ge- schwindigkeit

Die Drahtvorschub-Geschwindigkeit wird automatisch an die verwendete Stromeinstellung angepasst. Eine Feineinstellung der Draht- vorschub-Geschwindigkeit kann stufenlos am Schweißdraht-Geschwindigkeitsregler (Abb. 1/14)

- 15 -

D

vorgenommen werden. Es ist empfehlenswert bei der Einstellung in Stufe 5 zu beginnen, welche einen Mittelwert darstellt, und gegebenenfalls nachzuregeln. Die erforderliche Drahtmenge ist abhängig von der Materialdicke, der Einbrenntiefe, dem verwendeten Schweißdrahtdurchmesser, und auch von der Größe zu überbrückender Abstände der zu verschweißenden Werkstücke.

6.1.3 Einstellen der Gasdurchflussmenge

Die Gasdurchflussmenge kann stufenlos am Druckminderer (Abb.4/19) eingestellt werden. Sie wird am Manometer (Abb. 4/20) in Liter pro Minute (l/min) angegeben. Empfohlene Gasdurchflussmenge in zugluftfreien Räumen: 5 – 15 l/min.

Zum Einstellen der Gasdurchflussmenge zuerst Druckrollenfeder (Abb. 28/K) der DrahtvorschubEinheit lösen, um unnötigen Drahtverschleiß zu vermeiden (siehe 5.4.3). Netzanschluss herstellen (siehe Punkt 5.3), und Ein- /Aus- /Spannungs- wahl-schalter (Abb. 1/7) entsprechend einstellen. Schweißstrom-Schalter (Abb.1/7; 8) auf Stufe 1; 230 V/400 V stellen und Brennerschalter (Abb. 5/25) betätigen, um Gasdurchfluss freizugeben. Nun am Druckminderer (Abb. 4/19) gewünschte Gasdurchflussmenge einstellen.

Linksdrehung des Drehknopfes (Abb. 4/24): geringere Durchflussmenge

Rechtsdrehung des Drehknopfes (Abb. 4/24): höhere Gasdurchflussmenge

Druckrollenfeder (Abb. 28/K) der DrahtvorschubEinheit wieder festklemmen.

6.2 Elektrischer Anschluss

6.2.1Netzanschluss

Siehe Punkt 5.3

6.2.2Anschluss der Masseklemme (Abb. 1/10)

Masseklemme (10) des Gerätes möglichst in unmittelbarer Nähe der Schweißstelle anklemmen. Auf metallisch blanken Übergang an der Kontaktstelle achten.

6.3 Schweißen

Sind alle elektrischen Anschlüsse für Stromversorgung und Schweißstromkreis sowie der Schutzgasanschluss vorgenommen, kann folgendermaßen verfahren werden:

Die zu schweißenden Werkstücke müssen im Bereich der Schweißung frei von Farbe, metal-

lischen Überzügen, Schmutz, Rost, Fett und Feuchtigkeit sein.

Stellen Sie Schweißstrom, Drahtvorschub und Gasdurchflussmenge (siehe 6.1.1 – 6.1.3) entsprechend ein.

Halten Sie den Schweißschirm (Abb. 3/17) vor das Gesicht, und führen Sie die Gasdüse an die Stelle des Werkstücks, an der geschweißt werden soll. Betätigen Sie nun den Brennerschalter (Abb. 5/25).

Brennt der Lichtbogen, fördert das Gerät Draht in das Schweißbad. Ist die Schweißlinse groß genug, wird der Brenner langsam an der gewünschten Kante entlang geführt. Gegebenenfalls leicht pendeln, um das Schweißbad etwas zu vergrößern.

Die ideale Einstellung von Schweißstrom, Drahtvorschub-Geschwindigkeit und Gasdurchflussmenge anhand einer Probeschweißung ermitteln. Im Idealfall ist ein gleichmäßiges Schweißgeräusch zu hören. Die Einbrenntiefe sollte möglichst tief sein, das Schweißbad jedoch nicht durch das Werkstück hindurch fallen.

6.4 Schutzeinrichtungen

6.4.1 Thermowächter

Das Schweißgerät ist mit einem Überhitzungsschutz ausgestattet, welcher den Schweißtrafo vor Überhitzung schützt. Sollte der Überhitzungsschutz ansprechen, so leuchtet die Kontrolllampe

(3) an Ihrem Gerät. Lassen Sie das Schweißgerät einige Zeit abkühlen.

7.Austausch der Netzanschlussleitung

Gefahr!

Wenn die Netzanschlussleitung dieses Gerätes beschädigt wird, muss sie durch den Hersteller oder seinen Kundendienst oder eine ähnlich qualifizierte Person ersetzt werden, um Gefährdungen zu vermeiden.

- 16 -

8.Reinigung, Wartung und Ersatzteilbestellung

Gefahr!

Ziehen Sie vor allen Reinigungsarbeiten den Netzstecker.

8.1 Reinigung

•Halten Sie Schutzvorrichtungen, Luftschlitze und Motorengehäuse so staubund schmutzfrei wie möglich. Reiben Sie das Gerät mit einem sauberen Tuch ab oder blasen Sie es mit Druckluft bei niedrigem Druck aus.

•Wir empfehlen, dass Sie das Gerät direkt nach jeder Benutzung reinigen.

•Reinigen Sie das Gerät regelmäßig mit einem feuchten Tuch und etwas Schmierseife. Verwenden Sie keine Reinigungsoder Lösungsmittel; diese könnten die Kunststoffteile des Gerätes angreifen. Achten Sie darauf, dass kein Wasser in das Geräteinnere gelangen kann. Das Eindringen von Wasser in ein Elektrogerät erhöht das Risiko eines elektrischen Schlages.

8.2 Wartung

Im Geräteinneren befinden sich keine weiteren zu wartenden Teile.

8.3 Ersatzteilbestellung:

Bei der Ersatzteilbestellung sollten folgende Angaben gemacht werden;

•Typ des Gerätes

•Artikelnummer des Gerätes

•Ident-Nummer des Gerätes

•Ersatzteilnummer des erforderlichen Ersatzteils

Aktuelle Preise und Infos finden Sie unter www.isc-gmbh.info

D

keine Sammelstelle bekannt ist, sollten Sie bei der Gemeindeverwaltung nachfragen.

10. Lagerung

Lagern Sie das Gerät und dessen Zubehör an einem dunklen, trockenen und frostfreiem Ort. Die optimale Lagertemperatur liegt zwischen 5 und 30 ˚C. Bewahren Sie das Elektrowerkzeug in der Originalverpackung auf.

9.Entsorgung und Wiederverwertung

Das Gerät befindet sich in einer Verpackung um Transportschäden zu verhindern. Diese Verpackung ist Rohsto und ist somit wieder verwendbar oder kann dem Rohsto kreislauf zurückgeführt werden. Das Gerät und dessen Zubehör bestehen aus verschiedenen Materialien, wie z.B. Metall und Kunststo e. Defekte Geräte gehören nicht in den Hausmüll. Zur fachgerechten Entsorgung sollte das Gerät an einer geeigneten Sammelstellen abgegeben werden. Wenn Ihnen

- 17 -

D

11. Störungssuche

Fehler |

|

Ursache |

|

Abhilfe |

Vorschubrolle dreht |

- |

Netzspannung fehlt |

- |

Anschluss überprüfen |

nicht |

- |

Regler Drahtvorschub auf 0 |

- |

Einstellung überprüfen |

Vorschubrolle dreht, |

- |

Schlechter Rollendruck (siehe |

- |

Einstellung überprüfen |

jedoch keine Draht- |

- |

5.4.3) |

- |

Einstellung überprüfen |

zuführung |

Rollenbremse zu fest eingestellt |

|||

|

- |

(siehe 5.4.3) |

- |

Reinigen bzw. austauschen |

|

Verschmutzte / beschädigte Vor- |

|||

|

- |

schubrolle (siehe 5.4.3) |

- Mantel der Drahtführung überprü- |

|

|

Beschädigtes Schlauchpaket |

|||

|

- |

Kontaktrohr falsche Größe / ver- |

- |

fen |

|

Reinigen / austauschen |

|||

|

|

schmutzt / verschlissen (siehe |

|

|

|

- |

5.4.3) |

- |

lösen |

|

Schweißdraht an Gasdüse/Kontakt- |

|||

|

|

rohr festgeschweißt |

|

|

Gerät funktioniert |

- |

Gerät hat sich durch zu lange An- |

- Gerät mindestens 20-30 Minuten |

|

nach längerem |

|

wendung bzw. Nichteinhaltung der |

|

abkühlen lassen |

Betrieb nicht mehr, |

|

Rücksetzzeit überhitzt |

|

|

Kontrollleuchte |

|

|

|

|

Thermowächter (3) |

|

|

|

|

leuchtet |

|

|

|

|

Sehr schlechte |

- |

Falsche Strom-/Vorschubeinstel- |

- |

Einstellung überprüfen |

Schweißnaht |

- |

lung (siehe 6.1.1/6.1.2) |

- |

Einstellung überprüfen bzw. Füll- |

|

Kein / zu wenig Gas (siehe 6.1.3) |

|||

|

|

|

|

druck der Gasflasche kontrollieren |

- 18 -

D

Nur für EU-Länder

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll!

Gemäß europäischer Richtlinie 2012/19/EU über Elektround Elektronik-Altgeräte und Umsetzung in nationales Recht müssen verbrauchte Elektrowerkzeuge getrennt gesammelt werden und einer umweltgerechten Wiederverwertung zugeführt werden.

Recycling-Alternative zur Rücksendeau orderung:

Der Eigentümer des Elektrogerätes ist alternativ anstelle Rücksendung zur Mitwirkung bei der sachgerechten Verwertung im Falle der Eigentumsaufgabe verpflichtet. Das Altgerät kann hierfür auch einer Rücknahmestelle überlassen werden, die eine Beseitigung im Sinne der nationalen Kreislaufwirtschaftsund Abfallgesetze durchführt. Nicht betro en sind den Altgeräten beigefügte Zubehörteile und Hilfsmittel ohne Elektrobestandteile.

Der Nachdruck oder sonstige Vervielfältigung von Dokumentation und Begleitpapieren der Produkte, auch auszugsweise, ist nur mit ausdrücklicher Zustimmung der iSC GmbH zulässig.

Technische Änderungen vorbehalten

- 19 -

D

Service-Informationen

Wir unterhalten in allen Ländern, welche in der Garantieurkunde benannt sind, kompetente ServicePartner, deren Kontakte Sie der Garantieurkunde entnehmen. Diese stehen Ihnen für alle ServiceBelange wie Reparatur, Ersatzteilund Verschleißteil-Versorgung oder den Bezug von Verbrauchsmaterialien zur Verfügung.

Es ist zu beachten, dass bei diesem Produkt folgende Teile einem gebrauchsgemäßen oder natürlichen Verschleiß unterliegen bzw. folgende Teile als Verbrauchsmaterialien benötigt werden.

Kategorie |

Beispiel |

Verschleißteile* |

Vorschubrolle, Drahtseele, Massezange |

Verbrauchsmaterial/ Verbrauchsteile* |

Schweissdraht, Düsen, Kontaktrohr |

Fehlteile |

|

* nicht zwingend im Lieferumfang enthalten! |

|

Bei Mängel oder Fehlern bitten wir Sie, den Fehlerfall im Internet unter www.isc-gmbh.info anzumelden. Bitte achten Sie auf eine genaue Fehlerbeschreibung und beantworten Sie dazu in jedem Fall folgende Fragen:

•Hat das Gerät bereits einmal funktioniert oder war es von Anfang an defekt?

•Ist Ihnen vor dem Auftreten des Defektes etwas aufgefallen (Symptom vor Defekt)?

•Welche Fehlfunktion weist das Gerät Ihrer Meinung nach auf (Hauptsymptom)? Beschreiben Sie diese Fehlfunktion.

- 20 -

D

Garantieurkunde

Sehr geehrte Kundin, sehr geehrter Kunde,

unsere Produkte unterliegen einer strengen Qualitätskontrolle. Sollte dieses Gerät dennoch einmal nicht einwandfrei funktionieren, bedauern wir dies sehr und bitten Sie, sich an unseren Servicedienst unter der auf dieser Garantiekarte angegebenen Adresse zu wenden. Gerne stehen wir Ihnen auch telefonisch über die angegebene Servicerufnummer zur Verfügung. Für die Geltendmachung von Garantieansprüchen gilt folgendes:

1.Diese Garantiebedingungen richten sich ausschließlich an Verbraucher, d. h. natürliche Personen, die dieses Produkt weder im Rahmen ihrer gewerblichen noch anderen selbständigen Tätigkeit nutzen wollen. Diese Garantiebedingungen regeln zusätzliche Garantieleistungen, die der u. g. Hersteller zusätzlich zur gesetzlichen Gewährleistung Käufern seiner Neugeräte verspricht. Ihre gesetzlichen Gewährleistungsansprüche werden von dieser Garantie nicht berührt. Unsere Garantieleistung ist für Sie kostenlos.

2.Die Garantieleistung erstreckt sich ausschließlich auf Mängel an einem von Ihnen erworbenen neuen Gerät des u. g. Herstellers, die auf einem Materialoder Herstellungsfehler beruhen und ist nach unserer Wahl auf die Behebung solcher Mängel am Gerät oder den Austausch des Gerätes beschränkt. Bitte beachten Sie, dass unsere Geräte bestimmungsgemäß nicht für den gewerblichen, handwerklichen oder beruflichen Einsatz konstruiert wurden. Ein Garantievertrag kommt daher nicht zustande, wenn das Gerät innerhalb der Garantiezeit in Gewerbe-, Handwerksoder Industriebetrieben verwendet wurde oder einer gleichzusetzenden Beanspruchung ausgesetzt war.

3.Von unserer Garantie ausgenommen sind:

-Schäden am Gerät, die durch Nichtbeachtung der Montageanleitung oder aufgrund nicht fachgerechter Installation, Nichtbeachtung der Gebrauchsanleitung (wie durch z.B. Anschluss an eine falsche Netzspannung oder Stromart) oder Nichtbeachtung der Wartungsund Sicherheitsbestimmungen oder durch Aussetzen des Geräts an anomale Umweltbedingungen oder durch mangelnde Pflege und Wartung entstanden sind.

-Schäden am Gerät, die durch missbräuchliche oder unsachgemäße Anwendungen (wie z.B. Überlastung des Gerätes oder Verwendung von nicht zugelassenen Einsatzwerkzeugen oder Zubehör), Eindringen von Fremdkörpern in das Gerät (wie z.B. Sand, Steine oder Staub, Transportschäden), Gewaltanwendung oder Fremdeinwirkungen (wie z. B. Schäden durch Herunterfallen) entstanden sind.

-Schäden am Gerät oder an Teilen des Geräts, die auf einen gebrauchsgemäßen, üblichen oder sonstigen natürlichen Verschleiß zurückzuführen sind.

4.Die Garantiezeit beträgt 24 Monate und beginnt mit dem Kaufdatum des Gerätes. Garantieansprüche sind vor Ablauf der Garantiezeit innerhalb von zwei Wochen, nachdem Sie den Defekt erkannt haben, geltend zu machen. Die Geltendmachung von Garantieansprüchen nach Ablauf der Garantiezeit ist ausgeschlossen. Die Reparatur oder der Austausch des Gerätes führt weder zu einer Verlängerung der Garantiezeit noch wird eine neue Garantiezeit durch diese Leistung für das Gerät oder für etwaige eingebaute Ersatzteile in Gang gesetzt. Dies gilt auch bei Einsatz eines Vor-Ort- Services.

5.Für die Geltendmachung Ihres Garantieanspruches melden Sie bitte das defekte Gerät an unter: www.isc-gmbh.info. Halten Sie bitte den Kaufbeleg oder andere Nachweise Ihres Kaufs des Neugeräts bereit. Geräte, die ohne entsprechende Nachweise oder ohne Typenschild eingesendet werden, sind von der Garantieleistung aufgrund mangelnder Zuordnungsmöglichkeit ausgeschlossen.

Ist der Defekt des Gerätes von unserer Garantieleistung erfasst, erhalten Sie umgehend ein repariertes oder neues Gerät zurück.

Selbstverständlich beheben wir gegen Erstattung der Kosten auch gerne Defekte am Gerät, die vom Garantieumfang nicht oder nicht mehr erfasst sind. Dazu senden Sie das Gerät bitte an unsere Serviceadresse.

Für Verschleiß-, Verbrauchsund Fehlteile verweisen wir auf die Einschränkungen dieser Garantie gemäß den Service-Informationen dieser Bedienungsanleitung.

iSC GmbH · Eschenstraße 6 · 94405 Landau/Isar (Deutschland)

- 21 -

D

Sehr geehrte Kundin, sehr geehrter Kunde,

um Ihnen noch mehr Service zu bieten, haben Sie die Möglichkeit auf unserem Onlineportal weitere Informationen abzurufen.

Sollten einmal Probleme oder Fragen zu Ihrem Produkt auftreten, können Sie schnell und einfach unter www.isc-gmbh.info viele Aktionen durchführen. Hier einige Beispiele:

•

•

•

•

•

•

•

Ersatzteile bestellen Aktuelle Preisauskünfte

Verfügbarkeiten der Ersatzteile Servicestellen Vorort für Benzingeräte Defekte Geräte anmelden

Garantieverlängerungen (nur bei bestimmten Geräten) Bestellverfolgung

Wir freuen uns auf Ihren Besuch online unter www.isc-gmbh.info!

Telefon: 09951 / 95 920 00 ·Telefax: 09951/95 917 00 E-Mail: info@einhell.de · Internet: www.isc-gmbh.info

iSC GmbH · Eschenstraße 6 · 94405 Landau/Isar (Deutschland)

- 22 -

GB

Table of contents

1.Safety regulations

2.Layout and items supplied

3.Proper use

4.Symbols and technical data

5.Before starting the equipment

6.Operation

7.Replacing the power cable

8.Cleaning, maintenance and ordering of spare parts

9.Disposal and recycling

10.Storage

11.Troubleshooting

- 23 -

GB

Danger! - An electric shock from the welding electrode can be fatal

Danger! - The inhaling of welding fumes can harm your health

Danger! - Welding sparks can cause an explosion or fire

Danger! - Welding arc radiation can damage your eyes and injure your skin

Danger! - Electromagnetic fields can disturb the operation of pacemakers

Danger! Danger from electric shock

Danger! - Read the operating instructions to reduce the risk of injury

Caution! Wear special welders‘ gloves. Hot glowing particles may fly about while you are welding. You should therefore wear special welding gloves to protect your hands and arms.

- 24 -

GB

Danger!

When using the equipment, a few safety precautions must be observed to avoid injuries and damage. Please read the complete operating instructions and safety regulations with due care. Keep this manual in a safe place, so that the information is available at all times. If you give the equipment to any other person, hand over these operating instructions and safety regulations as well. We cannot accept any liability for damage or accidents which arise due to a failure to follow these instructions and the safety instructions.

1. Safety regulations

The corresponding safety information can be found in the enclosed booklet.

Danger!

Read all safety regulations and instructions.

Any errors made in following the safety regulations and instructions may result in an electric shock, fire and/or serious injury.

Keep all safety regulations and instructions in a safe place for future use.

2. Layout and items supplied

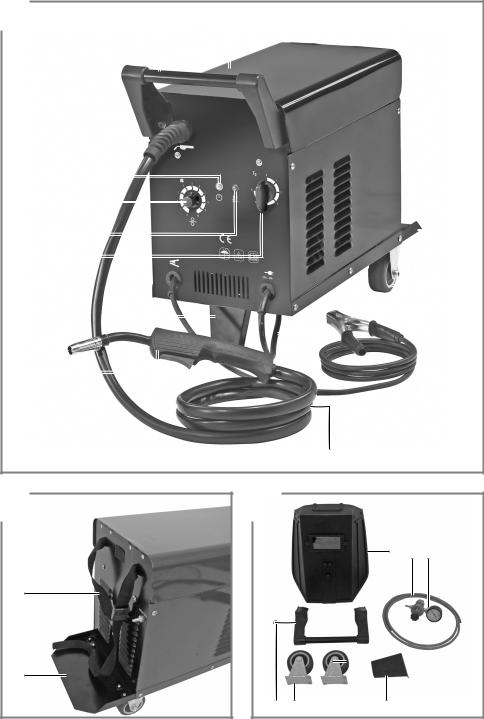

2.1 Layout (Fig. 1-8)

1.Handle

2.Operating status indicator

3.Thermostat control lamp

4.Housing cover

5.Gas bottle support surface

6.Castors

7.ON/OFF/Welding current switch

8.Supporting foot

9.Mains plug

10.Earth terminal

11.Hose package

12.Gas nozzle

13.Burner

14.Welding wire speed controller

15.Belt strap

16.Gas supply connector

17.Welding screen

18.Shielding gas hose

19.Pressure reducer

20.Pressure gauge

21.Screw connector

22.Safety valve

23.Shielding gas hose connector

24.Rotary knob

25.Burner switch

26.2 x contact pipe

a.8 x Screw for castors

b.8 x Spring ring for castors

c.8 x Washer for castors

d.4 x Screw for handle

e.4 x Spring ring for handle

f.4 x Washer for handle

g.2 x Screw for supporting foot

h.2 x Spring ring for supporting foot

i.2 x Washer for supporting foot

j.2 x Hose clip

k.1 x Safety glass frame

l.1 x Welding glass

m.1 x Transparent safety glass

n.2 x Safety glass retaining bushes

o.3 x Nut for handle

p.3 x Screws for handle

q.2 x Safety glass retaining pin

r.1 x Handle

s.1 x Welding screen frame

2.2 Items supplied

Please check that the article is complete as specified in the scope of delivery. If parts are missing, please contact our service center or the sales outlet where you made your purchase at the latest within 5 working days after purchasing the product and upon presentation of a valid bill of purchase. Also, refer to the warranty table in the service information at the end of the operating instructions.

•Open the packaging and take out the equipment with care.

•Remove the packaging material and any packaging and/or transportation braces (if available).

•Check to see if all items are supplied.

•Inspect the equipment and accessories for transport damage.

•If possible, please keep the packaging until the end of the guarantee period.

Danger!

The equipment and packaging material are not toys. Do not let children play with plastic bags, foils or small parts. There is a danger of swallowing or su ocating!

•Welding set

•Original operating instructions

•Safety instructions

- 25 -

GB

3. Proper use

The shielding gas welding set is exclusively designed for welding steel with the MAG (Metal Active Gas) method using the appropriate welding wires and gases.

The machine is to be used only for its prescribed purpose. Any other use is deemed to be a case of misuse. The user / operator and not the manufacturer will be liable for any damage or injuries of any kind caused as a result of this.

Important information about the power connection

This equipment falls under Class A of the standard EN 60974-10, i.e. it is not designed for use in residential areas in which the power supply is based on a public low-voltage supply system because given unfavorable conditions in the power supply the equipment may cause interference.

If you want to use the equipment in residential areas in the which the power supply is based on a public low-voltage supply system, you must use an electromagnetic filter which reduces the electromagnetic interference to the point where the user no longer notices any disturbance.

In industrial parks or other areas in which the power supply is not based on a public low-voltage supply system the equipment can be used without such a filter.

General safety information

It is the user’s responsibility to install and use the equipment properly in accordance with the instructions issued by the manufacturer. If elec-

tromagnetic interference is noticed, it is the user’s responsibility to eliminate said interference with the technical devices mentioned in the section “Important information about the power connection”.

Reduction of emissions

Main current supply

The welder must be connected to the main current supply in accordance with the instructions issued by the manufacturer. If interference occurs, it may be necessary to introduce additional measures, e.g. fitting a filter to the main current supply (see above in the section “Important information about the power connection”). The welding cables should be kept as short as possible.

Pacemakers

Persons using an electronic life support device (e.g. a pacemaker) should consult their doctor before they go near electric sparking, cutting, burning or spot-welding equipment in order to be sure that the combination of magnetic fields and high electric currents does not a ect their devices.

For commercial users the guarantee period is 12 months and for normal users 24 months, beginning from the date of purchase.

4. Symbols and technical data

EN 60974-1

European standard for arc welding sets and welding power supplies with limited on time

U0

Rated idling voltage

U1

Mains voltage

Ø mm

Welding wire diameter

I1max

Rated maximum mains current

I2

Welding current

~ 50 Hz

Mains frequency

IP 21 S

Protection type

H

Insulation class

X

On-load factor

Mains connection

Metal inert and active gas welding including the use of filler wire

- 26 -

GB

Symbol for falling characteristic curve

Transformer

Fuse with rated value in A in the mains connection

Do not store or use the equipment in wet or damp conditions or in the rain

Read the operating instructions carefully before using the welding set and follow them

Mains connection: ......................... |

|

|

230 V ~ 50 Hz |

|||

Welding current: ............... |

25-120 A (max. 150 A) |

|||||

Duty cycle r X%: |

10 |

20 |

30 |

60 |

100 |

|

Welding current I2 (A): |

120 |

90 |

75 |

52 |

40 |

25 |

Rated idling voltage U0: ................................ |

|

|

|

|

36 V |

|

Max. welding wire drum: |

................................ |

|

|

|

5 kg |

|

Welding wire diameter ....................... |

|

|

|

0.6/0.8 mm |

||

Fuse: ............................................................ |

|

|

|

|

16 A |

|

Weight: ........................................................ |

|

|

|

|

25 kg |

|

The welding times apply for an ambient temperature of 40° C.

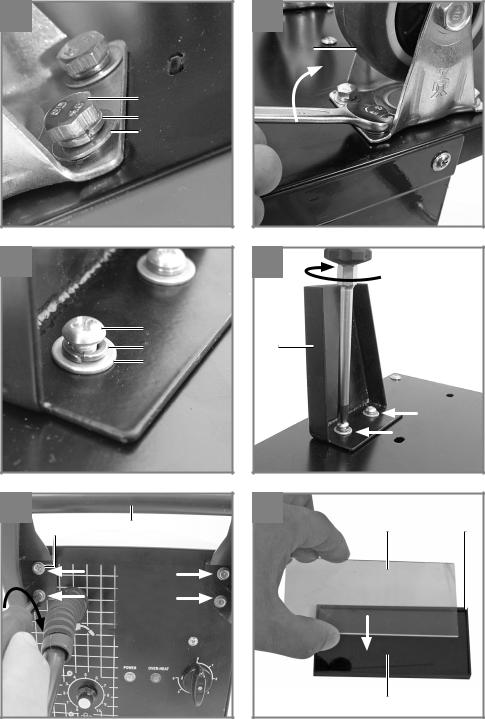

5.1.3 Fitting the handle (1)

Fit the handle (1) as shown in Figures 7 and 14.

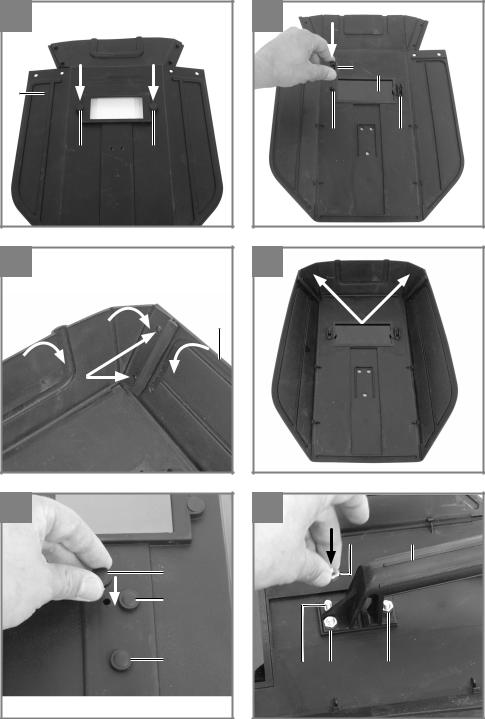

5.1.4 Fitting the welding screen (17)

•Place the welding glass (l) and the transparent safety glass (m) over it in the frame for the safety glass (k) (Fig. 15).

•Press the safety glass retaining pins (q) into the holes in welding screen frame (s) from the outside. (Fig. 16)

•Place the frame for the safety glass (k) with the welding glass (l) and transparent safety glass (m) from the inside into the recess in the welding frame (s), press the safety glass retaining bushes (n) on to the safety glass retaining pins (q) until they engage to secure the frame for the safety glass (k). The transparent safety glass (m) must be on the outside. (Fig. 17)

•Bend the top of the welding screen frame

(s)inwards (Fig. 18/1) and fold down the top corners (Fig. 18/2) Now bend the outer sides of the welding screen frame (s) inwards (Fig. 18/3) and connect them by pressing the top corners and outer sides together. As the retaining pins engage, you should be able to hear two clear clicks on each side (Fig. 18/4).

•When the top corners of the welding screen are connected as shown in Figure 19, place the screws for the handle (p) from the outside through the three holes in the welding screen. (Fig. 20)

•Turn over the welding screen and place the handle (r) over the threads on the three

screws for the handle (p). Secure the handle

(r)to the welding screen the three nuts for the handle (o) (Fig. 21).

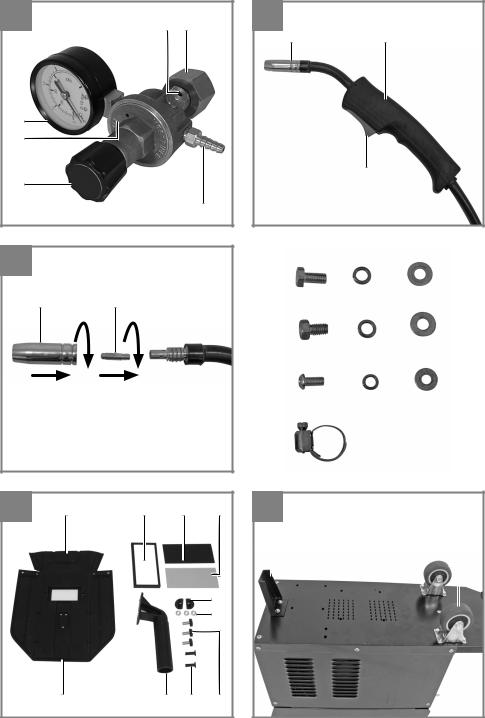

5.2 Gas connection (Fig. 4, 5, 22-27)

5. Before starting the equipment

5.1 Assembly (Fig. 5-21)

5.1.1 Fitting the castors (6)

Fit the castors (6) as shown in Figures 7, 9, 10 and 11.

5.1.2 Fitting the supporting foot (8)

Fit the standing foot (8) as shown in Figures 7, 9, 12 and 13.

5.2.1 Gas types

Gas shielding is required for welding with continuous wire, the composition of the shielding gas depends on the welding method you wish to use.

Shielding gas |

CO2 |

Argon/CO2 |

|

Metal to be welded: |

X |

X |

|

Non-alloyed steel |

|||

|

|

- 27 -

GB

5.2.2 Fitting the gas bottle on the unit (Fig. 22-23)

The gas bottle is not supplied.

Fit the gas bottle as shown in Figures 22 – 23. Ensure that the belt strap (15) is secure and that the welding set cannot tip over.

Danger! Only gas bottles with a maximum capacity of 10 liters may be fitted on the gas bottle support area (Fig. 23/5). If you wish to use larger gas bottles, there is a risk that they will tip over and therefore they may only be placed next to the unit. In this case the gas bottle must be secured to prevent it tipping over.

5.2.3Connecting the gas bottle (Fig. 7, 24-27)

After removing the protective cap (Fig. 24/A), open the bottle valve (Fig. 24/B) briefly, ensuring it is pointing away from your body.

Clean any dirt o the connecting thread (Fig. 24/C) if necessary using a dry cloth without adding any cleaning products. Check whether there is a seal on the pressure reducer (19) and that it is in perfect condition. Turn the pressure reducer (19) clockwise on to the connection thread (Fig. 25/C) on the gas bottle (Fig. 25). Place the two hose clips (j) over the shielding gas hose (18). Connect the shielding gas hose (18) to the shielding gas hose connection (23) on the pressure reducer (19) and gas supply connector (16) on the welding set and secure it to both connectors using the hose clips (j). (Fig. 26-27)

Important. Check all gas and other connection for leaks. Check the connections using leak spray or soap suds.

5.2.4Information about the pressure reducer (Fig. 4/19)

The gas delivery rate can be adjusted using the rotary knob (24). The set gas delivery rate can be read o the pressure gage (20) in liters per minute (l/min). The gas is discharged at the shielding gas hose connector (23) and is then forwarded to the welding set through the shielding gas hose (Fig. 3/18). (see 5.2.3)

Important. Always proceed as described in point 6.1.3 for setting the gas delivery rate.

The pressure reducer is fitted on the gas bottle using the screw connector (21) (see 5.2.3).

Danger! The pressure reducer may only be adjusted and repaired by trained personnel.

Send defective pressure reducers to the service address if necessary.

5.3 Mains connection

•Before you connect the equipment to the mains supply make sure that the data on the rating plate are identical to the mains data.

•The equipment may only be operated from properly earthed and fused shock-proof sockets.

5.4 Fitting the wire spool (Fig. 1, 5, 6, 28 – 36)

The wire spool is not supplied.

5.4.1 Wire types

Various welding wires are required for di erent applications. The welding set can be used with welding wires with a diameter of 0.6 and 0.8 mm. The appropriate feed rollers and contact tubes are supplied with the set. The feed roller, contact tube and wire cross-section must always match each other.

5.4.2 Wire spool capacity

Wire spools with a maximum weight of 5 kg can be fitted in the welding set.

5.4.3 Inserting the wire spool

•Open the housing cover (Fig. 1/4)

•Check that the windings on the spool do not overlap so as to ensure that the wire can be unwound evenly.

Description of the wire guide unit (Fig. 28-36)

ASpool lock

BSpool holder

CCam pin

DAdjusting screw for roller brake

EScrews for feed roller holder

FFee roller holder

GFeed roller

HHose package mounting

IPressure roller

JPressure roller holder

KPressure roller spring

LAdjusting screw for counter-pressure

MGuide tube

NWire spool

OCam opening in wire spool

Inserting the wire spool (Fig. 28, 29)

Place the wire spool (N) on the spool holder (B). Ensure that the end of the welding wire is unwound on the side of the wire guide, see arrow. Ensure that the spool lock (A) is pushed in and

- 28 -

GB

the cam pin (C) is engaged in the cam opening in the wire spool (O). The spool lock (A) must engage again over the wire spool (N). (Fig. 27)

Inserting the welding wire and adjusting the wire guide (Fig. 30-36)

•Push the pressure roller spring (K) upwards and swing it forwards (Fig. 30).

•Pull the pressure roller holder (J) with the pressure roller (I) and pressure roller spring

(K)downwards (Fig. 31).

•Undo the screws for the feed roller holder (E) and pull off the feed roller holder (F) upwards (Fig. 32).

•Check the feed roller (G). The appropriate wire thickness must be specified on the top of the feed roller (G). The feed roller (G) is fitted with two guide grooves. Turn the feed roller

(G)over if necessary or replace it. (Fig. 33)

•Position the feed roller holder (F) again and secure it.

•Remove the gas nozzle (Fig. 5/12) from the burner (Fig. 5/13) by turning it clockwise, unscrew the contact tube (Fig. 6/26). (Fig.

5 – 6). Place the hose package (Fig. 1/11) on the floor as straight as possible pointing away from the welding set.

•Cut off the first 10 cm of the welding wire to produce a straight cut with no shoulders,

warping or dirt. Deburr the end of the welding wire.

•Push the welding wire through the guide tube

(M)between the pressure and feed rollers (G/I) into the hose package mounting (H). (Fig. 34) Carefully push the welding wire by hand into the hose package until it projects out of the hose package by approx. 1 cm at the burner (Fig. 5/13).

•Undo the adjusting screw for counter-pressu- re (L) a few turns. (Fig. 36)

•Push the pressure roller holder (J) with pressure roller (I) and pressure roller spring (K) upwards again and attach the pressure roller spring (K) to the adjusting screw for counterpressure (L) again (Fig. 35).

•Now set the adjusting screw for counter-pres- sure (L) so that the welding wire is positioned firmly between the pressure roller (I) and feed roller (G) without being crushed. (Fig. 36)

•Screw the appropriate contact tube (Fig. 6/26) for the welding wire diameter on to the burner (Fig. 5/13) and fit the gas nozzle, turning it clockwise (Fig. 5/12).

•Set the adjusting screw for the roller brake

(D)so that the wire can still be moved and the

roller stops automatically after the wire guide has been braked.

6. Operation

6.1 Setting

Since the welding set must be set to suit the specific application, we recommend that the settings be made on the basis of a test weld.

6.1.1 Setting the welding current

The welding current can be set to 6 di erent levels using the welding current switch (Fig. 1/7). The required welding current depends on the material thickness, the required penetration depth and the welding wire diameter.

6.1.2 Setting the wire feed speed

The wire feed speed is automatically adjusted to the current setting. The final wire feed speed setting can be made on the welding wire speed controller (Fig. 1/14). We recommend that you start the setting work at level 5 which is the middle value, and then adjust it from there. The required quantity of wire depends on the material thickness, the penetration depth, the welding wire diameter and also of the size of the gap to be bridged between the workpieces you wish to weld.

6.1.3 Setting the gas delivery rate

The gas delivery rate can be infinitely adjusted on the pressure reducer (Fig. 4/19). It is shown on the pressure gage (Fig. 4/20) in liters per minute (l/min). Recommended gas delivery rate in rooms with no drafts: 5 – 15 l/min.

To set the gas flow rate, first release the clamp lever (Fig. 28/K) on the wire feed unit to prevent unnecessary wire wear (Fig. 5.4.3). Connect to the mains outlet (see point 5.3), set the ON/OFF/ Welding current switch (Fig. 1/7) to setting 1 and press the burner switch (Fig. 5/25) to start the gas flow. Now set the required gas delivery rate on the pressure reducer (Fig. 4/19).

Turn the rotary knob (Fig. 4/24) counter-clockwi- se:

Lower gas delivery rate

Turn the rotary knob (Fig. 4/24) clockwise: Higher gas delivery rate

Secure the clamp lever (Fig. 28/K) to the wire feed unit again.

- 29 -

GB

6.2 Electrical connection

6.2.1Mains connection

See point 5.3

6.2.2Connecting the earth terminal (Fig. 1/10)

Connect the welding set’s earth terminal (10) in the immediate vicinity of the welding position if possible.

Ensure that the contact point is bare metal.

6.3 Welding

When all the electrical connections for the power supply and welding current circuit have been made and the shielding gas has also been connected, you can proceed as follows:

The workpieces for welding must be clear of paint, metallic coatings, dirt, rust, grease and moisture in the area where they are to be welded.

Set the welding current, wire feed and gas flow rate (see 6.1.1 – 6.1.3) as required.

Hold the welding screen (Fig. 3/17) in front of your face and move the gas nozzle to the point on the workpiece where you wish to complete the weld. Now press the burner switch (Fig. 5/25).

When the arc is burning, the welding set will feed wire into the weld pool. When the weld nugget is large enough, move the burner slowly along the required edge. Move it to and fro if necessary to enlarge the weld pool a little.

Find the ideal setting of the welding current, wire feed speed and gas delivery rate by carrying out a test weld. Ideally an even welding noise will be audible. The penetration depth should be as deep as possible, but the weld pool must not be allowed to fall through the workpiece.

6.4 Safety equipment

6.4.1 Thermostat

The welding set is fitted with an overheating guard that protects the welding transformer from overheating. If the overheating guard trips, the control lamp (3) on your set will be lit. Allow the welding set to cool for a time.

7. Replacing the power cable

Danger!

If the power cable for this equipment is damaged, it must be replaced by the manufacturer or its after-sales service or similarly trained personnel to avoid danger.

8.Cleaning, maintenance and ordering of spare parts

Danger!

Always pull out the mains power plug before starting any cleaning work.

8.1 Cleaning

•Keep all safety devices, air vents and the motor housing free of dirt and dust as far as possible. Wipe the equipment with a clean cloth or blow it with compressed air at low pressure.

•We recommend that you clean the device immediately each time you have finished using it.

•Clean the equipment regularly with a moist cloth and some soft soap. Do not use cleaning agents or solvents; these could attack the plastic parts of the equipment. Ensure that no water can seep into the device. The ingress of water into an electric tool increases the risk of an electric shock.

8.2 Maintenance

There are no parts inside the equipment which require additional maintenance.

8.3 Ordering replacement parts:

Please quote the following data when ordering replacement parts:

•Type of machine

•Article number of the machine

•Identification number of the machine

•Replacement part number of the part required For our latest prices and information please go to www.isc-gmbh.info

- 30 -

Loading...

Loading...