RENAULT Espace User Manual [fr]

ETUDE

ESPACE (97Þ)

LÕŽtude RENAULT Espace prŽsentŽe dans les pages qui suivent a ŽtŽ rŽalisŽe gr‰ce au concours des Services Techniques et des Relations extŽrieures de RENAULT, que nous

remercions ici de leur aimable collaboration.

Cette Žtude comprend :

¥Les caractŽristiques, cotes de tolŽrance et couples de serrage, les mŽthodes de rŽparation mŽcanique, ŽlectricitŽ et carrosserie.

¥Une table analytique, en fin dÕŽtude, permet de retrouver, sans difficultŽ, les diffŽrents chapitres traitŽs.

¥Trois fiches techniques rŽsument et compl•tent les caractŽristiques de ces vŽhicules et deux autres comportent les bar•mes de temps de rŽparation et de remplacement.

GƒNƒRALITƒS

MƒCANIQUE

ƒQUIPEMENT ƒLECTRIQUE

CARROSSERIE

page 1

NOS ESSAIS

GƒNƒRALITƒS

MƒCANIQUE

ƒQUIPEMENT ƒLECTRIQUE

CARROSSERIE

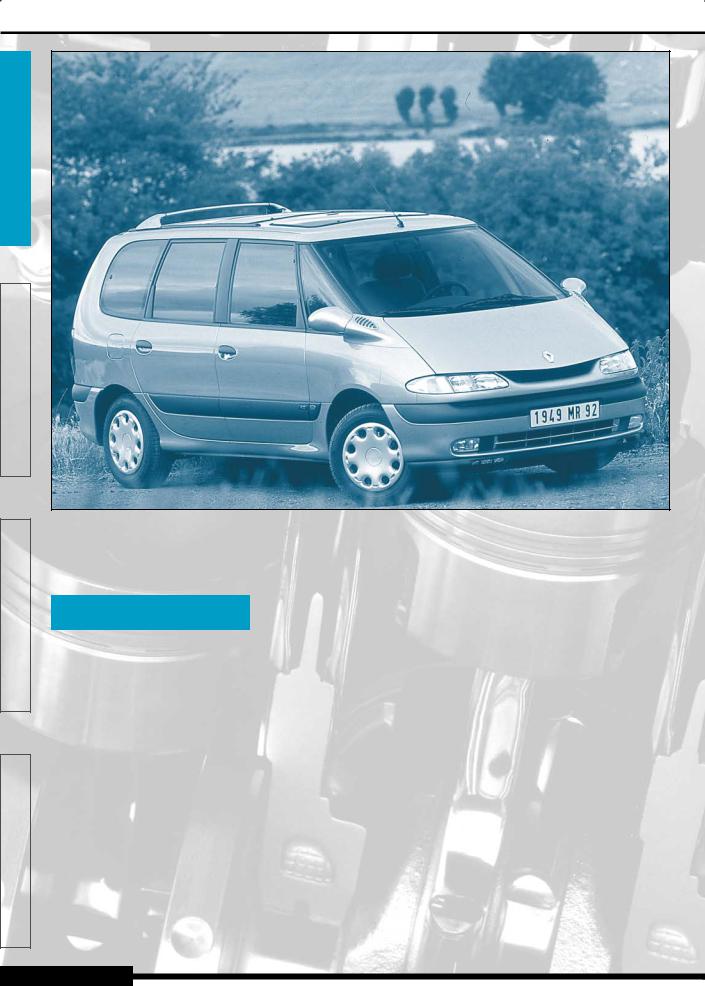

Inventeur du segment des monospaces, il y a douze ans, lÕEspace entame ˆ prŽsent sa troisi•me vie. Encore plus, ÒEspaceÓ que les mod•les de 1984 et de 1991, il adopte une nouvelle architecture avec implantation transversale

des motorisations pour encore plus de convivialitŽ et de modularitŽ.

PRƒSENTATION

Synth•se des cultures complŽmentaires et convergentes de Renault et de Matra qui privilŽgient lÕinnovation, la rŽactivitŽ, la ma”trise de technologies avancŽes, lÕoptimisation des processus et lÕorganisation en projet, le nouvel Espace se distingue par diffŽrents points forts qui le positionnent en mod•le unique dans le segment des monospaces : volume intŽrieur compl•- tement polyvalent, planche de bord avec coffre de bord et instrumentation centrale, si•ges arri•re interchangeables coulissant sur rails.

Comme son prŽdŽcesseur, lÕEspace dispose de trois motorisations diffŽrentes : deux essences (4 et 6 cylindres) et un turbo Diesel. Ces motorisations sont par contre toutes inŽdites sous le capot de lÕEspace.

Il sÕagit pour les moteurs essence, du F3R (2 litres/115 ch) en bo”te manuelle et automatique et du V6 Z7X (3 litres/170 ch) associŽ uniquement ˆ une bo”te automatique. Leur architecture

sous capot moteur est proche de celle de la Laguna, avec notamment une ligne dÕŽchappement modifiŽe et un module de refroidissement plus fortement dimensionnŽ.

LÕEspace re•oit Žgalement le moteur Turbo Diesel 2,2 litres 12 soupapes G8T, qui dŽveloppe 115 ch.

Ces motorisations sont associŽes ˆ de nouvelles bo”tes, transversalisation oblige. Le moteur 2 litres re•oit la bo”te manuelle JC5 ou la bo”te automatique AD4. Le V6 3 litres est uniquement ŽquipŽ de la bo”te automatique AD8. Quant au 2,2 litres turbo Diesel, il est associŽ ˆ la bo”te PK triple c™nes, dans une dŽfinition modifiŽe. Les deux bo”tes automatiques Òshift-lockÓ emp•-chent dÕengager un rapport ˆ partir de la position Parking, sÕil nÕy a pas dÕaction sur la pŽdale de frein.

Plus monospace que jamais, lÕEspace se dŽcale aussi vers le haut, dans le crŽneau des berlines haut de gamme, en peaufinant son confort, sa qualitŽ, ses niveaux de finition, ses Žquipements et son comportement.

Fid•le au concept original du monospace, la nouvelle gŽnŽration de lÕEspace maintient une position de conduite ÒhauteÓ assurant une visibilitŽ Ògrand angleÓ. Cependant, le nouvel Espace bŽnŽficie dÕamŽliorations concernant tous les param•tres de confort : la position du si•ge (240 mm de course de rŽglage du si•ge), le volant plus pr•s du conducteur, le rŽglage en hauteur du volant, le pŽdalier, ainsi que le repose-pieds conducteur et passager. Le conducteur dŽcouvre un comportement profondŽment redŽfini qui rend la route encore plus facile et plus sžre.

Le train avant est de technologie Laguna et Safrane, mais repensŽ et renforcŽ pour sÕadapter ˆ la charge supŽrieure. Le berceau, rŽalisŽ selon la technique dÕhydroformage, lui assure une rigiditŽ avec une tenue mŽcanique supŽrieure de 30 ˆ 40% ˆ celle obtenue par un procŽdŽ classique. Il amŽliore de fa•on sensible les liaisons au sol.

LÕarchitecture du train arri•re a ŽtŽ, elle aussi, repensŽe. Une barre anti-roulis est incorporŽe dans lÕessieu semitorsible.

page 2

NOS ESSAIS

Les bras de guidage, plus courts, entra”nent des micro braquages des roues arri•re, bŽnŽfiques en courbe, et combattent le roulis. Tous les Espace sont ŽquipŽs de roues de 15 pouces, et de pneus sŽrie 65. Ces diverses modifications contribuent ˆ donner ˆ lÕEspace une tenue de route et de cap, une insensibilitŽ au vent latŽral et une ma”trise du cabrage, de la plongŽe et du roulis dignes dÕune berline.

Le freinage a ŽtŽ lui aussi redimensionnŽ. LÕABS (Bosch ˆ 5 capteurs) bŽnŽficie du syst•me E.B.V. qui contr™le Žlectroniquement la puissance de freinage sur lÕarri•re quelle que soit la charge.

Quant ˆ la direction assistŽe, deux solutions ont ŽtŽ dŽveloppŽes et optimisŽes selon le poids du moteur supportŽ par le train avant.

LIGNE -

ƒQUIPEMENT

Le design extŽrieur exprime ˆ la fois la continuitŽ et lÕidentitŽ de lÕEspace, mais aussi la montŽe en gamme et une plus grande modernitŽ ˆ travers des formes fluidifiŽes, retravaillŽes, modernisŽes, plus sculptŽes quÕauparavant. Le nouvel Espace est un bel objet, toujours plus typŽ, une nouvelle voiture racŽe aux volumes simples et purs.

La sculpture des flancs, les lignes latŽrales montantes et enveloppantes, lÕŽtirement des vitres vers lÕarri•re, outre leur esthŽtique raffinŽe, suscitent une impression de robustesse et de sŽcuritŽ. Celle dÕune voiture bien posŽe sur la route, dÕune coque protectrice qui englobe et prot•ge les passagers sur la route dans un habitacle ÒdomicileÓ, accueillant, convivial et nŽanmoins ouvert sur lÕextŽrieur.

Le pavillon, les boucliers ainsi que les bas de porte ont abandonnŽ lÕaspect granitŽ au profit dÕun aspect lisse ˆ la couleur de la carrosserie, leur protection Žtant assurŽe par des bourrelets ou des rapportŽes. Enfin, les rŽtroviseurs intŽgrant les entrŽes dÕair, signent la nouvelle personnalitŽ de lÕEspace.

LÕimplantation transversale des moteurs permet dÕoffrir un habitacle dŽgagŽ et une architecture de planche de bord qui, plus quÕun ensemble dÕinnovations, constitue un vŽritable concept nouveau ˆ part enti•re.

La suppression de la console centrale et le fractionnement de lÕhabituel bloc chauffage volumineux en deux ŽlŽments situŽs de part et dÕautre de lÕhabitacle (dÕo• le nom de bichauffage) ont permis un amŽnagement totalement inŽdit de la partie centrale.

La planche de bord sÕest mŽtamorphosŽe plus particuli•rement dans les domaines suivants : un combinŽ ˆ affichage central digital, ainsi que la centrale multifonctions ÒVigieÓ (qui assure en permanence la surveillance des organes de la voiture et distille au conducteur la juste information au bon moment) sont rassemblŽs sous une coiffe.

Le coffre de bord est un vaste volume de rangement de 33 litres accessible par un couvercle et une fa•ade abattante. Polyvalent, transformable, personnalisable, ce coffre de bord totalement nouveau offre de multiples fonctionnalitŽs, tant pour le conducteur que pour le passager et apporte un rangement bien pratique pour toutes les utilisations (pique-nique le dimanche, ÒbureauÓ le lundi, affaires de sport le mardi, etc...).

Pour la sŽcuritŽ de lÕEspace lui- m•me, toutes les versions bŽnŽficient

dÕun syst•me antidŽmarrage Žlectronique (7 clŽs S.R.A.) qui verrouille lÕinjection par un transpondeur intŽgrŽ ˆ la clŽ.

La tŽlŽcommande infrarouge du verrouillage des ouvrants dispose dÕun code Žvolutif pour plus de sŽcuritŽ. Les serrures, commandes dÕouverture de porte et de hayon ont fait lÕobjet de protections et de capotages particuli•rement ŽtudiŽs pour Žviter toute intrusion y compris au niveau des lŽcheurs de portes. Les barillets de serrure sont anticrochetage et antihochement.

Enfin, si un treuil facilite la manipulation de la roue de secours, il assure Žgalement une protection efficace contre les indŽlicats par un syst•me de fixation particuli•rement rŽsistant.

CONCLUSION

MalgrŽ lÕamŽlioration sensible de son habitabilitŽ, le nouvel Espace conserve ses cotes qui lui conf•rent la facilitŽ dÕutilisation dÕune Laguna. Sa longueur est dÕailleurs identique (4,52 m), sa hauteur est inchangŽe par rapport ˆ son prŽdŽcesseur et son encombrement avec rŽtroviseurs est infŽrieur ˆ celui de la plupart de ses concurrents. Compact et maniable - son diam•tre de braquage est de 10,60 m - il ne craint ni parkings, ni portails Žtroits, ni circulation urbaine.

PrŽcurseur du concept avec lÕEspace en 1984, Renault Žtoffe une offre et la dŽcline. Avec Twingo, MŽgane ScŽnic et le nouvel Espace, cÕest une gamme compl•te et inŽdite de monocorps qui est aujourdÕhui prŽsentŽe. A chaque fois, cÕest un produit spŽcifique qui a ŽtŽ pensŽ et ŽlaborŽ ˆ partir des valeurs communes aux membres de cette famille.

GƒNƒRALITƒS

MƒCANIQUE

ƒQUIPEMENT ƒLECTRIQUE

CARROSSERIE

page 3

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

PRÉSENTATION

CARACTÉRISTIQUES

Caractéristiques dimensionnelles et pondérales

CARROSSERIE |

|

|

|

|

|

|

|

|

Types Mines |

|

P.A |

||||

|

|

|

|||||

- Espace 2.0 RTE/RXE |

|

|

|

|

|

|

|

|

|

JEOA05 |

|

10 |

|||

- Espace 2.0 RXE Auto ......................... |

|

|

JEOA02 |

|

12 |

||

- Espace V6 RXT Auto .......................... |

|

|

JEOD02 |

|

17 |

||

- Espace 2.2 dT/RTE/RXE/RXT ............ |

|

JEOE05 |

|

7 |

|||

- Grand Espace 2.0 RTE/RXE |

............... |

|

JEOAL5 |

|

10 |

||

- Grand Espace 2.2 dT/RTE/RXE/RXT . |

|

JEOHL5 |

|

7 |

|||

DIMENSIONS (en mm) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Espace |

|

Grand Espace |

||||

|

|

|

|

|

|

|

|

- Empattement .................... |

2702 |

|

2874 |

|

|

||

- Longueur hors tout ........... |

4517 |

|

4787 |

|

|

||

- Porte à faux avant ............ |

929 |

|

929 |

|

|

||

- Porte à faux arrière .......... |

886 |

|

984 |

|

|

||

- Voie avant ......................... |

1534 |

|

1534 |

|

|

||

- Voie arrière ....................... |

1540 |

|

1540 |

|

|

||

- Largeur hors tout / avec |

1810/2070 |

1810/2070 |

|||||

rétroviseurs ....................... |

|||||||

- Hauteur à vide sans / avec |

1692/1773 |

1690 à 1700/+75 |

|||||

galerie ............................... |

|||||||

- Hauteur hayon ouvert ....... |

1900 |

|

1900 |

|

|

||

- Hauteur seuil à vide ......... |

533 |

|

533 |

|

|

||

- Garde au sol en charge ... |

110 |

|

110 |

|

|

||

POIDS ET CHARGES (en kg) |

|

|

|

|

|

||

|

|

|

|

||||

|

Espace 2.0 |

Espace 2.0 BVA |

|||||

- A vide en ordre de marche |

|

|

|

|

|

|

|

1490 |

|

|

1520 |

|

|||

- Poids maxi autorisé (PTAC) |

2250 |

|

|

2300 |

|

||

...- Poids total roulant (PTR) |

3350 |

|

|

3430 |

|

||

...............- Charge utile (CU) |

760 |

|

|

780 |

|

|

|

- Remorque freinée / non |

|

|

|

|

|

|

|

................................freinée |

1550/750 |

|

1600/750 |

||||

|

|

|

|||||

|

Espace V6 |

Espace 2.2 dT |

|||||

- A vide en ordre de marche |

|

|

|

|

|

|

|

1650 |

|

|

1630 |

|

|||

- Poids maxi autorisé (PTAC) |

2400 |

|

|

2510 |

|

||

...- Poids total roulant (PTR) |

3700 |

|

|

3630 |

|

||

...............- Charge utile (CU) |

750 |

|

|

880 |

|

|

|

- Remorque freinée / non |

|

|

|

|

|

|

|

................................freinée |

1800/750 |

|

1700/750 |

||||

|

|

|

|||||

|

Grand Espace |

Grand Espace |

|||||

|

2.0 |

|

|

|

2.2 dT |

||

- A vide en ordre de marche |

1650 |

|

|

|

1630 |

|

|

- Poids maxi autorisé (PTAC) |

2400 |

|

|

2510 |

|

||

...- Poids total roulant (PTR) |

3700 |

|

|

3630 |

|

||

...............- Charge utile (CU) |

750 |

|

|

880 |

|

||

- Remorque freinée / non |

|

|

|

|

|

|

|

................................freinée |

1800/750 |

|

1700/750 |

||||

|

|

|

|

|

|

|

|

Caractéristiques pratiques

CAPACITÉS (en l)

- Réservoir à carburant ............................................... |

env. 80 |

- Carter d’huile moteur (+ filtre) : |

|

- 2.0 ................................................................................. |

5,5 |

- V6 ................................................................................. |

6,5 |

- 2.2 dT ............................................................................ |

7,2 |

- Circuit de refroidissement : |

|

- 2.0 .................................................................................... |

7 |

- V6 .................................................................................. |

10 |

- 2.2 dT ............................................................................... |

9 |

- BVM : |

|

- Pour moteur 2.0 ............................................................ |

3,1 |

- Pour moteur 2.2 dT ....................................................... |

2,5 |

- BVA : |

|

- Pour moteur 2.0 ............................................................ |

4,6 |

- Pour moteur 2.2 dT .......................................................... |

4 |

- Direction assistée ............................................................ |

1,1 |

PERFORMANCES ET CONSOMMATIONS

- Performances |

Espace 2.0 Espace 2.0 BVA |

|

|

|

|

..........- Vitesse maxi (km/h) |

175 |

170 |

- 0 - 100 km/h (s) ................ |

13,7 |

15,0 |

- 400 m D.A. (s) .................. |

18,9 |

19,6 |

- 1000 m D.A. (s) ................ |

34,9 |

35,9 |

-Consommations UTAC (l / 100 km)

- A 90 km/h ......................... |

7,1 |

7,4 |

- A 120 km/h ....................... |

9,3 |

9,9 |

- En cycle urbain ................. |

10,7 |

12,4 |

- Moyenne UTAC ................ |

9 |

9,9 |

-Nouvelle méthode de mesure européenne (dir 93/116)

(l / 100 km) |

|

|

- Cycle urbain (départ à froid) |

12,8 |

15 |

- Cycle extra urbain ............ |

7,9 |

8,2 |

- Cycle complet ................... |

9,7 |

10,7 |

-Performances

-Vitesse maxi (km/h) ..........

-0 - 100 km/h (s) ................

-400 m D.A. (s) ..................

-1000 m D.A. (s) ................

-Consommations UTAC (l / 100 km)

-A 90 km/h .........................

-A 120 km/h .......................

-En cycle urbain .................

-Moyenne UTAC ................

-Nouvelle méthode de mesure européenne (dir 93/116)

(l / 100 km)

-Cycle urbain (départ à froid)

-Cycle extra urbain ............

-Cycle complet ...................

Espace V6 |

Espace 2.2 dT |

|

|

195 |

175 |

11 |

14,5 |

17,9 |

19,3 |

32,7 |

35,8 |

8,7 |

5,8 |

10,9 |

8,1 |

15,9 |

8,8 |

11,8 |

7,6 |

21,0 |

10,6 |

9,6 |

6,5 |

13,7 |

8 |

|

|

|

Grand Espace Grand Espace |

|

- Performances |

2.0 |

2.2 dT |

|

|

|

- Vitesse maxi (km/h) .......... |

177 |

178 |

- 0 - 100 km/h (s) ................ |

13,7 |

14,8 |

- 400 m D.A. (s) .................. |

18,9 |

19,7 |

- 1000 m D.A. (s) ................ |

34,9 |

36,5 |

-Consommations UTAC (l / 100 km)

- A 90 km/h ......................... |

7,1 |

5,8 |

- A 120 km/h ....................... |

9,3 |

8,1 |

- En cycle urbain ................. |

10,7 |

8,8 |

- Moyenne UTAC ................ |

9 |

7,6 |

-Nouvelle méthode de mesure européenne (dir 93/116)

(l / 100 km)

- Cycle urbain (départ à froid) |

12,8 |

10,3 |

- Cycle extra urbain ............ |

7,9 |

6,6 |

- Cycle complet ................... |

9,7 |

7,9 |

page 4

PRÉSENTATION

ROUES ET PNEUS

- Types jantes ............................................................. |

6,5 J15 |

- Types pneus : |

|

- 2.0 ................................................................... |

195/65 R15 |

- V6 ................................................................... |

205/65 R15 |

- 2.2 dT .............................................................. |

205/65 R15 |

-Pour les pressions de gonflage des pneus, se reporter à l’étiquette de pression collée sur le caisson de porte avant conducteur.

Identifications intérieures

EMPLACEMENT CONSTRUCTEUR

-Sur le pied milieu droit.

-Le numéro de châssis est répété sous le pare-brise.

A

B

C D

E

F

G

H

|

|

4 |

1 |

|

5 |

2 |

|

6 |

3 |

|

7 |

|

|

8 |

11 |

10 |

9 |

Elle comporte :

En A : Le nom du constructeur

En B : Le numéro de réception C.E.E.

En C : Le type Mines du véhicule précédé du code d’identification mondial du constructeur (VF8 correspond à MATRA AUTOMOBILE)

En D : Le numéro dans la série du type

En E : La masse totale en charge autorisée (PTMA) En F : La masse totale roulante (PTR - véhicule

en charge avec remorque)

En G : La masse totale autorisée en charge sur l’essieu avant (PTMA essieu avant)

En H : La masse totale autorisée en charge sur l’essieu arrière (PTMA essieu arrière)

En 1 : Le type véhicule

En 2 : Le niveau d’équipement

En 3 : La qualité de peinture et référence teinte caisse

En 4 : Série spéciale ou limitée

En 5 : Une lettre désignant l’usine de fabrication, suivie du numéro de fabrication

En 6 : L’équipement complémentaire option usine En 7 : Le code harmonie intérieure

En 8 : La matière de garnissage de sièges

En 9-10 : L’identification pictogrammes catalogue P.R. En 11 : Les particularités techniques

Nota : En fonction du pays d’exportation, certaines indications peuvent ne pas être portées, la plaque décrite sur ce dessin étant la plus complète.

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 5

PRÉSENTATION

Identifications extérieures

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 6

MOTEUR F3R ESSENCE

CARACTÉRISTIQUES

GÉNÉRALITÉS

-Moteur quatre temps, quatre cylindres en ligne, placé transversalement au-dessus de l’essieu avant.

-Bloc-moteur en fonte non chemisé.

-Culasse en alliage léger.

-Distribution par arbre à cames en tête entraîné par courroie crantée et attaquant directement les soupapes par des poussoirs cylindriques.

-Lubrification par carter humide et sous pression par pompe à huile à engrenage.

-Refroidissement par liquide antigel permanent en circuit fermé pressurisé.

SPÉCIFICATIONS GÉNÉRALES |

|

- Type moteur ................................................... |

F3R-728/729* |

- Nombre de cylindres .......................................................... |

4 |

- Cylindrée (cm3) ........................................................... |

1 998 |

- Alésage (mm) ................................................................ |

82,7 |

- Course (mm) ..................................................................... |

93 |

- Rapport volumétrique ................................................... |

9,8/1 |

- Nombre de soupapes ......................................................... |

8 |

- Puissance maxi : |

|

- (ch) .............................................................................. |

83,5 |

- (kW) .............................................................................. |

115 |

- Régime à la puissance maxi (tr/mn)............................. |

5 400 |

- Couple maxi : |

|

- (m.kg) .......................................................................... |

17,5 |

- (daN.m) ....................................................................... |

16,8 |

- Régime au couple maxi (tr/mn) .................................... |

3 500 |

- Ordre d’allumage ...................................................... |

1-3-4-2 |

- Carburant ....................................................... |

Eurosuper 95 |

* BVA |

|

Éléments constitutifs du moteur |

|

CARTER-CYLINDRES |

|

- Matière ......................................................................... |

fonte |

Classe des fûts des carter-cylindres

Attention. - Il est impératif de respecter les appariements de diamètres entre pistons et fûts de carter-cylindres pour cela :

a)le diamètre des trous T percés sur le côté du carter-cylindres permet d’identifier la cote nominale d’origine du fût :

T = ø 5 cote nominale (origine 1),

T = ø 7 cote nominale (origine 2);

b)sur un même moteur, il ne peut y avoir qu’un ensemble de pistons origine 1 ou origine 2 (pas de panachage origine 1 ou origine 2) ;

c)la position des trous T, par rapport au plan de joint du carter-cylindres, permet d’identifier, dans le diamètre nominal, la classe de tolérance des fûts et, par conséquent, les diamètres de pistons correspondants (voir tableau d’appariements ci-après).

-Sur un même-moteur, il peut y avoir :

- en origine 1 des pistons A ou 1, B ou 2, C ou 3, - en origine 2 des pistons U ou 4, V ou 5, W ou 6.

-Exemple : pour (T) = ø 5 mm

- un piston repère A ou 1 dans les fûts I et III, - un piston repère B ou 2 dans le fût II,

- un piston repère C ou 3 dans le fût IV.

APPARIEMENT CYLINDRE-PISTON

Repère |

Position |

Classe* |

ø du fût |

ø du piston |

du trou T |

(mm) |

(mm) |

||

|

(mm) |

|

||

|

A = 18 |

A ou 1 |

82,70 à 82,71 |

82,665 à 82,675 |

T = ø 5 |

B = 24 |

B ou 2 |

82,71 à 82,72 |

82,675 à 82,685 |

(origine 1) |

C = 30 |

C ou 3 |

82,72 à 82,73 |

82,685 à 82,695 |

|

|

|

|

|

* Classe des ø de pistons. Emplacement (repère sur schéma)

|

T |

|

|

I |

II |

A |

B C |

|

|||

|

III |

|

|

|

|

|

|

|

|

IV |

|

|

|

|

|

PISTONS

Mesure du piston

- La mesure du diamètre du piston doit s’effectuer à la cote A.

Important. - Il est interdit de monter sur un même moteur deux marques différentes de pistons, du fait d’une trop grande différence de poids ; dans tous les cas prendre garde de commander le (ou les) piston(s) qui corresponde(nt) au(x) diamètre(s) de(s) fût(s) du carter-cylindres.

A

Moteur F3R : 51 mm

Identification du piston

ß : Repérage de la classe du ø piston ψ : Sens de montage piston

Φ : Repérage fournisseur

Φ

β

ψ

Axe de piston

- Emmanchement de l’axe : Libre dans la bielle et le piston.

• Segments |

|

- Épaisseur (mm) : |

|

- segment coup de feu |

.................................................... 1,5 |

- segment étanchéité ..................................................... |

1,75 |

- segment racleur ............................................................... |

3 |

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 7

MOTEUR F3R ESSENCE

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

IDENTIFICATION

ET MONTAGE DES SEGMENTS

BIELLES

- Jeu latéral de la bielle (mm) ............................... |

0,22 à 0,40 |

CULASSE

- Déformation du plan de joint (mm)................................. |

0,05 |

- Hauteur H (mm) ................................................. |

169,5 ± 0,2 |

- La rectification de culasse n’est pas autorisée. |

|

H

VILEBREQUIN |

|

- Matière ...................................................... |

fonte GS, galeté |

- Nombre de palier ................................................................ |

5 |

- Jeu longitudinal (mm) ......................................... |

0,07 à 0,23 |

• Manetons galetés (mm) |

|

- Diamètre nominal ............................................................. |

48 |

- Diamètre réparation...................................................... |

47,75 |

- Tolérance de rectification ............................................. |

+ 0,02 |

|

+ 0 |

Important. - En cas de rectification, le galetage doit subsister intact sur 140° dans les zones indiquées par les flèches. Ces zones sont définies sur les sections (A) et (B) mises comme exemple.

A

B

70° |

70° |

|

70° |

|

70° |

||

|

|

||

|

|

|

• Tourillons galetés (mm) |

|

- Diamètre nominal ...................................................... |

54,795 |

- Diamètre réparation ................................................... |

54,545 |

- Tolérance de rectification ............................................ |

± 0,01 |

• Flasques de butée (mm)

- Épaisseurs disponibles : 2,30 - 2,35 - 2,40 - 2,45 - 2,50.

ARBRE INTERMÉDIAIRE

- Jeu radial (mm) .................................................. |

0,04 à 0,11 |

- Jeu longitudinal (mm) ......................................... |

0,07 à 0,15 |

- Diamètre intérieur des bagues (mm) : |

|

- bague intérieure .......................................................... |

39,5 |

- bague extérieure ......................................................... |

40,5 |

SOUPAPES |

|

- Diamètre de la queue (mm) ............................................... |

8 |

- Angle de portée : |

|

- admission ...................................................................... |

90° |

- échappement ................................................................ |

90° |

- Diamètre de la tête (mm) : |

|

- admission ....................................................................... |

40 |

- échappement ............................................................... |

32,5 |

SIÈGES DE SOUPAPES |

|

- Angle de siège (α) : |

|

- admission ...................................................................... |

90° |

- échappement ................................................................ |

90° |

- Largeur des portées (X) (mm) ................................ |

1,7 ± 0,2 |

- Diamètre extérieur ( D) (mm) : |

|

- admission ....................................................................... |

41 |

- échappement ............................................................... |

33,6 |

- Diamètre extérieur ( D) (mm) : |

|

- admission .................................................................... |

32,5 |

- échappement ............................................................... |

29,5 |

D |

|

α |

|

X

GUIDES DE SOUPAPES |

|

- Diamètre intérieur (mm) ..................................................... |

8 |

- Diamètre extérieur (mm) : |

|

- normal ............................................................................ |

13 |

- réparation (2 gorges) ................................................. |

13,25 |

- Position du guide par rapport au plan de joint de la culasse, |

|

A (mm) ..................................................................... |

43 ± 0,2 |

-Les guides d’admission et d’échappement sont équipés de joints d’étanchéité de queues de soupapes.

page 8

MOTEUR F3R ESSENCE

A

RESSORT DE SOUPAPES

- Longueur libre (mm) .................................................... |

47,66 |

- Longueur (mm) sous une charge de : |

|

- 31 daN.m ................................................................... |

40,25 |

- 76 daN.m ................................................................... |

29,95 |

- Spires jointives (mm) ..................................................... |

28,1 |

- Diamètre du fil (mm) ............................................. |

4,2 ± 0,03 |

- Diamètre intérieur (mm) ....................................... |

21,6 ± 0,2 |

DISTRIBUTION

-Distribution assurée par un arbre à cames en tête entraîné par courroie crantée.

-Les soupapes disposées en tête sont commandées par des poussoirs dont le jeu est réglé par des pastilles de différentes épaisseurs.

ARBRE À CAMES

- Nombre de paliers |

.............................................................. 5 |

- Jeu diamétral (mm) .......................................... |

0,04 à 0,082 |

- Jeu longitudinal (vérifié au palier central) (mm). 0,048 à 0,133

POUSSOIRS

- Diamètre extérieur (mm) : ....................................... |

35 -- |

0,040,01 |

• Pastilles de réglage (mm) |

|

|

- Diamètre ........................................................................ |

|

31,5 |

- Hauteur : |

|

|

- de 5/100 en 5/100 ............................................ |

3,25 à 4,25 |

|

- de 10/100 en 10/100 ........................................ |

4,30 à 4,50 |

|

JEU AUX SOUPAPES

-Le jeu aux soupapes doit être contrôlé à froid, après deux heures d’arrêt du moteur minimum.

-Jeu aux soupapes (mm) :

- admission ...................................................................... |

0,2 |

- échappement ................................................................. |

0,4 |

CALAGE DE LA DISTRIBUTION |

|

- Jeu théorique à la queue de soupape (mm) : |

|

- admission ...................................................................... |

0,4 |

- échappement ................................................................. |

0,5 |

Nota. - La valeur de jeu théorique n’est valable que lors d’un |

|

contrôle de diagramme de distribution et n’a aucun rapport |

|

avec les valeurs de jeu de fonctionnement. |

|

• Admission |

|

- Avance ouverture avant PMH (AOA) ................................. |

2 |

- Retard fermeture après PMB (RFA) .................................. |

46 |

• Échappement |

|

- Avance ouverture avant PMB (AOE)................................. |

52 |

- Retard fermeture après PMH (RFE) ................................... |

1 |

Nota. - Diagramme de distribution non vérifiable. |

|

LUBRIFICATION

- Le graissage s’effectue sous pression par pompe à huile à pignons, entraînée par l’arbre intermédiaire. Un clapet de décharge incorporé à la pompe permet de réguler la pression

d’huile. |

|

- Capacité d’huile (l) ........................................................... |

5,5 |

POMPE À HUILE

• Pression d’huile |

|

- Pression d’huile à la température de 80°C (bar) : |

|

- à 1 000 tr/mn ................................................................. |

1,2 |

- à 3 000 tr/mn ................................................................. |

3,5 |

• Jeu de fonctionnement

- Jeu de fonctionnement entre pignons et corps de pompe (mm) :

- mini .............................................................................. |

0,10 |

- maxi ............................................................................. |

0,24 |

- Jeu latéral des pignons (mm) : |

|

- mini ............................................................................ |

0,020 |

- maxi ........................................................................... |

0,085 |

Nota. - Au-delà des cotes maxi de fonctionnement, remplacer les pièces défectueuses.

• Clapet de décharge |

|

- Tarage du clapet (bar) ........................................................ |

5 |

REFROIDISSEMENT

-Refroidissement liquide en circuit hermétique assuré par une pompe à eau, un thermostat, un ventilateur, un radiateur et un vase d’expansion.

- Capacité (l) ......................................................................... |

7 |

THERMOSTAT |

|

- Début ouverture (°C) ........................................................ |

89 |

- Fin ouverture (°C) ............................................................. |

99 |

- Course (mm) ....................................................................... |

9 |

SOUPAPES DE VASE D’EXPANSION |

|

- Tarage (soupape plastique bleue) (bar) ........................... |

1,6 |

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 9

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

MOTEUR F3R ESSENCE

ALLUMAGE - INJECTION

-Le moteur FR3 est équipé d’une injection de type séquentiel. L’injection de carburant ne se fait plus sur les quatre cylindres simultanément comme avec une injection classique, mais cylindre après cylindre lorsque ceux-ci sont en début de phase admission.

ALLUMAGE

-Allumage statique à deux bobines à double sortie.

-Module de puissance intégré au calculateur.

• Bobines |

|

- Voies 1-2 (Ω) ................................................................... |

0,2 |

- Voies 1-3 ou 2-3 (Ω) ........................................................... |

1 |

- H.T. (KΩ) ............................................................................. |

8 |

POMPE D’ALIMENTATION

- Pompe, type immergée dans le réservoir. |

|

- Type ........................................................................... |

Narval |

- Tension (C) ....................................................................... |

12 |

- Pression (bar) ..................................................................... |

3 |

- Débit minimum (L/H) ........................................................ |

80 |

BOÎTIER PAPILLON

- Marque ....................................................... |

Magneti-Marelli |

- Type ......................................................................... |

871-215 |

RÉGULATEUR DE PRESSION

- Pression régulée (bar) : |

|

- sans dépression ................................................... |

3,0 ± 0,2 |

- pour une dépression de 500 mbar ....................... |

2,5 ± 0,2 |

INJECTEURS ÉLECTROMAGNÉTIQUES

- Type ....................................................................... |

Siemens |

- Tension (V) ....................................................................... |

12 |

- Résistance (Ω) ..................................................... |

14,5 ± 0,5 |

ÉLECTROVANNE RÉGULATION RALENTI

- Marque ..................................................................... |

Hitachi |

- Type ................................................................ |

AESP 207-17 |

- Résistance enroulement (Ω) ..................................... |

9,5 ± 1 |

CAPTEUR DE TEMPÉRATURE D’AIR

- Type .............................................................................. |

CTN |

- Résistance selon la température ( Ω) : |

|

- à 0°C ± 1°C ............................................... |

8 385 à 10 610 |

- à 20°C ± 1°C ................................................ |

3 279 à 3 769 |

- à 40°C ± 1°C ................................................ |

1 373 à 1 555 |

SONDE À OXYGÈNE RÉCHAUFFÉE

- Marque ...................................................................... |

Bosch |

- Tension délivrée à 850°C (mV) : |

|

- mélange riche ........................................................... |

> 625 |

- mélange pauvre ....................................................... |

0 à 80 |

SYSTÈME ANTI-ÉVAPORATION

- Avec canister .............................................................. |

Matra |

- Électrovanne de purge : |

|

- marque .......................................................... |

Delco Rémy |

- résistance (Ω) ........................................................... |

35 ± 3 |

BOUGIES

- Moteur et type : |

|

- Eyquem ................................................................ |

RC52LS |

- Bosch ................................................................ |

WR8DC04 |

- Écartement réglable (mm) ...................................... |

0,9 ± 0,5 |

- Couple de serrage (daN.m) ....................................... |

2,5 à 3 |

RÉGLAGES

-Carburant (indice d’octane mini) sans plomb (IO 95)

-Contrôles effectués au ralenti.

- Régime (tr/mn) ....................................................... |

850 ± 50 |

- Émission des polluants : |

|

- CO (%) ................................................................. |

maxi 0,3 |

- CO2 (%) .............................................................. |

mini 14,5 |

- HC (ppm) ............................................................ |

maxi 100 |

-Pour une température d’eau supérieure à 80°C, contrôles à 2 500 tr/mn stabilisés, puis au ralenti.

COUPLES DE SERRAGE (en daN.m)

- Culasse : |

|

|

- 1re passe ............................................................................ |

|

3 |

- 2e passe .................................................................. |

50° ± 4° |

|

- Temps de stabilisation de 3 mn : |

|

|

- desserrage vis par vis .................................................. |

|

180° |

- 1re passe ...................................................................... |

|

2,5 |

- 2e passe .............................................................. |

123° ± 7° |

|

- Chapeaux de paliers de vilebrequin .... ..................... |

6 |

à 6,5 |

- Chapeaux de bielles .................................................. |

4,5 à 5 |

|

- Chapeaux de paliers d’arbre à cames : |

|

|

- vis diamètre 6 mm ............................................................ |

|

1 |

- vis diamètre 8 mm .................................................. |

2 |

à 2,5 |

- Fixation volant moteur ............................................... |

5 |

à 5,5 |

- Fixation poulie crantée d’arbre à cames ............................ |

|

5 |

- Fixation tendeur fixe de courroie crantée............................ |

|

2 |

- Fixation tendeur réglable de courroie crantée..................... |

|

4 |

- Fixation poulie de vilebrequin ..................................... |

9 à 10 |

|

- Fixation couvre-culasse .......................................... |

0,3 |

à 0,6 |

- Fixation carter d’huile inférieur ............................... |

1,2 |

à 1,5 |

- Vis de fixation support pendulaire sur BV .......................... |

|

6 |

- Ecrou de fixation tampon élastique sur |

5,5 à 8 |

|

longeron AVG ............................................................ |

||

- Support moteur droit ................................................. |

5 |

à 6,5 |

- Ecrou de fixation du tampon élastique sur |

3 |

à 4,5 |

la coiffe du support moteur droit ............................... |

||

CARROSSERIE

MÉTHODES DE RÉPARATION

Dépose-Repose du groupe Motopropulseur

DÉPOSE

Nota : La dépose s’effectue sur un pont à 2 ou 4 colonnes, sans déposer :

-Le berceau avant,

-Le bouclier,

-La face avant,

-L’ensemble de refroidissement.

-Mettre le véhicule sur un pont à colonnes équipé des patins de sécurité.

-Débrancher et déposer la batterie. Déposer les connecteurs du câblage moteur et le fusible 30A.

-Mettre en place l’outil de fabrication locale de protection du radiateur (IMPÉRATIF ) (fig. Mot. 1).

-Déposer :

-Les protections sous moteur,

-Les roues avant,

-Les protections avant droite et gauche en bout des passages de roue,

-Les protections de passages de roues,

-Les passages de roues avant droit et gauche.

-Vidanger le circuit de réfrigérant (si équipé) à l’aide de la station de charge.

-Vidanger le circuit de direction assistée :

-Par la durit basse pression sur le refroidisseur,

-Par la durit haute pression sur la pompe de direction assistée (boucher de la pompe).

page 10

MOTEUR F3R ESSENCE

+15

625

460

Matière : Tôle d’aluminium ou d’acier avec un rebord en haut pour s’accrocher sur la cornière supé-

rieure du radiateur.

-Enlever les brides de fixation des durits de direction assistée sur le moteur.

-Vidanger le circuit de refroidissement :

-Par la durit inférieure de radiateur côté pompe à eau; la débrancher aussi du bas du radiateur pour la sortie finale du groupe,

-Par la durit supérieure du radiateur (côté pipe à eau culasse).

-Débrancher le calculateur d’injection après l’avoir déposé du longeron (fig. Mot. 2).

fig. Mot. 2

-Débrancher la fixation des tuyaux de climatisation du support moteur droit.

-Débrancher sans les détruire les colliers plastique qui tiennent le câblage électrique sur l’aile droite. Déverrouiller les raccords de climatisation du tablier.

-Débrancher le câblage et le rabattre sur le moteur.

-Enlever le filtre à air et débrancher la durit de dépression sur le servo-frein.

-Déposer le résonnateur d’aspiration en amont du filtre à air.

-Débrancher les tuyaux de climatisation du compresseur (2 vis sur la bride). Boucher hermétiquement les orifices.

-Déposer la vis de fixation de tresse de masse de la boîte de vitesses.

-Débrancher :

-Les durits d’essence,

-Les connecteurs du module de puissance d’allumage,

-La durit et le connecteur du capteur de

pression absolue,

-Le câble d’accélérateur,

-Le câble d’embrayage à la fourchette.

Lever la véhicule :

-Vidanger le boîte de vitesses.

-Déposer : (fig. Mot. 3)

-La biellette de reprise de couple,

-La bride d’échappement côté collecteur,

-La commande de vitesses (écarter le soufflet),

-La goupille de transmission droite.

fig. Mot. 3

-Débrancher le connecteur de sonde à oxygène.

Déposer les transmissions :

-côté droit, déposer :

-L’étrier de frein, le fixer sur le ressort d’amortisseur (déboîter si besoin le flexible de frein de la jambe d’amortisseur),

-Les vis du soufflet de transmission,

-Les boulons de pied d’amortisseur (repérer leur sens de montage ).

-Déboîter les rotules inférieures (avec un extracteur à frapper) et de direction (outil Tav.476).

-Basculer le porte-fusée, dégager la transmission droite après avoir enlevé la goupille de fixation de la transmission sur l’axe de sortie de boîte.

-Côté gauche, déposer :

-L’étrier de frein, le fixer sur le ressort d’amortisseur,

-Les boulons de pieds d’amortisseur (repérer leur sens de montage).

-Déboîter les rotules inférieures (avec un extracteur à frapper) et de direction (outil Tav.476).

-Basculer le porte-fusée, dégager la transmission gauche après avoir enlevé les 3 vis de fixation du soufflet sur la boîte de vitesses.

-Enlever le tube d’échappement entre le collecteur et le pot catalytique.

-Débrancher la sonde à oxygène.

Descendre le véhicule :

-Débrancher la durit inférieure moteur/ radiateur en bas du radiateur; la remonter en haut sur le moteur.

-Débrancher :

-Les tuyaux d’eau aérothermes au niveau du moteur,

-Le bocal de liquide de refroidissement (2 durits).

-Débrancher le tuyau de haute pression (tuyau inférieur) de direction assistée sur la crémaillère ( outils Dir.1282-01).

-Pour faciliter la dépose du groupe moto-propulseur, dévisser les deux pattes de fixation des tuyaux de direction assistée sur la boîte et l’avant moteur et les remonter sur le haut du moteur (fig. Mot. 4).

fig. Mot. 4

Baisser le véhicule :

-Débrancher le câblage électrique moteur au niveau du boîtier d’interconnexion moteur.

-Mettre en place un support réglable sous le moteur; baisser la voiture délicatement dessus (opération à deux personnes).

-Dévisser la coiffe du support moteur droit.

-Dévisser les trois vis de fixation du support de boîte de vitesses (ne pas toucher au tampon élastique (6) de suspension pendulaire de boîte (fig. Mot. 5).

-Baisser délicatement le moteur par rapport au véhicule (opération à deux personnes).

6

fig. Mot. 5

REPOSE (Particularités)

-Positionner l’ensemble moteur - boîte de vitesses dans son compartiment.

-Monter le support pendulaire de la boîte de vitesses, le fixer sur la boîte et sur le tampon élastique.

-Monter la coiffe de suspension pendulaire, centrer le limiteur à l’aide du Mot. 1289-02 (fig. Mot. 5 bis)

-Serrer toutes les vis, écrous, boulons au couple préconisé.

-Procéder au remontage en sens inverse de la dépose.

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 11

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEUR F3R ESSENCE

|

|

Soupapes |

Soupapes |

|

Calage de la distribution |

||||

|

|

|

|

|

|

||||

|

|

d’admission et |

d’admission et |

|

DÉPOSE DE LA COURROIE |

||||

|

|

d’échappement |

d’échappement |

|

- Mettre le véhicule sur un pont 2 |

||||

|

|

à mettre en |

à contrôler |

|

|||||

|

|

bascule |

ou à régler |

|

colonnes. |

||||

|

|

|

|

|

|

|

- Débrancher la batterie. |

||

|

|

|

|

|

|

|

- Déposer : |

||

|

|

|

|

|

|

|

- la roue avant droite, |

||

|

|

|

|

|

|

|

- la protection droite sous moteur, |

||

|

|

|

|

|

|

|

- Le tube de sortie d’échappement, |

||

|

|

|

|

|

|

|

- La protection de passage de roue |

||

|

|

|

|

|

|

|

droite. |

||

|

|

|

|

|

|

|

- Piger le moteur au P.M.H. à l’aide de |

||

|

|

|

|

|

|

|

l’outil Mot. 1054 (fig. Mot. 8). |

||

|

|

|

|

|

|

|

|

|

|

fig. Mot. 5 bis |

|

1 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Attention : - Appuyer plusieurs fois sur la |

|

3 |

2 |

|

|

|

|

|

|

|

4 |

1 |

|

|

|

|

|

||

pédale de frein pour amener les pistons |

|

2 |

3 |

|

|

|

|

|

|

en contact avec les plaquettes de frein. |

|

|

|

|

|

|

|

|

|

- Mettre du Rhodorseal 5661 sur les |

|

|

|

fig. Mot. 6 |

|

|

|

|

|

trous de goupilles de transmission. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mot. 1054 |

|||

|

|

|

|

|

|

||||

- Régler le câble d’accélérateur. |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

- Placer le câble de compteur. |

|

|

|

|

|

|

|

|

|

- Effectuer : |

|

|

|

|

|

|

|

|

|

- Le plein de la boîte de vitesses, |

|

|

|

|

|

|

|

fig. Mot. 8 |

|

- Le plein et la purge du circuit de |

|

A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

refroidissement, |

|

|

|

|

|

|

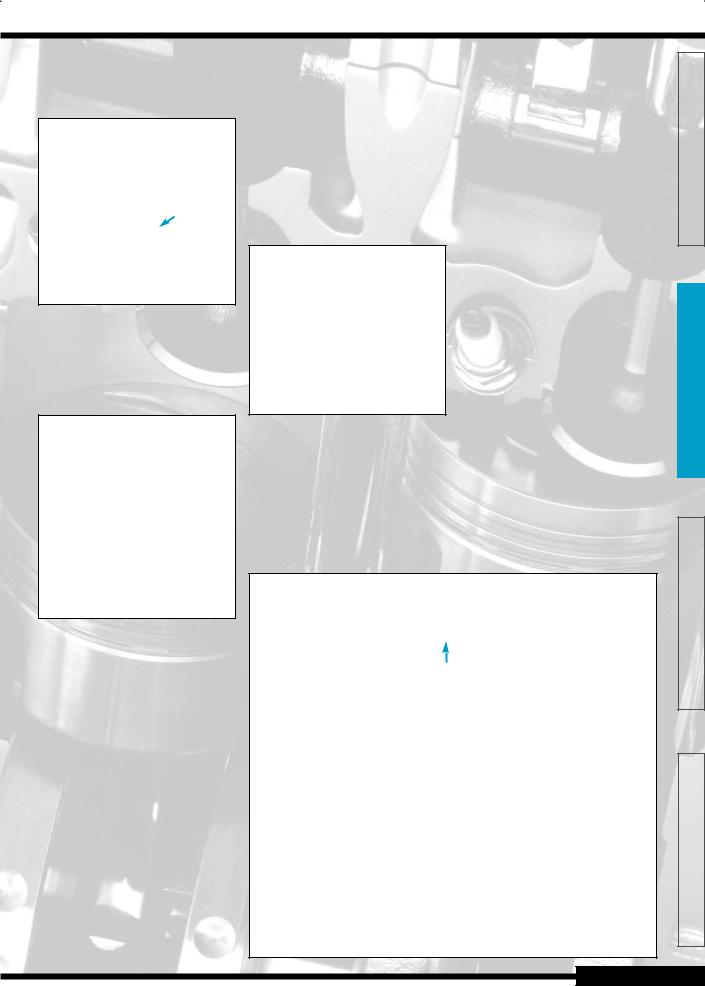

- Lever le véhicule de façon à caler le |

||

- Le plein et la purge du circuit de |

|

|

|

|

|

|

|||

direction assistée. |

|

Mot. 992-05 |

|

|

|

|

moteur du côté droit sur un appui plan |

||

- Remettre en fonction tous les organes |

|

|

|

|

|

équipé d’une cale en bois (fig. Mot. 9).. |

|||

|

|

|

|

|

|

||||

perturbés par le débranchement de la |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

batterie. |

|

|

|

|

|

|

|

|

|

- Si équipé : |

|

|

|

|

|

|

|

|

|

- Effectuer le remplissage du circuit de |

|

|

|

|

|

|

|

|

|

réfrigérant à l’aide de la station de |

|

|

|

|

|

|

|

|

|

charge. |

|

|

|

|

|

|

|

|

|

Mise au point moteur |

|

|

|

|

|

|

|

Jeu aux soupapes |

|

Mot. 992-01 |

|||||

|

|

||||||

CONTRÔLES ET RÉGLAGE |

|

|

|

|

|

|

|

|

fig. Mot. 7 |

|

|

|

|

|

|

|

|

|

|

|

|

||

Nota. - Le jeu aux soupapes doit |

|

|

|

|

fig. Mot. 9 |

|

|

|

|

|

|

|

|

||

|

|

|

|||||

|

|

|

|||||

s’effectuer moteur froid, après deux |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

heures d’arrêt du moteur au minimum. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

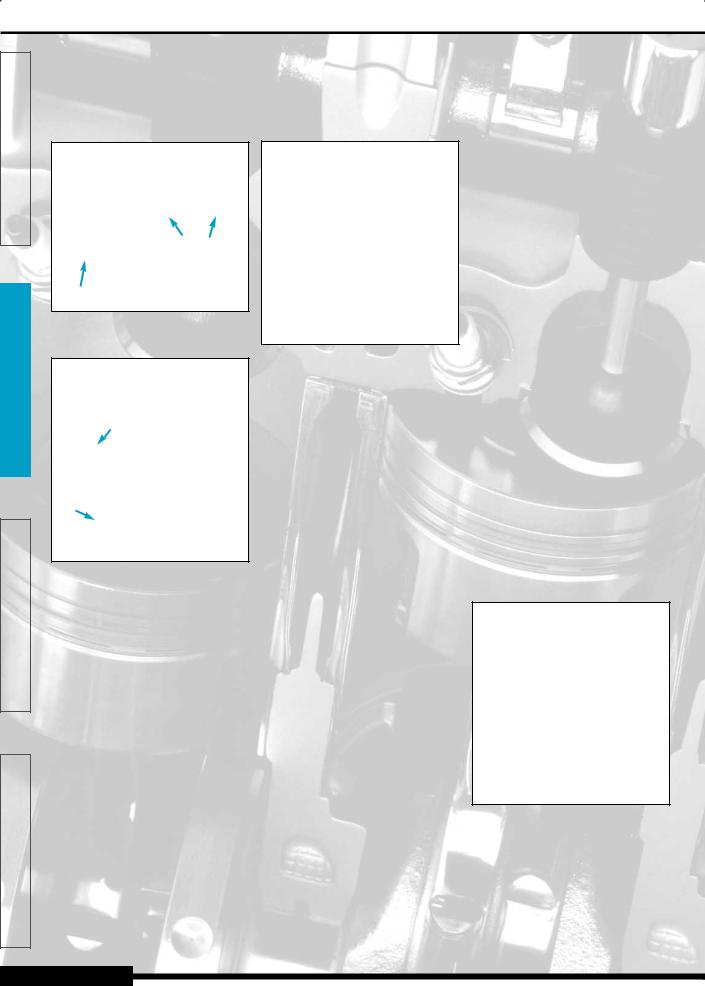

-Déposer le couvre-culasse. COUPLES DE SERRAGE DES SUPPORTS MOTEURS (en daN.m)

-Placer les soupapes d’admission et

d’échappement du cylindre concerné |

AV |

||

en position fin échappement et début |

6 à 8 |

|

|

d’admission (soupape en «bascule») |

3 à 4,5 |

||

|

|||

(fig. Mot.6). |

|

|

|

|

|

||

-Relever les valeurs des jeux aux soupapes indiquées.

-Comparer les valeurs relevées aux valeurs spécifiées.

-Effectuer le réglage, si nécessaire, en

remplaçant les pastilles |

concernées. |

|

|

2 à 2,5 |

|

Utiliser pour cela l’outil Mot. 992 (fig. |

|

|

|

|

|

Mot. 7). |

|

|

|

|

|

Nota. - Le repère gravé sur la pastille doit |

|

|

5 à 6,5 |

5 à 6,5 |

|

être dirigé côté poussoir : |

|

|

|

||

|

6 à 8 |

5,5 à 8 |

5,5 à 6,5 |

|

|

jeu de réglage (à froid) (mm) : |

|

||||

|

|

|

|

||

- admission ................................... |

0,2 |

|

|

4,5 à 6,5 |

|

- échappement ............................. 0,4

-Remonter le couvre-culasse.

Nota. - Les pastilles de réglage sont |

|

|

disponibles de 3,25 mm d’épaisseur à |

|

|

4,25 mm par pas de 5/100, puis en 4,30 |

8,5 à 13 |

|

mm, 4,40 mm et 4,50 mm. |

||

|

page 12

MOTEUR F3R ESSENCE

-Déposer :

-La coiffe de suspension pendulaire et le limiteur de débattement, côté droit,

-Le capotage supérieur de distribution,

-La courroie d’accessoires,

-La poulie de vilebrequin,

-Le carter inférieur de distribution.

-Détendre la courroie de distribution en dévissant l’axe du galet tendeur et la vis (B) (fig. Mot. 10).

-Déposer le support de suspension pendulaire sur la culasse, ainsi que la courroie de distribution.

Nota : La courroie est prisonnière du support.

B

fig. Mot. 10

A

T

C

B

fig. Mot. 11

REPOSE DE LA COURROIE

-Vérifier que la pige Mot. 1054 est en place (fig. Mot. 8).

-Placer la courroie en respectant :

-le sens de montage flèche (C) placée entre la roue crantée d’arbre intermédiaire et le galet tendeur (fig. Mot. 11),

-l’alignement des traits sur la courroie avec les repères sur les roues crantées (sur moteur déposé ou poulie de sortie vilebrequin déposée)

D

fig. Mot. 12

entre (A) et (B) 61 têtes de dents (fig. Mot. 11).

-Prétendre la courroie de distribution en vissant une vis (D) sur le carter intérieur de distribution (fig. Mot. 12).

Tension de pose de la courroie de distribution

-Utiliser l’outil de contrôle de tension

Mot. 1273.

-Tendre la courroie par le galet tendeur (T) jusqu’à l’obtention de 29 unités SEEM (fig. Mot. 11 et 13)

Mot. 1273

fig. Mot. 13

-Bloquer le tendeur.

-Faire trois tours de vilebrequin minimum.

-Contrôler que la valeur de tension soit correcte.

-Bloquer le galet tendeur à 5 daN.m.

Nota : Remplacer impérativement la vis de poulie du vilebrequin et la serrer au couple de 2 daN.m + 115° ± 15°.

-Monter la coiffe de suspension pendulaire

-Centrer le limiteur à l’aide du Mot. 1289-02 (fig. Mot. 5 bis)

-Procéder au remontage en sens inverse de la dépose.

Refroidissement

CONTRÔLE DE L’ÉTANCHÉITÉ DU CIRCUIT

-Remplacer la soupape du vase d’expansion par l’adaptateur M.S. 55401 (fig. Mot. 14).

-Brancher sur celui-ci l’outil M.S. 554-07.

-Faire chauffer le moteur, puis l’arrêter.

-Pomper pour mettre le circuit sous pression.

-Cesser de pomper à 0,1 bar inférieur à la valeur de tarage de la soupape (1,6 bar).

-La pression ne doit pas chuter, sinon rechercher la fuite.

-Dévisser progressivement le raccord de l’outil M.S. 555-07 pour décompresser le circuit de refroidissement, puis déposer l’outil M.S. 554-01 et reposer la soupape de vase d’expansion munie d’un joint neuf.

M.S. 554-01

M.S. 554-06

M.S. 554-07

M.S. 554-07

fig. Mot. 14

CONTRÔLE DU TARAGE DE LA SOUPAPE

-Le passage du liquide à travers la soupape du vase d’expansion nécessite le remplacement de cette dernière.

-Adapter sur la pompe M.S. 554-07 l’outil M.S. 554-06 et placer sur celui-ci la soupape à contrôler (fig. Mot. 14).

-Monter la pression, celle-ci doit se stabiliser à la valeur de tarage de la soupape, tolérance de contrôle ± 0,1 bar.

-Valeur de tarage de la soupape, soupape plastique bleue (bar) ...... 1,6

REMPLISSAGE ET PURGE

-Il n’y a pas de robinet d’aérotherme.

-La circulation se fait en continu dans l’aérotherme, celui-ci contribuant au refroidissement du moteur.

Remplissage

-Vérifier le serrage du ou des bouchons de vidange.

-Ouvrir les vis de purge au niveau du radiateur et des aérothermes (voir encadré “Circuit de refroidissement”).

-Remplir le circuit par l’orifice du vase d’expansion.

-Fermer les vis de purge dès que le liquide s’écoule en jet continu.

-Mettre en marche le moteur (2 500 tr/mn).

-Ajuster le niveau à débordement pendant 4 mn environ.

-Fermer le bocal.

Purge

-Laisser tourner le moteur pendant 10 mn à 2 500 tr/mn, jusqu’à enclenchement du ou des motoventilateurs (temps nécessaire au dégazage automatique).

-Vérifier que le niveau de liquide soit au voisinage du repère « Maxi».

-Ne pas ouvrir la ou les vis de purge moteur tournant.

-Resserrer le bouchon de vase d’expansion moteur chaud.

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 13

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEUR F3R ESSENCE

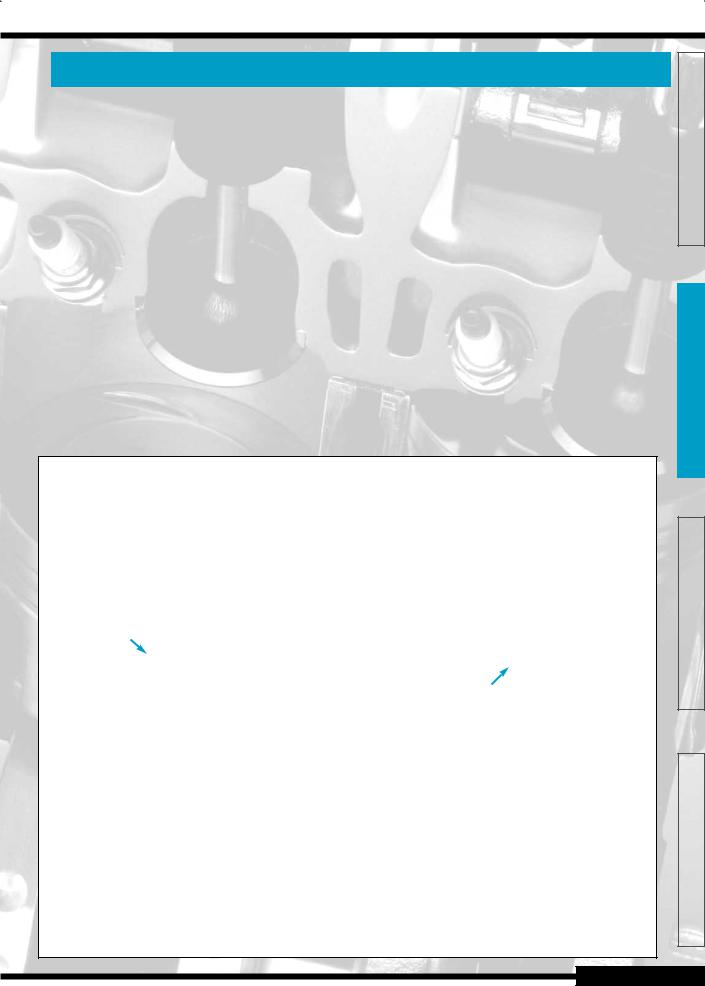

CALAGE DE LA DISTRIBUTION

Tension de pose : |

|

|

- Utiliser l’outil de contrôle de tension |

|

|

SEEM C. TRONIC 105.6. |

|

|

- Tendre la courroie jusqu’à |

|

|

l’obtention de : |

|

|

Moteur F3R : 29 unités. |

|

|

- Bloquer le tendeur. |

|

|

- Faire 3 tours de vilebrequin minimum. |

|

AAC |

- Contrôler que la valeur de tension soit |

|

|

correcte. |

|

|

|

|

TDR |

|

|

|

|

|

1 |

|

|

TDR |

ARB |

2 |

|

|

||

inter |

|

|

Nota :

-le tendeur 2 est un galet de renvoi.

-Seul le tendeur 1 est actif pour la tension de la courroie.

Repère sur COURROIE. |

V |

Point de contrôle tension courroie.

Repère sur PIGNON.

Repère sur carter.

V : vilebrequin

AAC : arbre à cames

TDR : tendeur ou galet

ARB : arbre

Inter : intermédiaire

Pige Mot. 1054 (Ø 8 mm), emplacement situé à gauche du puits de jauge à huile.

Lubrification

CONTRÔLE DE LA PRESSION D’HUILE

Important. - Le contrôle de la pression d’huile doit être effectué lorsque le moteur est chaud (environ 80°).

-Utiliser le coffret Mot. 836.05 (fig. Mot. 15).

Nota. - La pression d’huile est prise sur le moteur (rampe principale d’huile) à la place de la sonde de pression d’huile.

-Déposer la sonde.

-Visser le raccord à la place de la sonde.

-Utilisation de l’outillage (fig. Mot. 15)

- moteur F3R ............................. |

B + F |

- Contrôle pression (bar) : |

|

- à 1 000 tr/mn............................... |

1,2 |

- à 3 000 tr/mn............................... |

3,5 |

A

B

C F

E

D

G

fig. Mot. 15

Alimentation

CONTRÔLE DE LA PRESSION D’ALIMENTATION

-Débrancher le conduit arrière d’essence (fig. Mot. 16).

-Mettre en place la vanne trois voies (1) de déviation et raccorder le manomètre (fig. Mot. 16).

-Shunter les bornes (3) et (5) du relais de pompe.

-La pression doit être de 3 bar ± 0,2 .

-En appliquant une dépression de 500 mbar sur le régulateur de pression, la pression d’essence doit être de 2,5 bars ± 0,2.

fig. Mot. 16

Contrôle du clapet de sécurité de la pompe

-Shunter les bornes (3) et (5) du relais de pompe à carburant.

-En pinçant un court instant le conduit de retour à carburant, la pression doit se stabiliser entre 4,5 et 7,5 bar.

CONTRÔLE DU DÉBIT DE POMPE

-Il est conseillé de contrôler le débit de pompe à carburant par le tuyau de retour de carburant branché sur l’ensemble pompe-jauge.

Important. - Lors de cette opération, il est impératif :

-de ne pas fumer et de ne pas approcher d’objet incandescent près de l’aire de travail,

-de se protéger des projections d’essence dues à la pression résiduelle régnant dans les canalisations lors de la dépose de celles-ci.

Contrôle

-Débrancher le retour et le remplacer par un tuyau souple débitant dans une éprouvette graduée de 0 à 2 000 ml. (fig. Mot. 16)

-Shunter les bornes (3) et (5) du relais de pompe à carburant. Il est situé dans la boîte fusibles moteur. En une minute le débit de pompe doit être au minimum sous une tension de 12 volts de 1,3 l.

Nota. - Lors de la repose, s’assurer du bon encliquetage du raccord rapide.

-Si le débit est faible, vérifier la tension d’alimentation de la pompe (perte de débit d’environ 10 % par une chute de tension de 1 volt).

page 14

MOTEUR F3R ESSENCE

CIRCUIT DE REFROIDISSEMENT

2

8

1 |

3 |

8

6 |

7 |

4

5

1 : Aérotherme droit - 2 : Aérotherme gauche - 3 : Bocal “chaud” avec dégazage permanent - 4 : Pompe à eau - 5 : Radiateur moteur - 6 : Système de réchauffage boîtier papillon -7 : Pipe sortie moteur et thermostat - 8 : Purges

La valeur de tarage de la soupape du vase d’expansion est de 1,6 bar (couleur bleue)

Allumage - Injection |

Mode dégradé en cas de défaut du |

|

capteur de repérage cylindre |

PARTICULARITÉS

-Le moteur F3R est équipé d’une injection de type séquentielle.

-Le système est constitué :

-du calculateur d’injection (l’étage de puissance d’allumage est intégré au calculateur),

-d’un module de deux bobines à double sortie (elles sont moulées en une seule pièce),

-de quatre bougies,

-d’un condensateur antiparasitage.

• Injection

-L’injection de carburant ne se fait plus sur les quatre cylindres simultanément comme avec une injection classique, mais cylindre après cylindre lorsque ceux-ci sont en début de phase admission.

-Pour cela, il est nécessaire que :

-chaque injecteur soit relié séparément au calculateur,

-le calculateur voit lequel des cylindres est en phase admission.

-Pour connaître le cylindre en phase admission, le calculateur utilise deux capteurs :

-le capteur de point mort haut,

-le capteur de repérage cylindre.

-Le capteur de point mort haut permet au calculateur de connaître le régime moteur, et de savoir quels sont les cylindres au point mort haut :

-cylindres 1 et 4 au point mort haut,

-cylindres 2 et 3 au point mort haut.

-Le capteur de repérage cylindre permet au calculateur de savoir, des deux cylindres au point mort haut, celui qui est en début de phase admission.

-Le système reste en injection séquentielle. On garde le cycle 1-3-4-2.

-Lors de la première injection, ou en début de phase démarrage, on choisit arbitrairement d’injecter sur le cylindre n° 1 lorsque les cylindres 1 et 4 sont au point mort haut.

-De là, découle deux possibilités :

-soit le système est correctement phasé,

-soit le système est déphasé d’un tour et auquel cas le fonctionnement du moteur est un peu perturbé.

Description

-Le capteur de repérage cylindre (A) est situé en bout d’arbre à came. Il est fixé sur la culasse (fig. Mot. 17).

A

B

fig. Mot. 17

-Le capteur est en regard d’une cible (B) longue de 180°. Elle est fixée en bout d’arbre à cames. Le capteur et la cible ne sont pas réglables.

-Si la cible est situé dans l’entrefer du capteur, l’information transmise au calculateur est de 12 V.

-Si la cible est située hors de l’entrefer du capteur, l’information transmise au calculateur est de 0 V.

Principe de fonctionnement du capteur

-Le capteur est alimenté sous 12 volts. Il reçoit du calculateur sur sa voie 2 une tension de 5 V.

-En fonction de la position de la cible, le capteur ferme le circuit et met cette tension à la masse (l’information reçue par le calculateur est de 0 V), ou le capteur laisse le circuit ouvert (l’information reçue par le calculateur est de 12 V).

Principe de reconnaissance du cylindre en phase admission

-On a vu précédemment qu’en fonction du signal émis par le capteur de point mort haut le calculateur sait à quel moment les cylindres 1 et 4 sont au point mort haut et à quel moment les cylindres 2 et 3 sont au point mort haut.

-Les cylindres 1 et 4 sont au point mort haut :

-Si le signal émis par le capteur de repérage cylindres est de 0 volt, alors le cylindre 4 est en début de phase admission,

-Si le signal émis par le capteur de repérage cylindre est de 12 volts, alors le cylindre 1 est en début de phase admission.

-Si les cylindres 2 et 3 sont au point mort haut :

-Si le signal émis par le capteur de repérage cylindre est de 0 volts, alors le cylindre 3 est en début de phase admission,

-Si le signal émis par le capteur de repérage cylindre est de 12 volts, alors le cylindre 2 est en début de phase admission.

|

Signal émis |

Cylindre |

|

Cylindre |

par le capteur |

en début |

|

au P.M.H. |

de repérage |

de phase |

|

|

cylindre |

admission |

|

1 - 4 |

12 volts |

1 |

|

|

|

||

0 volt |

4 |

||

|

|||

|

|

|

|

2 - 3 |

12 volts |

2 |

|

|

|

||

0 volt |

3 |

||

|

|||

|

|

|

• Allumage

Calculateur

-Le calculateur d’injection en fonction des informations reçues des divers capteurs, mais principalement en fonction du régime et de la charge moteur, détermine :

-Le nombre de degrés d’avance à appliquer et par conséquent le point d’allumage,

-Les cylindres au point mort et par conséquent la bobine à commander.

-Il provoque l’étincelle au niveau des deux cylindres au point mort haut en interrompant la mise à la masse de la bobine concernée.

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 15

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEUR F3R ESSENCE

Bobines

-Elles sont au nombre de deux. Elles sont du type à double sortie.

-Elles sont commandées séparément par le calculateur.

-Elles provoquent simultanément deux étincelles .

-La bobine des cylindres 1 et 4 est commandée par la voie 28 du calculateur d’injection.

-La bobine des cylindres 2 et 3 est commandée par la voie 29 du calculateur d’injection.

-Les deux bobines sont reliées à un condensateur antiparasitage.

SCHÉMA ÉLECTRIQUE

ALLUMAGE

260 645

F12

B2

2 |

1 |

|

|

|

1 |

2 |

3 |

663 |

N0 |

679 |

N0 |

664 |

3 |

|

|

|

|

|

||

|

28 |

|

|

|

29 |

|

|

|

|

120 |

|

|

|

Répertoire des organes 120 : Calculateur d’injection. 260 : Boîtier fusibles

645 : Boîtier interconnexion habitacle

663 : Bobine d’allumage double sortie cylindres 1 et 4.

664 : Bobine d’allumage double sortie cylindres 2 et 3.

679 : Condensateur antiparasitage radio

CORRECTION DU RÉGIME DE RALENTI

Pressostat de direction assistée (Moteur F3R-728)

-Le calculateur d’injection reçoit une information du pressostat de direction assistée. Celle-ci dépend de la pression régnant dans le circuit hydraulique. Plus la pression est élevée, plus la pompe de direction assistée absorbe d’énergie.

-Le calculateur d’injection, pour compenser cette absorption d’énergie, augmente le pourcentage d’ouverture de l’électrovanne de régulation de ralenti.

-L’information est reçue sur la voie 13 du calculateur d’injection. Pressostat fermé,

le calculateur reçoit une masse. Le pourcentage d’ouverture de l’électrovanne de régulation de ralenti est augmenté, toutefois le régime de ralenti reste fixé à 820 tr/mn. (Il peut atteindre 850 tr/mn).

Tension batterie

-La correction du régime de ralenti en fonction de la batterie a pour but de compenser la baisse de tension due à la mise en marche de consommateurs lorsque la batterie est faiblement chargée. Pour ce faire, le régime de ralenti est augmenté, permettant ainsi d’accroître la rotation de l’alternateur, et par conséquent la tension de charge.

-Plus la tension est faible, plus la correction est importante. La correction du régime est donc variable. Elle commence lorsque la tension devient inférieure à 12,7 volts. La correction débute du régime nominal et peut atteindre au maximum 910 tr/mn.

10

11

fig. Mot. 18

-la béquille d’échappement,

-la vis (12) de fixation du tube d’eau (fig. Mot. 19).

-Déposer :

-le boîtier papillon,

-la rampe d’injection.

BOBINE

Contrôle des résistances

-Voir encadré.

-Résistance primaire entre les voies (Ω) :

- 1 - 2 ............................................. |

0,2 |

- 1 - 3 ................................................ |

1 |

- 2 - 3 ................................................ |

1 |

-Résistance secondaire entre les voies (kΩ) :

- HT - HT .......................................... |

8 |

DIAGNOSTIC DU SYSTÈME

-Il a été développé un boîtier de contrôle pour système à microprocesseurs, le XR 25 qui, branché sur la prise diagnostic, permet un contrôle de dépannage rapide en informant de l’état du calculateur et de la plupart de ses périphériques.

Révision de la culasse

Dépose

-Pour déposer la culasse du moteur F3R, il est nécessaire de déposer préalablement l’ensemble du groupe moto-propulseur (voir paragraphe “Dépose-Repose du moteur” en début de chapitre).

-Une fois le moteur déposé du véhicule, déposer :

-La courroie de distribution (voir “Calage de distribution”),

-Les caches bougies.

-Déconnecter :

-Le capteur de cliquetis,

-Le capteur repérage cylindre,

-La vanne de ralenti,

-Les capteurs d’air et d’eau,

-Le potentiomètre papillon,

-Les injecteurs,

-Le tuyau de l’électrovanne canister,

-Le tuyau de réaspiration des vapeurs d’huile,

-La sortie température d’eau,

-Le galet tendeur de distribution (10) (fig. Mot. 18),

-les deux vis (11) de fixation du carter supérieur intérieur de distribution (fig. Mot. 18),

12

fig. Mot. 19

Nota. - Bien vérifier que les joints ne tombent pas lors de la dépose de la pompe.

-Déposer :

-les vis de la culasse à l’aide d’une clé six pans longue de 10 mm (Facom ST10L),

-la culasse.

Démontage

NETTOYAGE

-Il est très important de ne pas gratter les plans de joints des pièces en aluminium.

-Employer le produit Décapjoint pour dissoudre la partie du joint restant collée.

-Appliquer le produit sur la partie à nettoyer ; attendre environ une dizaine de minutes, puis l’enlever à l’aide d’une spatule en bois.

-Il est conseillé de porter des gants pendant l’opération.

-Nous attirons votre attention sur le soin qu’il convient d’apporter à cette opération, afin d’éviter que des corps étrangers ne soient introduits dans les canalisations d’amenée d’huile sous pression à l’arbre à cames (canalisations situées à la fois dans le cartercylindres et dans la culasse).

page 16

MOTEUR F3R ESSENCE

-Le non-respect de cette consigne risque, en effet, d’entraîner l’obturation des gicleurs et de provoquer une détérioration rapide des cames et des poussoirs de soupapes.

-Déposer le pignon d’arbre à cames à l’aide de l’outil Mot. 855 (fig. Mot. 20).

-Déposer le clavette du pignon d’arbre à cames, le carter de protection.

-Déposer les paliers d’arbre(s) à cames (fig. Mot. 21).

Mot. 855

fig. Mot. 20

1

2

3

4

5

fig. Mot. 21

-Déposer les poussoirs mécaniques.

-Pour les poussoirs mécaniques repérer les poussoirs et les pastilles de réglage.

Dépose des soupapes

-Déposer les soupapes, comprimer les ressorts de soupapes avec l’outil Facom U 43L (fig. Mot. 22).

U 43L

fig. Mot. 22

RECTIFICATION DES SIÈGES DE SOUPAPES

Admission

-Largeur de la portée : X = 1,7 mm.

-Angle : α = 90°.

-La rectification de la portée X s’effectue

avec la fraise n° 230 côté 30°, réduire la largeur de cette portée en 2 grâce à la fraise n° 230 côté 45° (fig. Mot. 23).

α

2

X

fig. Mot. 23

Échappement

-Largeur de la portée : X = 1,7 mm.

-Angle : α = 90°.

-La rectification de la portée X s’effectue avec la fraise n° 230 côté 45°, réduire la largeur de cette portée en 2 grâce à la fraise n° 273 côté 60° (fig. Mot. 23).

Nota. - Respecter la position de la portée de la soupape sur son siège.

Vérification du plan de joint

-Vérifier avec une règle et un jeu de cales s’il y a déformation du plan de joint (fig. Mot. 24).

-Déformation maximum (mm) ...... 0,05

Aucune rectification de la culasse n’est autorisée.

fig. Mot. 24

Remontage

REPOSE DES SOUPAPES

-Mettre en place des soupapes neuves (si nécessaire).

-Les roder sur leur siège respectif.

-Repérer les pièces.

-Bien nettoyer l’ensemble des pièces.

-Huiler les pièces à l’huile moteur.

-Changer les joints d’étanchéité de queues des soupapes. Pour la repose s’aider d’une clé tube de 11 (Type Nervus) (fig. Mot. 25).

fig. Mot. 25

-Remonter dans l’ordre numérique croissant.

-Comprimer les ressorts avec l’outil Facom U 43L, placer les deux demibagues sur la queue de soupapes.

-Placer les poussoirs en respectant le repérage effectué au démontage.

-Vérifier la présence des douilles de centrage des paliers.

-Placer l’arbre à cames et les paliers repérés par un chiffre.

-Les vis de fixation des paliers, seront enduites d’une goutte de Loctite Frenetanche pour éviter un suintement sur la culasse.

-Sous les deux paliers extrêmes, placer un peu de Caf 4/60 Thixo pour effectuer l’étanchéité entre culasse et paliers.

-Serrer l’ensemble progressivement au couple.

-Serrage (daN.m) :