Kohler CV22, CV18, CV735, CV493, CV730 Service Manual [de]

...

WERKSTATTHANDBUCH

COMMAND CV17-740

COMMAND CV17-740

VERTIKALE KURBELWELLE

Inhalt

Abschnitt 1. Allgemeine Informationen und Sicherheitshinweise ........................................

Abschnitt 2. Spezialwerkzeuge ...............................................................................................

Abschnitt 3. Fehlersuche .........................................................................................................

Abschnitt 4. Luftfilter und Lufteinlasssystem ........................................................................

Abschnitt 5. Kraftstoffanlage und Drehzahlregler .................................................................

Abschnitt 6. Schmiersystem ....................................................................................................

Abschnitt 7. Reversierstarter ...................................................................................................

Abschnitt 8. Elektrisches System und elektrische Teile........................................................

Abschnitt 9. Demontage ..........................................................................................................

Abschnitt 10. Inspektion und Instandsetzung .......................................................................

Abschnitt 11. Remontage .........................................................................................................

1

2

3

4

5

6

7

8

9

10

11

Abschnitt 1

Allgemeine Informationen und SicherheitshinweiseCV17-745

1

Abschnitt 1 Allgemeine Informationen und

Sicherheitshinweise

Sicherheitsvorkehrungen

Zur Gewährleistung eines sicheren Betriebs sind folgende Hinweise zu lesen und ihre Bedeutung zu verstehen. Weitere wichtige Sicherheitsinformationen entnehmen Sie dem Herstellerhandbuch für Ihr Gerät. Das vorliegende Handbuch enthält Sicherheitsvorkehrungen, die im Folgenden näher erläutert werden. Lesen Sie diese Angaben aufmerksam durch.

WARNUNG

WARNUNG

Warnung wird benutzt, um auf das Vorhandensein einer Gefahr aufmerksam zu machen, die zu schweren Personenschäden, Tod oder beträchtlichem Sachschaden führen kann, wenn die Warnung ignoriert wird.

ACHTUNG

ACHTUNG

Achtung wird benutzt, um auf das Vorhandensein einer Gefahr aufmerksam zu machen, die zu geringeren Personenoder Sachschäden führen kann, wenn der Hinweis Achtung ignoriert wird.

HINWEIS

Hinweis wird zur Meldung von wichtigen Installations-, Bedienungsoder Serviceinformationen benutzt, die sich jedoch nicht auf eine Gefahr beziehen.

Zu Ihrer Sicherheit!

Diese Vorsichtsmaßnahmen sollten stets beachtet werden. Bei Nichtbeachtung dieser

Vorsichtsmaßnahmen können Sie oder andere Personen sich verletzen.

WARNUNG |

WARNUNG |

WARNUNG |

Versehentliche Starts können |

Rotierende Teile können schwere |

Heiße Teile können schwere |

zu schweren Verletzungen oder |

Verletzungen verursachen. |

Verbrennungen verursachen. |

zum Tod führen. |

|

Berühren Sie den Motor während |

Trennen und erden Sie vor der |

Halten Sie sich vom laufenden |

des Betriebs oder unmittelbar nach |

Wartung die Zündkerzenkabel. |

Motor fern. |

dem Ausschalten nicht. |

Versehentliche Starts! |

Rotierende Teile! |

Heiße Teile! |

Motor abschalten. Versehentliche |

Um Verletzungen zu vermeiden, |

Motorteile können durch den Betrieb |

Starts können zu schweren |

halten Sie Hände, Füße, Haare und |

äußerst heiß werden. Zur Vermei- |

Verletzungen oder zum Tod |

Kleidung von allen beweglichen |

dung schwerer Verbrennungen |

führen. Bevor Sie am Motor oder |

Teilen fern. Betreiben Sie den Motor |

berühren Sie diese Bereiche nicht |

am Gerät arbeiten, schalten Sie den |

niemals bei abgenommenen |

bei laufendem Motor oder unmittel- |

Motor wie folgt ab: 1) Trennen Sie |

Hauben, Abdeckungen oder Schutz- |

bar nach dem Abstellen. Nehmen |

das (die) Zündkerzenkabel. 2) |

blechen. |

Sie den Motor niemals bei abge- |

Trennen Sie das negative (-) |

|

nommenen Hitzeschutzschildern |

Batteriekabel von der Batterie. |

|

oder Schutzblechen in Betrieb. |

|

|

|

1.1

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

WARNUNG

WARNUNG

Explosiver Kraftstoff kann Brände und schwere Verbrennungen verursachen.

Stellen Sie den Motor vor dem Befüllen des Kraftstofftanks ab.

Explosiver Kraftstoff!

Benzin ist besonders leicht entzündlich. Seine Dämpfe können bei Entzündung explodieren. Bewahren Sie Benzin ausschließlich in zugelassenen Behältern in gut belüfteten, unbewohnten Gebäuden und von Funken oder Flammen entfernt auf. Befüllen Sie den Kraftstofftank nicht bei heißem oder laufendem Motor, da sich verschütteter Kraftstoff entzünden kann, wenn er mit heißen Teilen oder Funken von der Zündung in Berührung kommt. Starten Sie den Motor nicht in der Nähe von verschüttetem Kraftstoff. Verwenden Sie niemals Benzin als Reinigungsmittel.

WARNUNG

WARNUNG

Reinigungsmittel können zu schweren Verletzungen oder Tod führen.

Verwenden Sie diese ausschließlich in gut belüfteten Bereichen und von Zündquellen entfernt.

Entzündliche Reinigungsmittel!

Vergaserreiniger und Vergaserlösungsmittel sind leicht entzündlich. Halten Sie Funken, Flammen und andere Zündquellen aus diesem Bereich fern. Befolgen Sie die Warnhinweise und Anweisungen des Reinigungsmittelherstellers für einen ordnungsgemäßen und sicheren Umgang. Verwenden Sie niemals Benzin als Reinigungsmittel.

WARNUNG

WARNUNG

Kohlenmonoxid kann zu starker Übelkeit, Ohnmacht oder zum Tod führen.

Nehmen Sie den Motor nicht in geschlossenen oder beengten Umgebungen in Betrieb.

Tödliche Abgase!

Motorabgase enthalten giftiges Kohlenmonoxid. Kohlenmonoxid ist geruchlos, farblos und kann beim Einatmen zum Tod führen. Vermeiden Sie das Einatmen von Abgasen. Nehmen Sie den Motor niemals in einem geschlossenen Gebäude oder beengter Umgebung in Betrieb.

WARNUNG

WARNUNG

Eine sich ruckartig ausdehnende Feder kann schwere Verletzungen verursachen.

Tragen Sie deshalb bei der Wartung eines Seilstarters eine Schutzbrille oder einen Gesichtsschutz.

Feder unter Spannung!

Seilstarter enthalten eine leistungsstarke Rückholfeder, die unter Spannung steht. Tragen Sie bei der Wartung von Seilstartern stets eine Schutzbrille und befolgen Sie die Anweisungen zu Seilstartern in Abschnitt 7, um die Federspannung zu entlasten.

WARNUNG

WARNUNG

Explosives Gas kann Brände und schwere Säureverätzungen verursachen.

Laden Sie die Batterie nur in einem gut belüfteten Bereich. Halten Sie Zündquellen fern.

Explosives Gas!

Batterien erzeugen beim Laden explosives Wasserstoffgas. Laden Sie die Batterien zur Verhinderung eines Brandes oder einer Explosion nur in gut belüfteten Bereichen. Halten Sie Funken, offene Flammen und andere Zündquellen stets von der Batterie fern. Bewahren Sie Batterien für Kinder unzugänglich auf. Nehmen Sie vor einer Batteriewartung sämtlichen Schmuck ab.

Stellen Sie vor dem Trennen des negativen (–) Massekabels sicher, dass alle Schalter auf OFF gestellt sind. Ist ein Schalter eingeschaltet (ON), entsteht an der Massekabelklemme ein Funke, der eine Explosion auslösen könnte, wenn Wasserstoffgas oder Benzindämpfe vorhanden sind.

ACHTUNG

ACHTUNG

Elektrische Schläge können Verletzungen verursachen.

Berühren Sie bei laufendem Motor keine elektrischen Leitungen.

Elektrischer Schlag!

Berühren Sie bei laufendem Motor niemals elektrische Leitungen oder Teile. Sie können elektrische Schläge verursachen.

1.2

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Motorkennnummern |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Bei der Ersatzteilbestellung und allen den Motor |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

||||||||||||||||

betreffenden Mitteilungen sind stets Modell-, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Spezifikationsund Seriennummer sowie, wenn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

vorhanden, die Kennbuchstaben des Motors |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kennschild |

|

|

||||||||||||||||

anzugeben. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

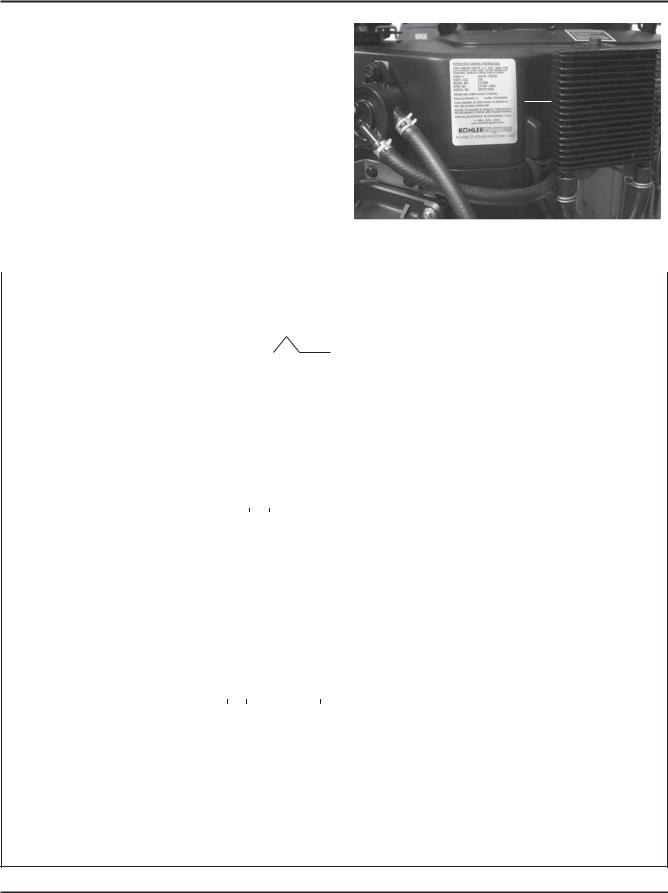

Die Motor-Identifikationsnummern sind auf demAufkleber |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

(oder denAufklebern) auf der Motorabdeckung |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

angegeben. SieheAbbildung 1-1. Eine Erläuterung dieser |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Nummern wird aufAbbildung 1-2 gegeben. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Abbildung 1-1: Aufkleberanbringung mit |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Motorkennung |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A. Modellnr. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

C V 18 S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Command-Motor |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ausführung |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Motorkurbelwelle |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S = Elektrischer |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Numerische Bezeichnung |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PS (Pferdestärken) |

Anlasser |

||||||||||||||||||||||||

|

|

|

|

|

|

oder |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

730 |

|

|

|

|

|

|

|

|

|

|

|

17 = 17 PS |

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

740 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 = 18 PS |

|

|

|

|

|

|

|

|

||||||||||||||

745 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 = 20 PS |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22 = 22 PS |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 = 23 PS |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25 = 25 PS |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26 = 26 PS |

|

|

|

|

|

|

|

|

|||||||||||||

B. Spez.nr. |

|

|

|

|

|

61500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

oder |

|

|

|

|

|

|

|

|

|

|

CV730-0001 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ausführung des |

|

|

|

|

|

CV740-0001 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

Motormodellcode |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Grundmotors |

|

|

|

|

|

CV745-0001 |

|||||||||||||||||||||

Code |

Modell |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vollständige Spez.nr. |

|||||

72 |

|

CV17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(umfasst die Modellnr. |

||||

61 |

|

CV18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sowie die Ausführungsnr. |

||||

65 |

|

CV20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

des Grundmotors) |

||||

67 |

|

CV22 |

(624 cm³) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

69 |

|

CV25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

75 |

|

CV22/23 |

(674 cm³) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

79CV20

C.Seriennr. 3305810334

Baujahrcode |

|

|

|

|

|

|

Werkscode |

|

|

|

|

|

|

|

|||

Code |

Modell |

Code |

Modell |

|||||

21 |

1991 |

|

29 |

|

1999 |

|

|

|

22 |

1992 |

|

30 |

|

2000 |

|

|

|

23 |

1993 |

|

31 |

|

2001 |

|

|

|

24 |

1994 |

|

32 |

|

2002 |

|

|

|

25 |

1995 |

|

33 |

|

2003 |

|

|

|

26 |

1996 |

|

34 |

|

2004 |

|

|

|

27 |

1997 |

|

35 |

|

2005 |

|

|

|

28 |

1998 |

|

|

|

|

|

|

|

Abbildung 1-2: Erläuterung der Motorkennnummern

1.3

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Ölempfehlungen

Die Verwendung von Öl eines geeigneten Typs und Gewichts im Kurbelgehäuse ist von höchster Wichtigkeit. Ebenso wichtig sind die tägliche Kontrolle des Ölstands und ein regelmäßiger Ölwechsel. Die Verwendung eines falschen oder verschmutzten Öls kann zu vorzeitigem Motorverschleiß und -ausfall führen.

Öltyp

Verwenden Sie stets qualitativ hochwertiges waschaktives Öl der API-Serviceklasse SG, SH, SJ oder höher (API; American Petroleum Institute). Die Viskosität ist gemäß der herrschenden Lufttemperatur beim Betrieb zu wählen, siehe folgende Tabelle.

**

*Der Einsatz von Synthetiköl 5W-20 oder 5W-30 ist bis 4,4°C zulässig.

**Synthetiköle ermöglichen bei extremer Kälte (unter - 23,3°C) ein besseres Anspringen.

HINWEIS:Ein Einsatz von Öl anderer Serviceklassen als SG, SH, SJ oder höher oder eine Verlängerung der Ölwechselintervalle über den empfohlenen Zeitraum hinaus, kann zu einem Motorschaden führen.

HINWEIS:Synthetiköle, die die aufgeführten Klassifikationen erfüllen, können bei den empfohlenen Serviceintervallenverwendetwerden.Damitdie Kolbenringe korrekt einlaufen, sollte ein neuer oder überholter Motor mindestens 50 Stunden mit herkömmlichem Öl auf Erdölbasis betrieben werden, bevor zu Synthetiköl gewechselt wird.

API-Serviceklasse und SAE-Viskositätsbereich sind als Logo oder Symbol auf den Ölbehältern angegeben. Siehe Abbildung 1-3.

Abbildung 1-3: Ölbehälterlogo

Genaue Angaben zu Ölstandskontrolle, Ölwechsel und Ölfilterwechsel entnehmen Sie Abschnitt 6 zum Schmiersystem.

Kraftstoffempfehlungen

WARNUNG: Explosiver Kraftstoff!

WARNUNG: Explosiver Kraftstoff!

Benzin ist besonders leicht entzündlich. Seine Dämpfe können bei Entzündung explodieren. Vergewissern Sie sich vor der Wartung der Kraftstoffanlage, dass sich keine Funken, offene Flammen oder andere Zündquellen in der Nähe befinden, die die Benzindämpfe entzünden können. Trennen und erden Sie die Zündkerzenkabel, um das Entstehen von Funken an der Zündanlage zu verhindern.

Allgemeine Empfehlungen

Kaufen Sie Benzin in kleinen Mengen und bewahren Sie es in sauberen, zugelassenen Behältern auf. Es empfiehlt sich, einen Behälter mit einem Fassungsvermögen von etwa 7,5 Litern oder etwas weniger mit Gießtülle zu verwenden. Ein solcher Behälter lässt sich einfacher handhaben. Beim Betanken treten weniger Kraftstoffverluste auf.

Verwenden Sie keinen alten Kraftstoff aus der letzten Saison, um Harzablagerungen in der Kraftstoffanlage zu vermindern und ein leichtes Starten sicherzustellen.

Setzen Sie dem Benzin kein Öl zu.

Überfüllen Sie den Kraftstofftank nicht. Lassen Sie dem Kraftstoff Raum zur Ausdehnung.

Kraftstoffsorte

Verwenden Sie für optimale Ergebnisse ausschließlich sauberes, neues bleifreies Benzin mit einer auf dem ZapfsäulenaufklebervermerktenOktanzahlvon87oder höher. In Ländern, in denen die Research-Methode verwendet wird, muss die Oktanzahl mindestens 90 betragen.

Es empfiehlt sich, bleifreies Benzin zu verwenden, da wenigerAblagerungen in der Verbrennungskammer entstehen und gefährlicheAbgasemissionen reduziert werden. Bleihaltiges Benzin empfiehlt sich nicht und darf nicht bei EFI-Motoren oder anderen Modellen verwendet werden, in denenAbgasemissionen geregelt sind.

Benzin-/Alkoholmischungen

Als Kraftstoff für Kohler-Motoren ist Gasohol (bis zu 10% Ethylalkohol, 90% bleifreies Benzin, Volumenanteil) zugelassen. Andere Benzin-/ Alkoholmischungen sind nicht zulässig.

Benzin-/Ethermischungen

Als Kraftstoffe für Kohler-Motoren sind Methyltertiärbutylether (MTBE) und Mischungen aus bleifreiem Benzin (bis zu maximal 15% MTBE Volumenanteil) erlaubt. Andere Benzin-/ Ethermischungen sind nicht zulässig.

1.4

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Anweisungen zur regelmäßigen Wartung |

|

WARNUNG: Versehentliche Starts! |

1 |

Motor abschalten. Versehentliche Starts können zu schweren Verletzungen oder zum Tod führen. Bevor Sie am Motor oder am Gerät arbeiten, schalten Sie den Motor wie folgt ab: 1) Trennen Sie das (die) Zündkerzenkabel. 2) Trennen Sie das negative (-) Batteriekabel von der Batterie.

Wartungsplan

Die erforderlichen Wartungsvorgänge müssen in der Häufigkeit vorgenommen werden, in der sie in der Tabelle aufgeführt sind. Sie sollten ebenfalls Bestandteil der üblichen Saisonvorbereitung sein.

Häufigkeit |

Erforderliche Wartung |

Siehe: |

|

|

|

|

|

|

• |

Kraftstofftank füllen. |

Abschnitt 5 |

Täglich oder vor dem |

• |

Ölstand überprüfen. |

Abschnitt 6 |

Starten des Motors |

• |

Luftfilter auf verschmutzte1, lose oder beschädigte Teile überprüfen. |

Abschnitt 4 |

|

• Lufteinlass und Kühlbereiche kontrollieren sowie bei Bedarf reinigen1. |

Abschnitt 4 |

|

|

|

|

|

Alle 25 Betriebsstunden |

• |

Vorfiltereinsatz warten1. |

Abschnitt 4 |

|

|

|

|

|

• |

Luftfiltereinsatz ersetzen1. |

Abschnitt 4 |

Alle 100 |

• |

Öl wechseln. (Unter schwierigen Bedingungen häufiger.) |

Abschnitt 6 |

Betriebsstunden |

• |

Kühlabdeckungen entfernen und Kühlbereiche reinigen1, 3. |

Abschnitt 4 |

|

• Ölkühlerrippen überprüfen und bei Bedarf reinigen (falls vorhanden). |

Abschnitt 6 |

|

|

|

|

|

Alle 200 Betriebsstunden |

• |

Zündkerzenzustand und Elektrodenabstand überprüfen. |

Abschnitt 8 |

|

• |

Ölfilter wechseln. |

Abschnitt 6 |

|

|

|

|

Alle 250 Betriebsstunden |

• |

Hochleistungsluftfiltereinsatz ersetzen und inneren Einsatz überprüfen1. |

Abschnitt 4 |

Jährlich oder alle |

• |

Bendixanlasser warten lassen2. |

Abschnitt 8 |

500 Betriebsstunden |

• |

Hubmagnetanlasser demontieren und reinigen lassen2. |

Abschnitt 8 |

|

|

|

|

Alle 500 Betriebsstunden |

• |

Kurbelwellenverzahnung schmieren lassen2. |

Abschnitt 2 |

|

|

|

|

Alle 1500 Betriebsstunden |

• |

Kraftstofffilter 1 ersetzen (EFI-Motoren). |

Abschnitt 5B |

|

|

|

|

¹ Führen Sie diese Wartungsmaßnahmen bei extremen Staubund Schmutzbelastungen häufiger durch. ² Beauftragen Sie mit diesen Arbeiten eine Kohler-Servicewerkstatt.

³Reinigungssets 25 755 20-S (schwarz) oder 25 755 21-S (golden) erlauben ein Reinigen der Kühlbereiche ohne Abnehmen der Abdeckungen.

Lagerung

Bleibt der Motor zwei Monate oder länger außer Betrieb, gehen Sie entsprechend folgenden Richtlinien zurAufbewahrung vor:

1.Reinigen Sie alle Außenflächen des Motors. Achten Sie darauf, dass bei EFI-Motoren (Electronic Fuel Injection; elektronische Kraftstoffeinspritzung) kein Wasser an Kabelbaum oder an andere elektrische Komponenten gelangen kann.

2.Führen Sie einen Wechsel von Öl und Ölfilter durch, wenn der Motor nach dem Betrieb noch warm ist. Siehe Abschnitt 6 zum Ölund Ölfilterwechsel.

3.Die Kraftstoffanlage muss vollständig geleert oder das Benzin mit einem Kraftstoffstabilisator behandelt werden, um eine Zersetzung zu verhindern. Befolgen Sie bei Einsatz eines Stabilisators unbedingt die Herstellerempfehlungen. Fügen Sie die korrekte Menge entsprechend der Kraftstoffanlagenkapazität zu.

Befüllen Sie den Kraftstofftank mit sauberem, frischem Benzin. Lassen Sie den Motor 2 bis 3 Minuten laufen, um den stabilisierten Kraftstoff in das restliche System zu befördern. Schließen Sie das Kraftstoffabsperrventil, wenn die Einheit gelagert oder transportiert wird.

Um die Anlage zu leeren, lassen Sie den Motor so lange laufen, bis Tank und Anlage leer sind.

4.Entfernen Sie die Zündkerzenkabel und gießen Sie einen Teelöffel Motoröl in jedes Zündkerzenloch. Montieren Sie die Zündkerzen. Schließen Sie die Zündkerzenkabel jedoch nicht an. Drehen Sie den Motor zwei oder drei Umdrehungen.

5.Bei Geräten mit einem EFI-Motor ist die Batterie zu trennen oder ein Batteriewächter zu verwenden, um die Batterie während der Lagerung in geladenem Zustand zu halten.

6.Lagern Sie den Motor in einer sauberen, trockenen Umgebung.

1.5

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

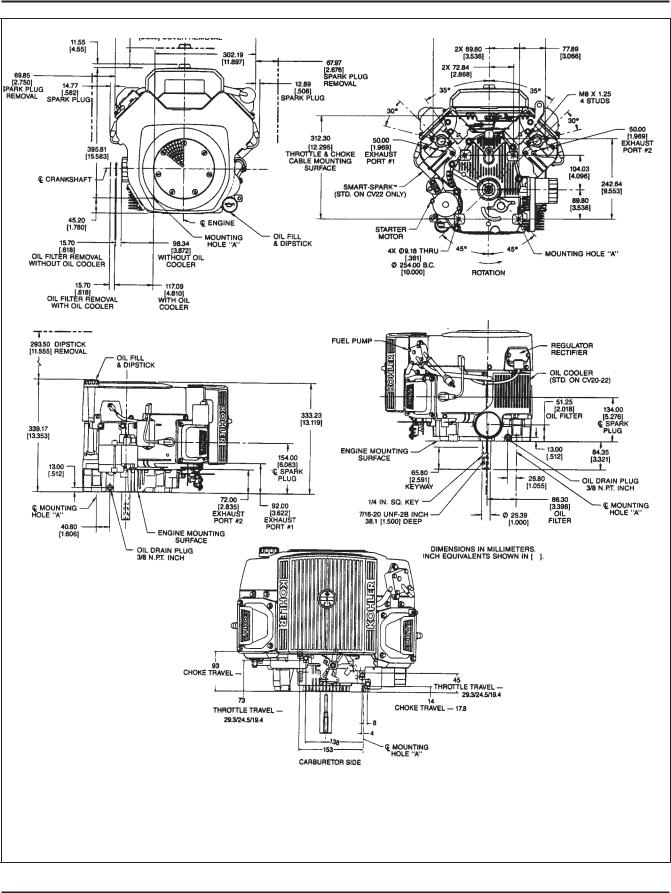

Abbildung 1-4: Typische Motorabmessungen CV-Serie mit einem flachen Standardluftfilter

1.6

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

1

Abbildung 1-5: Typische Motorabmessungen CV-Serie mit einem handelsüblichen Mäherluftfilter

1.7

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

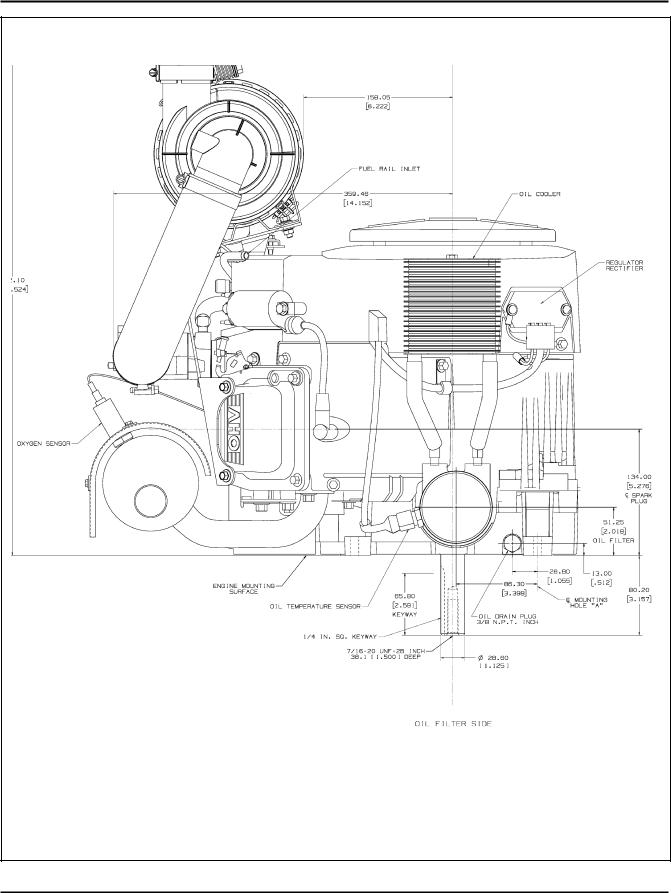

Abmessungen in Millimetern.

Abbildung 1-6: Typische Motorabmessungen CV-EFI-Serie mit einem Hochleistungsluftfilter

1.8

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Allgemeine Spezifikationen1 |

|

|

|

|

|

Drehzahl (ca. 3600 U/min, berichtigt gemäß SAE J1995) |

|

1 |

CV17 ............................................................................................................................ |

12,7 kW (17 PS) |

|

CV18 |

13,4 kW (18 PS) |

|

|

||

CV20 ............................................................................................................................ |

14,9 kW (20 PS) |

|

CV22/23 ....................................................................................................................... |

16,4 kW (22 PS) |

|

CV25, CV730................................................................................................................ |

18,4 kW (25 PS) |

|

CV20 ............................................................................................................................ |

19,4 kW (26 PS) |

|

CV740 .......................................................................................................................... |

20,1 kW (27 PS) |

|

CV745 .......................................................................................................................... |

20,9 kW (28 PS) |

|

Spitzendrehmoment |

|

|

CV17 – ca. 2000 U/min................................................................................................. |

42,9 Nm |

|

CV18 – ca. 2200 U/min................................................................................................. |

44,4 Nm |

|

CV20 – ca. 2600 U/min................................................................................................. |

44,2 Nm |

|

CV22/23 – ca. 2200 U/min ............................................................................................ |

51,7 Nm |

|

CV22, CV730 – ca. 2800 U/min .................................................................................... |

54,1 Nm |

|

CV26 – ca. 2800 U/min................................................................................................. |

54,2 Nm |

|

CV740 – ca. 3000 U/min ............................................................................................... |

57,9 Nm |

|

CV745 – ca. 2200 U/min ............................................................................................... |

60,7 Nm |

|

Bohrung |

|

|

CV17 ............................................................................................................................ |

73 mm |

|

CV18, CV20, CV22 (624 cm³) ....................................................................................... |

77 mm |

|

CV22/23 (674 cm³)........................................................................................................ |

80 mm |

|

CV25, CV26, CV730-745 .............................................................................................. |

83 mm |

|

Hub ..................................................................................................................................... |

67 mm |

|

Hubraum |

|

|

CV17 ............................................................................................................................ |

561 cm³ |

|

CV18, CV20, CV22 (624 cm³) ....................................................................................... |

624 cm³ |

|

CV22/23 (674 cm³)........................................................................................................ |

674 cm³ |

|

CV25, CV26, CV730-745 .............................................................................................. |

725 cm³ |

|

Kompressionsverhältnis |

|

|

CV17, CV18, CV20, CV22/23 ....................................................................................... |

8,5:1 |

|

CV25, CV26, CV730-745 .............................................................................................. |

9,0:1 |

|

Trockengewicht |

|

|

CV17, CV18, CV20, CV22/23 ....................................................................................... |

41 kg |

|

CV25, CV26, CV730-745 .............................................................................................. |

43 kg |

|

Ölkapazität (mit Filter) |

|

|

CV17, CV18, CV20, CV22/23 |

|

|

CV25, CV26, CV730-745 .............................................................................................. |

1,9 l |

|

Betriebswinkel – Höchstwert (bei vollem Ölstand) alle Richtungen ....................................... |

25° |

|

1 Die Werte werden metrisch angegeben. Die Gewinde sind vor der Montage mit Motoröl zu schmieren.

1.9

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Lüftergehäuse und Bleche |

|

Drehmoment M5-Befestigung ...................................................................... |

4,0 Nm |

Drehmoment M6-Befestigung ...................................................................... |

6,8 Nm |

Drehmoment Laderegler .............................................................................. |

4,0 Nm |

Nockenwelle |

|

Endspiel (mit Unterlegscheibe) .................................................................... |

0,076/0,127 mm |

Laufspiel ..................................................................................................... |

0,025/0,063 mm |

Innendurchmesser Bohrung |

|

Neu....................................................................................................... |

20,000/20,025 mm |

Max. Verschleißgrenze ......................................................................... |

20,038 mm |

Außendurchmesser der Lagerfläche der Nockenwelle |

|

Neu....................................................................................................... |

19,962/19,975 mm |

Max. Verschleißgrenze ......................................................................... |

19,959 mm |

Vergaser und Ansaugkrümmer |

|

DrehmomentAnsaugkrümmerbefestigung |

|

In zwei Stufen festziehen ..................................................................... |

zuerst 7,4 Nm |

|

abschließend 9,9 Nm |

Drehmoment Vergaserbefestigungsmutter ................................................... |

6,2-7,3 Nm |

Pleuelstange |

|

Drehmoment Pleuelkappenschraube (stufenweises Drehmoment) |

|

8-mm-Zylinderschaft ............................................................................. |

22,7 Nm |

8-mm-Absatzschrauben ........................................................................ |

14,7 Nm |

6-mm-Zylinderschaft ............................................................................. |

11,3 Nm |

Laufspiel zwischen Pleuelstange und Kurbelzapfen |

|

Neu....................................................................................................... |

0,030/0,055 mm |

Max. Verschleißgrenze ......................................................................... |

0,070 mm |

Seitenspiel zwischen Pleuelstange und Kurbelzapfen ................................. |

0,26/0,63 mm |

Laufspiel zwischen Pleuelstange und Kolbenbolzen .................................... |

0,015/0,028 mm |

Innendurchmesser Kolbenbolzenende |

|

Neu....................................................................................................... |

17,015/17,023 mm |

Max. Verschleißgrenze ......................................................................... |

17,036 mm |

Kurbelgehäuse |

|

Innendurchmesser Bohrung in Drehzahlreglerwelle |

|

6-mm-Welle |

|

Neu ................................................................................................... |

6,025/6,050 mm |

Max. Verschleißgrenze ...................................................................... |

6,063 mm |

8-mm-Welle |

|

Neu ................................................................................................... |

8,025/8,075 mm |

Max. Verschleißgrenze ...................................................................... |

8,088 mm |

1.10

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Kurbelgehäuse (Forts.) |

|

|

|

|

......................................................Drehmoment Entlüfterdeckelbefestigung |

7,3 Nm |

1 |

||

Drehmoment für Ölablassschraube .............................................................. |

13,6 Nm |

|||

|

||||

|

||||

Ölwanne |

|

|

|

|

Drehmoment Ölwannenbefestigung ............................................................. |

24,4 Nm |

|||

Kurbelwelle |

|

|

|

|

Endspiel (frei) .............................................................................................. |

0,070/0,590 mm |

|||

Kurbelwellenbohrung (im Kurbelgehäuse) |

|

|

|

|

Neu....................................................................................................... |

40,965/41,003 mm |

|||

Max. Verschleißgrenze ......................................................................... |

41,016 mm |

|||

Zwischen Kurbelwelle und Gleitlager (Kurbelgehäuse) |

|

|

|

|

Laufspiel – Neu ..................................................................................... |

0,03/0,09 mm |

|||

Kurbelwellenbohrung (in Ölwanne) – Neu ..................................................... |

40,987/40,974 mm |

|||

Zwischen Kurbelwellenbohrung (in Ölwanne) und Kurbelwelle |

|

|

|

|

Laufspiel – Neu ..................................................................................... |

0,039/0,074 mm |

|||

Kurbelwellenlagerzapfen am Schwungradende |

|

|

|

|

Außendurchmesser – Neu .................................................................... |

40,913/40,935 mm |

|||

Außendurchmesser – Max. Verschleißgrenze ...................................... |

40,84 mm |

|||

Max. Konizität ...................................................................................... |

0,022 mm |

|||

Max. Unrundheit ................................................................................... |

0,025 mm |

|||

Kurbelwellenlagerzapfen am Ölwannenende |

|

|

|

|

Außendurchmesser – Neu .................................................................... |

40,913/40,935 mm |

|||

Außendurchmesser – Max. Verschleißgrenze ...................................... |

40,84 mm |

|||

Max. Konizität ...................................................................................... |

0,022 mm |

|||

Max. Unrundheit ................................................................................... |

0,025 mm |

|||

Pleuelstangenzapfen |

|

|

|

|

Außendurchmesser – Neu .................................................................... |

35,955/35,973 mm |

|||

Außendurchmesser – Max. Verschleißgrenze ...................................... |

35,94 mm |

|||

Max. Konizität ...................................................................................... |

0,018 mm |

|||

Max. Unrundheit ................................................................................... |

0,025 mm |

|||

Innenradiustoleranz Kurbelwelle |

|

|

|

|

Kurbelwellenende im Motor ................................................................... |

0,279 mm |

|||

Gesamte Kurbelwelle, in Prüfprismen ................................................... |

0,10 mm |

|||

Zylinderbohrung |

|

|

|

|

Innendurchmesser Zylinderbohrung |

|

|

|

|

Neu – CV18, CV20, CV22 (624 cm³) ..................................................... |

77,000/77,025 mm |

|||

Neu – CV22/23 (674 cm³) ..................................................................... |

80,000/80,025 mm |

|||

Neu – CV25, CV26, CV730-745 ............................................................ |

82,988/83,013 mm |

|||

Max. Verschleißgrenze – CV18, CV20, CV22 (624 cm³) ....................... |

77,063 mm |

|||

Max. Verschleißgrenze – CV22/23 (674 cm³) ........................................ |

80,065 mm |

|||

Max. Verschleißgrenze – CV25, CV26, CV730-745 .............................. |

83,051 mm |

|||

Max. Unrundheit ................................................................................... |

0,12 mm |

|||

Max. Konizität ...................................................................................... |

0,05 mm |

|

||

1.11

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Zylinderkopf |

|

Drehmoment Zylinderkopfbefestigung |

|

Sechskantflanschmutter – In zwei Stufen festziehen ....................... |

zuerst 16,9 Nm |

|

abschließend 33,9 Nm |

Kopfschrauben – In zwei Stufen festziehen ..................................... |

zuerst 22,6 Nm |

|

abschließend 41,8 Nm |

Max. Unebenheit ................................................................................... |

0,076 mm |

Anzugsdrehmoment Kipphebelschraube................................................ |

11,3 Nm |

Lüfterrad/Schwungrad |

|

Drehmoment Lüfterradbefestigung ......................................................... |

9,9 Nm |

Drehmoment Schwungradmontageschraube .......................................... |

66,4 Nm |

Drehzahlregler |

|

Laufspiel zwischen Drehzahlreglerwelle und Kurbelgehäuse |

|

6-mm-Welle .................................................................................... |

0,013/0,075 mm |

8-mm-Welle .................................................................................... |

0,025/0,126 mm |

Außendurchmesser Drehzahlreglerwelle |

|

6-mm-Welle |

|

Neu ............................................................................................. |

5,975/6,012 mm |

Max. Verschleißgrenze ................................................................ |

5,962 mm |

8-mm-Welle |

|

Neu ............................................................................................. |

7,949/8,000 mm |

Max. Verschleißgrenze ................................................................ |

7,936 mm |

Zwischen Drehzahlreglerwelle und Drehzahlregler |

|

Reglerlaufspiel ................................................................................ |

0,015/0,140 mm |

Außendurchmesser Drehzahlreglerwelle |

|

Neu................................................................................................. |

5,990/6,000 mm |

Max. Verschleißgrenze ................................................................... |

5,977 mm |

Drehmoment Drehzahlreglerhebel .......................................................... |

6,8 Nm |

Zündung |

|

Zündkerzentyp (Champion® oder gleichwertig) ....................................... |

RC12YC oder Platinum 3071 |

Zündkerzenelektrodenabstand ............................................................... |

0,76 mm |

Drehmoment Zündkerze ........................................................................ |

24,4-29,8 Nm |

Luftspalt Zündmodul .............................................................................. |

0,28/0,33 mm |

Drehmoment Zündmodulbefestigung ...................................................... |

4,0-6,2 Nm |

Luftspalt Drehzahlsensor (EFI-Motoren) ................................................. |

1,250/1,750 mm |

1.12

|

Abschnitt 1 |

|

Allgemeine Informationen und Sicherheitshinweise |

|

|

Auspuff |

|

|

Drehmoment Auspuffmontagemutter ...................................................... |

24,4 Nm |

|

|

|

1 |

Ölfilter |

|

|

Drehmoment Ölfilter .............................................................................. |

10,4-12,7 Nm |

|

Ölkühler |

|

|

Drehmoment Ölkühler/Adapternippel ..................................................... |

27 Nm |

|

Kolben, Kolbenringe und Kolbenbolzen |

|

|

Laufspiel zwischen Kolben und Kolbenbolzen ....................................... |

0,006/0,017 mm |

|

Innendurchmesser Kolbenbolzenbohrung |

|

|

Neu................................................................................................. |

17,006/17,012 mm |

|

Max. Verschleißgrenze ................................................................... |

17,025 mm |

|

Außendurchmesser Kolbenbolzen |

|

|

Neu................................................................................................. |

16,995/17,000 mm |

|

Max. Verschleißgrenze ................................................................... |

16,994 mm |

|

Seitenspiel zwischen oberem Kompressionsring und Ringnut |

|

|

CV17, CV18, CV20, CV22 (624 cm³) .............................................. |

0,040/0,080 mm |

|

CV22/23 (674 cm³).......................................................................... |

0,030/0,076 mm |

|

CV25, CV26, CV730-745 ................................................................ |

0,025/0,048 mm |

|

Seitenspiel zwischen mittlerem Kompressionsring und Ringnut |

|

|

CV17, CV18, CV20, CV22 (624 cm³) .............................................. |

0,040/0,080 mm |

|

CV22/23 (674 cm³).......................................................................... |

0,030/0,076 mm |

|

CV25, CV26, CV730-745 ................................................................ |

0,015/0,037 mm |

|

Seitenspiel zwischen mittlerem Ölabstreifring und Ringnut |

|

|

CV17, CV18, CV20, CV22 (624 cm³) .............................................. |

0,060/0,202 mm |

|

CV22/23 (674 cm³).......................................................................... |

0,046/0,196 mm |

|

CV25, CV26, CV730-745 ................................................................ |

0,026/0,176 mm |

|

Ringendspalt oberer und mittlerer Kompressionsring |

|

|

Neue Bohrung – CV17, CV18, CV20, CV22 (624 cm³) .................... |

0,25/0,45 mm |

|

Neue Bohrung – CV22/23 (674 cm³)................................................ |

0,18/0,46 mm |

|

Neue Bohrung – CV25, CV26, CV730-745 ...................................... |

0,25/0,56 mm |

|

Benutzte Bohrung – CV17, CV18, CV20, CV22 (624 cm³) .............. |

0,77 mm |

|

Benutzte Bohrung (Max.) – CV22/23 (674 cm³) ............................... |

0,80 mm |

|

Benutzte Bohrung (Max.) – CV25, CV26, CV730-745 ..................... |

0,94 mm |

|

Außendurchmesser² Kolbendruckseite |

|

|

Neue Bohrung – CV17, CV18, CV20, CV22 (624 cm³) .................... |

76,967/76,985 mm |

|

Neu – CV22/23 (674 cm³) ............................................................... |

79,963/79,979 mm |

|

Neu – CV25, CV26, CV730-745 ...................................................... |

82,986 mm |

|

Max. Verschleißgrenze – CV 17, CV18, CV20, CV22 (624 cm³) ..... |

76,840 mm |

|

Max. Verschleißgrenze – CV22 (674 cm³) ...................................... |

79,831 mm |

|

Max. Verschleißgrenze – CV25, CV26, CV730-745 ........................ |

82,841 mm |

|

²Messen Sie 6 mm über der Unterseite des Kolbenhemds und rechtwinklig zum Kolbenbolzen.

1.13

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Kolben, Kolbenringe und Kolbenbolzen (Forts.) |

|

Laufspiel zwischen Kolbendruckseite und Zylinderbohrung² |

|

Neu – CV17, CV18, CV20, CV22 (624 cm³) .................................... |

0,014/0,057 mm |

Neu – CV22/23 (674 cm³) ............................................................... |

0,021/0,062 mm |

Neu – CV25, CV26, CV730-745 ...................................................... |

0,001/0,045 mm |

Drehzahlregelungshalterung |

|

Drehmoment Befestigung ...................................................................... |

7,3-10,7 Nm |

Anlasser |

|

Drehmoment Durchgangsschraube |

|

UTE/Johnson Electric, Eaton (Schneckentrieb) ............................... |

4,5-5,7 Nm |

Nippondenso (Hubmagnetanlasser) ................................................. |

4,5-7,5 Nm |

Delco-Remy (Hubmagnetanlasser) .................................................. |

5,6-9,0 Nm |

Drehmoment Montageschraube (alle) .................................................... |

15,3 Nm |

Drehmoment Bürstenhalterungsmontageschraube |

|

Delco-Remy-Anlasser ..................................................................... |

2,5-3,3 Nm |

Hubmagnet (Anlasser) |

|

Drehmoment Montageschrauben |

|

Nippondenso-Anlasser ..................................................................... |

6,0-9,0 Nm |

Delco-Remy-Anlasser ...................................................................... |

4,0-6,0 Nm |

Drehmoment Mutter, Plus-Bürstenanschluss (+) |

|

Nippondenso-Anlasser ..................................................................... |

8,0-12,0 Nm |

Delco-Remy-Anlasser ...................................................................... |

8,0-11,0 Nm |

Stator |

|

Drehmoment Montageschraube ............................................................. |

6,2 Nm |

Gasund Chokehebel |

|

Drehmoment Drehzahlregelungsbefestigung .......................................... |

9,9 Nm |

Ventildeckel |

|

Drehmoment Ventildeckelbefestigung |

|

Deckel mit Dichtung ....................................................................... |

3,4 Nm |

Deckel mit schwarzem O-Ring |

|

mit Bundschrauben .................................................................... |

5,6 Nm |

mit Flanschschrauben und Abstandsstücken ............................. |

9,9 Nm |

Deckel mit braunem O-Ring mit integrierten Metallabstandsstücken ... |

9,9 Nm |

Ventile und Ventilstößel |

|

Laufspiel zwischen hydraulischem Stößel und Kurbelgehäuse ............... |

0,0241/0,0501 mm |

Laufspiel zwischen Einlassventilschaft und Ventilführung ....................... |

0,038/0,076 mm |

Laufspiel zwischen Abgasventilschaft und Ventilführung ........................ |

0,050/0,088 mm |

Innendurchmesser Einlassventilführung |

|

Neu................................................................................................. |

7,038/7,058 mm |

Max. Verschleißgrenze ................................................................... |

7,135 mm |

²Messen Sie 6 mm über der Unterseite des Kolbenhemds und rechtwinklig zum Kolbenbolzen.

1.14

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Ventile und Ventilstößel (Forts.) |

|

|

|

|

|

|

||

|

|

|

|

|

|

|||

InnendurchmesserAbgasventilführung |

|

|

|

|

|

1 |

||

Neu |

................................................................................................. |

|

|

|

7,038/7,058 mm |

|

|

|

Max. Verschleißgrenze |

|

|

|

7,159 mm |

|

|

|

|

|

|

|

|

|

|

|||

Reibahlengröße für Ventilführung |

|

|

|

|

|

|

||

Standard ......................................................................................... |

|

|

|

7,048 mm |

|

|

|

|

0,25 mm (einseitig) ......................................................................... |

|

|

|

7,298 mm |

|

|

|

|

Einlassventil .......................................................................Mindesthub |

|

|

|

8,07 mm |

|

|

|

|

Abgasventil ........................................................................Mindesthub |

|

|

|

8,07 mm |

|

|

|

|

Nominaler .....................................................................Ventilsitzwinkel |

|

|

|

45° |

|

|

|

|

Allgemeine Drehmomentwerte |

|

|

|

|

|

|

||

Metrische Anzugsmomentempfehlungen für Standardanwendungen |

|

|

|

|||||

|

|

|

|

|

|

|||

Anzugsdrehmoment: Nm + oder - 10% |

|

|

|

|

|

|||

|

|

|

Festigkeitsklasse |

|

|

Unkritische |

|

|

|

|

|

|

|

|

Befestigungen |

|

|

|

4,8 |

5,8 |

8,8 |

10,9 |

12,9 |

In Aluminium |

|

|

|

|

|

|

|||||

Größe |

|

|

|

|

|

|

|

|

M4 |

1,2 |

1,7 |

2,9 |

4,1 |

5,0 |

2,0 |

|

|

M5 |

2,5 |

3,2 |

5,8 |

8,1 |

9,7 |

4,0 |

|

|

M6 |

4,3 |

5,7 |

9,9 |

14,0 |

16,5 |

6,8 |

|

|

M8 |

10,5 |

13,6 |

24,4 |

33,9 |

40,7 |

17,0 |

|

|

|

|

|

|

|

|

|||

Anzugsdrehmoment: Nm + oder - 10% |

|

|

|

|

|

|||

|

|

|

Festigkeitsklasse |

|

|

Unkritische |

|

|

|

|

|

|

|

|

Befestigungen |

|

|

|

|

|

|

|

|

In Aluminium |

|

|

|

4,8 |

5,8 |

8,8 |

10,9 |

12,9 |

|

|

|

M10 |

21,7 |

27,1 |

47,5 |

66,4 |

81,4 |

33,9 |

|

|

M12 |

36,6 |

47,5 |

82,7 |

116,6 |

139,7 |

61,0 |

|

|

M14 |

58,3 |

76,4 |

131,5 |

184,4 |

219,7 |

94,9 |

|

|

|

|

|

|

|

|

|

|

|

1.15

Abschnitt 1

Allgemeine Informationen und Sicherheitshinweise

Anzugsmomentempfehlungen für Standardanwendungen

Anzugsdrehmoment: Nm + oder -20% |

|

|

|

||

|

|

|

|

|

|

Bolzen, Schrauben, Muttern und Befestigungen |

|

Sorte 2 oder 5 |

|||

zur Montage in Gusseisen oder Stahl |

|

|

|||

|

|

Befestigung in |

|||

|

|

|

|

|

|

|

|

|

|

|

Aluminium |

|

Sorte 2 |

Sorte 5 |

Sorte 8 |

|

|

|

|

|

|

|

|

Größe |

|

|

|

|

|

8-32 |

2,3 |

|

2,8 |

———— |

2,3 |

10-24 |

3,6 |

|

4,5 |

———— |

3,6 |

10-32 |

3,6 |

|

4,5 |

———— |

————- |

1/4-20 |

7,9 |

|

13,0 |

18,7 |

7,9 |

1/4-28 |

9,6 |

|

15,8 |

22,6 |

————- |

5/16-18 |

17,0 |

|

28,3 |

39,6 |

17,0 |

5/16-24 |

18,7 |

|

30,5 |

———— |

————- |

3/8-16 |

29,4 |

|

———— |

———— |

————- |

3/8-24 |

33,9 |

|

———— |

———— |

————- |

|

|

|

|

|

|

Anzugsdrehmoment: Nm + oder -20% |

|

|

|

||

|

|

|

|

|

|

Größe |

|

|

|

|

|

5/16-24 |

———— |

|

————— |

40,7 |

————- |

3/8-16 |

———— |

|

47,5 |

67,8 |

————- |

3/8-24 |

———— |

|

54,2 |

81,4 |

————- |

7/16-14 |

47,5 |

|

74,6 |

108,5 |

————- |

7/16-20 |

61,0 |

|

101,7 |

142,4 |

————- |

1/2-13 |

67,8 |

|

108,5 |

155,9 |

————- |

1/2-20 |

94,9 |

|

142,4 |

223,7 |

————- |

9/16-12 |

101,7 |

|

169,5 |

237,3 |

————- |

9/16-18 |

135,6 |

|

223,7 |

311,9 |

————- |

5/8-11 |

149,2 |

|

244,1 |

352,6 |

————- |

5/8-18 |

189,8 |

|

311,9 |

447,5 |

————- |

3/4-10 |

199,3 |

|

332,2 |

474,6 |

————- |

3/4-16 |

271,2 |

|

440,7 |

637,3 |

————- |

|

|

|

|

|

|

1.16

Abschnitt 2

SpezialwerkzeugeCV17-745

Abschnitt 2 |

|

Spezialwerkzeuge |

2 |

Zur Unterstützung von besonderen Demontage-, Reparaturund Remontagearbeiten sind Spezialwerkzeuge entwickelt worden. Durch die Verwendung von speziell auf diese Aufgabe zugeschnittenen Werkzeugen können Motoren leichter, schneller und sicherer gewartet werden. Daneben steigen Dienstleistungsfähigkeit und Kundenzufriedenheit durch die Reduzierung der Motorausfallzeiten.

Kohler-Spezialwerkzeuge werden von SPX Corp., einem Bereich von Owatonna Tool Corp. (OTC) vertrieben. Die Werkzeuge können über SPX/OTC per Telefon, Fax oder E-Mail bestellt werden:

Telefon: 1-800-533-0492 |

Fax: |

1-800-578-7375 |

E-Mail: SPX Corp., OTC |

|

International: 1-507-455-7223 |

|

1-586-578-7375 |

|

28635 Mound Rd. |

8.00-20.00 (EST, Ostküstenzeit) |

|

International: 1-507-455-7063 |

|

Warren, MI 48092-3499, USA |

Einige Spezialwerkzeuge für diesen Motor: |

|

|

|

|

Endspielscheibe Nockenwelle ................................................................................ |

|

|

|

KO1031 |

Bandschlüssel für das Schwungrad ....................................................................... |

|

|

|

NU10357 |

Abzieherset für das Schwungrad ............................................................................ |

|

|

|

NU3226 |

Kipphebel für Vierkantschlüssel ............................................................................. |

|

|

|

OEM6200 |

Reibahle für Ventilführung ....................................................................................... |

|

|

|

KO1026 |

Wassermanometer ................................................................................................ |

|

|

|

KO1048 |

Druckverlusttester für Zylinder ................................................................................ |

|

|

|

KO3219 |

Zündanlagentester ................................................................................................. |

|

|

|

KO1046 |

Demontage-/Remontagewerkzeug für hydraulischen Stößel ................................... |

|

KO1044 |

||

Anlasserserviceset................................................................................................. |

|

|

|

KO3226 |

Werkzeug für den Anlasserhaltering ....................................................................... |

|

|

|

25 761 18-S |

Vakuummanometer ................................................................................................ |

|

|

|

KO3223 |

Tachometer (digital induktiv) ................................................................................... |

|

|

|

KO3216 |

Tester für Zündverstellungsmodul (Spark Advance Module; SAM) ........................... |

|

KO3222 |

||

Tester für den Gleichrichtungsregler ....................................................................... |

|

|

|

KO3221 |

Servicewerkzeuge für elektronische Kraftstoffeinspritzung (EFI) |

|

|

||

EFI-Serviceset ....................................................................................................... |

|

|

|

KO3217 |

Messeinheit ....................................................................................................... |

|

|

|

KO3217-4 |

Zange ................................................................................................................ |

|

|

|

KO3217-5 |

Schaltkreisprüfgerät ........................................................................................... |

|

|

|

KO3217-6 |

Brückenstecker, rot (für elektronisches Steuergerät im Metallgehäuse) .............. |

|

KO3217-7 |

||

T-Ventil-Einheit ................................................................................................... |

|

|

|

KO3217-8 |

Brückenstecker, blau (für elektronisches Steuergerät im Kunststoffgehäuse) ..... |

KO3217-9 |

|||

Einige der Spezialwerkzeuge werden mehrfach in diesem Handbuch genannt und abgebildet. Einen vollständigen Katalog aller verfügbaren Werkzeuge können Sie unter Kohler-Teilenr. TP-2546 bestellen. Die Preisliste für die Werkzeuge finden Sie unter Kohler-Teilenr. TP-2547.

2.1

Abschnitt 2

Spezialwerkzeuge

Abbildung 2-1: Werkzeugkatalog und Preisliste

Spezialwerkzeuge selbst herstellen

Schwungradhaltewerkzeug

Demontage und Remontage eines Schwungrads lassen sich mit einem praktischen Haltewerkzeug auf einfachste Weise vornehmen. Das Werkzeug kann, wie auf Abbildung 2-2 angegeben, leicht aus einem gebrauchten verschrotteten Schwungradzahnkranz hergestellt werden. Sägen Sie mithilfe einer Trennscheibe, wie auf der Abbildung dargestellt, ein Segment mit sechs Zähnen aus dem Zahnkranz heraus. Entgraten Sie es und schleifen Sie scharfe Kanten ab. Das Segment kann anstelle eines Bandschlüssels verwendet werden. Drehen Sie das Segment um. Positionieren Sie es zwischen dem Zündmodulhalter am Kurbelgehäuse, sodass die Werkzeugzähne und die Zähne des Schwungradzahnkranzes ineinandergreifen. Die Halter fixieren Werkzeug und Schwungrad beim Lösen, Anziehen oder Entfernen mit einem Abzieher.

Kipphebel/Kurbelwellenwerkzeug

Ist kein Vierkantschlüssel verfügbar, mit dem Sie die Kipphebel anheben oder die Kurbelwelle drehen können, lässt sich aus einer gebrauchten verschrotteten Pleuelstange ein entsprechendes Werkzeug herstellen. Verwenden Sie eine gebrauchte Pleuelstange eines 10PS- oder größeren Motors. Entfernen Sie die Pleuelstangenkappe und entsorgen Sie diese. Entfernen Sie die Bolzen einer Posi-Lock-Stange ab oder entgraten Sie die Ausrichtungsstufen einer Command-Pleuelstange, sodass die Fugenoberfläche glatt ist. Verwenden Sie eine 1 Zoll lange Kopfschraube mit der richtigen Gewindegröße, die zu den Gewinden in der Pleuelstange passt. Benutzen Sie eine Unterlegscheibe mit dem korrekten Innendurchmesser und einem Außendurchmesser von etwa 1 Zoll, den Sie auf die Kopfschraube aufschieben oder verwenden Sie das Kohler-Teil mit der Teilenr. 12 468 05. Montieren Sie Kopfschraube und Unterlegscheibe an der Fugenoberfläche der Stange (siehe Abbildung 2-3).

Abbildung 2-3: Kipphebel/Kurbelwellenwerkzeug

Druckverlusttester für Zylinder

Ein Druckverlusttester für Zylinder (SPX-Teilenr. KO3219, früher Kohler 25 761 05-S) kann eine sinnvolle Alternative zu einem Kompressionstest an diesen Motoren darstellen. Siehe Abbildung 2-4. Bei diesem Test wird die Verbrennungskammer von einer externen Luftquelle unter Druck gesetzt. Dieses Werkzeug kann feststellen, ob an Ventilen und Ringen Undichtigkeiten vorliegen. Anweisungen zur Verwendung dieses Testers entnehmen Sie Abschnitt 3 dieses Handbuchs.

Abbildung 2-2: Schwungradhaltewerkzeug

2.2

Abschnitt 2

Spezialwerkzeuge

Abbildung 2-4: Druckverlusttester für Zylinder

RTV-Silikondichtungsmasse

RTV-Silikondichtungsmasse wird zur Abdichtung zwischen Kurbelgehäuse und Ölwanne verwendet.

Es dürfen nur die im Folgenden aufgeführten ölbeständigen RTV-Dichtungsmassen verwendet werden. Loctite® Nr. 5900 und 5910 werden aufgrund der ausgezeichneten Dichtungseigenschaften empfohlen.

Loctite® Ultra Blue 587

Loctite® Ultra Copper

Loctite® Ultra Black 598

Loctite® 5900 (Heavy Body)

Loctite® 5910

Nockenwellenschmiermittel für das Einlaufen

Nach der Installation einer neuen Nockenwelle oder neuer Stößel sollte stets Nockenwellenschmiermittel mit Kohler-Teilenr. 25 357 14-S (Valspar ZZ613)

verwendet werden, um ein korrektes Einlaufen nach der 2 Inbetriebnahme zu garantieren. Das Schmiermittel liegt

den neuen Nockenwellen bzw. Stößeln bei und kann ebenfalls separat in einer handlichen Vorratstube (1/8 oz.) bestellt werden. Siehe Abbildung 2-6.

Abbildung 2-6: Nockenwellenschmiermittel für das Einlaufen

Schmiermittel für den innenverzahnten Antrieb

HINWEIS: Verwenden Sie stets frische Dichtungsmasse. Alte Dichtungsmasse kann zu Undichtigkeiten führen.

Loctite® 5900 ist als Aerosolsprühdose (4 oz.) mit Austauschspitzen unter Kohler-Teilenr. 25 597 07-S erhältlich. Siehe Abbildung 2-5.

Für alle innenverzahnten Antriebsanwendungen ist ein spezielles Schmiermittel für den innenverzahnten Antrieb der Kurbelwelle in einer Tube (2,8 oz.) erhältlich: Kohler-Teilenr. 25 357 12-S. Das Schmiermittel schützt optimal vor verschleißbedingten Schäden. Siehe Abbildung 2-7.

|

Abbildung 2-7: Schmiermittel für den |

Abbildung 2-5: Loctite® 5900 Aerosolsprühdose |

innenverzahnten Antrieb der Kurbelwelle |

2.3

Abschnitt 2

Spezialwerkzeuge

Nichtleitendes Schmierfett

Nichtleitendes Schmierfett wird an der Außenseite der Polanschlüsse des Smart Spark™-Zündmoduls aufgebracht, um der Bildung von Feuchtigkeitsverbindungen zwischen den Polen vorzubeugen. In der folgenden Tabelle sind die zugelassenen nichtleitenden Schmierfette aufgeführt.

|

Herstellernr./ |

Kohler |

Hersteller |

Beschreibung |

Teilenr. |

|

|

|

G.E./Novaguard |

G661 |

25 357 11-S |

|

|

|

Fel-Pro |

Lubri-Sel |

— |

|

|

|

2.4

Abschnitt 3

FehlersucheCV17-745

Abschnitt 3

Fehlersuche

3

Leitfaden zur Fehlersuche |

10. |

Diode im Kabelbaum ist im geöffneten Kreismodus |

||

Überprüfen Sie beimAuftreten von Fehlern zuerst, ob |

|

gestört. |

||

|

|

|||

einfache Fehler vorliegen, die zunächst als zu offensichtlich |

Motor startet schwer. |

|||

erscheinen. So kann ein Problem beimAnlassen z.B. auf |

1. |

Zapfwellenantrieb ist unter Last. |

||

einen leeren Kraftstofftank zurückzuführen sein. |

2. |

Schmutz oder Wasser befinden sich in der |

||

Im Folgenden sind einige häufige Ursachen für |

|

Kraftstoffanlage. |

||

3. |

Kraftstoffleitung ist verstopft. |

|||

Motorstörungen aufgelistet. Verwenden Sie diese |

||||

4. |

Leitungen oder Anschlüsse haben sich gelöst oder |

|||

Angaben, um die Ursachen zu ermitteln. Weitere |

||||

|

sind defekt. |

|||

Informationen können Sie den betreffenden Abschnitten |

|

|||

5. |

Chokeoder Gashebel sind defekt bzw. falsch |

|||

dieses Werkstatthandbuchs entnehmen. |

||||

|

eingestellt. |

|||

Motor dreht, startet aber nicht. |

|

|||

6. |

Zündkerzen sind defekt. |

|||

1. |

Kraftstofftank ist leer. |

7. |

Kompression ist niedrig. |

|

2. |

Kraftstoffabsperrventil ist geschlossen. |

8. |

ACR-Mechanismus ist defekt (entsprechende |

|

3. |

In der Kraftstoffanlage befindet sich zu wenig |

|

Modelle). |

|

|

Kraftstoff, Schmutz oder Wasser. |

9. |

Schwacher Funke. |

|

4. |

Kraftstoffleitung ist verstopft. |

10. |

Kraftstoffpumpe ist defekt, dies führt zu einem |

|

5. |

Zündkerzenkabel sind getrennt. |

|

Kraftstoffmangel. |

|

6. |

Schlüsselschalter oder Stoppschalter befinden |

11. |

Motor ist überhitzt. Kühlung bzw. Luftzirkulation ist |

|

|

sich in der Stellung OFF. |

|

behindert. |

|

7. |

Zündkerzen sind defekt. |

12. |

Kraftstoffqualität. |

|

8. |

Zündmodul(e) ist (sind) defekt. |

13. |

Schwungscheibenkeil abgeschert. |

|

9. |

Smart Spark™ funktioniert nicht (betreffende Modelle). |

14. |

Ansaugsystem ist undicht. |

|

10. |

Vergaserabstellmagnet funktioniert nicht. |

Motor dreht sich nicht. |

||

11. |

Diode im Kabelbaum ist im geöffneten Kreismodus |

|||

1. |

Zapfwellenantrieb ist unter Last. |

|||

|

gestört. |

|||

|

2. |

Batterie ist entladen. |

||

12. |

Vakuumkraftpumpe funktioniert nicht oder im |

|||

3. |

Sicherheitsschalter ist eingeschaltet. |

|||

|

Vakuumschlauch befindet sich Öl. |

|||

|

4. |

Leitungen oder Anschlüsse haben sich gelöst oder |

||

13. |

Vakuumschlauch zur Kraftstoffpumpe ist undicht |

|||

|

sind defekt. |

|||

|

bzw. gerissen. |

|

||

|

5. |

Schlüsseloder Zündschalter ist defekt. |

||

14. |

Batterie ist falsch angeschlossen. |

|||

6. |

Elektrischer Anlasser oder Hubmagent ist defekt. |

|||

Motor startet zwar, läuft aber nicht. |

||||

7. |

Interne Motorteile sind festgefressen. |

|||

1. |

Belüftungsöffnung im Kraftstofftankdeckel ist verstopft. |

Motor läuft, setzt aber aus. |

||

2. |

In der Kraftstoffanlage befindet sich zu wenig |

|||

1. |

Schmutz oder Wasser befinden sich in der |

|||

|

Kraftstoff, Schmutz oder Wasser. |

|||

|

|

Kraftstoffanlage. |

||

3. |

Chokeoder Gashebel sind defekt bzw. falsch |

|

||

2. |

Zündkerzenkabel sind getrennt. |

|||

|

eingestellt. |

|||

|

3. |

Schlechte Kraftstoffqualität. |

||

4. |

Elektrische Leitungen oder Anschlüsse haben sich |

|||

4. |

Zündkerze(n) ist (sind) defekt. |

|||

|

gelöst. Massekurzschluß an den Zündmodulen. |

|||

|

5. |

Elektrische Leitungen oder Anschlüsse haben sich |

||

5. |

Zylinderkopfdichtung ist defekt. |

|||

|

gelöst und schließen den Zündungsstoppkreis |

|||

6. |

Vergaser ist defekt. |

|

||

|