Yamaha YP250 Manual [de]

VORWORT

Diese Zusatz-Wartungsanleitung beinhaltet neue Arbeitsschritte und Service-Daten für den Motorroller

YP250. Um einen Gesamtüberblick über alle Service-Arbeiten zu erhalten, müssen folgende Wartungsanleitungen hinzugezogen werden:

YP250 WARTUNGSANLEITUNG: 4UC-AG1

YP250 (K) ’98 ZUSATZ-WARTUNGSANLEITUNG: 4UC-AG2

YP250D ’98 ZUSATZ-WARTUNGSANLEITUNG: 5DF-AG1

YP250 2000

ZUSATZ-WARTUNGSANLEITUNG

1999 Yamaha Motor Co., Ltd.

1999 MBK Industrie

1. Auflage, November 1999

Nachdruck, Vervielfältigung und

Verbreitung, auch auszugsweise,

ist ohne schriftliche Genehmigung der

Yamaha Motor Co., Ltd. nicht gestattet.

EB001000

ZUR BEACHTUNG

Die vorliegende Wartungsanleitung wurde von der Yamaha Motor Company für den autorisierten Yamaha/MBK-Händler und seine qualifizierten Mechaniker zusammengestellt. Eine solche Anleitung kann umfassende Kenntnisse auf dem Gebiet der Motorrollertechnik nicht ersetzen. Im Interesse der Betriebssicherheit wird daher vorausgesetzt, dass jeder, der diese Anleitung zur Durchführung von Wartungs- und

Reparaturarbeiten benutzt, ein grundlegendes Verständnis von Mechanik und Motorroller-Reparaturarbeiten hat. Reparaturen ohne die entsprechende Ausbildung können die Betriebssicherheit des Motorrollers

beeinträchtigen bzw. Defekte zur Folge haben.

Die Y amaha Motor Company , Ltd. ist ständig darum bemüht, ihre Modelle weiter zu verbessern. Modifikationen und wesentliche Änderungen im Bereich Technik und Wartung werden allen autorisierten Yamaha/MBK-Händlern bekanntgegeben und in späteren Ausgaben dieser Wartungsanleitung berücksichtigt.

HINWEIS:

Änderungen an Design und technischen Daten jederzeit vorbehalten.

WICHTIGE INFORMATIONEN

Besonders wichtige Informationen sind in dieser Anleitung wie folgt gekennzeichnet.

Das Ausrufezeichen bedeutet: GEFAHR! ACHTEN SIE AUF IHRE SICHERHEIT!

WARNUNG

ACHTUNG:

HINWEIS: Ein HINWEIS gibt Zusatzinformationen und Tipps, um bestimmte Vorgänge oder

Ein Missachten dieser WARNUNGEN bringt Fahrer , Mechaniker und andere Personen in Verletzungs- oder Lebensgefahr.

Unter ACHTUNG sind Vorsichtsmassnahmen zum Schutz des Motorrollers vor

Schäden aufgeführt.

Arbeiten zu vereinfachen.

YP002000

BENUTZERHINWEISE

GLIEDERUNG DES HANDBUCHS

Diese Anleitung ist nach Thema in mehrere Kapitel gegliedert. (Siehe “Symbole”)

1. Überschrift

1 : Eine Abkürzung und ein Symbol in der rechten oberen Ecke jeder Seite weisen auf das

entsprechende Kapitel hin.

2. Überschrift

2 : In der Kopfzeile links von der Abkürzung und dem Symbol befindet sich der Titel des

jeweiligen Abschnitts.

3. Überschrift

3 : Dies ist der Untertitel. Hier werden die einzelnen Arbeitsschritte erläutert und durch be-

gleitende Abbildungen veranschaulicht.

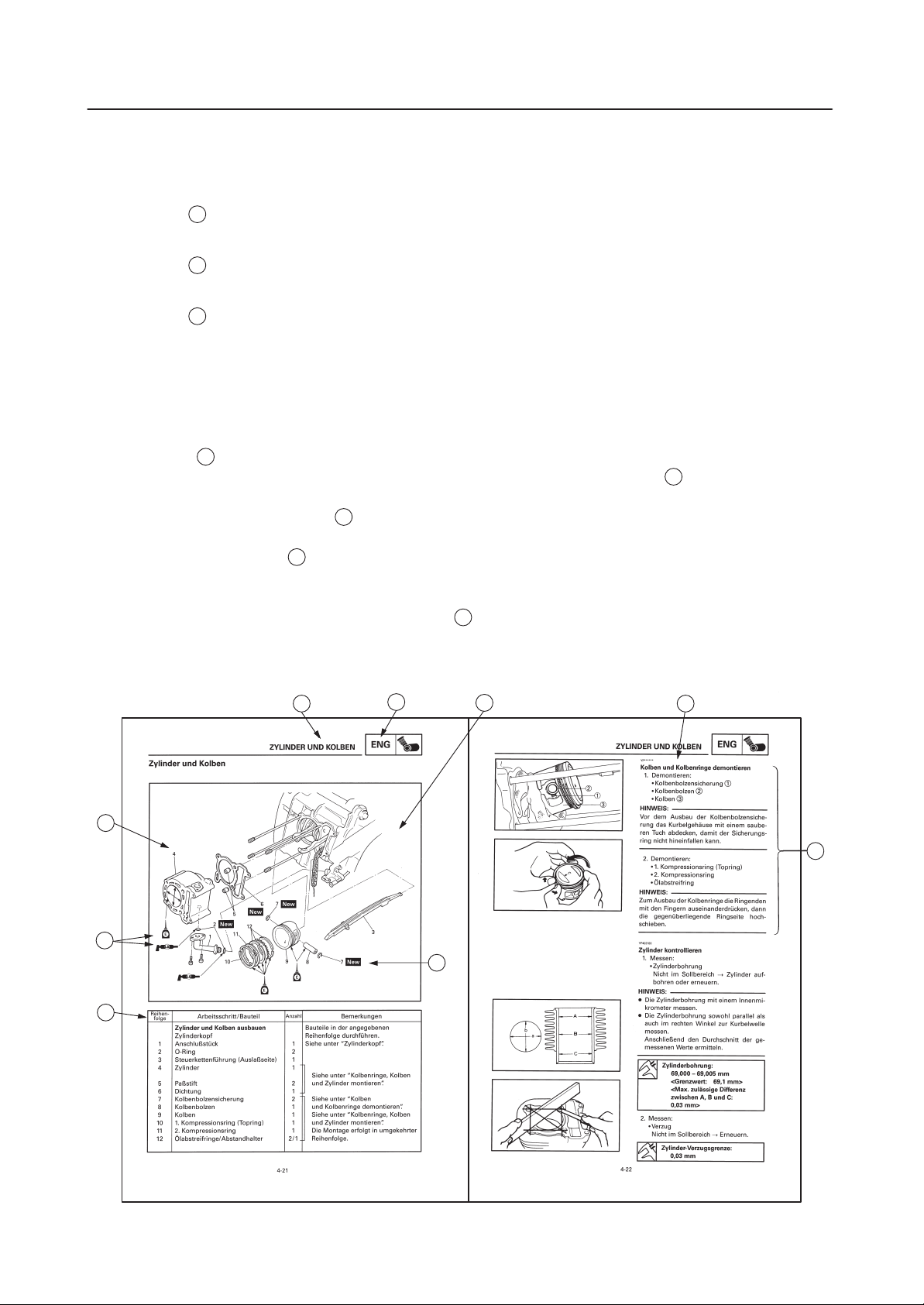

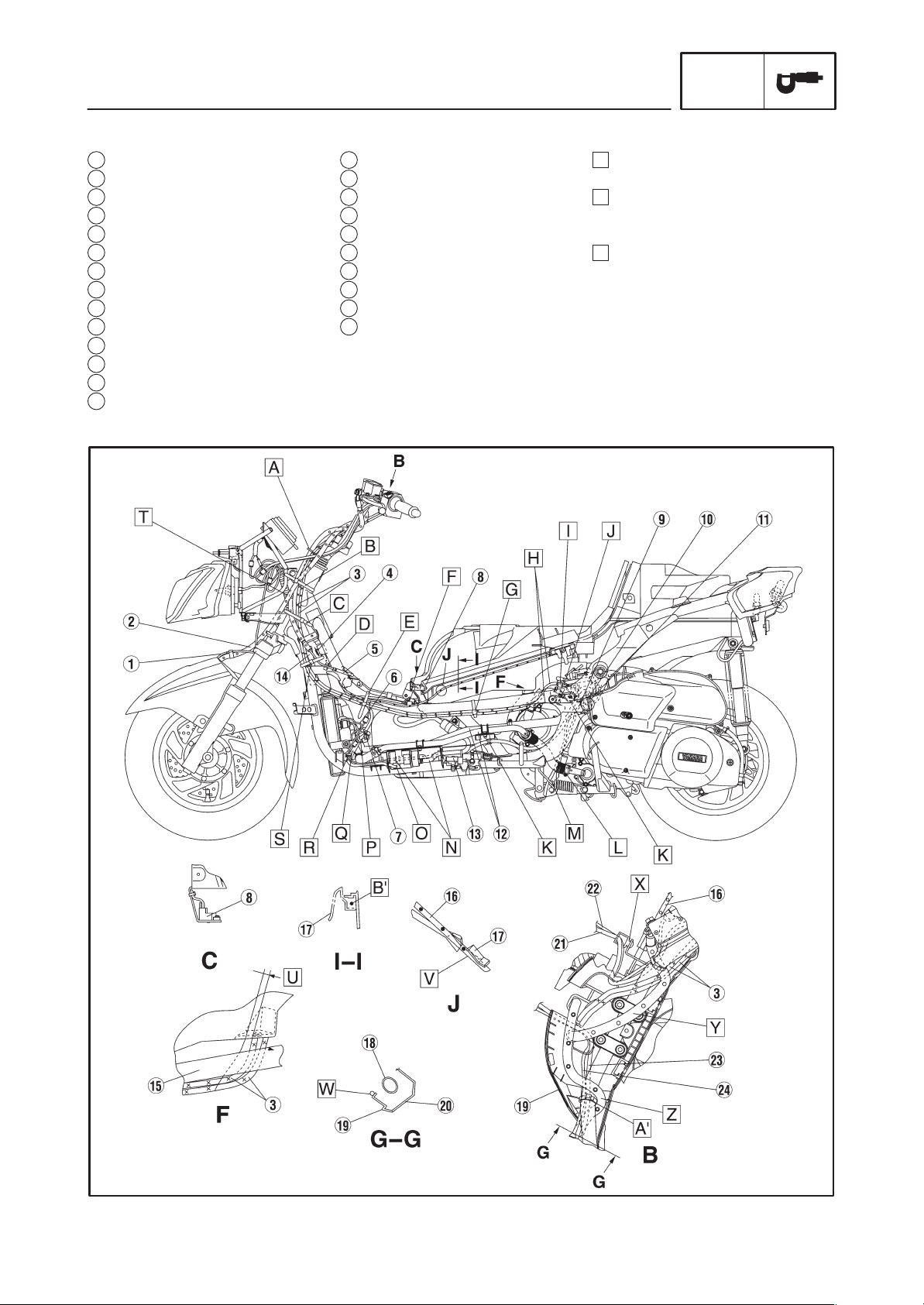

EXPLOSIONSZEICHNUNGEN

In jedem Ausbau- oder Zerlegungsabschnitt finden sich Explosionszeichnungen, die die Bauteile identifizieren und die Arbeitsschritte veranschaulichen.

1. Alle Arbeitsschritte der Zerlegung und des Zusammenbaus sind durch eine übersichtliche Explosionszeichnung

2. In den Explosionszeichungen sind die Baugruppen bzw. -teile mit Nummern

4 veranschaulicht.

5 versehen, die für die

Reihenfolge der Arbeitsschritte stehen. Zerlegungen sind durch umkreiste Nummern verdeutlicht.

3. Leicht verständliche Symbole

6 in den Explosionszeichnungen weisen auf Besonderheiten bei der

Ausführung von Arbeiten hin. Die Bedeutung dieser Symbole ist auf der nächsten Seite erläutert.

4. Eine Übersichtstabelle

7 begleitet die Explosionszeichnung und führt die Arbeitsreihenfolge, Be-

zeichnung der Bauteile, besondere Bemerkungen usw. auf.

5. Für Vorgänge, die zusätzliche Anweisungen erfordern, sind neben den Explosionszeichnungen und

Übersichtstabellen schrittweise Arbeitsabläufe

8 aufgeführt.

2

1

4

3

5

8

6

6

7

1

GEN

INFO

3

INSP

ADJ

5

COOL

2

SPEC

4

ENG

6

CARB

EB003000

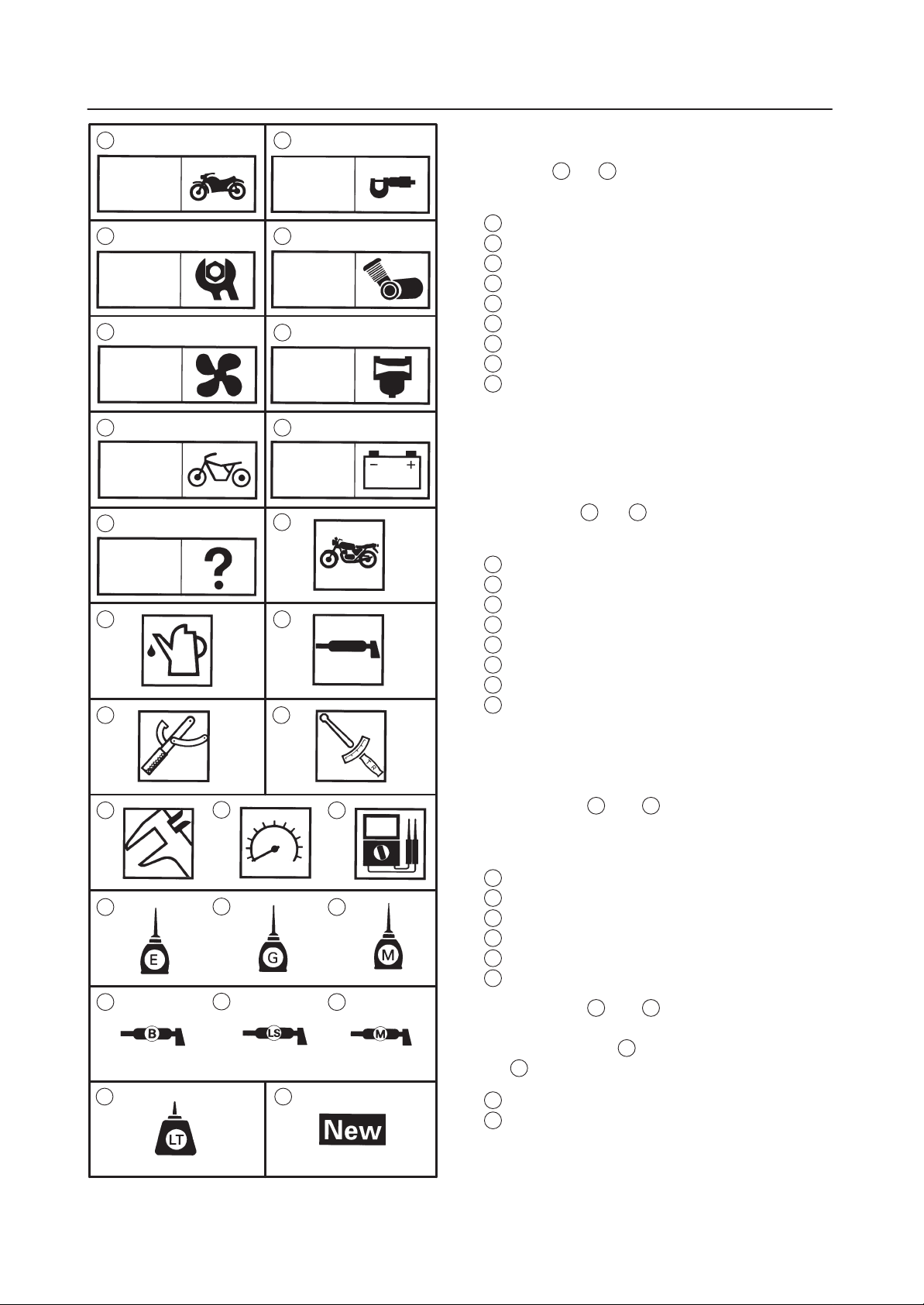

SYMBOLE

Die unter 1 bis 9 abgebildeten Symbole weisen

auf die Themen der einzelnen Kapitel hin.

Allgemeine Angaben

1

Technische Daten

2

Regelmäßige Wartungs- und Einstellarbeiten

3

Motor

4

Kühlsystem

5

Vergaseranlage

6

Fahrwerk

7

Elektrische Anlage

8

Fehlersuche

9

7

9

10

TRBL

SHTG

11 12

1413

16 1715

19 2018

22

8

ELECCHAS

Die Symbole 10 bis 17 weisen auf folgende Themen hin.

Wartung mit montiertem Motor möglich

10

Einzufüllende Flüssigkeit

11

Schmiermittel

12

Spezialwerkzeug

13

Anzugsmoment

14

Verschleißgrenzen, Toleranzen

15

Motordrehzahl

16

Ω, V, A

17

Die Symbole 18 bis 23 werden in Explosionszeichnungen verwendet und weisen auf Schmiermittel und entsprechende Schmierstellen hin.

Motoröl einfüllen

18

Getriebeöl einfüllen

19

Molybdändisulfidöl auftragen

20

Radlagerfett auftragen

21

Leichtes Lithiumfett auftragen

22

Molybdändisulfidfett auftragen

23

2321

Die Symbole 24 bis 25 werden in Explosionszeichnungen verwendet und weisen auf nötigen

Klebemittelauftrag

25

hin

.

24

und zu erneuernde Bauteile

24 25

Klebemittel (LOCTITE) auftragen

24

Neues Bauteil verwenden

25

INHALT

ALLGEMEINE ANGABEN

MOTORROLLER-IDENTIFIZIERUNG 1. . . . . . . . . . . . . . . . . . . . . . . . . . . .

FAHRZEUG-IDENTIFIZIERUNGSNUMMER (Europa) 1. . . . . . . . . .

RAHMEN-IDENTIFIZIERUNGSNUMMER (außer Europa) 1. . . . . . .

MOTOR-SERIENNUMMER 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MODELLCODE-INFORMA TION 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SPEZIAL WERKZEUGE 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

TECHNISCHE DATEN

ALLGEMEINE TECHNISCHE DATEN 3. . . . . . . . . . . . . . . . . . . . . . . . . . .

WARTUNGSDATEN 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MOTOR 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ANZUGSMOMENTE 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FAHR WERK 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ANZUGSMOMENTE 1 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ELEKTRISCHE ANLAGE 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHMIERSTELLEN UND SCHMIERMITTEL 15. . . . . . . . . . . . . . . . . . . . .

MOTOR 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FAHR WERK 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KABELFÜHRUNG 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

REGELMÄSSIGE INSPEKTIONEN UND

EINSTELLARBEITEN

EINFÜHRUNG 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

WARTUNGSINTER V ALLE/SCHMIERDIENST 26. . . . . . . . . . . . . . . . . . . .

ABDECKUNGEN UND VERKLEIDUNGEN 28. . . . . . . . . . . . . . . . . . . . . . .

SEITENVERKLEIDUNG, HECKBLENDE, SOZIUSSITZ 28. . . . . . . . .

FAHRERSITZ UND HAUPTSTAUFACH 29. . . . . . . . . . . . . . . . . . . . . . .

TRITTBRETT-SEITENLEISTE UND TRITTBRETT 31. . . . . . . . . . . . .

FRONTVERKLEIDUNG, LENKERVERKLEIDUNG,

INSTRUMENTENKONSOLE 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

TRITTBRETTVERKLEIDUNG UND KRAFTSTOFFTANK 33. . . . . . . .

MOTOR 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MOTORÖL WECHSELN 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KURBELGEHÄUSEFILTER REINIGEN 35. . . . . . . . . . . . . . . . . . . . . . .

SEKUNDÄR-LUFTANSAUGSYSTEM ÜBERPRÜFEN 36. . . . . . . . . .

KÜHLFLÜSSIGKEIT WECHSELN 37. . . . . . . . . . . . . . . . . . . . . . . . . . . .

ELEKTRISCHE ANLAGE 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHEINWERFER EINSTELLEN 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MOTORÜBERHOLUNG

MOTOR DEMONTIEREN 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KABELBAUM, SEILZÜGE UND HINTERRADBREMSE 41. . . . . . . . .

SCHLÄUCHE, LUFTFILTERGEHÄUSE,

MOTORTRAGLAGERSCHRAUBE UND MOTOR 43. . . . . . . . . . .

ZYLINDERKOPF 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KEILRIEMEN, KUPPLUNG UND SEKUNDÄRE/PRIMÄRE

RIEMENSCHEIBE 46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KURBELGEHÄUSEFILTERDECKEL UND

KURBELGEHÄUSEDECKEL (LINKS) 46. . . . . . . . . . . . . . . . . . . . .

KEILRIEMEN, KUPPLUNG UND SEKUNDÄRE/PRIMÄRE

RIEMENSCHEIBE 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

GETRIEBE 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SEKUNDÄR-LUFT ANSAUGSYSTEM 51. . . . . . . . . . . . . . . . . . . . . . . . . . .

KURBELGEHÄUSE UND KURBELWELLE 52. . . . . . . . . . . . . . . . . . . . . .

KURBELGEHÄUSE DEMONTIEREN 52. . . . . . . . . . . . . . . . . . . . . . . . .

KURBELWELLE DEMONTIEREN 52. . . . . . . . . . . . . . . . . . . . . . . . . . . .

KURBELWELLE MONTIEREN 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KÜHLSYSTEM

KÜHLER 54. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

VERGASERANLAGE

VERGASERANLAGE 55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

VERGASER ZERLEGEN 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

DROSSELKLAPPENSENSOR EINSTELLEN 58. . . . . . . . . . . . . . . . . .

F AHRWERK

VORDERRAD 59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

GESCHWINDIGKEITSSENSOR UND IMPULSGEBERSCHEIBE 59.

GESCHWINDIGKEITSSENSOR UND IMPULSGEBERSCHEIBE 60.

GESCHWINDIGKEITSSENSOR DEMONTIEREN 60. . . . . . . . . . . . . .

GESCHWINDIGKEITSSENSOR UND IMPULSGEBERSCHEIBE

KONTROLLIEREN 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

GESCHWINDIGKEITSSENSOR ZUSAMMENBAUEN 61. . . . . . . . . .

HINTERRAD 64. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

HINTERRAD-FEDERBEIN UND SCHWINGE 65. . . . . . . . . . . . . . . . . . . . .

ELEKTRISCHE ANLAGE

ELEKTRISCHE KOMPONENTEN 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN 67. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHALTER KONTROLLIEREN 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHALTERSTELLUNG UND KLEMMENVERBINDUNG 69. . . . . . . .

PRÜFSCHRITTE 70. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KLEMMENANORDNUNG IN DIESER ANLEITUNG 70. . . . . . . . . . . .

ZÜNDSYSTEM 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ELEKTRISCHES STARTERSYSTEM 72. . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN 72. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

BELEUCHTUNGSANLAGE 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FEHLERSUCHE 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SIGNALANLAGE 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FEHLERSUCHE 81. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SIGNALANLAGE KONTROLLIEREN 83. . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFPUMPENSYSTEM 89. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN 89. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FUNKTION DER KRAFTSTOFFPUMPE 90. . . . . . . . . . . . . . . . . . . . . .

FEHLERSUCHE 91. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFPUMPE KONTROLLIEREN 93. . . . . . . . . . . . . . . . . . . .

SCHAL TPLAN

MOTORROLLER-IDENTIFIZIERUNG

YP100000

ALLGEMEINE ANGABEN

MOTORROLLER-

IDENTIFIZIERUNG

YP100010

FAHRZEUG-IDENTIFIZIERUNGSNUMMER

(Europa)

Die Fahrzeug-Identifizierungsnummer

der rechten Seite des Rahmens eingeschlagen.

HINWEIS:

Die Fahrzeug-Identifizierungsnummer dient zur

Identifizierung Ihres Motorrollers und wird von Ihrer örtlichen Zulassungsbehörde zur Identitätskontrolle benötigt.

YP100020

RAHMEN-IDENTIFIZIERUNGSNUMMER (außer Europa)

Die Rahmen-Identifizierungsnummer

der rechten Seite des Rahmens eingeschlagen.

GEN

INFO

1 ist auf

1 ist auf

EB100030

MOTOR-SERIENNUMMER

Die Motor-Seriennummer ist in das Kurbelgehäuse eingeschlagen.

HINWEIS:

Änderungen an Design und technischen Daten jederzeit vorbehalten.

MODELLCODE-INFORMATION

Die Modellcode-Plakette ist unter dem Sitz angebracht.

Die darauf vermerkten Angaben werden zur Ersatzteil-Bestellung benötigt.

1

GEN

90890-01135

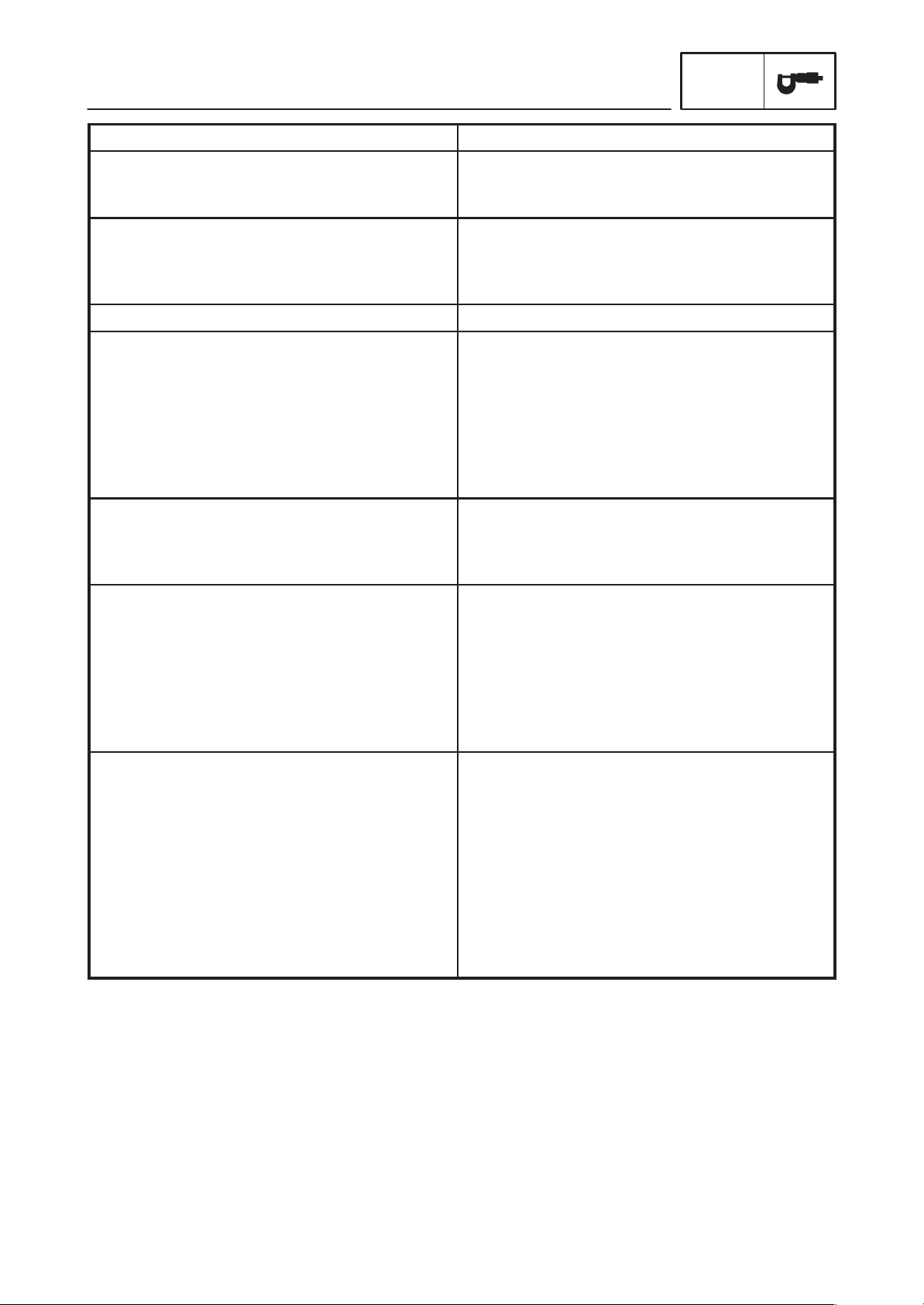

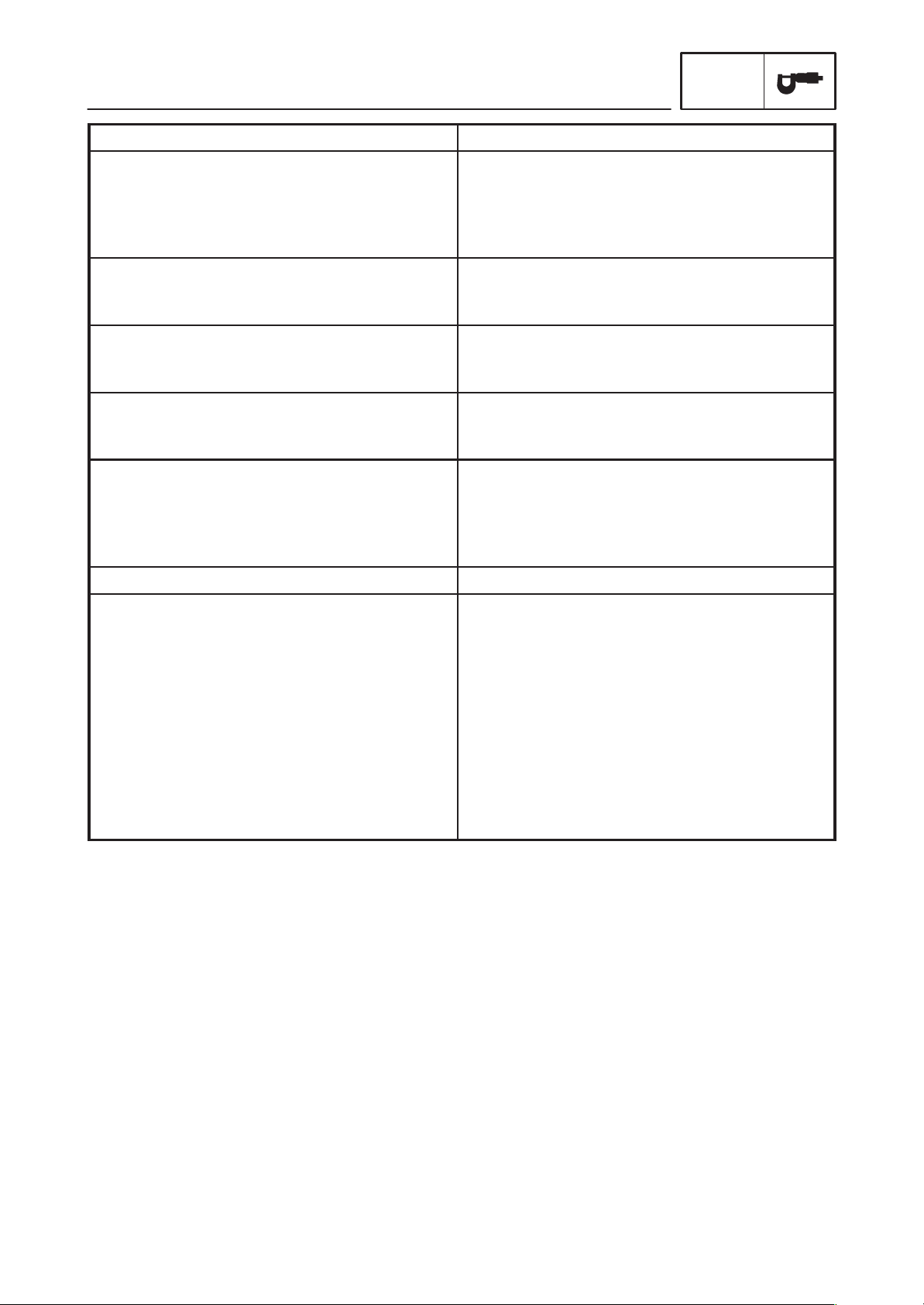

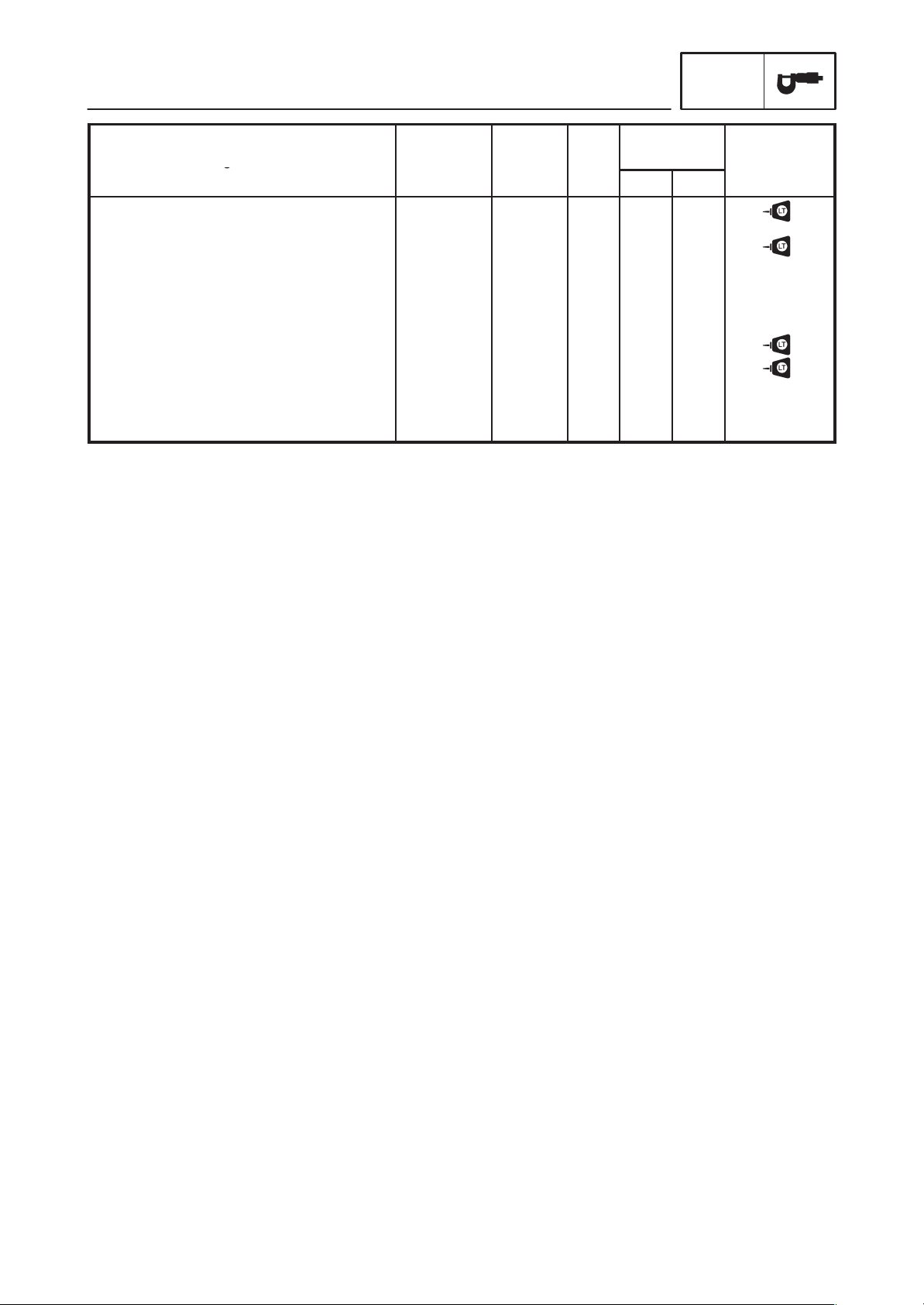

SPEZIALWERKZEUGE

EB102000

SPEZIALWERKZEUGE

Die folgenden Spezialwerkzeuge sind für korrekte und vollständige Einstell- und Montagearbeiten unerlässlich.

Durch die Verwendung dieser Werkzeuge können Beschädigungen vermieden werden, die beim Gebrauch ungeeigneter Hilfsmittel oder Improvisation entstehen können.

Bei der Bestellung von Spezialwerkzeugen sollten zur Vermeidung von Irrtümern die in der folgenden Tabelle aufgeführten Bezeichnungen und Teilenummern angegeben werden.

INFO

Teile-Nummer

Einbauhülse

90890-01274

Bolzen

90890-01275

Adapter

90890-01280

90890-01478

Distanzhülse

90890-01016

90890-01288

Werkzeug/Anwendung Abbildung

Kurbelgehäuse-Trennwerkzeug

Zum Ausbau der Kurbelwelle.

Kurbelwellen-Einbauhülse/Bolzen/Adapter/

Distanzhülse

Diese Werkzeuge werden zum Einbau der

Kurbelwelle benötigt.

2

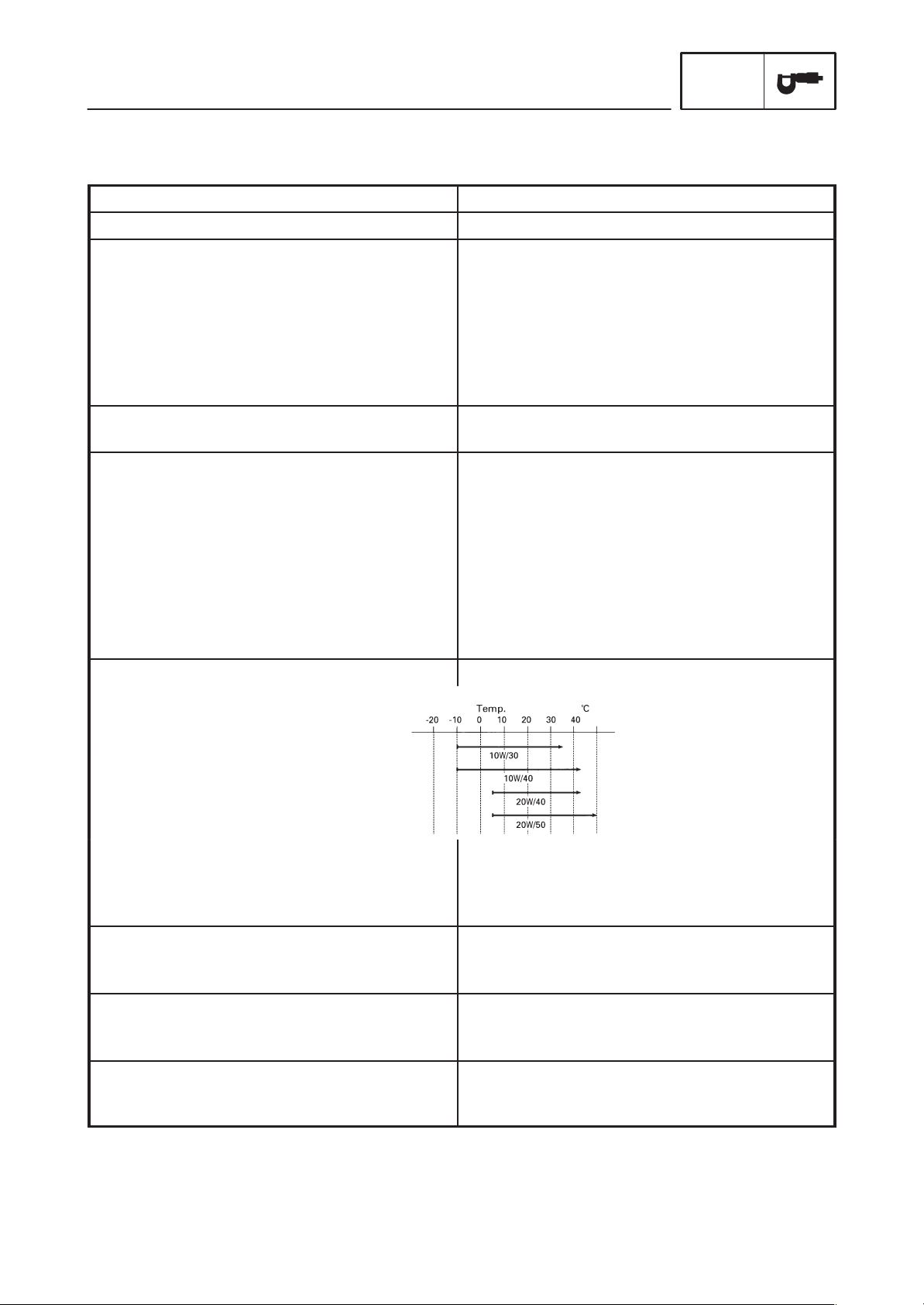

ALLGEMEINE TECHNISCHE DATEN

TECHNISCHE DATEN

ALLGEMEINE TECHNISCHE DATEN

Modell YP250

Modellcode: 5GM2, 5GM3

Abmessungen:

Gesamtlänge

Gesamtbreite

Gesamthöhe

Sitzhöhe

Radstand

Bodenfreiheit, Mindestwert

Wendekreis-Radius, Mindestwert

Fahrzeuggewicht:

Mit Öl und vollgetankt

Motor:

Bauart

Zylinderanordnung

Hubraum

Bohrung Hub

Verdichtungsverhältnis

Kompressionsdruck (STD)

Startsystem

Schmiersystem:

2140 mm

780 mm

1350 mm

730 mm

1535 mm

120 mm

2700 mm

168 kg

Flüssigkeitsgekühlter 4-Takt-Ottomotor mit oben

liegender Nockenwelle (SOHC)

Einzylinder, nach vorn geneigt

0,249 l (249 cm

69,0 66,8 mm

10 : 1

1400 kPa (14 kg/cm

Elektrischer Starter

Nasssumpfschmierung

3

)

2

, 14 bar) bei 500 U/min

SPEC

Öltyp oder Sorte:

Motoröl

Bei Ölwechsel

Gesamtmenge

Getriebeöl

Gesamtmenge

Kühlervolumen:

Gesamtfüllmenge (einschließlich aller

Kühlmittelleitungen)

Luftfilter:

Vergaserseitig

Kurbelgehäuseseitig

Kraftstoff:

Sorte

Tankinhalt

API-STANDARD:

SE oder höher

1,2 l

1,4 l

0,25 l

1,4 l

Naßfilter-Einsatz

Trockenfilter-Einsatz

Bleifreies Normalbenzin

12 l

3

ALLGEMEINE TECHNISCHE DATEN

SPEC

Modell YP250

Vergaser:

Typ/Anzahl

Hersteller

Y28V-1E/1

TEIKEI

Zündkerze:

Typ

Hersteller

Elektrodenabstand

DR8EA

NGK

0,6 – 0,7 mm

Kupplungsbauart: Trocken, automatische Fliehkraftkupplung

Kraftübertragung:

Primärantrieb

Primärübersetzung

Sekundärantrieb

Sekundärübersetzung

Getriebe

Getriebebetätigung

Eingang-Automatik

Schrägstirnrad

40/15 (2,666)

Schrägstirnrad

38/15 (2,533)

Eingang-Automatik (Keilriemen)

Fliehkraftautomatik

2,44 – 0,83:1

Fahrwerk:

Rahmenbauart

Lenkkopfwinkel

Nachlauf

Stahlrohr-Unterbau

28

103 mm

Reifen:

Typ

Grösse Vorn

Hinten

Hersteller Vorn

Hinten

Typ Vorn

Hinten

Schlauchlos

110/90-12 64L

130/70-12 62L

IRC/MICHELIN

IRC/MICHELIN

MB67/BOPPER

MB67/BOPPER

Reifenluftdruck (Kalte Reifen):

Maximale Zuladung

Zuladung A*

Vorn

Hinten

Zuladung B*

Vorn

Hinten

187 kg

0 – 90 kg

175 kPa (1,75 kg/cm

200 kPa (2,0 kg/cm

90 – 205 kg

200 kPa (2,0 kg/cm

225 kPa (2,25 kg/cm

Hochgeschwindigkeitsfahrt

Vorn

Hinten

200 kPa (2,0 kg/cm

225 kPa (2,25 kg/cm

* Last ist Summe aus Gewicht von Fahrer, Sozius, Gepäck und Zubehör.

2

, 1,75 bar)

2

, 2,0 bar)

2

, 2,0 bar)

2

, 2,25 bar)

2

, 2,0 bar)

2

, 2,25 bar)

4

Bremse:

Vorderradbremse Typ

Hinterradbremse Typ

Radaufhängung:

Vorderradaufhängung

Hinterradaufhängung

Federelemente:

Teleskopgabel vorn

Hinterradfederbein

Federwege:

Federweg vorn

Federweg hinten

Elektrische Anlage:

Zündsystem

Ladesystem

Batterietyp

Batterie-Kapazität

ALLGEMEINE TECHNISCHE DATEN

Modell YP250

Einscheibenbremse

Betätigung

Betätigung

Rechter Handbremshebel

Einscheibenbremse

Linker Handbremshebel

Teleskopgabel

Triebsatz-Schwinge

Schraubenfeder/Öldämpfung

Schraubenfeder/Öldämpfung

100 mm

90 mm

Transistorzündanlage (Digital)

Drehstromgenerator

GT7B-4

12 V 6,5 AH

SPEC

Scheinwerfertyp: Quarzlampe (Halogen)

Leistung Anzahl:

Scheinwerfer (Fernlicht)

Scheinwerfer (Abblendlicht)

Standlicht

Rücklicht/Bremslicht

Blinker (vorn)

Blinker (hinten)

Instrumentenbeleuchtung

Fernlicht-Kontrolleuchte

Ölstand-Kontrolleuchte

Blinker-Kontrolleuchte

Kennzeichenleuchte

12 V 60 W/55 W 1

12 V 55 W 1

12 V 5 W 1

12 V 5 W/21 W 2

12 V 21 W 2

12 V 16 W 2

12 V 1,7 W 3

12 V 1,7 W 1

12 V 1,7 W 1

12 V 3,4 W 2

12 V 5 W 1

5

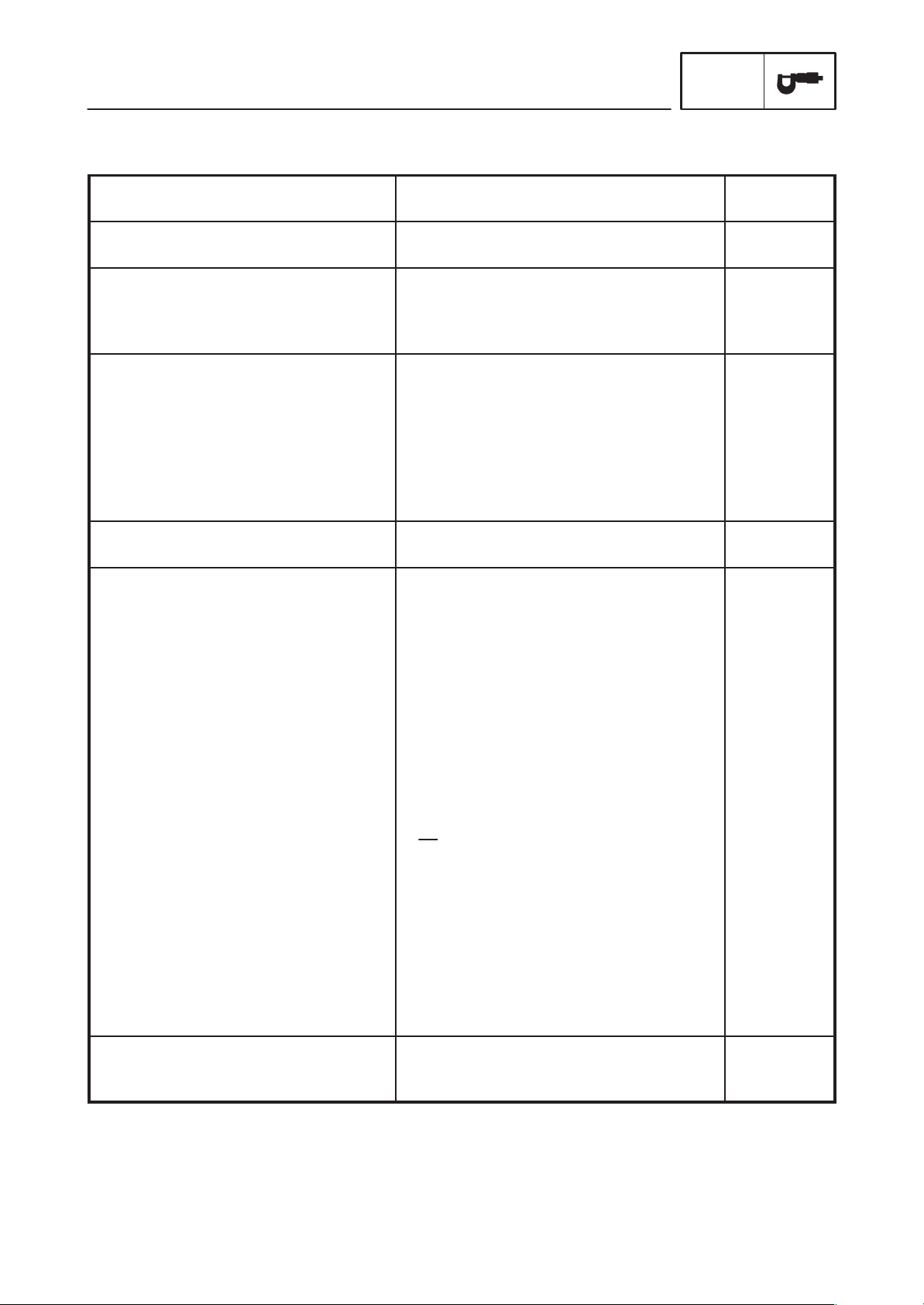

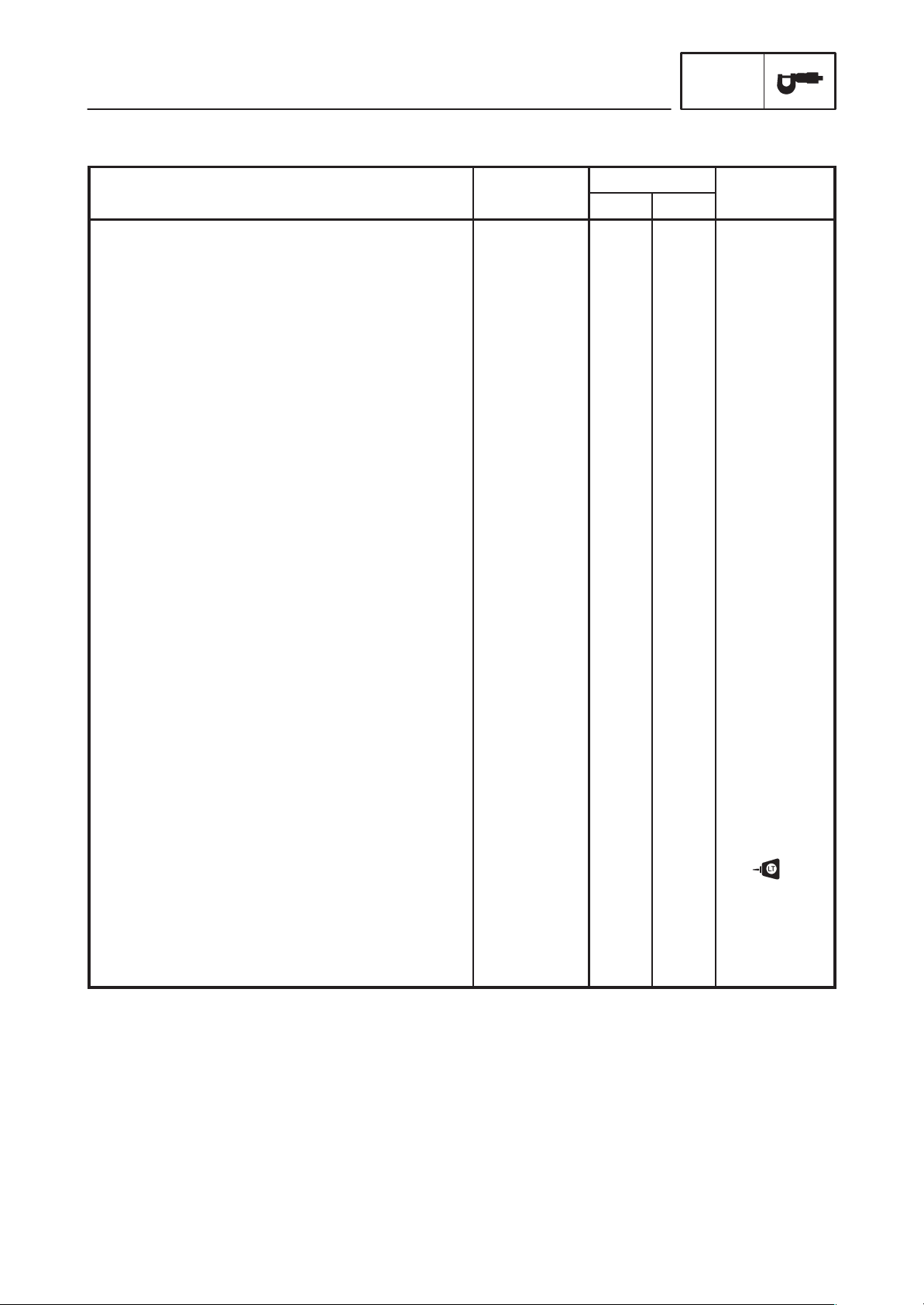

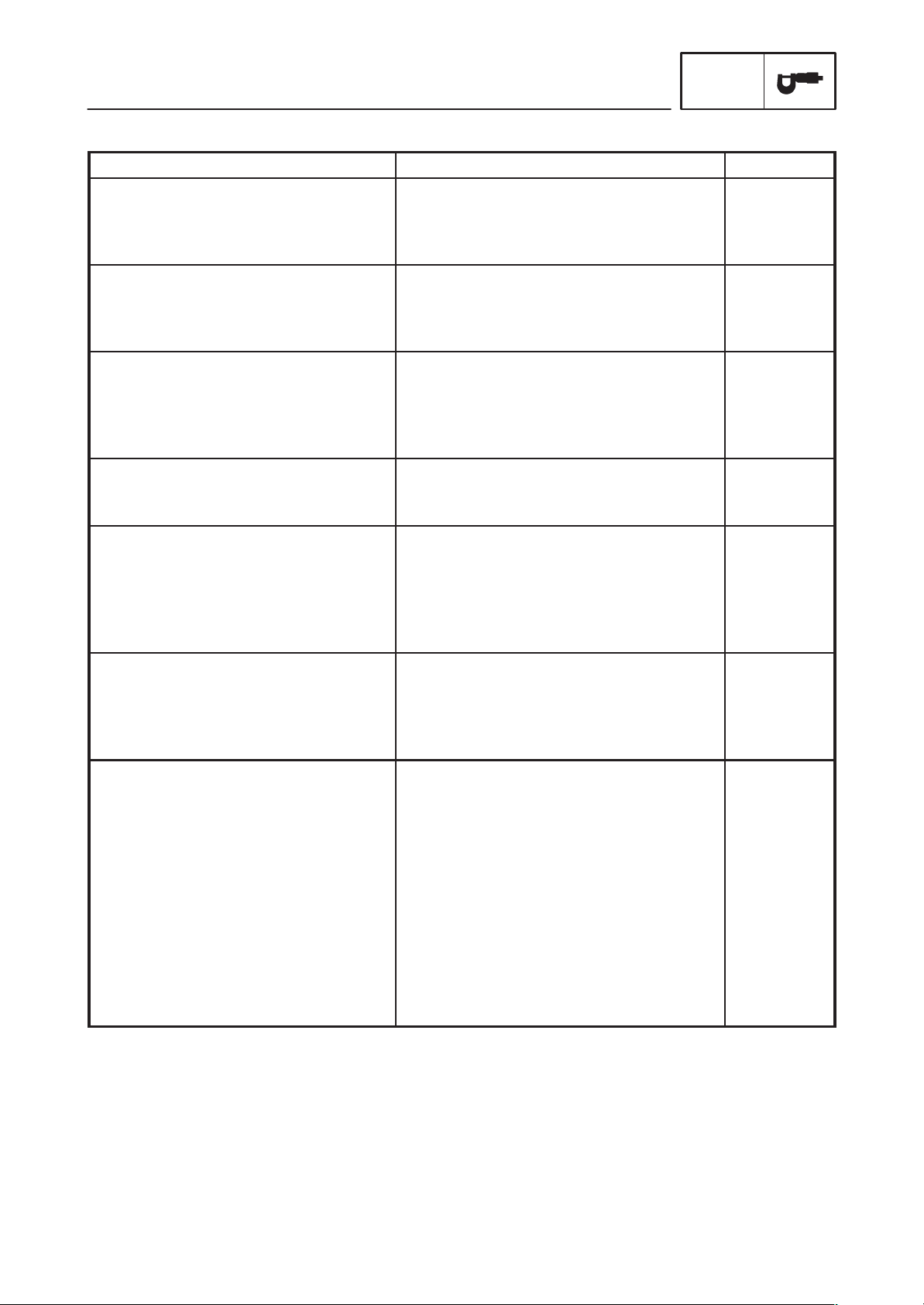

WARTUNGSDATEN

MOTOR

WARTUNGSDATEN

SPEC

Bezeichnung

Zylinderkopf:

Verzugsgrenze

Steuerkette:

Steuerkettentyp/Anzahl der

Kettenglieder

Art der Ketteneinstellung

Automatische Fliehkraftkupplung:

Kupplungsbacken, Dicke

Kupplungsgehäuse, Innendurchmesser

Kupplungsbackenfeder,

ungespannte Länge

Fliehgewichte, Aussendurchmesser

Kraftschlussdrehzahl

Festbremsdrehzahl

Keilriemen:

Keilriemenbreite

Vergaser:

Typ

Kennzeichnung

Saugtrichter, Aussendurchmesser

Hauptdüse (M.J)

Hauptluftdüse (M.A.J)

Düsennadel (J.N)

Gasschiebergrösse (Th.V)

Leerlaufluftdüse (P.A.J.1)

Nadeldüse (N.J)

Leerlaufbohrung (P.O)

Leerlaufdüse (P.J)

Teillastbohrung (B.P)

Leerlaufgemisch- (P.S)

Regulierschraube

Ventilsitzgrösse (V.S)

Kaltstartdüse 1 (G.S.1)

Kaltstartdüse 2 (G.S.2)

Schwimmerhöhe (F.H)

Leerlaufdrehzahl

Ansaugunterdruck

Öltemperatur

Kühlflüssigkeitstemperatur

Sollwert

0,05 mm

DID SCA-0404A SDH/104

Automatische Nachstellung

3,3 mm

135 mm

28,1 mm

20 mm

2250 – 2850 U/min

3700 – 4700 U/min

22,6 mm 21,0 mm

Y28V-1E/1

5GM 10

ø28

#128

ø0,9

5D9B-3/5

11

ø1,2

#85

ø0,8

#43

0,7 3

1

2

2

1,4

ø0,5

ø0,5

26,5 – 27,5 mm

1300 – 1500 U/min

29,3 – 36,0 kPa (220 – 270 mmHg)

65 – 75C

80C

Verschleissgrenze

2,0 mm

135,5 mm

19,5 mm

Kraftstoffpumpe:

Typ

Modell/Hersteller

Elektrische Anlage

2GV/MITSUBISHI

6

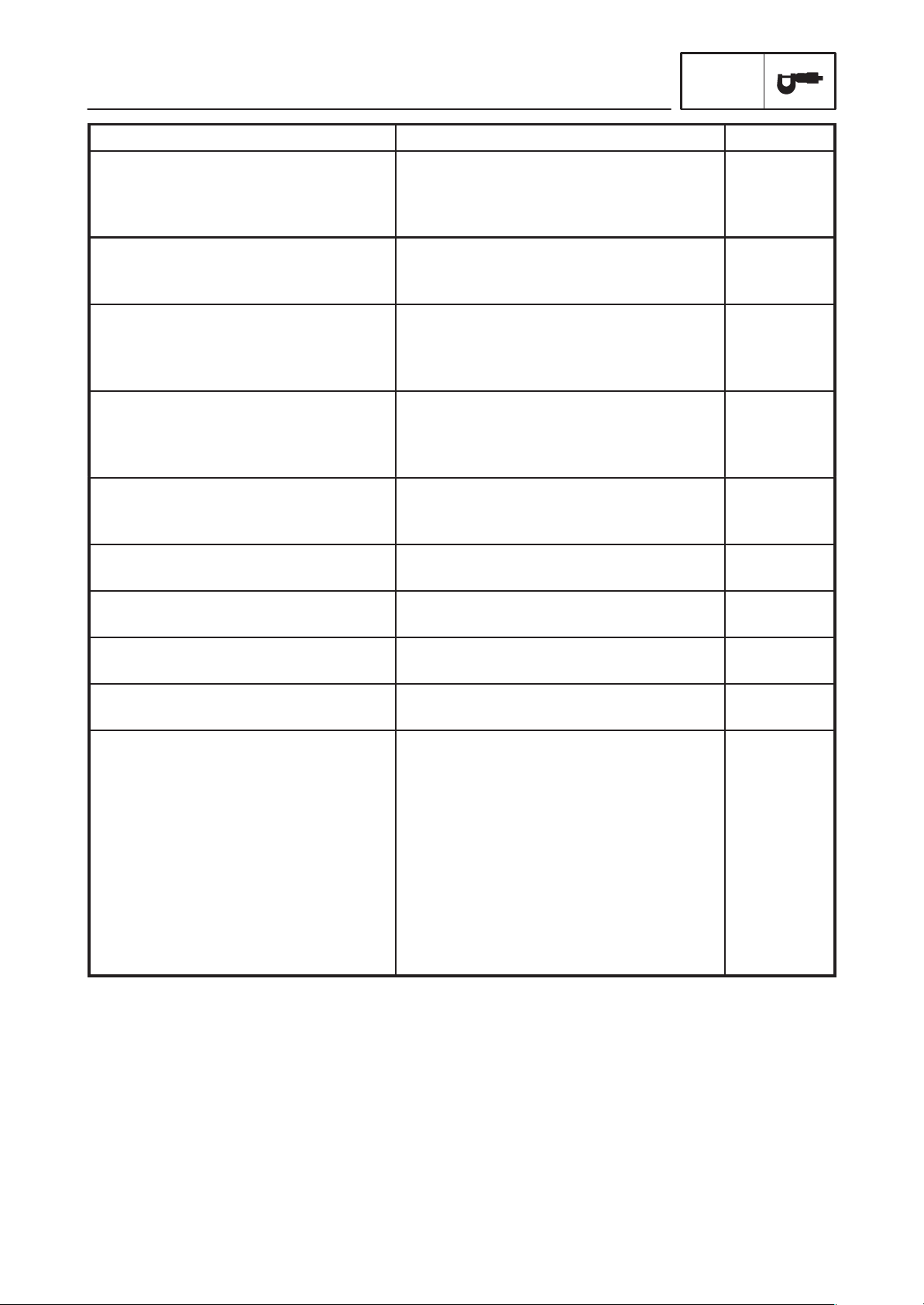

WARTUNGSDATEN

SPEC

Bezeichnung Sollwert

Kühler:

Typ

Breite/Höhe/Dicke

Kühlerdeckel, Öffnungsdruck

Kühlervolumen

AusgleichsbehälterFassungsvermögen

Kühler mit elektrischem Lüfter

140/238/24 mm

110 – 140 kPa (1,1 – 1,4 kg/cm

1,1 – 1,4 bar)

1,4 l

0,4 l

Verschleissgrenze

2

,

7

ANZUGSMOMENTE

grösse

zahl

gen

MOTOR

WARTUNGSDATEN

SPEC

Zu befestigendes Bauteil

Ölkontrollschraube

Auspuffrohr-Stehbolzen

Sekundär-Luftansaugrohr-Stehbolzen

Zündkerze

Nockenwellenrad-Abdeckung

Zylinderkopf und Zylinder

Zylinderkopf und Zylinder

(Steuerkettenseite)

Ventilabdeckung

Rotor

Ventileinsteller, Sicherungsmutter

Nockenwellenlager, Anlaufring

Nockenwellenrad

Steuerkettenspanner

(Gehäuse)

(Stopfen)

Führungsanschlag 2

Wasserpumpen-Gehäusedeckel

Schlauch-Anschlußstutzen

Thermoventilabdeckung

Einfüllstutzenstrebe

Ölpumpe

Ölpumpendeckel

Ölsiebdeckel

Vergaseranschlussstutzen

Vergaseranschlussstutzen und Vergaser

Luftfilter

Luftfilterdeckel

Auspuffrohr

Schalldämpfer

Schalldämpfer und Auspuffrohr

Hitzeschutz (Auspuffrohr)

Hitzeschutz (Schalldämpferkappe)

Rohr des Sekundär-Luftansaugsystems

Sekundär-Luftansaugsystem

Luftfilter des Sekundär-Luftansaugsystems

Kurbelgehäuse (links und rechts)

Ablassschraube (Motoröl)

Ablassschraube (Getriebeöl)

Öleinfüllstutzen

Getriebegehäusedeckel

Kurbelgehäusedeckel (links)

Kurbelgehäusefilterdeckel

Schutzabdeckung des

Kurbelgehäusedeckels

Schutzabdeckung des

Kurbelgehäusedeckels

Magnetabdeckung

Bauteil

—

—

—

—

Schraube

Mutter

Schraube

Schraube

Mutter

Mutter

Schraube

Schraube

Schraube

Schraube

Schraube

Schraube

—

Schraube

Schraube

Schraube

Schraube

Schraube

Schraube

Mutter

Schraube

Schraube

Mutter

Schraube

Schraube

Schraube

Schraube

Mutter

Schraube

Schraube

Schraube

Schraube

Schraube

Schraube

Schraube

Schraube

—

Schraube

Schraube

—

Gewinde-

M6

M8

M6

M12

M6

M8

M6

M6

M16

M6

M6

M10

M6

M8

M6

M6

M6

M6

M5

M6

M3

M35

M6

M6

M6

M5

M8

M10

M8

M6

M6

M6

M6

M6

M6

M12

M8

M14

M8

M6

M5

M6

M6

M6

An-

1

2

2

1

2

4

2

5

1

2

2

1

2

1

1

3

2

2

1

2

1

1

2

2

2

7

2

3

1

2

3

2

2

2

9

1

1

1

6

8

3

1

3

10

Anzugsmoment

Nm mkg

7

0,7

13

10

18

10

22

10

10

80

14

60

10

10

10

10

32

10

10

20

53

14

10

10

12

10

10

20

22

16

10

1,2

10

1,3

1,0

1,8

1,0

2,2

1,0

1,0

8,0

1,4

8

0,8

6,0

1,0

8

0,8

1,0

1,0

7

0,7

1,0

5

0,5

7

0,7

1

0,1

3,2

1,0

1,0

7

0,7

1

0,1

2,0

5,3

1,4

1,0

1,0

1,2

1,0

7

0,7

1,0

2,0

2,2

3

0,3

1,6

1,0

0,12

7

0,7

7

0,7

1,0

Bemerkun-

8

WARTUNGSDATEN

g

grösse

zahl

gen

SPEC

Zu befestigendes Bauteil Bauteil

Deckel (Ölpumpe)

Steuerzeiten-Kontrollstopfen

Freilauf

Kupplungsgehäuse

Fettabscheider (Primäre Riemenscheibe)

Primäre Trägerscheibe

Kupplungsträger

Stator

Impulsgeberspule

Starter

Thermoschalter

Thermoeinheit

Schraube

Stopfen

—

Schraube

—

—

—

—

—

Schraube

—

—

Gewinde-

M6

M16

M8

M14

M4

M14

M36

M6

M5

M6

M18

Pt 1/8

An-

2

1

3

1

4

1

1

3

2

2

2

1

Anzugsmoment

Nm mkg

12

30

60

80

90

10

10

23

1,2

0,8

8

3,0

6,0

0,3

3

8,0

9,0

1,0

0,7

7

1,0

2,3

0,8

8

Bemerkun-

9

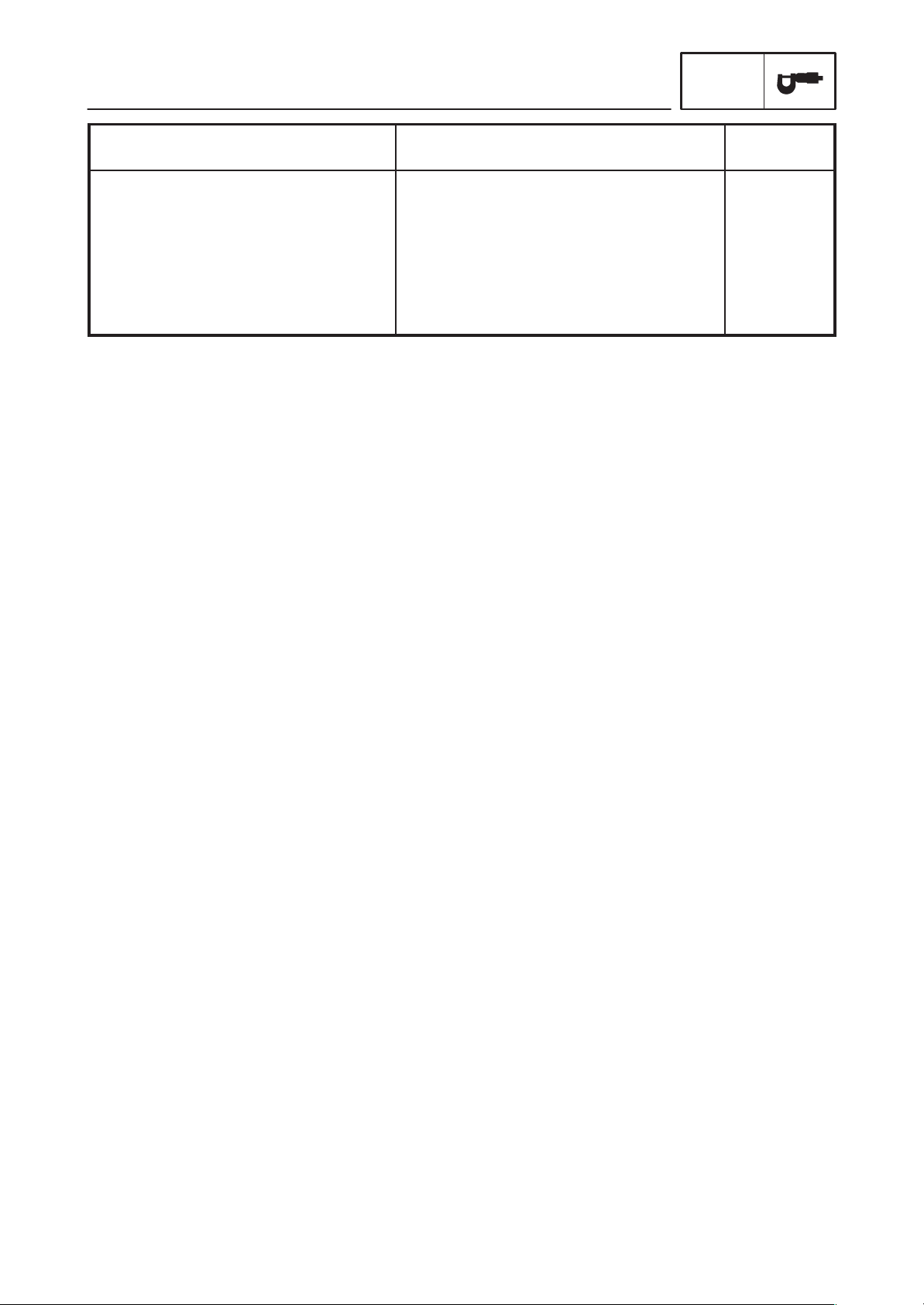

FAHRWERK

WARTUNGSDATEN

SPEC

Bezeichnung

Vorderradaufhängung:

Federweg vorn

Gabelfeder, ungespannte Länge

Federrate (K1)

Federrate (K2)

Federweg (K1)

Federweg (K2)

Ölfüllmenge

Füllhöhe

Ölsorte

Tauchrohr-Verzugsgrenze

Hinterradaufhängung:

Federweg

Feder, ungespannte Länge

Federrate (K1)

(K2)

(K3)

Federweg (K1)

(K2)

(K3)

Sollwert

100 mm

268 mm

4,82 N/mm (0,49 kg/mm)

8,84 N/mm (0,9 kg/mm)

0 – 40 mm

40 – 100 mm

0,142 l (142 cm

80 mm

Gabelöl 15WT oder gleichwertig

106 mm

262 mm

7,57 N/mm (0,77 kg/mm)

14 N/mm (1,43 kg/mm)

26,39 N/mm (2,69 kg/mm)

0 – 40 mm

40 – 70 mm

70 – 106 mm

3

)

Verschleissgrenze

263 mm

0,2 mm

257 mm

Hinterrad-Scheibenbremse:

Typ

Bremsscheiben-Aussendurchmesser

Stärke

Bremsbelagstärke

HauptbremszylinderInnendurchmesser

Radbremszylinder-Innendurchmesser

Bremsflüssigkeit

Bremshebel:

Bremshebelspiel (vorn am Hebel)

Bremshebelspiel (hinten)

Gaszugspiel

Einscheibenbremse

230 5 mm

5,3 mm

11 mm

22,2 mm 2

DOT #4

2 – 5 mm

2 – 5 mm

3 – 5 mm

0,8 mm

10

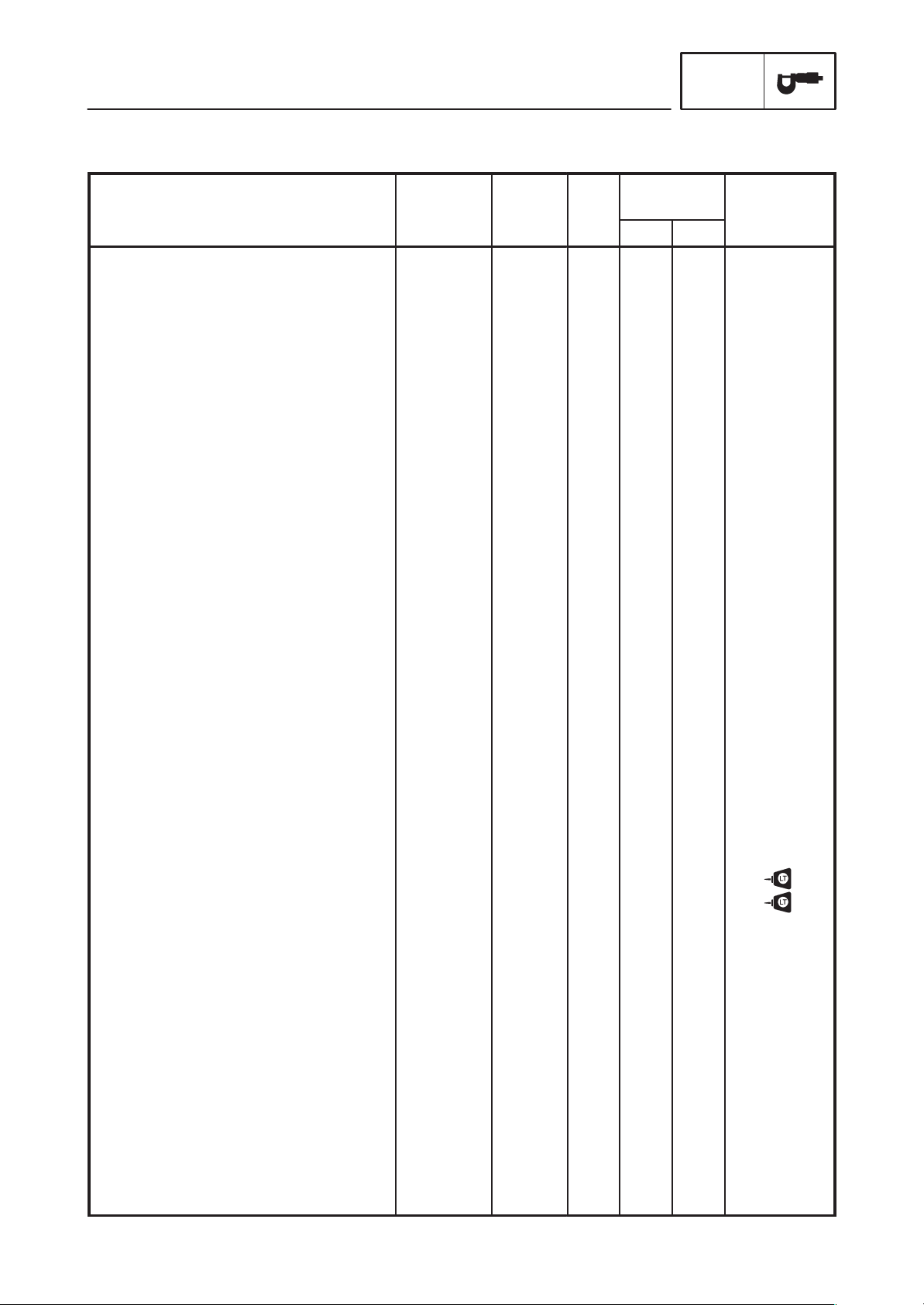

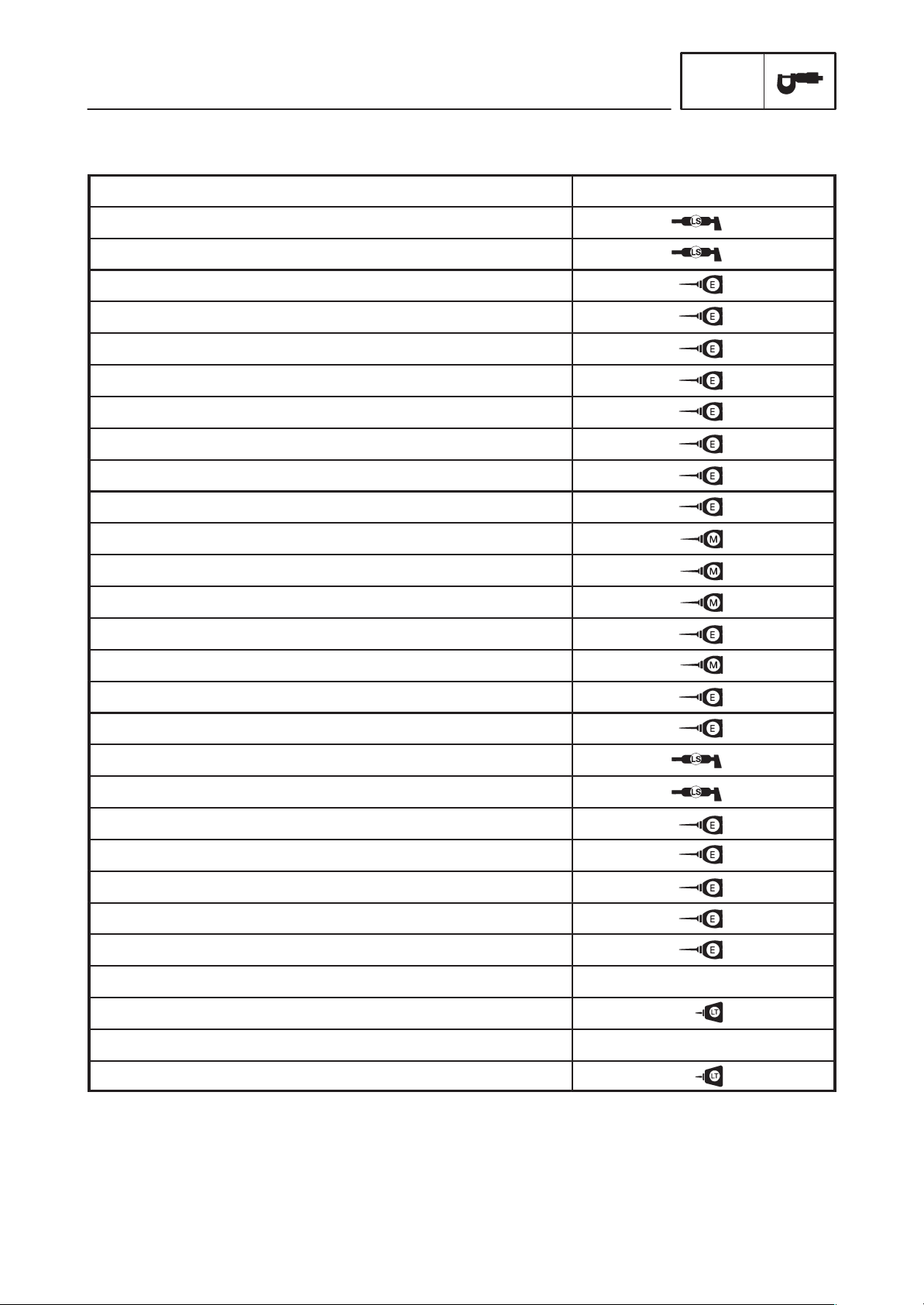

ANZUGSMOMENTE

Zu befestigendes Bauteil

Gewinde

Bemerkungen

FAHRWERK

WARTUNGSDATEN

Anzugsmoment

Nm mkg

SPEC

Rahmen und Motorhalterung

Motorhalterung, Druckstange und Motor

Druckstange und Rahmen

Seitenständer (Schraube und Rahmen)

Seitenständer (Schraube und Mutter)

Hintere Fussrastenhalterung

Schwinge

Hinterrad-Federbein und Rahmen

Hinterrad-Federbein und Motor

Lenkkopfmutter

Lenkerhalter und Lenkerschaft

Obere und untere Lenkerhalterung

Bremsschlauch und Hauptbremszylinder

Kraftstofftank

(vorn)

(hinten)

Kraftstoffstandgeber

Filter

Überschlagventil

Staufach

Staufach (Haltebügel)

Haltegriff

Sitzschloss

Kunststoffteile und -abdeckungen

Frontverkleidung, Strebe

Frontverkleidung

Trittbrett

Scheinwerfer

Rücklicht

Vorderachse und Mutter

Hinterachse und Mutter

Vorderrad-Bremssattel und Teleskopgabel

Bremsscheibe und Radnabe

Bremsschlauch und Bremssattel

Bremssattel und Entlüftungsschraube

Hinterrad-Bremssattel und Schwinge

Geschwindigkeitssensor und Sensorgehäuse

Windschutzscheibe

M12 1,25

M10 1,25

M10 1,25

M10 1,25

M10 1,25

M6 1,0

M8 1,25

M10 1,25

M8 1,25

M25 1,0

M20 1,5

M8 1,25

M10 1,25

M6 1,0

M6 1,0

M5 0,8

M6 1,0

M5 0,8

M6 1,0

M8 1,25

M8 1,0

M6 1,0

M5 1,0

M8 1,25

M6 1,0

M6 1,0

M6 1,0

M6 1,0

M14 1,5

M14 1,5

M10 1,25

M8 1,25

M10 1,25

M7 1,0

M10 1,25

M8 1,25

M5 1,0

59

32

64

40

40

7

35

40

20

22

155

23

30

10

7

3

7

4

10

16

16

10

2

16

7

7

7

7

70

135

50

23

30

6

40

23

0,4

5,9

3,2

6,4

4,0

4,0

0,7

3,5

4,0

2,0

2,2

15,5

2,3

3,0

1,0

0,7

0,3

0,7

0,4

1,0

1,6

1,6

1,0

0,2

1,6

0,7

0,7

0,7

0,7

7,0

13,5

5,0

2,3

3,0

0,6

4,0

2,3

0,04

Siehe “HINWEIS”

11

WARTUNGSDATEN

HINWEIS:

1. Zuerst die (untere) Ringmutter mit einem Drehmomentschlüssel mit ca. 38 Nm (3,8 mkg) festziehen,

dann die Ringmutter wieder um 1/4 Umdrehung lösen.

2. Die (untere) Ringmutter anschliessend mit einem Drehmomentschlüssel mit ca. 22 Nm (2,2 mkg) und

die (mittlere) Ringmutter mit den Fingern festziehen. Die Schlitze beider Ringmuttern aufeinander ausrichten und die Sicherungsscheibe einsetzen.

3. Die (untere und mittlere) Ringmutter abschließend gegenhalten und die (obere) Ringmutter mit einem

Drehmomentschlüssel mit ca. 75 Nm (7,5 mkg) festziehen.

SPEC

12

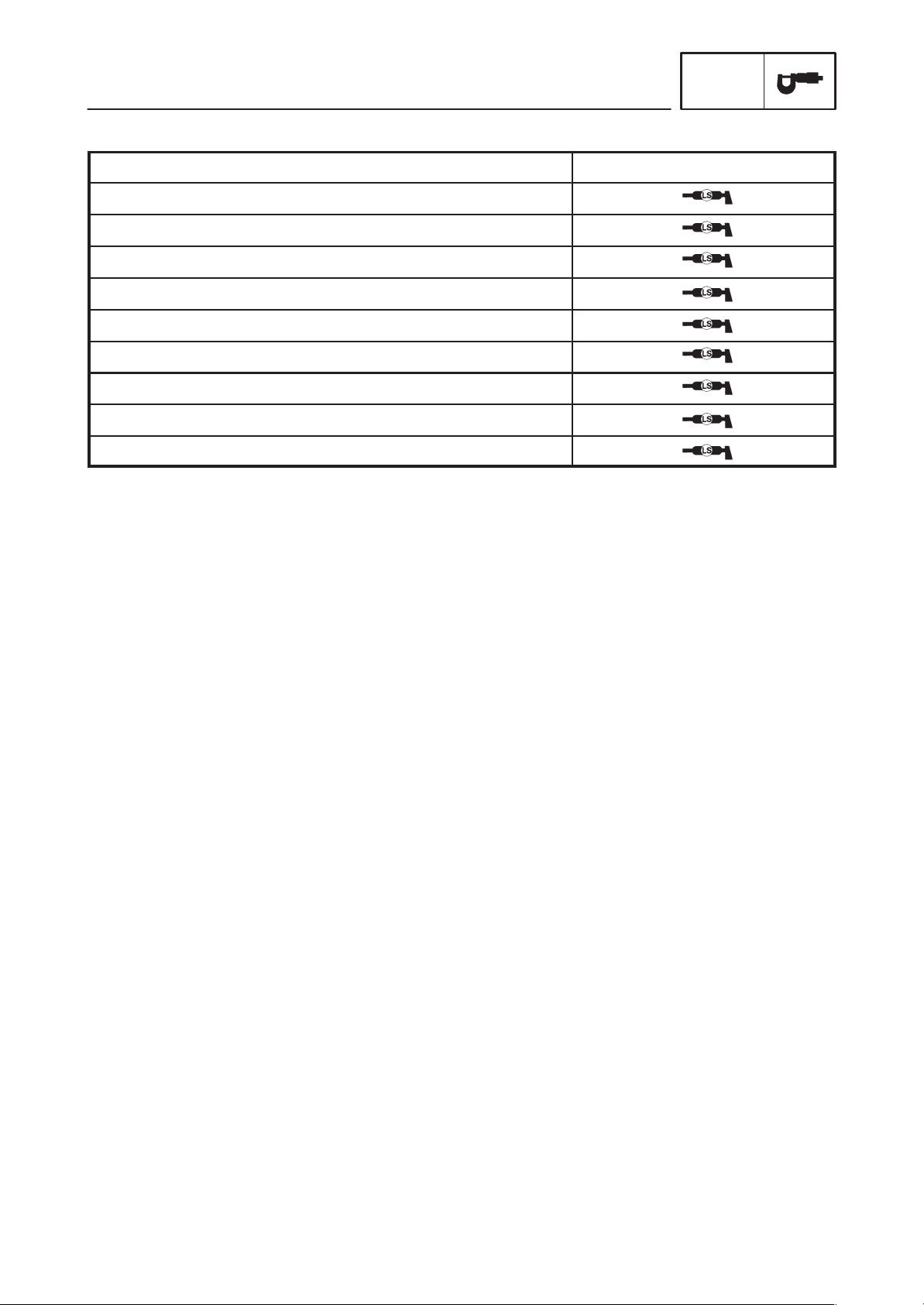

ELEKTRISCHE ANLAGE

WARTUNGSDATEN

SPEC

Bezeichnung

Zündzeitpunkt:

Zündzeitpunkt (vor OT)

Zündverstellung (vor OT)

Zündverstellungstyp

Transistorzündanlage:

Impulsgeberspulen-Widerstand/Farbe

Zündbox: Typ/Hersteller

Zündspule:

Modell/Hersteller

Zündfunken-Mindestlänge

Primärspulenwiderstand

Sekundärspulenwiderstand

Zündkerzenstecker:

Typ

Widerstand

Ladesystem:

Typ

Modell/Hersteller

Nennleistung

Statorwicklungs-Widerstand/Farbe

Sollwert Grenzwert

10_ bei 1400 U/min

32_ bei 5000 U/min

Elektrisch

189 – 231 Ω bei 20_C/

Gelb – Blau

J4T117/MITSUBISHI

F6T507/MITSUBISHI

6 mm

3,6 – 4,8 Ω bei 20_C

10,7 – 14,5 kΩ bei 20_C

Kunstharz

10 kΩ

Drehstromgenerator

F4T370/MITSUBISHI

14 V 19,5 A bei 5000 U/min

0,37 – 0,45 Ω bei 20_C/

Weiß – Weiß

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

Gleichrichter/Regler:

Modell/Hersteller

Ruhespannung

Stromstärke

Max. zulässige Spannung

Elektrischer Starter:

Typ

Elektrostarter:

Modell/Hersteller/Kennzeichnung

Betriebsspannung

Ausgangsleistung

Ankerspulen-Widerstand

Kohlebürsten-Gesamtlänge

Anzahl der Bürsten

Bürstenfederdruck

Kollektordurchmesser

Kollektorisolierungs-Unterschneidung

(Tiefe)

SH640A-12/SHINDENGEN

14,1 – 14,9 V

18 A

200 V

Permanenteingriff

SM-13/MITSUBA/SM-13454

12 V

0,65 kW

0,0017 – 0,0027 Ω bei 20_C

10 mm

2 Stück

8,82 N (899 g)

28 mm

0,7 mm

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

4 mm

SSS

570 g

27 mm

SSS

13

WARTUNGSDATEN

Bezeichnung Sollwert Grenzwert

Starterrelais:

Modell/Hersteller

Nennstromstärke

Wicklungswiderstand

Hupe:

Modell/Hersteller

Max. Stromstärke

Blinker-/Warnblinkrelais

Typ

Modell/Hersteller

Blinkfrequenz

Kraftstoffgeber:

Modell/Hersteller

Geberwiderstand – voller Tank

Geberwiderstand – leerer Tank

Anlasssperr-Relais:

Modell/Hersteller

Wicklungswiderstand

MS5F-421/JIDECO

180 A

4,2 – 4,6 Ω bei 20_C

YF-12/NIKKO

3 A

elektronisch

FE246BH/DENSO

75 – 95 Impulse/min

5GM/NIPPON SEIKI

4 – 10 Ω

90 – 100 Ω

ACA12115-1/MATSUSHITA

72 – 88 Ω

SPEC

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

Elektrischer Lüftermotor:

Modell/Hersteller

Thermoschalter (elektrischer Lüfter):

Modell/Hersteller

Thermoschalter (Autom. Choke):

Modell/Hersteller

Thermoeinheit:

Modell/Hersteller

Stromkreisunterbrecher:

Typ

HAUPTSICHERUNG

SCHEINWERFER

SIGNALANLAGE

ZÜNDUNG

KÜHLER

ZUSA TZSICHERUNG

Reservesicherung

Reservesicherung

Reservesicherung

Reservesicherung

5GM/MITSUBA SSS

5GH/NIHON THERMOSTAT SSS

5GM/NIHON THERMOSTAT SSS

46X/NIPPON SEIKI SSS

Sicherung

30 A 1 Stück

15 A 1 Stück

15 A 1 Stück

7,5 A 1 Stück

4 A 1 Stück

10 A 1 Stück

30 A 1 Stück

15 A 1 Stück

10 A 1 Stück

7,5 A 1 Stück

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

SSS

14

SCHMIERSTELLEN UND SCHMIERMITTEL

SCHMIERSTELLEN UND SCHMIERMITTEL

MOTOR

SPEC

Schmierstelle

Dichtringlippen

O-Ring (Ausgenommen Keilriemenantrieb)

Kontaktflächen der Zylinderkopfmuttern

Kurbelwellen-Lagerzapfen

Pleuelfuß-Druckfläche

Zentrifugenfilter-Innenfläche

Antriebsritzel-Innenfläche

Innenseite des Steuerkettenrads

Kolbenbolzen

Kolbenhemd und Ringnut

Nocken der Nockenwelle

Ventilschaft (EINLASS, AUSLASS)

Ventilschaftende (EINLASS, AUSLASS)

Ventilstössel

Schmiermittel

Kipphebel-Innenfläche

Welle

Welle (Ölpumpe)

Dichtung (Ölpumpe)

Halter

Anlauffläche des Starter-Zwischenrads 1

Welle 1

Anlauffläche des Starter-Zwischenrads 2

Innenseite des Starter-Zwischenrads 2

Anlaufflächen der Hauptwelle

Kurbelgehäuse-Passflächen Yamaha Bond No.1215

Kurbelgehäuse-Belüftungsschraube

Statorbuchse Yamaha Bond No.1215

Ansaugstutzen

15

FAHR WERK

SCHMIERSTELLEN UND SCHMIERMITTEL

SPEC

Schmierstelle

Vorderrad, Dichtringlippen (links/rechts)

Schwinge, Dichtringlippen (links/rechts)

Lenkkopflager (oberes/unteres)

Lenkkopfrohr, Staubringlippen (oberer/unterer)

Gasdrehgriff, innere Gleitflächen

Gleit-/Drehflächen, Bremshebel und Drehzapfen

Seitenständer-Gleit-/Drehflächen

Mittelständer-Gleit-/Drehflächen und Befestigungsschraube

Achse des Mittelständers

Schmiermittel

16

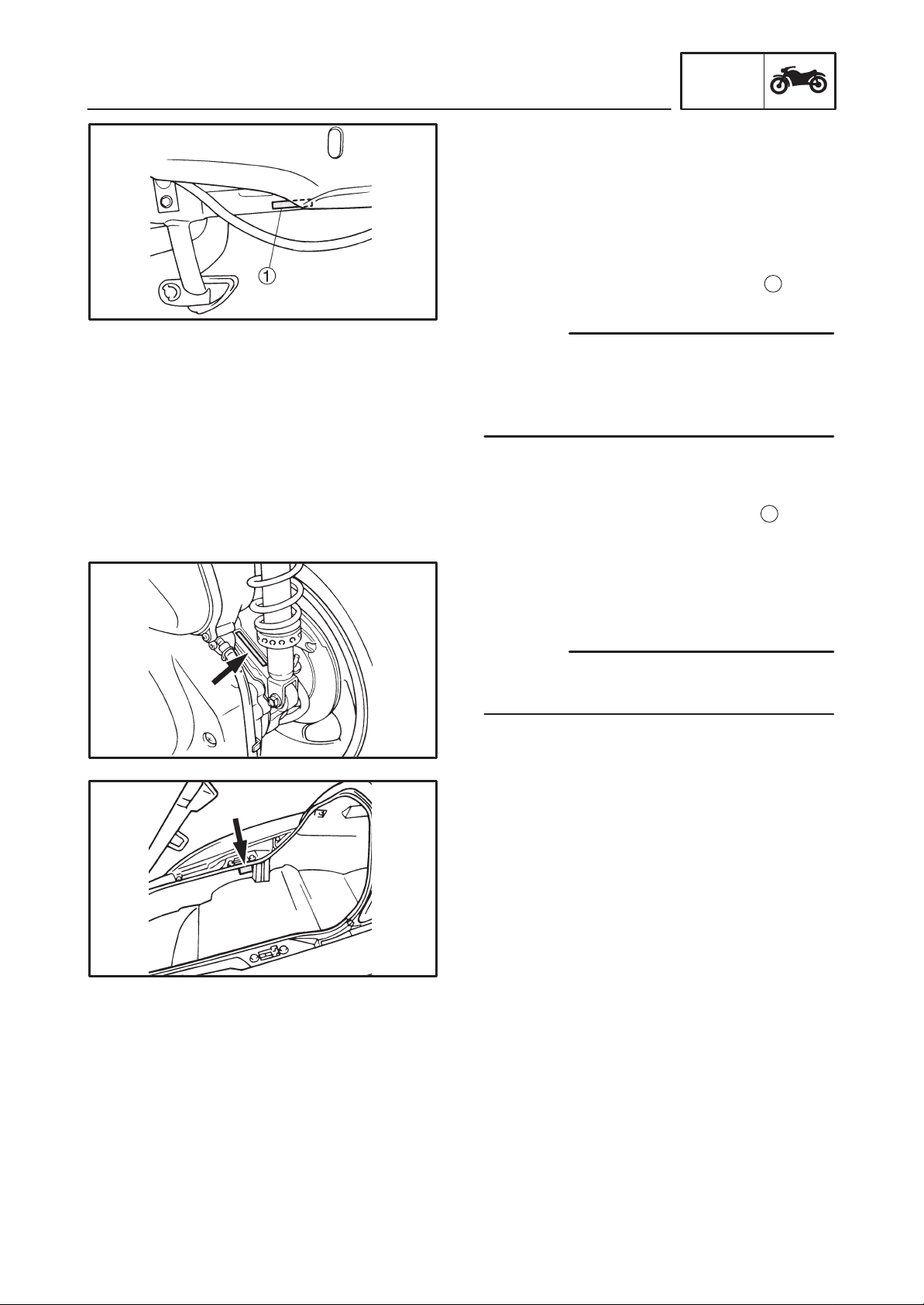

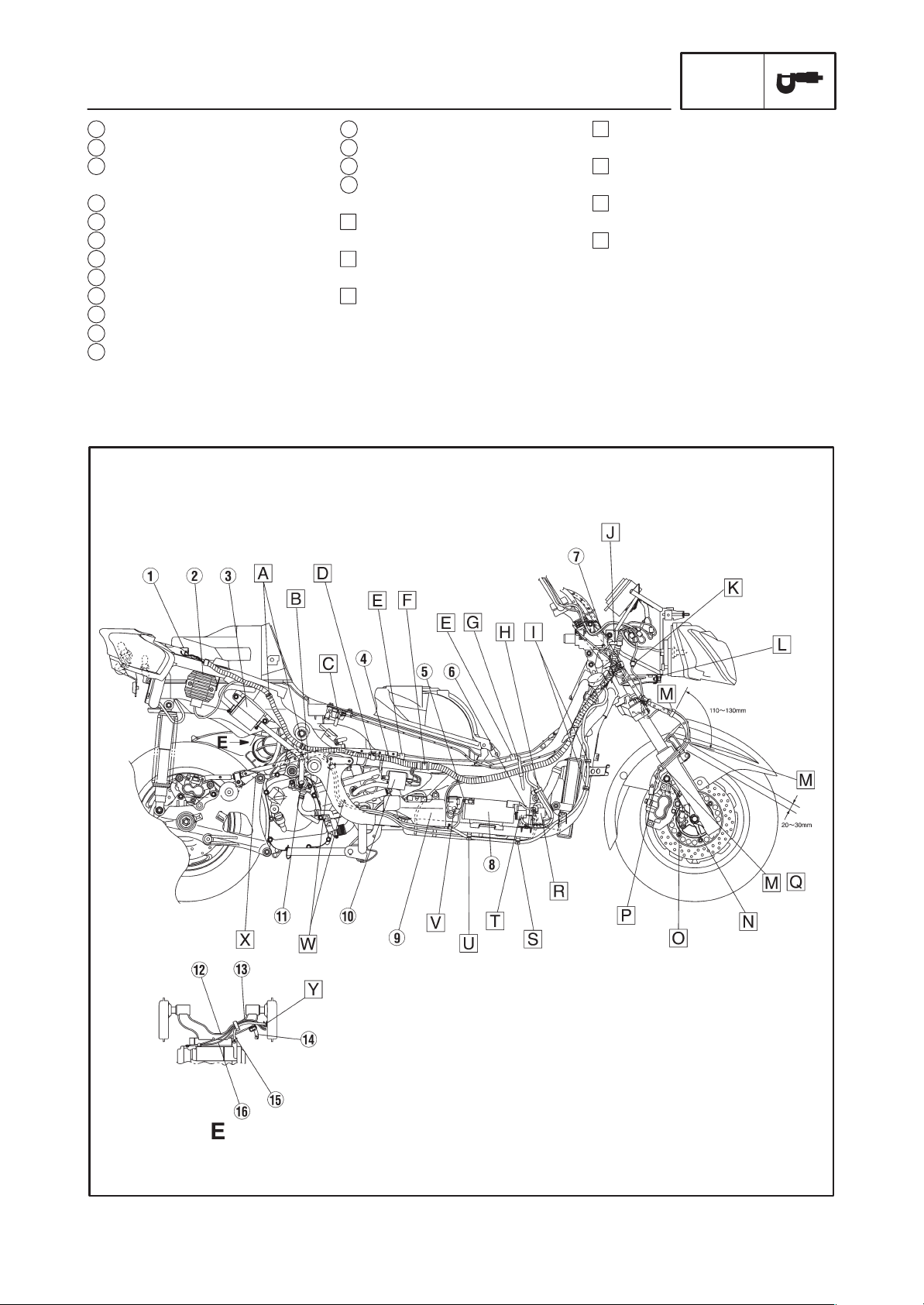

KABELFÜHRUNG

1 Geschwindigkeitssensor

2 Vorderrad-Bremsschlauch

3 Gaszug

4 Relais

5 Bremsschlauch

6 Thermoschalterkabel

7 Lüftermotorkabel

8 Schaltergruppe

9 Kraftstoff-Ablassschlauch, Vergaser

10 Kühlmittel-Ablassschlauch, Vergaser

11 Vergaserbelüftungsschlauch

12 Kühlflüssigkeitsleitung

13 Seitenständerschalter

14 Zündbox

KABELFÜHRUNG

15 Rahmen

16 Sitzschlosszug

17 Trittbrett

18 Lenker

19 Untere Lenkerverkleidung

20 Obere Lenkerverkleidung

21 Rechtes Lenkerarmaturkabel

22 Vorderrad-Bremslichtschalterkabel

23 Linkes Lenkerarmaturkabel

24 Hinterrad-Bremslichtschalterkabel

SPEC

A Bremsschlauch durch die Führung

am Lenker verlegen.

B Vorderrad-Bremsschlauch, Brems-

schlauch, und Gaszug mit Kabelbinder am Rahmen befestigen.

C Bremsschlauch und Gaszug mit ei-

nem Kabelbinder am Rahmen befestigen und das Kabelbinderende

nach hinten ausrichten.

17

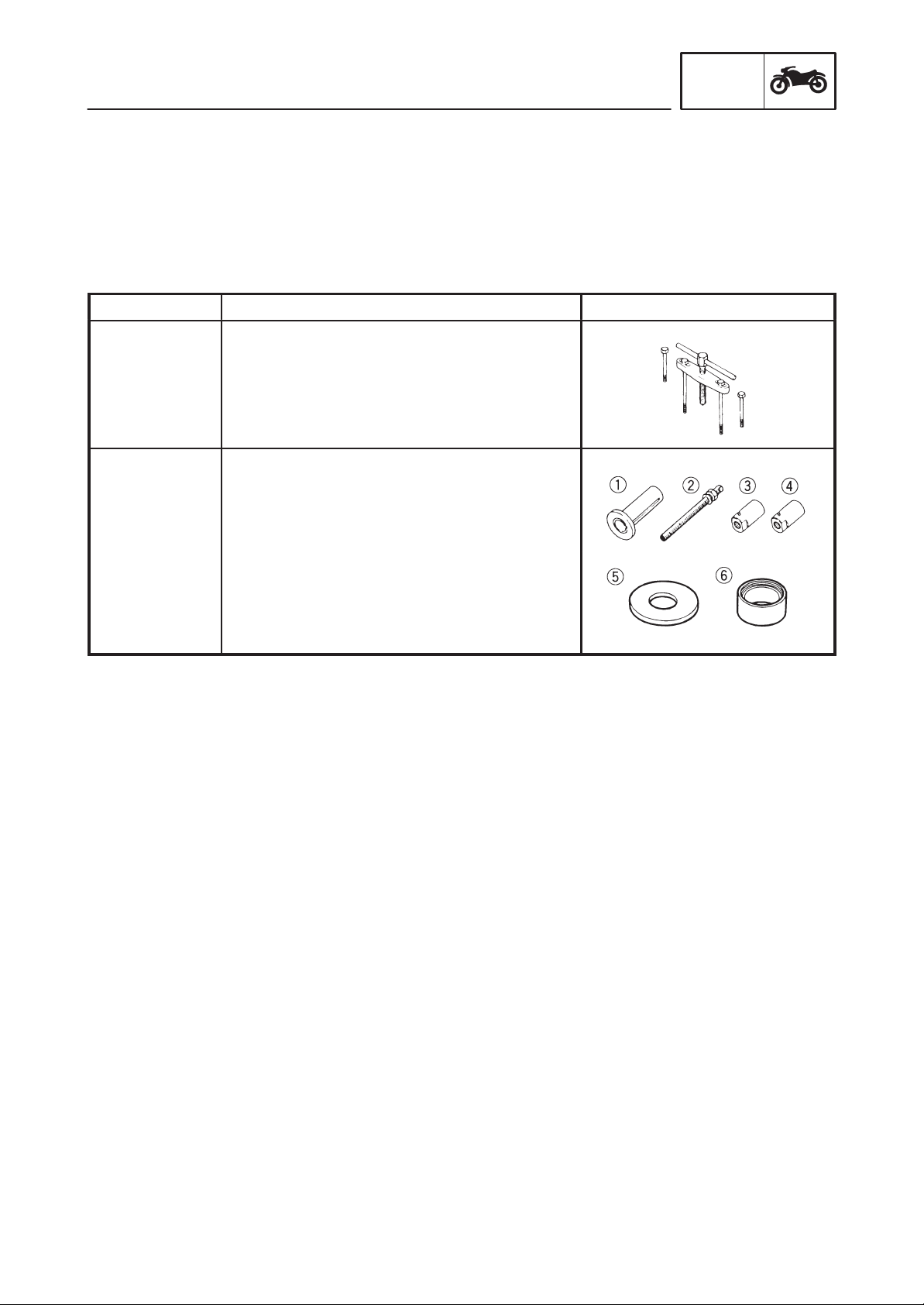

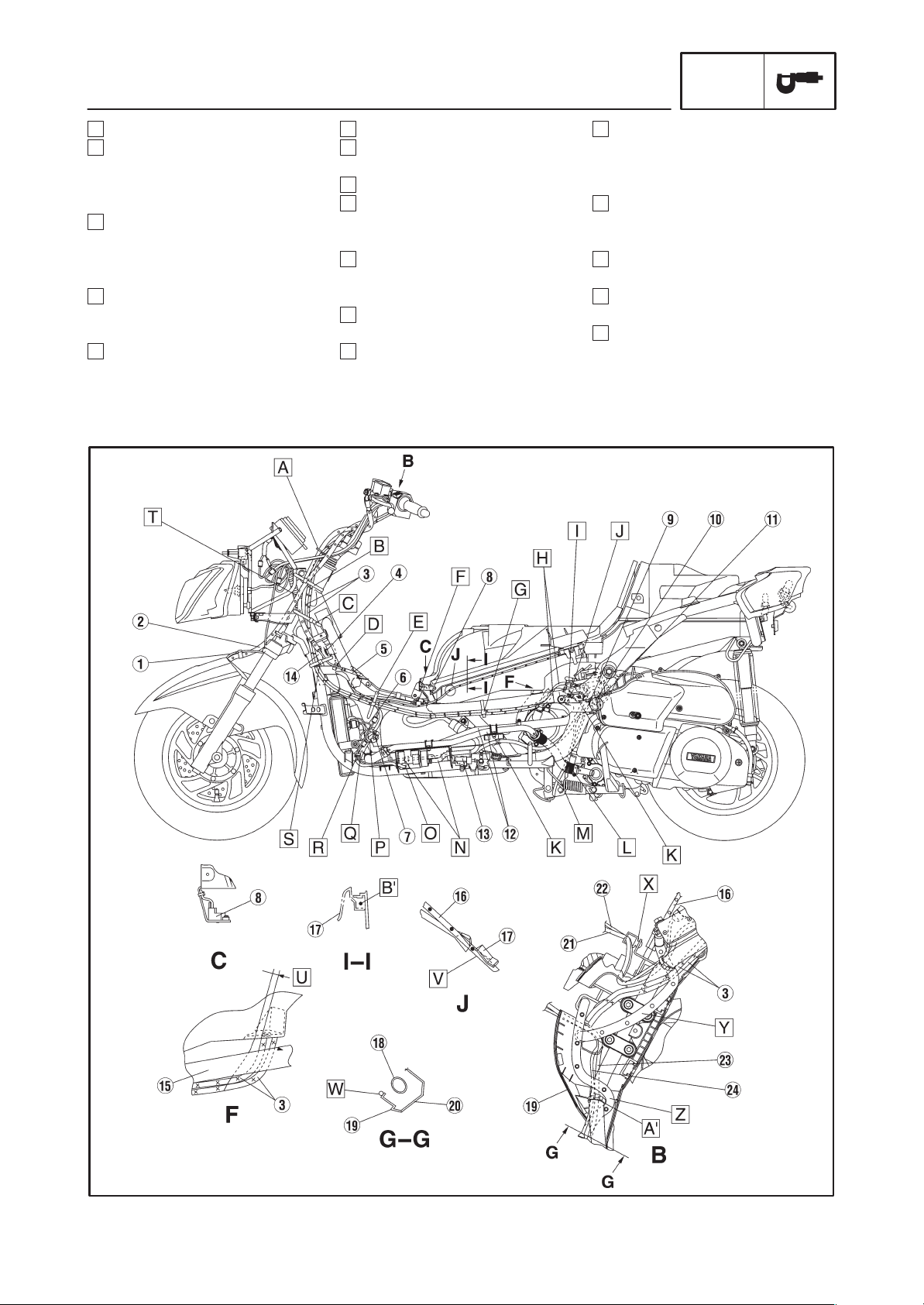

KABELFÜHRUNG

SPEC

D Bremsschlauch festklemmen.

E Sitzschlosszug, Gaszug und Kabel-

baum mit einem Kabelbinder am

Rahmen befestigen und das Kabelbinderende nach unten ausrichten.

F Kabel der Schaltergruppe mit einem

Kabelbinder befestigen und das Kabelbinderende abschneiden. An der

Unterseite verlegen.

G Gaszug im Abstand von mindestens

10 mm zum Staufach mit einem Kabelbinder befestigen.

H Die Gaszüge so befestigen, dass sie

nicht aneinander scheuern.

I Gaszug (zugseitig). (Weiße Mutter)

J Gaszug (schubseitig). (Schwarz-

weiße Mutter)

K Kraftstoffschlauch festklemmen.

L Kühlflüssigkeit-Ablassschlauch und

Kraftstoff-Ablassschlauch des Ver-

gasers durch die Klemme führen.

M Ablassschlauch des Vergasers

durch den Haken der Mittelständer-

feder führen.

N Seitenständerschalterkabel fest-

klemmen.

O Das Schutzrohr an die Kraftstoff-

pumpe drücken.

P Kabelbaum mit einem Kabelbinder

am Rahmen befestigen und das Kabelbinderende nach innen ausrichten.

Q Schutzrohr des Kraftstoffpumpen-

kabels mit einem Klebeband fixieren.

R Kraftstoffpumpenkabel und Seiten-

ständerschalterkabel festklemmen.

S Gaszug befestigen und Kabelbinder-

ende nach hinten ausrichten.

T Schläuche und Seilzüge vor dem

Befestigen mit Silikonfett bestreichen.

18

KABELFÜHRUNG

SPEC

U Mehr als 10 mm.

V Sitzschlosszug durch das Trittbrett

verlegen.

W Linkes Lenkerarmaturkabel von

vorn durch die untere Lenkerverkleidung verlegen.

X Rechtes Lenkerarmaturkabel durch

die Klemme führen.

Y Vorderrad-Bremsschlauch durch

die rechte Bohrung der unteren Lenkerverkleidung verlegen.

Z Bremsschlauchgruppe durch die lin-

ke Bohrung der unteren Lenkerverkleidung verlegen.

A’ Linkes Lenkerarmaturkabel und

Hinterrad-Bremslichtschalterkabel

mit einem Kabelbinder am Lenker

befestigen und das Kabelbinderen-

de auf mindestens 5 mm verkürzen.

B’ Den Sitzschlosszug nicht zwischen

Trittbrett und Staufach einklemmen.

19

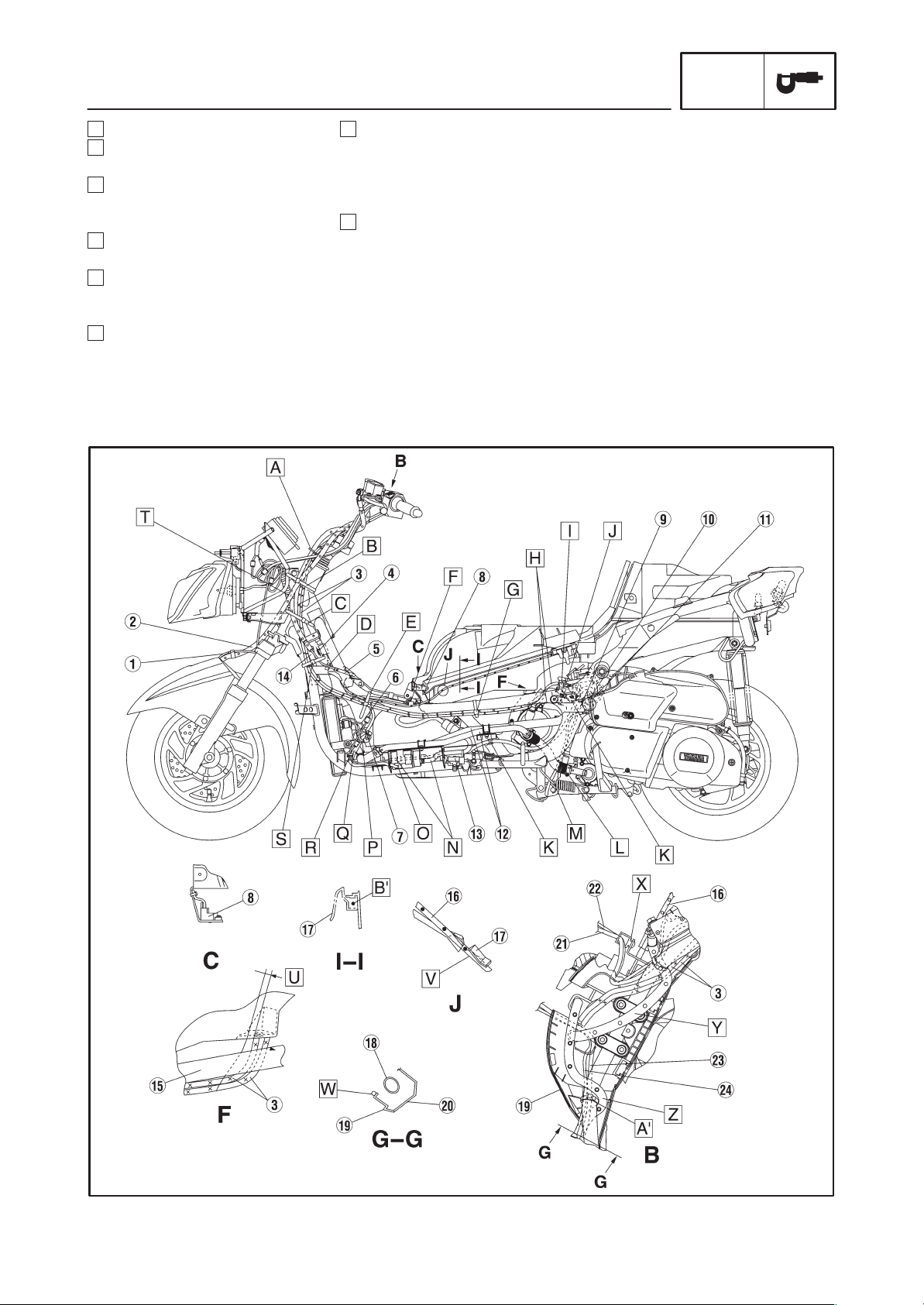

KABELFÜHRUNG

SPEC

1 Staufachbeleuchtung

2 Gleichrichter/Regler

3 Filter des Sekundär-Luftansaugsy-

stems

4 Kabelbaum

5 Batterie-Minuskabel (–)

6 Batterie-Pluskabel (+)

7 Sitzschlosszug

8 Batterie

9 Kühler-Ausgleichsbehälter

10 Zündspule

11 Sekundär-Luftansaugsystem

12 Motormasse

13 Motorhalterung

14 Hinterrad-Bremsschlauch

15 Lichtmaschinenkabel

16 Starterkabel

A Kabelbaum mit Kabelbinder am

Rahmen befestigen.

B Bremsschlauch durch die Klemme

der Motorhalterung verlegen.

C Sitzschloss am Staufach befesti-

gen.

D Kabelbaum mit Kabelbinder am

Rahmen befestigen.

E Hinterrad-Bremsschlauch festklem-

men.

F Kabelbaum mit Kabelbinder am

Rahmen befestigen.

G Sitzschlosszug und Kabelbaum mit

Kabelbinder am Rahmen befestigen

und das Kabelbinderende zur Rahmen-Innenseite ausrichten.

20

Loading...

Loading...