Omega Products CN63100 Installation Manual

User’sGuide

User’sGuide

CN63100/CN63300

Series 1/16 DIN

Temperature/Process

Controllers

Shop online at

omega.com e-mail: info@omega.com

UL Recognized Component,

File # E123489

LP0679X

|

OMEGAnet® Online Service |

Internet e-mail |

|

|

omega.com |

|

info@omega.com |

|

|

|

|

|

Servicing North America: |

|

|

U.S.A.: ISO 9001 Certified |

Canada: |

|

|

One Omega Drive, P.O. Box 4047 |

976 Bergar |

|

|

Stamford, CT 06907-0047 |

Laval (Quebec) H7L 5A1, Canada |

||

TEL: (203) 359-1660 FAX: (203) 359-7700 |

TEL: (514) 856-6928 FAX: (514) 856-6886 |

||

e-mail: info@omega.com |

e-mail: info@omega.ca |

||

For immediate technical or application assistance:

U.S.A. and Canada: |

|

Mexico: |

|

|

Sales Service: 1-800-826-6342/1-800-TC-OMEGA® |

En Español: (001) 203-359-7803 |

|

||

Customer Service: 1-800-622-2378/1-800-622-BEST® |

FAX: (001) 203-359-7807 |

|

||

Engineering Service: 1-800-872-9436/1-800-USA-WHEN® |

e-mail: espanol@omega.com info@omega.com.mx |

|||

|

Servicing Europe: |

|

|

|

Czech Republic: |

|

Germany/Austria: |

|

|

Frystatska 184, 733 01 Karviná, Czech Republic |

Daimlerstrasse 26, D-75392 Deckenpfronn, Germany |

|||

TEL: +420 (0)59 6311899 |

FAX: +420 (0)59 6311114 |

TEL: +49 (0)7056 9398-0 |

FAX: +49 (0)7056 9398-29 |

|

Toll Free: 0800-1-66342 |

e-mail: info@omegashop.cz |

Toll Free in Germany: 0800 639 7678 |

e-mail: info@omega.de |

|

United Kingdom: |

One Omega Drive, River Bend Technology Centre |

|

||

ISO 9002 Certified |

Northbank, Irlam, Manchester |

|

M44 5BD United Kingdom |

|

|

TEL: +44 (0)161 777 6611 |

|

FAX: +44 (0)161 777 6622 |

|

|

Toll Free in United Kingdom: 0800-488-488 |

e-mail: sales@omega.co.uk |

|

|

It is the policy of OMEGA Engineering, Inc. to comply with all worldwide safety and EMC/EMI regulations that apply. OMEGA is constantly pursuing certification of its products to the European New Approach Directives. OMEGA will add the CE mark to every appropriate device upon certification.

The information contained in this document is believed to be correct, but OMEGA accepts no liability for any errors it contains, and reserves the right to alter specifications without notice.

WARNING : These products are not designed for use in, and should not be used for, human applications.

Table of Contents

GENERAL DESCRIPTION· · · · · · |

· · · |

· · · |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

1 |

Safety Summary · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

1 |

|||

INSTALLATION DESCRIPTION |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

2 |

||

Instructions: · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

2 |

|||

Multiple Unit Stacking · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

3 |

|||

Unit Removal Procedure· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

3 |

|||

Removing Bezel Assembly · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

3 |

|||

Installing Bezel Assembly· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

3 |

|||

CONNECTION DESCRIPTION · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

4 |

|||

EMC Installation Guidelines · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

4 |

|||

Wiring Connections · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

5 |

|||

Signal Wiring · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

5 |

|||

Thermocouple (CN63100)· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

5 |

|||

RTD (CN63100) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

5 |

|||

Signal (CN63300) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

6 |

|||

Power Wiring · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

6 |

|||

Control and Alarm Outputs · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

6 |

|||

Relay Connections · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

6 |

|||

Logic/SSR Connections (CN63100 only) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

7 |

|||

Remote Setpoint Wiring · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

7 |

|||

Main Linear DC Output Wiring · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

7 |

|||

Second Linear DC Output Wiring · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

7 |

|||

User Input Wiring · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

7 |

|||

Rear Terminal Assignments · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

8 |

|||

CN63100 Models Without RS-485 and Analog Output · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

8 |

|||

CN63100 Models With RS-485 or Linear DC Analog Output · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

8 |

|||

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

8 |

|||

ALL CN63300 Models · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

9 |

|||

Serial Connections to a Host Terminal · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

10 |

|||

Linear DC Analog Output Jumper Selection · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

11 |

|||

FRONT PANEL DESCRIPTION · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

12 |

|||

Button Functions · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

12 |

|||

INITIAL CONFIGURATION START-UP · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

13 |

|||

-i-

Controller Power-up · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

13 |

Parameter Configuration Overview · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

13 |

Parameter Configuration Basic Start-up · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

13 |

Parameter Configuration for Serial Start-up · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

13 |

Control Start-up · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

13 |

Valid Control Mode Combinations · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

14 |

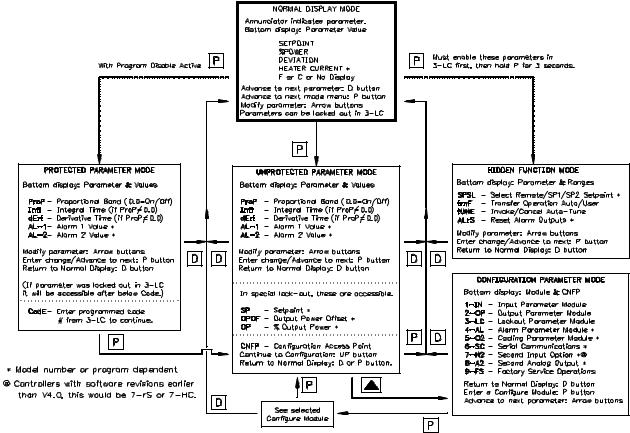

Front Panel Programming Chart For CN63100 & CN63300 Controllers · · · · · · · · · · · · · · · · · · · · |

15 |

NORMAL DISPLAY MODE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

16 |

FRONT PANEL PROGRAM DISABLE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

16 |

UNPROTECTED PARAMETER MODE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

17 |

PROTECTED PARAMETER MODE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

18 |

HIDDEN FUNCTION MODE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

19 |

CONFIGURATION PARAMETER MODE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

19 |

REFERENCE TABLES: CONFIGURATION PARAMETER MODULES · · · · · · · · · · · · · · · · · · · · · · · · |

20 |

Configure Module 1 - Input Parameters (1-IN) CN63100· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

20 |

Configure Module 1 - Input Parameters (1-IN) CN63300· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

21 |

Configure Module 2 - Output Parameters (2-OP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

22 |

Configure Module 3 - Lockout Parameters (3-LC) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

23 |

Configure Module 4 - Alarm Parameters (4-AL) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

24 |

Configure Module 5 - Cooling Parameters (5-O2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

25 |

Configure Module 6 - Serial Communications (6-SC) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

26 |

Configure Module 7 - Remote Setpoint Parameters (7-rS or 7-n2) · · · · · · · · · · · · · · · · · · · · · · · · · |

27 |

Configure Module 8 - Second Linear DC Analog Output (8-A2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

27 |

Configure Module 9 - Factory Service Operations (9-FS) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

27 |

USER PARAMETER VALUE CHART · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

28 |

CONFIGURATION PARAMETER EXPLANATIONS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Input Parameter Module (1- IN) CN63100 Models · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Input Type (tYPE) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Temperature Scale (SCAL) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Temperature Resolution (dCPt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Digital Input Filtering and Display Update Rate (FLtr) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Input Sensor Correction Constant (SHFt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

Setpoint Limit Values (SPLO & SPHI) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

30 |

-ii-

Setpoint Ramp Rate (SPrP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

31 |

|

User Input (InPt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

31 |

|

Input Parameter Module (1- In) CN63300 models · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

32 |

|

Input Type (tYPE) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

32 |

|

Decimal Point Position (dCPt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

32 |

|

Rounding Increment ( rnd) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

32 |

|

Digital Input Filtering and Display Update Rate (FLtr) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

32 |

|

Scaling Points · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

32 |

|

Display Values (dSP1 & dSP2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

33 |

|

Signal Input Values (INP1 & INP2) |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

33 |

Setpoint Limit Values (SPLO & SPHI) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

33 |

|

Setpoint Ramp Rate (SPrP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

33 |

|

User Input (InPt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

34 |

|

Output Parameter Module (2-OP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

35 |

|

Time Proportioning Cycle Time (CYCt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

35 |

|

Output Control Action (OPAC) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

35 |

|

Output Power Limits (OPLO & OPHI) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

35 |

|

Sensor Fail Power Level (OPFL) |

CN63100 only· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

35 |

Output Power Dampening Filtering Time (OPdP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

35 |

|

ON/OFF Control Hysteresis (CHYS) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

36 |

|

Auto-Tune Code (tcod) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

36 |

|

Main Linear DC Output Range (ANtP) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

36 |

|

Main Linear DC Output Source (ANAS) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

36 |

|

Main Linear DC Update Time (ANUt) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

36 |

|

Main Linear DC Output Scaling Points (ANLO, ANHl) (Optional) · · · · · · · · · · · · · · · · · · · · · · · |

36 |

|

Lockouts Parameter Module (3-LC)· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

37 |

|

Lower Display Lockouts (SP, OP, dEv, UdSP and bdSP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

37 |

|

Protected Mode Lockouts (CodE, PId, and AL) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

37 |

|

Hidden Mode Lockouts (ALrS, SPSL, trnF, and tUNE ) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

37 |

|

Alarm Parameter Module (4-AL) (Optional)· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

38 |

|

Alarm Action (Act1, Act2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

38 |

|

Alarm Action Figures · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

39 |

|

Alarm Reset (rSt1, rSt2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

41 |

|

Alarm Standby Delay (Stb1, Stb2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

41 |

|

-iii-

Alarm Value (AL-1, AL-2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

41 |

Alarm Hysteresis (AHYS) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

41 |

Cooling Parameters Module (5-02) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

42 |

Cooling Output Cycle Time (CYC2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

42 |

Cooling Relative Gain (GAn2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

42 |

Heat and Cool Overlap/Deadband (db-2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

42 |

Serial Communications Module (6-SC) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

43 |

Baud Rate (bAUd) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

43 |

Character Frame Format (ConF) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

43 |

Controller Address Number (Addr) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

43 |

Abbreviated or Full Transmission (Abrv) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

43 |

Print Options (PoPt) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

43 |

Remote Setpoint Parameters Module (7-n2 or 7-rS) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

44 |

Remote Setpoint Display Values (dSP1 and dSP2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

44 |

Remote Setpoint Signal Input Values (INP1 and INP2) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

44 |

Remote Setpoint Filtering (Fltr and bANd) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

44 |

Remote/Local Setpoint Transfer Options (trnF) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

44 |

Second Linear DC Analog Output Module (8-A2) (Optional) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

45 |

Second Linear DC Output Range (A2tP) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

45 |

Second Linear DC Output Scaling Points (A2LO, A2Hl) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

45 |

Factory Service Operations Module (9-FS)· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

45 |

MANUAL CONTROL · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

46 |

ON/OFF CONTROL · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

47 |

AUTO-TUNE FOR PID CONTROL · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

50 |

Initiate Auto-Tune · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

51 |

Auto-Tune Of Heat/Cool Systems · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

51 |

Auto-Tune Of Cascade Control · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

51 |

PID CONTROL EXPLANATIONS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

52 |

Proportional Band · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

52 |

Integral Time · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

52 |

Derivative Time · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

53 |

Output Power Offset (Manual Reset)· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

53 |

PID Adjustments · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

53 |

MANUAL TUNING FOR PID CONTROL · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

55 |

-iv-

REMOTE SETPOINT OPTION · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

56 |

CASCADE CONTROL · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

56 |

SERIAL COMMUNICATIONS INTERFACE · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

RS-485 Serial Communications · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

Controller Configuration · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

Sending Commands And Data · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

Sending Numeric Data · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

Controller (Node) Address · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

Commands Table · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

57 |

Register Identification Table· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

58 |

Terminator Table · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

58 |

Examples of Command Strings:· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

58 |

Command Code Explanations · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

58 |

Controller (Node) Address: N · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

58 |

Read Register Command Code: T · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

59 |

Write Register Command Code: V · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

59 |

Reset Alarm Command Code: R · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

59 |

Control Action Command Code: C · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

59 |

Block Read Register Command Code: P· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

59 |

Terminator : * or $ · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

59 |

Block Read Command Byte Table · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

60 |

Unique Register Explanations · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

61 |

Setpoint Ramp Using Automatic Setpoint Ramping Register: K · · · · · · · · · · · · · · · · · · · · · · · · |

61 |

Setpoint Ramp Using Periodic Setpoint Write Register: B · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

61 |

Periodic Setpoint Write Commands (E2PROM precautions) · · · · · · · · · · · · · · · · · · · · · · · · · · · |

61 |

Output Status: W · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

61 |

Communication Format· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

61 |

Command Response Time · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

62 |

Full Field Controller Transmission Byte Format · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

63 |

Abbreviated Controller Transmission Byte Format · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

64 |

Troubleshooting Serial Communications· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

64 |

APPLICATION EXAMPLES · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

65 |

CN63100 OEM Paint Sprayer Application · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

65 |

CN63300 Water Processing Application · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

66 |

-v-

CHECKS AND CALIBRATION · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

Main Input Check · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

mV Reading Check (CN63100) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

Thermocouple Cold Junction Temperature Check (CN63100) · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

RTD Ohms Reading Check (CN63100) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

Voltage Check (CN63300) |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

|||

Current Check (CN63300) |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

|||

Remote Setpoint Input Check (CN63100 and CN63300) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

Error Flag E-CL · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

67 |

||||

Calibration For CN63100 · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

68 |

||||

Factory Service Operations - Calibration (9-FS) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

68 |

||||

Millivolt Calibration (CAL) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

68 |

||||

Thermocouple Cold Junction Calibration (CJC) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

69 |

||||

RTD Ohms Calibration (rtd) · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

69 |

||||

Main or Second Linear DC Analog Output Calibration · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

69 |

||||

Remote Setpoint Calibration· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

69 |

||||

Calibration For CN63300 · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

70 |

||||

Factory Service Operations (9-FS) |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

70 |

|||

Input Calibration · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

70 |

||||

Main or Second Linear DC Analog Output Calibration · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

70 |

||||

Remote Setpoint Calibration· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

70 |

||||

TROUBLESHOOTING · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

71 |

||||

REPLACEABLE OUTPUT BOARD DESCRIPTION · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

73 |

||||

SPECIFICATIONS AND DIMENSIONS |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

74 |

|||

CN63100 TEMPERATURE CONTROLLER PART NUMBERS |

· · · · · · · · · · · · · · · · · · · · · · · · · · |

78 |

|||

CN63300 PROCESS CONTROLLER PART NUMBERS |

· · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · |

79 |

|||

-vi-

GENERAL DESCRIPTION

The CN63100 Controller accepts signals from a variety of temperature sensors (thermocouple or RTD elements), while the CN63300 Controller accepts either a 0 to 10 VDC or 0/4 to 20 mA DC input signal. Both controllers precisely display the process, and provide an accurate output control signal (time proportional or linear DC) to maintain a process at the desired control point. The controllers’ comprehensive programming allows them to meet a wide variety of application requirements.

The controller can operate in the PID control mode for both heating and cooling, with on-demand Auto-Tune, which will establish the tuning constants. The PID tuning constants may be fine-tuned by the operator at any time and then locked out from further modification. The controller employs a unique overshoot suppression feature, which allows the quickest response without excessive overshoot. Operation of the controller can be transferred to manual mode, providing the operator with direct control of the output. The controller may also be programmed to operate in the ON/OFF control mode with adjustable hysteresis.

Dual 4-digit displays allow viewing of the process/temperature and setpoint simultaneously. Front panel indicators inform the operator of the controller and output status. The control output and the alarm outputs are field replaceable on select models.

Optional alarm (s) can be configured to activate according to a variety of actions (Absolute HI or LO, Deviation HI or LO, Band IN or OUT, and Heater Current Break) with adjustable hysteresis. A standby feature suppresses the alarm during power-up until the process stabilizes outside the alarm region.

Optional Main Linear DC output (10 V and 20 mA) can be used for control or retransmission purposes. Programmable output update time reduces valve or actuator activity. The output range can be scaled independent of the input range.

Optional Second Linear DC output (10 V or 20 mA) provides an independent process retransmission, while the main Linear DC output is being used for control. The output range can be scaled independent of the input range.

A Remote Setpoint input (0/4 to 20 mA) allows for cascade control loops, where tighter control quality is required; and allows for remotely driven setpoint signal from computers or other similar equipment. Straightforward end point scaling with independent filtering and local/remote transfer option expands the controller’s flexibility.

The optional RS485 serial communication interface provides two-way communication between a controller and other compatible equipment such as a printer, PLC, HMI, or a host computer. In multipoint applications (up to thirty-two), the address number of each controller on the line can be programmed from 0 to 99. Data from the controller can be interrogated or changed, and alarm output(s) may be reset by sending the proper command code via serial communications.

The unit is constructed of a lightweight, high impact plastic case with a tinted front panel. The front panel meets NEMA 4X/IP65 specifications when properly installed. Multiple units can be stacked horizontally or vertically. Modern surface-mount technology, extensive testing, plus high immunity to noise interference makes the controller extremely reliable in industrial environments.

SAFETY SUMMARY

All safety related regulations, local codes and instructions that appear in the manual or on equipment must be observed to ensure personal safety and to prevent damage to either the instrument or equipment connected to it. If equipment is used in a manner not specified by the manufacturer, the protection provided by the equipment may be impaired.

Do not use the controller to directly command motors, valves, or other actuators not equipped with safeguards. To do so, can be potentially harmful to persons or equipment in the event of a fault to the unit. An independent and redundant temperature limit indicator with alarm outputs is strongly recommended.

CAUTION: Risk of Danger. |

CAUTION: Risk of electric shock. |

Read complete instructions prior to |

|

installation and operation of the unit. |

|

-1-

INSTALLATION DESCRIPTION

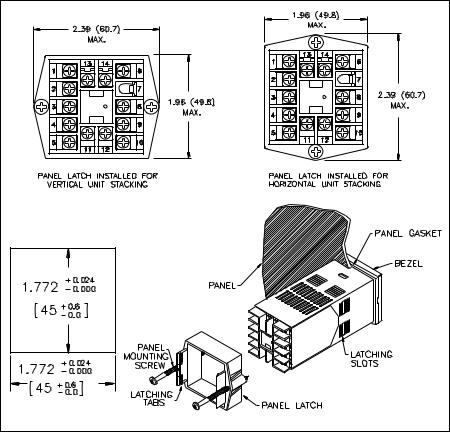

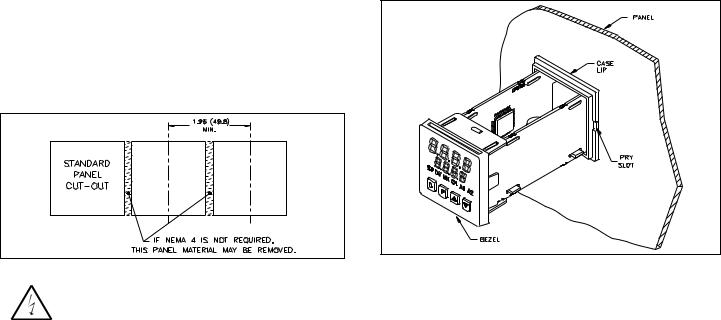

The controller meets NEMA 4X/IP65 requirements for indoor use to provide a watertight seal in steel panels with a minimum thickness of 0.09 inch, or aluminum panels with a minimum thickness of 0.12 inch. The units are intended to be mounted into an enclosed panel. It is designed so that the units can be stacked horizontally or vertically (see Figure 1). The bezel assembly MUST be in place during installation of the unit.

INSTRUCTIONS:

1.Prepare the panel cutout to the dimensions shown in Figure 1, Panel Installation.

2.Remove the panel latch from the unit. Discard the cardboard sleeve.

3.Carefully remove the center section of the panel gasket and discard. Slide the panel gasket over the unit from the rear, seating it against the lip at the front of the case.

4.Insert the unit into the panel cutout. While holding the unit in place, push the panel latch over the rear of the unit, engaging the tabs of the panel latch in the farthest forward slot possible.

5.To achieve a proper seal, tighten the panel latch screws evenly until the unit is snug in the panel, torquing the screws to approximately 7 in-lbs (79 N-cm). Over tightening can result in distortion of the panel, and reduce the effectiveness of the seal.

Note: The installation location of the controller is important. Be sure to keep it away from heat sources (ovens, furnaces, etc.), and away from direct contact with caustic vapors, oils, steam, or any other process byproducts in which exposure may affect proper operation.

Figure |

1, |

Panel Installation |

-2- |

|

|

MULTIPLE UNIT STACKING

The controller is designed for close spacing of multiple units. Units can be stacked either horizontally or vertically. For vertical stacking, install the panel latch with the screws to the sides of the unit. For horizontal stacking, the panel latch screws should be at the top and bottom of the unit. The minimum spacing from center line to center line of units is 1.96" (49.8 mm). This spacing is the same for vertical or horizontal stacking.

Note: When stacking units, provide adequate panel ventilation to ensure that the maximum operating temperature range is not exceeded.

Figure 2, Multiple Unit Stacking Horizontal Arrangement

Caution: Disconnect power to the unit and to the output control circuits to eliminate the potential shock hazard when removing the bezel assembly.

UNIT REMOVAL PROCEDURE

To remove a unit from the panel, first loosen the panel latch screws. Insert flat blade screwdrivers between the latch and the case on either side of the unit, so that the latches disengage from the grooves in the case. Push the unit through the panel from the rear.

REMOVING BEZEL ASSEMBLY

The bezel assembly, shown in Figure 3, must be removed from the case to replace the output board. To remove the bezel assembly, insert a flat blade screwdriver into the pry slot on either side of the unit. Twist the screwdriver handle until the unit is ejected enough to allow removal.

Figure 3, Bezel Assembly

Caution: The bezel assembly contains electronic circuits that can be damaged by static electricity. Before removing the assembly, discharge static charge on your body by touching an earth ground point. It is also important that the bezel assembly be handled only by the bezel itself. Additionally, if it is necessary to handle a circuit board, be certain that hands are free from dirt, oil, etc., to avoid circuit contamination that may lead to malfunction. If it becomes necessary to ship the unit for repairs, place the unit in its case before shipping.

INSTALLING BEZEL ASSEMBLY

To install the bezel assembly, insert the assembly into the case until the bezel is fully seated against the lip of the case. Properly installing the bezel assembly is necessary for watertight sealing.

-3-

CONNECTION DESCRIPTION

EMC INSTALLATION GUIDELINES

Although this unit is designed with a high degree of immunity to Electro Magnetic Interference (EMI), proper installation and wiring methods must be followed to ensure compatibility in each application. The type of the electrical noise, source or coupling method into the unit may be different for various installations. Listed below are some EMC guidelines for successful installation in an industrial environment.

1.The unit should be mounted in a metal enclosure, which is properly connected to protective earth.

2.Use shielded (screened) cables for all Signal and Control inputs. The shield (screen) pigtail connection should be made as short as possible. The connection point for the shield depends somewhat upon the application. Listed below are the recommended methods of connecting the shield, in order of their effectiveness.

a.Connect the shield only at the panel where the unit is mounted to earth ground (protective earth).

b.Connect the shield to earth ground at both ends of the cable, usually when the noise source frequency is above 1 MHz.

c.Connect the shield to common of the unit and leave the other end of the shield unconnected and insulated from earth ground.

3.Never run Signal or Control cables in the same conduit or raceway with AC power lines, conductors feeding motors, solenoids, SCR controls, and heaters, etc. The cables should be run in metal conduit that is properly grounded. This is especially useful in applications where cable runs are long and portable two-way radios are used in close proximity or if the installation is near a commercial radio transmitter.

4.Signal or Control cables within an enclosure should be routed as far away as possible from contactors, control relays, transformers, and other noisy components.

5. In very electrically noisy environments, the use of external EMI suppression devices, such as ferrite suppression cores, is effective. Install them on Signal and Control cables as close to the unit as possible. Loop the cable through the core several times or use multiple cores on each cable for additional protection. Install line filters on the power input cable to the unit to suppress power line interference. Install them near the power entry point of the enclosure.

The following EMI suppression devices (or equivalent) are recommended: Ferrite Suppression Cores for signal and control cables:

Fair-Rite # 0443167251 TDK # ZCAT3035-1330A Steward #28B2029-0A0

Line Filters for input power cables: Schaffner # FN610-1/07 Schaffner # FN670-1.8/07 Corcom #1VR3

Note: Reference manufacturer’s instructions when installing a line filter.

6.Long cable runs are more susceptible to EMI pickup than short cable runs. Therefore, keep cable runs as short as possible.

7.Switching of inductive loads produces high EMI. Use of snubbers across inductive loads suppresses EMI.

-4-

WIRING CONNECTIONS

After the unit has been mechanically mounted, it is ready to be wired. All wiring connections are made to the rear screw terminals. When wiring the unit, use the numbers on the label and those embossed on the back of the case, to identify the position number with the proper function.

All conductors should meet voltage and current ratings for each terminal. Also cabling should conform to appropriate standards of good installation, local codes and regulations. It is recommended that power supplied to the unit (AC or DC) be protected by a fuse or circuit breaker. Strip the wire, leaving approximately 1/4" (6 mm) bare wire exposed (stranded wires should be tinned with solder). Insert the wire under the clamping washer and tighten the screw until the wire is clamped tightly.

Caution: Unused terminals are NOT to be used as tie points. Damage to the controller may result if these terminals are used.

SIGNAL WIRING

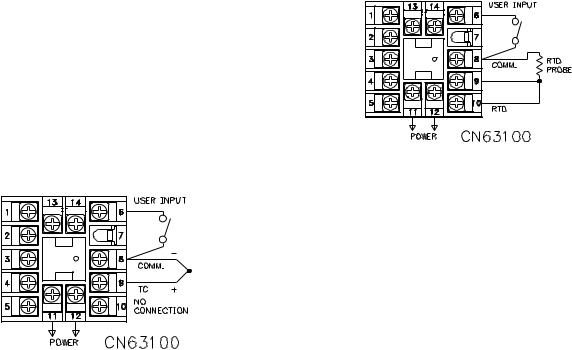

Thermocouple (CN63100)

When connecting the thermocouple, be certain that the connections are clean and tight, refer to Figure 4 for terminal connections. If the thermocouple probe cannot be connected directly to the controller, thermocouple wire or thermocouple extension-grade wire must be used to extend the connection points (copper wire does not work). Always refer to the thermocouple manufacturer’s recommendations for mounting, temperature range,

shielding, etc. For multi-probe temperature averaging applications, two or more thermocouple probes may be connected to the controller (always use the same type). Paralleling a single thermocouple to more than one controller is not recommended. Generally, the red wire from the thermocouple is negative and connected to the controller’s common.

RTD (CN63100)

When connecting the RTD, be certain that the connections are clean and tight, refer to Figure 5 for terminal connections. RTD sensors have a higher degree of accuracy and stability than thermocouple sensors. Most RTD sensors available are the three wire type. The third wire is a sense lead for canceling the effects of lead resistance of the probe. Four wire RTD elements may be used by leaving one of the sense

leads disconnected. Two wire RTD sensors may be used in either of two ways:

A)Attach the RTD to terminals #8 and #10. Install a copper sense wire of the same wire gage as the RTD leads. Attach one end of the wire at the probe and the other end to terminal #9. Complete lead wire compensation is obtained. This is the preferred method.

B)Attach the RTD to terminals #8 and #10. Install a shorting wire between terminals #9 and #10, as shown in Figure 5, RTD Connection. A temperature offset error of 2.5°C/ohm of lead resistance exists. The error may be compensated by programming a temperature offset.

Note: With extended cable runs, be sure the lead resistance is less than 15 ohms/lead. For thermocouple or RTD runs longer than 100 feet, convert the signal to a current near the temperature probe. Current or 20 mA loop signals are less susceptible to noise and signal loss than long thermocouple or RTD runs. By converting the temperature signal, the CN63300 can be used in place of a CN63100.

-5-

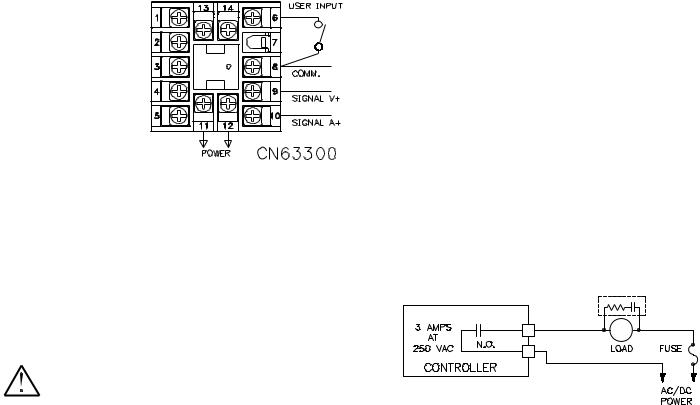

Signal (CN63300) |

|

|

When connecting signal |

|

|

leads, be certain that the |

|

|

connections are clean and |

|

|

tight. For voltage signals, use |

|

|

terminal #8 for common and |

|

|

terminal #9 for signal. For |

|

|

current signals, use terminal |

|

|

#8 for common and terminal |

|

|

#10 for signal. These |

|

|

connections are shown in |

|

|

Figure 6. Multicontroller |

|

|

applications using the same |

|

|

signal source are possible, by |

|

|

connecting current signals in |

|

|

series, and voltage signals in |

Figure 6, CN63300 Signal Connection |

|

parallel. |

||

|

POWER WIRING

AC Power

Primary AC power is connected to terminals #11 and #12, labeled AC. To reduce the chance of noise spikes entering the AC line and affecting the controller, an AC feed separate from that of the load should be used to power the controller. Be certain that the AC power to the controller is relatively “clean” and within the variation limit. Connecting power from heavily loaded circuits or circuits that also power loads that cycle on and off, (contacts, relays, motors, etc.) should be avoided.

DC Power

DC power (18 to 36 VDC) is connected to terminals #11 and #12 labeled DC+ and DCrespectively.

CAUTION: Observe proper polarity when connecting DC voltages. Damage to the unit may occur if polarity is reversed.

CONTROL AND ALARM OUTPUTS

For CN63100 heating, cooling, and alarms, there are up to two types of ON/OFF outputs. These outputs can be relay, or logic for control or alarm purposes. Relay outputs can switch user applied AC or DC voltages. Logic/SSR drive outputs supply power to external SSR power units. One Logic/SSR Drive output can control up to four SSR power units at one time. The CN63300 is only available with relay outputs. Terminal numbers for the outputs and output types vary from model to model. Refer to the Rear Terminal Assignment Tables or the label on the controller for the terminal numbers corresponding to the model being wired.

Relay Connections

To prolong contact life and suppress electrical noise interference due to the switching of inductive loads, it is good installation practice to install a snubber across the contactor. Follow the manufacturer’s instructions for installation.

Note: Snubber leakage current can cause some electromechanical devices to be held ON.

Relay Outputs: Type: Form-A

Rating: 3 Amps @ 250 VAC or 30 VDC (resistive load), 1/10 HP @ 120 VAC (inductive load).

Life Expectancy: 100,000 cycles at maximum load rating. (Decreasing load and/or increasing cycle time, increases life expectancy).

Figure 7, Relay Output

-6-

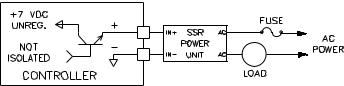

Logic/SSR Connections (CN63100 only)

Logic/SSR Drive Output:

Rating: 45 mA @ 4 V min., 7 V nominal (current limited)

Figure 8, Logic/SSR Output

REMOTE SETPOINT WIRING

Models with the Remote Setpoint option have two input terminals to receive a 0 to 20 mA signal. Connect the Remote Setpoint signal to terminals labeled #13 (+) and #14 (-), “2nd Input Option”. The common of this input is isolated from input common, but is not isolated from the Linear DC output commons. For proper operation, keep this common isolated from all other controller commons.

MAIN LINEAR DC OUTPUT WIRING

Models with the Linear DC output option provide either a linear 10 V or a linear 20 mA signal. The output range is selected by jumpers on the output board. (See Linear DC Analog Output Jumper Selection, page 11). The terminals are #1 (-) and #2 (+). The common of this output is isolated from input common, but is not isolated from other commons. For proper operation, keep this common isolated from all other controller commons.

SECOND LINEAR DC OUTPUT WIRING

Models with the Second Linear DC output option provide a conditioned and scaled retransmitted signal output. The terminals are #13 (+) and #14 (-). The common of this output is isolated from the input common, but not from the other commons. For proper operation, keep this common isolated from all other controller commons.

USER INPUT WIRING

The use of shielded cable is recommended. Follow the EMC installation guidelines for shield connection.

Terminal #6 is the User Input, which is programmable for a variety of functions. Any form of mechanical switch may be connected to terminal #6 (USER INPUT) and terminal #8 (COMM.). Sinking open collector logic with less than 0.7 V saturation and off-state leakage current of less than 1 μA may also be used.

-7-

REAR TERMINAL ASSIGNMENTS

CN63100 Models Without RS-485 and Analog Output

TC |

|

|

RTD |

|

AC/DC Power |

A2 or 02 |

Dedicated |

Dedicated |

User Input |

2nd Input |

|

|

||||||

|

|

|

|

A1 |

|

O1 |

Option * |

AC Model # |

DC Model # |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

(+) |

(-) |

Short |

(C) |

AC/(+) |

AC/(-) |

|

(C) |

|

(C) |

|

(C) |

|

(C) |

(+) |

(-) |

|

|

|

9 |

8 |

9 |

10 |

8 |

11 |

12 |

|

|

|

|

4 |

5 |

6 |

8 |

|

|

-R1 |

-R1-LV |

9 |

8 |

9 |

10 |

8 |

11 |

12 |

1 |

2 |

3 |

2 |

4 |

5 |

6 |

8 |

|

|

-R1-R2-AL |

-R1-R2-AL-LV |

9 |

8 |

9 |

10 |

8 |

11 |

12 |

1 |

2 |

3 |

2 |

4 |

5 |

6 |

8 |

13 |

14 |

-R1-R2-AL-RSP |

-R1-R2-AL-RSP-LV |

9 |

8 |

9 |

10 |

8 |

11 |

12 |

|

|

|

|

4 |

5 |

6 |

8 |

|

|

-DC1 |

-DC1-LV |

9 |

8 |

9 |

10 |

8 |

11 |

12 |

1 |

2 |

3 |

2 |

4 |

5 |

6 |

8 |

|

|

-DC1-R2-AL |

-DC1-R2-AL-LV |

(C) is the Common Terminal

Terminals 9 & 10 need to be shorted together.

* Remote Setpoint

CN63100 Models With RS-485 or Linear DC Analog Output

TC |

RTD |

|

AC/DC |

Analog |

A2 or O2 |

Dedicated |

O1 or A1 |

Dedicated |

User |

RS485 |

2nd Input |

Analog |

|

|

|||||||||||

|

|

|

|

Power |

Main Out |

|

|

|

A1 |

|

|

|

O1 |

Input |

Output |

Option * |

2nd Out |

AC Model # |

DC Model # |

||||||

(+) (-) |

Short |

(C) |

AC/(+) AC/(-) |

(+) |

(-) |

|

(C) |

|

(C) |

|

(C) |

|

(C) |

|

(C) |

A(+) |

B(-) |

(+) |

(-) |

(+) |

(-) |

|

|

||

9 |

8 |

9 10 |

8 |

11 |

12 |

2 |

1 |

3 |

4 |

|

|

5 |

4 |

|

|

6 |

8 |

|

|

|

|

13 |

14 |

-R1-R2-F3 |

-R1-R2-F3-LV |

9 |

8 |

9 10 |

8 |

11 |

12 |

2 |

1 |

3 |

4 |

|

|

5 |

4 |

|

|

6 |

8 |

|

|

13 |

14 |

|

|

-R1-R2-F3-RSP |

-R1-R2-F3-RSP-LV |

9 |

8 |

9 10 |

8 |

11 |

12 |

2 |

1 |

3 |

4 |

|

|

5 |

4 |

|

|

6 |

8 |

13 |

14 |

|

|

|

|

-R1-R2-F3-C4 |

-R1-R2-F3-C4-LV |

9 |

8 |

9 10 |

8 |

11 |

12 |

|

|

1 |

2 |

3 |

2 |

|

|

4 |

5 |

6 |

8 |

13 |

14 |

|

|

|

|

-R1-R2-AL-C4 |

-R1-R2-AL-C4-LV |

9 |

8 |

9 10 |

8 |

11 |

12 |

|

|

1 |

2 |

3 |

2 |

|

|

4 |

5 |

6 |

8 |

13 |

14 |

|

|

|

|

-DC1-R2-AL-C4 |

-DC1-R2-AL-C4-LV |

(C) is the Common Terminal

Terminals 9 & 10 need to be shorted together. * Remote Setpoint

-8-

REAR TERMINAL ASSIGNMENTS

ALL CN63300 Models

0 - 10V |

0 - 20 mA |

AC/DC |

Analog |

A2 or O2 |

Dedicated |

O1 or A1 |

Dedicated |

User |

RS485 |

2nd Input |

|

|

|||||||||||

Input |

Input |

Power |

Main Out |

|

|

|

A1 |

|

|

|

O1 |

Input |

Output |

Option * |

AC Model # |

DC Model # |

|||||||

(+) |

(-) |

(+) |

(-) |

AC/(+) AC/(-) |

(+) |

(-) |

|

(C) |

|

(C) |

|

(C) |

|

(C) |

|

(C) |

A(+) |

B(-) |

(+) |

(-) |

|

|

|

9 |

8 |

10 |

8 |

11 |

12 |

|

|

|

|

|

|

|

|

4 |

5 |

6 |

8 |

|

|

|

|

-R1 |

-R1-LV |

9 |

8 |

10 |

8 |

11 |

12 |

2 |

1 |

3 |

4 |

|

|

5 |

4 |

|

|

6 |

8 |

|

|

|

|

-R1-R2-F3 |

-R1-R2-F3-LV |

9 |

8 |

10 |

8 |

11 |

12 |

2 |

1 |

3 |

4 |

|

|

5 |

4 |

|

|

6 |

8 |

|

|

13 |

14 |

-R1-R2-F3-RSP |

-R1-R2-F3-RSP-LV |

9 |

8 |

10 |

8 |

11 |

12 |

2 |

1 |

3 |

4 |

|

|

5 |

4 |

|

|

6 |

8 |

13 |

14 |

|

|

-R1-R2-F3-C4 |

-R1-R2-F3-C4-LV |

9 |

8 |

10 |

8 |

11 |

12 |

|

|

1 |

2 |

3 |

2 |

|

|

4 |

5 |

6 |

8 |

|

|

|

|

-R1-R2-AL |

-R1-R2-AL-LV |

9 |

8 |

10 |

8 |

11 |

12 |

|

|

1 |

2 |

3 |

2 |

|

|

4 |

5 |

6 |

8 |

13 |

14 |

|

|

-R1-R2-AL-C4 |

-R1-R2-AL-C4-LV |

(C) is the Common Terminal. * Remote Setpoint Input.

-9-

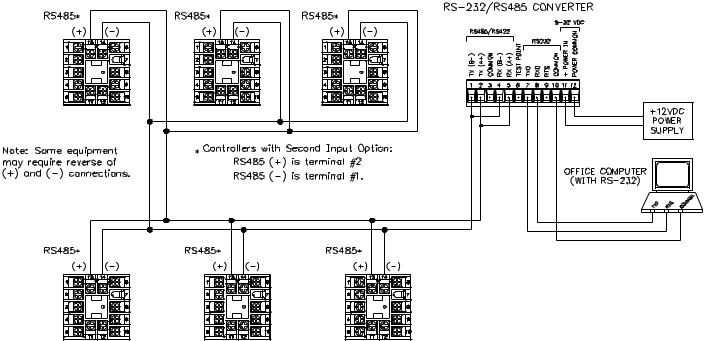

SERIAL CONNECTIONS TO A HOST TERMINAL

Six controllers are used to monitor and control parts packaging machines in a plant. The controllers are located at each machine in the production area of the building. A communication line is run to an industrial computer located in the production office.

Each controller is programmed for a different address and all are programmed for the same baud rate and parity as the computer (ex. 9600 baud, parity even). An application program is written by the user to send and receive data from the units using the proper commands.

Figure 9, Connecting to a Host Terminal

-10-

LINEAR DC ANALOG OUTPUT JUMPER SELECTION

(Main & Second)

The Linear Analog DC Output ranges are selectable for either voltage (0-10 V) or current (0/4-20 mA). The main set of jumpers must correspond with the configuration in Linear Output Range (ANAS) in the Output Parameter Module (2-OP). The optional secondary set of jumpers must correspond with the configuration in Second Linear DC Output Range (A2tP) in the Second Linear DC Analog Output Module (8-A2). The jumpers are accessible from the rear after removing the controller from the case. Dashed lines show factory setting of 20 mA.

Figure 10, Linear Output Range Jumpers

-11-

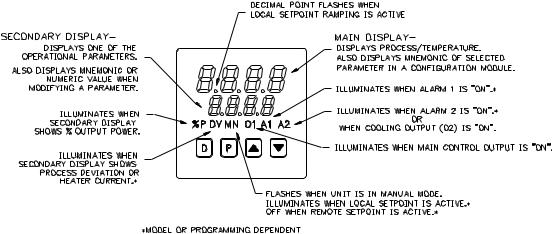

FRONT PANEL DESCRIPTION

The front panel bezel material is flame and scratch resistant, tinted plastic that meets NEMA 4X/IP65 requirements, when properly installed. Continuous exposure to direct sunlight may accelerate the aging process of the bezel. The bezel should be cleaned only with a soft cloth and neutral soap product. Do NOT use solvents. There are two 4-digit LED displays, a red upper Main Display and a lower green Secondary Display.

There are up to six annunciators, with red backlighting, that illuminate to inform the operator of the controller and output status. See Figure 11, Front Panel, for a description of the annunciators.

Four front panel buttons are used to access different modes and parameters. The following is a description of each button.

Do NOT use tools of any kind (screwdrivers, pens, pencils, etc.) to operate the keypad of this unit.

BUTTON FUNCTIONS

D - In the Normal Display Mode, the Display (D) button is used to select one of the operational parameters in the secondary display. In other modes, pressing the D button causes the controller to exit (escape) directly to the Normal Display Mode.

P - The Parameter (P) button is used to access programming, enter the change, and scroll through the available parameters in any mode.

UP, DN - In the Normal Display Mode, the Up/Down (▲/▼) buttons can be used to directly modify the setpoint value or % output power (manual control only), when viewed in the secondary display.

Figure 11, Front Panel

-12-

INITIAL CONFIGURATION START-UP

CONTROLLER POWER-UP

Upon applying power, the controller delays input indication and control action for five seconds to perform several self-diagnostic tests and to display basic controller information. Initially, the controller illuminates both displays and all annunciators to verify that all display elements are functioning. The controller then displays the programmed input sensor type in the main (top) display and the revision number of the controller’s operating system software in the secondary (bottom) display. The controller checks for correct internal operation and displays an error message (E-xx) if an internal fault is detected. (See Troubleshooting, page 71, for further information).

Upon completion of this sequence, the controller begins displaying the input value and updating the outputs based upon the control calculation.

PARAMETER CONFIGURATION OVERVIEW

The controller is programmed with certain parameter settings from the factory. Factory settings are listed in parentheses in the various Configuration of Parameters tables. In many cases, these settings must be changed to the particulars of the application before proper operation can be started.

The controller is typically in the Normal Display Mode. When changes to parameter configurations are needed, the P button is pressed. From the factory, the controller will enter directly into the Unprotected Parameter Mode. Continue to press the P button until CnFP appears in the bottom display. At this time, press the Up arrow button and 1-In will appear in the bottom display. This will be the Configuration Parameter Mode. This programming flow is shown in the Front Panel Programming Chart. (If at any time during front panel programming the D button is pressed, the controller will return to the Normal Display Mode and the programming can be started over.)

In the Configuration Parameter Mode, the Up or Down arrow buttons can be pressed to move to the desired Parameter Module. The P button is then pressed to enter into that module. The main (top) display will be the parameter and the secondary (bottom) display will be the parameter value. The Up or Down arrow buttons are used to change the desired parameter value and the P button enters the new value and moves to the next parameter.

The Setpoint value (lower display) is changed with the Up or Down arrow buttons when it is selected in the Normal Display Mode.

PARAMETER CONFIGURATION BASIC START-UP

For basic start-up, it is important to verify or change Input Parameter Module (1-IN) parameters tYPE and SCAL, and Output Parameter Module (2-OP) parameter OPAC. For alarm and heat/cool set-up, it is important to verify or change Alarms Parameter Module (4-AL) parameters ACt1, AL-1, ACt2 and AL-2.

If the above Input Parameters or the input wiring connections are not correct, then the main (top) display may display an error message or incorrect value. Verify the input programming and wiring. (If incorrect display continues refer to Troubleshooting, page 71.) All other parameter configurations are important but will not prevent the controller from showing a correct display.

PARAMETER CONFIGURATION FOR SERIAL START-UP

The parameter settings can be changed by the front panel button. For serial communications set-up, it is important to check serial wiring and verify or change Serial Parameter Module (6-SC) parameters bAUd, ConF,s and Addr. (See Serial Communications Interface, page 57, for more details.)

CONTROL START-UP

After verifying proper programming and system start-up, a controlling method needs to be configured. For Manual Control or open loop, where the control does not work from the setpoint or process feedback, see Manual Control, page 46. For On / Off Control, set Proportional Band Prop to 0.0% and see On / Off Control, page 47. The controller comes with factory setting for PID Control. However, for optimum PID Control, several options exist for configuring Proportional Band, Integral Time, and Derivative Time parameters for specific applications.

a.Use controller’s built-in Auto-Tune feature (See Auto-Tune For PID Control, page 50).

b.Use a manual tuning technique (See Manual Tuning For PID Control, page 55).

c.Use a third party tuning software package.

d.Use values based on control loop experience, calculated values or values from a similar process or previous controller.

-13-

VALID CONTROL MODE COMBINATIONS

ON/OFF, PID, and Manual Control can be used for O1 (heat) and O2 (cool) outputs according to the combinations below.

O1 & O2 VALID CONTROL MODES

|

|

MANUAL CONTROL |

|

|

O1 MODE |

O2 MODE |

OUTPUT POWER |

O1 STATE |

O2 STATE |

|

|

RANGE |

|

|

PID |

— |

0% to +100% |

O1-TP |

— |

ON/OFF |

— |

100% |

O1-ON |

— |

(ProP = 0.0) |

|

Any other setting |

O1-OFF |

— |

|

|

|||

PID |

PID |

-100% to +100% |

O1-TP |

O2-TP |

PID |

ON/OFF |

0% to +100% |

O1-TP |

O2-OFF |

|

(GAN2=0.0) |

-100% to 0% |

O1-TP |

O2-ON |

ON/OFF |

ON/OFF |

+100% |

O1-ON |

O2-OFF |

(ProP=0.0) |

(GAN2=0.0) |

-100% |

O1-OFF |

O2-ON |

|

|

Any other setting |

O1-OFF |

O2-OFF |

TP - Time Proportioning |

|

|

|

|

-14-

FRONT PANEL PROGRAMMING CHART FOR CN63100 & CN63300 CONTROLLERS

-15-

NORMAL DISPLAY MODE

In the Normal Display Mode, the temperature or scaled process value is displayed in the main (top) display. By successively pressing the D button, the parameters listed below can be viewed in the secondary (bottom) display. Each of these parameters can be independently locked out from appearing or from being modified through the Lockout Parameter 3-LC. If all four displays are locked out, the display blanks after pressing the D button. To gain access to the next modes, press the P button from any parameter.

To modify values in % Output Power (for Manual Control) or Setpoint, use the Up or Down arrows while the parameter is displayed and not locked. If locked, these parameters can be changed in the Protected Parameter Mode. The controller responds to the new values immediately, however, the change is not committed to permanent memory until 10 seconds after the last key press.

Normal Display Mode Reference Table

Illuminates |

Parameter |

Range and Units |

Description/Comments |

|

(Factory Setting) |

||||

|

|

|

||

—- |

Local Setpoint |

-999 to 9999 |

Range limited by |

|

|

SP1 or SP2 |

(0) for CN63100 |

SPLO & SPHI in 1-In. |

|

|

|

(0.0) for CN63300 |

|

|

%P |

% Output |

-99.9% to 100.0% |

Not limited by |

|

|

Power |

Read only Unless in |

OPLO & OPHI in 2-OP. |

|

|

|

Manual Control |

|

|

DV |

Setpoint |

-999 to 9999 |

Shows difference |

|

|

Deviation |

Read only |

between Temp/Process |

|

|

|

|

(top display) and |

|

|

|

|

Setpoint. |

|

—- |

Units Symbol |

°F or °C |

CN63100 models only |

|

|

|

Read only |

|

|

—- |

Blank |

Blank display |

CN63300 models only |

FRONT PANEL PROGRAM DISABLE

There are several ways to limit the programming of parameters from the front panel buttons. The settings of the parameters in the Lockout Module 3-LC, the code number entered, and the state and/or function programmed for the User Input (Terminal #6) will all affect front panel access.

The following chart describes the possible program disable settings.

User Input State |

Code Number |

Description |

Inactive or User |

0 |

Full access to all modes and |

Input not |

|

parameter modules. |

programmed for |

|

|

PLOC |

|

|

Active with User |

0 |

Access to protected parameter |

Input programmed |

|

mode only. Code number does not |

for PLOC |

|

appear. |

Active with User |

Any # between |

Access to protected parameter |

Input programmed |

1 & 250 |

mode. Correct programmed code |

for PLOC |

|

number allows access to |

OR |

|

unprotected parameter mode and |

User Input not |

|

configuration modules. |

programmed for |

|

|

PLOC |

|

|

Note: A universal code number 222 can be entered to gain access to the unprotected mode and configuration modules, independent of the programmed code number.

-16-

UNPROTECTED PARAMETER MODE

The Unprotected Parameter Mode is accessed by pressing the P button from the Normal Display Mode with Program Disable inactive. While in this mode, the operator has access to the most commonly modified controller parameters by pressing the P button. The temperature or scaled process value is displayed in the main (top) display. The parameter display will appear with the corresponding range and units in the secondary (bottom) display.

To modify values, use the Up or Down arrows while the parameter is displayed. The controller responds to the new values immediately, however, the change is not committed to non-volatile memory until the controller is returned to the Normal Display Mode. If power loss occurred before returning to the Normal Display Mode, the new values must be entered again.

To gain access to the Configuration Parameter Modules, continue to CnFP and press the Up arrow. These modules allow access to the fundamental set-up parameters of the controller. When the program list has been scrolled through, or the D button is pressed, the controller displays “End” and returns to the normal display mode. The unit automatically returns to the Normal Display Mode if no action is taken.

Unprotected Parameter Mode Reference Table

Display |

Parameter |

Range and Units |

Description/ Comments |

||

(Factory Setting) |

|||||

|

|

|

|||

SP |

Local ** |

-999 to 9999 |

Range limited by SPLO & SPHI. |

||

|

Setpoint |

(0) CN63100 |

User Input or Hidden Function |

||

|

SP1 or SP2 * |

(0.0) CN63300 |

Mode selects SP1 or SP2 |

||

OPOF |

%Output ** |

-99.9% to 100.0% |

Appears only if Intt = 0 and unit |

||

|

Power Offset |

(0.0) |

|

is in Automatic Control. |

|

OP |

% Output ** |

-99.9% to 100.0% |

Appears only if unit is in |

||

|

Power |

(0.0) |

|

Manual Control. This parameter |

|

|

|

|

|

is not limited to output power |

|

|

|

|

|

limits (OPLO & OPHI). |

|

ProP |

Proportional |

0.0 to 999.9% of |

0.0% is ON/OFF control. If |

||

|

Band |

selected input |

using ON/OFF, set control |

||

|

|

range |

hysteresis appropriately. |

||

|

|

(4.0) CN63100 |

|

||

|

|

(100.0) CN63300 |

|

||

Intt |

Integral |

0 to 9999 sec. |

0 is off. This parameter does |

||

|

Time |

(120) CN63100 |

not appear if ProP = 0.0%. |

||

|

|

(40) |

CN63300 |

|

|

dErt |

Derivative |

0 to 9999 sec. |

0 is off. This parameter does |

||

|

Time |

(30) CN63100 |

not appear if ProP = 0.0%. |

||

|

|

(4) |

CN63300 |

|

|

AL-1 |

Alarm 1 |

-999 to 9999, |

This parameter does not appear |

||

|

Value * |

(0) CN63100 |

if configured for “heat”. |

||

|

|

(0.0) CN63300 |

|

||

AL-2 |

Alarm 2 |

-999 to 9999, |

This parameter does not appear |

||

|

Value * |

(0) CN63100 |

if configured for “cool”. |

||

|

|

(0.0) CN63300 |

|

||

CNFP |

Configuration |

|

NO |

Return to Normal Display Mode. |

|

|

Access Point |

|

Up Arrow |

Enter Configuration modules. |

|

End |

Returns to |

|

____ |

Brief display message while the |

|

|

Normal |

|

|

unit returns to Normal Display |

|

|

Display Mode |

|

|

Mode. |

|

*Model Number Dependent.

**Only appears if locked out from Normal Display Mode.

-17-

PROTECTED PARAMETER MODE

The Protected Parameter Mode is accessed by pressing the P button from the Normal Display Mode with Program Disable active. While in this mode, the parameters can be accessed by pressing the P button. The temperature or scaled process value (after initial setup) will be displayed in the main (top) display. The parameter display will appear with the corresponding range and units in the secondary (bottom) display. Each of these parameters can be independently locked out from appearing or from being modified through the Lockout Parameter 3-LC.

To modify values, use the Up or Down arrows while the parameter is displayed. If locked, the parameter will not show in the Normal Display Mode, but can be changed in the Protected Parameter Mode. The controller responds to the new values immediately, however, the change is not committed to non-volatile memory until the controller is returned to the Normal Display Mode. If power loss occurred before returning to the Normal Display Mode, the new values must be entered again.

To gain access to the Unprotected Parameter Mode (with User Input inactive or not programmed for PLOC), continue to CodE and press the arrow buttons until the value equals the Code as entered in parameter lockouts. When an incorrect code value is entered, or when the D button is pressed, “End” will momentarily appear and the controller will return to the Normal Display Mode.

Protected Parameter Mode Reference Table

Display |

Parameter |

Range and Units |

Description/Comments |

|

(Factory Setting) |

||||

|

|

|

||

ProP |

Proportional |

0.0 to 999.9% of |

0.0% is ON/OFF Control. |

|

|

Band |

selected input |

Adjusted by Auto-Tune. |

|

|

|

range |

|

|

|

|

(4.0) CN63100 |

|

|

|

|

(100.0) CN63300 |

|

|

Intt |

Integral |

0 to 9999 sec. |

0 is off. This parameter does not |

|

|

Time |

(120) CN63100 |

appear if ProP = 0.0%. Adjusted |

|

|

|

(40) CN63300 |

by Auto-Tune. |

|

dErt |

Derivative |

0 to 9999 sec. |

0 is off. This parameter does not |

|

|

Time |

(30) CN63100 |

appear if ProP = 0.0%. Adjusted |

|

|

|

(4) CN63300 |

by Auto-Tune. |

|

AL-1 |

Alarm 1 |

-999 to 9999 |

This parameter does not appear |

|

|

value * |

(0) CN63100 |

if configured for “heat”. |

|

|

|

(0.0) CN63300 |

|

|

AL-2 |

Alarm 2 |

-999 to 9999 |

This parameter does not appear |

|

|

value * |

(0) CN63100 |

if configured for “cool”. |

|

|

|

(0.0) CN63300 |

|

|

CodE |

Access |

0 to 250 |

To gain access to Unprotected |

|

|

code to |

(0) |

Parameter Mode, enter the same |

|

|

Unprotected |

|

value for Code as used in |

|

|

Parameter |

|

parameter lockouts. Does not |

|

|

Mode |

|

appear if zero is entered in code |

|

|

|

|

parameter lockout. |

|

End |

Returns to |

|

Brief display message while the |

|

|

Normal |

—- |

unit returns to Normal Display |

|

|

Display |

|

Mode. |

|

|

Mode. |

|

|

* Model Number Dependent.

-18-

HIDDEN FUNCTION MODE

The Hidden Function Mode is only accessible from the Normal Display Mode by pressing and holding the P button for three seconds. These functions must first be unlocked in Configuration Module 3-LC. Factory settings for these parameters is lock. In this mode, these controller functions can be performed.