Page 1

MK 36/51

Betriebsanleitung 808309-04

쮕

Kondensatableiter MK36 /51

Installation Instructions 808309-04

Steam Trap MK 36/ 51

Instructions de montage et

de mise en service 808309-04

Purgeur MK 36/ 51

Instrucciones de montaje y

servicio 808309-04

Purgador automático MK 36/ 51

Manuale di Istruzioni 808309-04

Scaricatore di condensa MK 36/51

Page 2

Bestimmungsgemäßer Gebrauch

Den Kondensatableiter MK 36/51 nur zum Abführen von Kondensat

aus Wasserdampf oder als Dampfentlüfter einsetzen.

Sicherheitshinweis

Das Gerät darf nur von geeigneten und unterwiesenen Personen montiert

und in Betrieb genommen werden.

Wartungs- und Umrüstarbeiten dürfen nur von beauftragten Beschäftigten

vorgenommen werden, die eine spezielle Unterweisung erhalten haben.

쮕

Page 3

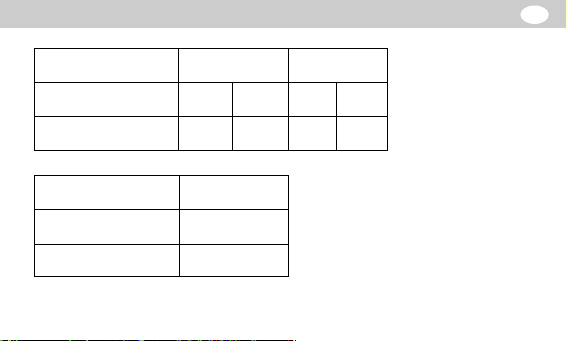

Einstufung gemäß Artikel 9 Druckgeräte-Richtlinie

쮕

Fluid

Fluidgruppe

Verwendung

Kategorie

Nennweite DN

CE-Kennzeichnung

gasförmig

211

Ausnahme

8 – 20

¼" – ¾"

nein

ja nein ja

nein

gemäß Artikel 3.3

flüssig

2

Page 4

Gefahr

Die Armatur steht während des Betriebs unter Druck!

Wenn Verbindungen gelöst werden, strömt heißes Wasser oder Dampf

aus. Schwere Verbrühungen am ganzen Körper sind möglich.

Montage- oder Wartungsarbeiten nur bei Anlagendruck null durchführen!

Die Armatur ist während des Betriebs heiß!

Schwere Verbrennungen an Händen und Armen sind möglich.

Montage- oder Wartungsarbeiten nur in kaltem Zustand durchführen!

Scharfkantige Innenteile können Schnittverletzungen an den Händen

verursachen!

Beim Wechseln der Regelmembran Arbeitshandschuhe tragen!

쮕

Page 5

Systembeschreibung

Thermischer Kondensatableiter mit korrosionsbeständiger, wasserschlaggeschützter Mono-Regelmembran und innerem Sieb.

Einbau in jeder Lage.

■ MK 36/51 mit Tandemabschluss (Doppeldichtung)

Speziell für kleine Kondensatmengen.

Wahlweise mit Regelmembran 5 N 1 (Normal) oder

Regelmembran 5 U 1 (Unterkühlung).

Die Schließstellung der Regelmembran 5N1 (Normal)

ist 10 K vor der Sattdampftemperatur erreicht.

Die Schließstellung der Regelmembran 5U1 (Unterkühlung)

ist 30K vor der Sattdampftemperatur erreicht.

쮕

Page 6

Einbau

1. Einbau in jeder Lage. Einfriersicher bei Durchfluss von oben nach

unten und ungehindertem Kondensatablauf.

2. Durchflussrichtung beachten. Der Durchflussrichtungspfeil befindet

sich auf dem Ableitergehäuse!

3. Kunststoff-Verschlussstopfen entfernen.

Die Kunststoff-Verschlussstopfen dienen nur als Transportsicherung!

4. Gewindemuffe: Innengewinde reinigen.

5. Überwurfmutter und Schweißstutzen: Schweißstutzen reinigen.

Ableiter einsetzen und Schweißstutzen anheften.

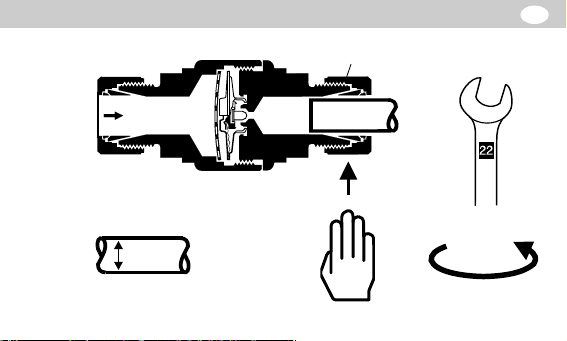

6. Schneidring-Verschraubung: siehe Grafik.

7. Überwurfmuttern lösen und Ableitergehäuse herausnehmen.

Dichtungen abnehmen. Stutzen festschweißen.

8. Montage nur mit Lichtbogenschmelzschweißen

(Schweißprozeß 111 und 141 nach DIN EN 24063).

9. Ableitergehäuse einsetzen. Überwurfmuttern festziehen.

쮕

Page 7

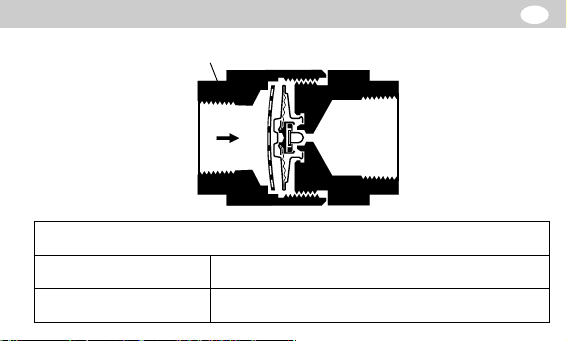

Einbau Gewindemuffen

SW

Schlüsselweite

DN 1/4", 3/8", 1/2" SW 27

DN 3/4"SW 36

쮕

Page 8

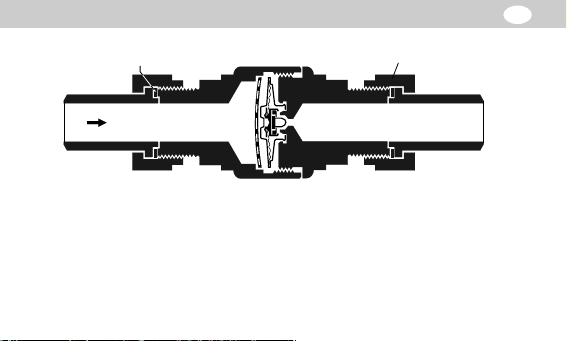

Einbau Überwurfmutter / Schweißstutzen

Dichtring

쮕

SW 30

Page 9

Einbau (Erstinstallation) Schneideringverschraubung

SW 22

+

≥1/2"/12 mm

쮕

1¼

Page 10

Einbau (nach Austausch) Schneidringverschraubung

SW 22

+

1

쮕

1

/

8

Page 11

Technische Daten

Regler

PMO [bar] 32

TMO [°C] 240

∆PMA [bar] 32

Gehäuse

PMA [bar] 55

TMA [°C] 400

쮕

Page 12

Wartung

Regelmembran reinigen/wechseln

1. Sicherheitshinweise beachten!

2. Gerät aus der Rohrleitung ausbauen.

3. Gehäusehälften auseinanderschrauben.

4. Regelmembran reinigen.

5. Regelmembran bei sichtbarem Verschleiß oder Beschädigungen

wechseln.

6. Neue oder gereinigte Regelmembran in die untere Gehäusehälfte

drücken (rastet hörbar ein).

7. Gehäusehälften mit 100 Nm festziehen.

쮕

Page 13

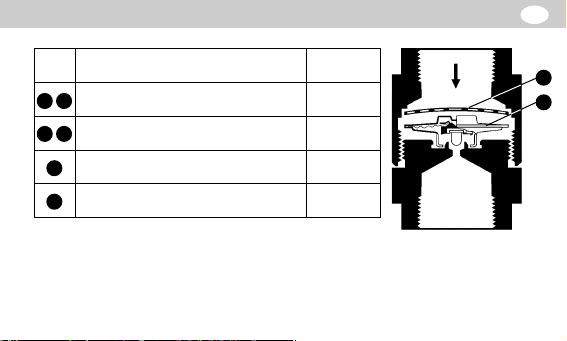

Ersatzteil-Sets

쮕

Teil Benennung Best.-Nr.

Regelmembran 5N1, Sieb 377263

A B

A B

Regelmembran 5U1, Sieb 377264

Regelmembran 5N1, 10 Stück 376165

A

Regelmembran 5U1, 10 Stück 376166

A

B

A

Page 14

Usage for the intended purpose

Use steam trap MK 36/51 only for the discharge of condensed water

from steam lines.

Important Safety Note

Installation must only be performed by qualified staff.

Qualified staff are those persons who – through adequate training in

engineering, the use and application of equipment in accordance with

regulations concerning steam systems, and first aid & accident

prevention – have achieved a recognised level of competence

appropriate to the installation and commissioning of this device.

Page 15

Ratings pursuant to article 9 of the PED1)

Fluid

Fluid group

Use

Category

Nominal size DN

CE marking

1

) PED = Pressure Equipment Directive

gas

no

Exception pursuant

to article 3.3

8 – 20

¼" – ¾"

no

liquid

211

yes no yes

2

Page 16

Danger

The trap is under pressure during operation. When disassembling or

opening the trap, or loosening sealing plugs, hot water and steam may

escape. This presents the danger of severe burns to the whole body.

Installation and maintenance work should only be carried out when the

system is depressurized.

The trap is hot during operation. This presents the danger of severe

burns to hands and arms. Installation and maintenance work should only

be carried out when the system is cold.

Sharp edges on internal parts present a danger of cuts to hands. Always

wear industrial gloves for installation and maintenance work.

Page 17

System Description

Thermostatic steam traps with membrane regulator and integral strainer.

Corrosion-resistant thermostatic capsule unaffected by waterhammer.

Asbestos-free cover gasket (graphite/CrNi). Installation in any position.

■

MK 36-51 with tandem seat (double sealing)

In particular for low condensate flowrates.

Optionally either with standard capsule “5N1”

or undercooling capsule “5U1”.

Traps with capsules 5N1 (standard) discharge at a condensate

temperature of approx. 10 K (degC) below the saturated steam

temperature.

Traps with capsules 5U1 (undercooling) discharge when the condensate

is approx. 30 K (degC) below the saturated steam temperature.

Page 18

Installation

1. Installation in any position. No freezing when condensate is freely

discharged downwards.

2. Observe direction of flow. The flow direction arrow is located on the

trap body.

3. Remove plastic plugs. They are only used as transit protection.

4. Screwed sockets: Clean internal threads.

5. Union butt-weld nipples Clean butt-weld nipples, mount trap and

attach butt-weld nipples by tack welding.

6. Progressive ring fitting (EO connection): see drawings

7. Undo union nuts and remove trap body. Take out gaskets and weld

butt-weld nipples permanently in place.

8. Use only arc-welding process (welding processes 111 and 141

to DIN EN 24063).

9. Install trap. Tighten union nuts.

Page 19

Installation – Screwed Sockets

A.F.

Across flat

DN 1/4", 3/8", 1/2" A.F. 27 mm

DN 3/4" A.F. 36 mm

Page 20

Installation – Union Butt-Weld Nipples

Seal

A.F. 30

Page 21

(First) Installation – Progressive Ring Fitting

(EO Connection)

A.F. 22

≥1/2"/12 mm

+

1¼

Page 22

Installation (after replacement) – Progressive Ring Fitting

(EO Connection)

A.F. 22

+

1

/

1

8

Page 23

Technical Data

Regulator

Max. operating pressure [bar] 32

PMO [psi] 464

Max. operating temperature [°C] 240

TMO [°F] 464

Max. differential pressure ∆PMA 32 bar (464 psi)

Body

Max. allowable pressure [bar] 55

PMA [psi] 797

Max. allowable temperature [°C] 400

TMA [°F] 725

Page 24

Maintenance

Replacing /Cleaning thermostatic capsule

1. Observe the Important Safety Note.

2. Take the steam trap out of the pipe.

3. Unscrew upper body part from lower body part.

4. Clean thermostatic capsule.

5. Replace thermostatic capsule in case of visible signs of wear or

damage.

6. Press new or cleaned thermostatic capsule onto the lower body part

until it snaps into place.

7. Screw body parts together and tighten with a torque of 100 Nm.

Page 25

Spare Part Kits

Item Designation Stock code

Thermostatic capsule 5N1,

A B

strainer

Thermostatic capsule 5U1,

A B

strainer

Thermostatic capsule 5N1,

A

10 pcs.

Thermostatic capsule 5U1,

A

10 pcs.

377 263

377 264

376 165

376 166

B

A

Page 26

Emploi conformément à l’utilisation prevue

N’utiliser le purgeur MK 36-51 que pour l’évacuation de condensat des

tuyauteries de vapeur.

Avis important pour la sécurité

L’appareil ne doit être installé que par du personnel qualifié.

Le personnel doit avoir la qualification nécessaire pour l’installation et la

mise en service de l’appareil et posséder la compétence et l’expérience

acquise par

■

une formation technique

■

une formation ou un enseignement quant à la manipulation des

équipements de vapeur conforme aux réglementations concernant la

sécurité

■

une formation aux premiers soins et à la proctection contre les

accidents.

Page 27

Classification selon l’article 9 de la directive concernant

les appareils soumis à pression

Fluide

Groupe de fluide

Utilisation

Catégorie

Diamètre nominal

DN

Marque CE

Gaz

2

11

oui

non

Exception selon

article 3.3

8 – 20

¼" – ¾"

non

Liquide

2

non oui

Page 28

Danger

En service le purgeur est sous pression et très chaud.

Lors du desserrage des brides ou bouchons, de l’eau bouillante ou de la

vapeur peut s’échapper. Il y a risque de brûlures graves sur tout le corps.

S’assurer que l’appareil n’est plus sous pression avant d’effectuer le

démontage et les travaux d’entretien.

Attendre le refroidissement complet de l’appareil avant d’entreprendre

toute opération de démontage ou d’entretien: risque de brûlures graves.

Les pièces intérieures à arêtes vives peuvent causer des coupures aux

mains. Porter des gants de travail pour remplacer les pièces intérieures.

Page 29

Description du système

Purgeur thermique à membrane autorégulatrice (thermostat à

vaporisation), résistant à la corrosion et insensible aux coups de bélier.

Filtre incorporé. Joint de capot sans amiante (graphite/CrNi).

Montage dans n’importe quelle position.

■

MK 36-51 à fermeture tandem (double étanchéité)

Exécution prévue pour faibles débits de condensat. Au choix avec

membrane standard «5N1» ou membrane spéciale «5U1»

(refroidissement supplémentaire).

Le purgeur muni de la membrane 5N1 (standard) évacue le condensat à

une température environ 10 K en-dessous de la température de

saturation. Le purgeur muni de la membrane 5U1 (refroidissement

supplémentaire) évacue le condensat à une température environ 30 K

en-dessous de la température de saturation.

Page 30

Installation

1. Montage dans n’importe quelle position. Si le purgeur est monté sur

tuyauterie verticale, sens de circulation de haut vers le bas, avec purge à

l’atmosphère, il est insensible au gel.

2. Respecter le sens d’écoulement indiqué sur le corps du purgeur par une

flèche.

3. Retirer les bouchons plastiques. Ces bouchons servent uniquement de

protection pour le transport.

4. Manchons taraudés: Nettoyer les filets intérieurs.

5. Embouts à souder/écrous de raccord union: Nettoyer les embouts à

souder, mettre en place le purgeur et attacher les embouts avec soudage

à pointage.

6. Raccord à bague progressive EO: voir représentation graphique.

7. Dévisser les écrous de raccord union. Enlever le corps du purgeur et les

joints d’étanchéité. Souder les embouts de façon permanente en place.

8. Montage seulement avec soudage à l’arc (procédés de soudage 111 et

141 selon DIN EN 24063).

9. Monter le purgeur. Serrer les écrous de raccord union.

Page 31

Montage – manchons taraudés

Clé

Clé

DN 1/4", 3/8", 1/2" Clé 27 mm

DN 3/4" Clé 36 mm

Page 32

Montage – émbouts à souder / écrous de raccord union

Joint

Clé 30

Page 33

Premier montage – raccord á bague progressive EO

Clé 22

+

1¼

≥1/2"/12 mm

Page 34

Montage (après replacement) – raccord à bague

progressive EO

Clé 22

+

1

1

/

8

Page 35

Données techniques

Régulateur

PMO [bar] 32

TMO [°C] 240

∆PMA [bar] 32

Corps

PMA [bar] 55

TMA [°C] 400

Page 36

Entretien

Nettoyage/échange de la membrane autorégulatrice

1. Tenir compte de la notice «Avis important pour la sécurité».

2. Enlever le purgeur de la tuyauterie.

3. Dévisser les deux pièces du corps de purgeur.

4. Nettoyer la membrane autorégulatrice.

5. Remplacer la membrane autorégulatrice en cas d’endommagement

ou d’usure visible.

6. Pousser la membrane autorégulatrice (neuve ou nettoyée) sur la

pièce inférieure du corps du purgeur jusqu’à ce qu’un clic se fasse

entendre.

7. Visser et serrer les deux pièces du corps de purgeur à 100 Nm.

Page 37

Pièces détachées

Rep. Désignation

Membrane autorégulatrice

A B

5N1, filtre

Membrane autorégulatrice

A B

5U1, filtre

Membrane autorégulatrice

A

5N1, 10 pièces

Membrane autorégulatrice

A

5U1,10 pièces

No. de

référence

377 263

377 264

376 165

376 166

B

A

Page 38

Aplicación para el uso previsto

Utilícese el purgador MK 36-51 exclusivamente para la evacuación de

agua condensada en conductos de vapor.

Advertencia sobre seguridad

El purgador sólo debe ser instalado por personal especializado.

El personal especializado se limita a personas con formación para

instalar y poner en servicio el aparato, disponiendo de la calificación

profesional y la experiencia requerida.

Page 39

Clasificación según artículo 9 de la directriz

de equipos a presión

Tipo de fluido

Grupo de fluido

Aplicación

Clase

Diámetro nominal

DN

Marca CE

gas

211

sí no sí

no

Excepción según

artículo 3.3

8 – 20

¼" – ¾"

no

líquido

2

Page 40

Peligro

El purgador está bajo presión durante el funcionamiento.

Al desmontar o al abrir el purgador o al soltar los tornillos de cierre

habrá escape de agua caliente o vapor. Existe el peligro de sufrir

severas quemaduras en todo el cuerpo.

Realizar el montaje o los trabajos de mantenimiento únicamente cuando

el equipo no esté bajo presión.

El purgador se calienta durante el funcionamiento. Existe el peligro de

sufrir severas quemaduras en las manos y brazos. Realizar los trabajos

de desmontaje y mantenimiento únicamente cuando el purgador no esté

caliente.

Las partes internas agudas pueden ocasionar heridas cortantes en las

manos. Ponerse guantes de trabajo para realizar los trabajos de montaje

y de mantenimiento.

Page 41

Descripción de sistema

Purgador de condensado térmico con monomembrana de regulación

resistente a la corrosión y protegida contra golpes de ariete.

Con filtro interior. Junta del cuerpo, sin amianto (grafito/CrNi). Montaje

en cualquier posición.

■

MK 36-51 con cierre Tandem (cierre doble)

Especial para pequeños caudales de condensado.

Alternativamente, con membrana de regulación “5N1” (N = normal) o

membrana de regulación “5U1” (U = subenfriamiento).

El condensado es evacuado por el purgador con membrana de

regulación a una temperatura de 10 K por debajo de la temperatura de

ebullición. El condensado es evacuado por el purgador con membrana

de regulación a una temperatura de 30 K por debajo de la temperatura

de ebullición.

Page 42

Montaje

1. Montaje en cualquier posición. Seguridad contra heladas garantizada si el

flujo es de arriba hacia abajo y si hay salida libre de condensado.

2. Hay que considerar la dirección del flujo. La flecha que indica la dirección

del flujo está en la parte inferior del aparato.

3. Retirar los tapones de cierre de plástico. Estos tapones sirven únicamente

como seguridad durante el transporte.

4. Manguitos roscados: Limpiar las roscas interiores.

5. Con tuercas de racor y terminaciones para soldar: Limpiar las

terminaciones para soldar. Introducir el purgador y fijar las terminaciones

mediante soldadura discontinua.

6. Conexión EO con anillo progresivo: véanse representaciones gráficos.

7. Desenroscar tuercas de racor y sacar el cuerpo del purgador. Retirar las

juntas. Soldar las terminaciones.

8. Montaje únicamente con soldadura de arco (procesos de soldadura 111 y

141 conforme a DIN EN 24063).

9. Montar el purgador.

Page 43

Montaje – manguitos roscados

E.C.

Espacio clave

DN 1/4", 3/8", 1/2" E.C. 27 mm

DN 3/4" E.C. 36 mm

Page 44

Montaje – tuercas de racor y terminaciones para soldar

Junta

E.C. 30

Page 45

Primer montaje – conexión EO con anillo progresivo

E.C. 22

+

≥1/2"/12 mm

1¼

Page 46

Montaje (después del recambio) – Conexión EO con

anillo progresivo

E.C. 22

+

1

1

/

8

Page 47

Datos técnicos

Regulador

PMO [bar] 32

TMO [°C] 240

∆PMA [bar] 32

Cuerpo

PMA [bar] 55

TMA [°C] 400

Page 48

Mantenimiento

Limpiar/cambiar la membrana de régulación

1. Tener en cuenta la advertencia sobre seguridad.

2. Retirar el purgador de la tubería.

3. Desenroscar las dos partes del cuerpo del purgador.

4. Limpiar la membrana de regulación.

5. Cambiar la membrana de regualción en caso de deterioro o desgaste

visible.

6. Colocar, presionando, la nueva o limpia membrana de regulación

hasta que se encastre.

7. Enroscar y apretar las dos partes del cuerpo con 100 Nm.

Page 49

Piezas de repuesto

Pieza

Denominación

Membrana de regulación

A B

5N1, filtro

Membrana de regulación

A B

5U1, filtro

Membrana de regulación

A

5N1, 10 piezas

Membrana de regulación

A

5U1,10 piezas

No. de

pedido

377 263

377 264

376 165

376 166

B

A

Page 50

Corretto impiego

Usare gli scaricatori MK 36/51 solamente per lo scarico delle condense

da linee vapore.

Avvertenza di sicurezza

L’ installazione deve essere eseguita da personale qualificato.

Per personale qualificato si intendono persone che abbiano:

■

seguito corsi di formazione termotecnica/elettromeccanica

■

usato ed applicato apparecchiature di sicurezza nel rispetto delle

norme di sicurezza elettriche vigenti

■

conoscenze di pronto soccorso e prevenzione infortuni

■

raggiunto un riconosciuto ed appropriato livello di competenze per

l’ installazione e la messa in marcia di apparecchiature di sicurezza

Page 51

Impiego in base all’articolo 9 della PED

1)

Fluido

Gruppi fluidi

Impiego

Categoria

Diametro nom DN

Marcatura CE

1

) PED = Direttiva Apparecchi in Pressione

gas

211

si no si

no

Eccezione

all’articolo 3.3

8 – 20

¼" – ¾"

no

liquido

2

Page 52

Pericolo

Durante l’esercizio lo scaricatore è sotto pressione ed è molto caldo,

attenzione alle probabili scottature.

Smontando lo scaricatore o allentando le viti il fluido fuoriesce

violentemente con probabili scottature.

Questi lavori devono sempre essere eseguiti ad impianto freddo e senza

pressione. Utilizzare le valvole di intercettazione sia a monte che a valle

(se è presente una contro pressione).

Parti interne con spigoli vivi possono causare lesioni alle mani, per

questo motivo raccomandiamo vivamente di usare robusti guanti da

lavoro durante montaggi o manutenzioni.

Page 53

Descrizione

Scaricatore termostatico con capsula di regolazione in materiale

anticorrosione. Il gruppo di regolazione è resistente ai colpi d’ariete.

Con filtro interiore.

Installazione in qualsiasi posizione.

■

MK 36-51 con sedi in tandem (doppia tenuta)

Adatto in particolare per basse portate di condensa

Con capsula standard «5N1» o come optional capsula

sottoraffreddata «5U1»

L’esecuzione standard prevede la capsula 5N1 che permette di

scaricare condensa a 10 K sotto la temperatura del vapor saturo.

Con la capsula 5U1 la temperatura di sottoraffrddamento è di 30K.

Page 54

Installazione

1. Lo scaricatore può essere installato in qualsiasi posizione. Con

scarico libero non esporre al gelo.

2. Osservare il senso del flusso come indicato dalla freccia impressa sul

corpo.

3. Togliere i tappi di plastica. Sono utilizzati solo come protezione.

4. Attacchi filettati: pulire le filettature interne.

5. Attacchi con nippli a saldare: pulire i nippli, inserire tra le tubazioni e

puntare.

6. Raccordi a compressione (connessioni EO): vedere disegni.

7. Allentare i dadi di unione e togliere lo scaricatore. Togliere anche le

due guarnizioni, eseguire le due saldature.

8. Usare solo saldatura ad arco (processo di saldatura 111 e 141

secondo DIN EN 2463)

9. Montare lo scaricatore con le guarnizioni e serrare.

Page 55

Installazione – Conessioni filettate

CH

Chiave fissa da (CH):

DN 1/4", 3/8", 1/2" CH 27 mm

DN 3/4" CH 36 mm

Page 56

Installazione – Nippli a saldare

Guarnizione

CH 30

Page 57

(Prima) Installazione – Raccordi a compressione

(Conessioni EO)

CH 22

+

≥1/2"/12 mm

1¼

Page 58

(Successive) Installazione – Raccordi a compressione

(Conessioni EO)

CH 22

+

1

1

/

8

Page 59

Dati tecnici

Capsula

Pressione Max. di esercizio [bar] 32

PMO [psi] 464

Temperatura Max. di esercizio [°C] 240

TMO [°F] 464

Pressione Max. differenziale ∆PMA 32 bar (464 psi)

Corpo

Pressione Max. [bar] 55

PMA [psi] 797

Temperatura Max. [°C] 400

TMA [°F] 725

Page 60

Manutenzione

Sostituzione/Pulizia della capsula termostatica

1. Osservare le «Note per la sicurezza».

2. Togliere lo scaricatore dalla linea.

3. Separare le due parti del corpo.

4. Pulire la capsula.

5. Sostituire la capsula in caso di evidenti segni di usura o

danneggiamento.

6. Inserire la nuova o pulita capsula nel portacapsula.

7. Rimontare le due parti del corpo e serrare con una coppia di 100 Nm.

Page 61

Kit di ricambio

Posiz.

Descrizione Codice

Capsula 5N1, filtro 377263

A B

A B

Capsula 5U1, filtro 377264

Capsula 5N1, 10 pezzi 376165

A

Capsula 5U1, 10 pezzi 376 166

A

B

A

Page 62

Page 63

GESTRA® www.gestra.de

GESTRA ESPAÑOLA S.A

Luis Cabrera, 86-88

E-28002 Madrid

Tel. 00 34 91 / 5 152 032

Fax 00 34 91 / 4 136 747, 5 152 036

E-mail: aromero@flowserve.com

GESTRA Polonia Spolka z.o.o.

ཚ

Ul. Schuberta 104

PL - 80-172 Gdansk

Tel. 00 48 58 /306 10-02 od 10

Fax 00 48 58 /306 33 00

E-mail: gestra@gestra.pl

Flowserve Flow Control (UK) Ltd.

Burrel Road, Haywards Heath

West Sussex RH 16 1TL

Tel. 00 44 14 44 / 31 44 00

Fax 00 44 14 44 / 31 45 57

E-mail: gestraukinfo@flowserve.com

Flowserve S.p.A.

Flow Control Division

Via Prealpi, 30

l-20032 Cormano (MI)

Tel. 00 39 02 / 66 32 51

Fax 00 3902 / 66 32 55 60

E-mail: infoitaly@flowserve.com

Flowserve Portuguesa, Lda.

Av. Dr. Antunes Guimarães, 1159

Porto 4100-082

Tel. 0035122/6198770

Fax 003 5122/ 610 7575

E-mail: jtavares@flowserve.com

Flowserve DALCO Steam Products

খ

2601 Grassland Drive

Louisville, KY 40299

Tel.: 00 15 02 / 4 95 01 54, 4 95 17 88

Fax:00 15 02 / 4 95 16 08

E-Mail: dgoodwin@flowserve.com

Page 64

®

GESTRA AG

Postfach 10 5460

D-28054 Bremen

Münchener Str. 77

D-28215 Bremen

Tel. +49 (0) 421 35 03- 0

Fax +49 (0) 421 35 03-393

E-mail

gestra.ag@flowserve.com

Internet www.gestra.de

A Unit of Flowserve Corporation

808309-04/504cs · © 1999 GESTRA AG · Bremen · Printed in Germany

Loading...

Loading...