Page 1

ITT

Goulds Pumps

Ag-Flo

Installation, Operation and Maintenance Instructions

Ag./Irrigation

Goulds Pumps is a brand of ITT Water Technology,

Inc. - a subsidiary of ITT Industries, Inc.

www.goulds.com

Engineered for life

Page 2

Owner’s Information

Please fill in information and give this booklet to homeowner.

Warranty information is on page 14.

Model Number:

Serial Number:

Dealer:

Dealer’s Phone No.

Date of Purchase: Installation Date:

Table of Contents

SUBJECT PAGE

Safety Instructions ......................................................................3

Description and Specifications ...................................................3

Engineering Data ........................................................................3

Installation ..................................................................................3

Location ..................................................................................3

Close-Coupled Units ..............................................................3

Frame-Mounted Units ............................................................4

SAE Engine Driven Pumps .........................................................4

Coupling Alignment ...................................................................7

Frame-Mounted Units Only ..................................................7

Piping ..........................................................................................7

Suction ....................................................................................7

Discharge ................................................................................7

Wiring and Grounding ...............................................................8

Rotation ......................................................................................8

Operation....................................................................................8

Maintenance ...............................................................................8

Disassembly ................................................................................9

Reassembly..................................................................................9

Packed Box Instructions ...........................................................10

Troubleshooting ........................................................................11

Repair Parts ...............................................................................12

Limited Warranty .....................................................................14

Declaration of Conformity ......................................................47

2

Page 3

SAFETY INSTRUCTIONS

DANGER

WARNING

CAUTION

WARNING

Hazardous fluids

can cause fire,

burns or death.

NOTICE: INSPECT UNIT FOR DAMAGE AND

REPORT ALL DAMAGE TO CARRIER

IMMEDIATELY.

DESCRIPTION and SPECIFICATIONS

The AG-Flo series are single stage, end suction, centrifugal

pumps for general liquid transfer, booster applications, irrigation and general service pumping. Pumps are available in three

different materials of construction: all iron and bronze-fitted.

Pump impellers are fully enclosed, key driven and held in

position by an impeller bolt and washer. Casings are full volute

in design with replaceable wear rings.

Dependant on the pump size, the suction and discharge

connections will be threaded or flanged. Shafts are protected

with stainless steel shaft sleeves.

Close-coupled units have NEMA standard JM or JP motors

with C-face mounting and key driven shaft extension. SAE

drive units bolt directly to the engine flywheel housing for SAE

sizes 1, 2, 3, 4 or 5. Optional elastomer element couplings are

available for 6½, 7½, 8, 10, 11½ and 14 inch flywheels. Frame

mounted units can be coupled to motors through a spacer

coupling, or belt driven. SAE bearing frames can be provided

with splined or keyed shaft assemblies.

TO AVOID SERIOUS OR FATAL PERSONAL INJURY

OR MAJOR PROPERTY DAMAGE, READ AND FOLLOW

ALL SAFETY INSTRUCTIONS IN ThE MANUAL AND ON

ThE PUMP.

This is a SAFETY ALERT SYMBOL.

When you see this symbol on the pump or

in the manual, look for one of the following

signal words and be alert to the potential for

personal injury or property damage.

Warns of hazards that WILL cause serious

personal injury, death or major property

damage.

Warns of hazards that CAN cause serious

personal injury, death or major property

damage.

Warns of hazards that CAN cause personal

injury or property damage.

NOTICE: INDICATES SPECIAL INSTRUCTIONS

WHICH ARE VERY IMPORTANT AND

MUST BE FOLLOWED.

THIS MANUAL IS INTENDED TO ASSIST IN THE

INSTALLATION AND OPERATION OF THIS UNIT.

THOROUGHLY REVIEW ALL INSTRUCTIONS AND

WARNINGS PRIOR TO PERFORMING ANY WORK

ON THIS PUMP.

MAINTAIN ALL SAFETY DECALS.

UNIT NOT DESIGNED FOR USE

WITH HAZARDOUS LIQUIDS OR

FLAMMABLE GASES.

Engineering Data

Maximum Liquid Temperature:

212º F (100º C) – standard seal or packing

250º F (120º C) – Optional high temp. seal

Maximum Working Pressure (Fluid temperature dependant):

– NPT connections, 175 PSI (1207 kPa)

– 125# ANSI flanged connections, 175 PSI (1207 kPa)

Maximum Suction Pressure: 100 PSI (689.5 kPa)

Starts per Hour: 20, evenly distributed

Impeller Shaft Ø (in.)

Size Suction Discharge

1½ x 2-6 (H) 2" NPT 1½" NPT •

1 x 2-7 2" NPT 1" NPT •

2½ x 3-7 3" NPT 2½" NPT •

3 x 4-7 4" Flange 3" Flange •

1 x 2-8 2" NPT 1" NPT •

1½ x 2-8 2" NPT 1½" NPT •

2 x 2-5 2" NPT 2" NPT •

2½ x 2½-5 2½" NPT 2½" NPT •

3 x 3-5 3" NPT 3" NPT •

4 x 4-5 4" Flange 4" Flange •

5 x 5-6 5" Flange 5" Flange •

2½ x 3-8 3" NPT 2½" NPT • •

3 x 4-8 4" Flange 3" Flange • •

4 x 5-8 5" Flange 4" Flange • •

1½ x 2-10 2" NPT 1½" NPT • •

2½ x 3-10 3" Flange 2½" Flange • •

3 x 4-10 4" Flange 3" Flange • •

4 x 6-10 6" Flange 4" Flange •

2½ x 3-13 3" Flange 2½ " Flange •

3 x 4-13 4" Flange 3" Flange •

4 x 6-13 6" Flange 4" Flange •

6 x 8-13 8" Flange 6" Flange • •

8 x 10-13 10" Flange 8" Flange •

4 x 6-16 6" Flange 4" Flange •

7

⁄8 11⁄4 15⁄

8

Installation

LOCATION

• Locate the pump as near liquid source as practical; below

level of liquid for automatic repriming capability.

• Allow adequate space for servicing and ventilation. Protect

the unit from weather and water damage due to rain,

flooding or freezing temperatures.

• Protect the pump and piping from freezing temperatures.

• Allow adequate space around the unit for service and

ventilation.

CLOSE-COUPLED UNITS

• Units may be installed horizontally, inclined or vertically with

the motor above the pump.

• The motor feet MUST be bolted to a substantial surface

(horizontal or vertical) that is capable of complete and rigid

support for the pump and motor. For AG-Flo pumps with

15⁄8" Ø shaft, the motor adapter feet must also be bolted to

the supportive surface.

• For vertical operation, the motor should be fitted with a drip

cover or otherwise protected against liquid entering the motor (rain, spray, condensation, etc.)

NOTICE: DO NOT INSTALL WITH MOTOR

BELOW PUMP. ANY LEAKAGE OR

CONDENSATION WILL AFFECT

THE MOTOR.

3

Page 4

Sleeve

Washer

Lug

Top of foundation –

clean and wet down

Grout

Leveling wedges or shims – left in place

BaseGrout hole

(1/4”)

Finished grouting

(1/2 to 3/4”)

Allowance

for leveling

Wood

frame

FRAME-MOUNTED UNITS

600

500

400

300

200

100

0

1500 1600 1700 1800 1900 2000 2100 2200 2300

RPM

TORQUE (LBS/FT)

180

178

176

174

172

170

168

166

164

162

160

HP

• A flat substantial foundation surface MUST be provided to

avoid distortion and/or strain when tightening the foundation bolts. A rubber mounting is acceptable to reduce noise

or excessive vibration.

• Tighten motor hold-down bolts BEFORE connecting piping

to pump.

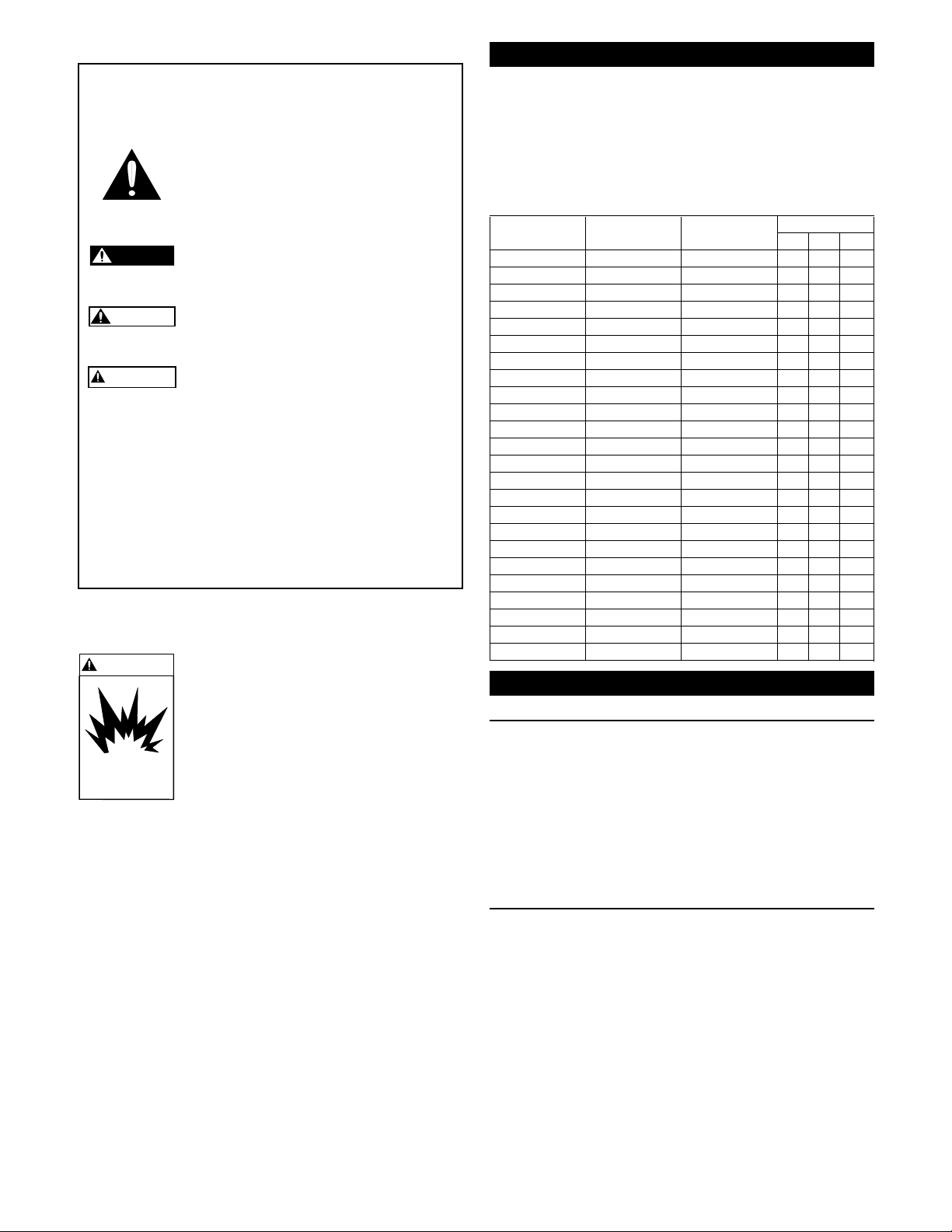

Figure 1

• It is recommended that the baseplate be grouted to a

foundation with solid footing. Refer to Figure 1.

• Place unit in position on wedges located at four points, two

below approximate center of driver and two below

approximate center of pump. Adjust wedges to level unit.

Level or plumb suction and discharge connections.

• Make sure bedplate is not distorted and final coupling

alignment can be made within the limits of movement of

motor and by shimming, if necessary.

• Tighten foundation bolts finger tight and build dam around

foundation. Pour grout under bedplate making sure the areas

under the pump and motor feet are filled solid. Allow grout

to harden 48 hours before fully tightening foundation bolts.

• Tighten pump and motor hold-down bolts before aligning

shaft or connecting the piping to pump.

• Allow grout to harden for 48 hours before tightening 4

foundation bolts.

SAE – Engine Driven Pumps

The SAE engine drive bearing frame is designed to bolt directly

to the flywheel housing for engines with an SAE no. 1, 2,

3, 4 or 5 mount. The pump shaft extension is sized for use

with couplings bolted directly to the flywheel. Goulds Pumps

optional couplings are sized for 6½", 7½", 8", 10", and 14"

flywheels. Although other flywheel mount couplings may be

used, it is recommended that the Goulds Pumps coupling be

used to ensure long and trouble-free operation from your

Goulds Pump.

REQUIREMENTS FOR PROPER OPERATION

Pump End:

When delivering the required capacity (GPM) to the system

piping, the pump must add the amount of Head required

by the system at the capacity. The operating head-capacity

point should be as close as possible to the highest efficiency

line shown on the performance curve, and must be below the

head-capacity line labeled “maximum” RPM. The maximum

operaton RPM for the pump is determined by bearing life, or

in some cases, by the pressure limits of the pump. Suction and

discharge openings are NPT tapped for standard pipe, or faced

and drilled per ANSI B16.1, class 125 for standard flanges as

4

indicated. Maximum working pressure for class 30 cast iron,

per ANSI B16.1, is 175 PSI.

Internal combustion engines are variable speed and variable

power machines. The power output depends on the engine

speed (RPM) and will be reduced when operating altitude,

and/or the air temperature increases. When driving the pump

at the RPM required to deliver water into the system piping,

the engine must operate within the Engine Manufacturers

minimum and maximum RPM limits. The power output to

supply the pump power demand must not exceed the continuous power rating of the engine, after derating for all power

consuming engine accessories, and adjustmaner for installation

site altitude and air temperature.

DRIVE-TRAIN SIZING (BHP)

The BHP Equation is: (Flow x TDH) / 3960 x Eff.)

Note: For internal combustion units the BHP calculation must

be de-rated for the following conditions:

• 20% for continuous duty

• 5% for right-angle drive

• 3% for each 1,000 feet above sea level

• 1% for each 10º F above 60º F.

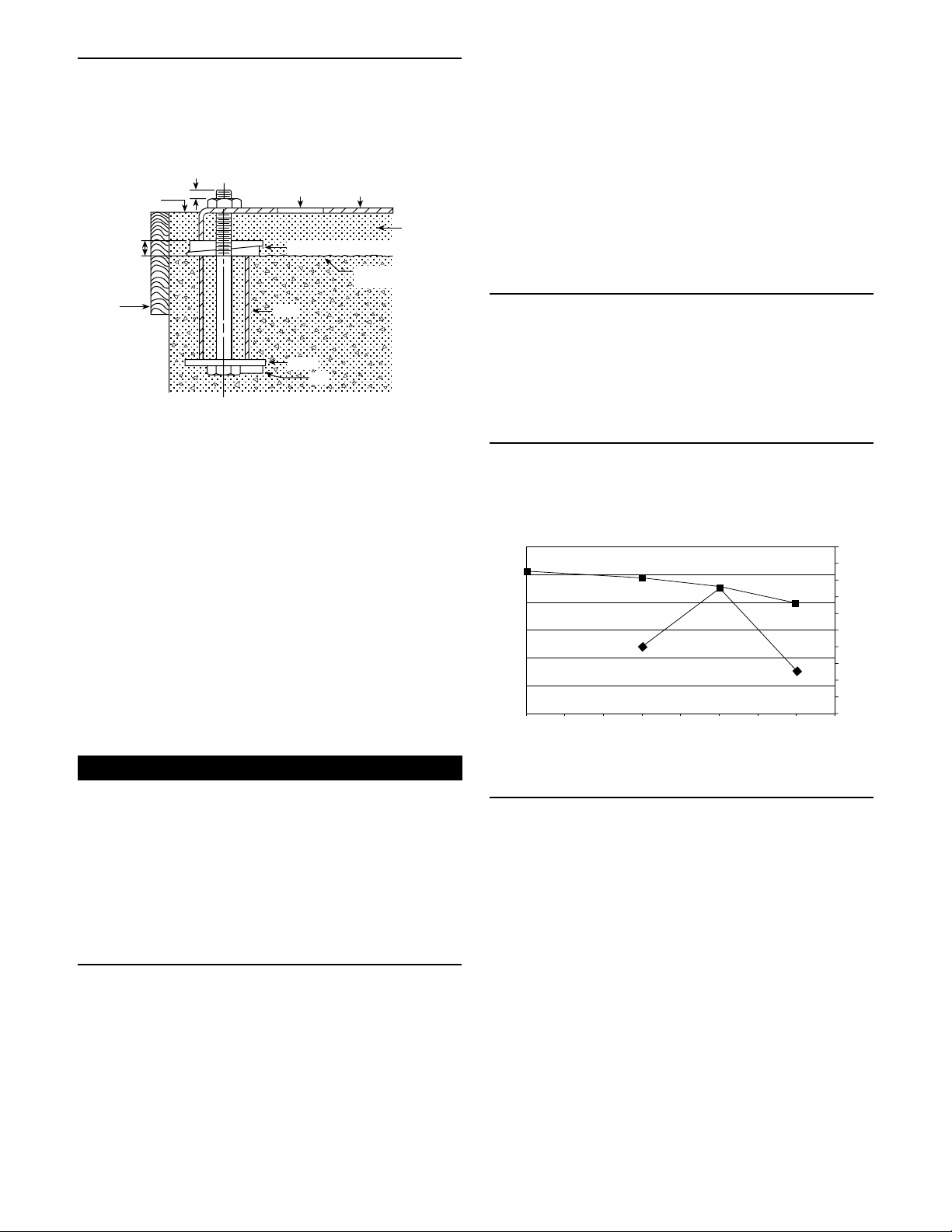

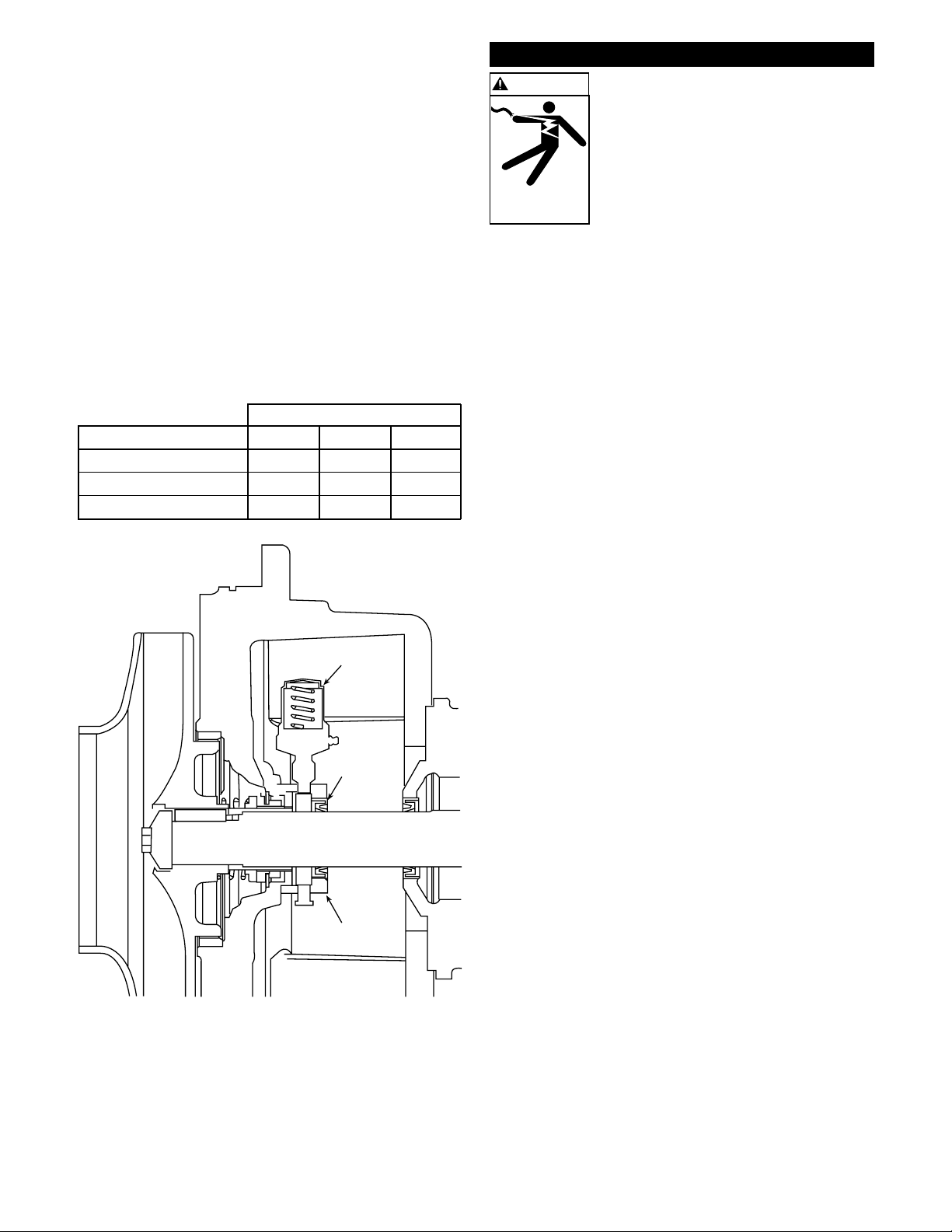

DRIVE-TRAIN SIZING (TORQUE)

Other than sizing an engine for BHP, torque calculations also

are required for proper sizing. Typically the horsepower and

torque rating do not follow the same relationship throughout

the usable range of a diesel engine (Figure 2). The equation for

torque (lbs/ft) is (5250 x BHP) / RPM.

Figure 2: HP (◆) vs. Torque (■)

VERIFY MATCH OF PUMP END TO ENGINE

SAE Bracket Size:

Engine drive pumps are available to fit engines having a standard SAE 5 through SAE 1 flywheel housing.

For a new engine, the engine supplier can provide the SAE

housing number.

For an existing engine, the flywheel housing bore and bolt

circle can be measured and compared against the standard SAE

housing dimensions listed in Table 1, to identify the housing

SAE number.

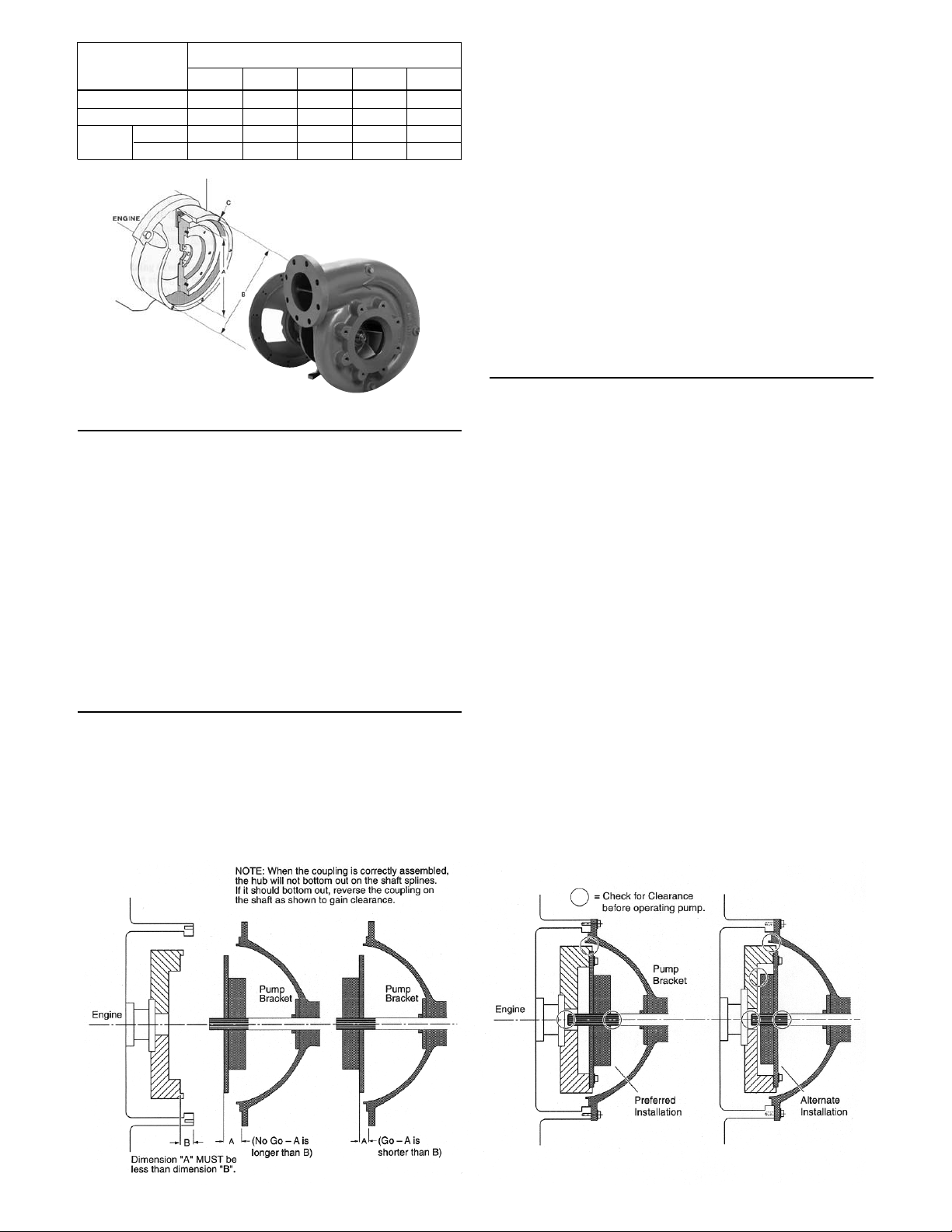

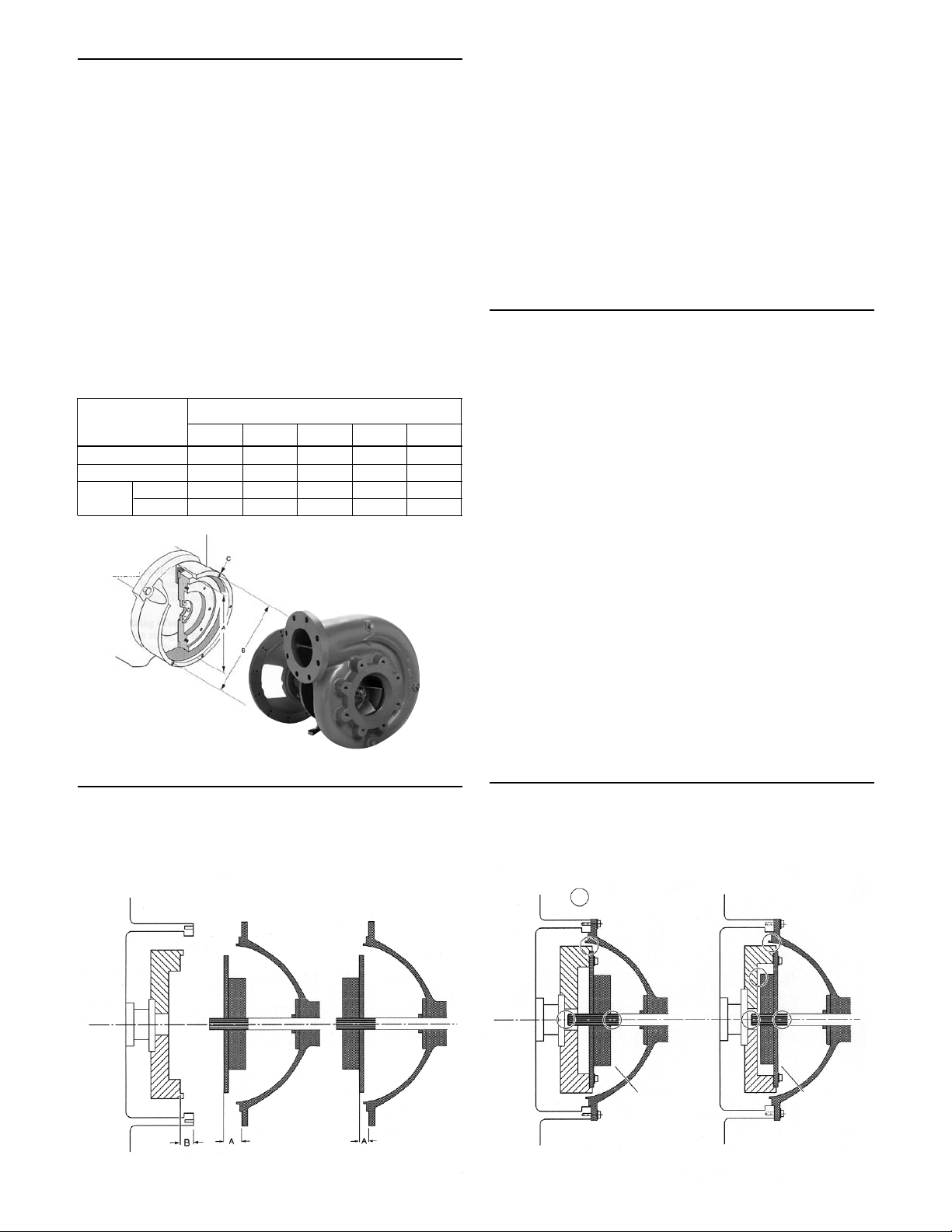

• Measure the flywheel housing bore (A), and the bolt circle

(B), as accurately as possible with a tape measure (to the

nearest 1/32 inch).

• Count the number of threaded holes in the flywheel housing

(C). Test the threaded holes with a bolt, to determine the

thread series.

• Compare the measured dimensions (A), (B), and (C) against

Table 1, to determine the SAE number of the flywheel housing, to be sure it matches the SAE number of your pump.

Page 5

Flywheel

SAE Flywheel Housing Size

Housing

1 2 3 4 5

Dimensions

A 201⁄8 175⁄8 161⁄8 141⁄4 123⁄8

B 207⁄8 183⁄8 167⁄8 15 131⁄8

C No. 12 12 12 12 8

Size

7

⁄16-14 3⁄8-16

3

⁄8-16 3⁄8-16

3

⁄8-16

Table 1

Figure 3

INSTALLATION

• The pump may be installed horizontally, with the discharge

rotated to any position allowed by the casing bolt pattern

(13). It is recommended that the discharge be located

horizontally, above the suction.

• The casing must be supported on all pumps by a rigid

support which is anchored to the unit base or foundation.

• It is recommended that this support is bolted to the motor

adapter ring using 2 or more of the casing bolts (13). It is

likely that longer bolts will be required for the additional

support thickness. Use SAE grade 5 bolts, torqued as

indicated in this manual.

• For pumps with 15⁄8" Ø shafts, it is recommended that the

pump is supported beneath the two feet cast into the motor

adapter (3). These feet must be bolted to the support.

PUMP TO ENGINE ASSEMBLY (SPLINE COUPLING)

Preparation for Assembly of Pump on Engine

• Clean face and register fit of flywheel housing and flywheel

as necessary to remove all grease, dirt, or rust (and all traces

of rust preventative) which would interfere with installation

of pump and/or prevent correct alignment. If flywheel is fitted with a pilot bearing for a transmission shaft, remove and

discard. The pilot bearing is not required for installation of

the pump end, and could interfere with the pump shaft.

• Examine shaft spline closely. Use a file, if necessary, to

remove any burrs that would prevent coupling from sliding

freely onto the shaft.

• Lubricate pump shaft spline sparingly with light grease.

Don’t lubricate straight keyed shaft.

• Slide the coupling onto shaft until it is stopped against the

shaft (refer to page 5 for straight shaft installation).

• Measure the distance from the engine side of the flywheel

coupling adapter ring to the mounting face of the pump

bracket. Refer to Figure 4 below, Dimension “A”.

• Next, measure depth from face of flywheel housing on

engine, to face on flywheel against which coupling will be

bolted. Refer to Figure 4 below, Dimension “B”.

• Pump measurement must be less than engine measurement

or axial interference will result in thrust force on engine

crank shaft bearings. Simply stated, Dimension “A” must be

less than Dimension “B”.

FLYWHEEL COUPLING

• The flywheel coupling transmits power from the engine

flywheel to the pump shaft. The maximum power that a

coupling can safely handle is shown by a rating number, “R”,

which is listed in the coupling dimensions tables.

• When selecting a flywheel coupling for a pump and engine,

first determine the power rating that the pump will demand.

On the pump performance curve, find the RPM and BHP

values required to produce the spplication head-capacity

point.

• Divide the BHP by the RPM, then multiply the result times

100. The result will be the demand number for the pump.

For example, a 20BFSAE1AO can deliver 800 GPM at 270

feet Total Head when running at 1800 RPM. The power

required by the pump will be 75 BHP. The demand number

will be: (75 / 1800) x 100 = 4.16

• Next, select a coupling that can safely transmit the power,

and which will fit the flywheel dimensions. For a coupling to

be suitable, it must have an “R” rating number GREATER

THAN the pump demand number. In the above example,

the minimum coupling “R” number whould be 5.

• Torsional compatibility of the engine, pump, and coupling is

the responsibility of the assembler. Goulds Pumps will supply

data for the pump and coupling for use by the assembler for

a torsional analysis.

NOTE: If the flywheel is fitted with a pilot bearing pressed

into a bore at the center, remove it to avoid interference with

the pump shaft.

Figure 4 Figure 5

5

Page 6

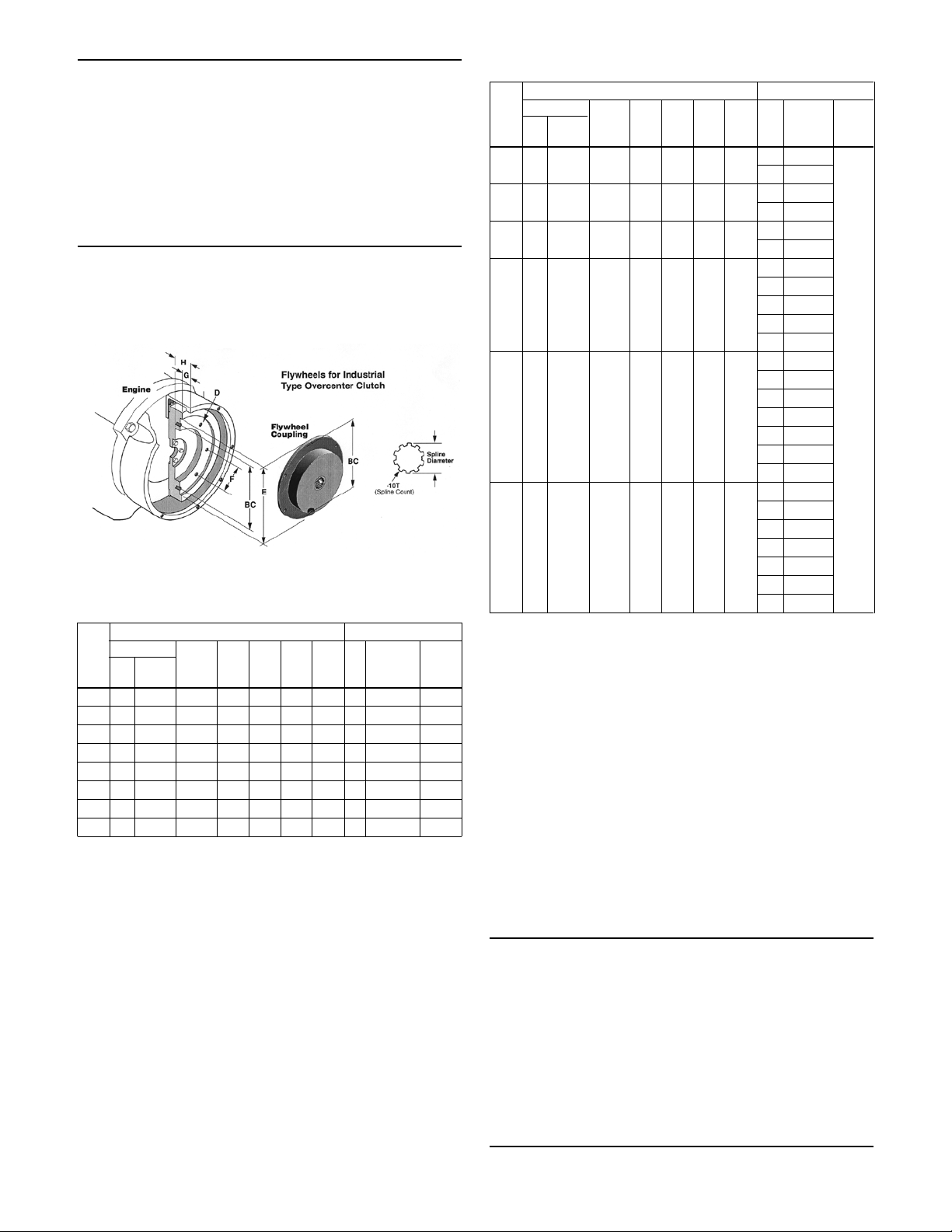

FLYWHEEL FOR INDUSTRIAL TYPE OVERCENTER CLUTCHES

• Figure 6 shows the hollowed-out appearance of the flywheels made for use with overcenter type clutch power

take-off assemblies.

• These flywheels will have a recessed bore machined into the

face, and a set of tapped holes, which will be used to attach

the coupling to the flywheel. Dimensions are governed by

an SAE standard and are listed in Tables 1A and 1B, Figure

3. The “clutch size” shown in the table is the nominal clutch

facing diameter for Drive Ring Type Overcenter Clutches.

OTHER FLYWHEELS

• Some engines are fitted with flywheels especially machined

for coupling to other kinds of machinery (electrical generators, torque converters, etc.), and require nonstandard

flywheel couplings. These may be purchased from third party

vendors or suppliers.

Figure 6

Table IA –

Wide RPM Range, Elastomer Mounted Hub – Spline Shaft

Flywheel Dimensions Flywheel Coupling (Spline)

Clutch D Shaft

Size

(UNC) Number Dia.

6½" 6 5⁄16-18 8½ OD 7.88 3.94 1.19 1.69 7 A00569C 1 1½" 10T

7½" 8 5⁄16-18 9½" OD 8.75 3.69 1.19 1.69 7 A00569C 2 1½" 10T

8" 6 3⁄8-16 103⁄8" OD 9.62 4.81 2.44 2.94 7 A00569C 3 1½" 10T

10" 8 3⁄8-16 123⁄8" OD 11.62 4.47 2.13 2.75 7 A00569C 4 1½" 10T

10" 8 3⁄8-16 123⁄8" OD 11.62 4.47 2.13 2.75 9 A00569C 6 1½" 10T

11½" 8 3⁄8-16 137⁄8" OD 13.12 5.06 1.56 2.69 7 A00569C 5 1½" 10T

11½" 8 3⁄8-16 137⁄8" OD 13.12 5.06 1.56 2.69 9 A00569C 7 1½" 10T

14" 8 ½-13 183⁄8" OD 17.25 6.63 1.00 2.13 9 A00569C 8 1½" 10T

* R = Coupling Rating Max.

Coupling Rating = (Rated horsepower x 100) / Rated RPM

Size E BC F G H R* Catalog Spline

Qty.

6

Table IB –

Wide RPM Range, Elastomer Mounted Hub – Straight Shaft

Flywheel Dimensions Flywheel Coupling

Clutch D Shaft

Size

(UNC) Number Dia.

6½" 6 5⁄16-18 8½ OD 7.88 3.94 1.19 1.69

3.51 CD625

7½" 8 5⁄16-18 9½" OD 8.75 3.69 1.19 1.69

3.51 CD725

8" 6 3⁄8-16 103⁄8" OD 9.62 4.81 2.44 2.94

3.51 CD825

2.28 CD1016

3.51 CD1025

10" 8 3⁄8-16 123⁄8" OD 11.62 4.47 2.13 2.75 5.71 CD1030

8.57 CD1050

11.23 CD1080

2.28 CD1116

3.51 CD1125

5.71 CD1130

11½" 8 3⁄8-16 137⁄8" OD 13.12 5.06 1.56 2.69 8.57 CD1150

11.23 CD1180

12.62 CD1190

16.85 CD11110H

2.28 CD1416

3.51 CD1425

5.71 CD1430

14" 8 3⁄8-16 183⁄8" OD 17.25 6.63 1.00 2.13 8.57 CD1450

11.23 CD1480

12.62 CD1490

16.85 CD14110H

Dimensions in inches

* R = Coupling Rating Max.

Coupling Rating = (Rated horsepower x 100) / Rated RPM

Size E BC F G H R* Catalog Spline

Qty.

2.28 CD616

2.28 CD716

2.28 CD816

1.625-

1.624Ø

3

⁄8 x 3⁄

Keyway

16

• For Goulds Pumps straight shaft keyed couplings – Ensure

that the coupling hub set screw is backed out enough to

ensure clearance for the shaft key during assembly.

• Mount the coupling assembly to the engine flywheel using

the bolts provided torqued as follows in a crossing sequence:

6½" or 7½" Flywheel – 11 lbs.-ft. (15 N.m)

8", 10" or 11½" Flywheel – 20 lbs.-ft. (27 N.m)

14" Flywheel – 50 lbs.-ft. (68 N.m)

(For other couplings follow manufacturers

recommended installation procedure.)

• Place the pump shaft key into the pump shaft (122) and align

the shaft to the coupling. Slide the pump into the coupling

until the engine adapter ring (340) contacts the engine

flywheel housing.

INSTALLATION OF COUPLING ON FLYWHEEL

Flywheel Coupling Overcenter Type:

• These couplings are aligned concentrically with the flywheel

by register fit on the flywheel.

• Be sure to remove all preservatives from the engine’s flywheel.

• Fit the coupling into the flywheel. Align the bolt holes and

engage coupling with register fit on flywheel. Tap coupling

with a soft heavy hammer, if necessary, to be sure that it is

seated flat against flywheel. Secure coupling tightly to flywheel with capscrews and lockwasher.

INSTALLATION OF PUMP ON ENGINE

• Lift pump with suitable lifting apparatus and align pump shaft

with coupling. End of pump shaft has a pilot diameter which

epermits wasy engagement of pump shaft into coupling.

Page 7

• Reach into pump suction opening and rotate impeller slightly

Hazardous machinery

can cause personal

injury or death.

WARNING

Parallel

Angular

H min.

D

D

H min.

D D

1.5D

min.

3.0D

min.

H min.

D min.

2

16

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

H = Min. Submergence in feet

H

1 2 3 4 5 6 7 8 9 1011 121314 1516

V

V = Velocity in feet per second

= GPM x 0.321

Area

GPM x 0.4085

D

2

until the shaft will engage the coupling. Verify that there is

no gap between bracket and flywheel housing faces. Rotate

pump as necessary to align bracket holes with engine. Install

capscrews and bolt pump end securely to engine.

NOTE: If any interference, or incompatibility of parts is

detected during installation, DO NOT proceed with

assembly. Direct the problem to your nearest Goulds

Pumps distributor.

• Mount the pump to the engine using the bolts and lockwashers provided, torqued as follows in a crossing sequence:

SAE #2, #3, #4, #5 – 20 lbs.-ft. (27 N.m)

SAE #1 – 50 lbs.-ft. (68 N.m)

• Install coupling guards (501N).

• Bolt motor adapter (3) to the rigid support described above.

Coupling Alignment

FAILURE TO DISCONNECT AND

LOCKOUT ELECTRICAL POWER

BEFORE ATTEMPTING ANY

MAINTENANCE CAN CAUSE

SEVERE PERSONAL INJURY.

FRAME-MOUNTED UNITS ONLY

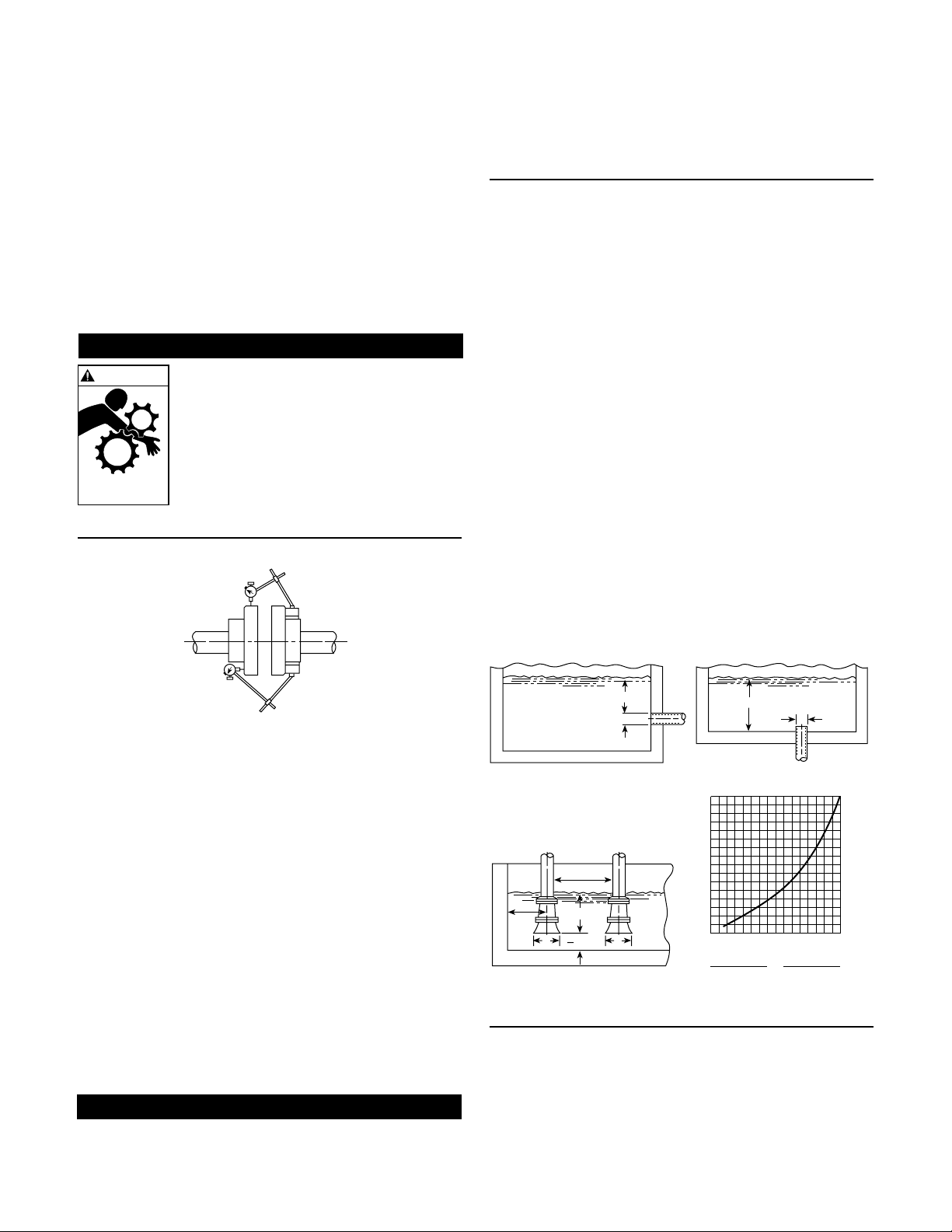

• Alignment MUST be checked prior to running. See Figure 7.

• All piping MUST be independently supported and MUST

NOT place any piping loads on the pump

NOTICE: DO NOT FORCE PIPING INTO PLACE

AT PUMP SUCTION AND DISCHARGE

CONNECTIONS.

• All pipe joints MUST be airtight.

PIPING – SUCTION

• For suction lifts over 10 ft. (3 m) and liquid temperatures

over 120° F (49° C), consult pump performance curve for

net positive suction head required (NPSHR).

• If a pipe size larger than pump suction is required, an eccentric pipe reducer, with the straight side up, MUST be

installed at the pump suction.

• If pump is installed below the liquid source, install a gate

valve in the suction for pump inspection and maintenance.

NOTICE: DO NOT USE THE GATE VALVE TO

THROTTLE PUMP. THIS MAY CAUSE LOSS

OF PRIME, EXCESSIVE TEMPERATURES

AND DAMAGE TO PUMP, VOIDING

WARRANTY.

• If the pump is installed above the liquid source, the following

MUST be provided:

• To avoid air pockets, no part of the piping should be above

the pump suction connection.

• Slope the piping upward from liquid source.

• Use a foot valve or check valve ONLY if necessary for

priming or to hold prime during intermittent duty.

• The suction strainer or suction bell MUST be at least

3 times the suction pipe diameter area.

• Insure that the size and minimum submergence over suc-

tion inlet is sufficient to prevent air from entering pump

through a suction vortex. See Figures 8 through 11.

• Tighten all hold-down bolts before checking alignment.

• If realignment is necessary, always move the motor. Shim

• Parallel misalignment, shafts with axis parallel but not

• Angular misalignment, shaft with axis concentric but not par-

• Final alignment is achieved when parallel and angular re-

NOTICE: ALWAYS RECHECK BOTH ALIGNMENTS

AFTER MAKING ANY MECHANICAL

ADJUSTMENTS.

• Piping should be no smaller than pump’s discharge and

Figure 7

as required.

concentric. Place dial indicator on one hub and rotate this

hub 360° while taking readings on the outside diameter of

the other hub. Parallel alignment is achieved when reading is

0.010" (0.254 mm) TIR, or less.

allel. Place dial indicator on one hub and rotate this hub 360°

while taking readings on the face of the other hub. Angular

alignment is achieved when reading is 0.020" (0.508

mm) TIR, or less.

quirements are satisfied with motor hold-down bolts tight.

Piping

suction connections and kept as short as possible, avoiding

unnecessary fittings to minimize friction losses. See Table 1.

Figure 8 Figure 9

Figure 10 Figure 11

PIPING – DISCHARGE

• Install a check valve suitable to handle the flow, liquids and

to prevent backflow. After the check valve, install an appropriately sized gate valve to be used to regulate the pump

capacity, pump inspection and for maintenance.

• When required, pipe increaser should be installed between

the check valve and the pump discharge.

7

Page 8

Wiring and Grounding

WARNI NG

Hazardous voltage

can shock, burn or

cause death.

WARNING

Hazardous

voltage

Hazardous machinery

can cause personal

injury or death.

WARNING

WARNI NG

Hazardous voltage

can shock, burn or

cause death.

Extreme heat can

cause personal injury

or property damage.

WARNING

Hazardous fluids can

cause personal injury

or property damage.

WARNING

WARNI NG

Hazardous voltage

can shock, burn or

cause death.

Hazardous pressure

can cause personal

injury or property

damage.

CAUTION

Install, ground and wire according

to local and National Electrical Code

Requirements.

Install an all leg electrical power

disconnect switch near the pump.

Disconnect and lockout electrical

power before installing or servicing

the pump.

Electrical supply MUST match

pump’s nameplate specifications. Incorrect voltage can cause fire, damage

motor and void the warranty.

Motors without built-in protection MUST be provided

with contactors and thermal overloads for single phase

motors, or starters with heaters for three phase motors.

See motor nameplate.

• Use only copper wire to motor and ground. The ground

wire MUST be at least as large as the wire to the motor.

Wires should be color coded for ease of maintenance.

• Follow motor manufacturer’s wiring diagram on the motor

nameplate or terminal cover carefully.

FAILURE TO PERMANENTLY

GROUND THE PUMP, MOTOR AND

CONTROLS BEFORE CONNECTING

TO ELECTRICAL POWER CAN CAUSE

SHOCK, BURNS OR DEATH.

OPERATION AT OR NEAR ZERO

FLOW CAN CAUSE EXTREME HEAT,

PERSONAL INJURY OR PROPERTY

DAMAGE.

NOTICE: NO NOT RUN PUMP DRY OR SEAL

DAMAGE WILL RESULT.

• After stabilizing the system at normal operating conditions,

check the piping. If necessary, adjust the pipe supports.

• On frame-mounted units, coupling alignment may have

changed due to the temperature differential between pump

and motor. Recheck alignment following procedures and

hazard warnings in “COUPLING ALIGNMENT” section

of this manual.

Maintenance

FAILURE TO DISCONNECT AND

LOCKOUT ELECTRICAL POWER

BEFORE ATTEMPTING ANY

MAINTENANCE CAN CAUSE SHOCK,

BURNS OR DEATH.

Rotation

NOTICE: INCORRECT ROTATION MAY CAUSE

DAMAGE TO THE PUMP AND VOIDS

THE WARRANTY.

• Correct rotation is right-hand, CLOCKWISE when viewed

from the motor end. For frame mounted units, switch power

on and off quickly to observe rotation. On close coupled

units, remove motor end plug or cover to observe rotation.

• To reverse three phase motor rotation, interchange any two

power supply leads.

Operation

DO NOT OPERATE FRAME

MOUNTED OR SAE UNITS WITHOUT

SAFETY GUARDS IN PLACE OR

SEVERE PERSONAL INJURY MAY

RESULT.

SPLASHING OR IMMERSING OPEN

DRIP PROOF MOTORS IN FLUID

CAN CAUSE FIRE, SHOCK, BURNS OR

DEATH.

8

FAILURE TO RELIEVE SYSTEM

PRESSURE AND DRAIN SYSTEM

BEFORE ATTEMPTING ANY

MAINTENANCE CAN CAUSE

PROPERTY DAMAGE, PERSONAL

INJURY OR DEATH.

IF PIPING HAZARDOUS OR TOXIC

FLUIDS, SYSTEM MUST BE FLUSHED

PRIOR TO PERFORMING SERVICE.

CLOSE-COUPLED UNITS

• Bearings are located in and are part of the motor. For lubrication information, refer to motor manufacturer’s instructions.

FRAME-MOUNTED UNITS

• Bearing frame with 7⁄8" Ø shaft has greased for life bearings.

No regreasing is possible or necessary.

• Bearing frames with 11⁄4" Ø and 15⁄8" Ø shafts and SAE drive

bearing frames should be regreased every 2,000 hours or

at a three month interval, whichever occurs first. Use a #2

sodium or lithium based grease. Fill until grease comes out

of relief fittings, or lip seals, then wipe off excess.

• Follow motor or engine and coupling manufacturer’s

lubrication instructions.

• Recheck alignment.

Page 9

SEASONAL SERVICE

• To REMOVE pump from service, remove drain plug and

drain all unprotected piping.

• To RETURN pump to service, replace drain plug using

Teflon™ tape or equivalent on male threads.

• Reconnect suction line if removed, examine union and repair

if necessary.

• Refer to OPERATION section of manual.

Disassembly

• Follow ALL warnings and instructions in the “MAINTE-

NANCE” section of this manual.

• Close-coupled units: Remove motor hold-down bolts.

• Frame-mounted units: Remove coupling guard, spacer, coupling and frame hold-down bolts.

LIQUID END

1. Remove casing bolts (13).

2. Remove back pull-out assembly from casing (1).

3. Remove casing wear ring (4) if excessively worn.

NOTICE: DO NOT INSERT SCREWDRIVER BETWEEN

IMPELLER VANES TO PREVENT ROTATION.

4. On close-coupled units, remove motor end plug or cover

to expose screwdriver slot or flats on end of motor shaft.

5. While restraining shaft with an appropriate tool (close-

coupled units) or with a strap wrench (frame-mounted

units) remove impeller bolt (6). Impeller bolt may need

to be heated with torch to remove. Discard.

NOTICE: EXERCISE CAUTION WHEN HANDLING

HOT IMPELLER BOLT.

NOTICE: FOR SAE DRIVE UNITS, REMOVE IMPELLER

NUT SET SCREW (22A) PRIOR TO

REMOVING IMPELLER NUT (22). IMPELLER

SET SCREW AND IMPELLER NUT MAY NEED

TO BE HEATED TO BE REMOVED.

6. Remove impeller washer (7).

7. Insert two pry bars, 180° apart, between impeller (2) and

seal housing (3). CAREFULLY pry off impeller.

8. Remove impeller key (8).

9. Remove seal housing bolts (14) and seal housing (3)

pulling with it the mechanical seal assembly. Discard seal

assembly and seal housing o-ring (9). For packed box

pumps see “PACKED BOX INSTRUCTIONS”.

10. Remove adapter (108).

11. Inspect shaft sleeve (11). If badly scored, remove by

heating with torch. Discard.

12. Push out the mechanical seal stationary seat from the

seal housing. Discard.

13. On units equipped, remove seal housing wear ring (5)

if excessively worn.

DISASSEMBLY OF BEARING FRAME OR

SAE BEARING FRAME

1. Remove deflector (123) from shaft.

2. Remove bearing cover (134).

3. Remove shaft assembly from frame.

4. Remove lip seals (138, 139) from bearing frame (228) and

bearing cover (134) if worn. Discard.

5. Remove retaining ring (361).

6. Use bearing puller or arbor press to remove ball

bearings (112, 168).

Reassembly

• All parts should be cleaned before assembly.

NOTICE: O-RING SHOULD BE REPLACED AFTER ANY

DISASSEMBLY OF UNIT.

BEARING FRAME

1. Replace lip seals if removed.

2. Replace ball bearings if loose, rough or noisy when rotated.

3. Check shaft (122) for runout. Maximum permissible is

0.002" (0.05 mm) TIR.

4. Refer to the “MAINTENANCE” section of this manual

for M-group bearing frame regreasing instructions.

LIQUID END

1. Inspect shaft removing any debris or burrs.

2. Treat shaft with LOCQUIC® Primer “T”, or equivalent,

following manufacturer’s instructions carefully.

3. When replacing shaft sleeve, spray new shaft sleeve’s bore

with LOCQUIC® Primer “T”, or equivalent. Let parts dry

and then apply LOCTITE® #262 on the same surfaces.

Slide new sleeve over shaft with a twisting motion, wipe

off excess. Let cure according to instructions.

NOTICE: MECHANICAL SEAL MUST BE REPLACED

WHENEVER SEAL HAS BEEN REMOVED.

FOLLOW SEAL MANUFACTURER’S

INSTRUCTIONS CAREFULLY. FOR PACKED

BOX PUMPS SEE “PACKED BOX

INSTRUCTIONS”.

4. Replace seal housing wear ring, if removed.

5. For mechanical seal pumps, stationary seal seat may be

dipped in water to ease installation. Place stationary seal

seat squarely into seal housing bore. Cover the polished

face of the seat with a thin piece of cardboard or paper

towel. Press seat firmly into bore using a round piece of

plastic or wood that disperses the force over the entire

seal face. NOTE: If mechanical seal is supplied with a

spring retainer, remove and discard the retainer.

6. Place adapter, concave face pointing up, over motor

shaft and lower it onto the motor.

7. Replace seal housing o-ring. This o-ring may be lubricated

with water or glycerin to ease in installation. Install seal

housing on adapter. Exercise care in that the motor shaft

does not dislodge or damage seal seat.

8. Fully and squarely install the rotary assembly of seal

against the stationary seat.

NOTICE: REPLACE IMPELLER BOLT AND WASHER

WHENEVER IMPELLER IS REMOVED.

9. Install impeller key in shaft keyway. Mount impeller on

shaft and push until it bottoms. Hold in place. For SAE

units, apply LOCTITE 271 to the impeller bore, keyway

and shaft. Mount impeller on shaft and push until it

bottoms. Hold in place.

10. Install new impeller washer. Impeller washer not used for

SAE units..

9

Page 10

11. Apply LOCTITE® #271 or equivalent, to new impeller bolt

CORRECT WRONG

threads and tighten to:

3⁄8"-16 bolts 20 lbs.-ft. (27 N.m)

½"-13 bolts 38 lbs.-ft. (51 N.m)

Impeller bolt not used for SAE units.

12. For SAE units apply LOCTITE® #271 to the external

threads of the shaft and internal threads of the impeller

nut (22). Tighten impeller nut to the following:

½"-Impeller Nut (SAE M-Group) 80 lbs.-ft. (107 N.m)

¾"-Impeller Nut (SAE L-Group) 100 lbs.-ft. (134 N.m)

13. For SAE units, after impeller nut (22) has been installed,

apply

LOCTITE® #271 to set screw (22A). Install impeller

set screw into face of impeller nut (22) and tighten

hand-tight.

14. Replace casing wear ring, if removed.

15. Replace casing bolts and tighten, in a crossing sequence,

to torque values indicated below:

3⁄8"-16 bolts (bronze casing) 25 lbs.-ft. (34 N.m)

½"-16 bolts (cast iron casing) 37 lbs.-ft. (50 N.m)

½"-13 bolts (cast iron casing) 90 lbs.-ft. (122 N.m)

¾"-10 bolts (cast iron casing) 175 lbs.-ft. (237 N.m)

16. Check reassembled unit for binding by rotating shaft with

appropriate tool from motor end.

17. If rubbing exists, loosen casing bolts and proceed with

tightening sequence again.

18. Replace motor hold-down bolts and motor end plug or

cover on close-coupled units.

19. Replace coupling, spacer, coupling guard and frame

hold-down bolts on frame-mounted units.

NOTICE: ALWAYS RECHECK BOTH ALIGNMENTS

AFTER MAKING ANY ADJUSTMENTS.

20. Refer to the “COUPLING ALIGNMENT” section of

this manual to realign shaft.

21. Assembly is complete.

Packed Box

1. Make sure stuffing box is free of foreign materials and

clean before beginning packing of packed box. Refer to

Sectional Assembly in the repair parts section.

2. Take special care during installation of packing rings

because they are die-formed. To install, twist the ring

sideways just enough to fit it around the shaft sleeve.

DO NOT ATTEMPT TO PULL RINGS STRAIGHT

OUT. See Figure 12.

Figure 12

3. Install the two piece Teflon lantern ring supplied as shown

in figure 13. Note: two pieces make one ring. Notches on

ring must face each other, but alignment is not necessary.

Teflon Lantern Ring

Figure 13

4. Install the packing rings and lantern ring in the following

sequence to pack the packed box. Install two rings of

packing, then the lantern ring, followed by the final three

rings of packing. Install each ring separately and firmly

seat. The use of a wooden split bushing is recommended

to accomplish this. See Figure 14. Use gland to jack the

bushing and ring into the box. Stagger joints in each ring

90°. Make sure the flush tap in the packed box lines up

with the center of the lantern ring. Any extra rings are

spares.

WOODEN “SPLIT BUSHING”

GLAND

STUFFING

BOX

SHAFT

Figure 14

5. Tighten gland nuts evenly, but not tight. When the pump

is started, slowly tighten the gland nuts until the leak rate

is between 40 and 60 drops per minute. A grease lubricant

can be used when the pumpage contains abrasive particles

or for a suction lift condition.

REMOVAL OF PACKED BOX

• Follow these steps to remove the packing from the

packed box.

1. Remove gland assembly.

2. With a “packing hook” remove packing.

3. Insert a wire hook into the ring on the outer edge to

remove the lantern ring.

4. Clean the packed box.

PRIME SAFE ARRANGEMENT (Optional – Shaft of 11⁄4" Ø and

15⁄8" Ø Only)

• The Prime Safe arrangement can be provided with grease or

an oiler feed lubrication.

1. The grease gland (24) will have the letters "G" and "O"

stamped on the outside diameter and have two 1⁄8" NPT

connections for mounting a grease feeder or oiler.

10

Page 11

2. For grease feed applications, the grease gland is assembled

23

26

24

WARNI NG

Hazardous voltage

can shock, burn or

cause death.

with the “G” stamp in the 12 o' clock position. The grease

feeder (23) will mount in the grease gland at a 30 degree

angle from the horizontal. This is done to gain access to the

grease fitting located on the grease feeder. The lip seal (26)

mounted in the grease gland will be assembled as shown in

Figure 15.

3. For oiler feed applications, the grease gland is assembled

with the “O” stamp in the 12 o' clock position. The two

1

⁄8" NPT connections on the grease gland will be located on

the horizontal, which is to ensure proper function of the

oiler. The lip seal (26) is to be mounted in the reverse or

opposite direction as shown in Figure 10.

4. The mounting of a grease feeder or oiler may require

additional pipe extensions and/or fittings that will be

provided from the factory as needed.

5. The grease feeder (23) will come with three springs (blue,

red and silver). The use of the different springs will be

varied depending on the operating temperature and the

lubricant (grease) to be used.

Grease Feeder Spring Size

Operating Temperature No. 1 Grease No. 2 Grease No. 3 Grease

-10ºF (-23ºC) to 40ºF (4ºC) SILVER RED —

-40ºF (-40ºC) to 110ºF (43ºC) SILVER SILVER RED

-110ºF (-79ºC) to 200ºF (93ºC) BLUE SILVER SILVER

Use SAE 30W oil for oiler application.

Troubleshooting Guide

DISCONNECT AND LOCKOUT

ELECTRICAL POWER BEFORE

ATTEMPTING ANY MAINTENANCE.

FAILURE TO DO SO CAN CAUSE A

SHOCK, BURN OR DEATH.

SYMPTOM

MOTOR NOT RUNNING

See Probable Cause – 1 through 5

LITTLE OR NO LIQUID DELIVERED

See Probable Cause – 6 through 13

EXCESSIVE POWER CONSUMPTION

See Probable Cause – 3, 13, 14, 15

EXCESSIVE NOISE and VIBRATION

See Probable Cause – 3, 6, 7, 10, 12, 14, 16, 17

PROBABLE CAUSE

1. Motor thermal protector tripped

2. Open circuit breaker or blown fuse

3. Impeller binding

4. Motor improperly wired

5. Defective motor

6. Pump is not primed, air or gases in pumpage

7. Discharge, suction plugged or valve closed

8. Incorrect rotation (3 phase only)

9. Low voltage or phase loss

10. Impeller worn or plugged

11. System head too high

12. NPSHA too low – Excessive Suction lift or losses

13. Incorrect impeller diameter

14. Discharge head too low – excessive flow rate

15. Fluid viscosity, specific gravity too high

16. Worn bearing

17. Pump, motor or piping loose

Figure 15

11

Page 12

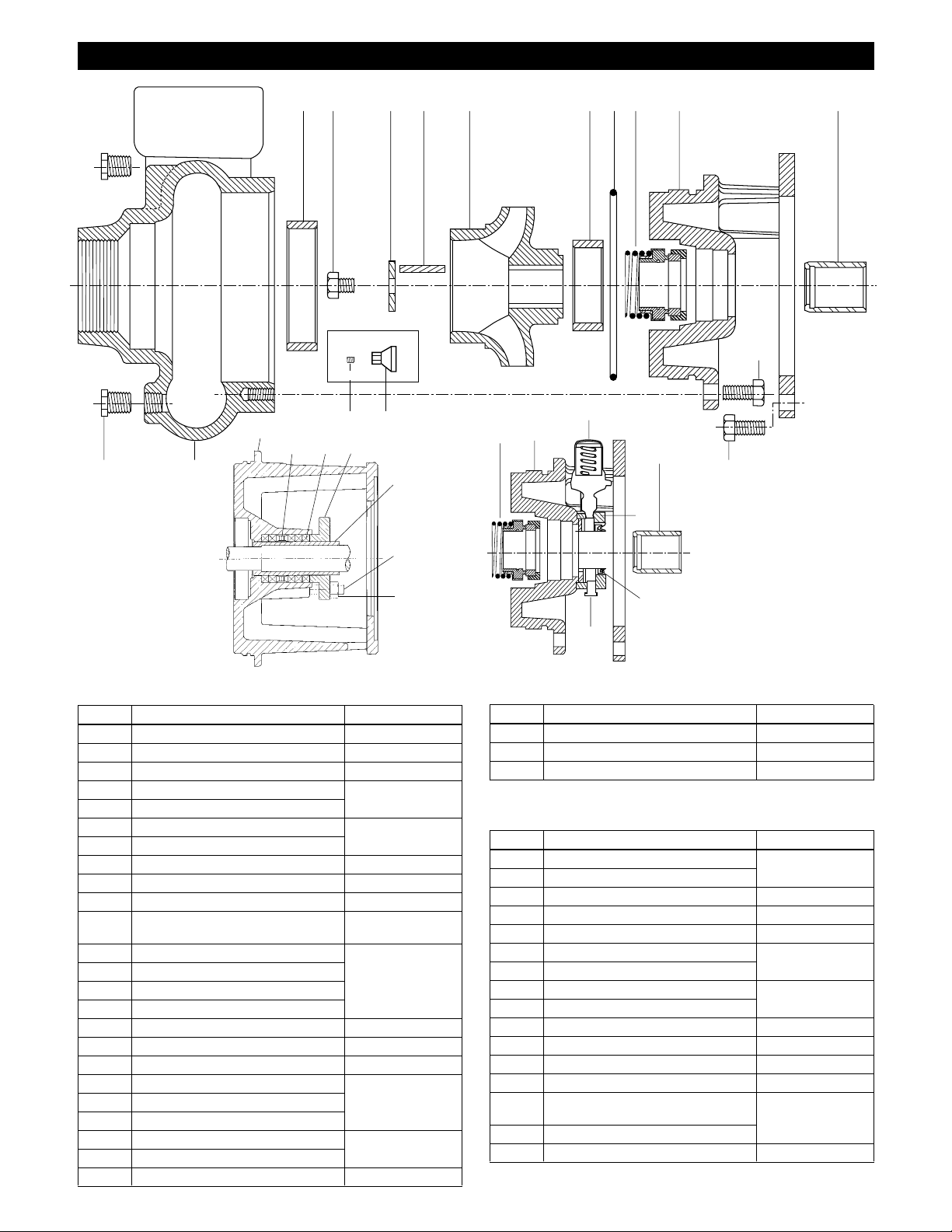

Repair Parts Series 3656/3756

SAE M & L

Replaces 6 & 7

4 6 7 8 2 5 9 10 3 11

13

3

2222A

16 17 18

12 1

19

20

21

Packed Box Arrangement

LIQUID END COMPONENTS

Item No. Description Material

1 Casing Cast Iron

2 Impeller Cast iron or Sil-brass*

3 Adapter Cast Iron

4 Wear ring (casing) Cast iron or bronze*

5** Wear ring (seal housing)

6 Impeller bolt

7 Impeller washer

AISI Type 300

stainless steel

8 Impeller key Steel

9 Seal housing o-ring (optional materials) BUNA-N/EPR/Viton

10 Mechanical seal Consult factory

11 Shaft sleeve AISI Type 300

stainless steel

12 Drain plug – ¼ or 3⁄8 NPT

13 Hex head cap screw (casing to adapter) Zinc plated steel

14 Hex head cap screw (adapter to motor/frame)

15 Hex head cap screw (Adapter to seal housing)

16 Lantern ring Teflon™

17 Packing, 5 rings Teflon™ impregnated

18 Gland AISI 300SS

19 Shaft sleeve

20 Gland stud

AISI Type 300

stainless steel

21 Gland nut

22 Impeller nut (SAE only) 304 SS

22A Set screw, impeller nut (SAE only)

23 Grease feeder (oiler optional) Polycarbonate

12

23

3

10

11

14

24

26

25

Prime Safe Arrangement (optional – Shaft of 11⁄4" Ø and 15⁄8" Ø only)

LIQUID END COMPONENTS

Item No. Description Material

24 Grease gland Aluminum

25 Pipe plug Zinc plated steel

26 Lip seal Buna

* Lead free

POWER END COMPONENTS (shown on next page)

Item No. Description Material

112 Ball bearing (outboard) Steel

122 Pump shaft

122A Pump shaft (SAE) AISI 4140 steel

123 V-ring, deflector BUNA-N

134 Bearing cover Cast iron

138 Lip seal (outboard) BUNA-N

139 Lip seal (inboard)

168 Ball bearing (inboard) Steel

193 Grease fitting (M & L group)

327C Screw (cover to adapter) (SAE only) Zinc plated steel

340 Adapter/engine (SAE only) Cast iron

361 Retaining ring Steel

370C Hex head cap screw (frame to cover) Zinc plated steel

371C Hex head cap screw (adapter to frame)

(SAE only)

NOT SHOWN

Steel

399 Key, coupling

501N Cover/adapter (SAE only) Galvanized steel

Page 13

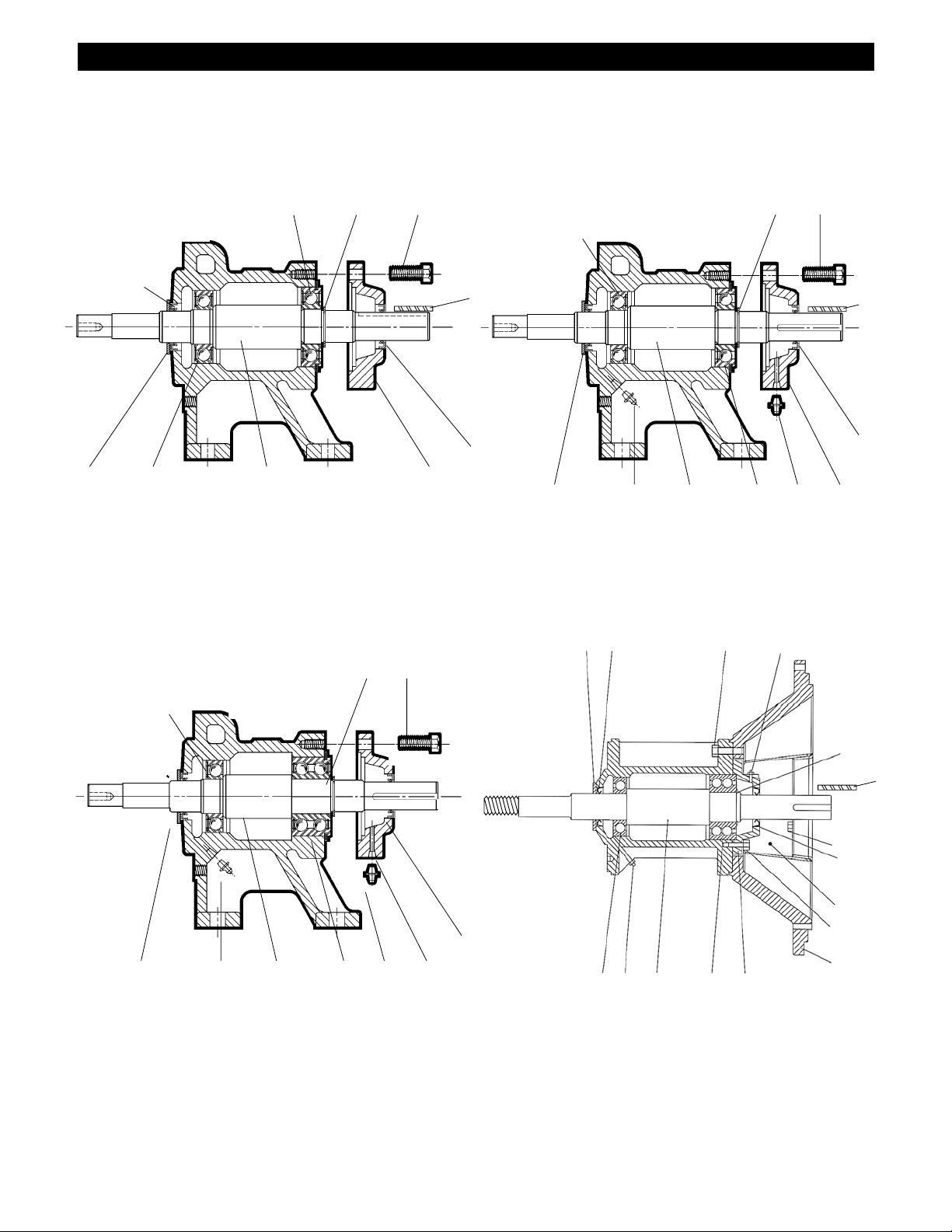

3656/3756 Power Frames

370C

361 370C112

168

361

139

123 168 122 134

Power Frame (7⁄8" Ø Shaft) Power Frame (11⁄4" Ø Shaft)

370C

361

168

399

138

123

139

371L

112122193123

399

138

193 134

193

139

112122193123

193 134

399

138

122A

Power Frame (15⁄8" Ø Shaft) SAE Power Frame – Keyed

– Spline (Optional)

361

399

327C

138

501N

370C

340

134

112193168

13

Page 14

ITT

Ag./Irrigation

This warranty applies to all water systems pumps manufactured by Goulds Pumps.

Any part or parts found to be defective within the warranty period shall be replaced at no charge to the dealer during the warranty period. The

warranty period shall exist for a period of twelve (12) months from date of installation or eighteen (18) months from date of manufacture,

whichever period is shorter.

A dealer who believes that a warranty claim exists must contact the authorized Goulds Pumps distributor from whom the pump was purchased

and furnish complete details regarding the claim. The distributor is authorized to adjust any warranty claims utilizing the Goulds Pumps Customer

Service Department.

The warranty excludes:

(a) Labor, transportation and related costs incurred by the dealer;

(b) Reinstallation costs of repaired equipment;

(c) Reinstallation costs of replacement equipment;

(d) Consequential damages of any kind; and,

(e) Reimbursement for loss caused by interruption of service.

For purposes of this warranty, the following terms have these definitions:

(1) “Distributor” means any individual, partnership, corporation, association, or other legal relationship that stands between Goulds Pumps and

the dealer in purchases, consignments or contracts for sale of the subject pumps.

(2) “Dealer” means any individual, partnership, corporation, association, or other legal relationship which engages in the business of selling or

leasing pumps to customers.

(3) “Customer” means any entity who buys or leases the subject pumps from a dealer. The “customer” may mean an individual, partnership,

corporation, limited liability company, association or other legal entity which may engage in any type of business.

GOULDS PUMPS LIMITED WARRANTY

THIS WARRANTY EXTENDS TO THE DEALER ONLY.

Goulds Pumps and the ITT Engineered Blocks Symbol are

registered trademarks and tradenames of ITT Industries Inc.

SPECIFICATIONS ARE SUBJECT TO CHANGE WITHOUT NOTICE.

IM190R00 January, 2006

© 2006 ITT Water Technology, Inc.

Engineered for life

Page 15

ITT

Goulds Pumps

Ag-Flo

Instrucciones de operación, instalación y mantenimiento

Agr/Irrigación

Goulds Pumps es una marca de ITT Water Technology,

Inc. – una subsidiaria de ITT Industries, Inc.

www.goulds.com

Engineered for life

Page 16

Información del propietario

Por favor anote los siguientes datos y entregue el manual al

dueño de casa. Encontrará información sobre garantía en

la página 30.

Número de modelo:

Número de serie:

Comercio donde se adquirió:

Teléfono del comercio:

Fecha de compra: Fecha de instalación:

Índice

TÓPICO PÁGINA

Instrucciones de seguridad ........................................... 17

Descripción y especificaciones ..................................... 17

Datos de ingeniería ...................................................... 17

Instalación ................................................................... 17

Ubicación ................................................................. 17

Bombas de acoplamiento corto ................................ 17

Bombas de montaje en bastidor ................................ 18

Bombas accionadas por motor SAE.............................. 18

Alineación del acoplamiento ........................................ 21

Bombas de montaje en bastidor únicamente ............. 21

Tuberías ....................................................................... 21

Succión .................................................................... 21

Descarga .................................................................. 22

Cableado y puesta a tierra ........................................... 22

Rotación ...................................................................... 22

Operación ................................................................... 22

Mantenimiento ............................................................ 23

Desarmado .................................................................. 23

Reensamblaje ............................................................... 24

Instrucciones para la caja prensaestopas ....................... 25

Guía de identificación y resolución de problemas ........ 26

Partes de repuesto........................................................ 27

Garantía limitada ......................................................... 30

Declaración de Conformidad ....................................... 47

16

Page 17

INSTRUCCIONES DE SEGURIDAD

PELIGRO

ADVERTENCIA

PRECAUCIÓN

ADVERTENCIA

Los fluidos peligrosos

pueden originar fuego,

quemaduras o causar

la muerte.

PARA EVITAR LESIONES PERSONALES GRAVES O

FATALES Y SERIOS DAÑOS MATERIALES, LEA Y SIGA

TODAS LAS INSTRUCCIONES DE SEGURIDAD EN EL

MANUAL Y EN LA BOMBA.

Este es un SÍMBOLO DE ALERTA

relacionado con la seguridad. Cuando

encuentre este símbolo en la bomba o en el

manual, busque una de las siguientes palabras

de advertencia y esté alerta a las potenciales

lesiones personales o daños materiales.

Advierte sobre peligros que CAUSARÁN

lesiones personales graves, muerte o daños

materiales mayores.

Advierte sobre peligros que PUEDEN causar

lesiones personales graves, muerte o daños

materiales mayores.

Advierte sobre peligros que PUEDEN causar

lesiones personales o daños materiales.

ATENCIÓN: INDICA QUE A CONTINUACIÓN

ENCONTRARÁ INSTRUCCIONES

ESPECIALES MUY IMPORTANTES,

LAS CUALES DEBE OBSERVAR.

ESTE MANUAL HA SIDO CREADO COMO UNA GUÍA

PARA LA INSTALACIÓN Y OPERACIÓN DE

LA UNIDAD. REPASE EN DETALLE TODAS

LAS INSTRUCCIONES Y ADVERTENCIAS ANTES

DE REALIZAR CUALQUIER TRABAJO EN ESTA

BOMBA.

CONSERVE TODAS LAS CALCOMANÍAS DE

SEGURIDAD.

ATENCIÓN: INSPECCIONE LA UNIDAD E INFORME

INMEDIATAMENTE AL TRANSPORTISTA

DE CUALQUIER DAÑO QUE ENCUENTRE.

ESTA UNIDAD NO HA SIDO DISEÑADA PARA OPERAR CON LÍQUIDOS

PELIGROSOS O GASES INFLAMABLES.

mediante un acoplamiento espaciador o se pueden accionar

por correas. Las cajas de cojinetes SAE pueden venir con

conjuntos del eje con ranuras o chavetas.

Datos de ingeniería

Temperatura máxima del líquido:

212ºF (100ºC) - sello o empaque estándar

250ºF (120ºC) - sello de alta temperatura opcional

Presión máxima de trabajo (dependiendo de la temperatura

del fluido):

- conexiones NPT, 175 PSI (1207 kPa)

- conexiones con brida ANSI de 125 lbs., 175 PSI (1207 kPa)

Presión máxima de succión: 100 PSI (689.5 kPa)

Arranques por hora: 20, distribuidos uniformemente

Diámetro del eje

Tamaño Succión Descarga del impulsor (pulg.)

1½ x 2-6 (H) 2" NPT 1½" NPT •

1 x 2-7 2" NPT 1" NPT •

2½ x 3-7 3" NPT 2½" NPT •

3 x 4-7 Brida de 4" Brida de 3" •

1 x 2-8 2" NPT 1" NPT •

1½ x 2-8 2" NPT 1½" NPT •

2 x 2-5 2" NPT 2" NPT •

2½ x 2½-5 2½" NPT 2½" NPT •

3 x 3-5 3" NPT 3" NPT •

4 x 4-5 Brida de 4" Brida de 4" •

5 x 5-6 Brida de 5" Brida de 5" •

2½ x 3-8 3" NPT 2½" NPT • •

3 x 4-8 Brida de 4" Brida de 3" • •

4 x 5-8 Brida de 5" Brida de 4" • •

1½ x 2-10 2" NPT 1½" NPT • •

2½ x 3-10 Brida de 3" Brida de 2½" • •

3 x 4-10 Brida de 4" Brida de 3" • •

4 x 6-10 Brida de 6" Brida de 4" •

2½ x 3-13 Brida de 3" Brida de 2½ " •

3 x 4-13 Brida de 4" Brida de 3" •

4 x 6-13 Brida de 6" Brida de 4" •

6 x 8-13 Brida de 8" Brida de 6" • •

8 x 10-13 Brida de 10" Brida de 8" •

4 x 6-16 Brida de 6" Brida de 4" •

7

⁄8 11⁄4 15⁄

8

DESCRIPCIÓN Y ESPECIFICACIONES

Las bombas de la serie AG-Flo son bombas centrífugas de succión final de una sola etapa que se utilizan para transferir líquido

en general, para aplicaciones de refuerzo, riego y servicios de

bombeo en general. Las bombas están disponibles en tres

materiales diferentes: todos adecuados para hierro y bronce.

Los impulsores de la bomba están completamente encerrados,

son accionados por chaveta y se mantienen en posición con

un perno y una arandela. Las carcasas tienen diseño de voluta

completa con anillos de desgaste reemplazables.

Dependiendo del tamaño de la bomba, las conexiones de

succión y descarga son roscadas o con bridas. Los ejes están

protegidos por camisas de acero inoxidable.

Las unidades de acoplamiento corto poseen motores NEMA

estándar JM o JP con montaje en cara C y extensión del eje

que se acciona con una tecla. Las unidades de mando SAE se

ajustan directamente a la cubierta del volante del motor para

los tamaños SAE 1, 2, 3, 4 ó 5. Los acoplamientos opcionales de los elementos elastoméricos están disponibles para los

volantes de 6½, 7½, 8, 10, 11½ y 14 pulgadas. Las unidades

de montaje sobre bastidor se pueden acoplar a los motores

Instalación

UBICACIÓN

• Ubique la bomba tan cerca de la fuente de líquido como

resulte práctico y por debajo del nivel del líquido para

permitir el cebado automático.

• Deje suficiente espacio para ventilación y tareas de

mantenimiento. Proteja la unidad de las inclemencias del

tiempo y daños causados por lluvias, inundaciones o

temperaturas bajo cero.

• Proteja la bomba y las cañerías de temperaturas bajo cero.

• Deje suficiente espacio alrededor de la unidad para

ventilación y tareas de mantenimiento.

BOMBAS DE ACOPLAMIENTO CORTO

• Estas unidades se pueden instalar en forma horizontal, incli-

nada o vertical con el motor sobre la bomba.

• Los pies del motor DEBEN estar sujetados a una superficie

sólida (horizontal o vertical) capaz de brindar un soporte

completo y rígido para la bomba y el motor. En las bombas

AG-Flo con eje de 15⁄8" de diámetro, el pie del adaptador del

motor también debe estar sujetado a la superficie de apoyo.

• Para la operación vertical, el motor debe equiparse con una

cubierta antigoteo o protegerse de alguna otra manera para

evitar que entre líquido (lluvia, rociado, condensación, etc.).

17

Page 18

ATENCIÓN: NO INSTALE EL MOTOR POR DEBAJO DE

Manga

Arandela

Parte superior de la base

- limpiar y mojar

Lechada

Cuñas o planchas de relleno para nivelar - quedan en su lugar

BaseOrificio para lechada

(1/4”)

Lechada completa

(1/2 a 3/4 pulg.)

Espacio para

nivelar

Marco de

madera

Lengüeta

600

500

400

300

200

100

0

1500 1600 1700 1800 1900 2000 2100 2200 2300

RPM

Torque (libras/pies)

180

178

176

174

172

170

168

166

164

162

160

HP

LA BOMBA. CUALQUIER PÉRDIDA O

CONDENSACIÓN AFECTARÁ AL MOTOR.

BOMBAS DE MONTAJE EN BASTIDOR

• Se DEBE proveer una superficie de base substancial para

evitar la distorsión o la tensión al ajustar los bulones de la

base de montaje. Se puede utilizar un montaje de caucho

para reducir el ruido y la vibración excesiva.

• Ajuste los pernos de sujeción del motor ANTES de conec-

tar la tubería a la bomba.

Figura 1

• Se recomienda enlechar la placa de base a un cimiento con

zapata sólida. Consulte la figura 1.

• Coloque la unidad en posición sobre cuñas ubicadas en las

cuatro puntas, dos debajo del centro aproximado del motor

accionador y dos debajo del centro aproximado de la bomba.

Ajuste las cuñas para nivelar la unidad. Nivele o verifique

con plomada las conexiones de succión y descarga.

• Asegúrese de que la placa de base no está distorsionada y

que la alineación final del acoplamiento se puede efectuar

dentro de los límites de movimiento del motor, con la ayuda

de cuñas si fuera necesario.

• Ajuste los pernos de la base con la mano y construya una presa

alrededor de la base. Vierta la lechada debajo de la placa de

base asegurándose de llenar completamente las áreas debajo

de los pies del motor y de la bomba. Deje endurecer la lechada

por 48 horas antes de ajustar completamente los pernos de la

base.

• Ajuste los bulones de sujeción de la bomba y el motor antes

de alinear el eje o conectar la cañería a la bomba.

• Deje endurecer la lechada por 48 horas antes de ajustar los 4

pernos de la base.

a la mayor línea de rendimiento que se muestra en la curva

de desempeño, y debe encontrarse por debajo de la línea de

capacidad de altura indicada como “máxima” RPM. La máxima velocidad de operación RPM para la bomba se encuentra

determinada por la antigüedad del cojinete o, en ciertos casos, por los límites de presión de la bomba. Las aberturas de

succión y descarga tienen roscas NPT para tuberías estándar,

o recubiertas y taladradas según norma ANSI B16.1, clase

125 para bridas estándar de acuerdo con lo indicado. La presión máxima de trabajo para el hierro fundido clase 30, según

la norma ANSI B16.1, es 175 PSI.

Los motores de combustión interna son de velocidad variable

y de potencia variable. La salida de potencia depende de

la velocidad del motor (RPM) y se reducirá si la altura de

operación y/o la temperatura del aire aumentan. Cuando

se acciona la bomba a las RPM requeridas para distribuir el

agua en la tubería del sistema, el motor debe operar dentro

de los límites mínimos y máximos de RPM establecidos por

el fabricante del motor. Luego de la reducción de la potencia

nominal de todos los accesorios del motor que consumen

energía y el ajuste de la altitud y la temperatura aérea del sitio

de instalación, la salida de potencia que suministra la potencia

demandada por la bomba no debe exceder la potencia nominal continua del motor.

DIMENSIONAMIENTO DEL ELEMENTO MOTRIZ (BHP)

La ecuación para obtener el BHP es: (Flujo x TDH) / 3960 x

Rendimiento).

Nota: Para las unidades de combustión interna el cálculo del

BHP debe tomar en cuenta las siguientes condiciones:

• 20% por servicio continuo

• 5% por accionamiento mediante caja de engranaje de

angulo recto

• 3% por cada 1.000 pies sobre el nivel del mar

• 1% por cada 10º F sobre 60º F.

DIMENSIONAMIENTO DEL ELEMENTO MOTRIZ (TORQUE)

Además del dimensionamiento de un motor por BHP,

también se requieren cálculos de torque para un dimensionamiento correcto. Generalmente, la potencia y el torque

nominal no mantienen la misma relación durante el rango

utilizable de un motor diesel (Figura 2). La ecuación para

obtener el torque (libras/pies) es (5250 x BHP) / RPM.

Bombas accionadas por motor SAE

La caja de cojinetes del motor de accionamiento SAE está

diseñada para sujetarla directamente a la cubierta del motor

para los montajes SAE tamaño 1, 2, 3, 4 y 5. La extensión del

eje de la bomba es del tamaño apropiado para acoplamientos

abulonados directamente al volante. Goulds Pumps ofrece

acoplamientos opcionales para los volantes de 6½, 7½, 8, 10 y

14 pulgadas. Si bien se pueden utilizar otros acoplamientos de

montaje en el volante, recomendamos el uso de los acoplamientos de Goulds Pumps para asegurar la operación prolongada y sin inconvenientes de la bomba.

REQUISITOS PARA UNA CORRECTA OPERACIÓN

Extremo de la bomba

Cuando se libere la capacidad requerida (GPM) a la tubería

del sistema, la bomba deberá añadir la cantidad de Altura requerida por el sistema a tal capacidad. El punto de capacidad

de altura de operación debe encontrarse lo más cerca posible

18

Figura 2: HP (◆) vs. Torque (■)

VERIFIQUE LA COINCIDENCIA DEL EXTREMO DE LA BOMBA Y

EL MOTOR

Tamaño de la abrazadera SAE

A las bombas accionadas por motor se les pueden colocar

motores que poseen desde una cubierta del volante estándar

SAE 5 hasta una SAE 1.

En el caso de un motor nuevo, el proveedor del motor puede

suministrar el número de cubierta SAE.

En el caso de un motor existente, puede medir el orificio de

Page 19

la cubierta del volante y la circunferencia de los agujeros de

los pernos y luego compararlos con las dimensiones estándar

de cubierta SAE detalladas en la Tabla 1, para identificar el

número de cubierta SAE.

Mida el orificio de la cubierta del volante (A) y la circunferencia de los agujeros de los pernos (B), con la mayor precisión

posible, con una cinta métrica (a la medida más cercana a

1/32 pulgada).

• Cuente la cantidad de orificios roscados en la cubierta del

volante (C). Pruebe los orificios roscados con un perno,

para determinar la serie de rosca.

• Compare las dimensiones tomadas (A), (B), (C) con la Tabla

1 para determinar el número SAE de la cubierta del volante,

para asegurarse de que coincida con el número SAE de su

bomba.

Dimensiones

Tamaño de la cubierta del volante SAE

de la cubierta

1 2 3 4 5

del volante

A 201⁄8 175⁄8 161⁄8 141⁄4 123⁄8

B 207⁄8 183⁄8 167⁄8 15 131⁄8

C Nº 12 12 12 12 8

Tamaño 7⁄16-14 3⁄8-16

3

⁄8-16 3⁄8-16

3

⁄8-16

Tabla 1

Motor

Figura 3

INSTALACIÓN

• La bomba se puede instalar en posición horizontal, con la

descarga girada hacia cualquier posición permitida por el

patrón de los pernos de la carcasa (13). Se recomienda que

la descarga se encuentre en posición horizontal, por encima

de la succión.

• En todas las bombas la carcasa debe estar sostenida por un

soporte rígido sujeto al cimiento o base de la unidad.

• Se recomienda que este soporte se ajuste al anillo adaptador

del motor mediante 2 o más de los pernos de la carcasa (13).

Es probable que se necesiten pernos más largos para el grosor

de soporte adicional. Utilice pernos SAE de grado 5, ajustados como se indica en este manual.

• En las bombas con ejes de 15⁄8" de diámetro, se recomienda

que la bomba se ajuste por debajo de los dos pies fundidos en

el adaptador del motor (3). Estos pies deben estar atornillados al soporte.

MONTAJE DE LA BOMBA SOBRE EL MOTOR (ACOPLAMIENTO

RANURADO)

Preparación para el montaje de la bomba sobre el motor

• Limpie la superficie de la cubierta del volante y el volante

según sea necesario para quitar toda la grasa, suciedad o

polvo (y todos los rastros de antioxidante), que interferirían

en la instalación de la bomba y/o impedirían la correcta alineación. Si el volante incluye un cojinete piloto para eje de

transmisión, quítelo y deséchelo. No se necesita el cojinete

piloto para la instalación del extremo de la bomba, y puede

interferir con el eje de la bomba.

• Examine detenidamente la ranura del eje. Utilice una lima,

si es necesario, para quitar toda la rebaba que impediría el

libre desplazamiento del acoplamiento sobre el eje.

• Lubrique moderadamente la ranura del eje de la bomba con

grasa liviana. No lubrique el eje recto con chaveta.

• Deslice el acoplamiento sobre el eje hasta que se detenga

contra el eje (remítase a la página 5 para la instalación del

eje recto).

• Mida la distancia existente desde el lado del motor del anillo adaptador de acoplamiento del volante hasta la superficie de montaje de la abrazadera de la bomba. Remítase a la

Figura 4 debajo, Dimensión “A”.

• Luego, mida la profundidad existente desde la superficie de

la cubierta del volante sobre el motor hasta la superficie del

volante contra la cual se colocará con pernos el acoplamiento. Remítase a la Figura 4 debajo, Dimensión “B”.

• La medición de la bomba debe ser inferior a la medición

del motor porque sino la interferencia axial producirá una

fuerza de empuje sobre los cojinetes de cigüeñal del motor.

Dicho de manera simple, la Dimensión “A” debe ser inferior

a la Dimensión “B”.

ACOPLAMIENTO DEL VOLANTE

• El acoplamiento del volante transmite la potencia desde el

volante del motor hasta el eje de la bomba. El máximo de

Motor

La dimensión “A” DEBE ser

inferior a la dimensión “B”.

NOTA: Cuando el acoplamiento se encuentre correctamente

montado, el buje no llegará al fondo en las ranuras del eje. Si

tocara fondo, retraiga el acoplamiento en el eje según se muestra,

para ganar espacio.

Abrazadera

de la bomba

Imposible – (A es

mayor que B)

Abrazadera

de la bomba

Posible – (A es

menor que B)

Motor

Verifique las holguras antes

de operar la bomba

Abrazadera

de la bomba

Instalación

preferida

Figura 4 Figura 5

Instalación

alternativa

19

Page 20

potencia que un acoplamiento puede manejar sin peligros

se demuestra en un número nominal, “R”, que se detalla en

las tablas de dimensiones de acoplamiento.

• Al escoger un acoplamiento del volante para una bomba y

un motor, primero determine la potencia nominal que la

bomba demandará. En la curva de desempeño de la bomba,

obtenga los valores de RPM y BHP necesarios para producir el punto de aplicación de la capacidad de altura.

• Divida el BHP por EL RPM, luego multiplique el resultado

por 100. El resultado será el número de demanda de la

bomba. Por ejemplo, una 20BFSAE1AO puede liberar 800

GPM a 270 pies de Altura total mientras funciona a 1800

RPM. La potencia requerida por la bomba será de 75 BHP.

El número de demanda será: (75 / 1800) x 100 = 4.16

• Luego, seleccione un acoplamiento que pueda transmitir sin

peligros la potencia y que se adecuará a las dimensiones del

volante. Para que un acoplamiento resulte adecuado debe

poseer un número nominal “R” MAYOR QUE el número

de demanda de la bomba. En el ejemplo anterior, el mínimo

número “R” de acoplamiento sería 5.

• La compatibilidad de torsión del motor, la bomba y el acoplamiento es responsabilidad de quien realiza el montaje.

Goulds Pumps suministrará los datos necesarios sobre la

bomba y el acoplamiento para ser utilizados por quien

realiza el montaje en una análisis torsional.

NOTA: Si el volante se coloca con un cojinete piloto pre-

sionado en un orificio en el centro, quítelo para evitar la

interferencia con el eje de la bomba.

VOLANTE PARA EMBRAGUES DE SOBRECENTRO DE TIPO

INDUSTRIAL

• La Figura 6 muestra la apariencia ahuecada de los

volantes fabricados para ser utilizados en montajes de

despegue propulsados con embragues de sobrecentro.

• Dichos volantes poseerán un orificio empotrado

mecanizado en la superficie, y un conjunto de agujeros

de colada, que serán utilizados para conectar el acoplamiento al volante. Las dimensiones se encuentran

determinadas por el estándar SAE y se detallan en las

Tabla 1A y 1B, Figura 3. El “tamaño del embrague”

que se muestra en la tabla es el diámetro nominal del

recubrimiento del embrague para Embragues de sobrecentro con anillo de accionamiento.

OTROS VOLANTES

• Ciertos motores están equipados con volantes especialmente mecanizados para acoplarse a otros tipos de

maquinaria (generadores eléctricos, convertidores de

torque, etc.) y necesitan de acoplamientos de volante

que no sean estándar. Estos pueden adquirirse por

medio de vendedores o proveedores.

Volantes para embrague de

Motor

sobrecentro de tipo industrial

Acoplamiento

del volante

(número de ranura)

-10T

Diámetro

de la ranura

Tabla IA –

Rango amplio de RPM, Buje montado elastomérico –

Eje ranurado

Tamaño Dimensiones del volante Acoplamiento del volante (Ranurado)

del D diám. de

emb rague (UNC) Catálago del eje

6½" 6 5⁄16-18 8½ OD 7.88 3.94 1.19 1.69 7 A00569C 1 1½" 10T

7½" 8 5⁄16-18 9½" OD 8.75 3.69 1.19 1.69 7 A00569C 2 1½" 10T

8" 6 3⁄8-16 103⁄8" OD 9.62 4.81 2.44 2.94 7 A00569C 3 1½" 10T

10" 8 3⁄8-16 123⁄8" OD 11.62 4.47 2.13 2.75 7 A00569C 4 1½" 10T

10" 8 3⁄8-16 123⁄8" OD 11.62 4.47 2.13 2.75 9 A00569C 6 1½" 10T

11½" 8 3⁄8-16 137⁄8" OD 13.12 5.06 1.56 2.69 7 A00569C 5 1½" 10T

11½" 8 3⁄8-16 137⁄8" OD 13.12 5.06 1.56 2.69 9 A00569C 7 1½" 10T

14" 8 ½-13 183⁄8" OD 17.25 6.63 1.00 2.13 9 A00569C 8 1½" 10T

OD = Diámetro exterior

*R = Máxima potencia nominal del acoplamiento

Potencia nominal del acoplamiento = (Potencia Nominal x 100) / RPM nominal

Tamaño E BC F G H R* Nº del la ranura

Cant.

Table IB –

Rango amplio de RPM, Buje montado elastomérico –

Eje recto

Tamaño Dimensiones del volante Acoplamiento del volante (Ranurado)

del D diám. de

emb rague (UNC) Catálago del eje

6½" 6 5⁄16-18 8½ OD 7.88 3.94 1.19 1.69

3.51 CD625

7½" 8 5⁄16-18 9½" OD 8.75 3.69 1.19 1.69

3.51 CD725

8" 6 3⁄8-16 103⁄8" OD 9.62 4.81 2.44 2.94

3.51 CD825

2.28 CD1016

3.51 CD1025

10" 8 3⁄8-16 123⁄8" OD 11.62 4.47 2.13 2.75 5.71 CD1030

8.57 CD1050

11.23 CD1080

2.28 CD1116

3.51 CD1125

5.71 CD1130

11½" 8 3⁄8-16 137⁄8" OD 13.12 5.06 1.56 2.69 8.57 CD1150

11.23 CD1180

12.62 CD1190

16.85 CD11110H

2.28 CD1416

3.51 CD1425

5.71 CD1430

14" 8 3⁄8-16 183⁄8" OD 17.25 6.63 1.00 2.13 8.57 CD1450

11.23 CD1480

12.62 CD1490

16.85 CD14110H

OD = Diámetro exterior

Dimensiones en pulgadas

*R = Máxima potencia nominal del acoplamiento

Potencia nominal del acoplamiento = (Potencia Nominal x 100) / RPM nominal

Tamaño E BC F G H R* Nº del la ranura

Cant.

2.28 CD616

2.28 CD716

2.28 CD816

1.625-

1.624 Ø

Ranura de

3

⁄8 x 3⁄

• Para los acoplamientos Goulds Pumps con chaveta de eje

recto – Asegúrese de que el tornillo de fijación del rodete

de acoplamiento se encuentre lo suficientemente retraído

como para asegurar espacio para la chaveta del eje durante

el montaje.

16

20

Figura 6

Page 21

Las maquinarias

peligrosas pueden

causar lesiones

personales o la muerte.

ADVERTENCIA

Paralelo

Angular

• Monte el ensamblaje de acoplamiento en el volante del

motor utilizando los pernos suministrados, ajustándolos en

zigzag de la siguiente manera:

Volante de 6½ ó 7½ " – 11 libras-pie (15 N·m)

Volante de 8, 10 o 11½ ” – 20 libras-pie (27 N·m)

Volante de 14” - 50 libras-pie (68 N·m)

(Para otros acoplamientos, respete el procedimiento de

instalación recomendado por sus fabricantes.)

• Coloque la chaveta del eje de la bomba en el eje (122) y

alinee el eje con el acoplamiento. Deslice la bomba dentro

del acoplamiento hasta que el anillo adaptador del motor

(340) esté en contacto con la cubierta del volante del motor.

INSTALACIÓN DEL ACOPLAMIENTO EN EL VOLANTE

Acoplamiento del volante de sobrecentro:

• Estos acoplamientos se encuentran alineados en forma

concéntrica con el volante mediante el montaje de registro

del volante.

• Asegúrese de quitar todos los protectores del volante del

motor.

• Coloque el acoplamiento dentro del volante. Alinee los

agujeros de los pernos y conecte el acoplamiento con el

montaje de registro en el volante. Golpee ligeramente el

acoplamiento con un martillo pesado dúctil, si es necesario,

para asegurarse que se encuentra aplastado contra el

volante. Asegure fuertemente el acoplamiento al volante

con tornillos tipo “capscrew” y arandela de presión.

INSTALACIÓN DE LA BOMBA EN EL MOTOR

• Eleve la bomba utilizando un aparato de elevación adecuado y alinee el eje de la bomba con el acoplamiento. El

extremo del eje de la bomba posee un diámetro piloto que

facilita el encaje del eje de la bomba en el acoplamiento.

• A traves de la abertura de succión de la bomba, gire el

impulsor ligeramente hasta que el eje se conecte con el

acoplamiento. Verifique que no existan espacios entre las

superficies de la abrazadera y la cubierta del volante. Gire la

bomba lo necesario para alinear los agujeros de la abrazadera con el motor. Instale los tornillos tipo “capscrew” y

sujete con pernos el extremo de la bomba al motor.

NOTA: Si se detectara alguna interferencia o

incompatibilidad de las partes durante

la instalación, NO prosiga con el montaje. Notifique

el problema al distribuidor de Goulds Pumps

más cercano.

• Monte la bomba en el motor utilizando los pernos y

arandelas de seguridad provistos y ajústelos en zigzag

como sigue:

SAE No. 2, 3, 4, 5 – 20 libras-pie (27 N . m)

SAE No. 1 - 50 libras-pie (68 N . m)

• Instale los protectores de acoplamiento (501N).

• Sujete con pernos el adaptador del motor (3) al soporte

rígido descripto anteriormente.

Alineación del acoplamiento

EL NO DESCONECTAR Y BLOQUEAR

LA ALIMENTACIÓN ELÉCTRICA

ANTES DE INTENTAR TAREAS DE

MANTENIMIENTO PUEDE CAUSAR

LESIONES PERSONALES GRAVES.

BOMBAS DE MONTAJE EN BASTIDOR ÚNICAMENTE

• Se DEBE verificar la alineación antes de operar la bomba.

Observe la figura 7.

Figura 7

• Ajuste todos los bulones de sujeción antes de verificar

la alineación.

• Si fuera necesario realinear, mueva siempre el motor.

Coloque planchas de relleno según sea necesario.

• Desalineación paralela, ejes con línea de centro paralela pero

no concéntrica. Coloque el indicador de dial en un rodete y

haga girar el rodete 360° mientras registra las lecturas en el diámetro exterior del otro rodete. La alineación paralela se logra

cuando la lectura es 0.010 pulg. (0.254 mm) TIR o menos.

• Desalineación angular, ejes con línea de centro concéntrica

pero no paralela. Coloque el indicador de dial en un rodete

y haga girar el rodete 360º mientras registra las lecturas

en la cara del otro rodete. La alineación angular se alcanza

cuando la lectura es 0.020 pulg. (0.508 mm) TIR o menos.

• La alineación final se alcanza cuando se satisfacen los requisitos paralelos y angulares con los bulones de sujeción del

motor completamente ajustados.

ATENCIÓN: SIEMPRE VUELVA A VERIFICAR AMBAS

ALINEACIONES LUEGO DE EFECTUAR

CUALQUIER AJUSTE MECÁNICO.

Tuberías

• La tubería no debe ser menor que las conexiones de

succión y descarga de la bomba, y debe ser lo más corta

posible. Evite conexiones innecesarias para minimizar las

pérdidas por fricción. Observe la tabla 1.

• Toda la tubería DEBE estar soportada en forma indepen-

diente y NO DEBE existir ninguna carga de la tubería sobre

la bomba.