Page 1

*

FANUC Series 0 Mate-TC

MANUEL DE L'UTILISATEUR

B-64134FR/01

Page 2

Ȧ T oute reproduction de ce manuel sous quelque forme que ce soit est

interdite.

Ȧ T outes les caractéristiques techniques et conceptions peuvent être

modifiées sans préavis.

Ce manuel décrit le plus grand nombre possible de variations

d’utilisation de l’équipement. Il ne peut répertorier toutes les

combinaisons de caractéristiques, options et commandes qui ne

doivent être essayées. Si une combinaison particulière d’opérations

n’est pas décrite, elle ne doit pas être tentée.

Page 3

PRECAUTIONS DE SECURITE

Cette section décrit les précautions de sécurité relatives à l’utilisation d’unités CNC. Il est essentiel que les

utilisateurs observent ces précautions pour assurer un fonctionnement sûr des machines équipées d’une

commande numérique (toutes les descriptions contenues dans cette section supposent cette configuration). Il faut

noter que certaines précautions correspondent à des fonctions spécifiques et peuvent, par conséquent, ne pas

s’appliquer à certaines unités CNC.

Les utilisateurs doivent aussi observer les précautions de sécurité relatives à la machine, telles qu’elles sont

décrites dans le manuel fourni par le fabricant de la machine–outil. A vant de tenter de faire fonctionner la machine

ou créer un programme de contrôle du fonctionnement de la machine, l’opérateur doit d’abord se familiariser avec

le contenu de ce manuel et des autres manuels correspondants fournis par le constructeur de la machine–outil.

Sommaire

1. DEFINITION DES AVERTISSEMENTS, PRECAUTIONS ET REMARQUES s–2. . .

2. AVERTISSEMENTS ET PRECAUTIONS GENERAUX s–3. . . . . . . . . . . . . . . . . . . . . .

3. AVERTISSEMENTS ET PRECAUTIONS RELATIFS A LA PROGRAMMATION s–5.

4. AVERTISSEMENTS ET PRECAUTIONS RELATIFS A LA MANIPULATION s–7. . . .

5. AVERTISSEMENTS RELATIFS A LA MAINTENANCE QUOTIDIENNE s–9. . . . . . . .

s–1

Page 4

1

AVERTISSEMENT

PRECAUTIONS DE SECURITE

B–64134FR/01

DEFINITION DES A VERTISSEMENTS, PRECAUTIONS ET REMARQUES

Ce manuel inclut des précautions de sécurité destinées à protéger l’utilisateur et à éviter tout dégât

éventuel sur la machine. Les précautions sont classées en Avertissements et en Précautions, selon

leur rapport avec la sécurité. Des informations supplémentaires sont également fournies sous forme

de Notes. Il est recommandé de lire soigneusement les A vertissements, les Précautions et les Notes

avant d’utiliser la machine.

Signale un risque de blessure pour l’utilisateur ou d’endommagement de l’équipement si la

procédure approuvée n’est pas respectée.

PRECAUTION

Signale un risque d’endommagement de l’équipement si la procédure approuvée n’est pas respectée.

REMARQUE

Est utilisée pour fournir des informations supplémentaires, autres que celles contenues dans

Avertissement et Précaution.

Lire soigneusement ce manuel et le conserver dans un endroit sûr.

s–2

Page 5

B–64134FR/01

2

AVERTISSEMENT

PRECAUTIONS DE SECURITE

AVERTISSEMENTS ET PRECAUTIONS GENERAUX

1.

Ne jamais commencer l’usinage d’une pièce sans vérifier au préalable le fonctionnement de la

machine. Avant de commencer une production, s’assurer que la machine fonctionne

correctement en effectuant un cycle d’essai, en utilisant par exemple la fonction bloc par bloc,

correction d’avance ou verrouillage machine, ou en faisant fonctionner la machine sans outil ni

pièce. Si le fonctionnement correct de la machine n’est pas préalablement contrôlé, cela peut

entraîner un comportement imprévu de la machine, pouvant provoquer des dommages à la pièce

et/ou à la machine elle–même, ou blesser l’utilisateur.

2.

Avant d’utiliser la machine, bien vérifier les données entrées.

L’utilisation de la machine avec des données incorrectes peut entraîner un comportement

imprévu de la machine, pouvant provoquer des dommages à la pièce et/ou à la machine

elle–même, ou blesser l’utilisateur.

3.

S’assurer que la vitesse d’avance spécifiée correspond bien à l’opération envisagée.

Généralement, il existe pour chaque machine une vitesse d’avance maximum permise. La

vitesse d’avance appropriée varie en fonction de l’opération envisagée. Se référer au manuel

fourni avec la machine pour déterminer la vitesse d’avance maximum permise. Si une machine

ne fonctionne pas à la vitesse correcte, cela peut entraîner un comportement imprévu de la

machine et provoquer des dommages à la pièce et/ou à la machine elle–même, ou blesser

l’utilisateur.

4.

Dans le cas d’utilisation d’une fonction de compensation d’outil, bien vérifier la direction et la

valeur de la compensation.

L’utilisation de la machine avec des données incorrectes peut entraîner un comportement

imprévu de la machine, pouvant provoquer des dommages à la pièce et/ou à la machine

elle–même, ou blesser l’utilisateur.

5.

Les paramètres de la CNC et du PMC sont préréglés en usine. Habituellement, il n’est pas

nécessaire de les modifier. Toutefois, s’il est indispensable de changer un paramètre,

assurez–vous que vous comprenez parfaitement la fonction du paramètre avant de le modifier .

Une erreur de définition de paramètre peut entraîner un comportement imprévu de la machine,

pouvant provoquer des dommages à la pièce et/ou à la machine elle–même, ou blesser

l’utilisateur.

6.

N’actionnez aucune des touches du pupitre IMD lors de la mise sous tension tant que l’affichage

de position ou l’écran d’alarme ne sont pas apparus sur l’unité CNC.

Certaines des touches du pupitre IMD sont réservées à la maintenance ou à d’autres opérations

spéciales. L ’actionnement de l’une de ces touches peut placer l’unité CNC dans un état différent

de l’état normal. La mise en route de la machine dans cet état peut provoquer un comportement

imprévu.

7.

Le manuel de l’opérateur et celui de programmation fournis avec l’unité CNC contiennent une

description générale des fonctions de la machine, y compris certaines fonctions optionnelles.

Noter que les fonctions optionnelles varieront d’un modèle de machine à l’autre. Ainsi, certaines

fonctions décrites dans les manuels peuvent ne pas être disponibles pour un modèle particulier.

Vérifier les caractéristiques de la machine en cas de doute.

s–3

Page 6

PRECAUTIONS DE SECURITE

B–64134FR/01

AVERTISSEMENT

8.

Certaines fonctions peuvent avoir été implémentées sur demande du fabricant de la

machine–outil. Lors de l’utilisation de telles fonctions, se référer au manuel fourni par le

constructeur de la machine–outil pour les détails concernant leur utilisation et les précautions

relatives.

REMARQUE

Les programmes, les paramètres et les variables macro sont stockés dans des mémoires non volatiles

de l’unité CNC. Habituellement, elles sont maintenues, même lorsque l’alimentation est coupée.

Il peut arriver que ces données soient effacées par inadvertance ou qu’il soit nécessaire de les effacer

au cours d’une récupération après une erreur.

Pour se protéger contre une telle éventualité et assurer une restauration rapide des données effacées,

faites des sauvegardes de toutes les données vitales et gardez la copie de sauvegarde en lieu sûr.

s–4

Page 7

B–64134FR/01

3

AVERTISSEMENT

1.

PRECAUTIONS DE SECURITE

AVERTISSEMENTS ET PRECAUTIONS RELATIFS A LA PROGRAMMATION

Cette section couvre les précautions de sécurité principales relatives à la programmation. Avant

d’entreprendre la programmation, lisez attentivement ce manuel de l’opérateur afin d’être tout à fait

familiarisé avec son contenu.

Réglage du système de coordonnées

Si un système de coordonnées est incorrectement défini, la machine peut fonctionner de façon

imprévue, le programme exécutant une commande de mouvement différente.

Un fonctionnement non prévu peut détériorer l’outil, la machine elle–même, la pièce ou même

causer des blessures à l’utilisateur.

2.

Positionnement par interpolation non linéaire

Dans le cas d’un positionnement par interpolation non linéaire (positionnement au moyen d’un

mouvement non linéaire entre les points de départ et d’arrivée), la trajectoire de l’outil doit être

scrupuleusement vérifiée avant d’effectuer la programmation.

Un positionnement entraîne un déplacement rapide. Si l’outil entre en collision avec la pièce, cela

peut endommager l’outil, la machine elle–même, la pièce ou blesser l’utilisateur.

3.

Fonction utilisant un axe de rotation

Lors de la programmation d’une interpolation en coordonnées polaires ou d’une commande

perpendiculaire, faites particulièrement attention à la vitesse de l’axe de rotation. Une

programmation incorrecte peut donner lieu à une vitesse très élevée de l’axe de rotation ; la force

centrifuge résultante peut alors provoquer le desserrage des mors du mandrin sur la pièce si

celle–ci n’est pas bien fixée.

Un tel accident risque d’endommager l’outil, la machine elle–même, la pièce ou de blesser

l’utilisateur.

4.

Conversion système en pouces/système métrique

La commutation entre les systèmes en pouces et métrique ne convertit pas les unités de mesure

des données telles que la correction du point d’origine pièce, les paramètres et la position

actuelle. Par conséquent, avant de mettre la machine en route, déterminez quelles unités de

mesure vont être utilisées. Entreprendre l’exécution d’une opération avec des données invalides

spécifiées peut endommager l’outil, la machine elle–même, la pièce ou blesser l’utilisateur.

5.

Contrôle de la vitesse de surface constante

Lorsqu’un axe soumis au contrôle de vitesse de surface constante approche l’origine du système

de coordonnées pièce, la vitesse de broche peut devenir excessivement élevée. Aussi, il est

nécessaire de programmer une vitesse maximale permise. Une programmation incorrecte de cette

vitesse maximale permise peut endommager l’outil, la machine elle–même, la pièce ou blesser

l’utilisateur.

s–5

Page 8

PRECAUTIONS DE SECURITE

AVERTISSEMENT

6.

Vérification de la course

Après la mise sous tension, effectuez un retour manuel à la position de référence, comme exigé.

La vérification de la course n’est pas possible tant que le retour manuel à la position de référence

n’a pas été effectué. Notez que lorsque la vérification de la course est désactivée, une alarme n’est

pas émise, même si la limite de course est dépassée, ce qui peut endommager l’outil, la machine

elle–même, la pièce ou blesser l’opérateur.

7.

Mode absolu/incrémental

Si un programme, créé avec des valeurs absolues, est exécuté en mode incrémental, ou vice versa,

la machine peut se comporter de façon imprévue.

8.

Sélection du plan

Si un plan incorrect est spécifié pour l’interpolation circulaire, l’interpolation hélicoïdale ou un

cycle fixe, la machine peut se comporter de façon imprévue. Pour plus de détails, reportez-vous

aux descriptions de chaque fonction.

B–64134FR/01

9.

Fonction de compensation

Si une commande basée sur le système de coordonnées machine ou une commande de retour à

la position de référence est émise en mode de fonction de compensation, la compensation est

temporairement annulée, entraînant un comportement imprévisible de la machine.

Par conséquent, avant d’émettre une des commandes ci–dessus, il faut toujours annuler le mode

de fonction de compensation.

s–6

Page 9

B–64134FR/01

4

AVERTISSEMENT

1.

PRECAUTIONS DE SECURITE

AVERTISSEMENTS ET PRECAUTIONS RELATIFS A LA MANIPULATION

Cette section présente les précautions de sécurité relatives à la manipulation des machines–outils.

Avant d’utiliser la machine, lisez attentivement ce manuel de l’opérateur ainsi que le manuel de

programmation afin d’être tout à fait familiarisé avec leur contenu.

Mode de fonctionnement manuel

Lors de la manipulation manuelle de la machine, déterminez la position actuelle de l’outil et de

la pièce et assurez–vous que l’axe de déplacement, la direction et la vitesse d’avance ont été

spécifiés correctement. Une utilisation incorrecte de la machine peut endommager l’outil, la

machine elle–même, la pièce ou blesser l’opérateur.

2.

Retour manuel à la position de référence

Après la mise sous tension, effectuez un retour manuel à la position de référence, comme exigé.

Si la machine est utilisée sans qu’un retour manuel à la position de référence ne soit

préalablement effectué, elle peut se comporter de façon imprévue. La vérification de la course

n’est pas possible tant que le retour manuel à la position de référence n’a pas été effectué.

Un fonctionnement imprévu de la machine peut endommager l’outil, la machine elle–même, la

pièce ou blesser l’utilisateur.

3.

Avance manuelle par manivelle

En mode d’avance manuelle par manivelle, la rotation de la manivelle par application d’un

facteur d’échelle élevé, tel que 100, provoque le déplacement rapide de l’outil et de la table. Une

mauvaise manipulation peut endommager l’outil et/ou la machine ou blesser l’utilisateur.

4.

Correction désactivée

Si la correction est désactivée (conformément à la programmation d’une variable de macro)

pendant un filetage ou tout autre taraudage, il n’est pas possible de prévoir la vitesse, ce qui peut

endommager l’outil, la machine elle–même, la pièce ou blesser l’utilisateur.

5.

Opération de préréglage/origine

Ne procédez jamais à une opération de préréglage/origine lorsque la machine est en

fonctionnement sous le contrôle d’un programme. La machine risque en effet de se comporter

de façon imprévisible, ce qui peut endommager l’outil, la machine elle–même, la pièce ou blesser

l’utilisateur.

s–7

Page 10

PRECAUTIONS DE SECURITE

AVERTISSEMENT

6.

Décalage du système de coordonnées pièce

L’intervention manuelle, le verrouillage machine ou l’image miroir peut décaler le système de

coordonnées pièce. Prenez soin de bien vérifier le système de coordonnées avant d’utiliser la

machine sous le contrôle d’un programme.

Si la machine est utilisée sous le contrôle d’un programme sans qu’aucune tolérance ne soit

prévue pour le possible décalage du système de coordonnées pièce, elle peut se comporter de

façon imprévisible, endommageant éventuellement l’outil, la machine elle–même ainsi que la

pièce, ou blessant l’opérateur.

7.

Pupitre logiciel opérateur et boutons de menu

L ’utilisationconjointe du pupitre logiciel opérateur et des boutons de menu avec le pupitre IMD,

permet de programmer des opérations qui ne sont pas prises en charge par le pupitre opérateur

de la machine, comme le changement de mode, le changement des valeurs de correction et les

commandes d’avance en mode Jog.

Notez, toutefois, que si vous actionnez par inadvertance les touches du pupitre IMD, la machine

peut se comporter de façon imprévisible, ce qui peut endommager l’outil, la machine elle–même,

la pièce ou blesser l’utilisateur.

B–64134FR/01

8.

Intervention manuelle

Si une intervention manuelle est effectuée pendant le fonctionnement programmé de la machine,

le trajet de l’outil peut varier lorsque la machine est remise en route. Par conséquent, avant de

remettre la machine en route après une intervention manuelle, vérifiez les réglages des boutons

absolus manuels, des paramètres et du mode de commande absolu/incrémental.

9.

Suspension d’avance, correction et mode bloc par bloc

Les fonctions de suspension d’avance, de correction de vitesse d’avance et de mode bloc par bloc

peuvent être désactivées en utilisant la variable système de macro personnalisée nº 3004. Faites

attention en manipulant la machine dans ce cas.

10.

Cycle à vide

Habituellement, un cycle à vide est utilisé pour vérifier le fonctionnement de la machine. Pendant

un cycle à vide, la machine fonctionne à la vitesse à vide, qui est différente de la vitesse d’avance

programmée correspondante. Notez bien que la vitesse à vide peut être parfois supérieure à la

vitesse d’avance programmée.

11.

Compensation de rayon d’outil en mode IMD

Faites bien attention au trajet d’outil spécifié par une commande en mode MDI, car la

compensation du rayon de bec d’outil n’est pas appliquée. Lorsque vous entrez une commande

à partir du pupitre IMD pour interrompre une opération automatique en mode compensation du

rayon de bec d’outil, faites particulièrement attention au trajet de l’outil lorsque vous revenez au

mode de fonctionnement automatique. Pour plus de détails, consultez les descriptions de chaque

fonction.

12.

Edition de programme

Si la machine est arrêtée et qu’ensuite le programme d’usinage soit édité (modification, insertion

ou suppression), la machine peut se comporter de façon imprévue si l’usinage est repris sous le

contrôle de ce programme. Dans tous les cas, ne modifiez, n’insérez ou ne supprimez jamais des

commandes d’un programme d’usinage en cours d’utilisation.

s–8

Page 11

B–64134FR/01

5

AVERTISSEMENT

1.

PRECAUTIONS DE SECURITE

AVERTISSEMENTS RELATIFS A LA MAINTENANCE QUOTIDIENNE

Remplacement des piles de sauvegarde mémoire

Lors du remplacement des piles de sauvegarde mémoire, laisser la machine (CNC) sous tension

et effectuer un arrêt d’urgence de la machine. Comme cette intervention s’effectue avec le

système sous tension et l’armoire ouverte, seul un personnel ayant reçu une formation de sécurité

et de maintenance approuvée est habilité à le faire.

Lors du remplacement des piles, ne pas toucher les circuits à haute tension (signalés par le

symbole

Le contact des circuits à haute tension présente en effet un risque important d’électrocution.

et protégés par un couvercle isolant).

REMARQUE

La CNC utilise des piles pour sauvegarder le contenu de sa mémoire, car elle doit conserver des

données telles que les programmes, les valeurs de correction et les paramètres même lorsqu’elle est

hors tension.

Si la tension des piles chute, une alarme de tension faible s’affiche sur le pupitre opérateur de la

machine ou sur l’écran.

Si une alarme de tension de pile faible s’affiche, remplacez les piles dans un délai d’une semaine.

Sinon, le contenu de la mémoire de la CNC sera perdu.

Pour plus d’informations sur la procédure de remplacement des piles, consulter la section

“Maintenance” du manuel de l’opérateur.

s–9

Page 12

PRECAUTIONS DE SECURITE

B–64134FR/01

AVERTISSEMENT

2.

Remplacement de la pile du codeur d’impulsions absolues

Lors du remplacement des piles de protection de mémoire, laisser la machine (CNC) sous tension

et effectuer un arrêt d’urgence de la machine. Comme cette intervention s’effectue avec le

système sous tension et l’armoire ouverte, seul un personnel ayant reçu une formation de sécurité

et de maintenance approuvée est habilité à le faire.

Lors du remplacement des piles, ne pas toucher les circuits à haute tension (signalés par le

symbole

Le contact des circuits à haute tension présente en effet un risque important d’électrocution.

et protégés par un couvercle isolant).

REMARQUE

Le codeur d’impulsions absolues utilise des piles pour sauvegarder sa position absolue.

Si la tension des piles chute, une alarme de tension faible s’affiche sur le pupitre opérateur de la

machine ou sur l’écran.

Si une alarme de tension de pile faible s’affiche, remplacer les piles dans un délai d’une semaine.

Sinon, les données de positions absolues contenues dans le codeur d’impulsions seront perdues.

Pour le remplacement des piles, voir la procédure décrite dans le Manuel de maintenance des

servomoteurs FANUC Série αi (B–65285FR).

s–10

Page 13

B–64134FR/01

AVERTISSEMENT

3.

PRECAUTIONS DE SECURITE

Remplacement des fusibles

Pour certains appareils, le chapitre relatif à la maintenance quotidienne contenu dans le manuel

de l’opérateur ou le manuel de programmation explique la procédure de remplacement des

fusibles.

Avant de remplacer un fusible fondu, il est nécessaire d’identifier et d’éliminer la cause du

problème.

Ainsi, seul un personnel ayant reçu une formation de sécurité et de maintenance approuvée est

habilité à effectuer une telle opération.

Lors du remplacement d’un fusible avec ouverture de l’armoire, ne pas toucher les circuits à haute

tension (signalés par le symbole

et protégés par un couvercle isolant).

Le contact des circuits à haute tension présente en effet un risque important d’électrocution.

s–11

Page 14

Page 15

B–64134FR/01

Table des matières

PRECAUTIONS DE SECURITE s–1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

I. GENERALITES

1. GENERALITES 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 PROCEDURE GENERALE D’UTILISATION D’UNE MACHINE–OUTIL À

COMMANDE NUMÉRIQUE 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 NOTES CONCERNANT LA LECTURE DE CE MANUEL 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 NOTES CONCERNANT DIVERS TYPES DE DONNEES 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

II. PROGRAMMATION 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. GENERALITES 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 DEPLACEMENT DE L’OUTIL SUIVANT LE PROFIL DE LA PIECE – INTERPOLATION 12. . . .

1.2 AVANCE – FONCTION D’AVANCE 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 DESSIN DE LA PIECE ET DEPLACEMENT DE L’OUTIL 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Position de référence (position spécifique à la machine) 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.2 Système de coordonnées du dessin de la pièce et système de coordonnées spécifié par la CNC –

1.3.3 Comment spécifier les dimensions de commande de déplacement de l’outil –

1.4 VITESSE DE COUPE –FONCTION DE VITESSE DE BROCHE 21. . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 SELECTION DE L’OUTIL UTILISE POUR DIVERS USINAGES – FONCTION OUTIL 22. . . . . .

1.6 COMMANDE DE FONCTIONNEMENT DE LA MACHINE – FONCTION AUXILIAIRE 22. . . . .

1.7 CONFIGURATION DES PROGRAMMES 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 FONCTION DE COMPENSATION 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.9 PLAGE DE DEPLACEMENT DE L’OUTIL – COURSE 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Système de coordonnées 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Commandes absolues et incrémentales 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. AXES COMMANDES 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 AXES COMMANDES 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 NOMS DES AXES 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 SYSTEME D’INCREMENT 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 COURSES MAXIMALES 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. FONCTION PREPARATOIRE (FONCTION G) 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. FONCTIONS D’INTERPOLATION 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 POSITIONNEMENT (G00) 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 INTERPOLATION LINEAIRE (G01) 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 INTERPOLATION CIRCULAIRE (G02, G03) 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 INTERPOLATION EN COORDONNEES POLAIRES (G12.1, G13.1) 44. . . . . . . . . . . . . . . . . . . . . .

4.5 INTERPOLATION CYLINDRIQUE (G07.1) 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 FILETAGE A PAS CONSTANT (G32) 51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.7 FILET AGE CONTINU 55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.8 FILET AGE MULTIPLE 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 FONCTION DE SAUT (G31) 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–1

Page 16

Table des matières

B–64134FR/01

4.10 SAUT MUL TIPLE (G31) 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.11 SAUT DE LIMITE DE COUPLE (G31 P99) 61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. FONCTIONS D’AVANCE 63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 GENERALITES 64. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 DEPLACEMENT RAPIDE 65. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 AVANCE DE COUPE 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 TEMPORISATION (G04) 68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. POSITION DE REFERENCE 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 RETOUR A LA POSITION DE REFERENCE 70. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. SYSTEME DE COORDONNEES 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 SYSTEME DE COORDONNEES MACHINE 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 SYSTEME DE COORDONNEES PIECE 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.1 Définition d’un système de coordonnées pièce 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.2 Sélection d’un système de coordonnées pièce 77. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.3 Modification du système de coordonnées pièce 78. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.4 Préréglage du système de coordonnées pièce (G92.1) 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.5 Décalage du système de coordonnées pièce 82. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 SYSTEME DE COORDONNEES LOCAL 83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.4 SELECTION DU PLAN 85. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8. VALEUR DE COORDONNEES ET DIMENSIONS 86. . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 PROGRAMMATION ABSOLUE ET INCREMENTALE (G90, G91) 87. . . . . . . . . . . . . . . . . . . . . . . .

8.2 CONVERSION POUCES/METRIQUE (G20,G21) 88. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 PROGRAMMATION DU POINT DECIMAL 89. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 PROGRAMMATION DU DIAMETRE ET DU RAYON 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9. FONCTION DE VITESSE DE BROCHE 91. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 SPECIFICATION DE LA VITESSE DE LA BROCHE PAR UN CODE 92. . . . . . . . . . . . . . . . . . . . . .

9.2 SPECIFICATION DE LA VITESSE DE BROCHE DIRECTEMENT

(COMMANDE S À 5 CHIFFRES) 92. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 CONTROLE DE VITESSE DE SURFACE CONSTANTE (G96, G97) 93. . . . . . . . . . . . . . . . . . . . . . .

9.4 FONCTION DE POSITIONNEMENT DE BROCHE 97. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4.1 Orientation de la broche 97. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4.2 Positionnement de la broche 97. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4.3 Annulation du positionnement de la broche 99. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.FONCTION OUTIL (FONCTION T) 100. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 SELECTION DE L’OUTIL 101. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2 GESTION DE LA DUREE DE VIE DES OUTILS 102. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.1 Programme des données de durée de vie des outils 102. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.2 Comptage de la durée de vie des outils 105. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.3 Spécification d’un groupe d’outils dans un programme d’usinage 106. . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–2

Page 17

B–64134FR/01

Table des matières

11.FONCTION AUXILIAIRE 107. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1 FONCTION AUXILIAIRE (FONCTION M) 108. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2 COMMANDES M MULTIPLES DANS UN BLOC UNIQUE 109. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3 FONCTIONS AUXILIAIRES SECONDAIRES (CODES B) 110. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.CONFIGURATION DES PROGRAMMES 111. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.1 COMPOSANTS DU PROGRAMME AUTRES QUE LES SECTIONS 113. . . . . . . . . . . . . . . . . . . . . .

12.2 CONFIGURATION DE SECTIONS DE PROGRAMME 116. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.3 SOUS–PROGRAMME (M98, M99) 122. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.FONCTIONS SIMPLIFIANT LA PROGRAMMATION 125. . . . . . . . . . . . . . . . . . . . . . .

13.1 CYCLE FIXE (G90, G92, G94) 126. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.1 Cycle d’usinage de diamètre extérieur/ intérieur (G90) 126. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.2 Cycle de filetage (G92) 128. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.3 Cycle de tournage de surface transversale (G94) 131. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.4 Comment utiliser les cycles fixes (G90, G92, G94) 134. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2 CYCLE REPETITIF MULTIPLE (G70–G76) 136. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.1 Enlèvement des copeaux lors du tournage (G71) 136. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.2 Enlèvement de copeaux en usinage transversal (G72) 138. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.3 Répétition de modèle (G73) 139. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.4 Cycle de finition (G70) 140. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.5 Cycle de perçage transversal avec débourrage (G74) 143. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.6 Cycle de perçage du diamètre extérieur / diamètre intérieur (G75) 144. . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.7 Cycle de filetage multiple (G76) 145. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.8 Remarques sur le cycle répétitif multiple (G70 – G76) 149. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3 CYCLE FIXE DE PERÇAGE (G80–G89) 150. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.1 Cycle de perçage frontal (G83) / Cycle de perçage latéral (G87) 154. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.2 Cycle de taraudage frontal (G84) / Cycle de taraudage latéral (G88) 157. . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.3 Cycle d’alésage frontal (G85) / Cycle d’alésage latéral (G89) 159. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.4 Annulation du cycle fixe de perçage (G80) 160. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.5 Précautions à prendre par l’opérateur 161. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.4 CHANFREINAGE ET RAYON DE BEC 162. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.5 PROGRAMMATION DIRECTE DES COTES DES SCHEMAS 165. . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.6 TARAUDAGE RIGIDE 170. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.6.1 Cycle de taraudage rigide frontal (G84) / Cycle de taraudage rigide latéral (G88) 171. . . . . . . . . . . . . . .

13.6.2 Annulation du taraudage rigide (G80) 173. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.FONCTIONS DE COMPENSATION 174. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1 CORRECTION D’OUTIL 175. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.1 Correction de la géométrie de l’outil et correction de l’usure de l’outil 175. . . . . . . . . . . . . . . . . . . . . . . .

14.1.2 Code T de correction d’outil 176. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.3 Sélection de l’outil 176. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.4 Numéro de correction 177. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.5 Correction 177. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.6 Codes G53, G28 et G30 en cas d’application du décalage de position d’outil 180. . . . . . . . . . . . . . . . . . .

14.2 CONDITIONS GENERALES DE COMPENSATION DU RAYON DU NEZ DE L’OUTIL 183. . . . . .

14.2.1 Nez de l’outil imaginaire 183. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.2 Sens de déplacement du nez de l’outil imaginaire 185. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.3 Numéro de correction et valeur de correction 186. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.4 Position de la pièce et commande de déplacement 188. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.5 Remarques sur la correction du rayon du nez de l’outil 193. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–3

Page 18

Table des matières

B–64134FR/01

14.3 DETAILS DE COMPENSATION DU RAYON DU NEZ DE L’OUTIL 196. . . . . . . . . . . . . . . . . . . . . .

14.3.1 Généralités 196. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.2 Déplacement de l’outil en démarrage (Start–up) 198. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.3 Déplacement de l’outil en mode correction 200. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.4 Déplacement de l’outil en annulation du mode correction 213. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.5 Vérification d’interférence 216. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.6 Surusinage par compensation du rayon du nez de l’outil 221. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.7 Correction en chanfreinage et arcs angulaires 222. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.8 Commande d’entrée à partir du pupitre IMD 224. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.9 Précautions générales pour les opérations de correction 225. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.10 Codes G53, G28 et G30 en mode compensation de rayon de pointe d’outil 226. . . . . . . . . . . . . . . . . . . .

14.4 VALEURS DE COMPENSATION DE L’OUTIL, NOMBRE DE VALEURS DE

COMPENSATION ET ENTREE DES VALEURS A PARTIR DU PROGRAMME (G10) 235. . . . . . . .

14.4.1 Compensation d’outil et nombre de valeurs de compensation d’outil 235. . . . . . . . . . . . . . . . . . . . . . . . .

14.4.2 Changement de valeur de correction d’outil (Entrée de données programmables) (G10) 236. . . . . . . . . .

15.MACRO PERSONNALISEE 237. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.1 V ARIABLES 238. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.2 VARIABLES SYSTEME 242. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.3 OPERATIONS ARITHMETIQUES ET LOGIQUES 249. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.4 MACRO–INSTRUCTIONS ET INSTRUCTIONS CN 254. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5 BRANCHEMENT ET REPETITION 255. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.1 Branchement inconditionnel (instruction GOTO) 255. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.2 Branchement conditionnel (instruction IF) 256. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.3 Répétition (instruction While) 257. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6 APPEL DE MACRO 260. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.1 Appel simple (G65) 261. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.2 Appel modal (G66) 265. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.3 Appel de macros à l’aide d’un code G 267. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.4 Appel de macros à l’aide d’un code M 268. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.5 Appel de sous– programme à l’aide d’un code M 269. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.6 Appels de sous–programme à l’aide d’un code T 270. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.7 Exemple de programme 271. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.7 TRAITEMENT DES MACRO–INSTRUCTIONS 273. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.8 ENREGISTREMENT DES PROGRAMMES DE MACROS PERSONNALISEES 275. . . . . . . . . . . . .

15.9 RESTRICTIONS 276. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.10 COMMANDES DE SORTIES EXTERIEURES 278. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11 MACRO PERSONNALISEE DE TYPE INTERRUPTION 282. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11.1 Méthode de spécification 283. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11.2 Détails des fonctions 284. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16.ENTREE DES PARAMETRES PROGRAMMABLES (G10) 292. . . . . . . . . . . . . . . . . .

17.FONCTIONNEMENT EN MODE MEMOIRE AVEC LE FORMAT DE

BANDE SÉRIES 10/11 295. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.1 ADRESSES ET PLAGE DE VALEURS SPECIFIABLES POUR LE FORMAT DE BANDE

SÉRIES 10/11 296. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.2 FILETAGE A PAS CONSTANT 297. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.3 APPEL DE SOUS–PROGRAMME 298. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.4 CYCLE FIXE 299. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.5 CYCLE DE TOURNAGE FIXE REPETITIF MULTIPLE 300. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–4

Page 19

B–64134FR/01

Table des matières

17.6 FORMATS DES CYCLES FIXES DE PERÇAGE 302. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

18.FONCTIONS DE COMMANDE D’AXES 306. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

18.1 FONCTION MODULO 360 DEGRES POUR AXE ROTATIF 307. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.FONCTION ENTREE DES DONNEES DE PROFIL 308. . . . . . . . . . . . . . . . . . . . . . . . .

19.1 AFFICHAGE DU MENU DU PROFIL 309. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.2 AFFICHAGE DES DONNEES DU PROFIL 313. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.3 CARACTERES ET CODES A UTILISER POUR LA FONCTION ENTREE DES DONNEES

DE PROFIL 317. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

III. FONCTIONNEMENT

1. GENERALITES 321. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 FONCTIONNEMENT MANUEL 322. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 DEPLACEMENT DE L’OUTIL PAR PROGRAMMATION – FONCTIONNEMENT

AUTOMATIQUE 324. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 FONCTIONNEMENT AUTOMATIQUE 325. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 TEST D’UN PROGRAMME 327. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Contrôle du fonctionnement de la machine 327. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2 Comment visualiser le changement d’affichage de position sans faire fonctionner la machine 328. . . . . .

1.5 EDITION D’UN PROGRAMME PIECE 329. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 AFFICHAGE ET DEFINITION DES DONNEES 330. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7 AFFICHAGE 333. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.1 Affichage du programme 333. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.2 Affichage de la position actuelle 334. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.3 Visualisation des alarmes 334. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.4 Affichage du nombre de pièces et du temps de fonctionnement 335. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.5 Affichage graphique (voir chapitre III–12) 335. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 ENTREE/SOR TIE DES DONNEES 336. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. DISPOSITIFS MATERIELS D’EXPLOITATION 337. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 UNITE D’AFFICHAGE ET DE DEFINITION 338. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.1 Pupitre LCD/IMD 7.2, monochrome (type horizontal) 339. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.2 Pupitre LCD/IMD 7.2, monochrome (type vertical) 340. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.3 Emplacement des touches IMD 341. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.4 Emplacement des touches IMD (pupitre LCD/IMD type vertical) 342. . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 DESCRIPTION DU CLAVIER 343. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 TOUCHES DE FONCTION ET TOUCHES PROGRAMMABLES 345. . . . . . . . . . . . . . . . . . . . . . . . .

2.3.1 Fonctionnement général des écrans 345. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.2 Touches de fonction 346. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.3 Touches programmables 347. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.4 Saisie clavier et mémoire tampon du clavier 363. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.5 Messages d’avertissement 364. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 DISPOSITIFS D’E/S EXTERNES 365. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4.1 Handy File de FANUC 367. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5 MISE SOUS/ HORS TENSION 368. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.1 Mise sous tension 368. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.2 Ecran affiché à la mise sous tension 369. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.3 Mise hors tension (OFF) 370. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–5

Page 20

Table des matières

B–64134FR/01

3. FONCTIONNEMENT MANUEL 371. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 RETOUR MANUEL A LA POSITION DE REFERENCE 372. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 AVANCE EN MODE JOG 374. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3 AVANCE INCREMENTALE 376. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.4 AVANCE MANUELLE PAR MANIVELLE 377. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.5 ACTIVATION/DESACTIVATION DU MODE MANUEL ABSOLU 380. . . . . . . . . . . . . . . . . . . . . . . .

4. FONCTIONNEMENT AUTOMATIQUE 385. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 FONCTIONNEMENT EN MODE MEMOIRE 386. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 FONCTIONNEMENT EN MODE MDI 389. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 MODE DNC 392. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 REDEMARRAGE DU PROGRAMME 394. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5 FONCTION PLANIFICATION 402. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 FONCTION D’APPEL DE SOUS– PROGRAMME (M198) 407. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.7 INTERRUPTION MANUELLE PAR MANIVELLE 409. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.8 IMAGE MIROIR 412. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 INTERVENTION MANUELLE ET RETOUR 414. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10 FONCTIONNEMENT EN MODE DNC AVEC CARTE MEMOIRE 416. . . . . . . . . . . . . . . . . . . . . . . .

4.10.1 Programmation 416. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2 Opérations 417. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2.1 Opération DNC 417. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2.2 Appel de sous–programme (M198) 418. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.3 Restrictions et remarques 419. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.4 Paramètre 419. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.5 Procédure de fixation de la carte mémoire 419. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. TEST DE FONCTIONNEMENT 421. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 VERROUILLAGE MACHINE ET VERROUILLAGE DES FONCTIONS AUXILIAIRES 422. . . . . .

5.2 CORRECTION DE VITESSE D’AVANCE 424. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 CORRECTION DU DEPLACEMENT RAPIDE 425. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 CYCLE A VIDE 426. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5 MODE BLOC PAR BLOC 427. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. FONCTIONS DE SECURITE 430. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 ARRET D’URGENCE 431. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 DEPASSEMENT DE FIN DE COURSE 432. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.3 VERIFICATION DE COURSE ENREGISTREE 433. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.4 BARRIERES DE MANDRIN ET DE CONTRE–POUPEE 437. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.5 VERIFICATION DE LA LIMITE DE COURSE AVANT D’EFFECTUER UN DEPLACEMENT 445.

7. FONCTIONS D’ALARME ET D’AUTO–DIAGNOSTIC 448. . . . . . . . . . . . . . . . . . . . . .

7.1 AFFICHAGE DES ALARMES 449. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 ECRAN DE L’HISTORIQUE DES ALARMES 451. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 CONTROLE SUR ECRAN D’AUTO– DIAGNOSTIC 452. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–6

Page 21

B–64134FR/01

Table des matières

8. ENTREE/SORTIE DE DONNEES 455. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 FICHIERS 456. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2 RECHERCHE DE FICHIER 458. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 SUPPRESSION DE FICHIER 460. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 ENTREE/SOR TIE DE PROGRAMME 461. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4.1 Entrée de programme 461. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4.2 Sortie d’un programme 464. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5 ENTREE ET SORTIE DES DONNEES DE CORRECTION 466. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5.1 Entrée des données de correction 466. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5.2 Sortie des données de correction 467. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6 ENTREE ET SORTIE DE PARAMETRES ET DES DONNEES DE COMPENSATION

DES ERREURS DE PAS 468. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.1 Entrée des paramètres 468. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.2 Sortie des paramètres 469. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.3 Entrée des données de compensation des erreurs de pas 470. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.4 Sortie des données de compensation des erreurs de pas 471. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7 ENTREE/SOR TIE DES VARIABLES COMMUNES DE MACROS PERSONNALISEES 472. . . . . . .

8.7.1 Entrée des variables communes de macros personnalisées 472. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7.2 Sortie des variables communes de macros personnalisées 473. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8 AFFICHAGE DU REPERTOIRE D’UNE DISQUETTE 474. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.1 Affichage du répertoire 475. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.2 Lecture de fichiers 478. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.3 Sortie de programmes 479. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.4 Suppression de fichiers 480. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.9 SOR TIE D’UNE LISTE DE PROGRAMMES CORRESPONDANT A UN GROUPE SPECIFIE 482. .

8.10 ENTREES/SORTIES DE DONNEES SUR L’ECRAN ALL IO 483. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.1 Définition des paramètres correspondant aux entrées/sorties 484. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.2 Entrée et sortie de programmes 485. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.3 Entrée et sortie de paramètres 489. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.4 Entrée et sortie des données de correction 491. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.5 Sortie de variables communes des macros personnalisées 493. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.6 Entrée et sortie de fichiers sur disquette 494. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.11 ENTREE/SORTIE DE DONNEES A L’AIDE D’UNE CARTE MEMOIRE 499. . . . . . . . . . . . . . . . . . .

9. EDITION DE PROGRAMMES 511. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 INSERTION, MODIFICATION ET SUPPRESSION D’UN MOT 512. . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.1 Recherche de mot 514. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.2 Positionnement du curseur au début du programme 516. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.3 Insertion d’un mot 517. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.4 Modification d’un mot 518. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.5 Suppression d’un mot 519. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 SUPPRESSION DE BLOCS 520. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.1 Suppression d’un bloc 520. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.2 Suppression de plusieurs blocs 521. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 RECHERCHE DU NUMERO DE PROGRAMME 523. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4 RECHERCHE DE NUMERO DE SEQUENCE 524. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5 SUPPRESSION DE PROGRAMMES 526. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.1 Suppression d’un programme 526. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.2 Suppression de tous les programmes 526. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.3 Suppression de plusieurs programmes en spécifiant une plage 527. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6 FONCTION D’EDITION ETENDUE DES PROGRAMMES PIECES 528. . . . . . . . . . . . . . . . . . . . . . .

c–7

Page 22

Table des matières

9.6.1 Copie d’un programme entier 529. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.2 Copie d’une partie de programme 530. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.3 Déplacement d’une partie d’un programme 531. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.4 Fusion de programmes 532. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.5 Informations supplémentaires sur la copie, le déplacement et la fusion 533. . . . . . . . . . . . . . . . . . . . . . . .

9.6.6 Remplacement des mots et des adresses 535. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

B–64134FR/01

9.7 EDITION DE MACROS PERSONNALISEES 537. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.8 EDITION EN ARRIERE–PLAN 538. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.9 FONCTION MOT DE PASSE 539. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.CREATION DE PROGRAMMES 541. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 CREATION DE PROGRAMMES A L’AIDE DU PUPITRE MDI 542. . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2 INSERTION AUTOMATIQUE DES NUMEROS DE SEQUENCE 543. . . . . . . . . . . . . . . . . . . . . . . . .

10.3 CREATION DE PROGRAMMES EN MODE APPRENTISSAGE (LECTURE) 545. . . . . . . . . . . . . . .

10.4 PROGRAMMATION CONVERSATIONNELLE AVEC FONCTION GRAPHIQUE 548. . . . . . . . . . .

11.DEFINITION ET VISUALISATION DES DONNEES 552. . . . . . . . . . . . . . . . . . . . . . . . .

11.1 ECRANS AFFICHES A L’AIDE DE LA TOUCHE DE FONCTION@POS 561. . . . . . . . . . . . . . . . . .

11.1.1 Affichage de la position dans le système de coordonnées de pièce 561. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.2 Affichage de la position dans le système de coordonnées relatives 562. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.3 Affichage de la position totale 564. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.4 Définition preálable du système de coordonnées pièce 565. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.5 Affichage de la vitesse d’avance réelle 566. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.6 Affichage du temps de fonctionnement et du comptage de pièces 568. . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.7 Affichage du contrôle de fonctionnement 569. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2 ECRANS, AFFICHES A L’AIDE DE LA TOUCHE DE FONCTION (EN MODE MEMOIRE

OU MDI) 571. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.1 Affichage du contenu du programme 572. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.2 Ecran d’affichage du bloc en cours 573. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.3 Ecran d’affichage du bloc suivant 574. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.4 Ecran de vérification du programme 575. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.5 Ecran des programmes du mode MDI 576. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3 ECRANS, AFFICHES A L’AIDE DE LA TOUCHE DE FONCTION @PROG (EN MODE EDIT) 577

11.3.1 Affichage de la mémoire utilisée et de la liste des programmes 578. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3.2 Affichage de la liste des programmes d’un groupe spécifié 581. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4 ECRANS AFFICHES A L’AIDE DE LA TOUCHE DE FONCTION 584. . . . . . . . . . . . . . . . . . . . . . . .

11.4.1 Définition et affichage de la valeur de correction de l’outil 585. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.2 Entrée directe des valeurs de correction outil 588. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.3 Saisie directe de la valeur de correction d’outil mesurée B 590. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.4 Introduction de la valeur de correction dans le compteur 592. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.5 Définition de la valeur de décalage du système de coordonnées de la pièce 593. . . . . . . . . . . . . . . . . . . .

11.4.6 Affichage et saisie des données de paramétrage 595. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.7 Comparaison des numéros de séquence et arrêt 598. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.8 Affichage et définition du temps de fonctionnement, du comptage de pièces et de l’heure 600. . . . . . . . .

11.4.9 Affichage et définition de la valeur de décalage d’origine pièce 602. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.10 Entrée directe des décalages d’origine pièce mesurées 603. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.11 Affichage et définition des variables communes de macro personnalisée 605. . . . . . . . . . . . . . . . . . . . . .

11.4.12 Affichage des données de profils et du menu de profils 606. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.13 Affichage et définition du pupitre de commande du logiciel 608. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.14 Affichage et définition des données de gestion de durée de vie des outils 610. . . . . . . . . . . . . . . . . . . . . .

11.5 ECRANS AFFICHES A L’AIDE DE LA TOUCHE DE FONCTION @SYS 613. . . . . . . . . . . . . . . . . .

11.5.1 Affichage et définition des paramètres 614. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.5.2 Affichage et définition des données de compensation des erreurs de pas 616. . . . . . . . . . . . . . . . . . . . . . .

c–8

Page 23

B–64134FR/01

Table des matières

11.6 AFFICHAGE DU NUMERO DE PROGRAMME, DU NUMERO DE SEQUENCE, DE L ’ETAT

ET DES MESSAGES D’AVERTISSEMENT DE LA DEFINITION DES DONNEES

OU DE L’OPERATION D’ENTREE/SORTIE 619. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.6.1 Affichage des numéros de programme et de séquence 619. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.6.2 Affichage de l’état et des messages d’avertissement de la définition des données ou de l’opération

d’entrée/sortie 620. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.7 ECRANS AFFICHES A L’AIDE DE LA TOUCHE DE FONCTION 622. . . . . . . . . . . . . . . . . . . . . . . .

11.7.1 Affichage de l’historique des messages opérateur externes 622. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8 EFFACEMENT DE L’ECRAN 624. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8.1 Effacement de l’écran CRT 624. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8.2 Effacement automatique de l’écran d’affichage 625. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.FONCTION GRAPHIQUE 626. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.1 AFFICHAGE GRAPHIQUE 627. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.2 GRAPHIQUE DYNAMIQUE 632. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.FONCTION D’AIDE 634. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.CAPTURE D’ECRAN 639. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

IV. MANUAL GUIDE 0i

1. MANUAL GUIDE 0i 645. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 PRESENTATION GENERALE 646. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 INTRODUCTION 647. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 OPERATIONS DE CREATION DE PROGRAMME 648. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Démarrage 648. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.2 Démarrage 649. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.3 Création d’un nouveau programme pièce 650. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.4 Assistance du processus 652. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.5 Aide code G 654. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.6 Aide code M 657. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 USINAGE CYCLES FIXES 659. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Fonctionnement 660. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2 Données pour chaque cycle fixe 662. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 PROGRAMMATION DE CONT OURNAGE 669. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.1 Opérations de la programmation de contournage 670. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.2 Détail des données de formes de contournage 679. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.3 Détail du calcul de contournage 681. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.4 Calcul auxiliaire détaillé 692. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.5 Autres 702. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 PARAMÈTRE 704. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7 ALARMES 711. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

V. MAINTENANCE

1. METHODE DE REMPLACEMENT DES PILES 715. . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 PILE DE SAUVEGARDE MEMOIRE (3 VCC) 716. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 PILE DES CODEURS SEPARES D’IMPULSIONS ABSOLUES (6 VCC) 720. . . . . . . . . . . . . . . . . . .

1.3 PILE DU CODEUR D’IMPULSIONS ABSOLUES INTEGRE DANS LE MOTEUR (6 VCC) 721. . .

c–9

Page 24

Table des matières

ANNEXE

A. LISTE DES CODES DES CARACTERES 725. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

B. LISTE DES FONCTIONS ET FORMAT DE BANDE 728. . . . . . . . . . . . . . . . . . . . . . . .

C. PLAGE DES VALEURS PROGRAMMABLES 732. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D. NOMOGRAMMES 735. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D.1 LONGUEUR DE FILETAGE INCORRECTE 736. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D.2 CALCUL SIMPLE DE LA LONGUEUR DE FILETAGE INCORRECTE 738. . . . . . . . . . . . . . . . . . . .

D.3 COURSE DE L’OUTIL A L’ANGLE 740. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D.4 ERREUR DE SENS DU RAYON DANS L’USINAGE CIRCULAIRE 743. . . . . . . . . . . . . . . . . . . . . . .

E. ETAT LORS DE LA MISE SOUS TENSION, DE L’EFFACEMENT ET

DE LA REINITIALISATION 744. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

F. TABLEAU DE CORRESPONDANCE CODES–CARACTERES 746. . . . . . . . . . . . . .

B–64134FR/01

G. LISTE DES ALARMES 747. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–10

Page 25

I. GENERALITES

Page 26

Page 27

B–64134FR/01

GENERALITES

1

Présentation du manuel

GENERALITES

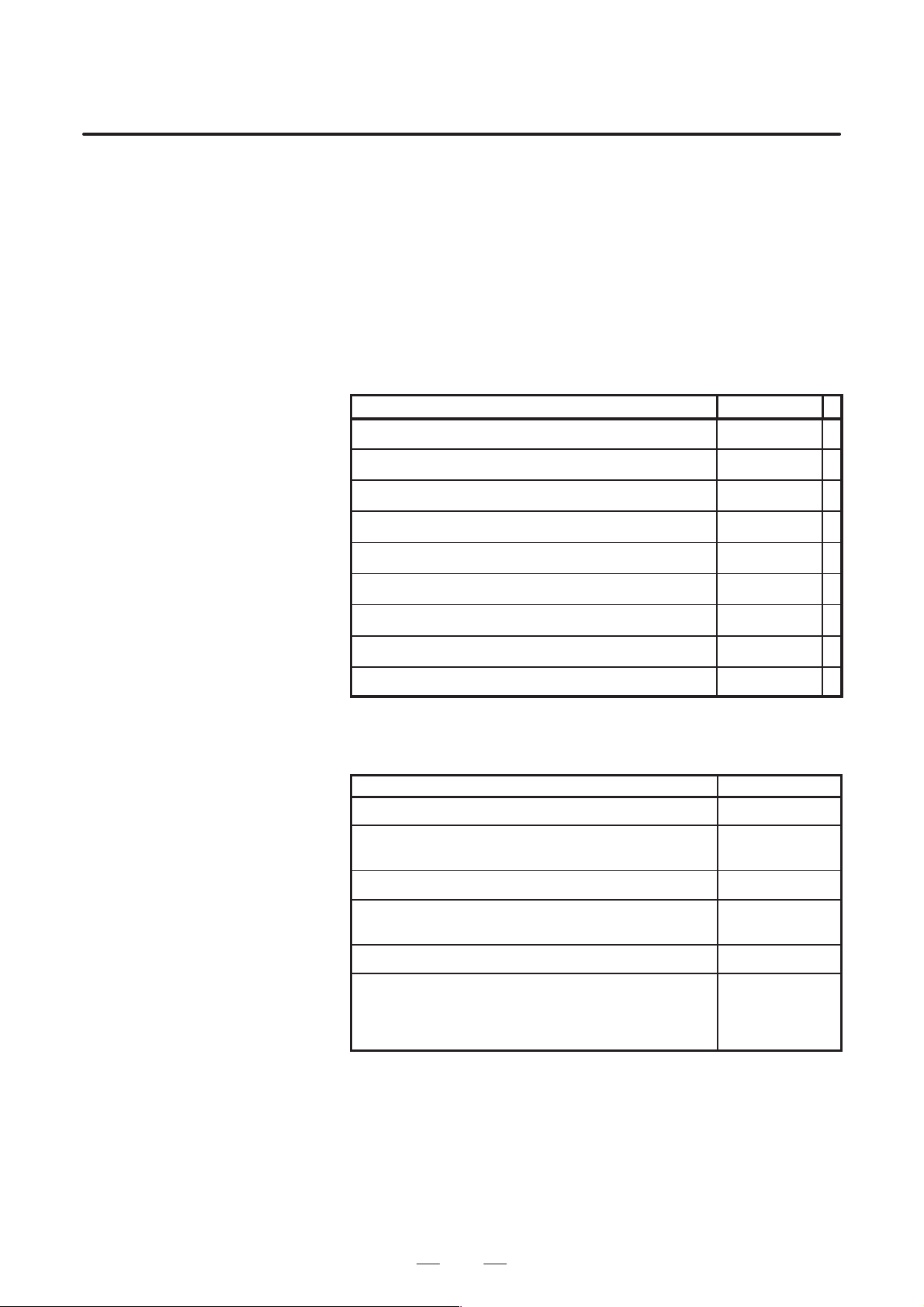

Ce manuel comporte les parties suivantes :

I GENERALITES

Cette partie présente l’organisation des chapitres, les modèles

applicables, les manuels associés, ainsi que des remarques relatives à

la lecture du manuel.

II. PROGRAMMATION Description de chaque fonction : Format

utilisé pour programmer les fonctions dans le langage CN,

caractéristiques et restrictions.

III. FONCTIONNEMENT

Cette partie présente le fonctionnement manuel et automatique d’une

machine, les procédures d’entrée et de sortie des données, ainsi que les

procédures d’édition de programmes.

IV. MANUAL GUIDE 0i

Cette partie décrit le logiciel MANUAL GUIDE 0i.

V. MAINTENANCE

Cette partie décrit les procédures de remplacement des piles.

ANNEXE

Enumération des codes de bande, plages des données valides et codes

d’erreur.

1. GENERALITES

Certaines fonctions décrites dans ce manuel peuvent ne pas s’appliquer

à certains produits. Pour plus de détails, reportez–vous au manuel

DESCRIPTIONS (B–64112EN).

Ce manuel ne décrit pas en détail les paramètres. Pour plus de détails sur

les paramètres mentionnés dans ce manuel, reportez–vous au manuel des

paramètres (B–64112EN).

Ce manuel décrit toutes les fonctions optionnelles. Consultez le manuel

fourni par le fabricant de la machine–outil pour savoir quelles sont les

options intégrées à votre système.

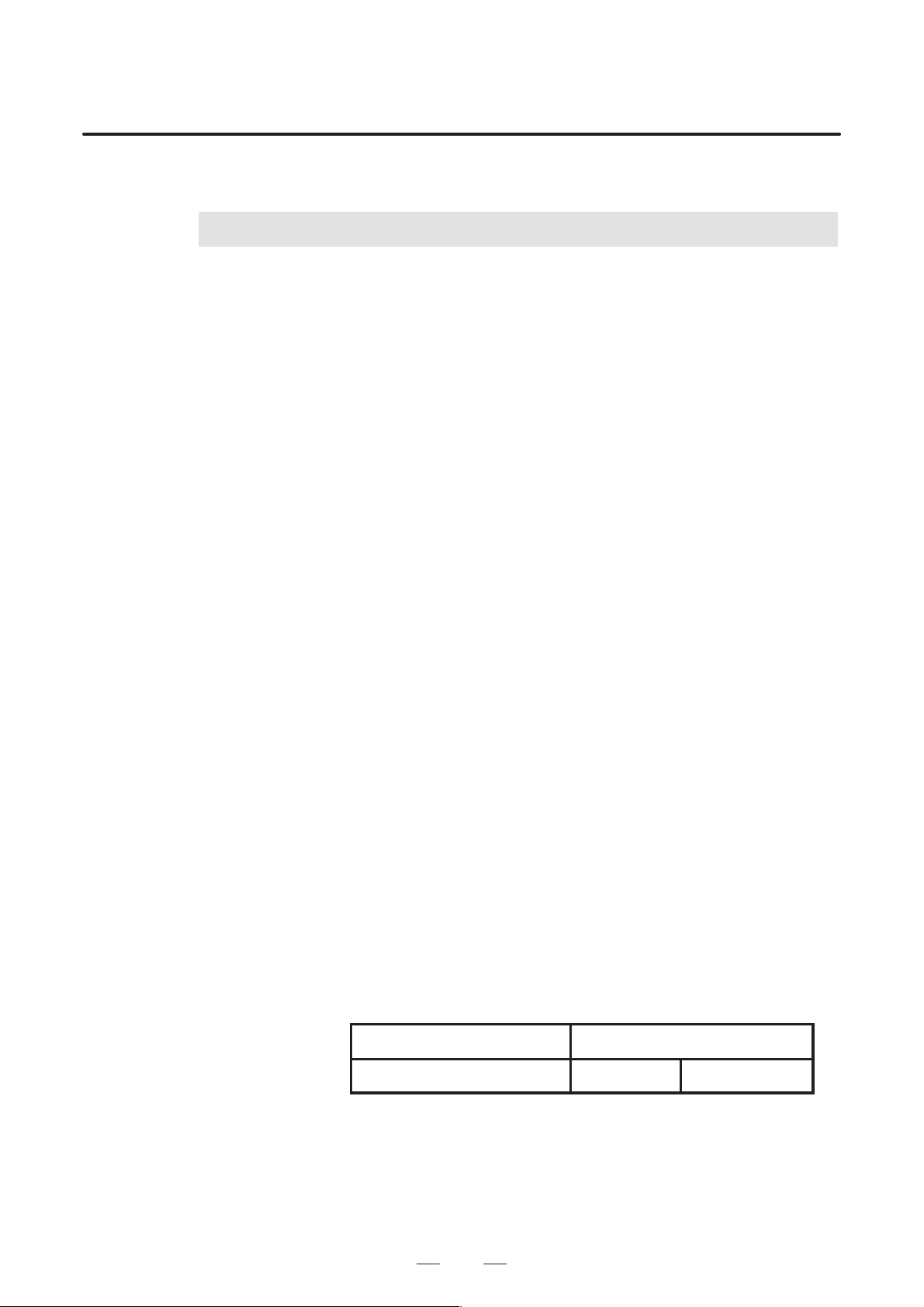

Types de produits décrits dans ce manuel et leurs abréviations :

Nom du produit Abréviation

Series 0i Mate–TC FANUC 0i Mate–TC Series 0i Mate

3

Page 28

1. GENERALITES