Page 1

*

FANUC Series 0 Mate-TC

BETRIEBSHANDBUCH

B-64134GE/01

Page 2

Page 3

SICHERHEITSMASSNAHMEN

Im nachfolgendenAbschnitt werden Sicherheitsmaßnahmen im Umgang mit CNC--Steuerungen erläutert. Diese

Sicherheitsmaßnahmen sind unbedingt einzuhalten, um die Betriebssicherheit CNC--gesteuerter Maschinen

(von dieser Konfiguration wirdim folgendenausgegangen) zugewährleisten. EinigeSicherheitsmaßnahmensind

ausschließlich speziellen Funktionen zugeordnet und kommen deshalb nicht bei allen CNC--Steuerungen zum

Tragen.

Vom Benutzer sind außerdem maschinenbezogene Sicherheitsmaßnahmen zu beachten, die sich im zugehörigen

Handbuch des Maschinenherstellers finden. Vor Inbetriebnahme der Maschine bzw. der Erstellung eines

Programms zur Steuerung der Maschine hat sich der Bediener mit dem vorliegenden Handbuch und dem

jeweiligen Handbuch des Maschinenherstellers eingehend vertraut zu machen.

Inhalt

1. DEFINITION VON WARNHINWEISEN,

VORSICHTSHINWEISEN UND ANMERKUNGEN s--2.........................

2. ALLGEMEINE WARN-- UND VORSICHTSHINWEISE s--3......................

3. WARN-- UND VORSICHTSHINWEISE ZUR PROGRAMMIERUNG s--5..........

4. WARN-- UND VORSICHTSHINWEISE ZUR BEDIENUNG s--7..................

5. WARNHINWEISE ZUR TÄGLICHEN WAR TUNG s--9..........................

s- 1

Page 4

1

SICHERHEITSMASSNAHMEN

B--64134GE/01

DEFINITION VON WARNHINWEISEN, VORSICHTSHINWEISEN UND ANMERKUNGEN

Das Handbuch enthält Sicherheitshinweise, die der Sicherheit des Benutzers dienen und eine

Beschädigung der Maschine verhindern sollen. Es wird nach S i cherheitsrelevanz unterschieden in

Warnhinweise und Vorsichtshinweise. Bei Anmerkungen handelt es sich um Zusatzinformationen.

Die Warnhinweise, Vorsichtshinweise und Anmerkungen vor Inbetriebnahme der Maschine

sorgfältig lesen.

WARNUNG

Hinweis, daß bei Nichtbeachtung der vorgeschriebenen Verfahrensweise für den Benutzer

Verletzungsgefahr besteht, beziehungsweise Gefahr sowohl für den Benutzer als auch für die

Maschine besteht.

VORSICHT

Hinweis, daß bei Nichtbeachtung der vorgeschriebenen Verfahrensweise die Gefahr einer

Beschädigung der Maschine besteht.

ANMERKUNG

Hinweis auf ergänzende Informationen, bei denen es sich nicht um Warnhinweise oder

Vorsichtshinweise handelt.

` Handbuch sorgfältig lesen und an einem sicheren Ort aufbewahren.

s- 2

Page 5

B--64134GE/01

2

SICHERHEITSMASSNAHMEN

ALLGEMEINE WARN-- UND VORSICHTSHINWEISE

WARNUNG

1. Vor der Bearbeitung eines Werkstücks ist die Funktion der Maschine zu prüfen. Dazu wird ein

Probelauf in der Funktion Einzelsatz, Vorschub--Override oder Maschinensperre oder ohne

Werkzeug und Werkstück durchgeführt. Andernfalls besteht Gefahr, daß sich die Maschine

während der Bearbeitung unerwartet verhält und Werkstück, Maschine und Personen zu

Schaden kommen.

2. Vor Inbetriebnahme der Maschine sind die Eingabedaten sorgfältig zu überprüfen.

Das Ansteuern der Maschine mit ungeeigneten Daten kann dazu führen, daß sich die Maschine

unerwartet verhält und Werkstück, Maschine und Personen zu Schaden kommen.

3. Die Vorschubgeschwindigkeit ist dem Arbeitsvorgang anzupassen. Generell ist für jede

Maschine eine Begrenzung der Vorschubgeschwindigkeit eingerichtet. Die richtige

Vorschubgeschwindigkeit hängt von dem jeweiligen Bearbeitungsvorgang ab. Die maximal

zulässige Vorschubgeschwindigkeit ist im Maschinenhandbuch angegeben. Das Ansteuern der

Maschine mit einem ungeeigneten Geschwindigkeitsbefehl kann dazu führen, daß sich die

Maschine unerwartet verhält und Werkstück, Maschine und Personen zu Schaden kommen.

4. Bei Verwendung einer Werkzeugkompensationsfunktion sind Richtung und Betrag der

Kompensation sorgfältig zu prüfen.

Das Ansteuern der Maschine mit ungeeigneten Daten kann dazu führen, daß sich die Maschine

unerwartet verhält und Werkstück, Maschine und Personen zu Schaden kommen.

5. Die CNC-- und PMC--Parameter sind werksseitig eingestellt und brauchen normalerweise nicht

verändert werden. Ist eine Abänderung dieser Parameter unumgänglich, muß deren Funktion

genauestens bekannt sein.

Bei falsch eingestellten Parametern besteht die Gefahr eines unerwarteten

Maschinenverhaltens, durch das es zu einer Beschädigung des Werkstücks und/oder der

Maschine beziehungsweise einer Verletzung des Benutzers kommen kann.

6. Nach dem Einschalten der Spannung darf die Handeingabetastatur erst dann betätigt werden,

wenn aufdem Maschinen--Bildschirm diePositionsanzeige bzw. eine Alarmmeldungerscheint.

Die Handeingabetastatur besitzt unter anderem Tasten, die Wartungszwecken oder anderen

Sonderfunktionen zugeordnet sind. Ihre Betätigung kann dazu führen, daß sich die

CNC--Maschine beim Start anders als erwartet verhält.

7. Mit der CNC werden ein Bedienungshandbuch und ein Programmierhandbuch mitgeliefert.

Diese Handbücher enthalten Beschreibungen der Maschinenfunktionen und eventuell

optionaler Funktionen. Ob eine in diesem Handbuch beschriebene optionale Funktion zur

Verfügung steht, richtet sich nach der Ausführung der Maschine. Im Zweifelsfall ist die

Maschinenbeschrei bung hinzuzuziehen.

s- 3

Page 6

SICHERHEITSMASSNAHMEN

B--64134GE/01

WARNUNG

8. Zum Teil werden Funktionen nach Angaben des Maschinenherstellers eingerichtet. Hinweise

zur Benutzungsolcher Funktionen und entsprechende Vorsichtsmaßnahmensind in diesem Fall

dem Handbuch des Maschinenherstellers zu entnehmen.

ANMERKUNG

Programme, Parameter und Makrovariablen werden im nichtflüchtigen Speicher der CNC

gespeichert und gehen normalerweise auch bei abgeschalteter Spannung nicht verloren. Es kann

jedoch zu einem versehentlichen oder im Zuge der Fehlerbeseitigung notwendigen Löschen dieser

Daten aus dem nichtflüchtigen Speicher kommen.

Um diesen Fall auszuschließen und eine schnelle Wi ederherstellung gelöschter Daten zu

gewährleisten,sichern Sie alleIhre Daten, undbewahren Siedie Sicherungskopie aneinem sicheren

Ort auf.

s- 4

Page 7

B--64134GE/01

3

1. Einrichten eines Koordinatensystems

SICHERHEITSMASSNAHMEN

WARN-- UND VORSICHTSHINWEISE ZUR

PROGRAMMIERUNG

Der nachfolgende Abschnitt enthält die wichtigsten im Zusammenhang mit der Programmierung

zu beachtenden Sicherheitshinweise. Vor der Programmierung Bedienungshandbuch und

Programmierhandbuch sorgfältig lesen.

WARNUNG

Bei einem falsch eingerichteten Koordinatensystem besteht aufgrund der Tatsache, daß das

Programm einen ansonsten richtigen Verfahrbefehl ausgibt, die Gefahr eines unerwarteten

Maschinenverhaltens, durch das es zueiner Beschädigung des Werkzeugs, Werkstücks und/oder

der Maschine beziehungsweise einer Verletzung des Benutzers kommen kann.

2. Positionierung durch Nichtlineare Interpolation

Bei Positionierung mittels nichtlinearer Interpolation (Positionierung durch nichtlineares

Verfahren zwischen Start-- und Endpunkt) ist vor der Programmierung die Werkzeugbahn

sorgfältig zu überprüfen.

Die Positionierungerfolgt im Eilgang. Bei einer Kollision von Werkzeug undWerkstück besteht

die Gefahr, daß Werkzeug, Werkstück, Maschine und P ersonen zu Schaden kommen.

3. Funktionen mit Rundachse

Bei der Programmierung einer Polarkoordinaten--Interpolation bzw. einer Steuerung in

Normalenrichtung(senkrecht) ist aufdieDrehzahl derRotationsachse besonders zu achten.Eine

inkorrekte Programmierung kann dazu führen, daß die Drehzahl der Rotationsachse zu hoch

wird. Bei nicht ordnungsgemäß eingesetztem Werkstück kann sich durch die entstehende

Zentrifugalkraft das Spannfutter vom Werkstück lösen.

Hierdurch werden Werkzeug, Maschine oder Werkstück beschädigt und/oder der Benutzer

verletzt.

4. Umschaltung Zoll/metrisch

Beim Umschalten der Eingabe--Einheiten von Zoll auf metrisch und umgekehrt werden die

Maßeinheiten von Daten wie Werkstücknullpunkt--Versatz, Parameter und momentane Position

nicht verändert. Vor dem Einschalten der Maschine ist deshalb zu überprüfen, welche Einheiten

verwendetwerden. Sind beim Startder Maschinefalsche Datenwirksam, besteht dieGefahr, daß

Werkzeug, Werkstück, Maschine und Personen zu Schaden kommen.

5. Konstante Schnittgeschwindigkeits--Steuerung

Beim Verfahren einer Achse unter Konstanter Schnittgeschwindigkeits--Steuerung zum

Ursprungspunkt des Werkstück--Koordinatensystems kanndieSpindeldrehzahl unzulässig hoch

ansteigen. Um dies zu verhindern, muß eine Höchstdrehzahl festgelegt werden. Bei falsch

eingestellter Höchstdrehzahl besteht die Gefahr, daß Werkzeug, Werkstück, Maschine und

Personen zu Schaden kommen.

s- 5

Page 8

SICHERHEITSMASSNAHMEN

WARNUNG

6. Verfahrbereichskontrolle

Nach dem Einschalten der S pannung ist gegebenenfalls ein manuelles Referenzpunktfahren

durchzuführen. Eine Verfahrbereichskontrolle ist erst nach manuellem Referenzpunktfahren

möglich. Bei deaktivierter Verfahrbereichskontrolle wird auch bei Wegüberschreitung keine

Alarmmeldung ausgelöst. Es besteht die Gefahr, daß Werkzeug, Werkstück, Maschine und

Personen zu Schaden kommen.

7. Absolut--/Inkrementalmaß--Modus

Wird ein unter Verwendung von Absolutmaßwerten erstelltes Programm im

Inkrementalmaß--Modus ausgeführt oder umgekehrt, besteht die Gefahr eines unerwarteten

Maschinenverhaltens.

8. Ebenenwahl

Werden für Kreisinterpolation, Helix--Interpolation oder einen Festzyklus falsche Ebenen

angegeben, besteht die Gefahr eines unerwarteten Maschinenverhaltens. Einzelheiten hierzu

sind den Beschreibungen der betreffenden Funktionen zu entnehmen.

B--64134GE/01

9. Kompensationsfunktion

Wird im Kompensations--Modus ein auf das Maschinen--Koordinatensystem bezogener Befehl

oder ein Befehl zum Referenzpunktfahren ausgegeben, führt dies zu einem vorübergehenden

Aussetzen der Kompensationsfunktion und unerwartetem Maschinenverhalten.

DerKompensations--Modus ist deshalbvor Ausgabeeines derartigenBefehls stetsabzuschalten.

s- 6

Page 9

B--64134GE/01

4

1. Handbetrieb

SICHERHEITSMASSNAHMEN

WARN-- UND VORSICHTSHINWEISE ZUR BEDIENUNG

Der nachfolgende Abschnitt nennt Sicherheitsmaßnahmen im Zusammenhang mit der

Maschinenbedienung. Vor der Inbetriebnahme Bedienungshandbuch und Programmierhandbuch

sorgfältig lesen.

WARNUNG

Vor der manuellen Bedienung der Maschine sind sorgfältig die momentanen Positionen von

Werkzeug und Werkstück sowie die vorgegebene Achse, Verfahrrichtung und

Vorschubgeschwindigkeit zu prüfen. Bei fehlerhafter Bedienung besteht die Gefahr, daß

Werkzeug, Werkstück, Maschine und Personen zu Schaden kommen.

2. Manuelle Rückkehr zur Referenzposition

Nach dem Einschalten der S pannung ist gegebenenfalls ein manuelles Referenzpunktfahren

durchzuführen. Wird die Maschine ohne vorheriges manuelles Referenzpunktfahren betrieben,

kann es zu unerwartetem Maschinenverhalten kommen. Eine Verfahrbereichskontrolle ist erst

nach manuellem Referenzpunktfahren möglich.

Bei unerwartetem Maschinenverhalten besteht die Gefahr einer Beschädigung des Werkzeugs,

Werkstücks und/oder der Maschine beziehungsweise einer Verletzung des Benutzers.

3. Handradvorschub

Beim Handradverfahren mitgroßem Skalierungsfaktor,z.B. 100, verfahrenWerkzeug und Tisch

mit hoher Geschwindigkeit. Unvorsichtigkeit und Unachtsamkeit können dazu führen, daß

Werkzeug, Maschine und Personen zu Schaden kommen.

4. Deaktivierter Override

Bei deaktiviertem Override (gemäß Befehl in einer Makrovariablen) während des

Gewindeschneidensoder Gewindebohrens kannes zu unvorhergesehenen Drehzahlenkommen.

Werkzeug, Werkstück und Maschine können beschädigt oder der Benutzer verletzt werden.

5. Ursprungspunkt--Voreinstellung

Eine Ursprungspunkt--Voreinstellung darf grundsätzlichnie vorgenommenwerden, währenddie

Maschine unterProgrammsteuerung arbeitet. Andernfalls besteht die Gefahr eines unerwarteten

Maschinenverhaltens, wodurch Werkzeug und Maschine beschädigt oder der Benutzer verletzt

werden können.

s- 7

Page 10

SICHERHEITSMASSNAHMEN

WARNUNG

6. Verschiebung des Werkstück--Koordinatensystems

Manuelle Eingriffe, Maschinensperre und Achsenspiegelung können zur Verschiebung des

Werkstück--Koordinatensystems führen. Bevor die Maschine unter Programmsteuerung zum

Anlauf gebracht wird, ist das Koordinatensystem sorgfältig zu überprüfen. Wird die Maschine

ohne Berücksichtigung einer Verschiebung des Werkstück-- Koordinatensystems unter

Programmsteuerung zum Anlauf gebracht, besteht die Gefahr eines unerwarteten

Maschinenverhaltens, durch das es zueiner Beschädigung des Werkzeugs, Werkstücks und/oder

der Maschine beziehungsweise einer Verletzung des Benutzers kommen kann.

7. Software--Maschinenbedienfeld und Menüschalter

Über das Software--M aschinenbedienfeld und die Menüschalter können in Verbindung mit der

Handeingabetastatur Vorgänge, z. B. Moduswechsel, Änderung von Override--Werten und

Tippvorschub, durchgeführt werden, die vom Maschinenbedienfeld nicht unterstützt werden.

Es ist jedoch daraufzu achten, daßdie Tastender Handeingabetastatur nicht unbeabsichtigt oder

unkontrolliert betätigt werden, da sonst die Gefahr eines unerwarteten Maschinenverhaltens

besteht, durch das es zu einerBeschädigung des Werkzeugs, Werkstücks und/oderder Maschine

beziehungsweise einer Verletzung des Benutzers kommen kann.

B--64134GE/01

8. Manueller Eingriff

Werden während des Programmbetriebs manuelle Eingriffe vorgenommen, kann sich die

Werkzeugbahnbeim Neustart derMaschine ändern. Deshalb sind nacheinem manuellenEingriff

und vor dem Neustart der Maschine stets die Einstellungendes Manuell--Absolut--Schalters, der

Parameter und des Modus ”Absolut/Inkrementalmaß” zu kontrollieren.

9. Vorschub--Halt, Override und Einzelsatz

Die Funktionen Vorschub--Halt, Vorschub--Override und Einzelsatz können mit Hilfe der

Kundenmakro--Systemvariablen Nr. 3004 gesperrt werden. Seien Sie i n diesem Fall vorsichtig

beim Betrieb dieser Maschine.

10.Trockenlauf

Die Funktionsweise der Maschine wird in der Regel in einem Trockenlauf überprüft. Im

Trockenlauf verfährt die Maschine mit Trockenlaufgeschwindigkeit, welche von der

programmierten Vorschubgeschwindigkeit abweicht. Die Trockenlaufgeschwindigkeit ist

teilweise höher als die programmierte Verfahrgeschwindigkeit.

11. Fräser-- und Schneidenradiuskompensation im Handeingabe-- Modus

Gehen Sie im Fall einer Werkzeugbahn, die durch einen Befehl im Handeingabe--Modus

festgelegt ist, mit besonderer Sorgfalt vor, da hierbei keine Schneidenradiuskompensation

erfolgt. Wenn Sie per MDI einen Befehl zur Unterbrechung des Automatikbetriebs im Modus

”Schneidenradiuskompensation” eingeben, achten Sie bei der anschließenden Wiederaufnahme

des Automatikbetriebs besonders sorgfältig auf die Werkzeugbahn. Einzelheiten hierzu sind der

Beschreibung der betreffenden Funktionen zu entnehmen.

12.Programm editieren

Wurde die Maschine zum Editieren des Bearbeitungsprogramms (Ändern, Einfügen, Löschen)

angehalten und die Bearbeitung anschließend wieder aufgenommen, kann es beim Neustart des

Programmszu einem unerwartetenMaschinenverhaltenkommen. An Bearbeitungsprogrammen

dürfen während ihrer Ausführung grundsätzlich keine Änderungen, Einfügungen oder

Löschungen vorgenommen werden.

s- 8

Page 11

B--64134GE/01

5

1. Auswechseln von Speicher-- Pufferbatterien

SICHERHEITSMASSNAHMEN

WARNHINWEISE ZUR TÄGLICHEN WARTUNG

WARNUNG

Zum Auswechselnvon Speicher--Pufferbatterien ist dieMaschine (CNC) eingeschaltet zulassen

und an der Maschine Notaus auszulösen. Da diese Arbeit bei eingeschalteter Spannung und

geöffnetem Schaltschrank durchgeführt wird, darf sie nur von eingewiesenem P ersonal mit

speziellem Sicherheitsnachweis durchgeführt werden.

Beim Auswechseln darauf achten, daß die Hochspannung führenden Stromkreise

(gekennzeichnet

Beim Berühren ungeschützter Hochspannungsstromkreise besteht die Gefahreines elektrischen

Schlags.

und mit Isolationsabdeckung versehen) nicht berührt werden.

ANMERKUNG

Die CNC ist mit Batterien ausgerüstet, um denSpeicher zu puffern, da Programm--, Korrektur-- und

Parameter--Daten auch bei abgeschalteter Netzspannung erhalten bleiben müssen.

Bei nachlassender Batteriespannung erscheint am Maschinenbedienfeld bzw. auf dem Bildschirm

eine entsprechende Meldung.

Bei niedriger Batteriespannung (Meldung) Batterien innerhalb einer Woche ersetzen. Andernfalls

geht der Inhalt des CNC--Speichers verloren.

Erläuterungen zum Auswechseln der Batterie finden Sie im Abschnitt ”Wartung” des

Bedienungshandbuchs.

s- 9

Page 12

SICHERHEITSMASSNAHMEN

B--64134GE/01

WARNUNG

2. Batteriewechsel bei Absolut--Drehgebern

Zum Auswechselnvon Speicher--Pufferbatterien ist dieMaschine (CNC) eingeschaltet zulassen

und an der Maschine Notaus auszulösen. Da diese Arbeit bei eingeschalteter Spannung und

geöffnetem Schaltschrank durchgeführt wird, darf sie nur von eingewiesenem P ersonal mit

speziellem Sicherheitsnachweis durchgeführt werden.

Beim Auswechseln darauf achten, daß die Hochspannung führenden Stromkreise

(gekennzeichnet

Beim Berühren ungeschützter Hochspannungsstromkreise besteht die Gefahreines elektrischen

Schlags.

und mit Isolationsabdeckung versehen) nicht berührt werden.

ANMERKUNG

Absolut--Drehgeber sind zur Erhaltung der Absolutpositions--Daten mit Batterien ausgerüstet.

Bei nachlassender Batteriespannung erscheint am Maschinenbedienfeld bzw. auf dem Bildschirm

eine entsprechende Meldung.

Bei niedriger Batteriespannung (Meldung) Batterien innerhalb einer Woche ersetzen. Andernfalls

gehen die Absolutpositions--Daten des Drehgebers verloren.

Der Batteriewechsel ist im Wartungshandbuch für GE FANUC Servomotoren Serie αi

(B--65285EN) näher beschrieben.

s- 10

Page 13

B--64134GE/01

3. Auswechseln von Sicherungen

SICHERHEITSMASSNAHMEN

WARNUNG

Das Auswechseln der Sicherungen verschiedener Baugruppen ist im Kapitel ”Tägliche

Wartung” des Bedienungs-- bzw. Programmierhandbuchs beschrieben.

Vor dem Auswechseln einer durchgebrannten Sicherung ist die Ursache für den

Sicherungsausfall zu bestimmen und zu beseitigen.

Daher darf diese Arbeit nur von eingewiesenem Personal mit speziellem Sicherheitsnachweis

durchgeführt werden.

Beim Auswechseln von Sicherungen bei geöffnetem Schaltschrank darauf achten, daß die

Hochspannung führenden Stromkreise (gekennzeichnet

versehen) nicht berührt werden.

Beim Berühren ungeschützter Hochspannungsstromkreise besteht die Gefahreines elektrischen

Schlags.

und mit Isolationsabdeckung

s- 11

Page 14

Page 15

B--64134GE/01

Inhaltsverzeichnis

SICHERHEITSMASSNAHMEN s--1.............................................

I. ALLGEMEINES

1. ALLGEMEINES 3........................................................

1.1 ALLGEMEINER BETRIEBSABLAUF BEI EINER CNC--WERKZEUGMASCHINE 5.........

1.2 HINWEISE FÜR DEN UMGANG MIT DIESEM HANDBUCH 7...........................

1.3 HINWEIS ZUR DATENSICHERHEIT 7...............................................

II. PROGRAMMIERUNG

1. ALLGEMEINES 11........................................................

1.1 WERKZEUGBEWEGUNG ENTLANG DER WERKSTÜCKKONTUR -- INTERPOLATION 12...

1.2 VORSCHUBFUNKTION 14..........................................................

1.3 WERKSTÜCKZEICHNUNG UND WERKZEUGBEWEGUNG 15...........................

1.3.1 Referenzpunkt (maschinenspezifischer Punkt) 15...........................................

1.3.2 Koordinatensystem der Werkstückzeichnung und CNC--Koordinatensystem 16....................

1.3.3 Maßbefehle für die Werkzeugbewegung -- Absolut--/Inkrementalmaß--Befehle 19..................

1.4 SCHNITTGESCHWINDIGKEIT -- SPINDELDREHZAHLFUNKTION 21....................

1.5 WERKZEUGAUSWAHL FÜR DIE VERSCHIEDENEN

BEARBEITUNGSVORGÄNGE -- WERKZEUGFUNKTION 22.............................

1.6 MASCHINENBEDIENBEFEHL -- ZUSATZFUNKTION 22................................

1.7 PROGRAMMKONFIGURATION 23...................................................

1.8 KOMPENSATIONSFUNKTIONEN 26.................................................

1.9 WERKZEUGVERFAHRBEREICH 27..................................................

2. GESTEUERTE ACHSEN 28................................................

2.1 GESTEUERTE ACHSEN 29..........................................................

2.2 ACHSENBEZEICHNUNG 29........................................................

2.3 INKREMENTALMASSSYSTEM 30...................................................

2.4 MAXIMALER VERFAHRWEG 31....................................................

3. WEGBEDINGUNG (G--FUNKTION) 32......................................

4. INTERPOLATIONSFUNKTIONEN 36........................................

4.1 POSITIONIERUNG (G00) 37.........................................................

4.2 LINEARE INTERPOLATION (G01) 39.................................................

4.3 KREISINTERPOLATION (G02, G03) 40...............................................

4.4 POLARKOORDINATEN--INTERPOLATION (G12.1, G13.1) 44............................

4.5 ZYLINDRISCHE INTERPOLATION (G07.1) 48.........................................

4.6 GEWINDE MIT KONSTANTER STEIGUNG (G32) 51....................................

4.7 UNTERBRECHUNGSLOSES GEWINDESCHNEIDEN 55.................................

4.8 MEHRFACH--GEWINDESCHNEIDEN 56..............................................

4.9 FUNKTION ”RESTWEG LÖSCHEN” (G31) 58..........................................

4.10 MEHRSTUFIGES RESTWEG--LÖSCHEN (G31) 60......................................

i-1

Page 16

Inhaltsverzeichnis

B--64134GE/01

4.11 RESTWEG LÖSCHEN MIT DREHMOMENTGRENZE (G31 P99) 61........................

5. VORSCHUBFUNKTIONEN 63..............................................

5.1 ALLGEMEINES 64.................................................................

5.2 EILGANG 65......................................................................

5.3 SCHNITTVORSCHUB 66...........................................................

5.4 VERWEILEN (G04) 68..............................................................

6. REFERENZPUNKT 69.....................................................

6.1 ANFAHREN DES REFERENZPUNKTS 70.............................................

7. KOORDINATENSYSTEM 73...............................................

7.1 MASCHINEN--KOORDINATENSYSTEM 74............................................

7.2 WERKSTÜCK--KOORDINATENSYSTEM 75...........................................

7.2.1 Einrichten eines Werkstück--Koordinatensystems 75.........................................

7.2.2 Auswählen eines Werkstück--Koordinatensystems 77........................................

7.2.3 Ändern eines Werkstück--Koordinatensystems 78...........................................

7.2.4 Werkstück--Koordinatensystem--Voreinstellung (G92.1) 80....................................

7.2.5 Werkstück--Koordinatensystem--Verschiebung 82...........................................

7.3 LOKALES KOORDINATENSYSTEM 83...............................................

7.4 EBENENAUSW AHL 85.............................................................

8. KOORDINATENWERTE UND MASSE 86....................................

8.1 ABSOLUT-- UND INKREMENTALMASSPROGRAMMIERUNG (G90, G91) 87...............

8.2 UMSCHALTUNG ZOLL/METRISCH (G20, G21) 88.....................................

8.3 PROGRAMMIERUNG VON DEZIMALZAHLEN 89.....................................

8.4 DURCHMESSER-- UND RADIUSPROGRAMMIERUNG 90...............................

9. SPINDELDREHZAHLFUNKTION 91........................................

9.1 BEFEHLEN DER SPINDELDREHZAHL PER CODE 92..................................

9.2 DIREKTES BEFEHLEN DER SPINDELDREHZAHL (5 --STELLIGER S--BEFEHL) 92.........

9.3 KONSTANTE SCHNITTGESCHWINDIGKEITS--STEUERUNG (G96, G97) 93................

9.4 SPINDELPOSITIONIERUNG 97......................................................

9.4.1 Spindelorientierung 97...............................................................

9.4.2 Spindelpositionierung 97..............................................................

9.4.3 Spindelpositionierung beenden 99.......................................................

10.WERKZEUG--FUNKTION (T--FUNKTION) 100................................

10.1 WERKZEUGAUSWAHL 101..........................................................

10.2 WERKZEUGSTANDZEIT--VERWALTUNG 102..........................................

10.2.1 Programm für Werkzeugstandzeitdaten 102.................................................

10.2.2 Werkzeug-- Standzeiterfassung 105.......................................................

10.2.3 Angabe einer Werkzeuggruppe im Bearbeitungsprogramm 106.................................

i-2

Page 17

B--64134GE/01

Inhaltsverzeichnis

11.HILFSFUNKTION 107......................................................

11.1 HILFSFUNKTION (M--FUNKTION) 108................................................

11.2 MEHRERE M--BEFEHLE IN EINEM SATZ 109..........................................

11.3 SEKUNDÄRE HILFSFUNKTIONEN (B--CODES) 110.....................................

12.PROGRAMMKONFIGURAT ION 111.........................................

12.1 ANDERE PROGRAMMKOMPONENTEN 113...........................................

12.2 PROGRAMMABSCHNITT--KONFIGURATION 116.......................................

12.3 UNTERPROGRAMM (M98, M99) 122..................................................

13.FUNKTIONEN, DIE DAS PROGRAMMIEREN ERLEICHTERN 125..............

13.1 FESTZYKLEN (G90, G92, G94) 126....................................................

13.1.1 Schneidezyklus Außendurchmesser/Innendurchmesser (G90) 126...............................

13.1.2 Gewindeschneidzyklus (G92) 128........................................................

13.1.3 Zyklus für Stirnflächendrehen (G94) 131..................................................

13.1.4 Verwendung von Festzyklen (G90, G92, G94) 134...........................................

13.2 MEHRFACH--WIEDERHOL--ZYKLEN (G70 -- G76) 136...................................

13.2.1 Materialabnahme beim Drehen (außen) (G71) 136...........................................

13.2.2 Materialabnahme beim Plandrehen (innen) (G72) 138........................................

13.2.3 Muster--Wiederholung (G73) 139........................................................

13.2.4 Feinbearbeitungszyklus (G70) 140.......................................................

13.2.5 Bohrzyklus mit Späne-- Entfernung in Z-- Richtung (G74) 143...................................

13.2.6 Bohrzyklus Außendurchmesser/Innendurchmesser (G75) 144..................................

13.2.7 Zyklus für Mehrfach--Gewindeschneiden (G76) 145..........................................

13.2.8 Hinweise zu Mehrfach--Wiederhol--Zyklen (G70 -- G76) 149...................................

13.3 BOHR--FESTZYKLEN (G80 -- G89) 150.................................................

13.3.1 Stirnbohrzyklus (G83) / Seitenbohrzyklus (G87) 154.........................................

13.3.2 Stirngewindebohrzyklus (G84) / Gewindebohrzyklus in X--Richtung (G88) 157....................

13.3.3 Stirnbohrzyklus (G85) / Seitenbohrzyklus (G89) 159.........................................

13.3.4 Bohr-- Festzyklus beenden (G80) 160.....................................................

13.3.5 Vorsichtmaßnahmen 161...............................................................

13.4 ANFASEN UND VERRUNDEN 162....................................................

13.5 DIREKTE ZEICHNUNGSMASSPROGRAMMIERUNG 165................................

13.6 GEWINDEBOHREN OHNE AUSGLEICHSFUTTER 170...................................

13.6.1 Zyklus für Stirngewindebohren ohne Ausgleichsfutter (G84) /

13.6.2 Gewindebohren ohne Ausgleichsfutter beenden (G80) 173.....................................

Zyklus für Gewindebohren ohne Ausgleichsfutter in X--Richtung (G88) 171.......................

14.KOMPENSATIONSFUNKTIONEN 174........................................

14.1 WERKZEUG-KORREKTUR 175.......................................................

14.1.1 Werkzeuggeometriekorrektur und Werkzeugverschleißkorrektur 175.............................

14.1.2 T--Code für Werkzeugkorrektur 176......................................................

14.1.3 Werkzeugauswahl 176.................................................................

14.1.4 Werkzeugkorrekturnummer 176.........................................................

14.1.5 Werkzeugkorrektur 177................................................................

14.1.6 Befehle G53, G28 und G30 bei aktiver Werkzeuglagenkorrektur 180.............................

14.2 SCHNEIDENRADIUSKOMPENSATION -- ÜBERSICHT 183...............................

14.2.1 Imaginärer Schneidenmittelpunkt 183.....................................................

14.2.2 Richtung des imaginären Schneidenmittelpunkts 185.........................................

14.2.3 Werkzeugkorrekturnummer und Korrekturwert 186..........................................

14.2.4 Werkstücklage und Verfahrbefehl 188.....................................................

i-3

Page 18

Inhaltsverzeichnis

14.2.5 Hinweise zur Schneidenradiuskompensation 193............................................

B--64134GE/01

14.3 SCHNEIDENRADIUSKOMPENSATION IM DET AIL 196..................................

14.3.1 Allgemeines 196.....................................................................

14.3.2 Werkzeugbewegung beim Anlauf 198.....................................................

14.3.3 Werkzeugbewegung im Werkzeugkorrekturmodus 200........................................

14.3.4 Werkzeugbewegung beim Beenden des Werkzeugkorrekturmodus 213...........................

14.3.5 Kollisionsüberwachung 216............................................................

14.3.6 Überschnitt durch Schneidenradiuskompensation 221.........................................

14.3.7 Korrektur beim Anfasen und Verrunden 222................................................

14.3.8 Befehlseingabe über Handeingabetastatur 224...............................................

14.3.9 Allgemeine Vorsichtsmaßnahmen im Korrekturbetrieb 225.....................................

14.3.10 Befehle G53, G28 und G30 im Modus ”Werkzeugschneidenradiuskompensation” 226...............

14.4 WERKZEUGKOMPENSATIONSWERTE, NUMMERN DER KOMPENSATIONSWERTE,

EINGABE VON PROGRAMMWERTEN (G10) 235.......................................

14.4.1 Werkzeugkompensation und Kompensationsnummer 235.....................................

14.4.2 Ändern von Werkzeugkorrekturwerten (Dateneingabe mittels Programm) (G10) 236.................

15.KUNDENMAKRO 237......................................................

15.1 VARIABLEN 238...................................................................

15.2 SYSTEMVARIABLEN 242...........................................................

15.3 ARITHMETISCHE UND LOGISCHE OPERATIONEN 249.................................

15.4 MAKRO--ANWEISUNGEN UND NC--ANWEISUNGEN 254................................

15.5 VERZWEIGUNG UND WIEDERHOLUNG 255..........................................

15.5.1 Unbedingte Verzweigung (GOTO--Anweisung) 255..........................................

15.5.2 Bedingte Verzweigung (IF--Anweisung) 256................................................

15.5.3 Wiederholung (WHILE--Anweisung) 257..................................................

15.6 MAKROAUFRUF 260...............................................................

15.6.1 Einfacher Aufruf (G65) 261............................................................

15.6.2 Modaler Aufruf (G66) 265.............................................................

15.6.3 Makroaufruf mit G-- Code 267...........................................................

15.6.4 Makroaufruf mit M-- Code 268...........................................................

15.6.5 Unterprogrammaufruf mit M--Code 269...................................................

15.6.6 Unterprogrammaufruf mit T--Code 270....................................................

15.6.7 Programmbeispiel 271.................................................................

15.7 VERARBEITEN VON MAKRO--ANWEISUNGEN 273....................................

15.8 REGISTRIERUNG VON KUNDENMAKRO--PROGRAMMEN 275..........................

15.9 BESCHRÄNKUNGEN 276............................................................

15.10 EXTERNE AUSGABEBEFEHLE 277...................................................

15.11 INTERRUPT--GESTEUERTES KUNDENMAKRO 281.....................................

15.11.1 Einsatz 282.........................................................................

15.11.2 Funktionen 283......................................................................

16.PARAMETEREINGABE MITTELS PROGRAMM (G10) 290.....................

17.SPEICHERBETRIEB MIT LOCHSTREIFENFORMAT Serie 10/1 1 293............

17.1 ADRESSEN UND WERTEBEREICHE FÜR LOCHSTREIFENFORMAT Serie 10/11 294.........

17.2 GEWINDESCHNEIDEN MIT KONSTANTER STEIGUNG 295..............................

17.3 UNTERPROGRAMMAUFRUF 296.....................................................

17.4 FESTZYKLUS 297..................................................................

17.5 MEHRFACH--WIEDERHOL--ZYKLEN FÜR DREHEN 298.................................

i-4

Page 19

B--64134GE/01

Inhaltsverzeichnis

17.6 FORMAT EINES BOHR--FESTZYKLUS 300.............................................

18.ACHSENSTEUERUNGSFUNKTIONEN 304...................................

18.1 ENDLOS DREHENDE RUNDACHSE 305...............................................

19.EINGABEFUNKTION FÜR BILDPUNKT--DATEN 306..........................

19.1 MUSTER--MENÜ ANZEIGEN 307.....................................................

19.2 BILDPUNKT--DATEN ANZEIGEN 311.................................................

19.3 ZEICHEN UND CODES FÜR BILDPUNKT--DATEN--EINGABEFUNKTION 315...............

III. BETRIEB

1. ALLGEMEINES 319........................................................

1.1 HANDBETRIEB 320.................................................................

1.2 PROGRAMMIERTE WERKZEUGBEWEGUNG -- AUTOMATIKBETRIEB 322................

1.3 AUTOMATIKBETRIEB 323..........................................................

1.4 PROGRAMMÜBERPRÜFUNG 325....................................................

1.4.1 Überprüfung durch Fahren der Maschine 325...............................................

1.4.2 Überprüfung anhand der Positionsanzeige (bei stehender Maschine) 326..........................

1.5 EDITIEREN VON TEILEPROGRAMMEN 327...........................................

1.6 EINSTELLUNG UND ANZEIGE VON DATEN 328.......................................

1.7 ANZEIGE 331......................................................................

1.7.1 Programmanzeige 331.................................................................

1.7.2 Anzeige der aktuellen Position 332.......................................................

1.7.3 Alarmanzeige 332....................................................................

1.7.4 Anzeige von Betriebsstunden und Werkstückzahl 333.........................................

1.7.5 Grafikanzeige (siehe Abschnitt III --12) 333.................................................

1.8 DA TENEINGABE UND DATENAUSGABE 334..........................................

2. BEDIENEINRICHTUNGEN 335..............................................

2.1 EINSTELLUNGS-- UND ANZEIGEGERÄ TE 336.........................................

2.1.1 7,2″--Schwarzweiß--LC--Display--/Tastatureinheit (horizontale Ausführung) 337....................

2.1.2 7,2″--Schwarzweiß--LC--Display--/Tastatureinheit (vertikale Ausführung) 338......................

2.1.3 Tastenanordnung Tastatur (LC--Display--/Tastatureinheit in horizontaler Ausführung) 339.............

2.1.4 Tastenanordnung Tastatur (LC--Display--/Tastatureinheit in vertikaler Ausführung) 340...............

2.2 ERLÄUTERUNG DER TASTATUR 341.................................................

2.3 FUNKTIONSTASTEN UND SOFTKEYS 343............................................

2.3.1 Allgemeine Vorgehensweise am Bildschirm 343.............................................

2.3.2 Funktionstasten 344...................................................................

2.3.3 Softkeys 345........................................................................

2.3.4 Tastatureingabe und Eingabezwischenspeicher 361...........................................

2.3.5 Warnmeldungen 362..................................................................

2.4 EXTERNE E/A--GERÄTE 363.........................................................

2.4.1 FANUC Handy File 365...............................................................

2.5 EIN-- UND AUSSCHALTEN 366.......................................................

2.5.1 Einschalten 366......................................................................

2.5.2 Bildschirm unmittelbar nach dem Einschalten 367...........................................

2.5.3 Ausschalten 368.....................................................................

i-5

Page 20

Inhaltsverzeichnis

B--64134GE/01

3. HANDBETRIEB 369........................................................

3.1 MANUELLE RÜCKKEHR ZUR REFERENZPOSITION 370................................

3.2 TIPPVORSCHUB 372................................................................

3.3 INKREMENTALVORSCHUB 374......................................................

3.4 HANDRADVORSCHUB 375..........................................................

3.5 MANUELL--ABSOLUT--SCHALTER EIN/AUS 378.......................................

4. AUTOMATIKBETRIEB 383..................................................

4.1 SPEICHERBETRIEB 384.............................................................

4.2 HANDEINGABEBETRIEB 387........................................................

4.3 DNC--BETRIEB 390.................................................................

4.4 PROGRAMM--NEUSTART 392........................................................

4.5 PLANUNGSFUNKTION 400..........................................................

4.6 FUNKTION ”UNTERPROGRAMMAUFRUF” (M198) 405.................................

4.7 HANDRADVORSCHUB--UNTERBRECHUNG 407.......................................

4.8 ACHSENSPIEGELUNG 410..........................................................

4.9 MANUELLER EINGRIFF UND RÜCKKEHR ZUM BETRIEB 412...........................

4.10 DNC--BETRIEB MIT SPEICHERKARTE 414............................................

4.10.1 Beschreibung 414....................................................................

4.10.2 Vorgänge 415.......................................................................

4.10.2.1 DNC--Betrieb 415..............................................................

4.10.2.2 Unterprogrammaufruf (M198) 416.................................................

4.10.3 Beschränkungen und Anmerkungen 417...................................................

4.10.4 Parameter 417.......................................................................

4.10.5 Verfahren zur Befestigung der Speicherkarte 417............................................

5. TESTBETRIEB 419........................................................

5.1 MASCHINENSPERRE UND HILFSFUNKTIONSSPERRE 420..............................

5.2 VORSCHUB--OVERRIDE 422.........................................................

5.3 EILGANG--OVERRIDE 423...........................................................

5.4 TROCKENLAUF 424................................................................

5.5 EINZELSATZ 425...................................................................

6. SICHERHEITSFUNKTIONEN 428............................................

6.1 NOTAUS 429.......................................................................

6.2 VERFAHRWEGÜBERSCHREITUNG 430...............................................

6.3 SOFTENDLAGEN--ÜBERWACHUNG 431...............................................

6.4 SPANNFUTTER-- UND REITSTOCKSICHERHEITSZONE 435.............................

6.5 SOFTENDLAGEN--ÜBERWACHUNG VOR DEM VERF AHREN 442.........................

7. ALARM-- UND SELBSTDIAGNOSEFUNKTIONEN 445.........................

7.1 ALARMANZEIGE 446...............................................................

7.2 ALARMARCHIV--ANZEIGE 448......................................................

7.3 SELBSTDIAGNOSE--BILDSCHIRM 449................................................

i-6

Page 21

B--64134GE/01

Inhaltsverzeichnis

8. DATENEINGABE UND DATENAUSGABE 452................................

8.1 DATEIEN 453......................................................................

8.2 DATEI--SUCHE 455.................................................................

8.3 DATEI LÖSCHEN 457...............................................................

8.4 EINGABE UND AUSGABE VON PROGRAMMEN 458....................................

8.4.1 Eingabe von Programmen 458..........................................................

8.4.2 Ausgabe von Programmen 461..........................................................

8.5 EINGABE UND AUSGABE VON KORREKTURDATEN 463...............................

8.5.1 Eingabe von Korrekturdaten 463.........................................................

8.5.2 Ausgabe von Korrekturdaten 464........................................................

8.6 EINGABE UND AUSGABE VON PARAMETERN UND

STEIGUNGSFEHLER--KOMPENSATIONSDATEN 465....................................

8.6.1 Eingabe von Parametern 465............................................................

8.6.2 Ausgabe von Parametern 466...........................................................

8.6.3 Eingabe von Steigungsfehler--Kompensationsdaten 467.......................................

8.6.4 Ausgabe von Steigungsfehler--Kompensationsdaten 468.......................................

8.7 EINGABE UND AUSGABE VON GLOBALEN KUNDENMAKRO--VARIABLEN 469..........

8.7.1 Eingabe von globalen Kundenmakro--Variablen 469..........................................

8.7.2 Ausgabe globaler Kundenmakro --Variablen 470.............................................

8.8 ANZEIGE VON DISKETTENVERZEICHNISSEN 471.....................................

8.8.1 Verzeichnisanzeige 472................................................................

8.8.2 Einlesen von Dateien 475..............................................................

8.8.3 Ausgabe von Programmen 476..........................................................

8.8.4 Löschen von Dateien 477..............................................................

8.9 AUSGABE EINER PROGRAMMGRUPPENLISTE 479....................................

8.10 EINGABE UND AUSGABE VON DA TEN IM BILDSCHIRM ”ALLE E/A” 480................

8.10.1 Einrichten von Eingabe-- /Ausgabeparametern 481...........................................

8.10.2 Eingabe und Ausgabe von Programmen 482................................................

8.10.3 Eingabe und Ausgabe von Parametern 486.................................................

8.10.4 Eingabe und Ausgabe von Korrekturdaten 488..............................................

8.10.5 Ausgabe von globalen Kundenmakro--Variablen 490.........................................

8.10.6 Eingabe und Ausgabe von Dateien auf Diskette 491..........................................

8.11 EINGABE UND AUSGABE MIT SPEICHERKARTE 496..................................

9. EDITIEREN VON PROGRAMMEN 508.......................................

9.1 EINFÜGEN, ÄNDERN UND LÖSCHEN VON WÖRTERN 509..............................

9.1.1 Wortsuche 510.......................................................................

9.1.2 Sprung zum Programmanfang 512.......................................................

9.1.3 Einfügen von Wörtern 513.............................................................

9.1.4 Ändern von Wörtern 514...............................................................

9.1.5 Löschen von Wörtern 515..............................................................

9.2 LÖSCHEN VON SÄTZEN 516.........................................................

9.2.1 Löschen eines Satzes 516..............................................................

9.2.2 Löschen mehrerer Sätze 517............................................................

9.3 PROGRAMMNUMMERNSUCHE 519..................................................

9.4 SATZNUMMERNSUCHE 520.........................................................

9.5 LÖSCHEN VON PROGRAMMEN 522..................................................

9.5.1 Löschen eines einzelnen Programms 522..................................................

9.5.2 Löschen aller Programme 522...........................................................

9.5.3 Löschen mehrerer Programme in einem Bereich 523..........................................

i-7

Page 22

Inhaltsverzeichnis

B--64134GE/01

9.6 ERWEITERTES EDITIEREN VON TEILEPROGRAMMEN 524.............................

9.6.1 Kopieren ganzer Programme 525........................................................

9.6.2 Kopieren von Programmteilen 526.......................................................

9.6.3 Verschieben von Programmteilen 527.....................................................

9.6.4 Zusammenführen von Programmen 528...................................................

9.6.5 Ergänzende Erläuterungen zum Kopieren, Verschieben und Zusammenführen 529..................

9.6.6 Ersetzen von Wörtern und Adressen 531...................................................

9.7 EDITIEREN VON KUNDENMAKROS 533..............................................

9.8 EDITIEREN IM HINTERGRUND 534..................................................

9.9 PASSWORT--FUNKTION 535.........................................................

10.ERSTELLEN VON PROGRAMMEN 537......................................

10.1 ERSTELLEN VON PROGRAMMEN ÜBER DIE HANDEINGABETASTATUR 538.............

10.2 AUTOMATISCHES EINFÜGEN VON SATZNUMMERN 539...............................

10.3 ERSTELLEN VON PROGRAMMEN IM LERNMODUS (WIEDERGABE) 541.................

10.4 DIALOGPROGRAMMIERUNG MIT GRAFIKFUNKTION 544..............................

11.EINSTELLUNG UND ANZEIGE VON DATEN 548..............................

11.1 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 557..........................

11.1.1 Positionsanzeige im Werkstück--Koordinatensystem 557......................................

11.1.2 Positionsanzeige im relativen Koordinatensystem 558........................................

11.1.3 Gesamtpositionsanzeige 560............................................................

11.1.4 Werkstück--Koordinatensystem--Voreinstellung 561..........................................

11.1.5 Anzeige der Ist-- Vorschubgeschwindigkeit 562..............................................

11.1.6 Anzeige von Laufzeit und Stückzahl 564..................................................

11.1.7 Betriebsmonitor--Anzeige 565...........................................................

11.2 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE

(IM MODUS MEM ODER MDI) 567....................................................

11.2.1 Bildschirm ”Programminhalt” 568.......................................................

11.2.2 Bildschirm ”Aktueller Satz” 569.........................................................

11.2.3 Bildschirm ”Nächster Satz” 570.........................................................

11.2.4 Bildschirm ”Programmprüfung” 571......................................................

11.2.5 Programmbildschirm für Handeingabebetrieb 572...........................................

11.3 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE

(IM MODUS EDIT) 573..............................................................

11.3.1 Anzeige von belegtem Speicher und Programmliste 574.......................................

11.3.2 Anzeigen einer Programmgruppenliste 577.................................................

11.4 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 580..........................

11.4.1 Einstellen und Anzeigen von Werkzeugkorrekturwerten 581...................................

11.4.2 Direkteingabe von Werkzeugkorrekturwerten 584............................................

11.4.3 Werkzeuglängen--/Arbeitsnullpunktmessung B 586..........................................

11.4.4 Eingabe von Korrekturwerten über den Zähler 588...........................................

11.4.5 Betrag der Werkstück-- Koordinatensystemverschiebung einrichten 589...........................

11.4.6 Einrichten und Anzeigen von Einstelldaten 591.............................................

11.4.7 Satznummernvergleich und Anhalten 593..................................................

11.4.8 Anzeigen und Einstellen von Laufzeiten und Stückzahlen 595..................................

11.4.9 Anzeigen und Einstellen von Werkstückursprungs--Korrekturwerten 597..........................

11.4.10 Eingabe gemessener Werkstückursprungs--Korrekturwerte 598..................................

11.4.11 Anzeigen und Einstellen von globalen Kundenmakro--Variablen 600.............................

i-8

Page 23

B--64134GE/01

11.4.12 Anzeigen von Bildpunkt --Daten und Muster--Menüs 601......................................

11.4.13 Anzeigen und Einstellen des Software-- Maschinenbedienfelds 603..............................

11.4.14 Anzeigen und Einstellen von Werkzeugstandzeit--Verwaltungsdaten 605..........................

Inhaltsverzeichnis

11.5 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 608..........................

11.5.1 Anzeigen und Einstellen von Parametern 609...............................................

11.5.2 Anzeigen und Einstellen von Steigungsfehler--Kompensationsdaten 611..........................

11.6 ANZEIGE VON PROGRAMMNUMMER, SATZNUMMER, STATUS UND

WARNMELDUNGEN BEIM EINRICHTEN ODER EINGEBEN/AUSGEBEN VON DATEN 613...

11.6.1 Anzeige der Programmnummer und Satznummer 613........................................

11.6.2 Anzeige von Status und Warnmeldungen beim Programmieren und bei der Eingabe und

Ausgabe von Daten 614...............................................................

11.7 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 616..........................

11.7.1 Bildschirm Meldungs--Archiv 616........................................................

11.8 BILDSCHIRMSCHONER 618.........................................................

11.8.1 Bildschirmschoner aktivieren 618........................................................

11.8.2 Bildschirmschoner automatisch aktivieren 619..............................................

12.GRAFIKFUNKTIONEN 620.................................................

12.1 GRAFIKANZEIGE 621...............................................................

12.2 DYNAMISCHE GRAFIK 626.........................................................

13.HILFE--FUNKTION 627.....................................................

14.BILDSCHIRM--HARDCOPY 632.............................................

IV. MANUAL GUIDE 0i

1. MANUAL GUIDE 0i 637....................................................

1.1 ÜBERSICHT 638....................................................................

1.2 EINFÜHRUNG 639..................................................................

1.3 VORGÄNGE ZUM ERSTELLEN VON PROGRAMMEN 640...............................

1.3.1 Anlauf 640.........................................................................

1.3.2 Anlauf 641.........................................................................

1.3.3 Erstellen eines neuen Teileprogramms 642.................................................

1.3.4 Entwicklungsunterstützung 644.........................................................

1.3.5 G--Code--Unterstützung 646............................................................

1.3.6 M--Code--Unterstützung 649............................................................

1.4 FESTZYKLUS--BEARBEITUNG 651...................................................

1.4.1 Vorgang 652........................................................................

1.4.2 Daten für jeden Festzyklus 654..........................................................

1.5 KONTURPROGRAMMIERUNG 661...................................................

1.5.1 Vorgänge bei der Konturprogrammierung 662..............................................

1.5.2 Details zu Konturverlaufsdaten 671.......................................................

1.5.3 Details zur Konturberechnung 673.......................................................

1.5.4 Details zur Hilfsberechnung 684.........................................................

1.5.5 Hinweise 694........................................................................

1.6 PARAMETER 696...................................................................

1.7 ALARMMELDUNGEN 703...........................................................

i-9

Page 24

Inhaltsverzeichnis

V. WARTUNG

1. BATTERIEWECHSEL 707..................................................

1.1 SPEICHER--DATENSICHERUNGSBA TTERIE (3 V DC) 708................................

1.2 BATTERIE FÜR SEPARATE ABSOLUT --DREHGEBER (6 V DC) 712........................

1.3 BATTERIE FÜR IN DEN MOTOR EINGEBAUTEN ABSOLUT--DREHGEBER (6 V DC) 713....

ANHANG

A. LOCHSTREIFEN--CODELISTE 717..........................................

B. LISTE DER FUNKTIONEN UND LOCHSTREIFENFORMATE 720...............

C. BEFEHLSWERTBEREICHE 724.............................................

D. NOMOGRAMME 727.......................................................

D.1 GEWINDELÄNGENFEHLER 728.........................................................

D.2 EINFACHE BERECHNUNG DES GEWINDELÄNGENFEHLERS 73 0...........................

D.3 WERKZEUGBAHN AN ECKEN 732......................................................

D.4 RADIUSRICHTUNGSFEHLER BEIM KREISVERFAHREN 735................................

B--64134GE/01

E. STATUS BEIM EINSCHALTEN, LÖSCHEN UND RESET 736...................

F. REFERENZT ABELLE ZEICHEN -- CODES 738................................

G. VERZEICHNIS DER ALARMMELDUNGEN 739...............................

i-10

Page 25

I. ALLGEMEINES

Page 26

Page 27

B--64134GE/01

ALLGEMEINES

1

Über dieses Handbuch

ALLGEMEINES

Dieses Handbuch umfaßt folgende Kapitel:

I. ALLGEMEINES

Kapitelaufbau, beschriebene Modelle, zugehörige Handbücher und

Hinweise für den Umgang mit diesem Handbuch

II. PROGRAMMIERUNG

Beschreibung der Funktionen: Format für die Programmierung von

Funktionen in NC--Sprache, Eigenschaften und Beschränkungen.

III. BETRIEB

Manueller und automatischer Betrieb der Maschine, Eingabe und

Ausgabe von Daten und Aufbereiten (Editieren) eines Programms

IV. MANUAL GUIDE 0i

Beschreibung des MANUAL GUIDE 0i

V. WARTUNG

Batteriewechsel

ANHANG

Lochstreifencodes, zulässige Dateneingabebereiche und Fehlercodes

1. ALLGEMEINES

Es treffen nicht alle in diesem Handbuch beschriebenen Funktionen auf

alle Produkte zu. Nähere Informationen finden Sie im Handbuch

”BESCHREIBUNGEN” (B--64112EN).

Parameter werden in diesem Handbuch nicht im Detail behandelt.

Ausführliche Informationen über P arameter, die in diesem Handbuch

erwähnt werden, finden Sie im Parameterhandbuch (B--64120EN).

Es werden sämtliche optionalen Funktionen beschrieben. Mit welchen

Optionen Ihr S ystem ausgerüstet ist, entnehmen Si e bitte dem Handbuch

des Maschinenherstellers.

Modelle, auf die sich dieses Handbuch bezieht, und deren Abkürzungen:

Produktbezeichnung Abkürzungen

GE FANUC Serie 0i Mate--TC 0i Mate-- T C Serie 0i Mate

3

Page 28

ALLGEMEINES1. ALLGEMEINES

B--64134GE/01

Sonderzeichen

_

D P

I

D ;

Zugehörige Handbücher

der Serie 0i-- C / 0 i Mate--C

Dieses Handbuch verwendet folgende Symbole:

Bezeichnet eine Kombination von Achsen, z.B. X__ Y__ Z (bei der

Programmierung).

Bezeichnet das Ende eines Satzes. Entspricht ISO--Code LF bzw.

EIA--Code CR.

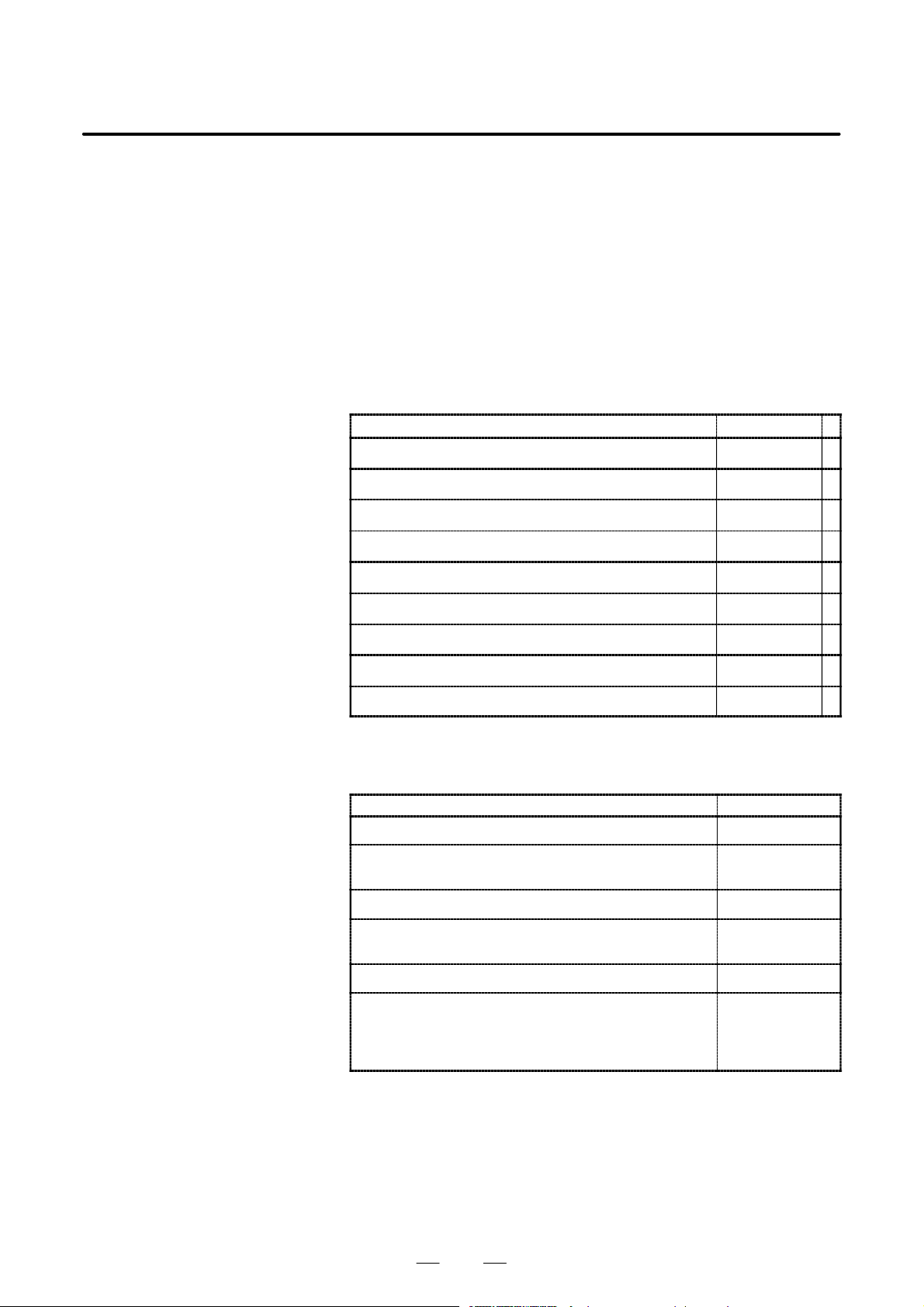

Die folgende Tabelle enthält die zur Serie 0i--C und 0i Mate--C

gehörenden Handbücher. Dieses Handbuch ist durch ein Sternsymbol (*)

gekennzeichnet.

Name des Handbuchs Nummer

DESCRIPTIONS B--64112EN

CONNECTION MANUAL (HARDWARE) B--64113EN

CONNECTION MANUAL (FUNCTION) B--64113EN--1

Serie 0i--TC BEDIENUNGSHANDBUCH B--64114GE

Serie 0i--MC BEDIENUNGSHANDBUCH B--64124GE

Serie 0i Mate--TC BEDIENUNGSHANDBUCH B--64134GE *

Zugehörige Handbücher

der Servomotoren

Serie βis

Series 0i Mate--MC OPERATOR’S MANUAL B--64144EN

WARTUNGSHANDBUCH B--64115GE

PARAMETER MANUAL B--64120EN

Die folgende Tabelle enthält die zu den Servomotoren Serie βis

gehörenden Handbücher.

Name des Handbuchs Nummer

FANUC AC SERVO MOTOR βis series DESCRIPTIONS B--65302EN

FANUC AC SERVO MOTOR αis/αi/βisseries

PARAMETER MANUAL

FANUC AC SPINDLE MOTOR βi series DESCRIPTIONS B--65312EN

FANUC AC SPINDLE MOTOR αi/βi series

PARAMETER MANUAL

FANUC SERVO AMPLIFIER βi series DESCRIPTIONS B -- 65322EN

FANUC AC SERVO MOTOR βi series

FANUC AC SPINDLE MOTOR βi series

FANUC SERVO AMPLIFIER βi series

MAINTENANCE MANUAL

B--65270EN

B--65280EN

B--65325EN

4

Page 29

B--64134GE/01

Bearbeitung

s

ALLGEMEINES

1. ALLGEMEINES

1.1

ALLGEMEINER

BETRIEBSABLAUF

BEI EINER CNC-WERKZEUGMASCHINE

Zur Bearbeitung eines Werkstücks mit einer CNC--gesteuerten

Werkzeugmaschine wird zunächst ein Programm zur Steuerung der

Maschine erstellt.

1) Das Programm wird anhand einer Werkstückzeichnung erstellt und

steuert den Betrieb der CNC--Werkzeugmaschine.

Hinweise für das Erstellen von Programmen finden Sie im Kapitel II

”PROGRAMMIERUNG”.

2) Anschließend wird das Programm in die CNC--Steuerung eingelesen.

Nach dem Einrichten der Werkstücke und Werkzeugean der Maschine

werden die Werkzeuge dann programmgemäß angesteuert und

positioniert, um schließlich die eigentliche Bearbeitung

durchzuführen.

Hinweise zur Bedienung der CNC--St euerung finden Sie im

Kapitel III ”BETRIEB”.

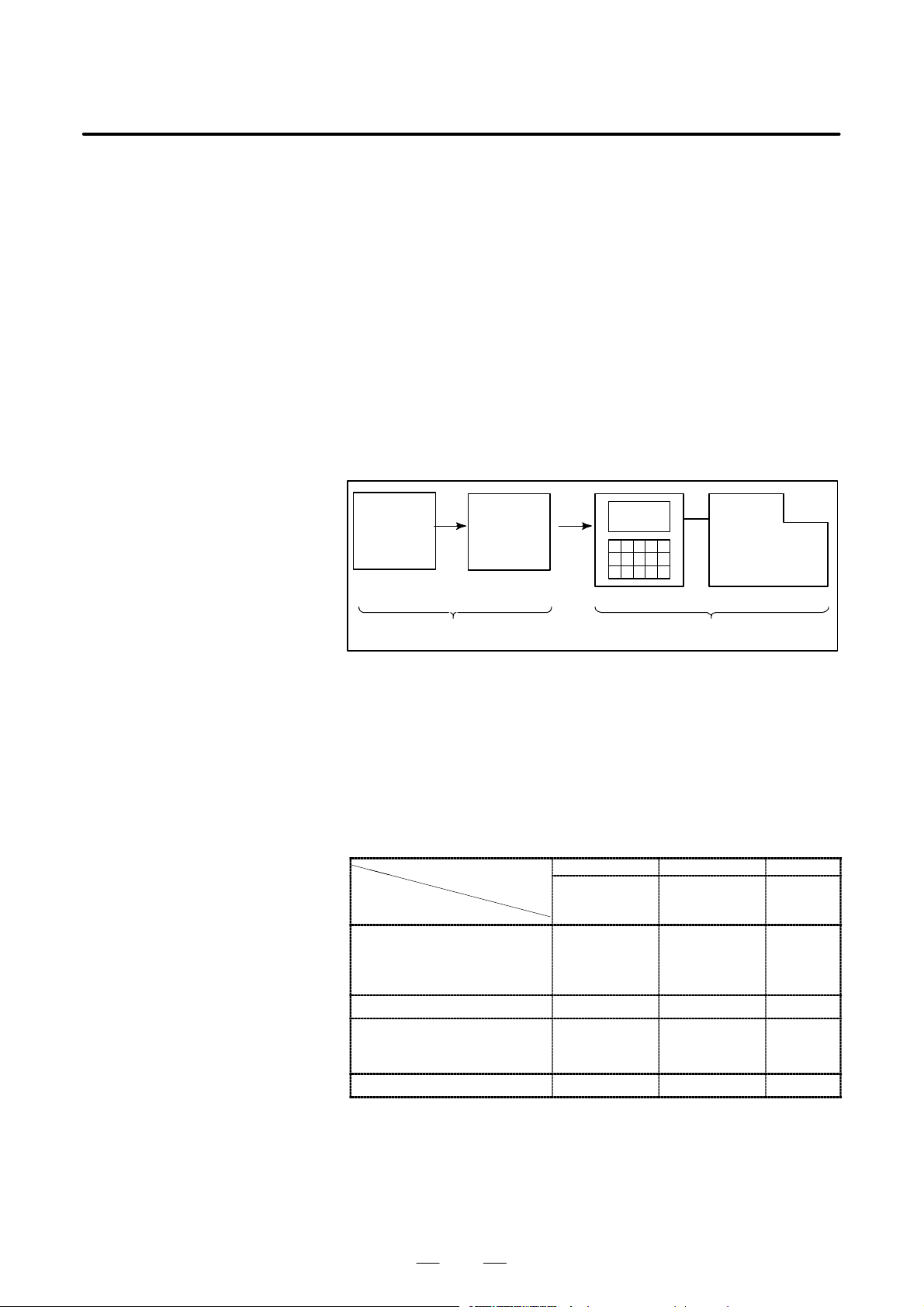

Werkstück-zeichnung

KAPITEL II ”PROGRAMMIERUNG” KAPITEL III ”BETRIEB”

Teilepro-

grammier-

ung

CNC

WERKZEUGMASCHINE

Vor der eigentlichen Programmierung wird ein Bearbeitungsplan

erstellt.

Bearbeitungsplan

1. Festlegung des Bearbeitungsbereichs der Werkstücke

2. Einrichtverfahren der W erkstücke an der Werkzeugmaschine

3. Bearbeitungsfolge beim einzelnen Bearbeitungsvorgang

4. Bearbeitungswerkzeuge und Bearbeitungsbedingungen

Für jeden Bearbeitungsvorgang wird das Bearbeitungsverfahren

gewählt.

1 2 3

Fräsen am

Planfräsen

Außendurch-

messer

Einstech-

drehen

Bearbeitungsverfahren

1. Bearbeitungsverfahren:

Grob

Mittel

Fein

2. Bearbeitungswerkzeuge

3. Bearbeitungsbedingungen:

Vorschubgeschwindigkeit

Schnittiefe

4. Werkzeugbahn

vorgang

-

-

5

Page 30

ALLGEMEINES1. ALLGEMEINES

B--64134GE/01

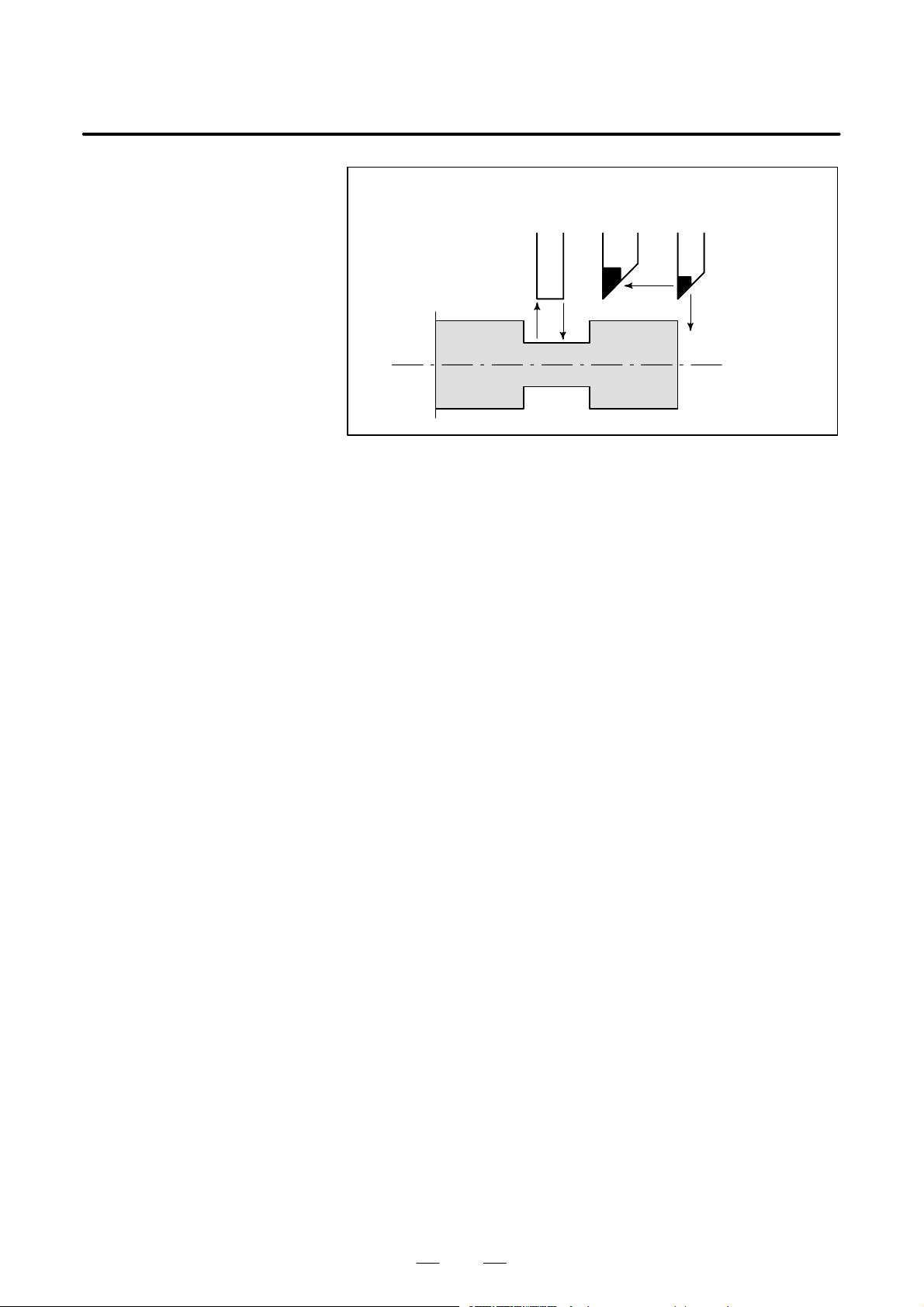

Einstechdrehen

Fräsen am

Außen-durchmesser

Werkstück

Plan-fräsen

Für jeden Bearbeitungsvorgang wird ein Programm erstellt, das

Werkzeugbahn und Bearbeitungsbedingungen der Werkstückkontur

entsprechend festlegt.

6

Page 31

B--64134GE/01

1.2

HINWEISE FÜR DEN UMGANG MIT DIESEM HANDBUCH

ALLGEMEINES

VORSICHT

1 Der Betrieb einer CNC--gesteuerten Werkzeugmaschine ist

nicht nur von der CNC--Einheit abhängig, sondern auch von

der Kombination aus Werkzeugmaschine, Schaltschrank,

Servosystem, CNC-- Steuerung, Bedienfeld usw. Die

Beschreibung von Funktionsweise, Programmierung und

Betrieb sämtlicher Kombinationen würde hier zu weit

führen. Die Betrachtung in diesem Handbuch erfolgt daher

generell aus Sicht der CNC--Steuerung. Details einer

bestimmtenCNC--Werkzeugmaschine entnehmen Sie bitte

dem vom Maschinenhersteller mitgelieferten Handbuch,

das im Zweifelsfall Priorität gegenüber diesem Handbuch

hat.

2 Überschriften sind am linken Seitenrand plaziert. Das

Auffinden und der Zugriff auf die benötigten Informationen

werden dadurch wesentlich erleichtert.

3 In dem vorliegenden Handbuch sind so viele gängige

Variationen der Anwendungsmöglichkeiten wie möglich

beschrieben.Es ist dagegen nicht möglich, alle Funktionen,

Optionen und Befehle zu erwähnen, die nicht kombiniert

werden sollten.

Im Zweifelsfall sind in diesem Handbuch nicht abgehandelte Betriebsfunktionen nicht zu kombinieren.

1. ALLGEMEINES

1.3

HINWEIS ZUR DATENSICHERHEIT

VORSICHT

Bearbeitungsprogramme, Parameter, Variablen usw. sind

im internen nichtflüchtigen Speicher der CNC--Einheit

abgelegt. Im allgemeinen geht der Inhalt dieses Speichers

beim Ein-- und Ausschalten der Spannung nicht verloren.

Es kann jedoch vorkommen, daß in diesem Speicher

abgelegte wichtige Daten nach einer Fehlbedienung oder

im Zuge einer Fehlerbehebung gelöscht werden müssen.

Im Sinne einer schnelleren Wiederherstellung empfiehlt es

sich, grundsätzlich Sicherungs--Kopien der verschiedenen

Daten anzufertigen.

7

Page 32

Page 33

II. PROGRAMMIERUNG

Page 34

Page 35

B--64134GE/01

1

ALLGEMEINES

PROGRAMMIERUNG

1. ALLGEMEINES

11

Page 36

PROGRAMMIERUNG1. ALLGEMEINES

B--64134GE/01

1.1

WERKZEUGBEWEGUNG

ENTLANG DER

WERKSTÜCKKONTUR -INTERPOLATION

Erläuterungen

D Werkzeugbewegung

entlang einer Geraden

Das Werkzeug wird entlang von Geraden und Bögen entsprechend den

Werkstückkonturen bewegt (siehe II--4).

X

Werkzeug

Werkstück

Abb.1.1 (a) Werkzeugbewegung entlang einerGeraden parallel z ur Z--Achse

Programm

G01 Z...;

Z

D Werkzeugbewegung

entlang eines Bogens

X

Werkzeug

Werkstück

Abb. 1.1 (b) Werkzeugbewegung entlang einer Konuslinie

X

Werkstück

Werkzeug

Programm

G01 X ... Z... ;

Z

Programm

G02X ... Z ... R ... ;

oder

G03X ... Z ... R ... ;

Z

Abb. 1.1 (c) Werkzeugbewegung entlang eines Bogens

12

Page 37

B--64134GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

Interpolation bezeichnet einen Vorgang, bei dem das Werkzeug wie oben

beschrieben entlang einer Geraden oder eines Bogens bewegt wird.

Die Symbole der programmierten Befehle G01, G02, ... heißen

”Wegbedingungen” und geben an, welche Interpolation in der Steuerung

ausgeführt wird.

(a) Werkzeugbewegung entlang

einer Geraden

G01 Z__;

X -- -- Z -- -- -- -- ;

Steuerung

Interpolation

a) Werkzeugbewegung

entlang einer Geraden

b) Werkzeugbewegung

entlang eines Bogens

Abb. 1.1 (d) Interpolationsfunktion

(b) Werkzeugbewegung entlang

eines Bogens

G 0 3 X -- -- Z -- -- ;

X--Achse

Y--Achse

Werkzeugbewegung

ANMERKUNG

Einige Maschinen verfahren nicht das Werkzeug, sondern

das Werkstück (die Spindel); hier wird jedoch davon

ausgegangen, daß das Werkzeug relativ zum Werkstück

bewegt wird.

D Gewindeschneiden

Zum Gewindeschneiden wird die Werkzeugbewegung mit der

Spindeldrehung synchronisiert. Die Funktion ”Gewindeschneiden”wird

im Programm mit G32 befohlen.

X

Werkstück

Abb. 1.1 (e) Schneiden eines zylindrischen Gewindes

13

F

Werkzeug

Programm

G 3 2 Z -- -- F -- -- ;

Z

Page 38

PROGRAMMIERUNG1. ALLGEMEINES

B--64134GE/01

1.2

VORSCHUBFUNKTION

X

Werkstück

Abb. 1.1 (f) Schneiden eines Kegelgewindes

Werkzeug

Programm

G 3 2 X -- -- Z -- -- F -- -- ;

Z

F

Das Bewegen des Werkzeugs mit einer bestimmten Geschwindigkeit zur

Bearbeitung des Werkstücks wird als Vorschub bezeichnet.

Spannfutter

Werkstück

Werkzeug

Abb. 1.2 Vorschubfunktion

Die Vorschubgeschwindigkeit wird durch entsprechende Zahlenwerte

festgelegt.

Mit dem folgenden Befehl kann zum Beispiel pro Umdrehung des

Werkstücks ein Vorschub des Werkzeugs von 2 mm ausgeführt werden :

F2.0

Die Funktion zur Festlegung der Vorschubgeschwindigkeit wird als

Vorschubfunktion bezeichnet (siehe II--5).

14

Page 39

B--64134GE/01

1.3

WERKSTÜCKZEICHNUNG UND WERKZEUGBEWEGUNG

PROGRAMMIERUNG

1. ALLGEMEINES

1.3.1

Referenzpunkt (maschinenspezifischer Punkt)

Erläuterungen

Eine CNC--Werkzeugmaschine besitzt einen Fixpunkt. Werkzeug-wechsel und Programmierung des absoluten Nullpunkts, die an anderer

Stelle behandelt werden, werden normalerweise an diesem Punkt

vorgenommen. Man bezeichnet diese Position als Referenzpunkt.

Werkzeugträger

Spannfutter

Referenzpunkt

Abb. 1.3.1 Referenzpunkt

Das Werkzeug kann auf zwei Arten zum Referenzpunkt gefahren werden:

1. Manuelle Rückkehr zur Referenzposition (siehe III--3. 1)

Die R ückkehr zum Referenzpunkt wird manuell per Knopfdruck

ausgelöst.

2. Automatische Rückkehr zum Referenzpunkt (siehe II--6)

Im allgemeinen wird nach dem Einschalten der Netzspannung ein

manuelles R eferenzpunktfahren durchgeführt. Für einen späteren

Werkzeugwechsel kann das Werkzeug dann mit Hilfe der

automatischen Funktion zum Referenzpunkt gefahren werden.

15

Page 40

1.3.2

Koordinatensystem der

Werkstückzeichnung

und CNC-Koordinatensystem

PROGRAMMIERUNG1. ALLGEMEINES

X

Werkstückzeichnung

Z

X

Werkstück

Programm

Befehl

B--64134GE/01

X

Z

Koordinatensystem

CNC

Z

Erläuterungen

D Koordinatensystem

Werkzeugmaschine

Abb. 1.3.2 (a) Koordinatensystem

Es werden zwei Koordinatensysteme festgelegt (siehe II--7)

1. Koordinatensystem der Teilezeichnung

Das Koordinatensystem befindet sich auf der Werkstückzeichnung.

Als Programmdaten werden die Werte dieses Koordinatensystems

verwendet.

2. CNC--Koordinatensystem

Dieses Koordinatensystem wird am eigentlichen Maschinentisch

errichtet. Dazu wird die Entfernung zwischen aktueller Werkzeugposition und Nullpunkt des einzurichtenden Koordinatensystems

programmiert.

X

230

300

Programm-Nullpunkt

Aktuelle Werkzeugposition

Entfernung zum Nullpunkt des einzurichtenden Koordinatensystems

Z

Abb. 1.3.2 (b) CNC--Koordinatensystem

Entsprechenddem Steuerungsprogramm, welches unter Zugrundelegung

des Koordinatensystems der Teilezeichnung eingerichtet wurde, wird das

Werkzeug innerhalb des CNC--Koordinatensystems bewegt. Auf diese

Weise erhält das Werkstück die auf der Zeichnung spezifizierte Kontur.

Damit die in der Zeichnung definierte Werkstückkontur korrekt

geschnitten wird, müssen daher beide Koordinatensysteme an derselben

Position eingerichtet werden.

16

Page 41

B--64134GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

D Einrichten der beiden

Koordinatensysteme an

derselben Position

Das Einrichten zweier Koordinatensysteme an derselben Position

geschieht in der Regel folgendermaßen:

1. Der Koordinatennullpunkt sitzt auf der Stirnfläche des Spannfutters

X

Werkstück

60

40

150

Abb. 1.3.2 (c) Koordinaten und Maße der Werkstückzeichnung

X

40

Z

Werkstück

Z

Abb. 1.3.2 (d) CNC--Koordinatensystem der Drehmaschine

(deckt sich mit dem Koordinatensystem der Werkstückzeichnung)

17

Page 42

PROGRAMMIERUNG1. ALLGEMEINES

B--64134GE/01

2. Der Koordinatennullpunkt sitzt auf der Werkstückstirnfläche.

X

Werkstück

60

100

Abb. 1.3.2 (e) Koordinaten und Maße der Werkstückzeichnung

Werkstück

80

30

30

Z

X

Z

Abb. 1.3.2 (f) CNC--Koordinatensystem der Drehmaschine

(deckt sich mit dem Koordinatensystem der Werkstückzeichnung)

18

Page 43

B--64134GE/01

1.3.3

Maßbefehle für die

Werkzeugbewegung -Absolut--/Inkrementalmaß-Befehle

PROGRAMMIERUNG

1. ALLGEMEINES

Erläuterungen

D Absolutmaß-- Befehl

Die Koordinatenwerte in Werkzeug--Verfahrbefehlen können als

Absolutmaßwerte oder als Inkrementalmaßwerte programmiert werden

(siehe II--8.1).

Das Werkzeug wird zu dem Punkt bewegt, der um den programmierten

Betrag vom Nullpunkt des Koordinatenystems entfernt liegt, also zur

Position der Koordinatenwerte.

Werkzeug

X

Werkstück

φ30

70

B

110

A

Z

Befehl für das Verfahren von Punkt A nach Punkt B

G90X30.0Z70.0;

Koordinaten des Punkts B

Abb. 1.3.3 (a) Absolutmaß--Befehl

19

Page 44

PROGRAMMIERUNG1. ALLGEMEINES

B--64134GE/01

D Inkrementalmaß--Befehl

Entfernung von der vorherigen Werkzeugposition zur nächsten

Werkzeugposition

Werkzeug

A

X

φ60

B

Z

φ30

40

Befehl für das Verfahren von Punkt A nach Punkt B

U--30.0W--40.0

Entfernung und Richtung für das

Verfahren entlang der Achsen

D Durchmesser-

programmierung /

Radiusprogrammierung

Abb. 1.3.3 (b) Inkrementalmaß--Befehl

Die Werte für die X--Achse können als Durchmesser-- oder Radiusmaß

festgelegt werden. Durchmesserprogrammierung oder Radiusprogrammierung sind von der Maschine unabhängig.

1. Durchmesserprogrammierung

Bei der Durchmesserprogrammierung dient der in der Zeichnung

angegebene Durchmesserwert als Wert für die X--Achse.

X

B

φ30

A

Z

Werkstück

φ40

60

80

Koordinatenwerte der Punkte A und B

A (30.0, 80.0), B (40.0, 60.0)

Abb. 1.3.3 (c) Durchmesserprogrammierung

20

Page 45

B--64134GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

2. Radiusprogrammierung

Bei der Radiusprogrammierung dient der Abstand von der

Werkstückmitte, also der Radius, als Wert für die X--Achse.

X

B

20

Werkstück

60

80

Koordinatenwerte der Punkte A und B

A (15.0, 80.0), B (20.0, 60.0)

Abb. 1.3.3 (d) Radiusprogrammierung

A

15

Z

1.4

SCHNITTGESCHWINDIGKEIT -SPINDELDREHZAHLFUNKTION

Beispiele

Die Geschwindigkeit, mit der sich das Werkzeug beim Schneiden relativ

zum Werkstück bewegt, wird als Schnittgeschwindigkeit bezeichnet.

Bei CNC--gesteuerten Maschinen kann die Schnittgeschwindigkeit über

die Spindeldrehzahl in min

Abb. 1.4 Schnittgeschwindigkeit

-- 1

festgelegt werden.

Werkzeug

Werkstück

V: Schnittgeschwindigkeit

vm/min

-- 1

φD

Nmin

<Bearbeitung eines Werkstücks mit einem Durchmesser von200

mm mit einer Schnittgeschwindigkeit von 300 m/min>

Die Spindeldrehzahl beträgt ungefähr 478 min

-- 1

(errechnet aus

N = 1000v/πD). Demnach muß der Befehl lauten:

S478 ;

Befehle, die sich auf die Spindeldrehzahl beziehen, werden in der

Spindeldrehzahl--Funktion zusammengefaßt (siehe II--9).

Die Schnittgeschwindigkeit v (m/min) kann auch unmittelbar über einen

Geschwindigkeitswert festgelegt werden. Ändert sich der Werkstückdurchmesser, paßt die CNC die Spindeldrehzahl so an, daß die

Schnittgeschwindigkeit konstant bleibt.

Diese Funktion heißt Konstante Schnittgeschwindigkeits--Steuerung

(siehe II--9.3).

21

Page 46

PROGRAMMIERUNG1. ALLGEMEINES

B--64134GE/01

1.5

WERKZEUGAUSWAHL

FÜR DIE

VERSCHIEDENEN

BEARBEITUNGSVORGÄNGE -WERKZEUGFUNKTION

Beispiele

Für Bearbeitungsvorgänge wie Vollbohren, Gewindebohren, Aufbohren,

Fräsen usw. muß jeweils das passende Werkzeugangesteuert werden. Die

Ansteuerung des entsprechenden Werkzeugs erfolgt durch Zuordnung

von Nummern zu den Werkzeugen und Angabe der Nummern im

Programm.

Werkzeugnummer

01

06

02 05

04

03

Abb. 1.5 Werkzeuge für diverse Bearbeitungsvorgänge

Werkzeugträger

<Die Nr. 01 wurde einem Schruppwerkzeug zugewiesen>

Befindetsich das Werkzeug im Werkzeugträger an der Position 01, erfolgt

der Aufruf dieses Werkzeugs durch die Eingabe T0101.

Dieser Vorgang wird als Werkzeugfunktion bezeichnet (siehe II--10).

1.6

MASCHINENBEDIENBEFEHL -ZUSATZFUNKTION

Beim Start des eigentlichen Bearbeitungsvorgangs muß die Spindel

drehen, und es muß Kühlmittel zugeführt werden. Dazu müssen der

Spindelmotor und das Kühlmittelventil gesteuert werden (siehe II--11).

Kühlmittel

ein/aus

Spannfutter auf/zu

Spindelantrieb

Werkstück

Abb. 1.6 Maschinenbedienbefehl

im US

Die Funktion zum Auslösen von Schaltvorgängen bei den verschiedenen

Maschinenkomponenten wird als ”Zusatzfunktion” bezeichnet. Die

Programmierung erfolgt im allgemeinen über einen M--Code.

Wirdz.B. M03 programmiert, dreht sich die Spindel mit der angegebenen

Drehzahl im Uhrzeigersinn.

22

Page 47

B--64134GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

1.7

PROGRAMMKONFIGURATION

Bei einem Programm handelt es sich um eine in die CNC eingegebene

Gruppe von Befehlen für den Maschinenbetrieb. Mittels dieser Befehle

wird das Werkzeug entlang einer Geraden oder eines Bogens bewegt und

der Spindelmotor ein-- und ausgeschaltet.

Im Programm werden die Befehle in der Reihenfolge der tatsächlichen

Werkzeugbewegungen angegeben.

Satz

Satz

Abfolge der

Werkzeugbewegungen

Programm

Satz

Satz

⋅

⋅

⋅

⋅

Satz

Abb. 1.7 (a) Programmkonfiguration

Die Befehlsgruppe für jeden einzelnen B earbeitungsschritt ist der Satz.

Das Programm besteht also aus einer Gruppe von Sätzen für eine Reihe

von Bearbeitungsvorgängen. Jeder Satz erhält eine eigene Satznummer,

jedes Programm eine Programmnummer (siehe II--12).

23

Page 48

PROGRAMMIERUNG1. ALLGEMEINES

B--64134GE/01

Erläuterungen

D Satz

Satz und Programm sind wie folgt aufgebaut:

1Satz

N fffff Gff Xff.f Zfff.f M ff S ff T ff ;

Satznummer

Wegbedingung

Maß--Befehl Zusatz-

funktion

Abb. 1.7 (b) Satzkonfiguration

Spindelfunktion

Werkzeugfunktion

Satzende

Ein Satz beginnt mit einer Satznummer zur Kennzeichnung des Satzes

und endet mit einem Satzende--Code.

In diesem Handbuch ist der Satzende--Code durch ein Semikolon (;)

angegeben (LF im ISO--C ode und CR im EIA--Code).

Der Inhalt des Maß--Befehls richtet sich nach der Wegbedingung. In

diesem Handbuch entspricht IP_ einem Maß--Befehl.

D Programm

;

Offff;

⋅

⋅