Page 1

用户手册

海德汉对话格式编程

iTNC 530

NC 软件版本号

340 490-06

340 491-06

340 492-06

340 493-06

340 494-06

中文 (zh-CN)

9/2010

Page 2

TNC 控制装置

1

50

0

50

100

F %

1

50

0

50

100

S %

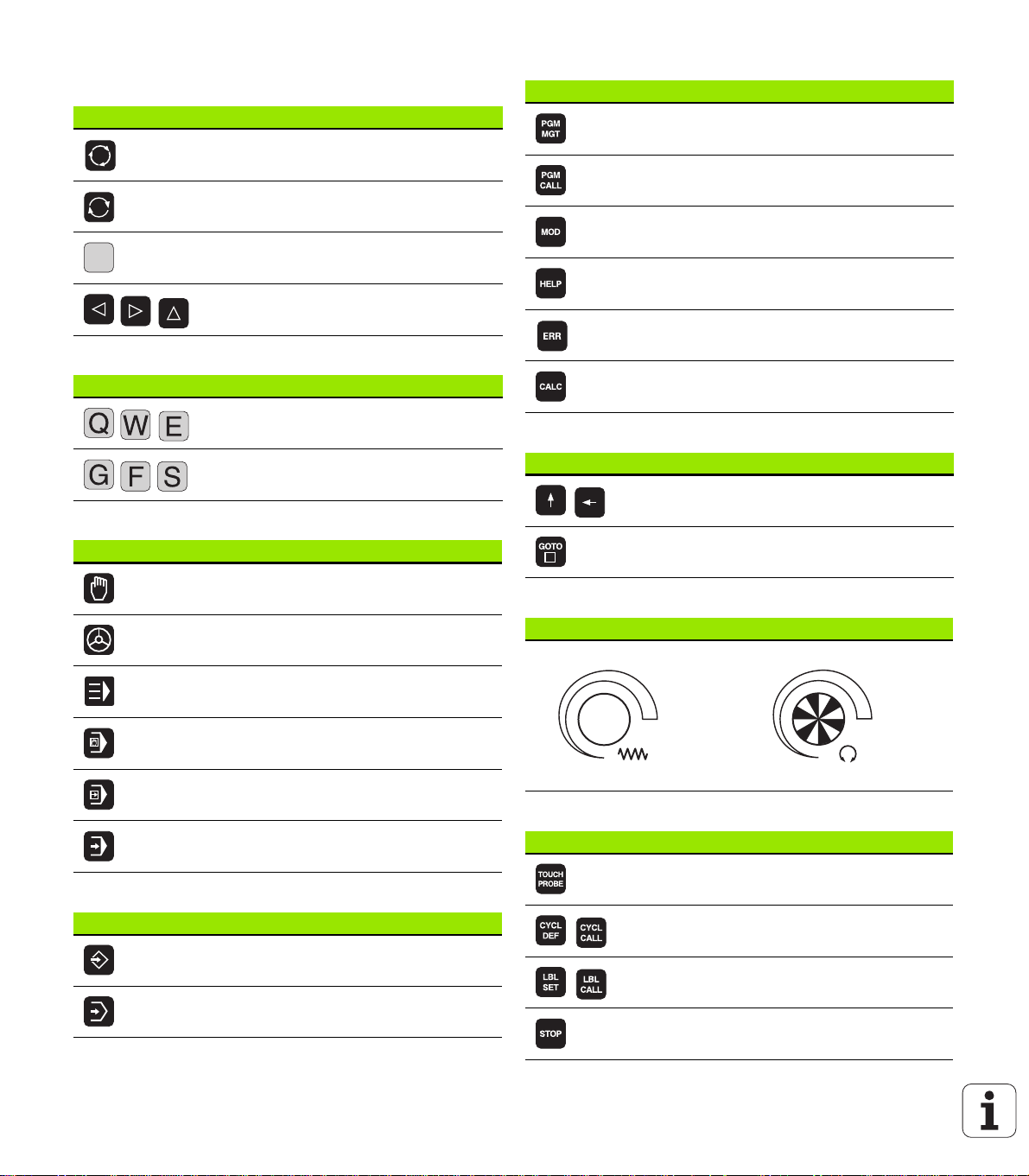

显示器上按键

键 功能

字母键盘

键 功能

机床操作模式

键 功能

切换屏幕布局

切换显示加工模式和编程模式

显示屏上选择功能的软键

软键行切换键

文件名,注释

DIN/ISO 编程

手动操作

电子手轮

程序 / 文件管理,TNC 系统功能

键 功能

选择或删除程序和文件,外部数据传输

定义程序调用,选择原点和点表

选择 MOD 功能

显示 NC 出错信息的帮助信息,调用

TNCguide

显示当前全部出错信息

显示计算器

导航键

键 功能

移动高亮条

直接移至程序段、循环和参数功能上

进给速率和主轴转速的倍率调节电位器

进给速率 主轴转速

编程模式

键 功能

smarT.NC

用 MDI 模式定位

程序运行-单段运行

程序运行-全自动

程序编辑

测试运行

循环、子程序和程序块重复

键 功能

定义测头探测循环

定义和调用循环

输入和调用子程序和程序块重复的标记

在程序中中断程序运行

Page 3

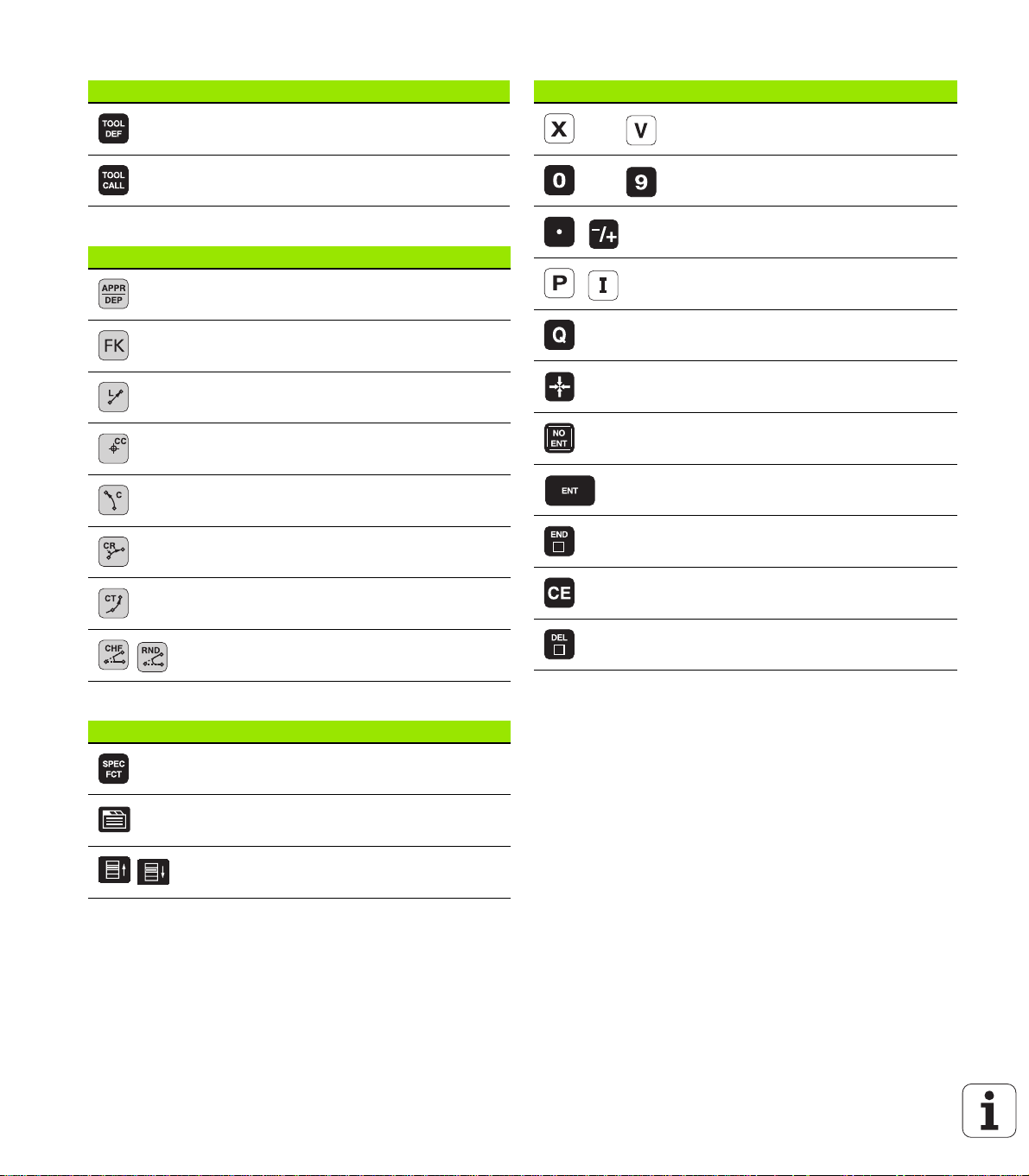

刀具功能

键 功能

定义程序中所用刀具数据

坐标轴和编号:输入及编辑

键 功能

选择坐标轴或者

输入到程序中

编程路径运动

键 功能

调用刀具数据

接近 / 离开轮廓

FK 自由轮廓编程

直线

极坐标圆心 / 极点

已知圆心圆

已知半径圆

相切圆弧

倒角 / 倒圆角

数字

小数点 / 正负号

极坐标输入 / 增量值

Q 参数编程 / Q 参数状态

保存当前位置或计算器值

忽略对话提问、删除字

确认输入信息并继续对话

结束程序段,退出输入

清除数字输入或清除 TNC 出错信息

中断对话,删除程序块

特殊功能 / smarT.NC

键 功能

显示特殊功能

smarT.NC:选择窗体中下个选项卡

smarT.NC:选择上个 / 下个窗体中的第

1 个输入字段

Page 4

Page 5

关于本手册

以下是本手册中所用符号的说明。

该符号表示必须遵守所述功能的重要提示。

这些符号表示使用所述功能时可能有以下一项或多项风

险:

损坏工件的危险

损坏夹具的危险

损坏刀具的危险

损坏机床的危险

伤害操作人员的危险

该符号表示所述功能必须由机床制造商实施。因此所述功

能与具体机床有关。

该符号表示该功能的详细说明需要参阅其它手册。

关于本手册

有任何修改意见或发现任何错误?

我们致力不断改善文档手册。请将您的意见或建议发至以下电子邮件

地址:tnc-userdoc@heidenhain.de.

海德汉 iTNC 530 5

Page 6

TNC 型号,软件和功能特性

本手册讲解以下 NC 软件版本号的功能和特点。

TNC 型号 NC 软件版本号

iTNC 530 340 490-06

iTNC 530 E 340 491-06

iTNC 530 340 492-06

iTNC 530 E 340 493-06

iTNC 530 编程站 340 494-06

后缀为 “E” 的版本为 TNC 出口版。TNC 的出口版有以下限制:

线性轴最多 4 轴联动

TNC 型号,软件和功能特性

机床制造商需要对机床参数进行设置使 TNC 的功能适用于其机床。因

此,本手册中所述的部分功能可能不适用于你所用机床的 TNC 系统。

你所用机床的 TNC 系统可能没有以下功能:

TT 刀具测量功能

要熟悉你所用机床的功能特点,请与机床制造商联系。

6

Page 7

海德汉和许多机床制造商都提供针对 TNC 数控系统的培训服务。为了

有效提高使用 TNC 系统的技术水平并能与其它 TNC 用户分享使用经

验和想法,我们建议你参加这些培训。

循环编程用户手册

所有循环功能 (探测循环和固定循环)的说明在单独手册

中提供。如需该 《用户手册》,请与海德汉公司联系。ID:

670 388-xx

smarT.NC 用户手册:

smarT.NC 操作模式说明在单独手册 “ 简要指南 ” 中提

供。如需该 “ 简要指南 ”,请与海德汉公司联系。ID:

533 191-xx.

TNC 型号,软件和功能特性

海德汉 iTNC 530 7

Page 8

软件选装

iTNC 530 提供多个软件选装项供用户或机床制造商选用。每个软件选

装项需单独启用,其相应功能为:

软件选装项 1

圆柱面插补 (循环 27,28,29 和 39)

用 mm/min 为单位的旋转轴进给速率:M116

倾斜加工面 (循环 19,PLANE 功能和手动操作模式中的 3-D

ROT 软键)

用倾斜加工面功能的 3 轴圆弧插补

软件选装项 2

程序段处理时间仅为 0.5 ms,而非 3.6 ms

TNC 型号,软件和功能特性

5 轴插补

样条插补

3-D 加工:

M114: 用摆动轴加工时自动补偿机床几何特征

M128: 用倾斜轴定位时保持刀尖位置 (TCPM)

TCPM 功能:在可选操作模式中用倾斜轴定位时保持刀尖位置

(TCPM)

M144: 在程序段结束处补偿“ 实际 /名义 ”位置的机床运动特

性配置

更多精加 / 粗加参数和循环 32 (G62)中的旋转轴公差

LN 程序段 (3-D 补偿)

动态碰撞监测 (DCM)软件选装项 说明

该功能用于监测机床制造商定义的部位,避免

碰撞。

DXF 转换工具软件选装项 说明

抽取 DXF 文件 (R12 格式)中的轮廓数据和

加工位置。

附加对话语言软件选装项 说明

用于激活斯洛文尼亚语,斯洛伐克语,挪威

语,拉脱维亚语,爱沙尼亚语,韩语,土耳其

语,罗马尼亚语,立陶宛语的对话语言功能。

“ 全局参数设置 ” 软件选装项 说明

在 “ 程序运行 ” 操作模式中叠加坐标变换,

沿虚拟轴方向叠加手轮运动的功能。

8

页373

页250

页638

页 389

Page 9

AFC 软件选装项 说明

用于优化连续生产加工条件的自适应进给速率

控制功能。

KinematicsOpt 软件选装项 说明

检查和优化机床精度的探测循环。 循环用户手册

3D-ToolComp 软件选装项 说明

LN 程序段中基于刀具接触角的 3-D 半径补

偿。

页 399

页 399

TNC 型号,软件和功能特性

海德汉 iTNC 530 9

Page 10

特性内容等级 (升级功能)

特性内容等级 (FCL)的升级功能与软件选装一起使用可以极大地提

升 TNC 软件管理性能。属于 FCL 范围内的功能不能通过单纯更新

TNC 软件得到。

收到新机床时,所有升级功能全部可用且无需支付附加费。

在手册中,升级功能用 FCL n 标识,其中 n 代表特性内容的顺序号。

如需永久使用 FCL 功能,必须购买密码。更多信息,请与机床制造商

或海德汉公司联系。

FCL 4 功能 说明

动态碰撞检测 (DCM)功能工作时用图

形显示被保护区

TNC 型号,软件和功能特性

动态碰撞监测 (DCM)功能工作时,在

停止状态时用手轮叠加运动

3-D 基本旋转 (设置值补偿) 机床手册

FCL 3 功能 说明

3-D 探测循环 循环用户手册

用槽 / 凸台中心自动设置原点的探测循环循环用户手册

页376

页375

加工轮廓型腔时,刀具全表面接触工件

时降低刀具进给速率

PLANE 功能:输入轴角 页 449

用户文档为上下文相关的帮助系统 页 155

smarT.NC: smarT.NC 编程和加工同时进行页124

smarT.NC: 轮廓型腔阵列 smarT.NC 的 “ 简要指

smarT.NC: 在文件管理器中预览轮廓程序smarT.NC 的 “ 简要指

smarT.NC: 加工阵列点的定位方式 smarT.NC 的 “ 简要指

10

循环用户手册

南”

南”

南”

Page 11

FCL 2 功能 说明

3-D 线图 页 148

虚拟刀具轴 页 558

支持 USB 接口的外置存储设备 (U 盘,

硬盘,CD-ROM 驱动器)

过滤外部系统创建的轮廓 页 412

允许在轮廓公式中为各子轮廓定义不同

的深度

DHCP 动态管理 IP 地址 页 613

测头参数的全局程序设置的探测循环 测头探测循环用户手册

smarT.NC: 程序段扫描的图形支持 smarT.NC 的 “ 简要指

smarT.NC: 坐标变换 smarT.NC 的 “ 简要指

smarT.NC: PLANE 功能 smarT.NC 的 “ 简要指

页 134

循环用户手册

南”

南”

南”

适用地

TNC 符合 EN 55022 中规定的 A 类设备要求,主要用于工业区域。

法律信息

本产品使用开源软件。更多信息,请见数控系统以下部分

U “ 程序编辑 ” 操作模式

U MOD 功能

U 法律信息软键

TNC 型号,软件和功能特性

海德汉 iTNC 530 11

Page 12

340 49x-01 版相对老版 340 422-xx/340 423-xx

的新增功能

开始提供全新基于窗体的操作模式 smarT.NC。有关这些循环说明,

请见其单独用户手册。由于这些新增功能,进一步改进了 TNC 操作

面板。新增多个用于在 smarT.NC 内快速浏览的按键 .

单处理器版支持 USB 接口的定点设备 (鼠标)。

xx/340 423-xx

-

现在,每刃进给速率 f

新增循环定心 (参见 《循环用户手册》)。

新增用于取消限位开关信息的 M功能 M150(参见第 366页 “ 忽略限

位开关信息:M150”)。

现在,M128 允许用于程序中启动(参见第 588 页 “ 程序中启动(程

序段扫描)”)。

可用的 Q 参数编号扩展至 2000 (参见第 284 页 “ 原理及简介 ”)。

标记号数量增加到 1000 个。 现在还允许使用标记名(参见第 266 页

“ 标记子程序与程序块重复 ”)。

Q 参数功能 FN9 至 FN12 现在也可用标记名作跳转目标(参见第 293

页 “ 用 Q 参数进行条件判断 If-Then”)。

可用点表选择机床原点 (参见 《循环用户手册》)。

当前时间也显示在附加状态窗口中 (参见第 88 页 “ 一般程序信息

(“ 程序 ” 选项卡)”)。

刀具表增加了多列 (参见第 167 页 “ 刀具表:标准刀具数据 ”)。

在加工循环中也可以停止 “ 测试运行 ” 和恢复运行(参见第 578 页

“ 执行测试运行 ”)。

和每转进给量 fu也可用作进给速率单位。

z

340 49x-01 版相对老版 340 422

12

Page 13

340 49x-02 版的新增功能

TNC 可以直接打开 DXF 文件,将轮廓抽取为对话格式程序 (参见第

250 页 “ 处理 DXF 文件 (软件选装项)”)。

“程序编辑 ”操作模式开始提供3-D线图功能(参见第148页“3-D

线图 (FCL2 功能)”)。

手动操作模式中可将当前刀具轴方向设置为加工方向 (参见第 558

页 “ 将当前刀具轴设置为当前加工方向 (FCL 2 功能)”)。

机床制造商可以定义需进行碰撞监测的机床上的任何部位 (参见第

373 页 “ 动态碰撞监测 (软件选装项)”)。

除主轴进给速率 S外,还可以用 m/min 单位定义切削速度Vc(参见第

179 页 “ 调用刀具数据 ”)。

TNC 现在允许用熟悉的表视图或窗体显示自定义表。

将 FK 程序转换为 H 程序的功能得到进一步扩展。也可将程序输出为

线性化格式。

可以过滤外部编程系统创建的轮廓。

对用轮廓公式连接的轮廓,可为各个子轮廓分别指定其单独的加工

深度 (参见 《循环用户手册》)。

单处理器版不仅支持定点设备 (鼠标),也支持 USB 设备 (U 盘,

硬盘和 CD-ROM 驱动器)(参见第 139 页 “TNC 的 USB 设备

(FCL 2 功能)”)。

340 49x-02 版的新增功能

海德汉 iTNC 530 13

Page 14

340 49x-03 版的新增功能

开始提供 “自适应进给控制 ”((AFC)功能)(参见第 399页 “自适

应进给控制软件选装 (AFC)”)。

全局程序参数设置功能可设置 “ 程序运行 ” 操作模式中的不同变换

和设置值 (参见第 389 页 “ 全局程序参数设置 (软件选装

项)”)。

TNC 系统开始提供上下文相关的帮助系统,TNCguide (参见第

155 页 “TNCguide 上下文相关帮助系统 (FCL 3 功能)”)。

可以抽取 DXF 文件中的点文件(参见第 258 页 “ 选择和保存加工位

置”)。

DXF 转换工具开始可以横向切分或加长相连的轮廓元素 (参见第

257 页 “ 切分,扩展和缩短轮廓元素 ”)。

PLANE 功能也允许用轴角直接定义加工面(参见第 449 页 “ 用轴角

倾斜加工面 :PLANE 轴角 (FCL3 功能)”)。

循环 22 粗铣允许定义刀具用其整个圆周面进行切削时降低的进给速

340 49x-03 版的新增功能

率 (FCL 3 功能,参见 《循环用户手册》)。

循环 208 镗铣开始可以选择顺铣或逆铣(参见 《循环用户手册》)。

Q参数编程中开始提供字符串处理功能(参见第 320页 “字符串参数

”)。

屏幕保护功能可用机床参数 7392 启动(参见第 638 页 “ 一般用户参

数”)。

NC 开始支持 NFS V3 协议的网络连接(参见第 605 页 “ 以太网接口

”)。

刀位表可管理的最大刀具数增加到 9999 个(参见第 176 页 “ 换刀装

置的刀位表 ”)。

smarT.NC 也允许并行编程 (参见第 124 页 “ 选择 smarT.NC 程序

”)。

允许用MOD功能设置系统时间(参见第629页“设置系统时间”)。

14

Page 15

340 49x-04 版的新增功能

全局参数设置功能可以激活沿当前刀具轴 (虚拟轴)的手轮叠加运

动 (参见第 398 页 “ 虚拟轴 VT”)。

用 “PATTERN DEF” (阵列定义)功能可以轻松定义加工阵列

(参见 《循环用户手册》)。

允许为加工循环定义全局有效的默认值 (参见 《循环用户手册》)。

循环 209 断屑攻丝开始允许定义退刀轴速度系数,以加快退离孔的速

度 (参见 《循环用户手册》)。

循环 22 粗铣开始可以定义半精加方式 (参见 《循环用户手册》)。

新循环 270 轮廓链数据定义循环 25 轮廓链的接近类型(参见《循环

用户手册》)。

新增读取系统数据的 Q 参数功能(参见第 325 页的 " 复制系统数据至

字符串参数 ")

新增复制、移动和删除 NC 程序内文件功能。

DCM:加工期间可用三维图形显示碰撞对象(参见第 376 页的 " 图形

显示被保护区 (FCL4 功能)")。

DXF 转换工具:新增设置功能,使 TNC 读入圆弧元素的点时自动选

择圆心 (参见第 251 页的 " 基本设置 ")。

DXF 转换工具:元素信息显示在附加信息窗口中(参见第 255 页的 "

选择和保存轮廓 ")。

AFC:线图现在也显示在附加 AFC 状态窗口中(参见第 94 页 “ 自适

应进给控制 (“AFC” 选项卡,软件选装项)”)。

AFC:机床制造商可选控制系统设置参数 (参见第 399 页 “ 自适应

进给控制软件选装 (AFC)”)。

AFC:信息获取操作模式时,当前获取的主轴参考负载信息显示在

弹出窗口中。此外,可随时用软键重新启动信息获取功能 (参见第

402 页 “ 记录信息获取数据 ”)。

AFC:相关文件 <name>.H.AFC.DEP 可在程序编辑操作模式中修改

(参见第 402 页 “ 记录信息获取数据 ”)。

“LIFTOFF” (退刀)功能的最大行程增加至 30 mm (参见第 365

页 “ 刀具在 NC 停止处自动退离轮廓:M148”)。

调整文件管理系统适应smarT.NC的文件管理(参见第120 页 “概述:

文件管理器功能 ”)。

新增生成服务文件包功能 (参见第 154 页 “ 生成服务文件 ”)。

新增窗口管理功能 (参见第 95 页 “ 窗口管理器 ”)。

新增对话语言,土耳其语和罗马尼亚语 (软件选装项,页 638)。

340 49x-04 版的新增功能

海德汉 iTNC 530 15

Page 16

340 49x-05 版的新增功能

DCM:集成了夹具管理功能(参见第 378 页 “ 夹具监测(软件选装

项)”)

DCM:“ 测试运行 ” 模式中检查碰撞 (参见第 377 页 “ 测试运行操

作模式中的碰撞监测 ”)

DCM:简化了换刀机构的运动特性管理(参见第 174 页 “ 刀座运动

特性 ”)

处理 DXF 数据:通过鼠标圈选,快速选点(参见第 259 页 “ 快速选

择用鼠标定义区域中的孔位置 ”)

处理 DXF 数据:通过输入直径,快速选点(参见第 259 页 “ 快速选

择用鼠标定义区域中的孔位置 ”)

DXF 数据处理:集成了多义线支持功能(参见第 250页 “ 处理 DXF文

件 (软件选装项)”)

AFC:最少使用的进给速率也开始保存在日志文件中 (参见第 406

页 “ 日志文件 ”)

340 49x-05 版的新增功能

AFC:监测刀具破损 / 刀具磨损(参见第 408 页 “刀具破损 /刀具磨损

监测 ”)

AFC:直接监测主轴负荷 (参见第 408 页 “ 主轴负载监测 ”)

全局程序参数设置:对有 M91/M92 的程序段也部分有效 (参见第

389 页 “ 全局程序参数设置 (软件选装项)”)

新增托盘预设点表(参见第 489页的 "用托盘预设表管理托盘原点 "或

参见第 486 页的 " 应用 " 或参见第 535 页的 " 将测量值保存在托盘预

设表中 " 或参见第 541 页的 " 将基本旋转保存在预设表中 ")

附加状态窗口增加了选项卡,例如显示 PAL 时表示当前托盘的预设

点 (参见第 89 页 “ 一般托盘信息 (“ 托盘 ” 选项卡)”)

新增刀具管理功能 (参见第 186 页 “ 刀具管理 (软件选装项)”)

刀具表新增 R2TOL 列(参见第 169 页 “ 刀具表:自动测量刀具所需

的刀具数据 ”)

现在用软键从 TOOL.T 调用刀具时也可选择刀具(参见第 179 页“ 调

用刀具数据 ”)

TNCguide:进一步改善了上下文敏感性,用光标点击时将显示相应

说明 (参见第 156 页 “ 调用 TNCguide”)

新增立陶宛对话语言,机床参数 7230 (参见第 639 页 “ 一般用户参

数列表 ”)

M116允许与 M12一起使用(参见第463 页 “旋转轴 A,B,C 用毫米 /

分的进给速率单位:M116 (软件选装项 1)”)

开始提供局部和非挥发Q参数QL 和 QR(参见第284 页“ 原理及简介

”)

MOD 功能开始提供测试数据介质功能(参见第 628 页 “ 检查数据介

质”)

新增循环 241 (单刃深孔钻)(参见 《循环用户手册》)

探测循环 404(设置基本旋转)通过参数 Q305(表中编号)进一步

扩展,使基本旋转可被写入预设表中 (参见 《循环用户手册》)

探测循环 408 至 419:用显示值设置时,TNC 也可将显示值写入预设

表的行 0 (参见 《循环用户手册》)

探测循环 416 (原点在圆心)通过参数 Q320 进步一扩展 (安全距

离)(参见 《循环用户手册》)

16

Page 17

探测循环 412,413,421 和 422:新增参数 Q365(运动类型)(参

见 《循环用户手册》)

探测循环 425 (测量槽)功能通过参数 Q301 (移至间隔高度)和

Q320 (安全高度)进步一扩展 (参见 《循环用户手册》)

探测循环 450(保存运动特性)通过参数 Q410(模式)的输入选项

2 (显示保存状态)进步一扩展 (参见 《循环用户手册》)

探测循环 451 (测量运动特性)通过参数 Q423 (圆弧测量数)和

Q432 (设置预设点)进步一扩展 (参见 《循环用户手册》)

新增探测循环 452 (预设点补偿)简化交换铣头测量 (参见 《循环

用户手册》)

新增探测循环 484,用于校准 TT 449 无线刀具测头 (参见 《循环用

户手册》)

340 49x-05 版的新增功能

海德汉 iTNC 530 17

Page 18

340 49x-06 的新增功能

支持 HR 510,HR 520 和 HR 550 FS 新手轮(参见第 511 页 “ 用电子

手轮移动 ”)

新增软件选装项 3-D ToolComp:用表面法向矢量程序段中基于刀具

接触角进行 3-D 刀具半径补偿 (LN 程序段,参见第 478 页的 " 基

于刀具接触角的 3-D 半径补偿 (3D-ToolComp 软件选装项)")

3-D 线图现也适用于全屏模式(参见第 148 页 “3-D 线图(FCL2 功

能)”)

多个不同 NC 功能中新增用于选择文件的文件选择对话框和托盘表的

表视图 (参见第 271 页 “ 将任何一个程序作为子程序调用 ”)

DCM:保存和恢复夹具状态

DCM:生成测试程序的窗体现在也有图标和提示 (参见第 383 页 “

检查被测夹具位置 ”)

340 49x-06 的新增功能

DCM,FixtureWizard:触点和探测顺序更清楚

DCM,FixtureWizard:标识,触点和测量点可根据需要选择显示和

不显示 (参见第 380 页 “ 使用 FixtureWizard”)

DCM,FixtureWizard:夹具和插入点也可用鼠标点击选择

DCM:开始提供标准夹具库 (参见第 379 页 “ 夹具模板 ”)

DCM:刀座管理 (参见第 387 页 “ 刀座管理 (DCM 软键选装

项)”)

测试运行模式中,现在可手动定义加工面(参见第 581 页 “ 设置测

试运行的倾斜加工面 ”)

如果机床旋转轴没有编码器,定义虚拟轴方向 VT 的旋转轴坐标现在

可用 M114 指定 (参见第 398 页 “ 虚拟轴 VT”)

手动模式中,也有位置显示的 RW-3D 模式。(参见第 621 页 “ 位置

显示类型 ”)

刀具表 “TOOL.T” 中信息(参见第 167 页 “ 刀具表:标准刀具数据

”)

新增 DR2TABLE 列,用于根据刀具接触角定义刀具半径补偿的补

偿表

新增 LAST_USE 列,TNC 用该列输入上次调用刀具的日期和时间

Q 参数编程:QS 字符串也可用于条件跳转,子程序或程序块重复的

跳转地址 (参见第 268 页的 " 调用子程序 ",参见第 269 页的 " 调用

程序块重复 " 和参见第 294 页的 " 编程 If-Then 判断 ")

程序运行模式中生成刀具使用时间列表功能可在窗体中进行配置

(参见第 183 页 “ 刀具使用时间测试设置 ”)

删除刀具表中刀具的操作可用机床参数 7263 进行影响

编辑刀具表 ”)

定位模式中,用 PLANE 的转动功能现在可定义向刀具轴方向倾斜前

刀具需退至的间隔高度 (参见第 451 页 “ 自动定位:

MOVE/TURN/STAY (必输入项)”)

????172?“

18

Page 19

刀具管理扩展了以下新增功能(参见第 186 页 “ 刀具管理(软件选

装项)”):

有特殊功能的列现在也可编辑

刀具数据的窗体视图在退出时现在可保存修改值也可不保存退出

表视图新增搜索功能

索引刀具在窗体视图中正确显示

刀具顺序列表的信息更丰富

读入和导出刀库信息现在支持拖放操作

表视图中的列现在支持更简单的拖放操作

MDI 操作模式中开始提供多个特殊功能 (SPEC FCT)(参见第 560

页 “ 编程及执行简单加工操作 ”)

新增一个手动探测循环,用于通过转动回转工作台补偿工件不对正

量 (参见第 544 页 “ 用两点对正工件 ”)

新增用基准球校准测头的探测循环 (参见 《循环编程用户手册》)

KinematicsOpt:更好地支持鼠牙盘连接轴的定位 (参见 《循环编

程用户手册》)

KinematicsOpt:新增确定旋转轴反向间隙的参数 (参见 《循环编

程用户手册》)

新增摆线槽铣削循环 275 (参见 《循环编程用户手册》)

循环 241“ 单刃深孔钻 ” 现在可定义停顿深度(参见《循环编程用

户手册》)

循环 39“ 圆柱面轮廓 ” 的接近和离开特性现在可调整(参见《循环

编程用户手册》)

340 49x-06 的新增功能

海德汉 iTNC 530 19

Page 20

340 49x-01 版相对老版 340 422-xx/340 423-xx

有变化的功能

重新设计了状态栏和附加状态栏显示布局(参见第 85 页 “ 状态显示

”)。

340 490版软件停止支持低分辨率 BC 120 显示器(参见第 79页 “显

示单元 ”)。

xx/340 423-xx

-

TE 530 B 键盘按键开始采用新布局 (参见第 81 页 “ 操作面板 ”)

扩大了 PLANE EULER 功能中的 EULPR 进动角输入范围 (参见第

442 页 “ 用欧拉角定义加工面:欧拉 PLANE”)。

在标准窗体中不强制用户输入矢量平面功能的平面矢量 (参见第

444 页 “ 用两个矢量定义加工面:矢量 PLANE”)。

循环调用阵列功能的定位特性有变化 (参见 《循环用户手册》)

增加了刀具表中可选刀具类型数量,以利未来发展。

现在可以从最后 15 个所选文件中选择文件,而非以前的 10 个(参见

第 129 页 “ 选择最后所选文件中的一个文件 ”)

340 49x-01 版相对老版 340 422

20

Page 21

340 49x-02 版有变化的功能

简化了预设表访问。还提供了在预设表中输入值的新方法参见表 “

将原点手动保存在预设表 ”。

用英寸编程时,M136 功能 (进给速率单位为 0.1 inch/rev)不允许

与 FU 功能一起使用。

选择手轮时,HR 420 进给速率调节电位器不再自动切换。用手轮上

的软键选择。此外,当前手轮的弹出窗口减小,以改善其下的显示

效果。

SL 循环的轮廓元素最大数量增加到 8192 个,因此可以加工更复杂的

轮廓 (参见 《循环用户手册》)

FN16:带格式打印:格式说明文件中每行允许输出的 Q 参数值最大

数量增加到 32 个。

调换了 “ 程序测试 ”操作模式中的 “START”(启动)和“START

SINGLE BLOCK” (启动单程序段)软键位置,使所有操作模式

(程序编辑,smarT.NC,测试)时的软键都整齐 (参见第 578 页

“ 执行测试运行 ”)。

全新设计了软键。

340 49x-02 版有变化的功能

海德汉 iTNC 530 21

Page 22

340 49x-03 版有变化的功能

循环 22 中也开始可以定义粗铣刀的刀名 (参见 《循环用户手

册》)。

在 PLANE 功能中,FMAX 现在可用于自动旋转定位的编程(参见第

451 页 “ 自动定位:MOVE/TURN/STAY (必输入项)”)。

运行有非受控轴的程序时,TNC 现在中断程序运行和显示返回编程

位置的菜单 (参见第 585 页 “ 非受控轴编程 (计数轴)”)。

刀具使用时间文件现在包括加工总时间信息,用于在 “ 程序运行-

全自动 ” 模式时可用百分比显示进度。

现在 “ 测试运行 ” 操作模式时,TNC 计算加工时间时还考虑停顿时

间因素 (参见第 574 页 “ 测量加工时间 ”)。

当前加工面上未编程的圆弧也可按空间圆弧执行 (参见第 214 页 “

以 CC 为圆心的圆弧路径 C”)。

刀位表的 “EDIT OFF/ON”(编辑关闭 / 开启)软键允许被机床制造

商设置为不可用 (参见第 176 页 “ 换刀装置的刀位表 ”)。

修改了附加状态显示。还有以下改进(参见第 87 页 “ 附加状态信息

340 49x-03 版有变化的功能

显示 ”):

新增一个显示最重要状态信息的概要信息页。

用选项卡单独显示各状态页 (如 smarT.NC 中的)。用 “Page”

(页面)软键或鼠标可以选择各选项卡。

程序的当前运行时间用进度条显示。

显示循环 32 中设置的公差值。

如果开启了全局程序参数设置的软件选装功能,显示当前全局程

序参数设置。

如果开启了自适应进给控制 (AFC)软件选装功能,显示自适应

进给控制 (AFC)状态。

22

Page 23

340 49x-04 版有变化的功能

DCM:简化了碰撞后的退刀操作(参见第 374 页的 " 手动操作模式下

的碰撞监测 ")

增加了极角输入范围(参见第 224 页“ 以极点 CC为圆心的圆弧路径

CP”)

增加了 Q 参数赋值范围 (参见第 285 页的 " 编程注意事项 ")。

删除了标准软键行中的型腔,凸台和槽铣削循环 210 至 214(循环定

义 > 型腔 / 凸台 / 槽)考虑到兼容要求,循环功能仍提供,可用

GOTO 键选择。

“测试运行”操作模式中的软键行改为与smarT.NC操作模式中的相

同。

Windows XP 可运行在双处理器版系统中(参见第 666 页 “ 概要

”)。

FK 转为 H 功能移至特殊功能 (SPEC FCT)。

轮廓过滤功能移至特殊功能 (SPEC FCT)。

修改了从计算器加载数值的方式(参见第 145 页 “ 将计算结果传到

程序中 ”)

340 49x-04 版有变化的功能

海德汉 iTNC 530 23

Page 24

340 49x-05 版有变化的功能

GS 全局程序参数设置:重新设计了窗体(参见第 389 页的 " 全局程序

参数设置 (软件选装项)")。

修改了网络配置菜单 (参见第 608 页 “ 配置 TNC”)

340 49x-05 版有变化的功能

24

Page 25

340 49x-06 有变化的功能

Q 参数编程:在 FN20 的 WAIT FOR(等待)功能中现可输入 128 个

字符 (参见第 313 页 “FN 20: WAIT FOR (等待):NC 与 PLC 同

步”)。

测头长度和半径校准菜单中,现在也显示当前刀具名和刀具号 (如

果用刀具表中的校准数据,MP7411 = 1,参见第 538 页的 " 管理一

个以上校准数据程序段 ")。

“ 待移动距离 ” 操作模式中倾斜时,PLANE 功能现在显示到目标位

置的需运动的角度数 (参见第 437 页 “ 位置显示 ”)。

循环 24 (DIN/ISO:G124)的侧边精铣接近特性有变化 (参见

《循环用户手册》)。

340 49x-06 有变化的功能

海德汉 iTNC 530 25

Page 26

340 49x-06 有变化的功能

26

Page 27

目录

初次接触 iTNC 530

1

概要

2

编程:基础知识,文件管理

3

编程:编程辅助工具

4

编程:刀具

5

编程:轮廓加工编程

6

编程:辅助功能

7

编程:用 DXF 文件中数据

8

编程:子程序和程序块重复

9

编程:Q 参数

10

编程:辅助功能

11

编程:特殊功能

12

编程:多轴加工

13

编程:托盘编辑器

14

用 MDI 模式定位

15

测试运行和程序运行

16

MOD 功能

17

表和系统概要

18

运行 Windows XP 的 iTNC 530 (选装)

19

海德汉 iTNC 530 27

Page 28

Page 29

1 初次接触 iTNC 530 ..... 55

1.1 概要 ..... 56

1.2 机床开机 ..... 57

确认掉电信息和移至原点 ..... 57

1.3 编写第一个零件加工程序 ..... 58

选择正确的操作模式 ..... 58

最重要的 TNC 按键 ..... 58

创建新程序 / 文件管理 ..... 59

定义工件毛坯 ..... 60

程序布局 ..... 61

简单轮廓编程 ..... 62

创建循环程序 ..... 65

1.4 用图形测试程序 ..... 68

选择正确的操作模式 ..... 68

选择测试运行刀具表 ..... 68

选择需测试的程序 ..... 69

选择屏幕布局和视图 ..... 69

开始程序测试 ..... 70

1.5 刀具设置 ..... 71

选择正确的操作模式 ..... 71

准备和测量刀具 ..... 71

刀具表 “TOOL.T” ..... 71

刀位表 “TOOL_P.TCH” ..... 72

1.6 工件设置 ..... 73

选择正确的操作模式 ..... 73

装卡工件 ..... 73

用 3-D 测头系统对正工件 ..... 74

用 3-D 测头设置原点 ..... 75

1.7 运行第一个程序 ..... 76

选择正确的操作模式 ..... 76

选择需运行的程序 ..... 76

开始运行程序 ..... 76

HEIDENHAIN iTNC 530 29

Page 30

2 概要 ..... 77

2.1 iTNC 530 ..... 78

编程:海德汉对话格式,smarT.NC 和 ISO 格式 ..... 78

兼容性 ..... 78

2.2 显示单元及键盘 ..... 79

显示单元 ..... 79

设置屏幕布局 ..... 80

操作面板 ..... 81

2.3 操作模式 ..... 82

手动操作和电子手轮 ..... 82

用 MDI 模式定位 ..... 82

程序编辑 ..... 83

测试运行 ..... 83

程序运行-全自动方式和程序运行-单段方式 ..... 84

2.4 状态显示 ..... 85

“ 一般 ” 状态显示 ..... 85

附加状态信息显示 ..... 87

2.5 窗口管理器 ..... 95

2.6 附件:海德汉 3-D 测头和电子手轮 ..... 96

3-D 测头 ..... 96

HR 电子手轮 ..... 97

30

Page 31

3 编程:基础知识,文件管理 ..... 99

3.1 基础知识 ..... 100

位置编码器和参考点 ..... 100

坐标参考系统 ..... 100

铣床的坐标系统 ..... 101

极坐标 ..... 102

工件绝对位置和增量位置 ..... 103

设置原点 ..... 104

3.2 创建和编写程序 ..... 105

海德汉对话格式的 NC 数控程序构成 ..... 105

定义毛坯:BLK FORM ..... 105

创建新零件程序 ..... 106

用对话格式格式对刀具运动编程 ..... 108

实际位置获取 ..... 110

编辑程序 ..... 111

TNC 的搜索功能 ..... 115

3.3 文件管理:基础知识 ..... 117

文件 ..... 117

数据备份 ..... 118

3.4 使用文件管理器 ..... 119

目录 ..... 119

路径 ..... 119

概述 : 文件管理器功能 ..... 120

调用文件管理器 ..... 121

选择驱动器,目录和文件 ..... 122

创建新目录 (仅适用于驱动器 TNC:\)..... 125

创建新文件 (仅适用于驱动器 TNC:\)..... 125

复制单个文件 ..... 126

将文件复制到另一个目录中 ..... 127

复制表 ..... 128

复制目录 ..... 129

选择最后所选文件中的一个文件 ..... 129

删除文件 ..... 130

删除目录 ..... 130

标记文件 ..... 131

重命名文件 ..... 133

附加功能 ..... 134

使用快捷键 ..... 135

系统与外部设备间的数据传输 ..... 136

TNC 用在网络中 ..... 138

TNC 的 USB 设备 (FCL 2 功能)..... 139

HEIDENHAIN iTNC 530 31

Page 32

4 编程:编程辅助工具 ..... 141

4.1 添加注释 ..... 142

功能 ..... 142

编程时输入注释 ..... 142

输入程序后插入注释 ..... 142

在单独程序段添加注释 ..... 142

注释的编辑功能 ..... 143

4.2 结构说明程序 ..... 144

定义和应用 ..... 144

显示程序结构说明窗口 / 改变当前窗口 ..... 144

在 (左侧)程序窗口中插入结构说明段。..... 144

选择程序结构说明窗口中的说明段 ..... 144

4.3 内置计算器 ..... 145

操作 ..... 145

4.4 编程图形 ..... 146

编程期间生成 / 不生成图形 ..... 146

生成现有程序的图形 ..... 146

程序段编号的显示与不显示 ..... 147

清除图形 ..... 147

放大或缩小细节 ..... 147

4.5 3-D 线图 (FCL2 功能)..... 148

功能 ..... 148

3-D 线图功能 ..... 148

高亮图形中的 NC 程序段 ..... 150

程序段编号的显示与不显示 ..... 150

清除图形 ..... 150

4.6 NC 出错信息的联机帮助 ..... 151

显示出错信息 ..... 151

显示帮助信息 ..... 151

4.7 当前全部出错信息列表 ..... 152

功能 ..... 152

显示错误列表 ..... 152

窗口内容 ..... 153

调用 TNCguide 帮助系统 ..... 153

生成服务文件 ..... 154

4.8 TNCguide 上下文相关帮助系统 (FCL 3 功能)..... 155

功能 ..... 155

使用 TNCguide ..... 156

下载当前帮助文件 ..... 160

32

Page 33

5 编程:刀具 ..... 163

5.1 输入刀具相关数据 ..... 164

进给速率 F ..... 164

主轴转速 S ..... 164

5.2 刀具数据 ..... 165

刀具补偿的必要性 ..... 165

刀具编号与刀具名称 ..... 165

刀具长度 L ..... 165

刀具半径 R ..... 165

长度和半径的差值 ..... 166

向程序中输入刀具数据 ..... 166

在表中输入刀具数据 ..... 167

刀座运动特性 ..... 174

用外接 PC 机改写个别刀具数据 ..... 175

换刀装置的刀位表 ..... 176

调用刀具数据 ..... 179

换刀 ..... 181

刀具使用时间测试 ..... 183

刀具管理 (软件选装项)..... 186

5.3 刀具补偿 ..... 190

概要 ..... 190

刀具长度补偿 ..... 190

刀具半径补偿 ..... 191

HEIDENHAIN iTNC 530 33

Page 34

6 编程:轮廓加工编程 ..... 195

6.1 刀具运动 ..... 196

路径功能 ..... 196

FK 自由轮廓编程 ..... 196

辅助功能 M ..... 196

子程序与程序块重复 ..... 196

Q 参数编程 ..... 196

6.2 路径功能基础知识 ..... 197

工件加工的刀具运动编程 ..... 197

6.3 轮廓接近和离开 ..... 201

概述:接近与离开轮廓的路径类型 ..... 201

接近与离开的关键位置点 ..... 202

沿相切直线接近:APPR LT ..... 204

沿垂直于第一轮廓点的直线接近:APPR LN ..... 204

沿相切圆弧路径接近:APPR CT ..... 205

由直线沿相切圆弧接近轮廓:APPR LCT ..... 206

沿相切直线离开:DEP LT ..... 207

沿垂直于最后一个轮廓点的直线离开:DEP LN ..... 207

沿相切圆弧路径离开:DEP CT ..... 208

沿相切轮廓和直线的圆弧路径离开:DEP LCT ..... 208

6.4 路径轮廓 — 直角坐标 ..... 209

路径功能概要 ..... 209

用快移速度的直线 L ..... 210

在两条直线间插入倒角 ..... 211

倒圆角 RND ..... 212

圆心 CCI ..... 213

以 CC 为圆心的圆弧路径 C ..... 214

已知半径的圆弧路径 CR ..... 215

相切连接圆弧路径 CT ..... 217

6.5 路径轮廓 - 极坐标 ..... 222

概要 ..... 222

极坐标零点:极点 CC ..... 223

用快移速度的直线运动 LP ..... 223

以极点 CC 为圆心的圆弧路径 CP ..... 224

相切连接圆弧路径 CTP ..... 225

螺旋线插补 ..... 226

34

Page 35

6.6 路径轮廓 —FK 自由轮廓编程 ..... 230

基础知识 ..... 230

FK 编程时的图形支持 ..... 232

将 FK 程序转换为海德汉对话格式 ..... 233

启动 FK 对话 ..... 234

FK 编程的极点 ..... 235

直线的自由编程 ..... 235

圆弧的自由编程 ..... 236

输入可能轮廓 ..... 236

辅助点 ..... 240

相对数据 ..... 241

HEIDENHAIN iTNC 530 35

Page 36

7 编程:用 DXF 文件中数据 ..... 249

7.1 处理 DXF 文件 (软件选装项)..... 250

功能 ..... 250

打开 DXF 文件 ..... 250

基本设置 ..... 251

图层设置 ..... 252

指定原点 ..... 253

选择和保存轮廓 ..... 255

选择和保存加工位置 ..... 258

缩放功能 ..... 263

36

Page 37

8 编程:子程序和程序块重复 ..... 265

8.1 标记子程序与程序块重复 ..... 266

标记 ..... 266

8.2 子程序 ..... 267

操作顺序 ..... 267

编程注意事项 ..... 267

编程子程序 ..... 267

调用子程序 ..... 268

8.3 程序块重复 ..... 269

标记 LBL ..... 269

操作顺序 ..... 269

编程注意事项 ..... 269

编写程序块重复 ..... 269

调用程序块重复 ..... 269

8.4 将程序拆分为子程序 ..... 270

操作顺序 ..... 270

编程注意事项 ..... 270

将任何一个程序作为子程序调用 ..... 271

8.5 嵌套 ..... 272

嵌套类型 ..... 272

嵌套深度 ..... 272

子程序内的子程序 ..... 273

重复运行程序块重复 ..... 274

重复子程序 ..... 275

8.6 编程举例 ..... 276

HEIDENHAIN iTNC 530 37

Page 38

9 编程:Q 参数 ..... 283

9.1 原理及简介 ..... 284

编程注意事项 ..... 285

调用 Q 参数功能 ..... 286

9.2 零件族-用 Q 参数代替数字值 ..... 287

功能 ..... 287

9.3 通过数学运算描述轮廓 ..... 288

功能 ..... 288

概要 ..... 288

基本运算编程 ..... 289

9.4 三角函数 ..... 290

定义 ..... 290

三角函数编程 ..... 291

9.5 圆计算 ..... 292

功能 ..... 292

9.6 用 Q 参数进行条件判断 If-Then ..... 293

功能 ..... 293

无条件跳转 ..... 293

编程 If-Then 判断 ..... 294

缩写:..... 294

9.7 检查和修改 Q 参数 ..... 295

步骤 ..... 295

9.8 附加功能 ..... 296

概要 ..... 296

FN 14: ERROR (错误): 显示出错信息 ..... 297

FN 15:PRINT (打印):输出文本或 Q 参数值 ..... 301

FN 16: F-PRINT (带格式打印):带格式输出文本或 Q 参数值 ..... 302

FN 18: SYS-DATUM READ (读取系统数据):读取系统数据 ..... 306

FN 19: PLC: 向 PLC 传输数据 ..... 312

FN 20: WAIT FOR (等待):NC与PLC同步.....313

FN 25: PRESET (预设点):设置新原点 ..... 315

9.9 直接输入公式 ..... 316

输入公式 ..... 316

公式规则 ..... 318

编程举例 ..... 319

38

Page 39

9.10 字符串参数 ..... 320

字符串处理功能 ..... 320

指定字符串参数 ..... 321

连接字符串参数 ..... 322

数字值转换为字符串参数 ..... 323

复制字符串参数中的子字符串 ..... 324

复制系统数据至字符串参数 ..... 325

字符串参数转换为数字值 ..... 327

检查字符串参数 ..... 328

查找字符串参数长度 ..... 329

比较字母顺序 ..... 330

9.11 预赋值的 Q 参数 ..... 331

来自 PLC 的值:Q100 至 Q107 ..... 331

WMAT 程序段:QS100 ..... 331

当前刀具半径:Q108 ..... 331

刀具轴:Q109 ..... 332

主轴状态:Q110 ..... 332

冷却液开启 / 关闭:Q111 ..... 332

行距系数:Q112 ..... 332

程序所用尺寸单位:Q113 ..... 333

刀具长度:Q114 ..... 333

程序运行过程中探测后的坐标 ..... 333

用 TT 130 刀具测头自动测量刀具时的实际值与名义值之间的偏差 ..... 334

用数学角倾斜加工面:TNC 计算旋转轴坐标 ..... 334

测头探测循环的测量结果 (参见 《测头探测循环用户手册》)..... 335

9.12 编程举例 ..... 337

HEIDENHAIN iTNC 530 39

Page 40

10 编程:辅助功能 ..... 345

10.1 输入辅助功能 M 和 STOP ..... 346

基础知识 ..... 346

10.2 程序运行控制,主轴和冷却液的辅助功能 ..... 347

概要 ..... 347

10.3 坐标数据的辅助功能 ..... 348

基于机床坐标编程:M91/M92 ..... 348

激活最新输入的原点:M104 ..... 350

在倾斜坐标系统中按非倾斜坐标移动:M130 ..... 350

10.4 轮廓加工特性的辅助功能 ..... 351

平滑角点:M90 ..... 351

在直线间插入圆弧:M112 ..... 351

执行无补偿直线程序段时过滤小于公差值的直线段:M124 ..... 352

加工小台阶轮廓:M97 ..... 353

加工开放式轮廓角点:M98 ..... 355

切入运动的进给速率系数:M103 ..... 356

用主轴每转进给毫米数的进给速率:M136 ..... 357

圆弧进给速率:M109/M110/M111 ..... 358

提前计算半径补偿路径 (预读):M120 ..... 359

程序运行中用手轮定位:M118 ..... 361

沿刀具轴退离轮廓:M140 ..... 362

停止测头监测功能:M141 ..... 363

删除程序模式信息:M142 ..... 364

删除基本旋转:M143 ..... 364

刀具在 NC 停止处自动退离轮廓:M148 ..... 365

忽略限位开关信息:M150 ..... 366

10.5 激光切割机床的辅助功能 ..... 367

原理 ..... 367

直接输出编程电压:M200 ..... 367

输出电压是距离的函数 :M201 ..... 367

输出电压是速度的函数:M202 ..... 368

输出电压是时间函数 (与时间线性相关):M203 ..... 368

输出电压是时间函数 (时间相关的脉冲):M204 ..... 368

40

Page 41

11 编程:特殊功能 ..... 369

11.1 特殊功能概要 ..... 370

SPEC FCT 特殊功能主菜单 ..... 370

程序默认菜单 ..... 371

轮廓和点加工菜单功能 ..... 371

不同对话格式功能的菜单 ..... 372

编程辅助菜单 ..... 372

11.2 动态碰撞监测 (软件选装项)..... 373

功能 ..... 373

手动操作模式下的碰撞监测 ..... 374

自动操作模式下的碰撞监测 ..... 375

图形显示被保护区 (FCL4 功能)..... 376

测试运行操作模式中的碰撞监测 ..... 377

11.3 夹具监测 (软件选装项)..... 378

基础知识 ..... 378

夹具模板 ..... 379

设置夹具参数值:FixtureWizard ..... 379

将夹具放在机床上 ..... 381

编辑夹具 ..... 382

删除夹具 ..... 382

检查被测夹具位置 ..... 383

管理夹具 ..... 385

11.4 刀座管理 (DCM 软键选装项)..... 387

基础知识 ..... 387

刀座模板 ..... 387

设置刀座参数:ToolHolderWizard ..... 388

删除一个刀座 ..... 388

11.5 全局程序参数设置 (软件选装项)..... 389

功能 ..... 389

技术要求 ..... 391

激活 / 取消一个功能 ..... 392

基本旋转 ..... 394

交换轴 ..... 395

叠加镜像 ..... 396

附加原点平移 ..... 396

锁定轴 ..... 397

叠加旋转 ..... 397

进给速率倍率调节 ..... 397

手轮叠加定位 ..... 398

HEIDENHAIN iTNC 530 41

Page 42

11.6 自适应进给控制软件选装 (AFC)..... 399

应用 ..... 399

定义 AFC 基本参数设置值 ..... 400

记录信息获取数据 ..... 402

激活 / 取消 AFC 功能 ..... 405

日志文件 ..... 406

刀具破损 / 刀具磨损监测 ..... 408

主轴负载监测 ..... 408

11.7 生成反向程序 ..... 409

功能 ..... 409

转换程序的前提条件 ..... 410

应用举例 ..... 411

11.8 过滤轮廓 (FCL 2 功能)..... 412

功能 ..... 412

11.9 文件功能 ..... 413

应用 ..... 413

定义文件功能 ..... 413

11.10 定义坐标变换 ..... 414

概要 ..... 414

坐标变换原点轴 ..... 414

坐标变换原点表 ..... 415

坐标变换原点复位 ..... 415

11.11 创建文本文件 ..... 416

应用 ..... 416

打开与退出文本文件 ..... 416

编辑文本 ..... 417

删除和插入字符、字和行 ..... 418

编辑文本段 ..... 419

查找文本块 ..... 420

11.12 使用切削数据表 ..... 421

注意 ..... 421

应用 ..... 421

工件材质表 ..... 422

刀具切削材质表 ..... 423

切削数据表 ..... 423

刀具表所需数据 ..... 424

使用自动计算转速 / 进给速率 ..... 425

由切削数据表传输数据 ..... 426

配置 TNC.SYS 文件 ..... 426

42

Page 43

11.13 自定义表 ..... 427

基础知识 ..... 427

创建自定义表 ..... 427

编辑表格式 ..... 428

切换表视图和窗体视图 ..... 429

FN26: TABOPEN: 打开自定义表 ..... 430

FN27:写入表:写入自定义表 ..... 430

FN28:TABREAD (读取表):读取自定义表 ..... 431

HEIDENHAIN iTNC 530 43

Page 44

12 编程:多轴加工 ..... 433

12.1 多轴加工功能 ..... 434

12.2 PLANE 功能:倾斜加工面 (软件选装项 1)..... 435

概要 ..... 435

定义 PLANE 功能 ..... 437

位置显示 ..... 437

复位 PLANE 功能 ..... 438

用空间角定义加工面:PLANE 空间角 ..... 439

用投影角定义加工面:投影 PLANE ..... 441

用欧拉角定义加工面:欧拉 PLANE ..... 442

用两个矢量定义加工面:矢量 PLANE ..... 444

用三点定义加工面:PLANE 点 ..... 446

用增量空间角定义加工面:PLANE 相对角 ..... 448

用轴角倾斜加工面 :PLANE 轴角 (FCL3 功能)..... 449

指定 PLANE 功能的定位特性 ..... 451

12.3 在倾斜加工面上用倾斜刀具加工 ..... 456

功能 ..... 456

通过旋转轴的增量运动用倾斜刀具加工 ..... 456

通过法向矢量用倾斜刀具加工 ..... 457

12.4 TCPM 功能 (软件选装项 2)..... 458

功能 ..... 458

定义 TCPM 功能 ..... 459

编程进给速率的动作模式 ..... 459

编程旋转轴坐标的解释 ..... 460

起点位置和终点位置间的插补类型 ..... 461

复位 TCPM 功能 ..... 462

12.5 旋转轴的辅助功能 ..... 463

旋转轴 A,B,C 用毫米 / 分的进给速率单位:M116 (软件选装项 1)..... 463

旋转轴短路径运动:M126 ..... 464

旋转轴显示值减小到 360 度以内。M94 ..... 465

用倾斜轴自动补偿机床几何特征:M114 (软件选装项 2)..... 466

用倾斜轴定位时保持刀尖位置 (TCPM):M128 (软件选装项 2)..... 467

非相切过渡准确停在角点处:M134 ..... 469

选择倾斜轴:M138 ..... 469

在程序段结束处补偿机床运动特性配置的实际 / 名义位置:M144 (软件选装项 2)..... 470

44

Page 45

12.6 三维刀具补偿 (软件选装项 2)..... 471

概要 ..... 471

单位矢量的定义 ..... 472

可用的刀具形状 ..... 473

使用其他刀具:差值 ..... 473

无刀具定向的 3-D 补偿 ..... 474

端面铣:倾斜及不倾斜刀具的 3-D 补偿 ..... 474

圆周铣:有工件倾斜的 3-D 半径补偿 ..... 476

基于刀具接触角的 3-D 半径补偿 (3D-ToolComp 软件选装项)..... 478

12.7 轮廓运动-样条插补 (软件选装项 2)..... 482

功能 ..... 482

HEIDENHAIN iTNC 530 45

Page 46

13 编程:托盘编辑器 ..... 485

13.1 托盘编辑器 ..... 486

应用 ..... 486

选择托盘表 ..... 488

退出托盘文件 ..... 488

用托盘预设表管理托盘原点 ..... 489

执行托盘文件 ..... 491

13.2 基于刀具加工的托盘操作 ..... 492

应用 ..... 492

选择一个托盘文件 ..... 497

用输入表设置托盘文件 ..... 497

基于刀具的加工顺序 ..... 502

退出托盘文件 ..... 503

执行托盘文件 ..... 503

46

Page 47

14 手动操作和设置 ..... 505

14.1 开机和关机 ..... 506

开机 ..... 506

关机 ..... 508

14.2 移动机床轴 ..... 509

注意 ..... 509

用机床轴方向键移动机床轴 ..... 509

增量式点动定位 ..... 510

用电子手轮移动 ..... 511

14.3 主轴转速 S、进给速率 F 和辅助功能 M ..... 521

功能 ..... 521

输入数值 ..... 521

改变主轴转速和进给速率 ..... 522

14.4 无 3-D 测头进行原点设置 ..... 523

注意 ..... 523

准备工作 ..... 523

用轴向键预设工件原点 ..... 524

用预设表管理工件原点 ..... 525

14.5 使用 3-D 测头 ..... 532

概要 ..... 532

选择探测循环 ..... 532

记录探测循环的测量值 ..... 533

将探测循环的测量值写入原点表 ..... 534

将探测循环的测量值写入预设表 ..... 535

将测量值保存在托盘预设表中 ..... 535

14.6 校准 3-D 测头 ..... 536

概要 ..... 536

校准有效长度 ..... 536

校准有效半径和补偿中心不对正量 ..... 537

显示校准值 ..... 537

管理一个以上校准数据程序段 ..... 538

14.7 用 3-D 测头补偿工件不对正量 ..... 539

概要 ..... 539

用两点的基本旋转:..... 541

确定用两孔 / 凸台的基本旋转:..... 543

用两点对正工件 ..... 544

HEIDENHAIN iTNC 530 47

Page 48

14.8 用 3-D 测头设置原点 ..... 545

概要 ..... 545

任意轴的原点设置 ..... 545

角点为原点 — 已通过基本旋转探测的点 ..... 546

角点为原点 — 不用基本旋转已探测的点。..... 546

圆心为原点 ..... 547

中心线为原点 ..... 548

用孔 / 圆柱台设置原点 ..... 549

用3-D 测头测量工件 ..... 550

机械测头或百分表使用探测功能 ..... 553

14.9 倾斜加工面 (软件选装项 1)..... 554

应用,功能 ..... 554

倾斜轴参考点回零 ..... 555

设置倾斜坐标系统中的原点 ..... 555

带旋转工作台机床的原点设置 ..... 555

带主轴头切换系统机床的原点设置 ..... 556

倾斜系统的位置显示 ..... 556

使用倾斜功能的限制 ..... 556

启动手动倾斜 ..... 557

将当前刀具轴设置为当前加工方向 (FCL 2 功能)..... 558

48

Page 49

15 用 MDI 模式定位 ..... 559

15.1 编程及执行简单加工操作 ..... 560

手动数据输入 (MDI)定位 ..... 560

保护和删除 $MDI 的程序 ..... 563

HEIDENHAIN iTNC 530 49

Page 50

16 测试运行和程序运行 ..... 565

16.1 图形 ..... 566

应用 ..... 566

显示模式概述 ..... 568

平面视图 ..... 568

三面投影图 ..... 569

3-D 视图 ..... 570

放大细节 ..... 572

重复模拟图形显示 ..... 573

显示刀具 ..... 573

测量加工时间 ..... 574

16.2 程序显示功能 ..... 575

概要 ..... 575

16.3 测试运行 ..... 576

应用 ..... 576

16.4 程序运行 ..... 582

应用 ..... 582

运行零件程序 ..... 583

中断加工 ..... 584

程序中断运动期间移动机床轴 ..... 586

中断后恢复程序运行 ..... 587

程序中启动 (程序段扫描)..... 588

返回轮廓 ..... 591

16.5 自动启动程序 ..... 592

应用 ..... 592

16.6 可选跳过程序段 ..... 593

应用 ..... 593

清除 “/” 符号 ..... 593

16.7 可选程序运行中断 ..... 594

应用 ..... 594

50

Page 51

17 MOD 功能 ..... 595

17.1 选择 MOD 功能 ..... 596

选择 MOD 功能 ..... 596

修改设置 ..... 596

退出 MOD 功能 ..... 596

MOD 功能概要 ..... 597

17.2 软件版本号 ..... 598

应用 ..... 598

17.3 输入密码 ..... 599

应用 ..... 599

17.4 安装补丁包 ..... 600

应用 ..... 600

17.5 设置数据接口 ..... 601

应用 ..... 601

设置 RS-232 接口 ..... 601

设置 RS-422 接口 ..... 601

设置外部设备的 “ 操作模式 ” ..... 601

设置波特率 ..... 601

信号 ..... 602

数据传输软件 ..... 603

17.6 以太网接口 ..... 605

概要 ..... 605

连接方式 ..... 605

将 iTNC 直接连接 Windows PC 计算机 ..... 606

配置 TNC ..... 608

17.7 配置文件管理器 ..... 616

应用 ..... 616

修改文件管理器设置 ..... 616

相关文件 ..... 617

17.8 机床相关的用户参数 ..... 618

应用 ..... 618

17.9 显示加工区中的工件 ..... 619

应用 ..... 619

旋转整个图形 ..... 620

HEIDENHAIN iTNC 530 51

Page 52

17.10 位置显示类型 ..... 621

应用 ..... 621

17.11 尺寸单位 ..... 622

应用 ..... 622

17.12 选择 $MDI 编程语言 ..... 623

应用 ..... 623

17.13 选择生成 L 程序段的轴 ..... 624

应用 ..... 624

17.14 输入轴的行程范围和原点显示 ..... 625

应用 ..... 625

不使用附加行程限位 ..... 625

查找并输入最大行程 ..... 625

原点显示 ..... 625

17.15 显示 HELP (帮助)文件 ..... 626

应用 ..... 626

选择 HELP (帮助)文件 ..... 626

17.16 显示工作时间 ..... 627

应用 ..... 627

17.17 检查数据介质 ..... 628

应用 ..... 628

执行数据介质检查 ..... 628

17.18 设置系统时间 ..... 629

应用 ..... 629

选择相应设置 ..... 629

17.19 TeleService (远程服务)..... 630

应用 ..... 630

调用 / 退出 TeleService ..... 630

17.20 外部访问 ..... 631

应用 ..... 631

17.21 配置 HR 550 FS 无线手轮 ..... 633

应用 ..... 633

关联手轮与手轮架 ..... 633

设置数据传送信道 ..... 634

选择发射器功率 ..... 635

统计 ..... 635

52

Page 53

18 表和系统概要 ..... 637

18.1 一般用户参数 ..... 638

机床参数的输入方式 ..... 638

选择一般用户参数 ..... 638

一般用户参数列表 ..... 639

18.2 数据接口的针脚编号和连接电缆 ..... 653

连接海德汉设备的 RS-232-C/V.24 接口 ..... 653

非海德汉设备 ..... 654

RS-422/V.11 接口 ..... 655

以太网接口 RJ45 插座 ..... 655

18.3 技术信息 ..... 656

18.4 更换后备电池 ..... 664

HEIDENHAIN iTNC 530 53

Page 54

19 运行 Windows XP 的 iTNC 530 (选装项)..... 665

19.1 概要 ..... 666

运行 Windows XP 的最终用户许可证 (EULA)协议 ..... 666

一般信息 ..... 666

修改预安装的 Windows 系统 ..... 667

技术参数 ..... 668

19.2 启动 iTNC 530 应用程序 ..... 669

登录 Windows ..... 669

19.3 关闭 iTNC 530 ..... 671

基础知识 ..... 671

退出用户登录 ..... 671

退出 iTNC 应用软件 ..... 672

关闭 Windows ..... 673

19.4 网络设置 ..... 674

前提条件 ..... 674

调整网络设置 ..... 674

访问控制 ..... 675

19.5 有关文件管理器的特别事项 ..... 676

iTNC 530 驱动器 ..... 676

向 iTNC 530 传送数据 ..... 677

54

Page 55

初次接触 iTNC 530

Page 56

1.1 概要

本章用于使 TNC 系统的初学者了解最重要的系统操作步骤。相关主题

的更多信息,请见相应章节。

1.1 概要

本章讲解以下主题内容

机床开机

编写第一个零件加工程序

用图形测试程序

刀具设置

工件设置

运行第一个程序

56 初次接触 iTNC 530

Page 57

1.2 机床开机

确认掉电信息和移至原点

不同机床的开机和 “ 参考点回零 ” 操作可能各不相同。

更多信息,请见机床手册。

U 开启控制系统和机床电源。TNC 启动操作系统。这个过程可能需要

数分钟时间。然后,TNC 显示 “ 电源掉电 ”。

U 按下 CE 键:TNC 转换 PLC 程序

U 开启控制系统电源:TNC 检查急停电路工作情况和进

入参考点回零模式

U 按显示顺序手动执行参考点回零操作:对各轴分别按

下机床的 START (启动)按钮。如果机床使用绝对

式直线和角度编码器,不需要执行参考点回零。

至此,TNC 可用手动操作模式工作。

有关该方面的进一步信息

测量点回零:参见第 506 页的 " 开机 "

操作模式:参见第 83 页的 " 程序编辑 "

1.2 机床开机

海德汉 iTNC 530 57

Page 58

1.3 编写第一个零件加工程序

选择正确的操作模式

只能在 “ 程序编辑 ” 操作模式中编程:

U 按下操作模式键:TNC 进入程序编辑模式

有关该方面的进一步信息

操作模式:参见第 83 页的 " 程序编辑 "

最重要的 TNC 按键

对话格式的帮助功能 键

确认输入内容和启动下个对话提示

1.3 编写第一个零件加工程序

忽略对话提问。

立即结束对话。

中断对话,放弃输入。

显示屏中的软键,用于选择进行相应操作的功能

有关该方面的进一步信息

编辑程序:参见第 111 页的 " 编辑程序 "

按键概要信息:参见第 2 页的 "TNC 控制装置 "

58 初次接触 iTNC 530

Page 59

创建新程序 / 文件管理

U 按下 PGM MGT 键:TNC 显示文件管理器。TNC 的文件

管理类似于 PC 计算机中运行 Windows 系统的资源管

理器。文件管理器用于对 TNC 硬盘上的数据进行操

作。

U 用箭头键选择要打开的一个新文件所在的文件夹

U 输入带扩展名 .H 的文件名:然后,TNC 系统自动打开

程序和询问在新程序中要使用的尺寸单位。请注意

文件名中特殊字符的限制 (参见第 118 页 “ 文件

名”)

U 如需选择尺寸单位,按下 “MM” 或 “INCH” 软键。

TNC 自动开始进行工件毛坯定义 (参见第 60 页 “

定义工件毛坯 ”)

TNC 自动生成程序的第一和最后一个程序段。然后,将不允许修改这

两个程序段。

有关该方面的进一步信息

文件管理器:参见第 119 页的 " 使用文件管理器 "

创建新程序:参见第 105 页的 " 创建和编写程序 "

1.3 编写第一个零件加工程序

海德汉 iTNC 530 59

Page 60

定义工件毛坯

Y

X

Z

MAX

MIN

-40

100

100

0

0

创建新程序后,TNC 立即显示要求输入工件毛坯定义的对话。只能将

工件毛坯定义为立方体,定义时输入相对所选原点的最小点和最大

点。

创建新程序后,TNC 自动启动工件毛坯定义和要求输入所需数据:

U 主轴 Z?:输入当前主轴的坐标轴。Z 被保存为默认设置值。用 ENT

键接受

U 定义毛坯形状 : 最小角点 ?:工件毛坯相对原点的最小 X 轴坐标值,

例如 0。 按下 ENT 键确认

U 定义毛坯形状 : 最小角点 ?:工件毛坯相对原点的最小 Y 轴坐标值,

例如 0。 按下 ENT 键确认

U 定义毛坯形状 : 最小角点 ?:工件毛坯相对原点的最小 Z 轴坐标值,

例如 -40。 按下 ENT 键确认

U 定义毛坯形状 : 最小角点 ?:工件毛坯相对原点的最大 X 轴坐标值,

例如 100。 按下 ENT 键确认

U 定义毛坯形状 : 最小角点 ?:工件毛坯相对原点的最大 Y 轴坐标值,

1.3 编写第一个零件加工程序

例如 100。 按下 ENT 键确认

U 定义毛坯形状 : 最小角点 ?:工件毛坯相对原点的最大 Z 轴坐标值,

例如 0。 按下 ENT 键确认

NC 程序段举例

0 BEGIN PGM NEW MM

1BLK FORM 0.1ZX+0Y+0Z-40

2 BLK FORM 0.2 X+100 Y+100 Z+0

3 END PGM NEW MM

有关该方面的进一步信息

定义工件毛坯:(参见页 106)

60 初次接触 iTNC 530

Page 61

程序布局

NC 程序布局应保持基本一致。这样易于查找和减少差错。

简单和常规轮廓加工程序的推荐布局

1 调用刀具,定义刀具轴

2 退刀

3 将刀具预定位至加工面上的轮廓起点附近

4 将刀具沿刀具轴定位在工件上方或直接预定位至加工深度。根据需

要,开启主轴 / 冷却液

5 移至轮廓

6 加工轮廓

7 离开轮廓

8 退刀,结束程序

有关该方面的进一步信息:

轮廓加工编程:参见第 196 页的 " 刀具运动 "

简单循环编程的的推荐程序布局

1 调用刀具,定义刀具轴

2 退刀

3 定义加工位置

4 定义固定循环

5 调用循环,启动主轴 / 冷却液

6 退刀,结束程序

有关该方面的进一步信息:

循环编程:参见 《循环用户手册》

举例: 轮廓加工程序布局

0 BEGIN PGM BSPCONT MM

1 BLK FORM 0.1 Z X... Y... Z...

2 BLK FORM 0.2 X... Y... Z...

3 TOOL CALL 5 Z S5000

4LZ+250R0FMAX

5 L X... Y... R0 FMAX

6 L Z+10 R0 F3000 M13

7 APPR ... RL F500

...

16 DEP ... X... Y... F3000 M9

17 L Z+250 R0 FMAX M2

18 END PGM BSPCONT MM

举例: 循环编程的程序布局

0 BEGIN PGM BSBCYC MM

1 BLK FORM 0.1 Z X... Y... Z...

2 BLK FORM 0.2 X... Y... Z...

3 TOOL CALL 5 Z S5000

4LZ+250R0FMAX

5 PATTERN DEF POS1( X... Y... Z... ) ...

6 CYCL DEF...

7 CYCL CALL PAT FMAX M13

8LZ+250R0FMAXM2

9 END PGM BSBCYC MM

1.3 编写第一个零件加工程序

海德汉 iTNC 530 61

Page 62

简单轮廓编程

X

Y

9

5

95

5

10

10

20

20

1

4

2

3

右图图示的轮廓将用一刀加工至 5 mm 深。已定义了工件毛坯。用功

能键启动对话提示后,在屏幕页眉位置处输入 TNC 所需的所有数据。

U 调用刀具:输入刀具数据。用 ENT 键确认各个输入信

息。不要忘记刀具轴

U 退刀:按下橙色轴向键 Z 进入刀具轴,输入接近位置的

坐标值,例如 250。 按下 ENT 键确认

U 按下 ENT键确认半径补偿 : RL/RR/无补偿 ?:不启用半

径补偿编程

U 按下 ENT 键确认进给速率 F=?:用快移速度(FMAX)

运动

U 按下 END 键确认辅助功能M?:TNC 保存输入的定位程

序段

U 将刀具预定位在加工面上:按下橙色 X 轴向键和输入接

1.3 编写第一个零件加工程序

近位置的坐标值,例如 -20

U 按下橙色 Y 轴向键和输入接近位置的坐标值,例

如-20。 按下 ENT 键确认

U 按下 ENT键确认半径补偿 : RL/RR/无补偿 ?:不启用半

径补偿编程

U 按下 ENT 键确认进给速率 F=?:用快移速度(FMAX)

运动

U 按下 END 键确认辅助功能M?:TNC 保存输入的定位程

序段

U 将刀具移至工件深度:按下橙色 Y 轴向键和输入接近位

置的坐标值,例如 -5。 按下 ENT 键确认

U 按下 ENT键确认半径补偿 : RL/RR/无补偿 ?:不启用半

径补偿编程

U 进给速率F=?输入定位进给速率,例如3000 mm/min和

用 ENT 确认。

U 辅助功能 M? 开启主轴和冷却液,例如 M13。按下

END 键确认:TNC 保存输入的定位程序段

62 初次接触 iTNC 530

Page 63

U 移至轮廓:按下 APPR/DEP 键:TNC 显示接近和离开

功能的软键行

U 选择接近功能 APPR CT:输入轮廓起点 1 的X轴和Y轴

坐标,例如 5/5。 按下 ENT 键确认

U 中心角 ? 输入接近角,例如 90° 并用 ENT 键确认

U 圆半径 ? 输入接近半径,例如 8 mm 并用 ENT 键确认

U 用 RL 软键确认半径补偿 : RL/RR/无补偿 ?:在编程轮廓

左侧进行半径补偿

U 进给速率 F=? 输入加工进给速率,例如 700 mm/min 和

用 END 确认输入信息

U 加工轮廓和移至轮廓点 2:只需要输入有变化的信息。

也就是说,只输入 Y 轴坐标 95 并用 END 键保存输入

信息

U 移至轮廓点3输入x轴坐标95并用END键保存输入信息

U 定义轮廓点3 的倒角:输入倒角宽度10 mm并用END 键

进行保存

U 移至轮廓点 4输入 Y轴坐标 5并用END键保存输入信息

U 定义轮廓点4 的倒角:输入倒角宽度20 mm并用END 键

进行保存

U 移至轮廓点 1输入x 轴坐标5并用 END键保存输入信息

1.3 编写第一个零件加工程序

海德汉 iTNC 530 63

Page 64

U 轮廓离开

U 选择离开功能 DEP CT

U 中心角 ? 输入离开角,例如 90° 并用 ENT 键确认

U 圆半径 ? 输入离开半径,例如 8 mm 并用 ENT 键确认

U 进给速率F=?输入定位进给速率,例如3000 mm/min和

用 ENT 确认。

U 辅助功能 M? 用END 键关闭冷却液,例如 M9:T N C 保

存输入的定位程序段

U 退刀:按下橙色轴向键 Z 进入刀具轴,输入接近位置的

坐标值,例如 250。 按下 ENT 键确认

U 按下 ENT键确认半径补偿 : RL/RR/无补偿 ?:不启用半

径补偿编程

U 按下 ENT 键确认进给速率 F=?:用快移速度(FMAX)

运动

1.3 编写第一个零件加工程序

U 辅助功能 M?输入M2 结束程序并用 END键确认:TNC

保存输入的定位程序段

有关该方面的进一步信息

NC 程序段的完整程序举例:参见第 218 页的 " 举例:用直角坐标的线

性运动与倒角 "

创建新程序:参见第 105 页的 " 创建和编写程序 "

接近 / 离开轮廓:参见第 201 页的 " 轮廓接近和离开 "

轮廓加工编程:参见第 209 页的 " 路径功能概要 "

可编程进给速率:参见第 109 页的 " 进给速率输入方法 "

刀具半径补偿:参见第 191 页的 " 刀具半径补偿 "

辅助功能 (M):参见第 347 页的 " 程序运行控制,主轴和冷却液的

辅助功能 "

64 初次接触 iTNC 530

Page 65

创建循环程序

X

Y

20

10

100

100

10

90

9080

右图所示的孔 (深 20 mm)将用标准钻孔循环进行钻孔。已定义了工

件毛坯。

U 调用刀具:输入刀具数据。按下 ENT 键确认各个输入

信息。不要忘记刀具轴

U 退刀:按下橙色轴向键 Z 进入刀具轴,输入接近位置的

坐标值,例如 250。 按下 ENT 键确认

U 按下 ENT 键确认半径补偿: RL/RR/无补偿 ?:不启用半

径补偿编程

U 按下 ENT 键确认进给速率 F=?:用快移速度(FMAX)

运动

U 按下 END 键确认辅助功能M?:TNC 保存输入的定位程

序段

U 调用循环菜单

U 显示钻孔循环

U 选择标准钻孔循环 200:TNC 启动循环定义对话。一步

一步地输入 TNC 所需的全部参数,每输入一个参数

后用 ENT 键结束。右侧显示屏中,TNC 还显示了代

表循环参数的图形

1.3 编写第一个零件加工程序

海德汉 iTNC 530 65

Page 66

U 调用特殊功能菜单

U 显示点加工功能

U 选择阵列定义

U 选择点位输入:输入 4 个点的坐标并分别用 ENT 键确

认。输入第四个点后,用 END 键保存程序段。

U 显示循环调用的定义菜单

U 在定义的阵列上运行钻孔循环:

U 按下 ENT 键确认进给速率 F=?:用快移速度(FMAX)

运动

U 辅助功能 M? 开启主轴和冷却液,例如 M13。按下

END 键确认:TNC 保存输入的定位程序段

U 退刀:按下橙色轴向键 Z 进入刀具轴,输入接近位置的

1.3 编写第一个零件加工程序

坐标值,例如 250。 按下 ENT 键确认

U 按下 ENT键确认半径补偿 : RL/RR/无补偿 ?:不启用半

径补偿编程

U 按下 ENT 键确认进给速率 F=?:用快移速度(FMAX)

运动

U 辅助功能 M?输入M2 结束程序并用 END键确认:TNC

保存输入的定位程序段

66 初次接触 iTNC 530

Page 67

NC 程序段举例

0 BEGIN PGM C200 MM

1BLK FORM 0.1ZX+0Y+0Z-40

2 BLK FORM 0.2 X+100 Y+100 Z+0

3 TOOL CALL 5 Z S4500

4LZ+250R0FMAX

5PATTERN DEF

POS1 (X+10 Y+10 Z+0)

POS2 (X+10 Y+90 Z+0)

POS3 (X+90 Y+90 Z+0)

POS4 (X+90 Y+10 Z+0)

6 CYCL DEF 200 DRILLING

Q200=2 ; 安全高度

Q201=-20; 深度

Q206=250; 切入进给速率

Q202=5 ; 切入深度

Q210=0 ; 在顶部停顿时间

Q203=-10; 表面坐标

Q204=20 ; 第二安全高度

Q211=0.2 ; 在底部停顿时间

7 CYCL CALL PAT FMAX M13

8LZ+250R0FMAXM2

9 END PGM C200 MM

工件毛坯定义

刀具调用

退刀

定义加工位置

定义循环

1.3 编写第一个零件加工程序

开启主轴和冷却液,调用循环

沿刀具轴退刀,结束程序

有关该方面的进一步信息

创建新程序:参见第 105 页的 " 创建和编写程序 "

循环编程:参见 《循环用户手册》

海德汉 iTNC 530 67

Page 68

1.4 用图形测试程序

选择正确的操作模式

只能在 “ 测试运行 ” 操作模式中测试程序:

U 按下操作模式键:TNC 进入测试运行模式

有关该方面的进一步信息

TNC 的操作模式:参见第 82 页的 " 操作模式 "

测试程序:参见第 576 页的 " 测试运行 "

1.4 用图形测试程序

选择测试运行刀具表

仅在 “ 测试运行 ” 模式中尚未激活刀具表时才需执行这一步。

U 按下 PGM MGT 键:TNC 显示文件管理器

U 按下选择类型软键:TNC 显示用于选择文件类型的软

键菜单

U 按下显示全部软键:TNC 在右侧窗口中显示全部保存

的文件

U 将高亮区左移,移至目录上

U 将高亮区移至 TNC:\ 目录

U 将高亮区右移,移至文件上

U 将高亮区移至文件 “TOOL.T” (启动刀具表)和用

ENT 键读入该文件:“TOOL.T” 状态变为 S,因此

可用于 “ 测试运行 ”

U 按下 END (结束)键:退出文件管理器

有关该方面的进一步信息

刀具管理:参见第 167 页的 " 在表中输入刀具数据 "

测试程序:参见第 576 页的 " 测试运行 "

68 初次接触 iTNC 530

Page 69

选择需测试的程序

U 按下 PGM MGT 键:TNC 显示文件管理器

U 按下最后文件软键:TNC 打开一个有最近所选文件的

弹出窗口。

U 用箭头键选择需测试的程序。用 ENT 键加载该程序

有关该方面的进一步信息

选择程序:参见第 119 页的 " 使用文件管理器 "

选择屏幕布局和视图

U 按下选择屏幕布局的软键。TNC 的软键行显示所有可

用布局。

U 按下程序 + 图形软键:TNC 在左侧窗口中显示程序,

右侧窗口中显示工件毛坯

U 用软键选择所需视图

U 平面视图

U 三视图

U 3-D 视图

有关该方面的进一步信息

图形功能:参见第 566 页的 " 图形 "

执行测试运行:参见第 576 页的 " 测试运行 "

1.4 用图形测试程序

海德汉 iTNC 530 69

Page 70

开始程序测试

U 按下复位 + 开始软键:TNC 模拟当前程序运行至编程

中断点或运行至程序结束

U 模拟运行期间,可用软键切换视图。

U 按下停止软键:TNC 中断测试运行

U 按下开始软键:在中断运行后,TNC 恢复测试运行

有关该方面的进一步信息

1.4 用图形测试程序

执行测试运行:参见第 576 页的 " 测试运行 "

图形功能:参见第 566 页的 " 图形 "

调整测试速度 : 参见第 567 页的 " 设置测试运行速度 "

70 初次接触 iTNC 530

Page 71

1.5 刀具设置

选择正确的操作模式

刀具在手动操作模式中进行设置:

U 按下操作模式键:TNC 进入手动操作模式

有关该方面的进一步信息

TNC 的操作模式:参见第 82 页的 " 操作模式 "

准备和测量刀具

U 将所需刀具夹持在卡具上

U 用外部刀具测量仪测量时:测量刀具,记下长度和半径或用传输软

件将其直接转到机床中

U 在机床上测量时:将刀具安装在换刀装置中 (参见页 72)

刀具表 “TOOL.T”

刀具表 “TOOL.T” (永久保存在 TNC:\ 目录下),用于保存刀具数

据,例如长度和半径,以及 TNC 执行功能所需的更多与特定刀具有关

的信息。

将刀具数据输入到刀具表 “TOOL.T” 中:

U 显示刀具表

1.5 刀具设置

U 编辑刀具表:将编辑软键设置为开启

U 用向上或向下箭头键选择需编辑的刀具号

U 用向右或向左箭头键选择需编辑的刀具数据

U 如需退出刀具表,按下 END 键

有关该方面的进一步信息

TNC 的操作模式:参见第 82 页的 " 操作模式 "

使用刀具表:参见第 167 页的 " 在表中输入刀具数据 "

海德汉 iTNC 530 71

Page 72

刀位表 “TOOL_P.TCH”

刀位表功能与机床有关。更多信息,请见机床手册。

刀位表 “TOOL_P.TCH” (永久保存在 TNC:\ 目录下)用于定义刀库

1.5 刀具设置

中有哪些刀具。

将数据输入到刀位表 “TOOL_P.TCH” 中:

U 显示刀具表

U 显示刀位表

U 编辑刀位表:将编辑软键设置为开启

U 用向上或向下箭头键选择需编辑的刀位号

U 用向右或向左箭头键选择需编辑的数据

U 如需退出刀位表,按下 END 键

有关该方面的进一步信息

TNC 的操作模式:参见第 82 页的 " 操作模式 "

使用刀位表:参见第 176 页的 " 换刀装置的刀位表 "

72 初次接触 iTNC 530

Page 73

1.6 工件设置

选择正确的操作模式

在手动操作或电子手轮操作模式中设置工件:

U 按下操作模式键:TNC 进入手动操作模式

有关该方面的进一步信息

手工模式:参见第 509 页的 " 移动机床轴 "

装卡工件

将工件和夹具固定在机床工作台上。如果机床有 3-D 测头,则不要求

将工件夹持在平行于机床轴的位置处。

如果没有 3-D 测头,必须对正工件使工件边与机床轴对正。

1.6 工件设置

海德汉 iTNC 530 73

Page 74

用 3-D 测头系统对正工件

U 安装 3-D 测头:“ 手动数据输入 ” (MDI)操作模式时,运行有刀

具轴的刀具调用程序段,然后返回手动操作模式 (MDI 模式时可以

分别独立地运行每个 NC 程序段)

U 选择探测功能:TNC 显示软键行的各可用功能

1.6 工件设置

U 测量基本旋转:TNC 显示基本旋转菜单。为确定基本

旋转,探测工件平直表面上的两个点

U 用轴向键将测头预定位至第一个触点附近

U 用软键选择探测方向

U 按下 NC 开始键:测头沿所需方向运动至接触工件,然

后自动退至其起点位置。

U 用轴向键将测头预定位至第二个触点附近

U 按下 NC 开始键:测头沿所需方向运动至接触工件,然

后自动退至其起点位置。

U 然后,TNC 显示基本旋转的测量值

U 按下END键关闭菜单和用NO ENT键回答是否将基本旋

转传到预设表中 (不传)

有关该方面的进一步信息

MDI 操作模式:参见第 560 页的 " 编程及执行简单加工操作 "

工件对正:参见第 539 页的 " 用 3-D 测头补偿工件不对正量 "

74 初次接触 iTNC 530

Page 75

用 3-D 测头设置原点

U 安装 3-D 测头:在 MDI 操作模式时,运行一个有刀具轴的刀具调用程

序段,然后返回手动操作模式

U 选择探测功能:TNC 显示软键行的各可用功能

U 将原点设置在工件角点位置处,例如:TNC 询问是否

加载以前测量基本旋转中确认的点。按下 ENT 键加载

这些点

U 将测头定位在测量基本旋转时非探测边的第一触点附

近

U 用软键选择探测方向

U 按下 NC 开始键:测头沿所需方向运动至接触工件,然

后自动退至其起点位置

U 用轴向键将测头预定位至第二个触点附近

U 按下 NC 开始键:测头沿所需方向运动至接触工件,然

后自动退至其起点位置。

U 然后,TNC 显示被测角点的坐标

U 设为 0:按下设置原点软键

U 按下 END 键关闭菜单

有关该方面的进一步信息

原点设置:参见第 545 页的 " 用 3-D 测头设置原点 "

1.6 工件设置

海德汉 iTNC 530 75

Page 76

1.7 运行第一个程序

选择正确的操作模式

用 “ 单段方式 ” 或 “ 全自动方式 ” 模式运行程序:

U 按下操作模式键:TNC 进入程序运行,单段方式模式

和 TNC 逐个程序段地运行程序。必须用 NC 键确认每

个程序段

U 按下操作模式键:TNC 进入程序运行,全自动方式模

式,TNC 将运行从 NC 起点开始到程序中断点或程序

1.7 运行第一个程序

有关该方面的进一步信息

TNC 的操作模式:参见第 82 页的 " 操作模式 "

运行程序:参见第 582 页的 " 程序运行 "

选择需运行的程序

结尾间的程序

U 按下 PGM MGT 键:TNC 显示文件管理器

U 按下最后文件软键:TNC 打开一个有最近所选文件的

弹出窗口。

U 根据需要,用箭头键选择需运行的程序。用 ENT 键加

载该程序

有关该方面的进一步信息

文件管理器:参见第 119 页的 " 使用文件管理器 "

开始运行程序

U 按下 “NC Start”(NC 启动)按钮:TNC 执行当前程

序

有关该方面的进一步信息

运行程序:参见第 582 页的 " 程序运行 "

76 初次接触 iTNC 530

Page 77

概要

Page 78

2.1 iTNC 530

海德汉 TNC 数控系统是面向车间应用的轮廓加工数控系统,操作人员

可在机床上通过易用的对话格式编程语言编写常规加工程序。它适用

于铣床、钻床、镗床和加工中心。iTNC 530 可控制多达 12 个轴。也

可用程序将主轴定位在一定角度位置。

系统自带的硬盘为程序存储提供了充足空间,包括脱机编写的程序。

2.1 iTNC 530

为方便快速计算,还可以随时调用内置的计算器。

键盘和屏幕显示的布局清晰合理,可以快速方便地使用所有功能。

编程:海德汉对话格式,smarT.NC 和 ISO 格式

海德汉对话式编程格式是一种非常易用的编程语言。交互式的图形显

示可将编程轮廓的每个加工步骤图形化地显示在屏幕上。如果工件图

纸尺寸不是根据数控加工的要求标注的,FK 自由轮廓编程功能还能自

动进行必要的计算。在实际加工过程中或加工前,系统还能图形化地

模拟工件加工过程。

smarT.NC 操作模式使 TNC 新用户无需长时间培训就能在很短时间内

创建结构化的对话格式程序。smarT.NC 另有单独手册。

系统也同时支持用 ISO 格式或 DNC 模式对 TNC 系统进行编程。

在运行一个程序的同时,还能输入或测试另一个程序。

兼容性

TNC 可直接运行海德汉 TNC 150 B 及后续版本数控系统上编写的零件

程序。如果以前版本的 TNC 程序中含有 OEM 循环,必须用 PC 软件

CycleDesign 对其进行适当转换后才能使其运行在 iTNC 530 上。更多

信息,请与机床制造商或海德汉公司联系。

78 概要

Page 79

2.2 显示单元及键盘

131

1

4

4

5

1

6

7

8

2

1

9

显示单元

TNC 系统配 BF 250 彩色纯平液晶显示器。

1 标题区

TNC 启动后,屏幕标题区显示所选操作模式:加工模式显示在左

侧,编程模式显示在右侧。当前有效模式用大框显示,其中也显

示对话提示和 TNC 信息 (除非 TNC 用全屏幕显示图形)。

2 软键区

在屏幕底部,TNC 用软键行提供系统的更多功能。可通过其正下

方的按键选择这些功能。软键正上方的线条表示可被右侧和左侧

黑色箭头按键调用的软键行的数量。当前有效软键行用高亮条表

示。

3 软键选择键

4 软键行切换键

5 设置屏幕布局

6 加工和编程模式切换键

7 预留给机床制造商的软键选择键

8 预留给机床制造商的软键行切换键

9 USB 连接

2.2 显示单元及键盘

海德汉 iTNC 530 79

Page 80

设置屏幕布局

屏幕布局可自己选择:比如在 “ 程序编辑 ” 操作模式下,可以让

TNC 系统的左侧窗口显示程序段,右侧窗口显示所编程序的图形。也

可以在右侧窗口显示程序结构,或在整个窗口中只显示程序段。显示

屏幕的具体内容与操作模式有关。

改变屏幕布局:

按下 “SPLIT SCREEN” (分屏)键:软键行显示可

用布局选项 (参见第 82 页的 " 操作模式 ")。

2.2 显示单元及键盘

选择所需的屏幕布局。

80 概要

Page 81

操作面板

1

2

3

5

1

4

6

77179

8

TNC 系统配 TE 530 键盘。左图为 TE 530 键盘部分的控制钮和显示

屏。

1 字母键盘用于输入文本和文件名以及用于 ISO 编程。

双处理器版:还有用于 Windows 操作的其他按键

2 文件管理

计算器

MOD 功能

“HELP” (帮助)功能

3 编程模式

4 机床操作模式

5 启动编程对话

6 箭头键和 GOTO 跳转命令

7 数字输入和轴选择

8 鼠标触摸板:仅用于双处理器版,软键和 smarT.NC。

9 smarT.NC 浏览键

有关各键的功能说明,请见封二页。

有些机床制造商可能不用海德汉公司的标准操作面板。相

关信息,请见机床手册。

有关机床控制面板的按钮信息,例如 NC START (NC 启

动)或 NC STOP (NC 停止),也请见机床手册。

2.2 显示单元及键盘

海德汉 iTNC 530 81

Page 82

2.3 操作模式

手动操作和电子手轮

“ 手动操作 ” 模式用于设置机床。“ 手动操作 ” 模式时,可以用手

动或增量运动定位机床轴、设置工件原点和倾斜加工面。

“ 电子手轮 ” 操作模式时,可用 HR 电子手轮移动机床轴。

2.3 操作模式

选择屏幕布局的软键 (如前说明)

窗口 软键

位置

左:位置,右:状态显示

左:位置,右:当前碰撞对象 (FCL4 功能)。

用 MDI 模式定位

这个操作模式用于简单运动的编程,如铣端面或预定位。

选择屏幕布局软键

窗口 软键

程序

左:程序段,右:状态显示

左:程序段,右:当前碰撞对象 (FCL4 功能)。

如果选择该视图,TNC 用环绕图形窗口的红色框

线表示碰撞区。

82 概要

Page 83

程序编辑

用这个操作模式编写零件程序。FK 自由编程功能、多个循环和 Q 参

数功能帮助用户编程和添加必要信息。根据需要,编程图形或 3-D 线

图 (此为 FCL 2 功能)功能可以显示编程运动路径。

选择屏幕布局软键

窗口 软键

程序

左:程序,右:程序结构

左:程序段,右:图形

左:程序段,右:3-D 线图

3-D 线图

测试运行

“ 测试运行 ” 操作模式时,TNC 检查程序和程序块中是否有误,例

如几何尺寸是否相符、程序中是否缺少数据和数据有错误或是否不符

合加工区要求。图形模拟功能有多个显示模式。

如果系统有动态碰撞监测 (DCM)软件选装功能,可测试程序是否存

在潜在碰撞危险。程序运行时,TNC 考虑机床制造商定义的机床所有

永久性机床部件和所有被测夹具。

选择屏幕布局软键:参见第 84 页的 " 程序运行-全自动方式和程序运

行-单段方式 "。

2.3 操作模式

海德汉 iTNC 530 83

Page 84

程序运行-全自动方式和程序运行-单段方式

在 “ 程序运行-全自动方式 ” 操作模式下,TNC 连续执行零件程序

直到程序结束或手动暂停或有指令暂停为止。程序中断运行后,可恢

复程序的继续执行。

在 “ 程序运行-单段方式 ” 操作模式下,通过按机床的 START (开

始)按钮来依次执行各程序段。

2.3 操作模式

选择屏幕布局软键

窗口 软键

程序

左:程序,右:程序结构

左:程序,右:状态

左:程序,右:图形

图形

左:程序段,右:当前碰撞对象 (FCL4 功能)。

如果选择该视图,TNC 用环绕图形窗口的红色框

线表示碰撞区。

当前碰撞对象 (FCL4 功能)。如果选择该视图,

TNC 用环绕图形窗口的红色框线表示碰撞区。

选择托盘表屏幕布局的软键

窗口 软键

托盘表

左:程序段,右:托盘表

左:托盘表,右:状态

左:托盘表,右:图形

84 概要

Page 85

2.4 状态显示

实际值

X Y Z

F S M

“ 一般 ” 状态显示

显示屏底部的状态信息显示机床的当前状态。在以下操作模式时自动

显示状态信息:

“ 程序运行-单段方式 ”和 “程序运行-全自动方式 ”,除非屏幕

布局被设置为仅显示图形,以及

手动数据输入 (MDI)定位。

“ 手动操作 ” 模式和 “ 电子手轮 ” 操作模式时,状态信息用大窗

口显示。

状态窗口显示的信息

符号 含义

当前位置的实际或名义坐标值

机床轴; TNC 用小写字母显示辅助轴。显示的轴数

和顺序取决于机床制造商。更多信息,参见机床手

册。

用英寸显示进给速率时,显示值相当于有效值的

1/10。S 为主轴转速,F 为进给速率,M 为当前有效

的M功能

程序运行中

2.4 状态显示

轴被锁定

可用手轮移动的轴

在基本旋转下移动的轴

在倾斜加工面上移动的轴

M128 功能或 TCPM 功能在活动状态。

海德汉 iTNC 530 85

Page 86

符号 含义

动态碰撞监测功能 (DCM)在活动状态。

自适应进给功能 (AFC)在活动状态 (选装软件)。

2.4 状态显示

一个或多个全局程序参数设置正在使用中 (软件选

装项)

预设表中有效原点的编号。如果是由手动设置的原

点,TNC 在图符后显示 MAN (人工)字样。

86 概要

Page 87

附加状态信息显示

附加状态窗口提供有关程序运行的详细信息。允许任何操作模式调用

附加状态窗口,但不包括 “ 程序编辑 ” 操作模式。

切换附加状态信息显示:

调用屏幕布局的软键行。

显示附加状态信息的屏幕布局:TNC 显示屏的右半部

分显示概要状态窗体。

选择附加状态信息显示:

切换软键行直到显示出 STATUS (状态)软键。

选择附加状态信息显示,例如位置和坐标,或

用软键选择所需视图。

用软键或切换软键可以直接交替切换两种状态显示方式。

必须注意以下说明中的部分状态信息可能不适用,除非

TNC 系统已启用了相应软件选装项。

2.4 状态显示

海德汉 iTNC 530 87

Page 88

概要

开机后,TNC 显示概要状态窗体,只要选择了程序 + 状态屏幕布局

(或位置 + 状态)。概要窗体显示最重要状态的汇总信息,更详细信息

显示在不同明细窗体中。

软键 含义

5 轴以内位置显示

2.4 状态显示

刀具信息

当前 M 功能

当前坐标变换

当前子程序

当前程序块重复

用 PGM CALL 键调用的程序

当前加工时间

当前主程序名

一般程序信息 (“ 程序 ” 选项卡)

软键 含义

不能直接选择 当前主程序名

圆心 CC (极点)

暂停时间计数器

测试运行操作模式时完整模拟程序的加工时间

当前加工时间百分比

当前时间

探测进给速率

当前程序

88 概要

Page 89

一般托盘信息 (“ 托盘 ” 选项卡)

软键 含义

不能直接选择 当前托盘预设点的编号

程序块重复调用 / 子程序 (“LBL” (标记)选项卡)

软键 含义

不能直接选择 当前重复运行的程序块和被调用的程序段号、标

记号以及重复的次数和待重复次数

当前子程序号及被调用子程序的程度段号和被调

用的标记号

标准循环信息 (“CYC” (循环)选项卡)

软键 含义

不能直接选择 当前加工循环

循环 32 公差的当前值

2.4 状态显示

海德汉 iTNC 530 89

Page 90

当前辅助功能 M (“M” 选项卡)

软键 含义

不能直接选择 有标准含义的当前 M 功能清单

当前机床制造商实施的 M 功能清单

2.4 状态显示

90 概要

Page 91

位置和坐标 (“POS” (位置)选项卡)

软键 含义

位置显示类型,如实际位置

沿虚拟轴 VT 的运动行程 (仅限有 “ 全局程序参数设

置 ” 软件选装项的系统)

加工面的倾斜角度

基本旋转角度

刀具信息 (“TOOL” (刀具)选项卡)

软键 含义

T: 刀具号及刀具名

RT: 替换刀的刀具号及刀具名

刀具轴

刀具长度及半径

刀具表 (TAB)和刀具调用 (PGM)的正差值 (差

值)

刀具使用寿命,刀具最大使用寿命 (TIME 1)和刀具

调用的刀具最大使用寿命 (TIME 2)

2.4 状态显示

显示当前刀具和 (下一个)替换刀具

海德汉 iTNC 530 91

Page 92

刀具测量 (“TT” 选项卡)

只有机床有该功能时,TNC 才显示 “TT” 选项卡。

软键 含义

2.4 状态显示

不能直接选择 被测刀具的刀具号

显示正在测量刀具半径还是刀具长度

各刀刃的最大和最小值以及旋转中刀具的测量结

果 (DYN =动态测量)

刀刃号及相应测量值。如被测值后有星号,表示

已超过刀具表中允许的公差。TNC 显示不超过 24

个刀刃的测量值。

坐标变换 (“TRANS” (变换)选项卡)

软键 含义

当前原点表名

Active datum number (#), comment from the

active line of the active datum number (DOC)

from Cycle 7

当前原点平移 (循环 7); TNC 可显示 8 轴以内

的当前原点平移

镜像轴 (循环 8)

当前基本旋转

当前旋转角 (循环 10)

当前缩放系数 (循环 11 / 26),TNC 可显示 6 轴

以内的当前缩放系数

缩放原点

更多信息,参见 “ 循环用户手册 ” 中 “ 坐标变换循环 ” 部分。

92 概要

Page 93

全局程序参数设置 1 (“GPS1” 选项卡,软件选装项)

只有机床有该功能时,TNC 才显示该选项卡。

软键 含义

不能直接选择 交换轴

叠加原点平移

叠加镜像

全局程序参数设置 2 (“GPS2” 选项卡,软件选装项)

只有机床有该功能时,TNC 才显示该选项卡。

软键 含义

不能直接选择 锁定轴

叠加基本旋转

叠加旋转

当前进给速率系数

2.4 状态显示

海德汉 iTNC 530 93

Page 94

自适应进给控制 (“AFC” 选项卡,软件选装项)

只有机床有 AFC 功能时,TNC 才显示 AFC 选项卡。

软键 含义

2.4 状态显示

不能直接选择 运行自适应进给控制功能的当前操作模式

当前刀具 (刀号和刀名)

切削号

当前进给电位器倍率调节系数 (百分比)

当前主轴负荷百分比

主轴参考负荷

当前主轴转速

当前速度偏差

当前加工时间

线图,显示当前主轴负荷和 TNC 进行进给速率调

节的指令值

94 概要

Page 95

2.5 窗口管理器

机床制造商决定窗口管理器的功能范围和运行方式。更多

信息,请见机床手册。

TNC 提供 Xfce 窗口管理器功能。XfceE 是一个基于 UNIX 操作系统的

标准应用程序,用于管理图形窗口。窗口管理器支持以下功能:

显示任务栏,方便切换不同应用 (用户界面)。

管理其他桌面,机床制造商用这些桌面运行专用应用程序。

控制 NC 软件程序和机床制造商软件程序间的焦点位置。

改变弹出窗口的大小和位置。还可以关闭、最小化和恢复弹窗窗口。

如果窗口管理器的应用程序或窗口管理器本身发生错误,

TNC 在显示屏的左上角显示一个星号。这时,要切换至窗

口管理器和排除发生的故障。根据需要,查阅机床手册。

2.5 窗口管理器

海德汉 iTNC 530 95

Page 96

2.6 附件:海德汉 3-D 测头和电子手

轮

3-D 测头

借助海德汉公司的多种 3-D 测头可实现以下功能:

自动对正工件

快速和精确地设置工件原点

在程序运行期间测量工件

测量和检查刀具

有关测头功能的全面介绍,请见 “ 循环用户手册

”。如需该 《用户手册》,请与海德汉公司联系。

ID: 670 388-xx.

TS 220,TS 640 和 TS 440 触发式测头

用这些测头能非常高效地自动对正工件、设置工件原点和测量工件。

TS 220 用电缆将触发信号传给 TNC 系统,适用于低成本以及不需要

经常进行数字化的应用场合。

TS 640 (见图)和更小的 TS 440 用红外线向 TNC 系统传送触发信

号。在有自动换刀功能的机床上使用这些测头非常方便。

2.6 附件:海德汉 3-D 测头和电子手轮

工作原理:海德汉触发式测头用耐磨的光学开关在探针偏离其自由位

置时立即发出触发的电信号。触发信号传给控制系统后,系统保存探

针的当前位置值,并将其用作实际值。

96 概要

Page 97

刀具测量的 TT 140 刀具测头

TT 140 是一个刀具测量和刀具检查的触发式 3-D 测头。TNC 为该测

头提供了三个固定循环 , 使用户可以在主轴旋转或停止转动时自动测

量刀具长度和半径。TT 140 非常坚固,具有极高的防护能力,能有效

地抵抗冷却液和切屑的侵蚀。触发信号由一个耐磨和高可靠性的光学

开关发出。

HR 电子手轮

电子手轮使操作人员可方便和精确地移动轴。手轮的移动倍率选择范

围大。除 HR 130 和 HR 150 一体式手轮外,海德汉还提供 HR 510 和

HR 520 便携式手轮。有关 HR 520 的更多信息,参见本手册第 14 章

(参见第 511 页 “ 用电子手轮移动 ”)。

2.6 附件:海德汉 3-D 测头和电子手轮

海德汉 iTNC 530 97

Page 98

2.6 附件:海德汉 3-D 测头和电子手轮

98 概要

Page 99

编程:基础知识,文件管 理

Page 100

3.1 基础知识

Y

X

Z

X (Z,Y)

X

MP

Y

X

Z

位置编码器和参考点

机床轴上的位置编码器用于记录机床工作台或刀具位置。线性轴一般

用直线光栅尺,回转工作台和倾斜轴一般用角度编码器。

机床轴运动时,相应位置编码器生成电信号。TNC 对电信号进行处理

3.1 基础知识

并精确地计算机床轴的实际位置。

如果电源断电,计算的位置将不再对应于机床实际位置。要恢复二者

之间的对应关系,需要使用带参考点的增量式位置编码器。位置编码

器上刻有一个或多个参考点,当移到一个参考点时,编码器向 TNC 发

送一个信号。TNC 用这个信号可以重新建立显示位置与机床位置的对

应关系。如果直线光栅尺带距离编码参考点,执行参考点回零时,机

床轴移动量不超过 20 毫米,角度编码器不超过 20 度。

如果使用绝对位置编码器,开机后绝对位置值立即传给数控系统。因

此,开机后就能立即重新建立机床运动位置与实际位置的对应关系。

坐标参考系统

坐标参考系统用于确定平面或空间中的位置。所有位置数据都是相对

一个预定点并用坐标来描述的。

笛卡儿坐标系统 (直角坐标系统)由 X、Y 和 Z 三个坐标轴建立。三

轴相互垂直并相交于一点,该点被称为原点。坐标值代表沿这些坐标

轴方向距原点的距离。因此平面上的位置可用两维坐标描述,空间中

的位置可用三维坐标描述。

相对原点的坐标称为绝对坐标。相对坐标是相对坐标系内定义的其他

任何已知位置 (参考点)的坐标。相对坐标值也被称为增量坐标值。

100 编程:基础知识,文件管理

Loading...

Loading...