fanuc 0i D, 0i Mate D Operation Manual

Serie 0*-MODELO D de FANUC

Serie 0

* Mate-MODELO D de FANUC

Para sistemas de centro de mecanizado

MANUAL DEL OPERADOR

B-64304SP-2/02

• Ninguna parte de este manual podrá ser reproducida en forma alguna.

• Todas las especificaciones y diseños podrán ser modificados sin previo aviso.

Los productos de este manual están controlados conforme a la “Ley de Divisas y

Comercio Exterior” de Japón. La exportación desde Japón puede estar sujeta a una

licencia de exportación expedida por el gobierno de Japón.

Además, la reexportación a otro país puede estar sujeta a la licencia del gobierno del país

desde el que se reexporta el producto. Adicionalmente, el producto puede ser también

controlado según la normativa de reexportación del gobierno de los Estados Unidos.

En caso de que desee exportar o reexportar estos productos, póngase en contacto con

FANUC para más información.

En este manual hemos intentado describir todos los distintos aspectos en la medida de lo

posible.

Sin embargo, no podemos describir todos los aspectos que no deben o pueden realizarse,

debido al gran número de posibilidades existentes.

Por esta razón, los aspectos que no se describan específicamente como posibles en este

manual deben considerarse “imposibles”.

Este manual contiene nombres de programas o de dispositivos de otras firmas, algunos

de los cuales son marcas registradas de sus respectivos propietarios. No obstante, estos

nombres no aparecen seguidos de ® o ™ en este manual.

B-64304SP-2/02 PRECAUCIONES DE SEGURIDAD

PRECAUCIONES DE SEGURIDAD

Este apartado describe las precauciones de seguridad relativas al uso de los CNCs.

Es fundamental que los usuarios respeten estas precauciones para garantizar un funcionamiento seguro de

las máquinas equipadas con un CNC (todas las descripciones en este apartado parten del supuesto de que

existe una configuración de máquina con CNC). Observe que algunas precauciones son relativas

únicamente a funciones específicas y, por consiguiente, tal vez no correspondan a determinados CNC.

Los usuarios también deben observar las precauciones de seguridad relativas a la máquina, como se

describe en el correspondiente manual facilitado por el fabricante de la máquina herramienta. Antes de

utilizar la máquina o crear un programa para controlar el funcionamiento de la máquina, el operador debe

estudiar a fondo el contenido de este manual y el correspondiente manual facilitado por el fabricante de la

máquina herramienta.

CONTENIDO

DEFINICIÓN DE AVISO, PRECAUCIÓN Y NOTA .............................................................................s-1

AVISOS Y PRECAUCIONES GENERALES ..........................................................................................s-2

AVISOS Y PRECAUCIONES RELATIVOS A LA PROGRAMACIÓN................................................s-4

AVISOS Y PRECAUCIONES RELATIVOS AL MANEJO....................................................................s-5

AVISOS RELATIVOS AL MANTENIMIENTO DIARIO ......................................................................s-7

DEFINICIÓN DE AVISO, PRECAUCIÓN Y NOTA

Este manual incluye precauciones de seguridad para proteger al usuario e impedir que la máquina resulte

dañada. Las precauciones se clasifican en Aviso y Precaución dependiendo de su importancia para la

seguridad. Además, la información complementaria se describe como Nota. Lea íntegramente el

contenido de Aviso, Precaución y Nota antes de intentar utilizar la máquina.

AVISO

Se aplica cuando existe peligro de que el usuario sufra lesiones o cuando existe

peligro de que el usuario sufra lesiones y el equipo resulte dañado si no se

observa el procedimiento autorizado.

PRECAUCIÓN

Se aplica cuando existe peligro de que el equipo resulte dañado si no se

observa el procedimiento autorizado.

NOTA

La Nota se utiliza para indicar información complementaria distinta de Aviso y

Precaución.

• Lea detenidamente este manual y guárdelo en lugar seguro.

s-1

PRECAUCIONES DE SEGURIDAD B-64304SP-2/02

AVISOS Y PRECAUCIONES GENERALES

AVISO

1 Nunca comience el mecanizado de una pieza sin comprobar previamente el

funcionamiento de la máquina. Antes de comenzar la producción verifique el

correcto funcionamiento de la máquina efectuando una operación de

comprobación usando, por ejemplo, un único bloque, la corrección de la

velocidad de avance o la función de bloqueo de la máquina, o bien haciendo

funcionar la máquina sin pieza, ni herramienta. Un fallo en la confirmación de la

correcta operación puede provocar un comportamiento inesperado de la

máquina, lo cual podría causar daños a la pieza y/o a la máquina, o incluso

lesiones al operador.

2 Antes de hacer funcionar la máquina, compruebe detenidamente los datos

introducidos.

La operación de la máquina con datos incorrectos puede provocar un

comportamiento inesperado de la máquina, lo cual podría causar daños a la

pieza y/o a la máquina, o incluso lesiones al operador.

3 Asegúrese de que la velocidad de avance especificada es la apropiada para la

operación a realizar. Generalmente existe para cada máquina una velocidad de

avance máxima permitida.

Pero la velocidad de avance apropiada varía en función de la operación que se

vaya a efectuar. Remítase al manual correspondiente a la máquina para

determinar la velocidad de avance máxima permitida.

Si la máquina operase a una velocidad distinta de la correcta podría producirse

un comportamiento inesperado de la misma, lo cual podría causar daños a la

pieza y/o a la máquina, o incluso lesiones al operador.

4 Cuando utilice la función de compensación de la herramienta, compruebe

detenidamente la dirección y cantidad de la compensación.

La operación de la máquina con datos incorrectos puede provocar un

comportamiento inesperado de la máquina, lo cual podría causar daños a la

pieza y/o a la máquina, o incluso lesiones al operador.

5 Los parámetros para el CNC y PMC vienen ajustados de fábrica. Por lo que

normalmente no es necesario modificarlos. Sin embargo, si no queda otra

alternativa que modificar un parámetro, asegúrese de que conoce

perfectamente la función del parámetro antes de realizar cualquier modificación.

Si no se ajusta correctamente un parámetro, puede producirse una respuesta

inesperada de la máquina, llegando a dañar la pieza y/o máquina misma o

provocar lesiones al usuario.

6 Inmediatamente tras la conexión, no pulse ninguna tecla del panel MDI hasta

que aparezcan la pantalla de posición o de alarma en la unidad de CNC.

Algunas teclas del panel MDI se usan para mantenimiento u operaciones

especiales. Al pulsarlas se puede desviar el CNC de su estado normal. La

puesta en marcha en este estado puede provocar un comportamiento

inesperado de la máquina.

s-2

B-64304SP-2/02 PRECAUCIONES DE SEGURIDAD

AVISO

7 El manual del operador y el manual de programación facilitados junto con el

CNC proporcionan una descripción general de las funciones de la máquina,

incluidas cualesquiera funciones opcionales. Observe que las funciones

opcionales varían de un modelo de máquina a otro. Por consiguiente, algunas

de las funciones descritas en los manuales tal vez no estén disponibles en la

realidad en el caso de un modelo concreto. Si tiene cualquier duda, compruebe

la especificación de la máquina.

8 Es posible que algunas funciones se hayan implementado a petición del

fabricante de la máquina herramienta. Cuando utilice tales funciones, consulte el

manual facilitado por el fabricante de la máquina herramienta para obtener más

detalles sobre la utilización y cualesquiera precauciones asociadas a las

mismas.

PRECAUCIÓN

La pantalla de cristal líquido (LCD) se fabrica con una tecnología de fabricación

muy precisa. Algunos píxeles pueden no verse o pueden verse de forma

permanente. Este fenómeno es un atributo común de los LCD y no se trata de

un defecto.

NOTA

Los programas, parámetros y variables macro están guardados en la memoria

no volátil del CNC. Habitualmente, se conservan aun cuando se desconecta la

alimentación.

Sin embargo, tales datos podrían borrarse inadvertidamente o podría ser

necesario borrar tales datos de la memoria no volátil como parte de un proceso

de recuperación de errores.

Para evitar que esto ocurra y garantizar una rápida restauración de los datos

borrados, haga una copia de seguridad de todos los datos importantes y guarde

la copia de seguridad en un lugar seguro.

s-3

PRECAUCIONES DE SEGURIDAD B-64304SP-2/02

AVISOS Y PRECAUCIONES RELATIVOS A LA PROGRAMACIÓN

Este apartado trata de las principales precauciones de seguridad relativas a la programación. Antes de

intentar desarrollar cualquier programa, lea atentamente el Manual del operador facilitado para conocer a

fondo su contenido.

AVISO

1

Ajuste del sistema de coordenadas

Si un sistema de coordenadas se ajusta incorrectamente, la máquina podría

responder de forma inesperada como consecuencia de que el programa puede

enviar un comando de desplazamiento que de otro modo sería válido. Tal

operación imprevista podría dañar la herramienta, la máquina misma o la pieza,

o provocar daños al usuario.

2

Posicionamiento en interpolación no lineal

Cuando se ejecute un posicionamiento en interpolación no lineal

(posicionamiento mediante desplazamiento no lineal entre los puntos inicial y

final), debe confirmarse minuciosamente la trayectoria de la herramienta antes

de iniciar la programación. El posicionamiento implica una operación con

movimiento en rápido. Si la herramienta colisiona con la pieza, podría resultar

dañada la herramienta, la máquina misma o la pieza, o provocar lesiones al

usuario.

3

Función en la que interviene un eje de rotación

Cuando programe el control en dirección normal (perpendicular), preste una

especial atención a la velocidad del eje de rotación. Una programación

incorrecta puede hacer que la velocidad del eje de rotación sea excesivamente

alta, de manera que la fuerza centrífuga provoque que la garra deje de sujetar a

la pieza si esta última no se ha montado bien sujeta. Tal incidente es probable

que provoque daños a la herramienta, a la máquina misma o a la pieza, o

lesiones al usuario.

4

Conversión de pulgadas/valores métricos

La conmutación entre entrada de valores en pulgadas y valores métricos no

convierte las unidades de medida de datos, tales como el desplazamiento del

origen de la pieza, los parámetros y la posición actual. Por consiguiente, antes

de poner en marcha la máquina, determine qué unidades de medida se están

utilizando. Un intento de ejecutar una operación con datos no válidos podría

provocar daños a la herramienta, a la máquina misma o a la pieza, o lesiones al

usuario.

5

Control de velocidad superficial constante

Cuando un eje sujeto a control de velocidad superficial constante se acerca al

origen del sistema de coordenadas de pieza, la velocidad del cabezal puede

aumentar excesivamente. Por este motivo, es preciso especificar una velocidad

máxima permitida. La especificación incorrecta de una velocidad máxima

permitida puede provocar daños a la herramienta, a la máquina misma o a la

pieza, o lesiones al usuario.

s-4

B-64304SP-2/02 PRECAUCIONES DE SEGURIDAD

AVISO

6

Verificación de límites de recorrido

Después de conectar la alimentación, ejecute un retorno manual a la posición de

referencia según sea necesario. No es posible una verificación del límite de

recorrido sin primero ejecutar un retorno manual a posición de referencia.

Observe que si está deshabilitada la verificación de límites de recorrido, no se

generará una alarma aun cuando se rebase un límite de recorrido, lo que puede

provocar daños a la herramienta, a la máquina misma o a la pieza, o lesiones al

usuario.

7

Modo absoluto/incremental

Si un programa creado con valores absolutos se está ejecutando en modo

incremental, o viceversa, la máquina podría responder de manera imprevista.

8

Selección de plano

Si se especifica un plano incorrecto para interpolación circular, interpolación

helicoidal o un ciclo fijo, la máquina podría responder de manera imprevista.

Consulte las descripciones de las funciones correspondientes para obtener más

detalles.

9

Salto de límite de par de giro

Antes de intentar realizar un salto de límite de par, aplique el límite de par. Si se

especifica un salto de límite de par sin que se haya aplicado realmente el límite

de par, se ejecutará un comando desplazamiento sin efectuar un salto.

10

Imagen espejo programable

Tenga en cuenta que el funcionamiento de las operaciones programadas varía

considerablemente al habilitar una imagen espejo programable.

11

Función de compensación

Si, en el modo de función de compensación, se envía un comando basado en el

sistema de coordenadas de máquina o un comando de retorno a posición de

referencia, la compensación se cancela temporalmente, lo que puede resultar

en un comportamiento inesperado de la máquina.

Por consiguiente, antes de enviar cualquiera de los comandos anteriores,

cancele el modo de función de compensación.

AVISOS Y PRECAUCIONES RELATIVOS AL MANEJO

Este apartado presenta precauciones de seguridad relativas al manejo de las máquinas herramienta. Antes

de intentar poner en funcionamiento la máquina, lea atentamente el manual del operador facilitado para

conocer a fondo su contenido.

AVISO

1

Operación manual

Cuando la máquina funcione en modo manual, determine la posición actual de

la herramienta y de la pieza y asegúrese de que se han especificado

correctamente el eje de desplazamiento, el sentido de desplazamiento y la

velocidad de avance. Un funcionamiento incorrecto de la máquina puede

provocar daños a la herramienta, a la máquina misma o a la pieza, o provocar

daños al operador.

s-5

PRECAUCIONES DE SEGURIDAD B-64304SP-2/02

AVISO

2

Retorno manual a la posición de referencia

Después de conectar la alimentación, ejecute un retorno manual a la posición de

referencia según sea necesario.

Si se utiliza la máquina sin haber ejecutado un retorno manual a la posición de

referencia, ésta podría responder de manera imprevista. No es posible una

verificación del límite de recorrido sin primero ejecutar un retorno manual a

posición de referencia.

Una operación imprevista de la máquina podría dañar la herramienta, la

máquina misma o la pieza, o provocar lesiones al usuario.

3

Avance por volante manual

En el avance por volante manual, al girar el volante con un factor de escala

grande, por ejemplo 100, la herramienta y la mesa se desplazan con rapidez.

Un manejo negligente puede provocar daños a la herramienta y/o a la máquina

o provocar lesiones al usuario.

4

Override deshabilitado

Si se deshabilita el override (en función de la especificación en una variable de

macro) durante el roscado, el roscado rígido con macho u otras operaciones de

roscado con macho, la velocidad no puede preverse, pudiendo resultar dañada

la herramienta, la máquina misma o la pieza, o provocar lesiones al operador.

5

Operación de origen/preajuste

Básicamente, no intente realizar nunca una operación de origen/preajuste

cuando la máquina esté funcionando bajo el control de un programa. De lo

contrario, la máquina podría responder de forma imprevista, pudiendo llegar a

dañar a la herramienta, a la máquina misma o a la pieza, o provocar lesiones al

usuario.

6

Desplazamiento del sistema de coordenadas de pieza

Una intervención manual, un bloqueo de máquina o una función de imagen

espejo puede provocar un desplazamiento del sistema de coordenadas de

máquina. Antes de intentar utilizar la máquina bajo el control de un programa,

compruebe minuciosamente el sistema de coordenadas.

Si la máquina se utiliza bajo el control de un programa sin que se tenga en

cuenta ningún desplazamiento en el sistema de coordenadas de pieza, la

máquina podría responder de forma imprevista, pudiendo llegar a dañar a la

herramienta, a la máquina misma o a la pieza, o provocar lesiones al operador.

7

Interruptores de panel de operador por software y de los menús

La utilización de los interruptores de panel de operador por software y de los

menús, junto con el panel MDI, permite especificar operaciones no admitidas en

el panel de operador de la máquina, tales como el cambio de modo, la

modificación del valor de override y los comandos de avance manual.

Obsérvese, sin embargo, que si se activan por descuido teclas del panel MDI, la

máquina podría responder de manera imprevista, pudiendo llegar a dañar a la

herramienta, la máquina misma o la pieza, o provocar lesiones al usuario.

8

Tecla RESET

Cuando se pulsa la tecla RESET, se detiene el programa en ejecución. Como

resultado, también se paran los ejes de servo. Sin embargo, la tecla RESET

puede no funcionar por razones tales como un problema en el panel MDI. Por lo

tanto, si se deben detener los motores, pulse el botón de parada de emergencia

en lugar de la tecla RESET para garantizar la seguridad.

s-6

B-64304SP-2/02 PRECAUCIONES DE SEGURIDAD

AVISO

9

Intervención manual

Si se ejecuta una intervención manual durante el funcionamiento programado de

la máquina, la trayectoria de la herramienta puede variar cuando se vuelve a

poner en marcha la máquina. Por consiguiente, antes de volver a arrancar la

máquina después de una intervención manual, confirme los ajustes de los

interruptores de manual absoluto, los parámetros y el modo de programación

absoluta/incremental.

10

Paro de avance, override y modo bloque a bloque

Las funciones de suspensión de avance, override y modo bloque a bloque

pueden deshabilitarse mediante la variable de sistema de macro de usuario

3004. Tenga cuidado cuando utilice la máquina en estas condiciones.

11

Ensayo en vacío

Habitualmente, un ensayo en vacío se utiliza para confirmar el funcionamiento

de la máquina. Durante un ensayo en vacío, la máquina funciona a la velocidad

de ensayo en vacío, la cual es distinta de la velocidad de avance programada

correspondiente. Observe que la velocidad de ensayo en vacío a veces puede

ser superior a la velocidad de avance programada.

12

Compensación del radio de la herramienta en el modo MDI

Preste especial atención si especifica la trayectoria de la herramienta con un

comando en el modo MDI, ya que no se aplicará la compensación del radio de

la herramienta. Si introduce un comando desde el panel MDI para interrumpir el

funcionamiento en modo automático del modo de compensación del radio de la

herramienta, compruebe con atención la trayectoria de la herramienta cuando

se reanude posteriormente el modo automático. Consulte las descripciones de

las funciones correspondientes para obtener más detalles.

13

Edición de programas

Si se detiene la máquina después de editar el programa de mecanizado

(modificación, inserción o borrado), la máquina podría responder de forma

imprevista si el mecanizado se reanuda bajo el control de dicho programa.

Básicamente, no modifique, inserte ni borre comandos de un programa de

mecanizado mientras lo está utilizando.

AVISOS RELATIVOS AL MANTENIMIENTO DIARIO

AVISO

1

Sustitución de la pila de reserva de memoria

Cuando sustituya las pilas de reserva de memoria, mantenga conectada la

máquina (CNC) a la alimentación y aplique una parada de emergencia a la

misma. Dado que esta operación se realiza con la alimentación eléctrica

conectada y el armario abierto, sólo deberán realizarla los técnicos que hayan

recibido formación homologada sobre seguridad y mantenimiento.

Cuando sustituya las pilas, tenga cuidado de no tocar los circuitos de alta

tensión (marcados con y provistos de una cubierta aislante).

El contacto con los circuitos de alta tensión sin protección supone un riesgo de

descarga eléctrica extremadamente peligroso.

s-7

PRECAUCIONES DE SEGURIDAD B-64304SP-2/02

NOTA

El CNC utiliza pilas para proteger el contenido de la memoria, ya que debe

conservar datos tales como programas, correctores y parámetros incluso

cuando no se aplique una fuente de alimentación externa.

Si la tensión de la pila disminuye, aparecerá una alarma para indicar que la

tensión de la pila es baja en el panel de operador de la máquina o en la pantalla.

Cuando se muestre esta alarma, sustituya las pilas en el plazo de una semana.

De no ser así, se perderá el contenido de la memoria del CNC.

Consulte el apartado “Método de sustitución de la pila” del Manual del operador

(común a la Serie T/M) para obtener detalles sobre el procedimiento de

sustitución de las pilas.

AVISO

2

Sustitución de la pila del encoder absoluto

Cuando sustituya las pilas de reserva de memoria, mantenga conectada la

máquina (CNC) a la alimentación y aplique una parada de emergencia a la

misma. Dado que esta operación se realiza con la alimentación eléctrica

conectada y el armario abierto, sólo deberán realizarla los técnicos que hayan

recibido formación homologada sobre seguridad y mantenimiento.

Cuando sustituya las pilas, tenga cuidado de no tocar los circuitos de alta

tensión (marcados con y provistos de una cubierta aislante).

El contacto con los circuitos de alta tensión sin protección supone un riesgo de

descarga eléctrica extremadamente peligroso.

NOTA

El encoder absoluto utiliza pilas para conservar su posición absoluta.

Si la tensión de la pila disminuye, aparecerá una alarma para indicar que la

tensión de la pila es baja en el panel de operador de la máquina o en la pantalla.

Cuando se muestre esta alarma, sustituya las pilas en el plazo de una semana.

De lo contrario, se perderán los datos de posición absoluta guardados por el

encoder.

Consulte el apartado “Método de sustitución de la pila” del Manual del operador

(común a la Serie T/M) para obtener detalles sobre el procedimiento de

sustitución de las pilas.

AVISO

3

Sustitución de fusibles

Antes de cambiar un fusible fundido, es necesario localizar y resolver la causa

que ha provocado el problema.

Por este motivo, sólo debe realizar este trabajo el personal que haya recibido

formación homologada de seguridad y mantenimiento.

Cuando cambie un fusible con el armario abierto, tenga cuidado de no tocar los

circuitos de alta tensión (marcados con y provistos de una cubierta

aislante).

La manipulación de los circuitos de alta tensión no protegidos representa un

riesgo sumamente peligroso de descarga eléctrica.

s-8

B-64304SP-2/02 CONTENIDO

CONTENIDO

PRECAUCIONES DE SEGURIDAD............................................................s-1

DEFINICIÓN DE AVISO, PRECAUCIÓN Y NOTA .................................................s-1

AVISOS Y PRECAUCIONES GENERALES...........................................................s-2

AVISOS Y PRECAUCIONES RELATIVOS A LA PROGRAMACIÓN......................s-4

AVISOS Y PRECAUCIONES RELATIVOS AL MANEJO........................................s-5

AVISOS RELATIVOS AL MANTENIMIENTO DIARIO ............................................s-7

I. GENERALIDADES

1 GENERALIDADES..................................................................................3

1.1 FLUJO GENERAL DE FUNCIONAMIENTO DE UNA

MÁQUINA HERRAMIENTA DE CNC............................................................6

1.2 NOTAS SOBRE LA LECTURA DE ESTE MANUAL......................................7

1.3 NOTAS SOBRE VARIOS TIPOS DE DATOS ...............................................7

II. PROGRAMACIÓN

1 GENERALIDADES................................................................................11

1.1 FIGURA DE HERRAMIENTA Y MOVIMIENTO DE HERRAMIENTA

MEDIANTE PROGRAMA............................................................................12

2 FUNCIÓN PREPARATORIA (FUNCIÓN G)........................................13

3 FUNCIÓN DE INTERPOLACIÓN..........................................................17

3.1 POSICIONAMIENTO UNIDIRECCIONAL (G60).........................................17

3.2 ROSCADO (G33) ........................................................................................19

3.3 NANO SMOOTHING...................................................................................21

4 VALORES DE COORDENADAS Y DIMENSIONES.............................26

4.1 PROGRAMACIÓN EN COORDENADAS POLARES (G15, G16)...............26

5 FUNCIONES PARA SIMPLIFICAR LA PROGRAMACIÓN..................29

5.1 CICLO FIJO DE TALADRADO....................................................................29

5.1.1 Ciclo de taladrado profundo a alta velocidad (G73) ..............................................33

5.1.2 Ciclo de roscado con machos a la izquierda (G74) ................................................35

5.1.3 Ciclo de mandrinado fino (G76).............................................................................40

5.1.4 Ciclo de taladrado, ciclo de punteado (G81)..........................................................42

5.1.5 Ciclo de taladrado, ciclo de avellanado (G82) .......................................................43

5.1.6 Ciclo de taladrado profundo (G83) ........................................................................45

5.1.7 Ciclo de taladrado profundo de orificios pequeños (G83) .....................................47

5.1.8 Ciclo de roscado con machos (G84).......................................................................51

5.1.9 Ciclo de mandrinado (G85)....................................................................................53

5.1.10 Ciclo de mandrinado (G86)....................................................................................55

5.1.11 Ciclo de mandrinado posterior (G87).....................................................................56

5.1.12 Ciclo de mandrinado (G88)....................................................................................58

5.1.13 Ciclo de mandrinado (G89)....................................................................................60

5.1.14 Cancelación del ciclo fijo de taladrado (G80)........................................................61

5.1.15 Ejemplo de utilización de ciclos fijos de taladrado................................................62

c - 1

CONTENIDO B-64304SP-2/02

5.2 ROSCADO RÍGIDO CON MACHOS...........................................................64

5.2.1 Roscado rígido con machos (G84) .........................................................................64

5.2.2 Ciclo de roscado rígido con machos a la izquierda (G74)......................................68

5.2.3 Ciclo de roscado rígido profundo con machos (G84 o G74)..................................71

5.2.4 Cancelación de ciclo fijo (G80)..............................................................................74

5.2.5 Override durante el roscado rígido con machos .....................................................74

5.2.5.1 Override de extracción....................................................................................... 74

5.2.5.2 Señal de override ............................................................................................... 76

5.3 ACHAFLANADO Y REDONDEADO DE ESQUINA OPCIONALES.............77

5.4 FUNCIÓN DE POSICIONAMIENTO DE MESA INDEXADA .......................80

5.5 CONTROL DE AVANCE (PARA RECTIFICADORA)..................................83

5.6 CICLO FIJO DE RECTIFICADO (PARA RECTIFICADORA).......................86

5.6.1 Ciclo de rectificado por penetración (G75)............................................................87

5.6.2 Ciclo de rectificado por penetración directo de dimensiones fijas (G77) ..............91

5.6.3 Ciclo de rectificado superficial de avance continuo (G78) ....................................94

5.6.4 Ciclo de rectificado superficial de avance intermitente (G79) ...............................97

6 FUNCIONES DE COMPENSACIÓN.....................................................99

6.1 COMPENSACIÓN DE LA LONGITUD DE HERRAMIENTA

(G43, G44, G49)..........................................................................................99

6.1.1 Descripción general..............................................................................................100

6.1.2 Comandos G53, G28 y G30 en el modo de compensación de la longitud

de herramienta......................................................................................................104

6.2 TIPOS DE DESPLAZAMIENTO DE COMPENSACIÓN DE LA

LONGITUD DE HERRAMIENTA...............................................................106

6.3 MEDICIÓN AUTOMÁTICA DE LA LONGITUD DE

HERRAMIENTA (G37) ..............................................................................114

6.4 COMPENSACIÓN DE HERRAMIENTA (G45 - G48)................................117

6.5 VISIÓN GENERAL DE LA COMPENSACIÓN DEL RADIO DE

HERRAMIENTA (G40-G42) ......................................................................122

6.6 DETALLES DE LA COMPENSACIÓN DEL RADIO DE HERRAMIENTA..128

6.6.1 Descripción general..............................................................................................128

6.6.2 Movimiento de la herramienta en la puesta en marcha ........................................132

6.6.3 Movimiento de la herramienta en el modo de compensación ..............................137

6.6.4 Movimiento de la herramienta en cancelación del modo de compensación.........156

6.6.5 Prevención del corte en exceso debido a la compensación del radio

de herramienta......................................................................................................163

6.6.6 Comprobación de interferencias...........................................................................166

6.6.6.1 Operación que se realiza si se considera que va a ocurrir una interferencia.... 169

6.6.6.2 Función de alarma de comprobación de interferencias....................................170

6.6.6.3 Función de anulación de comprobación de interferencias...............................171

6.6.7 Compensación del radio de herramienta para entrada desde MDI.......................177

6.7 INTERPOLACIÓN CIRCULAR EN ESQUINAS (G39)...............................178

6.8 VALORES DE COMPENSACIÓN DE HERRAMIENTA, NÚMERO DE

VALORES DE COMPENSACIÓN E INTRODUCCIÓN DE VALORES

DESDE EL PROGRAMA (G10).................................................................180

6.9 FACTOR DE ESCALA (G50, G51)............................................................183

6.10 ROTACIÓN DEL SISTEMA DE COORDENADAS (G68, G69) .................190

6.11 CONTROL EN LA DIRECCIÓN PERPENDICULAR (G40.1,G41.1,G42.1)197

6.12 IMAGEN ESPEJO PROGRAMABLE (G50.1, G51.1)................................201

c - 2

B-64304SP-2/02 CONTENIDO

7 OPERACIÓN DE MEMORIA UTILIZANDO EL FORMATO DE LAS

Series 10/11........................................................................................203

8 FUNCIONES DE CONTROL DE EJES...............................................204

8.1 CAJA DE ENGRANAJES ELECTRÓNICA (G80, G81 (G80.4, G81.4))....204

8.1.1 Caja de engranajes electrónica .............................................................................204

III. OPERACIÓN

1 AJUSTE Y VISUALIZACIÓN DE DATOS...........................................213

1.1 PANTALLAS VISUALIZADAS MEDIANTE LA TECLA DE FUNCIÓN 213

1.1.1 Ajuste y visualización del valor de compensación de herramienta ......................213

1.1.2 Medición de la longitud de herramienta...............................................................216

1.1.3 Selección del nivel de mecanizado.......................................................................218

1.1.3.1 Selección del nivel de suavidad....................................................................... 218

1.1.3.2 Selección del nivel de precisión.......................................................................219

1.1.4 Selección del nivel de calidad del mecanizado ....................................................219

2 FUNCIONAMIENTO EN MODO AUTOMÁTICO.................................221

2.1 RETRAZADO.............................................................................................221

ANEXO

A PARÁMETROS ...................................................................................233

A.1 DESCRIPCIÓN DE PARÁMETROS..........................................................233

A.2 TIPOS DE DATOS.....................................................................................276

A.3 TABLAS DE AJUSTES DE PARÁMETROS ESTÁNDAR..........................277

B DIFERENCIAS CON LA SERIE 0i-C..................................................279

B.1 UNIDAD DE AJUSTE................................................................................280

B.1.1 Diferencias en las especificaciones ......................................................................280

B.1.2 Diferencias en la visualización del diagnóstico.................................................... 280

B.2 COMPENSACIÓN AUTOMÁTICA DE HERRAMIENTA............................280

B.2.1 Diferencias en las especificaciones ......................................................................280

B.2.2 Diferencias en la visualización del diagnóstico.................................................... 281

B.3 INTERPOLACIÓN CIRCULAR..................................................................282

B.3.1 Diferencias en las especificaciones ......................................................................282

B.3.2 Diferencias en la visualización del diagnóstico.................................................... 283

B.4 INTERPOLACIÓN HELICOIDAL...............................................................283

B.4.1 Diferencias en las especificaciones ......................................................................283

B.4.2 Diferencias en la visualización del diagnóstico.................................................... 283

B.5 FUNCIÓN DE SALTO................................................................................284

B.5.1 Diferencias en las especificaciones ......................................................................284

B.5.2 Diferencias en la visualización del diagnóstico.................................................... 285

B.6 RETORNO MANUAL A LA POSICIÓN DE REFERENCIA........................286

B.6.1 Diferencias en las especificaciones ......................................................................286

B.6.2 Diferencias en la visualización del diagnóstico.................................................... 288

B.7 SISTEMA DE COORDENADAS DE PIEZA...............................................289

B.7.1 Diferencias en las especificaciones ......................................................................289

B.7.2 Diferencias en la visualización del diagnóstico.................................................... 289

c - 3

CONTENIDO B-64304SP-2/02

B.8 SISTEMA DE COORDENADAS LOCAL ...................................................290

B.8.1 Diferencias en las especificaciones ......................................................................290

B.8.2 Diferencias en la visualización del diagnóstico.................................................... 291

B.9 CONTROL DE CONTORNEADO Cs.........................................................292

B.9.1 Diferencias en las especificaciones ......................................................................292

B.9.2 Diferencias en la visualización del diagnóstico.................................................... 292

B.10 CONTROL DE CABEZAL SERIE/ANALÓGICO........................................292

B.10.1 Diferencias en las especificaciones ......................................................................292

B.10.2 Diferencias en la visualización del diagnóstico....................................................292

B.11 CONTROL DE VELOCIDAD SUPERFICIAL CONSTANTE......................293

B.11.1 Diferencias en las especificaciones ......................................................................293

B.11.2 Diferencias en la visualización del diagnóstico....................................................293

B.12 FUNCIONES DE HERRAMIENTA.............................................................294

B.12.1 Diferencias en las especificaciones ......................................................................294

B.12.2 Diferencias en la visualización del diagnóstico....................................................295

B.13 MEMORIA DE COMPENSACIÓN DE HERRAMIENTA............................295

B.13.1 Diferencias en las especificaciones ......................................................................295

B.13.2 Diferencias en la visualización del diagnóstico....................................................295

B.14 MACROS DE USUARIO............................................................................296

B.14.1 Diferencias en las especificaciones ......................................................................296

B.14.2 Diferencias en la visualización del diagnóstico....................................................297

B.14.3 Varios ...................................................................................................................298

B.15 MACRO DE USUARIO DE TIPO INTERRUPCIÓN...................................298

B.15.1 Diferencias en las especificaciones ......................................................................298

B.15.2 Diferencias en la visualización del diagnóstico....................................................298

B.16 ENTRADA DE PARÁMETROS PROGRAMABLES (G10).........................298

B.16.1 Diferencias en las especificaciones ......................................................................298

B.16.2 Diferencias en la visualización del diagnóstico....................................................298

B.17 IA-CONTROL EN ADELANTO AVANZADO /IA-CONTROL DE

CONTORNO..............................................................................................299

B.17.1 Diferencias en las especificaciones ......................................................................299

B.17.2 Diferencias en la visualización del diagnóstico....................................................301

B.18 FUNCIÓN DE SELECCIÓN DE LAS CONDICIONES DE MECANIZADO 302

B.18.1 Diferencias en las especificaciones ......................................................................302

B.18.2 Diferencias en la visualización del diagnóstico....................................................302

B.19 CONTROL SÍNCRONO DEL EJE .............................................................303

B.19.1 Diferencias en las especificaciones ......................................................................303

B.19.2 Diferencias en la visualización del diagnóstico....................................................308

B.20 CONTROL DE EJE ANGULAR ARBITRARIO...........................................308

B.20.1 Diferencias en las especificaciones ......................................................................308

B.20.2 Diferencias en la visualización del diagnóstico....................................................308

B.21 CONTADOR DE PIEZAS Y HORAS DE FUNCIONAMIENTO..................309

B.21.1 Diferencias en las especificaciones ......................................................................309

B.21.2 Diferencias en la visualización del diagnóstico....................................................309

B.22 AVANCE POR VOLANTE MANUAL..........................................................310

B.22.1 Diferencias en las especificaciones ......................................................................310

B.22.2 Diferencias en la visualización del diagnóstico....................................................311

B.23 CONTROL DEL EJE POR PMC................................................................311

B.23.1 Diferencias en las especificaciones ......................................................................311

B.23.2 Diferencias en la visualización del diagnóstico....................................................316

c - 4

B-64304SP-2/02 CONTENIDO

B.24 LLAMADA A SUBPROGRAMA EXTERNO (M198)...................................316

B.24.1 Diferencias en las especificaciones ......................................................................316

B.24.2 Diferencias en la visualización del diagnóstico....................................................316

B.25 BÚSQUEDA DEL NÚMERO DE SECUENCIA..........................................317

B.25.1 Diferencias en las especificaciones ......................................................................317

B.25.2 Diferencias en la visualización del diagnóstico....................................................317

B.26 VERIFICACIÓN DE LÍMITES DE RECORRIDO........................................318

B.26.1 Diferencias en las especificaciones ......................................................................318

B.26.2 Diferencias en la visualización del diagnóstico....................................................319

B.27 COMPENSACIÓN DE ERROR DE PASO DE HUSILLO..........................320

B.27.1 Diferencias en las especificaciones ......................................................................320

B.27.2 Diferencias en la visualización del diagnóstico....................................................320

B.28 FUNCIÓN DE SALVAPANTALLA Y FUNCIÓN DE

SALVAPANTALLA AUTOMÁTICO............................................................321

B.28.1 Diferencias en las especificaciones ......................................................................321

B.28.2 Diferencias en la visualización del diagnóstico....................................................321

B.29 REINICIALIZACIÓN Y REBOBINADO ......................................................322

B.29.1 Diferencias en las especificaciones ......................................................................322

B.29.2 Diferencias en la visualización del diagnóstico....................................................322

B.30 ACTIVACIÓN Y DESACTIVACIÓN DE MANUAL ABSOLUTA .................323

B.30.1 Diferencias en las especificaciones ......................................................................323

B.30.2 Diferencias en la visualización del diagnóstico....................................................323

B.31 ENTRADA DE DATOS EXTERNOS..........................................................324

B.31.1 Diferencias en las especificaciones ......................................................................324

B.31.2 Diferencias en la visualización del diagnóstico....................................................325

B.32 FUNCIÓN DE SERVIDOR DE DATOS .....................................................326

B.32.1 Diferencias en las especificaciones ......................................................................326

B.32.2 Diferencias en la visualización del diagnóstico....................................................326

B.33 FUNCIÓN DE GESTIÓN DEL POWER MATE DESDE CNC....................326

B.33.1 Diferencias en las especificaciones ......................................................................326

B.33.2 Diferencias en la visualización del diagnóstico....................................................326

B.34 COMPENSACIÓN DEL RADIO DE HERRAMIENTA/RADIO DE

LA PUNTA DE HERRAMIENTA................................................................327

B.34.1 Diferencias en las especificaciones ......................................................................327

B.34.2 Diferencias en la visualización del diagnóstico....................................................331

B.35 CICLO FIJO DE TALADRADO..................................................................331

B.35.1 Diferencias en las especificaciones ......................................................................332

B.35.2 Diferencias en la visualización del diagnóstico....................................................333

B.36 CICLO FIJO DE RECTIFICADO................................................................334

B.36.1 Diferencias en las especificaciones ......................................................................334

B.36.2 Diferencias en la visualización del diagnóstico....................................................334

B.37 POSICIONAMIENTO UNIDIRECCIONAL.................................................334

B.37.1 Diferencias en las especificaciones ......................................................................334

B.37.2 Diferencias en la visualización del diagnóstico....................................................335

B.38 ACHAFLANADO DE ÁNGULO Y REDONDEADO DE ESQUINA

OPCIONALES ...........................................................................................335

B.38.1 Diferencias en las especificaciones ......................................................................335

B.38.2 Diferencias en la visualización del diagnóstico....................................................335

c - 5

I. GENERALIDADES

B-64304SP-2/02 GENERALIDADES 1.GENERALIDADES

1 GENERALIDADES

El manual consta de las siguientes partes:

Sobre este manual

I. GENERALIDADES

En este apartado se describe la organización de los capítulos, modelos aplicables, manuales

relacionados y notas para la lectura de este manual.

II. PROGRAMACIÓN

En este apartado se describe cada función: el formato utilizado para programar funciones de lenguaje

de CNC, características y limitaciones.

III. OPERACIÓN

En este apartado se describe el funcionamiento en modo manual y en modo automático, los

procedimientos para la entrada y salida de datos y los procedimientos para la edición de programas.

ANEXO

Se incluye una lista de parámetros, rangos de datos válidos y alarmas.

NOTA

1 En este manual se describen las funciones que se pueden realizar en el tipo de

control de canal de la Serie M. Para obtener información sobre otras funciones

no específicas de la Serie M, consulte el Manual del operador para el Sistema

de torno/Sistema de centro de mecanizado) (B-64304SP).

2 Puede que algunas de las funciones descritas en este manual no se

correspondan con alguno de los productos. Para más detalles, consulte el

manual Descriptions (B-64302EN).

3 En este manual no se ofrecen detalles sobre los parámetros que no se

mencionan en el texto. Para más detalles sobre estos parámetros, consulte el

Manual de parámetros (B-64310SP).

Los parámetros se utilizan para ajustar por adelantado las funciones y

condiciones de funcionamiento de una máquina herramienta con CNC y los

valores usados con más frecuencia. Normalmente, el fabricante de las máquinas

herramienta ajusta los parámetros para que el usuario pueda usar la máquina

herramienta fácilmente.

4 En este manual no sólo se describen las funciones básicas, sino también las

funciones opcionales. Consulte las opciones que lleva incorporadas su sistema

en el manual publicado por el fabricante de la máquina herramienta.

Modelos a los que corresponde este manual

Este manual describe los siguientes modelos que son 'Nano CNCs'.

El 'sistema Nano CNC', que realiza un mecanizado de alta precisión, puede construirse combinando estos

modelos y controles de servo de alta velocidad y alta precisión.

En el presente texto, además de los nombres de modelo indicados a continuación, se pueden utilizar las

correspondientes abreviaturas.

Nombre de modelo Abreviatura

Serie 0i -MD de FANUC

Serie 0i Mate -MD de FANUC

0i -MD Serie 0i-MD

0i Mate -MD Serie 0i Mate-MD

- 3 -

1.GENERALIDADES GENERALIDADES B-64304SP-2/02

NOTA

1 Con fines explicativos, estos modelos se puede clasificar del siguiente modo:

Serie M: 0i -MD / 0i Mate -MD

2 Puede que algunas de las funciones descritas en este manual no se

correspondan con alguno de los productos.

Para más detalles, consulte el manual DESCRIPTIONS (B-64302EN).

3 Para el 0i-D / 0i Mate-D, deben configurarse los parámetros para habilitar o

deshabilitar algunas funciones básicas.

Encontrará información acerca de estos parámetros en el apartado 4.51, "

PARÁMETROS DE LAS FUNCIONES BÁSICAS DEL 0i-D / 0i Mate-D" en el

MANUAL DE PARÁMETROS (B-64310EN).

Símbolos especiales

Este manual utiliza los siguientes símbolos:

- IP

Indica una combinación de ejes, como X_ Y_ Z_

En el espacio subrayado después de cada dirección, se inserta un valor numérico, como un valor de

coordenada (se utiliza en PROGRAMACIÓN).

- ;

Indica el final de un bloque. En realidad, corresponde al código ISO LF (AVANCE DE LÍNEA) o al

código EIA CR (RETORNO DE CARRO).

Manuales relaciones de la Serie 0i -D, Serie 0i Mate -D

En la tabla siguiente figuran los manuales relacionados de la Serie 0i -D y la Serie 0i Mate -D. Este

manual está indicado con un asterisco (*).

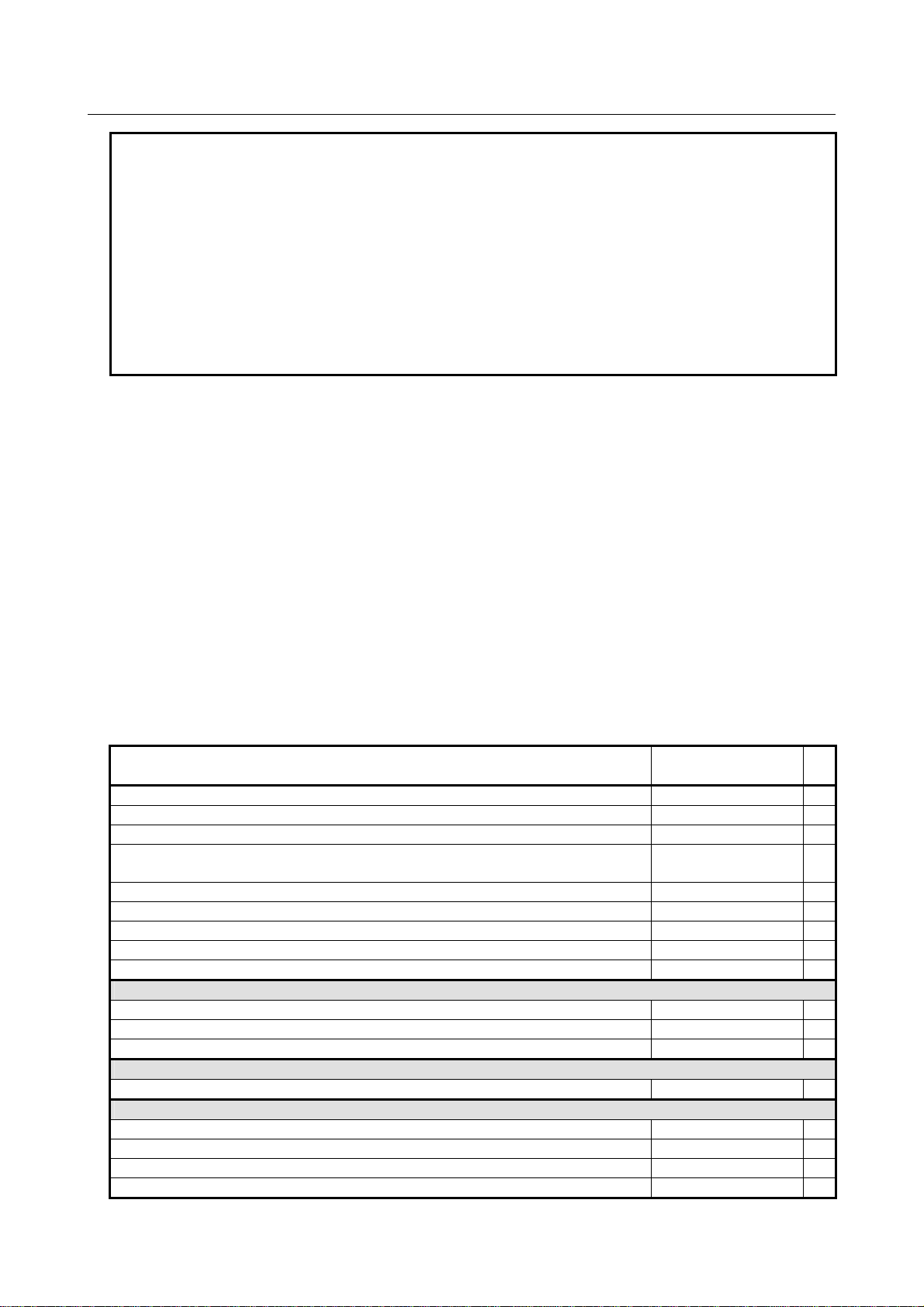

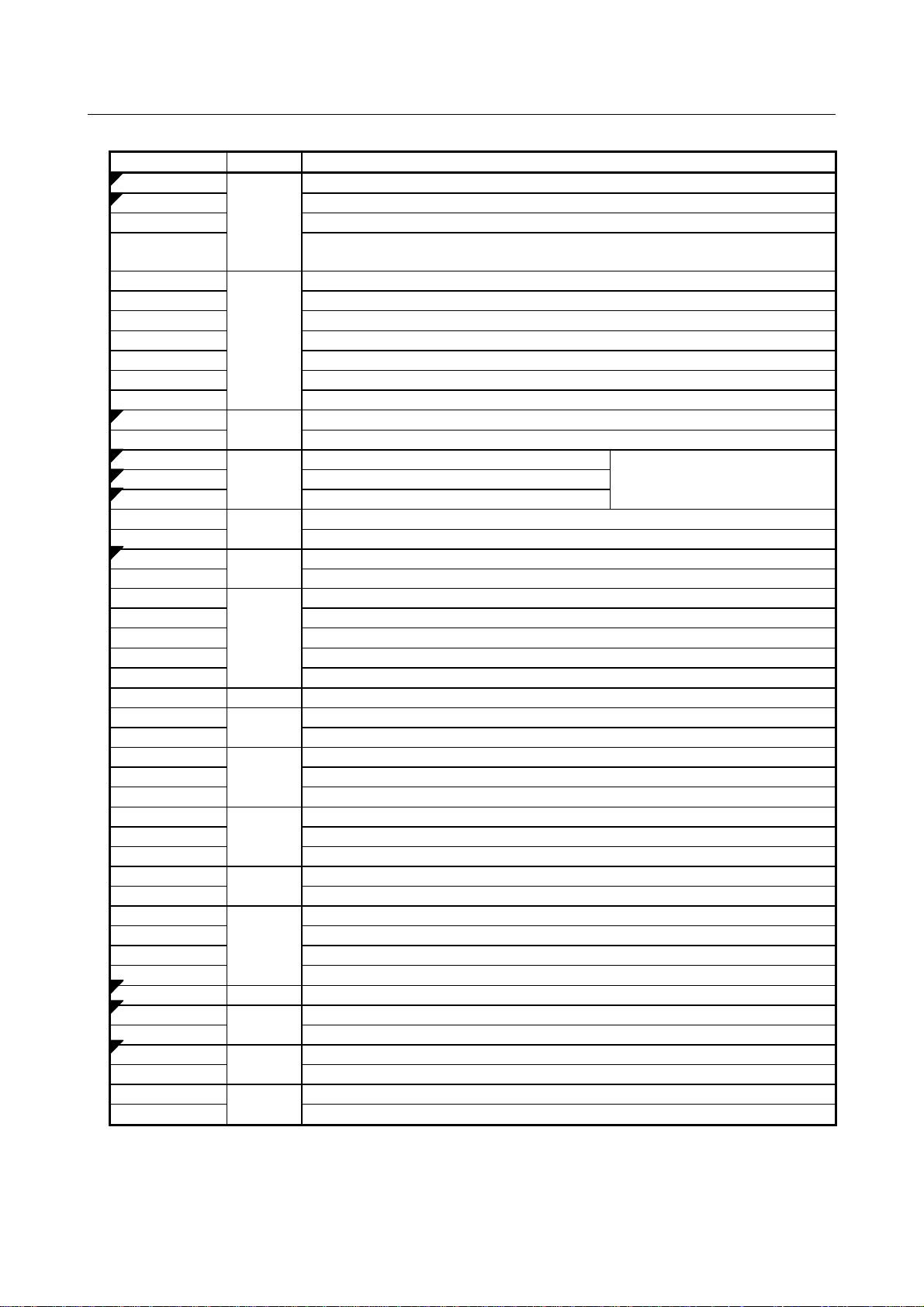

Tabla 1 Manuales relacionados

Nombre del manual

DESCRIPTIONS B-64302EN

CONNECTION MANUAL (HARDWARE) B-64303EN

CONNECTION MANUAL (FUNCTION) B-64303EN-1

MANUAL DEL OPERADOR

(Común al sistema de torno/sistema de centro de mecanizado)

MANUAL DEL OPERADOR (Para sistema de torno) B-64304SP-1

MANUAL DEL OPERADOR (Para sistema de centro de mecanizado) B-64304SP-2 *

MANUAL DE MANTENIMIENTO B-64305SP

MANUAL DE PARÁMETROS B-64310SP

MANUAL DE PUESTA EN MARCHA B-64304SP-3

Programación

Macro Compiler / Macro Executor PROGRAMMING MANUAL B-64303EN-2

Macro Compiler OPERATOR’S MANUAL B-64304EN-5

C Language PROGRAMMING MANUAL B-64303EN-3

PMC

PMC PROGRAMMING MANUAL B-64393EN

Red

PROFIBUS-DP Board CONNECTION MANUAL B-64403EN

Fast Ethernet / Fast Data Server MANUAL DEL OPERADOR B-64014SP

DeviceNet Board CONNECTION MANUAL B-64443EN

FL-net Board CONNECTION MANUAL B-64453EN

Núm. de

especificación

B-64304SP

- 4 -

B-64304SP-2/02 GENERALIDADES 1.GENERALIDADES

Nombre del manual

Seguridad con doble comprobación

Dual Check Safety CONNECTION MANUAL B-64303EN-4

Función de guía de operación

MANUAL GUIDE i

(Común para sistema de torno/Sistema de centro de mecanizado)

MANUAL DEL OPERADOR

MANUAL GUIDE i (For Machining Center System) OPERATOR’S MANUAL

MANUAL GUIDE i (Set-up Guidance Functions)

OPERATOR’S MANUAL

MANUAL GUIDE 0i MANUAL DEL OPERADOR

TURN MATE i MANUAL DEL OPERADOR

Núm. de

especificación

B-63874SP

B-63874EN-2

B-63874EN-1

B-64434SP

B-64254SP

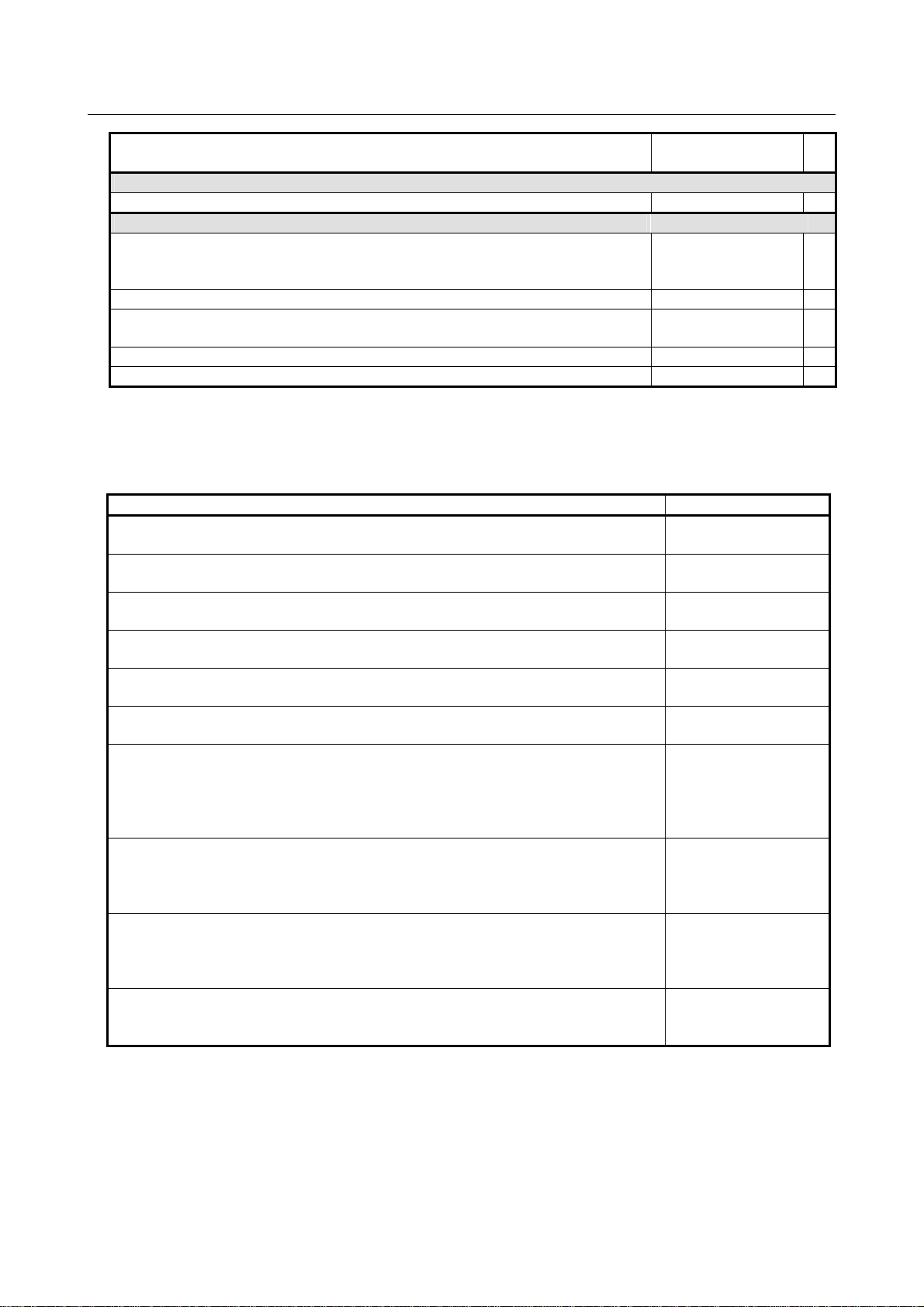

Manuales relacionados de las Series αi/βi de SERVOMOTORES

La tabla siguiente enumera los manuales asociados a las Series αi/βi de SERVOMOTORES

Tabla 2 Manuales relacionados

Nombre del manual Núm. de especificación

FANUC AC SERVO MOTOR αi series

DESCRIPTIONS

FANUC AC SPINDLE MOTOR αi series

DESCRIPTIONS

FANUC AC SERVO MOTOR βi series

DESCRIPTIONS

FANUC AC SPINDLE MOTOR βi series

DESCRIPTIONS

FANUC SERVO AMPLIFIER αi series

DESCRIPTIONS

FANUC SERVO AMPLIFIER βi series

DESCRIPTIONS

SERVOMOTOR serie αis DE FANUC

SERVOMOTOR serie αi DE FANUC

MOTOR DE CABEZAL AC serie αi DE FANUC

FANUC SERVO AMPLIFIER αi series

MANUAL DE MANTENIMIENTO

FANUC SERVO MOTOR βis series

FANUC AC SPINDLE MOTOR βi series

FANUC SERVO AMPLIFIER βi series

MANUAL DE MANTENIMIENTO

FANUC AC SERVO MOTOR αi/βi series,

FANUC LINEAR MOTOR LiS series

FANUC SYNCHRONOUS BUILT-IN SERVO MOTOR DiS series

PARAMETER MANUAL

FANUC AC SPINDLE MOTOR αi/βi series,

BUILT-IN SPINDLE MOTOR Bi series

PARAMETER MANUAL

Este manual supone fundamentalmente que se está utilizando la serie αi de SERVOMOTORES de

FANUC. Para tener información sobre los servomotores y cabezales, consulte los manuales

correspondientes al servomotor y cabezal realmente conectados.

B-65262EN

B-65272EN

B-65302EN

B-65312EN

B-65282EN

B-65322EN

B-65285SP

B-65325EN

B-65270EN

B-65280EN

- 5 -

1.GENERALIDADES GENERALIDADES B-64304SP-2/02

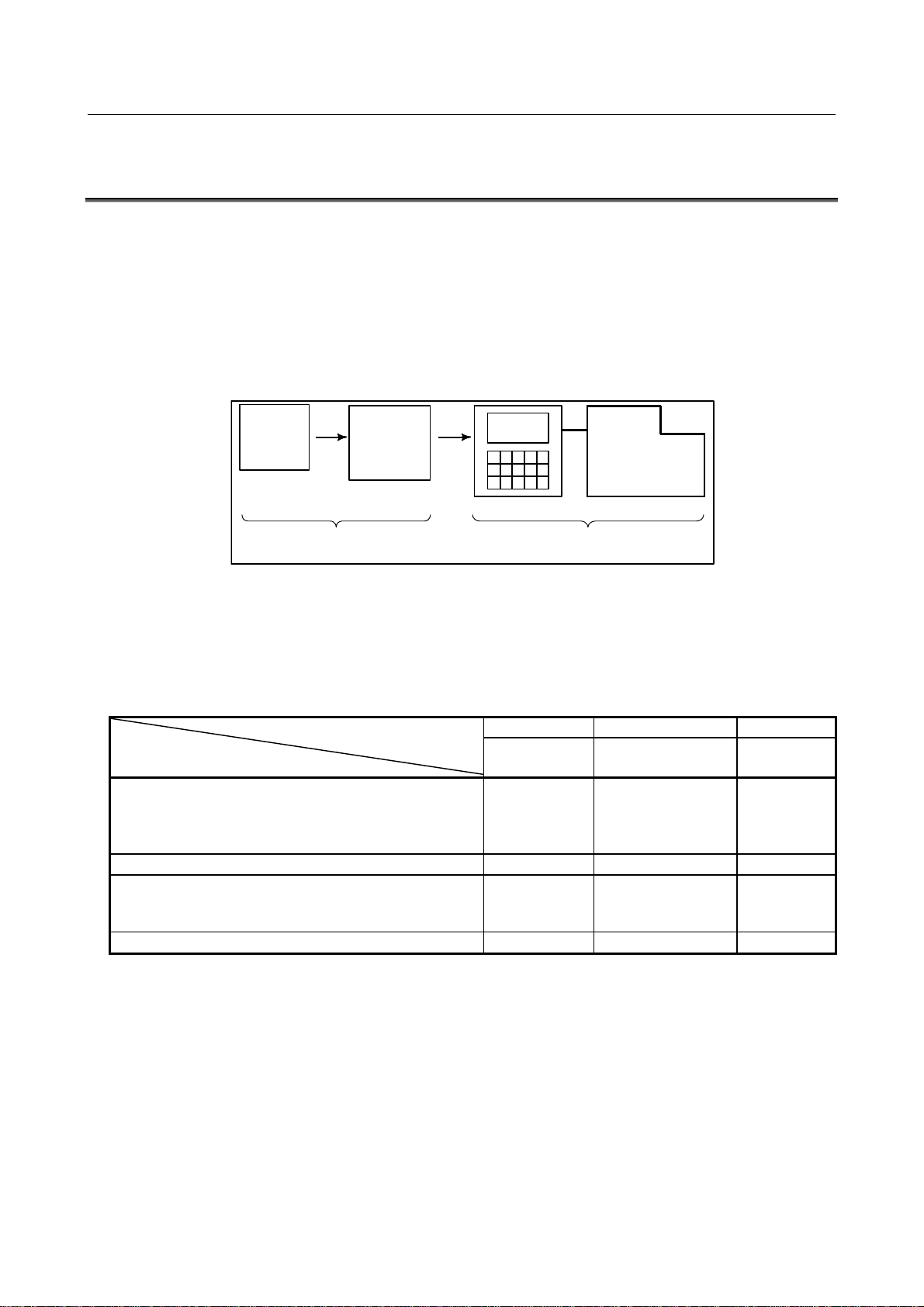

1.1 FLUJO GENERAL DE FUNCIONAMIENTO DE UNA

MÁQUINA HERRAMIENTA DE CNC

Cuando mecanice una pieza por medio de una máquina herramienta de CNC, prepare primeramente el

programa, y después haga funcionar la máquina utilizando dicho programa.

(1) En primer lugar, prepare el programa a partir del plano de la pieza para hacer funcionar la máquina

herramienta de CNC.

El modo de preparar el programa se describe en la Parte II, “Programación.”

(2) El programa debe ser leído por el sistema de CNC. A continuación, después de montar las piezas y

herramientas en la máquina, maneje las herramientas según el programa. Finalmente, ejecute el

mecanizado real de la pieza.

El modo de operar el sistema de CNC se describe en la Parte III, “Operación.”

Plano de

la pieza

PARTE II, "PROGRAMACIÓN"

Programa

de pieza

CNC Máquina herramienta

PARTE III, "OPERACIÓN"

Antes de programar el mecanizado, realice un plan de mecanizado para el procesamiento de la pieza.

Plan de mecanizado

1. Determinación del rango de mecanizado de la pieza

2. Método de montaje de las piezas en la máquina herramienta

3. Secuencia de mecanizado en cada proceso de mecanizado

4. Herramientas de mecanizado y condiciones de mecanizado

Determine el método de mecanizado para cada procesamiento.

1 2 3 Proceso de mecanizado

Procedimiento

de mecanizado

1. Método de mecanizado :

Desbaste

Semiacabado

Acabado

2. Herramientas de mecanizado

3. Condiciones de mecanizado :

Velocidad de avance

Profundidad de corte

4. Trayectoria de herramienta

Mecanizado

de cara final

Mecanizado de

diámetro exterior

Ranurado

- 6 -

B-64304SP-2/02 GENERALIDADES 1.GENERALIDADES

1.2 NOTAS SOBRE LA LECTURA DE ESTE MANUAL

PRECAUCIÓN

1 La función de un sistema de máquina herramienta con CNC depende no sólo del

CNC, sino también de la combinación de la máquina herramienta, el armario de

maniobra eléctrica, el sistema servo, el CNC mismo, los paneles de operador, etc.

Resulta muy difícil describir el funcionamiento, la programación y las operaciones

asociados a todas las combinaciones. Con carácter general, este manual las

describe desde el punto de vista del CNC. Así, para obtener más detalles sobre

una máquina herramienta con CNC, consulte el manual publicado por el

fabricante de la máquina herramienta, que tendrá prioridad sobre este manual.

2 En el encabezamiento de cada página de este manual, figura el título del

capítulo para que el lector puede consultar fácilmente la información que

necesita.

Si el lector busca en primer lugar el título en el que está interesado, puede

encontrar apartados con la información exclusiva que necesita.

3 Este manual contiene descripciones con tantas variaciones del uso del sistema

como son posibles. No puede abarcar todas las combinaciones de funciones,

opciones y comandos que no se deben intentar ejecutar.

Si no se describe una combinación concreta de operaciones, no se debe intentar

realizarla.

1.3 NOTAS SOBRE VARIOS TIPOS DE DATOS

PRECAUCIÓN

Los programas de mecanizado, parámetros, datos de compensación, etc., están

almacenados en la memoria no volátil interna del CNC. Normalmente, estos

contenidos no se pierden al conectar y desconectar la alimentación. Por regla

general, este contenido no se pierde al CONECTAR/DESCONECTAR la

alimentación. Sin embargo, es posible que se pueda producir un estado en que

sea preciso borrar datos muy valiosos almacenados en la memoria no volátil,

por haber realizado una operación incorrecta o tener que ejecutar una

restauración después de un fallo. Para lograr una restauración rápida cuando se

produzca este tipo de anomalía, le recomendamos crear con antelación una

copia de los distintos tipos de datos.

- 7 -

II. PROGRAMACIÓN

B-64304SP-2/02 PROGRAMACIÓN 1.GENERALIDADES

1 GENERALIDADES

El Capítulo 1, "GENERALIDADES", consta del siguiente apartado:

1.1 FIGURA DE HERRAMIENTA Y MOVIMIENTO DE HERRAMIENTA MEDIANTE

PROGRAMA......................................................................................................................................

1.1 FIGURA DE HERRAMIENTA Y MOVIMIENTO DE

HERRAMIENTA MEDIANTE PROGRAMA

Explicación

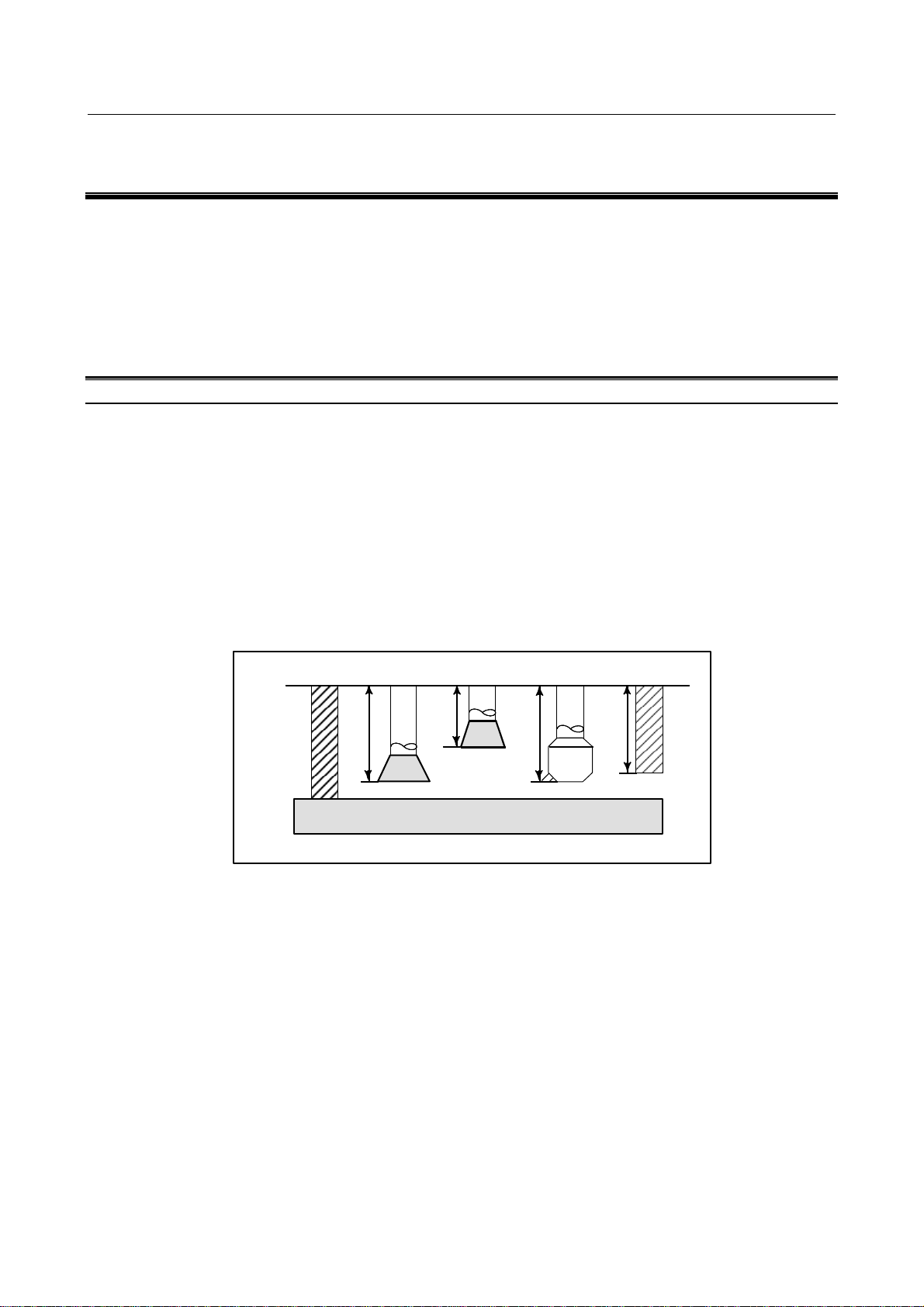

- Mecanizado mediante el extremo de la herramienta - Función de

compensación de la longitud de herramienta

Habitualmente, para el mecanizado de una pieza se emplean varias herramientas. Las herramientas tienen

distinta longitud. Resulta muy problemático cambiar el programa según las herramientas.

Por consiguiente, la longitud de cada herramienta se ha de medir con antelación. Ajustando la diferencia

entre la longitud de la herramienta estándar y la longitud de cada herramienta en el CNC (véase el

Capítulo "Ajuste y visualización de datos" del Manual del operador (común a los sistemas de torno /

centro de mecanizado), se puede ejecutar el mecanizado sin modificar el programa incluso cuando se

cambia la herramienta. Esta función se denomina compensación de la longitud de la herramienta (véase el

capítulo “Función de compensación” en este manual).

11

H2

Herramienta

estándar

H1

Pieza

H3 H4

- 11 -

1.GENERALIDADES PROGRAMACIÓN B-64304SP-2/02

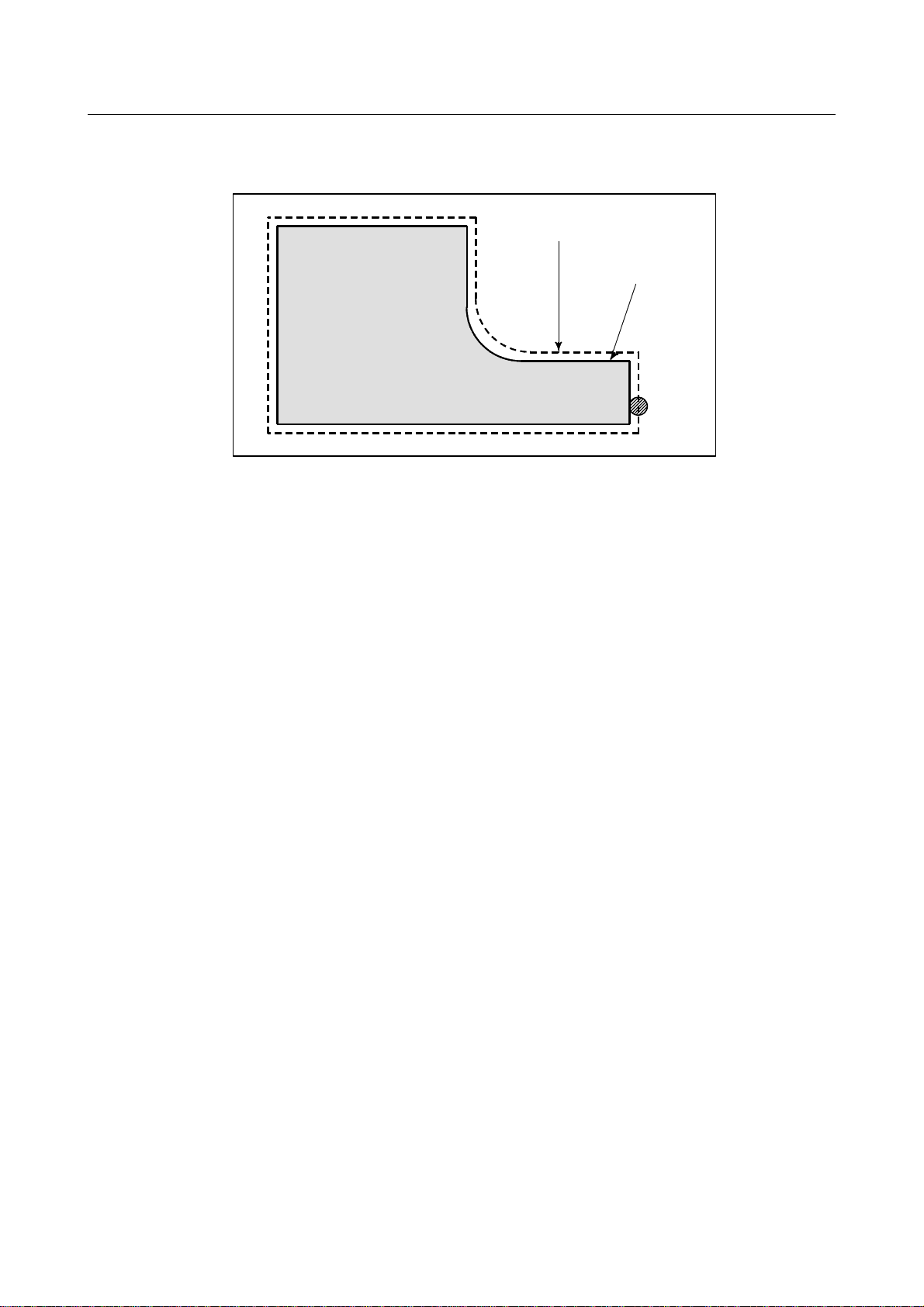

- Mecanizado mediante el lateral de la herramienta - Función de compensación

del radio herramienta

Pieza

Trayectoria con compensación del

radio de herramienta

Contorno de pieza

mecanizado

Herramienta

Dado que las herramientas tienen radio, el centro de la trayectoria de la herramienta rodea la pieza, pero

con una desviación del radio de la herramienta.

Si en el CNC se almacenan los radios de las herramientas (véase el capítulo "Ajuste y visualización de

datos” del Manual del operador (común a los sistemas de torno / centro de mecanizado)), la herramienta

se puede mover con una separación igual al radio de la herramienta respecto del contorno de la pieza

mecanizada. Esta función se denomina compensación del radio de la herramienta (véase el capítulo

“Función de compensación” en este manual).

- 12 -

2.FUNCIÓN PREPARATORI

A

B-64304SP-2/02 PROGRAMACIÓN

(FUNCIÓN G)

2 FUNCIÓN PREPARATORIA

(FUNCIÓN G)

Un número indicado a continuación de una dirección G determina la descripción del comando para el

bloque en cuestión.

Los códigos G se dividen en los dos tipos siguientes.

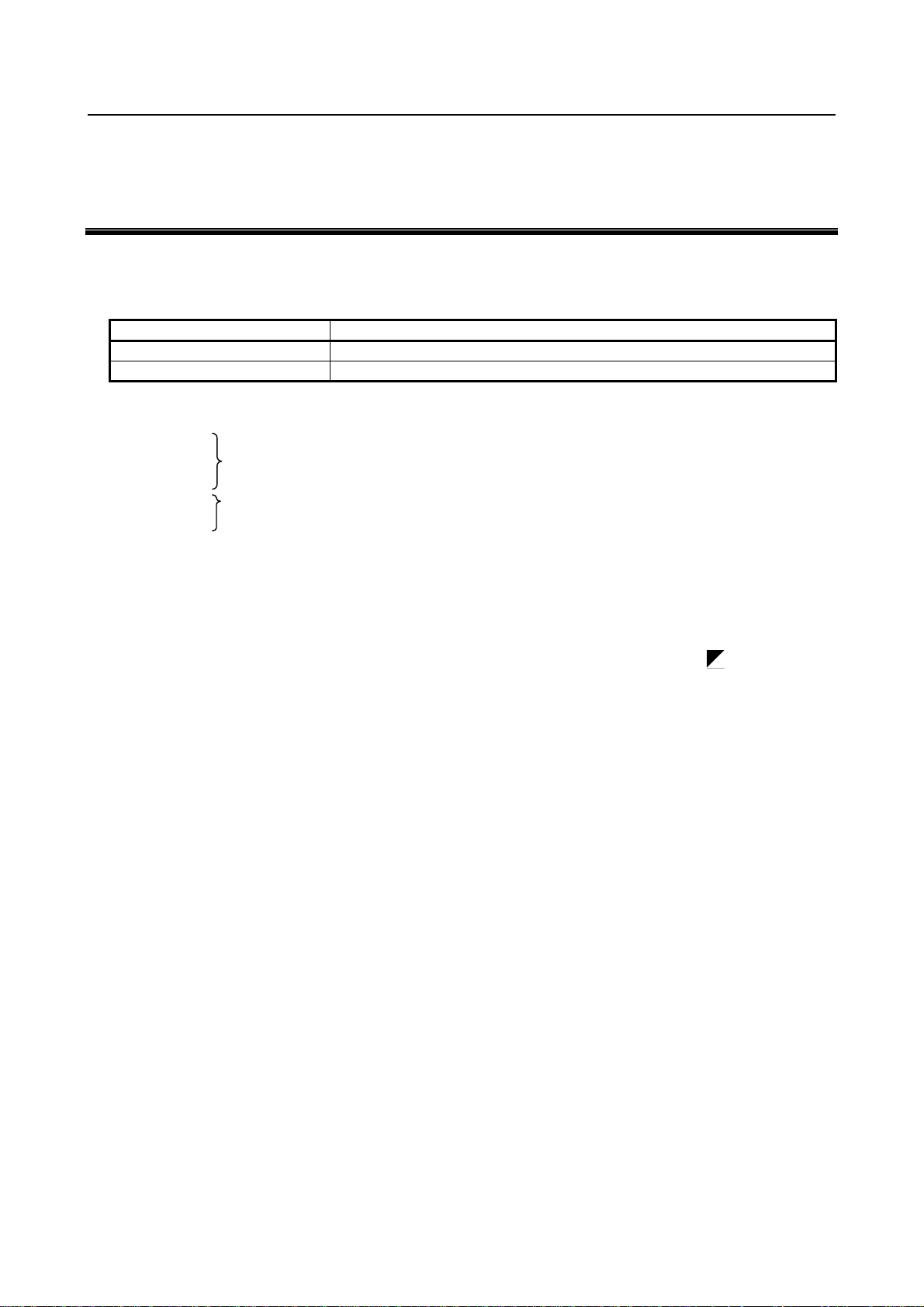

Tipo Significado

Código G simple El código G es válido únicamente en el bloque en el que se ha especificado.

Código G modal El código G es válido hasta que se especifica otro código G del mismo grupo.

(Ejemplo)

G01 y G00 son códigos G modales del grupo 01.

G01 X_ ;

Z_ ; G01 es válido en este rango.

X_ ;

G00 Z_ ; G00 es válido en este rango.

X_ ;

G01 X_ ;

:

Explicación

1. Cuando al conectar la alimentación o efectuar una reinicialización se activa el estado de borrado

(parámetro CLR (Nº 3402#6)), los códigos G modales pasan a los estados que se indican a

continuación:

(1) Los códigos G modales cambian a los estados identificados con el símbolo

en la Tabla 2.

(2) G20 y G21 permanecen invariables al activarse el estado de borrado en la conexión de la

alimentación o al efectuar una reinicialización.

(3) El parámetro G23 (Nº 3402#7) ajusta el estado G22 o G23 cuando se conecta la alimentación.

Sin embargo, G22 y G23 permanecen invariables al activarse el estado de borrado cuando se

efectúa una reinicialización.

(4) El usuario puede seleccionar G00 o G01 a través del ajuste del parámetro G01 (Nº 3402#0).

(5) El usuario puede seleccionar G90 o G91 a través del ajuste del parámetro G91 (Nº 3402#3).

Cuando se utiliza el sistema B o C de códigos G en el sistema de torno, el ajuste del parámetro

G91 (Nº 3402#3) determina el código aplicable: G90 o G91.

(6) En el sistema de centro de mecanizado, el usuario puede seleccionar G17, G18 o G19 a través

del ajuste de los parámetros G18 y G19 (Nº 3402#1 y #2).

2. Los códigos G del grupo 00 diferentes de G10 y G11 son códigos G simples.

3. Cuando se especifica un código G que no aparece en la lista de códigos G o que no tiene la opción

correspondiente, se genera la alarma PS0010.

4. Pueden especificarse varios códigos G en el mismo bloque si cada código G pertenece a un grupo

distinto. Si se especifican en un mismo bloque varios códigos G pertenecientes todos al mismo

grupo, sólo será válido el último código G especificado.

5. Si se especifica un código G perteneciente al grupo 01 en un ciclo fijo de taladrado, se cancela el

ciclo fijo de taladrado. Esto significa que se ajusta el mismo estado que con la especificación de G80.

Observe que los códigos G del grupo 01 no se ven afectados por un código G que especifique un

ciclo fijo de taladrado.

6. Los códigos G vienen indicados por grupos.

7. El grupo de G60 cambia según el ajuste del parámetro MDL (Nº 5431#0). (Cuando el bit MDL está

configurado a 0, se selecciona el grupo 00. Cuando el bit MDL está configurado a 1, se selecciona el

grupo 01.)

como se indica

- 13 -

2.FUNCIÓN PREPARATORIA

(FUNCIÓN G)

PROGRAMACIÓN B-64304SP-2/02

Tabla 2 Lista de códigos G

Código G Grupo Función

G00 Posicionamiento (mov. en rápido)

G01 Interpolación lineal (avance de mecanizado)

G02 Interpolación circular en sentido horario o interpolación helicoidal en sentido horario

G03

G04 Tiempo de espera, parada exacta

G05.1 IA-control en adelanto avanzado / IA-control de contorno / IA-control de contorno II

G05.4 HRV3 on/off

G07.1 (G107) Interpolación cilíndrica

G09 Parada exacta

G10 Entrada de datos programables

G11

G15 Cancelación del comando de coordenadas polares

G16

G17 Selección de plano XpYp

G18 Selección de plano ZpXp

G19

G20 Entrada en pulgadas

G21

G22 Activación de la función de verificación de límites de recorrido

G23

G27 Comprobación de retorno a la posición de referencia

G28 Retorno automático a la posición de referencia

G29 Desplazamiento desde la posición de referencia

G30 Retorno a posición de referencia 2, 3 y 4

G31

G33 01 Roscado

G37 Medición automática de longitud de herramienta

G39

G40 Compensación del radio de herramienta cancelación

G41 Compensación del radio de herramienta izquierda

G42

G40.1 Modo cancelación de control en la dirección perpendicular

G41.1 Activación de control en la dirección perpendicular : izquierda

G42.1

G43 Compensación de la longitud de herramienta +

G44

G45 Compensación de herramienta : aumento

G46 Compensación de herramienta : disminución

G47 Compensación de herramienta : aumento doble

G48

G49 08 Cancelación de la compensación de la longitud de herramienta

G50 Cancelación de factor de escala

G51

G50.1 Cancelación de imagen espejo programable

G51.1

G52 Ajuste del sistema de coordenadas local

G53

01

00

17

02

06

04

00

00

07

19

08

00

11

22

00

Interpolación circular en sentido antihorario o interpolación helicoidal en sentido

antihorario

Cancelación del modo de entrada de datos programables

Comando de coordenadas polares

Xp: Eje X o su eje paralelo

Yp: Eje Y o su eje paralelo

Selección de plano YpZp

Entrada en mm

Desactivación de la función de verificación de límites de recorrido

Función de salto

Compensación del radio de herramienta interpolación circular en esquinas

Compensación del radio de herramienta derecha

Activación de control en la dirección perpendicular : derecha

Compensación de la longitud de herramienta -

Compensación de herramienta : disminución doble

Factor de escala

Imagen espejo programable

Ajuste del sistema de coordenadas de máquina

Zp: Eje Z o su eje paralelo

- 14 -

Loading...

Loading...