PIAGGIO Zip User Manual [fr]

AVANT-PROPOS

•La présente publication a été réalisée spécialement pour les techniciens du secteur (Services Après-vente agréés MALAGUTI, réparateurs de motos indépendants). Elle contient toutes les interventions techniques prévues par le Constructeur au moment de sa diffusion.

•Nous avons volontairement omis certaines informations car - à notre avis - elles font partie de la culture technique de base indispensable.

•Pour toute autre information, se reporter au CATALOGUE DE PIECES DETACHEES et au MANUEL D’ATELIER - section PARTIE CYCLE.

•Il est important de lire les informations introductives de caractère général, avant de consulter les arguments spécifiques des différentes interventions à effectuer sur le moteur, au profit d’une consultation rationnelle de chaque argument traité et des concepts techniques et de sécurité.

•Les interventions de contrôle, d’entretien, de réparation, de remplacement de pièces etc..., sont du ressort exclusif de techniciens compétents et experts en technologies modernes, procédures rapides et rationnelles, caracté-ristiques techniques, valeurs de réglage, couples de serrage que, seul le fabricant est à même d’établir avec certitude.

•Il est très important d’observer scrupuleusement les indications. Les interventions effectuées de façon superficielle ou omises, peuvent porter préjudice au moteur, ou entraîner, dans la meilleure des hypothèses, de désagréables contestations.

La société MALAGUTI S.p.A. se réserve le droit d’apporter des modifications à tout moment, sans avis préalable. Pour toute demande ou pour toute information complémentaire, contacter l’Atelier après-vente de la société MALAGUTI S.p.A.

MALAGUTI S.p.A.

Via Emilia 498, 40068 - San Lazzaro di Savena (BO) - ITALY Tel. 051.62.24.811 - Fax 051.69.47.782

e-mail: info@malaguti.com - http: // www.malaguti.com

2 04/08

REGLES GENERALES DE TRAVAIL

•Les recommandations qui suivent garantissent des interventions rationnelles en toute sécurité opérationnelle, réduisant progressivement les probabilités d’accidents, les dommages de toute nature et les temps morts. Il est donc conseillé de les observer scrupuleusement.

•Tenir toujours en considération, sans les négliger, les impressions du client et ses communications de dysfonctionnement du moteur, en formulant des questions précises permettant de dresser un cadre complet des symptômes des problèmes mis en évidence et de diagnostiquer, avec une approximation minimale, les causes effectives. Dans le présent manuel, vous trouverez les informations techniques et les indications essentielles sur les modalités d’intervention, qui sont toutefois insuffisantes si elles ne sont pas appuyées par une juste dose d’expérience personnelle.

•Planifier les interventions de réparation afin d’éviter des procédures dispersives et, de ce fait, des temps morts. Pour accéder aux composants à réparer, se limiter aux opérations essentielles.

•Préparer les composants à remplacer et les pièces de rechange originales.

•Marquer les pièces qui risquent de se confondre en phase d’installation.

•Utiliser toujours des outils et un outillage d’excellente qualité.

•Pendant toute l’opération, garder les outils à portée de la main, disposés si possible suivant un ordre préétabli.

•Le lieu de travail doit toujours être propre et en ordre.

•Pour serrer les vis et les écrous, commencer par ceux qui ont un diamètre plus grand ou bien par ceux internes, puis continuer en “croix”, par “tractions” successives.

•Les valeurs de couple indiqués dans le manuel se réfèrent au “serrage final” et doivent être obtenues progressi-vement, par passages successifs.

•L’utilisation correcte des clés fixes (à fourche) s’effectue par “tractions” et non par “poussées”.

•Si les opérations prévoient la présence de deux techniciens, il est indispensable, au préalable, que ceux-ci se mettent d’accord sur les tâches et les synergies.

•Vérifier toujours le bon montage de chaque pièce avant d’en monter une autre.

•Les joints des bagues d’étanchéité, les bagues élastiques et les goupilles doivent être toujours remplacés à chaque dépose.

•Utiliser toujours des tournevis de dimensions adaptées aux vis sur lesquelles il faut agir.

Ne jamais utiliser des flammes libres, en aucun cas.

Nettoyer tous les éléments avec un détergent à faible degré d’inflammabilité.

Ne pas effectuer de soudures en présence d’essence.

•Ne jamais réutiliser un joint ou une bague élastique.

•Ne jamais utiliser un tournevis comme levier ou comme burin.

•Ne pas dévisser ni visser les vis et les écrous avec des pinces.

•Ne pas taper sur la clé avec un marteau (ou autre) pour desserrer ou serrer les vis et les écrous.

•Ne pas augmenter le bras de levier en enfilant un tube sur la clé.

3 04/08

SOMMAIRE

DESCRIPTION |

P. |

DONNÉESTECHNIQUES |

5 |

COUPLES DE SERRAGE |

7 |

JEUX DE MONTAGE |

8 |

Cylindre-piston |

8 |

Joints spie |

9 |

Carter- vilebrequin-bielle |

9 |

SYSTÈME D’ÉPAISSISSEMENT DE LA CULASSE |

10 |

EQUIPEMENT SPÉCIFIQUE |

11 |

CONTRÔLES ET MAINTENANCE |

13 |

Carburateur |

13 |

Controle avance à l’allumage |

14 |

Bougie |

15 |

Huile moyeu |

15 |

Huile moteur |

16 |

Filtre huile moteur |

16 |

Controle synchronisation de la distribution |

17 |

Controle du jeu aux soupapes |

17 |

Controle CO |

18 |

Controle pression fin de compression |

19 |

RICHERCHE PANNES |

20 |

Performances insuffisantes |

20 |

Roue arrière tourne avec moteur au ralenti |

20 |

Difficultés au démarrage |

21 |

Consommation excessive d'huile/fumée à l'èchappement |

21 |

Mauvaise pressione de lubrification |

22 |

Le moteur a tendance à s'arreter à l'ouverture maximum des gaz |

22 |

Le moteur a tendance à s'arreter au ralenti |

22 |

Excessif bruit au dechargement |

23 |

Consommation élevée de carburant |

23 |

Anomalie du dispositif d’air secondaire |

23 |

Dechirure ou fonctionement irregulier embrayage |

23 |

TRANSMISSION AUTOMATIQUE |

24 |

Couvercle transmission |

24 |

Démarrage à pédale |

24 |

Convoyeur d’air |

24 |

Dépose du roulement support arbre poulie entrainée |

25 |

Dépose poulie entrainée |

25 |

Controle cloche embrayage |

25 |

Dépose embrayage |

26 |

Collier de retenue pivots |

27 |

Dépose roulements demi-poulie entrainée |

27 |

Montage roulements demi poulie entrainée |

29 |

Montage embrayage - Montage poulie entrainée |

30 |

Dépose poulie motrice |

31 |

Montage poulie motrice |

32 |

Montage couvercle transmission |

32 |

|

234 |

DESCRIPTION |

P. |

|

234 |

||

|

234 |

|

|

|

RÉDUCTION FINALE |

33 |

|

|

234 |

||

|

234 |

|

|

|

234 |

Dépose couvercle moyeu |

33 |

|

234 |

|

|

|

234 |

Démontage de l’axe de la roue |

33 |

|

234 |

|

|

|

234 |

Dépose roulements axe roue |

33 |

|

234 |

|

|

|

234 |

Dépose roulement arbre poulie entrainée |

33 |

|

234 |

|

|

|

Montage roulement axe roue |

34 |

|

|

234 |

||

|

234 |

|

|

|

Montage engrenages moyeu |

34 |

|

|

234 |

||

|

234 |

|

|

|

Montage couvercle moyeu |

34 |

|

|

234 |

||

|

234 |

|

|

|

COUVERCLE VOLANT |

35 |

|

|

234 |

||

|

234 |

|

|

|

Coiffe de refroidissement |

35 |

|

|

234 |

||

|

234 |

||

|

Ventilateur de refroidissement |

35 |

|

|

234 |

||

|

234 |

|

|

|

234 |

Dépose stator |

35 |

|

234 |

|

|

|

234 |

Montage stator |

35 |

|

234 |

|

|

|

VOLANT ET DÉMARRAGE |

36 |

|

|

234 |

||

|

234 |

|

|

|

Dépose moteur du démarreur |

36 |

|

|

234 |

||

|

234 |

|

|

|

Dépose volant magnétique |

36 |

|

|

234 |

||

|

234 |

|

|

|

Montage volant magnétique |

37 |

|

|

234 |

||

|

234 |

|

|

|

Montage moteur du démarreur |

37 |

|

|

234 |

||

|

234234 |

|

|

|

GROUPE THERMIQUE ET DISTRIBUTION |

38 |

|

|

234234 |

Dépose couvercle de poussoirs |

38 |

|

234234 |

Dépose commande distribution |

38 |

|

234234 |

Dépose arbre à cames |

39 |

|

234234 |

Dépose culasse |

39 |

|

234234 |

Dépose soupapes |

39 |

|

234234 |

Dépose cylindre piston |

40 |

|

234234 |

Montage piston |

42 |

|

234234 |

Montage bagues de retenue |

42 |

|

234234 |

Montage cylindre |

43 |

|

234234 |

Montage des soupapes |

46 |

|

234234 |

Montage culasse et composants de la distribution |

47 |

|

234234 |

Montage chaine et distribution |

48 |

|

234234 |

Montage couvercle poussoirs |

49 |

|

234234 |

Montage collecteur aspiration |

49 |

|

234234 |

Carter vilebrequin |

49 |

|

234234 |

Ouverture carter |

50 |

|

234234 |

Dépose paliers de vilebrequin |

51 |

|

234234 |

Montage paliers de vilebrequin |

51 |

|

234234 |

Accouplement carter |

52 |

|

234234 |

LUBRIFICATION |

53 |

|

234234 |

Pare-huile des roulis |

53 |

|

234234 |

Pompe huile |

54 |

|

234 |

Dépose coupelle d’huile |

55 |

|

234 |

|

|

|

234 |

Montage coupelle d’huile |

55 |

|

234 |

|

|

|

234 |

CARBURATEUR |

56 |

|

234 |

|

|

|

234 |

Dépose carburateur |

56 |

|

234 |

|

|

|

234 |

Montage carburateur |

58 |

|

234 |

|

|

|

|

|

4 04/08

Données Techniques

Caractéristique |

Description / Valeur |

|

|

|

|

Moteur |

Monocylindre 4 temps Piaggio Hi-PER4 |

|

|

|

|

Alésage x course |

39 x 41,8 mm |

|

|

|

|

Cylindrée |

49,93 cm³ |

|

|

|

|

Taux de compression |

11,5 :1 |

|

Distribution |

monoarbre à cames sur la culasse et deux soupapes, commandé par une chaîne sur le côté gauche. |

|

|

|

|

Carburateur à dépression |

KEIHN CVK 18 |

|

|

|

|

Réglage CO |

3,2% ± 0,5 |

|

|

|

|

Ralenti moteur |

1900 ÷ 2000 g/min. |

|

|

|

|

Filtre à air |

En éponge |

|

Système de démarrage |

démarreur électrique/kickstarter |

|

|

|

|

|

|

|

Graissage |

Au moyen d’une pompe à lobes (à l’intérieur du carter) commandée par une chaîne et un double filtre: crépine et centrifuge. |

|

|

|

|

Alimentation |

Essence sans plomb (au moyen d’un carburateur). |

|

Puissance maxi. (au vilebrequin) |

2,5 KW (3,4 CV) a 6500 g/min. |

|

Refroidissement |

par air forcé |

|

|

|

|

Jeu des soupapes |

Aspiration: 0,10 mm - Échappement: 0,15 mm |

|

|

|

|

|

|

|

Transmission |

Variateur automatique à poulies expansibles avec dispositif asservissement de couple, courroie trapézoïdale, embrayage |

|

|

automatique. |

|

|

|

|

|

|

|

Huile moyeu arrière |

Quantité: ~ 85 cc |

|

|

|

|

Huile moteur |

Quantité: ~ 850 cc |

|

|

|

|

|

|

|

Type d’allumage |

Allumage électronique avec bobine H.T. incorporée |

|

|

|

|

Avance a l’allumage variable à |

8° a 1000 ÷ 2000 tr/min - 21° a 4000 ÷ 7000 tr/min |

|

microprocesseur (avant le P.M.H.) |

||

|

||

Bougie recommandée |

NGK CR 8E - NGK CR 8EB |

|

|

|

|

Générateur |

à courant alternatif monophasé. |

|

|

|

5 04/08

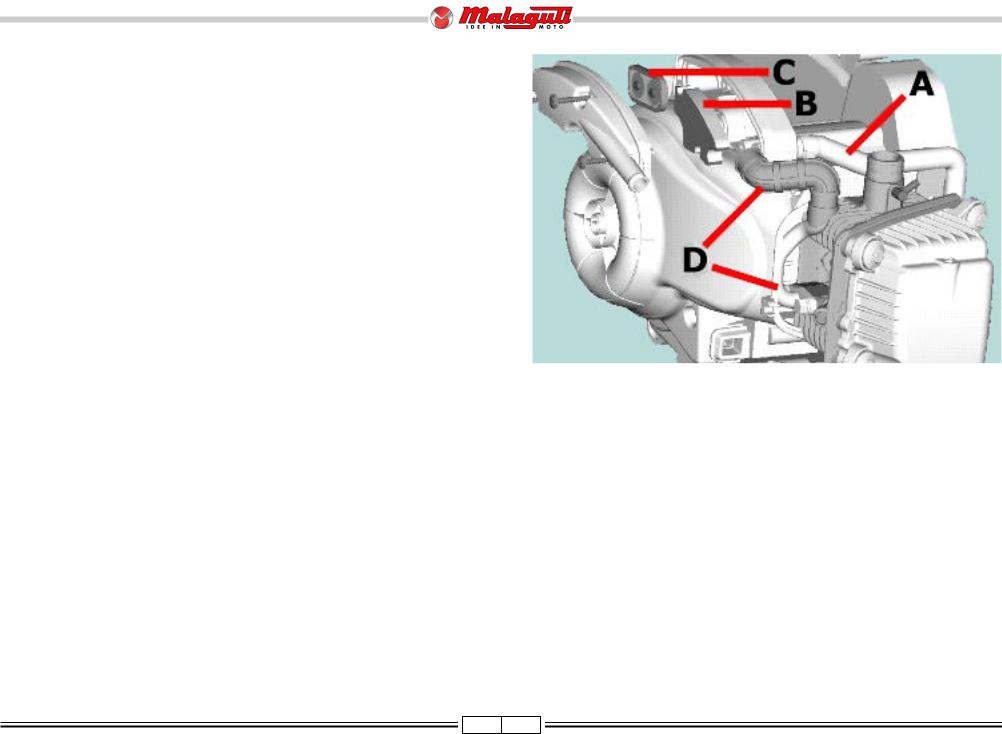

AIR SECONDAIRE (SOUPAPE SAS)

•Le principe de fonctionnement du SAS du moteur 50 4T est en tout point point semblable à celui du 50 2T; la seule différence est l’admission d’air ambiant extérieur et non de l’intérieur de la boite de transmission.

•L’air est aspiré par le conduit «A» (latéral au cylindre). Après avoir été dépuré par le filtre «B», il entre dans la soupape à lamelle «C» pour être dirigé vers la culasse par un conduit flexible puis rigide «D» bridé à la culasse. De cette façon, l’air rejoint le conduit d’échappement pour augmenter la quantité d’oxygène des gaz non brulés avant le catalyseur, favorisant ainsi une meilleure réaction de ce dernier.

CARBURATEUR KEHIN |

Caractéristique |

Description / Valeur |

|

||

|

|

|

|

Type CVK |

18 |

|

|

|

|

Diamètre vanne d’étranglement |

Ø 18,5 |

|

|

|

|

Diamètre diffuseur |

Ø 17 |

|

|

|

|

Estampage sur le corps |

17ND |

|

Gicleur maximum |

75 |

|

Ajutage d’air maximum (sur corps) |

Ø1,1 |

|

|

|

|

Estampage aiguille conique |

NACA |

|

|

|

|

Ressort soupape gaz |

70 ÷ 99 gr |

|

|

|

|

Gicleur minimum |

35 |

|

Ajutage d’air minimum (sur le corps) |

Ø 1,5 |

|

|

|

|

Ouverture initiale vis de richesse ralenti |

- 2 3/8 |

|

|

|

|

Gicleur starter |

48 |

|

|

|

|

Gicleur air starter (sur le corps) |

Ø 1,5 |

|

|

|

|

Course pointeau starter |

11 mm |

|

|

|

6 04/08

Couples de serrage

Nom |

|

Couples en N*m |

|

|

|

|

|

Bougie d’allumage |

|

10 |

÷ 15 |

|

|

|

|

Vis couvercle culasse |

|

8 ÷ 10 |

|

|

|

|

|

Goujons culasse-cylindre |

|

6 ÷ 7 + 90° + 90° * |

|

Vis de fixation culasse et cylindre au carter |

|

8 ÷ 10 |

|

|

|

|

|

Vis patin tendeur de chaîne |

|

5 |

÷ 7 |

|

|

|

|

Vis tendeur de chaîne distribution |

|

8 ÷ 10 |

|

|

|

|

|

Vis centrale tendeur de chaîne distribution |

|

5 |

÷ 6 |

|

|

|

|

Vis poulie arbre à came |

|

12 |

÷ 14 |

Vis axes culbuteurs et roulement arbre à came |

|

3 |

÷ 4 |

|

|

|

|

Ecrous de blocage pastille de réglage jeu des soupapes |

|

7 |

÷ 9 |

|

|

|

|

Capuchon préfiltre huile moteur |

|

25 |

÷ 28 |

|

|

|

|

Bouchon de vidange huile moteur |

|

25 ÷ 28 |

|

Ecrou volant alternateur |

|

40 |

÷ 44 |

Vis Pick-up |

|

3 |

÷ 4 |

|

|

|

|

Vis stator |

|

3 |

÷ 4 |

|

|

|

|

Vis cloison pompe à huile |

|

4 |

÷ 5 |

|

|

|

|

Vis couvercle compartiment chaîne de |

|

4 |

÷ 5 |

distribution/pompe à huile |

|

||

|

|

|

|

|

|

|

|

Vis tôle labyrinthe de décantation huile |

|

7 |

÷ 8 |

Nom |

Couples en N*m |

||

|

|

||

Vis couronne pompe à huile |

8 ÷ 10 |

||

Vis de fixation de la pompe à huile au carter |

5 |

÷ |

6 |

|

|

|

|

Vis d’accouplement pompe à huile |

7 |

÷ |

9 |

|

|

||

Vis bac à huile |

8 ÷ 10 |

||

|

|

|

|

Vis collecteur d’aspiration |

7 |

÷ |

9 |

Vis collier carburateur/collecteur |

1,2 |

÷ 1,5 |

|

|

|

|

|

Vis de fixation des câbles au démarreur |

1,5 |

÷ |

2,5 |

|

|

|

|

Vis démarreur |

11 |

÷ 13 |

|

|

|

|

|

Vis carter transmission |

11 |

÷ 13 |

|

|

|

|

|

Vis levier de démarrage |

11 |

÷ 13 |

|

|

|

||

Vis coiffe de refroidissement sur carter |

2 ÷ 2,5 |

||

Ecrou de sécurité groupe d’embrayage sur poulie |

55 ÷ |

60 |

|

|

|

||

Ecrou poulie arbre moteur |

18 ÷ 20 + 90° |

||

|

|

|

|

Ecrou arbre poulie entraînée |

40 ÷ |

44 |

|

|

|

|

|

Vis de vidange huile moyeu |

3 |

÷ |

5 |

Vis couvercle moyeu arrière |

24 ÷ |

26 |

|

Ecrou axe de roue |

115 |

÷ 125 |

|

|

|

||

Vis de jonction demi-carter |

8 ÷ 10 |

||

|

|

|

|

Afin de garantir un couple de serrage correct, graisser les écrous avant le montage.

* En installant de nouveaux goujons, l’opération de serrage des écrous comporte la réalisation de 3 rotations de 90° après le premier blocage à 6 ÷7 N*m ; soit : 6 ÷7 N*m + 90° + 90° + 90° à passages croisés.

7 04/08

Jeux de montage

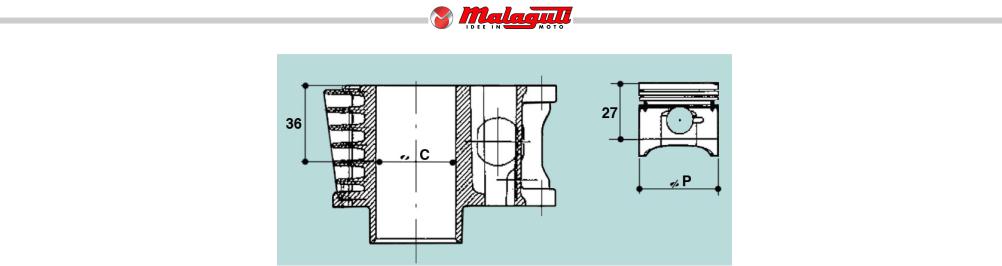

CYLINDRE-PISTON

CATÉGORIES D’ACCOUPLEMENT

|

Nom |

Sigle |

|

Cylindre |

Piston |

Jeu au montage |

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

Cylindre (avec piston “Shiram”) |

|

|

B |

|

39,000 ÷ 39,007 |

38,956 ÷ 38,966 |

0.037 ÷ 0.051 |

|

||

|

Axe piston/right way (avec “Axe” piston/”Right way”) |

|

|

C |

|

39,007 ÷ 39,014 |

38,968 ÷ 38,975 |

0,032 ÷ 0,046 |

|

||

|

Axe piston/right way (avec cylindre “Shiram”) |

|

|

C |

|

39,007 ÷ 39,014 |

38,963 ÷ 38,970 |

0,037 ÷ 0,051 |

|

||

|

Piston shiram (con “Axe” cylindre/”Right way”) |

|

|

D |

|

39,014 ÷ 39,021 |

38,975 ÷ 38,982 |

0,032 ÷ 0,046 |

|

||

|

Piston shiram (avec cylindre “Shiram”) |

|

|

D |

|

39,014 ÷ 39,021 |

38,970 ÷ 38,977 |

0,037 ÷ 0,051 |

|

||

|

Cylindre (avec “Axe” de piston/”Right way”) |

|

|

A |

|

38,993 ÷ 39,000 |

38,954 ÷ 38,961 |

0.032 ÷ 0.046 |

|

||

|

Cylindre (avec piston “Shiram”) |

|

|

A |

|

38,993 ÷ 39,000 |

38,949 ÷ 38,956 |

0.037 ÷ 0.051 |

|

||

|

Cylindre (avec “Axe” de piston/”Right way”) |

|

|

B |

|

39,000 ÷ 39,007 |

38,961 ÷ 38,968 |

0.032 ÷ 0.046 |

|

||

|

Cylindre 1ère maj |

|

A1 |

|

39,193 ÷ 39,200 |

39,154 ÷ 39,161 |

0,032 ÷ 0,046 |

|

|||

|

Cylindre 1ère maj |

|

B1 |

|

39,200 ÷ 39,207 |

39,161 ÷ 39,168 |

0,032 ÷ 0,046 |

|

|||

|

Piston 1ère Maj |

|

C1 |

|

39,207 ÷ 39,214 |

39,168 ÷ 39,175 |

0,032 ÷ 0,046 |

|

|||

|

Piston 1ère Maj |

|

D1 |

|

39,214 ÷ 39,221 |

39,175 ÷ 39,182 |

0,032 ÷ 0,046 |

|

|||

|

Cylindre 2ème Maj |

|

A2 |

|

39,393 ÷ 39,400 |

39,354 ÷ 39,361 |

0,032 ÷ 0,046 |

|

|||

|

Cylindre 2ème Maj |

|

B2 |

|

39,400 ÷ 39,407 |

39,361 ÷ 39,368 |

0,032 ÷ 0,046 |

|

|||

|

Piston 2ème Ma |

|

C2 |

|

39,407 ÷ 39,414 |

39,368 ÷ 39,375 |

0,032 ÷ 0,046 |

|

|||

|

Piston 2ème Ma |

|

D2 |

|

39,414 ÷ 39,421 |

39,375 ÷ 39,382 |

0,032 ÷ 0,046 |

|

|||

|

Cylindre 3ème Maj |

|

A3 |

|

39,593 ÷ 39,600 |

39,554 ÷ 39,561 |

0,032 ÷ 0,046 |

|

|||

|

Cylindre 3ème Maj |

|

B3 |

|

39,600 ÷ 39,607 |

39,561 ÷ 39,568 |

0,032 ÷ 0,046 |

|

|||

|

Piston 3ème Maj |

|

C3 |

|

39,607 ÷ 39,614 |

39,568 ÷ 39,575 |

0,032 ÷ 0,046 |

|

|||

|

Piston 3ème Maj |

|

D3 |

|

39,614 ÷ 39,621 |

39,575 ÷ 39,582 |

0,032 ÷ 0,046 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

06/08 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

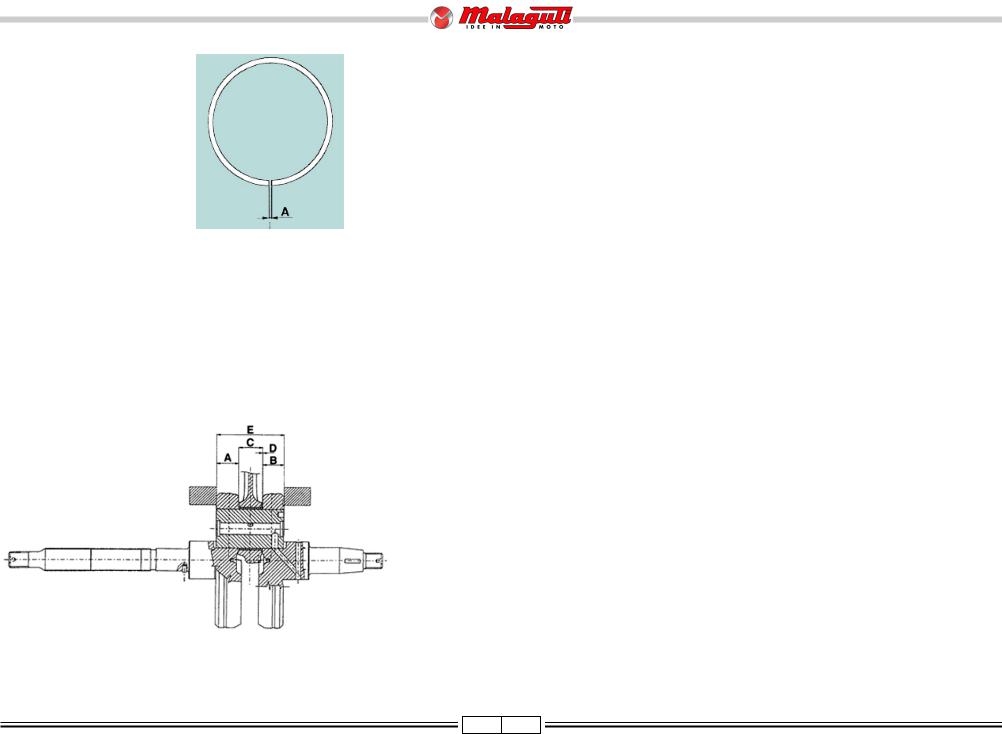

JOINTS SPIE |

Nom |

Dimensions |

Valeur |

Valeur |

|

||||

|

|

|

|

|

|

1er segment coup de feu |

39 x 1 |

A |

0,08 ÷ 0,20 |

|

2e segment coup de feu |

39 x 1 |

A |

0,05 ÷ 0,20 |

|

Segment joint racleur |

39 x 2 |

A |

0,20 ÷ 0,70 |

|

1er segment de compression 1er Maj. |

39,2 x 1 |

A |

0,08 ÷ 0,20 |

|

2e segment de compression 1e Maj. |

39,2 x 1 |

A |

0,05 ÷ 0,20 |

|

Segment joint racleur 1er Maj. |

39,2 x 2 |

A |

0,20 ÷ 0,70 |

|

1er segment de compression 2e Maj. |

39,4 x 1 |

A |

0,08 ÷ 0,20 |

|

2e segment de compression 2e Maj. |

39,4 x 1 |

A |

0,05 ÷ 0,20 |

|

Segment joint racleur 2e Maj. |

39,4 x 2 |

A |

0,20 ÷ 0,70 |

|

1er segment de compression 3e Maj. |

39,6 x 1 |

A |

0,08 ÷ 0,20 |

|

2e segment de compression 3e Maj. |

39,6 x 1 |

A |

0,05 ÷ 0,20 |

|

Segment joint racleur 3e Maj. |

39,6 x 2 |

A |

0,20 ÷ 0,70 |

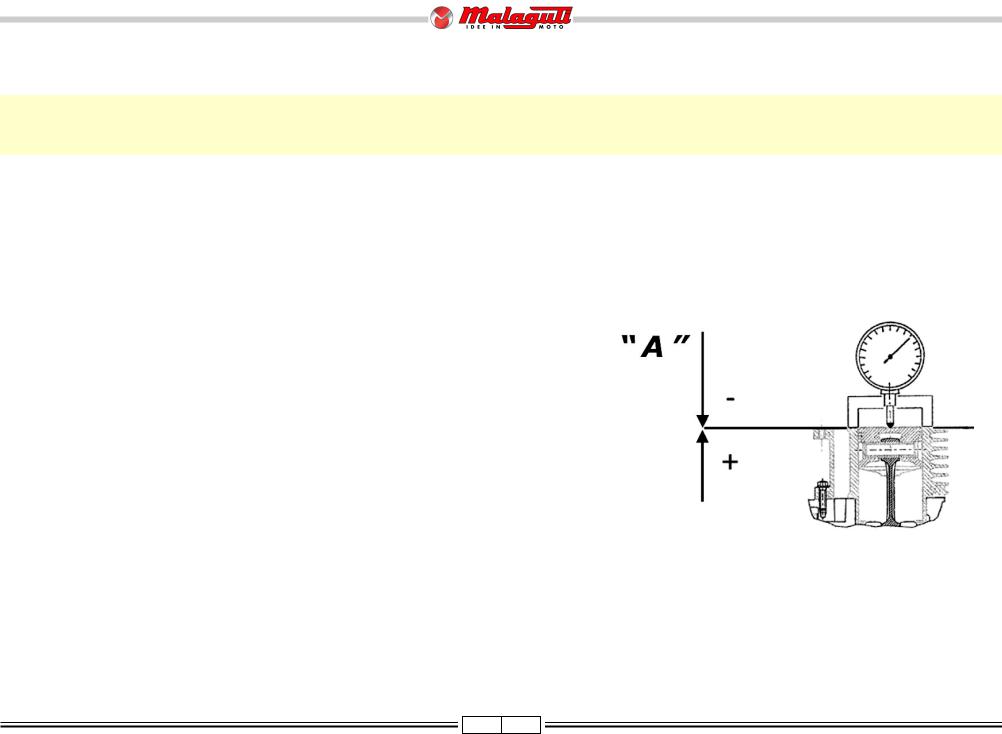

CARTER- VILEBREQUIN-BIELLE

JEU AXIAL ENTRE ARBRE MOTEUR ET BIELLE

Nom |

Dimensions |

Sigle |

Valeur |

|

|

|

|

Demi-arbre côté transmission |

14 (+0/-0,005) |

A |

|

Demi-arbre côté volant |

16 (+0/-0,005) |

B |

|

Bielle |

14,8 (+0,05/-0) |

C |

|

Arbre moteur |

45,00 |

E |

|

Jeu axial bielle |

0,15 ÷ 0,30 |

D |

|

9 04/08

Système d’épaississement de la culasse

NOTE

LAMESURE «A» EST UNE VALEUR DE RENFONCEMENT DU PISTON QUI INDIQUE DE COMBIEN LE PLAN DE LACALOTTE DU PISTON DESCEND EN DESSOUS DU PLAN DE JOINT DU CYLINDRE. PLUS LE PISTON DESCENDAL’INTERIEUR DU CYLINDRE ET PLUS LE JOINT D’EMBASE SERAFIN (POUR COMPENSER LE RAPPORT DE COMPRESSION) ET VICE-VERSA.

Caractéristiques techniques

Système d’épaississement pour contenir le rapport de compression RC: 11,1 ÷ 12,9

CONTRÔLE SAILLIE DU PISTON

Nom |

Mesure A |

Epaisseur |

|

|

|

épaississement_1 |

0,05 ÷ 0,25 |

0,35 |

épaississement_2 |

0,25 ÷ 0,40 |

0,2 |

10 04/08

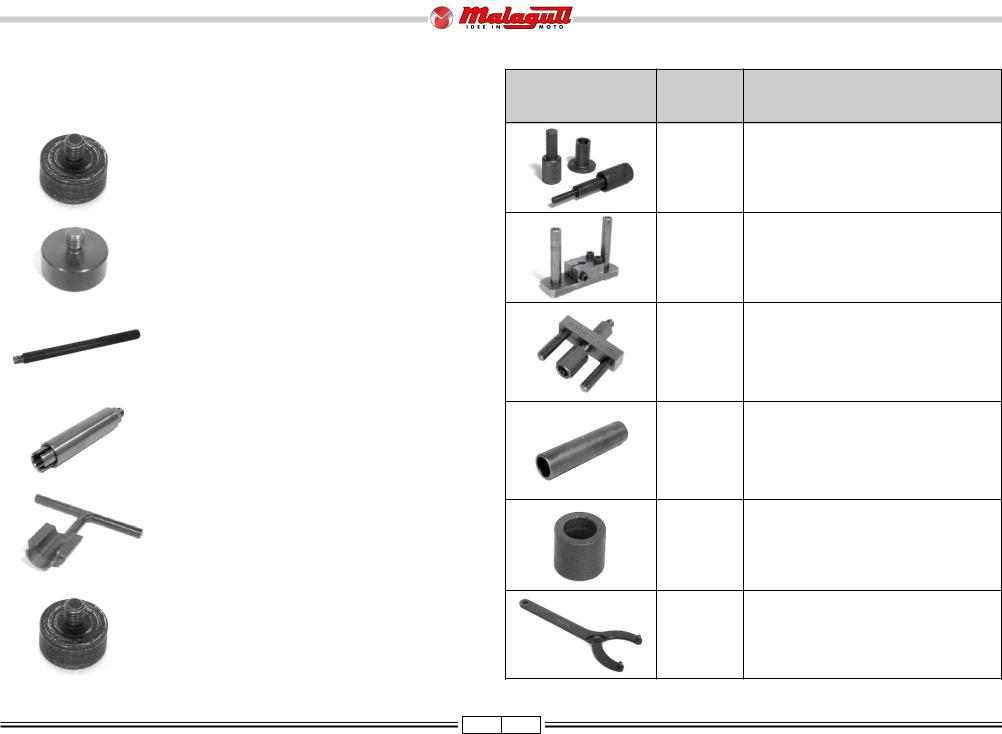

Equipement spécifique

Cod. Description

PIAGGIO

001467Y008 Pince pour l’extraction des roulements Ø 17 mm

001467Y009 Cloche pour roulements Ø extérieur 42 mm

004499Y Extracteur de roulements pour arbres

020162Y Extracteur de volant

020288Y |

Fourche pour le montage du piston sur |

|

le cylindre |

||

|

020291Y

Outil pour le montage/la dépose des soupapes

|

Cod. |

Description |

|

PIAGGIO |

|

|

|

|

|

|

|

|

020306Y |

Bouterolle pour le montage des bagues |

|

d’étanchéité des soupapes |

|

|

|

|

|

|

|

|

020340Y |

Bouterolle pour le montage du joint |

|

|

huile du volant et de la transmission |

|

|

|

|

020358Y |

Adaptateur 37 x40 mm |

|

|

|

|

020359Y |

Adaptateur 42 x 47 mm |

|

|

|

|

020360Y |

Adaptateur 52 x 55 mm |

|

|

|

|

020362Y |

Glissière de 12 mm |

|

|

|

11 04/08

|

Cod. |

Description |

|

PIAGGIO |

|

|

|

|

|

|

|

|

020363Y |

Glissière de 20 mm |

|

|

|

|

020364Y |

Glissière de 25 mm |

|

|

|

|

020376Y |

Manchon pour adaptateurs |

|

|

|

|

020431Y |

Extracteur pour joint huile soupape |

|

|

|

|

020432Y |

Outil pour le montage du ressort du |

|

|

secteur de démarrage |

|

|

|

|

020439Y |

Glissière de 17 mm |

|

|

|

Cod. Description

PIAGGIO

020448Y Outil pour le montage des bloque-axes

020449Y |

Support pour le contrôle de la position du |

|

piston |

||

|

020450Y Outil pour le montage/la dépose de l’arbre à came

020452Y Tube pour la dépose et la repose de l’arbre de la poulie entraînée

020456Y Adaptateur Ø 24 mm

020565Y Clé à ergots bloque-volant

12 04/08

Contrôles et maintenance

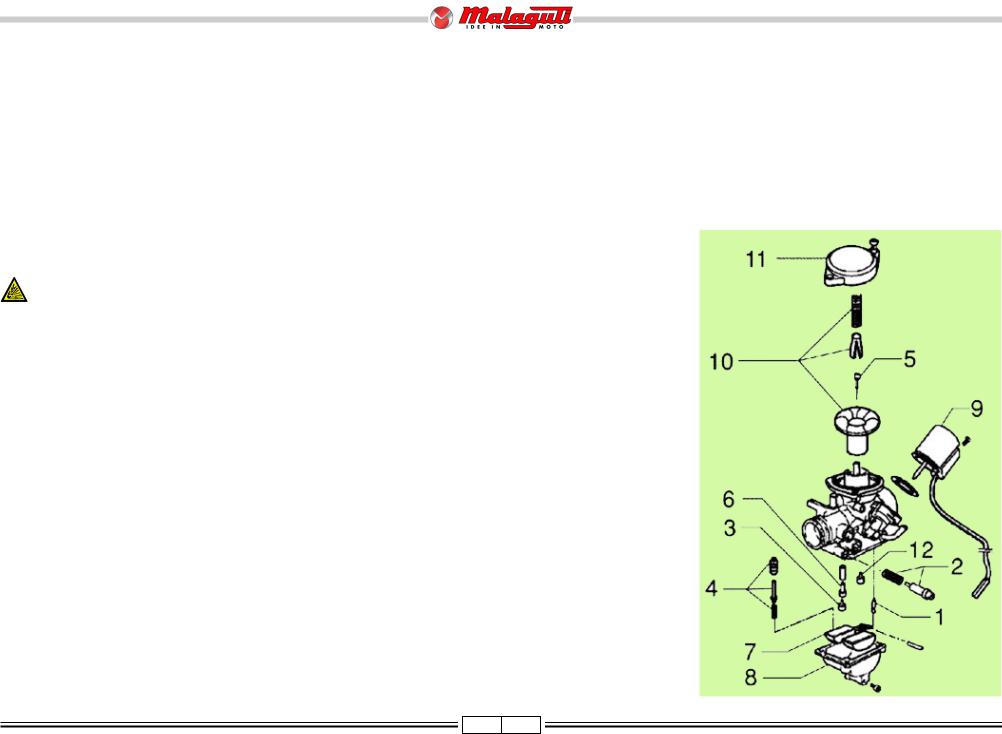

Carburateur

-Désassembler le carburateur, laver soigneusement tous les composants avec un solvant; les sécher à l’air comprimé ainsi que toutes les canalisations du corps afin d’assurer un nettoyage complet.

-Contrôler attentivement l’état de toutes les pièces.

-Le boisseau de l’accélérateur doit pouvoir bouger librement dans la chambre de mélange; en cas de jeu excessif dû à l’usure, procéder au remplacement.

-En cas de traces d’usure dans la chambre, pouvant compromettre l’étanchéité ou le coulissement du boisseau (même neuf), remplacer le carburateur.

-Il faut changer les joints à chaque remontage.

|

RISQUES D’EXPLOSION DUS A L’ESSENCE. TOUJOURS REMPLACER LES JOINTS AFIN D’EVITER |

|

LES FUITES D’ESSENCE. |

1. |

Pointeau |

2. |

Vis de réglage du ralenti |

3. |

Gicleur max. |

4. |

Pompe de reprise |

5. |

Pointeau conique |

6. |

Porte-gicleur |

7. |

Flotteur |

8. |

Cuve |

9. |

Dispositif starter |

10. |

Robinet à dépression |

11. |

Couvercle |

12. |

Gicleur ralenti |

13 04/08

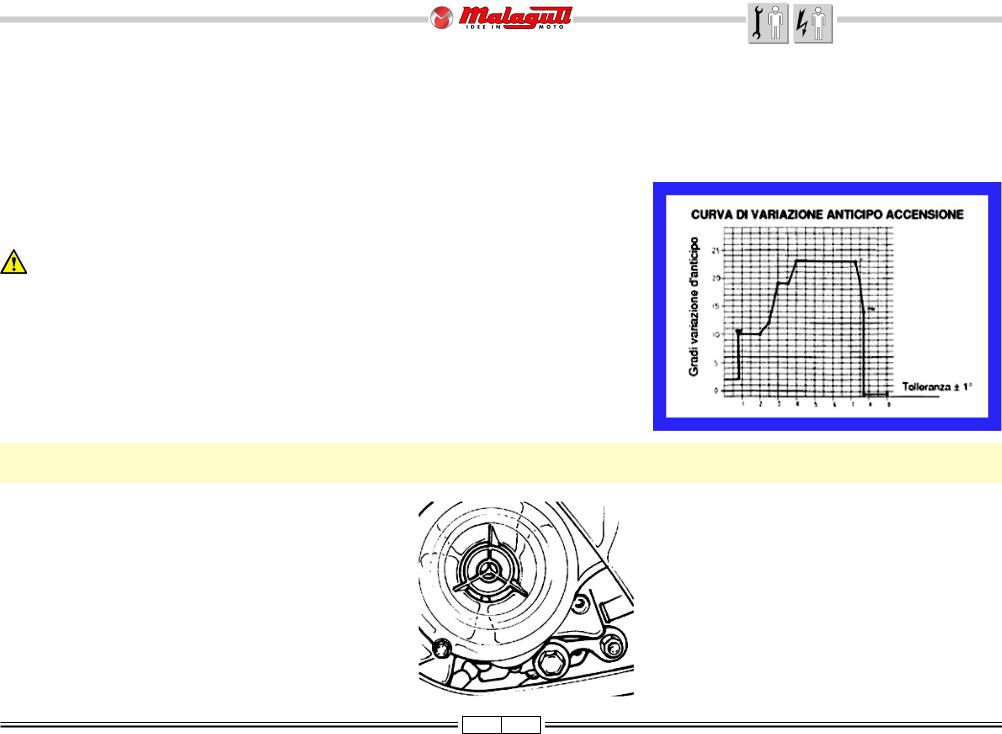

Controle avance à l’allumage

-Le véhicule est équipé d’un dispositif électronique d’avance variable. Sur la protection du volant se trouvent deux références pour le calage, pour garantir une plus grande précision dans le relèvement du signe pratiqué sur le ventilateur. Pour procéder au contrôle, utiliser un pistolet stroboscopique Tecnotest 130/P ou autre. Démarrer le moteur et l’amener à 1900 T/mn en agissant sur le dispositif de calage; aligner la référence sur le ventilateur du volant à l’intérieur des deux références pratiquées sur la calotte; simultanément, lire la valeur de l’avance sur l’afficheur du pistolet stroboscopique qui doit être de 10°.

-Répéter l’opération avec le moteur à 5000÷6000 T/mn, on doit relever une avance de 23°.

LORSQUE LA VISION AU FLASH EST INSTABLE ET L’INDICATION DES TOURS NE CORRESPOND PAS AVEC LA VARIATION EFFECTIVE DU REGIME DU MOTEUR (PAR EX. DES VALEURS REDUITES DE MOITIE), PROCEDER AU BRANCHEMENT D’UN CABLE RESISTIF DE 10 ÷ 15 KΩ BRANCHE EN SERIE AU CABLE H.T. SI LES IRREGULARITES PERSISTENT MEME AVEC CE SYSTEME, VERIFIER LES COMPOSANTS DU CIRCUIT D’ALLUMAGE.

NOTE

LORSQUE LA PINCE A INDUCTION LIT CORRECTEMENT LE SIGNAL, IL EST POSSIBLE D’EFFECTUER UNE LECTURE SUPERIEURE A 6000 TR/MN.

Limiteur de tours

Caractéristique |

Description / Valeur |

|

|

1 étincelle sur 7 |

8200 Tours/min |

1 étincelle sur 3 |

8300 Tours/min |

suppression de toutes les étincelles |

8500 Tours/min |

14 06/08

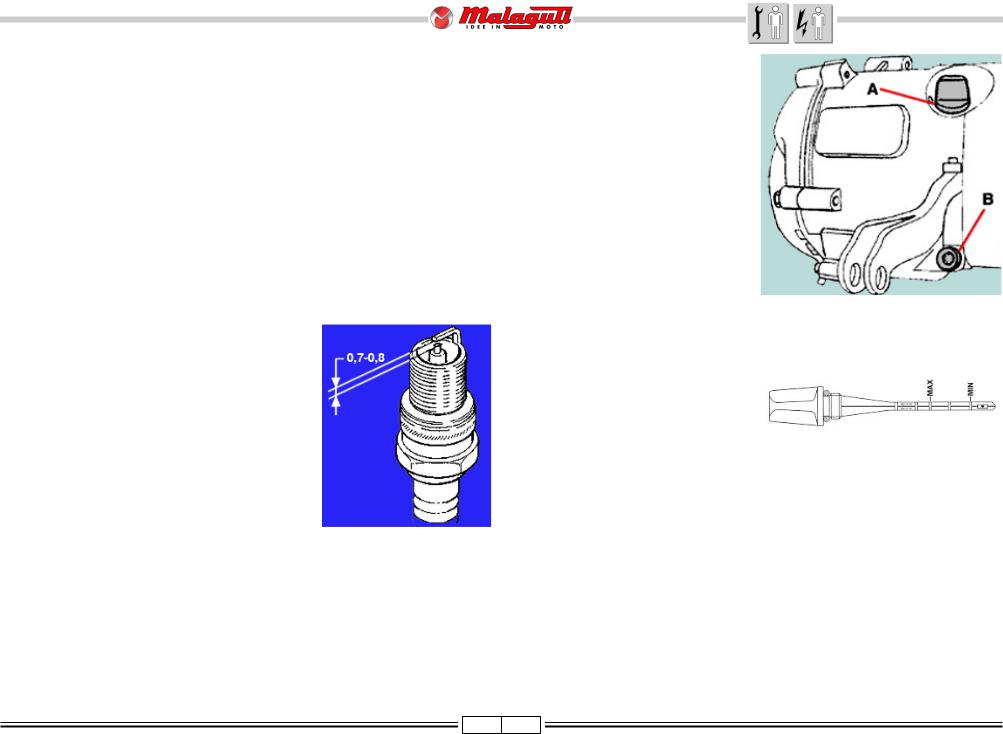

Bougie

La bougie ci-dessus est traitée avec de l’huile à la silicone sur l’électrode centrale comme agent antioxydant. Si cette huile est excessive des cristaux tendent à se former qui, engendrant des points chauds d’amorçage de phénomènes de préallumage, font décliner les performances de la bougie. Sur les véhicules cela est indiqué par la difficulté d’atteindre la vitesse maximale et par un bruit anormal. Par conséquent, en cas de situations de ce type, avant d’effectuer toute autre intervention, il faut remplacer la bougie. Avant d’installer la nouvelle bougie, afin

d’éliminer la quantité excessive d’huile à la silicone, il faut effectuer une opération de soufflage.

Le soufflage se fait en dirigeant un jet d’air comprimé au fond de la gorge circulaire entre la partie métallique filetée et la céramique de l’électrode intérieure, tournant la bougie de façon à éliminer toute la quantité excessive d’huile.

Débrancher le capuchon et démonter la bougie.

-L’examiner soigneusement et si l’isolant est ébrêché ou abimé, la remplacer.

-Mesurer la distance entre les électrodes avec une cale d’épaisseur et si nécessaire régler en pliant avec précautions l’électrode extérieure.

-Contrôler le bon état du joint.

-Monter la bougie, la visser à la main puis la bloquer avec une clef à bougie au couple prévu.

Caractéristiques techniques

Distance électrodes

0,7 ÷ 0,8 mm

Bougie recommandée

NGK CR 8E

Bougie recommandée

NGK CR 8EB

Couples de blocage (N*m)

Bougie

10 ÷ 15

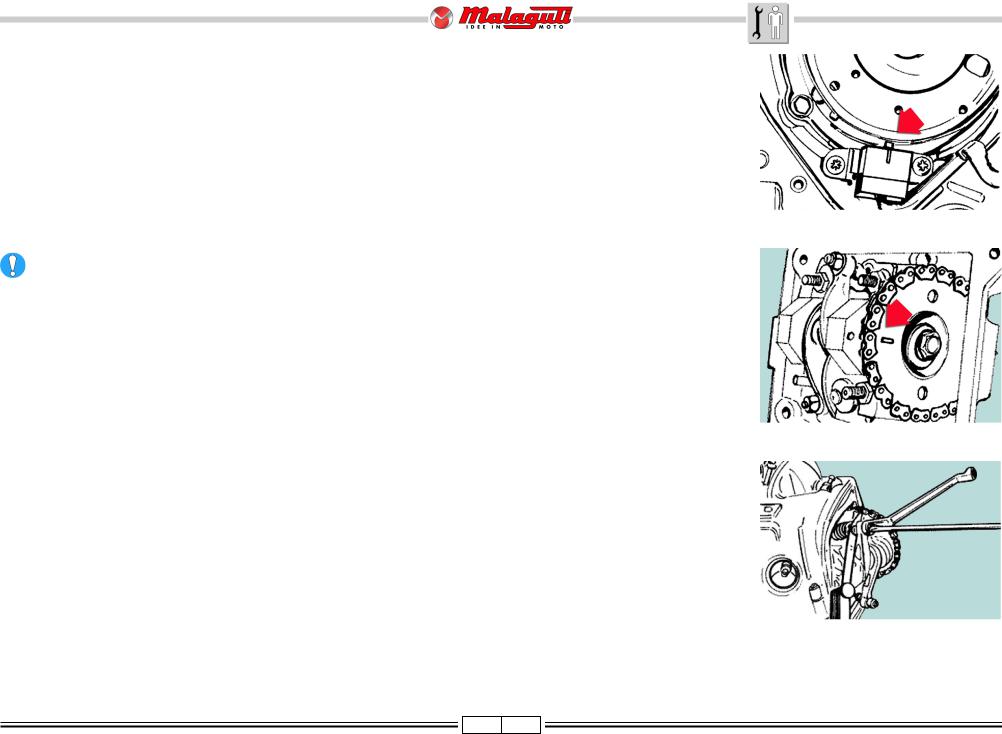

Huile moyeu

Controle

-Monter le véhicule sur la béquille sur un terrain bien plat.

-Dévisser la jauge «A», l’essuyer avec un chiffon propre et la revisser à fond.

-Dévisser à nouveau la jauge et contrôler que le niveau d’huile reste au milieu (jauge à deux encoches) ou effleure l’encoche intermédiaire (jauge à trois encoches).

-Revisser la jauge et vérifier le serrage.

Produits conseillés: Q8 T35 - 80W

Remplacement

Retirer le bouchon/jauge «A» de l’orifice de remplissage.

-Dévisser le bouchon de vidange «B» indiqué dans la figure et laisser l’huile s’écouler complètement.

-Revisser le bouchon de vidange et remplir la boîte avec l’huile (environ 100 cm3).

15 04/08

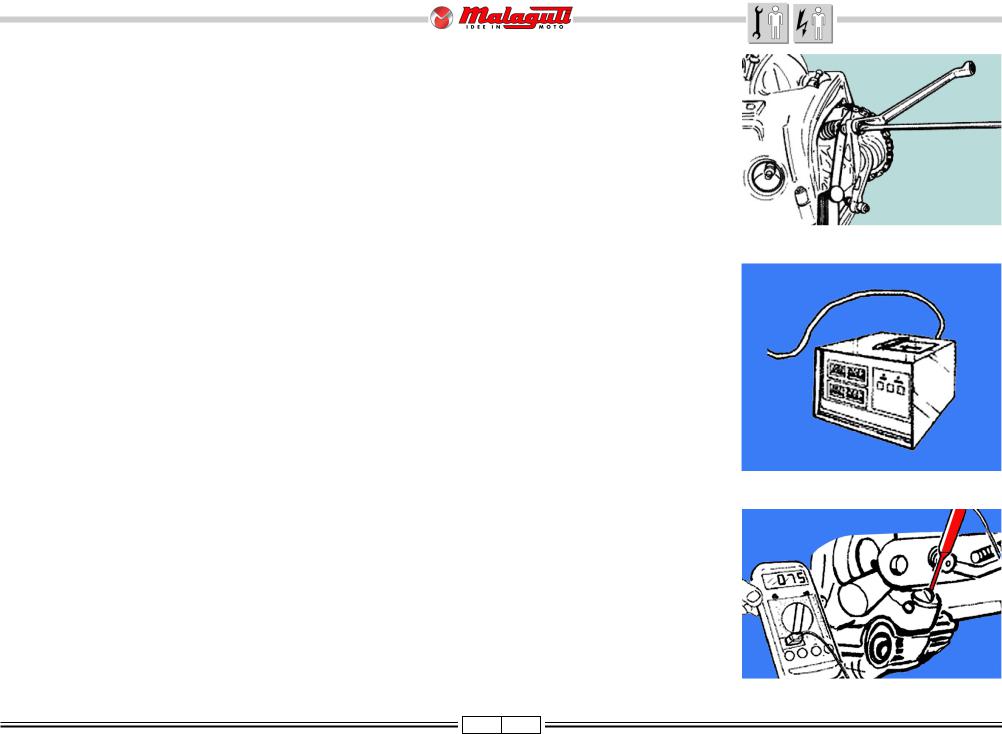

Huile moteur

-Le système de décantation d'huile est du type à labyrinthe et ne nécessite donc pas d'entretien.

NOTE

ENCASDELONGSPARCOURSOUDECA-

RENCED'ENTRETIEN,EFFECTUERUNNET-

TOYAGEADAPTÉDULABYRINTHEAPRES

AVOIR ENLEVÉ LES 4 VIS ET LE COUVER-

CLE EN TÔLE.

Remplacement

Mettre le véhicule sur un sol plat et le monter sur la béquille (moteur froid).

-Vérifier que le niveau d'huile est compris entre les repères MAX et MIN du hublot.

-Le repère du niveau MAX indique une quantité de ~850 cc d'huile dans le moteur.

-Au cas où le niveau s'approche ou descend en dessous du MIN, ajouter de l'huile sans jamais dépasser le niveau MAX

Controle

Portare il veicolo su un terreno piano e metterlo sul cavalletto (a motore freddo).

-Verificare che il livello dell’olio sia compreso tra gli indici di MAX e MIN dell’ oblò.

-Il riferimento del livello MAX indica una quantità di ~ 850 cc di olio nel motore.

-Qualora il livello dell’olio sia in prossimità del livello MIN, procedere al rabbocco, aggiungendo olio senza mai superare il livello MAX.

Produits conseillés

Q8 Formula Excel 5W40

Huile pour moteur 4 temps

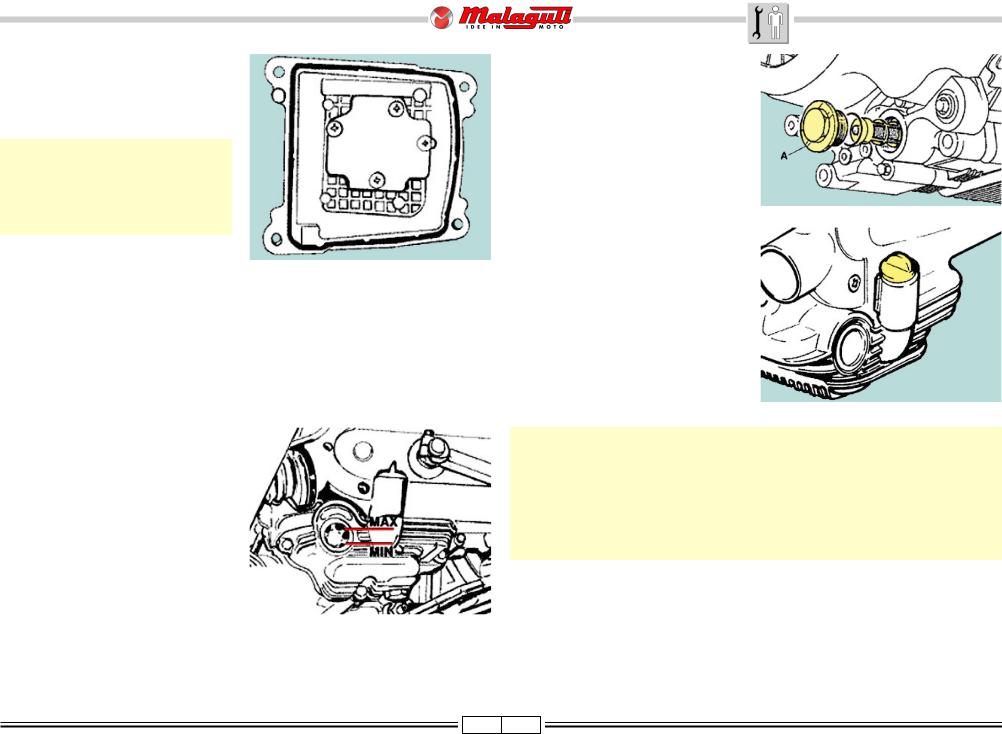

Filtre huile moteur

-Effectuer le changement d'huile à moteur chaud.

-Placer un récipient sous la cuvette de l'huile et ôter le bouchon de vidange d'huile.

-Après avoir effectué la vidange d'huile, il est nécessaire de nettoyer le filtre à tamis avec un solvant spécifique et souffler à l'air comprimé.

-On accède au filtre après avoir enlevé le bouchon «A» (voir figure).

-Après cette dernière opération, il est nécessaire de remonter le filtre et de serrer le bouchon au couple prescrit. Utiliser un nouvel O-Ring

-Faire l'appoint en huile du moteur par le trou de remplissage d'huile placé sur la cuvette.

-Capacité huile moteur: ~ 850 cc.

-Bloquer le bouchon à la main.

NOTE

FAIRE TOURNER LE MOTEUR QUELQUES MINUTES PUIS RECONTROLER LE NIVEAU D'HUILE À MOTEUR FROID. LE NIVEAU DOIT TOUJOURS SE TROUVER EN-DESSOUS DU MAX.

NOTE

EN CAS DE PREMIER REMPLISSAGE OU DE RÉVISION, METTRE 850 CC. D'HUILE MOTEUR. DANS LES AUTRES CAS, 650 CC. PLUS LES ÉVENTUELS APPOINTS.

Produits conseillés

Q8 Formula Excel 5W40

Couples de blocage (N*m)

Bouchon pré-filtre huile moteur 25 ÷ 28

16 04/08

Controle synchronisation de la distribution

-Tourner le volant dans le sens des aiguilles d'une montre jusqu'à l'alignement du deuxième trait sur le trait de repère du Pick-Up comme montré sur la figure.

Vérifier que le repère de la couronne de commande de l'arbre à cames est aligné sur le point de repère de la culasse, comme montré sur la deuxième figure.

Si le repère se trouvait à l'opposé du repère de la culasse, effectuer une nouvelle rotation du vilebrequin pour que le piston se trouve au P.M.S. de la phase d'explosion.

SI LE GROUPE DISTRIBUTION EST HORS PHASE, PROCEDER A SON REGLAGE LORS DE LA REINSTALLATION

DE LA CULASSE (PAGES 47 et 48).

Controle du jeu aux soupapes

-Pour effectuer le contrôle du jeu aux soupapes, il faut faire correspondre les repères du point de calage de la ditribution comme décrit précedement.

-À l'aide d'une jauge d'épaisseur, vérifier que le jeu entre la soupape et la vis de réglage correspond aux valeurs indiquées.

-Si les valeurs du jeu aux soupapes, respectivement admission et échappement, étaient différentes des valeurs reportées cidessous, procéder au réglage en desserrant le contre-écrou et en agissant avec un tournevis sur la vis de réglage comme montré sur la figure.

Caractéristiques techniques

Admission (à moteur froid)

0,10 mm

Echappement (à moteur froid)

0,15 mm

17 04/08

Controle CO

Le contrôle peut être nécessaire en cas de fonctionnement irrégulier du moteur ou durant l'opération de réglage du régime du ralenti du moteur.

-L'essai doit être effectué après un lavage soigné de toutes les parties du carburateur, un filtre à air propre et une bougie d'allumage en bon état.

1)Chauffer le véhicule en roulant pendant environ 5-10 min., temps nécessaire au starter automatique pour exclure son propre circuit.

2)Éteindre le véhicule le strict temps nécessaire pour effectuer les opérations 3) et 4).

3)Enlever le côté latéral droit et enlever le couvercle de la boite SAS en agissant sur les 3 vis indiquées sur la photo. Intercaler une feuille en plastique entre la soupape unidirectionnelle d'air secondaire et son siège sur le couvercle. Vérifier que la garniture de la soupape unidirectionnelle fasse étanchéité dans son siège. Remonter le couvercle sur la boite SAS.

4)Raccorder le véhicule à l’analyseur des gaz d’échappement, en introduisant la sonde de l’analyseur dans un tuyau de rallonge, installé à la sortie du silencieux (attention la jonction doit être étanche).

5)Insérer le thermomètre du multimètre à la coupe en utilisant un bouchon pour remplissage d'huile spécialement équipé pour l'introduction de la sonde.

6)Démarrer le moteur avant de procéder au réglage du ralenti en s'assurant que la température d'huile soit comprise entre

70 ÷ 80 °C.

7)Attendre environ une minute que le ralenti se stabilise.

8)Sans jamais faire fonctionner l'accélérateur, et en utilisant la vis appropriée du ralenti, ramener le moteur à un régime de 1950 ± 50 t/min.

9)Régler la vis de flux de façon à obtenir une valeur de "CO" égale à 3,2 % ± 0,5 %.

10)Tourner lentement la poignée des gaz en accélérant le moteur jusqu'à un régime de 4000 tours/min. puis la remettre sur la position fermée ; vérifier que le régime du ralenti se soit maintenu sur la valeur établie auparavant, sinon recommencer l'opération en repartant du point (3).

Equipement spécifique

020332Y Compteur de tours numérique

494929y Analyseur gaz d'échappement

020331y Multimètre numérique

18 04/08

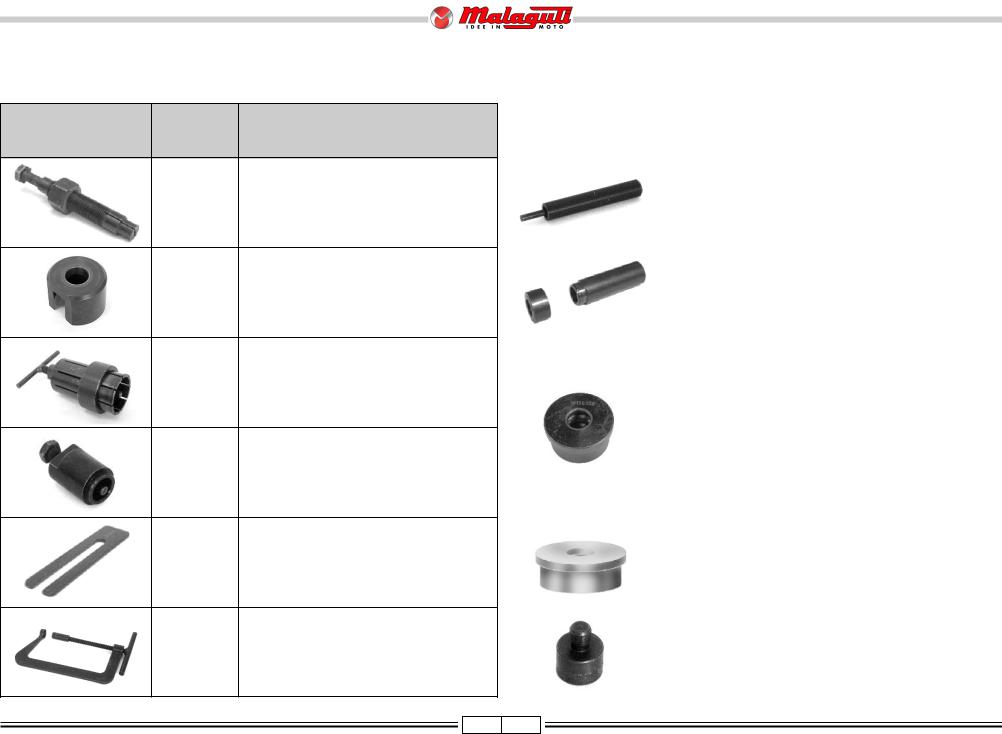

Controle pression fin de compression

-Déposer le capuchon de la bougie à moteur froid.

-Déposer la bougie d'allumage.

-Monter un manomètre à épreuve de compression dans le siège de la bougie à l'aide d'un raccord pour bougie et serrer.

-Faire tourner le moteur avec le démarreur électrique et le carburateur à pleine ouverture jusqu'à ce que l'indication du manomètre se soit stabilisée.

-Si la pression apparait normale, enlever l'outil et procéder à la repose en effectuant les opérations dans le sens inverse.

-Si on relève une pression inférieure à celle indiquée, vérifier le nombre de tours du moteur durant l'exécution de l'opération. S'il est faible, vérifier l'installation de démarrage, s'il est légèrement supérieur, contrôler les types sélectionnés de joint d'embase du cylindre et bagues de retenue des parties thermiques (colliers élastiques - soupapes ect...).

NOTE

SI ON RENCONTRAIT DES DIFFICULTÉS POUR INSÉRER LE RACCORD DU MANOMÈTRE, PROCÉDER EN DÉBRANCHANT LE PIVOT DE RACCORD MOTEUR-BRAS OSCILLANT ET RECULER L'ENSEMBLE MOTEUR DE FACON À PERMETTRE L'INSERTION DU RACCORD.

Caractéristiques techniques

Raccord pour bougie

10 mm

Pression de fin de compression : Tours moteur

~ 630 tours/min (régime de démarrage).

19 04/08

Loading...

Loading...