Page 1

INSTRUCTION MANUAL

IM096

4" Submersible Pumps

INSTALLATION, OPERATION AND MAINTENANCE MANUAL

Page 2

Owner’s Information

Owner’s Information

Table of Contents

Table of Contents

Pump Model #:

Pump Serial #:

Motor Model #:

Motor Serial #:

Dealer:

Dealer Telephone:

Purchase Date:

Installation Date:

Volts:

Amps:

SUBJECT PAGE

Safety Instructions ................... 3 & 4

Pump Protection Devices .................4

Installation Checklist ....................... 5

1.0 Typical Installations ................... 6

2.0 Piping and Tank ......................... 7

3.0 Wire Sizing, Splicing and

Power Supply ............................... 9

4.0 Wiring the Controls and

Switch ......................................... 9

5.0 Starting the Pump ....................12

6.0 Paperwork and IOM ...............12

CentriPro 4" 1 Ph Motor Data ......13

Single Phase Wire Sizing Charts ....14

PumpSaver Schematics ..................14

Three Phase Motor Data ............... 15

Three Phase Motor

Electrical Data ...........................16

Three Phase Motor

Wire Chart ................................17

Resistance and Generator Data .....18

Wiring Diagrams ................. 19 & 20

Three Phase Starters ...................... 21

Troubleshooting ............................. 22

Limited Warranty .......................... 66

2

Page 3

WARNING

WARNING

WARNING

SAFETY INSTRUCTIONS

WARNING

WARNING

TO AVOID SERIOUS OR FATAL PERSONAL INJURY OR MAJOR

PROPERTY DAMAGE, READ AND FOLLOW ALL SAFETY

INSTRUCTIONS IN MANUAL AND ON PUMP.

THIS MANUAL IS INTENDED TO ASSIST IN THE INSTALLATION AND

OPERATION OF THIS UNIT AND MUST BE KEPT WITH THE PUMP.

This is a SAFETY ALERT SYMBOL. When you see this

symbol on the pump or in the manual, look for one of the

following signal words and be alert to the potential for

personal injury or property damage.

DANGER

WARNING

CAUTION

Warns of hazards that WILL cause serious personal injury,

death or major property damage.

Warns of hazards that CAN cause serious personal injury,

death or major property damage.

Warns of hazards that CAN cause personal injury or property

damage.

NOTICE: INDICATES SPECIAL INSTRUCTIONS WHICH ARE VERY

IMPORTANT AND MUST BE FOLLOWED.

THOROUGHLY REVIEW ALL INSTRUCTIONS AND WARNINGS

PRIOR TO PERFORMING ANY WORK ON THIS PUMP.

MAINTAIN ALL SAFETY DECALS.

Important notice: Read safety instructions before proceeding with any wiring

All electrical work must be performed by a qualified

technician. Always follow the National Electrical Code (NEC),

or the Canadian Electrical Code, as well as all local, state and provincial

codes. Code questions should be directed to your local electrical inspector.

Failure to follow electrical codes and OSHA safety standards may result

in personal injury or equipment damage. Failure to follow manufacturer’s

installation instructions may result in electrical shock, fire hazard, personal

injury or death, damaged equipment, provide unsatisfactory performance,

and may void manufacturer’s warranty.

Standard units are not designed for use in swimming pools,

open bodies of water, hazardous liquids, or where flammable

gases exist. Well must be vented per local codes. See specific pump catalog

bulletins or pump nameplate for all agency Listings.

Disconnect and lockout electrical power before installing or

servicing any electrical equipment. Many pumps are equipped

with automatic thermal overload protection which may allow an overheated

pump to restart unexpectedly.

Never over pressurize the tank, piping or system to a pressure

higher than the tank's maximum pressure rating. This will

damage the tank, voids the warranty and may create a serious hazard.

Protect tanks from excessive moisture and spray as it will cause

the tank to rust and may create a hazard. See tank warning

labels and IOM for more information.

3

Page 4

CAUTION

WARNING

WARNING

WARNING

WARNING

WARNING

WARNING

WARNING

DANGER

WARNING

CAUTION

SAFETY INSTRUCTIONS (continued)

CAUTION

CAUTION

Do not lift, carry or hang pump by the electrical cables.

Damage to the electrical cables can cause shock,

burns or death.

Use only stranded copper wire to pump/motor and ground.

The ground wire must be at least as large as the power supply

wires. Wires should be color coded for ease of maintenance

and troubleshooting.

Install wire and ground according to the National Electrical

Code (NEC), or the Canadian Electrical Code, as well as all

local, state and provincial codes.

Install an all leg disconnect switch where required

by code.

The electrical supply voltage and phase must match all equipment requirements. Incorrect voltage or phase can cause fire,

motor and control damage, and voids the warranty.

All splices must be waterproof. If using splice kits follow

manufacturer’s instructions.

Select the correct type and NEMA grade junction box for the

application and location. The junction box must insure dry,

safe wiring connections.

All motors require a minimum 5' submergence for proper refill

check valve operation.

Failure to permanently ground the pump, motor and controls

before connecting to power can cause shock, burns or death.

All three phase (3Ø) controls for submersible pumps must

provide Class 10, quick-trip, overload protection.

4" motors ≥ 2 HP require a minimum flow rate of .25 ft/sec.

or 7.62 cm/sec. past the motor for proper motor cooling.

The following are the minimum flows in GPM per well

diameter required for cooling: 1.2 GPM/4", 7 GPM/5",

13 GPM/6", 20 GPM/7", 30 GPM/8" or 50 GPM in a 10"

well.

Pumps ≥ 2 HP installed in large tanks should be installed in a

flow inducer sleeve to create the needed cooling flow or velocity past the motor.

This pump has been evaluated for use with Water Only.

PUMP PROTECTION

We recommend using SymCom’s PumpSaver to protect the system from low

water, rapid cycling, high/low voltage, dead heading/flow restriction and

overcurrent.

4

Page 5

INSTALLATION CHECK LIST

• Enter the pump and motor information and other requested data on the front

of this manual.

• Inspect all components for shipping damage, report damage to the distributor

immediately.

• Verify that motor HP and pump HP match.

• Match power supply voltage and phase to motor and control specications.

• Select a dry, shaded location in which to mount the controls.

• Make all underwater and underground splices with waterproof splice

connections.

• Hold the pump at the discharge head when installing threaded pipe or an

adapter fitting as most pumps have left hand threads which will be loosened

if you hold the pump anyplace except the discharge head.

• Check all plumbing connections to insure they are tight and sealed with

Teflon tape.

• Verify that the pipe pressure rating is higher than pump shut-off pressure.

• Install a pressure relief valve on any system capable of creating over 75 PSI.

The system pressure cannot exceed the tank's maximum pressure rating.

• Locating the tank and controls in an area protected from rain, spray and

other environmental factors may prolong their useful life. Especially in areas

with acid rain and saline water.

• Locate the pressure switch within 4' of the pressure tank to prevent switch

chatter.

• Adjust tank pre-charge to 2 PSI below the system cut-in pressure setting, ex.

28 on a 30/50 system.

• Set the pump 10' above the well bottom to keep above sediment and debris.

• Insure that main power is disconnected, turned OFF, before wiring any com-

ponents.

• Wiring should be performed only by qualied technicians.

• Wiring and Grounding must be in compliance with national and local codes.

• Restrict the ow with a ball or globe valve, 1/3 open, before starting pump

for first time.

• Open a faucet or discharge valve on start-up to keep dirty water from entering the tank.

• Turn main breaker or disconnect ON.

• Run through several on/off cycles to verify proper switch operation.

• Check amps and enter the data on the front of this manual.

• Leave the manual with the owner or at the job site.

5

Page 6

1.0 TYPICAL INSTALLATIONS

1.0 TYPICAL INSTALLATIONS

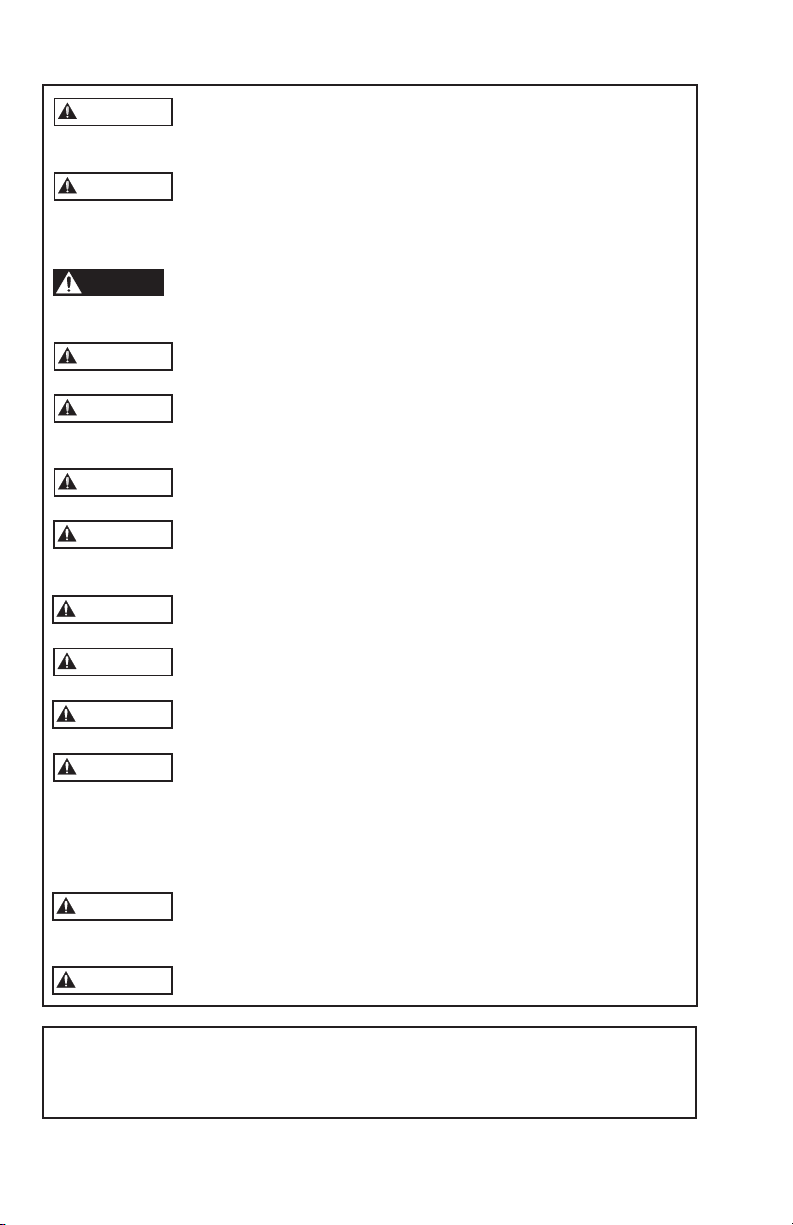

CAPTIVE AIR TANK INSTALLATION

NOTICE: TANK PRE-CHARGE PRESSURE CHANGES MUST BE

MADE USING THE AIR VALVE ON TOP OF THE TANK.

To House Piping

Disconnect Switch

Shut-off Valve

Union

Pressure Switch

Pressure Relief Valve

Drain Tap

Tank Tee

Check Valve ②

Pitless Adapter ①

Check Valve ①

Protected Power Supply

Frost Level

① On installations with a pitless adapter the top check

valve should be below the pitless, not at the tank, as the

discharge line should be pressurized back to the pitless.

② On installations with well seals or well pits it is allowable

to locate the top check valve near the tank.

Figure 1

GALVANIZED TANK INSTALLATION

Disconnect Switch

Control Box

Protected Power Supply

Pressure

Gauge

To House

Piping

Shut-off Valve

Union

Drain Tap

Pressure Relief Valve

Air Escape Control

Pressure Switch

Pitless Adapter

Drain and Y Fitting

Line Check Valve with Snifter

Approximate Drain Fitting Setting

Union

Distance Drain and “Y”

Tank Capacity Fitting Below the Line Check

42 gallon (159 L) 7 feet (2.1m)

82 gallon (310 L) 10 feet (3m)

120 gallon (454 L) 15 feet (4.6m)

220 gallon (833 L) 15 feet (4.6m)

315 gallon (1192 L) 20 feet (6.1m)

Figure 2

525 gallon (1981 L) 20 feet (6.1m)

6

Page 7

DANGER

2.0 PIPING

2.0 PIPING

Notice: Most 4" submersibles have

left-hand discharge head threads,

hold the pump only at the

“discharge head” when installing

fittings or threaded pipe.

CAUTION

2.1 General

The pump discharge

piping should be sized for

Hazardous pressure can

cause personal injury or

property damage.

efficient pump operation.

Use the Friction Loss

Tables to calculate total

dynamic head using different pipe

sizes. As a rule of thumb, use 1" for

up to 10 gpm, 1¼" for up to 30 gpm,

1½" for up to 45 gpm, and 2" for up

to 80 gpm. In the case of long pipe

runs it is best to increase pipe size.

Some pumps are capable of very high

discharge pressures, please select pipe

accordingly. Consult with your pipe

supplier to determine the best type of

pipe for each installation.

2.2 Pressure Tank,

Pressure Switch

and Pressure

Relief Valve

Do not install tank where

it will be subjected to

spray from irrigation

systems. Exposure to such

spray could result in

corrosion of the tank,

eventually leading to an

explosion which can cause

property damage, serious

personal injury or death.

and pressure relief valve. The tank

should be located in an area where a

leak will not damage property.

The pressure switch should be

located at the tank cross tee and

never more than 4' from the tank.

Locating the switch more than

4' from the tank will cause

switch chatter.

Do not install valves, filters, or high

loss fittings between the switch and

the tank(s) as switch chatter may

result. As an example, a 1¼" spring

check valve has friction loss equal to

12' of pipe, placing the valve between

Select a dry location in

which the ambient temperature is always above 34º

F (1º C) in which to install

the tank, pressure switch,

the pressure switch and the pressure

tank is the same as moving the pressure switch 12' away from the tank. It

will create switch chatter.

On multiple tank installations the

switch should be as close to the center of the tanks as possible. Multiple

tank installations should have a manifold pipe at least 1½ times the size of

the supply pipe from the pump. This

will reduce the Friction Head in the

manifold and reduce the possibility

of switch chatter.

Pressure relief valves are required on

any system that is capable of

producing 100 psi or 230' TDH. If

blow-off may damage property,

connect a drain line to the pressure

relief valve and run it to a suitable

drain.

2.3 Adjusting Tank

Pre-Charge

Insure that the tank is empty of

water. Use a high quality pressure

gauge to check the tank pre-charge

pressure. The pressure should be 2 psi

below the pump cut-in pressure. As

an example, a 30-50 psi system would

use a tank pre-charge of 28 psi.

2.4 Discharge Pipe

Note: Most discharge heads are

threaded into the casing with lefthand threads. Hold the pump only

at the discharge head when installing

fittings. Failure to hold the discharge

head will loosen it and pump damage

will result on start-up.

If your pipe requires an adapter we

strongly recommend using stainless steel. Galvanized fittings or pipe

should never be connected directly to

a stainless steel discharge head as

galvanic corrosion may occur. Plastic

or brass pumps can use any

material for this connection. Barb

type connectors should always be

double clamped.

7

Page 8

The pump discharge head has a loop

for attaching a safety cable. The use

of a safety cable is recommended

when using poly pipe as the pipe

stretches when under pressure and

filled with water.

2.5 Installing Pump in Well

If using a torque arrestor, install it

per the manufacturer’s installation

instructions. Consult the seller for

information on torque arrestors and

for installation instructions.

Connect the discharge pipe to the

discharge head or adapter. Barb

style connectors should be double

clamped. Install the pump into the

well using a pitless adapter or similar

device at the wellhead. Consult the

fitting manufacturer or pitless

supplier for specific installation

instructions.

Using waterproof electrical tape,

fasten the wires to the drop pipe at

10' intervals. Pump suppliers also sell

clip-on style wire connectors that

attach to the drop pipe.

2.6 Special Piping For

Galvanized Tank

Systems

When using a galvanized tank install

an AV11 Drain & Y fitting in the well

and a check valve with snifter valve

at the tank. This will add air to the

tank and prevent water logging the

tank. Use an AA4 Air Escape on the

tank to allow excess air to escape.

The distance between the AV11

and check valve with snifter valve

determines the amount of air introduced on each cycle. See the table for

recommended settings. See Figure 2

in Sec 1.0.

Gaseous wells should use galvanized

or glass lined steel tanks with AA4

air escapes to vent off excess air and

prevent “spurting” at the faucets.

Methane and other explosive or

dangerous gases require special water

treatment for safe removal. Consult a

water treatment specialist to address

these issues.

Installations with top feeding wells

should use flow sleeves on the pump.

2.7 Check Valves

Our pumps use four different styles of

check valves. We recommend check

valves as they prevent back-spinning

the pump and motor which will

cause premature bearing wear. Check

valves also prevent water hammer and

upthrust damage. Check valves should

be installed every 200' in the vertical

discharge pipe. See notes 1 & 2 on

Figure 1 for other check valve placement recommendations.

If you wish to disable a check valve

for a drain back system, you should

use other means to prevent water

hammer and upthrust damage:

• Built-in stainless steel valves have a

flat which is easily drilled through

using an electric drill and a ¼" or

3

⁄8" drill bit to disable the valve.

• Poppet style check valves which

are threaded in from the top of

the discharge head can be easily

removed using a ½" nut driver or

deep socket. The hex hub is visible

and accessible from the top.

• Internal Flomatic™ design plastic

poppet style valves must be

removed from inside which

requires pump disassembly.

• Built-in plastic poppet style valves

with a stem through the top may

be removed from discharge head

by pulling on the stem with pliers.

8

Page 9

WARNING

Hazardous voltage

can shock, burn or

cause death.

3.0 WIRE

3.0 WIRE

SIZING,

SIZING,

SPLICING and

SPLICING and

POWER SUPPLY

POWER SUPPLY

Always follow the National Electric

Code (N.E.C.), Canadian Electrical

Code, and any state, provincial, or

local codes.

We suggest using only copper wire.

Size wire from the charts found in

the Technical Data section of this

manual, MAID manual, or an

N.E.C. (National Electric Code)

code book. If discrepancies exist the

N.E.C. book takes precedence over a

manufacturer’s recommendations.

3.1 Splicing Wire to

Motor Leads

When the drop cable must be spliced

or connected to the motor lead, it is

necessary that the splice be watertight. The splice can be done with

heat shrink kits or waterproof tape.

A. Heat Shrink Splice Instructions

To use a typical heat shrink kit: strip

½" from the motor wires and drop

cable wires; it is best to stagger the

splices. Place the heat shrink tubes

on the wires. Place the crimps on the

wires and crimp the ends. Slide the

heat shrink tubes over the crimps and

heat from the center outward. The

sealant and adhesive will ooze out

the ends when the tube shrinks. The

tube, crimps, sealant, and adhesive

create a very strong, watertight seal.

B. Taped Splice Instructions

A) Strip individual conductor of

insulation only as far as

necessary to provide room for a

stake type connector. Tubular

connectors of the staked type are

preferred. If connector O.D. is

not as large as cable insulation,

build-up with rubber electrical

tape.

B) Tape individual joints with

rubber electrical tape, using two

layers; the first extending two

inches beyond each end of the

conductor insulation end, the

second layer two inches beyond

the ends of the first layer. Wrap

tightly, eliminating air spaces as

much as possible.

C) Tape over the rubber electrical

tape with #33 Scotch electrical

tape, or equivalent, using two

layers as in step "B" and making

each layer overlap the end of the

preceding layer by at least two

inches.

In the case of a cable with three

conductors encased in a single outer

sheath, tape individual conductors as

described, staggering joints.

Total thickness of tape should be no

less than the thickness of the conductor insulation.

WARNING

Hazardous voltage

can shock, burn or

cause death.

4.0 WIRING

4.0 WIRING

THE

THE

CONTROLS and

CONTROLS and

SWITCH

SWITCH

4.1 Mounting the Motor

Control Box

Single phase 3-wire control boxes

meet U.L. requirements for Type

3R enclosures. They are suitable for

vertical mounting in indoor and outdoor locations. They will operate at

temperatures between 14ºF (-10ºC)

and 122ºF (50ºC). Select a shaded,

dry place to mount the box. Insure

that there is enough clearance for the

cover to be removed.

9

Page 10

4.2 Verify Voltage and Turn

Supply Power Off

Insure that your motor voltage and

power supply voltage are the same.

Place the circuit breaker or disconnect switch in the OFF position to

prevent accidentally starting the

pump before you are ready.

Three-phase starter coils are very

voltage sensitive; always verify actual

supply voltage with a voltmeter.

High or low voltage, greater than

±10%, will damage motors and

controls and is not covered under

warranty.

4.3 Connecting Motor Leads

to Motor Control Box,

Pressure Switch or

Starter

WARNING

Hazardous voltage

can shock, burn or

cause death.

connecting the pressure switch line

leads to the power supply. Follow

all local and national codes. Use a

disconnect where required by code.

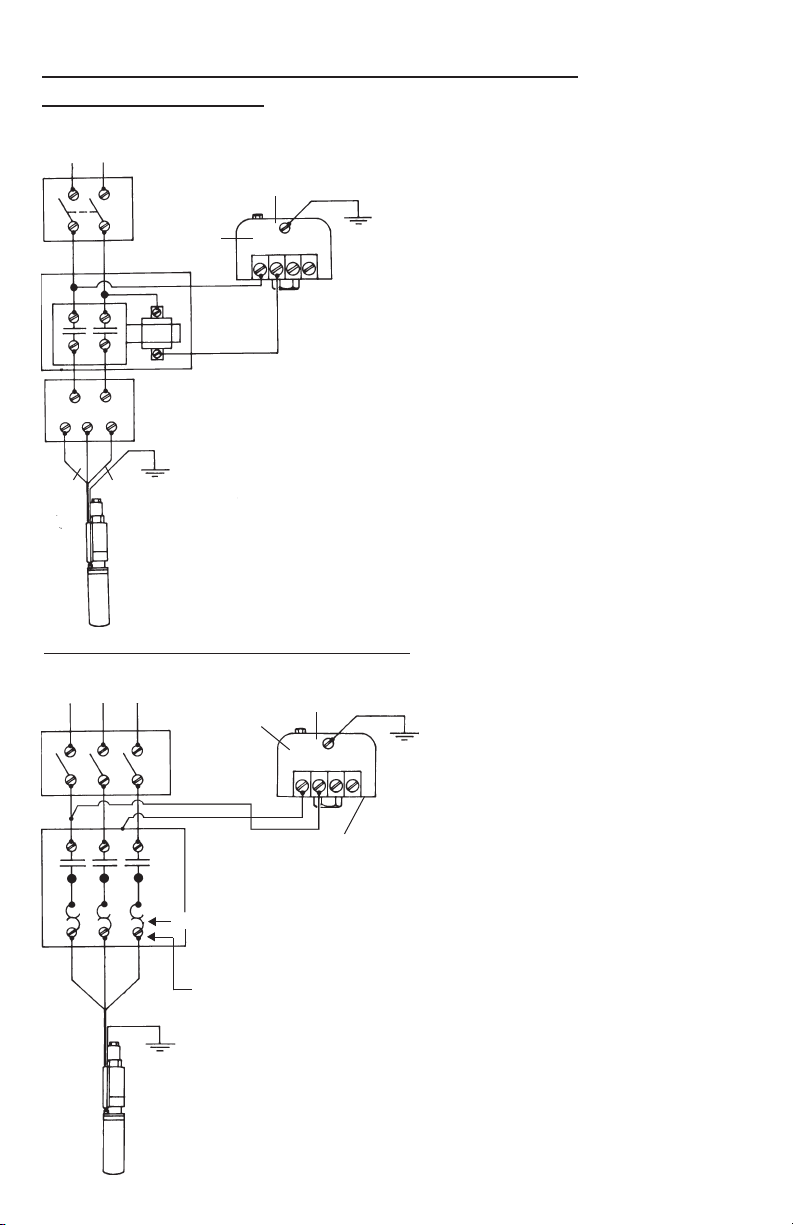

A. Three-Wire Single Phase Motor

Connect the color coded motor leads

to the motor control box terminals

- Y (yellow), R (red), and B (black);

and the Green or bare wire to the

green ground screw.

Connect wires between the Load

terminals on the pressure switch

and control box terminals L1 and

L2. Run a ground wire between the

switch ground and the control box

ground. See Figure 4 or 5.

B. Two-Wire Single Phase Motor

Connect the black motor leads to the

Load terminals on the pressure switch

and the green or bare ground wire

to the green ground screw. CentriPro

Caution Do not power the

unit or run the pump until

all electrical and plumbing

connections are completed.

Verify that the disconnect

or breaker is OFF before

2-wire motors will not work with

Franklin Electric PumpTec. Use a

PumpSaver. See Figure 3.

C. Three phase motors

Connect the motor leads to T1, T2,

and T3 on the 3 phase starter. Connect the ground wire to the ground

screw in the starter box. Follow

starter manufacturers instructions

for connecting pressure switch or

see Figure 6.

4.4 Connect To

Power Supply

WARNING

Hazardous voltage

can shock, burn or

cause death.

Three phase - make the connections

between L1, L2, L3, and ground on

the starter to the disconnect switch

and then to the circuit breaker panel.

Three phase installations must be

checked for motor rotation and

phase unbalance. To reverse motor

rotation, switch (reverse) any two

leads. See the instructions for checking three phase unbalance in section

4.6. Failure to check phase unbalance

can cause premature motor failure

and nuisance overload tripping. If

using a generator, see Technical Data

for generators.

Complete the wiring by

making the connection

from the single phase pressure switch Line terminals

to the circuit breaker panel

or disconnect where used.

4.5 Three Phase Overload

Protection

Use only Class 10, quick-trip overload protection on three-phase

submersible motors. See Definite

Purpose Starters in this manual.

Call the pump manufacturer’s

Customer Service group for selection

assistance.

10

Page 11

4.6 Three Phase Power Unbalance

A full three phase supply consisting of three individual transformers

or one three phase transformer is

recommended. “Open” delta or wye

connections using only two transformers can be used, but are more

likely to cause poor performance,

overload tripping or early motor

failure due to current unbalance.

Check the current in each of the three

motor leads and calculate the current

unbalance as explained below.

If the current unbalance is 2% or

less, leave the leads as connected.

If the current unbalance is more

than 2%, current readings should

be checked on each leg using each

of the three possible hook-ups. Roll

the motor leads across the starter in

the same direction to prevent motor

reversal.

To calculate percent of current

unbalance:

A. Add the three line amp values

together.

B. Divide the sum by three, yield-

ing average current.

C. Pick the amp value which is

furthest from the average current

(either high or low).

D. Determine the difference

between this amp value (furthest

from average) and the average.

E. Divide the difference by the

average.

Multiply the result by 100 to

determine percent of

unbalance.

Current unbalance should not exceed

5%. If the unbalance cannot be corrected by rolling leads, the source of

the unbalance must be located and

corrected. If, on the three possible

hookups, the leg farthest from the

average stays on the same power

lead, most of the unbalance is coming

from the power source.

Contact your local power company

to resolve the imbalance.

Hookup 1 Hookup 2 Hookup 3

Starter Terminals L1 L2 L3 L1 L2 L3 L1 L2 L3

Motor Leads R B Y Y R B B Y R

T3 T1 T2 T2 T3 T1 T1 T2 T3

Example:

T3-R = 51 amps T2-Y = 50 amps T1-B = 50 amps

T1-B = 46 amps T3-R = 48 amps T2-Y = 49 amps

T2-Y = 53 amps T1-B = 52 amps T3-R = 51 amps

Total = 150 amps Total = 150 amps Total = 150 amps

÷ 3 = 50 amps ÷ 3 = 50 amps ÷ 3 = 50 amps

– 46 = 4 amps – 48 = 2 amps – 49 = 1 amps

4 ÷ 50 = .08 or 8% 2 ÷ 50 = .04 or 4% 1 ÷ 50 = .02 or 2%

11

Page 12

5.0 STARTING

5.0 STARTING

THE PUMP

THE PUMP

CAUTION

5.1 Install a Valve

and Run the Pump To

Clear the Water

Hazardous pressure can

cause personal injury or

property damage.

with the valve 1⁄3 open, pump the well

until the water begins to run clear.

Open the valve slowly to check flow

and when the water runs clear turn

the pump Power Off.

Remove the ball or globe valve and

connect the pump discharge to the

house plumbing, pressure tank and

switch. Turn Power On. Run a few

cycles through the tank to rinse it

out and to verify proper pump and

switch operation. Use this time to

check all fittings for leaks.

CAUTION: If the well has a high

static level, please see next section

for important pump protection

information.

CAUTION

On a new well - Install a

ball or globe valve on the

pump discharge line and

5.2 Throttling A

High Static

Level Well To

Hazardous pressure can

cause personal injury or

property damage.

pump to operate off the curve to the

right or outside the “Recommended

Range” shown on the pump curve.

We recommend using a “Dole” flow

restrictor or throttling with a ball

valve to prevent upthrust damage to

Prevent Upthrust

Any well with a high static

water level may allow the

the pump and motor. The maximum

flow must be restricted to be within

the pumps recommended operating

range. If you use a ball valve, set it,

remove the handle, tape the handle

to the pipe, and tag the valve with a

note saying, “Do not open this valve

or pump may be damaged”. The

easiest way to “set” the flow is to fill

a 5 gallon bucket and time how long

it takes to produce 5 gallons. Calculate the flow in gpm based on this

value. As the water level drops in the

well the flow will be reduced due to

increased head and the valve will not

interfere with performance.

6.0 PAPERWORK

6.0 PAPERWORK

and IOM

and IOM

Please give this filled-in IOM and

your business card to the owner.

A sticker with your name and phone

number on the tank or control box is

a great sales tool for future business!

We now provide an extra pump label

which you can affix to the IOM, put

on a 3-wire control box or locate

near the tank and pressure switch for

future pump identification.

12

Page 13

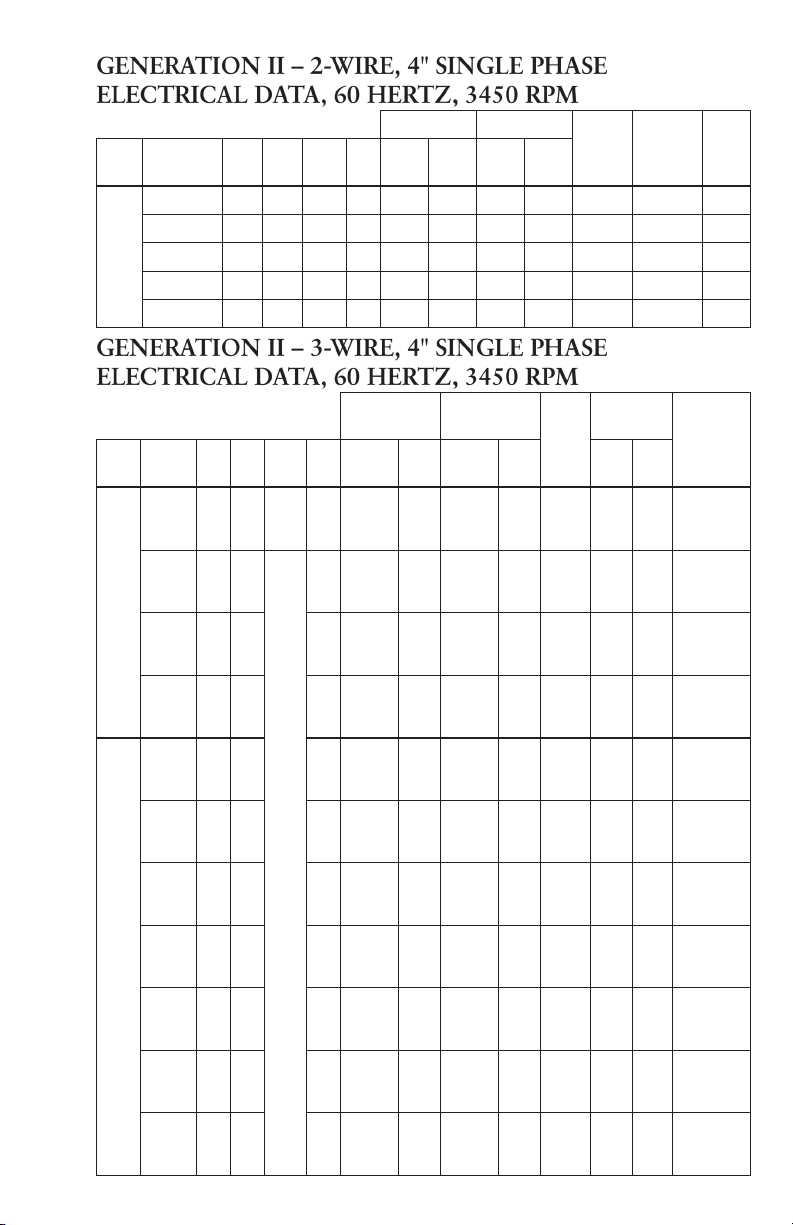

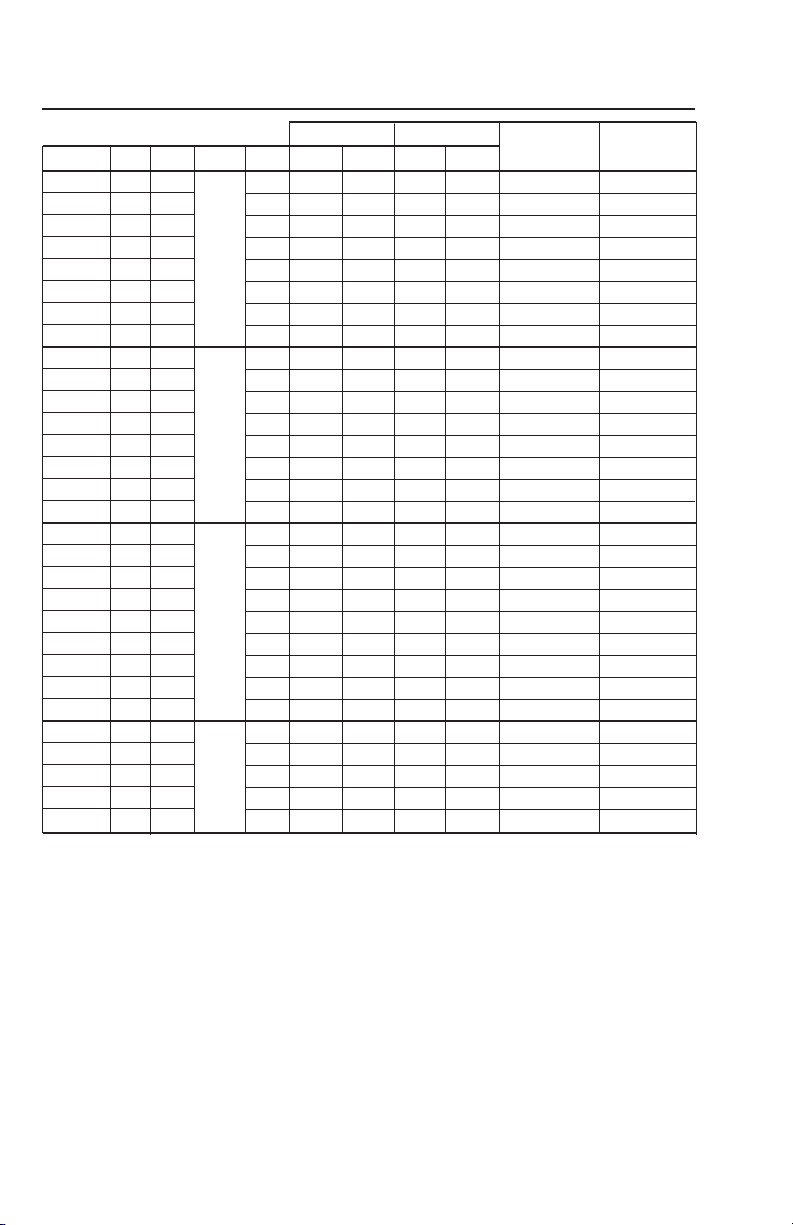

GENERATION II – 2-WIRE, 4" SINGLE PHASE

ELECTRICAL DATA, 60 HERTZ, 3450 RPM

Full Load Service Factor

CentriPro

Type

Order No.

M05421 0.5 0.37 115 1.6 7.9 910 9.8 1120 28 1.4-2.0 H

M05422 0.5 0.37 230 1.6 4.0 845 4.7 1050 16 6.1-7.2 J

2-

Wire

M07422 0.75 0.55 230 1.5 5.0 1130 6.2 1400 18 5.9-6.9 F

(PSC)

M10422 1.0 0.75 230 1.4 6.7 1500 8.1 1800 24 4.2-5.2 F

M15422 1.5 1.1 230 1.3 9.0 2000 10.4 2350 43 1.8-2.4 H

HP KW Volts SF Amps Watts Amps Watts

Locked

Rotor

Amps

Winding

Resis-

tance

GENERATION II – 3-WIRE, 4" SINGLE PHASE

ELECTRICAL DATA, 60 HERTZ, 3450 RPM

Rotor

Amps

Winding

Resistance

Main

Start

(B-Y)

(R-Y)

1.0-

2.5-

1.4

3.1

5.1-

12.4-

6.1

13.7

2.6-

10.4-

3.3

11.7

2.0-

9.3-

2.6

10.4

1.0-

2.5-

1.4

3.1

5.1-

12.4-

6.1

13.7

2.6-

10.4-

3.3

11.7

2.0-

9.3-

2.6

10.4

1.6-

10.8-

2.2

12.0

1.1-

2.0-

1.4

2.5

.62-

1.36-

.76

1.66

Full Load Service Factor

Order

Type

3-

Wire

with

Q.D.

Cap.

Start

Box

3-

Wire

with

CSCR

(CR)

or

Mag-

netic

Contac-

tor

(MC)

Control

Box

¹ A CSCR control box with a CR suffix can be replaced by a Magnetic Contactor model ending in MC.

HP KW Volts SF Amps Watts Amps Watts

No.

1.6

Y – 8.8

B – 8.8

R – 0

Y – 5.3

B – 5.3

R – 0

Y – 6.6

B – 6.6

R – 0

Y – 8.1

B – 8.1

R – 0

Y – 4.2

B – 4.1

R – 1.8

Y – 4.8

B – 4.4

R – 2.5

Y – 6.1

B – 5.2

R – 2.7

Y – 9.1

B – 8.2

R – 1.2

Y – 9.9

B – 9.1

R – 2.6

Y – 14.3

B – 12.0

R – 5.7

Y – 24.0

B – 19.1

R – 10.2

M05411 0.5 0.37 115 1.6

M05412 0.5 0.37

M07412 0.75 0.55 1.5

M10412 1.0 0.75 1.4

M05412 0.5 0.37 1.6

M07412 0.75 0.55 1.5

230

M10412 1.0 0.75 1.4

M15412 1.5 1.1 1.3

M20412 2 1.5 1.25

M30412 3 2.2 1.15

M50412 5 3.7 1.15

675

740

970

1215

715

940

1165

1660

2170

3170

5300

Y – 10.9

B – 10.9

R – 0

Y – 6.1

B – 6.1

R – 0

Y – 7.8

B – 7.8

R – 0

Y – 9.4

B – 9.4

R – 0

Y – 4.8

B – 4.3

R – 1.8

Y – 6.0

B – 4.9

R – 2.3

Y – 7.3

B – 5.8

R – 2.6

Y – 10.9

B – 9.4

R – 1.1

Y – 12.2

B – 11.7

R – 2.6

Y – 16.5

B – 13.9

R – 5.6

Y – 27.0

B – 22.0

R – 10.0

Locked

980 44

1050 21

1350 32

1620 41

960 21

1270 32

1540 41

2130 49

2660 49

3620 76

6030 101

KVA

Code

Required

Control

1

Box

CB05411

CB05412

CB07412

CB10412

CB05412CR

CB07412CR

CB10412CR

CB15412CR

or

CB15412MC

CB20412CR

or

CB20412MC

CB30412CR

or

CB30412MC

CB50412CR

or

CB50412MC

13

Page 14

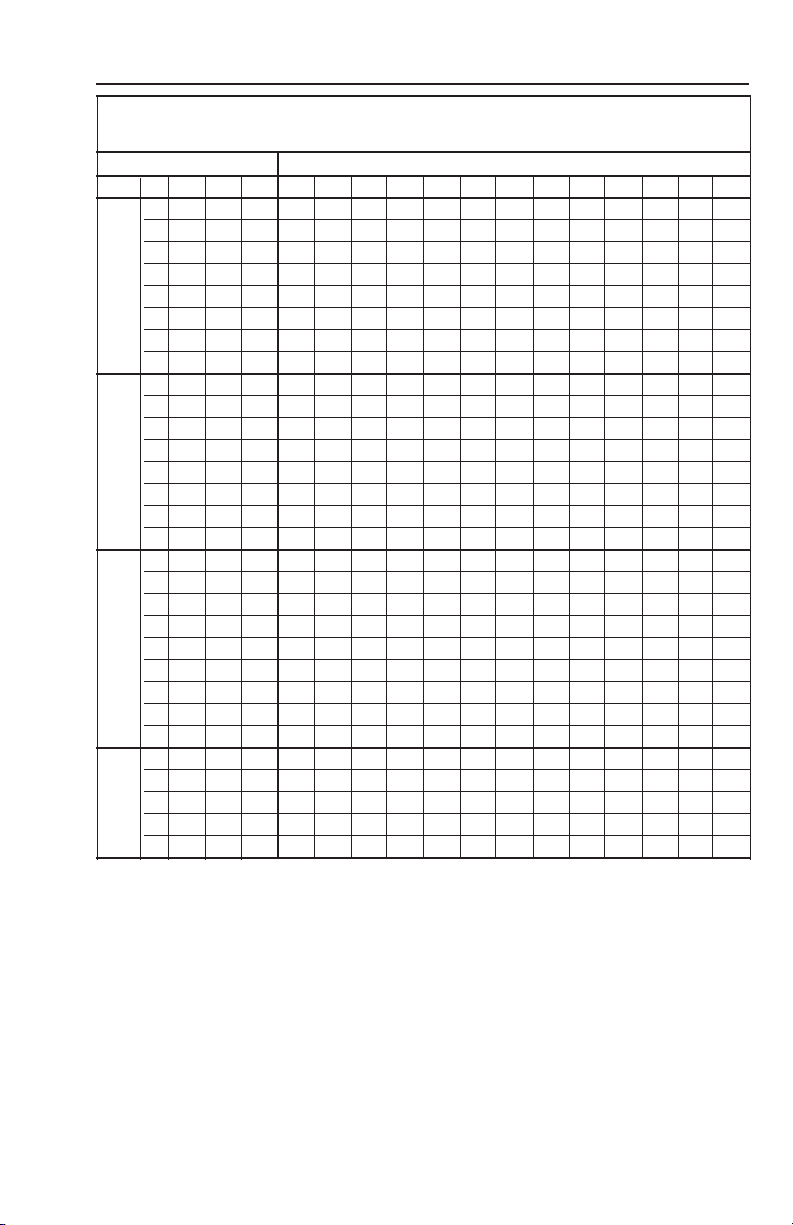

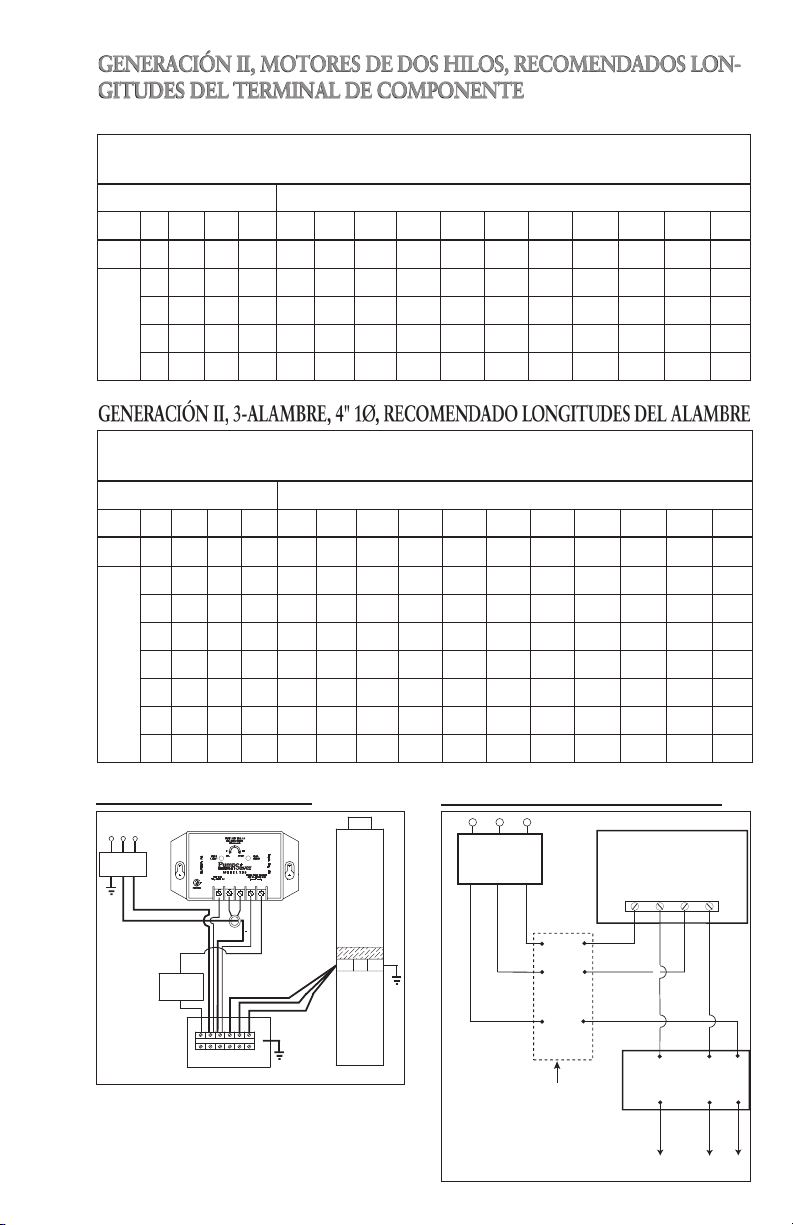

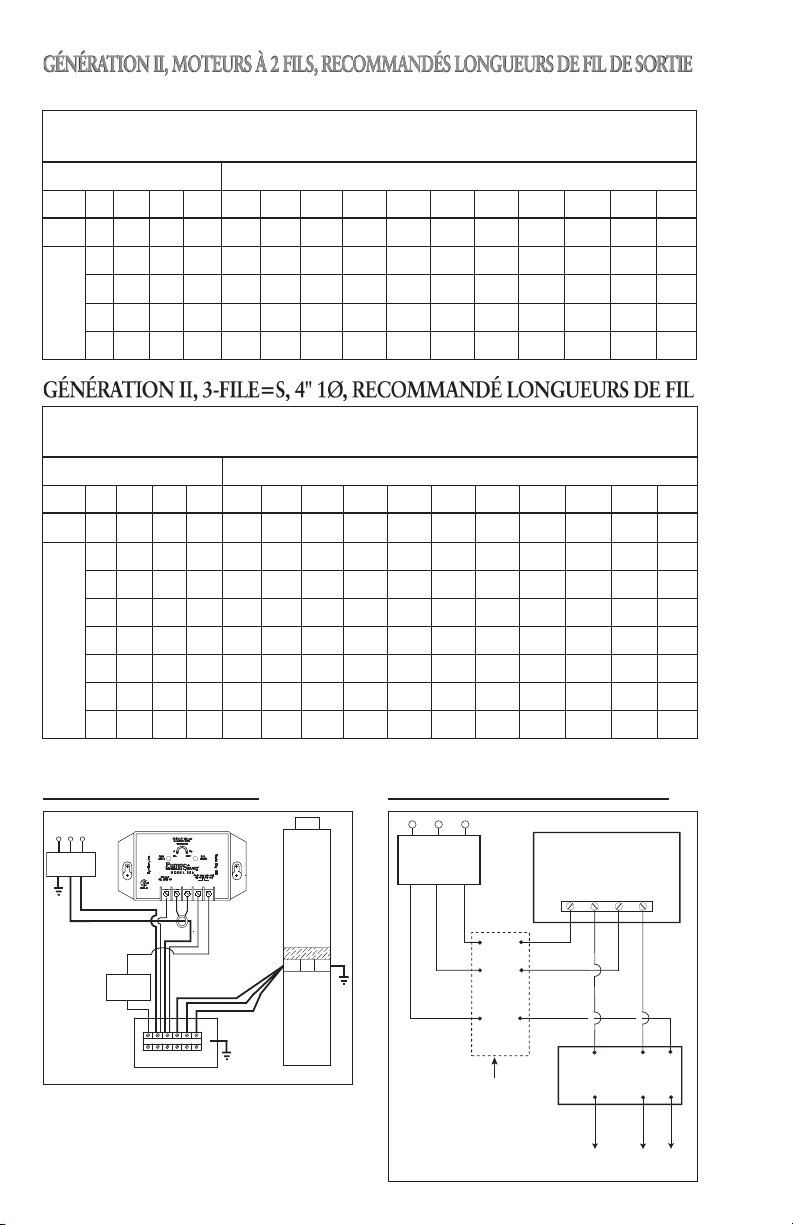

GENERATION II, 2-WIRE MOTORS, RECOMMENDED LEAD LENGTHS

Released for Sale in November/December 2011

CentriPro Motor Lead Lengths - 2 Wire Motors, 1Ø, 4" Motors

Based on Service Factor Amps, 30º C Ambient and 5% Voltage Drop

Motor Rating 60º C and 75º C Insulation - AWG Copper Wire Size

Volts HP kW FLA SFA 14 12 10 8 6 4 2 1/0 2/0 3/0 4/0

115 ½ 0.37 7.9 9.8 112 178 284 449 699 1114 1769 2814 3550 4481 5646

½ 0.37 4.0 4.7 466 742 1183 1874 2915 4648 7379 11733

¾ 0.55 5.0 6.2 353 562 897 1420 2210 3523 5594 8895 11222

230

1 0.75 6.7 8.1 271 430 686 1087 1692 2697 4281 6808 8590 10843

1½ 1.1 9.0 10.4 211 335 535 847 1318 2100 3335 5303 6690 8445

GENERATION II, 3-WIRE, 4" 1Ø, RECOMMENDED WIRE LENGTHS

CentriPro 3-Wire Motors – Recommended Motor Lead Lengths

Based on Service Factor Amps, 30º C Ambient and 5% Voltage Drop

Motor Rating 60º C and 75º C Insulation - AWG Copper Wire Size

Volts HP kW FLA SFA 14 12 10 8 6 4 2 1/0 2/0 3/0 4/0

115 ½ 0.37 8.8 10.9 101 160 255 404 629 1002 1591 2530 3192 4029 5076

½ 0.37 5.3 6.1 359 571 912 1444 2246 3581 5685 9040 - - -

¾ 0.55 6.6 7.8 281 447 713 1129 1757 2800 4446 7070 8920 - -

1 0.75 8.1 9.4 233 371 592 937 1458 2324 3689 5867 7402 - -

230

1½ 1.1 9.1 10.9 201 320 510 808 1257 2004 3182 5059 6383 - -

2 1.5 9.9 12.2 180 286 456 722 1123 1790 2843 4520 5703 - -

3 2.2 14.3 16.5 133 211 337 534 830 1324 2102 3342 4217 5323 -

5 3.7 24 27 - - 206 326 507 809 1284 2042 2577 3253 -

PUMPSAVER 235

PUMPSAVER 235

GND L2 L1

FUSED DISCONNECT

OR CIRCUIT BREAKER

L1

L2

PRESSURE SWITCH

OR

OTHER CONTROL

L1 CT1 CT2 L2 IN L2 OUT

CT

L1SW L2 YEL BLK RED

DELUXE CONTROL BOX

14

TO PUMP

PUMP

PUMP

MOTOR

PUMPSAVER 111 / 233

PUMPSAVER 111 / 233

L1 L2

GND

FUSED DISCONNECT

OR CIRCUIT BREAKER

L1

L2

PRESSURE

SWITCH

OR OTHER

GND

PRESSURE SWITCH MAY BE INSTALLED

AHEAD OF THE PUMPSAVER WHEN

RAPID CYCLE PROTECTION IS

NOT REQUIRED

CONTROL

PUMPSAVER

L1INL1

L1

L2

GND

L1

L1

TO MOTOR OR CONTROL BOX

111 / 233

OUTL2IN OUT

PRESSURE SWITCH

OR OTHER CONTROL

L2

GND

L2

GND

L2

Page 15

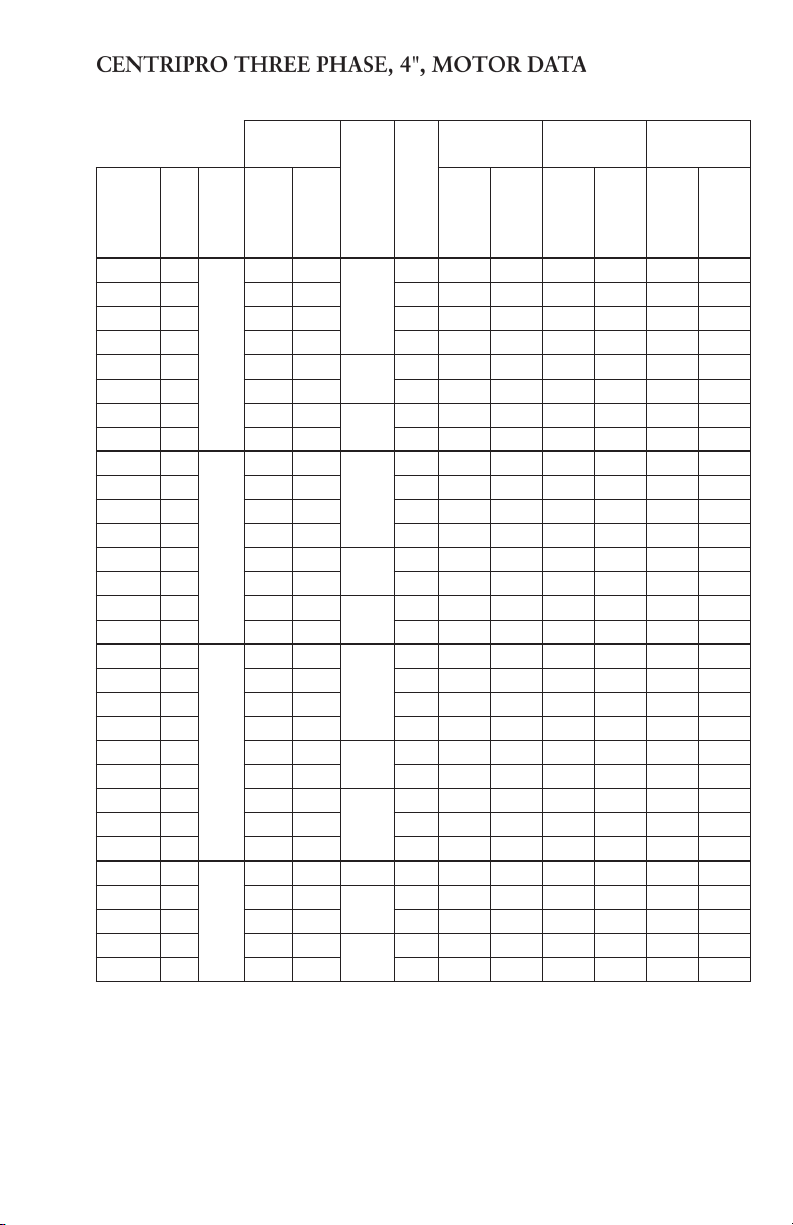

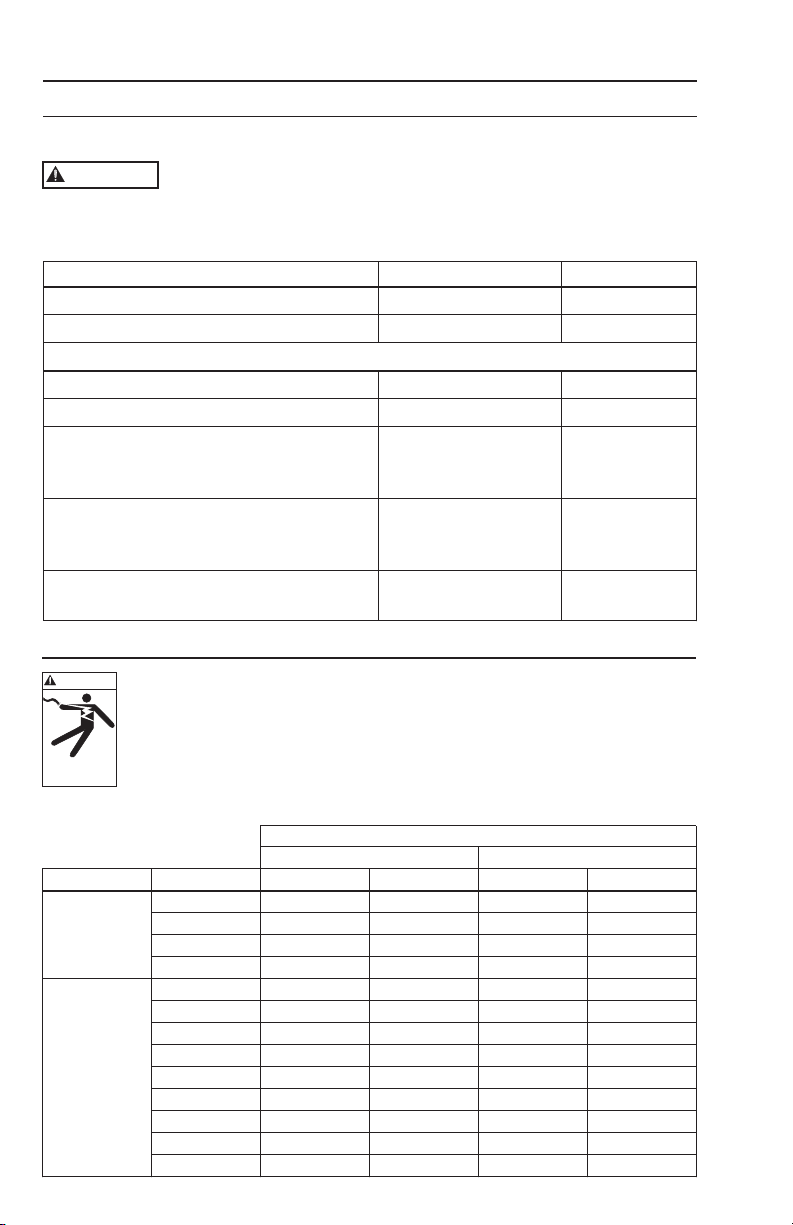

CENTRIPRO THREE PHASE, 4", MOTOR DATA

EFFICIENCY, THRUST RATING, FUSE/CIRCUIT BREAKER, KVA CODES

Efficiency %

Thrust

Model

M05430 0.5

M07430 0.75 69 74 R 15 15 10 15 10 15

M10430 1 66 70 M 15 20 10 10 10 15

M15430 1.5 72 74 L 20 25 10 15 15 20

M20430 2 74 75

M30430 3 77 77 K 35 40 20 25 30 35

M50430 5 76 76

M75430 7.5 74 74 J 80 90 50 60 70 80

M05432 0.5

M07432 0.75 66 71 R 6 15 6 10 6 10

M10432 1 69 72 M 10 15 6 10 10 15

M15432 1.5 75 76 K 15 20 10 15 15 20

M20432 2 75 75

M30432 3 77 77 J 25 35 15 20 25 30

M50432 5 76 76

M75432 7.5 75 75 J 70 80 45 50 60 70

M05434 0.5

M07434 0.75 69 73 R 3 10 6 6 3 6

M10434 1 65 69 M 6 10 3 6 6 10

M15434 1.5 72 73 K 10 10 6 6 6 10

M20434 2 74 75

M30434 3 76 77 J 15 20 10 10 15 15

M50434 5 77 77

M75434 7.5 76 76 L 40 50 25 30 30 35

M100434 10 79 80 K 45 60 25 35 35 45

M15437 1.5

M20437 2 78 78

M30437 3 78 78 J 10 15 10 10 10 15

M50437 5 74 75

M75437 7.5 77 77 J 25 35 20 20 25 30

HP Volts F.L. S.F.

#

200

230

460

575

62 68

61 68

61 68

73 74 700 # J 6 10 3 6 6 10

Rat-

ing

700 #

900 #

1500 #

700 #

900 #

1500 #

700 #

900 #

1500 #

900 #

1500 #

Standard

Fuse

KVA

Meets

Code

NEC

Value

based

based

FLA

R 10 15 6 10 10 10

K 25 30 15 20 20 25

J 60 70 35 40 50 60

R 6 10 6 6 6 10

K 15 25 15 15 20 20

J 45 60 30 35 40 45

R 3 6 3 3 3 6

L 15 15 6 10 10 10

J 25 30 15 20 15 25

M 10 10 6 6 10 10

M 20 25 15 15 20 20

Max.

SFA

DE-TD Fuse

Meets

NEC

based

FLA

Max.

Value

based

SFA

Circuit

Breaker

Meets

NEC

based

FLA

Max.

Value

based

SFA

15

Page 16

THREE PHASE, 4" MOTOR DATA

THREE PHASE 4" MOTOR DATA

Electrical Data, 60 Hz, 3450 RPM

Electrical Data, 60 Hz, 3450 RPM

Full Load Service Factor

Model # HP kW Volts SF Amps Watts Amps Watts

M05430 0.5 0.37 1.6 2.9 600 3.4 870 22 4.1-5.2

M07430 0.75 0.55 1.5 3.8 812 4.5 1140 32 2.6-3.0

M10430 1 0.75 1.4 4.6 1150 5.5 1500 29 3.4-3.9

M15430 1.5 1.1

M20430 2 1.5 1.25 7.5 2015 8.8 2490 51 1.4-2.0

M30430 3 2.2 1.15 10.9 2890 12.0 3290 71 0.9-1.3

M50430 5 3.7 1.15 18.3 4850 20.2 5515 113 0.4-0.8

M75430 7.5 5.5 1.15 27.0 7600 30.0 8800 165 0.5-0.6

M05432 0.5 0.37 1.6 2.4 610 2.9 880 17.3 5.7-7.2

M07432 0.75 0.55 1.5 3.3 850 3.9 1185 27 3.3-4.3

M10432 1 0.75 1.4 4.0 1090 4.7 1450 26.1 4.1-5.1

M15432 1.5 1.1

M20432 2 1.5 1.25 6.5 1990 7.6 2450 44 1.8-2.4

M30432 3 2.2 1.15 9.2 2880 10.1 3280 58.9 1.3-1.7

M50432 5 3.7 1.15 15.7 4925 17.5 5650 93 .85-1.25

M75432 7.5 5.5 1.15 24 7480 26.4 8570 140 .55-.85

M05434 0.5 0.37 1.6 1.3 610 1.5 875 9 23.6-26.1

M07434 0.75 0.55 1.5 1.7 820 2.0 1140 14 14.4-16.2

M10434 1 0.75 1.4 2.2 1145 2.5 1505 13 17.8-18.8

M15434 1.5 1.1 1.3 2.8 1560 3.2 1980 16.3 12.3-13.1

M20434 2 1.5 460 1.25 3.3 2018 3.8 2470 23 8.0-8.67

M30434 3 2.2 1.15 4.8 2920 5.3 3320 30 5.9-6.5

M50434 5 3.7 1.15 7.6 4810 8.5 5530 48 3.58-4.00

M75434 7.5 5.5 1.15 12.2 7400 13.5 8560 87 1.9-2.3

M100434 10 7.5 1.15 15.6 9600 17.2 11000 110 1.8-2.2

M15437 1.5 1.1 1.3 2.0 1520 2.4 1950 11.5 19.8-20.6

M20437 2 1.5 1.25 2.7 1610 3.3 2400 21 9.4-9.7

M30437 3 2.2 575 1.15 3.7 2850 4.1 3240 21.1 9.4-9.7

M50437 5 3.7 1.15 7.0 5080 7.6 5750 55 3.6-4.2

M75437 7.5 5.5 1.15 9.1 7260 10.0 8310 55 3.6-4.2

1.3 6.3 1560 7.2 1950 40 1.9-2.5

200

1.3 5.2 1490 6.1 1930 32.4 2.8-3.4

230

Locked

Rotor Amps Resistance

Line - Line

16

Page 17

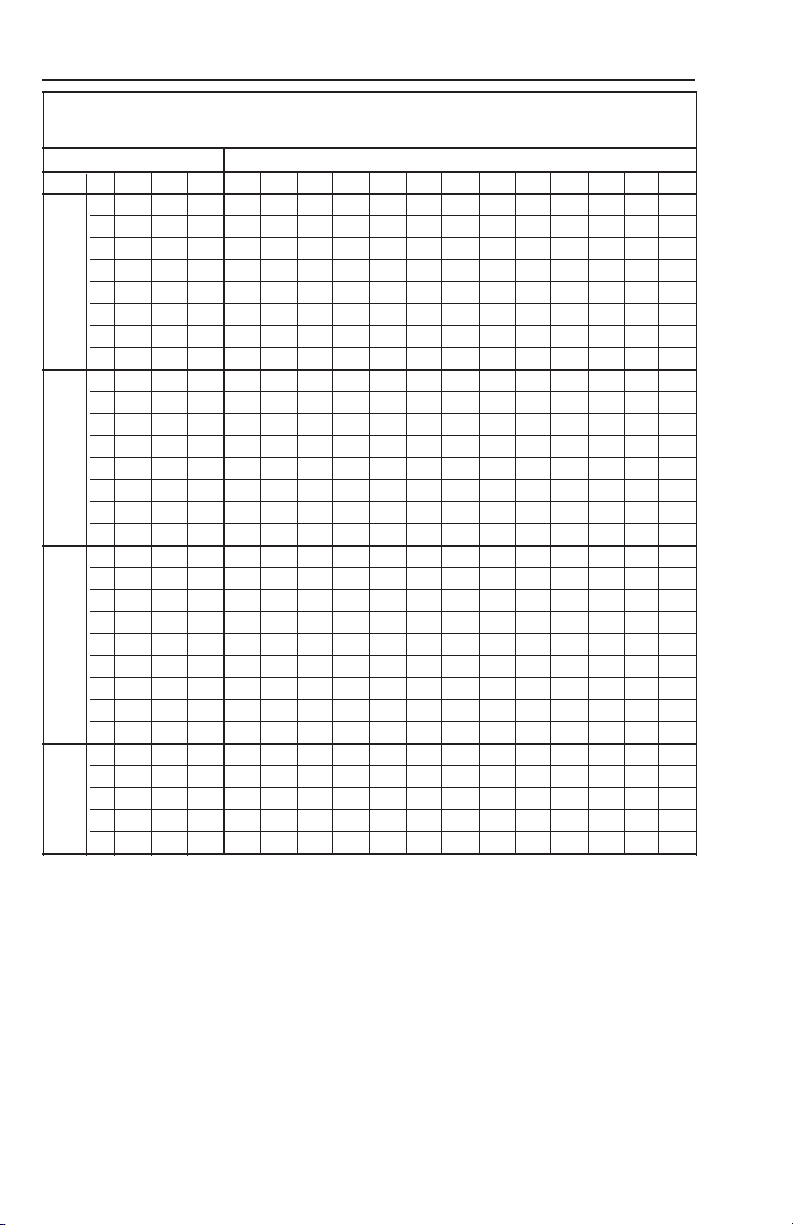

THREE PHASE, 4" MOTOR WIRE CHART

THREE PHASE 4" MOTOR WIRE CHART

Motor Lead Lengths – 3-Phase Motors –

Based on Service Factor Amps, 30º C Ambient and 5% Voltage Drop

Motor Rating 60º C and 75º C Insulation - AWG Copper Wire Size

Volts HP kW FLA SFA 14 12 10 8 6 4 3 2 1 1/0 2/0 3/0 4/0

.5 .37 3.8 2.9 657 1045 1667 2641 4109

.75 .55 3.8 4.5 423 674 1074 1702 2648

1 .75 4.6 5.5 346 551 879 1392 2166 3454 4342

1.5 1.1 6.3 7.2 265 421 672 1064 1655 2638 3317

200

2 1.5 7.5 8.8 217 344 549 870 1354 2158 2714 3427 4317 5449

3 2.2 10.9 12.0 159 253 403 638 993 1583 1990 2513 3166 3996

5 3.7 18.3 20.2 94 150 239 379 590 940 1182 1493 1881 2374 2995 3781 4764

7.5 5.5 27.0 30.0 64 101 161 255 397 633 796 1005 1266 1598 2017 2546 3207

.5 .37 2.4 2.9 756 1202 1917 3037 4725 7532 9469

.75 .55 3.3 3.9 562 894 1426 2258 3513 5601 7041 8892

1 .75 4 4.7 466 742 1183 1874 2915 4648 5843 7379

1.5 1.1 5.2 6.1 359 571 912 1444 2246 3581 4502 5685 7162 9040

230

2 1.5 6.5 7.6 288 459 732 1159 1803 2874 3613 4563 5748 7256 9155

3 2.2 9.2 10.1 217 345 551 872 1357 2163 2719 3434 4326 5460 6889 8696 10956

5 3.7 15.7 17.5 318 503 783 1248 1569 1982 2496 3151 3976 5019 6323

7.5 5.5 24 26.4 334 519 827 1040 1314 1655 2089 2635 3327 4192

.5 .37 1.3 1.5 2922 4648 7414

.75 .55 1.7 2.0 2191 3486 5560 8806

1 .75 2.2 2.5 1753 2789 4448 7045

1.5 1.1 2.8 3.2 1370 2179 3475 5504

460 2 1.5 3.3 3.8 1153 1835 2926 4635 7212

3 2.2 4.8 5.3 827 1315 2098 3323 5171

5 3.7 7.6 8.5 516 820 1308 2072 3224 5140

7.5 5.5 12.2 13.5 325 516 824 1305 2030 3236 4068 5138 6472

10 7.5

1.5 1.1 2.0 2.4 2283 3631 5792

2 1.5 2.7 3.3 1660 2641 4212 6671

575 3 2.2 3.7 4.1 1336 2126 3390 5370

5 3.7 7.0 7.6 721 1147 1829 2897 4507

7.5 5.5 9.1 10.0 548 871 1390 2202 3426

17

Page 18

Technical Data

CAUTION

Technical Data

MOTOR INSULATION RESISTANCE READINGS

Normal Ohm/Megohm readings, ALL motors, between all leads and ground

To perform insulation resistance test, open breaker and

disconnect all leads from QD control box or pressure switch.

Connect one ohmmeter lead to any motor lead and one to metal drop pipe

or a good ground. R x 100K Scale

Condition of Motor and Leads OHM Value Megohm Value

New motor, without power cable 20,000,000 (or more) 20.0

Used motor, which can be reinstalled in well 10,000,000 (or more) 10.0

Motor in well – Readings are power cable plus motor

New motor 2,000,000 (or more) 2.0

Motor in reasonably good condition 500,000 to 2,000,000 0.5 – 2.0

Motor which may be damaged or have

damaged power cable 20,000 to 500,000 0.02 – 0.5

Do not pull motor for these reasons

Motor definitely damaged or with

damaged power cable 10,000 to 20,000 0.01 – 0.02

Pull motor and repair

Failed motor or power cable

Pull motor and repair

Generator Operation

Generator Operation

WARNING

FAILURE TO USE A MANUAL OR AUTOMATIC

Less than 10,000 0 – 0.01

TRANSFER SWITCH WHEN GENERATOR IS USED AS

STANDBY OR BACKUP CAN CAUSE SHOCK, BURNS

OR DEATH. FOLLOW THE GENERATOR MANUFACTURER’S

Hazardous voltage

can shock, burn or

cause death.

INSTRUCTIONS CAREFULLY. TWO WIRE DATA IS ONLY FOR

PSC TYPE MOTORS, SPLIT PHASE 2 WIRE SHOULD BE 50%

LARGER THAN 3 WIRE GENERATOR RATING.

Minimum Generator Rating

Externally Regulated Internally Regulated

Motor HP KW KVA KW KVA

.5 2.5 3.1 1.8 2.2

2 Wire

.75 3.5 4.4 2.5 3.1

1Ø

1 5 6.3 3.2 4

PSC Only

1.5 6 7.5 4 5

.5 2 2.5 1.5 1.9

.75 3 3.8 2 2.5

1 4 5 2.5 3.2

1.5 5 6.3 3 3.8

3 Wire

2 7.5 9.4 4 5

1Ø or 3Ø

3 10 12.5 5 6.3

5 15 18.8 7.5 9.4

7.5 20 25 10 12.5

10 30 37.5 15 18.8

18

Page 19

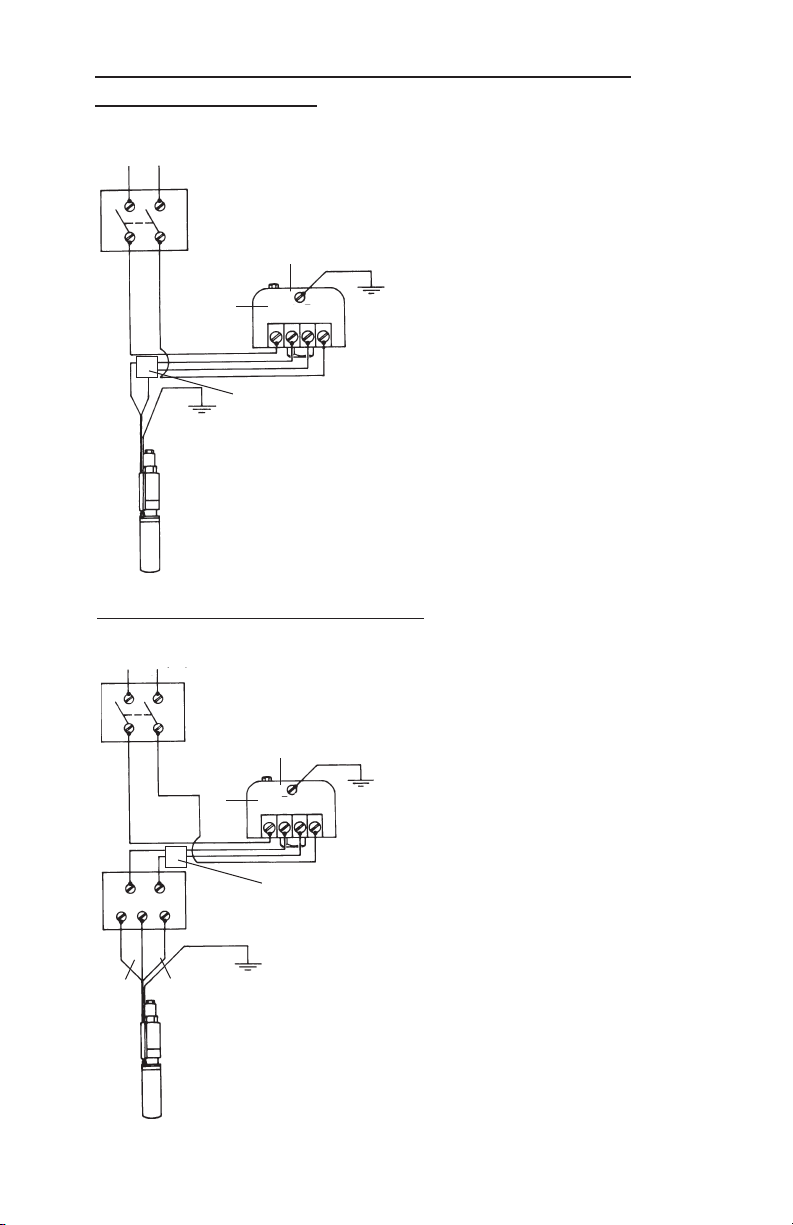

Wiring Diagrams — Esquemas de conexión —

Wiring Diagrams — Esquemas de conexión —

Schémas de câblage

Schémas de câblage

Incoming Supply from Fuse Box or

L1 L2

Circuit Breaker (1)

Disconnect

Switch (2)

(4)

1. Suministro de entrada de la caja de fusibles o del

cortacircuitos

2. Interruptor de desconexión

3. Línea

4. Carga

(3)

NOTE: PumpSaver

Two Wire – Direct Connected to

Bifilar – conectado directamente al

interruptor por caída de presión

Moteur à deux fils – connecté

directement au pressostat

Figure (Figura) 3

Incoming Supply from Fuse Box or

L1 L2

R Y Blk

Red

(8)

(9)

L1 L2

Circuit Breaker (1)

Disconnect

Switch (2)

(3)

Three Wire

Control Box

Black

Yellow

(10)

Three Wire – Direct Connected to Pressure

Trifilar – conectado directamente al interruptor

Moteur à trois fils – connecté directement

por caída de presión

Line

Load

Load

Line

Pressure Switch

(4)

Line

Load

Load

Line

NOTE: PumpSaver (6)

(7)

Switch

au prossostat

Pressure

Switch (5)

(6)

Pressure

Switch

5. Interruptor por caída de presión

6. NOTA: PumpSaver

7. Caja de control trifilar

8. Rojo

9. Amarillo

10. Negro

1. Courant d’entrée provenant de la boîte à fusibles

ou du disjoncteur

2.

Sectionneur

3.

Ligne

4.

Charge

5.

Pressostat

6.

Protection PumpSaver

(5)

7.

Boîte de commande à trois fils

8.

Rouge

9.

Jaune

10.

Noir

Figure (Figura) 4

19

Page 20

Wiring Diagrams — Esquemas de conexión —

Wiring Diagrams — Esquemas de conexión —

Schémas de câblage

Schémas de câblage

Incoming Supply from Fuse Box or

L1 L2

T1 T2

L1 L2

Circuit Breaker (1)

Disconnect

Switch (2)

(3)

Magnetic

Contactor

(6)

Three Wire Control Box (7)

L1 L2

R Y Blk

(4)

Line

Load

Load

Line

Pressure

Switch (5)

1. Suministro de entrada de la caja de

fusibles o del cortacircuitos

2. Interruptor de desconexión

3. Línea

4. Carga

5. Interruptor por caída de presión

6. Contactador magnético

7. Caja de control trifilar

8. Rojo

Red

Yellow

(8)

(9)

(10)

Incoming Supply from Fuse Box or

L1 L2 L3

T1 T2 T3

20

Black

Three Wire – Connected through

Magnetic Contactor

Trifilar – conectado a través del

contactador magnético

Moteur à trois fils – relié au pressostat par un

contacteur magnétique

Figure (Figura) 5

Circuit Breaker (1)

(3)

Disconnect

Switch (2)

3

Heaters (11)

Ambient Compensated

Magnetic Starter with

Quick-Trip Heaters

(12) or ESP100 Class 10

overloads

Three Phase Connections

Tres conexiones de fase

Circuit triphasé

Line

Pressure Switch

Figure (Figura) 6

(4)

Load

Load

Line

(5)

9. Amarillo

10. Negro

11. Calentadores

12. Arrancador magnético con compensación

ambiental con calentadores de disparo

rápido

1. Courant d’entrée provenant de la boîte à

fusibles ou du disjoncteur

2. Sectionneur

3. Ligne

4. Charge

5. Pressostat

6. Contacteur magnétique

7. Boîte de commande à trois fils

8. Rouge

9. Jaune

10. Noir

11. Dispositifs de protection contre la

surcharge (DPS)

12. Démarreur magnétique compensé

(température ambiante) avec DPS à

déclenchement rapide rapide ou limiteurs

de surcharge ESP100 de classe 10

Page 21

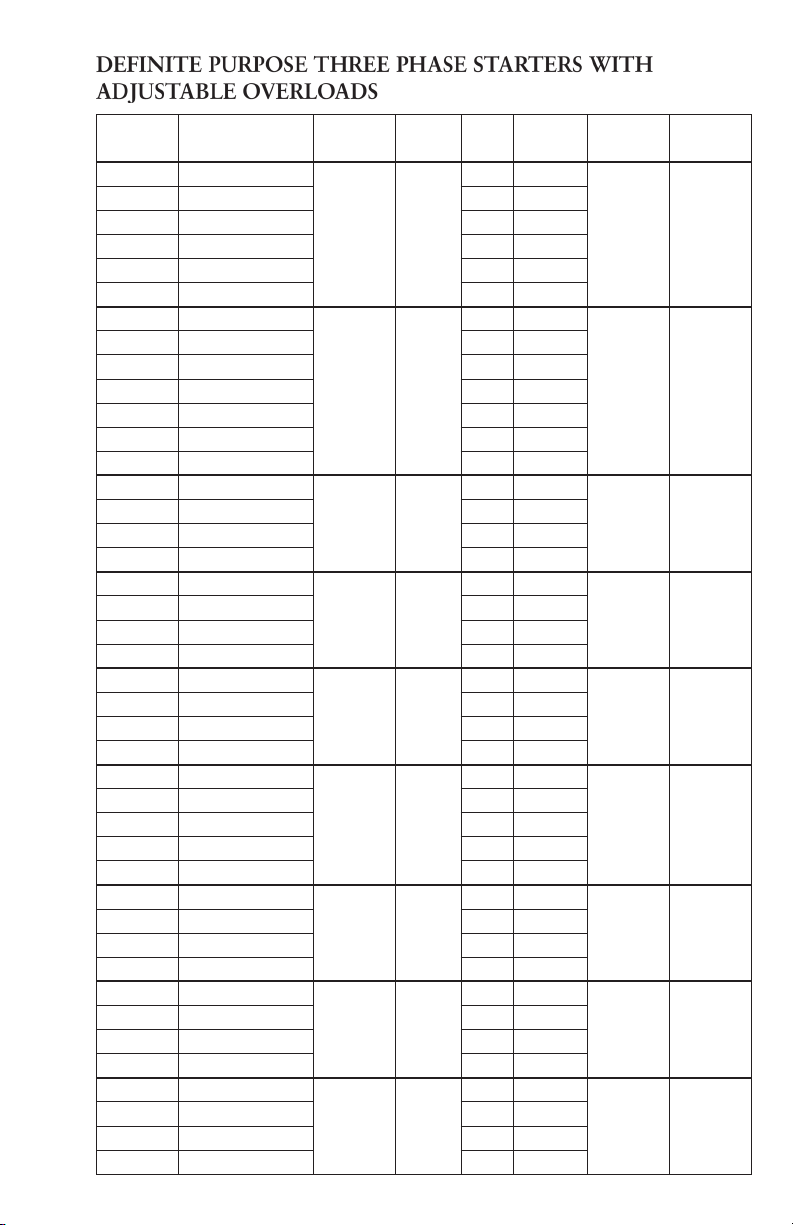

DEFINITE PURPOSE THREE PHASE STARTERS WITH

ADJUSTABLE OVERLOADS

CentriPro

Order No.

DP25D2 A27CGC25BA2P4

DP25E2 A27CGC25BA004 E 2.4-4

DP25F2 A27CGC25BA006 F 4-6

DP25G2 A27CGC25BA010 G 6-10

DP25H2 A27CGC25BA016 H 10-16

DP25J2 A27CGC25BA024 J 16-24

DP25C4 A27CGC25CA1P6

DP25D4 A27CGC25CA2P4 D 1.6-2.4

DP25E4 A27CGC25CA004 E 2.4-4

DP25F4 A27CGC25CA006 F 4-6

DP25G4 A27CGC25CA010 G 6-10

DP25H4 A27CGC25CA016 H 10-16

DP25J4 A27CGC25CA024 J 16-24

DP25E5 A27CGC25DA004

DP25F5 A27CGC25DA006 F 4-6

DP25G5 A27CGC25DA010 G 6-10

DP25H5 A27CGC25DA016 H 10-16

DP30L2 A27CGE30BA010

DP30M2 A27CGE30BA016 M 10-16

DP30N2 A27CGE30BA024 N 16-24

DP30P2 A27CGE30BA040 P 24-40

DP30L4 A27CGE30CA010

DP30M4 A27CGE30CA016 M 10-16

DP30N4 A27CGE30CA024 N 16-24

DP30P4 A27CGE30CA040 P 24-40

DP30L5 A27CGE30DA010

DP30M5 A27CGE30DA016 M 10-16

DP30N5 A27CGE30DA024 N 16-24

DP30P5 A27CGE30DA040 P 24-40

DP30R5 A27CGE30DA057 R 40-57

DP40L2 A27CGE40BA010

DP40M2 A27CGE40BA016 M 10-16

DP40N2 A27CGE40BA024 N 16-24

DP40P2 A27CGE40BA040 P 24-40

DP40L4 A27CGE40CA010

DP40M4 A27CGE40CA016 M 10-16

DP40N4 A27CGE40CA024 N 16-24

DP40P4 A27CGE40CA040 P 24-40

DP40L5 A27CGE40DA010

DP40M5 A27CGE40DA016 M 10-16

DP40N5 A27CGE40DA024 N 16-24

DP40P5 A27CGE40DA040 P 24-40

Eaton Reference

Number

Maximum

Amps

25 208-230

25 460

25 575

30 208-230

30 460

30 575

40 208-230

40 460

40 575

Supply

Voltage

O.L.

Overload

Relay

D 1.6-2.4

C 1-1.6

E 2.4-4

L 6-10

L 6-10

L 6-10

L 6-10

L 6-10

L 6-10

Range

Maximum

LRA

150 .5 - 5

125 .5 - 10

100 1.5 - 10

180 1.5 - 7.5

150 5 - 20

120 5 - 15

240 1.5 - 10

200 5 - 20

160 5 - 20

Typical HP

Range

21

Page 22

Troubleshooting

Troubleshooting

WARNING

DISCONNECT AND LOCKOUT ELECTRICAL POWER BEFORE ATTEMPTING ANY SERVICE. FAILURE TO DO SO CAN

CAUSE SHOCK, BURNS OR DEATH.

Hazardous voltage

can shock, burn or

cause death.

Symptom Probable Cause Recommended Action

PUMP MOTOR

NOT RUNNING

1. Motor thermal protector tripped

a. Incorrect control box

b. Incorrect or faulty electrical

connections

1. Allow motor to cool, thermal

protector will automatically reset

a – e. Have a qualified electrician

inspect and repair, as required

c. Faulty thermal protector

d. Low voltage

e. Ambient temperature of control

box/starter too high

f. Pump bound by foreign matter

g. Inadequate submergence

2. Open circuit breaker or blown fuse

f. Pull pump, clean, adjust set

depth as required

g. Confirm adequate unit

submergence in pumpage

2. Have a qualified electrician inspect

and repair, as required

3. Power source inadequate for load

4. Power cable insulation damage

5. Faulty power cable splice

3. Check supply or generator capacity

4 – 5. Have a qualified electrician

inspect and repair, as required

LITTLE OR

NO LIQUID

DELIVERED

BY PUMP

22

1. Faulty or incorrectly installed

check valve

2. Pump air bound

3. Lift too high for pump

4. Pump bound by foreign matter

5. Pump not fully submerged

6. Well contains excessive amounts

of air or gases

7. Excessive pump wear

8. Incorrect motor rotation

– three phase only.

1. Inspect check valve, repair as

required

2. Successively start and stop pump

until flow is delivered

3. Review unit performance, check

with dealer

4. Pull pump, clean, adjust set depth

as required

5. Check well recovery, lower pump

if possible

6. If successive starts and stops does

not remedy, well contains excessive

air or gases

7. Pull pump and repair as required

8. Reverse any two motor electrical

leads

Page 23

MANUAL DE INSTRUCCIÓN

IM096

Bomba sumergible

de 4 pulg.

INSTALACIÓN, OPERACIÓN Y MANUAL DEL MANTENIMIENTO

23

Page 24

Información del propietario

Información del propietario

Índice

Índice

Número de modelo de la bomba:

Número de serie de la bomba:

Número de modelo del motor:

Número de serie del motor:

Agente:

No. telefónico del agente:

Fecha de compra:

Fecha de instalación:

Voltios:

Amperios:

TEMA PÁGINA

Instrucciones de seguridad ......... 25-26

Dispositivos de protección de la

bomba ............................................. 28

Lista de verificación

de la instalación .......................... 28

1.0 Instalaciones típicas ................... 29

2.0 Tuberías y tanque ...................... 30

3.0 Tamaño y empalme de alambres y

fuente de alimentación .............. 32

4.0 Cómo conectar los controles y

el interruptor .............................. 33

5.0 Cómo arrancar la bomba .......... 36

6.0 Documentación y el manuel de

instrucciones (IOM) .................... 36

Datos del motor monofásico

CentriPro de 4"............................ 37

Cuadros de tamaños de cable

monofásico ................................. 37

Diagrama del PumpSaver ................ 37

Datos del motor trifásico ...........38-40

Datos de resistencia y generador..... 41

Diagramas de cableado ..............19-20

Datos Técnicos .............................. 41

Arrancadores trifásicos ..................42

Identificación y resolución de

problemas .................................... 43

Garantía limitada ............................ 66

24

Page 25

ADVERTENCIA

ADVERTENCIA

INSTRUCCIONES DE SEGURIDAD

ADVERTENCIA

PRECAUCIÓN

ADVERTENCIA

PARA EVITAR LESIONES PERSONALES GRAVES O AÚN FATALES Y

SERIOS DAÑOS MATERIALES, LEA Y SIGA TODAS LAS INSTRUCCIONES DE SEGURIDAD EN EL MANUAL Y EN LA BOMBA.

ESTE MANUAL HA SIDO CREADO COMO UNA GUÍA PARA LA INSTALACIÓN Y OPERACIÓN DE ESTA UNIDAD Y SE DEBE CONSERVAR JUNTO A LA BOMBA.

Éste es un SÍMBOLO DE ALERTA DE SEGURIDAD.

Cuando vea este símbolo en la bomba o en el manual, busque

una de las siguientes palabras de señal y esté alerta a la

probabilidad de lesiones personales o daños materiales.

PELIGRO

AVISO: INDICA INSTRUCCIONES ESPECIALES QUE SON MUY

IMPORTANTES Y QUE SE DEBEN SEGUIR DE

RETROCESO DE DRENAJE; ESTOS SISTEMAS DEBEN

UTILIZAR OTROS MEDIOS FRANKLIN ELECTRIC O EN

UN MANUAL DEL CÓDIGO N.E.C. (CÓDIGO ELÉCTRICO

NACIONAL DE LOS ESTADOS UNIDOS).

EXAMINE BIEN TODAS LAS INSTRUCCIONES Y ADVERTENCIAS

ANTES DE REALIZAR CUALQUIER TRABAJO EN ESTA BOMBA.

MANTENGA TODAS LAS CALCOMANÍAS DE SEGURIDAD.

Advierte los peligros que CAUSARÁN graves lesiones

personales, la muerte o daños materiales mayores.

Advierte los peligros que PUEDEN causar graves lesiones

personales, la muerte o daños materiales mayores.

Advierte los peligros que PUEDEN causar lesiones personales

o daños materiales.

Aviso importante: Lea las instrucciones de seguridad antes de proseguir con el cableado.

Todo el trabajo eléctrico debe ser realizado por un técnico

calificado. Siempre siga el Código Eléctrico Nacional (NEC) o

el Código Eléctrico Canadiense, además de todos los códigos locales, estatales

y provinciales. Las preguntas acerca del código deben ser dirigidas al inspector

eléctrico local. Si se hace caso omiso a los códigos eléctricos y normas de seguridad de OSHA, se pueden producir lesiones personales o daños al equipo.

Si se hace caso omiso a las instrucciones de instalación del fabricante, se puede

producir electrochoque, peligro de incendio, lesiones personales o incluso

la muerte, daños al equipo, rendimiento insatisfactorio y podría anularse la

garantía del fabricante.

Las unidades estándar no fueron diseñadas para su uso en

piscinas, cuerpos abiertos de agua, líquidos peligrosos o donde

existan gases inflamables. El pozo debe contar con ventilación de acuerdo

con los códigos locales. Vea los boletines de catálogos de bombas específicos

o la placa de nombre de la bomba para todas las listas de agencias.

Desconecte y bloquee la corriente eléctrica antes de instalar o dar

servicio a cualquier equipo eléctrico. Muchas bombas están equi-

padas con protección automática contra la sobrecarga térmica, la cual podría

permitir que una bomba demasiado caliente rearranque inesperadamente.

25

Page 26

26

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

PELIGRO

ADVERTENCIA

PRECAUCIÓN

PRECAUCIÓN

PRECAUCIÓN

PRECAUCIÓN

ADVERTENCIA

ADVERTENCIA

Nunca presurice demasiado el tanque, las tuberías o el sistema

a una presión superior a la clasificación de presión máxima del

tanque. El hacerlo dañará el tanque, anula la garantía y puede

crear un peligro grave.

Proteja a los tanques contra humedad y pulverización excesivas, ya

que oxidarán al tanque y pueden crear un peligro. Vea las etiquetas

de advertencia o el manual del tanque para más información.

No levante ni transporte ni cuelgue la bomba de los cables eléctricos. El daño a los cables eléctricos puede producir electrochoque,

quemaduras o aún la muerte.

Use únicamente alambre trenzado de cobre para la bomba/motor

y la conexión a tierra. El alambre de conexión a tierra debe ser al

menos del mismo tamaño que los alambres de la fuente de alimentación. Los alambres deben codificarse con colores para facilitar el

mantenimiento y la identificación y resolución de problemas.

Instale los cables y la conexión a tierra de acuerdo con el Código

Eléctrico Nacional de EE.UU. (NEC) o el Código Eléctrico Canadiense, además de los códigos locales, estatales y provinciales.

Instale un desconectador de todos los circuitos donde el código lo

requiera.

La tensión y fase de la fuente de alimentación deben corresponder

con todos los requerimientos del equipo. La tensión o fase incorrecta puede producir incendio, daño al motor o a los controles y

anula la garantía.

Todos los empalmes deben ser impermeables. Si utiliza juegos de

empalme, siga las instrucciones del fabricante.

Seleccione una caja de conexiones NEMA del tipo correcto para

la aplicación y ubicación. La caja de conexiones debe garantizar

conexiones de cableado seguras y secas.

Todos los motores requieren una sumersión de 5' para que la

válvula de verificación de llenado funcione correctamente.

La falla de conectar a tierra permanentemente la bomba, el motor

y los controles, antes de conectar la corriente eléctrica, puede

causar electrochoque, quemaduras o la muerte.

Todos los controles trifásicos (3Ø) para bombas sumergibles deben incluir protección contra sobrecarga de Clase 10, de disparo

rápido.

Los motores de 4 pulg. ≥ 2 caballos de fuerza requieren una

velocidad de flujo mínima de 0.25 pies/seg o 7.62 cm/seg más allá

del motor para producir un enfriamiento apropiado del mismo.

Los flujos mínimos en GPM por diámetro de pozo requeridos

para el enfriamiento son los siguientes: 1.2 GPM/4 pulg., 7

GPM/5 pulg., 13 GPM/6 pulg., 20 GPM/7 pulg., 30 GPM/8

pulg. o 50 GPM en un pozo de 10 pulg.

Las bombas ≥ 2 caballos de fuerza instaladas en tanques grandes

se deben instalar en una camisa de inducción de flujo para crear el

flujo de enfriamiento o la velocidad necesaria más allá del motor.

Esta bomba se evaluó para uso con Agua Únicamente.

Page 27

PROTECCIÓN DE LA BOMBA

Recomendamos el uso del PumpSaver de SymCom para proteger al sistema

contra bajo nivel de agua, ciclaje rápido, voltaje alto/bajo, funcionamiento de

la bomba sin succión/restricción de flujo y sobretensión.

LISTA DE VERIFICACIÓN DE LA INSTALACIÓN

• Anote la información de la bomba y del motor y otros datos solicitados en la

portada de este manual.

• Inspeccione todos los componentes para detectar daños de envío; notique los

daños de inmediato al distribuidor.

• Verique la correspondencia de los caballos de fuerza del motor y de la bomba.

• Haga corresponder la tensión y fase de la fuente de alimentación con las especi-

caciones de control y del motor.

• Seleccione un lugar sombreado y seco en el cual montar los controles.

• Las conexiones de todos los empalmes sumergidos y subterráneos deben ser

impermeables.

• Sujete la bomba en la cabeza de descarga cuando instale tubo roscado o un

accesorio adaptador, ya que la mayoría de las bombas tienen roscas de mano

izquierda que se aflojarán si sujeta la bomba de cualquier otra parte.

• Revise todas las conexiones de plomería para vericar que estén ajustadas y selladas con cinta de Teflon.

• Verique que la clasicación de presión del tubo sea más alta que la presión de

paro de la bomba.

• Instale una válvula de alivio de presión en todo sistema capaz de crear más de 75

PSI.

• Sitúe el interruptor por caída de presión a menos de 4 pies del tanque de presión

para evitar el chasquido del interruptor.

• Ajuste la precarga del tanque 2 PSI por debajo de la presión de conexión del

sistema, por ejemplo 28 en un sistema de 30/50.

• Instale la bomba 10 pies más arriba del fondo del pozo para mantenerla lejos de

los sedimentos y residuos.

• Verique que el suministro eléctrico principal esté desconectado y APAGADO

antes de cablear los componentes.

• El cableado debe ser realizado por técnicos calicados únicamente.

• El cableado y la puesta a tierra deben cumplir con los códigos nacionales y locales.

• Restrinja el ujo con una válvula de bola o de globo, 1/3 abierta, antes de arrancar

la bomba por primera vez.

• Abra un grifo o una válvula de descarga durante la puesta en marcha para evitar

que entre agua sucia al tanque.

• ENCIENDA el cortacircuitos principal o el desconectador.

• Active/desactive varias veces para vericar el funcionamiento correcto del inter-

ruptor.

• Verique los amperios y anote los datos en la portada de este manual.

• Entregue el manual al propietario en el sitio de la obra.

27

Page 28

1.0 INSTALACIONES TÍPICAS

1.0 INSTALACIONES TÍPICAS

INSTALACIÓN DEL TANQUE CAPTIVE AIR

AVISO: LOS CAMBIOS DE PRESIÓN DE PRECARGA DEL TANQUE

DEBEN HACERSE CON LA VÁLVULA NEUMÁTICA EN EL EXTREMO

SUPERIOR DEL TANQUE.

Fuente de alimentación protegida

Adaptador sin

fosa ①

Válvula de

retención ①

Nivel de helada

① En instalaciones con un adaptador sin fosa, la válvula de

A la cañería de la casa

Interruptor de desconexión

Válvula de cierre

Unión

Interruptor por caída de presión

Válvula de alivio de presión

Derivación de drenaje

T del tanque

Válvula de retención ②

retención superior debe situarse debajo del área sin fosa y no

en el tanque, ya que la línea de descarga se debe presurizar de

regreso al área sin fosa.

② En instalaciones con sellos de pozo o fosas de pozo, está

permitido situar la válvula de retención superior cerca del

Figura 1

tanque.

INSTALACIÓN DE TANQUE GALVANIZADO

Interruptor de desconexión

Caja de control

Fuente de alimentación protegida

Indicador de

presión

A la cañería de

la casa

28

Adaptador sin cavidad

Accesorio de drenaje y en Y

Figura 2

Válvula de cierre

Unión

Derivación de drenaje

Válvula de alivio de presión

Control de escape de aire

Interruptor por caída de presión

Válvula de retención de línea con desahogo

Posición aproximada del accesorio de drenaje

Unión

Distancia del accesorio de

Capacidad del tanque drenaje y en “Y” por debajo de

la válvula de retención de línea

159 L (42 galones) 7 pies (2.1m)

310 L (82 galones) 10 pies (3m)

454 L (120 galones) 15 pies (4.6m)

833 L (220 galones) 15 pies (4.6m)

1192 L (315 galones) 20 pies (6.1m)

1981 L (525 galones) 20 pies (6.1m)

Page 29

2.0 TUBERÍA

2.0 TUBERÍA

Aviso: La mayoría de las bombas

sumergibles de 4 pulg. tienen roscas

de mano izquierda en la cabeza de

descarga; sujete la bomba sólo en la

“cabeza de descarga” con una llave

cuando instale accesorios o tubo

roscado.

PRECAUCI N

2.1 Generalidades

La tubería de descarga de

la bomba debe dimensio-

Niveles de presi n

peligrosos pueden causar

lesiones personales o

da os materiales.

narse para producir un

funcionamiento eficiente

de la bomba. Utilice las

Tablas de pérdida por fricción para

calcular la carga dinámica total empleando tubos de tamaños diferentes.

Como regla práctica, utilice 1 pulg.

para hasta 10 gpm, 1¼ pulg. para

hasta 30 gpm, 1½ pulg. para hasta

45 gpm y 2 pulg. para hasta 80 gpm.

En el caso de secciones largas de

tubería es mejor aumentar el tamaño

de la tubería.

Algunas bombas son capaces de

producir presiones de descarga muy

altas; por lo tanto, seleccione el tubo

que corresponda. Consulte con su

proveedor de tubería para determinar

el mejor tipo para cada instalación.

PELIGRO

2.2 Tanque de

presión, interruptor

por caída de presión

y válvula de alivio

No instale el tanque donde

esté sujeto a pulverización

de sistemas de irrigación.

La exposición a dicha

pulverización podría

causar la corrosión del

tanque y, a la larga, una

explosión que puede

causar daños a la propiedad, lesiones personales

graves o muerte.

a 34º F (1º C) para instalar el tanque,

el interruptor de presión y la válvula

de alivio de presión. Se debe ubicar el

tanque en un área en la que una pérdida no causaría daños a la propiedad.

El interruptor por caída de presión

debe estar situado en la doble T del

tanque y nunca a más de 4 pies del

tanque. Si el interruptor se sitúa a

de presión

Elija una ubicación seca en

la que la temperatura am-

biente sea siempre superior

más de 4 pies del tanque, emitirá un

chasquido.

No instale válvulas, filtros o

conexiones de alta absorción entre el

interruptor y el/los tanque(s), ya que

puede provocar el fallo del interruptor. Como ejemplo, una válvula de

verificación de resorte de 1¼" tiene

una pérdida de fricción equivalente

a 12' de caño, colocar la válvula

entre el interruptor de presión y el

tanque de presión equivale a alejar al

interruptor de presión 12' del tanque.

Esto provocará un fallo en el

interruptor.

En instalaciones de varios tanques,

el interruptor debe situarse lo más

cerca posible del centro del tanque.

Las instalaciones de varios tanques

deben tener un tubo de distribución

cuyo tamaño sea al menos 1½ veces

el tamaño del tubo de suministro de

la bomba. Esto reducirá la carga por

fricción en el tubo de distribución y

disminuirá la posibilidad de

chasquido del interruptor.

Se requieren válvulas de alivio de

presión en cualquier sistema que

sea capaz de producir 100 lbs./

pulg. cuadrada o 230 pies de carga

dinámica total. Si ésta es una área

donde una purga o fuga de agua

podría dañar la propiedad, conecte

una línea de drenaje a la válvula

de alivio de presión. Tiéndala a un

drenaje adecuado o a un área donde

el agua no dañará la propiedad.

2.3 Cómo ajustar la precarga

del tanque

Asegúrese de que no haya nada de

agua en el tanque. Utilice un indicador de presión de alta calidad para

medir la presión de precarga del

tanque. La presión debe ser 2 lbs./

pulg. cuadrada menos que la presión

de conexión de la bomba. Como

ejemplo, un sistema de 30-50 lbs./

pulg. cuadrada utilizaría una precarga

del tanque de 28 lbs./pulg. cuadrada.

29

Page 30

2.4 Tubería de descarga y

válvula de retención

Nota: La mayoría de las cabezas de

descarga se atornillan en la carcasa

con roscas de mano izquierda. Sólo

sujete la bomba en la cabeza de descarga cuando instale los accesorios.

Si no se sujeta la cabeza de descarga,

ésta se aflojará y se dañará la bomba

al ponerla en marcha.

Si la tubería necesita un adaptador,

recomendamos enfáticamente utilizar

acero inoxidable. Los accesorios o

tuberías galvanizadas nunca deben

conectarse directamente a una cabeza

de descarga de acero inoxidable ya

que podría producirse corrosión

galvánica. Se puede utilizar cualquier material para esta conexión

en el caso de bombas de plástico o

de latón. Los conectores tipo arpón

siempre deben sujetarse con doble

abrazadera.

El cabezal de descarga de la bomba

tiene un ojal para sujetar un cable de

seguridad. Se recomienda el uso de

un cable de seguridad al usar tuberías

de poliuretano, ya que la tubería

se estira cuando está bajo presión y

llena de agua.

2.5 Cómo instalar la bomba

en el pozo

Si está utilizando un mecanismo

antitorsión, instálelo de acuerdo con

las instrucciones de instalación del

fabricante. Solicite información al

proveedor sobre mecanismos antitorsión e instrucciones de instalación.

Conecte la tubería de descarga a la

cabeza de descarga o al adaptador

que instaló previamente. Los conectores tipo arpón siempre deben

sujetarse con doble abrazadera.

Instale la bomba en el interior del

pozo utilizando un adaptador sin fosa

o dispositivo similar en el cabezal

del pozo. Consulte con el fabricante

del accesorio o con el proveedor del

adaptador con respecto a instrucciones específicas de instalación.

Utilice cinta aislante impermeable

para sujetar los alambres al tubo

de bajada a intervalos de 10 pies.

Asegúrese de que la cinta no se desprenda ya que bloqueará la succión

de la bomba si cae dentro del pozo.

Los proveedores de bombas también

venden conectores de alambre estilo

presilla para sujetar el alambre al

tubo de bajada.

2.6 Tubería especial para

sistemas de tanques

galvanizados

Cuando utilice un tanque galvanizado, debe instalar un accesorio de

drenaje e “Y” AV11 en el pozo y

una válvula de retención con válvula de desahogo en el tanque. Esto

introducirá aire al tanque con cada

arranque de la bomba y evitará el

estancamiento del agua en el tanque.

Utilice un escape de aire AA4 en el

tanque para permitir el escape del exceso de aire. La distancia entre AV11

y la válvula de desahogo determina

la cantidad de aire que entra en cada

ciclo. Consulte la tabla con respecto

a los valores recomendados. Consulte

la Fig. 2 en la Sección 1.0.

En el caso de pozos de gas, deben

utilizarse tanques galvanizados con

escapes de aire AA4 para ventear el

exceso de aire y evitar la “salida de

agua por chorros” en las llaves.

El metano y otros gases explosivos o

peligrosos requieren un tratamiento

especial del agua para extraerlos en

forma segura. Consulte con un especialista de tratamiento de agua para

considerar estos asuntos.

En las instalaciones con pozo de

alimentación superior se deben usar

camisas de flujo en la bomba.

30

Page 31

2.7 Válvulas de retención

Nuestras bombas utilizan cuatro estilos distintos de válvulas de retención.

Recomendamos el uso de válvulas

de retención ya que evitan el giro

inverso de la bomba y motor que

producirá un desgaste prematuro de

los cojinetes. Además, las válvulas

de retención evitan que se produzca

ariete hidráulico o daños por empuje

hacia arriba. Las válvulas de retención se deben instalar cada 200 - 250

pies en la tubería de descarga vertical.

La siguiente información es para

clientes que desean desactivar una

válvula de retención para un sistema

de retroceso de drenaje; estos sistemas deben utilizar otros medios para

impedir el ariete hidráulico o los

daños por empuje hacia arriba:

• Las válvulas de acero inoxidable

incorporadas tienen un área plana

que se puede perforar con facilidad con un taladro eléctrico y una

broca de ¼ pulg. o 3⁄8 pulg. para

desactivar la válvula.

• Las válvulas de retención estilo

aguja que están atornilladas desde

arriba de la cabeza de descarga se

pueden retirar con facilidad utilizando un entuercador de

12 pulg. o una boquilla profunda.

El cubo hexagonal es visible y

accesible desde arriba.

• Las válvulas internas estilo aguja

de plástico de diseño Flomatic™ se

deben retirar desde adentro, para

lo cual es necesario desarmar la

bomba.

• Las válvulas estilo aguja de plástico

incorporadas con un vástago a

través del extremo superior se

pueden retirar de la cabeza de

descarga tirando el vástago con

alicates.

PELIGRO

La tensión peligrosa

puede causar choques,

quemaduras o

la muerte.

3.0 TAMAÑO

3.0 TAMAÑO

Y EMPALME DE

Y EMPALME DE

ALAMBRES y

ALAMBRES y

FUENTE DE ALI-

FUENTE DE ALIMENTACIÓN

MENTACIÓN

Siempre siga el Código Eléctrico de

los Estados Unidos (N.E.C.)

el Código Eléctrico del Canadá y

cualquier código estatal o local.

Sugerimos usar únicamente cable de

cobre. Utilice el tamaño de cable que

figura en la sección de Datos Técnicos

de este manual, el manual MAID, o

un manual de Código Eléctrico Nacional (N.E.C. – National Electric Code).

En caso de discrepancias, el libro del

N.E.C. prevalecerá con respecto a las

recomendaciones de un fabricante.

3.1 Empalme de alambre a los

conductores del motor

Cuando deba empalmarse o conectarse un cable de bajada al conductor del motor, es necesario que

el empalme sea impermeable. El

empalme puede realizarse con juegos

de contracción por calor o cinta

impermeable.

A. Instrucciones de empalme con

juego de contracción por calor

Para utilizar un juego típico de contracción por calor: pele ½ pulgada de

los alambres del motor y de los alambres del cable de bajada; es mejor

escalonar los empalmes. Coloque los

tubos de contracción por calor sobre

los alambres. Coloque los plegadores

sobre los alambres y pliegue los extremos. Deslice los tubos de contracción por calor sobre los plegadores y

caliéntelos desde el centro hacia afuera. El sellador y el adhesivo saldrán

por los extremos cuando el tubo se

contrae. El tubo, los plegadores, el

sellador y el adhesivo crearán un sello

impermeable muy resistente.

31

Page 32

B. Instrucciones de empalme

con cinta

A) Pele el aislamiento del conductor

individual sólo lo necesario para

dejar espacio para un conector

tipo estaca. Se prefieren los

conectores tubulares tipo estaca.

Si el D.E. del conector no es tan

grande como el aislamiento del

cable, auméntelo con cinta

aislante de caucho.

B) Encinte las juntas individuales

con cinta aislante de caucho,

empleando dos capas; la primera

extendiéndose dos pulgadas más

allá de cada extremo de

aislamiento del conductor,

la segunda capa extendiéndose

dos pulgadas más allá de la

primera capa. Envuelva en forma

apretada, eliminando los espacios

de aire lo más posible.

C) Aplique cinta aislante Scotch

#33 o equivalente sobre la cinta

aislante de caucho, empleando

dos capas como en el paso “B” y

haciendo que cada capa se

superponga al menos dos

pulgadas al extremo de la capa

anterior.

En el caso de un cable con tres

conductores recubiertos con un solo

revestimiento exterior, encinte los

conductores individuales en la forma

descrita, alternando las juntas.

El espesor total de la cinta no debe

ser inferior al espesor del aislamiento

del conductor.

PELIGRO

La tensión peligrosa

puede causar choques,

quemaduras o

la muerte.

4.0 CÓMO

4.0 CÓMO

CONECTAR LOS

CONECTAR LOS

CONTROLES y EL

CONTROLES y EL

INTERRUPTOR

INTERRUPTOR

4.1 Cómo montar la caja de

control del motor

Las cajas de control monofásicas trifilares cumplen con los requerimientos

de U.L. para las cubiertas tipo 3R.

Son adecuadas para montaje vertical en lugares interiores y exteriores.

Funcionarán a temperaturas entre

14ºF (-10ºC) y 122ºF (50ºC). Seleccione un lugar sombreado y seco para

montar la caja. Asegure que haya suficiente espacio para quitar la tapa.

4.2 Verifique la tensión y

apague la fuente de

alimentación

Asegure que la tensión del motor y

la tensión de la fuente de alimentación sean iguales.