SINUMERIK 802D

操作编程

铣床

序言 1

开机和回参考点 2

参数设定 3

适用于

控制系统 软件版本

SINUMERIK 802D 2

2003 年 11 月

手动控制运行 4

自动方式 5

零件编程 6

系统 7

编程 8

循环 9

SINUMERIK 文献

®

出版历史

本版本及以前各版本的简要说明列在下面。

每个版本的状态由“附注”栏中的代码指明。

在附注栏中的状态码:

A ... ... 新文件

B ... ... 没有改动但以新的订货号重印

C ... ... 新状态下的修订版本

若某页的内容在上一个版本后有实质性的更改,则在该页的顶部用新版本号来指标。

版本 订货号 附注

2000.11 6FC5698-2AA10-0RP0 A

2001.07 6FC5698-2AA10-0RP1 C

2002.10 6FC5698-2AA10-0RP2 C

2003.11 6FC5698-2AA10-0RP3 C

SIMATIC®,SIMATIC HMI®,SIMATIC NET®,SIROTEC®,SINUMERIK®,和 SIMODRIVE

为西门子公司的注册商标。使用文献中任何商标名作为私用的第三方则侵犯了商标所有人的权利。

控制系统有可能执行本文献中未描述的某些功能,但这并不意味着,在提供系统时必须带有这些功能或为其提供有

关的维修服务。

内容的更改不事先通知。

没有明确的书面许可,不得翻印,传播和使用本文献的内容,违者将负责赔偿损失,版权将包刮全部创作专利权登

记注册的实用新型及设计图的权利。

本文献内容符合硬件和软件的描述。但是,可能依然存在一些差异,因此我们不能保证它们完全一致。文献中的有

关信息会定期审核而且一些必要的修改会包含在下一版本中。欢迎提出改善建议。

西门子股份公司版权所有 2003 年

®

目录

目录

SINUMERIK 802D 键符定义...............................................................................................................V

外部机床控制面板 .............................................................................................................................. VI

1 序言..........................................................................................................................................1-1

1.1 屏幕划分.......................................................................................................................1-1

1.2 操作区域.......................................................................................................................1-4

1.3 输入操作.......................................................................................................................1-5

1.3.1 计算器............................................................................................................1-5

1.3.2 编辑中文字符...............................................................................................1-11

1.3.3 热键 .............................................................................................................1-11

1.4 帮助系统.....................................................................................................................1-12

1.5 直角坐标系................................................................................................................. 1-13

2 开机和回参考点 ........................................................................................................................2-1

3 参数设定...................................................................................................................................3-1

3.1 输入刀具参数及刀具补偿参数.......................................................................................3-1

3.1.1 建立新刀具.....................................................................................................3-3

3.1.2 确定刀具补偿值..............................................................................................3-4

3.1.3 使用探头确定刀具补偿值 ...............................................................................3-6

3.1.4 探头设定 ........................................................................................................3-7

3.2 刀具监控.......................................................................................................................3-9

3.3 输入/修改零点偏置值..................................................................................................3-10

3.3.1 计算零点偏置值............................................................................................3-11

3.4 编程设定数据—“参数”操作区.................................................................................3-13

3.5 R参数—“偏置/参数”操作区.....................................................................................3-16

4 手动控制运行............................................................................................................................4-1

4.1 JOG运行方式—“加工”操作区...................................................................................4-2

4.1.1 手轮的选通.....................................................................................................4-5

4.2 MDA运行方式(手动输入).........................................................................................4-6

4.2.1 端面铣削 ........................................................................................................4-9

5 自动方式...................................................................................................................................5-1

5.1 选择和启动零件程序.....................................................................................................5-5

5.2 程序段搜索—“加工”操作区.......................................................................................5-6

5.3 “停止”、“中断”零件程序.......................................................................................5-7

5.4 中断后重新返回............................................................................................................5-7

5.5 中断后重新定位............................................................................................................5-8

5.6 执行外部程序(由RS232接口输入)............................................................................5-8

6 零件编程...................................................................................................................................6-1

6.1 输入新程序—“程序”操作区.......................................................................................6-3

6.2 零件程序的编辑—“程序”运行方式............................................................................6-4

SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

I

目录

6.3 蓝图编程.......................................................................................................................6-6

6.4 模拟............................................................................................................................6-21

6.5 通过RS232接口进行数据传送..................................................................................... 6-22

7 系统..........................................................................................................................................7-1

7.1 使用梯形图进行PLC诊断 ............................................................................................7-22

7.1.1 屏幕结构 ......................................................................................................7-22

7.1.2 操作选项 ......................................................................................................7-23

8 编程..........................................................................................................................................8-1

8.1 NC编程基本原理...........................................................................................................8-1

8.1.1 程序名称 ........................................................................................................8-1

8.1.2 程序结构 ........................................................................................................8-1

8.1.3 字结构及地址.................................................................................................8-2

8.1.4 程序段结构.....................................................................................................8-3

8.1.5 字符集............................................................................................................8-4

8.1.6 指令表............................................................................................................8-5

8.2 定位数据.....................................................................................................................8-14

8.2.1 平面选择:G17到G19.....................................................................................8-14

8.2.2 绝对和增量位置数据:G90,G91,AC,IC....................................................8-15

8.2.3 公制尺寸 / 英制尺寸:G71,G70,G710,G700...........................................8-16

8.2.4 极坐标,极点定义:G110,G111,G112 ......................................................8-16

8.2.5 可编程的零点偏置:TRANS,ATRANS .......................................................8-18

8.2.6 可编程旋转:ROT,AROT .............................................................................8-19

8.2.7 可编程的比例系数:SCALE,ASCALE...........................................................8-20

8.2.8 可编程的镜像:MIRROR,AMIRROR............................................................ 8-21

8.2.9 工件装夹—可设定的零点偏置:G54到G59,G500,G53,G153................8-22

8.2.10 编程的工作区域限制:G25,G26,WALIMON,WALIMOF......................8-23

8.3 坐标轴运动................................................................................................................. 8-25

8.3.1 快速直线移动:G0..........................................................................................8-25

8.3.2 带进给率的线性插补:G1...............................................................................8-25

8.3.3 圆弧插补:G2, G3..........................................................................................8-26

8.3.4 通过中间点进行圆弧插补:CIP.......................................................................8-30

8.3.5 切线过渡圆弧:CT .......................................................................................... 8-31

8.3.6 螺旋插补:G2/G3,TURN.............................................................................. 8-32

8.3.7 恒螺距螺纹切削:G33....................................................................................8-32

8.3.8 带补偿夹具攻丝:G63....................................................................................8-33

8.3.9 螺纹插补:G331, G332..................................................................................8-34

8.3.10 返回固定点:G75...........................................................................................8-35

8.3.11 回参考点:G74...............................................................................................8-35

8.3.12 用测量头测量MEAS,MEAW......................................................................8-36

8.3.13 进给率F........................................................................................................8-36

8.3.14 圆弧进给率修调:CFTCP,CFC.....................................................................8-37

8.3.15 准确定位/连续路径加工:G9,G60,G64......................................................8-38

8.3.16 加速度性能:BRISK,SOFT...........................................................................8-40

8.3.17 比例加速度补偿:ACC.................................................................................8-41

II SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

8.3.18 带先导控制功能运行:FFWON,FFWOF...................................................... 8-41

8.3.19 第4轴...........................................................................................................8-42

8.3.20 暂停:G4........................................................................................................8-42

8.3.21 移动到固定点停止........................................................................................ 8-43

8.4 主轴运动.....................................................................................................................8-46

8.4.1 主轴转速S,旋转方向..................................................................................8-46

8.4.2 主轴转速极限:G25,G26 .............................................................................8-46

8.4.3 主轴定位:SPOS............................................................................................8-47

8.4.4 齿轮级..........................................................................................................8-47

8.5 轮廓定义编程辅助.......................................................................................................8-48

8.5.1 倒圆,倒角................................................................................................... 8-48

8.5.2 轮廓定义编程...............................................................................................8-49

8.6 刀具和刀具补偿..........................................................................................................8-52

8.6.1 一般说明 ......................................................................................................8-52

8.6.2 刀具T ...........................................................................................................8-52

8.6.3 刀具补偿号D................................................................................................8-53

8.6.4 刀尖半径补偿:G41,G42 .............................................................................8-56

8.6.5 拐角特性:G450,G451................................................................................. 8-57

8.6.6 取消刀尖半径补偿:G40 ................................................................................8-59

8.6.7 刀尖半径补偿中的几个特殊情况...................................................................8- 59

8.6.8 刀尖半径补偿举例........................................................................................8-61

8.7 辅助功能M..................................................................................................................8-62

8.8 H功能 .........................................................................................................................8-63

8.9 计算参数R,LUD和PLC变量.......................................................................................8-63

8.9.1 计算参数R....................................................................................................8-63

8.9.2 局部用户数据(LUD)......................................................................................8-64

8.9.3 PLC变量的读和写.........................................................................................8-66

8.10 程序跳转.....................................................................................................................8-66

8.10.1 标记符—程序跳转目标.................................................................................8-66

8.10.2 绝对跳转......................................................................................................8-67

8.10.3 有条件跳转...................................................................................................8-67

8.10.4 程序跳转举例...............................................................................................8-69

8.11 子程序 ........................................................................................................................8-70

8.11.1 概述.............................................................................................................8-70

8.11.2 调用加工循环...............................................................................................8-72

8.11.3 模态调用子程序............................................................................................8-72

8.12 定时器和工件计数器...................................................................................................8-73

8.12.1 运行时间定时器............................................................................................8-73

8.12.2 工件计数器...................................................................................................8-74

8.13 刀具监控的语言指令...................................................................................................8-75

8.13.1 概述:刀具监控............................................................................................8-75

8.13.2 刀具寿命监控...............................................................................................8-76

8.13.3 工件计数监控...............................................................................................8-78

8.14 平滑进给和返回..........................................................................................................8-80

8.15 柱面铣削-TRACYL....................................................................................................8-85

目录

SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

III

目录

8.16 与SINUMERIK 802S/C—铣床等效的G功能.................................................................8-90

9 循环..........................................................................................................................................9-1

9.1 概述..............................................................................................................................9-1

9.2 编程循环.......................................................................................................................9-2

9.3 编程器中图形循环支持.................................................................................................9-3

9.4 钻孔循环.......................................................................................................................9-4

9.4.1 概述 ...............................................................................................................9-4

9.4.2 前提条件 ........................................................................................................9-5

9.4.3 钻孔,中心孔-CYCLE81 ..............................................................................9-6

9.4.4 中心钻孔-CYCLE82......................................................................................9-8

9.4.5 深孔钻孔-CYCLE83....................................................................................9-10

9.4.6 刚性攻丝-CYCLE84....................................................................................9-14

9.4.7 带补偿夹具攻丝-CYCLE840.......................................................................9-16

9.4.8 铰孔1(镗孔1)-CYCLE85.............................................................................. 9-20

9.4.9 镗孔(镗孔2)-CYCLE86................................................................................9-22

9.4.10 带停止镗孔(镗孔3)-CYCLE87..................................................................... 9-25

9.4.11 带停止钻孔2(镗孔4)-CYCLE88................................................................... 9-27

9.4.12 铰孔2(镗孔5)-CYCLE89..............................................................................9-28

9.5 钻孔样式循环..............................................................................................................9-30

9.5.1 前提条件 ......................................................................................................9-30

9.5.2 排孔-HOLES1............................................................................................9-31

9.5.3 圆周孔-HOLES2.........................................................................................9-35

9.6 铣削循环.....................................................................................................................9-38

9.6.1 前提条件 ......................................................................................................9-38

9.6.2 螺纹铣削-CYCLE90....................................................................................9-38

9.6.3 圆弧槽-LONGHOLE...................................................................................9-43

9.6.4 圆弧槽-SLOT1 ...........................................................................................9-47

9.6.5 圆周槽-SLOT2 ...........................................................................................9-53

9.6.6 矩形槽-POCKET3.......................................................................................9-57

9.6.7 圆形槽-POCKET4.......................................................................................9-64

9.6.8 端面铣削-CYCLE71....................................................................................9-67

9.6.9 轮廓铣削-CYCLE72....................................................................................9-72

9.6.10 矩形凸台铣削-CYCLE76............................................................................9-80

9.6.11 圆形凸台铣削-CYCLE77............................................................................9-85

9.7 故障信息和故障处理...................................................................................................9-88

9.7.1 概述 .............................................................................................................9-88

9.7.2 循环中的故障处理........................................................................................9-88

9.7.3 循环报警概述...............................................................................................9-88

9.7.4 循环中的信息...............................................................................................9-90

IV SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

SINUMERIK 802D 键符定义

&

返回键

菜单扩展键

报警应答键

通道转换键

信息键

上档键

控制键

ALT 键

空格键

删除键(退格键)

删除键

插入键

制表键

回车/输入键

加工操作区域键

程序操作区域键

参数操作区域键

程序管理操作区域键

报警/系统操作区域键

未使用

翻页键

光标键

选择/转换键

字母键

上档键转换对应字符

数字键

上档键转换对应字符

SINUMERIK 802D/802D base line 操作编程-铣床 V

6FC5698-2AA10-0RP3 (2003.11)

外部机床控制面板

L1 L2 L3

T1 T2 T3

L4 L5 L6

T4 T5 T6

[.]

+X

+Z-Z

-X

复位

数控停止

数控启动

%

%

带发光二极管的用户定义键

无发光二极管的用户定义键

☯

增量选择

点动

参考点

自动方式

单段

手动数据输入

主轴正转

主轴反转

主轴停

快速运行叠加

+X

-X

+Z

-Z

X 轴点动

Z 轴点动

主轴速度修调 ( 选件 )

%

%

进给速度修调

VI SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

序言 1

1.1 屏幕划分

状态区

应用区

说明及

软键区

图1-1 屏幕划分

屏幕可以划分为以下几个区域:

• 状态区

• 应用区

• 说明及软键区

状态区

图1-2 状态区

SINUMERIK 802D/802D base line 操作编程-铣床 1-1

6FC5698-2AA10-0RP3 (2003.11)

序言

说明及软键区

表1-1 状态区显示单元的说明

图中元素 显示 含义

当前操作区域,有效方式

加工

JOG;JOG 方式下增量大小

MDA

AUTOMATIC

1

参数

程序

程序管理器

系统

报警

G291标记的“外部语言”

2

报警信息行

显示以下内容:

1.报警号和报警文本

2.信息内容

3

程序状态

STOP 程序停止

RUN 程序运行

RESET 程序复位/基本状态

4

自动方式下程序控制

5

保留

6

NC信息

7

所选择的零件程序(主程序)

图1-3 说明及软键区

1-2 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

表1-2 屏幕显示单元说明

图中元素 显示 含义

序言

标准软键

1

2

3

4

返回键

在此区域出现该符号,表明处于子菜单上。

按返回键,返回到上一级菜单。

提示

显示提示信息。

MMC状态信息

出现扩展键,表明还有其它软键功能。

大小写字符转换。

执行数据传送。

链接PLC编程工具。

垂直和水平软键栏。

返回

关闭该屏幕格式。

中断输入,退出该窗口。

中断

接收

确认

中断输入,进行计算。

中断输入, 接收输入的值。

SINUMERIK 802D/802D base line 操作编程-铣床 1-3

6FC5698-2AA10-0RP3 (2003.11)

序言

1.2 操作区域

控制器中的基本功能可以划分为以下几个操作区域:

加工

偏移量/参数

程序

程序管理器

系统

报警

通过按相应的键可以转换到其它操作区域(硬件)。

保护级 可以通过设定口令字对系统数据的输入和修改进行保护。

在下面的菜单中,输入和修改数据取决于所设定的保护级:

• 刀具补偿

• 零点偏置

• 设定数据

• RS232设定

• 程序编制/程序修改

机床加工

输入补偿值和设定值

生成零件程序

零件程序目录

诊断和调试

报警信息和信息表

1-4 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

1.3 输入操作

1.3.1 计算器

序言

在所有的输入区都可以通过“上档键”和“=”符号起动数值的计算功能,用此

功能可以进行数据的四则运算,此外还可以进行正弦、余弦、平方和开方等运算。

括号里的运算优先进行,括号的层数没有限制。

如果输入区已经有一值,则该值会送到计算器的输入行。

按输入键,进行计算并显示其结果。

按“确认键”,将该结果接收到输入区或者零件程序当前光标所在的位置,然后

自动关闭计算器。

注:

如果输入域是处在编辑公式下,则可以使用“Toggle”键重置原始状态。

图1-4 计算器

使用符号 输入时可以使用如下符号:

+ X值加Y值

- X值减Y值

* X值乘以Y值

/ X值除以Y值

S 正弦函数

取X值的正弦值

C 余弦函数

取X值的余弦值

Q 平方值

取X值的平方值

R 平方根值

取X值的平方根值

SINUMERIK 802D/802D base line 操作编程-铣床 1-5

6FC5698-2AA10-0RP3 (2003.11)

序言

软键

( ) 括号功能(X+Y)∗Z

计算举例

计算 输入

100+(67*3) 100+67*3->301

sin(45°) 45 S ->0.707107

cos(45°) 45 C ->0.707107

42 4 Q ->16

√4 4 R ->2

(34+3*2)*10 (34+3*2)*10->400

在计算轮廓上的辅助点时,计算器具有如下功能:

• 在圆弧段和直线之间计算一个切线过渡

• 在一个平面上移动一个点

• 极坐标转换为直角坐标

• 确定与一直线成一定角度的直线段的另一点

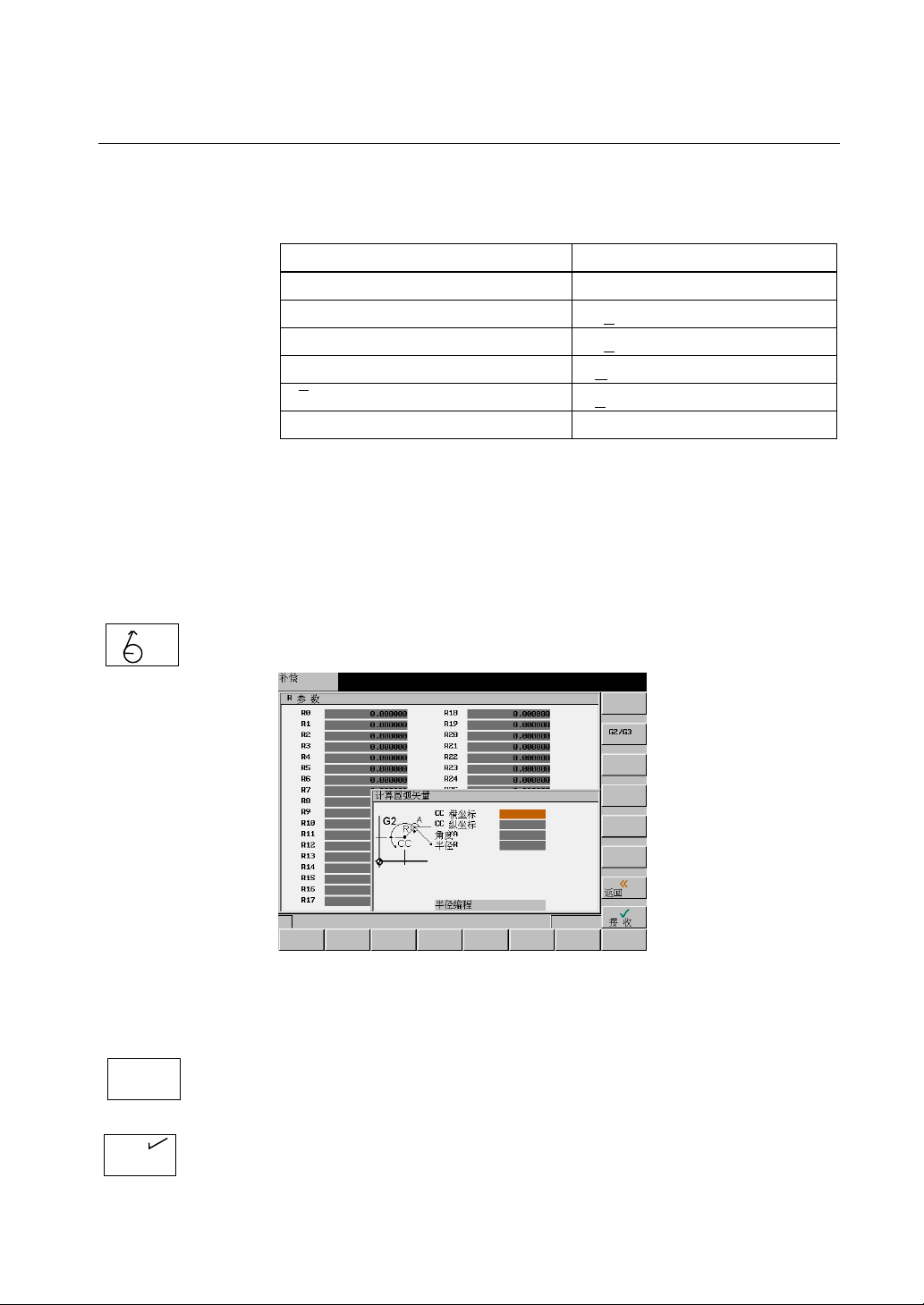

G2/G3

接收

利用此功能可以计算圆弧上的一个点,由给出方向的圆弧与给出角度的切线可以

得到该点。

图1-5

请输入圆心、切线角度和圆弧半径。

利用软键G2/G3可以确定圆弧的旋转方向。

按此键,计算横坐标值和纵坐标值。平面中的第一轴为横坐标,第二轴为纵坐标。

把横坐标值输入到第一输入行,纵坐标值输入到第二输入行。如果在零件程序编

1-6 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

辑器中调用此功能,则坐标值以所选基准平面坐标轴的名称进行存储。

举例 如果所选择的为G18平面,则横坐标为Z轴,纵坐标为X轴。

举例 计算圆弧 和 直线之间的交点。

已知: 半径:10

圆心坐标:Z20 X20

直线的连接角度:45°

旋转方向:G2

结果: X=12.928

Y=27.071

序言

利用此功能可以计算平面中一个点的直角坐标,该点与一直线上的一个点(PP)

相连。为了计算该点的坐标,各个点之间的距离必须已知,另外,已知直线的倾

斜角(A1)和新直线的倾斜角(A2)必须已知。

图1-6

输入以下的坐标或倾斜角:

• 已知点(PP)的坐标

• 已知直线的倾斜角(A1)

• 新点到PP的距离

SINUMERIK 802D/802D base line 操作编程-铣床 1-7

6FC5698-2AA10-0RP3 (2003.11)

序言

• 新直线与A1相关的倾斜角(A2)

接收

计算横坐标值和纵坐标值。

作为计算结果,把横坐标值拷贝到调用计算器功能的输入区,纵坐标值拷贝到下

一个输入区。

如果在零件程序编辑器中调用此功能,则坐标值以所选基准平面坐标轴的名进行

存储。

举例 计算直线 的终点。此直线在直线 的终点处与直线 相垂直(坐标值:

X=51.981,Y=43.081)。直线的长度已知。

结果: X=68.668

Y=26.393

用此功能可以把已知的极坐标转换成直角坐标。

图1-7

输入参考点,直线长度和倾斜角。

接收

计算横坐标值和纵坐标值。

作为计算结果,把横坐标值拷贝到调用计算器功能的输入区,纵坐标值拷贝到下

一个输入区。

1-8 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

如果在零件程序编辑器中调用此功能,则坐标值以所选基准平面坐标轴的名称进

行存储。

举例 计算直线 的终点,该直线由角度A=45°及其长度确定。

结果: X=51.981

Y=43.081

序言

利用此功能可以计算直线

已知:

直线1:起始点坐标和角度

直线2:长度和直角坐标系中的一个终点

-

直线轮廓中未知的两条相垂直的直线终点坐标。

图1-8

用此键输入终点的已知坐标值。

坐标或横坐标值已知。

用此键可以与第一条直线成90°顺时针方向或逆时针方向旋转。

SINUMERIK 802D/802D base line 操作编程-铣床 1-9

6FC5698-2AA10-0RP3 (2003.11)

序言

由此可以选择相应的设定。

接收

举例

按此键计算出未知终点的坐标值。计算器把所求得的横坐标值拷贝到调用此功能

的输入区,然后把纵坐标值拷贝到下一个输入区。

如果在零件程序编辑器中调用此功能,则坐标值以所选基准平面坐标轴的名称进

行存储。

在上图中,为了计算出两个轮廓的交点位置,必须首先计算出圆弧轮廓的圆心坐

标。这可以使用 功能进行,因为在轮廓的切线过渡处,半径垂直于直线。

计算轮廓1的圆心坐标M1:

在此轮廓中半径按逆时针方向旋转。

利用软键 和 进行相应的设定。

输入点P1的坐标值,直线的角度,已知的纵坐标值和作为长度的半径值。

结果: X=-19.449

Y=30

计算轮廓2的圆心坐标M2:

在此轮廓中半径按顺时针方向旋转。

1-10 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

利用软键 进行相应的设定。

在屏幕格式中输入参数。

结果: X=21.399

Y=30

序言

1.3.2 编辑中文字符

此功能仅在中文软件版本中生效。

系统提供一种功能,用于在程序编辑器和PLC报警文本中编辑中文字符。在激活

该功能之后,在输入行中键入所查询字符的汉语拼音。此时编辑器就会按此发音

提供各种不同的字符供选择,然后键入数字1到9,选择所要求的字符。

图1-9 中文编辑器

ALT S 用于打开/关闭此编辑器

1.3.3 热键

该操作系统使用专门的键指令,用于选择、拷贝、剪切和删除文字。这些功能既

适用于零件程序编辑器,也适用于进行操作。

CTRL C 拷贝

CTRL B 选择

CTRL X 剪切

CTRL V 粘贴

SINUMERIK 802D/802D base line 操作编程-铣床 1-11

6FC5698-2AA10-0RP3 (2003.11)

序言

ALT L 用于转换大小写字符

ALT H 帮助文本

或者 帮助键

1-12 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

1.4 帮助系统

显 示

序言

帮助系统通过帮助键激活。该系统针对所有重要的操作功能提供相应简要的说明。

帮助系统具有以下的功能:

• 简要显示NC指令

• 循环编程

• 驱动报警说明

图1-10 帮助系统内容目录

按此键显示所查询的功能。

图1-11 查询功能说明

Go to

topic

Back to

topic

按此键可以选择对照功能。对照功能通过符号“>>…<<” 表示。只有当应用区

域中显示参照符时,该软键才可见。

Back to

topic

选择参照,才会显示该软键“ ”。用此键可以返回到上一个窗口。

SINUMERIK 802D/802D base line 操作编程-铣床 1-13

6FC5698-2AA10-0RP3 (2003.11)

序言

搜 索

程序编辑器中帮助 系统给每个NC指令提供一个说明。你可以把光标移到指令之后,按帮助键,可

用查询功能可以在目录中查询某关键字。输入该关键字,然后启动查询过程。

以调出帮助文本。

1.5 直角坐标系

坐标系 机床中使用顺时针方向的直角坐标系。

机床中的运动是指刀具和工件之间的相对运动。

图1-12 直角坐标系中坐标方向的规定

机床坐标系(MCS) 机床中坐标系如何建立取决于机床的类型,它可以旋转到不同的位置。

图1-13 铣床中机床坐标系/坐标轴

坐标系的原点定在机床零点,它也是所有坐标轴的零点位置。该点仅作为参考点,

由机床生产厂家确定。机床开机后不需要回原点运行。

机床坐标轴可以在坐标系负值区域内运行。

1-14 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

序言

工件坐标系(WCS) 上述坐标系(参见图1-12)也可用于工件编程时对工件的几何位置进行描述。

工件零点可以由编程人员自由选取,编程员无需了解机床上的实际运行,也就是

说不管是工件运动还是刀具运动。这在不同的坐标轴上可以不一样。方向始终以

工件不动而刀具运动定义。

Z

W

W=

工件零点

图1-14 工件坐标系

相对坐标系 除了机床坐标系和工件坐标系之外,该系统还提供一套相对坐标系。使用此坐标

系可以自由设定参考点,并且对工件坐标系没有影响。屏幕上所显示的轴运动均

相对于这些参考点而言。

工件装夹 加工工件时工件必须夹紧在机床上。固定工件,保证工件坐标系坐标轴平行于机

床坐标系坐标轴,由此在坐标轴上产生机床零点与工件零点的坐标值偏移量,该

值作为可设定的零点偏移量输入到给定的数据区。当NC程序运行时,此值就可

以用一个编程的指令(比如G54)选择(参见章节“工件夹装可设定的零点偏

置”)。

Z 机床

Z 工件

Y

X

工件零点

W=

M=机床零点

Y

W

z.B

G54

Y

M

图1-15 工件在机床上

SINUMERIK 802D/802D base line 操作编程-铣床 1-15

6FC5698-2AA10-0RP3 (2003.11)

X

机床

X 机床

序言

当前工件坐标系 编程时编程员可以通过TRANS指令设定一个相对于工件坐标系的零点偏置,由

此产生所谓的“当前工件坐标系”(参见章节“可编程的零点偏置:TRANS”)。

Z

W

工件零点

W=

图1-16 工件坐标;当前工件坐标系

可编程偏移

Y

X

TRANS

ZY

当前

X

1-16 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

开机和回参考点 2

说明:

在给SINUMERIK 802D和机床通电以后,必须参照机床的操作说明,因为“开机

和回参考点”这一功能与机床的关系很大。

该手册中所有的描述是以标准机床控制面板802DMCP为依据的。用户若是使用

了其它的机床控制面板,则操作有可能与此描述不完全一样。

操作步骤 第一步,接通CNC和机床电源。系统启动以后进入“加工”操作区JOG运行方式。

出现“回参考点”窗口。

图2-1 JOG方式回参考点状态图

用机床控制面板上回参考点键启动“回参考点”。

在“回参考点”窗口中(图2-1)显示该坐标轴是否必须回参考点。

坐标轴未回参考点

+X

SINUMERIK 802D/802D base line 操作编程-铣床 2-1

6FC5698-2AA10-0RP3 (2003.11)

…

-Z

按坐标轴方向键

如果选择了错误的回参考点方向,则不会产生运动。

给每个坐标轴逐一回参考点。

通过选择另一种运行方式(如MDA、AUTO或JOG)可以结束该功能。

注意:

“回参考点”只有在JOG方式下才可以进行。

坐标轴已经到达参考点

开机和回参考点

2-2 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

参数设定 3

前言 在CNC进行工作之前,必须在NC上通过参数的输入和修改对机床、刀具等进行

调整:

• 输入刀具参数及刀具补偿参数

• 输入/修改零点偏置

• 输入设定数据

3.1 输入刀具参数及刀具补偿参数

功能 刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量,每个刀具有一个刀具号 (T--号)。

参见章节8.6“刀具和刀具补偿”。

操作步骤

OFFSET

PARAM

打开刀具补偿参数窗口,显示所使用的刀具清单。可以通过光标键和“上一页”、

“下一页”键选出所要求的刀具。

图3-1

SINUMERIK 802D/802D base line 操作编程-铣床 3-1

6FC5698-2AA10-0RP3 (2003.11)

参数设定

软键

测 量

刀 具

通过以下步骤输入补偿参数:

• 在输入区定位光标

• 输入数值

按输入键确认或者移动光标。对于一些特殊刀具可以使用键 ,填入全套

扩 展

参数。

定义刀具补偿数据。

手动测量

自动测量

手动测量

删 除

刀 具

扩 展

手动定义刀具补偿数据。

半自动定义刀具补偿数据(只适用于感应探头)。

校准探头。

此键清除刀具所有刀沿的刀具补偿参数。

按此键显示刀具的所有参数。

图3-2 特殊刀具的输入屏幕格式

参数含义在章节“编程”中描述。

3-2 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

切削沿

参数设定

按此键打开一个子菜单,提供所有的功能,用于建立和显示其它的刀沿。

D

新刀沿

复 位

刀 沿

改 变

类 型

搜 索

新刀具

选择下一级较高的刀沿号。

D

选择下一级较低的刀沿号。

按此键建立一个新刀沿。

按此键复位刀沿的所有补偿参数。

改变刀具类型。使用相应的软键选择刀具类型。

输入待查找的刀具号,按确认键。如果所查找的刀具存在,则光标会自动移动到

相应的行。

使用此键建立一个新刀具的刀具补偿。

注意:

最多可以建立48个刀具。

3.1.1 建立新刀具

操作步骤

新刀具

SINUMERIK 802D/802D base line 操作编程-铣床 3-3

6FC5698-2AA10-0RP3 (2003.11)

在该功能下有两个软键供使用,分别用于选择刀具类型,填入相应的刀具号。

图3-3 新刀具窗口 刀具号输入

参数设定

确认

按“确认”键确认输入。在刀具清单中自动生成数据组零。

3.1.2 确定刀具补偿值

功能 利用此功能可以计算刀具T未知的几何长度 。

前提条件 换入该刀具。在JOG方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,

这可能是一个已知位置的工件。

过程 输入参考点坐标X0,Y0或者Z0。

注意:

铣刀要计算长度1和半径,车刀则仅须计算长度1。

利用F点的实际位置(机床坐标)和参考点,系统可以在所预选的坐标轴方向计算出

刀具补偿值长度 1或刀具半径。

说明:

可以使用一个已经计算出的零点偏置(比如G54值)作为已知的机床坐标。在这种

情况下,可以使刀沿运行到工件零点。如果刀沿直接位于工件零点,则偏移值为

零。

F-刀架参考点

M-机床零点

W-工件零点

Z

机床

工件

M

中间衬垫

W

F

长度 1=?

实际位置 Z

已知的机床

坐标值 Z

Offset(偏移)

Gxx, 比如 G54

X

机床

图3-4 计算钻头的长度补偿:长度1/Z-轴

操作步骤

测 量

刀 具

用此软键打开刀具补偿值窗口,自动进入位置操作区。

3-4 SINUMERIK 802D/802D base line 操作编程-铣床

6FC5698-2AA10-0RP3 (2003.11)

Loading...

Loading...