Page 1

Instructions for Use

Verarbeitungsanleitung

Mode d’emploi

Istruzioni d’uso

Instrucciones de uso

Instruções de Uso

Bruksanvisning

Brugsanvisning

Käyttöohjeet

Bruksanvisning

Productinformatie

Oδηγίες Xρήσεως

PCT®FlexVest

Page 2

Instructions for Use

PCT FlexVest is a carbon-free,phosphate-bonded investment

material for precision alloy castings. PCT FlexVest can be used

with a conventional burnout technique or a rapid burnout

technique.

Indication

– Precious alloys

– Non-precious alloys

– Investing with a metal investment ring

– Ringless investment

Contraindication

– Pressed ceramics (e.g. IPS Empress)

Working procedures

Wax pattern

Fabricate wax patterns for crown and bridge frameworks.

Resin pattern

Coat patterns made of modelling resin with a thin layer of wax.

Spruing

Attach sprues of an appropriate dimension to the bridge

framework, using a direct or indirect method. (See Instructions

for Use)

Investing with a metal investment ring

Apply one layer of PCT Flex Vest Liner if metal investment rings

of sizes 1 and 3 are used and two layers if ring sizes 6 and 9 or

a non-precious alloy is used.

Slightly wet PCT FlexVest Liner. Absorb excess water by pressing

a piece of dry liner onto the wet material. Line the metal

investment ring with damp liner. Allow the liner endings to

overlap by approx. 0.5 cm. Next,press the liner into place. Make

sure that PCT FlexVest Liner is flush with the upper rim of the

metal investment ring. Carefully position the metal investment

ring lined with the PCT FlexVest Liner on the base former.

Note: Any wax surface tension releasing agent needs to be

completely dried off. Contact of the investment material with

surfactant may lead to incomplete setting and, consequently, to

uneven investment surfaces.

Processing procedure

Only use distilled water to modify the concentration of PCT

FlexVest Liquid/Liquid H.E. It is advisable to use a dosing syringe

to take the desired amount of liquid out of the container.

Note: No not use mixing liquid if it is crystallized.

The higher the concentration of PCT FlexVest Liquid/Liquid H.E.

is, the higher is the expansion rate of the investment material.

English

PCT®FlexVest

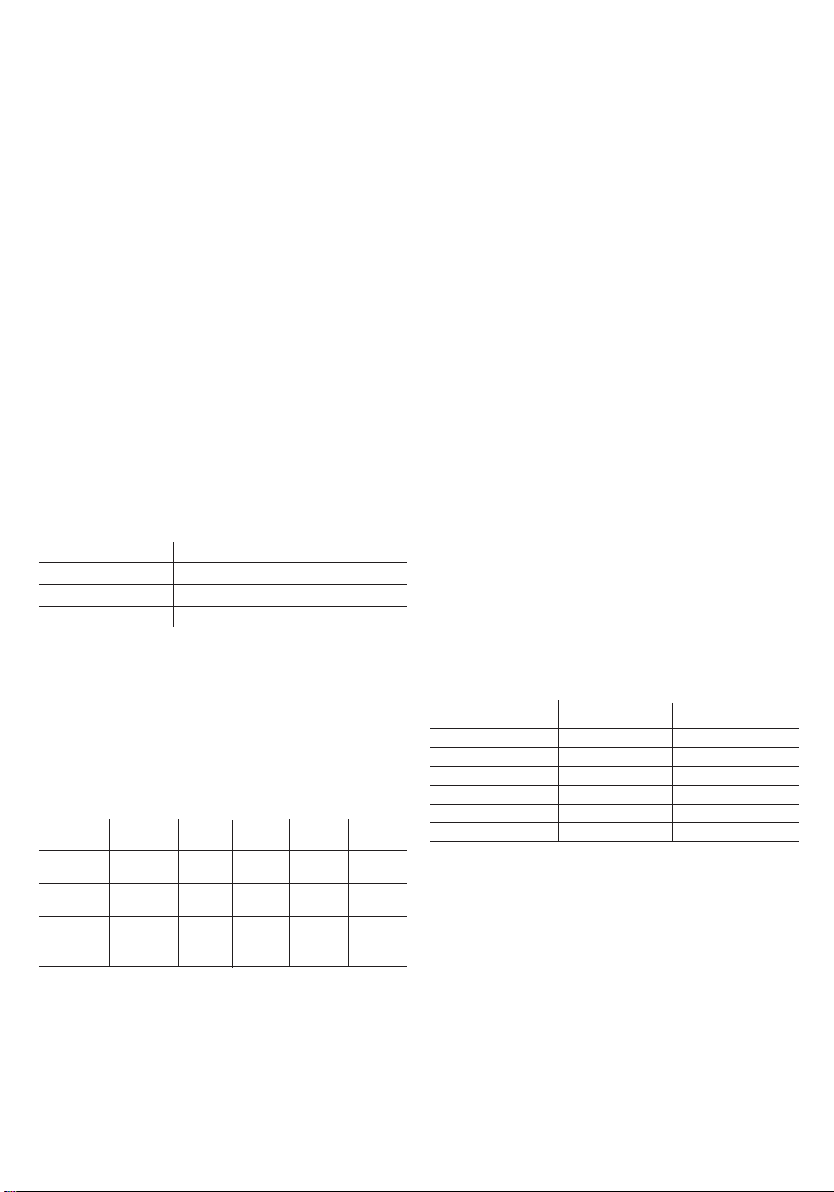

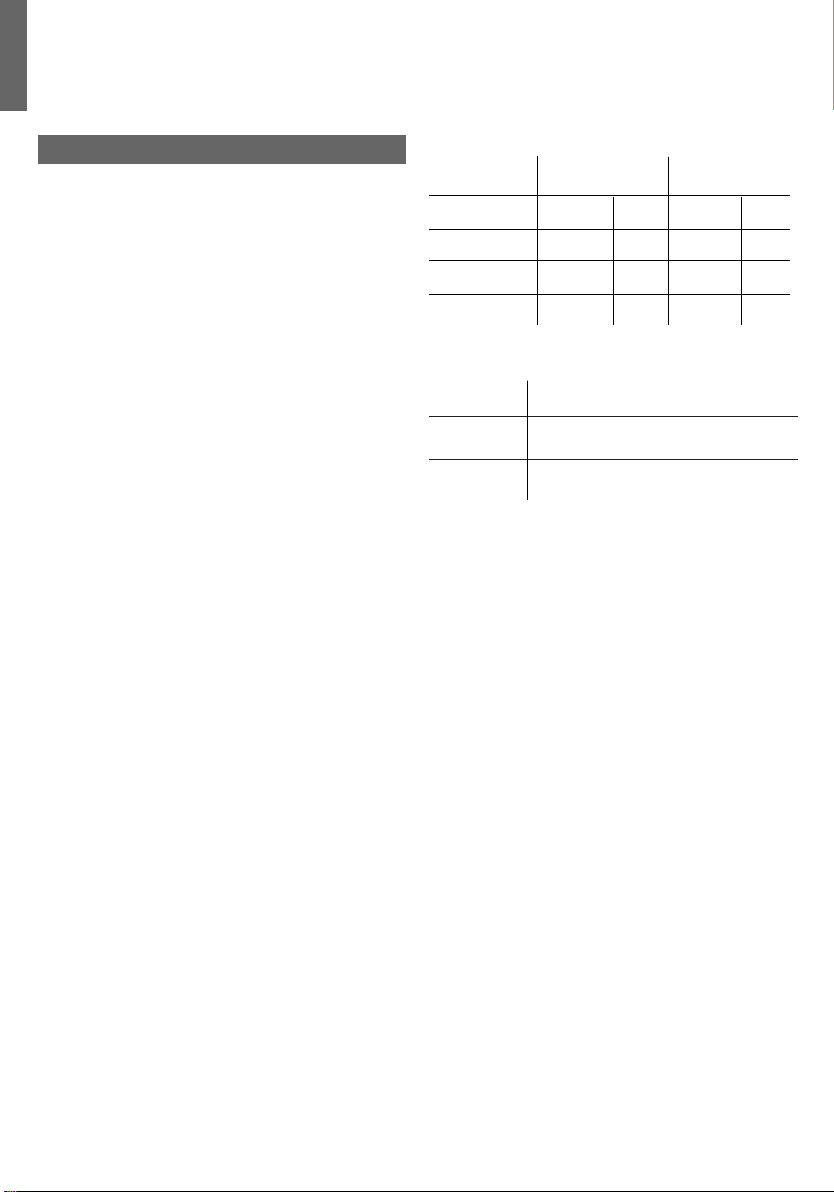

Concentration of mixing liquids

Alloys Ceramic Alloys C&B/BioUniversal

Alloys

PCT FlexVest Destilled PCT FlexVest Destilled

Liquid water Liquid water

High Gold and

reduced gold Alloys

60–80% 40–20% 50–60% 50–40%

Pd Base Alloys 70–80% 30–20% 70–80% 30–20%

Non precious Alloys

(Co Cr / Ni Cr)

80–100% 20–0% 80–100% 20–0%

Mixing ratio

60 g powder 13 ml mixture PCT FlexVest Liquid/Liquid H.E. //

distilled water

90 g powder 20 ml mixture PCT FlexVest Liquid/Liquid H.E. //

distilled water

160 g powder 35 ml mixture PCT FlexVest Liquid/Liquid H.E. //

distilled water

Note: The mixing ratios described above represent

recommendations.Adjustments may be required for various

alloys and casting techniques.

Mixing

Prior to blending the mixture, rinse a clean mixing bowl with

water. Place the premeasured PCT FlexVest Liquid/Liquid H.E.in

the mixing bowl. Add the preweighed powder to the liquid. Stir

the two components with a spatula to form a homogeneous

mixture. Place the mixing bowl in a vacuum device. Set the

vacuum value.After the set vacuum has been reached, mix for

90 seconds.After completing the mixing procedure, maintain the

vacuum for an additional 15 seconds and then flood the mixing

bowl manually.

Note: Mixing bowls that are not completely clean or severely

scratched can absorb up to 2 ml of mixing liquid. Extended

mixing times will result in smoother casting surfaces, similar to

gypsum-bonded investment materials for C&B casting alloys.

Investing Pour PCT FlexVest into the investment ring at a slow

and steady rate, using slight viration.Stop virating the

investment ring as soon as it has been completely filled.

Do not touch the investment.

Note: It is advisable to pour the most intricate and least

accessible parts of the pattern first to prevent air from being

trapped.

Working time

The working time is 5 minutes at a room temperature of

23 °C (73 °F).

Note: The powder and liquid should always be stored in a cool,

dry place. Reseal the container of the mixing liquid immediately

after use.The powder and mixing liquid should have the same

temperature when in use (ideally between 17 and 22 °C (63 to

72 °F).

Note: If the working temperature is > 24 °C (> 75 °F), the

setting expansion will increase considerably,while low working

temperatures of < 16 °C (< 61 °F ) result in a reduction in the

setting expansion.

Page 3

Setting time

At a room temperature of 23 °C (73 °F), the setting time is

approx. 20 to 30 minutes,depending on the size of the

investment ring used (speed burnout). After the thermal reaction

has ended, roughen the surface of the investment.This will aid

in the removal of gases during the first stages of burnout.

Note: Allow the investment to set completely before proceeding

with burnout!

Rapid burnout

Quick heating can be effected up to 8 hours after setting.

Place the investment ring in an upright position in a furnace

preheated to max. 850 °C (1562 °F) with the sprue hole down

and elevated so that the investment ring does not touch the

base plate (spacer), or alternatively, place the investment ring

horizontally.If a higher temperature is required, place the

investment ring in the preheated furnace at 850 °C (1562 °F)

and then raise to the final temperature.The maximum

temperature for the investment material is 1050 °C (1922 °F).

If alloys with lower temperatures are used, place the investment

ring in the furnace at 850 °C (1562 °F) and then decrease the

temperature according to the manufacturer’s instructions.

Note: Please observe the instructions of the corresponding alloy

manufacturer regarding the preheating temperatures.

Holding time

Investment ring size 1 30 – 45 min

Investment ring size 3 45 – 60 min

Investment ring size 6 60 – 75 min

Investment ring size 9 75 – 90 min

Note: If modelling resins which burn out without leaving

residue are employed, the holding time should be increased

by 10 min. Observe the manufacturer’s instructions! If several

investment rings are placed in the preheating furnace at the

same time, the holding time has to be increased accordingly.

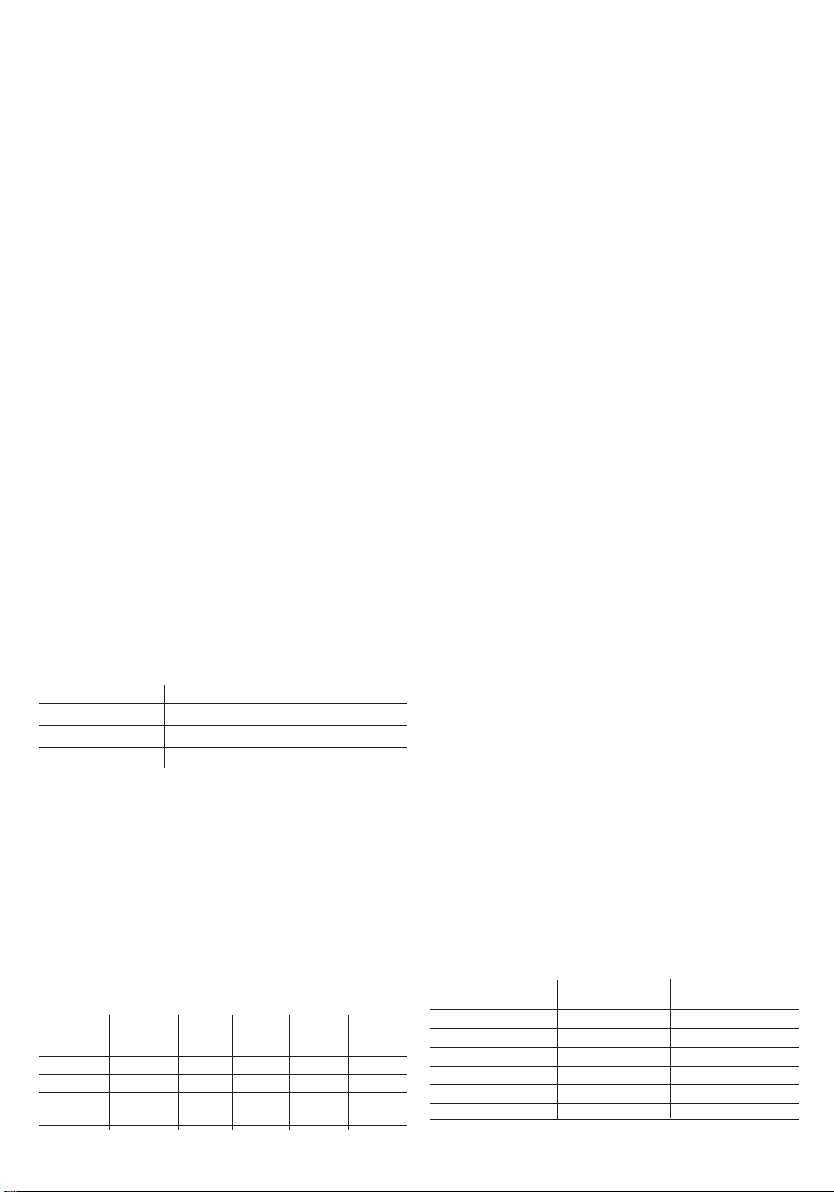

Conventional burnout / holding times

Allow the investment material to set for at least 1 hour. Place

the investment ring into the furnace at room temperature.

Increase the temperature as indicated on the chart below.

Cooling / Divesting

After casting the alloy,allow the investment ring to cool to

room temperature. Do not quench in water.Prior to divesting,

wet the investment ring in water to prevent dust from forming.

Use plaster pliers. Do not use a hammer for divesting.Remove

residual investment from the casting by means of an ultrasonic

cleansing solution or careful application of jet polishing

medium/AL

2O3

.

Storage

PCT FlexVest Powder and PCT FlexVest LiquidLiquid H.E. should

always be stored in a cool, dry place and the containers should

remain tightly sealed when not in use.The storage and shipping

temperature of PCT FlexVest Liquid/ Liquid H.E. and PCT FlexVest

Powder is 12–28 °C (54–82 °F).The materials are ideally used at

temperatures between 17 and 22 °C (63 – 72 °F).

PCT FlexVest is sensitive to temperatures below freezing point.

Do not use PCT FlexVest Liquid/Liquid H.E. if it exhibits a jellylike consistency or crystals.The shelf life of PCT FlexVest Powder

and PCT FlexVest Liquid/ Liquid H.E. is two years if they are

stored according to the storage conditions stipulated.

Warning

Investments contain quartz. Do not breathe dust! Dust may

cause delayed lung injury (silicosis, lung cancer).Use scissors to

cut the pouches open. Prevent dust from forming when pouring

the pouches’ contents into a mixing bowl. Rinse empty pouches

with water prior to discarding them.Always remove dust from

your working space by means of a damp cleaning method.

Immerse the investment ring in water for a short while after it

has completely cooled to prevent dust from forming during

divesting. Use suction equipment with a fine dust filter when

sandblasting the castings.

Material properties (ISO 9694)

PCT FlexVest Liquid PCT FlexVest Liquid H.E.

100 % 100 %

Mixing ratio (100 g : 22 ml) 100 g : 22 ml 100 g : 22 ml

Flow path approx. 14 cm approx. 14 cm

Start of setting time approx. 10 min approx. 10 min

Compressive strength approx. 5 MPa approx. 5 MPa

Setting expansion 1.5 % 1.5 %

Thermal expansion 1.0 % 1.3 %

Delivery forms*

PCT FlexVest Trial Kit (90 g x 4 / 100ml )

PCT FlexVest 4 kg (60 g x 67 )

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Dosing bottle

PCT FlexVest Liner 20 m

* The delivery forms can vary in the different countries.

This material has been developed solely for use in dentistry.Processing should be carried out

strictly according to the Instructions for Use. Liability cannot be accepted for damage resulting

from failure to observe the Instructions or the stipulated area of application. The user is

responsible for testing the material for its suitability and use for any purpose not explicitly

stated in the Instructions. Descriptions and data constitute no warranty of attributes and are not

binding.

Note: If modelling resins which burn out without leaving

residue are employed, the holding time should be increased by

10 minutes. Observe the manufacturer’s instructions! If several

investment rings are placed in the preheating furnace at the

same time, the holding time has to be increased accordingly.

Casting

Cast alloy according to the alloys manufacturer’s instructions.

Temperature Temperature Holding Holding Holding Holding

increase time 1x time 3x time 6x time 9x

23–270°C 7–10°C/min

30–60 min 30–60 min 30–60 min 30–60 min

73–518°F 13–18°F/min

270–560°C 7–10°C/min

20 min 20 min 30 min 60 min

518–1040°F 13–18°F/min

from 560°/

1004°F to final 7–10°C/min 30 min 45 min 60 min 60 min

temperature* 13–18°F/min

*(max. final temperature is 1050 °C/1920°F)

Page 4

Deutsch

Verarbeitungsanleitung

PCT FlexVest ist eine neue grafitfreie,phosphatgebundene Einbettmasse für Präsizionsgüsse von Legierungen. PCT FlexVest ist

für die konventionelle Aufheiz- und die Schnellaufheiz-Technik

geeignet.

Indikation

– Edelmetall-Legierungen

– Edelmetallfreie Kronen- und Brücken-Legierungen

– Metallring Einbettung

– Metallringfreie Einbettung

Kontraindikation

– Presskeramiken (z.B. IPS Empress)

Verarbeitung

Wachsmodellationen

Kronen- und Brückengerüste modellieren

Kunststoffmodellationen

Kunststoffmodellation mit einer dünnen Wachsschicht

überziehen

Anstiften der Gusskanäle

Brückengerüst mit ausreichend dimensonierten Gusskanälen

versehen, bei direkter oder indirekter Methode.(siehe Verarbeitungshinweise)

Einbetten mit Metall-Muffelringen

Für Metall-Muffelringe der Grössen 1+3 eine Lage, für die

Grössen 6+9 sowie für sämtliche edelmetallfreie Legierungen

zwei Lagen.

PCT FlexVest Liner verwenden. PCT FlexVest Liner anfeuchten.

Überschüssiges Wasser durch Auflegen eines trockenen Stücks

Liner aufsaugen. Metall-Muffelring mit angefeuchtetem Liner

auslegen, an der Nahtstelle ungefähr 0.5 cm überlappen lassen,

dann andrücken. Der PCT FlexVest Liner muss mit dem oberen

Rand des Metall-Muffelringes abschliessen. Der vorbereitete

Metall-Muffelring mit dem PCT FlexVest Liner vorsichtig auf den

Sockelformer positionieren.

Hinweis: Bei Verwendung eines Wachsentspannungsmittels auf

eine vollständige Trocknung achten. Bei Kontakt der Einbettmasse mit Wachsentspannungsmittel wird eine vollständige Aushärtung verhindert und führt zu Unregelmässigkeiten in der Einbettmassenoberfläche.

Verarbeiten

Zur Veränderung der Konzentration von PCT FlexVest

Liquid/Liquid H.E. nur destilliertes Wasser verwenden. Zur exakten Entnahme der Flüssigkeitsmenge kann eine Dosierspritze

verwendet werden.

Hinweis: Verwenden Sie keine auskristallisierte Anmischflüssigkeit.

Je höher die Konzentration von PCT FlexVest Liquid/Liquid H.E.

ist, desto höher ist die Expansion.

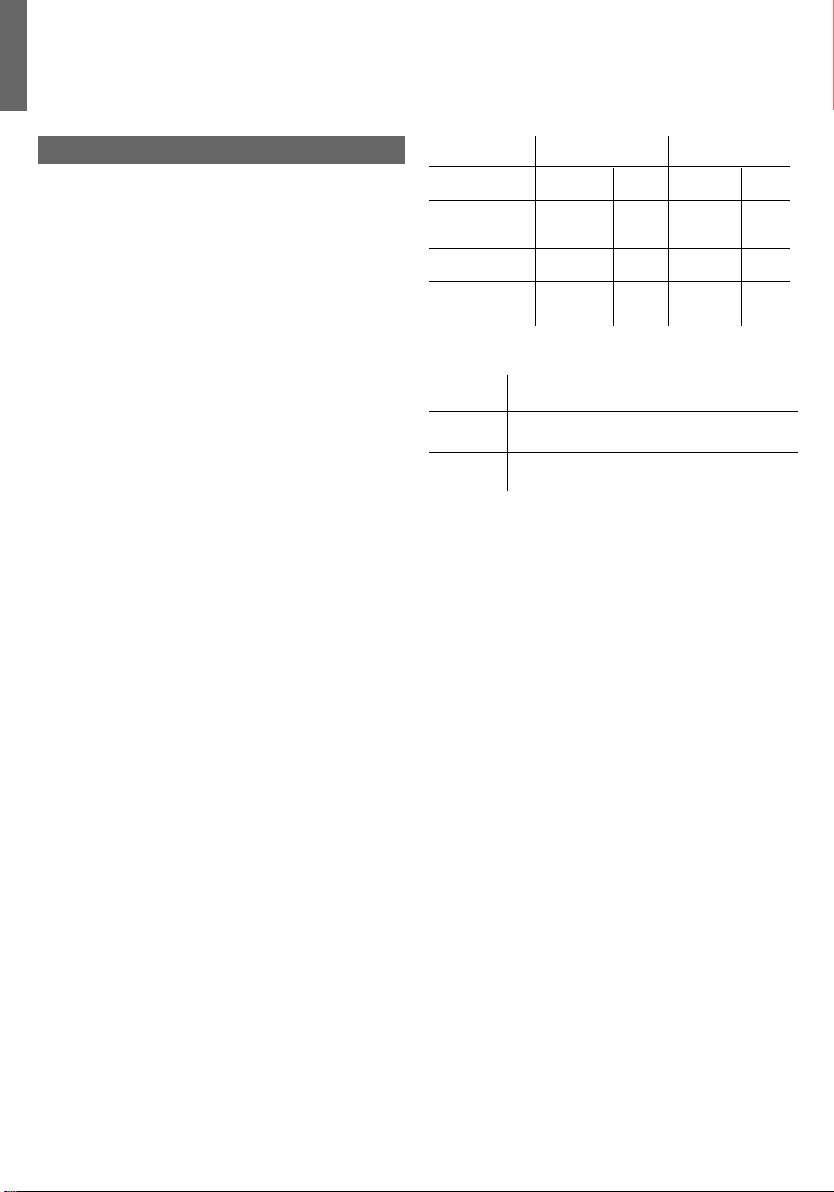

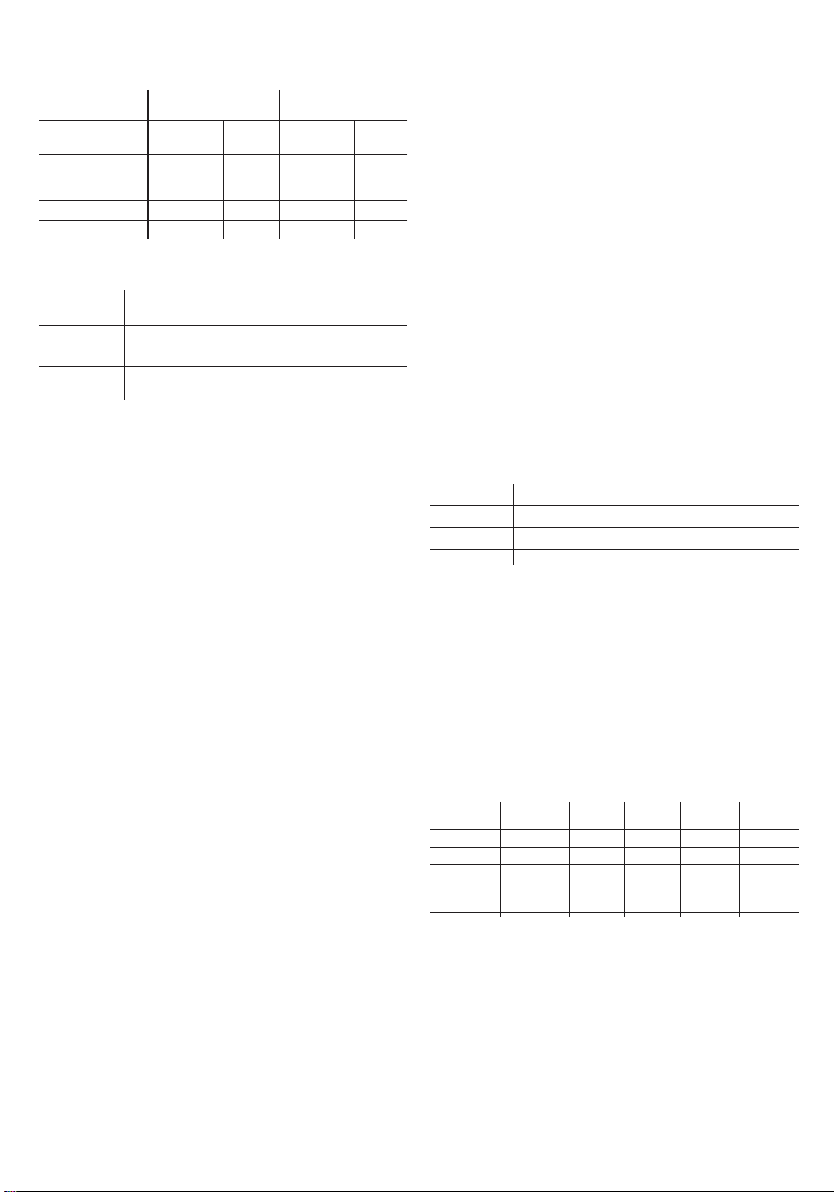

Konzentration der Anmischflüssigkeit

Legierungen Aufbrennkeramik- K&B Gussleg. /

Legierungen

BioUniversal Leg.

PCT FlexVest dest. PCT FlexVest dest.

Liquid Wasser Liquid Wasser

Hochgoldhaltige und

gold- reduzierte

Legierungen

60–80% 40–20% 50–60% 50–40%

Palladium Basis

Legierungen

70–80% 30–20% 70–80% 30–20%

Edelmetallfreie

Legierungen

(Co Cr / Ni Cr)

80–100% 20–0% 80–100% 20–0%

Mischverhältnis

60 g Pulver 13 ml Mischung PCT FlexVest Liquid/Liuqid H.E. //

dest. Wasser

90 g Pulver 20 ml Mischung PCT FlexVest Liquid/Liquid H.E. //

dest. Wasser

160 g Pulver 35 ml Mischung PCT FlexVest Liquid/Liquid H.E. //

dest. Wasser

Hinweis: Die angegebenen Mischverhältnisse sind Richtwerte

und können je nach Legierungstyp und Giesstechnik variieren.

Anmischen

Vor dem Anmischen den sauberen Anmischbecher mit Wasser

ausspülen. Dosierte Menge von PCT FlexVest Liquid/Liquid H.E.

in den Anmischbecher vorlegen und dann das Pulver eingeben.

Beide Komponenten mit einem Spatel zu einer homogenen

Masse vermischen. Den Anmischbecher im Vakuumgerät

platzieren. Vakuum einstellen. Wenn das Vakuum erreicht ist,

90 Sek. mischen. Nach dem Anmischvorgang das Vakuum für

weitere 15 Sek. beibehalten und anschliessend den Anmischbecher manuell fluten.

Hinweis: Ein nicht vollständig gesäuberter oder mit starken

Kratzern versehener Anmischbecher aborbiert bis zu 2 ml der

Anmischflüssigkeit. Eine Verlängerung der Anmischzeit führt zu

glatteren Gussoberflächen, ähnlich wie bei gipsgebundenen Einbettmassen für K&B Gusslegierungen.

Einbetten

Unter leichten Rüttelbewegungen PCT FlexVest langsam und

kontinuierlich in die Gussmuffel eingiessen. Rüttelbewegungen

sofort nach vollständiger Befüllung einstellen und die Einbettmasse nicht berühren.

Hinweis: Es ist empfehlenswert, die schwierig zugänglichen

Stellen der Wachsmodellation vorab mit PCT FlexVest auszufüllen, um Lufteinschlüsse zu vermeiden.

Verarbeitungszeit

Die Verarbeitungszeit beträgt 5 Min. bei 23 °C Raumtemperatur.

Hinweis: Pulver und Flüssigkeit an einem kühlen und trockenen

Ort aufbewahren. Die Anmischflüssigkeit nach Gebrauch sofort

wieder dicht verschliessen. Pulver und Anmischlüssigkeit sollten

die gleiche Temperatur (ideal 17–22 °C) aufweisen.

PCT®FlexVest

Page 5

Hinweis: Bei Verarbeitungstemperaturen von > 24 °C nimmt

die Abbinde-Expansion deutlich zu, bei niedrigen Temperaturen

< 16 °C reduziert sich die Abbinde-Expansion.

Abbindezeit

Die Abbindezeit beträgt ca. 20–30 Min. je nach Muffelringgrösse

bei 23 °C Raumtemperatur.

Nach der thermischen Reaktion die Oberfläche anrauhen, damit

beim Wachsaustreiben die Gase besser entweichen können.

Hinweis: Muffel vor weiterer Verarbeitung vollständig aushärten

lassen!

Schnellaufheizung

Die Schnellaufheizung kann bis zu 8 Stunden nach der Aushärtung erfolgen. Muffelring aufrecht mit Gusstrichter nach

unten gerichtet in den Ofen stellen ohne direkten Kontakt zur

Bodenplatte (Abstandshalter) oder waagerecht in den vorgeheizten Ofen (max. 850 °C) legen. Sollte eine höhere Temperatur

notwendig sein, dann erhöhen Sie die Temperatur nach der

Positionierung bei 850 °C auf die gewünschte Endtemperatur.

Maximale Temperatur für die Einbettmasse beträgt 1050 °C. Bei

Legierungen mit einer niedrigeren Endtemperatur, die Muffel bei

850 °C aufsetzen und dann auf die empfohlene Temperatur senken lassen.

Hinweis: Bitte beachten Sie die Angaben der Legierungshersteller zu den Vorwärm-Temperaturen.

Haltezeiten

Muffelringgrösse 1 30 – 45 Min.

Muffelringgrösse 3 45 – 60 Min.

Muffelringgrösse 6 60 – 75 Min.

Muffelringgrösse 9 75 – 90 Min.

Hinweis: Bei der Anwendung von rückstandfrei verbrennbaren

Modellierkunststoffen die Haltezeit jeweils um 10 Min. erhöhen.

Herstellerhinweise beachten! Werden im Vorwärmeofen mehrere

Muffeln gleichzeitig aufgeheizt, ist die Haltezeit entsprechend zu

verlängern.

Konventionelle Aufheizung / Haltezeiten

Die Einbettmasse mindestens 1 h abbinden lassen. Die Muffel

bei Raumtemperatur in den Ofen stellen. Temperaturanstieg laut

nachstehender Tabelle durchführen.

Hinweis: Bei der Anwendung von rückstandfrei verbrennbaren

Modellierkunststoffen die Haltezeit jeweils um 10 Min. verlängern. Herstellerhinweise beachten! Werden im Vorwärmeofen

mehrere Muffeln gleichzeitig aufgeheizt, ist die Haltezeit entsprechend zu verlängern.

Temperatur Temperatur Haltezeit Haltezeit Haltezeit Haltezeit

Anstieg 1x 3x 6x 9x

23–270°C 7–10°C/min 30–60 min 30–60 min 30–60 min 30–60 min

270–560°C 7–10°C/min 20 min 20 min 30 min 60 min

ab 560 °C bis

Endtemperatur 7–10°C/min 30 min 45 min 60 min 60 min

temperature*

* Max. Endtemperatur beträgt 1050 °C

Giessen

Giessen nach den Verarbeitungsanleitungen des Legierungsherstellers.

Abkühlen / Ausbetten

Nach dem Guss die Muffel auf der Luft- auf Raumtemperatur

abkühlen lassen. Nicht im Wasser abschrecken.Vor dem Ausbetten die Muffel wässern, um eine Staubentwicklung zu vermeiden. Gipszange verwenden. Nicht mit dem Hammer ausbetten.

Restliche Einbettmasse im Ultraschallbad oder vorsichtig mit

Glanzstrahlperlen/AL

2O3

entfernen.

Lagerbedingungen

PCT FlexVest Pulver und PCT FlexVest Liquid/Liquid H.E.dicht

verschlossen an einem kühlen und trockenen Ort aufbewahren.

Die Lager- und Transporttemperatur für PCT FlexVest Liquid und

PCT FlexVest Pulver beträgt 12–28°C.

Die ideale Verabeitungstemperatur beträgt 17–22 °C.

PCT FlexVest ist frostempfindlich, falls PCT FlexVest Liquid/Liquid

H.E. eine galertartige Konsistenz oder Kristalle aufweist,nicht

mehr verwenden.

PCT FlexVest Pulver und PCT FlexVest Liquid/Liquid H.E.haben

bei vorgeschriebener Lagerung eine Haltbarkeit von 2 Jahren.

Warnhinweise

Einbettmassen enthalten Quarz. Staub nicht einatmen! Gefahr

von Lungenschäden (Silikose,Lungenkrebs). Beutel mit der

Schere aufschneiden und Staubbildung beim Einfüllen in den

Anmischbecher vermeiden. Leere Beutel vor dem Entsorgen mit

Wasser ausspülen. Staub am Arbeitsplatz nur feucht entfernen.

Um Staub beim Ausbetten zu vermeiden, die nach dem Guss

völlig ausgekühlte Muffel kurz in Wasser legen. Beim Abstrahlen

Absaugung mit Feinstaubfilter verwenden.

Werkstoffkennwerte (ISO 9694)

PCT FlexVest Liquid PCT FlexVest Liquid H.E.

100 % 100 %

Mischungsverhältnis 100 g : 22 ml 100 g : 22 ml

Fliessweg ca. 14 cm ca. 14 cm

Beginn der Abbindezeit ca. 10 Min. ca. 10 Min.

Druckfestigkeit ca. 5 MPa ca.5 MPa

Abbinde-Expansion 1.5 % 1.5 %

Thermische Expansion 1.0 % 1.3 %

Liefereinheiten*

PCT FlexVest Trial Kit (90 g x 4 / 100ml)

PCT FlexVest 4 kg (60 g x 67)

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Liner 20 m

* Das Lieferprogramm kann in einzelnen Ländern abweichend sein.

Das Material wurde für den Einsatz im Dentalbereich entwickelt und muss gemäss Gebrauchsinformation verarbeitet werden. Für Schäden, die sich aus anderweitiger Verwen-dung oder nicht

sachgemässer Verarbeitung ergeben, übernimmt der Hersteller keine Haftung. Darüber hinaus ist

der Verwender verpflichtet, das Material eigenverantwortlich vor dessen Einsatz auf Eignung

und Verwendungsmöglichkeit für die vorgesehenen Zwecke zu prüfen, zumal wenn diese Zwecke

nicht in der Gebrauchsinformation aufgeführt sind.

Page 6

– Plus le pourcentage d'eau distillée est important, plus

l'expansion diminue (élément avec du "serrage")

– Ne pas utiliser de liquide de mélange cristallisé.

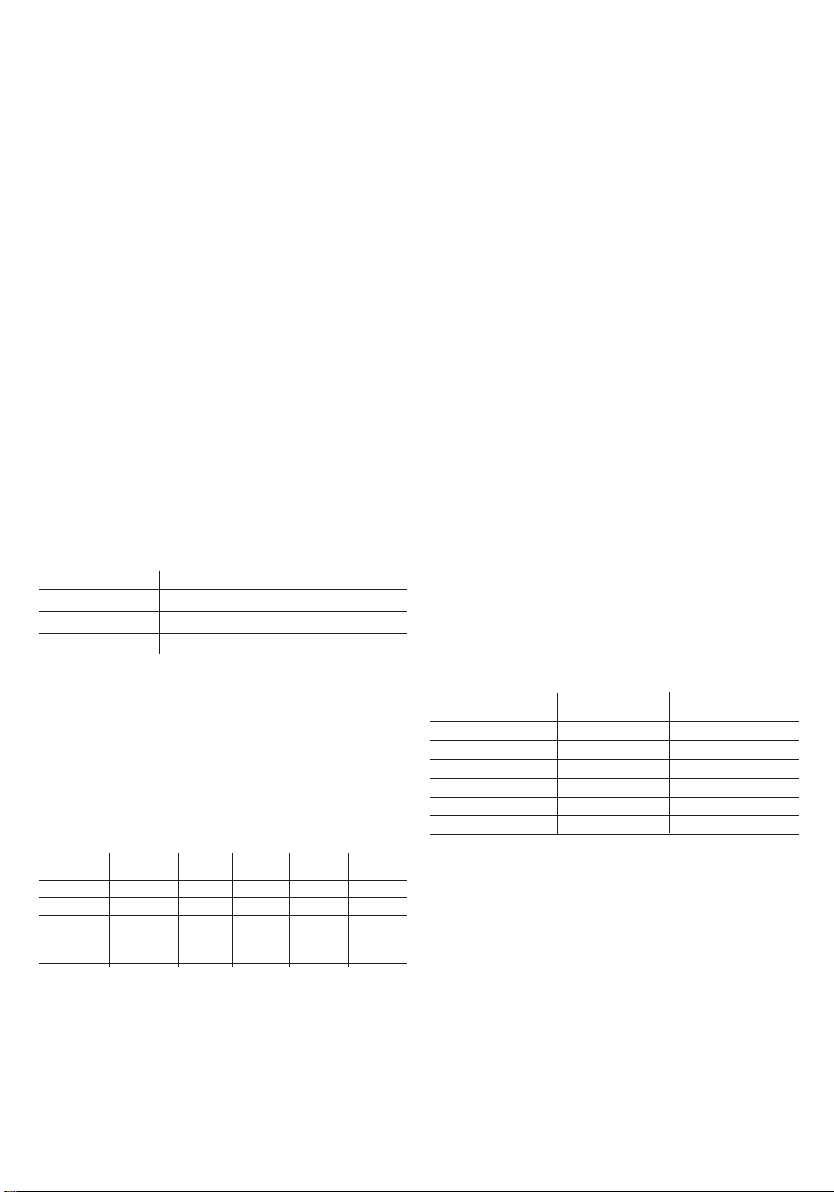

Concentration du liquide de mélange

Alliages Alliages céramique Alliages pour

couronnes et bridges /

Alliages BioUniversal

PCT FlexVest Eau PCT FlexVest Eau

Liquid distillée Liquid distillée

Alliages à forte et à

faible teneur en or

60–80% 40–20% 50–60% 50–40%

Alliages base

palladium

70–80% 30–20% 70–80% 30–20%

Alliages non précieux

(Co Cr / Ni Cr)

80–100% 20–0% 80–100% 20–0%

Rapport de mélange

60 g de poudre 13 ml de mélange liquide/liquide H.E.

PCT Flex Vest et eau distillée

90 g de poudre 20 ml de mélange liquide/liquide H.E.

PCT Flex Vest et eau distillée

160 g de poudre 35 ml de mélange liquide/liquide H.E.

PCT Flex Vest et eau distillée

Remarque : Les rapports de mélange indiqués sont donnés à

titre indicatif et peuvent varier selon le type d'alliage et la

technique de coulée

Mélange

Utiliser un bol propre, exempt de plâtre.

Préparer la quantité de liquide/liquide H.E. PCT Flex Vest dans le

bol mélangeur puis ajouter la poudre. Malaxer les deux composants avec une spatule pour obtenir un mélange homogène. Utiliser l'appareil de mise en revêtement sous vide.Activer le vide.

Quand le vide est atteint, malaxer sous vide pendant

90 secondes. Après ce laps de temps, maintenir le vide

pendant 15 secondes supplémentaires avant l'ouverture du

bol pour permettre un dégazage final.

Remarques :

– Un bol mélangeur pas entièrement propre ou présentant des

rayures peut absorber jusqu'à 2 ml de liquide.

– Une prolongation du temps de mélange conduit à des

surfaces de coulée plus lisses, identique aux revêtements à

liant plâtre pour les alliages de coulée pour couronnes et

bridges.

Mise en cylindre

Il est recommandé de remplir d'abord avec PCT Flex Vest les

endroits fins ou difficilement accessibles. Ceci évite les inclusions

d'air. Déposer le cylindre sur table vibrante – vibrations de faibles amplitudes – Verser lentement et de façon continue le PCT

Flex Vest dans le cylindre jusqu'à recouvrir totalement les

maquettes, stopper le vibreur et compléter le remplissage du

cylindre.

Temps de mise en oeuvre

Le temps de mise en œuvre est de 5 minutes à une température

ambiante de 23°C.

Remarque : Conserver la poudre et le liquide dans un endroit

frais et sec. Bien refermer le liquide de mélange après utilisation.

PCT®FlexVest

Mode d’emploi

PCT Flex Vest est un matériau de revêtement à liant phosphate,

sans graphite, utilisé pour la coulée de précision d'alliages

précieux et non précieux. PCT Flex Vest peut-être utilisé selon

des programmes de chauffe conventionnels ou rapides.

La précision de coulée est identique en mode rapide ou lent.

Indications :

– Alliages précieux et non précieux pour couronnes et bridges

– PTC Flex Vest peut être utilisé sans cylindre ou avec cylindre

métallique

Contre-indication :

– Céramiques de pressée (par ex. IPS Empress)

– Céramique cuite sur réfractaire (par ex. IPS d.SIGN)

Mise en œuvre

Maquettes en cire

L'utilisation de liquide détenteur de cire est à éviter.

Si vous utilisez un réducteur de tension assurez vous du parfait

séchage des maquettes en cire avant de verser le revêtement.

Tout résidu de réducteur de tension peut nuire au durcissement

du revêtement et conduire ultérieurement à des irrégularités au

niveau de la surface des éléments coulés.

Utilisation sans cylindre (expansion libre)

Le revêtement PTC Flex Vest peut être utilisé avec les cylindres

en plastique ou silicone.

Conseil d'emploi: 10 minutes après le remplissage, enlever

le cylindre de plastique. Vous "libérez" ainsi le revêtement et

lui permettez d'avoir une expansion libre.

Mise en cylindre avec des cylindres métalliques

Pour les cylindres métalliques de tailles 1X et 3X, appliquer une

couche de liner. Pour les cylindres de tailles 6X et 9x appliquer

deux couches de liner. Nous vous conseillons d'appliquer

2 couches de liner dans les cylindres destinés à la coulée des

alliages non précieux.

Utiliser le Liner PCT Flex Vest. Appliquer le liner humide sur

l'ensemble de la face interne du cylindre. Faites se chevaucher

les extrémités sur env.0,5 cm. Bien appliquer le liner sur la paroi

du cylindre. Le liner ne doit pas dépasser du cylindre.

Mise en œuvre

Pour modifier la concentration du liquide/liquide H.E. PCT Flex

Vest, utiliser de l'eau distillée.

Remarque : L'expansion dépend en grande partie de la concentration liquide/eau distillée

– Plus la concentration du liquide/liquide H.E. PCT Flex Vest est

élevée et plus l'expansion est élevée: (élément "lâche")

Français

Page 7

La poudre et le liquide de mélange doivent avoir la même

température (idéal : 17–22°C).

Remarque : Pour des températures de mise en œuvre de

> 24 °C, l'expansion de prise augmente considérablement et

pour des basses températures < 16°C, l'expansion de prise

diminue.

Temps de prise

Le temps de prise est d'environ 30–35 minutes selon la taille du

cylindre pour une température ambiante de 23°C

Après la réaction thermique, dépolir la surface pour que les gaz

puissent aisément s'évacuer lors du brûlage de la cire.

Remarque : Respectez le temps de prise avant de mettre le

cylindre au four

Enfournement rapide

L'enfournement à chaud peut être effectué jusqu'à 8 heures

après le durcissement.

Mettre le cylindre debout en oblique ou horizontalement dans le

four préchauffé à 850°C, le cône orienté vers le bas,sans contact

direct avec la base de la chambre de chauffe.

Si une température plus élevée est nécessaire pour l'alliage à

couler, augmenter progressivement la température de 850°C à la

température finale souhaitée.

Remarques:

– La température maximale de chauffe de ce revêtement se

situe à 1050°C.

– Pour les alliages nécessitant une température finale plus

basse, chauffer les cylindres à 850°C puis, laisser redescendre

à la température recommandée.

– Respecter les données du fabricant d'alliage pour ce qui

concerne les températures de préchauffage.

Temps de maintien

Taille du cylindre 1 30 – 45 min

Taille du cylindre 3 45 – 60 min

Taille du cylindre 6 60 – 75 min

Taille du cylindre 9 75 – 90 min

Remarque : L'utilisation de maquettes en résine calcinables

sans résidus nécessite l'augmentation du temps de maintien de

10 minutes par cylindre. Respecter les instructions du fabricant.

Si plusieurs cylindres sont enfournés en même temps, augmenter

en conséquence le temps de maintien.

Enfournement conventionnel

Temps de maintien

Laissez le revêtement durcir durant 60 minutes environ avant

d'amorcer la montée en température. Mettre le cylindre dans le

four à température ambiante. Montée en température selon le

tableau ci-dessous.

Remarques :

– La température maximale de chauffe de ce revêtement se

situe à 1050°C.

– L'utilisation de maquettes en résine calcinables sans résidus

nécessite d'augmenter le temps de maintien de 10 minutes

par cylindre. Respecter les instructions du fabricant.

– Si plusieurs cylindres sont enfournés en même temps,

augmenter en conséquence le temps de maintien.

Couler

Couler selon les instructions du mode d'emploi du fabricant

d'alliages

Refroidir et Démouler

Après la coulée, laisser refroidir le cylindre à l'air à température

ambiante. Ne pas accélérer le refroidissement du cylindre en le

trempant dans de l'eau froide.

Avant le démoulage, immerger le cylindre dans l'eau pour éviter

tout dégagement de poussière ultérieur.

Le démoulage se fait très simplement et rapidement.

Eliminer les résidus de revêtement avec un bain à ultrasons ou

délicatement avec des billes à lustrer/Al

203

.

Conditions de stockage

– Bien refermer la poudre PCT FlexVest et le liquide/liquide H.E.

PCT FlexVest et conserver dans un endroit frais et sec.

– La température de stockage et de transport pour le

liquide/liquide H.E. PCT FlexVest et la poudre s'élève à 12-28°C

– La température idéale de mise en œuvre se situe entre

17 et 22°C.

– PCT Flex Vest est sensible au gel.

– Ne pas utiliser dans le cas où le liquide PCT FlexVest

présente un aspect gélatineux ou cristallin.

Conformément aux prescriptions décrites, la poudre

PCT Flex Vest et le liquide/liquide H.E. PCT FlexVest ont un délai

de conservation de 2 ans.

Avertissement

Le revêtement contient du quartz.

Ne pas inhaler la poussière ! Risque de maladie pulmonaire

(silicose, cancer des poumons).

Ouvrir le sachet à l'aide de ciseaux et éviter la formation de

poussière pendant le remplissage du bol de mélange.

Rincer le sachet vide à l'eau avant de le jeter.

Dépoussiérer le lieu de travail avec un agent humide. Pour éviter

la poussière pendant le démoulage, plonger brièvement le

cylindre refroidi dans l'eau. Utiliser une aspiration avec un filtre

fin lors du sablage.

Caractéristiques du matériau (ISO 9694)

PCT Flex Vest Liquide PCT Flex Vest Liquide H.E.

100% 100%

Rapport de mélange 100 g : 22 ml 100 g : 22 ml

Parcours de fluidité 14 cm env. 14 cm env.

Début du temps de prise 10 minutes environ 10 minutes environ

Résistance à la pression 5 Mpa env. 5 Mpa env.

Expansion de prise 1.5% 1.5%

Expansion thermique 1.0% 1.3%

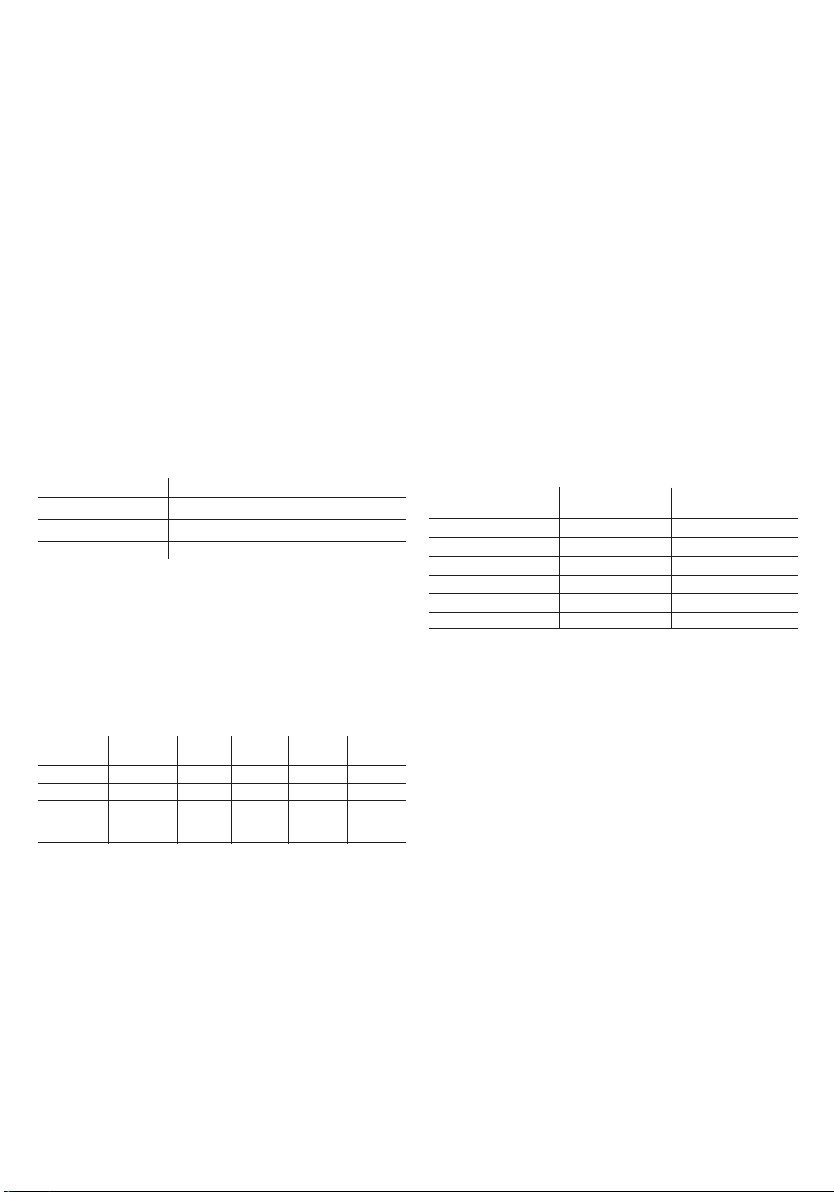

Température Montée Temps de Temps de Temps de Temps de

en t° maintien maintien maintien maintien

x1 x3 x6 x9

23–270°C 7–10°C/min 30–60 min 30–60 min 30–60 min 30–60 min

270–560°C 7–10°C/min 20 min 20 min 30 min 60 min

De 560°C à

T° finale*

7–10°C/min 30 min 45 min 60 min 60 min

* La température finale max. est de 1050°C

Page 8

Conditionnement*

PCT FlexVest Trial Kit (90 g x 4 / 100ml)

PCT FlexVest 4 kg (60 g x 67)

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Dosing bottle

PCT FlexVest Liner 20 m

* Le conditionnement peut varier d'un pays à l'autre.

Ce matériau a été développé en vue d'une utilisation dans le domaine dentaire et doit être

mis en oeuvre selon le mode d'emploi. Les dommages résultant du non-respect de ces

prescriptions ou d'une utilisation à d'autres fins que celles indiquées dans le mode d'emploi

n'engagent pas la responsabilité du fabricant. L'utilisateur est tenu de vérifier sous sa propre

responsabilité l'appropriation du matériau à l'utilisation prévue et ce d'autant plus si celle-ci

n'est pas citée dans le mode d'emploi.

PCT®FlexVest

Italiano

Istruzioni d’uso

PCT FlexVest è un rivestimento privo di grafite,a legame

fosfatico per fusioni di precisione di leghe dentali. PCT FlexVest

è indicato per la tecnica di riscaldamento convenzionale e per la

tecnica di riscaldamento rapido.

Indicazioni

– Leghe nobili

– Leghe non nobili per ponti e corone

– Messa in rivestimento con un cilindro in metallo

– Messa in rivestimento ad espansione libera

Controindicazioni

– Ceramiche per pressofusione (p.e.IPS Empress)

Lavorazione

Modellazione in cera

Modellare le strutture per corone e ponti

Modellazioni in resina

Ricoprire la modellazione in resina autopolimerizzante con un

strato sottile di cera

Applicazione dei perni di fusione

Creare la struttura del ponte con perni di fusione di dimensioni

sufficienti, con metodo diretto o indiretto (vedi vademecum

leghe).

Messa in massa con cilindri in metallo

Per cilindri in metallo di dimensione 1e 3 utilizzare uno strato

di Liner PCT FlexVest, per le misure 6 e 9 nonchè per tutte le

leghe non nobili due strati. Inumidire il PCT FlexVest Liner.

Assorbire l’acqua in eccesso appoggiando sopra un pezzo di

Liner asciutto. Rivestire l’anello in metallo all’interno con il Liner

inumidito e farlo aderire sotto una leggera pressione e lasciarlo

sovrapporre al punto di giunzione di ca. 0.5 cm. PCT FlexVest

Liner deve chiudere perfettamente con il bordo superiore

dell’anello in metallo. Posizionare l’anello preparato con il

PCT FlexVest Liner sulla base.

Avvertenza: Nel caso del utilizzo dei riduttori di tensione

rispettare una completa asciugatura della cera. Il contatto della

massa di rivestimento con il riduttore di tensione può impedire

l’indurimento completo della massa di rivestimento e causare

imperfezioni nella superficie.

Lavorazione

Per modificare la concentrazione del PCT FlexVest Liquid/Liquid

H.E. utilizzare esclusivamente acqua distillata. Per misurare

l’esatta quantità del liquido si può utilizzare una siringa di

dosaggio.

Avvertenza: Non utilizzare il liquido se si sono formato dei

cristalli. Più alta è la concentrazione di PCT FlexVest Liquid/

Liquid H.E., più elevata sarà l’espansione.

Page 9

Concentrazione del PCT FlexVest Liquid

Lega Leghe per Leghe C&B /

ceramizzazione BioUniversal

PCT FlexVest Acqua PCT FlexVest Acqua

Liquid distillata Liquid distillata

Leghe a contenuto

aureo elevato e

ridotto

60–80% 40–20% 50–60% 50–40%

Leghe a base di Pd 70–80% 30–20% 70–80% 30–20%

Leghe non nobili

(Co Cr / Ni Cr)

80–100% 20–0% 80–100% 20–0%

Rapporto di miscelazione

60 g polvere 13 ml miscela PCT FlexVest Liquid/Liquid H.E. //

acqua dist.

90 g polvere 20 ml miscela PCT FlexVest Liquid/Liquid H.E. //

acqua dist.

160 g polvere 35 ml miscela PCT FlexVest Liquid/Liquid H.E. //

acqua dist.

Avvertenza: i rapporti di miscelazione indicati sono orientativi e

possono variare a seconda del tipo di lega e della tecnica di

fusione utilizzata.

Miscelazione

Sciacquare la scodella d’impasto con acqua prima di iniziare

la miscelazione.Versare il PCT FlexVest Liquid/Liquid H.E. predosato nella scodella d’impasto ed aggiungere la polvere.

Miscelare i due componenti con una spatola fino ad ottenere

una massa omogenea. Posizionare la scodella nell’apparecchio

per il sottovuoto. Iniziare l’evacuazione.A raggiungimento del

vuoto, iniziare la miscelazione per 90 secondi.Dopo il processo

di miscelazione, mantenere il vuoto per ulteriori 15 secondi ed

infine e ritornare in atmosfera con cautela.

Avvertenza: una scodella per sottovuoto non completamente

pulita o fortemente graffiata può assorbire fino a 2 ml di

liquido. Prolungando il tempo di miscelazione si ottiene un

miglioramento di qualità della fusione, raggiungendo una

superficie liscia simile a quella di una massa di rivestimento

gessosa.

La messa in massa

Versare lentamente ed a flusso continuo e sotto una leggera

vibrazione la PCT FlexVest nel cilindro.A riempimento

completato cessare immediatamente la vibrazione. Non toccare

la massa di rivestimento appena versata.

Avvertenza: per evitare inglobazioni d’aria è consigliabile di

riempire prima le zone di difficile accesso della modellazione in

cera con PCT FlexVest.

Tempo di lavorazione

A temperatura ambiente di 23 °C il tempo di lavorazione è di

5 min.

Avvertenza: conservare la polvere ed il liquido in un luogo

fresco ed asciutto. Richiudere il flacone del liquido subito dopo

l’uso. Per la miscelazione entrambe le componenti dovrebbero

essere della stessa temperatura (idealmente 17–22 °C).

Avvertenza: in caso di temperature di lavorazione superiori ai

24 °C, l’espansione di presa aumenta notevolmente,a temperature basse (inferiore ai 16 °C) l’espansione di presa si riduce.

Tempo di presa

A temperatura ambiente di 23 °C, il tempo di presa è di ca.

20–30 min. secondo le dimensioni del cilindro.

Dopo la reazione termica irruvidire la superficie per facilitare la

fuoriuscita dei gas durante l’eliminazione della cera.

Avvertenza: lasciare indurire completamente il cilindro prima di

proseguire con la lavorazione!

Riscaldamento rapido

Il riscaldamento rapido può avvenire fino ad 8 ore dopo la presa.

Posizionare il cilindro nel forno di preriscaldo con il cono

d’entrata orientato verso il basso senza contatto diretto con la

piastra (distanziatore) oppure orizzontalmente (max. 850 °C).

Nel caso in cui fosse necessaria una temperatura più elevata,

dopo l’inserimento a 850°C aumentare fino alla temperatura

finale desiderata. La temperatura massima per la massa di

rivestimento è di 1050°C. In caso di lavorazione a temperatura

finale più bassa, inserire il cilindro a 850 °C ed abbassare in

seguito la temperatura al valore desiderato.

Avvertenza: attenersi per le temperature di preriscaldo alle

indicazioni del produttore della lega.

Tempi di stazionamento

Cilindro 1 x 30 – 45 min.

Cilindro 3 x 45 – 60 min.

Cilindro 6 x 60 – 75 min.

Cilindro 9 x 75 – 90 min.

Avvertenza: utilizzando resine autopolimerizzanti

completamente calcinabili, aumentare il tempo di stazionamento

di 10 minuti. Attenersi alle indicazioni del produttore!

Riscaldando nel forno di preriscaldo più cilindri

contemporaneamente, aumentare in relazione il tempo di

stazionamento.

Riscaldamento convenzionale / Tempi di stazionamento

Rispettare il tempo di presa della massa di rivestimento di

minimo 60 min. Posizionare il cilindro nel forno a temperatura

ambiente. Effettuare la salita di temperatura secondo la tabella

seguente :

Avvertenza: utilizzando resine autopolimerizzanti

completamente calcinabili, aumentare il tempo di stazionamento

di 10 minuti. Attenersi alle indicazioni del produttore!

Riscaldando nel forno di preriscaldo più cilindri

contemporaneamente, aumentare in relazione il tempo di

stazionamento.

Fusione

Effettuare la fusione secondo le istruzioni d’uso del produttore

della lega.

Temperatura Salita in°C Stazion. Stazion. Stazion. Stazion.

1x 3x 6x 9x

23–270°C 7–10°C/min 30–60 min 30–60 min 30–60 min 30–60 min

270–560°C 7–10°C/min 20 min 20 min 30 min 60 min

da 560 °C fino

a temperatura 7–10°C/min 30 min 45 min 60 min 60 min

finale *

* Temperatura finale max.è di 1050°C

Page 10

Raffreddamento / Smuffolatura

Dopo la fusione, lasciare raffreddare il cilindro all’aria a

temperatura ambiente. Non raffreddare con acqua.Per evitare

la formazione di polvere bagnare il cilindro prima della

smuffolatura. Utilizzare la pinza per gesso.Non smuffolare con

il martello. Eliminare i residui del rivestimento nel bagno ad

ultrasuoni oppure cautamente con perle per lucidatura / AL

2O3

.

Magazzinaggio

Conservare PCT FlexVest polvere ed PCT FlexVest Liquid/

Liquid H.E. chiuso ermeticamente,in un luogo fresco ed asciutto.

La temperatura di magazzinaggio e di trasporto per PCT FlexVest

Liquid/Liquid H.E. e PCT FlexVest Polvere è tra 12°C e 28°C.

La temperatura ideale è tra 17°C e 22°C.

PCT FlexVest Liquid/Liquid H.E. è sensbile alle basse temperature.

Nel caso in cui il PCT FlexVest Liquid/Liquid H.E. si presenti in

consistenza gelatinosa, oppure se mostra una cristallizzazione

evitare l’uso.

Tenendosi alle indicazioni,PCT FlexVest Polvere e PCT FlexVest

Liquid/Liquid H.E. ha un tempo di scadenza di 2 anni.

Avvertenze

La massa di rivestimento contiene quarzo. Non inalare la

polvere! Rischio di danni polmonari (silicosi, cancro polmonare).

Aprire la busta con una forbice ed evitare la formazione di

polvere versando il contenuto nella scodella. Prima di smaltire i

sacchetti vuoti nei rifiuti sciacquarli con acqua. Eliminare la

polvere sul posto di lavoro soltanto con mezzi umidi. Per evitare

la formazione di polvere durante la smuffolatura, immergere il

cilindro completamente raffreddato per un breve tempo

nell’acqua. Durante la sabbiatura utilizzare l’aspiratore con filtro

per polvere fine.

Valori di indicazione del materiale (ISO 9694)

PCT FlexVest Liquid PCT FlexVest Liquid H.E.

100 % 100 %

Rapporto di miscelazione

(100 g : 22 ml)

100 g : 22 ml 100 g : 22 ml

Distanza di scorrevolezza ca. 14 cm ca. 14 cm

Inizio della presa ca. 10 min. ca. 10 min.

Resistenza alla pressione ca. 5 MPa ca.5 MPa

Espansione di presa 1.5 % 1.5 %

Espansione termica 1.0 % 1.3 %

Entità di consegna*

PCT FlexVest Trial Kit (90 g x 4 / 100ml)

PCT FlexVest 4 kg (60 g x 67)

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Dosing bottle

PCT FlexVest Liner 20 m

* La disponibilità dei prodotti può variare da paese in paese.

Il prodotto è stato realizzato per l’impiego nel campo dentale e deve essere utilizzato secondo le

istruzioni d’uso. Il produttore non si assume alcuna responsabilità per danni derivanti da diverso

o inadeguato utilizzo. L’utente è tenuto a controllare personalmente l’idoneità del prodotto per

gli impieghi da lui previsti soprattutto, se questi impieghi non sono riportati nelle istruzioni d’uso.

PCT FlexVest es un revestimiento en base a fosfato sin grafito

para el colado de precisión de aleaciones dentales.

PCT FlexVest está indicado para la técnica de calentamiento

convencional y rápida.

Indicación

– Aleaciones nobles

– Aleaciones no nobles para coronas y puentes

– Puesta en revestimiento con cilindros metálicos

– Puesta en revestimiento sin cilindros metálicos

Contraindicación

– Cerámicas inyectadas (p.ej. IPS Empress)

Manipulación

Modelado en cera

Modelar las estructuras para coronas y puentes

Modelado en resina

Recubrir el modelado en resina con una fina capa de cera

Colocación de los bebederos

Modelar la estructura para puentes con bebederos de colado

suficientemente dimensionados, según método directo o

indirecto. (Consultar las instrucciones de uso)

Puesta en revestimiento con cilindros metálicos

Para cilindros metálicos tamaño 1 y 3 una capa de PCT Flex Vest

Liner, para los tamaños 6 y 9, así como para las aleaciones no

nobles dos capas.

Aplicar PCT FlexVest Liner húmedo.Retirar el agua sobrante

colocando un trozo de Liner seco. Recubrir el cilindro metálico

con Liner húmedo, solapándolo aprox.0.5 cm en el extremo, a

continuación presionar. El Liner PCT FlexVest debe coincidir con

el borde superior del cilindro metálico. Colocar con precaución

el cilindro metálico con el Liner PCT FlexVest sobre la base.

Nota: Si se utiliza un liberador de tensiones para cera, procurar

que el patrón de cera esté totalmente seco antes de revestir, ya

que el contacto del revestimiento con el liberador de tensiones

evita el fraguado total, produciendo irregularidades en la

superficie del revestimiento.

Manipulación

Para modificar la concentración de PCT FlexVest Liquid/

Liquid H.E. utilizar exclusivamente agua destilada. Para tomar la

cantidad exacta de líquido, puede utilizarse una jeringa de

dosificación.

Nota: No utilizar líquido de mezcla cristalizado.Cuanto mayor

sea la concentración de PCT FlexVest Liquid/Liquid H.E., tanto

mayor la expansión.

PCT®FlexVest

Español

Page 11

Concentración del líquido de mezcla

Aleaciones Aleaciones para Aleaciones

Ceramica BioUniversales para

resinas / composites

PCT FlexVest Agua PCT FlexVest Agua

Liquid Destilada Liquid Destilada

Alto y reducido

contenido en Oro *

60–80% 40–20% 50–60% 50–40%

Aleaciones en base

a Paladio

70–80% 30–20% 70–80% 30–20%

Aleaciones en base a

Co Cr / Ni Cr

80–100% 20–0% 80–100% 20–0%

* La diferencia del porcentaje de líquido / agua destilada entre las aleaciones de oro para

cerámica y para resina / composite viene dada por las distintas características de dichas

aleaciones

Proporción de mezcla

60 g polvo 13 ml mezcla de PCT FlexVest Liquid/Liquid H.E. //

agua destilada

90 g polvo 20 ml mezcla de PCT FlexVest Liquid/Liquid H.E. //

agua destilada

160 g polvo 35 ml mezcla de PCT FlexVest Liquid/Liquid H.E.//

de agua destilada

Nota: Las proporciones de mezcla indicadas son orientativas,

pudiendo modificarse en función del tipo de aleación y de la

técnica de colado.

Mezcla

Antes de proceder a la mezcla enjuagar la taza de mezcla limpia

con agua. Verter la cantidad de líquido PCT FlexVest en la taza

de mezcla seca y añadir el polvo. Mezclar ambos componentes

con una espátula hasta obtener una mezcla homogénea. Colocar

la taza de mezcla en el aparato de vacío. Conectar el vacío.

Una vez alcanzado el vacío,mezclar durante 90 seg. Una vez

mezclado, mantener el vacío durante otros 15 segundos, antes

de abrir manualmente para eliminar el aire.

Nota: Una taza de mezcla que no esté totalmente limpia o con

fuertes arañazos, absorbe hasta 2 ml de líquido de mezcla.Una

prolongación del tiempo de mezcla proporcionará superficies

coladas más lisas, igual que con los revestimientos aglutinados

con yeso para el colado de aleaciones para coronas y puentes.

Puesta en revestimiento

Verter PCT Flex Vest de forma continuada y con una ligera

vibración en el cilindro de colado. Dejar de vibrar, tan pronto

como se haya llenado totalmente y no tocar la masa de

revestimiento.

Nota: Es aconsejable rellenar primero las zonas del modelo de

difícil acceso con PCT FlexVest para evitar inclusiones de aire.

Tiempo de manipulación El tiempo de manipulación es de 5 min.

a 23 °C temperatura ambiente.

Tiempo de manipulación: El tiempo de manipulación es de 5

min. a 23 °C temperatura ambiente.

Nota: conservar el polvo y el líquido en un lugar fresco y seco.

Una vez utilizado el líquido de mezcla, cerrar bien el envase.

Polvo y líquido de mezcla deberían tener la misma temperatura

(ideal 17–22 °C).

Nota: A temperaturas de manipulación superiores a 24 °C la

expansión de fraguado se incrementa, a temperaturas inferiores

a 16 °C la expansión de fraguado se reduce.

Tiempo de fraguado

El tiempo de fraguado es de aprox. 20–30 min, en función del

tamaño del cilindro a 23 ºC temperatura ambiente.

Después de la reacción térmica, crear retenciones en la

superficie, de forma que al quemar la cera,los gases puedan

eliminarse mejor.

Nota: Antes de cualquier manipulación, dejar que el cilindro

frague totalmente!

Calentamiento rápido

El calentamiento rápido puede realizarse hasta 8 horas

después del fraguado. Colocar el cilindro en el horno de

precalentamiento pasado el tiempo de fraguado de 30 minutos.

Colocar el cilindro de pie con el bebedero de colado hacia abajo

en el horno sin que tenga contacto directo con la base del mismo (rejilla) u horizontal en el horno precalentado (max. 850 °C).

Si fuera necesaria una temperatura superior, aumentar la

temperatura una vez ajustado a 850 °C hasta la temperatura

final deseada. La temperatura máxima para el revestimiento

es de 1050 °C. Para aleaciones con una temperatura final baja,

colocar el cilindro a 850 °C y a continuación disminuir hasta

alcanzar la temperatura recomendada.

Nota: Observar las indicaciones del fabricante de la aleación

sobre las temperaturas de precalentamiento.

Tiempos de mantenimiento

Cilindro tamaño 1 30 – 45 Min.

Cilindro tamaño 3 45 – 60 Min.

Cilindro tamaño 6 60 – 75 Min.

Cilindro tamaño 9 75 – 90 Min.

Nota: Si se utilizan resinas para modelar que queman sin dejar

residuos, aumentar el tiempo de mantenimiento en 10 min.

Tener en cuenta las instrucciones del fabricante! Si se introducen

simultáneamente en el horno de precalentamiento varios

cilindros, es necesario prolongar el tiempo de mantenimiento.

Calentamiento / Tiempo de mantenimiento convencional

Dejar fraguar el revestimiento mínimo 1 h . Introducir el cilindro

a temperatura ambiente. Incrementar la temperatura según se

indica en el siguiente cuadro.

Nota: si se utilizan resinas para modelar que queman sin dejar

residuos, prolongar las temperaturas de mantenimiento en

10 Min. Tener en cuenta las indicaciones del fabricante! Si se

introducen en el horno simultáneamente varios cilindros, es

necesario prolongar el tiempo de mantenimiento.

Temperatura Aumento-T Tiempo Tiempo Tiempo Tiempo

mant. 1x mant. 3x mant. 6x mant. 9x

23–270°C 7–10°C/min 30–60 min 30–60 min 30–60 min 30–60 min

270–560°C 7–10°C/min 20 min 20 min 30 min 60 min

Desde 560 °C

hasta 7–10°C/min 30 min 45 min 60 min 60 min

temperatura

final*

* Temperatura final máx.1050 °C

Page 12

Colado

Colar según las indicaciones del fabricante de la aleación.

Enfriamiento/ Extracción de revestimiento

Después del colado, dejar enfriar el cilindro al aire a temperatura

ambiente.Antes de eliminar el revestimiento, humedecer el

cilindro para evitar la formación de polvo. Utilizar tenazas para

yeso. No eliminar el revestimiento con martillo. Eliminar la masa

de revestimiento residual en baño de ultrasonido o con perlas de

brillo/AL

2O3

.

Condiciones de almacenamiento

Conservar el polvo PCT FlexVest y el líquido/líquido H.E.

PCT FlexVest en lugar fresco y seco.

La temperatura y transporte para el líquido/líquido H.E.

PCT FlexVest y el polvo PCT FlexVest es de 12–28°C.

La temperatura ideal de manipulación es de 17–22 °C.

PCT FlexVest es sensible al frío,si el líquido/líquido H.E.

PCT FlexVest

presenta una consistencia gelatinosa o cristales, no utilizar.

El polvo PCT FlexVest y el líquido/líquido H.E. PCT FlexVest

tienen una estabilidad de 2 años si se almacena adecuadamente.

Precauciones

Los revestimientos contienen cuarzo. No inhalar el polvo!

Riesgo de enfermedad pulmonar (Silicosis, Cáncer de pulmón).

Cortar la bolsa con unas tijeras y evitar la formación de polvo al

verter en la taza la mezcla. Antes de tirar las bolsas vacías, mojar

éstas con agua. Eliminar el polvo del puesto de trabajo con un

medio húmedo. Para evitar polvo durante la extracción del

revestimiento, introducir el cilindro una vez frío en agua.

Durante el arenado, utilizar sistema de aspiración con filtro fino.

Valores del material (ISO 9694)

PCT FlexVest Liquid PCT FlexVest Liquid H.E.

100 % 100 %

Proporción de mezcla 100 g : 22 ml 100 g : 22 ml

Recorrido del flujo aprox. 14 cm aprox. 14 cm

Inicio del fraguado aprox. 10 Min. aprox. 10 Min.

Resistencia a la presión aprox. 5 MPa aprox. 5 MPa

Expansión de fraguado 1.5 % 1.5 %

Expansión térmica 1.0 % 1.3 %

Presentaciones*

PCT FlexVest Trial Kit (90 g x 4 / 100ml)

PCT FlexVest 4 kg (60 g x 67)

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Dosing bottle

PCT FlexVest Liner 20 m

*Las presentaciones pueden diferir según país

Este material ha sido desarrollado para su uso dental y debe manipularse según instrucciones

de uso. El fabricante no se hace responsable de los daños ocasionados por otros usos o una

manipulación indebida. Además,el usuario está obligado a comprobar, bajo su propia responsabilidad, antes de su uso si el material es apto para los fines previstos,sobre todo si estos

no figuran en las instrucciones de uso.

Instruções de Uso

PCT FlexVest é um revestimento fosfatado,livre de carbono,

para a fundição de precisão de ligas metálicas. PCT FlexVest

pode ser usado na técnica convencional de aquecimento ou

na técnica de rápido aquecimento.

Indicação

– Ligas preciosas.

– Ligas não preciosas.

– Inclusão com anel metálico de fundição.

– Inclusão sem anel metálico.

Contra-indicação

– Cerâmicas injetadas (p.ex., IPS Empress).

Procedimentos de Trabalho

Padrão de Cera

Elaborar os padrões de cera para estruturas de coroas e pontes.

Padrão de Resina

Recobrir os padrões de resina com uma fina camada de cera.

Colocação dos Sprues

Posicionar os sprues,com apropriadas dimensões, para as

estruturas de pontes, usando método direto ou método indireto

(Ver Instruções de Uso).

Inclusão com Anel Metálico

Aplicar uma camada do PCT FlexVest Liner (forro para anel

de fundição) quando são usados anéis de tamanhos 1 e 3.

Aplicar duas camadas do Liner quando são utilizados anéis de

tamanhos 6 e 9 ou quando do emprego de liga não preciosa.

Umedecer ligeiramente o PCT FlexVest Liner. Pressionar um

pedaço de Liner seco sobre este material umedecido, para

absorver o excesso de água. Forrar a superfície interna do anel

metálico com o Liner úmido, de maneira a conseguir uma

sobreposição de aprox. 0,5 cm.A seguir,pressionar o Liner para

a sua correta posição. Nivelar a altura do PCT FlexVest Liner com

a margem superior do anel metálico de fundição.

De modo cuidadoso, posicionar o anel metálico, forrado com

o PCT FlexVest Liner, na base formadora de cadinho.

Nota: Todo agente redutor da tensão superficial da cera

necessita estar completamente seco. O contato do revestimento

com o surfactante pode resultar em presa incompleta e, como

conseqüência, em superfícies irregulares do revestimento.

Processamento

Empregar somente água destilada para modificar a

concentração do PCT FlexVest Liquid/Liquid H.E. (líquido de

mistura). É aconselhável usar uma seringa graduada para retirar

a quantidade desejada de líquido do interior do recipiente.

PCT®FlexVest

Português

Page 13

Nota: Não usar o líquido de mistura quando estiver cristalizado.

Quanto maior a concentração do PCT FlexVest Liquid/Liquid H.E.,

maior será a expansão do revestimento.

Concentração dos Líquidos de Mistura

Ligas Metálicas Ligas Cerâmicas Ligas C&B /

BioUniversal

PCT FlexVest Água PCT FlexVest

Liquid Destilada Liquid Destilada

Ligas com alto e com

reduzido teor de ouro

60–80% 40–20% 50–60% 50–40%

Ligas baseadas em

paládio

70–80% 30–20% 70–80% 30–20%

Ligas não preciosas

(Co Cr / Ni Cr)

80–100% 20–0% 80–100% 20–0%

Proporção de Mistura

60 g. do pó 13 ml da mistura PCT FlexVest Liquid/Liquid H.E. //

água destilada

90 g. do pó 20 ml da mistura PCT FlexVest Liquid/Liquid H.E. //

água destilada

160 g. do pó 35 ml da mistura PCT FlexVest Liquid/Liquid H.E. //

água destilada

Nota: As proporções de mistura, descritas acima,representam

apenas recomendações. Para os vários tipos de ligas e de

técnicas de fundição, podem ser necessários os ajustes

respectivos.

Mistura

Antes de iniciar a mistura, limpar a vasilha de mistura com água.

Colocar o PCT FlexVest Liquid/Liquid H.E. pré-dosado na vasilha.

Adicionar o pó pré-pesado ao líquido. Com uma espátula,misturar os dois componentes até conseguir uma mistura homogênea.

Colocar a vasilha de mistura em um dispositivo de vácuo.

Alcançado o o valor de vácuo estabelecido, misturar durante

90 segundos. Depois de completado este procedimento de

mistura, manter o vácuo durante mais 15 segundos.A seguir,

manualmente e de modo cuidadoso, abrir a vasilha de mistura.

Nota: As vasilhas de mistura, que não estão totalmente limpas

ou que estão severamente arranhadas, podem absorver até 2 ml

do líquido de mistura. Tempos de mistura maiores poderão

causar superfícies de fundição mais lisas, similares àquelas

promovidas pelos revestimentos aglutinados por gesso e

indicados para ligas C&B (coroas e pontes).

Inclusão

De modo lento e constante, vazar o PCT FlexVest para o interior

do anel de revestimento, empregando leve vibração. Interromper

a vibração no momento em que o anel de revestimento estiver

completamente cheio. Não tocar no revestimento.

Nota: Para prevenir a inclusão de ar,é aconselhável vazar o

revestimento, em primeiro lugar, sobre as partes mais intricadas

e menos acessíveis do padrão de cera.

Tempo de Trabalho

Na temperatura ambiente de 23ºC (73°F), o tempo de trabalho é

de 5 minutos.

Nota: Pó e líquido devem ser armazenados em local fresco e

seco. Fechar o recipiente do líquido de mistura, imediatamente

após o uso. Para serem usados, pó e líquido de mistura devem

estar na mesma temperatura. De modo ideal, entre 17 e 22ºC

(63 e 72°F).

Nota: Se a temperatura de trabalho for > 24°C (> 75°F), a

expansão de presa será consideravelmente aumentada,

enquanto que baixas temperaturas de trabalho de < 16°C

(< 61°F) promoverão a redução da expansão de presa.

Tempo de Presa

Na temperatura ambiente de 23ºC (73°F), o tempo de presa é

de, aprox.,20 a 30 minutos, dependendo do tamanho do anel

usado (velocidade da reação térmica). Terminada a reação

térmica, asperizar a superfície do revestimento.Isto auxiliará na

remoção dos gases, durante os primeiros estágios do

aquecimento.

Nota: Esperar a presa completa do revestimento,antes de

iniciar o processo de aquecimento !

Aquecimento Rápido

O aquecimento rápido pode ser efetuado até 8 horas após a

presa. Colocar o anel de revestimento,em posição vertical e com

orifício do sprue para baixo, no interior do forno preaquecido

no máximo a 850°C (1562°F), de tal maneira que o anel de

revestimento não toque na plataforma básica do forno

(espaçador), ou, de modo alternativo, colocar o anel de

revestimento em posição horizontal. Quando uma alta

temperatura é necessária, colocar o anel de revestimento no

forno preaquecido a 850°C (1562°F) e, a seguir, elevar até a

temperatura final. A temperatura máxima permitida para o

revestimento é de 1050°C (1922°F). Para as ligas metálicas processadas em baixas temperaturas, colocar o anel de revestimento dentro do forno preaquecido a 850°C (1562°F) e, em seguida,

diminuir a temperatura, conforme as instruções dos respectivos

fabricantes.

Nota: Em relação às temperaturas de preaquecimento,favor

observar as instruções do respectivo fabricante da liga metálica.

Tempo de Manutenção

Anel de revestimento – tamanho 1 30 – 45 min.

Anel de revestimento – tamanho 3 45 – 60 min.

Anel de revestimento – tamanho 6 60 – 75 min.

Anel de revestimento – tamanho 9 75 – 90 min.

Nota: Quando resinas de modelar, que queimam sem deixar

resíduos, forem usadas, o tempo de manutenção deve ser

aumentado de 10 minutos. Observar as instruções dos

respectivos fabricantes! Quando vários anéis de revestimento

são, ao mesmo tempo, preaquecidos no forno,o tempo de

manutenção deve ser aumentado adequadamente.

Page 14

Aquecimento Convencional / Tempos de Manutenção

Esperar a presa do revestimento durante 1 hora, no mínimo.

Colocar o anel de revestimento no interior do forno, na

temperatura ambiente.Aumentar a temperatura como está

indicado no quadro abaixo.

Nota: Quando resinas de modelar, que queimam sem deixar

resíduos, forem usadas, o tempo de manutenção deve ser

aumentado de 10 minutos. Observar as instruções dos

respectivos fabricantes! Quando vários anéis de revestimento

são, ao mesmo tempo, preaquecidos no forno,o tempo de

manutenção deve ser aumentado adequadamente.

Fundição

Fundir as ligas de acordo com as instruções dos respectivos

fabricantes.

Esfriamento / Desinclusão

Após a fundição, deixar o revestimento esfriar até a temperatura

ambiente. Não esfriar em água.Antes da desinclusão, umedecer

o revestimento com água, para impedir a formação de pó. Usar

pinças e alicates de gesso. Não utilizar martelo para a

desinclusão. Remover o revestimento residual da peça fundida

por intermédio de solução de limpeza, em banho de ultra-som,

ou, pela cuidadosa aplicação do jet polishing medium / Al

2O3

.

Armazenagem

O pó e o líquido/líquido H.E. PCT FlexVest devem ser armazenados em local fresco e seco. Os recipientes devem permanecer

perfeitamente fechados, quando os materiais não estiverem em

uso.

A temperatura de armazenagem e de transporte do pó e

líquido/líquido PCT FlexVest é 12–28°C (54–82°F).

A temperatura ideal de uso dos materiais está situada entre

17 e 22°C.

O líquido/líquido PCT FlexVest é sensível a temperaturas abaixo

do ponto de congelamento. Não utilizar o PCT FlexVest Liquid/

Liquid H.E. quando o líquido exibir cristais ou consistência

gelatinosa.

A vida útil do pó e do líquido PCT FlexVest é de dois anos,

quando são conservados dentro das condições de armazenagem

estipuladas.

Advertências

Revestimentos contêm quartzo. Não respirar o pó.O pó

pode causar dano pulmonar (silicose, câncer do pulmão).Usar

tesouras para cortar e abrir as embalagens. Impedir a formação

de pó quando verter os conteúdos das embalagem nas vasilhas

Temperatura Acréscimo de Tempo de Tempo de Tempo de Tempo de

Temperatura Man. 1x Man. 3x Man. 6x Man. 9x

23–270°C 7–10°C/min

30–60 min 30–60 min 30–60 min 30–60 min

73–518°F 13–18°F/min

270–560°C 7–10°C/min

20 min 20 min 30 min 60 min

518–1040°F 13–18°F/min

De 560°C/

1040°F até 7–10°C/min 30 min 45 min 60 min 60 min

Temperatura 13–18°F/min

Final*

* temperatura final máxima é 1050ºC / 1920°F.

de mistura. Antes do descarte, enxaguar as embalagens vazias.

Remover o pó do ambiente de trabalho à custa de um úmido

método de limpeza. Imergir o anel de revestimento

em água, por curto período de tempo,depois do completo

esfriamento, para prevenir a formação de pó durante a

desinclusão.

Usar um equipamento de sucção, com preciso filtro de pó,

quando jatear as peças fundidas.

Propriedades do Material (ISO 9694)

PCT FlexVest Liquid PCT FlexVest Liquid H.E.

100 % 100 %

Proporção de mistura 100 g. : 22 ml. 100 g. : 22 ml.

Trajetória de escoamento aprox. 14 cm. aprox. 14 cm.

Início do tempo de presa aprox. 10 min. aprox. 10 min.

Resistência à compressão aprox. 5 MPa aprox. 5 MPa

Expansão de presa 1,5 % 1,5 %

Expansão térmica 1,0 % 1,3 %

Formas de Apresentação*

PCT FlexVest Trial Kit (90 g x 4 / 100ml)

PCT FlexVest 4 kg (60 g x 67)

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Dosing bottle

PCT FlexVest Liner 20 m

* As formas de apresentação podem variar conforme o país.

Este material foi fabricado somente para uso dental e deve ser manipulado de acordo com as

Instruções de Uso. O fabricante não é responsável pelos danos causados por outros usos ou por

manipulação incorreta. Além disto,o usuário está obrigado a comprovar, antes do emprego e

sob sua responsabilidade, se o material é compatível com a utilização desejada, principalmente

quando esta utilização não está indicada nas Instruções de Uso. Descrições e dados não

constituem nenhum tipo de garantia e, por isto,não possuem qualquer vinculação.

Page 15

PCT®FlexVest

Svenska

Bruksanvisning

PCT FlexVest är en grafit-fri, fosfatbunden inbäddningsmassa för

gjutlegeringar. PCT FlexVest kan användas med konventionell

urbränningsteknik eller snabb urbränning.

Indikationer

– Ädla legeringar

– Oädla legeringar

– Inbäddning med metallkyvett

– Ringlös inbäddning

Kontraindikation

– Presskeramer ( till exempel IPS Empress)

Arbetsbeskrivning

Vaxform/uppvaxning

Framställ vaxformen för kron och broskelettet.

Plastform

Täck plast/resinformen med ett tunt lager vax.

Gjutledare

Sätt fast gjutkanaler med en tillräcklig dimention på broskelettet,

använd direkt eller indirekt gjutmetod (Se bruksanvisningen)

Inbäddning med metall-kyvett

Applicera ett lager med PCT FlexVest Liner om kyvetten är

storlek 1 och 3 och två lager om kyvettstorleken är 6 eller

9 eller om oädel legering används.

Fukta PCT FlexVest Liner lätt. Sug upp överskottsvatten genom

att trycka en bit med torr liner på det fuktiga materialet. Tillåt

ändarna på linern att överlappa varann med c:a 0,5 cm och

pressa sedan linern på plats.Var noga med att PCT FlexVest

Liner är kant i kant med den övre kanten på kyvetten. Sätt

kyvetten med PCT FlexVest Liner noga på konen.

Observera: Varje vätmedel behöver att blåsas helt torrt.

Kontakt mellan inbäddningsmassan och vätmedlet kan leda till

ofullständig stelning och följaktligen skapa en ojämn yta på

inbäddningen.

Framställningsprocess

Använd endast destillerat vatten för rätt koncentration av

PCT FlexVest Liquid/Liquid H.E. Det är Lämpligt att använda

doseringsspruta för att ta upp önskad mängd av vätska ur

behållaren.

Observera: Använd inte vätskan om den har kristalliserats.

Ju högre koncentration av PCT FlexVest Liquid/Liquid H.E.är,

desto högre är expansionsgraden I inbäddningsmassan.

Vätskekoncentration

Legering MK-legeringar Kron & Bro /

Bio Universal

legeringar

PCT FlexVest Destillerat PCT FlexVest Destillerat

Liquid vatten Liquid vatten

Högädla & halvädla

legerigar

60–80% 40–20% 50–60% 50–40%

Pd baserade

legeringar

70–80% 30–20% 70–80% 30–20%

Oädla legeringar

(Co Cr / Ni Cr)

80–100% 20–0% 80–100% 20–0%

Blandningsförhållande

60 g pulver 13 ml blandning av PCT FlexVest Liquid/

Liquid H.E. // destillerat vatten

90 g pulver 20 ml blandning av PCT FlexVest Liquid/

Liquid H.E. // destillerat vatten

160 g pulver 35 ml blandning av PCT Fle Vest Liquid/

Liquid H.E. // destillerat vatten

Observera: De beskrivna blandningsförhållandena är endast

rekommendationer. Justeringar kan behövas för olika legeringar

och gjutmetoder.

Blandning

Före blandningen, skölj och rengör blandningskoppen med

vatten. Mät upp rätt mängd av PCT FlexVest Liquid/Liquid H.E. i

koppen.Tillsätt det uppmätta pulvret till vätskan. Blanda pulver

och vätska med en spatel till en homogen blandning. Sätt blandningskoppen i en Vacuumrörare och blanda i 90 sekunder. Efter

avslutad blandning, behåll vacuum på i ytterligare

15 sekunder och fyll kyvetten.

Observera: Blandningskoppar som inte är tillräckligt rengjorda

eller är mycket repiga kan absorbera upp till 2 ml vätska.

Förlängda blandningstider kan resultera i slätare göt, jämförbara

med gipsbundna inbäddningsmassor för högädla legeringar.

Inbäddning

Häll PCT FlexVest i kyvetten i en långsam och jämn takt med låg

vibration. Sluta vibreringen när kyvetten är fylld. Rör inte

inbäddningen.

Observera: Fyll först de mest känsliga och svåråtkomligaste

delarna av formen så att ingen luft innesluts.

Arbetstid

Arbetstiden är 5 minuter vid rumstemperatur 23 °C.

Observera: Pulver och vätska ska alltid förvaras torrt och svalt.

Återslut vätskebehållaren omedelbart efter användning. Pulver

och vätska bör ha samma temperatur vid blandningstillfället

(idealisk temperatur är mellan 17–22 C°)

Observera: Om arbetstemperaturen är mer än 24 °C ökar

expantionen markant medan en för låg arbetstemperatur, under

16 °C, resulterar i en för låg expansion.

Stelningstid

Vid en rumstemperatur av 23 C är stelningstiden ungefär

20 till 30 minuter, beroende på storleken på kyvetten (snabb

urbränning). Efter att den termiska reaktionen har slutat,

Page 16

skrapa ytan på inbäddningen. Detta hjälper till att evakuera

urbränningsgaserna i inled-ningsskedet.

Observera: Tillåt inbäddinngen att stelna fullständigt före

urbränning!

Snabb urbränning

Snabbuppvärmning kan ske upp till 8 timmar efter stelning.

Placera kyvetten i ett upprätt läge i urbränningsugnen som är

förvärmd till max. 850 °C. Luta kyvetten med gjutkanalerna

nedåt, eller alternativt, lägg kyvetten på sida.Behövs högre

temperatur så sätt in kyvetten på 850 °C i den förvärmda

urbränningsugnen och höj till den slutliga temperaturen.

Maximal temperatur för inbäddningsmassan är 1050 °C. Om

legeringar med lägre temperatur används så sätt in kyvetten i

850 °C och minska temperaturen enligt tillverkarens anvisningar.

Observera : Följ instruktionerna som legeringstillverkaren

rekomenderar vad gäller förvärmningstemperaturer.

Hålltid

Kyvett storlek 1x 30 – 45 min

Kyvett storlek 3x 45 – 60 min

Kyvett storlek 6x 60 – 75 min

Kyvett storlek 9x 75 – 90 min

Observera: Om modelleringsplaster som bränns ur utan att

lämna rester används, ska hålltiden förlängas med 10 min.

Observera tillverkarens anvisningar! Om flera kyvetter placeras i

urbränningsugnen vid samma tillfälle måste hålltiden förlängas

motsvarande.

Konventionell urbränning/hålltider

Låt inbäddningsmassan stelna i åtminstone 1 timme. Sätt in

kyvetten i ugnen vid rumstemperatur. Höj temperaturen såsom

indikeras i schemat nedanför.

Observera: Om modelleringsplaster som bränns ur utan att

lämna rester används, ska hålltiden ökas med 10 minuter.

Följ tillverkarens anvisningar! Om flera kyvetter placeras i

urbränningsugnen ska hålltiden förlängas motsvarande.

Gjutning

Gjut legeringen enligt legeringstillverkarens anvisningar.

Kylning/Urbäddning

Efter gjutningen, tillåt kyvetten att svalna till rumstemperatur.

Snabbkyl inte i vatten. Före urbäddning, blöt kyvetten med

vatten så att det inte dammar. Använd gipstång. Använd inte

hammare för urbäddning. Avlägsna överskottsmassa från götet

med hjälp av ultraljudsbad eller försiktig blästring med Alox

medium.

Förvaring

PCT FlexVest pulver och vätska ska alltid förvaras på en torr och

sval plats och behållarna ska förbli väl tillslutna när de inte

används. Förvaring och frakttemperatur för PCT FlexVest pulver

och vätska är 12–28 °C.

Optimal temperatur för pulver och vätska är mellan 17–22 °C.

PCT FlexVest är känslig för temperaturer under fryspunkten.

Använd inte PCT FlexVest vätska om den uppvisar geléaktig

konsistens eller kristaller.

Hållbarhetstiden för PCT Fle Vest pulver och vätska är två år om

de lagras enligt stipulerade förutsättningar.

Varning

Inbäddningsmassa innehåller kvarts.Andas inte in dammet!

Dammet kan senare orsaka lungskador (Silikos,Lungcancer).

Använd sax till att klippa upp påsarna. Undvik att damm bildas

när påsens innehåll hälls upp i blandningskoppen. Skölj ur

påsarna med vatten innan de slängs..Ta alltid bort damm från

arbetsytan med en fuktig trasa. Doppa kyvetten helt kort i vatten

efter att den svalnat helt, detta för att undvika dammbildning

vid urbäddning. Använd utsug med ett fint filter vid uppblästring

av götet.

Material egenskaper (ISO 9694)

PCT FlexVest Liquid PCT FlexVest Liquid H.E.

100 % 100 %

Blandningsförhållande 100 g : 22 ml 100 g : 22 ml

Flödesväg c:a 14 cm c:a 14 cm

Stelningstid c:a 10 min c:a 10 min

Dragstyrka c:a 5 Mpa c:a 5 Mpa

Stelningsexpansion 1.5 % 1.5 %

Termisk expansion 1.0 % 1.3 %

Förpackningsstorlekar*

PCT FlexVest Trial Kit (90 g x 4 / 100ml)

PCT FlexVest Test Kit (90 g x 4 / 100 ml)

PCT FlexVest 4 kg (60 g x 67)

PCT FlexVest 4 kg (90 g x 45)

PCT FlexVest 4 kg (160 g x 25)

PCT FlexVest 5 kg

PCT FlexVest Liquid 1000 ml

PCT FlexVest Liquid H.E. 1000 ml

PCT FlexVest Liner 20 m

* Förpackningsstorlekar kan variera mellan olika länder

Detta material har utvecklats enbart för dentalt bruk. Användningen skall strikt följa

instruktionerna i bruksanvisningen. Tillverkaren påtager sig inget ansvar för skador som

uppkommer genom oaktsamhet i materialbehandlingen eller underlåtenhet att följa givna

instruktioner eller fastställda indikationsområden. Användaren är ensam ansvarig för kontrollen

av materialet lämplighet för annat ändamål än vad som finns direkt uttryckt i instruktionerna.

Beskrivningar och data innebär ingen garanti för egenskaper och är inte bindande.

Temperatur Temperatur Hålltid Hålltid Hålltid Hålltid

höjning Man. 1x Man. 3x Man. 6x Man. 9x

23–270°C 7–10°C/min

30–60 min 30–60 min 30–60 min 30–60 min

73–518°F 13–18°F/min

270–560°C 7–10°C/min

20 min 20 min 30 min 60 min

518–1040°F 13–18°F/min

Från 560 C till 7–10°C/min 30 min 45 min 60 min 60 min

sluttemperatur* 13–18°F/min

* max.sluttemperatur är 1050 °C

Page 17

Brugsanvisning

PCT FlexVest er en ny grafitfri, fosfatbundet indstøbningsmasse

til præcisionsstøbninger af legeringer. PCT FlexVest er egnet til

konventionel opvarmning og til lynopvarmningsteknik.

Indikation

– Ædelmetal-legeringer

– Ædelmetalfri krone- og bro-legeringer

– Indstøbning med metalring

– Indstøbning uden metalring

Kontraindikation

Støbekeramik (f.eks. IPS Empress)

Bearbejdning

Modellering i voks

Krone- og brostel modelleres

Modellering i plast

Plastmodellering dækkes med et tyndt lag voks

Påsætning af støbekanal

Brostel forsynes med tilstrækkelig dimensionerede støbekanaler,

ved direkte eller indirekte metode. (Se brugsanvisning)

Indstøbning med kyvetring i metal

Med metal-kyvetringe i størrelserne 1+3 anvendes et lag,

med størrelserne 6+9 og til samtlige ædelmetalfri legeringer

anvendes to lag PCT FlexVest Liner.

PCT FlexVest Liner fugtes.Overskud af vand opsuges ved at

lægge et tørt stykke Liner på det våde materiale.

Metal-kyvetringen beklædes med fugtig liner, med 0,5 cm

overlap i samlingen, derefter presses lineren på plads.

PCT FlexVest Liner skal flugte med den øvre kant af

metal-kyvetringen. Den klargjorte metal-kyvetring med

PCT FlexVest Liner placeres forsigtigt på sokkelformeren.

Bemærk: Ved anvendelse af en voksafspændingsmiddel skal

der sørges for en fuldstændig tørring. Hvis indstøbningsmassen

kommer i kontakt med voksafspændingsmiddel forhindres en

fuldstændig afbinding, hvilket fører til uregelmæssigheder i indstøbningsmassens overflade.

Bearbejdning

Til ændring af koncentrationen af PCT FlexVest Liquid/Liquid H.E.

anvendes udelukkende destilleret vand.Til en præcis dosering af