Page 1

®

PressVEST

IPS

Speed

Instructions for Use

Verarbeitungsanleitung

Mode d’emploi

Istruzioni d’uso

Instrucciones de uso

Instruções de Uso

Bruksanvisning

Brugsanvisning

Käyttöohjeet

Bruksanvisning

Productinformatie

Oδηγίεσ Xρήσεωσ

Page 2

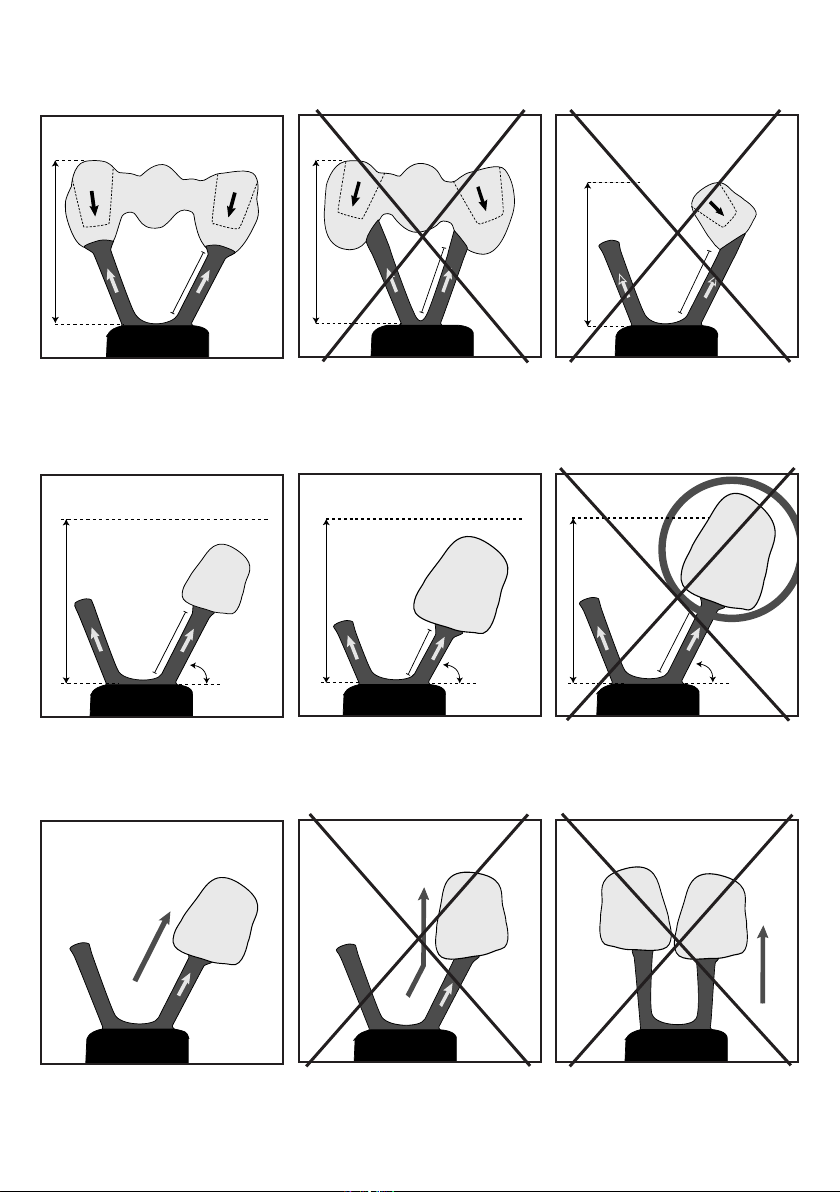

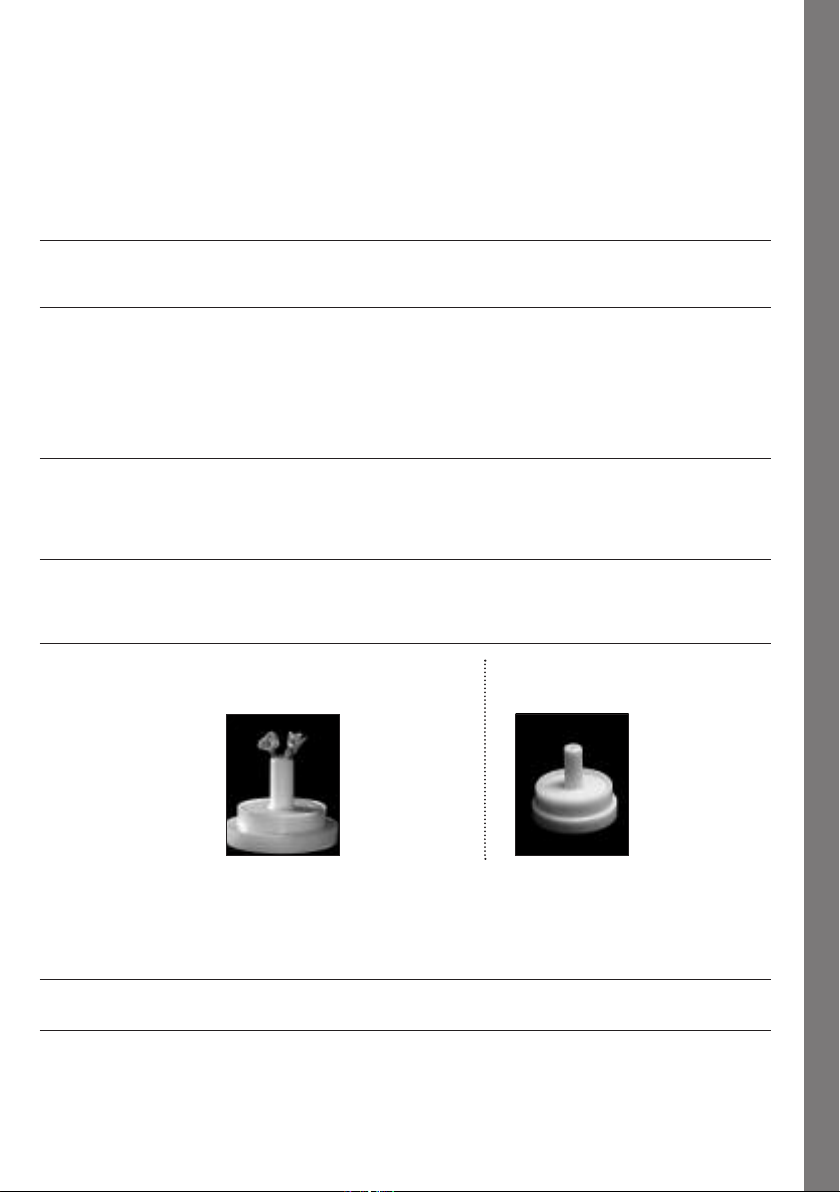

max. 15 –16 mm

3 – max. 8 mm

max. 15

3 – max. 8 mm

max. 15 –16 mm

3 – max. 8 mm

max

3 –

max.

8 m

max. 15 –16 mm

3 – max. 8 mm

max. 6-8 mm

45–60°

max. 15 –16 mm

max. 6-8 mm

45–60°

<6 mm

45–60°

6 mm

45–60°

max. 15 –16 mm

max. 15 –16 mm

max. 15 –16 mm

max. 6-8 mm

45–60°

6 mm

45–60°

max. 15 –16 mm

max. 15 –16 mm

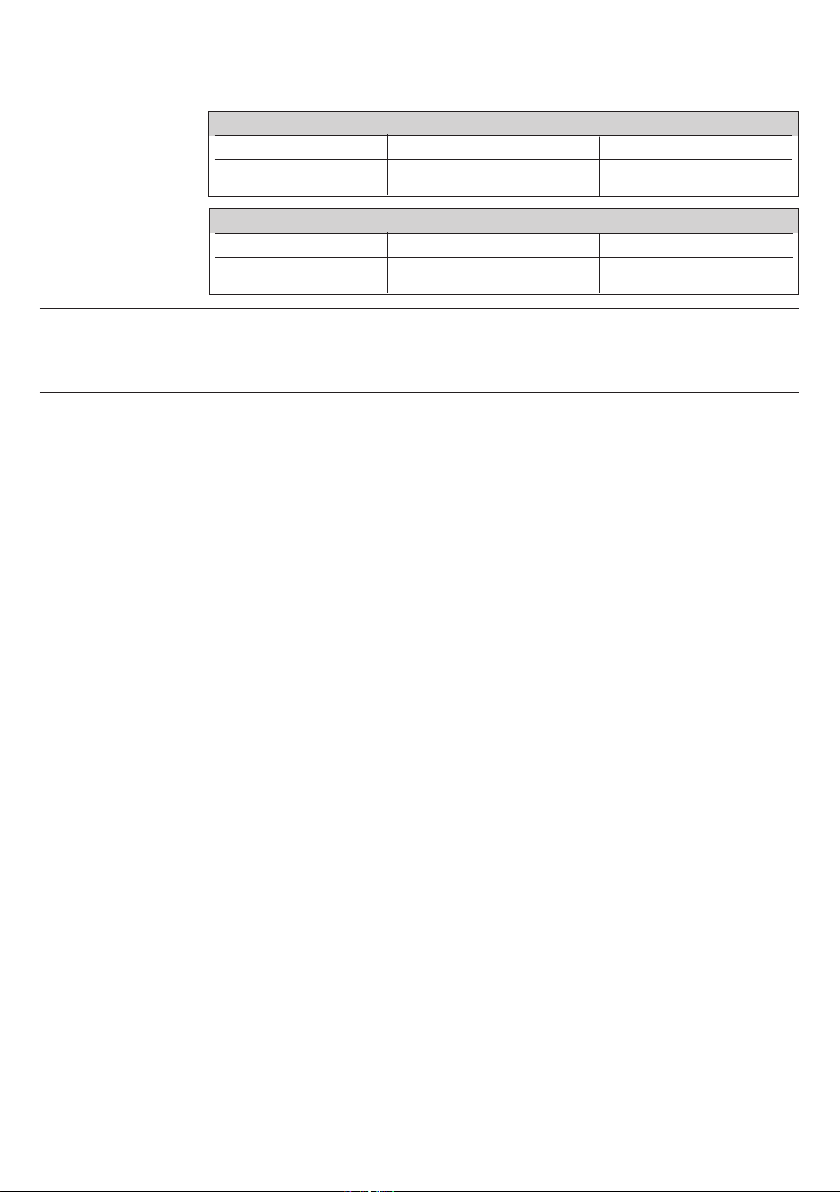

Crowns and bridges

Kronen und Brücken

1

Direct the sprues towards the wax pattern (imagined continuation of wax pattern).

Die Anstiftung erfolgt in Richtung des Einbettmassestumpfes (gedankliche Verlängerung des Einbettmassestumpfes).

2

The total length of the sprue and pressed object should be max. 15 to 16 mm. Observe an angle of 45 to 60°.

Gesamtlänge (Presskanal und -objekt) max. 15–16 mm. 45–60 ° Winkel einhalten!

3

Place sprues in the direction of the flow of the ceramic material.

Die Anstiftung in Fliessrichtung der Keramik vornehmen!

Page 3

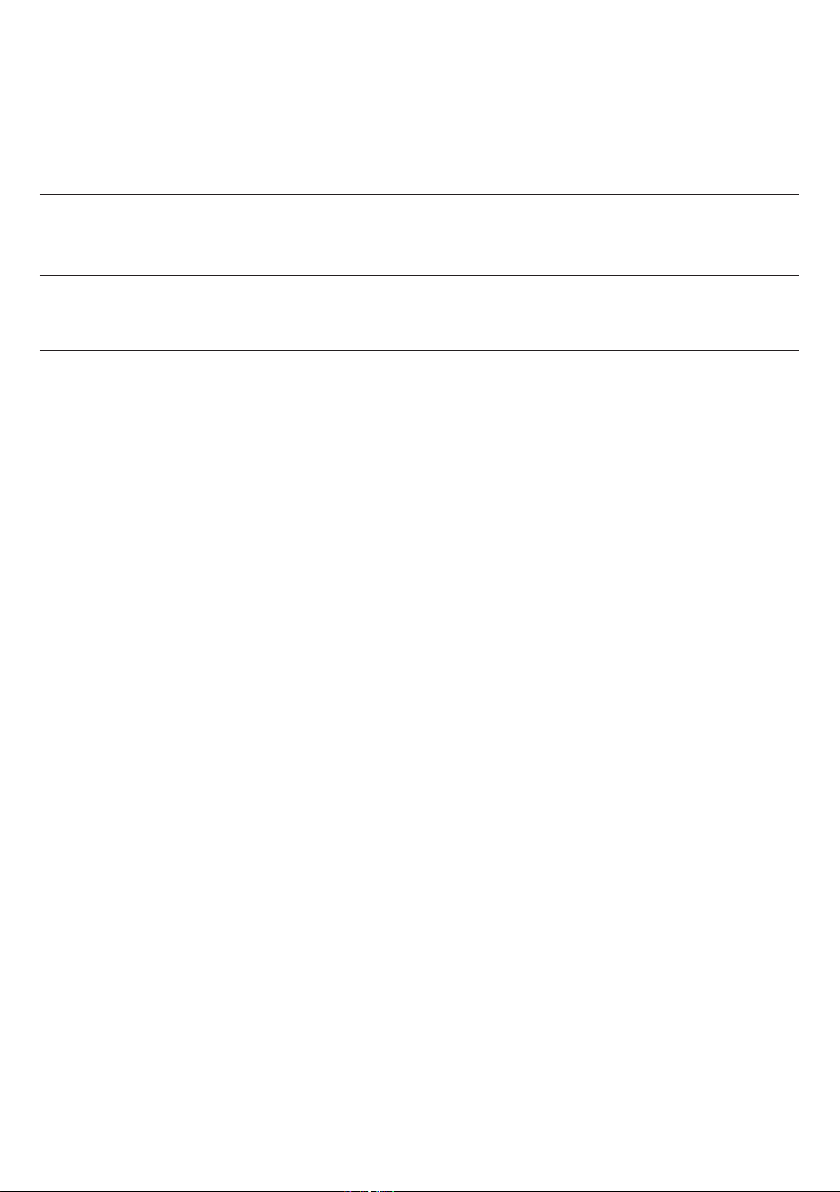

Crowns and bridges

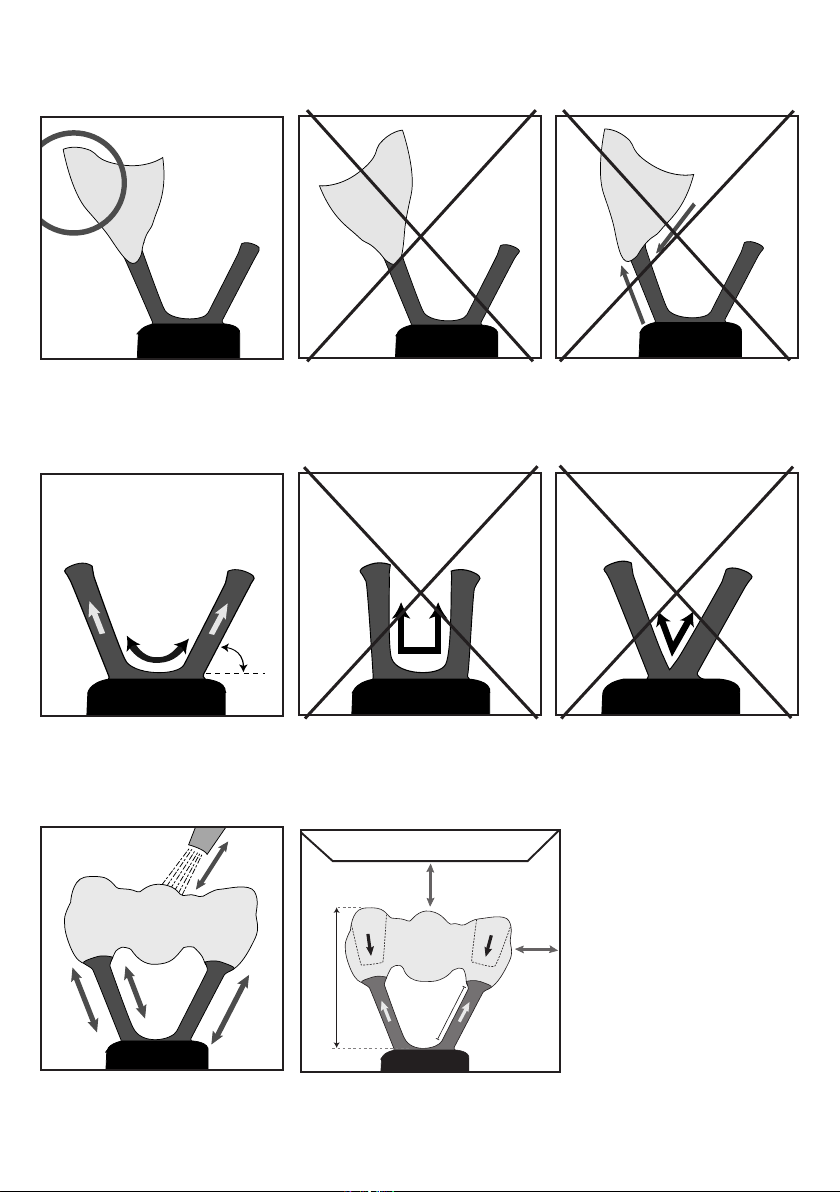

45–60°

45–60°

45–60°

max. 15–16 mm

3 – max. 8mm

mind. 10 mm

mind. 10 mm

Kronen und Brücken

4

If the crown is viewed from the proximal, the longer side of the object (usually the buccal surface) points outwards.

Additionally, the flow of the ceramic material must be observed.

Betrachtet man eine Krone von approximal, so zeigt die längere Seite (oft die Bukkalfläche) zum Muffeläusseren.

Gleichzeitig muss die Fliessrichtung der Keramik beachtet werden.

5

The attachment points of the sprues must be rounded out. Observe an angle of 45 to 60°.

Presskanäle abgerundet anwachsen. 45–60 ° Winkel einhalten.

6

When divesting the object, blast from the

direction indicated above.

Beim Ausbetten dargestellte Abstrahlrichtung beachten.

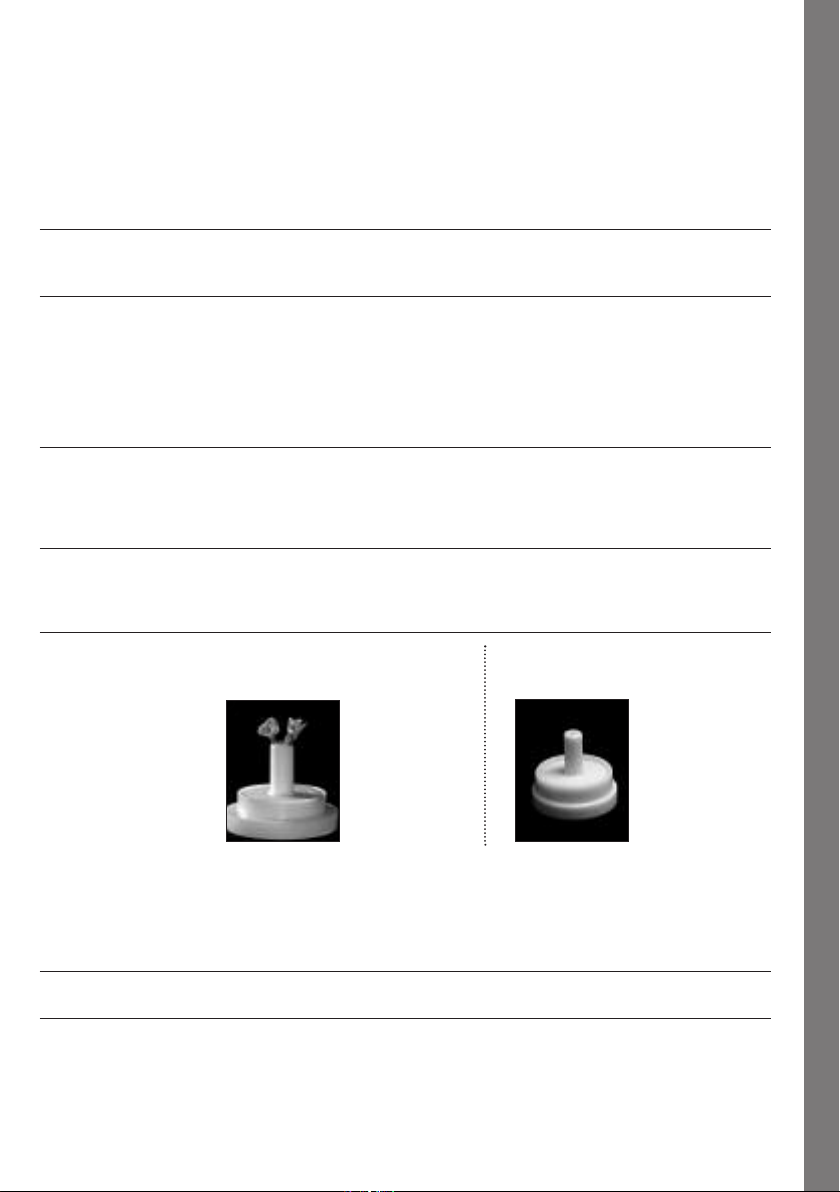

Ring gauge / Muffellehre

The distance between the objects to be

pressed and the silicone ring/ring gauge

must be at least 10 mm. This applies to all

above schematics.

Der Abstand zwischen zu pressenden

Objekten und der Silikonmanschette/

Muffellehre muss mind. 10 mm betragen.

Generell gelten alle Darstellungen sowohl

für die 200 g- wie auch für die 100 g

Muffel.

Page 4

Instructions for Use

ndication

I

indication

Contra

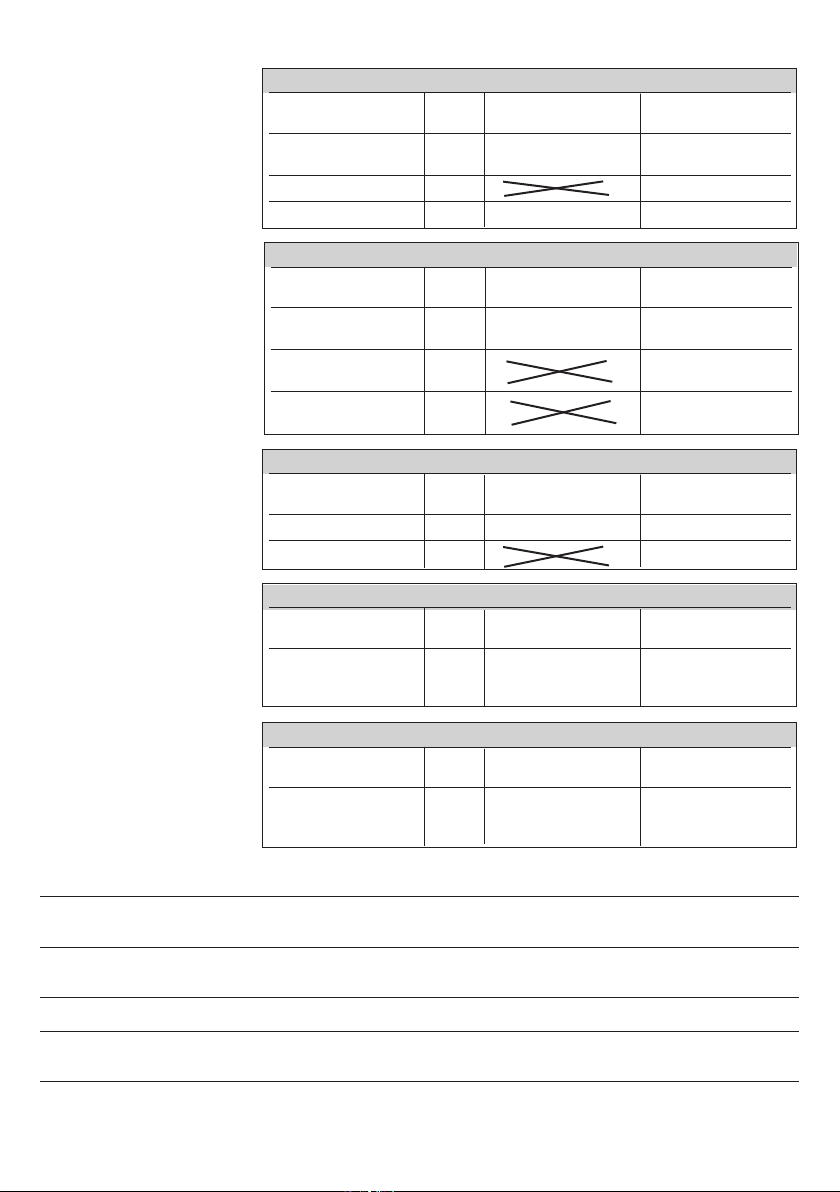

Delivery Form – IPS PressVEST Speed 2,5 kg

Storage – Ideal storage temperature is 18–23 °C / 64–73 F°

Working temperature

Investment ring system

and Alox punger

he IPS PressVEST Speed Investment material can be used for the following Ivoclar Vivadent pressable

T

eramics to press in the furnaces EP 500, EP 600, EP 600 Combi and Programat EP 5000:

c

– IPS e.max Press

IPS e.max ZirPress

–

– IPS Empress 2

– IPS Empress Cosmo

– IPS InLine PoM (Press-on-Metal Ceramic)

etal casting

– M

IPS Empress layering technique (1180 °C/2156 °F)

–

– All uses not explicitly listed as indications by the manufacturer

25x bags, 100 g each IPS PressVEST Speed powder

0.5 l IPS PressVEST Speed Liquid

1 measuring cup

– IPS PressVEST Speed 5 kg

50x bags, 100 g each, IPS PressVEST Speed powder

1 l IPS PressVEST Speed Liquid

1 measuring cup

– Store powder in a dry place

– Do not store the liquid below +5 °C / 41 °C (sensitive to freezing)

– Do not use liquid if it has been frozen.

If the liquid freezes accidentally, it can no longer be used (crystallization).

– Room temperature 18 °C to max. 23 °C / 64 °F to max. 73 °F)

– Working temperature other than the one stipulated, considerably influences the setting behaviour.

– A higher working temperature accelerates the chemical process.

– A lower working temperature slows down the chemical process.

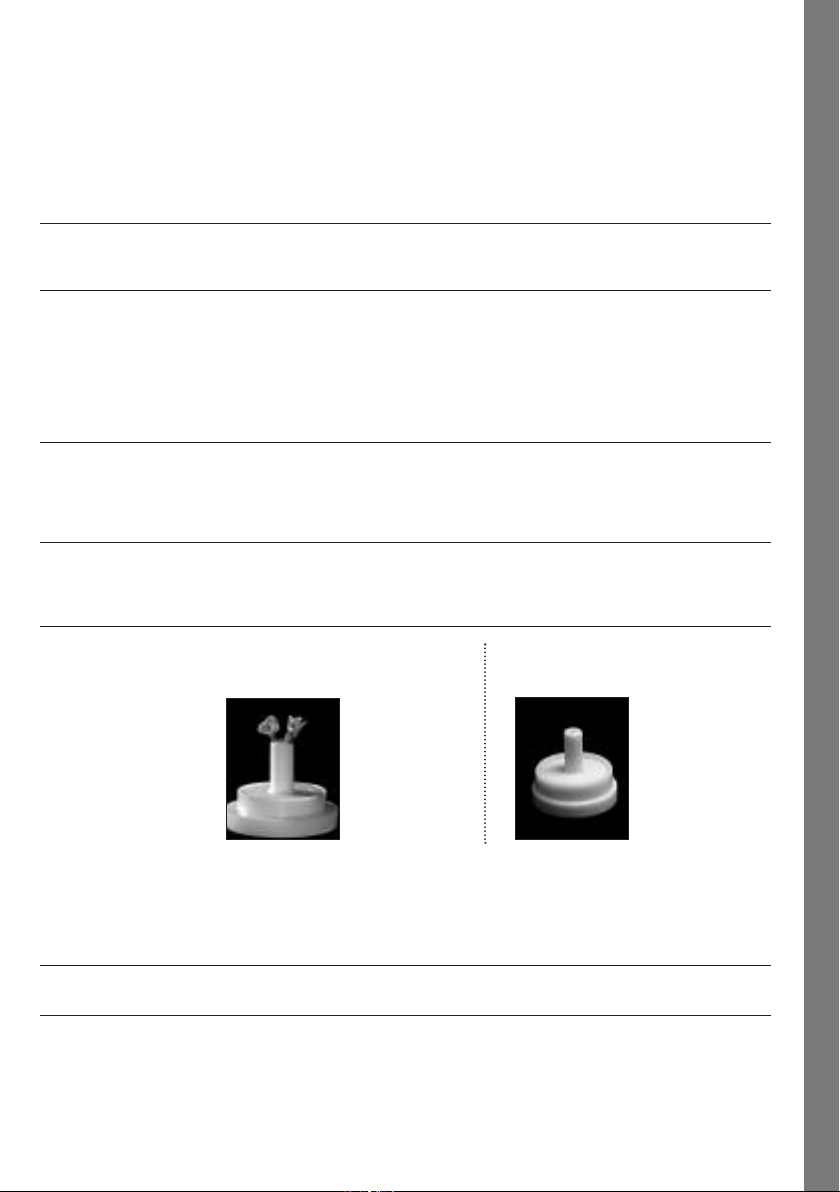

– Please use only the IPS e.max investment

system (100 g and 200 g) for the IPS e.max and

IPS InLine PoM ingots.

– Please use only the IPS Empress investment

system (100 g and 200 g) for the IPS Empress

ingots.

English

– IPS e.max and IPS InLine PoM ingots must be used in conjunction with the IPS e.max Alox plunger.

The diameter of the IPS e.max Alox plunger is 13 mm and therefor not compatible for the IPS Empress

investment system.

– Use the IPS Silicone Ring for investing. The IPS SIlicone Ring is used for the IPS e.max as well as the

Empress investment system.

IPS

Powder/Liquid ratio – 100 g powder : 27 ml diluted liquid

– 200 g powder :

54 ml diluted liquid

Page 5

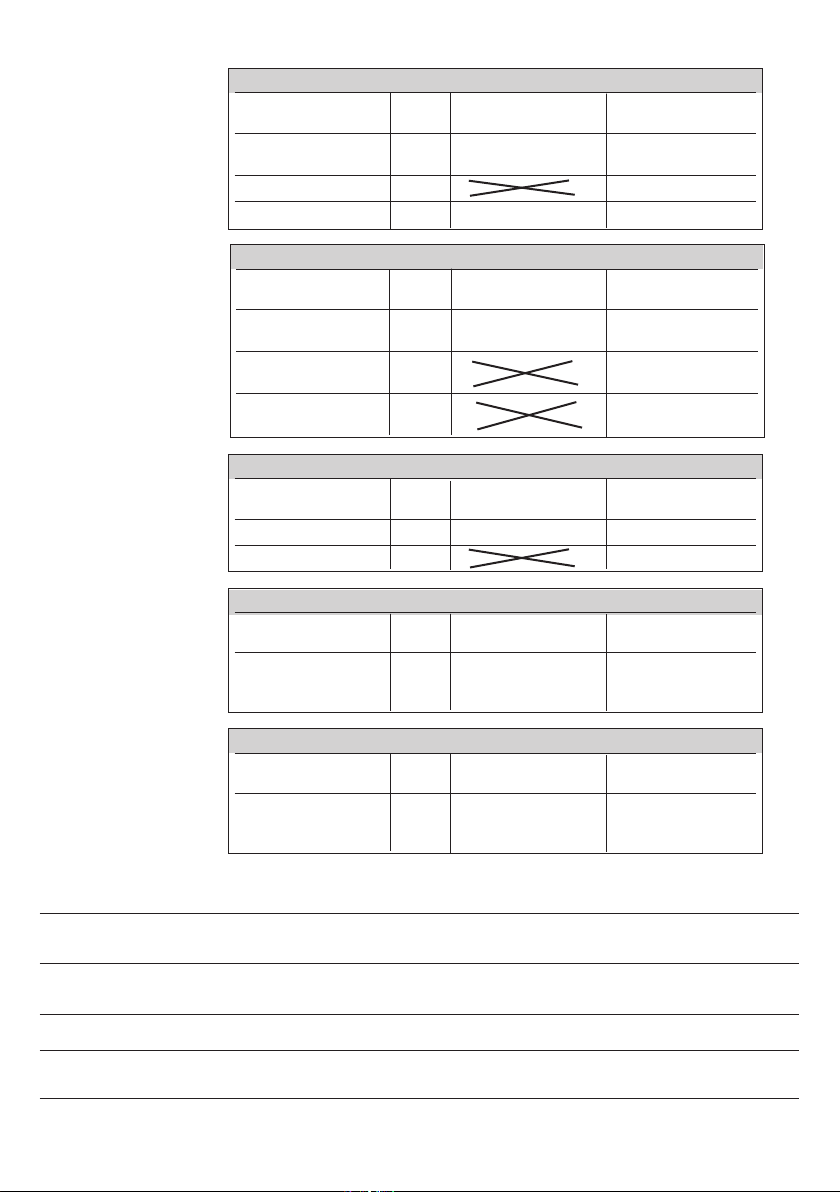

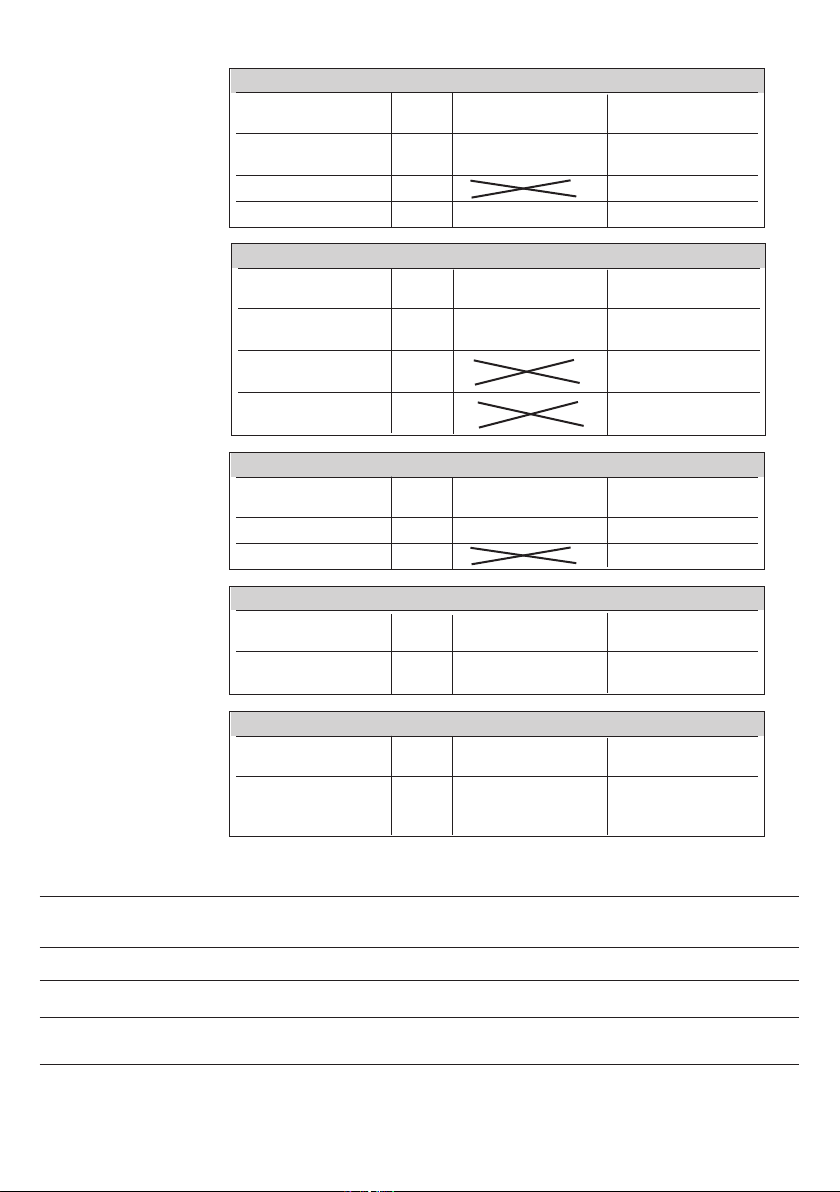

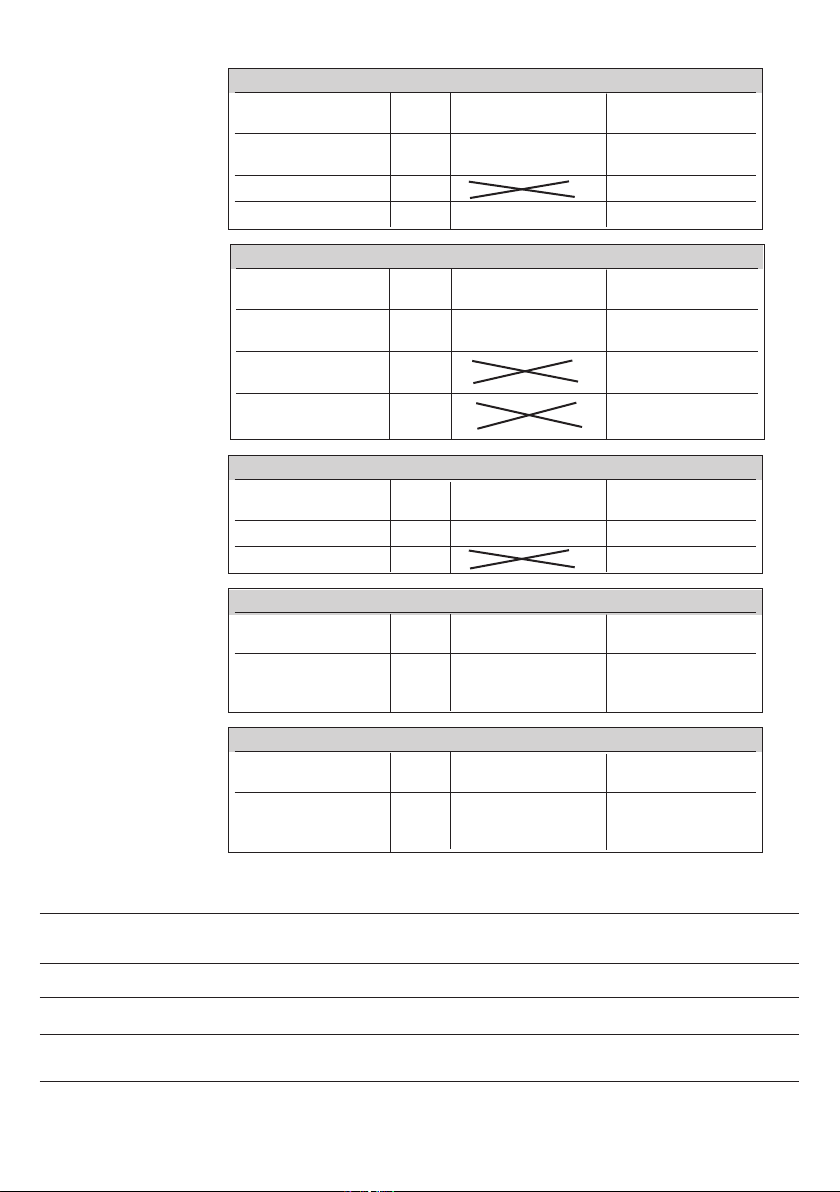

ixing ratio:

M

IPS e.max Press

Indication Concen- 100 g ring 200 g ring

ration Liquid : distilled H

t

Single crowns, veneers, 60% 16 ml : 11 ml 32 ml : 22 ml

artial crowns

p

3-unit bridges 50% 27 ml : 27 ml

Press on Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

2

O

Liquid : distilled H

IPS e.max ZirPress

Indication Concen- 100 g ring 200 g ring

Press on ZrO

2

single crowns

Press on ZrO

bridges

Press on ZrO

inlay-bridges

2

2

tration Liquid : distilled H2O Liquid : distilled H2O

60% 16 ml : 11 ml 32 ml : 22 ml

50% 27 ml : 27 ml

50% 27 ml : 27 ml

IPS Empress 2

Indication Concen- 100 g Muffel 200 g Muffel

Single crowns 60% 16 ml : 11 ml 32 ml : 22 ml

3-unit bridges 50% 27 ml : 27 ml

tration Liquid : distilled H2O Liquid : distilled H2O

IPS Empress Cosmo

Indication Konzen- 100 g ring 200 g ring

Preprosthetic build-up in

combination with 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

CosmoPost

tration Liquid : distilled H2O Liquid : distilled H2O

40– 11 ml : 16 ml 22 ml : 32 ml

2

O

IPS InLine PoM – Press-on-Metal ceramic

Indication Concen- 100 g ring 200 g ring

Pressing restorations on

opaquerized metal 60% 16 ml : 11 ml 32 ml : 22 ml

frameworks

The percentages are approximate and can be adjusted if necessary. Do not dilute concentrate to less

than 40 %.

Vacuum mixing time – 2.5 minutes (approx. 350 rpm at room temperature)

– If you use a ‘High-Speed’ mixing device, shorten the vacuum mixing time accordingly.

Investing – Slightly vibrate the ring on a dental vibrator while pouring the material into the ring. Avoid vigorous

shaking.

Working time – Approx. 6–7 minutes (mixed at room temperature and 350 rpm)

Setting time – 30 minutes (min.

30 to max.

– Do not disturb the ring during the setting stage

tration Liquid : distilled H2O Liquid : distilled H2O

45 minutes)

Page 6

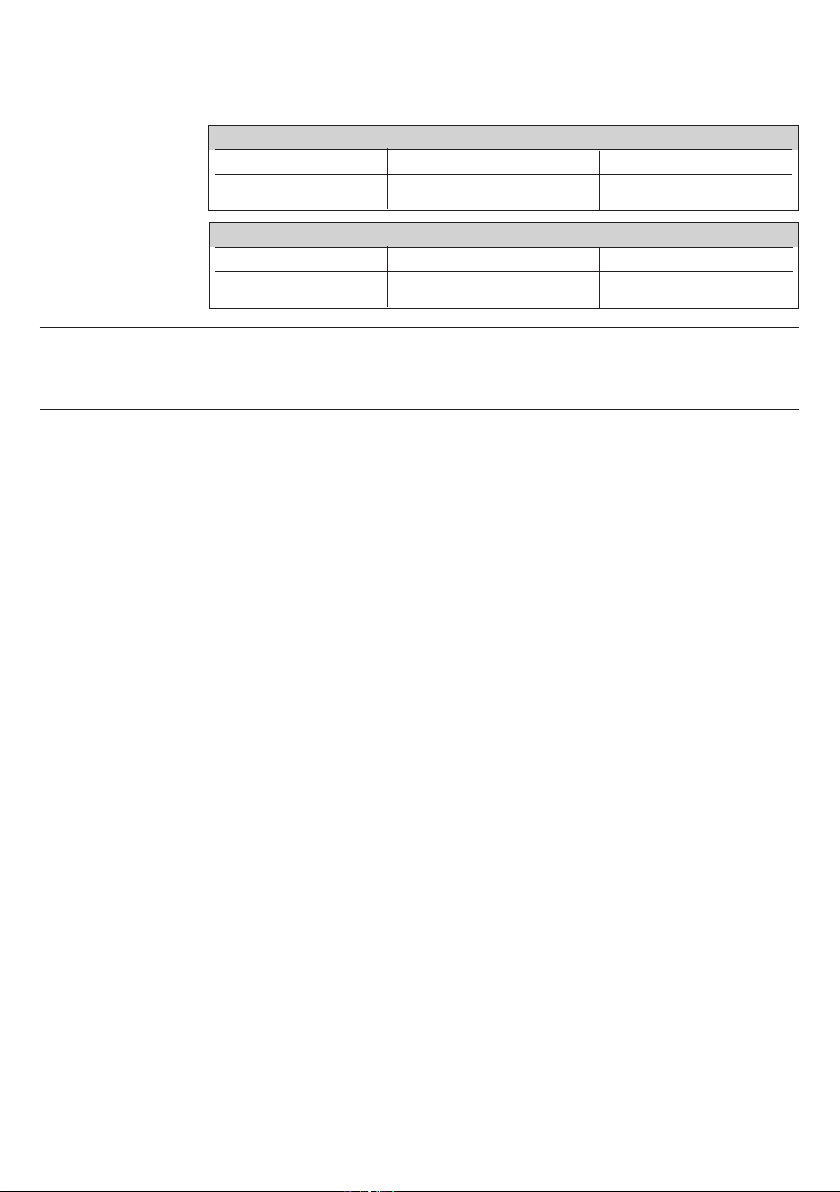

Preheating temperature – 850°C/1562 °F

Always place the set investment ring in the burnout furnace at 850 °C / 1562 °F.

–

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

ngot Alox plunger

I

Preheat do not preheat do not preheat

IPS Empress 2 / IPS Empress Cosmo

ngot Alox plunger

I

Preheat do not preheat preheat

Holding time, after the – 100 g ring – min. 45 minutes.

preheating temperature of – 200 g ring – min. 60 minutes.

850 °C/1562 °F has been

achieved again increased to 15 min./ring

Important notes – Preparation of the restorations, sprueing, investing, pressing, divesting and cleaning of the pressed

– If several rings (more than 2 rings) are preheated at the same time, the preheating time has to be

objects are carried out according to the corresponding Instructions for Use.

– Completely remove excess separating liquid before investing, as these materials prevent the

investment material from setting properly.

– Do not use surfactants (debubblizers), as reactions with the investment material may occur.

– Consistent results can only be achieved by following the Instructions for Use.

– The stipulated working time must be observed.The liquid can be stored in the refrigerator at

5–10 °C / 41-50 °F.

– Dilute the investment mixing liquid only with distilled or deionised water.

– Liquid concentration: Increasing the percentage of distilled water that is added to the investment

mixing liquid will lower the amount of setting expansion and compromise the stability of the

investment material. Do not use a liquid concentration that is less then 40 % investment mixing liquid.

– Always use clean and dry instruments with the investment material. Do not use mixing beakers that have

been used with gypsum.

– The minimum time specifications (setting time/preheating time at 850 °C (1562 °F)) must be observed.

– Working time

The working time depends on the material's temperature, the quantity of material to be mixed, the mixing

time and the mixing speed of your mixing device.

– Higher material temperatures shorten the working time.

– Longer mixing times shorten the working time.

– The larger the quantities to be mixed, the shorter the working times.

– Certain factors that influence the setting expansion of the investment material:

– Temperature of the investment material and liquid

– Residual water in the mixing cup

– Atmospheric humidity

– Generally, wax sprues of max. 3 to 8 mm in length should be used for sprueing of the waxed-up objects. To

sprue oblong objects (e.g. delicate MODs), choose a short sprue rather than a long one so that the

pressing time is not unnecessarily prolonged.

– Do not mix more than 400 g investment material at the same time.

– Strictly observe mixing ratios.

– Check the function of the vacuum mixing device on a regular basis.

– Do not place the invested ring in a pressure vessel during the setting phase.This procedure changes

the physical properties of the investment material.

– Do not leave the investment over night or over the weekend (risk of cracks and flash).

– Always remove pressed rings from the press furnace immediately after the end of the program. Place

the ring on a grid and let it cool.

– To achieve sufficient heating of the rings in the preheating furnace, the following instructions have to be

observed:

ays place the set invested ring in the furnace preheated to 850

– Alw

– Use max. 50% of the available space in the preheating furnace.

– Always place the rings in the rear part of the firing chamber.

– Quickly place the invested ring in the burnout furnace

not drop substantially.

e sure that the furnace temperature does

Mak

.

C (1562

°

°F).

Page 7

Always place set invested rings in the burnout furnace with the opening facing downward, preferably

–

at a 45° angle.

– If several investments are carried out at once, the investment rings should be placed into the preheating

urnace in 20-minutes’ intervals.

f

– The investment rings must not touch each other. Permit air circulation.

When divesting the object, make sure that you remove only excess investment material during preblasting

–

t 4 bar pressure. Be careful not to blast the ceramic object at this pressure.

a

afety Warnings

S

Do not open the burnout furnace during the first 30 minutes of preheating since the wax vapour

–

could ignite when exposed to air and cause a burn!

– Warning:The investment material contains quartz powder. Inhalation of dust should be avoided.

Prolonged exposure to dust may cause lung damage and silicosis).

(

Physical data according to – Compressive strength 12–18 N/mm2– liquid concentration 60 %

ISO 9694 – 1998 – Setting time 9–14 minutes – liquid concentration 70 %

– Linear thermal expansion 0.8–1.3 % – liquid concentration 70 %

This material has been developed solely for use in dentistry.Processing should be carried out strictly according to the Instructions for Use. Liability cannot be accepted for damage resulting from

failure to observe the Instructions for the stipulated area of application. The user is responsible for testing the material for its suitability and use for any purpose not explicitly stated in the Instruc-

. Descriptions and data constitute no warranty of attributes and are not binding.

tions

Page 8

Verarbeitungsanleitung

Indikation Die IPS PressVEST Speed Einbettmasse kann für folgende Presskeramiken zur Pressung in den Ivoclar

Kontraindikation – Metallguss

Lieferform – IPS PressVEST Speed 2,5 kg

Lagerung – Ideale Lagerung bei 18–23 °C

Verarbeitungstemperatur

Muffelsystem und

Alox-Kolben

ivadent Pressöfen EP 500, EP 600, EP 600 Combi und Programat EP 5000 eingesetzt werden:

V

– IPS e.max Press

IPS e.max ZirPress

–

– IPS Empress 2

– IPS Empress Cosmo

– IPS InLine PoM (Press-on-Metal Keramik)

IPS Empress Schichttechnik (1180 °C)

–

– Jede anderweitige Verwendung,als die unter Punkt "Indikation" beschriebene ist kontraindiziert.

25x Beutel à 100 g IPS PressVEST Speed Pulver

0,5 l IPS PressVEST Speed Liquid

1 Messbecher

– IPS PressVEST Speed 5 kg

50x Beutel à 100 g IPS PressVEST Speed Pulver

1 l IPS PressVEST Speed Liquid

1 Messbecher

– Pulver trocken lagern

– Liquid nicht unter +5°C (frostempfindlich)

– Einmal gefrorenes Liquid nicht verwenden.

Sollte die Flüssigkeit einmal gefrieren, wird diese unbrauchbar (Kristallbildung).

– Raumtemperatur 18 °C – max. 23°C

– Eine abweichende Verarbeitungstemperatur beeinflusst entscheidend das Abbindeverhalten.

– Eine höhere Verarbeitungstemperatur beschleunigt den chemischen Prozess.

– Eine niedrigere Verarbeitungstemperatur verzögert den chemischen Prozess.

– Für IPS e.max und IPS InLine PoM Rohlinge ist

zwingend das IPS e.max Muffelsystem (100 g

und 200 g) zu verwenden.

– Für IPS Empress Rohlinge ist zwingend das

IPS Empress Muffelsystem (100 g und 200 g) zu

verwenden.

Deutsch

– Für IPS e.max und IPS InLine PoM Rohlinge ist zwingend der IPS e.max Alox-Kolben zu verwenden.

– Zum Einbetten ist der IPS Silicone Ring zu verwenden. Der IPS SIlicone Ring ist sowohl für das

Anmischverhältnis – 100 g Pulver : 27 ml verdünntes Liquid

– 200 g Pulver : 54 ml verdünntes Liquid

e.max Alox-Kolben hat einen Durchmesser von 13 mm und ist daher für das IPS Empress

Der IPS

Muffelsystem zu gross.

e.max als auch das IPS Empress Muffelsystem einsetzbar.

IPS

Page 9

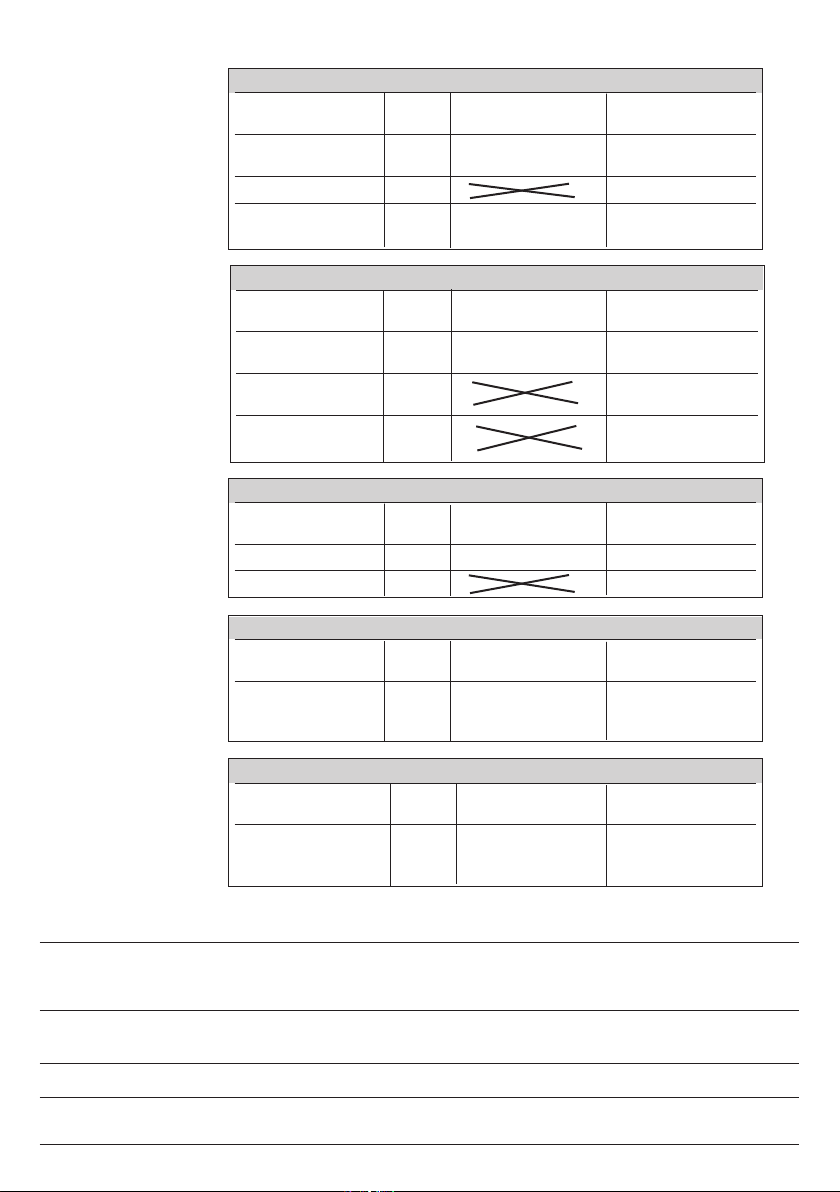

ischungsverhältnis:

M

IPS e.max Press

Indikation Konzen- 100 g Muffel 200 g Muffel

Einzelzahnkronen, Veneers, 60% 16 ml : 11 ml 32 ml : 22 ml

eilkronen

T

3gliedrige Brücken 50% 27 ml : 27 ml

Überpressen von Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

ration Liquid : dest. Wasser Liquid : dest. Wasser

t

IPS e.max ZirPress

ndikation Konzen- 100 g Muffel 200 g Muffel

I

tration Liquid : dest. Wasser Liquid : dest. Wasser

Überpressen von ZrO

2

60% 16 ml : 11 ml 32 ml : 22 ml

Einzelzahnkronen

Überpressen von ZrO

Brücken

Überpressen von ZrO

Inlaybrücken

2

2

50% 27 ml : 27 ml

50% 27 ml : 27 ml

IPS Empress 2

Indikation Konzen- 100 g Muffel 200 g Muffel

Einzelzahnkronen 60% 16 ml : 11 ml 32 ml : 22 ml

3gliedrige Brücken 50% 27 ml : 27 ml

tration Liquid : dest. Wasser Liquid : dest. Wasser

IPS Empress Cosmo

Indikation Konzen- 100 g Muffel 200 g Muffel

Präprothetischer Aufbau in 40– 11 ml : 16 ml 22 ml : 32 ml

Kombination mit dem 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

CosmoPost

tration Liquid : dest. Wasser Liquid : dest. Wasser

IPS InLine PoM – Press-on-Metal Keramik

Indikation Konzen- 100 g Muffel 200 g Muffel

Überpressen von

opaquisierten 60% 16 ml : 11 ml 32 ml : 22 ml

Metallgerüsten

Diese Prozentangaben sind Richtwerte und können gegebenenfalls korrigiert werden (abhängig von der

Dimension der Restauration). Konzentrat nicht unter 40 % verdünnen.

Vakuumrührdauer – 2,5 Minuten (ca. 350 U/min bei Raumtemperatur)

Verwendung eines "High-Speed" Anmischgerätes die Vakuumrührdauer verkürzen.

– Bei

Einbetten – Das Füllen der Muffel erfolgt auf einem Dentalvibrator unter leichter Vibration. Starkes Rütteln

vermeiden.

Verarbeitungszeit – ca. 6–7 Minuten (bei Raumtemperatur angemischt 350 U/Min.)

Aushärtungszeit – 30 Minuten (min. 30 – max 45 Min)

– Während der Aushärtungszeit keine Manipulationen an der Muffel vornehmen

tration Liquid : dest. Wasser Liquid : dest. Wasser

Page 10

orwärmtemperatur

V

850°C

–

– Die abgebundene Muffel immer in den auf Endtemperatur von 850°C vorgeheizten Ausbrennofen stellen.

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

ohling Alox-Kolben

R

Vorwärmen nicht vorwärmen nicht vorwärmen

IPS Empress 2 / IPS Empress Cosmo

ohling Alox-Kolben

R

Vorwärmen nicht vorwärmen vorwärmen

Haltezeit, ab Wieder- – 100 g Muffel – mind. 45 Min.

erreichen der Vorwärm- – 200 g Muffel – mind. 60 Min.

temperatur 850°C

Wichtige Hinweise – Vorbereiten der Restaurationen, Anstiften, Muffel, Pressen,Ausbetten und Reinigen der Pressobjekte

– Werden mehrere Muffeln (mehr als 2) gleichzeitig vorgewärmt, so ist die Vorwärmzeit pro Muffel um

15 Min. zu verlängern.

erfolgt gemäss der entsprechenden Verarbeitungsanleitung.

– Überschüssige Isolierflüssigkeit vor dem Einbetten gründlich entfernen, da sonst die Einbettmasse nicht

vollständig abbinden kann.

– Keine Wachsentspannungsmittel (Tensid) verwenden. Reaktionen mit der Einbettmasse sind möglich.

– Gleich bleibende Ergebnisse können nur unter Beachtung der Verarbeitungsanleitung und unter gleich

bleibenden Bedingungen erzielt werden.

– Die angegebene Verarbeitungstemperatur ist unbedingt einzuhalten.Das Liquid kann gegebenenfalls

im Kühlschrank bei 5–10 °C gekühlt werden.

– Liquidkonzentrat ausschliesslich mit destilliertem oder entionisiertem Wasser verdünnen.

– Liquidkonzentration: Je mehr destilliertes Wasser der Anmischflüssigkeit beigemischt wird, umso geringer

wird die Abbindeexpansion. Zudem wird die Einbettmasse dadurch in ihrer Festigkeit geschwächt. Liquid

nicht unter 40% verdünnen.

– Einbettmasse nur mit sauberen, trockenen Instrumenten verarbeiten und keine Gipsanmischbecher

verwenden

– Die angegebenen Mindestzeiten (Abbindezeit / Vorwärmezeit ab Erreichen der Endtemperatur von 850 °C)

müssen unbedingt eingehalten werden.

– Verarbeitungszeit

Diese ist abhängig von der Materialtemperatur,der Mischmenge, der Rührdauer und der Mischintensität

(U/Min. und Anordnung des Mischwerkes) Ihres Mischgerätes.

– Höhere Materialtemperatur verkürzt die Verarbeitungszeit

– Längere Mischdauer verkürzt die Verarbeitungszeit

– Je grösser die Menge des anzumischenden Materials, desto kürzer ist die Verarbeitungszeit.

Einige Punkte, welche die Abbindeexpansion der Einbettmasse beeinflussen:

–

– Temperatur der Einbettmasse und Liquid

– Restwasser im Anmischbecher

– Luftfeuchtigkeit

– Grundsätzlich sollte die Anstiftung der Pressobjekte mit max. 3–8 mm langen Presskanälen erfolgen. Bei

langen Objekten (z.B. dünnes MOD) sollte, um die Presszeit nicht unnötig zu verlängern, die Anstiftung

eher zu kurz als zu lang gewählt werden.

– Maximal 400 g Einbettmasse auf einmal anmischen.

– Mischungsverhältnis genau einhalten!

– Vakuumrührgerät regelmässig auf Funktion prüfen.

– Keine Druckeinbettung vornehmen, dadurch werden die Produkteigenschaften verändert.

– Keine Nacht-, bzw. Wochenendeinbettung vornehmen (Gefahr von Rissen oder Pressfahnen).

– Gepresste Muffeln immer sofort nach Programmende aus dem Pressofen nehmen und zum

auf ein Gitter stellen

– Um eine ausreichende Durchwärmung der Muffeln im Vorwärmofen zu gewährleisten,sind folgende

Punkte zu beachten:

– Einbettmassen-Muffeln immer in den 850 °C heissen Vorwärmeofen stellen.

– Der Vorwärmofen darf maximal bis zur Hälfte seiner Stellfläche bestückt werden.

– Dabei die Muffeln immer im hinteren Teil des Vorwärmofens platzieren.

Abkühlen

Page 11

Das Umsetzen der Muffel in den Ausbrennofen muss zügig erfolgen. Darauf achten,dass die Ofen-

–

temperatur dabei nicht zu stark abfällt.

– Muffeln im Ausbrennofen immer mit der Öffnung nach unten stellen, möglichst im 45° Winkel.

Müssen mehrere Muffeln vorgewärmt werden, wird empfohlen, diese zeitversetzt (ca. 20 Min.) einzu-

–

betten und ebenso zeitversetzt in den Vorwärmofen zu geben.

Die Muffeln nicht in direkten Kontakt zueinander stellen. Luftzirkulation ermöglichen.

–

Beim Ausbetten ist darauf zu achten, dass beim grob Vorstrahlen (4 bar Druck) nur der Einbettmasse-

–

Überschuss entfernt wird, und nicht das Keramik-Objekt mit abgestrahlt wird.

Sicherheitshinweise – Während des Vorwärmens innerhalb der ersten 30 Minuten den Ausbrennofen nicht öffnen:

Verbrennungsgefahr durch Wachsdämpfe, die sich an der Luft entzünden können!

Warnung: Die Einbettmasse enthält Quarzmehl.Vermeiden Sie die Inhalation von Staub (bei übermässiger

–

Exposition Gefahr von späteren Lungenschäden wie Silikose).

Physikalische Daten – Druckfestigkeit 11–18 N/mm2– Liquidkonzentration 60 %

(nach ISO 9694 – 1998) – Abbindezeit 9–14 Minuten – Liquidkonzentration 70 %

– Lineare Thermische Expansion 0,8–1,3 % – Liquidkonzentration 70 %

Das Material wurde für den Einsatz im Dentalbereich entwick

gemässer Verarbeitung ergeben, übernimmt der Hersteller keine Haftung. Darüber hinaus ist der Verwender verpflichtet, das Material eigenverantwortlich vor dessen Einsatz auf Eignung und Verwen-

eit für die vorgesehenen Zwecke zu prüfen, zumal wenn diese Zwecke nicht in der Gebrauchsinformation aufgeführt sind.

dungsmöglichk

elt und muss gemäss Gebrauchsinformation verarbeitet werden. Für Schäden, die sich aus anderweitiger Verwendung oder nicht sach-

Page 12

Mode d'emploi

Indications Le revêtement IPS PressVEST Speed peut être utilisé pour les céramiques de pressée suivantes dans les

Contre-indications – Coulées d'alliages

Présentation – IPS PressVEST Speed 2,5 kg

Stockage – Stockage idéal à 18–23 °C

Température de mise

en oeuvre – Une température de mise en œuvre différente influence de façon décisive le comportement à la prise.

Système de cylindres

et piston AlOx

ours de pressée Ivoclar Vivadent EP500,EP600, EP600 Combi et Programat EP 5000 :

f

– IPS e.max Press

IPS e.max ZirPress

–

– IPS Empress 2

– IPS Empress Cosmo

– IPS InLine PoM (Press-on-Metal céramique)

IPS Empress technique de stratification (1180°C)

–

– Toute autre utilisation que celle décrite sous le point "Indication" est contre-indiquée.

25x sachets de 100 g d'IPS PressVEST Speed poudre

0,5 l d'IPS PressVEST Speed liquide

1 verre mesureur

– IPS PressVEST Speed 5 kg

50x sachets de 100 g d'IPS PressVEST Speed poudre

1 l d'IPS PressVEST Speed liquide

1 verre mesureur

– Stocker la poudre au sec

– Il ne doit pas être stocké en dessous de +5°C (craint le gel)

– Ne pas utiliser un liquide ayant gelé (formation de cristaux)

– Température ambiante 18°C, max. 23°C

– Une température de mise en œuvre plus élevée accélère la prise du revêtement.

– Une température de mise en œuvre plus basse ralentit la prise du revêtement.

– Pour les lingotins IPS e.max et IPS InLine PoM,

il est obligatoire d'utiliser le système de

cylindres IPS e.max (100 g et 200 g)

– Pour les lingotins IPS Empress, il est obligatoire

d'utiliser le système de cylindres IPS Empress

(100 g et 200 g)

Français

– Pour les lingotins IPS e.max et IPS InLine PoM, il est obligatoire d'utiliser le piston AlOx IPS e.max.

Le piston AlOx IPS e.max a un diamètre de 13 mm et est trop grand pour le système de cylindres

IPS Empress.

– Pour le revêtement, utiliser le cylindre en silicone IPS. Celui-ci peut être aussi bien utilisé pour

l'IPS e.max que pour l'IPS Empress

Rapports de mélange – 100 g de poudre : 27 ml de liquide dilué

– 200 g de poudre : 54 ml de liquide dilué

Page 13

apports de mélange:

R

IPS e.max Press

Indication Concen- Cylindre 100 g Cylindre 200 g

Couronnes unitaires, 60% 16 ml : 11 ml 32 ml : 22 ml

acettes, couronnes partielles

f

Bridges 3 éléments 50% 27 ml : 27 ml

Surpressée Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

ration Liquide : eau distillée Liquide : eau distillée

t

IPS e.max ZirPress

Indication Concen- Cylindre 100 g Cylindre 200 g

Surpressée ZrO

2

couronnes unitaires

Surpressée ZrO

bridges

Surpressée ZrO

2

2

bridges Inlays

tration Liquide : eau distillée Liquide : eau distillée

60% 16 ml : 11 ml 32 ml : 22 ml

50% 27 ml : 27 ml

50% 27 ml : 27 ml

IPS Empress 2

Indication Concen- Cylindre 100 g Cylindre 200 g

Couronnes unitaires 60% 16 ml : 11 ml 32 ml : 22 ml

Bridges 3 éléments 50% 27 ml : 27 ml

tration Liquide : eau distillée Liquide : eau distillée

IPS Empress Cosmo

Indication Concen- Cylindre 100 g Cylindre 200 g

Inlay Core avec 40– 11 ml : 16 ml 22 ml : 32 ml

tenon Cosmopost 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

tration Liquide : eau distillée Liquide : eau distillée

IPS InLine PoM – Press-on-Metal céramique

Indication Concen- Cylindre 100 g Cylindre 200 g

Surpressée d'armatures

métalliques recouvertes 60% 16 ml : 11 ml 32 ml : 22 ml

d'opaque

Ces données en % sont des valeurs indicatives et peuvent le cas échéant être corrigées (selon la taille de

la restauration). Ne pas diluer le concentré en dessous de 40%.

Temps de mélange sous – 2,5 minutes (env. 350 t/mn à température ambiante)

vide – Réduire le temps de mélange sous vide si l'on utilise un mélangeur "High-Speed".

Mise en revêtement – Le remplissage du cylindre s'effectue sous une légère vibration. Eviter les fortes secousses

6–7 minutes (pour un mélange de 350 t/mn à température ambiante)

Temps de mise en œuvre – Env

.

Temps de durcissement – 30 minutes (min. 30 – max. 45 minutes)

– Ne pas manipuler le cylindre pendant le durcissement

tration Liquide : eau distillée Liquide : eau distillée

Page 14

Témperature de – 850°C

préchauffage – le cylindre peut être démoulé et placé directement dans le four de préchauffage chauffé préalablement à

50°C.

8

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

ingotin Piston Alox

L

Préchauffage Ne pas préchauffer Ne pas préchauffer

IPS Empress 2 / IPS Empress Cosmo

ingotin Piston Alox

L

Préchauffage Ne pas préchauffer Préchauffer

Temps de maintien – cylindre de 100 g : au moins 45 minutes

à 850°C – cylindre de 200 g : au moins 60 minutes

Remarques importantes – La préparation de la restauration, du cylindre, la pressée, le démoulage et le nettoyage des éléments

– si plus de 2 cylindres sont préchauffés en même temps, le temps de préchauffage doit être prolongé de

15 minutes par cylindre.

pressés s'effectuent selon le mode d'emploi

– Eliminer le liquide isolant excédentaire avant la mise en revêtement sinon le revêtement ne peut prendre

complètement

– Ne pas utiliser de réducteur de tension pour la cire car des réactions sont possibles avec le revêtement.

– Des résultats constants ne peuvent être obtenus que si l'on respecte le mode d'emploi.

– La température de mise en oeuvre indiquée doit être respectée. Le liquide peut, le cas échéant, être stocké

au réfrigérateur à 5-10°C.

– Diluer la concentration de liquide uniquement avec de l'eau distillée ou désionisée.

– Concentration de liquide : plus on ajoute d'eau distillée au liquide, plus l'expansion de prise est réduite. De

plus, le revêtement perd de la résistance. Ne pas diluer le liquide de concentration en dessous de 40%.

– Travailler le revêtement avec des instruments propres. Ne pas utiliser de bol mélangeur de plâtre

– Les temps minimum donnés (temps de prise / temps de pré-chauffage à partir de la température finale de

850 °C) doivent obligatoirement être respectés.

– Temps de prise

Celui-ci dépend de la température du matériau, de la quantité de matériau et du temps de malaxage.

– une température de liquide plus élevée raccourcit le temps de travail

– un malaxage plus long réduit le temps de travail

– plus la quantité de matériau à mélanger est importante et plus

Quelques points pouvant influencer l'expansion de prise du revêtement:

–

– température du revêtement et du liquide

– résidus d'eau dans le godet mélangeur

– humidité de l'air

– En général, les tiges de coulée des éléments de pressée sont réalisées avec des canaux de 3 à 8 mm

maximum. Pour de longs éléments, il est préférable de choisir des tiges de coulée plutôt courtes que

longues afin de ne pas prolonger le temps de pressée.

– Mélanger en une fois 400 g de revêtement maximum.

– Respecter exactement le rapport de mélange !

– Contrôler régulièrement le fonctionnement du mélangeur sous vide (présence du vide

– Ne pas effectuer de mise en revêtement sous pression. Les propriétés physiques du revêtement en seraient

modifiées.

– Ne pas effectuer de mise en revêtement pendant la nuit ou le week-end (risque de fissures ou de pressée

imprécise (bavures)).

– les cylindres pressés doivent être sortis du four dès la fin du programme, puis posés sur une grille pour un

refroidissement homogène

– Pour garantir la chauffe suffisante des cylindres dans le four de préchauffage, respectez les points ci-après :

– toujours placer les cylindres dans le four de préchauffage chauffé préalablement à 850 °C.

le four de préchauffage doit être chargé au maximum jusqu'à la moitié de sa surface

–

– toujours placer les cylindres au fond de la chambre de chauffe.

– veiller à ce que le transfert se fasse rapidement et que la température du four ne descende pas trop

.

vite

.

Page 15

placer les cylindres toujours dans le four de chauffe de préférence avec l'ouverture vers le bas ou

–

inclinés si possible à 45°.

– si plusieurs cylindres doivent être préchauffés, il est recommandé de décaler la mise en revêtement

es cylindres d'environ 20 minutes et de les introduire de façon décalée dans le four de préchauffage

d

– ne pas mettre les cylindres en contact direct les uns avec les autres. Laisser circuler l'air

Pendant le démoulage, veiller à ce que seul l’excédent soit éliminé lors du sablage (sous 4 bar de pression)

–

t à ne pas sabler l’élément céramique.

e

onsignes de sécurité

C

Pendant le préchauffage, ne pas ouvrir le four de chauffe au cours des 30 premières minutes : danger de

–

brûlures causées par les vapeurs de cire pouvant s'enflammer au contact de l'air !

– Attention : le revêtement contient de la poudre de quartz. Eviter d'inhaler la poussière (en cas d'exposition

xcessive, risque de lésions pulmonaires)

e

Valeurs physiques – résistance à la pression 11–18 N/mm2– concentration du liquide 60 %

(selon ISO 9694 – 1998) – temps de prise 9–14 minutes – concentration du liquide 70 %

– dilatation thermique linéaire 0,8–1,3 % – concentration du liquide 70 %

Ce matériau a été développé en vue d'une utilisation dans le domaine dentaire et doit être mis en œuvre selon le mode d'emploi. Les dommages résultant du non-respect de ces prescriptions ou

d'une utilisation à d'autres fins que celles indiquées dans le mode d'emploi n'engagent pas la responsabilité du fabricant. L'utilisateur est tenu de vérifier sous sa propre responsabilité l'appropriation

du matériau à l'utilisation prévue et ce d'autant plus si celle-ci n'est pas citée dans le mode d'emploi.

Page 16

Istruzioni d’uso

Indicazioni La massa da rivestimento IPS PressVEST Speed é utilizzabile per la pressatura delle seguenti ceramiche

ontroindicazioni

C

Presentazione – IPS PressVEST Speed 2,5 kg

Conservazione – Conservazione ideale ad una temperatura ottimale di 18-23°C

Temperatura di lavorazione – Temperatura ambiente 18° – max. 23°C

Sistema cilindri e

pistone in allumina

er pressatura nei forni per pressatura Ivoclar Vivadent EP 500,EP600, EP 600 Combi e Programat

p

EP 5000:

IPS e.max Press

–

– IPS e.max ZirPress

– IPS Empress 2

– IPS Empress Cosmo

– IPS InLine PoM (ceramica Press-on-Metal)

Fusioni metalliche

–

– IPS Empress tecnica di stratificazione (1180°C)

– qualsiasi altro utilizzo non descritto nel punto indicazioni é controindicato.

25 sacchetti da 100 g IPS PressVEST Speed

IPS PressVEST Speed Liquid 0,5 l

1 misurino

– IPS PressVEST Speed 5 kg

50 sacchetti da 100 g IPS PressVEST Speed

IPS PressVEST Speed Liquid 1 l

1 misurino

– Conservare la polvere in luogo asciutto

– Conservare il liquido a temperatura non inferiore ai +5°C (sensibile al gelo)

– Non utilizzare il liquido, se si é congelato.

Se il liquido si congela, diventa inutilizzabile (formazione di cristalli).

– Una temperatura di lavorazione diversa influisce in modo determinante sulla presa.

– Una temperatura di lavorazione più elevata accelera il processo chimico.

– Una temperatura di lavorazione più bassa rallenta il processo chimico.

– Per i grezzi IPS e.max ed IPS InLine PoM deve

essere utilizzato il sistema di cilindri IPS e.max

(100 e 200 g)

– Per i grezzi IPS Empress deve essere utilizzato il

sistema di cilindri IPS Empress (100 e 200 g)

Italiano

– Per i grezzi IPS e.max ed IPS InLine PoM deve essere utilizzato il pistone in allumina IPS e.max.

Il pistone in allumina ha un diametro di 13 mm e pertanto é troppo grande per il sistema di cilindri

IPS Empress.

– Per la messa in rivestimento si deve utilizzare IPS Silicone Ring (anello in silicone). IPS Silicone Ring é

utilizzabile sia per IPS e.max che per il sistema di cilindri IPS Empress.

Rapporto di miscelazione – 100 g di polvere : 27 ml di liquido totale

– 200 g di polvere : 54 ml di liquido totale

Page 17

apporto di miscelazione:

R

IPS e.max Press

Indicazioni Concen- Cilindro 100 g Cilindro 200 g

Corone singole, veneers, 60% 16 ml : 11 ml 32 ml : 22 ml

orone parziale

c

Ponti di 3 elementi 50% 27 ml : 27 ml

S

ovrapressatura di aurogalvano

razione Liquido : acqua distillata Liquido : acqua distillata

t

60% 16 ml : 11 ml 32 ml : 22 ml

IPS e.max ZirPress

Indicazioni Concen- Cilindro 100 g Cilindro 200 g

Sovrapressatura di 60% 16 ml : 11 ml 32 ml : 22 ml

corone singole in ZrO

Sovrapressatura di 50% 27 ml : 27 ml

ponti in ZrO

Sovrapressatura di 50% 27 ml : 27 ml

ponti inlay in ZrO

2

2

trazione Liquido : acqua distillata Liquido : acqua distillata

2

IPS Empress 2

Indicazioni Concen- Cilindro 100 g Cilindro 200 g

Corone singole 60% 16 ml : 11 ml 32 ml : 22 ml

Ponti di 3 elementi 50% 27 ml : 27 ml

trazione Liquido : acqua distillata Liquido : acqua distillata

IPS Empress Cosmo

Indicazioni Concen- Cilindro 100 g Cilindro 200 g

Ricostruzione preprotesica 40– 11 ml : 16 ml 22 ml : 32 ml

in combinazione con 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

CosmoPost

trazione Liquido : acqua distillata Liquido : acqua distillata

IPS InLine PoM – ceramica Press-on-Metal

Indicazioni Conzen- Cilindro 100 g Cilindro 200 g

Sovrapressatura di

strutture metalliche 60% 16 ml : 11 ml 32 ml : 22 ml

opacizzate

Queste percentuali sono orientative e possono eventualmente essere corrette (a seconda delle dimensioni

del restauro). Non diluire il concentrato oltre il 40%.

Durata della miscelazione – 2,5 minuti (ca.

350 g/min. a temperatura ambiente)

sottovuoto – In caso di utilizzo di un miscelatore High Speed (ad alta velocità), abbreviare la durata della miscelazione

sottovuoto.

Messa in rivestimento – Il riempimento del cilindro avviene su di un vibratore dentale a bassa vibrazione. Evitare forti vibrazioni.

Tempo di lavorazione – ca.

6–7 minuti (miscelato a temperatura ambiente a 350 g./min.)

Tempo di indurimento – 30 minuti (min. 30 – max. 45 minuti)

– durante il tempo di indurimento non manipolare il cilindro

trazione Liquido : acqua distillata Liquido : acqua distillata

Page 18

emperatura di preriscaldo –850°C

T

– Posizionare sempre il cilindro pronto nel forno di preriscaldo già portato a temperatura finale di 850°C.

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

rezzo Pistone in allumina

G

Preriscaldare non preriscaldare non preriscaldare

IPS Empress 2 / IPS Empress Cosmo

Grezzo Pistone in allumina

reriscaldare non preriscaldare preriscaldare

P

Tempo di tenuta, dopo – cilindro da 100 g – minimo 45 min.

che il forno ha raggiunto – cilindro da 200 g – minimo 60 min.

nuovamente la temp.

di preriscaldo di 850°C prolungato di 15 min. per ogni cilindro.

Avvertenze importanti – La preparazione dei restauri, l’imperniatura, il cilindro, la pressatura, la smuffolatura e la detersione degli

– Preriscaldando più cilindri contemporaneamente (piú di 2), il tempo di preriscaldo deve essere

oggetti pressati avvengono secondo le rispettive istruzioni d’uso.

– Rimuovere accuratamente il liquido isolante in eccesso prima della messa in cilindro, poichè altrimenti la

massa di rivestimento non fa’ presa completamente.

– Non utilizzare riduttori di tensione per cera (tensioattivi), in quanto sono possibili reazioni con il

rivestimento.

– Risultati costanti si ottengono soltanto attenendosi alle istruzioni d’uso ed in condizioni sempre uguali.

– Rispettare assolutamente la temperatura di lavorazione indicata. Eventualmente il liquido può essere

raffreddato in frigorifero a temperatura di 5–10°C.

– Diluire il liquido concentrato esclusivamente con acqua distillata oppure con acqua deionizzata.

– Concentrazione del liquido: tanto maggiore è la quantità di acqua aggiunta al liquido, tanto minore sarà

l’espansione di presa. Inoltre in tal modo il rivestimento viene indebolito nella sua resistenza. Non diluire il

liquido concentrato oltre il 40%.

– Lavorare la massa da rivestimento soltanto con strumenti puliti e non utilizzare contenitori per la

miscelazione del gesso.

– I tempi minimi indicati (tempo di presa / tempo di preriscaldo a partire dalla temperatura finale di 850°C)

devono assolutamente essere rispettati.

– Tempo di lavorazione

Questo dipende dalla temperatura del materiale, dal quantitativo miscelato, dalla durata della miscelazione

e dall’intensità di miscelazione dell’apparecchio (g/min. e costruzione meccanica del miscelatore).

– La temperatura più elevata del materiale abbrevia il tempo di lavorazione

– La miscelazione più lunga abbrevia il tempo di lavorazione

– Tanto più grande la quantità di materiale da miscelare, tanto più breve il tempo di lavorazione.

Alcuni punti che influiscono sull’espansione di presa della massa da rivestimento:

–

– Temperatura della massa da rivestimento e del liquido

– Residui di acqua nella scodella di miscelazione

– Umidità dell’aria

– Di regola l’imperniatura degli oggetti da pressare dovrebbe avvenire con canali di pressatura della

lunghezza massima di 3-8 mm. In caso di oggetti lunghi (p.e. MOD sottile), per non prolungare inutilmente

il tempo di pressatura, scegliere una imperniatura piuttosto più corta che non più lunga.

– Miscelare al massimo 400 g di massa da rivestimento alla volta.

– Rispettare precisamente i rapporti di miscelazione

– Controllare regolarmente la funzionalità del miscelatore a sottovuoto

– Non effettuare la messa in rivestimento sotto pressione, altrimenti si modificano le proprietà fisiche del

prodotto.

– Non effettuare la messa in rivestimento per cicli notturni o a fine settimana (pericolo di incrinature o

sbavature di pressatura).

– Prelevare il cilindro pressato dal forno di pressatura subito dopo il termine del programma e posizionarlo

su di una griglia per il raffreddamento

– Per garantire un sufficiente riscaldamento dei cilindri nel forno di preriscaldo, si devono rispettare i

seguenti punti:

– Posizionare sempre i cilindri con la massa di rivestimento nel forno di preriscaldo riscaldato a 850°C.

.

.

Page 19

Il forno di preriscaldo deve essere riempito al massimo fino a metà della sua superficie di preriscaldo

–

– Posizionare i cilindri sempre nella zona più posteriore del forno di preriscaldo.

– Il trasferimento del cilindro dal forno di preriscaldo deve avvenire il più rapidamente possibile. Fare

ttenzione che la temperatura del forno non diminuisca eccessivamente.

a

– Posizionare il cilindro nel forno di preriscaldo sempre con l’apertura verso il basso, possibilmente in

ngolazione di 45°.

a

Dovendo preriscaldare piú cilindri, si consiglia di effettuare la messa in rivestimento ad intervalli di

–

20 min. fra un cilindro e l’altro ed allo stesso modo effettuare l’inserimento nel forno di preriscaldo.

Posizionare i cilindro in modo che non siano a contatto fra di loro. Permettere la circolazione dell’aria.

–

– Nella smuffolatura prestare attenzione, che nella prima sabbiatura grossolana (4 bar di pressione)

venga rimosso solo l’eccesso di massa da rivestimento e che non venga sabbiato l’oggetto in ceramica.

Avvertenze di sicurezza – Durante il preriscaldo, non aprire il forno di preriscaldo per i primi 30 minuti: pericolo di scottature a causa

dei vapori della cera, che si possono infiammare all’aria!

– La polvere della massa di rivestimento contiene polvere di quarzo! Evitare l’inalazione della polvere (in

caso di esposizione eccessiva, pericolo di futuri danni ai polmoni come la silicosi).

Dati fisici – Resistenza alla pressione 11–18 N/mm2– concentrazione del liquido 60 %

(secondo ISO 9694 – 1998) – Tempo di presa 9–14 min. – concentrazione del liquido 70 %

– Espansione termica lineare 0,8–1,3 % – concentrazione del liquido 70 %

Il prodotto è stato realizzato per l’impiego nel campo dentale e deve essere utilizzato secondo le istruzioni d’uso. Il produttore non si assume alcuna responsabilità per danni derivanti da diverso o

inadeguato utilizzo. L’utente è tenuto a controllare personalmente l’idoneità del prodotto per gli impieghi da lui previsti soprattutto, se questi impieghi non sono riportati nelle istruzioni d’uso.

Page 20

Instrucciones de uso

ndicación

I

Contraindicaciones – Colados de metal

Suministro – IPS PressVEST Speed 2,5 kg

Almacenamiento – Temperatura ideal de almacenamiento 18–23ºC

Temperatura de trabajo – Temperatura ambiente de 18ºC máx. 23ºC

Sistema de cilindro y

vástago de AlOx

l revestimiento IPS Press Vest Speed se puede usar para las siguientes cerámicas inyectables Ivoclar

E

Vivadent en los hornos EP500, EP600, EP600 Combi y Programat EP 5000:

IPS e.max Press

–

IPS e.max ZirPress

–

– IPS Empress Cosmo

IPS InLine PoM (cerámica Press-on-Metal)

–

IPS Empress Técnica de Capas (1180 °C)

–

– Cualquier uso no especificado por el fabricante

25 bolsas de 100g cada una IPS PressVEST Speed polvo

0,5 l IPS PressVEST Speed líquido

1 Vaso de dosificación

– IPS PressVEST Speed 5 kg

50 bolsas de 100 g cada una IPS PressVEST Speed polvo

1 l IPS PressVEST Speed líquido

1 Vaso de dosificación

– Almacenar el polvo en lugar seco

– No almacenar el líquido a temperatura inferior a +5ºC (sensible al frío)

– No utilizar el líquido si se ha congelado.

Si el líquido se congela accidentalmente, no es posible seguir utilizándolo (cristalización)

– Otra temperatura de trabajo diferente influye considerablemente en el comportamiento de fraguado

– Una temperatura de trabajo superior acelera el proceso químico de fraguado.

– Una temperatura de trabajo inferior retarda el proceso químico de fraguado.

– Utilizar exclusivamente el sistema de cilindros

IPS e.max (100 g y 200 g) para las pastillas

IPS e.max e IPS InLine PoM

– Utilizar exclusivamente el sistema de cilindros

IPS Empress (100 g y 200 g) para las pastillas

IPS Empress

Español

– Las pastillas IPS e.max e IPS InLine PoM deben utilizarse conjuntamente con el vástago de AlOx

IPS e.max. El diámetro del vástago de AlOx IPS e.max es de 13 mm y por lo tanto no es compatible

con el sistema de revestimiento IPS Empress.

– Utilizar el cilindro de silicona IPS para la puesta en revestimiento. El cilindro de silicona IPS sirve

tanto para el sistema de cilindros IPS e.max como para IPS Empress

Proporción polvo/líquido – 100 g de polvo : 27 ml líquido diluido

– 200 g de polvo : 54 ml líquido diluido

Page 21

roporción de mezcla:

P

IPS e.max Press

Indicación Concen- Cilindro 100 g Cilindro 200 g

ración Líquido: H

t

Coronas individuales,carillas, 60% 16 ml : 11 ml 32 ml : 22 ml

oronas parciales

c

Puente de 3 piezas 50% 27 ml : 27 ml

Inyección sobre Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

2

destilada Líquido: H

O

2

destilada

O

IPS e.max ZirPress

Indicación Concen- Cilindro 100 g Cilindro 200 g

Inyección sobre coronas 60% 16 ml : 11 ml 32 ml : 22 ml

individuales de ZrO

Inyección sobre 50% 27 ml : 27 ml

puentes de ZrO

2

2

Überpressen von ZrO

Inlaybrücken

tración Líquido: H2O destilada Líquido: H2O destilada

2

50% 27 ml : 27 ml

IPS Empress 2

Indicación Concen- Cilindro 100 g Cilindro 200 g

Coronas individuales 60% 16 ml : 11 ml 32 ml : 22 ml

Puente de 3 piezas 50% 27 ml : 27 ml

tración Líquido: H2O destilada Líquido: H2O destilada

IPS Empress Cosmo

Indicación Concen- Cilindro 100 g Cilindro 200 g

Reconstrucción preprotética 40– 11 ml : 16 ml 22 ml : 32 ml

en combinación con 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

CosmoPost

tración Líquido: H2O destilada Líquido: H2O destilada

IPS InLine PoM – cerámica Press-on-Metal

Indicación Concen- Cilindro 100 g Cilindro 200 g

Restauraciones inyectadas

sobre estructuras de 60% 16 ml : 11 ml 32 ml : 22 ml

metal con opaquer

Los porcentajes son aproximados, pudiendo modificarse en caso necesario (en función del tamaño de la

restauración). No diluir el concentrado más del 40%.

Tiempo de mezcla con vacío – 2,5 minutos (aprox. 350 rpm a temperatura ambiente)

– Si utiliza un aparato de mezcla de ‘alta velocidad’, reducir el tiempo de mezcla

Puesta en revestimiento – Vibrar el cilindro ligeramente en un vibrador dental. Evitar la mezcla enérgica

Tiempo de trabajo – Aprox.

6-7 minutos (mezclado a temperatura ambiente y a 350 rpm)

Tiempo de fraguado – 30 minutos (min. 30 a máx. 45 minutos)

– No manipular el cilindro durante el tiempo de fraguado

tración Líquido: H2O destilada Líquido: H2O destilada

Page 22

recalentamiento

P

850°C

–

– Introducir el cilindro fraguado en el horno a 850°C

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

astilla Vástago de AlOx

P

Precalentamiento No precalentar No precalentar

IPS Empress 2 / IPS Empress Cosmo

Pastilla Vástago de AlOx

Precalentamiento No precalentar Precalentar

Tiempo de mantenimiento – Cilindro de 100 g – mín. 45 minutos

después de alcanzar de – Cilindro 200 g – mín. 60 minutos

nuevo la temperatura de

precalentamiento de 850°C el tiempo de precalentamiento de 15 min por cilindro

Notas importantes – Preparación de las restauraciones, colocación de los bebederos, cilindro, inyección, desmuflado y limpieza

– Si se precalientan simultáneamente varios cilindros (más de 2 cilindros), es necesario prolongar

de las piezas inyectadas según instrucciones de uso correspondientes

– Eliminar completamente el exceso de líquido de separación antes de poner en revestimiento, ya que de lo

contrario el revestimiento no fragua totalmente

– No utilizar liberador de tensiones para cera (Tensid), ya que puede reaccionar con el revestimiento

– Resultados estables solo se logran siguiendo las instrucciones de uso

– Es imprescindible mantener la temperatura de trabajo indicada. El líquido puede almacenarse en el

refrigerador a 5–10ºC

– Diluir el líquido exclusivamente con agua destilada o agua desionizada

– Concentración del líquido: cuanta mayor cantidad de agua se añada al líquido de mezcla, tanto menor será

la expansión de fraguado y comprometerá la estabilidad del material de revestimiento. No utilizar una

concentración de líquido inferior al 40%.

– Trabajar el revestimiento siempre con instrumentos limpios y secos. No utilizar vasos de mezcla para yeso

– Es imprescindible observar los tiempos mínimos indicados (tiempo de fraguado / tiempo de

precalentamiento a 850ºC

– Tiempo de trabajo

El tiempo de trabajo depende de la temperatura del material, de la cantidad de material a mezclar, del

tiempo de mezcla y de la intensidad de mezcla del aparato utilizado (rpm y localización)

– Una mayor temperatura del material reduce el tiempo de trabajo

– Un tiempo de mezcla prolongado reduce el tiempo de trabajo

– Cuanto mayor sea la cantidad a mezclar,tanto menor será el tiempo de trabajo.

Factores que influyen la expansión de fraguado del revestimiento:

–

– Temperatura del revestimiento y del líquido

– Agua residual en la taza de mezcla

– Humedad atmosférica

– Utilizar jitos de máx. 3 a 8 mm de longitud para las piezas a inyectar. Para las piezas largas (p.e. MOD

finos) deberían elegirse jitos más cortos para no prolongar innecesariamente el tiempo de inyección.

– No superar un máximo de 400 g de revestimiento en la mezcla

– Mantener estrictamente las proporciones de mezcla

– Controlar regularmente el funcionamiento del aparato de mezcla.

– No colocar el cilindro en ningún aparato de presión durante el fraguado, ya que altera las propiedades

físicas del revestimiento

– No dejar el revestimiento durante la noche o durante el fin de semana (riesgo de fisuras y rebabas)

– Retirar los cilindros inyectados una vez finalizado el programa y colocar sobre una rejilla para su

enfriamiento

– Para garantizar el calentamiento de los cilindros en el horno de precalentamiento es necesario tener en

cuenta los siguientes puntos:

– Introducir los cilindros siempre en el horno de precalentamiento a 850ºC

– Utilizar como máximo el 50% del espacio disponible del horno de precalentamiento

– Colocar los cilindros siempre en la parte posterior de la cámara del horno

– Introducir el cilindro rápidamente en el horno

excesivamente

. Procurar que la temperatura del horno no baje

Page 23

Introducir los cilindros en el horno de precalentamiento con el canal de inyección hacia abajo a ser

–

posible con un ángulo de 45º

– Si se precalientan varios cilindros, se recomienda ponerlos en revestimiento e introducirlos en el horno

e precalentamiento a intervalos de 20 minutos

d

– Los cilindros no deben estar en contacto entre sí para facilitar la circulación de aire

Al eliminar el revestimiento de la pieza inyectada, comprobar que solo elimina el exceso de revestimiento

–

on el arenado a 4 bar de presión y que no arena la pieza de cerámica.

c

otas sobre seguridad

N

Durante el precalentamiento no abrir el horno en los primeros 30 minutos. Riesgo de quemaduras

–

producido por los vapores de la cera, ya que pueden entrar en combustión en contacto con el aire

– Atención: el revestimiento contiene polvo de cuarzo. Evitar la inhalación de polvo (en caso de sobre-

xposición existe el riesgo de una posterior enfermedad pulmonar como la silicosis)

e

Datos físicos – Resistencia a la presión 11–18 N/mm2– concentración de líquido 60 %

(según ISO 9694 – 1998) – Tiempo de fraguado 9–14 minutos – concentración de líquido 70 %

– Expansión térmica lineal 0,8–1,3 % – concentración de líquido 70 %

El material ha sido desarrollado para su uso dental y debe manipularse según instrucciones de uso. El fabricante no se hace responsable de los daños ocasionados por otros usos o una manipulación

inadecuada. Además,el usuario está obligado a comprobar, bajo su propia responsabilidad, antes de su uso si el material es apto para los fines previstos,sobre todo si estos no figuran en las

instrucciones de uso.

Page 24

Instruções de Uso

Indicação O revestimento IPS PressVEST Speed pode ser usado para as seguintes cerâmicas prensáveis da Ivoclar

Contra-indicação – Fundição metálica

Forma de apresentação – IPS PressVEST Speed 2,5 kg

Armazenagem – Temperatura ideal de armazenagem é 18–23ºC

Temperatura de trabalho

Anel de revestimento e

haste de êmbolo Alox

ivadent, durante a injeção nos fornos EP 500, EP 600,EP 600 Combi e Programat EP 5000:

V

– IPS e.max Press

IPS e.max ZirPress

–

– IPS Empress 2

– IPS Empress Cosmo

– IPS InLine PoM (cerâmica Press-on-Metal)

Técnica de estratificação IPS Empress (1180 °C)

–

– Todos os usos não explicitados como indicações pelo fabricante

25x sacos, 100 g. cada, IPS PressVEST Speed pó

0,5 l IPS PressVEST Speed Liquid

1 copo de medida

– IPS PressVEST Speed 5 kg

50x sacos, 100 g. cada, IPS PressVEST Speed pó

1 l IPS PressVEST Speed Liquid

1 copo de medida

– Armazenar o pó em lugar seco.

– Não conservar o líquido abaixo de +5ºC (sensível ao congelamento).

– Não usar o líquido quando estiver congelado.

Se, de modo acidental, o líquido congelar, ele não deve ser utilizado (cristalização).

– Temperatura ambiente: 18º até, no máximo, 23ºC.

– Outras temperaturas, diferentes da estipulada, podem exercer considerável influência no

comportamento de presa

– A alta temperatura de trabalho acelera o processo químico.

– A baixa temperatura de trabalho retarda o processo químico.

– Favor usar somente o sistema de revestimento

IPS e.max (100 g. e 200 g.) para as pastilhas

IPS e.max e IPS InLine PoM .

– Favor usar somente o sistema de revestimento

IPS Empress (100 g. e 200 g.) para as pastilhas

IPS Empress.

Português

– As pastilhas IPS e.max e IPS InLine PoM devem ser usadas em conjunto com a haste de êmbolo Alox

do IPS e.max. O diâmetro da haste de êmbolo Alox do IPS e.max mede 13 mm e, portanto, não é

compatível com o sistema de revestimento IPS Empress.

– Utilizar o IPS Silicone Ring para a inclusão. O IPS Silicone Ring pode ser usado para o IPS e.max,

como também, para o sistema de revestimento IPS Empress.

Proporção pó/líquido – 100 g de pó : 27 ml de líquido diluído

– 200 g de pó : 54 ml de líquido diluído

Page 25

roporção de mistura:

P

IPS e.max Press

Indicação Concen- Anel de 100 g Anel de 200 g

ração Líquido : H

t

Coroas unitárias, facetas, 60% 16 ml : 11 ml 32 ml : 22 ml

oroas parciais

c

Pontes de 3 unidades 50% 27 ml : 27 ml

Injeção sobre Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

2

destilada Líquido : H

O

2

destilada

O

IPS e.max ZirPress

Indicação Concen- Anel de 100 g Anel de 200 g

Injeção sobre coroas 60% 16 ml : 11 ml 32 ml : 22 ml

unitárias de ZrO

Injeção sobre 50% 27 ml : 27 ml

pontes de ZrO

Injeção sobre pontes- 50% 27 ml : 27 ml

inlays de ZrO

2

2

2

tração Líquido : H2O destilada Líquido : H2O destilada

IPS Empress 2

Indicação Concen- Anel de 100 g Anel de 200 g

Coroas unitárias 60% 16 ml : 11 ml 32 ml : 22 ml

Pontes de 3 unidades 50% 27 ml : 27 ml

tração Líquido : H2O destilada Líquido : H2O destilada

IPS Empress Cosmo

Indicação Concen- Anel de 100 g Anel de 200 g

Construção pré-protética 40– 11 ml : 16 ml 22 ml : 32 ml

em combinação com 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

CosmoPost

tração Líquido : H2O destilada Líquido : H2O destilada

IPS InLine PoM – cerâmica Press-on-Metal

Indicação Concen- Anel de 100 g Anel de 200 g

Restaurações injetadas

sobre estruturas 60% 16 ml : 11 ml 32 ml : 22 ml

metálicas opacificadas

As porcentagens são aproximadas e podem ser ajustadas, se necessário. Não diluir a concentração

para abaixo de 40 %.

Tempo de mistura à vácuo – 2,5 minutos (aprox. 350 rpm, na temperatura ambiente).

– Se for usado dispositivo de mistura "High-Speed",

vácuo.

Inclusão – Vibrar levemente o anel,

Tempo de trabalho – Aprox. 6 a 7 minutos (misturado na temperatura ambiente e 350 rpm).

Tempo de presa – 30 minutos (30 minutos, no mínimo, até 45 minutos, no máximo).

– Não perturbar o anel durante o estágio de presa.

tração Líquido : H2O destilada Líquido : H2O destilada

encurtar,de modo proporcional, o tempo de mistura à

azar o material. Evitar vibração muito vigorosa.

enquanto v

Page 26

Preaquecimento – 850°C

– Em todos os casos, colocar o endurecido anel de revestimento no forno de preaquecimento na temperatura

e 850°C.

d

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

astilha Haste de êmbolo Alox

P

Preaquecimento não preaquecer não preaquecer

IPS Empress 2 / IPS Empress Cosmo

astilha Haste de êmbolo Alox

P

reaquecimento não preaquecer preaquecer

P

Tempo de manutenção, – Anel de 100 g. - 45 minutos, no mínimo

na temperatura de – Anel de 200 g. - 60 minutos, no mínimo

850°C

Notas importantes – O preparo de cavidades, a colocação dos sprues, a inclusão, a injeção, a desinclusão e a limpeza dos

– Quando vários anéis (mais que 2 anéis) são preaquecidos ao mesmo tempo, o tempo de preaquecimento

deve ser aumentado em 15 minutos para cada anel adicional.

objetos injetados devem ser conduzidos de acordo com as correspondentes Instruções de Uso.

– Os excessos de líquidos isolantes devem ser completamente removidos antes da inclusão, porque estes

materiais podem impedir a apropriada presa do revestimento.

– Não usar surfatantes ("debubblizers") porque podem ocorrer reações com o revestimento.

– Resultados consistentes somente podem ser obtidos quando as Instruções de Uso forem corretamente

seguidas.

– O estipulado tempo de trabalho deve ser observado. O líquido pode ser armazenado, em geladeira, a

5–10°C.

– Diluir o líquido de mistura do revestimento apenas em água destilada ou em água deionizada.

– Concentração do líquido: O aumento da porcentagem de água destilada, que é adicionada ao líquido de

mistura do revestimento

Nunca devem ser usadas concentrações de líquido que sejam constituídas por menos de 40 % do líquido

de mistura do revestimento.

– Sempre usar instrumentos limpos e secos com o revestimento. Não devem ser empregados recipientes de

mistura que foram utilizados para gesso.

– As especificações mínimas de tempo (tempo de presa/ tempo de preaquecimento em 850ºC) devem ser

observadas.

– Tempo de trabalho

O tempo de trabalho depende da temperatura do material, da quantidade de material a ser misturado, do

tempo de mistura e da velocidade de mistura do dispositivo de mistura

– Altas temperaturas do material encurtam o tempo de trabalho.

– Longos tempos de mistura encurtam o tempo de trabalho.

– Quanto maiores forem as quantidades a serem misturadas, menores serão os tempos de trabalho.

Certos fatores que podem influenciar a expansão de presa do revestimento:

–

– Temperatura do pó e do líquido do revestimento

– Água residual no copo de medida

– Umidade atmosférica

– Geralmente, os fios de cera de 3 a 8 mm de comprimento, no máximo, devem ser usados para a colocação

dos sprues nos padrões de cera. Para colocar sprues em padrões alongados (p.ex., delicadas MODs),

escolher um sprue curto, ao invés de um longo, porque não será obrigatoriamente necessário um tempo de

injeção prolongado.

– Não misturar

– Observar corretamente as proporções de mistura.

– De modo periódico

– Durante a fase de presa, não colocar o anel de revestimento em recipientes de pressão. Este procedimento

pode alterar as propriedades físicas do revestimento.

– Não deixar o anel de revestimento em repouso durante a noite ou fim de semana (risco de trincas e

rebarbas).

– Em todos os casos, remover os anéis injetados do forno de injeção imediatamente após o fim do

programa.

, ao mesmo tempo, quantidades de revestimento superiores a 400 g.

Colocar os anéis sobre uma grade e deixar esfriar

, diminui a expansão de presa e compromete a estabilidade do revestimento.

checar o funcionamento do vácuo do dispositivo de mistura.

,

.

Page 27

– Para conseguir suficiente aquecimento dos anéis no forno de preaquecimento,as seguintes instruções

devem ser observadas:

Sempre introduzir o endurecido anel de revestimento no forno de preaquecimento na temperatura de

–

850°C.

Usar no máximo 50% do espaço disponível no forno de preaquecimento.

–

Sempre colocar os anéis na parte posterior da câmara de queima.

–

– Colocar rapidamente os anéis de revestimento no forno de preaquecimento.Verificar se a temperatura

o forno não sofreu queda substancial.

d

– Em todos os casos, colocar os anéis de revestimento no interior forno com a abertura para baixo e, de

preferência,com a angularidade de 45º.

Quando vários anéis (mais que 2 anéis) são preaquecidos ao mesmo tempo, os anéis de revestimento

–

devem ser colocados no forno de preaquecimento com intervalos de 20 minutos.

Os cilindros de revestimento não devem tocar entre si, para permitir a circulação do ar.

–

– Na desinclusão do objeto, durante o pré-jateamento com 4 bar de pressão, remover apenas e somente o

excesso de revestimento.Tomar cuidado para não jatear o objeto injetado de cerâmica com esta pressão.

Advertências de segurança – Não abrir o forno de preaquecimento durante os primeiros 30 minutos de preaquecimento

– Advertência: O revestimento contém pó de quartzo. Evitar a inalação do pó (A prolongada exposição ao pó

poderá resultar em danos pulmonares e silicose).

Propriedades físicas – Resistência à compressão 11–18 N/mm2– concentração do líquido 60 %

(conforme ISO 9694 – 1998) – Tempo de presa 9–14 minutos – concentração do líquido 70 %

– Expansão térmica linear 0,8–1,3 % – concentração do líquido 70 %

Este material foi fabricado somente para uso dental e deve ser manipulado de acordo com as Instruções de Uso. O fabricante não é responsável pelos danos causados por outros usos ou por

manipulação incorreta. Além disto,o usuário está obrigado a comprovar, antes do emprego e sob sua responsabilidade, se este material é compatível com a utilização desejada,principalmente

uando esta utilização não está indicada nas Instruções de Uso. Descrições e dados não constituem nenhum tipo de garantia e,por isto, não possuem qualquer vinculação.

q

Page 28

Bruksanvisning

ndikation

I

Kontraindikation – Gjutning med legeringar

Leveransform – IPS PressVEST Speed 2,5 kg

Förvaring – Ideal förvaringstemperatur är 18–23 °C

Arbetstemperatur

Inbäddningsringen och

Alox-kolven

PS PressVEST Speed inbäddningsmaterial kan användas till följande Ivoclar Vivadent keramer för

I

pressning i ugnarna EP 500, EP 600, EP 600 Combi och Programat EP 5000:

IPS e.max Press

–

IPS e.max ZirPress

–

– IPS Empress 2

IPS Empress Cosmo

–

– IPS InLine PoM (Press-on-Metal keram)

IPS Empress skiktningsteknik (1180 °C)

–

– All övrig användning som av tillverkaren ej nämns som indikation

25x påsar,100 g vardera IPS PressVEST Speed pulver

0.5 l IPS PressVEST Speed vätska

1 mätglas

– IPS PressVEST Speed 5 kg

50x påsar,100 g vardera, IPS PressVEST Speed pulver

1 l IPS PressVEST Speed vätska

1 mätglas

– Förvara pulvret torrt

– Förvara inte vätskan under +5 °C (fryskänslig)

– Använd inte vätska som har varit fryst

Om vätskan av misstag fryser, kan den inte längre användas (kristallisering)

– Rumstemperatur från 18 °C till max. 23 °C

– Arbetstemperatur som avviker från den ovan fastställda, kommer märkbart att påverka stelningen

– Högre arbetstemperatur accelererar den kemiska processen

– Lägre arbetstemperatur saktar ner den kemiska processen

– Var vänlig och använd endast IPS e.max

inbäddningssystem(100 g och 200 g) till

IPS e.max och IPS InLine PoM puckar

– Var vänlig och använd endast IPS Empress

inbäddningssystem (100 g och 200 g) till

IPS Empress puckar

Svenska

– IPS e.max och IPS InLine PoM puckar måste användas tillsammans med IPS e.max Alox-kolvar.

Diametern på IPS e.max Alox-kolvarna är 13 mm och passar därför inte till IPS Empress inbäddningssystem

– Använd IPS Silikon-ring för inbäddning. IPS Silikon-ring används både till IPS e.max- samt IPS Empress

inbäddningssystem

Förhållande pulver/vätska – 100 g pulver : 27 ml utspädd vätska

– 200 g pulver : 54 ml utspädd vätska

Page 29

landningsförhållande:

B

IPS e.max Press

Indikation Koncen- 100 g kyvett 200 g kyvett

ration Vätska: destillerat H

t

Singelkronor,fasader, 60% 16 ml : 11 ml 32 ml : 22 ml

artial kronor

p

3-ledsbroar 50% 27 ml : 27 ml

Pressning på Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

2

Vätska: destillerat H

O

IPS e.max ZirPress

Indikation Koncen- 100 g kyvett 200 g kyvett

Pressning på ZrO

2

singelkronor

Pressning på ZrO

broar

Pressning på ZrO

Inlay-broar

2

2

tration Vätska: destillerat H2O Vätska: destillerat H2O

60% 16 ml : 11 ml 32 ml : 22 ml

50% 27 ml : 27 ml

50% 27 ml : 27 ml

IPS Empress 2

Indikation Koncen- 100 g kyvett 200 g kyvett

Singelkronor 60% 16 ml : 11 ml 32 ml : 22 ml

3-ledsbroar 50% 27 ml : 27 ml

tration Vätska: destillerat H2O Vätska: destillerat H2O

IPS Empress Cosmo

Indikation Koncen- 100 g kyvett 200 g kyvett

Preprotetisk uppbyggnad 40– 11 ml : 16 ml 22 ml : 32 ml

i kombination med 50% 13.5 ml : 13.5 ml 27 ml : 27 ml

CosmoPost

tration Vätska: destillerat H2O Vätska: destillerat H2O

2

O

IPS InLine PoM – Press-on-Metal keram

Indikation Koncen- 100 g kyvett 200 g kyvett

Överpressning av

opakiserade 60% 16 ml : 11 ml 32 ml : 22 ml

metallkonstruktioner

Procenttalen är ungefärliga och kan justeras om det behövs. Späd inte ut koncentrationen till mindre än

40 %

Vakuum-blandningstid – 2,5 minuter (c:a. 350 varv/minut vid rumstemperatur)

‘High-Speed’-blandningsapparat används, ska vakuum-tiden förkortas in enlighet med denna

– Om

Inbäddning – Vibrera kyvetten lätt när massan hälls in cylindern. Undvik starka skakningar

Arbetstid – c:a 6–7 minuter (blandat i rumstemperatur och med 350 varv/min)

Stelningstid – 30 minuter (min.

30 till max.

– Stör inte kyvetten under stelningstiden

tration Vätska: destillerat H2O Vätska: destillerat H2O

45 minuter)

Page 30

Urbränningstemperatur – 850°C

– Placera alltid den färdigstelnade kyvetten i förvärmningsugn inställd på 850°C

IPS e.max Press / IPS e.max ZirPress / IPS InLine PoM

uck Alox-kolv

P

Föruppvärmning Ingen föruppvärmning Ingen föruppvärmning

IPS Empress 2 / IPS Empress Cosmo

uck Alox-kolv

P

Föruppvärmning Ingen föruppvärmning Föruppvärm

Hålltider efter att förupp- – 100 g kyvett – min. 45 minuter

värmningstemperaturen – 200 g kyvett – min. 60 minuter

på 850°C har uppnåtts igen – Om flera kyvetter (fler än två) ska brännas ur samtidigt ska föruppvärmningstiden ökas med 15 min/kyvett

Viktiga råd – Framställning av restaurationer, gjutkanaler, inbäddning, pressning, urbäddning och rengöring av de

pressade objekten ska utföras enligt motsvarande bruksanvisning

– Avlägsna fullständigt överskott av isolering före inbäddning, då dessa material förhindrar stelningen av

inbäddningsmaterialen

– Använd inte vätmedel (ytspänningsnedsättande) eftersom dessa kan reagera med inbäddningsmaterialen

– Överensstämmande resultat kan endast uppnås genom att följa bruksanvisningen noggrant

– Håll noga blandningstiderna. Vätskan kan förvaras i kylskåp i 5–10 °C

– Späd blandningsvätskan till inbäddningsmaterialet endast med destillerat- eller avjoniserat vatten

– Vätskekoncentration: Högre procentandel destillerat vatten i inbäddningsmaterialets blandningsvätska

sänker stelningsexpansionen och äventyrar stabiliteten på inbäddningsmaterialet.Använd inte en

vätskekoncentration som innehåller mindre än 40 % blandningsvätska för inbäddningsmaterial

– Använd alltid rena och torra instrument tillsammans med inbäddningsmaterialet. Använd inte

blandningsbägare som har använts till gips

– Lägsta angivna tider (stelningstid/föruppvärmningstid på 850

– Arbetstid

Arbetstiden beror på materialets temperatur,mängd av material som ska blandas, blandningstid och

blandningshastigheten på din blandare

– Högre materialtemperatur förkortar arbetstiden

– Längre blandningstid förkortar arbetstiden

– Ju större mängd material som ska blandas, desto kortare arbetstid

Speciella faktorer som påverkar stelningsexpansionen på inbäddningsmaterialet:

–

– Temperatur på inbäddningsmaterial och vätska

– Kvarstående vatten i blandningskoppen

– Atmosfärens luftfuktighet

– Generellt ska vaxkanaler som är max. 3 till 8 mm långa användas för framställning av gjutkanaler på

uppvaxade objekt. För avlånga objekt (t.ex. tunna MOD),välj hellre en kort gjutkanal än en lång, så

förlängs inte pressningstiden onödigt mycket

– Blanda inte med än 400 g inbäddningsmaterial på samma gång

– Följ blandningsförhållandena noga

– Kontrollera vakuumblandningsapparatens funktion regelbundet

– Bädda inte in under tryck eller tryckkammare under stelningsfasen, eftersom den metoden ändrar de

fysikaliska egenskaperna på inbäddningsmaterialet

– Lämna inte inbäddningsmaterialet över natten eller en helg (risk för sprickor och skägg)

– Tag alltid ut den pressade kyvetten från pressugnen omedelbart efter programmet är klart. Placera

kyvetten på ett galler och låt den sv

– För att uppnå tillräcklig upphättning av kyvetterna i urbränningsugnen, ska följande instruktioner följas:

– Placera alltid den stelnade kyvetten i ugnen som är föruppvärmd till 850

– Använd max. 50 % av det tillgängliga utrymmet in urbränningsugnen

– Placera alltid kyvetten i den bakre delen av brännkammaren

– Placera kyvetten snabbt i urbränningsugnen.

– Placera alltid kyvetterna i urbränningsugnen med öppningen nedåt, helst i 45° vinkel

– Om flera inbäddningar görs samtidigt, ska kyvetterna placeras i urbränningsugnen med 20-minuters

all

interv

– Kyvetterna får inte röra vid varandra. Se till att luften cirkulerar

alna

Se till att temperaturen inte sjunk

°C (1562 °F)) måste hållas

F)

°

C (1562

°

er för myck

et

Page 31

– När objektet ska bäddas ur,se till att endast överskott av inbäddningsmaterial blästras bort med 4 bars

tryck. Se till att inte det keramiska objektet blästras med detta tryck

Säkerhetsföreskrifter – Öppna inte urbränningsugnen under de första 30 minuterna av förvärmningscykeln eftersom vaxånga kan

jälvantända vid kontakt med luft och orsaka brännskador!

s

Varning: Inbäddningsmassan innehåller kvartspulver. Inandning av damm ska undvikas. (Förlängd

–

exponering av damm kan orsaka lungskada och silikos)

Fysikaliska egenskaper – Tryckhållfastighet 11–18 N/mm2– vätskekoncentration 60 %

(nach ISO 9694 – 1998) – Stelningstid 9–14 Minuten – vätskekoncentration 70 %

– Lineär termisk expansion 0,8–1,3 % – vätskekoncentration 70 %

etta material har utvecklats enbart för dentalt bruk. Användningen skall strikt följa instruktionerna i bruksanvisningen.Tillverkaren påtager sig inget ansvar för skador som uppkommer genom

D

oaktsamhet i materialbehandlingen eller underlåtenhet att följa givna instruktioner eller fastställda indikationsområden. Användaren är ensam ansvarig för kontrollen av materialets lämplighet för

nnat ändamål än vad som finns direkt uttryckt i instruktionerna. Beskrivningarna och data innebär ingen garanti för egenskaper och är inte bindande.

a

Page 32

Brugsanvisning

ndikation

I

ontraindikation

K

Leveringsform – IPS PressVEST Speed 2,5 kg

Opbevaring – Ideel opbevaring er 18–23 °C

Arbejdstemperatur

Indstøbningsring og

Alox stempel

PS PressVEST Speed indstøbningsmateriale kan anvendes til følgende Ivoclar Vivadent presse-keramik

I

ved presning i ovnene EP 500, EP 600, EP 600 Combi og Programat EP 5000:

IPS e.max Press

–

– IPS e.max ZirPress

– IPS Empress 2

IPS Empress Cosmo

–

– IPS InLine PoM (Press-on-Metal keramik)

Metalstøbning

–

– IPS Empress lagteknik (1180 °C)

– Al anvendelse der ikke er tydeligt angivet som indikation af producenten.

25x poser,100 g i hver IPS PressVEST Speed pulver

0,5 l IPS PressVEST Speed væske

1 målebæger

– IPS PressVEST Speed 5 kg

50x poser,100 g i hver IPS PressVEST Speed pulver

1 l IPS PressVEST Speed væske

1 målebæger

– Pulver opbevares tørt

– Væske opbevares ikke under +5°C (frostfølsomt)

– Anvend ikke frossen væske.

Hvis væsken fryser kan den ikke længere anvendes (krystallisation)

– Stuetemperatur 18 – max. 23°C

– En afvigende arbejdstemperatur påvirker afgørende afbindingsreaktionen.

– En højere arbejdstemperatur accelererer den kemiske proces.

– En lavere arbejdstemperatur forsinker den kemiske proces.

– Anvend kun IPS e.max indstøbningssystem

(100 g og 200 g) til IPS e.max og IPS InLine

PoM rohlinge

Dansk

– Anvend kun IPS Empress indstøbningssystem

(100 g og 200 g) til IPS Empress rohlinge

– IPS e.max og IPS InLine PoM rohlinge skal anvendes sammen med IPS e.max Alox stemplet.

Diameteren af IPS e.max Alox stemplet er 13 mm og derfor ikke kompatibel med IPS Empress

indstøbningssystem.

– Brug IPS silikone ringen til indstøbning. IPS silikone ringen anvendes til både IPS e.max og

IPS Empress indstøbningssystemet.

Pulver/væske forhold – 100 g pulver : 27 ml fortyndet væske

– 200 g pulver : 54 ml fortyndet væske

Page 33

landingsforhold:

B

IPS e.max Press

Indikation Koncen- 100 g ring 200 g ring

ration Væske: destilleret H

t

Enkelt kroner, facader, 60% 16 ml : 11 ml 32 ml : 22 ml

artiel kroner

p

3-leddede broer 50% 27 ml : 27 ml

Press on Galvano 60% 16 ml : 11 ml 32 ml : 22 ml

2

Væske: destilleret H

O

IPS e.max ZirPress

ndikation Koncen- 100 g ring 200 g ring

I

tration Væske: destilleret H2O Væske: destilleret H2O

Press on ZrO

2

60% 16 ml : 11 ml 32 ml : 22 ml

Enkelt kroner

Press on ZrO

broer

Press on ZrO

indlægsbroer

2

2