Genius Falcon User Manual

FALCON 5M-8M-424M

ITALIANO

AVVERTENZE PER L’INSTALLATORE

OBBLIGHI GENERALI PER LA SICUREZZA

ATTENZIONE! È importante per la sicurezza delle persone seguire attentamente tutta l’istruzione. Una errata installazione o un errato uso del prodotto può portare a gravi danni alle persone.

1.Leggere attentamente le istruzioni prima di iniziare l’installazione del prodotto.

2.I materiali dell’imballaggio (plastica, polistirolo, ecc.) non devono essere lasciati alla portata dei bambini in quanto potenziali fonti di pericolo.

3.Conservare le istruzioni per riferimenti futuri.

4.Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo indicato in questa documentazione. Qualsiasi altro utilizzo non espressamente indicato potrebbe pregiudicare l’integrità del prodotto e/o rappresentare fonte di pericolo.

5.GENIUS declina qualsiasi responsabilità derivata dall’uso improprio o diverso da quello per cui l’automatismo è destinato.

6.Non installare l’apparecchio in atmosfera esplosiva: la presenza di gas o fumi infiammabili costituisce un grave pericolo per la sicurezza.

7.Gli elementi costruttivi meccanici devono essere in accordo con quanto stabilito dalle Norme EN 12604 e EN 12605.

8.Per i Paesi extra-CEE, oltre ai riferimenti normativi nazionali, per ottenere un livello di sicurezza adeguato, devono essere seguite le Norme sopra riportate.

9.GENIUS non è responsabile dell’inosservanza della Buona Tecnica nella costruzione delle chiusure da motorizzare, nonché delle deformazioni che dovessero intervenire nell’utilizzo.

10.L’installazione deve essere effettuata nell’osservanza delle Norme EN 12453 e EN 12445. Il livello di sicurezza dell’automazione deve essere C+D.

11.Prima di effettuare qualsiasi intervento sull’impianto, togliere l’alimentazione elettrica e scollegare le batterie.

12.Prevedere sulla rete di alimentazione dell’automazione un interruttore onnipolare con distanza d’apertura dei contatti uguale o superiore a 3 mm. È consigliabile l’uso di un magnetotermico da 6A con interruzione onnipolare.

13.Verificare che a monte dell’impianto vi sia un interruttore differenziale con soglia da 0,03 A.

14.Verificare che l’impianto di terra sia realizzato a regola d’arte e collegarvi le parti metalliche della chiusura.

15.L’automazione dispone di una sicurezza intrinseca antischiacciamento costituita da un controllo di coppia. E’ comunque necessario verificarne la sogli di intervento secondo quanto previsto dalle Norme indicate al punto 10.

16.I dispositivi di sicurezza (norma EN 12978) permettono di proteggere eventuali aree di pericolo da Rischi meccanici di movimento, come ad Es. schiacciamento, convogliamento, cesoiamento.

17.Per ogni impianto è consigliato l’utilizzo di almeno una segnalazione luminosa nonché di un cartello di segnalazione fissato adeguatamente sulla struttura dell’infisso, oltre ai dispositivi citati al punto “16”.

18.GENIUS declina ogni responsabilità ai fini della sicurezza e del buon funzionamento dell’automazione, in caso vengano utilizzati componenti dell’impianto non di produzione GENIUS.

19.Per la manutenzione utilizzare esclusivamente parti originali GENIUS.

20.Non eseguire alcuna modifica sui componenti facenti parte del sistema d’automazione.

21.L’installatore deve fornire tutte le informazioni relative al funzionamento manuale del sistema in caso di emergenza e consegnare all’Utente utilizzatore dell’impianto il libretto d’avvertenze allegato al prodotto.

22.Non permettere ai bambini o persone di sostare nelle vicinanze del prodotto durante il funzionamento.

23.Tenere fuori dalla portata dei bambini radiocomandi o qualsiasi altro datore di impulso, per evitare che l’automazione possa essere azionata involontariamente.

24.Il transito tra le ante deve avvenire solo a cancello completamente aperto.

25.L’utente utilizzatore deve astenersi da qualsiasi tentativo di riparazione o d’intervento e deve rivolgersi solo ed esclusivamente a personale qualificato GENIUS o centri d’assistenza GENIUS.

26.Tutto quello che non è previsto espressamente in queste istruzioni non è permesso.

ENGLISH

IMPORTANT NOTICE FOR THE INSTALLER

GENERAL SAFETY REGULATIONS

ATTENTION! To ensure the safety of people, it is important that you read all the following instructions. Incorrect installation or incorrect use of the product could cause serious harm to people.

1.Carefully read the instructions before beginning to install the product.

2.Do not leave packing materials (plastic, polystyrene, etc.) within reach of children

as such materials are potential sources of danger.

3.Store these instructions for future reference.

4.This product was designed and built strictly for the use indicated in this documentation. Any other use, not expressly indicated here, could compromise the good condition/operation of the product and/or be a source of danger.

5.GENIUS declines all liability caused by improper use or use other than that for which the automated system was intended.

6.Do not install the equipment in an explosive atmosphere: the presence of inflammable gas or fumes is a serious danger to safety.

7.The mechanical parts must conform to the provisions of Standards EN 12604 and EN 12605.

8.For non-EU countries, to obtain an adequate level of safety, the Standards mentioned above must be observed, in addition to national legal regulations.

9.GENIUS is not responsible for failure to observe Good Technique in the construction of the closing elements to be motorised, or for any deformation that may occur during use.

10.The installation must conform to Standards EN 12453 and EN 12445. The safety level of the automated system must be C+D.

11.Before attempting any job on the system, cut out electrical power and disconnect the batteries.

12.The mains power supply of the automated system must be fitted with an all-pole switch with contact opening distance of 3mm or greater. Use of a 6A thermal breaker with all-pole circuit break is recommended.

13.Make sure that a differential switch with threshold of 0.03 A is fitted upstream of the system.

14.Make sure that the earthing system is perfectly constructed, and connect metal parts of the means of the closure to it.

15.The automated system is supplied with an intrinsic anti-crushing safety device consisting of a torque control. Nevertheless, its tripping threshold must be checked as specified in the Standards indicated at point 10.

16.The safety devices (EN 12978 standard) protect any danger areas against mechanical movement Risks, such as crushing, dragging, and shearing.

17.Use of at least one indicator-light is recommended for every system, as well as a warning sign adequately secured to the frame structure, in addition to the devices mentioned at point “16”.

18.GENIUS declines all liability as concerns safety and efficient operation of the automated system, if system components not produced by GENIUS are used.

19.For maintenance, strictly use original parts by GENIUS.

20.Do not in any way modify the components of the automated system.

21.The installer shall supply all information concerning manual operation of the system in case of an emergency, and shall hand over to the user the warnings handbook supplied with the product.

22.Do not allow children or adults to stay near the product while it is operating.

23.Keep remote controls or other pulse generators away from children, to prevent the automated system from being activated involuntarily.

24.Transit through the leaves is allowed only when the gate is fully open.

25.The User must not in any way attempt to repair or to take direct action and must solely contact qualified GENIUS personnel or GENIUS service centres.

26.Anything not expressly specified in these instructions is not permitted.

FRANÇAIS

CONSIGNES POUR L’INSTALLATEUR

RÈGLES DE SÉCURITÉ

ATTENTION! Il est important, pour la sécurité des personnes, de suivre à la lettre toutes les instructions. Une installation erronée ou un usage erroné du produit peut entraîner de graves conséquences pour les personnes.

1.Lire attentivement les instructions avant d’installer le produit.

2.Les matériaux d’emballage (matière plastique, polystyrène, etc.) ne doivent pas être laissés à la portée des enfants car ils constituent des sources potentielles de danger.

3.Conserver les instructions pour les références futures.

4.Ce produit a été conçu et construit exclusivement pour l’usage indiqué dans cette documentation. Toute autre utilisation non expressément indiquée pourrait compromettre l’intégrité du produit et/ou représenter une source de danger.

5.GENIUS décline toute responsabilité qui dériverait d’usage impropre ou différent de celui auquel l’automatisme est destiné.

6.Ne pas installer l’appareil dans une atmosphère explosive: la présence de gaz ou de fumées inflammables constitue un grave danger pour la sécurité.

7.Les composants mécaniques doivent répondre aux prescriptions des Normes EN 12604 et EN 12605.

8.Pour les Pays extra-CEE, l’obtention d’un niveau de sécurité approprié exige non seulement le respect des normes nationales, mais également le respect des Normes susmentionnées.

9.GENIUS n’est pas responsable du non-respect de la Bonne Technique dans la construction des fermetures à motoriser, ni des déformations qui pourraient intervenir lors de l’utilisation.

10.L’installation doit être effectuée conformément aux Normes EN 12453 et EN 12445. Le niveau de sécurité de l’automatisme doit être C+D.

11.Couper l’alimentation électrique et déconnecter la batterie avant toute intervention sur l’installation.

12.Prévoir, sur le secteur d’alimentation de l’automatisme, un interrupteur omnipolaire avec une distance d’ouverture des contacts égale ou supérieure à 3 mm. On recommande d’utiliser un magnétothermique de 6A avec interruption omnipolaire.

13.Vérifier qu’il y ait, en amont de l’installation, un interrupteur différentiel avec un seuil de 0,03 A.

14.Vérifier que la mise à terre est réalisée selon les règles de l’art et y connecter les pièces métalliques de la fermeture.

15.L’automatisme dispose d’une sécurité intrinsèque anti-écrasement, formée d’un contrôle du couple. Il est toutefois nécessaire d’en vérifier le seuil d’intervention suivant les prescriptions des Normes indiquées au point 10.

16.Les dispositifs de sécurité (norme EN 12978) permettent de protéger des zones éventuellement dangereuses contre les Risques mécaniques du mouvement, comme l’écrasement, l’acheminement, le cisaillement.

17.On recommande que toute installation soit doté au moins d’une signalisation lumineuse, d’un panneau de signalisation fixé, de manière appropriée, sur la structure de la fermeture, ainsi que des dispositifs cités au point “16”.

18.GENIUS décline toute responsabilité quant à la sécurité et au bon fonctionnement de l’automatisme si les composants utilisés dans l’installation n’appartiennent pas à la production GENIUS.

19.Utiliser exclusivement, pour l’entretien, des pièces GENIUS originales.

20.Ne jamais modifier les composants faisant partie du système d’automatisme.

21.L’installateur doit fournir toutes les informations relatives au fonctionnement manuel du système en cas d’urgence et remettre à l’Usager qui utilise l’installation les “Instructions pour l’Usager” fournies avec le produit.

22.Interdire aux enfants ou aux tiers de stationner près du produit durant le fonctionnement.

23.Eloigner de la portée des enfants les radiocommandes ou tout autre générateur d’impulsions, pour éviter tout actionnement involontaire de l’automatisme.

24.Le transit entre les vantaux ne doit avoir lieu que lorsque le portail est complètement ouvert.

25.L’utilisateur doit s’abstenir de toute tentative de réparation ou d’intervention et doit s’adresser uniquement et exclusivement au personnel qualifié GENIUS ou aux centres d’assistance GENIUS.

26.Tout ce qui n’est pas prévu expressément dans ces instructions est interdit.

ESPAÑOL

ADVERTENCIAS PARA EL INSTALADOR

REGLAS GENERALES PARA LA SEGURIDAD

ATENCION! Es sumamente importante para la seguridad de las personas seguir atentamente las presentes instrucciones. Una instalación incorrecta o un uso impropio del producto puede causar graves daños a las personas.

1.Lean detenidamente las instrucciones antes de instalar el producto.

2.Los materiales del embalaje (plástico, poliestireno, etc.) no deben dejarse al alcance de los niños, ya que constituyen fuentes potenciales de peligro.

3.Guarden las instrucciones para futuras consultas.

INDICE

1. DESCRIZIONE E CARATTERISTICHE TECNICHE |

pag.2 |

2. DIMENSIONI |

pag.2 |

3. CURVA DI MASSIMO UTILIZZO |

pag.2 |

4. PREDISPOSIZIONI ELETTRICHE (impianto standard) |

pag.2 |

5. INSTALLAZIONE DELL’AUTOMAZIONE |

pag.3 |

5.1. VERIFICHE PRELIMINARI |

pag.3 |

5.2. MURATURA DELLA PIASTRA DI FONDAZIONE |

pag.3 |

5.3. INSTALLAZIONE MECCANICA |

pag.3 |

5.4. MONTAGGIO DELLA CREMAGLIERA |

pag.3 |

6. MESSA IN FUNZIONE |

pag.4 |

6.1. COLLEGAMENTO SCHEDA ELETTRONICA |

pag.4 |

6.2. POSIZIONAMENTO DEI FINECORSA |

pag.4 |

7. PROVA DELL’AUTOMAZIONE |

pag.5 |

8. FUNZIONAMENTO MANUALE |

pag.5 |

9. RIPRISTINO DEL FUNZIONAMENTO NORMALE |

pag.5 |

10. APPLICAZIONI PARTICOLARI |

pag.5 |

11. MANUTENZIONE |

pag.5 |

12. RIPARAZIONI |

pag.5 |

13. ACCESSORI |

pag.5 |

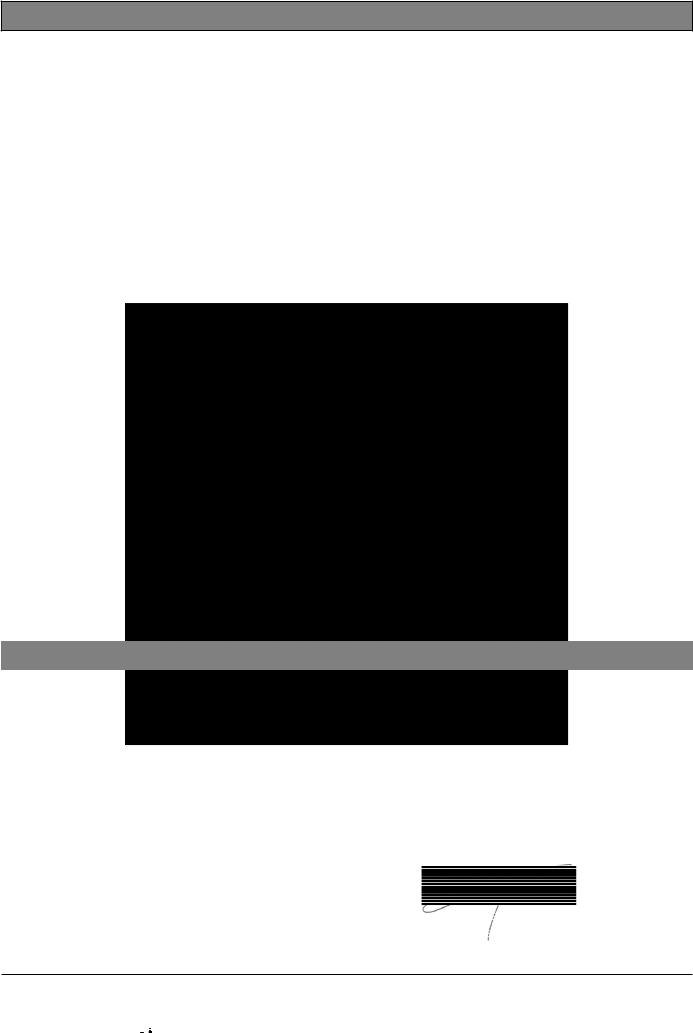

DICHIARAZIONE CE DI CONFORMITÁ

Fabbricante: |

GENIUS S.p.A. |

Indirizzo: Via Padre Elzi, 32 - 24050 - GrassobbioBergamo - ITALIA

Dichiara che: L’operatore mod. FALCON M

ITALIANO

•è costruito per essere incorporato in una macchina o per essere assemblato con altri macchinari per costituire una macchina ai sensi della Direttiva 98/37/CE;

•è conforme ai requisiti essenziali di sicurezza delle seguenti altre direttive CEE:

73/23/CEE e successiva modifica 93/68/CEE.

89/336/CEE e successiva modifica 92/31/CEE e 93/68/CEE

inoltre dichiara che non è consentito mettere in servizio il macchinario fino a che la macchina in cui sarà incorporato o di cui diverrà componente sia stata identificata e ne sia stata dichiarata la conformità alle condizioni della Direttiva 98/37/CE.

Grassobbio, 05-12-2006

L’Amministratore Delegato

D. Gianantoni

Note per la lettura dell’istruzione

Leggere completamente questo manuale di installazione prima di iniziare l’installazione del prodotto.

Il simbolo  evidenzia note importanti per la sicurezza delle persone e l’integrità dell’automazione.

evidenzia note importanti per la sicurezza delle persone e l’integrità dell’automazione.

Il simbolo

richiama l’attenzione su note riguardanti le caratteristiche od il funzionamento del prodotto.

richiama l’attenzione su note riguardanti le caratteristiche od il funzionamento del prodotto.

1

ITALIANO

AUTOMAZIONE FALCON M

Le presenti istruzioni sono valide per i seguenti modelli: |

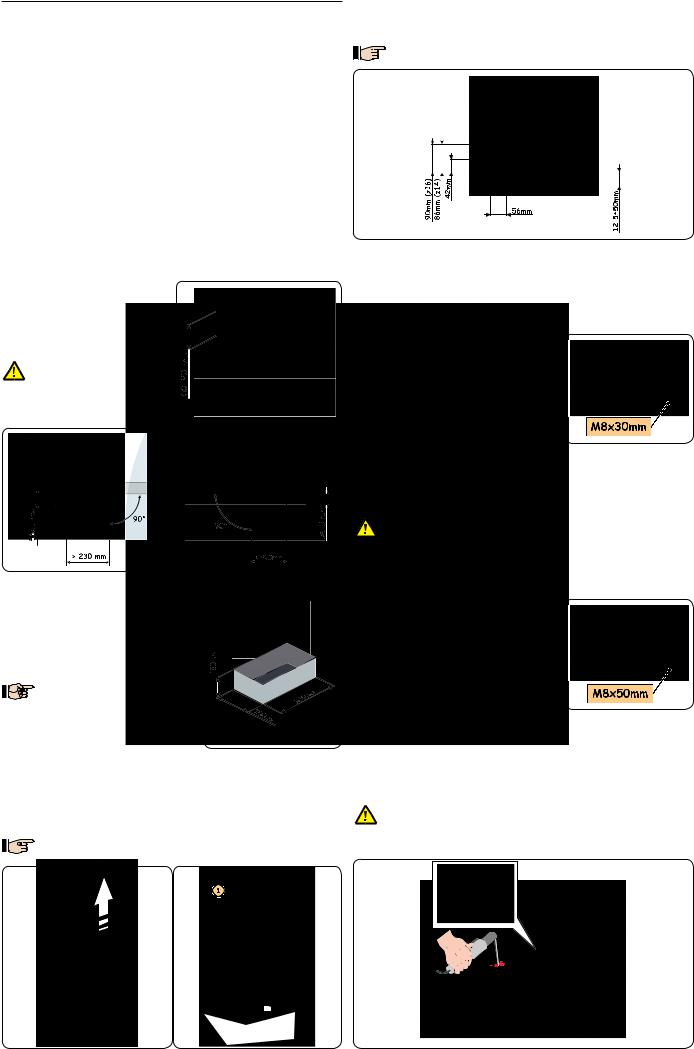

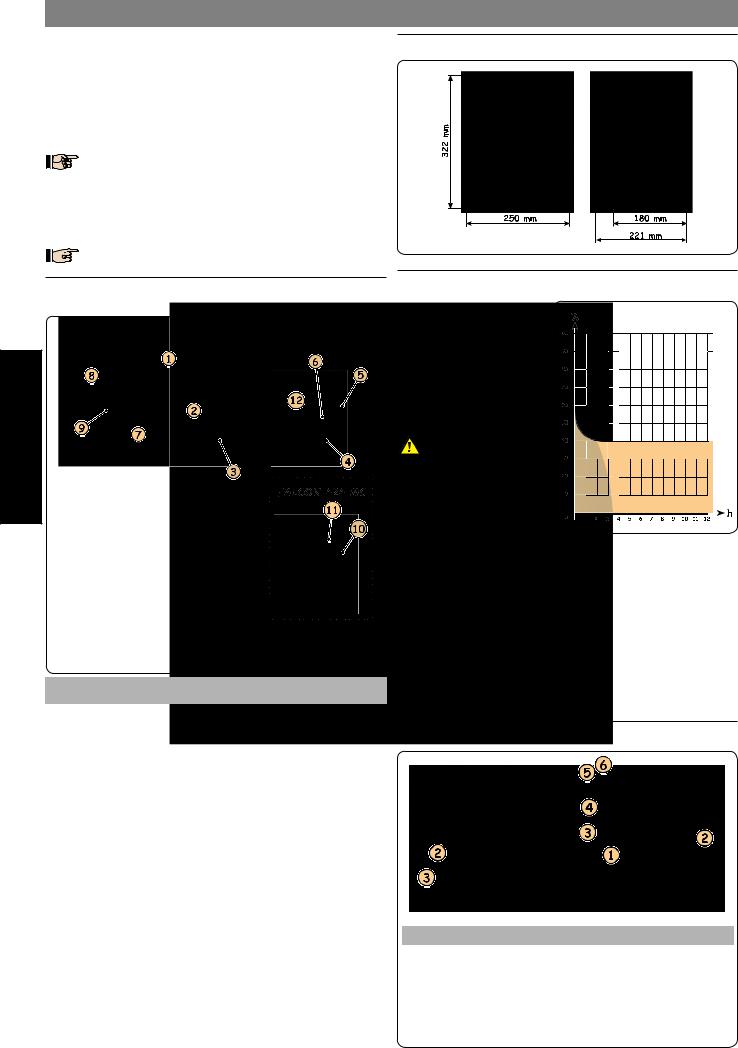

2. DIMENSIONI |

|

FALCON 5 M - FALCON 5 MC - FALCON 8 M- FALCON 8 MC - FALCON 424 |

||

|

||

M - FALCON 424 MC. |

|

|

Il motoriduttore FALCON per cancelli scorrevoli è un operatore elettromec- |

|

|

canico che trasmette il movimento all’anta scorrevole tramite un pignone |

|

|

a cremagliera o catena accoppiato opportunamente al cancello. |

|

|

Il sistema irreversibile garantisce il blocco meccanico del cancello quando il |

|

|

motore non è in funzione e quindi non occorre installare alcuna serratura. |

|

Il motoriduttore non è dotato di una frizione meccanica e quindi necessita di una apparecchiatura di comando con frizione elettronica regolabile per garantire la necessaria sicurezza antischiacciamen-

to.

Un comodo sblocco manuale a chiave personalizzata rende manovrabile il cancello in caso di black-out o disservizio.

Nei motoriduttori versione “C” l’apparecchiatura elettronica di comando è alloggiata all’interno dell’operatore.

Il motoriduttore FALCON è stato progettato e costruito per controllare |

Fig. 2 |

l’accesso veicolare. Evitare qualsiasi altro diverso utilizzo. |

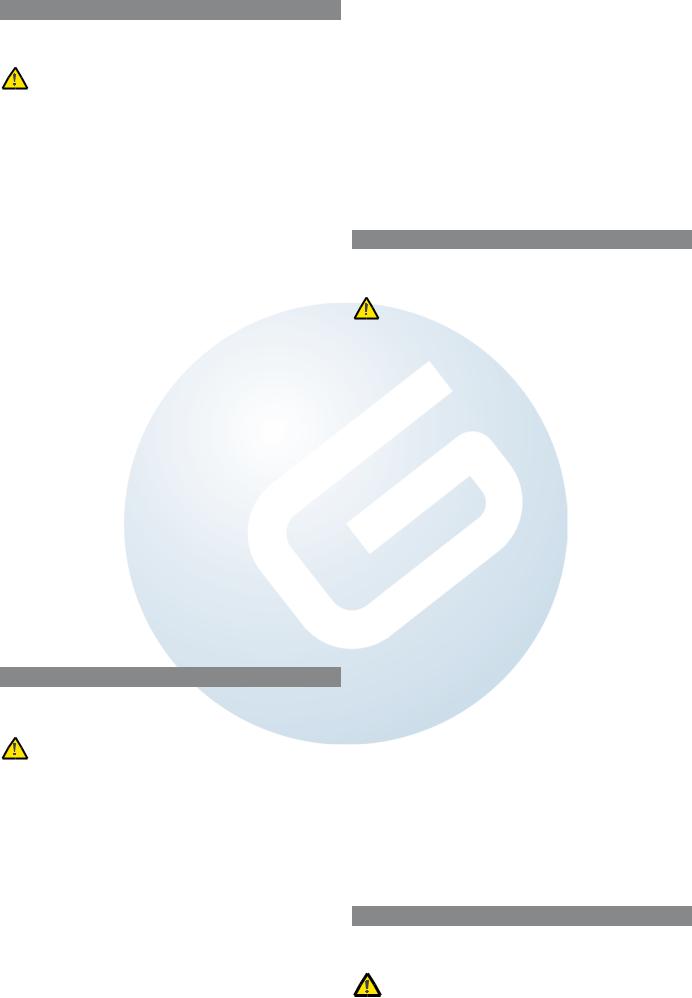

1. DESCRIZIONE E CARATTERISTICHE TECNICHE

Carter di copertura  Motoriduttore

Motoriduttore  Manopola di sblocco con chiavePignone

Manopola di sblocco con chiavePignone

Tappo copri-sensoreSensore magnetico

Piastra di fissaggio con dadi e zancheRiscontri magnetici

Chiave a tubo

Trasformatore toroidale (solo per Falcon 424 C)

Encoder (solo per Falcon 424 C)

Centrale di comando con supporto(solo |

|

|

|

Fig. 1 |

|||||

per le versioni C) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

MODELLO |

5 M |

|

8 M |

424 M |

|||||

5 MC |

|

8 MC |

424 MC |

||||||

|

|

||||||||

Alimentazione (+6% -10%) |

230 V~ |

115 V~ |

230 V~ |

115 V~ |

230 V~ |

115 V~ |

|||

50 Hz |

|

60 Hz |

50 Hz |

|

60 Hz |

50 Hz |

60 Hz |

||

|

|

|

|||||||

Potenza assorbita (W) |

350 |

|

500 |

|

600 |

70 |

|||

Corrente assorbita (A) |

1.5 |

|

3 |

|

2.2 |

|

5.2 |

3 |

|

Condensatore di spunto (µF) |

10 |

|

30 |

|

12.5 |

|

50 |

/ |

|

Spinta sul pignone (daN) |

|

45 |

|

|

65 |

40 |

|||

Coppia (Nm) |

|

18 |

|

|

24 |

13.5 |

|||

Termoprotezione (°C) |

|

|

|

140 |

|

|

/ |

||

Peso anta max. (Kg) |

500 |

|

800 |

400 |

|||||

Tipo di pignone |

|

|

|

|

Z 16 modulo 4 |

|

|

||

Velocità del cancello |

12 |

|

14 |

|

12 |

|

14 |

12 |

|

(m/min.) |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Lunghezza max. cancello |

|

|

|

|

|

15 |

|

|

|

(m) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Tipo di finecorsa |

|

|

|

|

Magnetico |

|

|

||

Tipo di frizione |

|

Controllo di coppia elettronico |

|||||||

|

|

|

|

(Vedi centrale) |

|

|

|||

|

|

|

|

|

|

|

|||

Frequenza d’utilizzo (vedi |

S3 - 30% |

|

S3 - 40% |

100% |

|||||

grafico) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Temperatura ambiente (°C) |

|

|

|

-20 ÷ +55 |

|

|

|||

|

|

9 |

|

|

10 |

7.5 |

|||

Peso del motoriduttore (Kg) |

(10 Falcon |

|

(11 Falcon |

(8.5 Falcon |

|||||

|

5MC) |

|

8MC) |

424MC) |

|||||

Grado di protezione |

|

|

|

|

IP 44 |

|

|

||

Dimensioni operatore |

|

|

|

|

Vedi fig. 2 |

|

|

||

2

3. CURVA DI MASSIMO UTILIZZO

La curva consente di individuare

il tempo massimo di lavoro (T) in funzione della frequenza di utilizzo (F).

Con riferimento alla Norma IEC 34- 1, il motoriduttore FALCON con un tipo di servizio S3, può funzionare alla frequenza d’utilizzo del 40%. Per garantire il buon funzionamen-

to è necessario operare nel campo di lavoro sotto la curva.

Importante: La curva è ottenuta alla temperatura di 20 °C. L’esposizione all’irraggiamento solare diretto può determinare diminuzioni della frequenza d’utilizzo fino al 20%.

Calcolo della frequenza d’utilizzo

E’ la percentuale del tempo di lavoro effettivo (apertura + chiusura) rispetto al tempo totale del ciclo (apertura + chiusura + tempi sosta).

La formula di calcolo è la seguente:

|

|

|

|

Ta + Tc |

|

|

|

% F = |

|

|

X 100 |

|

|

|

|

||

dove: |

|

|

Ta + Tc + Tp + Ti |

||

|

|

|

|

||

Ta |

= tempo di apertura |

|

|

||

Tc |

= |

tempo di chiusura |

|

|

|

Tp |

= |

tempo di pausa |

|

|

|

Ti |

= |

tempo di intervallo tra un ciclo completo e l’altro |

|||

4. PREDISPOSIZIONI ELETTRICHE (impianto standard)

|

|

Fig. 3 |

Pos. |

Descrizione |

Cavo di collegamento |

|

|

|

|

Motoriduttore |

3x2.5 mm2 (230/115V~) |

|

Trasmettitore fotocellule |

2x0.5 mm2 (TX) |

|

Ricevitore fotocellule |

4x0.5 mm2 (RX) |

|

Selettore a chiave |

2x0.5 mm2 |

|

Lampeggiante |

2x1.5 mm2 |

|

Ricevente esterna (optional) |

3x0.5 mm2 |

5.INSTALLAZIONE DELL’AUTOMAZIONE

5.1.VERIFICHE PRELIMINARI

Per la sicurezza e per un corretto funzionamento dell’automazione, verificare l’esistenza dei seguenti requisiti:

•La struttura del cancello deve essere idonea per essere automatizzata. In particolare si richiede che il diametro delle ruote sia rapportato al peso del cancello da automatizzare, che sia presente una guida superiore e vi siano degli arresti meccanici di finecorsa per evitare deragliamenti del cancello.

•Le caratteristiche del terreno devono garantire una sufficiente tenuta del plinto di fondazione.

•Nella zona di scavo del plinto non devono essere presenti tubazioni o cavi elettrici.

•Se il motoriduttore si trova esposto al passaggio di veicoli, possibilmente prevedere adeguate protezioni contro urti accidentali.

•Verificare l’esistenza di una efficiente presa di terra per il collegamento del motoriduttore.

•Verificare che attorno all’operatore rimanga uno spazio adeguato per poter eseguire in modo agevole tutte le operazioni necessarie all’installazione ed alle successive manutenzioni.

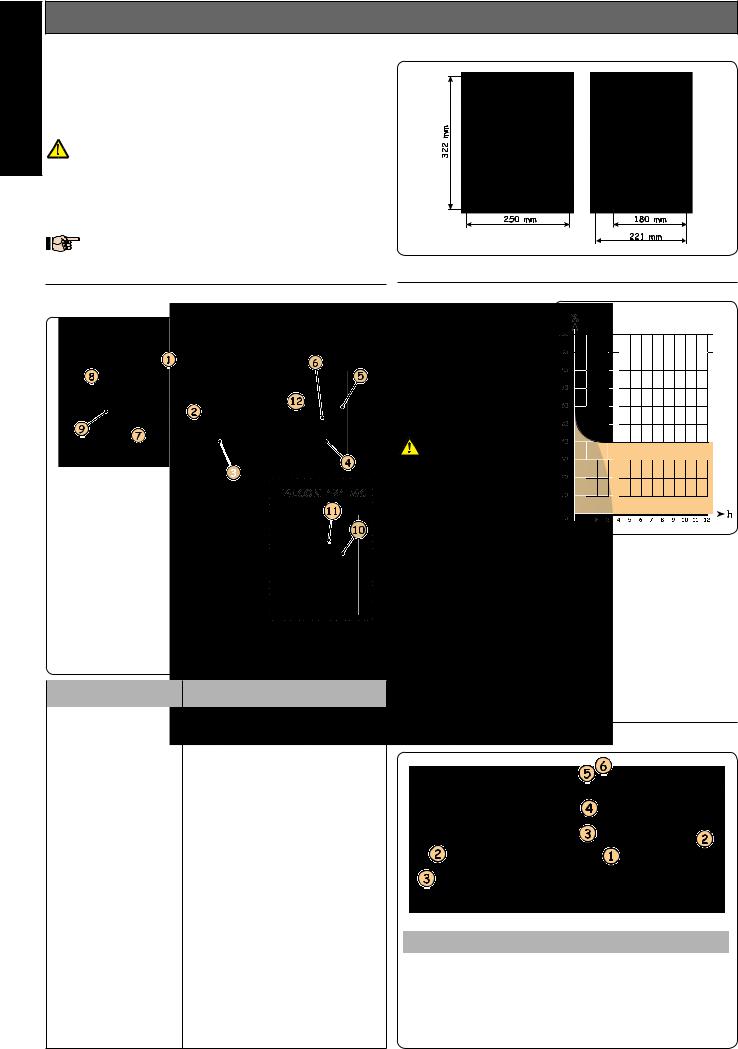

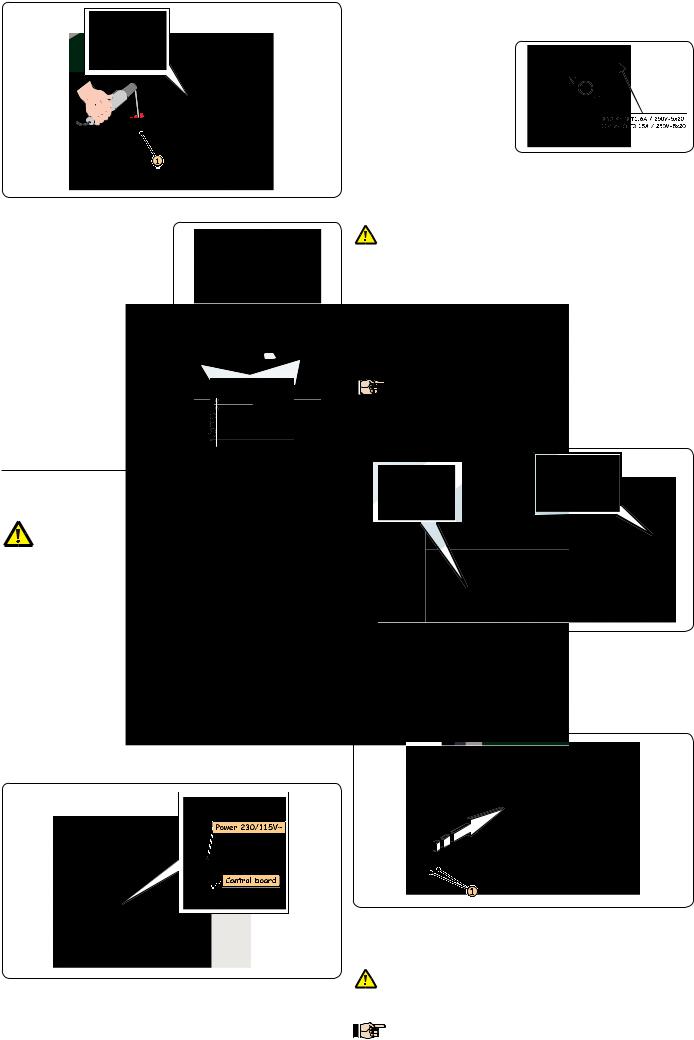

5.2.MURATURA DELLA PIASTRA DI FONDAZIONE

1.Assemblare la piastra di fondazione

come da Fig. 4.

2. La piastra di fondazione deve essere posizionata come da Fig. 5 (chiusura destra) o Fig. 6 (chiusura sinistra) per garantire il corretto ingranamento tra il pignone e la cremagliera.

La freccia riportata sulla piastra di fondazione deve essere sempre rivolta verso il cancel-

lo, come in Figg. 5-6. |

Fig. 4 |

|

|

|

Fig. 5 Fig. 6 |

3.Eseguire un plinto di fondazione come da Fig. 7 e murare la piastra di fondazione prevedendo una o più guaine per il passaggio dei cavi elettrici. Verificare la perfetta orizzontalità della piastra con una livella.

4.Attendere che il cemento faccia presa.

5. Predisporre i cavi elettrici per il collegamento con gli accessori e l’alimentazione elettrica come da Fig. 3.

Per effettuare agevolmente i col-

Per effettuare agevolmente i col-

legamenti fare fuoriuscire i cavi circa 40 cm dal foro della piastra

di fondazione.

Fig. 7

5.3.INSTALLAZIONE MECCANICA

Sfilare il carter di protezione tirandolo verso l’alto, Fig. 8.

Collocare l’operatore sulla piastra utilizzando le rondelle e i dadi in dotazione come da Fig.9, aiutandosi con la chiave a tubo in dotazione (Fig. 9 rif. ).

Durante tale operazione fare passare i cavi attraverso l’apposita

Durante tale operazione fare passare i cavi attraverso l’apposita

fessura presente nel corpo riduttore dell’operatore.

fessura presente nel corpo riduttore dell’operatore.

Registrare l’altezza dei piedini e la distanza dal cancello facendo rife- |

|

|

rimento a Fig. 10. |

ITALIANO |

|

Operazione necessaria per il corretto fissaggio della cremagliera e |

||

|

||

per conservare in futuro la possibilità di eseguire eventuali nuove |

|

|

regolazioni in altezza del motore. |

|

Fig. 10

Stringere le viti di fissaggio del motoriduttore.

Predisporre l’operatore per il funzionamento manuale come da paragrafo 8.

5.4.MONTAGGIO DELLA CREMAGLIERA

5.4.1.CREMAGLIERA DI ACCIAIO A SALDARE (FIG.11)

Montare i tre nottolini filettati sull’elemento

della cremagliera posizionandoli nella parte superiore dell’asola. In tale modo il gioco sull’asola consentirà nel tempo le eventuali regolazioni.

Portare manualmente l’anta in posizione di apertura.

Appoggiare sul pignone il primo pezzo di cremagliera a livello e saldare il nottolino filettato sul cancello come indicato in Fig. 13.

Muovere manualmente il cancello, verificando che la cremagliera sia in appoggio sul pignone e saldare il secondo e il terzo nottolino.

Accostare un altro elemento di cremagliera al precedente utilizzando, per mettere in fase la dentatura dei due elementi, un pezzo di cremagliera

come indicato in Fig. 14 rif. .

Muovere manualmente il cancello e saldare i tre nottolini filettati proseguendo fino alla copertura completa del cancello.

Non lasciare sporgere dal cancello eventuali spezzoni di cremagliera in esubero.

5.4.2. CREMAGLIERA DI ACCIAIO AD AVVITARE (FIG. 12)

Portare manualmente l’anta in posizione di apertura.

Appoggiare sul pignone il primo pezzo di cremagliera posizionando il distanlziale tra la cremagliera stessa ed il bordo del cancello. Controllare con una bolla l’orizzontalità della cremagliera e segnare con un pennarello il punto di foratura.

Forare con una punta Ø 6,5 mm e filettare con maschio da M8. Avvitare il bullone.

Muovere manualmente il cancello, verificando che la cremagliera sia in appoggio sul pignone e ripetere le operazioni al punto .

Accostare un altro elemento di cremagliera al precedente utilizzando, per mettere in fase la dentatura dei due elementi, un pezzo di cremagliera come indicato in Fig. 14 rif. .

Muovere manualmente il cancello e procedere nelle operazioni di fissaggio come per il primo elemento, proseguendo fino alla copertura completa del cancello.

Non lasciare sporgere dal cancello eventuali spezzoni di cremagliera in esubero.

Fig. 8 |

Fig. 9 |

Fig. 13 |

3

ITALIANO

Fig. 14

Note sull’installazione della cremagliera

•Verificare che durante la corsa del cancello tutti gli elementi della cremagliera non vadano fuori dal pignone.

•Non saldare assolutamente gli elementi della cremagliera nè ai distanziali nè tra di loro .

•Terminata l’installazione della cremagliera, per garantire un corretto ingranamento con il pignone,

èopportuno abbassare di circa 1,5 mm (Fig.15) la posizione del motoriduttore.

•Verificare manualmente che il cancello raggiunga regolarmente le battute di arresto meccaniche di finecorsa e che non vi siano attriti durante la corsa.

•Non utilizzare grasso o altri prodotti

lubrificanti tra pignone e crema- |

Fig. 15 |

|

gliera. |

||

|

6.MESSA IN FUNZIONE

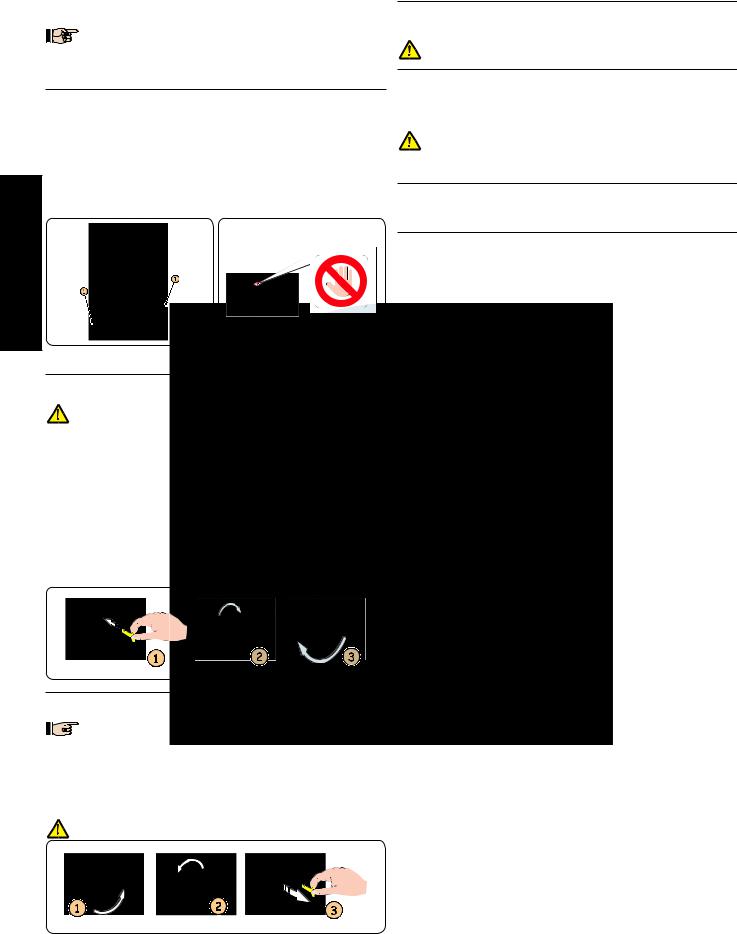

6.1.COLLEGAMENTO SCHEDA ELETTRONICA

Prima di effettuare qualsiasi tipo di intervento sulla scheda (collegamenti, programmazione, manutenzione) togliere sempre l’alimentazione elettrica.

Seguire i punti 10, 11, 12, 13,14 degli OBBLIGHI GENERALI PER LA SICUREZZA.

Seguendo le indicazioni di Fig. 3 predisporre i cavi nelle canalizzazioni ed effettuare i collegamenti elettrici con gli accessori prescelti.

Separare sempre i cavi di alimentazione da quelli di comando e di sicurezza (pulsante, ricevente, fotocellule ecc.). Per evitare qualsiasi disturbo elettrico utilizzare guaine separate.

6.1.1. MESSA A TERRA

Collegare il cavo di messa a terra come in Fig. 16.

6.1.2. APPARECCHIATURA ELETTRONICA

(SOLO PER VERSIONI “C”)

Nei motoriduttori versione “C” l’apparecchiatura elettronica di comando è fissata ad un supporto orientabile con coperchio trasparente.

Sul coperchio sono stati posizionati i pulsanti di programmazione della scheda, questo permette di eseguire la programmazione della scheda senza dover rimuovere il coperchio.

Per collegare correttamente la centrale attenersi a quanto riportato nelle specifiche istruzioni.

Fig. 16

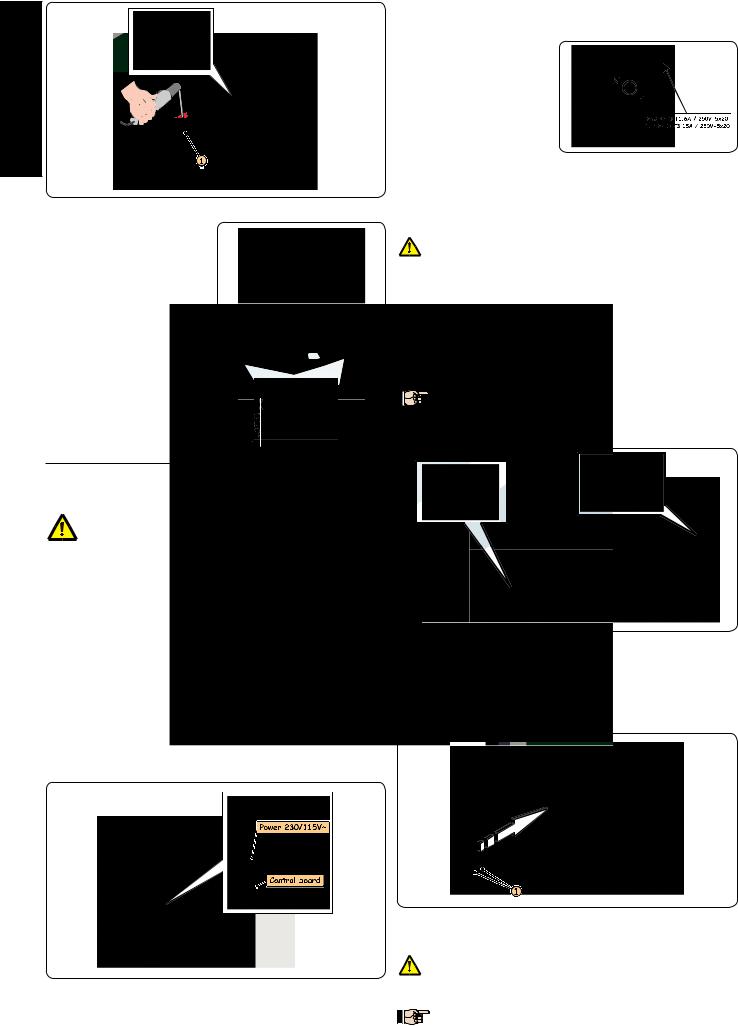

6.1.3. COLLEGAMENTO CAVO DI ALIMENTAZIONE

(SOLO PER FALCON 424)

Nel motoriduttore FALCON 424MC |

|

|

si trova alloggiato un morsetto |

|

|

mammut con portafusibile (Fig. |

|

|

17) collegato al circuitoprimario |

|

|

del trasformatore toroidale. Il cavo |

|

|

d’alimentazione di rete 230/115V~ |

|

|

deve essere collegato a questo |

|

|

morsetto rispettando quanto in- |

|

|

dicato in Fig. 17. Per l’eventuale |

Fig. 17 |

|

sostituzione del fusibile di prote- |

||

|

||

zione utilizzare un fusibile del tipo |

|

T1.6A/250V - 5x20 per alimentazione 230V~ e T3.15A/250V - 5x20 nel caso d’alimentazione a 115V~.

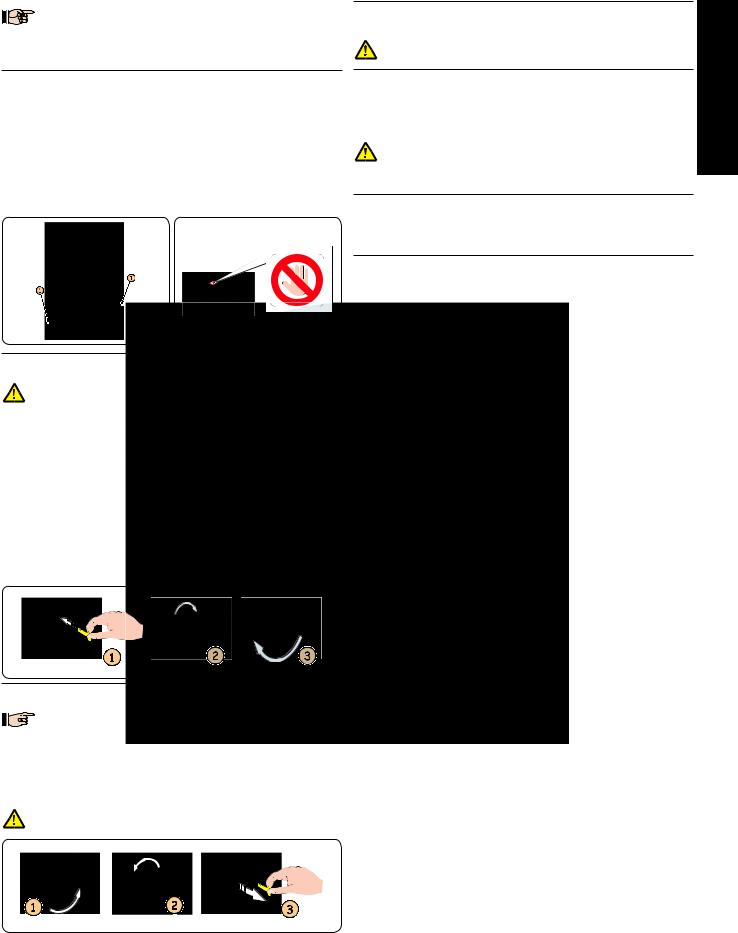

6.2. POSIZIONAMENTO DEI FINECORSA

Per un corretto posizionamento dei magneti di finecorsa è necessario che la centrale di comando sia installata e correttamente collegata con tutti gli accessori di comando e sicurezza.

L’operatore è dotato di un finecorsa magnetico, che comanda l’arresto del moto del cancello nel momento in cui il magnete, fissato nella parte superiore della cremagliera, attiva il sensore. I magneti forniti con l’operatore sono appositamente polarizzati ed azionano solo un contatto del sensore, il contatto di chiusura o quello di apertura. Il magnete che aziona il contatto di cancello aperto riporta raffigurato un lucchetto aperto, viceversa il magnete che attiva il contatto di cancello chiuso riporta il simbolo di lucchetto chiuso (vedi Fig. 18).

Per posizionare correttamente i due magneti di finecorsa agire come di seguito:

Per un corretto funzionamento dell’operatore il magnete raffigurante

Per un corretto funzionamento dell’operatore il magnete raffigurante

il lucchetto aperto deve essere posizionato a sinistra dell’operatore, guardando l’automazione dall’interno, viceversa il magnete con il lucchetto chiuso deve essere posizionato a destra dell’operatore

Assemblare i due magneti come indicato in figura 18.

Fig. 18

Predisporre l’operatore per il funzionamento manuale come da paragrafo 8 ed alimentare il sistema

Portare manualmente il cancello in posizione d’apertura lasciando 4 cm dall’arresto meccanico di finecorsa.

Far scorrere sulla cremagliera, nella direzione del motore, il magnete più vicino all’operatore, vedi figura 19. Appena il led relativo al finecorsa presente sulla scheda si spegne far avanzare il magnete di altri 10 mm e fissarlo con le apposite viti (Fig. 19 rif. ).

Fig. 19

Procedere in modo analogo per l’altro magnete.

Portare il cancello circa a metà della sua corsa e ribloccare il sistema (vedi paragrafo 9).

Prima di inviare un’impulso assicurarsi che il cancello non si possa muovere manualmente.

Comandare un ciclo completo del cancello per verificare il corretto intervento del finecorsa.

Per evitare danneggiamenti dell’operatore e/o interruzioni del fun-

Per evitare danneggiamenti dell’operatore e/o interruzioni del fun-  zionamento dell’automazione è necessario lasciare circa 40 mm dagli arresti meccanici di finecorsa.

zionamento dell’automazione è necessario lasciare circa 40 mm dagli arresti meccanici di finecorsa.

4

Controllare che a fine manovra, sia in apertura che in chiusura, il

Controllare che a fine manovra, sia in apertura che in chiusura, il  led del rispettivo finecorsa rimanga attivato (led spento).

led del rispettivo finecorsa rimanga attivato (led spento).

Apportare le opportune modifiche alla posizione dei magneti di finecorsa.

7. PROVA DELL’AUTOMAZIONE

Una volta terminata l’installazione dell’operatore procedere ad una accurata verifica funzionale di tutti gli accessori e dispositivi di sicurezza collegati.

Infilare il carter di copertura e fissarlo con le apposite viti in dotazione, Fig. 20, rif. .

Applicare l’adesivo di segnalazione pericolo sulla parte superiore del carter (Fig. 21).

Consegnare al Cliente il fascicolo “Istruzioni per l’uso”, illustrare il corretto funzionamento e utilizzo del motoriduttore ed evidenziare le zone di potenziale pericolo dell’automazione.

Fig. 20 |

Fig. 21 |

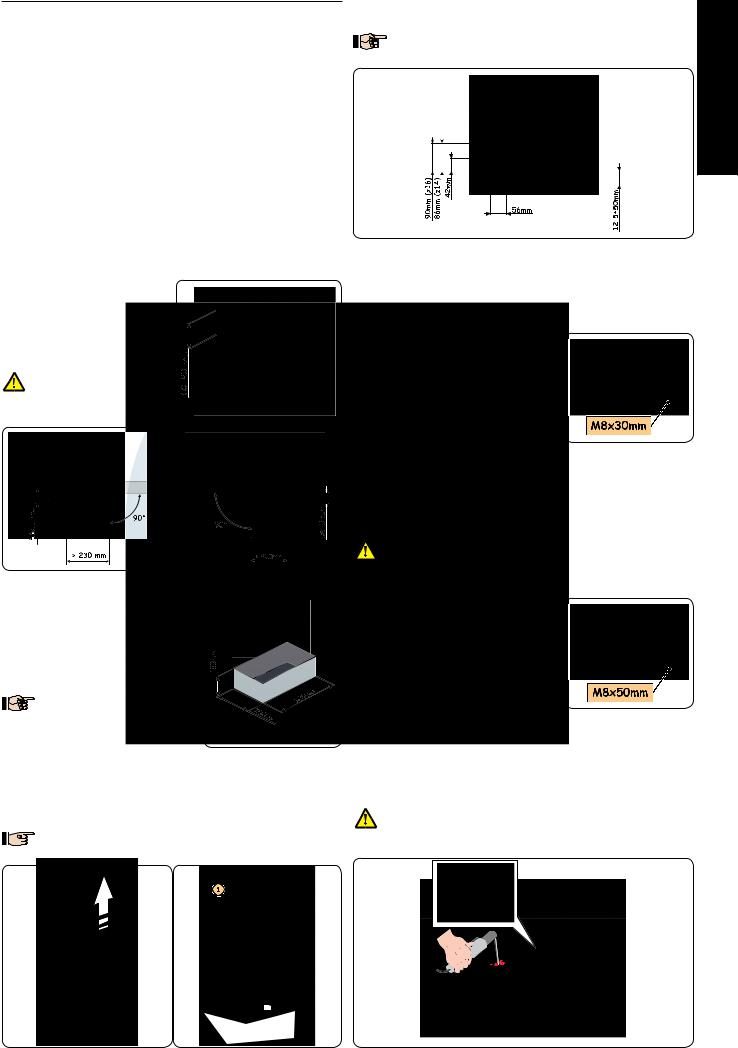

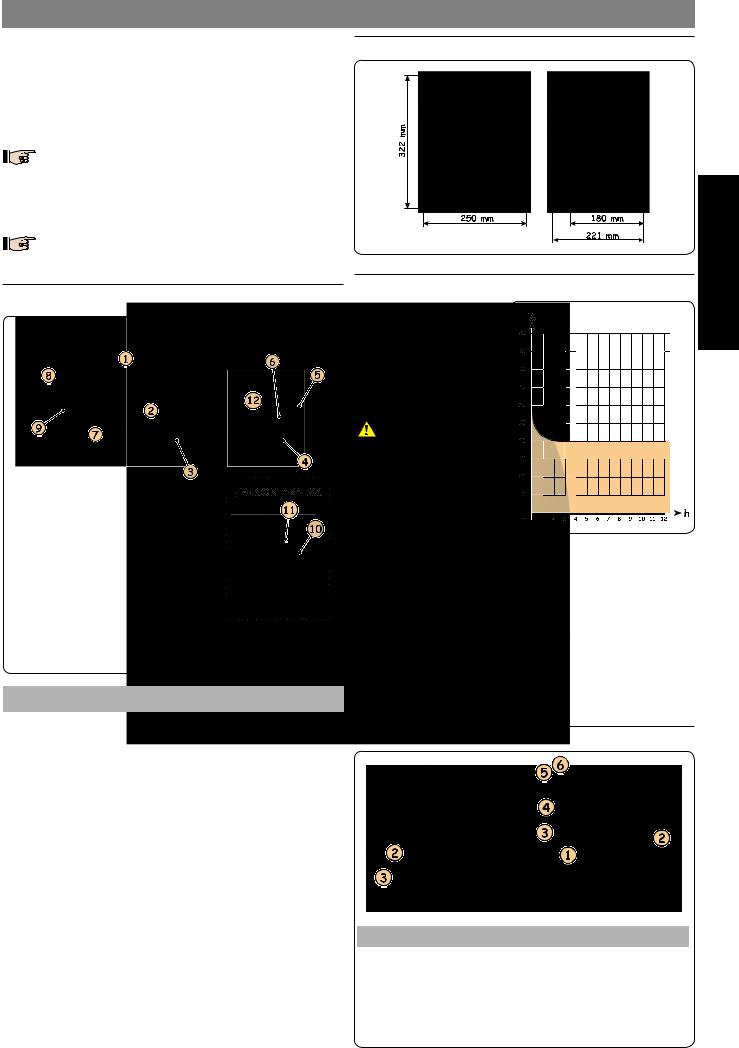

8. FUNZIONAMENTO MANUALE

Lo sblocco manuale è un dispositivo che permette di svincolare l’operatore dal cancello permettendone la movimentazione manuale.

Prima di agire sul dispositivo di sblocco togliere tensione all’impianto agendo sull’interruttore differenziale a monte del motoriduttore.

IL DISPOSITIVO DI SBLOCCO NON SI DEVE CONSIDERARE UN ARRESTO D’EMERGENZA

Nel caso sia necessario azionare manualmente il cancello a causa di mancanza di alimentazione elettrica o disservizio dell’automazione, è necessario agire sul dispositivo di sblocco come segue:

1.Inserire l’apposita chiave in dotazione nella serratura, Fig. 22 Rif. , e ruotarla in senso orario come indicato in Fig. 22 Rif. .

2.Ruotare il sistema di sblocco in senso orario di circa 180°, come indicato in Fig. 22 Rif. .

3.Effettuare manualmente la manovra di apertura o chiusura.

Fig. 22

9. RIPRISTINO DEL FUNZIONAMENTO NORMALE

Per evitare che un impulso involontario possa azionare il cancello

Per evitare che un impulso involontario possa azionare il cancello

durante la manovra , prima di ribloccare l’operatore, togliere alimentazione all’impianto.

durante la manovra , prima di ribloccare l’operatore, togliere alimentazione all’impianto.

1.Ruotare il sistema di sblocco in senso antiorario di circa 180°, come indicato in Fig. 23 rif. .

2.Ruotare la chiave in senso antiorario, Fig. 23 rif. , ed estrarla dalla serratura, come indicato in Fig. 23 rif. .

3.Muovere il cancello fino all’ingranamento dello sblocco.

Prima di ripristinare l’alimentazione al sistema verificare che il cancello non si possa muovere manualmente.

Fig. 23

10. APPLICAZIONI PARTICOLARI

Non sono previste applicazioni particolari.

Tutto quello che non è descritto in queste istruzioni è espressamente vietato.

11. MANUTENZIONE

Al fine d’assicurare nel tempo un corretto funzionamento ed un costante livello di sicurezza è opportuno eseguire, con cadenza semestrale, un controllo generale dell’impianto. Nel fascicolo “Istruzioni per l’uso” è stato predisposto un modulo per la registrazione degli interventi di manutenzione.

Il modulo per la manutenzione allegato ha uno scopo puramente indicativo, non è escluso che per garantire il corretto funzionamento dell’automazione ed un costante livello di sicurezza siano necessarie operazioni di manutenzione non riportate nel modulo.

12. RIPARAZIONI

L’utente utilizzatore deve astenersi da qualsiasi tentativo di riparazione o d’intervento e deve rivolgersi solo ed esclusivamente a personale qualificato GENIUS o centri d’assistenza GENIUS.

13. ACCESSORI

Per gli accessori disponibili vedi catalogo GENIUS.

ITALIANO

5

INDEX

|

|

1. DESCRIPTION AND TECHNICAL SPECIFICATIONS |

page.7 |

|

|

2. DIMENSIONS |

page.7 |

|

|

3. MAXIMUM USE CURVE |

page.7 |

|

|

4. ELECTRONIC DEVICES (standard system) |

page.7 |

|

|

5. INSTALLING THE AUTOMATED SYSTEM |

page.8 |

|

|

5.1. PRELIMINARY CHECKS |

page.8 |

|

|

5.2. MASONRY FOR FOUNDATION PLATE |

page.8 |

|

|

||

ENGLISH |

|

5.3. MECHANICAL INSTALLATION |

page.8 |

|

5.4. INSTALLING THE RACK |

page.8 |

|

|

|

||

|

|

6. START-UP |

page.9 |

|

|

6.1. CONNECTION OF CONTROL BOARD |

page.9 |

|

|

6.2. POSITIONING THE TRAVEL-LIMIT ELEMENTS |

page.9 |

|

|

7. AUTOMATED SYSTEM TEST |

page.10 |

|

|

8. MANUAL OPERATION |

page.10 |

|

|

9. RESTORING NORMAL OPERATION MODE |

page.10 |

|

|

10. SPECIAL APPLICATIONS |

page.10 |

|

|

11. MAINTENANCE |

page.10 |

|

|

12. REPAIRS |

page.10 |

|

|

13. ACCESSORIES |

page.10 |

CE DECLARATION OF CONFORMITY

Manufacturer: GENIUS S.p.A.

Address: Via Padre Elzi, 32 - 24050 - GrassobbioBergamo - ITALY

Declares that: Operator mod. FALCON M

•is built to be incorporated in a machine or to be assembled with other machinery to create a machine under the provisions of Directive 98/37/EC;

•conforms to the essential safety requirements of the other following EEC directives:

73/23/EEC and subsequent amendment 93/68/EEC.

89/336/EEC and subsequent amendment 92/31/EEC and 93/68/EEC

Furthermore, the manufacturer declares that the machinery must not be put into service until the machine into which it will be incorporated or of which it will become a part has been identified and its conformity to the conditions of Directive 98/37/EC has been declared.

Grassobbio, 05-12-2006

Managing Director

D. Gianantoni

Notes on reading the instruction

Read this installation manual to the full before you begin installing the product.

The  symbol indicates notes that are important for the safety of persons and for the good condition of the automated system The

symbol indicates notes that are important for the safety of persons and for the good condition of the automated system The

symbol draws your attention to the notes on the characteristics and operation of the product.

symbol draws your attention to the notes on the characteristics and operation of the product.

6

FALCON M AUTOMATED SYSTEM

These instructions apply to the following models:

FALCON 14 M - FALCON 14 MC - FALCON 20 M- FALCON 20 MC - FALCON 15 M - FALCON 15 MC - FALCON 20 M 3PH

The FALCON gearmotor for sliding gates is an electro-mechanical operator which transmits drive to the sliding leaf by a rack and pinion or by a chain suitably coupled to the gate.

The non-reversing system guarantees mechanical locking of the gate when the motor is not operating and, therefore, there is no need to install any lock.

The gearmotor does not have a mechanical clutch and, therefore,

The gearmotor does not have a mechanical clutch and, therefore,

requires a control unit with an adjustable electronic clutch which guarantees the necessary anti-crushing safety.

A handy manual release with a customised key makes the gate manoeuvrable in case of a power cut or trouble.

In the “C” version gearmotors, the electronic control unit is housed inside the operator.

The FALCON gearmotor was designed and built for controlling vehicle

The FALCON gearmotor was designed and built for controlling vehicle

access. Do not use in any different way.

access. Do not use in any different way.

1. DESCRIPTION AND TECHNICAL SPECIFICATIONS

Covering housingGearmotor

Release knob with keyPinion

Sensor cover plugMagnetic sensor

Securing plate with nuts and wall anchorsMagnetic counter-plates

Tube wrench

Toroidal transformer (for Falcon 424 C only)Encoder (for Falcon 424 C only)

Control unit with support (for versions “C” |

|

|

|

|

Fig. 1 |

|||||

only) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

MODEL |

5 M |

|

8 M |

|

424 M |

|||||

5 MC |

|

8 MC |

|

424 MC |

||||||

|

|

|

||||||||

Power supply (+6% -10%) |

230 V~ |

115 V~ |

230 V~ |

115 V~ |

230 V~ |

115 V~ |

||||

50 Hz |

|

60 Hz |

50 Hz |

|

60 Hz |

|

50 Hz |

60 Hz |

||

|

|

|

|

|||||||

Absorbed power (W) |

350 |

|

500 |

|

600 |

|

70 |

|||

Absorbed current (A) |

1.5 |

|

3 |

|

2.2 |

|

5.2 |

|

3 |

|

Thrust capacitor (µF) |

10 |

|

30 |

|

12.5 |

|

50 |

|

/ |

|

Thrust on pinion (daN) |

|

45 |

|

|

65 |

|

40 |

|||

Torque (Nm) |

|

18 |

|

|

24 |

|

13.5 |

|||

Temperature protection (°C) |

|

|

|

140 |

|

|

|

/ |

||

Max leaf weight (Kg) |

500 |

|

800 |

|

400 |

|||||

Type of pinion gear |

|

|

|

|

Z 16 module 4 |

|

|

|||

Gate speed (m/min) |

12 |

|

14 |

|

12 |

|

14 |

|

12 |

|

Max. gate length (m) |

|

|

|

|

|

15 |

|

|

|

|

Type of travel-limit device |

|

|

|

|

Magnetic |

|

|

|||

Type of clutch |

|

|

Electronic torque control |

|||||||

|

|

|

(See control unit) |

|

|

|||||

|

|

|

|

|

|

|||||

Use frequency (see graph) |

S3 - 30% |

|

S3 - 40% |

|

100% |

|||||

Operating ambient tempe- |

|

|

|

-20 ÷ +55 |

|

|

|

|||

rature (°C) |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

10 |

|

7.5 |

|||

Weight of gearmotor (Kg) |

(10 Falcon |

|

(11 Falcon |

|

(8.5 Falcon |

|||||

|

5MC) |

|

8MC) |

|

424MC) |

|||||

Protection class |

|

|

|

|

IP 44 |

|

|

|||

Operator dimensions |

|

|

|

|

See fig. 2 |

|

|

|||

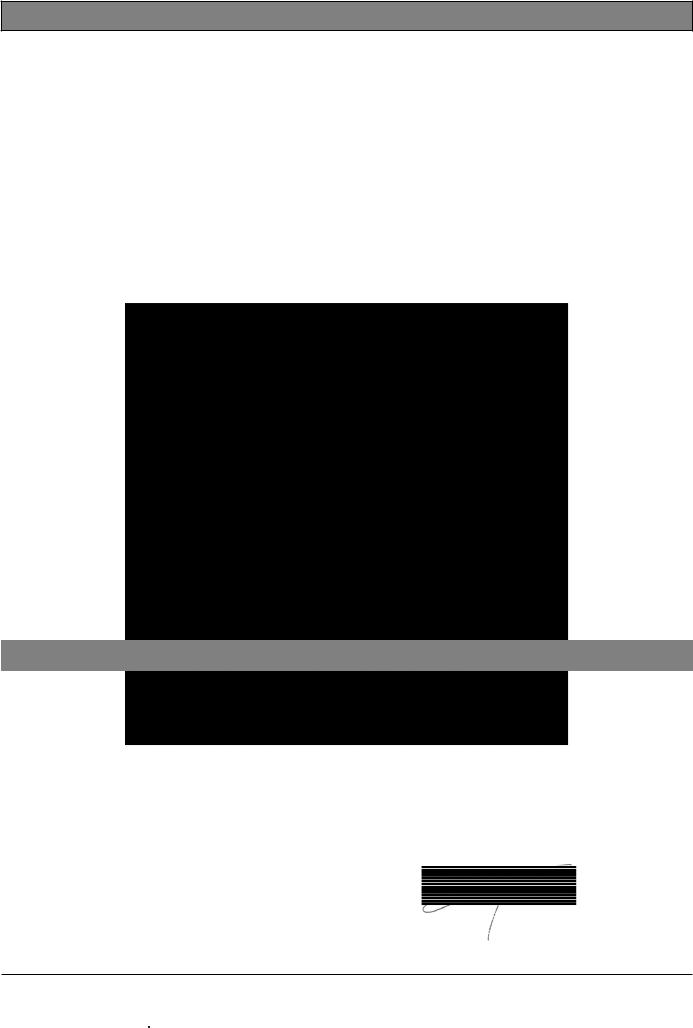

2. DIMENSIONS

3. MAXIMUM USE CURVE

The curve makes it possible to establish maximum work time (T) according to use frequency (F). With reference to standard IEC 34-1, the FALCON gearmotor, with service type S3, can operate at

use frequency of 40%. To ensure efficient operation, operate in the work range under the curve.

Important: The curve is obtained at a temperature of 20°C. Exposure to the direct sun rays can reduce use frequency down to 20%.

Fig. 2

ENGLISH

Calculation of use frequency

The percentage of effective work time (opening + closing) compared to total time of cycle (opening + closing + pause times).

Calculation formula:

|

|

|

Ta + Tc |

|

|

|

% F = |

|

X 100 |

|

|

|

||

where: |

|

Ta + Tc + Tp + Ti |

||

|

|

|

||

Ta = |

opening time |

|

|

|

Tc |

= |

closing time |

|

|

Tp = |

pause time |

|

|

|

Ti |

= |

interval time between one complete cycle and another |

||

4. ELECTRONIC DEVICES (standard system)

|

|

Fig. 3 |

Pos. |

Description |

Connection cable |

|

|

|

|

Gearmotor |

3x2.5 mm2 (230/115V~) |

|

Photocell transmitter |

2x0.5 mm2 (TX) |

|

Photocell receiver |

4x0.5 mm2 (RX) |

|

Key-operated selector switch |

2x0.5 mm2 |

|

Flashing light |

2x1.5 mm2 |

|

External receiver (optional) |

3x0.5 mm2 |

7

5.INSTALLING THE AUTOMATED SYSTEM

5.1.PRELIMINARY CHECKS

|

To ensure safety and an efficiently operating automatic system, make sure |

||

|

the following conditions are observed: |

||

|

• The structure of the door must be suitable to be automated. Specifically, |

||

|

the wheel diameter must be in relation to the weight of the gate to be |

||

|

automated; an upper guide must be present; travel-limit mechanical |

||

|

stops must be fitted to prevent the gate derailing. |

||

|

• The soil must permit sufficient stability for the foundation plinth. |

||

|

• There must be no pipes or electrical cables in the plinth excavation |

||

|

area. |

||

|

• If the gearmotor is exposed to passing vehicles, install, if possible, adequate |

||

|

means of protection against accidental impact. |

||

|

• Check if an efficient earth socket is available for connecting the gear- |

||

|

motor. |

||

ENGLISH |

• Make sure that there is sufficient space around the operator to enable all |

||

the installation jobs and subsequent maintenance work to be smoothly |

|||

located as shown in Fig. 5 (right |

|||

|

carried out. |

||

|

5.2. MASONRY FOR FOUNDATION PLATE |

||

|

1. Assemble the foundation plate as |

||

|

in Fig. 4. |

||

|

2. The foundation plate must be |

||

|

closing) or Fig. 6 (left closing) to |

||

|

ensure correct meshing between |

||

|

rack and pinion. |

|

|

|

|

|

|

|

The arrow on the foundation plate |

|

|

|

must always point to the gate, |

|

|

|

see Figs. 05-06. |

|

|

|

|

|

Fig. 4 |

|

|

|

|

|

Fig. 5 Fig. 6 |

||

3.Make a foundation plinth as in Fig. 7 and wall the foundation plate, providing one or more sheaths for routing the electrical cables. Using a spirit level, check if the plate is perfectly level. Wait for the cement to set.

4.Prepare the electrical cables for connection to the accessories and the electrical power supply as shown in Fig. 3.

To facilitate making the connections,

To facilitate making the connections,  make the cables come out by about 40 cm from the foundation plate hole (Fig. 5-6 ref. ).

make the cables come out by about 40 cm from the foundation plate hole (Fig. 5-6 ref. ).

Fig. 7

5.3.MECHANICAL INSTALLATION

Withdraw the protective housing, pulling it up, Fig. 8.

Place the operator on the plate, using the supplied washers and nuts as shown in Fig. 9, and the supplied tube wrench (Fig. 9 ref. ).

During this operation, route the cables through the slot on the

During this operation, route the cables through the slot on the

operator’s reduction element .

operator’s reduction element .

Fig. 8 |

Fig. 9 |

Adjust the height of the gearmotor and the distance from the gate, referring to dimensions in Fig. 10.

This operation is necessary to secure the rack correctly and to enable

This operation is necessary to secure the rack correctly and to enable

you, in future, to make any height adjustments to the motor.

you, in future, to make any height adjustments to the motor.

Fig. 10

Tighten the gearmotor securing screws.

Prepare the operator for manual operation as described in chapter 8.

5.4.INSTALLING THE RACK

5.4.1. STEEL RACK TO BE WELDED (FIG.11)

Fit the three threaded pawls on the rack element, positioning them on the upper part of the slot. In this way the clearance on the slot will enable any adjustments long-term.

Manually move the leaf to its opening

position.Lay the first piece of rack level on the pinion

and weld the threaded pawl on the gate as shown in Fig.13.

Manually move the gate, checking if the

rack is resting on the pinion and weld the second and third pawls.

Fit another rack element next to the previous one, using a piece of rack, as shown in Fig.14 ref. , to synchronise the teeth of the two elements.

Move the gate manually and weld the three threaded pawls. Carry on like this until you have fully covered the gate.

Do not allow any superfluous sections of rack to project from the gate.

5.4.2. STEEL RACK TO BE SCREWED (FIG. 12)

Manually move the leaf to its opening position.

Rest the first section of rack on the pinion, positioning the spacer between the rack and the edge of the gate. Using a spirit level, check if the rack is horizontal

and mark the perforation point with a felttipped pen.

Drill with a 6.5 mm diameter bit, and thread with an M8 male element. Screw the bolt.

Manually move the gate, checking if the

rack is resting on the pinion and repeat the operations in point .

Fit another rack element next to the previous one, using a piece of rack, as shown in Fig. 14 ref. , to synchronise the teeth of the two elements.

Move the gate by hand and perform the securing operations as for the first element, carrying on like this until you have covered the gate completely.

Do not allow any superfluous sections of rack to project from the gate.

Fig. 13

8

Fig. 14

Notes on installing the rack

•Make sure that, during gate travel, all the rack elements do not come out of the pinion.

•Do not, on any account, weld the rack elements either to the spacers or to each other.

•After you have finished installing the rack, to ensure correct meshing with the pinion, we advise you to lower the position of the gearmotor by about 1.5 mm (Fig.15).

•Manually check if the gate correctly reaches the travel-limit mechanical stops and if there is any friction during travel.

•Do not use grease or other lubri-

cants between rack and pinion.

Fig. 15

6.START-UP

6.1.CONNECTION OF CONTROL BOARD

Before attempting any work on the board (connections, programming, maintenance), always turn off power.

Observe points 10, 11, 12, 13 and 14 of the GENERAL SAFETY RULES.

Follow the instructions in Fig. 3, route the cables in the raceways and make the electrical connections to the selected accessories.

Always separate power cables from control and safety cables (push-but- ton, receiver, photocells, etc.). To prevent any electric noise whatever, use separate sheaths.

6.1.1. EARTHING

Connect the earthing cable as shown in Fig. 16.

6.1.2. CONTROL UNIT

In the “C” version gearmotors, the electronic control unit is secured to an adjustable support with a transparent cover.

The board programming push-buttons are located on the cover - this enables you to program the board without having to remove the cover.

To connect the control unit correctly, follow the specific instructions.

Fig. 16

6.1.3. CONNECTION OF POWER CABLE

(FOR FALCON 424C ONLY) |

|

The FALCON 424C gearmotor |

|

houses a screw terminal with fuse- |

|

holder (Fig 17) connected to the |

|

primary circuit of the toroidal tran- |

|

sformer. The mains power cable |

|

230 / 115 V ~ must be connected to |

|

this terminal, respecting what was |

|

specified in Fig. 17. If you have to |

|

replace the fuse, use a fuse type |

Fig. 17 |

T1.6A/250V - 5x20 for a 230V power |

supply and type T3.15A/250V - 5x20 for a 115V power supply.

6.2. POSITIONING THE TRAVEL-LIMIT ELEMENTS |

ENGLISH |

|

To correctly position the travel-limit magnets, the control unit must |

||

|

||

first be installed and correctly connected to all the command and |

|

|

safety accessories. |

|

|

The operator has a magnetic limit switch, which commands gate motion |

|

|

to stop when the magnet, which is secured to the upper part of the rack, |

|

|

activates the sensor. The magnets supplied with the operator are specifically |

|

|

polarised and activate only one of the sensor’s contacts: the closing or |

|

|

opening contact. The magnet activating the open gate contact bears an |

|

|

open padlock symbol, and, vice versa, the magnet activating the closed |

|

|

gate contact bears the closed padlock symbol (see Fig. 18). |

|

|

Procedure for correct positioning of the two travel-limit magnets: |

|

|

|

|

TTo ensure the operator functions correctly, the magnet showing an

TTo ensure the operator functions correctly, the magnet showing an

open padlock must be positioned on the left of the operator, looking at the automated system from the inside. Vice versa, the magnet showing a closed padlock must be positioned on the right of the operator.

Assemble the two magnets as shown in Fig. 18.

Fig. 18

Set the operator to manual mode operation - as per paragraph 8 - and power up the system.

Manually take the gate to opening position, leaving 4 cm from the travel limit mechanical stop.

Slide the magnet nearest to the operator on the rack, in the direction of the motor - see figure 19. As soon as the LED on the board, referring to the travel limit stop, goes OFF, take the magnet forward by another 10 mm and fasten it with the appropriate screws (Fig. 19 ref. ).

Fig. 19

Do likewise for the other magnet.

Take the gate to about halfway of its travel and relock the system (see paragraph 9).

Before sending a pulse, make sure that the gate cannot be moved manually.

Command a complete gate cycle to check if the travel-limit device is tripping correctly.

To avoid damaging the operator and/or interrupting operation of

To avoid damaging the operator and/or interrupting operation of  the automated system, leave a distance of least 40 mm from the

the automated system, leave a distance of least 40 mm from the

9

travel limit mechanical stops.

Make sure that at the end of both the opening and closing manoeu-

Make sure that at the end of both the opening and closing manoeu-  vre, the relevant travel-limit LED stays active (LED OFF).

vre, the relevant travel-limit LED stays active (LED OFF).

Make the appropriate modifications to the positions of the travel-limit magnets.

7. AUTOMATED SYSTEM TEST

After installing the operator, carefully check operating efficiency of all accessories and safety devices connected to it.

Return the board support to its original position. Fit the cover, Fig. 20, and tighten the two side screws provided, Fig. 20 ref .

Apply the danger sticker on the top of the cover (Fig. 21).

Hand the “User’s Guide” to the Customer and explain correct operation and use of the gearmotor, indicating the potentially dangerous areas of the automated system.

ENGLISH

Fig. 20 |

Fig. 21 |

8. MANUAL OPERATION

The manual release is a device that makes it possible to disconnect the operator from the gate, thus enabling manual movement.

Before using the release device, cut power to the system, with the differential switch upstream of the gearmotor.

THE RELEASE DEVICE MUST NOT BE CONSIDERED AN EMERGENCY STOP

If the gate has to be moved manually due to a power cut or fault of the automated system, use the release device as follows:

1.Fit the supplied key in the lock, Fig. 22 Ref. , and turn it clockwise as shown in Fig. 22 Ref. .

2.Turn the release system clockwise by about 180°, as shown in Fig. 22 Ref. .

3.Open and close the gate manually.

Fig. 22

9. RESTORING NORMAL OPERATION MODE

To prevent an involuntary pulse from activating the gate during the

To prevent an involuntary pulse from activating the gate during the

manoeuvre, cut power to the system before re-locking the operator.

manoeuvre, cut power to the system before re-locking the operator.

1.Turn the release system anti-clockwise by about 180°, as shown in Fig. 23 ref. .

2.Turn the key anti-clockwise, Fig. 23 ref. , and remove it from the lock, as shown in Fig. 23 ref. .

3.Move the gate until it meshes to release.

Before powering up the system again, make sure that the gate cannot be moved manually.

Fig. 23

10. SPECIAL APPLICATIONS

There are no special applications.

Anything not expressly specified in these instructions is expressly prohibited

11. MAINTENANCE

To ensure correct long-term operation and a constant level of safety, we advise you to generally control the system every 6 months. In the “Use Instructions” booklet, there is a form for recording maintenance jobs.

The enclosed maintenance form is purely a guideline; it cannot be ruled out that to guarantee a correctly operating automated system and a constant level of safety, maintenance operations not described in this form may be necessary.

12. REPAIRS

The User must not in any way attempt to repair or to take direct action and must solely contact qualified GENIUS personnel or GENIUS service centres.

13. ACCESSORIES

For accessories, see the GENIUS catalogue.

10

INDEX

1. DESCRIPTION ET CARACTÉRISTIQUES TECHNIQUES |

page.12 |

|

|

|

2. DIMENSIONS |

page.12 |

|

|

|

3. COURBE D’UTILISATION MAXIMUM |

page.12 |

|

|

|

4. DISPOSITIONS ÉLECTRIQUES (installation standard) |

page.12 |

|

|

|

5. INSTALLATION DE L’AUTOMATISME |

page.13 |

|

|

|

5.1. VÉRIFICATIONS PRÉLIMINAIRES |

page.13 |

|

|

|

5.2. SCELLAGE DE LA PLAQUE DE FONDATION |

page.13 |

|

|

|

5.3. INSTALLATION MÉCANIQUE |

page.13 |

|

|

|

5.4. MONTAGE DE LA CRÉMAILLÈRE |

page.13 |

|

|

|

6. MISE EN FONCTION |

page.14 |

|

|

|

6.1. CONNEXION DE LA PLATINE ÉLECTRONIQUE |

page.14 |

|

|

|

6.2. POSITIONNEMENT DES FINS DE COURSE |

page.14 |

|

|

|

7. ESSAI DE L’AUTOMATISME |

page.15 |

|

|

|

8. FONCTIONNEMENT MANUEL |

page.15 |

|

|

|

9. RÉTABLISSEMENT DU FONCTIONNEMET NORMAL |

page.15 |

|

|

|

10. APPLICATIONS SPÉCIALES |

page.15 |

|

FRANÇAIS |

|

11. ENTRETIEN |

page.15 |

|

||

|

||||

12. RÉPARATIONS |

page.15 |

|

|

|

13. ACCESSOIRES |

page.15 |

|

||

|

|

|

|

|

DÉCLARATION CE DE CONFORMITÉ

Fabricant: |

GENIUS S.p.A. |

Adresse: Via Padre Elzi, 32 - 24050 - GrassobbioBergamo - ITALIE

Déclare que: L’opérateur mod. FALCON M

•est construit pour être incorporé à une machine ou pour être assemblé à d’autres machines afin de constituer une machine conforme à la Directive 98/37/CE;

•est conforme aux exigences essentielles de sécurité des directives CEE suivantes:

73/23/CEE et modification 93/68/CEE successive.

89/336/CEE et modifications 92/31/CEE et 93/68/CEE successives

On déclare en outre que la mise en service de la machine est interdite tant que la machine à laquelle elle sera incorporée ou dont elle deviendra un composant n’a pas été identifiée et déclarée conforme aux conditions de la Directive 98/37/CE.

Grassobbio, le 05-12-2006

L’Administrateur Délégué

D. Gianantoni

Remarques pour la lecture de l’instruction

Lire ce manuel d’installation dans son ensemble avant de commencer l’installation du produit.

Le symbole  souligne des remarques importantes pour la sécurité des personnes et le parfait état de l’automatisme.

souligne des remarques importantes pour la sécurité des personnes et le parfait état de l’automatisme.

Le symbole

attire l’attention sur des remarques concernant les caractéristiques ou le fonctionnement du produit.

attire l’attention sur des remarques concernant les caractéristiques ou le fonctionnement du produit.

11

FRANÇAIS

AUTOMATISME FALCON M

Ces instructions sont valables pour les modèles suivants:

FALCON 14 M - FALCON 14 MC - FALCON 20 M- FALCON 20 MC - FALCON 15 M - FALCON 15 MC - FALCON 20 M 3PH

Le motoréducteur FALCON pour portails coulissants est un opérateur électromécanique qui transmet le mouvement au vantail coulissant par l’intermédiaire d’un pignon à crémaillère ou à chaîne opportunément accouplé au portail.

Le système irréversible garantit le blocage mécanique du portail quand le moteur n’est pas en fonction; il n’est donc pas nécessaire d’installer de serrure.

Le motoréducteur est dépourvu d’embrayage mécanique; une

Le motoréducteur est dépourvu d’embrayage mécanique; une

armoire de manœuvre à embrayage électronique réglable garantissant la sécurité anti-écrasement est donc nécessaire.

Un dispositif pratique de déverrouillage manuel à clé personnalisée permet de manœuvrer le portail en cas de coupure de courant ou de dysfonctionnement.

Sur les motoréducteurs de la version “C”, l’armoire de manœuvre électronique est intégrée au corps de l’opérateur.

Le motoréducteur FALCON a été conçu et construit pour contrôler

Le motoréducteur FALCON a été conçu et construit pour contrôler

l’accès des véhicules. Éviter toute autre utilisation.

l’accès des véhicules. Éviter toute autre utilisation.

1. DESCRIPTION ET CARACTÉRISTIQUES TECHNIQUES

Carter de protectionMotoréducteur

Poignée de déverrouillage avec cléPignon

Cache capteur

Capteur magnétique

Plaque de fixation avec écrous et agrafesPlaquettes de renforcement magnétiquesClé à douille

Transformateur toroïdal (uniquement pour

Falcon 424 C)

Encodeur (uniquement pour Falcon 424 |

|

|

|

Fig. 1 |

|||||

C) |

|

|

|

|

|

|

|

|

|

Centrale de commande avec support |

|

|

|

|

|||||

(uniquement pour les versions C) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

MODÈLE |

5 M |

|

8 M |

424 M |

|||||

5 MC |

|

8 MC |

424 MC |

||||||

|

|

||||||||

Alimentation (+6% -10%) |

230 V~ |

115 V~ |

230 V~ |

115 V~ |

230 V~ |

115 V~ |

|||

50 Hz |

|

60 Hz |

50 Hz |

|

60 Hz |

50 Hz |

60 Hz |

||

|

|

|

|||||||

Puissance absorbée (W) |

350 |

|

500 |

|

600 |

70 |

|||

Courant absorbé (A) |

1.5 |

|

3 |

|

2.2 |

|

5.2 |

3 |

|

Condensateur de démar- |

10 |

|

30 |

|

12.5 |

|

50 |

/ |

|

rage (µF) |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Poussée sur le pignon (daN) |

45 |

|

|

|

65 |

40 |

|||

Couple (Nm) |

18 |

|

|

|

24 |

13.5 |

|||

Protection thermique (°C) |

|

|

|

140 |

|

|

/ |

||

Poids maxi vantail (kg) |

500 |

|

800 |

400 |

|||||

Type de pignon |

|

|

|

|

Z16 module 4 |

|

|

||

Vitesse du portail (m/min) |

12 |

|

14 |

|

12 |

|

14 |

12 |

|

Longueur maxi portail (m) |

|

|

|

|

|

15 |

|

|

|

Type de fin de course |

|

|

|

|

Magnétique |

|

|

||

Type d’embrayage |

Contrôle électronique du couple |

||||||||

|

|

|

|

(Voir centrale) |

|

|

|||

|

|

|

|

|

|

|

|||

Fréquence d’utilisation (voir |

S3 - 30% |

|

S3 - 40% |

100% |

|||||

graphique) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Température de fonc- |

|

|

|

-20 ÷ +55 |

|

|

|||

tionnement (°C) |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

10 |

7.5 |

|||

Poids du motoréducteur (kg) |

(10 Falcon |

|

(11 Falcon |

(8.5 Falcon |

|||||

|

5MC) |

|

8MC) |

424MC) |

|||||

Degré de protection |

|

|

|

|

IP 44 |

|

|

||

Dimensions opérateur |

|

|

|

|

Voir fig. 2 |

|

|

||

2. DIMENSIONS

Fig. 2

3. COURBE D’UTILISATION MAXIMUM

La courbe permet de déterminer le temps maximum de fonction-

nement (T) en fonction de la fréquence d’utilisation (F). D’après la Norme IEC 34-1, le motoréducteur FALCON avec un type de service S3, peut fonction-

ner à la fréquence d’utilisation

de 40%. Pour garantir le bon fonctionnement, opérer dans le champ de fonctionnement sous la courbe.

Important: La courbe est obtenue à la température de 20°C. L’exposition aux rayons directs du soleil peut entraîner des baisses de la fréquence d’utilisation jusqu’à 20%.

Calcul de la fréquence d’utilisation

C’est le pourcentage du temps de fonctionnement effectif (ouverture + fermeture) par rapport au temps total du cycle (ouverture + fermeture + temps d’arrêt).

La formule de calcul est la suivante:

|

|

|

|

Ta + Tc |

|

|

|

% F = |

|

|

X 100 |

|

|

|

|

||

où: |

|

|

|

Ta + Tc + Tp + Ti |

|

|

|

|

|

|

|

Ta = |

temps d’ouverture |

|

|

||

Tc |

= |

temps de fermeture |

|

|

|

Tp = |

temps de pause |

|

|

||

Ti |

= |

temps d’intervalle entre deux cycles complets |

|||

4. DISPOSITIONS ÉLECTRIQUES (installation standard)

|

|

Fig. 3 |

Rep. Description |

Câble de connexion |

|

|

|

|

|

Motoréducteur |

3x2.5 mm2 (230/115V~) |

|

Émetteur photocellules |

2x0.5 mm2 (TX) |

|

Récepteur photocellules |

4x0.5 mm2 (RX) |

|

Sélecteur à clé |

2x0.5 mm2 |

|

Lampe clignotante |

2x1.5 mm2 |

Récepteur externe (en option) |

3x0.5 mm2 |

|

12

Loading...

Loading...