Page 1

*

FANUC Series 0 Mate-TC

MANUALE DELL’OPERATORE

B-64134IT/01

Page 2

• Nessuna parte di questo manuale può essere riprodotta in qualsiasi forma.

• Tutte le specifiche e le prestazioni sono soggette a variazione senza preavviso.

L’esportazione di questo prodotto è soggetta all’autorizzazione del governo del paese

dal quale il prodotto viene esportato.

In questo manuale abbiamo cercato, nel limite del possibile, di toccare tutti gli

argomenti.

Tuttavia, a causa del grande numero di possibilità, non è possibile descrivere tutto ciò

che non deve o non può essere fatto.

Pertanto, tutto ciò che questo manuale non dà specificamente come possibile deve

essere considerato come “impossibile”.

Page 3

NORME DI SICUREZZA

Questa sezione descrive le norme di sicurezza per l’uso delle unità CNC. E’ essenziale che queste norme siano

osservate dall’utilizzatore per assicurare la sicurezza del funzionamento delle macchine equipaggiate con unità

CNC (tutte le descrizioni fornite in questa sezione assumono questa configurazione). Alcune norme si riferiscono

a specifiche funzioni e pertanto possono non essere applicabili a certe unità CNC.

Gli utilizzatori devono anche osservare le norme di sicurezza relative alla macchina, così come sono descritte nel

corrispondente manuale predisposto dal costruttore della macchina utensile. Prima di far funzionare la macchina

o di creare un programma che ne controlli il funzionamento, l’operatore deve avere piena familiarità con i l

contenuto di questo manuale e del corrispondente manuale fornito dal costruttore della macchina utensile.

Indice

1. DEFINIZIONE DI DIFFIDA, AVVERTIMENTO E NOTA s--2.....................

2. DIFFIDE E AVVERTENZE DI CARATTERE GENERALE s--3...................

3. DIFFIDE E AVVERTENZE RELATIVE ALLA PROGRAMMAZIONE s--5..........

4. DIFFIDE E AVVERTENZE RELATIVE ALLE OPERAZIONI s--7.................

5. DIFFIDE RELATIVE ALLA MANUTENZIONE ORDINARIA s--9.................

s- 1

Page 4

1

NORME DI SICUREZZA

B--64134IT/01

DEFINIZIONE DI DIFFIDA, AVVERTIMENTO E NOTA

Questo manuale include le norme di sicurezza che devono essere osservate per proteggere

l’utilizzatore e per evitare di danneggiare la macchina. Le norme sono suddivise in diff ide e

avvertenze in base al loro peso in termini di sicurezza. Le informazioni supplementari sono

classificate come note. Leggere attentamente le diffide, le avvertenze e le note, prima di tentare di

usare la macchina.

DIFFIDA

Questa indicazione viene data quando esiste il pericolo di lesioni dell’operatore o di danneggiamenti

della macchina se non viene seguita la procedura indicata.

AVVERTENZA

Questa indicazione viene data quando il mancato rispetto della procedura indicata può danneggiare

la macchina.

NOTA

Le note sono usate per fornire informazioni supplementari, diverse dalle diffide e dalle avvertenze.

` Leggere attentamente questo manuale e deporlo in un posto sicuro.

s- 2

Page 5

B--64134IT/01

2

NORME DI SICUREZZA

DIFFIDE E AVVERTENZE DI CARATTERE GENERALE

DIFFIDA

1. Non tentare mai di lavorare un pezzo senza aver prima verificato il funzionamento della

macchina. Prima di iniziare una produzione, assicurarsi che la macchina operi correttamente

attraverso una lavorazione di prova usando, per esempio, le funzioni blocco a blocco,

regolazione della velocità di avanzamento o blocco macchina, o facendo lavorare la macchina

senza aver montato né il pezzo né l’utensile. La mancata verifica del corretto funzionamento

della macchina può dare luogo a comportamenti inattesi della macchina stessa, con la possibilità

di danneggiare il pezzo o la macchina e di ferire l’operatore.

2. Prima di avviare la macchina controllare attentamente i dati specificati.

Il funzionamento della macchina sulla base di dati non corretti può dare luogo a comportamenti

inattesi della macchina stessa, con la possibilità di danneggiare il pezzo o la macchina e di ferire

l’operatore.

3. Assicurarsi che gli avanzamenti specificati siano appropriati all’operazione da eseguire.

Generalmente per ogni macchina esiste una specifica velocità massima di avanzamento. La

velocità di avanzamento appropriata dipende dall’operazione che si intende eseguire.

Consultare il manuale fornito insieme alla macchina per determinare la velocità massima di

avanzamento ammessa. Se la macchina opera con una velocità di avanzamento non appropriata,

essa può comportarsi in modo inatteso, con la possibilità di danneggiare il pezzo o la macchina

e di ferire l’operatore.

4. Se si usa una funzione di compensazione utensile, controllareattentamente l’entità e la direzione

della compensazione.

Il funzionamento della macchina sulla base di dati non corretti può dare luogo a comportamenti

inattesi della macchina stessa, con la possibilità di danneggiare il pezzo o la macchina e di ferire

l’operatore.

5. I parametri del CNC e del PMC sono impostati in fabbrica. Normalmente non è necessario

cambiarli. Quando, tuttavia, non esistono alternative alla modifica di un parametro, assicurarsi

di averne compreso perfettamente la funzione prima di procedere a qualsiasi variazione.

L’errata impostazione di un parametro può dare luogo a comportamenti inattesi della macchina,

con la possibilità di danneggiare il pezzo o la macchina e di ferire l’operatore.

6. Immediatamente dopo l’accensione, non toccare nessuno dei tasti del pannello MDI finché non

compaiono lo schermo posizione o lo schermo allarmi.

Alcuni tasti del pannello MDI sono dedicati alla manutenzione o ad altre operazioni speciali.

Premere uno di questi tasti può mettere il CNC in uno stato diverso da quello normale. Avviare

la macchina in questo stato può dar luogo ad un comportamento inatteso della medesima.

7. Il manuale dell’operatore e il manuale di programmazione forniti insieme al CNC forniscono

una descrizione generale delle funzioni della macchina, incluse le funzioni opzionali. Notare che

le funzioni opzionali variano da una macchina all’altra. Di conseguenza, alcune delle funzioni

descritte nei manuali del CNC possono non essere disponibili su uno specifico modello. In caso

di dubbio, controllare le specifiche della macchina.

s- 3

Page 6

NORME DI SICUREZZA

B--64134IT/01

DIFFIDA

8. Alcune funzioni possono essere state implementate su richiesta del costruttore della macchina

utensile. Prima di usare una di queste funzioni, consultare il manuale predisposto dal costruttore

della macchina utensile per i dettagli e le eventuali avvertenze relativi a tale funzione.

NOTA

I programmi, i parametri, e le variabili macro sono registrati nella memoria non volatile del CNC.

Normalmente questi dati non vengono persi allo spegnimento del CNC stesso. Tuttavia, essi

possono essere cancellati inavvertitamente o può rendersi necessario cancellarli dalla memoria non

volatile nell’ambito di una procedura di ripristino dopo un errore.

Per proteggersi da tale situazione e garantire un rapido ripristino dei dati così cancellati, eseguire

una copia di sicurezza di tutti i dati vitali e conservarla in un luogo sicuro.

s- 4

Page 7

B--64134IT/01

3

1. Impostazione del sistema di coordinate

NORME DI SICUREZZA

DIFFIDE E AVVERTENZE RELATIVE ALLA PROGRAMMAZIONE

Questa sezione fornisce le principali norme di sicurezza relative alla programmazione. Prima di

iniziare a scrivere un programma leggere attentamente il manuale dell’operatore e il manuale di

programmazione forniti insieme al CNC. E’ necessario avere piena familiarità con il contenuto di

questi manuali.

DIFFIDA

Se il sistema di coordinate non è impostato correttamente la può comportarsi in modo inaspettato

nell’esecuzione di un programma peraltro corretto.

Questo inatteso comportamento può danneggiare l’utensile, la macchina o il pezzo e può causare

lesioni all’operatore.

2. Posizionamento con interpolazione non lineare

Quando si usa i l posizionamento con interpolazione non lineare (posizionamento con

movimento non lineare fra il punto iniziale e il punto finale), è necessario controllare

attentamente il percorso utensile.

Il posizionamento comporta movimenti rapidi. Se l’utensile entra in collisione con il pezzo,

possono derivarne danni all’utensile, alla macchina o al pezzo e lesioni all’operatore.

3. Funzioni che coinvolgono un asse rotativo

Quando si usa l’interpolazione in coordinate polari, fare molta attenzione alla velocità dell’asse

rotativo. Una programmazione non corretta può dar luogo ad una velocità di rotazione dell’asse

troppo alta, in grado di provocare il distacco dal mandrino del pezzo o dell’utensile, se questi non

sono sufficientemente bloccati. Un incidente di questo genere può facilmente danneggiare il

pezzo, l’utensile o la macchina e ferire l’operatore.

4. Conversione pollici/millimetri

La commutazione pollici/millimetri non cambia le unità di misura dei dati come lo spostamento

dell’origine del pezzo, i parametri e la posizione corrente. Prima di avviare la macchina, quindi,

è necessario determinare il tipo delle unità di misura utilizzate. Il tentativo di eseguire

un’operazione qualsiasi quando i dati specificati non sono validi può danneggiare il pezzo,

l’utensile o la macchina e ferire l’operatore.

5. Controllo della velocità di taglio costante

Quando un asse soggetto al controllo della velocità di taglio costante si avvicina all’origine del

sistema di coordinate del pezzo, la velocità del mandrino può aumentare eccessivamente. Quindi,

è necessario specificare la velocità massima ammessa. Una specifica non corretta di questa

velocità massima può danneggiare il pezzo, l’utensile o la macchina e ferire l’operatore.

s- 5

Page 8

NORME DI SICUREZZA

DIFFIDA

6. Controllo della corsa

Dopo l’accensione, eseguire un ritorno manuale al punto di riferimento come richiesto. Il

controllo della corsa non è possibile prima dell’esecuzione del ritorno manuale al punto di

riferimento. Notare che quando il controllo della corsa è disabilitato, non vengono segnalati

allarmi nel caso in cui venga superato un fine corsa. Questo può danneggiare il pezzo, l’utensile

o la macchina e ferire l’operatore.

7. Modo assoluto/incrementale

Se un programma creato usando valori assoluti viene eseguito nel modo incrementale o

viceversa, La macchina può comportarsi in modo inatteso.

8. Selezione del piano

Se per l’interpolazione circolare, l’interpolazioneelicoidale o un ciclo fisso la specifica del piano

non è corretta, la macchina può comportarsi in modo inatteso. Per i dettagli, fare riferimento alla

descrizione delle varie funzioni.

B--64134IT/01

9. Funzione di compensazione

Se nel modo compensazione vengono specificati un comando basato sul sistema di coordinate

della macchina o un comando di ritorno al punto di riferimento, la compensazione viene

temporaneamente cancellata, Questo può provocare un comportamento inatteso della macchina.

Prima di specificare uno di questi comandi, quindi, cancellare sempre il modo compensazione.

s- 6

Page 9

B--64134IT/01

4

1. Funzionamento manuale

NORME DI SICUREZZA

DIFFIDE E AVVERTENZE RELATIVE ALLE OPERAZIONI

Questa sezione presenta le norme di sicurezza relativa alle operazioni della macchina. Prima di

operare sulla macchina leggere attentamente il manuale dell’operatore e il manuale di

programmazione forniti insieme al CNC. E’ necessario avere piena familiarità con il contenuto di

questi manuali.

DIFFIDA

Quando si eseguono operazioni manuali, determinare la posizione corrente dell’utensile e del

pezzo e assicurarsi che l’entità, la direzione e la velocità di avanzamento dei movimenti siano

state specificate correttamente. Un’operazione non corretta può danneggiare il pezzo, l’utensile

o la macchina e ferire l’operatore.

2. Ritorno manuale al punto di riferimento

Dopo l’accensione, eseguire il ritorno manuale al punto di riferimento come richiesto. Se la

macchina viene fatta funzionare senza aver prima eseguito il ritorno manuale al punto di

riferimento, essa può comportarsi in modo inatteso. Prima del ritorno manuale al punto di

riferimento, il controllo della corsa è disabilitato. Un’operazione inattesa può danneggiare il

pezzo, l’utensile o la macchina e ferire l’operatore.

3. Avanzamento manuale con volantino

Nell’avanzamento manuale con volantino, la rotazione del volantino quando il fattore di scala

applicato è grande, ad esempio 100, provoca un movimento rapido dell’utensile o della tavola.

La mancanza di attenzione nell’eseguire questa operazione può causare danni al pezzo,

all’utensile o alla macchina e può causare ferite all’operatore.

4. Disabilitazione della regolazione

Se durante la filettatura, la maschiatura o la maschiatura rigida la regolazione della velocità è

disabilitata (in base al contenuto di una variabile macro), la velocità non può essere prevista, con

possibili danneggiamenti del pezzo, dell’utensile o della macchina e con possibili lesioni

dell’operatore.

5. Operazioni di preset/origine

In linea di principio, non tentare mai un’operazione di preset/origine quando la macchina sta

funzionando sotto il controllo di un programma. Altrimenti la macchina può comportarsi in

modo inatteso, con possibili danneggiamenti del pezzo, dell’utensile o della macchina e con

possibili lesioni dell’operatore.

s- 7

Page 10

NORME DI SICUREZZA

DIFFIDA

6. Spostamento del sistema di coordinate del pezzo

Gli interventi manuali, il funzionamento nello stato di blocco macchina o l’applicazione

dell’immagine speculare possono spostare il sistema di coordinate del pezzo. Prima di far

funzionare la macchina sotto il controllo di un programma, controllare attentamente il sistema

di coordinate. Se la macchina viene fatta operare sotto il controllo di un programma senza tener

conto di un eventuale spostamento del sistema di coordinate del pezzo, la macchina può

comportarsi in modo inatteso, con possibili danneggiamenti del pezzo, dell’utensile o della

macchina e con possibili lesioni dell’operatore.

7. Pannello software dell’operatore e commutatori a menu

Se si usano il pannello software dell’operatore e i commutatori a menu, il pannello MDI permette

di specificare operazioni non supportate dal pannello dell’operatore di macchina, quali la

commutazione del modo, la variazione dei valori di regolazione e i comandi di avanzamento in

jog. Però, operando inavvertitamente sui tasti del pannello MDI è possibile causare un

comportamento inatteso della macchina, con possibili danneggiamenti del pezzo, dell’utensile

o della macchina e con possibili lesioni dell’operatore.

B--64134IT/01

8. Intervento manuale

Se durante il funzionamento della macchina sotto il controllo del programma viene eseguito un

intervento manuale, alla ripartenza della macchina il percorso utensile può variare. Prima di far

ripartire la macchina dopo un intervento manuale, quindi, controllare la posizione del

commutatore assoluto in manuale, l’impostazione dei parametri e lo stato del modo di comando

assoluto/incrementale.

9. Feed hold, regolazione della velocità di avanzamento e blocco singolo

Le funzioni feed hold, regolazionedella velocità di avanzamento e blocco singolo possono essere

disabilitate tramite la variabile macro di sistema #3004. Quando la macchina opera in queste

condizioni fare molta attenzione.

10. Prova a vuoto

Normalmente, la prova a vuoto si usa per verificare il funzionamento della macchina sotto il

controllo di un programma. Durante una prova a vuoto, la macchina lavora alla velocità di

avanzamento per la prova a vuoto, che è diversa dalla velocità di avanzamento programmata.

Notare che la velocità di avanzamento per la prova a vuoto può essere maggiore della velocità

di avanzamento programmata.

11. Compensazione raggio utensile nel modo MDI

Mettere una particolare attenzione nella specifica del percorso utensile di un movimento

comandato nel modo MDI, perché in questo caso la compensazione raggio utensile non è

applicata. Quando viene introdotto un comando in MDI interrompendo il funzionamento

automatico nel modo compensazione raggio utensile, fare molta al percorso dell’utensile alla

ripresa del funzionamento automatico. Per i dettagli fare riferimento alle corrispondenti sezioni

del manuale.

12. Editazione del programma pezzo

Se la macchina viene fermata e viene editato (modifica, inserimento o cancellazione di parole

o blocchi) il programma pezzo in esecuzione, quando viene ripresa la lavorazione sotto il

controllo del programma la macchina può comportarsi in modo inaspettato. In linea di principio,

non modificare, inserire o cancellare i comandi contenuti nel programma in esecuzione.

s- 8

Page 11

B--64134IT/01

5

1. Sostituzione della batteria della memoria

NORME DI SICUREZZA

DIFFIDE RELATIVE ALLA MANUTENZIONE ORDINARIA

DIFFIDA

Sostituire la batteriadella memoria a CNC acceso, dopo aver messo la macchina nella condizione

di arresto in emergenza. Poiché questa operazione deve essere eseguita a CNC acceso e con

l’armadio aperto, essa può essere eseguita esclusivamente da personale che abbia ricevuto un

addestramento sui temi della sicurezza e della manutenzione ufficialmente accettato.

Durante la sostituzione della batteria fare attenzione a non toccare i circuiti ad alta tensione

(contrassegnati con il simbolo

Toccare un circuito ad alta tensione scoperto comporta un rischio di scossa elettrica

estremamente grave.

e protetti da un coperchio isolante).

NOTA

Il CNC usa la batteria per preservare il contenuto della sua memoria, programmi, correzioni,

parametri, ecc., anche quando l’alimentazione esterna non è applicata.

In caso di caduta della tensione della batteria sul pannello dell’operatore o sullo schermo compare

un allarme di bassa tensione della batteria.

Se compare questo allarme, sostituire la batteria entro una settimana, o il contenuto della memoria

del CNC verrà perso.

Per la descrizione dettagliata della procedura per la sostituzione della batteria fare riferimento alla

corrispondente sezione del manuale dell’operatore.

s- 9

Page 12

NORME DI SICUREZZA

B--64134IT/01

DIFFIDA

2. Sostituzione della batteria dell’encoder assoluto

Sostituire la batteria dell’encoder assoluto a CNC acceso, dopo aver messo la macchina nella

condizione di arresto in emergenza. Poiché questa operazione deve essere eseguita a CNC acceso

e con l’armadio aperto, essa può essere eseguita esclusivamente da personale che abbia ricevuto

un addestramento sui temi della sicurezza e della manutenzione ufficialmente accettato.

Durante la sostituzione della batteria fare attenzione a non toccare i circuiti ad alta tensione

(contrassegnati con il simbolo

Toccare un circuito ad alta tensione scoperto comporta un rischio di scossa elettrica

estremamente grave.

e protetti da un coperchio isolante).

NOTA

L’encoder assoluto usa la batteria per preservare la posizione assoluta memorizzata.

In caso di caduta della tensione della batteria sul pannello dell’operatore o sullo schermo compare

un allarme di bassa tensione della batteria.

Se compare questo allarme, sostituire la batteria entro una settimana, o la posizione assoluta

memorizzata dall’encoder verrà persa.

Per la descrizione dettagliata della procedura per la sostituzione della batteria fare riferimento al

manuale di manutenzione dei motori assi GE Fanuc Serie αi (B--65285).

s- 10

Page 13

B--64134IT/01

3. Sostituzione dei fusibili

NORME DI SICUREZZA

DIFFIDA

Per alcune unità, il capitolo del manuale dell’operatore relativo alla manutenzione ordinaria

descrive la procedura per la sostituzione dei fusibili.

Tuttavia, prima di procedere alla sostituzione di un fusibile è necessario individuare e rimuovere

la causa che ne ha provocato la bruciatura.

Per questo motivo, questa operazione può essere eseguita esclusivamente da personale che abbia

ricevuto un addestramento sui temi della sicurezza e della manutenzione ufficialmente accettato.

Quando si sostituisce un fusibile con l’armadio elettrico aperto fare attenzione a non toccare i

circuiti ad alta tensione (contrassegnati con il simbolo

Toccare un circuito ad alta tensione scoperto comporta un rischio di scossa elettrica

estremamente grave.

e protetti da un coperchio isolante).

s- 11

Page 14

Page 15

B--64134IT/01

Indice Generale

NORME DI SICUREZZA S--1..................................................

I. INTRODUZIONE

1. INTRODUZIONE 3......................................................

1.1 SCHEMA GENERALE DI UTILIZZO DI UNA MACCHINA UTENSILE 5................

1.2 AVVERTENZE RELATIVE ALLA LETTURA DEL MANUALE 7.......................

1.3 AVVERTENZA RELATIVA A VARI TIPI DI DATI 7..................................

II. PROGRAMMAZIONE

1. INTRODUZIONE 11......................................................

1.1 MOVIMENTO DELL’UTENSILE LUNGO IL PROFILO DEL PEZZO - INTERPOLAZIONE 12.

1.2 A VANZAMENTO - FUNZIONE AVANZAMENTO 14..................................

1.3 DISEGNO DEL PEZZO E MOVIMENTO DELL’UTENSILE 15..........................

1.3.1 Punto di riferimento (una posizione fissa sulla macchina) 15.................................

1.3.2 Sistema di coordinate del disegno del pezzo e sistema di coordinate specificato dal CNC -

Sistema di coordinate 16.............................................................

1.3.3 Programmazione delle quote per il movimento dell’utensile - Comandi assoluti e incrementali 19.....

1.4 VELOCITA’ DI TAGLIO - FUNZIONE VELOCITA’ DEL MANDRINO 21.................

1.5 SELEZIONE DELL’UTENSILE DA USARE NELLE VARIE LAVORAZIONI -

FUNZIONE UTENSILE 22........................................................

1.6 COMANDI PER LE FUNZIONI DELLA MACCHINA - FUNZIONI MISCELLANEE 22......

1.7 CONFIGURAZIONE DEL PROGRAMMA 23.........................................

1.8 GEOMETRIA DELL’UTENSILE E MOVIMENTI PROGRAMMATI DELL’UTENSILE 26....

1.9 AMPIEZZA DEL MOVIMENTO DELL’UTENSILE - ZONA DI SICUREZZA 27............

2. ASSI CONTROLLATI 28.................................................

2.1 ASSI CONTROLLATI 29..........................................................

2.2 NOMI DEGLI ASSI 29............................................................

2.3 SISTEMA DI INCREMENTI 30....................................................

2.4 CORSA MASSIMA 31............................................................

3. FUNZIONI PREPARATORIE (CODICI G) 32................................

4. FUNZIONI DI INTERPOLAZIONE 36.......................................

4.1 POSIZIONAMENTO (G00) 37.....................................................

4.2 INTERPOLAZIONE LINEARE (G01) 39.............................................

4.3 INTERPOLAZIONE CIRCOLARE (G02, G03) 40......................................

4.4 INTERPOLAZIONE IN COORDINATE POLARI (G12.1, G13.1) 44.......................

4.5 INTERPOLAZIONE CILINDRICA (G07.1) 48........................................

4.6 FILETTATURA A PASSO COSTANTE (G32) 51.......................................

4.7 FILETTATURA CONTINUA 55....................................................

4.8 FILETTATURA A PIU’ PRINCIPI 56................................................

4.9 FUNZIONE DI SALTO (G31) 58....................................................

4.10 SALTO MULTIPASSO (G31) 60....................................................

4.11 SALTO ALLA COPPIA LIMITE (G31 P99) 61........................................

c--1

Page 16

INDICE GENERALE

B--64134IT/01

5. FUNZIONI DI AVANZAMENTO 63.........................................

5.1 INTRODUZIONE 64.............................................................

5.2 RAPIDO 65.....................................................................

5.3 VELOCITA’ DI A VANZAMENTO IN LAVORO 66.....................................

5.4 SOSTA (G04) 68.................................................................

6. PUNTO DI RIFERIMENTO 69.............................................

6.1 RITORNO AL PUNTO DI RIFERIMENTO 70.........................................

7. SISTEMA DI COORDINATE 73............................................

7.1 SISTEMA DI COORDINATE DELLA MACCHINA 74.................................

7.2 SISTEMA DI COORDINATE DEL PEZZO 75........................................

7.2.1 Impostazione del sistema di coordinate del pezzo 75.......................................

7.2.2 Selezione del sistema di coordinate del pezzo 77..........................................

7.2.3 Cambiamento del sistema di coordinate del pezzo 78.......................................

7.2.4 Preset del sistema di coordinate del pezzo (G92.1) 80......................................

7.2.5 Spostamento del sistema di coordinate del pezzo 82.......................................

7.3 IMPOSTAZIONE DEL SISTEMA DI COORDINATE LOCALI (G52) 83...................

7.4 SELEZIONE DEL PIANO 85......................................................

8. VALORI DELLE COORDINATE E DIMENSIONI 86..........................

8.1 PROGRAMMAZIONE ASSOLUTA E INCREMENTALE (G90, G91) 87...................

8.2 CONVERSIONE POLLICI/MILLIMETRI (G20, G21) 88................................

8.3 PROGRAMMAZIONE DEL PUNTO DECIMALE 89...................................

8.4 PROGRAMMAZIONE DIAMETRALE E PROGRAMMAZIONE RADIALE 90.............

9. FUNZIONE VELOCITA’ MANDRINO (FUNZIONE S) 91......................

9.1 SPECIFICA DELLA VELOCITA’ DEL MANDRINO CON UN CODICE 92................

9.2 SPECIFICA DIRETTA DELLA VELOCITA’ DEL MANDRINO (COMANDO S--5 CIFRE) 92..

9.3 CONTROLLO DELLA VELOCITA’ DI TAGLIO COSTANTE (G96, G97) 93...............

9.4 FUNZIONE DI POSIZIONAMENTO DEL MANDRINO 97..............................

9.4.1 Orientamento del mandrino 97........................................................

9.4.2 Posizionamento del mandrino 97......................................................

9.4.3 Cancellazione del posizionamento del mandrino 99........................................

10. FUNZIONE UTENSILE (FUNZIONE T) 100..................................

10.1 SELEZIONE UTENSILE 101.......................................................

10.2 GESTIONE VITA UTENSILI 102....................................................

10.2.1 Programma dei dati della gestione vita utensili 102.........................................

10.2.2 Conteggio della vita utensile 105.......................................................

10.2.3 Specifica di un gruppo di utensili in un programma pezzo 106.................................

11. FUNZIONI AUSILIARIE 107...............................................

11.1 FUNZIONI AUSILIARIE (FUNZIONI M) 108..........................................

11.2 PIU’ CODICI M IN UN BLOCCO 109................................................

11.3 SECONDA FUNZIONE AUSILIARIA (CODICI B) 110..................................

12. CONFIGURAZIONE DEL PROGRAMMA 111................................

12.1 COMPONENTI DEL PROGRAMMA DIVERSE DALLA SEZIONE PROGRAMMA 113.......

c--2

Page 17

B--64134IT/01

INDICE GENERALE

12.2 CONFIGURAZIONE DELLA SEZIONE PROGRAMMA 116.............................

12.3 SOTTOPROGRAMMI (M98, M99) 122...............................................

13. FUNZIONI CHE SEMPLIFICANO LA PROGRAMMAZIONE 125...............

13.1 CICLI FISSI (G90, G92, G94) 126....................................................

13.1.1 Ciclo di tornitura sul diametro esterno/interno (G90) 126.....................................

13.1.2 Ciclo di filettatura (G92) 128..........................................................

13.1.3 Ciclo di sfacciatura (G94) 131.........................................................

13.1.4 Uso dei cicli fissi G90, G92 e G94 134...................................................

13.2 CICLI MULTIPLI RIPETITIVI (G70--G76) 136.........................................

13.2.1 Asportazione di materiale in tornitura (G71) 136...........................................

13.2.2 Asportazione di materiale in sfacciatura (G72) 138.........................................

13.2.3 Ripetizione del profilo (G73) 139.......................................................

13.2.4 Ciclo di finitura (G70) 140............................................................

13.2.5 Ciclo di foratura frontale con ritiro intermedio dell’utensile (G74) 143..........................

13.2.6 Ciclo di foratura sul diametro esterno/interno (G75) 144.....................................

13.2.7 Ciclo di filettatura in più passate (G76) 145...............................................

13.2.8 Note sui cicli fissi ripetitivi (G70--G76) 149...............................................

13.3 CICLI FISSI DI FORATURA (G80--G89) 150...........................................

13.3.1 Ciclo di foratura frontale (G83)/ciclo di foratura laterale (G87) 154.............................

13.3.2 Ciclo di maschiatura frontale (G84)/ laterale (G88) 157......................................

13.3.3 Ciclo di barenatura frontale (G85)/Ciclo di barenatura laterale (G89) 159........................

13.3.4 Cancellazione del ciclo di foratura (G80) 160..............................................

13.3.5 Note per l’operatore 161.............................................................

13.4 SMUSSI E RACCORDI 162.........................................................

13.5 PROGRAMMAZIONE CON IMMISSIONE DIRETTA DELLE QUOTE DEL DISEGNO 165...

13.6 MASCHIATURA RIGIDA 170......................................................

13.6.1 Ciclo di maschiatura rigida frontale (G84)/ Ciclo di maschiatura rigida laterale (G88) 171............

13.6.2 Cancellazione del ciclo fisso di maschiatura rigida (G80) 173.................................

14. FUNZIONI DI COMPENSAZIONE 174.......................................

14.1 CORREZIONI UTENSILE 175......................................................

14.1.1 Correzione geometria utensile e correzione usura utensile 175.................................

14.1.2 Codici T per le correzioni utensile 176...................................................

14.1.3 Selezione utensile 176...............................................................

14.1.4 Numero correttore 176...............................................................

14.1.5 Correzioni 177.....................................................................

14.1.6 Comandi G53, G28 e G30 quando è applicata la correzione della posizione utensile 180.............

14.2 COMPENSAZIONE RAGGIO UTENSILE 183.........................................

14.2.1 Punta immaginaria dell’utensile 183.....................................................

14.2.2 Direzione della punta immaginaria dell’utensile 185........................................

14.2.3 Numero correttore e entità della correzione 186............................................

14.2.4 Posizione del pezzo e movimento dell’utensile 188.........................................

14.2.5 Note sulla compensazione raggio utensile 193.............................................

14.3 DESCRIZIONE DETTAGLIATA DELLA COMPENSAZIONE RAGGIO UTENSILE 196......

14.3.1 Introduzione 196...................................................................

14.3.2 Movimento dell’utensile all’attivazione della compensazione 198..............................

14.3.3 Movimento dell’utensile nel modo compensazione raggio utensile 200..........................

14.3.4 Movimento dell’utensile alla cancellazione della compensazione 213...........................

14.3.5 Controllo di interferenza 216..........................................................

14.3.6 Sovrataglio causato dalla compensazione 221.............................................

c--3

Page 18

INDICE GENERALE

14.3.7 Compensazione raggio utensile nell’esecuzione di smussi e raccordi 222.........................

14.3.8 Comandi da MDI 224................................................................

14.3.9 Precauzioni generali per la compensazione raggio utensile 225................................

14.3.10 Comandi G53, G28 e G30 nel modo compensazione raggio utensile 226........................

B--64134IT/01

14.4 ENTITA’ DELLE CORREZIONI UTENSILE, NUMERO DI CORRETTORI E IMMISSIONE

DEI DATI DA PROGRAMMA (G10) 235..............................................

14.4.1 Correzioni utensile e numero di correttori 235.............................................

14.4.2 Variazione delle correzioni utensili (Immissione dati da programma) (G10) 236...................

15. MACROISTRUZIONI 237..................................................

15.1 VARIABILI 238..................................................................

15.2 VARIABILI DI SISTEMA 242.......................................................

15.3 OPERAZIONI ARITMETICHE E LOGICHE 249.......................................

15.4 FRASI MACRO E FRASI NC 254....................................................

15.5 SALTI E RIPETIZIONI 255.........................................................

15.5.1 Salto incondizionato (frase GOTO) 255..................................................

15.5.2 Salto condizionato (frase IF) 256.......................................................

15.5.3 Ripetizioni (frase WHILE) 257.........................................................

15.6 RICHIAMO DELLE MACRO 260...................................................

15.6.1 Richiamo semplice (G65) 261.........................................................

15.6.2 Richiamo modale (G66) 265..........................................................

15.6.3 Richiamo di macro tramite codici G 267.................................................

15.6.4 Richiamo di macro tramite codici M 268.................................................

15.6.5 Richiamo di sottoprogrammi tramite codici M 269..........................................

15.6.6 Richiamo di sottoprogrammi tramite codici T 270..........................................

15.6.7 Esempio di programmazione 271.......................................................

15.7 ELABORAZIONE DELLE FRASI MACRO 273........................................

15.8 REGISTRAZIONE DEI PROGRAMMI MACRO 275....................................

15.9 LIMITAZIONI 276................................................................

15.10 COMANDI DI EMISSIONE DEI DATI 277............................................

15.11 MACROISTRUZIONI DI TIPO INTERRUPT 281.......................................

15.11.1 Metodo di specifica 282..............................................................

15.11.2 Descrizione della funzione di interrupt 283...............................................

16. IMMISSIONE PARAMETRI DA PROGRAMMA (G10) 290.....................

17. FORMATO NASTRO DELLA SERIE 10/11 293...............................

17.1 INDIRIZZI E INTER VALLI DI SPECIFICA DEI COMANDI PER IL FORMATO NASTRO

DELLA SERIE 10/11 294...........................................................

17.2 FILETTATURA A PASSO COSTANTE 295............................................

17.3 RICHIAMO DI SOTTOPROGRAMMI 296............................................

17.4 CICLI FISSI 297..................................................................

17.5 CICLI MULTIPLI RIPETITIVI DI TORNITURA 298....................................

17.6 CICLI FISSI DI FORA TURA 300....................................................

18. FUNZIONI DI CONTROLLO ASSI 304......................................

18.1 ROLL--OVER DELL’ASSE ROTATIVO 305...........................................

19. SCHEMI DI LAVORAZIONE 306............................................

19.1 VISUALIZZAZIONE DEL MENU DEGLI SCHEMI 307.................................

c--4

Page 19

B--64134IT/01

INDICE GENERALE

19.2 VISUALIZZAZIONE DEI DATI DEGLI SCHEMI 311...................................

19.3 CODICI DEI CARATTERI, SOTTOPROGRAMMI, MACROISTRUZIONI E VARIABILI

DI SISTEMA PER GLI SCHEMI DI LAVORAZIONE 315................................

III. OPERAZIONI

1. INTRODUZIONE 319......................................................

1.1 OPERAZIONI MANUALI 320......................................................

1.2 MOVIMENTODELL’UTENSILE DA PROGRAMMA -- FUNZIONAMENTO

AUTOMATICO 322...............................................................

1.3 FUNZIONAMENTO AUTOMATICO 323.............................................

1.4 PROVA DEI PROGRAMMI 325.....................................................

1.4.1 Controllo con movimento della macchina 325.............................................

1.4.2 Visualizzazione della posizione a macchina ferma 326.......................................

1.5 EDITAZIONE DEL PROGRAMMA PEZZO 327........................................

1.6 VISUALIZZAZIONE E IMPOSTAZIONE DEI DATI 328.................................

1.7 VISUALIZZAZIONE 331..........................................................

1.7.1 Visualizzazione programmi 331........................................................

1.7.2 Visualizzazione della posizione corrente 332..............................................

1.7.3 Visualizzazione allarmi 332...........................................................

1.7.4 Visualizzazione numero pezzi e ore di funzionamento 333....................................

1.7.5 Visualizzazione grafica 333...........................................................

1.8 IMMISSIONE / EMISSIONE DEI DATI 334...........................................

2. UNITA’ OPERATIVE 335...................................................

2.1 UNITA’ DI IMPOSTAZIONE E VISUALIZZAZIONE DEI DATI 336.......................

2.1.1 Unità LCD/MDI monocromatica da 7.2” (orizzontale) 337...................................

2.1.2 Unità LCD/MDI Monocromatica da 7.2” (verticale) 338.....................................

2.1.3 Lay--out della tastiera MDI (unità LCD/MDI orizzontale) 339.................................

2.1.4 Lay--out della tastiera MDI (unità LCD/MDI verticale) 340...................................

2.2 DESCRIZIONE DELLA TASTIERA 341..............................................

2.3 TASTI FUNZIONE E TASTI SOFTWARE 343.........................................

2.3.1 Schema generale delle operazioni eseguite sulle varie schermate 343...........................

2.3.2 Tasti funzione 344..................................................................

2.3.3 Tasti software 345...................................................................

2.3.4 Tastiera e buffer della tastiera 361.......................................................

2.3.5 Messaggi di avvertimento 362.........................................................

2.4 UNITA’ ESTERNE DI IMMISSIONE / EMISSIONE 363.................................

2.4.1 Handy File GE Fanuc 365............................................................

2.5 ACCENSIONE / SPEGNIMENTO 366................................................

2.5.1 Accensione 366....................................................................

2.5.2 Schermata visualizzata all’accensione 367................................................

2.5.3 Spegnimento 368...................................................................

3. OPERAZIONI MANUALI 369...............................................

3.1 RITORNO MANUALE AL PUNTO DI RIFERIMENTO 370..............................

3.2 A VANZAMENTO IN JOG 372.......................................................

3.3 A VANZAMENTO INCREMENTALE 374.............................................

3.4 A VANZAMENTO CON VOLANTINO 375............................................

3.5 ASSOLUTO IN MANUALE ON E OFF 378............................................

c--5

Page 20

INDICE GENERALE

B--64134IT/01

4. FUNZIONAMENTO AUTOMATICO 383.....................................

4.1 FUNZIONAMENTO DA MEMORIA 384..............................................

4.2 FUNZIONAMENTO IN MDI 387....................................................

4.3 FUNZIONAMENTO IN DNC 390....................................................

4.4 RIPARTENZA DEL PROGRAMMA 392..............................................

4.5 FUNZIONE DI SCHEDULAZIONE 400...............................................

4.6 FUNZIONE DI RICHIAMO DEI SOTTOPROGRAMMI (M198) 405.......................

4.7 INTERRUPT DEL VOLANTINO 407.................................................

4.8 IMMAGINE SPECULARE 410......................................................

4.9 INTERVENTO MANUALE E RITORNO 412..........................................

4.10 FUNZIONAMENTO IN DNC CON MEMORY CARD 414................................

4.10.1 Specifiche 414.....................................................................

4.10.2 Operazioni 415.....................................................................

4.10.2.1 Funzionamento in DNC 415....................................................

4.10.2.2 Richiamo di sottoprogramma (M198) 416.........................................

4.10.3 Limitazioni e note 417...............................................................

4.10.4 Parametro 417.....................................................................

4.10.5 Procedura di fissaggio della memory card 417.............................................

5. OPERAZIONI DI TEST 419................................................

5.1 BLOCCO MACCHINA E BLOCCO DELLE FUNZIONI AUSILIARIE 420..................

5.2 REGOLAZIONE DELLA VELOCITA’ DI AVANZAMENTO 422..........................

5.3 REGOLAZIONE DELLA VELOCITA’ IN RAPIDO 423..................................

5.4 PROVA A VUOTO 424............................................................

5.5 BLOCCO SINGOLO 425...........................................................

6. FUNZIONI DI SICUREZZA 428.............................................

6.1 ARRESTO IN EMERGENZA 429....................................................

6.2 SOVRACORSA 430...............................................................

6.3 ZONE DI SICUREZZA 431.........................................................

6.4 PROTEZIONE DELL’AUTOCENTRANTE E DELLA CONTROPUNTA 435................

6.5 CONTROLLO DELLE ZONE DI SICUREZZA PRIMA DELL’ESECUZIONE DEL

MOVIMENTO 442................................................................

7. ALLARMI E FUNZIONI DI AUTODIAGNOSI 445.............................

7.1 VISUALIZZAZIONE DEGLI ALLARMI 446..........................................

7.2 VISUALIZZAZIONE DELLA STORIA DEGLI ALLARMI 448...........................

7.3 CONTROLLO TRAMITE LA SCHERMATA AUTODIAGNOSTICA 449....................

8. IMMISSIONE/EMISSIONE DI DATI 452......................................

8.1 FILE 453........................................................................

8.2 RICERCA FILE 455...............................................................

8.3 CANCELLAZIONE DI FILE 457....................................................

8.4 IMMISSIONE / EMISSIONE DI PROGRAMMI 458.....................................

8.4.1 Immissione di un programma 458......................................................

8.4.2 Emissione di programmi 461..........................................................

8.5 IMMISSIONE / EMISSIONE DEI VALORI DELLE CORREZIONI 463.....................

8.5.1 Immissione dei valori delle correzioni 463...............................................

c--6

Page 21

B--64134IT/01

8.6 IMMISSIONE / EMISSIONE DEI PARAMETRI E DEI DATI DELLA COMPENSAZIONE

8.7 IMMISSIONE / EMISSIONE DELLE VARIABILI COMUNI DELLE MACROISTRUZIONI 469

8.8 VISUALIZZAZIONE DELL’INDIRIZZARIO DEL DISCHETTO 471.......................

8.9 EMISSIONE DEI PROGRAMMI DI UNO SPECIFICO GRUPPO 479.......................

8.10 IMMISSIONE /EMISSIONE DI DATI SULLA SCHERMATA I/E GLOBALE 480.............

8.11 IMMISSIONE / EMISSIONE DEI DATI TRAMITE UNA MEMORY CARD 496..............

INDICE GENERALE

8.5.2 Emissione dei valori delle correzioni 464................................................

PASSO VITE 465.................................................................

8.6.1 Immissione dei parametri 465..........................................................

8.6.2 Emissione dei parametri 466...........................................................

8.6.3 Immissione dei dati della compensazione passo vite 467.....................................

8.6.4 Emissione dei dati della compensazione passo vite 468......................................

8.7.1 Immissione delle variabili comuni delle macroistruzioni 469..................................

8.7.2 Emissione delle variabili comuni delle macroistruzioni 470...................................

8.8.1 Visualizzazione dell’indirizzario 472....................................................

8.8.2 Lettura di file 475...................................................................

8.8.3 Emissione di programmi 476..........................................................

8.8.4 Cancellazione di file 477.............................................................

8.10.1 Impostazione dei parametri relativi all’immissione / emissione 481.............................

8.10.2 Immissione/emissione di programmi 482.................................................

8.10.3 Immissione/emissione dei parametri 486.................................................

8.10.4 Immissione/emissione dei valori delle correzioni 488........................................

8.10.5 Emissione delle variabili comuni delle macroistruzioni 490...................................

8.10.6 Immissione/emissione di file su dischetto 491.............................................

9. EDITAZIONE DEI PROGRAMMI PEZZO 508.................................

9.1 INSERIMENTO, MODIFICA E CANCELLAZIONE PAROLE 509.........................

9.1.1 Ricerca parole 510..................................................................

9.1.2 Ritorno del cursore all’inizio del programma 512...........................................

9.1.3 Inserimento di una parola 513.........................................................

9.1.4 Variazione di una parola 514..........................................................

9.1.5 Cancellazione di una parola 515........................................................

9.2 CANCELLAZIONE BLOCCHI 516..................................................

9.2.1 Cancellazione di un blocco 516........................................................

9.2.2 Cancellazione di più blocchi 517.......................................................

9.3 RICERCA DEL NUMERO DI PROGRAMMA 519......................................

9.4 RICERCA DEL NUMERO DI SEQUENZA 520........................................

9.5 CANCELLAZIONE DI PROGRAMMI 522............................................

9.5.1 Cancellazione di un programma 522....................................................

9.5.2 Cancellazione di tutti i programmi 522...................................................

9.5.3 Cancellazione di più programmi in un intervallo 523........................................

9.6 EDITAZIONE ESTESA DEI PROGRAMMI PEZZO 524.................................

9.6.1 Copia di un intero programma 525......................................................

9.6.2 Copia di parte di un programma 526....................................................

9.6.3 Trasferimento di parte di un programma 527..............................................

9.6.4 Fusione di programmi 528............................................................

9.6.5 Spiegazioni supplementari per la copia, il trasferimento e la fusione di programmi 529..............

9.6.6 Sostituzione di parole e indirizzi 531....................................................

9.7 EDITAZIONE DELLE MACROISTRUZIONI 533......................................

9.8 EDITAZIONE IN BACKGROUND 534...............................................

9.9 FUNZIONE PASSWORD 535.......................................................

c--7

Page 22

INDICE GENERALE

B--64134IT/01

10. PROGRAMMAZIONE 537.................................................

10.1 PROGRAMMAZIONE TRAMITE IL PANNELLO MDI 538..............................

10.2 INSERIMENTO AUTOMATICO DEI NUMERI DI SEQUENZA 539.......................

10.3 PROGRAMMAZIONE IN AUTOAPPRENDIMENTO 541................................

10.4 PROGRAMMAZIONE CONVERSAZIONALE CON FUNZIONE GRAFICA 544.............

11. IMPOSTAZIONE E VISUALIZZAZIONE DEI DATI 548........................

11.1 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.1.1 Visualizzazione della posizione nel sistema di coordinate del pezzo 557.........................

11.1.2 Visualizzazione della posizione nel sistema di coordinate relative 558...........................

11.1.3 Visualizzazione della posizione in tutti i sistemi di coordinate 560..............................

11.1.4 Preset del sistema di coordinate del pezzo 561.............................................

11.1.5 Visualizzazione della velocità di avanzamento effettiva 562...................................

11.1.6 Visualizzazione del tempo di lavoro e del numero di pezzi 564................................

11.1.7 Schermata di monitoraggio operativo 565................................................

11.2 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

POS

PROG

(NEI MODI MEMORIA O MDI) 567.................................................

11.2.1 Visualizzazione del contenuto del programma 568..........................................

11.2.2 Visualizzazione del blocco corrente 569..................................................

11.2.3 Visualizzazione del blocco successivo 570................................................

11.2.4 Schermata di controllo del programma 571...............................................

11.2.5 Schermata programma per il funzionamento in MDI 572.....................................

11.3 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.3.1 Visualizzazione della memoria utilizzata e dell’elenco dei programmi 574........................

11.3.2 Visualizzazione dell’elenco programmi di uno specifico gruppo 577............................

11.4 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.4.1 Visualizzazione e impostazione delle correzioni utensili 581..................................

11.4.2 Immissione diretta delle correzioni utensile 584............................................

11.4.3 Immissione diretta B delle correzioni utensile misurate 586...................................

11.4.4 Immissione da contatore delle correzioni utensile 588.......................................

11.4.5 Impostazione dello spostamento del sistema di coordinate del pezzo 589.........................

11.4.6 Visualizzazione e introduzione dei dati di impostazione 591..................................

11.4.7 Arresto dell’esecuzione ad uno specifico numero di sequenza 593..............................

11.4.8 Visualizzazione e impostazione del tempo di lavoro, del numero pezzi e dell’ora 595...............

11.4.9 Visualizzazione e impostazione dell’offset dello zero pezzo 597................................

11.4.10 Immissione dell’offset dello zero pezzo misurato 598........................................

11.4.11 Visualizzazione e impostazione delle variabili comuni delle macroistruzioni 600...................

11.4.12 Visualizzazione dei menu e dei dati degli schemi di lavorazione 601............................

11.4.13 Visualizzazione e impostazione del pannello software dell’operatore 603.........................

11.4.14 Visualizzazione e impostazione dei dati della gestione vita utensili 605..........................

(NEL MODO EDIT) 573......

PROG

OFS/SET

557.....................

580......................

11.5 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.5.1 Visualizzazione e impostazione dei parametri 609..........................................

11.5.2 Visualizzazione e impostazione dei dati della compensazione passo vite 611......................

SYSTEM

11.6 VISUALIZZAZIONE DEL NUMERO DEL PROGRAMMA, DEL NUMERO DI SEQUENZA,

DELLO STATO E DEI MESSAGGI DI AVVERTIMENTO PER LE OPERAZIONI DI

IMPOSTAZIONE DEI DATI O DI IMMISSIONE / EMISSIONE 613........................

c--8

608......................

Page 23

B--64134IT/01

INDICE GENERALE

11.6.1 Visualizzazione del numero del programma e del numero di sequenza 613.......................

11.6.2 Visualizzazione dello stato e dei messaggi di avvertimento 614................................

11.7 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.7.1 Visualizzazione della storia dei messaggi dall’esterno per l’operatore 616........................

MESSAGE

11.8 CANCELLAZIONE DELLO SCHERMO 618..........................................

11.8.1 Cancellazione dello schermo visualizzato 618.............................................

11.8.2 Cancellazione automatica dello schermo visualizzato 619....................................

12. FUNZIONI GRAFICHE 620................................................

12.1 VISUALIZZAZIONE GRAFICA 621.................................................

12.2 VISUALIZZAZIONE GRAFICA DINAMICA 626......................................

13. FUNZIONE DI AIUTO 627.................................................

14. COPIA DELLO SCHERMO 632............................................

IV. MANUAL GUIDE 0i

1. MANUAL GUIDE 0i 637...................................................

1.1 PRESENTAZIONE DEL SOFTWARE 638.............................................

1.2 INTRODUZIONE 639.............................................................

1.3 PROCEDURE DI PROGRAMMAZIONE 640..........................................

1.3.1 Avvio 640.........................................................................

1.3.2 Avvio 641.........................................................................

1.3.3 Creazione di un nuovo programma pezzo 642.............................................

1.3.4 Guida alla definizione del processo 644..................................................

1.3.5 Guida dei codici G 646...............................................................

1.3.6 Guida dei codici M 649..............................................................

1.4 LAVORAZIONE MEDIANTE CICLI FISSI 651........................................

1.4.1 Operazioni 652.....................................................................

1.4.2 Dati di ciascun ciclo fisso 654.........................................................

1.5 PROGRAMMAZIONE DEL PROFILO 661............................................

1.5.1 Procedure per la programmazione del profilo 662..........................................

1.5.2 Descrizione dettagliata dei dati degli elementi del profilo 671.................................

1.5.3 Descrizione dettagliata del calcolo del profilo 673..........................................

1.5.4 Descrizione dei calcoli ausiliari 684.....................................................

1.5.5 Altre 694.........................................................................

1.6 PARAMETRI 696.................................................................

1.7 ALLARMI 703...................................................................

616......................

V. MANUTENZIONE

1. METODO DI SOSTITUZIONE DELLE BATTERIE 707.........................

1.1 BATTERIA DELLA MEMORIA (3VCC) 708..........................................

1.2 BATTERIA PER ENCODER ASSOLUTI SEPARATI (6VCC) 712..........................

1.3 BATTERIA PER L’ENCODER ASSOLUTO INCORPORATO NEL MOTORE (6VCC) 713.....

c--9

Page 24

INDICE GENERALE

APPENDICE

A. ELENCO DEI CODICI SU NASTRO 717.....................................

B. ELENCO DELLE FUNZIONI E DEI FORMATI NASTRO 720...................

C. VALORI DEI COMANDI 724...............................................

D. NOMOGRAMMI 727......................................................

D.1 LUNGHEZZA FILETTATURA NON CORRETTA 728...................................

D.2 CALCOLO SEMPLIFICATO DELLA LUNGHEZZA DELLA FILETTATURA ERRATA 730....

D.3 PERCORSO DELL’UTENSILE SUGLI SPIGOLI 732....................................

D.4 ERRORE NELLA DIREZIONE DEL RAGGIO DURANTE L’INTERPOLAZIONE

CIRCOLARE 735.................................................................

E. STATO ALL’ACCENSIONE, CON CLEAR E CON RESET 736.................

F. CODICI DEI CARATTERI USATI NEI PROGRAMMI 738......................

B--64134IT/01

G. ELENCO DEGLI ALLARMI 739............................................

c--10

Page 25

I. INTRODUZIONE

Page 26

Page 27

B--64134IT/01

1

INTRODUZIONE 1. INTRODUZIONE

INTRODUZIONE

Struttura del manuale

Questo manuale è costituito dalle seguenti parti:

I. INTRODUZIONE

Descrive l’organizzazione i n capitoli del manuale, i modelli per i quali

esso è applicabile e i manuali correlati. Inoltre, l’introduzione fornisce

alcune indicazioni per la lettura del manuale.

II. PROGRAMMAZIONE

Descrive le funzioni del CNC: formati di programmazione nel

linguaggio CNC, caratteristiche e limiti.

III. OPERAZIONI

Descrive il funzionamento del sistema in manuale e in aut omatico, le

procedure di immissione/emissione dei dati e le procedure di

programmazione.

IV. MANUAL GUIDE 0i

Descrive il software MANUAL GUIDE 0i.

V. MANUTENZIONE

Descrive le procedure per la sostituzione delle batterie.

APPENDICE

Fornisce l’elenco dei codici su nastro, gli intervalli entro i quali

possonoesserespecificatiivalorideicomandi,icodicidierroreed

altre utili informazioni.

Alcune delle funzioni descritte in questo manuale possono non essere

valide per alcuni prodotti. Per i dettagli, fare riferimento al manuale

DESCRIZIONE (B--- 64112)

Questo manuale non descrive dettagliatamente i parametri. Per i dettagli

relativi ai parametri in esso menzionati, fare riferimento al manuale dei

parametri (B ---64120).

Questo manuale descrive tutte le funzioni opzionali. Rilevare dal manuale

del costruttore della macchina utensile le opzioni incorporate nel sistema

utilizzato.

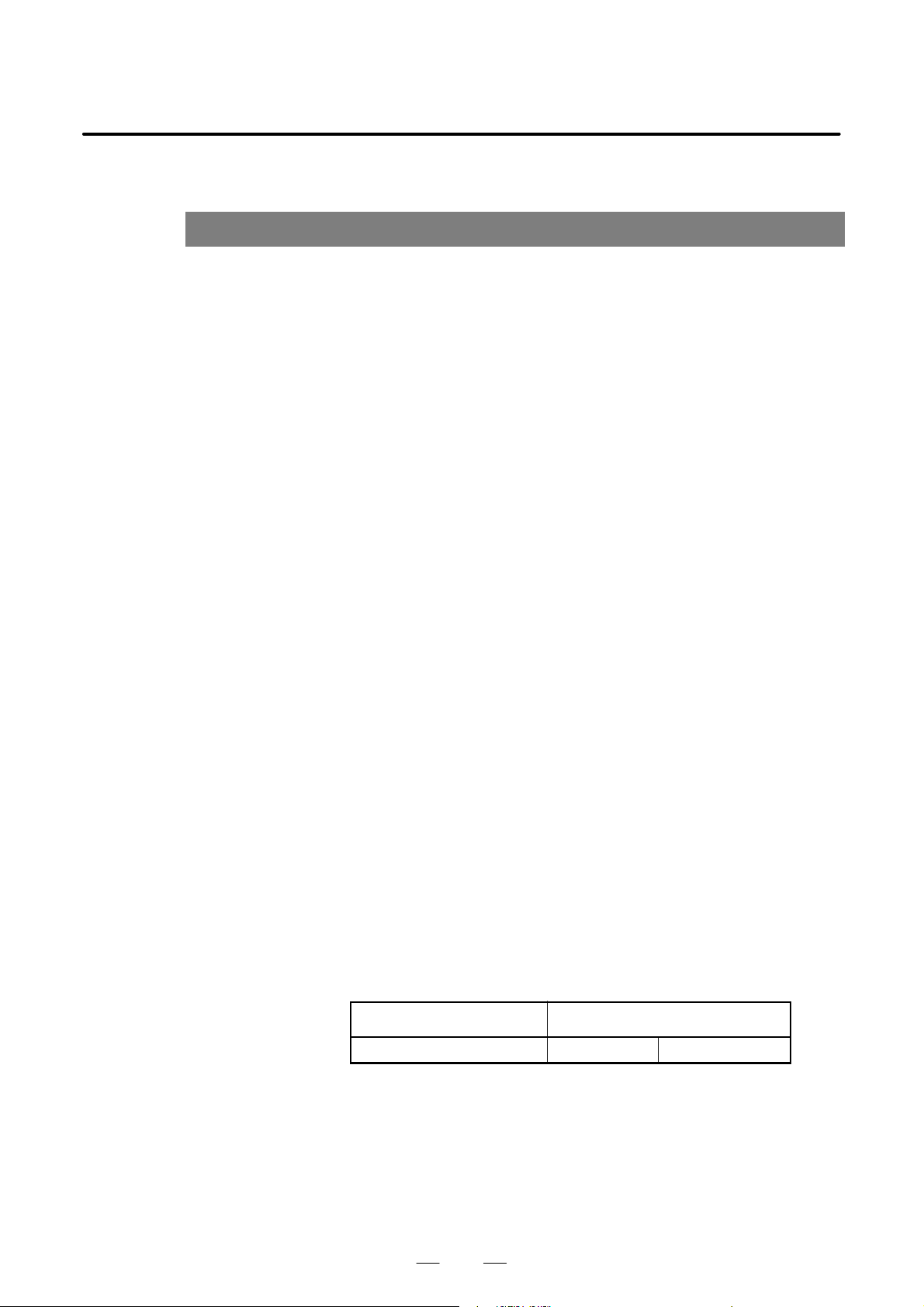

I modelli descritti in questo manuale e le rispettive abbreviazioni sono:

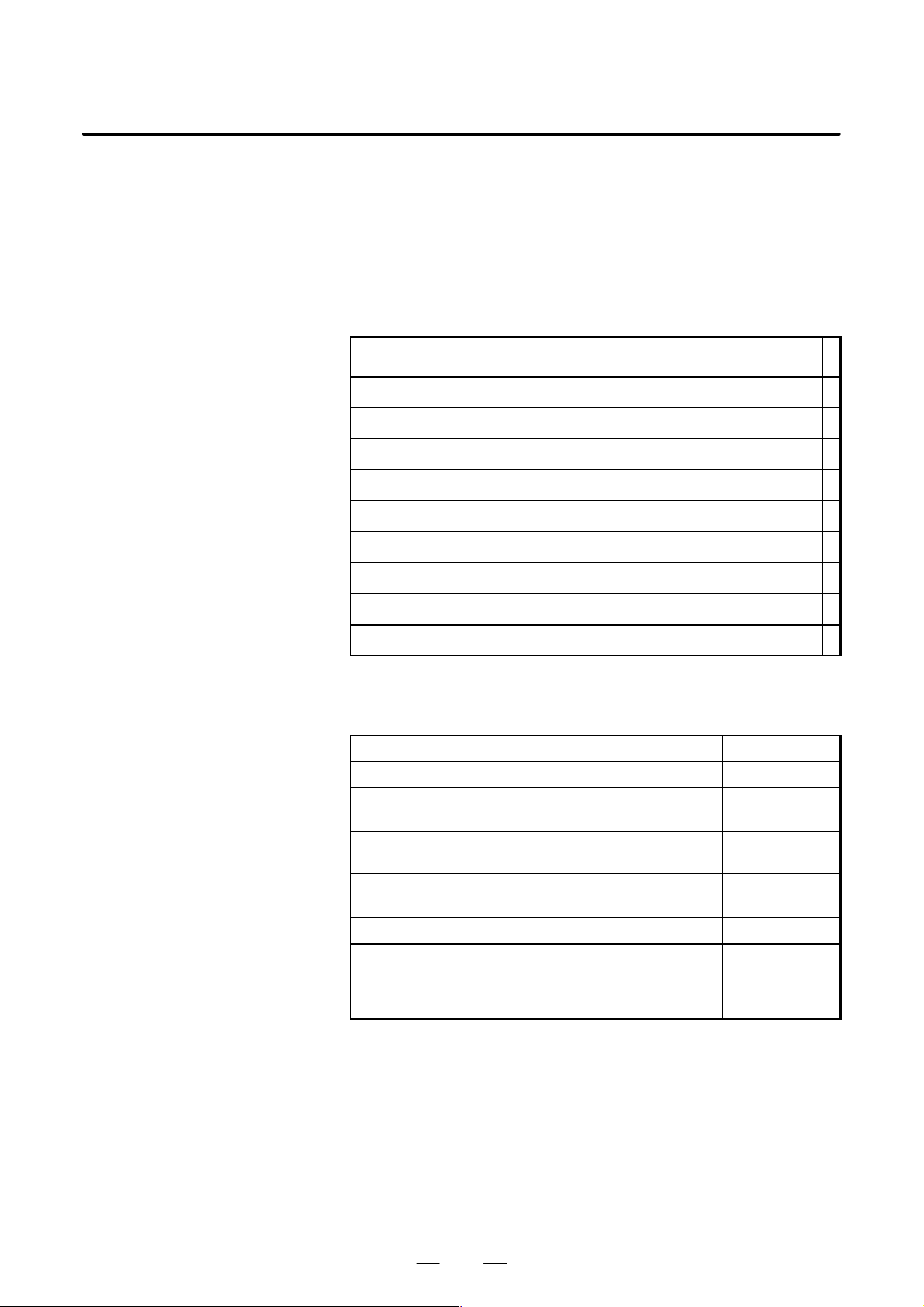

Nome del p rodotto Abbreviazione

GE Fanuc Serie 0i Mate-- TC 0i Mate--TC Serie 0i Mate

3

Page 28

INTRODUZIONE1. INTRODUZIONE

B--64134IT/01

Simboli speciali

Manuali relativi ai CNC

Serie 0i-- C/0i Mate--C

Questo manuale usa i seguenti simboli:

IP_ : Indica una combinazione come X_ Y_ Z_ (Usato nella parte II,

PROGRAMMAZIONE)

; : Indica la fine del blocco. Corrisponde al codice ISO LF o al codice

EIA CR.

La tabella che segue elenca i manuali relativi ai CNC Serie 0i --- C e 0 i

Mate ---C. Questo manuale è indicato da un asterisco (*).

Titolo del manuale

DESCRIZIONE B--64112

MANUALE CONNESSIONI (HARDWARE) B--64113

MANUALE CONNESSIONI (FUNZIONALITA’) B--64113-- 1

MANUALE DELL’OPERATORE (Serie 0i-- T C ) B--64114

MANUALE DELL’OPERATORE (Serie 0i-- M C ) B--64124

MANUALE DELL’OPERATORE (Serie 0i Mate--TC) B --64134 *

MANUALE DELL’OPERATORE (Serie 0i Mate--MC) B--64144

MANUALE DI MANUTENZIONE B--64115

Numero di

specifica

Manuali relativi ai

SISTEMI DI

AZIONAMENTO

Serie βis

MANUALE DEI PARAMETRI B--64120

La tabella che segue elenca i manuali relativi ai sistemi di azionamento

Serie βis

Titolo del manuale N. di specifica

MOTORI ASSE GE Fanuc IN CA Serie βis DESCRIZIONE B--65302

MOTORI ASSE GE Fanuc IN CA Serie αi/αis/ βis

MANUALE DEI PARAMETRI

MOTORI MANDRINO GE Fanuc IN CA Serie βi

DESCRIZIONE

MOTORI MANDRINO GE Fanuc IN CA Serie αi / βi

MANUALE DEI PARAMETRI

AZIONAMENTI ASSE GE Fanuc Serie βi DESCRIZIONE B--65322

MOTORI ASSE GE Fanuc IN CA Serie βi

MOTORI MANDRINO GE Fanuc IN CA Serie βi

AZIONAMENTI ASSE GE Fanuc Serie βi

MANUALE DI MANUTENZIONE

B--65270

B--65312

B--65280

B--65325

4

Page 29

B--64134IT/01

Lavorazione

INTRODUZIONE 1. INTRODUZIONE

1.1

SCHEMA GENERALE DI UTILIZZO DI UNA MACCHINA UTENSILE

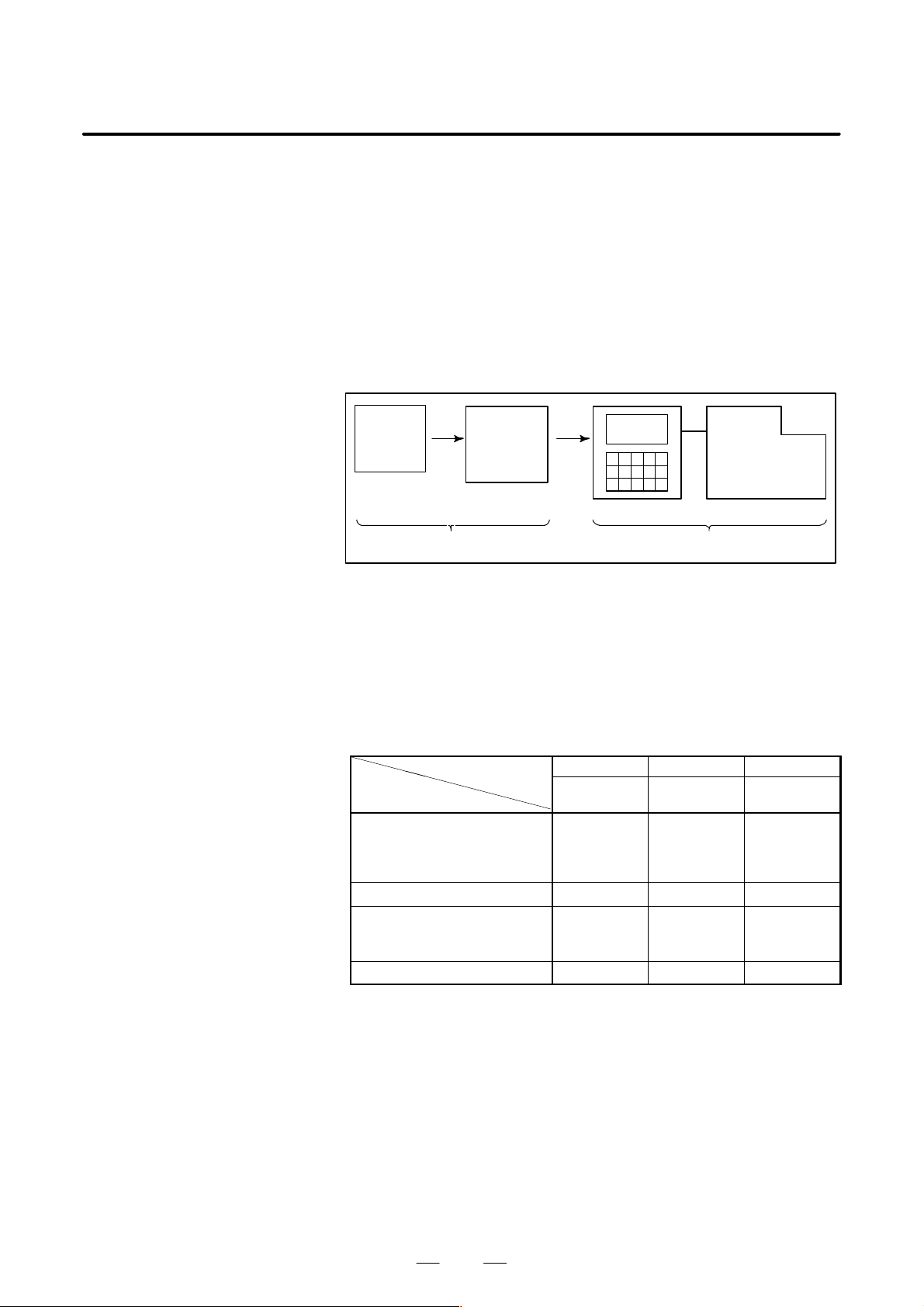

Nella lavorazione a controllo numerico, vie ne prima preparato il

programma; poi, la macchina opera sotto il controllo del programma.

1) Preparate il programma in base al disegno del pezzo.

La preparazione dei programmi è descritta nel Capitolo II

PROGRAMMAZIONE.

2) Registrate il programma nel C NC. Poi,montate sulla macchina il pezzo

egliutensiliefateoperaregliutensilicomedaprogramma.Infine

eseguite la lavorazione effettiva.

Il funzionamento del CNC e le operazioni necessarie sono descritti nel

Capitolo III OPERAZIONI.

Disegno

del pezzo

CAPITOLO II PROGRAMMAZIONE

Program-mazione

CNC

CAPITOLO III OPERAZIONI

MACCHINA UTENSILE

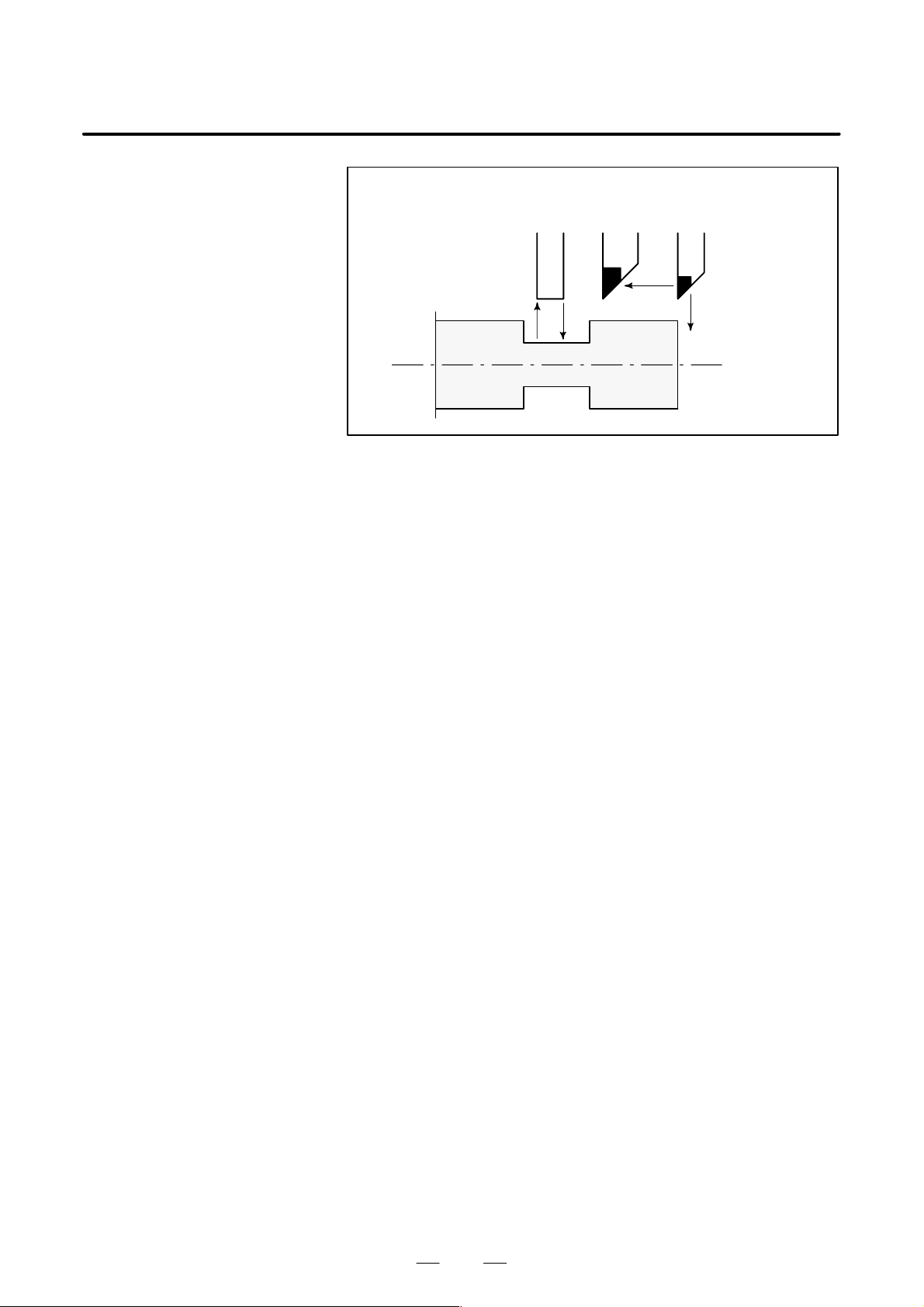

Prima di i niziare la programmazione, pianificate la lavorazione del pezzo.

Piano di lavorazione:

1. Determinazione delle lavorazioni da eseguire

2. Metodo di caricamento del pezzo sulla macchina

3. Sequenza delle fasi di ciascun processo di lavorazione

4. Utensili e condizioni di taglio

Decidere il metodo di lavorazione per ciascun processo.

1 2 3

Metodo

1. Tipo di lavorazione:

Sgrossatura

Semifinitura

Finitura

2. Utensili

3. Condizioni di taglio:

Avanzamenti

Profondità di taglio

4. Percorso dell’utensile

Sfacciatura To r nitu r a

Esecuzione

gole

5

Page 30

INTRODUZIONE1. INTRODUZIONE

B--64134IT/01

Esecuzione

gole

Tornitura Sfacciatura

Pezzo

Programmare il percorso dell’utensile e le condizioni di taglio in base al

disegno del pezzo per ciascuna fase di lavorazione.

6

Page 31

B--64134IT/01

1.2

INTRODUZIONE 1. INTRODUZIONE

AVVERTENZE RELATIVE ALLA LETTURA DEL MANUALE

AVVERTENZE

1 Il funzionamento di una macchina utensile a controllo

numerico non dipende soltanto dal CNC, ma dalla

combinazionedella macchina, del suo armadio elettrico, del

servo sistema, del CNC, del pannello dell’operatore, ecc.

Descrivere il funzionamento e la programmazione di tutte le

possibili combinazioni è praticamente impossibile. Questo

manuale si occupa genericamente del funzionamento e

della programmazione dal punto di vista del CNC. Per i

dettagli relativi ad una specifica macchina utensile, fare

riferimento al manuale preparato dal costruttore, che deve

avere la precedenza su questo manuale.

2 Per facilitare l’accesso del lettore alle informazioni che gli

sono necessarie, sul margine sinistro delle pagine sono

indicati gli argomenti trattati in ciascun paragrafo.

3 In questo manuale, abbiamo cercato di descrivere tutte le

varie funzioni di questi sistemi. Però, non possiamo

descrivere tutto ciò che non deve essere fatto, né tutto ciò

che non può essere fatto, dato l’elevatissimo numero di

possibilità. Pertanto, le funzioni e le combinazioni di

operazioni che non sono date specificamente come

possibili in questo manuale devono essere considerate

“impossibili” e non devono essere tentate.

1.3

AVVERTENZA RELATIVA A VARI TIPI DI DATI

AVVERTENZA

I programmi pezzo, i parametri, le variabili, ecc. sono

registrati nella memoria non volatile del CNC.

Normalmente, questi dati non vengono persi quando il

sistema viene spento. E’ però possibile che questi dati

vengano cancellati in seguito a errori operativi. Si

raccomanda di eseguirne una copia di sicurezza, per poterli

ripristinare rapidamente in caso di necessità.

7

Page 32

Page 33

II. PROGRAMMAZIONE

Page 34

Page 35

B--64134IT/01

1

PROGRAMMAZIONE 1. INTRODUZIONE

INTRODUZIONE

11

Page 36

PROGRAMMAZIONE1. INTRODUZIONE

B--64134IT/01

1.1

MOVIMENTO

DELL’UTENSILE

LUNGO IL PROFILO

DEL PEZZO INTERPOLAZIONE

Spiegazioni

D Movimento rettilineo

dell’utensile

L’utensile si muove sui tratti in linea retta e sugli archi che costituiscono i l

profilo del pezzo. (Vedere II-4)

X

Utensile

Pezzo

Programma

G01 Z ...;

Z

D Movimento dell’utensile

lungo un arco

Fig. 1.1 (a) Movimento dell’utensile lungo un linea parallela all’asse Z

X

Utensile

Pezzo

Fig. 1.1 (b) Movimento dell’utensile lungo una conicità

X

Pezzo

Utensile

Programma

G01 X ... Z... ;

Z

Programma

G02X ... Z ... R ... ;

o

G03X ... Z ... R ... ;

Z

Fig. 1.1 (c) Movimento dell’utensile lungo un arco

12

Page 37

B--64134IT/01

PROGRAMMAZIONE 1. INTRODUZIONE

Il termine interpolazione si riferisce ad una operazione nella quale

l’utensile si muove lungo una linea retta o un arco, nel modo illustrato nelle

precedenti figure.

I simboli dei comandi programmati, G01, G02, ..., si dicono funzioni

preparatorie e specificano il tipo di interpolazione eseguito nell’unità di

controllo.

(a) Movimento rettilineo

G01 Z__;

X--Z----;

Unità di Controllo

Interpolazione

a) Movimento

rettilineo

b) Movimento

lungo un arco

Fig. 1.1 (d) Funzione di interpolazione

(b) Movimento lungo un arco

G03X--Z--;

Asse X

Asse Y

Movimento

dell’utensile

NOTA

Benché in certe macchine possa essere il pezzo a

muoversi, questo manuale assume che sia sempre

l’utensile a muoversi rispetto al pezzo.

D Filettatura

La filettatura si ottiene sincronizzando il movimento dell’utensile con la

rotazione del mandrino e si programma con G32.

X

Pezzo

Fig. 1.1 (e) Filettatura parallela

F

Utensile

Programma

G32Z--F--;

Z

13

Page 38

PROGRAMMAZIONE1. INTRODUZIONE

B--64134IT/01

1.2

AVANZAMENTO FUNZIONE

AVANZAMENTO

X

Pezzo

Fig. 1.1 (f) Filettatura conica

Utensile

Programma

G32X--Z--F--;

Z

F

Il movimento dell’utensile ad una specifica velocità per la lavorazione del

pezzo si dice avanzamento.

Autocentrante

Pezzo

Utensile

Fig. 1.2 Funzione avanzamento

La velocità di avanzamento può essere specificata con un valore numerico.

Per esempio, per fare avanzare l’utensile alla velocità di 2 mm al giro,

programmare:

F2.0

La funzione che decide la velocità di avanzamento è la funzione

avanzamento (Vedere II-5)

14

Page 39

B--64134IT/01

1.3

DISEGNO DEL PEZZO E MOVIMENTO DELL’UTENSILE

PROGRAMMAZIONE 1. INTRODUZIONE

1.3.1

Punto di riferimento (una posizione fissa sulla macchina)

Spiegazioni

Su una macchina a controllo numerico esiste una posizione fissa.

Normalmente, il cambio dell’utensile e la programmazione dello zero

assoluto, descritti più avanti, vengono eseguiti in questa posizione. Questa

posizionesidicepuntodiriferimento.

Torretta

Autocentrante

Fig. 1.3.1 Punto di riferimento

L’utensile può essere portato al punto di riferimento in due modi:

Punto di

riferimento

1. Ritorno manuale al punto di riferimento (Vedere III-3.1)

Il ritorno al punto di riferimento viene comandato da un pulsante.

2. Ritorno automatico al punto di riferimento (Vedere II-6)

Il ritorno al punto di riferimento viene comandato dal programma.

In genere, il ritorno manuale al punto di riferimento viene eseguito

subito dopo l’accensione della macchina. Successivamente, per

portare l’utensile sul punto di riferimento allo scopo di cambiare

l’utensile, viene utilizzata la funzione automatica.

15

Page 40

1.3.2

Sistema di coordinate

del disegno del pezzo e

sistema di coordinate

specificato dal CNC Sistema di coordinate

PROGRAMMAZIONE1. INTRODUZIONE

X

Disegno del pezzo

B--64134IT/01

X

Programma

Z

Z

Sistema di coordinate

CNC

Comando

X

Pezzo

Z

Spiegazioni

D Sistemidicoordinate

Macchina utensile

Fig. 1.3.2 (a) Sistemi di coordinate

Esistono due tipi di sistemi di coordinate (Vedere II-7).

1. Sistema di coordinate del disegno del pezzo

Il sistema di coordinate è scrit to sul disegno del pezzo. Il programma

viene scritto usando queste coordinate.

2. Sistema di coordinate specificato dal CNC

Il sistema di coordinate viene generato sulla macchina utensile.

Questo si ottiene programmando la distanza tra la posizione attuale

dell’utensile e l’origine del sistema di coordinate da impostare.

X

230

300

Zero

programma

Posizione attuale dell’utensile

Distanza dall’origine del sistema di

coordinate da impostare

Z

Fig. 1.3.2 (b) Sistema di coordinate specificato dal CNC

16

Page 41

B--64134IT/01

PROGRAMMAZIONE 1. INTRODUZIONE

L’utensile si muove nel sistema di coordinate specificato dal CNC in

accordo con i comandi del programma generati facendo riferimento al

sistema di coordinate del disegno del pezzo, e lavora quest’ultimo secondo

laformavolutadaldisegno.

Pertanto, per lavorare correttamente il pezzo secondo il disegno, i due

sistemi di coordinate devono essere fatti coincidere.

D Metodi per il settaggio dei

due sistemi di coordinate

nella stessa posizione

Su un tornio, le coordinate vengono, di solito, fissate come segue.

1. Quando lo zero è sul mandrino

X

Pezzo

60

40

150

Fig. 1.3.2 (c) Coordinate e quote sul disegno

X

40

Z

Pezzo

Z

Fig. 1.3.2 (d) Sistema di coordinate sul tornio specificato dal CNC

(fatto coincidere con il sistema di coordinate del disegno)

17

Page 42

PROGRAMMAZIONE1. INTRODUZIONE

2. Quando lo zero è sull’estremità opposta del pezzo

X

Pezzo

60 30

30

80

100

Fig. 1.3.2 (e) Coordinate e quote sul disegno

X

Z

B--64134IT/01

Pezzo

Fig. 1.3.2 (f) Sistema di coordinate sul tornio s pecificato dal CNC

(fatto coincidere con il sistema di coordinate del disegno)

Z

18

Page 43

B--64134IT/01

1.3.3

Programmazione delle quote per il movimento dell’utensile - Comandi assoluti e incrementali

PROGRAMMAZIONE 1. INTRODUZIONE

Spiegazioni

D Programmazione assoluta

I comandi di movimento dell’utensile possono essere specificati in

programmazione assoluta o incrementale (vedere II-8.1).

L’utensile si porta sul punto che giace alla distanza specificata rispetto

all’origine del sistema di coordinate, cioè, nella posizione indicata dal

valore delle coordinate.

Utensile

X

B

Pezzo

φ30

70

110

A

Z

Comando di movimento dal punto A al punto B

G90X30.0Z70.0;

Coordinate del punto B

Fig. 1.3.3 (a) Comando assoluto

19

Page 44

PROGRAMMAZIONE1. INTRODUZIONE

B--64134IT/01

D Coordinate incrementali

Specificare la distanza tra la nuova posizione dell’utensile e la posizione

corrente.

Utensile

A

X

φ60

B

Z

φ30

40

Comando di movimento dal punto A al punto B

U-30.0W-40.0

Distanza e direzione del movimento

lungo ciascun asse

D Programmazione

diametrale/

programmazione

radiale

Fig. 1.3.3 (b) Comando incrementale

La quota X può essere data come diametro o come raggio. la

programmazione diametrale o la programmazione radiale si utilizzano

indipendentemente su ciascuna macchina.

1. Programmazione diametrale

Nella programmazione diametrale, specificare come quota dell’asse

X il diametro indicato sul disegno.

X

B

Pezzo

φ40

60

Coordinate dei punti A e B

A(30.0, 80.0), B(40.0, 60.0)

φ30

80

A

Z

Fig. 1.3.3 (c) Programmazione diametrale

20

Page 45

B--64134IT/01

PROGRAMMAZIONE 1. INTRODUZIONE

2. Programmazione radiale

Nella programmazione radiale, specificare come quota dell’asse X la

distanza dal centro del pezzo (il raggio).

X

B

20

Pezzo

60

80

Coordinate dei punti A e B

A(15.0, 80.0), B(20.0, 60.0)

Fig. 1.3.3 (d) Programmazione radiale

A

15

Z

1.4

VELOCITA’ DI TAGLIO - FUNZIONE VELOCITA’ DEL MANDRINO

Esempio

La velocità dell’utensile rispetto al pezzo durante la lavorazione si dice

velocità di taglio.

Nel CNC, la velocità di t aglio può essere espressa con la velocità del

mandrino in giri/min.

Utensile

Pezzo

Fig. 1.4 Velocità di taglio

V: Velocità di taglio

vm/min

φD

N giri/min

<Supponiamo di dover lavorare con una velocità di taglio di 300 m/min un

pezzo il cui diametro è 200 mm.>

La velocità del mandrino, ottenuta da N = 1000V/πD, è

approssimativamente di 478 giri/min. Pertanto, nel programma pezzo deve

essere specificato:

S478;

I comandi relativi alla velocità del mandrino costituiscono la funzione

velocità del mandrino. (Vedere II-9)

La velocità di taglio v (m/min) può anche essere specificata direttamente

con il valore della velocità. Anche nella lavorazione di conicità, quando il

diametro del pezzo cambia costantemente, il CNC regola la velocità del

mandrino in modo che la velocità di taglio rimanga costante. Questa

funzione si dice funzione di controllo della velocità di taglio costante.

(Vedere II-9.3)

21

Page 46

PROGRAMMAZIONE1. INTRODUZIONE

B--64134IT/01

1.5

SELEZIONE

DELL’UTENSILE DA

USARE NELLE VARIE

LAVORAZIONI FUNZIONE UTENSILE

Esempi

Perl’esecuzionedi sgrossature, semi-finiture, finiture, filettature, gole, ecc.

è necessario selezionare l’utensile appropriato. Questo si otti ene

assegnando a ciascun utensile un numero e specificando tale numero nel

programma.

Numero utensile

01

06

02 05

04

03

Fig. 1.5 Utensili usati per varie lavorazioni

Se ad un utensile viene assegnato il numero 01 e l’utensile stesso viene

caricato nella posizione 01 della torretta, questo utensile può essere

selezionato programmando T0101.

Questaèlafunzioneutensile(vedereII-10)

Torretta

1.6

COMANDI PER LE

FUNZIONI DELLA

MACCHINA FUNZIONI

MISCELLANEE

Durante la lavorazione, è necessario far ruotare il mandrino, attivare il

refrigerante, ecc. A questo scopo, devono essere controllate le operazioni

di avvio e arresto del motore del mandrino, di apertura e chiusura della

valvola del refrigerante, ecc. (Vedere II-11).

Attivazione/disattivazione

Apertura/chiusura

autocentrante

Pezzo

Fig. 1.6 Comandi per i dispositivi della macchina