Page 1

Classic

®

Instructions for Use

Instrucciones de Uso

Instruções de Uso

1

Page 2

Table of contents | Indice | Índice

3 Material | El Material | O Material

5 Composition | Composición | Composição

6 Layering diagram | Esquema de estratifiación | Diagrama de estratificação

7 Alloys | Aleaciones | Ligas metálicas

8 Framework design | Modelado de la estructura | Configuração da estrutura metálica

9 Instructions for use | Manipulación | Instruções de Uso

12 Step-by-Step

2

Page 3

Material

A sound concept is the key to success

The fully developed IPS Classic metal-ceramic that has clinically

proven itself for many years offers a high degree of individuality

and creativity. Controlled particle size distribution permits

excellent build-up and maintenance of shape of the ceramic

material even after several firing cycles.

Generally, IPS Classic is

suitable for use with

alloys with a CTE of

approx 13.8 to 15.2

-6

/K at 25–500°C.

x 10

Depending on the type

and the composition of

the alloy, the firing

temperature and the

cooling phase in

particular have to be

sideration. Alloys with a CTE in the lower range (e.g. approx

13.8–14.5 at 25–500°C) can be processed with standard

cooling.

IPS Opaque Dentin, IPS Classic Dentin, IPS Classic Incisal:

CTE (25 – 500°C) [10-6 /K] 1) 12.9 ± 0.5

Flexural strength (biaxial) [MPa]

2] 1)

Chem. solubility [μg/cm

Firing temperature [°C] 910 – 920

1)

according to ISO 6872:2008

2)

typical mean value for the flexural strength is 80 MPa

≤100

Classification: Dental ceramics Type I / Class 1

taken into con-

1) 2)

≥50

Important processing restrictions

– Exceeding or falling short of the stipulated veneering layer

thicknesses

– Failure to observe the layer thickness ratio between the

framework and layering ceramic

– Mixing with and processing in conjunction with other dental

ceramics

– Veneering of dental alloys not within the stipulated CTE range

– Failure to observe the necessary minimum connector and

framework thicknesses

– Use of IPS Shade, IPS Shade V and IPS Stains-P during the

layering procedure (e.g. between the dentin and incisal layer)

– Mixing of paste materials with materials in powder form

Side effects

If patients are known to be allergic to any of the components in

the materials, IPS Classic restorations should not be used.

Important information

Ceramic furnaces of other manufacturers often feature opening

mechanisms different from that of Ivoclar Vivadent furnaces.

Therefore, the firing conditions may also differ. Make sure that

these varying firing conditions are taken into account when

working with IPS Classic.

Warning

Finishing ceramic restorations results in grinding dust. Avoid

inhalation. Use suction equipment or protective masks.

Indication

Conventional multi-layer veneering ceramic for the most popular

dental alloys in the CTE range of 13.8 – 15.2 x 10

-6

/K

(25 – 500°C)

Contraindication

– If patients are known to be allergic to any of the ingredients,

the material should not be used

– Bruxism

– Veneering of titanium and zirconium oxide frameworks

– Any other use not listed in the indications

3

Page 4

El Material

Un concepto armónico es la clave del éxito

La metal cerámica IPS Classic está completamente desarrollada y

se ha probado clínicamente por mucho años, ofreciendo un alto

grado de caracterización individual y creatividad. La distribución

controlada de las partículas, permite una excelente construcción y

reparación de la forma del material cerámico a pesar de utilizar

varios ciclos de cocción.

Básicamente IPS Classic

son apropiadas para

alea ciones con un CET

de aprox. 13.8 to 15.2

-6

/K a 25–500ºC.

x 10

Sin embargo, en

función de la

composición de la

aleación y de la

temperatura de

cocción, deberá tenerse

enfriamiento. Generalmente, las aleaciones en el rango inferior

del CET (p.ej. 13.8–14.5 a 25–500ºC) pueden trabajarse con

enfriamiento normal.

IPS Opaque Dentin, IPS Classic Dentin, IPS Classic Incisal:

CET (25 – 500°C) [10-6 /K] 1) 12.9 ± 0.5

Resistencia a la flexión (biaxial) [MPa]

Solubilidad química [μg/cm

Temperatura de cocción [°C] 910 – 920

1)

según norma ISO 6872:2008

2)

El valor medio normal de la resistencia a la flexión es de 80 MPa

2] 1)

Clasificación: Cerámicas dentales Tipo I / Clase 1

en cuenta la fase de

1) 2)

≥50

≤100

Limitaciones de manipulación importantes

– Sobrepasar o no llegar, a los grosores de capa de blindaje

estipulados.

– No tener en cuenta la proporción de grosor de capa entre la

estructura y la cerámica de blindaje.

– Mezclar con y procesar en combinación con otras cerámicas

dentales.

– Blindar aleaciones dentales que no estén dentro de la franja

CET estipulada.

– No tener en cuenta el conector mínimo necesario y los

grosores de la estructura.

– Utilización de IPS Shade V e IPS Stains-P durante la

estratificación (p.ej. entre dentina e incisal)

– Mezcla de masas en polvo con materiales en pasta

Efectos secundarios

Las restauraciones IPS Classic no deben aplicarse, si el paciente

presenta alergia conocida a cualquiera de los componentes del

material.

Atención

Ceramic furnaces of other manufacturers often feature opening

mechanisms different from that of Ivoclar Vivadent furnaces.

Therefore, the firing conditions may also differ. Make sure that

these varying firing conditions are taken into account when

working with IPS Classic.

Advertencia

Evitar la inhalación de polvo durante el repasado de

restauraciones de cerámica. Utilizar instalaciones de aspiración o

mascarillas!

Indicación

Cerámica de blindaje multicapa convencional para la mayoría de

las aleaciones más populares en la franja CET

13.8 a 15.2 x 10

-6

/K (25 – 500º C).

Contraindicaciones

– El material no debe aplicarse en pacientes con alergia

conocida a cualquiera de sus ingredientes.

– Bruxismo

– Blindaje de estructuras de titanio y óxido de circonio.

– Cualquier otro uso no enumerado en las indicaciones

4

Page 5

O Material

Um sólido conceito é a chave do sucesso

O completo desenvolvimento da cerâmica IPS Classic, que foi

clinicamente comprovado por mais muitos anos de uso, oferece

um alto grau de criatividade e de individualidade. A controlada

distribuição das partículas permite a excelente configuração e a

manutenção da conformação do material cerâmico, mesmo após

vários ciclos de queima.

De um modo geral, a

IPS Classic é apropri ada

para ligas metálicas

com um CET de aprox.

13,8 a 15,2 x 10

dentro do intervalo de

temperatura entre 25 e

500 ºC. Entretanto, a

composição da liga, as

temperaturas de

queima e, principal-

mente, as condições de

resfriamento devem ser levadas em conta. Ligas com CET mais

baixo (13,8 a 14,5 entre 25 e 500ºC) podem ser trabalhadas com

esfriamento normal.

IPS Opaque Dentin, IPS Classic Dentin, IPS Classic Incisal:

CETL (25 – 500°C) [10-6 /K]1) 12.9 ± 0.5

1) 2)

Resistência à flexão (biaxial) [MPa]

Solubilidade química [μg/cm

Temperatura de queima [°C] 910 – 920

1)

de acordo com a ISO 6872: 2008

2)

valor médio típico para a resistência à flexão é de 80 MPa

≥50

2]1)

≤100

Classificação: Cerâmicas odontológicas Tipo I / Classe 1

Indicação

Revestimento convencional multi-camada de cerâmica para as

ligas dentárias mais populares com CETL na faixa de

13.8 – 15.2 x 10

-6

/K (25 – 500°C).

-6

/K,

Importantes restrições de processamento

– Camadas de recobrimento com espessuras superiores ou

aquém do estipulado

– A não observação da relação entre a espessura da

infraestrutura e a cerâmica de recobrimento

– Mistura e processamento em conjunto com outras cerâmicas

dentárias

– Estratificação de ligas odontológicas for do intervalo

estipulado de CETL

– A falta de observação das espessuras mínimas necessárias do

conector e da infraestrutura

– Uso de IPS Shade, IPS Shade V e IPS Stains-P durante o

procedimento de estratificação (p.ex., Entre as camadas de

dentina e incisal).

– Mistura dos materiais em forma de pó com os materiais em

forma de pasta

Efeitos colaterais

Se os pacientes são conhecidos por serem alérgicos a qualquer

um dos componentes do material, as restaurações IPS Classic não

devem ser usadas.

Observação importante

Os fornos cerâmicos de outros fabricantes podem apresentar

mecanismos de abertura diferentes dos fornos da Ivoclar

Vivadent. Além disto, as condições de queima também podem

ser diferentes. Não se esqueça de levar em conta estas variações

das condições de queima, quando estiver trabalhando com a

IPS Classic.

Advertência

Os acabamentos das restaurações de cerâmica produzem pó,

como resultado dos desgastes efetuados. Evitar a inalação do pó.

Usar equipamento de sucção ou máscaras protetoras.

Contra-indicações

– Se os pacientes são conhecidos por serem alérgicos a algum

dos ingredientes, o material não deve ser usado

- Bruxismo

- Recobrimento de infraestruturas de titânio e de óxido de

zircônio

- Qualquer outra utilização não listada nas indicações

5

Page 6

Composition Composición Composição

– Ceramic materials

SiO2: 40 – 65 wt. %

Additional contents are: Al

BaO, CaO, CeO

, SnO2, TiO2, ZrO2 and pigments

P

2O5

Opaquer pastes and glazing materials

–

, K2O, MgO, Na2O,

2

2O3

, B2O3,

contain ceramic material and 25–40 %

glycols

– IPS Classic Powder Opaquer Liquid

Components: Water, glycol, acetic acid,

additive

– IPS Classic Build-Up Liquid N, S, L

Components: Water, butandiol and

chloride

– IPS Classic Margin Build-Up Liquid

Components: Water and cellulose

derivative

– IPS Classic Glaze and Stain Liquid

Components: Ethylene glycol

– IPS Model Sealer

Components: Ethyl acetate, nitro-

cellulose, softener

– IPS Ceramic Separating Liquid

Components: Paraffin oil

– IPS Margin Liquid

Components: Wax dissolved in hexane

– IPS Margin Sealer

Components: Ethyl acetate, nitrocellulose, softener

Masas de cerámica

–

40–65 % en peso de SiO

Además contiene: Al2O3, B2O3, BaO,

, K2O, MgO, Na2O, P2O5,

CaO, CeO

2

, TiO2, ZrO2 y pigmentos

SnO

2

El opaquer en pasta y las pastas de

–

glaseado

contienen además 25–40 % glicoles

– IPS Classic Powder Opaquer Liquid

Componentes: Agua, glicoles, ácido

acético, aditivos

– IPS Classic liquido de modelar N, S, L

Componentes: agua, butandiol y

cloruro

– IPS Classic Margin liquido de modelar

Componentes: Agua y derivados de la

celulosa

– IPS Classic líquido de glasear y

maquillaje

Componentes: etilenoglycol

– IPS Model Sealer

Componentes: acetato de etilo,

plastificante y micro-celulosa

– IPS Ceramic Separating Liquid

Componentes: aceite de parafina

– IPS Margin Liquid

Componentes: Cera disuelta en hexano

– IPS Margin Sealer

Componentes: Acetato de etilo, nitrocelulosa, suavizante

Materiais Cerâmicos

–

2

SiO2: 40–65 % em peso

Os constituintes adicionais são: Al

, BaO, CaO, CeO2, K2O, MgO,

B

2O3

O, P2O5, SnO2, TiO2, ZrO2 e

Na

2

pigmentos

Pastas Opaquer e materiais de Glaze

–

2O3

,

contêm material cerâmico e 25–40 %

de glicóis

– IPS Classic Powder Opaquer Liquid

Componentes: Água, glicol, ácido

acético, aditivo

– IPS Classic Build-Up Liquid N, S, L

Componentes: Água, butanodiol e

cloreto

– IPS Classic Margin Build-Up Liquid

Componentes: Água e derivado de

celulose

– IPS Classic Glaze and Stain Liquid

Componente: Etilenoglicol

– IPS Model Sealer

Componentes: Acetato de etila,

nitrocelulose e amolecedor

– IPS Ceramic Separating Liquid

Componente: Óleo de parafina

– IPS Margin Liquid

Componentes: Cera dissolvida em

hexano

– IPS Margin Sealer

Componentes: Acetato de etila,

nitrocelulose e amolecedor

Warning

– Hexane is highly flammable and

detrimental to health. Avoid contact of

the material with skin and eyes. Do not

inhale vapours. Keep away from

sources of ignition.

Storage

– Protect material in powder form from

moisture

– Store material in paste and liquid form

at 2 – 28°C/36 – 82°F

Note: Protect liquids from

sunlight and heat!

6

Avisos

– El hexano es altamente inflamable y

perjudicial para la salud. Evite el

contacto del material con la piel y ojos.

No inhale los vapores. Manténgalo

alejado de fuentes de ignición.

Almacenamiento

– Proteger las masas en polvo de la

humedad

– Almacenar las masas en pasta y los

líquidos a 2 – 28°C

Atención: Proteger los

líquidos de la luz solar y

del calo!

Advertência

– Hexano é altamente inflamável e

prejudicial à saúde. Evitar o contato do

material com a pele e com os olhos.

Não inalar os vapores. Manter

afastado de fontes de ignição.

Armazenamento

– O material em forma de pó deve ser

protegido da umidade

– O material em forma de pasta e líquido

deve ser conservado na 2 – 28°C

Nota: Proteger os líquidos

da luz solar e do calor !

Page 7

Layering diagram | Esquema de estratificación |

Diagrama de estratificação

A–D

7

Page 8

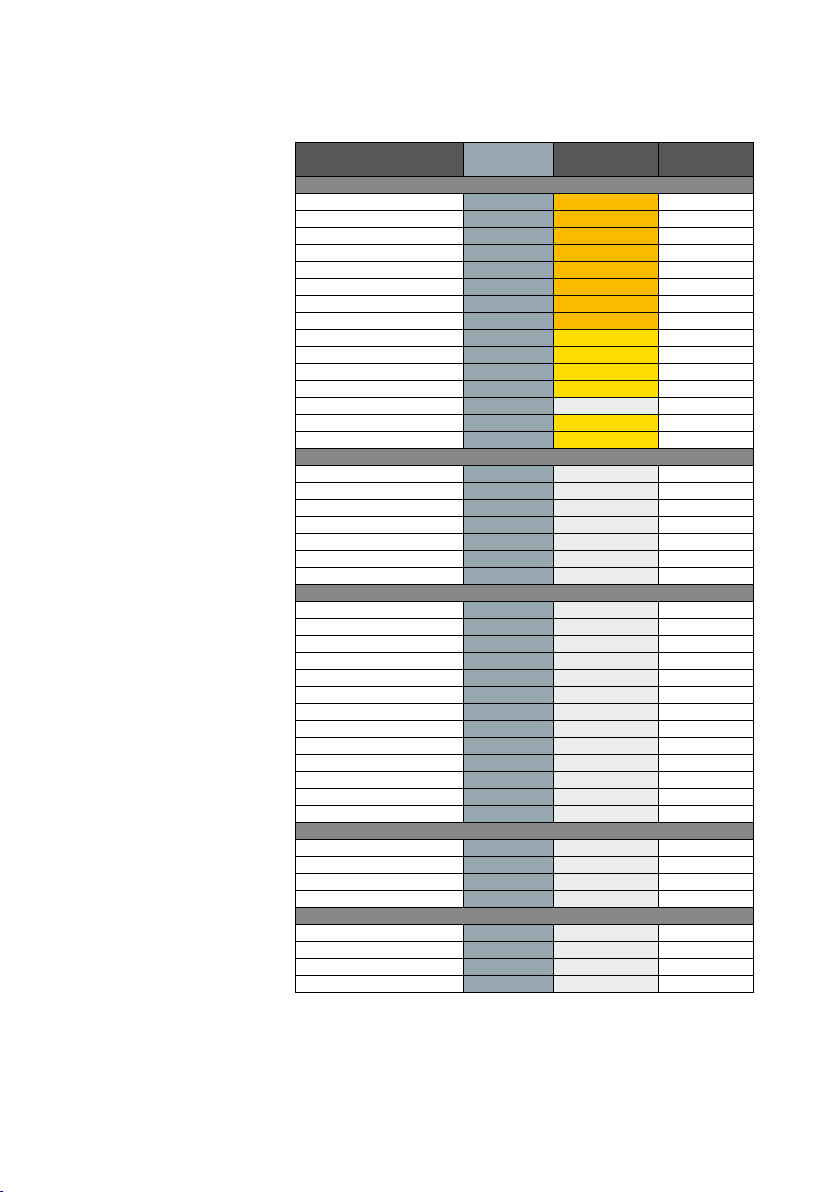

Alloys | Aleaciones | Ligas metálicas

The compatibility of the following alloys

and IPS Classic have been thoroughly

tested.

Las siguientes aleaciones Ivoclar Vivadent

fueron testadas para comprobar la

compatibilidad con IPS Classic.

A compatibilidade entre as seguintes

ligas metálicas e as cerâmicas IPS Classic

foi completamente testada.

Alloy | Aleación | Liga IPS Classic

High gold |

Brite Gold

Brite Gold XH

Golden Ceramic

Callisto 86

Aquarius Hard

Aquarius

d.SIGN 98

Callisto 84

Y

Aquarius XH

Y-2

Y-Lite

Sagittarius

Y-1

d.SIGN 96

Reduced gold |

d.SIGN 91

W

W-5

Lodestar

W-3

Leo

W-2

Palladium content |

Spartan Plus

Spartan

Capricorn

d.SIGN 84

Protocol

Callisto 75 Pd

Aries

d.SIGN 67

d.SIGN 59

d.SIGN 53

W-1

Capricorn 15

Callisto CPG

Implant alloys |

Callisto Implant 78

Callisto Implant 33

IS-64

Callisto Implant 60

Free of precious metals |

Colado NC

4all

d.SIGN 30

Colado CC

Alto contenido en oro

| Alto conteúdo de ouro

Bajo contenido en oro

Contenido en paladio

Aleaciones de implantes

Sin metales preciosos

*

✓

*

✓

*

✓

✓

*

✓

*

✓

*

✓

✓

✓

✓

*

✓

✓

✓

*

✓

✓

| Baixo conteúdo de ouro

✓

✓

✓

✓

✓

✓

✓

| Conteúdo de paládio

✓

✓

✓

✓

✓

✓

✓

✓

*

✓

**

✓

*

✓

✓

✓

| Ligas de implantes

✓

✓

**

✓

**

✓

✓

✓

**

✓

**

✓

Colour / Color

Cor

25–500°C

rich yellow 14.8

rich yellow 14.4

rich yellow 14.6

rich yellow 14.4

rich yellow 14.5

rich yellow 14.6

rich yellow 14.3

rich yellow 14.3

yellow 14.6

yellow 14.1

yellow 15.0

yellow 13.9

white 14.0

yellow 14.8

yellow 14.3

white 14.2

white 14.2

white 14.0

white 14.1

white 13.9

white 13.9

white 14.2

white 14.3

white 14.2

white 14.1

white 13.8

white 13.8

white 13.9

white 14.7

white 13.9

white 14.5

white 14.8

white 15.2

white 14.3

white 14.2

white 13.9

white 14.0

white 14.8

white 14.5

| Livre de metais preciosos

white 14.0

white 13.8

white 14.5

white 14.2

CTE

* Cooling to | Enfriamiento | Esfriamento 800 °C / 1472 °F

** Cooling to | Enfriaimento | Esfriamento 700 °C / 1292 °F

The product range may vary from country to country.

La gama de materiales pueden diferir en función del país.

O sortimento dos produtos pode variar, conforme o país.

8

Page 9

13.8 14.5 15.2

(25–500°C/ 77–932°F) (25–500°C/ 77–932°F) (25–500C/ 77–932°F)

Normal cooling Long-term cooling

Enfriamiento normal

Esfriamento normal Esfriamento lento

Enfriamiento lento

Important

– If the minimum requirements cannot

be observed, cooling to *800 °C, or

**700 °C (depending on the alloy

type), is required in conjunction with

all main firings and glaze firings.

– With ceramic layer thicknesses of over

1.5 mm up to max. 2.5 mm, as well as

with voluminous restorations (e.g.

implant-retained reconstructions) in

combination with high gold and base

metal alloys, cooling to *800 °C or **

700 °C must be conducted. This also

applies to soldered restorations.

Importante

– Si no se pueden cumplir los requisitos

mínimos, con todas la cocciones

principales y de glaseado se requiere

un enfriamiento a *800º C ó *700º C

(dependiendo del tipo de aleación).

– Con grosores de capa de cerámica de

más de 1.5 mm hasta un máximo de

2.5 mm, así como con

restauraciones voluminosas (p. ej.

reconstrucciones sobre implantes) en

combinación con aleaciones con alto

contenido de oro y aleaciones de metal

base, se debe realizar el enfriamiento a

*800º C ó *700º C, lo que también se

aplica a restauraciones soldadas.

Importante

– Se os requisitos mínimos não puderem

ser observados, é necessário o

resfriamento para * 800 ° C, ou **

700 ° C (dependendo do tipo de liga),

é necessário em conjunto com todas

as queimas principais e queimas de

glaze.

– Camadas de cerâmica com espessuras

de 1,5 mm até no máx. 2,5 mm, bem

como com restaurações volumosas

(por exemplo, reconstruções implantosuportadas) em combinação com ligas

alto teor de ouro e ligas metálicas

básicas, o resfriamento a 800 ° C * ou

** 700 ° C deve ser conduzido. Isto

também aplica-se a restaurações

soldadas.

9

Page 10

Framework design | Modelado de la estructura |

Configuração da estrutura metálica

Functional support of the veneering ceramic | Apoyo funcional para la cerámica |

Suporte funcional do revestimento cerâmico

correct | correcto | correto

Anterior Crowns |

Coroas anteriores

Coronas anteriores |

Premolar Crowns |

Coroas em pré-molares

Coronas para premolares |

Molar Crowns |

Coroas em molares

Coronas para molares |

Framework stability | Estabilidad de la estructura | Estabilidade da estrutura

Single connector width

= single stability

Regular anchura del

conector

= regular estabilidad

Conexão de largura

simples

= estabilidade simples

Double the

connector width

= double the stability

Doble anchura del

conector

= doble estabilidad

Conexão de largura

dobrada

= resistência dobrada

Framework design for bridges | Modelado de la estructura para puentes |

Conformação da estrutura para pontes

correct | correcto | correto

correct | correcto | correto

wrong | incorrecto | incorreto

Double the connector

height at single width =

eightfold the stability

Doble altura del

conector con anchura

sencilla

= óctuple estabilidad

Conexão de altura

dobrada e de largura

simples = resistência

octuplicada

wrong | incorrecto | incorreto

10

Page 11

Instructions for Use

FRAMEWORK DESIGN

for

met al

-

cer am i c

res to r at i o ns

Manual

Starting situation

Fabricate a master model or a model with detachable segments

on the basis of the impression in the usual manner. It is advisable

to apply a sealer to harden the surface and to protect the die.

The application of a sealer must not cause any changes in the

dimensions of the die. After that, a spacer may be applied in the

usual manner.

Fabricating the framework

When fabricating the framework, make sure that the minimum

wall thickness after finishing is 0.3 mm for single crowns and 0.5

mm for bridge abutments. These dimensions are the prerequisite

for the stability of the metal framework and the durable bond

between the metal and ceramic material. If the stipulated

framework and connector dimensions are not observed, the

resulting stress within the material will lead to delamination of

the ceramic material and distortion of the framework.

Recommended procedure

1. Complete modelling of the anatomical tooth shape

2. Reduce to make room for the veneering materials

3. Waxing of the contact points and connector areas

4. Checking the occlusal and proximal contact points

Contouring

The framework reflects the reduced anatomical tooth shape

(functional support of the veneering ceramic). In this way, the

ceramic material may be applied in even layers and is adequately

supported. For that purpose, the properties of the different alloys

(e.g. firing stability) must be taken into consideration.

– Undersized metal frameworks result in increased shrinkage of

the veneering ceramic and require additional corrective firings.

– If the metal framework is too small, the

veneering ceramic is not adequately supported, which may

lead to cracks and delamination,

particularly in very thick ceramic layers.

Finishing the metal framework

The cast metal framework is finished using tungsten carbide

metal burs or ceramic-bonded grinding instruments. The marginal

area of the framework is reduced up to the inner edge of the

chamfer or shoulder preparation (labial or circular) to make room

for the ceramic shoulder.

– Use reduced pressure when working with softer alloys.

– Work in one direction only to avoid overlapping and inclusions

in the metal surface.

– Do not use diamond grinding instruments. Diamond particles

may be trapped in the alloy and cause bubbles in the ceramic

material during firing.

Oxide firing

After grinding, carefully blast the framework with Al2O3

50 – 100 μm. The required pressure is 1.5 – 2.0 bar.

– Use only disposable, pure Al

– Observe the Instructions for Use of the alloy manufacturer.

Blasting improves the mechanical bond. It results in the object

surface being roughened and considerably enlarged. In order to

prevent inclusions of blasting medium residue in the ceramic, we

recommend blasting the alloys with the indicated pressure while

keeping the nozzle at a flat angle to the object surface. A

contaminated metal surface may result in the formation of

bubbles during ceramic firing. When finishing the frameworks,

the instructions of the alloy manufacturer must be observed at all

times. Oxidation is carried out according to the instructions of the

alloy manufacturer.

Schematic diagram of the

blasting direction

Correct angle

for blasting the alloy

surface

Before the oxidation firing, clean the metal framework using a

brush under running water. Then, thoroughly clean it with steam

or in the ultrasonic cleaner. Allow the framework to dry after

cleaning. Oxidize the framework according to the instructions

given by the alloy manufacturer. Provide ample support for the

framework on the firing tray. This is particularly important for

long-span bridges. After oxidation, carefully check the framework

for porosity or irregular oxide layer. Refinish and reoxidize if

necessary.

Please refer to the “Framework Design

Guidelines for Metal-Ceramic

Restorations” for additional

information on framework design.

They can be ordered from your

Ivoclar Vivadent contact address.

to blast the alloy surface.

2O3

11

Page 12

Manipulación

FRAMEWORK DESIGN

for

met al

-

cer am i c

res to r at i o ns

Manual

Situación inicial

Con la ayuda de la impresión se realiza, como base de trabajo,

un modelo maestro o un modelo individualizado. Se recomienda

aplicar un sellador para endurecer la superficie y para proteger el

muñón de yeso (p.ej. Magidur de la Empresa Benzer Dental,

Zürich). La aplicación del sellador no debe provocar un aumento

grande del muñón de yeso. A con-tinuación, según costumbre de

trabajo, se puede aplicar una laca espaciadora.

Modelado de la estructura

Al confeccionar la estructura debe tenerse en cuenta que las

coronas individuales no tengan menos de 0,3 mm de grosor y los

pilares de los puentes de 0,5 mm una vez repasadas. Ello es

imprescindible para garantizar la estabilidad de la estructura, así

como para una unión duradera entre el metal y la cerámica. Si no

se mantienen los grosores de la estructura y de los conectores,

puede provocar tensiones, desprendimientos y deformaciones de

la estructura.

Procedimiento recomendado

1. Modelado total de la forma anatómica del diente

2. Reducción para aplicar el material de blindaje

3. Modelado de los puntos de contacto y de los conectores

4. Control de los puntos oclusales e interproximales

Modelado

La estructura reproduce la forma más pequeña de los dientes.

Así se puede aplicar la masa de cerámica en grosores

homogéneos y tendrá el suficiente apoyo. Es imprescindible tener

en cuenta los requisitos de cada una de las aleaciones (p.e.

estabilidad de cocción).

– Estructuras metálicas infradimensionadas provocan una mayor

contracción de la cerámica y exigen cocciones de corrección

adicionales.

– Con estructuras metálicas infradimensionadas la cerámica no

tiene suficiente apoyo, lo cual puede provocar, en caso de

capas de cerámica gruesas desprendimientos y

fracturas.

Acabado de la estructura metálica

Para acabar la estructura metálica colada se utilizan fresas de

tungsteno o instrumentos de repasar aglutinados con cerámica.

Para la aplicación del hombro de cerámica (labial o circular) se

reduce el borde la estructura hasta el borde interno de la

preparación.

– Con aleaciones blandas se recomienda trabajar con una

reducida presión.

– Para evitar los solapamientos e inclusiones,

trabajar la superficie metálica siempre en una misma dirección.

– No utilizar instrumentos diamantados. Las

partículas de diamante pueden adherirse a la

aleación y durante la cocción provocar burbujas en la cerámica

Cocción de oxidación

Después de repasar la estructura, arenar con precaución con

50 – 100 μm. La presión para las aleaciones es de

Al

2O3

1,5 – 2 bar.

– Para arenar la superficie de la aleación utilizar exclusivamente

puro como material de arenar de un solo uso.

Al

2O3

– Consulte las instrucciones de uso del fabricante de la aleación

utilizada.

El arenado mejora la adhesión mecánica. Con ello se crean

rugosidades en la superficie de la pieza. Para evitar inclusiones

de material de arenado, recomendamos arenar la aleación con la

presión indicada y utilizar la tobera con un ángulo de trabajo

según se aprecia en la figura. Una superficie metálica contaminada puede provocar la formación de burbujas durante la

cocción de la cerámica. Durante el acondicionamiento de la

estructura es imprescindible seguir las instrucciones del fabricante

de la aleación. Realizar la oxidación según indicaciones del

fabricante de la aleación utilizada.

Esquema de la

dirección de arenado

Ángulo correcto

para arenar la superficie de la

aleación

Antes de seguir manipulando la estructura metálica (cocción de

oxidación), cepillar bajo agua corriente y limpiar a fondo con

vapor de agua o en baño de ultrasonido. Una vez limpia la

estructura, dejar secar. Oxidar la aleación según los parámetros

dados por el fabricante de la aleación. Apoyar bien la estructura

sobre la plataforma, especialmente en estructuras de tramo

largo. Después de la oxidación controlar posibles porosidades u

oxidación irregular de la estructura y, en caso necesario, repetir

la operación.

Para una mayor información sobre el

diseño de estructuras, por favor,

consulte “Pautas para el di-seño de

estructuras para restauraciones de

cerámica sobre metal”, que puede

solicitar a su dirección de contacto

de Ivoclar Vivadent.

12

Page 13

Instruções de Uso

FRAMEWORK DESIGN

for

met al

-

cer am i c

res to r at i o ns

Manual

Situação inicial

Da maneira usual, fabricar um modelo mestre ou um modelo com

segmentos destacáveis (troquéis), a partir da moldagem efetuada.

É aconselhável aplicar um selador para endurecer a superfície e

proteger o troquel de gesso. A aplicação do selador não deve

provocar qualquer alteração nas dimensões do troquel. A seguir,

um espaçador pode ser aplicado da maneira habitual.

Elaborando a estrutura

Quando elaborar a estrutura, observar as espessuras mínimas de

0,3 mm para coroas unitárias e de 0,5 mm para pilares de

pontes. Estas dimensões são os pré-requisitos básicos para a

estabilidade da estrutura metálica e para a duradoura ligação

entre metal e material cerâmico. Quando as estipuladas

dimensões para a estrutura e para a conexão não foram

obedecidas, tensões internas, promovidas nos materiais, podem

causar delaminação do material cerâmico e distorção da estrutura

metálica.

Procedimentos recomendados

1. Completa modelagem da forma anatômica do dente

2. Redução, para abrir espaço para materiais de revestimento

3. Ceroplastia dos pontos de contacto e das áreas de conexão

4. Checagem dos pontos de contacto oclusais e proximais

Ceroplastia

A estrutura reflete a reduzida forma anatômica do dente (ver

suporte funcional do revestimento cerâmico). Deste modo, o

material cerâmico deve ser aplicado em camadas uniformes, que

devem ser suportadas de modo adequado. Neste sentido, as

propriedades das diferentes ligas metálicas usadas (p.ex.,

estabilidade de queima) devem ser consideradas.

– Estruturas metálicas menores promovem aumento da

contração do revestimento cerâmico e exigem queimas de

correção adicionais.

– Se a estrutura metálica for muito pequena, o revestimento

cerâmico não pode ser adequadamente suportado, e isto pode

conduzir a delaminação e fraturas, particularmente em

camadas muito finas de cerâmica

Acabando a estrutura metálica

A estrutura metálica fundida é acabada com brocas de carboneto

de tungstênio ou instrumentos cerâmicos de desgaste. A área

marginal da estrutura deve ser reduzida na extremidade interna

do chanfro (ou do ombro) do preparo efetuado (vestibular ou

circular) para abrir espaço para o ombro cerâmico.

– Usar pressão reduzida quando trabalhar com ligas moles.

– Trabalhar somente em uma direção, para evitar imbricação e

inclusões na superfície do metal.

– Não usar instrumentos de diamante para desgaste. Partículas

de diamante podem ser retidas pelo metal e causar bolhas no

material cerâmico, durante a queima.

Queima de Oxidação

Após o acabamento, jatear, de modo cuidadoso, a estrutura, com

50 – 100 μm. A pressão exigida é de 1,5 – 2,0 bar.

Al

2O3

– Usar somente Al

metálica.

– Observar as Instruções de Uso do fabricante da liga metálica

que está sendo empregada

O jateamento incrementa a ligação mecânica. Esta é promovida

na superfície asperizada, com rugosidades e, portanto,

aumentada de modo considerável. Para evitar inclusão de

resíduos do sistema de jateamento na cerâmica, recomenda-se

jatear as ligas metálicas com a indicada pressão, mantendo o

bocal de emissão do jato em relação de ângulo plano com a

superfície metálica. A superfície metálica contaminada pode

causar a formação de bo-lhas, durante a queima da cerâmica.

Durante todo o processo de acabamento, sempre observar as

instruções dos fabricantes das ligas metálicas. A Oxidação deve

ser conduzida de acordo com as instruções dos fabricantes das

respectivas ligas metálicas.

Diagrama esquemático sobre

a direção do jateamento

Ângulo correto

para jatear a superfície metálica

Antes efetuar a queima de Oxidação, lavar a estrutura metálica,

usando escova e água corrente. A seguir, limpar completamente

com vapor ou no banho de ultra-som. Após a limpeza, esperar a

estrutura secar. Em seguida, oxidar a estrutura, de acordo com as

instruções do fabricante da liga metálica. Providenciar, para a

estrutura, um adequado suporte sobre a bandeja de queima. Isto

é particularmente importante para as pontes extensas. Após a

Oxidação, checar a possível existência de porosidades ou

irregularidades na camada de oxidação. Se for necessário, refazer

o acabamento e repetir a queima de oxidação.

Por favor, consultar os “Framework

Design Guidelines for Metal-Ceramic

Restorations” para informações

complementares sobre o design da

infraestrutura. Eles podem ser

requisitados a partir do seu

endereço de contato Ivoclar Vivadent.

puro e descartável, para jatear a superfície

2O3

13

Page 14

Step-by-step

Paste Opaquer

1st opaquer firing (wash firing) (Paste Opaquer) |

Primeira queima de Opaco (queima “wash”) (Opaco em pasta)

1ª Cocción de opaquer (Wash

Apply the first opaquer layer (wash) thinly using a brush.

Aplicar la primera capa de opaquer (Wash) con un pincel.

Com um pincel, aplicar a primeira e fina camada da pasta Opaquer.

) (opaquer en pasta) |

2nd opaquer firing (Paste Opaquer) |

Segunda cocción de opaquer

Segunda queima de Opaco (Opaco em pasta)

T

°C/°FB°C/°FSmin

980/

403/

1796

757

t

minV°C/°FV°C/°F

80/

144

H

550/

1022

979/

1794

1

°C/min/

°F/min

6

(opaquer en pasta) |

Apply the 2nd opaquer layer so that it covers the entire framework.

The fired opaquer should have a silky-mat appearance (egg-shell

gloss).

Aplicar la 2ª capa de opaquer totalmente y de forma que cubra bien.

El opaquer cocido debe presentar un brillo sedoso mate (brillo de la

cáscara de huevo).

Aplicar a segunda camada da pasta Opaquer, de tal maneira que seja

alcançado o total recobrimento da estrutura metálica. O Opaco

queimado deve exibir aparência de tapete de seda (brilho de casca de

ovo).

T

°C/°FB°C/°FSmin

970/

403/

1778

757

t

144

80/

H

minV°C/°FV°C/°F

550/

1022

969

1776

1

°C/min/

°F/min

6

14

Page 15

Powder Opaquer

1st opaquer firing (wash firing) (Powder Opaquer) |

Primeira queima de Opaco (queima “wash”) (Opaco em pasta)

1ª Cocción de opaquer (Wash

Mix the powder opaquer thoroughly with the Powder Opaquer Liquid

and apply the first opaquer layer (wash) thinly using a brush.

Mezcle el polvo del opaquer con el Powder Opaquer Liquid hasta que

haya alcanzado la consistencia deseada

opaquer (Wash) con un pincel.

Misturar completamente o pó de opaco com o Powder Opaquer

Liquid e aplicar a primeira e fina camada da pasta Opaquer com um

pincel.

) (polvo opaquer) |

aplicar la primera capa de

2nd opaquer firing (Powder Opaquer) |

Segunda cocción de opaquer

Segunda queima de Opaco (Opaco em pasta)

T

°C/°FB°C/°FSmin

960/

403/

1760

757

t

100/

180

H

minV°C/°FV°C/°F

450/

842

959/

1758

2

°C/min/

°F/min

4

(polvo opaquer) |

Apply the 2nd opaquer layer evenly in such a way that the metal

framework is entirely covered with oqaquer. The fired opaquer should

have a silky-mat appearance (egg-shell gloss).

Aplicar la 2ª capa de opaquer totalmente y de forma que cubra bien.

El opaquer cocido debe presentar un brillo sedoso mate (brillo de la

cáscara de huevo).

Aplicar a segunda camada da pasta Opaquer, de tal maneira que seja

alcançado o total recobrimento da estrutura metálica. O Opaco

queimado deve exibir aparência de tapete de seda (brilho de casca de

ovo).

T

°C/°FB°C/°FSmin

960/

403/

1760

757

t

100/

180

H

minV°C/°FV°C/°F

450/

842

959/

1758

2

°C/min/

°F/min

4

15

Page 16

The IPS Classic V Powder Opaquer and Powder Opaquer Liquid are

ideally suitable for the application with conventional spray-on

techniques. Mix the powder opaquer to a thin consistency,

depending on the spray-on system used. Observe the instructions of

the manufacturer of the spray-on systems.

El IPS Classic V Powder Opaquer y Powder Opaquer Liquid está

idealmente indicado para la aplicación con técnicas de spray

convencional. Mezcle el polvo opaquer con una delgada consistencia, dependiendo del sistema de spray utilizado.

Consulte las instrucciones de uso del fabricante del sistema de spray.

O IPS Classic V Powder Opaquer e o Powder Opaquer Liquid são ideais para a aplicação com as técnicas de spray-on

convencionais. Misturar o pó opaco para uma consistência fina, dependendo do sistema em spray usado. Observar as

instruções do fabricante dos sistemas de spray-on.

Important

• Usedistilledwatertorewetthemixedorthealreadyappliedpowderopaquer.

• Thefiringtraywiththeopaquerizedmetalframeworkshouldonlybeplacedinthefiringchamberand

removed from it once the furnace head is completely open and the beeper has sounded.

Importante

• Usaraguadestiladapararehumedecerlamezclaoelpolvoopaqueryaaplicado.

• Labandejadecocciónconlaestructurametálicaopaquerizadadebecolocarseyretirarseenlacámarade

cocción una vez que la cabeza esté completamente abierta y haya sonado la señal acústica.

Importante

• Utilizaráguadestiladaparaumedeceramisturaouoopacoempójáaplicado.

•Abandejadequeimacomainfraestruturametálicacomoopacoaplicadosódevemsercolocadosnacâmara

de queima e retirados da mesma uma vez que a tampa do forno esteja completamente aberta e o sinal sonoro

tenha soado.

Important

IPS Classic V Powder Opaquer

Alloys (CTE of approx. 13.8 to 15.2 x 10

-6

/K at 25-500 °C) with a solidus point of ≥ 1080 °C are suitable for opaquerizing with the

powder opaquer at a firing temperature of 960 °C.

Importante

IPS Classic V Powder Opaquer

Las aleaciones (CTE de aprox. 13.8 a 15.2 x 10-6/K a 25-500 °C) con un punto de solidez ≥ 1080 °C están indicadas para

opaquerizarse con el polvo opaquer a una temperatura de cocción de 960 °C.

Importante

IPS Classic V Powder Opaquer

Ligas (CETL de aproximadamente 13,8–15,2 x 10

-6

/ K. Entre 25–500 ° C) com um ponto de solidificação de ≥ 1080 ° C são

adequados para aplicação de opaco com o opaco em pó a uma temperatura de queima de 960 ° C.

16

Page 17

1st dentin and incisal firing /

Primera cocción de dentina e incisal

Layered IPS Classic Dentin material, where the mamelon shape is only

outlined then, Incisal material is applied in small portions and the

anatomical shape is completed by means of over-contouring.

Estratificación de IPS Classic dentina. La forma de los mamelones está

marcada en la dentina y seguidamente aplicar pequeñas cantidades

de masas incisales para completar la forma anatómica con

sobrecontorno.

Estratificação do material IPS Classic Dentin, onde a forma Mamelon

está somente delineada para, em seguida, receber a aplicação, em

pequenas porções, do material Incisal completando a forma

anatômica do dente, por intermédio de um sobre-contôrno.

/ Primeira queima de Dentina e Incisal

T

°C/°FB°C/°FSmin

920/

403/

1688

757

t

minV°C/°FV°C/°F

60/

108

H

580

1076

919

1686

1

°C/min/

°F/min

4

Once the contact points have been provided, the bridge restorations

are separated in the interdental spaces down to the opaquer using a

sharp instrument (e.g. thin scalpel, razor blade).

En restauraciones de puentes una vez completados los puntos de

contacto se separan los espacios interdentales hasta el opaquer con

instrumentos cortantes (p.ej. un bisturí, una hoja de afeitar)

Uma vez que os pontos de contacto tenham sido confeccionados, as

restaurações de pontes são separadas, nos espaços interdentais, e até

o opaco, à custa de um instrumento de corte (p.ex., bisturi fino,

lâmina de barbear).

17

Page 18

2nd dentin and incisal firing /

Segunda cocción de dentina e incisal

The proximal areas are supplemented with the same materials used

st

dentin and incisal firing and the restoration is adjusted

for the 1

using Incisal material.

Los espacios interdentales se rellenan con las mismas masas que se

utilizaron en la primera cocción de dentina e incisal y la restauración

se corrige con masas incisales.

As áreas proximais são suplementadas com os

mesmos materiais usados na primeira queima de Dentina e Incisal e a

restauração é ajustada, com a utilização dos materiais Incisal.

/ Segunda queima de Dentina e Incisal

Preparing the restoration for glaze firing /

Preparación de la restauración para la cocción de brillo

Preparando a restauração para queima de Glazeamento

T

°C/°FB°C/°FSmin

910

403/

1670

757

t

minV°C/°FV°C/°F

60/

108

H

580

1076

909

1668

1

°C/min/

°F/min

4

/

Providing a true-to-nature surface texture including growth lines and

convex/concave areas.

Preparación de una estructura superficial natural con decrecimiento y

puntos convexos / cóncavos.

Promovendo uma textura superficial natural, incluindo linhas de

desenvolvimento e áreas côncavo/convexas.

18

Page 19

Glaze firing / Cocción de glaseado / Queima de Glazeamento

Apply glazing material in the usual manner using a brush.

Aplicar el glaseado en la forma acostumbrada con un pincel

Usando um pincel, aplicar o material de

glazeamento da maneira habitual

Glaze firing without glaze material

Cocción de glaseado sin masa de glasear

Queima de Glazeamento, sem material de glazeamento

Slightly wet the restoration using IPS Classic Glaze and Stain

liquid and apply shade adjustments and/or individualized

characterizations.

Humectar mínimamente la restauración con IPS Classic Líquido de

glaseado y maquillaje y efectuar las correcciones de color o

caracterizaciones individuales, colocar sobre el portaobjetos de

fibra y cocer.

Umedecer levemente a restauração com o líquido IPS Classic

Glazing and Staining e aplicar os ajustes cromáticos e/ou as

caracterizações individualizadas.

Glaze firing with glaze material

Cocción de glaseado con masa de glasear

Queima de Glazeamento, com material de glazeamento

Remove IPS Classic Glazing material from its container and mix

thoroughly. After that, apply glazing material in the usual manner

using a brush. Avoid pooling or applying too thick of a layer.

Extraer la cantidad necesaria de pasta de glasear IPS Classic y

mezclar. Seguidamente aplicar el maquillaje de la forma

acostumbrada con un pincel. Evitar la aplicación del glaseado en

capa gruesa o muy fluido.

Remover o material IPS Classic Glazing de seu recipiente e

misturar completamente. Em seguida, usando um pincel, aplicar o

material Glaze da maneira habitual. Evitar o acúmulo do material

e a aplicação de camadas muito grossas.

T

°C/°FB°C/°FSmin

920/

403/

1688

757

The result /

El Resultado

°C/min/

°F/min

4

/ O resultado

t

minV°C/°FV°C/°F

60/

108

H

1 0 0

T

°C/°FB°C/°FSmin

900/

1652

Completely fired IPS Classic bridge on the model.

Puente IPSClassic cocido sobre el modelo

Ponte com IPS Classic, completamente queimada, sobre o modelo

403/

757

t

°F/min

60/

108

H

minV°C/°FV°C/°F

1 – 2 0 0

°C/min/

4

19

Page 20

Firing parameters / Parámetros de cocción /

Parâmetros de queima

IPS Classic

Firing parameters for the 1

st

opaquer firing (wash firing)

T

°C/°FB°C/°F Smint °C/°F/minHmin

(paste opaquer) – IPS Classic Opaquer

Parámetros para la primera cocción de opaquer (Wash)

(opaquer en pasta) – IPS Classic Opaquer

980/

1796

Parâmetros de queima para Primeira queima de Opaco

(queima “wash”) (Opaco em pasta) – IPS Classic Opaquer

nd

Firing parameters for the 2

opaquer firing (paste opaquer) –

IPS Classic Opaquer

Parámetros para la segunda cocción de opaquer

)

– IPS Classic Opaquer

en pasta

(

opaquer

970/

1778

Parâmetros de queima para Segunda queima de Opaco

(Opaco em pasta) – IPS Classic Opaquer

st

Firing parameters for the 1

opaquer) – IPS Classic V Powder Opaquer

Parámetros para la 1ª y 2ª cocción de opaquer (polvo

opaquer) – IPS Classic V Powder Opaquer

Parâmetros de queima para a primeira e segunda queima

de opaco (opaco em pó) – IPS Classic V Powder Opaquer

Firing parameters for the 1

Parámetros para la primera cocción de dentina e incisal

Parâmetros de queima para Primeira queima de Dentina e

and 2nd opaquer firing (powder

st

dentin and incisal firing

960/

1760

920/

1688

Incisal

nd

Firing parameters for the 2

Parámetros para la segunda cocción de dentina e incisal

Parâmetros de queima para Segunda queima de Dentina

dentin and incisal firing

910/

1670

e Incisal

Firing parameters for glaze firing without glazing material

Parámetros para la cocción de glaseado sin masa de

glaseado

Parâmetros de queima para queima de Glazeamento, sem

920/

1688

material de glazeamento

Firing parameters for glaze firing with glazing material

Parámetros para la cocción de glaseado con masa de

glaseado

Parâmetros de queima para queima de Glazeamento,

900/

1652

com material de glazeamento

403/

757

403/

757

403/

757

403/

757

403/

757

403/

757

403/

757

V

V

1

°C/°F

979/

1794

969/

1776

959/

1758

919/

1686

909/

1668

2

°C/°F

80/

6

144

80/

6

144

100/

4

180

60/

4

108

60/

4

108

60/

4

108

60/

4

108

550/

1

1022

550/

1

1022

450/

2

842

580/

1

1076

580/

1

1076

1 0 0

1–2 0 0

20

Page 21

– These firing parameters represent standard values applicable to the Programat P310, P510,

P200, P300, P500, P700, PX 1 and EP 3010, EP 5010, EP 5000, EP 600 Combi furnaces from

Ivoclar Vivadent. The temperatures indicated also apply to furnaces of older generations, such

as the P20, P80, P90, P95 and P100. If one of these furnaces is used, however, the temperatures

may deviate by ± 10 °C/50 °F, depending on the age and type of the heating muffle.

– If a non-Ivoclar Vivadent furnace is used, temperature corrections may be necessary.

– Regional differences in the power supply or the operation of several electronic devices on the same

circuit may make adjustments of the firing temperatures necessary.

– Ceramic furnaces of other manufacturers often feature opening mechanisms different from that of

Ivoclar Vivadent furnaces. Therefore, the firing conditions may also differ. Make sure that these varying

firing conditions are taken into account when working with IPS Classic.

– Remember to calibrate your furnace regularly.

– Los parámetros de cocción indicados en esta página son orientativos para los hornos de Ivoclar Vivadent

Programat P310, P510, P200, P300, P500, P700, PX 1 and EP 3010, EP 5010, EP 5000, EP 600 Combi. Para hornos

anteriores, por ejemplo P20, P80, P90, P95, P100 también son valores orientativos, aunque dependiendo del

tiempo que tenga la mufla, la temperatura puede variar.

– En caso de no utilizar un horno de Ivoclar Vivadent, no puede descartarse que no sea necesario realizar ajustes

de temperatura.

– Diferencias regionales en la red eléctrica o el uso de varios aparatos eléctricos en un mismo circuito pueden

hacer que sea necesario ajustar la temperatura de cocción.

– En caso de no utilizar hornos de Ivoclar Vivadent, es necesario tener en cuenta los distintos mecanismos de

cada horno para adaptarlos a las necesidades de cocción de la cerámica. El grado de cocción puede compararse

mediante un control visual de las piezas de cerámica y en base a guías de colores.

– Realizar calibrados periódicos del horno.

– Estes parâmetros representam valores padrões aplicáveis aos fornos Programat P310, P510, P200, P300,

P500, P700, PX 1 and EP 3010, EP 5010, EP 5000, EP 600 Combi da Ivoclar Vivadent. As temperaturas

indicadas também podem ser aplicadas aos fornos mais antigos, como o P20, P80, P90, P95 e P100.

Entretanto, se um destes fornos está sendo usado, as temperaturas podem divergir em + 10 ºC / 50 ºF,

dependendo da idade e do tipo da mufla de aquecimento.

– Ajustes de temperatura podem ser necessários, quando não for utilizado um forno da Ivoclar Vivadent.

– Diferenças regionais no suprimento de força ou na operação de diversos dispositivos

eletrônicos, por intermédio do mesmo circuito, podem tornar necessários ajustes nas temperaturas de

queima.

– Fornos cerâmicos de outros fabricantes apresentam mecanismos de abertura diferentes dos fornos

Ivoclar Vivadent. Além disto, as condições de queima também podem ser diferentes. Assim, é muito

importante levar em conta estas variações das condições de queima, quando trabalhar com a IPS Classic.

– Lembrar de calibrar o forno, de modo regular e periódico.

21

Page 22

basic red,

basic blue

Assortment Materials / Shade groups A B C D Special materials

IPS Classic V Paste + A1 A2 A3 A3.5 A4 B1 B2 B3 B4 C1 C2 C3 C4 D2 D3 D4 GO-Gingiva

Powder Opaquer (O)

+ Powder Opaquer (IO)

A–D shades / Colores A–D / Cores A–D

Dentin (D) A1 A2 A3 A3.5 A4 B1 B2 B3 B4 C1 C2 C3 C4 D2 D3 D4

Intensive Paste Opaquer IO-A IO-B IO-C IO-A/IO-B IO-white, IO-violet

Incisal (S) S1 S2 S2 S4 S4 S1 S2 S3 S4 S2 S2 S3 S4 S1 S2 S3

Transparent (T) clear, neutral

IPS Opaque Dentin V Opaque Dentin (Op.D.) A1 A2 A3 A3.5 A4 B1 B2 B3 B4 C1 C2 C3 C4 D2 D3 D4

IPS Margin V Margin Material (M) A1 A2 A3 A3.5 A4 B1 B2 B3 B4 C1 C2 C3 C4 D2 D3 D4

Opaque Dentin (Op.D.) yellow, orange, brown

IPS Impulse Occlusal Dentin (Oc.D.) orange yellow brown orange, yellow

Intensive (M) yellow, orange, brown

Mamelon Mat. (MM) MM1, MM2, MM3, MM4, MM orange

Incisal (S) yellow-grey, grey

Transparent (T) yellow-grey, grey, blue

22

IPS Effect Effeet Material E1 super opal, E2 opal, E3 whitish opal, E4 white opal, E5 red-brown opal

IPS Gingiva Gingiva Material G1, G2, G3, G4, G5

Modifier GM1, GM2, GM3, GM4

IPS Shade V Dentin Stains A1 A2 A3 A3.5 A4 B1 B2 B3 B4 C1 C2 C3 C4 D2 D3 D4

Molar Incisal (MS) MS

Incisal Edge Mat. (IS) light yellow, yellow

IPS Stains P Characterization Stains white, orange, bamboo, caramel brown, copper brown, cork brown, mahogany, azure, black basic yellow,

Page 23

23

Page 24

Ivoclar Vivadent – worldwide

Ivoclar Vivadent AG

Bendererstrasse 2

9494 Schaan

Liechtenstein

Tel. +423 235 35 35

Fax +423 235 33 60

www.ivoclarvivadent.com

Ivoclar Vivadent Pty. Ltd.

1 – 5 Overseas Drive

P.O. Box 367

Noble Park, Vic. 3174

Australia

Tel. +61 3 9795 9599

Fax +61 3 9795 9645

www.ivoclarvivadent.com.au

Ivoclar Vivadent GmbH

Tech Gate Vienna

Donau-City-Strasse 1

1220 Wien

Austria

Tel. +43 1 263 191 10

Fax: +43 1 263 191 111

www.ivoclarvivadent.at

Ivoclar Vivadent Ltda.

Alameda Caiapós, 723

Centro Empresarial Tamboré

CEP 06460-110 Barueri – SP

Brazil

Tel. +55 11 2424 7400

Fax +55 11 3466 0840

www.ivoclarvivadent.com.br

Ivoclar Vivadent Inc.

1-6600 Dixie Road

Mississauga, Ontario

L5T 2Y2

Canada

Tel. +1 905 670 8499

Fax +1 905 670 3102

www.ivoclarvivadent.us

Ivoclar Vivadent Shanghai

Trading Co., Ltd.

2/F Building 1, 881 Wuding Road,

Jing An District

200040 Shanghai

China

Tel. +86 21 6032 1657

Fax +86 21 6176 0968

www.ivoclarvivadent.com

Ivoclar Vivadent Marketing Ltd.

Calle 134 No. 7-B-83, Of. 520

Bogotá

Colombia

Tel. +57 1 627 3399

Fax +57 1 633 1663

www.ivoclarvivadent.co

Ivoclar Vivadent SAS

B.P. 118

F-74410 Saint-Jorioz

France

Tel. +33 4 50 88 64 00

Fax +33 4 50 68 91 52

www.ivoclarvivadent.fr

Ivoclar Vivadent GmbH

Dr. Adolf-Schneider-Str. 2

D-73479 Ellwangen, Jagst

Germany

Tel. +49 7961 889 0

Fax +49 7961 6326

www.ivoclarvivadent.de

Wieland Dental + Technik

GmbH & Co. KG

Lindenstrasse 2

75175 Pforzheim

Germany

Tel. +49 7231 3705 0

Fax +49 7231 3579 59

www.wieland-dental.com

Ivoclar Vivadent Marketing (India)

Pvt. Ltd.

503/504 Raheja Plaza

15 B Shah Industrial Estate

Veera Desai Road, Andheri (West)

Mumbai, 400 053

India

Tel. +91 22 2673 0302

Fax +91 22 2673 0301

www.ivoclarvivadent.in

Ivoclar Vivadent s.r.l.

Via Isonzo 67/69

40033 Casalecchio di Reno (BO)

Italy

Tel. +39 051 6113555

Fax +39 051 6113565

www.ivoclarvivadent.it

Ivoclar Vivadent K.K.

1-28-24-4F Hongo

Bunkyo-ku

Tokyo 113-0033

Japan

Tel. +81 3 6903 3535

Fax +81 3 5844 3657

www.ivoclarvivadent.jp

Ivoclar Vivadent Ltd.

12F W-Tower, 1303-37

Seocho-dong, Seocho-gu,

Seoul 137-855

Republic of Korea

Tel. +82 2 536 0714

Fax +82 2 596 0155

www.ivoclarvivadent.co.kr

Ivoclar Vivadent S.A. de C.V.

Av. Insurgentes Sur No. 863,

Piso 14, Col. Napoles

03810 México, D.F.

México

Tel. +52 55 5062 1000

Fax +52 55 5062 1029

www.ivoclarvivadent.com.mx

Ivoclar Vivadent BV

De Fruittuinen 32

2132 NZ Hoofddorp

Netherlands

Tel. +31 23 529 3791

Fax +31 23 555 4504

www.ivoclarvivadent.com

Ivoclar Vivadent Ltd.

12 Omega St, Rosedale

PO Box 303011 North Harbour

Auckland 0751

New Zealand

Tel. +64 9 914 9999

Fax +64 9 914 9990

www.ivoclarvivadent.co.nz

Ivoclar Vivadent Polska Sp. z o.o.

Al. Jana Pawla II 78

00-175 Warszawa

Poland

Tel. +48 22 635 5496

Fax +48 22 635 5469

www.ivoclarvivadent.pl

Ivoclar Vivadent Marketing Ltd.

Prospekt Andropova 18 korp. 6/

office 10-06

115432 Moscow

Russia

Tel. +7 499 418 0300

Fax +7 499 418 0310

www.ivoclarvivadent.ru

Ivoclar Vivadent Marketing Ltd.

Qlaya Main St.

Siricon Building No.14, 2nd Floor

Office No. 204

P.O. Box 300146

Riyadh 11372

Saudi Arabia

Tel. +966 11 293 8345

Fax +966 11 293 8344

www.ivoclarvivadent.com

Ivoclar Vivadent S.L.U.

Carretera de Fuencarral nº24

Portal 1 – Planta Baja

28108-Alcobendas (Madrid)

Spain

Telf. +34 91 375 78 20

Fax: +34 91 375 78 38

www.ivoclarvivadent.es

Ivoclar Vivadent AB

Dalvägen 14

S-169 56 Solna

Sweden

Tel. +46 8 514 939 30

Fax +46 8 514 939 40

www.ivoclarvivadent.se

Ivoclar Vivadent Liaison Office

: Tesvikiye Mahallesi

Sakayik Sokak

Nisantas’ Plaza No:38/2

Kat:5 Daire:24

34021 Sisli – Istanbul

Turkey

Tel. +90 212 343 0802

Fax +90 212 343 0842

www.ivoclarvivadent.com

Ivoclar Vivadent Limited

Ground Floor Compass Building

Feldspar Close

Warrens Business Park

Enderby

Leicester LE19 4SE

United Kingdom

Tel. +44 116 284 7880

Fax +44 116 284 7881

www.ivoclarvivadent.co.uk

Ivoclar Vivadent, Inc.

175 Pineview Drive

Amherst, N.Y. 14228

USA

Tel. +1 800 533 6825

Fax +1 716 691 2285

www.ivoclarvivadent.us

Manufacturer:

Ivoclar Vivadent AG, 9494 Schaan/Liechtenstein

www.ivoclarvivadent.com

Rx only

Date information prepared: 2014-10-28, Rev. 1

These materials have been developed solely for use in dentistry. Processing should be carried out strictly

according to the Instructions for Use. Liability cannot be accepted for damages resulting from failure

to observe the Instructions or the stipulated area of application. The user is responsible for testing the

material for its suitability and use for any purpose not explicitly stated in the Instructions. Descriptions

and data constitute no warranty of attributes.

Printed in Liechtenstein

24

© Ivoclar Vivadent AG, Schaan / Liechtenstein

599589/3spr

Loading...

Loading...