Page 1

< Series 0+-MODEL F Plus

参数说明书

© FANUC CORPORATION, 2019

B-64700CM/01

Page 2

·本说明书的任何内容不得以任何方式复制。

·本机的外观及规格如需改良而变更,恕不另行通知。

本说明书中所载的商品,受到日本国《外汇和外国贸易法》的限制。从日本出口该商品时,

可能需要日本国政府的出口许可。

另外,将该商品再出口到其他国家时,应获得再出口该商品的国家的政府许可。此外,某些

商品可能还受到美国政府的再出口法的限制。若要出口或再出口该商品时,请向我公司洽询。

我们试图在本说明书中描述尽可能多的情况。

然而,要在本说明书中注明所有禁止或不能做的事宜,需要占用说明书的大量篇幅,所以本

说明书中没有一一列举。

因此,对于那些在说明书中没有特别指明可以做的事,都应解释为“不可”。

本说明书中记载了本公司商品以外的程序名称及设备名称等,而这些商品都标注了各厂商的

注册商标。

但是,正文中有的地方未明确标注®及TM标记。

Page 3

B-64700CM/01

警告、注意、注

警告、注意、注

警告

用于在错误操作时,有可能会出现使用者死亡或者受重伤等危险的情况。

注意

用于在错误操作时,有可能会出现人员轻伤或中度受伤、物品受损等危险的情况。

注释

用于记述补充说明属警告或者注意以外的事项。

本说明书中,为保障使用者的人身安全及防止机器损坏,特根据安全注意事项的不同程度,正文中分别以“警告”及“注

意”进行标记说明。

此外,补充说明内容以“注释”标记说明。

在使用之前,必须熟读“警告”、“注意”和“注释”所述事项。

※ 请仔细阅读本说明书,并加以妥善保管。

s-1

Page 4

Page 5

B-64700CM/01 前言

前言

适用机型名称

本说明书就下列机型进行描述。

另外,正文中还使用下列简称。

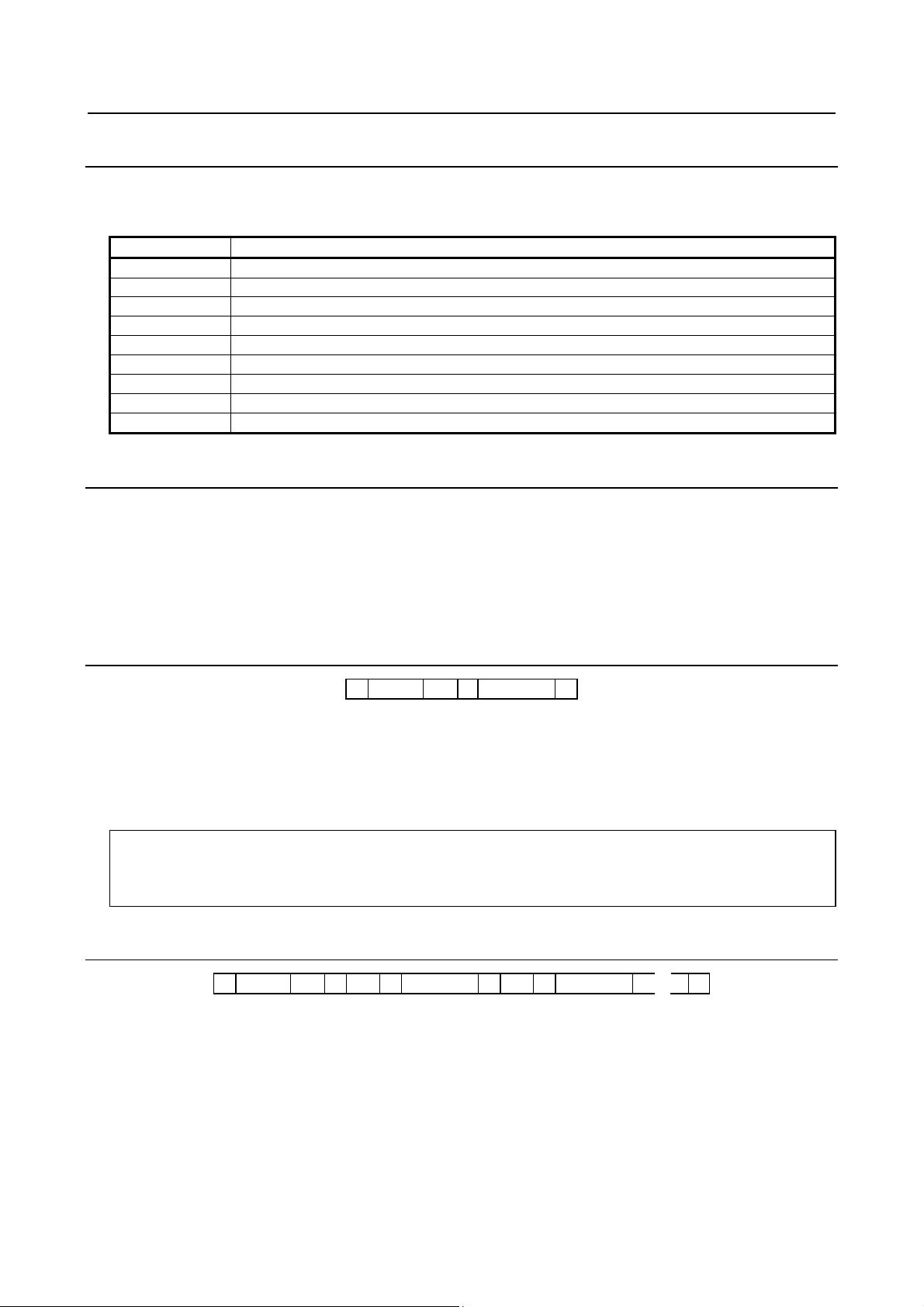

机型名称 简称

FANUC Series 0i–TF Plus 0i –TF Plus

FANUC Series 0i–MF Plus 0i –MF Plus

注

1

为了便于说明,有时会根据运行的路径控制类型不同,按如下描述进行说明。

- 0i-TF Plus :

- 0i-MF Plus :

2

本说明书中描述的某些功能可能在某些机型无法使用。详情请参阅规格说明书(

车床系统(T系列)

加工中心系统(M系列)

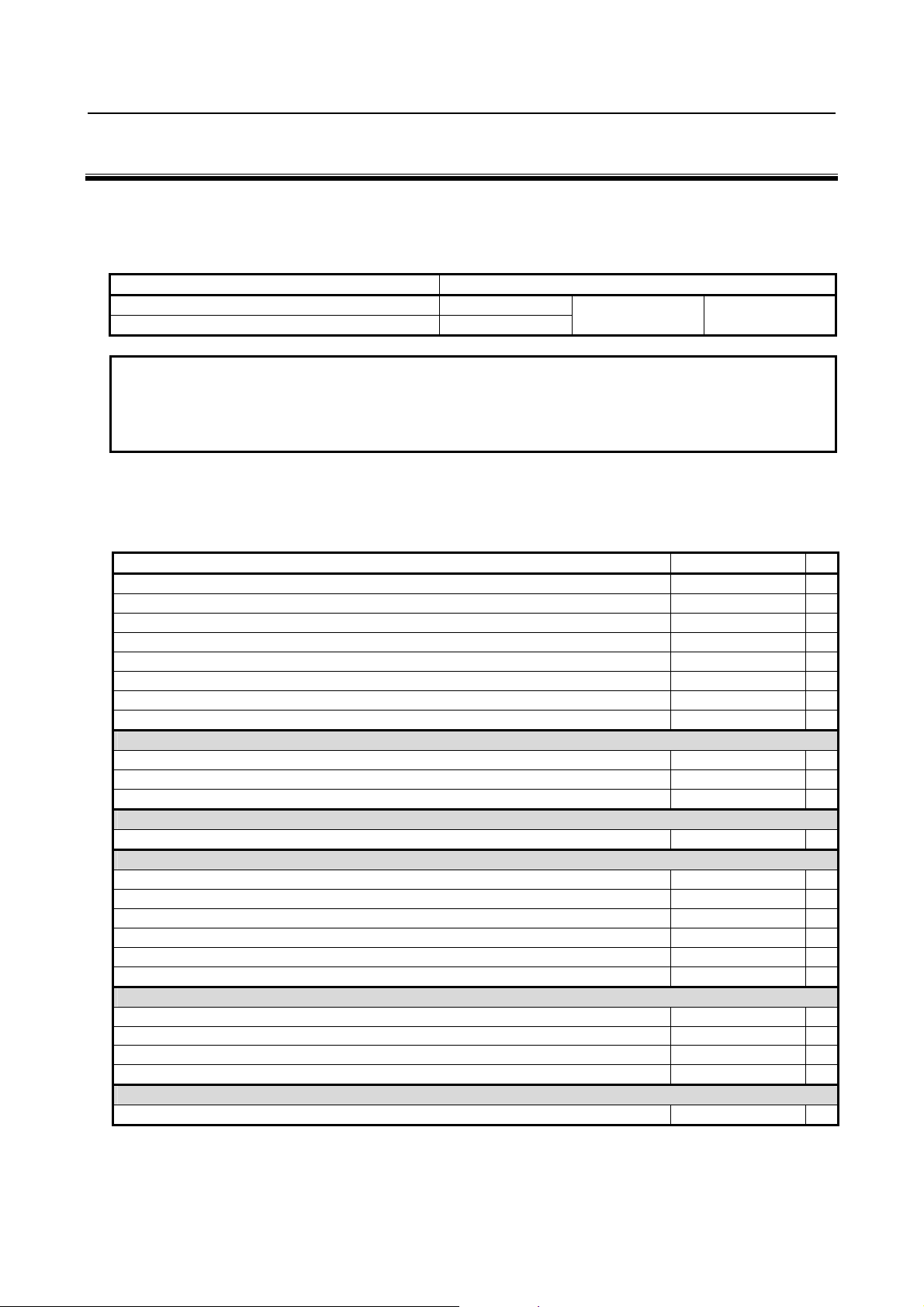

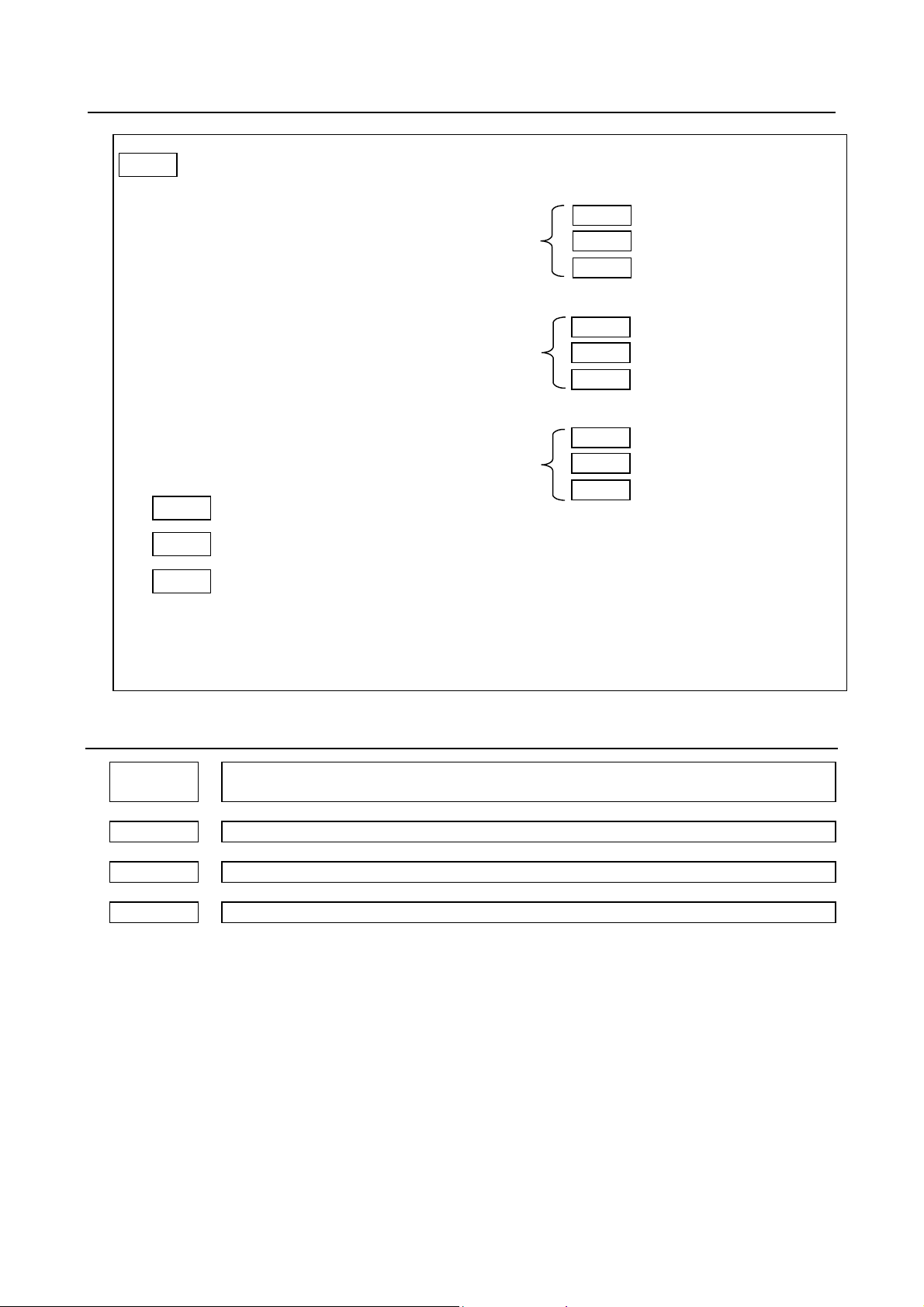

Series 0i- MODEL F Plus 的相关说明书

Series 0i-F Plus 的相关说明书如下所示。

*为本说明书。

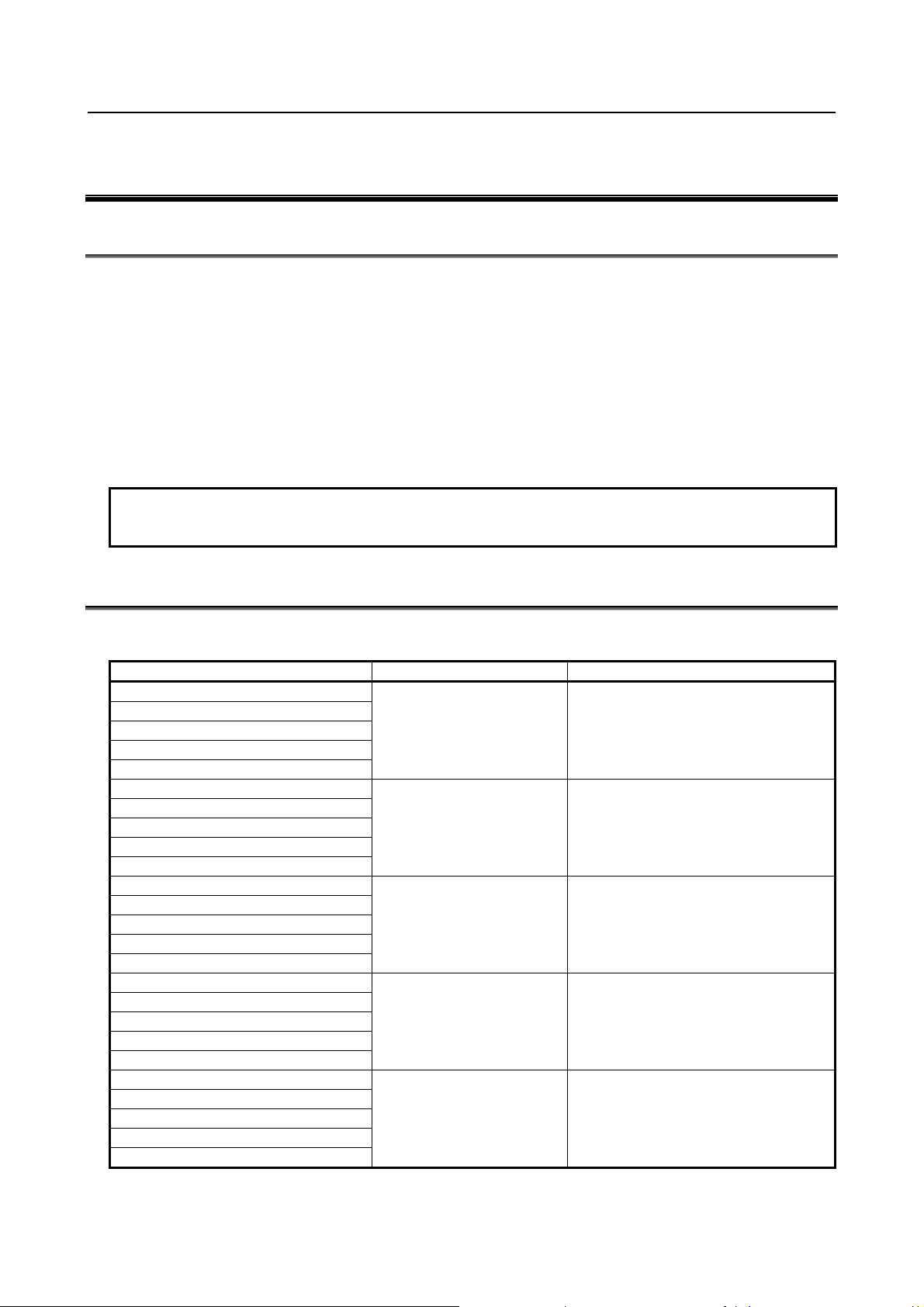

表 1 相关说明书一览表

说明书名称 规格编号

规格说明书

连接说明书(硬件篇)

连接说明书(功能篇)

操作说明书(车床系统/加工中心系统通用)

操作说明书(车床系统)

操作说明书(加工中心系统)

维修说明书

参数说明书

编程相关说明书

宏程序执行器编程说明书

宏程序编译器编程说明书

C 语言执行器编程说明书

PMC

PMC 编程说明书

网络相关说明书

PROFIBUS-DP 板连接说明书

工业以太网连接说明书

快速以太网/快速数据服务器操作说明书

DeviceNet 板连接说明书

FL-net 板连接说明书

CC-Link 板连接说明书

操作向导功能相关说明书

MANUAL GUIDE i (车床系统/加工中心系统通用)操作说明书

MANUAL GUIDE i (加工中心系统)操作说明书

MANUAL GUIDE i 作业准备支援功能 操作说明书

MANUAL GUIDE 0i 操作说明书

双重安全性检查

双重安全性检查连接说明书

Series 0i–F Plus

B-64692CM)。

B-64692CM

B-64693CM

B-64693CM-1

B-64694CM

B-64694CM-1

B-64694CM-2

B-64695CM

B-64700CM

B-63943EN-2

B-66263EN

B-63943EN-3

B-64513EN

B-63993EN

B-64013EN

B-64014CM

B-64043EN

B-64163EN

B-64463EN

B-63874CM

B-63874CM-2

B-63874CM-1

B-64434CM

B-64483EN-2

Series 0i

*

p-1

Page 6

前言 B-64700CM/01

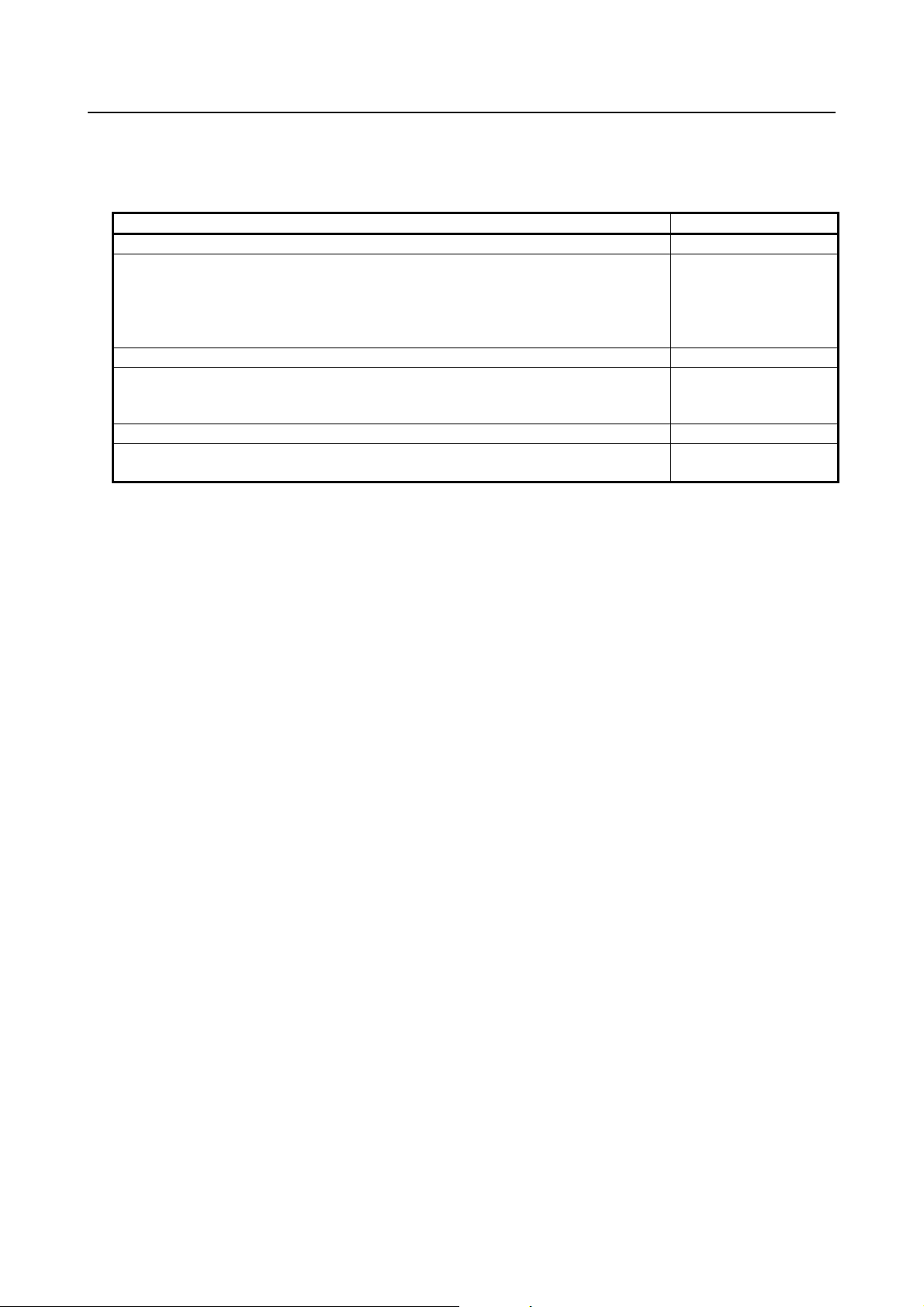

伺服电机 i/i 系列的相关说明书

伺服电机 i/i 系列的相关说明书如下所示。

表 2 相关说明书一览表

说明书名称 规格编号

FANUC AC 伺服电机 i 系列规格说明书

FANUC AC 伺服电机 i 系列

FANUC AC 伺服电机 i 系列

FANUC 直线电机 LiS 系列

FANUC 同步内置伺服电机 DiS 系列

参数说明书

FANUC AC 主轴电机 i-B / i-B 系列规格说明书

FANUC AC 主轴电机 i/i 系列、

内置主轴电机 Bi 系列

参数说明书

FANUC 伺服放大器 i-B 系列规格说明书

FANUC AC SERVO MOTOR i series / FANUC AC SPINDLE MOTOR i series /

FANUC 伺服放大器 i 系列维修说明书

本说明书主要针对 FANUC 伺服电机i 系列进行描述,而有关其他伺服电机和主轴电机,请另行参阅实际连接的伺服电

机和主轴电机的相应说明书。

B-65262CM

B-65270CM

B-65452CM

B-65280CM

B-65412CM

B-65285CM

p-2

Page 7

B-64700CM/01 目录

目录

警告、注意、注 ............................................................................................................................. s-1

前言 ................................................................................................................................................ p-1

1 参数的显示 ............................................................................................................................... 1

2 参数的设定(通过 MDI 设定) ............................................................................................. 2

3 参数的输入/输出 ...................................................................................................................... 3

3.1 通过 RS-232C 接口输出参数时 .......................................................................................................... 3

3.2 通过 RS-232C 接口输入参数时 .......................................................................................................... 3

3.3 输入输出格式 ....................................................................................................................................... 4

3.3.1 关键词 .................................................................................................................................................. 5

3.3.2 英制/公制切换 ..................................................................................................................................... 5

3.3.3 位型格式 .............................................................................................................................................. 5

3.3.4 位机组型格式 ...................................................................................................................................... 5

3.3.5 位路径型格式 ...................................................................................................................................... 6

3.3.6 位轴型格式 .......................................................................................................................................... 6

3.3.7 位主轴型格式 ...................................................................................................................................... 6

3.3.8 字节/字/2 字型格式 ............................................................................................................................. 7

3.3.9 字节/字/2 字机组型格式 ..................................................................................................................... 7

3.3.10 字节/字/2 字路径型格式 ..................................................................................................................... 7

3.3.11 字节/字/2 字轴型格式 ......................................................................................................................... 8

3.3.12 字节/字/2 字主轴型格式 ..................................................................................................................... 8

3.3.13 实数型格式 .......................................................................................................................................... 8

3.3.14 实数机组型格式 .................................................................................................................................. 9

3.3.15 实数路径型格式 .................................................................................................................................. 9

3.3.16 实数轴型格式 .................................................................................................................................... 10

3.3.17 实数主轴型格式 ................................................................................................................................ 10

3.3.18 记录的开头与结尾 ............................................................................................................................ 11

4 参数的说明 ............................................................................................................................. 12

4.1 输入类型 ............................................................................................................................................. 12

4.2 数据类型 ............................................................................................................................................. 12

4.3 参数的表示法 ..................................................................................................................................... 13

4.4 标准参数设定表 ................................................................................................................................. 14

4.5 与设定相关的参数 ............................................................................................................................. 15

4.6 与 RS-232C 接口相关的参数 ............................................................................................................ 17

4.6.1 各通道通用的参数 ............................................................................................................................ 18

4.6.2 有关通道 1(I/O CHANNEL=0)的参数 ............................................................................................. 21

4.6.3 有关通道 1(I/O CHANNEL=1)的参数 ............................................................................................. 23

4.6.4 有关通道 2(I/O CHANNEL=2)的参数 ............................................................................................. 23

4.7 与 CNC 画面显示功能相关的参数 .................................................................................................. 24

4.8 与以太网/数据服务器功能相关的参数 ............................................................................................ 24

4.9 与 Power Mate CNC 管理器相关的参数 ......................................................................................... 29

4.10 与以太网/工业用以太网相关的参数 ................................................................................................ 29

4.11 与系统配置相关的参数 ..................................................................................................................... 31

4.12 与轴控制/设定单位相关的参数(其 1) ......................................................................................... 33

c-1

Page 8

目录 B-64700CM/01

4.13 与坐标系相关的参数(其 1) .......................................................................................................... 41

4.14 与存储行程检测相关的参数 ............................................................................................................. 48

4.15 与卡盘尾架屏障相关的参数 ............................................................................................................. 53

4.16 进给速度相关参数 ............................................................................................................................. 57

4.17 与加减速控制相关的参数 (其 1) ................................................................................................. 67

4.18 与伺服相关的参数(其 1) .............................................................................................................. 84

4.19 与 DI/DO 相关的参数(其 1) ....................................................................................................... 113

4.20 与显示和编辑相关的参数(其 1) ................................................................................................ 121

4.21 与程序相关的参数(其 1) ............................................................................................................ 149

4.22 与螺距误差补偿相关的参数 ........................................................................................................... 161

4.23 与主轴控制相关的参数 ................................................................................................................... 166

4.24 与刀具偏置相关的参数(其 1) .................................................................................................... 205

4.25 与固定循环相关的参数 ................................................................................................................... 221

4.25.1 与钻孔固定循环相关的参数(其 1) ............................................................................................ 221

4.25.2 与螺纹切削循环相关的参数 ........................................................................................................... 230

4.25.3 与复合型固定循环相关的参数 ....................................................................................................... 231

4.25.4 与钻孔固定循环相关的参数(其 2) ............................................................................................ 234

4.25.5 与磨削用固定循环(磨床用)相关的参数(其 1) .................................................................... 239

4.26 与刚性攻丝相关的参数 ................................................................................................................... 241

4.27 与缩放/坐标旋转相关的参数 .......................................................................................................... 255

4.28 与单向定位相关的参数 ................................................................................................................... 257

4.29 与极坐标插补相关的参数 ............................................................................................................... 257

4.30 与法线方向控制相关的参数 ........................................................................................................... 259

4.31 与分度台分度相关的参数 ............................................................................................................... 260

4.32 与柔性同步控制相关的参数(其 1) ............................................................................................ 263

4.33 与直线度补偿相关的参数(其 1) ................................................................................................ 267

4.34 与斜度补偿相关的参数 ................................................................................................................... 270

4.35 与自定义宏相关的参数 ................................................................................................................... 271

4.36 与模式数据输入相关的参数 ........................................................................................................... 291

4.37 与基于最佳加速度的定位相关的参数 ........................................................................................... 291

4.38 与跳转功能相关的参数 ................................................................................................................... 294

4.39 与外部数据输入相关的参数 ........................................................................................................... 302

4.40 与手动手轮回退相关的参数(其 1) ............................................................................................ 303

4.41 与图形功能相关的参数(其 1) .................................................................................................... 309

4.42 与画面显示颜色相关的参数(其 1) ............................................................................................ 311

4.43 与运行时间、零件数显示相关的参数 ........................................................................................... 312

4.44 与刀具管理功能相关的参数(其 1) ............................................................................................ 315

4.45 与刀具寿命管理相关的参数(其 1) ............................................................................................ 315

4.46 与位置开关功能相关的参数 ........................................................................................................... 322

4.47 与手动运行/自动运行相关的参数(其 1) ................................................................................... 325

4.48 与手动手轮进给相关的参数(其 1) ............................................................................................ 326

4.49 与撞块式参考点设定相关的参数 ................................................................................................... 331

4.50 与软件操作面板相关的参数 ........................................................................................................... 333

4.51 与程序再启动相关的参数(其 1) ................................................................................................ 336

4.52 与多边形加工相关的参数 ...............................................................................................................

4.53 与电子齿轮箱(EGB)相关的参数 .............................................................................................. 345

4.54 与 PMC 轴控制相关的参数(其 1) ............................................................................................. 355

4.55 与多路径控制相关的参数 ............................................................................................................... 364

4.56 与 0i-F Plus 基本相关的参数 .......................................................................................................... 367

4.57 与路径间干涉检查相关的参数 ....................................................................................................... 373

4.58 与同步控制、混合控制和重叠控制相关的参数(其 1) ............................................................ 376

4.59 与倾斜轴控制相关的参数 ............................................................................................................... 386

4.60 与进给轴同步控制相关的参数 ....................................................................................................... 388

4.61 与顺序号核对停止相关的参数 ....................................................................................................... 394

339

c-2

Page 9

B-64700CM/01 目录

4.62 与高精度振荡功能相关的参数

(其 1) ............................................................................................................................................ 395

4.63 与 AI 轮廓控制相关的参数(其 1) .............................................................................................. 396

4.64 与高速位置开关相关的参数(其 1) ............................................................................................ 398

4.65 其他参数 ........................................................................................................................................... 401

4.66 与维护相关的参数 ........................................................................................................................... 405

4.67 与错误操作防止功能相关的参数 ................................................................................................... 409

4.68 与自动数据备份相关的参数 ........................................................................................................... 417

4.69 与轴控制相关的参数 ....................................................................................................................... 418

4.70 与轴切换相关的参数 ....................................................................................................................... 419

4.71 与 PMC 轴控制相关的参数(其 2) ............................................................................................. 420

4.72 与画面显示颜色相关的参数(其 2) ............................................................................................ 420

4.73 与手动运行/自动运行相关的参数(其 2) ................................................................................... 421

4.74 与双检安全相关的参数(其 1) .................................................................................................... 421

4.75 与波形诊断相关的参数 ................................................................................................................... 422

4.76 与故障诊断功能相关的参数 ........................................................................................................... 422

4.77 与进给速度控制/加减速控制相关的参数 (其 1) ...................................................................... 422

4.78 与基于伺服电机的主轴控制功能相关的参数(其 1) ................................................................ 425

4.79 与倾斜面分度指令相关的参数 ....................................................................................................... 432

4.80 与轴控制/设定单位相关的参数(其 2) ....................................................................................... 434

4.81 与 DI/DO 相关的参数(其 2) ....................................................................................................... 435

4.82 与程序相关的参数(其 2) ............................................................................................................

435

4.83 与进给速度控制/加减速控制相关的参数 (其 2) ...................................................................... 436

4.84 与程序再启动相关的参数(其 2) ................................................................................................ 438

4.85 与坐标系相关的参数(其 2) ........................................................................................................ 439

4.86 与同步控制、混合控制和重叠控制相关的参数(其 2) ............................................................ 441

4.87 与程序相关的参数(其 3) ............................................................................................................ 442

4.88 与显示和编辑相关的参数(其 2) ................................................................................................ 442

4.89 与嵌入宏相关的参数(其 1) ........................................................................................................ 448

4.90 与显示和编辑相关的参数(其 3) ................................................................................................ 448

4.91 与图形功能相关的参数(其 2) .................................................................................................... 451

4.92 与显示和编辑相关的参数(其 4) ................................................................................................ 455

4.93 与刀具偏置相关的参数(其 2) .................................................................................................... 468

4.94 与刚性攻丝最佳加/减速相关的参数 .............................................................................................. 470

4.95 与任意速度螺纹切削相关的参数 ................................................................................................... 474

4.96 与程序相关的参数(其 4) ............................................................................................................ 476

4.97 与智能公差

+

控制相关的参数(其 1) .......................................................................................... 493

4.98 与伺服相关的参数(其 2) ............................................................................................................ 494

4.99 与 PMC 轴控制相关的参数(其 3) ............................................................................................. 497

4.100 与 PMC 相关的参数 ........................................................................................................................ 498

4.101 与嵌入宏相关的参数(其 2) ........................................................................................................ 509

4.102 与高速位置开关相关的参数(其 2) ............................................................................................ 510

4.103 与防止错误操作相关的参数 ........................................................................................................... 511

4.104 与手动手轮进给相关的参数(其 2) ............................................................................................ 512

4.105 与同步控制、混合控制和重叠控制相关的参数(其 3) ............................................................ 519

4.106 与 PMC 轴控制相关的参数(其 4) ............................................................................................. 519

4.107 与外部减速点数扩展相关的参数 ................................................................................................... 520

4.108 与显示和编辑相关的参数(其 5) ................................................................................................ 523

4.109 与刀具管理功能相关的参数(其 2) ............................................................................................ 530

4.110 与刀具寿命管理相关的参数(其 2) ............................................................................................ 539

4.111 与直线度补偿相关的参数(其 2) ................................................................................................ 540

4.112 与柔性同步控制相关的参数(其 2) ............................................................................................ 541

4.113 与程序相关的参数(其 5) ............................................................................................................ 544

c-3

Page 10

目录 B-64700CM/01

4.114 与手动直线/圆弧插补相关的参数 .................................................................................................. 545

4.115 与钻孔用固定循环 M 代码输出改良相关的参数 ......................................................................... 546

4.116 与加工条件选择功能相关的参数 ................................................................................................... 547

4.117 与参数校验和功能相关的参数 ....................................................................................................... 550

4.118 与 PROFINET IO 设备安全功能相关的参数 ............................................................................... 553

4.119 与双检安全相关的参数(其 2) .................................................................................................... 553

4.120 基于 FL-net 的安全功能的参数 ..................................................................................................... 554

4.121 EtherNet/IP 适配器安全功能相关的参数 ..................................................................................... 554

4.122 与轴控制/设定单位相关的参数(其 3) ....................................................................................... 555

4.123 与带有绝对寻址原点的线性光栅尺相关的参数 ........................................................................... 555

4.124 与 FSSB 相关的参数(其 1) ......................................................................................................... 556

4.125 与 SERVO GUIDE MATE 相关的参数 ........................................................................................ 556

4.126 与图形功能相关的参数(其 3) .................................................................................................... 556

4.127 与嵌入以太网相关的参数 ............................................................................................................... 558

4.128 与手动手轮回退相关的参数(其 2) ............................................................................................ 561

4.129 与 AI 轮廓控制相关的参数(其 2) .............................................................................................. 563

4.130 与圆柱插补相关的参数 ................................................................................................................... 565

4.131 与最佳转矩加/减速相关的参数 ...................................................................................................... 566

4.132 与平滑公差

4.133 与刀具偏置相关的参数(其 3) .................................................................................................... 569

4.134 与倾斜面分度指令(M系列)/三维手动进给(M系列)相关的参数 ..................................... 572

4.135 与 FSSB 相关的参数(其 2) ......................................................................................................... 583

4.136 与显示和编辑相关的参数(其 6) ................................................................................................ 588

4.137 与高精度往返控制功能相关的参数 ............................................................................................... 602

4.138 与高精度振荡功能相关的参数(其 2) ........................................................................................ 603

4.139 与基于伺服电机的主轴控制功能相关的参数(其 2) ................................................................ 605

4.140 与加减速控制相关的参数 (其 2) ............................................................................................... 607

4.141 通过程序指令切换主轴控制模式的参数 ....................................................................................... 608

4.142 与图形功能相关的参数(其 4) .................................................................................................... 610

4.143 与作业准备支援功能相关的参数 ................................................................................................... 624

+

控制控制相关的参数(其 2) .................................................................................. 568

附录

A 字符-代码对应表 .................................................................................................................. 627

c-4

Page 11

B-64700CM/01 1. 参数的显示

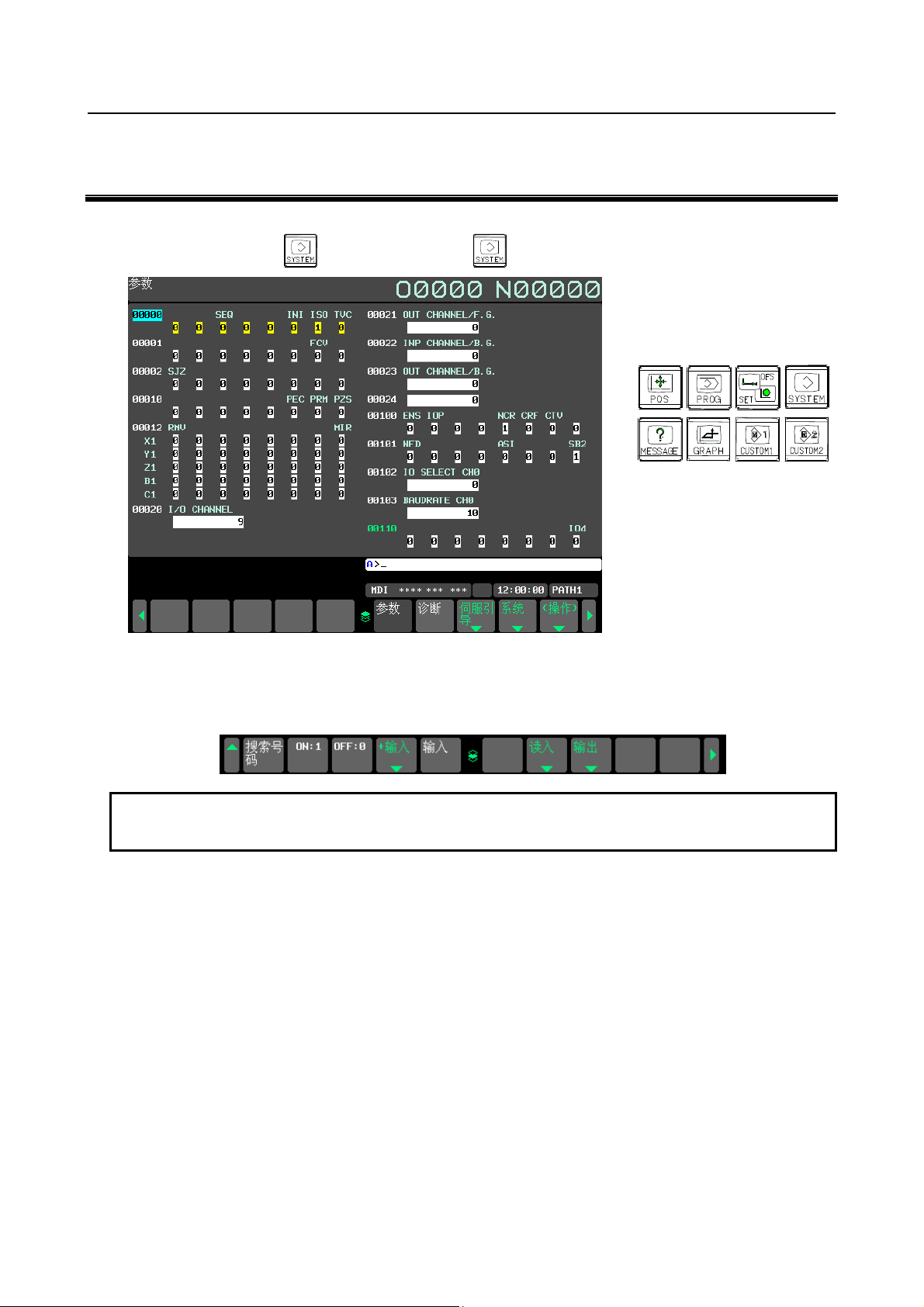

1 参数的显示

操作步骤如下所示。

1

MDI

按

2 参数画面由多个页面构成。可通过如下(a)、(b)中的任一方法,显示包含所需参数的页面。

(a) 用翻页键或光标移动键,显示所需页面。

(b) 按键输入所需参数的数据号,按下软键[号码搜索]。即可显示按键输入所指定的数据号所在页面,移动光标

单元上的功能键

至指定数据号。(数据部分高亮突出显示。)

数次,或者在按下功能键 后,按下子菜单选择软键[参数],即显示参数画面。

功能键

注释

在软键显示为“子菜单选择键”的状态下开始键入时,软键显示自动变为包括[号码搜索]在内的“操作选择

键”。或者按下软键[(操作)],也可变更为“操作选择键”。

- 1 -

Page 12

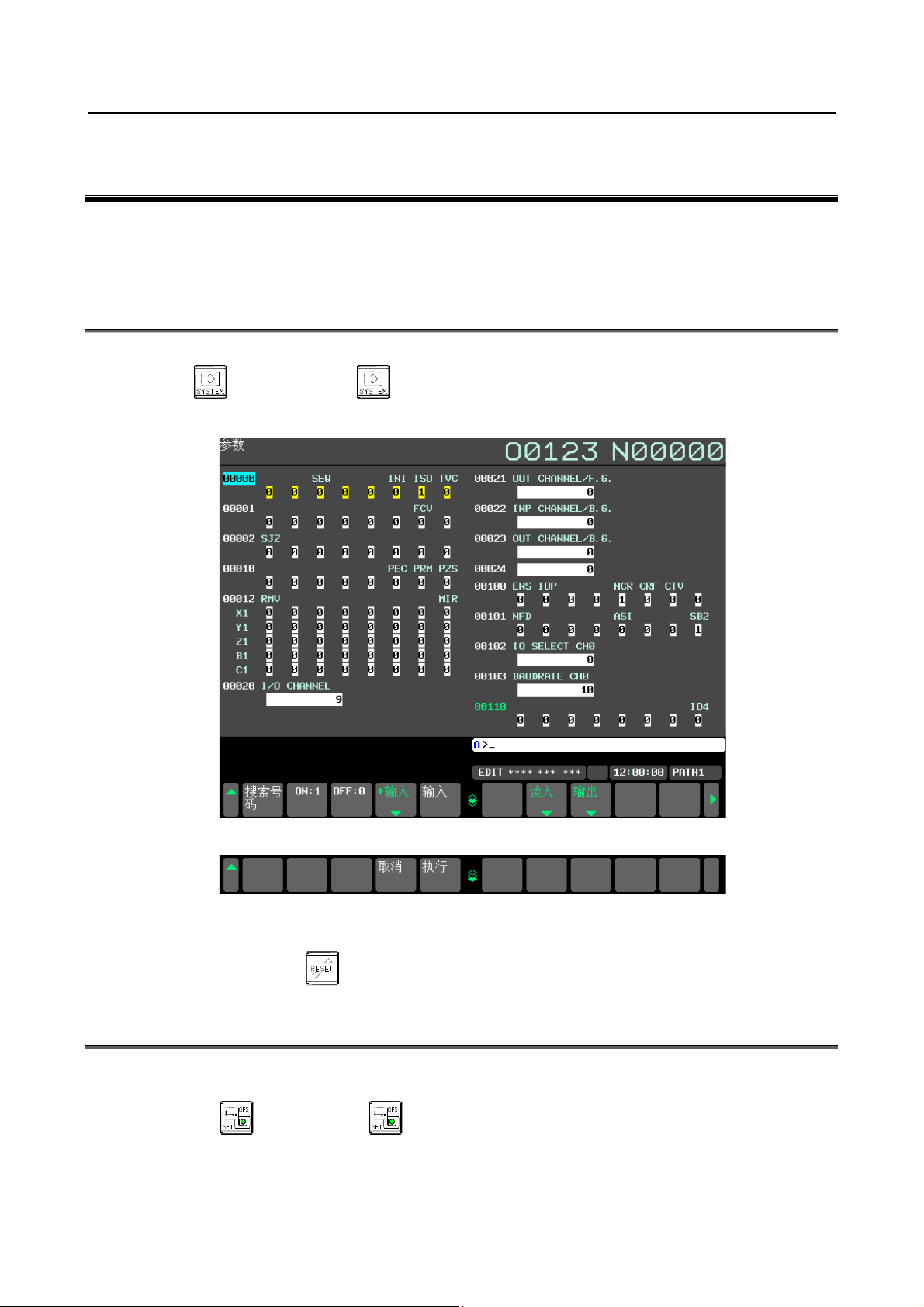

2.

参数的设定(通过

设定)

参数的设定(通过

设定)

MDI

B-64700CM/01

2

操作步骤如下所示。

1 选择 MDI 模式或设定为急停状态。

2 设定为参数可改写状态。

2-1

2-2 使用光标移动键移动光标至“参数写入”。

2-3 按下软键[(操作)],将软键设为操作选择键。

2-4 按下软键[ON:1],或按键输入 1 后,按下软键[输入],将“参数写入”栏设定为 1。即可进入参数可设定状态。

按功能键

(显示设定画面的第1页。)

同时,CNC 发出报警(SW0100)“参数处于可改写状态”。

数次,或按功能键

MDI

后再按下子菜单选择软键[设定],显示设定画面。

3

按功能键

“参数的显示”)

4 显示包括需设定参数的页面后,移动光标至需设定的参数。(详情请参阅第 1 章“参数的显示”)

5 按键输入需设定的数据后,按下软键[输入],即可将光标所在参数设定为输入数据。

[例] 12000 [输入]

需要从所选编号的参数开始连续输入数据时,可在数据与数据之间加;号分开输入。

[例] 按键输入 10;20;30;40 后按下[输入]键,即从光标所在参数开始依次设定为 10、20、30、40。

6 必要时重复第 4 步、第 5 步。

7 参数设定结束后,将设定画面的“参数写入”重新设定为“0”,以禁止设定参数。

8 复位 CNC,解除报警(SW0100)。

此外,某些参数在设定时可能发出报警(PW0000)“请切断电源”。这种情况下请暂时切断 CNC 的电源。

数次,或者按功能键

后,按下子菜单选择软键[参数],显示参数画面。(详情请参阅第1章

- 2 -

Page 13

B-64700CM/01 3.

参数的输入/输出

参数的输入/输出

通过

接口输出参数时

通过

接口输入参数时

3

向 RS-232C 接口连接的输入输出设备输出参数时,或者从输入输出设备输入(设定)参数时,步骤如下所述。

输入输出设备应处于可输入输出状态。此外,输入输出设备相关参数(波特率、停止位等)也应事先参阅第 4.6 节“ RS-232C

接口相关参数”加以设定。

3.1

1 选择 EDIT 编辑模式或设定为急停状态。

2

按功能键

3 按下软键[(操作)],显示“操作选择健”后,按下右端的继续菜单键,显示“操作选择键”的续页(含[F 输出]的

软键)。

RS-232C

数次,或者按功能键

后,按下子菜单选择软键[参数],显示参数画面。

4 按下软键[F 输出],软键变化如下。

5 按下软键[执行],开始输出参数。

参数输出过程中,画面下方的状态显示栏闪烁显示“OUTPUT”。

6

输出完毕后,“

需要中断参数输出时,按下

3.2

1 设定为急停状态。

2 设定为参数可改写状态。

2-1

按功能键

2-2 使用光标移动键移动光标至“参数写入”。

2-3 按下软键[(操作)],将软键设为操作选择键。

2-4 按下软键[ON:1],或按键输入 1 后,按下软键[输入],设定“参数写入”状态为 1。即可进入参数可设定状态。

同时,CNC 发出报警(SW0100)“参数处于可改写状态”。

OUTPUT

”熄灭。

RS-232C

数次,或按功能键

键。

后再按下子菜单选择软键[设定],显示设定画面。

- 3 -

Page 14

3.

参数的输入/输出

输入输出格式

数据类型

备注

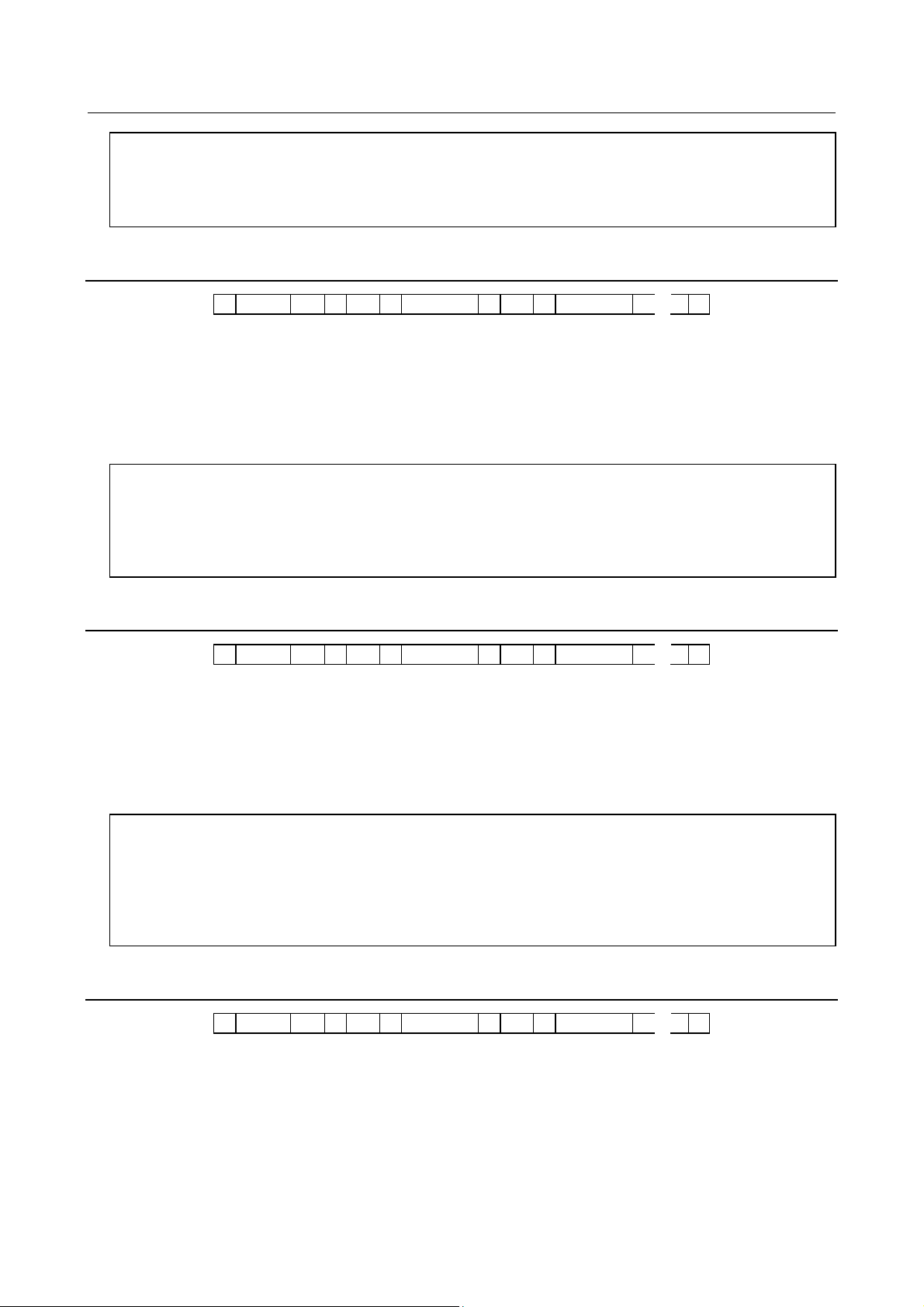

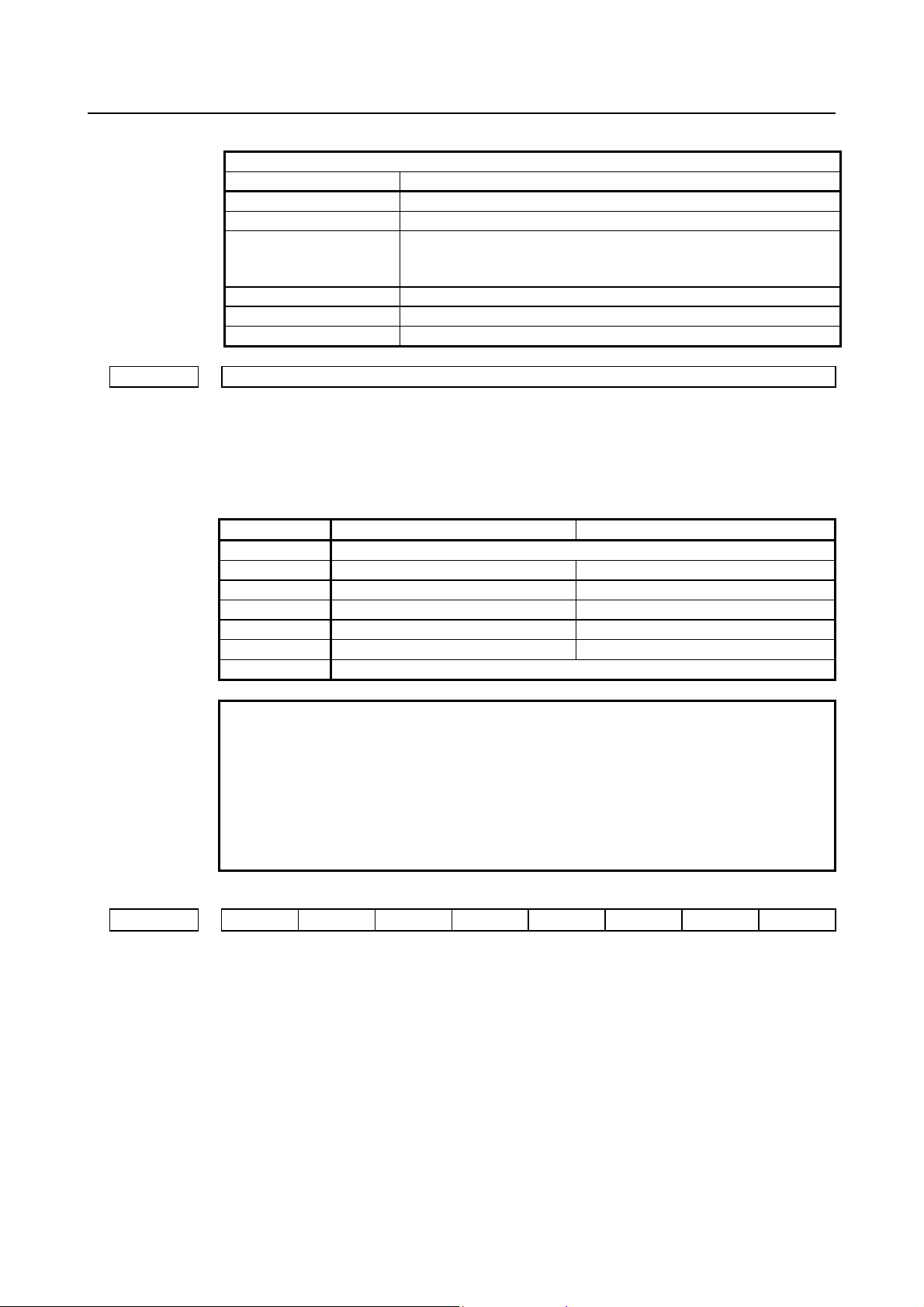

位型

用8位二进制数表示,每个位数代表1位。

位机组型

位路径型

位轴型

位主轴型

字节型

每个参数的数据设定范围各有不同。

详情请参阅各参数的说明。

字节机组型

字节路径型

字节轴型

字节主轴型

字型

字机组型

字路径型

字轴型

字主轴型

2 字型

2 字机组型

2 字路径型

2 字轴型

2 字主轴型

实数型

实数机组型

实数路径型

实数轴型

实数主轴型

B-64700CM/01

3

按功能键

4 按下软键[(操作)],显示“操作选择健”之后,按下右端的继续菜单键,显示“操作选择键”的续页(含[F 输入]

的软键)。

5 按下软键[F 输入]后,软键变化如下。

6

按下软键[执行],开始向输入输出设备输入参数。

参数输入过程中,画面下方的状态显示栏闪烁显示“

需要中断参数输入时,按下

7 参数读取结束后,“INPUT”熄灭,系统发出报警(PW0000),请暂时切断电源。

3.3

下面将对参数的输入输出格式进行说明。

参数根据数据类型分为以下几类。

数次,或者按功能键

键。

后,按下子菜单选择软键[参数],选择参数画面。

INPUT”。

- 4 -

Page 15

B-64700CM/01 3.

参数的输入/输出

关键词

关键词

后续数值的含义

N

参数号

Q

数据识别(1:参数数据、0:螺距误差补偿数据)

T

机组型参数的机编号(1~)

L

路径型参数的路径号(1~)

A

轴型参数的控制轴号(1~)

S

主轴型参数的主轴号(1~)

P

不受英制/公制切换影响的参数值

M

受英制/公制切换影响的参数采用公制输入时的值

I

受英制/公制切换影响的参数采用英制输入时的值

英制/公制切换

位型格式

N

*****

Q1 P ********

;

例

参数号

参数值 位0的值为1,其他位为

0

位机组型格式

N

*****

Q1 T ** P ********

T

** P ********

・ ・ ・

;

3.3.1

以下字母作为关键词使用。

关键词后续数值代表以下含义。

3.3.2

长度或速度等等会受英制/公制切换影响的参数在通过 MDI 输入时,可指定输入时的模式,而在通过外部输入输出设备

输入时,可在数据前添加关键词 I 或 M,以指定其为英制数据或公制数据。这一关键词 I、M 也可在向外部输入输出设

备输出时附加输出。

输入时的模式或关键词与使用时的模式不符时,比如在英制模式下输入的数据用于公制模式等情况下,CNC 会自动转换

数据使用,因此无需随模式变更而变更数据。此外,显示参数数据时,也会根据显示时的模式转换成相应数据后显示。

但是,向外部输入输出设备输出时,会根据原先的关键词与数据进行输出。

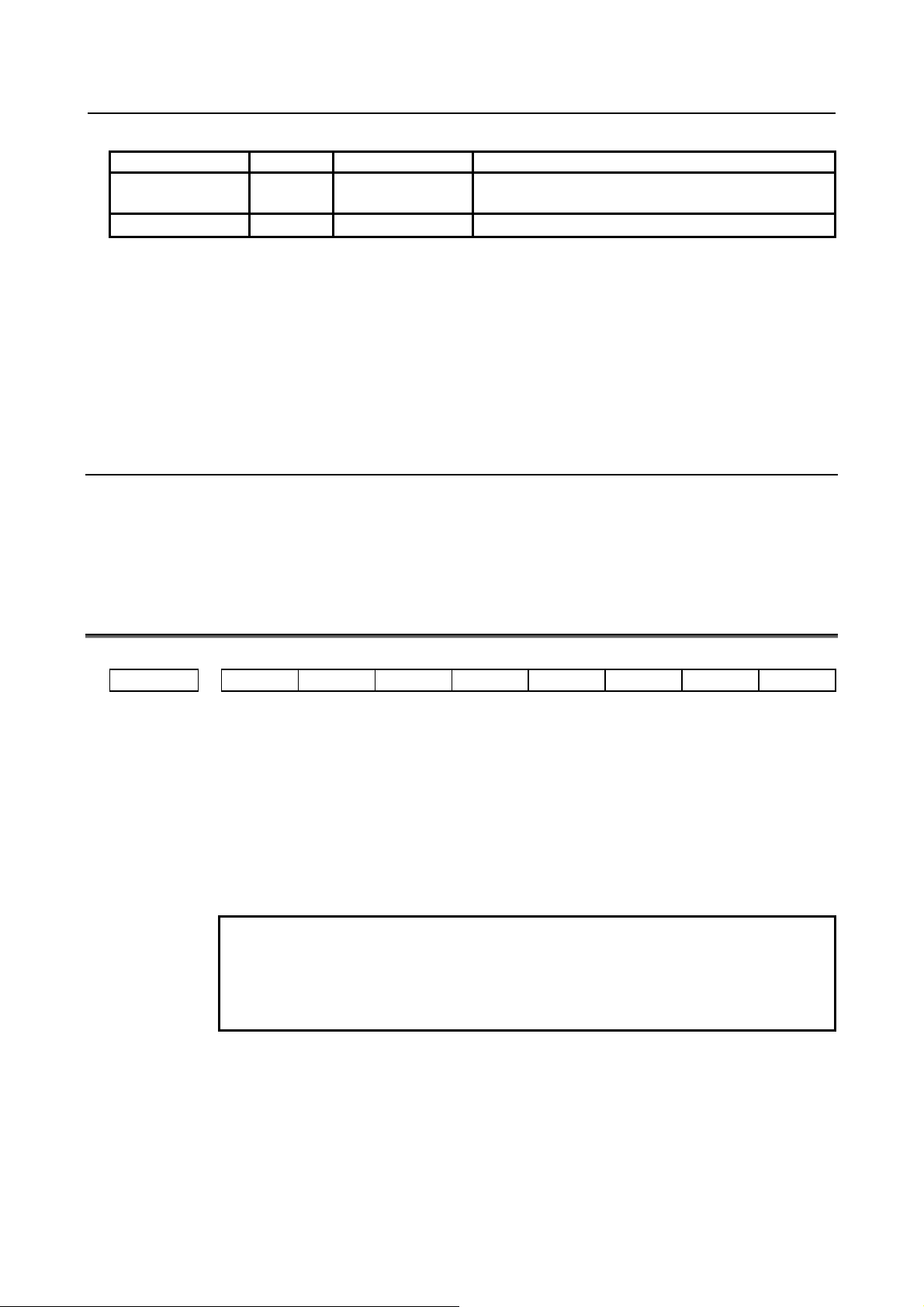

3.3.3

N 后面接续的数值表示参数号。

Q1 表示参数数据。

P 后面接续的 8 位二进制数表示参数的位值(0,1),第 1 位数代表位 0,第 8 位数代表位 7。

前面的 0 不可省略。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N00010Q1P00000001;

3.3.4

N 后面接续的数值表示参数号。

Q1 表示参数数据。

T 后面接续的数值表示机编号(1~)。

P 后面接续的 8 位二进制数表示各机组的参数位值(0,1),第 1 位数代表位 0,第 8 位数代表位 7。

前面的 0 不可省略。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

10

- 5 -

Page 16

3.

参数的输入/输出

例

参数号

参数值 第1机组:位0、位7为1,其他位为

第2机组:位0、位7为1,其他位为

0

位路径型格式

N

*****

Q1 L ** P ********

L

** P ********

・ ・ ・

;

例

参数号

参数值 第1路径:位0、位7为1,其他位为

第2路径:位0、位7为1,其他位为

・

位轴型格式

N

*****

Q1 A ** P ********

A

** P ********

・ ・ ・

;

例

参数号

参数值 第1轴:位0、位7为1,其他位为

第2轴:位0、位7为1,其他位为

第3轴:位0、位7为1,其他位为

・

位主轴型格式

N

*****

Q1 S ** P ********

S

** P ********

・ ・ ・

;

N01005Q1T1P10000001T2P10000001 ;

1005

B-64700CM/01

0

3.3.5

N 后面接续的数值表示参数号。

Q1 表示参数数据。

L 后面接续的数值表示路径号(1~)。

P 后面接续的 8 位二进制数表示各路径的参数位值(0,1),第 1 位数代表位 0,第 8 位数代表位 7。

前面的 0 不可省略。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01005Q1L1P10000001L2P10000001.......;

3.3.6

N 后面接续的数值表示参数号。

Q1 表示参数数据。

A 后面接续的数值表示控制轴号(1~)。

P 后面接续的 8 位二进制数表示各控制轴的参数位值(0,1),第 1 位数代表位 0,第 8 位数代表位 7。

前面的 0 不可省略。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

1005

0

0

N01005Q1A1P10000001A2P10000001A3P10000001.......;

3.3.7

N 后面接续的数值表示参数号。

Q1 表示参数数据。

S 后面接续的数值表示主轴号(1~)。

P 后面接续的 8 位二进制数表示各主轴的参数位值(0,1),第 1 位数代表位 0,第 8 位数代表位 7。

前面的 0 不可省略。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

1005

0

0

0

- 6 -

Page 17

B-64700CM/01 3.

参数的输入/输出

例

参数号

参数值 第1主轴:位3为1,其他位为

第2主轴:位3为1,其他位为

第3主轴:所有位均为

0

字节/字/2字型格式

N

*****

Q1 P ********

;

例

参数号

参数值

31515

字节/字/2字机组型格式

N

*****

Q1 T ** P ******

T

** P ******

・ ・ ・

;

例

参数号

参数值 第1机组:

第2机组:

・

字节/字/2字路径型格式

N

*****

Q1 L ** P ******

L

** P ******

・ ・ ・

;

例

参数号

参数值 第1路径:

第2路径:

第3路径:

・

N05603Q1S1P00001000S2P00001000S3P00000000;

5603

0

0

3.3.8

N 后面接续的数值表示参数号。

Q1 表示参数数据。

P 后面接续的数值表示参数的值(整数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N00100Q1P31515;

3.3.9

N 后面接续的数值表示参数号。

Q1 表示参数数据。

T 后面接续的数值表示机编号(1~)。

P 后面接续的数值表示各机组的参数值(整数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

100

N01020Q1T1P88T2P89......;

3.3.10

N 后面接续的数值表示参数号。

Q1 表示参数数据。

L 后面接续的数值表示路径号(1~)。

P 后面接续的数值表示各路径的参数值(整数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01020Q1L1P88L2P89L3P90......;

1020

1020

88

89

88

89

90

- 7 -

Page 18

3.

参数的输入/输出

字节/字/2字轴型格式

N

*****

Q1 A ** P ******

A

** P ******

・ ・ ・

;

例

参数号

参数值 第1轴:

第2轴:

第3轴:

第4轴:

・

字节/字/2字主轴型格式

N

*****

Q1 S ** P ******

S

** P ******

・ ・ ・

;

例

参数号

参数值 第1主轴:

第2主轴:

第3主轴:

第4主轴:

0

实数型格式

N

*****

Q1 P ******

;

N

*****

Q1 M ******

;

N

*****

Q1 I ******

;

例

参数号

参数值

5000.0

B-64700CM/01

3.3.11

N 后面接续的数值表示参数号。

Q1 表示参数数据。

A 后面接续的数值表示控制轴号(1~)。

P 后面接续的数值表示各控制轴的参数值(整数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01020Q1A1P88A2P89A3P90A4P66......;

3.3.12

N 后面接续的数值表示参数号。

Q1 表示参数数据。

S 后面接续的数值表示主轴号(1~)。

P 后面接续的数值表示各主轴的参数值(整数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

1020

88

89

90

66

3.3.13

N05680Q1S1P19S2P19S3P0S4P0;

N 后面接续的数值表示参数号。

Q1 表示参数数据。

P、M、I 后面接续的数值表示参数的值(实数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01451Q1P5000.0;

5680

1451

19

19

0

- 8 -

Page 19

B-64700CM/01 3.

参数的输入/输出

实数机组型格式

N

*****

Q1 T ** P ******

T

** P ******

・ ・ ・

;

N

*****

Q1 T ** M ******

T

** M ******

・ ・ ・

;

N

*****

Q1 T ** I ******

T

** I ******

・ ・ ・

;

例

参数号

参数值 第1机组:

第2机组:

・

实数路径型格式

N

*****

Q1 L ** P ******

L

** P ******

・ ・ ・

;

N

*****

Q1 L ** M ******

L

** M ******

・ ・ ・

;

N

*****

Q1 L ** I ******

L

** I ******

・ ・ ・

;

例

参数号

参数值 第1路径:

第2路径:

第3路径:

70.0

3.3.14

N 后面接续的数值表示参数号。

Q1 表示参数数据。

T 后面接续的数值表示机编号(1~)。

P、M、I 后面接续的数值表示各机组的参数值(实数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01220Q1T1M50.0T2M60.0........;

3.3.15

1220

50.0

60.0

N 后面接续的数值表示参数号。

Q1 表示参数数据。

L 后面接续的数值表示路径号(1~)。

P、M、I 后面接续的数值表示各路径的参数值(实数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01220Q1L1M50.0L2M60.0L3M70.0 ;

1220

50.0

60.0

- 9 -

Page 20

3.

参数的输入/输出

实数轴型格式

N

*****

Q1 A ** P ******

A

** P ******

・ ・ ・

;

N

*****

Q1 A ** M ******

A

** M ******

・ ・ ・

;

N

*****

Q1 A ** I ******

A

** I ******

・ ・ ・

;

例

参数号

参数值 第1轴:

第2轴:

第3轴:

第4轴:

第5轴:

・

实数主轴型格式

N

*****

Q1 S ** P ******

S

** P ******

・ ・ ・

;

N

*****

Q1 S ** M ******

S

** M ******

・ ・ ・

;

N

*****

Q1 S ** I ******

S

** I ******

・ ・ ・

;

例

参数号

参数值 第1主轴:

第2主轴:

第3主轴:

第4主轴:

0.0

B-64700CM/01

3.3.16

N 后面接续的数值表示参数号。

Q1 表示参数数据。

A 后面接续的数值表示控制轴号(1~)。

P、M、I 后面接续的数值表示各控制轴的参数值(实数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N01220Q1A1M50.0A2M60.0A3M70.0A4M0.0A5M0.0 ........;

1220

50.0

60.0

70.0

0.0

0.0

3.3.17

N 后面接续的数值表示参数号。

Q1 表示参数数据。

S 后面接续的数值表示主轴号(1~)。

P、M、I 后面接续的数值表示各主轴的参数值(实数值)。

分号;表示程序段结尾。(相当于 ISO 代码的 LF、EIA 代码的 CR)

N05898Q1S1P30.0S2P30.0S3P0.0S4P0.0;

5898

30.0

30.0

0.0

- 10 -

Page 21

B-64700CM/01 3.

参数的输入/输出

记录的开头与结尾

例

・・・・・・・・・・・・・・・・・・・・・・・・・・・・・记录的开头

・

・

%;

・・・・・・・・・・・・・・・・・・・・・・・・・・・记录的结尾

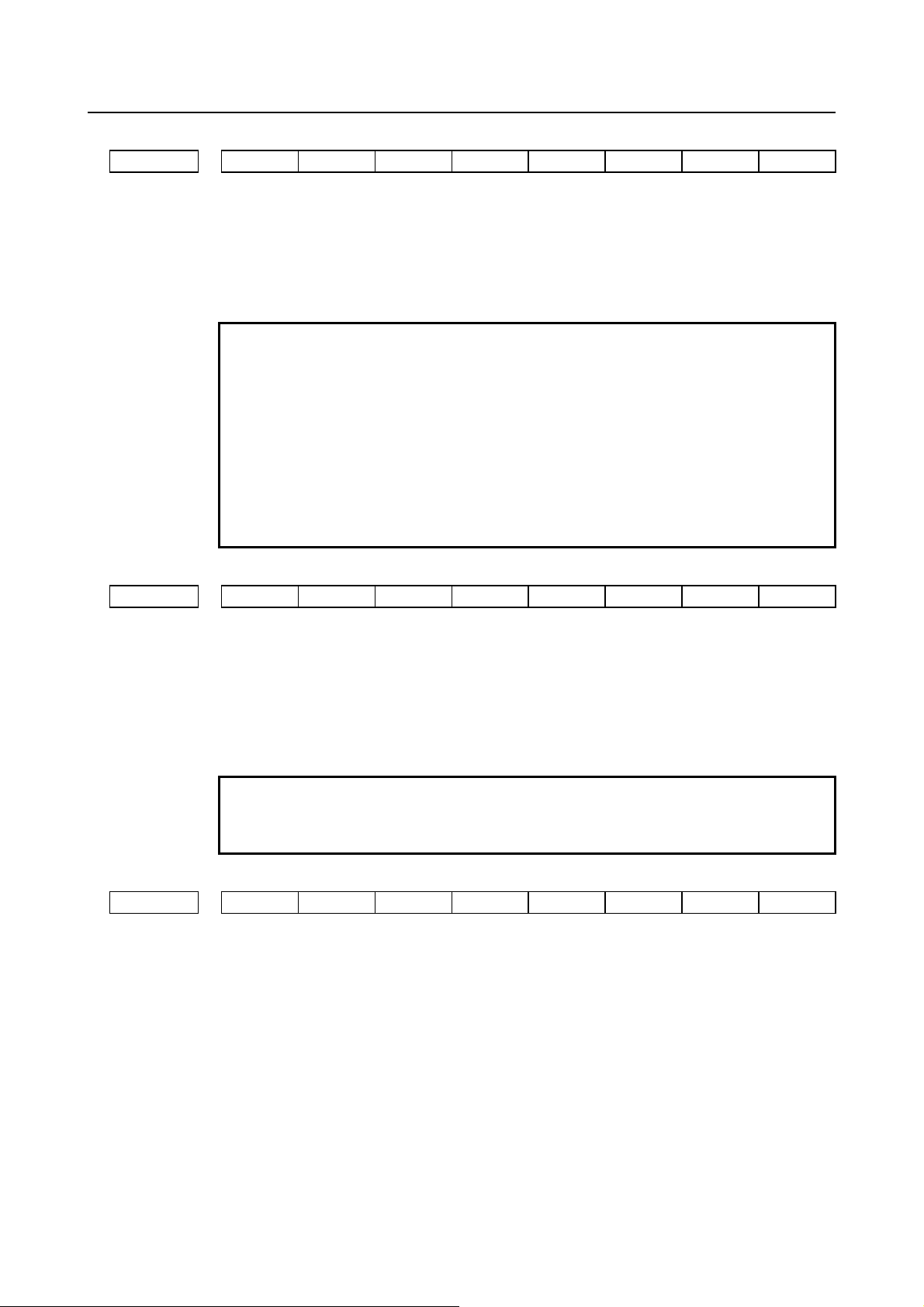

3.3.18

参数记录以“%”开头,以“%”结尾。

%;

N00000Q1P00001100;

N00002Q1P00000000;

N09162Q1P00000000;

N09163Q1P00000000;

将参数和螺距误差补偿数据汇总至一个文件中时,应在整个文件的开头和结尾添加“%”。

- 11 -

Page 22

4.

参数的说明

参数的说明

输入类型

设定输入

参数输入

注释

为了能够从参数画面进行输入,需要将设定画面的“参数写入”设定为1,或者将参数

设定

为1。

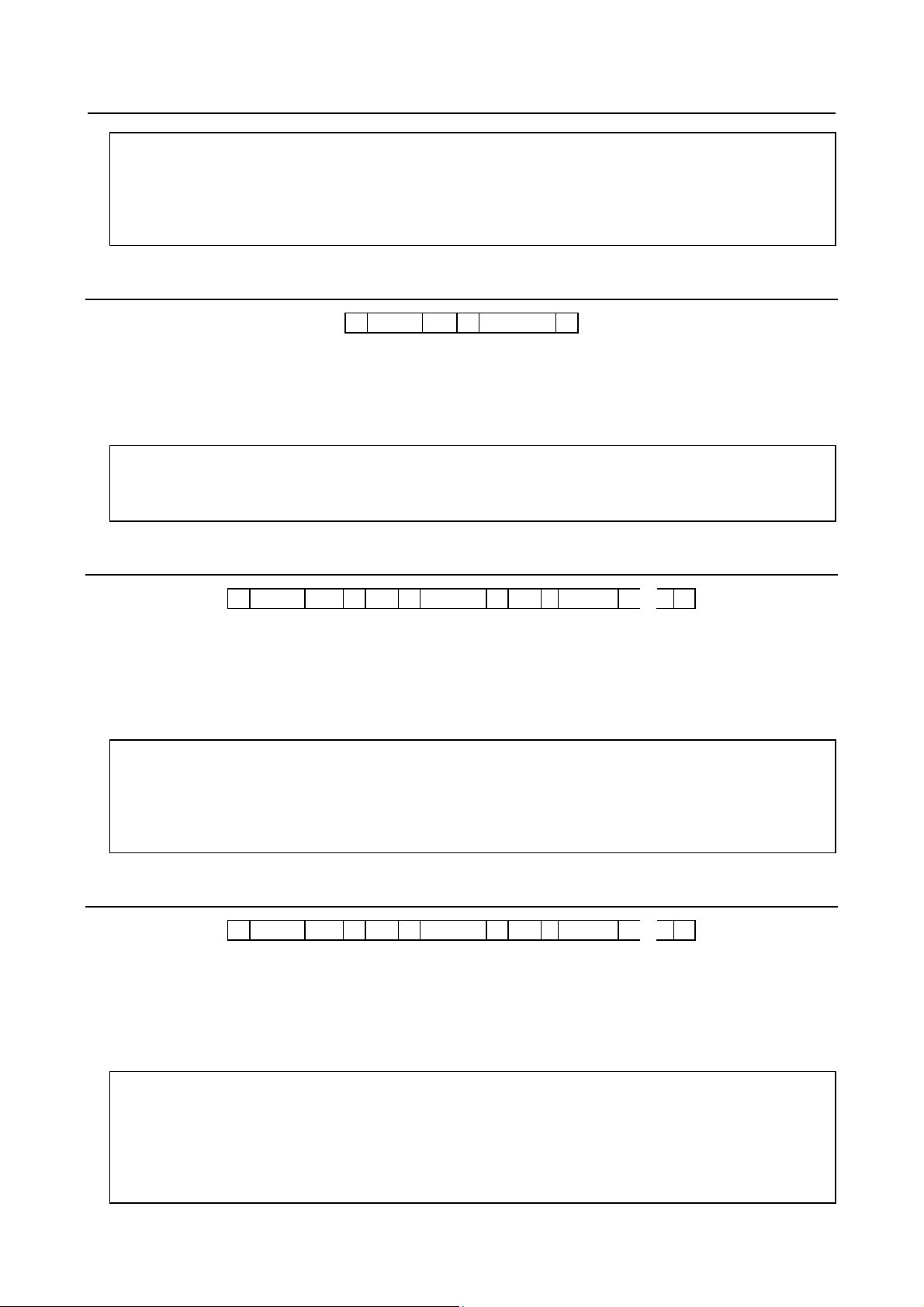

数据类型

数据类型

数据范围

备注

位型

位机组型

位路径型

位轴型

位主轴型

字节型

~

有的参数被作为不带符号的数据处理。

字节机组型

字节路径型

字节轴型

字节主轴型

字型

~

有的参数被作为不带符号的数据处理。

字机组型

字路径型

字轴型

字主轴型

2 字型

有的参数被作为不带符号的数据处理。

2 字机组型

2 字路径型

2 字轴型

2 字主轴型

实数型

见标准参数设定表

实数机组型

实数路径型

实数轴型

实数主轴型

B-64700CM/01

4

4.1

参数根据其用途分为两种输入类型。

指根据 NC 程序和加工用途进行设定的参数。

存储器保护信号 KEY 为”1”时,可以从设定画面输入。

也可以从参数画面进行输入操作。

指针对每台机器进行调整、设定的参数。

可以从参数画面进行输入操作。

4.2

PWE(No.8900#0)

可根据数据类型,对参数进行如下分类。

0或1

-128~127

255

0

-32768~32767

65535

0

0~±999999999

- 12 -

Page 23

B-64700CM/01 4.

参数的说明

注释

位型、位机组型、位路径型、位轴型、位主轴型参数均是由8位(8个具有不同含义的参数)构成一个数据号。

机组型表示存在最大机组数的参数并可以为每一机组设定独立的数据者。

路径型表示存在最大路径数的参数并可以为每一路径设定独立的数据者。

轴型表示存在最大控制轴数的参数并可以为每一控制轴设定独立的数据者。

主轴型表示存在最大主轴数的参数并可以为每一主轴设定独立的数据者。

6

数据范围为一般的范围。数据范围根据参数而有所不同,详情请参阅各参数的说明。

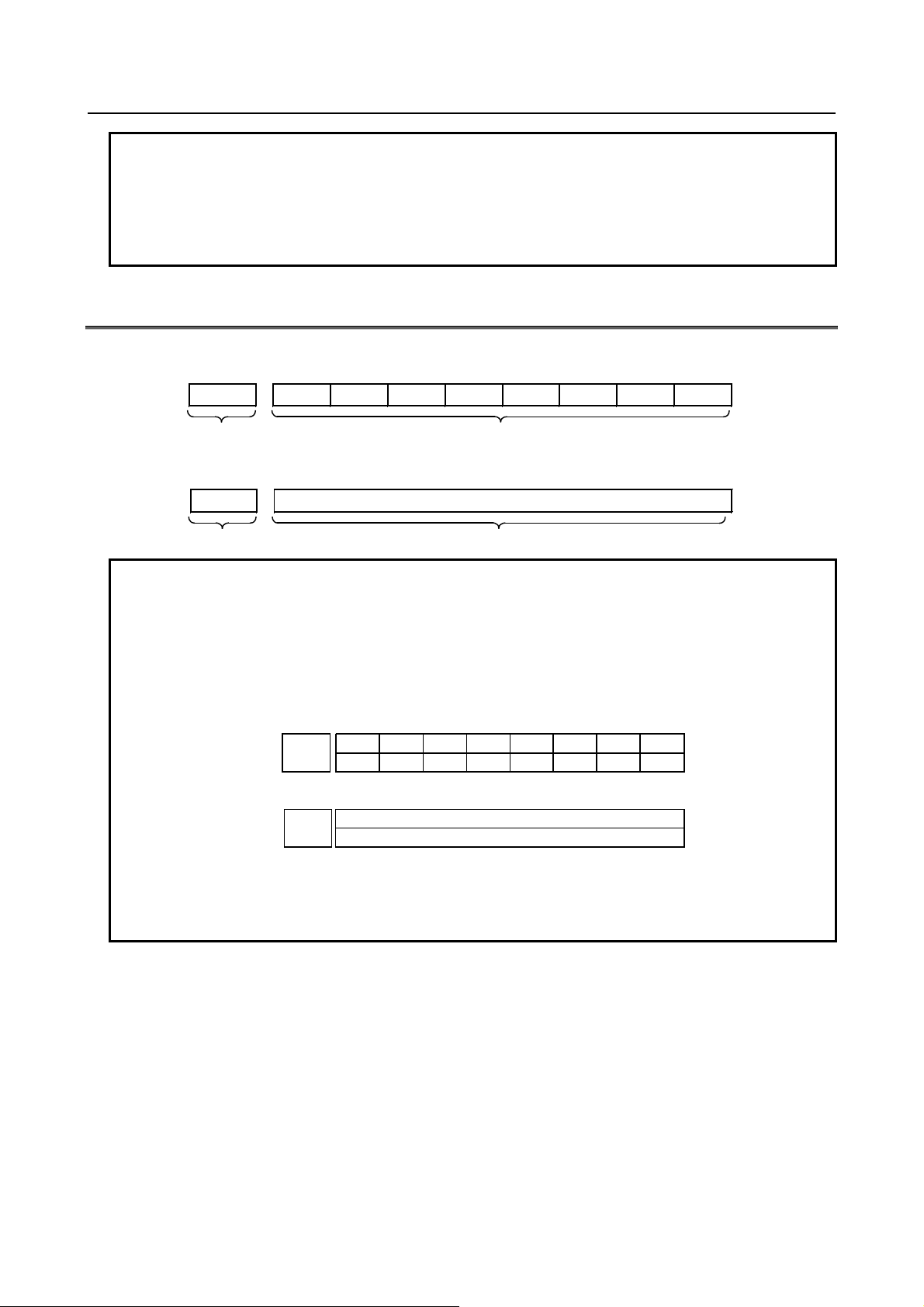

参数的表示法

位型及位(机组/路径/轴/主轴)型参数

上述位型以外的参数

注释

章“参数的说明”中存在着空白的位和虽然画面上有所显示而列表中尚未记载的参数号。这些都是为今后

的扩展而预备的。请务必将其设定为“0”。

路径控制类型为仅对车床系统(T系列)或加工中心系统(M系列)的其中一类有效的参数时,如下例所示,

分上下两行进行描述。空白处表示不可使用的参数。

例

表示参数

系列以及M系列的通用参数,

为仅属T系列的参数。

1403

RTV

ROC

HT

HT

T系列

M系列

#7 #6

#5 #4 #3 #2 #1 #0

表示仅属M系列的参数。

1411

切削进给速度

T系列

M系列

参数号的表示法中标有“~”时,表示其间的编号作为连续编号的参数而存在,省略其间的编号描述。

在位型参数名称的表示法中,附加在各名称上的小字符“x”或者“s”表示其为下列参数。

“□□□x”:位轴型参数

-

“○○○s”:位主轴型参数

1023

各軸のサーボ軸番号

データ番号

データ

#7

#6

#5

#4

#3

#2

#1

#0

0000

EIA

NCR

ISP

CTV

TVC

データ番号

データ(#0~#7 はビット位置を示します)

#0~#7

数据

各轴的伺服轴编号

1

2

3

4

5

4.3

数据编号

[

数据编号

1]

1 第4

2

HTG为T

数据(

表示位位置)

RTV、ROC

[例2]

3

4

-

- 13 -

Page 24

4.

参数的说明

标准参数设定表

概要

说明

长度、角度的参数(类型1)

数据单位

设定单位

数据最小单位

数据范围

度

IS-A

0.01

-999999.99 ~ +999999.99

IS-B

0.001

-999999.999 ~ +999999.999

IS-C

0.0001

-99999.9999 ~ +99999.9999

IS-A

0.001

-99999.999 ~ +99999.999

IS-B

0.0001

-99999.9999 ~ +99999.9999

IS-C

0.00001

-9999.99999 ~ +9999.99999

长度、角度的参数(类型2)

数据单位

设定单位

数据最小单位

数据范围

度

IS-A

0.01

0.00 ~ +999999.99

IS-B

0.001

0.000 ~ +999999.999

IS-C

0.0001

0.0000 ~ +99999.9999

IS-A

0.001

0.000 ~ +99999.999

IS-B

0.0001

0.0000 ~ +99999.9999

IS-C

0.00001

0.00000 ~ +9999.99999

速度、角速度的参数

数据单位

设定单位

数据最小单位

数据范围

度

IS-A

0.01

0.00 ~ +999000.00

IS-B

0.001

0.000 ~ +999000.000

IS-C

0.0001

0.0000 ~ +99999.9999

IS-A

0.001

0.000 ~ +96000.000

IS-B

0.0001

0.0000 ~ +9600.0000

IS-C

0.00001

0.00000 ~ +4000.00000

数据单位

设定单位

数据最小单位

数据范围

mm/min

度/min

~

inch/min

IS-C

0.0001

0.0000 ~ +9600.0000

加速度、角加速度的参数

数据单位

设定单位

数据最小单位

数据范围

度

IS-A

0.01

0.00 ~ +999999.99

IS-B

0.001

0.000 ~ +999999.999

IS-C

0.0001

0.0000 ~ +99999.9999

IS-A

0.001

0.000 ~ +99999.999

IS-B

0.0001

0.0000 ~ +99999.9999

IS-C

0.00001

0.00000 ~ +9999.99999

B-64700CM/01

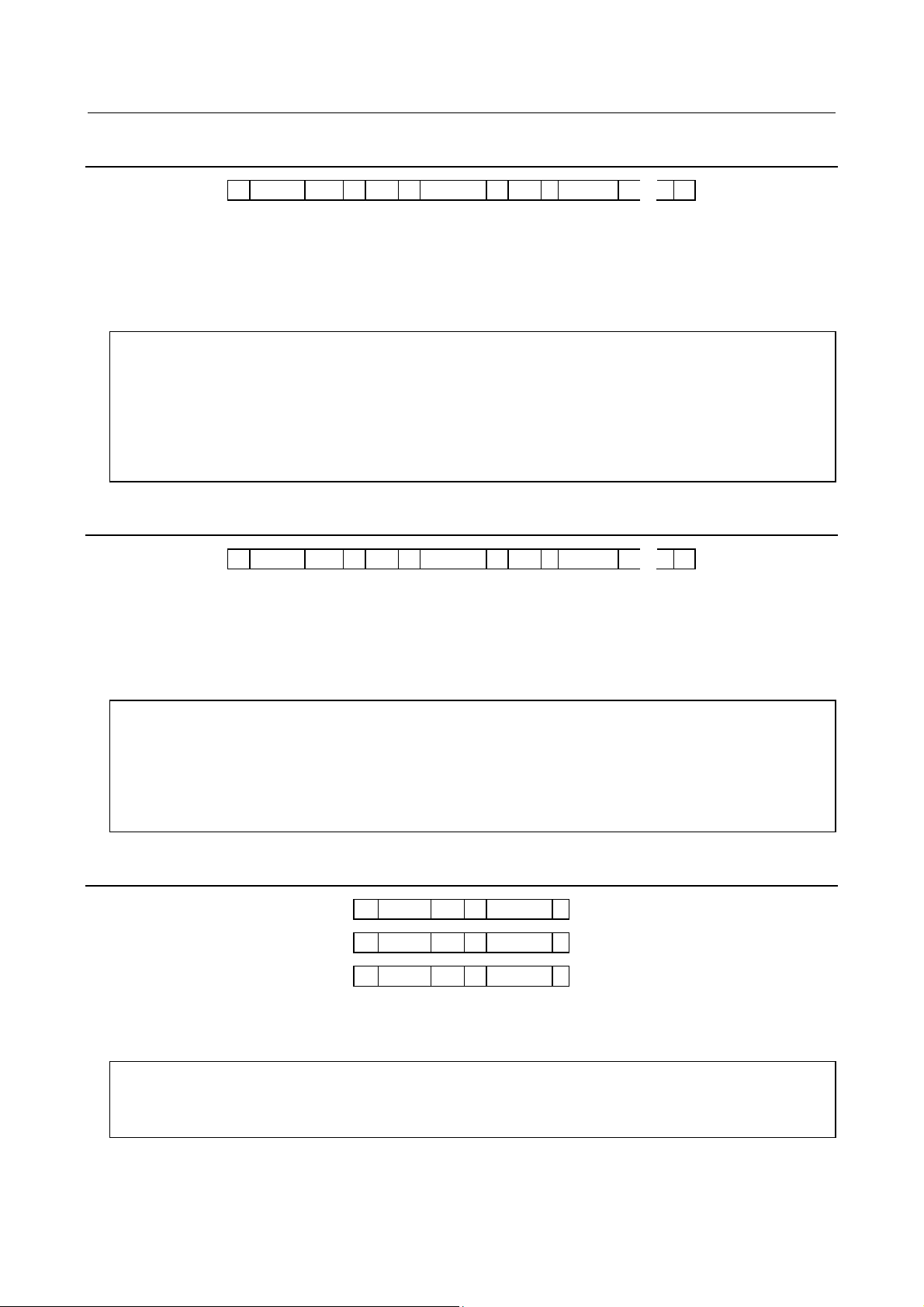

4.4

标准参数设定表规定实数型、实数机组型、实数路径型、实数轴型以及实数主轴型 CNC 参数的标准数据最小单位、标

准数据范围。各参数的数据类型和数据单位,以各功能的规格描述为准。

(A)

(B)

mm

inch

mm

inch

(C)

mm/min

/min

inch/min

参数 IESP(No.1013#7)设定为 1 时,IS-C 的数据范围按如下方式扩展。

(D)

mm/sec2

/sec2

IS-C 0.001

0.000

+999000.000

inch/sec2

- 14 -

Page 25

B-64700CM/01 4.

参数的说明

数据单位

设定单位

数据最小单位

数据范围

mm/sec2

度/sec2

~

inch/sec2

IS-C

0.0001

0.0000 ~ +99999.9999

机械单位与输入单位

机械单位

输入单位

注意事项

与设定相关的参数

注释

存储卡的输入输出设定,通过参数

进行。

存储器的输入输出设定,通过参数

进行。

数据服务器的输入输出设定,通过参数

进行。

将数据的输出设为

代码(将

设为0)时,请在参数

中也设定0。

参数 IESP(No.1013#7)设定为 1 时,IS-C 的数据范围按如下方式扩展。

IS-C 0.001

数据单位分为机械单位与输入单位两种。

即 CNC 的输出单位,根据机器的滚珠丝杠等分为公制和英制类型,由参数 INM(No.1001#0)决定。即使使用英制/公制切

换功能切换输入单位(公制输入/英制输入)也不受影响。

即程序的指令单位,包括公制输入与英制输入等,根据此时的输入单位进行设定。

使用英制/公制切换功能切换输入单位(公制输入/英制输入)后,系统将自动转换设定值。

(1) 比数据最小单位更小的值将被四舍五入。

(2) 数据范围表示数据输入的极限值,在某些情况下与表示实际性能的数值不同。

(3) 有关发给 CNC 的指令范围,请参阅操作说明书(车床系统/加工中心系统通用)(B-64694CM)的附录 D“指令值

4.5

范围列表”。

0.000

+999999.999

#7 #6 #5 #4 #3 #2 #1 #0

0000 SEQ INI ISO TVC

[输入类型] 设定输入

[数据类型] 位路径型

#0 TVC 是否执行 TV 检查

0: 否。

1: 是。

#1 ISO 输出的数据代码为

0: EIA 代码。

1: ISO 代码。

1

2 USB

3

4

#2 INI 输入单位为

0: 公制输入。

1: 英制输入。

#5 SEQ 是否自动插入顺序号

0: 否。

1: 是。

EIA

ISO(No.0139#0)

ISO(No.0908#0)

ISO

- 15 -

ISU(No.11505#0)

ASI(No.0101#3、0111#3、0121#3)

Page 26

4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

注释

下列所示功能,可以运行由

程序格式编写的程序。

子程序的调用

螺纹切削

系列)

单一型固定循环

系列)

复合型固定循环

系列)

~

系列)

钻孔固定循环

、

系列)

、

系列)

使用

程序格式时,指令值的范围等在某些情况下可能受到本

的限制。

请参阅操作说明书。

注释

对参数

被设定为“1”的轴有效。但当参数

被设定为

“1”时,如果在参考点建立后执行手动返回参考点操作,则系统将以参数中所设定的速度

定位至参考点,而与

SJZ

的设定无关。

#7

#6

#5

#4

#3

#2

#1

#0

0001 FCV

B-64700CM/01

[输入类型] 设定输入

[数据类型] 位路径型

#1 FCV 将程序格式作为

0: Series 16 标准格式。

1: Series 15 格式。

1

(1)

(2)

(3)

(4)

G71.7

(5)

G83.1

G73

G74、G76、G80~G89(M

2

FANUC Series 15

M98

G32(T

G90、G92、G94(T

G71~G76(T

G71.6(M

G80~G89(T

FANUC Series 15

#7 #6 #5 #4 #3 #2 #1 #0

0002 SJZ

[输入类型] 设定输入

[数据类型] 位型

#7 SJZ 若是参数 HJZx(No.1005#3)被设定为有效的轴,手动返回参考点时

0: 如果参考点尚未建立,则借助减速挡块执行参考点返回操作。

如果参考点已经建立,则以参数中所设定的速度定位至参考点,而与减速挡块无关。

1: 始终借助减速挡块执行参考点返回操作。

CNC

SJZ

HJZx(No.1005#3)

0010 PEC PRM PZS

[输入类型] 设定输入

[数据类型] 位路径型

#0 PZS 零件程序输出时的 O 号

0: 不进行零抑制。

1: 进行零抑制。

#1 PRM 输出参数时,是否输出参数值为 0 的参数

#2 PEC 在输出螺距误差补偿数据时,是否输出补偿量为 0 的数据

0: 输出。

1: 不输出。

0: 输出。

1: 不输出。

- 16 -

DLZx(No.1005#1)

Page 27

B-64700CM/01 4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

注释

在参数

被设定为1时有效。

请在轴停止期间进行

的切换。如果在轴移动期间进行切换,则在该轴移动结束后,将

执行控制轴拆除操作。

与

接口相关的参数

0012 RMVx MIRx

[输入类型] 设定输入

[数据类型] 位轴型

#0 MIRx 设定各轴是否开启镜像

0: 镜像关(标准)

1: 镜像开(镜像)

#7 RMVx 设定各轴是否拆除控制轴

0: 不拆除。

1: 拆除。

(与控制轴拆除信号 DTCH1、DTCH2、...<G0124>等同。)

1 RMVx

2

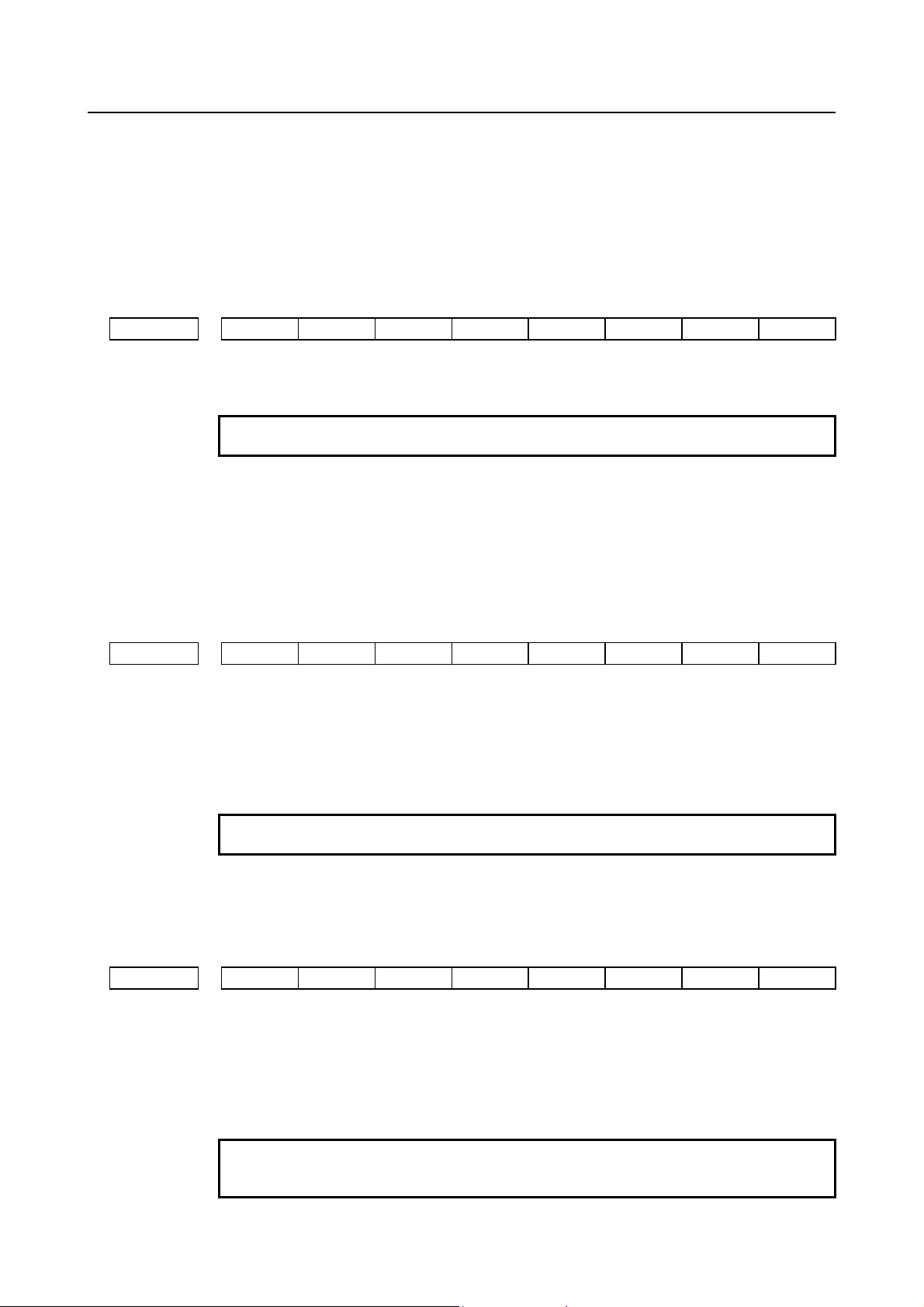

4.6

如需使用输入输出设备接口(RS-232C 串行端口)与外部输入输出设备之间进行数据(程序、参数等)的输入/输出,必

须设定以下参数。

在 I/O CHANNEL(参数(No.0020))中设定使用哪一通道(RS-232C 串行端口 1、RS-232C 串行端口 2 等)所连接的

输入输出设备。并预先在各通道相应参数中设定各通道所连接的输入输出设备规格(如输入输出设备的规格号、波特率、

停止位数等)。

通道 1 备有两个用于设定输入输出设备规格的参数。

下面列出各通道所对应的输入输出设备接口相关的参数关系图。

RS-232C

RMBx(No.1005#7)

RMVx

- 17 -

Page 28

4.

参数的说明

I/O CHANNEL

或前台输入

设定数据输入输出中

所使用的通道

I/O CHANNEL(0~

5)

=0:通道

1

=1:通道 1

=2:通道 2

=3:通道 3

·

·

·

此外还可以进行存储卡接口等的

输入/输出。

通过 IO4 设定的情况

前台输出

后台输入

后台输出

通道设定成为与参数(No.0020)相同

的设定。

I/O 通道编号(参数(No.0020))

↓

0101 停止位及其他

I/O CHANNEL=0 0102 输入输出设备的规格编号

0103 波特率

0111 停止位及其他

I/O CHANNEL=1 0112 输入输出设备的规格编号

0113 波特率

0121 停止位及其他

I/O CHANNEL=2 0122 输入输出设备的规格编号

0123 波特率

·

·

·

I/O CHANNEL=5

(通道1)

(通道1)

(通道 2)

0020

0021

0022

0023

各通道通用的参数

:输入输出设备的选择或

前台输入设备的接口号

前台输出设备的设定

后台输入设备的设定

后台输出设备的设定

B-64700CM/01

4.6.1

[输入类型] 设定输入

[数据类型] 字节型

[数据范围] 0~17

0020

0021

0022

0023

本 CNC 备有以下接口可作为与外部输入输出设备和主机进行数据输入/输出操作的接口。

输入输出设备接口(RS-232C 串行端口 1、2)

存储卡接口

数据服务器接口

嵌入式以太网接口

USB 存储器接口

通过参数 IO4(No.0110#0)的设定,可以分开控制数据的输入/输出。具体来说,如果没有设定 IO4,则

系统将以参数(No.0020)中所设定的通道进行输入/输出。而如果已经设定 IO4,则系统可以分别为前台

输入、前台输出、后台输入、后台输出分配通道。

这些参数用于设定选择连接至哪一接口的输入输出设备,以及是否进行数据的输入/输出。届时,请参

阅下表进行设定。

I/O CHANNEL

- 18 -

Page 29

B-64700CM/01 4.

参数的说明

设定值和输入输出设备的对应表

设定值

内容

0,1

RS-232C 串行端口 1

2

RS-232C 串行端口 2

CNC 的存储卡接口

以太网连接第2台显示器、或者以太网连接共用显示器的存储卡或者

USB 接口

5

数据服务器接口

9

嵌入式以太网接口

17

USB 存储器接口

与梯形图开发工具

梯形图编辑软件包)之间的通信设定

设定值

RS-232C

高速接口

0

不改变 PMC 联机设定画面的设定值

1

使用(通道 1)

不使用

2

使用(通道 2)

不使用

10

不使用

使用

11

使用(通道 1)

使用

12

使用(通道 2)

使用

255

强制结束通信(与软键[强制停止]相同)

注释

此参数的设定在通电时以及改变此参数时有效。设定后无需重启电源。

在

联机设定画面上已被改变的设定不会反映到此参数中。

对于通信设定,譬如使用

时的波特率等,在

联机设定画面上的设定值有效。

如果从未在

联机设定画面改变设定,则默认设定为波特率

、无奇偶校验、

停止位2。

在此参数中设定1、2、11、12时,

联机监控器将占用指定的

通信端口。通过

手持文件盒等使用通信端口时,请将此参数设定为

,并勿在

联机监控器上使用

RS-232C。

#7

#6

#5

#4

#3

#2

#1

#0

4

0024

(FANUC LADDER-Ⅲ,

[输入类型] 设定输入

[数据类型] 字型

[数据范围] 0~255

此参数用来设定 PMC 联机连接功能的有效/无效。

通过输入此参数,即可在不显示 PMC 联机设定画面的情况下改变 PMC 联机连接功能的有效/无效。

1

2

PMC

3

PMC

4

0100 ENS IOP NCR CRF CTV

[输入类型] 设定输入

[数据类型] 位型

#1 CTV 是否在程序的注释中进行用于 TV 检查的字符计数

0: 是。

1: 否。

#2 CRF 使用 ISO 代码输出 EOB(程序段结尾)时

0: 遵循参数 NCR(No.0100#3)的设定。

1: 输出“CR”、“LF”。

#3 NCR 使用 ISO 代码输出 EOB(程序段结尾)时

0: 输出“LF”、“CR”、“CR”。

1: 输出“LF”。

RS-232C

- 19 -

PMC

255

PMC

9600

RS-232C

PMC

Page 30

4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

注释

设定此参数后,需要暂时切断电源。

#7

#6

#5

#4

#3

#2

#1

#0

注释

通过F设定指定文件名时,系统将忽略此参数,不在扩展名上添加路径号。

注释

关于

的相互转换,请参阅操作说明书(车床系统/加工中心系统通用)

(B-64694CM)

的“附录

J ISO/ASCII

代码转换工具”。

B-64700CM/01

#6 IOP 通过复位来停止程序的输入输出操作

0: 有效。

1: 无效。

#7 ENS 读取 EIA 代码过程中出现 NULL 代码时

0: 发出报警。

1: 忽略。

0110 IO4

[输入类型] 参数输入

[数据类型] 位型

#0 IO4 是否对 I/O CHANNEL 号进行分开控制

0: 否。

1: 是。

如果不对 I/O CHANNEL 进行分开控制,则在参数(No.0020)中设定输入输出设备。

如果对 I/O CHANNEL 进行分开控制,则在参数(No.0020~No.0023)中分别设定前台输入设备、前台输

出设备、后台输入设备、后台输出设备。

通过对 I/O CHANNEL 进行分开控制,可以在 DNC运行期间从后台编辑执行程序的输入/输出操作等。

0138 MNC MDP

[输入类型] 参数输入

[数据类型] 位型

#0 MDP 是否在输入输出文件的扩展名上添加路径号

0: 不添加。

1: 添加。

#7 MNC 是否从内存卡运行 DNC、从内存卡调用外部设备子程序

0: 否。

1: 是。

#7 #6 #5 #4 #3 #2 #1 #0

0139 ISO

[输入类型] 设定输入

[数据类型] 位型

#0 ISO 选择存储卡作为输入输出设备时,数据的输入输出

0: 通过 ASCII 代码进行。

1: 通过 ISO 代码进行。

ISO/ASCII

- 20 -

Page 31

B-64700CM/01 4.

参数的说明

警告

除输入输出

代码的数据之外,请将本参数设定为“1”,通 过

代码进行输入输出。

基于

代码输入输出数据时,由于未包含奇偶校验信息,万一输入输出期间发生数据损

坏也无法发现,因此较为危险。

通过存储卡运行

时,也请将本参数设定为“1”,通 过

代码运行

。基 于

代码输入输出数据时,由于未包含奇偶校验信息,万一程序读取期间发生数据损坏也无法发

现,因此较为危险。

#7

#6

#5

#4

#3

#2

#1

#0

注释

为了确保备份,在输出设备中存在同名文件时,本功能将全部进行覆盖保存。在执行功能之

前,建议用户对输出设备进行格式化处理。

有关通道

的参数

注释

本参数为初始设定参数。详情请参阅连接说明书(功能篇)

的附录

“自动设定/初始设定参数”)。

注释

将数据输入/输出时的代码设定为

代码

设定为1)时,请将参数

也设定为1。

1

2

3

0313 TFO BOP

[输入类型] 参数输入

[数据类型] 位型

#0 BOP NC 数据输出功能

0: 无效。

1: 有效。

#1 TFO NC 数据输出功能中,是否输出文本数据(参数及 NC 程序等)

0: 输出。

1: 不输出。

ASCII

ASCII

DNC

ISO

ISO

DNC

ASCII

4.6.2

0101 NFD ASI SB2

[输入类型] 参数输入

[数据类型] 位型

#0 SB2 停止位的位数

#3 ASI 数据输入/输出时的代码为

#7 NFD 输出数据时,是否在数据前后输出馈送

#7 #6 #5 #4 #3 #2 #1 #0

0: 1 位。

1: 2 位。

0: EIA 或 ISO 代码 (输入:自动判定 / 输出:遵循参数 ISO (No.0000#1)的设定)。

1: 输入/输出时均为 ASCII 代码。

0: 输出。

1: 不输出。

使用 FANUC PPR 以外的输入输出设备时,请将 NFD 设定为 1。

1(I/O CHANNEL=0)

- 21 -

ASCII

(ASI

(B-64693CM-1)

ISO(No.0000#1)

Page 32

4.

参数的说明

注释

本参数为初始设定参数。详情请参阅连接说明书(功能篇)

的附录“自动设

定/初始设定参数”)。

输入输出设备的规格号

规格号和输入输出设备规格的对应表

规格号

输入输出设备的规格

0

RS-232C(使用控制代码 DC1~DC4)

1

FANUC CASSETTE ADAPTOR 1(FANUC CASSETTE B1/B2)

2

FANUC CASSETTE ADAPTOR 3(FANUC CASSETTE F1)

FANUC PROGRAM FILE Mate、FANUC FA Card Adaptor 、

FANUC SYSTEM P-MODEL H

4

RS-232C(不使用控制代码 DC1~DC4)

5

便携式读带机

FANUC SYSTEM P-MODEL G、FANUC SYSTEM P-MODEL H

波特率

波特率的设定

设定值

波特率(bps)

设定值

波特率(bps)

1

50 8 1200 3 110 9 2400 4 150

10

4800 6 300

11

9600 7 600

12

19200

注释

本参数为初始设定参数。详情请参阅连接说明书(功能篇)

的附录“自动设

定/初始设定参数”)。

B-64700CM/01

0102

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] 0~6

此参数设定 I/O CHANNEL=0 所对应的输入输出设备的规格号。

下表所示为规格号与输入输出设备规格的对应关系。

0103

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] 1~12

此参数设定 I/O CHANNEL=0 所对应的输入输出设备的波特率。

设定时,请参阅下表。

3

FANUC FLOPPY CASSETTE ADAPTOR、FANUC Handy File

6 FANUC PPR

(I/O CHANNEL=0时)

(I/O CHANNEL=0时)

(B-64693CM-1)

- 22 -

(B-64693CM-1)

Page 33

B-64700CM/01 4.

参数的说明

有关通道

的参数

注释

将数据输入/输出时的代码设定为

代码

设定为1)时,请将参数

也设定为1。

输入输出设备的规格号

波特率

有关通道

的参数

4.6.3

0111 NFD ASI SB2

[输入类型] 参数输入

[数据类型] 位型

#0 SB2 停止位的位数为

#3 ASI 数据输入/输出时的代码为

#7 NFD 输出数据时,是否在数据前后输出馈送

0112

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] 0~6

0113

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] 1~12

#7 #6 #5 #4 #3 #2 #1 #0

0: 1 位。

1: 2 位。

0: EIA 或 ISO 代码 (输入:自动判定 / 输出:遵循参数 ISO (No.0000#1)的设定)。

1: 输入/输出时均为 ASCII 代码。

0: 输出。

1: 不输出。

使用 FANUC PPR 以外的输入输出设备时,请将 NFD 设定为 1。

此参数设定 I/O CHANNEL=1 所对应的输入输出设备的规格号。

此参数设定 I/O CHANNEL=1 所对应的输入输出设备的波特率。

1(I/O CHANNEL=1)

ASCII

(ASI

(I/O CHANNEL=1时)

(I/O CHANNEL=1时)

ISO(No.0000#1)

4.6.4

#7 #6 #5 #4 #3 #2 #1 #0

0121 NFD ASI SB2

[输入类型] 参数输入

[数据类型] 位型

#0 SB2 停止位的位数为

#3 ASI 数据输入/输出时的代码为

0: 1 位。

1: 2 位。

0: EIA 或 ISO 代码 (输入:自动判定 / 输出:遵循参数 ISO (No.0000#1)的设定)。

1: 输入/输出时均为 ASCII 代码。

2(I/O CHANNEL=2)

- 23 -

Page 34

4.

参数的说明

注释

将数据输入/输出时的代码设定为

代码

设定为1)时,请将参数

也设定为1。

输入输出设备的规格号

波特率

与

画面显示功能相关的参数

与以太网/数据服务器功能相关的参数

#7

#6

#5

#4

#3

#2

#1

#0

注释

如为多路径系统,则遵循路径1的设定。

B-64700CM/01

#7 NFD 输出数据时,是否在数据前后输出馈送

0: 输出。

1: 不输出。

0122

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] 0~6

0123

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] 1~12

4.7

此参数设定 I/O CHANNEL=2 所对应的输入输出设备的规格号。

此参数设定 I/O CHANNEL=2 所对应的输入输出设备的波特率。

CNC

ASCII

(I/O CHANNEL=2时)

(ASI

(I/O CHANNEL=2时)

ISO(No.0000#1)

#7 #6 #5 #4 #3 #2 #1 #0

0300 PCM

[输入类型] 设定输入

[数据类型] 位型

#0 PCM 如果 CNC 主机配备存储卡接口,或者已通过 FS0i 经由 HSSB 或以太网连接电脑,则启动 CNC 画面显

示功能时

0: 使用 CNC 侧的存储卡接口。

1: 使用电脑侧的存储卡接口。

执行 CNC 画面双重显示时,数据的输入源/输出目标位置将链接至按键输入所选择的接口。

如果 CNC 主机没有配备存储卡接口,则无关本参数如何设定,均使用电脑侧的 USB 存储器接口。本

参数仅在启动 CNC 画面显示功能时有效。

4.8

0901 EFT

[输入类型] 参数输入

[数据类型] 位路径型

#1 EFT 是否使用基于以太网功能的 FTP 文件传输功能

0: 不使用。

1: 使用。

- 24 -

Page 35

B-64700CM/01 4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

#7

#6

#5

#4

#3

#2

#1

#0

注释

一般情况下请设定为0。

设定1而不进行基于

的服务器存在确认时,若网络中没有服务器,进行错误识别前有

时需要数十秒钟的时间。

主要是由于安全方面的问题,有时将电脑一侧设定为对

指令不予应答。与如此设定的

电脑进行通信时,设定1。

注释

本参数仅在通过

CNC

侧的操作将电脑侧的文件注册至数据服务器的存储卡中时有效。

0904 LCH DHC DNS UNM BWT

[输入类型] 参数输入

[数据类型] 位型

#0 BWT 在数据服务器功能的缓冲模式下运行 DNC 期间,如果 FTP 通信不及时,系统将

0: 报错。

1: 不报错,等待 FTP 通信完毕后继续运行 DNC。

#4 UNM 是否使用 CNC 主导消息通知功能

0: 不使用。

1: 使用。

#5 DNS 是否使用 DNS 客户机功能

0: 不使用。

1: 使用。

#6 DHC 是否使用 DHCP 客户机功能

0: 不使用。

1: 使用。

#7 LCH 在数据服务器功能的 List-Get 服务期间,如果已在列表文件中指定 1025 个或更多文件,是否检查有无

指定重复的文件名

0: 进行检查。

1: 不进行检查。

0905 UNS DSF PCH DNE

[输入类型] 参数输入

[数据类型] 位型

#0 DNE 通过 FOCAS2/Ethernet 功能运行 DNC 时,是否等待 DNC 运行结束

0: 等待。

1: 不等待。(FOCAS2/HSSB 兼容规格)

#1 PCH 在数据服务器功能、FTP 文件传输功能或者机器远程诊断功能中,开始通信时是否执行 PING 以确认

服务器存在。

0: 是。

1: 否。

PING

PING

#3 DSF 在数据服务器的存储卡中注册 NC 程序时

0: 文件名优先。

1: NC 程序中的程序名优先。

- 25 -

Page 36

4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

注释

如需使用本参数,必须启用数据服务器资源管理器连接功能。

注释

设定此参数后,需要暂时切断电源。

注释

设定此参数后,需要暂时切断电源。

注释

一般情况下请设定为0。

如果本参数设定为0,则从

资源管理器等特定的

客户端获取文本文件时,可

能无法正确获取。使用这类

客户端时,请将本参数设定为1。

本参数设定为1时,获取的文件无法补充用于TV检查的空白,因此可能无法输入至TV检

查有效的

CNC

中。

注释

本参数仅在通过电脑侧的操作将电脑侧的文件以文本文件的形式注册至数据服务器的存储

卡中时有效。

将本参数设定为1时,即使在电脑侧发出变更文件名后注册的指示,系统也仍会以NC程序

中的程序名进行注册。

B-64700CM/01

#4 UNS CNC 主导消息通知功能中,从连接中的 CNC 主导消息服务器以外的服务器指示 CNC 主导消息通知功

能结束时

0: 拒绝结束。

1: 同意结束。

0906 FSP EXP SCM PSV OVW

[输入类型] 参数输入

[数据类型] 位型

#2 OVW 作为 FTP 服务器运行时,如果从 FTP 客户端传输的文件与数据服务器内原有文件同名,系统将

0: 报错。

1: 不报错,直接覆盖原有文件。

#3 PSV 数据服务器功能或者 FTP 文件传输功能的 FTP 客户端

0: 在有源模式下运行。

1: 在无源模式下运行。

#5 SCM 数据服务器存储卡的访问方式

0: 根据存储卡支持的方式自动判定。

1: 采用传统的 PIO 模式 2。

#6 EXP 数据服务器功能作为 FTP 服务器运行时,从 FTP 客户端以二进制模式执行文本文件的 GET 操作后,

EOB(程序段结尾)

0: 遵循参数 CRF(No.0100#2)、NCR(No.0100#3)的设定。

1: 设定为“LF”。

1

Windows

FTP

FTP

2

#7 FSP 数据服务器功能作为 FTP 服务器运行时,在数据服务器的存储卡中注册 NC 程序时

0: 文件名优先。

1: NC 程序中的程序名优先。

- 26 -

Page 37

B-64700CM/01 4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

#7

#6

#5

#4

#3

#2

#1

#0

注释

设定此参数后,需要暂时切断电源。

本参数为自动设定参数。详情请参阅连接说明书(功能篇)

的附录“自动设

定/初始设定参数”)。

主机1的连接目标

主机2的连接目标

主机3的连接目标

0907 CLR TIP

[输入类型] 参数输入

[数据类型] 位型

#3 TIP 是否使用 C 语言执行器的 TCP/IP 通信功能

0: 不使用。

1: 使用。

#7 CLR 将数据服务器中内置的存储卡进行格式化时,是否在存储卡内的所有区域写入 0

0: 否。

1: 是。

0908 ISO

[输入类型] 设定输入

[数据类型] 位型

#0 ISO 选择数据服务器作为输入输出设备时,数据的输入/输出

0: 通过 ASCII 代码进行。

1: 通过 ISO 代码进行。

#7 #6 #5 #4 #3 #2 #1 #0

0909 HDS

[输入类型] 参数输入

[数据类型] 位型

#0 HDS 数据服务器主机文件列表画面上的文件搜索加速

0: 无效。

1: 有效。

0921

0922

0923

[输入类型] 参数输入

[数据类型] 字型

[数据范围] 0~2

此参数指定通过数据服务器功能及 FTP 文件传输功能连接的主机的 OS。

0: 与 Windows 连接

1: 与 UNIX、VMS 连接

2: 与 Linux 连接

(B-64693CM-1)

OS

OS

OS

- 27 -

Page 38

4.

参数的说明

注释

根据使用的

服务器软件不同,有的不受操作系统限制,有的在上述设定下无法正确显示

文件列表。

的等待时间设定

数据服务器内主机文件列表信息的缓存有效期

注释

设定此参数后,需要暂时切断电源。

此参数不为0时,数据服务器主机文件列表画面将显示缓存信息。因此,它可能与主机内的

列表信息不同。

服务器运行时的文件属性指定

数据服务器的存储卡中可以注册的最大文件数

以及可以注册的单个文件的最大容量

No.930

最大文件数

单个文件的最大容量

0

2047

512MB

10

511

2048MB

11

1023

1024MB

12

2047

512MB

13

4095

256MB

14

8191

128MB

15

16383

64MB

B-64700CM/01

0924

[输入类型] 参数输入

[数据类型] 字型

[数据单位] 毫秒

[数据范围] 0~32767

同时使用 FOCAS2/Ethernet 功能和数据服务器功能时,此参数以毫秒为单位设定 FOCAS2/Ethernet 功

能的等待时间。

设定为 0 时,视为 1 毫秒。

0928

[输入类型] 参数输入

[数据类型] 字型

[数据单位] 分钟

[数据范围] -1、0~100

此参数以分钟为单位指定数据服务器内主机文件列表信息的缓存有效期。过期后执行显示操作时,将

再次执行文件信息的读取操作。

指定为 0 时,缓存无效。

指定为-1 时,缓存有效,但有效期为无期限。这种情况下,如不执行显示更新操作,将不更新缓存。

如果指定的值为-1 以下,则视为指定-1,如果指定的值为 100 以上,则视为指定 100。

FTP

FOCAS2/Ethernet

1

2

0929

[输入类型] 参数输入

[数据类型] 字型

[数据范围] 0~2

此参数设定作为 FTP 服务器运行时是否优先使用 FTP 的 TYPE 命令所指定的文件属性。

0: 优先使用 FTP 客户端 TYPE 命令的指定。

1: 文件属性固定为文本文件。

2: 文件属性固定为二进制文件。

0930

[输入类型] 参数输入

[数据类型] 字型

[数据范围] 0、10~15

FTP

- 28 -

Page 39

B-64700CM/01 4.

参数的说明

注释

设定本参数后,如果对存储卡进行格式化,则最大文件数以及单个文件的最大容量限制即被

改变。

2

文件夹也被作为一个文件计数。

与

管理器相关的参数

参数 MD2

参数 MD1

输入源/输出目标位置

0

0

程序存储器

0

1

存储卡

注释

输出目标位置取决于路径1的设定。

#7

#6

#5

#4

#3

#2

#1

#0

与以太网/工业用以太网相关的参数

选择运行以太网功能、数据服务器功能、

服务器功能的快速以太网板

选择运行

功能的快速以太网板(第一片)

选择运行

设备功能的以太网板

0974

选择运行 PROFINET IO控制器功能的快速以太网板

1

4.9

#7 #6 #5 #4 #3 #2 #1 #0

0960 PPE PMN MD2 MD1

[输入类型] 参数输入

[数据类型] 位路径型

# 1, 2 MD1,MD2 设定从动参数的输入源/输出目标位置

#3 PMN 将 Power Mate CNC 管理器功能设定为

#4 PPE

Power Mate CNC

0: 有效。

1: 无效。

在对于所连接的各从动装置结束所需数据的设定和确认后,希望优先考虑通过梯形图向各从动装置发

出的指令(希望停止 Power Mate CNC 管理器功能的通信)时,在全部路径的参数中设定 1。

0: 始终可以通过 Power Mate CNC 管理器来设定从动装置的参数。

1: 通过 Power Mate CNC 管理器进行的从动装置的参数设定,随主机 CNC 的 PWE 设定而定。PWE=0

时,禁止对 I/O LINK βi 的参数进行设定。

0961 PMO

[输入类型] 参数输入

[数据类型] 位型

#3 PMO 保存和恢复 I/O LINK βi 参数的程序的 O 号

0: 基于编号和通道号进行设定。

1: 仅基于编号进行设定。

4.10

0970

0971

0973

- 29 -

FL-net

PROFINET IO

Modbus/TCP

Page 40

4.

参数的说明

注释 设定此参数后,需要暂时切断电源。

设定值

快速以太网板

-1

不使用

0

未设定(初始值)

3

安装在 slot1 上的快速以太网板

4

安装在 slot2 上的快速以太网板

注释

有关这些参数的详情,请参阅如下手册。

使用

功能时:

板连接说明书(

使用其他工业用以太网时:工业用以太网连接说明书(

仅使用以太网功能或者数据服务器功能时:快速以太网/快速数据服务器操作说明书

(

B-64014CM)

选择

功能的运行条件

注释 设定此参数后,需要暂时切断电源。

设定值

运行条件

运行的功能

快速以太网板

-1

不运行

0

未设定(初始值)

10

仅扫描仪功能

与参数

所设定的

快速以太网板相同

20

仅适配器功能

30

兼具扫描仪功能和适配器功能

注释

此参数的设定方法请参阅工业用以太网连接说明书(

B-64013EN)。

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] -1, 0, 3~4

B-64700CM/01

选择可运行各项功能的快速以太网板。

-

-

-

0975

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] -1, 0, 10, 20, 30:

在与以太网功能相同的快速以太网板上运行 EtherNet/IP 功能时,选择 EtherNet/IP 功能的运行条件。

FL-net

FL-net

EtherNet/IP

B-64163EN)

B-64013EN)

1

(No.970)

- 30 -

Page 41

B-64700CM/01 4.

参数的说明

选择

功能的运行条件

注释 设定此参数后,需要暂时切断电源。

设定值

运行条件

运行的功能

快速以太网板

-1

不运行

0

未设定(初始值)

13

快速以太网板(slot1)

14

快速以太网板(slot2)

23

仅适配器功能

快速以太网板(slot1)

24

快速以太网板(slot2)

33

兼具扫描仪功能和适配器功能

快速以太网板(slot1)

34

快速以太网板(slot2)

注释

此参数的设定方法请参阅工业用以太网连接说明书(

B-64013EN)。

与系统配置相关的参数

各路径所属的机编号

注释

设定此参数后,需要暂时切断电源。

注释

设定为0时,视为属于第1机组。

各轴所属的绝对路径号

注释

设定此参数后,需要暂时切断电源。

注释

设定为0时,视为属于第1路径。

0976

[输入类型] 参数输入

[数据类型] 字节型

[数据范围] -1, 0, 13, 14, 23, 24, 33, 34

在与以太网功能不同的快速以太网板上运行 EtherNet/IP 功能时,选择 EtherNet/IP 功能的运行条件。

EtherNet/IP

2

4.11

0980

[输入类型] 参数输入

[数据类型] 字节路径型

[数据范围] 1~最大机组数

0981

[输入类型] 参数输入

[数据类型] 字节轴型

[数据范围] 1~最大路径数

此参数设定各路径属于哪个机组。

此参数设定各轴属于哪个路径。

- 31 -

Page 42

4.

参数的说明

各主轴所属的绝对路径号

注释

设定此参数后,需要暂时切断电源。

注释

设定为0时,视为属于第1路径。

各路径的路径控制类型

注释

设定此参数后,需要暂时切断电源。

B-64700CM/01

0982

[输入类型] 参数输入

[数据类型] 字节主轴型

[数据范围] 1~最大路径数

此参数设定各主轴属于哪个路径。

0983

[输入类型] 参数输入

[数据类型] 字节路径型

[数据范围] 0~1

此参数设定各路径的路径控制类型。

路径控制类型分为如下两种。

T 系列(车床系统) :0

M 系列(加工中心系统) :1

- 32 -

Page 43

B-64700CM/01 4.

参数的说明

与轴控制/设定单位相关的参数(其1)

#7

#6

#5

#4

#3

#2

#1

#0

注释

设定此参数后,需要暂时切断电源。

#7

#6

#5

#4

#3

#2

#1

#0

注释

使用无挡块参考点设定功能(见参数

时,无论

的设定如何,在建立参

考点之前指定

G28

,均会发出报警

(PS0304)。

注释

本参数设定为0时,参数

IDGx(No.1012#0)

无效。

4.12

1000 EEA

[输入类型] 参数输入

[数据类型] 位型

#0 EEA 扩展的轴名称、扩展的主轴名称

1001 INM

[输入类型] 参数输入

[数据类型] 位路径型

#0 INM 直线轴的最小移动单位为

#7 #6 #5 #4 #3 #2 #1 #0

0: 无效。

1: 有效。

0: 公制单位。(公制机械)

1: 英制单位。(英制机械)

1002 IDG XIK AZR JAX

[输入类型] 参数输入

[数据类型] 位路径型

#0 JAX JOG 进给、手动快速进给以及手动返回参考点的同时控制轴数为

0: 1 轴。

1: 3 轴。

#3 AZR 参考点尚未建立时的 G28 指令将

0: 执行与手动返回参考点相同的、借助减速挡块的参考点返回操作。

1: 发出报警(PS0304)“参考点尚未建立时指定 G28 无效”。

#4 XIK 在非直线插补定位(参数 LRP(No.1401#1)=0)的情况下,对因定位而正在移动的轴分别应用互锁时

0: 仅使应用互锁的轴停止。其他轴继续移动。

1: 使所有轴全部停止。

#7 IDG 通过无挡块参考点设定方式设定参考点时,是否对禁止重设参考点的参数 IDGx(No.1012#0)进行自动

设定

0: 否。

1: 是。

DLZx(No.1005#1))

AZR

- 33 -

Page 44

4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

#7

#6

#5

#4

#3

#2

#1

#0

注释

参考点尚未建立的状态是指以下状态。

未配备绝对位置检测器的情况下,通电后从未执行参考点返回操作的状态

配备有绝对位置检测器的情况下,机械位置和绝对位置检测器之间的位置对应关系尚未建

立的状态(见参数

的说明)。

建立Cs轴坐标时,请将本参数设定为0。

使用诸如Cs轮廓控制轴之类通过

以外的指令建立或移动参考点的功能时,请将本参数

设定为1。

1004 IPR

B-64700CM/01

[输入类型] 参数输入

[数据类型] 位路径型

#7 IPR 是否将不带小数点进行指定的各轴的最小设定单位设定为最小移动单位的 10 倍

0: 不设定为 10 倍。

1: 设定为 10 倍。

设定单位为 IS-A、及参数 DPI(No.3401#0)=1(计算器型小数点输入)时,不可将最小设定单位设定为

最小移动单位的 10 倍。

1005 RMBx MCCx EDMx EDPx HJZx DLZx ZRNx

[输入类型] 参数输入

[数据类型] 位轴型

#0 ZRNx 在通电后从未执行参考点返回操作的状态下,通过自动运行发出除 G28 之外的涉及移动的指令时,系

统将

0: 发出报警(PS0224)“请返回参考点”。

1: 不发出报警,直接运行。

1

-

APZx(No.1815#4)

2

3

G28

#1 DLZx 无挡块参考点设定功能

0: 无效。

1: 有效。

#3 HJZx 如果已经建立参考点,则手动返回参考点时

0: 借助减速挡块执行参考点返回操作。

1: 通过参数 SJZ(No.0002#7)进行选择,可以无需减速挡块而以快速进给方式定位至参考点,或者

借助减速挡块执行参考点返回操作。

如果使用无挡块参考点设定功能(见参数 DLZx(No.1005#1)),则在参考点建立后手动返回参考点时,始

终以参数中所设定的速度定位至参考点,而与 HJZx 的设定无关。

#4 EDPx 切削进给时各轴的正方向的外部减速信号

0: 无效。

1: 有效。

#5 EDMx 切削进给时各轴的负方向的外部减速信号

0: 无效。

1: 有效。

#6 MCCx 在使用多轴放大器的情况下,相同放大器的其它轴进入控制轴拆除状态时是否切断伺服放大

器的 MCC 信号

0: 切断。

1: 不切断。

- 34 -

Page 45

B-64700CM/01 4.

参数的说明

注释

若是控制对象的轴,可以设定此参数。

#7

#6

#5

#4

#3

#2

#1

#0

注释

设定此参数后,需要暂时切断电源。

ROSx

ROTx

含义

直线轴

① 进行英制/公制转换。

② 所有的坐标值均为直线轴类型。(不按0~

°取整)。

③ 存储型螺距误差补偿为直线轴类型。

(见参数(No. 3624)。)

旋转轴(A类

① 不进行英制/公制转换。

② 机械坐标值按0~

°取整。

绝对坐标值、相对坐标值可以通过参数

选择是

否取整。

③ 存储型螺距误差补偿为旋转轴类型。

(见参数(

)。)

④ 从参考点返回方向执行自动返回参考点(

),移动量不超过旋转一

周。

旋转轴(B 类)

① 不进行英制/公制转换。

② 机械坐标值、绝对坐标值、相对坐标值为直线轴类型。(不按0~

°取整)。

③ 存储型螺距误差补偿为直线轴类型。

(见参数(

)。)

④ 不可同时使用旋转轴的循环功能、分度台分度功能(M 系列)。

上述之外的情形

设定无效(禁止使用)

#7 RMBx 用于启用各轴的控制轴拆除信号和设定输入 RMV(No.0012#7)的设定是否有效

0: 无效。

1: 有效。

1006

ZMIx DIAx ROSx ROTx

ZMIx TCHx DIAx ROSx ROTx

[输入类型] 参数输入

[数据类型] 位轴型

#0 ROTx 设定该轴为直线轴或旋转轴。

#1 ROSx

0 0

0 1

)

360

No. 3624

360

ROAx、RRLx (No.1008#0,#2)

G28、G30

1 1

#3 DIAx 各轴的移动指令为

0: 半径指定。

1: 直径指定。

#4 TCHx 设定是否为割炬旋转控制轴

0: 非割炬旋转控制轴。

1: 为割炬旋转控制轴。

#5 ZMIx 手动参考点返回方向为

0: 正方向。

1: 负方向。

No. 3624

- 35 -

360

Page 46

4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

#7

#6

#5

#4

#3

#2

#1

#0

注释

设定此参数后,需要暂时切断电源。

注释

ROAx

仅对旋转轴(参数

ROTx(No.1006#0)=1)

有效。

注释

RABx

仅在参数

ROAx

等于1时才有效。

1007 ZPAx GRDx ALZx RTLx

B-64700CM/01

[输入类型] 参数输入

[数据类型] 位轴型

#0 RTLx 对于旋转轴(A 类),如果参考点尚未建立,便在持续踩住减速挡块的状态下执行手动返回参考点操

作,则

0: 以参考点返回速度 FL 速度移动。

1: 在伺服电机的栅格建立之前,即使踩下减速挡块,也不会达到参考点返回速度 FL 速度,而是以快

速进给速度移动。

以快速进给速度持续移动后,松开减速挡块,然后在旋转轴旋转一周位置再次踩下减速挡块,再松开

减速挡块,即完成参考点返回操作。

本参数为 0 时,若在伺服电机的栅格尚未建立之前便松开减速挡块,则系统将发出报警(PS0090)“无

法返回参考点”。

发生此报警时,请将执行手动参考点返回操作的起始位置移至足够远离参考点的位置后,重新执行。

#1 ALZx自动返回参考点(G28)时

0: 通过定位(快速进给)返回至参考点。

但是,如果在通电后尚未执行一次参考点返回操作,则以与手动返回参考点操作相同的序列执行

参考点返回操作。

1: 以与手动返回参考点操作相同的序列返回至参考点。

#4 GRDx 对于进行绝对位置检测的轴,在机械位置和绝对位置检测器之间的位置对应关系尚未建立完成的状态

下,进行无挡块参考点设定时,是否进行 2 次以上的设定

0: 否。

1: 是。

#7 ZPAx 在进行自动返回参考点(G28)操作时,是否进行坐标系的预置

0: 否。

1: 是。

1008 RRFx RMCx SFDx RRLx RABx ROAx

[输入类型] 参数输入

[数据类型] 位轴型

#0 ROAx 将旋转轴的翻转功能设为

0: 无效。

1: 有效。

#1 RABx 绝对指令的旋转方向

0: 为快捷方向。

1: 取决于指令值的符号。

- 36 -

Page 47

B-64700CM/01 4.

参数的说明

注释

仅在参数

等于1时才有效。

2

请在参数

(No.1260)

中设定转动一周的移动量。

注释

参数

在满足下列所有条件时有效。

旋转轴(A类

翻转有效

-

已建立参考点

#7

#6

#5

#4

#3

#2

#1

#0

注释

在参数

设定为1时有效。

使用无挡块参考点设定功能时,如果由于某种原因而丢失绝对位置检测中的的参考点,则在

再次通电时,系统将发出报警

报警:请返回参考点”。

此时,操作者若将其误认为是通常的参考点返回而执行参考点返回操作,则有可能设定错误

的参考点。

为了防止这样的错误操作,系统内设有禁止再次设定无挡块参考点的参数。

将参数

设定为1时,在进行通过无挡块参考点设定的参考点设定时,禁

止再次设定无挡块参考点的参数

将被自动的设定为1。

在禁止再次设定无挡块参考点的轴中,当进行通过无挡块参考点设定的参考点设定操作

时,会发生报警

根据无挡块参考点设定,在再次进行参考点设定时,将

设定为0后,

进行参考点设定操作。

#2 RRLx 相对坐标值

0: 不按转动一周的移动量取整。

1: 按转动一周的移动量取整。

1 RRLx

ROAx

#4 SFDx 在基于栅格方式的参考点返回操作中,参考点位移功能

0: 无效。

1: 有效。

#5 RMCx 选择机械坐标系(G53)时,用于设定旋转轴翻转功能的绝对指令旋转方向的参数 RABx(No.1008#1)

0: 无效。

1: 有效。

#6 RRFx 返回参考点指令(G28)时,旋转轴翻转功能的绝对指令旋转方向,

0: 到中间点取决于参数 RABx(No.1008#1)的设定,从中间点到原点的移动则取决于参数

ZMIx(No.1006#5)的设定。

1: 取决于参数 RABx(No.1008#1)的设定。

参数 ALZx(No.1007#1)=1 时,以与手动返回参考点相同的序列返回。

RRFx(No.1008#6)=1

-

-

(ROAx(No.1008#0)=1)

)(ROTx(No.1006#0)=1、ROSx(No.1006#1)=0)

1012 IDGx

[输入类型] 参数输入

[数据类型] 位轴型

#0 IDGx 是否禁止通过无挡块参考点设定方式再次设定参考点

0: 不禁止。

1: 禁止。(发出报警(PS0301)“禁止再次设定参考点”。)

IDG(No.1002#7)

(DS0300)“APC

(1)

IDG(No.1002#7)

IDGx(No.1012#0)

(2)

(PS0301)。

(3)

IDGx(No.1012#0)

- 37 -

Page 48

4.

参数的说明

#7

#6

#5

#4

#3

#2

#1

#0

注释

设定此参数后,需要暂时切断电源。

设定单位

#1 ISC

#0 ISA

IS-A 0 1

IS-B 0 0

IS-C 1 0

注释

设定此参数后,需要暂时切断电源。

#7

#6

#5

#4

#3

#2

#1

#0

注释

本参数在参数

LRP(No.1401#1)

设定为1时有效。

1013 IESPx ISCx ISAx

B-64700CM/01

[输入类型] 参数输入

[数据类型] 位轴型

#0 ISAx

#1 ISCx

各轴的设定单位

#7 IESPx 设定单位为 IS-C 时,是否使用可以设定比以往更大速度和加速度参数的功能

0: 不使用。

1: 使用。

设定了本参数的轴,其设定单位为 IS-C 时,可以设定比以往更大的速度和加速度参数。

速度、加速度参数的数据范围,如标准参数设定表的(C)速度、角速度的参数表和(D)加速度、角加速

度的参数表中所述。

已设定此参数的轴在参数输入画面中,小数点后的位数显示也将变更。设定单位为 IS-C 时,将比常规

的小数点后的位数少 1 位。

#7 #6 #5 #4 #3 #2 #1 #0

1014 CDMx

[输入类型] 参数输入

[数据类型] 位轴型

#7 CDMx 是否将 Cs 轮廓控制轴作为假想 Cs 轴

0: 否。

1: 是。

1015 DWT WIC ZRL

[输入类型] 参数输入

[数据类型] 位路径型

#4 ZRL 参考点建立时,从自动参考点返回(G28)的中间点至参考点的定位、从第 2、3、4 参考点返回(G30)的

中间点至参考点的定位、以及机械坐标定位(G53)采用

0: 非直线插补型定位。

1: 直线插补型定位。

- 38 -

Page 49

B-64700CM/01 4.

参数的说明

注释

系列中,本参数为0时,仅可在当前所选中的工件坐标系或者外部工件坐标系中直接输入

工件原点偏置量测量值。在除此之外的工件坐标系中直接输入工件原点偏置量测量值时,显

示警告“禁止写入”。

各轴的程序轴名称

轴名称

X Y Z A B C U V W

设定值

88

89

90

65

66

67

85

86

87

注释

如果设定的值超出数据范围,则不会将其识别为轴名称。

使用复合型车削固定循环时,目标轴不可使用除‘X’、‘Y’、‘Z’之外的地址。

自定义宏功能启用时,不可使用与保留字相同的扩展轴名称。否则将被视为保留字。

此外,考虑到自定义宏的保留字等关系,不可使用以下2个字符开头的扩展轴名称。

4

宏调用时,自变量中不可使用扩展轴名称。

设定各轴为基本坐标系的哪一个轴

#6 WIC 直接输入工件原点偏置量测量值时,

0: (M 系列)不考虑外部工件原点偏置量。

(T 系列)仅在所选的工件坐标系中有效。

1: (M 系列)考虑外部工件原点偏置量。

(T 系列)在所有的坐标系中均有效。

T

#7 DWT 以 P 指定每秒驻留的时间时,其设定单位

0: 受制于设定单位。

1: 不受制于设定单位(1ms)。

1020

[输入类型] 参数输入

[数据类型] 字节轴型

[数据范围] 65~67,85~90

轴名称(第 1 轴名称:参数 No.1020)可 以 从‘ A’、‘ B’、‘ C’、‘ U’、‘ V’、‘ W’、‘ X’、

‘Y’、‘Z’中任意(但车床系统中 G 代码体系 A 的情形下不可使用‘U’、‘ V’、‘ W’)选择。

此外,若是 EEA(No.1000#0)=1 的情形,可通过设定第 2 轴名称(参数(No.1025))、第 3 轴名称(参

数(No.1026)),将轴名称最多扩展为 3 个字符。(扩展的轴名称)

第 2、第 3 轴名称可以通过 ASCII 代码任意设定‘0’~‘9’、‘A’~‘Z’的字符。但是,若尚未

在各轴中设定第 2 轴名称,则第 3 轴名称无效。此外,为第 2 轴名称设定了‘0’~‘9’时,请勿为

第 3 轴名称设定‘A’~‘Z’。

(参考) ASCII 代码

在车床系统的 G 代码体系 A 中,第 1 轴名称使用‘X’、‘Y’、‘Z’、‘C’的轴,第 1 轴名称的

部分为‘U’、‘V’、‘W’、‘H’的指令,分别成为该轴的增量指令。

1

2

3

AB,AC,AD,AN,AS,AT,AX,BC,BI,BP,CA,CL,CO,US,WH,WR,XO,ZD,ZE,ZO,ZW

1022

[输入类型] 参数输入

[数据类型] 字节轴型

[数据范围] 0~7

为了确定圆弧插补、刀具直径补偿等的平面

G17 :Xp-Yp 平面

G18 :Zp-Xp 平面

G19 :Yp-Zp 平面

此参数设定各控制轴为基本坐标系基本 3 轴 X、Y、Z 中的哪一轴或其平行轴。

基本 3 轴 X、Y、Z 的设定仅可针对某 1 个控制轴。

2 个及以上的控制轴可设定为同一基本轴的平行轴。

- 39 -

Page 50

4.

参数的说明

设定值

含义

0

旋转轴(既非基本 3 轴,也非平行轴)

1

基本 3 轴的 X 轴

2

基本 3 轴的 Y 轴

3

基本 3 轴的 Z 轴

5

X 轴的平行轴

6

Y 轴的平行轴

7

Z 轴的平行轴

各轴的伺服轴编号

注释

设定此参数后,需要暂时切断电源。

使用的伺服控制软件的系列名称

注释

设定此参数后,需要暂时切断电源。

注释

设定本参数时,请将同一伺服处理器控制的所有轴均设定为相同值。(伺服处理器由参数

No.1023

中描述的n值决定。)

B-64700CM/01

一般来说,设定为平行轴的轴的设定单位及其指定直径或半径的设定与基本 3 轴的设定相同。

1023

[输入类型] 参数输入

[数据类型] 字节轴型

[数据范围] 0~80

此参数设定各控制轴与第几号伺服轴对应。设定 1+8n、2+8n、3+8n、4+8n、5+8n、6+8n (n = 0,1,2,

…,9)的值,如 1、2、3、4、5、…、77、78。

控制轴的编号表示轴类型参数或轴类型机械信号的序列号。

- 针对执行 Cs 轮廓控制或主轴定位的轴,请在伺服轴编号栏设定-(主轴号)。

[例] 在第 4 控制轴上使用第 1 主轴进行 Cs 轮廓控制时,设定为-1。

- 如为串联控制轴及电子齿轮箱(以下简称为 EGB)控制轴,则需要每两个轴一组进行设定,因此

请设定如下。

串联轴:

将主动轴设定为某个奇数(1、3、5、9、...)伺服轴编号。将轴组中的从动轴设定为主动轴设定

值加 1 后得到的值。

EGB 轴:

将从动轴设定为某个奇数(1、3、5、9、...)伺服轴编号。将轴组中的虚拟轴设定为从动轴设定

值加 1 后得到的值。

1024

[输入类型] 参数输入

[数据类型] 字节轴型

[数据范围] 0~9

指定使用的伺服控制软件系列。请设定使用的伺服控制软件系列的最后 1 位数值。如果设定值为 0,

将从存储于 FROM 的伺服控制软件中选择使用系列末尾数值最小的软件。

而如果此参数指定的伺服控制软件未存储于 FROM 上,则系统将发出报警 SV0455。

例)FROM 中存有 90x0 系列、90x3 系列两项时

0 :使用 90x0 系列。

1~2 :发出报警 SV0455。

3 :使用 90x3 系列。

4~9 :发出报警 SV0455。

- 40 -

Page 51

B-64700CM/01 4.

参数的说明

各轴的第2程序轴名称

各轴的第3程序轴名称

参考轴

注释

此参数设定为0时,参考轴为第1轴。

与坐标系相关的参数(其1)

注释

在工件坐标系无效(参数

)的情况下有效。工件坐标系有效(参数

)时,无论本参数的设定如何,在执行手动返回参考点操作时,始终以

工件原点偏置量(参数(

No.1220~No.1226

))为基准建立工件坐标系。

注释

在工件坐标系有效(参数

时有效。如需使用局部坐标系

,请将

工件坐标系设定为有效。

1025

1026

[输入类型] 参数输入

[数据类型] 字节轴型

[数据范围] 48~57、65~90

1031

[输入类型] 参数输入

[数据类型] 字节路径型

[数据范围] 1~控制轴数

扩展轴名称有效时(参数 EEA(No.1000#0)=1),通过设定第 2、第 3 轴名称,可将轴名称扩展至最多

3 个字符。第 2、第 3 轴名称可以通过 ASCII 代码任意设定‘0’~‘9’、‘A’~‘Z’的字符。但

是,若尚未在各轴中设定第 2 轴名称,则第 3 轴名称无效。此外,为第 2 轴名称设定了‘0’~‘9’

时,请勿为第 3 轴名称设定‘A’~‘Z’。

空运行速度和 F1 位数的进给速度等等所有轴通用的参数中,有的参数单位根据设定单位的不同而不同。

由于设定单位可以通过参数对每个轴分别进行选择,因此这类参数的单位对应于参考轴的设定单位。

本参数用于设定将第几轴作为参考轴。

一般情况下,将基本 3 轴中最小设定单位的轴作为参考轴。

4.13

1201

[输入类型] 参数输入

[数据类型] 位路径型

#0 ZPR 在进行手动返回参考点操作时,是否进行自动坐标系设定

#2 ZCL 在进行手动返回参考点操作时,是否取消局部坐标系

#7 #6 #5 #4 #3 #2 #1 #0

WZR NWS FPC ZCL ZPR

WZR FPC ZCL ZPR

0: 否。

1: 是。

ZPR

NWZ(No.8136#0)=0

0: 不取消。

1: 取消。

NWZ(No.8136#0)=1

#3 FPC 使用软键设定浮动参考点后,是否将相对位置显示预置为 0

ZCL

0: 否。(相对位置显示不变。)

1: 是。

NWZ(No.8136#0)=0)

- 41 -

(G52)

Page 52

4.

参数的说明

注释

如果不显示工件坐标系位移量设定画面,则不可通过

改变工件坐标系位移量。否则系

统将发出报警

(PS0010)

“指定了不可使用的G代码”。

注释

在三维转换模式中,当参数

时,无论本参数设定如何,均为复位状态。

2

参数

CLR(No.3402#6)=1

时,随参数

C14(No.3407#6

)而定。

#7

#6

#5

#4

#3

#2

#1

#0

注释

参数

且参数

时,无论本参数的设定如何,均将被取