Manual de Operación y Programación P200M

Manual de

Operación y Programación para

Centro de Maquinado OKUMA

Control OSP P200M

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 1 -

Manual de Operación y Programación P200M

OBJETIVO GENERAL:

El objetivo general de este curso es lograr que el capacitando

Adquiera el conocimiento y las habilidades para operar, programar y utilizar

Las funciones así como realizar operaciones básicas en los

Centros de Maquinado OKUMA.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 2 -

Manual de Operación y Programación P200M

Í N D I C E

Página

Precauciones de seguridad …………………………………………………………. 4

Panel de control ………………………………………………………………………. 7

Monitor y funciones …………….…………………………………………………….. 8

Modos de operación y carga de datos ……………………………………………… 9

Sección NC control de operación …………….…………………………………….. 20

Cambio manual de herramienta ……………..……………………………………… 23

Unidad de entrada y salida USB ……………………………………………………. 23

Mantenimiento preventivo …………….…………………………………………….. 24

Lista de códigos G …………………………………………………………………… 25

Lista de códigos M …………………………………………………………………… 26

Literales que intervienen en la programación …………………………………….. 27

Descripción de códigos G ………….……………………………………………….. 28

Tabla de funciones de ciclos fijos o ciclos enlatados ………………………..…... 36

Descripción de códigos M …………………………………………………………... 48

Estructura de un programa …………….……………………………………………. 50

Estructura de un programa empleando Sub-Programas …………………….…. 51

Brinco de obstáculos en ciclos …………………………………………………….. 52

Ejercicios de programas con dibujo ……………………..…………………………. 54

Uso de variables en la programación …………………………………………….. 68

Variables Comunes ………..………………………………………………………… 74

Variables Locales …………….………………………………………………………. 75

Variables de Sistema ………….…………….……………………………………….. 76

Tabla de condiciones de corte …………….…..……………………………………. 80

Operaciones en MDI ……………..……….…………………………………………. 81

Operaciones de EDIT ……………...………………………………………………… 83

Pasos para arrancar un Programa …………………………………………………. 86

Operaciones con archivos OSP ……………...…………………………………….. 90

Operaciones de un programa con el Grafico …………………….………………… 92

Programación Avanzado

Calibración y seteo del sensor-compensador de longitud ……………………….. 92

Programas de ejemplo ………………………………………………………………. 94

Definición de Material ………………………………………………………………… 103

Tabla de Trigonometría ……………………………………………………………… 103

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 3 -

Manual de Operación y Programación P200M

PRECAUCIONES DE SEGURIDAD

Las máquinas de control numérico están equipadas con varios dispositivos de seguridad para prevenir

que el operador, máquina y la pieza de trabajo sufra algún daño, no obstante se les sugiere a los

operadores que usen la máquina tomando las medidas de seguridad necesarias. Es importante cumplir

estrictamente con todas las indicaciones de seguridad indicadas en las leyendas y dibujos que se

encuentran adheridas a la máquina.

Lo siguiente son algunos puntos que deben observarse cuando esté trabajando con cualquier máquina

herramienta.

VERIFIQUE LO SIGUIENTE ANTES DE ENCENDER LA MAQUINA.

1) Cierre las puertas del gabinete de control eléctrico y la puerta principal del panel de operación.

2) Nunca coloque obstáculos alrededor de la máquina.

3) Active el suministro eléctrico de la máquina en el orden siguiente:

Oprima el botón de paro de emergencia.

Accione el interruptor principal de suministro eléctrico a la posición de ON.

Presione el botón CONTROL ON en el panel de operación.

Desactive el botón del paro de emergencia del panel de control.

Presione nuevamente CONTROL ON, para desactivar la alarma del paro de emergencia

VERIFICACION RESPECTO A LA MAQUINA.

1) Antes de comenzar las operaciones diarias, verifique siempre los niveles del aceite de

lubricación.

2) Siempre use la marca o grado de aceite lubricante especificado por él fabricante.

3) Para fluido de corte (refrigerante), use la recomendación de OKUMA siempre que sea posible.

4) Cambie y reponga el aceite lubricante para cada recipiente verificando los niveles.

5) Limpie periódicamente los filtros, dependiendo de la cantidad de polvo que exista en el ambiente.

6) Verifique los manómetros de las líneas de aire e hidráulica para asegurarse de que todos

marquen la presión adecuada de trabajo, para un buen funcionamiento.

7) Para cualquier actividad que sea necesario realizar dentro de la máquina, desactive el suministro

eléctrico, y asegúrese de que no sea activado por alguien más.

8) Tome la misma precaución para las actividades de trabajo que se realicen en la parte posterior

de la máquina y que sea necesario que el operador entre en la zona de operación.

PRECAUCIONES PARA LAS OPERACIONES DE LA MAQUINA.

1) Siempre siga las instrucciones que se dan en los manuales de operación.

2) Nunca opere la máquina sin las cubiertas y puertas de protección, como lo son la puerta frontal y

las tolvas que cubren el resto de la máquina.

3) Cierre la puerta frontal.

4) Con un programa nuevo jamás intente comenzar operaciones de corte reales. Primero corra el

programa sin colocar una pieza en la máquina para verificar las operaciones y la interferencia de

la máquina; después de verificar que el programa realiza loa movimientos deseados, realice la

primer pieza en el modo de operación de bloque por bloque. Solo después de asegurarse de que

la pieza de trabajo puede cortarse sin problemas en el modo de bloque por bloque, entonces

podrá iniciar las operaciones en modo automático de operación.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 4 -

Manual de Operación y Programación P200M

5) Antes de iniciar operaciones, asegúrese siempre de que puedan realizarse en forma segura las

siguientes operaciones:

Rotación del husillo.

Largos de herramienta.

Cambios de herramienta.

Giro de herramienta.

Movimientos de los ejes.

Cambios de mesa.

Giro de mesa.

Sujeción del trabajo.

Excedentes de la pieza de trabajo.

6) Cuando el husillo este en movimiento, No trate de retirar las virutas, ni tocar la herramienta de

trabajo, palpar el acabado o checar medidas.

7) Jamás intente detener el husillo con sus manos o con cualquier otra herramienta, cuando este en

movimiento.

8) Verifique y ajuste las condiciones técnicas y físicas de las herramientas.

9) Verifique la sujeción de las herramientas y compensadores de largo y radio.

10) Ajuste las perillas de avance rápido, avance de maquinado y velocidad del husillo al 100%,

después de la primera prueba en automático.

11) Confirme la posición X, Y, Z en que terminara el proceso para cambiar la pieza de trabajo.

12) Verifique que los diámetros de las herramientas utilizadas le permitan la cantidad de

revoluciones necesarias para obtener una potencia efectiva.

13) Cerciorase de que la profundidad de corte se realice dentro de los rangos de potencia,

transmisión y troqué.

14) Sujete la pieza de trabajo con firmeza a la mesa de la maquina o al dispositivo.

15) Oriente adecuadamente las boquillas del fluido de corte (refrigerante). Estas deben estar

orientadas de manera que suministren correctamente el fluido de corte a la punta de la

herramienta o al área de corte.

MONTAJE.

1) Siempre asegurase de que este completo el montaje.

2) Después de cambiar el montaje, opere la máquina paso por paso para asegurarse de que pueda

realizarse el corte sin problemas.

3) Cuando dos o más trabajadores trabajen como en equipo, establezca las señales de seguridad

necesarias, por ejemplo, cuando estén levantando o colocando objetos pesados, confirme con

los demás trabajadores, si está bien, comenzar el siguiente proceso.

4) Cuando se esté operando con piezas pesadas use una grúa o un manipulador de carga

equivalente.

5) Cuando intente montajes con los que no esté familiarizado, verifique nuevamente el montaje

antes de continuar con el siguiente paso.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 5 -

Manual de Operación y Programación P200M

PRECAUCIONES FINALES.

1) Nunca toque el husillo o la herramienta mientras este girando.

2) Nunca toque el husillo o la herramienta mientras se esté orientando el husillo, ni mientras esté

cambiando de rango de velocidad. El husillo puede girar repentinamente.

3) Nunca inicie las rotaciones del husillo con una herramienta o cualquier objeto montado en el

husillo de modo que puede aflojarse fácilmente.

4) Siempre espere hasta que el husillo se haya detenido por completo antes de intentar retirar las

rebabas de la herramienta.

5) Nunca comience las operaciones sin antes verificar que la pieza de trabajo se haya montado

firmemente en la mesa.

6) Nunca inicie los movimientos de la mesa con alguien sobre ella.

7) El cambiador automático de herramientas y el cambiador automático de plataformas son

particularmente peligrosos cuando están en operación y debe mantenerse a todo el personal

fuera de su zona de operación.

8) La inspección y los cambios de herramienta en el magazine del ATC deben utilizarse solo

cuando el ATC este en modo de operación manual.

9) Si, por cualquier razón, el ATC o el APC paran de moverse durante una operación y es

necesario inspeccionarlos sin interrumpir primero el suministro eléctrico, el interruptor jamás

deberá tocarlos directamente.

10) Nunca intente limpiar la maquina ni inspeccionarla mientras este en operación. Siempre hágala

detenerse por completo antes de llevar a cabo esas operaciones.

AL FINAL DEL DIA.

1) Limpie la máquina.

2) Ubique la herramienta en una posición segura.

3) Antes de dejar la máquina, apague todos los interruptores eléctricos.

4) Apague el suministro eléctrico de la máquina en la secuencia siguiente

- Botón CONTROL OFF del panel de operación

- Interruptor eléctrico principal.

CUANDO SE PRESENTA ALGUN PROBLEMA.

1) Pare todo el movimiento del husillo(s) y ejes oprimiendo el interruptor de

PARO DE EMERGENCIA más cercano.

2) Póngase en contacto con el personal de mantenimiento para determinar la acción a tomar.

3) Use solo los fusibles y otras partes de repuesto de la capacidad especificada.

OTRAS PRECAUCIONES GENERALES.

1) Use la indumentaria de seguridad adecuadas.

2) Mantenga limpias las áreas de trabajo de la máquina.

3) No toque los controles con las manos mojadas.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 6 -

Manual de Operación y Programación P200M

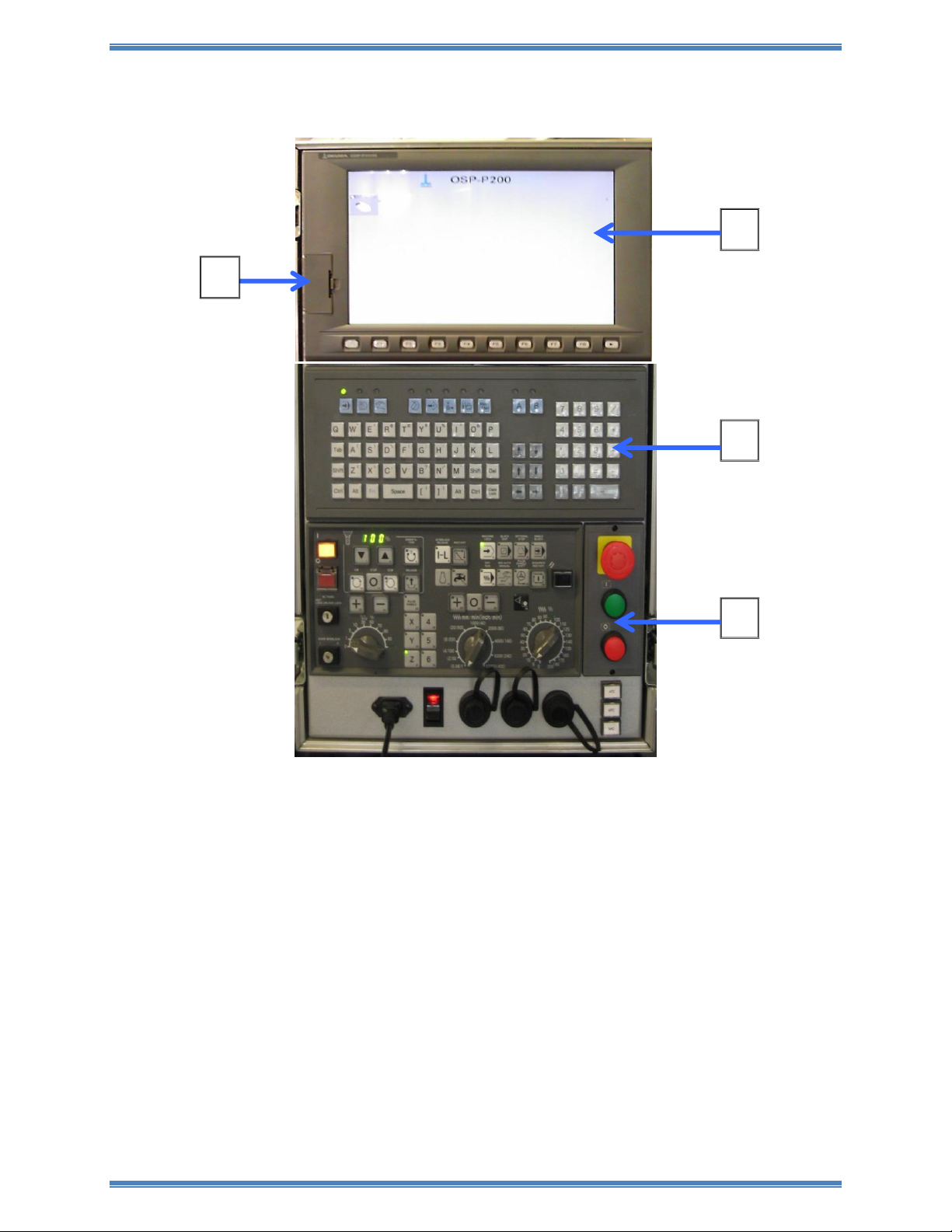

4

1

2

3

PANEL DE CONTROL

|

El panel de control:

1) Monitor y Funciones “F”.

2) Modos de Operación y carga de Datos.

3) Sección NC para el control de Operaciones.

4) Unidad para memoria USB.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 7 -

Manual de Operación y Programación P200M

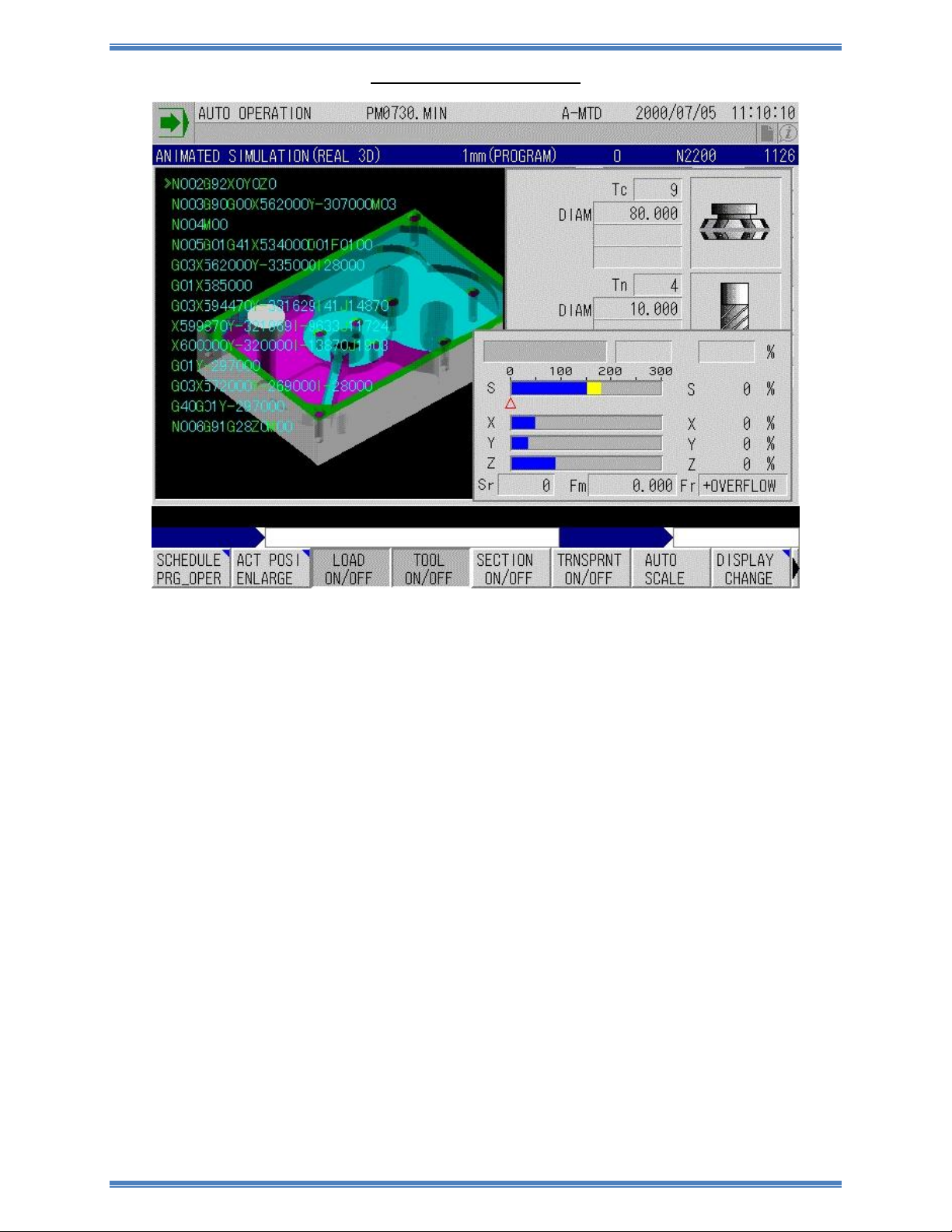

1.0 MONITOR Y FUNCIONES

1.1MONITOR

En esta parte se encuentra un monitor de cristal líquido que desplazo al típico monitor de rayos

catódicos, con dos teclas en la parte derecha para ajustar el brillo de la misma al gusto del operador. En

esta podrá observar las operaciones que este realizando, revisar graficas de maquinado, revisar

programas, parámetros, etc.

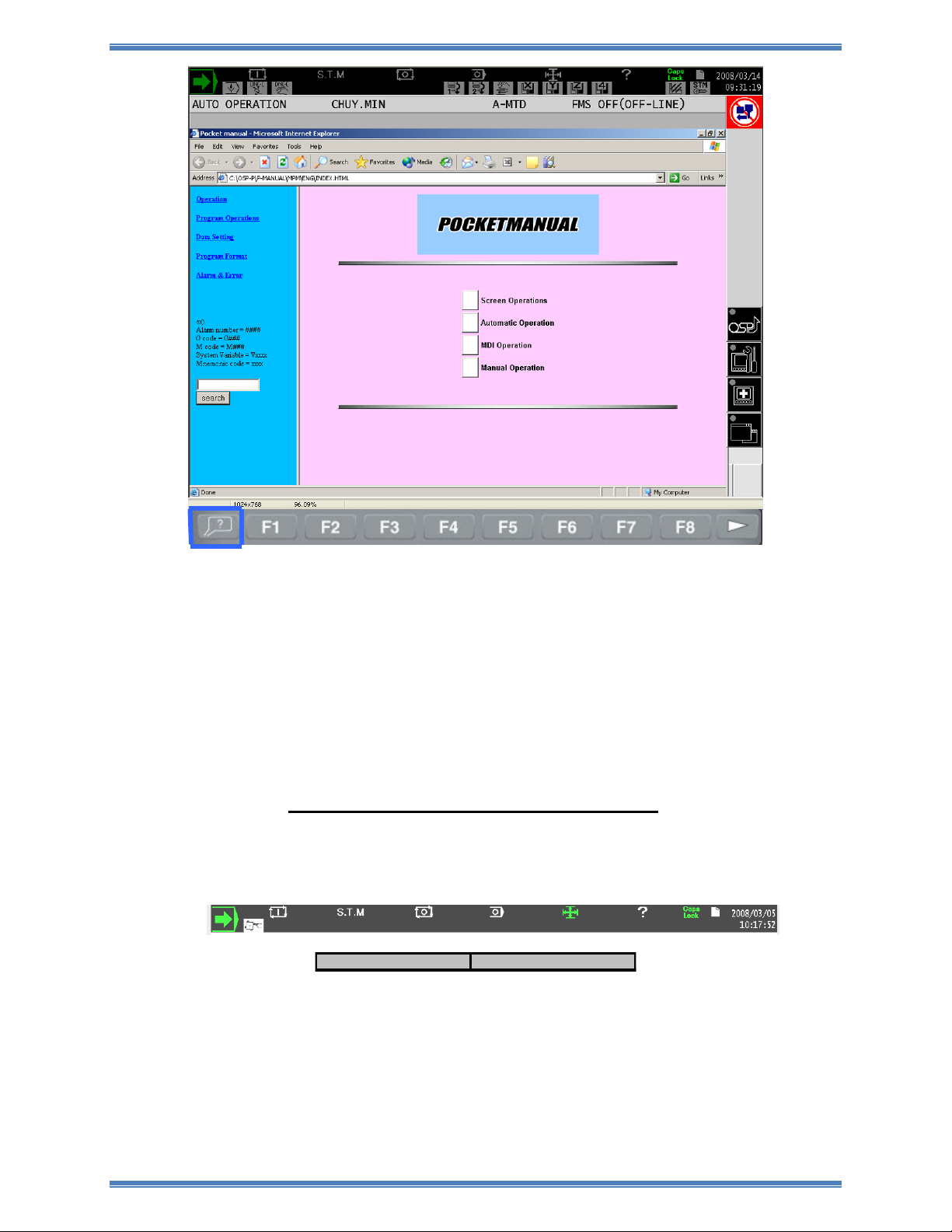

1.1 HELP.

En la parte izquierda del monitor se localiza la tecla HELP, esta tecla le ayudara cuando aparezca una

alarma, cuando desee verificar algún código o variable para programación, ya que al presionar HELP la

pantalla presentara en el menú de las funciones "F" la siguiente información:

- Alarm

- G codes

- M codes

- System variables

- M nemonic codes

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 8 -

Manual de Operación y Programación P200M

TECLAS LAMPARAS

AUTO RUN

MDI S.T.M

MANUAL SLIDE HOLE

EDIT AUX PROGRAM STOP

PARAMETER LIMIT

ZERO SET ALARM

TOOL DATA SENSOR

MAC MAN EDICION

Presione DISPLAY CHANGE cuando desee ver más del menú (F8).

En la parte inferior del monitor se localiza una línea de teclas que se identifican como teclas de funciones

F en estas funciones encontraremos un menú bastante extenso que varía de acuerdo a la pantalla que

se tenga activa y al modo de operación en que se encuentre la maquina (MANUAL, AUTOMATICO,

PARAMETROS, ETC.).

En el resto de este manual se hará referencia constante a las funciones F ya que se emplean

constantemente para diversas operaciones, como programar, llamar programas, presentar gráficas, etc.

2.0 MODOS DE OPERACIÓN Y CARGA DE DATOS.

En esta sección se encuentran los modos de operación de la máquina que están en la primera línea de

teclas, separadas por una línea de lámparas utilizadas para el monitoreo de operaciones que se realizan

en la máquina, de esta forma los modos de operación de la maquina son separados en dos grupos:

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 9 -

Manual de Operación y Programación P200M

Las teclas de modo están separadas en dos grupos:

El primer grupo es de operación, formado por las teclas de AUTO, MDI, y MANUAL. Con estos modos

de operación de la máquina se podrán realizar todos los movimientos necesarios de forma automática,

semiautomática o manual. Sin embargo se puede tener acceso al siguiente grupo de teclas de modo

denominadas de ajuste de datos, aunque este operando en cualquiera de estos modos de operación.

2.1 AUTO.

A1 presionar esta tecla la máquina se activa en modo automático, quedando preparada para la ejecución

de cualquier programa que se encuentre en la memoria de la maquina (MD1:)

2.2 MDI.

Esta es una abreviatura del enunciado MANUAL DATA IMPUT (inserción manual de datos) las

operaciones que desee realizar en este modo deberán ser tecleadas y cada renglón de datos es

ejecutado de manera automática, después de presionar WRITE para aceptar los datos y CYCLE START

para iniciar la ejecución.

Al presionar esta tecla la máquina queda activada en modo semiautomático, logrando realizar

operaciones como, encendido del husillo, cambio de herramienta, etc. Realizando solo la operación

programada en un renglón, si deseara alguna otra operación deberá ser tecleada.

2.3 MANUAL.

En este modo el operador tiene acceso total a los movimientos de los ejes, para hacer los movimientos

necesarios de montaje, cambios de herramienta, medición, limpieza, etc.

( 1 ) Los ejes pueden ser movidos en avance RAPID, JOG SPEED, o con el PULSE HANDLE,

previamente seleccionado el eje que desee mover.

( 2 ) Se tiene acceso a la operación del husillo para girarlo CCW, CW, STOP, ORIENTATION o

RELEASE para activarlo en neutral y encendido del refrigerante.

El segundo grupo formado por las teclas de modo EDIT AUX, PARAMETER, ZERO SET y TOOL DATA,

son consideradas como teclas de ajuste de información.

2.4 EDIT AUX.

Al presionar esta tecla se tiene acceso al editor de la máquina en esta sección del control se realizaran

todas las operaciones que se requieran con los archivos que se encuentren en la memoria de la máquina

como, realizar un programa, renombrar un programa, modificar programas, revisar programas grabarlo a

una USB o pasarlo de una USB a la memoria de la máquina.

2.5 PARAMETER.

Al seleccionar el modo PARAMETER se tiene acceso al sistema de parámetros de la máquina. En esta

parte del control se recomienda no abrirla si no se tiene el conocimiento necesario para navegar en esta

pagina

2.6 ZERO SET.

En este modo es utilizado para calcular la posición del origen de la pieza de trabajo, o modificar la

posición del mismo añadiendo el valor de la modificación en cualquiera de los ejes.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 10 -

Manual de Operación y Programación P200M

Al presionar este modo en la pantalla se presenta un listado de la cantidad de orígenes o ceros de

trabajo con los que cuenta la máquina, seleccionando con el cursor él número de origen y el eje que

pretende calcular primero.

En este listado aparecerá un renglón marcado con un asterisco indicando que este origen es el que se

encuentra activo.

2.7 TOOL DATA.

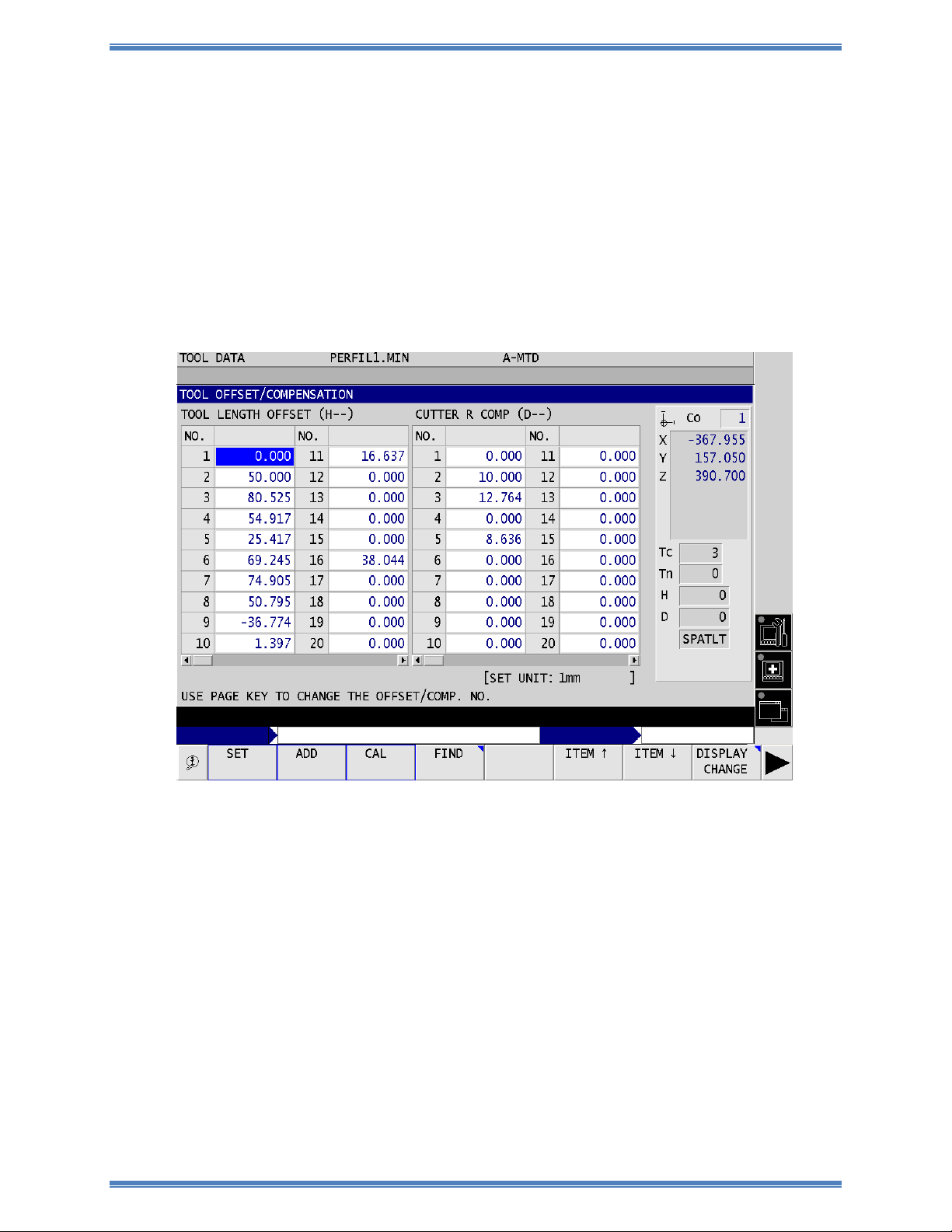

TOOL OFFSET / COMPENSATION

En este modo se encuentra toda la información de los datos de las herramientas instaladas en la

máquina, por lo tanto, para realizar cualquier modificación en cualquiera de los datos de herramienta,

como compensadores de largo o radio, registro por cambio de herramienta, deberán ser registrados en

este modo, en la siguiente pantalla.

En las funciones F de esta pantalla aparecen diferentes funciones como, SET para ajustar valores ya

definidos, al utilizar esta función él numero tecleado será insertado, ADD para Agregar o restarle una

cantidad al valor de un compensador, CAL para registrar el largo de las herramientas.

El sistema cuenta con 50 compensadores de radio y altura de herramienta como estándar, y este puede

ser extendido a 100, 200 0 300 compensadores.

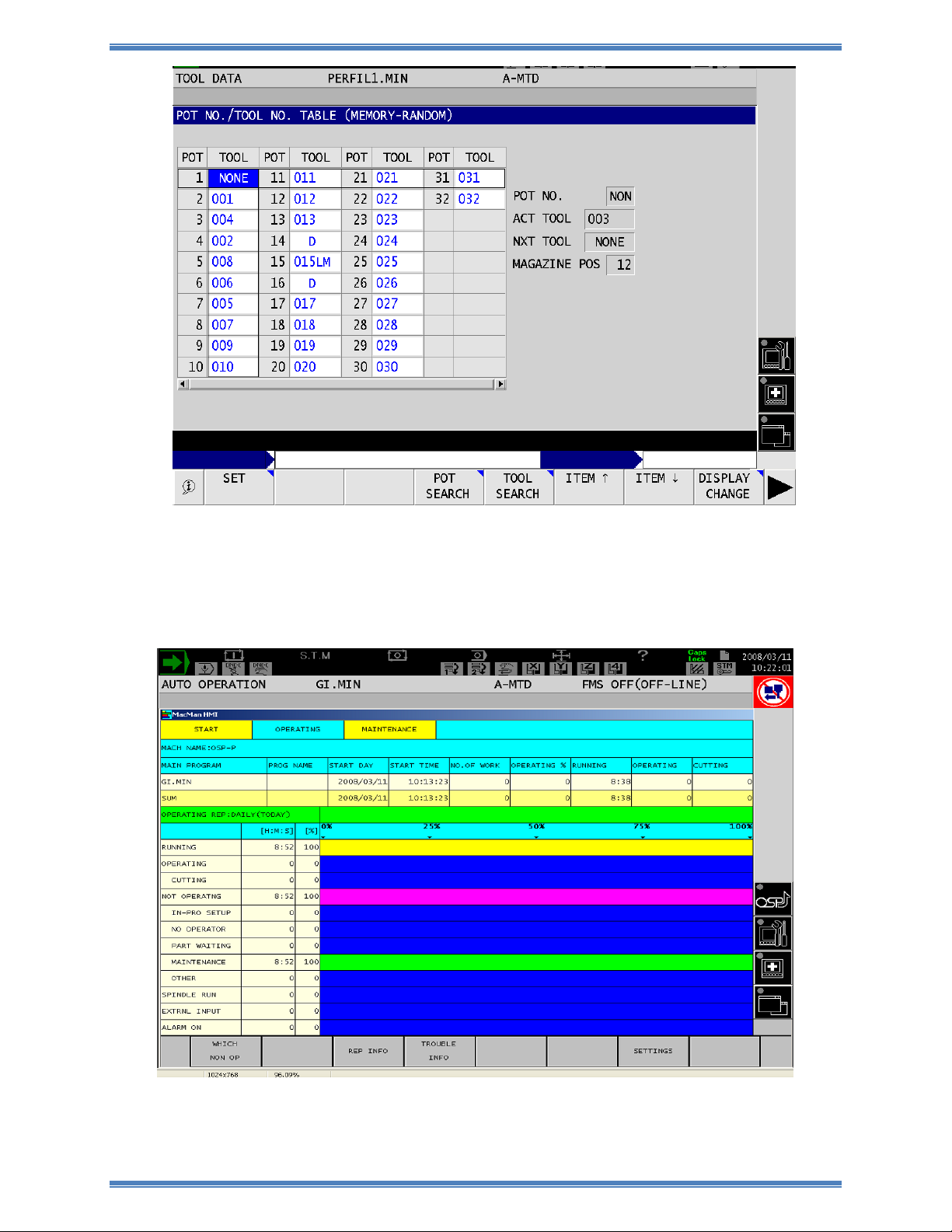

POT NO./TOOL NO.

En este mismo modo presionando ITEM de las funciones F6 tiene acceso a otras pantallas donde podrá

verificar el número de herramienta que se encuentra en cada número de casilla en el magazine, en esta

pantalla dará de alta las herramientas que desee montar en el magazine, seleccionando con el cursor él

número de POT en el que coloco la herramienta en el magazine, después de presionar set, teclee él

número de herramienta, en el monitor se muestra una pantalla semejante a la siguiente.

El administrador de herramientas, para controlar la vida de las herramientas por número de piezas o por

tiempo según sea necesario. El administrador de herramientas es opcional por lo tanto este no estará

activado al menos que se solicite

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 11 -

Manual de Operación y Programación P200M

2.8 MAC MAN.

El MAC MAN es un administrador de operaciones de máquina en este podrá encontrar todo un reporte

de operaciones diarias de la máquina, indicando la hora y la fecha en que fue encendida la máquina,

cuanto tiempo tiene encendida la máquina, cuanto tiempo a estado operando, cuanto tiempo tiene sin

operar. Cuenta con un contador de piezas indicando cuanto tiempo se tarda por cada una y cuánto

tiempo se tardó en fabricar todo el total de piezas.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 12 -

Manual de Operación y Programación P200M

2.9 TECLAS DEL ALFABETO.

Estas teclas son utilizadas para la inserción de datos de programación, inserción de comandos de

programación, insertar comentarios en un programa. Las letras que intervienen en el programa deben de

ser mayúsculas, por lo tanto la tecla CAPS LOCK, siempre deberá estar activada. la tecla SP se utiliza

para brincar un espacio al momento de estar tecleando información. La tecla UPPER CASE se utiliza

para teclear los signos que aparecen en cada tecla, presionando esta al mismo tiempo que se presiona

la tecla del signo deseado.

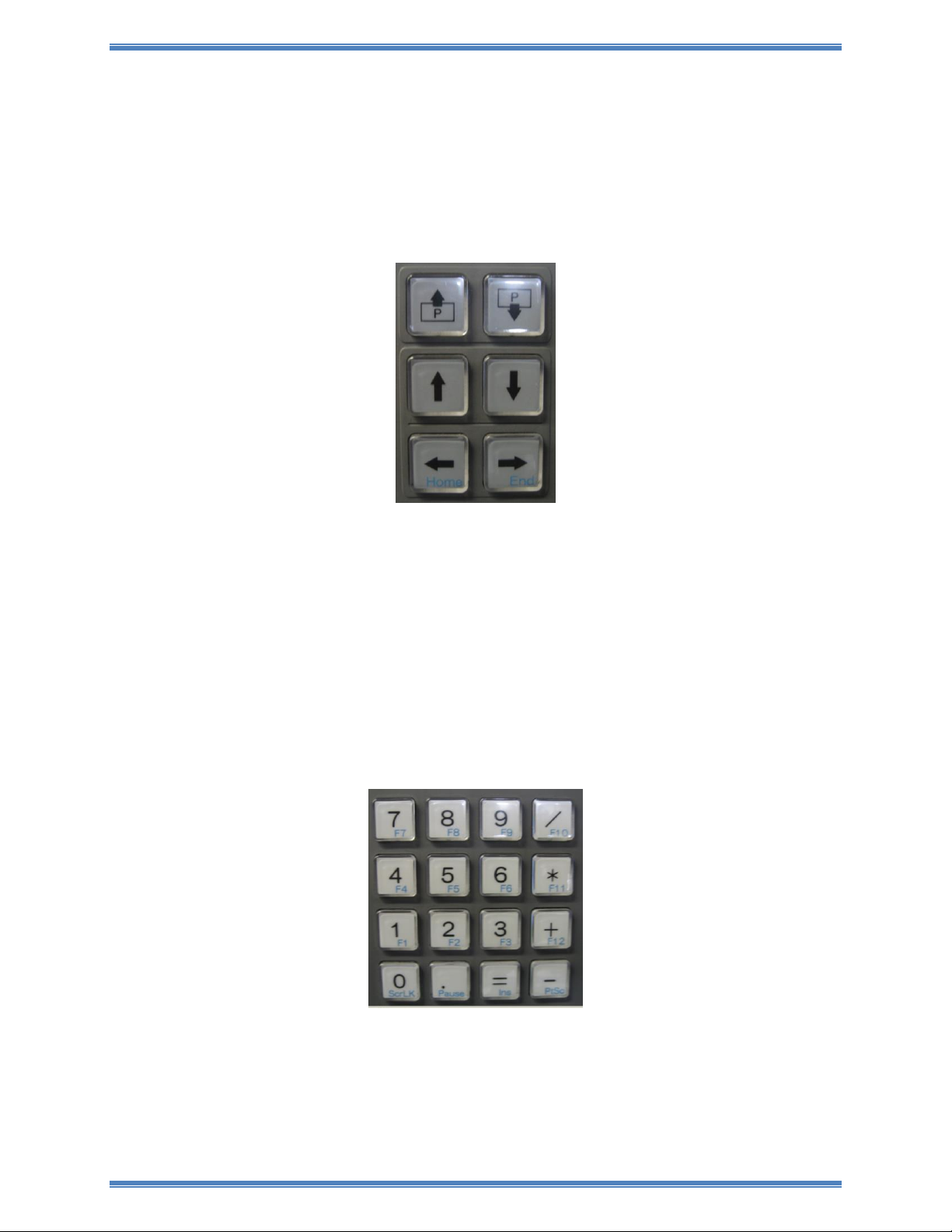

TECLAS DE CURSOR Y PÁGINA.

2.10 TECLAS DE CURSOR.

Estas teclas son utilizadas para mover el cursor en la pantalla a la posición adecuada para la inserción

de datos, ajuste o corrección de estos.

Con estas también moverá el cursor para la selección de un programa al presentar el listado de

programas almacenados en la memoria de la máquina.

2.11 TECLAS DE PÁGINA.

Estas se utilizan para cambiar de página en la pantalla. Las páginas presentadas dependerán del modo

en el que se encuentre activada la máquina, en algunos casos la página presente en la pantalla tendrá

más secciones, para estos casos el cambio de sección se realizara con ITEM de las funciones F de la

pantalla.

2.12 TECLADO NUMERICO.

Estas teclas son utilizadas para la inserción de datos numéricos, complementos de códigos, valores de

coordenadas, etc. Adjunto a este grupo de teclas se localizan también las teclas de los signos de suma,

resta, división y multiplicación, para las operaciones básicas de aritmética, estos signos se utiliza para

insertar de alguna operación y se desea conocer de dónde procede este resultado, ejemplo.

G00 X1.387+5.738

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 13 -

Manual de Operación y Programación P200M

En el ejemplo anterior se podría teclear solamente el resultado de la operación pero desconocería de

donde viene el valor del resultado.

2.13 BS

Esta tecla es utilizada para borrar el último carácter tecleado o retroceder un espacio moviendo el cursor

hasta el punto donde se desea borrar un carácter, al momento de estar tecleando alguna información.

Cada vez que esta tecla sea presionada el cursor correrá un espacio hacia atrás borrando el carácter.

2.14 /// DIAGONAL

Al presionar esta tecla se cancelara toda la información tecleada en un renglón. Esto solo tendrá función

con todo lo tecleado en la consola del monitor.

2.15 WRITE.

Esta tecla deberá ser presionada cada vez que se haya tecleado una información, para que esta sea

aceptada por el control. Esta puede ser interpretada como ENTER o INPUT.

En el modo de EDIT AUX esta tecla solo funciona como cambio de línea, al terminar de teclear la

información que deba llevar el renglón, presiona WRITE y el cursor pasara al siguiente renglón.

3.0 SECCION NC CONTROL DE OPERACIONES

En esta sección se controlan diferentes operaciones de la máquina, en modo AUTOMATICO, MIDI o

MANUAL.

3.1 CONTROL ON; CONTROL OFF.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 14 -

Manual de Operación y Programación P200M

Este botón es un interruptor que activa el suministro eléctrico a los sistemas de control y servomotores.

El interruptor principal de costado del gabinete de control deberá ser activado primero. Cuando se oprime

el interruptor CONTROL ON este encenderá. Este interruptor servirá también para desactivar la alarma

de paro de emergencia, una vez desactivado el paro de emergencia.

3.2 CONTROL OFF.

Este botón es un interruptor eléctrico empleado para suspender el suministro eléctrico a los sistemas de

control y servomotores. Siempre oprima este botón antes de desactivar el interruptor principal.

3.3 AXIS SELECT.

En esta sección se encuentran los ejes de movimiento de la máquina, el movimiento longitudinal de la

máquina corresponde al eje X, el movimiento transversal corresponde al eje Y, el movimiento vertical

corresponde al eje Z, las teclas 4 y 5 son opcionales.

La tecla de PULSE HANDLE es utilizada para activar el generador de pulsos manual, encontrándose en

el mismo generador de pulsos otro selector de ejes y un selector de velocidad que indica el valor por

cada división de la perilla.

Al seleccionar cualquiera de los ejes en esta sección la máquina no realizara ningún movimiento, hasta

seleccionar la dirección del movimiento, con los signos positivo y negativo de la sección RAPID.

3.4 RAPID.

Las teclas de los signos positivo (+) y negativo (-) determinaran la dirección de movimiento de cualquiera

de los ejes seleccionados X, Y, Z, según sea el movimiento deseado. El movimiento del eje permanecerá

mientras el botón del signo más o menos este presionado y la maquina en modo MANUAL.

Con la perilla de RAPID OVERRIDE podrá controlar el porcentaje de velocidad con la que se

desplace el eje seleccionado. Con este interruptor también controlara los desplazamientos con avances

rápidos contenidos en un programa, esto con la finalidad de hacer la primera prueba de maquinado,

acercando la herramienta al trabajo despacio para prevenir algún golpe.

Esta perilla deberá estar indicando al 100% cuando la maquina esté operando en forma automática para

la ejecución de algún programa que ya fue probado. Par asegurar que los movimientos de acercamiento

y retirada de la herramienta a la pieza de trabajo la máquina los realice a la velocidad máxima que se

pueda mover la máquina.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 15 -

Manual de Operación y Programación P200M

FORMAS DE OPERAR UN PROGRAMA.

El siguiente grupo de teclas solo tiene función cuando la máquina se encuentra en modo automático ya

que solo actuaran en la ejecución de un programa.

3.5 BLOCK SKIP.

Esta función al ser activada solo funcionara en aquellos programas que incluyan blocks de programación

con una diagonal ( / ) al inicio, ignorando la información que contenga, ejemplo.

/G04 F15

Cuando el control lea este block de programación y la función BLOCK SKIP este activada la máquina no

lo ejecutara, manteniendo de esta forma la información programada como opcional, ya cuando desee

activar esta información bastara desactivar la función.

3.8 OPTIONAL STOP.

Esta función trabaja en conjunto con el código M01 (paro opcional). Al estar activada esta función el

control leerá y ejecutara todos los M01 considerados en la realización del programa, deteniendo la

ejecución del programa, la principal ventaja de esta función es precisamente como su nombre lo dice es

opcional, por lo tanto cuando la tecla de

OPTIONAL STOP este desactivada el control ignorara los M01 ( paro opcional ), de tal forma que el

programa será interrumpido solo cuando el operador lo desee.

3.9 SINGLE BLOCK.

Al estar activada esta función en el panel, estando la maquina en modo automático el control ejecutara el

programa en operación de renglón por renglón, dando la oportunidad de cotejar los movimientos con las

lecturas de posición de la máquina que se presentan en el monitor del control.

Esta funciona se recomienda utilizarla cuando se corra en automático por primera ocasión un programa,

controlando la velocidad de los avances rápidos con la perilla

OVERRIDE, dando la oportunidad de detectar algún posible error que genere un golpe de la herramienta

con la pieza de trabajo.

3.11 STM LOCK.

Al activar esta tecla estando la maquina en modo automático, al correr un programa el control cancelara

todos los códigos M, revoluciones S y cambios de herramienta T.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 16 -

Manual de Operación y Programación P200M

3.12 AXIS COM CANCEL.

A1 activar esta tecla estando la máquina en modo automático, al correr un programa el control cancelara

los movimientos en el eje Z, desplazándose solamente en los ejes X, Y.

3.13 MID AUTO MANUAL.

Esta tecla al activarla presenta la oportunidad de intervenir las operaciones que se estén realizando en la

máquina en modo automático, teniendo acceso al movimiento de los ejes en manual, apagar

refrigerante, parar el husillo, etc. Para realizar cualquier tipo de operación que se requiera y ya

terminadas las operaciones, regresar la herramienta al mismo punto del que fue retirada reanudando

nuevamente la operación del programa, todo esto sin salir del modo automático. Como realizar este tipo

de intervenciones se explicara más delante.

3.14 PULSE HANDLE SHIFT.

Esta función es utilizada cuando la máquina está operando en modo automático, al activarla se tiene la

oportunidad de mover cualquiera de los ejes al estarse ejecutando un programa. Utilizando el pulsador

manual, para limpiar algún excedente que no se haya alcanzado a maquinar. Esto en el caso de piezas

muy irregulares.

3.15 SEQUENCE RESTAT.

Cuando se interrumpe la operación de maquinado con la función del MID AUTO MANUAL por cualquier

causa, deberá ser presionada esta tecla después de realizar los ajustes o modificaciones necesarias,

para reiniciar la secuencia de maquinado interrumpida. También será utilizada cuando desea iniciar un

programa a la mitad a un determinado número de secuencia, después de haber tecleado él número de

secuencia.

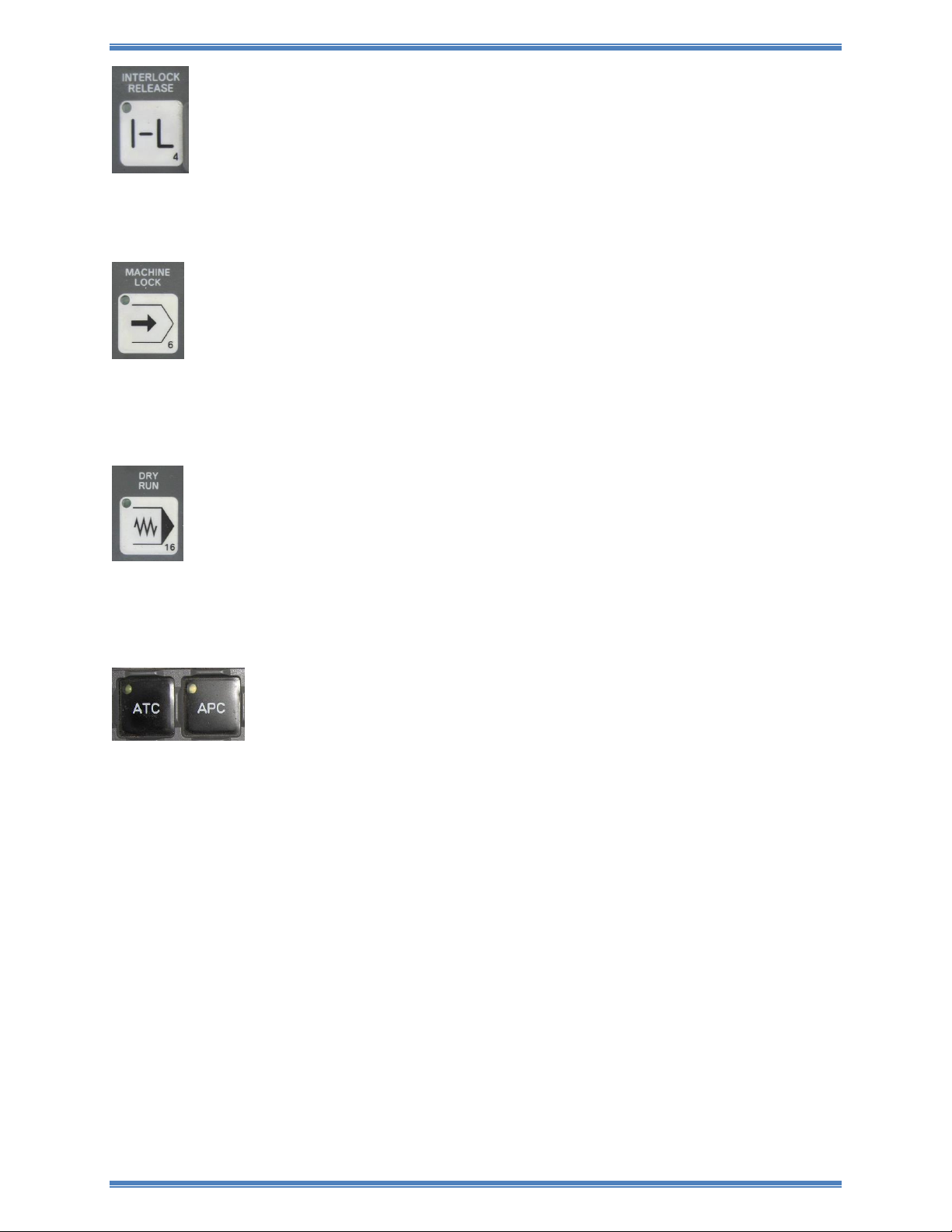

3.16 MIRROR IMAGE.

Existe una tecla de este tipo para cada uno de los ejes del centro de maquinado, utilizadas para activar

la función de espejo. La operación de esta es invertir el signo de los datos programados en cada eje.

Para activarla deberá mantener oprimida la tecla INTERLOCK RELEASE.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 17 -

Manual de Operación y Programación P200M

3.17 INTERLOCK RELEASE.

Esta tecla funciona como candado para activar el resto de las teclas de este grupo y las del husillo

presionándola primero y después la tecla que desee activar.

3.18 MACHINE LOCK.

Esta tecla es utilizada como candado de máquina. Se emplea cuando desea correr un programa y que

los valores reales aparezcan en la pantalla mientras se ejecuta el programa sin tener movimiento en los

ejes.

13.19 DRY RUN.

Esta función es utilizada para correr un programa a una velocidad de avance mayor a la programada y

esta es determinada por la perilla del JOG SPEED. Cuando esta es activada los avances programados

en G01, G02, G03 y ciclos fijos son ignorados y controlados con la perilla del JOG SPEED.

13.20 ATC estas siglas son la abreviatura del enunciado automatic tool change (cambio automático de

herramienta).

En esta sección se tiene acceso a la operación del ATC, al oprimir esta tecla se activa el control en modo

de operación de ATC, permitiendo hacer la operación del cambio de herramienta paso por paso en modo

MANUAL.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 18 -

Manual de Operación y Programación P200M

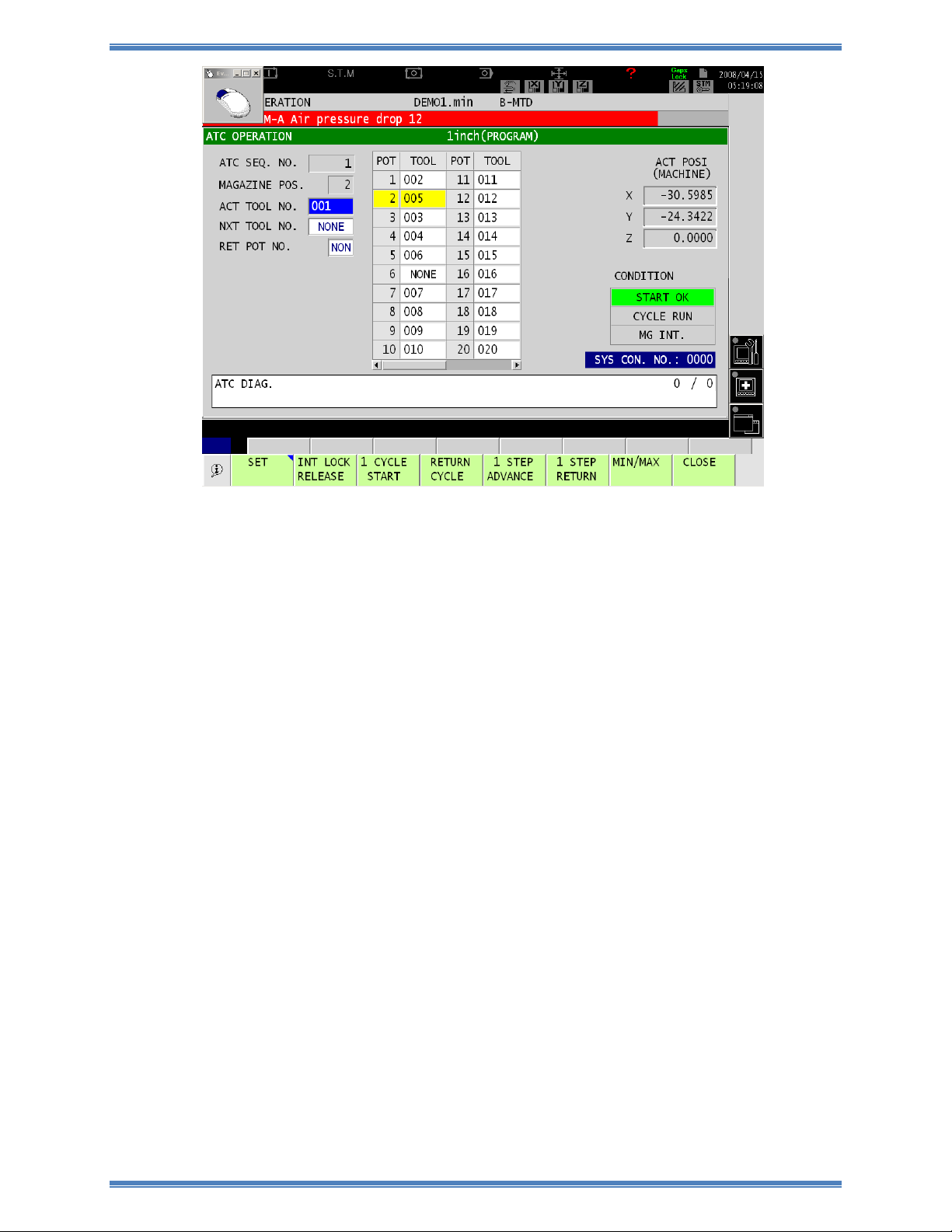

En el monitor se puede tener acceso a la pantalla del ATC DATA oprimiendo la tecla ATC/APC de las

funciones F de la pantalla, donde podrá verificar el número de herramienta activa y el número de

secuencia de cambio de herramienta.

APC es automatic pallet change (cambio automático de masa).

En esta sección se tiene acceso a la operación del APC, al oprimir esta tecla se activa el control en

modo de operación de APC, permitiendo hacer la operación del cambio de mesa paso por paso en modo

MANUAL.

En el monitor se puede tener acceso a la pantalla del APC DATA oprimiendo la tecla ATC/APC de las

funciones F de la pantalla, donde podrá verificar el número de mesa activa y el número de secuencia de

cambio de mesa.

3.21 INTERLOCK RELEASE.

Esta tecla funciona como candado para tener acceso al resto de las teclas del ATC.

3.22 1 CYCLE START.

Al oprimir esta tecla se realiza un ciclo completo de cambio de herramienta. Esto solo será posible

cuando la secuencia del ATC este en el No. 1.

3.23 RETURN CYCLE START.

Esta tecla es utilizada para retroceder un ciclo de cambio de la herramienta, puede ser presionada

cuando el número de secuencia del ATC se encuentre en cualquier número.

3.24 1 STEP ADVANCE.

Al oprimir esta tecla se avanza un paso en la operación del ATC cada vez que se oprime la tecla.

3.25 1 STEP REVERSE.

Con esta se tiene una función similar a la anterior solo que de reversa.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 19 -

CONTROLES DEL HUSILLO

Manual de Operación y Programación P200M

3.26 ORIENTATION.

Al activar esta tecla el husillo será orientado a la posición adecuada para realizar un cambio de

herramienta. Para activar esta tecla deberá ser presionada primero la tecla INTERLOCK RELEASE. En

modo MANUAL.

3.27 CW.

A1 activar esta tecla el husillo iniciara e1 giro a favor de las manecillas del reloj. En modo manual. La

velocidad a la que arrancara el husillo será la última velocidad programada en el modo MDI.

3.28 STOP.

Presione esta tecla para detener la rotación del husillo en modo manual.

3.29 CCW.

Esta tecla tiene una función semejante a la CW solo que con esta el husillo iniciara en sentido contrario a

las manecillas del reloj.

3.30 RELEASE.

Al oprimir esta tecla el husillo se colocara en estado de neutral.

3.31 SPINDLE OVERRIDE.

Esta perilla es utilizada para incrementar o disminuir las revoluciones programadas y determinadas por el

comando S, disminuyéndolas a150% o incrementándolas al 200%

3.32 PERILLA Y TECLAS (JOG SPEED ; FEEDRATE)

Estas teclas son utilizadas para seleccionar la dirección del movimiento en cualquiera de los ejes,

seleccionado en el área de AXIS SELECT en la dirección que sea necesaria, estas

Operaciones deberán realizarse en manual. Para detener el movimiento presione la tecla localizada

entre las dos teclas de los signos.

La perilla del JOG SPEED es un selector de velocidad de avance de JOG, esta velocidad de avance

podrá ser monitoreada en la pantalla, en la página de posición actual.

3.33 FEEDRATE

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 20 -

Manual de Operación y Programación P200M

Esta perilla es utilizada para incrementar o disminuir los avances programados y determinados por el

comando F, disminuyéndolos hasta cero o incrementándolos hasta en un 200%. Solo será efectivo para

modificar los avances de corte programados en G01, G02, G03 y algunos ciclos fijos, para el caso del

machueleado no es efectivo.

3.34 FUNCIONES MICELÁNEAS:

3.35 RESTART

Este botón es utilizado para restablecer la operación de un programa que se estaba corriendo en

automático por apertura de la puerta.

3.36 EMG STOP.

Este botón es el paro de emergencia. Se recomienda activarlo siempre que se retire de la máquina, este

botón activara una alarma, esta alarma desaparecerá al presionar control on.

3.37 CYCLE START.

El botón de arranque de ciclo es para iniciar la operación de un programa en automático, para iniciar la

operación de un renglón de instrucción en MDI, iniciar

Operaciones después de un paro opcional M01, iniciar operaciones después de un paro de programa

M00 o después de haber presionado el botón de SLIDE HOLD.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 21 -

Manual de Operación y Programación P200M

3.38 SLIDE HOLD.

Al presionar este botón se detendrá la ejecución del programa, parando los movimientos de los ejes,

mientras este activado este botón. El husillo continúa girando y el refrigerante continúa fluyendo.

3.39 RESET.

Al presionar este botón restablece el control, también se acciona para borrar algunas alarmas. El

programa que se encuentra corriendo lo restablece al inicio y para los movimientos de los ejes,

quedando el programa preparado para iniciar de nuevo.

3.40 DOOR INTERLOCK Y NC PANEL.

Selector de llave para activar y desactivar el candado de seguridad de la puerta de acceso a la máquina.

A1 estar desactivado tendrá acceso a los movimientos manuales de la maquina con la puerta abierta.

Manejando los movimientos a un 30% de lo normal.

3.41 NC PANEL.

Selector de llave para cancanear diferentes partes del panel.

EDIT LOCK, la llave a esta posición, no se tendrá acceso al modo EDIT AUX.

UNLOCK, la llave en esta posición permite el acceso a todo el panel.

LOCK, en esta posición quedara cancelado acceso a todo el panel de control.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 22 -

Manual de Operación y Programación P200M

BOTONES PARA EL CAMBIO MANUAL DE HERRAMIENTA

En esta sección se localizan los botones necesarios para realizar un cambio manual de herramienta

directamente en el husillo.

Para realizar la operación de cambio manual de herramienta, utilizando los botones de la imagen

anterior, deberá activar el modo manual en las teclas de modo del panel.

Al presionar cualquiera de estos botones encenderá la lámpara que se encuentra en la parte superior de

cada uno de estos indicando que sé está ejecutando esta operación.

Estas lámparas deberán estar todas apagadas cuando termine la operación de cambio de herramienta,

para que la maquina pueda operar en automático.

1 Con el botón de la izquierda ( TOOL CHANGE CYCLE ) activara las operaciones de cambio manual

de herramienta.

2 Con el botón del central ( TOOL CLAMP ) activara la operación de sujetar la herramienta

previamente puesta en el husillo.

3 Con el botón de La derecha ( TOOL UNCLAMP ) desactivara la sujeción de la herramienta instalada

en el husillo, sujetando la herramienta con la mano antes de presionar el botón.

UNIDAD USB

La operación de esta unidad se realizara activando el modo de edición ( EDIT AUX ) con las teclas de

modo del panel, ya activado el modo de edición, el menú de las funciones F presentara las funciones

requeridas para grabar información en la USB o para sacar información de la USB.

La información que desee guardar en la USB podrá ser almacenada en formato OSP o WINDOWS. El

formato OSP sería el formato de la máquina y las operaciones que se deseen realizar con esta

información guardada en formato OSP, solo se podrá tener acceso en el control de la misma maquina o

en otro control OKUMA.

Utilizando el formato WINDOWS para guardar información u obtener información de una USB, tiene la

oportunidad de tener acceso a la información de la USB en cualquier computadora o en cualquier control

OKUMA.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 23 -

MANTENIMIENTO PREVENTIVO

1) Unidad hidráulica principal.

- Deberá checar el nivel de aceite con la maquina apagada.

- El tipo de aceite DTE 24 MOBIL.

- La fuerza que maneja es de 6 kg.

2) Unidad de enfriamiento del husillo.

- Checar el nivel de aceite.

- Limpiar el filtro cada 15 0 30 días dependiendo del polvo que se encuentre en el

ambiente. El filtro podrá ser limpiado con agua y jabón.

- El tipo de aceite es VELOCITE 24 MOBIL.

- Esta unidad cuenta con un botón para restablecer cuando esta se halla apagado por

exceso de calor.

- La perilla del indicador de temperatura con que cuenta esta unidad deberá estar siempre

orientada a cero.

3) Unidad de lubricación.

- checar nivel.

- El tipo de aceite es G68 VACTRA 2.

- La presión deberá ser de 30 psi.

4) Presión del aire.

- Verifique que la presión que indique el manómetro sea de 80 a 90 psi.

- Verifique que el aire no contenga agua.

5) 5. Cambiador de mesa.

Lubricar con grasa EP2 MOBIL.

NOTA:

Utilice siempre los lubricantes antes mencionados o equivalentes previamente verificados, para

asegurar un buen funcionamiento del equipo.

Manual de Operación y Programación P200M

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 24 -

Manual de Operación y Programación P200M

LISTA DE CODIGOS G

La siguiente lista de códigos muestra los códigos G más utilizados en la programación básica.

G00 Movimiento rápido.

G01 Interpolación lineal.

G02 Interpolación circular a favor de las manecillas del reloj (CW).

G03 Interpolación circular contra las manecillas del reloj (CCW).

G04 Demora o tiempo de espera.

G15 Selección del sistema de coordenadas.

G17 Selección del plano de trabajo X, Y.

G18 Selección del plano de trabajo X, Z.

G19 Selección del plano de trabajo Y, Z.

G30 Posicionamiento a casa.

G40 Cancelación de los compensadores de radio.

G41 Compensador de radio de la herramienta por la izquierda.

G42 Compensador de radio de la herramienta por la derecha.

G56 Compensador de largos de herramienta.

G71 Retorno al nivel especificado por Z.

G73 Taladrado profundo de alta velocidad.

G74 Machueleado de reversa, (izquierdo).

G76 Mandrinado fino.

G81 Taladrado continúo.

G82 Taladrado con demora para cajas.

G83 Taladrado con picoteo.

G84 Machueleado derecho Flotante.

G85 Rimado.

G86 Mandrinado Común.

G87 Mandrinado Posterior.

G89 Rimado.

G80 Cancelación de ciclos fijos.

G90 Sistema de programación absoluto.

G91 Sistema de programación incremental.

G94 Determina el avance por minuto.

G95 Determina el avance por revolución.

G274 Machueleado Izquierdo rígido sincronizado.

G284 Machueleado derecho rígido sincronizado.

G333 Compensación Cabezal Angular-Máquina Doble Columna.

G334 Cancela Compensación Cabezal Angular-Máquina Doble Columna.

G68 Cancela G69--Máquina Doble Columna.

G69 Cambio de Coordenadas y Planos-Cabezal Angular-Máquina Doble Columna.

Con la lista anterior de códigos puede realizar la programación de cualquier tipo de perfil o superficie

incluyendo los ciclos fijos de Taladrado, Machueleado, Mandrinado, Avellanado y Rimado.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 25 -

Manual de Operación y Programación P200M

LISTA DE CODIGOS M

La siguiente lista de códigos M de la misma forma que la lista anterior de códigos G, son los necesarios

para estructurar adecuadamente un programa básico, ambas listas en conjunto dan a un programa el

orden adecuado de ejecución para la realización de un perfil sencillo o complicado.

M00 Paro de programa.

M0l Paro opcional.

M02 Fin de programa.

M03 Giro de husillo a favor de las manecillas del reloj.

M04 Giro de husillo contra de las manecillas del reloj.

M05 Paro del husillo.

M06 Cambio de herramienta.

M08 Encendido del refrigerante.

M09 Apagar refrigerante.

M12 Activa el aire.

M15 Giro de mesa a favor de las manecillas del reloj (CW).

M16 Giro de mesa contra de las manecillas del reloj (CCW).

M19 Orienta el husillo.

M30 Fin de programa.

M50 Enciende soluble de baja presión por interior del husillo.

M51 Enciende el soluble de alta presión por el interior del husillo.

M52 En ciclo Enlatados, regresa al límite superior en Z (Home).

M53 En ciclo Enlatados, regresa a un nivel específico determinado en G71 para Z.

M54 En ciclo Enlatados, regresa al nivel R.

M60 Cambio de mesa.

M63 No hay siguiente Hta.

M64 Retorna a magazine la siguiente Hta.

M133 Permite los movimientos de la máquina estando apagado el Husillo.

M144 Abre la puerta del Preseteador de Hta.

M145 Cierra Puerta Preseteador.

M177 Cambio de Hta. Cabezal Angular.

M190 Posición del Puente-Doble Columna.

M199 Posición del Puente-Doble Columna.

M334 Preparación Lista Cambio de Mesa.

M329 Ignora que no tiene herramienta instalada en el husillo.

Con el empleo de las listas anteriores de códigos solo podrá definir el perfil deseado en el eje X, Y, Z

conociendo usted los valores numéricos de cada coordenada lo que nos obliga a realizar los cálculos

necesarios para conocer los valores desconocidos.

Los valores desconocidos los podrá calcular en algunos casos con operaciones aritméticas básicas

como suma, resta, multiplicación o división, para otros casos más complicados deberá hacer uso de

trigonometría básica para conocer valores de las distancias por medio de los ángulos presentes en un

plano de trabajo. Si cuenta con algún paquete de dibujo asistido por computadora podrá apoyarse en

este de manera bastante ventajosa ya que cualquier calculo por complicado que parezca este solo

bastara realizar el dibujo en su computadora y ya terminado de dibujar usted determinara que puntos

necesita calcular y de qué punto de referencia pretende calcularlos, una vez obtenidos solo faltara

ordenarlos con respecto al perfil a programar y al tipo de código que debe llevar para ejecutar el

movimiento.

Si cuenta con un paquete más sofisticado de CAD-CAM este le ayudara a realizar los programas con

mayor facilidad.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 26 -

Manual de Operación y Programación P200M

LITERALES QUE INTERVIENEN EN LA PROGRAMACIÓN

El siguiente listado de letras son necesarias para la elaboración de un programa algunos de los códigos

G listados anteriormente deberán de ser acompañados de una letra para lograr realizar su función

adecuadamente si no se le agregara la letra adecuada la maquina marcara una alarma y el programa no

podrá ser ejecutado.

B___ Se emplea para girar la mesa un determinado número de grados (B 30).

D___ Determina el número de compensador de la herramienta (G41, G42 D15).

F___ Determina el avance de la herramienta en mm/Rev. mm/min. Pulga. /Rev. Pulga. /min.

H___ Acompañada de un G15 H_ determinara él número de origen.

Acompañada de un G56 H_ determinara el compensador de largo de la hta.

I___ En un G2 o G3 determina la distancia del punto de inicio al centro del arco en X. J___ En un

G2 o G3 determina la distancia del punto de inicio al centro del arco en Y.

K___ En un G2 o G3 determina la distancia del punto de inicio al centro del arco en Z.

N___ Determina el número de renglón si estos son enumerados (N0024).

O___ Indicara el nombre o número de sub-programa.

P___ Determina tiempo de espera los ciclos fijos y en un G04.

Determina el número de HOME POSITION con G30.

Q___ Determina tiempo de espera en ciclos fijos.

Determina el número de repeticiones en de un sub-programas.

Determina distancia para romper la viruta en ciclos fijos.

R___ Determina la medida del radio en G2 y G3

Determina el nivel de aproximación inicial en Z para ciclos fijos.

S___ Determina el número de revoluciones. M3 S_

T___ Determina el número de herramienta. M6 T_

X___ Valor de una coordenada en el eje X.

Y___ Valor de una coordenada en el eje Y.

Z___ Valor de una coordenada en el eje Z.

GOTO Ir a, (brinco) en el programa.

CALL Llamar a un sub-programa de un programa principal.

RTS Fin de un sub-programa.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 27 -

Manual de Operación y Programación P200M

DESCRIPCION DE CODIGOS G

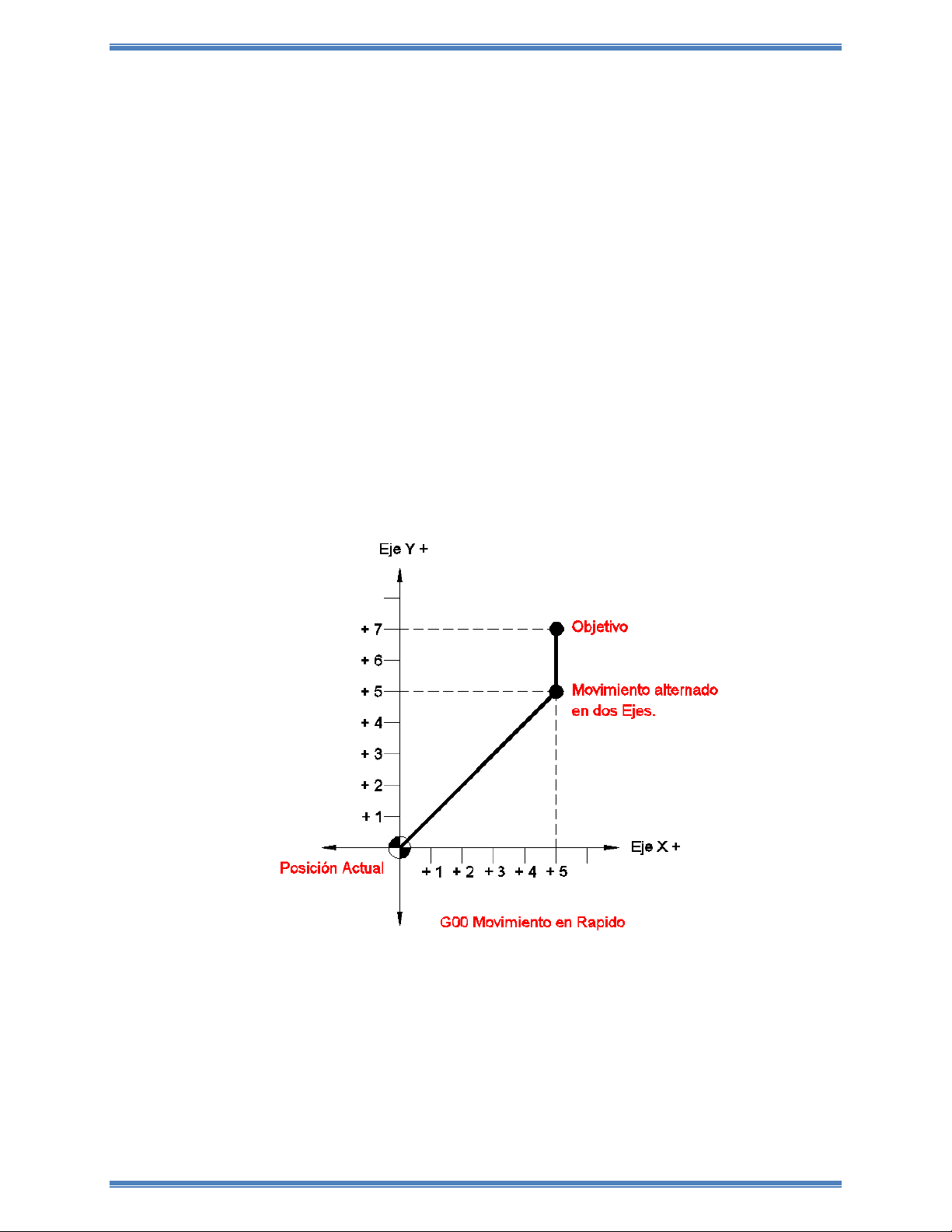

G00 DESPLAZAMIENTO RAPIDO.

Al momento de leer esta instrucción el control, los ejes se desplazan con el avance máximo al que se

mueve la máquina, este avance es ajustado vía parámetros para cada eje, por lo tanto no podrá ser

ajustado por F. El desplazamiento se realiza en forma lineal, en dirección de cualquiera de los ejes o

interpolando el movimiento en dos o más ejes, formando un ángulo de 45 grados con respecto a la

distancia más corta de los ejes. Esto significa que al programar una distancia de 5" en X, Ven Y, 9" en Z,

en movimiento se ejecutaría moviéndose alternadamente en los tres ejes por 5" a 45 grados,

posteriormente 2" a 45 grados en los ejes Y, Z, y por ultimo 2" en el eje Z para llegar al objetivo.

Formato de programación:

G00 X__ Y__

X__ Z__

Y__ Z__

Ejemplo: Para programar un desplazamiento tomando como referencia el origen a una distancia de 5”

en X y 7" en Y, lo teclearía de la siguiente forma.

Programa: G00 X5.0 Y7.0

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 28 -

Manual de Operación y Programación P200M

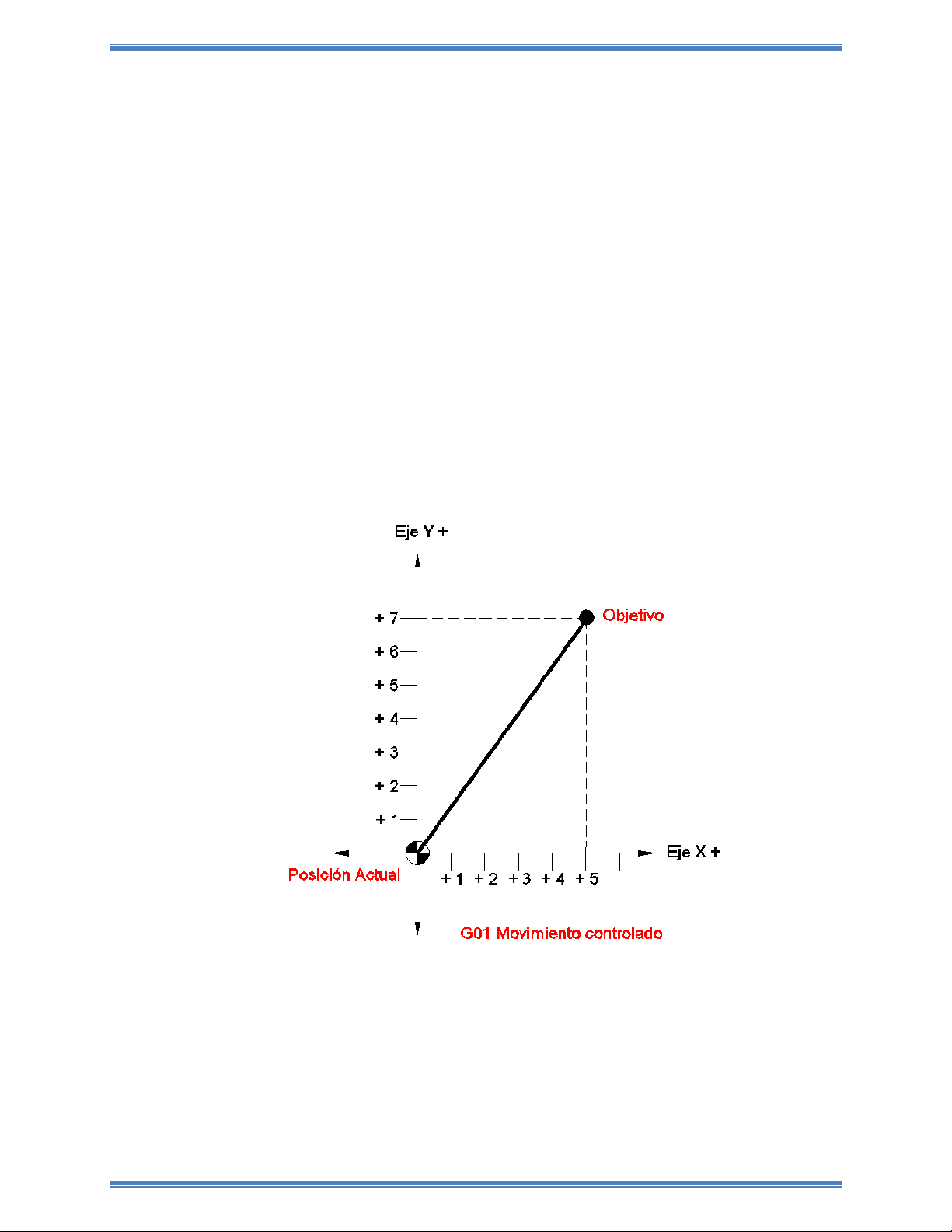

G01 INTERPOLACION LINEAL.

Con esta instrucción la herramienta se desplaza en forma lineal en uno o más ejes alternadamente

desde un punto inicial hasta un punto especificado por X, Y, Z, con un avance controlado especificado

por la letra F. el avance podrá ser en mm/Rev, mm/min, pulga/Rev, pulg/min, dicho avance variara de

acuerdo al tipo de herramienta, material, sujeción y condiciones de la máquina.

Las coordenadas pueden ser programadas en dimensiones absolutas, increméntales o mixtas.

Cuando el avance de una instrucción G01 no sea especificado en alguno de los renglones programados

la maquina ejecutara él ultimo avance programado.

Formato de programación:

G01 X__ Y__ F__

X__ Z__ F__

Z__ y__ F__

Ejemplo: Para programar un desplazamiento con avance controlado tomando como referencia el origen

a una distancia de 5" en X y 5" en Y, lo teclearía de la siguiente forma.

Programa: GO1 X5.0 Y7.0 F30

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 29 -

Manual de Operación y Programación P200M

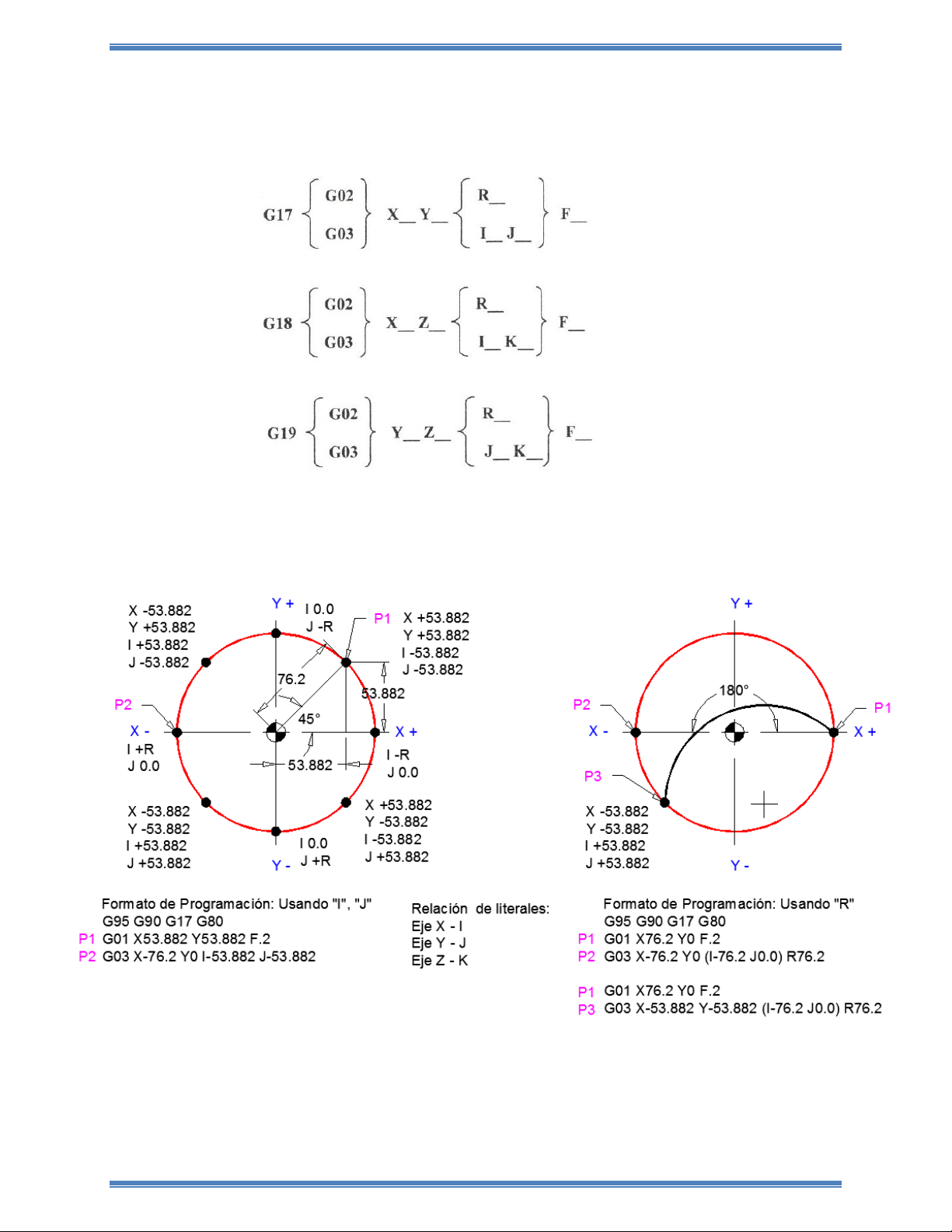

G02 INTERPOLACION CIRCULAR A FAVOR DE LAS MANECILLAS DEL RELOJ (CW).

La interpolación circular puede ser usada para generar recorridos en forma de arco.

Formato de programación.

Arcos en el plano X, Y.

Arcos en el plano X, Z.

G02 R_ G19 Y, Z

Patrón para la definición de literales: I, J y R.

Nota Importante:

R solo se puede usar hasta180 grados

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 30 -

Manual de Operación y Programación P200M

Designación del modo

Comando

Descripción de operación

Plano de trabajo

G17

G18

G19

Plano de trabajo X, Y.

Plano de trabajo X,Z

Plano de trabajo Y, Z

Dirección del movimiento

G02

G03

A favor de las manecillas

En contra de las manecillas

G90

Punto final

G91

(X,Y) (X,Z) (Y,Z)

(X,Y) (X,Z) (Y,Z)

Coordenadas del punto final y

sistema de programación

Coordenadas del punto final y

sistema de programación

Centro del arco referenciado del

punto de inicio

(I,J) (I,K) (J,K)

Determinan la distancia del punto

de inicio al centro del arco debe

incluir signo.

Radio del arco

R

Radio del arco.

1. – Códigos “G” y Asignaciones:

La siguiente tabla presenta un resumen de los códigos G empleados para operaciones de interpolación

circular, secuencia condiciones y datos necesarios que se deben asignar al renglón de programación.

2. - Dirección de la rotación.

Selección de la dirección de la rotación a favor de las manecillas (CW) o en contra de las manecillas del

reloj (CCW)

De acuerdo a los ejemplos anteriores podrá realizar arcos de un cuadrante completo, de dos cuadrantes

o segmentos de arcos que abarquen dos cuadrantes, partiendo siempre de un eje o partiendo de

cualquier punto entre ejes. Y en formato de programación solo será necesario especificar las

coordenadas X, Y, Z del objetivo y el radio R del arco. Siempre declare el plano de trabajo primero y

regrese al plano original cuando sea necesario.

Cuando el recorrido del arco a maquinar es mayor de dos cuadrantes con respecto al centro del mismo

arco, será necesario especificar los valores de I, J y K para substituir el valor de radio.

Cuando es necesario programar una circunferencia completa la R no será necesaria ya que el formato

de programación para círculos utiliza la I, J y K para indicar la distancia que existe del punto de inicio del

circulo al centro del mismo, utilizando la I cuando la distancia este sobre el eje X, la J cuando sea sobre

el eje Y, la K cuando sea sobre el Eje Z, esta distancia tomada de manera incremental, tomando como

referencia el punto de inicio, solo para definir esta distancia.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 31 -

Manual de Operación y Programación P200M

Ejemplo: para programar un radio.

Ejemplo: para programar un circulo, desplazándose primero sobre el eje X.

Ejemplo: para programar un circulo, desplazándose primero sobre el eje Y.

CORTE HELICOIDAL.

Para el corte helicoidal el formato de programación es muy semejante al anterior empleado para círculos

solo será necesario añadir el valor en el eje Z, este tipo de programación pude ser utilizado para la

interpolación de roscas, ranuras en rampa, etc. Con el corte helicoidal NO será posible generar una

rosca cónica (NPT).

Ejemplo: para programar un radio en rampa.

Ejemplo: para programar un circulo, desplazándose primero sobre el eje X.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 32 -

Manual de Operación y Programación P200M

Ejemplo: para programar un circulo, desplazándose primero sobre el eje Y.

G04 DEMORA.

Este comando es empleado para programar un tiempo de demora, donde la cantidad de tiempo será

determinado por la letra F. El comando de demora puede ser programado al final de un renglón de

programación. Durante la demora, el control realiza las siguientes acciones: checa la posición, se queda

sin movimientos en los ejes durante un periodo de tiempo, y reactiva los movimientos en el siguiente

renglón.

Existen dos posibles formatos de programación para este comando.

1.- G04 F__

Donde F determina el tiempo de demora.

El sistema de unidades para el tiempo de demora está determinado vía parámetros, y puede ser

seleccionado de las siguientes cuatro posibilidades: 1, 0.1, y .001 segundos.

El máximo tiempo de demora posible es 99999.999 segundos.

2.- G04 P__

Donde P determina el tiempo de demora.

Las unidades del sistema para el tiempo de demora son las mismas que para F.

G15 SELECCIÓN DEL SISTEMA DE COORDENADAS DE TRABAJO.

Este comando llama el sistema de coordenadas de trabajo, cero de trabajo, cero de programa etc. La

especificación estándar provee de un solo sistema de coordenadas, sin embargo algunas máquinas

tienen 20, 40 y hasta 100 sistemas de coordenadas de trabajo.

Formato de programación:

G15 H__

Donde H determina el número de sistema de coordenadas.

El sistema de coordenadas es seleccionado automáticamente por el control al momento de leer este

comando en un programa, la opción de tener varios números de sistemas de trabajo, pude ayudar en

facilitar la programación, ya que puede tener varios orígenes en el mismo programa o varios trabajos

diferentes sobre la mesa de trabajo, llamándolos de un solo programa o llamándolos de programas

diferentes.

G17 SELECCIÓN DEL PLANO DE TRABAJO.

Formato de programación: para X, Y.

G17

Este comando llama el sistema de coordenadas X, Y para que la máquina logre realizar los movimientos

necesarios de maquinado sobre estos dos ejes.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 33 -

Manual de Operación y Programación P200M

Este comando viene dado de alta en la máquina, por lo tanto no será necesario programarlo para

trabajar en este plano, al realizar cualquier programación de nueva creación la maquina siempre lo

tomara en el plano G17.

G18 SELECCIÓN DEL PLANO DE TRABAJO.

Formato de programación: para X, Z.

G18

Este comando llama el sistema de coordenadas X, Z para que la maquina logre realizar los movimientos

necesarios de maquinado sobre estos dos ejes.

Este comando deberá activarlo cuando sea necesario trabajar en el plano X, Z antes de ejecutar el

movimiento de maquinado.

Recuerde activar el plano de trabajo necesario para continuar cualquier programación después de haber

activado el G18.

G19 SELECCIÓN DEL PLANO DE TRABAJO.

Formato de programación: para Y, Z.

G19

Este comando llama el sistema de coordenadas Y, Z para que la maquina logre realizar los movimientos

necesarios de maquinado sobre estos dos ejes.

Este comando deberá activarlo cuando sea necesario trabajar en el plano Y, Z antes de ejecutar el

movimiento de maquinado.

Recuerde activar el plano de trabajo necesario para continuar cualquier programación después de haber

activado el G19.

Los planos G18 y G19 cuando desee realizar movimientos de maquinado tales como planos inclinados o

segmentos de arco con movimientos del eje Z al eje Y o X.

G30 POSICION DE HOME.

Es utilizado para retirar la herramienta de trabajo de la pieza con un movimiento rápido, el G30 P1 es el

punto de cambio de herramienta posicionándola en X, Y, Z dependiendo del tipo de máquina.

Si las coordenadas de P1 no le favorecen. Usted podrá determinar otro punto en otras coordenadas X, Y,

Z que podrá denominar P5 determinando cual eje desea que se mueva primero dependiendo de las

condiciones de trabajo.

La activación de un nuevo HOME POSITION se lleva a cabo vía parámetros.

NOTA: al determinar esta nueva posición deberá verificar que el recorrido a determinar no exceda del

recorrido máximo de la maquina ya que esta se saldrá de carrera y causara problemas. Utilizar del punto

número 5 en adelante hasta el 30, el punto número 1 es utilizado para el cambio de herramienta por lo

tanto no debe ser cambiado.

G40 Cancelación de compensadores de radio.

Este código deberá ser utilizado al terminar de maquinar cualquier tipo de perfil en el que se hayan

utilizado compensadores de radio ya que estos deberán de ser cancelados al término de su aplicación

con un G40.

G41 Compensador de radio por la izquierda.

Este código resta el radio de la herramienta al acercarse a la medida programada, permaneciendo a la

izquierda del perfil programado con respecto al frente de la dirección. Siempre se hará acompañar de

una D que indicara él número de compensador que debe considerar en sus movimientos, se recomienda

que este número corresponda con el número de herramienta utilizada. Fig. 1.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 34 -

Manual de Operación y Programación P200M

G42 Compensador de radio por la derecha.

Este código resta el radio de la herramienta al acercarse a la medida programada, permaneciendo a la

derecha del perfil programado con respecto al frente de la dirección. Siempre se hará acompañar de una

D que indicara él número de compensador que debe considerar en sus movimientos, se recomienda que

este número corresponda con el número de herramienta utilizada... Fig. 1.

Al utilizar los códigos G41 y G42 en la programación de un perfil nos ayudara a realizar una

programación de fácil interpretación ya que los valores numéricos de las coordenadas programadas

corresponderán casi en su totalidad a los valores de las cotas del plano de trabajo. Ya que al leer estos

códigos el control cuidara siempre la medida del trabajo.

G56 Compensador de largos de herramienta.

La función del compensador de largos de herramienta es colocar la punta de la herramienta sobre la

superficie de corte programada, sin importar cuál sea la longitud de la herramienta, compensando la

longitud de la herramienta, dada de alta en TOOL DATA, en la página de compensadores de largos de

herramienta. Fig. 2

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 35 -

Manual de Operación y Programación P200M

TABLA DE FUNCIONES DE CICLOS FIJOS O ENLATADOS

CODIGOS M, USADOS PARA LA SELECCIÓN DEL RETORNO AL NIVEL Z, R o LIMITE MAXIMO

EN EJE Z.

M52..... Retorno al límite superior en Z Fig. 3.

M53..... Retorno al punto ajustado en Z por el G71 Fig. 4.

M54..... Retorno al punto en Z, especificado por R Fig. 5.

En una secuencia de taladrados donde se interponga algún obstáculo que no permita a la herramienta

trasladarse de un punto de taladrado a otro punto de taladrado sobre el nivel R, utilice el M53 de los

códigos anteriores para levantar la herramienta hasta el punto necesario en Z para librar el obstáculo que

interfiere con el recorrido, posteriormente utilice el M54 para reanudar el retorno al nivel R en el resto de

los taladrados.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 36 -

Manual de Operación y Programación P200M

G71 RETONO AL NIVEL ESPECIFICADO POR Z.

Este código es utilizado para determinar un punto en determinado nivel del eje Z, se utiliza en

operaciones de taladrado para saltar obstáculos como grapas, escalones, etc. Que puedan intervenir en

el recorrido de la operación de taladrado. G71 Z_

G73 TALADRADO PROFUNDO DE ALTA VELOCIDAD.

Formato de programación:

Secuencia de maquinado:

Posicionamiento en avance rápido en los ejes X, Y.

Aproximación al nivel R con avance rápido.

Inicia operación de taladrado girando el husillo a favor de las manecillas de reloj y con

avance de corte recorriendo la distancia Q y retrocediendo la distancia d.

La herramienta permanece en el fondo del taladrado un tiempo especificado por P.

La herramienta retorna al nivel R en avance rápido.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 37 -

G74 MACHUELEADO IZQUIERDO FLOTANTE

G274 MACHUELADO IZQUIERDO RIGIDO.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R con avance rápido.

Arranca el husillo en CCW, y principia avanzar convence de corte.

Al llegar a la profundidad en Z toma un tiempo de demora para hacer el cambio de

rotación de CCW a CW.

Retorna al nivel R girando en CW y con avance de corte.

Ya en el nivel R, toma un tiempo de demora para cambiar nuevamente el giro a CCW.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 38 -

G76 MANDRINADO FINO.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R, con avance rápido.

Inicia operación de mandrinado, hasta el nivel Z con avance de corte y giro del husillo

CW.

La herramienta permanece un tiempo de demora en el nivel Z, se retrae el husillo una

distancia en Z especificada vía parámetros, paro de giro del husillo y orientación, y la

herramienta de corte es retirada una distancia Q o I, J de la pared maquinada.

La herramienta retorna al nivel R, con avance rápido.

La herramienta de corte se retorna la distancia movida por Q o I, J.

G80 CANCELACION DE CICLOS FIJOS.

El G80 es un comando de cancelación de todos los ciclos fijos como el G73, G74, G76, G81, hasta G87

y G89, cancela todos los comandos que definen las operaciones de taladrado tales como el punto R y el

nivel Z. Todas las operaciones especificadas (G00, G01, G03, etc.) Antes del ciclo fijo son restablecidas,

a un mismo tiempo, el código M05 es generado y la rotación del husillo es detenida.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 39 -

G81 y G82 CICLO DE TALADRADO.

Formato de programación.

Manual de Operación y Programación P200M

Nota: el G81 y el G82 pueden ser utilizados de igual forma.

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R con avance rápido.

Inicia la operación de taladrado con avance de corte hasta el nivel Z, girando el husillo

en dirección de las manecillas del reloj CW.

La herramienta de corte toma un tiempo de demora en el nivel Z determinado por Z.

La herramienta retorna al nivel R con avance rápido y el husillo girando a favor de las

manecillas del reloj CW.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 40 -

G83 CICLO DE TALADRADO PROFUNDO.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R con avance rápido.

Inicia la operación de taladrado con avance de corte hasta consumir la distancia

determinada por Q, girando el husillo en dirección de las manecillas del reloj CW. La

herramienta es retornada hasta el nivel R con avance rápido.

La herramienta penetra nuevamente con avance rápido hasta el punto "d" por encima del

nivel Q previamente maquinado, inicia nuevamente la operación de maquinado

recorriendo la distancia Q+d.

La herramienta retorna hasta el nivel R.

Los puntos cuatro 4 y 5 se repiten hasta alcanzar la profundidad de nivel Z.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 41 -

G84 MACHUELEADO DERECHO FLOTANTE.

G284 MACHUELADO DERECHO RIGIDO.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R con avance rápido.

Arranca el husillo en CW, y principia a roscar con avance de corte.

Al llegar a la profundidad en Z toma un tiempo de demora para hacer el cambio de

rotación de CW a CCW.

La herramienta es retornada al nivel R girando en CCW y con avance de corte.

Ya en el nivel R, toma un tiempo de demora para cambiar nuevamente el giro del husillo

a CW.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 42 -

G85, G89 CICLO DE RIMADO.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R con avance rápido.

Arranca el husillo en CW, inicia el maquinado con avance de corte.

Al llegar a la profundidad en Z toma un tiempo.

La herramienta es retornada al nivel R girando en CW y con avance FA.

Nota: Si el comando FA no fue especificado para el retorno a al punto R tomara el valor de F.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 43 -

G86 CICLO DE MANDRINADO COMÚN.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido.

Aproximación al nivel R con avance rápido.

Arranca el husillo en CW, inicia el maquinado con avance de corte.

Al llegar a la profundidad en Z toma un tiempo y el husillo es detenido.

La herramienta es retornada al nivel R con el husillo en stop y con avance rápido.

Ya en el punto R el husillo arranca en CW.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 44 -

G87 MANDRINADO POSTERIOR.

Formato de programación:

Manual de Operación y Programación P200M

Secuencia de maquinado:

Posicionamiento en X, Y con avance rápido, con el husillo en alto y orientado.

La herramienta llega en la distancia Q con respecto a la posición X, Y.

Se desplaza al nivel R, con avance rápido.

Ya en el nivel R, la herramienta es movida la distancia Q hasta quedar en 1a posición del

primer paso (X; Y) después de moverse esta distancia el husillo arranca en sentido

contrario a las manecillas del reloj (CCW).

Se desplaza hacia el nivel Z con avance de maquinado en dirección positiva del eje.

La herramienta toma un tiempo de demora en el nivel Z, se retracta en dirección

negativa una distancia ajustada vía parámetros, paro y orientación del husillo y se

desplaza nuevamente la distancia Q.

La herramienta retorna a un nivel Z en dirección positiva del eje, con avance rápido.

La herramienta se desplaza la distancia Q para posesionares en el punto especificado

en el primer paso (X, Y).

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 45 -

Manual de Operación y Programación P200M

G90 SISTEMA DE PROGRAMACION ABSOLUTO.

Este sistema de programación es aquel que toma como referencia un solo plano de trabajo, o un sistema

de coordenadas fijo donde todas las coordenadas programadas serán acotadas desde un punto de

referencia siendo este el origen de un sistema de coordenadas cartesiano, para definir cualquier perfil de

pieza de trabajo.

En el centro de maquinado OKUMA no es necesario especificarle el sistema absoluto de programación

(G90) ya que la maquina lo tiene dado de alta, por lo tanto, al iniciar la programación siempre iniciara en

absoluto.

Ejemplo: localización de las coordenadas X, Y, para formar un cuadrado de 6 x 5, en sistema absoluto

(G90).

G91 SISTEMA DE PROGRAMACION INCREMENTAL.

Este sistema de programación es aquel que utiliza un sistema de coordenadas flotante, en el cual toma

como referencia el último punto especificado, incrementándose la distancia para aproximarse al siguiente

punto a establecer.

Ejemplo: localización de las coordenadas X, Y, para formar un cuadrado de 6 x 5, en sistema incremental

(G91).

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 46 -

Manual de Operación y Programación P200M

G94 AVANCE EN DISTANCIA POR TIEMPO.

Este sistema de avance es ejecutado por la maquina en mm/min o en pulg/min dependiendo del sistema

de unidades que se utilice. Por lo tanto si se programa un avance de 10 pulg. La máquina tardaría un

minuto en recorrer la distancia.

Este sistema de avance las maquinas OKUMA lo tienen dado de alta, por lo tanto, al programar el

avance en un programa la maquina lo tomara en distancia por minuto, si deseara otro sistema de avance

deberá ser especificado.

G95 AVANCE EN DISTANCIA POR REVOLUCION.

Este sistema de avance es ejecutado por la maquina en mm/rev o en pulg/rev dependiendo del sistema

de unidades que se utilice. Por lo tanto si se programa un avance de .010 pulg/rev, la maquina recorrerá

la distancia programada por cada vuelta que de la herramienta.

FUNCION DE COMANDO ANGULAR.

La función de comando angular puede ser usada para mover en determinada dirección o un punto

definido por el valor de una coordenada y un ángulo, deberá seleccionar el plano de trabajo, el valor de

la coordenada y el ángulo medido con respecto al eje horizontal desde la posición actual hasta la

posición deseada.

El comando de ángulo se especifica con AG = _ seguido de un valor numérico. El ángulo deberá ser

especificado en grados, admitiendo valores negativos.

Ejemplo: en el plano X, Y.

N01 G00 X100 Y100

N02 G01 X200 AG=30

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 47 -

Manual de Operación y Programación P200M

DESCRIPCION DE CODIGOS M

M00 PARO DE PROGRAMA.

Este código al ser programado, suspenderá la ejecución de un programa al ser leído por el control, y solo

reanudara la operación al ser presionado nuevamente el botón de CYCLE START. Puede ser utilizado

para la verificación de una medida, desalojar virutas etc. Previamente ubicado el momento donde se

presente la necesidad de realizar estas operaciones.

M01 PARO OPCIONAL.

La función de este código es muy similar a la función del anterior ya que también suspenderá la

ejecución de un programa al ser leído por el control.

Solo que este código solo suspenderá la ejecución del programa cuando el operador lo desee,

activándolo desde el panel de control. Con la tecla OPTIONAL STOP, dando al operador la oportunidad

de suspender la ejecución del programa solo cuando sea necesario o después de determinado número

de piezas.

M02 FIN DE PROGRAMA.

Este código determina el fin de programación, siempre será tecleado después de haber especificado en

el programa todas las operaciones y forma de la pieza a maquinar.

Cuando el control lee este código, restablece las operaciones programadas al inicio del programa,

dejando el programa preparado para una nueva ejecución.

M03 GIRO DEL HUSILLO A FAVOR DE LAS MANECILLAS (CW).

Este código solo indicara la dirección del giro del husillo, siempre se debe complementar con la letra S

que determinara el número de revoluciones a las que estará funcionando.

Formato de programación: M03 S_

M04 GIRO DEL HUSILLO EN CONTRA DE LAS MANECILLAS (CCW).

Este código solo indicara la dirección del giro del husillo, siempre se debe complementar con la letra S

que determinara el número de revoluciones a las que estará funcionando.

Formato de programación: M04 S

M05 PARO DE HUSILLO.

Este código detendrá el movimiento del husillo, previamente activado por los códigos M03 o M04. Este

no será necesario especificarlo para realizar cambios de herramienta o por fin de programa ya que el

control al leer el código M6 o M2, activa el paro del husillo.

M06 CAMBIO DE HERRAMIENTA.

Al leer este código el control, la maquina realizara un cambio de herramienta. Deberá acompañares de

una T que determinara el número de herramienta que se pretende cambiar. Deberá ser programado al

termino de las operaciones de cada herramienta si se desea continuar las operaciones de maquinado

con otra herramienta.

Formato de programación: M6 T_

M08 ENCENDIDO DEL REFRIGERANTE.

Este código activa el interruptor de encendido de la bomba del depósito de refrigerante, se recomienda

programarse antes del primer movimiento rápido de acercamiento al trabajo, asegurándose de esta

forma de que al iniciar la operación de corte, este activa la presión del fluido sobre el filo de la

herramienta.

M09 APAGAR REFRIGERANTE.

Con este código el control apaga el encendido de la bomba del depósito de refrigerante.

M12 ACTIVA EL AIRE POR LAS BOQUILLAS DEL HUSILLO.

Activación del aire por las boquillas exteriores del husillo, para limpieza o lanzarlo junto con el soluble

hacia la herramienta.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 48 -

Manual de Operación y Programación P200M

M15 GIRO DE LA MESA A FAVOR DE LAS MANESILLAS DEL RELOJ.

Este código normalmente se acompaña de la letra B que determina el número de grados que se desea

girar la mesa. Este código es utilizado con la finalidad de que la mesa alcance la posición especificada

por B por el lado más corto a recorrer.

Formato de programación: M15 B_

M16 GIRO DE LA MESA EN CONTRA DE LAS MENESILLAS DEL RELOJ.

Este código normalmente se acompaña de la letra B que determina el número de grados que se desea

girar la mesa.

Formato de programación: M16 B_

NOTA: La finalidad de los dos códigos anteriores es tomar la vía más corta para llegar al número de

grados programados.

M19 ORIENTACION DEL HUSILLO.

Con este código el husillo es orientado a la posición adecuada para realizar un cambio de herramienta. al

teclearlo en MDI y ejecutarlo el husillo simplemente se orientara y se trabara en esa posición.

M30 FIN DE PROGRAMA.

Este código tiene la misma función del M02. Deberán de programarse al final de un programa para indica

el fin de programa. Cuando este código es leído por el control cancela todas las operaciones del

programa y lo restablece al inicio del programa dejándolo preparado para una nueva ejecución.

M50 ACTIVA EL SOLUBLE DE BAJA PRECION ATRAVES DEL HUSILLO.

Este código activa el soluble de baja presión en las maquinas que cuentan con refrigerante atrevas de la

herramienta.

M51 ACTIVA EL SOLUBLE DE ALTA PRECION ATRAVES DEL HUSILLO.

Este código activa el soluble de alta presión en las maquinas que cuentan con refrigerante atrevas de la

herramienta.

M52 RETORNO AL LIMITE SUPERIOR EN Z.

Este código funciona en los ciclos fijos de taladrado, cuando es leído por el control el eje Z es retornado

hasta el límite máximo superior después de cada operación de taladrado.

M53 RETORNO AL NIVEL ESPECIFICADO EN Z.

Este código tiene una aplicación muy semejante al anterior, solo que este retorna al eje Z a un nivel

especificado por Z y comandado por el código G71.

M54 RETORNO AL NIVEL R.

Con este código en ciclos fijos de taladrado el eje Z es retornado al nivel especificado por R.

Después de haber utilizado los M52 o M53 si deseara continuar con el retorno al nivel R, deberá

especificarlo en la coordenada donde desee continuar retornando a ese nivel.

M60 CAMBIO DE MESA.

En las máquinas que cuentan con una o más mesas de trabajo este código es utilizado para generar el

cambio de mesa.

NOTA:

Para la escritura de códigos de las listas anteriores al realizar un programa no será necesario escribir los

ceros intermedios en cada uno de los comandos tecleados.

El código G94, G90 y G17 la maquina los tiene dados de alta por lo tanto no será necesario

especificarlos en los programas cargados en la memoria de la máquina.

CNCXpert Optimización de Maquinado CNC, José González P á g i n a | - 49 -

Manual de Operación y Programación P200M

Los equipos OKUMA emplean un sistema de posicionamiento absoluto. Por lo tanto no será necesario

referencia la maquina al momento de ser encendida ya que siempre sabrá en qué punto se encuentra

situada.

Toda la información contenida en un programa de trabajo deberá ser tecleada con letras mayúsculas.