Page 1

< Series 0+-MODEL F Plus

规格说明书

© FANUC CORPORATION, 2019

B-64692CM/01

Page 2

·本说明书的任何内容不得以任何方式复制。

·本机的外观及规格如需改良而变更,恕不另行通知。

本说明书中所载的商品,受到日本国《外汇和外国贸易法》的限制。从日本出口该商品时,

可能需要日本国政府的出口许可。

另外,将该商品再出口到其他国家时,应获得再出口该商品的国家的政府许可。此外,某些

商品可能还受到美国政府的再出口法的限制。若要出口或再出口该商品时,请向我公司洽询。

我们试图在本说明书中描述尽可能多的情况。

然而,要在本说明书中注明所有禁止或不能做的事宜,需要占用说明书的大量篇幅,所以本

说明书中没有一一列举。

因此,对于那些在说明书中没有特别指明可以做的事,都应解释为“不可”。

本说明书中记载了本公司商品以外的程序名称及设备名称等,而这些商品都标注了各厂商的

注册商标。

但是,正文中有的地方未明确标注®及TM标记。

Page 3

B-64692CM/01 安全使用须知

安全使用须知

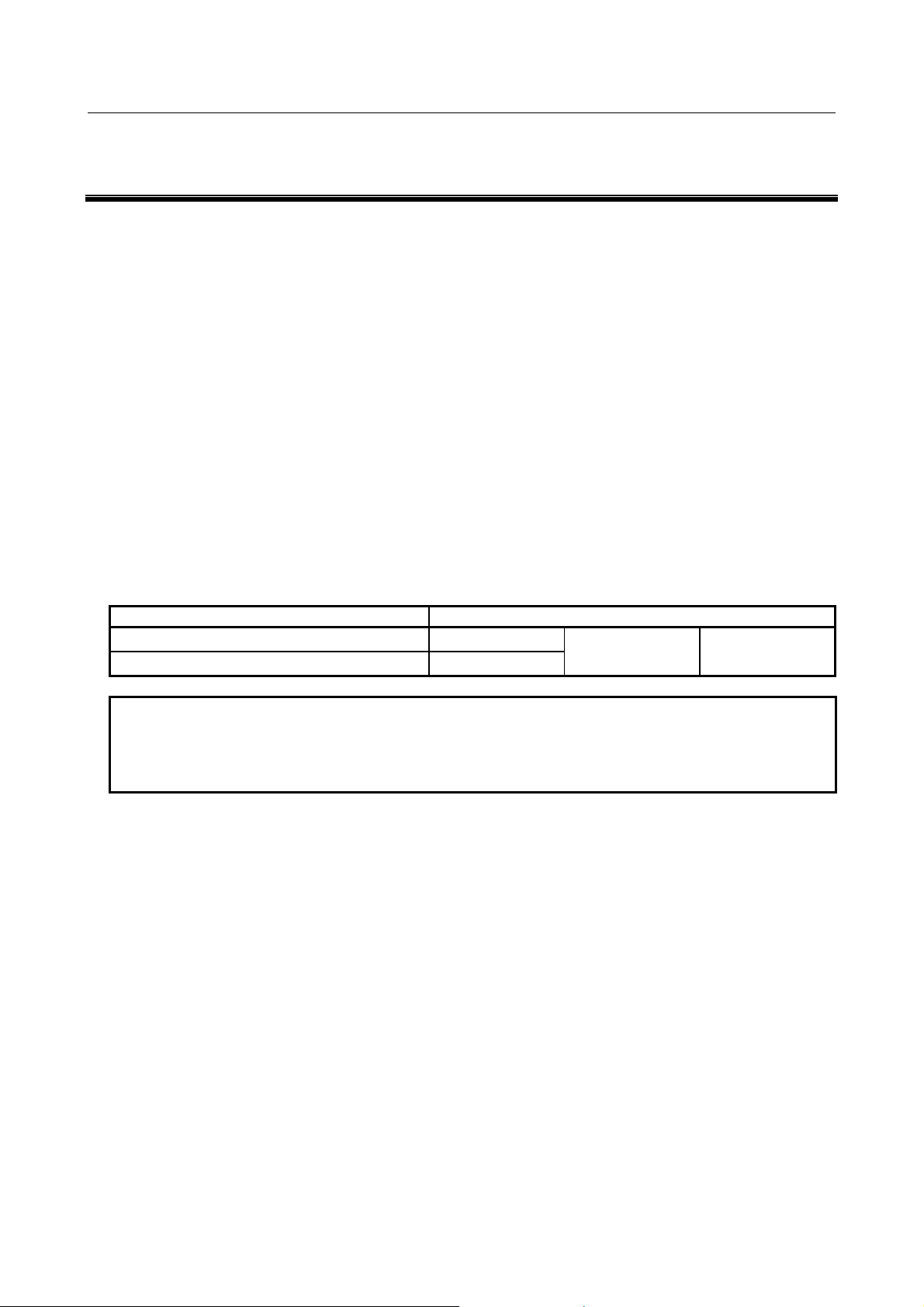

警告、注意和注释

警告

用于在错误操作时,有可能会出现使用者死亡或者受重伤等危险的情况。

注意

用于在错误操作时,有可能会出现人员轻伤或中度受伤、物品受损等危险的情况。

注释

用于记述补充说明属警告或者注意以外的事项。

一般警告和注意

警告

在实际加工工件时,不能一上来就运转机床,要充分确认机床的动作状态;确认项目包括:使用单程序段、进

给速度倍率、机床锁定等功能或没有安装刀具和工件时的空载运转。如果不能肯定机床运转正常,会因为机床

预想不到的运转而损坏工件或者机床,或导致操作人员受伤。

机床运转之前应认真检查是否已经正确输入想要输入的数据。

使用不正确的数据运转机床,会因为机床预想不到的运转而损坏工件和机床,或导致操作人员受伤。

要确保进给速度与打算进行的操作相适应。一般地讲,每台机床其最大进给速度受到限制。根据运转内容的不

同,最佳速度也不同,请依照机床说明书执行。

如果机床运转的速度不正确,会给机床带来预想不到的负荷,从而损坏工件和机床,或导致操作人员受伤。

当使用刀具补偿功能时,请充分确认补偿方向和补偿值。使用不正确的数据运转机床,会因为机床预想不到的

运转而损坏工件和机床,或导致操作人员受伤。

5

制造商已经设置了

CNC和PMC

参数的最佳值,一般情况下用户不必改变。然而,在迫不得已必须改变参数时,

在改变前,必须弄懂该参数的功能。

如果参数设置不正确,则会因为机床预想不到的运转而损坏工件和机床,或导致操作人员受伤。

为了更加安全地使用 CNC 装置附带的机床(以下简称“机床”),“安全使用须知”描述与 CNC 装置相关的安装注意事

项。用户所使用的某些 CNC 装置虽然没有相对应的功能,但已经标上了该项注意事项,用户在阅读时可以忽略。

有关机床的安全注意事项,请参阅机床制造商提供的说明书。

凡是编写机床程序和进行机床操作的作业人员,必须在充分理解机床制造商提供的说明书和本说明书的内容后再使用。

本说明书中,为保障使用者的人身安全及防止机床破损,根据安全注意事项的不同程度,正文中分别以“警告”及“注

意”来标记说明。

另外,补充说明内容以“注释”标记说明。

在使用之前,必须熟读这些“警告”、“注意”和“注释”中所叙述的事项。

• 请仔细阅读本说明书,并加以妥善保管。

1

2

3

4

s-1

Page 4

安全使用须知 B-64692CM/01

注意

接通电源后,在位置显示画面或报警画面显示在

装置的画面上之前,不要触摸

单元上的任何按键。

单元上的某些键是为维护或别的特殊操作而设置的,按压这些键中的任何一个,都会使

处于预想不

到的状态,在这种状态下启动机床有可能导致机床预想不到的运转。

操作说明书说明

装置具备的全部功能,其中包括选项功能。应注意的是,所选的选项功能将随着机床型

号不同而不同。因此,说明书中所载的有些功能不能使用,用户应事先确认机床的规格。

某些功能可能是按机床制造商的要求提供的。当使用这些功能时,关于使用方法和注意事项,请参阅机床制造

商提供的说明书。

液晶显示屏使用非常精密的加工技术制作而成,但是由于其特性,有时会存在像素缺陷和经常点亮的像素。但

是这并非故障,请予谅解。

注释

程序、参数和宏变量都存储在

装置内部的永久性存储器中。通常,即使接通/断开电源,存储内容也不会

丢失。但是,有时会因为不注意而将这些数据删除掉,或者在修复故障时,需要清除永久性存储器中的全部数

据。

为避免上述情况的发生,确保被删除数据的迅速恢复,应将这些数据制成备份并妥善保管起来。

与编程有关的警告和注意

警告

1

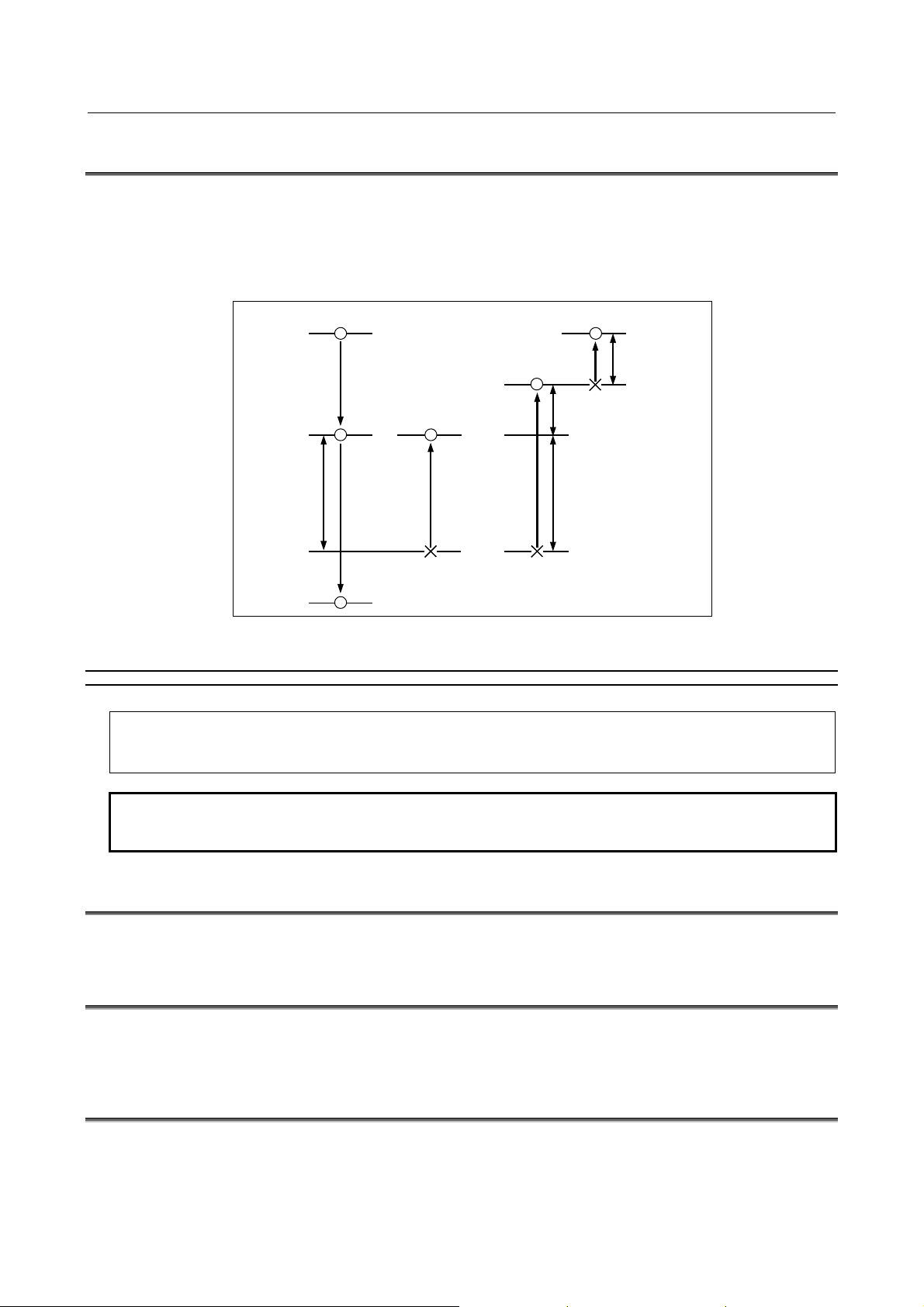

坐标系设定

如果坐标系的设定不正确,即使程序的移动指令正确,也会导致机床预想不到的运转。

这种情况会损坏刀具、机床和工件,或导致操作人员受伤。

用非直线插补法定位

当用非直线插补法定位时(即在起点和终点之间采用非线性运动定位模式),在进行编程之前,必须仔细确认

刀具的路径。

由于定位是在快速进给下进行的,如果刀具与工件相碰,就会损坏刀具、机床和工件,或导致操作人员受伤。

旋转轴动作的功能

编制极坐标插补或法线方向控制等的程序时,应格外注意旋转轴的速度。程序编得不合适,会使旋转轴的速度

变得过快,或由于工件的安装方法不当,工件因离心力而脱落。

这种情况会损坏刀具、机床和工件,或导致操作人员受伤。

英制/米制转换

由英制输入转为米制输入,或由米制输入转为英制输入,并不转换工件原点偏置值、各类参数和当前位置等单

位。因此,在运行机床之前,必须充分确认这类数据的单位。试图用错误的数据进行操作,会损坏刀具、机床

和工件,或导致操作人员受伤。

周速恒定控制

在周速恒定控制中周速恒定控制轴的工件坐标系的当前位置接近零点时,主轴的速度会变得过快,因此,必须

正确指定最大转速。如果没有正确指定最大转速,就会损坏刀具、机床和工件,或导致操作人员受伤。

6

行程检查

对于需要进行手动参考点返回的机床,在接通电源后,务必进行手动参考点返回。在手动参考点返回之前,行

程检查失效。注意,在行程检查失效的状态下,即使行程超出限制,也不会有报警发出,从而损坏刀具、机床

和工件,或导致操作人员受伤。

7

路径间干涉检测

路径间干涉检测是根据在自动运行期间所指定的刀具数据进行的。如果指定的刀具与实际使用的刀具不匹配,

就不能正确进行干涉检查,从而损坏刀具和机床,或导致操作人员受伤。

接通电源时以及手动选择一个刀架后,务必在自动运行下指定所用刀具的刀具号。

1

MDI

2

3

4

下面叙述与编程有关的主要安全注意事项。

在编程时,请仔细阅读操作说明书,充分理解里面的内容。

2

3

4

CNC

CNC

CNC

MDI

CNC

5

s-2

Page 5

B-64692CM/01 安全使用须知

注意

绝对/增量模式

如果用绝对值编写的程序在增量模式下执行,或者用增量值编写的程序在绝对模式下执行,会导致机床预想不

到的运转。

平面选择

在圆弧插补/螺旋插补/固定循环等中,如果指定的平面不正确,会导致机床预想不到的动作。详情请参阅各自

的功能描述。

扭矩极限跳过

在试图进行扭矩极限跳过之前,务必将扭矩极限设为有效。

如果在扭矩极限失效的状态下指定扭矩极限跳过,将执行移动指令而不产生跳过动作。

可编程镜像

注意:当可编程镜像被设为有效时,之后的程序动作将会发生很大的变化。

补偿功能

如果在补偿功能模式下指定机床坐标系的指令或与参考点返回相关的指令,则会暂时取消补偿,从而导致机床

预想不到的运转。

因此,在发出上述任何指令之前,先取消补偿功能模式。

与操作有关的警告和注意

警告

1

手动运行

手动运行机床时,要把握刀具和工件的当前位置,还要充分确认移动轴、移动方向和进给速度的选择没有错误。

错误操作会损坏刀具、机床和工件,或导致操作人员受伤。

手动参考点返回

对于需要进行手动参考点返回的机床,在接通电源后,务必进行手动参考点返回。如果不首先进行手动参考点

返回就操作机床,会导致机床预想不到的运转。另外,在进行手动参考点返回之前,行程检查失效。

这种情况会损坏刀具、机床和工件,或导致操作人员受伤。

手动手轮进给

手动手轮进给时,若选择

倍等较大的倍率旋转手轮,会使刀具和转台的移动速度加快。因此,运转时如果

不加注意,就会损坏刀具、机床和工件,或导致操作人员受伤。

4

倍率的失效

在螺纹切削、刚性攻丝或其他攻丝期间,当指定宏变量倍率失效或取消倍率而倍率失效时,将成为预想不到的

速度,从而损坏刀具、机床和工件,或导致操作人员受伤。

5

零点/预设操作

当机床处于程序执行中时,原则上不要进行零点/预设操作。

若在程序执行中进行零点/预设操作,在之后的程序执行过程中,机床将执行预想不到的动作。

这种情况会损坏刀具、机床和工件,或导致操作人员受伤。

工件坐标系位移

手动干预、机床锁定或镜像都会导致工件坐标系位移。因此,在执行程序之前,必须认真确认坐标系。

如果不考虑工件坐标系的位移而执行程序,会导致机床预想不到的运转。

这种情况会损坏刀具、机床和工件,或导致操作人员受伤。

软件操作面板和菜单开关

利用软件操作面板和菜单开关,可以从

单元指定机床面板不支持的操作,如改变模式、改变倍率值、指

定

进给指令等。

因此,如果不注意操作

单元键,会导致机床预想不到的运转。这种情况会损坏刀具、机床和工件,或导

致操作人员受伤。

(复位)键

按下

键时,执行中的程序停止。结果,伺服轴也会随之停止,但是,

键由于

单元的故障

等原因而有可能不起作用,为了确保安全,在需要停止电机时,不要按下

RESET

键,而应使用紧急停止按钮。

1

2

3

4

5

本节示出与操作机床有关的为确保安全的主要注意事项。

在进行操作时,请仔细阅读操作说明书,充分理解里面的内容。

2

3

100

6

7

JOG

8 RESET

RESET

MDI

MDI

s-3

RESET

MDI

Page 6

安全使用须知 B-64692CM/01

注意

手动干预

如果在程序执行过程中进行手动干预,根据不同的状态,在重新启动机床时,移动路径会有所不同。因此,手

动干预之后,在重新启动机床之前,应确认手动绝对开关、参数和绝对/增量指令模式等的状态。

进给保持、倍率和单程序段

使用用户宏程序系统变量

,可使进给保持、进给速度被率和单程序段功能失效。这时,由操作人员进行

的这些操作将会失效,操作机床时必须格外小心。

空运行

通常采用空运行来确认机床的运转性能。空运行时机床以空运行速度运转,该速度不同于用程序指定的进给速

度。有时机床会在快速进给下运动。

编辑程序

如果机床暂停加工,之后对加工中的程序进行修改、插入或删除,然后继续执行该程序,就会导致机床预想不

到的运转。对正在使用的加工程序进行修改、插入或删除是十分危险的,原则上不要擅自为之。

与日常维护有关的警告

警告

存储器备份电池的更换

更换电池的工作只有那些已经接受过维修培训和安全培训的人员才能胜任。

在打开机柜更换电池时,切勿触碰高压电路部分(标有

标记并配有防触电外壳)。

触摸不加盖的高压电路,会导致触电。

注释

靠电池来保存存储器的数据,即使在无外部电源供应的情况下也必须保存诸如程序、偏置值、参数等数据。

当电池的电压下降时,机床操作面板上或画面上会显示电池电压下降报警。

当电池电压下降的报警显示后,应在一周内更换电池。若不更换电池,存储器中的数据将会丢失。

电池的更换步骤,请参阅操作说明书(车床系统/加工中心系统通用)的Ⅳ.维护篇中的电池更换方法。

警告

绝对脉冲编码器电池的更换

本作业只允许些已经接受过维修培训和安全培训的人员实施。

在打开机柜更换电池时,切勿触碰高压电路部分(标有

标记并配有防触电外壳)。

触摸不加盖的高压电路,会导致触电。

注释

绝对脉冲编码器靠电池来保存绝对位置的数据。

当电池的电压下降时,机床操作面板上或画面上会显示出绝对脉冲编码器的电池电压下降报警。

当电池电压下降的报警显示后,应在一周内更换电池。若不更换电池,绝对脉冲编码器内部的绝对位置数据将

会丢失。

更换电池的方法,请参阅

FANUC SERVO MOTOR AMPLIFIER αi series

维修说明书。

警告

保险丝的更换

在更换烧断的保险丝之前,应先找到造成保险丝熔断的原因并将它排除。

因此,只有那些已经接受过维修培训和安全培训的人员才能胜任此项工作。

在打开机柜更换保险丝时,切勿触碰高压电路部分(标有

标记并配有绝缘盖)。

触摸不加盖的高压电路,会导致触电。

1

2

3

4

1

CNC

#3004

2

3

s-4

Page 7

B-64692CM/01 安全使用须知

警告

4

要以避免直接溅到切屑或切削液的模式使用控制器单元、显示单元、

MDI

单元以及机床操作面板。此外,即使

以避免切削液直接溅到的模式进行使用,包含有活性度较高的硫磺或氯的切削液、被称为合成型的无油切削液、

或者碱度较高的水溶性切削液,给控制单元以及周边单元造成的影响尤其大,有可能会发生如下所示的故障,

希望予以注意。

有关含有活性度较高的硫磺或氯的切削液

在含有硫磺或氯的切削液中,有的活性度非常高。这样的切削液若附着于

以及周边单元,将有可能与

树脂等材料引起化学反应,导致腐蚀或劣化。此外,若侵入到

以及周边单元的内部,将有可能使得作

为部件材料使用的铜和银等金属腐蚀,导致部件不良。

关于渗透性较高的合成型的切削液

将

(聚二醇)等用于润滑成分的合成型的切削液中,有的渗透性非常高。这样的切削液,即使是密闭

性较好的装置,也很容易从密封垫等中渗透到内部,若进入到

以及周边单元的内部,有可能会引起绝

缘劣化或部件不良。

关于碱度较高的水溶性切削液

通过脂肪族醇胺等来提高pH值的切削液中,具有在标准稀释时成为

以上的强碱性的切削液。这样的

切削液若附着于

CNC

以及周边单元表面,将有可能与树脂等材料引起化学反应,导致腐蚀或劣化。

PAG

CNC

CNC

CNC

pH10

s-5

Page 8

Page 9

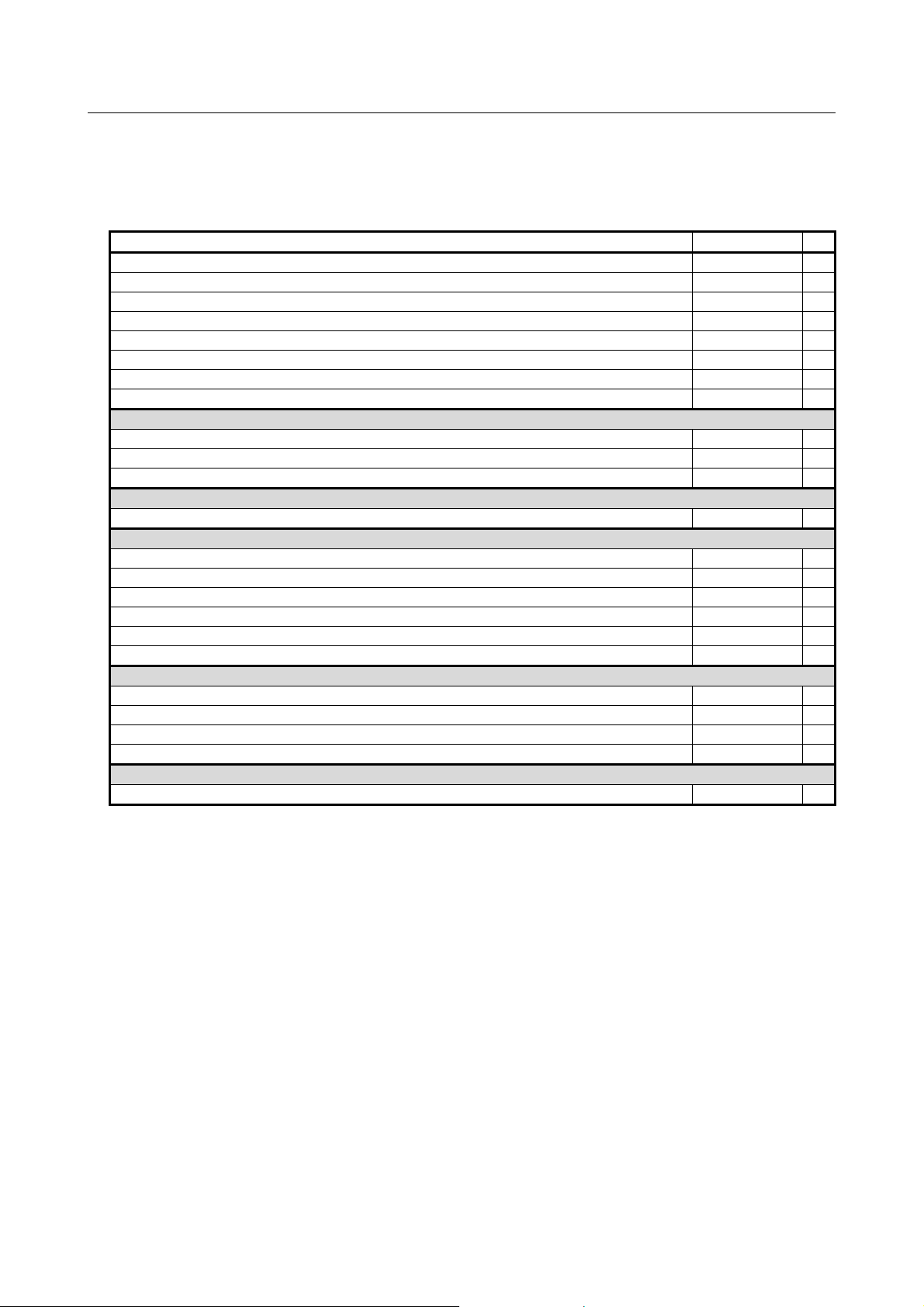

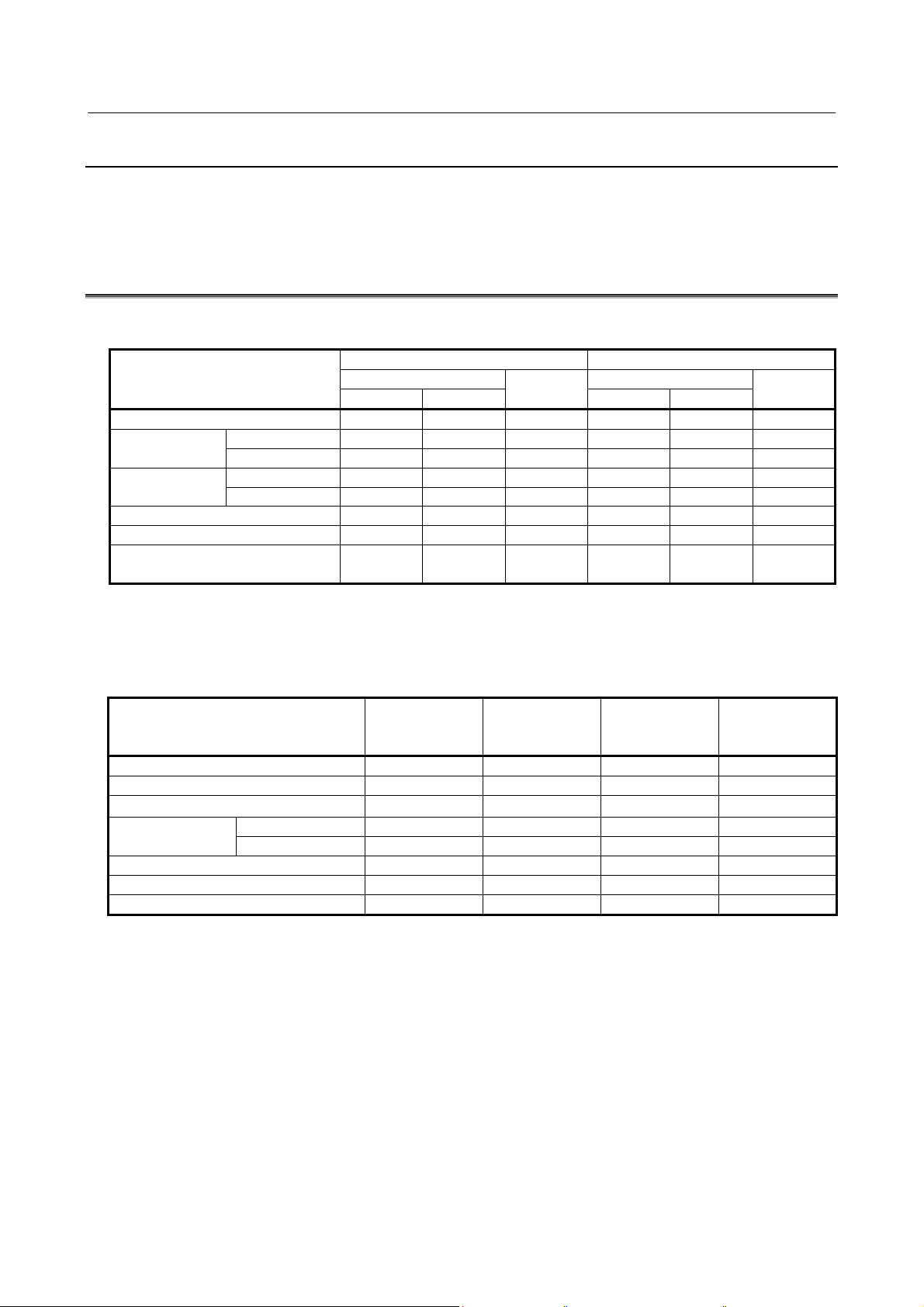

B-64692CM/01 目录

目录

安全使用须知 ................................................................................................................................. s-1

I. 概述

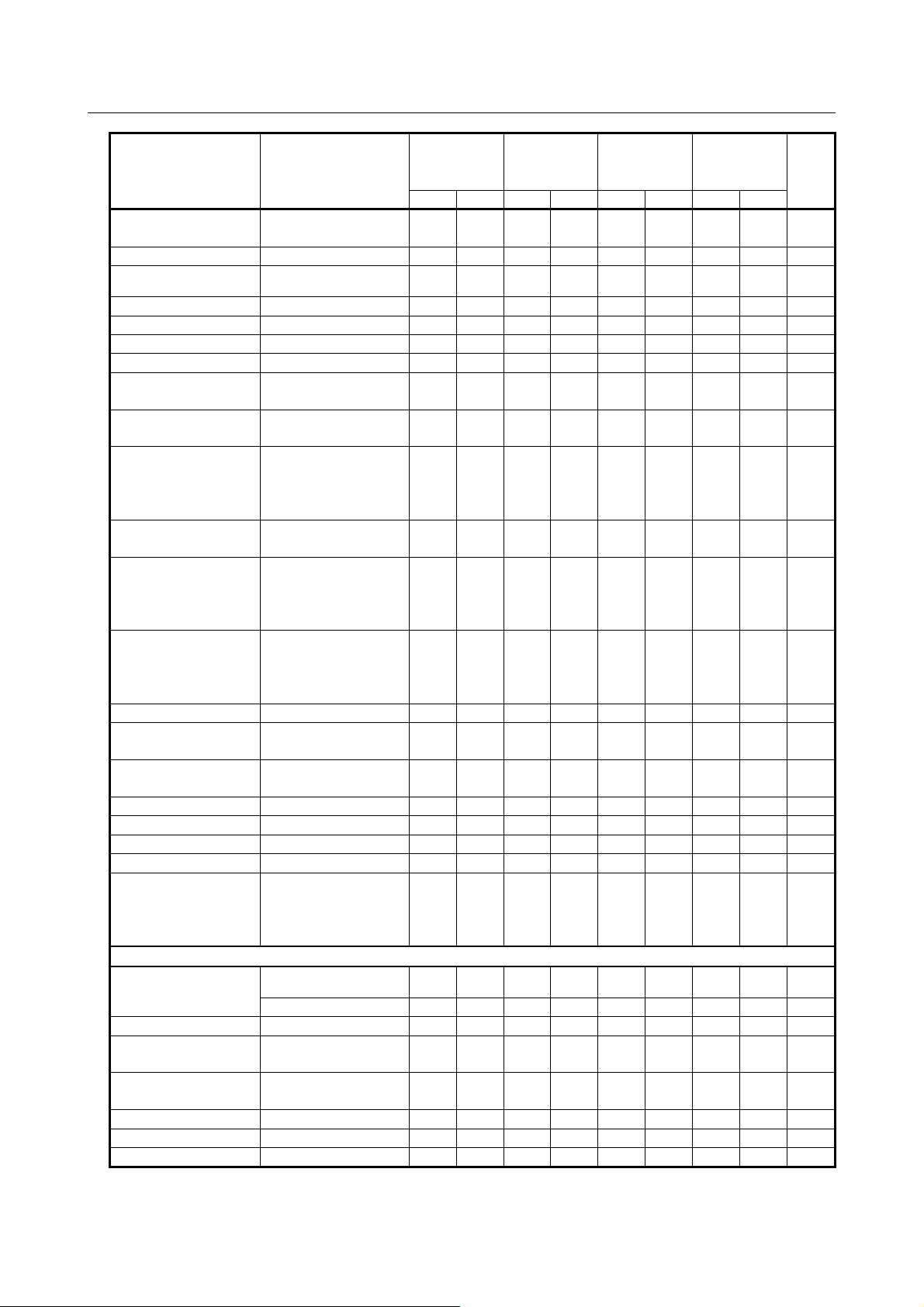

1 概述 ........................................................................................................................................... 3

2 规格一览表 ............................................................................................................................... 6

II. NC 功能

1 轴控制 ..................................................................................................................................... 37

1.1 最大总控制轴数 ................................................................................................................................. 37

1.2 机床组数 ............................................................................................................................................. 37

1.3 控制路径数 ......................................................................................................................................... 37

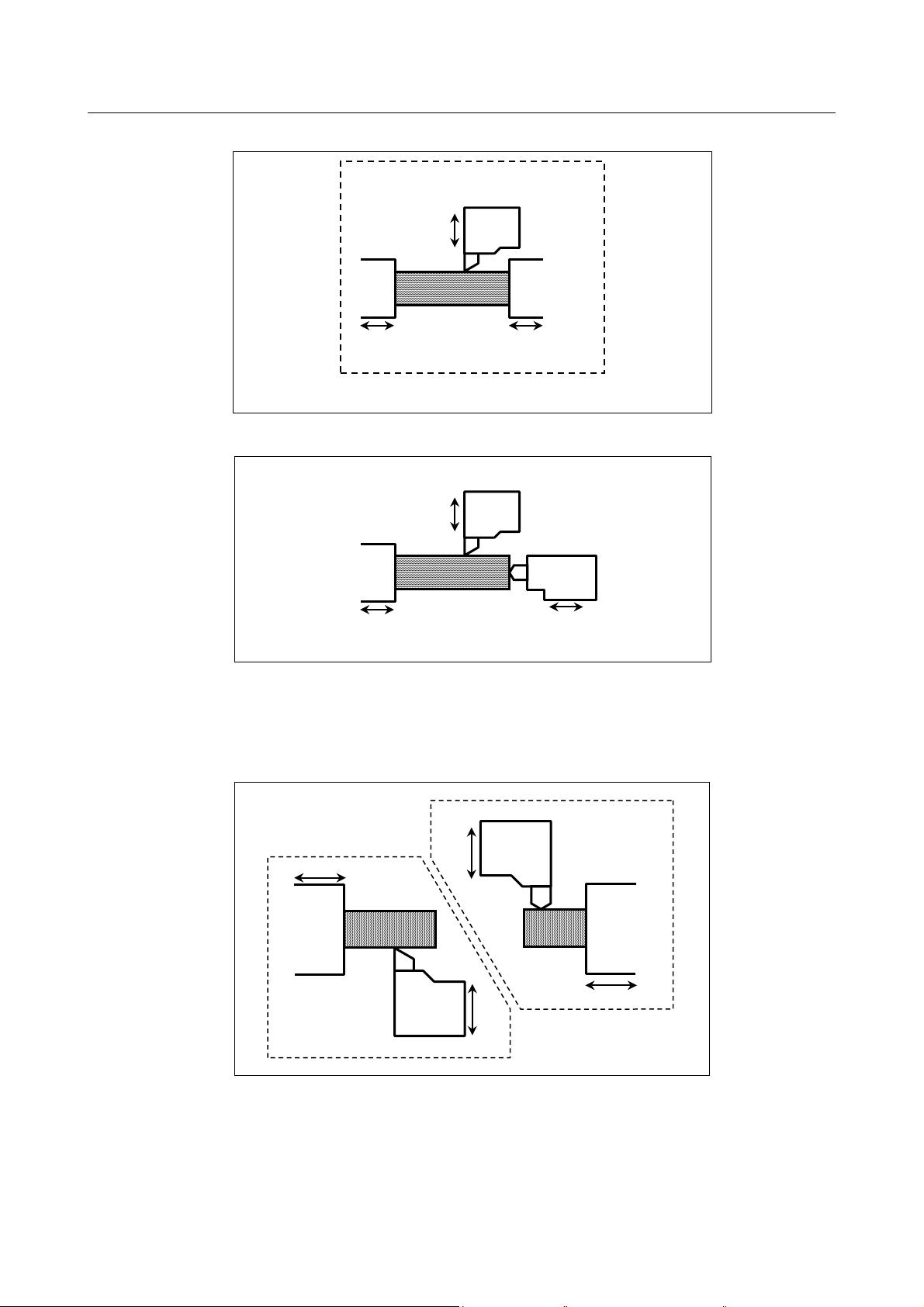

1.3.1 多路径控制 ........................................................................................................................................ 37

1.3.2 工件装卸机控制功能 ........................................................................................................................ 38

1.4 控制轴数/控制主轴数 ........................................................................................................................ 38

1.5 PMC 轴控制 ....................................................................................................................................... 39

1.6 Cs 轮廓控制 ........................................................................................................................................ 39

1.7 轴名称 ................................................................................................................................................. 39

1.7.1 轴名称 ................................................................................................................................................ 39

1.7.2 扩展轴名称 ........................................................................................................................................ 39

1.8 间接轴地址指令 ................................................................................................................................. 40

1.8.1 间接轴地址 ........................................................................................................................................ 40

1.8.2 AXNUM 函数 .................................................................................................................................... 41

1.9 扩展主轴名称 ..................................................................................................................................... 41

1.10 同步/混合控制 .................................................................................................................................... 42

1.11 重叠控制 ............................................................................................................................................. 44

1.12 进给轴同步控制 ................................................................................................................................. 45

1.13 倾斜轴控制 ......................................................................................................................................... 45

1.14 串联控制 ............................................................................................................................................. 46

1.15 串联减振控制 ..................................................................................................................................... 46

1.16 扭矩控制 ............................................................................................................................................. 46

1.17 磁极位置检测 ..................................................................................................................................... 47

1.18 控制轴拆除 ......................................................................................................................................... 47

1.19 双控制轴切换 ..................................................................................................................................... 47

1.20 最小设定单位 ..................................................................................................................................... 47

1.20.1 高精度程序指令 ................................................................................................................................ 48

1.21 柔性进给齿轮 ..................................................................................................................................... 48

1.22 双位置反馈 ......................................................................................................................................... 48

1.23 HRV 控制 ........................................................................................................................................... 49

1.24 英制/公制切换 .................................................................................................................................... 50

1.25 互锁 ..................................................................................................................................................... 50

1.25.1 启动锁住 ............................................................................................................................................ 50

1.25.2 全轴互锁 ............................................................................................................................................ 50

1.25.3 不同轴互锁 ........................................................................................................................................ 50

1.25.4 各轴方向的互锁 ................................................................................................................................ 50

1.25.5 程序段开始互锁 ................................................................................................................................ 50

1.25.6 切削程序段开始互锁 ........................................................................................................................ 51

c-1

Page 10

目录 B-64692CM/01

1.26 机床锁定 ............................................................................................................................................. 51

1.26.1 全轴机床锁住 .................................................................................................................................... 51

1.26.2 各轴机床锁住 .................................................................................................................................... 51

1.27 紧急停止 ............................................................................................................................................. 51

1.28 超程 ..................................................................................................................................................... 51

1.29 存储行程检测 1 .................................................................................................................................. 51

1.30 存储行程检测 1 区域扩展 ................................................................................................................. 52

1.31 行程检测外部设定 ............................................................................................................................. 52

1.32 存储行程检测 2 .................................................................................................................................. 52

1.33 存储行程检测 3 .................................................................................................................................. 52

1.34 移动前的行程限位检查 ..................................................................................................................... 53

1.35 移动前行程限位检查的程序段的刀具路径检查 ............................................................................. 53

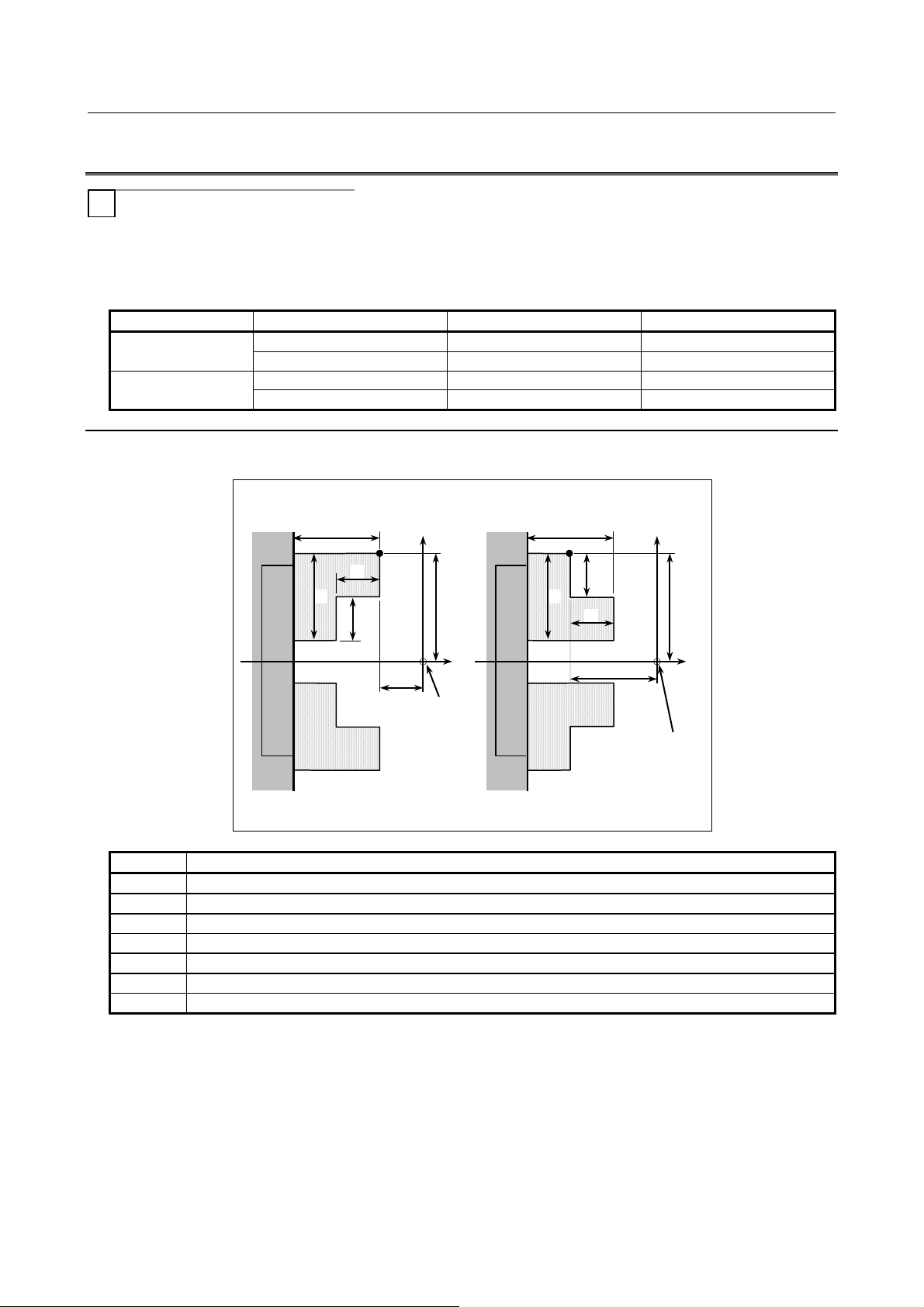

1.36 卡盘尾架屏障 ..................................................................................................................................... 54

1.37 刚刚通电后的存储行程检测 ............................................................................................................. 55

1.38 行程限位范围变更功能 ..................................................................................................................... 55

1.39 信号的存储行程极限范围切换功能 ................................................................................................. 55

1.40 镜像 ..................................................................................................................................................... 56

1.41 位置跟踪 ............................................................................................................................................. 56

1.42 伺服关断/机械手轮 ......................................................................................................................... 56

1.43 倒角 ON/OFF ..................................................................................................................................... 57

1.44 路径间干涉检测 ................................................................................................................................. 57

1.45 异常负载检测 ..................................................................................................................................... 58

1.46 位置开关 ............................................................................................................................................. 58

1.47 高速位置开关 ..................................................................................................................................... 58

1.48 带有绝对地址参照标记的直线尺 ..................................................................................................... 58

1.48.1 带有绝对地址参照标记的直线尺接口 ............................................................................................. 58

1.48.2 带有绝对地址参照标记的直线尺扩展 ............................................................................................. 59

1.49 带有绝对地址化原点的直线尺 ......................................................................................................... 59

1.50 绝对位置检测 ..................................................................................................................................... 59

1.51 临时绝对坐标系设定 ......................................................................................................................... 59

1.52 双安全检测 ......................................................................................................................................... 60

1.53 停电时减速停止功能 ......................................................................................................................... 60

1.54 没有转速数据的旋转标尺的绝对位置检测 ..................................................................................... 60

1.55 柔性同步控制 ..................................................................................................................................... 60

1.55.1 柔性同步控制 .................................................................................................................................... 60

1.55.2 柔性同步控制自动相位调整 ............................................................................................................. 61

1.55.3 路径间柔性同步控制 ........................................................................................................................ 62

1.55.4 柔性同步控制跳过功能 .................................................................................................................... 63

1.55.5 基于柔性同步控制的滚齿指令 ......................................................................................................... 63

1.56 进给轴紧急停止功能 ......................................................................................................................... 63

1.57 任意轴切换 ......................................................................................................................................... 63

1.58 高精度振荡功能 ................................................................................................................................. 65

1.59 进给轴总移动距离显示 ..................................................................................................................... 65

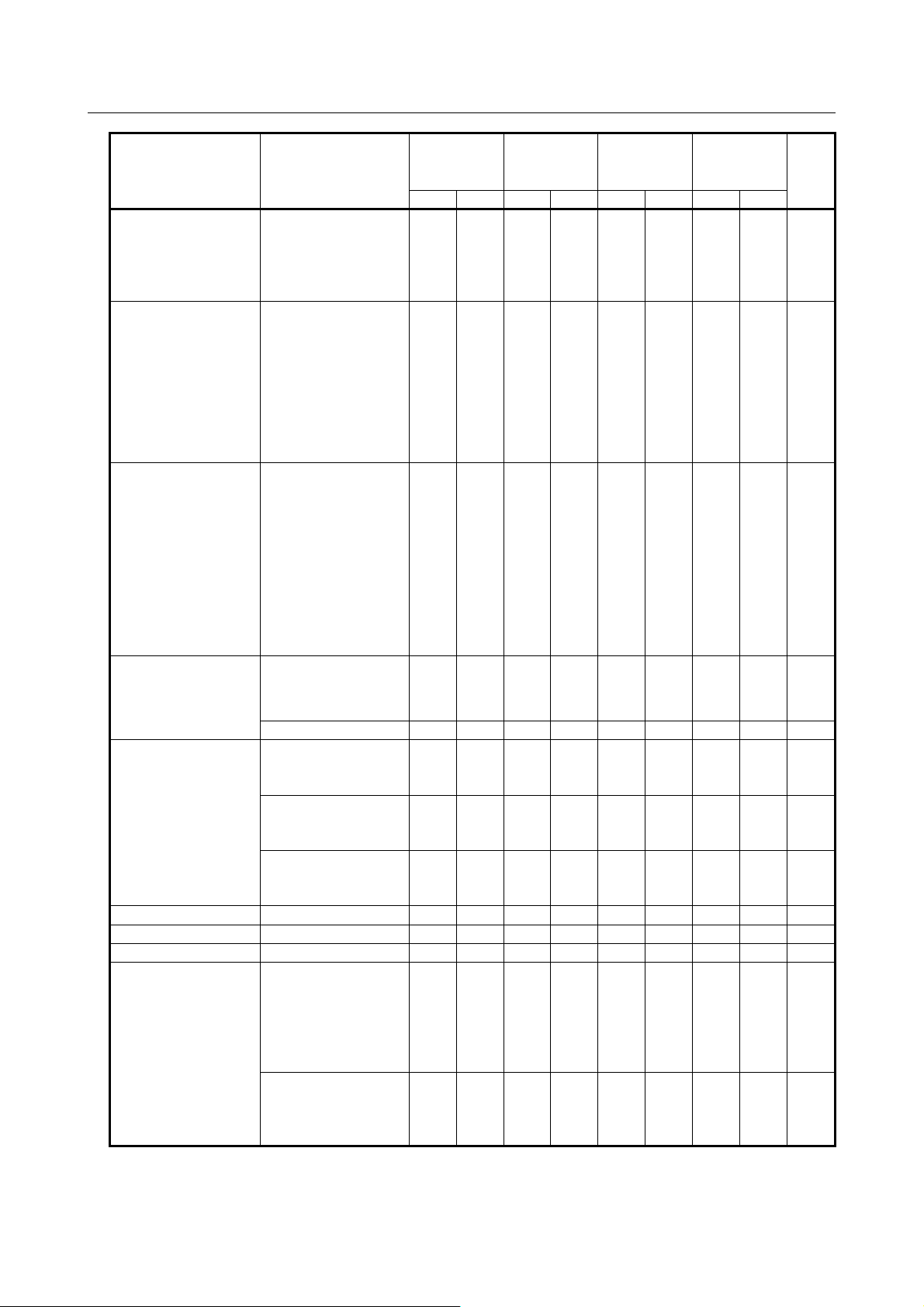

2 运行操作 ................................................................................................................................. 66

2.1 运行模式 ............................................................................................................................................. 66

2.1.1 自动运行(存储器运行) ................................................................................................................ 66

2.1.2 MDI 运行 ............................................................................................................................................ 66

2.1.3 DNC 运行 ........................................................................................................................................... 66

2.1.4 基于存储卡的 DNC 运行 .................................................................................................................. 66

2.1.5 调度运行 ............................................................................................................................................ 66

2.2 检索程序 ............................................................................................................................................. 66

2.3 时序号检索 ......................................................................................................................................... 66

2.4 时序号核对停止 ................................................................................................................................. 66

2.5 程序再启动 ......................................................................................................................................... 66

c-2

Page 11

B-64692CM/01 目录

2.5.1 程序再启动辅助功能输出 ................................................................................................................ 67

2.6 快速程序再启动 ................................................................................................................................. 67

2.7 刀具回退&返回 .................................................................................................................................. 67

2.7.1 刀具回退&返回 ................................................................................................................................. 67

2.7.2 刀具回退&返回 刀具补偿改良 ........................................................................................................ 68

2.8 手动干预和返回 ................................................................................................................................. 68

2.9 回退 ..................................................................................................................................................... 69

2.10 误动作防止功能 ................................................................................................................................. 69

2.11 误操作防止功能 ................................................................................................................................. 69

2.12 刚性攻丝返回、三维刚性攻丝返回 ................................................................................................. 70

2.12.1 基于 G30 指令的刚性攻丝返回 ........................................................................................................ 70

2.13 缓冲寄存器 ......................................................................................................................................... 70

2.14 空运行 ................................................................................................................................................. 70

2.15 单程序段 ............................................................................................................................................. 70

2.16 高速程序检测 ..................................................................................................................................... 71

2.17 JOG 进给 ............................................................................................................................................ 71

2.18 手动返回参考点 ................................................................................................................................. 71

2.19 无挡块参考点设定 ............................................................................................................................. 71

2.20 撞块式参考点设定 ............................................................................................................................. 72

2.21 撞块栅格方式返回参考点 ................................................................................................................. 72

2.22 返回参考点速度设定 ......................................................................................................................... 72

2.23 参考点偏移 ......................................................................................................................................... 72

2.24 手动手轮进给 ..................................................................................................................................... 73

2.24.1 手动手轮进给 1 台 ............................................................................................................................. 73

2.24.2 手动手轮进给 2 台/3台 ..................................................................................................................... 73

2.24.3 手动手轮进给 4 台/5 台 ..................................................................................................................... 73

2.24.4 手动手轮进给倍率 ............................................................................................................................ 73

2.25 三维手动进给 ..................................................................................................................................... 73

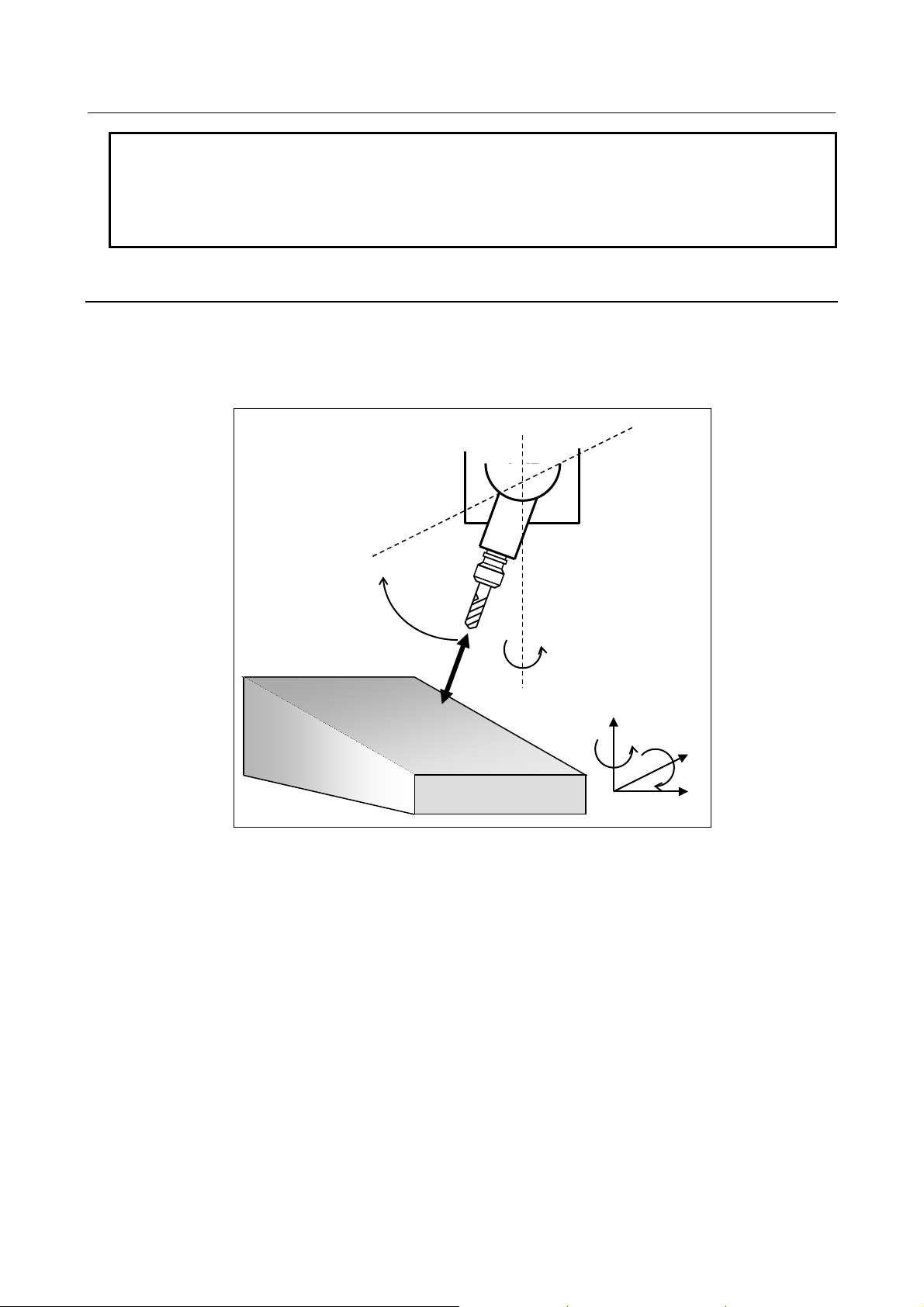

2.25.1 刀具轴向手轮进给/刀具轴向 JOG 进给/刀具轴向增量进给 .......................................................... 74

2.25.2 刀具轴直角方向手轮进给/刀具轴直角方向 JOG 进给/刀具轴直角方向增量进给 ...................... 75

2.25.3 刀尖中心旋转手轮进给/刀尖中心旋转 JOG 进给/刀尖中心旋转增量进给 .................................. 76

2.25.4 工作台基准垂直方向手轮进给/工作台基准垂直方向 JOG 进给/工作台基准垂直方向增量进给77

2.25.5 工作台基准水平方向手轮进给/工作台基准水平方向 JOG 进给/工作台基准水平方向增量进给77

2.26 手控手轮中断 ..................................................................................................................................... 78

2.26.1 三维坐标变换手动中断 .................................................................................................................... 78

2.27 手动直线/圆弧插补 ............................................................................................................................ 78

2.28 手轮同步进给 ..................................................................................................................................... 79

2.29 带有 FANUC SERVO MOTOR β series I/O Link 的手动手轮接口 ............................................ 79

2.30 增量进给 ............................................................................................................................................. 80

2.31 JOG、手轮进给同模式 ..................................................................................................................... 80

2.32 参考点位置信号输出功能 ................................................................................................................. 80

2.33 手控手轮回退 ..................................................................................................................................... 80

2.34 手动手轮回退辅助功能输出程序段反转动作 ................................................................................. 80

2.35 多路径用手动手轮回退功能 ............................................................................................................. 80

2.36 手动手轮回退功能的扩展 ................................................................................................................. 80

2.37 手动返回第 2、3、4 参考点功能 ..................................................................................................... 81

3 插补功能 ................................................................................................................................. 82

3.1 纳米插补 ............................................................................................................................................. 82

3.2 定位 ..................................................................................................................................................... 82

3.3 单方向定位 ......................................................................................................................................... 83

3.4 准确停止模式 ..................................................................................................................................... 83

3.5 攻丝模式 ............................................................................................................................................. 83

3.6 切削模式 ............................................................................................................................................. 83

3.7 准确停止 ............................................................................................................................................. 84

c-3

Page 12

目录 B-64692CM/01

3.8 到位检测信号 ..................................................................................................................................... 84

3.9 直线插补 ............................................................................................................................................. 85

3.10 圆弧插补 ............................................................................................................................................. 86

3.11 驻留 ..................................................................................................................................................... 87

3.12 极坐标插补 ......................................................................................................................................... 87

3.13 圆柱插补 ............................................................................................................................................. 89

3.13.1 圆柱插补 ............................................................................................................................................ 89

3.13.2 圆柱插补平面距离指令 .................................................................................................................... 90

3.14 螺旋插补 ............................................................................................................................................. 91

3.15 平滑容差

3.16 螺纹切削、同步进给 ......................................................................................................................... 94

3.17 多头螺纹切削 ..................................................................................................................................... 95

3.18 螺纹切削循环回退 ............................................................................................................................. 95

3.18.1 螺纹切削循环回退(单一型固定循环) ......................................................................................... 95

3.18.2 螺纹切削循环回退(复合型固定循环) ......................................................................................... 96

3.19 连续螺纹切削 ..................................................................................................................................... 96

3.20 可变导程螺纹切削 ............................................................................................................................. 96

3.21 圆弧螺纹切削 ..................................................................................................................................... 97

3.22 任意速度螺纹切削 ............................................................................................................................. 98

3.22.1 任意速度螺纹切削 ............................................................................................................................ 98

3.22.2 螺纹切削再加工 ................................................................................................................................ 98

3.23 多边形加工 ......................................................................................................................................... 99

3.24 主轴间多边形加工 ........................................................................................................................... 100

3.25 跳过功能 ........................................................................................................................................... 100

3.25.1 跳过功能 .......................................................................................................................................... 100

3.25.2 多级跳过 .......................................................................................................................................... 101

3.25.3 高速跳过 .......................................................................................................................................... 102

3.25.4 连续高速跳过 .................................................................................................................................. 102

3.25.5 扭矩限位跳过 .................................................................................................................................. 102

3.26 返回参考点 ....................................................................................................................................... 103

3.26.1 自动返回参考点 .............................................................................................................................. 103

3.26.2 返回参考点检测 .............................................................................................................................. 104

3.26.3 返回第 2、第 3、第 4 参考点 ......................................................................................................... 104

3.26.4 到位检测无效 返回参考点 ............................................................................................................. 104

3.27 法线方向控制 ................................................................................................................................... 106

3.28 均衡切削 ........................................................................................................................................... 107

3.29 工作台分度 ....................................................................................................................................... 108

3.30 通用回退 ........................................................................................................................................... 108

+

控制 ................................................................................................................................... 92

4 进给功能 ............................................................................................................................... 109

4.1 快速进给 ........................................................................................................................................... 109

4.2 快速进给倍率 ................................................................................................................................... 109

4.3 每分钟进给 ....................................................................................................................................... 110

4.4 每转进给 ........................................................................................................................................... 111

4.5 不带位置编码器的每转进给 ........................................................................................................... 111

4.6 不带位置编码器的周速恒定控制 ................................................................................................... 111

4.7 切线速度恒定控制 ........................................................................................................................... 112

4.8 切削进给速度的钳制 ....................................................................................................................... 112

4.9 自动加减速 ....................................................................................................................................... 113

4.10 快速进给程序段搭接 ....................................................................................................................... 114

4.11 可编程快速进给搭接 ....................................................................................................................... 114

4.12 快速进给铃型加减速 ....................................................................................................................... 115

4.13 基于最佳加速度的定位 ................................................................................................................... 115

4.14 最佳扭矩加减速 ............................................................................................................................... 116

4.15 切削进给插补后铃型加减速 ........................................................................................................... 117

c-4

Page 13

B-64692CM/01 目录

4.16 切削进给插补前直线加减速 ........................................................................................................... 117

4.17 进给速度倍率 ................................................................................................................................... 117

4.18 第 2 进给速度倍率 ........................................................................................................................... 117

4.19 F1 位进给 .......................................................................................................................................... 118

4.20 反比时间进给 ................................................................................................................................... 118

4.21 JOG 倍率 .......................................................................................................................................... 118

4.22 倍率取消 ........................................................................................................................................... 118

4.23 手动每转进给 ................................................................................................................................... 118

4.24 外部减速 ........................................................................................................................................... 119

4.24.1 减速区域设定 .................................................................................................................................. 119

4.25 基于圆弧插补中加速度的速度控制 ............................................................................................... 119

4.26 切削进给插补后直线加减速 ........................................................................................................... 120

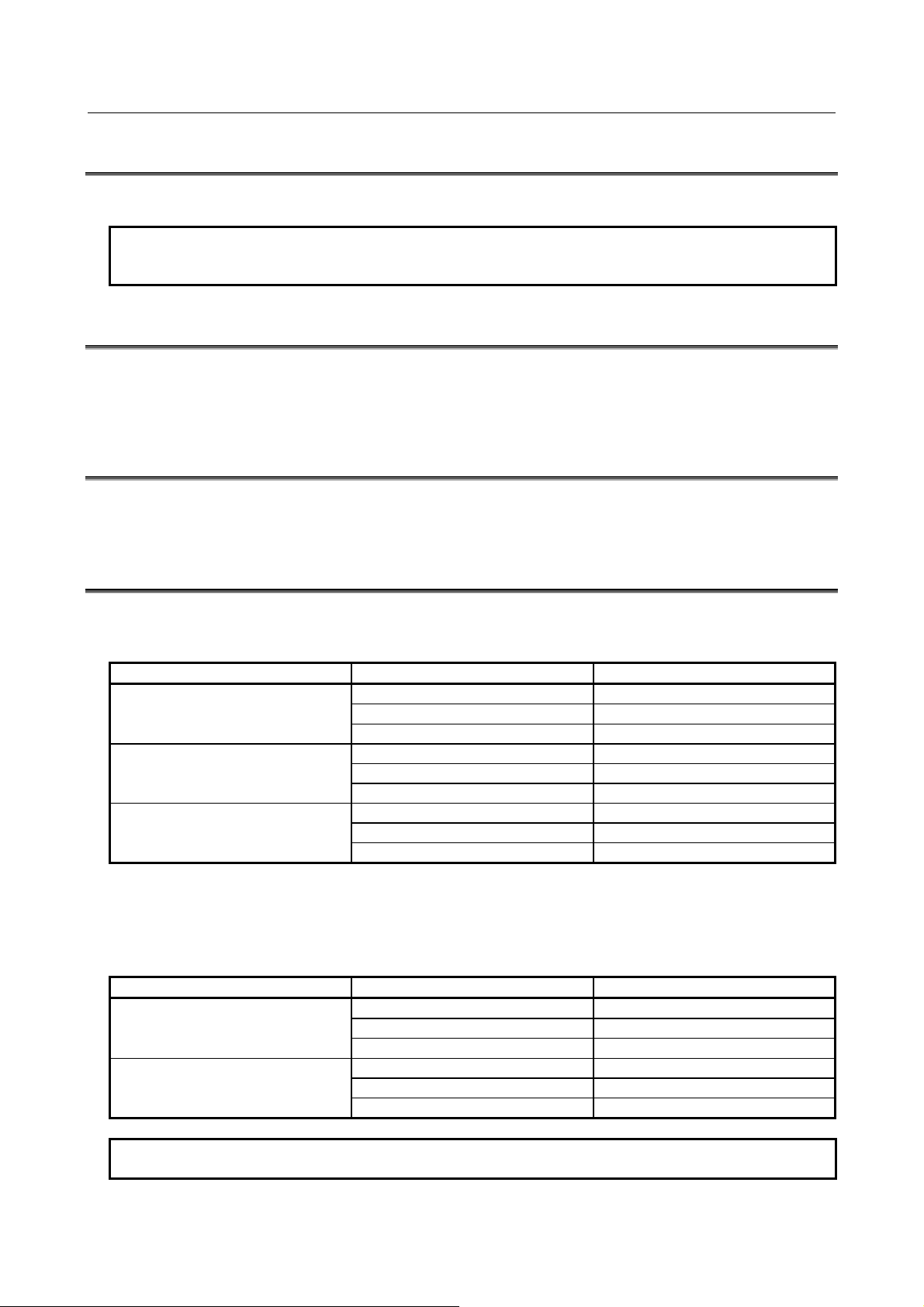

4.27 AI 轮廓控制 I、AI 轮廓控制 II ...................................................................................................... 121

4.28 预读插补前铃型加减速 ................................................................................................................... 122

4.29 加加速度控制 ................................................................................................................................... 122

4.30 刚性攻丝铃型加减速 ....................................................................................................................... 123

4.31 最小设定单位 C 下的速度指令的扩展 .......................................................................................... 123

4.32 刚性攻丝最佳加减速 ....................................................................................................................... 124

4.33 基于信号的插补后加减速时间常数切换功能 ............................................................................... 125

4.34 基于信号的伺服环路增益/到位宽度切换功能 .............................................................................. 125

5 程序输入 ............................................................................................................................... 126

5.1 程序代码 ........................................................................................................................................... 126

5.2 标签跳过 ........................................................................................................................................... 126

5.3 奇偶校验 ........................................................................................................................................... 126

5.4 控制入/控制出 .................................................................................................................................. 126

5.5 可选程序段跳过 ............................................................................................................................... 126

5.6 可选程序段跳过追加 ....................................................................................................................... 127

5.7 最大指令值 ....................................................................................................................................... 127

5.8 程序名 ............................................................................................................................................... 128

5.9 时序号 ............................................................................................................................................... 128

5.10 绝对指令/增量指令 .......................................................................................................................... 128

5.11 小数点输入和计算器型小数点输入 ............................................................................................... 129

5.12 输入单位 10 倍 ................................................................................................................................. 129

5.13 直径指定/半径指定 .......................................................................................................................... 130

5.14 平面选择 ........................................................................................................................................... 130

5.15 旋转轴指定 ....................................................................................................................................... 131

5.16 旋转轴的翻转 ................................................................................................................................... 131

5.17 极坐标指令 ....................................................................................................................................... 131

5.18 坐标系设定 ....................................................................................................................................... 132

5.18.1 机床坐标系 ...................................................................................................................................... 132

5.18.2 工件坐标系 ...................................................................................................................................... 133

5.18.2.1 工件坐标系的设定 ............................................................................................................................ 133

5.18.2.2 自动坐标系设定 ................................................................................................................................ 134

5.18.2.3 工件坐标系的设定 ............................................................................................................................ 134

5.18.3 局部坐标系 ...................................................................................................................................... 135

5.19 工件坐标系预设 ............................................................................................................................... 136

5.20 各轴工件坐标系预置信号 ............................................................................................................... 136

5.21 追加工件坐标系组数 ....................................................................................................................... 136

5.22 工件原点偏置量测量值直接输入 ................................................................................................... 137

5.23 手动绝对值 ON/OFF .................................................................................................................... 137

5.24 图纸尺寸直接输入 ........................................................................................................................... 137

5.25 G 代码体系 ....................................................................................................................................... 137

5.25.1 车床系统的 G 代码 .......................................................................................................................... 137

c-5

Page 14

目录 B-64692CM/01

5.25.2 加工中心系统的G代码 .................................................................................................................. 141

5.26 倒角/拐角 R ...................................................................................................................................... 144

5.27 任意角度倒角/拐角 R ...................................................................................................................... 146

5.28 可编程数据输入 ............................................................................................................................... 147

5.28.1 螺距误差补偿数据的设定 .............................................................................................................. 147

5.28.2 工件原点偏置量的设定 .................................................................................................................. 148

5.28.3 刀具补偿量的设定 .......................................................................................................................... 148

5.28.4 刀具管理数据的设定 ...................................................................................................................... 151

5.28.4.1 记录新的刀具管理数据 .................................................................................................................... 151

5.28.4.2 改变刀具管理数据 ............................................................................................................................ 152

5.28.4.3 删除刀具管理数据 ............................................................................................................................ 152

5.28.4.4 记录新的料盘管理表 ........................................................................................................................ 152

5.28.4.5 改变料盘管理表 ................................................................................................................................ 153

5.28.4.6 删除料盘管理表 ................................................................................................................................ 153

5.28.4.7 设定自定义数据的名称 .................................................................................................................... 153

5.28.4.8 设定刀具寿命状态的状态名称 ........................................................................................................ 154

5.29 可编程参数输入 ............................................................................................................................... 155

5.30 子程序调用 ....................................................................................................................................... 155

5.31 用户宏程序 ....................................................................................................................................... 157

5.32 用户宏程序公共变量追加 ............................................................................................................... 161

5.33 用户宏公共变量追加 1000 个 ......................................................................................................... 162

5.34 路径间通用的宏变量 ....................................................................................................................... 162

5.35 中断型用户宏程序 ........................................................................................................................... 162

5.36 模式数据输入 ................................................................................................................................... 163

5.37 单一型固定循环 ............................................................................................................................... 163

5.37.1 外径/内径车削循环 ......................................................................................................................... 163

5.37.2 螺纹切削循环 .................................................................................................................................. 164

5.37.3 端面车削循环 .................................................................................................................................. 166

5.38 复合型固定循环 ............................................................................................................................... 167

5.38.1 外径粗削循环 .................................................................................................................................. 167

5.38.2 端面粗削循环 .................................................................................................................................. 169

5.38.3 闭环车削循环 .................................................................................................................................. 170

5.38.4 精切循环 .......................................................................................................................................... 171

5.38.5 端面切断循环 .................................................................................................................................. 172

5.38.6 外径/内径切断循环 ......................................................................................................................... 173

5.38.7 复合型螺纹切削循环 ...................................................................................................................... 174

5.39 横向进磨控制(磨床用) .................................................................................................................... 175

5.40 磨削用固定循环(磨床用) ........................................................................................................... 176

5.41 钻孔固定循环 ................................................................................................................................... 176

5.42 钻孔固定循环搭接 ........................................................................................................................... 177

5.43 圆弧半径 R 指定 .............................................................................................................................. 178

5.44 对置刀架镜像 ................................................................................................................................... 178

5.45 自动拐角倍率 ................................................................................................................................... 179

5.46 比例缩放 ........................................................................................................................................... 179

5.47 坐标系旋转 ....................................................................................................................................... 181

5.48 三维坐标变换 ................................................................................................................................... 182

5.49 倾斜面分度指令 ............................................................................................................................... 183

5.50 基于刀具轴方向的倾斜面分度指令 ............................................................................................... 184

5.51 可编程镜像 ....................................................................................................................................... 185

5.52 基于程序指令的同步/混合/重叠控制 ............................................................................................. 187

5.53 图形复制 ........................................................................................................................................... 188

5.54 FANUC Series15 程序格式(FANUC Series10/11 程序格式) .................................................. 189

5.55 宏程序执行器 ................................................................................................................................... 190

5.56 C 语言执行器 ................................................................................................................................... 190

5.57 追加 C 语言执行器 SRAM ............................................................................................................. 191

c-6

Page 15

B-64692CM/01 目录

5.58 自定义软件容量 ............................................................................................................................... 191

5.59 工件坐标系位移 ............................................................................................................................... 191

5.60 内嵌宏 ............................................................................................................................................... 191

5.61 小孔径钻深孔循环 ........................................................................................................................... 192

5.62 实时用户宏程序 ............................................................................................................................... 193

5.63 基于 G 代码的掩码缓冲器 .............................................................................................................. 194

6 向导功能 ............................................................................................................................... 195

6.1 MANUAL GUIDE i ......................................................................................................................... 195

6.1.1 基本功能 .......................................................................................................................................... 195

6.1.2 铣削循环 .......................................................................................................................................... 195

6.1.3 车削循环 .......................................................................................................................................... 195

6.1.4 动画 .................................................................................................................................................. 195

6.1.5 作业准备支援功能 .......................................................................................................................... 195

6.2 MANUAL GUIDE i 多路径车床功能 ............................................................................................ 195

6.3 MANUAL GUIDE 0i ....................................................................................................................... 196

6.3.1 基本功能 .......................................................................................................................................... 196

6.3.2 铣削循环(M 系列) ........................................................................................................................... 196

6.3.3 车削循环(T 系列) ............................................................................................................................ 196

6.3.4 轮廓编程功能 .................................................................................................................................. 196

7 辅助功能/主轴功能 .............................................................................................................. 197

7.1 辅助功能 ........................................................................................................................................... 197

7.2 第 2 辅助功能 ................................................................................................................................... 197

7.3 辅助功能锁定 ................................................................................................................................... 197

7.4 高速 M/S/T/B 接口 .......................................................................................................................... 197

7.5 等待功能 ........................................................................................................................................... 199

7.6 高速机型的等待 M 代码 ................................................................................................................. 199

7.7 辅助功能的多个指令 ....................................................................................................................... 200

7.8 轴移动中辅助功能输出 ................................................................................................................... 200

7.9 开始位置指定等待功能 ................................................................................................................... 200

7.10 主轴功能(S代码输出) ............................................................................................................... 200

7.11 主轴串行输出 ................................................................................................................................... 200

7.12 主轴模拟输出 ................................................................................................................................... 200

7.13 周速恒定控制 ................................................................................................................................... 201

7.14 主轴倍率 ........................................................................................................................................... 201

7.15 实际主轴速度输出 ........................................................................................................................... 201

7.16 主轴定向 ........................................................................................................................................... 201

7.17 主轴输出切换 ................................................................................................................................... 201

7.18 主轴同步控制 ................................................................................................................................... 202

7.19 主轴指令同步控制 ........................................................................................................................... 202

7.20 多主轴控制 ....................................................................................................................................... 202

7.21 主轴定位 ........................................................................................................................................... 204

7.22 刚性攻丝 ........................................................................................................................................... 205

7.23 基于手动手轮的刚性攻丝 ............................................................................................................... 205

7.24 Cs 轮廓控制任意位置参考点设定 .................................................................................................. 205

7.25 M 代码组检查 .................................................................................................................................. 206

7.26 主轴速度变动检测

7.27 Cs 轮廓控制轴坐标建立 .................................................................................................................. 206

7.28 基于伺服电机的主轴控制功能 ....................................................................................................... 206

7.29 主轴转速履历功能 ........................................................................................................................... 207

7.30 伺服/主轴同步控制 .......................................................................................................................... 207

7.31 高精度主轴速度控制 ....................................................................................................................... 208

7.32 简易主轴电子齿轮箱 ....................................................................................................................... 208

7.33 主轴速度指令钳制 ........................................................................................................................... 208

........................................................................................................................... 206

c-7

Page 16

目录 B-64692CM/01

7.34 通过程序指令切换主轴控制模式 ................................................................................................... 208

8 刀具功能/刀具补偿功能 ...................................................................................................... 209

8.1 刀具功能 ........................................................................................................................................... 209

8.2 扩展刀具选择功能 ........................................................................................................................... 209

8.3 刀具补偿个数 ................................................................................................................................... 210

8.4 刀具补偿存储器 ............................................................................................................................... 210

8.5 路径间通用的刀具补偿存储器 ....................................................................................................... 212

8.6 刀具长度补偿 ................................................................................................................................... 212

8.7 刀具位置偏置 ................................................................................................................................... 214

8.8 Y 轴偏置 ........................................................................................................................................... 215

8.9 刀具径补偿/刀尖半径补偿 .............................................................................................................. 215

8.10 圆柱插补切削点补偿 ....................................................................................................................... 218

8.11 刀具形状补偿/刀具磨损补偿 .......................................................................................................... 219

8.12 第 2 形状刀具偏置 ........................................................................................................................... 219

8.13 刀具管理功能 ................................................................................................................................... 220

8.13.1 刀具管理扩展功能 .......................................................................................................................... 220

8.13.2 支持刀具管理功能大口径刀具 ....................................................................................................... 220

8.14 刀具偏置量计数器输入 ................................................................................................................... 221

8.15 刀具长度测量 ................................................................................................................................... 221

8.16 刀具长度自动测量/自动刀具补偿 .................................................................................................. 222

8.16.1 刀具长度自动测量 .......................................................................................................................... 222

8.16.2 自动刀具补偿 .................................................................................................................................. 223

8.17 刀具补偿量测量值直接输入/工件坐标系偏移直接输入 ........................................................... 223

8.18 刀具补偿量测量值直接输入 B ....................................................................................................... 223

8.19 刀具寿命管理 ................................................................................................................................... 224

8.20 复合加工用刀具偏置功能 ............................................................................................................... 225

9 精度补偿功能 ....................................................................................................................... 226

9.1 反向间隙补偿 ................................................................................................................................... 226

9.2 快速进给/切削进给别反向间隙补偿 ........................................................................................... 226

9.3 平顺反向间隙补偿 ........................................................................................................................... 227

9.4 存储型螺距误差补偿 ....................................................................................................................... 227

9.5 插补型螺距误差补偿 ....................................................................................................................... 228

9.6 双向螺距误差补偿 ........................................................................................................................... 229

9.7 斜度补偿 ........................................................................................................................................... 229

9.8 直线度补偿 ....................................................................................................................................... 230

9.9 插补型直线度补偿 ........................................................................................................................... 230

10 电子齿轮箱 ........................................................................................................................... 231

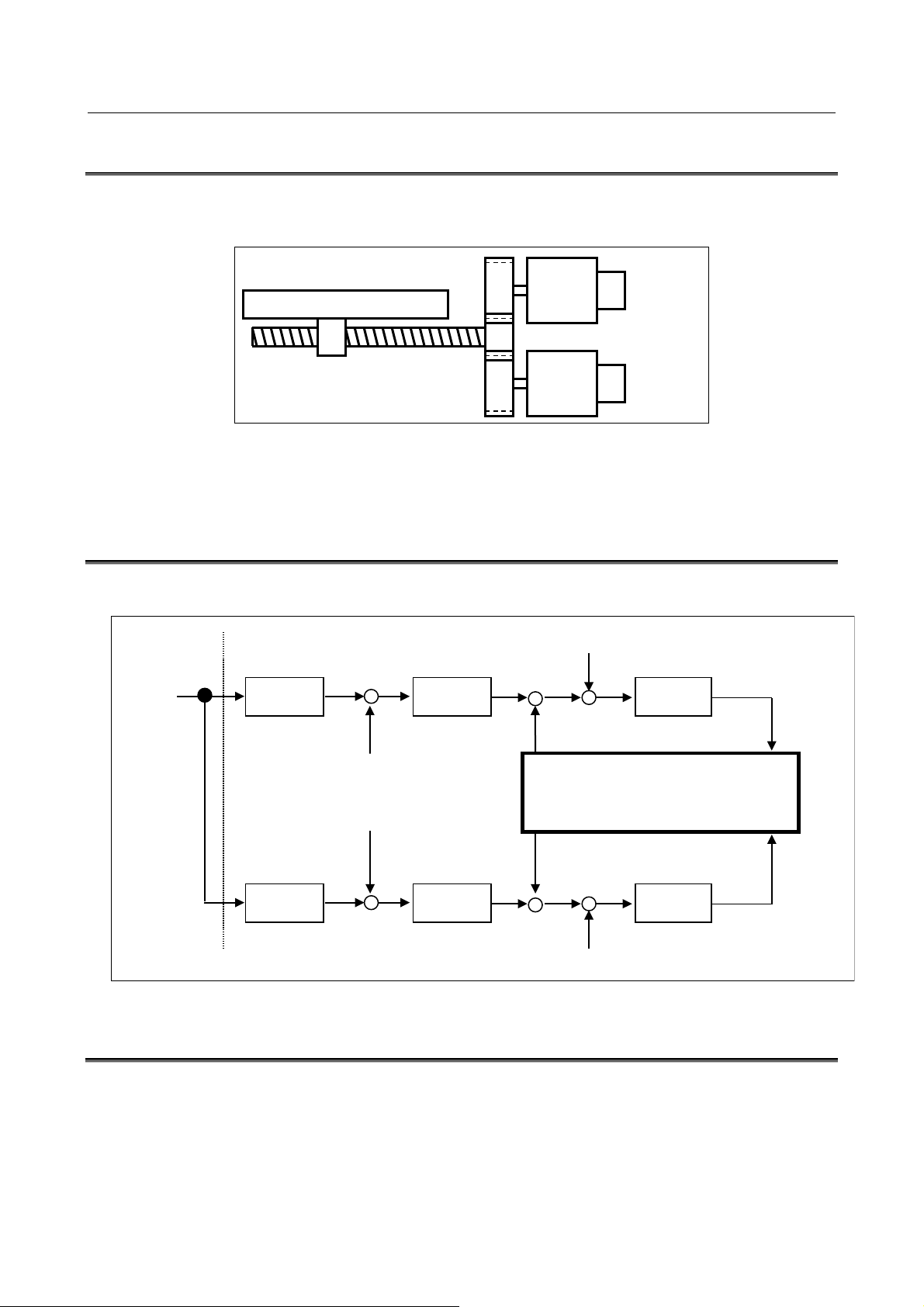

10.1 电子齿轮箱 ....................................................................................................................................... 231

10.2 主轴电子齿轮箱 ............................................................................................................................... 232

10.3 电子齿轮箱自动相位调整 ............................................................................................................... 233

10.4 EGB 轴跳过 ...................................................................................................................................... 234

10.5 电子齿轮箱 2 组 ............................................................................................................................... 235

10.6 U 轴控制 ........................................................................................................................................... 236

10.7 基于信号的伺服 EGB 同步控制 ..................................................................................................... 236

10.8 电子齿轮箱(FSSB 方式) ............................................................................................................. 237

11 编辑操作 ............................................................................................................................... 238

11.1 程序的存储容量/登录程序个数 ................................................................................................... 238

11.2 程序编辑 ........................................................................................................................................... 239

11.3 程序保护 ........................................................................................................................................... 239

11.4 密钥和程序的加密 ........................................................................................................................... 240

c-8

Page 17

B-64692CM/01 目录

11.5 扩展程序编辑 ................................................................................................................................... 240

11.6 反演 ................................................................................................................................................... 240

11.7 标贴加工时间 ................................................................................................................................... 240

11.8 后台编辑 ........................................................................................................................................... 240

11.9 存储卡程序运行编辑 ....................................................................................................................... 240

11.10 多路径程序编辑功能 ....................................................................................................................... 241

12 设定/显示 ........................................................................................................................... 242

12.1 状态显示 ........................................................................................................................................... 242

12.2 时钟功能 ........................................................................................................................................... 243

12.3 当前位置显示 ................................................................................................................................... 243

12.4 程序显示 ........................................................................................................................................... 244

12.5 参数设定显示 ................................................................................................................................... 246

12.6 报警显示 ........................................................................................................................................... 246

12.7 报警履历显示 ................................................................................................................................... 247

12.8 操作信息履历显示 ........................................................................................................................... 247

12.9 操作履历显示 ................................................................................................................................... 248

12.10 运行时间/加工零件数显示 .............................................................................................................. 249

12.11 实际速度显示 ................................................................................................................................... 250

12.12 实际主轴转速/T代码显示 .............................................................................................................. 251

12.13 软盘文件夹显示 ............................................................................................................................... 251

12.14 任意路径名称显示 ........................................................................................................................... 251

12.15 操作监控画面 ................................................................................................................................... 251

12.16 伺服调整画面 ................................................................................................................................... 252

12.16.1 伺服设定画面 .................................................................................................................................. 252

12.16.2 伺服调整画面 .................................................................................................................................. 252

12.17 主轴调整画面 ................................................................................................................................... 253

12.17.1 主轴设定画面 .................................................................................................................................. 253

12.17.2 主轴调整画面 .................................................................................................................................. 253

12.17.3 主轴监控画面 .................................................................................................................................. 254

12.18 伺服波形显示 ................................................................................................................................... 255

12.19 维护信息画面 ................................................................................................................................... 255

12.20 软件操作面板 ................................................................................................................................... 255

12.21 软件操作面板通用开关 ................................................................................................................... 256

12.22 各国语言显示 ................................................................................................................................... 257

12.22.1 基于 PMC 信号的显示语言切换 .................................................................................................... 257

12.23 数据保护键 ....................................................................................................................................... 257

12.24 8 级数据保护 .................................................................................................................................... 258

12.25 清除画面 ........................................................................................................................................... 259

12.26 参数设定支援画面 ........................................................................................................................... 259

12.27 加工条件选择功能 ........................................................................................................................... 260

12.28 系统配置画面 ................................................................................................................................... 261

12.28.1 硬件配置 .......................................................................................................................................... 261

12.28.2 软件配置 .......................................................................................................................................... 262

12.29 帮助画面 ........................................................................................................................................... 263

12.29.1 初始菜单画面 .................................................................................................................................. 263

12.29.2 报警详述画面 .................................................................................................................................. 263

12.29.3 操作方法画面 .................................................................................................................................. 264

12.29.4 参数表画面 ...................................................................................................................................... 265

12.30 自诊断画面 ....................................................................................................................................... 265

12.31 定期维护画面 ................................................................................................................................... 266

12.32 伺服/主轴信息画面 .......................................................................................................................... 266

12.32.1 伺服信息画面 .................................................................................................................................. 267

12.32.2 主轴信息画面 .................................................................................................................................. 268

12.33 图形显示 ........................................................................................................................................... 269

c-9

Page 18

目录 B-64692CM/01

12.34 动态图形显示 ................................................................................................................................... 269

12.35 触摸屏控制 ....................................................................................................................................... 269

12.36 外部触摸板接口 ............................................................................................................................... 269

12.37 与分离型 CNC 触摸屏控制同时使用 ............................................................................................ 269

12.38 数据自动备份 ................................................................................................................................... 270

12.39 基于伺服电机的铣削轴的转速显示功能 ....................................................................................... 270

12.40 机床操作菜单 ................................................................................................................................... 271

12.41 系统报警履历 ................................................................................................................................... 271

12.42 机器人连接功能 ............................................................................................................................... 272

12.43 机床状态监视功能 ........................................................................................................................... 272

12.44 耗电量监控 ....................................................................................................................................... 273

12.45 节能等级选择功能 ........................................................................................................................... 274