Page 1

Lowara

ELETTROPOMPE

it

SERIE FHF E SHF

FHF AND SHF SERIES

en

PUMPS

ELECTROPOMPES

fr

SERIE FHF ET SHF

KREISELPUMPEN

de

BAUREIHE FHF UND SHF

ELECTROBOMBAS

es

SERIE FHF Y SHF

ELECTROBOMBAS

pt

SÉRIE FHF E SHF

ELEKTROPOMPEN

nl

SERIE FHF EN SHF

ELEKTROPUMPER

da

SERIE FHF OG SHF

ELEKTROPUMPER

no

SERIE FHF OG SHF

ELPUMPAR

sv

SERIE FHF OCH SHF

SÄHKÖPUMPUT

fi

SARJA FHF JA SHF

ar

FHF VE SHF

tr

SERS ELEKTRKL POMPALAR

Istruzioni d’installazione e d’uso

Instructions for installation and use

Instructions pour l’installation et l’emploi

Installations- und Bedienungsanleitungen

Instrucciones de instalación y uso

Instruções instalação e uso

Aanwijzingen voor de installatie en het

gebruik

Installations- og brugsanvisninger

Installasjons- og bruksanvisning

Installations- och bruksanvisning

Asennus- ja käyttöohjeet

Instruktioner för installation och

användning

Kurma ve kullanım talimatları

It Conservate con cura il manuale per future consultazioni

en Save this manual for future reference

fr Conservez avec soin le manuel pour toute consultation future

de Das Handbuch muss für zukünftige Konsultationen sorgfältig aufbewahrt werden.

es Guardar con cuidado el manual para poderlo consultar en el futuro

pt Conservar cuidadosamente o manual para consultas futuras

nl Bewaar de handleiding zorgvuldig voor latere raadpleging

da Gem manualen til senere brug

s håndboken før bruk og oppbevar den med omhu

no Le

sv

Spara bruksanvisningen för framtida bruk

fi Säilytä käyttöopas huolellisesti

ar

tr Lütfen bu el kitabını ileride başvurmak üzere güvenli bir biçimde saklayınız

cod. 001073145 rev.G ed.02/2012

Page 2

it

ISTRUZIONI PER LʼINSTALLAZIONE E LʼUSO

1 Generalità . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 12

2 Ispezione preliminare . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3 Impieghi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

4 Limiti d’impiego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

5 Installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

6 Messa in funzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

7 Manutenzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

8 Ricerca guasti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

en

INSTRUCTIONS FOR INSTALLATION AND USE

1 General . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .page18

2 Preliminary inspection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

3 Applications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

4 Working limits . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

5 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

6 Start-up . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

7 Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

8 Fault finding chart . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

fr

INSTRUCTIONS POUR LʼINSTALLATION ET LʼEMPLOI

1 Généralités . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .page 24

2 Contrôle préliminaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

3 Utilisations . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

4 Limites d’utilisation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

5 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

6 Fonctionnement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

7 Entretien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

8 Recherche des pannes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

2

Page 3

de

INSTALLATIONS- UND BEDIENUNGSANLEITUNGEN

1 Allgemeines . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 30

2 Vorbereitende Inspektion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

3 Anwendungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

4

Einschränkungen des Anwendungsbereichs

5 Aufstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

6 Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

7 Wartung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

8 Störungssuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

es

INSTRUCCIONES PARA LA INSTALACIÓN Y EL USO

1 Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag.36

2 Inspección preliminar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

3 Empleos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

4 Límites de empleo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

5 Instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

6 Puesta en función . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

7 Mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

8 Identificación de las averías . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

pt

INSTRUÇÕES PARA A INSTALAÇÃO E O USO

1 Características gerais . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pág.42

2 Inspecção preliminar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

3 Aplicações . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

4 Limites de funcionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

5 Instalação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

6 Funcionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

7 Manutenção . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

8 Procura das avarias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

3

Page 4

nl

AANWIJZINGEN VOOR DE INSTALLATIE EN HET GEBRUIK

1 Algemeen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .blz. 48

2 Voorinspectie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .48

3 Gebruiksdoeleinden . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .48

4 Gebruiksbeperkingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .48

5 Installatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .49

6 Inwerkingstelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

7 Onderhoud . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .52

8 Lokaliseren van storingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

da

INSTALLATIONS- OG BRUGSANVISNINGER

1 Generelle oplysninger . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .blz.54

2 Indledende kontrol . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

3 Anvendelsesområde . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

4 Anvendelsesbegrænsninger . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

5 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .55

6 Start . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

7 Vedligeholdelse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

8 Fejlfinding . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

no

INSTALLASJONS- OG BRUKSANVISNING

1 Generelle data . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .side 60

2 Innledende inspeksjon . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

3 Bruk . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

4 Bruksbegrensninger . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .60

5 Installasjon . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .61

6 Oppstart . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .62

7 Vedlikehold . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .64

8 Feilsøking . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .65

4

Page 5

sv

INSTALLATIONS- OCH BRUKSANVISNING

1 Allmänna upplysningar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .sid. 66

2 Inledande inspektion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .66

3 Användning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .66

4 Användningsbegränsningar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

5 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67

6 Igångsättning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

7 Underhåll . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .70

8 Felsökning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71

fi

ASENNUS- JA KÄYTTÖOHJEET

1 Yleistä . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .s.72

2 Esitarkastus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .72

3 Käyttötavat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .72

4 Käyttörajoitukset . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .72

5 Asennus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

6 Käyttöönotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .74

7 Huolto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

8 Vianetsintä . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .77

78

78

78

78

79

80

82

83

ar

5

Page 6

tr

KURMA VE KULLANIM TALİMATLARI

1 Genel bilgiler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .sayfa84

2 Ön muayene . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84

3 Kullanım . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84

4 Kullanım sınırları . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .84

5 Kurma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .85

6 şletme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .86

7 Bakım . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88

8 Arıza arama . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89

6

Page 7

it

AVVERTIMENTI PER LA SICUREZZA DELLE PERSONE E DELLE COSE

Di seguito trovate il significato dei simboli utilizzati nel presente manuale.

PERICOLO

Rischio di danni alle persone, e alle cose se non osservate quanto prescritto

SCOSSE ELETTRICHE

Rischio di scosse elettriche se non osservate quanto prescritto

ATTENZIONE

AVVERTENZA

Rischio di danni alle cose o all'ambiente se non osservate quanto prescritto

en

WARNINGS FOR THE SAFETY OF PEOPLE AND PROPERTY

Meaning of the symbols used in this manual

DANGER

Failure to observe this warning may cause personal injury and/or equipment damage

ELECTRIC SHOCK

Failure to observe this warning may result in electric shock

WARNING

WARNING

Failure to observe this warning may cause damage to property or the environment

fr

AVVERTISSEMENTS POURLA SECURITE DES PER

Vous trouvez ci-après la signification des symboles utilisés dans le présent manuel.

SONNES ET DES CHOSES

ATTENTION

DANGER

La non-observation de la prescription entraîne un risque de dommages aux

personnes et/ou aux choses

DÉCHARGES ÉLECTRIQUES

La non-observation de la prescription entraîne un risque de déchrges électriques

AVERTISSEMENT

La non-observation de la prescription entraîne un risque de dommages aux

choses ou à l'environnement

7

Page 8

de

SICHERHEITSHINWEISE FÜR PERSONEN UND SACHEN

Nachstehend sind die im Handbuch verwendeten Symbole erläutert:

GEFAHR

Bei Nichtbeachtung dieser Vorschrift besteht Gefahr von Personen- und

Sachschäden.

HOCHSPANNUNG

Bei Nichtbeachtung dieser Vorschrift besteht Gefahr von Stromschlägen.

ACHTUNG

HINWEIS

Be i Nich tbeachtung dieser Vorsch rif t este ht Gefahr von Sach- und

Umweltschäden.

es

ADVERTENCIAS PARA LA SEGURIDAD DE LAS PERSONAS Y DE LAS COSAS

A continuación se describe el significado de los símbolos utilizados en este manual

PELIGRO

Riesgo de daños a personas y cosas, si no se observan las prescripciones.

ELECTOCUCIÓN

Riesgo de electrocució, si no se observan las prescripciones.

ATENCIÓN

ADVERTENCIA

Riesgo de daños a cosas o al medio ambiente, si no se observan las prescripciones.

pt

ADVERTÊNCIAS PARA A SEGURANÇA DAS PESSOAS E DAS COISAS

A seguir é referido o significado dos símbolos utilizados neste manual

PERIGO

A não observância da prescrição implica um risco de danos às pessoas e às

coisas

CHOQUES ELÉCTRICOS

A não observância da prescrição implica um risco de choques eléctricos

ATENCÃO

8

ADVERTÊNCIA

A não observância da prescrição implica um risco de danos às coisas ou ao ambiente

Page 9

nl

VEILIGHEIDSVOORSCHRIFTEN VOOR PERSONEN EN VOORWERPEN

Hieronder treft u de betekenis van de symbolen aan die in deze handleiding gebruikt zijn

GEVAAR

Risico van letsel aan personen en schade aan voorwerpen als de voorschriften

niet in acht genomen worden.

ELEKTRISCHE SCHOKKEN

Risico van elektrische schokken als de voorschriften niet in acht genomen worden.

LET OP

WAARSCHUWING

Risico van schade aan voorwerpen als de voorschriften niet in acht genomen

worden.

da

SIKKERHEDSFORSKRIFTER

Nedenfor angives betydningen af de symboler, som benyttes i manualen.

FARE

Manglende overholdelse af forskriften medfører en risiko for kvæstelse af personer og materielle skader.

FARE - RISIKO FOR ELEKTRISK STØD

Manglende overholdelse af forskriften medfører en risiko for elektrisk stød.

ADVARSEL

FORSKRIFT

Manglende overholdelse af forskriften medfører en risiko for materielle skader (pumpe, system, kontrolpanel osv.) eller skader i omgivelserne.

no

SIKKERHETSREGLER

Følgende finner du betydningen av symbolene brukt i denne håndboken.

ADVARSEL

FARE

Dersom forholdsreglene ikke overholdes kan det føre til skader på personer og gjenstander.

ELEKTRISK STØT

Dersom forholdsregelen ikke overholdes kan det føre til elektrisk støt.

ADVARSEL

Dersom forholdsregelen ikke overholdes kan det føre til skader på gjenstandene (pumpe,

system, tavle osv.) eller miljøet.

9

Page 10

sv

SÄKERHETSFÖRESKRIFTER

Nedan följer en förklaring på de symboler som används i bruksanvisningen.

FARA

Försummelse av aktuell föreskrift medför risk för person- och materialskador.

ELCHOCK

Försummelse av aktuell föreskrift medför risk för elchock.

VARNING!

VARNING

Försummelse av aktuell föreskrift medför risk för miljö- och materialskador (pump, system,

manöverpanel o.s.v.).

fi

HENKILÖ- JA MATERIAALITURVALLISUUTTA KOSKEVIA VAROITUKSIA

Seuraavassa annetaan käyttöoppaassa käytettyjen symbolien merkitykset.

VAARA

Tämän määräyksen noudattamatta jättämisestä saattaa olla seurauksena henkilö- ja materiaalivahinkoja.

SÄHKÖISKUVAARA

Tämän määräyksen noudattamatta jättämisestä saattaa olla seurauksena sähköisku.

VAROITUS

VAROITUS

Tämän määräyksen noudattamatta jättämisestä saattaa olla seurauksena materiaali- tai

ympäristövahinkoja (pumppu, järjestelmä, sähkötaulu jne.).

ar

10

Page 11

tr

İNSANLARIN VE NESNELERİN GÜVENLİĞİ İÇİN UYARILAR

Aşağıda işbu el kitabında kullanılan sembollerin anlamı bulunmaktadır.

TEHLKE

Öngörülen hükümlere uyulmaması insanlara ve eşyalara zarar verme riski taşıyor.

ELEKTRK ÇARPMALARI

Öngörülen hükümlere uyulmaması elektrik çarpması riski taşıyor.

DKKAT!

UYARI

Öngörülen hükümlere uyulmaması eşyalara veya çevreye zarar verme riski taşıyor.

11

Page 12

it

Italiano

1. Generalità

Col presente manuale intendiamo fornire le informazioni indispensabili per l’installazione, l’uso e la manutenzione della pompa ad asse nudo e dell’elettropompa serie FHF - SHF.

È importante che l’utilizzatore legga questo manuale prima di usare la pompa.

Un uso improprio può provocare avarie alla macchina e determinare la perdita della garanzia.

Precisare sempre l’esatta sigla di identificazionedel modello, unitamente al numero di costruzione, qualora debbano essere richieste informazioni tecniche o particolari di ricambio al nostro Servizio di vendita ed assistenza.

Le istruzioni e le prescrizioni di seguito riportate riguardano l’esecuzione standard; riferirsi alla documentazione contrattuale di vendita per le varianti e le caratteristiche delle versioni speciali.

Per istruzioni, situazioni ed eventi non contemplati dal presente manuale nè dalla documentazione di

vendita, contattare il nostro Servizio assistenza più vicino.

2. Ispezione preliminare

All’atto della consegna controllare l’integrità dell’imballo.

Dopo aver estratto la pompa dall’imballo, verificare a vista che non abbia subito danni durante il trasporto.

Nel caso in cui la pompa presenti dei danni, informare il nostro rivenditore entro 8 giorni dalla consegna.

3. Impieghi

Le elettropompe della serie FHF sono idonee al pompaggio di liquidi chimicamente e meccanicamente

non aggressivi, per impieghi nel campo civile, agricolo ed industriale. Le elettropompe della serie SHF

sono idonee anche per il convogliamento di liquidi a moderata aggressività chimica.

4. Limiti dʼimpiego

Per la pompa ad asse nudo valgono solo i limiti d’impiego di carattere idraulico.

La pompa non è adatta per liquidi pericolosi o infiammabili.

ATTENZIONE

Massima pressione d’esercizio: FHF = 12 bar.

SHF = 12 bar.

Massima temperatura liquido pompato: F HF = 85 °C i n vers ione stand ard;

12 0°C con elastome ri in F PM o in

Etilenpropilene.

SHF = 120°C

Massimo numero di avviamenti orari:

20 per potenza fino a 5,5 kW.

15 per potenze fino a 15 kW.

12 per potenze maggiori.

La portata e la prevalenza di lavoro devono essere sempre compresi nei valori di

targa. Il funzionamento continuativo al di fuori dei valori di targa, è anomalo e può

causare avarie alla pompa stessa.

La velocità nominale di rotazione è esclusivamente quella indicata sulla targa della

(1)

pompa.

Non fare riferimento alla targa del motore poiché, essendo idoneo al collegamento con varie tensioni a 50 e 60 Hz, riporta in targa il numero di giri relativo

ad entrambe le frequenze.

La pompa ad asse nudo non può essere accoppiata al motore mediante puleggia perché i supporti di

fissaggio al basamento non sono dimensionati per tale uso.

(1)

Il funzionamento a numero di giri nominali diverso da quello di targa è possibile, come in tutte le pompe centrifughe, previa sostituzione

della girante. Raccomandiamo in questi casi di interpellare la nostra organizzazione di vendita.

12

Page 13

it

5. Installazione

Per il sollevamento e la movimentazione il gruppo deve essere imbragato in modo sicuro come indicato in Fig. 4 a pag. 90. Non utilizzare i golfari sul motore poiché essi non sono dimensionati a sop-

5.1 Posizione di lavoro

La posizione di lavoro della pompa è quella con l’asse orizzontale.

5.2 Ubicazione

La pompa deve essere ubicata in modo tale da consentire le ispezioni e la manutenzione. Accertarsi

anche che non ci siano intralci alla libera circolazione dell’aria di raffreddamento aspirata dalla ventola

del motore.

5.3 Fondazione ed ancoraggio

La fondazione deve essere sufficientemente robusta da assorbire le vibrazioni e sufficientemente rigida

da mantenere l’allineamento del gruppo. Ciò si ottiene normalmente con una fondazione in calcestruzzo

prevista con appositi pozzetti, come indicato nel disegno d’ingombro del gruppo, ove inserire e bloccare

i bulloni di fondazione con la colata finale di calcestruzzo. Per i gruppi più piccoli, aventi peso limitato, è

anche accettabile il semplice ancoraggio al pavimento tramite bulloni di fondazione (Fig. 5 a pag. 90). I

gruppi più grandi vanno ancorati alla fondazione come segue: Appoggiare il gruppo sulla fondazione interponendo, in prossimità dei bulloni di fondazione, degli spessori o cunei a bassa pendenza e sistemarli

in modo che il gruppo risulti in posizione orizzontale, controllando con una livella sull’albero o sulla flangia di mandata. (Fig. 6 a pag. 90). Quando la distanza tra i punti di ancoraggio supera 800 mm circa è

necessario interporre altri spessori (Fig. 7 a pag. 90). Tra la superficie ruvida della fondazione e il basamento lasciare uno spazio di 25÷50 mm per la colata finale di cemento. Fare la colata di cemento e,

dopo che il cemento ha fatto presa (minimo 48 ore), serrare uniformemente i bulloni di fondazione.

5.4 Allineamento del gruppo

portare il peso del gruppo completo.

ATTENZIONE

Togliere la protezione del giunto ed allentare le viti del sostegno supporto per evitare che causino tensioni o spostamenti dell’altezza d’asse. Con calibro per spessori o comparatore, controllare l’allineamento

angolare, verificando che la distanza tra i semigiunti sia uguale lungo tutta la periferia (Fig. 8 a pag. 90).

Controllare poi l’allineamento parallelo con riga o comparatore (Fig. 9 a pag. 90). Il gruppo è allineato

quando la distanza tra ciascun albero e la riga, appoggiata sul giunto, è la stessa su quattro punti diametralmente opposti. La massima deviazione assiale e radiale tra i due semigiunti non deve eccedere

0,1 mm. Per eventuali correzioni, allentare o togliere le viti, ove necessario per spostare i piedi sulla base

ed aggiungere, ove occorre, lamierini calibrati o rosette calibrate. Solo dopo il completamento delle operazioni di allineamento (verificato con viti serrate) assestare il sostegno supporto sul piano del basamento

facendolo aderire alla superficie di contatto sul supporto. Fissare prima le viti tra sostegno e basamento

e poi la vite tra sostegno e supporto. In questo modo l’allineamento non viene disturbato dal sostegno.

Rimontare infine la protezione giunto.

5.5 Tubazioni di aspirazione e mandata

5.5.1 Generalità

Il tubo aspirante, che non deve mai essere di diametro inferiore a quello della bocca d’aspirazione della

pompa, dovrà essere dimensionato in funzione delle condizioni di aspirazione. Si tenga presente che il

dislivello d’aspirazione massimo teorico viene ridotto non solo dal valore dell’NPSH richiesto dalla

pompa, ma anche dagli effetti della temperatura del liquido e dell’altitudine, e dalle perdite di carico nella

tubazione di aspirazione. Assicurarsi che le giunture della tubazione di aspirazione siano a perfetta tenuta onde evitare l’entrata d’aria nelle stesse che comprometterebbe il corretto funzionamento della pompa.

Inoltre la tubazione di aspirazione, nei tratti orizzontali, dovrà avere una leggera pendenza positiva verso

la pompa e le eventuali riduzioni dovranno essere di tipo eccentrico per evitare il formarsi di sacche

d’aria. Quando la pompa lavora con dislivello negativo in aspirazione raccomandiamo di installare una

valvola di fondo all’estremità della tubazione. Essa permette e mantiene l’adescamento. Installare anche

Controllare il giunto prima di avviare la pompa.

13

Page 14

it

una valvola di non-ritorno sulla tubazione di mandata per proteggere la pompa da eccessive contropressioni e dalla rotazione inversa (dopo ciascun arresto). In funzione delle esigenze d’impianto può essere

conveniente prevedere tra la flangia della pompa e la controflangia della tubazione una flangia intermedia, fornita su richiesta, con attacco G

1

⁄2” per facilitare le operazioni di riempimento e di sfiato.

Completato l’allacciamento delletubazioni alla pompacontrollarel’allineamentocome precedentementedescritto.

5.5.2 Fissaggio tubazioni

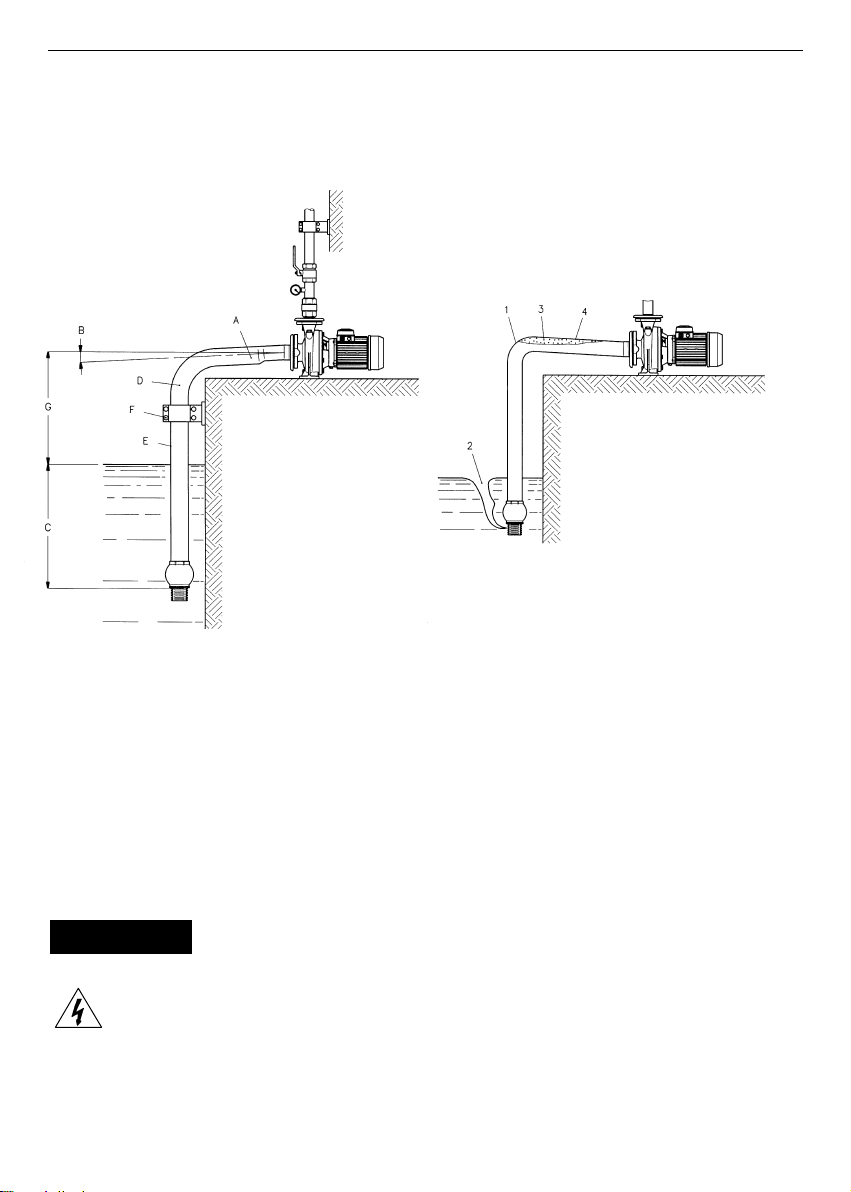

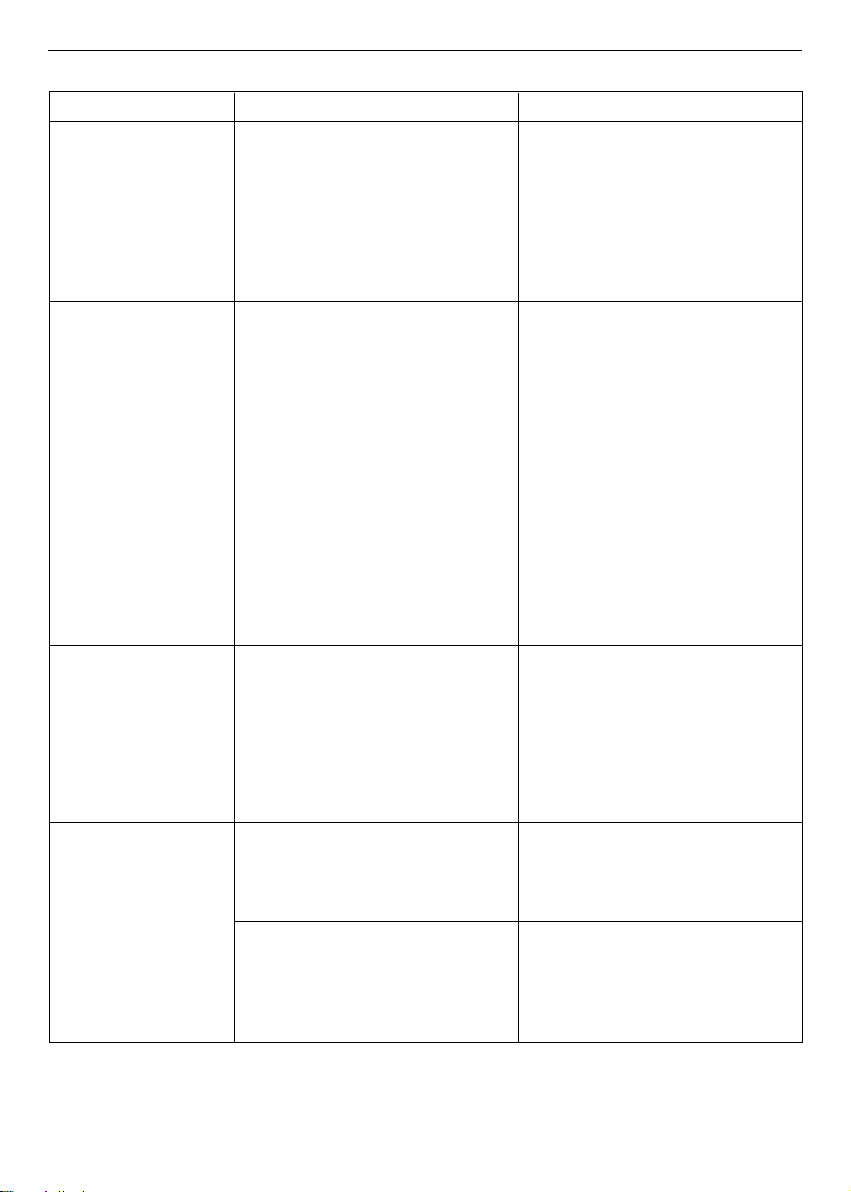

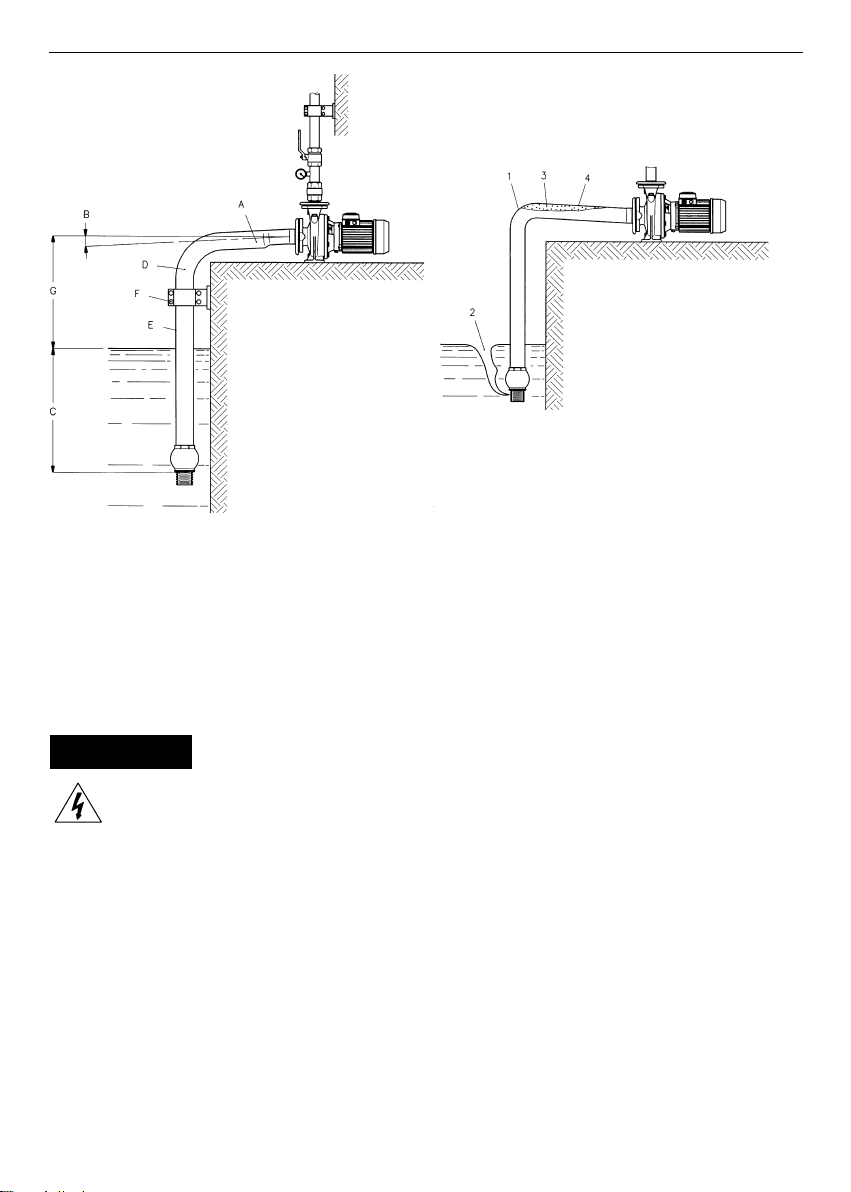

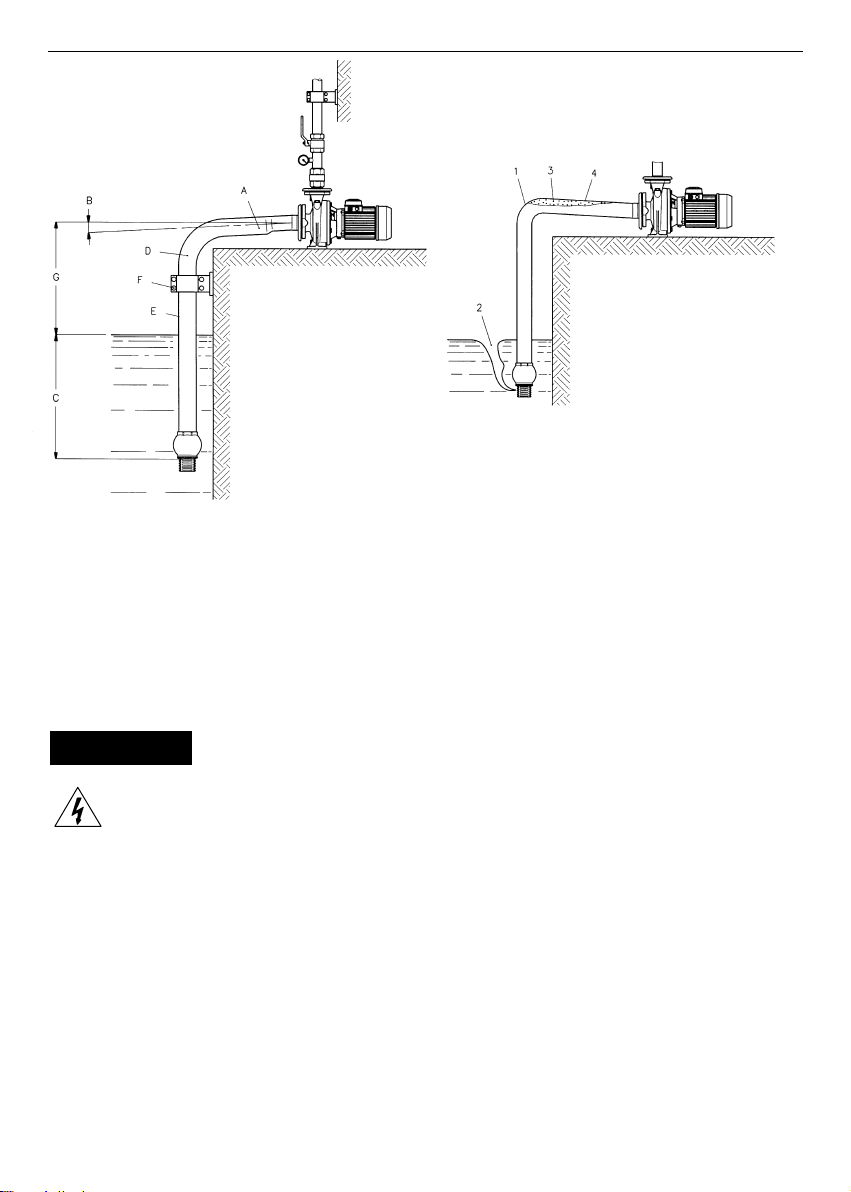

FIG. 1 FIG. 2

Installazione corretta Installazione errata

A=Riduzioni eccentriche 1=Curva brusca: alte perdite di carico

B=Pendenza positiva 2=Immersione insufficiente:

C=Buona immersione risucchio d’aria

D=Curve ampie 3=Pendenza negativa: sacche d’aria

E=Diametro tubo d’aspirazione

≥ diametro bocca della pompa

F=Dislivello di sollevamento rapportato

alla pompa ed all’installazione (*)

In condizioni ottimali il dislivello non è

superiore a 5-6 m.

G=Dislivello in aspirazione rapportato alla

pompa ed all’installazione.

4=Diametro tubo

della pompa: alte perdite di carico.

< al diametro bocca

(*) Il dislivello in aspirazione va determinato in funzione della temperatura del liquido, della quota altimetrica, delle perdite di carico e del

NPSH richiesto dalla pompa.

Alcuni modelli di pompa, alle portate più alte consentite, hanno un NPSH richiesto elevato per cui, in particolari condizioni operative, il

dislivello massimo di aspirazione potrebbe essere contenuto o addirittura tale da richiedere un’installazione sotto battente. In questi casi,

eseguire una accurata verifica delle condizioni in aspirazione per non incorrere in problemi funzionali (cavitazione).

6. Messa in funzione

Il funzionamento della pompa deve essere regolare e privo di vibrazioni. Evitare prolungati funzionamenti

a valvola d’intercettazione in mandata chiusa. Drenare la pompa se deve restare inoperativa in un ambiente non protetto dal gelo.

6.1 Allacciamento elettrico

ATTENZIONE

Eseguire il collegamento di terra prima di qualsiasi altro collegamento. Si raccomanda

lʼinstallazione di un interruttore differenziale ad alta sensibilità (30mA), quale protezione

supplementare dalle scosse elettriche letali, in caso di inefficiente messa a terra.

Rimuovere il coperchio coprimorsettiera svitando le viti di fissaggio.

Eseguire i collegamenti come indicato sul retro del coprimorsettiera, e anche in fig. 3-4.

14

Accertarsi che la tensione di targhetta corrisponda a quella della linea di

alimentazione.

Page 15

it

La versione trifase deve essere protetta a cura dell’utente con un interruttore magneto-termico o con un

avviatore completo di teleruttore, relè termico e fusibili a monte.

Il relè di sovraccarico deve essere tarato al valore della corrente nominale del motore riportato sulla targhetta. È permesso di tarare il relè termico ad un valore di corrente leggermente inferiore a quello di

pieno carico quando l’elettropompa è sicuramente sottocaricata, ma non è permesso di tarare la protezione termica ad un valore di corrente superiore a quello di pieno carico.

Controllo del senso di rotazione nelle elettropompe con motore trifase

Il controllo del senso di rotazione può essere eseguito prima del riempimento della pompa col liquido da

pompare purché essa sia fatta girare solo per brevi impulsi.

ATTENZIONE

Non è ammesso il funzionamento della pompa prima di essere riempita di liquido.

Il funzionamento a secco continuativo provoca danni irreparabili alla tenuta meccanica.

Se il senso di rotazione non è antiorario guardando la pompa dal lato della bocca di aspirazione, invertire

tra di loro due fili di alimentazione.

6.2 Adescamento

Per avere l’adescamento è necessario il riempimento della pompa e del tubo di aspirazione col liquido

da sollevare. Il riempimento si esegue, dopo aver tolto il tappo di riempimento, come segue:

– Pompa sotto battente:

immettere il liquido nella pompa aprendo la saracinesca in aspirazione fino a che il liquido fuoriesce

dalla bocca di riempimento.

– Pompa sopra battente e con valvola di fondo:

riempire la pompa e il tubo di aspirazione immettendo il liquido dalla bocca di caricamento. Per abbreviare l’operazione è possibile anche introdurre il liquido dalla bocca di mandata.

Favorire durante la fase di riempimento la fuoriuscita dell’aria. Si ricorda che il riempimento è completo

solo dopo che il livello sulla bocca di riempimento risulta stabilizzato e le bollicine d’aria sono scomparse. Per le pompe in versione bigirante, mantenere aperta la valvola di sfiato sul corpo pompa, per tutta

la fase di riempimento, fino alla fuoriuscita dell’acqua.

A riempimento completato avviare la pompa con saracinesca in mandata chiusa aprendola poi lentamente fino al punto di lavoro. Verificare il mantenimento costante della pressione e della portata, altrimenti fermare immediatamente la pompa e ripetere tutta l’operazione.

6.3 Funzionamento

Se tutte le operazioni di installazione e di riempimento sono state fatte correttamente, la pompa deve offrire un funzionamento regolare e silenzioso.

La massima rumorosità emessa dall’elettropompa, installata correttamente ed utilizzata nel campo

d’impiego di targa è come da tabella qui sotto riportata:

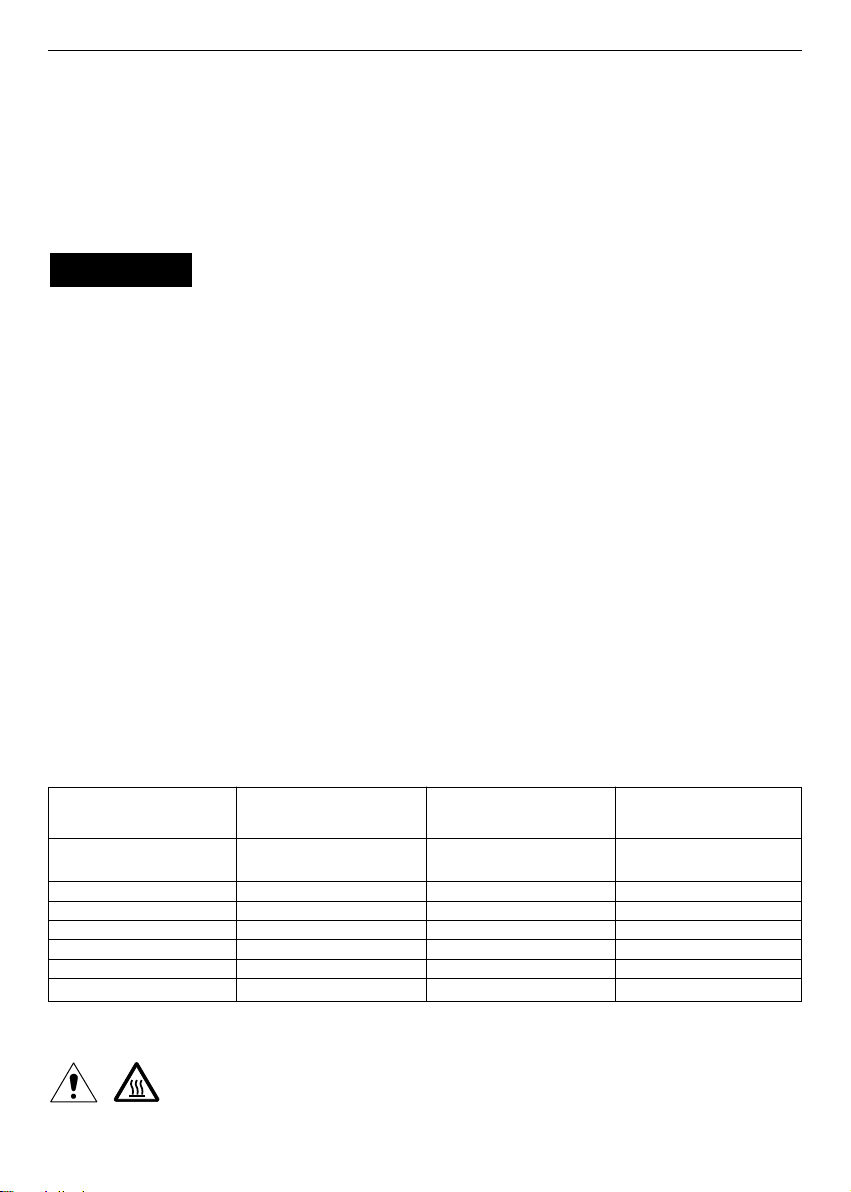

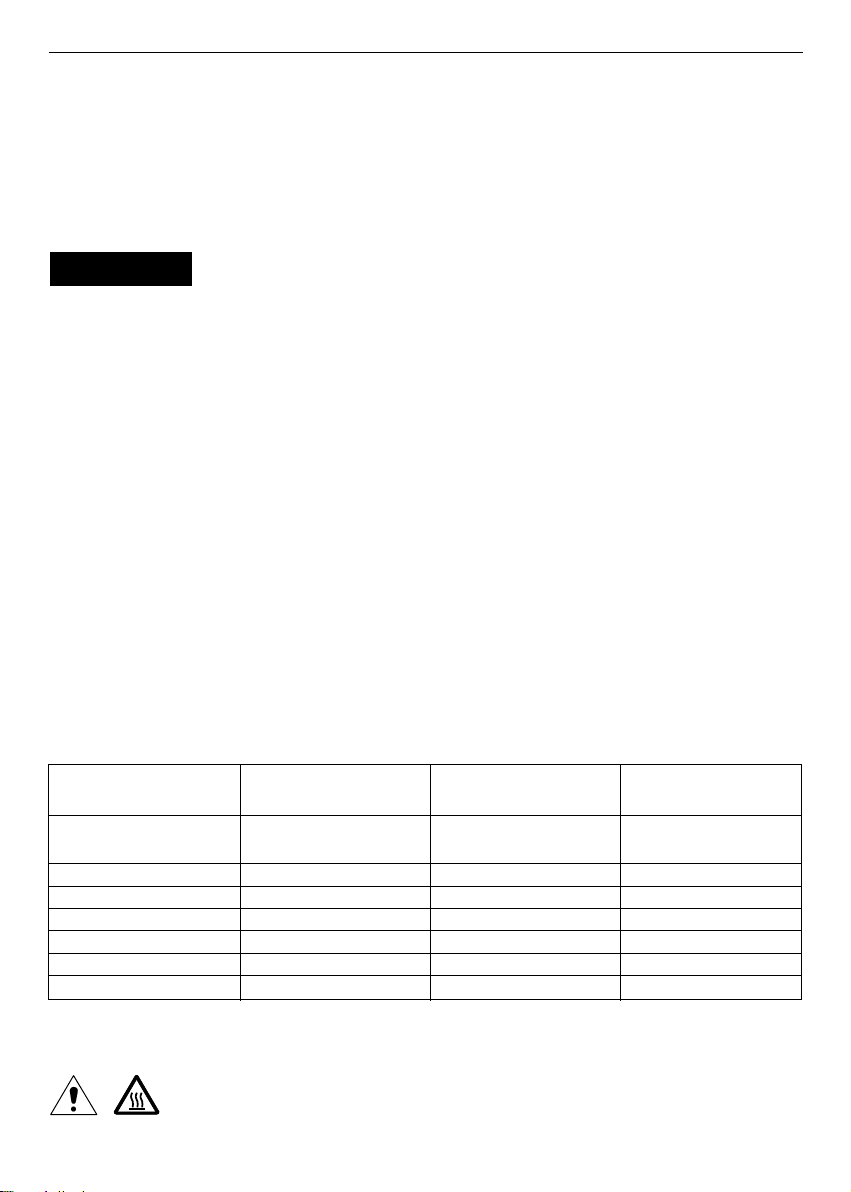

POTENZA MOTORE POTENZA MOTORE LIVELLO DI PRESSIONE LIVELLO DI POTENZA

2 POLI 50 Hz 4 POLI 50 Hz

SONORA

* Lp(A) dB ± 2

SONORA

Lw(A) dB ± 2

≤ 3 kW FHF Fino a 9,2 kW < 70

SHF Fino a 4 kW

4 kW 71 81

– SHF 5,5 - 7,5 kW 72 82

5,5 - 7,5 kW 76 86

9,2 - 22 kW 81 91

30 - 37 kW 83 94

45 - 55 kW 86 97

*

Livello di pressione sonora media ad 1 metro di distanza dall’elettropompa in campo libero.

Drenare la pompa ogni volta che deve rimanere inoperativa in ambiente non protetta dal gelo.

In funzionamento la superficie esterna della pompa (se pompate liquidi caldi) e la superficie esterna del motore possono superare i 40°C. Non toccate con parti del corpo

(es. mani) e non ponete materiale combustibile a contatto con l’elettropompa.

15

Page 16

it

7. Manutenzione

Interventi di manutenzione devono essere eseguiti solo da personale esperto e qualificato. Usate

le idonee attrezzature e protezioni. Rispettate le norme di antinfortunistica. Se dovete svuotare la

pompa fate attenzione che il liquido scaricato non possa arrecare danni a cose o persone.

7.1 Controlli

– Verificare periodicamente che il funzionamento sia regolare e in particolare che la pompa non generi

vibrazioni anomali.

– Verificare che non siano visibili perdite dalla tenuta meccanica.

ATTENZIONE

Se l’elemento elastico del giunto presenta segni sensibili di usura deve essere sostituito.

7.2 Smontaggio

Il numero di riferimento dei singoli componenti trova corrispondenza nei disegni esplosi della macchina di

fig. 10-11 a pag. 92-94.

Lo smontaggio delle parti interne della pompa e delle parti idrauliche rotanti può essere eseguito senza rimuovere il corpo pompa e le tubazioni di aspirazione e di mandata.

Prima di iniziare lo smontaggio assicurarsi che il motore sia staccato dalla rete elettrica di ali-

mentazione e che la pompa non possa essere accidentalmente messa in marcia.

Chiudere poi le saracinesche in aspirazione e in mandata e svuotare il corpo pompa togliendo il tappo di scarico. Procedere alla rimozione della protezione giunto. Se il giunto è senza spaziatore, rimuovere il motore col

proprio semigiunto; se il giunto è corredato di spaziatore, rimuovere lo spaziatore stesso, lasciando il motore fissato al basamento. Svitare le viti di fissaggio del sostegno al basamento e le viti di fissaggio del supporto al

corpo pompa. Il supporto con la parte idraulica rotante può essere staccato dal corpo pompa consentendo

l’accessibilità per verifiche, pulizia o sostituzione della girante, della tenuta meccanica e degli anelli di usura.

7.3 Rimontaggio (fare riferimento alla fig. 9 a pag. 90)

Per il montaggio della tenuta meccanica è indispensabile operare con accortezza e con la massima pulizia. Eliminare incrostazioni di calcare o altro sull’albero e sulla sede della parte fissa nel disco porta tenuta. Inumidire con alcool l’albero, la sede della parte fissa e le guarnizioni della tenuta per facilitare

l’inserimento. Montare l’anello di tenuta fisso nella sua sede del coperchio premente forzandolo con le

dita o con un tampone di legno o di plastica, pulito. Imboccare sull’albero la parte rotante per 2 cm circa

badando di non danneggiare le guarnizioni sugli spigoli dell’albero (è consigliabile usare una bussola

guida ad ogiva, di acciaio inossidabile temperato, con diametro esterno uguale all’albero nella parte terminale, leggermente ridotto nella parte iniziale). Quindi spingere la parte stretta della molla, con le dita

fino a che le due facce lappate sono a contatto.

Montare e bloccare la girante e completare il montaggio del gruppo procedendo in ordine inverso allo

smontaggio e seguendo la procedura del paragrafo 5.4 per l’allineamento.

– Ad elettropompa ferma verificare l’allineamento e l’usura delle parti elastiche del

giunto.

16

Page 17

8. Ricerca guasti

INCONVENIENTE PROBABILE CAUSA POSSIBILI RIMEDI

1. L’elettropompa non

parte

2. Lapompanon eroga

o eroga una portata

ridotta o incostante

3. L’elettropompa vibra

e ha un funzionamento rumoroso

4. Laprotezionedasovraccaricointerviene:

- accidentalmente

- sistematicamente

A) Mancanza di tensione in rete

B) Fusibili bruciati:

B1) perché inadeguati(corrente

d’intervento troppo bassa)

B2) perchéilmotore o ilcavodi ali-

mentazionesonodanneggiati

C) Protezione da sovraccarico prece-

dentemente intervenuta

A) Parte rotante parzialmente o total-

mente bloccata

(Generalmente la girante è blocca-

ta da corpi estranei)

B) Pompa non adescata per mancato

riempimento o per difettosa tenuta

della tubazione d’aspirazione o

della valvola di fondo (Attenzione

che la tenuta meccanica può aver

subito gravi danni!)

C) Dislivello e/o perdite di carico in

aspirazione troppo elevati

D) Senso di rotazione errato

A) La pompa lavora in cavitazione

B) Cuscinetti del motore o del sup-

porto logorati

C) Corpi estranei tra parti fisse e ro-

tanti

D) Gruppo male alimentato

E) Gruppo con elemento elastico da

sostituire

A) Vedi 3B

B) Vedi 3C

C) Mancanza momentanea di una fase

D) Taratura non corretta

E) La pompa eroga una portata mag-

giore a quella di targa

F) Liquido denso e viscoso

A) Provvedere all’alimentazione

B1) Sostituire i fusibili con altri

adeguati

B2) Riparare il motore o sostituire

il cavo

C) Riarmare la protezione. (Se inter-

viene nuovamente, vedere inconveniente 4).

A) Smontare la pompa e pulire

B) Riempire la pompa di liquido dopo

aver verificato la perfetta tenuta

della tubazione di aspirazione

della valvola di fondo e l’integrità

della tenuta meccanica

C) Diminuire il dislivello

Usare una tubazione di diametro

maggiore

Stasare la valvola di fondo

Sostituire la valvola di fondo con

una di capacità maggiore

D) Invertire tra di loro due fili di ali-

mentazione in morsettiera o

nell’avviatore

A) Parzializzare la portata

- Vedere probabile causa 2C

B) Sostituire i cuscinetti

C) Pulire

D) Tarare alla corrente di targa

E) Chiudere la valvola di mandata

fino a che la portata rientra nel valore di targa

F) Determinare l’effettiva potenza ne-

cessaria e sostituire conseguentemente il motore

it

17

Page 18

en

English

1. General

The purpose of this manual is to provide the necessary information for the installation, use and maintenance of bare shaft and FHF-SHF series pumps.

The user should read this manual before using the pump.

Improper use could damage the pump and cause the forfeiture of the warranty coverage.

When asking our sales and after-sales services for technical information or spare parts, please indicate

the model identification and construction numbers found on the nameplate.

The following instructions and warnings refer to the standard model; for any variations or characteristics

of the special versions please refer to the sales contract.

For any instructions or situations not referred to in this manual or in the sales documentation, please contact our sales service.

2. Preliminary inspection

Upon delivery check the integrity of the packaging.

After unpacking the pump make sure that no damage has occurred during shipping.

Should the pump be damaged, please inform our agent within 8 days from the delivery date.

3. Applications

The FHF series pumps are suitable for the pumping of liquids free of aggressive mechanical or chemical

agents in many civil, agricultural and industrial applications.The SHF series pumps can also handle moderately aggressive liquids.

4. Working limits

Only the hydraulic working limits are relevant as regards the bare shaft pump.

The pump is not suitable for dangerous or flammable liquids.

WARNING

Maximum working pressure: FHF = 12 bar.

SHF = 12 bar.

Maximum temperature of pumped liquid: FHF = 85°C standard version;

120°C with FPM or Ethylen-propylene elastomers.

SHF = 120°C.

Maximum number of starts per hour: 20 for power up to 5,5 kW

15 for power up to 15 kW

12 for higher power.

Delivery and head must always be within the rated values; any continuous running

beyond these values is anomalous and can damage the pump.

The nominal rotation speed is the one indicated on the pump's plate.

(1)

Do not refer to the motor plate. Since the motor is suitable for connection with different

voltages at 50 and 60 Hz, its plate indicates the number of revolutions for both frequencies.

The bare shaft pump cannot be coupled to the motor by means of a pulley because the base fastening

supports are not designed for this use.

(1)

This pump, like any other centrifugal pump, can run at a different speed than the rated one if the impeller is replaced. Please contact our sales depart-

ment before carrying out such operations.

18

Page 19

en

5. Installation

Use a sling for safe lifting and handling as shown in fig. 4, page 90. Do not use the eyebolts on

the motor as they are not designed to bear the weight of the entire unit.

5.1 Working position

The pump must be installed horizontally.

5.2 Positioning

Install the pump allowing adequate clearance for inspection and maintenance. Make sure that there are no

obstacles to the free circulation of the motor cooling air through the fan.

5.3 Foundation and anchoring

The foundation has to be strong enough to absorb the vibrations and rigid enough to keep the unit

properly aligned. Provide a concrete foundation, equipped with suitable holes (see overall dimensions

drawing) for the foundation bolts, to be covered with a final concrete cast. Smaller units of limited weight

may be simply anchored to the floor by means of foundation bolts (fig. 5, page 90). Larger units must be

anchored to the foundation in the following manner: place the unit on the foundation and fit shims or

metal wedges next to the foundation bolts. The unit must be positioned horizontally and levelled with the

help of a water level placed on the shaft or delivery flange (fig. 6, page 90). If the distance between the

two anchoring points exceeds 800 mm, additional shims must be used (fig. 7, page 90).

Between the rough surface of the foundation and the base leave a clearance of 25 ÷ 50 mm for the final

concrete cast. When the concrete has set (min 48 hours), tighten the foundation bolts uniformly.

5.4 Aligning the unit

WARNING

Remove the coupling protection and loosen the screws of the support foot to avoid any stress or shifting of

the unit's height. Use a thickness gauge or comparator to check the angle alignment, then make sure that the

distance between the semi-couplings is the same along the entire periphery (fig. 8, page 90). Check the

parallel alignment with a ruler or comparator (fig. 9, page 90). The unit is aligned when the distance between

each shaft and the ruler, placed on the coupling, is the same at each of 4 opposite points. The maximum

axial and radial deviation between the two semi-couplings must not exceed 0.1 mm. If corrections are

needed, loosen or remove the screws in order to move the feet on the base and, if necessary, fit additional

calibrated shims or washers.

When the alignment (checked after tightening the screws) is completed, adjust the support foot on the base

surface and make sure it is fastened tightly to the base surface. First tighten the three screws between the

support and the base and then the screw between the support and foot. This way the alignment is not

disturbed by the support foot. Finally, reassemble the coupling protection.

5.5 Suction and delivery pipes

5.5.1 General

The internal diameter of the suction pipe must never be smaller than that of the suction port. The size of

the pipe will depend on the suction conditions. Bear in mind that the maximum theoretical suction lift is

reduced not only by the NPSH required by the pump, but also by the effects of the liquid temperature

and elevation and by the flow resistance in the suction pipe. Make sure that the unions in the suction pipe

are perfectly tight: if air leaks into the system the pump's operation will be negatively affected. Moreover,

in its horizontal sections, the suction pipe must slope slightly towards the pump and any restrictions must

be eccentric to avoid formation of air pockets. If the pump must operate with a negative slope on the suction side, install a foot valve at the end of the pipe to ensure and maintain proper priming. Install also a

non-return valve in the delivery pipe to protect the pump from excessive back pressure or reverse rotation (after each stop). Depending on the system requirements, it may be advisable to fit an intermediate

flange (supplied on request) with a G

ge, to facilitate the filling and bleeding operations.

When the pipes have been connected to the pump, check the alignment as explained above.

Check the coupling before starting the pump.

1

/2" connection between the pump flange and the pipe counterflan-

19

Page 20

en

5.5.2 Pipe clamping

FIG. 1 FIG. 2

Correct installation Incorrect installation

A=Eccentric reductions 1=Sharp bend: high flow resistance

B=Positive gradient 2=Insufficient immersion: sucking air

C=Good immersion 3=Positive gradient: air pockets

D=Large bends 4=Pipe diameter < pump port

E=Suction pipe diameter ≥ pump port diameter diameter: high flow resistance

F = Suction lift depends on the pump and

installation (*). In normal conditions this

should not exceed 5-6 m

G=Suction lift depends on the pump and

installation

(*) Suction lift is determined based on liquid temperature, elevation, flow resistance and NPSH required by the pump.

A few pump models, at the highest capacity allowed, have a high NPSH requirement and therefore, under particular operating

conditions, the maximum suction lift may be limited or even such as to require installation below the head. In such cases carefully check

the suction conditions to avoid operating problems (cavitation).

6. Start-up

The pump must run smoothly and quietly. Avoid long running with the delivery gate valve closed. Always

drain the pump whenever it remains inactive at freezing temperatures.

6.1 Electrical connections

WARNING

Ground the pump before making any other connection.

We recommend that a high sensitivity differential switch (30 mA) be installed as extra

protection against lethal electric shocks in the event of faulty grounding.

Remove the terminal board cover by first removing the screws.

Carry out the connections as indicated on the back of the terminal board cover, and as shown in fig. 3 -4.

20

Make sure that the rated voltage corresponds to the supply voltage.

Page 21

en

The three-phase version must be equipped by the user with a magneto-thermal switch or magnetic

starter with overload and undervoltage protection, a thermal relay and fuses installed upstream.

The overload relay must be set to the motor current rating. The thermal relay may be set to a current

value slightly lower than the full load value when the electric pump is definitely underloaded, but the

thermal overload protection must not be set to current values higher than the full load values.

Checking the rotation direction of electric pumps with three-phase motors.

The direction of rotation may be checked before the pump is filled with the liquid to be pumped, provided

it is run for very short starts only.

WARNING

If the direction of rotation is not anti-clockwise when facing the pump from the suction side interchange

two supply leads.

6.2 Priming

To prime the pump, fill it and the suction pipe with the liquid to be pumped. To fill the pump, remove the

fill plug and proceed as follows:

- Pump with positive suction head:

open the suction gate valve and let the liquid in until it comes out of the fill plug.

- Pump with negative suction head, fitted with foot valve:

fill the pump and the suction pipe through the fill plug. To speed up the operation the pump may be fil-

led through the delivery port. Make sure to allow all air to escape. The pump is full only when there is a

stable liquid level at the fill plug and all air bubbles have escaped. For twin-impeller pumps, keep the air

valve on the pump body open throughout the filling operation, until the water overflows.

When the pump is full start it with the delivery gate valve closed, then open it gradually. Make sure that

the pressure and flow rate are constant; if not, stop the pump and repeat the entire operation.

6.3 Running

If all the installation and filling operations have been carried out correctly, the pump will run smoothly and

quietly.

The maximum noise of the electric pump when properly installed and operating within its limits is as per

the table below:

The pump must not be run until it is filled with liquid.

Continuous dry running will damage the mechanical seal beyond repair.

MOTOR POWER MOTOR POWER SOUND PRESSURE SOUND POWER

2 POLES 50 Hz 4 POLES 50 Hz

≤ 3 kW FHF up to 9,2 kW < 70

SHF up to 4 kW

4 kW 71 81

– SHF 5,5 - 7,5 kW 72 82

5,5 - 7,5 kW 76 86

9,2 - 22 kW 81 91

30 - 37 kW 83 94

45 - 55 kW 86 97

*

Average sound pressure level at 1-metre distance from the pump in an open field.

Always drain the pump whenever it remains inactive at freezing temperatures.

During operation, the outer surface of the pump (if hot liquids are being pumped) and

the outer surface of the motor can exceed 40°C. Do not touch with parts of your body

(e.g.: hands) and do not put combustible material into contact with the pump.

LEVEL

* Lp(A) dB ± 2

LEVEL

Lw(A) dB ± 2

21

Page 22

en

7. Maintenance

Maintenance operations must be performed by skilled and qualified personnel only. Use suitable

equipment and protection devices. Observe the accident prevention regulations in force. If you

need to drain the pump, make sure that the drained liquid does not cause damage or injuries.

7.1 Checks

- Periodically check that the pump is working properly without generating any abnormal vibrations.

- Make sure there are no visible leaks in the mechanical seal.

WARNING

7.2 Dissasembling

The reference number of each individual component can be found in the exploded views Figs. 10-11,

pages 92÷94.

The hydraulic and internal pump components can be disassembled without disconnecting the pump

body and the suction and delivery pipes from the system.

Before starting to disassemble the pump, make sure that the motor is disconnected from the

power supply and that the pump cannot be started accidentally.

Close the gate valves on the suction and delivery sides, then remove the drain plug and drain the pump

body. Remove the coupling protection. If the coupling has no spacer, remove the motor together with its

semi-coupling. If a spacer has been fitted, remove it and leave the motor fastened to the base.

Loosen the screws that fasten the support to the base, then the ones that fasten the support to the pump

body. The support together with the rotating hydraulic part can be removed from the pump body to allow

access to the impeller, mechanical seal and wear rings for inspection, cleaning and replacement.

7.3 Re-assembling (see fig. 9, page 90)

Accuracy and cleanliness are essential when reassembling the mechanical seal. Remove any calcium

deposits or other foreign matter from the shaft and seat of the fixed element in the seal housing. Moisten

the shaft, the seat of the fixed element and the mechanical seal gaskets with alcohol to facilitate their

sliding into position.

Fit the fixed seal ring into its seat in the back plate by pressing it with your fingers or by means of a clean

wood or plastic tap. Insert the rotating part about 20 mm into the shaft, taking care not to damage the

gaskets against the shaft edges (use a pointed guide bush of hardened stainless steel having the same

external diameter as the shaft in its end section and slightly smaller in the initial section). Press the narrow

part of the spring with your fingers until the two lapped surfaces touch. Mount and secure the impeller

and complete the assembly following the disassembly procedures in the reverse order. Align the unit

following the alignment procedure described in paragraph 5.4.

- When the pump is off, check the alignment and wear of the flexible coupling com

ponents. If the flexible element shows signs of wear it must be replaced.

22

Page 23

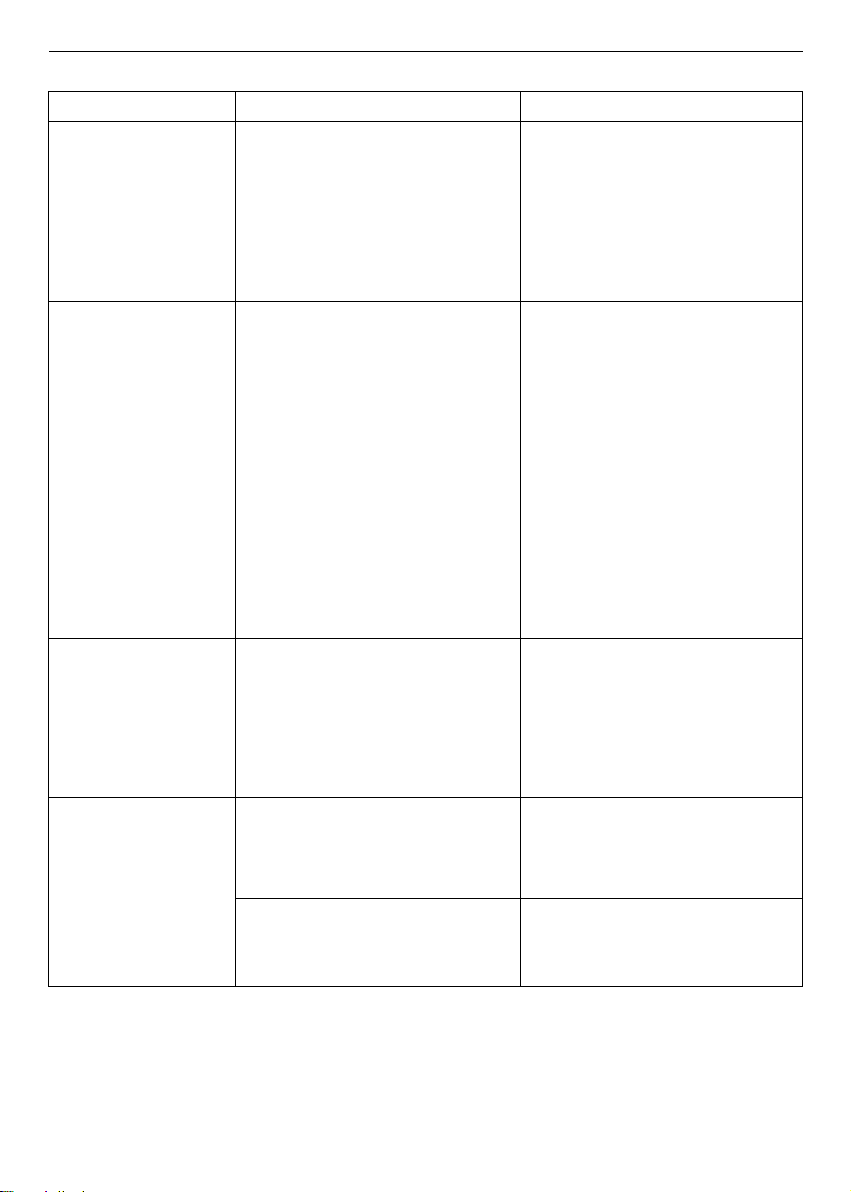

8. Fault finding chart

PROBLEM PROBABLE CAUSE POSSIBLE REMEDIES

1. The pump does not

start

A) No power supply

B) Blown fuses:

B1) because they are inadequate

(blowing current too low)

B2) motor or supplycableare dam-

aged

C) Overload protection previously ac-

tivated

A) Supply electrical power

B1) Replace the fuses with suit-

able ones

B2) Repair the motor or replace

the cable

C) Reset the protector (if it steps in

again, see problem 4)

en

2. The pumpdoes not

deliver or delivers a reduced or irregularflow

3. The pump vibrates

and is noisy

4. Theoverload protector

stepsin:

- accidentally

- systematically

A) The rotating part is partially or

completely obstructed (generally

the impeller is obstructed by foreign objects)

B) The pump is not primed: inade-

quate filling or defective suction

pipe or foot valve seal (Warning!

The mechanical seal could have

suffered serious damage)

C) Excessive suction lift and/or flow

resistance in the suction pipe

D) Incorrect rotation direction

A) The pump is cavitating

B) Worn motor or support bearings

C) Foreign bodies between fixed and

rotating parts of pump

D) The unit is badly aligned

E) The elastic element must be re-

placed

A) See 3B

B) See 3C

C) Temporary lack of a phase

D) Incorrect setting

E) Pump delivery is higher than rated

delivery

F) Dense viscous liquid

A) Disassemble the pump

B) Fill the pump with liquid after hav-

ing checked the seal of the suction

pipe and foot valve. Also check

the integrity of the mechanical

seal.

C) Reduce the suction lift.

Use a larger diameter pipe.

Flush the foot valve.

Replace the foot valve with a big-

ger one

D) Switch two leads in the terminal

board or starter

A) Choke the delivery

- See probable cause 2C

B) Replace the bearings

C) Clean

D) Set to the rated current

E) Close the delivery valve until the

flow rate returns to the rated value

F) Determine the actual power re-

quired and then replace the motor

23

Page 24

fr

Français

1. Généralités

Le présent manuel a pour but de fournir les informations indispensables pour l’installation, l’emploi et

l’entretien des pompes à axe nu et de l’électropompe série FHF-SHF.

Il est important que l’utilisateur lise ce livret avant de faire fonctionner la pompe.

Une utilisation incorrecte peut endommager la machine et entraîner la perte de la garantie.

Lors de la demande d’informations techniques ou de pièces de rechange à notre service de vente et

assistance, toujours indiquer la sigle d’identification et le numéro de construction.

Les instructions et les prescriptions indiquées dans ce manuel se réfèrent aux modèles de série; pour les

variantes et les caractéristiques des modèles spéciaux se réfèrer au contrat de vente. Pour toutes les

instructions ou situations non comprises dans ce manuel ni dans les documents de vente contacter notre

service d’assistance le plus proche.

2. Contrôle préliminaire

Aumoment de lalivraison, contrôler l’intégrité de l’emballage.

Après avoir extrait la pompe de l’emballage, vérifier visuellementqu’ellen’apas subidedégâts durantletransport.

Si la pompe présente des dégâts, informer notre revendeur dans un délai maximum de 8 jours à compter de la

livraison.

3. Utilisations

Les électropompes FHF sont indiquées pour le pompage de liquides chimiquement et mécaniquement

non agressifs , pour des applications dans les secteurs civil, agricole et industriel.

Les pompes SHF sont adaptées aussi au pompage de liquides ayant une agressivité chimique modérée.

4. Limites dʼutilisation

Pour la pompe à axe nu seules les limites d’emploi de caractère hydraulique sont applicables.

La pompe n’est pas adaptée pour les liquides dangereux ou inflammables.

ATTENTION

La pompe à axe nu ne peut pas être accouplée au moteur avec une poulie car les supports de fixation à

la base ne sont pas dimensionnés pour cet usage.

(1)

Cette pompe, comme toute pompe centrifuge, peut marcher à un nombre de tours différent de celui qui est indiqué sur la plaquette, à

condition de changer la roue. Dans ce cas nous recommandons de contacter notre réseau de vente.

Pression maximum d’exercice: FHF = 12 bar

Température maximum du liquide pompé: FHF = 85°C pour modèles standard;

Nombre max. de démarrages horaires: 20 pour puissances jusqu’à 5,5 kW.

Le débit et la hauteur de travail doivent toujours être compris dans les valeurs

indiquées par la plaquette. Tout fonctionnement continu en dehors de ces valeurs

doit être considéré comme anormal et pourrait endommager la pompe.

La vitesse de rotation est la même que la vitesse nominale indiquée sur la

plaquette du moteur de la pompe.

celui-ci étant adpaté pour être connecté à plusieurs tensions à 50 et 60 Hz, la

plaque indique le nombre de tours relatif aux deux fréquences.

SHF = 12 bar

120°C avec élastomères en FPM ou

en éthylène propylène, SHF = 120°C.

15 pour puissances jusqu’à 15 kW.

12 pour puissances supérieures.

(1)

Ne pas se référer à la plaquette du moteur car

5. Installation

Le groupe doit être manutentionné de façon sûre, à l’aide d’une élingue, comme l’indique la fig.

4 à la page 90.

poids du groupe complet.

5.1 Position de travail

La pompe doit travailler en position horizontale.

24

Ne pas utiliser les anneaux sur le moteur, car ils ne sont pas dimensionnés pour supporter le

Page 25

fr

5.2 Emplacement

La pompe doit être placée dans un lieu tel qu’il permet les opérations d’inspection et d’entretien. Contrôler

que l’air de refroidissement aspiré par le ventilateur du moteur circule librement.

5.3 Fondation et fixation

La fondation doit être à même d’absorber les vibrations et suffisamment rigide pour maintenir

l’alignement du groupe. Cela peut être obtenu au moyen d’une fondation en béton, munie de puisards

spéciaux, comme l’indique le plan d’encombrement du groupe. Les boulons de fondation de ces

puisards doivent être insérés et noyés dans le béton de coulée. Pour les groupes plus petits, ayant un

poids limité, un simple ancrage au sol, au moyen de boulons de fondation sera suffisant (fig. 5 à la page

90). Les groupes plus gros doivent être ancrés à la fondation, suivant les indications ci-après: placer le

groupe sur la fondation et poser, près des boulons de fondation, des cales ou des coins ayant un angle

limité de façon à être sûrs que le groupe est horizontal. Cela devra être vérifié au moyen d’un niveau sur

l’arbre ou sur la bride de refoulement. (Fig. 6 à la page 90).

Si la distance entre les points d’ancrage est supérieure à 800 mm, il faudra placer d’autres cales (fig. 7 à

la page 90). Laisser, entre la surface brute de la fondation et la base, un espace de 25 ÷ 30 mm pour la

coulée finale de béton. Faire la coulée et, lorsque le béton a pris (48 heures au moins), serrer les boulons

de fondation de façon uniforme.

5.4 Alignement du groupe

ATTENTION

Contrôler le manchon d’accouplement avant de mettre la pompe en marche.

Enlever la protection du joint et desserrer les vis du support, afin d’éviter tout risque de tension ou le changement éventuel de la hauteur de l’axe. Contrôler, au moyen d’une jauge d’épaisseur, l’alignement angulaire en vérifiant aussi que la distance entre les demi-joints est la même sur toute la périphérie (fig. 8 à la

page

90

page

). Ensuite, contrôler l’alignement parallèle au moyen d’une règle ou d’un comparateur (fig. 9 à la

90

). Le groupe est aligné si la distance entre chaque arbre et la règle, posée sur le manchon, est la

même sur quatre points diamétralement opposés. La déviation axiale et radiale maximum entre les deux

demi-joints ne doit pas être supérieure à 0,1 mm.

Des corrections éventuelles peuvent être effectuées en desserrant ou en ôtant les vis, si nécessaire, afin de

déplacer les pieds sur la base et d’ajouter, si nécessaire, des tôles ou des rondelles calibrées. Lorsque les

opérations d’alignement (à contrôler avec les vis serrées) ont été effectuées, on pourra fixer le support sur

la base, en le faisant adhérer à la surface de contact sur le support. Fixer avant tout les vis qui se trouvent

entre le support et la base, puis la vis entre le support et le palier. De cette façon l’alignement ne sera pas

dérangé par le support. Remettre enfin en place la protection du manchon.

5.5 Tuyaux dʼaspiration et de refoulement

5.5.1 Informations générales

Le diamètre du tuyau d’aspiration ne doit jamais être inférieur à celui de l’orifice d’aspiration. Ses

dimensions seront choisies en fonction des conditions d’aspiration. Il faudra tenir compte du fait que la

différence de hauteur d’aspiration maximum se réduit non seulement d’une valeur correspondant à l’NPSH

requis par la pompe, mais aussi en fonction de la température du liquide et de l’altitude, et des pertes de

charge dans les tuyaux d’aspiration. S’assurer que les raccords du tuyau d’aspiration sont parfaitement

étanches: des infiltrations d’air dans les tuyaux pourraient compromettre le fonctionnement de la pompe.

Les segments horizontaux du tuyau devront avoir une pente positive vers la pompe et les réductions

éventuelles devront être excentriques de façon à éviter la formation de poches d’air. Lorsque la pompe

travaille en aspiration, il est bon d’installer un clapet de pied à l’extrémité du tuyau. Cela permettra et

maintiendra l’amorçage. Installer aussi un clapet de non-retour sur le tuyau de refoulement, afin de

protéger la pompe contre le risque d’une contrepression excessive et de lui empêcher de tourner dans la

direction erronée (après l’arrêt). Suivant les exigences de l’installation, il est recommandé de placer, entre

la bride de la pompe et de la contre-bride de la tubulure, une bride intermédiaire, livrée sur demande et

pourvue d’une connexion G

1

/2”

pour faciliter les opérations de remplissage et de vidange.

Quand les tuyaux sont raccordés à la pompe, contrôler l’alignement, suivant les indications données plus

haut.

Une fois complétes les opérations de connexion des tubes à la pompe, contrôler l’alignement, comme

décrit plus haut.

25

Page 26

fr

5.5.2 Fixation des tuyauteries

FIG. 1 FIG. 2

Installation correcte Installation incorrecte

A=Réductions excentriques 1=Courbe brusque: pertes de charge

B = Pente positive élevées

C=Bonne immersion 2=Immersion insuffisante:

D = Courbes larges rappel d’air

E=Diamètre du tuyau d’aspiration ≥ 3=Pente négative: poches d’air

diamètre orifice de la pompe

F = Hauteur d’élévation en fonction de la

pompe et de l’installation (*)

Dans les conditions idéales, la hauteur

ne devrait jamais être supérieure à 5-6 m

G=Hauteur d’aspiration par

rapport à la pompe et à l’installation.

(*) La différence de niveau en aspiration doit être calculée en fonction de la température du liquide, de la hauteur altimétrique, des pertes

de charge et du NPSH demandé par la pompe.

Certains modèles de pompe, aux débits maximum autorisés, ont un NPSH requis élevé et par conséquent, dans certaines conditions de

fonctionnement, la différence de niveau maximum en aspiration pourrait être réduite ou même telle qu’elle demande une installation sous

charge d’eau. Dans ces cas-là, contrôler soigneusement les conditions en aspiration pour ne pas risquer de problèmes de

fonctionnement (cavitation).

4 = Diamètre tuyau

de la pompe: pertes de charge

élevées.

< diamètre orifice

6. Fonctionnement

La pompe doit travailler de façon régulière et sans vibrations. Il faut éviter qu’elle travaille trop longtemps

avec la vanne du refoulement fermée. Lorsque la pompe est laissée inactive dans un milieu non protégé

contre le gel, elle doit être vidangée.

6.1 Branchement électrique

ATTENTION

Vérifiez que la tension de secteur correspond à celle de la plaque signalétique.

La mise à terre doit être effectuée avant tout autre branchement. On recommande

lʼinstallation dʼun interrupteur différentiel à haute sensibilité (30 mA), comme protection

supplémentaire contre décharges électriques mortelles en cas de mise à la terre

insuffisante.

Enlever le couvercle du bornier en dévissant le vis de fixation. Effectuer les connexions suivant les

indications figurant sous le couvercle pour les versions monophasées et comme à la fig. 3-4.

26

Page 27

fr

La protection de la série triphasée doit être effectuée par l'utilisateur par l'intermédiaire d'un coupecircuit magnétothermique réglé selon le courant nominal de la plaquette au moyen d'un disjoncteur

rapide ou d'un démarreur avec déclencheur, relais de protection et fusibles en amont.

Le relais de protectiondoitêtreétalonné suivant la valeurnominale du courantdu moteur, indiquéesur la plaque.

On peut étalonner le relais suivant une valeur de courant légèrement inférieure à celle de pleine charge,

lorsque la pompe est certainement sous-chargée, mais on ne peut pas étalonner la protection

thermoampèremétrique à une valeur supérieure à celle de pleine charge.

Contrôle du sens de rotation pour les moteurs triphasés.

Ce contrôle peut être effectué avant de remplir la pompe avec le liquide à pomper, pourvu que la pompe

ne tourne que par brèves impulsions.

ATTENTION

Aucun fonctionnement à sec n'est permis. La faire tourner à sec, de façon

continue, peut abîmer irrémédiablement la garniture mécanique.

Si la pompe ne tourne pas dans le sens inverse aux aiguilles d'une montre, inverser deux fils de l'alimentation.

6.2 Amorçage

Pour obtenir l'amorçage de la pompe, il faut remplir la pompe et le tuyau d'aspiration avec le liquide à

pomper. Pour le remplissage, suivre les indications suivantes, après avoir ôté le bouchon de remplissage.

– Lorsque la charge de la pompe est positive:

laisser entrer le liquide dans la pompe, en ouvrant la vanne d'aspiration jusqu'à ce que le liquide sorte

par l'orifice de remplissage.

– Lorsque la charge de la pompe est négative, et que la pompe est munie de clapet de pied:

Remplir la pompe et le tuyau d'aspiration en introduisant le liquide à travers l'orifice de remplissage.

Pour accélérer l'aspiration, il est aussi possible d'introduire le liquide par l'orifice de refoulement.

Pendant la phase de remplissage, faire sortir l'air. Le remplissage sera complet seulement lorsque le

niveau sur l'orifice de remplissage sera stabilisé et que les poches d'air auront disparues.

Lorsque le remplissage est terminé, démarrer la pompe avec la vanne fermée, en l'ouvrant ensuite

lentement jusqu'au point de travail. Contrôler que la pression et le débit sont constants.

Dans le cas contraire, arrêter la pompe immédiatement et répéter toute l'opération.

6.3 Fonctionnement

Si on a effectué correctement toutes les opérations d'installation et de remplissage, la pompe sera à

même d'offrir un fonctionnement régulier et silencieux.

Le bruit maximum émis par l'électropompe, installée correctement et utilisée en respectant les limites

indiquées par la plaque, est reporté dans le tableau ci-dessous:

PUISSANCES MOTEUR PUISSANCES MOTEUR NIVEAU DE PRESSION NIVEAU DES PUISSANCE

2 PÔLES 50 Hz 4 PÔLES 50 Hz

SONORE

* Lp(A) dB ± 2

SONORE

Lw(A) dB ± 2

≤ 3 kW FHF jusqu’à 9,2 kW < 70

SHF jusqu’à 4 kW

4 kW 71 81

– SHF 5,5 - 7,5 kW 72 82

5,5 - 7,5 kW 76 86

9,2 - 22 kW 81 91

30 - 37 kW 83 94

45 - 55 kW 86 97

*

Niveau de pression sonore moyenne à 1 mètre de distance de l’électropompe en champ libre.

Vidanger la pompe chaque fois qu’elle doit rester inutilisée dans un lieu non protégé contre le gel.

Pendant le fonctionnement, lorsque la pompe est utilisée pour pomper des liquides

chauds, la surface externe de la pompe et la surface externe du moteur peuvent atteindre des températures supérieures à 40°C. Ne jamais mettre des parties du corps (les

mains par exemple) ou des matériaux combustibles en contact avec l’électropompe.

27

Page 28

fr

7. Entretien

Les interventions de maintenance doivent être effectuées exclusivement par du personnel expert

et qualifié. Utilisez les équipements et les protections appropriés. Respectez les normes de prévention des accidents. Si vous devez vider la pompe, veillez à ce que le liquide vidangé ne risque pas d’être une source de dommages pour les choses ou les personnes.

7.1 Contrôles

– Contrôler périodiquement que le fonctionnement est régulier et en particulier que la pompe ne

provoque pas de vibrations anormales.

– Contrôler qu'il n'y ait pas des fuites visibles sur la garniture d'étanchéité mécanique.

ATTENTION

Si elles sont usées, les remplacer.

7.2 Démontage

Les numéros de référence de chaque composant se réfèrent aux vues éclatées de la machine fig. 10 et

11 à la page 92-94.

Les parties hydrauliques de la pompe peuvent être démontées sans ôter le corps de pompe ni les tuyaux

d'aspiration et de refoulement.

Avant de procéder au démontage, s'assurer d'avoir détaché la pompe du réseau d'alimentation

et que la pompe ne commence pas à travailler accidentellement.

Fermer les vannes en aspiration et en refoulement et vidanger le corps de pompe en ôtant le bouchon de

vidange. Ôter la protection et le manchon du moteur.

Si le manchon n'a aucune entretoise, ôtez le moteur avec son propre demi-joint.

Si le manchon est pourvu d'une entretoise, ôter l'entretoise, en laissant le moteur sur sa base.

Desserrer les vis qui fixent le support à la base et les vis qui fixent le palier au corps de pompe.

Le palier peut maintenant être ôté avec la partie hydraulique mobile, ce qui permettra d'arriver à

contrôler, à nettoyer ou à remplacer la roue, la garniture mécanique et les bagues d'usure.

7.3 Remontage (se référer à la fig. 9 à la page 90)

Le montage de la garniture mécanique doit être effectué avec beaucoup de soin et de propreté.

Eliminer les dépôts de calcaire ou d'autres matières sur l'arbre et sur le siège de la partie fixe dans le

support de la garniture.

Humecter l'arbre, le siège de la partie fixe et les joints de la garniture avec de l'alcool, afin d'en faciliter

l'insertion.

Installer la bague d'étanchéité fixe dans son siège sur le couvercle pressant en le faisant entrer de force

avec les doigts où à l'aide d'un tampon propre, en bois ou en plastique.

Introduire la partie mobile sur l'arbre, sur 2 cm environ, en veillant à ne pas endommager la garniture sur

les arêtes de l'arbre.

(Il est conseillé d'utiliser une douille de guidage en forme d'ogive, en acier inox trempé, ayant un

diamètre externe identique à celui de l'arbre dans la partie finale, et légèrement réduit dans la partie

initiale).