ROHM LHS-L User Manual [en, de, es, fr, it]

Bedienungsanleitung für

Operating Instructions for

Instructions de service pour

Istruzioni per l’uso

Instrucciones de servicio para

Luft-Hohlspannzylinder

Air actuating cylinders

Cylindres de serrage pneumatique

Cilindro di serraggio pneumatico

Cilindros de sujeción neumática

Inhalt -- |

Contents -- |

Table de matières -- |

Indice |

|

|

|

Der Luft-Hohlspannzylinder LHS-L mit seinen wichtigsten Einzelteilen . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . 3 |

||

1. |

Sicherheitshinweise und Richtlinien für den Einsatz von kraftbetätigten Spanneinrichtungen . . . . . . . . . . . . . . . . |

. . 4 |

|||

2. |

Beschreibung . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 5 |

|

3. |

Inbetriebnahme . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 5-6 |

|

4. |

Bedienung |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 7 |

5. |

Demontage |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 7 |

6. |

Zerlegen -- Kolbenausbau . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 7 |

|

7. |

Zerlegen -- Sicherheitsventil . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 7 |

|

8. |

Zusammenbau . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 7 |

|

9. |

Wartung, Instandhaltung . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 8 |

|

|

The Air Actuating Cylinder LHS-L and its most Important Components . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 3 |

||

1. |

Safety instructions and guidelines for the use of power-operated clamping devices . . . . . . . . . . . . . . . . . . . . . . . . |

. . 9 |

|||

2. |

Description |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 10 |

3. |

Start-up . . . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

10-11 |

4. |

Operation . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 12 |

5. |

Removal . . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 12 |

6. |

Disassembly -- removal of piston . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 12 |

|

7. |

Disassembly -- safety valve . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 12 |

|

8. |

Assembly . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 12 |

9. |

Maintenance, upkeep . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 13 |

|

|

Cylindres de serrage pneumatique à passage de barre . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 3 |

||

1. |

Avis de sécurité et directives pour l’utilisation de dispositifs mécaniques de serrage . . . . . . . . . . . . . . . . . . . . . . . |

. 14 |

|||

2. |

Description |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 15 |

3. |

Mise en service . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

15-16 |

|

4. |

Emploi . . . . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 17 |

5. |

Démontage |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 17 |

6. |

Désassemblage -- Démontage du piston . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 17 |

||

7. |

Désassemblage -- Soupape de sécurité . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 17 |

||

8. |

Assemblage . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 17 |

|

9. |

Entretien, maintenance . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 18 |

|

|

Cilindro di serraggio pneumatico con passaggio barra . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 3 |

||

1. |

Avvertenze di sicurezza e norme per l’impiego di dispositivi di serraggio ad azionamento meccanico . . . . . . . . |

. 19 |

|||

2. |

Descrizione |

. . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 20 |

3. |

Messa in funzione . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

20-21 |

|

4. |

Uso . . . . . . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 22 |

5. |

Smontaggio . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 22 |

|

6. |

Smontaggio dello stantuffo . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 22 |

|

7. |

Smontaggio -- Valvola di sicurezza |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 22 |

|

8. |

Montaggio . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 22 |

9. |

Manutenzione, interventi . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 23 |

|

|

Cilindros de sujeción neumática huecos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 3 |

||

1. |

Indicaciones de seguridad y directrices para el empleo de dispositivos de sujeción automáticos . . . . . . . . . . . . |

. 24 |

|||

2. |

Descripción |

. . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 25 |

3. |

Puesta in funcionamiento . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

25-26 |

|

4. |

Servicio . . . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 27 |

5. |

Desmontaje . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 27 |

|

6. |

Desarme -- Desmontaje embolo . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 27 |

|

7. |

Desarme -- Válvula de Seguridad . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 27 |

|

8. |

Armado . . . |

. . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 27 |

9. |

Mantenimiento, conservación . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. 28 |

|

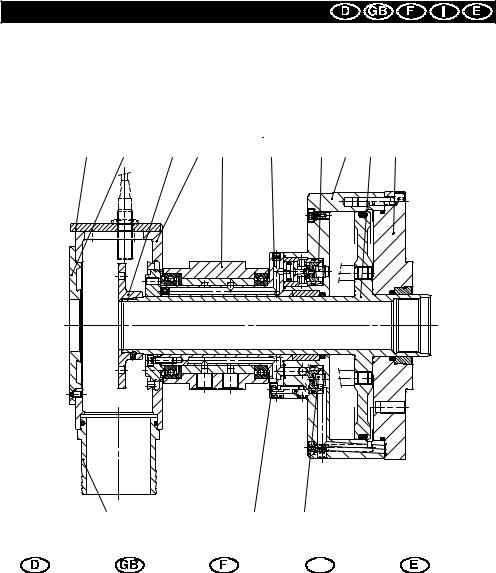

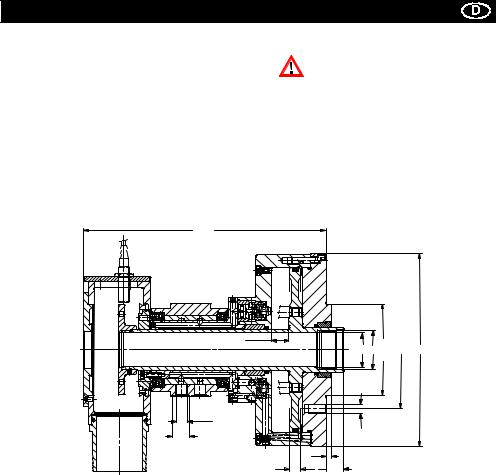

Der Luft-Hohlspannzylinder LHS-L mit seinen wichtigsten Einzelteilen

The Air Actuating Cylinder LHS-L and its Most Important Components Cylindres de serrage pneumatique à passage de barre

Cilindro di serraggio pneumatico con passaggio barra Cilindros de sujeción neumática huecos

11 |

22 |

27 |

21 |

08 |

06 |

20 |

01 |

02 |

03 |

|

23 |

|

|

|

62 |

15 |

|

|

|

|

|

|

|

|

|

|

01 |

Kolbengehäuse |

Piston housing |

Boîtier du piston |

Corpo stantuffo |

Caja del émbolo |

|

02 |

Kolben |

Piston |

Piston |

Stantuffo |

Embolo |

|

03 |

Flansch |

Flange |

Bride |

Flangia |

Brida |

|

06 |

Verteilerflansch |

Distributor flange |

Bride du distributeur |

Flangia distributore |

Brida del distributor |

|

08 |

Verteilergehäuse |

Distributor housing |

Boîtier du distributeur |

Corpo distributore |

Caja del distributor |

|

11 |

Aufnahme |

Support |

Fixation |

Supporto |

Alojamiento |

|

15 |

Rückschlagventil |

Check valve |

Soupape de retenue |

Valvola di non ritorno |

Válvula de retención |

|

20 |

Rückschlagventil |

Check valve |

Soupape de retenue |

Valvola di non ritorno |

Válvula de retención |

|

21 |

Kühlmittel- |

Coolant |

Bac de réception |

Bacinella di |

Bandeja colectora |

|

|

auffangschale |

collector |

du produit réfrigérant |

raccolta refrigerante |

de refrigerante |

|

22 |

Deckel |

Cover |

Couvercle |

Coperchio |

Tapa |

|

23 |

Kühlmittel- |

Coolant |

Pipe d’écoulement |

Bocchettone di |

Tubo corto de escurri- |

|

|

ablaufstutzen |

drain union |

du produit réfrigérant |

scarico refrigerante |

miento del refrigerante |

|

27 |

Schaltscheibe |

Switching disc |

Disque de commande |

Disco di comando |

Disco de conexión |

|

62 |

Zylinderschraube |

Socket head cap scr. |

Vis à tête cylindrique |

Vite a testa cilindrica |

Tornillo cilíndrico |

|

1. Sicherheitshinweise und Richtlinien für den Einsatz von kraftbetätigten Spanneinrichtungen

1.Diese Vorrichtung darf nur von Personen benutzt, eingerichtet oder gewartet werden, welche hierzu besonders ausgebildet oder geschult sind, oder über einschlägige, langjährige Erfahrungen verfügen. Personen, welche keine Erfahrungen im Umgang mit Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und -kräfte bsonderen Verletzungsgefahren ausgesetzt.

2.Diese Vorrichtung ist für umlaufenden Einsatz vorgesehen. Ein Betrieb mit höheren als den für den für diese Vorrichtung vorgesehenen Drehzahlen ist nicht zulässig. Durch die abhängig von der Drehzahl auftretenden Fliehkräfte könnten sich Einzelteile lösen und dadurch in der Nähe befindliche Personen oder Gegenstände gefährden.

Die max. Drehzahl und Betätigungskraft/Druck sind auf dem Körper eingraviert und dürfen nicht überschritten werden. Selbst ein einmaliges Überschreiten der zulässigen Werte kann eine Gefahrenquelle darstellen.

Sollten diese Werte aus von uns nicht zu vertretenden Gründen überschritten worden sein, sind Beschädigungen -- auch wenn diese auf den ersten Blick nicht erkennbar sind -- nicht auszuschließen.

Diese Beschädigungen könnten die Gefahr von eventuell daraus resultierenden Personenbzw. Sachschäden heraufbeschwören. Daher muß in einem solchen Fall das Spannzeug unter Angabe der eingetretenen Überlastung vom Hersteller auf seine weitere Funktionsund Betriebssicherheit hin überprüft werden.

3.Ein Trockenlauf des Verteilers ist nicht zulässig. Wird der Spannzylinder in Rotation versetzt, ist sicherzustellen, daß zumindest ein geringer Mediumdruck (min. 1 bar geölte Druckluft) an den Anschlüssen ansteht. Die verwendete Druckluft muß gereinigt (siehe Pkt. 4) und mit einer Wartungseinheit ca. alle 10 -- 12 min. mit einem Tropfen Spindelöl (z.B. Tellus C10) angereichert sein.

Sollte dies nicht gewährleistet werden können, ist mit einem starken Verschleiß in den Verteilerspalten zu rechnen, welcher sich bis zum Versagen der Verdrehsicherung auswirken kann. In einem solchen Fall ist ein Abriß der unter Druck stehenden Verbindungsleitungen zu erwarten.

Zum Ölen der Druckluft wird folgender Öler empfohlen: ”BOSCH Ökonomic NL4”.

4.Gegen Fremdkörper ist ein Druckfilter, Filterfeinheit 0,01 mm absolut, mit automatischer Entwässerung zwischen Druckquelle und Steuerventil einzusetzen.

5.Aus Funktionsgründen kann dieses Bauteil teilweise aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen, ist daher bei Tätigkeiten an diesem Bauteil mit besonderer Vorsicht vorzugehen!

Anschraubmomente in Nm:

6.Werden Schrauben ausgetauscht oder gelöst, kann mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen.

Bei allen Befestigungsschrauben muß, wenn nicht ausdrücklich anderweitig angegeben, grundsätzlich das vom Hersteller der Schraube empfohlene und der Festigkeitsklasse entsprechende Anzugsmoment verwendet werden.

Alle Befestigungsschrauben, welche aufgrund dem Verwendungszweck z.B. wegen Umrüstarbeiten öfters gelöst und anschließend wieder festgezogen werden müssen, sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche mit Gleitmittel (Fettpaste) zu beschichten.

Bei Ersatz der Originalschrauben ist die Festigkeitsklasse der ersetzten Schraube (in der Regel 12.9) zu wählen. Es gilt für die gängigen Größen M5 -- M24 der Klassen 8.8, 10.9 und 12.9 untenstehende Anschraubmomenttabelle.

7.Bei Befestigungsschrauben für Spanneinsätze, Aufsatzbacken, Festanlagen, Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Qualität

12.9zu verwenden.

8.Es müssen ausschließlich original RÖHM-Ersatzteile verwendet werden. Wird dies nicht beachtet, erlischt jegliche Verantwortung des Herstellers.

Um Nachbestellungen von Ersatzteilen oder Einzelteilen zweifelsund fehlerfrei durchführen zu können, ist unbedingt die auf der Baugruppe gravierte 6-stel- lige Id.-Nr. erforderlich. In vielen Fällen kann es ausreichend sein, wenn die Pos.-Nr. laut Zusammenstellungszeichnung oder Stückliste und evtl. eine gute Bauteilbeschreibung des betreffenden Einzelteils vorliegt.

9.Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

9.1Die Maschinenspindel darf erst anlaufen, wenn der Spanndruck im Spannzylinder aufgebaut ist und die Spannung im zulässigen Arbeitsbereich erfolgt ist.

9.2Das Lösen der Spannung darf nur bei Stillstand der Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der gesamte Ablauf ein Laden/Entladen im Lauf vorsieht und falls die Konstruktion von Verteiler/ Zylinder dies erlaubt.

9.3Bei Ausfall der Spannenergie muß das Werkstück bis zum Spindelstillstand fest eingespannt bleiben.

9.4Bei Stromausfall und ankehrender -wiederkehr darf keine Änderung der momentanen Schaltstellung erfolgen können.

9.5Bei Ausfall der Spannenergie muß ein Signal die Maschinenspindel unverzüglich stillsetzen.

10.Alle Anschlußleitungen müssen flexibel sein und dürfen auf den Zylinder/Luftverteiler keinen Zwang ausüben. Die Anschlußleitungen sollten nicht länger als

1 m sein.

Güte |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|

8.8 |

5,5 |

9,5 |

23 |

46 |

80 |

130 |

190 |

270 |

380 |

510 |

670 |

Nm |

10.9 |

8,1 |

13 |

33 |

65 |

110 |

180 |

270 |

380 |

530 |

720 |

960 |

Nm |

12.9 |

9,5 |

16 |

39 |

78 |

140 |

220 |

330 |

450 |

640 |

860 |

1120 |

Nm |

4

2.Pneumatischer Hohlspannzylinder LHS-L mit Sicherheitsventil, Hubkontrolle und Kühlmittelauffangschale

Dieser Hohlspannzylinder ist ein doppelt wirkender Pneumatikzylinder, dessen Kraft und Bewegung durch ein auf der einen Kolbenstangenseite einzuschraubendes Zugelement (sog. Zugrohr bzw. Zugstange) auf die zu betätigende Spanneinrichtung (Futter o.ä.) übertragen wird.

An der gegenüberliegenden, der Spindel abgewandten Seite ist ein Luftverteiler mit stehendem, wartungsfreiem Verteilergehäuse Pos. 08 angebracht. An diesem befinden sich 2 Anschlüsse für die Zylinderbetätigung. Jeder dieser Anschlüsse kann ab 2 bar bis max. 8 bar Luftdruck auch unter Drehzahl belastet werden.

Weiterhin ist der Zylinder mit einer Kühlmittelauffangschale Pos. 21 ausgerüstet, welche das durch die Futter- und Zugrohrbohrung hindurchlaufende Kühlmittel auffängt und in einem Kühlmittelablaufstutzen Pos. 23 sammelt, von wo aus es dem Kühlmittelvorratsbehälter wieder zugeführt werden kann.

Der Verteiler des Spannzylinders erlaubt eine ständige Luftdruckzufuhr und beide Luftkammern des Zylinders sind mit je einem entsperrbaren Rückschlagventil Pos. 15 + 20 gegen Druckausfall abgesichert.

Dieser Spannzylinder entspricht den Prüfgrundsätzen der Berufsgenossenschaft.

Die Kolbenbewegung ist über die Schaltscheibe Pos. 27 wegabhängig kontrollierbar. Die dazu erforderlichen induktiven Näherungsschalter müssen auf die Steuerelektronik der Maschine abgestimmt sein und gehören daher nicht zum Lieferumfang des Zylinders.

Bei den Größen LHS-L 26 und 38 sind an der Kühlmittelauffangschale Aufnahmen Pos. 11 zur Befestigung dieser induktiven Näherungsschalter vorgesehen.

Bei den Größen LHS-L 42 und 62 können die Nähe-

rungsschalter auf Haltern zwischen dem Zylinder und dem Luftverteiler angebracht werden.

Der Spannzylinder darf nur mit horizontaler Hauptachse eingesetzt werden.

Ein vertikaler Einsatz ist nur in Abstimmung mit RÖHM möglich!

Zur Betätigung wird geölte Druckluft empfohlen. Der Zylinder LHS-L kann auch während der Rotation betätigt werden, da die Sicherheitsventile fliehkraftunempfindlich angeordnet sind.

Der Hohlspannzylinder LHS dagegen darf nur bei Spindelstillstand beschaltet werden.

Bei Arbeiten mit Hochund Niederdruck ist das Lösen des Sicherheitsventils gewährleistet bei

Spanndruck : Lösedruck ± 2:1.

Die Leistungsdaten sowie die Verbrauchsdaten, Abmessungen und Hübe sind dem aufgeführten Datenblatt zu entnehmen.

Die auf dem Datenblatt angegebenen Leistungsdaten werden bei 100%iger Einschaltdauer erreicht.

Die Anschlußleitungen sollten nicht länger als 1 m sein.

Die Befestigung des Zylinders erfolgt in der Regel mit einem Zwischenflansch, welcher zuerst am Zylinderdeckel angebracht wird und mit einer zur Spindel passenden Aufnahme versehen ist.

Zu beachten ist, daß die Kühlmittelauffangschale Pos. 21 der Zylinder LHS-L Größe 26 und 38 durch eine Halterung an der Maschine zentrisch gehalten werden muß.

Zubehör: Anschlußstutzen für Zuund Ableitungen

Sonderzubehör:

2 induktive Näherungsschalter Stück/Id.-Nr. 381551 (Öffner) oder

2 induktive Näherungsschalter Stück/Id.-Nr. 202759 (Schließer).

3. Inbetriebnahme

Achtung: Spannzylinder niemals ohne ölangereicherte Luft rotieren lassen!

Montage:

Da der Zylinder praktisch keine Verschraubung des Zugelements (Zugstange, Zugrohr) mit dem Futter von hinten zulässt, sollte die Montage des zugehörigen Futters erst nach der Zylindermontage erfolgen.

3.1Zwischenflansch mit passenden Zylinderschrauben in die Gewindebohrungen auf dem Teilkreisverschrauben. Anschraubmoment entsprechend den verwendeten Schrauben, siehe auch Momen- ten-Tabelle.

3.2Die Spindel bzw. den Spindelflansch am hinteren Maschinenspindelende säubern und auf Rundund Planlauf hin prüfen. Der zulässige Fehler beträgt jeweils 0,005 mm.

3.3Den kompletten Zylinder, in der Regel mit ”auf Block” aufgeschraubtem Zugelement von hinten in die Spindelführung einführen. Sollte die komplette

Einheit Zugelement + Zylinder zu lang für den Raum hinter der Maschine sein, so können auch die Verbindungselemente zuerst in die Spindelbohrung teilweise eingeschoben werden und erst später mit dem vor der Spindel hängenden Zylinder verschraubt werden. Je nach Ausführung des Zugelements ist auch eine Verschraubung mit dem fest an die Spindel verschraubten Zylinder von der Futterseite aus möglich.

Ist dies erfolgt, den Zylinder auf den Zentrierder Spindel aufsetzen und mit den Flanschbefestigungsschrauben gleichmäßig über Kreuz leicht befestigen.

3.4Spannzylinder radial so ausrichten, daß ein maximaler Rundlauffehler von 0,015 mm nicht überschritten wird. Dieser Fehler wird am Verteilergehäuse Pos. 08 gemessen.

4

3.5Befestigungsschrauben des Zwischenflansches mit dem nach VDI-Richtlinie empfohlenen Vorspann-moment anziehen. Siehe auch Momenten-Tabelle.

3.6Die Verschlußkappen an den Anschlußstutzen entfernen und die Druckleitungen anschließen und mit max. 20 Nm Drehmoment anziehen.

Da die Verschlußkappen im Falle einer späteren Demontage des Zylinders nützlich sein könnten, wird empfohlen, diese aufzubewahren. Die pneu-matischen Anschlüsse an den Luftverteiler müssen frei von Verschmutzungen sein. Am besten vor dem Anschließen mit geringem Druck durchblasen. In das Verteilergehäuse eindringende Späne sind auf jeden Fall zu vermeiden, da ansonsten mit irreparablen Schäden an der Verteilerwelle oder an den Sicherheitsventilen gerechnet werden muß.

Außerdem müssen diese Anschlüsse flexibel sein und dürfen keinen Zwang auf das Verteilergehäuse ausüben. Das gilt auch für den Kühlmittelstutzen und den daran mit einer kundenseitigen Schlauchklemme zu befestigenden Schlauch.

Dieser sollte aus transparentem Material bestehen und das Kühlmittel ohne durchzuhängen oder anzusteigen auf dem kürzesten Weg zum Vorratsbehälter zurückführen.

Zum Ölen der Druckluft wird folgender Öler em-pfohlen:

”BOSCH Ökonomic NL4”.

3.7Die Verdrehsicherung am Verteilergehäuse ist kundenseitig auszuführen. Üblicherweise wird zu diesem Zweck ein ca. 8 mm dicker Bügel am Spindelgehäuse befestigt, der das Verteilergehäuse an dessen Kühlmittelablaufstutzen gabelartig umfasst. Der Ablaufstutzen muß senkrecht nach unten stehen. Es muß auch hier sorgfältigst darauf geachtet werden, daß diese Verdrehsicherung keinen axialen Zwang auf das Gehäuse des Verteilers ausüben kann (Wärmedehnung).

3.8Nach der Montage von Zylinder mit Zugelementen kann die Futtermontage erfolgen. Es muß darauf hingewiesen werden, daß nach dem Festschrauben des Zylinderflansches an der Maschinenspindel keine Schraubverbindung zum Futter bzw. dessen Zugelementen vom hinteren Spindelende aus möglich ist.

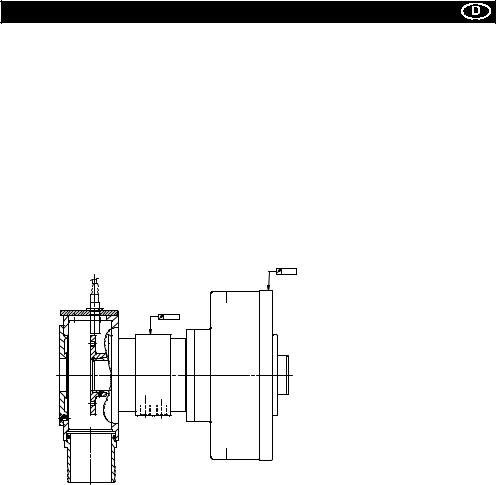

0,01

0,015

Maschinenspindel

Spannwegüberwachung

A.Größe 26 und 38: Die Spannwegüberwachung befindet sich bei den Größen 26 und 38 im Bereich der Kühlmittelauffangschale.

B.Größe 42 und 62: Die Spannwegüberwachung befindet sich bei den Größen 42 und 62 im Bereich zwischen der Kühlmittelauffangschale und dem Kolbengehäuse.

DDie Wegekontrolle erfolgt bei allen Größen über eine Schaltscheibe, die am Spannkolben befestigt ist. Zwei als Zubehör erhältliche Induktivschalter sitzen auf je einer Endschalterleiste. Diese ist durch Lösen der je 2 Klemmschrauben stufenlos einstellund wieder klemmbar.

DDer Spannweg wird in der Regel durch den Kolbenhub des betriebenen Spannfutters bestimmt.

DDie Näherungsschalter entsprechend dem Arbeitsbereich des Spannfutters oder den Vorgaben des Maschinenherstellers einstellen.

DBei Spannfuttern mit schnellwechselbaren Grundbacken muß die Spannwegkontrolle in Verbindung mit der Maschinensteuerung elektrisch so abge-

sichert sein, daß die Spindel in der Stellung ”Bakkenwechsel” nicht anlaufen kann.

DIn der Regel werden folgende Positionen kontrolliert

--Backen vollständig geöffnet,

--Backen vollständig geschlossen.

Weiterhin kann, wenn es der Funktionsablauf zulässt, mit einem zusätzlichen Näherungsschalter die Spannstellung aktiv abgefragt werden.

Funktionsprobe:

In der Regel ist nach Herstellen der Betriebsbereitschaft des Zylinders eine Funktionsprobe zu empfehlen. Dazu

Deinen niederen Druck (ca. 4 bar) am Pneumatiksystem einstellen,

Dbei montiertem Futter die erreichten Stellungen der dadurch betätigten Futterelemente (Backen, Spitze, Mitnehmer o.ä.) mit den vorgegebenen Werten auf der entsprechenden Futterzeichnung vergleichen.

Ddie erreichten Stellungen der Schaltscheibe überprüfen

Bei abweichenden Maßen sind die Ursachen zu erforschen und evtl. Differenzen sofort abzustellen

4

4. Bedienung

D Der Betriebsdruck beträgt max. 8 bar, min. 1,5 bar.

DDer Lösedruck muß mindestens die Hälfte des Spanndrucks betragen.

DDie maximale Drehzahl des Spannzylinders darf unter keinen Umständen überschritten werden. Diese ist auf dem Zylindergehäuse eingraviert.

DDer Zylinder kann während der Rotation uneingeschränkt betätigt werden.

DDie Druckluft muß gefiltert, entwässert und geölt (Filterfeinheit 0,01 mm absolut; ca. alle 10 -- 12 min. ein Tropfen Spindelöl, z.B. Tellus C10) sein.

Die Schlauchlänge zwischen Öler und Verteiler-

5. Demontage

Die Demontage des Zylinders erfolgt prinzipiell in der umgekehrten Reihenfolge der Montage.

5.1Pneumatikdruck auf allen Leitungen abstellen und alle Leitungen vollständig druckentlasten.

5.2Die Verbindung des Futters o.ä. zum Zugelement lösen. Eine Demontage des Futters ist in der Regel nicht erforderlich.

5.3Anschlußund Ablaufleitungen sowie Verdrehsicherung entfernen.

5.4Verschlußkappen in die Anschlußstutzen eindrücken.

5.5Befestigungsschrauben des Zylinderflansch lösen

6.Zerlegen -- Kolbenausbau

6.1Vorderen Flansch Pos. 03 abschrauben.

A. Größe 26 und 38:

6.2a) Deckel Pos. 22 an der Kühlmittelauffangschale Pos. 21 demontieren.

b)Schaltscheibe Pos. 27 am Kolben hinten abschrauben. Diese ist mit einem Gewindestift gesichert.

gehäuse sollte nicht mehr als 1 m betragen. Siehe auch Abschnitt ”Gefahrenhinweise”.

DDie Spannwegkontrolle ist bei Bedarf kundenseitig auszuführen.

DMaximale Drehzahl und max. Druck können gleichzeitig und zeitlich unbegrenzt auftreten (100% ED).

DDie Ansteuerung des Zylinders richtet sich nach den erforderlichen Spannmittelfunktionen und der Maschinensteuerung und ist daher kundenseitig entsprechend den einschlägigen Sicherheitsvorschriften (siehe Kapitel Gefahrenhinweise) auszulegen.

und Spannzylinder evtl. mit Zugelement aus der Spindelbohrung ein Stück weit herausziehen.

5.6Zugelement lösen. Sofern der Platz hinter der Maschine für den Zylinder zusammen mit dem Zugelement ausreicht, kann auch der Zylinder und Zugelement komplett aus der Spindelbohrung herausgezogen werden. Dabei jedoch darauf achten, daß die gesamte Einheit waagrecht hängt (Schwerpunktsuche).

5.7Zylinder vollständig von der Maschine entfernen und auf eine geeignete, schützende Unterlage abstellen. Zugelement aus Spindelbohrung herausnehmen.

B. Größe 42 und 62:

6.2Die Zylinderschrauben der Schaltscheibenbefestigung lösen und Schaltscheibe Pos. 27 auf Verteilergehäuse Pos. 08 ablegen.

6.3Kolben nach vorne herausziehen.

6.4Alle Teile reinigen, prüfen, ggf. ersetzen. Siehe ”Wartung”.

7. Zerlegen -- Sicherheitsventil

7.1Kolben wie zuvor beschrieben ausbauen.

7.2Kolbengehäuse Pos. 01 durch Lösen der Zylinderschrauben Pos. 62 vom Verteilerflansch Pos. 06 trennen.

7.3Mit Hilfe einer passenden Schraube die gesamte Ventileinheiten herausziehen.

8.Zusammenbau

8.1Darauf achten, daß alle Teile, welche mit Dichtungen versehen sind oder mit ihnen in Berührung kommen, vor dem Einbau eingeölt werden.

8.2Ggf. Sicherheitsventil lagerichtig in die stirnseitige Bohrungen einführen. Richtigen und kompletten Einbau kontrollieren!!

8.3Kolbengehäuse Pos. 01 mittels der Zylinderschrauben Pos. 62 mit Verteilerflansch Pos. 06 verbinden. Anzugsmoment entsprechend den VDI-Richtlinien. Siehe auch Momententabelle Seite 4.

8.4Kolben vorsichtig seitenrichtig in das Kolbengehäuse einsetzen. Dichtungen nicht beschädigen. Beschädigte Dichtungen unverzüglich auswechseln.

8.5Bei Größen 26 und 38 Schaltscheibe aufdrehen und mit Gewindestift sichern.

Bei Größen 42 und 62 Schaltscheibe mittels den 3 Zylinderschrauben mit den Mitnehmerbolzen Pos. 13 verschrauben. Anschraubmoment nach VDIRichtlinie entsprechend der Schraubengröße und -güte. Siehe auch Momententabelle Seite 4.

8.6Deckel auf Kühlmittelauffangschale aufsetzen und festschrauben. (Bei Größen 42 und 62 nicht erforderlich.)

8.7Vorderen Flansch anschrauben. Vorspannmoment entsprechend den VDI-Richtlinien. Siehe auch Momententabelle Seite 4.

4

9. Wartung, Instandhaltung

9.1Wartung:

Der Hohlspannzylinder mit Verteiler ist wartungsfrei.

9.2Instandhaltung:

Jährlich oder im Falle von Druckverlust im Zylinder diesen von der Spindel nehmen und zerlegen. Dabei die Einzelteile reinigen und auf Verschleiß hin überprüfen. Im allgemeinen empfiehlt es sich, alle Dichtelemente, insbesondere jedoch diejenigen, die einer dynamischen Beanspruchung unterliegen, zu erneuern. Es sollte daher stets 1 Satz der in der Stückliste gekennzeichneten Dichtelemente und Verschleißteile auf Lager gelegt werden. Beim Zusammenbau in umgekehrter Reihenfolge wie bei der Demontage vorgehen und dabei darauf achten, daß signierte oder lagebestimmte Teile in der ihnen zugedachten Lage zusammengebaut werden, um Wuchtoder Funktionsstörungen zu vermeiden.

Achtung: Dichtungen nicht durch Werkzeuge oder scharfe Kanten beschädigen.

Damit die Laufruhe des Zylinders erhalten bleibt, ist ein Nachwuchten nach der Wiedermontage zu empfehlen. Bei Drehzahlen ab 3000 min--1 ist dies jedoch unabdingbar. Auf Wunsch kann dies im Werk der Fa. Röhm oder beim Kunden mit Hilfe eines Mobilwuchtgerätes durch unseren Monteur gegen Berechnung erfolgen.

Eine Laufkontrolle mit besonderem Augenwerk auf etwaige neu auftretende Vibrationen sollte auf alle Fälle durchgeführt werden.

Weitere Wartungsarbeiten fallen am Spannzylinder nicht an.

|

R |

|

|

|

|

HUB D |

--0,01 |

|

|

|

C L |

F |

A |

|

|

|

E |

|

|

A |

B |

|

|

|

|

R 1/4” |

|

|

|

|

G |

|

|

|

19 |

|

|

|

|

N

B

A

A  K

K

Größe |

|

|

26/190 |

38/251 |

42/289 |

62/438 |

|

Ident-Nr. |

|

|

417310 |

417311 |

417312 |

417313 |

|

|

A |

187 |

215 |

235 |

285 |

||

|

C |

26,2 |

38,2 |

42 |

62 |

||

|

D |

20 |

20 |

32 |

32 |

||

|

E--0,01 |

70 |

103 |

103 |

125 |

||

|

F |

105 |

132 |

145 |

170 |

||

|

G |

6 x M 8 |

6 x M 10 |

8 x M 8 |

8 x M 10 |

||

|

K |

max. |

20 |

20 |

20 |

20 |

|

|

min. |

0 |

0 |

-12 |

-12 |

||

|

|

||||||

|

L |

M 32 x 1,25 |

M 44 x 1,5 |

M 52 x 1,5 |

M 70 x 1,5 |

||

|

N |

5 |

6 |

6 |

6 |

||

|

R |

275 |

273 |

337,7 |

342 |

||

Kolbenfläche |

A cm2 |

189,7 |

249,1 |

288,6 |

438 |

||

B cm2 |

190,9 |

251,4 |

291,3 |

447 |

|||

|

|||||||

Effektive Kraft am Zugrohr |

daN |

1047 |

1375 |

1590 |

2440 |

||

Max. zulässige Drehzahl |

max. min--1 |

6500 |

6500 |

4000 |

4000 |

||

Volumen für vollen Doppelhub |

l |

0,762 |

1 |

1,9 |

2,84 |

||

Massenträgheitsmoment J |

kgm2 |

0,03 |

0,06 |

0,102 |

0,24 |

||

Leckluftmenge bei 6 bar |

l/min |

45 |

50 |

55 |

60 |

||

Gewicht ca. |

kg |

11,8 |

16 |

25,5 |

36 |

||

Dichtungssatz komplett |

Id.-Nr. |

796681 |

796682 |

796683 |

796684 |

||

4

1. Safety instructions and guidelines for the use of power-operated clamping devices

1.This device may only be used, set up or serviced by specially skilled or trained personnel or persons who can look back on many years of experience in this field. Unworkmanlike handling by persons having no experience with clamping devices may lead to injuries as a result of the movements and forces involved in operating the device, especially during set-up work.

2.This device has been designed for rotation and must not be operated at speeds exceeding the specification. The centrifugal forces produced by high speeds may cause components to work loose and then injure persons or damage material in the vicinity of the device. The maximum speed and the maximum actuating force/pressure are engraved in the body of the device and must not be exceeded. Disregard of this precaution, even in a single case, may create a dangerous condition.

If the above-mentioned limits are exceeded for reasons beyond our control, damage cannot be precluded, even if this should not be immediately apparent. Such damage may cause personal injuries and material damage. In that case, the user should ask the manufacturer to check the operational reliability and safety of the clamping device in question, stating the unsafe load to which it was subjected.

3.Never allow the distributor to run dry. Before rotating the actuating cylinder, make sure that at least a low fluid pressure (min. 1 bar oiled compressed air) is available at the connections. The air used must be cleaned (see item 4) and enriched with a drop of spindle oil (such as Tellus C10) by means of an R.F.L. unit or the like at intervals of aprox. 10-12 minutes. Where this cannot be assured, heavy wear must be expected in the distributor gaps, which may lead to failure of the anti-rotation lock, in which case the pressurized connecting lines may be ripped off.

To lubricate the compressed air we recommend the oiler: ”BOSCH Ökonomic NL4”.

4.For protection against foreign bodies, install an automatically drained filter unit (0,01 mm absolute) between pressure source and control valve.

5.For functional reasons, certain parts of this component may have sharp edges. To avoid injuries, this component must therefore be handled with special care.

6.When screws are replaced or loosened, defective replacements or inadequate fastening may cause personal injuries and material damage.

Unless specified otherwise, all fastening screws must be tightened to the torques recommended by the screw manufacturer for the relevant strendth class. All fastening screws, which account of their application, must be frequently loosened and retightened, in conjunction with resetting work for example, must be coated with antiseize (grease paste) in the thread area and on the head contact surface at intervals of 6 months.

Tightening torques in Nm:

When replacing the original screws, make sure that the replacements have the same strength class (normally 12.9). The tightening torques for sizes M5-M24, classes 8.8, 10.9 and 12.9, are listed in the table at the bottom of this page.

7.Always use class 12.9 for screw fastening clamping inserts, top jaws, stationary locators, cylinder covers and similar elements.

8.The manufacturer undertakes no responsibility for spares other than original RÖHM parts. To eliminate doubts and assure correct performance of the order, state the 6-digit identification number engraved in the assembly when ordering spares or individual parts. However, in many casas the item number stated in the assemply drawing or parts list and a good description of the component may be sufficient information for filling your order.

9.Safety requirements for power-operated clamping devices:

9.1The machine spindle must be prevented from starting before the specified clamping pressure has been built up in the actuating cylinder and before the workpiece has been clamped. Make sure that the clamping pressure is within the permissible range.

9.2The workpieces must be prevented from being unclamped while the machine spindle is rotating. The only exception to this rule are applications providing for loading and unloading with the machine in motion if the design of distributor and cylinder permits this.

9.3In the event of a clamping power failure, the workpiece must remain firmly clamped until the spindle has come to rest.

9.4A failure and subsequent return of the electric power supply shall cause no change of the control position existing before the event.

9.5In the event of a clamping power failure, the machine spindle must be instantly stopped by a signal.

10.All connecting items must be flexible and must not constrain the cylinder/air distributor. The connecting lines should not be as longer as 1 m.

Class |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|

8.8 |

5,5 |

9,5 |

23 |

46 |

80 |

130 |

190 |

270 |

380 |

510 |

670 |

Nm |

10.9 |

8,1 |

13 |

33 |

65 |

110 |

180 |

270 |

380 |

530 |

720 |

960 |

Nm |

12.9 |

9,5 |

16 |

39 |

78 |

140 |

220 |

330 |

450 |

640 |

860 |

1120 |

Nm |

4

Loading...

Loading...