ROHM SZS User Manual [en, de, es, fr, it]

RN 1273

Bedienungsanleitung für Operating Instructions for Instructions de service pour Instrucciones de servicio para Istruzioni per l’uso

Hydraulik-Hohlspannzylinder

Oil-operated cylinders with through-hole

Cylindres hydrauliques avec passage de barre

Cilindros hidráulicos con paso de barra

Cilindro idraulico con passaggio barra

SZS

Inhalt - Contents - Table des matières - Indice

Die hydraulischen Hohlspannzylinder mit ihren wichtigsten Einzelteilen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 Sicherheitshinweise und Richtlinien für den Einsatz von kraftbetätigten Spanneinrichtungen . . . . . . . . . . . . . . . . . 4-5 1. Einsatz von Zylindern . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2. Anbau des Zylinders . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14-16 3. Halterungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16-17 4. Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17-19 5. Wartung, Instandhaltung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19-20 6. Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21-22

|

The oil-operated cylinders with through-hole and its most important components . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . . 3 |

|

Safety instructions and guidelines for the use of power-operated clamping devices . . . . . . . . . . . . . . . . . . . . . . . . |

. 6-7 |

1. |

Conditions of use . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 14 |

2. |

Installing the cylinder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

14-16 |

3. |

Brackets . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

16-17 |

4. |

Putting the cylinder into operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

17-19 |

5. |

Maintenance, upkeep . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

19-20 |

6. |

Technical data . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

21-22 |

|

Cylindres de serrage hydrauliques avec passage de barre avec ses pièces détachées les plus importantes . . . |

. . . 3 |

|

Avis de sécurité et directives pour l’utilisation de dispositifs mécaniques de serrage . . . . . . . . . . . . . . . . . . . . . . . |

. 8-9 |

1. |

Mise en oeuvre des cylindres . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 14 |

2. |

Mise en place du cylindre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

14-16 |

3. |

Fixation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

16-17 |

4. |

Mise en service . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

17-19 |

5. |

Entretien, maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

19-20 |

6. |

Caractéristiques techniques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

21-22 |

|

Cilindros de sujeción hidráulicos con paso de barra con sus componentes más importantes . . . . . . . . . . . . . . . . |

. . . 3 |

|

Indicaciones de seguridad y directrices para el empleo de dispositivos de sujeción automáticos . . . . . . . . . . . . |

10-11 |

1. |

Empleo de los cilindros . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 14 |

2. |

Montaje del cilindro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

14-16 |

3. |

Soportes fijadores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

16-17 |

4. |

Puesta en funcionamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

17-19 |

5. |

Mantenimiento, conservación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

19-20 |

6. |

Datos técnicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

21-22 |

|

I particolari più importanti deI cilindri di serraggio idraulici con passaggio barra . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . . 3 |

|

Avvertenze di sicurezza e norme per l’impiego di dispositivi di serraggio ad azionamento meccanico . . . . . . . . |

12-13 |

1. |

Impiego cilindri . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

. . 14 |

2. |

Montaggio del cilindro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

14-16 |

3. |

Supporti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

16-17 |

4. |

Messa in funzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

17-19 |

5. |

Manutenzione, interventi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

19-20 |

6. |

Dati tecnici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

21-22 |

2

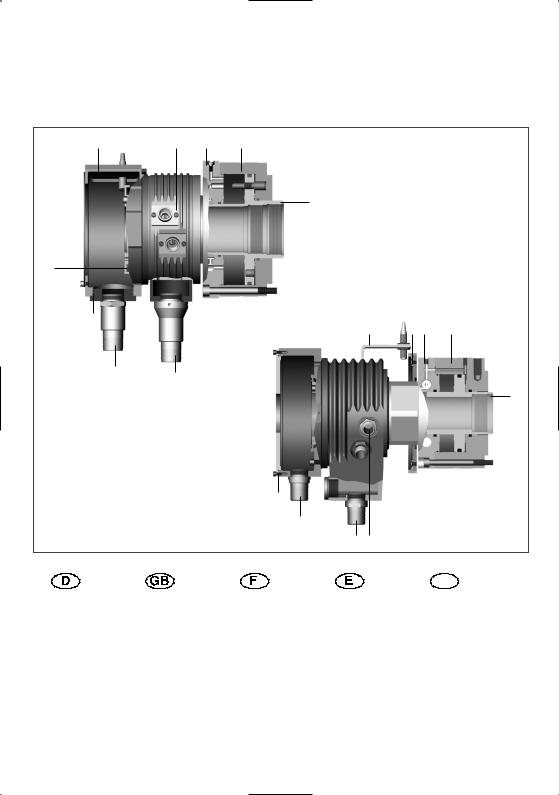

Hydraulik-Hohlspannzylinder SZS mit seinen wichtigsten Einzelteilen

The Oil Actuating Cylinder and its Most Important Components

Cylindres de serrage hydrauliques avec ses pièces détachées les plus importants Cilindros de sujeción hidráulicos con sus componentes más importantes

I particolari più importanti dell cilindri di serraggio idraulici

55 |

44 |

33 |

22 |

45 bar |

|

|

|

11

6

7

55 |

66 |

33 |

22 |

8

8

9

9

11

7

8

80 bar

9 |

4 |

|

|

|

|

|

|

|

01 |

Spannkolben |

Piston |

Piston |

Caja del émbolo |

Pistone |

|

|

|

|

|

|

|

|

02 |

Kolbengehäuse |

Piston housing |

Cylindre du piston |

Carcasa del émbolo |

Carcassa pistone |

|

|

|

|

|

|

|

|

03 |

Verteilerwelle mit |

Distributor shaft with |

Arbre du distrib. avec |

Albero distributore |

Arbol del distribuidor con |

|

|

Sicherheitseinrichtung |

safety device |

dispositif de sécurité |

con equipo de segurid. |

dispositivo di sicur. |

|

04 |

Anschlußstutzen |

Connecting union |

Boîtier d’alimentation |

Boca de conexión |

Raccordo |

|

|

|

|

|

|

|

|

05 |

Endschalterträger |

Limit switch strip |

Support de détecteurs |

Soporte para interrupt. |

Supporto di interruttori |

|

06 |

Schaltscheibe |

Switching disc |

Disque de régl. course |

Disco de mando |

Dischetto di comando |

|

|

|

|

|

|

|

|

07 |

Kühlmittel- |

Coolant collector |

Carter de récupération |

Cubeta collectora |

Bacinella raccolta |

|

|

auffangschale |

|

du liquide d’arrosage |

|

refrigerante |

|

|

|

|

|

|

|

|

08 |

Kühlmittelanschluß |

Coolant drain union |

Conduite de sortie du |

Racor para el |

Raccordo scarico |

|

|

|

|

liquide d’arrosage |

liquido refrigerante |

refrigerante |

|

|

|

|

|

|

|

|

09 |

Leckölanschluß |

Leakage drain union |

Conduite du retour |

Racor. aceite de fuga |

Raccordo di recupero |

|

|

|

|

de l’huile de fuite |

|

|

|

3

Sicherheitshinweise und Richtlinien für den Einsatz von Hydraulik-Zylindern

1.Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten, vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und -kräfte, besonderen Verletzungsgefahren ausgesetzt. Daher dürfen Spannvorrichtungen nur von Personen benutzt, eingerichtet oder instandgesetzt werden, welche hierzu besonders ausgebildet oder geschult sind bzw. über langjährige einschlägige Erfahrungen verfügen.

2.Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen ist bei daran vorzunehmenden Tätigkeiten mit besonderer Vorsicht vorzugehen!

2.1Eingebaute Energiespeicher

Bewegliche Teile, die mit Druck-, Zug-, sonstigen Federn oder mit anderen elastischen Elementen vorgespannt sind, stellen durch die darin gespeicherte Energie ein Gefahrenpotential dar. Dessen Unterschätzung kann zu schweren Verletzungen durch unkontrollierbare, geschoßartig umherfliegende Einzelteile führen. Bevor weitere Arbeiten durchgeführt werden können, ist diese gespeicherte Energie abzubauen. Spanneinrichtungen, die zerlegt werden sollen, sind deshalb mit Hilfe der zugehörigen Zusammenstellungszeichnungen auf derartige Gefahrenquellen hin zu untersuchen. Sollte das “Entschärfen” dieser gespeicherten Energie nicht gefahrlos möglich sein, ist die Demontage von autorisierten Mitarbeitern der Fa. Röhm durchzuführen.

2.2Überschreitung der zulässigen Drehzahl

Dieser Zylinder ist für umlaufenden Einsatz vorgesehen. Fliehkräfte - hervorgerufen durch überhöhte Drehzahlen bzw. Umfangsgeschwindigkeiten - können bewirken, daß sich Einzelteile lösen und dadurch zur potentiellen Gefahrenquelle für in der Nähe befindliche Personen oder Gegenstände werden. Dies gilt ebenfalls für Rotationsdichtungen, deren Verschleiß zu einem Druckverlust in den Zylinderkammern führen. Der Betrieb mit höheren als den für diese Vorrichtung vorgesehenen Drehzahlen ist aus o.g. Gründen nicht zulässig.

Die max. Drehzahl und Betätigungskraft/-druck sind auf dem Körper eingraviert und dürfen nicht überschritten werden. Das heißt, die Höchstdrehzahl der vorgesehenen Maschine darf nicht höher als die des Zylinders/Ölverteilers sein und ist daher ggf. zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen Werten kann zu Schäden führen und eine verdeckte Gefahrenquelle darstellen, auch wenn diese zunächst nicht erkennbar ist. In diesem Fall ist unverzüglich der Hersteller zu informieren, damit dieser eine Überprüfung der Funktionsund Betriebssicherheit durchführen kann. Nur so kann der weitere sichere Betrieb der Spanneinrichtung gewährleistet werden.

2.3Schmierung

Ein Trockenlauf des Verteilers ist nicht zulässig. Wird der Spannzylinder/Ölverteiler in Rotation versetzt, ist sicherzustellen, daß zumindest ein geringer Mediumdruck (min. 5 bar) an den Anschlüssen ansteht. Ansonsten ist mit Freßerscheinungen in den Verteilerspalten zu rechnen, was zum Versagen der Verdrehsicherung führen kann. Die Folge wäre ein möglicher Abriß der unter Druck stehenden Verbindungsleitungen.

2.4Filterung des zugeführten Mediums

Gegen Fremdkörper im Hydrauliköl ist ein Druckfilter einzusetzen. Empfohlen wird der Einbau am Hydraulikaggregat zwischen Pumpe und Steuerventil.

Die Filterfeinheit muß 0,01 mm absolut betragen.

Die Folgen mangelhafter Filterung entsprechen den unter 2.3 (Schmierung) dargestellten Ausführungen.

2.5Filterung des Kühlmittels

Bei Hohlspannzylindern mit Kühlmittelauffangschale können Späne über das Kühlmittel in die Kühlmittelauffangschale eingeschwemmt werden und deren Ablauf verstopfen. Dadurch kann der Flüssigkeitspegel soweit ansteigen, dass Kühlmittel in die Lagerung eindringen und diese zerstören kann.

Um dies zu vermeiden, muß das verwendete Kühlmittel gefiltert und die Kühlmittelauffangschale von Zeit zu Zeit gereinigt werden.

Wird der Durchgang des Hohlspannzylinders nicht benötigt, so sollte dieser futteroder zylinderseitig an der Schaltscheibe verschlossen werden.

2.6Verdrehsicherung am Verteilergehäuse

Das Verteilergehäuse muß grundsätzlich gegen Mitdrehen gesichert werden. Diese Verdrehsicherung ist am Leckölstutzen anzubringen.

Hinweis:

In der Praxis hat sich ein gabelartiger Halter als besonders geeignet erwiesen, der den Leckölstutzen beidseitig mit geringem Spiel umfaßt und dabei gleichzeitig einen axialen Schlitz aufweist, um Dehnungen und Toleranzen auszugleichen. Dieser Halter wird in der Regel am Spindelgehäuse befestigt.

2.7Anschlußleitungen

Auf Verteilergehäuse/-welle sollen keine zusätzlichen äußeren Kräfte, ausgenommen des Eigengewichts, wirken. Ansonsten droht ein vorzeitiger Verschleiß in den Lagern und im Verteilerspalt, entsprechend gelten die unter 2.3 (Schmierung) dargestellten Folgen. Alle Anschlußleitungen müssen deshalb biegsam sein und sind daher als Schlauchverbindungen zu fertigen.

2.8Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen. Deshalb muß bei allen Befestigungsschrauben, wenn nicht ausdrücklich anderweitig angegeben, grundsätzlich das vom Hersteller der Schraube, empfohlene und der Schraubengüte entsprechende Anzugsdrehmoment angewendet werden.

Es gilt für die gängigen Größen M5 - M24 der Güten 8.8, 10.9 und 12.9 nachfolgende Anzugsdrehmomententabelle.

Bei Ersatz der Originalschrauben ist im Zweifelsfall die Schraubengüte 12.9 zu verwenden. Bei Befestigungsschrauben für Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Güte 12.9 einzusetzen.

Alle Befestigungsschrauben, welche aufgrund ihres Verwendungszweckes öfters gelöst und anschließend wieder festgezogen werden müssen (z.B. wegen Umrüstarbeiten), sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche mit Gleitmittel (Fettpaste) zu beschichten.

Anschraubmomente in Nm:

Güte |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|

8.8 |

5,9 |

10,1 |

24,6 |

48 |

84 |

133 |

206 |

295 |

415 |

567 |

714 |

Nm |

10.9 |

8,6 |

14,9 |

36,1 |

71 |

123 |

195 |

302 |

421 |

592 |

807 |

1017 |

Nm |

12.9 |

10 |

17,4 |

42,2 |

83 |

144 |

229 |

354 |

492 |

692 |

945 |

1190 |

Nm |

Durch äußere Einflüsse, wie z.B. Vibrationen, können sich unter ungünstigen Umständen selbst fest angezogene Schrauben lösen. Um dies zu verhindern, müssen alle sicherheitsrelevanten Schrauben (Spannmittelbefestigungsschrauben, Spannsatzbefestigungsschrauben u. ä.) in regelmäßigen Zeitabständen kontrolliert und ggf. nachgezogen werden.

2.9.Sicherheitsventile

Sicherheitsventile sollen bei Ausfall der Energie

(z. B. Stromversorgung) den Druckverlust und damit das Lösen der Spanneinrichtung verhindern. Es muss jedoch darauf hingewiesen werden, daß aufgrund der Reaktionszeiten oder Dichtungsverschleiß dennoch ein Druckverlust von etwa 20% des Ausgangsdrucks bei Hydraulikzylindern auftreten kann. Dies kann unter ungünstigen Umständen dazu führen, daß trotz Sicherheitsventile die Restspannkraft nicht mehr ausreicht, um das Werkstück im Spannmittel zu halten.

3.Kontrollen

1. Hubkontrolle: Wird das Spannmittel neu montiert, muss die Hubkontrolleinrichtung auf die neue Situation abgestimmt werden.

2. Wartungskontrollen: Die Zuverlässigkeit der Kraftspanneinrichtung kann nur dann gewährleistet werden, wenn die Wartungsvorschriften der Betriebsanleitung genau befolgt werden.

4.Umweltgefahren

Zum Betrieb einer Spanneinrichtung werden z.T. die unterschiedlichsten Medien für Schmierung, Kühlung etc. benötigt. Diese werden in der Regel über das Verteilergehäuse dem Spannmittel zugeführt. Die am häufigsten auftretenden sind Hydrauliköl, Schmieröl/-fett und Kühlmittel. Beim Umgang mit dem Spannmittel muß sorgfältig auf diese Medien geachtet werden, damit sie nicht in Boden bzw. Wasser gelangen können. Achtung Umweltgefährdung!

Dies gilt insbesondere:

-während der Montage/Demontage, da sich in den Leitungen und Kolbenräumen noch Restmengen befinden,

-für poröse, defekte oder nicht fachgerecht montierte Dichtungen,

-für Schmiermittel, die aus konstruktiven Gründen während des Betriebs aus dem Spannmittel austreten bzw. herausschleudern.

Diese austretenden Stoffe sollten daher aufgefangen und wiederverwendet bzw. den einschlägigen Vorschriften entsprechend entsorgt werden!

5.Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

5.1Die Maschinenspindel darf erst anlaufen, wenn der Spanndruck im Spannzylinder aufgebaut ist und die Spannung im zulässigen Arbeitssbereich erfolgt ist.

5.2Das Lösen der Spannung darf nur bei Stillstand der Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der gesamte Ablauf ein Laden/Entladen im Lauf vorsieht und falls die Konstruktion von Verteiler/Zylinder dies erlaubt.

5.3Bei Ausfall der Spannenergie muß ein Signal die Maschinenspindel unverzüglich stillsetzen.

5.4Bei Ausfall der Spannenergie muß das Werkstück bis zum Spindelstillstand fest eingespannt bleiben.

5.5Bei Stromausfall und anschließender -wiederkehr darf keine Änderung der momentanen Schaltstellung erfolgen können.

6.Ersatzteile

Es wird darauf hingewiesen, daß ausschließlich ORIGINAL RÖHM-Ersatzteile bzw. Einbauteile von autorisierten Lieferanten der Fa RÖHM GmbH zu verwenden sind. Für alle Schäden, die durch die Verwendung von Fremdbauteilen entstehen, erlischt jegliche Haftung der Fa.

RÖHM GmbH.

Hinweis: Um Nachbestellungen von Ersatzteilen bzw. Einzelteilen reibungslos durchführen zu können, ist die Angabe der auf der Baugruppe eingravierten 6-stelligen Ident-Nummer und - wenn vorhanden - die Fabrikationsnummer erforderlich. Diese besteht aus einem Buchstaben gefolgt von 2 Ziffern und evtl. einer laufenden Nummer, angebracht entweder auf dem Typenschild oder in unmittelbarer Nähe zur Ident.-Nr.

Safety instructions and guidelines for the use of oil-operated cylinders

1.Qualification of Operating Personnel

Personnel inexperienced in the handling of clamping equipment may be in particular danger of injury from the clamping actions and forces as a result of inappropriate conduct, especially during set-up work.

For this reason the clamping devices may only be operated, set-up or repaired by personnel with special training or with many years of experience in this field.

2.Danger of Injury

For technical reasons this assembly may contain individual parts with sharp edges. Always proceed with utmost caution when working with the assembly to prevent the risk of injury!

2.1Contained forces

Moving parts pre-tensioned with pressure springs, tension springs or any other springs or elastic elements constitute a potential danger due to the forces they contain. Underestimation of these forces can cause serious injury resulting from uncontrollable, flying components travelling at the speed of projectiles. Prior to executing any further tasks, these contained forces must be released. For this reason the respective assembly drawings must always be procured prior to dismantling such a device and such potential hazards detected.

Should the discharge of such contained forces not be possible without any potential hazard, such elements should only be dismantled by authorised RÖHM personnel.

2.2Exceeding the Permissible Speed

This unit is designed for live operation. The centrifugal forces resulting from excessive speeds or rotational speeds may result in individual parts becoming detached and constituting a potential danger for personnel or objects in the vicinity. This also applies to rotary seals, which can cause a drop in pressure in the cylinder chambers if they are subjected to excessive wear.

Operation at higher speeds than those specified for this device is not permissible for the above-mentioned reasons.

The maximum speed and operating force/pressure are engraved on the body and may not be exceeded. Therefore the maximum speed of the machine used should not be higher than that of the cylinder/oil distributor and must therefore be limited.

Exceeding permissible values even once can cause damage and constitutes a latent source of danger, even if this is not immediately apparent. In such cases the manufacturer must be notified immediately so that the functionality and operational safety of the device can be checked. Only then can the continuing safe operation of the device be ensured.

2.3Lubrication

Dry operation of the distributor is not permitted.

If rotation of the clamping cylinder/oil distributor is initiated, ensure that a minimum media pressure is supplied to the connections (5 bar min.).

Pronounced wear must otherwise be expected on the distributor gaps which can cause failure of the torsional protection. A possible result could be that the pressurised connection lines are torn off.

2.4Filtering the supplied medium

A pressure filter to remove foreign bodies from the hydraulic oil must be installed. We recommend installing the filter on the hydraulic unit between the pump and the control valve.

The absolute filter gauge must be 0.01 mm.

Inadequate filtering can have the same consequences as described in section 2.3 (Lubrication).

2.5Coolant Filtering

In the case of hollow clamping cylinders with a coolant chip tray, chips can be flushed with the coolant into the coolant chip tray and clog the drain. This can cause the fluid level to rise so high that the coolant leaks into the bearings, thereby destroying them. To avoid this, the used coolant must be filtered and the coolant chip tray has to be cleaned from time to time.

If the hollow clamping cylinder passage is not needed, this should be sealed either on the chuck side or the cylinder side on the index plate.

2.6Torsional protection on the distribution housing

The distribution housing must always be secured against turning. This safety turn pin is to be attached at the leakage oil connection.

Note:

Experience has shown that a fork-shaped holder is particularly effective which encompasses the leakage oil connection on both sides with minimum clearance and which features an axial slot to compensate for expansion and tolerances. This holder is generally secured to the spindle housing.

2.7Connection lines

No additional external forces, except the unit weight, should be exerted on the distributor housing/shaft. This would cause premature wear on the bearings and the distributor gap with the consequences described in section 2.3 (Lubrication).

For this reason all connection lines must be flexible and should therefore all be hoses.

2.8Tightening and replacing screws

In the event that screws are loosened or replaced, danger to personnel or equipment can result from inadequate replacement or tightening. If not expressly stated otherwise, the tightening torque recommended by the screw manufacturer and which is suitable for the screw quality must be applied to all securing screws.

The values in the tightening torque table apply to the standard sizes M5 -- M24 in the qualities 8.8, 10.9 and 12.9.

When replacing the original screws the quality 12.9 should be used if in doubt. The quality 12.9 must always be used for cylinder covers and comparable elements.

The threads and head contact surfaces of all securing screws which are frequently released and retightened due to their application (e.g. for retooling) must be coated with a lubricant (grease paste) at six-monthly intervals.

Even securely tightened screws can become loose under adverse outside conditions such as, for instance, vibrations. In order to prevent this happening, all safety-rela- ted screws (clamping fixture fastening screws), clamping set fastening screws etc.) must be checked and, if necessary, tightened at regular intervals.

2.9Safety valves

In the event of a power failure (e.g. electric power supply) the safety valves must prevent loss of pressure, which would release the clamping device. It must, however, be pointed out that, due to the reaction times or seal wear, a pressure loss of approx. 20% of the output pressure of hydraulic cylinders may be experienced.

In unfavourable circumstances and despite the fact that safety valves have been fitted this can lead to a situation where the residual clamping force is no longer sufficient to retain the workpiece in the clamping device.

Tightening torques in Nm:

Class |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|

8.8 |

5,9 |

10,1 |

24,6 |

48 |

84 |

133 |

206 |

295 |

415 |

567 |

714 |

Nm |

10.9 |

8,6 |

14,9 |

36,1 |

71 |

123 |

195 |

302 |

421 |

592 |

807 |

1017 |

Nm |

12.9 |

10 |

17,4 |

42,2 |

83 |

144 |

229 |

354 |

492 |

692 |

945 |

1190 |

Nm |

3.Controls

1. Stroke control: When the clamping device has been changed, the stroke control must be adjusted to the new condition.

2. Maintenance controls: The reliability of clamping equipment can be ensured only if the servicing instructions of the manual are obeyed exactly.

4.Environmental Hazards

A wide range of media are required during operation of a clamping device for lubrication, cooling etc. This are normally distributed to the clamping device via the distribution housing. The most common substances used are hydraulic oil, lubricating oil/ grease and cooling agents. When handling the clamping device care must be taken to ensure that these substances do not come in contact with the soil or water. Warning, environmental hazard!

This applies in particular

-during assembly/disassembly, as residues can be contained in the pipes and piston shafts,

-to porous, defective or incorrectly mounted seals,

-to lubricants which are emitted or ejected from the clamping device during operation for constructional reasons.

These discharged substances should therefore be collected and either re-used or disposed of in accordance with valid regulations!

5.Safety requirements for power clamping equipment:

5.1The machine spindle may not start until the clamping pressure has been reached in the clamping cylinder and

clamping has been effected within the permissible working range.

5.2The pressure may only be released when the machine spindle is stationary.

Exceptions are only permissible if the complete machining sequence of loading and unloading is performed with the spindle in motion and the design of the distributor/cylinder permits this.

5.3A signal must be emitted to stop the spindle immediately in the event of a failure of the clamping power.

5.4The workpiece must remain tightly clamped until the spindle is stationary in the event of a failure of the clamping power.

5.5Changes of the current switch position should not be possible during an electrical power failure and subsequent restoration.

6.Spare Parts

Only use ORIGINAL RÖHM spare parts or components obtained from authorised RÖHM suppliers. RÖHM GmbH does not accept any liability for damage resulting from the employment of parts supplied by other manufacturers.

Note: For simple ordering of spare parts or individual components always state the 6-digit ID number engraved on the assembly and, if available, the works number. This comprises a letter with two digits and possibly a series number, stated either on the rating plate or next to the ID number.

Loading...

Loading...