Page 1

Installation Instructions

MicroLogix 1100 Programmable Controllers

Catalog Numbers 1763-L16AWA, 1763-L16BWA,

1763-L16BBB, 1763-L16DWD

Language Page

Français 3

Deutsch 35

Italiano 69

Español 101

Português 135

Page 2

Page 3

Notice d’installation

Automates programmables MicroLogix 1100

Références 1763-L16AWA, 1763-L16BWA,

1763-L16BBB, 1763-L16DWD

Français

Sujet Page

Informations importantes destinées à l’utilisateur 4

Documentation connexe 5

Présentation 6

Description de l’automate 7

Environnements dangereux 9

Montage de l’automate 10

Connexion des modules d’E/S d’extension 1762 16

Câblage de l’automate 17

Caractéristiques 23

Page 4

4

Informations importantes destinées à l’utilisateur

Les équipements électroniques possèdent des caractéristiques de fonctionnement différentes de celles des

équipements électromagnétiques. La publication SGI-1.1, Safety Guidelines for the Application, Installation

and Maintenance of Solid State Controls (disponible auprès de votre agence commerciale

Rockwell Automation ou en ligne sur le site http://literature.rockwellautomation.com

différences. En raison de ces différences et de la diversité des utilisations des produits décrits dans le présent

manuel, les personnes qui en sont responsables doivent s’assurer de l’acceptabilité de chaque application.

La société Rockwell Automation, Inc. ne saurait en aucun cas être tenue pour responsable ni être redevable

des dommages indirects ou consécutifs à l’utilisation de cet équipement.

Les exemples et schémas contenus dans ce manuel sont présentés à titre indicatif seulement. En raison

du nombre important de variables et d’impératifs associés à chaque installation, la société

Rockwell Automation, Inc. ne saurait être tenue pour responsable ni être redevable des suites d’utilisation

réelle basée sur les exemples et schémas présentés dans ce manuel.

La société Rockwell Automation, Inc. décline également toute responsabilité en matière de propriété

intellectuelle et industrielle concernant les informations, circuits, équipements ou logiciels décrits dans ce

manuel.

Toute reproduction totale ou partielle du présent manuel sans autorisation écrite de la société

Rockwell Automation, Inc. est interdite.

Des remarques sont utilisées tout au long de ce manuel, s’il y a lieu, pour attirer votre attention sur les

mesures de sécurité à prendre en compte :

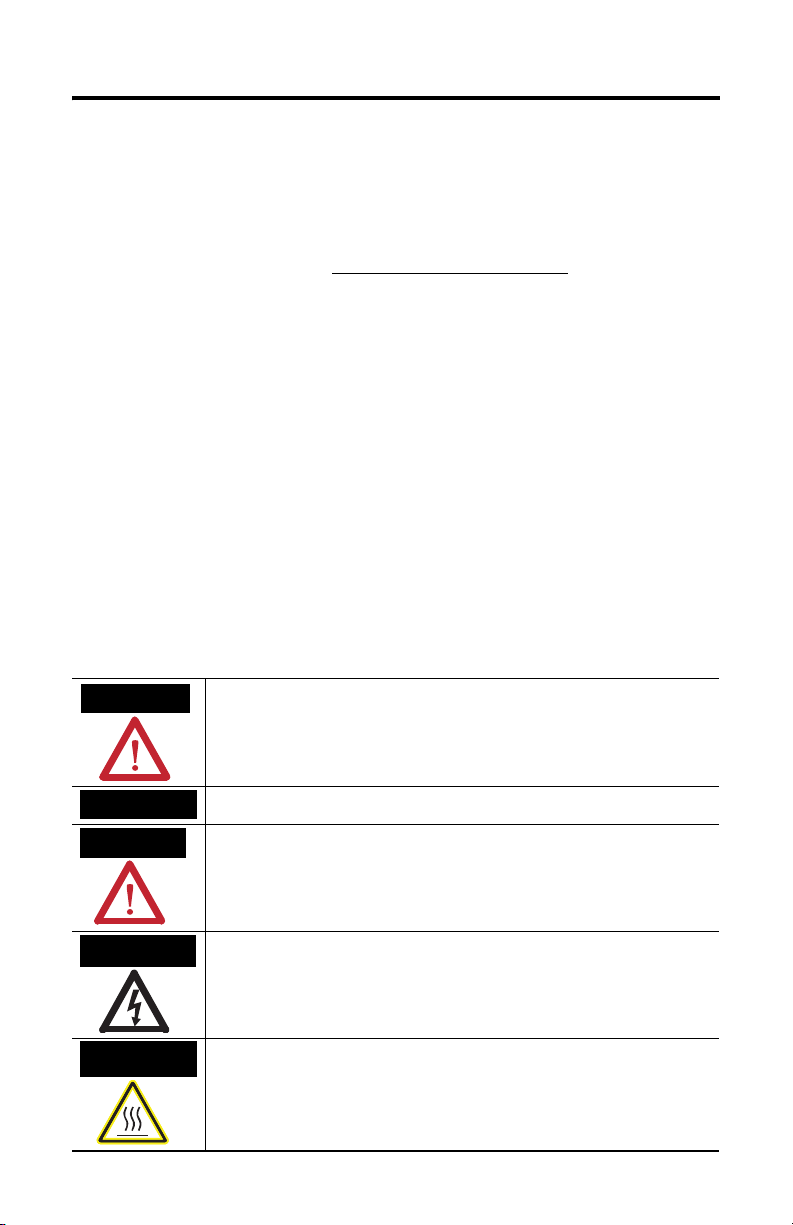

AVERTISSEMENT

Actions ou situations susceptibles de provoquer une explosion en environnement

dangereux et risquant d’entraîner des blessures pouvant être mortelles, des dégâts

matériels ou des pertes financières.

), décrit certaines de ces

IMPORTANT

ATTENTION

DANGER

D’ÉLECTROCUTION

RISQUE DE

BRÛLURE

Informations particulièrement importantes dans le cadre de l’utilisation du produit.

Actions ou situations risquant d’entraîner des blessures pouvant être mortelles,

des dégâts matériels ou des pertes financières. Ces mises en garde vous aident à

identifier un danger, à éviter ce danger et à en discerner les conséquences.

Les étiquettes ci-contre, placées sur l’équipement ou à l’intérieur (un variateur ou un

moteur, par ex.), signalent la présence éventuelle de tensions électriques

dangereuses.

Les étiquettes ci-contre, placées sur l’équipement ou à l’intérieur (un variateur ou un

moteur, par ex.) indiquent au personnel que certaines surfaces peuvent atteindre

des températures particulièrement élevées.

Publication 1763-IN001C-MU-P – Septembre 2007

Page 5

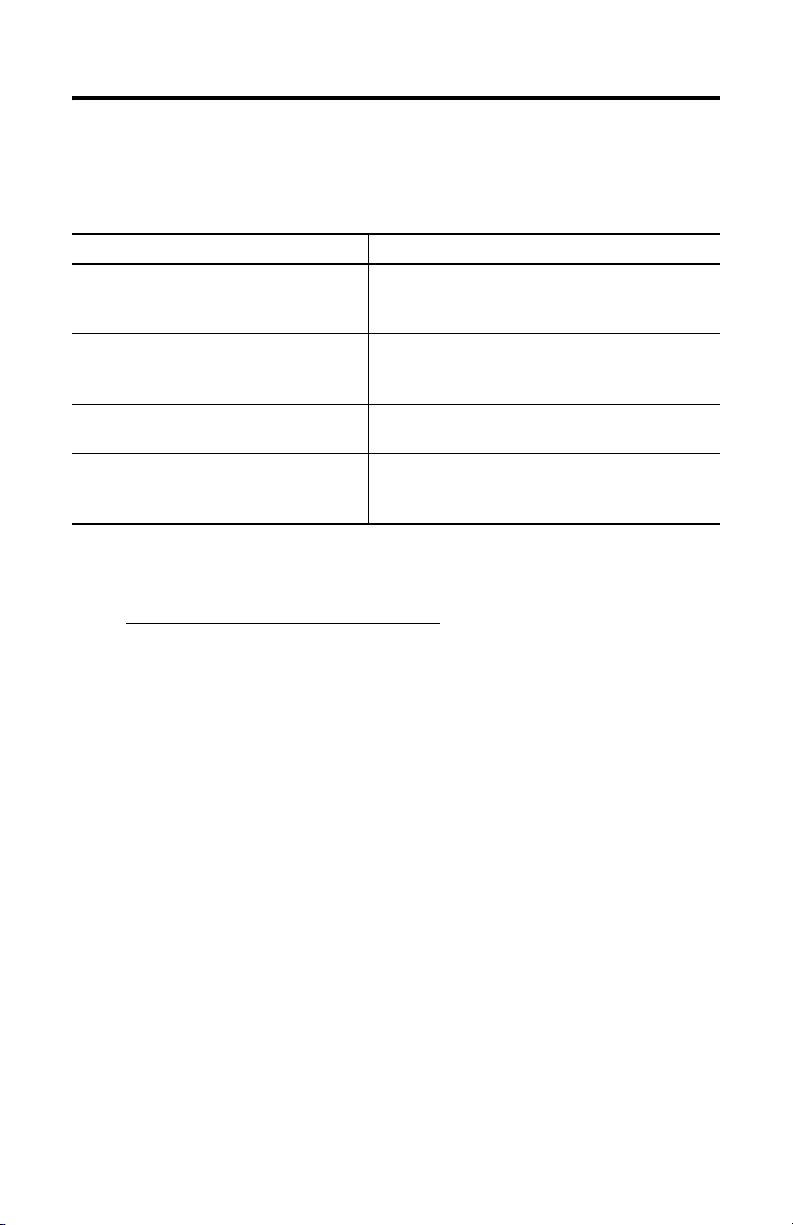

Documentation connexe

Publication Description

MicroLogix 1100 Programmable Controllers User

Manual (publication 1763-UM001)

MicroLogix 1100 Instruction Set Reference

Manual (publication 1763-RM001)

Notices d’installation 1762-INxxx Informations sur l’installation et l’utilisation des modules

Directives de câblage et de mise à la terre pour

automatisation industrielle

(publication 1770-4.1FR)

Pour obtenir un manuel, vous pouvez :

• en télécharger une version électronique gratuite à partir du site Internet

http://literature.rockwellautomation.com

• en acheter un exemplaire imprimé en contactant votre distributeur

Allen-Bradley ou votre représentant Rockwell Automation

Description plus détaillée de l’installation et de

l’utilisation de l’automate programmable MicroLogix 1100

et des E/S d’extension.

Manuel de référence contenant des fichiers de données et

de fonctions, un jeu d’instructions et des informations de

dépannage relatifs au MicroLogix 1100.

d’E/S d'extension 1762.

Informations détaillées sur les techniques de câblage et

de mise à la terre.

5

Publication 1763-IN001C-MU-P – Septembre 2007

Page 6

6

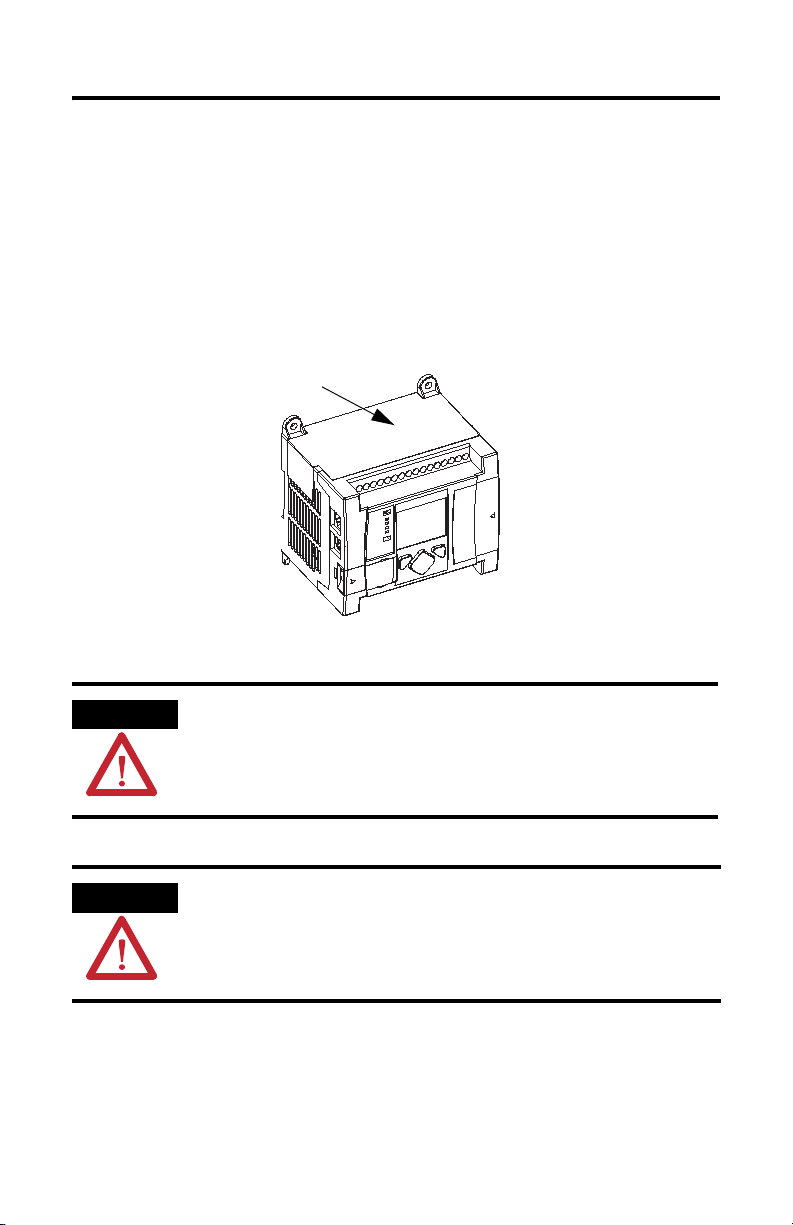

Présentation

Les automates MicroLogix 1100 conviennent à une utilisation en milieu industriel

lorsqu’ils sont installés conformément à la présente notice. Plus précisément, ces

appareils sont destinés à une utilisation dans des environnements propres et secs

(pollution de niveau 2

(2)

catégorie II

(CEI 60664-1).

Utilisez la présente notice pour installer votre automate.

(1)

) et avec des circuits ne dépassant pas des surtensions de

(3)

Bande de protection

ATTENTION

ATTENTION

(1)

Une pollution de niveau 2 correspond à un environnement où il n’existe, en principe, qu’une pollution non conductrice,

à l’exception d’une conductivité temporaire occasionnelle due à la condensation.

(2)

Une surtension de catégorie II correspond au niveau de charge du système de distribution électrique. A ce niveau,

les transitoires électriques sont contrôlées et ne dépassent pas la capacité d’isolation du produit.

(3)

Pollution de niveau 2 et surtension de catégorie II sont des désignations de la Commission Electrotechnique

Internationale (CEI).

Ne retirez la bande de protection qu’après avoir monté l’automate et tout autre

équipement situé à proximité de l’automate sur le panneau, et terminé le câblage.

Une fois le câblage terminé, ôtez la bande de protection. Dans le cas contraire, l’automate

risque de surchauffer.

Les décharges électrostatiques risquent de détériorer les composants électroniques situés

à l’intérieur de l’automate. Ne touchez pas les broches du connecteur ou toute autre zone

sensible.

Publication 1763-IN001C-MU-P – Septembre 2007

Page 7

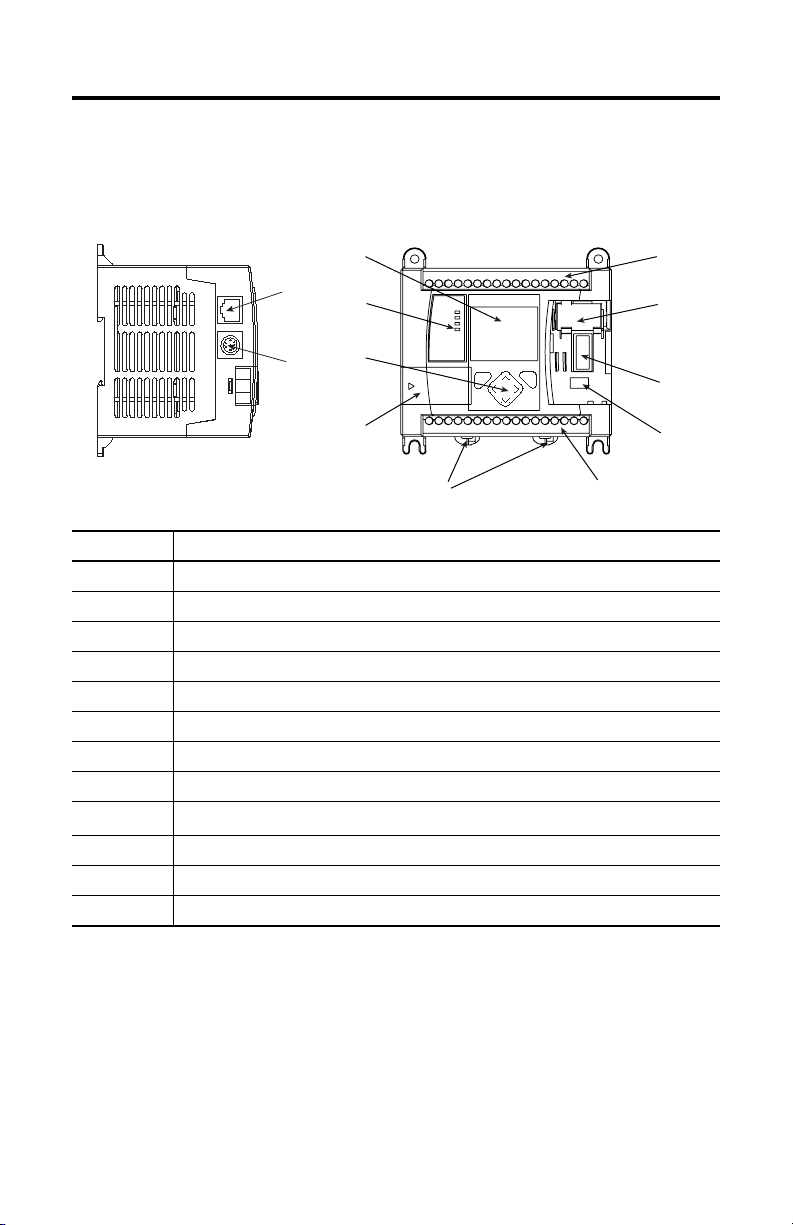

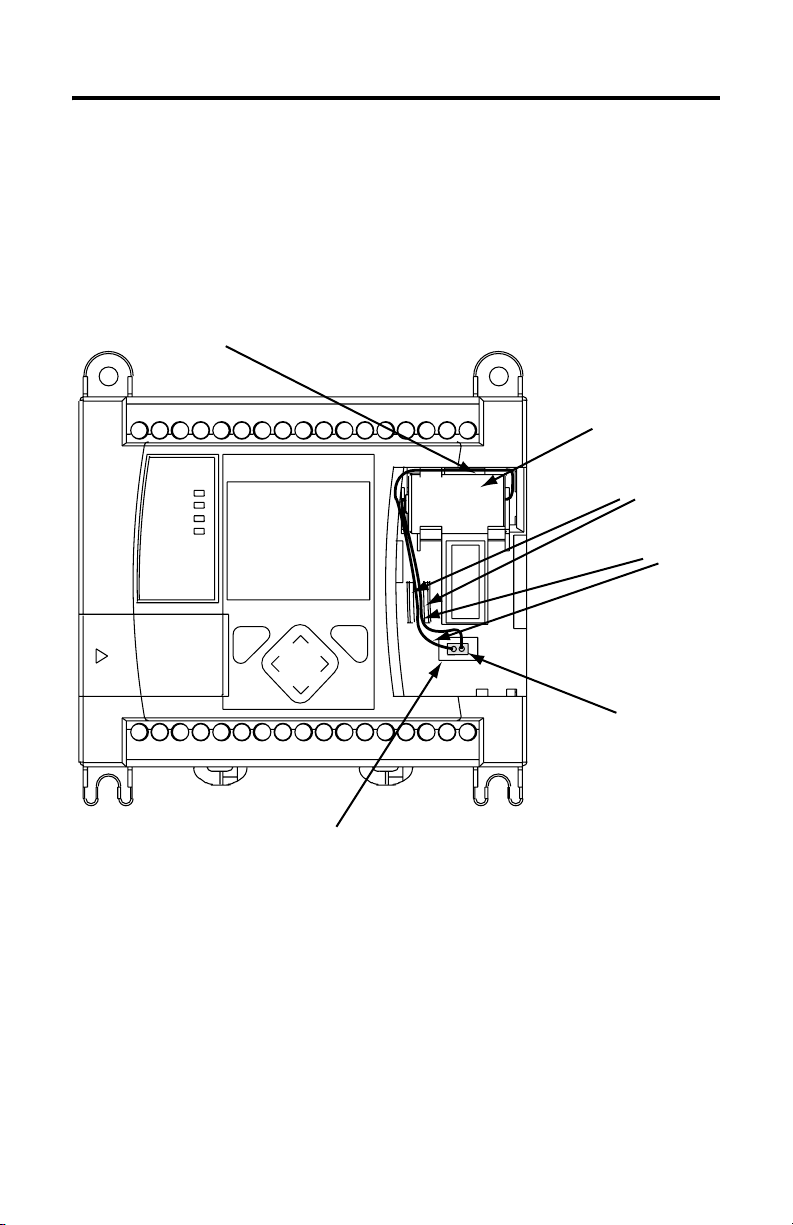

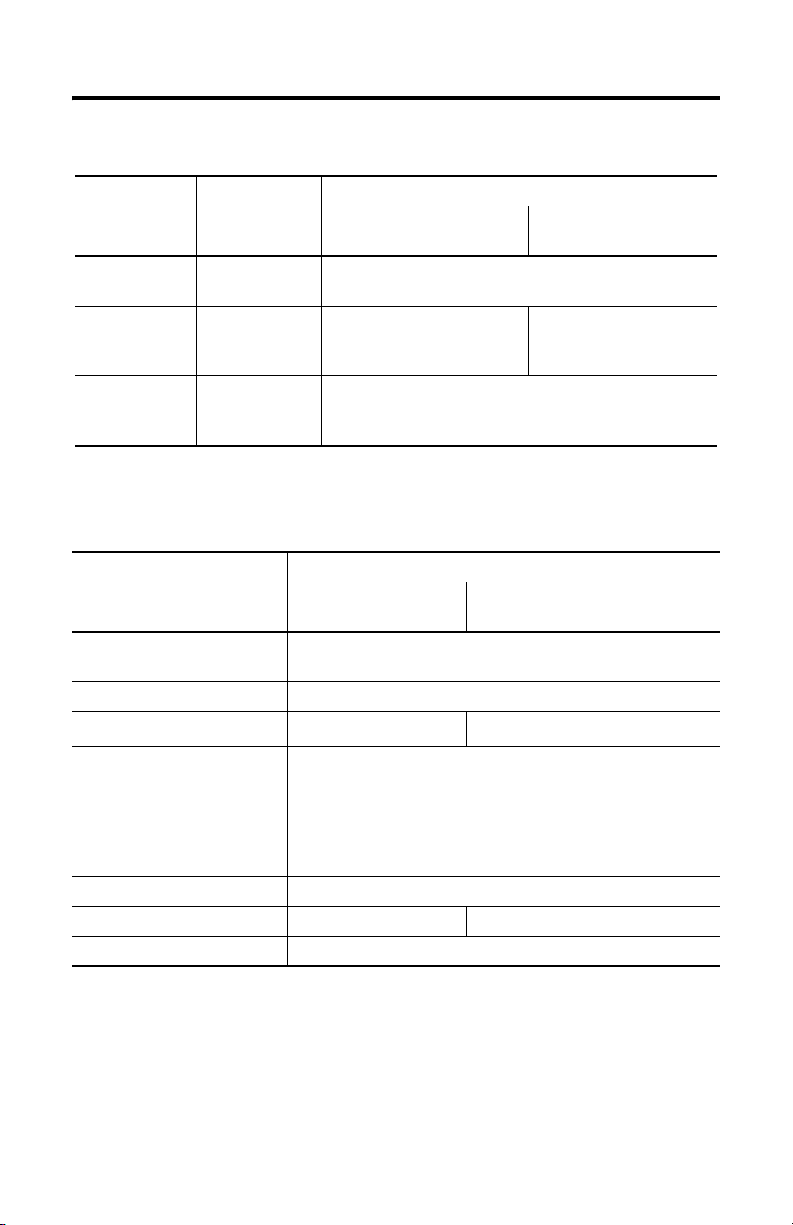

Description de l’automate

ESC OK

7

6

12

11

8

7

9

10

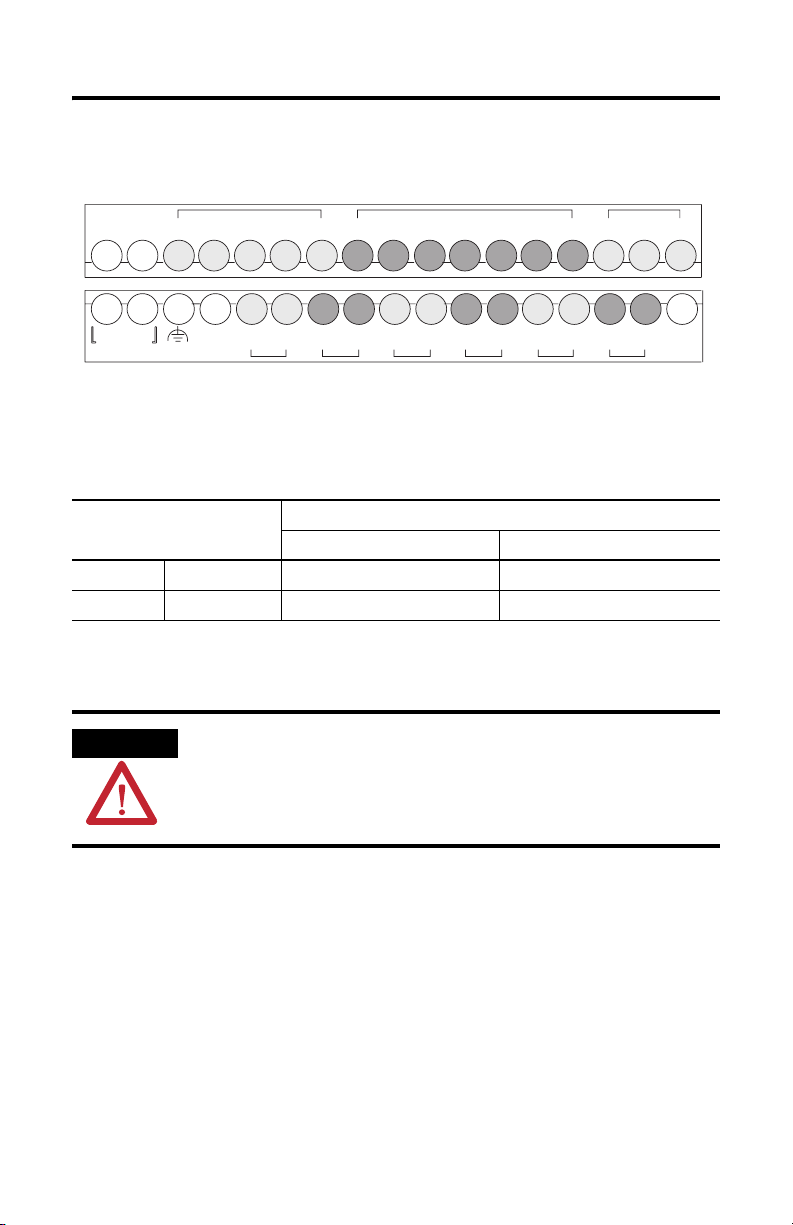

Repère Description

1 Bornier de sortie

2 Port de connexion pour pile

3 Interface entre le connecteur de bus et les E/S d’extension

4 Pile

5 Bornier d’entrée

6 Écran LCD

7 Clavier de l’écran LCD (ESC, OK, Haut, Bas, Gauche, Droite)

8 Voyants d’état

9

Cache port du module mémoire

(1)

-ou- Module mémoire

10 Loquets de verrouillage pour montage sur rail DIN

11 Port de communication RS-232/485 (voie 0, isolée)

12 Port Ethernet (voie 1)

(1)

Fourni avec l’automate.

(2)

Équipement en option.

5

4

3

2

1

(2)

Publication 1763-IN001C-MU-P – Septembre 2007

Page 8

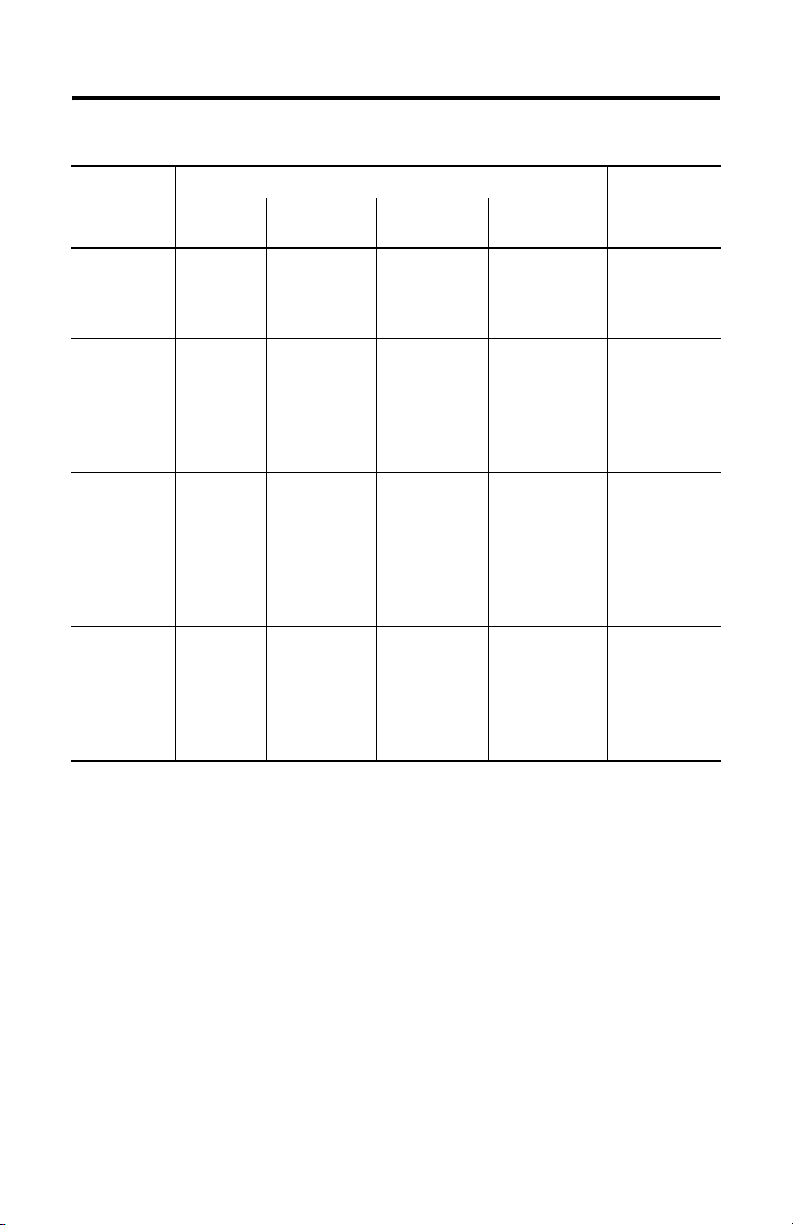

8

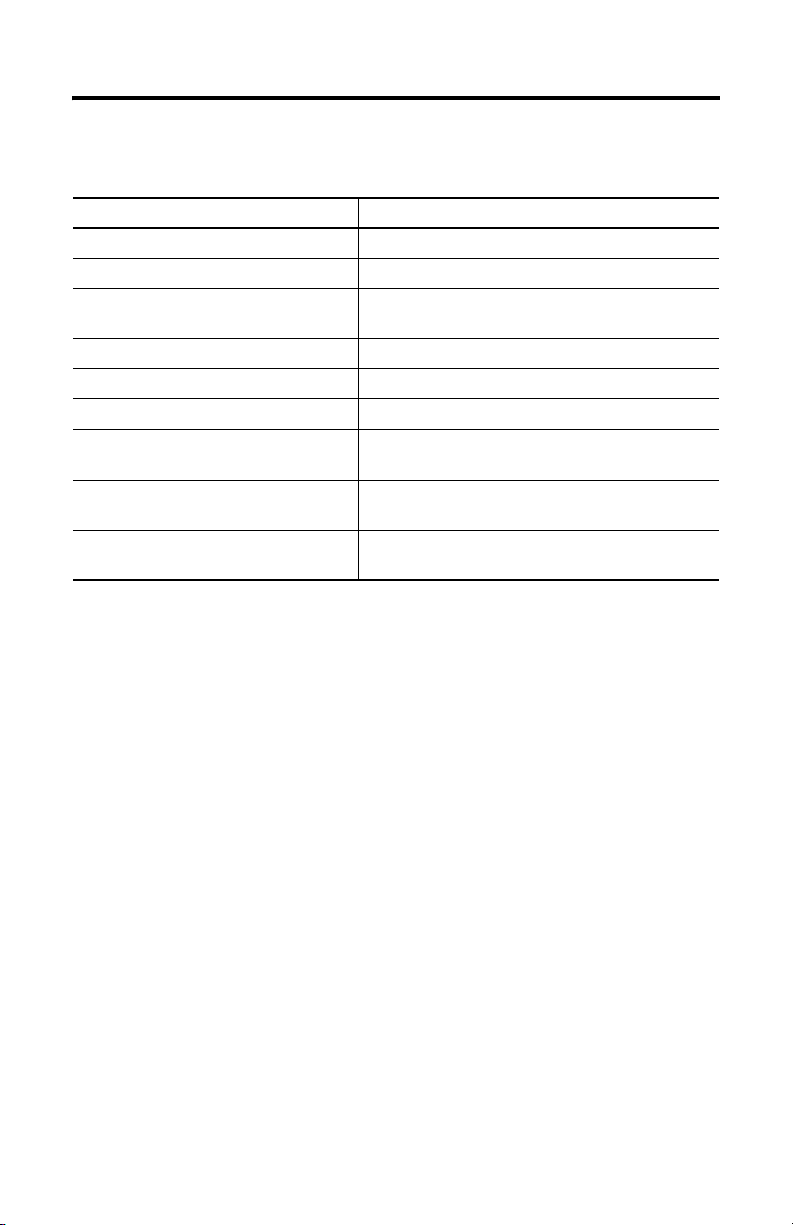

Référence Description

Alimentation

1763-L16AWA 120/

240 V c.a.

1763-L16BWA 120/

240 V c.a.

1763-L16BBB 24 V c.c. 6 entrées

1763-L16DWD 12/24 V c.c. 6 entrées

(1)

Les 4 entrées rapides (entrées 0 à 3) peuvent être utilisées pour le verrouillage d’impulsion ou pour un comptage plus

rapide. Pour de plus amples informations, reportez-vous à la section Caractéristiques des entrées, page 25 et à la

publication 1763-RM001, MicroLogix 1100 Instruction Set Reference Manual.

Entrées TOR Entrées

analogiques

(10) 120 V c.a. 2 entrées tension

0...10 V c.c.

6 entrées

2 entrées tension

24 V c.c.

4 entrées

rapides

24 V c.c.

(1)

0...10 V c.c.

2 entrées tension

24 V c.c.

4 entrées

rapides

24 V c.c.

(1)

0...10 V c.c.

2 entrées tension

12/24 V c.c.

4 entrées

rapides

(1)

12/24 V c.c.

0...10 V c.c.

Sorties TOR Ports de comm.

6 sorties à relais

1 port mixte

RS-232/485

Toutes isolées

individuellement

6 sorties à relais

(isolé)

1 port Ethernet

1 port mixte

RS-232/485

(isolé)

Toutes isolées

1 port Ethernet

individuellement

2 sorties à relais

(isolées)

2 sorties FET

24 V c.c.

1 port mixte

RS-232/485

(isolé)

1 port Ethernet

2 sorties FET

rapides

24 V c.c.

6 sorties à relais

1 port mixte

RS-232/485

(isolé)

Toutes isolées

1 port Ethernet

individuellement

Publication 1763-IN001C-MU-P – Septembre 2007

Page 9

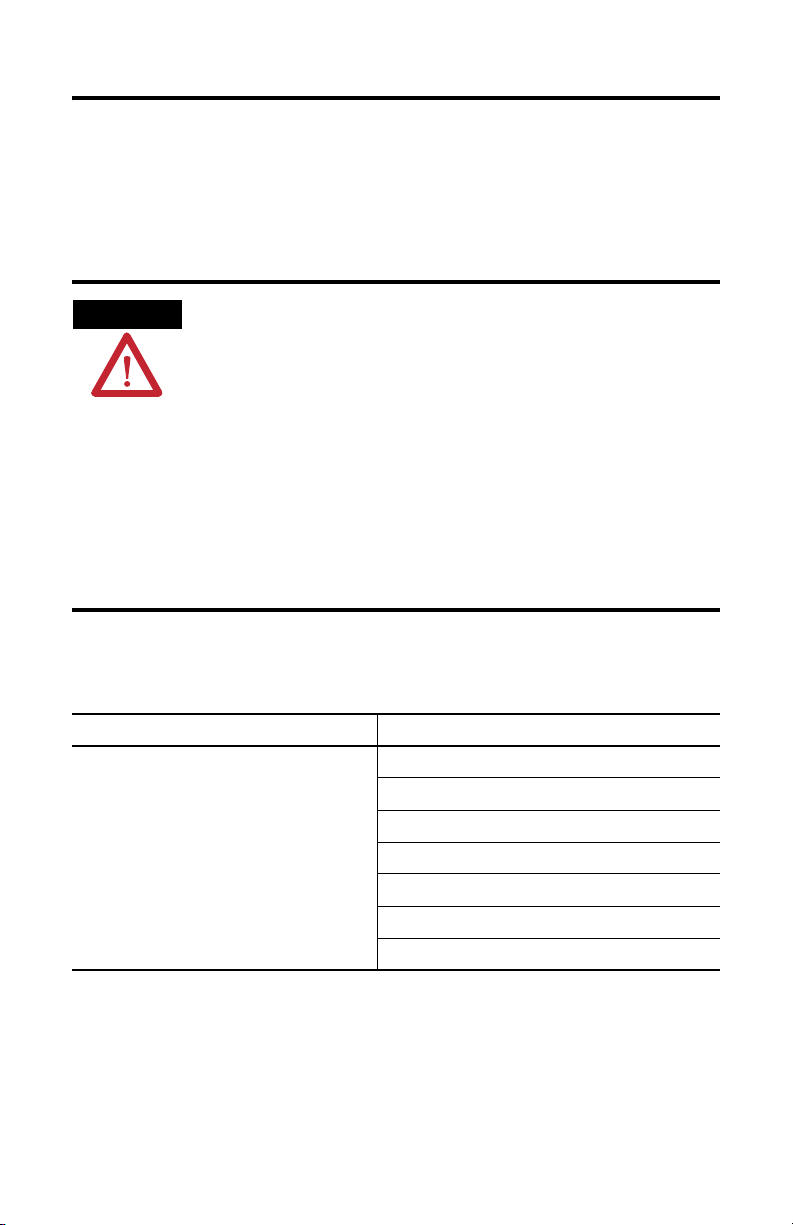

Environnements dangereux

Cet équipement est conçu pour une utilisation en environnements dangereux de

Classe I, Division 2, Groupes A, B, C, D ou non dangereux. La mise en garde

suivante s’applique à utilisation en environnements dangereux.

9

AVERTISSEMENT

DANGER D’EXPLOSION

• La substitution de composants peut rendre cet équipement impropre à une

utilisation en environnement de Classe I, Division 2.

• Ne pas remplacer de composants ou déconnecter l’équipement sans s’être assuré

que l’alimentation est coupée.

• Ne pas connecter ou déconnecter des composants sans s’être assuré que

l’alimentation est coupée.

• Ce produit doit être installé dans une armoire. Tous les câbles connectés à

l’appareil doivent rester dans l’armoire ou être protégés par une goulotte ou tout

autre moyen.

• L’ensemble du câblage doit être conforme à la réglementation en vigueur dans les

pays où l’appareil est installé.

Utilisez uniquement les câbles de communication suivants dans les environnements

dangereux de Classe I, Division 2.

Classification des environnements Câbles de communication

Environnement dangereux de Classe I, Division 2 1761-CBL-AC00 série C ou ultérieure

1761-CBL-AM00 série C ou ultérieure

1761-CBL-AP00 série C ou ultérieure

1761-CBL-PM02 série C ou ultérieure

1761-CBL-HM02 série C ou ultérieure

2707-NC9 série C ou ultérieure

1763-NC01 série A ou ultérieure

Publication 1763-IN001C-MU-P – Septembre 2007

Page 10

10

ATTENTION

CONNEXION NON PRISE EN CHARGE

Ne raccorder un automate MicroLogix 1100 à un autre automate de la gamme

MicroLogix tel qu’un MicroLogix 1000, un MicroLogix 1200 ou MicroLogix 1500 au

moyen d’un câble 1761-CBL-AM00 (mini DIN 8 broches/mini DIN 8 broches) ou

équivalent.

Ce type de connexion risque d’endommager le port de communication RS-232/485

(voie 0) du MicroLogix 1100 et/ou l’automate proprement dit. Les broches de

communication utilisées pour les communications RS-485 sont aussi utilisées pour

l’alimentation 24 V sur les autres automates MicroLogix.

Montage de l’automate

Informations générales

La plupart des applications nécessitent l’installation dans une armoire industrielle

afin de réduire les effets des parasites électriques et de l’environnement. Placez

l’automate le plus loin possible des lignes d’alimentation, lignes de charge ou de

toute autre source de parasites électriques telles que les interrupteurs câblés,

les relais et les variateurs de vitesse c.a. Pour de plus amples informations sur les

directives de câblage, voir les Directives de câblage et de mise à la terre pour

automatisation industrielle (publication 1770-4.1FR).

Publication 1763-IN001C-MU-P – Septembre 2007

Page 11

ATTENTION

11

Le montage vertical est déconseillé pour des raisons de température.

ATTENTION

Faites attention aux copeaux de métal qui pourraient tomber dans l’automate ou tout

autre appareil en perçant les trous de fixation à l’intérieur de l’armoire ou sur le

panneau. Tout copeau tombé dans l’automate risque de le détériorer. Ne percez pas

de trou au-dessus d’un automate s’il est déjà en place et si vous en avez ôté la bande

de protection.

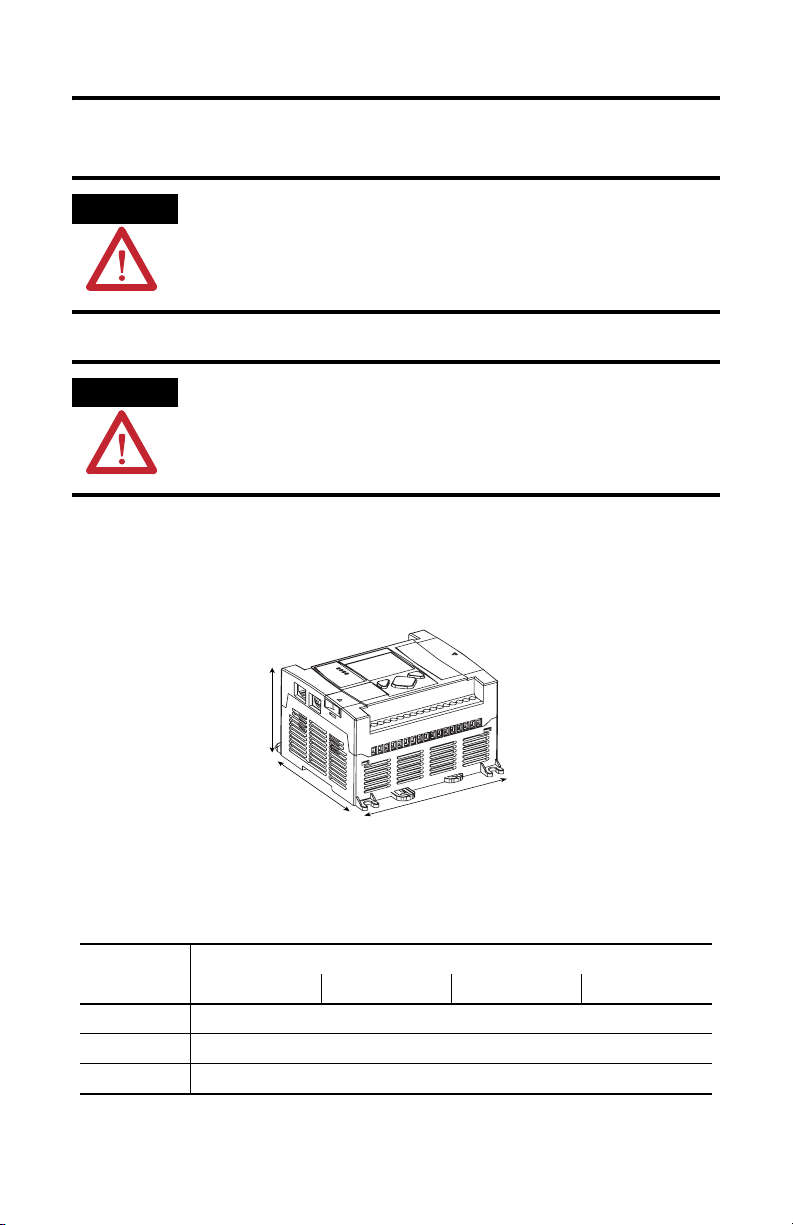

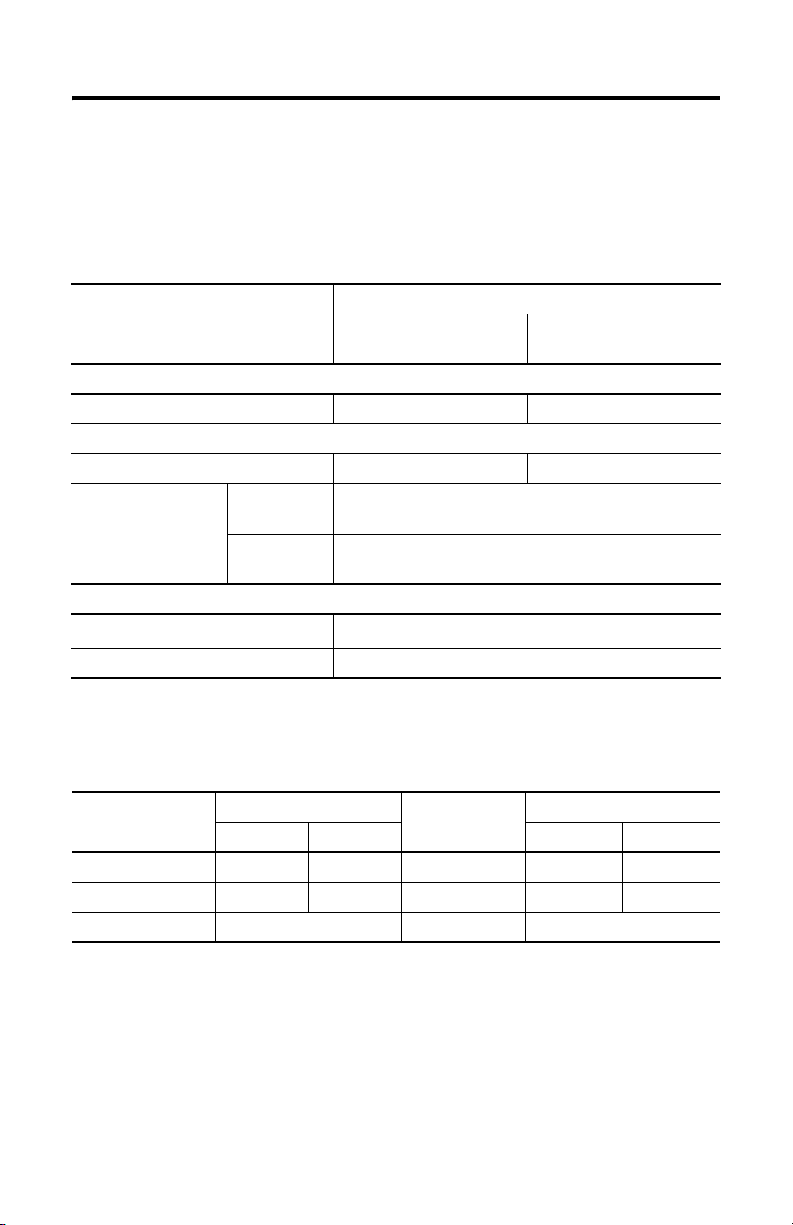

Dimensions de montage

C

1763-L16AWA, 1763-L16BWA, 1763-L16BBB, 1763-L16DWD

Dimension 1763-

L16AWA L16BWA L16BBB L16DWD

A90mm

B 110 mm

C87mm

A

B

Publication 1763-IN001C-MU-P – Septembre 2007

Page 12

12

ESC OK

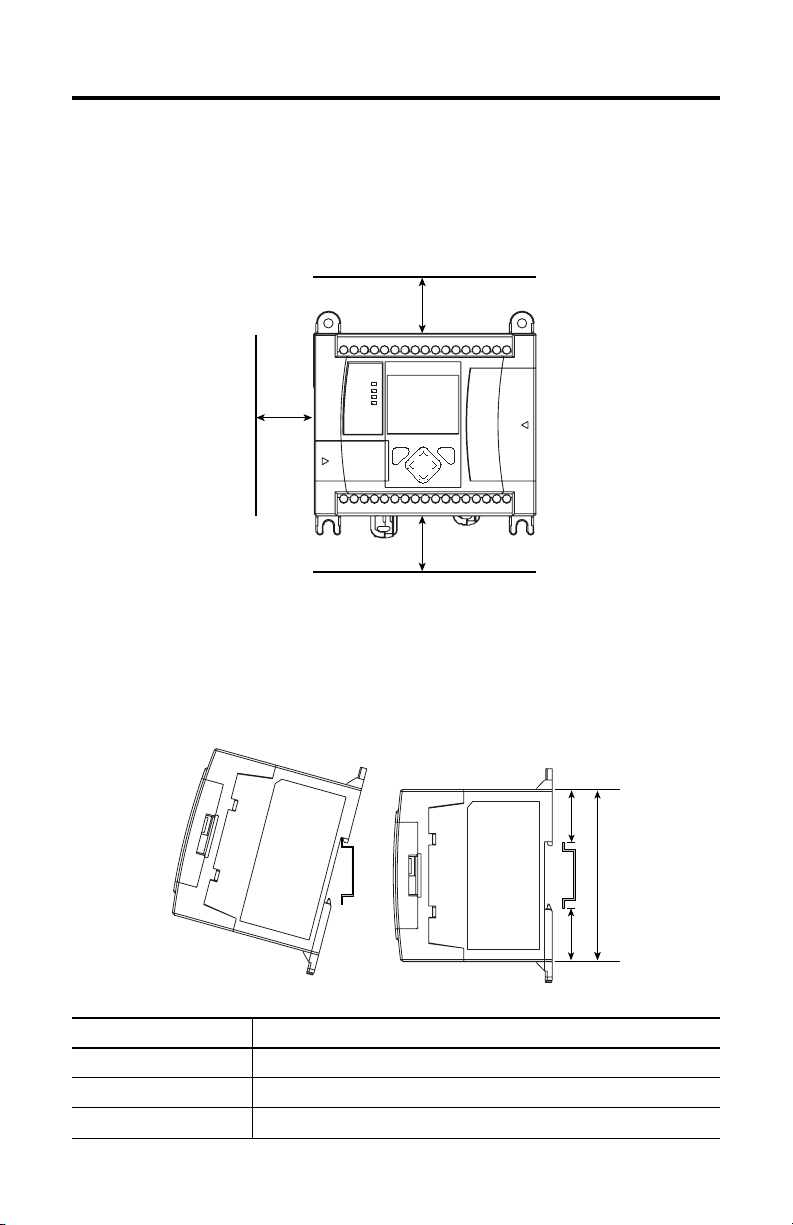

Dégagements nécessaires

L’automate se monte horizontalement avec les E/S d’extension à sa droite. Prévoyez

un espace de 5 cm tout autour de l’automate, excepté du côté droit, comme

indiqué ci-dessous, pour assurer une bonne ventilation.

Dessus

Côté

Dessous

Montage sur rail DIN

La longueur maximale du loquet de verrouillage est de 14 mm en position ouverte.

Utilisez un tournevis plat pour retirer l’automate. Celui-ci peut être monté sur des

rails DIN EN 50022 - 35 x 7,5 ou EN 50022 - 35 x 15. Les dimensions pour le

montage sur rail DIN sont indiquées ci-après.

Dimension Hauteur

A90mm

B 27,5 mm

C 27,5 mm

Publication 1763-IN001C-MU-P – Septembre 2007

B

A

C

Page 13

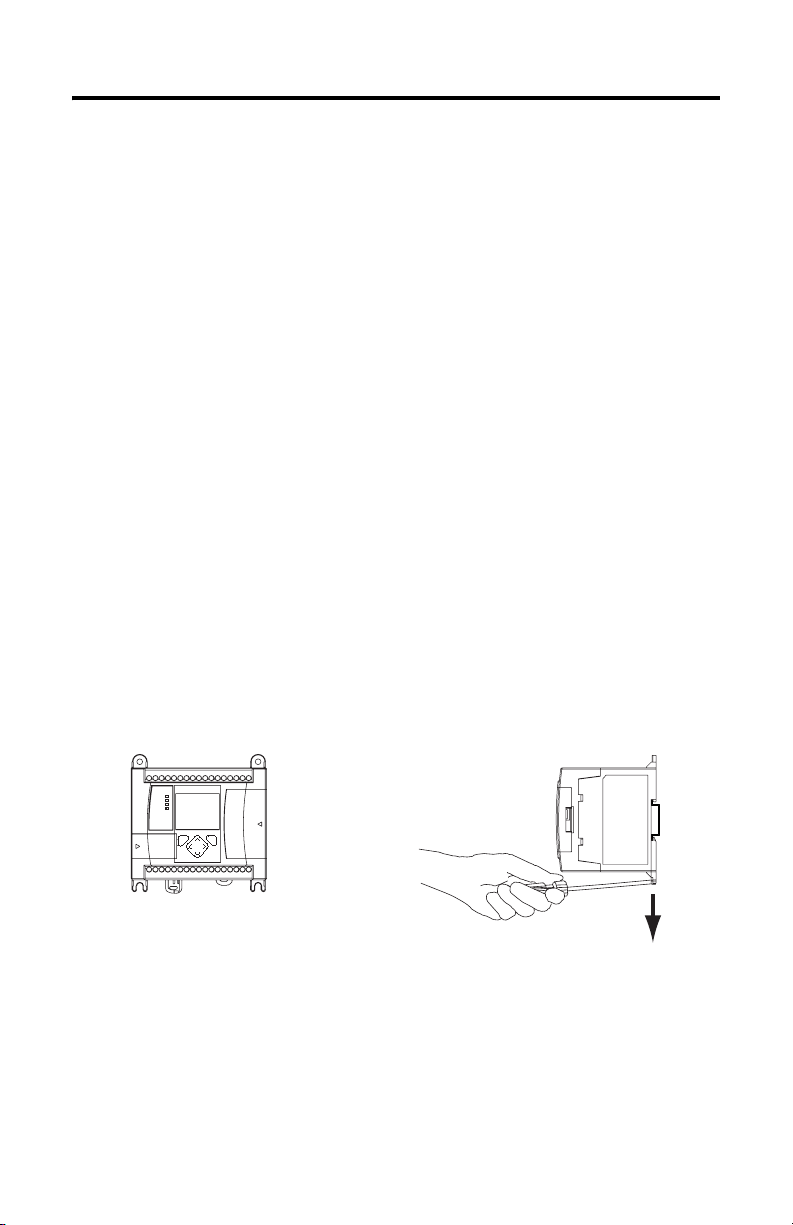

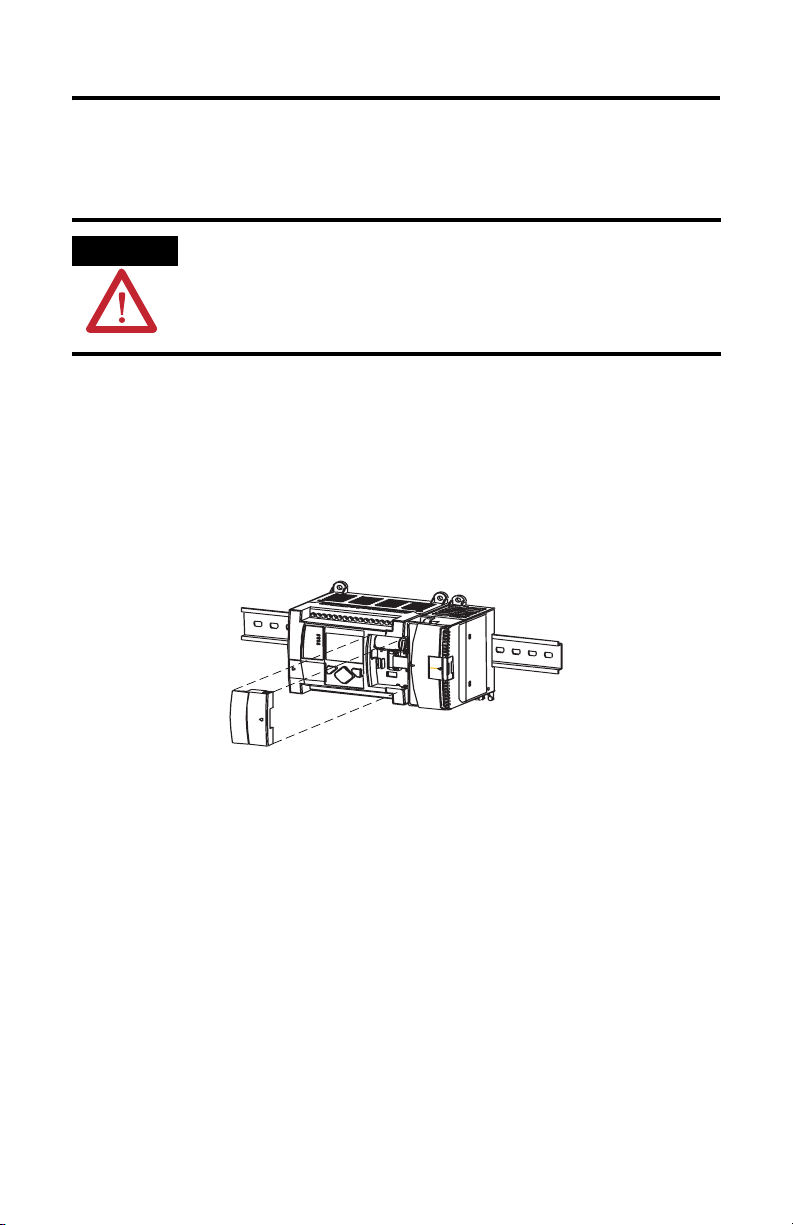

Suivez les étapes ci-dessous pour installer l’automate sur le rail DIN.

ESC OK

1. Montez le rail DIN (veillez à ce les dégagements recommandés soient

respectés en positionnant l’automate sur le rail DIN. Dégagements

nécessaires, page 12. Voir également le gabarit de montage figurant en

troisième de couverture du présent document).

2. Fermez le loquet de verrouillage sur rail DIN s’il est ouvert.

3. Accrochez l’encoche supérieure sur le rail DIN.

4. Tout en appuyant l’automate vers le bas contre la partie supérieure du rail,

enclenchez la partie inférieure de l’automate.

5. Ne retirez la bande de protection qu’après avoir terminé le câblage de

l’automate ou de tout autre appareil.

Suivez les étapes ci-dessous pour extraire l’automate du rail DIN.

1. Placez un tournevis plat dans le loquet de verrouillage situé sous l’automate.

2. Tout en tenant l’automate, appuyez sur le loquet en exerçant une pression

vers le bas, jusqu’à ce qu’il s’ouvre.

13

3. Répétez les étapes 1 et 2 pour le second loquet de verrouillage.

4. Décrochez l’automate du rail DIN.

fermé

ouvert

Publication 1763-IN001C-MU-P – Septembre 2007

Page 14

14

Montage sur panneau

Utilisez des vis n° 8 ou M4 pour monter l’automate sur le panneau. Suivez les

étapes ci-dessous pour installer l’automate à l’aide des vis de montage.

1. Détachez le gabarit de montage qui se trouve en troisième de couverture du

présent document.

2. Fixez le gabarit sur la surface de montage (veillez à ce que les dégagements

autour de l’automate soient respectés : voir la section Dégagements

nécessaires, page 12).

3. Percez les trous à travers le gabarit.

4. Retirez le gabarit de montage.

5. Montez l’automate.

6. Ne retirez la bande de

protection qu’après avoir

terminé le câblage de

l’automate ou de tout autre

appareil.

Gabarit de

montage

Utilisation de la pile

L’automate MicroLogix 1100 est équipé d’une pile remplaçable. Le voyant Battery

Low sur l’écran LCD de l’automate renseigne sur l’état de la pile remplaçable.

Lorsque la pile est presque déchargée, ce voyant s’allume (rectangle fixe). Cela

signifie que le connecteur des fils de la pile est déconnecté ou que la pile sera

totalement déchargée dans les 2 jours si elle est bien connectée.

IMPORTANT

Publication 1763-IN001C-MU-P – Septembre 2007

L’automate MicroLogix 1100 est livré avec le connecteur des fils de la pile connecté.

Assurez-vous que le connecteur des fils de la pile est bien inséré dans le port de

connexion si votre application requiert une alimentation par la pile, par exemple,

lorsque vous utilisez une horloge en temps réel (RTC) ou pour stocker le programme

dans la mémoire de l’automate pour une durée prolongée alors que l’alimentation est

coupée.

Pour de plus amples informations sur l’installation, la manipulation, l’utilisation,

le stockage et la mise au rebut de la pile, reportez-vous au manuel utilisateur des

automates MicroLogix 1100 (publication 1763-UM001).

Page 15

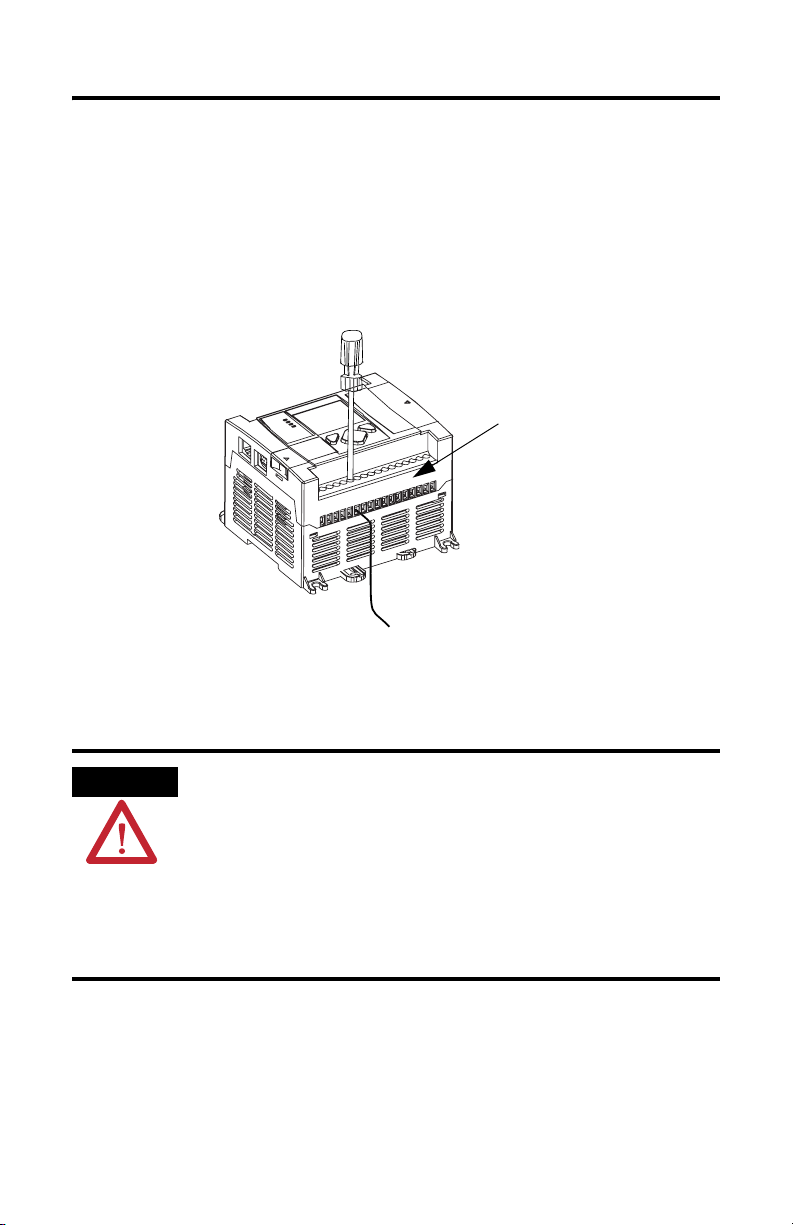

Pour connecter la pile remplaçable, procédez comme suit :

1. Insérez le connecteur des fils de la pile remplaçable dans le port de

connexion pour pile.

2. Faites passer les fils du connecteur de la pile dans le guide-fils comme le

montre la figure ci-dessous.

Logement pour pile remplaçable

Pile remplaçable

ESC OK

15

Guide-fils

Fils du

connecteur

de la pile

Prise de connexion pour pile

Publication 1763-IN001C-MU-P – Septembre 2007

Connecteur des fils

de la pile

Page 16

16

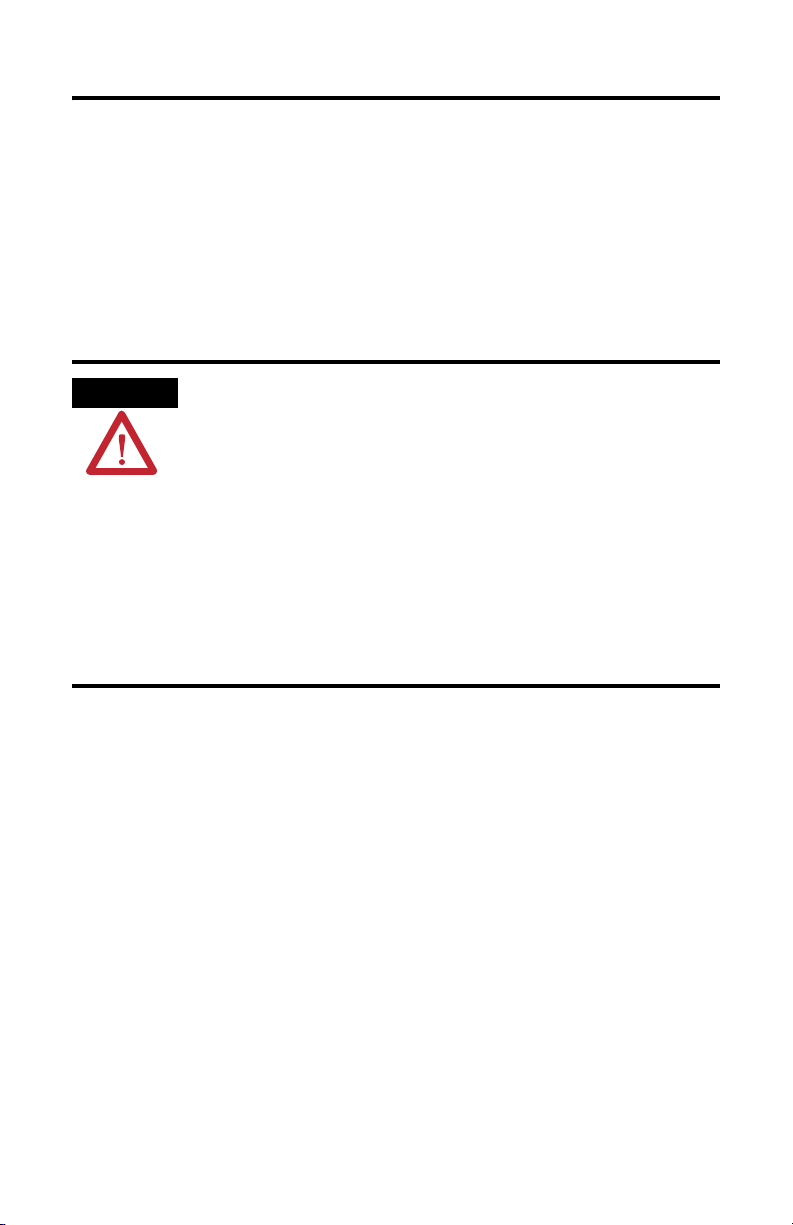

Connexion

ATTENTION

Connectez les E/S 1762 après avoir monté l’automate.

1. Retirez le cache du port d’extension pour installer les modules d’E/S

d’extension.

2. Branchez le connecteur du câble plat sur le connecteur du bus.

3. Remettez le cache en place, comme le montre la figure ci-dessous.

des modules d’E/S d’extension 176

Coupez l’alimentation du système avant d’installer ou de retirer des modules d’E/S

d’extension au risque d’endommager l’automate.

2

L’automate MicroLogix 1100 est conçu pour recevoir jusqu’à quatre modules d’E/S

d’extension 1762.

Pour de plus amples informations sur l’utilisation des E/S d’extension, voir la notice

d’installation correspondante.

Publication 1763-IN001C-MU-P – Septembre 2007

Page 17

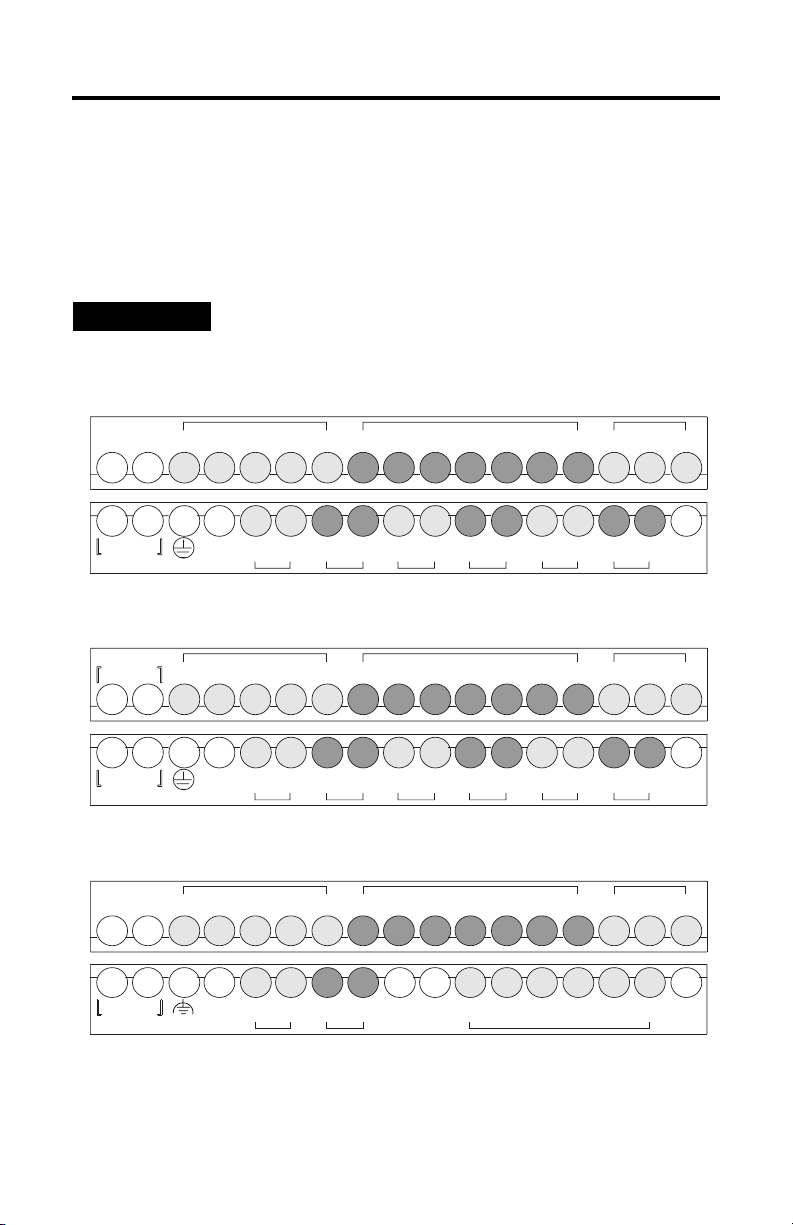

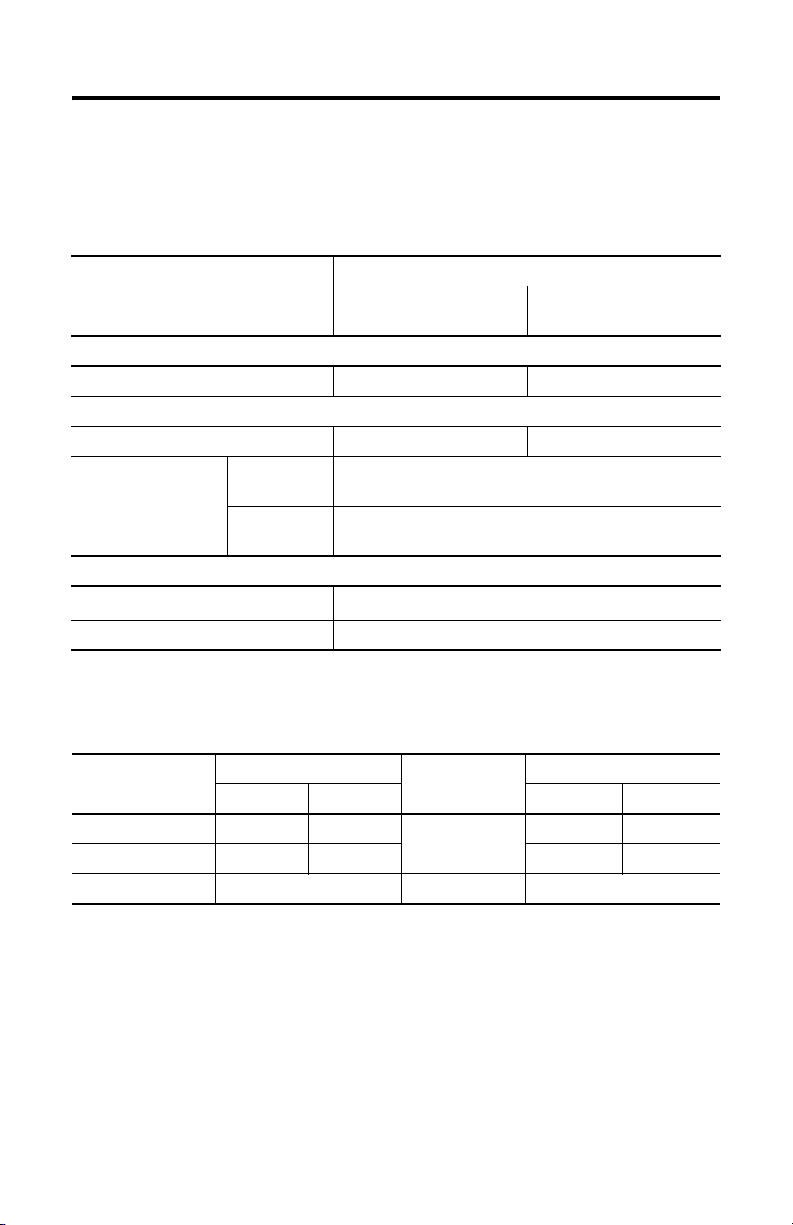

Câblage de l’automate

Configuration des borniers

17

CONSEIL

Les parties ombrées sur les illustrations suivantes des borniers

indiquent les bornes reliées à tel ou tel commun.

1763-L16AWA Bornier d’entrée

NOT

USED

USED

L1 L2/N

100-240 VAC

COM

NOT

USED

I/1I/0 I/2 I/3

VAC O/0

VDC

VAC O/1

VDC

AC

COM

I/4 I/5

VAC O/2

VDC

AC

NOT

Bornier de sortie

1763-L16BWA Bornier d’entrée

DC

DC OUT

+ 24V

L1 L2/N

100-240 VAC

COM-

NOT

USED

I/1I/0 I/2 I/3

VAC O/0

VDC

COM

VAC O/1

VDC

DC

I/4 I/5

VAC O/2

VDC

Bornier de sortie

1763-L16BBB Bornier d’entrée

DC

NOT

NOT

USED

USED

COM

I/1I/0 I/2 I/3

DC

COM

I/4 I/5

VAC O/3

VDC

VAC O/3

VDC

VAC O/4

VDC

VAC O/4

VDC

IA

COM

IV1(+) IV2(+)I/6 I/7 I/8 I/9

VAC O/5

VDC

IA

COM

IV1(+) IV2(+)I/6 I/7 I/8 I/9

VAC O/5

VDC

IA

COM

IV1(+) IV2(+)I/6 I/7 I/8 I/9

NOT

USED

NOT

USED

+ 24V -

DC IN

USED

VAC O/0

VDC

VAC O/1

VDC

USED

Bornier de sortie

NOT

NOT

USED

DC O/2 O/3

24V+

O/4 O/5NOT

DC

24V-

NOT

USED

Publication 1763-IN001C-MU-P – Septembre 2007

Page 18

18

1763-L16DWD

NOT

NOT

USED

USED

+ 12/24V -

DC IN

COM

DC

I/1I/0 I/2 I/3

VAC O/0

NOT

VDC

USED

Bornier d’entrée

DC

COM

VAC O/1

VDC

I/4 I/5

VAC O/2

VDC

VAC O/3

VDC

VAC O/4

VDC

Bornier de sortie

Section des fils

Type de fil Section des fils (2 fils maximum par borne)

1 fil par borne 2 fils par borne

Plein Cuivre 90 °C Calibre 12...20 AWG Calibre 16...20 AWG

Torsadé Cuivre 90 °C Calibre 14...20 AWG Calibre 18...20 AWG

Couple de serrage des bornes = 0,56 Nm nominal

ATTENTION

Soyez vigilant en dénudant les fils. Tout fragment de fil tombé dans l’automate

risquerait de le détériorer. Une fois le câblage terminé, veillez à ce qu’il n’y ait aucun

copeau de métal sur l’automate avant de retirer la bande de protection. Si vous

omettez de retirer la bande de protection avant de mettre l’automate en service,

ce dernier risque de surchauffer.

IA

COM

VAC O/5

VDC

IV1(+) IV2(+)I/6 I/7 I/8 I/9

NOT

USED

Directives de câblage

Les borniers d’entrée et de sortie des automates MicroLogix 1100 comportent des

bornes à cage à vis. Avec ce type de bornes, il n’est pas nécessaire d’utiliser du

matériel supplémentaire, tel qu’une cosse à fourche, ni de cache-bornes.

Pour câbler le bornier, procédez comme suit :

1. Dénudez l’extrémité du fil.

Il est recommandé de dénuder le fil sur 11 mm.

Publication 1763-IN001C-MU-P – Septembre 2007

Page 19

19

2. Insérez-le dans une borne ouverte.

3. A l’aide d’un petit tournevis plat, serrez la vis de la borne. Pour garantir que

le fil est bien maintenu dans la borne, serrez-le selon un nominal de

0,56 Nm.

Le diamètre de la tête des vis des bornes est de 5,5 mm.

Bornier avec bornes à cage (à vis)

Suppression des parasites

ATTENTION

Les appareils à charge inductive, comme les démarreurs et les électroaimants,

requièrent l’utilisation d’un dispositif de suppression des parasites afin de protéger la

sortie de l’automate. La commutation de charges inductives sans dispositif de

suppression des parasites peut réduire considérablement la durée de vie des contacts

à relais ou détériorer les sorties transistor. Avec un dispositif antiparasites, vous

diminuez également les effets des tensions transitoires dues à une coupure du

courant vers l’appareil à charge inductive, et empêchez le rayonnement des parasites

électriques dans le câblage du système. Pour de plus amples informations sur la

suppression des parasites, reportez-vous au manuel utilisateur des automates

MicroLogix 1100 (publication 1763-UM001).

Publication 1763-IN001C-MU-P – Septembre 2007

Page 20

20

Mise à la terre de l’automate

Dans les systèmes de contrôle-commande électroniques, la mise à la terre et

l’acheminement des fils permettent de limiter les effets des parasites

électromagnétiques. Procédez à la mise à la terre en reliant la vis de masse de

l’automate à la barrette de masse avant de connecter tout autre appareil. Utilisez

un fil de calibre 14. Pour les automates à alimentation c.a., cette connexion doit

être établie pour des raisons de sécurité.

ATTENTION

Tous les équipements connectés au port de communication RS-232/485 doivent être

reliés à la terre de l’automate ou être flottants (non reliés à un autre potentiel que la

terre). Le non-respect de cette procédure risque d’entraîner des dégâts matériels ou

des blessures corporelles.

• Pour l’automate 1763-L16BWA :

Le commun (COM) de l’alimentation détecteur est également connecté en

interne à la terre du châssis. La source d’alimentation détecteur 24 V c.c. ne

doit pas être utilisée pour alimenter les circuits de sortie mais pour alimenter

les dispositifs d’entrées uniquement.

• Pour les automates 1763-L16BBB et 1763-L16DWD :

Le neutre c.c. (VDC NEUT), ou borne de commun, de l’alimentation est

également connecté en interne à la mise à la terre du châssis.

Vous devez aussi prévoir une mise à la terre acceptable pour tous les équipements

de votre application. Pour de plus amples informations sur les directives de

câblage, voir les Directives de câblage et de mise à la terre pour automatisation

industrielle (publication 1770-4.1FR).

Publication 1763-IN001C-MU-P – Septembre 2007

Page 21

21

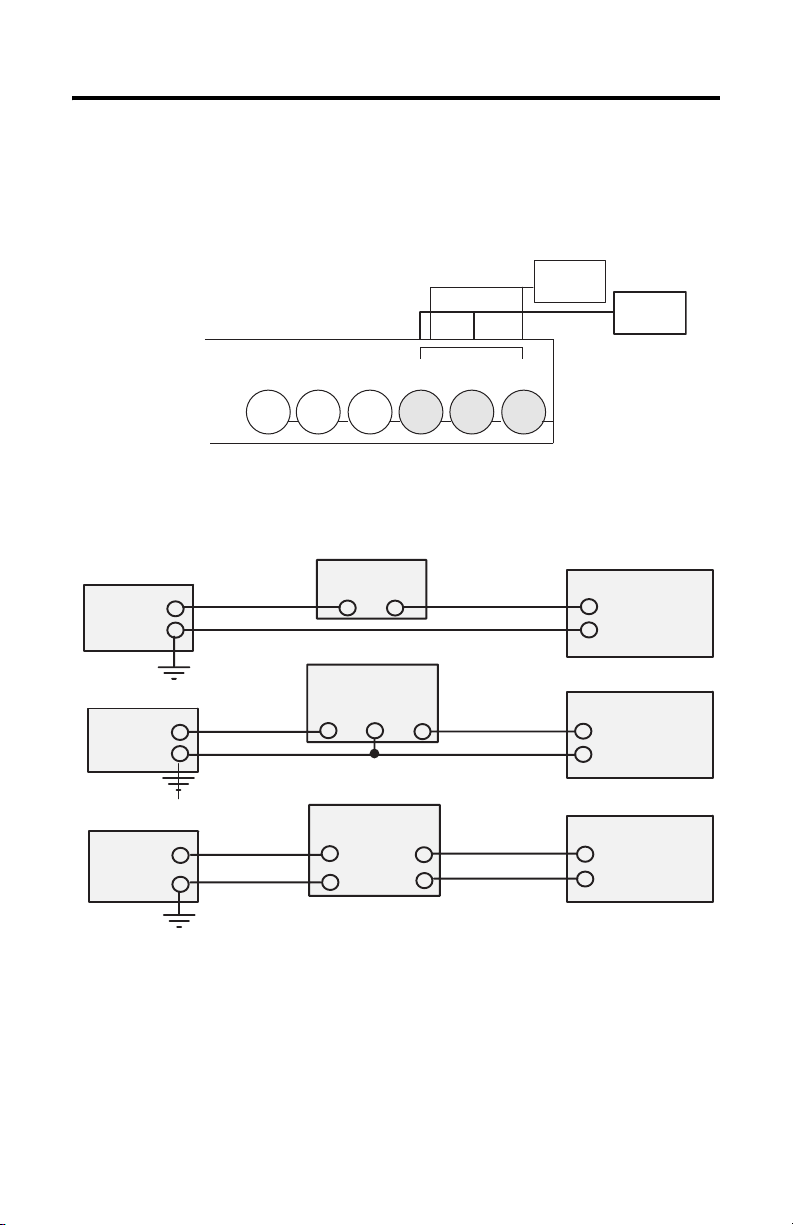

Câblage des voies analogiques

Les circuits d’entrées analogiques peuvent contrôler des signaux de tension et les

convertir en données numériques série.

Détecteur 2

(V) Tension

IA

COM

IV1(+) IV2(+)

L’automate ne fournit pas d’alimentation en boucle pour les entrées analogiques.

Utilisez une alimentation adaptée aux caractéristiques du convertisseur comme

indiqué ci-dessous.

Détecteur 1

(V) Tension

Convertisseur 2 fils

Alimen-

+

tation

-

Convertisseur 3 fils

Alimentation

Convertisseur 4 fils

Alimentation

+

-

+

-

ConvertisseurConvertisseur

+-

Convertisseur

Alimentation Signal

GND

Convertisseur

Alimentation Signal

+-+

-

Automate

IV1(+) or IV2(+)

IA COM

Automate

IV1(+) or IV2(+)

IA COM

Automate

IV1(+) or IV2(+)

IA COM

Réduction des parasites électriques sur les voies analogiques

Les entrées sur les voies analogiques utilisent des filtres numériques haute

fréquence qui réduisent sensiblement les effets des parasites électriques sur les

signaux d’entrée. Cependant, compte tenu de la diversité des applications et des

conditions ambiantes dans lesquelles les automates analogiques sont installés et

fonctionnent, il est impossible de garantir que ces filtres d’entrée suppriment tous

les parasites ambiants.

Publication 1763-IN001C-MU-P – Septembre 2007

Page 22

22

Certaines mesures particulières permettent de limiter les effets des parasites

ambiants sur les signaux analogiques :

• installez l’automate MicroLogix 1100 dans une armoire présentant un indice

de protection (IP) approprié. Assurez-vous que l’automate MicroLogix 1100

est correctement mis à la terre ;

• utilisez un câble Belden n° 8761 pour câbler les voies analogiques, en

veillant à ce que le fil de décharge et la feuille de blindage soient bien mis à

la terre ;

• acheminez le câble Belden séparément de tout câblage c.a.. Il est possible

de renforcer l’immunité aux parasites en acheminant les câbles dans des

goulottes mises à la terre.

Mise à la terre du câble analogique

Utilisez un câble de

communication blindé

(Belden n° 8761).

Le câble Belden comporte

deux fils de signal (un noir et

un transparent), un fil de

décharge et une feuille de

blindage. Le fil de décharge et

la feuille de blindage doivent

être mis à la terre à l’une des

extrémités du câble.

IMPORTANT

Ne pas mettre le fil de décharge et la feuille de blindage à la terre aux deux extrémités du

câble.

Gaine isolante

Feuille de blindage

Fil transparent

Fil noir

Fil de décharge

Publication 1763-IN001C-MU-P – Septembre 2007

Page 23

Caractéristiques

Caractéristiques générales

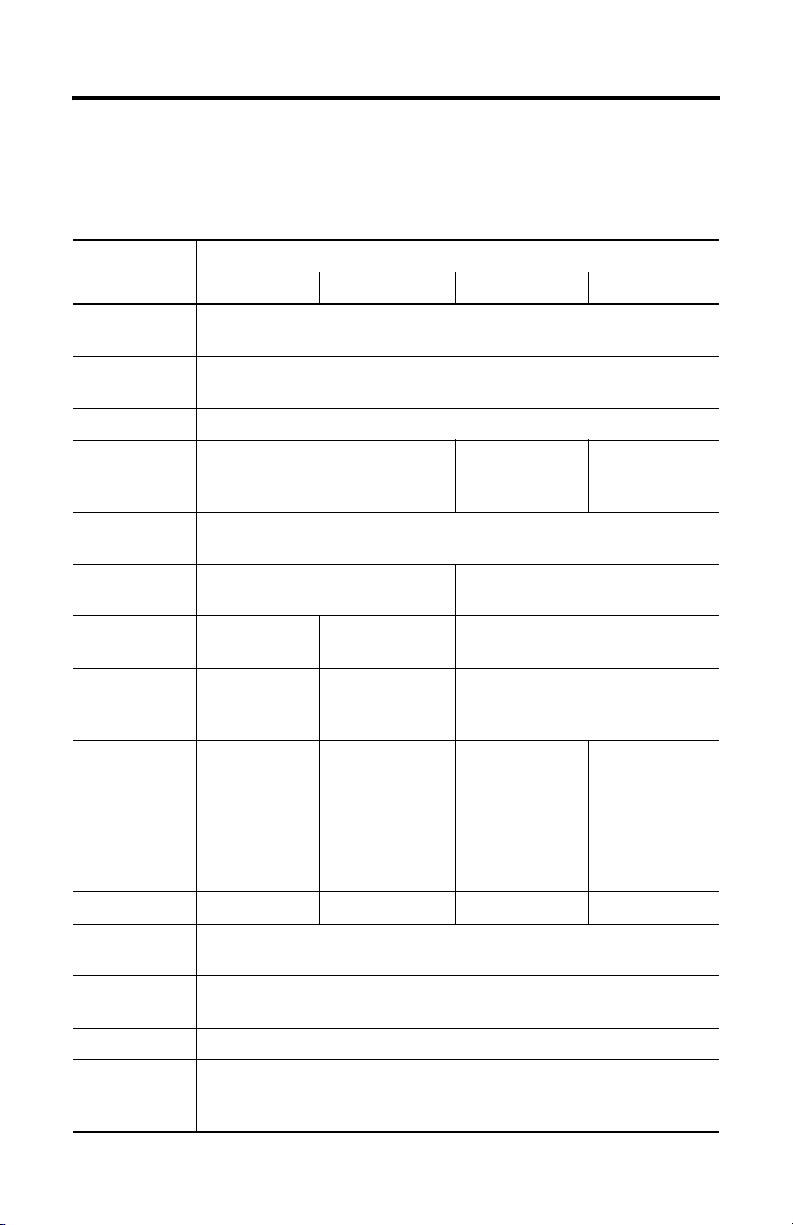

Description 1763-

L16AWA L16BWA L16BBB L16DWD

Dimensions Hauteur : 90 mm, 104 mm (loquet de verrouillage sur rail DIN ouvert)

Poids à

l’expédition

Nombre d’E/S 12 entrées (10 TOR et 2 analogiques) et 6 sorties

Tension

d’alimentation

Dissipation

thermique

Courant d’appel de

l’alimentation

Consommation

électrique

Alimentation

détecteur 24 V c.c.

Type d’entrées TOR : 120 V c.a.

Type de sorties À relais À relais À relais/FET À relais

Température de

fonctionnement

Température de

stockage

Humidité relative 5 à 95 % sans condensation

Résistance aux

vibrations

Largeur : 110 mm ; Profondeur : 87 mm

0,9 kg

100...240 V c.a. (–15 %, +10 %)

entre 47 et 63 Hz

Pour de plus amples informations, reportez-vous au manuel utilisateur des automates

MicroLogix 1100 (publication 1763-UM001)

120 V c.a. : 25 A pendant 8 ms

240 V c.a. : 40 A pendant 4 ms

46 VA 52 VA 35 W

aucune 24 V c.c. pour

250 mA

400 µF max.

TOR : NPN/PNP

24 V c.c.

(standard et

rapides)

Analogiques :

0...10 V c.c.

–20 à +65 °C

–40 à +85 °C

En fonctionnement : entre 10 et 500 Hz, 5 G, 0,38 mm max. crête à crête, 2 heures pour

chaque axe

Fonctionnement avec relais : 1,5 G

Analogiques :

0...10 V c.c.

24 V c.c.

(–15 %, +10 %)

SELV Classe 2

24 V c.c. :

15 A pendant 20 ms

aucune

TOR : NPN/PNP

24 V c.c.

(standard et rapides)

Analogiques :

0...10 V c.c.

12 à 24 V c.c.

(–15 %, +10 %)

SELV Classe 2

TOR : NPN/PNP

12/24 V c.c.

(standard et

rapides)

Analogiques :

0...10 V c.c.

23

Publication 1763-IN001C-MU-P – Septembre 2007

Page 24

24

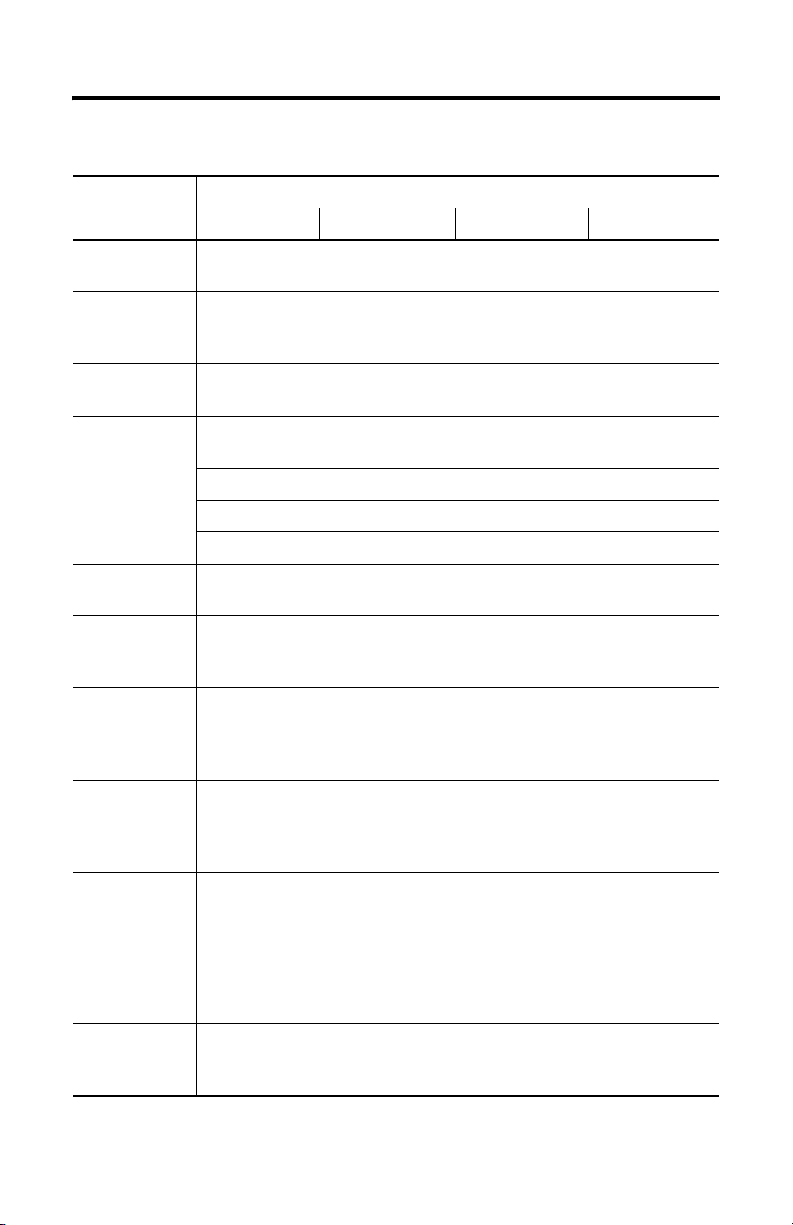

Caractéristiques générales

Description 1763-

L16AWA L16BWA L16BBB L16DWD

Tenue aux chocs

en fonctionnement

Tenue aux chocs

hors

fonctionnement

Couple de serrage

des bornes

Certifications Équipement de contrôle industriel listé UL pour une utilisation en environnements

Compatibilité électromagnétique

Immunité aux

décharges

électrostatiques

Immunité aux

champs électromagnétiques

rayonnés

Immunité aux

transitoires

électriques rapides

en salves

Immunité aux

ondes de choc

Immunité aux

perturbations

conduites

30 G ; 3 impulsions dans chaque direction et pour chaque axe

Fonctionnement avec relais : 10 G

50 G pour un montage sur panneau (40 G pour un montage sur rail DIN) ; 3 impulsions

dans chaque direction et pour chaque axe

0,56 Nm nominal

dangereux de Classe I, Division 2, Groupes A, B, C, D

Équipement de contrôle industriel listé C-UL pour une utilisation au Canada

Marqué CE pour toutes les directives en vigueur

Marqué C-Tick pour toutes les lois en vigueur

L’automate a satisfait aux tests des niveaux suivants :

EN 61000-4-2

4 kV de décharges par contact, 8 kV de décharges dans l’air, 4 kV de décharges

indirectes

EN 61000-4-3

10 V/m, entre 26 et 1000 MHz (alternativement entre 80 et 1000 MHz),

80 % de modulation d’amplitude, onde porteuse à +900 MHz

EN 61000-4-4

2kV, 5kHz

Câble de communication, tel que EtherNet, RS-232 et RS-485 : 1 kV, 5 kHz

EN 61000-4-5

Câble de communication non blindé : 2 kV en mode commun, 1 kV en mode différentiel

Câble de communication blindé : pistolet galvanique 1 kV

E/S : 2 kV en mode commun, 1 kV en mode différentiel

Entrée d’alimentation c.a. : 4 kV en mode commun, 2 kV en mode différentiel

Entrée d’alimentation c.c. : 500 V en mode commun, 500 V en mode différentiel

Sortie auxiliaire c.a./c.c. : 500 V en mode commun, 500 V en mode différentiel

EN 61000-4-6

10 V, entre 150 kHz et 80 MHz

Publication 1763-IN001C-MU-P – Septembre 2007

Page 25

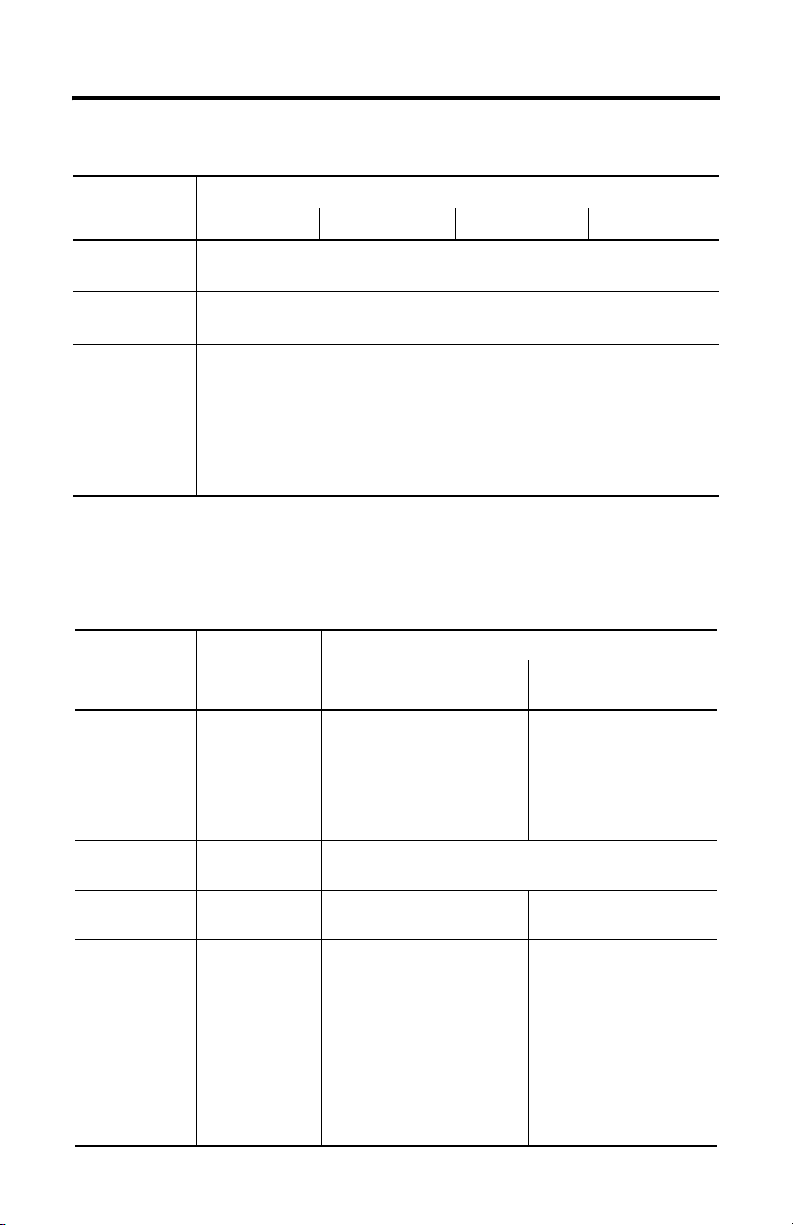

Caractéristiques générales

Description 1763-

L16AWA L16BWA L16BBB L16DWD

Émissions

conduites

Émissions

rayonnées

Essais sur le

réseau électrique

EN 55011

Entrée d’alimentation c.a. : entre 150 kHz et 30 MHz

EN 55011

entre 30 et 1000 MHz

EN 61000-4-11

Entrée d’alimentation c.a. :

creux de tension : –30 % pendant 10 ms, –60 % pendant 100 ms

coupures brèves : à une tension supérieure à –95 % pendant 5 s

variations de tension : +10 % pendant 15 minutes, –10 % pendant 15 minutes

Entrée d’alimentation c.c. :

variations de tension : +20 % pendant 15 minutes, –20 % pendant 15 minutes

Caractéristiques des entrées

Entrées TOR

Description 1763-L16AWA 1763-L16BWA, -L16BBB

Entrées 0 à 3

(4 entrées c.c. rapides)

Plage de tensions

à l’état passant

Plage de tensions

à l’état bloqué

Fréquence de

fonctionnement

Courant à l’état

passant :

79 à 132 V c.a. 14 à 24 V c.c.

(14 à 26,4 V c.c. (+10 %)

à 65 °C)

(14 à 30 V c.c. (+25 %)

à 30 °C)

0 à 20 V c.a. 0 à 5 V c.c.

47 à 63 Hz 0 Hz à 20 kHz 0 Hz à 1 kHz

25

Entrées 4 et plus

(6 entrées c.c. standard)

10 à 24 V c.c.

(10 à 26,4 V c.c. (+10 %)

à 65 °C)

(10 à 30 V c.c. (+25 %)

à 30 °C)

(selon le temps de scrutation)

• minimal

• nominal

• maximal

• 5mA sous

79 V c.a.

• 12 mA sous

120 V c.a.

• 16 mA sous

132 V c.a.

• 2,5 mA sous 14 V c.c.

• 8,8 mA sous 24 V c.c.

• 12 mA sous 30 V c.c.

Publication 1763-IN001C-MU-P – Septembre 2007

• 2 mA sous 10 V c.c.

• 8,5 mA sous 24 V c.c.

• 12 mA sous 30 V c.c.

Page 26

26

Entrées TOR

Description 1763-L16AWA 1763-L16BWA, -L16BBB

Entrées 0 à 3

(4 entrées c.c. rapides)

Courant de fuite

à l’état bloqué

Impédance

nominale

Courant d’appel

(max.) sous

120 V c.a.

2,5 mA max. 1,5 mA max.

12 KΩ à 50 Hz

10 KΩ à 60 Hz

250 mA —

3,1 kΩ 3,1 kΩ

Caractéristiques des entrées TOR pour le 1763-L16DWD

Description 1763-L16DWD

Entrées 0 à 3

(4 entrées c.c. rapides)

Plage de tensions à l’état passant 10 à 24 V c.c. à 65 °C

(10 à 30 V c.c. à 30 °C)

Plage de tensions à l’état bloqué 0 à 5 V c.c.

Fréquence de fonctionnement

Courant à l’état passant :

0 Hz à 40 kHz

(1)

Entrées 4 et plus

(6 entrées c.c. standard)

0Hz à 1kHz

Entrées 4 et plus

(6 entrées c.c. standard)

• minimal

• nominal

• maximal

Courant de fuite à l’état bloqué 1,5 mA max.

Impédance nominale 2,61 kΩ 3,1 kΩ

Courant d’appel maximal —

(1)

OS série B, firmware 4 ou ultérieur.

• 2 mA sous 10 V c.c.

• 8,5 mA sous 24 V c.c.

• 12 mA sous 30 V c.c.

Publication 1763-IN001C-MU-P – Septembre 2007

Page 27

Entrées analogiques

Description 1763-L16AWA, -L16BWA, -L16BBB, -L16DWD

Plage des entrées tension 0 à 10 V c.c. – 1 bit de poids faible

Type de données nombre entier non signé 10 bits

Codage d’entrée (0 à 10 V c.c. –

1 bit de poids faible)

Impédance des entrées tension 210 kΩ

Résolution des entrées 10 bits

Non linéarité

Précision générale

de –20 à +65 °C

Protection des entrées tension

contre les surtensions

Isolation entre le câblage externe

et les circuits logiques

0 à +1023

±0,5% de la pleine échelle

±0,5% de la pleine échelle

10,5 V c.c.

Pas d’isolation avec les circuits logiques

27

Publication 1763-IN001C-MU-P – Septembre 2007

Page 28

28

Caractéristiques des sorties pour les applications en environnements

dangereux

(Classe I, Division 2, Groupes A, B, C, D)

Caractéristiques générales

Description 1763

-L16AWA, -L16BWA,

-L16DWD

Sorties à relais et FET

Charge commandée maximale 1080 VA 360 VA

Courant permanent maximal :

Courant par commun de groupe 3 A 3 A

Courant par automate sous 150 V

max.

sous 240 V

max.

Sorties à relais

Temps d’activation/de désactivation

Courant de charge 10 mA (minimum)

(1)

Selon le temps de scrutation.

18 A ou total des charges par point, en prenant la valeur la

moins élevée

18 A ou total des charges par point, en prenant la valeur la

moins élevée

10 ms (maximum)

(1)

-L16BBB

Caractéristiques des contacts relais

Tension maximale Ampérage Ampérage

Fermeture Ouverture Fermeture Ouverture

240 V c.a. 7,5 A 0,75 A 3 A 1800 VA 180 VA

120 V c.a. 15 A 1,5 A 3 A 1800 VA 180 VA

125 V c.c. 0,22 A 1 A 28 VA

permanent

Publication 1763-IN001C-MU-P – Septembre 2007

Voltampères

Page 29

Car

actéristiques des

sorties pour les applications en environnements

standard (non dangereux) uniquement

Caractéristiques générales

Description 1763

-L16AWA, -L16BWA,

-L16DWD

Sorties à relais et FET

Charge commandée maximale 1440 VA 720 VA

Courant permanent maximal :

Courant par commun de groupe 5 A 5 A

Courant par automate sous 150 V

Sorties à relais

Temps d’activation/de désactivation

Courant de charge 10 mA (minimum)

(1)

Selon le temps de scrutation.

max.

sous 240 V

max.

30 A ou total des charges par point, en prenant la valeur la

moins élevée

20 A ou total des charges par point, en prenant la valeur la

moins élevée

10 ms (maximum)

(1)

-L16BBB

29

Caractéristiques des contacts relais

Tension maximale Ampérage Ampérage

Fermeture Ouverture Fermeture Ouverture

240 V c.a. 15 A 1,5 A

120 V c.a. 30 A 3 A 3600 VA 360 VA

125 V c.c. 0,22 A 1 A 28 VA

(1)

3 A au-dessus de 40 °C.

permanent

5A

(1)

Publication 1763-IN001C-MU-P – Septembre 2007

Voltampères

3600 VA 360 VA

Page 30

30

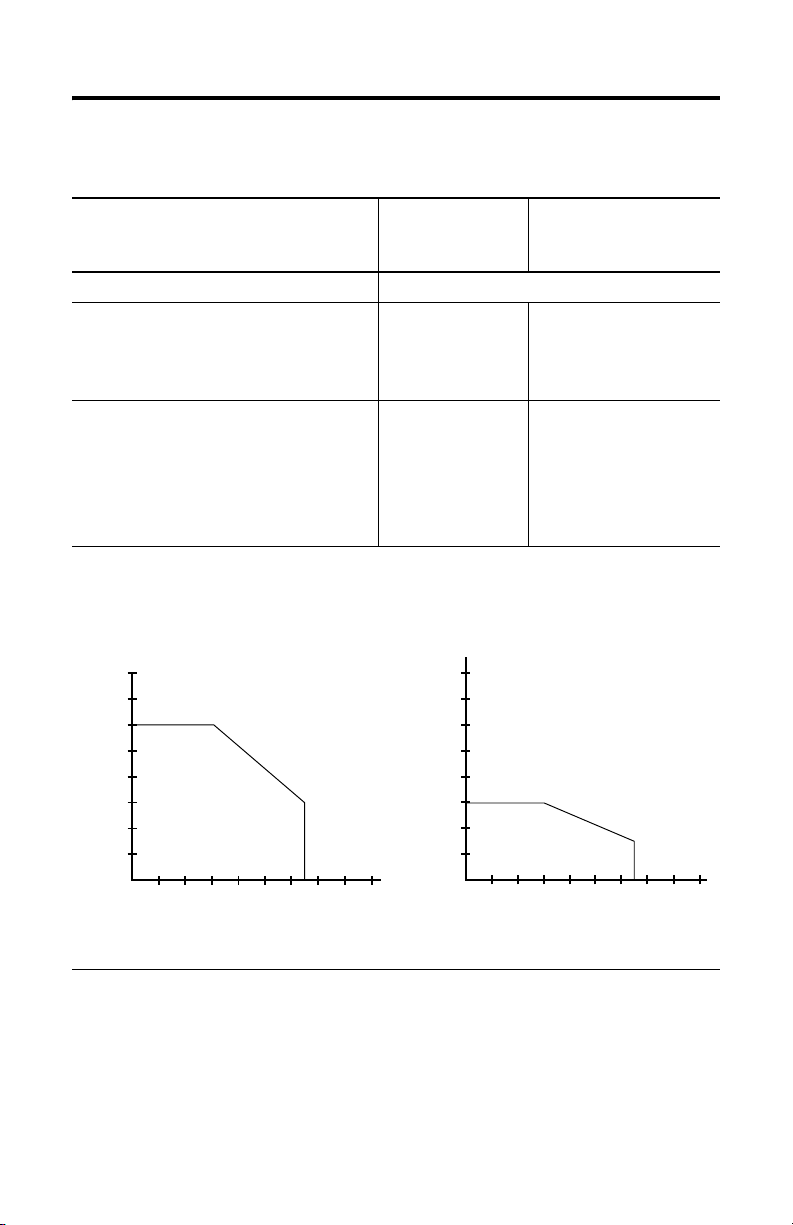

Caractéristiques des sorties FET BBB

Description Fonctionnement

général

Tension d’alimentation 24 V c.c. (–15 %, +10 %)

Chute de tension à l’état passant :

• en courant de charge max.

• en surintensité maximale

• 1Vc.c.

• 2,5 V c.c.

Courant nominal par point :

• charge maximale

• Voir les graphiques

ci-dessous.

• charge minimale

• fuite maximale

• 1mA

• 1mA

Courant de sortie maximal (selon la température) :

2.0

1.75

1.5

1.25

1.0

0.75

0.5

Courant (A)

0.25

Courant FET par point

(1763-L16BBB)

1.5A, 30˚C (86˚F)

0.75A, 65˚C (149˚F)

Plage

disponible

8.0

7.0

6.0

5.0

4.0

3.0

2.0

Courant (A)

1.0

Courant FET total

(1763-L16BBB)

Plage

disponible

Fonctionnement

à grande vitesse

(1)

(sorties 2 et 3 uniquement)

• —

• —

• 100 mA

• 10 mA

• 1mA

3.0A, 30˚C (86˚F)

1.5A, 65˚C (149˚F)

10˚C

30˚C

50˚C

70˚C

(50˚F)

(86˚F)

(122˚F)

(158˚F)

80˚C

(176˚F)

Publication 1763-IN001C-MU-P – Septembre 2007

10˚C

(50˚F)

30˚C

(86˚F)

70˚C

50˚C

(122˚F)

(158˚F)

80˚C

(176˚F)

TempératureTempérature

Page 31

Caractéristiques des sorties FET BBB

31

Description Fonctionnement

général

Fonctionnement

à grande vitesse

(sorties 2 et 3 uniquement)

Surintensité par point :

• pic d’intensité

• durée max. de la surintensité

• fréquence de répétition max. à 30 °C

• 4A

• 10 ms

• une fois par

• —

• —

• —

seconde

• fréquence de répétition max. à 65 °C

• une fois toutes les

• —

2 secondes

Temps d’activation (maximal) 0,1 ms 6 µs

Temps de désactivation (maximal) 1 ms 18 µs

Répétabilité (maximale) — 2 µs

Écart (maximal) — 1 µs par 5 °C

(1)

Les sorties 2 et 3 fournissent davantage de fonctionnalités par rapport aux autres sorties FET. Elles peuvent être utilisées

comme les autres sorties FET, mais dans une plage de courant limitée, elles peuvent également fonctionner à une plus

grande vitesse. Elles comportent également une fonction sortie à train d’impulsions (PTO) ou une fonction sortie à

modulation de largeur d’impulsion (PWM).

(1)

Publication 1763-IN001C-MU-P – Septembre 2007

Page 32

32

Tension de fonctionnement

Tension de fonctionnement (1763-L16AWA)

Description 1763-L16AWA

Isolation entre l’entrée

d’alimentation et le fond

de panier

Isolation entre un groupe

d’entrées et le fond

de panier

Isolation entre groupes

d’entrées

Isolation entre un groupe de

sorties et le fond de panier

Isolation entre groupes

de sorties

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1517 V c.a. pendant 1 seconde ou 2145 V c.c. pendant 1 seconde

Tension de fonctionnement de 132 V c.a. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1517 V c.a. pendant 1 seconde ou 2145 V c.c. pendant 1 seconde

Tension de fonctionnement de 132 V c.c. (isolation de base)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation de base),

tension de fonctionnement de 150 V c.a. (isolation renforcée CEI Classe 2)

Tension de fonctionnement (1763-L16BWA)

Description 1763-L16BWA

Isolation entre l’entrée

d’alimentation et le fond

de panier

Isolation groupe d’entrées/

fond de panier et entre

groupes d’entrées

Isolation entre un groupe de

sorties et le fond de panier

Isolation entre groupes

de sorties

Publication 1763-IN001C-MU-P – Septembre 2007

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1100 V c.a. pendant 1 seconde ou 1697 V c.c. pendant 1 seconde

Tension de fonctionnement de 75 V c.c. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation de base),

tension de fonctionnement de 150 V c.a. (isolation renforcée CEI Classe 2)

Page 33

Tension de fonctionnement (1763-L16BBB)

Description 1763-L16BBB

Isolation groupe d’entrées/

fond de panier et entre

groupes d’entrées

Isolation entre un groupe

de sorties FET et le fond

de panier

Isolation entre un groupe

de sorties à relais et le fond

de panier

Isolation entre groupes

de sorties à relais et groupe

de sorties FET

Vérifiée par l’un des tests diélectriques suivants :

1100 V c.a. pendant 1 seconde ou 1697 V c.c. pendant 1 seconde

Tension de fonctionnement de 75 V c.c. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1100 V c.a. pendant 1 seconde ou 1697 V c.c. pendant 1 seconde

Tension de fonctionnement de 75 V c.c. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V c.a. (isolation de base),

tension de fonctionnement de 150 V c.a. (isolation renforcée CEI Classe 2)

Tension de fonctionnement (1763-L16DWD)

33

Description 1763-L16DWD

Isolation groupe d’entrées/

fond de panier et entre

groupes d’entrées

Isolation entre un groupe

de sorties et le fond de panier

Isolation entre groupes

de sorties

Vérifiée par l’un des tests diélectriques suivants :

1200 V c.a. pendant 1 seconde ou 1697 V c.c. pendant 1 seconde

Tension de fonctionnement de 75 V c.c. (isolation renforcée CEI Classe 2)

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V

Vérifiée par l’un des tests diélectriques suivants :

1836 V c.a. pendant 1 seconde ou 2596 V c.c. pendant 1 seconde

Tension de fonctionnement de 265 V

tension de fonctionnement de 150 V c.a. (isolation renforcée CEI Classe 2)

c.

a. (isolation renforcée CEI Classe 2)

c.

a. (isolation de base),

Publication 1763-IN001C-MU-P – Septembre 2007

Page 34

Assistance Rockwell Automation

Rockwell Automation fournit des informations techniques sur Internet pour vous aider à

utiliser ses produits. Sur le site http://support.rockwellautomation.com

manuels techniques, une base de connaissances regroupant les questions fréquemment

posées, des notes techniques et des profils d’application, des exemples de code et des liens

vers des mises à jour de logiciels (service pack). Vous y trouverez également la rubrique

« My Support », que vous pouvez personnaliser pour utiliser au mieux ces outils.

Si vous souhaitez une assistance technique supplémentaire par téléphone pour l’installation,

la configuration et le dépannage de vos produits, nous proposons les programmes

d’assistance TechConnect. Pour de plus amples informations, contactez votre distributeur ou

votre représentant Rockwell Automation, ou allez sur le site

http://support.rockwellautomation.com

.

Aide à l’installation

En cas de problème sur un module matériel dans les 24 heures suivant son installation,

consultez les informations données dans le présent manuel. Vous pouvez également appeler

l’Assistance Rockwell Automation à un numéro spécial, afin d’obtenir de l’aide pour la mise

en service de votre module :

Pour les États-Unis +1.440.646.3434 du lundi au vendredi, de 8h00 à 17h00 (heure de la côte est)

Pour les autres pays Contactez votre représentant Rockwell Automation pour tout problème technique.

Procédure de retour d’un nouveau produit

Rockwell Automation teste tous ses produits pour en garantir le parfait fonctionnement à leur

sortie d’usine. Cependant, si votre produit ne fonctionne pas et doit faire l’objet d’un retour,

procédez comme suit :

Pour les États-Unis Contactez votre distributeur. Vous devrez lui fournir le numéro de dossier que le

Pour les autres pays Contactez votre représentant Rockwell Automation pour savoir comment procéder.

Allen-Bradley, Rockwell Automation, MicroLogix et TechConnect sont des marques commerciales de Rockwell Automation,

Inc.

Les marques commerciales n’appartenant pas à Rockwell Automation sont la propriété de leurs sociétés respectives.

Centre d’assistance vous aura communiqué (voir le numéro de téléphone ci-dessus),

afin de procéder au retour.

, vous trouverez des

Publication 1763-IN001C-MU-P – Septembre 2007

Copyright © 2007 Rockwell Automation, Inc. Tous droits réservés.

Page 35

Installationsanleitung

Speicherprogrammierbare Steuerungen

MicroLogix 1100

Bestellnummern 1763-L16AWA, 1763-L16BWA,

1763-L16BBB, 1763-L16DWD

Deutsch

Thema Seite

Wichtige Hinweise für den Anwender 36

Zusätzliche Hilfsmittel 37

Überblick 38

Beschreibung der Steuerung 39

Explosionsgefährdete Standorte 40

Montage der Steuerung 42

Anschluss von 1762-E/A-Erweiterungsmodulen 49

Verdrahtung der Steuerung 50

Technische Daten 56

Page 36

36

Wichtige Hinweise für den Anwender

Die Betriebseigenschaften elektronischer Geräte unterscheiden sich von denen elektromechanischer Geräte.

In der Publikation SGI-1.1 Safety Guidelines for the Application, Installation and Maintenance of Solid State

Controls (erhältlich bei Ihrem Rockwell Automation-Vertriebsbüro oder online unter

http://literature.rockwellautomation.com

festverdrahteten elektromechanischen Geräten erläutert. Aufgrund dieser Unterschiede und der vielfältigen

Einsatzbereiche elektronischer Geräte müssen die für die Anwendung dieser Geräte verantwortlichen

Personen sicherstellen, dass die Geräte zweckgemäß eingesetzt werden.

Rockwell Automation ist in keinem Fall verantwortlich oder haftbar für indirekte Schäden oder Folgeschäden,

die durch den Einsatz oder die Anwendung dieses Geräts entstehen.

Die in diesem Handbuch aufgeführten Beispiele und Abbildungen dienen ausschließlich zur

Veranschaulichung. Aufgrund der unterschiedlichen Anforderungen der jeweiligen Anwendung kann

Rockwell Automation keine Verantwortung oder Haftung für den tatsächlichen Einsatz der Produkte auf

der Grundlage dieser Beispiele und Abbildungen übernehmen.

Rockwell Automation übernimmt keine patentrechtliche Haftung in Bezug auf die Verwendung von

Informationen, Schaltkreisen, Geräten oder Software, die in dieser Publikation beschrieben werden.

Die Vervielfältigung des Inhalts dieser Publikation, ganz oder auszugsweise, bedarf der schriftlichen

Genehmigung von Rockwell Automation.

In dieser Publikation werden folgende Hinweise verwendet, um Sie auf bestimmte Sicherheitsaspekte

aufmerksam zu machen.

) werden einige wichtige Unterschiede zwischen elektronischen und

WARNUNG

WICHTIG

ACHTUNG

STROMSCHLAG-

GEFAHR

Dieser Hinweis macht Sie auf Vorgehensweisen und Zustände aufmerksam, die in

explosionsgefährdeten Umgebungen zu einer Explosion und damit zu Verletzungen

oder Tod, Sachschäden oder wirtschaftlichen Verlusten führen können.

Dieser Hinweis enthält Informationen, die für den erfolgreichen Einsatz und das

Verstehen des Produkts besonders wichtig sind.

Dieser Hinweis macht Sie auf Vorgehensweisen und Zustände aufmerksam, die zu

Verletzungen oder Tod, Sachschäden oder wirtschaftlichen Verlusten führen

können. Achtungshinweise helfen Ihnen, eine Gefahr zu erkennen, die Gefahr zu

vermeiden und die Folgen abzuschätzen.

An der Außenseite oder im Inneren des Geräts, z. B. eines Antriebs oder Motors,

kann ein Etikett dieser Art angebracht sein, um Sie darauf hinzuweisen, dass

möglicherweise eine gefährliche Spannung anliegt.

Publikation 1763-IN001C-MU-P – September 2007

Page 37

VERBRENNUNGS-

GEFAHR

An der Außenseite oder im Inneren des Geräts, z. B. eines Antriebs oder Motors,

kann ein Etikett dieser Art angebracht sein, um Sie darauf hinzuweisen, dass die

Oberflächen möglicherweise gefährliche Temperaturen erreichen können.

Zusätzliche Hilfsmittel

Publikation Beschreibung

MicroLogix 1100 Programmable Controllers User

Manual 1763-UM001

MicroLogix 1100 Instruction Set Reference

Manual 1763-RM001

Installationsanleitungen 1762-INxxx Informationen über Installation und Verwendung von

Richtlinien zur störungsfreien Verdrahtung und

Erdung von industriellen

Automatisierungssystemen 1770-4.1

Eine ausführlichere Beschreibung zur Installation und

Verwendung Ihrer speicherprogrammierbaren Steuerung

MicroLogix 1100 und Ihres E/A-Erweiterungssystems

Ein Referenzhandbuch mit Daten- und Programmdateien,

Befehlssatz und Informationen zur Fehlersuche für

MicroLogix 1100

1762-E/A-Erweiterungsmodulen

Weitere Informationen zur richtigen Vorgehensweise bei

der Verdrahtung und Erdung

37

Falls Sie ein Handbuch wünschen, können Sie:

• sich eine kostenlose elektronische Version aus dem Internet herunterladen:

http://literature.rockwellautomation.com

• ein gedrucktes Handbuch bei einem Allen-Bradley-Distributor oder einem

Rockwell Automation-Vertriebsbüro in Ihrer Nähe beziehen.

Publikation 1763-IN001C-MU-P – September 2007

Page 38

38

Überblick

MicroLogix 1100-Steuerungen eignen sich für den Einsatz in einer industriellen

Umgebung, sofern sie entsprechend dieser Anleitung eingebaut werden. Dieses

Gerät ist für die Verwendung in einer sauberen, trockenen Umgebung

(Verschmutzung des Grades 2

Überspannung der Kategorie II

Bauen Sie Ihre Steuerung unter Verwendung der vorliegenden

Installationsanleitung ein.

Staubschutzstreifen

(1)

) und in Stromkreisen mit einer maximalen

(2)

(IEC 60664-1) vorgesehen.

(3)

ACHTUNG

Staubschutzstreifen erst entfernen, nachdem die Steuerung sowie die benachbarten

Komponenten im Schaltschrank eingebaut sind und die Verdrahtung beendet ist. Nach

erfolgter Verdrahtung Staubschutzstreifen entfernen. Staubschutzstreifen unbedingt vor

der Inbetriebnahme entfernen, da es sonst zu Überhitzungen kommen kann.

ACHTUNG

Elektrostatische Entladungen können Halbleiterbausteine im Innern der Steuerung

beschädigen. Kontaktstifte und andere empfindliche Zonen nicht berühren.

(1)

Bei Verschmutzung des Grades 2 handelt es sich um eine Umgebung mit lediglich nichtleitender Verschmutzung, in der es

gelegentlich zu Leitfähigkeit infolge von Kondensation kommen kann.

(2)

Bei Überspannung der Kategorie II handelt es sich um den Lastbereich der elektrischen Verteilung. In diesem Bereich

werden Übergangsspannungen gesteuert und die Stoßspannungsfähigkeit der Produktisolierung wird nicht überschritten.

(3)

Verschmutzung des Grades 2 und Überspannung der Kategorie II sind Bezeichnungen der Internationalen

Elektrotechnik-Kommission (IEC).

Publikation 1763-IN001C-MU-P – September 2007

Page 39

Beschreibung der Steuerung

ESC OK

39

6

12

11

8

7

9

10

Artikel Beschreibung

1 Ausgangsklemmenleiste

2 Batterieanschluss

3 Busanschluss-Schnittstelle zur E/A-Erweiterung

4 Batterie

5 Eingangsklemmenleiste

6 LCD-Anzeige

7 Tastatur der LCD-Anzeige (ESC, OK, Aufwärts, Abwärts, Links, Rechts)

8 Status-LEDs

9

Anschlussabdeckung für Speichermodul

(1)

oder Speichermodul

(2)

10 DIN-Schienenriegel

11 RS-232/485-Kommunikationsanschluss (Kanal 0, isoliert)

12 Ethernet-Anschluss (Kanal 1)

(1)

Im Lieferumfang der Steuerung enthalten.

(2)

Sonderzubehör.

5

4

3

2

1

Publikation 1763-IN001C-MU-P – September 2007

Page 40

40

Bestell-Nr. Beschreibung

Netzteilspannung

1763-L16AWA 120/240 V AC(10) 120 V AC (2) Spannungs-

1763-L16BWA 120/240 V AC(6) 24 V DC

1763-L16BBB 24 V DC (6) 24 V DC

1763-L16DWD 12/24 V DC (6) 12/24 V DC

(1)

Die 4 Hochgeschwindigkeitseingänge (Eingänge 0 bis 3) können zur Impulsselbsthaltung oder zum

Hochgeschwindigkeitszählen verwendet werden. Nähere Informationen hierzu finden Sie unter Eingangsspezifikationen auf

Seite 58 und im Befehlssatz-Referenzhandbuch zur MicroLogix 1100, Publikation 1763-RM001.

Digitale

Eingänge

(4) Hochgeschwindigkeit

(1)

24 V DC

(4) Hochgeschwindigkeit

(1)

24 V DC

(4) Hochgeschwindigkeit

12/24 V DC

(1)

Analoge

Eingänge

eingang

0–10 V DC

(2) Spannungseingang

0–10 V DC

(2) Spannungseingang

0–10 V DC

(2) Spannungseingang

0–10 V DC

Digitale

Ausgänge

(6) Relais

Alle einzeln

isoliert

(6) Relais

Alle einzeln

isoliert

(2) Relais

(isoliert)

(2) 24 V DC FET

(2) Hochgeschwindigkeit

24 V DC FET

(6) Relais

Alle einzeln

isoliert

Komm.anschlüsse

(1) RS-232/485

Kombination

(isoliert)

(1) Ethernet

(1) RS-232/485

Kombination

(isoliert)

(1) Ethernet

(1) RS-232/485

Kombination

(isoliert)

(1) Ethernet

(1) RS-232/485

Kombination

(isoliert)

(1) Ethernet

Explosionsgefährdete Standorte

Dieses Gerät ist nur für die Verwendung an Standorten der Klasse I, Division 2,

Gruppen A, B, C, D bzw. an nicht explosionsgefährdeten Standorten ausgelegt. Der

folgende WARNHINWEIS ist beim Betrieb an explosionsgefährdeten Standorten zu

beachten.

Publikation 1763-IN001C-MU-P – September 2007

Page 41

41

WARNUNG

EXPLOSIONSGEFAHR

• Ein Austausch von Komponenten kann die Eignung für Klasse I, Division 2

beeinträchtigen.

• Der Austausch von Komponenten bzw. das Entfernen von Geräten darf nur nach

Abschalten der Stromversorgung erfolgen.

• Der Anschluss bzw. der Ausbau von Komponenten darf erst nach Abschalten der

Stromversorgung erfolgen.

• Dieses Produkt muss in ein Gehäuse eingebaut werden. Alle am Produkt

angeschlossenen Kabel müssen innerhalb des Gehäuses verlaufen oder durch

Kabelkanäle bzw. anderweitige Einrichtungen geschützt sein.

• Die Verdrahtung muss gemäß N.E.C.-Artikel 501-10(b) vorgenommen werden.

An explosionsgefährdeten Standorten der Klasse I, Division 2, sind ausschließlich

folgende Kabel zu verwenden:

Umgebungsklassifizierung Datenübertragungskabel

Explosionsgefährdeter Standort der Klasse I,

Division 2

1761-CBL-AC00 Serie C oder höher

1761-CBL-AM00 Serie C oder höher

1761-CBL-AP00 Serie C oder höher

1761-CBL-PM02 Serie C oder höher

1761-CBL-HM02 Serie C oder höher

2707-NC9 Serie C oder höher

1763-NC01 Serie A oder höher

ACHTUNG

FOLGENDE VERBINDUNG WIRD NICHT UNTERSTÜTZT:

Schließen Sie niemals die MicroLogix 1100-Steuerung über das Kabel 1761-CBL-AM00

(8-poliger Mini-DIN-Steckverbinder an 8-poligen Mini-DIN-Steckverbinder) oder ein

gleichwertiges Kabel an eine andere Steuerung aus der MicroLogix-Produktfamilie, wie

z. B. eine MicroLogix 1000, MicroLogix 1200 oder MicroLogix 1500, an.

Eine solche Verbindung kann die RS-232/485-Kommunikationsschnittstelle (Kanal 0) der

MicroLogix 1100-Steuerung und/oder die Steuerung selbst beschädigen. Dies liegt

daran, dass die Stifte, die für die RS-485-Kommunikation verwendet werden, auf

anderen MicroLogix-Steuerungen wechselweise für die 24-V-Stromversorgung benutzt

werden.

Publikation 1763-IN001C-MU-P – September 2007

Page 42

42

Montage der Steuerung

Allgemeine Hinweise

Die meisten Anwendungen erfordern eine Installation in einem Schaltschrank,

um die Einwirkung elektrischer Störungen und Umwelteinflüsse zu minimieren.

Die Steuerung ist in möglichst großem Abstand von Starkstromleitungen,

Versorgungsleitungen und anderen Störungsquellen (wie Schaltkontakten, Relais

und AC-Motorantrieben) zu positionieren. Weitere Informationen über Richtlinien

zur korrekten Erdung finden Sie in Publikation 17704.1DE, Richtlinien zur

störungsfreien Verdrahtung und Erdung von industriellen

Automatisierungssystemen.

ACHTUNG

Eine vertikale Montage wird nicht unterstützt, da dies zu Überhitzungen führen kann.

ACHTUNG

Publikation 1763-IN001C-MU-P – September 2007

Beim Bohren von Montagelöchern im Gehäuse bzw. Schaltschrank ist auf die

Metallspäne zu achten. Metallpartikel, die in das Innere der Steuerung gelangen,

können Schäden verursachen. Sind die Staubschutzstreifen der Steuerung entfernt,

dürfen über der eingebauten Steuerung keine Löcher gebohrt werden.

Page 43

Einbaumaße

43

C

Maß 1763-

L16AWA L16BWA L16BBB L16DWD

A 90 mm

B 110 mm

C 87 mm

A

1763-L16AWA, 1763-L16BWA, 1763-L16BBB, 1763-L16DWD

B

Publikation 1763-IN001C-MU-P – September 2007

Page 44

44

ESC OK

Abstände zur Steuerung

Die Steuerung wird waagerecht eingebaut, wobei sich die E/A-Erweiterung rechts

von der Steuerung befindet. Mit Ausnahme der rechten Seite ist ein Mindestabstand

von 50 mm vorzusehen, um eine ausreichende Belüftung zu gewährleisten (siehe

Abb. unten).

Oben

Seite

Unten

Montage auf einer DIN-Schiene

Die maximale Ausladung des DIN-Schienenriegels beträgt 14 mm in der offenen

Stellung. Für den Ausbau der Steuerung ist ein Flachkopfschraubendreher

erforderlich. Die Steuerung kann auf DIN-Schienen des Typs EN50022-35x7,5 oder

EN50022-35x15 montiert werden. Die Einbaumaße der DIN-Schienen sind

nachfolgend aufgeführt.

B

A

C

Publikation 1763-IN001C-MU-P – September 2007

Page 45

Maß Höhe

ESC OK

A 90 mm

B 27,5 mm

C 27,5 mm

Gehen Sie wie folgt vor, um Ihre Steuerung auf der DIN-Schiene zu installieren.

1. DIN-Schiene einbauen. (Sicherstellen, dass die Positionierung der Steuerung

auf der DIN-Schiene den empfohlenen Einbauabständen entspricht.

Siehe Abstände zur Steuerung auf Seite 44. Einbauschablone auf der

Innenseite des rückseitigen Umschlagdeckels beachten.)

2. Offenen DIN-Schienenriegel schließen.

3. Obere Führungsnut über der DIN-Schiene einhaken.

4. Steuerung nach unten auf die Schienenoberkante drücken und die

Unterseite der Steuerung einrasten lassen.

5. Den Staubschutzstreifen an der Steuerung belassen, bis die Verdrahtung der

Steuerung und der anderen Komponenten abgeschlossen ist.

45

Gehen Sie wie folgt vor, um Ihre Steuerung von der DIN-Schiene zu entfernen.

1. In den DIN-Schienenriegel an der Unterseite der Steuerung einen

Flachkopfschraubendreher einführen.

2. Steuerung festhalten, Riegel nach unten stemmen, bis er in der offenen

Stellung einrastet.

3. Schritt 1 und 2 am zweiten DIN-Schienenriegel wiederholen.

4. Obere Führungsnut des DIN-Schienenriegels aus der Schiene aushängen.

geschlossen

offen

Publikation 1763-IN001C-MU-P – September 2007

Page 46

46

Schaltschrankmontage

Steuerung mit Schrauben #8 oder M4 im Schaltschrank befestigen. Gehen Sie wie

folgt vor, um Ihre Steuerung mithilfe von Montageschrauben zu installieren.

1. Einbauschablone der Innenseite des rückseitigen Umschlagdeckels

(des vorliegenden Dokuments) entnehmen.

2. Schablone auf der Montagefläche fixieren. (Sicherstellen, dass die Steuerung

korrekt positioniert ist. Siehe Abstände zur Steuerung auf Seite 44.)

3. Montagelöcher durch die Schablone bohren.

4. Einbauschablone entfernen.

5. Steuerung montieren.

6. Den Staubschutzstreifen an der

Steuerung belassen, bis die

Verdrahtung der Steuerung

und der anderen

Komponenten abgeschlossen

ist.

Einbauschablone

Verwendung der Batterie

Die MicroLogix 1100-Steuerung ist mit einer austauschbaren Batterie ausgestattet.

Auf der LCD-Anzeige können Sie an dem Symbol für einen niedrigen

Batterieladestand den Zustand der austauschbaren Batterie ablesen. Sobald die

Batterie einen niedrigen Ladestand aufweist, schaltet sich das Symbol ein

(dargestellt als gefülltes Rechteck). Das bedeutet entweder, dass der Steckverbinder

mit den Batteriedrähten nicht richtig angeschlossen ist oder – bei korrekter

Verbindung – dass die Batterie innerhalb von 2 Tagen ausfallen wird.

Publikation 1763-IN001C-MU-P – September 2007

Page 47

47

WICHTIG

Bei Auslieferung der MicroLogix 1100-Steuerung ist der Steckverbinder mit den

Batteriedrähten angeschlossen.

Vergewissern Sie sich, dass der Steckverbinder mit den Batteriedrähten korrekt

angeschlossen ist, wenn Ihre Anwendung Strom aus der Batterie benötigt. Das ist

z. B. der Fall, wenn Sie eine Echtzeituhr (Real-Time Clock, RTC) verwenden oder wenn

Sie das Programm für eine längere Zeit im Speicher der Steuerung ablegen möchten,

während keine Spannung anliegt.

Nähere Informationen zu Installation, Handhabung, Verwendung, Lagerung und

Entsorgung der Batterie finden Sie in Publikation 1763-UM001, MicroLogix 1100

Programmable Controller User Manual.

Gehen Sie wie folgt vor, um die austauschbare Batterie anzuschließen.

1. Führen Sie den Steckverbinder mit den Drähten der austauschbaren Batterie

in den Batterieanschluss ein.

2. Befestigen Sie die Batterieanschlussdrähte in der Drahtführung

(siehe Abbildung unten).

Publikation 1763-IN001C-MU-P – September 2007

Page 48

48

Fach für austauschbare Batterie

Austauschbare

Batterie

Drahtführung

Batterieanschlussdrähte

ESC OK

Steckverbinder für

Batteriedrähte

Batterieanschluss

Publikation 1763-IN001C-MU-P – September 2007

Page 49

49

Anschluss

ACHTUNG

1762-E/A nach dem Einbau der Steuerung anschließen.

1. Abdeckung des Erweiterungsanschlusses entfernen und E/A-Module

2. Flachbandkabel am Busanschlussstecker anschließen.

3. Abdeckung wie unten gezeigt erneut montieren.

von 1762-E/A-Erweiterungsmodul

Vor Installation oder Ausbau der E/A-Erweiterung die Spannungsversorgung des Systems

unterbrechen, da anderenfalls die Steuerung beschädigt werden kann.

einbauen.

en

Die MicroLogix 1100-Steuerung ist dafür ausgelegt, bis zu vier

E/A-Erweiterungsmodule der Serie 1762 zu unterstützen.

Ausführliche Informationen über die Verwendung der E/A-Erweiterungen sind in

den Installationsanleitungen der jeweiligen Erweiterungsmodule enthalten.

Publikation 1763-IN001C-MU-P – September 2007

Page 50

50

Verdrahtung der Steuerung

Klemmenleisten-Layouts

TIPP

Die Schattierungen der nachfolgenden

Klemmenleistendarstellungen zeigen auf, welche Klemmen

den entsprechenden Bezugspotenzialen zugeordnet sind.

1763-L16AWA Eingangsklemmenleiste

AC

NOT

NOT

USED

L1 L2/N

100-240 VAC

USED

COM

NOT

USED

I/1I/0 I/2 I/3

VAC O/0

VDC

1763-L16BWA Eingangsklemmenleiste

DC

DC OUT

+ 24V

L1 L2/N

100-240 VAC

COM-

NOT

USED

I/1I/0 I/2 I/3

VAC O/0

VDC

AC

COM

I/4 I/5

VAC O/1

VDC

VAC O/2

VDC

Ausgangsklemmenleiste

DC

COM

I/4 I/5

VAC O/1

VDC

VAC O/2

VDC

Ausgangsklemmenleiste

VAC O/3

VDC

VAC O/3

VDC

VAC O/4

VDC

VAC O/4

VDC

IA

COM

VAC O/5

VDC

IA

COM

VAC O/5

VDC

IV1(+) IV2(+)I/6 I/7 I/8 I/9

NOT

USED

IV1(+) IV2(+)I/6 I/7 I/8 I/9

NOT

USED

1763-L16BBB Eingangsklemmenleiste

NOT

USED

+ 24V -

DC IN

USED

COM

USED

I/1I/0 I/2 I/3

VAC O/0

VDC

VAC O/1

VDC

DC

COM

I/4 I/5

NOT

USED

NOT

USED

DC

NOT

Ausgangsklemmenleiste

Publikation 1763-IN001C-MU-P – September 2007

DC O/2 O/3

24V+

IA

COM

IV1(+) IV2(+)I/6 I/7 I/8 I/9

O/4 O/5NOT

DC

24V-

NOT

USED

Page 51

51

1763-L16DWD

NOT

NOT

USED

USED

+ 12/24V -

DC IN

COM

DC

I/1I/0 I/2 I/3

VAC O/0

NOT

VDC

USED

Eingangsklemmenleiste

DC

COM

I/4 I/5

VAC O/1

VDC

VAC O/2

VDC

VAC O/3

VDC

VAC O/4

VDC

IA

COM

VAC O/5

VDC

IV1(+) IV2(+)I/6 I/7 I/8 I/9

Ausgangsklemmenleiste

Kabelanforderungen

Art des

Drahtes

Massiv Cu-90 °C AWG 12–20 (0,4–4 mm²) AWG 16–20 (0,4–1,5 mm²)

Litze Cu-90 °C AWG 14–20 (0,5–2,5 mm²) AWG 18–20 (0,5–0,75 mm²)

Drehmoment = 0,56 Nm (nom.)

ACHTUNG

Isolieren Sie die Kabel vorsichtig ab. In die Steuerung hineinfallende Kabelstücke,

können Schäden verursachen. Stellen Sie nach Abschluss der Verdrahtung sicher,

dass die Steuerung frei von jeglichen Metallspänen ist, bevor der Staubschutzstreifen

abgenommen wird. Der Staubschutzstreifen muss vor Inbetriebnahme entfernt

werden; Nichtbeachtung dieses Hinweises kann zu Überhitzungen führen.

Drahtstärke (max. 2 Drähte je Klemme)

1 Draht pro Klemme 2 Drähte pro Klemme

NOT

USED

Verdrahtungsempfehlung

Die MicroLogix 1100-Steuerungen sind auf den Eingangs- und

Ausgangsklemmenleisten mit Schraubklemmen ausgestattet. Bei solchen

Schraubklemmenleisten sind keine zusätzlichen Komponenten wie Kabelschuhe

erforderlich und es müssen keine berührungssicheren Abdeckungen verwendet

werden.

Gehen Sie wie folgt vor, um die Klemmenleiste zu verdrahten.

Publikation 1763-IN001C-MU-P – September 2007

Page 52

52

1. Isolieren Sie das Ende des Drahtes ab.

Es empfiehlt sich, den Draht auf einer Länge von 11,0 mm abzuisolieren.

2. Führen Sie das abisolierte Ende in eine geöffnete Klemme ein.

3. Ziehen Sie die Klemmenschraube mithilfe eines kleinen

Schlitzschraubendrehers fest. Um sicherzustellen, dass der Leiter sicher in

der Klemme sitzt, ziehen Sie die Schraube mit einem Drehmoment von

0,56 Nm fest.

Der Durchmesser des Klemmenschraubenkopfes beträgt 5,5 mm.

Schraubklemmenleiste

Überspannungsschutz

ACHTUNG

Publikation 1763-IN001C-MU-P – September 2007

Induktive Lasten, wie Motorstarter und Magnetspulen, erfordern zum Schutz der

Steuerungsausgänge Überspannungsschutzvorrichtungen. Schalten induktiver Lasten

ohne Überspannungsschutz kann die Lebensdauer von Relaiskontakten erheblich

beeinträchtigen oder Transistorausgänge beschädigen. Des Weiteren wird durch die

Verwendung von Überspannungsschutzvorrichtungen die Auswirkung von

Spannungstransienten reduziert (verursacht durch Spannungsunterbrechung zur

betreffenden induktiven Last) und die Ausbreitung elektrischer Störungen in die

Systemverdrahtung vermieden. Weitere Informationen zum Überspannungsschutz

finden Sie in Publikation 1763-UM001, MicroLogix 1100 Programmable Controller

User Manual.

Page 53

53

Erdung der Steuerung

In elektronischen Steuerungen tragen Erdung und korrekte Drahtverlegung

wesentlich zur Vermeidung von elektromagnetischen Störungen (EMI) bei. Vor dem

Anschluss von Geräten/Komponenten, ist die Erdungsverbindung von der

Masseschraube der Steuerung zur Erdschiene zu erstellen. Draht AWG Stärke 14

(2,5 mm²) verwenden. Bei Steuerungen mit einem AC-Netzteil muss dieser

Anschluss aus Sicherheitsgründen hergestellt werden.

ACHTUNG

Sämtliche Geräte, die an die RS-232/485-Kommunikationsschnittstelle

angeschlossen sind, müssen mit der Erde der Steuerung verbunden werden oder

potenzialgetrennt sein (d. h. nicht an ein anderes Potenzial als die Erdung

angeschlossen sein). Nichtbeachtung dieser Vorschrift kann Schäden und/oder

Verletzungen verursachen.

• Für die Steuerung 1763-L16BWA:

Das Bezugspotential (COM) des Sensornetzteils ist ebenfalls intern an die

Chassiserdung angeschlossen. Die 24-V-DC-Sensor-Stromquelle sollte nicht

für die Stromversorgung von Ausgangsschaltungen verwendet werden. Sie ist

nur für die Stromversorgung von Eingangsgeräten zu verwenden.

• Für die Steuerungen 1763-L16BBB und 1763-L16DWD:

Auch die Klemme VDC NEUT oder die Klemme des Bezugspotenzials des

Netzteils ist intern an die Chassiserdung angeschlossen.

Für jedes Gerät der vorliegenden Anwendung ist ein akzeptabler Erdungspfad

vorzusehen. Weitere Informationen über Richtlinien zur korrekten Erdung finden

Sie in Publikation 17704.1DE, Richtlinien zur störungsfreien Verdrahtung und

Erdung von industriellen Automatisierungssystemen.

Publikation 1763-IN001C-MU-P – September 2007

Page 54

54

Verdrahtung der Analogkanäle

Analoge Eingangsschaltkreise können Spannungssignale überwachen und in

serielle digitale Daten konvertieren.

Sensor 2

(V) Spannung

IA

COM

IV1(+) IV2(+)

Die Steuerung liefert keine Schleifenspannung für analoge Eingänge. Verwenden

Sie ein Netzgerät, das den oben aufgeführten Transmitterspezifikationen entspricht.

Sensor 1

(V) Spannung

2-Draht-Transmitte

Netz-

+

spannung

-

3-Draht-Transmitte

Netzspannung

4-Draht-Transmitte

Netzspannung

+

-

+

-

TransmitterTransmitter

+-

Transmitter

Versorgung Signal

GND

Transmitter

Versorgung Signal

+-+

-

Steuerung

IV1(+) or IV2(+)

IA COM

Steuerung

IV1(+) or IV2(+)

IA COM

Steuerung

IV1(+) or IV2(+)

IA COM

Minimierung der elektrischen Störungen in analogen Kanälen

Eingänge auf analogen Kanälen nutzen digitale Hochfrequenzfilter, wodurch die

Auswirkungen von elektrischen Störungen in Eingangssignalen beträchtlich

reduziert werden. Aufgrund der vielfältigen Anwendungen und Umgebungen, in

denen analoge Steuerungen zum Einsatz kommen, kann jedoch unmöglich

sichergestellt werden, dass alle Umgebungsstörungen durch die Eingangsfilter

abgehalten werden.

Publikation 1763-IN001C-MU-P – September 2007

Page 55

Verschiedene spezifische Maßnahmen helfen allerdings, die Auswirkungen von

Umweltstörungen in analogen Signalen zu reduzieren:

• Installieren Sie das MicroLogix 1100-System in einem ordnungsgemäß

zugelassenen und entsprechend ausgelegten Gehäuse (NEMA). Stellen Sie

sicher, dass das MicroLogix 1100-System korrekt geerdet ist.

• Verwenden Sie ein Belden-Kabel #8761 für die Verdrahtung der analogen

Kanäle, und stellen Sie dabei sicher, dass der Erdungsdraht und die

Folienabschirmung korrekt geerdet sind.

• Verlegen Sie das Belden-Kabel getrennt von jeglichen AC-Kabeln.

Zusätzliche Störfestigkeit können Sie erreichen, indem Sie die Kabel in

einem geerdeten Kabelkanal verlegen.

Erdung des analogen Kabels

55

Verwenden Sie ein

geschirmtes

Kommunikationskabel

(Belden #8761). Das

Belden-Kabel besteht aus

zwei Signalleitungen

(schwarz und transparent),

einem Erdungsdraht und

einer Folienabschirmung.

Der Erdungsdraht und die

Folienabschirmung müssen auf

einer Seite des Kabels geerdet

werden.

WICHTIG

Erdungsdraht und Folienabschirmung nicht an beiden Kabelenden erden.

Isolierung

Folienabschirmung

Transparenter

Draht

Schwarzer Draht

Erdungsdraht

Publikation 1763-IN001C-MU-P – September 2007

Page 56

56

Technische Daten

Allgemeine technische Daten

Beschreibung 1763-

L16AWA L16BWA L16BBB L16DWD

Abmessungen Höhe: 90 mm, 104 mm (mit geöffnetem DIN-Schienenriegel)

Breite: 110 mm, Tiefe: 87 mm

Versandgewicht 0,9 kg

E/A-Anzahl 12 Eingänge (10 digitale und 2 analoge) und 6 Ausgänge

Spannungsversorgung

Wärmeabstrahlung

Einschaltstromspitze Netzteil

Stromverbrauch 46 VA 52 VA 35 W

24-V-DCSensorspeisung

Eingangsschaltung

Ausgangsschaltung

Betriebstemperatur

Lagertemperatur –40 bis +85 °C

Relative

Luftfeuchtigkeit

Schwingung Betrieb: 10 bis 500 Hz, 5 g, 0,015 Zoll max. Spitze-zu-Spitze, 2 Stunden je Achse

Stoßfestigkeit,

Betrieb

Stoßfestigkeit,

Ruhezustand

100–240 V AC (–15 %, +10 %) bei

47–63 Hz

Siehe Publikation 1763-UM001 MicroLogix 1100 Programmable Controllers User

Manual.

120 V AC: 25 A für 8 ms

240 V AC: 40 A für 4 ms

keine 24 V DC bei 250 mA

max. 400 µF

Digital: 120 V AC

Analog:

0–10 V DC

Relais Relais Relais/FET Relais

–20 bis +65 °C

5–95 % (nicht kondensierend)

Relaisbetrieb: 1,5 g

30 g; 3 Impulse je Richtung, je Achse

Relaisbetrieb: 10 g

50 g Schaltschrankmontage (40 g DIN-Schienenmontage); 3 Impulse je Richtung,

je Achse

Digital: 24 V DC

Senke/Quelle

(Standard und

Hochgeschwindigkeit)

Analog: 0–10 V DC

24 V DC (–15 %,