Page 1

Metrohm AG CH-9101 Herisau (Suiza)

Horno KF 768

Serie 01...

Los siguientes componentes alrededor del tubo hervidor del

Horno KF pueden estar calientes:

Tubo hervidor, paredes laterales del blindaje del tubo, rejilla

protectora del tubo, cubierta de la calefacción de salida.

Cuidado: No toque estas piezas ni las ponga en contacto con un

disolvente.

99.02 ti

8.768.1005

Page 2

Contenido

Contenido

1. Introducción ..................................................................................................................... 2

1.1 Vista general ................................................................................................................ 2

1.1 Modo de funcionamiento .............................................................................................. 4

2. Condiciones de trabajo .................................................................................................... 5

2.1 Manejo de la navecilla de muestras ............................................................................. 5

2.2 Desarrollo automático de una determinación ............................................................... 6

2.3 Ajustes en el Horno KF ................................................................................................ 7

2.3.1 Teclado .............................................................................................................. 7

2.3.2 Tecla <CONFIG> ............................................................................................... 9

2.3.3 Tecla <PARAM> .............................................................................................. 11

2.3.4 Ajustes especiales ........................................................................................... 12

2.4 Instrucciones prácticas .............................................................................................. 13

3. Operation via RS232 interface (pág inas verdes, en ing lés) ........................................... 15

3.1 General rules ............................................................................................................. 15

3.1.1 Call up of objects ............................................................................................. 16

3.1.2 Triggers ........................................................................................................... 17

3.1.3 Status and error messages .............................................................................. 18

3.2 Remote control commands ........................................................................................ 20

3.2.1 Overview .......................................................................................................... 20

3.2.2 Description of the remot e c ont r ol com mands ................................................... 23

3.3 Characteristics of the RS232 inter face ....................................................................... 31

3.3.1 Data transfer pr ot oc ol ...................................................................................... 31

3.3.2 Handshake ....................................................................................................... 31

3.3.3 Pin assignment ................................................................................................ 35

4. Mensajes de errores, localización de averías .............................................................. 37

4.1 Localización de averías .............................................................................................. 37

4.3 Problemas con la impresora ...................................................................................... 40

4.4 Prueba del flujo de gas .............................................................................................. 41

4.5 Prueba del cambio de la válvula ................................................................................ 41

4.6 Inicialización del RAM ................................................................................................ 42

5. Preparaciones ................................................................................................................ 44

5.1 Instalación del Horno KF ............................................................................................ 45

5.2 Conexión del 756 Coulómetro KF o de un Titrino ...................................................... 47

5.2.1 Célula coulométrica del 756 Coulómetro KF .................................................... 48

5.2.2 Recipiente de titración con los Titrinos ............................................................. 48

5.3 Conexión del Coulómetro KF 737 .............................................................................. 49

5.4 Conexión de la calefacción de salida ......................................................................... 50

5.5 Conexión de una impresora ....................................................................................... 51

5.6 Conexión de un ordenador.......................................

.................................................. 52

Page 3

Contenido

6. Apéndice ......................................................................................................................... 53

6.1 Características técnicas ............................................................................................. 53

6.2 Ficha "Remote" .......................................................................................................... 54

6.2.2 Estado de las líneas durante el desarollo automático ...................................... 55

6.3 Prueba de la temperatura de muestr a ....................................................................... 56

6.4 Garantía y certificados ............................................................................................... 57

6.5 Accesorios, referencias de pedido, ............................................................................ 60

Indice ................................................................................................................................... 62

Page 4

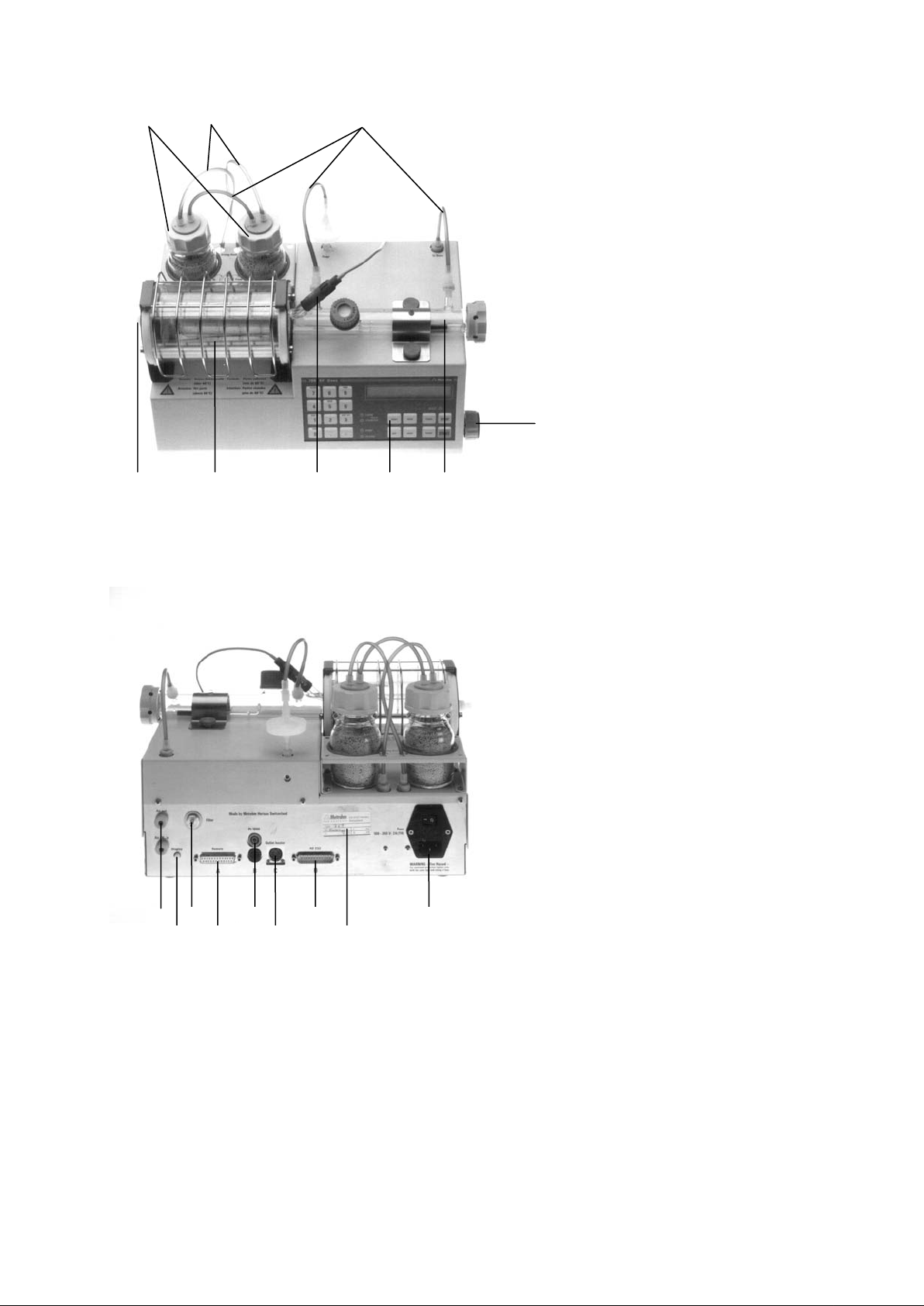

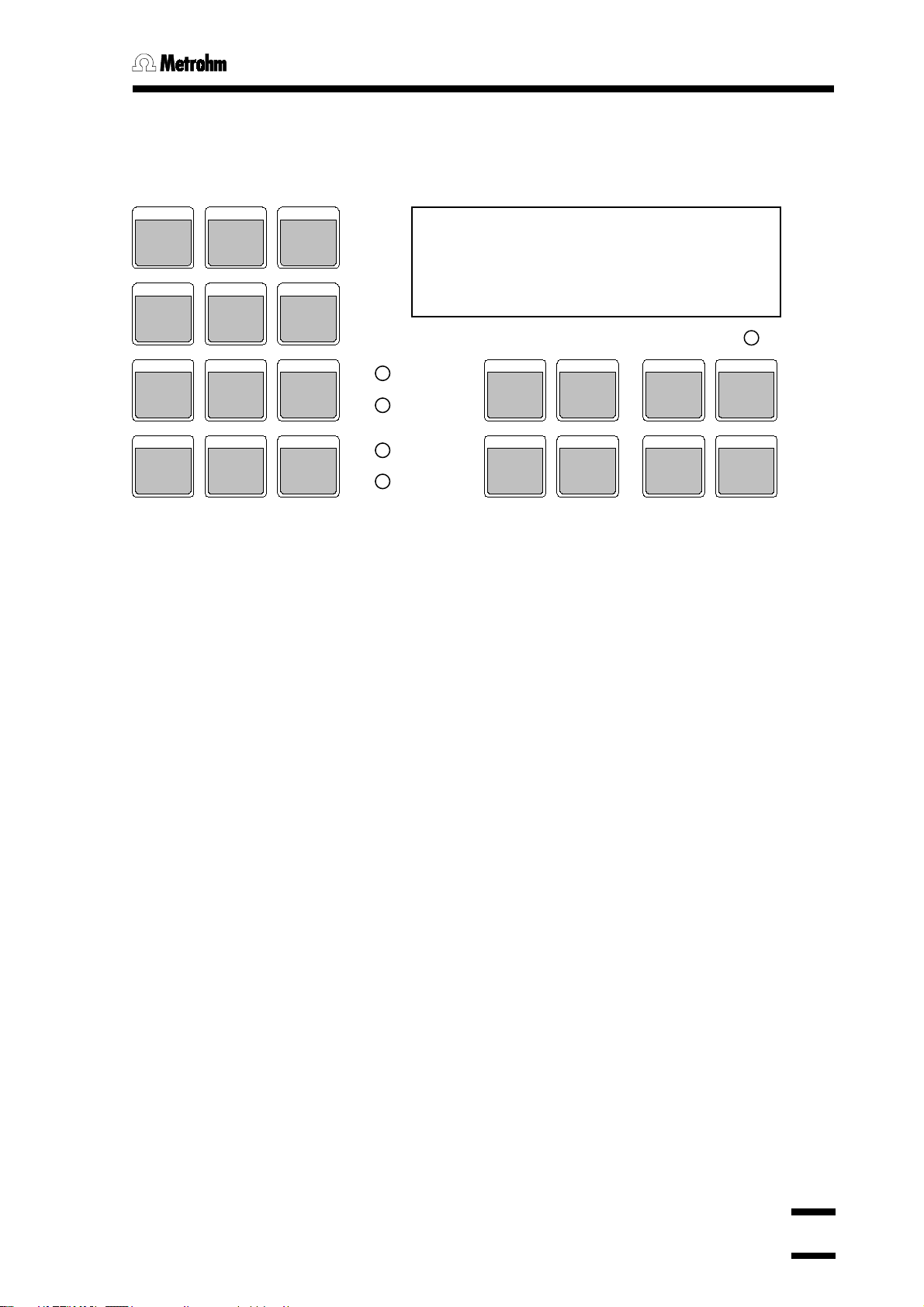

1

2 3 4

10 12 14 16 18

11 13 15 17

5 6 7 8 9

Page 5

1.1 Vista general

1. Introducción

1.1 Vista general

Parte anterior

1 Botella de secado

llena de cribas moleculares. Para secar el gas portant e.

2 Conexiones del tubo

con tubo 6.1805.180.

3 Conexiones del tubo

con tubo 6.1805.080.

4 Válvula de ajuste para el flujo de gas

5 Tubo insertado del horno

contiene navecilla de muestras con vara de conducción.

6 Panel de servicio

con pantalla, teclado y pilotos de estado.

7 Termosonda

para medir la temperatura de la muestr a.

8 Tubo de calentamiento

con paredes laterales blindadas y rejilla protectora.

9 Tubo de salida

conduce al recipiente de titración. Tubo 6.1805.070 o t ubo de

salida calentable 6.1830.000 (opcional).

2 768 Horno KF

Page 6

1.1 Vista general

Parte posterior

10 Conexión del tubo

con tubo 6.1805.040.

11 Ajustes del contraste para la pantalla

12 Filtro del aire

13 Conexión para titradores

14 Conexión para termosondas

conecte el enchufe gris del cable a la ficha roja del horno

15 Conexión para la calefacción de salida

16 Interface RS232

para la conexión de una impresora u ordenador

17 Placa indicadora de tipo

con número de fabricación, serie e instrum ento.

Indicación del voltaje ajustado en la red, la frecuencia de la red

y la energía absorbida. Antes de la primera conexión

compruebe si el voltaje ajustado coincide con el de su red

eléctrica. Si éste no fuera el caso, desconecte el cable de la

red y cambie el voltaje, vea página 43.

18 Equipo de alimentación

con interruptor y conexión a la red.

En el caso de redes en las que haya un voltaje con fuertes

interferencias HF, hay que equipar el horno KF con un filtro

adicional de la red, por ejemplo, el modelo de Metrohm 615.

768 Horno KF 3

Page 7

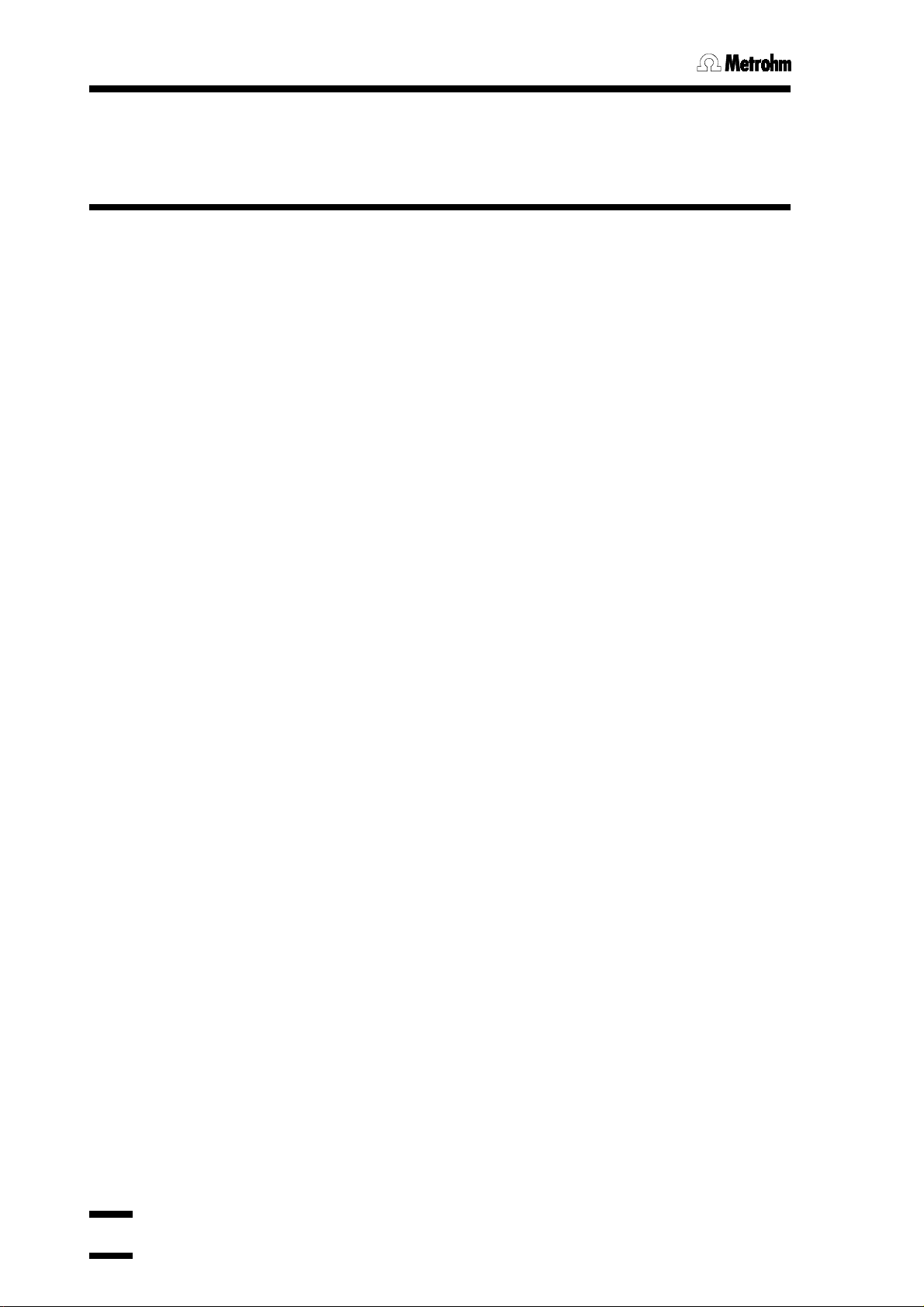

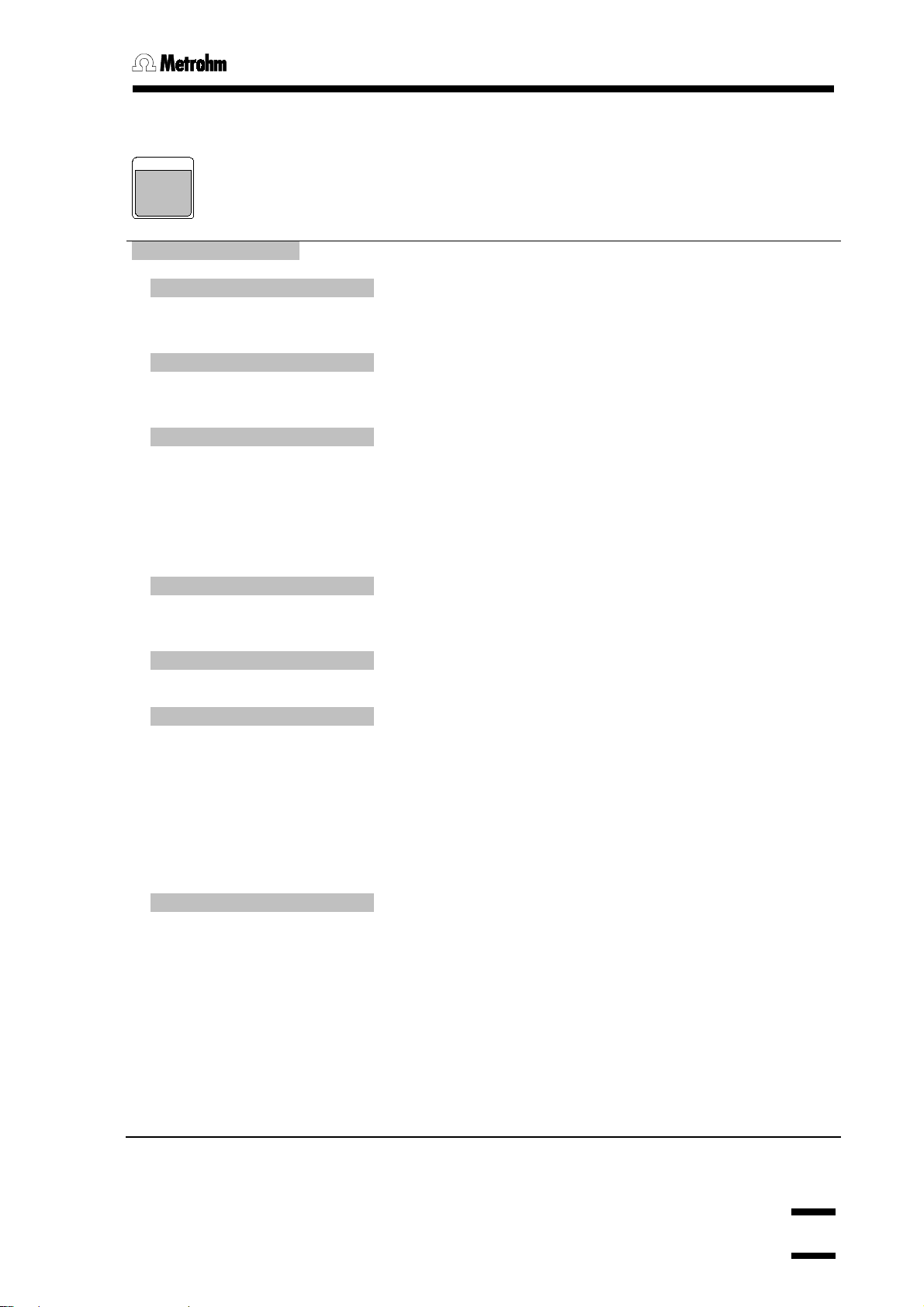

1.1 Modo de funcionamiento

To Oven

From Oven

To Oven

Purge

Air out

1.1 Modo de funci ona m iento

Esquema de funcionamiento:

temp.de muestra

navecilla

vidrio de calefacción

válvula en

"TRANSFER"

al recipiente de titración

válvula en

"PURGE"

imán

botellas de secado con

cribas moleculares

mueve la

navecilla

Air/N2 in

válvula

interior del Horno

medición del

flujo de gas

bomba de aire

ajuste del

flujo de gas

filtro de aire

Flujo de gas:

Si se utiliza aire como gas portante, se trabaja c on la bomba de air e incor por ada en el

horno. La bomba aspira el aire a través del filtro a tal efecto.

Si se utiliza otro tipo de gas como gas portante, s e introduce éste por el manguito "Air/N2

in".

El flujo de gas se ajusta con la válvula situada en la parte lateral del horno y es

conducido por medio de la botella de secado. La medición

del flujo de gas se realiza

inmediatamente antes de la entrada en el tubo insertado.

Si la válvula está en "PURGE", la corriente de gas fluye por la abertura "Purge". De este

modo se conduce sólo por la parte fría y anterior del tubo insertado.

Si la válvula está en "TRANSFER", el gas fluye por todo el tubo insertado, es decir,

también por la zona caliente del horno. La salida del gas se origina al final del tubo

insertado donde el gas es conducido a la célula de titración KF y se titra la humedad de

la muestra.

4 768 Horno KF

Page 8

2.1 Manejo de la navecilla de muestras

2. Condiciones de trabajo

2.1 Manejo de la navecilla de muestras

La navecilla de muestras y la vara de conducción se han de

utilizar siempre con la abrazadera de sujeción 6.2056.000

para poder, así, evitar que el resultado de la medición sea

erróneo debido a la humedad del piel adherida al vidrio.

Tanto la navecilla de muestras como la vara de conducción

han de secarse bien después de su limpieza (secador, horno

de secado) y almacenarse en un desecador.

La limpieza de la navecilla de muestras no es necesaria si se

utilizan las inserciones de aluminio (número de pedido

6.2623.000) (especialmente aconsejable si las muestr as se

funden o descomponen).

Introducción de la navecilla de muest r as en el hor no:

Sujete la navecilla con la abrazadera de modo que el anillo

de la navecilla ajuste en la abertura de la abrazadera.

Coloque la navecilla en el tubo insertado. El anillo debe

sobresalir aún.

Sujete la vara de conducción con la abrazadera. Los dos

dientes de la abrazadera han de quedarse por debajo.

Enganche la vara de conducción al anillo de la navecilla y

hágalo entrar en el tubo insertado.

La navecilla también se puede sujetar con la vara de

conducción e introducir, como unidad "Navecilla y vara de

conducción", en el horno.

Cierre el tubo insertado con la tapa.

Ponga en marcha con <START>.

Para sacar la navecilla de muestras del horno:

Abra la tapa del tubo insertado.

Sujete la vara de conducción con la abrazadera y sáquela

hasta que el final de la navecilla de muestras desde el tubo

insertado se pueda sujetar bien con la abrazadera.

Desenganche la vara de conducción del anillo de la navecilla

y deposítelo, por ejemplo, detrás del horno. Déjelo de tal

forma que la agarradera de la vara de conducción

sobresalga por encima del canto superior del horno y se

pueda sujetar fácilmente con la abrazadera.

Sujete la navecilla con la abrazadera y sáquela.

La navecilla y la vara de conducción también se pueden

sacar juntas del horno.

Cierre de nuevo el tubo insertado con la tapa.

768 Horno KF 5

Page 9

2.2 Desarrollo automático de una determinación

READY

READY

2.2 Desarrollo automático de una determinación

La automatización de la secuencia facilita la labor cuando hay un Titrador KF conectado.

Una vez comenzada la secuencia se efectuarán en el horno todos los pasos necesarios

para la determinación.

Una vez conectado, el horno se calienta a la

temperatura nominal (si en <CONFIG> est á ajustado a

"preparación auto: sí"). Si la temperatur a nom inal aún no

START

tiempo de purga 13 s

VALVE

TRANSFER

tiempo de acond. 5 s

VALVE

PURGE

ó

VALVE

TRANSFER

READY

se ha alcanzado, "READY" aparece intermitente.

Si se alcanza la temperatura nominal (en la gama

preseleccionada), se ilumina "READY"

permanentemente.

Ajuste el flujo de gas que desee (por ej.: 100 mL/min).

Efectúe el ajuste con el horno en caliente.

Pase la navecilla de muestras y la vara de conducción a

la parte fría del tubo insertado.

Comience la secuencia en el horno KF con la tecla

<START>.

Si se ha introducido un tiempo de purga, se esperará a

que éste haya transcurrido.

Si la válvula está en "PURGE", cambie a "TRANSFER",

es decir, el flujo de gas se conduce ahora al recipiente

de titración.

Si se ha introducido un tiempo de acondicionamiento, se

esperará a que éste haya transcurrido.

Se comprueba el Titrador conectado, si el recipiente de

titración está acondicionado (si <CONFIG> "s t ar t si

acond.ok: sí" está conectado), ent onces se desencadena automáticamente el Titrador y la navecilla de

muestras se desplaza a la parte caliente del horno. La

muestra se calienta, el agua de la muestra s e conduce

junto con el gas portante en el recipiente de tit r ac ión y

allí se titra.

Cuando la titración se acaba y con "ajustar válvula: sí",

la válvula se ajusta automáticamente a "PURGE"

(lavado) y la navecilla de muestras sale de la zona

caliente. Con "ajustar válvula: no" la válvula se deja a

"TRANSFER".

Si la temperatura nominal está en orden, se ilumina

"READY" y el horno está preparado para la siguiente

determinación.

6 768 Horno KF

Page 10

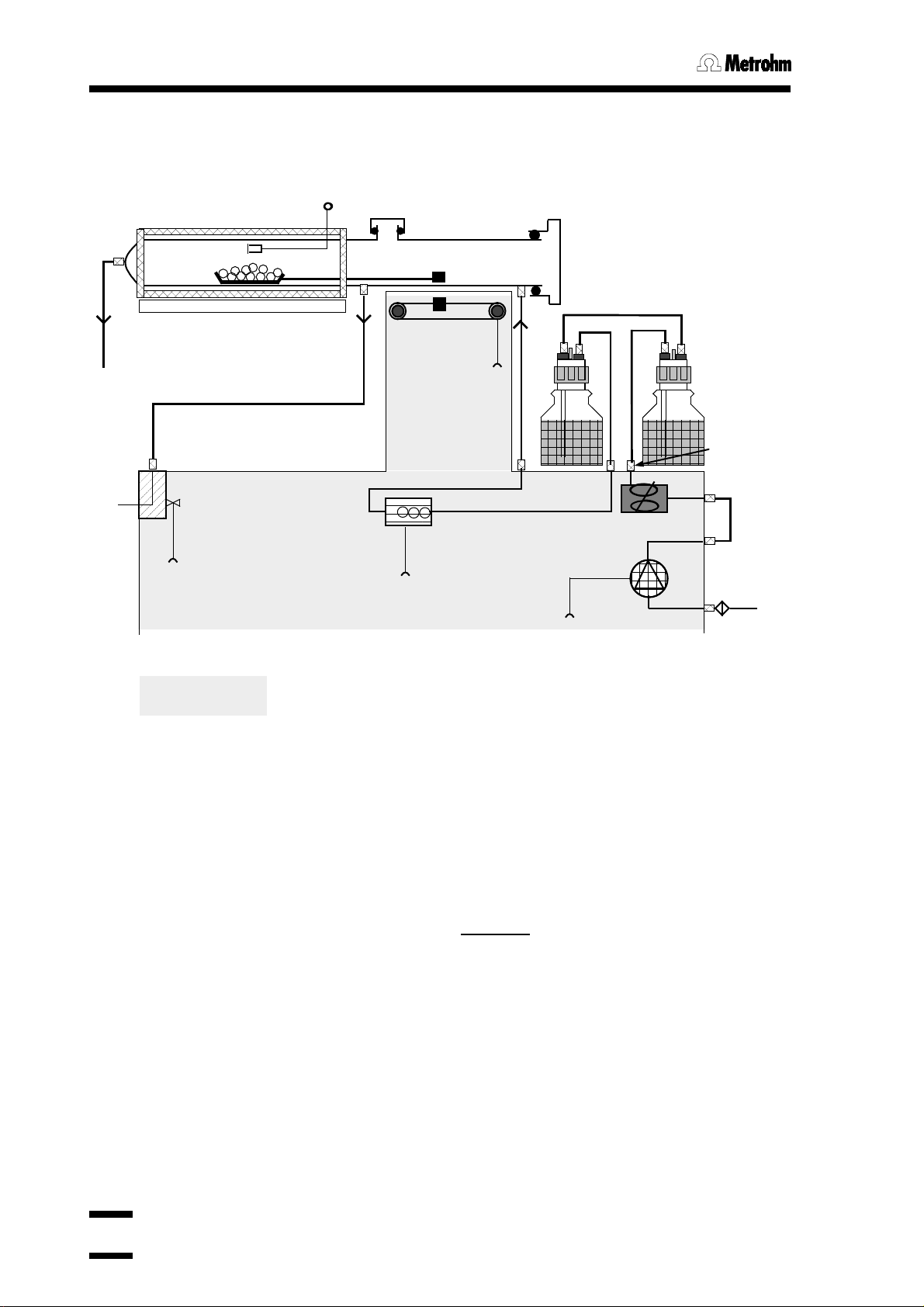

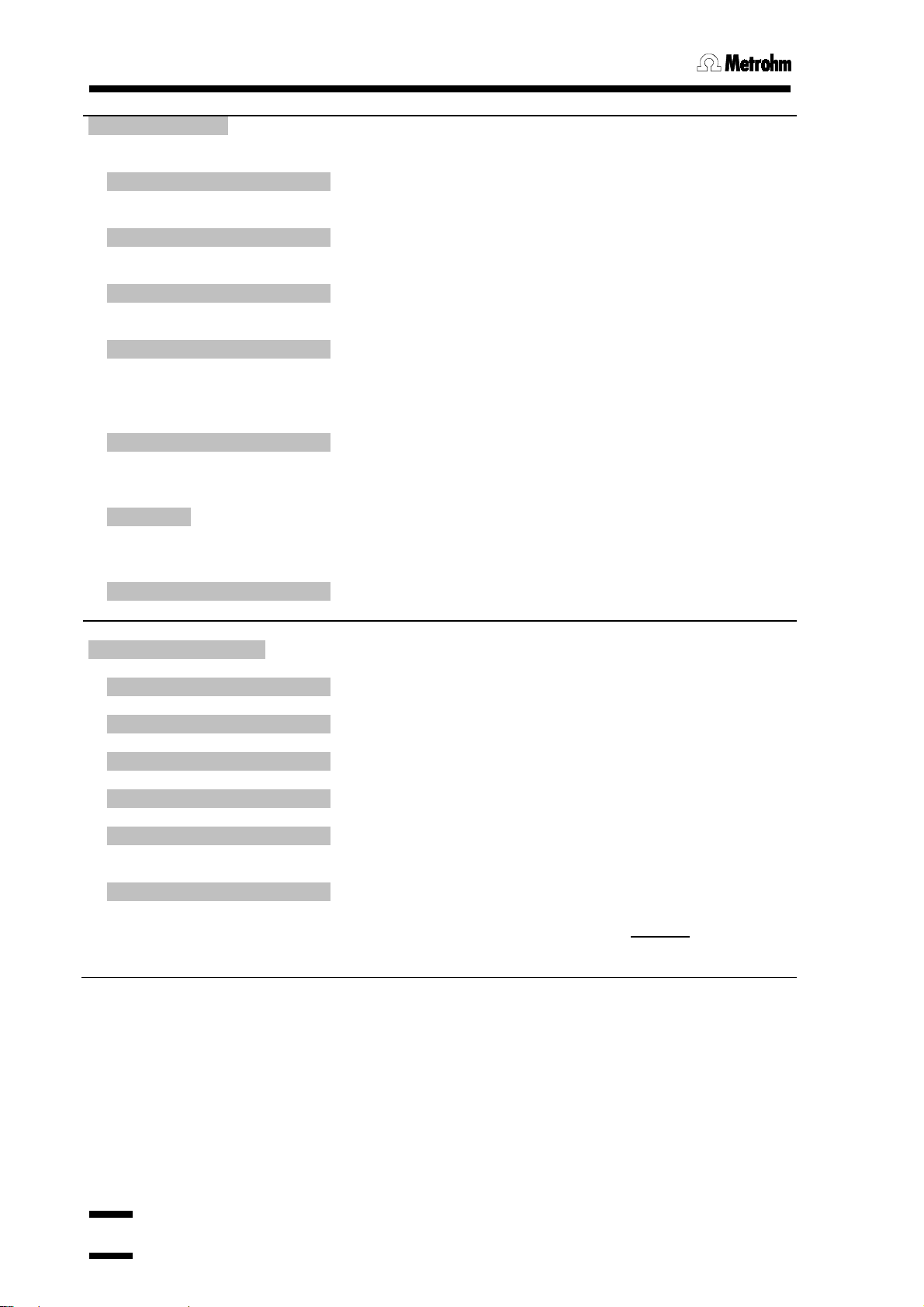

2.3 Ajustes en el Horno KF

7

8

9

4

5

6

1

2

3

0

.

–

QUIT

ENTER

PARAM

START

SELECT

CLEAR

CONFIG

STOP

2.3 Ajustes en el Horno KF

2.3.1 Teclado

HEATER

VALVE

PUMP

PUMP

BOAT IN

PRINT

BOAT OUT

READY

PURGE

VALVE

TRANSFER

PUMP

HEATER

Teclas para las funciones manuales indivi dual es:

<HEATER> Conexión/desconexión de la calefacción. "HEATER" se

ilumina o aparece intermitente si la calefacción está

conectada. (El piloto se ilumina constantemente si se

calienta al máximo; aparece intermitente si funciona a un

nivel más reducido).

Nota: Si se desconecta la calefacción y se deja la válvula a

"TRANSFER" se puede aspirar solución del recipiente de

titración.

<PUMP> Conexión/desconexión de la bomba. "PUMP" se ilumina si la

bomba está conectada.

<VALVE> Conmutación de la válvula. "VALVE, PURGE" y "VALVE,

TRANSFER" muestran la posición de la válvula.

Por motivos de seguridad la válvula pasa a "PURGE" con el

aparato desconectado (aspiración de la solución del

recipiente de titración).

<BOAT IN> La navecilla de muestras pasa a la par t e c aliente del horno y

continúa hasta que se pulse de nuevo la tecla o hasta llegar

al tope interior.

<BOAT OUT> La navecilla sale de la parte caliente del horno y continúa

hasta que se vuelva a pulsar la tecla o hasta llegar al tope

exterior.

<PRINT> Se produce la impresión del informe.

Secuencia de las teclas:

<PRINT><SELECT> < ENTER>; pulse <SELECT> t antas

veces como sea necesario hasta que aparezca en la

pantalla el informe deseado

o

<PRINT><T e c la X><ENTER>; T e c la X = PARAM o

CONFIG

768 Horno KF 7

Page 11

2.3 Ajustes en el Horno KF

Teclas de control de entradas y de la secuencia:

<SELECT> Sirve para elegir las diferentes entradas. El sig no " :"

después del texto del diálogo indica que se utiliza

<SELECT> para la selección de las entradas.

Con <SELECT> se puede también elegir la ocupación de la

segunda línea de la pantalla: Conmutación de la indicación

del flujo de gas a mensajes, a la indicación de la

temperatura del horno y al flujo de gas nuevament e.

<CLEAR> - Borra los valores de entrada

- Ajusta los valores especiales, por ej.: "no"

<QUIT> - Salida de las consultas

- Parada de los tiempos de espera

- Parada de la impresión

- Salida de los mensajes de errores

<ENTER> - Recepción de valores de entrada

- Cierre de las secuencias de órdenes

Teclas con consultas rotatorias:

Pulsar repetidamente estas teclas conlleva al siguiente

(grupo de) consulta.

<CONFIG> Datos de la configuración, vea pág. 9.

Las consultas están distribuidas en grupos. Los t ítulos de

los grupos de preguntas están señalizados con ">" . Con

<ENTER> se entra en el grupo de consultas.

<PARAM> Parámetros para la secuencia automática, vea pág.11.

Teclas para la secuencia automática:

<STOP> Detiene la secuencia automática.

<START> Comienza la secuencia automática. El comienzo es sólo

posible, si "READY" está permanentemente encendido, es

decir, la temperatura nominal está en la gam a

preseleccionada por "límite temp.start".

8 768 Horno KF

Page 12

2.3 Ajustes en el Horno KF

Grupo de consultas: Ajustes generales del horno

Las consultas están dispuestas en grupos. El título de

2.3.2 Tecla <CONFIG>

CONFIG

dichos grupos está señalizado con ">". Para entrar en los

grupos de preguntas utilice <ENTER>.

>ajustes del horno

preparación auto: no

ajustar válvula: sí

start si acond.ok: no

límite temp.start 5 °C

corrección temp. 0 °C

transmisión a: IBM

impresión no

Preparación automática después de la conexión (sí, no)

"sí" significa: Calentamiento automático a la t em per atura

de la muestra.

Ajuste automáticamente la válvula (sí, no)

"sí" significa : Al final del desarrollo la válvula está ajustada

a "PURGE". Con "no", la válvula se deja a "TRANSFER".

Sólo es posible comenzar si el instrumento de titración

conectado está acondicionado (sí, no)

"sí" significa: La navecilla de muestras pasará a la parte

caliente del horno cuando el instrumento de titración

conectado esté acondicionado.

Si no hay ningún instrumento de titración conectado hay

que ajustarlo a "no".

Sólo es posible comenzar si la temperatura está en la

gama preseleccionada con respecto a la temperatur a

nominal (1...100 °C)

Corrección de la temperatura (0...

Corrección de la temperatura de muestra, vea página 55.

Selección del tipo de impresora/juego de caracteres

(Epson, Seiko, Citizen, HP, IBM)

"Epson" para modo Epson

"Seiko" por ej.: para DPU-414

"Citizen" por ej.: para iDP 562 RS

"HP" para modo HP

"IBM" para todas las impresoras con tablas de jueg o de

caracteres IBM 437, así como para la transmisión de

datos a un ordenador o sistema de datos.

Impresión al final del desarrollo automático (sí, no)

Ejemplo de impresión:

'fr

768 KF Oven 0D1/ 108 768. 0010

n. de muest ra 1

t i empo de pur ga 10 s

t i empo de acond. 5 s

t i empo de cal . 587 s

t emp. muest ra 150 º C Temp. nominal

t emp. mí ni ma 147 °C durante el calent.

t emp. máxi ma 150 ºC durante el calent.

t i po de gas: ai r e

f l uj o de gas 87 mL/ mi n flujo medio

=============

±

99.9 °C)

768 Horno KF 9

Page 13

2.3 Ajustes en el Horno KF

Grupo de consultas: Ajustes varios

>ajustes varios

diálogo: english

n.de muestra 0

comienzo auto no

t(espera) 0 s

aviso acústico 1

dirección

programa 5.768.0010

>ajustes para RS232

baud rate: 9600

data bit: 8

stop bit: 1

paridad: ninguna

handshake: HWs

control RS: sí

Selección de la lengua del diálogo (english, deutsch,

francais, español)

Número correlativo de la muestra (0.. .9999)

El número de la muestra se ajusta a 0 en la conexión.

Comienzos automáticos internos (1...9999, no)

Número de los comienzos automáticos.

Tiempo de espera (0...9999 s)

Tiempo de espera después del comienzo y antes de que

empiece el desarrollo automático. el tiempo de espera se

puede interrumpir con <QUIT>.

Aviso acústico (1...9, no)

Número de avisos acústicos cuando el aparato está

preparado.

Designación del instrumento para el reconocimiento

individual en la agrupación de aparatos (hasta 8

caracteres ASCII)

Indicación de la versión del programa

Grupo de consultas: Ajustes RS232

Baud Rate (300, 600, 1200, 2400, 4800, 9600)

Data Bit (7, 8)

Stop Bit (1, 2)

Paridad (par, impar, ninguna)

Handshake (HWs, HWc, SWlí nea, SWcar, ninguno)

vea también páginas 31ff.

Control vía interfase RS232 (no, sí)

"no" significa: La recepción de órdenes y datos por m edio

del interfase RS232 está cerrada. La emisión

de datos es

posible.

10 768 Horno KF

Page 14

2.3 Ajustes en el Horno KF

Temperatura de la muestra (50.. . 300 ° C)

Contiene los parámetros para el desarrollo automático.

el desarrollo automático.

2.3.3 Tecla <PARAM>

PARAM

temperatura 50 °C

un.flujo gas: mL/min

flujo gas min. 5 mL/min

tipo de gas: aire

tiempo de purga 0 s

*live

tiempo de acond. 0 s

*live

*live significa: Este parámetro se puede editar dur ante

Temperatura a la que hay que calentar la m uest ra.

Unidad para la indicación del flujo de gas (mL/min, L/h)

Todas las indicaciones y entradas para el flujo de gas se

ajustan según la unidad elegida.

Flujo mínimo de gas (0...999 mL/h o 0...59.9 L/h)

El desarrollo automático se puede efectuar s ólo cuando

se haya alcanzado el flujo mínimo de gas.

Selección del tipo de gas portante (aire, N2, otro) o

selección del gas para la determinación de humedad en el

gas.

Si se elige "otro", hay que introducir adicionalmente el

factor para la medición del flujo de gas. Como punto de

referencia para el factor puede observar los siguientes

valores

Ar 1.456 Aire 1.000

CH4 0.717 N2 0.999

CO2 0.738 N2O 0.666

Gas natural 0.681 O2 0.992

He 1.456 Propano 0.357

Tiempo de purga (0...99 999 s)

Tiempo de espera antes del calentamiento, es decir , antes

de que la navecilla pase al horno. La válvula permanece

en "PURGE".

El tiempo de espera se puede interrumpir con <QUIT>.

El tiempo de purga sólo se debe aplicar cuando la

muestra fría cede con dificultad la humedad.

Tiempo de acondicionamiento (0...99 999 s)

Tiempo de espera antes del calentamiento, es decir, antes

de que la navecilla pase al horno. La válvula cambia a

"TRANSFER".

El tiempo de espera se puede interrumpir con <QUIT>.

El tiempo de acondicionamiento sólo se debe aplicar

cuando la muestra fría cede con dificultad la humedad.

768 Horno KF 11

Page 15

+conecte el

2.3.2 Ajustes especiales

Desconecte el Horno. Pulse la tecla <CONFIG>, queda

CONFIG

Horno

>bloquear

<configuration> no

<parameters> no

<heater> no

<pump> no

<valve> no

<boat> no

>parámetros regulador T

factor cal.inicial 100 %

fact.cal.adicional 100 %

pulsando la tecla y conecta el horno.

Bloqueo de teclas

Tecla <CONFIG> (sí, no)

Tecla <PARAM> (sí, no)

Tecla <HEATER> (sí, no)

Tecla <PUMP> (sí, no)

Tecla <VALVE> (sí, no)

Tecla <BOAT IN> y <BOAT OUT> (sí, no)

Factores para la regulación de la temperatura del

Horno

La regulación de la temperatura está optima, es decir que

normalmente se puede quedar los dos fac t or es a 100 %.

Factor de calefacción inicial (0...200 %)

Calefacción después de introducir una muestra en el

Horno. Ponga un factor peq ueño cuando la t em per atura

se baja y se aumenta demasiado después.

Factor de calefacción adicional (0...200 %)

Después de la calefacción inicial empieza le regulación de

la temperatura. Ponga un f act or elevado cuando no se

alcanza la temperatura de forma rápida. En est e c aso se

puede también aumentar el factor cal. inicial.

12 768 Horno KF

Page 16

2.4 Instruc ciones pr ác t icas

2.4 Instrucciones prácticas

Introducción de muestras por la abertura superior del

tubo insertado

Si se van a calentar varias muestras consecutivamente en la

misma navecilla, se puede realizar de este modo.

Introduzca las muestras en la navecilla con una jeringa o

abra la tapa roscada.

Selección del gas portante

Se debería elegir N2 como gas portante siempre que la

muestra caliente sea sensible al aire o al oxígeno y ceda

sustancias oxidables.

Ajuste de temperatura

La temperatura hay que ajustarla a la mayor altur a que permita

la muestra (alta temperatura = c or t o tiempo de análisis): La

muestra puede desprender agua, pero no s ust anc ias

oxidables.

Tiempo de extracción

Hay que ajustar un tiempo de extracción de 2 minutos,

aproximadamente, en el Titrador conectado, con el fin de evitar

que la titración se detenga antes de que la muestra desprenda

el agua.

Acondicionamiento del sistema

Para acondicionar el sistema total antes del comienzo (sin

navecilla de muestras y sin muestras), se puede ajustar la

válvula del horno KF a "TRANSFER".

Literatura

- Hydranal ® Praktikum, Riedel-deHaën, 1987 (en inglés)

- G. Wieland, Karl Fischer Titration, GIT Verlag, Darmstadt,

1985 (en inglés o francés)

- Los siguientes boletines de aplicación de Metrohm (se

pueden encargar de forma g ratuita, en inglés o francés):

No. 109 Karl Fischer water determinations with the KF Ofen

Nr. 145 Determination of low water contents in plastics

Nr. 217 KF water determinations in pharmaceutics

768 Horno KF 13

Page 17

Page 18

3.1 General rules

15

3. Operation via RS232 interface

3.1 General rules

The 768 KF Oven has an extensive remote control facility that allows full control via the

RS232 interface, i.e. the instr um ent c an r eceive data from an external controller or it can

send data to an external controller. CR and LF are used as terminators f or t he data transfer.

The 768 KF Oven sends 2xCR and LF as termination of a data block

between a data line

commands with CR and LF. If the controller sends m or e than one command per line, the

character ';' is used as separat or bet ween the com m ands.

The commands are grouped logically and are simple to under stand. Thus, e.g. for the

selection of the dialog language the c om m and

must be sent, but only the boldface characters need be inputted, thus

The data groups of t his or der ar e:

Config Entries for the configuration

Aux Auxiliaries, various subjects

Language Dialog language

The commands have a hierarchial structure (tree structure). The quantities that appear in

this tree are called objects in what follows. The dialog languag e is an obj ect that is called up

with the command

If one is at the desired location in the tr ee, t he value of the appropriate object can be

queried:

$Q triggers the out put of the value from the 768 KF Oven. Entries that ar e int r oduc ed with

the character dollar ($) trig ger something. They are thus called triggers in what follows.

Values of objects can not only be requested, however, they can also be modified. Values are

always entered in quotation marks (”), e. g.

which has CR and LF as terminator. The cont r oller terminates its

&Config.Aux.Language ”english”

&C.A.L "english" .

&Config.Aux.Language ”english”

&Config.Aux.Language ”english” $Q Q for Quer y

&Config.Aux.Language ”english”

, to differentiat e

768 KF Oven

Page 19

3.1 General rules3.1 General rules

Language Prog

Aux

Config

&

Root

RSSet

Mode

3rd node

2nd node

1st node

0st node

The root of the tr ee is desig nated with &.

For the call up of an object the nodes (levels)

of the tree are marked with a point (.).

The call up of the objects requires as many

object in the series is recognized.

Call up of dialog language:

Upper or lowercase letters can be used.

&C.A.L

or &c.a.l

An object can be assigned a value. Each value

to enter leading zeros.

Input of dialog language:

If a new object is not called up, the old object

Input of a diff er ent dialog language:

"deutsch"

New objects can also be addressed relative to

From the root to node 'Aux':

.P

backwards require n + 1 preceding points.

Jump from node 'Prog' to node 'Aux' and

..L

If a jump is to be made back to the root, a

Jump from node 'Language' via root to the

&M

3.1.1 Call up of objects

All objects are grouped hierarchically. They have a tree structure. A section of this tree is shown

below:

Rules Example

letters as necessary to ensure unequivocal the

object. If the call is not unequivocal, the first

is marked at the beginning and end with

quotation marks (" ) . A value can contain up to

24 characters. Numeric values can include up

to 6 digits, a negative sign and a decimal point.

Numbers with more than 6 digits will not be

accepted; more than 4 decimal places are

rounded off. With numbers <1, it is neces sar y

remains current.

old objects: A preceding point moves one

node forwards in the t r ee.

More than one preceding point moves one

node backwards in the tr ee. n nodes

&Config.Aux.Language

or &C.A.L

&C.A.L"english"

Correct entry of a number:

"0.1"

Incorrect entry:

"1,5" or "+3" or ".1"

&C.A

From node 'Aux' to 'Prog':

selection of a new object at this node:

preceeding & is entered.

768 KF Oven

16

node 'Mode':

Page 20

3.1 General rules

17

3.1.2 Triggers

Triggers initiate an action at t he KF O ven, e. g. starting of a mode or s ending of data.

Triggers are mar ked with the introducer: $

The following triggers ar e poss ible:

$G Go: Starts operations, e.g. start of the automatic determination or set ting

of the RS232 interface parameters

$S Stop: Stops operations

$Q Query: Used for inquiry of all inform at ion from the current node in the tree

upwards up to and including the values

$Q.P Path: Used for inquiry of the path from t he root of the tree up to the cur r ent

node

$Q.H Highest index: Used for inquiry of the number of s on nodes of the current node

$Q.N”i” Name: Used for inquiry of the name of the son node with index i, i = 1...n

$D Detailed I nfo: Used for inquiry of the detailed status

$U qUit: Used to abort the data flow of the 768 KF O ven, e. g. after $Q

The triggers $ G and $S are linked to obj ects, see overview table, pages 20ff.

The other trigger s, however, can be used at any time and at all locations on the object tree.

Examples:

Inquiry of baud rate: &Config.RSSet.Baud $Q

Inquiry of all values of the node RSSet: &Config.RSSet $Q

Inquiry of the path of node RSSet: &Config.RSSet $Q.P

Starting a mode: &Mode $G

Inquiry of the detailed status: $D

768 KF Oven

Page 21

3.1 General rules3.1 General rules

3.1.3 Status and error messages

Detailed status conditions

Status conditions of the global $G :

$G.Mode .Inac Waiting during start delay

.PurgeTime Waiting dur ing purge time

.CondTime Waiting during cond.time

.HeatSmpl Heating the sample

.Terminate Carrying out the terminating st eps

$G.Assembly .Prep.Wait Heating the oven to the set temperatur e

.Boat The sample boat has been manually moved

Status conditions of the global $R:

$R.Mode .Ready Inactive: Ready to start an automatic determination

$R.Assembly.Ready An Assembly step has been carried out. Ready to carry out

another Assembly step (&Mode $G will trigger error message

E31).

Status conditions of the global $S:

The instrument gives the status from which it has been stopped. The detailed status information is

therefore identical as for t he global status $G.

Error messages

RS receive errors:

E36 Parity error

Exit: <QUIT> and set parity at both devices the sam e.

E37 Stop Bit

Exit: <QUIT> and set stop bit at both devices the same.

E38 Overrun error. At least 1 character could not be r ead.

Exit: <QUIT>.

E39 The internal receive buffer is full (> 82 c har acters).

Exit: <QUIT>.

768 KF Oven

18

Page 22

3.1 General rules

19

RS send errors:

E40 DSR=OFF. No proper handshake for more than 1 s.

Exit: <QUIT>. Is the rec eiver switched on and ready to receive?

E41 DCD=ON. No proper handshake for more t han 1 s.

Exit: <QUIT>. Is the rec eiver switched on and ready to receive?

E42 CTS=OFF. No proper handshake for m or e t han 1 s .

Exit: <QUIT>. Is the rec eiver switched on and ready to receive?

E43 The transmission has been interrupted with XOFF for at least 3

s.

Exit: Send XON or <QUIT>.

E44 The RS parameters are no longer the same for both devices.

Reset.

E45 The receive buffer contains an incomplete com m and ( LF

missing). Sending from t he instrument is therefore block ed.

Exit: Send LF or <QUIT>.

Device-specific errors:

E26 Manual stop.

Exit: The error message disappears on t he next st art.

E135 Check temperature sensor of sample temperature.

Exit: Rectify fault.

E154 Sample temperature not OK.

Exit: The error message disappears when the fault is rectified

or &M $S.

E163 Gas flow too low.

Exit: T he er r or m es sage disappears when the fault is rectified

or &M $S.

E164 The attached titrator is not condit ioned.

Exit: The error message disappears when the fault is rectified

or &M $S.

E165 The oven temperature is higher than 360 °C.

Exit: The error message disappears when the fault is rectified.

E168 The temperature sensor for the oven temperature is not OK.

Exit: Rectify fault.

E169 The gas flow sensor is not OK (flow >500 mL/min).

Exit: Rectify fault. Continuation is possible only when the

minimum gas flow is set to 0 mL/min.

768 KF Oven

Page 23

3.2 Remote control commands3.2 Remot e c ont r ol com m ands

3.2 Remote control commands

3.2.1 Overview

│& Root

│ Mode Mode $G, $S 3.2.2.1

│ │ .Temp Sample temperature 50...300 3.2.2.2

│ │ .Gas Gas flow

│ │ │ .UnitFlow Unit for display mL/min, L/h 3.2.2.3

│ │ │ .MinFlow Minimum gas flow 0...999 3.2.2.3

│ │ │ .Type

│ │ │ │ .Select Selection of the gas type air, N2, ot her 3.2.2.4

│ │ │ │ .OtherFac Factor for "other" gas 0.001...9.999 3.2.2.4

│ │ .PurgeTime Pur ge time 0...99999 3.2.2.5

│ │ .CondTime Conditioning time 0...99999 3.2.2.5

│

│

│ Config Configuration

│ │ .OvenSet Oven settings

│ │ │ .AutoPrep Aut om atic preparation ON, OFF 3.2.2.6

│ │ │ .ValveControl Valve control ON, OFF 3.2.2.7

│ │ │ .StartCond Start allowed only if cond.ok ON, OFF 3.2.2.7

│ │ │ .TempLimit Starting temperature range 1...100 3.2.2.7

│ │ │ .TempCorr Cor r ec t ion of sample temperature 0...±99.9 3.2.2.7

│ │ │ .CharSet Selection of the character set Epson, Seik o,

│ │ │ Citizen, HP, IBM 3.2.2.8

│ │ │ .Report Report output at end ON, OFF 3.2.2.9

│ │

│ │ .Aux Setti ng of various auxi liary functions

│ │ │ .Language Selection of the dialog language english, deutsch,

│ │ │ francais,

│ │ │ espanol 3.2.2.10

│ │ │ .RunNo Current r un num ber 0...9999 3.2.2.11

│ │ │

│ │ .AutoStart I nternal automatic start 1...9999,OFF 3.2.2.12

│

│ │ │ .StartDelay Start delay 0...9999 3.2.2.12

│ │ │ .Beeper Beep 1...9, OFF 3.2.2.13

│ │ │ .DevName Device name 8 ASCIII 3.2.2.13

│ │ │ .Prog Program version read only 3.2.2.14

│ │

│ │ .RSSet Settings for RS232 $G 3.2.2.15

│ │ │ .Baud Baud rate (300...9600) 3.2.2.16

│ │ │ .DataBit Data bits 7, 8 3.2.2.16

│ │ │ .StopBit St op bit s 1, 2 3.2.2.16

│ │ │ .Parity Parity even, odd,

│ │ │ none 3.2.2.16

│ │ │ .Handsh Handshake HW s , HWf,

│ │ │ SWchar, SWline,

│ │ │ none 3.2.2.16

768 KF Oven

20

Page 24

3.2 Remote control commands

21

│& Root

│ Info Information

│ │ .Report Sending of formatted reports $G 3.2.2.17

│ │ │ .Select Selection of the report configuration,

│ │ │ parameters,

│ │ │ result 3.2.2.18

│ │ .Results Results of the determinati on

│ │ │ .PurgeTime Purge time r ead only 3.2.2.19

│ │ │ .CondTime Conditioning time read only 3.2.2.19

│ │ │ .SmplHeatTime Sample heating time read only 3.2.2.19

│ │ │ .LowTemp Lowest temp. during heating read only 3.2.2.19

│ │ │ .HighTemp Highest temp. during heating read only 3.2.2.19

│ │ │ .GasFlow Mean gas flow read only 3.2.2.19

│ │ │ .LowFlow Lowest f low during heating read only 3.2.2.19

│ │ │ .HighFlow Highest flow during heating read only 3.2.2.19

│ │

│ │ .ActualInfo Current information

│ │ │ .Inputs I/O lines, inputs

│ │ │ │ .Status Status of the lines read only 3.2.2.20

│ │ │ │ .Change Change in the st atus of the lines read only 3.2.2.20

│ │ │ │ .Clear Clears the change byte read only 3.2.2.20

│ │ │ .Outputs I/O lines, outputs

│ │ │ │ .Status Status of the lines read only 3.2.2.20

│ │ │ │ .Change Changing the status of the lines read only 3.2.2.20

│ │ │ │ .Clear Clears the change byte read only 3.2.2.20

│ │ │ .Meas Measured values

│ │ │ │ .CyclNo Cycle number read only 3.2.2.21

│ │ │ │ .SampleTemp Sample temperature read only 3.2.2.21

│ │ │ │ .OvenTemp Oven temperature read only 3.2.2.21

│ │ │ │ .GasFlow Gas flow read only 3.2.2.21

│ │ │ .Status Status of the assemblies

│ │ │ │ .BoatPos Position of the sample boat read only 3.2.2.22

│ │ │ │ .Valve Valve position read only 3.2.2.22

│ │ │ │ .Pump Pump read only 3.2.2.22

│ │ │ │ .Heating Heating power level read only 3.2.2.22

│ │ │ .Display Display

│ │ │ │ .L1 1st line 24 ASCII 3.2.2.23

│ │ │ │ .L2 2nd line 24 ASCII 3.2.2.23

│ │

│ │ .Assembly Assembly

│ │ │ .CycleTime Cycle tim e read only 3.2.2.24

│

│

│ Assembly Basic components of the assembly

│ │ .Prep Perform preparations $G, $S 3.2.2.25

│ │ .Heat Heating on $G 3.2.2.26

│ │ │ .Value Heating power level 0...50 3.2.2.26

│ │ .Valve Set valve position $G 3.2.2.27

│ │ │ .Pos Preselect position purg e, transfer 3.2.2.27

│ │ .Boat Move sample boat $G , $S 3.2.2.28

│ │ │ .Rate Moving rate 0.1...10 3.2.2.28

│ │ │ .Pos Go to posit ion 0...130.0 3.2.2.28

│ │ │ .SetPos Set s t op point s

│ │ │ │ .InPos Inner stop 0...130.0 3.2.2.28

│ │ │ │ .OutPos Outer stop 0...130.0v 3.2.2.28

│ │ .Pump Switch pump on/off $G, $S 3.2.2.29

│ │ .Outputs I/O lines, outputs

│ │ │ .SetLines Set lines $G 3.2.2.30

│ │ │ │ .L1 Line 1 active, inactive

│ │ │ │ : pulse, OFF 3.2.2.30

│ │ │ │ .L8 All lines as L1

│ │ │ .ResetLines Set all lines inactive $G 3.2.2.30

768 KF Oven

Page 25

3.2 Remote control commands3.2 Remot e c ont r ol com mands

│& Root

│ Setup Setting the operat i ng m ode

│ │ .IdReport Output report identification ON, OFF 3.2.2.31

│ │ .Keycode Key code of pressed keys ON, OFF 3.2.2.32

│ │ .Tree Def inition of response to $Q

│ │ │ .Short Send short path name ON, OFF 3.2.2.33

│ │ │ .ChangedOnly Only paths with changed values ON, OFF 3.2.2.33

│ │ .Trace Message when values change ON, OFF 3.2.2.34

│ │

│ │ .Lock Lock functions

│ │ │ .Keyboard Lock all keys ON, OFF 3.2.2.35

│ │ │ .Config Lock <CONFIG> key ON, OFF 3.2.2.35

│ │ │ .Parameter Lock <PARAM> key ON, OFF 3.2.2.35

│ │ │ .Heater Lock <HEATER> k ey ON, OFF 3.2.2.35

│ │ │ .Pump Lock <PUMP> key ON, OFF 3.2.2.35

│ │ │ .Valve Lock <VALVE> key ON, OFF 3.2.2.35

│ │ │ .Boat Lock <BOAT IN/OUT> keys ON, OFF 3.2.2.35

│ │ │ .Display Lock display operation of 768 ON, OFF 3.2.2.35

│ │

│ │ .TController Fact or s f or t em perature controller

│ │ │ .InitHeatFactor Inital heating factor 0...200 3.2.2.36

│ │ │ .AddHeatFactor Heating after initial phase 0...200 3.2.2.36

│ │

│ │ .SendMeas Automatic transmission of measur em ent dat a

│ │ │ .SendStatus On/off switching of transmission ON, OFF 3.2.2.37

│ │ │ .Interval Time interval for transmission 1...16200 3.2.2.37

│ │ │ .Meas Measured values for transmission

│ │ │ │ .CyclNo Cycle number ON, OFF 3.2.2.37

│ │ │ │ .SampleTemp Sample temperature ON, OFF 3.2.2.37

│ │ │ │ .OvenTemp Oven temperature ON, OFF 3.2.2.37

│ │ │ │ .GasFlow Gas flow ON, OFF 3.2.2.37

│ │

│ │ .AutoInfo Automatic message on changes

│ │ │ .Status On/off of all set messages ON, OFF 3.2.2.38

│ │ │ .P When power is switched on ON, OFF 3.2.2.38

│ │ │ .T Messages of aut om atic determination

│ │ │ │ .G Status becomes "Go" ON, OFF 3.2.2.38

│ │ │ │ .R Status becomes "Ready" ON, OFF 3.2.2.38

│ │ │ │ .S Status becomes "Stop" ON, OFF 3.2.2.38

│ │ │ │ .B Beginning of sample heating ON, OFF 3.2.2.38

│ │ │ │ .F Finish of sample heating ON, OFF 3.2.2.38

│ │ │ │ .E Err or message ON, OFF 3.2.2.38

│ │ │ .I Change of an I/O input ON, OFF 3.2.2.38

│ │ │ .O Change of an I/O output ON, OFF 3.2.2.38

│ │

│ │ .PowerOn Simulation "Power on" $G 3.2.2.39

│ │ .Initialise Set values to default $G 3.2.2.40

│ │ │ .Select Selection Mode,Config,All

│ │ │ Setup,Assembly 3.2.2.40

│ │ .RamInit Initialisation $G 3.2.2.41

│ │ .InstrNo Set instrument identification $G 3.2.2.42

│ │ │ .Value Enter inst r um ent identification 8 ASCII 3.2.2.42

│ │ .Save Store in EEPROM $G 3.2.2.43

768 KF Oven

22

Page 26

3.2 Remote control commands

23

3.2.2 Description of the remote c ont rol commands

3.2.2.1 Mode $G, $S

Start and stop ($G, $S) of the automatic determination.

3.2.2.2 Mode.Temp 50...300

Entry of the sample temperatur e in °C.

3.2.2.3 Mode.Gas.UnitFlow mL/min, L/h

Mode.Gas.MinFlow 0...5...999

.UnitFlow: Selection of the unit for display of the gas flow.

.MinFlow: Setting of t he m inimum gas flow in the unit selected above. If the flow is less

than the minimum gas flow, error E163 appear s ( gas flow too low).

3.2.2.4 Mode.Gas.Type.Select air, N2, other

Mode.Gas.Type.OtherFac 0.001...1...9999

.Select: Selection of the gas.

.Factor: If "other" has been selected above, setting of the factor f or m eas ur em ent of

the gas flow, factors see page 11.

3.2.2.5 Mode.Gas.PurgeTime 0...99999

Mode.Gas.CondTime 0...99999

.PurgeTime: Purge time with valve to "Purge". Entry in s.

.CondTime: Conditioning time with valve to "Transfer ". Entry in s.

3.2.2.6 Config.OvenSet.AutoPrep ON, OFF

ON means: Automatic heating and prepar at ion of the oven after switching on.

3.2.2.7 Config.OvenSet.ValveControl ON, OFF

Config.OvenSet.StartCond ON, OFF

Config.OvenSet.TempLimit 1...5...100

Config.OvenSet.TempCorr 0...±99.9

• ValveControl:

ON means automatic switching of the valve from PURGE t o TRANSFER at the end of the

determination.

• StartCond:

ON means: Insert sample boat during automatic determination only if the connected

device is conditioned (input line pin 12 of the socket "Remote" active).

• TempLimit:

Starting a determination is possible only if the current temperature is in the range of ±X

°C from the sample temper at ur e.

• TempCorr:

Correction of the sample temper at ure according to individual sample and Oven

requirements.

768 KF Oven

Page 27

3.2 Remote control commands3.2 Remot e c ont r ol com m ands

3.2.2.8 Config.OvenSet.CharSet Epson, Seiko, Citizen,

HP, IBM

Selection of the character set.

IBM means IBM character set according to character set table 437. Select "IBM" for work

with the computer.

3.2.2.9 Config.OvenSet.Report ON, OFF

ON means: Output of a r epor t at the end of the automatic determination.

3.2.2.10 Config.Aux.Language english, deut s ch, francais, español

Selection of the dialog language.

3.2.2.11 Config.Aux.RunNo 0...9999

Current run number.

Is set to 0 on power on and on initialisation. Counting starts again at 1 after 9999 has been

reached.

3.2.2.12 Config.Aux.AutoStart 1...9999, OFF

Config.Aux.StartDelay 0...9999

.AutoStart: Number of aut om atic, internal starts for automatic determinations.

.StartDelay: Start delay time in s. During this time, the data of t he pr ec eding determination

are retained.

3.2.2.13 Config.Aux.Beeper 1...9, OFF

Config.Aux.DevName up to 8 ASCII characters

Number of beeps if the Oven is ready and after the determinations.

Name of the device for interconnect ions with several devices. It is advisable to use only the

characters A...Z (ASCII No. 65...90), a...z (ASCII No. 97...122) and 0...9 (ASCII No. 48...57)

if the Setup.AutoInf o function (see 3.2.2.38) has been activated at t he s am e t im e.

3.2.2.14 Config.Aux.Prog read only

Output of the prog r am version.

In response to $Q, the KF Oven sends: "5. 768.0010".

3.2.2.15 Config.RSSet $G

$G sets all RS settings. Aft er setting the interface parameters, wait at least 2 s to allow the

components to equilibrate.

3.2.2.16 Config.RSSet.Baud 300, 600, 1200, 2400, 4800, 9600

Config.RSSet.DataBit 7, 8

Config.RSSet.StopBit 1, 2

Config.RSSet.Parity even, odd, none

Config.RSSet.Handsh HWs, HWf, SWchar, SWline, none

Setting of the RS interface parameters: Baud rate, data bit s, s t op bit s, parity and type of

handshake, see also page 31.

Setting of the values must be initiated imm ediat ely f ollowing the entr y with &Config . RSSet

$G, see 3.2.2.15.

768 KF Oven

24

Page 28

3.2 Remote control commands

25

3.2.2.17 Info.Report $G

Output of the selected repor t.

3.2.2.18 Info.Report.Select configuration, parameters, r es ult

Selection of the report.

configuration: Configur at ion r epor t . Not accessible when a determination is running.

parameters: Parameter report. Only "live" parameters when a determ inat ion is r unning .

result: Result report of the last completed determinat ion.

The report output must be t riggered with &Info.Report $G, s ee 3. 2.2.17.

Reports which are sent automatically by the KF Oven start with a space (ASCII 32) and '.

This is followed by the individual identification for each report. Report s which are req ues t ed

via RS232 ($G) have the same individual identification of the report block s, but are started

with ' only (no preceding space).

3.2.2.19 Info.Results.PurgeTime read only

Info.Results.CondTime read only

Info.Results.SampleHeatTime read only

Info.Results.LowTemp read only

Info.Results.HighTemp read only

Info.Results.GasFlow read only

Info.Results.LowFlow read only

Info.Results.HighFlow read only

Inquiry of the current r esult s .

.PurgeTime: Purge time.

.CondTime: Conditioning time.

.SampleHeatTime: Time during which the sample has been heated.

.LowTemp: Lowest temperature during the sample heating.

.HighTemp: Highest temperat ur e dur ing the sample heating.

.GasFlow: Mean gas flow during the sample heating.

.LowFlow: Lowest gas flow during the sample heating.

.HighFlow: Highest gas flow during the sample heating.

3.2.2.20 Info.ActualInfo.Inputs.Status read only

Info.ActualInfo.Inputs.Change read only

Info.ActualInfo.Inputs.Clear $G

Info.ActualInfo.Outputs.Statusread only

Info.ActualInfo.Outputs.Changeread only

Info.ActualInfo.Outputs.Clear $G

Status sends the current stat us of the I/O lines. Change sends information regarding

whether a change in the status of a line has taken place since it was last cleared, Clear

clears the byte of Change.

For the output, the byte is converted to binary, e.g.

|0|0|0|0|1|0|1|0|

Line No. |7|6|5|4|3|2|1|0| Output: 21 + 23 = "10"

1 means ON or change; 0 means OFF or no c hange.

The lines are assigned as follows (see also pages 53, 54):

Inputs: Outputs:

0 Start (Pin 21) 0 Ready (Pin 5)

1 Stop (Pin 9)

1 Start (Pin 18)

2 Terminate (Pin 22) 2 Stop (Pin 4)

3 Pin 10 3 HeatSmpl (Pin 17)

4 Pin 23 4 Terminat e ( Pin 3)

5 Pin 11 5 Error (Pin 16)

6 Pin 24 6 Pin 1

7 Cond.ok (Pin 12) 7 Pin 2

768 KF Oven

Page 29

3.2 Remote control commands3.2 Remot e c ont r ol com m ands

3.2.2.21 Info.ActualInfo.Meas.CyclNo read only

Info.ActualInfo.Meas.SampleTemp read only

Info.ActualInfo.Meas.OvenTempread only

Info.ActualInfo.Meas.GasFlowread only

Inquiry of the current values.

NV: Not Valid.

If the measured value is exceeded, OV (overrange) is sent .

A time frame can be generat ed from the cycle number and the cycle time (see 3.2.2. 24).

The cycle number is always zeroed on start and on termination of an automat ic

determination.

3.2.2.22 Info.ActualInfo.Status.BoatPosread only

Info.ActualInfo.Status.Valve read only

Info.ActualInfo.Status.Pump read only

Info.ActualInfo.Status.Heating read only

Status inquiry of the individual assemblies in the following form at (examples):

.BoatPos Position of the sample boat 23 mm

.Valve Position of t he valve "purge" or "t r ansfer"

.Pump Status of the pump "ON" or "OFF"

.Heating Heating level 20

3.2.2.23 Info.ActualInfo.Display.L1 up to 24 ASCII character s

Info.ActualInfo.Display.L2 up to 24 ASCII characters

1st and 2nd line of the display. The display can be written to.

The display is not operated by the KF oven if &Setup.Lock.Display is set to ON, s ee

3.2.2.35.

$Q sends the contents of the c or r es ponding display line.

3.2.2.24 Info.Assembly.CycleTime read only

Inquiry of the cycle time in s.

3.2.2.25 Assembly.Prep $G, $S

Switch heating to the sample temperature on/ off.

3.2.2.26 Assembly.Heat $G

Assembly.Heat.Value 0...50

Control heating. The set heating power level is started with &Assembly.Heat $G.

0 means switch off heating.

3.2.2.27 Assembly.Valve $G

Assembly.Valve.Pos purge, transfer

Set valve. The selected position is set with &Assembly.Valve $G.

3.2.2.28 Assembly.Boat $G, $S

Assembly.Boat.Rate 0.1...10

Ass

embly.Boat.Pos 0...130.0

Assembly.Boat.SetPos.InPos 0...130.0

Assembly.Boat.SetPos.OutPos0...130.0

The movements of the sample boat ar e init iated with &Assembly.Boat $G.

768 KF Oven

26

Page 30

3.2 Remote control commands

27

3 4 5 11 12 13 19 20 21 27 28 29 6

14

22

30 7 15

23

31

.Rate: Rate in mm/s

.Pos: Position m oved to with &Assembly.Boat $G, in mm. The inputted position is

moved to irrespective of the limits set in &Assembly.Boat. Set Pos.

.SetPos: Limits f or t he movement of the boat in automatic determ inat ions and for

manual operation.

.InPos: Inner stop in mm.

.OutPos: Outer stop in mm.

3.2.2.29 Assembly.Pump $G, $S

Switch pump on/off.

3.2.2.30 Assembly.Outputs.SetLines $G

Assembly.Outputs.SetLines.L1 active, inactive, pulse, OFF

up to .L8

Assembly.Outputs.ResetLines $G

Setting of the output lines of the "Remote" socket.

.SetLines: All lines are set with $G.

.SetLines.L1: Setting of line 1. "active" sets a st at ic s ig nal ( 0 V) , " inact ive" res et s t he signal

(+5 V) , "pulse" means a pulse of leng th of ca. 150 ms and with "OFF" the

corresponding line is not controlled.

Assignment of the lines, see 3.2.2.20.

up to .L8

.ResetLines: Lines L1...L8 are set to the inactive condition (+5 V).

3.2.2.31 Setup.IdReport ON, OFF

Switch output of the report identification on/off.

3.2.2.32 Setup.Keycode ON, OFF

With ON t he key code of a key pressed on the KF Oven is outputted. T he key code

comprises 2 ASCII characters see below. Space (ASCII 32) and # ar e sent as introducers.

Example : #11

3.2.2.33 Setup.Tree.Short ON, OFF

Setup.Tree.ChangedOnly ON, OFF

Definition of the response to an inq uiry with $Q.

.Short: With ON all path nam es ar e s ent , but only with the requisite number of

characters. Requisite number of characters means the path is unequivocally

characterised (characters pr inted in boldface in the instructions for use).

768 KF Oven

Page 31

3.2 Remote control commands3.2 Remot e c ont r ol com m ands

.ChangedOnly: Sends only those paths and their values which have once been edited. All

path names are sent in absolute terms, i.e. from the root.

3.2.2.34 Setup.Trace ON, OFF

The KF Oven reports when a value has been confirmed with <ENTER> at the KF Oven.

Space (ASCII 32) and & are sent as introducers.

Example: &Mode.Temp"100"

3.2.2.35 Setup.Lock.Keyboard ON, OFF

Setup.Lock.Config ON, OFF

Setup.Lock.Parameter ON, OFF

Setup.Lock.Heater ON, OFF

Setup.Lock.Pump ON, OFF

Setup.Lock.Valve ON, OFF

Setup.Lock.Boat ON, OFF

Setup.Lock.Display ON, OFF

ON means locking of the cor r es ponding function:

.Keyboard: Lock ing all keys at the KF Oven.

.Config: Locking the <CONFIG> key.

.Parameter: Locking the <PARAM> key.

.Heater: Locking the <HEATER> key.

.Pump: Locking the <PUMP> key.

.Valve: Locking the <VALVE> key.

.Boat: Locking the <BOAT I N> and < BO AT OUT> keys.

.Display: Locking the display, it is not operated by the device program of the KF Oven

and can be written to by the computer.

3.2.2.36 Setup.TController.InitHeatFactor 0...100...200

Setup.TController.AddHeatFactor 0...100...200

Factors for the temperature controller, see page 12.

3.2.2.37 Setup.SendMeas.SendStatus ON, OFF

Setup.SendMeas.Interval 1...4...16200

Setup.SendMeas.Meas.CyclNoON, OFF

Setup.SendMeas.Meas.SampleTemp ON, OFF

Setup.SendMeas.Meas.OvenTemp ON, OFF

Setup.SendMeas.Meas.GasFlowON, OFF

.SendStatus: ON means automatic transmission of measured values (see below) at the

inputted time interval.

.Interval: Time interval for the transmission of associated m easur ed values defined

below.

Selection of the values which are transmitted at the set t im e interval.

.CyclNo: Cycle number. T ogether with the cycle time (3.2.2.24), a time frame can be

generated. The other dat a ar e par t of the corresponding cycle number. The

cycle number is always zeroed at the start and termination of the aut om atic

determination.

.SampleTemp: Associated sam ple t em per ature.

.OvenTemp: Associated oven temper ature.

.GasFlow: Associated gas flow.

at of the transmitt ed values (examples):

Form

.CyclNo Cycle number 127

.SampleTemp Sample temperature in °C 150.0

.OvenTemp Oven temperature in °C 170.0

.GasFlow Gas flow in mL/min or L/h 100.5

768 KF Oven

28

Page 32

3.2 Remote control commands

29

NV: Not Valid.

If the measured value is exceeded, OV (overrange) is sent.

The associated values are sent on 1 line separated by a space (ASCII 32).

3.2.2.38 Setup.AutoInfo.Status ON, OFF

Setup.AutoInfo.P ON, OFF

Setup.AutoInfo.T.G ON, OFF

Setup.AutoInfo.T.R ON, OFF

Setup.AutoInfo.T.S ON, OFF

Setup.AutoInfo.T.B ON, OFF

Setup.AutoInfo.T.F ON, OFF

Setup.AutoInfo.T.E ON, OFF

Setup.AutoInfo.I ON, OFF

Setup.AutoInfo.O ON, OFF

Automatic message as soon as a change appear s.

.Status: Switches all set AutoI nfos on/off.

.P: PowerOn: Simulation PowerOn has been performed (3.2.2. 39) . No m ess age

on power on.

.T.G: Go: Automatic determination has been started.

.T.R: Ready: Automatic determination has been ended.

.T.S: Stop: An automatic determination has been stopped.

.T.B: Beg in: I n the automatic determination, the sample heat ing begins.

.T.F: Final: End of the sample heating in the automatic determinat ion.

.T.E: Err or: Message together with error number.

.I: Change in an input line of the "Remote" socket.

.O: Change in an output line of the "Remote" socket.

Each message is sent with space (ASCII 32) and ! as intr oducer s . The name of the device is

then sent (3.2.2.13). Special ASCII char ac t er s in t he device name are ignored. If no device

name has been entered, only ! is sent.

This is followed by information regarding t he node which initiated the m ess age. In the case

of errors, the err or num ber is sent.

Examples:

!Otto".T.G" Device Otto has been started.

!".T.E;E26" Device without a name has error E26.

3.2.2.39 Setup.PowerOn $G

Simulation of power on. The device has the same status as after power on: The boat is in

position 0 and the sample number on 0.

3.2.2.40 Setup.Initialise $G

Setup.Initialise.Select Mode, Config, All, Setup, Assembly

Sets default values for the f ollowing areas:

Mode: Branch Mode.

Config: Branch Config.

All: Values of the entire tree.

Setup: Branch Set up.

Assembly: Branch Assembly.

The action is initiated with &Setup.Initialise $G.

768 KF Oven

Page 33

3.2 Remote control commands3.2 Remot e c ont r ol com m ands

3.2.2.41 Setup.RamInit $G

Initialises the device as in the diagnostic test, see page 42: All parameters are set to the

default value and error messages are clear ed.

3.2.2.42 Setup.InstrNo $G

Setup.InstrNo.Value up to 8 ASCII

Device identification outputted in the report. The serial number and manufacturing num ber

are entered here in the factory as an uneq uivocal identif icat ion.

3.2.2.43 Setup.Save $G

All entries made via RS232 must be saved with &Setup.Save $G before the instrument is

switched off to avoid losses.

768 KF Oven

30

Page 34

3.3 Characteristics of the RS232 inter face

31

Start

7 or 8 data bits

Parit.bit

1 or 2 stop bit(s)

60 characters

TxD

RxD

Data output

Data input

Time of 4 characters

max. 22

XOFF XON

String is

LF

400

XOFF

characters

KF Oven

External device

processed

Time

us

3.3 Characteristics of the RS232 interface

3.3.1 Data transfer protocol

The KF Oven is configured as DTE (Data Terminal Equipment).

The RS232 interface has the f ollowing technical specifications:

Data interface in accordance with the RS232C standard, with select able par am et er s .

Max. line length: 80 characters + CR + LF

Control characters: CR (ASCII DEC 13)

LF (ASCII DEC 10)

XON (ASCII DEC 17)

XOFF (ASCII DEC 19)

Cable length: max. ca. 15 m

For interconnections of the 768 KF Oven with non-Metrohm units, only a shielded data cable

(e.g. METROHM D.104.0201) may be used. The cable shielding must be faultlessly earthed

at both units (pay attention to current loops; always use star-head ear thing). Only connectors

with adequate shielding may be used (e.g . METROHM K.210.0001 with K.210.9004).

3.3.2 Handshake

3.3.2.1 Softwar e handshake, SW Char

Handshake inputs at the Oven (CTS, DSR, DCD) are not chec ked.

Handshake outputs (DTR, RTS) ar e set by the Oven.

As soon as a LF is recognized, the Oven sends XOFF. It c an t hen r ec eive 6 extra charact ers

and store them.

However, the Oven also sends XOFF, if its input buffer contains 60 characters. After this, it

can receive maximum 22 extra characters (incl. LF).

If the transmission is interr upted for the time of 4 char acters after the Oven has sent XO FF,

the string received earlier is processed even if no LF has been sent.

Oven as receiver:

768 KF Oven

Page 35

3.3 Characteristics of the RS232 inter face3.3 Characteristics of t he RS232 inter face

max. 4

Data input

Data output

TxD

RxD

Data output disabled

XOFF

XON

Data output enabled

LF

characters

External deviceKF Oven

Time

LF

Input KF Oven disabled

TxD

RxD

Data output

Data input

XON

String is

Time

400 us

XOFF

External deviceKF Oven

LF

processed

KF Oven as sender:

3.3.2.2 Softwar e Handshake, SWline

Handshake inputs at the KF Oven (CTS, DSR, DCD) are not checked.

Handshake outputs (DTR, RTS) ar e set by the Oven.

The Oven is equipped with an input buffer that can ac com modate a string of up to 80

characters + CR LF. As soon as an LF is recognized, the Oven sends XOFF. Af ter this, it

can receive maximum 6 extra characters and store them . The string sent previously is now

processed by the Oven. Afterwards, the Oven sends X O N and is again ready to receive.

KF Oven as receiver:

768 KF Oven

32

Page 36

3.3 Characteristics of the RS232 inter face

33

Data input

Data output

TxD

RxD

Data output of Oven disabled

1 line

LF

XOFF

Inquiry

LF

XON

Data output of

Antwort

LF

External deviceKF Oven

Oven enabled

Time

LF

Time

KF Oven External device

RxD

DTR

RxD

DTR

Time

LF

RTS

CTS

TxD

RTS

CTS

TxD

KF Oven External device

KF Oven as sender:

The transmission of the O ven can be stopped by the external device with XOFF. After

receipt of XOFF, the Oven completes transmission of the line already started. If the data

output is disabled for more than 3 s by XOFF, E43 appears in the display.

3.3.2.3 Hardware handshake, HWs

KF Oven as receiver:

KF Oven as sender:

The data flow can be interrupted by deactivation of the CTS line.

768 KF Oven

Page 37

3.3 Characteristics of the RS232 inter face3.3 Characteristics of t he RS232 inter face

LF

Time

DTR

RxD

DTR

RxD

External device

KF Oven

LF

Time

RTS

DSR

DCD

CTS

TxD

RTS

DSR

DCD

CTS

TxD

External deviceKF Oven

3.3.2.4 Hardware handshake, HWf

All handshake inputs are checked at the Oven, handshake outputs are set.

KF Oven as receiver:

KF Oven as sender:

34

The data flow can be interrupted by deactivation of the CTS line.

768 KF Oven

Page 38

35

E 5

Clear to Send

external

RS 232C Interface

Received Data

E 3

E 4

Request to Send

E 20

Data Terminal Ready

Transmitted Data

E 2

E 6

Data Set Ready

E 7

Signal Ground

E 8

Data Carrier Detect

Transmitted data (TxD)

If no data are transmitted, the line is held in the "ON" condition. Data are

transmitted only when CTS and DSR are in the "ON" condition and DCD is

in the "OFF" condition.

Received data (RxD)

Data are received only when DCD is "ON".

Request to Send (RTS)

ON condition: Instrument is ready to send data.

Clear to Send (CTS)

ON condition: Remote station is ready to receive data.

Data Set Ready (DSR)

ON condition: The transmission line is connected.

Signal ground (GND)

Data Carrier Detect (DCD)

ON condition:The level of the received signal is within the tolerance range

(remote station is ready to send data).

Data Terminal Ready (DTR)

ON condition: Instrument is ready to receive data..

Contact arrangement at the connector (female)

25

14

13

1

View from solder side

K.210.9004 (housing) and K.210.0001

3.3 Characteristics of the RS232 inter face

3.3.3 Pin assignment

768 KF Oven

Page 39

Protective earth

Direct connection from cable connector t o pr otective earth of instrument.

Polarity allocation of the signals

• Data lines (TxD, RxD)

Voltage negative (<-3 V): Signal status "ONE"

Voltage positive (>+3 V): Signal status " ZERO"

• Control or message lines (CTS, DSR, DCD, RTS, DTR)

Voltage negative (<-3 V): OFF st at us

Voltage positive (>+3 V): ON status

In the transition region f r om + 3 V t o -3 V the signal status is undefined.

14C88 Driver, 14C89 Receiver, in compliance with EIA RS232C specifications.

No liability whatsoever will be accepted for damage or injury caused by improper

interconnection of instruments .

768 KF Oven

36

Page 40

4.1 Localización de averías

Los resultados de las

No toque con los dedos la navecilla de muestras ni

Compruebe si las conexiones son herméticas.

La deriva está

¿Está agotada la criba molecular de la botella de

rápidamente posible la tapa del tubo de conducción.

Aumente el flujo del gas.

4. Mensajes de errores, localización de averías

4.1 Localización de averías

Problema Solución

titraciones varían mucho.

demasiado alta.

•

la vara de conducción. Utilice la abrazadera de

sujeción o meta los dedos en un tubo de goma

cortado.

• Seque bien la navecilla de muestras antes de

utilizarla y consérvela en el desecador.

• ¿Está la criba molecular de la botella de secado

agotada? (Si la criba molecular de la botella derecha

aún está bien, se puede utilizar ésta en lugar de la

de la botella izquierda. La criba "más fresca" ha de

estar en la botella derecha.)

• Agua condensada en el tubo de salida. Suba el flujo

del gas o utilice el tubo de salida 6.1830.000

calentable.

• ¿Está el flujo del gas tan alto que el medio de

titración salpica a las paredes del recipiente de

titración?

• Triture la muestra antes de pesarla y repártala, si es

posible, en la navecilla de muestras.

• ¿Ha soltado ya la muestra toda la humedad? Ajuste

"más fuerte" las condiciones de parada en el

aparato de titración: la deriva de parada más baja,

tiempo de espera de conmutación más alto.

•

•

secado? (Si la criba de la botella derecha está en

condiciones, se puede utilizar ésta como botella

izquierda. La criba molecular "más fres ca" debe

estar en la botella derecha.)

• ¿Están los anillos 0 de la célula de titración en

orden?

• ¿Está el septo de la caperuza roscada en buenas

condiciones?

• No toque la navecilla de muestras ni la vara de

conducción con los dedos. Utilice la abrazadera de

sujeción o meta los dedos en un tubo de goma

cortado.

• Cuando esté trabajando vuelva a cerrar lo más

Los tiempos de titración

son muy largos.

768 Horno KF 37

• Utilice el tubo de salida calentable 6.1830.000.

• Triture la muestra antes de pesarla y distribúyala en

• Eleve la temperatura de la muestra.

•

la navecilla de muestras si es posible.

Page 41

4.1 Localización de averías

Los tiempos de la

Triture la muestra antes de pesar la y extiéndala si

solares.

como gas portante.

El gas no entra en el

¿Está bloqueado el tubo por criba molecular?

¿Están herméticos todas las conexiones de tubos?

tubos en la parte posterior del horno?

Mensaje de error

acondicionado.

¿Está bien enchufado el cable de conexión con el

extremo del cable no se ha confundido.

Problema Solución

•

titración son muy

diferentes.

es posible en la navecilla de muestras.

• Coloque el horno en un lugar en donde esté

protegido de la corriente de aire y de los rayos

El titrador no se

desconecta.

recipiente de titración.

No hay flujo de gas, a

pesar de estar la bomba

conectada o haber un

gas extraño.

"acond.no ok" aunque el

titrador conectado está

• Triture la muestra antes de la pesarla y distribúyala,

si es posible, en la navecilla de muestras.

• La muestra se descompone y desprende sustancias

oxidantes: disminuya la temperatura o utilice N

•

• ¿Está bloqueado un tubo en la botellas de secado?

• Cambie la válvula a "TRANSFER" y, en caso

2

necesario, aumente el flujo de gas .

• ¿Están las tapas del tubo de conducción y de

entrada de muestras bien cerradas?

•

• ¿Está bloqueado el tubo por criba molecular?

• ¿Está bloqueado un tubo en la botellas de secado?

• Apriete bien todas las conexiones de los tubos.

• ¿Se han efectuado todas las conexiones de los

•

titrador?

Si hay una conexión con Titrinos compruebe que el

38 768 Horno KF

Page 42

4.1 Localización de averías

4.2 Mensajes de errores

acond.no correcto El aparato de titración conectado no está acondicionado. El

error desaparece cuando viene desde el Titrador el mensaje

de acondicionamiento (borne 12 de la ficha "Remote" est á

activado) y la secuencia se desarrolla automáticamente.

Si no hay conectado ningún instrumento Metrohm se ha de

trabajar con "start si acond: no" (tecla <CONFIG>, >ajust es

del horno).

Si hay algún Titrino enchufado compruebe si el cable está

flujo de gas demas.bajo El flujo de gas es menor que el mínimo establecido.

parada manual El desarr ollo autom ático se interrumpe manualmente con

revise termosonda La termosonda para la temperatura de la muestra no está

sonda flujo de gas La sonda del flujo de gas no está en orden (flujo > 500

system error 3 Los datos de ajust e son per didos.

temp.más de 360°C La temperatura del horno es mayor de 360 °C. La

temperatura no ok La temperatura de la muestra está por fuera del límite

termosonda del Horno La termosonda del horno no est á en or den.

correctamente conectado.

Salida: <STOP>, conecte la bomba o abra la botella del gas

portante o cámbiela. Ajuste el fluj o de gas con el horno

caliente.

<STOP>.

Salida: <QUIT >

conectada o está defectuosa o el cable tiene def ec t o.

Salida: Corrija la falta.

mL/min). En la pantalla aparece OV (overrange) en lugar del

flujo de gas.

Salida: llame al servicio Metrohm.

Se puede trabajar provisionalmente: Ajuste el f luj o m ínimo

de gas a 0 mL/min (tecla <PARAM>).

Salida: <CLEAR>. Se utilice un juego de datos standard. El

mensaje de error aparece siempre después de conectar el

aparato hasta un reajustamiento por el servicio Metrohm.

calefacción se desconecta automáticament e, ya que el tubo

de calefacción podría resultar dañado. La calefacción se

conecta, de nuevo, automáticamente cuando la temperatura

del horno sea <360 °C.

preseleccionado de la temperatura nominal .

Salida: <STOP> o espere a que la temperat ur a s e haya

alcanzado. El desarrollo automático se puede empezar

cuando el piloto "READY" esté iluminado permanentemente.

Si a pesar de todo se desea calentar una muestra, se puede

trabajar manualmente: Ajust e la válvula a "TRANSFER",

lleve la navecilla de muestras al horno con la tecla <BOAT

IN>, active el Titrador.

Salida: Llame al servicio Metrohm.

768 Horno KF 39

Page 43

4.3 Problemas con la impresora

No se reciben caracteres en

¿Están los aparatos y los cables que los unen

>ajustes del horno, se ha preseleccionado un infor m e.

No hay transmisión de datos y

E40-42: Error en la transmisión. ¿Est á el cable

bloqueada por XOFF durante más de 3 s.

Los caracteres recibidos están

¿Están igualmente ajustados data bit y paridad en

¿Ha elegido la impresora adecuada?

4.3 Problemas con la impresora

Problema Preguntas para resolver el problema

•

una impresora conectada.

en la pantalla del Horno

aparece un mensaje de error.

mutilados.

correctamente conectados?

• ¿Está la impresora en "on-line"?

• ¿Se ha puesto el handshake correctamente?

Si todo está en orden, intente hacer una impresión

pulsando sucesivamente las teclas <PRINT> <PARAM>

<ENTER>. Si esta impresión se realiza correctamente,

compruebe si por medio de la tecla <CONFIG>,

•

correctamente cableado y conectado? ¿Está la

impresora conectada y ajustada en "on-line"?

• E43: La transmisión de datos del Horno está

•

ambos aparatos?

• ¿Está el baud rate en ambos aparatos ajustado por

igual?

•

40 768 Horno KF

Page 44

4.4 Prueba del fluj o de gas

4.4 Prueba del f lujo de gas

1. Conecte la bomba con tecla <PUMP>.

2. Gire al máximo el regulador del flujo de gas (sentido contrario a las manillas del reloj) . El

Horno debería indicar un flujo de 400 mL/min ó 24.0 L/h al mínimo.

3. Saque el tubo cort o de la par t e posterior del Horno (conexión "Air out") y cubra con un

dedo la entrada de aire. La indicación del flujo cambia a 0 mL/min ó 0 L/ h.

4. Conecte el tubo a la parte post er ior del Horno y ajuste el flujo de gas deseado.

4.5 Prueba del cambio de la válvula

1. Conecte la bomba, tecla < PUMP>, y ajuste un flujo de gas de aproximadamente 200

mL/min.

2. Cambie la válvula a "TRANSFER", tecla <VALVE>. Piloto "TRANSFER" encendido.

3. Compruebe el fluj o de air e en el tubo de s alida al f inal del tubo inser t ado. Ha de notarse

la corriente suave poniendo en la salida el dorso de la mano humedecido.

4. Cambie la válvula a "PURGE", tecla <VALVE>. Piloto "PURGE" encendido.

5. Compruebe el fluj o de air e en el filtro de la parte posterior del Horno.

768 Horno KF 41

Page 45

4.6 Inicialización del RAM

4.6 Inicialización del RAM

En casos raros el Horno puede necesitar una inicialización del RAM. Inicializando el RAM,

todos ajustes se arreglan en los valores standard. Documente entonces sus ajustes p.ej.

con los informes

de los parámetros <PRINT><PARAM><ENTER>

de la configuración <PRINT><CONFI G > < ENT ER>

Inicializar el RAM

1. Desconecte la red.

2. Conecte la red pulsando inmediatament e la t ecla < 9> , da la pantalla sig uient e:

diagnose

>RAM Initialization

3. Pulse <ENTER>, se ve en la pantalla:

>RAM Initialization

Select: MODE

Se puede elegir partes para la inicialización. Pruebe inicializar la parte "Setup".

Si esto no le ayuda, entre de nuevo en el diagnóstico (pasos 1-3) y elija "All" para la

inicialización.

Las introducciones en "Select:" signif ican lo sig uient e:

Mode pone valores standard en la tecla <PARAM>

Config pone valores standard en la tecla <CONFIG>

Setup pone valores standard en la parte "Setup", vea página 22.

Assembly pone valores standard en la parte "Assembly", vea página 21.

All pone valores standar d par a t odos los aj ustes.