Page 1

*

FANUC Series 0 Mate-MC

MANUAL DEL OPERADOR

B-64144SP/01

Page 2

Ȧ Ninguna parte de este manual puede reproducirse en ninguna

forma

Ȧ T odas las especificacione y disen

sin previo aviso

Este manual aborda el máximo número posible de aspectos. Pero

sería tan voluminoso señalarlo todo que bien no debería hacerse o ni

siquiera es factible.

Las funciones que no se especifican como posibles deben

considerarse imposibles.

os están sujetos a modificaciones

Page 3

PRECAUCIONES DE

SEGURIDAD

Este apartado describe las precauciones de seguridad relativas al uso de los CNC. Es fundamental que los usuarios

respeten estas precauciones para garantizar un funcionamiento seguro de las máquinas equipadas con un CNC

(todas las descripciones en este apartado parten del supuesto de que existe una configuración de máquina con

CNC). Observe que algunas precauciones son relativas únicamente a funciones específicas y, por consiguiente,

tal vez no correspondan a determinados CNC.

Los usuarios también deben observar las precauciones de seguridad relativas a la máquina, como se describe en

el correspondiente manual facilitado por el fabricante de la máquina–herramienta. Antes de utilizar la máquina

o crear un programa para controlar el funcionamiento de la máquina, el operador debe estudiar a fondo el

contenido de este manual y el correspondiente manual facilitado por el fabricante de la máquina herramienta.

Contenido

1. DEFINICIÓN DE AVISO, PRECAUCIÓN Y NOTA s–2. . . . . . . . . . . . . . . . . . . . . . . . .

2. AVISOS Y PRECAUCIONES GENERALES s–3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. AVISOS Y PRECAUCIONES RELATIVOS A LA PROGRAMACIÓN s–5. . . . . . . . .

4. AVISOS Y PRECAUCIONES RELATIVOS AL MANEJO s–7. . . . . . . . . . . . . . . . . . . .

5. AVISOS RELATIVOS AL MANTENIMIENTO DIARIO s–10. . . . . . . . . . . . . . . . . . . . .

s–1

Page 4

1

PRECAUCIONES DE SEGURIDAD

DEFINICIÓN DE LAS INDICACIONES DE AVISO,

PRECAUCIÓN Y NOTAS

Este manual incluye medidas de seguridad para proteger al usuario y evitar daños en la máquina.

Las medidas se subdividen en Avisos y Precauciones, según su influencia en la seguridad. Además,

la información complementaria se describe como Nota. Lea íntegramente las indicaciones de Aviso,

Precaución y Nota antes de intentar utilizar la máquina.

AVISO

Se aplica cuando existe peligro de que el usuario resulte lesionado, o cuando existe peligro de que

resulte lesionado el usuario y dañado el equipo si no se observa el procedimiento autorizado.

B–64144SP/01

PRECAUCIÓN

Se aplica cuando existe peligro de dañar el equipo si no se observa el procedimiento autorizado.

NOTA

La Nota se utiliza para facilitar información complementaria distinta de la incluida en Aviso y

Precaución.

Lea detenidamente este manual y guárdelo en un lugar seguro.

s–2

Page 5

B–64144SP/01

2

PRECAUCIONES DE SEGURIDAD

AVISOS Y PRECAUCIONES GENERALES

AVISO

1. Nunca intente mecanizar una pieza sin comprobar primero el funcionamiento de la máquina.

Antes de iniciar una ejecución de producción, asegúrese de que la máquina funciona

correctamente. Para ello, realice una ejecución de prueba y emplee para ello, por ejemplo, la

función de modo bloque a bloque, el override de avances o el bloqueo de máquina, o bien utilice

la máquina sin que haya ninguna herramienta ni pieza montada. Si no se asegura de que la

máquina funciona correctamente, la máquina podría presentar un comportamiento inesperado

y llegar a dañar a la pieza y/o a la máquina misma y lesionar al usuario.

2. Antes de utilizar la máquina, compruebe íntegramente los datos introducidos.

La operación de la máquina con datos incorrectamente especificados puede provocar un

funcionamiento inesperado, llegando a causar daños a la pieza y/o máquina misma o lesiones

al usuario.

3. Asegúrese de que la velocidad de avance especificada es adecuada para el funcionamiento

previsto. Por regla general, para cada máquina existe una velocidad de avance máxima

permitida. La velocidad de avance apropiada varía en función del funcionamiento previsto.

Consulte el manual facilitado junto con la máquina para determinar la velocidad máxima

permitida. Si una máquina se utiliza con una velocidad distinta de la correcta, podría

comportarse de manera imprevista y llegar a provocar daños a la pieza y/o máquina misma o

lesiones al usuario.

4. Cuando utilice una función de compensación de herramienta, compruebe íntegramente el

sentido y valor de la compensación.

La operación de la máquina con datos incorrectamente especificados puede provocar un

funcionamiento inesperado, llegando a causar daños a la pieza y/o máquina misma o lesiones

al usuario.

5. Los parámetros para el CNC y el PMC vienen configurados de fábrica. Habitualmente, no es

preciso modificarlos. Sin embargo, si no queda otra alternativa que modificar un parámetro,

asegúrese de que conoce perfectamente la función del parámetro antes de realizar cualquier

modificación.

Si no se configura correctamente un parámetro, puede producirse una respuesta inesperada de

la máquina, llegando a dañar la pieza y/o máquina misma o provocar lesiones al usuario.

6. Inmediatamente después de conectar la alimentación, no toque ninguna de las teclas del panel

MDI hasta que en el CNC aparezca la pantalla de visualización de posición o de alarmas.

Algunas de las teclas del panel MDI sirven para mantenimiento u otras operaciones especiales.

Al pulsar cualquiera de estas teclas, el CNC puede abandonar su estado normal. Si se pone en

marcha la máquina cuando el CNC está en este estado, la máquina puede responder de manera

imprevista.

s–3

Page 6

PRECAUCIONES DE SEGURIDAD

7. El manual del operador y el manual de programación facilitados junto con el CNC proporcionan

una descripción global de las funciones de la máquina, incluidas las funciones opcionales.

Observe que las funciones opcionales varían de un modelo de máquina a otro. Por consiguiente,

algunas de las funciones descritas en los manuales tal vez no estén disponibles en la realidad en

el caso de un modelo concreto. Si tiene cualquier duda, compruebe la especificación de la

máquina.

B–64144SP/01

AVISO

8. Es posible que algunas funciones se hayan implementado a petición del fabricante de la máquina

herramienta. Cuando utilice tales funciones, consulte el manual facilitado por el fabricante de

la máquina herramienta para obtener más detalles sobre la utilización y cualesquiera

precauciones asociadas a las mismas.

NOTA

Los programas, parámetros y variables de macro están almacenados en la memoria no volátil del

CNC. Habitualmente, se conservan aun cuando se desconecta la alimentación. Sin embargo, tales

datos podrían borrarse por descuido o podría ser necesario borrar tales datos de la memoria no volátil

como parte de un proceso de recuperación de errores.

Para evitar que ocurra lo anterior y asegurar una rápida restauración de los datos borrados, haga una

copia de seguridad de todos los datos vitales y mantenga la copia de seguridad en un lugar seguro.

s–4

Page 7

B–64144SP/01

3

1. Ajuste del sistema de coordenadas

PRECAUCIONES DE SEGURIDAD

AVISOS Y PRECAUCIONES RELATIVOS A LA

PROGRAMACIÓN

Este apartado trata de las principales precauciones de seguridad relativas a la programación. Antes

de intentar desarrollar cualquier programa, lea atentamente el manual del operador y el manual de

programación facilitados para conocer a fondo su contenido.

AVISO

Si un sistema de coordenadas se ajusta incorrectamente, la máquina podría responder de forma

inesperada como consecuencia de que el programa puede enviar un comando de desplazamiento

que de otro modo sería válido.

Tal operación imprevista podría dañar la herramienta, la máquina misma o la pieza, o provocar

daños al usuario.

2. Posicionamiento en interpolación no lineal

Cuando se ejecute un posicionamiento en interpolación no lineal (posicionamiento mediante

desplazamiento no lineal entre los puntos inicial y final), debe confirmarse minuciosamente la

trayectoria de la herramienta antes de iniciar la programación.

El posicionamiento implica una operación con avance rápido. Si la herramienta colisiona con

la pieza, podría resultar dañada la herramienta, la máquina misma o la pieza, o provocar lesiones

al usuario.

3. Función en la que interviene un eje de rotación

Cuando programe la interpolación en coordenadas polares o el control en dirección normal

(perpendicular), preste una especial atención a la velocidad del eje de rotación. Una

programación incorrecta puede hacer que la velocidad del eje de rotación sea excesivamente alta,

de manera que la fuerza centrífuga provoque que el mandril o plato deje de sujetar a la pieza si

esta última no se ha montado bien sujeta.

Tal incidente es probable que provoque daños a la herramienta, a la máquina misma o a la pieza,

o lesiones al usuario.

4. Conversión entre sistemas imperial y métrico

El cambio entre entradas en sistema imperial y en sistema métrico no convierte las unidades de

medida de datos, tales como el corrector de origen de pieza, los parámetros y la posición actual.

Por consiguiente, antes de poner en marcha la máquina, determine qué unidades de medida se

están utilizando. Un intento de ejecutar una operación con datos no válidos podría provocar

daños a la herramienta, a la máquina misma o a la pieza, o lesiones al usuario.

5. Control de velocidad superficial constante

Cuando un eje sujeto a control de velocidad superficial constante se acerca al origen del sistema

de coordenadas de pieza, la velocidad del cabezal puede aumentar excesivamente. Por este

motivo, es preciso especificar una velocidad máxima permitida. La especificación incorrecta de

una velocidad máxima permitida puede provocar daños a la herramienta, a la máquina misma

o a la pieza, o lesiones al usuario.

s–5

Page 8

PRECAUCIONES DE SEGURIDAD

AVISO

6. Comprobación de límite de recorrido

Después de conectar la alimentación, ejecute un retorno manual a la posición de referencia según

sea necesario. No es posible una comprobación del límite de recorrido sin primero ejecutar un

retorno manual a posición de referencia. Observe que si está deshabilitada la comprobación de

límite de recorrido, no se generará una alarma aun cuando se rebase un límite de recorrido, lo que

puede provocar daños a la herramienta, a la máquina misma o a la pieza, o lesiones al usuario.

7. Comprobación de interferencia con torreta

Se realiza una comprobación de interferencia con torreta según los datos de herramienta

especificados durante el funcionamiento en modo automático. Si la especificación de la

herramienta no coincide con la herramienta que se está utilizando realmente, la comprobación

de interferencia no se podrá realizar correctamente y probablemente se provocarán daños a la

herramienta o la propia máquina, o lesiones al usuario.

Después de conectar la corriente o seleccionar manualmente una torreta, inicie la operación

automática y especifique el número de la herramienta que va a usar.

B–64144SP/01

8. Modo absoluto/incremental

Si un programa creado con valores absolutos se está ejecutando en modo incremental, o

viceversa, la máquina podría responder de manera imprevista.

9. Selección de plano

Si se especifica un plano incorrecto para interpolación circular, interpolación helicoidal o un

ciclo fijo, la máquina podría responder de manera imprevista. Consulte las descripciones de las

funciones correspondientes para obtener más detalles.

10.Salto de límite de par

Antes de intentar realizar un salto de límite de par, aplique el límite de par. Si se especifica un

salto de límite de par sin que se haya aplicado realmente el límite de par , se ejecutará un comando

desplazamiento sin efectuar un salto.

11. Imagen espejo programable

T enga e n cuenta que el funcionamiento de las operaciones programadas varía considerablemente

al habilitar una imagen espejo programable.

12.Función de compensación

Si, en el modo de función de compensación, se envía un comando basado en el sistema de

coordenadas de máquina o un comando de retorno a posición de referencia, la compensación se

cancela temporalmente, lo que puede resultar en un comportamiento inesperado de la máquina.

Antes de enviar cualquiera de los comandos anteriores, por consiguiente, anule siempre el modo

de función de compensación.

s–6

Page 9

B–64144SP/01

4

1. Operación manual

PRECAUCIONES DE SEGURIDAD

AVISOS Y PRECAUCIONES RELATIVOS AL MANEJO

Este apartado presenta precauciones de seguridad relativas al manejo de las máquinas herramienta.

Antes de intentar poner en funcionamiento la máquina, lea atentamente el manual del operador y

el manual de programación facilitados para conocer a fondo su contenido.

AVISO

Cuando la máquina funcione en modo manual, determine la posición actual de la herramienta

y de la pieza y asegúrese de que se han especificado correctamente el eje de desplazamiento, el

sentido de desplazamiento y la velocidad de avance. Un funcionamiento incorrecto de la

máquina puede provocar daños a la herramienta, a la máquina misma o a la pieza, o provocar

daños al operador.

2. Retorno manual a la posición de referencia

Después de conectar la alimentación, ejecute un retorno manual a la posición de referencia, según

sea necesario. Si se utiliza la máquina sin haber ejecutado un retorno manual a la posición de

referencia, ésta podría responder de manera imprevista. No es posible una comprobación del

límite de recorrido sin primero ejecutar un retorno manual a posición de referencia.

Una operación imprevista de la máquina podría dañar la herramienta, la máquina misma o la

pieza, o provocar lesiones al usuario.

3. Comando numérico manual

Cuando emita un comando numérico manual, determine la posición actual de la herramienta y

de la pieza, y asegúrese de que se han especificado correctamente el eje de desplazamiento, el

sentido de desplazamiento y el comando, además de que los valores introducidos son válidos.

Si se intenta poner en funcionamiento la máquina con un comando no válido, se pueden provocar

daños a la herramienta, a la máquina misma o a la pieza, o lesiones al operador.

4. avance por volante manual

En el avance por volante manual, al girar el volante con un factor de escala grande, por ejemplo

100, la herramienta y la mesa se desplazan con rapidez. Un manejo negligente puede provocar

daños a la herramienta y/o a la máquina o provocar lesiones al usuario.

5. Override deshabilitado

Si se deshabilita el override (en función de la especificación en una variable de macro) durante

el roscado, el roscado rígido con macho u otras operaciones de roscado con macho, la velocidad

no puede preverse, pudiendo resultar dañada la herramienta, la máquina misma o la pieza, o

provocar lesiones al operador.

s–7

Page 10

PRECAUCIONES DE SEGURIDAD

6. Operación de origen/preajuste

Básicamente, no intente realizar nunca una operación de origen/preajuste cuando la máquina esté

funcionando bajo el control de un programa. De lo contrario, la máquina podría responder de

forma imprevista, pudiendo llegar a dañar a la herramienta, a la máquina misma o a la pieza, o

provocar lesiones al usuario.

AVISO

7. Decalaje de sistema de coordenadas de pieza

Una intervención manual, un bloqueo de máquina o una función de imagen espejo puede

provocar un decalaje del sistema de coordenadas de máquina. Antes de intentar utilizar la

máquina bajo el control de un programa, compruebe minuciosamente el sistema de coordenadas.

Si la máquina se utiliza bajo el control de un programa sin que se permita ningún decalaje del

sistema de coordenadas de pieza, la máquina podría responder de forma imprevista, pudiendo

llegar a dañar a la herramienta, a la máquina misma, a la pieza o provocar lesiones al operador.

8. Interruptores del panel de operador por software y de los menús

B–64144SP/01

La utilización de los interruptores de panel de operador por software y de los menús, junto con

el panel MDI, permite especificar operaciones no admitidas en el panel de operador de la

máquina, tales como el cambio de modo, la modificación del valor de override y los comandos

de avance manual.

Obsérvese, sin embargo, que si se activan por descuido teclas del panel MDI, la máquina podría

responder de manera imprevista, pudiendo llegar a dañar a la herramienta, la máquina misma o

la pieza, o provocar lesiones al usuario.

9. Intervención manual

Si se ejecuta una intervención manual durante el funcionamiento programado de la máquina, la

trayectoria de la herramienta puede variar cuando se vuelve a poner en marcha la máquina. Por

consiguiente, antes de rearrancar la máquina después de una intervención manual, confirme los

ajustes de los interruptores de manual absoluto, los parámetros y el modo de programación

absoluta/incremental.

10.Suspensión de avance, override y modo bloque a bloque

Las funciones de suspensión de avance, override y modo bloque a bloque pueden deshabilitarse

mediante la variable de sistema de macro de usuario 3004. Tenga cuidado cuando utilice la

máquina en estas condiciones.

11. Ensayo en vacío

Habitualmente, un ensayo en vacío se utiliza para confirmar el funcionamiento de la máquina.

Durante un ensayo en vacío, la máquina funciona a la velocidad de ensayo en vacío, la cual es

distinta de la velocidad de avance programada correspondiente. Observe que la velocidad de

ensayo en vacío a veces puede ser superior a la velocidad de avance programada.

12.Compensación del radio de la herramienta en el modo MDI

Preste especial atención si especifica la trayectoria de la herramienta con un comando en el modo

MDI, ya que no se aplicará la compensación del radio de la herramienta. Si introduce un

comando desde el panel MDI para interrumpir el funcionamiento en modo automático del modo

de compensación del radio de la herramienta, compruebe con atención la trayectoria de la

herramienta cuando se reanude posteriormente el modo automático. Consulte las descripciones

de las funciones correspondientes para obtener más detalles.

s–8

Page 11

B–64144SP/01

13.Edición de programas

PRECAUCIONES DE SEGURIDAD

Si se detiene la máquina después de editar el programa de mecanizado (modificación, inserción

o borrado), la máquina podría responder de forma imprevista si el mecanizado se reanuda bajo

el control de dicho programa. Básicamente, no modifique, inserte ni borre comandos de un

programa de mecanizado mientras lo está utilizando.

s–9

Page 12

PRECAUCIONES DE SEGURIDAD

AVISOS RELATIVOS AL MANTENIMIENTO DIARIO

5

AVISO

1. Sustitución de la pila de protección de datos en memoria

Esta tarea sólo deben realizarla personas que hayan recibido la formación adecuada en seguridad

y mantenimiento.

Cuando sustituya las pilas, tenga cuidado de no tocar los circuitos de alta tensión (marcados con

y provistos de una cubierta aislante).

La manipulación de los circuitos de alta tensión no protegidos representa un riesgo sumamente

peligroso de recibir una descarga eléctrica.

B–64144SP/01

NOTA

El CNC utiliza pilas para proteger el contenido de la memoria, ya que debe conservar datos tales

como programas, correctores y parámetros incluso cuando no se aplique una fuente de alimentación

externa.

Si la tensión de la pila disminuye, aparecerá una alarma para indicar que la tensión de la pila es baja

en el panel de operador de la máquina o en la pantalla.

Cuando visualice esta alarma, sustituya las pilas en el plazo de una semana. De no ser así, se perderá

el contenido de la memoria del CNC.

Consulte el apartado de mantenimiento del manual del operador o el manual de programación para

obtener información detallada sobre el procedimiento de sustitución de las pilas.

s–10

Page 13

B–64144SP/01

2. Sustitución de la pila del encoder absoluto

PRECAUCIONES DE SEGURIDAD

AVISO

Esta tarea sólo deben realizarla personas que hayan recibido la formación adecuada en seguridad

y mantenimiento.

Cuando sustituya las pilas, tenga cuidado de no tocar los circuitos de alta tensión (marcados con

y provistos de una cubierta aislante).

La manipulación de los circuitos de alta tensión no protegidos representa un riesgo sumamente

peligroso de recibir una descarga eléctrica.

NOTA

El encoder absoluto utiliza pilas para conservar su posición absoluta.

Si la tensión de la pila disminuye, aparecerá una alarma para indicar que la tensión de la pila es baja

en el panel de operador de la máquina o en la pantalla.

Cuando visualice esta alarma, sustituya las pilas en el plazo de una semana. De lo contrario, se

perderán los datos de posición absoluta guardados por el encoder.

Consulte el manual de la serie de SERVOMOTORES βi de FANUC para obtener información

detallada sobre el procedimiento de sustitución de las pilas.

AVISO

3. Sustitución de fusibles

Antes de cambiar un fusible fundido, es necesario localizar y resolver la causa que ha provocado

el problema.

Por este motivo, sólo debe realizar este trabajo el personal que haya recibido formación

autorizada de seguridad y mantenimiento.

Cuando cambie un fusible con el armario abierto, tenga cuidado de no tocar los circuitos de alta

tensión (marcados con

La manipulación de los circuitos de alta tensión no protegidos representa un riesgo sumamente

peligroso de recibir una descarga eléctrica.

y provistos de una cubierta aislante).

s–11

Page 14

Page 15

B–64144SP/01

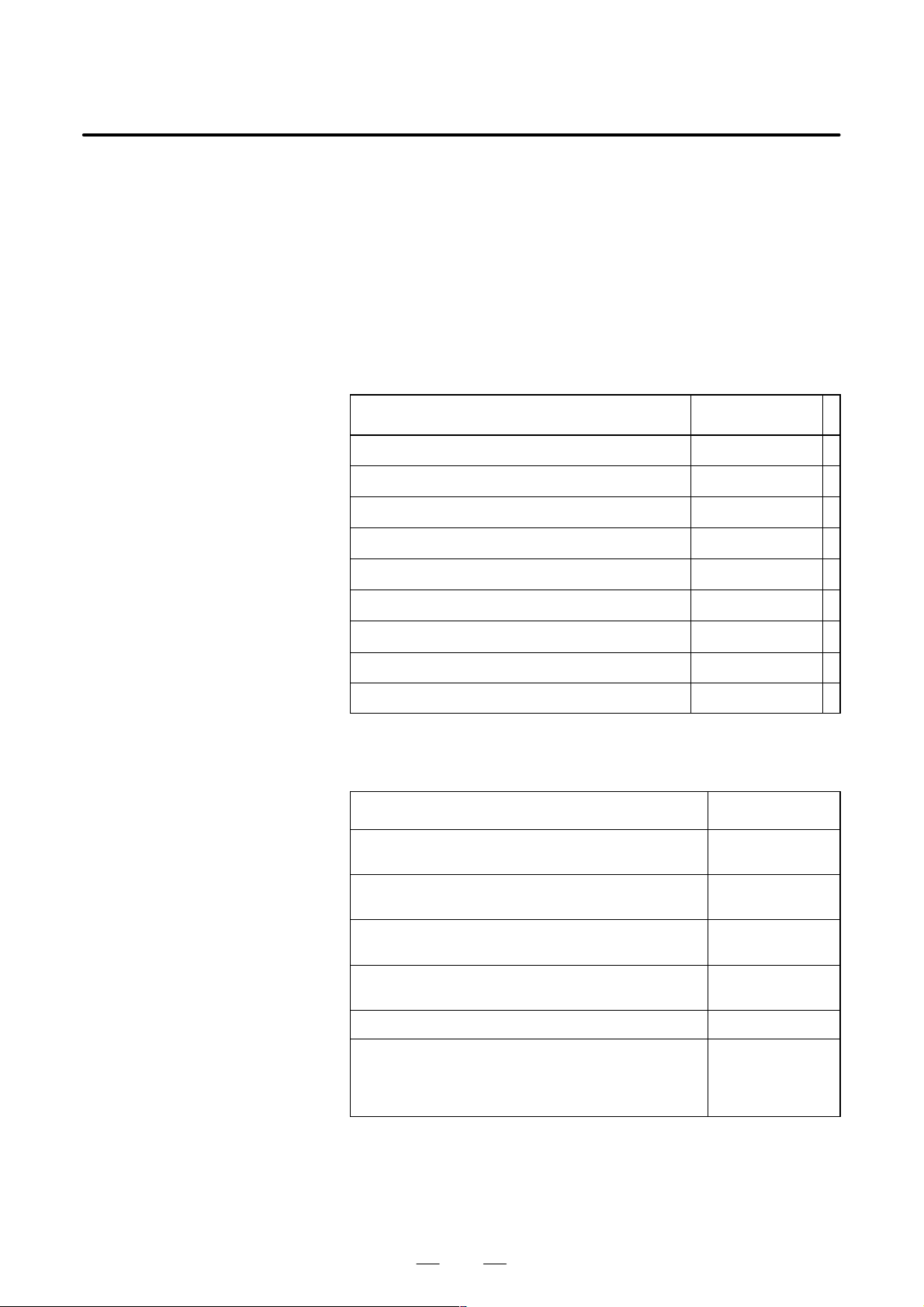

Índice de materias

PRECAUCIONES DE SEGURIDAD s–1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

I. GENERALIDADES

1. GENERALIDADES 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 FLUJO GENERAL DE FUNCIONAMIENTO DE LA MÁQUINA

HERRAMIENTA CON CNC 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 PRECAUCIONES SOBRE LA LECTURA DE ESTE MANUAL 8. . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 PRECAUCIONES SOBRE DISTINTOS TIPOS DE DATOS 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

II. PROGRAMACIÓN

1. GENERALIDADES 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 DESPLAZAMIENTO DE LA HERRAMIENTA SEGÚN INTERPOLACIÓN

DE CONTORNO DE PARTES DE UNA PIEZA 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 AVANCE: FUNCIÓN DE AVANCE 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 PLANO DE LA PIEZA Y DESPLAZAMIENTO DE LA HERRAMIENTA 15. . . . . . . . . . . . . . . . . .

1.3.1 Posición de referencia (posición específica de máquina) 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.2 Sistema de coordenadas en el plano de la pieza y sistema de coordenadas especificado

1.3.3 Indicación de dimensiones de comandos para desplazar la herramienta: comandos

1.4 VELOCIDAD DE MECANIZADO: FUNCIÓN DE VELOCIDAD DE CABEZAL 21. . . . . . . . . . . .

1.5 SELECCIÓN DE HERRAMIENTA EMPLEADA EN VARIOS

MECANIZADOS: FUNCIÓN DE HERRAMIENTA 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 COMANDO DE OPERACIONES DE MÁQUINA: FUNCIÓN AUXILIAR 23. . . . . . . . . . . . . . . . . .

1.7 CONFIGURACIÓN DE PROGRAMAS 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 FIGURA DE HERRAMIENTA Y DESPLAZAMIENTO DE LA

HERRAMIENTA MEDIANTE PROGRAMACIÓN 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.9 MARGEN DE DESPLAZAMIENTO DE LA HERRAMIENTA: RECORRIDO 29. . . . . . . . . . . . . .

por el sistema de coordenadas del CNC 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

absolutos e incrementales 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. EJES CONTROLADOS 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 EJES CONTROLADOS 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 NOMBRE DE EJE 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 SISTEMA INCREMENTAL 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 LÍMITE DE RECORRIDO MÁXIMO 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. FUNCIÓN PREPARATORIA (FUNCIÓN G) 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. FUNCIONES DE INTERPOLACIÓN 38. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 POSICIONAMIENTO (G00) 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 POSICIONAMIENTO UNIDIRECCIONAL (G60) 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 INTERPOLACIÓN LINEAL (G01) 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 INTERPOLACIÓN CIRCULAR (G02, G03) 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5 INTERPOLACIÓN HELICOIDAL (G02, G03) 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 ROSCADO (G33) 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.7 FUNCIÓN DE SALTO (G31) 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–1

Page 16

Índice de materias

B–64144SP/01

4.8 SEÑAL DE SALTO A ALTA VELOCIDAD (G31) 54. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 SALTO DE LÍMITE DE PAR (G31 P99) 55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10 SALTO MÚLTIPLE (G31) 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. FUNCIONES DE AVANCE 59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 GENERALIDADES 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 AVANCE RÁPIDO 62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 AVANCE DE MECANIZADO 63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 CONTROL DE AVANCE DE MECANIZADO 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.1 Modo de parada exacta (G09, G61), modo de mecanizado (G64) y modo de

5.4.2 Override automático de esquinas 68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.3 Deceleración automática en esquinas 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5 TIEMPO DE ESPERA (G04) 76. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

roscado rígido (G63) 67. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.2.1 Override automático de esquinas interiores (G62) 68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.2.2 Variación de la velocidad de avance de mecanizado circular interno 71. . . . . . . . . . . . . . . . . . . . .

5.4.3.1 Deceleración en esquinas según el ángulo de esquina 72. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.3.2 Deceleración en esquinas según la diferencia de velocidad de avance entre

bloques a lo largo de cada eje 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. POSICIÓN DE REFERENCIA 77. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 RETORNO A POSICIÓN DE REFERENCIA 78. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. SISTEMA DE COORDENADAS 84. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 SISTEMA DE COORDENADAS DE MÁQUINA 85. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 SISTEMA DE COORDENADAS DE PIEZA 87. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.1 Ajuste de un sistema de coordenadas de pieza 87. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.2 Selección de un sistema de coordenadas de pieza 88. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.3 Cambio del sistema de coordenadas de pieza 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.4 Preajuste del sistema de coordenadas de pieza (G92.1) 93. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.5 Añadido de sistemas de coordenadas de pieza (G54.1 o G54) 95. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 SISTEMA DE COORDENADAS LOCALES 97. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.4 SELECCIÓN DE PLANOS 98. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8. VALORES DE COORDENADAS Y DIMENSIONES 99. . . . . . . . . . . . . . . . . . . . . . . . .

8.1 PROGRAMACIÓN ABSOLUTA E INCREMENTAL (G90, G91) 100. . . . . . . . . . . . . . . . . . . . . . . . .

8.2 PROGRAMACIÓN DE COORDENADAS POLARES (G15, G16) 101. . . . . . . . . . . . . . . . . . . . . . . . .

8.3 CONVERSIÓN ENTRE SISTEMAS IMPERIAL Y MÉTRICO (G20, G21) 104. . . . . . . . . . . . . . . . .

8.4 PROGRAMACIÓN DE PUNTO DECIMAL 106. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9. FUNCIÓN DE VELOCIDAD DE CABEZAL (FUNCIÓN S) 108. . . . . . . . . . . . . . . . . . .

9.1 ESPECIFICACIÓN DE LA VELOCIDAD DE CABEZAL CON UN CÓDIGO 109. . . . . . . . . . . . . . .

9.2 ESPECIFICACIÓN DEL VALOR DE LA VELOCIDAD

DE CABEZAL DIRECTAMENTE (COMANDO S DE 5 DÍGITOS) 109. . . . . . . . . . . . . . . . . . . . . . .

9.3 CONTROL DE VELOCIDAD SUPERFICIAL CONSTANTE (G96, G97) 110. . . . . . . . . . . . . . . . . . .

c–2

Page 17

B–64144SP/01

Índice de materias

10.FUNCIÓN DE HERRAMIENTA (FUNCIÓN T) 113. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 FUNCIÓN DE SELECCIÓN DE HERRAMIENTA 114. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2 FUNCIÓN DE GESTIÓN DE VIDA DE HERRAMIENTAS 115. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.1 Datos de gestión de vida de herramientas 116. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.2 Registro, modificación y borrado de datos de gestión de vida de herramientas 117. . . . . . . . . . . . . . . . . . .

10.2.3 Comando de gestión de vida de herramientas en un programa de mecanizado 120. . . . . . . . . . . . . . . . . . .

10.2.4 Vida de herramientas 123. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1.FUNCIONES AUXILIARES 125. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1 FUNCIONES AUXILIARES (FUNCIONES M) 126. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2 VARIOS COMANDOS M EN UN MISMO BLOQUE 128. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3 FUNCIONES AUXILIARES SECUNDARIAS (CÓDIGOS B) 129. . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.CONFIGURACIÓN DE PROGRAMAS 130. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.1 COMPONENTES DE PROGRAMA QUE NO SON SECCIONES DE PROGRAMA 132. . . . . . . . . .

12.2 CONFIGURACIÓN DE SECCIONES DE PROGRAMA 135. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.3 SUBPROGRAMAS (M98, M99) 142. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.FUNCIONES PARA SIMPLIFICAR LA PROGRAMACIÓN 146. . . . . . . . . . . . . . . . . .

13.1 CICLO FIJO 147. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.1 Ciclo de taladrado profundo a alta velocidad (G73) 152. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.2 Ciclo de roscado con macho a la izquierda (G74) 154. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.3 Ciclo de mandrinado fino (G76) 156. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.4 Ciclo de taladrado, punteado (G81) 158. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.5 Ciclo de taladrado, ciclo de avellanado (G82) 160. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.6 Ciclo de taladrado profundo (G83) 162. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.7 Ciclo de taladrado profundo de orificios pequeños (G83) 164. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.8 Ciclo de roscado con macho (G84) 169. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.9 Ciclo de mandrinado (G85) 171. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.10 Ciclo de mandrinado (G86) 173. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.11 Ciclo de mandrinado posterior (G87) 175. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.12 Ciclo de mandrinado (G88) 177. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.13 Ciclo de mandrinado (G89) 180. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.14 Cancelación de ciclo fijo (G80) 182. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2 ROSCADO RÍGIDO CON MACHO 185. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.1 Roscado rígido con macho (G84) 186. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.2 Ciclo de roscado rígido con macho a la izquierda (G74) 187. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.3 Ciclo de roscado rígido profundo con macho (G84 o G74) 192. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.4 Cancelación de ciclo fijo (G80) 195. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3 ACHAFLANADO CON ÁNGULO OPCIONAL Y REDONDEADO DE ESQUINA 196. . . . . . . . . . .

13.4 FUNCIÓN DE DESPLAZAMIENTO EXTERNA (G81) 200. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.FUNCIÓN DE COMPENSACIÓN 201. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1 COMPENSACION DE LONGITUD DE HERRAMIENTA (G43, G44, G49) 202. . . . . . . . . . . . . . . . .

14.1.1 Generalidades 203. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.2 Comandos G53, G28 y G30 en el modo de compensación de longitud de herramienta 207. . . . . . . . . . . .

14.2 MEDICIÓN AUTOMÁTICA DE LONGITUD DE HERRAMIENTA (G37) 211. . . . . . . . . . . . . . . . . .

14.3 CORRECTOR DE HERRAMIENTA (G45, G48) 215. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.4 DESCRIPCIÓN GENERAL DE COMPENSACIÓN DE RADIO

DE HERRAMIENTA C (G40–G42) 220. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–3

Page 18

Índice de materias

B–64144SP/01

14.5 DESCRIPCIÓN DETALLADA DE COMPENSACIÓN DE RADIO DE

HERRAMIENTA C 227. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.1 Generalidades 227. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.2 Desplazamiento de herramientas en la puesta en marcha 228. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.3 Desplazamiento de herramientas en modo de corrección 232. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.4 Cancelación del desplazamiento de herramientas en modo de corrección 233. . . . . . . . . . . . . . . . . . . . . . .

14.5.5 Comprobación de interferencias 249. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.6 Corte en exceso por compensación de radio de herramienta 254. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.7 Entrada de comandos desde el MDI 259. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5.8 Comandos G53, G28, G30 y G29 en modo de compensación del radio de la herramienta C 262. . . . . . . .

14.5.9 Interpolación circular en esquinas (G39) 263. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.6 VALORES DE COMPENSACIÓN DE HERRAMIENTA, NÚMERO

DE VALORES DE COMPENSACIÓN Y ENTRADA DE VALORES

DESDE EL PROGRAMA (G10) 284. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.7 FACTOR DE ESCALA (G50, G51) 287. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.8 ROTACIÓN DEL SISTEMA DE COORDENADAS (G68, G69) 294. . . . . . . . . . . . . . . . . . . . . . . . . . .

14.9 IMAGEN ESPEJO PROGRAMABLE (G50.1, G51.1) 300. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.MACROS DE USUARIO 302. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.1 VARIABLES 303. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.2 VARIABLES DE SISTEMA 307. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.3 OPERACIONES ARITMÉTICAS Y LÓGICAS 316. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.4 INSTRUCCIONES DE MACRO E INSTRUCCIONES DE CN 321. . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5 BIFURCACIÓN Y REPETICIÓN 322. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.1 Bifurcación incondicional (instrucción GOTO) 322. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.2 Bifurcación condicional (instrucción IF) 322. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.3 Repetición (instrucción WHILE) 323. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6 LLAMADA A MACROS 326. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.1 Llamada simple (G65) 326. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.2 Llamada modal (G66) 331. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.3 Llamada a macros con códigos G 333. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.4 Llamada a macros con códigos M 334. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.5 Llamada a subprogramas con códigos M 335. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.6 Llamada a subprogramas con códigos T 336. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.7 Programa de ejemplo 337. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.7 PROCESAMIENTO DE INSTRUCCIONES DE MACRO 339. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.7.1 Descripción detallada de la ejecución de instrucciones de CN e instrucciones de macro 339. . . . . . . . . . . .

15.7.2 Precaución sobre el uso de variables de sistema 341. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.8 REGISTRO DE PROGRAMAS DE MACRO DE USUARIO 345. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.9 LIMITACIONES 346. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.10 COMANDOS DE SALIDA EXTERNOS 348. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11 MACRO DE USUARIO DE TIPO INTERRUPCIÓN 352. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11.1 Método de especificación 353. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11.2 Descripción detallada de las funciones 354. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16.FUNCIÓN DE ENTRADA DE DATOS DE PATRÓN 363. . . . . . . . . . . . . . . . . . . . . . . . .

16.1 VISUALIZACIÓN DEL MENÚ DE PATRONES 364. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16.2 VISUALIZACIÓN DE DATOS DE PATRÓN 367. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16.3 CARACTERES Y CÓDIGOS QUE PUEDEN UTILIZARSE EN LA FUNCIÓN

DE ENTRADA DE DATOS DE PATRÓN 372. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–4

Page 19

B–64144SP/01

Índice de materias

17.ENTRADA DE PARÁMETROS PROGRAMABLES (G10) 374. . . . . . . . . . . . . . . . . . .

18.MODO DE MEMORIA MEDIANTE FORMATO DE CINTA DE FS10/11 376. . . . . . . .

19.FUNCIONES DE MECANIZADO DE ALTA VELOCIDAD 377. . . . . . . . . . . . . . . . . . . .

19.1 LÍMITACIÓN DE AVANCE POR RADIO DE ARCO 378. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.2 CONTROL EN ADELANTO AVANZADO (G08) 379. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.3 CONTROL EN ADELANTO AVANZADO IA 381. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

III. FUNCIONAMIENTO Y OPERACIONES

1. GENERALIDADES 401. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 FUNCIONAMIENTO EN MODO MANUAL 402. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 DESPLAZAMIENTO DE LA HERRAMIENTA MEDIANTE

PROGRAMACIÓN: FUNCIONAMIENTO EN MODO AUTOMÁTICO 404. . . . . . . . . . . . . . . . . . . .

1.3 MODO AUTOMÁTICO 406. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 COMPROBACIÓN DE UN PROGRAMA 408. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Comprobación haciendo funcionar la máquina 408. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2 Visualización de la variación de la indicación de posición sin hacer funcionar la máquina 410. . . . . . . . . .

1.5 EDICIÓN DE UN PROGRAMA PIEZA 411. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 VISUALIZACIÓN Y AJUSTE DE DATOS 412. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7 VISUALIZACIÓN 415. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.1 Visualización del programa 415. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.2 Visualización de la posición actual 416. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.3 Visualización de alarmas 416. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.4 Visualización de número de piezas y tiempo de ejecución 416. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.5 Visualización de gráficos 418. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 ENTRADA Y SALIDA DE DATOS 419. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. DISPOSITIVOS DE OPERACIÓN 420. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 UNIDADES DE AJUSTE Y VISUALIZACIÓN 421. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.1 Unidad LCD/MDI monocroma (tipo horizontal) de 7,2″ 422. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.2 Unidad LCD/MDI monocroma (tipo vertical) de 7,2″ 423. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.3 Posición de las teclas en la unidad MDI (unidad LCD/MDI horizontal) 424. . . . . . . . . . . . . . . . . . . . . . . .

2.1.4 Posición de las teclas en la unidad MDI (unidad LCD/MDI vertical) 425. . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 EXPLICACIÓN DEL TECLADO 426. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 TECLAS DE FUNCIÓN Y TECLAS DE PANTALLA 428. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.1 Operaciones generales de pantalla 428. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.2 Teclas de función 429. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.3 Teclas de pantalla 430. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.4 Entrada por teclado y búfer de entrada por teclado 446. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.5 Mensajes de aviso 447. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 DISPOSITIVOS EXTERNOS DE E/S 448. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4.1 Handy File de FANUC 450. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5 CONEXIÓN/DESCONEXIÓN DE LA ALIMENTACIÓN 451. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.1 Encendido de la alimentación 451. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.2 Pantalla visualizada al conectar la alimentación 452. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.3 Apagado de la alimentación 453. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–5

Page 20

Índice de materias

B–64144SP/01

3. FUNCIONAMIENTO EN MODO MANUAL 454. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 RETORNO MANUAL A LA POSICIÓN DE REFERENCIA 455. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 AVANCE MANUAL 457. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3 AVANCE INCREMENTAL 459. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.4 AVANCE POR VOLANTE MANUAL 460. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.5 ACTIVACIÓN Y DESACTIVACIÓN DE MANUAL ABSOLUTO 463. . . . . . . . . . . . . . . . . . . . . . . . .

4. FUNCIONAMIENTO EN MODO AUTOMÁTICO 469. . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 MODO DE MEMORIA 470. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 MODO MDI 473. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 OPERACIÓN DNC 477. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 REINICIO DE PROGRAMA 482. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5 FUNCIÓN DE PLANIFICACIÓN 489. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 FUNCIÓN DE LLAMADA A SUBPROGRAMA (M198) 495. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.7 INTERRUPCIÓN MANUAL POR VOLANTE 497. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.8 IMAGEN ESPEJO 500. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 RETORNO E INTERVENCIÓN MANUAL 502. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10 OPERACIÓN DNC CON TARJETA DE MEMORIA 504. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.1 Especificación 504. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2 Operaciones 505. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2.1 Operación DNC 505. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2.2 Llamada a subprograma (M198) 506. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.3 Limitación y notas 507. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.4 Parámetro 507. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.5 Procedimiento de inserción de la tarjeta de memoria 507. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. FUNCIONAMIENTO EN MODO PRUEBA 508. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 BLOQUEO DE MÁQUINA Y BLOQUEO DE FUNCIONES AUXILIARES 510. . . . . . . . . . . . . . . .

5.2 OVERRIDE DE AVANCES 512. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 OVERRIDE DE AVANCE RÁPIDO 513. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 ENSAYO EN VACÍO 514. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5 MODO BLOQUE A BLOQUE 516. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. FUNCIONES DE SEGURIDAD 518. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 PARADA DE EMERGENCIA 519. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 SOBRERRECORRIDO 520. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.3 COMPROBACIÓN DE LÍMITE DE RECORRIDO 521. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.4 COMPROBACIÓN DE LÍMITE DE RECORRIDO ANTES DEL MOVIMIENTO 525. . . . . . . . . . . .

7. FUNCIONES DE ALARMA Y AUTODIAGNÓSTICO 528. . . . . . . . . . . . . . . . . . . . . . . .

7.1 VISUALIZACIÓN DE ALARMAS 529. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 VISUALIZACIÓN DEL HISTÓRICO DE ALARMAS 531. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 VERIFICACIÓN MEDIANTE LA PANTALLA DE AUTODIAGNÓSTICO 532. . . . . . . . . . . . . . . . .

c–6

Page 21

B–64144SP/01

Índice de materias

8. ENTRADA Y SALIDA DE DATOS 535. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 ARCHIVOS 536. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2 BÚSQUEDA DE ARCHIVOS 538. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 BORRADO DE ARCHIVOS 540. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 ENTRADA Y SALIDA DE PROGRAMAS 541. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4.1 Entrada de un programa 541. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4.2 Salida de un programa 544. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5 ENTRADA Y SALIDA DE DATOS DE CORRECCIÓN 546. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5.1 Entrada de datos de compensación 546. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5.2 Salida de datos de compensación 547. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6 ENTRADA Y SALIDA DE PARÁMETROS Y DATOS DE

COMPENSACIÓN DEL ERROR DE PASO 548. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.1 Entrada de parámetros 548. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.2 Salida de parámetros 549. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.3 Entrada de datos de compensación del error de paso 550. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.4 Salida de datos de compensación del error de paso 551. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7 ENTRADA Y SALIDA DE VARIABLES COMUNES DE MACROS DE USUARIO 553. . . . . . . . .

8.7.1 Entrada de variables comunes de macro de usuario 553. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7.2 Salida de variables comunes de macro de usuario 554. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8 VISUALIZACIÓN DE DIRECTORIO DE DISQUETE 555. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.1 Visualización del directorio 556. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.2 Lectura de archivos 559. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.3 Salida de programas 560. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.4 Borrado de archivos 561. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.9 SALIDA DE UN LISTADO DE PROGRAMAS PARA UN GRUPO ESPECÍFICO 563. . . . . . . . . . . .

8.10 ENTRADA Y SALIDA DE DATOS EN LA PANTALLA ALL IO 564. . . . . . . . . . . . . . . . . . . . . . . . .

8.10.1 Ajuste de parámetros relativos a entrada/salida 565. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.2 Entrada y salida de programas 566. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.3 Entrada y salida de parámetros 571. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.4 Entrada y salida de datos de corrector 573. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.5 Salida de variables comunes de macros de usuario 575. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.6 Entrada y salida de archivos de disquete 576. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.11 ENTRADA/SALIDA DE DATOS MEDIANTE UNA TARJETA DE MEMORIA 581. . . . . . . . . . . . .

9. EDICIÓN DE PROGRAMAS 593. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 INSERCIÓN, MODIFICACIÓN Y BORRADO DE PALABRAS 594. . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.1 Búsqueda de palabras 595. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.2 Desplazamiento al comienzo de un programa 597. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.3 Inserción de una palabra 598. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.4 Modificación de una palabra 599. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.5 Borrado de una palabra 600. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 BORRADO DE BLOQUES 601. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.1 Borrado de un bloque 601. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.2 Borrado de bloques múltiples 602. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 BÚSQUEDA DE NÚMERO DE PROGRAMA 604. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4 BÚSQUEDA DEL NÚMERO DE SECUENCIA 606. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5 BORRADO DE PROGRAMAS 608. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.1 Borrado de un programa 608. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.2 Borrado de todos los programas 608. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.3 Borrado de más de un programa especificando un intervalo de valores 609. . . . . . . . . . . . . . . . . . . . . . . . .

c–7

Page 22

Índice de materias

B–64144SP/01

9.6 FUNCIÓN DE EDICIÓN DE PROGRAMAS DE PIEZA EXTENDIDA 610. . . . . . . . . . . . . . . . . . . .

9.6.1 Copia de un programa completo 610. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.2 Copia de parte de un programa 611. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.3 Desplazamiento de parte de un programa 612. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.4 Fusión de un programa 613. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.5 Explicación complementaria para copiar, mover y fusionar 614. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.6 Sustitución de palabras y direcciones 615. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.7 EDICIÓN DE MACROS DE USUARIO 617. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.8 EDICIÓN EN BACKGROUND 618. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.9 FUNCIÓN DE CONTRASEÑA 619. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.CREACIÓN DE PROGRAMAS 621. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 CREACIÓN DE PROGRAMAS MEDIANTE EL PANEL MDI 622. . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2 INSERCIÓN AUTOMÁTICA DE NÚMEROS DE SECUENCIA 623. . . . . . . . . . . . . . . . . . . . . . . . . .

10.3 CREACIÓN DE PROGRAMAS EN MODO TEACH IN (REPETICIÓN) 625. . . . . . . . . . . . . . . . . . .

10.4 PROGRAMACIÓN CONVERSACIONAL CON FUNCIÓN GRÁFICA 629. . . . . . . . . . . . . . . . . . . .

1 1.AJUSTE Y VISUALIZACIÓN DE DATOS 633. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1 PANTALLAS VISUALIZADAS CON LA TECLA DE FUNCIÓN

11.1.1 Visualización de la posición en el sistema de coordenadas de pieza 643. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.2 Visualización de la posición en el sistema de coordenadas relativas 644. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.3 Visualización de todas las posiciones 646. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.4 Preajuste de un sistema de coordenadas de pieza 647. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.5 Visualización de la velocidad de avance real 648. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.6 Visualización del tiempo de ejecución y el número de piezas 649. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.7 Visualización de la pantalla de monitorización del funcionamiento 650. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2 PANTALLAS VISUALIZADAS CON LA TECLA DE FUNCIÓN

POS

PROG

(EN MODO MEMORY O MDI) 653. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.1 Visualización del contenido del programa 653. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.2 Pantalla de visualización del bloque actual 654. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.3 Pantalla de visualización del bloque siguiente 655. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.4 Pantalla de comprobación del programa 656. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.5 Pantalla de programa para el modo MDI 657. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3 PANTALLAS VISUALIZADAS CON LA TECLA DE FUNCIÓN

PROG

(EN EL MODO EDIT) 658. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3.1 Visualización de la memoria utilizada y una lista de programas 658. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3.2 Visualización de una lista de programas para un grupo especificado 661. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4 PANTALLAS VISUALIZADAS CON LA TECLA DE FUNCIÓN

11.4.1 Ajuste y visualización del valor de corrección de herramienta 665. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.2 Medición de longitud de herramienta 667. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.3 Visualización y entrada de datos de ajuste 669. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.4 Parada y comparación del número de secuencia 672. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.5 Visualización y ajuste del tiempo de ejecución, el número de piezas y la hora 674. . . . . . . . . . . . . . . . . . .

11.4.6 Visualización y ajuste del valor de desplazamiento del origen de la pieza 677. . . . . . . . . . . . . . . . . . . . . . .

11.4.7 Entrada directa del desplazamiento medido del origen de la pieza 678. . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.8 Visualización y ajuste de variables comunes de macro de usuario 680. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.9 Visualización de datos de patrón y menú patrón 681. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.10 Visualización y ajuste del panel de operador por software 683. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

OFS/SET

642. . . . . . . . . . . . . . . . . . .

664. . . . . . . . . . . . . . . . . . .

c–8

Page 23

B–64144SP/01

Índice de materias

11.4.11 Visualización y ajuste de los datos de gestión de vida de herramientas 685. . . . . . . . . . . . . . . . . . . . . . . . .

11.4.12 Visualización y ajuste de datos de gestión de vida de herramientas extendida 687. . . . . . . . . . . . . . . . . . . .

11.5 PANTALLAS VISUALIZADAS CON LA TECLA DE FUNCIÓN

11.5.1 Visualización y ajuste de parámetros 695. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.5.2 Visualización y ajuste de los datos de compensación del error de paso 697. . . . . . . . . . . . . . . . . . . . . . . . .

SYSTEM

11.6 VISUALIZACIÓN DEL NÚMERO DE PROGRAMA, EL NÚMERO DE

SECUENCIA Y EL ESTADO, Y MENSAJES DE AVISO

PARA EL AJUSTE DE DATOS O LA OPERACIÓN DE ENTRADA Y SALIDA 699. . . . . . . . . . . . .

11.6.1 Visualización del número de programa y el número de secuencia 699. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.6.2 Visualización del estado y aviso para la configuración de datos o la

11.7 PANTALLAS VISUALIZADAS CON LA TECLA DE FUNCIÓN

11.7.1 Visualización de histórico de mensajes de operador externos 702. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

operación de entrada/salida 700. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MESSAGE

11.8 BORRADO DE LA PANTALLA 704. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8.1 Borrado de la pantalla 704. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8.2 Borrado automático de la pantalla 704. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.FUNCIÓN GRÁFICA 706. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.1 VISUALIZACIÓN DE GRÁFICOS 707. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.2 VISUALIZACIÓN DINÁMICA DE GRÁFICOS 713. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.2.1 Gráfico d e l a trayectoria 713. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.2.2 Gráficos sólidos 723. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.FUNCIÓN DE AYUDA 735. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

694. . . . . . . . . . . . . . . . . . .

702. . . . . . . . . . . . . . . . . . .

14.IMPRESIÓN DE LA PANTALLA 740. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

IV. MANUAL GUIDE 0i

1. MANUAL GUIDE 0i 745. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 VISIÓN DE CONJUNTO 746. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 INTRODUCCIÓN 747. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 OPERACIONES DE CREACIÓN DE PROGRAMAS 748. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Puesta en marcha 748. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.2 Puesta en marcha 749. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.3 Creación de un nuevo programa pieza 750. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.4 A yuda para procesos 752. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.5 A yuda para códigos G 754. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.6 A yuda para códigos M 757. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 MECANIZADO DE CICLO FIJO 759. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Operación 760. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2 Datos para cada ciclo fijo 762. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 PROGRAMACIÓN DE CONTORNO 777. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.1 Operaciones de programación de contorno 778. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.2 Detalles de los datos de la figura de contorno 787. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.3 Detalles del cálculo del contorno 789. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.4 Detalles del cálculo auxiliar 800. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5.5 Otros 810. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 PARÁMETRO 812. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–9

Page 24

Índice de materias

1.7 ALARMAS 813. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

V. MANTENIMIENTO

1. MÉTODO DE SUSTITUCIÓN DE LA PILA 817. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 PILA PARA PROTECCIÓN DE DATOS EN MEMORIA (3 VCC) 818. . . . . . . . . . . . . . . . . . . . . . . . .

1.2 PILA PARA ENCODERS ABSOLUTOS EXTERNOS (6VDC) 822. . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 PILA PARA EL ENCODER ABSOLUTO EXTERNO INCORPORADO

EN EL MOTOR (6VCC) 823. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

APÉNDICES

A. LISTA DE CÓDIGOS DE CINTA 827. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

B. LISTA DE FUNCIONES Y FORMATO DE CINTA 830. . . . . . . . . . . . . . . . . . . . . . . . . . .

B–64144SP/01

C. RANGO DE VALORES PROGRAMABLES 838. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D. NOMOGRAMAS 839. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D.1 LONGITUD INCORRECTA DE ROSCADO 840. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D.2 CÁLCULO SENCILLO DE LONGITUD INCORRECTA DE ROSCADO 842. . . . . . . . . . . . . . . . . . .

D.3 TRAYECTORIA DE HERRAMIENTA EN ESQUINA 844. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D.4 ERROR DE DIRECCIÓN DE RADIO EN MECANIZADO CIRCULAR 847. . . . . . . . . . . . . . . . . . . .

E. ESTADO AL CONECTAR LA ALIMENTACIÓN, BORRAR Y

EFECTUAR UNA REINICIALIZACIÓN 848. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

F. TABLA DE CORRESPONDENCIA ENTRE CARACTERES Y CÓDIGOS 850. . . . . .

G. LISTA DE ALARMAS 851. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–10

Page 25

I. GENERALIDADES

Page 26

Page 27

B–64144SP/01

GENERALIDADES

1

Sobre este manual

GENERALIDADES

El presente manual consta de los siguientes apartados:

I. GENERALIDADES

En este apartado se describe la organización de los capítulos, los

modelos del CNC a que corresponde el presente manual, manuales

relacionados y notas para la lectura de este manual.

II. PROGRAMACIÓN

En este apartado se describe cada función del CNC. el formato

utilizado para programar funciones de lenguaje CN, características y

limitaciones. Cuando cree un programa con la función conversacional

de programación automática, consulte en el manual el apartado sobre

dicha función (tabla 1).

III. FUNCIONAMIENTO Y OPERACIONES

En este apartado se describe el funcionamiento en modo manual y en

modo automático de una máquina, los procedimientos para la entrada

y salida de datos, y los procedimientos para la edición de programas.

IV. MANUAL GUIDE 0i

En este apartado se describe la utilidad MANUAL GUIDE 0i.

V. MANTENIMIENTO

En este apartado se describen los procedimientos de sustitución de las

pilas.

APÉNDICES

En este apartado se incluyen tablas de códigos de cinta, intervalos de

valores permitidos y códigos de error.

1. GENERALIDADES

Puede que algunas de las funciones descritas en este manual no se

correspondan con alguno de los productos. Para más detalles, consulte

el manual DESCRIPTIONS (B–64112EN).

En el presente manual no se describen detalladamente los parámetros.

Para obtener información sobre los parámetros mencionados en el

presente manual, consulte el manual de parámetros (B–64120EN).

El presente manual describe todas las funciones opcionales. Consulte las

opciones que lleva incorporadas su sistema en el manual publicado por

el fabricante de la máquina herramienta.