Page 1

*

FANUC Series 0 Mate-MC

MANUALE DELL’OPERATORE

B-64144IT/01

Page 2

Ȧ É rigorosamente proibito riprodurre qualunque parte di questo

manuale.

Ȧ Tutte le specificazioni ed il disegno sono soggetti a delle

modificazioni senza preavviso.

Questo manuale descrive il massimo numero possibile di modi di

impiego del sistema. In esso non è possibile trattare tutte le

combinazioni di prestazioni, opzioni e comandi che non devono essere

tentate. Se una particolare combinazione di operazioni non è descritta,

essa non deve essere tentata.

Page 3

NORME DI SICUREZZA

Questa sezione descrive le norme di sicurezza per l’uso delle unità CNC. E’ essenziale che queste norme siano

osservate dall’utilizzatore per assicurare la sicurezza del funzionamento delle macchine equipaggiate con unità

CNC (tuttele descrizioni fornite in questa sezione assumono questa configurazione). Alcune norme si riferiscono

a specifiche funzioni e pertanto possono non essere applicabili a certe unità CNC.

Gli utilizzatori devono anche osservare le norme di sicurezza relative alla macchina, così come sono descritte nel

corrispondente manuale predisposto dal costruttore della macchina utensile. Prima di far funzionare la macchina

o di creare un programma che ne controlli il funzionamento, l’operatore deve avere piena familiarità con il

contenuto di questo manuale e del corrispondente manuale fornito dal costruttore della macchina utensile.

Indice

1. DEFINIZIONE DI DIFFIDA, AVVERTIMENTO E NOTA s--2.....................

2. DIFFIDE E AVVERTENZE DI CARATTERE GENERALE s--3...................

3. DIFFIDE E AVVERTENZE RELATIVE ALLA PROGRAMMAZIONE s--5..........

4. DIFFIDE E AVVERTENZE RELATIVE ALLE OPERAZIONI s--7.................

5. DIFFIDE RELATIVE ALLA MANUTENZIONE ORDINARIA s--9.................

s- 1

Page 4

1

NORME DI SICUREZZA

B--64144IT/01

DEFINIZIONE DI DIFFIDA, AVVERTIMENTO E NOTA

Questo manuale include le norme di sicurezza che devono essere osservate per proteggere

l’utilizzatore e per evitare di danneggiare la macchina. Le norme sono suddivise in diffide e

avvertenze in base al loro peso in termini di sicurezza. Le informazioni supplementari sono

classificate come note. Leggere attentamente le diffide, le avvertenze e le note, prima di tentare di

usare la macchina.

DIFFIDA

Questa indicazione viene data quando esiste il pericolo di lesioni dell’operatore o di danneggiamenti

della macchina se non viene seguita la procedura indicata.

AVVERTENZA

Questa indicazione viene data quando il mancato rispetto della procedura indicata può danneggiare

la macchina.

NOTA

Le note sono usate per fornire informazioni supplementari, diverse dalle diffide e dalle avvertenze.

` Leggere attentamente questo manuale e deporlo in un posto sicuro.

s- 2

Page 5

B--64144IT/01

2

NORME DI SICUREZZA

DIFFIDE E AVVERTENZE DI CARATTERE GENERALE

DIFFIDA

1. Non tentare mai di lavorare un pezzo senza aver prima verificato il funzionamento della

macchina. Prima di iniziare una produzione, assicurarsi che la macchina operi correttamente

attraverso una lavorazione di prova usando, per esempio, le funzioni blocco a blocco,

regolazione della velocità di avanzamento o blocco macchina, o facendo lavorare la macchina

senza aver montato né il pezzo né l’utensile. La mancata verifica del corretto funzionamento

della macchina può dare luogo a comportamenti inattesi della macchina stessa, con la possibilità

di danneggiare il pezzo o la macchina e di ferire l’operatore.

2. Prima di avviare la macchina controllare attentamente i dati specificati.

Il funzionamento della macchina sulla base di dati non corretti può dare luogo a comportamenti

inattesi della macchina stessa, con la possibilità di danneggiare il pezzo o la macchina e di ferire

l’operatore.

3. Assicurarsi che gli avanzamenti specificati siano appropriati all’operazione da eseguire.

Generalmente per ogni macchina esiste una specifica velocità massima di avanzamento. La

velocità di avanzamento appropriata dipende dall’operazione che si intende eseguire.

Consultare il manuale fornito insieme alla macchina per determinare la velocità massima di

avanzamento ammessa. Se la macchina opera con una velocità di avanzamento non appropriata,

essa può comportarsi in modo inatteso, con la possibilità di danneggiare il pezzo o la macchina

e di ferire l’operatore.

4. Se si usa una funzione di compensazioneutensile, controllare attentamente l’entità e la direzione

della compensazione.

Il funzionamento della macchina sulla base di dati non corretti può dare luogo a comportamenti

inattesi della macchina stessa, con la possibilità di danneggiare il pezzo o la macchina e di ferire

l’operatore.

5. I parametri del CNC e del PMC sono impostati in fabbrica. Normalmente non è necessario

cambiarli. Quando, tuttavia, non esistono alternative alla modifica di un parametro, assicurarsi

di averne compreso perfettamente la funzione prima di procedere a qualsiasi variazione.

L’errata impostazione di un parametro può dare luogo a comportamenti inattesi della macchina,

con la possibilità di danneggiare il pezzo o la macchina e di ferire l’operatore.

6. Immediatamente dopo l’accensione, non toccare nessuno dei tasti del pannello MDI finché non

compaiono lo schermo posizione o lo schermo allarmi.

Alcuni tasti del pannello MDI sono dedicati alla manutenzione o ad altre operazioni speciali.

Premere uno di questi tasti può mettere il CNC in uno stato diverso da quello normale. Avviare

la macchina in questo stato può dar luogo ad un comportamento inatteso della medesima.

7. Il manuale dell’operatore e il manuale di programmazione forniti insieme al CNC forniscono

una descrizione generale delle funzioni della macchina, incluse le funzioni opzionali. Notare che

le funzioni opzionali variano da una macchina all’altra. Di conseguenza, alcune delle funzioni

descritte nei manuali del CNC possono non essere disponibili su uno specifico modello. In caso

di dubbio, controllare le specifiche della macchina.

s- 3

Page 6

NORME DI SICUREZZA

B--64144IT/01

DIFFIDA

8. Alcune funzioni possono essere state implementate su richiesta del costruttore della macchina

utensile. Prima di usare una di queste funzioni, consultare il manuale predisposto dal costruttore

della macchina utensile per i dettagli e le eventuali avvertenze relativi a tale funzione.

NOTA

I programmi, i parametri, e le variabili macro sono registrati nella memoria non volatile del CNC.

Normalmente questi dati non vengono persi allo spegnimento del CNC stesso. Tuttavia, essi

possono essere cancellati inavvertitamente o può rendersi necessario cancellarli dalla memoria non

volatile nell’ambito di una procedura di ripristino dopo un errore.

Per proteggersi da tale situazione e garantire un rapido ripristino dei dati così cancellati, eseguire

una copia di sicurezza di tutti i dati vitali e conservarla in un luogo sicuro.

s- 4

Page 7

B--64144IT/01

3

1. Impostazione del sistema di coordinate

NORME DI SICUREZZA

DIFFIDE E A VVERTENZE RELA TIVE ALLA PROGRAMMAZIONE

Questa sezione fornisce le principali norme di sicurezza relative alla programmazione. Prima di

iniziare a scrivere un programma leggere attentamente il manuale dell’operatore e il manuale di

programmazione forniti insieme al CNC. E’ necessario avere piena familiarità con il contenuto di

questi manuali.

DIFFIDA

Se il sistema di coordinate non è impostato correttamente la può comportarsi in modo inaspettato

nell’esecuzione di un programma peraltro corretto.

Questo inatteso comportamento può danneggiare l’utensile, la macchina o il pezzo e può causare

lesioni all’operatore.

2. Posizionamento con interpolazione non lineare

Quando si usa il posizionamento con interpolazione non lineare (posizionamento con

movimento non lineare fra il punto iniziale e il punto finale), è necessario controllare

attentamente il percorso utensile.

Il posizionamento comporta movimenti rapidi. Se l’utensile entra in collisione con il pezzo,

possono derivarne danni all’utensile, alla macchina o al pezzo e lesioni all’operatore.

3. Funzioni che coinvolgono un asse rotativo

Quando si usano l’interpolazione in coordinate polari o il controllo della direzione normale

(perpendicolare), fare molta attenzionealla velocità dell’asse rotativo. Una programmazione non

corretta può dar luogo ad una velocità di rotazione dell’asse troppo alta, in grado di provocare

il distacco dal mandrino del pezzo o dell’utensile, se questi non sono sufficientemente bloccati.

Un incidente di questo genere può facilmente danneggiare il pezzo, l’utensile o la macchina e

ferire l’operatore.

4. Conversione pollici/millimetri

La commutazione pollici/millimetri non cambia le unità di misura dei dati come lo spostamento

dell’origine del pezzo, i parametri e la posizione corrente. Prima di avviare la macchina, quindi,

è necessario determinare il tipo delle unità di misura utilizzate. Il tentativo di eseguire

un’operazione qualsiasi quando i dati specificati non sono validi può danneggiare il pezzo,

l’utensile o la macchina e ferire l’operatore.

5. Controllo della velocità di taglio costante

Quando un asse soggetto al controllo della velocità di taglio costante si avvicina all’origine del

sistema di coordinate del pezzo, la velocità del mandrino può aumentare eccessivamente. Quindi,

è necessario specificare la velocità massima ammessa. Una specifica non corretta di questa

velocità massima può danneggiare il pezzo, l’utensile o la macchina e ferire l’operatore.

s- 5

Page 8

NORME DI SICUREZZA

DIFFIDA

6. Controllo della corsa

Dopo l’accensione, eseguire un ritorno manuale al punto di riferimento come richiesto. Il

controllo della corsa non è possibile prima dell’esecuzione del ritorno manuale al punto di

riferimento. Notare che quando il controllo della corsa è disabilitato, non vengono segnalati

allarmi nel caso in cui venga superato un fine corsa. Questo può danneggiare il pezzo, l’utensile

o la macchina e ferire l’operatore.

7. Controllo di interferenza della torretta

Il controllo di interferenza della torretta viene eseguito durante il funzionamento automatico,

sulla base dei dati utensile specificati. Se questi dati non corrispondono all’utensile

effettivamente utilizzato, il controllo di interferenza non può essere eseguito correttamente.

Questo può danneggiare il pezzo, l’utensile o la macchina e ferire l’operatore.

Dopo l’accensione, o dopo aver selezionato manualmente una torretta, avviare sempre il

funzionamento automatico e specificare il numero dell’utensile da utilizzare.

B--64144IT/01

8. Modo assoluto/incrementale

Se un programma creato usando valori assoluti viene eseguito nel modo incrementale o

viceversa, La macchina può comportarsi in modo inatteso.

9. Selezione del piano

Se per l’interpolazione circolare, l’interpolazioneelicoidale o un ciclo fisso la specificadel piano

non è corretta, la macchina può comportarsi in modo inatteso. Per i dettagli, fare riferimento alla

descrizione delle varie funzioni.

10. Salto al limite di coppia

Prima di specificare un salto al limite di coppia, applicare il limite di coppia. Se viene specificato

un salto al limite di coppia senza che sia stato effettivamente applicato il limite di coppia, una

comando di movimento verrà eseguito senza eseguire il salto.

11. Immagine speculare programmabile

Notare che quando viene abilitata l’immagine speculare programmabile le operazioni

programmate cambiano considerevolmente.

12. Funzione di compensazione

Se nel modo compensazione vengono specificati un comando basato sul sistema di coordinate

della macchina o un comando di ritorno al punto di riferimento, la compensazione viene

temporaneamente cancellata, Questo può provocare un comportamento inatteso della macchina.

Prima di specificare uno di questi comandi, quindi, cancellare sempre il modo compensazione.

s- 6

Page 9

B--64144IT/01

4

1. Funzionamento manuale

NORME DI SICUREZZA

DIFFIDE E AVVERTENZE RELATIVE ALLE OPERAZIONI

Questa sezione presenta le norme di sicurezza relativa alle operazioni della macchina. Prima di

operare sulla macchina leggere attentamente il manuale dell’operatore e il manuale di

programmazione forniti insieme al CNC. E’ necessario avere piena familiarità con il contenuto di

questi manuali.

DIFFIDA

Quando si eseguono operazioni manuali, determinare la posizione corrente dell’utensile e del

pezzo e assicurarsi che l’entità, la direzione e la velocità di avanzamento dei movimenti siano

state specificate correttamente. Un’operazione non corretta può danneggiare il pezzo, l’utensile

o la macchina e ferire l’operatore.

2. Ritorno manuale al punto di riferimento

Dopo l’accensione, eseguire il ritorno manuale al punto di riferimento come richiesto. Se la

macchina viene fatta funzionare senza aver prima eseguito il ritorno manuale al punto di

riferimento, essa può comportarsi in modo inatteso. Prima del ritorno manuale al punto di

riferimento, il controllo della corsa è disabilitato. Un’operazione inattesa può danneggiare il

pezzo, l’utensile o la macchina e ferire l’operatore.

3. Comando numerico manuale

Quando si specifica un comando numerico manuale determinare la posizione corrente del pezzo

e dell’utensile, assicurarsi che l’asse, la direzione e l’intero comando siano specificati

correttamente e che tutti i valori introdotti siano validi.

Il tentativo di eseguire un comando non valido può danneggiare il pezzo, l’utensile o la macchina

e ferire l’operatore.

4. Avanzamento manuale con volantino

Nell’avanzamento manuale con volantino, la rotazione del volantino quando il fattore di scala

applicato è grande, ad esempio 100, provoca un movimento rapido dell’utensile o della tavola.

La mancanza di attenzione nell’eseguire questa operazione può causare danni al pezzo,

all’utensile o alla macchina e può causare ferite all’operatore.

5. Disabilitazione della regolazione

Se durante la filettatura, la maschiatura o la maschiatura rigida la regolazione della velocità è

disabilitata (in base al contenuto di una variabile macro), la velocità non può essere prevista, con

possibili danneggiamenti del pezzo, dell’utensile o della macchina e con possibili lesioni

dell’operatore.

6. Operazioni di preset/origine

In linea di principio, non tentare mai un’operazione di preset/origine quando la macchina sta

funzionando sotto il controllo di un programma. Altrimenti la macchina può comportarsi in

modo inatteso, con possibili danneggiamenti del pezzo, dell’utensile o della macchina e con

possibili lesioni dell’operatore.

s- 7

Page 10

NORME DI SICUREZZA

DIFFIDA

7. Traslazione del sistema di coordinate del pezzo

Gli interventi manuali, il funzionamento nello stato di blocco macchina o l’applicazione

dell’immagine speculare possono spostare il sistema di coordinate del pezzo. Prima di far

funzionare la macchina sotto il controllo di un programma, controllare attentamente il sistema

di coordinate. Se la macchina viene fatta operare sotto il controllo di un programma senza tener

conto di un eventuale spostamento del sistema di coordinate del pezzo, la macchina può

comportarsi in modo inatteso, con possibili danneggiamenti del pezzo, dell’utensile o della

macchina e con possibili lesioni dell’operatore.

8. Pannello software dell’operatore e commutatori a menu

Se si usano il pannello softwaredell’operatoree i commutatori a menu, il pannello MDI permette

di specificare operazioni non supportate dal pannello dell’operatore di macchina, quali la

commutazione del modo, la variazione dei valori di regolazione e i comandi di avanzamento in

jog. Però, operando inavvertitamente sui tasti del pannello MDI è possibile causare un

comportamento inatteso della macchina, con possibili danneggiamenti del pezzo, dell’utensile

o della macchina e con possibili lesioni dell’operatore.

B--64144IT/01

9. Intervento manuale

Se durante il funzionamento della macchina sotto il controllo del programma viene eseguito un

intervento manuale, alla ripartenza della macchina il percorso utensile può variare. Prima di far

ripartire la macchina dopo un intervento manuale, quindi, controllare la posizione del

commutatore assoluto in manuale, l’impostazione dei parametri e lo stato del modo di comando

assoluto/incrementale.

10. Feed hold, regolazione della velocità di avanzamento e blocco singolo

Le funzioni feedhold, regolazionedella velocità di avanzamentoe blocco singolo possono essere

disabilitate tramite la variabile macro di sistema #3004. Quando la macchina opera in queste

condizioni fare molta attenzione.

11. Prova a vuoto

Normalmente, la prova a vuoto si usa per verificare il funzionamento della macchina sotto il

controllo di un programma. Durante una prova a vuoto, la macchina lavora alla velocità di

avanzamento per la prova a vuoto, che è diversa dalla velocità di avanzamento programmata.

Notare che la velocità di avanzamento per la prova a vuoto può essere maggiore della velocità

di avanzamento programmata.

12. Compensazione raggio utensile nel modo MDI

Mettere una particolare attenzione nella specifica del percorso utensile di un movimento

comandato nel modo MDI, perché in questo caso la compensazione raggio utensile non è

applicata. Quando viene introdotto un comando in MDI interrompendo il funzionamento

automatico nel modo compensazione raggio utensile, fare molta al percorso dell’utensile alla

ripresa del funzionamento automatico. Per i dettagli fare riferimento alle corrispondenti sezioni

del manuale.

13. Editazione del programma pezzo

Se la macchina viene fermata e viene editato (modifica, inserimento o cancellazione di parole

o blocchi) il programma pezzo in esecuzione, quando viene ripresa la lavorazione sotto il

controllo del programma la macchina può comportarsi in modo inaspettato. In linea di principio,

non modificare, inserire o cancellare i comandi contenuti nel programma in esecuzione.

s- 8

Page 11

B--64144IT/01

5

1. Sostituzione della batteria della memoria

NORME DI SICUREZZA

DIFFIDE RELATIVE ALLA MANUTENZIONE ORDINARIA

DIFFIDA

Questa operazione può essere eseguita esclusivamente da personale che abbia ricevuto un

addestramento sui temi della sicurezza e della manutenzione ufficialmente accettato.

Durante la sostituzione della batteria fare attenzione a non toccare i circuiti ad alta tensione

(contrassegnati con il simbolo

Toccare un circuito ad alta tensione scoperto comporta un rischio di scossa elettrica

estremamente grave.

e protetti da un coperchio isolante).

NOTA

Il CNC usa la batteria per preservare il contenuto della sua memoria, programmi, correzioni,

parametri, ecc., anche quando l’alimentazione esterna non è applicata.

In caso di caduta della tensione della batteria sul pannello dell’operatore o sullo schermo compare

un allarme di bassa tensione della batteria.

Se compare questo allarme, sostituire la batteria entro una settimana, o il contenuto della memoria

del CNC verrà perso.

Per la descrizione dettagliata della procedura per la sostituzione della batteria fare riferimento alla

corrispondente sezione del manuale dell’operatore.

s- 9

Page 12

NORME DI SICUREZZA

B--64144IT/01

DIFFIDA

2. Sostituzione della batteria dell’encoder assoluto

Questa operazione può essere eseguita esclusivamente da personale che abbia ricevuto un

addestramento sui temi della sicurezza e della manutenzione ufficialmente accettato.

Durante la sostituzione della batteria fare attenzione a non toccare i circuiti ad alta tensione

(contrassegnati con il simbolo

Toccare un circuito ad alta tensione scoperto comporta un rischio di scossa elettrica

estremamente grave.

e protetti da un coperchio isolante).

NOTA

L’encoder assoluto usa la batteria per preservare la posizione assoluta memorizzata.

In caso di caduta della tensione della batteria sul pannello dell’operatore o sullo schermo compare

un allarme di bassa tensione della batteria.

Se compare questo allarme, sostituire la batteria entro una settimana, o la posizione assoluta

memorizzata dall’encoder verrà persa.

Per la descrizione dettagliata della procedura per la sostituzione della batteria fare riferimento al

manuale MOTORI ASSE GE Fanuc serie αι.

s- 10

Page 13

B--64144IT/01

3. Sostituzione dei fusibili

NORME DI SICUREZZA

DIFFIDA

Prima di procedere alla sostituzione di un fusibile è necessario individuare e rimuovere la causa

che ne ha provocato la bruciatura.

Per questo motivo, questa operazione può essere eseguita esclusivamente da personale che abbia

ricevuto un addestramento ufficialmente accettato sui temi della sicurezza e della manutenzione.

Quando si sostituisce un fusibile con l’armadio elettrico aperto fare attenzione a non toccare i

circuiti ad alta tensione (contrassegnati con il simbolo

Toccare un circuito ad alta tensione scoperto comporta un rischio di scossa elettrica

estremamente grave.

e protetti da un coperchio isolante).

s- 11

Page 14

Page 15

B--64144IT/01

Indice Generale

NORME DI SICUREZZA S--1..................................................

I. INTRODUZIONE

1. INTRODUZIONE 3......................................................

1.1 SCHEMA GENERALE DI UTILIZZO DI UNA MACCHINA UTENSILE 5................

1.2 AVVERTENZE RELATIVE ALLA LETTURA DEL MANUALE 7.......................

1.3 AVVERTENZA RELATIVA A VARI TIPI DI DATI 7..................................

II. PROGRAMMAZIONE

1. INTRODUZIONE 11......................................................

1.1 MOVIMENTO DELL’UTENSILE LUNGO IL PROFILO DEL PEZZO -- INTERPOLAZIONE 12

1.2 AVANZAMENTO -- FUNZIONE AVANZAMENTO 14..................................

1.3 DISEGNO DEL PEZZO E MOVIMENTO DELL’UTENSILE 15..........................

1.3.1 Punto di riferimento (una posizione fissa sulla macchina) 15.................................

1.3.2 Sistema di coordinate del disegno del pezzo e sistema di coordinate specificato dal CNC -- Sistema

di coordinate 16...................................................................

1.3.3 Programmazione delle quote per il movimento dell’utensile -- Comandi assoluti e incrementali 19....

1.4 VELOCITA’ DI TAGLIO -- FUNZIONE VELOCITA’ DEL MANDRINO 20.................

1.5 SELEZIONE DELL’UTENSILE DA USARE NELLE VARIE LAVORAZIONI -- FUNZIONE

UTENSILE 21...................................................................

1.6 COMANDI PER LE FUNZIONI DELLA MACCHINA -- FUNZIONI MISCELLANEE 22.....

1.7 CONFIGURAZIONE DEL PROGRAMMA 23.........................................

1.8 GEOMETRIA DELL’UTENSILE E MOVIMENTI PROGRAMMATI DELL’UTENSILE 26....

1.9 AMPIEZZA DEL MOVIMENTO DELL’UTENSILE -- ZONA DI SICUREZZA 27...........

2. ASSI CONTROLLATI 28.................................................

2.1 ASSI CONTROLLATI 29..........................................................

2.2 NOMI DEGLI ASSI 29............................................................

2.3 SISTEMA DI INCREMENTI 30....................................................

2.4 CORSA MASSIMA 30............................................................

3. FUNZIONI PREPARATORIE (CODICI G) 31................................

4. FUNZIONI DI INTERPOLAZIONE 35.......................................

4.1 POSIZIONAMENTO (G00) 36.....................................................

4.2 POSIZIONAMENTO UNIDIREZIONALE (G60) 38....................................

4.3 INTERPOLAZIONE LINEARE (G01) 40.............................................

4.4 INTERPOLAZIONE CIRCOLARE (G02, G03) 41......................................

4.5 INTERPOLAZIONE ELICOIDALE (G02, G03) 45.....................................

4.6 FILETTATURA (G33) 46..........................................................

4.7 FUNZIONE DI SALTO (G31) 48....................................................

4.8 SEGNALE DI SALTO AD ALTA VELOCITA’ (G31) 50.................................

4.9 SALTO ALLA COPPIA LIMITE (G31 P99) 51........................................

4.10 SALTO MULTIPASSO (G31) 53....................................................

c--1

Page 16

INDICE GENERALE

B--64144IT/01

5. FUNZIONI DI AVANZAMENTO 54.........................................

5.1 INTRODUZIONE 55.............................................................

5.2 RAPIDO 57.....................................................................

5.3 AVANZAMENTO IN LAVORO 58..................................................

5.4 CONTROLLO DELLA VELOCITA’ DI AVANZAMENTO 61............................

5.4.1 Arresto esatto (G09, G61) Modo lavorazione (G64) Modo maschiatura (G63) 62.................

5.4.2 Regolazione automatica della velocità sugli spigoli 63......................................

5.4.2.1 Riduzione della velocità sugli spigoli interni (G62) 63...............................

5.4.2.2 Riduzione della velocità nell’interpolazione circolare interna 66........................

5.4.3 Decelerazione automatica sugli spigoli 66...............................................

5.4.3.1 Decelerazione sugli spigoli in base all’angolo 67...................................

5.4.3.2 Decelerazione sugli spigoli in base alla differenza di velocità fra gli assi 69...............

5.5 SOSTA (G04) 71.................................................................

6. PUNTO DI RIFERIMENTO 72.............................................

6.1 RITORNO AL PUNTO DI RIFERIMENTO 73.........................................

7. SISTEMA DI COORDINATE 78............................................

7.1 SISTEMA DI COORDINATE DELLA MACCHINA 79.................................

7.2 SISTEMA DI COORDINATE DEL PEZZO 80.........................................

7.2.1 Impostazione del sistema di coordinate del pezzo 80.......................................

7.2.2 Selezione del sistema di coordinate del pezzo 81..........................................

7.2.3 Cambiamento del sistema di coordinate del pezzo 82.......................................

7.2.4 Preset del sistema di coordinate del pezzo (G92.1) 85......................................

7.2.5 Sistemi di coordinate del pezzo addizionali (G54.1 o G54) 87................................

7.3 SISTEMA DI COORDINATE LOCALI (G52) 89.......................................

7.4 SELEZIONE DEL PIANO 90......................................................

8. VALORI DELLE COORDINATE E DIMENSIONI 91..........................

8.1 PROGRAMMAZIONE ASSOLUTA E INCREMENTALE (G90, G91) 92...................

8.2 PROGRAMMAZIONE IN COORDINATE POLARI (G15, G16) 93........................

8.3 CONVERSIONE POLLICI/MILLIMETRI (G20, G21) 96................................

8.4 PROGRAMMAZIONE DEL PUNTO DECIMALE 97...................................

9. FUNZIONE VELOCITA’ MANDRINO (FUNZIONE S) 98......................

9.1 SPECIFICA DELLA VELOCITA’ DEL MANDRINO CON UN CODICE 99................

9.2 SPECIFICA DIRETTA DELLA VELOCITA’ DEL MANDRINO (COMANDO S--5 CIFRE) 99..

9.3 CONTROLLO DELLA VELOCITA’ DI TAGLIO COSTANTE (G96, G97) 100...............

10. FUNZIONE UTENSILE (FUNZIONE T) 103..................................

10.1 FUNZIONE DI SELEZIONE UTENSILE 104..........................................

10.2 GESTIONE VITA UTENSILI 105....................................................

10.2.1 Dati della gestione vita utensili 106.....................................................

10.2.2 Registrazione, modifica e cancellazione dei dati della gestione vita utensili 107....................

10.2.3 Comando della gestione vita utensili in un programma pezzo 110..............................

10.2.4 Vita utensili 113....................................................................

c--2

Page 17

B--64144IT/01

INDICE GENERALE

11. FUNZIONI AUSILIARIE 114...............................................

11.1 FUNZIONI AUSILIARIE (FUNZIONI M) 115..........................................

11.2 PIU’ CODICI M IN UN BLOCCO 116................................................

11.3 SECONDA FUNZIONE AUSILIARIA (CODICI B) 117..................................

12. CONFIGURAZIONE DEL PROGRAMMA 118................................

12.1 COMPONENTI DEL PROGRAMMA DIVERSE DALLA SEZIONE PROGRAMMA 120......

12.2 CONFIGURAZIONE DELLA SEZIONE PROGRAMMA 123.............................

12.3 SOTTOPROGRAMMI (M98, M99) 129...............................................

13. FUNZIONI CHE SEMPLIFICANO LA PROGRAMMAZIONE 133...............

13.1 CICLI FISSI 134..................................................................

13.1.1 Ciclo di foratura a tratti ad alta velocità (G73) 138..........................................

13.1.2 Ciclo di maschiatura sinistrorsa (G74) 140................................................

13.1.3 Ciclo di barenatura fine (G76) 142......................................................

13.1.4 Ciclo di foratura, ciclo di centratura (G81) 144.............................................

13.1.5 Ciclo di foratura, ciclo di allargamento del foro (G82) 146....................................

13.1.6 Ciclo di foratura a tratti (G83) 148......................................................

13.1.7 Ciclo di foratura a tratti con rilevazione del sovraccarico (G83) 150.............................

13.1.8 Ciclo di maschiatura (G84) 154........................................................

13.1.9 Ciclo di barenatura (G85) 156.........................................................

13.1.10 Ciclo di barenatura (G86) 158.........................................................

13.1.11 Ciclo di barenatura, ciclo di barenatura posteriore (G87) 160..................................

13.1.12 Ciclo di barenatura (G88) 162.........................................................

13.1.13 Ciclo di barenatura (G89) 164.........................................................

13.1.14 Cancellazione del ciclo fisso (G80) 166..................................................

13.2 MASCHIATURA RIGIDA 169......................................................

13.2.1 Maschiatura rigida (G84) 170..........................................................

13.2.2 Maschiatura rigida sinistrorsa (G74) 173.................................................

13.2.3 Maschiatura rigida a tratti (G84 o G74) 176...............................................

13.2.4 Cancellazione del ciclo fisso (G80) 178..................................................

13.3 SMUSSI E RACCORDI OPZIONALI 179.............................................

13.4 FUNZIONE DI MOVIMENTO ESTERNO (G81) 182....................................

14. FUNZIONI DI COMPENSAZIONE 183.......................................

14.1 COMPENSAZIONE LUNGHEZZA UTENSILE (G43, G44, G49) 184......................

14.1.1 Introduzione 184...................................................................

14.1.2 Comandi G53, G28 e G30 nel modo compensazione lunghezza utensile 189......................

14.2 MISURA AUTOMATICA DELLA LUNGHEZZA DELL’UTENSILE (G37) 192..............

14.3 CORREZIONE UTENSILE (G45 -- G48) 196...........................................

14.4 COMPENSAZIONE RAGGIO UTENSILE C (G40 -- G42) 201............................

14.5 DESCRIZIONE DETTAGLIATA DELLA COMPENSAZIONE RAGGIO UTENSILE C 207.....

14.5.1 Introduzione 207...................................................................

14.5.2 Movimento dell’utensile all’attivazione della compensazione 208..............................

14.5.3 Movimento dell’utensile nel modo compensazione raggio utensile 212..........................

14.5.4 Movimento dell’utensile alla cancellazione della compensazione 226...........................

14.5.5 Controllo di interferenza 232..........................................................

14.5.6 Sovrataglio causato dalla compensazione 237.............................................

14.5.7 Comandi da MDI 240................................................................

14.5.8 Comandi G53, G28, G30 e G29 nel modo compensazione raggio utensile C 241..................

14.5.9 Interpolazione circolare sugli spigoli (G39) 259............................................

c--3

Page 18

INDICE GENERALE

B--64144IT/01

14.6 ENTITA’ DELLE CORREZIONI UTENSILE, NUMERO DEI CORRETTORI E IMMISSIONE

DEI DATI DA PROGRAMMA (G10) 262..............................................

14.7 SCALA (G50, G51) 264............................................................

14.8 ROTAZIONE DEL SISTEMA DI COORDINATE (G68, G69) 269..........................

14.9 IMMAGINE SPECULARE PROGRAMMABILE (G50.1, G51.1) 275.......................

15. MACROISTRUZIONI 277..................................................

15.1 VARIABILI 278..................................................................

15.2 VARIABILI DI SISTEMA 282.......................................................

15.3 OPERAZIONI ARITMETICHE E LOGICHE 291.......................................

15.4 FRASI MACRO E FRASI NC 296....................................................

15.5 SALTI E RIPETIZIONI 297.........................................................

15.5.1 Salto incondizionato (frase GOTO) 297..................................................

15.5.2 Salto condizionato (frase IF) 298.......................................................

15.5.3 Ripetizione (frase WHILE) 299........................................................

15.6 RICHIAMO DELLE MACRO 302...................................................

15.6.1 Richiamo semplice (G65) 303.........................................................

15.6.2 Richiamo modale (G66) 307..........................................................

15.6.3 Richiamo di macro tramite codici G 309.................................................

15.6.4 Richiamo di macro tramite codici M 310.................................................

15.6.5 Richiamo di sottoprogrammi tramite codici M 311..........................................

15.6.6 Richiamo di sottoprogrammi tramite codici T 312..........................................

15.6.7 Esempio di programmazione 313.......................................................

15.7 ELABORAZIONE DELLE FRASI MACRO 315........................................

15.7.1 Modalità di esecuzione delle frasi NC e delle frasi macro 315.................................

15.7.2 Precauzioni da adottare quando si usano le variabili di sistema 317.............................

15.8 REGISTRAZIONE DEI PROGRAMMI MACRO 320....................................

15.9 LIMITAZIONI 321................................................................

15.10 COMANDI DI EMISSIONE DEI DATI 322............................................

15.11 MACRO ISTRUZIONI DI TIPO INTERRUPT 326......................................

15.11.1 Metodo di specifica 327..............................................................

15.11.2 Descrizione della funzione di interrupt 328...............................................

16. SCHEMI DI LAVORAZIONE 336............................................

16.1 VISUALIZZAZIONE DEL MENU DEGLI SCHEMI 337.................................

16.2 VISUALIZZAZIONE DEI DATI DEGLI SCHEMI 341...................................

16.3 CODICI DEI CARATTERI, SOTTOPROGRAMMI, MACROISTRUZIONI E VARIABILI DI

SISTEMA PER GLI SCHEMI DI LAVORAZIONE 345..................................

17. IMMISSIONE PARAMETRI DA PROGRAMMA (G10) 347.....................

18. FORMATO NASTRO DELLA SERIE 10/11 349...............................

19. FUNZIONI PER LA LAVORAZIONE AD ALTA VELOCITA’ 350.................

19.1 LIMITAZIONE DELLAVELOCITA’DIAVANZAMENTOINBASEALRAGGIODELL’ARCO 351

19.2 CONTROLLO AVANZATO CON PRELETTURA (G08) 352..............................

19.3 CONTROLLO AVANZATO AI CON PRELETTURA 354.................................

c--4

Page 19

B--64144IT/01

INDICE GENERALE

III. OPERAZIONI

1. INTRODUZIONE 371......................................................

1.1 OPERAZIONI MANUALI 372......................................................

1.2 MOVIMENTO DELL’UTENSILE DA PROGRAMMA -- FUNZIONAMENTO

AUTOMATICO 374...............................................................

1.3 FUNZIONAMENTO AUTOMATICO 375.............................................

1.4 PROVA DEI PROGRAMMI 377.....................................................

1.4.1 Controllo con movimento della macchina 377.............................................

1.4.2 Visualizzazione della posizione a macchina ferma 378.......................................

1.5 EDITAZIONE DEL PROGRAMMA PEZZO 379........................................

1.6 VISUALIZZAZIONE E IMPOSTAZIONE DEI DATI 380.................................

1.7 VISUALIZZAZIONE 383..........................................................

1.7.1 Visualizzazione programmi 383........................................................

1.7.2 Visualizzazione della posizione corrente 384..............................................

1.7.3 Visualizzazione allarmi 384...........................................................

1.7.4 Visualizzazione numero pezzi e ore di funzionamento 385....................................

1.7.5 Visualizzazione grafica 385...........................................................

1.8 IMMISSIONE/EMISSIONE DEI DATI 386............................................

2. UNITA’ OPERATIVE 387...................................................

2.1 UNITA’ DI IMPOSTAZIONE E VISUALIZZAZIONE DEI DATI 388.......................

2.1.1 Unità LCD/MDI monocromatica da 7.2” (orizzontale) 389...................................

2.1.2 Unità LCD/MDI Monocromatica da 7.2” (verticale) 390.....................................

2.1.3 Lay--out della tastiera MDI (unità LCD/MDI orizzontale) 391.................................

2.1.4 Lay--out della tastiera MDI (unità LCD/MDI verticale) 392...................................

2.2 DESCRIZIONE DELLA TASTIERA 393..............................................

2.3 TASTI FUNZIONE E TASTI SOFTWARE 395.........................................

2.3.1 Schema generale delle operazioni eseguite sulle varie schermate 395...........................

2.3.2 Tasti funzione 396..................................................................

2.3.3 Tasti software 397...................................................................

2.3.4 Tastiera e buffer della tastiera 413.......................................................

2.3.5 Messaggi di avvertimento 414.........................................................

2.4 UNITA’ ESTERNE DI IMMISSIONE/EMISSIONE 415..................................

2.4.1 Handy File GE Fanuc 417............................................................

2.5 ACCENSIONE E SPEGNIMENTO 418...............................................

2.5.1 Accensione 418....................................................................

2.5.2 Schermata visualizzata all’accensione 419................................................

2.5.3 Spegnimento 420...................................................................

3. OPERAZIONI MANUALI 421...............................................

3.1 RITORNO MANUALE AL PUNTO DI RIFERIMENTO 422..............................

3.2 AVANZAMENTO IN JOG 424.......................................................

3.3 AVANZAMENTO INCREMENTALE 426.............................................

3.4 AVANZAMENTO CON VOLANTINO 427............................................

3.5 ASSOLUTO IN MANUALE ON E OFF 430............................................

c--5

Page 20

INDICE GENERALE

B--64144IT/01

4. FUNZIONAMENTO AUTOMATICO 435.....................................

4.1 FUNZIONAMENTO DA MEMORIA 436..............................................

4.2 FUNZIONAMENTO IN MDI 439....................................................

4.3 FUNZIONAMENTO IN DNC 443....................................................

4.4 RIPARTENZA DEL PROGRAMMA 446..............................................

4.5 FUNZIONE DI SCHEDULAZIONE 453...............................................

4.6 FUNZIONE DI RICHIAMO DEI SOTTOPROGRAMMI (M198) 458.......................

4.7 INTERRUPT DEL VOLANTINO 460.................................................

4.8 IMMAGINE SPECULARE 463......................................................

4.9 INTERVENTO MANUALE E RITORNO 465..........................................

4.10 FUNZIONAMENTO IN DNC CON MEMORY CARD 467................................

4.10.1 Specifiche 467.....................................................................

4.10.2 Operazioni 468.....................................................................

4.10.2.1 Funzionamento in DNC 468....................................................

4.10.2.2 Richiamo di sottoprogramma (M198) 469.........................................

4.10.3 Limitazioni e note 470...............................................................

4.10.4 Parametro 470.....................................................................

4.10.5 Procedura di fissaggio della memory card 470.............................................

5. OPERAZIONI DI TEST 472................................................

5.1 BLOCCO MACCHINA E BLOCCO DELLE FUNZIONI AUSILIARIE 473..................

5.2 REGOLAZIONE DELLA VELOCITA’ DI AVANZAMENTO 475..........................

5.3 REGOLAZIONE DELLA VELOCITA’ IN RAPIDO 476..................................

5.4 PROVA A VUOTO 477............................................................

5.5 BLOCCO SINGOLO 478...........................................................

6. FUNZIONI DI SICUREZZA 480.............................................

6.1 ARRESTO IN EMERGENZA 481....................................................

6.2 SOVRACORSA 482...............................................................

6.3 ZONE DI SICUREZZA 483.........................................................

6.4 CONTROLLO DELLE ZONE DI SICUREZZA PRIMA DELL’ESECUZIONE DEL

MOVIMENTO 487................................................................

7. ALLARMI E FUNZIONI DI AUTODIAGNOSI 490.............................

7.1 VISUALIZZAZIONE DEGLI ALLARMI 491..........................................

7.2 VISUALIZZAZIONE DELLA STORIA DEGLI ALLARMI 493...........................

7.3 CONTROLLO TRAMITE LA SCHERMATA AUTODIAGNOSTICA 494....................

8. IMMISSIONE/EMISSIONE DI DATI 497......................................

8.1 FILE 498........................................................................

8.2 RICERCA FILE 500...............................................................

8.3 CANCELLAZIONE DI FILE 502....................................................

8.4 IMMISSIONE/EMISSIONE DI PROGRAMMI 503......................................

8.4.1 Immissione di un programma 503......................................................

8.4.2 Emissione di programmi 506..........................................................

8.5 IMMISSIONE/EMISSIONE DEI VALORI DELLE CORREZIONI 508......................

8.5.1 Immissione dei valori delle correzioni 508................................................

8.5.2 Emissione dei valori delle correzioni 509.................................................

c--6

Page 21

B--64144IT/01

8.6 IMMISSIONE/EMISSIONE DEI PARAMETRI E DEI DATI DI COMPENSAZIONE PASSO

8.7 IMMISSIONE/EMISSIONE DELLE VARIABILI COMUNI DELLE MACROISTRUZIONI 514.

8.8 VISUALIZZAZIONE DELL’INDIRIZZARIO DEL DISCHETTO 516.......................

8.9 EMISSIONE DEI PROGRAMMI DI UNO SPECIFICO GRUPPO 524.......................

8.10 IMMISSIONE/EMISSIONE DI DATI SULLA SCHERMATA I/E GLOBALE 525.............

8.11 IMMISSIONE/EMISSIONE DEI DATI TRAMITE UNA MEMORY CARD 542...............

INDICE GENERALE

VITE 510........................................................................

8.6.1 Immissione dei parametri 510..........................................................

8.6.2 Emissione dei parametri 511...........................................................

8.6.3 Immissione dei dati di compensazione passo vite 512.......................................

8.6.4 Emissione dei dati di compensazione passo vite 513........................................

8.7.1 Immissione delle variabili comuni delle macroistruzioni 514..................................

8.7.2 Emissione delle variabili comuni delle macroistruzioni 515...................................

8.8.1 Visualizzazione dell’indirizzario 517....................................................

8.8.2 Lettura di file 520...................................................................

8.8.3 Emissione di programmi 521..........................................................

8.8.4 Cancellazione di file 522.............................................................

8.10.1 Impostazione dei parametri relativi all’immissione/emissione 526..............................

8.10.2 Immissione/emissione di programmi 527.................................................

8.10.3 Immissione/emissione dei parametri 532.................................................

8.10.4 Immissione/emissione dei valori delle correzioni 534........................................

8.10.5 Emissione delle variabili comuni delle macroistruzioni 536...................................

8.10.6 Immissione/emissione di file su dischetto 537.............................................

9. EDITAZIONE DEI PROGRAMMI PEZZO 554.................................

9.1 INSERIMENTO, MODIFICA E CANCELLAZIONE PAROLE 555.........................

9.1.1 Ricerca parole 556..................................................................

9.1.2 Ritorno del cursore all’inizio del programma 558...........................................

9.1.3 Inserimento di una parola 559.........................................................

9.1.4 Variazione di una parola 560..........................................................

9.1.5 Cancellazione di una parola 561........................................................

9.2 CANCELLAZIONE BLOCCHI 562..................................................

9.2.1 Cancellazione di un blocco 562........................................................

9.2.2 Cancellazione di più blocchi 563.......................................................

9.3 RICERCA DEL NUMERO DI PROGRAMMA 564......................................

9.4 RICERCA DEL NUMERO DI SEQUENZA 565........................................

9.5 CANCELLAZIONE DI PROGRAMMI 567............................................

9.5.1 Cancellazione di un programma 567....................................................

9.5.2 Cancellazione di tutti i programmi 567...................................................

9.5.3 Cancellazione di più programmi in un intervallo 568........................................

9.6 EDITAZIONE ESTESA DEI PROGRAMMI PEZZO 569.................................

9.6.1 Copia di un intero programma 570......................................................

9.6.2 Copia di parte di un programma 571....................................................

9.6.3 Trasferimento di parte di un programma 572..............................................

9.6.4 Fusione di programmi 573............................................................

9.6.5 Spiegazioni supplementari per la copia, il trasferimento e la fusione di programmi 574..............

9.6.6 Sostituzione di parole e indirizzi 576....................................................

9.7 EDITAZIONE DELLE MACROISTRUZIONI 578......................................

9.8 EDITAZIONE IN BACKGROUND 579...............................................

9.9 FUNZIONE PASSWORD 580.......................................................

c--7

Page 22

INDICE GENERALE

B--64144IT/01

10. PROGRAMMAZIONE 582.................................................

10.1 PROGRAMMAZIONE TRAMITE IL PANNELLO MDI 583..............................

10.2 INSERIMENTO AUTOMATICO DEI NUMERI DI SEQUENZA 584.......................

10.3 PROGRAMMAZIONE IN AUTOAPPRENDIMENTO 586................................

10.4 PROGRAMMAZIONE CONVERSAZIONALE CON FUNZIONE GRAFICA 589.............

11. IMPOSTAZIONE E VISUALIZZAZIONE DEI DATI 593........................

11.1 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.1.1 Visualizzazione della posizione nel sistema di coordinate del pezzo 602.........................

11.1.2 Visualizzazione della posizione nel sistema di coordinate relative 603...........................

11.1.3 Visualizzazione della posizione in tutti i sistemi di coordinate 605..............................

11.1.4 Preset del sistema di coordinate del pezzo 606.............................................

11.1.5 Visualizzazione della velocità di avanzamento effettiva 607...................................

11.1.6 Visualizzazione del tempo di lavoro e del numero di pezzi 609................................

11.1.7 Schermata di monitoraggio operativo 610................................................

11.2 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

POS

PROG

(NEI NODI MEMORIA O MDI) 612..................................................

11.2.1 Visualizzazione del contenuto del programma 613..........................................

11.2.2 Visualizzazione del blocco corrente 614..................................................

11.2.3 Visualizzazione del blocco successivo 615................................................

11.2.4 Schermata di controllo del programma 616...............................................

11.2.5 Schermata programma per il funzionamento in MDI 617.....................................

11.3 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.3.1 Visualizzazione della memoria utilizzata e dell’elenco dei programmi 618........................

11.3.2 Visualizzazione dell’elenco programmi di uno specifico gruppo 621............................

11.4 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

(NEL MODO EDIT) 618.....

PROG

OFS/SET

601......................

624......................

11.4.1 Visualizzazione e impostazione delle correzioni utensili 625..................................

11.4.2 Misura della lunghezza utensile 627.....................................................

11.4.3 Visualizzazione e immissione dei dati di impostazione 629...................................

11.4.4 Arresto dell’esecuzione ad uno specifico numero di sequenza 631..............................

11.4.5 Visualizzazione e impostazione del tempo di lavoro, del numero pezzi e dell’ora 633...............

11.4.6 Visualizzazione e impostazione dell’offset dello zero pezzo 635................................

11.4.7 Immissione diretta dell’offset dello zero pezzo misurato 636..................................

11.4.8 Visualizzazione e impostazione delle variabili comuni delle macroistruzioni 638...................

11.4.9 Visualizzazione dei menu e dei dati degli schemi di lavorazione 639............................

11.4.10 Visualizzazione e impostazione del pannello software dell’operatore 641.........................

11.4.11 Visualizzazione e impostazione dei dati della gestione vita utensili 643..........................

11.4.12 Gestione vita utensili estesa 646........................................................

11.5 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.5.1 Visualizzazione e impostazione dei parametri 652..........................................

11.5.2 Visualizzazione e impostazione dei dati della compensazione passo vite 654......................

SYSTEM

11.6 VISUALIZZAZIONE DEL NUMERO DEL PROGRAMMA, DEL NUMERO DI SEQUENZA,

DELLO STATO E DEI MESSAGGI DI AVVERTIMENTO PER LE OPERAZIONI DI

IMPOSTAZIONE DEI DATI O DI IMMISSIONE/EMISSIONE 656.........................

11.6.1 Visualizzazione del numero del programma e del numero di sequenza 656.......................

11.6.2 Visualizzazione dello stato e dei messaggi di avvertimento 657................................

651......................

c--8

Page 23

B--64144IT/01

INDICE GENERALE

11.7 SCHERMATE VISUALIZZATE DAL TASTO FUNZIONE

11.7.1 Visualizzazione della storia dei messaggi dall’esterno per l’operatore 659........................

MESSAGE

11.8 CANCELLAZIONE DELLO SCHERMO 661..........................................

11.8.1 Cancellazione dello schermo visualizzato 661.............................................

11.8.2 Cancellazione automatica dello schermo visualizzato 662....................................

12. FUNZIONI GRAFICHE 663................................................

12.1 VISUALIZZAZIONE GRAFICA 664.................................................

12.2 VISUALIZZAZIONE GRAFICA DINAMICA 670......................................

12.2.1 Funzione “Path graphic” 670..........................................................

12.2.2 Funzione “Solid graphics” 679.........................................................

13. FUNZIONE DI AIUTO 691.................................................

14. COPIA DELLO SCHERMO 696............................................

IV. MANUAL GUIDE 0i

1. MANUAL GUIDE 0i 701...................................................

1.1 PRESENTAZIONE DEL SOFTWARE 702.............................................

1.2 INTRODUZIONE 703.............................................................

1.3 PROCEDURE DI PROGRAMMAZIONE 704..........................................

1.3.1 Avvio 704.........................................................................

1.3.2 Avvio 705.........................................................................

1.3.3 Creazione di un nuovo programma pezzo 706.............................................

1.3.4 Guida alla definizione del processo 708..................................................

1.3.5 Guida dei codici G 710...............................................................

1.3.6 Guida dei codici M 713..............................................................

1.4 LAVORAZIONE MEDIANTE CICLI FISSI 715........................................

1.4.1 Operazioni 716.....................................................................

1.4.2 Dati di ciascun ciclo fisso 718.........................................................

1.5 PROGRAMMAZIONE DEL PROFILO 733............................................

1.5.1 Procedure per la programmazione del profilo 734..........................................

1.5.2 Descrizione dettagliata dei dati degli elementi del profilo 743.................................

1.5.3 Descrizione dettagliata del calcolo del profilo 745..........................................

1.5.4 Descrizione dei calcoli ausiliari 756.....................................................

1.5.5 Altre 766.........................................................................

1.6 PARAMETRI 768.................................................................

1.7 ALLARMI 769...................................................................

659......................

V. MANUTENZIONE

1. METODO DI SOSTITUZIONE DELLE BATTERIE 773.........................

1.1 BATTERIA DELLA MEMORIA (3VCC) 774..........................................

1.2 BATTERIA PER ENCODER ASSOLUTI SEPARATI (6VCC) 778..........................

1.3 BATTERIA PER L’ENCODER ASSOLUTO INCORPORATO NEL MOTORE (6VCC) 779.....

c--9

Page 24

INDICE GENERALE

APPENDICE

A. ELENCO DEI CODICI SU NASTRO 783.....................................

B. ELENCO DELLE FUNZIONI E DEI FORMATI NASTRO 786...................

C. VALORI DEI COMANDI 791...............................................

D. NOMOGRAMMI 794......................................................

D.1 LUNGHEZZA FILETTATURA NON CORRETTA 795...................................

D.2 CALCOLO SEMPLIFICATO DELLA LUNGHEZZA DELLA FILETTATURA ERRATA 797....

D.3 PERCORSO DELL’UTENSILE SUGLI SPIGOLI 799....................................

D.4 ERRORE NELLA DIREZIONE DEL RAGGIO DURANTE L’INTERPOLAZIONE

CIRCOLARE 802.................................................................

E. STATO ALL’ACCENSIONE, CON CLEAR E CON RESET 803.................

B--64144IT/01

F. CODICI DEI CARATTERI USA TI NEI PROGRAMMI 805......................

G. ELENCO DEGLI ALLARMI 806............................................

c--10

Page 25

I. INTRODUZIONE

Page 26

Page 27

B--64144IT/01

1

INTRODUZIONE

INTRODUZIONE

1. INTRODUZIONE

Struttura del manuale

Questo manuale è costituito dalle seguenti parti:

I. INTRODUZIONE

Descrive l’organizzazione in capitoli del manuale, i modelli per i quali

esso è applicabile e i manuali correlati. Inoltre, l’introduzione fornisce

alcune indicazioni per la lettura del manuale.

II. PROGRAMMAZIONE

Descrive le funzioni del CNC: formati di programmazione nel

linguaggio CNC, caratteristiche e limiti. Riguardo alla creazione dei

programmi attraverso la funzione di programmazione automatica

conversazionale, fare riferimento al manuale relativo a questa

funzione (vedere la tabella 1).

III. OPERAZIONI

Descrive il funzionamento del sistema in manuale e in automatico, le

procedure di immissione/emissione dei dati e le procedure di

programmazione.

IV.MANUAL GUIDE 0i

Descrive il software MANUAL GUIDE 0i.

V. MANUTENZIONE

Descrive le procedure per la sostituzione delle batterie

APPENDICE

Fornisce l’elenco dei codici su nastro, gli intervalli entro i quali

possono essere specificati i valori dei comandi, i codici di errore ed

altre utili informazioni.

Alcune delle funzioni descritte in questo manuale possono non essere

valide per alcuni prodotti. Per i dettagli, fare riferimento al manuale

DESCRIZIONE (B--64112)

Questo manuale non descrive dettagliatamente i parametri. Per i dettagli

relativi ai parametri in esso menzionati, fare riferimento al manuale dei

parametri (B--6120).

Questo manualedescrive tutte le funzioni opzionali. Rilevare dal manuale

del costruttore della macchina utensile le opzioni incorporate nel sistema

utilizzato.

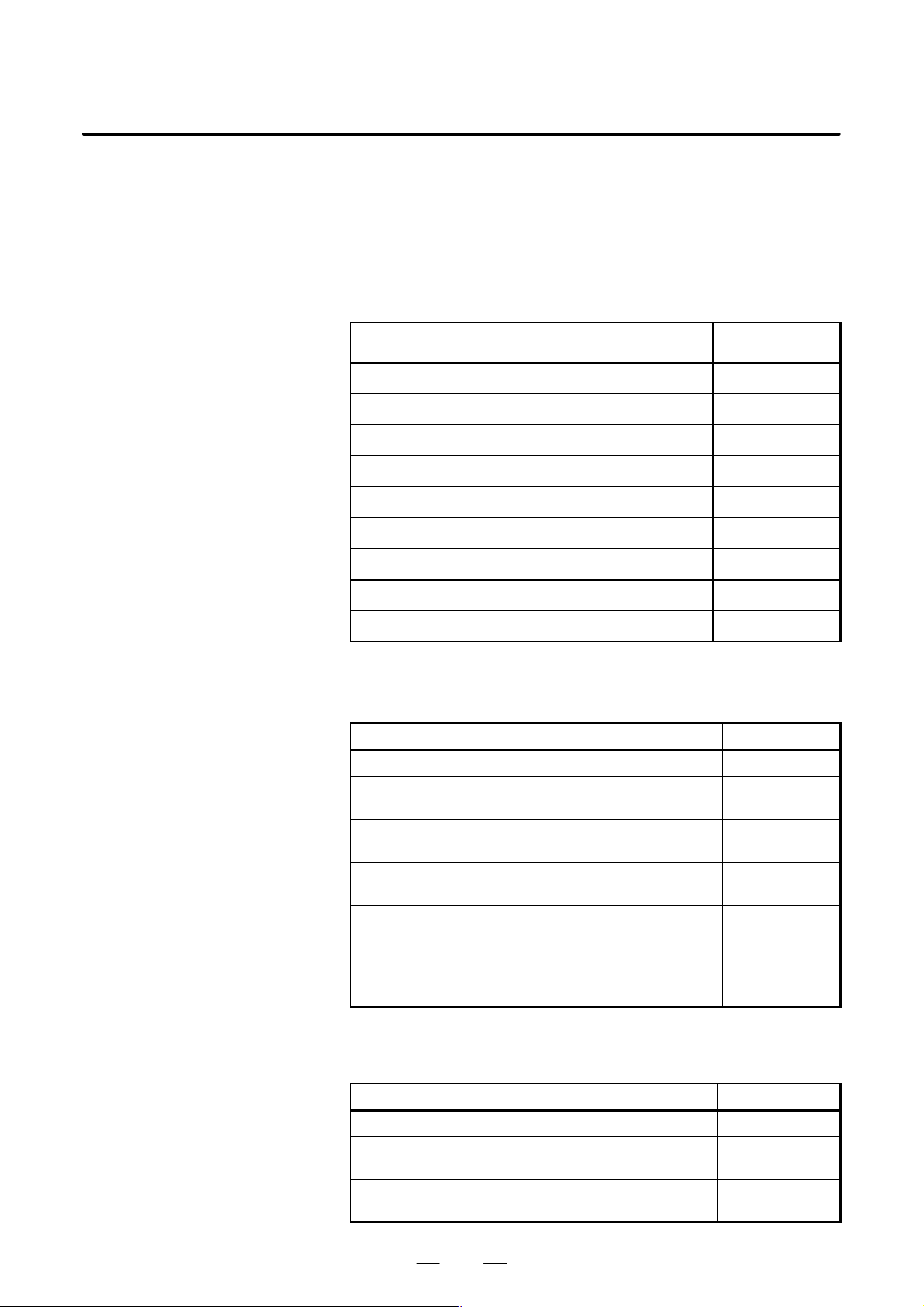

I modelli descritti in questo manuale e le rispettive abbreviazioni sono:

Nome del p rodotto Abbreviazione

FANUC Series 0i Mate--MC 0i Mate--MC Serie 0i Mate

3

Page 28

1. INTRODUZIONE

INTRODUZIONE

B--64144IT/01

Simboli speciali

Manuali relativi ai CNC

Series 0i-- C/0i Mate--C

Questo manuale usa i seguenti simboli:

IP_ : Indica una combinazione come X_ Y_ Z_ (Usato nella parte II,

PROGRAMMAZIONE)

; : Indica la fine del blocco. Corrisponde al codice ISO LF o al codice

EIA CR.

La tabella che segue elenca i manuali relativi ai CNC Serie 0i-- C e 0 i

Mate--C. Questo manuale è indicato da un asterisco (*).

Titolo del manuale

DESCRIZIONE B--64112

MANUALE CONNESSIONI (HARDWARE) B--64113

MANUALE CONNESSIONI (FUNZIONALITA’) B--64113--1

MANUALE DELL’OPERATORE (Serie 0i-- T C ) B--64114

MANUALE DELL’OPERATORE (Serie 0i-- M C ) B--64124

MANUALE DELL’OPERATORE (Serie 0i Mate--TC) B--64134

MANUALE DELL’OPERATORE (Serie 0i Mate--MC) B--64144 *

MANUALE DI MANUTENZIONE B--64115

MANUALE DEI PARAMETRI B--64120

Numero di

specifica

Manuali relativi ai

SISTEMI DI

AZIONAMENTO

Serie βis

Manuali relativi ai

SISTEMI DI

AZIONAMENTO

serie β

La tabella che segue elenca i manuali relativi ai sistemi di azionamento

Serie βis

Titolo del manuale N. di specifica

MOTORI ASSE GE Fanuc IN CA Serie βis DESCRIZIONE B --65302

MOTORI ASSE GE Fanuc IN CA Serie αi/αis/ βis

MANUALE DEI PARAMETRI

MOTORI MANDRINO GE Fanuc IN CA Serie βi

DESCRIZIONE

MOTORI MANDRINO GE Fanuc IN CA Serie αi / βi

MANUALE DEI PARAMETRI

AZIONAMENTI ASSE GE Fanuc Serie βi DESCRIZIONE B--65322

MOTORI ASSE GE Fanuc IN CA Serie βi

MOTORI MANDRINO GE Fanuc IN CA Serie βi

AZIONAMENTI ASSE GE Fanuc Serie βi

MANUALE DI MANUTENZIONE

B--65270

B--65312

B--65280

B--65325

La tabella che segue elenca i manuali relativi ai sistemi di azionamento

della serie β

Titolo del manuale N. di specifica

MOTORI ASSE FANUC serie β DESCRIZIONE B-- 65232EN

MOTORI ASSE FANUC serie β

MANUALE DI MANUTENZIONE

MOTORI ASSE FANUC serie β (Opzione I/O Link)

DESCRIZIONE

4

B--65235EN

B--65245EN

Page 29

B--64144IT/01

Lavorazione

INTRODUZIONE

1. INTRODUZIONE

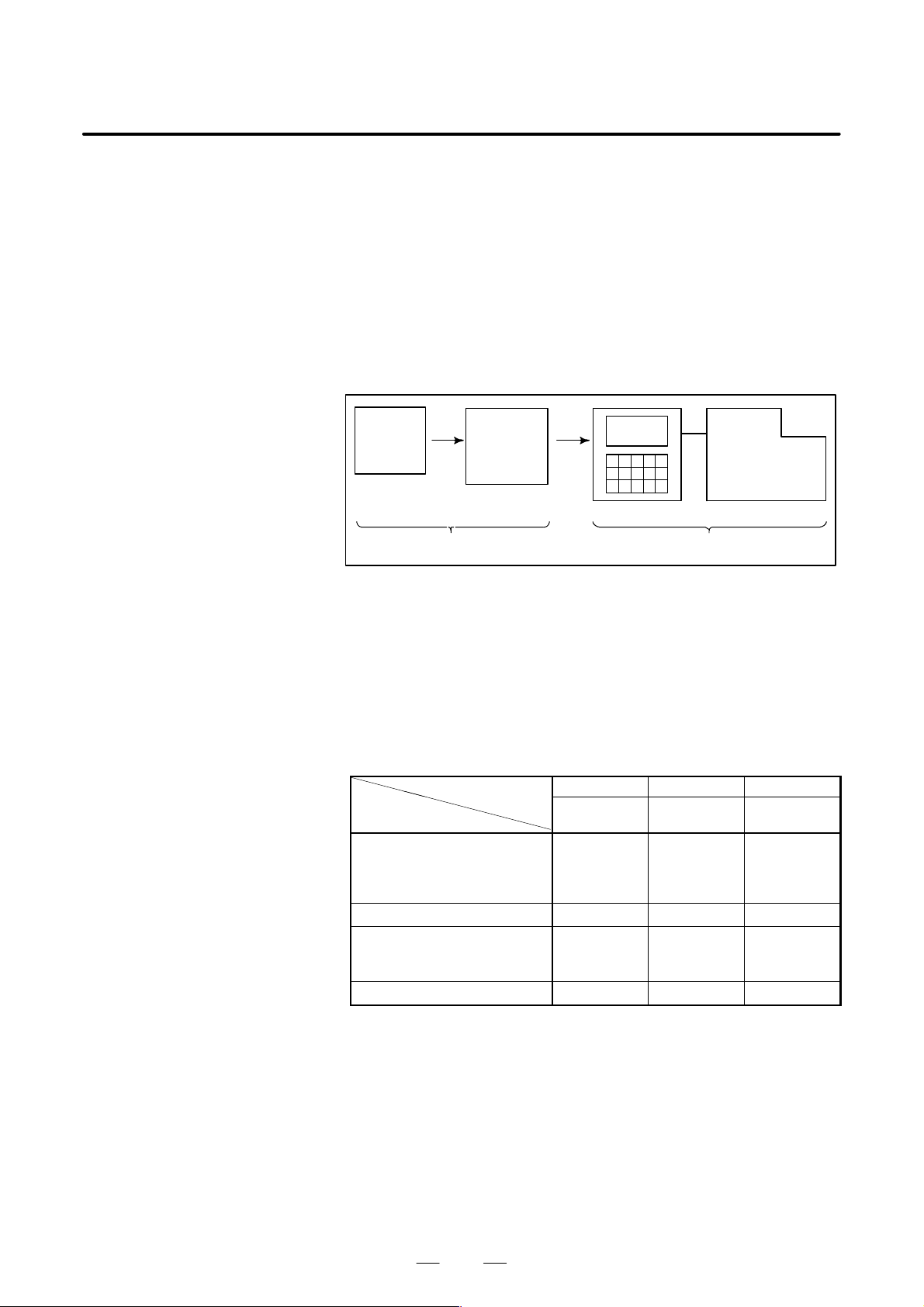

1.1 SCHEMA GENERALE DI UTILIZZO DI UNA MACCHINA UTENSILE

Nella lavorazione a controllo numerico, viene prima preparato il

programma; poi, la macchina opera sotto il controllo del programma.

1) Preparate il programma in base al disegno del pezzo.

La preparazione dei programmi è descritta nel Capitolo II

PROGRAMMAZIONE.

2) Registrate il programma nel CNC. Poi, montate sulla macchina il

pezzo e gli utensili e fate operare gli utensili come da programma.

Infine eseguite la lavorazione effettiva.

Il funzionamento del CNC e le operazioni necessarie sono descritti nel

Capitolo III OPERAZIONI.

Disegno

del pezzo

CAPITOLO II PROGRAMMAZIONE CAPITOLO III OPERAZIONI

Programma

zione

CNC MACCHINA UTENSILE

Prima di iniziare la programmazione, pianificate la lavorazione del pezzo.

Piano di lavorazione:

1. Determinazione delle lavorazioni da eseguire

2. Metodo di caricamento del pezzo sulla macchina

3. Sequenza delle fasi di ciascun processo di lavorazione

4. Utensili e condizioni di taglio

Decidere il metodo di lavorazione per ciascun processo.

1 2 3

Metodo

1. Tipo di lavorazione:

Sgrossatura

Semifinitura

Finitura

2. Utensili

3. Condizioni di taglio:

Avanzamenti

Profondità di taglio

4. Percorso dell’utensile

Lavorazione

frontale

Lavorazione

laterale

Foratura

5

Page 30

1. INTRODUZIONE

INTRODUZIONE

Utensile

Lavorazione

laterale

B--64144IT/01

Lavorazione

frontale

Foratura

Programmare il percorso dell’utensile e le condizioni di taglio in base al

disegno del pezzo per ciascuna fase di lavorazione.

6

Page 31

B--64144IT/01

1.2 AVVERTENZE RELATIVE ALLA LETTURA DEL MANUALE

INTRODUZIONE

AVVERTENZE

1 Il funzionamento di una macchina utensile a controllo

numerico non dipende soltanto dal CNC, ma dalla

combinazionedella macchina, del suo armadio elettrico,del

servo sistema, del CNC, del pannello dell’operatore, ecc.

Descrivere il funzionamento e la programmazione di tutte le

possibili combinazioni è praticamente impossibile. Questo

manuale si occupa genericamente del funzionamento e

della programmazione dal punto di vista del CNC. Per i

dettagli relativi ad una specifica macchina utensile, fare

riferimento al manuale preparato dal costruttore, che deve

avere la precedenza su questo manuale.

2 Per facilitare l’accesso del lettore alle informazioni che gli

sono necessarie, sul margine sinistro delle pagine sono

indicati gli argomenti trattati in ciascun paragrafo.

3 In questo manuale, abbiamo cercato di descrivere tutte le

varie funzioni di questi sistemi. Però, non possiamo

descrivere tutto ciò che non deve essere fatto, né tutto ciò

che non può essere fatto, dato l’elevatissimo numero di

possibilità. Pertanto, le funzioni e le combinazioni di

operazioni che non sono date specificamente come

possibili in questo manuale devono essere considerate

“impossibili” e non devono essere tentate.

1. INTRODUZIONE

1.3 AVVERTENZA RELATIVA A VARI TIPI DI DATI

AVVERTENZA

I programmi pezzo, i parametri, le variabili, ecc. sono

registrati nella memoria non volatile del CNC.

Normalmente, questi dati non vengono persi quando il

sistema viene spento. E’ però possibile che questi dati

vengano cancellati in seguito a errori operativi. Si

raccomandadi eseguirne una copia di sicurezza, per poterli

ripristinare rapidamente in caso di necessità.

7

Page 32

Page 33

II. PROGRAMMAZIONE

Page 34

Page 35

B--64144IT/01

1

INTRODUZIONE

PROGRAMMAZIONE

1. INTRODUZIONE

11

Page 36

1. INTRODUZIONE

PROGRAMMAZIONE

B--64144IT/01

1.1

MOVIMENTO

DELL’UTENSILE

LUNGO IL PROFILO

DEL PEZZO -INTERPOLAZIONE

Spiegazioni

D Movimento rettilineo

dell’utensile

L’utensile si muove sui tratti in linea retta e sugli archi che costituiscono

il profilo del pezzo. (Vedere II-4)

Il movimento dell’utensile in linea retta o lungo un arco si dice

interpolazione.

Utensile

Pezzo

Programma

G01X__Y__;

X__;

D Movimento dell’utensile

lungo un arco

Fig. 1.1 (a) Movimento rettilineo dell’utensile

Programma

G03X_ _Y_ _R_ _;

Utensile

Pezzo

Fig. 1.1 (b) Movimento dell’utensile lungo un arco

12

Page 37

B--64144IT/01

PROGRAMMAZIONE

1. INTRODUZIONE

I simboli dei comandi programmati, G01, G02, ..., si dicono funzioni

preparatorie e specificano il tipo di interpolazione eseguito nell’unità di

controllo.

(a) Movimento rettilineo

G01 Y__;

X--Y----;

Unità di Controllo

Interpolazione

a) Movimento

rettilineo

b) Movimento

lungo un arco

Fig. 1.1 (c) Funzione di interpolazione

(b) Movimento lungo un arco

G03X--Y--R--;

Asse X

Asse Y

Movimento

dell’utensile

NOTA

Benché in certe macchine possa essere il pezzo a

muoversi, questo manuale assume che sia sempre

l’utensile a muoversi rispetto al pezzo.

13

Page 38

1. INTRODUZIONE

PROGRAMMAZIONE

B--64144IT/01

1.2

AVANZAMENTO -FUNZIONE

AVANZAMENTO

Il movimento dell’utensile ad una specifica velocità per la lavorazionedel

pezzo si dice avanzamento.

mm/min

F

Pezzo

Tavola

Fig. 1.2 Funzione avanzamento

Utensile

La velocità di avanzamento può essere specificata con un valore

numerico. Per esempio, per fare avanzare l’utensile alla velocità di

150mm/min, specificare:

F150.0

La funzione che decide la velocità di avanzamento è la funzione

avanzamento (Vedere II-5)

14

Page 39

B--64144IT/01

1.3 DISEGNO DEL PEZZO E MOVIMENTO DELL’UTENSILE

PROGRAMMAZIONE

1. INTRODUZIONE

1.3.1

Punto di riferimento (una posizione fissa sulla macchina)

Spiegazioni

Su una macchina a controllo numerico esiste una posizione fissa.

Normalmente, il cambio dell’utensile e la programmazione dello zero

assoluto, descritti più avanti, vengono eseguiti in questa posizione.

Questa posizione si dice punto di riferimento.

Punto di riferimento

Utensile

Pezzo

Tavola

Fig. 1.3.1 Punto di riferimento

L’utensile può essere portato al punto di riferimento in due modi:

1) Ritorno manuale al punto di riferimento (Vedere III-3.1.)

Il ritorno al punto di riferimento viene comandato da un pulsante.

2) Ritorno automatico al punto di riferimento (Vedere II-6)

Il ritorno al punto di riferimento viene comandato dal programma.

In genere, il ritorno manuale al punto di riferimento viene eseguito

subito dopo l’accensione della macchina. Successivamente, per

portare l’utensile sul punto di riferimento allo scopo di cambiare

l’utensile, viene utilizzata la funzione automatica.

15

Page 40

1. INTRODUZIONE

1.3.2

Sistema di

coordinate del

disegno del pezzo e

sistema di coordinate

specificato dal CNC -Sistema di

coordinate

PROGRAMMAZIONE

Z

Y

X

Programma

B--64144IT/01

Z

Y

X

Sistema di coordinate

Spiegazioni

D Sistemi di coordinate

Disegno del pezzo

Fig. 1.3.2 (a) Sistemi di coordinate

Comando

Uten-

Z

Macchina utensile

sile

Y

Pezzo

X

CNC

Esistono due tipi di sistemi di coordinate (Vedere II-7).

1) Sistema di coordinate del disegno del pezzo

Il sistema di coordinate è scritto sul disegno del pezzo. Il programma

viene scritto usando queste coordinate.

2) Sistema di coordinate specificato dal CNC

Il sistema di coordinate viene generato sulla macchina utensile.

Questo si ottiene programmando la distanza tra la posizione attuale

dell’utensile e l’origine del sistema di coordinate da impostare.

Y

230

300

Zero

programma

Fig. 1.3.2 (b) Sistema di coordinate specificato dal CNC

Posizione attuale dell’utensile

Distanza dall’origine del sistema di

coordinate da impostare

X

16

Page 41

B--64144IT/01

PROGRAMMAZIONE

1. INTRODUZIONE

Quando il pezzo è montato sulla tavola, i due sistemi di coordinate

giacciono come segue:

Sistema di coordinate

del disegno stabilito

Sistema di coordinate

specificato dal CNC stabilito

sulla tavola

Tav o l a

Fig. 1.3.2 (c) Sistema di coordinate specificato dal CNC e sistema di

coordinate del disegno

Y

Y

Pezzo

sul pezzo

X

X

D Metodi per il settaggio dei

due sistemi di coordinate

nella stessa posizione

L’utensile si muove nel sistema di coordinate specificato dal CNC in

accordo con i comandi del programma generati facendo riferimento al

sistema di coordinate del disegno del pezzo, e lavora quest’ultimo

secondo la forma voluta dal disegno.

Pertanto, per lavorare correttamente il pezzo secondo il disegno, i due

sistemi di coordinate devono essere fatti coincidere.

Questo si ottiene tenendo conto della forma e del numero dei pezzi da

lavorare, con i metodi descritti qui sotto.

1) Usando un punto standard del pezzo

Y

Distanza fissa

Zero programma

Portare il centro dell’utensile sul punto standard e impostare il

sistema di coordinate specificato dal CNC in questa posizione.

Punto standard

del pezzo

Distanza fissa

X

17

Page 42

1. INTRODUZIONE

PROGRAMMAZIONE

B--64144IT/01

(2) Montando il pezzo direttamente contro la maschera.

Zero programma

Maschera

Portare il centro dell’utensile sul punto diriferimentoe impostareil sistema

dicoordinate specificato dal CNC in questa posizione.(La mascheradeve

essere montata in una posizione predeterminata rispetto al punto di

riferimento).

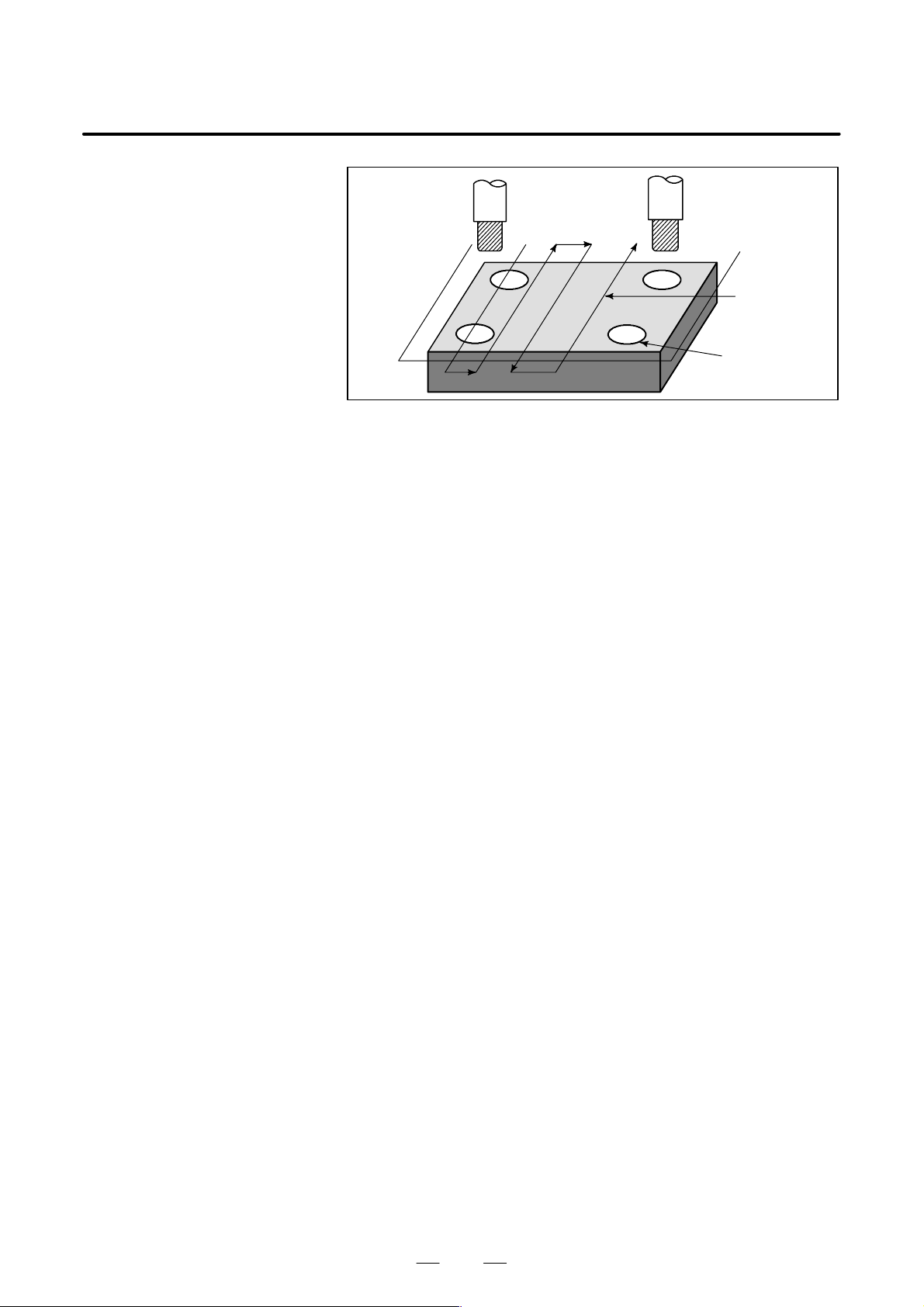

3) Montando un pallet portapezzo contro la maschera.

Pallet

Maschera

Pezzo

Comportarsi come nel precedente punto 2).

18

Page 43

B--64144IT/01

1.3.3

Programmazione

delle quote per il

movimento

dell’utensile -Comandi assoluti e

incrementali

Spiegazioni

PROGRAMMAZIONE

1. INTRODUZIONE

I valori delle coordinate per i comandi di movimento dell’utensile

possono essere specificati in modo assoluto o incrementale (Vedere

II-8.1).

D Comando assoluto

D Comando incrementale

L’utensile si porta sul punto che giace alla distanza specificata rispetto

all’origine del sistema di coordinate, cioè, nella posizione indicata dal

valore delle coordinate.

Z

X

Comando di movimento dal punto

A al punto B

Y

B(10.0, 30.0, 20.0)

G90 X10.0 Y30.0 Z20.0 ;

Coordinate del punto B

Utensile

A

Specificare la distanza tra la nuova posizione dell’utensile e la posizione

corrente.

Z

B

X

Comando di movimento dal punto

A al punto B

Y=-30.0

19

Utensile

A

X=40.0

Y

Z=-10.0

G91 X40.0 Y-30.0 Z-10.0

Distanza e direzione del

movimento lungo ciascun asse

;

Page 44

1. INTRODUZIONE

PROGRAMMAZIONE

B--64144IT/01

1.4

VELOCITA’ DI

TAGLIO -FUNZIONE

VELOCITA’ DEL

MANDRINO

Esempi

La velocità dell’utensile rispetto al pezzo durante la lavorazione si dice

velocità di taglio. Nel CNC, la velocità di taglio può essere espressa

la velocità del mandrino in

Velocità del mandrino N

giri/min

giri/min.

Utensile

Diametro utensile

φDmm

V: Velocità di taglio

mm/min

Pezzo

con

<Supponiamo di dover lavorare un pezzo con una velocità di taglio di

80m/min usando un utensile con un diametro di 100mm.>

La velocità del mandrino è approssimativamente 250 giri/min, che si

ottiene da N = 1000v/πD. Pertanto, nel programma pezzo deve essere

specificato:

S250;

I comandi relativi alla velocità del mandrino costituiscono la funzione

velocità mandrino (Vedere II-9).

20

Page 45

B--64144IT/01

PROGRAMMAZIONE

1. INTRODUZIONE

1.5

SELEZIONE

DELL’UTENSILE DA

USARE NELLE VARIE

LAVORAZIONI -FUNZIONE UTENSILE

Esempi

Per l’esecuzione di forature, maschiature, alesature, o fresature, ecc. è

necessario selezionare l’utensile appropriato. Questo si ottiene

assegnando a ciascun utensile un numero e specificando tale numero nel

programma.

Numero utensile

01

02

<Supponiamo di aver assegnato ad un utensile il numero 01>

Se l’utensile viene caricato nella posizione 01 del magazzino utensili,

l’utensile viene selezionato specificando: T01. Questa è la funzione

utensile (Vedere II-10).

Magazzino ATC

21

Page 46

1. INTRODUZIONE

PROGRAMMAZIONE

B--64144IT/01

1.6

COMANDI PER LE

FUNZIONI DELLA

MACCHINA -FUNZIONI

MISCELLANEE

Durante la lavorazione, è necessario far ruotare il mandrino, attivare il

refrigerante, ecc. A questo scopo, devono essere controllate le operazioni

di avvio e arresto del motore del mandrino, di apertura e chiusura della

valvola del refrigerante, ecc. .

Utensile

Refrigerante

Pezzo

La funzione che specifica le operazioni di attivazione/disattivazione dei

dispositivi della macchina si dice funzione miscellanea. In generale,

questa funzione si specifica con un codice M (Vedere II-11).

Per esempio, quando viene specificato M03, inizia la rotazione in senso

orario del mandrino, alla velocità programmata.

22

Page 47

B--64144IT/01

PROGRAMMAZIONE

1. INTRODUZIONE

1.7 CONFIGURAZIONE DEL PROGRAMMA

L’insieme dei comandi forniti al CNC per il controllo della macchina si

dice programma. Specificando i comandi opportuni, si ottiene il

movimento dell’utensile lungo linee rette o archi, si attiva e si disattiva

il motore del mandrino, ecc. I comandi devono essere specificati nella

sequenza in cui devono aver luogo le varie operazioni.

Blocco

Blocco

Blocco

Programma

Fig. 1.7 (a) Configurazione del programma

Blocco

⋅

⋅

⋅

⋅

Blocco