Page 1

*

FANUC Series 0 Mate-MC

BETRIEBSHANDBUCH

B-64144GE/01

Page 2

Ȧ Kein Teil dieses Handbuchs darf in irgendeiner Form reproduziert

werden

Ȧ Änderungen in allen Spezifikationen und Ausführungen sind

vorbehalten.

Im Handbuch werden soviele Themen wie möglich angesprochen. Es

würde jedoch den Umfang des Handbuchs sprengen, wenn alle

Möglichkeiten, die unterbleiben sollten oder nicht verwirklicht werden

dürfen, behandelt würden. Funktionen, die nicht ausdrücklich als

zulässig bezeichnet sind, dürfen nicht durchgeführt werden.

Page 3

SICHERHEITSMASSNAHMEN

Im nachfolgendenAbschnitt werden Sicherheitsmaßnahmen im Umgang mit CNC--Steuerungen erläutert. Diese

Sicherheitsmaßnahmen sind unbedingteinzuhalten, umdie BetriebssicherheitCNC--gesteuerter Maschinen(von

dieser Konfiguration wird i m folgenden ausgegangen) zu gewährleisten. Einige Sicherheitsmaßnahmen sind

ausschließlich speziellen Funktionen zugeordnet und kommen deshalb nicht bei allen CNC--Steuerungen zum

Tragen.

Vom Benutzer sind außerdem maschinenbezogene Sicherheitsmaßnahmen zu beachten, die sich im zugehörigen

Handbuch des Maschinenherstellers finden. Vor Inbetriebnahme der Maschine bzw. der Erstellung eines

Programms zur Steuerung der Maschine hat sich der Bediener mit dem vorliegenden Handbuch und dem

jeweiligen Handbuch des Maschinenherstellers eingehend vertraut zu machen.

Inhalt

1. DEFINITION VON WARNHINWEISEN, VORSICHTSHINWEISEN

UND ANMERKUNGEN s--2................................................

2. ALLGEMEINE WARN-- UND VORSICHTSHINWEISE s--3......................

3. WARN-- UND VORSICHTSHINWEISE ZUR PROGRAMMIERUNG s--5..........

4. WARN-- UND VORSICHTSHINWEISE ZUR BEDIENUNG s--7..................

5. WARNHINWEISE ZUR TÄGLICHEN WARTUNG s--9..........................

s- 1

Page 4

1

SICHERHEITSMASSNAHMEN

B--64144GE/01

DEFINITION VON WARNHINWEISEN, VORSICHTSHINWEISEN UND ANMERKUNGEN

Das Handbuch enthält Sicherheitshinweise, die der Sicherheit des Benutzers dienen und eine

Beschädigung der Maschine verhindern sollen. Es wird nach Sicherheitsrelevanz unterschieden in

Warnhinweise und Vorsichtshinweise. Bei Anmerkungen handelt es sich um Zusatzinformationen.

Warnhinweise, Vorsichtshinweise und Anmerkungen vor Inbetriebnahme der Maschine sorgfältig

lesen.

WARNUNG

Hinweis, daß bei Nichtbeachtung der vorgeschriebenen Verfahrensweise für den Benutzer

Verletzungsgefahr besteht, beziehungsweise Gefahr sowohl für den Benutzer als auch für die

Maschine besteht.

VORSICHT

Hinweis, daß bei Nichtbeachtung der vorgeschriebenen Verfahrensweise die Gefahr einer

Beschädigung der Maschine besteht.

ANMERKUNG

Hinweis auf ergänzende Informationen, bei denen es sich nicht um Warnhinweise oder

Vorsichtshinweise handelt.

` Handbuch sorgfältig lesen und an einem sicheren Ort aufbewahren.

s- 2

Page 5

B--64144GE/01

2

SICHERHEITSMASSNAHMEN

ALLGEMEINE WARN-- UND VORSICHTSHINWEISE

WARNUNG

1. Vor der Bearbeitung eines Werkstücks ist die Funktion der Maschine zu prüfen. Dazu wird ein

Probelauf inder Funktion ’Einzelsatz’,’Vorschub--Override’ oder’Maschinensperre’oder ohne

Werkzeug und Werkstück durchgeführt. Andernfalls besteht Gefahr, daß sich die Maschine

während der Bearbeitung unerwartet verhält und Werkstück, Maschine und Personen zu

Schaden kommen.

2. Vor Inbetriebnahme der Maschine sind die Eingabedaten sorgfältig zu überprüfen.

Das Ansteuern der Maschine mit ungeeigneten Daten kann dazu führen, daß sich die Maschine

unerwartet verhält und Werkstück, Maschine und Personen zu Schaden kommen.

3. Die Vorschubgeschwindigkeit ist dem Arbeitsvorgang anzupassen. Generell ist für jede

Maschine eine Begrenzung der Vorschubgeschwindigkeit eingerichtet. Die richtige

Vorschubgeschwindigkeit hängt von dem jeweiligen Bearbeitungsvorgang ab. Die maximal

zulässige Vorschubgeschwindigkeit ist im Maschinenhandbuch angegeben. Das Ansteuern der

Maschine mit einem ungeeigneten Geschwindigkeitsbefehl kann dazu führen, daß sich die

Maschine unerwartet verhält und Werkstück, Maschine und Personen zu Schaden kommen.

4. Bei Verwendung einer Werkzeugkompensationsfunktion sind Richtung und Betrag der

Kompensation sorgfältig zu prüfen.

Das Ansteuern der Maschine mit ungeeigneten Daten kann dazu führen, daß sich die Maschine

unerwartet verhält und Werkstück, Maschine und Personen zu Schaden kommen.

5. Die CNC-- und PMC--Parameter sind werksseitig eingestellt und brauchen normalerweisenicht

verändert werden. Ist eine Abänderung dieser Parameter unumgänglich, muß deren Funktion

genauestens bekannt sein.

Bei falsch eingestellten Parametern besteht die Gefahr eines unerwarteten

Maschinenverhaltens, durch das es zu einer Beschädigung des Werkstücks und/oder der

Maschine beziehungsweise einer Verletzung des Benutzers kommen kann.

6. Nach dem Einschalten der Spannung darf die Handeingabetastatur erst dann betätigt werden,

wenn aufdem Maschinen--Bildschirm diePositionsanzeige bzw. eine Alarmmeldungerscheint.

Die Handeingabetastatur besitzt unter anderem Tasten, die Wartungszwecken oder anderen

Sonderfunktionen zugeordnet sind. Ihre Betätigung kann dazu führen, daß sich die

CNC--Maschine beim Start anders als erwartet verhält.

7. Mit der CNC werden ein Bedienungshandbuch und ein Programmierhandbuch mitgeliefert.

Diese Handbücher enthalten Beschreibungen der Maschinenfunktionen und eventuell

optionaler Funktionen. Ob eine in diesem Handbuch beschriebene optionale Funktion zur

Verfügung steht, richtet sich nach der Ausführung der Maschine. Im Zweifelsfall ist die

Maschinenbeschreibung hinzuzuziehen.

s- 3

Page 6

SICHERHEITSMASSNAHMEN

B--64144GE/01

WARNUNG

8. Zum Teil werden Funktionen nach Angaben des Maschinenherstellers eingerichtet. Hinweise

zur Benutzungsolcher Funktionen und entsprechende Vorsichtsmaßnahmen sindin diesem Fall

dem Handbuch des Maschinenherstellers zu entnehmen.

ANMERKUNG

Programme, Parameter und Makrovariablen werden im nichtflüchtigen Speicher der CNC

gespeichert und gehen normalerweise auch bei abgeschalteter Spannung nicht verloren. Es kann

jedoch zu einem versehentlichen oder im Zuge der Fehlerbeseitigung notwendigen Löschen dieser

Daten aus dem nichtflüchtigen Speicher kommen.

Um diesen Fall auszuschließen und eine schnelle Wiederherstellung gelöschter Daten zu

gewährleisten,sichern Sie alleIhre Daten, undbewahren Siedie Sicherungskopie aneinem sicheren

Ort auf.

s- 4

Page 7

B--64144GE/01

3

1. Einrichten eines Koordinatensystems

SICHERHEITSMASSNAHMEN

WARN-- UND VORSICHTSHINWEISE ZUR

PROGRAMMIERUNG

Der nachfolgende Abschnitt enthält die wichtigsten im Zusammenhang mit der P rogrammierung

zu beachtenden Sicherheitshinweise. Vor der Programmierung Bedienungshandbuch und

Programmierhandbuch sorgfältig lesen.

WARNUNG

Bei einem falsch eingerichteten Koordinatensystem besteht aufgrund der Tatsache, daß das

Programm einen ansonsten richtigen Verfahrbefehl ausgibt, die Gefahr eines unerwarteten

Maschinenverhaltens, durch dases zu einer Beschädigung des Werkzeugs, Werkstücks und/oder

der Maschine beziehungsweise einer Verletzung des Benutzers kommen kann.

2. Positionierung durch Nichtlineare Interpolation

Bei Positionierung mittels nichtlinearer Interpolation (Positionierung durch nichtlineares

Verfahren zwischen Start-- und Endpunkt) i st vor der Programmierung die Werkzeugbahn

sorgfältig zu überprüfen.

Die Positionierungerfolgt im Eilgang. Bei einer Kollision vonWerkzeug undWerkstückbesteht

die Gefahr, daß Werkzeug, Werkstück, Maschine und Personen zu Schaden kommen.

3. Funktionen mit Rundachse

Bei der Programmierung einer Polarkoordinaten--Interpolation bzw. einer S t euerung in

Normalenrichtung(senkrecht)ist auf die Drehzahl der Rotationsachse besonders zuachten. Eine

inkorrekte Programmierung kann dazu führen, daß die Drehzahl der Rotationsachse zu hoch

wird. Bei nicht ordnungsgemäß eingesetztem Werkstück kann sich durch die entstehende

Zentrifugalkraft das Spannfutter vom Werkstück lösen.

Hierdurch werden Werkzeug, Maschine oder Werkstück beschädigt und/oder der Benutzer

verletzt.

4. Umschaltung Zoll/metrisch

Beim Umschalten der Eingabe--Einheiten von Zoll auf metrisch und umgekehrt werden die

Maßeinheiten von Daten wie Werkstücknullpunkt-- Versatz, Parameter und momentane Position

nicht verändert. Vor dem Einschalten der Maschine ist deshalb zu überprüfen, welche Einheiten

verwendetwerden. Sind beim Startder Maschinefalsche Datenwirksam, besteht dieGefahr, daß

Werkzeug, Werkstück, Maschine und Personen zu Schaden kommen.

5. Konstante Schnittgeschwindigkeits--Steuerung

Beim Verfahren einer Achse unter Konstanter Schnittgeschwindigkeits--Steuerung zum

Ursprungspunkt des Werkstück--Koordinatensystems kann dieSpindeldrehzahl unzulässighoch

ansteigen. Um dies zu verhindern, muß eine Höchstdrehzahl festgelegt werden. Bei falsch

eingestellter Höchstdrehzahl besteht die Gefahr, daß Werkzeug, Werkstück, Maschine und

Personen zu Schaden kommen.

s- 5

Page 8

SICHERHEITSMASSNAHMEN

WARNUNG

6. Verfahrbereichskontrolle

Nach dem Einschalten der Spannung ist gegebenenfalls ein manuelles Referenzpunktfahren

durchzuführen. Eine Verfahrbereichskontrolle ist erst nach manuellem Referenzpunktfahren

möglich. Bei deaktivierter Verfahrbereichskontrolle wird auch bei Wegüberschreitung keine

Alarmmeldung ausgelöst. Es besteht die Gefahr, daß Werkzeug, Werkstück, Maschine und

Personen zu Schaden kommen.

7. Werkzeugträger--Kollisionsüberwachung

Im Automatikbetrieb wird anhand der vorgegebenen Werkzeugdaten eine

Werkzeugträger--Kollisionsüberwachung durchgeführt. Entsprechen die Werkzeugdaten nicht

dem tatsächlich benutzten Werkzeug, ist eine einwandfreie Kollisionsüberwachung nicht

möglich. Eskann zu einer Beschädigung desWerkzeugsoder derMaschine odereinerVerletzung

des Benutzers kommen.

Nach dem Einschalten der S pannung oder nach der manuellen Anwahl eines Werkzeugträgers

muß grundsätzlich der Automatikbetrieb aufgenommen und die Nummer des zu benutzenden

Werkzeugs eingegeben werden.

B--64144GE/01

8. Absolut--/Inkrementalmaß--Modus

Wird ein unter Verwendung von Absolutmaßwerten erstelltes Programm im Inkrementalmaßmodus ausgeführt oder umgekehrt, besteht die Gefahreines unerwarteten Maschinenverhaltens.

9. Ebenenwahl

Werden für Kreisinterpolation, Helix--Interpolation oder einen Festzyklus falsche Ebenen

angegeben, besteht die Gefahr eines unerwarteten Maschinenverhaltens. Einzelheiten hierzu

sind den Beschreibungen der betreffenden Funktionen zu entnehmen.

10.Restweg löschen mit Drehmomentgrenze

Dieser Vorgang ist nur möglich, wenn zuvor eine Drehmomentgrenze festgelegt wurde. Der

Befehl zum Restweg--Löschen mit Drehmomentgrenze ohne Angabe eines Drehmomentgrenzwertsführt dazu, daß der betreffendeVerfahrbefehl ohne Löschendes Restwegs ausgeführt

wird.

11. Programmierbare Achsenspiegelung

Beachten Sie, daß programmierte Arbeitsvorgänge durch eine Achsenspiegelung erheblich

verändert werden.

12.Kompensationsfunktion

Wird im Kompensations--Modus ein auf das Maschinen--Koordinatensystem bezogener Befehl

oder ein Befehl zum R eferenzpunktfahren ausgegeben, führt dies zu einem vorübergehenden

Aussetzen der Kompensationsfunktion und unerwartetem Maschinenverhalten.

DerKompensations--Modus ist deshalbvor Ausgabeeines derartigenBefehls stetsabzuschalten.

s- 6

Page 9

B--64144GE/01

4

1. Handbetrieb

SICHERHEITSMASSNAHMEN

WARN-- UND VORSICHTSHINWEISE ZUR BEDIENUNG

Der nachfolgende Abschnitt nennt S i cherheitsmaßnahmen im Zusammenhang mit der

Maschinenbedienung. Vor der Inbetriebnahme Bedienungshandbuch und Programmierhandbuch

sorgfältig lesen.

WARNUNG

Vor der manuellen Bedienung der Maschine sind sorgfältig die momentanen Positionen von

Werkzeug und Werkstück sowie die vorgegebene Achse, Verfahrrichtung und

Vorschubgeschwindigkeit zu prüfen. Bei fehlerhafter Bedienung besteht die Gefahr, daß

Werkzeug, Werkstück, Maschine und Personen zu Schaden kommen.

2. Manuelle Rückkehr zur Referenzposition

Nach dem Einschalten der Spannung ist gegebenenfalls ein manuelles Referenzpunktfahren

durchzuführen. Wird die Maschine ohne vorheriges manuelles Referenzpunktfahren betrieben,

kann es zu unerwartetem Maschinenverhalten kommen. Eine Verfahrbereichskontrolle ist erst

nach manuellem Referenzpunktfahren möglich.

Bei unerwartetem Maschinenverhalten besteht die Gefahr einer Beschädigung des Werkzeugs,

Werkstücks und/oder der Maschine beziehungsweise einer Verletzung des Benutzers.

3. Manuelle numerische Befehle

Vorder manuellen Eingabe numerischerBefehle sind diemomentanen PositionenvonWerkzeug

und Werkstück zu prüfen und sorgfältig zu kontrollieren, daß Achse, Verfahrrichtung und

Vorschubgeschwindigkeit korrekt vorgegeben und die Eingabewerte zulässig sind.

Beim Versuch, mit der Maschine einen unzulässigen Befehl auszuführen, können Werkzeug,

Werkstück, Maschine und Personen zu Schaden kommen.

4. Handradvorschub

Beim Handradvorschub mit großem Skalierungsfaktor, z.B. 100, verfahren Werkzeug und Tisch

mit hoher Geschwindigkeit. Unvorsichtigkeit und Unachtsamkeit können dazu führen, daß

Werkzeug, Maschine und Personen zu Schaden kommen.

5. Deaktivierter Override

Bei deaktiviertem Override (gemäß Befehl in einer Makrovariablen) während des

Gewindeschneidens, Gewindebohrens ohne Ausgleichsfutter oder anderweitigen

Gewindebohrens kann es zu unvorhergesehenen Drehzahlen kommen. Werkzeug, Werkstück

und Maschine können beschädigt oder der Benutzer verletzt werden.

6. Ursprungspunkt--Voreinstellung

Eine Ursprungspunkt--Voreinstellung darf grundsätzlich nie vorgenommen werden während die

Maschine unterProgrammsteuerung arbeitet. Andernfalls besteht dieGefahr eines unerwarteten

Maschinenverhaltens, wodurch Werkzeug und Maschine beschädigt oder der Benutzer verletzt

werden können.

s- 7

Page 10

SICHERHEITSMASSNAHMEN

WARNUNG

7. Verschiebung des Werkstück--Koordinatensystems

Manuelle Eingriffe, Maschinensperre und Achsenspiegelung können zur Verschiebung des

Werkstück--Koordinatensystems führen. Bevor die Maschine unter Programmsteuerung zum

Anlauf gebracht wird, ist das Koordinatensystem sorgfältig zu überprüfen.

Wird die Maschine ohne Berücksichtigung einer Verschiebung des Werkstück--Koordinatensystems unter Programmsteuerung zum Anlauf gebracht, besteht die Gefahr eines unerwarteten

Maschinenverhaltens, durch dases zu einer Beschädigung des Werkzeugs, Werkstücks und/oder

der Maschine beziehungsweise einer Verletzung des Benutzers kommen kann.

8. Software--Maschinenbedienfeld und Menüschalter

Über das Software--Maschinenbedienfeld und die Menüschalter können in Verbindung mit der

Handeingabetastatur Vorgänge wie Moduswechsel, Änderung von Override--Werten und

Tippvorschub durchgeführt werden, die vom Maschinenbedienfeld nicht unterstützt werden.

Es ist jedoch daraufzu achten, daßdie Tastender Handeingabetastatur nicht unbeabsichtigtoder

unkontrolliert betätigt werden, da sonst die Gefahr eines unerwarteten Maschinenverhaltens

besteht, durch das es zu einerBeschädigung des Werkzeugs, Werkstücks und/oder derMaschine

beziehungsweise einer Verletzung des Benutzers kommen kann.

B--64144GE/01

9. Manueller Eingriff

Werden während des Programmbetriebs manuelle Eingriffe vorgenommen, kann sich die

Werkzeugbahnbeim Neustartder Maschineändern. Deshalb sindnach einem manuellen Eingriff

und vor dem Neustart der Maschine stetsdie Einstellungen des Manuell--Absolut--Schalters, der

Parameter und des Modus ”Absolut--/Inkrementalmaß” zu kontrollieren.

10.Vorschub--Halt, Override und Einzelsatz

Die Funktionen Vorschub--Halt, Vorschub--Override und Einzelsatz können mit Hilfe der

Kundenmakro--Systemvariablen Nr. 3004 gesperrt werden. S eien Sie in diesem Fall vorsichtig

beim Betrieb dieser Maschine.

11. Trockenlauf

Die Funktionsweise der Maschine wird in der Regel in einem Trockenlauf überprüft. Im

Trockenlauf verfährt die Maschine mit Trockenlaufgeschwindigkeit, welche von der

programmierten Vorschubgeschwindigkeit abweicht. Die Trockenlaufgeschwindigkeit ist

teilweise höher als die programmierte Verfahrgeschwindigkeit.

12.Fräser-- und Schneidenradiuskompensation im Handeingabe--Modus

Im Handeingabe--Modus (MDI) festgelegte Werkzeugbahnen sind sorgfältig zu kontrollieren, da

hier keine Fräser-- oder Schneidenradiuskompensation wirksam ist. Nach der Eingabe eines

Befehlszur Unterbrechungdes Automatikbetriebsüber die HandeingabetastaturimFräser-- oder

Schneidenradiuskompensations--Modus ist bei Wiederaufnahme des Automatikbetriebs

besonders auf die Werkzeugbahn zu achten. Einzelheiten hierzu sind der Beschreibung der

betreffenden Funktionen zu entnehmen.

13.Programm editieren

Wurde die Maschine zum Editieren des Bearbeitungsprogramms (Ändern, Einfügen, Löschen)

angehalten und die Bearbeitung anschließend wieder aufgenommen, kann es beim Neustart des

Programmszu einemunerwartetenMaschinenverhaltenkommen. An Bearbeitungsprogrammen

dürfen während ihrer Ausführung grundsätzlich keine Änderungen, Einfügungen oder

Löschungen vorgenommen werden.

s- 8

Page 11

B--64144GE/01

5

1. Auswechseln von Speicher--Pufferbatterien

SICHERHEITSMASSNAHMEN

WARNHINWEISE ZUR TÄGLICHEN WARTUNG

WARNUNG

Der Austausch darf nur durch speziell in Sicherheit und Wartung eingewiesenes Personal

vorgenommen werden.

Beim Auswechseln darauf achten, daß die Hochspannung führenden Stromkreise

(gekennzeichnet

Beim Berühren ungeschützter Hochspannungsstromkreisebesteht die Gefahr eines elektrischen

Schlags.

und mit Isolationsabdeckung versehen) nicht berührt werden.

ANMERKUNG

Die CNC ist mit Batterien ausgerüstet, um denSpeicher zu puffern, da Programm--, Korrektur-- und

Parameter--Daten auch bei abgeschalteter Netzspannung erhalten bleiben müssen.

Bei nachlassender Batteriespannung erscheint am Maschinenbedienfeld bzw. auf dem Bildschirm

eine entsprechende Meldung.

Bei niedriger Batteriespannung (Meldung) Batterien innerhalb einer Woche ersetzen. Andernfalls

geht der Inhalt des CNC--Speichers verloren.

Batteriewechsel siehe Abschnitt ”Wartung” im Bedienungshandbuch oder Programmierhandbuch.

s- 9

Page 12

SICHERHEITSMASSNAHMEN

B--64144GE/01

WARNUNG

2. Batteriewechsel an Absolut--Drehgebern

Der Austausch darf nur durch speziell in Sicherheit und Wartung eingewiesenes Personal

vorgenommen werden.

Beim Auswechseln darauf achten, daß die Hochspannung führenden Stromkreise

(gekennzeichnet

Beim Berühren ungeschützter Hochspannungsstromkreisebesteht die Gefahr eines elektrischen

Schlags.

und mit Isolationsabdeckung versehen) nicht berührt werden.

ANMERKUNG

Absolut--Drehgeber sind zur Erhaltung der Absolutpositions--Daten mit Batterien ausgerüstet.

Bei nachlassender Batteriespannung erscheint am Maschinenbedienfeld bzw. auf dem Bildschirm

eine entsprechende Meldung.

Bei niedriger Batteriespannung (Meldung) Batterien innerhalb einer Woche ersetzen. Andernfalls

gehen die Absolutpositions--Daten des Drehgebers verloren.

Der Batteriewechsel ist bei den GE FANUC SERVOMOTOREN der Serie βi näher beschrieben.

s- 10

Page 13

B--64144GE/01

3. Auswechseln von Sicherungen

SICHERHEITSMASSNAHMEN

WARNUNG

Vor dem Auswechseln einer durchgebrannten Sicherung ist die Ursache für den

Sicherungsausfall zu bestimmen und zu beseitigen.

Daher darf diese Arbeit nur von eingewiesenem Personal mit speziellem Sicherheitsnachweis

durchgeführt werden.

Beim Auswechseln von Sicherungen bei geöffnetem Schaltschrank darauf achten, daß die

Hochspannung führenden Stromkreise (gekennzeichnet

versehen) nicht berührt werden.

Beim Berühren ungeschützter Hochspannungsstromkreisebesteht die Gefahr eines elektrischen

Schlags.

und mit Isolationsabdeckung

s- 11

Page 14

Page 15

B--64144GE/01

Inhaltsverzeichnis

SICHERHEITSMASSNAHMEN s--1.............................................

I. ALLGEMEINES

1. ALLGEMEINES 3........................................................

1.1 ALLGEMEINER BETRIEBSABLAUF BEI EINER CNC--WERKZEUGMASCHINE 5.........

1.2 HINWEISE FÜR DEN UMGANG MIT DIESEM HANDBUCH 7...........................

1.3 HINWEIS ZUR DATENSICHERHEIT 7...............................................

II. PROGRAMMIERUNG

1. ALLGEMEINES 11........................................................

1.1 WERKZEUGBEWEGUNG ENTLANG DER WERKSTÜCKKONTUR -- INTERPOLATION 12...

1.2 VORSCHUBFUNKTION 14..........................................................

1.3 WERKSTÜCKZEICHNUNG UND WERKZEUGBEWEGUNG 15...........................

1.3.1 Referenzpunkt (maschinenspezifischer Punkt) 15...........................................

1.3.2 Koordinatensystem der Werkstückzeichnung und CNC--Koordinatensystem 16....................

1.3.3 Maßbefehle für die Werkzeugbewegung -- Absolut-- / Inkrementalmaß--Befehle 19..................

1.4 SCHNITTGESCHWINDIGKEIT -- SPINDELDREHZAHLFUNKTION 20....................

1.5 WERKZEUGAUSWAHL FÜR DIE VERSCHIEDENEN BEARBEITUNGSVORGÄNGE --

WERKZEUGFUNKTION 21.........................................................

1.6 MASCHINENBEDIENBEFEHL -- ZUSATZFUNKTION 22................................

1.7 PROGRAMMKONFIGURATION 23...................................................

1.8 PROGRAMMIERTE WERKZEUGBAHN UND WERKZEUGBEWEGUNG 26................

1.9 WERKZEUGBEWEGUNGSBEREICH -- VERFAHRBEREICH 27...........................

2. GESTEUERTE ACHSEN 28...............................................

2.1 GESTEUERTE ACHSEN 29..........................................................

2.2 ACHSENBEZEICHNUNG 29........................................................

2.3 INKREMENTALMASS--SYSTEM 30..................................................

2.4 MAXIMALER VERFAHRWEG 30....................................................

3. WEGBEDINGUNG (G--FUNKTION) 31......................................

4. INTERPOLATIONSFUNKTIONEN 35........................................

4.1 POSITIONIERUNG (G00) 36.........................................................

4.2 EINZELRICHTUNGSPOSITIONIERUNG (G60) 38......................................

4.3 LINEARE INTERPOLATION (G01) 40.................................................

4.4 KREISINTERPOLATION (G02, G03) 41...............................................

4.5 HELIX--INTERPOLATION (G02, G03) 45..............................................

4.6 GEWINDESCHNEIDEN (G33) 46.....................................................

4.7 FUNKTION ”RESTWEG LÖSCHEN” (G31) 48..........................................

4.8 SIGNAL FÜR SCHNELLES RESTWEG--LÖSCHEN (G31) 50..............................

4.9 RESTWEG LÖSCHEN MIT DREHMOMENTGRENZE (G31 P99) 51........................

4.10 MEHRSTUFIGES RESTWEG--LÖSCHEN (G31) 53......................................

i-1

Page 16

Inhaltsverzeichnis

B--64144GE/01

5. VORSCHUBFUNKTIONEN 54..............................................

5.1 ALLGEMEINES 55.................................................................

5.2 EILGANG 57......................................................................

5.3 SCHNITTVORSCHUB 58...........................................................

5.4 SCHNITTVORSCHUBGESCHWINDIGKEITSSTEUERUNG 61............................

5.4.1 Genau--Halt (G09, G61) Bearbeitungsmodus (G64) Gewindebohrmodus (G63) 62.................

5.4.2 Automatischer Override der Ecken--Steuerung 63...........................................

5.4.2.1 Automatischer Override an Innenecken (G62) 63.....................................

5.4.2.2 Änderung der Innenkreis-- Schnittvorschubgeschwindigkeit 66...........................

5.4.3 Automatische Eckenverzögerung 66.....................................................

5.4.3.1 Eckenverzögerung in Abhängigkeit vom Eckenwinkel 67..............................

5.4.3.2 Eckenverzögerung in Abhängigkeit von der Vorschubgeschwindigkeitsdifferenz der Achsen

zwischen Sätzen 69............................................................

5.5 VERWEILEN (G04) 71..............................................................

6. REFERENZPUNKT 72.....................................................

6.1 REFERENZPUNKTFAHREN 73......................................................

7. KOORDINATENSYSTEM 78...............................................

7.1 MASCHINEN--KOORDINATENSYSTEM 79............................................

7.2 WERKSTÜCK--KOORDINATENSYSTEM 80...........................................

7.2.1 Einrichten eines Werkstück--Koordinatensystems 80.........................................

7.2.2 Auswählen eines Werkstück--Koordinatensystems 81........................................

7.2.3 Ändern eines Werkstück--Koordinatensystems 82...........................................

7.2.4 Werkstück--Koordinatensystem--Voreinstellung (G92.1) 85....................................

7.2.5 Hinzufügen von Werkstück--Koordinatensystemen (G54.1 oder G54) 87.........................

7.3 LOKALES KOORDINATENSYSTEM 89...............................................

7.4 EBENENAUSWAHL 90.............................................................

8. KOORDINATENWERTE UND MASSE 91....................................

8.1 ABSOLUT-- UND INKREMENTALMASSPROGRAMMIERUNG (G90, G91) 92...............

8.2 POLARKOORDINATEN--BEFEHL (G15, G16) 93........................................

8.3 UMSCHALTUNG ZOLL/METRISCH (G20, G21) 96.....................................

8.4 PROGRAMMIERUNG VON DEZIMALZAHLEN 97.....................................

9. SPINDELDREHZAHLFUNKTION (S--FUNKTION) 98.........................

9.1 BEFEHLEN DER SPINDELDREHZAHL PER CODE 99..................................

9.2 DIREKTES BEFEHLEN DER SPINDELDREHZAHL (5--STELLIGER S--BEFEHL) 99.........

9.3 KONSTANTE SCHNITTGESCHWINDIGKEITS--STEUERUNG (G96, G97) 100................

10.WERKZEUGFUNKTION (T--FUNKTION) 103..................................

10.1 FUNKTION WERKZEUGANWAHL 104................................................

10.2 FUNKTION WERKZEUGSTANDZEIT--VERWALTUNG 105...............................

10.2.1 Werkzeugstandzeit--Verwaltungsdaten 106.................................................

10.2.2 Werkzeugstandzeit--Verwaltungsdaten registrieren, ändern, löschen 107...........................

10.2.3 Befehl Werkzeugstandzeit--Verwaltung in einem Bearbeitungsprogramm 110......................

10.2.4 Werkzeugstandzeit 113................................................................

i-2

Page 17

B--64144GE/01

Inhaltsverzeichnis

11.HILFSFUNKTION 114......................................................

11.1 HILFSFUNKTION (M--FUNKTION) 115................................................

11.2 MEHRERE M--BEFEHLE IN EINEM SATZ 116..........................................

11.3 SEKUNDÄRE HILFSFUNKTIONEN (B--CODES) 117.....................................

12.PROGRAMMKONFIGURATION 118.........................................

12.1 ANDERE PROGRAMMKOMPONENTEN 120...........................................

12.2 PROGRAMMABSCHNITT--KONFIGURATION 123.......................................

12.3 UNTERPROGRAMM (M98, M99) 129..................................................

13.FUNKTIONEN, DIE DAS PROGRAMMIEREN ERLEICHTERN 133..............

13.1 FESTE ARBEITSZYKLEN 134........................................................

13.1.1 Hochgeschwindigkeits--Bohrzyklus mit Späne-- Entfernung (G73) 138............................

13.1.2 Linksgewinde-- Bohrzyklus (G74) 140.....................................................

13.1.3 Feinbohrzyklus (G76) 142..............................................................

13.1.4 Bohrzyklus, Anbohren (G81) 144........................................................

13.1.5 Senkbohrzyklus (G82) 146.............................................................

13.1.6 Bohrzyklus mit Späne-- Entfernung (G83) 148...............................................

13.1.7 Bohrzyklus mit Späne-- Entfernung für kleine Bohrungen (G83) 150.............................

13.1.8 Gewindebohrzyklus (G84) 154..........................................................

13.1.9 Ausbohrzyklus (G85) 156..............................................................

13.1.10 Ausbohrzyklus (G86) 158..............................................................

13.1.11 Hinterbohrzyklus (G87) 160............................................................

13.1.12 Ausbohrzyklus (G88) 162..............................................................

13.1.13 Ausbohrzyklus (G89) 164..............................................................

13.1.14 Festzyklus beenden (G80) 166..........................................................

13.2 GEWINDEBOHREN OHNE AUSGLEICHSFUTTER 169...................................

13.2.1 Gewindebohren ohne Ausgleichsfutter (G84) 170............................................

13.2.2 Linksgewindebohren ohne Ausgleichsfutter (G74) 173........................................

13.2.3 Gewindebohrzyklus mit Späne-- Entfernung und ohne Ausgleichsfutter (G84 oder G74) 176...........

13.2.4 Festzyklus beenden (G80) 178..........................................................

13.3 OPTIONALES ANFASEN UND VERRUNDEN 179.......................................

13.4 EXTERNE VERFAHRFUNKTION (G81) 182............................................

14.KOMPENSATIONSFUNKTIONEN 183........................................

14.1 WERKZEUGLÄNGENKORREKTUR (G43, G44, G49) 184.................................

14.1.1 Allgemeines 184.....................................................................

14.1.2 Befehle G53, G28 und G30 im Werkzeuglängenkorrektur-- Modus 189...........................

14.2 AUTOMATISCHE WERKZEUGLÄNGENMESSUNG (G37) 192............................

14.3 WERKZEUGKORREKTUR (G45 -- G48) 196............................................

14.4 WERKZEUGRADIUSKOMPENSATION C -- ÜBERSICHT (G40 -- G42) 201...................

14.5 WERKZEUGRADIUSKOMPENSATION C 207...........................................

14.5.1 Allgemeines 207.....................................................................

14.5.2 Werkzeugbewegung beim Anlauf 208.....................................................

14.5.3 Werkzeugbewegung im Werkzeugkorrekturmodus 212........................................

14.5.4 Werkzeugbewegung beim Beenden des Werkzeugkorrekturmodus 226...........................

14.5.5 Kollisionsüberwachung 232............................................................

14.5.6 Überschnitt durch Werkzeugradiuskompensation 237.........................................

14.5.7 Befehlseingabe über Tastatur 240........................................................

14.5.8 Befehle G53, G28, G30 und G29 im Modus ”Werkzeugradiuskompensation C” 241.................

14.5.9 Ecken--Kreisinterpolation (G39) 259......................................................

i-3

Page 18

Inhaltsverzeichnis

B--64144GE/01

14.6 WERKZEUGKOMPENSATIONSWERTE, NUMMERN DER KOMPENSA TIONSWER TE

UND EINGABE VON PROGRAMMWERTEN (G10) 262...................................

14.7 SKALIERUNG (G50, G51) 264........................................................

14.8 KOORDINATENSYSTEMDREHUNG (G68, G69) 269.....................................

14.9 PROGRAMMIERBARE ACHSENSPIEGELUNG (G50.1, G51.1) 275.........................

15.KUNDENMAKRO 277......................................................

15.1 VARIABLEN 278...................................................................

15.2 SYSTEMVARIABLEN 282...........................................................

15.3 ARITHMETISCHE UND LOGISCHE OPERATIONEN 291.................................

15.4 MAKRO--ANWEISUNGEN UND NC--ANWEISUNGEN 296................................

15.5 VERZWEIGUNG UND WIEDERHOLUNG 297..........................................

15.5.1 Unbedingte Verzweigung (GOTO--Anweisung) 297..........................................

15.5.2 Bedingte Verzweigung (IF--Anweisung) 298................................................

15.5.3 Wiederholung (WHILE-- Anweisung) 299..................................................

15.6 MAKROAUFRUF 302...............................................................

15.6.1 Einfacher Aufruf (G65) 303............................................................

15.6.2 Modaler Aufruf (G66) 307.............................................................

15.6.3 Makroaufruf mit G--Code 309...........................................................

15.6.4 Makroaufruf mit M--Code 310...........................................................

15.6.5 Unterprogrammaufruf mit M--Code 311...................................................

15.6.6 Unterprogrammaufruf mit T--Code 312....................................................

15.6.7 Programmbeispiel 313.................................................................

15.7 VERARBEITEN VON MAKRO--ANWEISUNGEN 315....................................

15.7.1 Ausführung von NC--Anweisungen und Makro--Anweisungen 315..............................

15.7.2 Vorsicht im Umgang mit Systemvariablen 317..............................................

15.8 REGISTRIERUNG VON KUNDENMAKRO--PROGRAMMEN 320..........................

15.9 BESCHRÄNKUNGEN 321............................................................

15.10 EXTERNE AUSGABEBEFEHLE 322...................................................

15.11 INTERRUPT--GESTEUERTES KUNDENMAKRO 326.....................................

15.11.1 Einsatz 327.........................................................................

15.11.2 Funktionen 328......................................................................

16.EINGABEFUNKTION FÜR BILDPUNKT--DATEN 336..........................

16.1 MUSTER--MENÜ ANZEIGEN 337.....................................................

16.2 BILDPUNKT--DATEN ANZEIGEN 341.................................................

16.3 ZEICHEN UND CODES FÜR DIE EINGABEFUNKTION FÜR BILDPUNKT--DATEN 345.......

17.PARAMETEREINGABE MITTELS PROGRAMM (G10) 347.....................

18.SPEICHERBETRIEB MIT LOCHSTREIFENFORMAT FS10/11 349...............

19.FUNKTIONEN FÜR HOCHGESCHWINDIGKEITS--BEARBEITUNG 350..........

19.1 BEGRENZUNG DER VORSCHUBGESCHWINDIGKEIT

ABHÄNGIG VOM BOGENRADIUS 351................................................

19.2 ERWEITERTE LOOK--AHEAD--STEUERUNG (G08) 352..................................

19.3 ERWEITERTE AI--LOOK--AHEAD--STEUERUNG 354....................................

i-4

Page 19

B--64144GE/01

Inhaltsverzeichnis

III. BETRIEB

1. ALLGEMEINES 371........................................................

1.1 HANDBETRIEB 372.................................................................

1.2 PROGRAMMIERTE WERKZEUGBEWEGUNG -- AUTOMATIKBETRIEB 374................

1.3 AUTOMATIKBETRIEB 375..........................................................

1.4 PROGRAMMÜBERPRÜFUNG 377....................................................

1.4.1 Überprüfung durch Fahren der Maschine 377...............................................

1.4.2 Überprüfung anhand der Positionsanzeige (bei stehender Maschine) 378..........................

1.5 EDITIEREN VON TEILEPROGRAMMEN 379...........................................

1.6 EINSTELLUNG UND ANZEIGE VON DATEN 380.......................................

1.7 ANZEIGE 383......................................................................

1.7.1 Programmanzeige 383.................................................................

1.7.2 Anzeige der aktuellen Position 384.......................................................

1.7.3 Alarmanzeige 384....................................................................

1.7.4 Anzeige von Betriebsstunden und Werkstückzahl 385.........................................

1.7.5 Grafikanzeige 385....................................................................

1.8 DATENEINGABE UND DATENAUSGABE 386..........................................

2. BEDIENEINRICHTUNGEN 387..............................................

2.1 EINSTELLUNGS-- UND ANZEIGEGERÄTE 388.........................................

2.1.1 7,2″--Schwarzweiß--LC--Display-- /Tastatureinheit (horizontale Ausführung) 389....................

2.1.2 7,2″--Schwarzweiß--LC--Display-- /Tastatureinheit (vertikale Ausführung) 390......................

2.1.3 Tastenanordnung Tastatur (LC--Display--/Tastatureinheit in horizontaler Ausführung) 391.............

2.1.4 Tastenanordnung Tastatur (LC--Display--/Tastatureinheit in vertikaler Ausführung) 392...............

2.2 ERLÄUTERUNG DER TASTATUR 393.................................................

2.3 FUNKTIONSTASTEN UND SOFTKEYS 395............................................

2.3.1 Allgemeine Vorgehensweise am Bildschirm 395.............................................

2.3.2 Funktionstasten 396...................................................................

2.3.3 Softkeys 397........................................................................

2.3.4 Tastatureingabe und Eingabezwischenspeicher 413...........................................

2.3.5 Warnmeldungen 414..................................................................

2.4 EXTERNE E/A--GERÄTE 415.........................................................

2.4.1 FANUC Handy File 417...............................................................

2.5 EIN-- UND AUSSCHALTEN 418.......................................................

2.5.1 Einschalten 418......................................................................

2.5.2 Bildschirm unmittelbar nach dem Einschalten 419...........................................

2.5.3 Ausschalten 420.....................................................................

3. HANDBETRIEB 421........................................................

3.1 MANUELLE RÜCKKEHR ZUR REFERENZPOSITION 422................................

3.2 TIPPVORSCHUB 424................................................................

3.3 INKREMENTAL--VORSCHUB 426.....................................................

3.4 HANDRADVORSCHUB 427..........................................................

3.5 MANUELL--ABSOLUT--SCHALTER EIN/AUS 430.......................................

4. AUTOMATIKBETRIEB 435..................................................

4.1 SPEICHERBETRIEB 436.............................................................

4.2 HANDEINGABEBETRIEB 439........................................................

i-5

Page 20

Inhaltsverzeichnis

B--64144GE/01

4.3 DNC--BETRIEB 443.................................................................

4.4 PROGRAMM--NEUSTART 446........................................................

4.5 PLANUNGSFUNKTION 453..........................................................

4.6 FUNKTION ”UNTERPROGRAMMAUFRUF” (M198) 458.................................

4.7 HANDRADVORSCHUB--UNTERBRECHUNG 460.......................................

4.8 ACHSENSPIEGELUNG 463..........................................................

4.9 MANUELLER EINGRIFF UND RÜCKKEHR ZUM BETRIEB 465...........................

4.10 DNC--BETRIEB MIT SPEICHERKARTE 467............................................

4.10.1 Beschreibung 467....................................................................

4.10.2 Vorgänge 468.......................................................................

4.10.2.1 DNC--Betrieb 468..............................................................

4.10.2.2 Unterprogrammaufruf (M198) 469.................................................

4.10.3 Beschränkungen und Anmerkungen 470...................................................

4.10.4 Parameter 470.......................................................................

4.10.5 Verfahren zur Befestigung der Speicherkarte 470............................................

5. TESTBETRIEB 472........................................................

5.1 MASCHINENSPERRE UND HILFSFUNKTIONSSPERRE 473..............................

5.2 VORSCHUB--OVERRIDE 475.........................................................

5.3 EILGANG--OVERRIDE 476...........................................................

5.4 TROCKENLAUF 477................................................................

5.5 EINZELSATZ 478...................................................................

6. SICHERHEITSFUNKTIONEN 480............................................

6.1 NOTAUS 481.......................................................................

6.2 VERFAHRWEGÜBERSCHREITUNG 482...............................................

6.3 SOFTENDLAGEN--ÜBERWACHUNG 483...............................................

6.4 KONTROLLE DER VERFAHRGRENZE VOR DEM VERFAHREN 487.......................

7. ALARM-- UND SELBSTDIAGNOSEFUNKTIONEN 490.........................

7.1 ALARMANZEIGE 491...............................................................

7.2 ALARMARCHIV--ANZEIGE 493......................................................

7.3 SELBSTDIAGNOSE--BILDSCHIRM 494................................................

8. DATENEINGABE UND DATENAUSGABE 497................................

8.1 DATEIEN 498......................................................................

8.2 DATEI--SUCHE 500.................................................................

8.3 DATEI LÖSCHEN 502...............................................................

8.4 EINGABE UND AUSGABE VON PROGRAMMEN 503....................................

8.4.1 Eingabe von Programmen 503..........................................................

8.4.2 Ausgabe von Programmen 506..........................................................

8.5 EINGABE UND AUSGABE VON KORREKTURDATEN 508...............................

8.5.1 Eingabe von Korrekturdaten 508.........................................................

8.5.2 Ausgabe von Korrekturdaten 509........................................................

8.6 EINGABE UND AUSGABE VON PARAMETERN UND

STEIGUNGSFEHLER--KOMPENSATIONSDATEN 510....................................

8.6.1 Eingabe von Parametern 510............................................................

i-6

Page 21

B--64144GE/01

8.7 EINGABE UND AUSGABE VON GLOBALEN KUNDENMAKRO--VARIABLEN 514..........

8.8 ANZEIGE EINES DISKETTEN--VERZEICHNISSES 516...................................

8.9 AUSGABE EINER PROGRAMMLISTE FÜR EINE GRUPPE 524............................

8.10 EINGABE UND AUSGABE VON DATEN IM BILDSCHIRM ”ALLE E/A” 525................

8.11 EINGABE UND AUSGABE MIT SPEICHERKARTE 542..................................

Inhaltsverzeichnis

8.6.2 Ausgabe von Parametern 511...........................................................

8.6.3 Eingabe von Steigungsfehler--Kompensationsdaten 512.......................................

8.6.4 Ausgabe von Steigungsfehler--Kompensationsdaten 513.......................................

8.7.1 Eingabe von globalen Kundenmakro--Variablen 514..........................................

8.7.2 Ausgabe globaler Kundenmakro--Variablen 515.............................................

8.8.1 Verzeichnisanzeige 517................................................................

8.8.2 Einlesen von Dateien 520..............................................................

8.8.3 Ausgabe von Programmen 521..........................................................

8.8.4 Löschen von Dateien 522..............................................................

8.10.1 Einrichten von Eingabe-- /Ausgabeparametern 526...........................................

8.10.2 Eingabe und Ausgabe von Programmen 527................................................

8.10.3 Eingabe und Ausgabe von Parametern 532.................................................

8.10.4 Eingabe und Ausgabe von Korrekturdaten 534..............................................

8.10.5 Ausgabe von globalen Kundenmakro--Variablen 536.........................................

8.10.6 Eingabe und Ausgabe von Dateien auf Diskette 537..........................................

9. EDITIEREN VON PROGRAMMEN 554.......................................

9.1 EINFÜGEN, ÄNDERN UND LÖSCHEN VON WÖRTERN 555..............................

9.1.1 Wortsuche 556.......................................................................

9.1.2 Sprung zum Programmanfang 558.......................................................

9.1.3 Einfügen von Wörtern 559.............................................................

9.1.4 Ändern von Wörtern 560...............................................................

9.1.5 Löschen von Wörtern 561..............................................................

9.2 LÖSCHEN VON SÄTZEN 562.........................................................

9.2.1 Löschen eines Satzes 562..............................................................

9.2.2 Löschen mehrerer Sätze 563............................................................

9.3 PROGRAMMNUMMERNSUCHE 564..................................................

9.4 SATZNUMMERNSUCHE 565.........................................................

9.5 LÖSCHEN VON PROGRAMMEN 567..................................................

9.5.1 Löschen eines einzelnen Programms 567..................................................

9.5.2 Löschen aller Programme 567...........................................................

9.5.3 Löschen mehrerer Programme in einem Bereich 568..........................................

9.6 ERWEITERTES EDITIEREN VON TEILEPROGRAMMEN 569.............................

9.6.1 Kopieren ganzer Programme 570........................................................

9.6.2 Kopieren von Programmteilen 571.......................................................

9.6.3 Verschieben von Programmteilen 572.....................................................

9.6.4 Zusammenführen von Programmen 573...................................................

9.6.5 Ergänzende Erläuterungen zum Kopieren, Verschieben und Zusammenführen 574..................

9.6.6 Ersetzen von Wörtern und Adressen 576...................................................

9.7 EDITIEREN VON KUNDENMAKROS 578..............................................

9.8 EDITIEREN IM HINTERGRUND 579..................................................

9.9 PASSWORT--FUNKTION 580.........................................................

10.ERSTELLEN VON PROGRAMMEN 582......................................

10.1 ERSTELLEN VON PROGRAMMEN ÜBER DIE TASTATUR 583............................

10.2 AUTOMATISCHES EINFÜGEN VON SATZNUMMERN 584...............................

i-7

Page 22

Inhaltsverzeichnis

B--64144GE/01

10.3 ERSTELLEN VON PROGRAMMEN IM LERNMODUS (WIEDERGABE) 586.................

10.4 DIALOGPROGRAMMIERUNG MIT GRAFIKFUNKTION 589..............................

11.EINSTELLUNG UND ANZEIGE VON DATEN 593..............................

11.1 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 601..........................

11.1.1 Positionsanzeige im Werkstück--Koordinatensystem 602......................................

11.1.2 Positionsanzeige im relativen Koordinatensystem 603........................................

11.1.3 Gesamtpositionsanzeige 605............................................................

11.1.4 Werkstück--Koordinatensystem--Voreinstellung 606..........................................

11.1.5 Anzeige der Ist --Vorschubgeschwindigkeit 607..............................................

11.1.6 Anzeige von Laufzeit und Stückzahl 609..................................................

11.1.7 Betriebsmonitor--Anzeige 610...........................................................

11.2 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE

(IM MODUS MEM ODER MDI) 612....................................................

11.2.1 Bildschirm ”Programminhalt” 613.......................................................

11.2.2 Bildschirm ”Aktueller Satz” 614.........................................................

11.2.3 Bildschirm ”Nächster Satz” 615.........................................................

11.2.4 Bildschirm ”Programmprüfung” 616......................................................

11.2.5 Programmbildschirm für Handeingabebetrieb 617...........................................

11.3 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE

(IM MODUS EDIT) 618..............................................................

11.3.1 Anzeige von belegtem Speicher und Programmliste 618.......................................

11.3.2 Anzeigen einer Programmgruppenliste 621.................................................

11.4 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 624..........................

11.4.1 Einstellen und Anzeigen von Werkzeugkorrekturwerten 625...................................

11.4.2 Werkzeuglängenmessung 627...........................................................

11.4.3 Einrichten und Anzeigen von Einstelldaten 629.............................................

11.4.4 Satznummernvergleich und Anhalten 631..................................................

11.4.5 Anzeigen und Einstellen von Laufzeiten und Stückzahlen 633..................................

11.4.6 Anzeigen und Einstellen von Werkstückursprungs--Korrekturwerten 635..........................

11.4.7 Eingabe gemessener Werkstückursprungs-- Korrekturwerte 636..................................

11.4.8 Anzeigen und Einstellen von globalen Kundenmakro--Variablen 638.............................

11.4.9 Anzeigen von Bildpunkt--Daten und Muster--Menüs 639......................................

11.4.10 Anzeigen und Einstellen des Software--Maschinenbedienfelds 641...............................

11.4.11 Anzeigen und Einstellen von Werkzeugstandzeit-- Verwaltungsdaten 643..........................

11.4.12 Anzeigen und Einstellen der Erweiterten Werkzeugstandzeit--Verwaltung 646......................

11.5 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 651..........................

11.5.1 Anzeigen und Einstellen von Parametern 652...............................................

11.5.2 Anzeigen und Einstellen von Steigungsfehler--Kompensationsdaten 654..........................

11.6 ANZEIGE VON PROGRAMMNUMMER, SATZNUMMER, STATUS UND

WARNMELDUNGEN BEIM EINRICHTEN ODER EINGEBEN/AUSGEBEN VON DATEN 656...

11.6.1 Anzeige der Programmnummer und Satznummer 656........................................

11.6.2 Anzeige von Status und Warnmeldungen beim Programmieren und bei der Eingabe und Ausgabe

von Daten 657.......................................................................

11.7 BILDSCHIRMAUFRUF ÜBER DIE FUNKTIONSTASTE 659..........................

11.7.1 Bildschirm Meldungs--Archiv 659........................................................

11.8 BILDSCHIRMSCHONER 661.........................................................

i-8

Page 23

B--64144GE/01

11.8.1 Bildschirmschoner aktivieren 661........................................................

11.8.2 Bildschirmschoner automatisch aktivieren 662..............................................

Inhaltsverzeichnis

12.GRAFIKFUNKTIONEN 663.................................................

12.1 GRAFIKANZEIGE 664...............................................................

12.2 DYNAMISCHE GRAFIKDARSTELLUNG 670...........................................

12.2.1 Werkzeugwegdarstellung 670...........................................................

12.2.2 Volumenmodell 679..................................................................

13.HILFE--FUNKTION 691.....................................................

14.BILDSCHIRM--HARDCOPY 696.............................................

IV. MANUAL GUIDE 0i

1. MANUAL GUIDE 0i 701....................................................

1.1 ÜBERSICHT 702....................................................................

1.2 EINFÜHRUNG 703..................................................................

1.3 VORGÄNGE ZUM ERSTELLEN VON PROGRAMMEN 704...............................

1.3.1 Aufrufen 704........................................................................

1.3.2 Aufrufen 705........................................................................

1.3.3 Erstellen eines neuen Teileprogramms 706.................................................

1.3.4 Entwicklungsunterstützung 708.........................................................

1.3.5 G--Code--Unterstützung 710............................................................

1.3.6 M--Code--Unterstützung 713............................................................

1.4 FESTZYKLUS--BEARBEITUNG 715...................................................

1.4.1 Vorgang 716........................................................................

1.4.2 Daten für jeden Festzyklus 718..........................................................

1.5 KONTURPROGRAMMIERUNG 733...................................................

1.5.1 Vorgänge bei der Konturprogrammierung 734..............................................

1.5.2 Erläuterung der Konturverlaufsdaten 743..................................................

1.5.3 Erläuterung der Konturberechnung 745....................................................

1.5.4 Erläuterung zur Hilfsberechnung 756.....................................................

1.5.5 Hinweise 766........................................................................

1.6 PARAMETER 768...................................................................

1.7 ALARMMELDUNGEN 769...........................................................

V. WARTUNG

1. BATTERIEWECHSEL 773..................................................

1.1 SPEICHER--DATENSICHERUNGSBA TTERIE (3 V DC) 774................................

1.2 BATTERIE FÜR SEPARATE ABSOLUT--DREHGEBER (6 V DC) 778........................

1.3 BATTERIE FÜR IN DEN MOTOR EINGEBAUTEN ABSOLUT--DREHGEBER (6 V DC) 779....

ANHANG

A. LOCHSTREIFEN--CODELISTE 783..........................................

B. LISTE DER FUNKTIONEN UND LOCHSTREIFENFORMATE 786...............

i-9

Page 24

Inhaltsverzeichnis

B--64144GE/01

C. BEFEHLSWERTBEREICHE 791.............................................

D. NOMOGRAMME 794.......................................................

D.1 GEWINDELÄNGENFEHLER 795......................................................

D.2 EINFACHE BERECHNUNG DES GEWINDELÄNGENFEHLERS 797........................

D.3 WERKZEUGBAHN AN ECKEN 799...................................................

D.4 RADIUSRICHTUNGSFEHLER BEIM KREISVERFAHREN 802.............................

E. STATUS BEIM EINSCHALTEN, LÖSCHEN UND RESET 803...................

F. REFERENZTABELLE ZEICHEN -- CODES 805................................

G. VERZEICHNIS DER ALARMMELDUNGEN 806...............................

i-10

Page 25

I. ALLGEMEINES

Page 26

Page 27

B--64144GE/01

ALLGEMEINES

1

Über dieses Handbuch

ALLGEMEINES

Dieses Handbuch umfaßt folgende Kapitel:

I. ALLGEMEINES

Kapitelaufbau, beschriebene Modelle, zugehörige Handbücher und

Hinweise für den Umgang mit diesem Handbuch

II. PROGRAMMIERUNG

Beschreibung der Funktionen: Format für die Programmierung von

Funktionen in NC--Sprache, Eigenschaften und Beschränkungen. Bei

Programmerstellung mit Hilfe der automatischen Programmierfunktion lesen Sie bitte im separaten Handbuch dieser F unktion nach

(Tabelle 1).

III. BETRIEB

Manueller und automatischer B etrieb der Maschine, Eingabe und

Ausgabe von Daten und Aufbereiten (Editieren) eines Programms

IV. MANUAL GUIDE 0i

Beschreibung des MANUAL GUIDE 0i

V. WARTUNG

Batteriewechsel

ANHANG

Lochstreifencodes, zulässige Dateneingabebereiche und Fehlercodes

1. ALLGEMEINES

Es treffen nicht alle in diesem Handbuch beschriebenen Funktionen auf

alle Produkte zu. Nähere Informationen finden Sie im Handbuch

”BESCHREIBUNGEN” (B--64112EN).

Parameter werden in diesem Handbuch nicht im Detail behandelt.

Ausführliche Informationen über Parameter, die in diesem Handbuch

erwähnt werden, finden Sie im Parameterhandbuch (B--64120EN).

Es werden sämtliche optionalen Funktionen beschrieben. Mit welchen

Optionen Ihr System ausgerüstet ist, entnehmen Sie bitte dem Handbuch

des Maschinenherstellers.

Modelle, auf die sich dieses Handbuch bezieht, und deren Abkürzungen:

Produktbezeichnung Abkürzungen

GE FANUC Serie 0i Mate--MC 0i Mate--MC Serie 0i Mate

3

Page 28

ALLGEMEINES1. ALLGEMEINES

B--64144GE/01

Sonderzeichen

_

D P

I

D ;

Zugehörige Handbücher

der Serie 0i-- C / 0 i Mate--C

Dieses Handbuch verwendet folgende Symbole:

Bezeichnet eine Kombination von Achsen, z.B. X__ Y__ Z (bei der

Programmierung).

Bezeichnet das Ende eines Satzes. Entspricht ISO--Code LF bzw.

EIA--Code CR.

Die folgende Tabelle enthält die zur Serie 0i--C und 0i Mate--C

gehörenden Handbücher. Dieses Handbuch ist durch ein Sternsymbol (*)

gekennzeichnet.

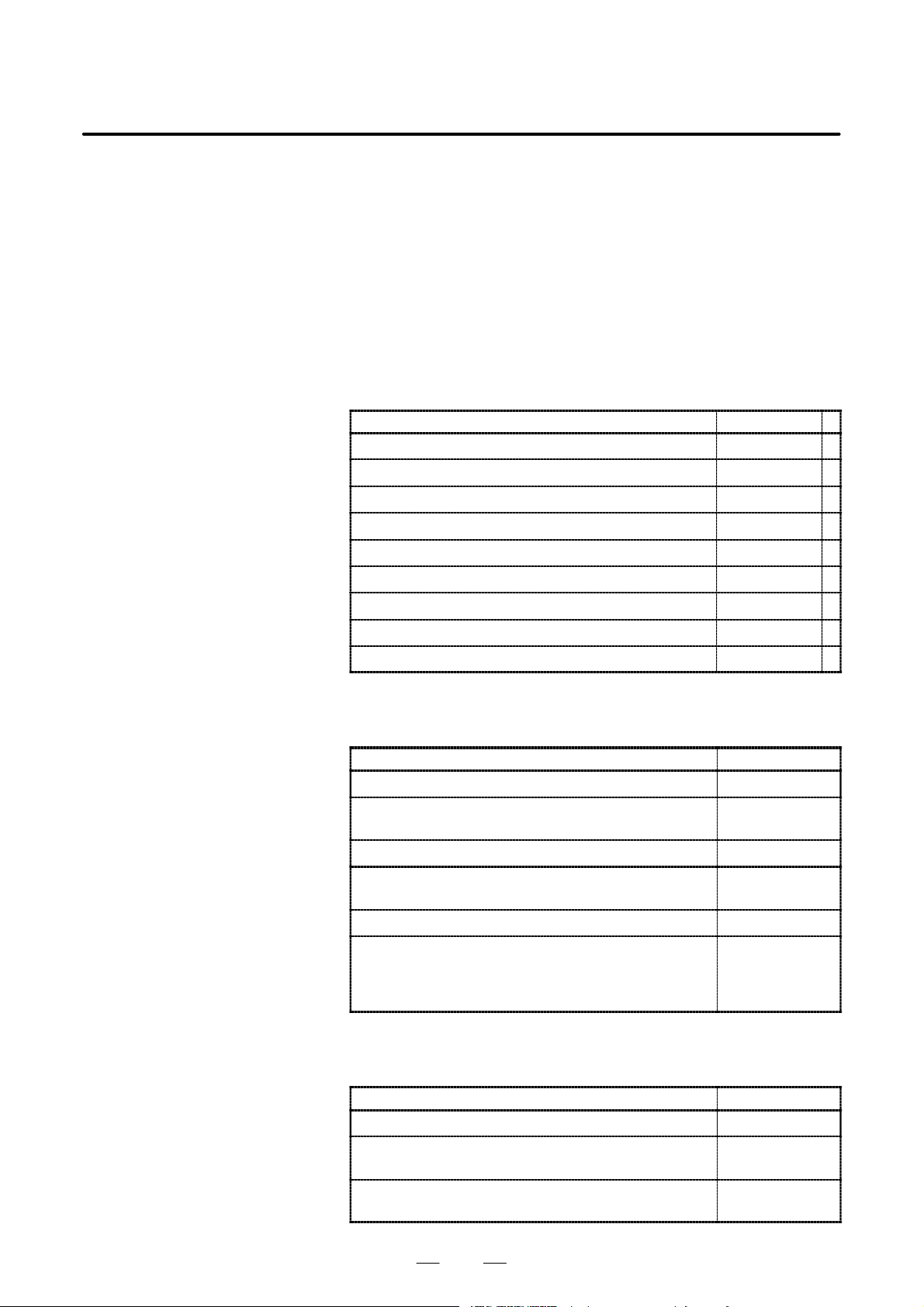

Name des Handbuchs Nummer

DESCRIPTIONS B--64112EN

CONNECTION MANUAL (HARDWARE) B--64113EN

CONNECTION MANUAL (FUNCTION) B--64113EN--1

Serie 0i--TC BEDIENUNGSHANDBUCH B--64114GE

Serie 0i--MC BEDIENUNGSHANDBUCH B--64124GE

Serie 0i Mate--TC BEDIENUNGSHANDBUCH B--64134GE

Serie 0i Mate--MC BEDIENUNGSHANDBUCH B--64144GE *

Zugehörige Handbücher

der Servomotoren

Serie βis

Zugehörige Handbücher

der Servomotoren

Serie β

WARTUNGSHANDBUCH B--64115GE

PARAMETER MANUAL B--64120EN

Die folgende Tabelle enthält die zu den Servomotoren Serie βis

gehörenden Handbücher.

Name des Handbuchs Nummer

FANUC AC SERVO MOTOR βis series DESCRIPTIONS B--65302EN

FANUC AC SERVO MOTOR αis/αi/βisseries

PARAMETER MANUAL

FANUC AC SPINDLE MOTOR βi series DESCRIPTIONS B--65312EN

FANUC AC SPINDLE MOTOR αi/βi series

PARAMETER MANUAL

FANUC SERVO AMPLIFIER βi series DESCRIPTIONS B--65322EN

FANUC AC SERVO MOTOR βi series

FANUC AC SPINDLE MOTOR βi series

FANUC SERVO AMPLIFIER βi series

MAINTENANCE MANUAL

B--65270EN

B--65280EN

B--65325EN

Die folgende Tabelle enthältdie zu denServomotoren Serieβgehörenden

Handbücher.

Name des Handbuchs Nummer

FANUC SERVO MOTOR β series DESCRIPTIONS B--65232EN

FANUC SERVO MOTOR β series

MAINTENANCE MANUAL

FANUC SERVO MOTOR β series (I/O Link Option)

DESCRIPTIONS

B--65235EN

B--65245EN

4

Page 29

B--64144GE/01

ALLGEMEINES

1. ALLGEMEINES

1.1

ALLGEMEINER

BETRIEBSABLAUF

BEI EINER

CNC --WERKZEUGMASCHINE

Zur Bearbeitung eines Werkstücks mit einer CNC--gesteuerten

Werkzeugmaschine wird zunächst ein Programm zur Steuerung der

Maschine erstellt.

1) Das Programm wird anhand einer Werkstückzeichnung erstellt und

steuert den Betrieb der CNC--Werkzeugmaschine.

Hinweise für das Erstellen von Programmen finden Sie im Kapitel II

”PROGRAMMIERUNG”.

2) Anschließendwird das Programm in die CNC--S teuerung eingelesen.

Nach dem Einrichten der W erkstücke und Werkzeuge an der Maschine

werden die Werkzeuge dann programmgemäß angesteuert und

positioniert, um schließlich die eigentliche Bearbeitung durchzuführen.

Hinweise zur Bedienung der CNC--Steuerung finden Sie im

Kapitel III ”BETRIEB”.

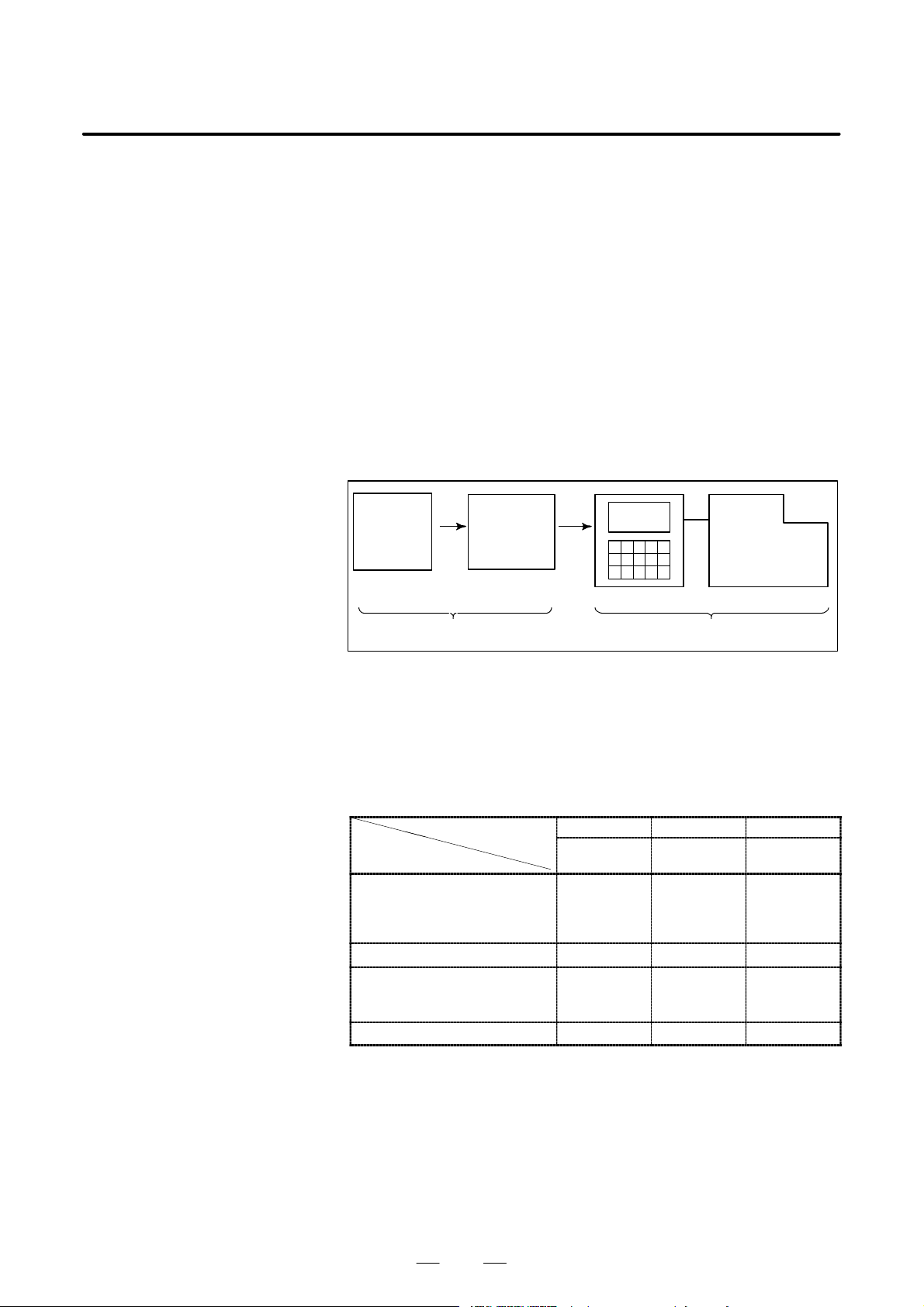

Werkstückzeichnung

TEIL II PROGRAMMIERUNG TEIL III BETRIEB

Teileprogrammierung

CNC

WERKZEUGMASCHINE

Vor der eigentlichen Programmierung wird ein Bearbeitungsplan erstellt.

Bearbeitungsplan

1. Festlegung des Bearbeitungsbereichs der Werkstücke

2. Einrichtverfahren der Werkstücke an der W erkzeugmaschine

3. Bearbeitungsfolge beim einzelnen Bearbeitungsvorgang

4. Bearbeitungswerkzeuge und Bearbeitung

Für jeden Bearbeitungsvorgangwird das Bearbeitungsverfahrengewählt.

Bearbeitungs-

Bearbeitungsprozeß

1. Bearbeitungsverfahren:

Grob

Mittel

Fein

2. Werkzeuge

3. Bearbeitungsbedingungen:

Vorschubgeschwindigkeit

Schnittiefe

4. Werkzeugbahn

vorgang

1 2 3

Vorschubschneiden

Seiten-

schneiden

Loch-

bearbeitung

5

Page 30

ALLGEMEINES1. ALLGEMEINES

Werkzeug

Seitenschneiden

B--64144GE/01

Planschneiden

Lochbearbeitung

Es wird für jeden Bearbeitungsvorgang ein Programm für die Werkzeugbahn und die Bearbeitungsbedingungen der Werkstückkontur

entsprechend erstellt.

6

Page 31

B--64144GE/01

1.2 HINWEISE FÜR DEN UMGANG MIT DIESEM HANDBUCH

ALLGEMEINES

VORSICHT

1 Der Betrieb einerCNC--gesteuerten Werkzeugmaschineist

nicht nurvon der CNC--Einheit abhängig,sondern auch von

der Kombination aus Werkzeugmaschine, Schaltschrank,

Servosystem, CNC--Steuerung, Bedienfeld usw. Die

Beschreibung von Funktionsweise, Programmierung und

Betrieb sämtlicher Kombinationen würde hier zu weit

führen. Die Betrachtung in diesem Handbuch erfolgt daher

generell aus Sicht der CNC--Steuerung. Details einer

bestimmtenCNC--Werkzeugmaschine entnehmenSie bitte

dem vom Maschinenhersteller mitgelieferten Handbuch,

das im Zweifelsfall Priorität gegenüber diesem Handbuch

hat.

2 Überschriften sind am linken Seitenrand plaziert. Das

Auffinden und der Zugriff auf die benötigten Informationen

werden dadurch wesentlich erleichtert.

3 In dem vorliegenden Handbuch sind so viele gängige

Variationen der Anwendungsmöglichkeiten wie möglich

beschrieben.Es ist dagegen nichtmöglich, alleFunktionen,

Optionen und Befehle zu erwähnen, die nicht kombiniert

werden sollten.

Im Zweifelsfall sind in diesem Handbuch nicht abgehandelte Betriebsfunktionen nicht zu kombinieren.

1. ALLGEMEINES

1.3 HINWEIS ZUR DATENSICHERHEIT

VORSICHT

Bearbeitungsprogramme, Parameter, Variablen usw. sind

im internen nichtflüchtigen Speicher der CNC--Einheit

abgelegt. Im allgemeinen geht der Inhalt dieses Speichers

beim Ein-- und Ausschalten der Spannung nicht verloren.

Es kann jedoch vorkommen, daß in diesem Speicher

abgelegte wichtige Daten nach einer Fehlbedienung oder

im Zuge einer Fehlerbehebung gelöscht werden müssen.

Im Sinne einer schnelleren Wiederherstellung empfiehlt es

sich, grundsätzlich Sicherungs--Kopien der verschiedenen

Daten anzufertigen.

7

Page 32

Page 33

II. PROGRAMMIERUNG

Page 34

Page 35

B--64144GE/01

1

ALLGEMEINES

PROGRAMMIERUNG

1. ALLGEMEINES

11

Page 36

PROGRAMMIERUNG1. ALLGEMEINES

B--64144GE/01

1.1

WERKZEUGBEWEGUNG ENTLANG

DER WERKSTÜCKKONTUR -INTERPOLATION

Erläuterungen

D Werkzeugbewegung

entlang einer Geraden

Das Werkzeug wird entlang von Geraden und Bögen entsprechend der

Werkstückkontur bewegt (siehe II--4).

Die Funktion, mit der das Werkzeug entlang von Geraden und Bögen

geführt wird, nennt sich Interpolation.

Werkzeug

Werkstück

Programm

G01X__Y__;

X__;

D Werkzeugbewegung

entlang eines Bogens

Abb. 1.1 (a) Werkzeugbewegung entlang einer Geraden

Programm

G03X_ _Y_ _R_ _;

Werkzeug

Werkstück

Abb. 1.1 (b) Werkzeugbewegung entlang eines Bogens

12

Page 37

B--64144GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

Die Symbole der programmierten Befehle G01, G02, ... heißen

”Wegbedingungen” und geben an, welche Interpolation in der Steuerung

ausgeführt wird.

(a) Werkzeugbewegung

entlang einer Geraden

G01Y__;

X -- -- Y -- -- -- -- ;

Steuerung

Interpolation

a) Werkzeugbewe-

gung entlang

einer Geraden

b) Werkzeugbe-

wegung entlang

eines Bogens

Abb. 1.1 (c) Interpolationsfunktion

(b) Werkzeugbewegung

entlang eines Bogens

G 0 3 X -- -- Y -- -- R -- -- ;

X--Achse

Werkzeugbewegung

Y--Achse

ANMERKUNG

Einige Maschinen verfahren nicht Werkzeuge, sondern

Tische; hier wird jedoch davon ausgegangen, daß das

Werkzeug gegenüber dem Werkstück bewegt wird.

13

Page 38

PROGRAMMIERUNG1. ALLGEMEINES

B--64144GE/01

1.2

VORSCHUBFUNKTION

Das Bewegen des Werkzeugs mit einer bestimmten Geschwindigkeit zur

Bearbeitung des Werkstücks wird als Vorschub bezeichnet.

mm/min

F

Werkstück

Tisch

Abb. 1.2 Vorschubfunktion

Werkzeug

Die Vorschubgeschwindigkeit wird durch entsprechende Zahlenwerte

festgelegt. Beispielsweise müßte die Eingabe bei einer Vorschubgeschwindigkeit von 150 mm/min lauten:

F150.0

Die Funktion zur Festlegung der Vorschubgeschwindigkeit wird als

Vorschubfunktion bezeichnet (siehe II--5).

14

Page 39

B--64144GE/01

1.3 WERKSTÜCKZEICHNUNG UND WERKZEUGBEWEGUNG

PROGRAMMIERUNG

1. ALLGEMEINES

1.3.1

Referenzpunkt (maschinenspezifischer Punkt)

Erläuterungen

Eine CNC--Werkzeugmaschine besitzt einen Fixpunkt. Werkzeugwechsel und Programmierung des absoluten Nullpunkts, die an anderer

Stelle behandelt werden, werden normalerweise an diesem Punkt

vorgenommen. Man bezeichnet diese Position als Referenzpunkt.

Referenzpunkt

Werkzeug

Werkstück

Tisch

Abb. 1.3.1 Referenzpunkt

Das Werkzeug kann aufzwei Arten zum Referenzpunkt gefahrenwerden:

(1)Manuelle Rückkehr zum Referenzpunkt (siehe III--3.1)

Die Rückkehr zum Referenzpunkt wird manuell per Knopfdruck

ausgelöst.

(2)Automatische Rückkehr zum Referenzpunkt (siehe II--6)

Im allgemeinen wird nach dem Einschalten der Netzspannung ein

manuelles Referenzpunktfahren durchgeführt. Für einen späteren

Werkzeugwechsel kann das Werkzeug dann mit Hilfe der

automatischen Funktion zum Referenzpunkt gefahren werden.

15

Page 40

1.3.2

Koordinatensystem der

Werkstückzeichnung

und CNC-Koordinatensystem

PROGRAMMIERUNG1. ALLGEMEINES

Z

Y

Programm

Z

B--64144GE/01

Y

Erläuterungen

D Koordinatensystem

X

Werkstückzeichnung

Abb. 1.3.2 (a) Koordinatensystem

X

Koordinatensystem

CNC

Befehl

Werkzeug

Z

Y

Werkstück

X

Werkzeugmaschine

Es werden zwei Koordinatensysteme festgelegt:

(siehe II--7)

(1)Koordinatensystem der Teilezeichnung

Das Koordinatensystem befindet sich auf der Werkstückzeichnung.

Als Programmdaten werden die Werte dieses Koordinatensystems

verwendet.

(2)CNC--Koordinatensystem

Dieses Koordinatensystem wird am eigentlichen Maschinentisch

errichtet. Dazu wird die Entfernung zwischen aktueller Werkzeugposition und Nullpunkt des einzurichtenden Koordinatensystems

programmiert.

Programm-Nullpunkt

16

Y

230

300

Abb. 1.3.2 (b) CNC--Koordinatensystem

Aktuelle Werkzeugposition

Entfernung zum Nullpunkt des

einzurichtenden Koordinatensystems

X

Page 41

B--64144GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

Die relativePosition dieser beidenKoordinatensystemezueinanderergibt

sich, wenn das Werkstück auf den Tisch gebracht wird.

Koordinatensystem

der Teilezeichnung

auf dem Werkstück

CNC--Koordinatensystem

auf dem Tisch

Tisch

Abb. 1.3.2 (c) CNC--Koordinatensystem und Koordinatensystem

Y

Y

Werkstück

der Teilezeichnung

X

X

D Einrichten der beiden

Koordinatensysteme an

derselben Position

Entsprechenddem Steuerungsprogramm, welches unterZugrundelegung

des Koordinatensystems der Teilezeichnung eingerichtet wurde, wird das

Werkzeug innerhalb des CNC--Koordinatensystems bewegt. Auf diese

Weise erhält das Werkstück die auf der Zeichnung spezifizierte Kontur.

Damit die in der Zeichnung definierte Werkstückkontur korrekt

geschnitten wird, müssen daher beide Koordinatensysteme an derselben

Position eingerichtet werden.

Das Einrichten der beiden Koordinatensysteme an derselben Position

erfolgt mittels einfacher Verfahren unter Berücksichtigung der Kontur

des Werkstücks sowie der Anzahl der Bearbeitungsvorgänge.

(1)Standardebene und Standardpunkt des Werkstücks

Y

Festabstand

Programm-Nullpunkt

Werkstück-Standardpunkt

Festabstand

X

Werkzeugmitte auf den Werkstück--Standardpunkt bringen.

CNC--Koordinatensystem an dieser Position einrichten.

17

Page 42

PROGRAMMIERUNG1. ALLGEMEINES

B--64144GE/01

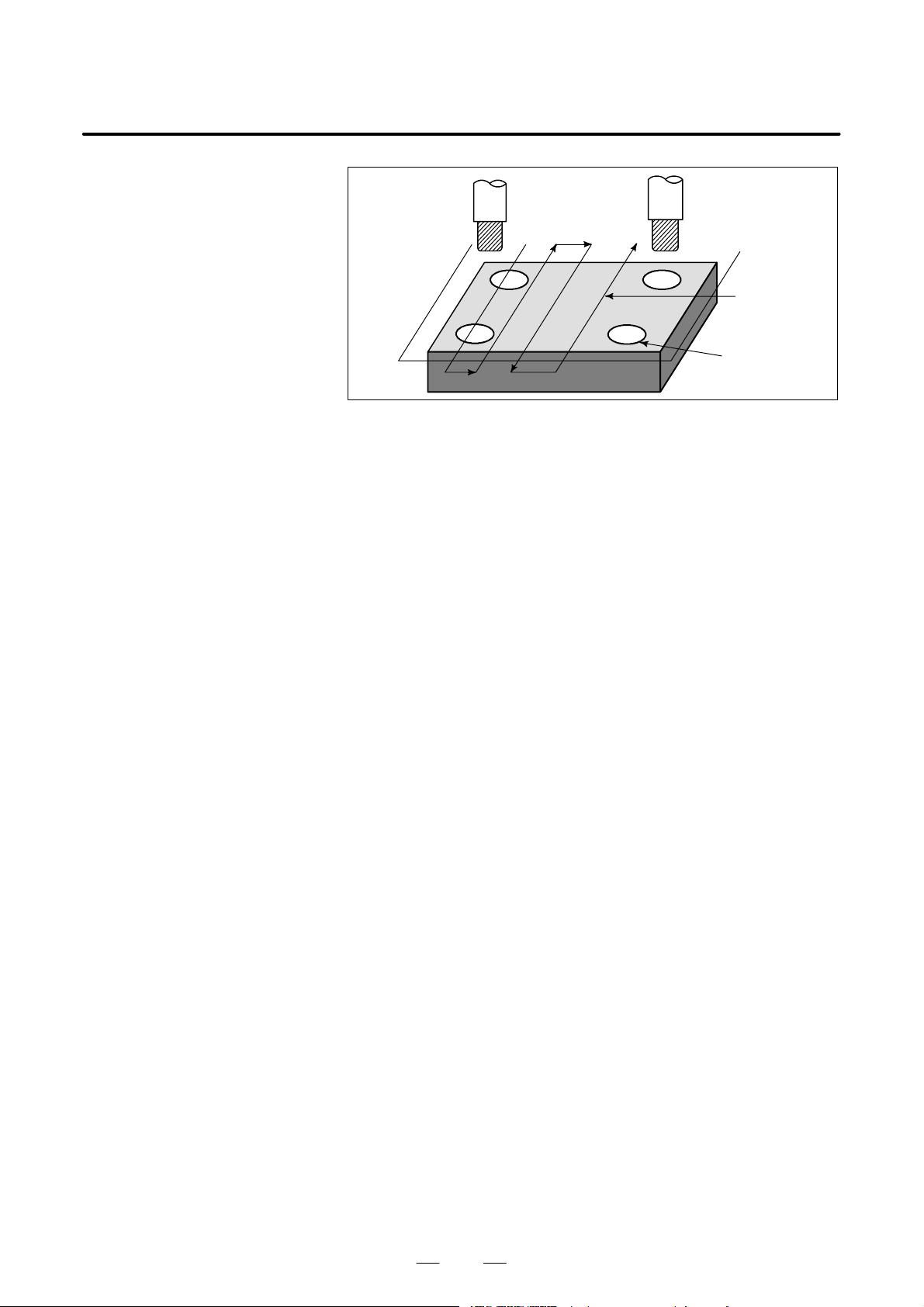

(2)Werkstück direkt an die Aufspannvorrichtung setzen

Programm--Nullpunkt

Aufspannvorrichtung

Werkzeugmitte über den Referenzpunkt bringen. CNC--Koordinatensystem an

dieser Position einrichten. (Die Aufspannvorrichtung wird an einer relativ zum

Referenzpunkt definierten Position montiert.)

(3)Werkstück auf Palette in die Aufspannvorrichtung setzen

Palette

Aufspannvorrichtung

Werkstück

(Anordnung von Aufspannvorrichtung und Koordinatensystem wie (2)).

18

Page 43

B--64144GE/01

1.3.3

Maßbefehle für die

Werkzeugbewegung -Absolut--/ Inkrementalmaß-Befehle

PROGRAMMIERUNG

1. ALLGEMEINES

Erläuterungen

D Absolutmaß--Befehl

Der Befehl zum Bewegen des Werkzeugs kann per Absolutmaß--Befehl

oder Inkrementalmaß--Befehl gegeben werden (siehe II--8.1).

Das Werkzeug wird zu dem Punkt bewegt, der um den programmierten

Betrag vom Nullpunkt des Koordinatenystems entfernt liegt, also zur

Position der Koordinatenwerte.

Z

X

Befehl für das Verfahren von Punkt A

nach Punkt B

Y

B(10.0,30.0,20.0)

G90 X10.0 Y30.0 Z20.0 ;

Koordinaten des Punkts B

Werkzeug

A

D Inkrementalmaß--Befehl

Entfernung von der vorherigen Werkzeugposition zur nächsten

Werkzeugposition

Z

Werkzeug

A

X=40.0

Y

Z=--10.0

B

X

Befehl für das Verfahren von Punkt A

nach Punkt B

19

Y=--30.0

G91 X40.0 Y--30.0 Z--10.0

Entfernung und Richtung für das

Verfahren entlang der Achsen

;

Page 44

PROGRAMMIERUNG1. ALLGEMEINES

B--64144GE/01

1.4

SCHNITTGESCHWINDIGKEIT -SPINDELDREHZAHLFUNKTION

Beispiele

Die Geschwindigkeit, mit der sich das Werkzeug beim Schneiden relativ

zum Werkstück bewegt, wird als Schnittgeschwindigkeit bezeichnet.

Bei CNC--gesteuerten Maschinen kann die Schnittgeschwindigkeit

-1

die Spindeldrehzahl in min

Spindeldrehzahl N

min

festgelegt werden.

Werkzeug

-1

Werkstück

Werkzeugdurchmesser

φ

Dmm

V: Schnittgeschwindigkeit

m/min

über

<Ein Werkstück soll mit einem Werkzeug von 100 mm Durchmesser mit einer Schnittgeschwindigkeit von 80 m/min bearbeitet

werden.>

Die Spindeldrehzahl beträgt ungefähr 250 min-1(errechnet aus

N = 1000v/πD). Demnach muß der Befehl lauten:

S250;

Die Befehle, die sich auf die Spindeldrehzahl beziehen, werden

zusammen als Spindeldrehzahlfunktion bezeichnet (siehe II--9).

20

Page 45

B--64144GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

1.5

WERKZEUGAUSWAHL

FÜR DIE

VERSCHIEDENEN

BEARBEITUNGSVORGÄNGE -WERKZEUGFUNKTION

Beispiele

Für Bearbeitungsvorgänge wie Vollbohren, Gewindebohren, Aufbohren,

Fräsen usw. muß jeweils das passende Werkzeug angesteuert werden. Die

Ansteuerung des entsprechenden Werkzeugs erfolgt durch Zuordnung

von Nummern zu den Werkzeugen und Angabe der Nummern im

Programm.

Werkzeugnummer

01

02

<Die Nr. 01 wurde einem Bohrwerkzeug zugewiesen>

Befindet sich das Werkzeug imWerkzeugmagazin anPosition 01,erfolgt

der Aufruf dieses W erkzeugs mit dem Befehl T01. Dieser Vorgang wird

als Werkzeugfunktion bezeichnet (siehe II--10).

Werkzeugmagazin

21

Page 46

PROGRAMMIERUNG1. ALLGEMEINES

B--64144GE/01

1.6

MASCHINENBEDIENBEFEHL -ZUSATZFUNKTION

Beim Start des eigentlichen Bearbeitungsvorgangs muß die Spindel

drehen,und es mußKühlmittel zugeführtwerden. Dazumuß das Ein-- und

Ausschalten von Spindelmotor und Kühlmittelventil gesteuert werden.

Werkzeug

Kühlmittel

Werkstück

Die Funktion zum Auslösen von Schaltvorgängen bei den verschiedenen

Maschinenkomponenten wird als ”Zusatzfunktion” bezeichnet.

Die Programmierung erfolgt im allgemeinen über einen M--C ode

(siehe II--11).

Wirdz.B. M03 programmiert,dreht sich dieSpindel mit derangegebenen

Drehzahl im Uhrzeigersinn.

22

Page 47

B--64144GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

1.7

PROGRAMMKONFIGURATION

Bei einem Programm handelt es sich um eine in die CNC eingegebene

Gruppe von Befehlen für den Maschinenbetrieb. Mittels dieser Befehle

wird das Werkzeug entlang einer Geraden oder eines Bogens bewegt und

der Spindelmotor ein-- und ausgeschaltet.

Im Programm werden die Befehle in der Reihenfolge der tatsächlichen

Werkzeugbewegungen angegeben.

Satz

Satz

Abfolge der Werkzeugbewegungen

Satz

Programm

Satz

⋅

⋅

⋅

⋅

Satz

Abb. 1.7 (a) Programmkonfiguration

Die Befehlsgruppe für jeden einzelnen Bearbeitungsschritt ist der Satz.

Das Programm besteht also aus einer Gruppe von Sätzen für eine Reihe

von Bearbeitungsvorgängen. Jeder Satz erhält eine eigene Satznummer,

jedes Programm eine Programmnummer (siehe II--12).

23

Page 48

PROGRAMMIERUNG1. ALLGEMEINES

B--64144GE/01

Erläuterungen

D Satz

Satz und Programm sind wie folgt aufgebaut:

1Satz

N ffff G ff Xff.f Yfff.f M ff S ff T ff ;

Satznummer

Wegbedingung

Maß--Befehl Zusatz-

funktion

Abb. 1.7 (b) Satzkonfiguration

Spindel-Funktion

Werkzeugfunktion

Satzende

Ein Satz beginnt mit einer Satznummer zur Kennzeichnung des Satzes

und endet mit einem Satzende--Code.

In diesem Handbuch ist der Satzende--Code durch ein Semikolon (;)

angegeben (LF im ISO--Code und CR im EIA--Code).

Der Inhalt des Maß--Befehls richtet sich nach der Wegbedingung. In

diesem Handbuch entspricht IP_ einem Maß--Befehl.

D Programm

;

Offff;

⋅

⋅

⋅

M30 ;

Abb. 1.7 (c) Programmkonfiguration

Programmnummer

Satz

Satz

Satz

⋅

⋅

⋅

Programmende

Normalerweise wird hinter dem Satzende--Code (;) am Programmanfang

eine Programmnummer angegeben und das Programm mit einem

Programmende--Code (M02 oder M30) abgeschlossen.

24

Page 49

B--64144GE/01

PROGRAMMIERUNG

1. ALLGEMEINES

D Hauptprogramm und

Unterprogramm

Kommt ein identisches Bearbeitungsmuster mehrfach innerhalb

desselben Programms vor, wird für dieses Muster ein eigenes Programm

erstellt. Hierbei handelt es sich dann um ein Unterprogramm. Das