Page 1

FANUC Séries 0i–TTC

MANUEL DE L’OPÉRATEUR

B–64284FR/01

Page 2

Page 3

PRÉCAUTIONS DE SÉCURITÉ

Le présent chapitre décrit les précautions de sécurité relatives à l’utilisation d’unités CNC. Il est essentiel que les

utilisateurs observent ces précautions pour assurer un fonctionnement sûr des machines équipées d’une

commande numérique (toutes les descriptions contenues dans cette section supposent cette configuration). Il faut

noter que certaines précautions correspondent à des fonctions spécifiques et peuvent, par conséquent, ne pas

s’appliquer à certaines unités CNC.

Les utilisateurs doivent également observer les consignes de sécurité relatives à la machine indiquées dans le

manuel fourni par le fabricant de la machine–outil. Avant toute opération d’exploitation de la machine ou la

création d’un programme de contrôle du fonctionnement de la machine, l’opérateur doit se familiariser

parfaitement avec le contenu de ce manuel et du manuel correspondant fourni par le constructeur de la

machine–outil.

Contenu

1. DÉFINITION DES TERMES AVERTISSEMENT, PRÉCAUTION ET REMARQUE s–2. .

2 AVERTISSEMENTS ET PRECAUTIONS GENERAUX s–3. . . . . . . . . . . . . . . . . . . . . . . . . .

3 AVERTISSEMENTS ET PRECAUTIONS RELATIFS A LA PROGRAMMATION s–5. . . .

4 AVERTISSEMENTS ET PRECAUTIONS RELATIFS A LA MANIPULATION s–7. . . . . . .

5 AVERTISSEMENTS RELATIFS À LA MAINTENANCE QUOTIDIENNE s–9. . . . . . . . . . .

s–1

Page 4

1

PRÉCAUTIONS DE SÉCURITÉ

B–64284FR/01

DÉFINITION DES TERMES AVERTISSEMENT, PRÉCAUTION ET REMARQUE

Ce manuel inclut des précautions de sécurité destinées à protéger l’utilisateur et à empêcher tout

dégât éventuel sur la machine. Les précautions sont classifiées en ”Avertissement” et en

”Précaution”, selon leur rapport avec la sécurité. Des informations supplémentaires sont également

fournies sous forme de ”Remarque”. Il est recommandé de lire soigneusement les Avertissements,

les Précautions et les Remarques avant d’utiliser la machine.

AVERTISSEMENT

Signale un risque de blessure pour l’utilisateur ou d’endommagement de l’équipement si la

procédure approuvée n’est pas respectée.

PRÉCAUTION

Signale un risque d’endommagement de l’équipement si la procédure approuvée n’est pas respectée.

REMARQUE

Est utilisée pour fournir des informations supplémentaires, autres que celles contenues dans

”Avertissement” et ”Précaution”.

` TOUJOURS lire ce manuel soigneusement et le conserver dans un endroit sûr.

s–2

Page 5

B–64284FR/01

2

PRÉCAUTIONS DE SÉCURITÉ

PRÉCAUTIONS ET AVERTISSEMENTS GÉNÉRAUX

AVERTISSEMENT

1. Ne jamais tenter d’usiner une pièce sans avoir auparavant vérifié le fonctionnement de la

machine. Avant de commencer une production, s’assurer que la machine fonctionne

correctement en effectuant un cycle d’essai, en utilisant par exemple la fonction bloc par bloc,

correction d’avance ou verrouillage machine, ou en faisant fonctionner la machine sans outil ni

pièce. Si le fonctionnement correct de la machine n’est pas préalablement contrôlé, cela peut

entraîner un comportement imprévu de la machine, pouvant provoquer des dommages à la pièce

et/ou à la machine elle–même, ou blesser l’utilisateur.

2. Avant d’utiliser la machine, vérifier soigneusement les données saisies.

L’utilisation de la machine avec des données incorrectes peut entraîner un comportement

imprévu de la machine, pouvant provoquer des dommages à la pièce et/ou à la machine

elle–même, ou blesser l’utilisateur.

3. S’assurer que la vitesse d’avance est appropriée pour l’opération prévue. Généralement, il existe

pour chaque machine une vitesse d’avance maximum permise. La vitesse d’avance appropriée

varie en fonction de l’opération envisagée. Se référer au manuel fourni avec la machine pour

déterminer la vitesse d’avance maximum permise. Si une machine ne fonctionne pas à la vitesse

correcte, cela peut entraîner un comportement imprévu de la machine et provoquer des

dommages à la pièce et/ou à la machine elle–même, ou blesser l’utilisateur.

4. Lors de l’utilisation de la fonction de compensation d’outil, vérifier la direction et la valeur de

la compensation.

L’utilisation de la machine avec des données incorrectes peut entraîner un comportement

imprévu de la machine, pouvant provoquer des dommages à la pièce et/ou à la machine

elle–même, ou blesser l’utilisateur.

5. Les paramètres de la CNC et du PMC sont préréglés en usine. En général, il n’est pas nécessaire

de les modifier. Toutefois, s’il n’y a pas d’autre solution que de modifier un paramètre, il est

important de s’assurer d’avoir parfaitement compris la fonction du paramètre avant d’apporter

un quelconque changement.

Si un paramètre n’est pas correctement défini, cela peut entraîner un comportement imprévu de

la machine, pouvant entraîner des dommages à la pièce et/ou la machine elle–même, ou blesser

l’utilisateur.

6. À la mise sous tension, ne toucher aucune des touches du pupitre MDI tant que l’écran de

position ou l’écran d’alarme n’est pas affiché sur la commande numérique.

Certaines touches du pupitre MDI sont destinées à la maintenance ou à autres opérations

spéciales. L’appui de l’une de ces touches peut placer l’unité CNC dans un état différent de l’état

normal. La mise en route de la machine dans cet état peut provoquer un comportement imprévu.

7. Le manuel de l’opérateur et le manuel de programmation livrés avec une unité CNC fournissent

une description complète des fonctions de la machine, y compris certaines fonctions

optionnelles. Noter que les fonctions optionnelles varieront d’un modèle de machine à l’autre.

s–3

Page 6

PRÉCAUTIONS DE SÉCURITÉ

Ainsi, certaines fonctions décrites dans les manuels peuvent ne pas être disponibles pour un

modèle particulier. Vérifier les caractéristiques de la machine en cas de doute.

B–64284FR/01

AVERTISSEMENT

8. Certaines fonctions peuvent avoir été implémentées à la demande du constructeur de la

machine–outil. Lors de l’utilisation de telles fonctions, se référer au manuel fourni par le

constructeur de la machine–outil pour les détails concernant leur utilisation et les précautions

relatives.

REMARQUE

Les programmes, les paramètres et les variables de macros sont stockés dans la mémoire non volatile

de la commande numérique. En général, ces données sont conservées même lorsque l’appareil est

mis hors tension. Elles peuvent, toutefois, être effacées par mégarde ou il est parfois nécessaire de

les effacer de la mémoire non volatile dans le cas d’une correction d’erreur.

Afin d’éviter ce type de problème et assurer une restauration rapide des données effacées,

sauvegarder toutes les données importantes et conserver la copie de sauvegarde en lieu sûr.

s–4

Page 7

B–64284FR/01

3

1. Réglage d’un système de coordonnées

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA PROGRAMMATION

Cette section couvre les principales précautions de sécurité relatives à la programmation. Avant de

commencer la programmation, bien lire les manuels de l’opérateur et de programmation fournis de

façon à être familiarisé complètement avec leur contenu.

AVERTISSEMENT

Si un système de coordonnées n’est pas correctement défini, la machine peut se comporter de

manière inattendue par suite de l’exécution d’une commande de déplacement même parfaitement

valide.Un fonctionnement imprévisible de la machine peut entraîner un endommagement de

l’outil, de la machine elle–même, de la pièce ou blesser l’utilisateur.

2. Positionnement en interpolation non linéaire

En cas d’exécution d’un positionnement en interpolation non linéaire (positionnement en

déplacement non linéaire entre les points de départ et d’arrivée), la course de l’outil doit

impérativement être contrôlée avant d’exécuter la programmation.

Le positionnement entraîne un déplacement rapide. Une collision de l’outil avec la pièce peut

endommager l’outil, la machine elle–même, la pièce ou blesser l’utilisateur.

3. Fonction impliquant un axe rotatif

Lors de la programmation d’une interpolation en coordonnées polaires ou du contrôle du sens

de la normale (sens perpendiculaire), faire particulièrement attention à la vitesse de l’axe de

rotation. Une programmation incorrecte peut entraîner une vitesse d’axe de rotation

excessivement élevée et la force centrifuge peut par exemple provoquer le desserrage des mors

du mandrin sur la pièce, si cette dernière n’est pas bien fixée.

Un tel incident peut entraîner un endommagement de l’outil, de la machine elle–même, de la

pièce ou blesser l’utilisateur.

4. Conversion pouces/métrique

La commutation entre les entrées pouce et métrique ne convertit pas les unités de mesure de

données telles que la correction d’origine pièce, les paramètres et la position actuelle. Par

conséquent, avant de mettre la machine en route, déterminer quelles unités de mesure vont être

utilisées. Toute tentative d’exécution d’une opération avec des données non valides peut

endommager l’outil, la machine elle–même, la pièce ou blesser l’utilisateur.

5. Commande de la vitesse de surface constante

Lorsqu’un axe soumis au contrôle de vitesse de coupe constante approche l’origine du système

de coordonnées de la pièce, la vitesse de broche peut devenir excessivement élevée. C’est

pourquoi, il est nécessaire de spécifier une vitesse maximum permise. Une spécification de

vitesse maximum permise incorrecte peut endommager l’outil, la machine elle–même, la pièce

ou blesser l’utilisateur.

s–5

Page 8

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENT

6. Vérification de la course

Après la mise sous tension, effectuer un retour à la position de référence manuel, comme exigé.

La vérification de la course n’est pas possible avant que le retour à la position de référence manuel

soit effectué. Noter que lorsque la vérification de course est désactivée, aucune alarme n’est

émise, même si la fin de course est dépassée, ce qui peut endommager l’outil, la machine

elle–même, la pièce ou blesser l’opérateur.

7. Vérification d’interférence de poste d’outils

Une vérification d’interférence de poste d’outils est effectuée sur la base des données d’outil

spécifiées pendant le fonctionnement automatique.Si la spécification d’outil ne correspond pas

à l’outil actuellement utilisé, la vérification d’interférence ne peut pas être exécutée

correctement, ce qui risque d’entraîner un endommagement de l’outil ou de la machine

elle–même, ou de blesser l’utilisateur.Après la mise sous tension ou la sélection manuelle d’un

poste d’outils, toujours démarrer le fonctionnement automatique et déterminer le numéro de

l’outil devant être utilisé.

B–64284FR/01

8. Mode absolu/incrémentiel

Si un programme, créé avec des valeurs absolues, est exécuté en mode incrémentiel, ou vice

versa, la machine peut se comporter de façon imprévue.

9. Sélection du plan

Si un plan incorrect est spécifié pour l’interpolation circulaire, l’interpolation hélicoïdale ou un

cycle fixe, la machine peut se comporter de façon imprévue. Pour plus de détails, se reporter à

la description de chaque fonction.

10.Saut de limite de couple

Avant de tenter un saut de limite de couple, appliquer la limite de couple. Si un saut de limite

de couple est spécifié sans que la limite de couple ne soit réellement appliquée, une commande

de déplacement sera exécutée sans effectuer de saut.

11. Fonction de compensation

Si une commande basée sur le système de coordonnées de la machine ou une commande de retour

à la position de référence est émise en mode de fonction de compensation, la compensation est

temporairement annulée, entraînant alors un comportement imprévu de la machinePar

conséquent, avant d’émettre l’une des commandes ci–dessus, il faut toujours annuler le mode

de fonction de compensation.

s–6

Page 9

B–64284FR/01

4

1. Fonctionnement manuel

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA MANIPULATION

Cette section présente les précautions de sécurité relatives à la manipulation des machines–outils.

Avant de faire fonctionner la machine, bien lire les manuels de l’opérateur et de programmation

fournis de façon à être familiarisé complètement avec leur contenu.

AVERTISSEMENT

Lors de la manipulation manuelle de la machine, déterminer la position courante de l’outil et de

la pièce, et s’assurer que l’axe à déplacer, la direction et la vitesse d’avance ont été spécifiés

correctement. Un fonctionnement incorrect de la machine peut endommager l’outil, la machine

elle–même, la pièce ou blesser l’opérateur.

2. Retour manuel à la position de référence

Après la mise sous tension, effectuer un retour à la position de référence manuel, comme exigé.

Si la machine est utilisée sans avoir d’abord effectué le retour à la position de référence manuel,

elle peut se comporter de façon imprévue. La vérification de la course n’est pas possible avant

que le retour à la position de référence manuel soit effectué.

Un fonctionnement imprévisible de la machine peut endommager l’outil, la machine elle–même,

la pièce ou blesser l’opérateur.

3. Avance manuelle par manivelle

En mode d’avance manuelle par manivelle, la rotation de la manivelle avec un facteur de mesure

élevé, tel que 100, provoque un déplacement rapide de l’outil et du plateau.Une mauvaise

manipulation peut endommager l’outil et/ou la machine ou blesser l’utilisateur.

4. Correction désactivée

Si la correction de vitesse est désactivée (selon la spécification dans une variable macro) pendant

le filetage, le taraudage rigide ou autre taraudage, la vitesse est imprévisible, pouvant

endommager l’outil, la machine elle–même, la pièce ou blesser l’opérateur.

5. Opération de préréglage/origine

Dans tous les cas, ne jamais tenter une opération de préréglage/origine lorsque la machine est

en fonctionnement sous le contrôle d’un programme.

La machine risque en effet de se comporter de façon imprévisible, ce qui risque d’endommager

l’outil, la machine elle–même, la pièce ou blesser l’utilisateur

s–7

Page 10

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENT

6. Décalage d’un système de coordonnées pièce

L’intervention manuelle, le verrouillage machine ou l’image miroir peut décaler le système de

coordonnées pièce. Il est recommandé de bien vérifier le système de coordonnées avant de lancer

l’exploitation de la machine sous le contrôle d’un programme.

Si la machine fonctionne sous le contrôle d’un programme sans avoir prévu de tolérances pour

les décalages du système de coordonnées pièce, la machine peut se comporter de manière

imprévue et peut endommager l’outil, la machine elle–même, la pièce ou blesser l’utilisateur.

7. Pupitre de commande du logiciel et raccourcis menus

L’utilisation du pupitre de commande du logiciel et des boutons de menu, en combinaison avec

le pupitre MDI, permet de spécifier des opérations qui ne sont pas prises en charge par le pupitre

opérateur de la machine, telles que le changement de mode, le changement des valeurs de

modulation et la commande d’avance en mode Jog.

Noter toutefois que si les touches du pupitre MDI sont actionnées par inadvertance, la machine

peut avoir un comportement imprévu, pouvant provoquer des dommages à l’outil, à la machine

elle–même, à la pièce ou blesser l’utilisateur.

B–64284FR/01

8. Intervention manuelle

Si une intervention manuelle est effectuée pendant le fonctionnement programmé de la machine,

le trajet d’outil peut varier lorsque la machine est remise en route. Par conséquent, avant de

remettre la machine en route après une intervention manuelle, confirmer les réglages des boutons

absolus manuels, les paramètres et le mode de commande absolu/incrémentiel.

9. Suspension d’avance, correction de vitesse et bloc par bloc

Les fonctions de suspension d’avance, de correction de vitesse d’avance et de mode bloc par bloc

peuvent être désactivées en utilisant la variable système de macro personnalisée #3004. Faire

attention en manipulant la machine dans ce cas.

10.Marche à vide

En général, un cycle à vide est utilisé pour vérifier le fonctionnement de la machine.Pendant un

cycle à vide, la machine fonctionne à la vitesse du cycle à vide, qui est différente de la vitesse

d’avance programmée correspondante. Noter que la vitesse du cycle à vide peut parfois être

supérieure à la vitesse d’avance programmée.

11. Compensation du rayon du nez de l’outil en mode MDI

Il est recommandé de faire attention à la trajectoire d’outil spécifiée par une commande en mode

MDI car la compensation du rayon du nez de l’outil n’est pas appliquée.Lorsqu’une commande

est entrée en MDI pour interrompre une opération automatique en mode compensation du rayon

du nez de l’outil, faire particulièrement attention au trajet d’outil lorsque l’opération suivante est

reprise. Se référer aux descriptions des fonctions correspondantes pour les détails.

12.Édition de programme

Si la machine est arrêtée et qu’ensuite le programme d’usinage est édité (modification, insertion

ou effacement), la machine peut se comporter de façon imprévue si l’usinage est repris sous le

contrôle de ce programme. Dans tous les cas, ne pas modifier, insérer ou effacer des commandes

d’un programme d’usinage en cours d’utilisation.

s–8

Page 11

B–64284FR/01

5

1. Remplacement de la pile de sauvegarde de la mémoire

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENTS RELATIFS À LA MAINTENANCE QUOTIDIENNE

AVERTISSEMENT

Lors du remplacement de piles de sauvegarde de mémoire, laisser la machine (CNC) sous tension

et effectuer un arrêt d’urgence de la machine. Comme cette intervention s’effectue avec le

système sous tension et l’armoire ouverte, seul un personnel ayant reçu une formation de sécurité

et de maintenance approuvée est habilité à l’exécuter.

Lors du remplacement des piles, ne pas toucher les circuits à haute tension (marqués du symbole

et équipés de gaines isolantes).

Le contact des circuits à haute tension présente en effet des risques de décharge électrique très

dangereux.

REMARQUE

La CNC utilise des piles pour sauvegarder le contenu de sa mémoire, car elle doit conserver des

données telles que les programmes, les valeurs de correction et les paramètres même lorsqu’elle est

hors tension.

Si la tension des piles chute, une alarme de tension de pile faible s’affiche sur le pupitre opérateur

de la machine ou sur l’écran.

Si une alarme de tension de pile faible s’affiche, remplacer les piles dans un délai d’une semaine.

Sinon, le contenu de la mémoire de la CNC sera perdu.

Pour plus d’informations sur la procédure de remplacement de piles, voir la section de maintenance

de ce manuel.

s–9

Page 12

PRÉCAUTIONS DE SÉCURITÉ

B–64284FR/01

AVERTISSEMENT

2. Remplacement de la pile du codeur d’impulsions absolu

Lors du remplacement de piles de sauvegarde de mémoire, laisser la machine (CNC) sous tension

et effectuer un arrêt d’urgence de la machine. Comme cette intervention s’effectue avec le

système sous tension et l’armoire ouverte, seul un personnel ayant reçu une formation de sécurité

et de maintenance approuvée est habilité à l’exécuter.

Lors du remplacement des piles, ne pas toucher les circuits à haute tension (marqués du symbole

et équipés de gaines isolantes).

Le contact des circuits à haute tension présente en effet des risques de décharge électrique très

dangereux.

REMARQUE

Le codeur absolu d’impulsions utilise des piles pour préserver sa position absolue.

Si la tension des piles chute, une alarme de tension de pile faible s’affiche sur le pupitre opérateur

de la machine ou sur l’écran.

Si une alarme de tension de pile faible s’affiche, remplacer les piles dans un délai d’une semaine.

Si les piles ne sont pas remplacées à temps, les données de position absolue sauvegardées par le

codeur d’impulsions seront perdues.

Voir le manuel de maintenance du Servomoteur FANUC série αi pour plus de détails sur la procédure

de remplacement des piles.

s–10

Page 13

B–64284FR/01

3. Remplacement de fusible

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENT

Pour certaines unités, le chapitre sur la maintenance journalière du manuel de l’opérateur ou de

celui de programmation explique la procédure de remplacement des fusibles.

Avant de remplacer un fusible grillé, il est nécessaire de trouver et d’éliminer la cause du

problème.

Ainsi, seul un personnel ayant reçu une formation de sécurité et de maintenance approuvée est

habilité à effectuer une telle opération.

Lors du remplacement d’un fusible avec ouverture de l’armoire, ne pas toucher les circuits à haute

tension (marqués d’un symbole

Le contact des circuits à haute tension présente en effet des risques de décharge électrique très

dangereux.

et équipés de gaines isolantes).

s–11

Page 14

Page 15

B–64284FR/01

Table des Matières

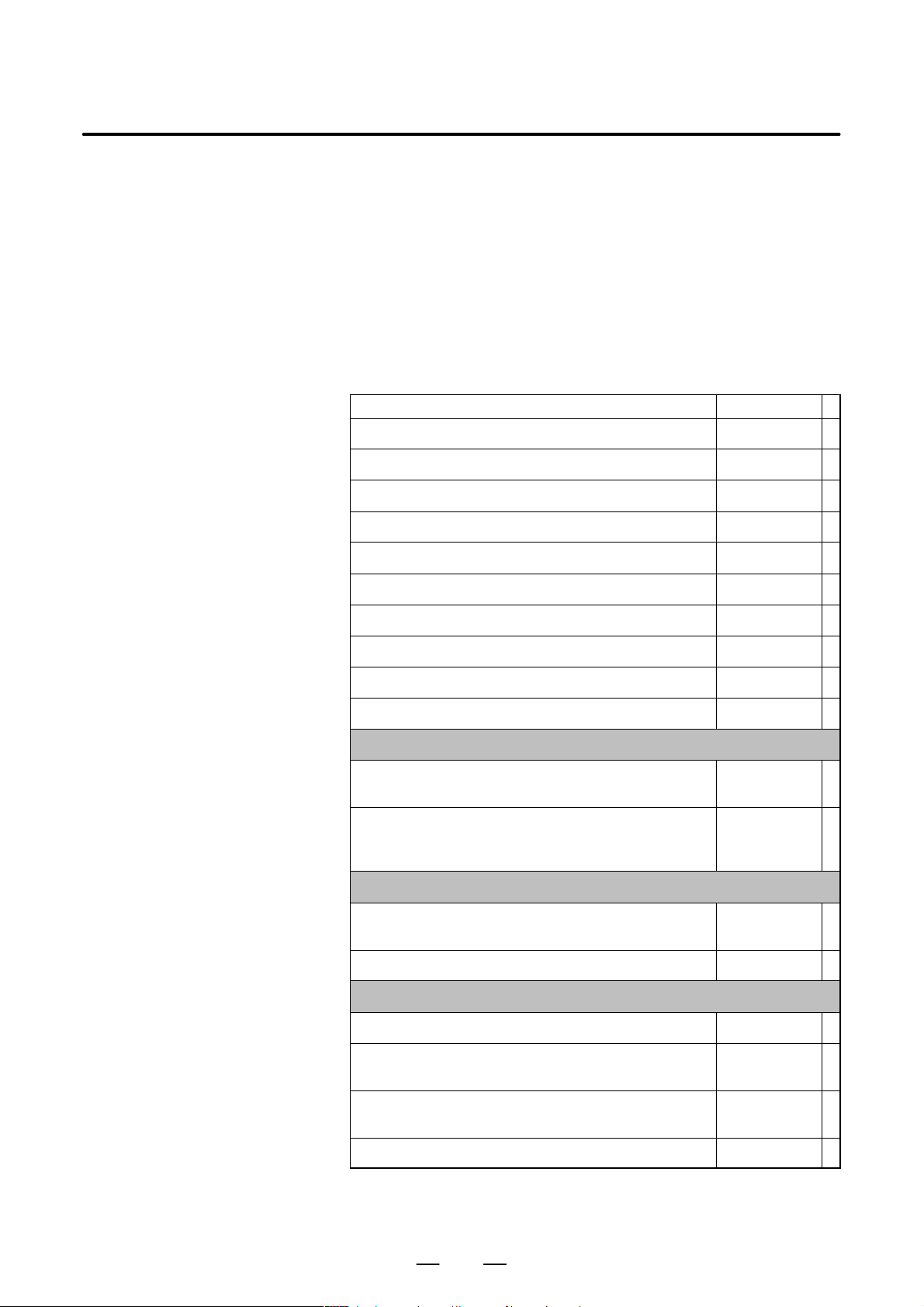

PRÉCAUTIONS DE SÉCURITÉ S–1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

I. GÉNÉRALITÉS 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. GÉNÉRALITÉS 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 FONCTIONNEMENT GÉNÉRAL DE LA MACHINE–OUTIL CNC 6. . . . . . . . . . . . . . . . . . . . . . .

1.2 PRÉCAUTIONS CONCERNANT LA LECTURE DE CE MANUEL 8. . . . . . . . . . . . . . . . . . . . . .

1.3 PRÉCAUTIONS CONCERNANT LES DIFFÉRENTS TYPES DE DONNÉES 8. . . . . . . . . . . . . . .

II. PROGRAMMATION 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. GÉNÉRALITÉS 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 DÉPLACEMENT DE L’OUTIL SELON LE PROFIL DE LA PIÈCE –INTERPOLATION 12. . . . . .

1.2 FONCTION D’AVANCE 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 SCHÉMA DES PIÈCES ET DÉPLACEMENT DE L’OUTIL 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Position de référence (position spécifique à la machine) 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.2 Système de coordonnées du schéma de la pièce et système de coordonnées spécifié par la CNC –

1.3.3 Comment spécifier les dimensions de commande de déplacement de l’outil –

1.4 FONCTION VITESSE DE BROCHE – VITESSE D’USINAGE 21. . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 SÉLECTION DE L’OUTIL UTILISÉ POUR LES DIVERSES FONCTIONS D’OUTIL

D’USINAGE 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 COMMANDE DE FONCTIONNEMENT DE LA MACHINE – FONCTION DIVERSE 23. . . . . . .

1.7 CONFIGURATION DES PROGRAMMES 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 FONCTION DE COMPENSATION 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.9 PLAGE DE MOUVEMENT D’OUTIL– COURSE 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Système de coordonnées 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Commandes incrémentales et absolues 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. AXES COMMANDÉS 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 AXES COMMANDÉS 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 DÉSIGNATION DES AXES 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 SYSTÈME INCRÉMENTIEL 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 COURSES MAXIMALES 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. FONCTION PRÉPARATOIRE (FONCTION G) 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. FONCTIONS D’INTERPOLATION 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 POSITIONNEMENT (G00) 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 INTERPOLATION LINÉAIRE (G01) 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 INTERPOLATION CIRCULAIRE (G02,G03) 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 INTERPOLATION HELICOIDALE (G02,G03) 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5 INTERPOLATION EN COORDONNÉES POLAIRES (G12.1, G13.1) 49. . . . . . . . . . . . . . . . . . . . . .

4.6 INTERPOLATION CYLINDRIQUE (G07.1) 54. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.7 FILETAGE À PAS CONSTANT (G32) 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.8 FILETAGE DE PAS VARIABLE (G34) 62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 FILETAGE CONTINU 63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–1

Page 16

Table des Matières

B–64284FR/01

4.10 FILETAGE MULTIPLE 64. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.11 FONCTION DE SAUT (G31) 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.12 SAUT MULTI–ÉTAGE 68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.13 SAUT DE LIMITE DE COUPLE (G31 P99) 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. FONCTIONS D’AVANCE 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 GÉNÉRALITÉS 72. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 DÉPLACEMENT RAPIDE 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 AVANCE D’USINAGE 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 TEMPORISATION (G04) 76. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. POSITION DE RÉFÉRENCE 78. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 RETOUR À LA POSITION DE RÉFÉRENCE 79. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. SYSTÈME DE COORDONNÉES 82. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 SYSTÈME DE COORDONNÉES MACHINE 83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 SYSTÈME DE COORDONNÉES PIÈCE 85. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.1 Définition d’un système de coordonnées pièce 85. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.2 Sélection d’un système de coordonnées pièce 87. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.3 Modification d’un système de coordonnées pièce 88. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.4 Préréglage du système de coordonnées pièce (G92.1) 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.5 Décalage du système de coordonnées pièce 93. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 SYSTÈME DE COORDONNÉES LOCALES 94. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.4 SELECTION DE PLANS 96. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8. VALEUR DE COORDONNÉES ET DIMENSIONS 97. . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 PROGRAMMATION ABSOLUE ET INCRÉMENTALE (G90, G91) 98. . . . . . . . . . . . . . . . . . . . . . .

8.2 CONVERSION POUCES/MÉTRIQUE (G20,G21) 100. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 PROGRAMMATION DU POINT DÉCIMAL 102. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 PROGRAMMATION DU DIAMÈTRE ET DU RAYON 104. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9. FONCTION DE VITESSE DE LA BROCHE 105. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 SPÉCIFICATION DE LA VITESSE DE LA BROCHE À L’AIDE D’UN CODE 106. . . . . . . . . . . . . .

9.2 SPÉCIFICATION DIRECTE DE LA VALEUR DE VITESSE DE LA BROCHE

(COMMANDE S À 5 CHIFFRES) 106. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 COMMANDE DE VITESSE DE SURFACE CONSTANTE (G96, G97) 107. . . . . . . . . . . . . . . . . . . . .

9.4 FONCTION DE DÉTECTION DES FLUCTUATIONS DE LA VITESSE DE BROCHE

(G25, G26) 111. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5 FONCTION DE POSITIONNEMENT DE LA BROCHE 114. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.1 Orientation de la broche 114. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.2 Positionnement de la broche 114. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.3 Annulation du positionnement de la broche 116. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–2

Page 17

B–64284FR/01

Table des Matières

10.FONCTION D’OUTIL (FONCTION T (TOOL)) 117. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 SÉLECTION DE L’OUTIL 118. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2 GESTION DE LA DURÉE DE VIE DES OUTILS 119. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.1 Programme des données de durée de vie des outils 119. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.2 Comptage de la durée de vie des outils 122. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2.3 Spécification d’un groupe d’outils dans un programme d’usinage 123. . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 1.FONCTION AUXILIAIRE 124. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1 FONCTION AUXILIAIRE (FONCTION M) 125. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2 COMMANDES M MULTIPLES DANS UN BLOC UNIQUE 127. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3 FONCTION AUXILIAIRE SECONDAIRE (CODE B) 128. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.CONFIGURATION DE PROGRAMME 129. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.1 COMPOSANTS DE PROGRAMME AUTRES QUE LES SECTIONS 131. . . . . . . . . . . . . . . . . . . . . .

12.2 CONFIGURATION D’UNE SECTION DE PROGRAMME 135. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.3 SOUS–PROGRAMME (M98, M99) 141. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.FONCTIONS SIMPLIFIANT LA PROGRAMMATION 145. . . . . . . . . . . . . . . . . . . . . . .

13.1 CYCLE FIXE (G90, G92, G94) 146. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.1 Cycle d’usinage de diamètre extérieur/intérieur (G90) 146. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.2 Cycle de filetage (G92) 148. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.3 Cycle de tournage de face plane (G94) 151. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.1.4 Comment utiliser les cycles fixes (G90, G92, G94) 154. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2 CYCLE RÉPÉTITIF MULTIPLE (G70–G76) 156. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.1 Enlèvement des copeaux lors du tournage (G71) 156. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.2 Enlèvement de copeaux surfaçage (G72) 160. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.3 Répétition de modèle (G73) 161. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.4 Cycle de finition (G70) 163. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.5 Cycle de perçage transversal avec débourrage (G74) 166. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.6 Cycle de perçage de diamètre extérieur / intérieur (G75) 167. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.7 Cycle de filetage multiple (G76) 168. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.2.8 Remarques sur le cycle répétitif multiple (G70–G76) 172. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3 CYCLE FIXE POUR PERÇAGE (G80–G89) 173. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.1 Cycle de perçage frontal (G83) / cycle de perçage latéral (G87) 177. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.2 Cycle de taraudage frontal (G84) / Cycle de taraudage latéral (G88) 181. . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.3 Cycle d’alésage frontal (G85) / Cycle d’alésage latéral (G89) 183. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.4 Annulation du cycle fixe pour perçage (G80) 184. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.3.5 Précautions à prendre par l’opérateur 185. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.4 CYCLE FIXE DE RECTIFICATION (POUR RECTIFIEUSE) 186. . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.4.1 Cycle de rectification en plongée (G71) 186. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.4.2 Cycle de rectification à dimension fixe directe en plongée (G72) 187. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.4.3 Cycle de rectification par oscillation (G73) 188. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.4.4 Cycle de rectification à dimension fixe directe par oscillation 189. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.5 CHANFREINAGE ET ANGLE R 190. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.6 IMAGE MIROIR POUR TOURELLE DOUBLE (G68, G69) 193. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.7 PROGRAMMATION DIRECTE DES DIMENSIONS DE SCHÉMAS 195. . . . . . . . . . . . . . . . . . . . . .

13.8 TARAUDAGE RIGIDE 200. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.8.1 Cycle de taraudage rigide frontal (G84) / Cycle de taraudage rigide latéral (G88) 201. . . . . . . . . . . . . . . . .

13.8.2 Annulation du taraudage rigide (G80) 203. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–3

Page 18

Table des Matières

B–64284FR/01

14.FONCTIONS DE COMPENSATION 204. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1 CORRECTION D’OUTIL 205. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.1 Correction de géométrie de l’outil et correction d’usure d’outil 205. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.2 Code T de correction d’outil 206. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.3 Sélection de l’outil 207. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.4 Numéro de correction 207. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.5 Correction 208. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.1.6 Commandes G53, G28, et G30 lorsque la correction de position d’outil est appliquée 211. . . . . . . . . . . . .

14.2 VUE D’ENSEMBLE DE LA COMPENSATION DU RAYON DU NEZ DE L’OUTIL 215. . . . . . . . .

14.2.1 Nez de l’outil imaginaire 215. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.2 Sens de déplacement du nez de l’outil imaginaire 217. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.3 Numéro de correction et valeur de correction 218. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.4 Position de la pièce et commande de déplacement 220. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.2.5 Remarques sur la compensation du rayon du nez de l’outil 225. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3 DÉTAILS SUR LA COMPENSATION DE RAYON DU NEZ DE L’OUTIL 228. . . . . . . . . . . . . . . . .

14.3.1 Généralités 228. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.2 Mouvement d’outil au démarrage (Start–up) 231. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.3 Mouvement d’outil en mode de correction 234. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.4 Mouvement d’outil en annulation du mode de correction 247. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.5 Vérification d’interférence 250. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.6 Surcoupe avec compensation du rayon du nez de l’outil 255. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.7 Correction en chanfreinage et arcs angulaires 257. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.8 Entrée de commandes depuis l’MDI 259. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.9 Précautions générales pour les opérations de correction 260. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.3.10 Commandes G53, G28 et G30 en mode de compensation de rayon de la pointe d’outil 261. . . . . . . . . . . .

14.4 VALEURS DE COMPENSATION D’OUTIL, NOMBRE DE VALEURS DE

COMPENSATION ET ENTRÉE DE VALEURS À PARTIR DU PROGRAMME (G10) 271. . . . . . . .

14.4.1 Compensation d’outil et du numéro d’outil 271. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.4.2 Changement de valeur de correction d’outil 273. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.5 CORRECTION D’OUTIL AUTOMATIQUE (G36, G37) 274. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.MACROS PERSONNALISÉES 277. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.1 VARIABLES 278. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.2 VARIABLES SYSTÈME 282. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.3 OPÉRATIONS ARITHMÉTIQUES ET LOGIQUES 290. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.4 INSTRUCTIONS MACRO ET INSTRUCTIONS CN 295. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5 BRANCHEMENT ET RÉPÉTITION 296. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.1 Branchement inconditionnel (instruction GOTO) 296. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.2 Branchement conditionnel (instruction IF) 297. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.5.3 Répétition (instruction WHILE) 298. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6 APPEL DE MACRO 301. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.1 Appel simple (G65) 302. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.2 Appel modal (G66) 306. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.3 Appel de macro à l’aide d’un code G 308. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.4 Appel de macros à l’aide d’un code M 309. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.5 Appel de sous–programme à l’aide à l’aide d’un code M 310. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.6 Appels de sous–programme à l’aide d’un code T 311. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.6.7 Exemple de programme 312. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.7 TRAITEMENT DES INSTRUCTIONS DE MACRO 314. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.8 ENREGISTREMENT DES PROGRAMMES DE MACRO PERSONNALISÉE 316. . . . . . . . . . . . . . .

15.9 LIMITATIONS 317. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.10 COMMANDES DE SORTIES EXTERNES 319. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–4

Page 19

B–64284FR/01

15.11 MACRO–CLIENT DE TYPE INTERRUPTION 323. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11.1 Méthode de spécification 324. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.11.2 Détails des fonctions 326. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Table des Matières

16.ENTRÉE DE PARAMÈTRES PROGRAMMABLES (G10) 335. . . . . . . . . . . . . . . . . . .

17.FONCTIONNEMENT EN MODE MÉMOIRE AVEC FORMAT DE BANDE

SÉRIES 10/11 338. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.1 ADRESSES ET PLAGE DE VALEURS SPÉCIFIABLES POUR FORMAT DE BANDE

SÉRIE 10/11 339. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.2 FILETAGE À PAS CONSTANT 340. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.3 APPEL DE SOUS–PROGRAMME 341. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.4 CYCLE FIXE 342. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.5 CYCLE DE TOURNAGE FIXE RÉPÉTITIF MULTIPLE 343. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

17.6 FORMATS DE CYCLES DE PERÇAGE FIXE 345. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

18.FONCTIONS D’USINAGE À GRANDE VITESSE 350. . . . . . . . . . . . . . . . . . . . . . . . . . .

18.1 COMMANDE D’AVANCE PAR ANTICIPATION (G08) 351. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.FONCTION DE COMMANDE D’AXE 357. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.1 TOURNAGE POLYGONAL 358. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.2 RETOURNEMENT DE L’AXE ROTATIF 363. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.3 COMMANDE DE SYNCHRONISATION SIMPLE 364. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.4 COMMANDE EN TANDEM 366. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19.5 COMMANDE D’AXE ANGULAIRE/COMMANDE D’AXE ANGULAIRE ARBITRAIRE 367. . . .

19.6 COMMANDE DE SYNCHRONISATION 370. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

20.FONCTION D’ENTRÉE DE DONNÉES DE PROFIL 372. . . . . . . . . . . . . . . . . . . . . . . .

20.1 AFFICHAGE DU MENU DU PROFIL 373. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

20.2 AFFICHAGE DE DONNÉES DU PROFIL 377. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

20.3 CARACTÈRES ET CODES À UTILISER POUR LA FONCTION D’ENTRÉE DE

DONNÉES DE PROFIL 381. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.FONCTION DE COMMANDE À DEUX VOIES 383. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.1 GÉNÉRALITÉS 384. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.2 ATTENTE DE POSTES D’OUTILS 386. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.3 CONTRÔLE D’INTERFACE D’UN POSTE D’OUTILS 388. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.3.1 Généralités 388. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.3.2 Réglage de données pour la fonction de contrôle d’interférence entre postes d’outils 388. . . . . . . . . . . . . .

21.3.3 Réglage et affichage des zones d’interférence interdites pour le contrôle d’interférence entre

21.3.4 Conditions de réalisation d’un contrôle d’interférence de postes d’outils 393. . . . . . . . . . . . . . . . . . . . . . .

21.3.5 Exécution du contrôle d’interférence de poste d’outils 395. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.3.6 Exemple de réalisation d’un contrôle d’interférence de postes d’outils 397. . . . . . . . . . . . . . . . . . . . . . . . .

21.4 USINAGE ÉQUILIBRÉ (G68, G69) 399. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.5 MÉMOIRE COMMUNE AUX POSTES D’OUTILS 401. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

21.6 COMMANDE DE BROCHE EN FONCTION COMMANDE À DEUX VOIES 402. . . . . . . . . . . . . . .

21.7 COMMANDE DE SYNCHRONISATION ET COMMANDE COMPOSITE 404. . . . . . . . . . . . . . . . .

postes d’outils 392. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–5

Page 20

Table des Matières

B–64284FR/01

21.8 COMMANDE DE SYNCHRONISATION, COMPOSITE ET SUPERPOSEE DANS UN

PROGRAMME CNC 407. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

III. FONCTIONNEMENT 413. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. GÉNÉRALITÉS 415. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 FONCTIONNEMENT MANUEL 416. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 DÉPLACEMENT DE L’OUTIL PAR PROGRAMMATION – FONCTIONNEMENT

AUTOMATIQUE 418. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 FONCTIONNEMENT AUTOMATIQUE 419. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 TEST D’UN PROGRAMME 421. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Contrôle du fonctionnement de la machine 421. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2 Comment visualiser le changement de d’affichage de position sans faire fonctionner la machine 422. . . . .

1.5 ÉDITION D’UN PROGRAMME PIÈCE 423. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 AFFICHAGE ET DÉFINITION DE DONNÉES 424. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7 AFFICHAGE 427. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.1 Affichage de programme 427. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.2 Affichage de la position actuelle 428. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.3 Affichage des alarmes 429. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.4 Affichage du nombre de pièces et du temps de fonctionnement 429. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7.5 Affichage graphique (Voir III–12) 430. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 SORTIE DE DONNÉES 431. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. DISPOSITIFS MATÉRIELS D’EXPLOITATION 432. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 UNITÉS D’AFFICHAGE ET DE DÉFINITION 433. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.1 Unité LCD/MDI 7.2, Monochrome/8.4, couleur (Type horizontal) 434. . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.2 Unité LCD/MDI 7.2, Monochrome/8.4, couleur (Type vertical) 435. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.3 Emplacement des touches du clavier MDI (unité LCD/MDI type horizontal) 436. . . . . . . . . . . . . . . . . . . .

2.1.4 Emplacement des touches du clavier MDI (unité LCD/MDI type vertical) 437. . . . . . . . . . . . . . . . . . . . . .

2.2 DESCRIPTION DU CLAVIER 438. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 TOUCHES DE FONCTION ET TOUCHES PROGRAMMABLES 440. . . . . . . . . . . . . . . . . . . . . . . . .

2.3.1 Fonctionnement général des écrans 440. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.2 Touches de fonction 441. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.3 Touches programmables 442. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.4 Entrée clavier et tampon d’entrée 458. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.5 Messages d’avertissement 459. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 DISPOSITIFS D’E/S EXTERNES 460. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4.1 Handy File de FANUC 462. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5 MISE SOUS/HORS TENSION 463. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.1 Mise sous tension 463. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.2 Écran affiché à la mise sous tension 464. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.3 Mise hors tension (OFF) 465. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. FONCTIONNEMENT MANUEL 466. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 RETOUR MANUEL À LA POSITION DE RÉFÉRENCE 467. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 DÉPLACEMENT MANUEL CONTINU (JOG) 469. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3 AVANCE INCRÉMENTIELLE 471. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.4 AVANCE PAR MANIVELLE MANUELLE 472. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.5 ACTIVATION/DÉSACTIVATION DU MODE MANUEL ABSOLU 476. . . . . . . . . . . . . . . . . . . . . . .

c–6

Page 21

B–64284FR/01

Table des Matières

4. FONCTIONNEMENT AUTOMATIQUE 481. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 FONCTIONNEMENT EN MODE MÉMOIRE 482. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 FONCTIONNEMENT EN MODE MDI 485. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 FONCTIONNEMENT EN MODE DNC 489. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 REDÉMARRAGE DU PROGRAMME 492. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5 FONCTION PLANIFICATION 500. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 FONCTION D’APPEL DE SOUS– PROGRAMME (M198) 505. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.7 INTERRUPTION MANUELLE PAR MANIVELLE 507. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.8 IMAGE MIROIR 510. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.9 INTERVENTION MANUELLE ET RETOUR 512. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10 FONCTIONNEMENT EN MODE DNC AVEC CARTE MÉMOIRE 514. . . . . . . . . . . . . . . . . . . . . . .

4.10.1 Spécifications 514. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2 Modes de fonctionnement 515. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2.1 MODE DNC 515. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.2.2 Appel de sous–programme (M198) 517. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.3 Limitation et remarques 518. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.4 Paramètre 518. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.10.5 Procédure de fixation de la carte mémoire 518. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. TEST DE FONCTIONNEMENT 520. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 VERROUILLAGE DE LA MACHINE ET DES FONCTIONS AUXILIAIRES 521. . . . . . . . . . . . . .

5.2 CORRECTION DE VITESSE D’AVANCE 523. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 CORRECTION DU DÉPLACEMENT RAPIDE 524. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 CYCLE À VIDE 525. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5 BLOC UNIQUE 527. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. FONCTIONS DE SÉCURITÉ 531. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 ARRÊT D’URGENCE 532. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 DÉPASSEMENT DE FIN DE COURSE 533. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.3 VÉRIFICATION DE COURSE ENREGISTRÉE 534. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.4 BARRIÈRES DU MANDRIN ET DE LA CONTRE–POUPÉE 538. . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.5 VÉRIFICATION DE LA LIMITE DE COURSE AVANT D’EFFECTUER UN DÉPLACEMENT 548

7. FONCTIONS D’ALARME ET D’AUTO–DIAGNOSTIC 551. . . . . . . . . . . . . . . . . . . . . .

7.1 AFFICHAGE D’ALARME 552. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 ÉCRAN HISTORIQUE DES ALARMES 554. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 CONTRÔLE SUR L’ÉCRAN D’AUTO–DIAGNOSTIC 555. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8. ENTRÉE/SORTIE DE DONNÉES 558. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 FICHIERS 559. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2 RECHERCHE DE FICHIER 561. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 EFFACEMENT DE FICHIER 563. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 ENTRÉE/SORTIE DE PROGRAMME 564. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4.1 Entrée de programme 564. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4.2 Sortie d’un programme 567. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–7

Page 22

Table des Matières

B–64284FR/01

8.5 ENTRÉE ET SORTIE DE DONNÉES DE CORRECTION 570. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5.1 Entrée de données de correction 570. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5.2 Sortie de données de correction 571. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6 ENTRÉE ET SORTIE DE PARAMÈTRES ET DE DONNÉES DE COMPENSATION DES

ERREURS DE PAS 572. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.1 Entrée de paramètres 572. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.2 Sortie de paramètres 573. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.3 Entrée de données de compensation des erreurs de pas 574. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.4 Sortie de données de compensationdes erreurs de pas 575. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7 ENTRÉE/SORTIE DE VARIABLES COMMUNES DE MACROS PERSONNALISÉES 577. . . . . . .

8.7.1 Entrée de variables communes de macros personnalisées 577. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7.2 Sortie de variables communes de macro personnalisée 578. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8 AFFICHAGE DU RÉPERTOIRE D’UNE DISQUETTE 580. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.1 Affichage du répertoire 581. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.2 Lecture de fichiers 584. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.3 Sortie de programmes 585. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.8.4 Effacement de fichiers 586. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.9 SORTIE D’UNE LISTE DE PROGRAMMES POUR UN GROUPE SPÉCIFIÉ 588. . . . . . . . . . . . . . .

8.10 ENTRÉE/SORTIE DE DONNÉES SUR L’ÉCRAN ALL I/O 589. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.1 Définition des paramètres d’Entrée/Sortie 590. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.2 Entrée et sortie de programmes 591. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.3 Entrée et sortie de paramètres 596. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.4 Entrée et sortie de données de correction 598. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.5 Sortie de variables communes de macro personnalisée 600. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.10.6 Entrée et sortie de fichiers sur disquette 601. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.11 ENTRÉE/SORTIE DE DONNÉES AVEC UNE CARTE MÉMOIRE 606. . . . . . . . . . . . . . . . . . . . . . .

9. ÉDITION DE PROGRAMMES 618. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 INSERTION, MODIFICATION ET EFFACEMENT D’UN MOT 619. . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.1 Recherche de mot 621. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.2 Recherche du début d’un programme 623. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.3 Insertion d’un mot 624. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.4 Modification d’un mot 625. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.5 Effacement d’un mot 626. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 EFFACEMENT DE BLOCS 627. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.1 Effacement d’un bloc 627. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.2 Effacement de plusieurs blocs 628. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 RECHERCHE D’UN NUMÉRO DE PROGRAMME 630. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4 RECHERCHE D’UN NUMÉRO DE SÉQUENCE 631. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5 EFFACEMENT DE PROGRAMMES 633. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.1 Effacement d’un programme 633. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.2 Effacement de tous les programmes 633. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5.3 Effacement de plusieurs programmes en spécifiant une série 634. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6 FONCTION D’ÉDITION ÉTENDUEDES PROGRAMMES DE PIÈCES 635. . . . . . . . . . . . . . . . . . . .

9.6.1 Copie de la totalité d’un programme 636. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.2 Copie d’une partie d’un programme 637. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.3 Déplacement d’une partie d’un programme 638. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.4 Fusion d’un programme 639. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6.5 Informations supplémentaires sur la copie, le déplacement et la fusion 640. . . . . . . . . . . . . . . . . . . . . . . . .

9.6.6 Remplacement de mots et d’adresses 642. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.7 ÉDITION DE MACROS PERSONNALISÉES 644. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.8 ÉDITION EN ARRIÈRE–PLAN 645. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

c–8

Page 23

B–64284FR/01

Table des Matières

9.9 FONCTION DE MOT DE PASSE 646. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.CRÉATION DE PROGRAMMES 648. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 CRÉATION DE PROGRAMMES AU MOYEN DU PUPITRE MDI 649. . . . . . . . . . . . . . . . . . . . . . . .

10.2 INSERTION AUTOMATIQUE DES NUMÉROS DE SÉQUENCE 650. . . . . . . . . . . . . . . . . . . . . . . . .

10.3 CRÉATION DE PROGRAMMES EN MODE APPRENTISSAGE (REPRODUCTION) 652. . . . . . . .

10.4 PROGRAMMATION CONVERSATIONNELLE AVEC FONCTION GRAPHIQUE 655. . . . . . . . . . .

1 1.DÉFINITION ET AFFICHAGE DE DONNÉES 659. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1 ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION

11.1.1 Affichage des positions dans le système de coordonnées de pièce 668. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.2 Affichage des positions dans le système de coordonnées relatives 670. . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.3 Affichage des positions d’ensemble 675. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.4 Définition préalable du système de coordonnées pièce 677. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.5 Affichage de la vitesse d’avance réelle 678. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.6 Affichage du temps de fonctionnement et du comptage de pièces 680. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.1.7 Affichage du contrôle de fonctionnement 682. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2 ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION

POS

PROG

(EN MODE MEMOIRE OU MDI) 684. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.1 Affichage du contenu du programme 684. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.2 Écran d’affichage du bloc en cours 685. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.3 Écran d’affichage du bloc suivant 687. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.4 Écran de vérification du programme 688. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.2.5 Écran de programme en mode MDI 691. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3 ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION

11.3.1 Affichage de la mémoire utilisée et de la liste des programmes 692. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3.2 Édition simultanée à deux trajectoires sur l’écran de programme 695. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.3.3 Fonction d’affichage et de sortie d’une liste de programmes d’un groupe spécifié 698. . . . . . . . . . . . . . . .

11.4 ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION

11.4.1 Réglage et affichage de valeur de correction d’outil 702. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.2 Entrée directe de valeurs de correction d’outil 705. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.3 Entrée directe de correction d’outil mesurée B 707. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.4 Entrée de valeur de correction dans le compteur 710. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.5 Réglage de la valeur de décalage du système de coordonnées pièce 711. . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.6 Correction de l’axe Y 713. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.7 Affichage et entrée de données de réglage 716. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.8 Comparaison de numéro de séquence et arrêt 719. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.9 Affichage et réglage du temps de fonctionnement, du comptage de pièces et de l’heure 721. . . . . . . . . . . .

11.4.10 Affichage et réglage de la valeur de correction d’origine pièce 723. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.11 Entrée directe de corrections mesurées du point d’origine de la pièce 724. . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.12 Affichage et réglage de variables communes de macro personnalisée 727. . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.13 Affichage de données et du menu du profil 728. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.14 Affichage et réglage du pupitre de commande logiciel 730. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.4.15 Affichage et réglage de données de gestion de durée de vie des outils 732. . . . . . . . . . . . . . . . . . . . . . . . .

(EN MODE EDIT) 692. . . . . . . . . .

PROG

OFS/SET

668. . . . . . . . . . . . . . . . . . . . . . . . . .

701. . . . . . . . . . . . . . . . . . . . . . . . . .

11.5 ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION

11.5.1 Affichage et réglage des paramètres 736. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.5.2 Affichage et réglage de données de compensation des erreurs de pas 738. . . . . . . . . . . . . . . . . . . . . . . . . .

SYSTEM

c–9

735. . . . . . . . . . . . . . . . . . . . . . . . . .

Page 24

Table des Matières

B–64284FR/01

11.6 AFFICHAGE DU NUMÉRO DE PROGRAMME, DU NUMÉRO DE SÉQUENCE, DE L’ÉTAT ET DES

MESSAGES D’AVERTISSEMENT POUR UN RÉGLAGE DE DONNÉE OU UNE OPÉRATION

D’ENTRÉE/SORTIE 742. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.6.1 Affichage du numéro de programme et du numéro de séquence 742. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.6.2 Affichage de l’état et des messages d’avertissement pour un réglage de donnée ou une opération

d’entrée/sortie 743. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.7 ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION

11.7.1 Affichage de l’historique des messages opérateur externes 746. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MESSAGE

11.8 EFFACEMENT DE L’ÉCRAN 748. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8.1 Effacement de l’écran CRT 748. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11.8.2 Effacement automatique de l’écran d’affichage 749. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.FONCTION GRAPHIQUE 751. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.1 AFFICHAGE GRAPHIQUE 752. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12.2 GRAPHIQUE DYNAMIQUE 759. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13.FONCTION D’AIDE 761. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14.COPIE D’ÉCRAN 766. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

IV. MANUAL GUIDE 0i 769. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. MANUAL GUIDE 0I 771. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 PRÉSENTATION GÉNÉRALE 772. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 INTRODUCTION 773. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 OPÉRATION DE CRÉATION DE PROGRAMMES 774. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Démarrage 774. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.2 Assistance au traitement 775. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.3 Assistance code G 777. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.4 Assistance code M 780. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 USINAGE EN CYCLE FIXE 782. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Fonctionnement 783. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .