Awelco MIG ONE User Manual [ru]

PART 2

MIG ONE

I - Manuale D’uso

GB - User Manual

D - Bedienungsanleitung

F - Manuel D'utilisation

E - Manual De Usuario

P - ões

Manual De Instru

HU - Használati Utasítás

PL -

NL - Instructiehandleiding

RU - Эксплуацим

Руководство По

Instrukcja obsługi

USERMANUALUSERMANUAL

DK - Instruktionsmanual

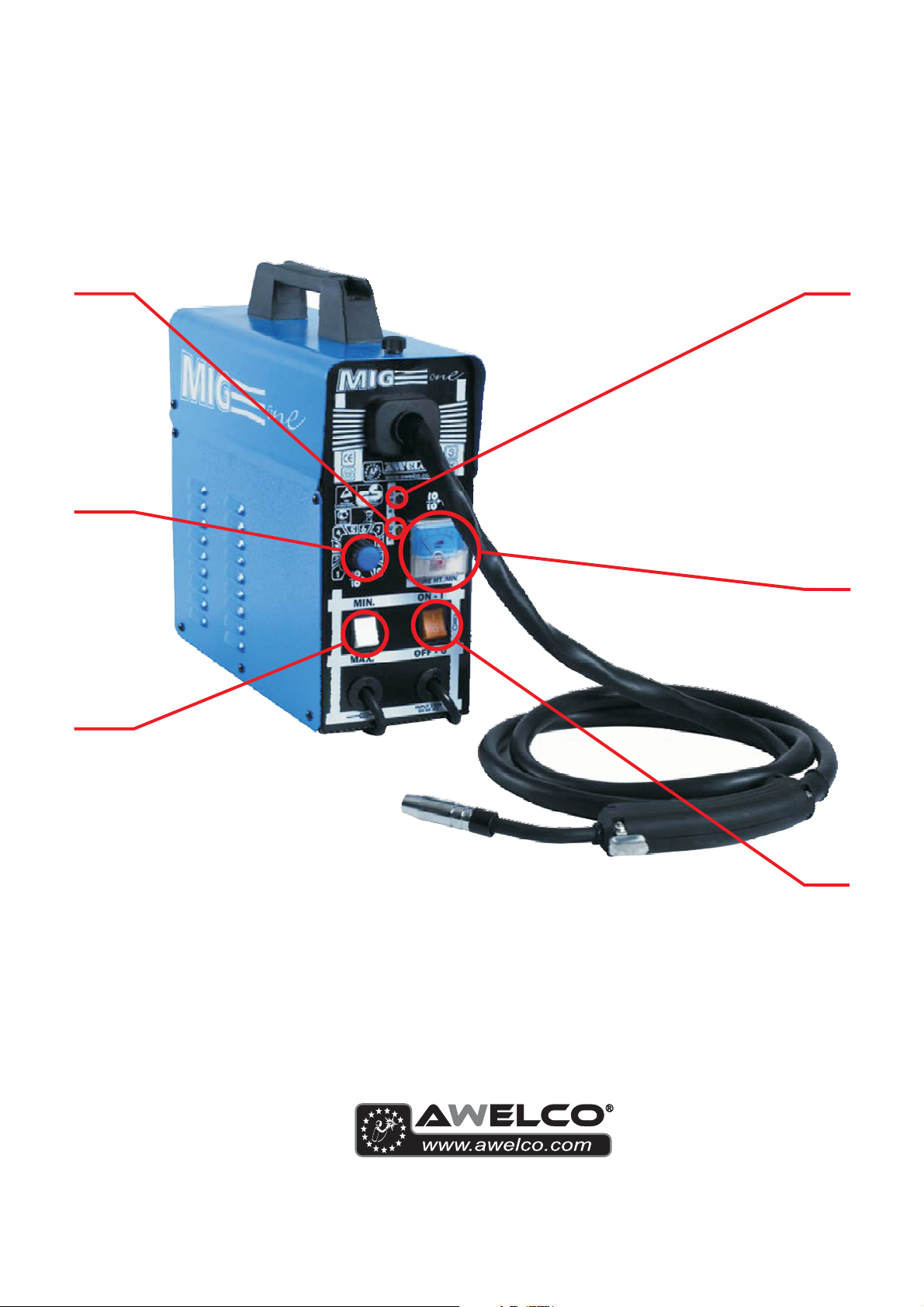

(6)

(3)

(2)

(7)

(4)

VI RINGRAZIAMO PER AVER

SCELTO QUESTO PRODOTTO

THANKS FOR CHOOSING

OUR PRODUCT

(1) (5)(1) (5)

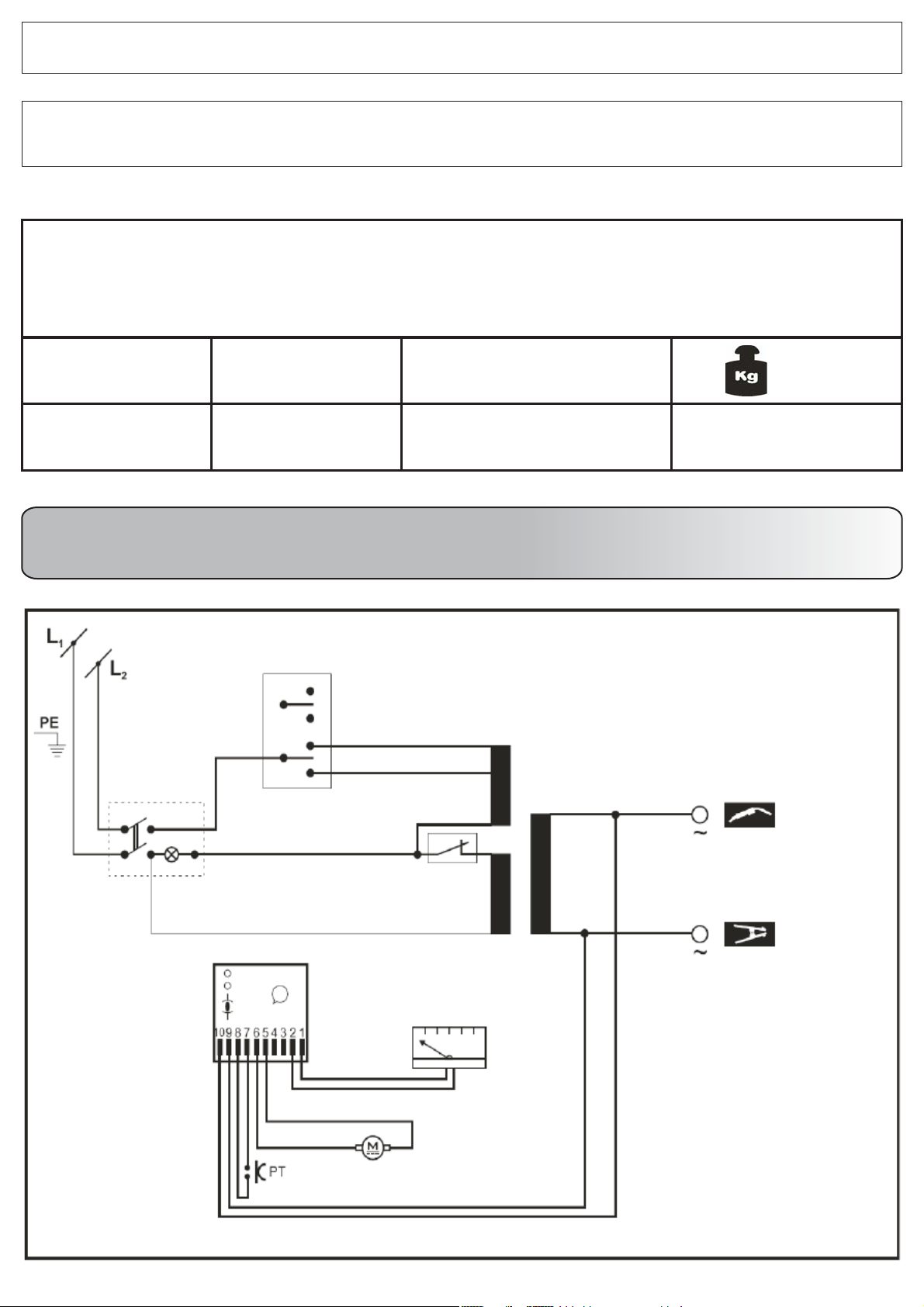

PARTE II - PART II - TEIL II - PARTIE II - PARTE II - PARTE II

RÉSZ II - CĘ ŚĆ II -Z DEEL II - ЧАСТЬ II - DEL II

MODEL

DATI TECNICI SALDATRICE / WELDING MACHINE TECHNICAL DATA / TECHNISCHE DATEN

SCHWEISSMASCHINE / DONNÉES TECHNIQUES POSTE DE SOUDAGE / DATOS TÉCNICOS DE

LA SOLDADORA / DADOS TÉCNICOS DO APARELHO DE SOLDAR / TECHNIKAI ADATOK / DANE

TECHNICZNE / TECHNISCHE GEGEVENS LASMACHINE / ТЕХИЧЕСКИЕ ДАННЫЕ

СВАРОЧНОГО АППАРАТА / TEKNISKE DATA SVEJSEMASKINE

PH

1~

SCHEMA ELETTRICO - WIRING DIAGRAM - SCHALTPLAN - SCHÉMA ÉLECTRIQUE

ESQUEMA DE CONEXIONE - CONEXÃO REGIME - ELEKTROMOS BEKÖTES - SCHEMAT BLOKOWY

I

2 max

95

ELEKTRISCHSCHEMA - - ELDIAGRAMДИАГРАММА

MIG ONE

[A] [ ]

WxHxL

140 x 360 x 375

mm

[]

Kg

14-15

ITALIANO

DESCRIZIONE GENERALE

Saldatrici a filo continuo che salda filo animato senza gas.

PER UNA RESA OTTIMALE DELLA SALDATURA SI

CONSIGLIA DI UTILIZZARE DURANTE LA STESSA LO

SPAY PER SALDATURA PROMIG JET; IN TAL MODO SI

ESALTERANNO LE CARATTERISTICHE DI TENUTA,

OLTRE AD UNA AZIONE DI RIDUZIONE DEGLI SPRUZZI.

1. INSTALLAZIONE

1.1. CONNESSIONE ELETTRICA

La macchina è fornita di uno specifico cavo di alimentazione

che non dovrebbe essere prolungato; nel caso ciò fosse

necessario occorrerebbe usarne uno di sezione uguale a

quello della macchina.

Prima di collegare la saldatrice alla presa di corrente,

accertarsi che il voltaggio sia uguale a quello della macchina

e che la potenza erogata sia sufficiente ad alimentare la

macchina a pieno carico; accertarsi, inoltre, che l’impianto di

alimentazione sia provvisto di un adeguato sistema di messa

a terra.

Tensione di alimentazione

La tensione di alimentazione è di 230 V.

1.2. COLLEGAMENTO DELLA MASSA

La macchina è fornita di un cavo di massa collegato ad una

pinza. Verificare che ci sia un perfetto contatto tra la pinza e

il pezzo da saldare. Pulire bene i contatti in modo che non ci

siano grassi, ruggine o impurità. Un contatto non perfetto

riduce la capacità di saldatura e può causare, di

conseguenza, una saldatura non soddisfacente.

2. INFORMAZIONI TECNICHE SULLA SALDATRICE

La saldatrice è dotata di un interruttore di linea On - Off (1),

con led luminoso che indica l’accensione della macchina (7).

La saldatrice dispone di un deviatore (2) che garantisce 2

posizioni di corrente; selezionare in base alla potenza di cui

si ha bisogno.

Utilizzando la manopola (3) posta sul frontale potete regolare

la velocità del filo. Tale manopola va usata insieme al

deviatore che regola l’amperaggio, in modo da ottenere un

arco scorrevole e perfetto.

E’ possibile visualizzare la velocità del filo mediante un

indicatore in M/min (4) posto sul pannello frontale della

macchina.

La saldatrice è dotata di un dispositivo di protezione termica

che interrompe automaticamente l’erogazione della corrente

di saldatura quando si raggiungono temperature elevate; in

tal caso si accende una spia luminosa (5). Quando la

temperatura si è sufficientemente abbassata e ha raggiunto il

livello che permette un corretto funzionamento della

saldatrice, la spia luminosa si spegne. La macchina è

alimentata automaticamente e si possono riprendere le

operazioni di saldatura.

La scheda di regolazione della macchina è protetta contro le

oscillazioni dell’alimentazione tramite un fusibile di facile

sostituzione posto sulla scheda di regolazione del filo. Nel

caso detto fusibile dovesse bruciarsi la macchina si blocca e

segnala l’anomalia tramite un led di colore giallo posto sul

frontale della macchina (6); per la sostituzione, dopo aver

tolto l’alimentazione alla macchina, svitare il pannello laterale

destro e sostituire il fusibile estraendolo facendo leva con un

piccolo cacciavite.

3. MODI DI SALDATURA

3.1. NO-GAS

La saldatrice è stata concepita per saldare con il

procedimento NO-GAS.

4. MONTAGGIO BOBINA FILO E TORCIA

4.1. MONTAGGIO BOBINA

Si possono adoperare bobine da 0.2 Kg, 0,4 Kg.

4.2. MOTORE TRAINAFILO

Assicurarsi che il rullino d’avanzamento filo abbia la cava di

diametro uguale a quella del filo. Le macchine sono

predisposte con rullino per filo Ø 0,6 e Ø 0,8. Per adoperare

filo Ø 0,9, è possibile utilizzare il rullino in dotazione. Il rullino

porta stampigliato sul fianco il Ø che si vuole adoperare. Le

macchine sono equipaggiate con rullini zigrinati adatti per

saldatura con filo animato senza gas di protezione. In ogni

caso la macchina salda solo con filo di tipo FLUX.

4.3. INSERIMENTO DEL FILO

Tagliare i primi 10 cm di filo assicurandosi che l’estremità

presenti un taglio netto senza sporgenze, distorsioni o

impurità. Rialzare la rotella collegata al braccio mobile

svitando l’apposita vite. Inserire il filo nella guida di plastica

facendolo passare sulla scanalatura appropriata del rullino e

quindi reinserirlo nella guida. Assicurarsi che il filo non sia

teso ma sia in posizione naturale. Abbassare il braccio e

regolare la pressione mediante l’apposita vite. La pressione

corretta è quella che consente l’avanzamento regolare del

filo e, nello stesso tempo, qualora il filo si inceppi, la ruota

motrice deve slittare senza fare aggrovigliare il filo stesso. E’

possibile regolare anche la frizione dell’aspo. Se l’aspo gira a

vuoto, aumentare la frizione in modo che la bobina sia

sempre in tiro. Se invece la frizione crea troppo attrito e la

ruota motrice tende a slittare, è necessario diminuirla fino ad

ottenere un regolare avanzamento del filo.

4.4. COLLEGAMENTO DELLA TORCIA

La torcia è collegata direttamente e, quindi è già pronta per

l’uso. Una eventuale sostituzione va fatta con molta cura. E’

preferibile farla eseguire da un tecnico esperto. Per sostituire

la punta guida gas è sufficiente svitare oppure tirare verso

l’esterno. La punta guida gas va tolta ogni qual volta bisogna

sostituire l’ugello guidafilo. Tale ugello deve essere sempre

del diametro appropriato a quello del filo. Tenere sempre

perfettamente pulita la punta guida gas.

5. GUIDA ALLA SALDATURA

5.1. REGOLA GENERALE

Quando la saldatura è regolata al minimo è necessario che

la lunghezza dell’arco sia piccola. Questo si ottiene tenendo

la torcia il più vicino possibile al pezzo da lavorare e con una

inclinazione di circa 60 gradi. La lunghezza dell’arco può

essere aumentata man mano che si aumenta l’intensità di

corrente, al massimo si può arrivare ad una distanza di circa

20mm.

5.2. CONSIGLI DI CARATTERE GENERALE

Di tanto in tanto alcuni difetti si possono verificare nella

saldatura. Questi difetti si possono eliminare prestando

attenzione ad alcuni suggerimenti che qui di seguito Vi

proponiamo:

- Porosità

Piccoli fori nella saldatura, non dissimili da quelli della

superficie della cioccolata, possono essere causati da

interruzione del flusso di gas o talvolta dall’in-clusione di

piccoli corpi estranei. Il rimedio usuale è molare la saldatura

e rifare la saldatura. Prima, però, bisogna controllare il flusso

di gas (circa 8 litri/minuto), pulire benissimo la zona di lavoro

e poi inclinare correttamente la torcia mentre si salda.

- Spruzzatura

Piccole gocce di metallo fuso che provengono dall’arco di

saldatura.

In piccole quantità è inevitabile, ma si può ridurre al minimo

regolando bene la corrente ed il flusso di gas e tenendo

pulita la torcia.

- Saldatura stretta e arrotondata

È causata dall’avanzamento veloce della torcia oppure dal

gas non regolato bene.

- Saldatura spessa e larga

Può essere causata da un avanzamento troppo lento della

torcia.

- Filo bruciato dietro

Può essere causato da un avanzamento del filo lento, dalla

punta guidafilo allentata o consumata, filo di bassa qualità,

beccuccio guidagas troppo chiuso o corrente troppo elevata.

- Scarsa penetrazione

Può essere causata da un avanzamento troppo veloce della

torcia, da corrente troppo bassa, da alimentazione del filo

non corretta, da polarità invertita, smussi e distanza tra i

lembi insufficiente. Curare la regolazione dei parametri

operativi e migliorare la preparazione dei pezzi da saldare.

- Foratura del pezzo

Può essere causata dal movimento troppo lento della torcia,

corrente troppo elevata o non corretta alimentazione del filo.

- Forte spruzzatura e porosità.

Può essere causato da una distanza eccessiva del

beccuccio guidagas dal pezzo, da sporco sui pezzi, da

scarso flusso di gas o da corrente bassa. Bisogna verificare i

due parametri, ricordando che il gas non deve essere

inferiore a 78 litri/min. e che la corrente di saldatura deve

essere appropriata al diametro del filo che si sta utilizzando.

E’ preferibile avere un riduttore di pressione di entrata e di

uscita. Sul manometro di uscita è possibile leggere anche la

portata espressa in litri.

- Instabilità d’arco

Può essere causata da tensione insufficiente, avanzamento

filo irregolare, gas di protezione insufficiente.

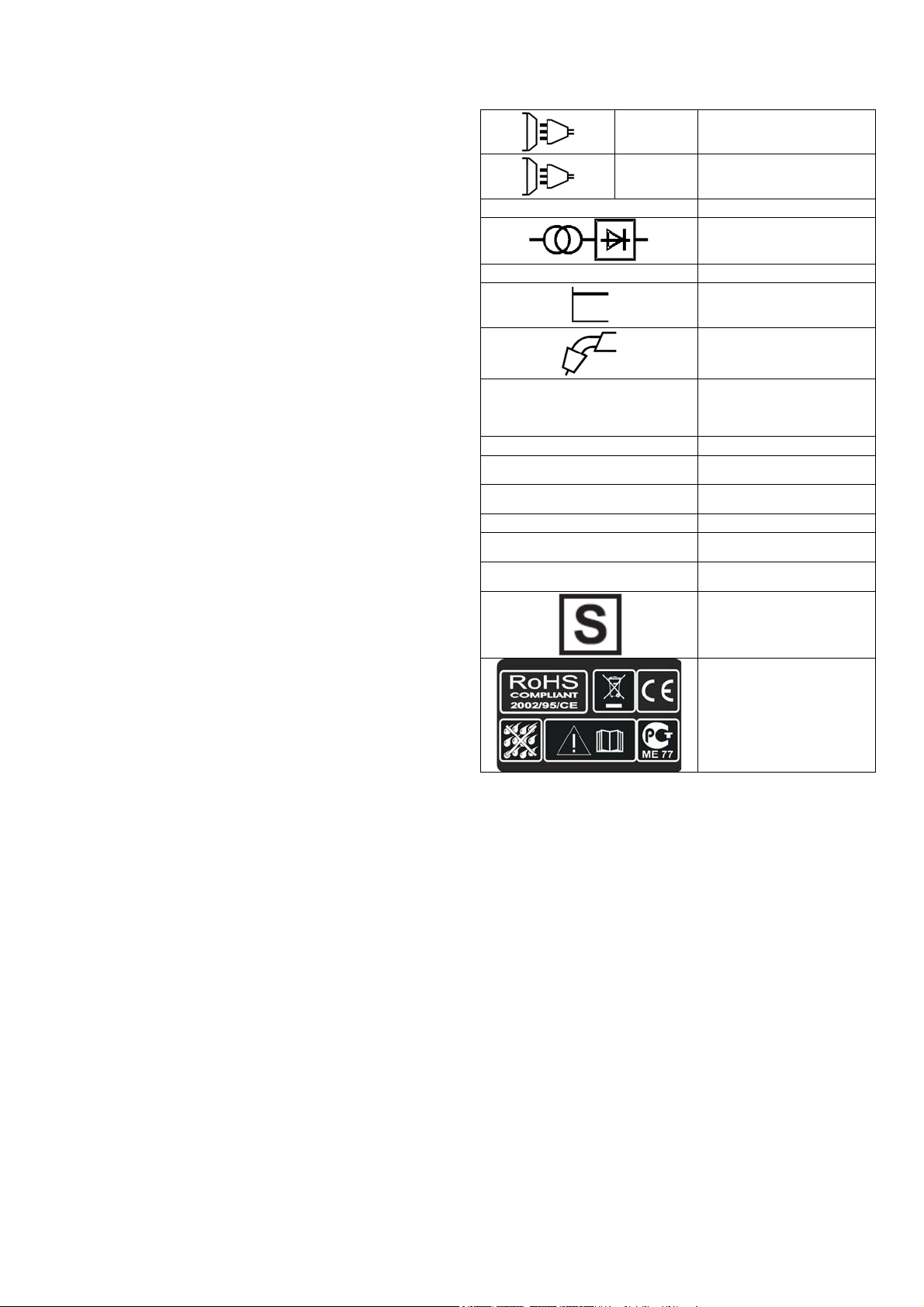

SIGNIFICATO DELLE SCRITTE E DEI SIMBOLI

EN 60974 - 1

U 1 … (V/Hz)

I 2 … (A)

I

… (A)

1 max

I

… (A)

1 eff

X

IP21

H

Trasformatore raddrizzatore

Norma di riferimento

Caratteristica piatta

Saldatura a filo MIG-MAG

Valore nominale della

tensione di alimentazione e

della frequenza

Corrente di saldatura

Corrente massima assorbita

Corrente effettiva di

alimentazione

Duty cycle

Grado di protezione della

saldatrice

Classe di isolamento del

trasformatore

Saldatrice adatta all’uso in

un ambiente con rischio

accresciuto di scosse

elettriche

1 ~

3 ~

U 0 … (V)

GUASTO

Il filo non avanza quando

la ruota motrice gira

Alimentazione del filo a scatti o

intermittente

Arco spento

Cordatura di saldatura poroso

Alimentazione monofase

Alimentazione trifase

Valore nominale della

tensione di uscita a vuoto

RICERCA DEL GUASTO

RAGIONI

1) Sporco sulla punta

dell’uggello guida filo

2) La frizione dell’aspo

svolgitore è eccessiva

3) Torcia difettosa

1) Ugello di contatto difettoso

2) Bruciature nell’ugello

di contatto

3) Sporco sul solco della ruota

motrice

4) Solco sulla ruota motrice

consumato

1) Cattivo contatto tra pinza di

massa e pezzo

2) Corto circuito tra ugello di

contatto e tubo guidagas

1) Mancanza dello scudo di gas

causato da incrostazioni

nell’ugello guidagas

2) Distanza o inclinazione

sbagliata della torcia

3) Troppo poco gas

4) Pezzi umidi

Simboli riferiti a norme di

sicurezza

Soffiare con aria

Allentare

Controllare guaina guidafilo

Sostituire

Sostituire

Pulire

Sostituire

Stringere la pinza e controllare

Pulire oppure sostituire ugello di contatto e

ugello guidagas

Pulire dalle incrostazioni o sostituire

La distanza tra la torcia e il pezzo deve

essere di 5 - 10 mm; l’inclinazione non

meno di 60° rispetto al pezzo

Aumentare la quantità

Asciugare con una pistola ad aria calda o

RIMEDI

La macchina cessa improvvisamente

di funzionare dopo un uso prolungato

5) Pezzi con molta ruggine

1) La macchina si è surriscaldata

per un uso eccessivo e la

protezione

termica è intervenuta

ENGLISH

GENERAL DESCRIPTION

MIG welders which can weld flux cored gasless wire.

WHEN WELDING, USE PROMIG JET WELDING SPRAY

TO OBTAIN OPTIMAL WELDING. THE USE OF THIS

PRODUCT WILL ENHANCE THE BINDING OF THE WELD

AND REDUCE SPATTERING.

1. INSTALLATION

1.1. ELECTRICAL CONNECTION

The welding machine is fitted with a suitable primary cable

which we strongly recommend you to do not extend: if it is

necessary to extend it, use a cable having the same section

of the primary cable.

Before connecting the machine to the outlet, check that your

supply voltage is like the machine’s voltage and that the

furneshed power is sufficient to feed the full load machine.

Make sure that the electric plant is provided with a sufficient

earth connection.

Supply voltage

The supply voltage is of 230V.

1.2. EARTH CONNECTION

A suitable earth cable connected to a clamp is supplied with

the welding machine. The earth clamp should be attached to

the workpiece itself. The must be very good connection

wherever made, as a poor or dirty connection will produce

difficult welding conditions and could result in a bad weld.

2. TECHNICAL INFORMATION

The welding machine has an On-Off switch (1), with

luminous led that indicates the operation of the car (7).

The welder has a switch (2) that provides 2-position power,

to select based on the power of which need is had.

Using the knob (3) placed on the frontal you can regulate the

welding wire speed. The knob should be used in conjunction

with the voltage switch to give a smooth and perfect arc.

You can see the speed of the wire through an indicator in

M/min (4) on the front panel of the machine.

The machine is fitted with a thermal overload protection

which will automatically interrupt the welding current on

reaching excessive temperatures; in which instance a yellow

pilot light (5) will switch on. Once the temperature has

decreased to a level low enough to allow welding, the light

will switch itself off and the machine is again ready for use.

The wire speed control electronic card is protected against

peak of voltage by means of an easy to repalce fuse located

on the wire setting card. Should said fuse burn, the machine

will stop automatically and the malfunction will be signalled

by a led located on the machine’s front panel (6). In order to

change the burnt fuse, disconnect the machine from tha

mains, unscrew the right side panel and replace the fuse by

pulling it out. Use a small screwdriver to lever the fuse out. In

any case do not connect the welding machine to the power

generator.

3. WELDING MODE

3.1. NO-GAS

The machine was designed for NO-GAS welding.

4. SPOOL WIRE AND TORCH INSTALLATION

4.1. SPOOLS INSTALLATION

You can use spools of Kg. 0,2 , Kg. 0,4.

4.2. WIRE-FEEDER MOTOR

Make sure that the size of the groove in the feed roll

corresponds to the welding wire size being used. The

machines are arranged with feed roll for Ø 0,6 and 0,8 wire.

altro mezzo

Pulire i pezzi dalla ruggine

Lasciare raffreddare la macchina per

almeno 20 – 30 minuti

Used for wire Ø 0.9, you can use the supplied roll. The feed

roll has the wire diameter stamped on its side. The machines

are equipped with proper shagreneed rolls suitable for

welding with flux cored wire without gas protection. In any

case, the machine uses only wire type FLUX.

4.3. FEEDING WIRE INTO THE WELDING TORCH

Cut the first 10 cm of wire and then check that there are no

burrs or distortions at the cut end. Release the small wheel

which is connected to the pressure arm by unscrewing the

pressure screw and pass the wire through the feed roll’s

groove and then re-insert the wire into the guide. At this

point, make sure that the wire lies in the feed roll’s groove in

a natural line. Drop the pressure arm on the wire and swing it

back under the pressure screw. Pressure on the welding wire

is regulated by turning the pressure screw, the correct

pressure being critically important to the smooth operation of

the welding machine. The optimum pressure is the one

which ensures that the wire runs smoothly though allows the

feed roll to slip in the event of a blockage in the torch. It is

possible to adjust the friction of the paddle hub. If the hub

over-runs, then increase the friction pressure in order to

always have the spool wire drawn. On the contrary, if the

friction pressure is too much, some tension can be released

to obtain a regular wire feeding.

4.4. TORCH CONNECTION

The torch is connected directly to the welding machine so it

is ready for use. A probable replacement of the torch must

be done with care and if possible by a technician. To replace

contact tips, it is necessary to unscrew or to pull it. Replace

tip, check that it corresponds with the wire size and replace

the gas shroud. For good wire feeding during welding

operations, it is essential that the correct size parts are used

for each wire. Keep always clean the contact tip.

5. WELDING GUIDE

5.1. GENERAL RULE

When welding on the lowest output settings, it is necessary

to keep the arc as short as possible. This should be achieved

by holding welding torch as close as possible and at an

angle of approximately 60 degrees to the workpiece. The arc

length can be increased when welding on the highest

settings, an arc length up to 20 mm can be enough when

welding on maximum settings.

5.2. GENERAL WELDING TIPS

From time to time, some faults may be observed in the weld

owing to external influences rather due to welding machine’s

faults. Here are some that you may come across :

· Porosity

Small holes in the weld, caused by break-down in gas

coverage of the weld or sometimes by foreign bodies

inclusion. Remedy is, usually, to grind out the weld.

Remember, check before the gas flux (about 8

liters/minutes), clean well the working place and finally

incline the torch while welding.

· Spatter

Small balls of molten metal which come out of the arc. A little

quantity is unavoidable, but it should be kept down to a

minimum by selecting correct settings and having a correct

gas flow and by keeping the welding torch clean.

· Narrow heap welding

Can be caused by moving the torch too fast or by an

incorrect gas flow.

· Very thick or wide welding

Can be caused by moving the torch too slowly.

· Wire burns back

It can be caused by wire feed slipping, loose or damaged

welding tip, poor wire, nozzle held too close to work or

voltage too high.

· Little penetration

It can be caused by moving torch too fast, too low voltage

setting or incorrect feed setting, reversed polarity, insufficient

blunting and distance between strips. Take care of

operational parameters adjustment and improve the

preparation of the workpieces.

· Workpiece’s piercing

It may be caused by moving the welding torch too slow, too

high welding power or by an invalid wire feeding.

· Heavy spatter and porosity

It can be caused by nozzle too far from work, dirt on work or

by low gas flow. You have to the two parameters, remeber

that gas has not to be lower than 7-8 liters/ min. and that the

current of welding is appropriated to the wire you are using. It

is advisable to have a pressure reducer of input and output.

On the manometer you can read the range expressed in liter.

· Welding arc instability

It may be caused by an insufficient welding voltage, irregular

wire feed, insufficient protective welding gas.

DESCRIPTION OF SIGNS AND SYMBOLS

3 ~

U 0 … (V)

FAULT

1 ~

Wire isn’t conveyed when

Feed roll is turning

Wire feeding in jerk or

erratic way

No arc

Porous welding seams

The machine suddenly stops welding

operations after an extended and heavy

duty use

Single phase alternating

voltage

Three phase alternating

voltage

Nominal open circuit

voltage

FAULT FINDING

REASON

1) Dirt in liner and/or contact tip

2) The frition brake in the hub

is too tightened

3) Faulty welding torch

1) Contact tip defect

2) Burns in contact tip

3) Dirt in feed roll groove

4) Feed roll’s groove worn

1) Bad concat between earth clamp

and workpiece

2) Short-circuit between contact tip

and gas shroud

1) Failre of gas shield owing to

spatters in gas shro

2) Wrong welding torch distance

and/or inclination from workpiece

3) Too small gas flux

4) Humid workpieces

5) Heavily rusted workpieces

1) Welding machine overheated due

to an excessive use in stated duty

cycle

Transformer-rectifier

EN 60974-1

U 1 … (V/Hz)

I 2 … (A)

I

(A)

1 max

I

… (A)

1 eff

X

IP21

H

Blow with compressed air, replace contact

tip

Loosen

Check sheating of torchès

wire guide

Replace

Replace

Clean

Replace

Tighten earth clamp and check connections

Clean, replace tip and/or shroud as

necessary

Clean gas shroud from spatters

The length of stick out wire from tip must

be 5 – 10mm. Inclination not less than 60

degrees in relation to woekpiece

Increase flux of welding gas

Dry with heat producer

Clean workpieces from rust

Don’t switch off the machine, let it cool

down for about 20/30 minutes

Norm of reference

Flat characteristic

MIG-MAG wire feed

welding

Nominal values of mains

voltage and frequency

Welding current

The welding unit's

maximum absorbed

current

Effective current supplied

Duty cycle

The welding unit's

protection class

The transformer's

insulation class.

Welding machine suitable

for use in environments

with heightened risk of

electric shock.

Symbols referring to safety

regulations

REMEDY

DEUTSCH

ALLGEMEINE BESCHREIBUNG

Schutzgasschweissanlagen für das Verschweissen von

Fülldraht ohne Gas.

1. INSTALLATION

1.1. ELEKTRISCHE VERBINDUNGEN

Die Schweißmaschine hat ein eigenes bestimmtes

Speisekabel, das lang genug ist, um nicht verlängert werden

zu müssen. Sofern jedoch eine weitreichendere Verbindung

benötigt wird, ist es unbedingt erforderlich , ein

Verlängerungskabel zu benutzen, das dem der

Schweißmaschine gleich ist.

Bevor die Schweißmaschine an eine Steckdose

angeschlossen wird, muß überprüft werden, ob die

Spannung der der Schweißmaschine gleich ist und ob die

Leistungsabgabe ausreichend für eine Vollast des Gerätes

ist. Außerdem ist es unbedingt nötig festzustellen, ob die

Speiseanlage mit einem ausreichenden Erdungssystem

ausgestattet ist.

Zuführungspannung

Ist die Speisespannung 230 V.

1.2. ERDVERBINDUNG

Die Schweißmaschine wird schon mit einem geeigneten

Erdungskabel, das mit einer Zange verbunden ist, geliefert.

Achten Sie darauf, daß die Zange einen leistungsfähigen

Kontakt mit dem zu schweißenden Teil hat. Die Kontakte

müssen von Schmierfett, Rost und Verschmutzungen

gereinigt und geschützt werden. Ein nicht leistungsfähiger

Kontakt vermindert die Schweißkapazität und somit wird das

Ergebnis der erfolgten Schweißung nicht perfekt sein.

2. TECHNISCHE INFORMATIONEN BEZÜGLICH DER

SCHWEIßMASCHINE

Die Schweißmaschine hat einen On - Off Schalter (1), mit

einer LED-Leuchte, welche anzeigt, dass die Maschine

eingeschalten ist (7). Die Schweißmachine hat einen

Schalter (2) für 2 Strompositionen, welche aufgrund der

gebrauchten Leistung ausgewählt werden.

Mit dem Knopf (3) auf der Vorderseite können Sie die

Drahtgeschwindigkeit wählen. Dieser Knopf wird zusammen

mit dem Stromumstellungsknopf verwendet, um einen

reibungslosen und perfekten Bogen zu erhalten.

Sie können die Geschwindigkeit des Drahtes durch eine

Anzeige in m/min (4) auf der Vorderseite der Maschine

erkennen.

Das Schweißgerät ist mit einer Thermoschutzeinrichtung

ausgerüstet, die den Schweißstromzufluß automatisch

unterbricht, sobald eine höhere Temperatur erreicht wird (5).

In diesem Fall leuchtet ein gelbes Warnlicht auf. Sobald die

Temperatur wieder auf einen für den Betrieb geeigneten

Wert absinkt, schaltet das Warnlicht aus. Der Stromzufluß

wird automatisch wiederaufgenommen und das

Schweißgerät ist wieder betriebsbereit.

Die Regulationsplatine der Maschine ist gegen

Speiseschwankungen durch eine leicht ersetzbare

Sicherung, welche sich auf der Drahtregulationsplatine

befindet. Für den Fall, dass die Sicherung durchbrennt,

stoppt die Maschine und zeigt diese Anomalie durch einen

gelben LED (6) auf, welcher sich auf der Vorseite der

Maschine befindet. Für die Ersetzung der Sicherung , die

Maschine ausstecken, die rechte Seitenwand abschrauben

und die Sicherung austauschen, mit einem kleinen

Schraubendreher hebend.

3. SCHWEIßARTEN

3.1. NO-GAS SCHWEIßUNG

Die Schweißmaschine wurde entwickelt, um ohne GAS

schweissen zu können.

4. EINBAU DER DRAHTSPULE UND DES

SCHLAUCHPAKETS

4.1. EINBAU DER DRAHTSPULE

Auf der Maschine können Drahtspulen von 0,2 Kg, 0,4 Kg

verwendet werden.

4.2. DRAHTVORSCHUBMOTOR

Versichern Sie sich, daß die Furche der Drahtvorschubspule

den gleichen Durchmesser des Drahtes hat. Die

Schweißgeräte sind von vorherein mit einer Drahtspule für

Drähte von 0,6 und 0,8 Durchmesser vorgesehen. Für Draht

Ø 0.9, können Sie die mitgelieferte Rolle verwenden.

Auf der Seitenfläche der Spule ist der zu gebrauchende

Durchmesser gedruckt. Die Schweißgeräte sind mit

gerändelten Rollen versehen für das Fülldrahtschweissen

ohne Schutzgas. Die Maschine schweisst mit FLUX-Draht.

4.3. EINFÜHRUNG DES DRAHTES

Die ersten 10 cm des Drahtes müssen so abgeschnitten

werden, daß ein gerader Schnitt, ohne Vorsprünge,

Verziehungen und Verschmutzungen erhalten wird.

Heben Sie die Rolle, die mit dem beweglichen Arm

verbunden ist, indem Sie die entsprechende Schraube lösen.

Setzen Sie den Draht in die Plastikführung ein, indem Sie ihn

durch die entsprechende Furche ziehen und ihn somit wieder

in die Führung einlegen. Es ist zu beachten, daß der Draht

nicht gespannt, sondern auf natürliche Weise eingelegt wird.

Senken Sie den beweglichen Arm wieder und regeln Sie den

Druck mit Hilfe der entsprechenden Schraube. Der richtige

Druck bewirkt einen regelmäßigen Durchlauf des Drahtes

und selbst wenn der Draht sich verklemmen sollte, treibt er

das Antriebsrad so an, daß es ohne Schwierigkeiten

weitergleitet. Bei den Schweißgeräten kann man auch die

Wicklerkupplung regulieren. Sofern der Wickler leerlaufen

sollte, muß die Kupplung jedoch erhöht werden, damit die

Spule ständig gespannt ist. Sollte die Kupplung eine zu

starke Reibung hervorrufen und sollte das Antriebsrad

anfangen zu gleiten, ist es unbedingt erforderlich die

Kupplung herunterzuschrauben bis es zu einer regelmäßigen

Drahtführung kommt.

4.4. VERBINDUNG DES SCHLAUCHPAKETS

Das Schlauchpaket ist direkt verbunden und somit schon

gebrauchsfähig. Ein eventueller Austausch muß mit extremer

Vorsicht, oder besser direkt von einem Fachmann

vorgenommen werden. Um die Gasausgangsspitze

auszutauschen ist es ausreichend, diese abzuschrauben

oder nach außen zu ziehen. Die Gasausgangsspitze ist

jedesmal rauszunehmen, wenn die Drahtvorschubdüse

ausgetauscht werden muß. Es ist zu beachten, daß der

Durchmesser der Düse immer dem des Drahtes gleich ist.

Die Gasausgangsspitze muß ständig saubergehalten

werden.

5. SCHWEIßANLEITUNG

5.1. ALLGEMEINE REGEL

Bei einer Schweißung, die auf das Minimum gestellt ist, ist

es wichtig darauf zu achten, daß die Länge des Lichtbogens

kurz ist. Dieses ergibt sich sofern man den Schweißbrenner

mit etwa 60 Grad Neigung so nah wie möglich an den zu

schweissenden Teil hält. Die Länge des Lichtbogens kann

verringert werden, indem man nach und nach die

Stromstärke erhöht. Dabei kann es auch zu einem Abstand

von zirca 20mm kommen.

5.2. ALLGEMEINE RATSCHLÄGE

Von Zeit zu Zeit ist es durchaus möglich Mängel bei der

Schweissung festzustellen. Diese Mängel können jedoch

vermieden werden, sofern die folgenden Ratschläge

beachtet werden:

· Porosität

Kleine Löcher in der Schweißnaht, ( ähnlich denen der

Oberfläche der Schokolade ) verursacht durch die

Unterbrechung des Gasflusses oder durch das Eindringen

von kleinen Fremdkörpern. Das gebräuchlichste Mittel ist das

Schleifen und Wiederschweißen der Schweißarbeit. Bevor

die Schweißarbeit erneut ausgeführt wird, kontrollieren Sie,

daß der Gasfluß ( ca. 8l/min.) korrekt eingestellt ist und daß

das Werkstück frei vor Verschmutzungen ist . Darauf achten,

daß der Schweißbrenner beim Schweißen richtig geneigt

wird.

· Bespritzung

Kleine, geschmolzene Metalltropfen , die vom Lichtbogen

hervorgerufen werden. In kleinen Mengen ist es

unvermeidbar, aber es kann auf ein Minimum reduziert

werden, wenn der Strom - und Gasfluß genau eingestellt

werden und der Schweißbrenner immer saubergehalten

wird.

· Schmale und abgerundete Schweißnaht

Die Ursache ist eine zu schnelle Führung des

Schweißbrenners oder ein nicht gut geregelter Gasfluß.

· Dicke und breite Schweissnaht

Die Ursache kann eine zu langsame Führung des

Schweißbrenners sein.

· Drahtenende angebrannt

Kann durch ein zu langsamer Vorschub des Drahtes, durch

gelockerte oder abgenutzte Kabelführungsspitze, geringe

Kabelqualität, durch eine zu geschlossene Gasrohrspitze

oder ein zu hoher Stromfluß verursacht werden.

· Geringes Eindringen der Schweißnaht

Kann durch ein zu schnelles Führen des Schweißbrenners,

eine zu niedrige Stromspannung, ein nicht korrekt

funktionierender Drahtvorschub, durch umgekehrte Polarität,

Abstumpfungen und unzureichender Abstand zwischen den

Limbus verursacht werden. Auf die Einstellung der

operativen Parameter achten und die Vorbereitung der

Werkstücke verbessern.

· Durchlöcherung des Werkstücks

Kann durch eine zu langsame Führung des

Schweißbrenners, eine zu hohe Stromspannung oder ein

nicht funktionsgerechter Drahtvorschub verursacht werden.

· Starke Bespritzung und Porosität

Kann durch eine übermäßige Distanz des Gasbrenners vom

Werkstück verursacht werden, Schmutz auf den

Werkstücken oder ein zu knapper Gasfluß. Der Gasfluß muß

nicht geringer als 7-8 Liter/ min. sein und der Schweißstrom

muß dem benutzten Drahtdurchmesser entsprechen. Es ist

ratsam, einen Eingang- und Ausgangdruckregler zu haben.

Auf dem Ausgangsmanometer kann man auch die

Fördermenge in Liter ablesen.

· Unbeständiger Lichtbogen

Die Ursachen sind eine unzureichende Stromspannung,

unregelmäßiger Drahtvorschub und nicht ausreichender

Schutzgas.

ART

Der Draht wird von der Drahtführungsrolle

nicht weitergeführt

Unregelmäßige Drahtführung

Der Lichtbogen erlischt

1) Gasführungsdüse verschmutzt

2) Drahtrollenhalterung zu stark

3) Schweißbrenner ist defekt

1) Kontaktdüse ist defekt

2) Brandspuren an der Kontaktdüse

3) Verschmutzung der Führungsrille

4) Führungsrille auf der

1) Unzureichender Kontakt zwischen

STÖRUNGSSUCHE

oder Leitugsdraht an die

Gasführungsdüse geklebt.

Drahtrolle verschmutzt

gespannt

der Drahtführungsrolle

Drahtführungsrolle abgenutzt

Werkstück und Massekabel

BESCHREIBUNG DER ZEICHEN UND DER SYMBOLE

1 ~

Wechselspannung einphasig

Wechselspannung

dreiphasig

Maximale Leerlaufspannung

Gleichrichtertransformator

Norm des Hinweises

flache Eigenschaft

Drahtschweißung MIG MAG

Dieses Symbol bedeutet

nominale Speisespannung

und nominale Frequenz der

Leitung

Schweißstrom

Maximale Stromaufnahme

der Leitung

Tatsächliche

Stromversorgung

Einschaltdauer

Schutzklasse des

Schweißgerätes

Isolationsklasse des Transformators

Schweißmaschine geeignet

zur Benutzung in

Umgebungen mit erhöhter

Stromschlaggefahr

Symbole mit Bezug auf

Sicherheitsnormen

STÖRUNG

DER

3 ~

U 0 … (V)

EN 60974 - 1

U 1 … (V/Hz)

I 2 … (A)

I

… (A)

1 max

I

… (A)

1 eff

X

IP21

H

Drahtrolle mit Druckluft reinigen

Gasführungsdüse austauschen

Befestigungsrädchen etwas lösen

Drahtführung kontrollieren

auswechseln

auswechseln

reinigen

auswechseln

Kontakt zwischen Massekabel und

Werkstück überprüfen und verbessern

Poröse Schweißnaht

Das Gerät hört nach längerem Gebrauch

plötzlich auf zu funktionieren

Das Gerät wurde durch zu langen Gebrauch

überhitzt und durch den Thermoschutz

automatisch abgeschaltet

2) Kurzschluß zwischen Kontaktdüse

und Gasführungsdüse

1) Schutzgasmangel hervorgerufen

durch Schmutz in der

Gasführungsdüse

2) Falscher Abstand oder

Neigungswinkel beim Führen des

Schweißbrenners

3) Geringer Gasfluß

4) Feuchte Werkstücke

5) Stark verrostete Werkstücke

FRANÇAIS

DESCRIPTION GENERALE

Poste de soudage a fil continu permettant le soudage, avec

fil fourré sans gaz.

POUR UNE PERFORMANCE OPTIMALE DE LA

SOUDURE EST AVISÉE LORS DE L'UTILISATION DE LA

MEME POUR LE SOUDAGE SPAY PROMIG JET DE

CETTE FAÇON EST EXALTE LES ELEMENTS DE DROIT,

EN OUTRE, A UNE ACTION DE REDUCTION DES JETS.

1. INSTALLATION

1.1. CONNEXION ÉLECTRIQUE

L’appareil est fourni d’un câble de courant approprié qui ne

doit pas être prolongé. Au cas où c’est nécessaire, se fournir

d’un câble de section égale à celle de l’appareil.

Avant de brancher l’appareil à une prise de courant,

s’assurer que le voltage soit égal à celui de l’appareil et que

la puissance fournie soit suffisante à alimenter l’appareil à

plein régime; s’assurer, en outre, que le réseau

d’alimentation soit pourvu d’un système conforme de mise à

terre.

Voltage d’alimentation

Le voltage d’alimentation est de 230 V.

1.2. CONNEXION A LA MASSE

L’appareil est fourni avec un câble de masse relié à une

pince. Vérifier que le contact de la pince avec la piéce à

souder soit efficace. Bien nettoyer le contact de façon à ce

qu’il n’y ait ni graisse ni rouille ni impuretés. Un mauvais

contact peut réduire la capacité de soudage et la soudure

n’est pas satisfaisante.

2. INFORMATIONS TECHNIQUES DU POSTE A SOUDER

Le soudeur a une ligne d'alimentation On - Off (1), avec des

LED indique que l'allumage de la voiture (7).

Le soudeur a un commutateur (2) veille à ce que les 2

postes de pouvoir, de sélectionner sur la base de la

puissance dont vous avez besoin.

Utilisation de la molette (3) situé sur la face avant, vous

pouvez ajuster la vitesse du fil. Ce bouton est utilisé avec la

dérivation, qui réglemente l'ampérage en vue d'obtenir une

bonne et parfaite arc.

Elle est possible visualiser la vitesse du fil au moyen d'un

indicateur en M/min (4) place sur le panneau frontal de la

machine.

Le poste à souder est équipé d’un dispositif de protection

thermique qui coupe automatiquement le débit de courant de

soudage lorsqu’on atteint des températures élevées; dans ce

cas, un voyant lumineux s’allume (5). Quand la température

diminue suffisamment et rejoint un niveau qui permet un

correct fonctionnement du poste, le témoin lumineux jaune

Kontaktdüse und Gasführungsdüse

reinigen oder austauschen

Reinigen oder auswechsein

Der Abstand zwischen Schweißbrenner

und Werkstückl iegt zwischen 5 – 10 mm.

Der Neigungswinkel zum Werkstück sollte

nicht weniger als 60° sein

Gasfluß erhöhen

Mit Warmluftpistole trocknen

Werkstücke vorn Rost befreien

Das Gerät etwa 20 – 30 min abkühlen

lassen

s’éteint et le poste, automatiquement alimenté par le courant

électrique, est à nouveau prêt à souder

Les détails de réglage de la machine est protégée contre les

fluctuations de l'alimentation par le biais d'un simple fusible

de remplacement siège au conseil d'administration de

l'ajustement du fil. Dans le cas où le fusible était en feu

bloque la machine et indique les anomalies par le biais d'un

voyant jaune sur le siège avant de la volture (6), pour le

remplacement, après la suppression de la puissance de la

machine, dévissez le panneau de droite et de remplacer le

fusible de l'extraction de levier avec un petit tournevis.

3. MODES DE SOUDAGE

3.1. NO-GAS

4. MONTAGE DE LA BOBINE DE FIL ET DE LA TORCHE

4.1. MONTAGE DE LA BOBINE

L’on peut utiliser des bobines de 0,2 Kg, 0,4 Kg.

4.2. MOTEUR D’ENTRAÎNEMENT DU FIL

Assurez -vous que le galet d’avancement du fil ait rainure du

même diamètre que celui di fil à utiliser. Les postes sont

préparés avec un galet d’avancement du fil de Ø 0,6 et Ø

0,8; Utilisé pour le fil de Ø 0.9, vous pouvez utiliser le

rouleau.

Le diamètre du fil que le galet est apte à utiliser est

estampillé sur son côté. Les postes sont équipés de galets

crénelés pour la soudure de fil fourré sans gaz de protection.

En tout cas, la machine uniquement avec du fil solide type

FLUX.

4.3. COMMENT INTRODUIRE LE FIL DANS LA TORCHE

Couper les premiers 10 cm. du fil en s’assurant que

l’extrémité ait une coupe nette sans saillies, distorsions ni

impuretés. Soulever le petite roue liée au bras mobile en

dévissant la vis appropriée.Introduire ensuite le fil dans la

coulisse en le faisant passer dans la rainure du galet, puis le

réintroduire dans la coulisse. S’assurer que le fil ne soit ni

trop tendu ni trop relâché. Baisser le bras mobile et régler la

pression avec la vis appropriée. La pression exacte est celle

qui permet au fil d’avancer régulièrement et en même temps

d’empêcher la roue motrice de glisser et de l’emmêler. Il est

posssible de régler le frottement du dévidoir. Si celui-ci

tourne à vide, augmentez le frottement de façon à ce que la

bobine soit toujours serrée. Si, au contraire, le frottement

cause trop de friction et la roue motrice tend à glisser, il faut

la diminuer jusqu’à obtenir un avancement du fil régulier.

4.4. CONNEXION DE LA TORCHE

La torche est reliée d’une manière directe, donc elle est déjà

prête à l’emploi. S’il est nécessaire de la changer, il faut le

faire avec beaucoup d’attention. Il est préférable de faire

Loading...

Loading...