Awelco BLUEMIG 145 User Manual [ru]

ITALIANO

DESCRIZIONE GENERALE

Saldatrici a filo continuo con possibilità di saldare filo animato senza gas

o con gas per la saldatura di acciaio, inox e alluminio.

1. INFORMAZIONI TECNICHE SULLA SALDATRICE

Per mettere in funzione la saldatrice agire sull’interruttore generale

ON/OFF (1).

L’intensità della corrente di saldatura erogata è regolabile per mezzo di

due deviatori (2).

La velocità del filo si regola mediante la manopola di variazione della

velocità (3). Tre leds rossi visualizzano il livello della velocità (4).

La saldatrice è dotata di un dispositivo di protezione termica che

interrompe automaticamente l’erogazione della corrente di saldatura

quando si raggiungono temperature elevate; in tal caso si accende una

spia luminosa gialla (5). Quando la temperatura si è sufficientemente

abbassata e ha raggiunto il livello che permette un corretto

funzionamento della saldatrice, la spia luminosa gialla si spegne. La

macchina è alimentata automaticamente e si possono riprendere le

operazioni di saldatura.

2. INSTALLAZIONE

2.1. CONNESSIONE ELETTRICA

La macchina è fornita di uno specifico cavo di alimentazione che non

dovrebbe essere prolungato; nel caso ciò fosse necessario occorrerebbe

usarne uno di sezione uguale a quello della macchina.

Prima di collegare la saldatrice alla presa di corrente, accertarsi che il

voltaggio sia uguale a quello della macchina e che la potenza erogata sia

sufficiente ad alimentare la macchina a pieno carico; accertarsi, inoltre,

che l’impianto di alimentazione sia provvisto di un adeguato sistema di

messa a terra.

Tensione di alimentazione

La tensione di alimentazione è di 230 V.

2.2. COLLEGAMENTO DEL GAS (PER I MODELLI PREDISPOSTI)

La bombola del gas deve essere posta nell’apposito vano porta-bombola

nella parte posteriore della macchina sull’apposita piattaforma. Nel

collegamento alla bombola verificare che tutti gli attacchi siano ben

serrati.

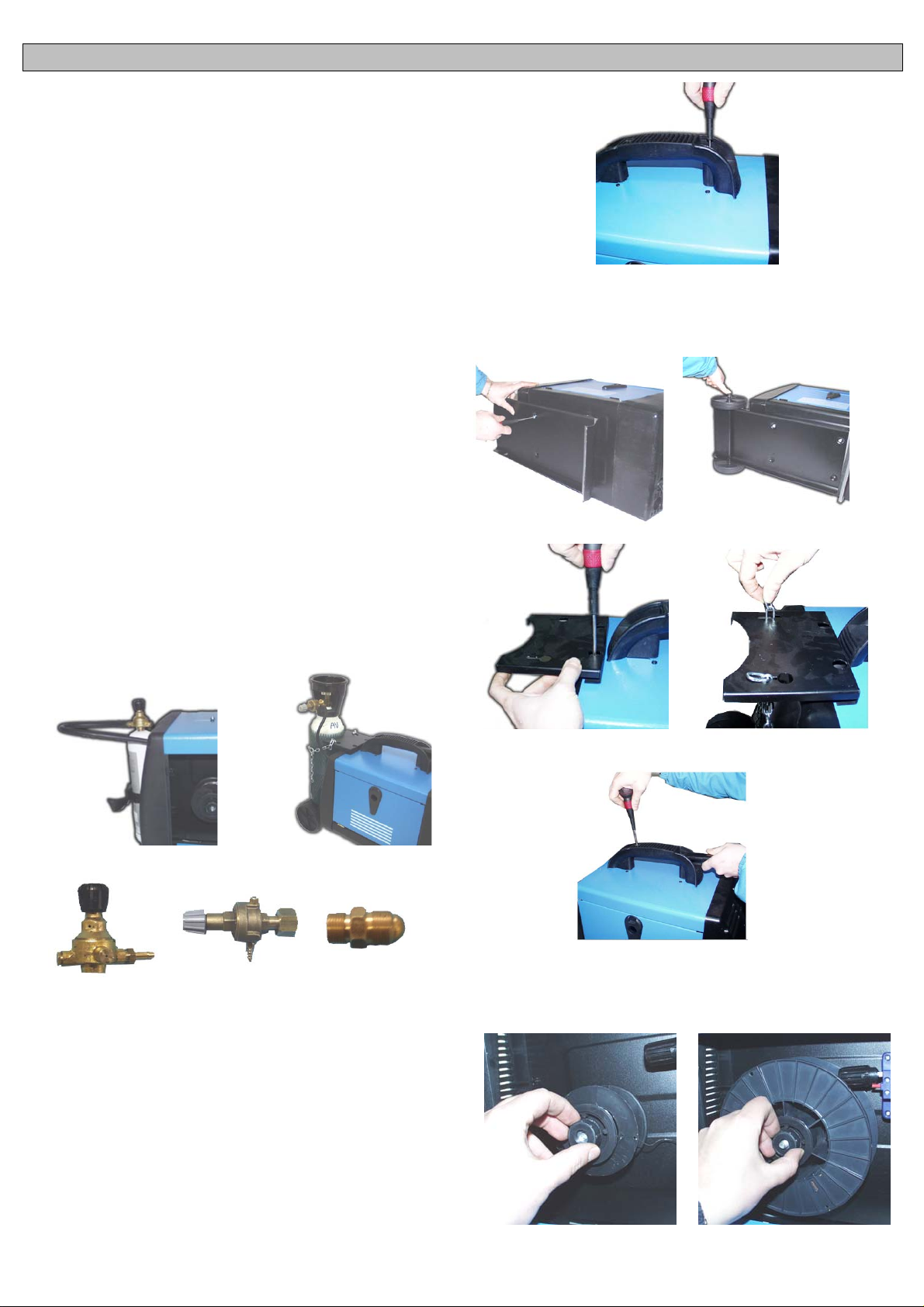

Posizionare la bomboletta da 1Kg. di gas (Opzionale) sul retro della

macchina nell’apposita sede e serrate con le cinghie in dotazione (Fig.1).

Se la macchina è equipaggiata con una bombola di gas da 5Kg.

(Opzionale), dopo aver montato il kit ruote posizionare la bombola sul

supporto e serrare con la catena (Fig.2).

Se usat e il CO

Chiedetelo al vostro rivenditore.

, è possibile che abbiate bisogno di un adattatore.

2

2.4. MONTAGGIO MANIGLIA

Montare la maniglia secondo la figura usando le viti in dotazione.

2.5. MONTAGGIO KIT RUOTE (OPTIONAL)

Alcuni modelli sono dotati di un kit ruote comprendente: Piedino

d’appoggio, pianale, assale, portabombola, catena di fissaggio, maniglia

di trascinamento, 2 ruote in plastica e due tappi o coppiglie di bloccaggio.

Seguire lo schema seguente per il montaggio del kit.

Fig. 2

Regulatore 1 Kg Regulatore 5 Kg Adattatore CO

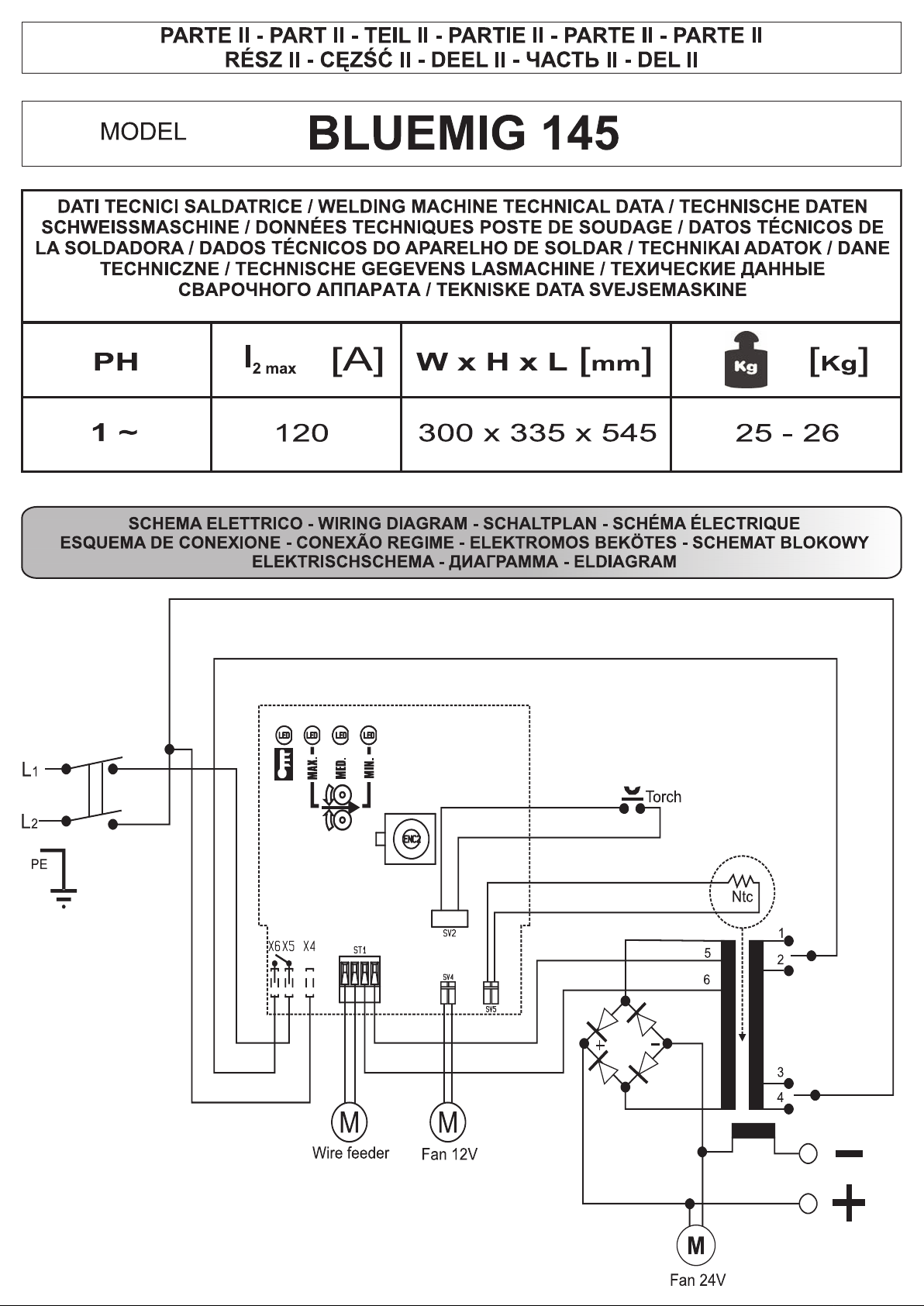

2.3. COLLEGAMENTO DELLA MASSA

La macchina è fornita di un cavo di massa collegato ad una pinza.

Verificare che ci sia un perfetto contatto tra la pinza e il pezzo da saldare.

Pulire bene i contatti in modo che non ci siano grassi, ruggine o impurità.

Un contatto non perfetto riduce la capacità di saldatura e può causare, di

conseguenza, una saldatura non soddisfacente. Il terminale della pinza

di massa va inserito nell’uscita polo positivo (+) per il procedimento di

saldatura senza gas; va inserito, invece, nell’uscita polo negativo (-) per il

procedimento di saldatura con gas.

Fig. 1

2

Per il montaggio ruote seguire le seguenti istruzioni:

1. Introdurre l’assale negli appositi fori sul fondo posteriore della

carrozzeria.

2. Collegare le ruote all’assale.

3. Bloccare le ruote con le coppiglie o con i tappi di bloccaggio.

4. Fissare il supporto anteriore con le viti parker date in dotazione

5. Fissare il prolungamento maniglia avvitandolo sulla maniglia fissa in

corrispondenza del foro.

3. MONTAGGIO BOBINA, FILO E TORCIA

3.1. MONTAGGIO BOBINA

Le macchine possono utilizzare indifferentemente bobine da ø100 e

ø200. L’aspo possiede una frizione, al fine di mantenere sempre il filo

rigido.

ø100

ø200

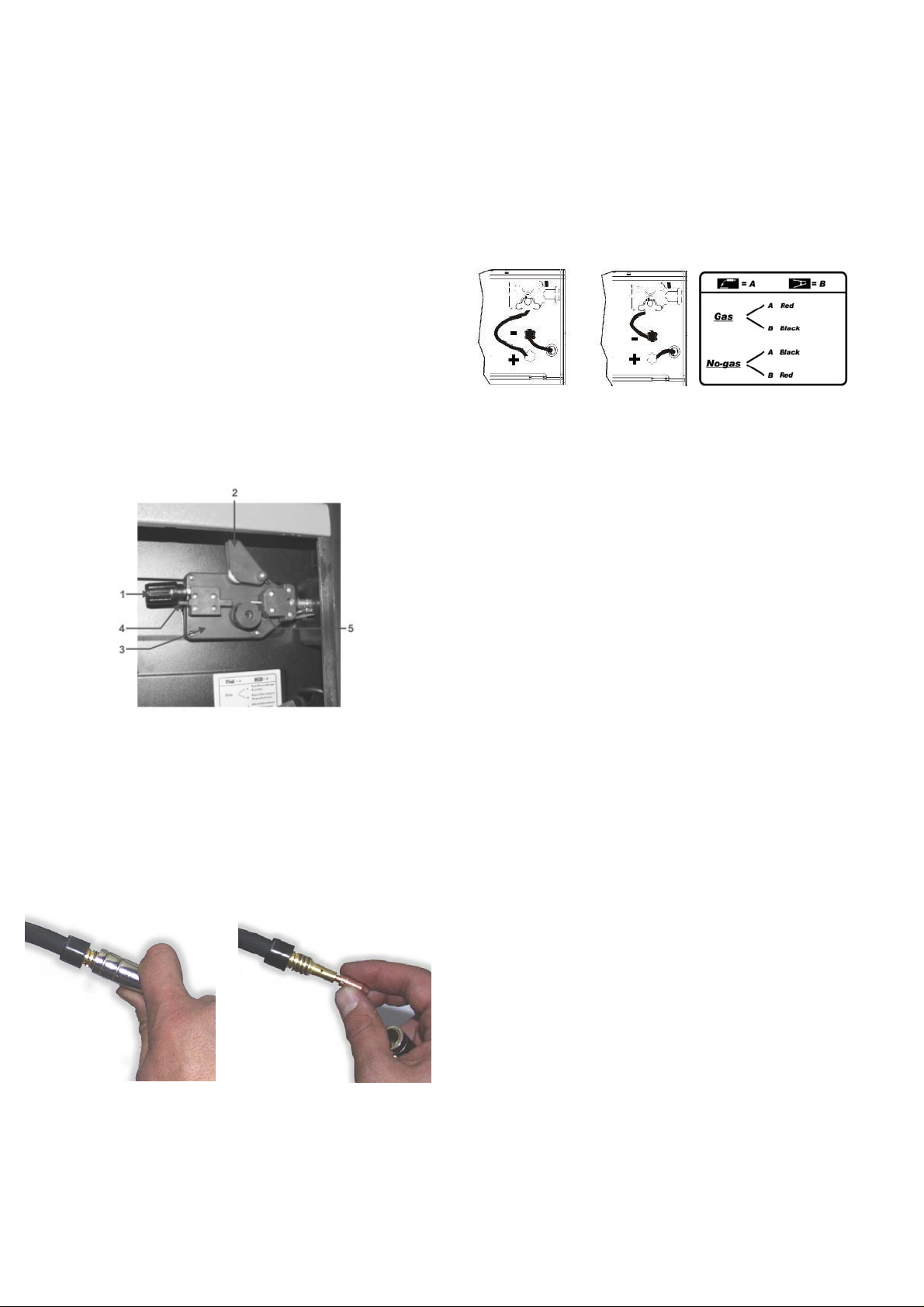

3.2. MOTORE TRAINAFILO

Assicurarsi che il rullino d’avanzamento filo abbia la cava di diametro

uguale a quella del filo. Il rullino porta stampigliato sul fianco il diametro

del filo che si può adoperare. Per saldare con filo pieno con GAS di

protezione sostituire il rullino del gruppo trainafilo con rullino con

scanalatura avente forma V per il filo in acciaio e a forma di U per il filo di

alluminio. Richiedere tali rullini e il riduttore di pressione al vostro

rivenditore di fiducia o alla società costruttitrice se si intende usare la

saldatrice con gas di protezione.

3.3. INSERIMENTO DEL FILO

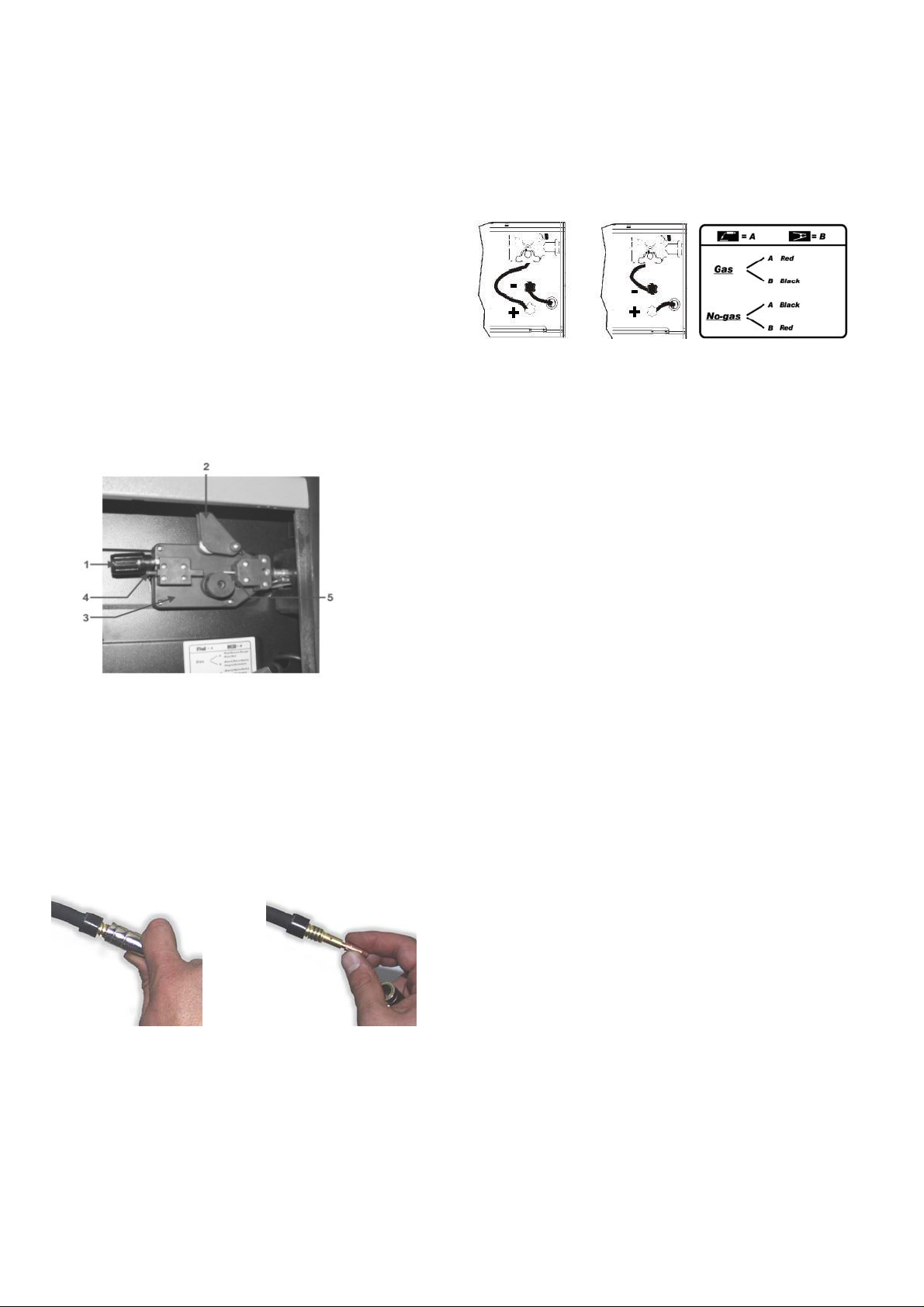

1. Disinnestare il braccetto con molla (1) e ruotarlo verso l’alto (2) in

modo da allontanarlo dal rullino (3). Assicuratevi che il rullino porti

stampigliato nel lato a vista il diametro del filo che si sta usando.

2. Con attenzione staccare il filo dalla bobina portafilo. Per evitare noiosi

sbobinamenti tenerlo in tensione fino al punto (5).

3. Tagliare i primi 100 mm di filo o comunque tutta la parte non

perfettamente diritta.

4. Inserire il filo nella guida (4), sopra il rullino (3) e quindi inserirlo nel

tubo capillare (5).

5. Chiudere il braccetto premifilo lasciando la molla caricata. Ruotare la

bobina in modo da allentare ulteriormente il filo.

6. La manopola di regolazione della pressione del filo è regolata a metà

pressione. Nel caso la pressione sia eccessiva (rischio di appiattire il filo),

svitare la manopola in modo da ridurre la pressione. Una pressione

maggore è richiesta nel caso si usi filo da 0,6 mm. Se il rullino guida

slitta, bisogna aumentare la pressione fino a che il filo avanzi

regolarmente.

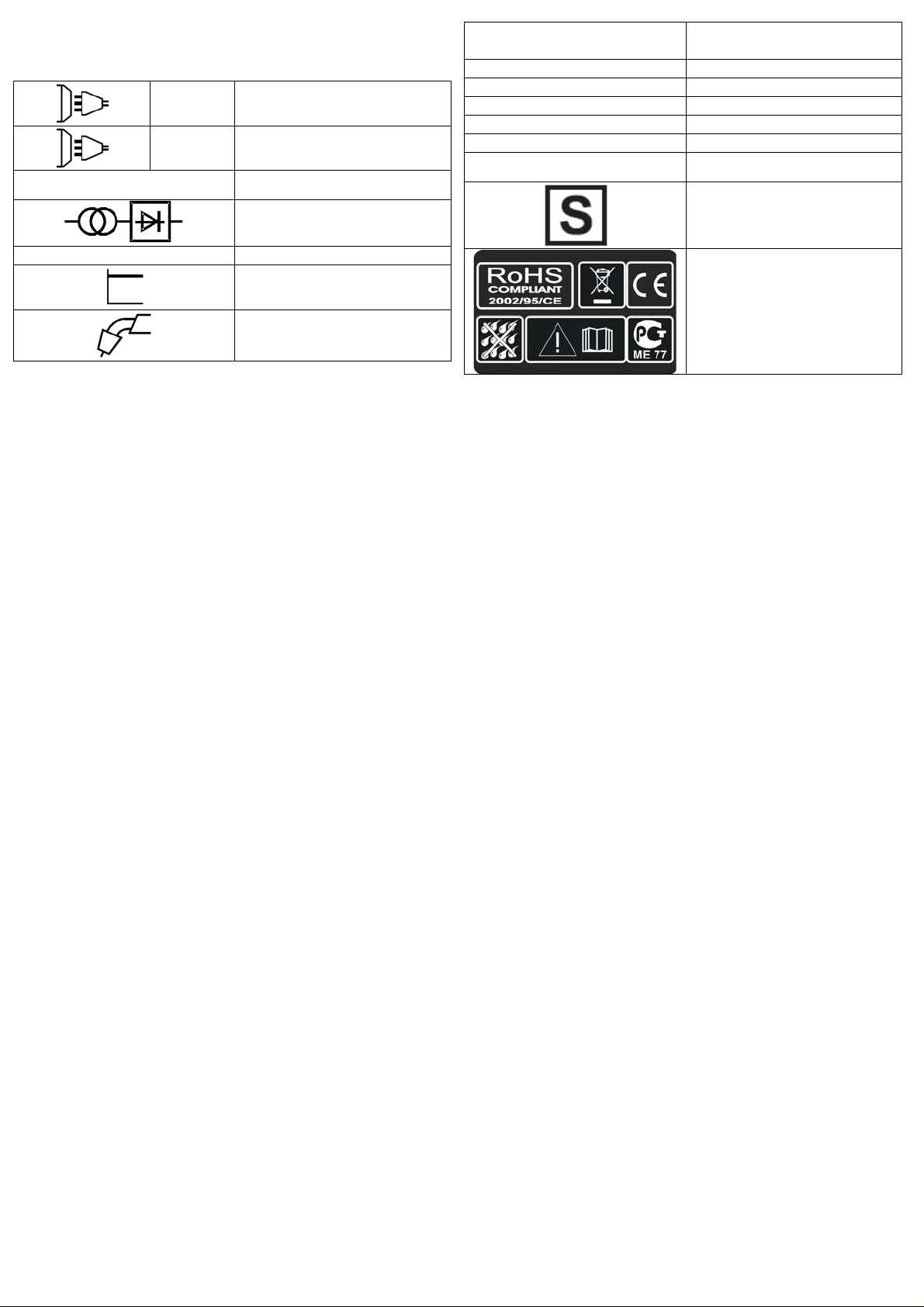

7. Togliere l’ugello guida gas e la punta di contatto.dalla pistola della

torcia.

8. Metter l’interruttore in posizione “ON” (“ I “).

9. Tirare il cavo della torcia in modo che sia ben diritto.

10.Premere il pulsante della torcia ed alimentare il filo fino a che ess o

appaia all’estremità della torcia (attenzione non puntare la pistola contro

voi o altre persone), quindi rilasciare il pulsante.

11.Spegnere la macchina mettendoin posizione “OFF” ( “O”).

12.Riposizionare la punta di contatto e l’ugello gas.

13.Tagliare il filo di 6-10 mm oltre la punta. Ora la macchina è pronta per

saldare.

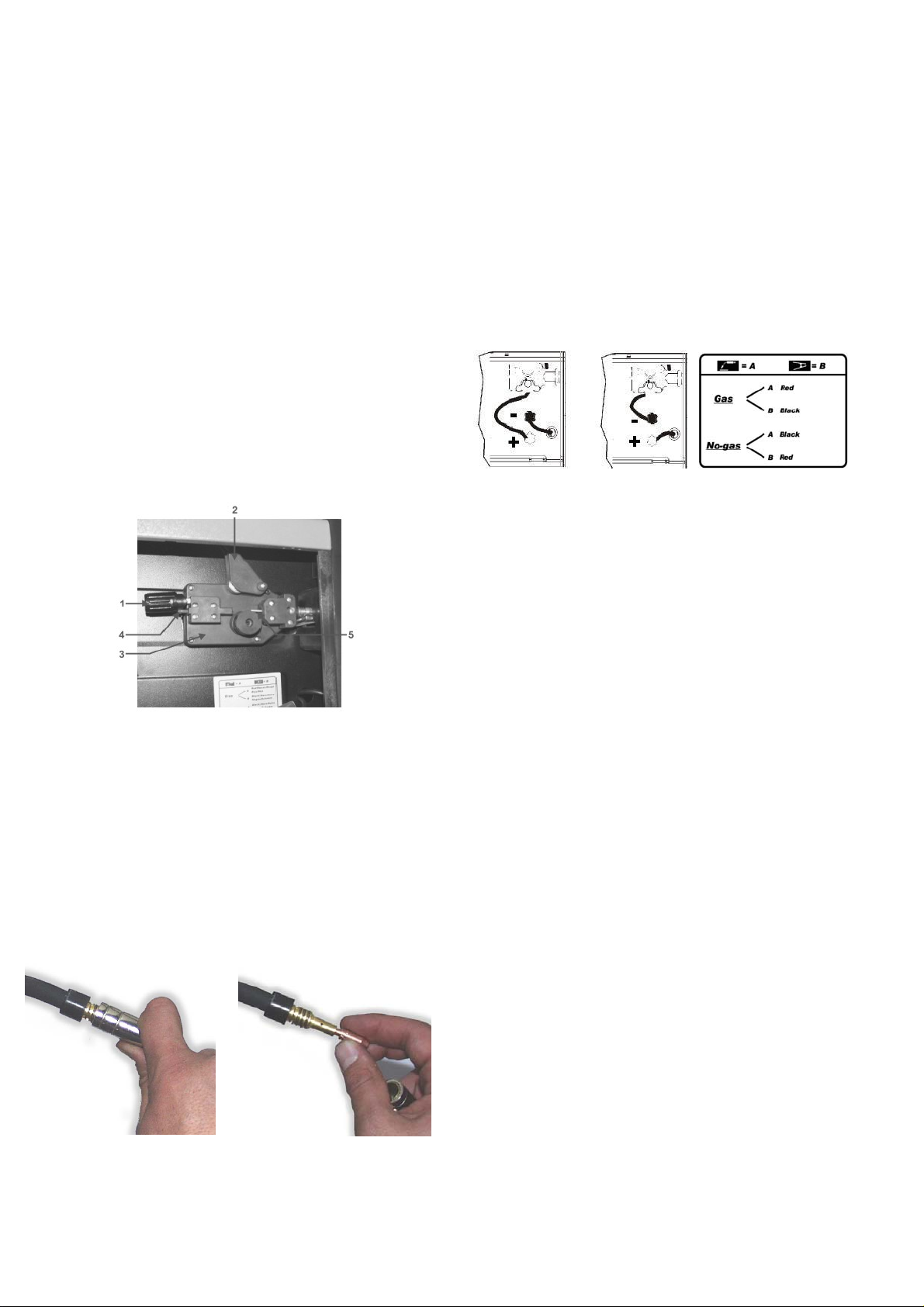

3.4. COLLEGAMENTO DELLA TORCIA

La torcia è collegata direttamente e, quindi è già pronta per l’uso. Una

eventuale sostituzione va fatta con molta cura. E’preferibile farla eseguire

da un tecnico esperto. Per sostituire la punta guida gas è sufficiente

svitare oppure tirare verso l’esterno. La punta guida gas va tolta ogni

qual volta bisogna sostituire l’ugello guidafilo. Tale ugello deve essere

sempre del diametro appropriato a quello del filo. Tenere sempre

perfettamente pulita la punta guida gas.

4. MODI DI SALDATURA

4.1. SALDATURA IN CONTINUO

E’ il sistema maggiormente adoperato. Una volta preparata la macchina

è sufficiente premere il pulsante della torcia ed iniziare le operazioni di

saldatura. Per smettere di saldare è sufficiente rilasciare il pulsante della

torcia.

4.2. PRESSIONE DEL GAS

La pressione del gas va regolata in modo che l’erogazione corrisponda

ad un valore compreso tra i 6 e i 12 litri.

4.3. SALDATURA GAS – NO GAS

4.3.1. Gas – Collegare il morsetto della torcia nell’uscita positiva “+” e la

pinza della massa nell’uscita negativa “-”.

4.3.2. No-Gas – (Solo per i modelli che hanno questa predisposizione)

Effettuare il cambio di polarità, collegare, quindi, la pinza della massa

nella connessione positiva “+” e il morsetto della torcia nella connessione

negativa “-”.

4.4. SALDATURA MIG - MAG

A) MIG = Metal Inert Gas

B) MAG = Metal Active Gas

I due procedimenti sono perfettamente equivalenti, ciò che cambia è il

tipo di gas adoperato. Nel caso A il gas adoperato è l’ARGON (gas

inerte). Nel caso B il gas adoperato e il CO

(gas attivo). Per saldare le

2

leghe d’alluminio o d’inox è necessario adoperare ARGON puro o al

massimo una miscela composta dall’80% di ARGON e dal 20% di CO

Si può adoperare la CO

da sola soltanto nel caso di saldatura di acciaio

2

.

2

al carbonio (ferro).

5. GUIDA ALLA SALDATURA

5.1. REGOLA GENERALE

Quando la saldatura è regolata al minimo è necessario che la lunghezza

dell’arco sia piccola. Questo si ottiene tenendo la torcia il più vicino

possibile al pezzo da lavorare e con una inclinazione di circa 60 gradi. La

lunghezza dell’arco può essere aumentata man mano che si aumenta

l’intensità di corrente, al massimo si può arrivare ad una distanza di circa

20mm.

5.2. CONSIGLI DI CARATTERE GENERALE

Di tanto in tanto alcuni difetti si possono verificare nella saldatura. Questi

difetti si possono eliminare prestando attenzione ad alcuni suggerimenti

che qui di seguito Vi proponiamo:

- Porosità

Piccoli fori nella saldatura, non dissimili da quelli della superficie della

cioccolata, possono essere causati da interruzione del flusso di gas o

talvolta dall’in-clusione di piccoli corpi estranei. Il rimedio usuale è molare

la saldatura e rifare la saldatura. Prima, però, bisogna controllare il flusso

di gas (circa 8 litri/minuto), pulire benissimo la zona di lavoro e poi

inclinare correttamente la torcia mentre si salda.

- Spruzzatura

Piccole gocce di metallo fuso che provengono dall’arco di saldatura.

In piccole quantità è inevitabile, ma si può ridurre al minimo regolando

bene la corrente ed il flusso di gas e tenendo pulita la torcia.

- Saldatura stretta e arrotondata

È causata dall’avanzamento veloce della torcia oppure dal gas non

regolato bene.

- Saldatura spessa e larga

Può essere causata da un avanzamento troppo lento della torcia.

- Filo bruciato dietro

Può essere causato da un avanzamento del filo lento, dalla punta

guidafilo allentata o consumata, filo di bassa qualità, beccuccio guidagas

troppo chiuso o corrente troppo elevata.

- Scarsa penetrazione

Può essere causata da un avanzamento troppo veloce della torcia, da

corrente troppo bassa, da alimentazione del filo non corretta, da polarità

invertita, smussi e distanza tra i lembi insufficiente. Curare la regolazione

dei parametri operativi e migliorare la preparazione dei pezzi da saldare.

- Foratura del pezzo

Può essere causata dal movimento troppo lento della torcia, corrente

troppo elevata o non corretta alimentazione del filo.

- Forte spruzzatura e porosità.

Può essere causato da una distanza eccessiva del beccuccio guidagas

dal pezzo, da sporco sui pezzi, da scarso flusso di gas o da corrente

bassa. Bisogna verificare i due parametri, ricordando che il gas non deve

essere inferiore a 78 litri/min. e che la corrente di saldatura deve essere

appropriata al diametro del filo che si sta utilizzando. E’ preferibile avere

un riduttore di pressione di entrata e di uscita. Sul manometro di uscita è

possibile leggere anche la portata espressa in litri.

- Instabilità d’arco

Può essere causata da tensione insufficiente, avanzamento filo

f

irregolare, gas di protezione insufficiente.

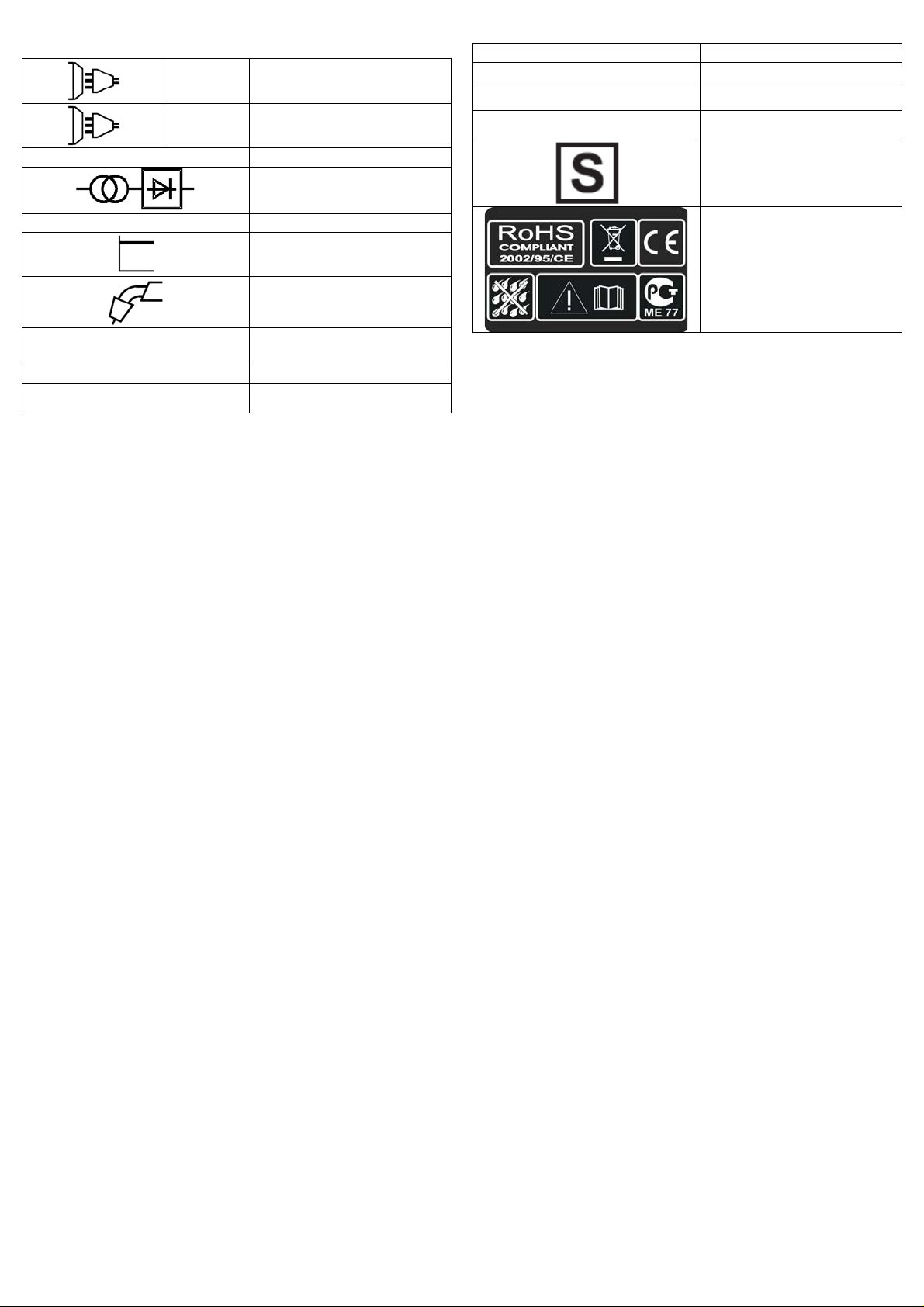

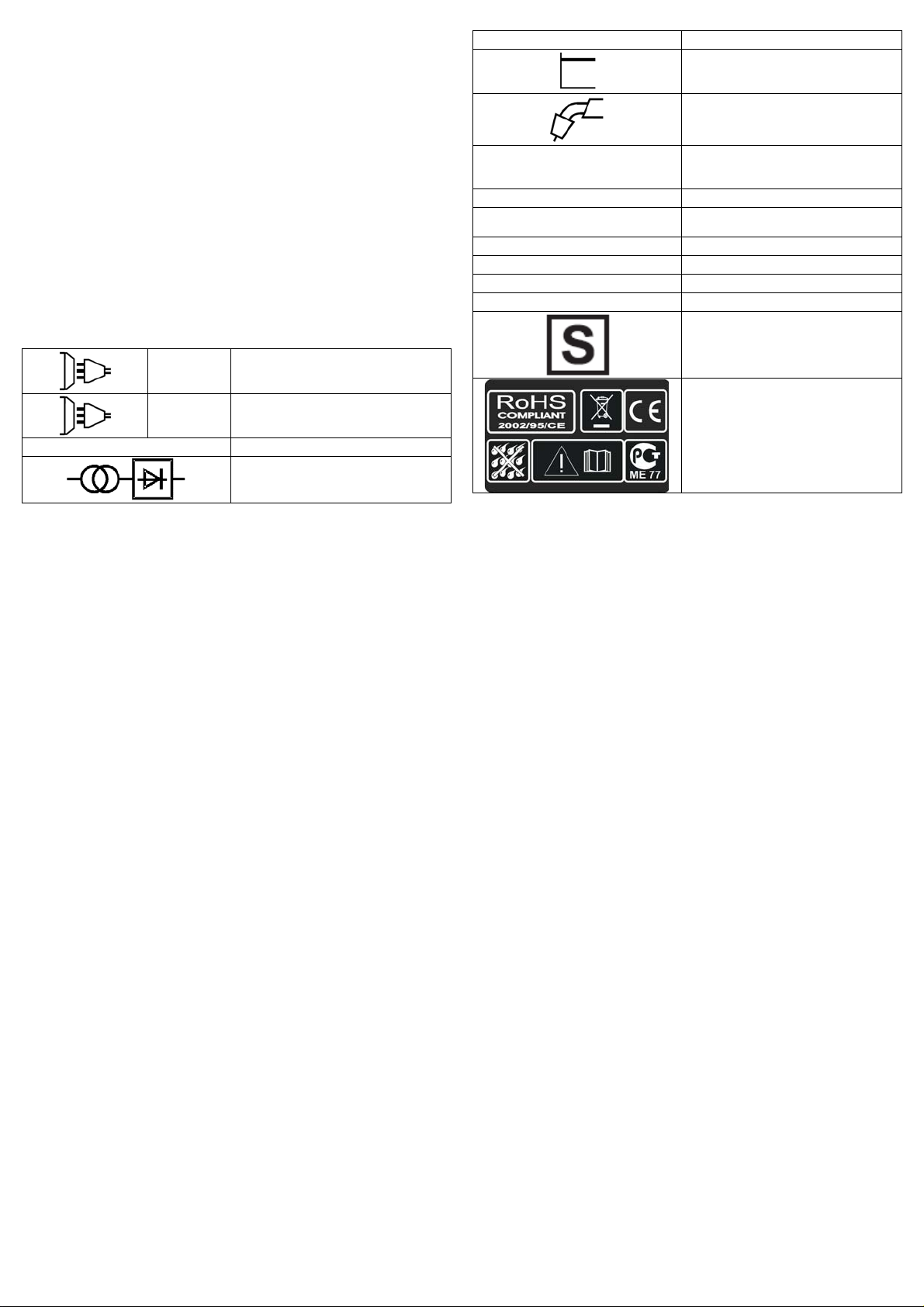

SIGNIFICATO DELLE SCRITTE E DEI SIMBOLI

1 ~

Alimentazione monofase

3 ~

U 0 … (V)

GUSTO

EN 60974 - 1

Il filo non avanza quando

la ruota motrice gira

Alimentazione del filo a scatti o

intermittente

Arco spento

Cordatura di saldatura poroso

La macchina cessa improvvisamente

di funzionare dopo un uso prolungato

Alimentazione trifase

Valore nominale della tensione di

uscita a vuoto

Trasformatore raddrizzatore

Norma di riferimento

Caratteristica piatta

Saldatura a filo MIG-MAG

RICERCA DEL GUASTO

RAGIONI

1) Sporco sulla punta

dell’uggello guida filo

2) La frizione dell’aspo

svolgitore è eccessiva

3) Torcia difettosa

1) Ugello di contatto difettoso

2) Bruciature nell’ugello

di contatto

3) Sporco sul solco della ruota

motrice

4) Solco sulla ruota motrice

consumato

1) Cattivo contatto tra pinza di

massa e pezzo

2) Corto circuito tra ugello di

contatto e tubo guidagas

1) Mancanza dello scudo di gas

causato da incrostazioni

nell’ugello guidagas

2) Distanza o inclinazione

sbagliata della torcia

3) Troppo poco gas

4) Pezzi umidi

5) Pezzi con molta ruggine

1) La macchina si è surriscaldata

per un uso eccessivo e la

protezione termica è intervenuta

U 1 … (V/Hz)

I 2 … (A)

I

… (A)

1 max

I

… (A)

1 ef

X

IP21

H

Valore nominale della tensione di

alimentazione e della frequenza

Corrente di saldatura

Corrente massima assorbita

Corrente effettiva di alimentazione

Duty cycle

Grado di protezione della saldatrice

Classe di isolamento del

trasformatore

Saldatrice adatta all’uso in un

ambiente con rischio accresciuto di

scosse elettriche

Simboli riferiti a norme di sicurezza

RIMEDI

Soffiare con aria

Allentare

Controllare guaina guidafilo

Sostituire

Sostituire

Pulire

Sostituire

Stringere la pinza e controllare

Pulire oppure sostituire ugello di contatto

e

ugello guidagas

Pulire dalle incrostazioni o sostituire

La distanza tra la torcia e il pezzo deve

essere di 5 - 10 mm; l’inclinazione non

meno di 60° rispetto al pezzo

Aumentare la quantità

Asciugare con una pistola ad aria calda o

altro mezzo

Pulire i pezzi dalla ruggine

Lasciare raffreddare la macchina per

almeno 20 – 30 minuti

ENGLISH

GENERAL DESCRIPTION

MIG welders which can weld flux cored gasless wire or with gas for the

welding ofmild steel, stainless steel and aluminium.

1. TECHNICAL INFORMATION

To switch on the welding machine operate the main switch (1).

The intensity of the supplied welding current can be adjusted by means

of two switches (2).

The wire speed regulation occurs through the knob of the encoder

(3).Three red leds show the actual speed (4).

The machine is fitted with a thermal overload protection which will

automatically interrupt the welding current on reaching excessive

temperatures; in which instance a yellow pilot light will switch on (5).

Once the temperature has decreased to a level low enough to allow

welding, the yellow light will switch itself off and the machine is again

ready for use.

2. INSTALLATION

2.1. ELECTRICAL CONNECTION

The welding machine is fitted with a suitable primary cable which we

strongly recommend you to do not extend: if it is necessary to extend it,

use a cable having the same section of t he primary cable.

Before connecting the machine to the outlet, check that your supply

voltage is like the machine’s voltage and that the furneshed power is

sufficient to feed the full load machine. Make sure that the electric plant is

provided with a sufficient earth connection.

Supply voltage

The supply voltage is of 230V.

2.2. GAS CONNECTION (FOR MODELS WHERE PROVIDED)

The gas bottle should be placed on the suitable platform provided at the

rear of the welding machine and secured with the retaining chain

provided, or in case of the remaining models, it should be placed on the

platform. Verify that all connections are well closed.

Place the 1 Kg. gas bottle (OPTIONAL) in the rear side and clamp the

belt (Pic.1). If the machine is equipped by a 5 kg gas (OPTIONAL), after

the wheel kit procedure has been done (see wheel kit assemblage) place

the gas bottle on the support and lock with the chain (Pic.2).

If CO

gas is used, it is possible that a CO2 gas heater will be required.

2

This should be requested to your gas supplier. Check that all connections

are tight and with no leaks.

2.5. WHEEL KIT ASSEMBLAGE (OPTIONAL)

Some models are equipped with a wheel kit containing:leg, gas bottle

support, axle, gas bottle holder, chain, handle extension, wheels, axle

caps. See the picture to mount the kit.

Pic. 1

1 kg regulator 5 kg. regulator CO

2.3. EARTH CONNECTION

A suitable earth cable connected to a clamp is supplied with the welding

machine. The earth clamp should be attached to the workpiece itself. The

must be very good connection wherever made, as a poor or dirty

connection will produce difficult welding conditions and could result in a

bad weld. For No-Gas welding, the cable’s terminal must be plugged into

positive (+) outlets ; on the contrary, it must be plugged into negative (-)

for gas welding.

2.4. HANDLE ASSEMBLAGE.

Assemble the handle as in the picture 5 using the equipped screws.

Pic. 2

Adapter

2

3. SPOOL WIRE AND TORCH INSTALLATION

3.1. SPOOLS INSTALLATION

The models can indifferently mounth the ø100 and ø200 spools. The hub

is predisposed with a clutch in order to always maintain the wire stiff.

ø100

ø200

3.2. WIRE-FEEDER MOTOR

Make sure that the size of the groove in the feed roll corresponds to the

welding wire size being used. The feed roll has the wire diameter

stamped on its side. The machines are equipped with proper shagreneed

rolls suitable for welding with flux cored wire without gas protection. To

weld with full wire with GAS protection you have to replace the roll of the

wire feeder group which has V form for the steel wire and U form for the

aluminium wire. If you intend to use the welder with gas protection you

have to require such rolls and the pressure reducer to your retailer or to

the builder society.

3.3. FEEDING WIRE INTO THE WELDING TORCH

1. Release the Spring Loaded Pressure Arm (1) rotate the Idle Roll Arm

(2) away from the Wire Feed Drive Roll (3). Ensure that the groove size

in the feeding position on the drive roll matches the wire size being used.

2. Carefully detach the end of the wire from the spool. To prevent the

spool from unwinding, maintain tension on the wire until after step 5.

3. Cut the bent portion of wire off and straighten the first 10 cm.

4. Thread the wire through the ingoing guide tube (4), over the drive roll

(3), and into the outgoing guide tube (5).

5. Close the idle roll arm and latch the spring loaded pressure arm (2) in

place. Rotate the spool counterclockwise if required to take up extra

slack in the wire.

6. The idle roll pressure adjustment wing nut is normally set for midposition on the pressure arm threads. If feeding problems occur because

the wire is flattened excessively, turn the pressure adjustment counterclockwise to reduce distortion of the wire. Slightly less pressure may be

required when using 0,6 mm wire. If the drive roll slips while feeding wire,

the pressure should be increased until the wire feeds properly.

7. Remove gas nozzle and contact tip from end of gun.

8. Turn the machine ON (“I”).

9. Straighten the gun cable assembly.

10. Depress the gun trigger switch and feed welding wire through the gun

and cable. (Point gun away from yourself and others while feeding wire.)

Release gun trigger after wire appears at end of gun.

11. Turn the machine OFF (“O”).

12. Replace contact tip and gas nozzle.

13. Cut the wire off 6 – 10 mm from the end of the tip. The machine is

now ready to weld.

3.4. TORCH CONNECTION

The torch is connected directly to the welding machine so it is ready for

use. A probable replacement of the torch must be done with care and if

possible by a technician. To replace contact tips, it is necessary to

unscrew or to pull it. Replace tip, check that it corresponds with the wire

size and replace the gas shroud. For good wire feeding during welding

operations, it is essential that the correct size parts are used for each

wire. Keep always clean the contact tip.

4. WELDING MODE

4.1. CONTINUOUS WELDING

It is the mode in which the welding machine is likely to be used the most.

In this mode, you have only to press the button of the torch and the

welding machine begins to work. To stop welding it is necessary

releasing the torch button.

4.2. GAS PRESSURE

Gas pressure should normally be set to give a reading between 6 / 12

litres per minute on the flowmeter. Anyway, every operator will find what

suits him the most with his type of work and can make the necessary

adjustment.

4.3. GAS – NO GAS WELDING MODE

4.3.1. Gas - Connect torch clamp to positive terminal “+” and earth clamp

to negative(-)

4.3.2. No gas - (only for preset models) Connect earth clamp to positive

terminal (+) and the torch clamp to negative (-).

4.4. MIG - MAG WELDING MODE

A ) MIG = Metal Inert Gas

B ) MAG = Metal Active Gas

These two modes are perfectly equivalent, the difference is given by the

kind of gas you use. In case A the gas employed is ARGON ( inert gas).

In case B the gas employed is CO

( active gas). To weld alluminium

2

alloys you need use ARGON (100%), to weld steel it is enough a

compound of ARGON 80% and CO

20%. You can only use CO2 in case

2

you will weld iron.

5. WELDING GUIDE

5.1. GENERAL RULE

When welding on the lowest output settings, it is necessary to keep the

arc as short as possible. This should be achieved by holding welding

torch as close as possible and at an angle of approximately 60 degrees

to the workpiece. The arc length can be increased when welding on the

highest settings, an arc length up to 20 mm can be enough when welding

on maximum settings.

5.2. GENERAL WELDING TIPS

From time to time, some faults may be observed in the weld owing to

external influences rather due to welding machine’s faults. Here are

some that you may come across :

· Porosity

Small holes in the weld, caused by break-down in gas coverage of the

weld or sometimes by foreign bodies inclusion. Remedy is, usually, to

grind out the weld. Remember, check before the gas flux (about 8

liters/minutes), clean well the working place and finally incline the torch

while welding.

· Spatter

Small balls of molten metal which come out of the arc. A little quantity is

unavoidable, but it should be kept down to a minimum by selecting

correct settings and having a correct gas flow and by keeping the welding

torch clean.

· Narrow heap welding

Can be caused by moving the torch too fast or by an incorrect gas flow.

· Very thick or wide welding

Can be caused by moving the torch too slowly.

· Wire burns back

It can be caused by wire feed slipping, loose or damaged welding tip,

poor wire, nozzle held too close to work or voltage too high.

· Little penetration

It can be caused by moving torch too fast, too low voltage setting or

incorrect feed setting, reversed polarity, insufficient blunting and distance

between strips. Take care of operational parameters adjustment and

improve the preparation of the workpieces.

· Workpiece’s piercing

It may be caused by moving the welding torch too slow, too high welding

power or by an invalid wire feeding.

· Heavy spatter and porosity

It can be caused by nozzle too far from work, dirt on work or by low gas

flow. You have to the two parameters, remeber that gas has not to be

lower than 7-8 liters/ min. and that the current of welding is appropriated

to the wire you are using. It is advisable to have a pressure reducer of

input and output. On the manometer you can read the range expressed

in liter.

· Welding arc instability

It may be caused by an insufficient welding voltage, irregular wire feed,

insufficient protective welding gas.

DESCRIPTION OF SIGNS AND SYMBOLS

f

1 ~

Single phase alternating voltage

3 ~

Three phase alternating voltage

U 0 … (V)

Nominal open circuit voltage

Transformer-rectifier

EN 60974-1

Norm of reference

I

1 ef

IP21

… (A)

X

H

Effective current supplied

Duty cycle

The welding unit's protection

class

The transformer's insulation

class.

Welding machine suitable for use

in environments with heightened

risk of elec tric shoc k.

U 1 … (V/Hz)

I 2 … (A)

I

(A)

1 max

FAULT

Wire isn’t conveyed when

Feed roll is turning

Wire feeding in jerk or

erratic way

No arc

Porous welding seams

The machine suddenly stops welding

operations after an extended and heavy

duty use

Flat characteristic

MIG-MAG wire feed welding

Nominal values of mains voltage

and frequency

Welding current

The welding unit's maximum

absorbed current

FAULT FINDING

REASON

1) Dirt in liner and/or contact tip

2) The frition brake in the hub

is too tightened

3) Faulty welding torch

1) Contact tip defect

2) Burns in contact tip

3) Dirt in feed roll groove

4) Feed roll’s groove worn

1) Bad concat between earth clamp

and workpiece

2) Short-circuit between contact tip

and gas shroud

1) Failre of gas shield owing to

spatters in gas shro

2) Wrong welding torch distance

and/or inclination from workpiece

3) Too small gas flux

4) Humid workpieces

5) Heavily rusted workpieces

1) Welding machine overheated due

to an excessive use in stated duty

cycle

Symbols referring to safety

regulations

Blow with compressed air, replace contact

tip

Loosen

Check sheating of torchès

wire guide

Replace

Replace

Clean

Replace

Tighten earth clamp and check connections

Clean, replace tip and/or shroud as

necessary

Clean gas shroud from spatters

The length of stick out wire from tip must

be 5 – 10mm. Inclination not less than 60

degrees in relation to woekpiece

Increase flux of welding gas

Dry with heat producer

Clean workpieces from rust

Don’t switch off the machine, let it cool

down for about 20/30 minutes

REMEDY

DEUTSCH

ALLGEMEINE BESCHREIBUNG

SCHUTZGASSCHW EIßANLAGEN FÜR DAS VESCHWEIßEN VON

FÜLLDRAHTOHNE GAS UND VON STAHL, EDELSTAHL UND

ALUMINIUM MIT SCHUTZGAS.

1. TECHNISCHE INFORMATIONEN BEZÜGLICH DER

SCHWEIßMASCHINE

Die Schweißmaschine wird mit dem Hauptschalter eingeschaltet (1).

Die Stärke des bereitgestellten Schweißstromes ist mit Hilfe zwei

Wechselschalter (2).

Die Drahtgeschwindigkeit reguliert man mittels einem Encoder (3). Drei

rote Leds zeigen die gängige Geschwindigkeit an (4).

Das Schweißgerät ist mit einer Thermoschutzeinrichtung ausgerüstet, die

den Schweißstromzufluß automatisch unterbricht, sobald eine höhere

Temperatur erreicht wird (5). In diesem Fall leuchtet ein gelbes Warnlicht

auf. Sobald die Temperatur wieder auf einen für den Betrieb geeigneten

Wert absinkt, schaltet das Warnlicht aus. Der Stromzufluß wird

automatisch wiederaufgenommen und das Schweißgerät ist wieder

betriebsbereit.

2. INSTALLATION

2.1. ELEKTRISCHE VERBINDUNGEN

Die Schweißmaschine hat ein eigenes bestimmtes Speisekabel, das lang

genug ist, um nicht verlängert werden zu müssen. Sofern jedoch eine

weitreichendere Verbindung benötigt wird, ist es unbedingt erforderlich ,

ein Verlängerungskabel zu benutzen, das dem der Schweißmaschine

gleich ist.

Bevor die Schweißmaschine an eine Steckdose angeschlossen wird,

muß überprüft werden, ob die Spannung der der Schweißmaschine

gleich ist und ob die Leistungsabgabe ausreichend für eine Vollast des

Gerätes ist. Außerdem ist es unbedingt nötig festzustellen, ob die

Speiseanlage mit einem ausreichenden Erdungssystem ausgestattet ist.

Zuführungspannung

Ist die Speisespannung 230 V.

2.2. VERBINDUNG AN DIE GASFLASCHE (BEI DEN MODELLEN WO

DAS VORGESEHEN IST)

Die Gasflasche muß in den entsprechenden Raum auf der Hinterseite

des Geräts gesetzt werden, oder bei den anderen Modellen, auf der

entsprechenden Plattform. Vergewissern Sie sich, daß sämtliche

Gasanschlüsse fest versiegelt sind.

Die 1kg Gasflasche (OPTIONAL) auf der Rückseite der Maschine in dem

vorgesehenen Gestell positionieren und mit dem beigelegten Gurt

anziehen (Fig.1). Falls die Maschine mit einer 5kg Gasflasche

ausgerüstet ist (Optional), muss man, nachdem der Räder - Satz montiert

wurde, die Gasflasche auf der Halterung positionieren und mit der Kette

anziehen. (Fig.2) Falls Sie das CO

einen Adapter brauchen. Fragen Sie Ihren Detailverkäufer.

gebrauchen, ist es möglich, dass Sie

2

eingeführt. Im Gegenteil wird es in den Ausgang des negativen Pols (-)

eingeführt für Gasschweissungen.

2.4. MONTAGE DES HANDGRIFFES

Den Handgriff montieren wie in Fig. ersichtlich, indem man die

beigelegten Schrauben verwendet.

2.5. MONTAGE DES RAEDERSATZES (OPTIONAL)

Einige Modelle sind mit einem Rädersatz ausgerüstet, welches folgendes

enthält: Stützfuß,

Schienenwagen, Achse, Flaschenhalter, Fixierketten, Traggriff, 2

Plastikräder und zwei

Blockadenstöpsel. Das folgende Schema für die Montage befolgen.

Fig. 1

Regler 1 kg. Regler 5 kg. Adapter CO2

2.3. ERDVERBINDUNG

Die Schweißmaschine wird schon mit einem geeigneten Erdungskabel,

das mit einer Zange verbunden ist, geliefert. Achten Sie darauf, daß die

Zange einen leistungsfähigen Kontakt mit dem zu schweißenden Teil hat.

Die Kontakte müssen von Schmierfett, Rost und Verschmutzungen

gereinigt und geschützt werden. Ein nicht leistungsfähiger Kontakt

vermindert die Schweißkapazität und somit wird das Ergebnis der

erfolgten Schweißung nicht perfekt sein. Das Ende der Erdzange wird im

Fall von Ohne-Gas Schweissung in den Ausgang des positiven Pols (+)

Fig. 2

3. EINBAU DER DRAHTSPULE UND DES SCHLAUCHPAKETS

3.1. EINBAU DER DRAHTSPULE

Die Maschinen können sowohl Spulen mit ø100 als auch ø200

montieren. Die Nabe ist voreingestellt, um den Draht immer steif zu

halten.

ø100

ø200

3.2. DRAHTVORSCHUBMOTOR

Versichern Sie sich, daß die Furche der Drahtvorschubspule den

gleichen Durchmesser des Drahtes hat. Auf der Seitenfläche der Spule

ist der zu gebrauchende Durchmesser gedruckt. Die Schweißgeräte sind

mit gerändelten Rollen versehen zum Fülldrahtschweissen ohne

Schutzgas. Zum Schweissen von festen Drähten, ersetzen Sie die Rolle

des Drahtvorschubmotors mit einer Rolle mit V förmigen Nuten für

Stahldraht und U förmigen Nuten für Aluminiumdraht. Fragen Sie ihr

Fachhandler oder die Herstellerfirma die entsprechenden Rollen und

Druckregler an, wenn Sie das Schweissgerät mit Schutzgas gebrauchen

wollen.

3.3. EINFÜHRUNG DES DRAHTES

1. Den Federarm auskuppeln (1) und gegen oben drehen (2), so dass es

vom Führungsrad entfernt wird (3). Sich vergewissern, dass der

Führungsrad der Drahtdurchmesser, das man gebraucht sichtlich signiert

ist.

2. Mit Vorsicht den Draht von der Drahtspule lösen. Um lästige

Abrollungen zu verhindern, bis zum Punkt (5) gespannt halten.

3. Die ersten 100 mm des Drahtes oder das ganze nicht total gerade Teil

abschneiden.

4. Den Draht in der Führung einfügen (4), über der Führungsrolle (3) und

dann in den Kapillarrohr einfügen (5).

5. Den Drahthalterarm schließen, indem man die Feder geladen hält. Die

Spule drehen, so dass der Draht noch mehr gelockert wird.

6. Den Drahtdruckregulierungsschalter ist auf Halbdruck reguliert. Im

Falle, dass der Druck zu hoch ist (Gefahr, dass der Draht abgeflacht

wird), den Schalter abschrauben, so dass der Druck vermindert wird. Ein

höherer Druck ist erfragt im Falle des Gebrauchs des Drahtes von 0,6

mm. Falls die Führungsrolle rutscht, muss man den Druck erhöhen bis

der Draht regelmäßig vorrückt.

7. Die Gasführungsdüse und die Kontaktspitze von der

Schweißbrennerpistole entfernen.

8. Den Schalter auf die Position „ON” einstellen. („I”)

9. Den Schweißbrennerkabel so ziehen, so dass er gerade ist.

10. Den Schweißbrennerdrücker drücken und den Draht alimentieren bis

dieser am Ende der Pistole erscheint ( Achtung: die Pistole nicht gegen

sich selbst oder andere Personen richten), dann den Drücker wieder

loslassen.

11. Die Maschine ausschalten, indem die Position „OFF” („O”) eingestellt

wird.

12. Die Kontaktspitze und die Gasdüse wiedereinsetzen.

13. Den Draht 6-10 mm über der Spitze abschneiden. Nun ist die

Maschine bereit für das Schweißen.

3.4. VERBINDUNG DES SCHLAUCHPAKETS

Ist das Schlauchpaket direkt verbunden und somit schon gebrauchsfähig.

Ein eventueller Austausch muß mit extremer Vorsicht, oder besser direkt

von einem Fachmann vorgenommen werden. Um die

Gasausgangsspitze auszutauschen ist es ausreichend, sie

abzuschrauben oder nach außen hin zu ziehen. Die Gasausgangsspitze

ist jedesmal rauszunehmen, wenn die Drahtvorschubdüse ausgetauscht

werden muß. Es ist zu beachten, daß der Durchmesser der Düse immer

dem des Drahtes gleich ist. Die Gasausgangsspitze muß ständig

saubergehalten werden.

4. SCHWEIßARTEN

4.1. DURCHGEHENDE SCHWEIßUNG

Dieses ist das verbreiteste Schweißsystem. Ist das Gerät einmal zum

Schweißen vorbereitet, reicht das Drücken der Lötgebläsetaste, um die

Schweißarbeiten verrichten zu können. Sind die Schweißarbeiten

beendet, ist es ausreichend die Schweißbrennertaste loszulassen.

4.2. GASDRUCK

Der Gasdruck muß so geregelt werden, daß die entsprechende

Versorgung zwischen 6 und 12 Litern liegt. Die Wahl des Gasdruckes ist

jedoch sehr individuell.

4.3. GAS - NO GAS SCHWEIßUNG

4.3.1. GAS - Die Klemme des Schweißbrenners mit dem positiven “+”

Auslaß und die Zange der Erdung mit dem negativen “-” Auslaß

verbinden.

4.3.2. NO GAS - Die Zange der Erdung in die positive “+” Verbindung

und die Klemme des Schweißbrenners in die negative “- “ Verbindung

einsetzen.

4.4. MIG - MAG SCHWEIßUNG

A) MIG = Metal Inert Gas

B) MAG = Metal Active Gas

Beide Vorgänge sind sich völlig gleich, nur der angewendete Gastyp

ändert.

Für den Punkt A) ist das gebrauchte Gas ARGON (Edelgas)

Für den Punkt B) ist das gebrauchte Gas CO

Um die Aluminium- oder Stahllote zu schweißen, ist es erforderlich reines

ARGON – Gas anzuwenden.

Das CO

verwendet werden.

5. SCHWEIßANLEITUNG

5.1. ALLGEMEINE REGEL

Bei einer Schweißung, die auf das Minimum gestellt ist, ist es wichtig

darauf zu achten, daß die Länge des Lichtbogens kurz ist. Dieses ergibt

sich sofern man den Schweißbrenner mit etwa 60 Grad Neigung so nah

wie möglich an den zu schweissenden Teil hält. Die Länge des

Lichtbogens kann verringert werden, indem man nach und nach die

Stromstärke erhöht. Dabei kann es auch zu einem Abstand von zirca

20mm kommen.

5.2. ALLGEMEINE RATSCHLÄGE

Von Zeit zu Zeit ist es durchaus möglich Mängel bei der Schweissung

festzustellen. Diese Mängel können jedoch vermieden werden, sofern die

folgenden Ratschläge beachtet werden:

· Porosität

Kleine Löcher in der Schweißnaht, ( ähnlich denen der Oberfläche der

Schokolade ) verursacht durch die Unterbrechung des Gasflusses oder

durch das Eindringen von kleinen Fremdkörpern. Das gebräuchlichste

Mittel ist das Schleifen und Wiederschweißen der Schweißarbeit. Bevor

die Schweißarbeit erneut ausgeführt wird, kontrollieren Sie, daß der

Gasfluß ( ca. 8l/min.) korrekt eingestellt ist und daß das Werkstück frei

vor Verschmutzungen ist . Darauf achten, daß der Schweißbrenner beim

Schweißen richtig geneigt wird.

· Bespritzung

Kleine, geschmolzene Metalltropfen , die vom Lichtbogen hervorgerufen

werden. In kleinen Mengen ist es unvermeidbar, aber es kann auf ein

Minimum reduziert werden, wenn der Strom - und Gasfluß genau

eingestellt werden und der Schweißbrenner immer saubergehalten wird.

· Schmale und abgerundete Schweißnaht

Die Ursache ist eine zu schnelle Führung des Schweißbrenners oder ein

nicht gut geregelter Gasfluß.

· Dicke und breite Schweissnaht

Die Ursache kann eine zu langsame Führung des Schweißbrenners sein.

· Drahtenende angebrannt

Kann durch ein zu langsamer Vorschub des Drahtes, durch gelockerte

oder abgenutzte Kabelführungsspitze, geringe Kabelqualität, durch eine

zu geschlossene Gasrohrspitze oder ein zu hoher Stromfluß verursacht

werden.

· Geringes Eindringen der Schweißnaht

Kann durch ein zu schnelles Führen des Schweißbrenners, eine zu

Gas allein kann nur bei Schweißungen von Kohlenstahl (Eisen)

2

(aktives Gas)

2

niedrige Stromspannung, ein nicht korrekt funktionierender

f

Drahtvorschub, durch umgekehrte Polarität, Abstumpfungen und

unzureichender Abstand zwischen den Limbus verursacht werden. Auf

die Einstellung der operativen Parameter achten und die Vorbereitung

der Werkstücke verbessern.

· Durchlöcherung des Werkstücks

Kann durch eine zu langsame Führung des Schweißbrenners, eine zu

hohe Stromspannung oder ein nicht funktionsgerechter Drahtvorschub

verursacht werden.

· Starke Bespritzung und Porosität

Kann durch eine übermäßige Distanz des Gasbrenners vom Werkstück

verursacht werden, Schmutz auf den Werkstücken oder ein zu knapper

Gasfluß. Der Gasfluß muß nicht geringer als 7-8 Liter/ min. sein und der

Schweißstrom muß dem benutzten Drahtdurchmesser entsprechen. Es

ist ratsam, einen Eingang- und Ausgangdruckregler zu haben. Auf dem

Ausgangsmanometer kann man auch die Fördermenge in Liter ablesen.

· Unbeständiger Lichtbogen

Die Ursachen sind eine unzureichende Stromspannung, unregelmäßiger

Drahtvorschub und nicht ausreichender Schutzgas.

BESCHREIBUNG DER ZEICHEN UND DER SYMBOLE

1 ~

Wechselspannung einphasig

EN 60974 - 1

U 1 … (V/Hz)

I 2 … (A)

I

… (A)

1 max

I

… (A)

1 ef

X

IP21

H

Norm des Hinweises

flache Eigenschaft

Drahtschweißung MIG - MAG

Dieses Symbol bedeutet nominale

Speisespannung und nominale

Frequenz der Leitung

Schweißstrom

Maximale Stromaufnahme der

Leitung

Tatsächliche Stromversorgung

Einschaltdauer

Schutzklasse des Schweißgerätes

Isolationsklasse des Trans-formators

Schweißmaschine geeignet zur

Benutzung in Umgebungen mit

erhöhter Stromschlaggefahr

3 ~

Wechselspannung dreiphasig

U 0 … (V)

Der Draht wird von der Drahtführungsrolle

nicht weitergeführt

Unregelmäßige Drahtführung

Der Lichtbogen erlischt

Poröse Schweißnaht

Das Gerät hört nach längerem Gebrauch

plötzlich auf zu funktionieren

ART

Maximale Leerlaufspannung

Gleichrichtertransformator

STÖRUNGSSUCHE

DER

1) Gasführungsdüse verschmutzt

oder Leitugsdraht an die

Gasführungsdüse geklebt.

Drahtrolle verschmutzt

2) Drahtrollenhalterung zu stark

gespannt

3) Schweißbrenner ist defekt

1) Kontaktdüse ist defekt

2) Brandspuren an der Kontaktdüse

3) Verschmutzung der Führungsrille

der Drahtführungsrolle

4) Führungsrille auf der

Drahtführungsrolle abgenutzt

1) Unzureichender Kontakt zwischen

Werkstück und Massekabel

2) Kurzschluß zwischen Kontaktdüse

und Gasführungsdüse

1) Schutzgasmangel hervorgerufen

durch Schmutz in der

Gasführungsdüse

2) Falscher Abstand oder

Neigungswinkel beim Führen des

Schweißbrenners

3) Geringer Gasfluß

4) Feuchte Werkstücke

5) Stark verrostete Werkstücke

Das Gerät wurde durch zu langen Gebrauch

überhitzt und durch den Thermoschutz

automatisch abgeschaltet

Symbole mit Bezug auf

Sicherheitsnormen

STÖRUNG

Drahtrolle mit Druckluft reinigen Gasführungsdüse

austauschen

Befestigungsrädchen etwas lösen

Drahtführung kontrollieren

auswechseln

auswechseln

reinigen

auswechseln

Kontakt zwischen Massekabel und Werkstück

überprüfen und verbessern

Kontaktdüse und Gasführungsdüse reinigen oder

austauschen

Reinigen oder auswechsein

Der Abstand zwischen Schweißbrenner und

Werkstückl iegt zwischen 5 – 10 mm. Der

N

eigungswinkel zum Werkstück sollte nicht weniger

als 60° sein

Gasfluß erhöhen

Mit Warmluftpistole trocknen

Werkstücke vorn Rost befreien

Das Gerät etwa 20 – 30 min abkühlen lassen

Loading...

Loading...