ITALIANO

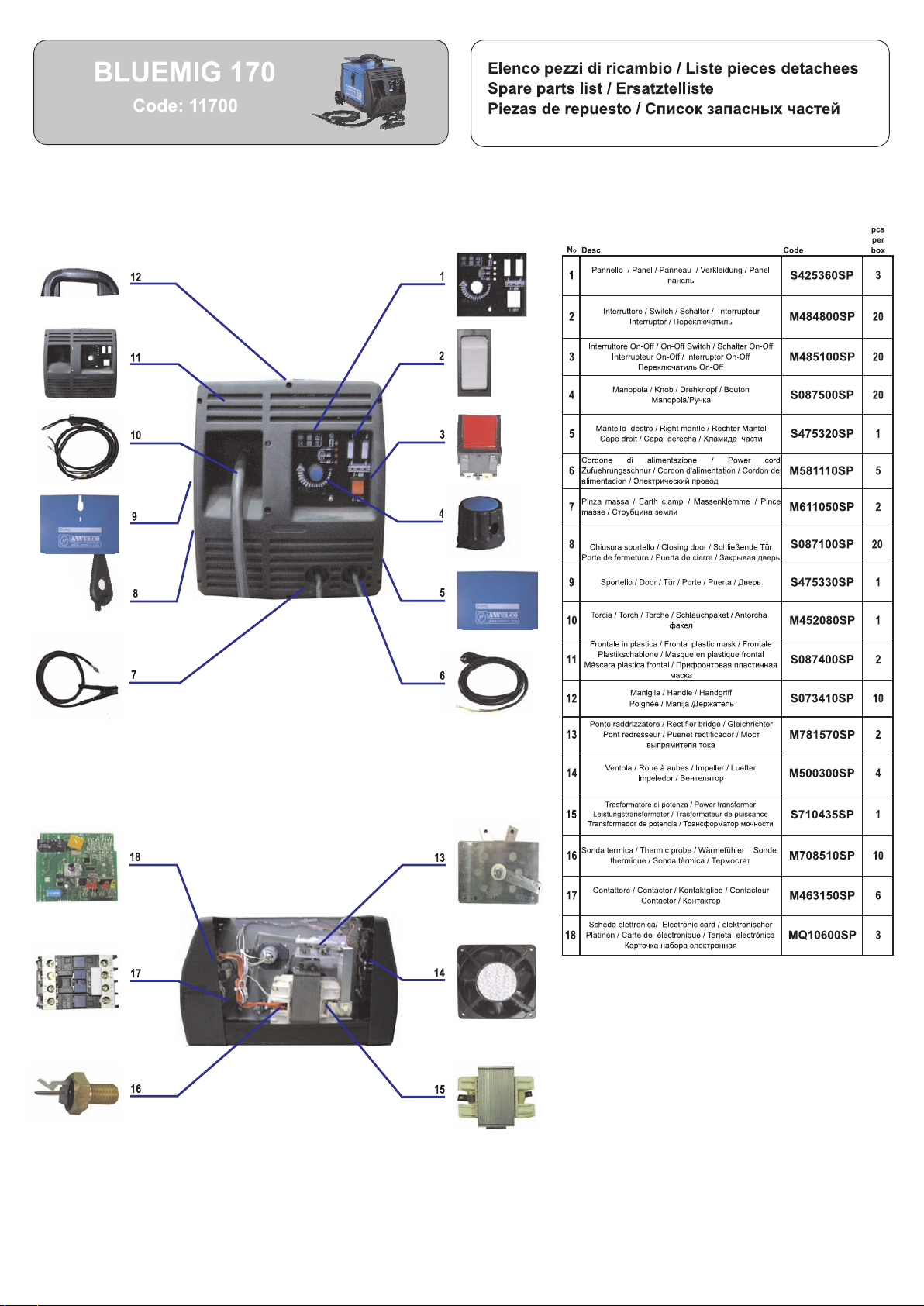

DESCRIZIONE GENERALE

Saldatrici a filo continuo con possibilità di saldare filo animato senza gas

o con g as per la saldat ura di acciaio, i nox e alluminio.

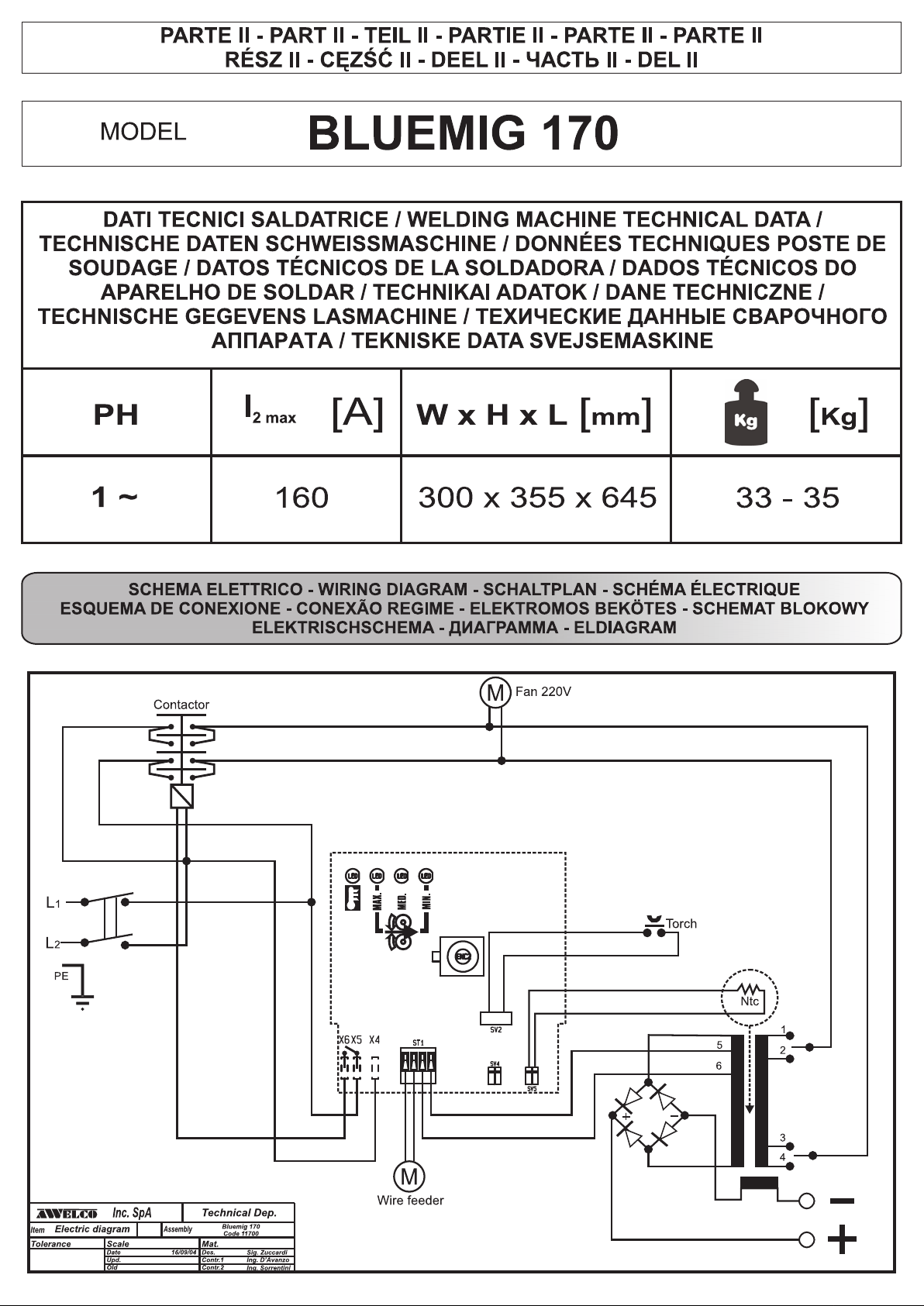

1. INFORMAZIONI TECNICHE SULLA SALDATRICE

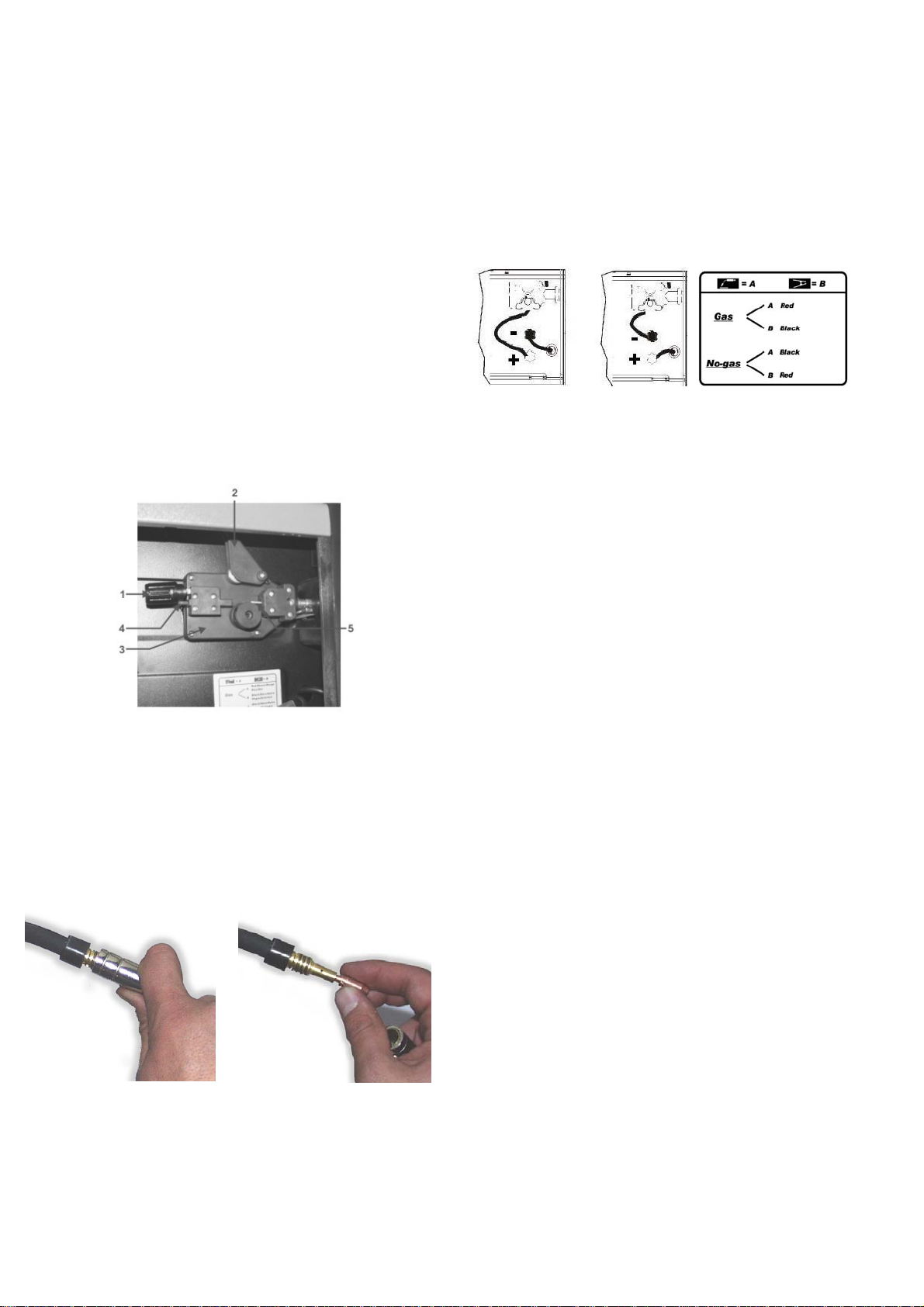

Per mettere in funzione la saldatrice agire sull’interruttore generale

ON/OFF (1).

L’int ensità della c orrente di sal datura erog ata è regolabi le per mezzo di

due dev iat or i (2).

La velocità del filo si regola mediante la manopola di variazione della

velocità (3). Tre leds rossi visualizzano il livello della velocità (4).

La saldatrice è dotata di un dispositivo di protezione termica che

interrompe automaticamente l’erogazione della corrente di saldatura

quand o si ragg iungono t emper ature el evate; i n tal cas o si acce nde una

spia luminosa gialla (5). Quando la temperatura si è sufficientemente

abbassata e ha raggiunto il livello che permette un corretto

funzionamento della saldatrice, la spia luminosa gialla si spegne. La

macchina è alimentata automaticamente e si possono riprendere le

oper azi on i di s ald at ur a.

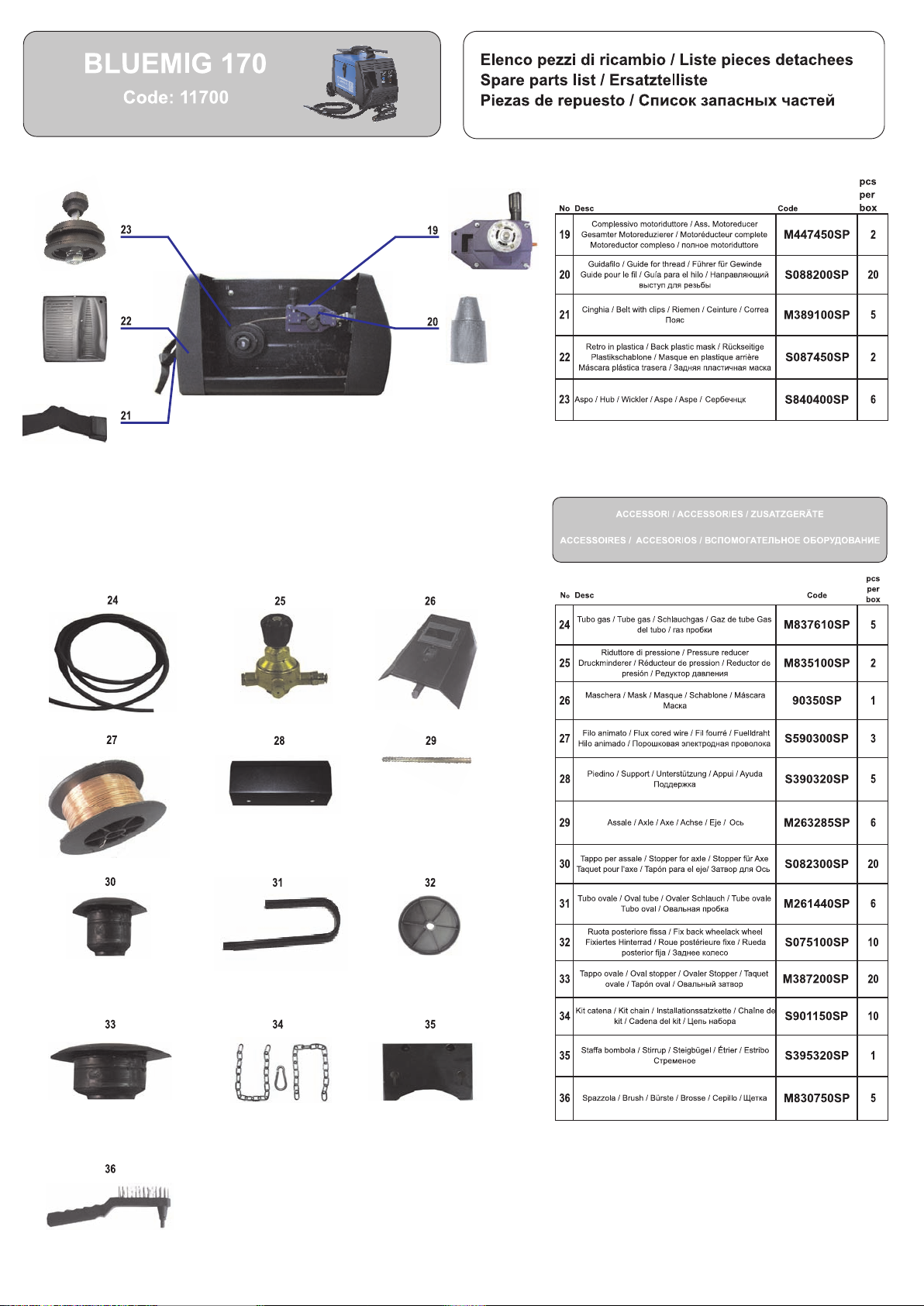

2. INSTALLAZIONE

2.1. CONNESSIONE ELETTRICA

La macchina è fornita di uno specifico cavo di alimentazione che non

dovrebbe essere prolungato; nel caso ciò fosse necessario occorrerebbe

usarne uno di sezione uguale a quello della macchina.

Prima di collegare la saldatrice alla presa di corrente, accertarsi che il

voltag g io si a u guale a quell o del l a m acc hi na e ch e l a pot en z a erog at a sia

suffic iente ad alim entare l a macc hina a pieno c aric o; accert arsi, inoltr e,

che l’impianto di alimentazione sia provvist o di un adegu ato sistema di

mess a a t err a.

Tensio ne d i alim ent az io ne

La tensione di alimentazione è di 23 0 V.

2.2. COLLEGAMENTO DEL GAS (PER I MODELLI PREDISPOSTI)

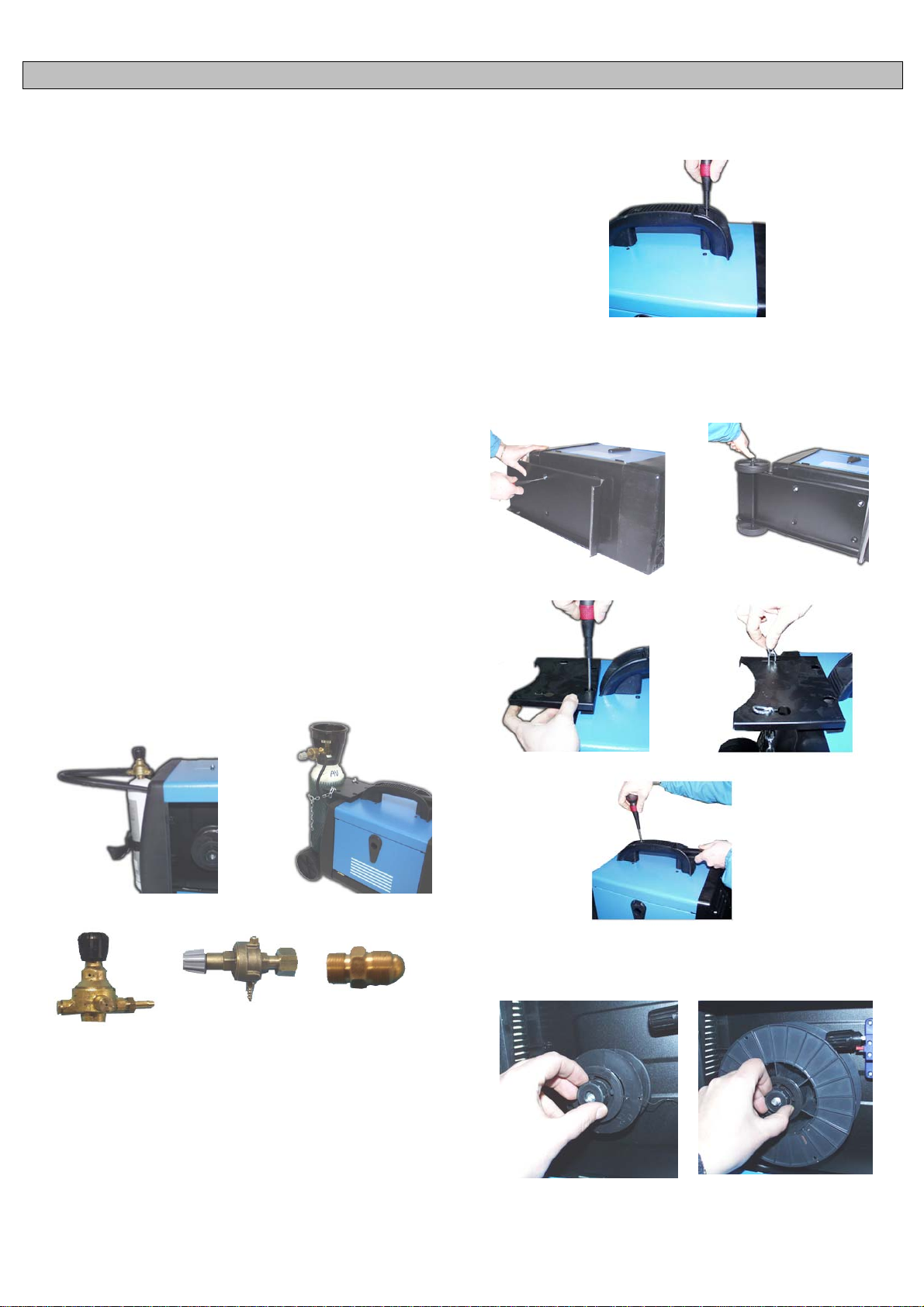

La bombola del gas deve essere posta nell’apposito vano porta-bombola

nella parte posteriore della macchina sull’apposita piattaforma. Nel

collegamento alla bombola verificare che tutti gli attacchi siano ben

serrati.

Posizionare la bomboletta da 1Kg. di gas (Opzionale) sul retro della

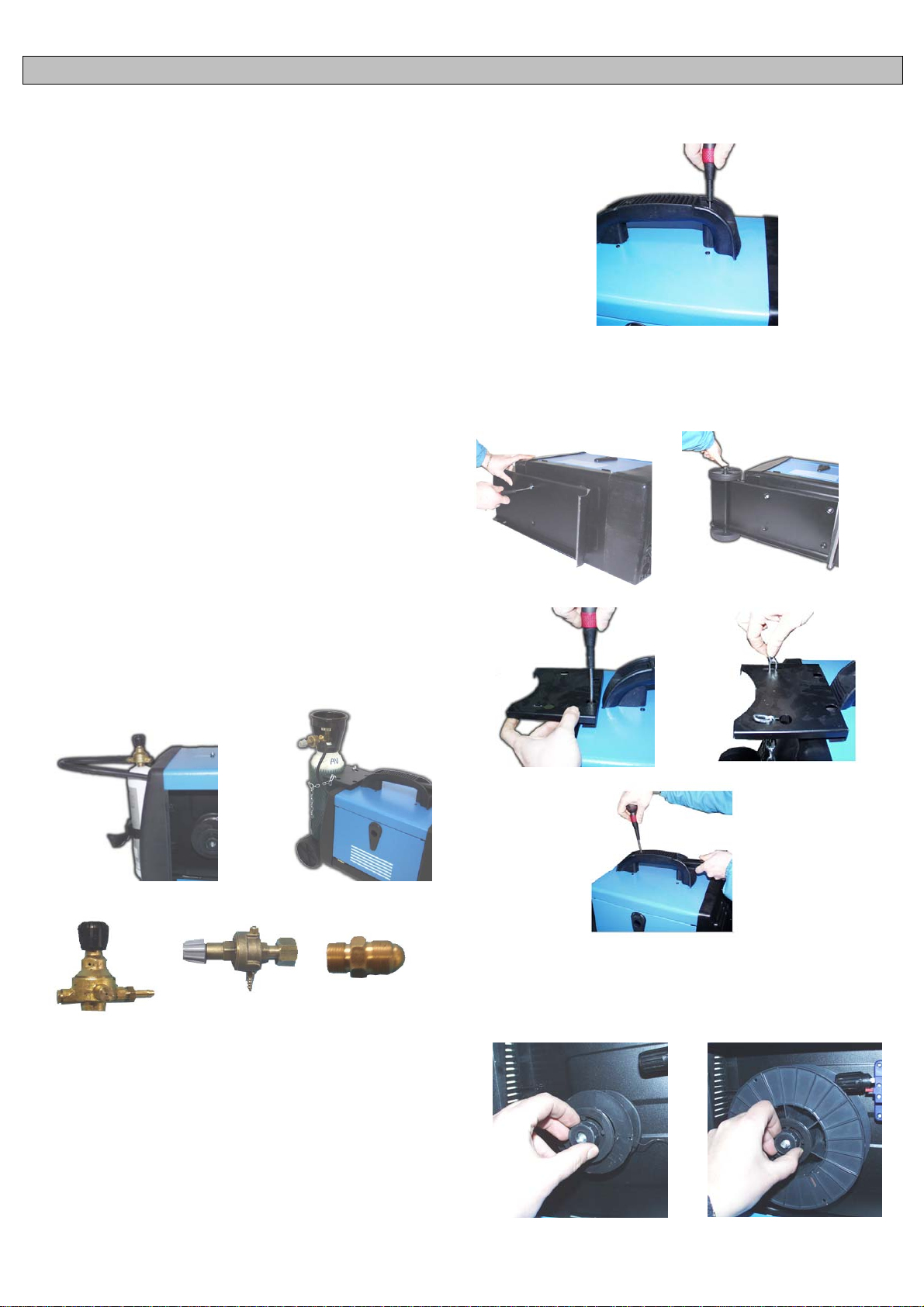

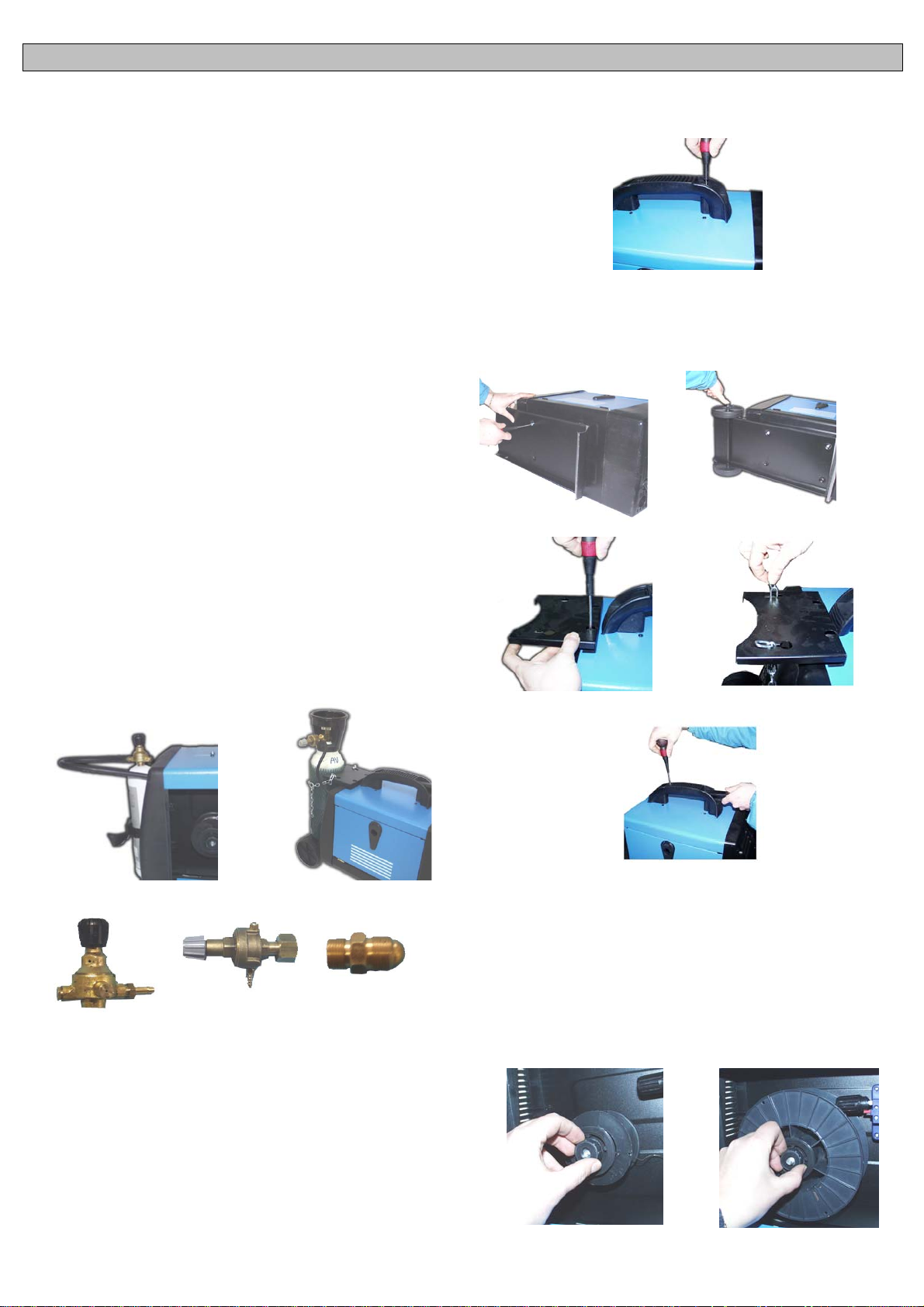

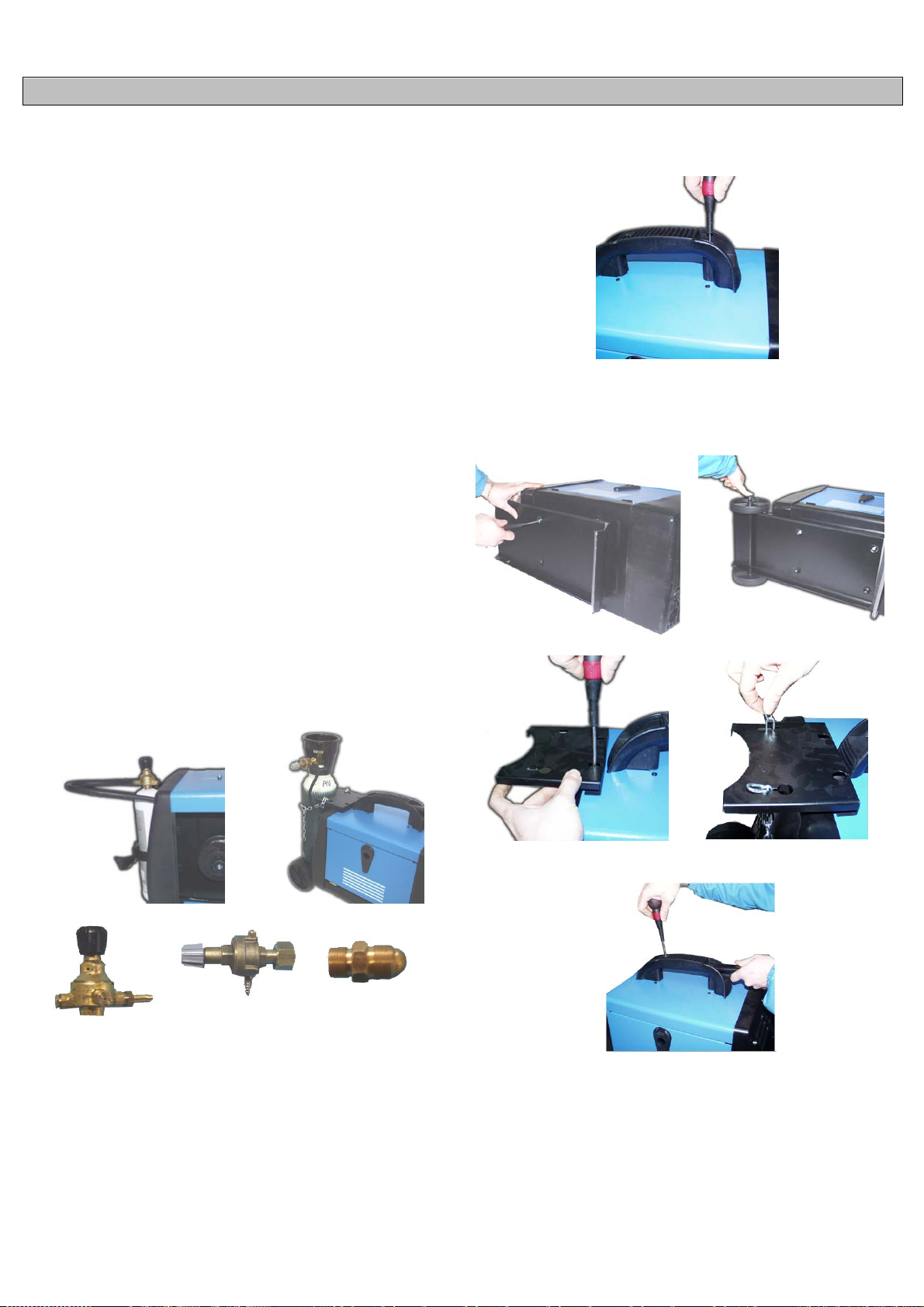

macchina nell’apposita sede e serrate con le cinghie in dotazione (Fig.1).

Se la macchina è equipaggiata con una bombola di gas da 5Kg.

(Opzionale), dopo aver montato il kit ruote posizionare la bombola sul

supp orto e serrare c on la cat ena (Fig.2).

Se usate il CO

Chiedetelo al vostro rivenditore.

, è possibile che abbiate bisogno di un adattatore.

2

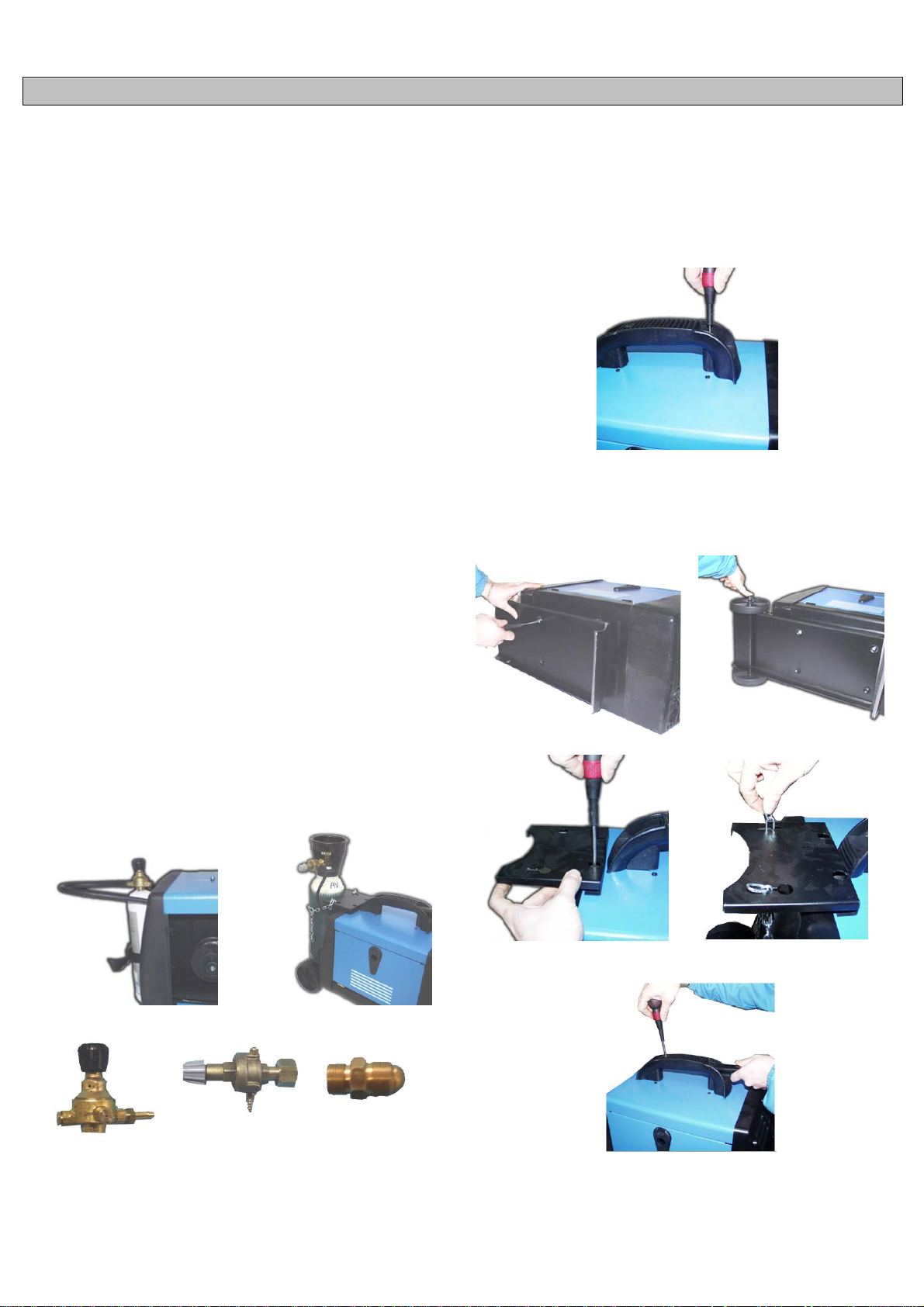

2.4. MONTAGGIO MANIGLIA

Mont are l a man igl i a sec on d o la fig ur a us and o le vit i in dotazion e.

2.5. MONTAGGIO KIT RUOTE (OPTIONAL)

Alcuni modelli sono dotati di un kit ruote comprendente: Piedino

d’appoggio, pianale, assale, portabombola, catena di fissaggio, maniglia

di trascinamento, 2 ruote in plas tica e d ue tappi o coppiglie di bloccaggi o.

Segu ir e lo schem a s eg u ent e per il montaggi o del kit .

Fig. 2

Regulatore 1 Kg Regulatore 5 Kg Adattatore CO

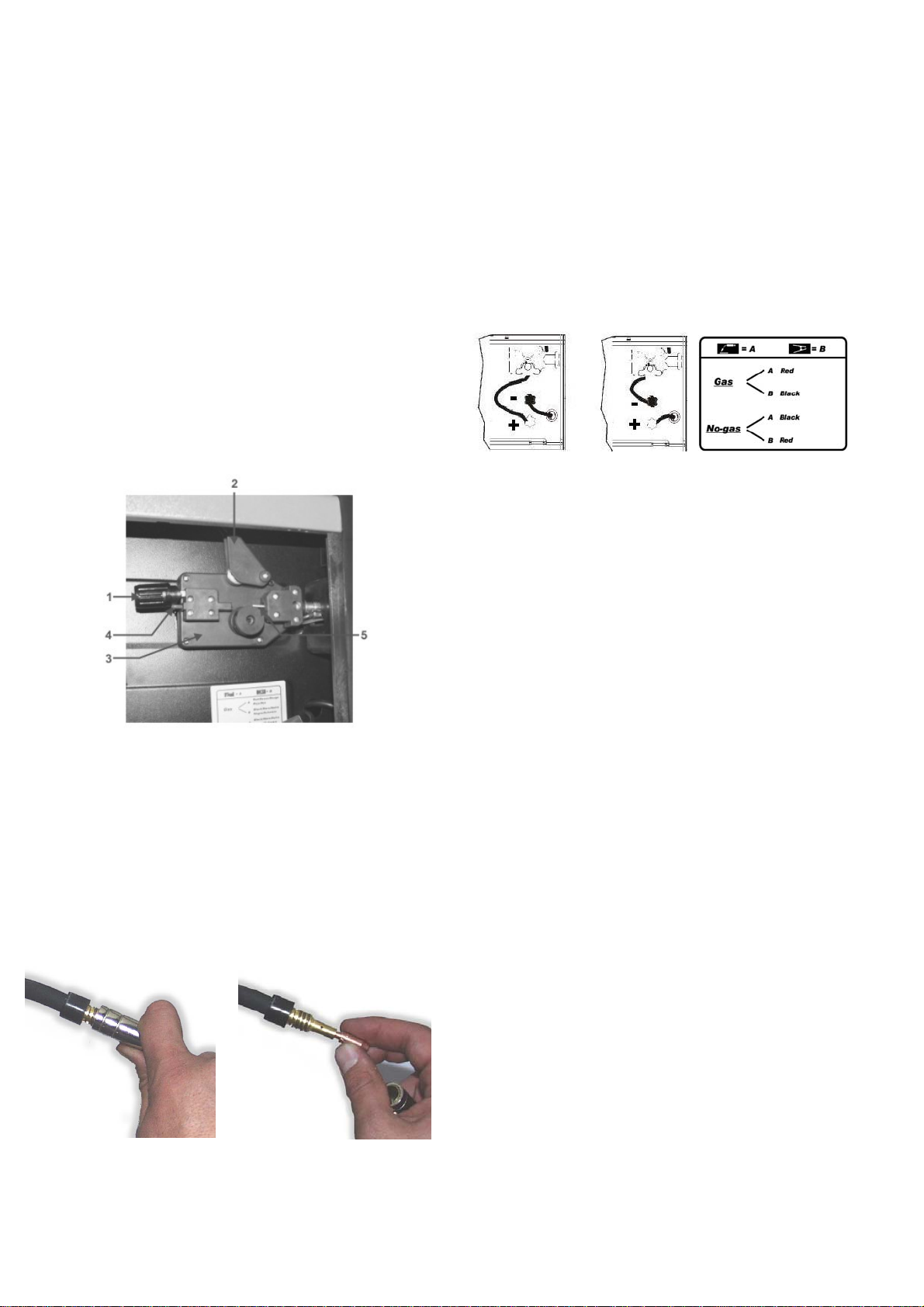

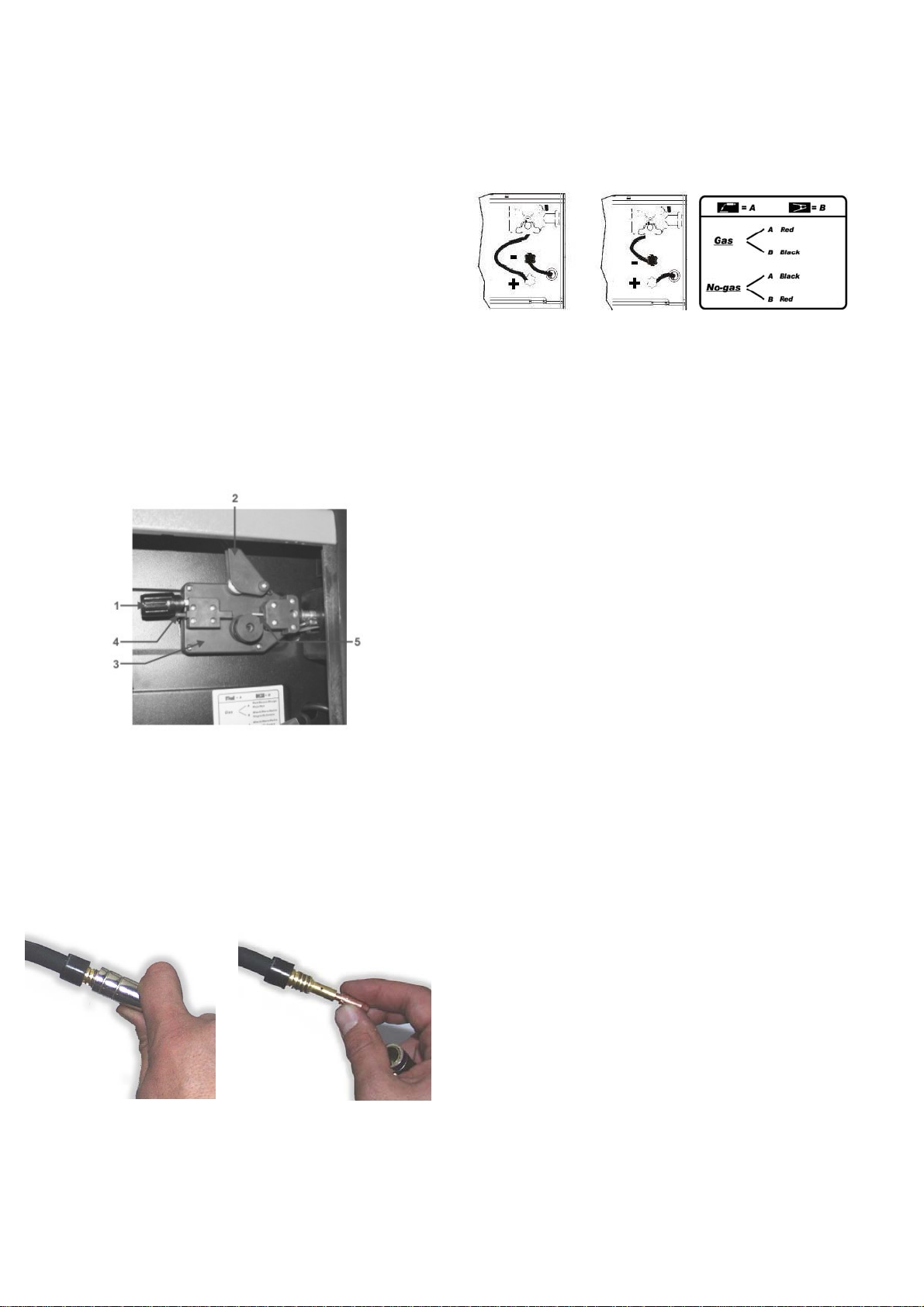

2.3. COLLEGAMENTO DELLA MASSA

La macchina è fornita di un cavo di massa collegato ad una pinza.

Verificare che ci sia un perfetto contatto tra la pinza e il pezzo da saldare.

Pulir e b ene i c ontatti in m od o ch e n on ci siano gr assi, rugg i n e o im p urit à.

Un cont at t o n on p er f ett o r id uce la cap ac ità d i s ald at ura e può c a us ar e, d i

cons eguenza, una s aldatur a non s oddisf acente. Il ter minale della pinza

di massa va inserito nell’uscita polo positivo (+) per il procedimento di

saldatura senza gas; va inserito, invece, nell’uscita polo negativo (-) per il

proced i m ent o di s ald at ur a con g as.

Fig. 1

2

Per il montaggio ruote segu ire le s eguenti is truzi oni:

1. Introdurre l’assale negli appositi fori sul fondo posteriore della

carrozzeria.

2. Collegare le ruote all’assale.

3. Bloccare le ruote con le coppiglie o con i tappi di bloccaggio.

4. Fissare il supporto anteriore con le viti parker date in dotazione

5. Fissare il prolungamento maniglia avvitandolo sulla maniglia fissa in

corrispondenza del foro.

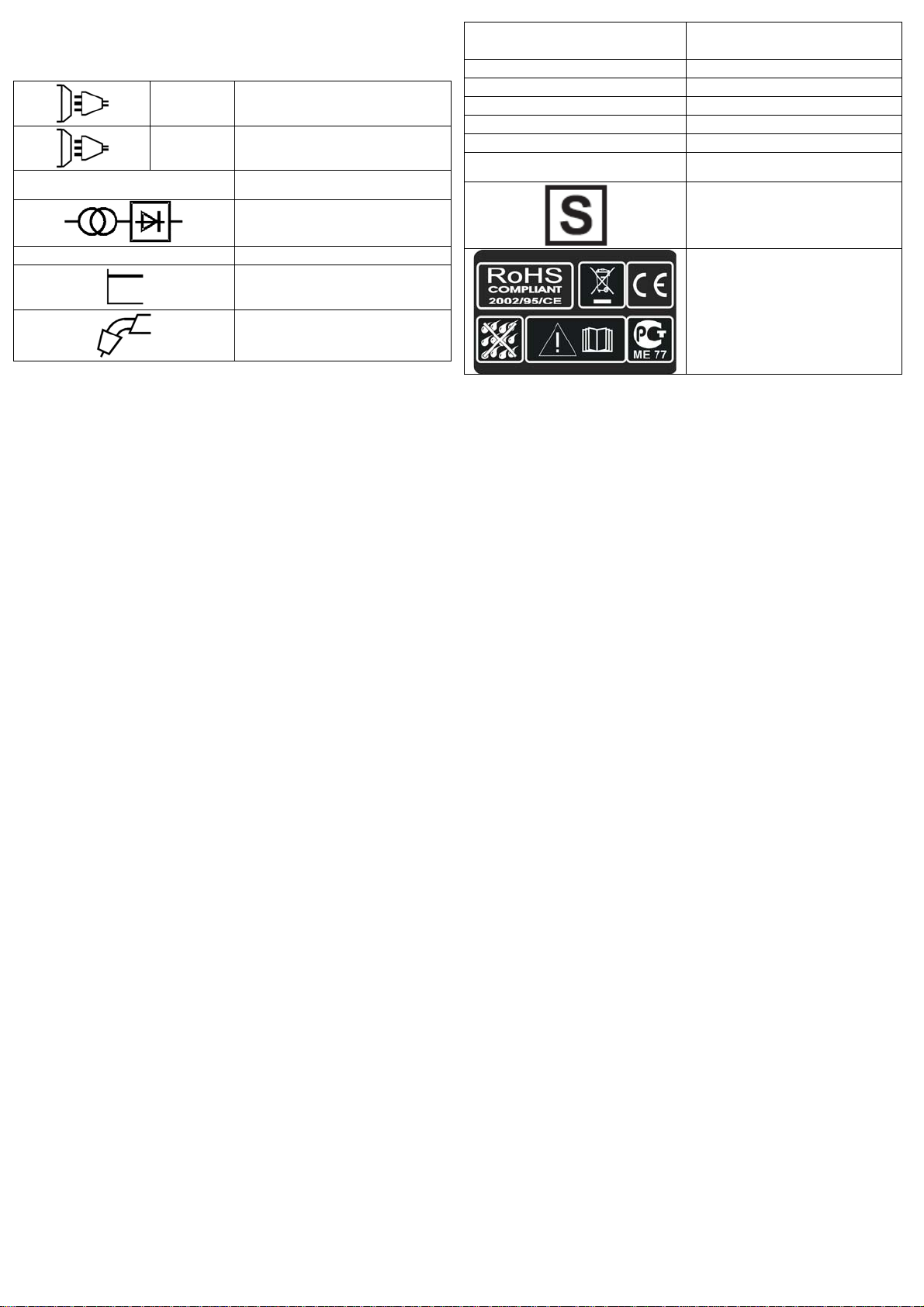

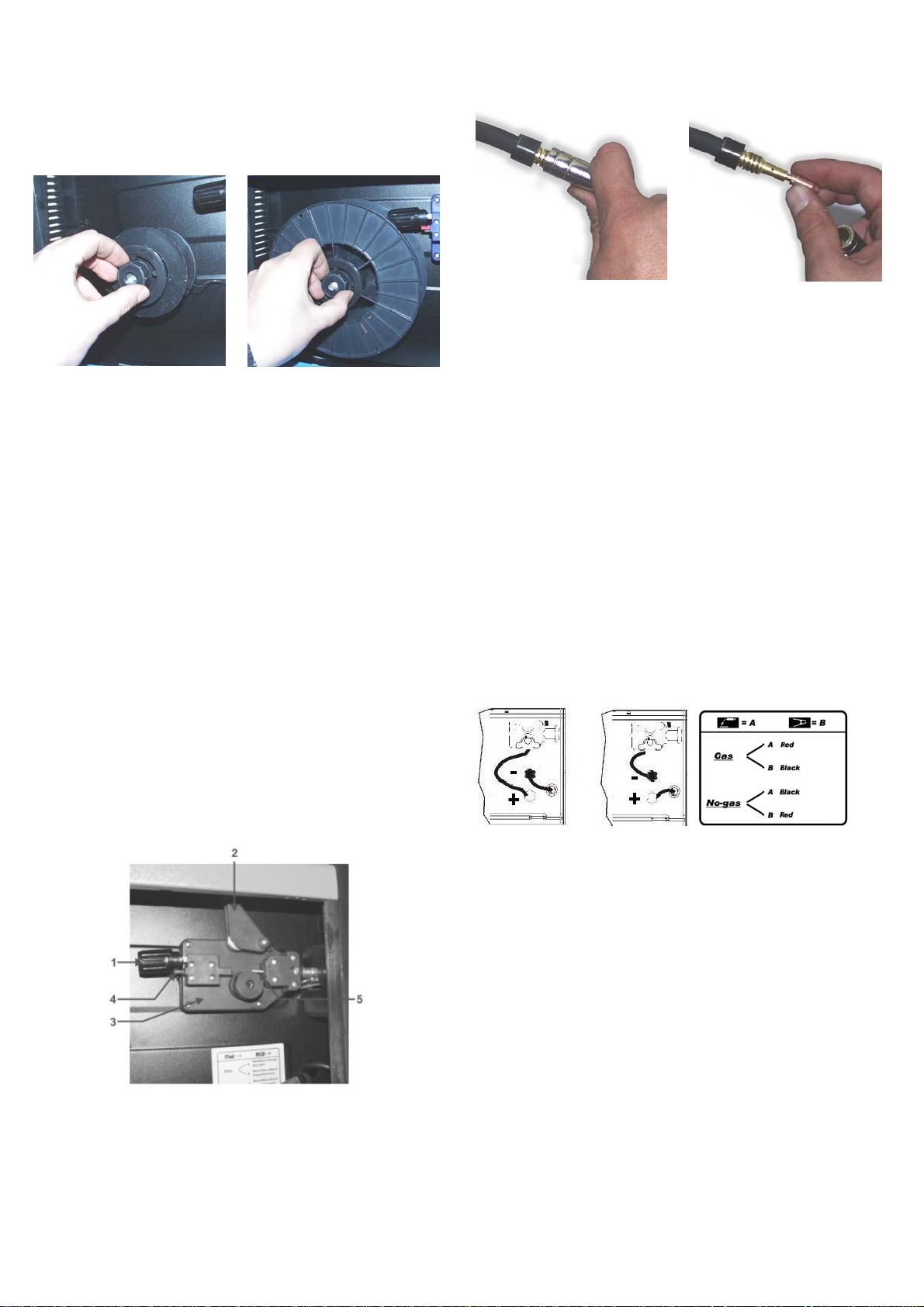

3. MONTAGGIO BOBINA, FILO E TORCIA

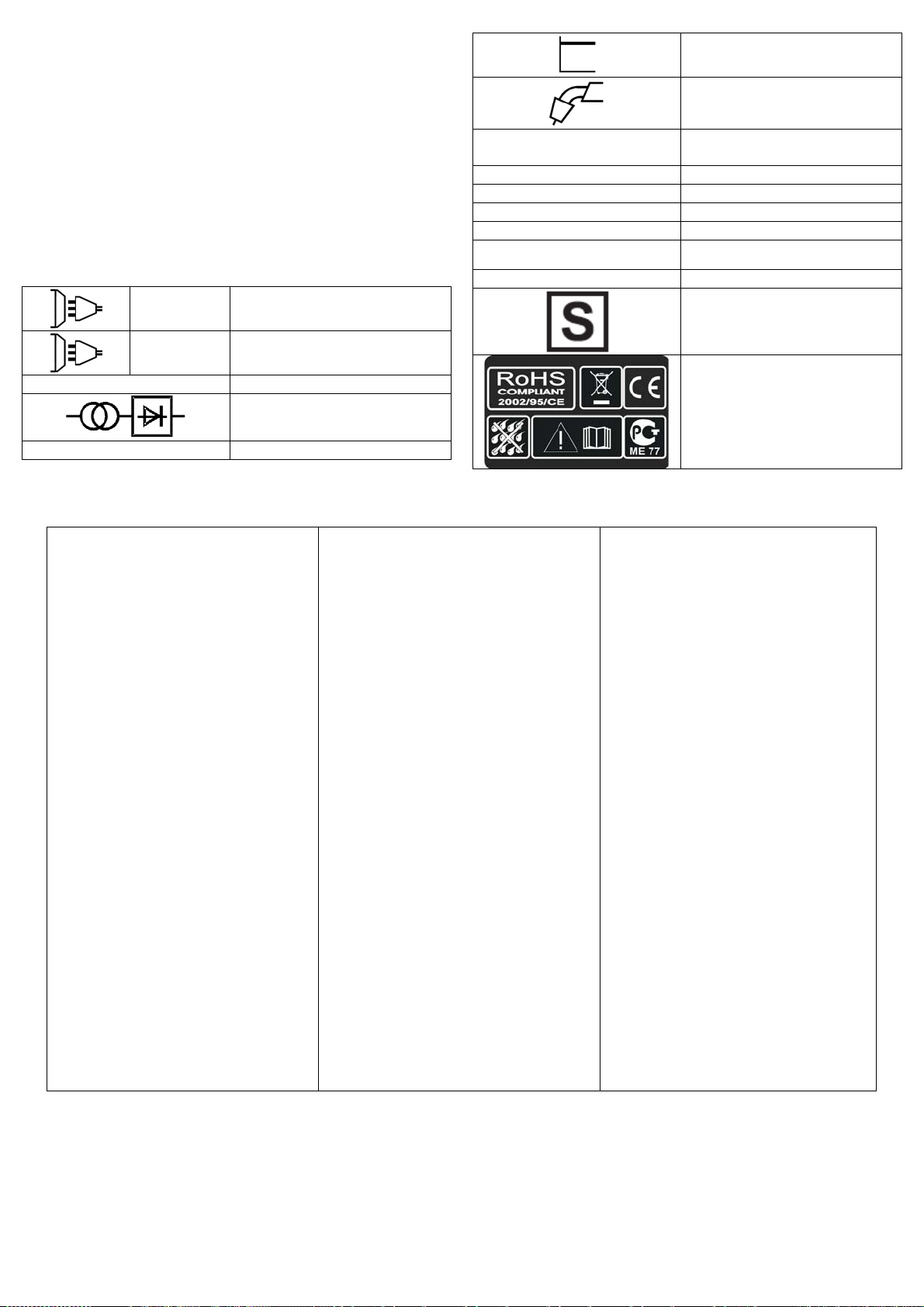

3.1. MON T AG G IO BO BI N A

Le macc hin e pos s on o ut iliz z ar e ind ifferentem en te bobine da ø100 e

ø200. L’aspo possied e una frizione, al fine di mantenere sempre il filo

rigido.

ø100

ø200

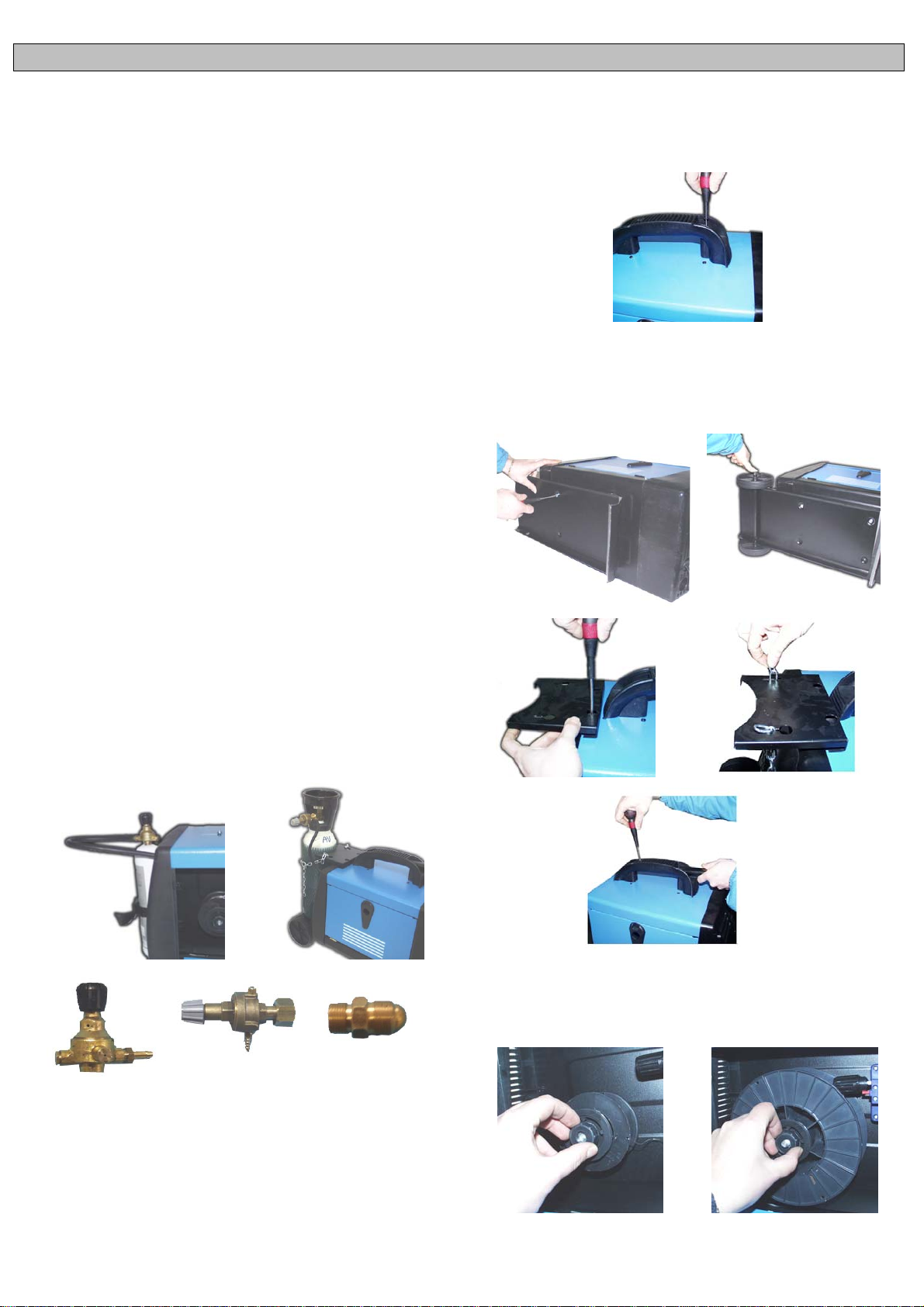

3.2. MOTORE TRAINAFILO

Assicurarsi che il rullino d’avanzamento filo abbia la cava di diametro

uguale a quella del filo. Il rullino porta stampigliato sul fianco il diametro

del filo che s i può adoperare. Per s aldare con filo pien o con GAS di

protezione sostituire il rullino del gruppo trainafilo con rullino con

scanalatura avente forma V per il f il o in acciaio e a for m a d i U per il filo di

alluminio. Richiedere tali rullini e il riduttore di pressione al vostro

rivenditore di fiducia o alla società costruttitrice se si intende usare la

saldatrice con g as di pr ot ez ion e.

3.3. INS ER IM E NT O DEL F ILO

1. Disinnestare il braccetto con molla (1) e ruotarlo verso l’alto (2) in

modo da allontanarlo dal rullino (3). Assicuratevi che il rullino porti

stampigliato nel lato a vista il diametro del filo che si sta usando.

2. Con attenzione staccare il filo dalla bobina portafilo. Per evitare noiosi

sbob inamenti tener lo in tensione fino al pu nto (5).

3. Tagliare i primi 100 mm di filo o comunque tutta la parte non

perfet t am ente diritt a.

4. Inserire il filo nella guida (4), sopra il rullino (3) e quindi inserirlo nel

tubo capillare (5).

5. Chiud ere il br accetto pr emifil o lascian do la moll a caricat a. Ruotar e la

bobina in modo da allentare ulteriormente il filo.

6. La man opola d i regol azi one dell a press ione d el filo è r egolat a a met à

pressi one. Nel caso l a pr ess i on e sia eccessi va (r isc h io di ap pi att i r e il filo) ,

svitare la manopola in modo da ridurre la pressione. Una pressione

maggore è richiesta nel caso si usi filo da 0,6 mm. Se il rullino guida

slitta, bisogna aumentare la pressione fino a che il filo avanzi

regolarmente.

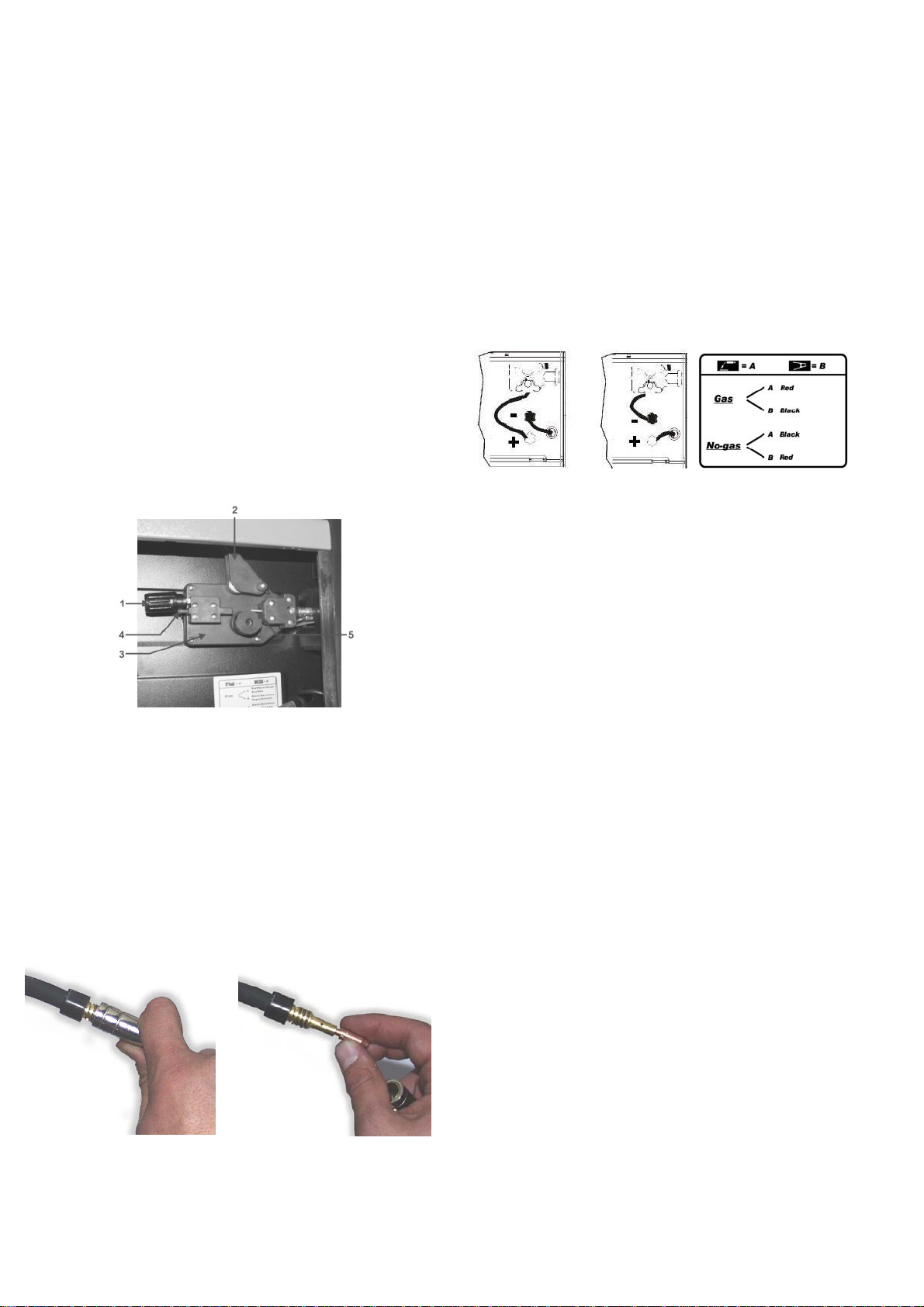

7. Togliere l’ugello guida gas e la punta di contatto.dalla pistola della

torcia.

8. Metter l’interruttore in p osizione “ON” (“ I “).

9. Tirare il cavo della torcia in modo che sia ben dir itto.

10.Pr emere il pulsant e della torcia ed aliment are il filo fino a che esso

appaia al l’est rem ità del la torc ia (att enzi one non puntar e la pist ola cont ro

voi o altr e persone), qu ind i ri l asc i are il p uls ant e.

11.Spegnere la macchina mettendoin posizione “OFF” ( “O”).

12.R iposizion ar e la punta di cont att o e l’ug ell o g as.

13.T agli are il fil o di 6-10 mm oltr e la punt a. Ora la macc hi na è pront a per

saldare.

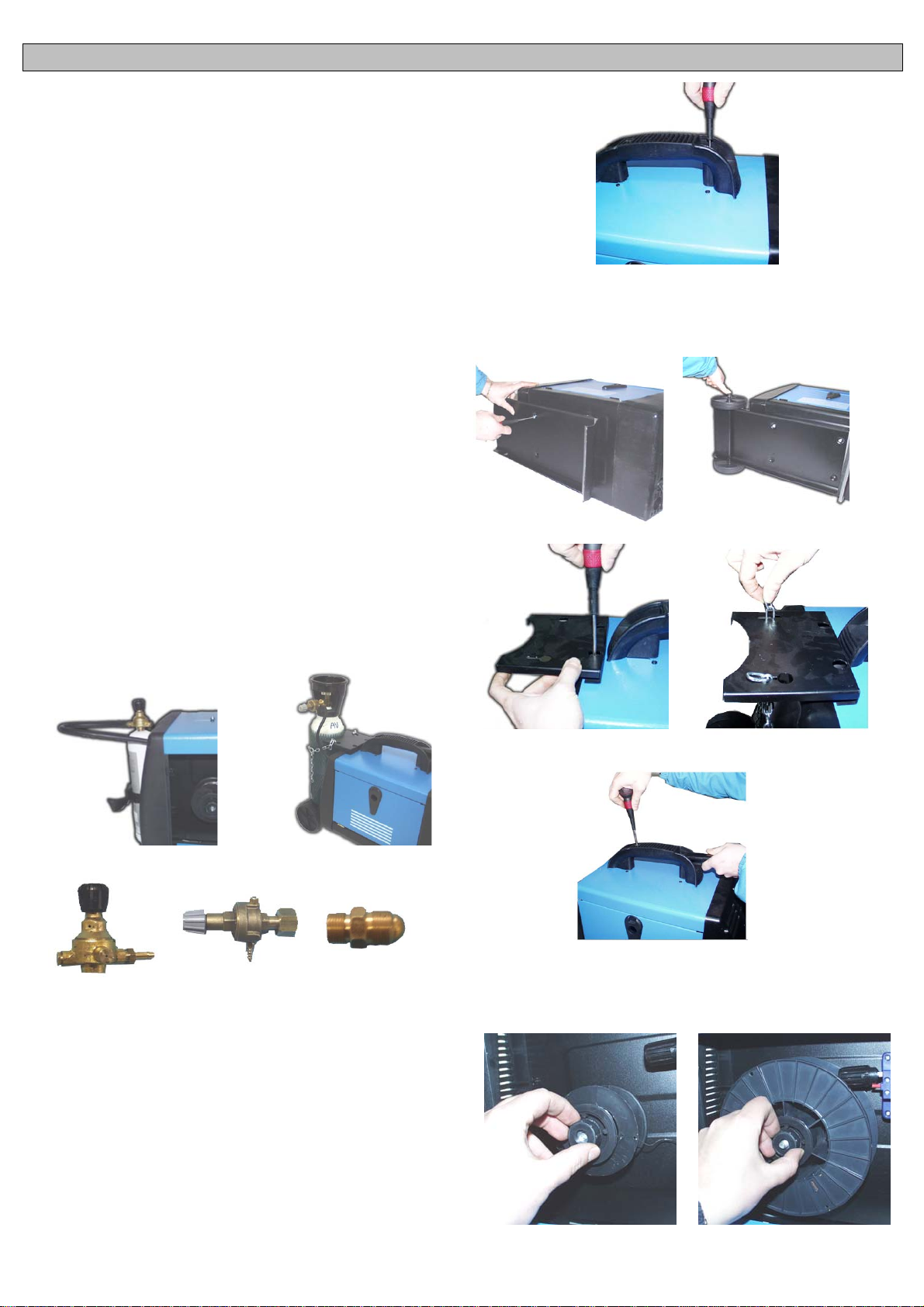

3.4. COLLEGAMENTO DELLA TORCIA

La torcia è collegata direttam ente e, quindi è già pr onta per l’uso. Un a

eventuale sostituzione va fatta con molta cura. E’pref eribile farla eseguire

da un tecnico esperto. Per sostituire la punta guida gas è sufficiente

svitare oppure tirare verso l’esterno. La punta guida gas va tolta ogni

qual volta bisogna sostituire l’ugello guidafilo. Tale ugello deve ess ere

sempre del diametro appropriato a quello del filo. Tenere sempre

perfet t am ente pulita l a punt a gu i da gas.

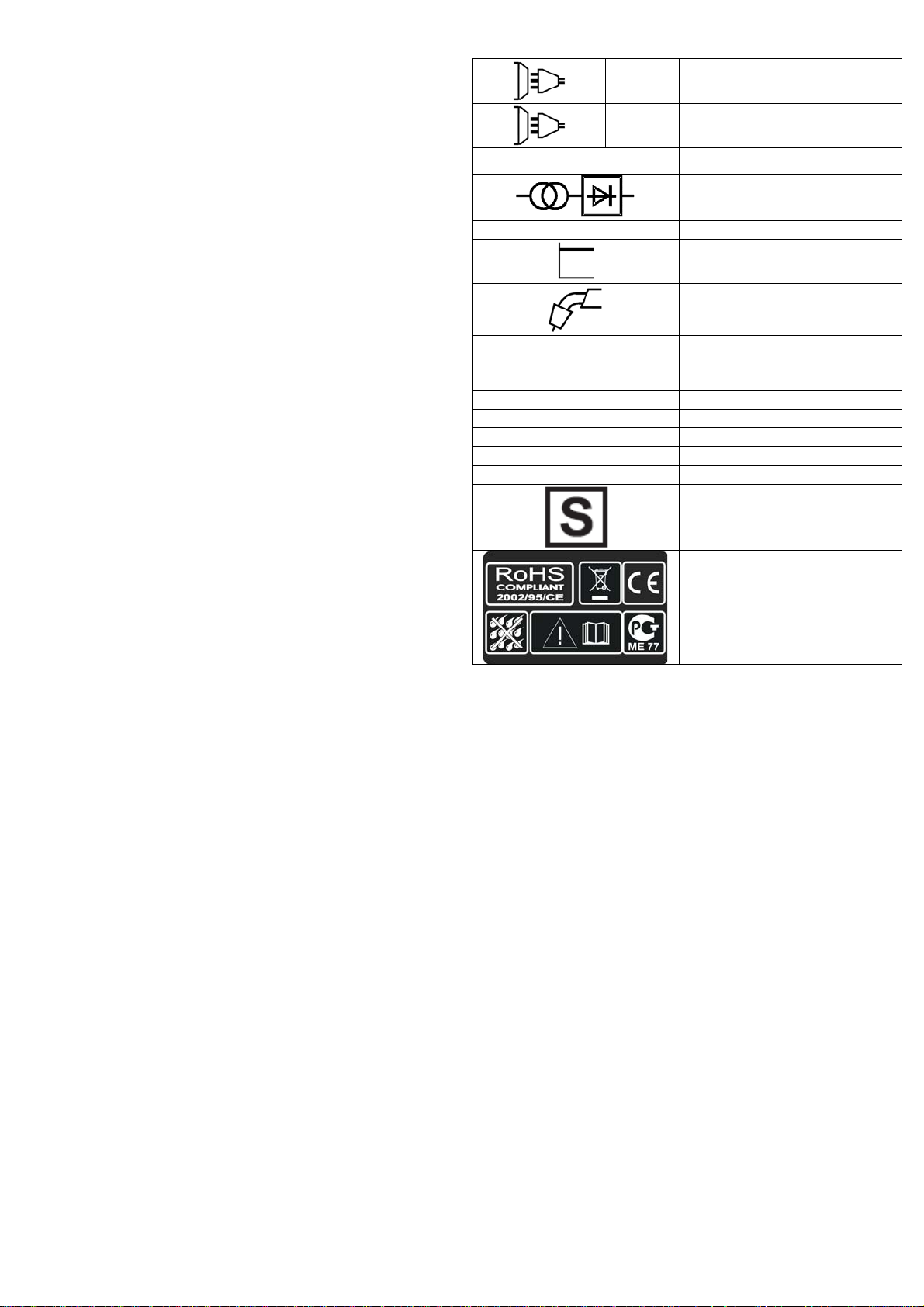

4. MODI DI SALDATURA

4.1. SALDATURA IN CONTINUO

E’ il sist ema maggior mente adop erat o. Una volta pr eparat a la macchin a

è suffic iente pr emere il puls ante dell a torc ia ed inizi are le oper azioni di

saldat ur a. P er s m ett ere di s al d are è suffic i ent e rilasc i are i l p u ls ant e d el l a

torcia.

4.2. PRES S ION E DEL G AS

La pressione del gas va regolata in modo che l’erogazione corrisponda

ad un valore compreso tra i 6 e i 12 litri.

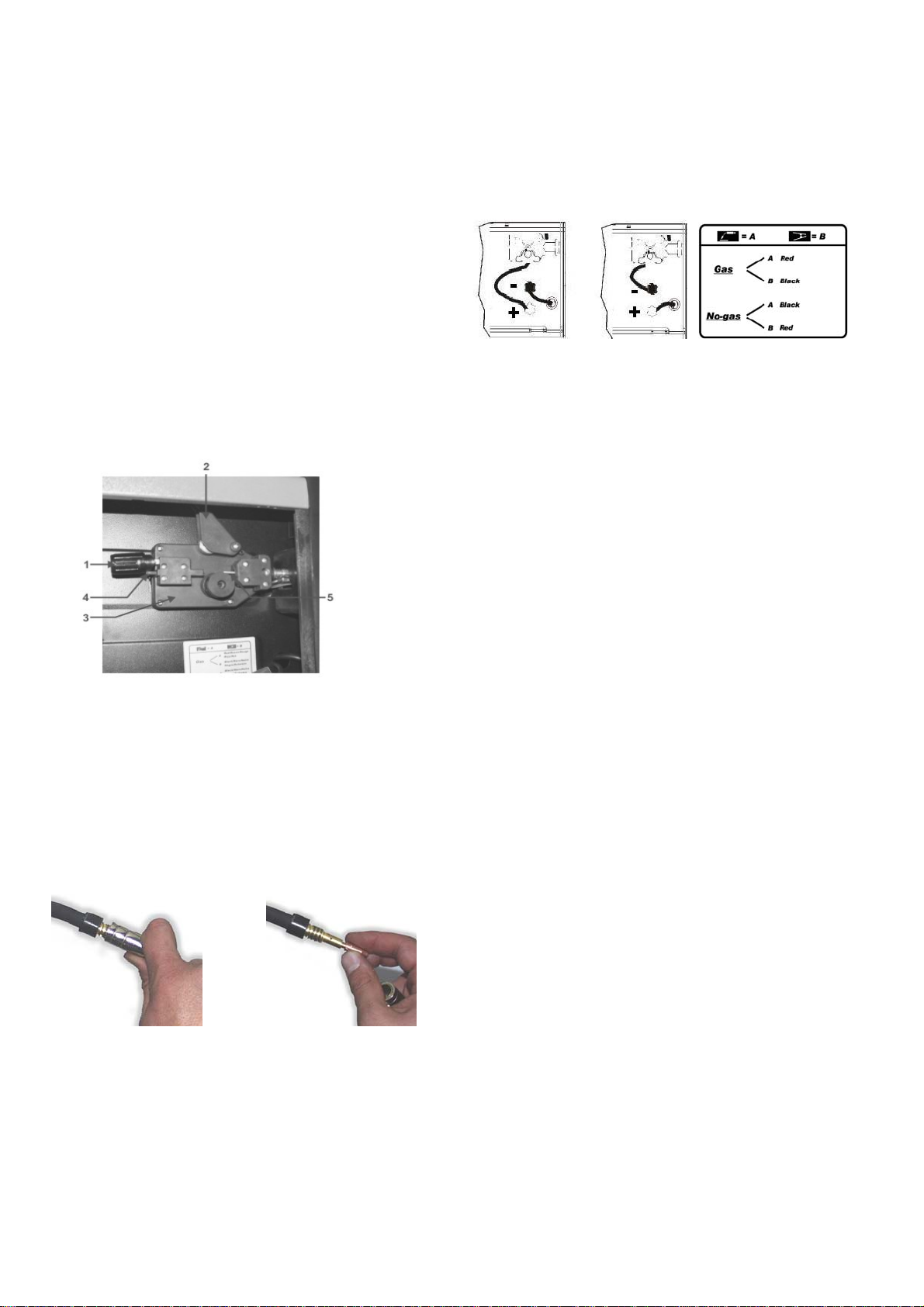

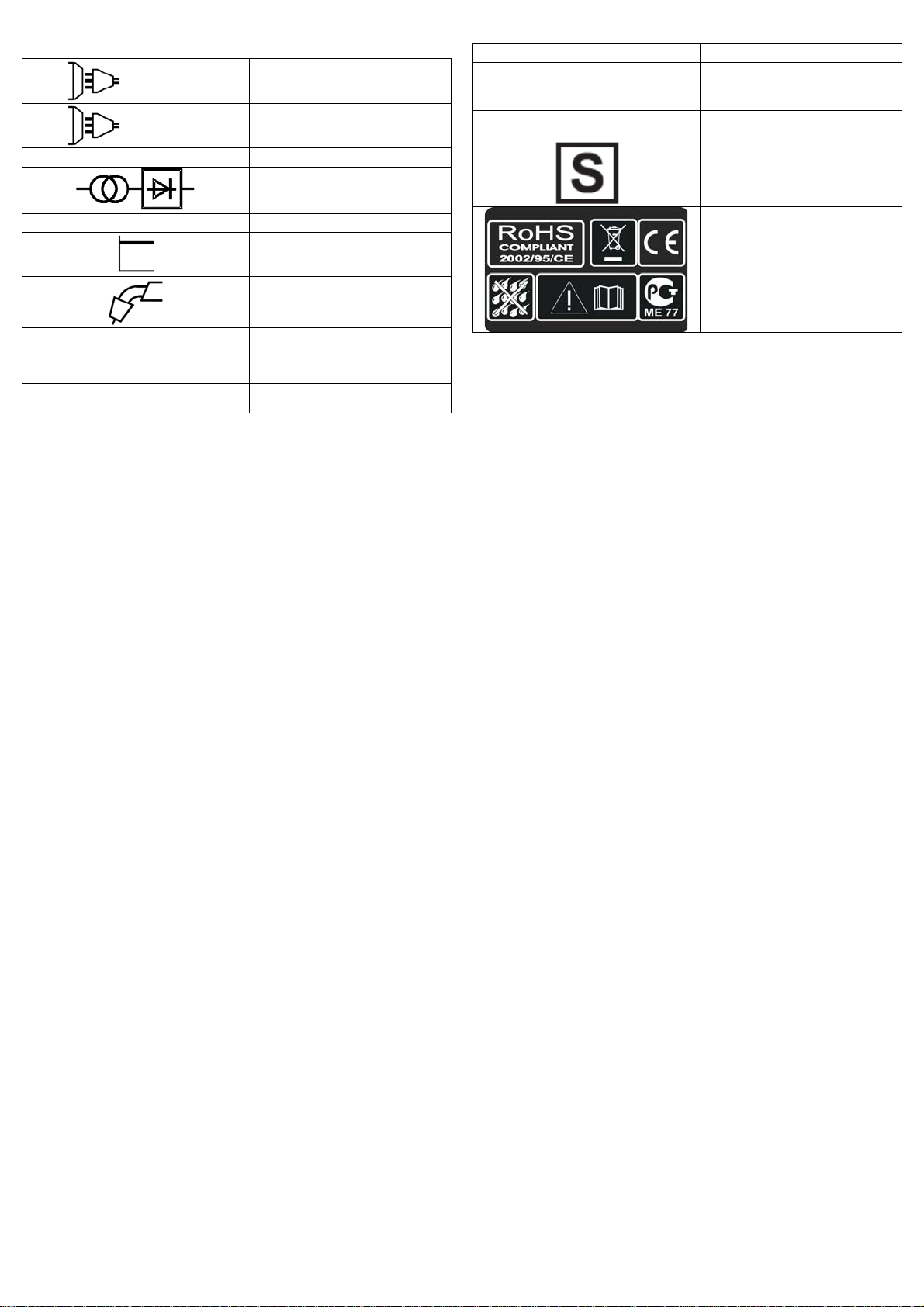

4.3. SAL D AT UR A G AS – NO GAS

4.3.1. Gas – Collegare il morsetto della torcia nell’uscita positiva “+” e la

pinza della massa nell’uscita negativa “-”.

4.3.2. No-Gas – (Solo per i modelli che hanno questa predisposizione)

Effettuare il cambio di polarità, collegare, quindi, la pinza della massa

nella connessione positiva “+” e il morsetto della torcia nella connessione

negativa “-”.

4.4. SAL D AT UR A MI G - MAG

A) M I G = M etal Inert Gas

B) M AG = Metal Active Gas

I du e procedim enti son o perfett amente equivalent i, ciò ch e cambi a è il

tipo di gas adoperato. Nel caso A il gas adoperato è l’ARGON (gas

inert e). Nel caso B il gas adoperat o e il CO

(gas attivo). Per saldare le

2

leghe d’alluminio o d’inox è necessario adoperare ARGON puro o al

massi mo una misc ela comp osta dall’ 80% di ARG ON e dal 20% di CO

Si può adop er are la CO

da sola soltanto nel caso di saldatura di acciaio

2

.

2

al carbonio (ferro).

5. GUI DA ALLA SALDATURA

5.1. REGOLA G ENERALE

Quando la saldatura è regolata al minimo è necessario che la lunghezza

dell’arco sia piccola. Questo si ottiene tenendo la torcia il più vicino

poss ibi le al p ezz o da l avorare e c on un a inc l in az ion e d i cir c a 60 gradi. L a

lunghezza dell’arco può essere aumentata man mano che si aumenta

l’int ens it à d i c orrente, al m as s im o s i pu ò arr iv ar e ad u n a dis t an z a d i cir c a

20mm.

5.2. CONSIGLI DI CARATTERE GENERALE

Di tant o in tanto alc u n i difetti s i pos sono ver if ic ar e n ell a s al d atura. Qu est i

difetti si possono eliminare prestando attenzione ad alcuni suggerimenti

che qui di s egu it o Vi prop on i am o:

- Porosità

Piccoli fori nella saldatura, non dissimili da quelli della superficie della

cioccolata, possono essere caus ati da interruzione del flusso di gas o

talvolta dall’in-clusione di piccoli c orpi est ranei. Il rimedio usuale è molar e

la saldatur a e rif are la saldatura. Prima, però, bis ogna controllare il flusso

di gas (circa 8 litri/minuto), pulire benissimo la zona di lavoro e poi

inclinare correttamente la torcia mentre si salda.

- Spruzzatura

Piccole gocce di metallo fuso che provengono dall’arco di saldatura.

In piccole quantità è inevitabile, ma si può ridurre al minimo regolando

bene la corrente ed i l fluss o di gas e tenendo pulita la torcia.

- Saldat ur a str ett a e arrotondat a

È causata dall’avanzamento veloce della torcia oppure dal gas non

regolato bene.

- Saldatura spessa e larga

Può essere causata da un avanzamento troppo lento della t orcia.

- Filo bruciato dietro

Può essere causato da un avanzamento del filo lento, dalla punta

guidaf ilo al lent at a o consu mat a, fi lo di bass a qu alit à, becc uc cio gu id agas

troppo chiuso o corr ente troppo elevata.

- Scarsa penetrazione

Può ess ere caus ata da un avanzament o tropp o veloce della torcia, da

corrente troppo bassa, da alimentazione del filo non corretta, da polarità

invert it a, sm ussi e dist an z a tr a i lem b i ins uff ic i ent e. C ur ar e la r eg ol az i on e

dei param et r i op er at ivi e mi g li orar e l a prep ar az i on e dei p ez zi da s al dar e.

- Foratura del pezzo

Può essere causata dal movimento troppo lento della torcia, corrente

tropp o el evata o non corr ett a ali m ent az i one d el f il o.

- Forte spruzzatura e porosit à.

Può ess ere caus ato da un a distan za ecc essiva del beccucc io guid agas

dal pezzo, da sporco sui pezzi, da scarso flusso di gas o da corrente

bassa. Bisogna verificare i due parametri, ricordando che il gas non deve

esser e inferi ore a 78 lit ri/mi n. e che la c orrent e di saldat ura dev e esser e

appropriata al diametro del filo che si sta utilizzando. E’ preferibile avere

un ridutt or e di press ion e di entr at a e di usc ita. S ul manom etr o di usc ita è

poss ibi le leg g er e anc h e la port ata espres s a in litri.

- Instabilità d’arco

Può essere causata da tensione insufficiente, avanzamento filo

f

irreg olare, gas di pr ot ez ion e ins uf ficient e.

SIGNIFICATO DELLE SCRITTE E DEI SIMBOLI

1 ~

Alimentazione monofase

3 ~

U 0 … (V)

GUSTO

EN 60974 - 1

Il filo non avanza quando

la ruota motrice gira

Alimentazione del filo a scatti o

intermittente

Arco spent o

Cordatura di saldatura poroso

La macchina cessa improvvisa me nt e

di funzionare dopo un uso prolungato

Alimentazione trifase

Valore nominale della tensione di

uscit a a vuot o

Trasformatore raddrizzatore

Norma di riferiment o

Caratteristica piatta

Saldatura a filo MIG-MAG

RICERCA DEL GUASTO

RAGIONI

1) Sporco sulla punt a

dell’uggello gui da fil o

2) La frizione dell’aspo

svolgitore è eccessiva

3) Torcia difettosa

1) Ugello di contatto difettoso

2) Bruciature nell’ugello

di contatto

3) Sporco sul so l c o del l a ru ot a

motrice

4) Solco sulla ruota motrice

consumato

1) Cattivo contatto tra pinza di

massa e pez z o

2) Corto circuito tra ugello di

contatto e tubo guidagas

1) Mancanza dello scudo di gas

causato d a in cr ostazioni

nell’ugello guidagas

2) Distanz a o inclinazion e

sbagliata della torcia

3) Troppo poco gas

4) Pezzi umidi

5) Pezzi con molta ruggine

1) La macchina si è surrisc al d ata

per un uso ec c essi v o e la

protezione termica è intervenuta

U 1 … (V/Hz)

I 2 … (A)

I

… (A)

1 max

I

… (A)

1 ef

X

IP21

H

Valore nominale della tensione di

alimentazione e della frequenza

Corrente di saldatura

Corrent e m ass i m a assorbita

Corrent e ef fettiva di alimentazi on e

Duty cycle

Grado di pr otezione d ell a s ald at rice

Classe di isolamento del

trasformatore

Saldatrice adatta all’uso in un

ambien te con ris chio acc resciut o di

scoss e elett riche

Simboli riferiti a norme di sicurezza

RIMEDI

Soffiar e co n ar ia

Allentare

Controllare guaina guidafilo

Sostituire

Sostituire

Pulire

Sostituire

Stringere la pinza e controllare

Pulire oppure sostituire ugello di contatto

e

ugello guidaga s

Pulire dalle incrostazioni o sostituire

La distanza tra la torcia e il pezzo deve

essere di 5 - 10 mm; l’inclinazione non

meno di 60° risp et t o al pez z o

Aument ar e la quantità

Asciug are con una pistola ad aria cal da o

altro mezzo

Pulire i pezzi dalla ruggine

Lasciare raffreddare la macchina per

almeno 20 – 30 minuti

ENGLISH

GENERAL DESCRIPTION

MIG wel ders whic h can weld f lux cored g asless wir e or with ga s for the

weld ing ofmild steel, stainless steel and aluminium.

1. TECHNICAL INFORMATION

To switch on the welding machine operate t he main switch (1).

The int ens ity of t he su pplied weld ing cur rent can be adjus ted by me ans

of two switches (2).

The wire speed regulation occurs through the knob of the encoder

(3).Three red leds show the actual speed (4) .

The machine is fitted with a thermal overload protection which will

automatically interrupt the welding current on reaching excessive

temperatures; in which instance a yellow pilot light will switch on (5).

Once the temperature has decreased to a level low enough to allow

welding, the yellow light will sw itch itself off and t he machine is again

ready for use.

2. INSTALLATION

2.1. ELEC T RICAL CONNEC T I ON

The welding machine is fitted with a suitable primary cable which we

strong ly rec ommen d you t o do not extend: if it is n ecess ary to ext end it,

use a cable having the sam e section of th e prim ary cable.

Before connecting the machine to the outlet, check that your supply

voltage is like the machine’s voltage and that the furneshed power is

sufficient to feed t he full load machine. Make sure that the electric plant is

prov ided wit h a sufficient earth connection.

Supply vo lt ag e

The supply voltage is of 230V.

2.2. GAS CONNECTION (FOR MODELS WHERE PROVIDED)

The g as bot tle s h ould b e p laced on t he s uit abl e plat for m pr ovid ed at th e

rear of the welding machine and secured with the retaining chain

provided, or in case of the remaining models, it should be placed on the

platform. Verify that all connecti ons are well closed.

Place t he 1 K g. gas b ottle ( OPTION AL) in t he rear side an d clam p the

belt (Pic .1). If th e machi ne is equip ped by a 5 kg gas (OP TION AL), after

the wh eel k it proced ur e has b e en d on e (see wheel kit ass em bl ag e) p lace

the gas bottle on the support and lock with the chain (Pic.2).

If CO

gas is used, it is possible that a CO2 gas heater will be required.

2

This should be requested to your gas supplier. Check that all connections

are tight and with no leaks.

2.5. WHEEL KIT ASSEMBLAGE (OPTIONAL)

Some models are equipped with a wheel kit containing:leg, gas bottle

support, axle, gas bottle holder, chain, handle extension, wheels, axle

caps. See the pictur e to mount the kit .

Pic. 1

1 kg regulator 5 kg. regulator CO

2.3. EARTH CONNECTION

A suit able eart h cab le c onn ect ed to a cl amp is sup pli ed w ith t he w eldin g

machi ne. Th e eart h c lam p sh ou ld b e att ac h ed to th e work p iec e it s elf. Th e

must be very good connection wherever made, as a poor or dirty

conn ection wi ll produc e diffic ult weld ing cond itions an d could r esult in a

bad weld. For No-Gas welding, the cable’s terminal must be plugged into

posit ive (+) out lets ; on the cont rary, it must b e plug ged int o negati ve (-)

for gas welding.

2.4. HANDLE ASSEMBLAGE.

Ass emb le th e hand l e as in th e pict ur e 5 usi ng th e equ ip p ed screws.

Pic. 2

Adapter

2

3. SPOOL WIR E AND TORC H IN ST ALLATION

3.1. SPOOLS INSTALLATION

The models can indifferently mounth the ø100 and ø200 spools. The hub

is predisposed with a clutch in order to always maintain the wire stiff.

ø100

ø200

3.2. WIRE-FEEDER MOTOR

Make s ure t hat th e si ze of th e gr oove in t he f eed r oll c or resp on ds t o th e

welding wire size being used. The feed roll has the wire diameter

stamp ed on it s si de. Th e m ac hi n es ar e eq u ipp ed w ith prop er sh a gr en eed

rolls s uitabl e for wel ding w ith flux c ored wire wit hout gas protec tion. T o

weld w ith fu ll wire wit h GA S prot ect ion y ou hav e to rep lac e the rol l of th e

wire f eeder gr oup w hic h has V f orm for t he st eel w ir e and U form for the

alum inium wir e. If y ou inten d to use t he wel der with gas prot ection you

have to r equ ire s uch r olls and th e pr essur e r educ er t o your r etai ler or t o

th e b uil der soc i e t y .

3.3. FEEDING WIRE INTO THE WELDING TORCH

1. Rele ase the Spr ing Loaded Pr essur e Arm ( 1) rotat e the Idl e Roll Ar m

(2) aw ay from t he W ire Feed Dr ive R oll (3). E nsur e that th e groov e siz e

in the feedin g positi on on the drive r oll matches th e w ire siz e being used.

2. C arefu lly detac h the en d of th e wire fr om the sp ool. To pr event t he

spool from unwinding, maintain tension on the wire until after step 5.

3. Cut the bent portion of wire off and straighten the first 10 cm.

4. Thr ead t he wir e thr ou gh t he ingoi ng gu ide t ube ( 4), over th e dr ive r ol l

(3), and into the outgoing guide tub e (5).

5. Clos e th e idl e roll arm and lat ch th e spr ing load ed pr ess ure a rm ( 2) in

place. Rotate the spool counterclockwise if required to take up extra

slack in the wire.

6. The idle roll pressure adjustment wing nut is normally set for midposit ion on the pr essur e arm thread s. If feed ing pr ob lems occur bec ause

the wire is flattened excessively, tur n the pr essure adjustment counterclockw ise t o reduc e dis tort ion of th e wir e. Sli ghtly less pr ess ure m ay be

requ ired when using 0,6 mm wire. If the drive roll slips while feeding wire,

the press ur e sh ou l d be inc r eas ed u nt il th e wir e feed s prop erly.

7. Remov e g as noz z le and c ontact tip fr om en d of gun.

8. Turn the m achine ON (“I”).

9. Straighten the gun cable as sembly.

10. Depress the gun trigger switch and feed welding wire through the gun

and c able. ( Point gu n aw ay fr om your self an d oth ers w hil e feedi ng wire. )

Release gun trigger after wire appears at end of gun.

11. Turn the machine OFF (“O”).

12. Rep lac e c ont act tip an d gas n oz z le.

13. Cut t he wire off 6 – 10 mm fr om the end of the tip. The mach ine is

now ready to weld.

3.4. TORCH CONNECTION

The torc h is c onnect ed d irectly t o the w eldin g mach ine s o it is r eady f or

use. A pr obab le rep lacem ent of t he tor ch mus t be don e with c are an d if

possible by a technician. To replace contact tips, it is necessary to

unscr ew or to pul l it. Repl ace tip, check th at it corr espon ds with the wir e

size and replace the gas shroud. For good wire feeding during welding

operations, it is essential that the correct s ize parts are used for each

wire. Keep always clean the contact tip.

4. WELDING MODE

4.1. CONTINUOUS WELDING

It is th e m ode i n w hic h t he w el d in g m ac h in e is l ik el y t o b e used th e m ost.

In this mode, you have only to press the button of the torch and the

welding machine begins to work. To stop welding it is necessary

releasing th e torch button.

4.2. GAS PRESSURE

Gas pr ess ure should n ormally b e set to give a r eading bet ween 6 / 12

litr es per minut e on the fl owmet er. Any way, ev ery oper ator w ill find w hat

suits him the most with his type of work and can make the necessary

adjust m ent .

4.3. GAS – NO GAS WELDING MODE

4.3.1. Ga s - Connec t torch clamp to p ositive terminal “+” and earth clamp

to negative(-)

4.3.2. No g as - (on ly for pr eset m od els) C onn ect eart h c lamp t o p osit ive

terminal (+) and the torch clamp to negative (-).

4.4. MIG - MAG WELDING MODE

A ) M IG = Metal Inert Gas

B ) MAG = Metal Active Gas

Thes e two modes are perf ectly equival ent, t he differ ence is gi ven by t he

kind of g as y ou us e. In c ase A th e gas emp loyed is AR GON ( inert gas) .

In cas e B the gas employed is CO

( active gas). To weld alluminium

2

alloys you need use ARGON (100%), to weld steel it is enough a

compound of ARGON 80% and CO

20%. You c an on ly use CO2 in case

2

you will w el d iron.

5. WELDING GUIDE

5.1. GENERAL RULE

When wel ding on the lowest output s ettings, it is necess ary to keep t he

arc as short as possible. This should be achieved by holding welding

torch as cl ose as possi ble and at an angl e of approxim ately 60 degrees

to the w orkp iece. T he arc lengt h can b e incr eased w hen w eldin g on the

highest settings, an arc length up to 20 mm can be enough when welding

on maximum settings.

5.2. GENERAL WELDI NG TIPS

From t ime to t ime, some f aults m ay be obs erved i n the weld owing t o

external influences rather due to welding machine’s faults. Here are

some that you may come across :

· Porosity

Small h oles in the wel d, caused b y break-dow n in gas cov erage of th e

weld or sometimes by foreign bodies inclusion. Remedy is, usually, to

grind out the weld. Remember, check before the gas flux (about 8

liters /minut es), cl ean well t he wor king p lace and f inally inclin e the t orch

while welding.

· Spatter

Small bal ls of molt en metal which com e out of th e arc. A little q uant ity is

unavoidable, but it should be kept down to a minimum by selecting

correct sett ings and having a correct gas flow and by keeping t he welding

torch clean.

· Narrow heap welding

Can be caused by moving the t orch too fast or by an incorrect gas flow.

· Very thick or wide welding

Can be caused by moving the t orch too slowly.

· Wire burns b ack

It can be caused by wire feed slipping, loose or damaged welding tip,

poor w ire, noz zle held too close to work or voltage too high.

· Little penetration

It can be caused by moving torch too fast, too low voltage setting or

incorr ect f eed s ettin g, rev ers ed pol arit y, ins uffic ient blunt i ng and d ist ance

between strips. Take care of operational parameters adjustment and

impr ove th e pr ep ar at i on of th e work p i eces.

· Workpiece’s piercing

It may b e caused by m ovi n g th e w eld i ng t orc h too sl ow, too hi gh w eld i ng

power or by an inv ali d w ir e feed in g.

· Heavy spatter and porosity

It can be c aus ed by noz zle t oo f ar fr om work, dirt on work or b y l ow gas

flow. You have to the two parameters, remeber that gas has not to be

lower th an 7-8 lit ers/ min. and that t he curr ent of weld ing is app ropr iated

to the wir e you are using. It is adv isable to hav e a pressure r educer of

input and out put. On th e manom eter you c an read t he r ange expres sed

in liter.

· Welding arc instability

It may b e caused b y an insuff icient weldin g voltage, irregu lar wir e feed,

insufficient protec tive welding g as.

DESCR IPT ION OF SI GNS AND S YM BOL S

f

1 ~

Single ph as e alternatin g vol tage

3 ~

Three phase altern atin g voltage

U 0 … (V)

Nominal open circuit voltage

Transformer-rectifier

EN 60974-1

Norm of reference

I

1 ef

IP21

… (A)

X

H

Effective current supplied

Duty cycle

The welding unit's protection

class

The transformer's insulation

class.

W elding mach ine s uitab le f or us e

in environments with heightened

risk of e lectri c sh ock.

U 1 … (V/Hz)

I 2 … (A)

I

(A)

1 max

FAULT

Wire isn’t co nv eyed when

Feed roll is turning

Wire feeding in jerk or

erratic way

No arc

Porous welding seams

The machine suddenly stops welding

operations after an ext en de d and heav y

duty use

Flat characteristic

MIG-MAG w ire feed weld in g

Nominal values of mains voltage

and frequency

Welding current

The welding unit's maximum

absorbed current

FAULT FINDING

REASON

1) Dirt in liner and/or contact tip

2) The friti on br a ke in t he hub

is too tightened

3) Faulty welding torch

1) Contact tip defect

2) Burns in contact tip

3) Dirt in feed roll groove

4) Feed roll’s groove worn

1) Bad concat between earth clamp

and workpiece

2) Short-circuit bet w ee n cont ac t tip

and gas shroud

1) Failre of gas shield owing to

spatters in gas shro

2) Wrong welding torch distance

and/or inclination from workpiece

3) Too small gas fl ux

4) Humid workpieces

5) Heavily rusted workpieces

1) Weldin g machine over h eated due

to an excessive use in stat ed duty

cycle

Symbols referring to safety

regulations

Blow with compressed air, replace contact

tip

Loosen

Check sheating of torchès

wire guide

Replace

Replace

Clean

Replace

Tighten ear th clamp and ch ec k con n e ctions

Clean, replace tip and/or shroud as

necessary

Cle a n gas sh roud from spatters

The length of stick out wire from tip must

be 5 – 10mm. Inclination not less than 60

degrees in relation to woekpiece

Increase flux of welding gas

Dry with heat producer

Clean workpieces from rust

Don’t switch off the m achine, let it cool

down for about 20/30 minu tes

REMEDY

DEUTSCH

ALLGEM EI NE BE SCH RE IBU NG

SCHUTZGASSCHWEIßANLAGEN FÜR DAS VESCHWEIßEN VON

FÜLLDRAHTOHNE GAS UND VON STAHL, EDELSTAHL UND

ALUMINIUM MIT SCHUTZGAS.

1. TECHNISCHE INFORMATIONEN BEZÜGLICH DER

SCHWEIßMASCHINE

Die Schweißmaschine wird mit dem Hauptschalter eingeschaltet (1).

Die Stärke des bereitgestellten Schweißstromes ist mit Hilfe zwei

Wechselschalter (2).

Die Dr ahtgeschw indigkeit reguliert man mitt els einem Enc oder (3). Drei

rote Leds zeigen die gängige Geschwindigkeit an (4).

Das Sch w eiß g erät ist mit ei n er Th er m osc hutzeinr ic ht un g aus g er üstet, die

den Schweißstromzufluß automatisch unterbricht, sobald eine höhere

Temp er atur err eic ht w ir d (5) . In di es em F al l l euchtet ei n gel b es Warnlic ht

auf. Sobald die Temperatur wieder auf einen für den Betrieb geeigneten

Wert absinkt, schaltet das Warnlicht aus. Der Stromzufluß wird

automatisch wiederaufgenommen und das Schweißgerät ist wieder

betriebsbereit.

2. INSTALLATION

2.1. ELEKTRISCHE VERBINDUNGEN

Die Schw ei ß m asc hi ne h at ein ei g en es best i mmt es Sp eisekabel , d as l an g

genug ist, um nicht verlängert werden zu müssen. Sofern jedoch eine

weitreichendere Verbindung benötigt wird, ist es unbedingt erforderlich ,

ein Verlängerungskabel zu benutzen, das dem der Schweißmaschine

gleich ist.

Bevor die Schweißmaschine an eine Steckdose angeschlossen wird,

muß überprüft werden, ob die Spannung der der Schweißmaschine

gleich ist und ob die Leistungsabgabe ausreichend für eine Vollast des

Gerätes ist. Außerdem ist es unbedingt nötig festzustellen, ob die

Speis ean lage mit ein em aus r eic h en d en Erd un gss ys t em ausgest attet ist.

Zuführ ung sp a nn ung

Ist die Speisespannung 230 V.

2.2. VERBINDUNG AN DIE GASFLASCHE (BEI DEN MODELLEN WO

DAS VORGESEHEN IST)

Die Gasflasche muß in den entsprechenden Raum auf der Hinterseite

des Geräts gesetzt werden, oder bei den anderen Modellen, auf der

entsprechenden Plattform. Vergewissern Sie sich, daß sämtliche

Gasanschlüsse fest versiegelt sind.

Die 1kg Gasflasche (OPTIONAL) auf der Rückseite der Maschine in dem

vorgesehenen Gestell positionieren und mit dem beigelegten Gurt

anziehen (Fig.1). Falls die Maschine mit einer 5kg Gasflasche

ausgerüstet ist (Optional), muss man, nachdem der Räder - Satz montiert

wurd e, die Gas flasc he auf der Halt erun g posit ioni eren un d mit d er Kett e

anzieh en. (Fig. 2) Falls Sie das C O

einen Adapter brauchen. Fr agen Sie Ihren Detailverkäuf er.

gebrauchen, ist es möglich, dass Sie

2

eingeführt. Im Gegenteil wird es in den Ausgang des negativen Pols (-)

eingeführt f ür Gasschweissungen.

2.4. MONTAGE DES HANDGRIFFES

Den Handgriff montieren wie in Fig. ersichtlich, indem man die

beigel eg t en Sc hr au b en ver w en det.

2.5. MONTAGE DES RAEDERSATZES (OPTIONAL)

Einige Modelle sind mit einem Rädersatz ausgerüstet, welches folgendes

enthält : St üt zf u ß,

Schienenwagen, Achse, Flaschenhalter, Fixierketten, Traggriff, 2

Plastikräder und zwei

Blockadenstöpsel. Das folgende Schema für die Montage befolgen.

Fig. 1

Regler 1 kg. Regler 5 kg. Adapter CO2

2.3. ERDVERBINDUNG

Die Schweißmaschine wird schon mit einem geeigneten Erdungskabel,

das mit einer Zange verbunden ist, geliefert. Achten Sie darauf, daß die

Zange einen leistungsfähigen Kontakt mit dem zu schweißenden Teil hat.

Die Kontakte müssen von Schmierfett, Rost und Verschmutzungen

gereinigt und geschützt werden. Ein nicht leistungsfähiger Kontakt

vermindert die Schweißkapazität und somit wird das Ergebnis der

erfolgten Schweißung nicht perfekt sein. Das Ende der Erdzange wird im

Fall von Ohne-Gas Schweissung in den Ausgang des positiven Pols (+)

Fig. 2

3. EINBAU DER DRAHTSPULE UND DES SCHLAUCHPAKETS

3.1. EINB AU DER DRAHTSPUL E

Die Maschinen können sowohl Spulen mit ø100 als auch ø200

montieren. Die Nabe ist voreingestellt, um den Draht immer steif zu

halten.

ø100

ø200

3.2. DRAHTVORSCHUBMOTOR

Versichern Sie sich, daß die Furche der Drahtvorschubspule den

gleic hen Durchm ess er des Draht es hat. Auf der S eitenfläc he der Spu le

ist der zu gebrauchende Durchmesser gedruckt. Die Schweißgeräte sind

mit gerändelten Rollen versehen zum Fülldrahtschweissen ohne

Schutz gas. Zum Sch weiss en von fest en Dr ähten, erset zen Sie d ie Roll e

des Drahtvorschubmotors mit einer Rolle mit V förmigen Nuten für

Stahldraht und U förmigen Nuten für Aluminiumdraht. Fragen Sie ihr

Fachhandler oder die Herstellerfirma die entsprechenden Rollen und

Druckregler an, wenn Sie das Schweissgerät mit Schutzgas gebrauchen

wollen.

3.3. EINFÜHRUNG DES DRAHTES

1. Den Fed erarm aus k u ppel n ( 1) u n d geg en ob en drehen ( 2) , so dass es

vom Führungsrad entfernt wird (3). Sich vergewissern, dass der

Führun gs r ad d er Dr ahtdurc hm ess er , das m an g ebr aucht sic ht lich sign ier t

ist.

2. Mit Vorsicht den Draht von der Drahtspule lösen. Um lästige

Abroll u ng en zu v erh i nder n, bis zum Pu nkt (5) ges p an nt h alt en.

3. Die ers t en 10 0 m m d es Dr ahtes od er d as gan z e n ic ht t otal g e rad e T ei l

abschneiden.

4. Den Draht in der Führung einfügen (4), über der Führungsrolle (3) und

dann in den Kapillarrohr einfügen (5).

5. Den Drahthalterarm schließen, indem man die Feder geladen hält. Die

Spule drehen, so dass der Dr aht noch mehr gelockert wird.

6. Den Drahtdruckregulierungsschalter ist auf Halbdruck reguliert. Im

Falle, dass der Druck zu hoch ist (Gefahr, dass der Draht abgeflacht

wird), den Schalter abschrauben, so dass der Druck vermindert wird. Ein

höher er Druck ist erfragt im Falle des Gebrauchs des Draht es von 0,6

mm. Fal ls die Führ ungsrol le rutscht , muss m an den Druck erhöhen b is

der Draht regelmäßig vorrückt.

7. Die Gasführungsdüse und die Kontaktspitze von der

Schw eißbrenner pis t ol e entfernen .

8. Den Sch alt er auf d ie Pos it i on „ON” ei nstellen. („ I”)

9. Den Sch wei ß br en n erk ab el s o zieh en, s o dass er g er ade is t.

10. Den Schw eiß bren ner drück er dr ück en u nd d en Draht al iment ier en b is

dieser am En de der Pist ole ers cheint ( Ac htung: die Pis tole nicht g egen

sich selbst oder andere Personen richten), dann den Drücker wieder

loslassen.

11. Die Maschine ausschalten, indem die Position „OFF” („O”) eingestellt

wird.

12. Die Kontakts pit z e un d die Gas d üs e wiedereins etzen.

13. Den Draht 6-10 mm über der Spitze abschneiden. Nun ist die

Maschine bereit für das Schweißen.

3.4. VERBINDUNG DES SCHLAUCHPAKETS

Ist das Schl auchpaket dir ekt verbunden und somit schon gebrauchsfähig.

Ein event u eller Aust ausc h mu ß mit ext rem er Vor s icht, od er b esser direk t

von einem Fachmann vorgenommen werden. Um die

Gasausgangsspitze auszutauschen ist es ausreichend, sie

abzus chrau ben od er nach au ßen hi n zu ziehen . Die G asaus gangs spit ze

ist jedesmal rauszunehmen, wenn die Drahtvorschubdüse ausgetauscht

werd en mu ß. Es is t zu beac ht en, d aß der Dur chm ess er der D üs e imm er

dem des Drahtes gleich ist. Die Gasausgangsspitze muß ständig

saub erg eh alten werd en.

4. SCHWEIßARTEN

4.1. DURCHGEHENDE SCHWEIßUNG

Dieses ist das verbreiteste Schweißsystem. Ist das Gerät einmal zum

Schw eißen vorb ereit et, reicht das Drück en der Lötgeb läsetast e, um di e

Schweißarbeiten verrichten zu können. Sind die Schweißarbeiten

beend et, ist es aus r eich en d die Sc h w eiß brennert aste loszu lassen.

4.2. GASDRUCK

Der Gasdruck muß so geregelt werden, daß die entsprechende

Versorgung zwischen 6 und 12 Litern liegt. Die Wahl des Gasdruckes ist

jedoch sehr individuell.

4.3. GAS - NO GAS SCHWEIßUNG

4.3.1. GAS - Die Klemme des Schweißbrenners mit dem positiven “+”

Auslaß und die Zange der Erdung mit dem negativen “-” Auslaß

verbinden.

4.3.2. NO GAS - Die Zange der Erdung in die positive “+” Verbindung

und die Klemme des Schweißbrenners in die negative “- “ Verbindung

einsetzen.

4.4. MIG - MAG SCHWEIßUNG

A) M I G = Metal Inert Gas

B) M AG = Metal Active Gas

Beide Vorgänge sind sich völlig gleich, nur der angewendete Gastyp

ändert.

Für d en Punkt A) ist das gebrauchte Gas ARGON (Edelg as)

Für den Punkt B) ist das gebrauchte Gas CO

Um die Al um in ium - od er St ah ll ot e zu sc hw eiß en , ist es erf ord erlich r ein es

ARGON – Gas anzuwenden.

Das CO

verwendet werden.

5. SCHWEIßANLEITUNG

5.1. ALLGEMEINE REGEL

Bei einer Schweißung, die auf das Minimum gestellt ist, ist es wichtig

darauf zu achten, daß die Länge des Lichtbogens kurz ist. Dieses ergibt

sich sofern man den Schweißbrenner mit etwa 60 Grad Neigung so nah

wie möglich an den zu schweissenden Teil hält. Die Länge des

Lichtbogens kann verringert werden, indem man nach und nach die

Stromstärke erhöht. Dabei kann es auch zu einem Abstand von zirca

20mm kommen.

5.2. ALLGEMEINE RATSCHLÄGE

Von Zeit zu Zeit ist es durchaus möglich Mängel bei der Schweissung

festzustellen. Diese Mängel können jedoch vermieden werden, sofern die

folgen d en R ats c hlä g e beachtet w erd en:

· Porosität

Kleine Löcher in der Schweißnaht, ( ähnlich denen der Oberfläche der

Schokolade ) verursacht durch die Unterbrechung des Gasflusses oder

durch das Eindringen von kleinen Fremdkörpern. Das gebräuchlichste

Mittel ist das Sch leifen und W iederschw eißen der Schw eißarbe it. Bevor

die Schweißarbeit erneut ausgeführt wird, kontrollieren Sie, daß der

Gasfluß ( ca. 8l/min.) korrekt eingestellt ist und daß das Werkstück frei

vor Verschmutzungen ist . Darauf achten, daß der Schweißbrenner beim

Schweißen richtig geneigt wird.

· Bespritzung

Kleine, geschmolzene Metalltropfen , die vom Lichtbogen hervorgerufen

werden. In kleinen Mengen ist es unvermeidbar, aber es kann auf ein

Minimum reduziert werden, wenn der Strom - und Gasfluß genau

eingestellt wer d en u nd der Sc h w eiß br en n er im m er sau b erg eh alten wird.

· Schma le und ab g er und et e Sc hw ei ß naht

Die Urs ach e ist ei ne zu schn elle Fü hr ung des Sch wei ßbren ner s oder ein

nicht gut geregelter Gasfluß.

· Dicke und breite Schweissnaht

Die Ur sache kann eine zu langsame Führung des Schweißbrenners sein.

· Draht enende angebrannt

Kann durch ein zu langsam er Vors chub des Drahtes, durch gelockerte

oder abgenutzte Kabelführungsspitze, geringe Kabelqualität, durch eine

zu gesc hloss ene Gasr ohrs pitze od er ein z u hoher St romf luß ver ursac ht

werd en.

· Geringes Eindringen der Schweißnaht

Kann durch ein zu schnelles Führen des Schweißbrenners, eine zu

Gas allei n k ann nur b ei Schw eiß ung en von K ohl enst ahl (E isen )

2

(aktives Gas)

2

niedrige Stromspannung, ein nicht korrekt funktionierender

f

Drahtvorschub, durch umgekehrte Polarität, Abstumpfungen und

unzureichender Abstand zwischen den Limbus verursacht werden. Auf

die Einstellung der operativen Parameter achten und die Vorbereitung

der Werkstücke verbessern.

· Durchlöcherung des Werkst ücks

Kann durch eine zu langsame Führung des Schweißbrenners, eine zu

hohe Stromspannung oder ein nicht funktionsgerechter Drahtvorschub

verursacht wer d en.

· Starke Be spr itzung und Por osität

Kann durch eine übermäßige Distanz des Gasbrenners vom Werkstück

verurs acht werd en, Schmutz auf den Werks tücken oder ein z u knapper

Gasf luß. D er Gas flu ß mu ß nic ht g erin ger als 7- 8 L iter/ min. s ei n und der

Schweißstrom muß dem benutzten Drahtdurchmesser entsprechen. Es

ist rats am, einen Ein gang- und Aus gangdruc kregler zu hab en. Auf dem

Ausg angs m an om et er k ann m an auc h di e Förd er m en ge in L it er a bl es en.

· Unbeständiger Lichtbogen

Die Ursachen sind eine unzureichende Stromspannung, unregelmäßiger

Drahtv or s ch ub u nd n icht ausreich end er Sc h utz g as.

BESCH REI BU NG DER ZE ICH EN UN D DER SY M BOLE

1 ~

Wechselspannung einphasig

EN 60974 - 1

U 1 … (V/Hz)

I 2 … (A)

I

… (A)

1 max

I

… (A)

1 ef

X

IP21

H

Norm des Hinwei ses

flache Eigenschaft

Drahtschweißung MIG - MAG

Dieses Symbol bedeutet nominale

Speisespannung und nominale

Frequenz der Leitung

Schweißstrom

Maximale Stromaufnahme der

Leitung

Tatsächliche Stromversorgung

Einschaltdauer

Schutzklasse des Schweißgerätes

Isolationsklasse des Trans-formators

Schweißmaschine geeignet zur

Benutzung in Umgebungen mit

erhöhter Stromsc h l agg efahr

3 ~

W echs elsp an nu ng dreiphas ig

U 0 … (V)

Der Draht wird von der Drahtf ühr ung srolle

nicht weitergef ühr t

Unregelmäßige Drahtführung

Der Lichtbogen erlischt

Poröse Schweißnaht

Das Gerät hört nach längerem Gebrauch

plötzlich auf zu funktionieren

ART

Maximale Leerlaufspannung

Gleichrichtertransformator

STÖRUNGSSUCHE

DER

1) Gasführungsdüse verschmutzt

oder Leitugsdraht an die

Gasführ un g s dü se g e kl eb t.

Drahtrolle verschmutzt

2) Drahtrollenhalterung zu stark

gespannt

3) Schweißbrenner ist defekt

1) Kontaktdüse ist defekt

2) Brandspuren an der Kon taktdüse

3) Verschmutzu ng der Führungsrille

der Drahtführu ng srolle

4) Führungsrill e auf der

Drahtführungsrolle abgenutz t

1) Unzureichender Kontakt zwischen

Werkstück und Massekabel

2) Kurzschluß zwischen Kontaktdüse

und Gasführungsdüse

1) Schutzgasmangel hervorgerufen

durch Schmutz in der

Gasführungsdüse

2) Falscher Abstand oder

Neigungswinkel beim Führen des

Schweißbrenners

3) Geringer Gasfluß

4) Feuchte Werkstücke

5) Stark verrostete Werkstücke

Das Gerät wurde durch zu langen Gebrauch

überhitzt und durch den Thermoschutz

automatisch abgeschaltet

Symbole mit Bezug auf

Sicherheitsnormen

STÖRUNG

Drahtrolle mit Druckluft reinigen Gasführungsdüse

austauschen

Befestigun gsr ädc he n et was lös en

Drahtführu ng kontr ollieren

auswechseln

auswechseln

reinigen

auswechseln

Kontakt zwischen Massekabel und Werkstück

überprüfen und v erbe ss ern

Kontaktdüse und Gasführungsdüse reinigen oder

austauschen

Reinigen oder auswechsein

Der Abstand zwischen Schweißbrenner und

Werkstückl iegt zwischen 5 – 10 mm. Der

N

eigungswinkel zum Werkstück sollte nicht weniger

als 60 ° sein

Gasfluß erhöhe n

Mit Warmluftpistole trocknen

Werkstücke vorn Rost befreien

Das Gerät etw a 20 – 30 mi n abk üh l en lassen

FRANÇAIS

A

DESCR IPTION GE NERALE

Poste de soudage a fil continu permettant le soudage, avec fil fourré

sans gaz outraditi on n el avec gaz , de l' ac i er, l'i n ox et l' alu m in iu m.

1. INFORMATIONS TECHNIQUES DU POSTE A SOUDER

Allumer le poste de soudage au moyen de l'interrupteur général (1).

L'intensité du c ourant de soudage distribué peut êtr e réglé avec deux

déviateurs (2).

La vitesse du fil est réglée pendant l’encoder (3) et 3 leds rouges

indiq u ent la v it esse en act (4).

Le poste à souder est équipé d’un dispositif de protection thermique qui

coupe automatiquement le débit de courant de soudage lorsqu’on atteint

des températures élevées; dans ce cas, un voyant lumineux jaune

s’allume (5). Quand la températur e diminue suffisamment et rejoint un

niveau qui permet un correct fonctionnement du poste, le témoin

lumineux jaune s’éteint et le poste, automatiquement alimenté par le

cour ant élect rique, est à nouveau prêt à souder.

2. INSTALLATION

2.1. CONNEXION ÉLECTRIQUE

L’app arei l est f ourni d’u n câb le de c ourant appropr ié qu i ne doit pas êt r e

prolon gé. Au cas où c’est néc essaire, se fournir d’ un câble de s ection

égale à cel le de l’appar eil.

Avant de brancher l’appareil à une prise de courant, s’assurer que le

voltage soit égal à celui de l’appareil et que la puissance fournie soit

suffisante à alim enter l’ap p arei l à pl ei n rég i m e; s’ ass urer, en outr e, que le

réseau d’alimentation soit pourvu d’un système conforme de mise à

terre.

Voltage d’al imentation

Le voltag e d’ al im entation est de 23 0 V.

2.2. CONNEXION AU GAZ (POUR LES MODÈLES LE PRÉVOYANT)

La bouteille de gaz doit être placée à l’arrière de l’appareil à l’intérieur de

l’espace portebouteille ou, au cas des autres modèles, sur la plate-forme

appopr i é e. Vér if i ez que t out es l es att ac hes s oi ent bi en serrées.

Placer la bouteille de gaz de 1kg (option) sur la partie arrière du poste

dans s on propr e logem ent et serrer la ceint ure f ourni av ec (fig. 1). Si le

poste est équipé avec une bouteille de gaz de 5 kg (option), après avoir

monté le kit roues, placer la bouteille sur son support et serrer la chaîne

(fig.2).

Si utilisez le gaz CO

demandez-le à votre revendeur.

, peut être vous avez besoin d’un adaptateur,

2

2.4. MONTAGE DE LA POIGNÉE.

Mont er sel on la fig. en utilisant les v is four n is av ec.

2.5. MONTAGE DU KIT ROUES ( OPTION)

Certains modèles sont fournis avec un kit roues qui comprend: pied

d’appui, plateau, essieu, porte bouteille, chaîne, poignée pour le

transport,2 roues plastique et 2 bouchons pour le fixer. Suivre les

indic at ions d u mont ag e.

Fig. 1

Fig. 2

Détende ur 1

Détende ur 1

Kg

2.3. CONNEXION A LA MASSE

L’app areil est fourn i avec un câble d e masse relié à une pi nce. Vérif ier

que le contact de la pince avec la piéce à souder soit efficace. Bien

nettoyer le contact de façon à ce qu’il n’y ait ni graisse ni rouille ni

impuretés. Un mauvais contact peut réduire la capacité de soudage et la

soudur e n’est pas satisf aisant e. La bor ne de la pinc e de masse d oit êtr e

introduite dans la sortie pôle pos itif marqué e ( + ) pour le pr océdé de

soudure sans gaz; au contraire, elle doit être introduite dans la sortie

pôle négatif marquée avec ( - ) pour le procédé de soudure avecgaz.

Kg

daptateur

CO2

3. MONTAGE DE L A BOBINE DE FIL ET DE LA TORCHE

3.1. MONTAGE DE LA BOBINE

Les postes peuvent monter bobine d 100 et D 200. Le support bobine est

pred ispose pour avoi r le fil toujours raide.

ø100

ø200

3.2. MOTEUR D’ENTRAÎNEMENT DU FIL

Assurez -vous que le galet d’avancement du fil ait rainure du même

diamètr e q ue c elui d i fi l à uti lis er. Le d iam ètr e du fi l qu e le gal et est apt e

à util iser est estam pillé s ur s on côté. Les p ostes s ont éq uipés de galet s

crénelés pour la soudure de fil fourré sans gaz de protection. Pour

souder avec fil plein avec gaz de protection, remplacez le galet du

grou pe d’ entr aîn emen t f il av ec un g alet ayant r ainur e à for me de V p our

le fil d’acier et à forme de U pour fil d’ al u min i um. D em and ez c es gal et s et

le réducteur de gaz à votre revendeur de confiance ou à la maison

productrice, au cas où vous voulez utiliser le poste avec gaz de

protection.

3.3. ENTR AIN EM E NT DU FIL

1. Dé brayer la fléch ette av ec ress ort (1) et le tour ner ver s l’ha ut (2) d e

manière de l’éloigner de la roue motrice (3). Assurez-vous que la roue

motr ice port e impr imé sur l e cot é à vue le d iamèt re du f il que v ous êtes

en train d’ut iliser.

2. Avec attention détacher le fil de la bobine porte-fil .Pour éviter des

embêtant déroulem ent du fi l il faut l e tenir tendu jusque au point (5).

3. Couper le premier 100 mm du fil et quoi que soit toute la partie

endommagée.

4. Intr oduire le fil dans la guide (4), dans la gorge du galet motrice et

après dans le capillaire (5).

5. Serr er le fléc hette press e-fil en laiss ant le ress ort ch argé. Tour ner la

bobine de façon de relâcher le fil.

6. La poignée de réglage de la pression du fil est réglée à moitié

pression. Dans le cas où la pression soit excessive (on risque de

déformer le fil9 , dévisser la poignée de façon de réduire la pression. Une

pression supérieur est demandée quand on utilise le fil de diamètre 0,6

mm. Si l e galet gliss e , il faut augm enter l a press ion j usqu’à q uand le fil

entraîne régulièrement.

7. Détacher la buse gaz et la buse fil du pistolet de la torche.

8. Placer l’i nt err upteur en pos it i on « ON » (« I »)

9. Tirer le câb le de la torche d e façon que soit bien droit.

10. Press er la gâch ette du pis tolet de la torc he jusqu’ à quand i l appar aît

à son extr émité ( attenti on à ne pas adr esser l e pistol et contr e vous ou

d’autres pers on nes) , après relâcher la gâch et t e.

11. Etei ndr e l e post e en le m ett ant en p os it i on « OF F ».

12. Rem ont er la bus e cont ac t et la buse gaz.

13. Cou per le fil d e 6-10 mm apr ès la bus e cont act. Maint enant le post e

est pré à travailler.

3.4. CONNEXION DE LA TORCHE

La torche est reliée d’une manière directe, donc elle est déjà prête à

l’empl oi. S’ il est néc essair e de la c hang er, il faut le fair e avec b eaucou p

d’attention. Il est préférable de faire exécuter cette opération par un

expert. Pour remplacer la buse gaz, il suffit de dévisser ou de tirer vers

l’ext érieu r. Il faut en lever la p oint e de la bus e gaz à chaq ue fois qu’i l faut

remplacer la buse fil. Telle buse doit toujours être d’un diamètre

appr oprié à celui du fil. Tenez toujours parfaitement propre la b use gaz.

4. MODES DE S OUD AG E

4.1. SOUDAGE CONTINU

Il s’ agit du s ystème p lus ut i lis é. U n e f ois qu e vous av ez ré g lé l’appar ei l, i l

suffit d’ ap puy er le b outon de la tor c h e pour c om m enc er l es opérations de

soudage. Pour cesser de s ouder, il suffit de relâcher le bouton de la

torche.

4.2. PRESSION DU GAZ

La pression du gaz doit être réglée de façon à ce que la quantité du gaz

soit comprise entre 6 - 12 litres / min.

4.3. SOUDURE AVEC GAZ -SANS GAZ

4.3.1. G az -Borne de la torche connectée à la borne de sortie positive (+)

et pince de masse connectée à la borne négative(-).

4.3.2. Sans gaz-( Seulement pour les modèles qui ont cette

préd ispos iti on ) pinc e d e mass e à la c onn exion pos itiv e ( + ) et b orne d e

la torche à souder connectée à la borne négative ( - ) du poste à souder.

4.4. SOU DU RE M IG- MAG

A) M I G = M etal Inert Gas

B) M AG = Metal Active Gas

Cex deux procédés de soudure sont parfaitement équivalents; c’est

seulement le type de gaz employé qui change.

Au point (A) le gaz em p l oyé est l’A RG ON (g az i nerte).

Au point (B) le gaz employé est le CO

Pour souder des alliages d’aluminium, il est nécessaire d’employer de

l’ARGON pur ou à limite une alliance composée au 80 % de ARGON e t

au 20 % de CO

le cas de soudure d’acier au carbone (fer).

5. GUIDE DE SOUDAGE

5.1. REGLE GENERALE

Quand l e courant est rég l é au m ini mu m, il est nécessair e qu e l a lon g u eur

de l’arc soit petite. Pour ce faire, il faut que la torche soit le plus près

possible de la pièce à souder avec une inclination de 60 degrés environ.

La longueur de l’arc peut être augmentée au fúr et à mesure que

l’int ensité d u courant augm ente. On peut arriver à une distance maximum

de 20 mm.

5.2. CONSEILS DE CARACTÈRE GÉNÉRALE

De temps en temps, quelques lacunes de soudage peuvent se produire.

Ces défauts peuvent être évités en faisant attention aux conseils que

nous v ous proposons.

-Porosité

Petits trous dans la soud ure, c ausés par l’ interr upti on du f lux de g az o u

de l’inclusion de petits corps étrangers. Le remède est de meuler la

soudur e et d e la r efaire. Mais avant de l a refair e, i l faut c ontrô ler le f lu x

du gaz ( 8 litres/mi n.), bien n ettoy er la zone de tr avail pu is bien incl iner

(60 degr és env ir on ) la torc h e pen d ant l a s oudure.

-Eclaboussures

Petites gouttes de métal fondu qui découlent de l’arc de soudure. En

petit e quantit és cela est inévitab le, mais elles peuv ent être r éduites a u

minim um en ré glant bi en le courant de soudage ains i que le f lux du gaz.

-Soudure serrée et arrondissée

Due au mouvement rapide de la torche ou au flux du gaz mal réglé.

-Soud ur e épa i ss e et lar ge

Elle est c ausé e p ar un avan cement trop lent de la torc h e.

-Fil br ulé

Peut êtr e caus é par u n avanc ement du fi l trop l ent, ou s i la poi nte d e la

buse s’est élargie ou consumée, fil de basse qualité, tube contact fermé

ou courant trop élev é.

-Mauv ai se pé nét r at io n

Cela peut arriver lorsque l’entraînement de la torche est trop rapide,

courant trop bas, l’alimentation du fil non correcte, polarité inversée,

émoussages et distance entre les bords insuffisante. Contrôlez la

régu lat ion d es p aram èt r es op ératifs et amé li or ez la

prép aration des pièces à souder .

-Pièce percée

Peut êtr e causé par l’entr aînement tr op lent de la torche, courant trop

elevé ou non ap pr oprié à l’alim en t at ion d u fil.

-Forte éclaboussure et porosité

Peuvent être causées par une distance excessive du tube contact de la

pièce, p ar des saletés sur l a pièc e ou gaz insuffis ant. Il faut vér ifier les

deux paramètres en se rappelant que le débit de gaz ne doit jamais être

. On peut ut iliser le gaz CO2 seu l, mais seu lem ent dans

2

(gaz actif).

2

infér ieur à 7-8 L/m in et qu e le cour ant de sou dag e doit êtr e appr opr ié a u

diamètre du fil qu’on est en train d’utiliser. Il est préférable d’avoir un

détendeur à double manomètre qui permet de mesurer la pression

d’entrée et celle de sortie du gaz. Sur le manomètre de sortie il est

possible de lire le débit exprimé en litres.

-Arc instable

Peut êtr e caus é par une t ension i nsuffis ante, ent raînem ent irr égulier du

fil, gaz d e prot ec t i on ins uff is ant .

SIGNIFICATION DES INSCRIPTIONS ET DES SYMBOLES

1 ~

3 ~

U 0 … (V) Tension maximale à vide

EN 60974-1

PANNE

Le fil n’avance pas lorsque

La roue motrice tourne

Alimentation du fil par

Intermittence

Arc éteint

Soudure poreu se

La machine cesse tout à coup de

fonctionner après emploie rallongé

Tension alt er n ati v e m onophasée

Tension alt er n ati v e tr ip h as ée

Transformateur -redresseur

Norme de la référence

Caractéristique constante

RECHERCHE DE LA PANNE

1) La buse est bouchée

2) Le frottement de la bobine

de fil est trop él ev é

3) Torche à souder défe ctueuse

1) Tube contact défectueux

2) Brûlures dans le tub e cont ac t

3) Saleté sur le sillon de

la roue motrice

4) Sillon de la roue motrice usé

1) Mauvals contact entre la plnce

de masse et la p lè ce

2) Court-circuit entre la buse

et le tube contact

1) Protection gaz inexistante à

cause des incrustati o n s sur

le tube contact

2) Distance ou inclinaison

erronée de la torche

3) Trop peu de gaz

4) Piéces humides

5) Pièces très rouillées

1) La machine s'est surchauffée

pour j'emploie exces sif et la protect ion

thermiq u e es t in ter v en ue

CAUSE

Soudure semi-automatique MIGMAG

U 1 … (V/Hz)

I 2 … (A) Le courant de soudage

I

(A)

1 max

I

… (A) Courant d’alimentation efficace

1 eff

X Rapport d’intermittence

IP21

H

Soufflez-la avec de l’air comprimé

Desserrez la bague

Contrôlez la gaine guide-fil ou changez-la

Le remplacer

Le remplecer

Nettoyer la roue motrice

Remplacer la roue motrice

Serrer la plnce et contrôler

les connections

Nettoyer ou remplacer

la buse et le tube contact

Nettoyez les incrustations ou

remplacez le tube contact

La distance entre la torche et la piéce à

souder doit étre de 5 – 10 mm.

L’inclinaison ne doit pas etre inférieure à

60° par rapport à la piéce

Augumentez la qu antité de gaz

Essuyez avec air chaud

Enlevez la rouille

Laisser refroidir la machine au moins 20 30 minut es

Tension alternative et fréquence

d'alim ent ation du post e d e sou d ag e

Courant maximalconsommé de

l´équipement de soudage

La classe de protection

del´équipement de soudage

La classe d´isolement du transformateur

Poste de soudage conçu pour

utilisation dans un milieu

comportant des risques importants

de cho c s électriques.

Symboles se référant aux normes

de sécurité

SOLUTION

ESPAÑOL

DESCRIPCIONES GENERALES

Soldadura de hilo continuo para utilización con alambre especial sin gas

y solda-dura de hierro, acero inox y aluminio con g as.

1. INFORMACIONES TECNICAS SOBRE EL GRUPO DE SOLDAR

Para enc en d er la s old ad or a us ar el interrupt or g en er al ( 1).

La intens idad de la c orr iente de sol dadura dist ribuid a se pu ede regular

continuamente por medio de dos desviadores (2).

La velocidad del hilo se regula mediante el “encoder” (3). Tres led,s

mostr an l a velocidad en el m om ent o (4) .

La maquina esta equipada con un dispositivo de protección termica que

interrumpe automaticamente la erogación de la corriente de soldadura

cuand o s e alc an z an a t em p er at ur as elevadas . E n es t e c aso se act i va u n

indicador luminoso amarilli (5). Cuando la temperatura se baja asta el

nivel que permite un correcto funcionamiento, la maquina es

nuevamente lista para sold ar y se puede em pezar a trabaj ar.

2. INSTALACIÓN

2.1. CONEXIÓN ELÉCTRICA

La maquina està equipada de un cab le de alimentación adecu ado que

no tendria que ser prolungado, pero, en el caso que sea necesario, usar

un cable igual al de la maquina.

Antes de conectar la maquina al enchufe de corriente, cerciorarse que el

voltaje sea igual a aquel de la maquina y que la potencia erogada sea

sufic iente p ara al iment ar la m aquin a a plen a car ga; c ercior arse tambié n

que la instalación de la alimentación esté provisto de un adecuado

sistema de descarga en la tierra.

Tension de red

La tensi ón d e alim en t ac i ón es 230 V.

2.2. CONEXIÓN DEL GAS (PARA LOS MODELOS QUE ASÍ LOS

PREVÉN)

La bombona de gas tiene que ser colocada en el expreso vano portabombona que se encuentra en la parte posterior de la maquina. Colocar

la bomb ona sob r e la adec uad a pl ataf orm a en la part e post er ior. Verif ic ar

que todas las conexiones con la bombona esten bien cerr adas.

Posici onar la botel la de 1Kg de gas ( opciòn) en la par te atraser a de el

equipo en su proprio sitio y serrar con el cinturon entregado con el

equipo (fig. 1).Si el equipo es equipada con la botella de 5 Kg (opciòn),

después haber montado el kit ruedas posicionar la botella de gas en su

soporte y serrar con la cadena (fig. 2).

Si el gas us ad o es CO

puede p ed ir al rev en d ed or.

, es posible que se necessite de su adaptador. Se

2

2.4. MO NTAJE MANIJA

Montar la manija segun la fig. usando los tornillos entregados con el

equipo.

2.5. MONTAJE KIT RUEDAS (OPCION)

Unos m odelos son ent regad os con k it ruedas compr endent e:- p equeño

pie de apoyo, eje ,portabotella de gas, cadena para fijar la botella de

gas, manija de arrastre,2 ruedas de plastico y dos tapones para fijarlas.

Seguie el esquem siguiente para montar el kit.

Fig. 1

Fig. 2

Reductor 1 Kg Reductor 5 Kg Adaptador CO

2.3. CONEXIÓN DE LA MASA

La maquina está equipada de un oportuno cable de masa conectado a

una pinza. Verificar que el contacto entre la pinza y el pedazo para

soldar sea optimal. Limpiar bien en modo que no hay grasa, oxido o

impureza. Un contacto no optimal reduce la capacidad para soldar y

caus a un a soldad ur a n o perfecta. El t erm in al de l a p in za masa t ien e que

ser insertado en la salida polo positivo segnalado con (+) para soldar con

el systema no gas; tiene que ser ins ertado, en vez, en la salida polo

negativo, segnalada con (-) para soldar con el systema MIG/MAG con

gas.

2

3. MONTAJE BOBINA HILO Y ANTORCHA

3.1. MO NTAJE B OBIN A

El equipo puede montar sea bobinas ø100 y sea ø 200. El eje mantiene

el hilo en t ensi on .

ø100

ø200

3.2. MO TOR DE ARRASTRE

Asegur ar s e qu e el rod illo de adelantamiento hilo tenga la acanaladura de

diametro igual a aquel del hiloEl rodillo lleva estampado lateralmente el

diametro que se quiere utilizar. Modelos estan equipados con rodillos

estri ados aptos a la s oldadura c on hilo animad o sin gas de pr otecciòn.

Para soldar con hilo lleno con GAS de protecciòn, reemplazan el rodillo

del grupo rastra hilo con un rodillo con acanaladura de forma V para el

hilo de acero y de forma U para el hilo de aluminio. Preguntan estos

rodillos y el reductor de presiòn a su revendedor de confianza o a la

sociedad constructora si quieren usar el soldador con gas de protecci òn.

3.3. ARRASTRE DEL HILO

1. Levantar la l eva c on res or t e (1) hac i a el al t o (2) de m an era de ales ar l a

de la rueda guia (3). Asegurarse que la rueda guia lleve impreso el

diametro del hilo que quereis utilizar en el lado a vista.

2. Con cuidado tomar el hilo de la bobina porta-hilo . Para evitar riesgo

de fastidioso desbobinaje tener el hilo tenso hasta el punto (5).

3. Cortar los primeros 100 mm del hilo o de todos modos toda la parte

perjudicada.

4. Intr oducir el h ilo en la g u ia (4) , s ovra el rod illo guia (3) y des p ués en el

tubo capilar (5).

5. Cerr ar la l eva apr et a-h ilo d eman do el r esor te c arg ado. Gir ar l a bob in a

para relajar el hilo.

6. La manopla de regulacion de la pression del hilo esta reglada à la

mitad. Si la pression es excessiva (riesco de deformar el hilo),

destornillar la manopola de modo de reducir la pression.Una pression

mayor es necessaria con hilo de 0,6 mm. Si el rodillo guia patina, hay

que aum ent ar la pres s ion h as t a que el h il o arr ast r e reg u lar m ent e .

7.Quitar la boquilla guia gas y la punta de contacto guia hilo de la pistola

de l a a n torch a.

8. Pon er el interuptor en posicion “ON ” (“I”)

9. Tirar el cab l e d e la ant orc h a de mod o qu e sea t enso.

10. Apretar el gatillo de la antorcha y alimentar el hilo hasta que ello

aparesca à la extremidad de la pistola.(cuidado a no dirigir la pistola ni

contr a vosotros n i contra otr as person as en la cerc ania) lueg o relajar e l

gatillo .

11. Apaj ar el eq u ipo p on en dol o en la posicion « OF F »(« O »).

Posicionar otra vez la boquilla de contacto y la boquilla guia gas.

13. Cortar el cable 6-10 mm más allá de la punta. Ahora la máquina está

lista para revolver.

3.4. CONNEXIÓN DE LA ANTORCHA

La antorc ha est á conect ada dir ectam ent e y, entonc es, está y a lista par a

el uso. Una eventual substitúción tiene que ser hecha con mucho

cuidad o y si es pos ibl e hac erlo h acer a un es pec ialis ta. P ar a subst itu ir la

punta guia gas es suficiente desatornillar o tirar hacia el exterior. La

punta guia gas tiene que ser quitada cada vez hay que substituir el

inyector guia hilo. Tal inyector tiene siempre que ser del diametro

apropriado de aquel del hilo. Tener siempre perfectamente limpia la

punta guia gas.

4. MODOS DE SOLDADURA

4.1. SOLDADURA EN CONTINUO

Es el sist ema màs usad o. Una vez prep arad a la maquin a es suficient e

apretar el pulsante de la antorcia y empezar las operaciones de

soldad ura. Para ter minar de soldar es suf iciente dej ar el pulsant e de la

antorc i a.

4.2. PRES I ÓN DE L G AS

La presión del gas tiene que ser regulada en modo que la erogación

corresponda a un valor comprendido entre 6 y 12 litros.

4.3. SOLDADURA GAS- NO- GAS

4.3.1. Gas - Abraz ader a de la antor cha en la s alida p ositi va (+) y pin za

de la masa en la salida negativa (-).

4.3.2. No- ga s - (s olo para los modelos predispuesto). Pinza de masa en

la conexión positiva (+) y abrazadera de la antorcha en la conexión

negativa (-).

4.4. SOLDADURA GAS- NO- GAS

A ) MIG = Metal Inert Gas

B ) MAG = Metal Active Gas

Los dos pr ocedim ientos son perfect amente eq uivalent es, lo qu e cambia

es el tipo de gas empleado. En el caso A, el gas empleado es el ARGON

( gas inert e ). E n el c as o B, el g as em pl e ado es el CO

soldar las ligas de aluminio o de inox es necesario emplear ARGON puro

o al maximo un a mezcla com puest a por el 80 % de Argon y por el 20 %

de CO

soldadura de acero al carbón ( hierro ).

5. GUIA A LA SOLDADURA

5.1. REGLA GENERAL

Cuand a la sold adura es regu lada al minimo, es n eces ario que la largor

de la arco sea pequeña. Esto se obtiene teniendo la antorcha lo más

pròximo posible al pedazo para trabajar y con una inclinación de

apro ximadamen te 60 grados. El larg o de la arco puede s er au mentado

medida que se aumenta la intensidad de corriente, al máximo se puede

llegar a una distanci a de c erc a 20 mm.

5.2. CONSEJOS DE CARACTER GENERAL

De tanto en tanto algunos defectos se pueden verificar en la soldadura.

Estos defectos se pueden eliminar prestando atención de algunas

sugest i on es qu e a seg u it o les pr op on em os:

· Porosidad

Pequeños huecos en la soldadura, no disímil a aquellos de la superficie

del choc ol ate, caus ados por l a int errupc ión del fluj o de gas o al gu na v ez

por lo inclusión de pequeños cuerpos extraños. El remedio usual es

molar la soldad ura y reh acer la s oldad ura. Per o antes h ay que c ontrol ar

el flujo de gas ( mas o meno 8 litros/minuto), limpiar muy bien la zona de

trabajo y entonc es inc l in ar correct am ent e la ant or c h a mient r as s e s olda.

· Salpicadura

Pequeñas gotas de metal fundido que provienen del arco de la

soldadura.

En pequeñas cantidades es inevitable, pero se puede reducir al mínimo

regulando bien la corriente y el flujo del gas, y manteniendo limpia la

antorcha.

· Soldadura estrecha y redondeada

Es caus ada por el avanc e v eloz de l a antor ch a o bien por el gas no bie n

regu lad o.

· Soldadura espesa y ancha

Puede s er causada por el av nc em u y lento de la antorc h a.

. Se puede emplear el CO2 solo solamente en el caso de

2

(gas activo). Para

2

· Hilo quemado detrás

Puede ser causado por en avance lento del hilo de la punta guia hilo

aflojada y consumada, hilo de baja calidad, piquito guia gas muy cerrado

o corrien t e muy el evada.

· Escasa penetración

Puede s er causad o por en avanc e muy veloz d e la antorc ha, corrient e

muy baja o alimentación del hilo no correcta, polaridad invertida,

chaflanes y distancia entre las orillas insuficiente. Curar la regulación de

los par ametr os op erat iv os y mej orar l a prepar ac ión de los peda zos par a

soldar.

· Agujer ac ió n del pe daz o

f

Puede ser causad o por el mivimiento dem asiado lento de la antor cha,

corri ent e dem asiado el evada o no corr ect a ali m ent ac ió n del hil o.

· Fuerte salpicadura y porosidad

Puede s er causado p or un a dist ancia exces iva del piquit o guia gas de l

pedaz o, s uc ied ad s obr e l os p ed az os o bi en es c as o f luj o de g as. H ay que

verificar los dos parametros, recordando que el gas no debe de ser

infer ior a 7-8 litros/ m in. y que la corri ente de s oldadura t iene q ue ser

apropr iad a al di ametr o del h ilo qu e se está ut iliz and o. Es pr eferi ble ten er

un reductor de presión de entrada y de salida. En el manómetro de

salid a es pos ib l e leer tam bi en la c antidad expr esa en litros.

· Inestabilidad del arco

Puede ser causado por tensión insuficiente, avance del hilo en forma

irregular, gas de protección insuficient e.

SIGNIFICADO DE LOS ESCRITOS Y DE LOS SIMBOLOS

1 ~

Tensión alt er n a m on ofásica

3 ~

Tensión alt er n a tr ifásica

U 0 … (V)

Tensión m áxima en vací o

Característica constante

Soldadura a hilo MIG - MAG

U 1 … (V/Hz)

I 2 … (A)

I

(A)

1 max

I

… (A)

1 ef

X

IP21

H

Tensión alterna y frecuencia de

alimentación de la soldadora

Corrien te de soldadura

Corriente máxima absorbida por la

soldado-ra

Corrien te efectiva d e ali m entación

Relación de intermitencia

Sigla que d efine el gr ad o de pr otecc ión

del aparat o

Clase de aislamiento del

transformador.

Soldadora adecuada para su uso en

ambiente con riesgo aumentado de

desc argas el éctricas

Transformador-rectificador

EN 60974-1

DAÑO

El hilo no avanza cuando la rue da mo triz

gira

Alimentación del hilo disparado o

intermittente

Arco apag ad o

Cordones de soldatura porosos

La maquina cesa improv i sa me nte de

functionar despues de un uso prolungado

Norma de la referencia

BUS Q EDA DE L DE COMP UEST O

1) Sucio sobre la punta del inyctor guiahilo

2) La fricción del aspa desenvolvedor es

excesiva

3) Antorcha defectuosa

4) Inyector de contacto defect uoso

1) Quem ad u ra s en el inyector de co nt a cto

2) Suci o en el su rco de la rueda mo t ri z

3) Surco en la rueda motriz gastado.

1) Mai contacto entre pinza de masa y

pedazo

2) Corto circuit o entre inyector de

contacto y tubo guia gas

1) Falda del escudo de gas causado por

incrustaciones en el inyector guiagas

2) Dista ncia y inclin ac ion equivocadá de la

antorcha

3) Dem osi do po co ga s

4) Pedazos humedos de aire caliente o

otro medio

5) Ped az os co n mucho oxido

La maquina està recalentada por un uso

excessivo y la protección termica intervino

RAZONES

Símbolos referidos a normas de

seguridad

REMEDIOS

Sopiar con aire compri mid o o cam biae el

inyector

Reducir

Controlar vaina guia hilo

Sustituirlo

Sustituirlo

Limpiarlo

Sustituirlo

Apretar la pinza y controlar las conexiones

Limpiar o bien sustituir inyector de

contacto y inyector guia gas

Limpias las incrustaciones

La distancia entre la antorcha y el pedazo

tiene que ser de 5 – 10 mm; la inclinación

no menos de 60° con respec to al ped az o

Aumentar la cantidad

Secar con una pistola

Limar los pedazos del oxido

Dejar enfriar la maquina por almenos 20 –

30 minuto s

PORTUGUÊSE

DESCRIÇÃO GERAL

Sold adoras de fio c ontí n uo com pos si b il idad e d e s ol d ar fio an imad o sem

gás ouc om gás par a a sol dad ura de aço, ino x e alu mí ni o.

1. INFORMAÇÕES TÉCNICAS DA MÁQUINA DE SOLDAR

Para ligar a máquina de solda agir na chave geral (1).

A intens idade da corr ente d e soldag em dis trib uída é r eguláv el com d ois

interruptores ou por meio de oito definições interruptor rotativo (2).

O fio velocidade regulamentação ocorre através do manípulo do encoder

(3). Thr ee leds v erm el h os m ostram a veloc id ad e real ( 4).

A máquina está equipada com uma protecção térmica de sobrecarga,

que irá interromper automaticamente a soldadura actual sobre atingindo

temperaturas excessivas, em que instância uma luz amarela piloto vai

ligar (5). Uma vez que a temperatura tenha diminuído para um nível

suficientemente baixo para permitir a soldagem, a luz amarela irá

alter n ar pró pr ia d es lig ad o e nov am ent e a m áqu i n a está pronta par a us o.

2. INSTALAÇÃO

2.1. CONEXÃO ELÉTRICA

A máquina de soldadura é cabida com um cabo preliminar apropriado

que nós o recomendemos fortemente não estendamos: se é necessário

a estender, use um cabo que tem a mesma seção do cabo preli minar.

Antes de conetar a máquina à tomada, certific de sua tensão de fonte

seja como a tensão da máquina e que o poder furneshed é suficiente

para alimentar a máquina da carga máxima. Certifique-se de que a

planta elétr ica está fornecida com uma suf iciente conexã o de terra.

Tensão de fonte

A tensão de fonte é de 230V.

2.2. CONEXÃO D O GÁS (PARA OS MODELOS PREVISTOS)

A garraf a de gás deve s er coloc n a plataform a apropr iada forn ecid a na

parte traseira da máquina de soldadura e fixada com a corrente de

retenç ão for necida, ou em c aso dos m odelos r estant es, deve s er colo c

na plataforma. Verific que todas as conexões são bem fechados.

Colocar a garrafa de 1 kg. gás (opcional) na parte de trás do aparelho no

lugar e ap erte o preci ntas inc luído (Fi g.1). Se a máqu ina está eq uipad a

com um ci li ndr o d e gás a p art ir d e 5 kg. (Opcional) , ap ós a mont ag em do

kit rodas colocar o cilindro no suporte e aperte a cadeia (Fig.2).

Se voc ê usar o C O

seu revendedor.

, pode s er nec essár io um adaptador. Pergu nte ao

2

2.4. MANUSEAR MONTAGEM

Montando o cabo como mostrado utilizando os parafusos.

2.5. RODA KIT DE MONTAGEM (OPCIONAL)

Alguns modelos estão equipados com um kit composto roda: apoio pé,

andar, eixo, portabombola, cadeia anexos, arrastar alça de 2 rodas e

duas tam pas pl ástic as ou tr avament o cop pigl ie. Sig a o diagr ama abai xo

para montag em kit.

Fig. 1

Fig. 2

Regular 1 Kg Regular 5 Kg Adaptador CO

2.3. CONEXÃO DE TERRA

Uma adequada terra cabo ligado a um grampo é fornecido com a

máqui na de solda. A terr a gramp o deverá ser an exada à peça em si. A

ligação deve ser muito bom, sempre que feitos, como um pobre ou sujos

ligação irá produzir difícil soldagem condições e poderia resultar em um

ma u s old a. Par a o p r oces s o d e so ld a se m gá s, o ter m i nal do c ab o d ev e

ser ligado ao positivo (+) estabelecimentos, pelo contrário, deve ser

conectado em negativo (-) para o gás soldagem.

2

3. SPOOL FIO E TORCH INSTALAÇÃO

3.1. CARRETÉIS INSTALAÇÃO

Os model os enlatam in diferente o m ounth os carreté is ø100 e ø200. O

cubo é predisposed com uma embreagem a fim manter s empre o fio

duro.

ø100

ø200

3.2. FIO - ALI M ENT ADO R M OT OR

Certifique de que o tamanho da ranhura na alimentação nominal

corres pon de à sol dad ura f io t aman ho a ser ut ilizad o. A ali ment aç ão t em

rolo de arame de diâmetro carimbada do seu lado. As máquinas são

equipadas com bom shagreneed rolos adequados para soldagem com

fluxo de gás sem f io end ocar po prot ecçã o. Par a sold agem c om fi o com

plena protecção GAS que você tem que substituir o rolo de fio

alimentador grupo V, que tem forma de o cabo de aço e U para o

formulário de fio de alumínio. Se você preten de utilizar o gás soldador

com proteção que você tem que exigir essa rola e redutor de pressão

para o seu revendedor ou fabr icante para a sociedad e.

3.3. FIO NA ALIMENTAÇÃO WELDING TORCH

1. Desligar o braço da Primavera (1) e r ode-o para cima (2) para movê- lo

afast ado do rolo ( 3). Cert ifique-s e de que os portos r olo carim badas d o

lado para ver o diâmetro do fio que você está usando.