Page 1

VOGEL-Spiralgehäusepumpen

Einbau-, Betriebs- und Wartungsanleitung

de

Baureihe LR, LRZ, LMR, LMZ

Originalbetriebsanleitung

VOGEL-Pompes à volute

fr

Série LR, LRZ, LMR, LMZ

VOGEL-Volute casing pumps

en

Model LR, LRZ, LMR, LMZ

Instructions de montage, de service et de maintenance

Traduction de la notice d’exploitation originale

Installation, Operation and Maintenance Instructions

Translation of the Original Operation Manual

Für künftige Verwendung aufbewahren !

de

Diese Betriebsanleitung vor dem Transport, dem Einbau, der Inbet ri ebnahme usw. genau beachten!

Conserver soigneusement ces instructions pour consultations ultérieures !

fr

Lire attentivement ces instructions de servic e avant le transport, le montage, l a mise en service etc. !

Keep for further use !

en

Pay attention to this operat i ng i nstruction before the delivery, ins t al l ation, start-up a.s.o.!

Artikel Nr. 771073201 Rev. 05 09/2013

Page 2

EG-Konformitätserklärung (nur gültig für komplette von X ylem Service Austria Gm bH gelieferte Aggregate,

gemäß EG-Maschinenrichtlinie 2006/42/EG Anhang II A)

Hiermit erklärt der Hersteller:

Xylem Service Austria GmbH

Ernst Vogel-Strasse 2

2000 Stockerau

Österreich

der Pumpenaggregate der Baureihe

LR 40-125, LR 40-160, LR 40-200, LR 40-250, LR 50- 125, LR 50-160, LR 50-200, LR 50-250, LR

65-125, LR 65-160, LR 65-200, LR 65-250, LR 80-125, LR 80-160, LR 80-250, LR 80-200, LR

100-160, LR 100-200, LR 100-250,

LMR 125-160, LMR 125-200, LMR 125-250, LMR 125-315, LMR 150-200, LMR 150-250,

LRZ 40-125, LRZ 40-160, LRZ 40-200, LRZ 40-250, LRZ 50-125, LRZ 50-160, LRZ 50-200, LRZ

50-250, LRZ 65-125, LRZ 65-160, LRZ 65-200, L RZ 65-250, LRZ 80-125, LRZ 80-160, LRZ 80200, LRZ 80-250, LRZ 100-160, LRZ 100-200, LRZ 100-250,

LRZ 40-125, LRZ 40-160, LRZ 50-125, LRZ 50-160, LRZ 65-125, LMZ 125-160, LMZ 125-200,

LMZ 125-250, LMZ 150-200, LMZ 150-250

dass oben genannte Aggregate allen Bestimmungen der folgenden Richtlinien in ihrer jeweils gültigen

Fassung entsprechen:

EG-Richtlinie 2006/42/EG ”Maschinen”

EG-Richtlinie 2009/125/EG ”EcoDesign” und

begleitende Verordnung (EU) Nr. 547/2012

EG-Richtlinie 2004/108/EG ”EMV”

Die technischen Unterlagen wurden nach Richtlinie 2006/42/EG, Anhang VII A, erstellt.

Die vorgenannten technischen Unterlagen werden auf Anforderung der zuständigen Behörde in

elektronischer Form auf Datenträgern übermittelt.

Verantwortlicher für die Zusammenstellung der technischen Unterlagen:

Dipl.Ing. Gerhard Fasching

Abtlg. Research & Development

Xylem Service Austria GmbH

Ernst Vogel-Strasse 2

2000 Stockerau

Österreich

Angewendete harmonisierte Normen, insbesondere

EN 809 :1998+A1:2009+AC:2010(D)

EN 953 :1997+A1:2009(D)

EN ISO 12100 :2010(D)

EN 60204-1 :2006/A1:2009 D

Bei einer nicht mit uns abgestim mten Veränderung des Aggregates verliert diese Erk lärung ihre Gültigkeit,

ebenso wenn das Aggregat in Anlagen eingebaut wird, bei denen keine Konformitätserklärung

entsprechend der Maschinenrichtlinie 2006/42/EG vorliegt.

Stockerau, 05.07.2013

Manager Research & Development

................................................................................................

Dipl.Ing. Gerhard Fasching

Page 3

Déclaration CE de conformité (valable uniquement pour les agrégats complets, fournis par la société

Xylem Service Austria GmbH, en vertu de la Directive 2006/42/CE relatives aux machines, annexe II A)

Par la présente,

Xylem Service Austria GmbH

Ernst Vogel-Strasse 2

2000 Stockerau

Autriche

Les groupes motopompe de la série

LR 40-125, LR 40-160, LR 40-200, LR 40-250, LR 50- 125, LR 50-160, LR 50-200, LR 50-250, LR

65-125, LR 65-160, LR 65-200, LR 65-250, LR 80-125, LR 80-160, LR 80-250, LR 80-200, LR

100-160, LR 100-200, LR 100-250,

LMR 125-160, LMR 125-200, LMR 125-250, LMR 125-315, LMR 150-200, LMR 150-250,

LRZ 40-125, LRZ 40-160, LRZ 40-200, LRZ 40-250, LRZ 50-125, LRZ 50-160, LRZ 50-200, LRZ

50-250, LRZ 65-125, LRZ 65-160, LRZ 65-200, L RZ 65-250, LRZ 80-125, LRZ 80-160, LRZ 80200, LRZ 80-250, LRZ 100-160, LRZ 100-200, LRZ 100-250,

LRZ 40-125, LRZ 40-160, LRZ 50-125, LRZ 50-160, LRZ 65-125, LMZ 125-160, LMZ 125-200,

LMZ 125-250, LMZ 150-200, LMZ 150-250

Que les groupes motopompe mentionnés ci-dessus sont conformes à l’ensemble des dispositions des

directives suivantes dans leurs versions respectives en vigueur:

EC-Directive 2006/42/EC ”Machinery”

EC-Directive 2009/125/EC ”Ecodesign” and

Commission Regulation (EC) No. 547/2012

EC-Directive 2004/108/EC ”EMC”

La documentation technique a été établie conformément à la directive 2006/42/CE, annexe VII A.

Sur demande, la documentation technique citée ci-des s us s er a trans mise sous forme de fichier sur support

électronique à l’autorité compétente.

Le responsable pour l’établissement du dossier technique:

Dipl.Ing. Gerhard Fasching

Abtlg. Research & Development

Xylem Service Austria GmbH

Ernst Vogel-Strasse 2

2000 Stockerau

Austria

Normes harmonisées appliquées – principalement :

EN 809 :1998+A1:2009+AC:2010(D)

EN 953 :1997+A1:2009(D)

EN ISO 12100 :2010(D)

EN 60204-1 :2006/A1:2009 D

Si une modification qui n’a pas été approuvée de notre part est effectuée sur le groupe, la présente

déclaration n’est plus valable. Ceci est également le cas lorsque le groupe est incorporé dans des

machines pour lesquelles il n’ex iste aucune déclaration de conform ité en vertu de la Directive 2006/42/CE

relative aux machines.

Stockerau, 05.07.2013

Manager Research & Development

................................................................................................

Dipl.Ing. Gerhard Fasching

Page 4

EC Declaration of Conformity (valid only for Xylem Service Austria GmbH aggregate supplied in its entirety,

according to EC Directive on Machinery 2006/42/EC, Annex II A)

The manufacturer,

Xylem Service Austria GmbH

Ernst Vogel-Strasse 2

2000 Stockerau

Austria

of the pump unit (from the standard product line) hereby declares:

LR 40-125, LR 40-160, LR 40-200, LR 40-250, LR 50- 125, LR 50-160, LR 50-200, LR 50-250, LR

65-125, LR 65-160, LR 65-200, LR 65-250, LR 80-125, LR 80-160, LR 80-250, LR 80-200, LR

100-160, LR 100-200, LR 100-250,

LMR 125-160, LMR 125-200, LMR 125-250, LMR 125-315, LMR 150-200, LMR 150-250,

LRZ 40-125, LRZ 40-160, LRZ 40-200, LRZ 40-250, LRZ 50-125, LRZ 50-160, LRZ 50-200, LRZ

50-250, LRZ 65-125, LRZ 65-160, LRZ 65-200, L RZ 65-250, LRZ 80-125, LRZ 80-160, LRZ 80200, LRZ 80-250, LRZ 100-160, LRZ 100-200, LRZ 100-250,

LRZ 40-125, LRZ 40-160, LRZ 50-125, LRZ 50-160, LRZ 65-125, LMZ 125-160, LMZ 125-200,

LMZ 125-250, LMZ 150-200, LMZ 150-250

that the above mentioned pump unit complies with all regulations of these guidelines in their current

version:

EC-Directive 2006/42/EC ”Machinery”

EC-Directive 2009/125/EC ”Ecodesign” and

Commission Regulation (EC) No. 547/2012

EC-Directive 2004/108/EC ”EMC”

The technical documentation created by Directive 2006/42/EC, Annex VII A.

The aforementioned technical documentation get submitted upon request to the competent authority in

electronic form on data storage medium.

Responsible for compiling the technical documentation:

Dipl. Ing. Gerhard Fasching

Abtlg. Research & Development

Xylem Service Austria GmbH

Ernst Vogel-Strasse 2

2000 Stockerau

Austria

Among others, the following harmonised standards have been applied:

EN 809 :1998+A1:2009+AC:2010(D)

EN 953 :1997+A1:2009(D)

EN ISO 12100 :2010(D)

EN 60204-1 :2006/A1:2009 D

A change to an aggregate which was not approved by us invalidates this declaration. This also applies in

the case that the aggregate is installed in equipment that does not have the declaration of conformity in

accordance with the Directive on Machinery, 2006/42/EC.

Stockerau, 05.07.2013

Manager Research & Development

................................................................................................

Dipl.Ing. Gerhard Fasching

Page 5

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

INHALTSVERZEICHNIS

Leistungsschilder ... ................................................. 2

1. Allgemeines ........................................................... 3

1.1 Gewährleistung ................................................. 3

2. Sicherheitshinweise ............................................. 3

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung ..................................................... 3

2.2 Gefahren bei Nichtbeachtung der

Sicherheitshinweise ................................................. 4

2.3 Sicherheitshinweise für den Betreiber / Bediener

................................................................................ 4

2.4 Sicherheitshinweise für Wartungs-, Inspektions-

und Montagearbeiten .............................................. 4

2.5 Eigenmächtiger Umbau und Ersatzteil-

herstellung ............................................................... 4

2.6 Unzulässige Betriebsweisen ............................. 4

2.7 Bestimmungsgemäße Verwendung .................. 5

3. Ausführungsbeschreibung .................................. 5

3.1 Bauart ................................................................ 5

3.2 Bezeichnungsschema ....................................... 5

3.3 Wellenabdichtung .............................................. 6

3.4 Lagerung ........................................................... 7

3.5 Kondenswasser ................................................. 7

3.6 Richtwerte für Schalldruckpegel ........................ 7

3.7 Zulässige Stutzenkräfte und Momente an den

Pumpenstutzen ... ................................................... 7

3.8 Maximal zulässige Betriebsdrücke und

Temperatur .............................................................. 9

4. Transport, Handhabung, Zwischenlagerung ..... 9

4.1 Transport, Handhabung .................................... 9

4.2 Zwischenlagerung / Konservierung ................... 9

5. Aufstellung / Einbau ............................................. 9

5.1 Aufstellung des Aggregates .............................. 9

5.2 Anschluss der Rohrleitungen an die Pumpe ... 10

5.3 Antrieb ............................................................. 10

5.4 Elektrischer Anschluss .................................... 11

5.5 Endkontrolle ..................................................... 11

6. Inbetriebnahme, Betrieb, Außerbetriebnahme . 11

6.1 Erstinbetriebnahme ......................................... 11

6.2 Antriebsmaschine einschalten. ........................ 11

6.3 Wiederinbetriebnahme .................................... 11

6.4 Grenzen des Betriebes .................................... 11

6.5 Schmierung ..................................................... 12

6.6 Überwachung ................................................... 12

6.7 Außerbetriebnahme ......................................... 12

6.8 Zwischenlagerung / Längerer Still-stand ......... 12

7. Instandhaltung, Wartung .................................... 13

7.1 Allgemeine Hinweise ....................................... 13

7.2 Gleitringdichtungen .......................................... 13

7.3 Motorlager ........................................................ 13

7.4 Reinigung der Pumpe ...................................... 13

8. Demontage der Pumpe und Reparatur ............. 13

8.1 Allgemeine Hinweise ....................................... 13

8.2 Allgemeines ..................................................... 13

8.3 Kupplungsschutz, Motortausch........................ 13

9. Ersatzteilempfehlung, Reservepumpen ............ 14

9.1 Ersatzteile ........................................................ 14

9.2 Reservepumpen .............................................. 14

10. Störungen - Ursachen und Behebung ............ 15

11. Motorbetriebsanleitung .................................... 16

Schnittzeichnung LR..................................................54

Schnittzeichnung LMR...............................................55

Schnittzeichnung LRZ..........................................56+57

Schnittzeichnung LMZ...............................................58

Gewichte..............................................................59+60

Seite 1

Page 6

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Leistungsschild

Type *) Typenbezeichnung der Pumpe

S/N *) Fabrikationsnummer

Item No kundenspezifische Auftragsnummer

n Drehzahl

Maximal zulässiger Gehäuse-Betriebsdruck

p

max

(=der höchste Austrittsdruck bei der festgelegten Arbeitstemperatur, bis zu dem das

Pumpengehäuse verwendet werden kann).

Q Förderstrom im Betriebspunkt

H Förderhöhe (Energiehöhe) im Betriebspunkt

P Antriebsleistung im Betriebspunkt

Maximal zulässige Arbeitstemperatur der

t

max

Förderflüssigkeit

Wirkungsgrad

eff

p

Year Baujahr

Laufraddurchmesser, voll

Ø

F

Laufraddurchmesser, abgedreht

Ø

T

MEI Mindesteffizienzindex der Pumpe

*) Mit diesen Angaben sind für den Hersteller alle

Ausführungsdetails und Werkstoffe genau definiert.

Sie sind daher bei allen Rückfragen beim Hersteller

und bei der Bestellung von Ersatzteilen unbedingt

anzugeben.

Seite 2

Page 7

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

r

1. Allgemeines

Dieses Produkt entspricht den Anforderungen der

Maschinenrichtlinie 2006/42/EG.

Das Personal für Montage, Bedienung,

Inspektion und Wartung muss die

entsprechenden Kenntnisse der Unfallverhütungsvorschriften bzw. Qualifikation fü

diese Arbeiten aufweisen. Liegen beim

Personal nicht die entsprechenden Kenntnisse

vor, so ist dieses zu unterweisen.

Die Betriebssicherheit der gelief erten Pum pe bzw. des

gelieferten Aggregates (= Pumpe mit Motor) ist nur

beim bestimmungsgemäßen Gebrauch entsprechend

dem beiliegenden Datenblatt und / oder der

Auftragsbestätigung bzw. Kapitel 6 "Inbetriebnahme,

Betrieb, Außerbetriebnahme" gewährleistet.

Der Betreiber ist für die Einhaltung der Instruktionen

und Sicherheitsvorkehrungen gemäß dieser

Betriebsanleitung verantwortlich.

Ein störungsfreier Betrieb der Pumpe bzw. des

Aggregates wird nur dann erreicht, wenn die Montage

und Wartung nach den im Maschinenbau und in der

Elektrotechnik gültigen Regeln sorgf ältig durchgeführt

wird.

Sofern nicht alle Informationen in dieser

Betriebsanleitung gefunden werden, ist rückzufragen.

Der Hersteller übernimmt für die Pumpe bzw. das

Aggregat keine Verantwortung, wenn diese

Betriebsanleitung nicht beachtet wird.

Diese Betriebsanleitung ist für künftige Verwendung

sorgfältig aufzubewahren.

Bei Weitergabe dies er Pumpe oder dieses Aggregates

an Dritte ist diese Betriebsanleitung sowie die in der

Auftragsbestätigung genannten Betriebsbedingungen

und Einsatzgrenzen unbedingt vollständig mitzugeben.

Diese Betriebsanleitung berücksichtigt weder alle

Konstruktionseinzelheiten und Varianten noch alle

möglichen Zufälligkeiten und Ereignisse, die bei

Montage, Betrieb und Wartung auftreten können.

Das Urheberrecht an dieser Betriebsanleitung

verbleibt uns, sie ist nur dem Bes itzer der Pum pe bzw.

des Aggregates zum persönlichen Gebrauch

anvertraut. Die Bedienungsanleitung enthält

Vorschriften technischer Art und Zeichnungen, die

weder vollständig noch teilweise vervielfältigt,

verbreitet oder zu Zwecken des Wettbewerbs

unbefugt verwendet oder an andere mitgeteilt werden

dürfen.

1.1 Gewährleistung

Gewährleistung gemäß unseren Lieferbedingungen

bzw. der Auftragsbestätigung.

Instandsetzungsarbeiten während der Garantiezeit

dürfen nur durch uns durchgeführt werden oder setzen

unsere schriftliche Zustimmung voraus. Andernfalls

geht der Garantieanspruch verloren.

Längerfristige Garantien beziehen sich grundsätzlich

nur auf die einwandfreie Verarbeitung und

Verwendung des spezifizierten Materials.

Ausgenommen von der Garantie ist natürliche

Abnutzung und Verschleiß, sowie sämtliche

Verschleißteile wie beispielsweise Laufräder,

Wellenabdichtungen, Wellen, Wellenschutzhülsen,

Lager, Spalt- und Schleißringe, usw., weiters durch

Transport oder unsachgem äße Lagerung verursachte

Schäden.

Voraussetzung für die Gewährleistung ist, dass die

Pumpe bzw. das Aggregat gemäß der am

Typenschild, im Datenblatt und / oder der

Auftragsbestätigung angeführten Betriebsbedingungen eingesetzt wird. Das gilt insbesondere für die

Beständigkeit der Materialien sowie einwandfreie

Funktion der Pumpe und Wellenabdichtung.

Sollten die tatsächlichen Betriebsbedingungen in

einem oder mehreren Punkten abweichen, so muss

die Eignung durch Rückfrage bei uns schriftlich

bestätigt werden.

2. Sicherheitshinweise

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei der Aufstellung, Inbetriebnahme

sowie während des Betriebes und bei der W artung zu

beachten sind.

Daher ist diese Betriebsanleitung unbedingt vor

Montage und Inbetriebnahme vom zuständigen

Fachpersonal bzw. dem Betreiber der Anlage zu

lesen und muss s tändig griffbereit am Einsatzort der

Pumpe bzw. des Aggregates zur Verfügung stehen.

Diese Betriebsanleitung berücksichtigt nicht die

allgemeinen Unfallverhütungsvorschriften sowie

ortsbezogene Sicherheits- und / oder

Betriebsvorschriften. Für deren Einhaltung (auch

durch hinzugezogenes Montagepersonal) ist der

Betreiber verantwortlich.

Ebenso sind Vorschriften und Sicherheitsvorkehrungen bezüglich der Handhabung und

Entsorgung des geförderten Mediums und / oder

Hilfsmedien für Spülung, Sperrung, Schmierung, usw.,

Seite 3

insbesondere wenn diese explosiv, giftig, heiß, usw.

sind, nicht Teil dieser Betriebsanleitung.

Für die fachgerechte und vorschriftkonforme

Handhabung ist ausschließlich der Betreiber

verantwortlich.

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

Die in dieser Betriebsanleitung enthaltenen

Sicherheitshinweise sind mit Sicherheitszeichen nach

DIN 4844 besonders gekennzeichnet:

Sicherheitshinweis!

Bei Nichtbeachtung kann die Pumpe und deren

Funktion beeinträchtigt werden.

Allgemeines Gefahrensymbol!

Personen können gefährdet werden.

Page 8

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Warnung vor elektrischer Spannung!

Direkt auf der Pumpe bzw. dem Aggregat angebrachte

Sicherheitshinweise müssen unbedingt beachtet und

in vollständig lesbarem Zustand gehalten werden.

In gleicher Weise, wie diese PumpenBetriebsanleitung sind auch alle eventuell

beiliegenden Betriebsanleitungen von Zubehör

(z.B. für Motor) zu beachten und verfügbar zu

halten.

2.2 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

zum Verlust jeglicher Schadensersatzansprüche

führen.

Nichtbeachtung kann folgende G efährdung nach sich

ziehen:

Versagen wichtiger Funktionen der Maschine oder

Anlage.

Versagen von elektronischen Geräten und

Messinstrumenten durch Magnetfelder.

Gefährdung von Personen und deren

persönlichem Eigentum durch Magnetfelder.

Gefährdung von Personen durch elektrische,

mechanische und chemische Einwirkungen.

Gefährdungen der Umwelt durch Leckage von

gefährlichen Stoffen.

2.3 Sicherheitshinweise für den Betreiber

/ Bediener

In Abhängigkeit der Betriebsbedingungen sind

durch Verschleiß, Korros ion oder alterungsbedingt

die Lebensdauer und damit die spezifizierten

Eigenschaften begrenzt. Der Betreiber hat dafür

Sorge zu tragen, dass durch regelmäßige

Kontrolle und War tung alle Teile rechtzeitig ersetzt

werden, die einen sicheren Betrieb nicht mehr

gewährleisten. Jede Beobachtung einer

abnormalen Betriebsweise oder einer

wahrnehmbaren Beschädigung verbietet die

weitere Benutzung.

Anlagen, bei denen der Ausfall oder das Vers agen

zu Personen- oder Sachschäden führen kann,

sind mit Alarmeinrichtungen und / oder

Reserveaggregaten auszustatten und deren

Funktionstüchtigkeit in regelmäßigen Abständen

zu prüfen.

Besteht Verletzungsgefahr durch heiße oder kalte

Maschinenteile, müssen diese Teile bauseitig

gegen Berührung gesichert sein, bzw.

entsprechende Warnhinweise angebracht werden.

Berührungsschutz für sich bewegende Teile (z.B.

Kupplungsschutz) darf bei sich in Betrieb

befindlichen Anlagen nicht entfernt werden.

Bei Pumpen bzw. Aggregaten mit einem

Schallpegel über 85 dB(A) ist bei längerem

Aufenthalt in der unmittelbaren Umgebung ein

Gehörschutz zu verwenden.

Leckagen (z.B. der Wellenabdichtung)

gefährlicher Fördergüter (z.B. explosiv, giftig,

Seite 4

heiß) müssen so abgeführt werden, dass keine

Gefährdung für Personen und die Umwelt

entsteht. Gesetzliche Bestimmungen sind

einzuhalten.

Gefährdungen durch elektrische Energie sind

auszuschließen (z.B. durch Beachten der örtlich

geltenden Vorschriften für elektrische Anlagen).

Bei Arbeiten an spannungsführenden Bauteilen

vorher Netzstecker ziehen bzw. Hauptschalter

ausschalten und Sicherung herausdrehen. Ein

Motorschutzschalter ist vorzusehen.

2.4 Sicherheitshinweise für Wartungs-,

Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle

Wartungs -, Inspektions - und Montagearbeiten von

autorisiertem und qualifiziertem Fachpersonal

ausgeführt werden, das sich durch eingehendes

Studium der Betriebsanleitung ausreichend

informiert hat.

Grundsätzlich sind Arbeiten an der Pumpe oder

am Aggregat nur im Stills tand und im drucklosen

Zustand durchzuführen. Alle Teile müssen

Umgebungstemperatur angenommen haben.

Sicherstellen, dass während der Arbeiten der

Motor von niemand in Betrieb gesetzt werden

kann. Die in der Betriebsanleitung beschriebene

Vorgehensweise zum Stillsetzen der Anlage mus s

unbedingt eingehalten werden. Pumpen oder

Anlagen, die gesundheitsgefährdende Medien

fördern, müs sen vor dem Zerlegen dek ontam inier t

werden. Sicherheitsdatenblätter der jeweiligen

Fördermedien beachten. Unmittelbar nach

Abschluss der Arbeiten müssen alle Sicherheitsund Schutzeinrichtungen wieder angebracht bzw.

in Funktion gebracht werden.

2.5 Eigenmächtiger Umbau und Ersatzteilherstellung

Umbau oder Veränderungen der Maschine sind nur

nach Absprache mit dem Hersteller zulässig.

Originalersatzteile und vom Hersteller autorisiertes

Zubehör dienen der Sicherheit.

Die Verwendung anderer Teile kann die Haftung für

die daraus entstehenden Folgen aufheben.

2.6 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Mas chine ist nur

bei bestimm ungsgemäßer Verwendung entsprechend

der nachfolgenden Kapitel der Betriebsanleitung

gewährleistet.

Die im Datenblatt und / oder der Auf tragsbestätigung

angegebenen Grenzwerte dürfen auf keinen Fall

überschritten werden.

Page 9

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

r

r

A

2.7 Bestimmungsgemäße Verwendung

2.7.1 Drehzahl, Druck, Temperatur

Anlagenseitig müssen geeignete Sicherheitsmaßnahmen vorgesehen sein, damit Drehzahl,

Druck und Temperatur in der Pumpe und an de

Wellenabdichtung die im Datenblatt und / ode

der Auftragsbestätigung angegebenen

Grenzwerte mit Sicherheit nicht übersteigen.

ngegebene Zulaufdrücke (Systemdrücke)

dürfen auch nicht unterschritten werden.

Weiters sind Druckstöße, wie sie bei zu raschem

Abschalten der Anlage entstehen können, unbedingt

von der Pumpe fernzuhalten (z.B. durch drucks eitiges

Rückschlagventil, Schwungscheibe, Windkessel).

Rasche Temperaturwechsel sind zu vermeiden. Sie

können einen Tem peratursc hock ver ursachen und zur

Zerstörung oder Beeinträchtigung der Funktion

einzelner Komponenten führen.

2.7.2 Zulässige Stutzenkräfte und Momente

Grundsätzlich muss die Saug- und Druck leitung

so ausgeführt sein, dass möglichst geringe

Kräfte auf die Pumpe wirken. Ist dies nicht

2.7.3 NPSH

Das Fördermedium muss am Laufradeintritt

einen Mindestdruck NPSH aufweisen, damit

kavitationsfreies Arbeiten ges ichert ist bzw. ein

Abschnappen der Pum pe verhindert wird. Diese

Bedingung ist erfüllt, wenn der Anlagen-NPSHWert (NPSHA) unter allen Betriebsbedingungen

mit Sicherheit über dem Pumpen-NPSH-Wert

(NPSHR) liegt.

Besonders bei Förderung von Flüssigkeit nahe dem

Siedepunkt ist auf den NPSH-W ert zu achten. Wenn

der Pumpen-NPSH-Wert unterschritten wird, kann

dies zu Materialschäden infolge Kavitation bis zu

Zerstörungen durch Überhitzen führen.

Der Pumpen-NPSH-Wert (NPSHR) ist bei jeder

Pumpentype in den Kennlinienblättern angegeben.

2.7.4 Rücklauf

In Anlagen, wo Pumpen in einem geschlossenen

System unter Druck (Gaspolster, Dampfdruck)

arbeiten, darf eine Entspannung des Gaspolst ers auf

keinen Fall über die Pumpe erfolgen, da die

Rücklaufdrehzahl ein Vielfaches der Betriebsdrehzahl

sein kann und das Aggregat zerstört würde.

durchführbar, so dürfen die im Kapitel 3.5

angegebenen Werte auf keinen Fall

überschritten werden. Dies gilt sowohl im

Betrieb als auch bei Stills tand der Pumpe, also

für alle in der Anlage vorkommenden Drücke

und Temperaturen.

3. Ausführungsbeschreibung

3.1 Bauart

Die Pumpen der Baureihe LR, LMR, LRZ und LMZ

sind einstufige Inlinepumpen mit Saug- und

Druckstutzen "in einer Linie" mit gleicher Nennweite.

Bauart LR und LMR:

Inlinepumpe mit geschlossenem Radiallaufrad in

Blockausführung mit angebautem Motor.

Bauart LRZ und LMZ:

Inlinepumpe mit geschlossenem Radiallaufrad in

Blockausführung mit angebautem Motor.

Zwillingsaggregat mit 2 identischen Antriebseinheiten,

gemeinsamem Pumpengehäuse und druckseitig

eingebauter Umschaltklappe.

Die Pumpen eignen sich nicht für gefährliche

oder entflammbare Flüssigkeiten. Nicht

geeignet für den Einsatz im Ex-Bereich!

Die Motoren entsprechen DIN 42677-IM B5. Motor

und Pumpenwelle sind starr gekuppelt.

Die zulässigen Einsatzbedingungen und die Ausführungsdetails der gelieferten Pum pe sind im beiliegenden Datenblatt und / oder der Auftragsbestätigung

angegeben (siehe Bezeichnungsschema).

Einbaulage Bauart LR und LMR:

Mit Stützfuß auf Sockel oder direkt in Rohrleitung in

beliebiger Lage eingebaut, jedoch Anordnung mit

Seite 5

Motor nach unten aus Sicherheitsgründen nicht

zulässig.

Einbaulage Bauart LRZ und LMZ:

Wie Bauart LR und LMR, jedoch zusätzlich wegen

Umschaltklappe Druckstutzen nach unten nicht

zulässig.

Max. Betriebsdruck: siehe Kapitel 3.8.

Die zur gelieferten Pumpe passende Prinzip-

Schnittzeichnung sowie das Gewicht der Pumpe und

des kompletten Aggregates finden Sie im Anhang.

3.2 Bezeichnungsschema

Auf Grund der Bezeichnung laut Datenblatt und / oder

der Auftragsbestätigung können alle Informationen

betreffend der gelieferten Pumpe in dieser Einbau-,

Betriebs- und Wartungsanleitung nachgelesen

werden, z.B.:

LR 65 - 250 U1 V N 150 2

(1) (2) (3) (4) (5) (6) (7)

(0)

Position (0) - Bezeichnung des Basismodells:

LR / LMR / LRZ / LMZ Blockpumpenausführung

Position (1) - Nenndurchmesser beim Druckstutzen, in

mm

Position (2) - Nenndurchmesser des Laufrades, in mm

Position (3) - Ausführung der Wellenabdichtung

Page 10

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Einfache Gleitringdichtung nach DIN 24960

l1k / EN 12756 Form U, nicht entlastet

U1 Kohle / Siliziumkarbid / EPDM (BQ1EGG)

U2 Kohle / Siliziumkarbid / Viton (BQ1VGG)

U3 Siliziumkarbid / Siliziumkarbid / Viton

(Q1Q1VGG)

Position (4) - Werkstoff des Laufrades

N = Grauguss Baureihe LR, LRZ (0.6020),

Baureihe LMR, LMZ (0.6025)

S = Bronze (CC480 K) ), nur bei Baureihe

LMR, LMZ

V = Edelstahl (1.4404), nur bei Baureihe LR,

LRZ

Position (5) - Werkstoff des Gehäuses

N = Grauguss Baureihe LR, LRZ (0.6020),

Baureihe LMR, LMZ (0.6025)

keine andere Werkstoffausführung verfügbar

Position (6) - Motorleistung (in 1/10 kW)

Position (7) - Motorpolzahl - 2 polig = 2950 min

4 polig = 1450 min

-1

bzw.

-1

3.3 Wellenabdichtung

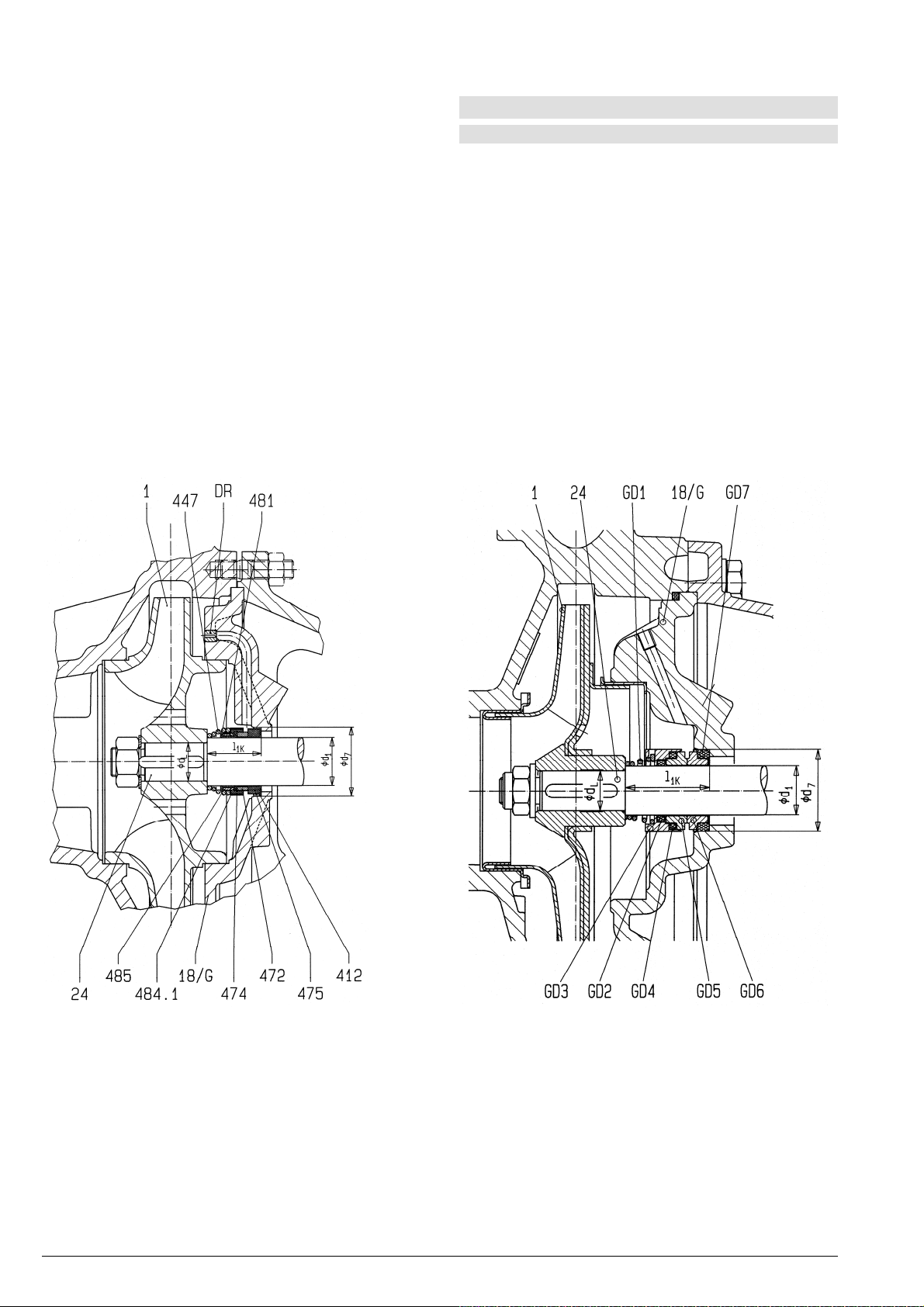

3.3.1 Aufbau der Gleitringdichtung

Diese Wellenabdichtung ist eine EinzelGleitringdichtung mit Einbaumaßen nach EN 12756

(DIN 24960) Ausführ ung "K". API Plan 02 / ISO Plan

00. Es ist keine zusätzliche Spülung des

Gleitringdichtungsraumes erforderlich. Der Gleitringdichtungsraum m uss bei Betrieb der Pumpe stets m it

Flüssigkeit gefüllt sein.

Angaben über Werkstoffe und Einsatzbereich der

verwendeten Gleitringdichtungen entnehmen Sie dem

Datenblatt in der Betriebsanleitung bzw. der

Auftragsbestätigung.

Innerer Aufbau der Gleitringdichtung siehe folgende

Darstellungen.

LMR, LMZ LR, LRZ

Teilbezeichnungen:

1 Laufrad

18/G Zwischenwand

24 Welle

412 Winkelmanschette

447 Feder

472 Gleitring

474 Scheibe

475 Gegenring

481 Balg

484.1 Winkelring

485 Mitnehmer

DR Drossel

Teilbezeichnungen:

1 Laufrad

18/G Zwischenwand

24 Welle

GD1 Feder mit Mitnehmerwirkung

GD2 O-Ring (Welle)

GD3 Gleitringhalterung

GD4 O-Ring (Gleitring)

GD5 Gleitring

GD6 Gegenring

GD7 O-Ring (Gegenring)

Seite 6

Page 11

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

A

r

p

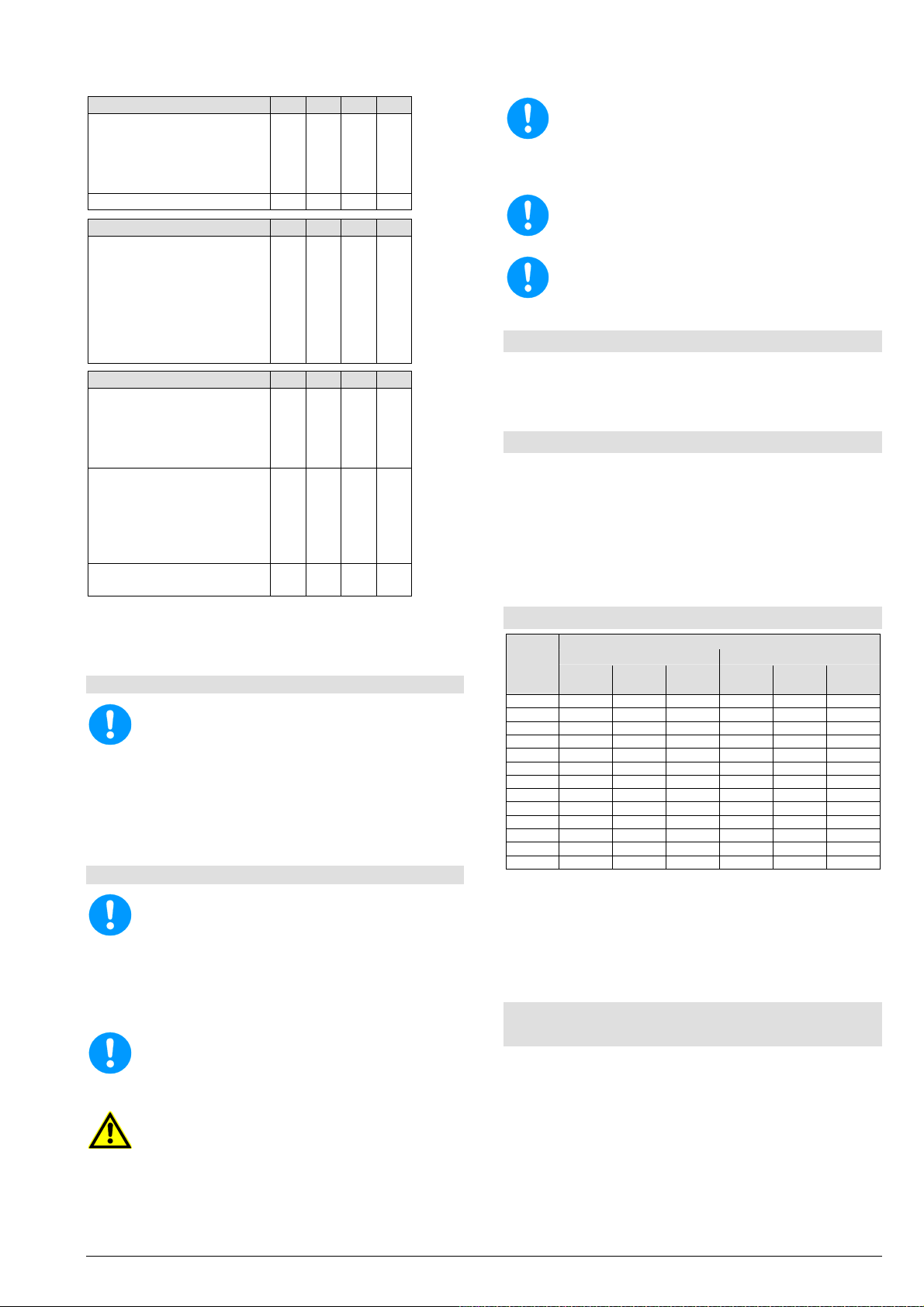

Pumpengröße LMR, LMZ d1 d7 dL l1k

LMR 125-160, LMR 125-200

LMR 125-250, LMR 125-315

LMR 150-250,

40 58 32 45

LMZ 125-160, LMZ 125-200

LMZ 125-250, LMZ 150-250

LMR 150-200, LMZ 150-200 50 70 42 47,5

Pumpengröße LR, LRZ d1 d7 dL l1k

LR 40-125, LR 40-160

LR 40-200, LR 40-250

LR 50-125, LR 50-160

LR 50-200, LR 65-125

LR 65-160, LR 65-200

22 37 18 37,5

LR 80-125, LR 80-160

LRZ 40-125, LRZ 40-160

LRZ 40-200, LRZ 40-250

Pumpengröße LMR, LMZ d1 d7 dL l1k

LRZ 40-200, LRZ 40-250

LRZ 50-125, LRZ 50-160

LRZ 50-200, LRZ 65-125

22 37 18 37,5

LRZ 65-160, LRZ 65-200

LRZ 80-125, LRZ 80-160

LR 50-250, LR 65-250

LR 80-200, LR 80-250

LR 100-160, LR 100-200

LRZ 50-250, LRZ 65-250

28 43 24 42,5

LRZ 80-200, LRZ 80-250

LRZ 100-160, LRZ 100-200

LR 100-250

LRZ 100-250

Die eingetragenen Maße entsprechen Gleitringdic htungen nach EN

12756 mit Baulänge l

Maße in mm unverbindlich - Techni sche Änderungen vorbehalten!

.

1k

33 48 29 42,5

3.3.2 Allgemeine Hinweise

Die Wiederverwendung von Gleitringdichtungen, die bereits längere Zeit im Einsatz

waren, birgt die Gefahr von Undichtheiten an

der Gleitfläche nach dem Wiedereinbau. Es

wird daher der Ersatz der Gleitringdichtung

durch eine neue empfohlen. Die ausgebaute

Gleitringdichtung kann vom Hersteller überholt

werden und als Ersatz-Gleitringdichtung dienen.

3.3.3 Hinweise für die Montage

uf größte Sauberkeit achten! Besonders die

Gleitflächen müssen sauber, trocken und

unbeschädigt bleiben. Auch keine Schmieroder Gleitmittel auf die Gleitflächen de

Gleitringdichtung auftragen.

Falls bei der Ersatzgleitringdichtung Gleitmittel

beigepackt ist, dann dieses verwenden.

Mineralische Fette oder Öle nur dann

verwenden, wenn völlig sicher ist, dass die

Elastomere der Gleitringdichtung ölbeständig

sind. Kein Silicon verwenden.

Nur Gleitmittel verwenden, von denen

sichergestellt ist, dass es zwischen ihnen und

dem Fördermedium zu keiner gefährlichen

Reaktion kommen kann.

Seite 7

Stellen Sie alle erforderlichen T eile bereit, dam it

die Montage zügig vor sich geht. Die Gleitmittel

wirken nur kurze Zeit, so dass danach die

Verschiebbarkeit und damit die automatische

Einstellung der Elastomere verloren geht.

Schieben Sie die Elastomere nie über scharfe

Kanten. Falls erforderlich Montagehülsen

verwenden.

Gleitringdichtungen mit Faltenbälgen bei Montage so schieben, dass der Balg zusamm engedrückt und nicht gestreckt wird (Reißgefahr!).

3.4 Lagerung

Die Lagerung erfolgt in den Wälzlagern des Motors.

Die Lager sind auf Lebensdauer fettgeschmiert und

somit wartungsfrei.

3.5 Kondenswasser

Bei Motoren, die starken Temperaturschwankungen

oder extremen k limatischen Verhältnissen ausgesetzt

sind, empfehlen wir die Verwendung eines Motors mit

Stillstandsheizung um eine Kondenswasserb ildung im

Motorinneren zu verhindern. Während des

Motorbetriebes darf die Stillstandsheizung nicht

eingeschaltet sein.

3.6 Richtwerte für Schalldruckpegel

Nennleist

ungsbed

arf PN in

kW

0,55 50,5 49,5 58,0 52,0

0,75 52,0 51,0 59,0 54,0

1,1 54,0 53,0 60,0 55,5

1,5 55,5 55,0 63,5 57,0

2,2 58,0 57,0 64,5 59,0

3,0 59,5 58,5 68,5 61,0

4,0 61,0 60,0 69,0 63,0

5,5 63,0 62,0 70,0 65,0

7,5 64,5 63,5 70,5 67,0

11,0 66,5 65,5 72,0 69,0

15,0 68,0 67,0 72,5 70,0

18,5 69,0 68,5 73,0 70,5

22,0 70,5 74,5

Schalldruckpegel LpA gemessen in 1 m Abstand vom

Pumpenumriss nach DIN 45635, Teil 1 und 24. Raum- und

Fundamenteinflüsse sind nicht berücksichtigt. Die Toleranz für

diese Werte beträgt 3 dB(A).

Zuschlag bei 60 Hz-Betrieb:

Pumpe allein:

Pumpe mit Motor: +4 dB(A)

2950

min-1

Schalldruckpegel L

Pumpe alleine Pumpe + Motor

1450

min-1

A

2950

min-1

in dB(A)

1450

min-1

3.7 Zulässige Stutzenkräfte und Momente

an den Pumpenstutzen ...

... in Anlehnung an die Europump-Empfehlung für

Pumpen nach ISO 5199.

Die Angaben für Kräfte und Momente gelten nur für

statische Rohrleitungslasten und gelten für einen

Flansch. Alle W erte für Kräfte und Mom ente sind auf

den Standardwerkstoff 0.6020 (Baureihe LR, LRZ)

bzw. 0.6025 (Baureihe LMR, LMZ) bezogen.

Page 12

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Gültig für die Pumpe in der Rohrleitung hängend

Pumpenstutzen

Type

DN

Fx Fy Fz

40-125 40 550 625 500 975 650 450 525 950

40-160 40 550 625 500 975 650 450 525 950

40-200 40 550 625 500 975 650 450 525 950

40-250 40 550 625 500 975 650 450 525 950

50-125 50 750 825 675 1300 700 500 575 1025

50-160 50 750 825 675 1300 700 500 575 1025

50-200 50 750 825 675 1300 700 500 575 1025

50-250 50 750 825 675 1300 700 500 575 1025

65-125 65 925 1050 850 1650 750 550 600 1100

65-160 65 925 1050 850 1650 750 550 600 1100

65-200 65 925 1050 850 1650 750 550 600 1100

65-250 65 925 1050 850 1650 750 550 600 1100

80-125 80 1125 1250 1025 1975 800 575 650 1175

80-160 80 1125 1250 1025 1975 800 575 650 1175

80-200 80 1125 1250 1025 1975 800 575 650 1175

80-250 80 1125 1250 1025 1975 800 575 650 1175

100-160 100 1500 1675 1350 2625 875 625 725 1300

100-200 100 1500 1675 1350 2625 875 625 725 1300

100-250 100 1500 1675 1350 2625 875 625 725 1300

125-160 125 1775 1975 1600 3100 1050 750 950 1525

125-200 125 1775 1975 1600 3100 1050 750 950 1525

125-250 125 1775 1975 1600 3100 1050 750 950 1525

125-315 125 1775 1975 1600 3100 1050 750 950 1525

150-200 150 2250 2500 2025 3925 1250 875 1025 1825

150-250 150 2250 2500 2025 3925 1250 875 1025 1825

Gültig für die Pumpe auf dem Stützfuß stehend

Type

DN

Fx Fy Fz

40-125 40 420 470 380 730 490 300 370 680

40-160 40 420 470 380 730 490 300 370 680

40-200 40 420 470 380 730 490 300 370 680

40-250 40 420 470 380 730 490 300 370 680

50-125 50 570 620 510 980 510 310 380 700

50-160 50 570 620 510 980 510 310 380 700

50-200 50 570 620 510 980 510 310 380 700

50-250 50 570 620 510 980 510 310 380 700

65-125 65 700 790 640 1240 530 330 390 730

65-160 65 700 790 640 1240 530 330 390 730

65-200 65 700 790 640 1240 530 330 390 730

65-250 65 700 790 640 1240 530 330 390 730

80-125 80 1125 1250 1025 1975 550 340 400 760

80-160 80 1125 1250 1025 1975 550 340 400 760

80-200 80 1125 1250 1025 1975 550 340 400 760

80-250 80 1125 1250 1025 1975 550 340 400 760

100-160 100 1500 1675 1350 2625 630 380 480 870

100-200 100 1500 1675 1350 2625 630 380 480 870

100-250 100 1500 1675 1350 2625 630 380 480 870

125-160 125 1775 1975 1600 3100 800 500 700 1180

125-200 125 1775 1975 1600 3100 800 500 700 1180

125-250 125 1775 1975 1600 3100 800 500 700 1180

125-315 125 1775 1975 1600 3100 800 500 700 1180

150-200 150 2250 2500 2025 3925 1000 630 780 1420

150-250 150 2250 2500 2025 3925 1000 630 780 1420

Kräfte [N] Momente [Nm]

F

Mx My Mz

Pumpenstutzen

Kräfte [N] Momente [Nm]

F

Mx My Mz

M

M

Seite 8

Page 13

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

3.8 Maximal zulässige Betriebsdrücke

LR / LMR / LRZ / LMZ

und Temperatur

Grundsätzlich gelten die im Datenblatt und / oder der

Auftragsbestätigung sowie am Leistungsschild

angegebenen Werte bezüglich Drücke und

Temperatur. Eine Über- oder Unterschreitung dieser

Werte ist unzulässig. Sind im Datenblatt und / oder der

Auftragsbestätigung keine Drücke und / oder

Temperatur festgelegt, so gelten die folgenden

Grenzen für Zulaufdruck und Raumtemperatur:

Zulaufdruck (Systemdruck) = Druck am Pumpeneintritt: max. 5 bar

Raumtemperatur max. 40°C.

Bei Einsatz der Pumpen auch einschlägige Gesetze

und Vorschriften beachten (z.B. DIN 4747 oder DIN

4752, Abschnitt 4.5).

4. Transport, Handhabung, Zwischenlagerung

4.1 Transport, Handhabung

Überprüfen Sie die Pum pe / das Aggregat gleich

bei Anlieferung bzw. Eingang der Sendung auf

Vollständigkeit oder Schäden.

Der T ransport der Pumpe / des Aggregates muss

fachgerecht und schonend durchgeführt werden.

Harte Stöße unbedingt vermeiden.

Die bei Auslieferung vom Werk vorgegebene

Transportlage beibehalten. Beachten Sie auc h die

auf der Verpackung angebrachten Hinweise.

Saug- und Druckseite der Pumpe müssen

während Transport und Aufbewahrung mit

Stopfen verschlossen bleiben.

Entsorgen Sie die Verpackungsteile den

örtlichen Vorschriften entsprechend.

Hebehilfen (z.B. Stapler, Kran, Kranvorrichtung,

Flaschenzüge, Anschlagseile, usw.) müssen

ausreichend dimensioniert sein und dürfen nur

von dazu befugten Personen bedient werden.

Das Anheben der Pumpe / des Aggregates darf

nur an stabilen Aufhängungspunkten wie

Gehäuse, Stutzen, Rahmen erfolgen.

Nicht unter schwebenden Lasten aufhalten,

allgemeine Unfallverhütungsvorschriften beachten. Solange die Pumpe / das Aggregat

nicht am endgültigen Aufstellungsort befestigt

ist, muss es gegen Umkippen und Abrutschen

gesichert sein.

Die Anschlagseile dürf en nich t an den Ringösen

des Motors oder an Wellen befestigt werden.

Ein Herausrutschen der Pumpe / des Aggregates aus der Transportaufhängung kann Personen- und Sachschäden verursachen.

4.2 Zwischenlagerung / Konservierung

Pumpen oder Aggregate, die vor der Inbetr iebnahme

längere Zeit zwischengelagert werden (max . 6 Monate), vor Feuchtigkeit, Vibrationen und Schm utz schützen (z.B. durch Einschlagen in Ölpapier oder Kunststofffolie). Die Aufbewahrung hat grundsätzlich an

einem von äußeren Einflüssen geschützten Ort, z.B.

unter trockenem Dach, zu erfolgen. Während dieser

Zeit müssen Saug- und Druck stutzen sowie alle anderen Zu- und Ablaufstutzen immer mit Blindflanschen

oder Blindstopfen verschlossen werden.

Bei längeren Zwischenlagerungszeiten können Konservierungsmaßnahmen an bearbeiteten Bauteiloberflächen und eine Verpackung mit Feuchtigkeitsschutz

notwendig werden!

5. Aufstellung / Einbau

5.1 Aufstellung des Aggregates

Pumpen der Bauart LR, LMR, LRZ und LMZ k önnen

direkt in die Rohrleitung eingebaut werden.

Pumpen mit Stützfuß müssen auf einen festen

Unterbau festgeschraubt werden (z.B.

Betonfundament, Stahlplatte, Stahlträger, etc.). Der

Unterbau muss allen während des Betriebes

entstehenden Belastungen standhalten.

Seite 9

Die Größe des Unterbaus bzw. die Lage und Größe

der Ausnehmungen für die Fundamentanker

entnehmen Sie der verbindlichen Maßzeichnung.

Page 14

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Für Wartung und Instandhaltung ist genügend

Raum vorzusehen, besonders für das Auswechseln des Antriebsmotors oder des kompletten Pumpenaggregates. Der Lüfter des

Motors muss genügend Kühlluft ansaugen können. Daher ist mindes tens 10 cm Abstand des

Ansauggitters zu einer Wand, etc. erforderlich.

Aggregat auf Fundament setzen und mit

Wasserwaage auf Stutzen ausrichten.

Fundamentanker mit dem Fundament vergießen.

Werden von benachbarten Anlagenbauteilen

Schwingungen auf eine auf einem

Pumpenfundament stehende Pumpe übertragen,

muss dieses durch entsprechende schwingungsdämpfende Unterlagen abgeschirmt werden

(Schwingungen von außen können die Lagerung

beeinträchtigen).

Soll die Übertragung von Schwingungen auf be-

nachbarte Anlagenbauteile vermieden werden, ist

das Fundament auf entsprec hende schwingungsdämpfende Unterlagen zu gründen.

Die Dimensionierung dieser schwingungsisolierenden Unterlagen ist für jeden Anwendungsf all

verschieden und soll daher von einem

erfahrenen Fachmann durchgeführt werden.

5.2 Anschluss der Rohrleitungen an die

Pumpe

Die Pumpe darf auf keinen Fall als Festpunkt

für die Rohrleitung verwendet werden. Die

Anlagen, die in direktem oder indirektem

Zusammenhang mit Trinkwassersystemen

stehen, sind vor Einbau und Inbetriebnahme von

eventuellen Verunreinigungen sicher zu befreien.

Zum Schutz der W ellenabdichtung (insbesondere

Gleitringdichtungen) vor Frem dkörpern em pfohlen

im Anfahrbetrieb: Sieb 800 Mikron in Saug- /

Zulaufleitung.

Wird das Rohrsystem mit eingebauter Pumpe

abgedrückt, dann: maximal zulässigen

Gehäuseenddruck der Pumpe bzw. der

Wellenabdichtung beac hten, siehe Datenblatt und

/ oder der Auftragsbestätigung.

Bei Entleerung der Rohrleitung nach Druckprobe

Pumpe entsprechend konservieren (sonst

Festrosten und Probleme bei Inbetriebnahme).

5.2.2 Zusatzanschlüsse LR, LRZ

Folgende Zusatzanschlüsse sind vorhanden:

Anschluss Beschreibung Dimension

E Entleerung der Pumpe R3/8"

L Entlüftung R1/8"

M Manometer R3/8"

5.2.3 Zusatzanschlüsse LMR, LMZ

Folgende Zusatzanschlüsse sind vorhanden:

Anschluss Beschreibung Dimension

E Entleerung der Pumpe R3/8"

L Entlüftung R1/4"

M Manometer R1/4"

zulässigen Rohrleitungskräfte dürfen nicht

überschritten werden, siehe Kapitel 3.5.

5.2.1 Saug- und Druckleitung

Die Rohrleitungen müssen so bemessen und

ausgeführt sein, dass eine einwandfreie

Anströmung der Pumpe gewährleistet ist und

daher die Funktion der Pumpe nic ht beeinträchtigt

wird. Besonderes Augenmerk ist auf die

Luftdichtheit von Saugleitungen und Einhaltung

der NPSH-Werte zu legen. Bei Saugbetrieb die

Saugleitung im horizontalen Teil zur Pumpe leicht

steigend verlegen, so dass keine Luftsäcke

entstehen. Bei Zulaufbetrieb die Zulaufleitung

leicht fallend zur Pumpe verlegen. Keine

Armaturen oder Krümmer unmittelbar vor dem

Pumpeneintritt vorsehen.

Rohrleitungen für direkt en Einbau von LR-, LMR-,

LRZ- oder LMZ-Pumpen müssen entsprechende

Stabilität aufweisen. Schwingungsisolierung

beachten (siehe Punkt 5.1).

Achten Sie bei der Leitungsführung auf die

Zugängigkeit zur Pumpe bezüglich Wartung,

Montage, Demontage und Entleerung.

"Zulässige Stutzenkräfte und Momente an den

Pumpenstutzen ..." (Kapitel 3.7) beachten.

Vor Anschluss an die Pumpe: Schutz-

abdeckungen der Pumpenstutzen entfernen.

Vor Inbetriebnahme muss das Rohrsystem,

installierte Armaturen und Apparate von

Schweißperlen, Zunder usw. gereinigt werden.

Seite 10

5.3 Antrieb

Die Motorausführung ihrer Pum pe entnehmen Sie der

Auftragsbestätigung und dem Motorleistungsschild.

Die Betriebsanleitung des Motorherstellers ist zu

beachten.

Wenn im Zuge der Reparatur ein neuer Motor

verwendet wird, dann ist folgendes zu beachten:

Der Motor muss den in Blatt 1130.1A608D

genannten Anforderungen entsprechen (bei

Bedarf beim Pumpenlieferanten anfordern).

Motorstummel und Motorflansch des neuen

Motors gut säubern (Lackreste entfernen).

Page 15

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

r

r

f

r

r

r

A

A

/

5.4 Elektrischer Anschluss

Der Elektroanschluss darf nur durch einen

befugten Elektrofachmann erfolgen. Die in de

Elektrotechnik gültigen Regeln und Vorschriften, insbesondere hinsichtlich Schutzmaßnahmen sind zu beachten. Die Vorschriften de

örtlichen nationalen Energieversorgungsunternehmen sind ebenso einzuhalten.

Vor Beginn der Arbeiten die Angaben auf dem

Motorleistungsschild auf Übereinstimmung mit dem

örtlichen Stromnetz überprüfen. Das Anklemmen der

motors ist entsprechend dem Schaltplan des

Motorherstellers vorzunehmen. Ein Motorschutzschalter ist vorzusehen.

Eine Überprüfung der Drehr ichtung darf nur bei

gefüllter Pumpe erfolgen. Jeder Trockenlau

führt zu Zerstörungen an der Pumpe.

5.5 Endkontrolle

Das Aggregat muss sic h an der Steckwelle von Hand

leicht durchdrehen lassen.

Stromzuführungskabel des gekuppelten Antriebs-

6. Inbetriebnahme, Betrieb, Außerbetriebnahme

Die Anlage darf nur von Personal in Betrieb

genommen werden, das mit den örtlichen

Sicherheitsbestimmungen und mit diese

Betriebsanleitung (insbesondere mit den darin

enthaltenen Sicherheitsvorschriften und

Sicherheitshinweisen) vertraut ist.

6.1 Erstinbetriebnahme

Vor dem Einschalten der Pumpe muss sichergestellt

sein, dass nachstehende Punkte geprüft und

durchgeführt wurden:

Vor der Erstinbetriebnahme sind keine Schmier-

maßnahmen notwendig.

Pumpe und Saugleitung müssen bei

Inbetriebnahme vollständig mit Flüssigkeit gefüllt

sein.

Bei vertikaler Einbaulage muß vor der

Erstinbetriebnahme der Gleitringdichtungsraum

entlüftet werden (Entlüftungsventil L).

Aggregat noch einmal von Hand aus durchdrehen

und leichten, gleichmäßigen Gang prüfen.

Kontrollieren, ob Laternenschutzbleche montiert

sind und alle Sicherheitseinrichtungen betriebsbereit sind.

Schieber in Saug- bzw. Zulaufleitung öffnen.

Druckseitigen Schieber auf ca. 25% der

Auslegungs-Fördermenge eins tellen. Bei Pumpen

mit Druckstutzen-Nennweite kleiner DN 200 k ann

der Schieber beim Anfahren auch geschlossen

bleiben.

Sicherstellen, dass das Aggregat vors chrif tgerec ht

elektrisch mit allen Schutzeinrichtungen angeschlossen ist.

Kurz Ein- und Ausschalten und dabei

Drehrichtung kontrollieren. Sie muss dem

Drehrichtungspfeil auf der Antriebslaterne

entsprechen.

6.2 Antriebsmaschine einschalten.

Sofort (max . 30 Sekunden bei 50 Hz bzw. max. 20

Sekunden bei 60 Hz Stromversorgung) nach dem

Hochlauf auf die Betriebsdrehzahl druckseitigen

Schieber öffnen und damit den gewünschten

Betriebspunkt einstellen. Die am Typenschild bzw.

im Datenblatt und / oder der Auftragsbestätigung

angegebenen Förderdaten müssen eingehalten

Seite 11

werden. Jede Änderung ist nur nach Rücksprac he

mit dem Hersteller zulässig!

Der Betrieb mit geschloss enem Absperrorgan in

der Saug- und / oder Druckleitung ist nicht

zulässig.

Bei Anfahren gegen fehlenden Gegendruck ist

dieser durch druckseitiges Drosseln herzustellen (Schieber nur wenig öffnen). Nach

Erreichen des vollen Gegendruckes Schiebe

öffnen.

Erreicht die Pumpe nicht die vorgesehene

Förderhöhe oder treten atypische Geräusche

oder Schwingungen auf: Pumpe wieder auße

Betrieb setzen (siehe Kapitel 6.7) und Ursache

suchen (siehe Kapitel 10).

6.3 Wiederinbetriebnahme

Bei jeder W iederinbetriebnahme ist grundsätzlich wie

bei der Erstinbetriebnahme vorzugehen. Die Kontrolle

von Drehrichtung und Leichtgängigkeit des

Aggregates kann jedoch entfallen.

Eine automatische Wiederinbetriebnahme darf nur

dann erfolgen, wenn sichergestellt ist, dass die Pumpe

bei Stillstand mit Flüssigkeit gefüllt bleibt.

Besondere Vorsicht vor Berührung heißer

Maschinenteile und im ungeschützten Bereich

der Wellenabdichtung. Automatisch gesteuerte

nlagen können sich jederzeit und

überraschend einschalten. Anlagenseitig

entsprechende Warnschilder anbringen.

6.4 Grenzen des Betriebes

Die Einsatzgrenzen der Pumpe / des

ggregates bezüglich Druck, Temperatur,

Leistung und Drehzahl sind im Datenblatt und

oder der Auftragsbestätigung angegeben und

unbedingt einzuhalten!

Die auf dem Typenschild der Antriebsmaschine

angegebene Leistung darf nicht überschritten

werden.

Plötzlich auftretende Temperaturänderungen

(Temperaturschocks) sind zu vermeiden.

Page 16

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

r

Pumpe und Antriebsm aschine sollen gleichmäßig

und erschütterungsfrei laufen, mindestens

wöchentlich kontrollieren.

6.4.1 Förderstrom min. / max.

Sofern in den Kennlinien oder Datenblättern keine

anderen Angaben gemacht sind, gilt:

Q

= 0,1 x Q

min

= 0,3 x Q

Q

min

= 1,2 x Q

Q

max

Q

= Förderstrom im Wirkungsgradoptimum

BEP

*) unter der Voraussetzung NPSH

für Kurzzeitbetrieb

BEP

für Dauerbetrieb

BEP

für Dauerbetrieb *)

BEP

Anlage

> (NPSH

Pumpe

+ 0,5 m)

6.4.2 Abrasive Medien

Beim Fördern von Flüssigkeiten mit abrasiven

Bestandteilen ist ein erhöhter Verschleiß an

Hydraulik und Wellenabdichtung zu erwarten.

Die Inspektionsintervalle sollen gegenüber den

üblichen Zeiten reduziert werden.

6.4.3 Zulässige Schalthäufigkeit

Die zulässige Schalthäufigkeit der Pumpe darf nicht

überschritten werden, siehe Diagramm 6.

100,0

6.6 Überwachung

Regelmäßig durchgeführte Überwachungs - und

Wartungsarbeiten verlängern die Lebensdaue

Ihrer Pumpe oder Anlage.

Pumpen, die funktionsbedingt einem chemischen

Angriff bzw. abrasiven Verschleiß ausgesetzt sind,

müssen periodisch auf chemischen oder

abrasiven Abtrag inspiziert werden. Die

Erstinspektion ist nach einem halben Jahr

durchzuführen. Alle weiteren Inspektionsintervalle

sind auf Grund des jeweiligen Zustandes der

Pumpe festzulegen.

6.7 Außerbetriebnahme

Sc hieber in der Druckleitung unmittelbar (max. 10

Sekunden) vor Abschaltung des Motors sch ließen.

Nicht erforderlich, wenn druckbelastete Rückschlagklappe vorhanden ist.

Antriebsmasc hine absc halten. Auf r uhigen Auslauf

achten.

Schieber auf der Saugseite schließen.

Bei Frostgefahr Pum pe und Leitungen vollständig

entleeren.

6.8 Zwischenlagerung / Längerer Stillstand

6.8.1 Zwischenlagerung neuer Pumpen

Wenn die Inbetriebnahm e längere Zeit nac h der Lief erung erfolgen soll, empfehlen wir zur Zwischenlage-

10,0

rung der Pumpe die folgenden Maßnahmen:

Pumpe an einem trockenen Ort lagern.

Durchdrehen der Pumpe von Hand einmal

monatlich.

max. zulässige Anläufe pro Stunde

1,0

1 10 100 1000

Motorleistung [kW]

Diagramm 6

Bei Elektromotoren ist die zulässige Schalthäufigkeit

der Betriebs- und Wartungsanleitung des

Motorlieferanten zu entnehmen.

Bei von einander abweichenden Werten ist die

kleinere Schalthäufigkeit zulässig.

6.5 Schmierung

Der Pumpenteil hat keine Lager und m uss som it nicht

geschmiert werden.

Für die möglicherweise erf orderliche Schmierung der

Motorlager bitte die Empfehlung in der Betriebs- und

Wartungsanleitung des Motorlieferanten beachten.

Seite 12

6.8.2 Maßnahmen für längere Außerbetriebnahme

Pumpe bleibt eingebaut mit Betriebsbereitschaft:

In regelmäßigen Abständen sind Probeläufe von

einer Dauer von mindestens 5 Minuten durchzuführen. Die Zeitspanne zwischen den Probeläufen

hängt von der Anlage ab, sollte jedoch mindestens

1x pro Woche durchgeführt werden.

6.8.3 Längerer Stillstand

Inbetriebnahme ist als Erstinbetriebnahme zu

verstehen (siehe Kapitel 6).

a) Gefüllte Pumpen

Reservepumpen 1x wöchentlich kurz ein- und

sofort wieder ausschalten. Eventuell alternativ als

Hauptpumpe betreiben.

Steht die Reservepumpe unter Druck und

Temperatur: alle vorhandenen Sperr- und

Spülsysteme eingeschaltet lassen.

Nach 5 Jahren Motorlager erneuern.

b) Leerstehende Pumpen

Mindestens 1x wöchentlich von Hand aus

durchdrehen (nicht einschalten wegen

Trockenlauf).

Nach 5 Jahren Motorlager erneuern.

Page 17

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

A

r

f

r

A

r

f

7. Instandhaltung, Wartung

7.1 Allgemeine Hinweise

rbeiten an der Pumpe oder Anlage sind nur im

Stillstand durchzuführen. Beachten Sie

unbedingt Kapitel 2.

Instandhaltungsarbeiten und Wartung darf nu

von geschultem und erfahr enem Personal, das

mit dem Inhalt dieser Betr iebsanleitung vertraut

ist oder vom Service-Personal des Herstellers

durchgeführt werden.

7.2 Gleitringdichtungen

Vor dem Öf fnen der Pum pe unbedingt Kapitel 2

und Kapitel 8 beachten.

Tritt bei der Gleitringdichtung tropfenweise

Fördermedium aus, so is t diese beschädigt und mus s

ersetzt werden.

8. Demontage der Pumpe und Reparatur

8.1 Allgemeine Hinweise

Reparaturen an der Pum pe oder Anlage dürfen

nur von autorisiertem Fachpersonal oder durch

Fachpersonal des Herstellers durchgeführt

werden.

Bei Ausbau der Pumpe unbedingt Kapitel 2

sowie Kapitel 4.1 beachten.

Für Montagen und Reparaturen stehen auf

Anforderung geschulte Kundendienst-Monteure

zur Verfügung.

Pumpen, die gesundheitsgefährdende Flüssigkeiten fördern, m üssen dekontaminiert werden.

Beim Ablassen des Fördermediums ist darau

zu achten, dass keine Gefährdungen fü

Personen und Umwelt entsteht. Gesetzliche

Bestimmungen sind einzuhalten, ansonsten

besteht Lebensgefahr!

Vor Beginn der Demontage muss das Aggregat so

gesichert werden, dass es nicht eingeschaltet

werden kann.

Das Pum pengehäuse muss drucklos und entleert

sein.

Alle Absperrorgane in der Saug-, Zulauf- und

Druckleitung müssen geschlossen sein.

Alle Teile müssen Umgebungstemperatur

angenommen haben.

Einzelteile gegen Umkippen oder Wegrollen

sichern.

Nur Original-Ersatzteile verwenden. Au

richtigen Werkstoff und passende Ausführung

achten.

usgebaute Pumpe, Baugruppen ode

Seite 13

7.3 Motorlager

Nach durchschnittlich 5 Jahren ist das Fett in den

Motorlagern so gealtert, dass ein Austausch der Lager

empfehlenswert ist. Jedoch sind die Lager nach

spätestens 25000 Betriebsstunden zu ersetzen bzw.

entsprechend der Wartungsanleitung des Motorlieferanten, wenn dieser eine kürzere W artungsdauer

empfiehlt.

7.4 Reinigung der Pumpe

Äußerliche Verschmutzung an der Pumpe

beeinträchtigt die Wärmeabführung. Daher ist in

regelmäßigen Abständen (je nach

Verschmutzungsgrad) die Pumpe mit Wasser zu

reinigen.

Die Pumpe darf nicht mit unter Druck

stehendem Wasser (z.B. Hochdruckreiniger)

gereinigt werden - Wassereintritt in Lager.

Offene Flamm e (Lötlampe, etc.) beim Zer legen

nur dann als Hilfe verwenden, wenn dadurch

keine Brand- oder Explosionsgefahr oder die

Gefahr der Entwicklung schädlicher Dämpfe

entsteht.

8.2 Allgemeines

Demontage und Montage grundsätzlich nach der

zugehörigen Schnittzeichnung (im Anhang)

durchführen.

Es ist nur handelsübliches Werkzeug erforderlich.

Vor dem Zerlegen prüfen, ob die erforderlichen

Ersatzteile bereit liegen.

Die Pumpe immer nur so weit zerlegen, als dies für

den Austausch des zu reparierenden Teils erf orderlich

ist.

8.3 Kupplungsschutz, Motortausch

Sicherstellen, dass während der Arbeiten bei

offenem Kupplungsschutz die Antriebsmaschine von niemand in Betrieb gesetzt

werden kann.

Gemäß Unfallverhütungsvorschriften darf das

Aggregat nur mit montiertem Kupplungsschutz

betrieben werden.

An der Innenseite des Kupplungsschutzes (Position 95

in der Schnittzeichnung) ist eine Einstellgabel

befestigt. Diese wird als Hilfsm ittel bei Austausch des

Motors gebraucht.

Page 18

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

A

r

9. Ersatzteilempfehlung, Reservepumpen

9.1 Ersatzteile

Die Ersatzteile sind für die Bedingungen eines

zweijährigen Dauerbetriebes auszuwählen. Falls keine

anderen Richtlinien zu beachten sind, werden die in

unten angeführter Liste angegebenen Stück zahlen für

Ersatzteile empfohlen (nach DIN 24296).

Zur Sicherung einer optimalen Verfügbarkeit

empfehlen wir, insbesondere bei Ausführungen

aus Sonderwerkstoffen und Gleitringdichtung,

auf Grund der längeren Beschaffungszeiten

entsprechende Ersatzteile zu bevorraten.

Anzahl der Pumpen

Ersatzteile Stückzahl der Ersatztei l e

Laufrad 1 1 1 2 2 2 20%

Welle mi t Passfedern

und Muttern

Dichtungen für

Pumpengehäuse

sonstige Dichtungen

Sätze

Gleitringdichtung Satz 1 1 2 2 2 3 25%

Motor 1 1 2 2 3 4 50%

ntriebseinheit komplett - - - - - 1 2

Sätze

(einschließlich Reservepumpen)

2 3 4 5 6/7 8/9 10/+

1 1 1 2 2 2 20%

4 6 8 8 9 12 150%

4 6 8 8 9 10 100%

Ersatzteilbestellung

Bei Ersatzteilbestellung bitten wir Sie um folgende

Angaben:

Type:

S/N (Auftrags Nr.) ___________________________________________________

Teilebezeichnungen _______________________________________________

______________________________________________________________________

Schnittzeichnung ____________________________________________________

Alle Angaben finden Sie auf dem Datenblatt und / oder

der Auftragsbestätigung und der dazugehörigen

Schnittzeichnung.

Ersatzteile in trockenen Räumen und vo

Schmutz geschützt aufbewahren!

9.2 Reservepumpen

Für Pumpen in Anlagen, deren Ausfall

Menschenleben gefährden bzw. hohe

Sachschäden oder Kosten verursachen können,

ist unbedingt eine ausreichende Anzahl von

Reservepumpen in der Anlage betriebsbereit zu

halten. Die Betriebsbereitschaft ist durch

laufende Kontrolle sicherzustellen, siehe Kapitel

6.8.

Reservepumpen entsprechend Kapitel 6.8

aufbewahren!

Seite 14

Page 19

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

10. Störungen - Ursachen und Behebung

Die angeführten Hinweise auf Ursachen und

Behebung von Störungen sollen zur Erkennung des

Problems dienen. Für Störungen, die der Betreiber

nicht selbst beseitigen kann oder will, steht der

Kundendienst des Herstellers zur Verfügung. Bei

Reparaturen und Änderungen an der Pumpe durch

Förderstrom zu gering

Förderstrom hört nach einiger Zeit auf

Förderhöhe zu gering

Förderhöhe zu hoch

Antriebsmaschine überlastet

Unruhiger Lauf der Pumpe

Zu hohe Temperatur in der Pumpe

Zu hohe Temperatur an der

■

Gegendruck zu hoch Anlage auf Verunreinigungen überprüfen, Schieber geöffnet

■ ■

■ ■

■ ■

■ ■

■ ■

■ ■ ■

■ ■

■ ■ ■

■ ■ ■

■ ■ ■

■ ■

■ ■

■ ■ ■

■ Gegendruck zu gering, Förderstrom zu groß druckseitigen Schieber drosseln

■ ■

Drehzahl zu hoch Drehzahl verringern

Drehzahl zu klein Drehzahl erhöhen (verfügbare Antriebsleistung beachten)

■ ■

■ ■

Laufraddurchmesser zu groß kleineres Laufrad verwenden

Laufraddurchmesser zu klein größeres Laufrad verwenden (verfügbare Antriebsleistung

■ ■

Pumpe oder Saug- / Zulaufleitung verstopft reinigen

Luftsack in Rohrleitung entlüften

■ ■

Luft wird angesaugt Flüssigkeitsspiegel erhöhen

Ansaugen von Luft durch die Wellenabdichtung Sperrleitung reinigen

Drehrichtung falsch Zwei Phasen der Stromzuführung vertauschen (vom

■ ■ Verschleiß der Innenteile abgenützte Teile erneuern

Dichte und / oder Viskosität des Fördermediums zu hoch Rückfrage erforderlich

■

■ ■

■

Elektrische Anspeisung nicht korrekt (2-Phasenlauf) Spannung aller Phasen kontrollieren

■

■

Wellendichtung

Förderstrom zu klein Mindestfördermenge vergrößern (Schieber öffnen, Bypass)

■

Pumpe und / oder Rohrleitung nicht völlig mit Flüssigkeit

Saughöhe zu groß / NPSH der Anlage zu klein Flüssigkeitsspiegel erhöhen

■

■

■ Lager schadhaft erneuern

Anlagenbedingte Schwingungen Rückfrage erforderlich

■ ■ ■

■

Ursache

Zu hohe Temperatur an der Lagerung

Undichtheit an der Pumpe

Zu starke Leckage der Wellendichtung

Förderstrom zu groß Fördermenge verringern (Schieber drosseln)

gefüllt

■

Riefen und Rauhigkeit an Welle Teil erneuern

■

Ablagerungen an Gleitringdichtung reinigen

■

Unwucht des Laufrades Verstopfungen / Ablagerungen beseitigen

Rohrleitungskräfte zu hoch (Aggregat verspannt) ändern (Rohrleitungen abfangen, Kompensatoren, etc.)

■

Dichtung unzureichend Schrauben nachziehen

Entlastungseinrichtung ungenügend Entlastungsbohrungen im Laufrad reinigen

den Betreiber sind besonders die Auslegungsdaten

auf dem Datenblatt und / oder der Auftragsbes tätigung

sowie Kapitel 2 dieser Betriebsanleitung zu beachten.

Gegebenenfalls ist das sch riftliche Einverständnis des

Herstellers einzuholen.

Behebung

Widerstände in der Druckleitung vermindern (Filter reinigen, ...)

größeres Laufrad verwenden (Antriebsleistung beachten)

Drehzahl der Antriebsmaschine mit vorgeschriebener

Pumpendrehzahl (Leistungsschild) vergleichen

Bei Drehzahlregelung (Frequenzumformer) SollwertEinstellung kontrollieren

Drehzahl der Antriebsmaschine mit vorgeschriebener

Pumpendrehzahl (Leistungsschild) vergleichen

Bei Drehzahlregelung (Frequenzumformer) SollwertEinstellung kontrollieren

beachten)

füllen

entlüften

Leitungsführung verbessern

Vordruck erhöhen

Widerstände der Zulauf- / S augleitung verringern (Verlauf und

Nennweite ändern, Absperrorgane öffnen, Siebe reinigen)

Vakuumdichtheit der Saugleitung prüfen und herstellen

Sperrdruck erhöhen

Wellenabdichtung erneuern

Elektrofachmann durchzuführen)

gegebenenfalls Gleitringdichtung erneuern

ev. Laufrad erneuern; Welle auf Rundlauf prüfen

Fundamentplatte / Rahmen korrekt montiert / vergossen?

Kabelanschlüsse bzw. Sicherungen prüfen

Dichtung erneuern

abgenützte Teile ersetzen (Laufrad, Spaltringe)

an den bei Bestellung angegebenen Systemdruck /

Zulaufdruck angleichen

Seite 15

Page 20

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

A

A

r

r

11. Motorbetriebsanleitung

Die nachstehenden Anweisungen sind genau zu

befolgen, um die Sic herheit bei der Installation,

beim Betrieb und bei der Wartung des Motors

zu gewährleisten. Alle Personen, die mit diesen

ufgaben befasst sind, sind auf die vorliegende

nleitung hinzuweisen. Die Nichtbefolgung de

hierin enthaltenen Anweisungen kann den

Verlust der Gewährleistung zur Folge haben.

Stromanschluss

Vergewissern Sie sich, dass die auf dem

Leistungsschild angegebene Spannung den

Werten Ihres Speisenetzes entspricht.

Die Erdung vor allen anderen Anschlüssen

vornehmen.

Es empfiehlt sich der Einbau eines

hochsensiblen Fehlerstrom -Schutzschalters (30

mA) als zusätzlicher Schutz gegen

lebensgefährliche Stromstöße im Falle eine

fehlerhaften Erdung.

Den Netzanschluss mit einem allpoligen Schalter oder

einer anderen Vorrichtung, die die allpolige

Netzausschaltung sichert (also alle Speiseleitungen

unterbricht) und einen Abstand der Öffnungskontakte

von mindestens 3 mm aufweist, vornehmen.

Die Abdeckung des Klemm enbretts abnehm en, indem

man die Befestigungsschrauben aufschraubt. Die

Verbindungen wie auf der Rückseite der

Klemmenbrettabdeckung angegeben bzw. in

Abbildung 3 - 4.

Die Wechselstromausführung hat einen eingebauten

Überlastschutz, während die Drehstromausführung

kundenseitig gesichert werden muss. Verwenden Sie

dazu einen magnetothermischen Motorschutzschalter

oder einen Anlasser komplett mit Fernschalter,

Thermorelais und vorgelagerter Schmelzsicherung.

Das Überstromrelais ist auf dem Nennstrom des

Motors entsprechend dem Leistungsschild

einzustellen.

Das Thermorelais kann auf einen leicht niedrigeren

Wert als den der Volllast eingestellt werden, wenn die

Motorpumpe sicher nicht voll ausgelastet wird;

hingegen darf der Thermoschutz nicht auf einen

höheren Wert als den Nennstrom eingestellt werden.

Kontrolle der Drehrichtung bei Elektropumpen mit

Drehstrommotoren

Die Kontrolle der Drehrichtung k ann vor dem Anfüllen

der Pumpe mit der zu pumpenden Flüssigkeit

erfolgen, vorausgesetzt, dass man die Pumpe nur

kurz drehen lässt.

Der Betrieb der Pumpe vor dem Anfüllen mit

der Flüssigkeit ist nicht zulässig.

Kontinuierlicher Trockenlauf beschädigt die

Gleitringdichtung.

Ist die Drehrichtung nicht entgegen dem Uhrzeigersinn

(von der Seite des Saugstutzens gesehen), so sind

zwei Speisedrähte umzustecken.

Störungssuche

Seite 16

Störung Mögliche Ursache Abhilfe

1. Die Pumpe startet

nicht

2. Überlastschutz

spricht an:

- zufällig

- systematisch C) Falsche

A) Spannungsabfall

im Netz

B) Sicherungen

durchgebrannt

B1 Ungeeignete

Sicherungen

(Ansprechstrom zu

niedrig)

B2 Motor oder

Speisekabel

beschädigt

C) Überlastschutz hat

eingegriffen

A) Momentaner

Ausfall einer Phase

Einstellung des

Motorschutzschalters

D) Zu hohe

Fördermenge

E) Die Dichte oder

Viskosität der

Flüssigkeit

übersteigen die

Grenzwerte

A) Stromversorgung

sicherstellen

B1 Geeignete

Sicherungen

einbauen

B2 Motor reparieren

oder Kabel

austauschen

C) Überlastschutz

rückstellen (bei

erneutem Ausfall

siehe Punkt 2)

C) Auf den

Nennstrom des

Leistungsschildes

einstellen

D) Druckventil

schließen, bis die

Fördermenge dem

Arbeitsbereich der

Pumpe entspricht

E) Effektiv

erforderliche

Motorleistung

bestimmen und Motor

entsprechend

ersetzen

Lagerung und Lagerschmierung

Motoren mit dauergeschmierten Lagern

Bis zur Achshöhe 180 sind die Motoren in der Regel

mit dauergeschmierten Lagern der Typen 2Z oder

2RS ausgestattet.

Motoren mit Nachschmiereinrichtung der

Baugrößen 200 - 355

Schmieren Sie den Motor mit einer Fettpresse über

Schmiernippel während des Laufs. Vor der

Nachschmierung sind die Schmiernippel zu reinigen.

Die Motoren sind mit einer Entlastungsbohrung

versehen.

Wenn der Motor mit einem Fettauslass-Stopfen

versehen ist, muß dieser während des

Nachschmierens entfernt sein - bei selbsttätig

wirkenden Nachschmiersystemen ist die

Auslassöffnung permanent offen zu halten.

Wenn der Motor mit Nachschmierschild versehen ist,

folgen Sie bitte diesen Angaben. Im übrigen gelten die

nachfolgenden Angaben

Drehzahl Laufzeit [h] Kalenderzeit

[1/min]

Nachschmieren

[Monate]

max. 1800 1.500 6

über 1800 750 3

Drehzahl Laufzeit [h] Kalenderzeit

[1/min] Auswechseln [Monate]

max. 1800 10.000 24

über 1800 5.000 12

Page 21

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Die in der Tabelle angegebenen Wartungsintervalle

basieren auf Standardumgebungsbedingungen.

Lebensdauer der Rillenkugellager

Für die Baugröße 56 - 180 beträgt diese ca. 20000

Betriebsstunden.

Seite 17

Page 22

Einbau-, Betriebs- und Wartungsanleitung Baureihe LR, LMR, LRZ, LMZ

Seite 18

Page 23

Instructions de montage, de service et de maintenance Série LR, LMR, LRZ, LMZ

SOMMAIRE

Plaque signalétique de la pompe ... ...................... 20

1. Généralités .......................................................... 21

1.1 Garantie........................................................... 21

2. Règles de sécurité .............................................. 21

2.1 Identification des consignes dans les

instructions de service ........................................... 21

2.2 Dangers en cas d’inobservation des consignes

de sécurité ............................................................. 22

2.3 Consignes de sécurité destinées à l’exploitant /

l’opérateur ............................................................. 22

2.4 Consignes de sécurité pour les travaux de

maintenance, d’inspection et de montage ............. 22

2.5 Modifications arbitraires et fabrication de pièces

détachées .............................................................. 22

2.6 Modes de fonctionnement inadmissibles ........ 22

2.7 Utilisation selon les réglementations ............... 23

3. Description de l’exécution ................................. 23

3.1 Pompes ........................................................... 23

3.2 Schéma de spécifications ............................... 23

3.3 Garniture d’arbre ............................................. 24

3.4 Logement ........................................................ 25

3.5 Eau de condensation....................................... 25

3.6 Valeurs indicatives pour le N.P.A. ................... 25

3.7 Forces et moments admissibles au niveau des

tubulures................................................................ 26

3.8 Pressions et températures admissibles .......... 27

6. Mise en service, exploitation, mise hors service

.................................................................................. 29

6.1 Première mise en service ................................ 29

6.2 Brancher la machine d’entraînement. .............. 29

6.3 Remise en service ........................................... 29

6.4 Limites de l’exploitation .................................... 30

6.5 Lubrification ..................................................... 30

6.6 Contrôle ........................................................... 30

6.7 Mise hors service ............................................. 30

6.8 Stockage / arrêt prolongé ................................ 30

7. Entretien, maintenance ....................................... 31

7.1 Consignes générales ....................................... 31

7.2 Garnitures mécaniques ................................... 31

7.3 Paliers du moteur ............................................ 31

7.4 Nettoyage de la pompe .................................... 31

8. Démontage de la pompe et réparation .............. 31

8.1 Consignes générales ....................................... 31

8.2 Généralités ...................................................... 31

8.3 Protection d’accouplement, remplacement du

moteur ................................................................... 32

9. Recommandations pour les pièces détachées,

pompes de réserve ................................................. 32

9.1 Pièces détachées ............................................ 32

9.2 Pompes de réserve ......................................... 32

10. Dysfonctionnements - origine et réparation... 32

4. Transport, manutention, stockage .................... 27

4.1 Transport, manutention ................................... 27

4.2 Stockage / conservation .................................. 27

5. Mise en place, montage ..................................... 27

5.1 Installation du groupe ...................................... 27

5.2 Raccordement des conduites à la pompe ....... 28

5.3 Entraînement ................................................... 28

5.4 Raccordement électrique ................................ 29

5.5 Contrôle final ................................................... 29

11. Mode d’emploi pour les moteurs .................... 34

Plan coupe LR...........................................................54

Plan coupe LMR........................................................55

Plan coupe LRZ...................................................56+57

Plan coupe LMZ.........................................................58

Poids....................................................................59+60

Page 19

Page 24

Instructions de montage, de service et de maintenance Série LR, LMR, LRZ, LMZ

Plaque signalétique de la pompe

Type *) Code de série de la pompe

S/N *) Code de fabrication

Item No Numéro de commande spécifique au client

n Vitesse de rotation

p

Pression de service maximale admissible dans le

max

corps (= la pression de sortie maximale pour la

température de service définie avec laquelle le

corps de la pompe peut être utilisé).

Q Débit au point de fonctionnement dynamique

H Hauteur manométrique (hauteur d’énergie) au

point de fonctionnement dynamique

P Puissance d’entraînement au point de

fonctionnement dynamique

t

Température de service maximale admissible du

max

liquide de refoulement

eff