WARNING

INSTRUCTION MANUAL

IM039

Effective December 2005 (date code M05) there are important changes to single-phase

motors. They now have a built-in, on-winding overload. They also require different start

and run capacitors in the control panel than old motors. Please read the information on panel wiring

and capacitor changes that are required to operate a new pump on an old control panel.

Grinder Pumps

1Ø and 3Ø, 1¼" Discharge

INSTALLATION, OPERATION AND TROUBLESHOOTING MANUAL

Owner’s Information

Owner’s Information

Pump Model Number:

Pump Serial Number:

Pump Options (see Nomenclature):

• Seal Fail (Moisture) Sensor

• Pilot Duty Thermal Sensor

Control Model Number:

Dealer:

Dealer Phone No.

Date of Purchase: Installation:

Current Readings at Startup:

1Ø 3Ø L1-2 L2-3 L3-1

Amps: Amps:

Volts: Volts:

Table of Contents

Table of Contents

SUBJECT PAGE

Safety Instructions ...................................................................3

Pre-Installation Checks ...........................................................3

Lifting of Pump ....................................................................... 3

Optional Guide Rail or Lift-Out System ................................ 3

Piping ......................................................................................4

Wiring and Grounding............................................................4

Selecting and Wiring Pump Control Panels and Switches ...4-5

Installation ............................................................................... 5

Operation .............................................................................5-6

Float Switch and Panel Chart .................................................6

Three Phase Power Unbalance ................................................ 7

Insulation Resistance Readings ...............................................7

Engineering Data ....................................................................8

Typical Installations ................................................................. 9

Trouble Shooting ...................................................................10

Limited Warranty ..................................................................12

2

DANGER

WARNING

CAUTION

WARNING

WARNING

Hazardous voltage

can shock, burn or

cause death.

WARNING

WARNING

CAUTION

SAFETY INSTRUCTIONS

TO AVOID SERIOUS OR FATAL PERSONAL INJURY

OR MAJOR PROPERTY DAMAGE, READ AND

FOLLOW ALL SAFETY INSTRUCTIONS IN MANUAL

AND ON PUMP.

THIS MANUAL IS INTENDED TO ASSIST IN THE

INSTALLATION AND OPERATION OF THIS UNIT

AND MUST BE KEPT WITH THE PUMP.

This is a SAFETY ALERT SYMBOL. When

you see this symbol on the pump or in the

manual, look for one of the following signal

words and be alert to the potential for

personal injury or property damage.

Warns of hazards that WILL cause serious

personal injury, death or major property

damage.

Warns of hazards that CAN cause serious

personal injury, death or major property

damage.

Warns of hazards that CAN cause personal

injury or property damage.

NOTICE: INDICATES SPECIAL INSTRUCTIONS

WHICH ARE VERY IMPORTANT AND

MUST BE FOLLOWED.

THOROUGHLY REVIEW ALL INSTRUCTIONS AND

WARNINGS PRIOR TO PERFORMING ANY WORK

ON THIS PUMP.

MAINTAIN ALL SAFETY DECALS.

All electrical work must be performed by

a qualied technician. Always follow the

National Electrical Code (NEC), or the Canadian Electrical

Code, as well as all local, state and provincial codes. Code

questions should be directed to your local electrical inspector.

Failure to follow electrical codes and OSHA safety standards

may result in personal injury or equipment damage. Failure to

follow manufacturer’s installation instructions may result in

electrical shock, re hazard, personal injury or death, damaged

equipment, provide unsatisfactory performance, and may void

manufacturer’s warranty.

Standard units are not designed for use in

swimming pools, open bodies of water,

hazardous liquids, or where ammable gases exist. These

uids and gases may be present in containment areas. Tank or

wetwell must be vented per local codes.

Only pumps specically Listed for Class 1, Division 1 are allowable in hazardous liquids and where ammable gases may

exist. See specific pump catalog bulletins or pump nameplate

for all agency Listings.

Disconnect and lockout electrical power

before installing or servicing any electrical equipment. Many pumps are equipped with automatic

thermal overload protection which may allow an overheated

pump to restart unexpectedly.

All three phase (3Ø) control panels for

submersible pumps must provide

Class 10, quick-trip, overload protection.

PRE-INSTALLATION CHECKS

PRE-INSTALLATION CHECKS

Open all cartons and inspect for shipping damage. Report any

damage to your supplier or shipping carrier immediately.

Important: Always verify that the pump nameplate Amps,

Voltage, Phase, and HP ratings match your control panel and

power supply.

Many of our sewage pumps are oil-lled. If there are any signs

of oil leakage or if the unit has been stored for an extended

period check the oil level in the motor dome and the seal

housing, if so equipped.

Check the motor cover oil level through the pipe plug on top

of the unit. The motor chamber oil should just cover the motor. Do not overll, leave room for expansion!

To check the seal housing oil level, where used, lay the unit on

its side with the ll plug at 12 o’clock. Remove the plug. The

oil should be within ½" (13mm) of the top. If low, rell with

an ASTM 150 turbine oil. Replace the plug.

Oil is available in 5 gallon cans through our distributors. You

can also source oil locally at motor repair shops. Typical oil

brands are: Shell Turbo 32, Sunoco Sunvis 932, Texaco Regal

R&O 32, Exxon Nuto 32 and Mobil DTE Light.

Check the strain relief nut on power cable strain assemblies.

Power cables should be torqued to 75 in. lbs. for #16 cables

and 80 in. lbs. for all other cable assemblies. Seal/heat sensor

cables, where used, should be torqued to 75 in. lbs.

Warranty does not cover damage caused by connecting

pumps and controls to an incorrect power source (voltage/

phase supply).

Attach the extra label supplied with the pump to this manual

and record the model numbers and serial numbers from

the pumps and control panel on the front of this instruction

manual for future reference. Give it to the owner or afx it to

the control panel when nished with the installation.

LIFTING OF PUMP

LIFTING OF PUMP

DO NOT LIFT, CARRY OR HANG

PUMP BY THE ELECTRICAL

CABLES. DAMAGE TO THE

ELECTRICAL CABLES CAN CAUSE

SHOCK, BURNS OR DEATH.

Lift the pump with an adequately sized chain or cable attached

to the lifting eye bolt. DO NOT damage electrical and sensor

cables while raising and lowering unit.

OPTIONAL GUIDE RAIL/

OPTIONAL GUIDE RAIL/

BASE ELBOW SYSTEM

BASE ELBOW SYSTEM

In many efuent and sewage basins or lift stations it is

advisable to install the pump on a guide rail system to facilitate

installation and removal for inspection and/or service. Most

codes do not allow personnel to enter a wetwell without the

correct protective equipment and training. Guide rails are

designed to allow easy removal of the pump without the need

for entry into the wetwell or need to disturb piping. The guide

rail should locate the pump opposite the inuent opening

preventing stagnate areas where solids can settle. The basin or

pit must be capable of supporting the weight of the pump and

guide rail. The pit oor must be at.

3

NOTICE: FOLLOW THE INSTRUCTIONS THAT ARE

WARNING

WARNING

WARNING

Hazardous voltage

can shock, burn or

cause death.

PIPING

PIPING

Discharge piping should be no smaller than the pump discharge diameter and kept as short as possible, avoiding unnecessary ttings to minimize friction losses.

Install a check valve to prevent uid backow. Backow

can allow the pump to “turbine” backwards and may cause

premature seal and/or bearing wear. If the pump is turning

backwards when it is called on to start the increased torque

may cause damage to the pump motor and/or motor shaft and

some single-phase pumps may actually run backwards.

Install an adequately sized gate valve after the check valve for

pump, plumbing and check valve maintenance.

Important – Before pump installation. Drill a 3⁄16" (4.8mm)

relief hole in the discharge pipe. It should be located within

the wetwell, 2" (51mm) above the pump discharge but below

the check valve. The relief hole allows any air to escape from

the casing. Allowing liquid into the casing will insure that the

pump can start when the liquid level rises. Unless a relief hole

is provided, a bottom intake pump could “air lock” and will

not pump water even though the impeller turns.

All piping must be adequately supported, so as not to impart

any piping strain or loads on the pump.

The pit access cover must be of sufcient size to allow for

inspection, maintenance and crane or hoist service.

WIRING AND GROUNDING

WIRING AND GROUNDING

Important notice: Read Safety Instructions before proceeding

with any wiring.

PROVIDED WITH THE GUIDE RAIL

ASSEMBLY.

Use only stranded copper wire to pump/motor and

ground. The ground wire must be at least as large as the

power supply wires. Wires should be color coded for

ease of maintenance and troubleshooting.

Install wire and ground according to the National Electrical Code (NEC), or the Canadian Electrical Code, as

well as all local, state and provincial codes.

Install an all leg disconnect switch where required by

code.

Disconnect and lockout electrical power before performing any service or installation.

The electrical supply voltage and phase must match all

equipment requirements. Incorrect voltage or phase can

cause re, motor and control damage, and voids the

warranty.

All splices must be waterproof. If using splice kits follow

manufacturer’s instructions.

Select the correct type and NEMA grade

junction box for the application and location.

The junction box must insure dry, safe wiring

connections.

Seal all controls from gases present which

may damage electrical components.

FAILURE TO PERMANENTLY

GROUND THE PUMP, MOTOR AND

CONTROLS BEFORE CONNECTING

TO POWER CAN CAUSE SHOCK,

BURNS OR DEATH.

ON NON-PLUG UNITS, DO NOT REMOVE CORD AND STRAIN RELIEF. DO

NOT CONNECT CONDUIT TO PUMP.

SELECTING AND WIRING

SELECTING AND WIRING

PUMP CONTROL PANELS

PUMP CONTROL PANELS

Control panel wiring diagrams are shipped with the

control panels. Please use the control panel drawings in

conjunction with this instruction manual to complete the

wiring.

Important – Read Before Proceeding

Single-Phase Motor Design Change Information –

Only for New Pump Installed on Older Panel.

Overload and Capacitors: Single-phase pumps built after

Dec.1, 2005 (M05 date code) now feature a built-in, on

winding overload. If replacing a pre-Dec 2005 pump (date

code L05 or earlier) you have to change the capacitors in the

old style control panel.

Pilot Duty Thermal Sensor/Overload Wire: Pre-Dec 2005

single-phase pumps had a pilot-duty thermal sensor wire

connected between the pump and an overload heater block in

the control panel, you will have to install a jumper wire across

the two high temperature/overload terminals when installing

a new pump on an old panel or the new pump may not operate.

Standard single-phase pumps no longer have a Pilot Duty

Thermal Sensor Wire but it is available as an option. Another

option is a Seal Fail Sensor & Wire. Please use the Nomenclature data found in this manual and the pump Order Number

to determine which optional features are on the pump being

installed.

CONTROL PANEL REQUIREMENTS

Single Phase Control Panels – Eff. Dec. 2005, M05 date code,

Series 1GD and 12GDS single phase grinder pumps require a

control panel containing as a minimum:

• Magnetic contactor

• Start capacitor

• Run capacitor

• Start relay

• Terminal wiring strip for all external connections.

See Recommended Panel Chart in Engineering Data Section

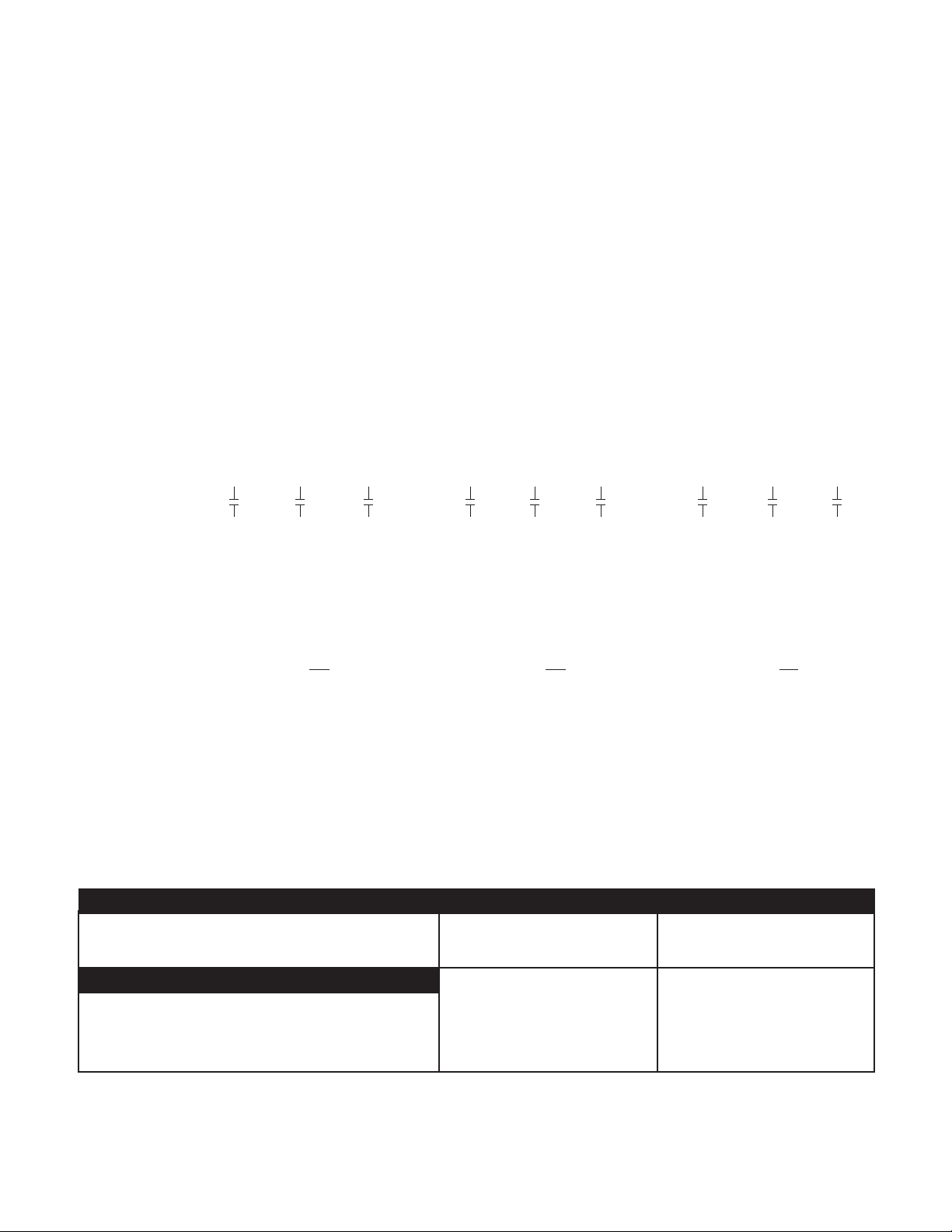

Capacitor and Starting Relay Information

Description Order a CP1GDB for New Pump Part Order No. – Old Pump

Start Cap 216-259 Mfd @ 330 vac RB-61 (594 Mfd @ 125 vac)

Run Cap 50 Mfd @ 370 vac RB-62 (30 Mfd @ 370 vac)

Start Relay 9K458 (RVA2ALKL) 9K458 or RB-60 (155031 102)

4

Three Phase Control Panels

Series 1GD and 12GDS three phase grinder pumps require a

control panel containing as a minimum:

• A 3 pole circuit breaker.

• Magnetic starter with ambient compensated Class 10

overloads.

• Transformer to supply 115 or 24 volt control power.

• Terminal wiring strip for all external connections.

RECOMMENDED CONTROL PANEL AND

PUMP OPTIONS

• A panel seal failure circuit with relay and warning device can

only be used if pump is equipped with a seal failure sensor.

• High level alarm circuit

• Visual and/or audible high level alarm device.

Our Simplex and Duplex “Single Phase Grinder Panels” (see

the price book) contain built-in capacitors, a start relay and

wiring terminals.

In the event you wish to source a control panel locally we sell

capacitor kits which a panel shop will be able to build into a

custom panel. Note: the kits contain the capacitors and start

relay. These are not a eld installable, add-on item. Building

the capacitor kits into a control panel is a job for a UL or CSA

approved panel shop. Due to concern for liability, installer

safety and Agency Listing, our Customer Service technicians

are forbidden to assist anyone attempting to eld modify a

standard control panel using these capacitor kits. We hope you

understand and respect our position in this matter. “Recommended Control Panels” are listed in the Product Bulletins

found in the respective product catalog or on the website

named on the front cover of this IOM.

Motor High Temperature Sensor:

The single phase 1GD or 12GDS pumps have an optional

feature, a built-in motor high temperature sensor. This heat

sensor opens and closes the circuit to the contactor coil when

properly wired into a control panel. It opens at a motor temperature of 275°F (135°C) and stops the pump. As the motor

temperature drops to 112°F (78°C) the motor automatically

restarts.

Pump Seal Failure (Moisture Detection) Sensor:

An option on the 1GD and standard on the 12GDS. This

sensor located in the seal chamber detects the presence of

moisture in the seal chamber. When connected to an optional

seal failure relay and warning device in the control panel it

signals that service needs to be performed on the lower seal.

The seal failure circuit option must be ordered as a control

panel option, it is not supplied as a standard item.

FLOAT SWITCH TYPES

There are two basic oat switch designs; single-action and

wide-angle. Single-action switches operate over a range of 15º

so they open and close quickly. Wide-angle oats operate over

a 90º swing with the tether length between the oat body and

the pivot point controlling the On-Off range. The design determines how many oats are required with different systems

or controls.

Floats may be normally open (NO) for pump down applications or to empty a tank. Normally closed (NC) switches are

used to pump up or to ll a tank.

A control switch may be used only with a control panel, never

direct connected to a pump.

SETTING THE FLOAT SWITCHES

There are no absolute rules for where to set the oat switches,

it varies from job to job.

Suggested Rules to Follow:

All floats should be set below the Inlet pipe!

Off Float: Best: set so the water level is always above the top

of the pump (motor dome). Next Best: set so the water level is

not more than 6" below the top of the pump.

On Float: set so the volume of water between the On and Off

oats allows two (2) HP and larger pumps to run a minimum

of 2 minutes. Basin literature states the gallons of storage per

inch of basin height.

Lag/Alarm Float(s): should be staggered above the Off and

On oats. Try to use most of the available storage provided

by the basin, save some space for reserve storage capacity. See

Diagrams and Charts in Float Switch Chart Section.

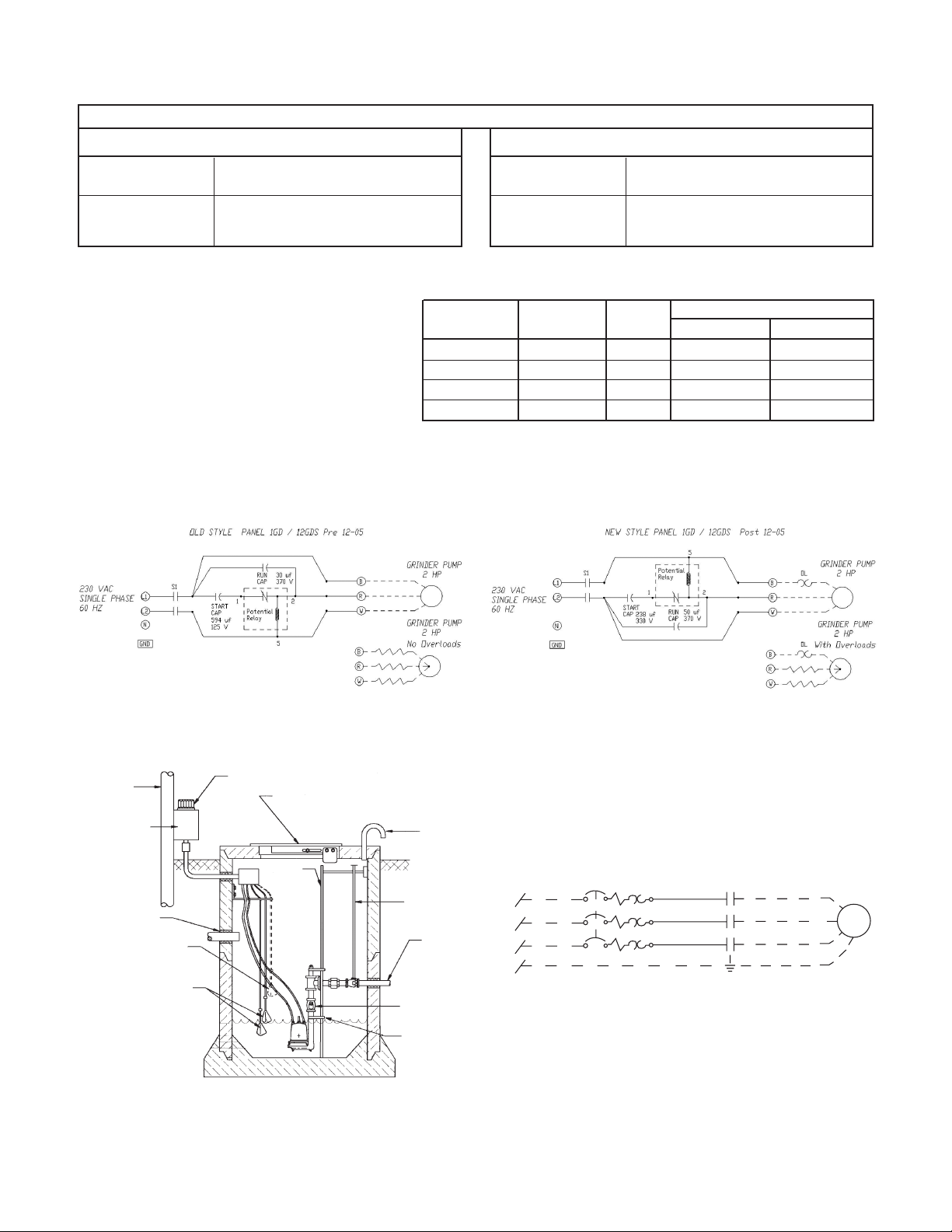

PANEL WIRING DIAGRAMS

Our control panels are shipped with instructions and wiring diagrams. Use those instructions in conjunction with this

IOM. Electrical installation should be performed only by

qualied technicians. Any problem or questions pertaining to

another brand control must be referred to that control supplier or manufacturer. Our technical people have no technical

schematics or trouble shooting information for other companies' controls.

ALARMS

We recommend the installation of an alarm on all Wastewater pump installations. Many standard control panels come

equipped with alarm circuits. If a control panel is not used,

a stand alone high liquid level alarm is available. The alarm

alerts the owner of a high liquid level in the system so they can

contact the appropriate service personnel to investigate the

situation.

5

INSTALLATION

INSTALLATION

Connect the pump(s) to the guide rail pump adapters or to the

discharge piping. Guide rail bases should be anchored to the

wetwell oor.

Complete all wiring per the control panel wiring diagrams

and NEC, Canadian, state, provincial and/or local codes.

This a good time to check for proper rotation of the

motors/impellers.

!

DANGER

DO NOT PLACE HANDS IN PUMP

SUCTION WHILE CHECKING

MOTOR ROTATION. TO DO SO WILL

CAUSE SEVERE PERSONAL INJURY.

Always verify correct rotation. Correct

rotation is indicated on the pump casing.

Three phase motors are reversible. It is

Hazardous Machinery

allowable to bump or jog the motor for a

few seconds to check impeller rotation. It

is easier to check rotation before installing

the pump. Switch any two power leads to

reverse rotation.

Lower the pump(s) into the wetwell.

Check to insure that the oats will operate freely and not

contact the piping.

OPERATION

OPERATION

Once the piping connections are made and checked you can

run the pumps.

Control Panel Operation – Fill the wetwell with clear water.

Use the pump H-O-A (Hand-Off-Automatic) switches

in Hand to test the pumps. If they operate well in Hand

proceed to test Automatic operation. If the pumps run but

fail to pump, they are probably air locked, drill the relief holes

per the instructions in the Piping Section.

Place Control Panel switch(es) in Automatic position and

thoroughly test the operation of the ON, OFF, and

Alarm oats by lling the wetwell with clear water.

Important: Failure to provide a Neutral from the power

supply to a 1Ø, 230 volt Control Panel will not allow the

panel control circuit to operate. The Neutral is necessary

to complete the 115 volt control circuit.

Check voltage and amperage and record the data on the front

of this manual for future reference. Compare the amperage

readings to the pump nameplate maximum amperage. If

higher than nameplate amperage investigate cause. Operating

the pump off the curve, i.e. with too little head or with high

or low voltage will increase amperage. The motor will operate

properly with voltage not more than 10% above or below

pump nameplate ratings. Performance within this range will

not necessarily be the same as the published performance at

the exact rated nameplate frequency and voltage. Correct the

problem before proceeding. Three phase unbalance is also a

possible cause. See Three Phase Power Unbalance and follow

the instructions.

Reset the Alarm circuit, place pump switch(es) in the Automatic position and Control Switch in ON position. The

system is now ready for automatic operation.

Explain the operation of the pumps, controls and alarms to

the end user. Leave the paperwork with the owner or at the

control panel if in a dry, secure location.

NOMENCLATURE DESCRIPTION

1st, 2nd and 3rd Characters – Discharge Size and Type

1GD = 1¼" discharge, grinder, dual seal

4th Character – Mechanical Seals

5 = silicon carbide/silicon carbide/BUNA – lower seal and

carbon/ceramic/BUNA – upper seal (standard)

3 = silicon carbide/tungsten carbide/BUNA – lower seal

and carbon/ceramic/BUNA – upper seal (optional)

5th Character – Cycle/RPM

1 = 60 Hz/3500 RPM

5 = 50 Hz/2900 RPM

6th Character – Horsepower

G = 2 HP

7th Character – Phase/Voltage

1 = single phase, 230 V

2 = three phase, 200 V

3 = three phase, 230 V

4 = three phase, 460 V

5 = three phase, 575 V

6 = three phase, 380 V

8 = single phase, 208 V

8th Character – Impeller Diameter

A = 55⁄8", Standard C = 4¾"

B = 5¼" D = 4¼"

9th Character – Cord Length (Power and Sensor)

A = 20' (standard) G = 75'

D = 30' J = 100'

F = 50'

10th Character – Options

S = Seal fail, moisture sensing circuit

1

E = Epoxy paint

Last Character – Option

H = Pilot duty thermal sensors1

1

These options add a 2-wire or 4-wire sensor cord to the pump and

require optional control panel circuits to operate. See panel options

on control panel bulletin BCP5.

6

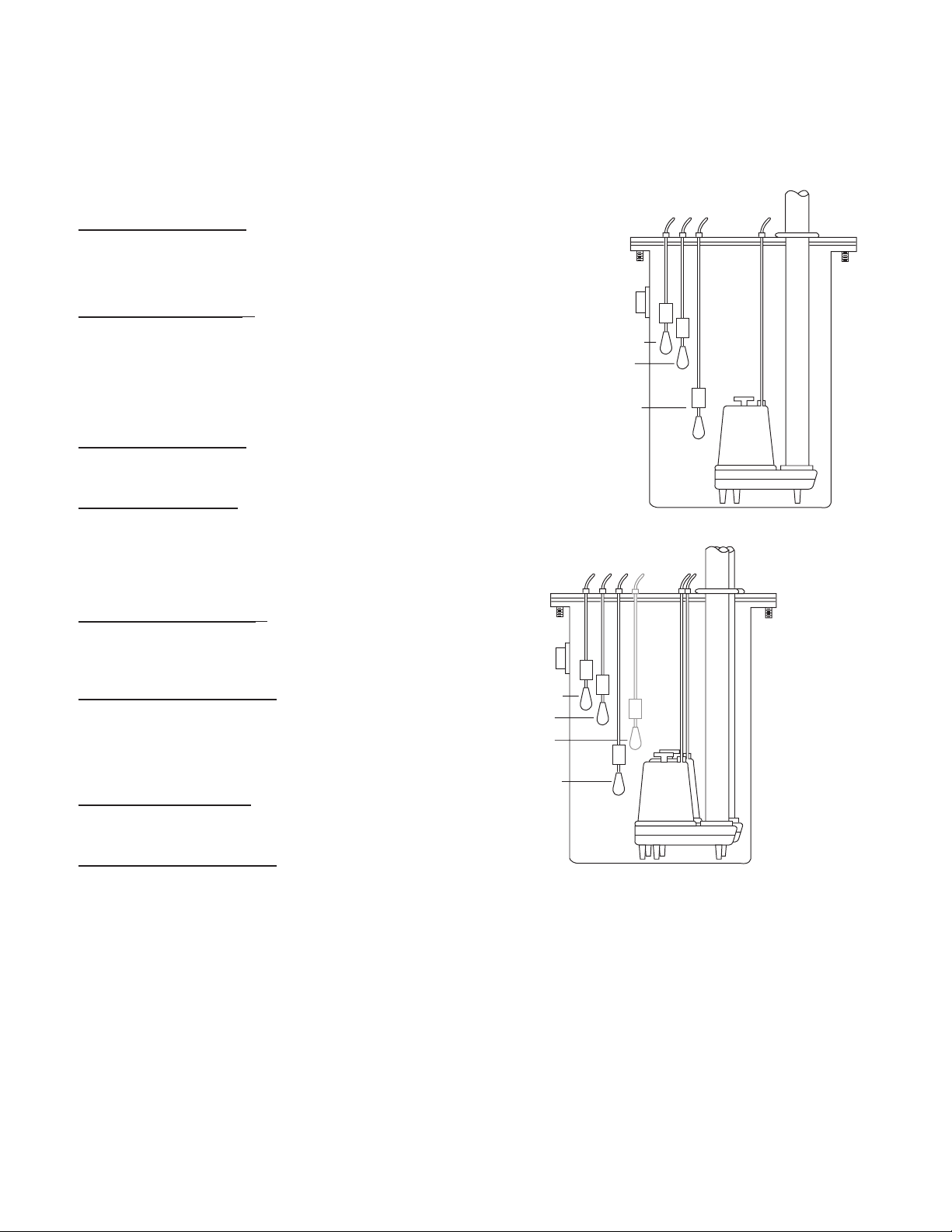

FLOAT SWITCH AND PANEL CHART

Inlet

Alarm SW3

Pump On SW2

Pump Off SW1

Discharge

FLOAT SWITCH AND PANEL CHART

The purpose of this chart is to show the required switch

quantities and the function of each switch in a typical

wastewater system. The quantities required vary depending on the switch type, single-action or wide-angle.

Switch quantities also vary by panel type: simplex with

and without alarms, and duplex with alarms.

Duplex Panels using single-action switches:

Three Float Panel Wiring

SW1 Bottom Pumps Off

SW2 Middle 1st Pump On

SW3 Top 2nd Pump & Alarm On

Four Float Panel Wiring ②

SW1 Bottom Pumps Off

SW2 2nd 1st Pump On

SW3 3rd 2nd Pump On

SW4 Top Alarm On

Duplex Panels using wide-angle switches:

Three Float Panel Wiring

SW1 Bottom 1st Pump On/Both Off

SW2 Top 2nd Pump & Alarm On

Four Float Panel Wiring

SW1 Bottom 1st Pump On/Both Off

SW2 Middle 2nd Pump On

SW3 Top Alarm On

Simplex ①

Discharge

Simplex Panel using single-action switches:

Simplex Panel with Alarm ①

SW1 Bottom Pump Off

SW2 Middle Pump On

SW3 Top Alarm On/Off

Simplex Panel with No Alarm

SW1 Bottom Pump Off

SW2 Top Pump On

Simplex Panel using wide-angle switches:

Simplex Panel with Alarm

SW1 Bottom Pump On/Off

SW2 Top Alarm On/Off

Simplex Panel with No Alarm

SW1 Pump On/Off

Inlet

Alarm SW4

Lag Pump On

SW3

Lead Pump On

SW2

Pump Off

SW1

Duplex ②

7

THREE PHASE POWER UNBALANCE

THREE PHASE POWER UNBALANCE

A full three phase supply consisting of three individual

transformers or one three phase transformer is recommended. “Open” delta or wye connections using only

two transformers can be used, but are more likely to

cause poor performance, overload tripping or early motor failure due to current unbalance.

Check the current in each of the three motor leads and

calculate the current unbalance as explained below.

If the current unbalance is 2% or less, leave the leads as

connected.

If the current unbalance is more than 2%, current

readings should be checked on each leg using each of the

three possible hook-ups. Roll the motor leads across the

starter in the same direction to prevent motor reversal.

To calculate percent of current unbalance:

A. Add the three line amp values together.

B. Divide the sum by three, yielding average current.

C. Pick the amp value which is furthest from the average

current (either high or low).

D. Determine the difference between this amp value

(furthest from average) and the average.

E. Divide the difference by the average. Multiply the

result by 100 to determine percent of unbalance.

Current unbalance should not exceed 5% at service

factor load or 10% at rated input load. If the unbalance

cannot be corrected by rolling leads, the source of the

unbalance must be located and corrected. If, on the three

possible hookups, the leg farthest from the average stays

on the same power lead, most of the unbalance is coming

from the power source.

Contact your local power company to resolve the

imbalance.

Hookup 1 Hookup 2 Hookup 3

Starter Terminals L1 L2 L3 L1 L2 L3 L1 L2 L3

Motor Leads R B W W R B B W R

T3 T1 T2 T2 T3 T1 T1 T2 T3

Example:

T3-R = 51 amps T2-W = 50 amps T1-B = 50 amps

T1-B = 46 amps T3-R = 48 amps T2-W = 49 amps

T2-W = 53 amps T1-B = 52 amps T3-R = 51 amps

Total = 150 amps Total = 150 amps Total = 150 amps

÷ 3 = 50 amps ÷ 3 = 50 amps ÷ 3 = 50 amps

— 46 = 4 amps — 48 = 2 amps — 49 = 1 amps

4 ÷ 50 = .08 or 8% 2 ÷ 50 = .04 or 4% 1 ÷ 50 = .02 or 2%

INSULATION RESISTANCE READINGS

INSULATION RESISTANCE READINGS

Normal Ohm and Megohm Values between all leads and ground

Condition of Motor and Leads Ohm Value Megohm Value

A new motor (without drop cable). 20,000,000 (or more) 20 (or more)

A used motor which can be reinstalled in well. 10,000,000 (or more) 10 (or more)

Motor in well. Readings are for drop cable plus motor.

New motor. 2,000,000 (or more) 2 (or more)

Motor in good condition. 500,000 - 2,000,000 .5 - 2

Insulation damage, locate and repair. Less than 500,000 Less than .5

Insulation resistance varies very little with rating. Motors of all HP, voltage and phase ratings have similar values

of insulation resistance.

Insulation resistance values above are based on readings taken with a megohmmeter with a 500V DC output.

Readings may vary using a lower voltage ohmmeter, consult factory if readings are in question.

This table was reprinted through the courtesy of Franklin Electric.

8

ENGINEERING DATA

L1

L2

L3

GRD

S1

Red

Black

White

Green

PUMP

ENGINEERING DATA

Engineering data for specific models may be found in your catalog and on our website (address is on the cover).

PUMP OPERATION GUIDELINES

Minimum Submergence

Continuous

Duty

Intermittent

Duty

RECOMMENDED 1Ø CONTROL PANELS

RECOMMENDED 1Ø CONTROL PANELS

Effective with December 2005 (M05) Date Codes -

Single-Phase 1GD Pumps Contain a Built-in,

Auto Reset Overload.

Important Control Panel Requirements and Notes:

1) See panel bulletin BCP5 for other available options.

2) These pumps require a magnetic contactor, start and run capacitors

and a starting relay in the control panel.

3) CP-1GDB Capacitor packs with starting relays are available on

product bulletin BCPCAP. They are for certified panel shops to “build” into a custom panel. Field installing capacitor packs into a S10020 or D10020 will negate

the UL listing on that panel and is therefore not permissable.

Fully Submerged

6" Below Top of Motor

Pump Pump Seal Voltage Recommended Control Panel

Order No. Fail Circuit / Phase Simplex Duplex

1GD51G1A_ NO 230 / 1 S1GD2 D1GD2

1GD51G8A_ NO 208 / 1 S1GD2 D1GD2

1GD51G1A_S YES 230 / 1 S1GD2H D1GD2J

1GD51G8A_S YES 208 / 1 S1GD2H D1GD2J

Continuous

Operation

Intermittent

Operation

Maximum Fluid Temperature

104º F 40º C

140º F 60º C

PANEL CAPACITOR WIRING DIAGRAMS

PANEL CAPACITOR WIRING DIAGRAMS

TYPICAL PLUMBING AND INSTALLATION

TYPICAL PLUMBING AND INSTALLATION

SERVICE

POLE

CONTROL

PANEL

INLET GROMMET

FLOAT SWITCH

HIGH LEVEL ALARM

(OPTIONAL)

FLOAT SWITCH

ALARM LIGHT

HINGED ACCESS DOOR

GUIDE

RAIL

VENT

VALVE

OPERATING

ROD

DISCHARGE

CHECK VALVE

LOWER

PUMP GUIDE

Typical Three Phase Connection Diagram

Fig. 2

Fig. 1

9

WARNING

Hazardous

voltage

TROUBLESHOOTING

TROUBLESHOOTING

FAILURE TO DISCONNECT AND LOCKOUT ELECTRICAL

POWER BEFORE ATTEMPTING ANY SERVICE CAN CAUSE

SHOCK, BURNS OR DEATH.

SYMPTOM PROBABLE CAUSE RECOMMENDED ACTION

MOTOR NOT RUNNING Motor thermal protector tripped. Allow motor to cool. Insure minimum pump

submergence. Clear debris from casing and impeller.

NOTE: If circuit breaker

“OPENS” repeatedly,

Open circuit breaker or blown fuse. Determine cause, call a qualied electrician.

DO NOT reset. Call

Pump impeller binding or jammed. Check motor amp draw. If two or more times higher

qualied electrician.

than listed on pump nameplate, impeller or cutter is

a) Manual operation Power cable is damaged. locked, motor bearings or shaft is damaged. Clear

Inadequate electrical connection debris from cutter casing and impeller, consult with

in control panel.

Resistance between power leads and ground should

b) Automatic operation No neutral wire read innity. If any reading is incorrect, call a

connected to control panel. qualied electrician.

Inadequate electrical connection Inspect control panel wiring. Call a qualied

in control panel. electrician.

Defective liquid level switch. With switch disconnected, check continuity while

NOTE: Check the pump in

activating liquid level switch. Replace switch, as

manual mode first to confirm

required.

operation. If pump operates,

Insufcient liquid level to Allow liquid level to rise 3" to 4" (76 mm - 101 mm)

the automatic control or

activate controls. above turn-on level.

wiring is at fault. If pump

Liquid level cords tangled. Untangle cords and insure free operation.

does not operate, see above.

PUMP WILL NOT Liquid level cords tangled. Untangle cords and insure free operation.

TURN OFF

Pump is air locked. Shut off pump for approximately one minute, then

restart. Repeat until air lock clears. If air locking

persists in a system with a check valve, a 3⁄16" (4.8 mm)

hole may be drilled in the discharge pipe approximately

2" (51 mm) above the discharge connection.

dealer.

Inuent ow is matching pump’s Larger pump may be required.

discharge capacity.

LITTLE OR NO LIQUID Check valve installed backwards, Check ow arrow on valve and check valve

DELIVERED BY PUMP plugged or stuck closed. operation.

Excessive system head. Consult with dealer.

Pump inlet plugged. Inspect and clear as required.

Improper voltage or wired Check pump rotation, voltage and wiring.

incorrectly. Consult with qualied electrician.

Pump is air locked. See recommended action, above.

Impeller is worn or damaged. Inspect impeller, replace as required.

Liquid level controls defective Inspect, readjust or replace as required.

or improperly positioned.

PUMP CYCLES Discharge check valve inoperative. Inspect, repair or replace as required.

CONSTANTLY

Sewage containment area too small. Consult with dealer.

Liquid level controls defective or Inspect, readjust or replace as required.

improperly positioned.

Inuent excessive for this size Consult with dealer.

pump.

10

NOTES

NOTES

11

GOULDS WATER TECHNOLOGY LIMITED WARRANTY

This warranty applies to all water systems pumps manufactured by Goulds Water Technology.

Any part or parts found to be defective within the warranty period shall be replaced at no charge to the dealer during the warranty period. The warranty period shall exist for

a period of twelve (12) months from date of installation or eighteen (18) months from date of manufacture, whichever period is shorter.

A dealer who believes that a warranty claim exists must contact the authorized Goulds Water Technology distributor from whom the pump was purchased and furnish com-

plete details regarding the claim. The distributor is authorized to adjust any warranty claims utilizing the Goulds Water Technology Customer Service Department.

The warranty excludes:

(a) Labor, transportation and related costs incurred by the dealer;

(b) Reinstallation costs of repaired equipment;

(c) Reinstallation costs of replacement equipment;

(d) Consequential damages of any kind; and,

(e) Reimbursement for loss caused by interruption of service.

For purposes of this warranty, the following terms have these definitions:

(1) “Distributor” means any individual, partnership, corporation, association, or other legal relationship that stands between Goulds Water Technology and the dealer in

purchases, consignments or contracts for sale of the subject pumps.

(2) “Dealer” means any individual, partnership, corporation, association, or other legal relationship which engages in the business of selling or leasing pumps to customers.

(3) “Customer” means any entity who buys or leases the subject pumps from a dealer. The “customer” may mean an individual, partnership, corporation, limited liability

company, association or other legal entity which may engage in any type of business.

THIS WARRANTY EXTENDS TO THE DEALER ONLY.

Xylem, Inc.

2881 East Bayard Street Ext., Suite A

Seneca Falls, NY 13148

Phone: (866) 325-4210

Fax: (888) 322-5877

www.xyleminc.com/brands/gouldswatertechnology

Goulds is a registered trademark of Goulds Pumps, Inc. and is used under license.

© 2012 Xylem Inc. IM039 Revision Number 4 July 2012

MANUAL DE INSTRUCCIÓN

ADVERTENCIA

IM039

A partir de diciembre de 2005 (código de fecha M05) se encuentran en vigencia importantes

cambios en los motores monofásicos. Ahora poseen una sobrecarga de cableado incorporado. Además requieren condensadores de arranque y funcionamiento en el panel de control diferentes de

los motores antiguos. Lea la información acerca del cableado del panel y los cambios de condensadores

que se necesitan para hacer funcionar una bomba nueva con un panel de control antiguo.

Bombas trituradoras

Monofásicas y trifásicas, descarga de 1¼ pulg.

MANUAL DE INSTALACIÓN, OPERACIÓN E IDENTIFICACIÓN Y RESOLUCIÓN DE PROBLEMAS

Información del propietario

Número de modelo de la bomba:

Número de serie de la bomba:

Opciones de la bomba (vea Nomenclatura)

• Sensor de falla del sello (detección de humedad)

• Sensor piloto de alta temperatura de servicio

Número de modelo del control:

Agente:

No. telefónico del agente:

Fecha de compra: Instalación:

Lecturas actuales en el momento de la puesta en marcha:

1Ø 3Ø L1-2 L2-3 L3-1

Amperios: Amperios:

Voltios: Voltios:

ÍndiceInformación del propietario

Índice

TEMA PÁGINA

Instrucciones de seguridad ............................................15

Vericaciones preliminares a la instalación....................15

Levantamiento de la bomba ..........................................15

Riel de guía o sistema de levantamiento opcional .........15

Tuberías ........................................................................16

Alambrado y conexión a tierra .....................................16

Selección y cableado de los interruptores y

paneles de control de la bomba .......................... 16-17

Instalación ....................................................................17

Operación .............................................................. 17-18

Tabla del panel e interruptores de otador ....................18

Desbalance de potencia trifásica ...................................19

Lecturas de resistencia de aislamiento ...........................19

Datos de ingeniería .......................................................20

Instalaciones típicas ......................................................21

Identicación y resolución de problemas ......................22

Garantía limitada ..........................................................24

14

INSTRUCCIONES DE SEGURIDAD

PELIGRO

ADVERTENCIA

PRECAUCIÓN

ADVERTENCIA

Un voltaje peligroso puede

producir golpes el ctricos,

quemaduras o la muerte.

PRECAUCIÓN

PARA EVITAR LESIONES PERSONALES GRAVES O

AÚN FATALES Y SERIOS DAÑOS MATERIALES, LEA

Y SIGA TODAS LAS INSTRUCCIONES DE SEGURIDAD EN EL MANUAL Y EN LA BOMBA.

ESTE MANUAL HA SIDO CREADO COMO UNA

GUÍA PARA LA INSTALACIÓN Y OPERACIÓN DE

ESTA UNIDAD Y SE DEBE CONSERVAR JUNTO A

LA BOMBA.

AVISO: INDICA INSTRUCCIONES ESPECIALES

QUE SON MUY IMPORTANTES Y QUE SE

DEBEN SEGUIR.

EXAMINE BIEN TODAS LAS INSTRUCCIONES Y

ADVERTENCIAS ANTES DE REALIZAR CUALQUIER TRABAJO EN ESTA BOMBA.

MANTENGA TODAS LAS CALCOMANÍAS DE

SEGURIDAD.

Código Eléctrico de EE.UU. (NEC) o el Código Eléctrico

Canadiense, además de todos los códigos locales, estatales y

provinciales. Las preguntas acerca del código deben ser dirigidas al inspector eléctrico local. Si se hace caso omiso a los códigos eléctricos y normas de seguridad de OSHA, se pueden

producir lesiones personales o daños al equipo. Si se hace

caso omiso a las instrucciones de instalación del fabricante, se

puede producir electrochoque, peligro de incendio, lesiones

personales o aún la muerte, daños al equipo, rendimiento

insatisfactorio y podría anularse la garantía del fabricante.

agua, líquidos peligrosos o donde existan gases inamables.

Estos uidos y gases podrían estar presentes en áreas de contención. El tanque o pozo debe ser ventilado de acuerdo con

los códigos locales.

En lugares con líquidos inamables o donde pudiesen

pudiese haber gases inamables sólo deben usarse bombas

especícamente clasicadas para áreas de Clase 1, División

1. Consulte los boletines de catálogos de bombas específicas

o la placa de identificación de la bomba con respecto a las

listas de agencias.

eléctrico. Muchas bombas están equipadas con protección

automática contra la sobrecarga térmica, la cual podría permitir

que una bomba demasiado caliente rearranque inesperadamente.

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

Éste es un SÍMBOLO DE ALERTA DE

SEGURIDAD. Cuando vea este símbolo

en la bomba o en el manual, busque una

de las siguientes palabras de señal y esté

alerta a la probabilidad de lesiones

personales o daños materiales.

Advierte los peligros que CAUSARÁN

graves lesiones personales, la muerte o

daños materiales mayores.

Advierte los peligros que PUEDEN causar

graves lesiones personales, la muerte o

daños materiales mayores.

Advierte los peligros que PUEDEN causar

lesiones personales o daños materiales.

Todo el trabajo eléctrico debe ser realizado

por un técnico calicado. Siempre siga el

Las unidades estándar no están diseñadas

para usarse en albercas, masas abiertas de

Desconecte y bloquee la corriente eléctrica antes

de instalar o dar servicio a cualquier equipo

Todos los paneles de control trifásicos (3Ø)

para bombas sumergibles deben incluir pro-

tección contra sobrecarga de Clase 10, de disparo rápido.

VERIFICACIONES PRELIMINARES

VERIFICACIONES PRELIMINARES

A LA INSTALACIÓN

A LA INSTALACIÓN

Abra todas las cajas e inspeccione el equipo para determinar

si se ocasionaron daños durante el envío. Notique cualquier

daño a su proveedor o a la compañía de transporte de

inmediato.

Importante: Siempre verifique que las clasificaciones de

corriente, tensión, fase y potencia en la placa de identicación

de la bomba correspondan con las del panel de control y

fuente de alimentación.

Muchas de nuestras bombas para alcantarillado están llenas

con aceite. Si hay alguna señal de fuga de aceite o si la unidad

estuvo almacenada durante largo tiempo, verifique el nivel

de aceite en la cúpula del motor y la caja del sello, en caso de

haberla.

Verifique el nivel de aceite de la cubierta del motor a través

del tapón de la tubería en el extremo superior de la unidad.

El aceite en la cámara del motor debe cubrir apenas el motor.

¡No llene en exceso, deje espacio para expansión!

Para verificar el nivel de aceite de la caja del sello, en caso

que se use, coloque la unidad de lado con el tapón de llenado

en la posición de las 12:00 horas. Retire el tapón. El aceite

debe estar a menos de ½ pulg. (13 mm) del borde superior.

Si el nivel está bajo, agregue aceite para turbinas ASTM 150.

Reinstale el tapón.

Puede obtenerse aceite en latas de 5 galones de nuestros

distribuidores. También puede obtener aceite a nivel local en

talleres de reparación de motores. Las marcas típicas de aceite

son: Shell Turbo 32, Sunoco Sunvis 932, Texaco Regal R&O

32, Exxon Nuto 32 y Mobil DTE Light.

Inspeccione la tuerca de alivio de tensión en los conjuntos

de protección contra tirones de los cables de alimentación.

Torsión de los cables de alimentación: 75 pulg.-lbs. para

cables #16 y 80 pulg.-lbs. para todos los otros tipos de cable.

La torsión de los cables de sensores de sello/calor, cuando se

usen, debe ser de 75 pulg.-lbs.

La garantía no cubre daños causados por conectar bombas y

controles a la fuente de energía incorrecta (fuente de tensión/

fase).

Para futuras referencias, adhiera la etiqueta que se suministra con la bomba en el frente de este manual y registre los

números de modelos y los números de serie de las bombas

y del panel de control. Entregue el manual al propietario o

adjúntelo al panel de control una vez nalizada la instalación.

LEVANTAMIENTO DE LA BOMBA

LEVANTAMIENTO DE LA BOMBA

NO LEVANTE NI TRANSPORTE

NI CUELGUE LA BOMBA DE LOS

CABLES ELÉCTRICOS. EL DAÑO A

LOS CABLES ELÉCTRICOS PUEDE

PRODUCIR ELECTROCHOQUE,

QUEMADURAS O AÚN LA MUERTE.

Levante la bomba con una cadena o cable de tamaño adecuado

conectado al perno de ojo de levantamiento. NO dañe los

cables eléctricos o de los sensores al subir y bajar la unidad.

15

ADVERTENCIA

ADVERTENCIA

RIEL GUÍA Y SISTEMA DE CODO

ADVERTENCIA

Un voltaje peligroso puede

producir golpes el ctricos,

quemaduras o la muerte.

RIEL GUÍA Y SISTEMA DE CODO

BASE OPCIONALES

BASE OPCIONALES

En muchos estanques de alcantarillado y euentes o estaciones de elevación se recomienda instalar la bomba en un

sistema de riel guía para hacer más fácil la instalación y la

extracción de la bomba y para realizar tareas de inspección

y/o de servicio. La mayoría de los códigos no permiten que el

personal ingrese a un pozo de sumidero sin el equipo de protección adecuada y sin estar convenientemente capacitados.

Los rieles guías están diseñados para permitir que la bomba se

extraiga con facilidad, sin necesidad de ingresar al pozo sumidero o desorganizar la tubería. El riel guía deberá ubicar la

bomba opuesta a la abertura del líquido entrante, evitando las

áreas estancadas donde se pueden asentar elementos sólidos.

El estanque o fosa debe ser capaz de soportar el peso de la

bomba y del riel guía. El piso de la fosa debe ser plano.

AVISO: SIGA LAS INSTRUCCIONES INCLUIDAS CON

TUBERÍAS

TUBERÍAS

La tubería de descarga no debe ser más pequeña que el

diámetro de descarga de la bomba y debe mantenerse lo

más corta posible, evitando los accesorios innecesarios para

reducir al mínimo las pérdidas por fricción.

Instale una válvula de retención para impedir el retroceso.

El contraujo puede hacer que la bomba “gire” en dirección

inversa, produciendo un desgaste prematuro del sello y/o

del cojinete. Si la bomba gira en sentido inverso al arrancar,

el aumento de torsión puede dañar el motor y/o el eje del

motor de la bomba y algunas bombas monofásicas hasta

podrían funcionar en sentido inverso.

Instale una válvula de compuerta de tamaño adecuado

despues de la válvula de retención para facilitar el mantenimiento de la bomba, las tuberías y la válvula de retención.

Importante – antes de instalar la bomba. Perfore un oricio

de alivio de 3⁄16 pulg. (4.8 mm) en la tubería de descarga.

Debe situarse dentro del pozo, a 2 pulg. (51 mm) sobre la

descarga de la bomba, pero debajo de la válvula de retención. El oricio de alivio permite el escape de aire de la

carcasa. Al permitir que entre líquido a la carcasa se asegura

que la bomba pueda arrancar cuando el nivel de líquido

aumente. A menos que se proporcione un oricio de alivio,

una bomba de toma inferior podría “obstruirse con aire” y

no bombear agua, a pesar de que el impulsor gire.

Todas las tuberías deben estar apoyadas correctamente, de

modo que no se apliquen esfuerzos o cargas de las tuberías a

la bomba.

La cubierta de acceso a la fosa debe ser de tamaño suciente

para permitir realizar el servicio de inspección, mantenimiento y levantamiento con grúa o montacargas.

CABLEADO Y CONEXIÓN A TIERRA

CABLEADO Y CONEXIÓN A TIERRA

Aviso importante: Lea las instrucciones de seguridad antes de

proseguir con el cableado.

16

EL CONJUNTO DEL RIEL DE GUÍA.

Use únicamente alambre trenzado de cobre para la

bomba/motor y la conexión a tierra. El alambre de

conexión a tierra debe ser al menos del mismo tamaño que los alambres de la fuente de alimentación. Los

alambres deben codicarse con colores para facilitar

el mantenimiento y la identicación y resolución de

problemas.

Instale los cables y la conexión a tierra de acuerdo con

el Código Eléctrico de EE.UU. (NEC) o el Código

Eléctrico Canadiense, además de los códigos locales,

estatales y provinciales.

Instale un desconectador de todos los circuitos donde el

código lo requiera.

Desconecte y bloquee la corriente eléctrica antes de

instalar o dar servicio.

La tensión y fase de la fuente de alimentación debe corresponder con todos los requerimientos del equipo. La

tensión o fase incorrecta puede producir incendio, daño

al motor o a los controles y anula la garantía.

Todos los empalmes debe ser impermeables. Si utiliza

juegos de empalme, siga las instrucciones del fabricante.

Seleccione una caja de conexiones NEMA del

tipo correcto para la aplicación y ubicación.

La caja de conexiones debe garantizar

conexiones de cableado seguras y secas.

Selle todos los controles de los gases presentes que pudiesen dañar los componentes

eléctricos.

LA FALLA DE CONECTAR A TIERRA

PERMANENTEMENTE LA BOMBA, EL

MOTOR Y LOS CONTROLES, ANTES DE CONECTAR LA CORRIENTE

ELÉCTRICA, PUEDE CAUSAR

ELECTROCHOQUE, QUEMADURAS O

LA MUERTE.

EN EL CASO DE UNIDADES SIN

ENCHUFE, NO QUITE EL CABLE NI

EL PROTECTOR CONTRA TIRONES.

NO CONECTE EL TUBO-CONDUCTO

A LA BOMBA.

SELECCIÓN Y CABLEADO DE LOS PANELES DE

SELECCIÓN Y CABLEADO DE LOS PANELES DE

CONTROL DE LA BOMBA

CONTROL DE LA BOMBA

Los diagramas de cableado del panel de control se

envían con los paneles de control. Por favor, utilice los

planos del panel de control junto con este manual de

instrucción para completar el cableado.

Importante – Lea antes de continuar

Información del cambio de diseño del motor

monofásico – Solamente para una bomba nueva

instalada en un panel antiguo.

Sobrecarga y condensadores: las bombas monofásicas

construidas después del 1 de diciembre de 2005

(código de fecha M05) ofrecen una sobrecarga de

cableado incorporado. Si reemplaza una bomba

anterior a diciembre de 2005 (código de fecha L05

o anterior) debe cambiar los condensadores en el

antiguo panel de control.

Cable de sobrecarga/sensor identicador de alta

temperatura de ciclo: las bombas monofásicas

anteriores a diciembre de 2005 contaban con un cable

sensor piloto de alta temperatura de ciclo conectado

entre la bomba y un bloque calentador de sobrecarga

en el panel de control. Tendrá que instalar un cable

de acoplamiento a través de las dos terminales de

alta temperatura y de sobrecarga cuando instale una

bomba nueva en un panel antiguo o puede ocurrir que

la bomba nueva no funcione.

Las bombas monofásicas estándar ya no poseen un

cable sensor piloto de alta temperatura de ciclo pero

se encuentra disponible como elemento opcional.

Otra opción es un sensor de falla del sello y cable.

Utilice los datos de Nomenclatura que se encuentran

en este manual y el número de orden de la bomba

para determinar qué características opcionales se

encuentran en la bomba que está instalando.

REQUISITOS DEL PANEL DE CONTROL

Paneles de control monofásicos –Vigente a partir de diciembre de 2005, código de fecha M05, las bombas trituradoras

serie 1GD y 12 GDS requieren de un panel de control que,

como mínimo, contenga:

• Interruptor magnético.

• Condensador de arranque.

• Condensador de funcionamiento.

• Relé de arranque.

• Banda de conector de cableado para todas las conexiones

externas.

Vea el gráfico de panel recomendado en la sección Datos de

ingeniería.

Información del condensador y del relé de arranque

Descripción

para una bomba nueva Vieja bomba

Cond. de arranque 216-259 Mfd @ 330 vac RB-61 (594 Mfd @ 125 vac)

Cond. de funcionamiento 50 Mfd @ 370 vac RB-62 (30 Mfd @ 370 vac)

Relé de arranque 9K458 (RVA2ALKL) 9K458 or RB-60 (155031 102)

Paneles de control trifásicos

Las bombas trituradoras trifásicas serie 1GD y 12GDS

requieren un panel de control que contenga como mínimo:

• Un cortacircuitos tripolar.

• Arrancador magnético con sobrecargas Clase 10 de

• Transformador para suministrar potencia de control de

• Regleta de terminales para todas las conexiones externas.

OPCIONES RECOMENDADAS PARA EL PANEL DE

CONTROL Y LA BOMBA

• Un circuito de falla del sello del panel con relé y el

• Circuito de alarma de alto nivel

• Dispositivo de alarma de alto nivel visual y/o sonoro.

Nuestros "Paneles de bombas trituradoras monofásicas"

simples y dobles (vea el libro de precios) constan de

condensadores, un relé de arranque y terminales de

cableado incorporados.

En caso de que desee obtener un panel de control local,

vendemos equipos de condensadores que un taller de

paneles podría incorporar a un panel del cliente. Nota:

los equipos contienen condensadores y relé de arranque.

Estos no son accesorios que se puedan instalar en terreno.

La instalación de un equipo de condensadores a un panel

de control es un trabajo para un taller que cuente con la

probación UL y CSA. En lo que respecta a responsabilidad

legal, la seguridad del instalador y la aprobación de la

agencia, no autorizamos a nuestros técnicos de Servicio al

Orden de CPI GDB Parte Nº de orden –

compensación ambiental.

115 ó 24 voltios.

dispositivo de advertencia solamente se pueden utilizar si

la bomba se encuentra equipada con un sensor de falla del

sello.

Cliente a ayudar a ninguna persona que intente modicar

en terreno un panel de control estándar utilizando

estos equipos de condensadores. Esperamos que usted

comprenda y respete nuestra posición al respecto. Los

"Paneles de control recomendados" se indican en los

Boletines de productos incluidos en el catálogo del

producto correspondiente o en el sitio web que se nombra

en la cubierta de este manual de instrucciones (IOM).

Sensor de alta temperatura del motor:

Las bombas monofásicas 1GD o 12GDS cuentan con una

característica adicional: un sensor de alta temperatura de

motor incorporado. Este sensor de calor abre y cierra el

circuito a la bobina del interruptor cuando se encuentra

correctamente conectado al panel de control. Se abre

cuando el motor alcanza los 275 ºF (135 ºC) y detiene

la bomba. A medida que la temperatura del motor

desciende a 112 ºF (78 ºC) el motor vuelve a arrancar

automáticamente.

Sensor de falla del sello (detección de humedad) de la

bomba:

Es una opción en la bomba 1GD y estándar en la bomba

12GDS. Este sensor se encuentra ubicado en la cámara de

sello y detecta la presencia de humedad en dicha cámara.

Cuando se halla conectado a un relé de falla de sello y a un

dispositivo de advertencia opcionales en el panel de control,

indica que es necesario dar servicio al sello inferior.

La opción del circuito de falla de sello se debe solicitar

como una opción del panel de control, no se suministra

como un elemento estándar.

TIPOS DE INTERRUPTORES DE FLOTADOR

Hay dos tipos de diseños de interruptor de otador: de

acción simple y de ángulo amplio. Los interruptores de

acción simple funcionan en un rango de 15º, de manera

que pueden abrirse y cerrarse con rapidez. Los otadores

de ángulo amplio funcionan con un giro de 90º con el largo

de la traba entre el cuerpo del otador y el punto de pivote

controlando al rango de encendido-apagado. El diseño

determina cuántos otadores se requieren con los diferentes

sistemas o controles.

Los otadores pueden estar normalmente abiertos (N.A.)

para aplicaciones de reducción de nivel o para vaciar un

tanque. Los interruptores normalmente cerrados (N.C.) se

utilizan para aumentar el nivel o para llenar un tanque.

Un interruptor de control sólo puede usarse con un panel

de control, pero nunca directamente conectado a una

bomba.

INSTALACIÓN DE LOS INTERRUPTORES DE

FLOTADOR

No hay reglas absolutas acerca de dónde instalar los interruptores de otador, varía de trabajo a trabajo.

Reglas sugeridas a seguir:

¡Todos los flotadores deben instalarse debajo de la tubería

de entrada!

Flotador de apagado: Primera preferencia: instálelo

de manera que el nivel del agua quede siempre sobre el

extremo superior de la bomba (cúpula del motor). Segunda

preferencia: instálelo de manera que el nivel del agua quede

a no más de 6 pulg. por debajo del extremo superior de la

bomba.

Flotador de encendido: instálelo de manera que el volumen

de agua entre los otadores de encendido y apagado

permita que las bombas de dos (2) caballos de fuerza y

mayores funcionen al menos 2 minutos. La literatura sobre

17

estanques establece los galones de almacenaje por pulgada

de altura del estanque.

Flotador(es) de retardo/alarma: deben escalonarse sobre

los otadores de apagado y encendido. Trate de utilizar la

mayoría del almacenaje disponible ofrecido por el estanque,

ahorre espacio para la capacidad de almacenaje de reserva.

Consulte los diagramas y tablas en la Sección de Tablas de

Interruptores de Flotador.

DIAGRAMAS DE CABLEADO DEL PANEL

Nuestros paneles de control se envían con instrucciones y diagramas de cableado. Utilice dichas instrucciones en conjunto

con este manual de instrucciones (IOM). La instalación eléctrica debe ser realizada por técnicos calicados únicamente.

Cualquier problema o preguntas con respecto al control de

otras marcas debe dirigirse a ese proveedor o al fabricante

del control. Nuestro personal técnico no tiene diagramas

esquemáticos técnicos o información de identicación y resolución de problemas de los controles de otras compañías.

ALARMAS

Recomendamos la instalación de una alarma en todas las

bombas para aguas residuales. Muchos paneles de control

estándar vienen equipados con circuitos de alarma. Si no se

usa un panel de control, se ofrece una alarma por alto nivel

de líquido independiente. La alarma alerta al propietario

acerca de una situación de alto nivel de líquido en el sistema,

de manera que pueda comunicarse con el personal de servi-

cio apropiado para que investigue la situación.

INSTALACIÓN

INSTALACIÓN

Conecte la(s) bomba(s) a los adaptadores de riel de guía o

a la tubería de descarga. Las bases del riel de guía deben

anclarse al piso del pozo.

Todas las conexiones deben realizarse de acuerdo con los

diagramas de cableado del panel de control, el código eléctrico de EE.UU., el código canadiense y los códigos estatales,

provinciales y/o locales. Éste es un buen momento para

vericar la rotación apropiada de los motores/impulsores.

!

PELIGRO

NO COLOQUE LAS MANOS EN LA

SUCCIÓN DE LA BOMBA MIENTRAS

VERIFICA LA ROTACIÓN DEL MOTOR. EL HACERLO PRODUCIRÁ

GRAVES LESIONES PERSONALES.

Siempre verique la rotación correcta. La

Maquinaria peligrosa.

rotación correcta se indica en la carcasa de la

bomba. Los motores trifásicos son reversibles.

Se permite arrancar brevemente o en marcha

lenta el motor durante unos segundos para vericar la rotación

del impulsor. Es más fácil vericar la rotación antes de instalar

la bomba. Intercambie dos de los conductores de potencia

cualquiera para invertir la rotación.

Baje la(s) bomba(s) al pozo sumidero.

Inspeccione para vericar que los otadores funcionen

libremente y que no hagan contacto con la tubería.

OPERACIÓN

OPERACIÓN

Una vez que se hayan hecho y vericado las conexiones de las

tuberías, se pueden poner en funcionamiento las bombas.

Operación del panel de control – Llene el pozo con agua

limpia.

Utilice los interruptores H-O-A (manual – apagado –

automático) de la bomba en la posición manual para probar

las bombas. Si funcionan bien en la posición manual, pruebe

la posición automática. Si las bombas funcionan pero no

bombean, probablemente estén obstruidas con aire; perfore

los orificios de alivio de acuerdo con las instrucciones en

la Sección de Tuberías. Coloque el (los) interruptor(es)

del panel de control en la posición automática y pruebe

minuciosamente el funcionamiento de los otadores de

ENCENDIDO, APAGADO y alarma llenando el pozo con

agua limpia. Importante: Si no se proporciona un neutro

desde la fuente de alimentación a un panel de control

monofásico de 230 voltios, el circuito de control del panel

no operar·. Es necesario el neutro para completar el circuito

de control de 115 voltios.

DESCRIPCIÓN DE LA NOMENCLATURA

1º, 2º y 3º carácter – Tipo y tamaño de descarga

1GD = 1 _” de descarga, trituradora, doble sello

4º carácter – Sellos mecánicos

5 = sello inferior - carburo de silicio/carburo de silicio/BUNA y sello

superior (estándar) carbono/cerámica/BUNA

3 = sello inferior - carburo de silicio/carburo de tungsteno/BUNA y

sello superior (opcional) carbono/cerámica/BUNA

5º carácter – Ciclo/RPM

1 = 60 Hz/3500 RPM

5 = 50 Hz/2900 RPM

6º carácter – Caballo de vapor

G = 2 HP

7º carácter – Tensión/fase

1 = monofásico, 230 V

2 = trifásico, 200 V

3 = trifásico, 230 V

4 = trifásico, 460 V

5 = trifásico, 575 V

6 = trifásico, 380 V

8 = monofásico, 208 V

18

8º carácter – Diámetro del impulsor

A = 55⁄8", estándar C = 4¾"

B = 5¼" D = 4¼"

9º carácter – Longitud del cable (energía y sensor)

A = 20' (estándar) G = 75'

D = 30' J = 100'

F = 50'

10º carácter – Opciones

S = falla del sello, circuito sensor de humedad

1

E = pintura epoxi

Último carácter – Opción

H = Sensores de temperatura de ciclo auxiliar1

1

Estas opciones agregan a la bomba un cordón de 2-cables o 4-cables y

necesitan circuitos de paneles de control opcional para funcionar. Vea

las opciones de panel en el boletín BCP5 de panel de control.

Entrada

Alarma SW3

Bomba encendida

SW2

Bomba apagada

SW1

Descarga

Verique la tensión y la corriente y anote los datos en la

sección delantera de este manual para referencia futura.

Compare las lecturas de amperaje con el amperaje máximo

indicado en la placa de identicación de la bomba. Si es más

alto que el amperaje de la placa de identicación, investigue

la causa. Si la bomba se hace funcionar fuera de la curva; es

decir, con demasiado poca carga o con tensión alta o baja,

aumentará el amperaje. El motor funcionará correctamente

con tensión no más de un 10% por encima o por debajo de

las clasicaciones en la placa de identicación de la bomba.

El rendimiento dentro de este rango no será necesariamente

igual al rendimiento publicado a la frecuencia y tensión

exactas indicadas en la placa de identicacieon. Corrija el

problema antes de continuar. También es posible que la

causa sea un desbalance trifásico. Consulte la sección de

Desbalance de potencia trifásica y siga las instrucciones.

Reposicione el circuito de alarma, coloque el (los)

interruptor(es) de la bomba en posición automática y el

interruptor de control en la posición de encendido. Ahora

la unidad está lista para la operación automática.

Explique la operación de las bombas, controles y alarmas al

usuario nal. Entregue la documentación al propietario o

déjela en un lugar seco y seguro en el panel de control.

TABLA DEL PANEL E INTERRUPTORES

TABLA DEL PANEL E INTERRUPTORES

DE FLOTADOR

DE FLOTADOR

El propósito de esta tabla es mostrar las cantidades de interruptores requeridas y la función de cada interruptor en un

sistema de aguas residuales típicas. Las cantidades requeridas varían dependiendo del tipo de interruptor: de acción

simple o de ángulo amplio. Las cantidades de interruptores

varían también de acuerdo con el tipo de panel: simple con

y sin alarmas y doble con alarmas.

Paneles dobles utilizando interruptores de acción simple:

Cableado del panel de tres otadores

SW1 Fondo Bombas apagadas

SW2 Medio Primera bomba del

medio encendida

SW3 Extremo Segunda bomba y alarma

superior encendidas

Cableado del panel de cuatro otadores ②

SW1 Fondo Bombas apagadas

SW2 Segundo Primera bomba encendida

SW3 Tercero Segunda bomba encendida

SW4 Extremo Alarma encendida

superior

Paneles dobles utilizando interruptores de ángulo amplio:

Cableado del panel de tres otadores

SW1 Fondo Primera bomba encendida/

ambas apagadas

SW2 Extremo Segunda bomba y

superior alarma encendidas

Cableado del panel de cuatro otadores

SW1 Fondo Primera bomba encendida/

ambas apagadas

SW2 Medio Segunda bomba encendida

SW3 Extremo Alarma encendida

superior

Paneles simples utilizando interruptores de acción simple:

Panel simple con alarma ①

SW1 Fondo Bomba apagada

SW2 Medio Bomba encendida

SW3 Extremo Alarma encendida/apagada

superior

Panel simple sin alarma

SW1 Fondo Bomba apagada

SW2 Extremo Bomba encendida

superior

Paneles simples utilizando interruptores de ángulo amplio:

Panel simple con alarma

SW1 Fondo Bomba encendida/apagada

SW2 Extremo

superior Alarma encendida/apagada

Panel simple sin alarma

SW1 Bomba encendida/apagada

Simple ①

Entrada

Alarma SW4

Bomba secundaria

encendida SW3

Bomba principal

encendida SW2

Bomba apagada

SW1

Descarga

Doble ②

19

DESBALANCE DE POTENCIA TRIFÁSICA

DESBALANCE DE POTENCIA TRIFÁSICA

Se recomienda un suministro trifásico completo incluyendo tres transformadores individuales o un transformador trifásico. Se pueden usar conexiones en estrella o en

triángulo “abierto” empleando sólo dos transformadores,

pero hay más posibilidad de que produzcan un rendimiento

inadecuado, disparo por sobrecarga o falla prematura del

motor debido al desbalance de corriente.

Mida la corriente en cada uno de los tres conductores del

motor y calcule el desbalance de corriente en la forma que

se explica abajo.

Si el desbalance de corriente es del 2% o menos, deje los

conductores tal como están conectados. Si el desbalance de

corriente es de más del 2%, hay que vericar las lecturas de

corriente en cada derivación empleando cada una de las tres

conexiones posibles. Enrolle los conductores del motor en el

arrancador en la misma dirección para evitar una inversión

del motor.

Para calcular el porcentaje de desbalance de corriente:

A. Sume los tres valores de corriente de línea.

B. Divida la suma por tres, con lo cual se obtiene la

corriente promedio.

C. Seleccione el valor de corriente más alejado de la

corriente promedio (ya sea alto o bajo).

D. Determine la diferencia entre este valor de corriente

(más alejado del promedio) y el promedio.

E. Divida la diferencia por el promedio. Multiplique el

resultado por 100 para determinar el porcentaje de

desbalance.

El desbalance de corriente no debe exceder el 5% con la

carga del factor de servicio o el 10% con la carga de entrada

nominal. Si el desbalance no puede corregirse enrollando

los conductores, la causa del desbalance debe determinarse

y corregirse. Si, en las tres conexiones posibles, la derivación

más alejada del promedio está en el mismo conductor de

potencia, entonces la mayoría del desbalance proviene de la

fuente de potencia.

Contacte a la compañía de electricidad local para

solucionar el desbalance.

Conexión 1 Conexión 2 Conexión 3

Terminales del L1 L2 L3 L1 L2 L3 L1 L2 L3

arrancador

Conductores R B W W R B B W R

del motor

T3 T1 T2 T2 T3 T1 T1 T2 T3

Ejemplo:

T3-R = 51 amps T2-W = 50 amps T1-B = 50 amps

T1-B = 46 amps T3-R = 48 amps T2-W = 49 amps

T2-W = 53 amps T1-B = 52 amps T3-R = 51 amps

Total = 150 amps Total = 150 amps Total = 150 amps

÷ 3 = 50 amps ÷ 3 = 50 amps ÷ 3 = 50 amps

— 46 = 4 amps — 48 = 2 amps — 49 = 1 amps

4 ÷ 50 = .08 or 8% 2 ÷ 50 = .04 or 4% 1 ÷ 50 = .02 or 2%

LECTURAS DE RESISTENCIA DEL AISLAMIENTO

LECTURAS DE RESISTENCIA DEL AISLAMIENTO

Valores normales en ohmios y megaohmios entre todos los conductores y tierra

Condición del motor y los conductores Valor en ohmios Valor en Megaohmios

Un motor nuevo (sin cable de bajada). 20,000,000 (o más) 20 (o más)

Un motor usado que puede reinstalarse en el pozo. 10,000,000 (o más) 10 (o más)

Motor en el pozo. Las lecturas son para el cable de bajada más el motor.

Motor nuevo. 2,000,000 (o más) 2 (o más)

El motor está en buenas condiciones. 500,000 - 2,000,000 .5 - 2

Daño de aislamiento, localícelo y repárelo. Menos de 500,000 Menos de 0.5

La resistencia del aislamiento varía muy poco con la clasificación. Los motores de todas las clasificaciones de

potencia, tensión y fase tienen valores similares de resistencia de aislamiento.

Los valores de resistencia de aislamiento anteriores están basados en lecturas obtenidas con un megaohmiómetro con salida de 500 V CC. Las lecturas pueden variar utilizando un ohmiómetro de tensión más baja; consulte con la fábrica si tiene dudas acerca de las lecturas.

Esta tabla se reimprimió como cortesía de Franklin Electric.

20

L1

L2

L3

Tierra

S1

Rojo

Negro

Blanco

Verde

BOMBA

DATOS DE INGENIERÍA

DATOS DE INGENIERÍA

Los datos de ingeniería para modelos específicos pueden encontrarse en su catálogo y en nuestro sitio Web (dirección en la cubierta).

LINEAMIENTOS DEL FUNCIONAMIENTO DE LA BOMBA

Sumersión mínima

Servicio continuo Sumergida totalmente

Servicio intermitente 6 pulg. por debajo del

extremo superior del motor

PANELES DE CONTROL MONOFÁSICOS RECOMENDADOS

PANELES DE CONTROL MONOFÁSICOS RECOMENDADOS

En vigencia con los códigos de fecha (M05) de diciembre de 2005 – Las bombas 1GD monofásicas contienen

una sobrecarga de reajuste automático incorporada.

Notas y requisitos importantes del panel de control:

1) Vea el boletín BCP5 para panel y conocer otras opciones disponibles.

2) Estas bombas necesitan un conector magnético, condensadores

de arranque y funcionamiento y un relé de arranque en el panel

de control.

3) Los equipos de Condensador CP-1GDB con relés de arranque se encuentran disponibles en el boletín de productos BCPCAP. Son para talleres de paneles

autorizados para “incorporar” a un panel del cliente. La instalación en terreno de los equipos de condensadores a una unidad S10020 o D10020 invalidarán las

certificaciones UL en ese panel y por lo tanto no están autorizadas.

Nº de orden

de la bomba

de la bomba

1GD51G1A_ NO 230 / 1 S1GD2 D1GD2

1GD51G8A_ NO 208 / 1 S1GD2 D1GD2

1GD51G1A_S SÍ 230 / 1 S1GD2H D1GD2J

1GD51G8A_S SÍ 208 / 1 S1GD2H D1GD2J

Operación continua 104º F 40º C

Operación 140º F 60º C

intermitente

Circuito de

falla de sello

Temperatura máxima del fluido

Tensión/

Panel de control recomendado

fase

Simple Doble

DIAGRAMAS ELÉCTRICOS DEL CONDENSADOR DEL PANEL

DIAGRAMAS ELÉCTRICOS DEL CONDENSADOR DEL PANEL

ANTIGUO PANEL 1GD / 12 GDS - anterior a 12-05

30 uf

COND. DE

60 HZ –

monofásico

230 VCA

CONEXIONES E INSTALACIÓN TÍPICA

CONEXIONES E INSTALACIÓN TÍPICA

POSTE

FUNCIONAMIENTO

COND. DE

ARRANQUE

594 uf125V

LUZ DE ALARMA

DE SERVICIO

370V

Relé

potencial

PUERTA DE ACCESO ABISAGRADA

PANEL

DE CONTROL

BOMBA TRITURADORA

2 HP

BOMBA TRITURADORA

2 HP

sin sobrecargas

ORIFICIO DE

VENTILACIÓN

60 HZ –

monofásico

230 VCA

RIEL

DE GUÍA

PASACABLES

DE ENTRADA

INTERRUPTOR DE

FLOTADOR/ALARMA POR

VARILLA DE

MANDO

DE LA VÁLVULA

DESCARGA

ALTO NIVEL (OPCIONAL)

PANEL ESTILO NUEVO 1GD/12GDS DESPUES DE 12/05

BOMBA TRITURADORA

BOMBA TRITURADORA

con sobrecargas

COND. DE

ARRANQUE

238 uf- 330V

COND. DE

FUNCIONAMIENTO

Relé

potencial

50 uf

370V

Diagrama de conexión trifásica típica

2 HP

2 HP

INTERRUPTOR

DE FLOTADOR

Fig. 1

VÁLVULA

DE RETENCIÓN

GUÍA INFERIOR

DE LA BOMBA

Fig. 2

21

ADVERTENCIA

Tensión

peligrosa

IDENTIFICACIÓN Y RESOLUCIÓN DE PROBLEMAS

IDENTIFICACIÓN Y RESOLUCIÓN DE PROBLEMAS

LA FALLA DE DESCONECTAR Y BLOQUEAR LA CORRIENTE ELÉCTRICA ANTES DE

INTENTAR CUALQUIER SERVICIO, PUEDE CAUSAR ELECTROCHOQUE, QUEMADURAS O

LA MUERTE.

SÍNTOMA CAUSA PROBABLE ACCIÓN RECOMENDADA

EL MOTOR NO

ESTÁ FUNCIONANDO

carcasa y el impulsor.

NOTA: Si el cortacircuitos se

“ABRE” repetidamente, NO

Cortacircuitos abierto o fusible quemado. Determine la causa, llame a un electricista calicado.

lo reposicione. Llame a un

Impulsor de la bomba rozando o atascado. Determine el consumo de corriente del motor. Si es dos

electricista calicado.

veces más alto que el indicado en la placa de

Se disparó el protector

térmico del motor

Deje que se enfríe el motor. Asegure la sumersión

mínima de la bomba. Limpie los residuos de la

a) Operación manual El cable de alimentación está dañado. identicación de la bomba, el impulsor está trabado, los

Conexiones eléctricas inadecuadas cojinetes del motor o el eje está dañado. Limpie los

en el panel de control. residuos de la carcasa y el impulsor, consulte con el agente.

La resistencia entre los conductores de alimentación y

b) Operación automática No hay alambre neutro tierra debe indicar innito. Si alguna lectura es

conectado al panel de control. incorrecta, llame a un electricista calicado.

Conexiones eléctricas inadecuadas Inspeccione las conexiones del panel de control.

en el panel de control. Llame a un electricista calicado.

NOTA: Inspeccione la

Interruptor de nivel de líquido Con el interruptor desconectado, verique la

bomba en modo manual

defectuoso para activar los controles. continuidad mientras activa el interruptor de nivel de

primero para confirmar el

líquido. Reemplace el interruptor, según se requiera.

funcionamiento. Si la bomba

Nivel de líquido insuciente Deje que el nivel de líquido aumente de 3 a 4 pulgadas

funciona, el control

para activar los controles. (76 mm –101 mm) sobre el nivel de activación.

automático o el cableado

Cordones de los sensores de nivel Desenrede los cordones y asegure el

está defectuoso. Si la bomba

de líquido enredados. funcionamiento libre.

no funciona, vea arriba.

LA BOMBA NO Cordones de los sensores de nivel Desenrede los cordones y asegure el

SE APAGA de líquido enredados. funcionamiento libre.

La bomba está atascada con aire. Apague la bomba durante aproximadamente un minuto

y arránquela nuevamente. Repita hasta que se despeje la

obstrucción de aire. Si la obstrucción de aire persiste en

un sistema con tubo con válvula de retención, puede

perforarse un agujero de 3/16 pulg. (4.8 mm) en el tubo

de descarga aproximadamente a 2 pulgadas (51 mm) de

la conexión de descarga.

El ujo de líquido entrante coincide Podría requerirse una bomba más grande.

con la capacidad de descarga de la bomba.

LA BOMBA ENTREGA La válvula de retención está instalada Verique la echa de ujo en la válvula y

POCO O NADA invertida, está obstruida o atascada verique el funcionamiento de ésta.

DE LÍQUIDO en posición cerrada.

Carga excesiva del sistema. Consulte con el agente.

Entrada a la bomba obstruida. Inspeccione y despeje, según sea requerido.

Tensión incorrecta, o Verique la rotación, la tensión y las conexiones

conectada incorrectamente. de la bomba. Consulte con un electricista calicado.

La bomba está atascada con aire. Consulte la acción recomendada, arriba.

El impulsor está gastado o dañado. Inspeccione el impulsor, reemplácelo

según sea necesario.

Los controles de nivel de líquido están Inspeccione, reajuste o reemplace,

defectuosos o instalados incorrectamente. según sea requerido.

LA BOMBA CICLA La válvula de retención de la Inspeccione, repare o reemplace,

CONSTANTEMENTE descarga no funciona. según sea requerido.

El área de contención de aguas Consulte con el agente.

negras es demasiado pequeña.

Los controles de nivel de líquido están Inspeccione, reajuste o reemplace,

defectuosos o instalados incorrectamente. según sea requerido.

Cantidad excesiva de líquido entrante Consulte con el agente.

para una bomba de este tamaño.

22

NOTAS

NOTAS

23

GARANTÍA LIMITADA DE GOULDS WATER TECHNOLOGY