Page 1

ITT

Goulds Pumps

G&L SERIES

MODEL SSV

Installation, Operation and

Maintenance Instructions

Commercial Water

Goulds Pumps is a brand of ITT Corporation.

www.goulds.com

Engineered for life

Page 2

SUBJECT PAGE

SSV Product Line Numbering System ............................................................................................................................3

Safety Instructions .........................................................................................................................................................5

Overview .......................................................................................................................................................................5

Product Description.......................................................................................................................................................5

Applications ..................................................................................................................................................................5

Pre-Installation Checks ..................................................................................................................................................5

Transportation and Storage ............................................................................................................................................6

Installation ....................................................................................................................................................................7

Start-Up .........................................................................................................................................................................9

Operation ....................................................................................................................................................................10

Maintenance................................................................................................................................................................10

Mechanical Seal Replacement (Sizes 1SV-4SV) ............................................................................................................10

Mechanical Seal Replacement (Sizes 33SV-92SV) ........................................................................................................11

Mechanical Seal Replacement (Sizes 33SV-92SV) Fitted with Cartridge Seals ..............................................................13

Motor Replacement .....................................................................................................................................................13

Troubleshooting ..........................................................................................................................................................13

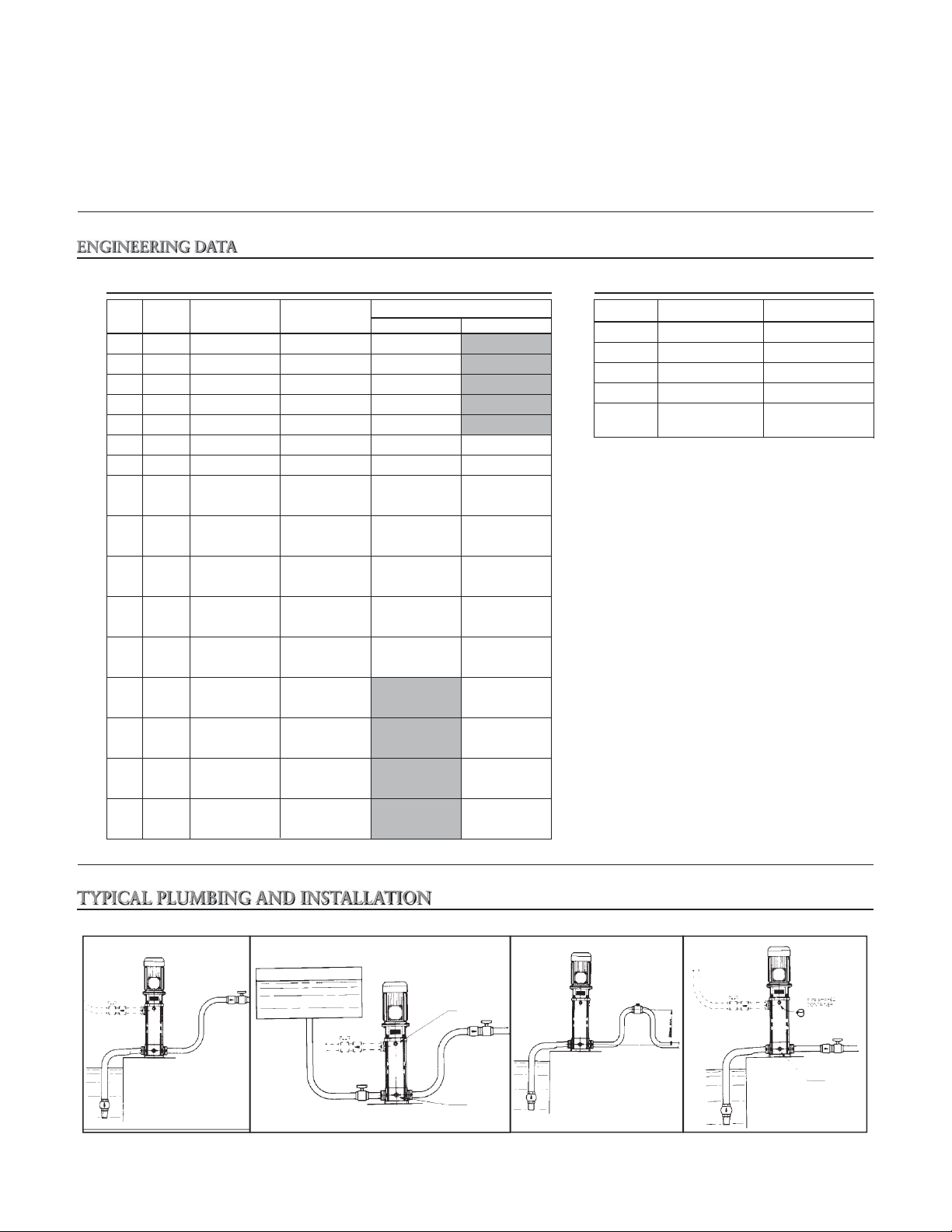

Engineering Data .........................................................................................................................................................14

Typical Plumbing and Installation ................................................................................................................................14

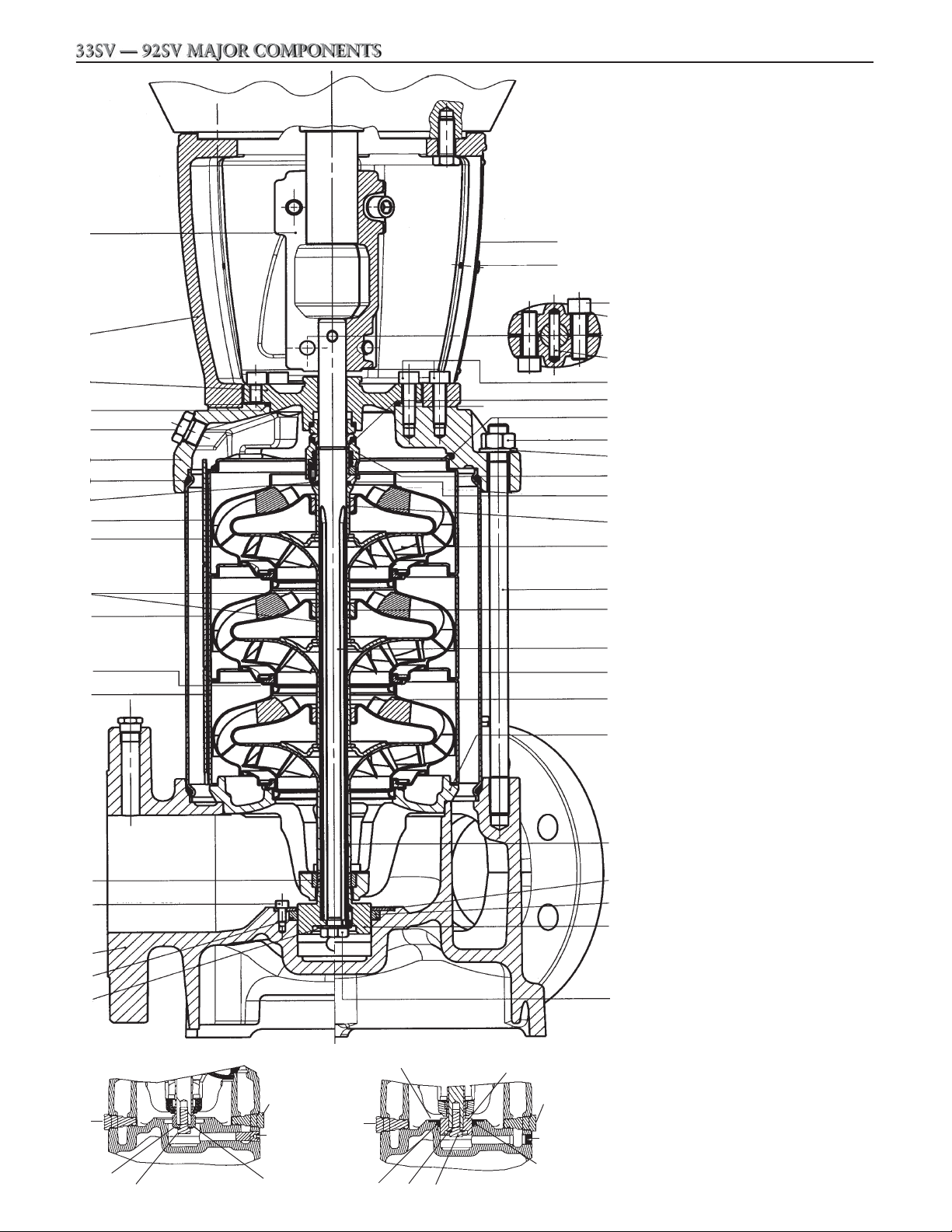

SSV Major Components ..............................................................................................................................................15

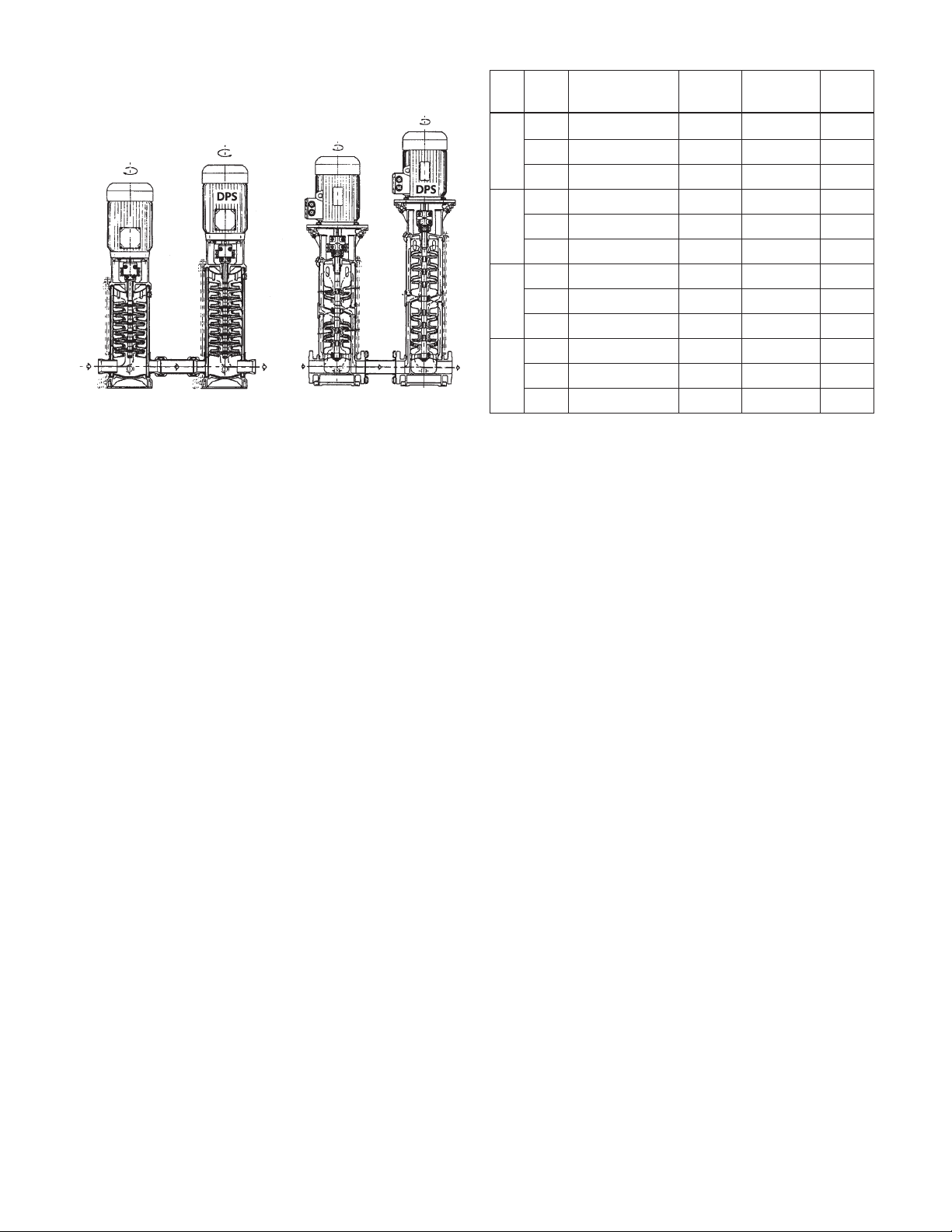

DPS Versions ...............................................................................................................................................................17

Limited Warranty ........................................................................................................................................................18

Declaration of Conformity ..........................................................................................................................................56

Pump Model Number:

Pump Serial Number:

Control Model Number:

Dealer:

Dealer Phone No.:

Date of Purchase: Installation:

Current Readings at Startup:

1 Ø 3 Ø L1-2 L2-3 L3-1

Amps: Amps:

Volts: Volts:

2

SERIES/SÉRIE/SERIES

1SV 3SV 33SV 66SV

2SV 4SV 46SV 92SV

Page 3

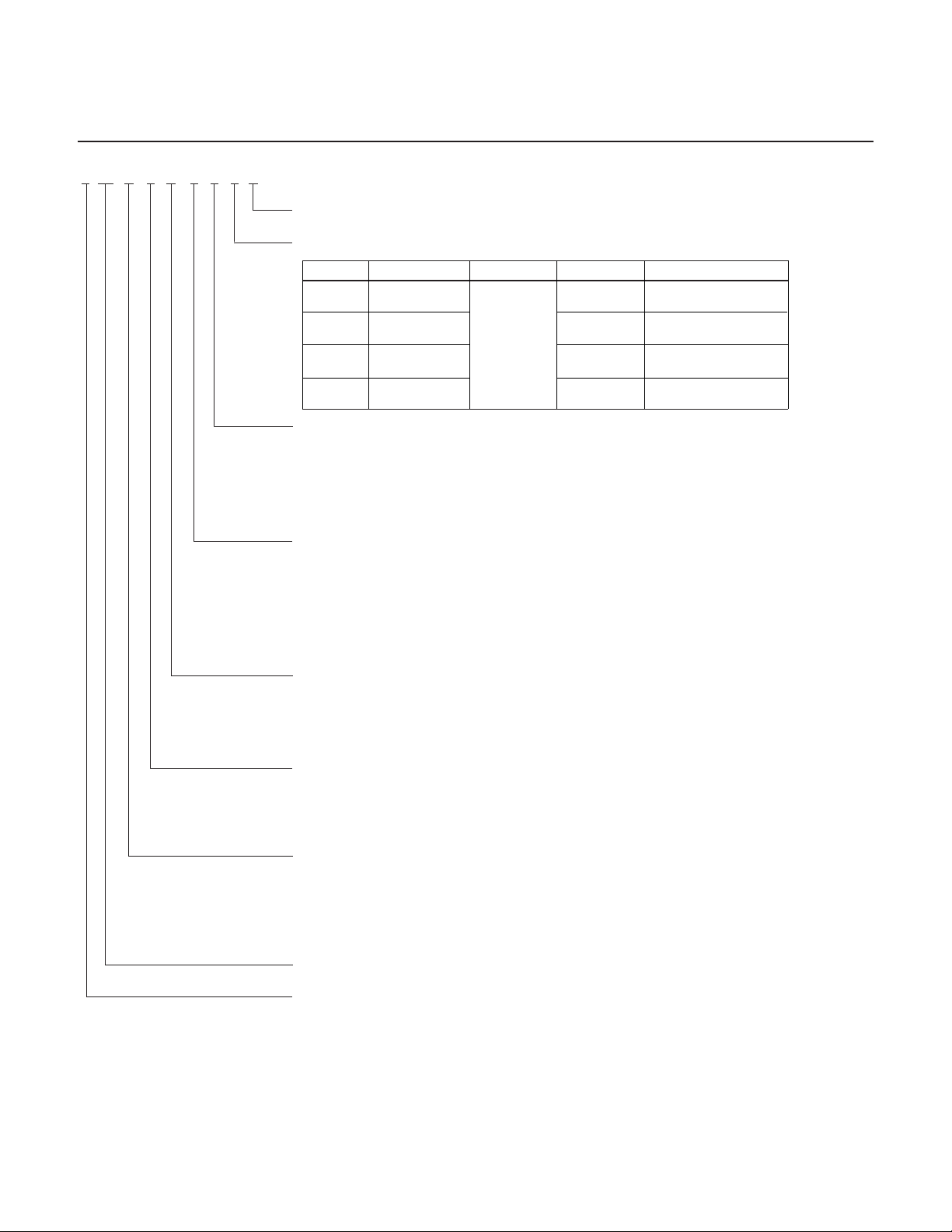

SSV PRODUCT LINE NUMBERING SYSTEM

The various versions of the SSV line are identifi ed by a product code number on the pump label. This number is also the catalog number for the pump. The

meaning of each digit in the product code number is shown below. Note: Not all combinations are possible. Consult your G&L Pumps distributor.

MODEL NOMENCLATURE (Sizes 1SV - 4SV)

2 SV A 1 D 2 B 0 H EXAMPLE PRODUCT CODE

➤

H = Horizontal Mount VIC = Victaulic Connection (1SVB/D – 4SVB/D only)

Mechanical Seal Options:

Code No. Rotary Stationary Elastomer Reference Application

High Duty

0

Carbon

Silicon Carbide

2

Graphite Filled

Silicon Carbide

4

Graphite Filled

High Duty

6

Carbon

Silicon

Carbide

Graphite

Filled

Number of Stages:

B = 2 F = 6 K = 10 P = 14 V = 20

C = 3 G = 7 L = 11 Q = 15 X = 22

D = 4 H = 8 M = 12 R = 16 Z = 24

E = 5 J = 9 N = 13 T = 18

Driver:

(50 Hz, no single phase number 0, 1, 4)

1 = 1PH ODP 5 = 3PH TEFC 9 = 3PH TEFC with premium effi ciency

2 = 3PH ODP 6 = 575V TEFC 0 = 1PH XP

3 = 575V ODP 7 = 3PH XP

4 = 1PH TEFC 8 = 575V XP

Viton General Service

EPR Boiler Feed

Viton Abrasive

EPR High Temperature

HP Rating:

C = ½ F = 1½ J = 5 M = 15

D = ¾ G = 2 K = 7½ N = 20

E = 1 H = 3 L = 10 P = 25

Hertz/RPM:

1 = 60 Hz/3500 RPM 4 = 50 Hz/2900 RPM, 460 V

2 = 50 Hz/2900 RPM,

3 = 60 Hz/3500 RPM, 380 V 6 = 60 Hz/3500 RPM,

190-380 V, (50 Hz motor)

5 = 60 Hz/3500 RPM,

220-380 V, D.O.L.

380 V, Y-DELTA

Material and Suction/Discharge:

A = 304 stainless steel, in-line NPT threaded oval fl ange connections (1, 2, 3 only)

B = 304 stainless steel, in-line ANSI fl ange (1, 2, 3, 4SV)

C = 304 stainless steel, top/bottom ANSI fl ange connections

D = 316 stainless steel, in-line ANSI fl ange

Product Line: Stainless Vertical

Nominal Flow:

1 = 15 GPM 3 = 55 GPM

2 = 28 GPM 4 = 86 GPM

Always specify the unit model and catalog number from pump nameplate when service or

technical assistance is required.

NOTICE: INSPECT UNIT FOR DAMAGE AND REPORT ALL DAMAGE TO THE CARRIER

OR DISTRIBUTOR/DEALER IMMEDIATELY.

3

Page 4

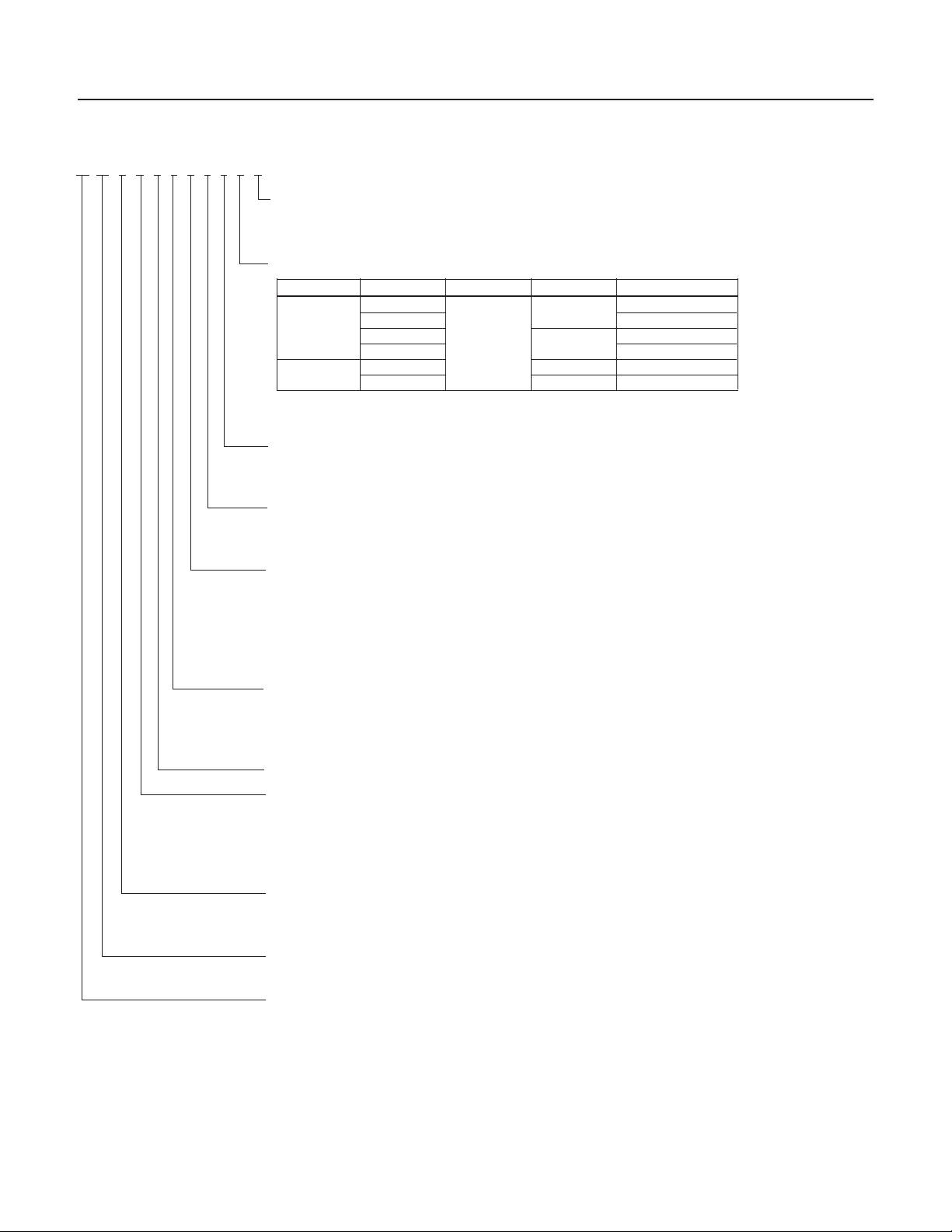

SSV PRODUCT LINE NUMBERING SYSTEM

MODEL NOMENCLATURE (Sizes 33SV - 92SV)

The various versions of the SSV line are identifi ed by a product code number on the pump label. This number is also the catalog number for the pump. The

meaning of each digit in the product code number is shown below. Note: Not all combinations are possible. Consult your G&L Pumps distributor.

➤

33 SV B G 1 2 R 6 T A H

EXAMPLE PRODUCT CODE

Pump Options (optional):

H = Horizontal mounting D = High Pressure Pump (DPS)

Q= 1.0 Service Factor Version (AQ) T = Alternative Motor Frame

Seal Options:

Code No. Rotary Stationary Elastomers

A

Mechanical Seal

C

D EPR

Cartridge Seal

P Silicon Carbide EPR

– Metal parts on all seals are 316SS.

– Silicon carbide is graphite fi lled.

B EPR

Silicon Carbide Silicon Carbide

L Carbon Viton

Viton

Carbon

Viton

Motor Enclosure:

D = ODP T = TEFC

X = Explosion Proof P = TEFC Premium Effy

Motor Voltage:

1 = 115/230 3 = 230/460 5 = 575 7 = 200

2 = 230 4 = 460 6 = 208-230/460 8 = 190/380

HP Rating:

G = 2 HP M = 15 HP S = 50 HP

H = 3 HP N = 20 HP T = 60 HP

J = 5 HP P = 25 HP U = 75 HP

K = 7½ HP Q = 30 HP

L = 10 HP R = 40 HP

Motor Hertz/Speed/Phase:

1 = 60 Hz/3500/1 4 = 60 Hz/1750/3 7 = 50 Hz/1450/1

2 = 60 Hz/3500/3 5 = 50 Hz/2900/1 8 = 50 Hz/1450/3

3 = 60 Hz/1750/1 6 = 50 Hz/2900/3 9 = 60 Hz/Variable/3

Number of Reduced Impellers (can be 0, 1, 2) *

Total Bowls/Stages:

A = 1 E = 5 J = 9

B = 2 F = 6 K = 10

C = 3 G = 7

D = 4 H = 8

Flange Orientation:

B = Cast Iron/316 stainless steel, in-line ANSI fl ange

D = 316 stainless steel, in-line ANSI fl ange

Product Line:

Stainless Vertical Vertical

Nominal Flow:

33 = 150 GPM 66 = 350 GPM

46 = 225 GPM 92 = 450 GPM

* NOTE: Indicates number of reduced diameter impellers in the total staging.

(Two would indicate 2 reduced diameter impellers.)

4

Page 5

SAFETY INSTRUCTIONS

TO AVOID SERIOUS OR FATAL PERSONAL INJURY

OR MAJOR PROPERTY DAMAGE, READ AND

FOLLOW ALL SAFETY INSTRUCTIONS IN MANUAL

AND ON PUMP.

THIS MANUAL IS INTENDED TO ASSIST IN THE

INSTALLATION AND OPERATION OF THIS UNIT

AND MUST BE KEPT WITH THE PUMP.

This is a SAFETY ALERT SYMBOL.

When you see this symbol on the pump

or in the manual, look for one of the

following signal words and be alert

to the potential for personal injury or

property damage.

DANGER

WARNING

CAUTION

NOTICE: INDICATES SPECIAL INSTRUCTIONS

THOROUGHLY REVIEW ALL INSTRUCTIONS

AND WARNINGS PRIOR TO PERFORMING ANY

WORK ON THIS PUMP.

MAINTAIN ALL SAFETY DECALS.

Warns of hazards that WILL cause

serious personal injury, death or major

property damage.

Warns of hazards that CAN cause

serious personal injury, death or major

property damage.

Warns of hazards that CAN cause personal injury or property damage.

WHICH ARE VERY IMPORTANT AND

MUST BE FOLLOWED.

in contact with the pumped liquid are made of stainless

steel. They are available in different versions according

to the position of the suction and delivery ports and the

shape of the connection fl anges. For the sizes 33SV-92SV,

some of the metal parts in contact with the pumped

liquid are made of stainless steel, others are made of

cast iron. A special version is available, in which all the

metal parts in contact with the pumped liquid are made

of stainless steel. If you purchase a pump without the

electric motor, make sure that the motor you use is suitable for coupling to the pump. The 33SV-92SV pumps

are equipped with a special mechanical seal designed

for easy replacement without having to disassemble the

entire pump.

These pumps are suitable for civil and industrial water

distribution systems, pressure booster, irrigation (agriculture, sporting facilities), water treatment, boiler feed,

parts washing, cooling - air conditioning - refrigeration

and fi re fi ghting applications.

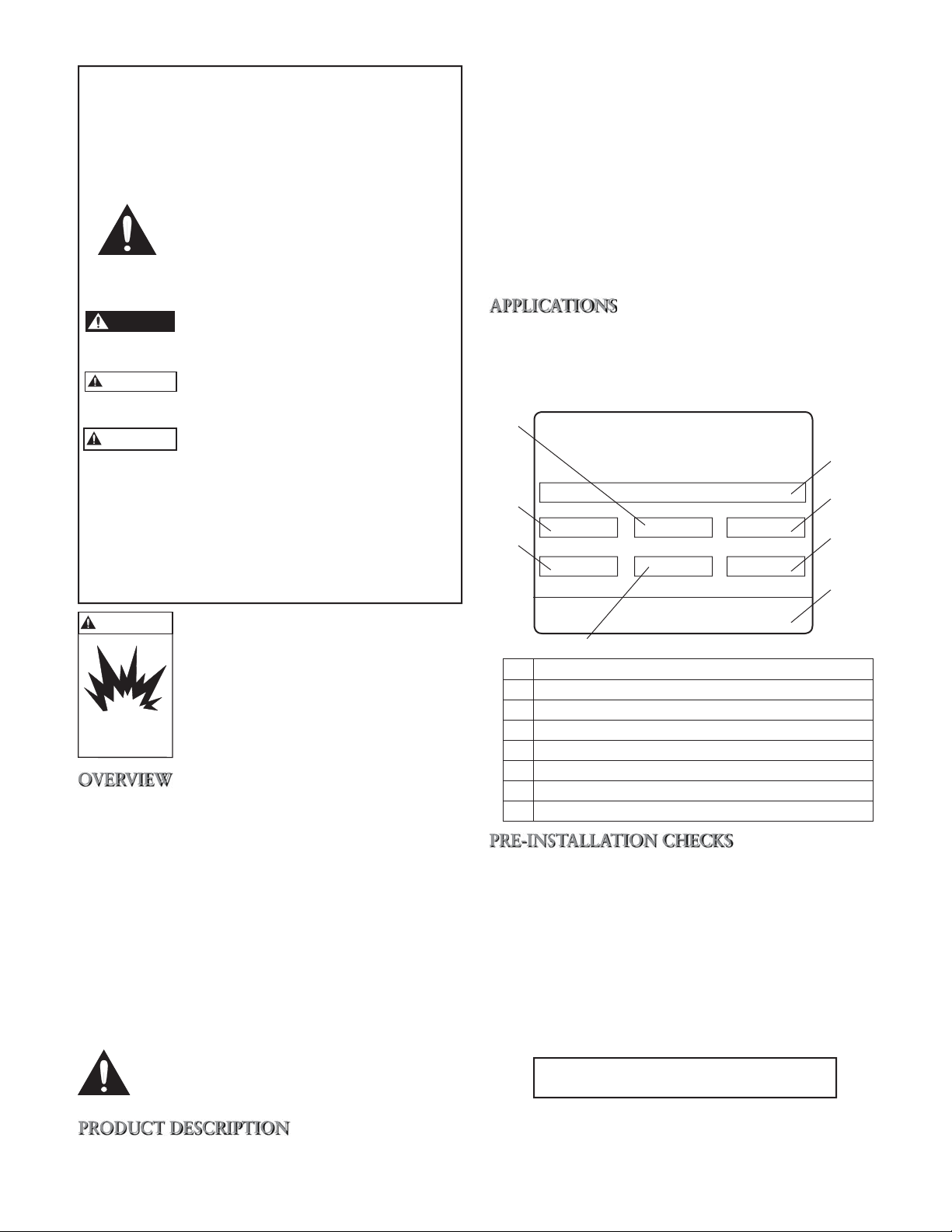

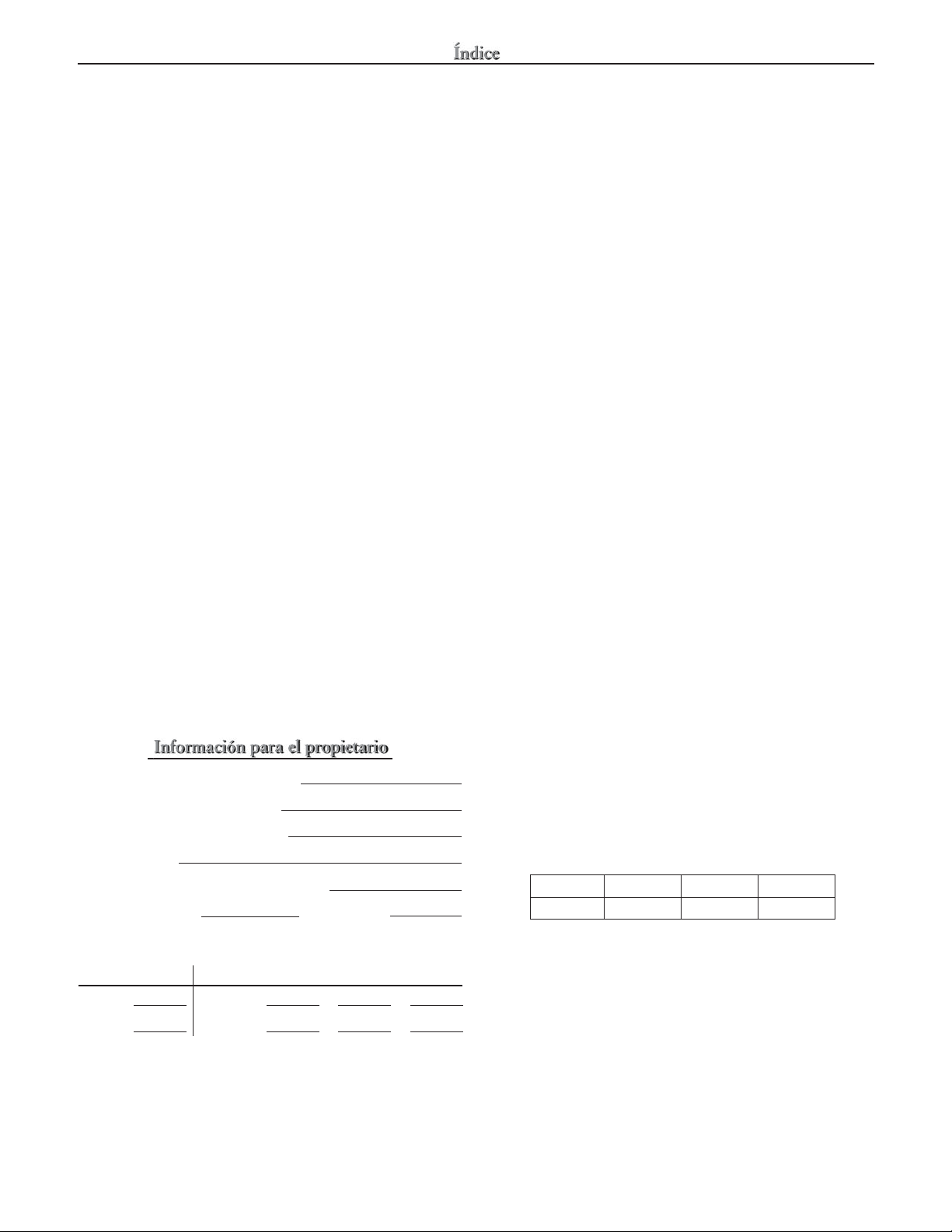

3

2

5

DO NOT OPERATE AT CLOSED DISCHARGE

G&L Pumps

SSV™

CATALOG NUMBER

GPM FEET RPM

Goulds Pumps, ITT Industries, Inc.

1

4

7

8

WARNING

UNIT NOT DESIGNED FOR USE

WITH HAZARDOUS LIQUIDS OR

FLAMMABLE GASES. THESE

FLUIDS MAY BE PRESENT IN

CONTAINMENT AREAS.

Hazardous fluids

can cause fire,

burns or death.

The purpose of this manual is to provide the necessary information for proper installation, operation and

maintenance of the SSV pump. The instructions and

warnings provided below concern the standard version,

as described in the sale documents. Special versions may

be supplied with supplementary instructions leafl ets.

Please refer to the sale contract for any modifi cations or

special version characteristics. Always specify the exact

pump type and identifi cation code when requesting

technical information or spare parts from our Sales and

Service department. For instructions, situations or events

not considered in this manual or in the sale documents,

please contact your distributor.

Read this manual before installing and using the product.

Improper use may cause personal injury and

damage to property and lead to the forfeiture of

the warranty coverage.

The SSV pump is a vertical multistage, non-self priming

pump which can be coupled to standard electric motors.

For the pump sizes 1SV-4SV, all the metal parts that are

6

1 Goulds Pumps Catalog Number

2 Capacity Range

3 TDH Range

4 Rated Speed

5 Rated Horsepower

6 Maximum Operating Pressure

7 Maximum Operating Temperature

8 Pump Serial Number

Confi rm that the pump is capable of meeting the desired

operating conditions.

1. MINIMUM INLET (SUCTION) PRESSURE

In general, the minimum suction pressure required

is that which provides adequate NPSHA necessary to

feed the pump. The required NPSHr, expressed in

feet, can be found on the performance curve for the

pump at the specifi c duty point. It is recommended

that the NPSH

A

exceeds the NPSHr by a minimum

of (2) two feet as a safety margin and to insure long

term reliable performance of your SSV pump.

PS

= NPSHr + 2 ft.

MIN

NOTE: THE NPSHA MUST BE CALCULATED FOR

THE SPECIFIC SYSTEM TO WHICH THE

SSV PUMP IS TO BE INSTALLED. PLEASE

CONTACT YOUR DEALER/DISTRIBUTOR IF

YOU REQUIRE ASSISTANCE.

5

Page 6

2. MAXIMUM INLET PRESSURE

The following table shows the maximum permissible

inlet pressure. However, the actual inlet pressure +

pressure against a closed valve must always be lower

than the maximum permissible operating pressure.

of Stages Inlet Pressure

Number Maximum

Pump

2-16 Stages 250 psi (17 bar)

1SV

17-22 Stages 250 psi (17 bar)

2-15 Stages 250 psi (17 bar)

2SV

16-22 Stages 250 psi (17 bar)

2-13 Stages 250 psi (17 bar)

3SV

14-16 Stages 250 psi (17 bar)

2-10 Stages 250 psi (17 bar)

4SV

11-12 Stages 250 psi (17 bar)

33SV 1-10 Stages

46SV 1-10 Stages

250 psi (17 bar)

66SV 1-6 Stages

92SV 1-6 Stages

3. MAXIMUM OPERATING PRESSURE

(staging at 3500 RPM)

Series At 250º F PSI / Bar

2-16 Stages 325 / 25

1SV

17-22 Stages 580 / 40

2-15 Stages 325 / 25

2SV

16-22 Stages 580 / 40

2-13 Stages 325 / 25

3SV

14-16 Stages 580 / 40

2-10 Stages 325 / 25

4SV

11-12 Stages 580 / 40

1-6 Stages 362 / 25

33SV

7-10 Stages 580 / 40

1-5 Stages 362 / 25

46SV

6-10 Stages 580 / 40

1-5 Stages 362 / 25

66SV

6 Stages 580 / 40

92SV 1-5 Stages 362 / 25

NOTE: Oval fl ange (1-3SV) maximum working

pressure is 232 psi (16 bar).

4. TEMPERATURE CAPABILITY

The SSV pump is capable of pumping liquids within

the below temperature range:

1-4SV -22º F to 250º F (-30º C to 120º C)

33SV-92SV -22º F to 250º F (-30º C to 120º C)

NOTE: In order to provide adequate cooling for the

electric motor, the ambient temperature must

be 32º F to 104º F and the relative humidity at

104º F must not exceed 50%.

For temperatures above 104º F and for installations

sites located at elevation in excess at 3000 feet above

sea level it may be necessary to derate the motor

performance. Please contact your distributor/dealer for

assistance.

5. MINIMUM NOMINAL FLOW RATE

To prevent overheating of the internal pump components, make sure that a minimum water fl ow is

always guaranteed when the pump is running.

For continuous operation the minimum fl ow rate

recommended is specifi ed below.

Pump Size 1SV 2SV 3SV 4SV

Min. Flow

(gpm)

3500 RPM 3 6 12 17

2900 RPM 3 6 10 14

Pump Size 33SV 46SV 66SV 92SV

Min. Flow

(gpm)

3500 RPM 35 40 70 100

2900 RPM 8 10 14 20

NOTE: If this cannot be archived, then a bypass/

recirculate line is recommended.

WARNING

Do not run the pump against a closed

discharge for longer than a few seconds.

6. NUMBER OF STARTS PER HOUR

For electric pumps coupled to motors supplied by

Goulds Pumps, the maximum number of work cycles

(starts and stops) in one hour are as follows:

HP

3

/4-3 5-10 15-20 25-75

# of Starts 5 5 5 5

For more details, refer to technical manual.

WARNING

If you use a different motor from

the standard one supplied by Goulds

Pumps, please consult with the motor manufacturer

to fi nd out the maximum number of work cycles

allowed.

7. POWER SUPPLY REQUIREMENTS

WARNING

Make sure that the supply voltages

and frequencies are suited to the

characteristics of the electric motor. Check the

motor rating plate.

In general, the supply voltage tolerances for motor

operation are as follows:

N

Hz Phase

V ±%

U

60 1 230 10

60 3 230 / 460 10

60 3 460 10

1. TRANSPORTATION AND HANDLING OF

PACKED PRODUCT

The SSV pump is packed in cartons or wooden

crates having different dimensions and shapes.

WARNING

Some cartons (the supporting base

is made of wood) are designed to be

transported and handled in the vertical position.

Other cartons, as well as the wooden crates, are

designed to be transported and handled in the horizontal position.

Protect the product against humidity, heat sources and mechanical damage (collisions,

falls, ...). Do not place heavy weights on the cartons.

6

Page 7

Lift and handle the product carefully,

using suitable lifting equipment. Observe all

the accident prevention regulations.

When you receive the pump, check the outside of

the package for evident signs of damage. If the product bears visible signs of damage, notify our distributor within 8 days from the delivery date.

2. STORING THE PACKED PRODUCT

Ambient temperature 32º F to 104º F.

Short Term: (Less than 6 months) Goulds Pumps

normal packaging procedure is designed to protect

the pump during shipping. Upon receipt, store in a

covered and dry location.

Long Term: (More than 6 months) Rotate shaft

several times every 3 months. Refer to driver and

coupling manufacturers for their long term storage

procedures. Store in a covered dry location.

3. UNPACKING THE PRODUCT

Use suitable equipment. Observe all the

accident prevention regulations in force. Lift

and handle the product carefully, using

suitable lifting equipment.

When you receive the pump, check the outside of

the package for evident signs of damage. If the product bears visible signs of damage, notify our distributor within 8 days from the delivery date.

4. HANDLING THE PRODUCT

Lift and handle the product carefully, using

suitable lifting equipment. Observe the

accident prevention regulations in force.

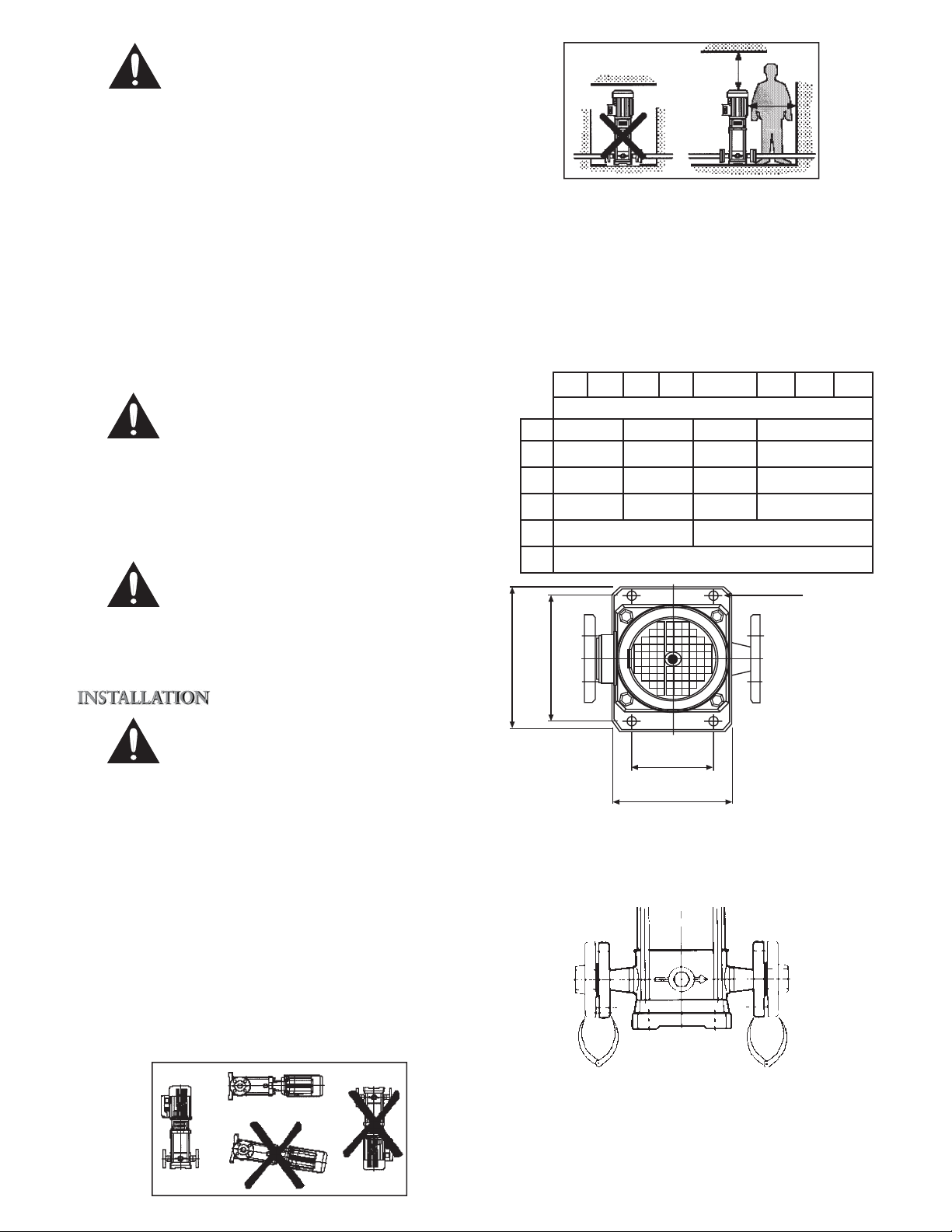

The product must be securely harnessed for lifting

and handling. Some electric pumps have eyebolts

that can be used for this purpose.

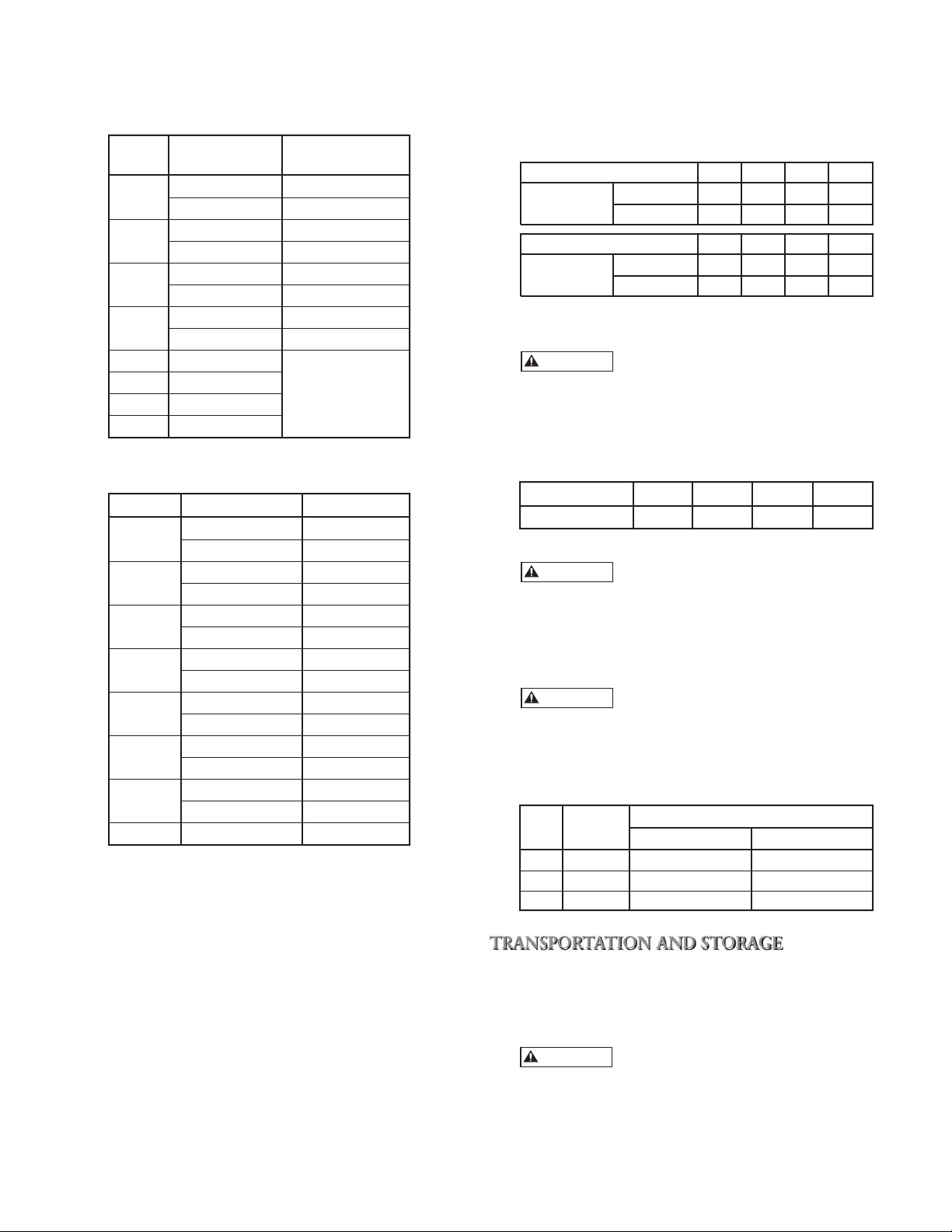

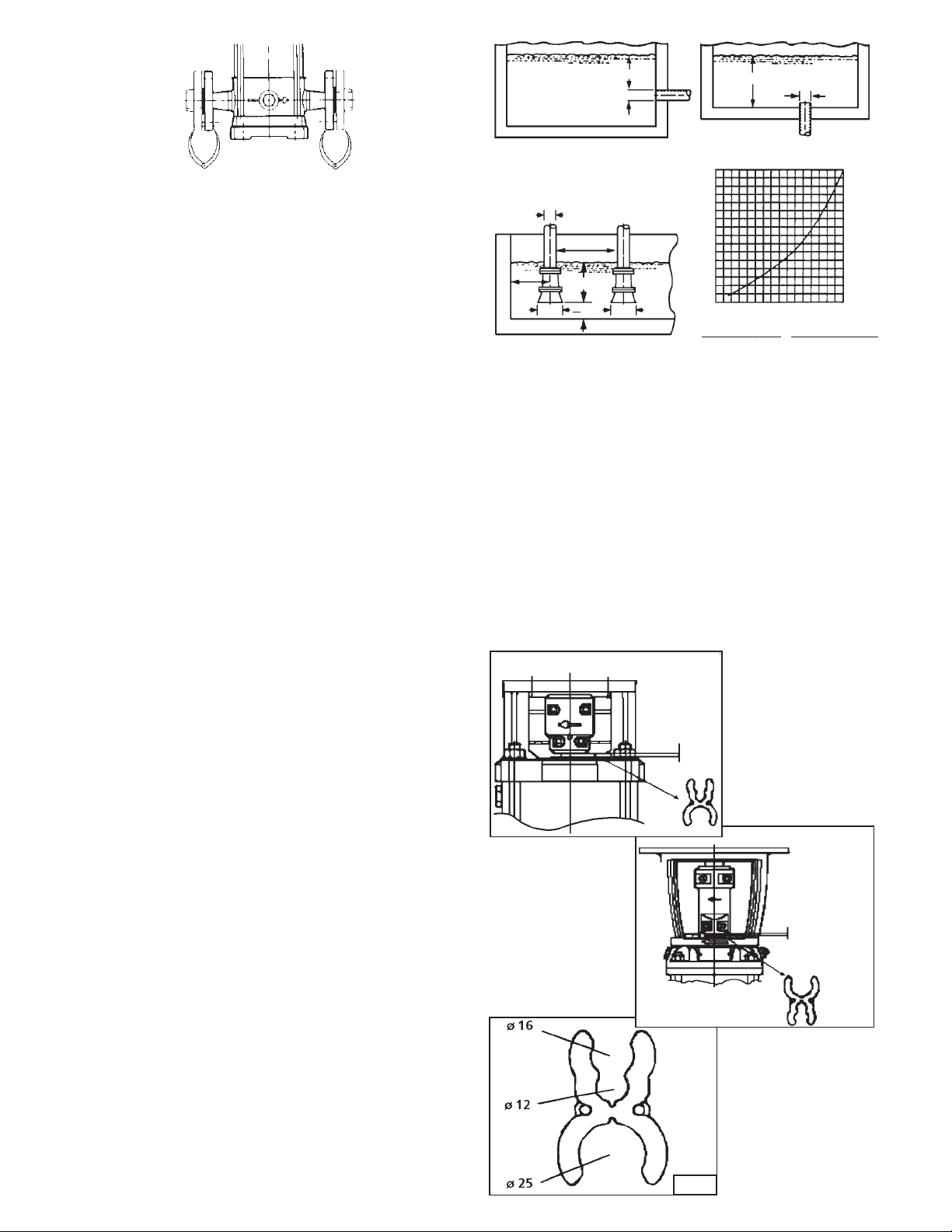

2. ANCHORING

The pump must be anchored securely with bolts to

a concrete foundation or equivalent metal structure

(shelf or platform). If the pump is large-sized and

needs to be installed near rooms inhabited by people,

suitable vibration-damping supports should be provided to prevent the transmission of the vibrations

from the pump to the reinforced concrete structure.

The dimensions of the pump base and anchoring

holes are shown

.

1SV 2SV 3SV 4SV 33SV 46SV 66SV 92SV

Inches (mm)

L1 3.94 (100) 5.12 (130) 6.69 (170) 7.48 (190)

L2 7.09 (180) 8.46 (215) 9.44 (240) 10.44 (265)

L3 5.91 (150) 7.48 (190) 8.66 (220) 9.44 (240)

L4 9.65 (245) 11.42 (290) 12.4 (315)

Ø A 0.50 (13) 0.60 (15)

N 4

ø A x N

L2

L4

The installation operations must be carried

out by qualifi ed and experienced personnel.

Use suitable equipment and protections.

Observe the accident prevention regulations in force

Always refer to the local and/or national regulations,

legislation and codes in force relating to the selection of the installation site and the water and power

connections

.

1. SITE SELECTION

sure that no obstructions or obstacles hinder

Make

the normal fl ow of the cooling air delivered by the

motor fan. Make sure there is adequate clearance

around the pump for the maintenance operations.

Whenever possible, raise the pump slightly from

the level of the fl oor. See the fi gures below and at

the top of the next column for possible installation

confi gurations. Horizontal operation requires special

mounting with a horizontally confi gured pump.

L1

.

L3

3. ANGULAR ALIGNMENT

Angular alignment of the suction and discharge

fl anges can best be accomplished using calipers at the

bolt locations. See fi gure below

.

NOTICE: DO NOT DRAW PIPING INTO PLACE BY

FORCING THE PUMP SUCTION OR DISCHARGE CONNECTIONS.

7

Page 8

4. PIPING

Discharge and suction piping should be no smaller

than the respective pump opening and should be

kept as short as possible, avoiding unnecessary fi ttings to minimize friction losses.

NOTICE: PIPING MUST BE INDEPENDENTLY SUP-

PORTED AND NOT PLACE ANY PIPING

LOADS ON THE PUMP.

If suction piping larger than pump suction is required, an eccentric pipe reducer, WITH THE

STRAIGHT SIDE UP, must be installed at the pump

suction.

If the pump is installed below the liquid source,

install a full fl ow isolation valve in the suction piping

for pump inspection or maintenance.

NOTICE: DO NOT USE THE ISOLATION VALVE

ON THE SUCTION SIDE OF THE PUMP

TO THROTTLE PUMP. THIS MAY CAUSE

LOSS OF PRIME, EXCESSIVE TEMPERATURES, DAMAGE TO PUMP AND VOID

WARRANTY.

If pump is installed above the liquid source, the following MUST be provided:

To avoid air pockets, no part of the suction piping should be above the pump suction.

On any horizontal piping sections, slope piping

upward from liquid source.

All suction pipe joints MUST be airtight.

Use a foot valve for priming, or for holding

prime during intermittent duty.

The suction strainer or suction bell MUST be at least

3 times the suction pipe diameter.

Insure that the size and minimum liquid submergence, over the suction inlet, is suffi cient to prevent

air from entering through a suction vortex. See typical suction piping Figures 1 through 4.

Install a discharge check valve, suitable to handle the

fl ow and liquids, to prevent backfl ow.

Install an appropriately sized gate valve, AFTER the

discharge valve, to regulate the pump capacity, for

pump inspection and for maintenance.

When a pipe increaser is required, install between

the check valve and the pump discharge.

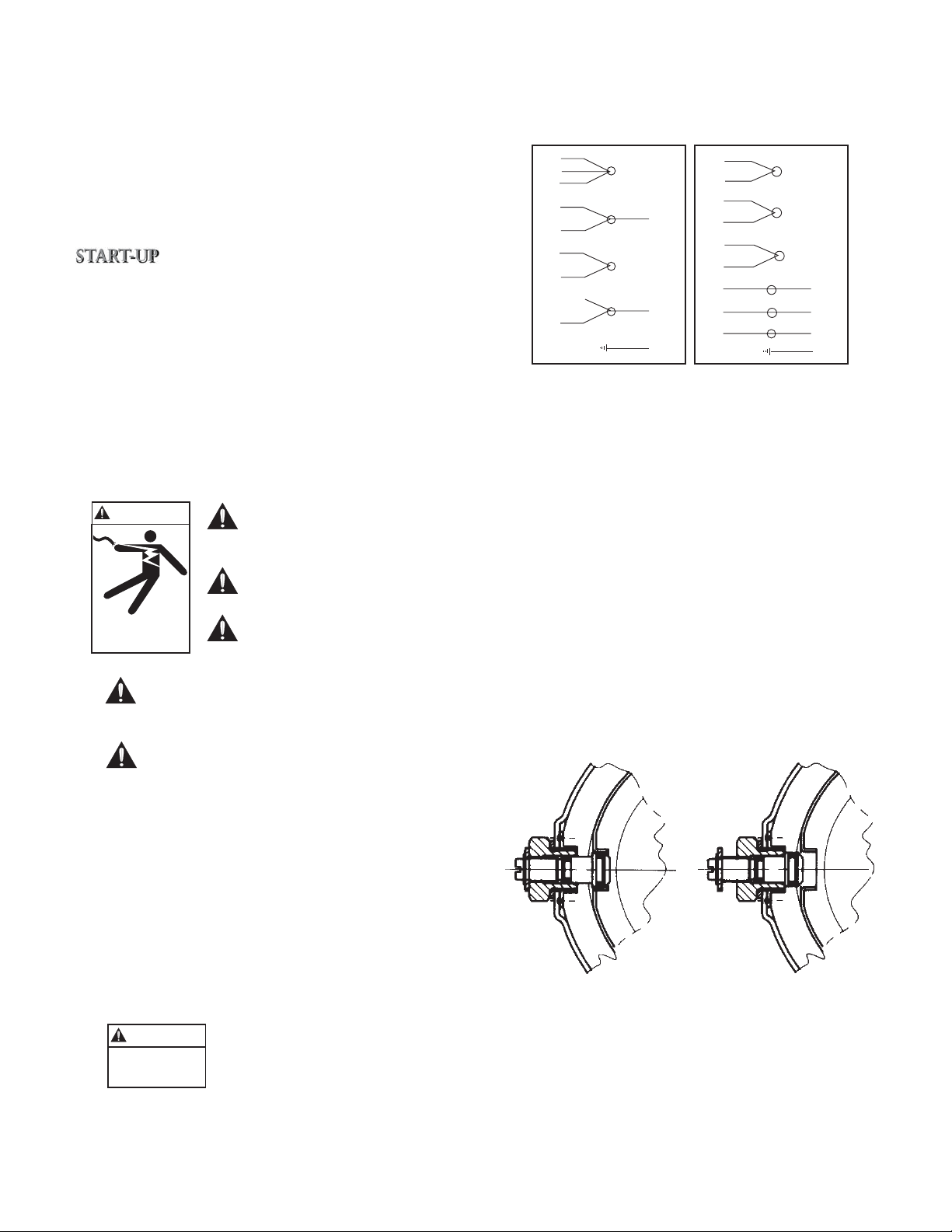

5. SHAFT ALIGNMENT – MOTOR TO PUMP

When the pump is purchased less motor, the pump

will be supplied with a motor assembly shim positioned between the motor adapter and the coupling.

To assemble the motor to the pump remove the

plastic shipping straps, the 2 stainless steel coupling

guard halves, and the expanded polyurethane.

Insure that the motor assembly shim is properly positioned between the coupling and the motor adapter.

If the motor assembly shim is not available, a 0.203"

(5 mm) shim may be used to locate the pump shaft

assembly and to set the correct height. See fi gures

below.

0.203"

(5 mm)

0.203"

(5 mm)

Shim

H min.

D

H min.

D

For motor frame sizes 213TC and larger, attach the

motor adapter fl ange to the motor using 4 hex cap

screws. Torque to values shown in the “ENGINEER-

ING DATA” section of this manual.

Figure 1 Figure 2

D

8D

min.

4D

min.

H min.

3D

min.

3D

3D

2

H

16

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

H = Min. Submergence in feet

0

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 V

V = Velocity in feet per second

= GPM x 0.321

Area

GPM x 0.4085

2

D

Figure 3 Figure 4

8

Loosen the 4 coupling socket head screws enough

to provide an adequate opening in the coupling to

receive the motor shaft.

With an adequately sized crane, carefully lower

the motor assembly onto the pump motor adapter

and into the coupling. Secure the 4 motor hex cap

screws, torquing to the value provided in the “EN-

GINEERING DATA” section of this manual.

Torque the 4 coupling socket head screws to the

value provided in “ENGINEERING DATA” section

of this manual. After assembly, the gap between the

coupling halves should be equal.

Page 9

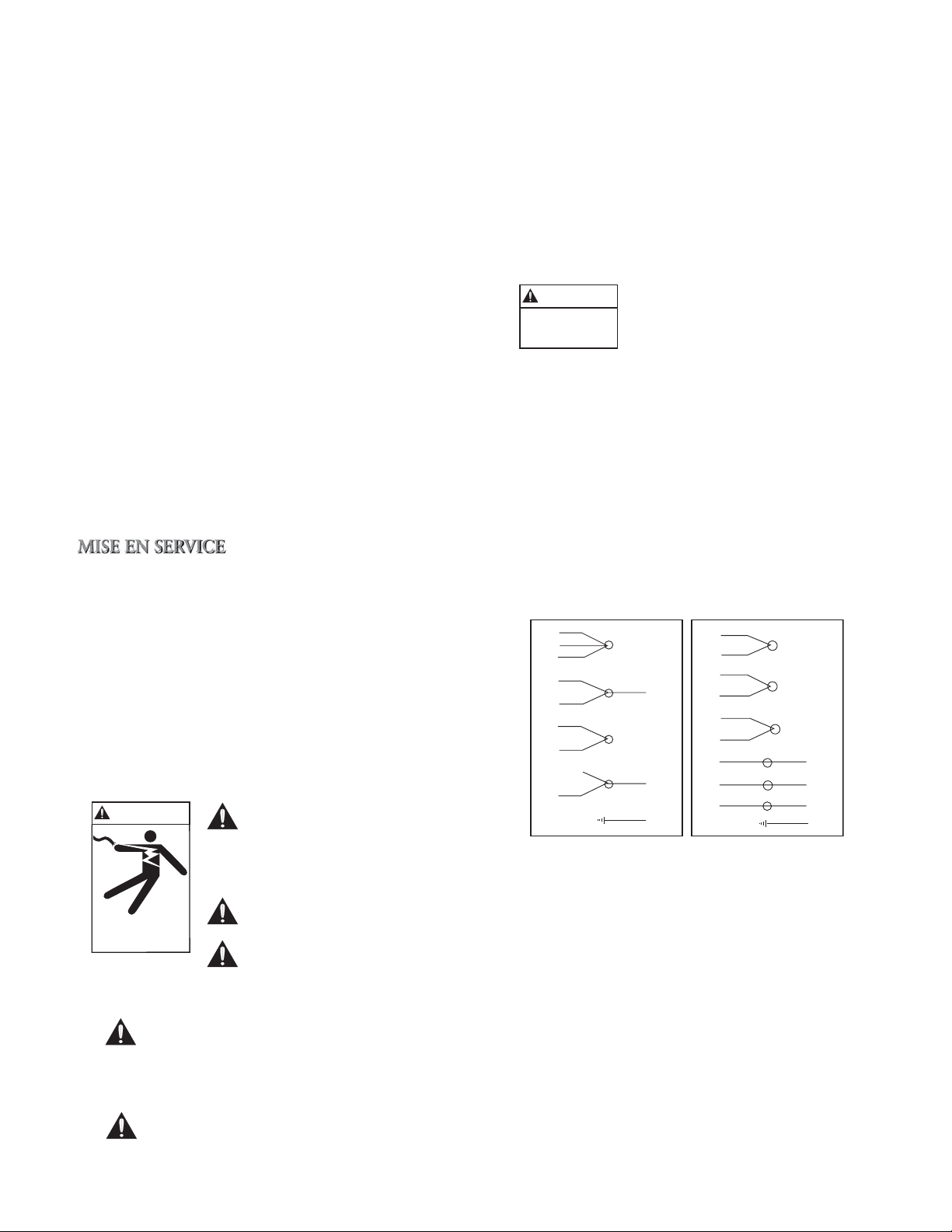

For the 33 through 92SV sizes using a cartridge seal,

after coupling bolts have been properly torqued,

there are four set screws on the collar of the cartridge seal that require tightening before removing

the shim. The four hex head set screws require a 1/8"

allen wrench and are to be tightened hand-tight approximately 5 lbs.-ft. (7 N•m).

Remove the motor assembly shim and retain for

future use.

Install the 2 coupling guard halves.

1. WATER CONNECTION

The water connections must be made by qualifi ed

installation technicians in compliance with the regulations in force

In case of connection to the water system, the regulations issued by the competent authorities (municipal, public utility company) must be observed.

Authorities often require the installation of a backfl ow prevention device, such as a disconnector, check

valve or disconnection tank

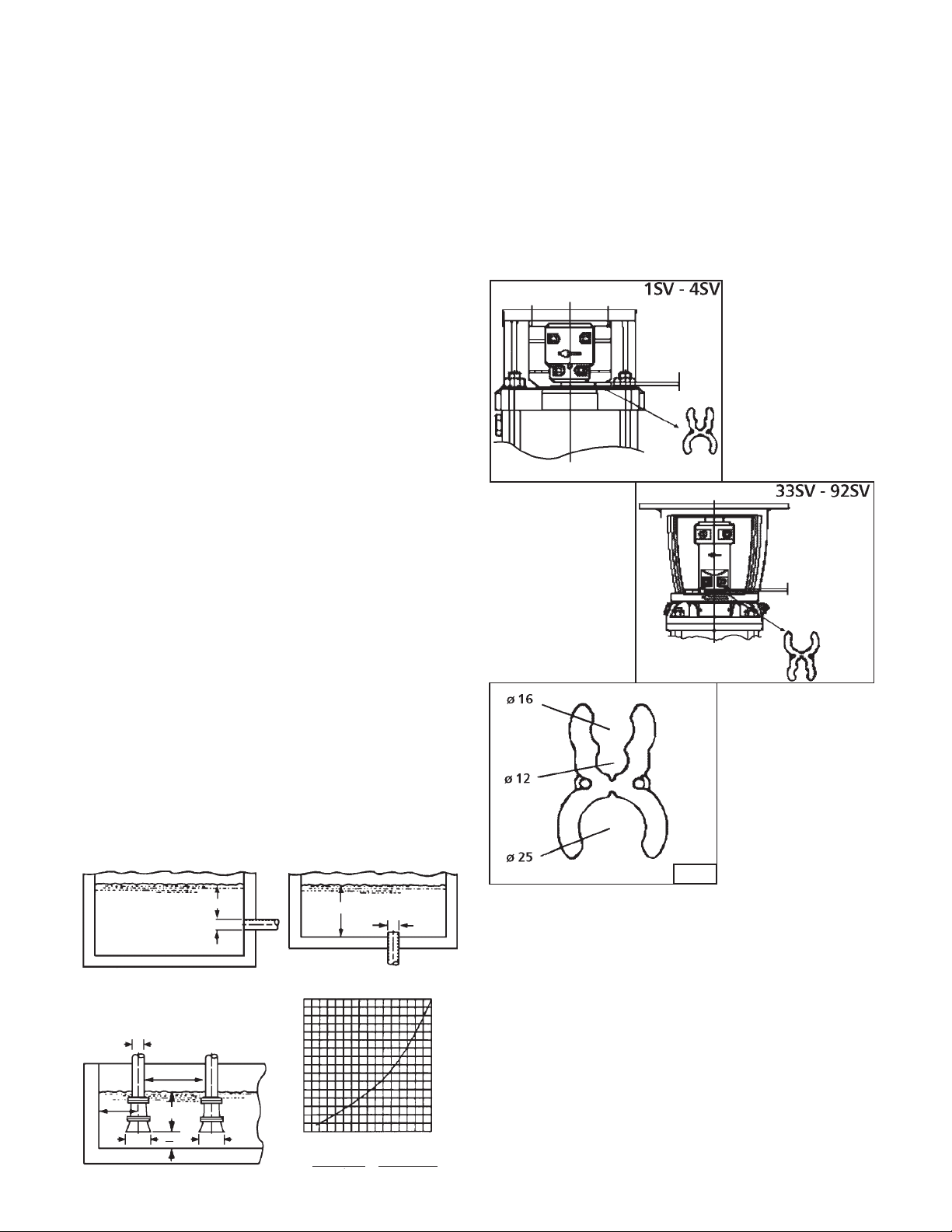

2. WIRING AND GROUNDING

WARNING

.

.

Install, ground and wire according to local and National Electrical Code requirements.

Install an all leg disconnect

switch near pump.

Single Phase Motors – Connect the BLACK wire to

the BLACK motor wire. Connect the WHITE wire

to the WHITE motor wire. Connect the GREEN

wire to the GREEN motor wire.

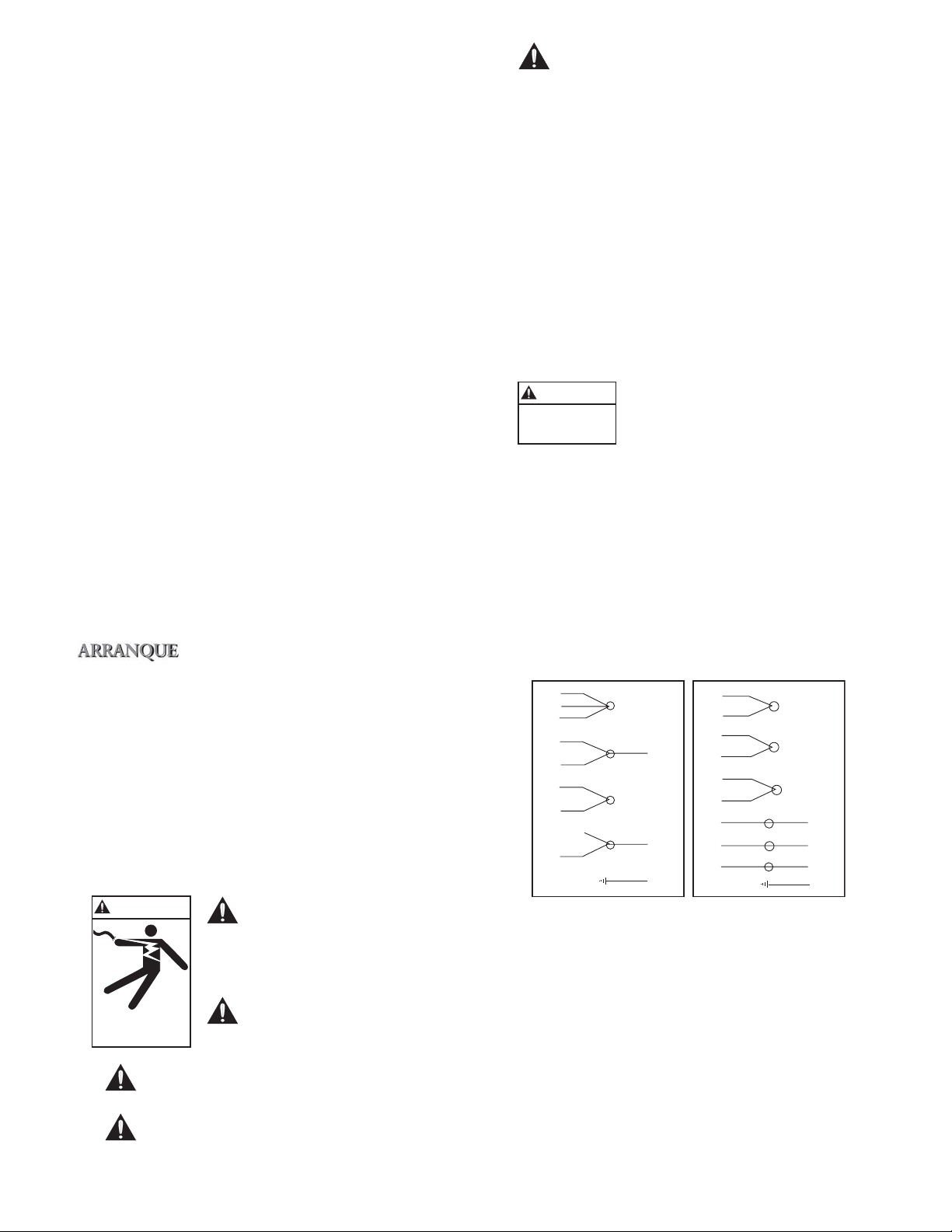

Three Phase Motors – See fi gure below.

208-230V 3/60 460V 3/60

4

5

6

1

7

2

MOTOR LEADS

8

3

9

L

1

L

2

L

3

G

THREE PHASE MOTOR WIRING DIAGRAM

4

7

5

8

6

9

MOTOR LEADS

1

2

POWER CABLE LEADS

3

L

1

L

2

L

3

G

POWER CABLE LEADS

NOTICE: UNIT ROTATION IS DETERMINED WHEN

VIEWED FROM MOTOR END. SEE PAGE 17

FOR MOTOR ROTATION DETAIL. INCORRECT ROTATION MAY CAUSE DAMAGE TO

THE PUMP AND VOIDS WARRANTY.

Check pump rotation by observing the motor fan or

the coupling THROUGH the coupling guard. DO

NOT confuse the fl ow arrows, stamped on the pump

body, with the rotation arrows on the coupling and

motor adapter. Three phase motors only – If rotation

is incorrect, have a qualifi ed electrician interchange

any two of the three power cable leads.

Hazardous voltage

can shock, burn or

cause death.

Disconnect and lockout electrical power before installing or

servicing pump.

Electrical supply MUST match pump’s nameplate specifi cations. Incorrect voltage can cause

fi re, damage motor and voids warranty.

Motors equipped with automatic thermal protectors open the motor’s electrical circuit when

an overload exists. This can cause the pump to

start unexpectedly and without warning.

Use only stranded copper wire to motor and ground.

Wire size MUST limit the maximum voltage drop to

10% of the motor nameplate voltage, at the motor

terminals. Excessive voltage drop will affect performance and void motor warranty. The ground wire

must be at least as large as the wires to the motor.

Wires should be color coded for ease of maintenance.

Three phase motors require all leg protection with

properly sized magnetic starters and thermal overloads.

WARNING

Hazardous

voltage

PERMANENTLY GROUND THE

PUMP, MOTOR AND CONTROLS

PER NEC OR LOCAL CODES

BEFORE CONNECTING TO

ELECTRICAL POWER. FAILURE

TO DO SO CAN CAUSE SHOCK,

BURNS OR DEATH.

Connect the electrical leads to the motor, as follows:

3. PRIMING/VENTING

For installations with the liquid level above the pump:

Close the discharge valve.

Remove the vent plug.

For models 1SV and 2SV only, it is necessary to

fully unscrew the pin located in the drain plug.

See fi gure below.

DRAIN PLUG

WITH PIN CLOSED

DRAIN PLUG

WITH PIN OPEN

For sizes 33SV-92SV the vent plug is supplied

with an internal needle valve, so it is not necessary to remove the vent plug. Simply unscrew

the needle valve half way to open the valve

to allow air to escape. (For sizes 33SV-92SV,

if the pump is supplied with a cartridge seal,

remove the vent plug located on the gland plate

beneath the coupling.)

Open the suction valve until liquid fl ows out of

the vent plug opening.

9

Page 10

NOTE: Place a loose rag over the open vent port to pre-

vent large amounts of liquid from being sprayed

on the pump and adjacent equipment.

CAUTION

Care should be exercised if you

are pumping hot water or chemi-

cals to avoid personal injury.

Install and torque the vent plug to the values

provided in the “ENGINEERING DATA” sec-

tion of this manual. Close the drain plug pin

(1SV and 2SV only) and open the discharge

valve.

For installations with the liquid level below the

pump:

Install foot valve at suction end.

For models 1SV and 2SV only, it is necessary to

fully unscrew the pin located in the drain plug.

See fi gure on previous page.

With the provided plastic funnel, completely fi ll

the casing with liquid.

Install and torque the vent plug, close the drain

plug pin (1SV and 2SV only) and open the suction valve.

4. OPERATION

WARNING

DO NOT OPERATE UNIT WITHOUT SAFETY GUARD IN PLACE.

TO DO S O CAN CAUSE SEVERE

PERSONAL INJURY.

Hazardous machinery

can cause personal

injury or death.

NOTICE: PUMP MUST BE COMPLETELY PRIMED

BEFORE OPERATION.

WARNING

DO NOT OPERATE PUMP AT OR

NEAR ZERO FLOW. TO DO SO

CAN CAUSE EXTREME HEAT,

DAMAGE TO THE PUMP, INJURY

OR PROPERTY DAMAGE.

Make sure that the drained liquid does not

cause damage or injuries.

After stabilizing the system at normal operating

conditions, check piping for correct alignments. If

necessary, adjust pipe supports.

WARNING

Hazardous

machinery

HAZARDOUS MACHINERY.

MOTOR THERMAL PROTECTORS CAN RESTART MOTOR

UNEXPECTEDLY AND WITHOUT WARNING, CAUSING

SEVERE PERSONAL INJURY.

See the “ENGINEERING DATA” section in this

manual for the recommended maximum pump starts

per hour.

WARNING

Hazardous

voltage

DISCONNECT AND LOCKOUT

ELECTRICAL POWER BEFORE

ATTEMPTING ANY MAINTENANCE. FAILURE TO DO SO

CAN CAUSE SHOCK, BURNS OR

DEATH.

MOTOR LUBRICATION

Recommended Motor Bearing Lubrication Intervals

Interval Service Environment

1 – 2 Years Light Duty in Clean Atmosphere

1 Year 8 – 16 hours/day – Clean, Dry Atmosphere

6 Months 12 – 24 hours/day – Moisture Present

3 Months 12 – 24 hours/day – Dirty, High Moisture

When lubricants are operated at elevated temperatures, the lubrication frequency should be increased.

DO NOT intermix grease bases (lithium, sodium,

etc.). Completely purge old grease if changing grease

base.

0

Over greasing can cause excessive bearing temperatures, lubricant and bearing failure.

Extreme heat can

cause personal injury

or property damage.

Start the pump, keeping the on-off valve downstream from the pump closed. Open the on-off

valve gradually. The pump must run smoothly and

noiselessly. If necessary, reprime the pump. Check

the current absorbed by the motor and, if necessary, adjust the setting of the thermal relay. Any air

pockets trapped inside the pump may be released by

loosening the fi ll plug, for the 1SV-4SV pumps, or by

turning the air screw for the 33SV-92SV pumps

WARNING

inactive, you must drain it through the drain plugs.

This operation is not necessary if a suitable antifreeze has been added to the water.

10

If a pump installed in a location

where freezing may occur remains

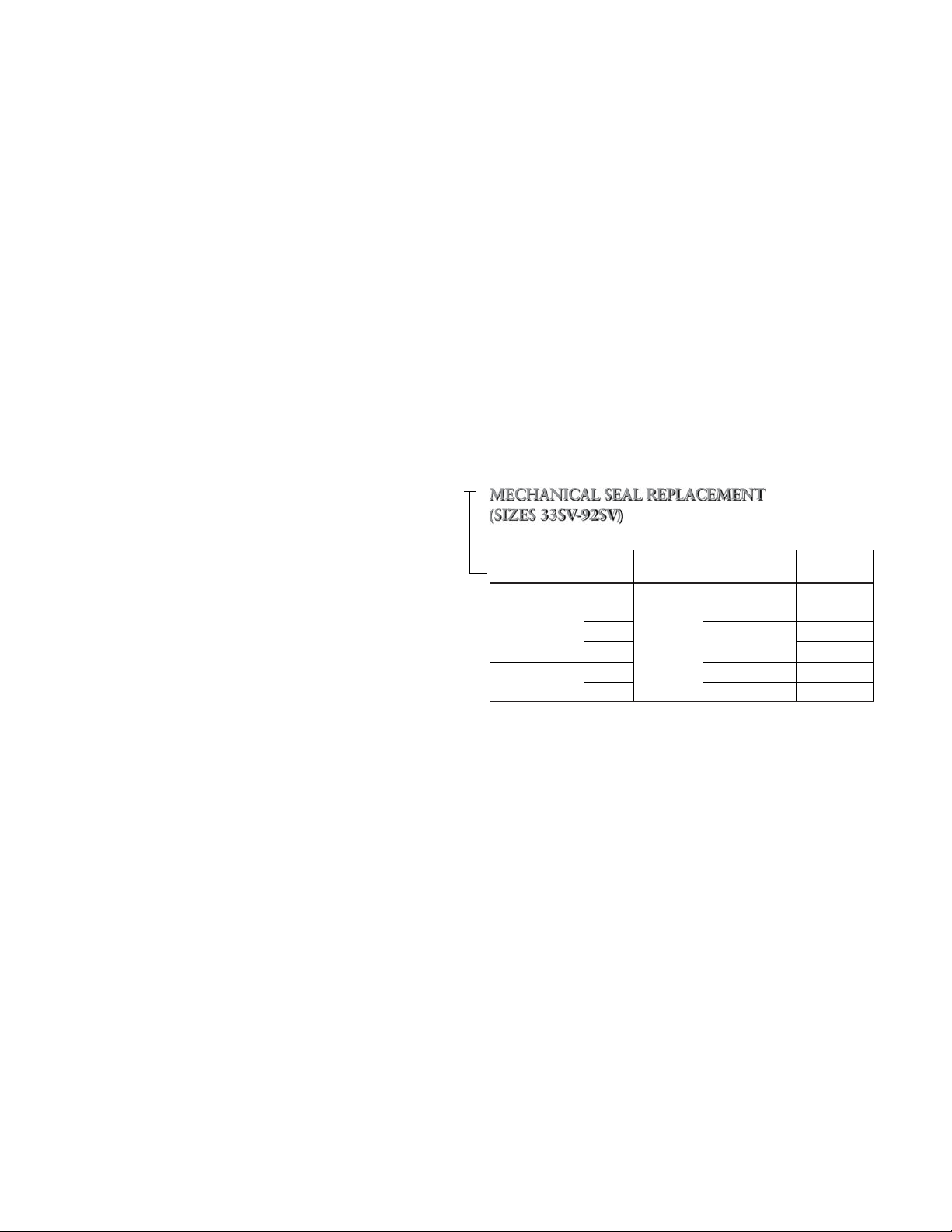

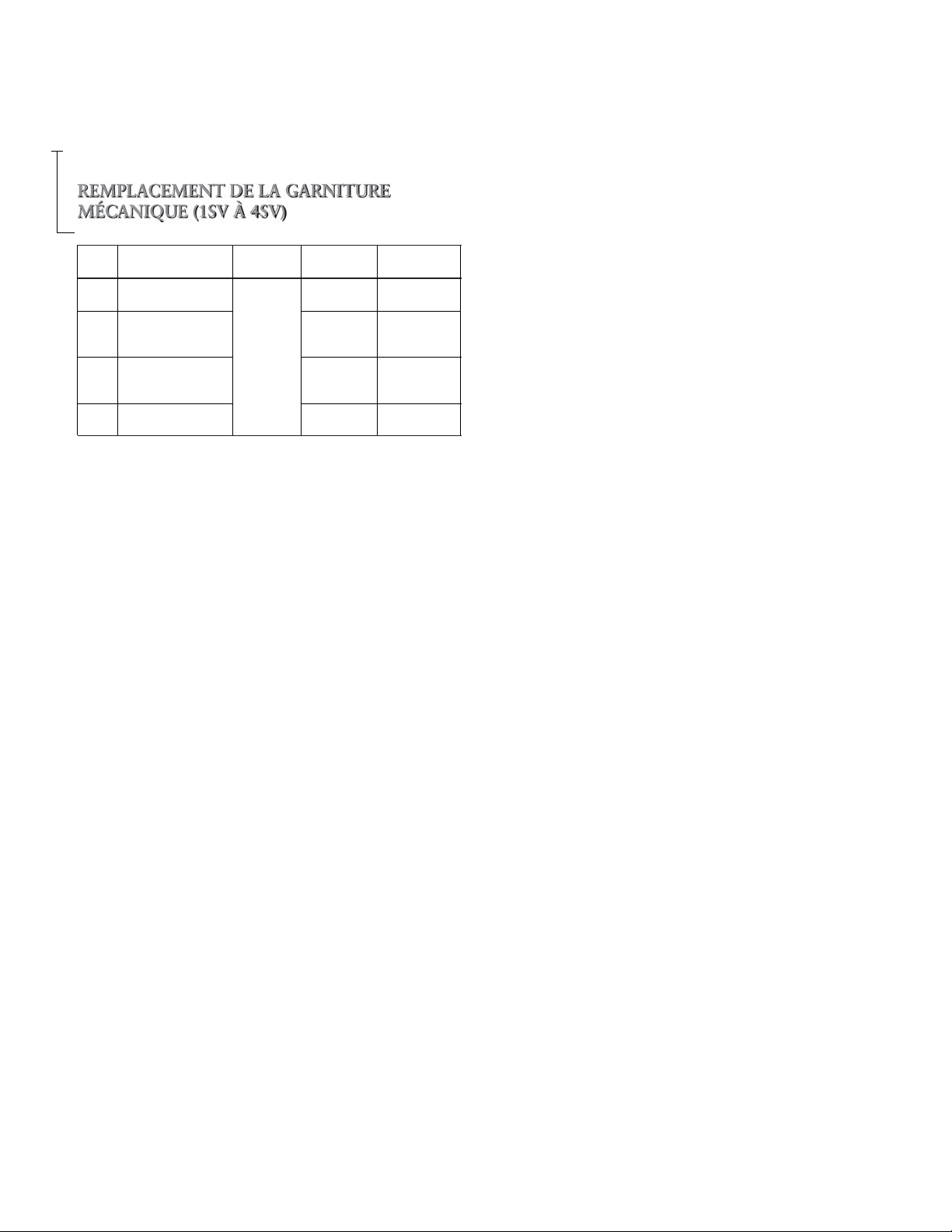

MECHANICAL SEAL OPTIONS

Code Reference

No.

0 High Duty

Carbon Service

2 Silicon Carbide

Graphite Filled

4 Silicon Carbide

Graphite Filled

6 High Duty

Carbon

Rotary Stationary Elastomers

General

Viton

Silicon

Carbide

Graphite

Filled

EPR Boiler Feed

Viton Abrasive

EPR High Temp.

Application

1. Close all necessary suction and discharge valves.

2. Drain the liquid from the pump by removing the

.

lower drain plug and the upper vent plug.

3. Remove the coupling guards, the 4 coupling hex

cap screws, the coupling and coupling drive pin.

4. Remove the 4 motor hex cap screws. On units

with motor frames 213TC and larger, remove the

4 motor adapter fl ange hex cap screws. With an

Page 11

adequately sized crane, carefully remove the motor. DO NOT rest the motor on the motor shaft.

5. Remove the 4 tie rod nuts and lock washers.

6. Carefully remove the motor adapter by sliding it

up the pump shaft. Larger units may require an

adequately sized crane to lift the motor adapter.

DO NOT damage the shaft.

NOTICE: EDGES OF THE STAINLESS STEEL PARTS

ARE SHARP. WEAR APPROPRIATE PROTECTIVE CLOTHING.

7. To gain access to the mechanical seal, it is neces-

sary to remove the stainless steel upper plate

which is held in place by an O-ring located under

the plate rim. Place a small block of wood against

the underside of the rim and, while moving

around the rim, tap with a mallet against the block

until the upper plate loosens. Remove the upper

plate and O-ring from the pump casing. Discard

the O-ring.

8. Remove the stationary element from the upper

plate. With a clean cloth, wipe the upper plate

bore clean and inspect for damage. Replace the

upper plate, as required.

9. Remove the top (vented) stainless steel inner cas-

ing. Grasp the pump shaft, below the mechanical

seal, and move it sharply back and forth to free

the fi rst stage from the lower pump body. Remove

the entire stack assembly from the pump external

sleeve.

10. Slide the mechanical seal rotary element from the

pump shaft. Discard the entire mechanical seal

assembly. Clean shaft with lint free cloth or

alcohol swab.

11. Lubricate the shaft and inside of the new mechani-

cal seal assembly with water based lubricant.

12. To install a new mechanical seal rotary assembly,

slide the assembly onto the pump shaft, spring end

fi rst. Be sure the seal face is towards the motor.

DO NOT scratch or otherwise damage the seal

face. With a clean, lint free cloth or alcohol swab,

wipe the seal face clean of all lubricant or debris.

13. Lubricate the outside of the new mechanical seal

stationary element with a water based lubricant.

14. Insert the stationary seat into the seal housing with

the seal face out. DO NOT scratch or otherwise

damage the seal face. Insure that the stationary

seat is fully seated into the seal housing. With a

clean, lint free cloth or alcohol swab, wipe the seal

face clean of all lubricant or debris.

NOTE: Do not use grease or heavy oil as an

installation lubricant. Any oil or grease on

the seal faces may cause seal to leak.

15. With a new O-ring, install the seal housing onto

the pump shaft, seating the plate fully and squarely onto the pump outer shell.

16. Place the motor adapter over the 4 tie rod bolts,

using an adequately sized crane when required,

and install the 4 lock washers and tie rod nuts.

Torque the nuts, in sequence, to the value provided in the “ENGINEERING DATA” section of

this manual.

17. With an adequately sized crane, carefully lower

the motor onto the motor adapter, lining up the

electrical conduit connection and the 4 motor

adapter bolt holes, as required.

18. Install the 4 motor hex cap screws, torquing to the

value provided in the “ENGINEERING DATA”

section of this manual.

19. Place the coupling drive pin into the pump shaft

and install the coupling halves onto the motor and

pump shafts. Install the 4 coupling socket head

screws, lock washers and nuts, DO NOT tighten.

20. Position the motor assembly shim between the

coupling and the motor adapter. If the motor

assembly shim is not available, a 0.203" (5 mm)

shim may be used to locate the pump shaft assembly and to set the correct height.

21. Tighten the 4 coupling socket head screws,

torquing screws to values provided in the “ENGI-

NEERING DATA” section of this manual. Tighten

evenly so that the gap between the halves is equal

side to side and top to bottom.

22. Install the 2 coupling guard halves.

A

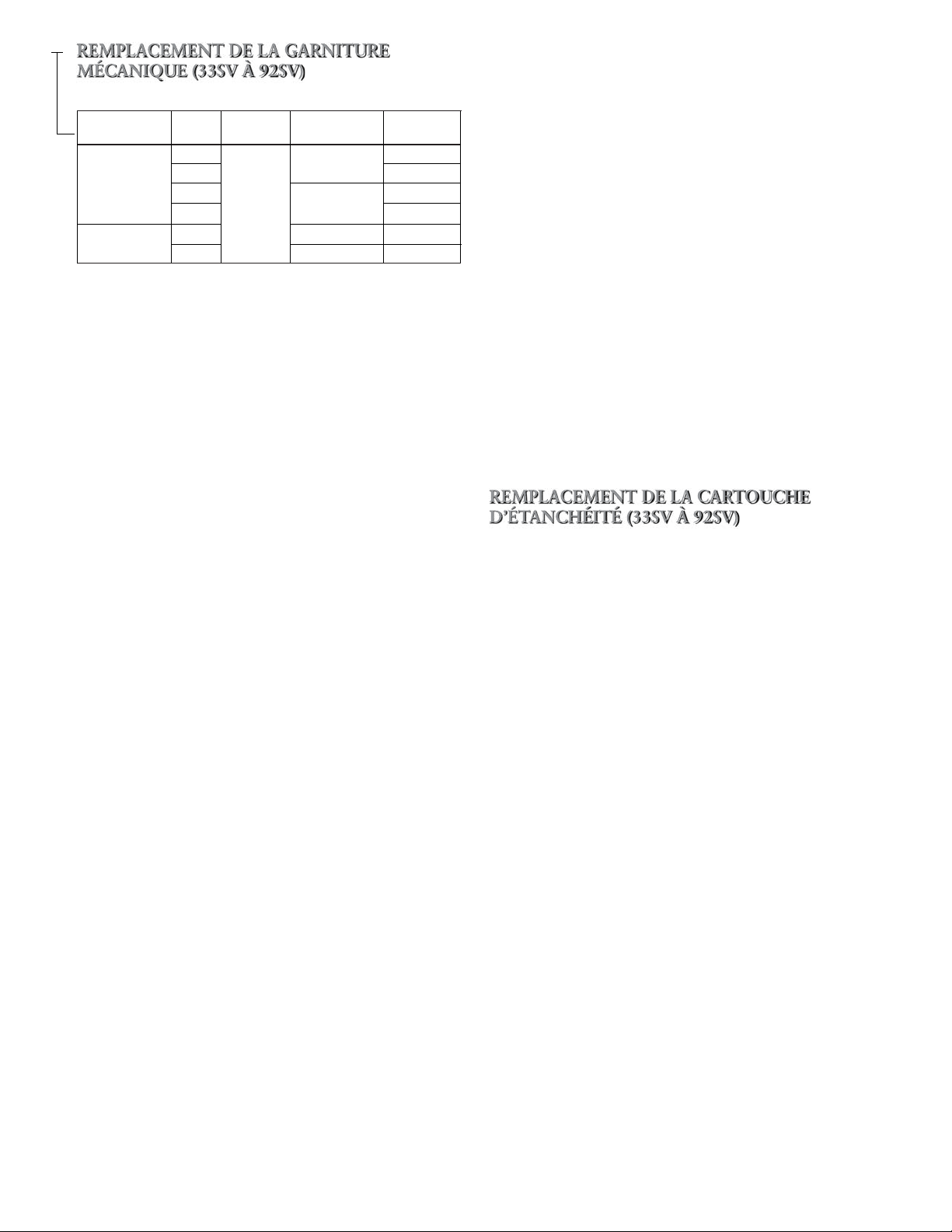

MECHANICAL SEAL OPTIONS

Code

No.

A

Mechanical

D

Cartridge

Metal parts on all seals are 316SS. When reordering units with previous seal options 2, 3 or 5 review application and order new seal option from above chart.

B EPR

Seal

C

L Carbide Viton

Seal

P Sil/Carbide Afl as

Rotary Stationary Elastomers

Viton

Carbon

Silicon

Carbide

Viton

Silicon

Carbide

EPR

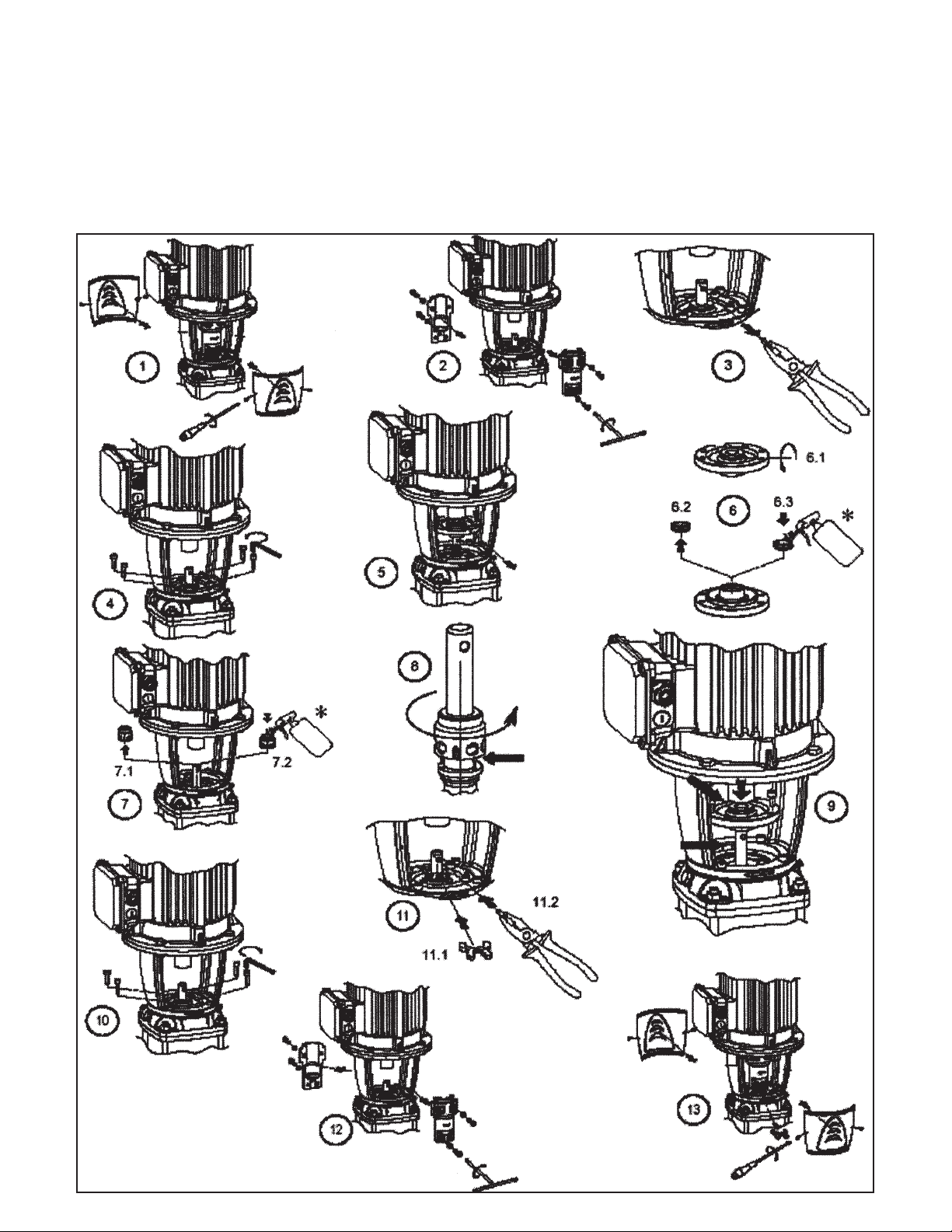

1. Close all necessary suction and discharge valves to

isolate the pump from the system.

2. Drain the liquid from the pump by removing the

drain plug and opening the needle valve on the

vent plug.

3. Remove the coupling guards, the 4 coupling hex

cap screws, the coupling and coupling drive pin.

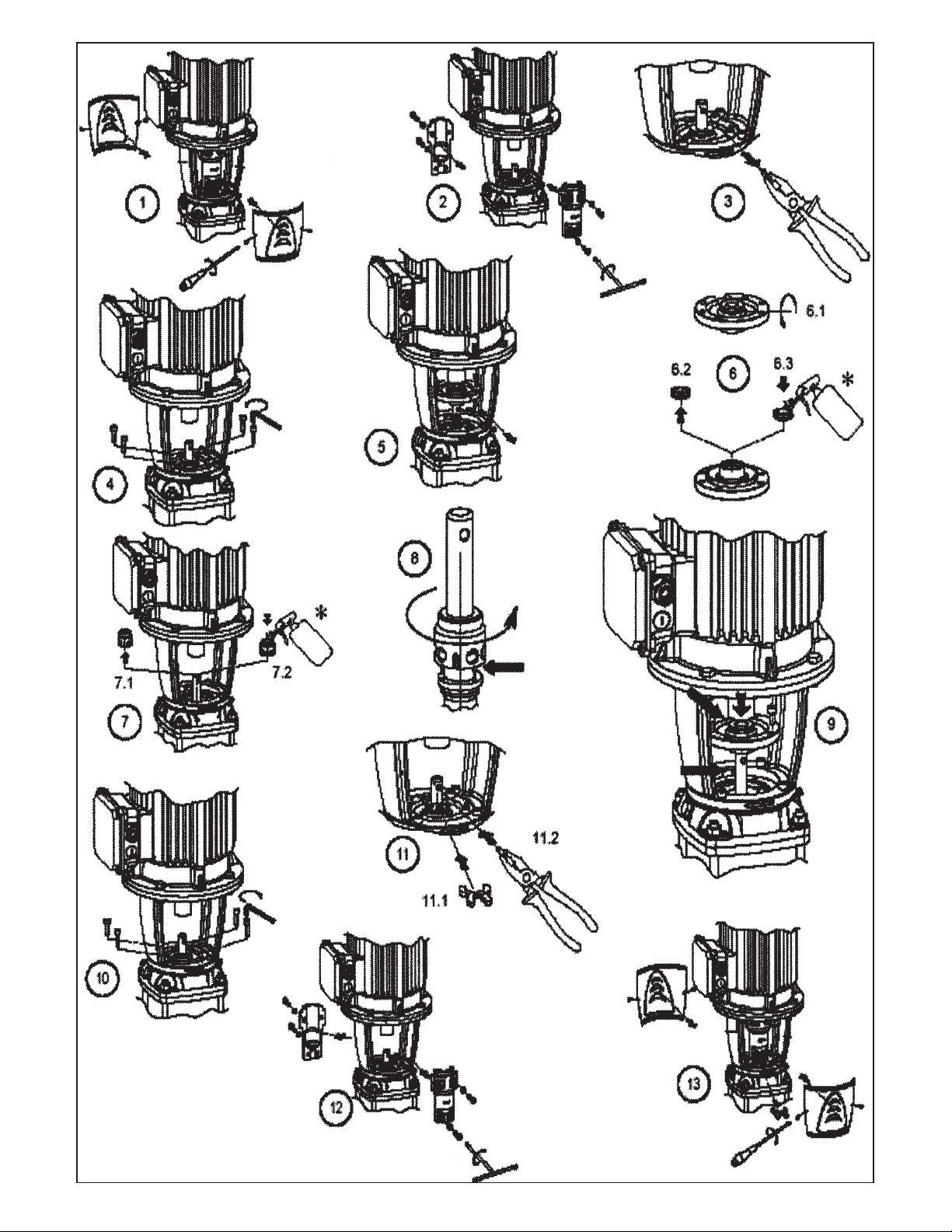

See steps 1-3.

4. Remove the 4 motor hex cap screws (inner

screws) on the seal housing. See step 4.

5. Remove the seal housing plate using the two

tapped holes provided. Threading 2 of the hex

cap screws into these holes and evenly tightening the screws. Lift and remove the seal housing

between the pump and motor shaft. Exercise care

when sliding the seal housing between the shaft to

prevent damage to the stationary seat. See step 5.

6. Turn the seal housing upside down and remove

the stationary seat and o-ring. Remove and discard the large o-ring used to seal the seal housing

to the pump head. Inspect the seal seat for any

burrs or debris. Make sure that the seat is clean.

Lubricate the new o-ring for the seal seat with a

11

Page 12

lubricant compatible with the o-ring and install

the new seat by pressing it into the seal housing

with your thumb. DO NOT USE EXCESSIVE

FORCE and, if possible, place a clean soft cloth

over the seal face to protect the seal faces during

installation.

7. Remove the rotary portion at the mechanical seal

by sliding the rotary unit axially upwards along

the pump shaft. Inspect the pump shaft for any

burns or debris. Any burrs should be around

smooth with (fi ne grit) emery paper. See step 7 in

Figure 5.

8. Lubricate the o-ring located in the ID of the rotary

unit of the mechanical seal with a lubricant compatible with the seal elastomers. Carefully slide the

rotary unit of the mechanical seal down the shaft.

Rotate the seal to locate the pin on the bottom of

the seal with the holes in the shaft sleeve. Cycle seal

up and down to lubricate o-ring and prevent seal

from sticking to shaft. See step 8 in Figure 5.

Figure 5

12

Page 13

9. Install a new seal housing o-ring on the seal hous-

ing. A lubricant can be used to hold the o-ring on

the diameter of the seal housing.

Carefully reinstall the seal housing between the

pump and motor shaft and slide the seal housing

down the shaft into position. Use caution when

mounting the sealhousing between the

pump/motor shaft so that the seal face

on the stationary seat is not damaged.

See step 9 in Figure 5.

10. Reinstall the 4 hex cap screws, tightening

the screws evenly and then torquing them

to the values given in the engineering

data. See step 10 in Figure 5.

11. Reinstall the coupling pin and locate the

space shim on the shaft on the seal

housing. If the shim is not available, a

5 mm spacer can be used. See step 11 in

Figure 5.

12. Reinstall the coupling halves and evenly

tighten the coupling bolts and torque

them to the values given in the coupling

section. Remove the spacer shim and save

for future use. See step 12 in Figure 5.

13. Rotate the shaft by hand to insure that

the pump and motor rotate freely.

Reinstall the coupling guard.

14. The pump and system should be vented

prior to starting the pump. See Section 3,

page 8, for venting procedures.

1. Complete steps 1-4 as defi ned above for

conventional seals.

2. Loosen the 4 set screws located around the ID of

the pump shaft.

3. Remove the cartridge seal using the two tapped

holes provided on the gland of the cartridge seal

by threading two of the hex cap screws into these

holes and evenly tightening these screws. Lift and

remove the cartridge seal between the pump and

motor shaft.

4. Inspect the pump shaft for any burrs or debris.

Any burrs should be ground smooth with (fi ne

grit) emery paper.

5. Install a new o-ring on the turned fi t of the new

cartridge seal. Lubricate the o-ring located in the

ID of the cartridge seal. Use a lubricant compatible with the seal elastomers to hold the o-ring.

6. Install the new cartridge seal on the pump by carefully sliding it between the pump and motor shaft

and then sliding it into position.

7. Complete steps 11-14 as defi ned above for the

conventional seals.

8. After installing the coupling, tighten the four set

screws located in the collar of the cartridge seal to

secure the seal to the pump shaft.

9. Rotate the shaft by hand to insure that the pump

and motor rotate freely. Reinstall the coupling

guard.

10. Use vent connections on cartridge seal for proper

venting.

To remove the motor follow steps 1 through 4, as

provided in the “MECHANICAL SEAL REPLACE-

MENT” section of this manual.

For motor frames 213TC and larger, remove the 4

motor hex cap screws and the motor adapter.

Install the motor adapter fl ange onto the new motor,

torquing the 4 hex cap screws to the values provided

in the “ENGINEERING DATA” section of this

manual.

Complete the reassembly following steps 17 through

22 in the “MECHANICAL SEAL REPLACE-

MENT” section of this manual.

All additional unit service or maintenance, not addressed in this manual, should be performed at a

qualifi ed service location. Contact your local dealer

or G&L Pumps distributor for assistance.

WARNING

Hazardous

voltage

DISCONNECT AND LOCKOUT

ELECTRICAL POWER BEFORE

ATTEMPTING ANY MAINTENANCE. FAILURE TO DO SO

CAN CAUSE SHOCK, BURNS

OR DEATH.

SYMPTOM

MOTOR NOT RUNNING

See Probable Cause – 1 through 5

LITTLE OR NO LIQUID DELIVERED BY PUMP

See Probable Cause – 6 through 12

POWER CONSUMPTION TOO HIGH

See Probable Cause – 3, 12, 13, 15

EXCESSIVE NOISE AND VIBRATION

See Probable Cause – 3, 6 - 8, 10, 12, 13, 16

PROBABLE CAUSE

1. Motor thermal protector tripped.

2. Open circuit breaker or blown fuse.

3. Impellers binding.

4. Motor improperly wired.

5. Defective motor.

6. Pump is not primed, air or gases in liquid.

7. Discharge, suction plugged or valve closed.

8. Incorrect rotation (three phase only).

9. Low voltage or phase loss.

10. Impellers worn or plugged.

13

Page 14

11. System head too high.

12. NPSHA too low – excessive suction lift or losses.

13. Discharge head too low – excessive fl ow rate.

14. Fluid viscosity, specifi c gravity too high.

15. Worn bearing.

16. Pump, motor or piping loose.

TORQUE VALUES

HP

Frame

¾ 56C 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m)

1 56C 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m)

1½ 56C 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m)

2 56C 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m)

3 56C 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m)

5 184TC 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m) 37 lbs ft (50 N .m)

7½ 184TC 20 lbs ft (27 N .m) – 15 lbs ft (20 N .m) 37 lbs ft (50 N .m)

10 213TC

215TC

15 215TC

254 TC

20 254TC

256TC

25 256TC

284TC

30 284TC

286TC

40 284TC

286TC

50 324TSC

326TSC

60 326TSC

364TSC

75

Motor

365TSC 45 lbs ft (61 N .m) 48 lbs ft (65 N .m)

Motor Bolt Adapter Flange

45 lbs ft (61 N .m) 30 lbs ft (40 N .m) 30 lbs ft (40 N .m) 48 lbs ft (65 N .m)

45 lbs ft (61 N .m)

45 lbs ft (61 N .m) 48 lbs ft (65 N .m) 48 lbs ft (65 N .m)

45 lbs ft (61 N .m) 48 lbs ft (65 N .m) 48 lbs ft (65 N .m)

45 lbs ft (61 N .m) 48 lbs ft (65 N .m) 48 lbs ft (65 N .m)

45 lbs ft (61 N .m) 48 lbs ft (65 N .m)

45 lbs ft (61 N .m) 48 lbs ft (65 N .m)

45 lbs ft (61 N .m) 48 lbs ft (65 N .m)

30 lbs ft (40 N .m) 30 lbs ft (40 N .m)

48 lbs ft (65 N .m) 48 lbs ft (65 N .m)

Coupling

1-4SV 33-92SV

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

48 lbs ft (65 N .m)

TORQUE VALUES

Pump Size Tie Rod Nuts Vent and Drain

1SV 22 lbs ft (30 N .m) 15 lbs ft (20 N .m)

2SV 22 lbs ft (30 N .m) 15 lbs ft (20 N .m)

3SV 37 lbs ft (50 N .m) 15 lbs ft (20 N .m)

4SV 37 lbs ft (50 N .m) 15 lbs ft (20 N .m)

33, 46,

66, 92SV

44 lbs ft (60 N .m) 29 lbs ft (40 N .m)

NOTE: Discharge loop must be high enough to keep liquid in the bottom stages during shut-down.

14

Page 15

15

1 Standard NEMA vertical motor

2 Rigid coupling

3 Motor adapter

4 Coupling guard

1

4

3

9

2

7

5

5 Stainless steel seal housing

6 Mechanical seal

7 Stainless steel fi ll and drain plugs

8 Tie-rods

9 O-ring

10 Stainless steel pump casing

11 Stainless steel diffuser

12 Stainless steel impeller

13 Tungsten carbide shaft sleeve

14 Ceramic bushing

15 Stainless steel shaft

16 Stainless steel pump body

17 Pump base

8

6

12

14

16

10

11

13

9

7

17

15

Page 16

1 O-Ring, Piston Seal

2 O-Ring, Mechanical Seal

3 O-Ring, Seal housing

4 O-Ring, Sleeve

5 Mechanical Seal

5A Cartridge Seal (not shown)

6 Screw, Guard

45

44

29

3

16

19

4

38

30

24

31

26

39

25

35

7

42

1

12

28

18

18

16

15

12

10

LESS PISTON

34

18

1

12 10

3

23

WITH PISTON

36

6

8

11

13

9

41

49

46

48

5

2

30

20

21

47

35

37

27

27A

32

22

33

28

40

23

10

18

14

40

7 Screw, Piston Holding Disc

8 Screw, Coupling

9 Screw, MA and Seal Housing

10 Screw, Impeller

11 Washer, Coupling

12 Washer, Impeller

13 Pin, Coupling

14 Plug, with Piston

15 Plug, without Piston

16 Plug, Fill

17 Plug, Vent (not shown)

18 Plug, Drain

19 Pump Head

20 Impeller, Full Diameter

21 Impeller, Reduced Diameter

22 Lower Bearing Assembly

23 Piston

24 Diffuser, Final

25 Diffuser with Carbon Bushing

26 Diffuser with Tungsten Bushing

27 Outer Sleeve, 25 Bar

27A Outer Sleeve, 40 Bar

28 Holding Disc, Piston Seal

29 Seal Housing

30 Spacer, Impeller Final

31 Spacer, Shaft Bushing

32 Spacer, Impeller

33 Spacer, Impeller Lower (66-92SV)

34 Bushing, Non-Piston

35 Tungsten Carbide Bushing

36 Coupling Guard

37 Shaft

38 Mechanical Seal Shaft Sleeve

39 Wear Ring, Impeller

40 Piston Seal

41 Stop Ring, Impeller

42 Pump Body

43 Motor Adapter Plate (not shown)

44 Motor Adapter

45 Coupling, Half

46 Nut, Tie-Rod

47 Tie-Rod

48 Washer, Tie-Rod

49 Spring, Final Diffuser

Page 17

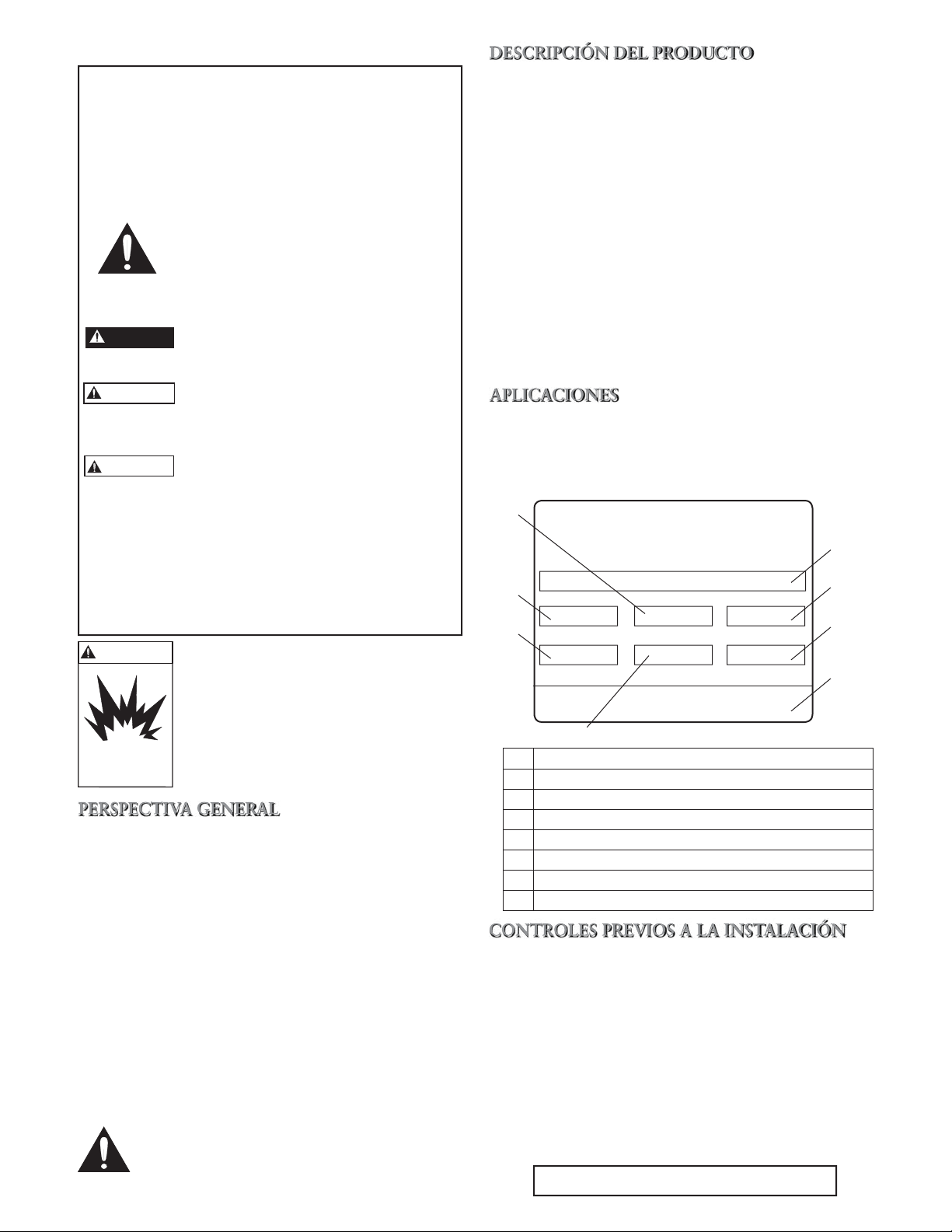

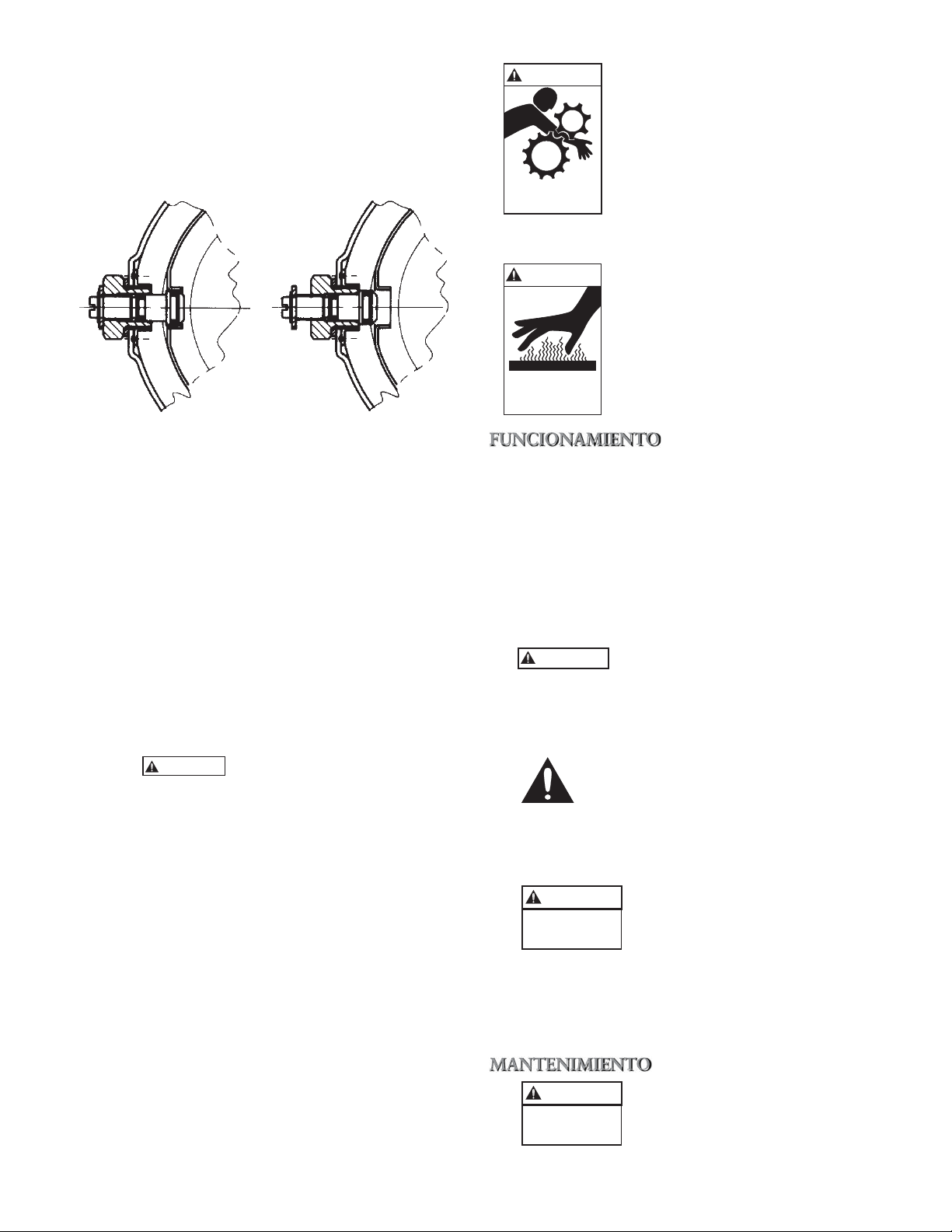

FLOW DIRECTION AND MOTOR ROTATION

CLOCKWISE

ROTATION

DIRECTION

CLOCKWISE

ROTATION

DIRECTION

Series 1SV, 2SV,

3SV and 4SV

COUNTER-

CLOCKWISE

ROTATION

DIRECTION

CLOCKWISE

ROTATION

DIRECTION

Series 5SV and 6SV

(Obsolete)

Refer to the above diagram for proper pump installation detailing fl ow direction and motor rotation. All

SSV units will be properly tagged with fl ow direction and motor rotation labels. Please ignore all cast

direction arrows. Note that the DPS pump is the

second unit after the lead SSV unit.

Size Stage Operation

Rotation Orientation

Motor Flange

Flow

2-16 ALL CW A,B,C,D Normal

1SV 18-22 50 Hz, 1750 RPM CW A,B,C,D Normal

18-22 3500 RPM ONLY CCW A,B,C,D Reverse

2-15 ALL CW A,B,C,D Normal

2SV 16-22 50 Hz, 1750 RPM CW A,B,C,D Normal

16-22 3500 RPM ONLY CCW A,B,C,D Reverse

2-13 ALL CW A,B,C,D Normal

3SV 14-16 50 HZ, 1750 RPM CW A,B,C,D Normal

14-16 3500 RPM ONLY CCW B,C,D Reverse

2-10 ALL CW B,C,D Normal

4SV 12 50 Hz, 1750 RPM CW B,C,D Normal

12 3500 RPM ONLY CCW B,C,D Reverse

17

Page 18

ITT

GOULDS PUMPS LIMITED WARRANTY

This warranty applies to all water systems pumps manufactured by Goulds Pumps.

Any part or parts found to be defective within the warranty period shall be replaced at no charge to the dealer during the warranty period. The

warranty period shall exist for a period of twelve (12) months from date of installation or eighteen (18) months from date of manufacture, whichever period is shorter.

A dealer who believes that a warranty claim exists must contact the authorized Goulds Pumps distributor from whom the pump was purchased

and furnish complete details regarding the claim. The distributor is authorized to adjust any warranty claims utilizing the Goulds Pumps Customer

Service Department.

The warranty excludes:

(a) Labor, transportation and related costs incurred by the dealer;

(b) Reinstallation costs of repaired equipment;

(c) Reinstallation costs of replacement equipment;

(d) Consequential damages of any kind; and,

(e) Reimbursement for loss caused by interruption of service.

For purposes of this warranty, the following terms have these defi nitions:

(1) “Distributor” means any individual, partnership, corporation, association, or other legal relationship that stands between Goulds Pumps and

the dealer in purchases, consignments or contracts for sale of the subject pumps.

(2) “Dealer” means any individual, partnership, corporation, association, or other legal relationship which engages in the business of selling or

leasing pumps to customers.

(3) “Customer” means any entity who buys or leases the subject pumps from a dealer. The “customer” may mean an individual, partnership,

corporation, limited liability company, association or other legal entity which may engage in any type of business.

THIS WARRANTY EXTENDS TO THE DEALER ONLY.

Commercial Water

Goulds Pumps, G&L and the ITT Engineered Blocks Symbol

are registered trademarks and tradenames of ITT Corporation.

SPECIFICATIONS ARE SUBJECT TO CHANGE WITHOUT NOTICE.

IM018R08 May, 2007

© 2007 ITT Corporation

Engineered for life

Page 19

ITT

Goulds Pumps

SÉRIE G&L

MODÈLE SSV

Directives d’installation,

d’utilisation et d’entretien

Systèmes d’alimentation

en eau commerciaux

Goulds Pumps est une marque d'ITT Corporation.

www.goulds.com

Engineered for life

Page 20

SUJET PAGE

Codifi cation des SSV ...................................................................................................................................................21

Consignes de sécurité ..................................................................................................................................................23

Aperçu.........................................................................................................................................................................23

Description des SSV ....................................................................................................................................................23

Usages .........................................................................................................................................................................23

Vérifi cations avant installation .....................................................................................................................................23

Transport et entreposage .............................................................................................................................................24

Installation ..................................................................................................................................................................25

Mise en service ............................................................................................................................................................27

Utilisation ....................................................................................................................................................................28

Entretien .....................................................................................................................................................................28

Remplacement de la garniture mécanique (1SV à 4SV) ................................................................................................29

Remplacement de la garniture mécanique (33SV à 92SV) ............................................................................................30

Remplacement de la cartouche d'étanchéité (33SV à 92SV) .........................................................................................30

Remplacement du moteur ............................................................................................................................................32

Diagnostic des anomalies .............................................................................................................................................32

Données techniques .....................................................................................................................................................33

Installations types ........................................................................................................................................................33

Dessin et principaux composants des SSV ....................................................................................................................34

Versions DPS ...............................................................................................................................................................36

Garantie limitée ...........................................................................................................................................................37

Déclaration de Conformité ..........................................................................................................................................56

Informations pour le propriétaire

Numéro de modèle de la pompe :

Numéro de série de la pompe :

Nº de modèle de la commande :

Détaillant :

Nº de téléphone du détaillant :

Date d’achat : d’installation :

Courant mesuré au démarrage :

1 Ø 3 Ø L1-2 L2-3 L3-1

A : A :

V : V :

SERIES — SÉRIE — SERIES

1SV 3SV 33SV 66SV

2SV 4SV 46SV 92SV

20

Page 21

CODIFICATION DES SSV

Chaque version de la SSV est désignée par un code de produit, inscrit sur la plaque signalétique de la pompe. Ce code est le numéro d’article (catalogue) de la

pompe. Les caractères du code sont défi nis ci-dessous.

NOMENCLATURE DU NUMÉRO DE MODÈLE (1SV à 4SV)

Nota

: consulter le distributeur G&L Pumps, car certaines combinaisons de caractères sont impossibles.

2 SV A 1 D 2 B 0 H EXEMPLE DE CODE DE PRODUIT

➤

H = à montage horizontal VIC = à raccords Victaulic (1SVB et D à 4SVB et D seulement)

Code et choix de garnitures mécaniques

Code No. Élément mobile Élément fi xe Élastomère Usage

Carbone à haut

0

rendement général

Carbure de silicium Caoutchouc

2 chargé à la fi bre éthylène-

de carbone propylène

Carbure de silicium

4 chargé à la fi bre Viton

de carbone

6

propylène

Carbone à haut

rendement

Caoutchouc

éthylène- Hautes Tempér.

Nombre d’étages

B = 2 F = 6 K = 10 P = 14 V = 20

C = 3 G = 7 L = 11 Q = 15 X = 22

D = 4 H = 8 M = 12 R = 16 Z = 24

E = 5 J = 9 N = 13 T = 18

Nombre de phases ou tension et carcasse de moteur

(À 50 Hz, aucun moteur monophasé pour 0, 1 et 4)

1 = 1 Ø, ODP* 5 = 3 Ø, TEFC 9 = 3 Ø, TEFC (rendem. supér.)

2 = 3 Ø, ODP 6 = 575 V, TEFC 0 = 1 Ø, XP

3 = 575 V, ODP 7 = 3 Ø, XP*

4 = 1 Ø, TEFC* 8 = 575 V, XP

* ODP = abritée, TEFC = fermée autoventilée, XP = antidéfl agrante.

Carbure

de silicium

chargé à

la fi bre

de carbone

Pompage

Viton

Alimentation

de chaudières

Pompage de

liquides abrasifs

Puissance nominale (hp)

C = ½ F = 1½ J = 5 M = 15

D = ¾ G = 2 K = 7½ N = 20

E = 1 H = 3 L = 10 P = 25

Fréquence de courant et vitesse de rotation

1 = 60 Hz, 3 500 r/min

2 = 50 Hz, 2 900 r/min

Matériau et type de raccord de pompe

A = inox 304, raccords NPT ovales en ligne (1, 2 et 3SV seulement)

B = inox 304, brides ANSI en ligne (1, 2, 3 et 4SV)

C = inox 304, brides ANSI superposées

D = inox 316, brides ANSI en ligne

Gamme de produits

Verticale en inox

Débit nominal

1 = 15 gal US/min 3 = 55 gal US/min

2 = 28 gal US/min 4 = 86 gal US/min

Quand on a recours au service d’entretien ou d’assistance technique, préciser les numéros de modèle et d’article

(catalogue) inscrits sur la plaque signalétique de la pompe.

AVIS : INSPECTER L’APPAREIL ET SIGNALER IMMÉDIATEMENT TOUT DOMMAGE AU TRANSPORTEUR, AU

DISTRIBUTEUR OU AU DÉTAILLANT.

21

Page 22

CODIFICATION DES SSV

NOMENCLATURE DU NUMÉRO DE MODÈLE (33SV à 92SV)

Chaque version de la SSV est désignée par un code de produit, inscrit sur la plaque signalétique de la pompe. Ce code est le numéro d’article (catalogue) de la

pompe. Les caractères du code sont défi nis ci-dessous.

Nota

: consulter le distributeur G&L Pumps, car certaines combinaisons de caractères sont impossibles.

33 SV B G 1 2 R 6 T A H

EXEMPLE DE CODE DE PRODUIT

➤

Choix de pompes

D = DPS (pompe haute pression) Q= à facteur de surcharge 1,0 (AQUAVAR)

H = à montage horizontal T = à carcasse de moteur différente

Code et choix de dispositifs d’étanchéité

Dispositif Code Élément mobile Élément fi xe Élastomère

A

Garniture B EPR*

mécanique C Carbure

D de silicium

d’étanchéité

* EPR = caoutchouc éthylène-propylène

– Les pièces en métal des dispositifs d’étanchéité sont toutes en inox 316.

– Le carbure de silicium est chargé à la fi bre de carbone.

L Carbone Viton

Cartouche

P Carbure de silicium EPR

Viton

Carbone

Viton

Carbure

de silicium

EPR

Carcasse de moteur

D = abritée T = fermée autoventilée

P = fermée autoventilée (rendem. supér.) X = antidéfl agrante

Tension d’alimentation du moteur (V)

1 = 115 et 230 3 = 230 et 460 5 = 575 7 = 200

2 = 230 4 = 460 6 = 208 à 230 et 460 8 = 190 et 380

Puissance nominale (hp)

G = 2 M = 15 S = 50

H = 3 N = 20 T = 60

J = 5 P = 25 U = 75

K = 7½ Q = 30

L = 10 R = 40

Fréquence de courant, vitesse de rotation et nombre de phases

1 = 60 Hz, 3 500 r/min, 1 Ø 4 = 60 Hz, 1 750 r/min, 3 Ø 7 = 50 Hz, 1 450 r/min, 1 Ø

2 = 60 Hz, 3 500 r/min, 3 Ø 5 = 50 Hz, 2 900 r/min, 1 Ø 8 = 50 Hz, 1 450 r/min, 3 Ø

3 = 60 Hz, 1 750 r/min, 1 Ø 6 = 50 Hz, 2 900 r/min, 3 Ø 9 = 60 Hz, variable, 3 Ø

Nombre de roues de diamètre réduit*

0, 1 ou 2

* Nombre de roues de diamètre réduit dans le jeu de corps d’étage

Nombre maximal de corps d’étages

A = 1 E = 5 J = 9

B = 2 F = 6 K = 10

C = 3 G = 7

D = 4 H = 8

Type de bride

B = brides ANSI en ligne, en fonte ou en inox 316

D = brides ANSI en ligne, en inox 316

Gamme de produits

Verticale en inox

Débit nominal

33 = 150 gal US/min 66 = 350 gal US/min

46 = 225 gal US/min 92 = 450 gal US/min

22

Page 23

CONSIGNES DE SÉCURITÉ

AFIN DE PRÉVENIR LES BLESSURES GRAVES OU

MORTELLES ET LES DOMMAGES MATÉRIELS

IMPORTANTS, LIRE ET SUIVRE TOUTES LES

CONSIGNES DE SÉCURITÉ FIGURANT DANS LE

MANUEL ET SUR LA POMPE.

LE PRÉSENT MANUEL A POUR BUT DE FACILITER

L’INSTALLATION ET L’UTILISATION DE LA POMPE

ET DOIT RESTER PRÈS DE CELLE-CI.

Le symbole ci-contre est un SYMBOLE

DE SÉCURITÉ employé pour signaler

les mots-indicateurs dont on trouvera la

description ci-dessous. Sa présence sert à

attirer l’attention afi n d’éviter les blessures

et les dommages matériels.

DANGER

AVERTISSEMENT

ATTENTION

: SERT À ÉNONCER LES DIRECTIVES

AVIS

SPÉCIALES DE GRANDE IMPORTANCE

QUE L’ON DOIT SUIVRE.

LIRE SOIGNEUSEMENT CHAQUE DIRECTIVE ET

AVERTISSEMENT AVANT D’EFFECTUER TOUT

TRAVAIL SUR LA POMPE.

N’ENLEVER AUCUN AUTOCOLLANT DE SÉCURITÉ.

AVERTISSEMENT

Les fluides dangereux

peuvent causer un

incendie, des brûlures

et la mort.

L’objet du présent manuel est de fournir les informations

nécessaires pour bien installer, utiliser et entretenir la

pompe SSV. Les directives et les avertissements ci-après

visent la version SSV standard, telle qu’elle est décrite

dans la documentation de vente. Les versions spéciales,

dont les caractéristiques sont énoncées dans le contrat de

vente, peuvent être accompagnées de directives additionnelles. Pour obtenir des informations techniques ou

des pièces de rechange du service ventes et après-vente,

on doit toujours préciser le type de pompe et son code

d’identifi cation (numéro d’article). On communiquera

avec le distributeur pour toute directive ou situation ne

fi gurant pas dans le présent manuel ni dans la documentation de vente.

Lire le présent document avant d’installer et d’utiliser le

produit.

Prévient des risques qui VONT causer

des blessures graves, la mort ou des

dommages matériels importants.

Prévient des risques qui PEUVENT

causer des blessures graves, la mort ou

des dommages matériels importants.

Prévient des risques qui PEUVENT causer

des blessures ou des dommages matériels.

APPAREIL NON CONÇU POUR LES

LIQUIDES DANGEREUX NI POUR

LES GAZ INFLAMMABLES. CES

FLUIDES POURRAIENT ÊTRE PRÉSENTS DANS LES INSTALLATIONS

DE CONFINEMENT (PUITS COLLECTEURS).

Un usage inapproprié peut causer des blessures et des dommages matériels et entraîner la

déchéance de la garantie.

La SSV est une pompe verticale, multi-étagée, non

autoamorçante, fi xable à un moteur électrique standard.

Dans le cas de la série 1SV à 4SV, les pièces métalliques

en contact avec le liquide pompé sont toutes en inox. La

série est offerte en différentes versions, selon la position

et la forme des raccords d’aspiration et de refoulement.

Quant à la série 33SV à 92SV, certaines pièces en contact avec le liquide pompé sont en inox, et d’autres, en

fonte, mais elles sont toutes en inox dans une version

spéciale. Si l’on achète uniquement la pompe, s’assurer

que le moteur utilisé pourra être monté sur la pompe. La

série 33SV à 92SV est munie d’une garniture mécanique

spéciale conçue pour être remplacée facilement sans avoir

à démonter la pompe.

Les SSV conviennent aux réseaux de distribution d’eau

publics et industriels, aux systèmes de surpression, d’irrigation (installations agricoles et sportives), de traitement

d’eau, d’alimentation de chaudières, de lavage de pièces,

de lutte contre l’incendie, ainsi qu’aux systèmes de chauffage, ventilation et climatisation.

3

2

5

DO NOT OPERATE AT CLOSED DISCHARGE

G&L Pumps

SSV™

CATALOG NUMBER

GPM FEET RPM

Goulds Pumps, ITT Industries, Inc.

1

4

7

8

6

1 Numéro d’article de Goulds Pumps

2 Plage de débit

3 Plage de hauteur manométrique totale

4 Vitesse de rotation nominale

5 Puissance nominale

6 Pression de service maximale

7 Température de service maximale

8 Numéro de série de la pompe

Confi rmer que la pompe convient aux conditions de

service prévues.

PRESSION D’ASPIRATION MINIMALE

1.

En général, la pression d’aspiration minimale requise

est celle qui produit la hauteur nette d’aspiration

disponible (NPSHA) suffi sante pour alimenter

la pompe. La hauteur nette d’aspiration requise

(NPSHR), exprimée en pieds, est indiquée dans les

courbes de performances de la pompe au point de

fonctionnement déterminé. Une NPSHA dépassant la

NPSHR d’au moins deux (2) pieds est recommandée

comme marge de sécurité pour permettre à la SSV de

maintenir des performances constantes et durables.

Pression d’aspir. min. =

NPSHR + 2 pi

23

Page 24

NOTA : ON DOIT CALCULER LA NPSHA POUR LE

SYSTÈME QUI SERA ÉQUIPÉ DE LA SSV.

POUR TOUTE ASSISTANCE, S’ADRESSER AU

DÉTAILLANT OU AU DISTRIBUTEUR.

PRESSION D’ASPIRATION MAXIMALE

2.

La table suivante montre la pression d’aspiration

maximale admissible. Toutefois, la pression d’aspiration réelle + la pression de refoulement produite

quand le robinet de refoulement est fermé doivent

toujours être inférieures à la pression de service

maximale admissible.

Pompe

Étages

2 à 16

1SV

17 à 22

2 à 15

2SV

16 à 22

2 à 13

3SV

14 à 16

2 à 10

4SV

11 à 12

MPa

(bars, lbf/po²)

1,7 (17, 250)

1,7 (17, 250)

1,7 (17, 250)

1,7 (17, 250)

1,7 (17, 250)

1,7 (17, 250)

1,7 (17, 250)

1,7 (17, 250)

33SV 1 à 10

46SV 1 à 10

1,7 (17, 250)

66SV 1 à 6

92SV 1 à 6

3. PRESSION DE SERVICE MAXIMALE

(à 3 500 r/min)

Pompe

(bars, lbf/po²)

2

1SV

Étages

17

2

2SV

16

2

3SV

14

2

4SV

11

1

33SV

7

1

46SV

6

1

66SV

à

à

à

à

à

à

à

à

à

à

à

à

à

16

22

15

22

13

16

10

12

6

10

5

10

5

6

92SV 1

à

5

MPa

2,2 (22, 325)

4 (40, 580)

2,2 (22, 325)

4 (40, 580)

2,2 (22, 325)

4 (40, 580)

2,2 (22, 325)

4 (40, 580)

2,5 (25, 362)

4 (40, 580)

2,5 (25, 362)

4 (40, 580)

2,5 (25, 362)

4 (40, 580)

2,5 (25, 362)

NOTA : la pression de service maximale pour les

raccords ovales des 1SV à 3SV est de 1,6 MPa

(16 bars, 232 lbf/po²).

PLAGE DE TEMPÉRATURE

4.

Toutes les SSV peuvent fonctionner dans la plage de

température ambiante ci-après :

− 30 °C à + 120 °C (− 22 °F à + 250 °F)

NOTA : pour que le moteur électrique puisse se refroidir

adéquatement, la température ambiante doit se

situer entre 32 et 104 °F, à une humidité relative

maximale de 50 % à 104 °F.

24

Si la température dépasse 104 °F et que l’installation

soit à une altitude supérieure à 3 000 pi par rapport au

niveau de la mer, on devra peut-être réduire la puissance de la pompe. Au besoin, joindre le distributeur

ou le détaillant.

DÉBIT NOMINAL MINIMAL

5.

Pour prévenir la surchauffe des composants de

pompe internes, s’assurer que la pompe fournira

toujours un débit minimal.

Le débit minimal pertinent ci-dessous est recommandé pour les SSV fonctionnant sans arrêt.

Pompe 1SV 2SV 3SV 4SV

Débit min.

(gal US/min)

3 500

2 900

r/min

3 6 12 17

r/min

3 6 10 14

Pompe 33SV 46SV 66SV 92SV

Débit min.

(gal US/min)

3 500

2 900

r/min

35 40 70 100

r/min

8 10 14 20

NOTA : si le débit minimal ne peut être maintenu, il

est recommandé d’utiliser une conduite de dérivation

ou de recirculation.

AVERTISSEMENT

Ne pas faire fonctionner la pompe

pendant plus de quelques secondes si

le robinet de refoulement est fermé.

NOMBRE DE DÉMARRAGES PAR HEURE

6.

Dans le cas des pompes dont le moteur électrique

est fourni par Goulds Pumps, le nombre maximal de

cycles de travail (démarrages et arrêts) par heure est

le suivant.

hp

3

/4 à 3 5 à 10 15 à 20 25 à 75

Démarrages 5 5 5 5

Pour plus de détails, consulter le manuel technique.

AVERTISSEMENT

Si le moteur n’est pas fourni par

Goulds Pumps, consulter le fabricant

du moteur pour le nombre maximal de cycles de

travail permis.

ALIMENTATION ÉLECTRIQUE

7.

AVERTISSEMENT

Vérifi er la plaque signalétique du mo-

teur pour s’assurer que la fréquence

et la tension du courant d’alimentation conviennent

au moteur.

En général, la tension d’alimentation du moteur doit

être comprise dans la tolérance pertinente ci-après.

Hz

Différence de potentiel nomin.

Ø

V ± %

60 1 230 10

60 3 230 et 460 10

60 3 460 10

TRANSPORT ET MANUTENTION DU

1.

PRODUIT EMBALLÉ

Les SSV sont emballées dans des caisses en carton ou

en bois de dimensions et de formes différentes.

Page 25

AVERTISSEMENT

Certaines caisses en carton dont la

base est en bois sont conçues pour

être transportées et manutentionnées à la verticale,

et d’autres, y compris les caisses en bois, à l’horizontale. Garder le produit loin des sources de chaleur

et le protéger contre l’humidité et les chocs. Ne pas

déposer d’objets lourds sur les caisses en carton.

Lever et manutentionner le produit soigneusement avec le matériel de levage approprié.

Observer tous les règlements de prévention

des accidents.

Dès réception de la pompe, vérifi er si l’emballage

est endommagé. Si le produit a visiblement subi des

dommages, en aviser le distributeur dans les huit (8)

jours suivant la date de livraison.

ENTREPOSAGE DU PRODUIT EMBALLÉ

2.

La température ambiante pour l’entreposage se situe

entre 32 et 104

°F.

Entreposage à court terme (moins de six mois)

— l’emballage normal de Goulds Pumps est conçu

pour protéger la pompe durant son expédition. Dès

réception de l’appareil, l’entreposer dans un endroit

sec et abrité.

Entreposage à long terme (plus de six mois) — à

tous les trois mois, faire tourner l’arbre plusieurs

fois. Pour l’entreposage à long terme de la machine

d’entraînement et de l’accouplement, en consulter le

fabricant. Entreposer l’appareil dans un endroit sec

et abrité.

DÉBALLAGE DU PRODUIT

3.

Employer le matériel approprié. Observer

tous les règlements de prévention des accidents en vigueur. Lever et manutentionner

le produit soigneusement avec le matériel de levage

approprié.

Dès réception de la pompe, vérifi er si l’emballage

est endommagé. Si le produit a visiblement subi des

dommages, en aviser le distributeur dans les huit (8)

jours suivant la date de livraison.

MANUTENTION DU PRODUIT

4.

Lever et manutentionner le produit soigneu-

sement avec le matériel de levage approprié.

Observer les règlements de prévention des

accidents en vigueur.

Le produit doit être attaché solidement pour les

opérations de levage et de manutention. Certaines

pompes à moteur électrique sont pourvues d’un

boulon à œil à cette fi n.

CHOIX DU SITE

1.

S’assurer qu’aucun obstacle ne nuit à la circulation de

l’air de refroidissement produit par le ventilateur de

moteur. S’assurer aussi qu’il y a assez d’espace libre

autour de la pompe pour l’entretien. Dans la mesure

du possible, installer la pompe un peu plus haut que le

plancher. Se référer aux illustrations ci-après pour l’installation de la pompe. L'exécution horizontale exige

le support spécial avec une pompe horizontalement

confi gurée.

ANCRAGE DE LA POMPE

2.

La pompe doit être boulonnée solidement à un massif

de béton ou à une structure métallique équivalente

(plateau ou plateforme). Si la pompe est de grande

dimension et doit être installée près de locaux d’habitation, des supports antivibrants adéquats devraient être

utilisés pour empêcher la transmission des vibrations

au béton ou à la structure. On trouvera ci-dessous les

dimensions relatives au socle de pompe et aux trous

d’ancrage.

1SV 2SV 3SV 4SV 33SV 46SV 66SV 92SV

mm (po)

L1 100 (3,94) 130 (5,12) 170 (6,69) 190 (7,48)

L2 180 (7,09) 215 (8,46) 240 (9,44) 265 (10,44)

L3 150 (5,91) 190 (7,48) 220 (8,66) 240 (9,44)

L4 245 (9,65) 290 (11,42) 315 (12,4)

ø A 13 (0,50) 15 (0,60)

N 4

ø A x N

L2

L4

L’installation doit être effectuée par du

personnel habilité et compétent. Employer

les protections et le matériel appropriés.

Observer les règlements de prévention des accidents

en vigueur.

Il faut toujours se référer aux lois et aux codes

provinciaux et nationaux pertinents ainsi qu’aux

règlements locaux en vigueur quant au choix du site

de l’installation, au branchement électrique et au

raccordement de la tuyauterie.

L1

L3

ALIGNEMENT ANGULAIRE

3.

On obtiendra un meilleur alignement angulaire des

brides d’aspiration et de refoulement avec un compas