Page 1

ISTBR6

I

F

E

GB

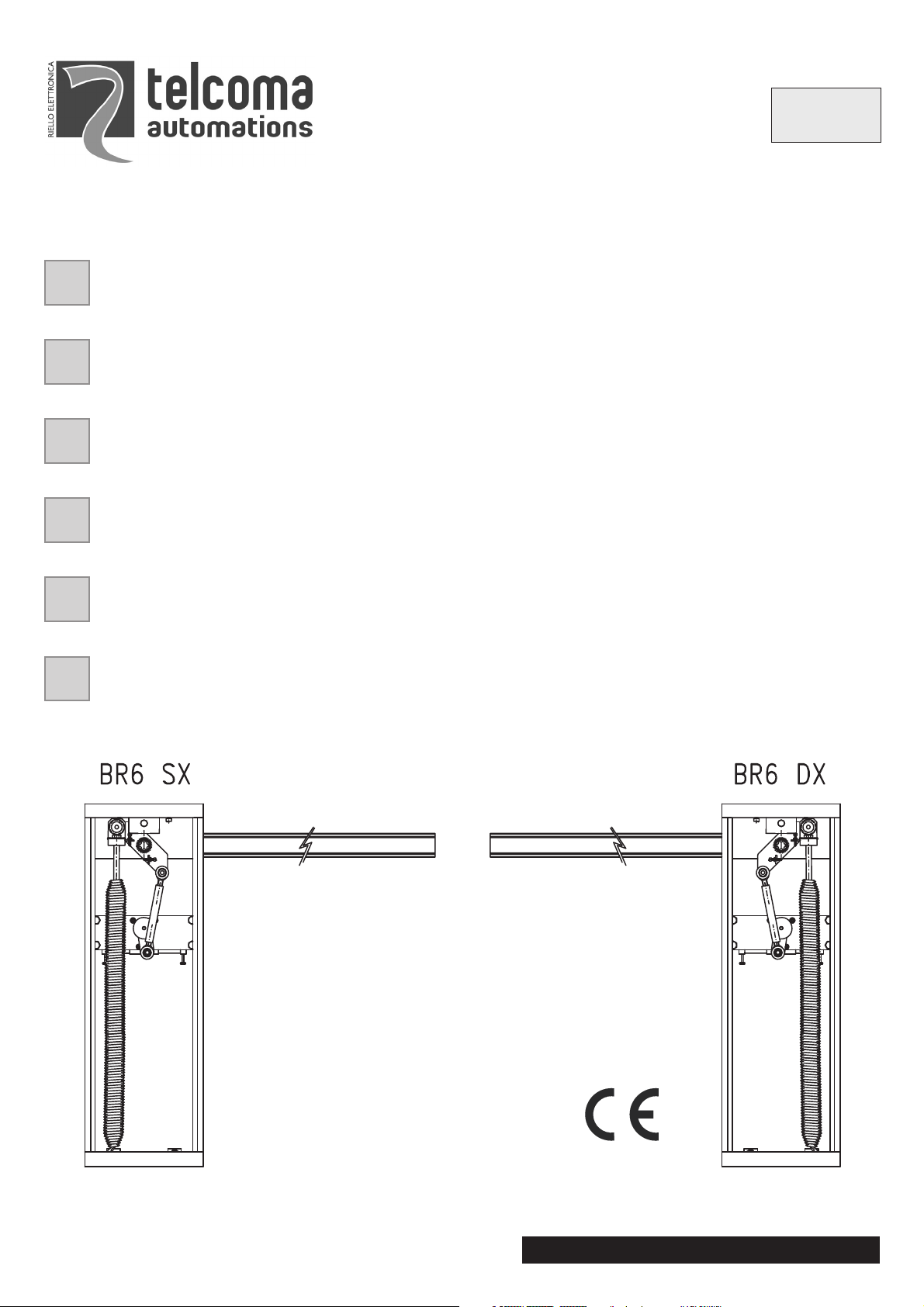

BR-6

BARRIERA OLEODINAMICA

MANUALE ISTRUZIONI E CATALOGO RICAMBI

IL PRESENTE LIBRETTO È DESTINATO AL PERSONALE TECNICO QUALIFICATO ALLE INSTALLAZIONI

BARRIÈRE HYDRAULIQUE

NOTICE D'INSTRUCTION ET CATALOGUE PIECES DE RECHANGE

CETTE NOTICE S'ADRESSE À DES TECHNICIENS SPÈCIALISÈS DANS L'INSTALLATION

BARRERA OLEODINÁMICA

MANUAL ISTRUCCIONES Y CATALOGO REPUESTOS

EL PRESENTE FOLLETO ESTÁ DESTINADO AL PERSONAL TECNICO ESPECIALIZADO EN INSTALACIONES

HYDRAULIC BARRIER

INSTRUCTION HANDBOOK AND SPARE PARTS CATALOGUE

THIS HANDBOOK IS INTENDED FOR QUALIFIED TECHNICAL INSTALLERS

V. 01.2008

D

NL

ÖLDYNAMISCHE SC HRANKE

BEDIENUNGANWEISUNGEN UND ERSATZTEILLISTE

DAS VORLIEGENDE HANDBUCH IST FÜR DAS MIT DER INSTALLATION BETRAUTE TECHNISCH QUALIFIZIERTE

FACHPERSONAL BESTIMMT

HYDRAULISCHE SLAGBOOM

GEBRUIKERSHANDLEIDING EN RESERVEONDERDELEN CATALOGUS

DEZE HANDLEIDING IS BESTEMD VOOR VAKBEKWAME INSTALLATEURS

Telcoma srl - Via L. Manzoni, 11 - Z.I. Campidui - 31015 Conegliano - (TV) Italy

Tel. +39 0438-451099 - Fax +39 0438-451102 - Part. IVA 00809520265

http://www.telcoma.it E-mail: info@telcoma .it

Page 2

I F E

CARATTERISTICHE

BR-6 è una barriera idraulica che trova impie-

go negli accessi a: parcheggi, autosilo, stabilimenti, enti pubblici, ospedali, edifici condominiali, etc.

E’ costituita da un armadietto, all’interno del

quale sonoalloggiatiil martinetto, lacentralina

idraulica e la centralina elettronica di comando.

Il movimento è irreversibile con possibilità di

sblocco manuale.

Accessori a richiesta

Struttura mobile a siepe

Piedino snodato di appoggio

Asta a profilo circolare Ø 90 L= 6,25m e rispettivo supporto asta

Asta a profilo rettangolare

Appoggio fisso per asta

CARACTERISTIQUES CARACTERISTICAS

BR-6 estune barrière hydrauliqueutiliséepour

les accès aux: parkings, parkings à étages,

usines, services publiques, hôpitaux,

immeubles, etc.

Elle est constituée d’une armoire à l’intérieur

de laquelle sont logés le vérin, la centrale

hydraulique et la centrale électronique de

commande.

Le mouvementestirréversible avec possibilité

de déblocage manuel.

Accessoires à la demande

Structure mobile en épi

Pied d’appui articulé

Barre àprofil circulaire Ø90L=6,25m et support

barre

Barre à profil rectangulaire

Appui fixe pour barre

BR-6 esuna barrera hidráulicaque se emplea

en los accesos a: aparcamientos, autosilo,

establecimientos, instituciones pùblicas,

hospitales, edificios de propiedad horizontal,

etc.

Estè constituida porun pequeño armario dentro del cual se encuentran el gato, el tablero

Hidráulico y el tablero electrónico de mando.

El movimientoesirreversible con laposibilidad

de desbloqueo manual.

Accesorios a pedido

Estructura móvil tipo valla.

Pié articulado de apoyo

Asta con perfil circular Ø 90 L= 6,25 m y

correspondiente soporte asta

Asta con perfil rectangular

Apoyo fijo para asta

GB

D NL

CHARACTERISTICS KENNDATEN KENMERKEN

BR-6 is a hydraulic barrier which can be used

in entrances to: car parks, multi-storey parks,

factories, public facilities, hospitals, blocks of

flats, etc.

It consists of a box which contains the jack,

hydraulic power unit and the electronic control

unit.

Movement is irreversiblewith the possibility of

manual release.

Optional accessories

Mobile fence-type frame

Jointed support foot

Circular barØ 90L= 6.25m and respective bar

support

Rectangular bar

Fixed bar rest

Bei BR-6 handelt es sich um eine

hydraulische Schranke, die ihreAnwendung

bei folgenden Zugängen findet: Parkplätze,

Parkhäuser, Gebäude, Behörden,

Krankenhäuser, Wohnhäuser usw.

Sie besteht aus einem Schrank, in welchem

der Hebebock, die hydraulische

Steuerzentrale und die elektronische

Steuerzentrale untergebracht sind.

Die Bewegung ist irreversible mit möglicher

manueller Entriegelung.

Sonderzubehör

Mobile Flechtzaun-Struktur

Gelenk-Stützfuß

Stange mit rundem Profil Ø 90, L = 6,25 m

und entsprechende Stangenstütze

Stange mit rechteckigem Profil

Feste Stangenauflage

De BR-6 is een hydraulische slagboom die

toegepast kan worden om respectievelijk

toegang te verlenen en te ontzeggen naar:

parkeerplaatsen, parkeergarages, bedrijven,

openbare instellingen, flatgebouwen enz.

Het apparaat bestaat uit een kast waarin de

vijzel, de hydraulische besturingseenheid en

de elektronische bedieningseenheid

gemonteerd zijn.

De beweging is onomkeerbaar en kan met de

hand ontkoppeld worden.

Op aanvraag leverbare accessoires

Beweegbare afrasteringsconstructie

Gescharnierde steunpoot

Slagboom meteen rondprofiel Ø 90 L = 6.25m

en bijbehorende steun voor de slagboom

Slagboom met een rechthoekig profiel

Vaste steun voor de slagboom

2

Page 3

I

F E

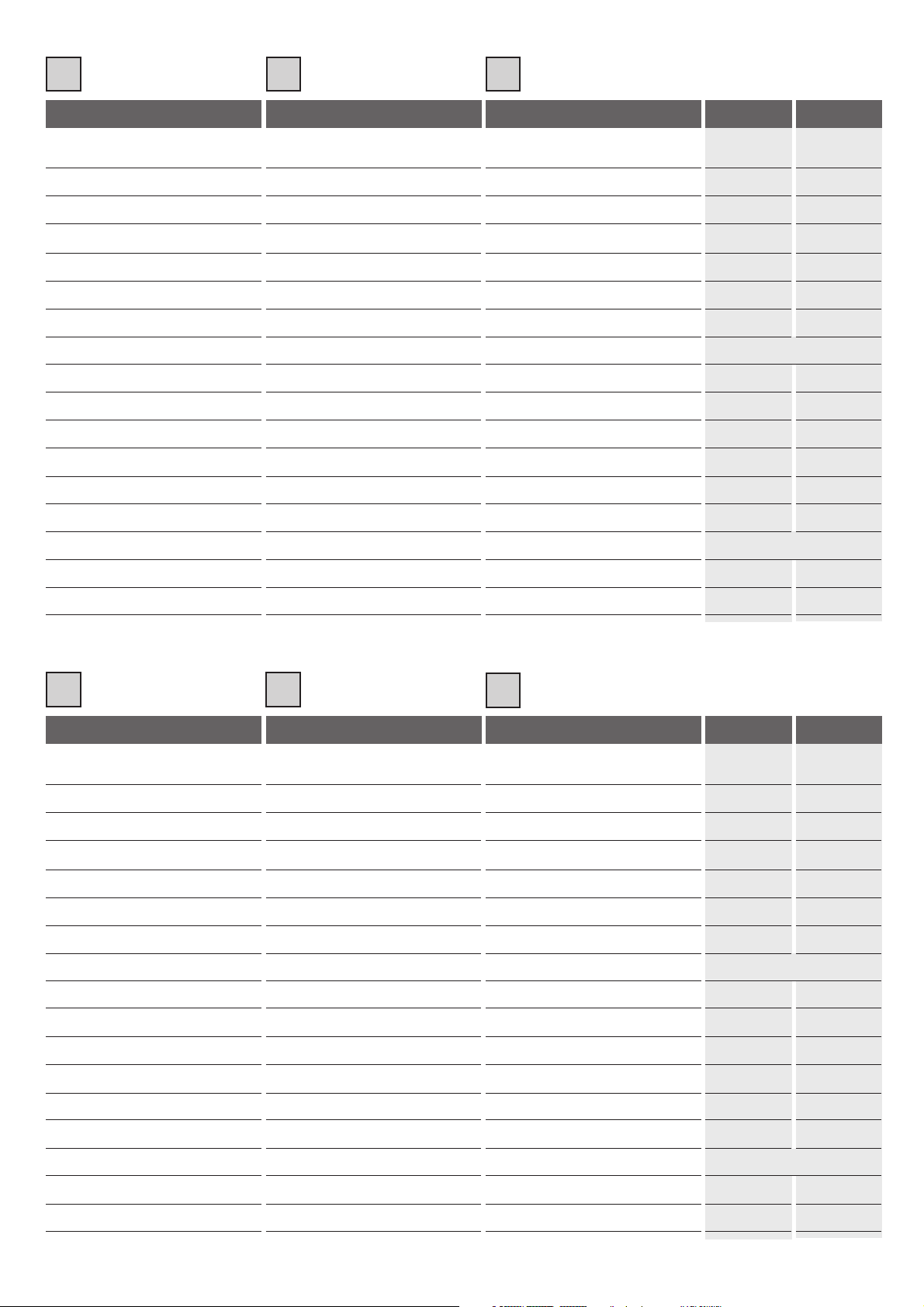

DATI TECNICI DONNÉES TECHNIQUES

Tensione di alimentazione

Corrente max. assorbita

Potenza max. assorbita

Coppia nominale

Portata pompa

Pressione max. esercizio pompa

Tempo di apertura minimo

Movimento

Angolo max di rotazione

Temperatura di funzionamento

Grado di protezione CHI

Grado di protezione MITHO 135°

Classe di isolamento del motore

Olio motore

Tipo di servizio

Tension d’alimentation

Courant max absorbé

Puissance max absorbée

Couple nominal

Débit pompe

Pression max fonctionnement pompe

Temps d’ouverture minimum

Mouvement

Angle max de rotation

Température de fonctionnement

Degré de protection CHI

Degré de protection MITHO 135°

Classe d’isolation du moteur

Huile moteur

Type de fonctionnement

CARACTERISTICAS

Tensión de alimentación

Corriente máx. absorbida

Potencia máx. absorbida

Par nominal

Capacidad bomba

Presión máx. ejercicio bomba

Tiempo de abertura mínimo

Movimiento

Angulo máx. de rotación

Tiempo de funcionamiento

Grado de protección CHI

Grado de protección MITHO 135°

Clase de aislamiento del motor

Aceite motor

Tipo de servicio

U.M.

Va c

A

VA

Nm

l/min.

bar

sec./seg.

irreversibile -irréversible-irreversible

°

°C

IP

IP

K

intensivo - intensif - intensivo

BR-6

230

1,9

180

320

2,5

40

4,5

90

- 20+70

56

67

F

TS-30

Lunghezza max asta

Peso

GB

Longueur max tige

Poids

D

TECHNICAL DATA TECHNISCHE DATEN

Voltage

Max. input current

Max. input power

Nominal torque

Pump capacity

Max. pump working pressure

Minimum opening time

Movement

Max. angle of rotation

Operating temperature

Zufuhrspannung

Max. Stromaufnahme

Max. Leistungsaufnahme

Nenndrehmoment

Pumpenleistung

Max. Betriebsdruck Pumpe

Mindestöffnungszeit

Gangwerk

Max. Drehwinkel

Betriebstemperatur

Longitud máx. asta

Peso

NL

TECHNISCHE GEGEVENS

Voedingsspanning

Max. opgenomen stroom

Max. opgenomen vermogen

Nominale koppel

Pompopbrengst

Max. bedrijfsdruk pomp

Minimum openingstijd

Beweging

Max. draaihoek

Bedrijfstemperatuur

m

Kg

U.M.

Va c

A

VA

Nm

l/min.

bar

sec./seg.

6

80

BR-6

230

1;9

180

320

2,5

40

4,5

irreversible - irreversibel -onomkeerbaar

°

°C

90

- 20+70

Degree of protection CHI

Degree of protection MITHO 135°

Class of motor insulation

Motor oil

Type of duty

Max. bar length

Weight

Schutzart CHI

Schutzart MITHO 135°

Isolierklasse des Motors

Motoröl

Serviceart

Max. Stangenlänge

Gewicht

Beschermingsgraad van de CHI

Beschermingsgraad van de MITHO 135°

Isolatieklasse van de motor

Motorolie

Bedrijfstype

Max. lengte van de slagboom

Gewicht

IP

IP

K

56

67

F

TS-30

intensive - intensiv - intensief

m

Kg

6

80

3

Page 4

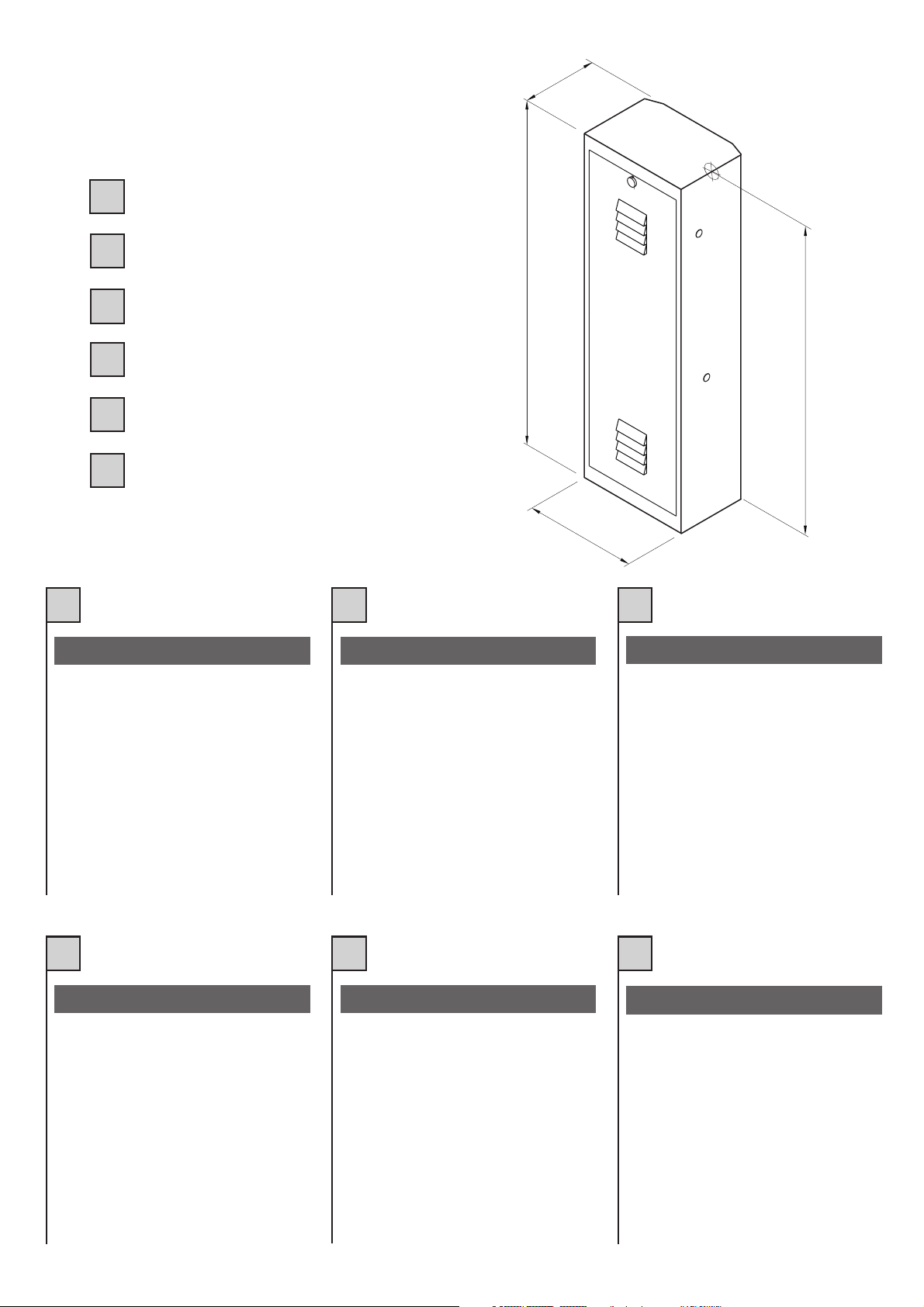

I

MISURE D’INGOMBRO

F

MESURES D’ENCOMBREMENT

MEDIDAS MAXIMAS EXTERNAS

E

235

1073

OVERALL MEASUREMENTS

GB

AUSSENABMESSUNGEN

D

MAATSCHETS

NL

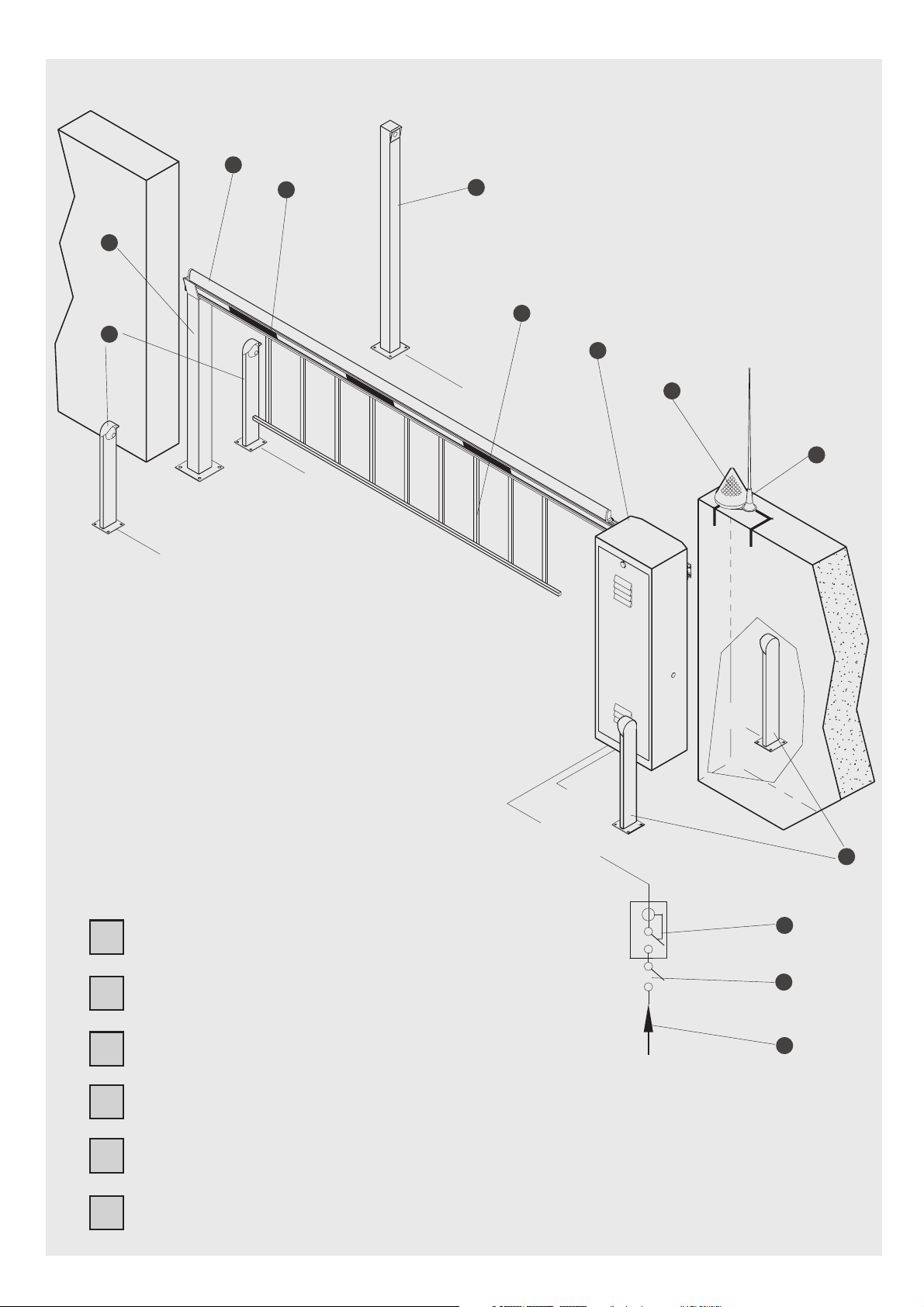

I

QUADRO D’ASSIEME

1) Fotocellule

2) Appoggio fisso

3) Asta in alluminio

4) Losanghe catarifrangenti

5) Selettore a chiave

6) Siepe

7) BR-6

8) Lampeggiatore

9) Antenna

10) Interruttore differenziale

11) Interruttore generale

12) Linea di alimentazione

350

F E

TABLEAU D’ENSEMBLE

1) Photocellule

2) Appui fixe

3) Barre en aluminium

4) Losanges catadioptriques

5) Sélecteur à clé

6) Epi

7) BR-6

8) Clignotant

9) Antenne

10) Interrupteur différentiel

11) Interrupteur général

12) Ligne d’alimentation

950

CUADRO DEL CONJUNTO

1) Fotocélula

2) Apoyo fijo

3) Asta de aluminio

4) Rombos catafaros

5) Selector a llave

6) Seto

7) BR-6

8) Intermitente

9) Antena

10) Interruptor diferencial

11) Interruptor general

12) Línea de alimentación

GB

D NL

GENERAL ASSEMBLY GESAMTANSICHT

1) Photocells

2) Fixed rest

3) Aluminium bar

4) Diamond-shape reflectors

5) Key selector

6) Fence frame

7) BR-6

8) Blinking light

9) Antenna

10) Differential switch

11) On/off switch

12) Power line

4

1) Photozellen (Lichtschranke)

2) Feste Auflage

3) Aluminiumstange

4) Rautenförmige Rückstrahler

5) Schlüsselwahlschalter

6) Flechtzaun

7) BR-6

8) Blinklicht

9) Antenne

10) Differentialschalter

11) Hauptschalter

12) Zufuhrlinie

OVERZICHTSTEKENING

1) Fotocellen

2) Vaste steun

3) Aluminium slagboom

4) Ruitvormige reflectoren

5) Sleutelschakelaar

6) Afrasteringsconstructie

7) BR-6

8) Knipperlicht

9) Antenne

10) Aardlekschakelaar

11) Hoofdschakelaar

12) Stroomtoevoerleiding

Page 5

3

4

2

1

5

6

7

2X1

2X1

2X1

8

9

2X1.5

RG 58

2X1

2X1

3X1.5

230V

1

I

F

E

GB

D

NL

QUADRO D’ASSIEME

TABLEAU D’ENSEMBLE

CUADRO DEL CONJUNTO

GENERAL ASSEMBLY

GESAMTANSICHT

OVERZICHTSTEKENING

10

11

12

Fig. 1 / Abb. 1

5

Page 6

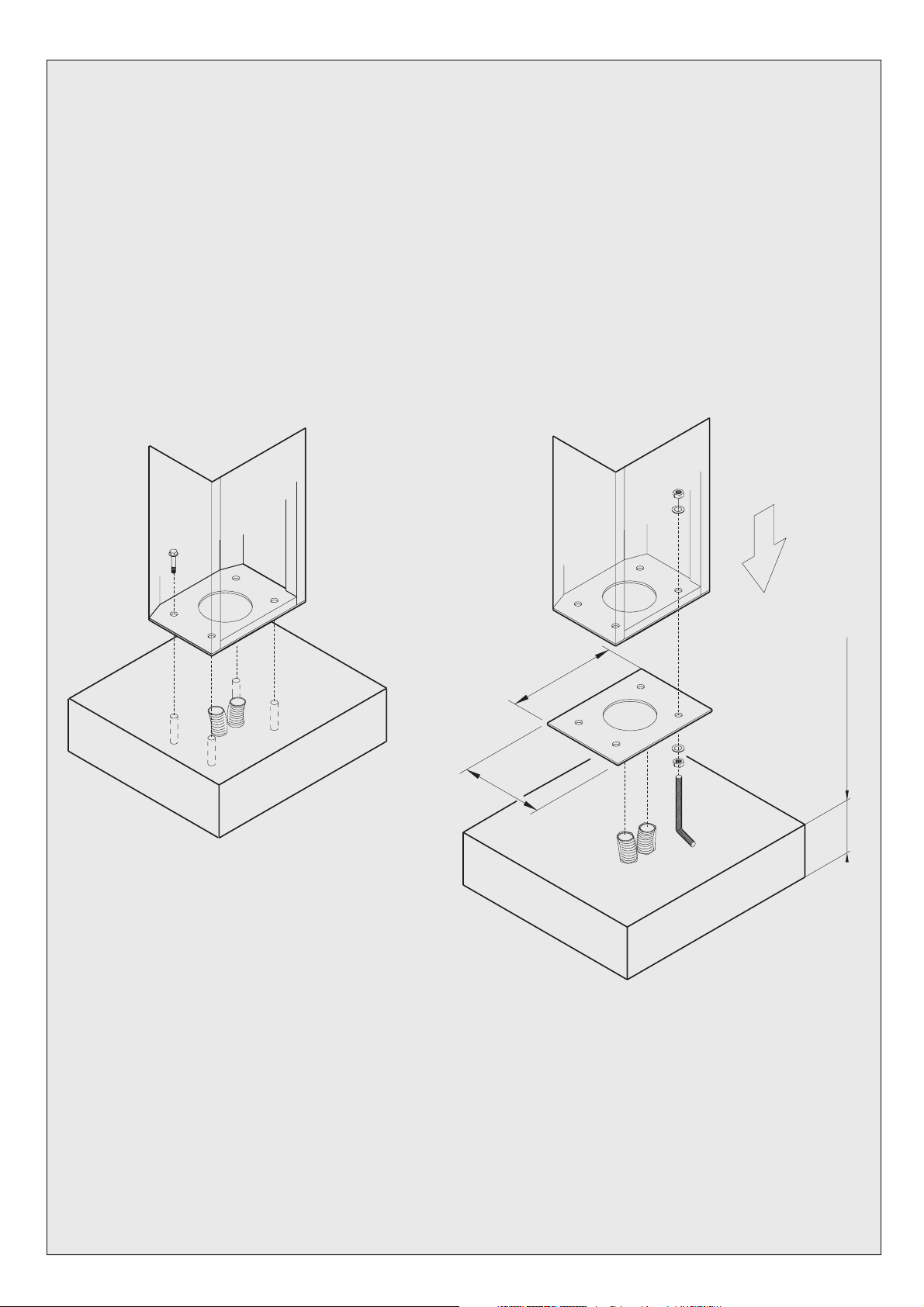

I F E

VERIFICHE PRELIMINARI

ED INSTALLAZIONEA TERRA

DELLA CONTROPIASTRA

Prima di passare all installazione vera e propria,

si consiglia di verificare che la sede di installo

della barriera sia solida ed appropriata e le permetta un esercizio corretto.

Se la BR-6 poggia su un solido basamento in

cemento, può esserefissata direttamente al suolo con 4 tasselli ad espansione D.12 (fig.2), oppure ilfissaggio può essere fatto conl ausilio della piastra. In questo caso agire nel seguente

modo:

1) Eseguire uno scavo di fondazione, tenendo

conto delle misure della piastra di fondazione.

2) Alloggiare nelloscavo le canalinedi adduzione

dei cavidi alimentazione e di collegamentoesterno.

3) Eseguire il montaggio piastra-zanche(Fig.3).

4) Annegare nelcalcestruzzo lecanaline ela piastra di fondazione e controllarne l orizzontalità.

5) Svitarei dadi dalle 4 zanchedopo che ilcalcestruzzo si sia solidificato.

6)Alloggiare sullapiastra la BR-6fissandolacon

le 4 rondelle ed i 4 dadi in dotazione.

CONTROLES PRELIMINAIRES

ET INSTALLATIONAU SOL

DE LA CONTRE-PLAQUE

Il estconseillé, avant de commencer l installation

en elle-même, de contrôler que l emplacement

réservé à labarrière soitsolide, approprié, etqu il

consente un fonctionnement correct.

Si laBR-6 repose sur unebase solide enciment,

elle peut être fixée directement au sol avec 4 vis

Tamponnées Diam.12 (fig.2) ou la fixation peut

être effectuéeà l aide de la plaque. Dans ce caslà, procéder comme suit:

1) Creuser les fondations en tenant compte des

mesures de la plaque de fondation.

2) Installer dans le trou les tuyaux d adduction

des câbles d alimentation et de raccordement

externe.

3) Exécuter le montage plaque-boulons de

serrement à crans (Fig.3).

4) Noyerdans le bétonles tuyaux et la plaque de

fondation en en contrôlant l horizontalité.

5) Dévisser les écrous des 4 boulons de

serrement à crans après que le béton se soit

Solidifié.

6) Installerla BR-6 sur la plaque en la fixantavec

les 4 rondelles et les 4 écrous en dotation.

VERIFICACIONES PRELIMINARES

E INSTALACION DESCARGAA

TIERRA DE LA CONTRAPLANCHA

Antes de pasar a la instalación efectiva, se

aconseja de controlar que el lugar donde se

Instalará la barrera sea sólido, adecuado y le

permita un ejercicio correcto.

Si BR-6 se apoya sobre una sólida base de cemento, se puede fijar directamente al suelo con

4 bulones expansibles D.12 (fig.2), o sino, la

fijación se puede realizar con la ayuda de la

plancha. Eneste caso actuar del siguientemodo:

1) Haceruna excavaciónde basamento,teniendo

en cuenta de la plancha de basamento.

2) Colocar en la excavación los canales de

aducción de los cables de alimentación y de

conexión externa

3) Realizarel montaje plancha-bulones de anclaje

(Fig.3).

4) Introduciren el cementoarmado loscanales y

la plancha de basamento y controlar su

horizontalidad.

5) Desatornillar las tuercas de los 4 bulones de

anclaje después que el cemento se haya

solidificado.

6) Colocar BR-6 sobre la plancha, fijándola con

las 4 arandelas y las 4 tuercas que vienen conel

aparato.

GB

PRELIMINARY CHECKS AND

INSTALLATION OF BASE

PLATE IN THE GROUND

Before installing, it is advisable to check that the

ground wherethe barrier isto be installedis solid

and suitable so that correct operation is not

compromised.

If the BR-6 rests on a solid cement base, it may

fixed directly to the ground with 4 screw anchors

dia.12 (fig.2) otherwise fixing may bedone using

the plate. In this case, proceed as follows:

1) Dig a foundation hole, according to the

measurements of the foundation plate.

2) Place ducts in the hole for the supply and

external connection cables to pass through.

3) Assemble the plate-rag bolts (fig. 3).

4) Bury the ducts and foundation plate in the

cement and check that they are horizontal.

5) Unscrewthe nuts from the 4 rag bolts after the

cement has set.

6) Position the BR-6 on the plate, fixing it with

the 4 washers and 4 nuts provided.

D NL

VORBEREITENDE

ÜBERPRÜFUNGEN UND

ERDUNG DER GEGENPLATTE

Vor der eigentlichen Installation ist es ratsam zu

überprüfen, obder Installationssitz derSchranke

solide und geeignet ist, und einen korrekten

Betrieb ermöglicht.

Wenn die BR-6 auf einer soliden Grundlage aus

Zement aufliegt, kann eine Schwelle mit 4

Spreizdübeln Ø 12 (Abb. 2) direkt befestigt

werden, bzw. kann die Befestigung mit Hilfe der

Platte erfolgen. In diesem Fall ist wie folgt zu

verfahren:

1) Einen Aushub entsprechend den Abmessungen der Fundamentsplatte durchführen.

2) DieVersorgungsschienen der Zufuhrkabel und

der externen Anschlüsse in dem Aushub

verlegen.

3) Die Montage Platte-Anker (Abb. 3)

durchführen.

4) Die Schienen und die Fundamentsplatte indem

Zement verlegen und deren horizontale

Ausrichtung überprüfen.

5) Die Muttern der 4 Anker festschrauben,

nachdem der Zement fest geworden ist.

6) DieBR-6 auf derPlatte positionieren undunter

Zuhilfenahme der 4 mitgelieferten

Unterlegscheiben und der 4 Muttern befestigen.

CONTROLES VOORAF

EN DE MONTAGEPLAAT

OP DE GROND INSTALLEREN

Alvorens tot de eigenlijke installatie over tegaan

adviseren wij u te controleren of de plaats waar

de slagboom geïnstalleerd wordt solide en

geschikt is zodat de slagboom goed kan

functioneren.

Als de BR-6 op een solide betonnen fundering

steunt, dan kan de slagboom met 4

expansiepluggen met een diameter van 12 mm

(fig. 2) rechtstreeks aan de grond bevestigd

worden of de slagboom kan met behulp van de

plaat. In dat geval moet u als volgt te werk gaan:

1) Graaf een funderingsgeul waarbij u rekening

moet houden met de afmetingen van de

funderingsplaat.

2) Legde kabelgoten voorde voedingskabels en

de leidingen voor de externe aansluitpunten in

de geul.

3) Monteer de plaat met de ankers (fig. 3).

4) Controleer of de kabelgoten en de

funderingsplaat volledighorizontaal liggen endek

ze vervolgens met beton af.

5) Draai nadat het beton uitgehard is de moeren

vande4ankersaf.

6) Zet de BR-6 op deplaat en maak deze met de

4 meegeleverde onderlegringen en de 4 moeren

vast.

6

Page 7

344

Fig. 2 / Abb. 2

232

min. 150 mm

Fig. 3 / Abb. 3

7

Page 8

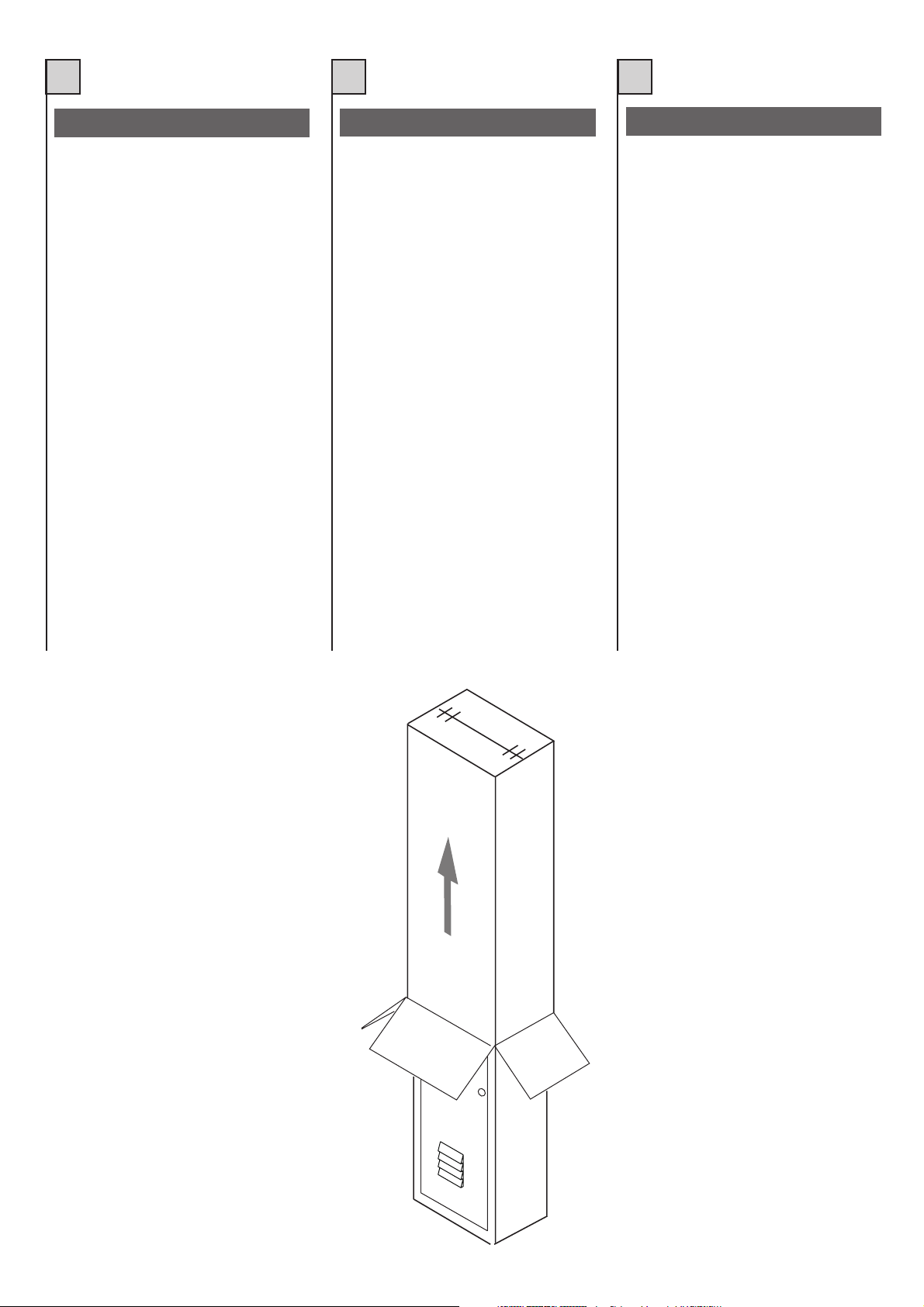

I

F E

INSTALLAZIONE DELLABARRIERA

Dato il peso della barriera, la movimentazione

della stessa dovrà essere eseguita da più persone.

Lo sballaggio dovrà essere eseguito come illustrato in fig. 4.

Per il collegamento elettrico si consiglia di usare un cavo di alimentazione 3x1.5.

1) Installare la barriera a terra nei modi precedentemente descritti.

2) Fissare l’asta alla barriera

3) Portare la barriera in posizione di asta abbassata

4) Effettuare i necessari collegamenti elettrici.

5) Dare alimentazione

6) Eseguire la regolazione delle camme di

finecorsa

7) Provare il funzionamento dell’impianto

8) Effettuare le operazioni di: regolazione della frenatura, regolazione del flusso d’olio,

regolazione di forza.

9) Selezionaresulla centralina elettronica di comando le modalità di funzionamento desiderate.

INSTALLATION DE LA BARRIERE

Vu le poids de la barrière, celle-ci devra être

déplacée par plusieurs personnes. Le

déballage sera exécuté comme indiqué à la

fig.4.

Il estconseillé, pour lebranchement électrique,

d’utiliser un câble d’alimentation 3x1,5.

1) Installer la barrière au sol comme décrit

précédemment.

2) Fixer la barre à la barrière.

3) Placer la barrière en position de barre

baissée.

4) Effectuer les branchements électriques

nécessaires.

5) Brancher le courant.

6) Régler les cames de fin de course.

7) Faire un essai de fonctionnement.

8) Effectuer les opérations de: réglage du

freinage, réglage du flux d’huile, réglage de

force.

9) Sélectionner sur la centrale électronique de

commande les modalités de fonctionnement

désirées.

INSTALACION DE LA BARRERA

Debido alpeso de labarrera, lamovimentación

de la misma tiene que realizarse por varias

personas.

El desembalajedebe realizarse comoilustrado

en la fig. 4.

Para la conexión eléctrica se aconseja usar

un cable de alimentación 3x1.5.

1) Instalar la barrera a tierra en las formas anteriormente descriptas.

2) Fijar el asta a la barrera

3) Llevar la barrera a la posición de asta baja.

4) Efectuar las conexiones eléctricas

necesarias.

5) Dar alimentación

6) Efectuar la regulación de las levas de tope

de recorrido.

7) Probar el funcionamiento de la instalación

8) Efectuar las operaciones de regulación del

frenado, regulación del flujo de aceite,

regulación de fuerza.

9) Seleccionar en el tablero electrónico de

mando las formas de funcionamiento

deseadas.

Fig. 4 / Abb. 4

8

Page 9

GB D NL

INSTALLATION OF THE BARRIER INSTALLATION DER SCHRANKE DE SLAGBOOM INSTALLEREN

Given the weight of the barrier, it should be

handled by several persons.

Unpack as shown in fig. 4.

A 3 x 1.5 power supply cable is recommended

for electrical connection.

1) Install the barrier as described above.

2) Fix the bar to the barrier.

3) Put the barrier to the “bar down” position.

4) Make the necessary electrical connections.

5) Turn on the power supply.

6) Adjust the limit stop cams.

7) Test operation of the installation.

8) Carry out the following: adjustment of

braking, adjustment of oil flow, adjustment of

force.

9) Select the required operating modes on the

electronic control unit.

Aufgrund des Gewichtes der Schranke ist die

Versetzung derselben vonmehreren Personen

durchzuführen.

Das Auspacken ist wie in Abbildung 4

dargestellt durchzuführen.

Für den Elektroanschluß ist es ratsam, ein

Stromzufuhrkabel von 3 x 1.5 zu verwenden.

1) Die Schranke am Boden auf die vorab

beschriebene Weise installieren.

2) Die Stange an der Schranke befestigen.

3) Die Schranke in die abgesenkte Position

bringen.

4) Die notwendigen Elektroanschlüsse

ausführen.

5) Die Stromversorgung einschalten.

6) Die Einstellung der Endanschlagsnocken

durchführen.

7) Den Betrieb der Anlage ausprobieren.

8) Folgende Operationen durchführen:

Einstellung der Abbremsung, Einstellung des

Ölflusses, Einstellung der Hubkraft.

9) Auf der elektronischen Steuerzentrale die

gewünschte Betriebsart auswählen.

Met het oog op het gewicht van de slagboom

moet de slagboom door meerdere personen

verplaatst worden.

Haal de slagboom uit de verpakking zoals

afgebeeld op fig. 4.

Om de elektrische aansluiting tot stand te

brengen adviseren wij u gebruik te maken van

een elektrisch snoer 3x1.5

1) Installeer de slagboom op de grond op de

hiervoor beschreven manier.

2) Maak de slagboom vast.

3) Zet de slagboom in een dusdanige stand

dat de slagboom naar beneden is.

4) Breng de nodige elektrische aansluitingen

tot stand.

5) Schakel de stroomtoevoer in.

6) Stel de aanslagnokken af.

7) Test de werking van de installatie.

8) Stel nu het volgende af: de remmende

werking, de doorstroomhoeveelheid van de

olie, de kracht.

9) Stel de gewenste werking op de

elektronische bedieningseenheid in.

Fig. 4 / Abb. 4

9

Page 10

I

F E

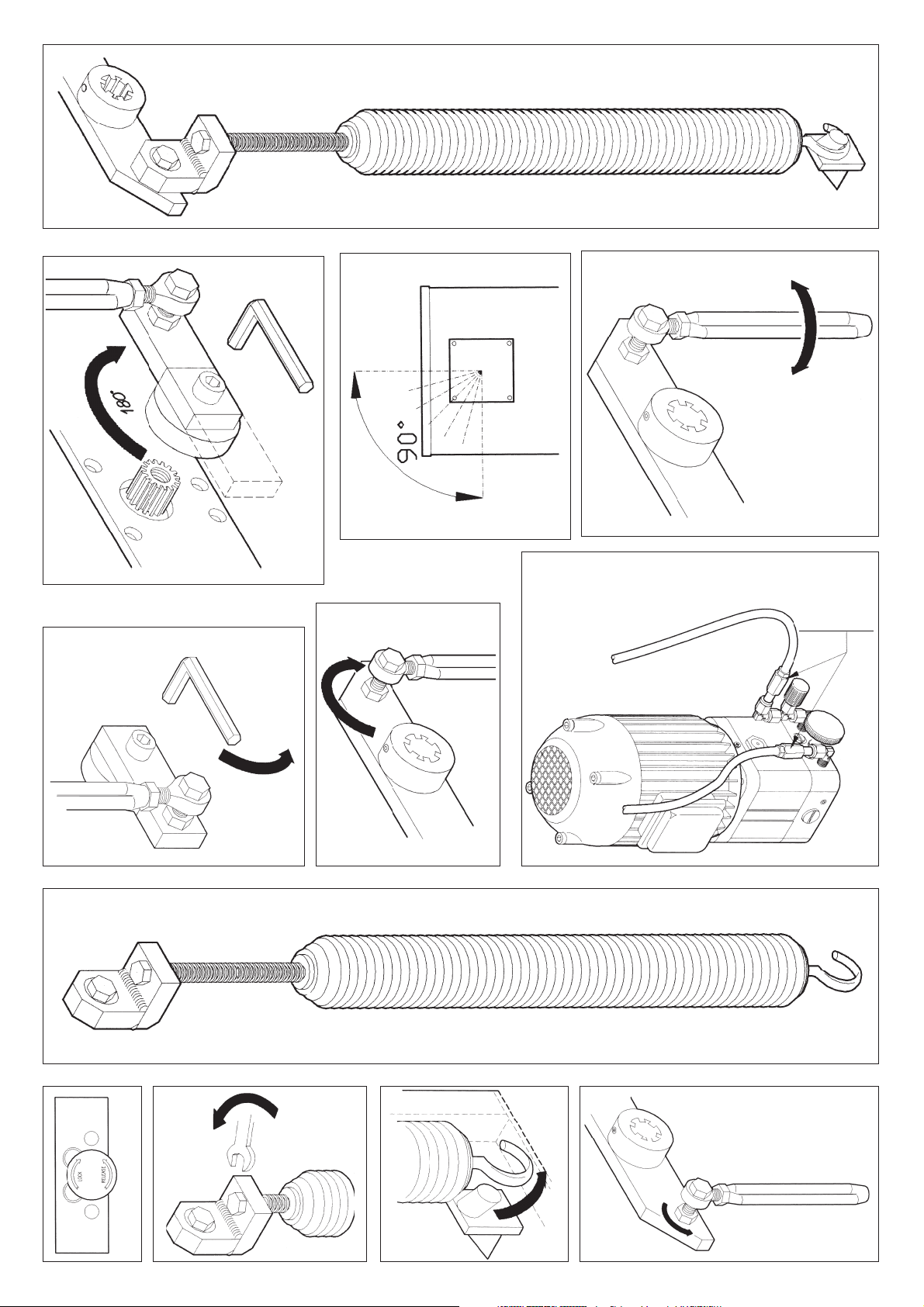

INSTALLAZIONE SINISTRA

La BR-6 vienefornita perun utilizzo normalmente destroed in posizionedi asta alzata, cosicché

la molladi contrappeso interna non risultiessere

caricata. Con“uso normalmente destro” si intende armadietto montato a destra della luce di passaggio. (Vistadall’interno). (fig.1)

Per un utilizzo della barriera sinistro procedere

nel seguentemodo:

1) Sbloccare la centralina idraulica agendo sull’apposita manopola.(fig.5)

2) Allentare il carico della molla portandolo azero

agendo sullavite di registromolla. (fig.6)

3) Sganciarela molla dall’attacco inferiore. (fig.7)

4) Estrarre il gruppo molla dalla barriera e appoggiarlo aterra. (fig.8)

5)Allentare il controdado e liberare il gruppo leva

comando. (fig.9)

6) Svitare la vite su leva comando. (fig.10)

7) Estrarre la leva comando dall’alberoscanalato

e ruotarla di180° circa reinserendolasull’albero.

(fig.11)[Per estrarre la leva comando servirsi della

vite indotazione e usarlada estrattore]

8) Risistemare la vite su leva comando serrandola conforza.

9) Fissare il gruppo leva comando al bilancino

serrando col controdado. (fig.12)

[Invertendo i leveraggi della barriera porteremo

l’asta adessere abbassata].

10) Posizionarsi posteriormente alla barriera e

verificare chela rotazione dellapiastra con albero crei un angolo di 90° (fig.13); se necessario

ricontrollare la posizione della leva comando o,

per piccoli aggiustamenti, agire sul braccio comando asta.(fig.14).

11)Assicurarsi chela barriera sia in posizione di

asta alzata

12) Installare il gruppo molla sul bilancino, agganciare lamolla all’attacco inferiore(fig.15), ed

agire sullavite registro mollacaricandola quanto

basta pergarantire un sufficiente aiuto alla movimentazione dell’asta.Per un bilanciamento corretto porre l’asta a 45° ed agire sulla vite di registro fino ad equilibrarne il peso.

13) Bloccarela centralina idraulica

14) Invertire i 2 tubi dell’olio del distributore

(fig.16). Se necessario eseguire lo spurgo del

martinetto.

15) Invertire le fasi dei finecorsa: apertura e chiusura. (vedi“morsettiere” T100)

Per verificare che la regolazione della molla sia

sufficiente, e che l’asta nel movimento sviluppi

90°, si installi l’asta alla barriera e le si facciano

fare alcunemanovre.

INSTALLATION GAUCHE

La BR-6 est normalement fournie pourun usage

“droit” eten position de barre levéede façon àce

que leressort de contre-poidsinterne nesoit pas

bandé. L’expression “usagenormal droit”indique

que l’armoire est montée à droite de l’ouverture

de passage.(Vue del’intérieur). (fig.1).

Pour une usage “gauche” de la barrière, procéder

comme suit:

1) Débloquerla centrale hydrauliqueen agissant

sur la poignée prévue à cet effet (fig.5).

2) Relâcher la charge du ressort et la porter à

zéro en agissant sur la vis de réglage ressort

(fig.6).

3) Décrocher le ressort de la fixation inférieure

(fig.7).

4) Extraire le groupe ressort de la barrière et

l’appuyer parterre (fig.8).

5) Dévisser le contre-écrou et libérer le groupe

levier decommande (fig.9).

6) Dévisserla vis du levier de commande (fig.10).

7) Extraire le levier de commande de l’arbre

cannelé etle faire tourner de 180 environ enle

fixant de nouveau sur l’arbre. (fig.11). [Pour

extraire le levier de commande, utiliser la vis en

dotation ets’en servir comme extracteur].

8)Revisserlavissurlelevierdecommandeen

la serrant fortement.

9) Fixer le groupe levier de commande au

palonnier enserrant avecle contre-écrou (fig.12).

[Le fait d’invertir les systèmes de levage de la

barrière détermine uneposition baissée de labarre].

10) Se placer derrière la barrière et vérifier que

la rotationde la plaque avec l’arbredétermine un

angle de90 (fig.13); si nécessaire,contrôler de

nouveau la position du levier de commande ou,

par de petits réglages, agir sur le bras de

commande de la barre. (fig. 14).

11) S’assurer que la barrière soit en position de

barre levée.

12) Installer le groupe ressort sur le palonnier,

accrocher leressort à la fixation inférieure (fig.15)

et agir sur la vis deréglage du ressort de manière

à ce que celui-ci puisse garantir une aide

suffisante à l’actionnement de la barre. Pour un

équilibrage correct placer la barre à 45 et agir

sur la vis de réglage jusqu’àen équilibrer lepoids.

13) Bloquerla centrale hydraulique.

14) Invertir les deuxtubes de l’huile dudistributeur

(fig.16). Sinécessaire purger levérin.

15)Invertir lesphases des finsde course: ouverture et fermeture (voir “barrettes de connexion”

T100).

Pour s’assurer que le réglage du ressort est

suffisant etque la barre en s’ouvrant présente un

angle de 90 , installer la barre surla barrière et

exécuter quelquesmanoeuvres.

INSTALACION IZQUIERDA

La BR-6 se entrega para un uso normalmente

hacia la derecha y en posición de asta levantada,

de este modo el resorte de contrapeso interno

no esté cargado. El “uso normalmente hacia la

derecha” significa armario armado a la derecha

de la luz de paso. (Vista desde el interior). (fig.

1).

Para un uso hacia la izquierda de la barrera

realizar losiguiente:

1) Desbloquear el tablero hidráulico por medio

del correspondiente botón. (fig.5).

2) Aflojar la carga del resorte llevándolo a cero

en el tornillo de registro resorte. (fig.6).

3) Desenganchar el resorte juntura inferior. (fig.7).

4) Extraer el grupo resorte de la barreray apoyarlo

en el suelo. (fig. 8)

5)Aflojar lacontratuerca y soltar el grupo palanca

mando. (fig.9)

6) Desatornillar el tornillo en la palanca mando.

(fig.10)

7) Extraerla palanca mandodel árbol acanalado

y girarla de aprox. 180°volvièndolaa colocaren

el árbol.(fig. 11)[Para extraer lapalanca mandos

usar los tornillos, que vienen con el aparato, y

usarlos comoextractor].

8) Volver a colocar el tornillo en la palanca de

mando ajustándolocon fuerza.

9) Fijar el grupo palanca mando al balancín

apretando conla contratuerca. (fig.12)

10) Posicionarse posteriormente a la barrera y

controlar que la rotación de laplancha con el árbol

forme un ángulo de 90° (fig.13); si es necesario

volver acontrolar la posiciónde la palancamando o, para pequeños ajustes, actuar sobre el

brazo mandoasta. (fig.14).

11)Verificar que labarrera estéen posición asta

levantada.

12) Instalar el grupo resorte en el balancín,

enganchar elresorte a lajuntura inferior (fig.15),

y actuaren el tornillo registro resorte cargándolo

lo necesariopara garantizar una suficiente ayuda

al movimiento del asta. Para un balanceo correcto

poner el asta a 45° y actuar sobre el tornillo de

registro hastaequilibrar el peso.

13) Bloquearel tablero demandos hidráulico.

14) Invertir los 2 tubos del aceite del distribuidor

(fig. 16). Si es necesario realizar la expurgación

del gato.

15) Invertir las fases de los topes de recorrido:

abertura ycierre. (ver “tableros de bornes” T100).

Para verificar que la regulación del resorte sea

suficiente, y que el asta en el movimiento

desarrolle 90°. hayque instalar el astaa la barrera

y hacerlehacer algunas maniobras.

10

Page 11

Fig. 13

Fig. 15

Fig. 14

Fig. 10

Fig. 11

INVERTIRE

INVERTIR

INVERTIR

INVERT

UMKEHREN

OMKEREN

Fig. 12

Fig. 16

Fig. 8

Fig. 5

Fig. 6

Fig. 7

Fig. 9

11

Page 12

GB D NL

LEFT-HAND INSTALLATION INSTALLATION LINKS

The BR-6comes supplied forright-hand use andin

the “bar-up” position; the internal counterweight

spring isconsequently not loaded.The expression

“right-hand use” means that the box is assembled

to the right of the aperture (seen from inside). (fig.

1).

For left-hand use ofthe barrier, proceed as follows:

1) Release the hydraulic power unit by means of

the relative knob. (fig. 5).

2) Fully release theload on thespring by meansof

the spring adjusting screw.

3) Unhook the spring from the bottom connection.

(fig. 7).

4) Remove the springunit from thebarrier and rest

it on the ground (fig. 8).

5) Loosen the lock nut and free the control lever

unit. (fig. 9).

6) Loosen the screw on the control lever. (fig. 10).

7) Remove the control leverfrom the splined shaft

and turn it about 180°, then insert it onto the shaft

again. (fig. 11). [To remove the control lever, use

the screw provided as an extractor].

8) Replacethe screw on the control lever andtighten

securely.

9) Fix the control lever unit to the rocker arm,

securing with the lock nut. (fig. 12).

10) Standbehind the barrier and checkthat rotation

of the plate with the shaft creates an angle of 90°

(fig. 13); if necessary check the position of the

control lever again or, for small adjustments, use

the bar control arm. (fig. 14).

11) Make sure that the barrier is in the “bar up”

position.

12) Install the spring unit on the rocker arm, hook

the springonto the bottomconnection (fig. 15) and

turn the springadjusting screw just enough to ensure

bar movement. For correct balancing, put the bar

to 45° and turn the adjusting screw until its weight

is balanced.

13) Lock the hydraulic power unit.

14) Invert the 2 distributor oil pipes (fig. 16). If

necessary bleed the jack.

15) Invert limit-switch phases: opening and closing.

(see T100 “terminal board”).

To check that the spring has been regulated

correctly and that the bar will reach 90° in its

movement, installthe bar ontothe barrier andoperate the installation a few times.

12

Die BR-6wird für dienormalerweise üblicherechte

Verwendung und in der Position mit angehobener

Stange geliefert, d.h. daß die interne

Gegengewichtsfeder nicht gespannt ist. Unter der

„normalerweise rechten“Anwendung versteht sich,

daß der Schrank rechts vom Durchgang montiert

ist (von der Innenseite aus gesehen). (Abb. 1).

Für dieAnwendung der linken Schranke ist wiefolgt

zu verfahren:

1) Diehydraulische Zentrale durchBetätigung des

entsprechenden Drehknopfesentriegeln (Abb. 5);

2) Die Federspannung lockern, indem die

Federspannungsschraube auf Null gebracht wird

(Abb. 6);

3) Die Feder aus dem unteren Einsatz aushaken

(Abb. 7);

4) Die Federgruppe aus der Schranke herausnehmen und aufden Boden legen (Abb. 8);

5) Die Gegenmutter lockern und die

Steuerhebelgruppe befreien (Abb.9);

6) Die Schraube auf dem Steuerhebel

ausschrauben (Abb.10);

7) Den Steuerhebel aus der Keilwelle herausnehmen, um ca. 180° drehen, und wieder in die Welle

einsetzen (Abb. 11). (Um den Steuerhebel

herauszunehmen, ist sich der mitgelieferten

Schraube alsAuszieher zu bedienen).

8) Die Schraube wieder auf dem Steuerhebel

einsetzen und mit Kraft festziehen.

9) Die Steuerhebelgruppe am Auspendler

befestigen und mit der Gegenmutter festziehen

(Abb. 12).

(Durch Umkehrender Hebelsysteme derSchranke

wird dieStange abgesenkt).

10) Sich hinter die Schranke stellenund überprüfen,

daß die Drehung der Platte mit der Welle einen

Winkel von 90° bildet (Abb. 13); falls notwendig,

die Position des Steuerhebels erneut kontrollieren

bzw. kleinere Justierungen auf dem

Stangensteuerarm ausführen (Abb. 14);

11) Sicherstellen, daß sich die Schranke in der

angehobenen Position befindet;

12) Die Federgruppe auf dem Auspendler

installieren, dieFeder in den unterenEinsatz (Abb.

15) einhaken, und die Federstellschraube für die

notwendige Federspannung betätigen, um eine

ausreichende Hilfe bei der Bewegung der Stange

zu gewährleisten. Für eine korrekte

Ausbalancierung ist die Stangeauf 45° zubringen

und dieStellschraube bis zurAusbalancierung des

Gewichtes zu betätigen.

13) Die hydraulische Zentrale blockieren.

14) Die 2 Rohre des Verteileröls (Abb. 16)

umkehren. Falls notwendig die Entlüftung des

Hebebocks durchführen.

15) Die Phasen des Endanschlags umkehren:

Öffnung und Schließung (siehe „Klemmenleisten“

T100).

Um zu überprüfen, daß die Einstellung der Feder

ausreichend ist, und daß die Stange bei der

Bewegung 90° ausführt, wird die Stange auf der

Schranke installiert und einige Manöver

durchgeführt.

DE SLAGBOOMLINKS INSTALLEREN

De BR-6 wordt standaard voor rechts gebruik

geleverd en met de slagboom in omhoogstaande

stand zodatde tegengewichtveer nietbelast wordt.

Met “standaard rechts gebruik” wordt bedoeld dat

de schakelkast aan de rechterkant van de

openingsdoorgang is gemonteerd (van binnenuit

gezien) (zie fig.1).

Om hetgebruik aande linkerkant vande slagboom

mogelijk te maken moet u als volgt te werk gaan:

1) Koppel de hydraulische besturingseenheid met

behulp van de betreffende knop los. (fig. 5)

2) Verminder de belasting van de veer door deze

op nul te stellen door aan de stelschroef van de

veer te draaien. (fig. 6)

3) Maak de veer van de onderste bevestiging los.

(fig. 7)

4) Haalde veereenheid vande slagboom afen leg

deze op degrond. (fig. 8)

5) Draai de contramoer los en maak de

bedieningshendeleenheid los.(fig. 9)

6) Draai de schroef op de bedieningshendel los.

(fig. 10)

7) Trek de bedieningshendel uit de as en draai de

hendel ongeveer180° en doede hendel weerin de

as. (fig. 11) [Om de bedieningshendel eruit te

trekken moet u gebruik maken van de

meegeleverde schroef en deze als trekker laten

fungeren].

8) Doede schroef weerop de bedieningshendelen

draai de schroef krachtig aan.

9) Maak de bedieningshendeleenheid aan de

tuimelaar vast en borg deze met de contramoer.

(fig. 12)

[Als de hendelsystemen van de slagboom

omgekeerd wordendan moet deslagboom omlaag

gedaan zijn].

10) Ga achter de slagboom staan en controleer of

de draaibewegingvan de plaatmet de aseen hoek

van 90°vormt (fig.13); indien nodigmoet u de stand

van de bedieningshendel opnieuw controleren of

de bedieningsarm van de slagboom steeds een

beetje verschuiven. (fig.14)

11) Verzeker u ervan dat de slagboom in de

omhoogstaande standstaat.

12) Installeer de veereenheid op detuimelaar, maak

de veer aan de onderste bevestiging vast (fig. 15)

en draaiaan de stelschroefvan de veerom de veer

zoveel te spannen als nodig is om de beweging

van de slagboom in voldoende mate te

ondersteunen. Om ervoor te zorgen dat de

slagboom op de juiste manier in balans is moet u

de slagboomop 45° plaatsen en aan de stelschroef

draaien totdat het gewicht ervan in balans is.

13) Vergrendel dehydraulische besturingseenheid.

14) Verwissel de beide olieleidingen van de

distributeur (fig. 16). Indien nodig moet de vijzel

ontlucht worden.

15) Verwissel de fases van de eindaanslagen:

openen en sluiten (zie de paragraaf

“klemmenstroken” in de T100 handleiding).

Om te controleren of de afstelling van de veer

voldoende isen de slagboom 90° kan draaien moet

de slagboom gemonteerd worden en moet u de

slagboom enkele manoeuvres laten maken.

Page 13

Fig. 13

Fig. 15

Fig. 14

Fig. 10

Fig. 11

INVERTIRE

INVERTIR

INVERTIR

INVERT

UMKEHREN

OMKEREN

Fig. 12

Fig. 16

Fig. 8

Fig. 5

Fig. 6

Fig. 7

Fig. 9

13

Page 14

I

F E

SPURGO DEL MARTINETTO PURGE DU VERIN

Ogni volta si renda necessaria la sostituzione

o il rabbocco dell’olio eseguire l’operazione di

spurgo. Agire come segue:

1) Estrarre la leva motore (fig. 11)

2) Impostare sulla centralina elettronica il tempo

massimo di lavoro, in modo che la pompa continui il suo funzionamento fino a che termini la rotazione dell’albero scanalato del martinetto.

)

Azionare la centralina elettronica di comando.

3

4) Spurgare l’aria aprendo una delle due valvole fino a che esca solo olio (part.1 fig.17).

5) Chiudere la valvola e ripeterne l’operazione

con l’altra.

Il est nécessaire de purger le vérin après

chaque ajout ou remplacement de l’huile.

Procéder comme suit:

1) Extraire le levier moteur (fig. 11)

2) Programmer le temps maximum de

fonctionnement sur la centrale électrique de

manière à ce que la pompe continue de

fonctionner jusqu’àce que larotation de l’arbre

cannelé du vérin soit terminée.

3) Actionner la centrale électronique de

commande.

4) Purger l’air en ouvrant une des deux valves

et cejusqu’à ce quene sorte plusque de l’huile

(dét.1 fig.17).

5) Refermer la première valve et répéter

l’opération avec l’autre.

EXPURGACION DEL GATO

Cada vez que sea necesaria la sustitución o

el llenado de aceite, realizar la operación de

expurgación, del siguiente modo:

1) Extraer la palanca motor (fig 11)

2) Plantearen la centralita electrónica el tiempo

máximo de trabajo, de manera que la bomba

continœe su funcionamiento, hasta que termine larotación del árbol estriado del martinete.

3) Accionar el tablero electrónico de mando.

4) Expurgarel aire abriendo una de las válvulas

hasta que salga todo el aceite (part.1 fig.17).

5) Cerrar la válvula y repetir la operación con

la otra.

GB

D NL

BLEEDING THE JACK ENTLÜFTUNG DES HEBEBOCKS

Whenever it is necessary to change or top up

the oil, bleed the jack as follows:

1) Pull out the motor lever (fig. 11)

2) Set the maximum working time on the

electronic control unit so that the pump

continues operating until the spline shaft of

the jack finishes rotating.

3) Switch on the electronic control unit.

4) Bleed off the air by opening one of the two

valves until only oil comes out (det. 1 fig. 17).

5) Close the valve and repeat the operation

with the other.

Bei jedemÖlwechsel bzw. Ölnachfüllen ist eine

Entlüftung durchzuführen, wobei wie folgt zu

verfahren ist:

1) Den Motorhebel herausnehmen (Abb. 11)

2) Auf der elektronischen Steuereinheit die

maximale Betriebszeit eingeben, so daß die

Pumpe ihren Betrieb solange fortsetzt, bis die

Drehung der Windenkeilwelle beendet ist.

3) Die elektronische Steuerzentrale

einschalten.

4) Die Luft durch Öffnen einer der beiden

Ventile entweichen lassen bis aus diesem

lediglich Öl ausläuft (Detail 1, Abb 17);

5) Das Ventil schließen und die Operation mit

dem anderen Ventil wiederholen.

DE VIJZEL ONTLUCHTEN

Telkens als de olie ververst of bijgevuld moet

worden moet u de vijzel ontluchten. Ga in dat

geval als volgt te werk:

1)Trek de motorhendel eruit (fig. 11)

2) Stel op de elektronische besturingskast de

maximum werktijd in zodat de pomp blijft

doorwerken totdat de gegroefde as van de

cilinder ophoudt met draaien.

3) Stel de elektronische bedieningseenheid in

werking.

4) Ontlucht de vijzel door één van de beide

kleppen te openen totdat er alleen olie uitkomt

(detail 1, fig. 17).

5) Doe de klep weer dicht en doe hetzelfde bij

de andere klep.

14

Page 15

I

F E

REGOLAZIONE DELLA FRENATA REGLAGE DU FREINAGE

Per la regolazione della frenata del martinetto

in apertura ed in chiusura, agire sulle due manopole (part.2 fig.17)

Per ridurre la velocità in arrivo, ruotare le valvole nel senso indicato fino a quando la fase

di frenatura cominci ad agire circa 10° prima

che l’asta arrivi a fine corsa.

GB

Pour le réglage du freinage du vérin en ouverture eten fermeture, agir sur les deux poignées

(dét.2 fig.17).

Pour réduire la vitesse à l’arrivée, tourner la

valve dans le sens indiqué jusqu’à obtenir un

début de freinage environ 10° avant que la

barre n’arrive en fin de course.

D NL

BRAKING ADJUSTMENT BREMSEINSTELLUNG

Use the two knobs (det. 2 fig. 17) to adjust

braking of the jack in opening and closing

operations.

To reduce the arrival speed, turn the valves in

the indicated direction until braking starts at

about 10° before the bar arrives at the end of

its stroke.

Für die Bremseinstellung des Hebebocks

während derÖffnungs- und Schließphase sind

die beiden Drehknöpfe zu betätigen (Detail 2,

Abb. 17).

Um die Ankunftsgeschwindigkeit zu

reduzieren, die Ventile in der angegebenen

Richtung drehen bis die Bremsphase auf

ungefähr 10° auslöst, bevor die Stange am

Endanschlag ankommt.

REGULACION DE LA FRENADA

Para la regulación de la frenada del gato en

abertura ycierre, actuar enlos botones (part.2

fig.17).

Para reducir la velocidad en la llegada, girar

las válvulas en el sentido indicado hasta

cuando la fase de frenado comience a actuar,

aprox. 10° antes que el asta llegue al final del

recorrido.

DE REMMENDE WERKING

VAN DE VIJZEL AFSTELLEN

Om deremmende werking vande vijzel tijdens

de open- en de dichtgaande beweging af te

stellen moet u gebruik maken van de twee

knoppen (detail 2, fig. 17).

Om de snelheid waarmee de slagboom

omlaag gaat te verlagen moet u de kleppen in

de aangegeven richting draaien totdat de

remmende werking ongeveer 10° voordat de

slagboom tegen de eindaanslag aankomt

begint.

2

+

-

1

Fig. 17 /Abb. 17

15

Page 16

I

F E

REGOLATORE DI FLUSSO REGULATEUR DE FLUX

Ha la funzione di stabilizzare il flusso dell’olio

andando ad agire sulla portata, evitando così

che l’asta sobbalzi nel movimento

La regolazione del flusso viene eseguita con

la barriera in funzione. Agire sulla manopola

come indicato in fig.18.

GB

Sa fonction est de stabiliser le flux d’huile en

agissant sur le débit et ce de manière à éviter

des soubresauts dans le mouvement.

Le réglage du flux doit être exécuté alors que

la barrière fonctionne. Agir sur la poignée

comme indiqué à la fig.18.

D NL

FLOW REGULATOR FLUSSREGLER

REGULADOR DE FLUJO

Tiene la función de estabilizarel flujo del aceite

actuando en el flujo, evitando, de este modo

que el asta salte en el movimiento.

La regulacióndel flujo serealiza con labarrera

en función.Actuar en el botón, como indicado

en la fig. 18.

OLIEDOORSTROOMREGELAAR

The flow regulator has the function of

stabilising the oil flow by acting on the flow

rate so that the bar does notjolt when moving.

Flow regulation is carried out with the barrier

in operation. Use the knob as shown in fig.

18.

Dieser hat die Funktion, den Ölfluss durch

Beeinflussung der Leistung zu stabilisieren,

wodurch vermieden wird, daß die Stange

während der Bewegung aufschlägt.

Die Flussregelung wird während des

Schrankenbetriebs durchgeführt. Den

Drehknopf wiein Abb. 18 dargestelltbetätigen.

VITE DISFIATO

VISDEPURGE

TORNILLOS RESPIRADERO

VENTING SCREW

ENTLÜFTUNGSSCHRAUBE

ONTLUCHTINGSSCHROEF

SPIA OLIO

VOYANT HUILE

SEÑALACEITE

OIL WINDOW

ÖLSTANDSANZEIGER

OLIEKIJKGLAS

Deze regelaar dient om de

doorstroomhoeveelheid testabiliseren door op

de hoeveelheid olie in te werken, waardoor

wordt voorkomen dat de slagboom tijdens de

beweging opspringt.

De regeling van de doorstroomhoeveelheid

vindt plaatsals de slagboom in werkingis. Druk

op de knop zoals afgebeeld op fig. 18.

16

Fig. 18 /Abb. 18

Page 17

I

F E

REGOLAZIONE FORZA REGULATEUR DE FORCE

La regolazione di forza della centralina idraulica

è data da due valvole: una di colore oro, una di

colore argento (in modo da distinguere il moto

nei due sensi). (fig.19)

La forza trasmessa dalla centralina idraulica è

direttamente proporzionale alla quantità di rotazione in senso orario della valvola.

Si consigliadi iniziare conle valvole svitatequasi

del tutto e proseguire per tentativi, tenendo presente checon minime rotazionisi ottengono ogni

volta variazionisignificative.

Le variazioni di carico devono essere verificate

con un dinamometro.

GB

Le réglage de force de la centrale

hydraulique est assuré par deux valves, une de

couleur dorée et une de couleur argentée (de

façon à distinguer le mouvement dans les deux

sens) (fig.19).

La forcetransmise par lacentrale hydraulique est

directement proportionnelle à l’importance de la

rotation, dansle sens desaiguilles d’une montre,

de la valve.

Il est conseillé de commencer avec les valves

pratiquement dévissées et de continuer par

petites tentatives en tenant compte du fait que

même les plus infimes rotations déterminent

toujours des variations significatives.

Les variations decharge doivent être contrôlées

avec un dynamomètre

D NL

ADJUSTMENT OF FORCE EINSTELLUNG DER HUBKRAFT

REGULACION FUERZA

La regulación de fuerza del tablero de mando

hidráulico está dada por dos válvulas:una de color

oro, una de color plata (con el fin de distinguir el

movimiento en los dos sentidos).(fig.19)

La fuerza transmitida por el tablero de mando

hidráulico es directamente proporcional a la

cantidad de rotación en sentido horario de la

válvula.

Se aconseja iniciar con las válvulas

desatornilladas casi del todo y continuar por

tentativos, teniendopresente que conrotaciones

mínimas se obtienen, cada vez, variaciones

significativas.

Las variaciones decarga tienen que controlarse

con un dinamómetro

DE KRACHT REGELEN

Two valves are used to adjust the force of the

hydraulic powerpack: one colouredgold and one

silver (todistinguish motion inthe two directions).

(fig. 19).

The forcetransmitted by thehydraulic power unit

is directly proportional to the amount the valve

rotates clockwise.

It is advisable to start with the valves almost

completely unscrewed and then proceed by trial

and error, bearing in mind that significant

variations are obtained with the minimum of

rotation each time.

Load variations should be checked with a

dynamometer.

Die Einstellung der Hubkraft der hydraulischen

Zentrale erfolgt durch die beiden Ventile: ein

goldfarbenes und ein silberfarbenes (um die

Bewegung derbeiden Richtungen unterscheiden

zu können) (Abb. 19).

Die von der hydraulischen Zentrale übertragene

Hubkraft ist direkt proportional zu der

Drehquantität des Ventils im Uhrzeigersinn.

Es istratsam, mit den fast vollständig gelockerten

Ventilen zu beginnen, und einige Versuche

durchzuführen, wobei zu beachten ist, daß mit

minimalen Drehungen jedes Mal bedeutende

Veränderungen erzielt werden.

Die Belastungsschwankungenmüssen mit einem

Dynamometer überprüft werden

De regeling van de hydraulische

besturingseenheid overgebrachtekracht gebeurt

door twee kleppen: één klep is goud gekleurd en

de anderzilver gekleurd (aande hand waarvan u

de beweging in de beide richtingen kunt

onderscheiden) (fig. 19).

De kracht die door de hydraulische

besturingseenheid overgebracht wordt is

rechtstreeks evenredig aan de mate waarin de

klep met de wijzers van de klok mee draait (naar

rechts).

Wij adviserenu te beginnenmet de kleppenbijna

volledig losgedraaid en de kleppen vervolgens

telkens een slag proberen te draaien, waarbij u

er rekening mee moet houden dat als u de

kleppen ook maar iets draait dit soms grote

veranderingen teweeg kan brengen.

Krachtswijzigingen moetenaan de handvan een

krachtmeter gecontroleerd worden.

Fig. 19 /Abb. 19

17

Page 18

I F E

COLLEGAMENTO ELETTRICO BRANCHEMENT ELECTRIQUE

Vedi nel manuale T100 “morsettiere”. Voir dans le manuel T100 “barrettes de

connexion”.

I F E

SOSTITUZIONE OLIO CHANGEMENT HUILE

La sostituzione dell’olio deve essere eseguita

dopo 100000 cicli (1 ciclo= apertura + chiusura) agendo nel seguente modo:

1) Portare la barriera inposizione di asta alzata.

2) Staccare il quadro di alimentazione generale dell’impianto.

3) Svitare i due fermi di fissaggio ed estrarre il

gruppo pompa (fig.16) sistemandolo in posizione orizzontale.

4) Svitare la spia dell’olio (fig.18)

5) Usando un contenitore svuotare l’olio della

centralina idraulica.

6) Sbloccare la centralina idraulica.

7) Fareeseguire un ciclo completodi apertura

e chiusura manualmente alla BR-6 e ripetere

il punto 5.

8) Sistemare la centralina conil foro della spia

rivolto verso l’alto.

9) Riempire la centralina idraulica d’olio.

10) Eseguire un ciclo di apertura e chiusura in

modo che l’olio arrivi fino al martinetto idraulico.

11) Eseguire lo spurgo del martinetto.

12) Rabboccare la centralina idraulica e avvitare la spia dell’olio.

13) Risistemare il gruppo pompa come in origine.

14) Dare alimentazione.

L’olio esausto sostituito deve essere raccolto

secondo le disposizioni di legge e consegnato

agli enti preposti per la raccolta.

Le changement d’huile doit être effectué tous

les 100000 cycles (1 cycle=ouverture +

fermeture) en agissant dela manière suivante:

1) Placerla barrière en position de barre levée.

2) Débrancher le tableau d’alimentation

général de l’appareil.

3) Dévisser les deux vis de fixation et extraire

le groupe pompe (fig.16) en le posant en

position horizontale.

4) Dévisser le regard de l’huile (fig.18).

5) Vider à l’aided’un récipient l’huilede la centrale hydraulique.

6) Débloquer la centrale hydraulique.

7) Faire exécuter manuellement à la BR-6 un

cycle complet d’ouverture et de fermeture et

répéter le point 5.

8) Positionner la centraleavec le troudu regard

Tourné vers le haut.

9) Remplir la centrale hydraulique d’huile.

10) Exécuter un cycle d’ouverture et de

fermeture de manière à ce que l’huile arrive

jusqu’au vérin hydraulique.

11) Purger le vérin.

12) Compléter le niveau d’huile de la centrale

hydraulique et visser le regard de l’huile.

13) Replacerle groupe pompedans sa position

initiale.

14) Brancher le courant.

L’huile usée remplacée doit être recueillie

suivant les normes en vigueur et remise aux

services compétents.

CONEXION ELECTRICA

Ver en el manual T100 “tablero de bornes”.

CAMBIO DEL ACEITE

El cambio del aceite se tiene que realizar

Después de 100000 ciclos (1 ciclo = abertura

+ cierre) del siguiente modo:

1) Llevar la barrera a la posición de asta

levantada.

2) Desconectar el cuadro de alimentación

general de la instalación.

3) Desatornillar los dos tornillos de fijación y

extraer el grupo bomba (fig. 16) colocándolo

en posición horizontal.

4) Desatornillar la seæal del aceite (fig.18).

5) Usando un recipiente vaciar el aceite del

tablero de mando hidráulico.

6) Desbloquearel tablero demando hidráulico.

7) Realizar un ciclo completo de abertura y

cierre manualmente, a BR-6, y repetir el punto 5.

8) Colocar el tablero de mando con el agujero

de la seæal dirigido hacia el alto.

9) Llenar de aceite el tablero de mando

hidráulico.

10) Realizar un ciclo de abertura y cierre de

manera que el aceite llegue hasta el gato

hidráulico.

11) Realizar la expurgación del gato.

12) Rellenar el tablero de mando hidráulico y

atornillar la seæal del aceite.

13) Volver a colocar el grupo bomba como

estaba antes.

14) Dar alimentación.

El aceite agotado cambiado debe recogerse

de acuerdo a las disposiciones de ley y

entregarlo a las entidades predispuestas para

recibirlo.

18

Page 19

GB

D NL

ELECTRICAL CONNECTION ELEKTROANSCHLUSS

See the T100 “terminal board” handbook. Siehe Handbuch T100 „Klemmenleisten“.

GB

D NL

OIL CHANGE ÖLWECHSEL

The hydraulic fluid should be changed after

100000 cycles (1 cycle=opening+closing)

as follows:

1) Put the barrier to the “bar up” position.

2) Disconnect the general power supply board

from the installation.

3) Remove the two fixing screws and remove

the pump unit (fig. 16), putting it in a horizontal

position

4) Unscrew the oil window (fig. 18).

5) Drain the hydraulic fluid out of the hydraulic

power unit into a suitable container.

6) Release the hydraulic power unit.

7) Put theBR-6 through a complete opening

and closing cycle manually and repeat point

5.

8) Place the power unit with the hole of the oil

window facing upwards.

9) Fill the hydraulic power unit with fluid.

10) Carry out an opening and closing cycle so

that the fluid reaches the hydraulic jack.

11) Bleed the jack.

12) Top up the hydraulic power unit and screw

down the oil window.

13) Replace the pump unit in the correct

position.

14) Switch on the power supply.

The old oil should be collected in compliance

with the laws and regulations in force and

delivered to authorised bodies for suitable

disposal.

Der Ölwechsel muß alle 100000 Zyklen (1

Zyklus=Öffnung+Schließung) durchgeführt

werden, wobei wie folgt zu verfahren ist:

1) Die Schranke in die angehobene Position

bringen.

2) Die Schalttafel der allgemeinen

Anlagenversorgung abkoppeln.

3) Die beiden Befestigungsschrauben

ausschrauben und die Pumpengruppe herausnehmen (Abb. 16), indem sie in die

horizontale Position gebracht wird.

4) DeneÖlstandsanzeiger ausschrauben (Abb.

18).

5) Unter Verwendung eines Auffangbehälters

das Öl aus der hydraulischen Zentrale

ablassen.

6) Die hydraulische Zentrale deblockieren.

7) Einen vollständigen Öffnungs- und

Schließzyklus der BR-6 manuell durchführen

und Punkt 5 wiederholen.

8) Die Zentrale mit der Öffnung des Anzeigers

nach oben ausrichten.

9) Die hydraulische Zentrale mit Öl auffüllen.

10) Einen Öffnungs- und Schließzyklus

durchführen, damit das Öl den hydraulischen

Hebebock erreicht.

11) Die Entlüftung des Hebebocks

durchführen.

12) Diehydraulische Zentrale auffüllenund den

Ölstandsanzeiger wieder einschrauben.

13) Die Pumpengruppe wieder wie vorher

plazieren.

14) Die Stromzufuhr wieder einschalten.

Das abgelassene Altöl ist gemäß den

gesetzlichen Bestimmungen aufzufangen und

den Behörden für dessen Entsorgung zu

übergeben.

ELEKTRISCHE AANSLUITING

Zie de paragraaf “klemmenstroken” in de

T100 handleiding.

DE OLIE VERVERSEN

De olie moet na elke 100000 cycli (1 cyclus=

openen+sluiten) ververst worden, waarbij u

het volgende moet doen:

1) Zet de slagboom in de omhoogstaande

stand.

2) Schakel de stroomtoevoer uit.

3) Schroef de beide bevestigingsschroeven

los, haal de pompeenheid (fig. 16) eruit en zet

deze in de horizontale stand.

4) Draai het oliepeilglas (fig. 18) los.

5) Neem een bak om de olie uit de

hydraulische besturingseenheid af te tappen.

6) Ontgrendel de hydraulische

besturingseenheid.

7) Laat met de hand een complete openingsen een sluitcyclus verrichten door de BR-6 en

herhaal punt 5.

8) Maak de besturingseenheid weer vast met

het gat van het peilglas naar boven gedraaid.

9) Vul de hydraulische besturingseenheid met

olie.

10) Verricht een openings- en een sluitcyclus

zodat de olie bij de hydraulische vijzel komt.

11) Ontlucht de vijzel.

12) Vul de olie in de hydraulische

besturingseenheid bij en schroef het

oliepeilglas erop.

13) Zet de pompeenheid weer in de

oorspronkelijke stand.

14) Schakel de stroomtoevoer weer in.

De afgewerkte olie die u ververst heeft moet

in overeenstemming met de wettelijke

bepalingen ingezameld worden en ingeleverd

worden bij de betreffende instanties die voor

het lozen ervan zorgen.

19

Page 20

I

F E

ANOMALIE E RIMEDI ANOMALIES ET REMEDES

1) La barriera non si aziona. Il motore elettrico non funziona e nonsi avverte, quindi,

alcun rumore o vibrazione.

a) Verificare che la centralina elettronica sia

regolarmente alimentata.

b) Verificare l’efficienza dei fusibili

c) Verificare l’efficienza del condensatore di

avviamento motore. Per controllare questa

condizione, collegare un condensatore volante da 8mf in parallelo ai fili marrone e nero

sulla centralina.

d) Verificare con l’ausilio di adeguati strumenti diagnostici, che le funzioni della centralina

elettronica siano corrette.

e) Accertarsi di aver richiuso correttamente la

porta della barriera.

f) Accertarsi che la barriera riceva alimentazione 230Vac– 10%.

2) La barriera si aziona ma non avviene il

movimento dell’asta.

a) Verificare che la manopola di sblocco sia

bloccata.

b) Verificare che laregolazione forza delle valvole sia stata eseguita correttamente.

c) Verificare che laregolazione del flusso d’olio

sia stata eseguita correttamente.

d) Controllare il livello dell’olio nel serbatoio,

rabboccandolo se necessario.

e) Verificare che l’asta non sia ostacolata nel

movimento.

1) La barrière ne s’actionne pas.Le moteur

Électrique ne fonctionne pas et donc on

n’entend ni bruit ni vibration.

a) Vérifierque la centraleélectronique soit bien

Alimentée.

b) Vérifier l’efficacité des fusibles.

c) Vérifierl’efficacité du condensateurde mise

en marche du moteur. Pour ce faire, relier un

condensateur volant de 8µf en parallèle aux

fils marron et noir sur la centrale.

d) Vérifier à l’aide d’instruments de diagnostic

Adéquats que les fonctions de la centrale

Électronique soient correctes.

e) S’assurer que la porte de la barrière a été

correctement refermée.

f) S’assurer que la barrière reçoit une

alimentation de 230 Vac – 10%.

2) La barrière entre en action mais la barre

ne bouge pas.

a) Vérifier que la poignée de déblocage soit

Bloquée.

b) Vérifier que le réglage force des valves ait

été correctement exécuté.

c) Vérifier que le réglage du flux d’huile ait été

correctement exécuté.

d) Contrôler le niveau d’huile dans le réservoir

en le complétant si nécessaire.

e) Vérifier que la barre ne soitpas gênée dans

son mouvement.

ANOMALIAS Y SOLUCIONES

1) Labarrera no sepone en acción. El motor

Eléctrico no funciona y, por lo tanto, no se

advierte ningœn ruido o vibración.

a) Controlar que el tablero de mandos

electrónico esté alimentado.

b) Controlar la eficiencia de los fusibles.

c) Controlar la eficiencia del condensador de

arranque del motor. Para controlar esta

condición, conectar un condensador volante

de 8µf en paralelo a los cables marrón y negro en el tablero de mandos.

d) Controlar, con la ayuda de adecuados

instrumentos diagnósticos, que las funciones

del tablero de mandos electrónico sean

correctas.

e) Verificar que la puerta del armario de la

barrera esté bien cerrada.

f) Verificar que la barrera reciba aliemtación

230Vac–10%.

2) La barrera se acciona pero no se realiza

el movimiento del asta.

a) Controlar que el botón de desbloqueo esté

bloqueado.

b) Controlar que la regulación fuerza de las

Válvulas esté realizada correctamente.

c) Controlarque la regulación del flujode aceite

Esté realizada correctamente.

d) Controlar el nivel del aceite en el depósito,

Rellenándolo si es necesario.

e) Controlar que el asta no esté bloqueada en

su movimiento.

20

Page 21

GB

D NL

TROUBLESHOOTING BETRIEBSSTÖRUNGEN

1) Thebarrier does notactivate. The electric

motor does not work and there is

consequently no noise or vibration.

a) Check that the electronic control unit is

powered correctly.

b) Check that the fuses are intact.

c) Check that the motor starter capacitor is in

proper working order. To do this, connect a

loose 8µf capacitor in parallel to the brown

and black leads on the control unit.

d) Check with the help of suitable diagnostic

instruments that the electronic control unit

functions correctly.

e) Makesure that thebarrier boxdoor is closed

properly.

f) Makesure that thebarrier is receivingpower

230Vac – 10%.

2) The barrier activates but the bar does

not move.

a) Check that the release knob is locked in

position.

b) Check that the force adjustment of the

valves has been carried out correctly.

c) Check that the oil flow has been regulated

correctly.

d) Check the oil level in the tank, top up if

necessary.

e) Checkthat bar movementis not obstructed.

UND DEREN BEHEBUNG

1) Die Schranke setzt sich nicht in Betrieb.

Der Elektromotor funktioniert nicht und es

ist daherkeinerlei Geräusch oder Vibration

festzustellen.

a) Überprüfen, daß die elektronische Zentrale

einwandfrei mit Strom versorgt ist;

b) Die Leistungsfähigkeit der Sicherungen

überprüfen;

c) DieLeistungsfähigkeit des Kondensatorsfür

den Motorstart überprüfen. Hierzu ist ein

Kondensator von 8uf parallel zu den braunen

und schwarzen Drähten auf der Zentrale

anzuschließen.

d) Unter Zuhilfenahme geeigneter

Meßinstrumente überprüfen, daß die

Funktionen der elektronischen Zentrale

einwandfrei sind.

e) Sicherstellen, daß die Tür der Schranke

wieder korrekt geschlossen ist.

f) Sicherstellen, daß die Schranke mit

elektrischem Strom 230Vac – 10% versorgt

wird.

2) Die Schranke setzt sich in Betrieb, die

Schrankenstange bewegtsich jedoch nicht.

a) Überprüfen, daß der Entriegelungsknopf

blockiert ist.

b) Überprüfen,daß die Einstellung der Hubkraft

der Ventile korrekt durchgeführt wurde.

c) Überprüfen, daß die Einstellung des

Ölflusses korrekt durchgeführt wurde.

d) Den Ölstand im Tank kontrollieren und falls

notwendig auffüllen.

e) Überprüfen, daß die Stange in ihrer

Bewegung nicht behindert wird.

STORINGEN EN OPLOSSINGEN

1) De slagboom doet het niet. De

elektromotor functioneert niet en u neemt

dan ook geen enkel geluid of trilling waar.

a) Controleer of de elektronische

besturingseenheid stroom toegevoerd krijgt.

b) Controleer of de zekeringen effici”nt zijn.

c) Controleer of de motorstartcondensator

effici”nt is. Om dit te controleren moet u een

losse condensator van 8mf parallel op de

bruine en de zwarte draad op de

besturingseenheid aansluiten.

d) Controleer met behulp van adequate

diagnose-apparatuur of de werking van de

besturingseenheid juist is.

e) Verzeker u ervan dat de deur van de

schakelkast van de slagboom weer goed

gesloten is.

f) Verzeker u ervan dat de slagboom een

spanning van230 Vac – 10%toegevoerd krijgt.

2) De slagboom doet het wel maar de

slagboom beweegt niet.

a) Controleer of de ontgrendelingsknop

vergrendeld is.

b) Controleer of de krachtregeling van de

kleppen op de juiste manier verricht is.

c) Controleer of de regeling van de

oliedoorstroomhoeveelheid opde juiste manier

verricht is.

d) Controleer het oliepeil in het reservoir en

vul indien nodig olie bij.

e) Gana dat deslagboom tijdens de beweging

ervan nergens door belemmerd wordt.

21

Page 22

IFE

AVVERTENZE IMPORTANTI

SULL'INSTALLAZIONE

1. L'installazione dell'automazione deve essere

eseguita a regola d'arte da personale qualificato

avente i requisiti di legge e fatta in conformità

della direttiva macchine 98/37/CE e alle

normativeEN13241-1, EN12453e EN12445.

2. Verificare la solidità delle strutture esistenti

(colonne, cerniere, ante) in relazione alle forze

sviluppatedal motore.

3. Verificare che vi siano dei fermi meccanici di

adeguata robustezza a fine apertura e fine

chiusuradelle ante.

4. Verificare lo stato di eventuali cavi già presenti

nell'impianto.

5. Fare un'analisi dei rischi dell'automazione e di

conseguenza adottare le sicurezze e le

segnalazioninecessarie.

6. Installare i comandi (ad esempio il selettore a

chiave) in modo che l'utilizzatore non si trovi in

unazona pericolosa.

7. Terminata l'installazione provare più volte i

dispositivi disicurezza, segnalazionee disblocco

dell'automazione.

8. Applicare sull'automazione l'etichetta o la

targhetta CE contenentile informazionidipericolo

ei datidiidentificazione.

9. Consegnare all'utilizzatore finale le istruzioni

d'uso, le avvertenze per la sicurezza e la

dichiarazioneCE diconformità.

10. Accertarsi che l'utilizzatore abbia compreso il

corretto funzionamento automatico, manuale e di

emergenzadell'automazione.

11. Informare l'utilizzatore per iscritto (ad esempio

nelleistruzioni d'uso):

a. dell'eventuale presenza di rischi residui non

protettie dell'usoimproprioprevedibile.

b. Di scollegare l'alimentazione quando viene

eseguita la pulizia nell'area dell'automazione

o viene fatta piccola manutenzione (es:

ridipingere).

c. Di controllare frequentemente che non vi

siano danni visibili all'automazione e nel caso

ve ne siano, avvertire immediatamente

l'installatore

d. Di non far giocare i bambini nelle immediate

vicinanzedell'automazione

12.Predisporre un piano di manutenzione

dell'impianto (almeno ogni 6 mesi per le

sicurezze) riportandosu di unapposito registrogli

interventieseguiti.

AVERTISSEMENTS IMPORTANTS

CONCERNANT L'INSTALLATION

11. L'installation de l'automation doit être effectuée

dans les règles de l'art par du personnel

spécialisé, conformément aux dispositions

légales, à la directive machine 98/37/CE et aux

normesEN 12453etEN 12445.

2. S'assurer que les structures existantes

(colonnes, charnières, vantaux) soient

suffisamment solides pour résister aux forces

développéespar lemoteur.

3. S'assurer que les arrêts mécaniques en fin

d'ouverture et en fin de fermeture des vantaux

soientsuffisamment robustes.

4. Vérifier l'état des câbles qui se trouvent

éventuellementdéjà dansl'installation

5. Faire une analyse des risques de l'automation et

adopter, en fonction de celle-ci, les dispositifs de

sécuritéet designalisationnécessaires.

6. Installer les commandes (par exemple le

sélecteur à clé) de manière à ce que l'utilisateur

nese trouvepasdans unezonedangereuse.

7. Une fois l'installation terminée, tester plusieurs

fois les dispositifs de sécurité, de signalisation et

dedéverrouillage del'automation.

8. Appliquer sur l'automation l'étiquette ou la plaque

CE où sont indiqués les dangers présentés par

l'automation ainsi que les données

d'identificationde lamachine.

9. Remettre à l'utilisateur final le moded'emploi, les

avertissements concernant la sécurité et la

déclarationCE deconformité.

10. S'assurer que l'utilisateur a bien compris le

fonctionnement automatique, manuel et

d'urgencede l'automation.

11. Informerl'utilisateurpar écrit(parexemple dansle

moded'emploi) :

a. de laprésence éventuellede risques résiduels

non protégés et de l'usage impropre

prévisible.

b. De la nécessité de couper l'alimentation

quand le nettoyage de la zone de

l'automatisme a lieu ou en cas de petites

interventionsde maintenance(ex.repeindre).

c. De la nécessité de contrôler fréquemment

l'absence de dommages visibles à

l'automatisme et s'il y en a, avertir

immédiatementl'installateur.

d. Qu'il ne faut pas laisser les enfants jouer à

proximitéde l'automatisme.

12. Etablir un plan de maintenance de l'installation

(au moins tous les 6 mois pour les dispositifs de

sécurité) en inscrivantsur un registre prévu à cet

effetles interventionseffectuées.

ADVERTENCIAS IMPORTANTES

SOBRE LA INSTALACION

1. La instalación del automatismo debe ser

realizada según los cánones, por personal

cualificado que reúnalos requisitos establecidos

por laley yde conformidad conla Directivasobre

máquinas 98/37/CE ycon las normasEN 12453y

EN12445.

2. Compruebe la solidez de las estructuras

existentes (columnas, bisagras, hojas) en

relación con las fuerzas desarrolladas por el

motor.

3. Controle que haya retenes mecánicos de solidez

adecuada en lospuntos defin deapertura y defin

decierre delashojas.

4. Controle el estado de loscables ya existentes en

lainstalación, ensucaso.

5. Haga unanálisis delos riesgosdelautomatismo y

adopte los dispositivos de seguridad y las

señalizacionesnecesarias enconsecuencia.

6. Instale los mandos (por ejemplo, el selector de

llave) de manera que el usuario no se encuentre

enuna zonapeligrosa.

7. Terminada la instalación, pruebe varias veces los

dispositivos de seguridad, señalización y

desbloqueodel automatismo.

8. Aplique en el automatismo una etiqueta o una

placa CE que contenga las informaciones de

peligroy losdatosde identificación.

9. Entregue al usuario finallas instrucciones para el

uso, las advertencias para la seguridad y la

declaraciónCE deconformidad.

10. Asegúrese de que el usuario haya comprendido

el correcto funcionamiento automático, manual y

deemergencia delautomatismo.

11. Informe al usuario por escrito (porejemplo en las

instruccionesde uso):

a. sobre la presencia de riesgos residuales no

protegidos y sobre el uso inadecuado

previsible.

b. que debe desconectar laalimentación cuando

hace la limpieza en la zona de la

automatización o si hace un pequeño

mantenimiento(ej.: pintar).

c. que debe controlar a menudo que la

automatización no presente daños visibles y,

en elcaso de que los haya,deberá advertir de

inmediatoal instalador

d. que no debepermitir quelos niñosjueguen en

lascercanías delaautomatización

12. Predisponga un programa de mantenimiento de

la instalación (al menos cada 6 meses para los

dispositivos de seguridad), anotando en un

registro expresamente dedicado las

intervencionesrealizadas.

SMALTIMENTO ELIMINATION ELIMINACION

Questo prodotto è formato da vari componenti che

potrebbero a loro volta contenere sostanze

inquinanti.Non disperderenell'ambiente!

Informarsi sulsistema diriciclaggio osmaltimento del

prodotto attenendosi alle norme di legge vigenti a

livellolocale.

22

Ce produit est constitué de divers composants qui

pourraient à leur tour contenir des substances

polluantes. Ne pas laisser ce produit gagner

l'environnement.

S'informer sur le système de recyclage ou

d'élimination du produit conformément aux

dispositions légales en vigueur à un niveau

local.

Este producto está constituido por varios

componentes que podrían, a su vez, contener

sustancias contaminantes. ¡No los vierta enel medio

ambiente!

Infórmese sobreel sistema dereciclaje o eliminación

del producto con arreglo a las leyes vigentes en

ámbitolocal.

Page 23

GB D NL

IMPORTANT RECOMMENDATIONS

CONCERNING INSTALLATION

1. Only qualified personnel having the legal

requirements must install the automation

according to the principles of good workmanship

and in conformity with the machinery directive

98/37/CE and standards EN 12453 and EN

12445.