Page 1

È

Séries FANUC 0i-MOD

LE D

Séries FANUC 0i-MODÈLE Mate D

Pour système de type Centre d'usinage

MANUEL D'OPÉRATEUR

B-64304FR-2/02

Page 2

• Aucune partie de ce manuel ne peut être reproduite sous quelque forme que ce soit.

• Toutes les spécifications et conceptions peuvent être modifiées sans préavis.

Les produits de ce manuel sont contrôlés selon les "Lois relatives aux devises étrangères

et au commerce extérieur" du Japon. L'export du Japon peut être sujet à une licence

d'exportation par le gouvernement du Japon.

De plus, la réexportation vers un autre pays peut être soumise à la licence du

gouvernement du pays où les produits sont réexportés. Les produits peuvent être,

d'ailleurs, contrôlés par les règles en vigueur du gouvernement des États Unis.

Si vous souhaitez exporter ou réexporter ces produits, prenez contact avec FANUC qui

vous conseillera.

Nous avons essayé, dans ce manuel, de décrire du mieux possible tous les différents

processus.

Étant donné les nombreuses possibilités, nous ne pouvons toutefois pas décrire tous les

cas qui ne doivent pas ou ne peuvent pas être réalisés.

C'est pourquoi, il convient de considérer les cas non décrits expressément dans ce

manuel comme "impossibles".

Ce manuel contient des noms de programmes ou d’appareils d’autres sociétés, certains

étant des marques déposées de ces sociétés respectives. Cependant, ces noms ne sont

pas suivis de ® ou ™ dans le corps du texte.

Page 3

B-64304FR-2/02

PRÉCAUTIONS DE SÉCURITÉ

PRÉCAUTIONS DE SÉCURITÉ

Le présent chapitre décrit les précautions de sécurité relatives à l'utilisation d'unités CNC.

Il est essentiel que les utilisateurs observent ces précautions pour assurer un fonctionnement sûr des

machines équipées d'une unité CNC (toutes les descriptions du présent chapitre présument de cette

configuration). Noter que certaines précautions ne concernent que des fonctions spécifiques et ne

s'appliquent pas à toutes les unités CNC.

Il est IMPERATIF que les utilisateurs respectent les précautions de sécurité relatives à la machine, telles

que décrites dans le manuel correspondant fourni par le constructeur de la machine-outil. Avant toute

opération d'exploitation de la machine ou la création d'un programme de contrôle du fonctionnement de la

machine, l'opérateur doit se familiariser parfaitement avec le contenu de ce manuel et du manuel

correspondant fourni par le constructeur de la machine-outil.

SOMMAIRE

DÉFINITION DES TERMES AVERTISSEMENT; PRÉCAUTION ET REMARQUE .......................... s-1

PRÉCAUTIONS ET AVERTISSEMENTS GÉNÉRAUX ........................................................................ s-2

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA PROGRAMMATION ............................ s-4

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA MANIPULATION ................................. s-6

AVERTISSEMENTS RELATIFS À LA MAINTENANCE QUOTIDIENNE ......................................... s-8

DÉFINITION DES TERMES AVERTISSEMENT, PRÉCAUTION ET REMARQUE

Ce manuel inclut des précautions de sécurité destinées à protéger l'utilisateur et à empêcher tout dégât

éventuel sur la machine. Les précautions sont classifiées en Avertissement et Précaution selon leur

rapport avec la sécurité. Des informations supplémentaires sont également fournies sous forme de

Remarque. Lire attentivement Avertissement, Précaution, et Remarque avant d'utiliser la

machine.

AVERTISSEMENT

Signale un risque de blessure pour l'utilisateur ou d'endommagement de

l'équipement si la procédure approuvée n'est pas respectée.

PRÉCAUTION

Signale un risque d'endommagement de l'équipement si la procédure approuvée

n'est pas respectée.

REMARQUE

Est utilisée pour fournir des informations supplémentaires, autres que celles

contenues dans Avertissement et Précaution.

• Lire attentivement ce manuel et le ranger dans un endroit sûr.

s-1

Page 4

PRÉCAUTIONS DE SÉCURITÉ

PRÉCAUTIONS ET AVERTISSEMENTS GÉNÉRAUX

AVERTISSEMENT

1. Ne jamais tenter d'usiner une pièce sans avoir auparavant vérifié le

fonctionnement de la machine. Avant de commencer une production, s'assurer

que la machine fonctionne correctement en effectuant un cycle d'essai, en

utilisant par exemple la fonction bloc par bloc, correction d'avance ou

verrouillage machine, ou en faisant fonctionner la machine sans outil ni pièce.

L'absence de contrôle et de confirmation du fonctionnement correct de la

machine peut entraîner un comportement imprévu de la machine, pouvant

provoquer des dommages à la pièce et/ou à la machine elle-même, ou blesser

l'utilisateur.

2. Avant d'utiliser la machine, vérifier soigneusement les données saisies.

L’utilisation de la machine avec des données incorrectes peut entraîner un

comportement imprévu de la machine, pouvant provoquer des dommages à la

pièce et/ou à la machine elle-même, ou blesser l’utilisateur.

3. S'assurer que la vitesse d'avance est appropriée pour l'opération prévue.

Généralement, il existe pour chaque machine une vitesse d'avance maximum

permise.

La vitesse d'avance appropriée varie en fonction de l'opération envisagée. Se

référer au manuel fourni avec la machine pour déterminer la vitesse d'avance

maximum permise.

Si une machine ne fonctionne pas à la vitesse correcte, elle peut se comporter

de façon imprévue et provoquer des dommages à la pièce et/ou à la machine

elle-même, ou blesser l'utilisateur.

4. En cas d'utilisation d'une fonction de compensation d'outil, bien contrôler le sens

et la valeur de la compensation.

L’utilisation de la machine avec des données incorrectes peut entraîner un

comportement imprévu de la machine, pouvant provoquer des dommages à la

pièce et/ou à la machine elle-même, ou blesser l’utilisateur.

B-64304FR-2/02

s-2

Page 5

B-64304FR-2/02

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENT

5. Les paramètres de la CNC et du PMC sont préréglés en usine. En général, il

n'est pas nécessaire de les modifier. Cependant, s'il est indispensable de

modifier un paramètre, s'assurer d'avoir parfaitement compris la fonction des

paramètres avant d'effectuer toute modification.

La définition incorrecte d'un paramètre peut provoquer un comportement

imprévu de la machine susceptible d’endommager la pièce et/ou la machine

elle-même, ou de blesser l'utilisateur.

6. À la mise sous tension, ne toucher aucune des touches du pupitre IMD tant que

l'écran de position ou l'écran d'alarme n'est pas affiché sur la commande

numérique.

Certaines touches du pupitre IMD sont réservées à la maintenance ou à d'autres

opérations spéciales. L'actionnement de l'une de ces touches peut placer la

commande numérique dans un état différent de l'état normal. La mise en route

de la machine dans cet état peut provoquer un comportement imprévu.

7 Les manuels d'opérateur et de programmation fournis avec la CNC donnent une

vue générale des fonctions de la machine ainsi que des fonctions en option.

Noter que les fonctions optionnelles varieront d'un modèle de machine à l'autre.

Ainsi, certaines fonctions décrites dans les manuels peuvent ne pas être

disponibles pour un modèle particulier. Vérifier les caractéristiques de la

machine en cas de doute.

8. Certaines fonctions peuvent avoir été implémentées à la demande du

constructeur de la machine-outil. Lors de l'utilisation de telles fonctions, se

référer au manuel fourni par le constructeur de la machine-outil pour les détails

concernant leur utilisation et les précautions relatives.

PRÉCAUTION

L’écran à cristaux liquides bénéficie d’une technologie de fabrication très

précise. Il est possible que certains pixels ne puissent pas être activés ou

demeurent activés. Ce phénomène est courant sur les écrans LCD et ne

constitue pas un défaut.

REMARQUE

Les programmes, les paramètres et les variables de macros sont stockés dans

la mémoire non volatile de la commande numérique. En général, ces données

sont conservées même lorsque l'appareil est mis hors tension.

Elles peuvent, toutefois, être effacées par mégarde ou il est parfois nécessaire

de les effacer de la mémoire non volatile dans le cas d'une correction d'erreur.

Afin d'éviter ce type de problème et assurer une restauration rapide des

données effacées, sauvegarder toutes les données importantes et conserver la

copie de sauvegarde en lieu sûr.

s-3

Page 6

PRÉCAUTIONS DE SÉCURITÉ

B-64304FR-2/02

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA PROGRAMMATION

Cette section couvre les principales précautions de sécurité relatives à la programmation. Avant de

commencer la programmation, lisez attentivement le Manuel d'opérateur afin de vous familiariser avec

son contenu.

AVERTISSEMENT

1.

Réglage d'un système de coordonnées

Si un système de coordonnées n'est pas correctement défini, la machine peut se

comporter de manière inattendue à la suite de l'exécution d'une commande de

déplacement même parfaitement valide. Un tel fonctionnement imprévu peut

endommager l'outil, la machine elle-même, la pièce ou blesser l'utilisateur.

2.

Positionnement en interpolation non linéaire

En cas d'exécution d'un positionnement en interpolation non linéaire

(positionnement en déplacement non linéaire entre les points de départ et

d'arrivée), la course de l'outil doit impérativement être contrôlée avant d'exécuter

la programmation. Le positionnement implique un déplacement rapide. Une

collision de l'outil avec la pièce peut endommager l'outil, la machine elle-même,

la pièce ou blesser l'utilisateur.

3.

Fonction impliquant un axe rotatif

Lors de la programmation d'une commande dans le sens de la normale (sens

perpendiculaire), faire particulièrement attention à la vitesse de l'axe de rotation.

Une programmation incorrecte peut entraîner une vitesse d'axe de rotation

excessivement élevée et la force centrifuge peut par exemple provoquer le

desserrage des mors du mandrin sur la pièce, si cette dernière n'est pas bien

fixée. Un tel incident peut entraîner un endommagement de l'outil, de la machine

elle-même, de la pièce ou blesser l'utilisateur.

4.

Conversion système en pouce/système métrique

La commutation entre les entrées en pouce et métrique ne convertit pas les

unités de mesure de données telles que la correction d'origine pièce, les

paramètres et la position actuelle. Par conséquent, avant de mettre la machine

en route, déterminer les unités de mesure qui devront être utilisées. Toute

tentative d'exécution d'une opération avec des données non valides peut

endommager l'outil, la machine elle-même, la pièce ou blesser l'utilisateur.

s-4

Page 7

B-64304FR-2/02

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENT

5.

Commande de la vitesse de surface constante

Lorsqu'un axe soumis au contrôle de vitesse de surface constante approche

l'origine du système de coordonnées de la pièce, la vitesse de broche peut

devenir excessivement élevée. C'est pourquoi, il est nécessaire de spécifier une

vitesse maximum permise. Une spécification de vitesse maximum permise

incorrecte peut endommager l'outil, la machine elle-même, la pièce ou blesser

l'utilisateur.

6.

Vérification de la course

Après la mise sous tension, effectuer un retour à la position de référence

manuel, comme exigé. La vérification de la course n'est pas possible tant que le

retour à la position de référence manuel n'est pas effectué. Noter que lorsque la

vérification de course est désactivée, aucune alarme n'est émise, même si la fin

de course est dépassée, ce qui peut endommager l'outil, la machine elle-même,

la pièce ou blesser l'opérateur.

7.

Mode absolu/incrémental

Si un programme, créé avec des valeurs absolues, est exécuté en mode

incrémental, ou vice versa, la machine peut se comporter de façon imprévue.

8.

Sélection du plan

Si un plan incorrect est spécifié pour l'interpolation circulaire, l'interpolation

hélicoïdale ou un cycle fixe, la machine peut se comporter de façon imprévue.

Pour plus de détails, se reporter à la description de chaque fonction.

9.

Saut de limite de couple

Avant de tenter un saut de limite de couple, appliquer la limite de couple. Si un

saut de limite de couple est spécifié sans que la limite de couple ne soit

réellement appliquée, une commande de déplacement sera exécutée sans

effectuer de saut.

10.

Image miroir programmable

Noter que les opérations programmées varient considérablement lorsqu'une

image miroir programmable est activée.

11.

Fonction de compensation

Si une commande basée sur le système de coordonnées de la machine ou une

commande de retour à la position de référence est émise en mode de fonction

de compensation, la compensation est temporairement annulée, entraînant alors

un comportement imprévu de la machine.

Par conséquent, avant d'émettre l'une des commandes ci-dessus, toujours

annuler le mode de fonction de compensation.

s-5

Page 8

PRÉCAUTIONS DE SÉCURITÉ

B-64304FR-2/02

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA MANIPULATION

Le présent chapitre présente les précautions de sécurité relatives à la manipulation des machines-outils.

Avant de commencer à utiliser la machine, lisez attentivement le Manuel d'opérateur afin de vous

familiariser avec son contenu.

AVERTISSEMENT

1.

Fonctionnement manuel

En cas d’utilisation de la machine en mode manuel, déterminer la position

actuelle de l'outil et de la pièce, et s'assurer que l'axe à déplacer, le sens et la

vitesse d'avance ont été spécifiés correctement. Un fonctionnement incorrect de

la machine peut endommager l'outil, la machine elle-même, la pièce ou blesser

l'opérateur.

2.

Retour manuel à la position de référence

Après la mise sous tension, effectuer un retour à la position de référence

manuel, comme exigé.

Si la machine est utilisée sans un retour manuel préalable à la position de

référence, elle peut se comporter de façon imprévue. La vérification de la course

n'est pas possible tant que le retour à la position de référence manuel n'est pas

effectué.

Un fonctionnement imprévu de la machine peut endommager l'outil, la machine

elle-même, la pièce ou blesser l'utilisateur.

s-6

Page 9

B-64304FR-2/02

PRÉCAUTIONS DE SÉCURITÉ

AVERTISSEMENT

3.

Avance manuelle par manivelle

En avance manivelle manuelle, la rotation de la manivelle en appliquant un

grand facteur d'échelle, tel que 100, provoque un déplacement rapide de l'outil et

de la table. Une mauvaise manipulation peut endommager l'outil et/ou la

machine ou blesser l'utilisateur.

4.

Correction désactivée

Si la correction de vitesse est désactivée (selon la spécification dans une

variable macro) pendant le filetage, le taraudage rigide ou autre taraudage, la

vitesse est imprévisible, pouvant endommager l'outil, la machine elle-même, la

pièce ou blesser l'opérateur.

5.

Opération de préréglage/origine

Dans tous les cas, ne jamais tenter une opération de préréglage/origine lorsque

la machine est en fonctionnement sous le contrôle d'un programme. La machine

risque en effet de se comporter de façon imprévisible, ce qui risque

d'endommager l'outil, la machine elle-même, la pièce ou blesser l'utilisateur

6.

Décalage du système de coordonnées pièce

L'intervention manuelle, le verrouillage machine ou l'image miroir peut décaler le

système de coordonnées pièce. Il est recommandé de bien vérifier le système

de coordonnées avant de lancer l'exploitation de la machine sous le contrôle

d'un programme.

Si la machine fonctionne sous le contrôle d'un programme, sans avoir prévu de

tolérances pour les décalages du système de coordonnées pièce, elle peut se

comporter de manière imprévue et ce qui peut endommager l'outil, la machine

elle-même, la pièce ou blesser l'utilisateur.

7.

Pupitre de commande logiciel et boutons de menu

L'utilisation du pupitre de commande du logiciel et des boutons de menu, en

combinaison avec le pupitre IMD, permet de spécifier des opérations qui ne sont

pas prises en charge par le pupitre opérateur de la machine, telles que le

changement de mode, le changement des valeurs de modulation et la

commande d'avance en mode Jog.

Noter toutefois que si les touches du pupitre IMD sont actionnées par

inadvertance, la machine peut avoir un comportement imprévu, pouvant

provoquer des dommages à l'outil, à la machine elle-même, à la pièce ou

blesser l'utilisateur.

8.

Touche RESET

En appuyant sur la touche RESET, le programme en cours d’exécution s’arrête.

Les axes servo sont alors arrêtés. Cependant, la touche RESET peut ne pas

fonctionner pour des raisons telles qu’un problème au niveau du pupitre IMD.

Ainsi, si les moteurs doivent être arrêtés, utiliser le bouton d’arrêt d’urgence au

lieu de la touche RESET pour plus de sécurité.

9.

Intervention manuelle

Si une intervention manuelle est effectuée pendant le fonctionnement

programmé de la machine, le trajet de l'outil peut varier lorsque la machine est

remise en route. Par conséquent, avant de remettre la machine en route après

une intervention manuelle, confirmer les réglages des boutons absolus manuels,

les paramètres et le mode de commande absolu/incrémentiel.

s-7

Page 10

PRÉCAUTIONS DE SÉCURITÉ

B-64304FR-2/02

AVERTISSEMENT

10.

Suspension d'avance, correction de vitesse d’avance et mode bloc par

bloc

Les fonctions de suspension d'avance, de correction de vitesse d'avance et de

mode bloc par bloc peuvent être désactivées en utilisant la variable système de

macro personnalisée #3004. Faire attention en manipulant la machine dans ce

cas.

11.

Cycle à vide

En général, un cycle à vide est utilisé pour vérifier le fonctionnement de la

machine. Pendant un cycle à vide, la machine fonctionne à une vitesse à vide,

qui est différente de la vitesse d'avance programmée correspondante. Noter que

la vitesse du cycle à vide peut parfois être supérieure à la vitesse d'avance

programmée.

12.

Compensation d’outil de coupe ou du rayon de nez d'outil en mode IMD

Il est recommandé de faire attention à la trajectoire d'outil spécifiée par une

commande en mode IMD car la compensation d'outil ou du rayon de plaquette

n'est pas appliquée. Lorsqu'une commande est entrée en IMD pour interrompre

une opération automatique en mode compensation d'outil ou du rayon de nez

d'outil, faire particulièrement attention au trajet d'outil lorsque l'opération suivante

est reprise. Pour plus de détails, se reporter à la description de chaque fonction.

13.

Édition de programme

Si la machine est arrêtée et qu'ensuite le programme d'usinage est édité

(modification, insertion ou effacement), la machine peut se comporter de façon

imprévue si l'usinage est repris sous le contrôle de ce programme. Dans tous les

cas, ne pas modifier, insérer ou effacer des commandes d'un programme

d'usinage en cours d'utilisation.

AVERTISSEMENTS RELATIFS À LA MAINTENANCE QUOTIDIENNE

AVERTISSEMENT

1.

Remplacement de la pile de sauvegarde de mémoire

Lors du remplacement de piles de sauvegarde de mémoire, laisser la machine

(CNC) sous tension et effectuer un arrêt d’urgence de la machine. Comme cette

intervention s’effectue avec le système sous tension et l’armoire ouverte, seul un

personnel ayant reçu une formation de sécurité et de maintenance approuvée

est habilité à l’exécuter.

Lors du remplacement des piles, ne pas toucher les circuits à haute tension

(marqués du symbole

et protégés par un couvercle isolant).

Le contact des circuits à haute tension présente en effet des risques importants

d’électrocution.

s-8

Page 11

B-64304FR-2/02

PRÉCAUTIONS DE SÉCURITÉ

REMARQUE

La CNC utilise des piles pour sauvegarder le contenu de sa mémoire, car elle

doit conserver des données telles que les programmes, les valeurs de correction

et les paramètres même lorsqu'elle est hors tension.

Si la tension des piles chute, une alarme de tension de pile faible s'affiche sur le

pupitre opérateur de la machine ou sur l'écran.

Si une alarme de tension de pile faible s'affiche, remplacer les piles dans un

délai d'une semaine. Sinon, le contenu de la mémoire de la CNC sera perdu.

Voir la section “Méthode pour le remplacement de la batterie” dans le Manuel

d'opérateur (commun aux séries T/M) afin d’obtenir plus de détails sur le

remplacement de la batterie.

AVERTISSEMENT

2.

Remplacement de la pile du codeur absolu

Lors du remplacement de piles de sauvegarde de mémoire, laisser la machine

(CNC) sous tension et effectuer un arrêt d’urgence de la machine. Comme cette

intervention s’effectue avec le système sous tension et l’armoire ouverte, seul un

personnel ayant reçu une formation de sécurité et de maintenance approuvée

est habilité à l’exécuter.

Lors du remplacement des piles, ne pas toucher les circuits à haute tension

(marqués du symbole

et protégés par un couvercle isolant).

Le contact des circuits à haute tension présente en effet des risques importants

d’électrocution.

REMARQUE

Le codeur absolu utilise des piles pour préserver sa position absolue.

Si la tension des piles chute, une alarme de tension de pile faible s'affiche sur le

pupitre opérateur de la machine ou sur l'écran.

Si une alarme de tension de pile faible s'affiche, remplacer les piles dans un

délai d'une semaine. Si les piles ne sont pas remplacées à temps, les données

de position absolue sauvegardées par le codeur d'impulsions seront perdues.

Voir la section “Méthode pour le remplacement de la batterie” dans le Manuel

d'opérateur (commun aux séries T/M) afin d’obtenir plus de détails sur le

remplacement de la batterie.

AVERTISSEMENT

3. Remplacement des fusibles

Avant de remplacer un fusible grillé, il est nécessaire de trouver et d'éliminer la

cause du problème.

Pour cette raison, seul un personnel ayant reçu une formation de sécurité et de

maintenance approuvée est habilité à effectuer une telle opération.

Lors du remplacement d’un fusible avec ouverture de l’armoire, ne pas toucher

les circuits à haute tension (marqués d’un symbole

et protégés par un

couvercle isolant).

Le contact des circuits à haute tension présente en effet des risques importants

d’électrocution.

s-9

Page 12

Page 13

B-64304FR-2/02

TABLE DES MATIÈRES

TABLE DES MATIÈRES

PRÉCAUTIONS DE SÉCURITÉ .................................................................. s-1

DÉFINITION DES TERMES AVERTISSEMENT, PRÉCAUTION ET REMARQUE s-1

PRÉCAUTIONS ET AVERTISSEMENTS GÉNÉRAUX .......................................... s-2

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA PROGRAMMATION ... s-4

AVERTISSEMENTS ET PRÉCAUTIONS RELATIFS À LA MANIPULATION ......... s-6

AVERTISSEMENTS RELATIFS À LA MAINTENANCE QUOTIDIENNE ................ s-8

I. GÉNÉRALITÉS

GÉNÉRALITÉS ....................................................................................... 3

1

1.1

FONCTIONNEMENT GÉNÉRAL D'UNE MACHINE-OUTIL À COMMANDE

NUMÉRIQUE ................................................................................................. 6

1.2 REMARQUES CONCERNANT LA LECTURE DE CE MANUEL ................... 7

1.3 REMARQUES CONCERNANT DIVERS TYPES DE DONNÉES .................. 7

II. PROGRAMMATION

GÉNÉRALITÉS ..................................................................................... 11

1

1.1

PROFIL ET DÉPLACEMENT D'OUTIL PAR PROGRAMMATION .............. 11

2 FONCTION PRÉPARATOIRE (FONCTION G) ..................................... 12

3 FONCTION D'INTERPOLATION .......................................................... 16

3.1

POSITIONNEMENT UNIDIRECTIONNEL (G60) ......................................... 16

3.2 FILETAGE (G33) ......................................................................................... 18

3.3 LISSAGE NANO .......................................................................................... 20

4 VALEURS DE COORDONNÉES ET DIMENSIONS ............................. 26

4.1

COMMANDE DE COORDONNÉES POLAIRES (G15, G16) ...................... 26

5 FONCTIONS SIMPLIFIANT LA PROGRAMMATION ........................... 29

5.1

CYCLE FIXE DE PERÇAGE ...................................................................... 29

5.1.1 Cycle de perçage avec débourrage à grande vitesse (G73) .................................... 33

5.1.2 Cycle de taraudage à gauche (G74) ........................................................................ 35

5.1.3 Cycle d'alésage fin (G76) ....................................................................................... 40

5.1.4 Cycle de perçage, cycle de centrage (G81) ............................................................ 42

5.1.5 Cycle de perçage, cycle d'alésage inverse (G82) .................................................... 44

5.1.6 Cycle de perçage avec débourrage (G83) ............................................................... 46

5.1.7 Cycle de micro-perçage avec débourrage (G83) .................................................... 48

5.1.8 Cycle de taraudage (G84) ....................................................................................... 52

5.1.9 Cycle d'alésage (G85) ............................................................................................. 54

5.1.10 Cycle d'alésage (G86) ............................................................................................. 55

5.1.11 Cycle d'alésage inverse (G87) ................................................................................ 57

5.1.12 Cycle d'alésage (G88) ............................................................................................. 59

5.1.13 Cycle d'alésage (G89) ............................................................................................. 60

5.1.14 Annulation du cycle fixe de perçage (G80) ............................................................ 62

5.1.15 Exemple d’utilisation de cycles fixes de perçage ................................................... 63

5.2

TARAUDAGE RIGIDE ................................................................................. 65

c-1

Page 14

TABLE DES MATIÈRES

5.2.1 Taraudage rigide (G84) .......................................................................................... 65

5.2.2 Cycle de taraudage rigide à gauche (G74) ............................................................. 69

5.2.3 Cycle de taraudage rigide avec débourrage (G84 ou G74) .................................... 73

5.2.4 Annulation du cycle fixe (G80) .............................................................................. 76

5.2.5 Correction pendant le taraudage rigide ................................................................... 76

5.2.5.1 Correction d'extraction....................................................................................... 76

5.2.5.2 Signal de correction ........................................................................................... 78

5.3

OPTION RAYON ET CHANFREIN .............................................................. 79

B-64304FR-2/02

5.4 FONCTION D'INDEXATION DE LA TABLE CIRCULAIRE .......................... 83

5.5 Commande d'avance en plongée (pour rectifieuse) .................................... 85

5.6 CYCLE FIXE DE RECTIFICATION (pour rectifieuse) .................................. 88

5.6.1 Cycle de rectification en plongée (G75) ................................................................. 89

5.6.2 Cycle de rectification à cotes constantes directe, en plongée (G77) ...................... 93

5.6.3 Cycle de rectification plane en avance continue (G78) .......................................... 96

5.6.4 Cycle de rectification plane en avance intermittente (G79) ................................... 99

6 FONCTIONS DE COMPENSATION ................................................... 102

6.1

COMPENSATION DE LONGUEUR D'OUTIL (G43, G44, G49) ............... 102

6.1.1 Présentation générale ............................................................................................ 102

6.1.2 Commandes G53, G28, G30 en mode de compensation de longueur d'outil ....... 107

6.2

TYPES DE DÉCALAGE DE COMPENSATION DE LONGUEUR D’OUTIL109

6.3 MESURE AUTOMATIQUE DE LA LONGUEUR D'OUTIL (G37) ............... 117

6.4 CORRECTION D'OUTIL (G45-G48) .......................................................... 120

6.5 VUE D’ENSEMBLE DE LA COMPENSATION D’OUTIL DE COUPE

(G40-G42) ................................................................................................. 125

6.6 DÉTAILS DE LA COMPENSATION D'OUTIL DE COUPE ........................ 131

6.6.1 Présentation générale ............................................................................................ 131

6.6.2 Déplacement de l'outil lors du démarrage ............................................................ 135

6.6.3 Déplacement de l'outil en mode correction .......................................................... 140

6.6.4 Déplacement d'outil en mode annulation de correction ........................................ 158

6.6.5 Prévention de dépassement d'usinage du à une compensation d'outil .................. 164

6.6.6 Vérification d'interférence .................................................................................... 168

6.6.6.1 Opération à exécuter si une interférence est censée se produire ...................... 171

6.6.6.2 Fonction d’alarme de vérification d’interférence ............................................ 172

6.6.6.3 Fonction d’évitement de vérification d’interférence ........................................ 173

6.6.7 Compensation d'outil pour la saisie à partir du pupitre IMD ............................... 178

6.7

INTERPOLATION CIRCULAIRE ANGULAIRE (G39) ............................... 181

6.8 VALEURS POUR LA COMPENSATION D'OUTIL, NOMBRE DE VALEURS

DE COMPENSATION, ET VALEURS ENTRÉES DEPUIS LE

PROGRAMME (G10) ................................................................................. 183

6.9 ÉCHELLE (G50, G51) ............................................................................... 186

6.10 ROTATION DU SYSTÈME DE COORDONNÉES (G68, G69) .................. 194

6.11 CONTRÔLE DE SENS NORMAL (G40.1,G41.1,G42.1) ........................... 201

6.12 IMAGE MIROIR PROGRAMMABLE (G50.1, G51.1) ................................. 205

7 FONCTIONNEMENT EN MODE MÉMOIRE AVEC LE FORMAT DE

PROGRAMME Série 10/11 ................................................................ 207

8 FONCTIONS DE COMMANDE D'AXES ............................................. 208

8.1

BOÎTE DE COUPLAGE ÉLECTRONIQUE (G80, G81 (G80.4, G81.4)) ... 208

8.1.1 Boîte de couplage électronique ............................................................................ 208

c-2

Page 15

B-64304FR-2/02

TABLE DES MATIÈRES

III. FONCTIONNEMENT

DÉFINITION ET AFFICHAGE DE DONNÉES .................................... 217

1

1.1

ÉCRANS AFFICHÉS PAR LA TOUCHE DE FONCTION ................... 217

1.1.1 Définition et affichage de la valeur de compensation d’outil ............................... 217

1.1.2 Mesure de la longueur de l’outil ........................................................................... 220

1.1.3 Sélection du niveau d'usinage ............................................................................... 221

1.1.3.1 Sélection du niveau de lissage ......................................................................... 221

1.1.3.2 Sélection du niveau de précision ..................................................................... 223

1.1.4 Sélection de la qualité d'usinage ........................................................................... 223

2 MODE AUTOMATIQUE ...................................................................... 225

2.1

RETRACE.................................................................................................. 225

APPENDICE

PARAMÈTRES .................................................................................... 237

A

A.1

DESCRIPTION DES PARAMÈTRES ........................................................ 237

A.2 TYPE DE DONNÉES ................................................................................. 279

A.3 TABLES DE PARAMÈTRES STANDARD ................................................. 280

B DIFFÉRENCES PAR RAPPORT À LA SÉRIE 0i-C .......................... 282

B.1

UNITÉ DE RÉGLAGE ................................................................................ 283

B.1.1 Différences de spécifications ................................................................................ 283

B.1.2 Différences relatives à l'affichage de diagnostic .................................................. 283

B.2

CORRECTION D'OUTIL AUTOMATIQUE ................................................. 283

B.2.1 Différences de spécifications ................................................................................ 283

B.2.2 Différences relatives à l'affichage de diagnostic .................................................. 284

B.3

INTERPOLATION CIRCULAIRE ............................................................... 285

B.3.1 Différences de spécifications ................................................................................ 285

B.3.2 Différences relatives à l'affichage de diagnostic .................................................. 285

B.4

INTERPOLATION HÉLICOÏDALE ............................................................. 286

B.4.1 Différences de spécifications ................................................................................ 286

B.4.2 Différences relatives à l'affichage de diagnostic .................................................. 286

B.5

FONCTION DE SAUT ............................................................................... 287

B.5.1 Différences de spécifications ................................................................................ 287

B.5.2 Différences relatives à l'affichage de diagnostic .................................................. 288

B.6

RETOUR MANUEL À LA POSITION DE RÉFÉRENCE ............................ 289

B.6.1 Différences de spécifications ................................................................................ 289

B.6.2 Différences relatives à l'affichage de diagnostic .................................................. 291

B.7

SYSTÈME DE COORDONNÉES PIÈCE................................................... 292

B.7.1 Différences de spécifications ................................................................................ 292

B.7.2 Différences relatives à l'affichage de diagnostic .................................................. 292

B.8

SYSTÈME DE COORDONNÉES LOCALES ............................................. 293

B.8.1 Différences de spécifications ................................................................................ 293

B.8.2 Différences relatives à l'affichage de diagnostic .................................................. 294

B.9

COMMANDE DE CONTOURNAGE Cs ..................................................... 295

B.9.1 Différences de spécifications ................................................................................ 295

B.9.2 Différences relatives à l'affichage de diagnostic .................................................. 295

c-3

Page 16

TABLE DES MATIÈRES

B.10 COMMANDE DE BROCHE SÉRIE/ANALOGIQUE ................................... 295

B.10.1 Différences de spécifications ................................................................................ 295

B.10.2 Différences relatives à l'affichage de diagnostic .................................................. 295

B.11 COMMANDE DE LA VITESSE DE SURFACE CONSTANTE ................... 296

B.11.1 Différences de spécifications ................................................................................ 296

B.11.2 Différences relatives à l'affichage de diagnostic .................................................. 296

B.12 FONCTIONS D'OUTIL ............................................................................... 297

B.12.1 Différences de spécifications ................................................................................ 297

B.12.2 Différences relatives à l'affichage de diagnostic .................................................. 297

B.13 MÉMOIRE DE COMPENSATION D'OUTIL ............................................... 298

B.13.1 Différences de spécifications ................................................................................ 298

B.13.2 Différences relatives à l'affichage de diagnostic .................................................. 298

B.14 MACRO PERSONNALISÉE ...................................................................... 299

B.14.1 Différences de spécifications ................................................................................ 299

B.14.2 Différences relatives à l'affichage de diagnostic .................................................. 300

B.14.3 Divers ................................................................................................................... 301

B.15 MACRO PERSONNALISÉE DE TYPE INTERRUPTION .......................... 301

B.15.1 Différences de spécifications ................................................................................ 301

B.15.2 Différences relatives à l'affichage de diagnostic .................................................. 301

B.16 ENTRÉE DE PARAMÈTRE PROGRAMMABLE (G10) ............................. 301

B.16.1 Différences de spécifications ................................................................................ 301

B.16.2 Différences relatives à l'affichage de diagnostic .................................................. 301

B.17 COMMANDE D'AVANCE AVEC ANTICIPATION / COMMANDE DE

CONTOURNAGE AI .................................................................................. 302

B.17.1 Différences de spécifications ................................................................................ 302

B.17.2 Différences relatives à l'affichage de diagnostic .................................................. 304

B.18 FONCTION DE SÉLECTION DE CONDITION D'USINAGE ..................... 305

B.18.1 Différences de spécifications ................................................................................ 305

B.18.2 Différences relatives à l'affichage de diagnostic .................................................. 305

B.19 COMMANDE D'AXE SYNCHRONE .......................................................... 306

B.19.1 Différences de spécifications ................................................................................ 306

B.19.2 Différences relatives à l'affichage de diagnostic .................................................. 310

B.20 COMMANDE D'AXE ANGULAIRE ARBITRAIRE ...................................... 310

B.20.1 Différences de spécifications ................................................................................ 310

B.20.2 Différences relatives à l'affichage de diagnostic .................................................. 311

B.21 AFFICHAGE DU TEMPS D'UTILISATION ET DU COMPTAGE

DE PIÈCES................................................................................................ 311

B.21.1 Différences de spécifications ................................................................................ 311

B.21.2 Différences relatives à l'affichage de diagnostic .................................................. 312

B.22 AVANCE MANUELLE PAR MANIVELLE .................................................. 312

B.22.1 Différences de spécifications ................................................................................ 312

B.22.2 Différences relatives à l'affichage de diagnostic .................................................. 313

B.23 COMMANDE D'AXE PAR PMC ................................................................. 314

B.23.1 Différences de spécifications ................................................................................ 314

B.23.2 Différences relatives à l'affichage de diagnostic .................................................. 319

B.24 APPEL DE SOUS- PROGRAMME EXTERNE (M198) .............................. 319

B.24.1 Différences de spécifications ................................................................................ 319

B.24.2 Différences relatives à l'affichage de diagnostic .................................................. 319

B.25 RECHERCHE DE NUMÉRO DE SÉQUENCE .......................................... 320

B.25.1 Différences de spécifications ................................................................................ 320

B.25.2 Différences relatives à l'affichage de diagnostic .................................................. 320

B-64304FR-2/02

c-4

Page 17

B-64304FR-2/02

TABLE DES MATIÈRES

B.26 VÉRIFICATION DE COURSE ENREGISTRÉE ......................................... 321

B.26.1 Différences de spécifications ................................................................................ 321

B.26.2 Différences relatives à l'affichage de diagnostic .................................................. 322

B.27 COMPENSATION D'ERREUR DE PAS ENREGISTRÉE .......................... 323

B.27.1 Différences de spécifications ................................................................................ 323

B.27.2 Différences relatives à l'affichage de diagnostic .................................................. 323

B.28 FONCTION D'ÉCONOMISEUR D'ÉCRAN ET FONCTION D'ÉCONOMISEUR

D'ÉCRAN AUTOMATIQUE ........................................................................ 324

B.28.1 Différences de spécifications ................................................................................ 324

B.28.2 Différences relatives à l'affichage de diagnostic .................................................. 324

B.29 RÉINITIALISATION ET REMBOBINAGE .................................................. 325

B.29.1 Différences de spécifications ................................................................................ 325

B.29.2 Différences relatives à l'affichage de diagnostic .................................................. 325

B.30 ACTIVATION/DÉSACTIVATION DU MODE MANUEL ABSOLU .............. 326

B.30.1 Différences de spécifications ................................................................................ 326

B.30.2 Différences relatives à l'affichage de diagnostic .................................................. 326

B.31 ENTRÉE DE DONNÉE EXTERNE ............................................................ 327

B.31.1 Différences de spécifications ................................................................................ 327

B.31.2 Différences relatives à l'affichage de diagnostic .................................................. 328

B.32 FONCTION DU SERVEUR DE DONNÉES ............................................... 329

B.32.1 Différences de spécifications ................................................................................ 329

B.32.2 Différences relatives à l'affichage de diagnostic .................................................. 329

B.33 GESTIONNAIRE CNC POWER MATE ..................................................... 329

B.33.1 Différences de spécifications ................................................................................ 329

B.33.2 Différences relatives à l'affichage de diagnostic .................................................. 329

B.34 COMPENSATION D'OUTIL DE COUPE/COMPENSATION DE RAYON

DE NEZ D'OUTIL ....................................................................................... 330

B.34.1 Différences de spécifications ................................................................................ 330

B.34.2 Différences relatives à l'affichage de diagnostic .................................................. 334

B.35 CYCLE FIXE DE PERÇAGE ..................................................................... 335

B.35.1 Différences de spécifications ................................................................................ 335

B.35.2 Différences relatives à l'affichage de diagnostic .................................................. 336

B.36 CYCLE FIXE DE RECTIFICATION ........................................................... 336

B.36.1 Différences de spécifications ................................................................................ 336

B.36.2 Différences relatives à l'affichage de diagnostic .................................................. 337

B.37 POSITIONNEMENT UNIDIRECTIONNEL ................................................. 337

B.37.1 Différences de spécifications ................................................................................ 337

B.37.2 Différences relatives à l'affichage de diagnostic .................................................. 337

B.38 CHANFREINAGE D'ANGLE ET RAYON

OPTIONNELS ............................................................................................ 338

B.38.1 Différences de spécifications ................................................................................ 338

B.38.2 Différences relatives à l'affichage de diagnostic .................................................. 338

c-5

Page 18

Page 19

I. GÉNÉRALITÉS

Page 20

Page 21

B-64304FR-2/02

GÉNÉRALITÉS

1.GÉNÉRALITÉS

1

Ce manuel comprend les parties suivantes :

GÉNÉRALITÉS

Présentation du manuel

I. GENERAL

Décrit l'organisation des chapitres, les modèles applicables, les manuels associés, et fournit des

remarques relatives à la lecture du manuel.

II. PROGRAMMATION

Décrit chaque fonction: Format utilisé pour programmer les fonctions en langage CN, caractéristiques

et restrictions.

III. OPERATION

Décrit les modes de fonctionnement manuel et automatique d’une machine, les procédures d’entrée et

de sortie des données, ainsi que les procédures d’édition de programmes.

APPENDICE

Liste les paramètres, les plages de valeurs autorisées et les alarmes

REMARQUE

1. Ce manuel décrit les fonctions pouvant être exécutées sur un système de

commande de canal pour la série M. Pour les autres fonctions non spécifiques

aux séries M, reportez-vous au Manuel d'opérateur (commun au système de type

Tour / système du centre d'usinage) (B-64304EN).

2. Certaines des fonctions décrites dans ce manuel risquent de ne pas s'appliquer à

certains modèles. Pour plus de détails, voir le manuel DESCRIPTIONS

(B-64302EN).

3. Ce manuel ne contient pas d'informations détaillées sur les paramètres non

mentionnés dans le texte. Pour plus de détails sur ces paramètres, voir le

Manuel des paramètres (B-64310FR).

Les paramètres sont utilisés pour programmer à l'avance les fonctions et les

conditions de

fonctionnement d'une machine-outil à commande numérique, ainsi que les

valeurs courantes. En général, ces paramètres sont préréglés en usine par le

fabricant de la machine-outil afin de faciliter l'utilisation.

4. Outre les fonctions de base, ce manuel décrit également les fonctions en option.

Vérifier les options intégrées à votre système dans le manuel du constructeur de

la machine-outil.

Modèles concernés

Ce manuel décrit les modèles 'Nano CNC'.

Le système 'Nano CNC' qui offre un usinage de haute précision, peut être construit en associant ces modèles

et des servocontrôleurs haute vitesse et haute précision.

Dans le texte, vous pouvez trouver les abréviations en plus du nom du modèle.

Nom du modèle Abréviation

FANUC Série 0i -MD

FANUC Série 0i Mate -MD

0i -MD Série 0i-MD

0i Mate -MD Série 0i Mate-MD

- 3 -

Page 22

1.GÉNÉRALITÉS

GÉNÉRALITÉS

B-64304FR-2/02

REMARQUE

1. A des fins d'explications, ces modèles peuvent être classés comme suit:

- Séries M : 0i -MD / 0i Mate -MD

2. Certaines des fonctions décrites dans ce manuel risquent de ne pas s'appliquer à

certains modèles.

Pour plus d'informations, voir le manuel DESCRIPTIONS (B-64302EN).

3. Pour 0i-D / 0i Mate-D, les paramètres doivent être réglés pour activer ou

désactiver certaines fonctions de base.

Pour plus de détails sur ces paramètres, voir la section 4.51, " PARAMÈTRES

DES FONCTIONS DE BASE DU 0i-D / 0i Mate-D dans le Manuel des

paramètres

(B-64310EN).

Symboles spéciaux

Ce manuel utilise les symboles suivants:

- IP

Indique une combinaison d'axes telle que X_ Y_ Z_.

Dans la position soulignée suivant chaque adresse, une valeur numérique telle qu'une valeur de coordonnée

est placée (utilisé en PROGRAMMATION.).

- ;

Indique la fin d'un bloc. Il correspond en réalité au code ISO LF ou au code EIA CR.

Manuels associés aux sériesi -D, séries 0i Mate -D

Le tableau suivant liste les manuels associés aux séries 0i -D, séries 0i Mate -D. Le présent manuel est

marqué d'un astérisque (*).

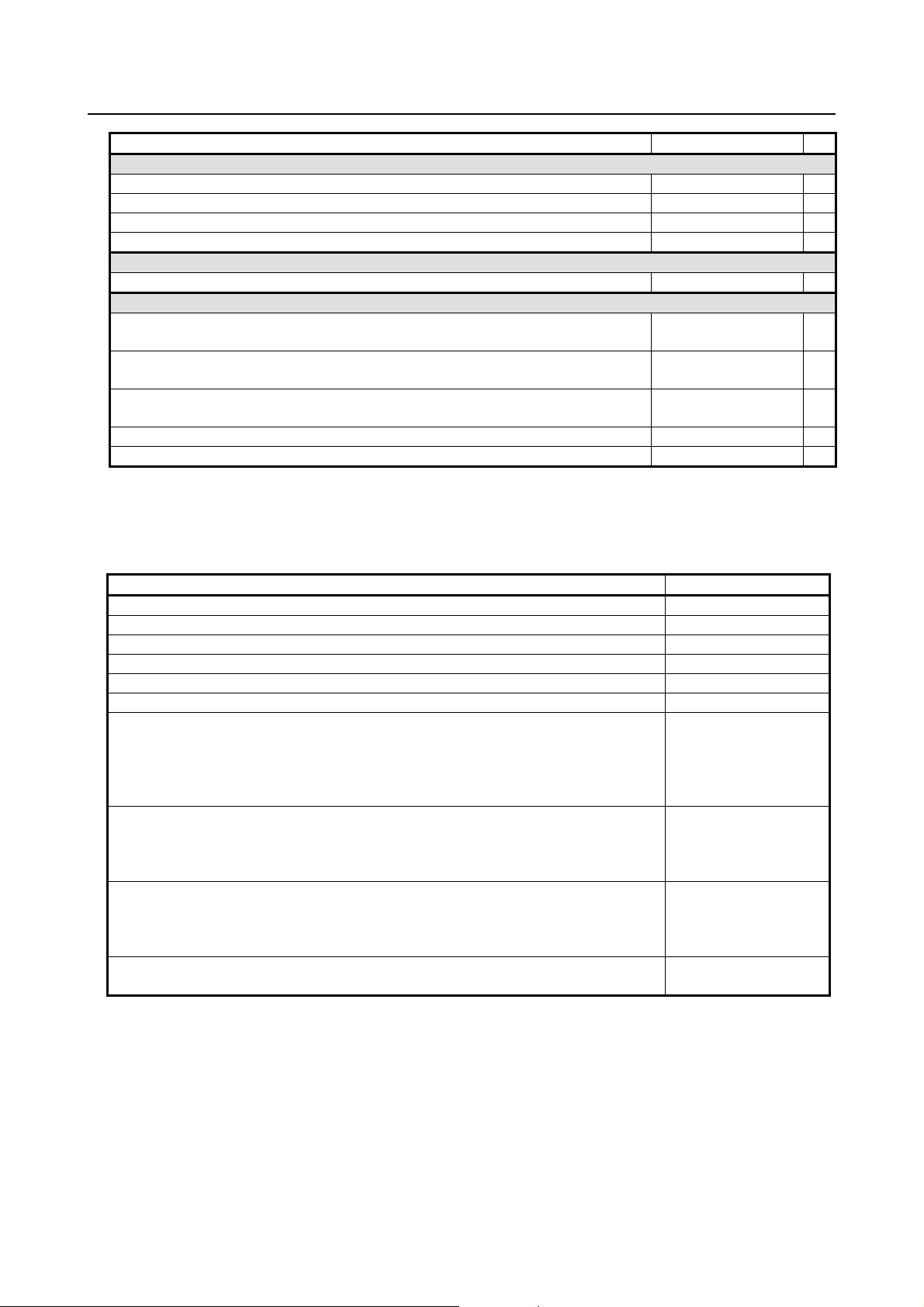

Tableau 1 Manuels associés

Nom du manuel Référence

DESCRIPTIONS B-64302EN

MANUEL DE CONNEXION (MATÉRIEL) B-64303EN

MANUEL DE CONNEXION (FONCTION) B-64303EN-1

MANUEL D'OPÉRATEUR (commun au système de type Tour / système du centre

d'usinage)

MANUEL D'OPÉRATEUR (pour le système de type Tour) B-64304EN-1

MANUEL D'OPÉRATEUR (pour le centre d'usinage) B-64304FR-2 *

MANUEL DE MAINTENANCE B-64305EN

MANUEL DES PARAMÈTRES B-64310EN

MANUEL DE MISE EN SERVICE B-64304EN-3

Programmation

MANUEL DE PROGRAMMATION

Compilateur / Exécuteur de macros

MANUEL DE L'OPÉRATEUR Compilateur de macros B-64304EN-5

MANUEL DE PROGRAMMATION en langage C B-64303EN-3

PMC

MANUEL DE PROGRAMMATION PMC B-64393EN

B-64304EN

B-64303EN-2

- 4 -

Page 23

B-64304FR-2/02

GÉNÉRALITÉS

1.GÉNÉRALITÉS

Nom du manuel Référence

Réseau

MANUEL DE CONNEXION de la carte PROFIBUS-DP B-64403EN

MANUEL DE L'OPÉRATEUR Ethernet rapide/Serveur de données rapide B-64414EN

MANUEL DE CONNEXION de la carte DeviceNet B-64443EN

MANUEL DE CONNEXION de la carte FL-net B-64453EN

SEC DOUBLE VERIF

MANUEL DE CONNEXION SEC DOUBLE VERIF B-64303EN-4

Fonction de guide d'utilisation

MANUEL DE L'OPÉRATEUR MANUAL GUIDE i

(Commun aux systèmes de type Tour/Centre d'usinage)

MANUEL DE L'OPÉRATEUR MANUAL GUIDE i

(Pour système de type Centre d'usinage)

MANUEL DE L'OPÉRATEUR MANUAL GUIDE i

(Fonction d'assistance à la mise au point)

MANUEL DE L'OPÉRATEUR MANUAL GUIDE 0i

MANUEL DE L'OPÉRATEUR TURN MATE i

B-63874FR

B-63874EN-2

B-63874FR-1

B-64434EN

B-64254FR

Manuels associés aux SERVOMOTEURS séries αi/βi

Le tableau suivant liste les manuels associés aux servomoteurs séries αis/βi/is.

Tableau 2 Manuels associés

Nom du manuel Référence

DESCRIPTIONS - SERVOMOTEUR CA FANUC série αi

DESCRIPTIONS - MOTEUR DE BROCHE CA FANUC série αi

DESCRIPTIONS - SERVOMOTEUR CA FANUC série βi

DESCRIPTIONS - MOTEUR DE BROCHE CA FANUC série βi

DESCRIPTIONS - SERVO AMPLIFICATEUR FANUC sérieαi

DESCRIPTIONS - SERVO AMPLIFICATEUR FANUC sérieβi

SERVOMOTEUR FANUC série αis

SERVOMOTEUR FANUC série αi

MOTEUR DE BROCHE CA FANUC série αi

SERVO AMPLIFICATEUR FANUC sérieαi

MANUEL DE MAINTENANCE

SERVOMOTEUR FANUC série βis

MOTEUR DE BROCHE CA FANUC série βi

SERVO AMPLIFICATEUR FANUC sérieβi

MANUEL DE MAINTENANCE

SERVOMOTEUR AC FANUC série αi/βi,

MOTEUR LINÉAIRE L FANUC série iS,

SERVOMOTEUR D INTÉGRÉ SYNCHRONE FANUC série iS - Manuel des parammètres

Servo moteur synchrone intégré série DiS

MANUEL DES PARAMÈTRES MOTEUR BROCHE CA FANUC série αi/βi,

MOTEUR DE BROCHE INTÉGRÉ série Bi

Ce manuel suppose que le SERVOMOTEUR FANUC série αiest utilisé. Pour plus de détails sur le

servomoteur et le moteur de broche, voir les manuels du servomoteur et du moteur de broche actuellement

installés.

B-65262EN

B-65272EN

B-65302EN

B-65312EN

B-65282EN

B-65322EN

B-65285EN

B-65325EN

B-65270EN

B-65280EN

- 5 -

Page 24

1.GÉNÉRALITÉS

GÉNÉRALITÉS

B-64304FR-2/02

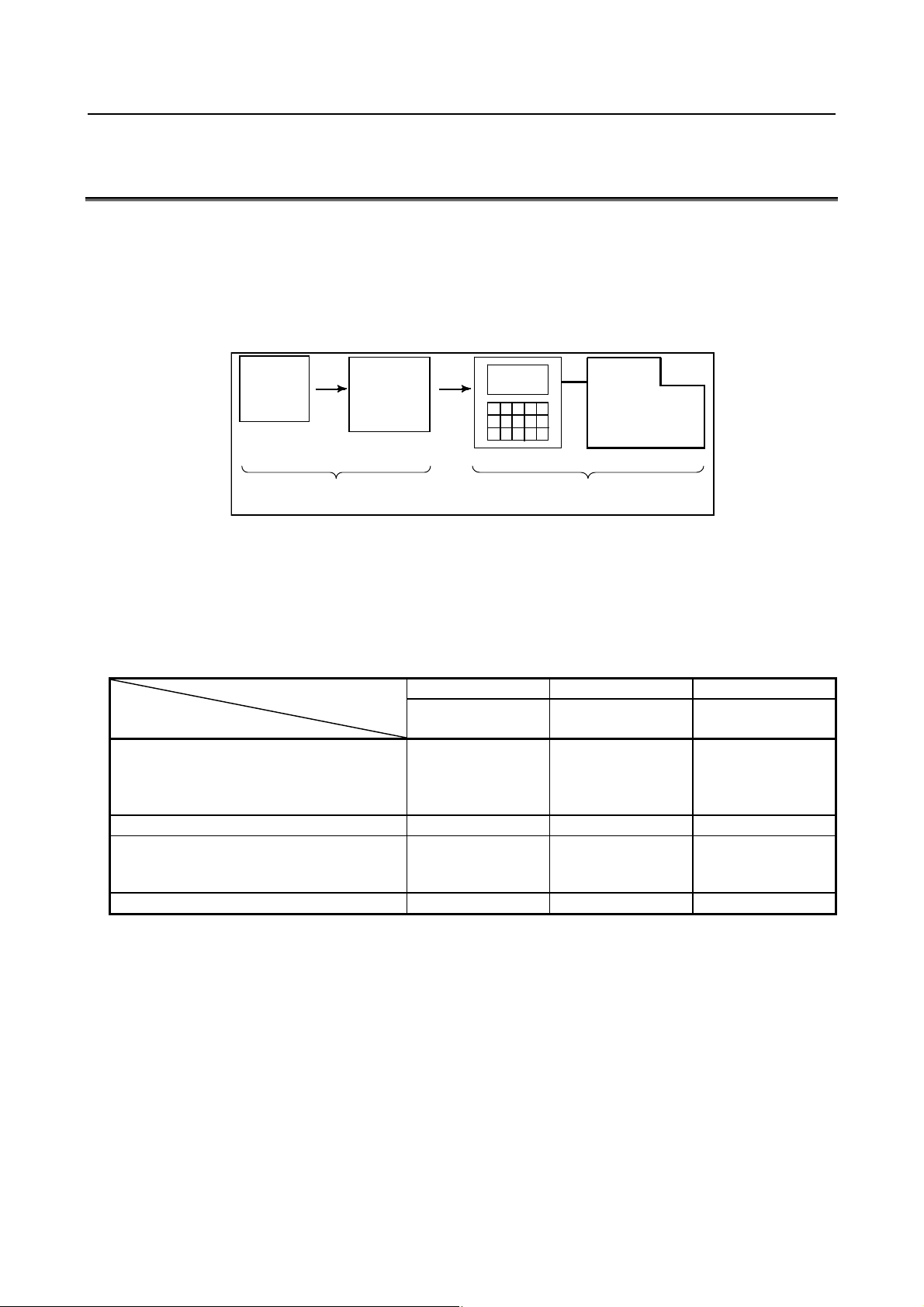

1.1

FONCTIONNEMENT GÉNÉRAL D'UNE MACHINE-OUTIL À COMMANDE NUMÉRIQUE

Pour usiner une pièce avec avec une machine outil à commande numérique, créer d'abord un programme

de commande de la machine.

1. Créer d'abord le programme à partir du schéma de pièces afin d'utiliser la machine-outil à CNC.

La procédure de création du programme est décrite Partie II, Programmation.

2. Le programme doit être lu par le système de la CNC. Monter ensuite les pièces et outils sur la machine

et actionner les outils conformément à la programmation. Exécuter enfin l'usinage proprement dit.

La procédure d'exploitation du système CNC est décrite Partie III, Fonctionnement.

Dessin de

la pièce

PARTIE II,

"PROGRAMMATION"

Avant d'effectuer la programmation proprement dite, exécuter le plan d'usinage destiné à déterminer le

mode d'usinage des pièces.

Plan d'usinage

1. Détermination de la plage d'usinage des pièces

2. Montage de pièce sur la machine-outil

3. Séquence d’usinage dans chaque processus de coupe

4. Outils et conditions de coupe

Attribuer une méthode d'usinage pour chaque processus d'usinage.

Traitement d'usinage

Procédure d'usinage

1. Méthode d'usinage:

Ébauche

Semi-fini

Fini

2. Outils de coupe

3. Conditions d'usinage:

Vitesse d'avance

Profondeur de coupe

4. Trajectoire de l’outil

Programme

pièce

CNC Machine-outil

PARTIE III,

"FONCTIONNEMENT"

1 2 3

Usinage de face

plane

Usinage du

diamètre extérieur

Usinage de gorge

- 6 -

Page 25

B-64304FR-2/02

GÉNÉRALITÉS

1.GÉNÉRALITÉS

1.2

REMARQUES CONCERNANT LA LECTURE DE CE MANUEL

PRÉCAUTION

1 La fonction d'une machine-outil à commande numérique ne dépend pas

uniquement de la CNC, mais aussi de la combinaison de la machine-outil, de son

armoire d’alimentation électrique, du servomoteur, de la CNC, des pupitres

opérateur, etc. Il est trop difficile de décrire la fonction, la programmation et le

fonctionnement correspondant à toutes les combinaisons. Ce manuel décrit en

général les combinaisons du point de vue de la CNC. Aussi, pour plus de détails

sur une machine-outil à CNC particulière, se référer au manuel conçu par le

constructeur de la machine-outil prévalant sur ce manuel.

2. Un titre de chapitre est indiqué dans l’en-tête de chaque page de ce manuel afin

de faciliter la localisation de l’information recherchée.

En localisant d’abord le titre souhaité, le lecteur peut ainsi consulter uniquement

les sections qui l’intéressent.

3. Ce manuel décrit autant de variantes d'utilisation du matériel que possible. Il ne peut

pas aborder toutes les combinaisons de fonctions, options et commandes qui ne

doivent pas être utilisées.

Si une combinaison particulière de modes de fonctionnement n'est pas décrite, cela

signifie qu'elle n'est pas censée se produire.

1.3

REMARQUES CONCERNANT DIVERS TYPES DE DONNÉES

PRÉCAUTION

Les programmes d’usinage, les paramètres, les données de correction, etc. sont

stockés dans la mémoire non volatile interne de la commande numérique. En

général, leur contenu n'est pas perdu lors de la mise sous/hors tension.

Toutefois, il est possible que des données stockées dans la mémoire non volatile

doivent être supprimées à la suite d'une mauvaise manipulation ou d'une

restauration après un échec, Afin de réenregistrer rapidement lorsque ce type de

problème survient, il est recommandé de créer au préalable une copie des

différents types de données.

- 7 -

Page 26

Page 27

II. PROGRAMMATION

Page 28

Page 29

B-64304FR-2/02

PROGRAMMATION

1.GÉNÉRALITÉS

1

Le chapitre 1, "GÉNÉRALITÉS", comprend les sections suivantes:

1.1 PROFIL ET DÉPLACEMENT D'OUTIL PAR PROGRAMMATION ............................................. 11

1.1

GÉNÉRALITÉS

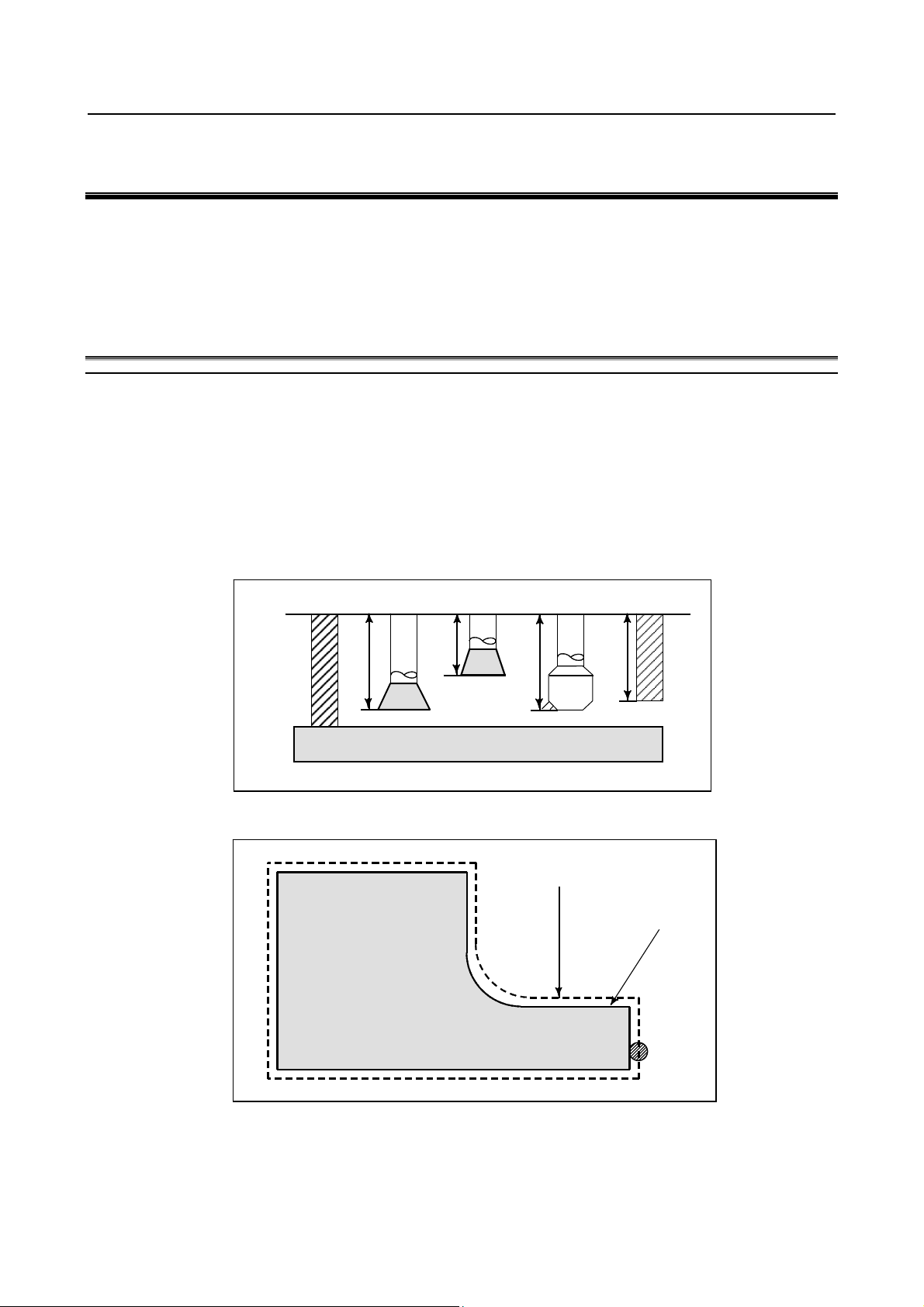

PROFIL ET DÉPLACEMENT D'OUTIL PAR PROGRAMMATION

Explication

- Usinage utilisant l'extrémité de l'outil - Fonction de compensation de longueur

d'outil

En général, plusieurs outils sont nécessaires à l’usinage d’une pièce. Les outils sont de longueur différente.

Il est très difficile de modifier le programme en fonction des outils.

Il est donc impératif de mesurer à l'avance la longueur de chaque outil utilisé. En définissant la différence de

longueur entre l'outil standard et chaque outil de la CNC (voir le chapitre “Données de réglage et

d'affichage” dans le Manuel d'Opérateur (commun au système de type Tour / centre d'usinage)), vous

pouvez exécuter l'usinage sans modifier le programme même si vous avez changé l'outil. Cette fonction est

appelée "Compensation de longueur d'outil" (Voir le chapitre "Fonction de compensation" dans ce manuel).

H1

Outil

standard

H2

Pièce

H3 H4

- Usinage utilisant le côté de l'outil - Fonction de compensation d'outil de coupe

Pièce

Un outil de coupe ayant un rayon, le centre de sa trajectoire se déplace autour de la pièce, le rayon étant

dévié.

Si les rayons de coupe sont sauvegardés dans la CNC (voir le chapitre “Données de réglage et d'affichage”

dans le Manuel d'Opérateur (commun au système de type Tour / centre d'usinage)), vous pouvez déplacer

l'outil depuis le profil de la pièce usinée grâce au rayon de coupe. Cette fonction est appelée "Compensation

d'outil de coupe" (Voir le chapitre "Fonction de compensation" dans ce manuel).

Trajectoire d'outil utilisant la

compensation d'outil de coupe

Profil de la pièce

usinée

Outil

- 11 -

Page 30

2. FONCTION PREPARATOIRE

(FONCTION G)

PROGRAMMATION

B-64304FR-2/02

2

FONCTION PRÉPARATOIRE (FONCTION G)

Le nombre suivant une adresse G détermine la signification de la commande du bloc concerné.

Il existe deux types de codes G:

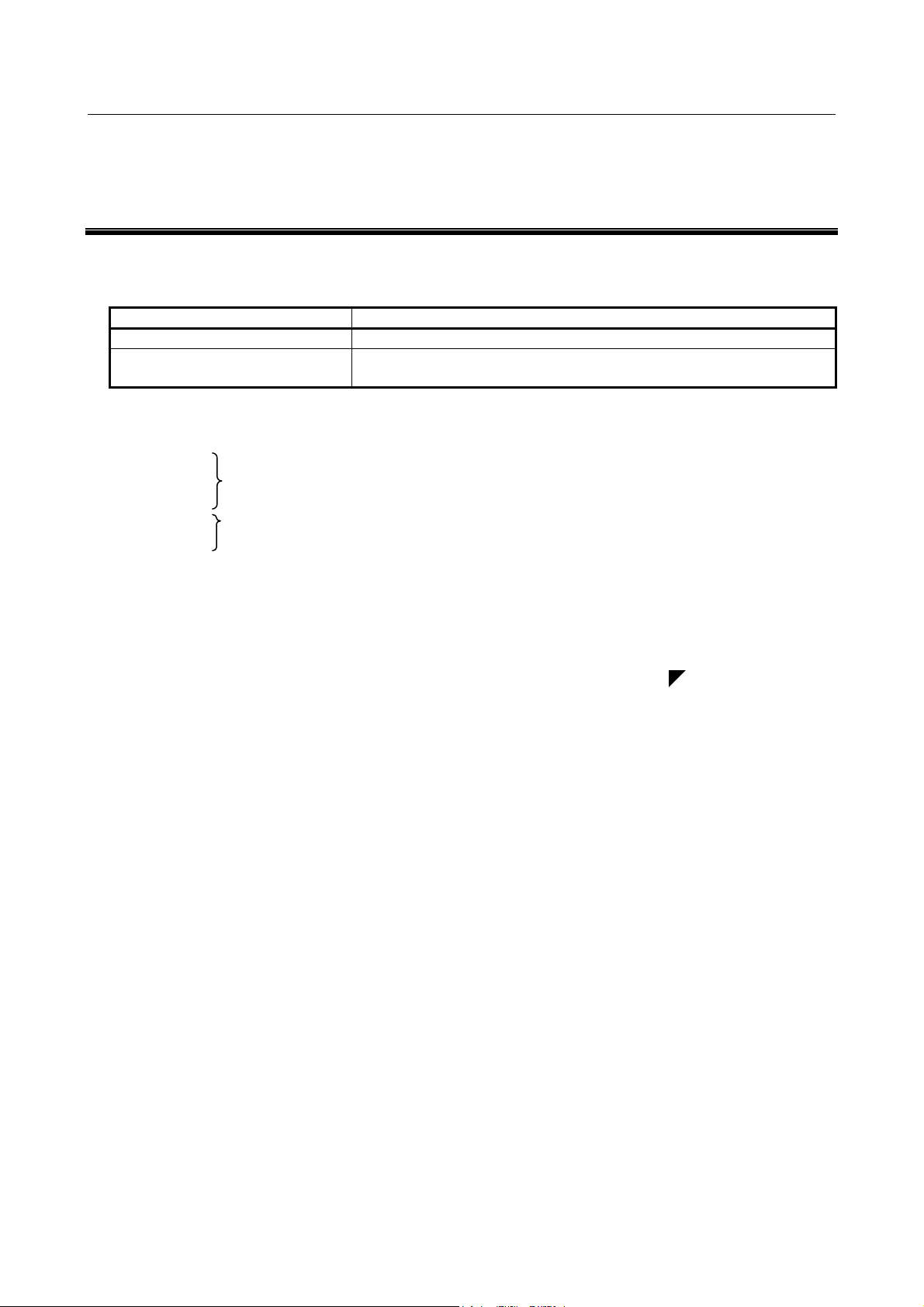

Type Description

Code G non répétitif Le code G n’est actif que dans le bloc dans lequel il est programmé.

Code G modal

(Exemple)

G01 et G00 sont des codes G modaux du groupe 01.

G01 X_ ;

Z_ ; G01 est actif dans cette plage.

X_ ;

G00 Z_ ; G00 est actif dans cette plage.

X_ ;

G01 X_ ;

:

Explication

1. Si l’état de remise à zéro (paramètre CLR (n° 3402#6)) est activé à la mise sous tension ou à la

réinitialisation, les codes G modaux sont placés dans les états décrits ci-dessous.

(1) Les codes G modaux sont placés dans les états marqués d’un symbole

le tableau 2:

(2) G20 et G21 restent inchangés si la remise à zéro est définie à la mise sous tension ou à la

réinitialisation.

(3) L'état G22 ou G23 défini à la mise sous tension est réglé par le paramètre G23 (n°3402#7).

Toutefois, G22 et G23 restent inchangés lorsque l'état de remise à zéro est activé à la

réinitialisation.

(4) L'utilisateur peut sélectionner G00 ou G01 en réglant le paramètre G01 (n°3402#0).

(5) L'utilisateur peut sélectionner G90 ou G91 en réglant le paramètre G91 (n°3402#3).

Si le système de code G "B" ou "C" est employé dans le système de type "tour", le réglage du

paramètre G91 (n°3402#3) détermine le code actif (G90 ou G91).

(6) Dans le système de type "centre d’usinage", l’utilisateur peut sélectionner G17, G18 ou G19 en

réglant les paramètres G18 et G19 (n°3402#1 et #2)

2. Les codes G du groupe 00 autres que G10 et G11 sont des codes G non modaux.

3. Si un code G ne figurant pas dans la liste ou un code G correspondant à une fonction inexistante est

spécifié, l’alarme PS0010 est émise.

4. Plusieurs codes G peuvent être spécifiés dans le même bloc si chaque code G appartient à un groupe

différent. Si plusieurs codes G appartenant au même groupe sont spécifiés dans le même bloc, seul le

dernier code G spécifié est valide.

5 Si un code G appartenant au groupe 01 est programmé dans un cycle fixe de perçage, ce cycle est

annulé. Ceci signifie que le même état défini en spécifiant G80 est configuré. Noter que les codes G

du groupe 01 ne sont pas affectés par un code G spécifiant un cycle fixe de perçage.

6. Les codes G sont indiqués par groupes.

7. Le groupe G60 est commuté en fonction du réglage du paramètre MDL (n°5431#0). (Si le bit MDL

est réglé à 0, le groupe 00 est sélectionné. S'il est réglé à 1, le groupe 01 est sélectionné.)

Le code G reste actif tant qu'il n'est pas remplacé par un autre code G du

même groupe.

comme indiqué dans

- 12 -

Page 31

2.FONCTION PRÉPARATOIRE

B-64304FR-2/02

G00

G01 Interpolation linéaire (avance de coupe)

G02 Interpolation circulaire SH (sens horaire) ou interpolation hélicoïdale SH

G03 Interpolation circulaire SAH (sens antihoraire) ou interpolation hélicoïdale SAH

G04

G05.1 Mode de commande d'avance avec anticipation AI /

G05.4 Activation/Désactivation HRV3

G07.1 (G107) Interpolation cylindrique

G09 Arrêt précis

G10 Entrée de données programmables

G11 Annulation du mode entrée de données programmables

G15

G16 Commande de coordonnées polaires

G17

G18 Sélection du plan ZpXp

G19 Sélection du plan YpZp

G20

G21 Entrée en mm

G22

G23 Fonction de vérification de fin de course désactivée

G27

G28 Retour automatique à la position de référence

G29 Déplacement depuis la position de référence

G30 Retour à la 2ème, 3ème et 4ème position de référence

G31 Fonction de saut

G33 01 Filetage

G37

G39 Compensation d'outil de coupe: Interpolation circulaire angulaire

G40

G41 Compensation d'outil de coupe: gauche

G42 Compensation d'outil de coupe: droit

G40.1

G41.1 Contrôle du sens normal activé: gauche

G42.1 Contrôle du sens normal activé: droit

G43

G44 Compensation de longueur d'outil G45

G46 Correction d'outil: diminution

G47 Correction d'outil: double augmentation

G48 Correction d'outil: double diminution

G49 08 Annulation de la compensation de longueur d'outil

G50

G51 Échelle

G50.1

G51.1 Image miroir programmable

G52

G53 Définition du système de coordonnées machine

PROGRAMMATION

Tableau 2 Liste des codes G

Code G Groupe Fonction

Positionnement (déplacement rapide)

01

00

17

02

06

04

00

00

07

19

08

00

11

22

00

(sens horaire)

(sens antihoraire)

Temporisation, arrêt de lecture

Commande du contournage AI / Commande II du contournage AI

Annulation de la commande de coordonnées polaires

Sélection du plan XpYp Xp: axe X ou un axe parallèle

Yp: axe Y ou un axe parallèle

Zp: axe Z ou un axe parallèle

Entrée en pouce

Fonction de vérification de fin de course activée

Contrôle de retour à la position de référence

Mesure automatique de la longueur d'outil

Compensation d'outil de coupe: annulation

Annulation du contrôle de sens normal

Compensation de longueur d'outil +

Correction d'outil: augmentation

Annulation d'échelle

Annulation de l'image miroir programmable

Définition du système de coordonnées locales

(FONCTION G)

- 13 -

Page 32

2. FONCTION PREPARATOIRE

(FONCTION G)

Code G Groupe Fonction

G54

G54.1 Sélection de systèmes supplémentaires de coordonnées pièce

G55 Sélection du système de coordonnées pièce n° 2

G56 Sélection du système de coordonnées pièce 3

G57 Sélection du système de coordonnées pièce 4

G58 Sélection du système de coordonnées pièce 5

G59 Sélection du système de coordonnées pièce 6

G60 00 Positionnement unidirectionnel

G61

G62 Correction d'angle automatique

G63 Mode taraudage

G64 Mode d'usinage

G65 00 Appel de macro

G66

G67 Annulation d'appel modal de macro

G68

G69 Mode de rotation du système de coordonnées désactivé

G73

G74 Cycle de taraudage à gauche

G75 01 Cycle de rectification en plongée (pour rectifieuse)

G76 09 Cycle d'alésage fin

G77

G78 Cycle de rectification plane en avance continue (pour rectifieuse)

G79 Cycle de rectification plane en avance intermittente (pour rectifieuse)

G80

G80.4

G81.4 Boîte d'engrenage électronique: démarrage de la synchronisation

G81

G82 Cycle de perçage ou d'alésage inverse

G83 Cycle de perçage avec débourrage

G84 Cycle de taraudage

G84.2 Cycle de taraudage rigide (format FS10/11)

G84.3 Cycle de taraudage rigide à gauche (format FS10/11)

G85 Cycle d'alésage

G86 Cycle d'alésage

G87 Cycle d'alésage inverse

G88 Cycle d'alésage

G89 Cycle d'alésage

G90

G91 Programmation incrémentale

G91.1

G92

G92.1 Prédéfinition du système de coordonnées pièce

G93

G94 Avance par minute

G95 Avance par tour

G96

G97 Annulation de la commande de la vitesse d’avance constante

14

15

12

16

09

01

09

34

09

03

00

05

13

Sélection du système de coordonnées pièce 1

Mode d'arrêt précis

Appel modal de macro

Mode de rotation du système de coordonnées activé

Cycle de perçage avec débourrage

Cycle de rectification à cotes constantes directe, en plongée (pour rectifieuse)

Annulation du cycle fixe

Boîte d'engrenage électronique: synchronization cancellation

Boîte d'engrenage électronique: synchronization cancellation

Cycle de perçage ou cycle de centrage

Boîte d'engrenage électronique: démarrage de la synchronisation

Programmation absolue

Vérification de la valeur incrémentale maximale spécifiée

Définition du système de coordonnées pièce ou limitation à la vitesse de broche

maximale

Avance en inverse du temps

Commande de vitesse de surface constante

PROGRAMMATION

Tableau 2 Liste des codes G

B-64304FR-2/02

- 14 -

Page 33

B-64304FR-2/02

G98

G99 Cycle fixe: retour au niveau du point R

G160

G161 Commande d'avance en plongée (pour rectifieuse)

PROGRAMMATION

Tableau 2 Liste des codes G

Code G Groupe Fonction

10

20

Cycle fixe: retour au niveau initial

Annulation de la commande d'avance en plongée (pour rectifieuse)

2.FONCTION PRÉPARATOIRE

(FONCTION G)

- 15 -

Page 34

3.FONCTION D'INTERPOLATION

A

PROGRAMMATION

B-64304FR-2/02

3

Le chapitre 3, "FONCTION D'INTERPOLATION", comprend les sections suivantes:

3.1 POSITIONNEMENT UNIDIRECTIONNEL (G60) .......................................................................... 16

3.2 FILETAGE (G33) ............................................................................................................................... 18

3.3 LISSAGE NANO ................................................................................................................................ 20

3.1

Pour effectuer un positionnement précis sans jeu de la machine, il est possible d'utiliser le positionnement

final dans un seul sens.

FONCTION D'INTERPOLATION

POSITIONNEMENT UNIDIRECTIONNEL (G60)

Point de départ

Dépassement

Point d'arrivée

Point de départ

rrêt temporaire

Format

G60 IP_ ;

IP_ : Correspond pour une programmation absolue, aux coordonnées d'un point d'arrivée

et pour une programmation incrémentale, à la distance parcourue par l'outil.

Explication

Une valeur de dépassement et un sens de positionnement sont définis par le paramètre n°5440. Même si un

sens de positionnement commandé coïncide avec celui déterminé par le paramètre, l'outil s'arrête une fois

avant d'atteindre le point final.

G60 qui est un code G non modal, peut être utilisé comme un code G modal du groupe 01 en réglant à 1 le

bit 0 (MDL) du paramètre n°5431.

Ce réglage peut éliminer la spécification d'une commande G60 pour chaque bloc. Les autres spécifications

sont identiques à celles d'une commande G60 non modale. Si un code G non modal est spécifié dans le

mode positionnement unidirectionnel, la commande G non modale est active de la même façon que les

codes G du groupe 01.

- 16 -

Page 35

B-64304FR-2/02

PROGRAMMATION

3.FONCTION D'INTERPOLATION

(Exemple)

Lorsque des commandes G60 non modales sont utilisées

G90;

G60 X0Y0;

G60 X100;

G60 Y100;

Positionnement unidirectionnel

G04 X10;

G00 X0Y0;

Lorsqu'une commande modale G60 est utilisée

G90G60;

X0Y0;

X100;

Y100;

G04X10;

G00X0 Y0;

Activation du mode de positionnement unidirectionnel

Positionnement unidirectionnel

Annulation du positionnement unidirectionnel

- Description générale du fonctionnement

• Dans le cas du positionnement de type interpolation non linéaire

(bit 1 (LRP) du paramètre n°1401 = 0)

Comme illustré ci-dessous, un positionnement dans un seul sens est effectué séparément le long de

chaque axe.

X

Distance de dépassement dans le sens de l’axe Z

Distance de dépassement

dans le sens de l’axe X

Point d’arrivée programmé

Z

Point de départ programmé

• Dans le cas du positionnement de type interpolation linéaire

(bit 1 (LRP) du paramètre n°1401 = 1)

Le positionnement de type interpolation est effectué jusqu’à ce que l’outil s’arrête avant ou après un

point d’arrivée défini. Ensuite, l’outil est positionné indépendamment le long de chaque axe jusqu’à ce

que le point d’arrivée soit atteint.

X

Point de départ programmé

Distance de dépassement dans le sens de l’axe Z

Distance de dépassement

dans le sens de l’axe X

Point d’arrivée programmé

Z

- 17 -

Page 36

3.FONCTION D'INTERPOLATION

PROGRAMMATION

B-64304FR-2/02

Restrictions

• Le positionnement unidirectionnel n’est pas effectué le long d’un axe pour lequel aucune distance de

dépassement n’a été définie dans le paramètre n°5440.

• Le positionnement unidirectionnel n’est pas effectué le long d’un axe pour lequel une distance de

dépassement 0 a été définie.

• La fonction d’image miroir n’est pas appliquée dans le cas d’un sens défini à l’aide d’un paramètre.

Même en mode d’image miroir, le sens du positionnement dans un seul sens reste inchangé. Si le

positionnement de type interpolation linéaire est utilisé, et que l’état d’image miroir (dans le cas d’une

anticipation de bloc de positionnement dans un seul sens) diffère de l’état d’image miroir lorsque

l’exécution du bloc est lancée, une alarme est émise. Lorsque le mode d’image miroir est activé au

milieu d’un programme, désactiver la fonction d’anticipation en spécifiant un code M de suppression

de mise en mémoire tampon. Activer ensuite le mode d’image miroir lorsqu’il n’y a pas de bloc

d’anticipation.

• En mode d’interpolation cylindrique (G07.1), le positionnement dans un seul sens ne peut pas être

utilisé.

• Lorsqu'un positionnement dans un seul sens est programmé sur une machine qui utilise la commande

d’axe angulaire, positionner d’abord l’axe angulaire, puis programmer le positionnement de l’axe

cartésien. Si l’ordre de spécification inverse est utilisé, ou si l’axe angulaire et l’axe cartésien sont

spécifiés dans le même bloc, cela peut entraîner un sens de positionnement incorrect.

• En mode de positionnement à une position de redémarrage à l’aide de la fonction de redémarrage de

programme, le positionnement dans un seul sens n’est pas effectué.

• Pendant le cycle fixe de perçage, aucun positionnement dans un seul sens n'est effectué dans l'axe de

perçage.

• Le positionnement dans un seul sens ne s'applique pas au mouvement de décalage dans les cycles fixes

G76 et G87.

3.2

Des filetages droits à pas constant peuvent être usinés. Le codeur de position installé sur la broche lit la

vitesse de cette dernière en temps réel. La vitesse de broche lue est ensuite convertie en vitesse d’avance par

minute pour le déplacement de l'outil.

FILETAGE (G33)

Format

G33IP_ F_ ;

F : Pas dans le sens de l'axe long

Z

Pièce

X

- 18 -

Page 37

B-64304FR-2/02

PROGRAMMATION

3.FONCTION D'INTERPOLATION

Explication

En général, le filetage est répété le long de la même trajectoire d'outil de l'ébauche à la finition d'une vis.

Étant donné que le filetage démarre lorsque le codeur de position installé sur la broche émet un signal

indiquant "un tour de broche", l’opération commence à un point fixe et la trajectoire d'outil sur la pièce reste

inchangée pour un filetage répété. Noter que la vitesse de broche doit rester constante de la phase d'ébauche

à la phase de finition. Sinon, un filetage incorrect sera obtenu.

En général, le retard du servomoteur, etc. entraînera des pas légèrement incorrects aux points de départ et

d'arrivée d'un filetage. Afin de compenser cette erreur, il est recommandé de définir une longueur de

filetage légèrement supérieure à celle requise.

Table 3.2 (a) représente les plages de définition du pas de filetage.

Table 3.2 (a) Plages de valeurs de pas pouvant être spécifiées

Plus petit incrément de commande Plage des valeurs de pas programmables

Système métrique

Système en pouce

0,001 mm F1 à F50000 (0,01 à 500,00 mm)

0,0001 mm F1 à F50000 (0,01 à 500,00 mm)

0,0001 pouce F1 à F99999 (0,0001 à 9,9999 pouces)

0,00001 pouce F1 à F99999 (0,0001 à 9,9999 pouces)

REMARQUE

1. La vitesse de broche est limitée comme suit:

1 ≤ Vitesse de broche ≤ (Vitesse d’avance maximale) / (Pas de filetage)

Vitesse de broche: mn-1

Pas de filetage: mm ou pouces

Vitesse d'avance maximale: mm/mn ou en pouces/mn vitesse d’avance

maximale programmable pour le mode d’avance par minute ou vitesse d’avance

maximale déterminée sur la base des restrictions mécaniques, y compris celles

liées aux moteurs, (choisir la plus faible).

2. La correction de vitesse d’avance de coupe n'est pas appliquée à la vitesse

d’avance convertie dans tous les procédés d'usinage de l'ébauche à la finition. La

vitesse d’avance est fixée à 100%.

3. La vitesse d’avance convertie est limitée par la vitesse d’avance maximale

programmée.

4. La suspension d’avance est désactivée pendant le filetage. Si la touche de

suspension d’avance est actionnée pendant le filetage, cela provoque l’arrêt de la

machine au point final du bloc suivant après le filetage (c’est-à-dire, à la fin de

l’exécution du mode G33).

Exemple

Filetage avec un pas de 1,5 mm