Page 1

0 - 10

Perfusor® fm (MFC)

Service-Manual

Ausgabe 2.1 deutsch 0-

Page 2

2.1, 22.05.06

0

Dieses Service-Manual ist gültig für Spannung 200 bis 240 V: Art. - Nr.

Perfusor® fm (MFC), deutsch. . . . . . . . . . . . . . . . . . . . . . 871 3820

Perfusor® fm (MFC), französisch . . . . . . . . . . . . . . . . . . . 871 3928

Perfusor® fm (MFC), holländisch. . . . . . . . . . . . . . . . . . . 871 3936

Perfusor® fm (MFC), italienisch. . . . . . . . . . . . . . . . . . . . 871 3960

Perfusor® fm (MFC), dänisch . . . . . . . . . . . . . . . . . . . . . . 871 3839

Perfusor® fm (MFC), norwegisch. . . . . . . . . . . . . . . . . . . 871 3847

Perfusor® fm (MFC), schwedisch. . . . . . . . . . . . . . . . . . . 871 3855

Perfusor® fm (MFC), finnisch. . . . . . . . . . . . . . . . . . . . . . 871 3863

Perfusor® fm (MFC), spanisch . . . . . . . . . . . . . . . . . . . . . 871 3871

Perfusor® fm (MFC), portugiesisch . . . . . . . . . . . . . . . . . 871 3880

Perfusor® fm (MFC), englisch (BSI) . . . . . . . . . . . . . . . . . 871 3898

Perfusor® fm (MFC), englisch . . . . . . . . . . . . . . . . . . . . . 871 3901

Perfusor® fm (MFC), türkisch. . . . . . . . . . . . . . . . . . . . . . 871 3910

Perfusor® fm (MFC), tschechisch. . . . . . . . . . . . . . . . . . . 871 3944

Perfusor® fm (MFC), polnisch . . . . . . . . . . . . . . . . . . . . . 871 3952

Spannung 100 bis 120 V:

Perfusor® fm (MFC), englisch (BSI) . . . . . . . . . . . . . . . . . 871 3812

Perfusor® fm (MFC), holländisch. . . . . . . . . . . . . . . . . . . 871 3979

Perfusor® fm (MFC), spanisch . . . . . . . . . . . . . . . . . . . . . 871 3987

Dieses Service-Manual ist unter der

folgenden Art. - Nr. erhältlich:

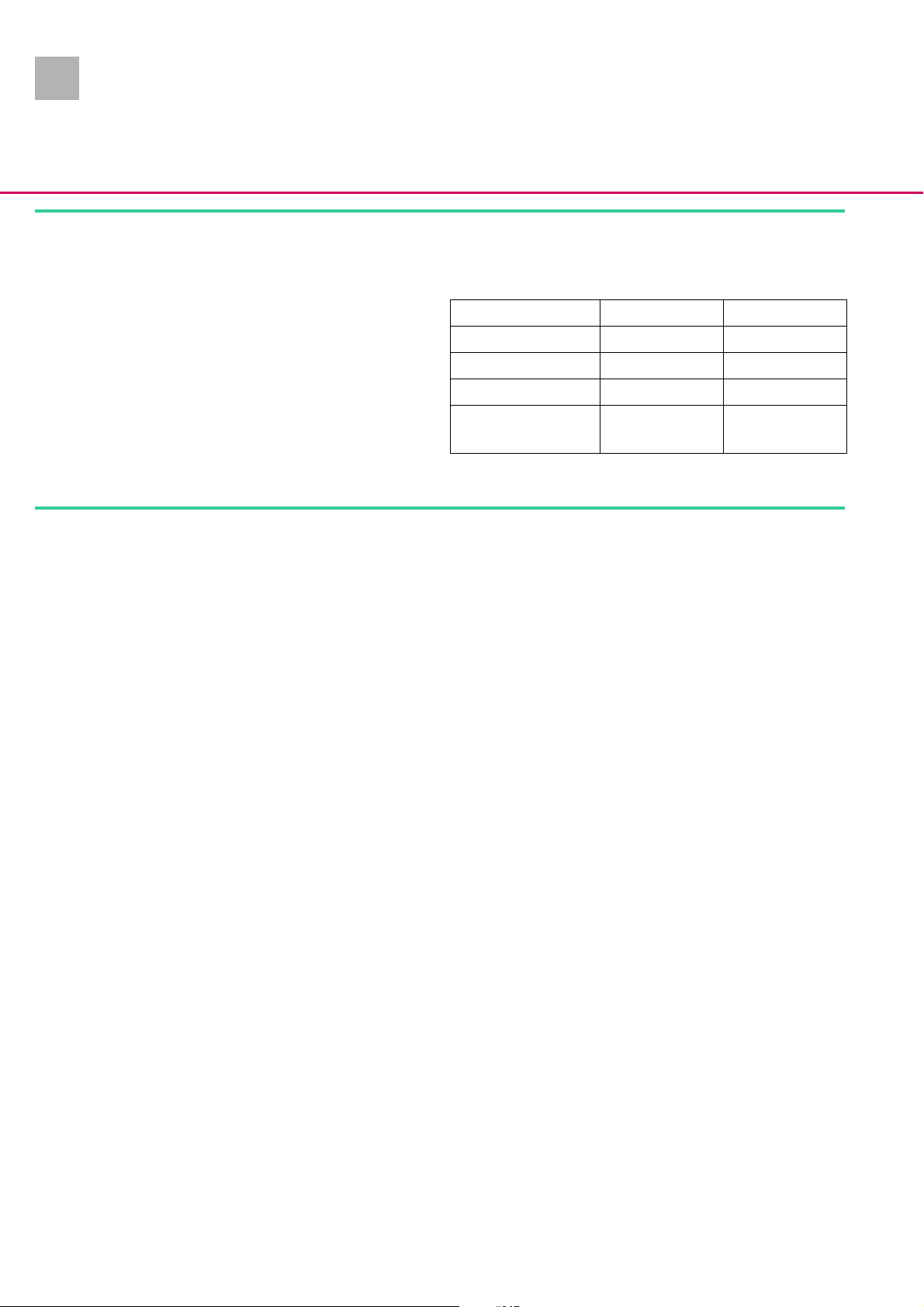

Sprachvarianten dieses Manuals Für dieses Gerät sind die folgenden weiteren Sprachvarianten des

Das vollständige Service-Manual enthält

die folgenden Seiten:

Bezeichnung Art. - Nr.

Service-ManualPerfusor® fm (MFC), deutsch. . . . . . . . 8713 9118

Service-Manuals verfügbar:

Bezeichnung Art. - Nr.

Service-Manual Perfusor® fm (MFC), englisch. . . . . . . .8713 9119

Seite 0-1 bis Seite 0-10

Seite 1-1 bis Seite 1-8

Seite 2-1 bis Seite 2-14

Seite 3-1 bis Seite 3-16

Seite 4-1 bis Seite 4-20

Seite 5-1 bis Seite 5-2

Seite 6-1 bis Seite 6-2

Seite 7-1 bis Seite 7-2

Seite 8-1 bis Seite 8-4

Seite 9-1 bis Seite 9-2

Seite 10-1 bis Seite 10-4

Seite 11-1 bis Seite 11-2

Seite A-1 bis Seite A-2

0 - 2 Perfusor® fm (MFC), 2.1 d

Page 3

2.1, 22.05.06

0 - Inhalt

0

Wichtige Vorbemerkungen Service-Arbeiten Seite 0 - 5

Sicherheitstechnische Kontrolle Seite 0 - 5

Aktualität Seite 0 - 5

Änderungsdienst Seite 0 - 5

Qualitätsmanagement Seite 0 - 6

Reparatur und Prüfung Seite 0 - 6

ESD-Hinweise Seite 0 - 6

Ersatzteile und Prüfmittel Seite 0 - 7

Hervorhebungen Seite 0 - 7

Abkürzungsverzeichnis Seite 0 - 8

Kontakte Technische Schulung Seite 0 - 9

Anmeldung zur Technischen Schulung Seite 0 - 9

Bestellung von Ersatzteilen und Prüfmitteln Seite 0 - 9

Service Hotline Inland Seite 0 - 9

Service Hotline Ausland Seite 0 - 9

Sicherheitsbeauftragter

(§ 30 MPG) Seite 0 - 10

Das Gerät im Überblick Aufbau Seite 1 - 1

Diagramm zum Bedienablauf Seite 1 - 2

Funktion Seite 1 - 3

Rechnerschnittstelle Seite 1 - 8

Braun fluid manager system (fm system) Seite 1 - 8

Zubehör Seite 1 - 8

Software Software-Update Seite 2 - 1

Kompatibilität Seite 2 - 2

Freigegebene Software Seite 2 - 2

Sprachgruppen Seite 2 - 4

Fehlermeldungen und Alarme Seite 2 - 5

Alarm-Ursachen Seite 2 - 10

Software-Grundeinstellungen Seite 2 - 11

Serviceprogramm Struktur des Serviceprogramms Seite 3 - 1

Serviceprogramm aktivieren / beenden Seite 3 - 2

Zusätzliche Funktionen bei

gestecktem Service-Stecker Seite 3 - 3

Gerätedaten Seite 3 - 4

Betriebsdaten Seite 3 - 6

Gerätemodifikationen Seite 3 - 6

Abgleich Seite 3 - 11

Kalibrierung Seite 3 - 15

Geräte-Elemente Allgemeines Seite 4 - 1

Netzsicherungen Seite 4 - 2

Akku Seite 4 - 3

Gerätefüße Seite 4 - 4

Spritzenadapter Seite 4 - 4

Spritzenbügel Seite 4 - 5

Gehäusehaube Seite 4 - 5

Perfusor® fm (MFC), 2.1d 0 - 3

Page 4

2.1, 22.05.06

0

Inhalt

Gerätehalter Seite 4 - 6

Netzteilmodul Seite 4 - 7

Potentialausgleich Seite 4 - 8

MFC-Steckerplatine Seite 4 - 8

fm-Einbaustecker Seite 4 - 9

Spritzenerkennung Seite 4 - 10

Schrittmotor Seite 4 - 11

Antriebseinheit Seite 4 - 11

LCD-Modul Seite 4 - 13

Bedieneinheit Seite 4 - 13

Folientastatur Seite 4 - 14

Barcode-Aufkleber Seite 4 - 15

Controller-Leiterplatte mit

Satelliten-Platinen Seite 4 - 16

Erweiterungsport Seite 4 - 18

Einbau Erweiterungsmodule

(am Beispiel PCA-Modul) Seite 4 - 18

Prüfung nach Reparatur Seite 5 - 1

Wartung Seite 6 - 1

Sicherheitstechnische Kontrolle STK Seite 7 - 1

Durchführungshinweise Durchführungshinweise zur STK Seite 8 - 1

Durchführungshinweise zur Gerätemontage Seite 8 - 3

Prüfmittel und Spezialwerkzeuge Prüfmittel Seite 9 - 1

Spezialwerkzeug Seite 9 - 1

Verbrauchsmaterial Seite 9 - 1

Ersatzteilliste Seite 10 - 1

Stichwortverzeichnis Seite 11 - 1

Anhang Änderungsdienst-Dokumentation Seite A - 1

Aktuelle Informationen Seite A - 1

0 - 4 Perfusor® fm (MFC), 2.1 d

Page 5

2.1, 22.05.06

0 - Wichtige Vorbemerkungen

0

Service-Arbeiten Dieses Manual dient zunächst nur zur Information. Der Besitz die-

ses Manuals berechtigt nicht zur Durchführung von Service-Arbeiten. Service-Arbeiten darf nur durchführen, wer

-von B. Braun auf das jeweilige Gerät geschult ist,

- im Änderungsdienst geführt ist,

- die notwendigen Prüf- und Hilfsmittel besitzt und

- die persönlichen Voraussetzungen (Ausbildung, Kenntnisse)

erfüllt.

Sicherheitstechnische Kontrolle Der Betreiber hat bei Medizinprodukten, für die der Hersteller si-

cherheitstechnische Kontrollen vorgeschrieben hat, diese nach

den Angaben des Herstellers und den allgemein anerkannten Re

geln der Technik sowie in den vom Hersteller angegebenen Fristen

durchzuführen oder durchführen zu lassen (§ 6 MP BetreibV).

B. Braun empfiehlt auch hierfür eine Teilnahme an einer Schulung, zumindest aber die Durchführung anhand der jeweils aktuellen Manualversion, denn

- die STK verlangt die Beachtung der Durchführungshinweise

in den Manuals,

- die Manuals stellen auch die Referenz für Messungen dar,

- je nach Gerätetyp muss das Serviceprogramm aufgerufen

werden, was bei unsachgemäßer Handhabung zu gefährden

den Gerätezuständen führen kann. Außerdem kann hierfür

ein spezieller Service-Stecker notwendig sein.

-

-

Aktualität Dieses Manual entspricht dem Stand bei Erstellung. B Braun be-

hält sich Änderungen im Zuge des technischen Fortschritts vor.

Sie erkennen den Änderungsstand an der Index-Nummer in der

Fußzeile jeder Seite.

Änderungsdienst Der Besitz dieses Manuals umfasst nicht automatisch die Aufnah-

me in den Änderungsdienst. Die Aufnahme in den Änderungsdienst erfolgt durch:

- Teilnahme an einer Technischen Schulung von B. Braun Mel-

sungen oder

- schriftlichen Auftrag an den B. Braun Vertrieb (kostenpflich-

tig).

Perfusor® fm (MFC), 2.1d 0 - 5

Page 6

2.1, 22.05.06

0

Wichtige Vorbemerkungen

Verantwortlichkeit des Herstellers Der Hersteller, Zusammenbauer, Errichter oder Einführer betrach-

tet sich nur dann für die Auswirkung auf die Sicherheit, Zuverlässigkeit und Leistung des Gerätes als verantwortlich, wenn

- Montage, Erweiterungen, Neueinstellungen, Änderungen

oder Reparaturen durch von ihm ermächtigte Personen aus

geführt werden,

- die elektrische Installation des betreffenden Raumes den Anforderungen VDE 0107, VDE 0100 Teil 710 bzw.

IEC 60364-7-710 und nationalen Festlegungen entspricht,

- das Gerät in Übereinstimmung mit der Gebrauchsanweisung

und dem Service-Manual verwendet wird,

- die sicherheitstechnischen Kontrollen regelmäßig durchgeführt werden,

- bei Wartungs-, Reparatur- und Service-Arbeiten am Gerät ein

aktuelles und dem Änderungsstand entsprechendes Manual

verwendet wird,

- der Servicetechniker am angebotenen Änderungsdienst teilnimmt,

- der Techniker an einer technischen Schulung von B. Braun auf

das entsprechende Gerät teilgenommen hat.

-

Qualitätsmanagement B. Braun ist zertifiziert nach DIN EN ISO 9001 und ISO 13485. Die-

se Zertifizierung umfasst auch Wartung und Service.

Das Gerät ist CE gekennzeichnet. Die CE-Kennzeichnung bestätigt

die Übereinstimmung dieses Gerätes mit der „Richtlinie des Rates

über Medizinprodukte 93/42/EWG“ vom 14.06.1993.

Reparatur und Prüfung Eine Schulung darf nur durch B. Braun durchgeführt werden. Der

Besitz des Manuals berechtigt nicht zur Reparatur. Richtlinien für

elektrostatisch gefährdete Bauelemente (ESD-Richtlinien) sind zu

beachten.

Nach jeder Reparatur ist die Durchführung einer Geräteprüfung

bzw. einer Gerätediagnose erforderlich.

ESD-Hinweise Halbleiter-Bauteile können durch elektrostatische Entladungen

zerstört werden. Insbesondere MOS-Bauteile können durch die

Einwirkung elektrostatischer Felder beschädigt werden, auch

ohne dass es zu einer entladenden Berührung gekommen ist. Die

se Beschädigungen sind nicht immer sofort erkennbar. Sie können

auch erst nach längerer Betriebszeit zu Spätausfällen von Geräten

führen.

-

0 - 6 Perfusor® fm (MFC), 2.1 d

Page 7

2.1, 22.05.06

Abb.: 0 - 1

Wichtige Vorbemerkungen

Jeder Arbeitsplatz, auf dem ESD-Bauteile oder Leiterplatten beoder verarbeitet werden, muss entsprechend den Richtlinien mit

den erforderlichen Statikschutzmaßnahmen ausgerüstet sein.

Jeder Arbeitsplatz muss einen Tischbelag aus elektrisch leitfähigem Material besitzen. Tischbelag und Lötkolben oder Lötstationen müssen über Schutzwiderstände an das Erdpotential

angeschlossen sein.

Der Stuhl sollte antistatisch ausgerüstet sein. Der Fußboden oder

die Bodenmatte sollten aus einem elektrisch leitfähigen Material

bestehen.

Das Personal muss mit einem elektrisch leitfähigen Armgelenkband über entsprechende Schutzwiderstände an eine zentrale

Erdpotentialschiene angeschlossen sein. Es reicht, die Schutzlei

terkontakte der Steckdosen zu benutzen. Nach Möglichkeit sollte

Baumwollkleidung getragen werden, um elektrostatische Aufla

dungen zu vermeiden. Möglichst elektrisch leitfähiges Schuhwerk

tragen.

0

-

-

Ersatzteile und Prüfmittel Ausschließlich Original-Ersatzteile verwenden. Keine Eingriffe an

Baugruppen, die zum Komplettaustausch vorgesehen sind. Die je

weils benötigten Ersatzteile sind in den Reparaturbeschreibungen

aufgeführt.

Für die Kalibrierung seiner Prüfmittel ist jeder Prüfer selbst verantwortlich. Original-Prüfmittel können bei B. Braun kalibriert

werden. Nähere Informationen auf Anfragen.

Hervorhebungen Mit den nachfolgend beschriebenen Hervorhebungen werden zu-

sätzliche Hinweise und Warnungen besonders markiert:

Hinweis

Wird für zusätzliche oder spezielle Hinweise zu Informationen

und Arbeitsschritten verwendet.

ACHTUNG

Wird bei Arbeitschritten mit einem möglichen Schaden oder Defekt an dem Gerät, System oder einem angeschlossenen Gerät

eingefügt.

VORSICHT

WIRD BEI ARBEITSSCHRITTEN VERWENDET, WELCHE PERSONEN

GEFÄHRDEND SEIN KÖNNEN.

-

Perfusor® fm (MFC), 2.1 d 0 - 7

Page 8

2.1, 22.05.06

0

Wichtige Vorbemerkungen

Verweise auf Kapitel werden in der Form

(siehe „Hervorhebungen“ ➨ S. 0 - 8)

dargestellt.

Verweise auf Abbildungen oder Tabellen werden in der Form

Abb.: 2 - 3 oder Tabelle 2 - 1

dargestellt.

Verweise auf Positionsnummern in Abbildungen werden in der

Form

(Abb.: 1 - 1 / Pos. 1)

dargestellt. Hierbei bedeutet „Abb.: 1 - 1" die Bildnummer und

„Pos. 1" die Positionsnummer innerhalb des Bildes.

Im PDF-Format dieses Service-Manuals erscheinen diese Verweise

grün. Mit einem Mausklick auf den Verweis wird zur Quelle des

Verweises gesprungen.

Menübefehle werden wie folgt dargestellt:

Menü

Datei

.

Abkürzungsverzeichnis Nachfolgend werden spezielle und nicht allgemein gültige Abkür-

zungen, welche in dieser Service-Anleitung verwendet werden,

aufgeführt.

ESD Electrostatic Discharge

FuP Funktions - Microprocessor

KuP Kontroll - Microprocessor

PCA Patientcontrolled Analgesia

(Patientenkontrollierte -

Analgesie (Schmerztherapie))

STK Sicherheitstechnische

Kontrolle

TEMP Temperatur

0 - 8 Perfusor® fm (MFC), 2.1 d

Page 9

0 - 10

0 - Kontakte

0

Technische Schulung B. Braun Melsungen AG

34 212 Melsungen

Deutschland

Karola Theis

Telefon: +49 (0) 5661 / 71 - 37 25

Fax: +49 (0) 5661 / 75 - 37 25

e-mail: karola.theis@bbraun.com

International

Thomas Wagener

Fax: +49 (0) 5661 / 75 - 28 91

e-mail: thomas.wagener@bbraun.com

Dirk Peters

Fax: +49 (0) 5661 / 75 - 46 68

e-mail: dirk.peters@bbraun.com

Anmeldung zur Technischen Schulung Eine Anmeldung zu einer Technischen Schulung ist nur über den

zuständigen Außendienstmitarbeiter möglich.

Bestellung von Ersatzteilen und Prüfmitteln B. Braun Melsungen AG

Postfach 11 20

34 209 Melsungen

Krankenhaus- und KH- Zuliefer-Kunden

Telefon: (08 00) 2 27 28 24

Fax: (05661) 71 37 98

Fachhändler und Sanitätshäuser

Telefon: (05661) 71 36 28/29

Fax: (05661) 71 35 50

Techniker International (Intercompany)

Nadja Machal

Fax: +49 (0) 5661 / 75 - 47 89

e-mail: nadja.machal@bbraun.com

Service Hotline Inland Telefon: (08 00) 2 27 28 25

Fax: (0 56 61) 71 - 37 98

E-Mail: technischer_service_medical@bbraun.com

Service Hotline Ausland Karl Tippel, Tanja Kördel

Telefon: +49 (0) 56 61 71 - 35 25

Fax: +49 (0) 56 61 71 - 35 26

E-Mail: karl.tippel@bbraun.com

E-Mail: tanja.koerdel@bbraun.com

Perfusor® fm (MFC), 2.1d 0 - 9

Page 10

2.1, 22.05.06

0

Kontakte

Ersatzteil-Rücksendungen und Prüfmittel B. Braun Melsungen AG

Schwarzenberger Weg 73-79

Wareneingang Werk C

34 212 Melsungen

Sicherheitsbeauftragter (§ 30 MPG)

Dr. Ludwig Schütz

e-mail: ludwig.schuetz@bbraun.com

0 - 10 Perfusor® fm (MFC), 2.1 d

Page 11

1 - 8

Aufbau

1 - Das Gerät im Überblick

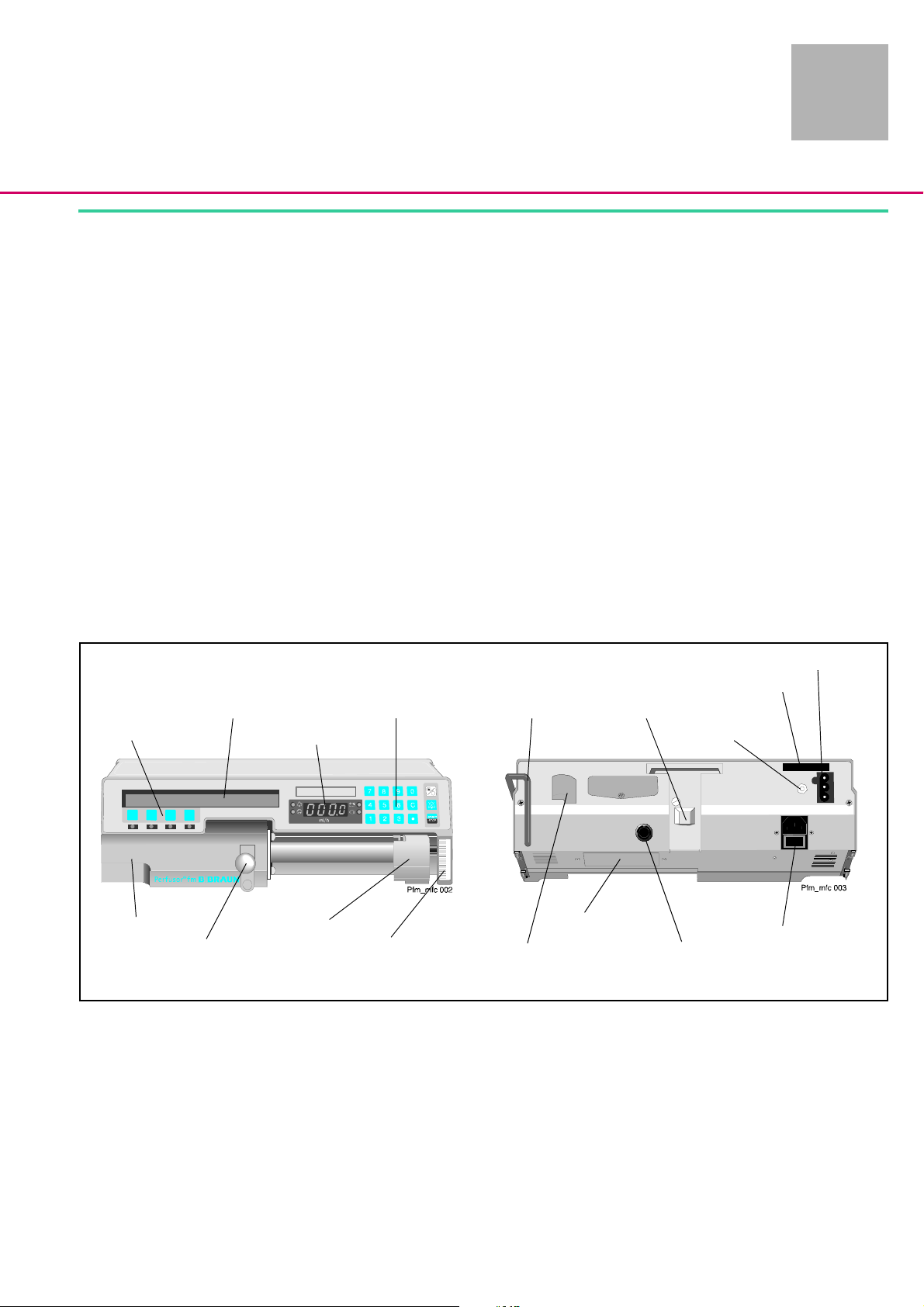

Der Perfusor® fm (MFC) mit Multi-Funktions-Connector (MFC) ist

eine modifizierte Ausführung des Perfusor fm. Einige Bauteile /

Baugruppen sind gleich, andere weisen größere Unterschiede auf.

Der Perfusor® fm (MFC) ist eine kompakte, stapelbare Spritzenpumpe. Hochpräzise fördernd, gleichermaßen zur Verabreichung

kleiner und größerer Volumina.

- Standardförderbereich: 0,1 ml/h bis 200 ml/h.

- Einstellbarer Maximalwert (max. 999,9 ml/h), im Serviceprogamm änderbar.

- Bedienung über Folientastatur analog zum Infusomat fm.

- Anzeige über LED- und LCD-Display sowie 4 Leuchtdioden.

- Spritzenwechsel halbautomatisch.

- Funktionsablauf und Überwachung mikroprozessorgesteuert.

Für ein erweitertes Einsatzspektrum können Speicherkarten nachgerüstet werden (Erweiterungsport vorhanden). Umschaltung

zwischen normaler und erweiterter Betriebsart über Tastatur.

1

LCD-Display

Softkeys

Spritzenauflage

Spritzenbügel

Abb.: 1 - 1 Geräteaufbau Perfusor® fm (MFC) ab Gerät 20.0001

LED-Display

Antriebseinheit

Tastenfeld

Barcode-Aufkleber

fm-Einbaustecker

Opto-Schnittstelle

Gerätehalter

Akku-Einschub

Halterung fm-System

Bei neueren Geräten ist ein Barcode-Aufkleber an der rechten

Frontseite des Perfusor® fm (MFC) angebracht, der bei älteren Ge

räten nachgerüstet werden kann. Dieser Barcode-Aufkleber dient

beim Betrieb des Perfusor® fm (MFC) in einem fm-System zum

Einlesen der Serien- und DIANET-Typ-Nummer über einen Bar

codeleser.

Stativhalterung

Potentialausgleich

Netzanschluß

MFC-Buchse

-

-

Perfusor® fm (MFC), 2.1 d 1 - 1

Page 12

2.1, 22.05.06

1

Das Gerät im Überblick

Diagramm zum Bedienablauf

Normale Bedienung Erweiterungsslot belegt

Spritze einlegen

Entlüften

2

(Siehe entsprechende

Gebrauchsanweisung)

Einschalten

Service-Stecker

aufgesteckt

(Siehe Diagramm

zum Serviceprogramm)

Sonderfunktion bei

gestoppter Pumpe

Dosier-Kalkulation

Bolus

1

Volumen-VorwahlFörderrate einstellen

Infusion starten

Infusion stoppen

Förderrate ändern

Spritzenwechsel

Info abrufen

Bolus abrufen

Infusion beenden

1

Funktion nur verfügbar, wenn im Serviceprogramm freigeschaltet.

2

Ab Softwareversion PFAC im Service-Programm sperrbar.

3

Ab Softwareversion PFAD00001.

4

Ab Softwareversion PFAD00002

5

Entfällt ab Softwareversion PFAE00002

1

Ratenberechnung

Zeit-Vorwahl

Standby / Pause

Medikamentenauswahl

Kontrast

Uhr

5

4

CC-Betrieb

bei externem Rechner

Abschaltdruck

Akku-Kapazität

Data-Lock

Spritzenauswahl

Abb.: 1 - 2

Detaillierte Informationen siehe Gebrauchsanweisung.

1 - 2 Perfusor® fm (MFC), 2.1 d

Page 13

2.1, 22.05.06

Funktion

Das Gerät im Überblick

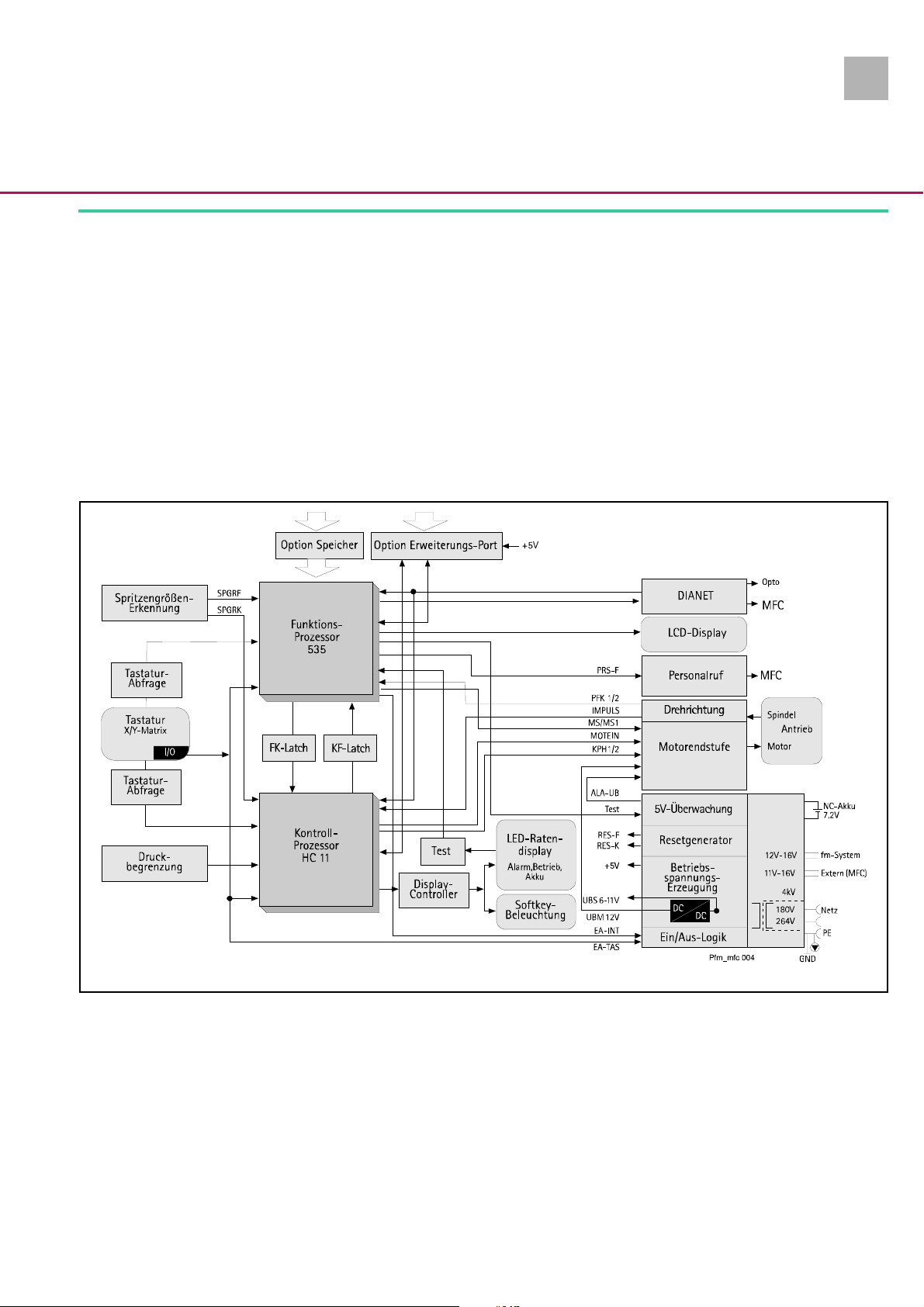

Zwei voneinander unabhängige Mikroprozessor-Systeme steuern

und überwachen die Hardware. Entsprechend ihrer Funktion wer

den sie als Kontroll- bzw. Funktionsprozessor bezeichnet. Beide

Systeme arbeiten mit unabhängigen Taktfrequenzen und greifen

auf unterschiedliche Programm- und Datenspeicher zu. Alle si

cherheitsrelevanten Funktionen werden von beiden Mikroprozessoren bearbeitet und gegenseitig auf Übereinstimmung des

Resultats geprüft. Dazu dienen der KF- und der FK-Zwischenspei

cher (KF- und FK-Latch).

Das Blockschaltbild (Abb.: 1 - 3) zeigt die Struktur des Perfusor®

fm (MFC).

1

-

-

-

Abb.: 1 - 3

Perfusor® fm (MFC), 2.1 d 1 - 3

Page 14

2.1, 22.05.06

1

Das Gerät im Überblick

Interner Anschlußplan Leiterplatten

Abb.: 1 - 4

Motorsteuerung

Abb.: 1 - 5

1 - 4 Perfusor® fm (MFC), 2.1 d

Page 15

2.1, 22.05.06

Das Gerät im Überblick

Antrieb

Der Antrieb besteht aus Antriebseinheit inkl. Haltekrallenmotor

und Kolbenplatten-Sensor sowie dem Schrittmotor, der über einen

Zahnriemen mit der Antriebseinheit verbunden ist.

Der Pumpenmotor kann im Pumpenbetrieb und im Spritzenwechselbetrieb (Schnelllauf vorwärts und rückwärts) arbeiten.

- Motor-Operation: Schnellauf

Im Schnellauf wird der Vergleicher abgeschaltet (keine Soll-Phasenlage vorgegeben). Die Stromquellen der Treiber werden durch

das (Schnell)-Signal auf I max geschaltet und der sin/cos-Wandler

umgangen. Beim Vorwärtsbetrieb fährt der Antrieb bis zur Reak

tion des Kolbenplatten-Sensors vor. An die Stelle des Vergleichers

tritt ein Zähler, der die Motorschritte nach Berührung der Kolben

platte auf max. 64 begrenzt. Der verbleibende Bremsweg wird im

Mikroschrittbetrieb zurückgelegt. Im Fehlerfall wird so die Spritze

beim Spritzenwechsel nicht ausgedrückt. Der Pegelwandler schal

tet das (Overrun)-Signal nach Erkennen der Kolbenplatte aus. Die

ordnungsgemäße Abschaltung des Schnellaufs erfolgt über Sen

sor sowie über Kontroll- und Funktions-Mikroprozessor. Die Funktion des Kolbenplatten-Sensors und der Zähler-Abschaltung wird

nur beim ersten Spritzenwechsel nach dem Einschalten getestet.

Im Rückwärtsbetrieb wird der Motor in Mikroschritten rückwärts

gedreht. Die Ist-Phasenlage, (KPH I), wird mit der Soll-Phasenlage,

(KPH II), verglichen. Bei Übereinstimmung der Signale wird die

(MS1)-Spannung über T1 an die Treiber geschaltet. Verläßt die

Kolbenplatte den Sensor, wird durch das (Schnell)-Signal auf den

Vollschrittbetrieb umgeschaltet und der Motor auf Maximalfre

quenz beschleunigt.

- Motor-Operation: Pumpenbetrieb

1

-

-

-

-

-

Der Motor wird in 48 Schritten pro Umdrehung bipolar von der

Motorendstufe angesteuert. Jeder Vollschritt wird in fünf Mikro

schritte unterteilt. Der Timer des Funktions-Mikroprozessors erzeugt die fünffache Schrittwechselfrequenz (MS-A und MS-B) als

PWM-Signal als Referenzsignal für die Motorstromkomparatoren.

Nach jedem fünften Mikroschritt wird eine positive Flanke (MS1)

auf den Phasengenerator.

Dieser erzeugt hieraus die Phasenlage des (PH I) und (PH II) für die

Stromrichtung der Motorwicklungen. (MOTRL) aktiviert den Rück

wärtslauf.

Zur Erkennung eines möglichen Ansteuerfehlers wird die Phasenlage des Motors aus der Endstufe als (PH1R)- und (PH2R)-Signal

auf den Hardware-Komparator zurückgeführt. Mit jedem Phasen

Perfusor® fm (MFC), 2.1 d 1 - 5

-

-

-

Page 16

2.1, 22.05.06

1

Das Gerät im Überblick

wechsel wird die Ist- mit der Soll-Phasenlage, (KPH1) und (KPH2),

des Kontroll-Mikroprozessors verglichen. Nur bei Übereinstim

mung wird (UBS) über einen Transistor als (UMOT)-Spannung an

die Pegelwandler geschaltet. Dabei wird das Abschaltvermögen

des Komparators getestet und durch das (UMOT-M)-Signal über

wacht.

- Verhalten bei Fehlfunktionen

Reaktionszeit bei Überförderung weniger als zehn Millisekunden

bei höchster Rate. Ein externer Hardware-Vergleicher schaltet den

Motor nach dem ersten fehlerhaft ausgeführten Mikroschritt ab.

Bei der vorhandenen Getriebeuntersetzung von 104 Schritten pro

Millimeter ergibt sich bei Abschaltung nach einem fehlerhaften

Vollschritt (Spritze größter Durchmesser) max. 6,3 Mikroliter Feh

lervolumen (entspricht 6,3 % des Einstundenvolumens bei einer

Förderrate von 0,1 ml/h).

Damit kann auch im größten Fehlerfall (Kurzschluß beider Prozessoren und des Datenbus) eine Reaktion bei Ansteuern der Motorendstufe erfolgen.

Der Vergleicher blockiert die Endstufe, wenn die Soll-Phasenlage

von der Ist-Phasenlage abweicht. Im Fehlerfall wird er damit zum

unabhängigen zweiten Abschaltweg. Dieser wird ebenfalls im Ein

schalttest geprüft.

-

-

-

-

1 - 6 Perfusor® fm (MFC), 2.1 d

Page 17

2.1, 22.05.06

Das Gerät im Überblick

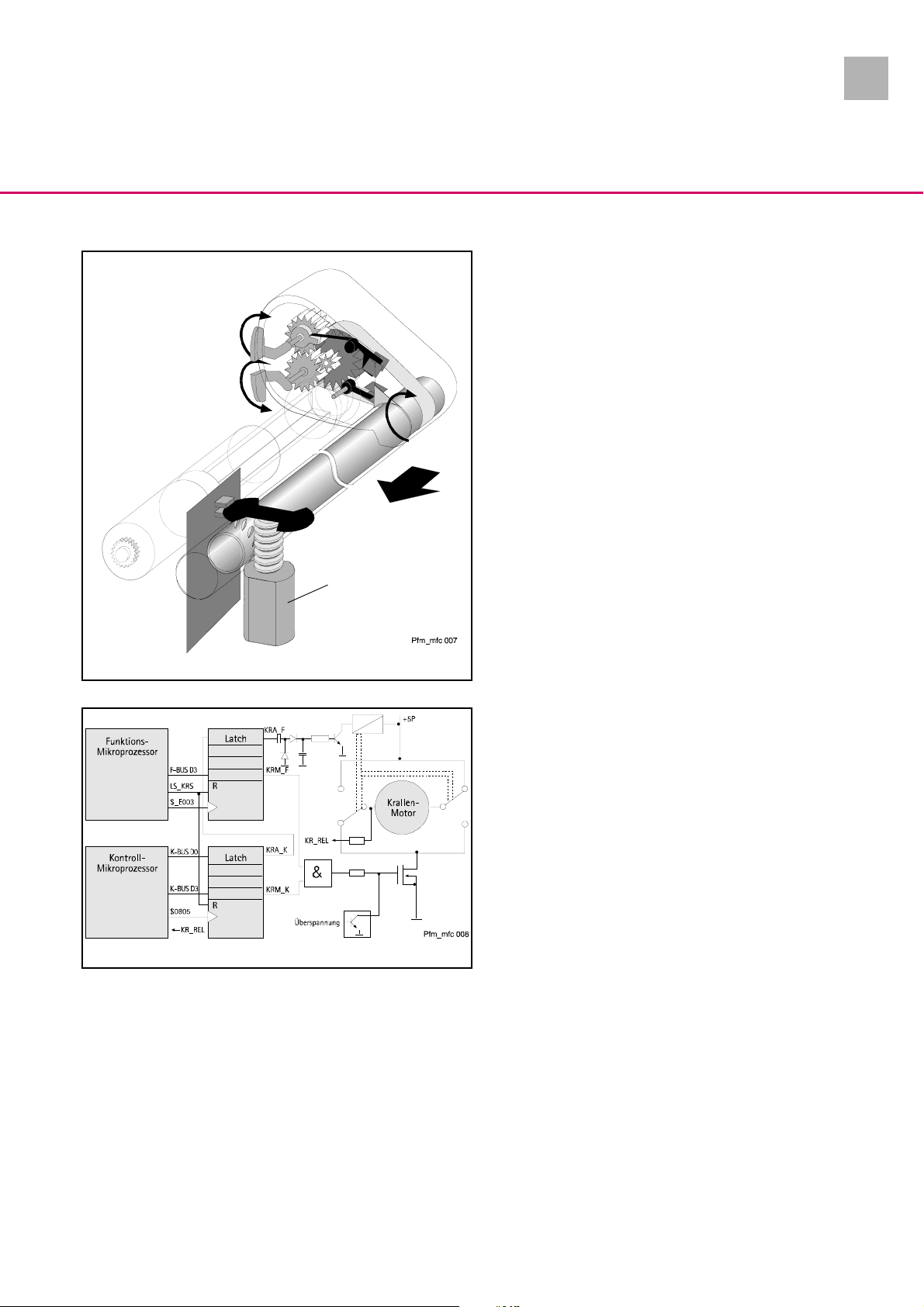

Kolbenplatten-Sensor

Der Kolbenplatten-Sensor verhindert ein vorzeitiges Entleeren der

Spritze beim Spritzenwechsel. Das Erkennen der Kolbendruckplat

te der Spritze ermöglicht ein gerichtetes Abbremsen des Pumpenmotors sowie die Steuerung der Haltekrallen. Funktionsweise

siehe Grafik.

Austausch:

Der Kolbenplatten-Sensor ist ein Teil der Antriebseinheit und kann

nicht einzeln ausgewechselt werden.

Test:

Im Antriebstest vor dem "Suchen“ der Spritze wird die Beweglich-

keit der Sensorplatte getestet. Dadurch wird sichergestellt, daß

das Anstoßen der Sensorplatte an die Kontrollplatte erkannt wird

und die Haltekrallen funktionsfähig sind.

1

-

Abb.: 1 - 6

Abb.: 1 - 7

Haltekrallenmotor

Wenn keine Spritze vorhanden ist, wird die Sensorplatte durch

eine federnde Membran auf ca. 2 Millimeter Abstand zum Punkt

des mechanischen Kraftschlusses gehalten.

Beim Testlauf wird der Antrieb in die hintere Endposition gefahren

und die Haltekralle so weit geschlossen, daß die Sensorplatten

lichtschranke abdunkelt. Über die Krallenmotor-lichtschranke

wird die Anzahl der Umdrehungen zwischen "Kralle offen“ und der

mechanischen Blockade des Schneckenrades durch den Kraft

schluß der Sensorplatte gezählt. Die Anzahl der Umdrehungen

muß in einem plausiblen Bereich liegen. Anschließend wird die

Haltekralle erneut in die Position "offen“ gebracht.

Haltekrallen - Steuerung bei Fehlfunktion:

Ein Ausfall der Haltekrallen in Richtung "Kralle offen" könnte zur

Selbstentleerung der Spritze durch Unterdruck führen. Um dies zu

verhindern, kann der Krallenmotor durch einen "ersten Fehler" nur

in Richtung "Kralle geschlossen" bewegt werden (z.B. Kurzschluß

im Ansteuertransistor). Ein Öffnen der Haltekrallen durch einen

"ersten Fehler" ist ausgeschlossen. Zur Umkehr der Drehrichtung

wird ein zweikanaliges, diversitäres und dynamisches Signal er

zeugt. Die Wirksamkeit der Ansteuerung wird beim Einschalttest

getestet.

-

-

-

Perfusor® fm (MFC), 2.1 d 1 - 7

Page 18

2.1, 22.05.06

1

Das Gerät im Überblick

Rechnerschnittstelle

Braun fluid manager system (fm system)

Der Perfusor® fm (MFC) verfügt über eine Rechner-Schnittstelle.

Sie ist über die Opto-Schnittstelle oder über den MFC-Stecker an

zuschließen. Zur Aktivierung des Rechner-Betriebes ist die Beschreibung bei B. Braun anzufordern.

Bis Softwareversion PFAD DIANET,

ab Softwareversion PFAE Dianet

Der Perfusor® fm (MFC) kann als Einzelgerät wie auch als integrierter Bestandteil eines Intensivarbeitsplatzes im fluid manager

system (fm system) von B.

ches Einklinken können die Geräte in dieses System integriert

werden.

Damit sind automatisch Netz und Datenkommunikations-System

angeschlossen. Somit ist das Erfassen und die Weitergabe von Da

ten an übergeordnete Rechnersysteme möglich.

Star

.

Braun eingesetzt werden. Durch einfa-

-

-

Zubehör

Bezeichnung Best. - Nr.

Netzanschlußleitung (200-240V~) . . . . . . . . . . . . . . . 3450 2718

Netzanschlußleitung (100-120V~) . . . . . . . . . . . . . . . 3450 5423

Pole-Clamp (Universalklemme, drehbar) . . . . . . . . . . . 3450 9054

PCA-Modul

Einbausatz (kpl.) . . . . . . . . . . . . . . . . . . . . . . . . . . . 0871 6013

Erweiterungskarte PCA . . . . . . . . . . . . . . . . . . . . . 3450 7990

Anschlußplatte . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 7973

Patiententaster mit Buchse . . . . . . . . . . . . . . . . . . 3450 7949

PCA Konfigurationsstecker . . . . . . . . . . . . . . . . . . 3450 7957

History-Modul . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0871 4878

1 - 8 Perfusor® fm (MFC), 2.1 d

Page 19

2 - 14

Software-Update

Position 123456789

Ziffer PFAE00004

Änderungsstand

Hardwaredefinition

Softwaregruppe

Perfusor® fm (MFC)

Abb.: 2 - 1

2 - Software

2

Bezeichnung Best. - Nr.

Update Kit PFAD00003. . . . . . . . . . . . . . . . . . . . . . . . . . 3450 2300

Update Kit PFAD00004. . . . . . . . . . . . . . . . . . . . . . . . . . 3450 9046

Update Kit PFAE00004 . . . . . . . . . . . . . . . . . . . . . . . . . 3450 904B

Update Kit PFBD00001 (für PCA) . . . . . . . . . . . . . . . . . 3450 6322

Update Kit PFBE00001 (für PCA) . . . . . . . . . . . . . . . . . 3452 1283

MFC-Schnittstellen-Leitung . . . . . . . . . . . . . . . . . . . . . .0871 1661

Die größere Ziffer für den Änderungsstand ersetzt immer die kleinere. So wird z.B. PFAE00003 durch PFAE00004 abgelöst.

Geräte mit altem Softwarestand z.B. PFAC00003 können auf den

neuen Stand z.B. PFAE00004 umprogrammiert werden.

Bei Änderung der Softwaregruppe (Abb.: 2 - 1) sind auch die Gerätefunktionen geändert. Also unbedingt Geräteanwender informieren (z.B. durch Einweisung und Tausch der

Gebrauchsanweisung – Softwarecodierung z.B. PFAE steht auf

dem Deckblatt der Gebrauchsanweisung).

Hinweis

Nach dem Update Gerät kennzeichnen! Der neue Softwarestand

muß für den Bediener erkennbar sein!

Nur ältere durch neuere Software ersetzen, niemals umgekehrt

(also niemals z.B. PFAD00004 durch PFAC00003 ersetzen!).

Auf einer Station sollten alle Geräte den gleichen Softwarestand

und die gleiche Grundeinstellung besitzen, um Bedienfehler zu

vermeiden.

Hinweis

Updates müssen zur Registrierung an B. Braun gemeldet werden.

Hinweis des Update-Programms sowie Beilagen beachten!

Perfusor® fm (MFC), 2.1 d 2 - 1

Page 20

2.1, 22.05.06

2

Software

Kompatibilität

Freigegebene Software

Kombination der Software Perfusor® fm (MFC), PCA Modul, History Modul

Perfusor fm PCA Modul History Modul

PFAC00002/PFAD00001 PFBD00001 PFAD00002 / 3 / 4 PFBD00001 ja

ab PFAD00004 PFBE00001 ja

PFAE00001 / 2 / 3 / 4 PFBE00001 emp-

fohlen

Tabelle 2 - 1

Software PFAC00002

Diese Software ist die Basissoftware.

ja

Software PFAD00001

Funktionserweiterung:

- Sonderfunktion Dosiskalkulation

- Zusätzliche Anzeige Betriebsstundenzähler in INFO, SF Akku,

PASSIV Betrieb

- Dianet-Vorschlagsdaten auch bei laufender Infusion.

Änderungen:

- Sonderfunktion Bolus geändert.

Software PFAD00002

Funktionserweiterung:

- Protokollfunktion mit Speicherkarte History.

- Sonderfunktion Uhr

Software PFAD00003

Funktionserweiterung:

- Personalruf mit abschaltbarem Einschaltimpuls

- History-Modul mit Ereignis Spritze greifen, Spritze lösen

- Speicherung der Alarme bei Defekten, abrufbar im Serviceprogramm Menü 230

- Einschaltimpuls anwählbar

- Gerätealarm 160 = Folientastatur defekt

2 - 2 Perfusor® fm (MFC), 2.1 d

Page 21

2.1, 22.05.06

Software

Änderungen:

- EMV Verbesserung der Störfestigkeit

Software PFAD00004

Funktionserweiterung:

- Test Krallenüberwachung (zeitliche Toleranz erweitert)

Software PFAE00002

Funktionserweiterung:

- Sonderfunktion Dosier-Kalkulation: Speicherung der Dosiswerte Konzentration und Dosisrate über das Ausschalten

(auch ohne Data Lock). Onlineratenverstellung und Bolusgabe

auch in Dosierwerten möglich.

- Personalruf bei Voralarm über Serviceprogramm Menü 330

abschaltbar.

- Mit Prüfadapter zeigt die Akkuanzeige die Sollkapazität im

Wechsel mit Istkapazität an.

- Dauer der Dianet

Menü 390.

Star

-Modusanzeige im Serviceprogramm

2

- DIANET-Adresse für PCA im Serviceprogramm Menü 150 einstellbar.

- Neue Spritzen.

- Gerätealarm 079 = LCD-busy-Signal fehlt.

Star

Star

in ei-

ersetzt.

- Gerätealarm 180 = FMEA-Testvariablen für Dianet

nem unzulässigen Zustand

Änderungen:

- Kommunikationsprotokoll DIANET durch Dianet

- Volumen / Zeitvorwahl zählt abwärts.

- Sonderfunktion Standby, Bedienablauf vereinfacht (ohne

Zwischenschritte).

- Verbesserte Akku-Erhaltungsladung.

- Spritzennamen geändert.

Software PFAE00003

Änderungen:

- Sonderfunktion Dosiskalkulation:

Bei Änderung der Konzentration werden Gewicht und Dosisrate automatisch gelöscht.

Perfusor® fm (MFC), 2.1 d 2 - 3

Page 22

2.1, 22.05.06

2

Software

Sprachgruppen

Software PFAE00004

Funktionserweiterung:

- Zyklischer Akkutest

(Zur verbesserten Fehlererkennung von defekten Akkuzellen

kann die Umbauanweisung "zyklischer Akkutest", Best. - Nr.:

3452 0848, ausgeführt werden.)

Sprachgruppe A:

Deutsch, französisch, holländisch, italienisch

Sprachgruppe B:

Englisch, holländisch, spanisch, castellano (PFAC)

Englisch, holländisch, spanisch, englisch (PFAD)

Sprachgruppe C:

Dänisch, norwegisch, schwedisch, finnisch

Sprachgruppe D:

Spanisch, portugiesisch, englisch, türkisch

Sprachgruppe E:

Tschechisch, polnisch, deutsch, englisch

(ab Software PFAE00003 deutsch durch ungarisch ersetzt)

2 - 4 Perfusor® fm (MFC), 2.1 d

Page 23

2.1, 22.05.06

Fehlermeldungen und Alarme

Software

VORSICHT

DAS GERÄT DARF NIEMALS MIT GESTECKTEM SERVICE-STECKER

AM PATIENTEN BETRIEBEN WERDEN. NACH DEM BETRIEB MIT

GESTECKTEM SERVICE-STECKER MUSS DAS GERÄT VOR DER WEI

TEREN BENUTZUNG EINMAL AUSGESCHALTET WERDEN.

Alarme des Funktionsprozessors 80c535 werden im LCD-Display

angezeigt. Alarme des Kontrollprozessors 68HC11 im LED-Display.

Die Anzeigen sollen helfen, einen Gerätedefekt zu finden. Da nicht

alle Defekte betrachtet werden können, ist es bei Gerätedefekten

auch möglich, daß andere oder keine Anzeigen als die hier ge

nannten im LCD- / LED-Display erscheinen.

2

-

-

Fehlermeldungen Grundgerät

Software PFAC, PFAD, PFAE

Funktionsprozessor FuP 535

LCD-Display Erläuterung

001 UMOT nicht einschaltbar

002 UMOT noch eingeschaltet trotz Überspannung

003 UMOT noch eingeschaltet trotz MOTEIN=0

004 UMOT noch eingeschaltet trotz Unterspannung

005 RAM Speicher U13 defekt

006 Programmspeicher U75 defekt

007 Kalibrierdaten fehlerhaft EEPROM

008 Unterschiedliche Programmversionen der Prozessoren 80c535 zu 68hc11

010 ... 016 LED-Display defekt

017 Erweiterungsport defekt / Erweiterungskarte gesteckt ohne Speicherkarte

041 Lichtschranke Kralle nicht abschaltbar

043 Überwachung LS_KPE auf Dynamik ist defekt

045 Anzahl Krallenumdrehungen nicht plausibel

070 LS-Kolbenplatte defekt

071 EIN/AUS-Taste länger als 14 sec betätigt

072 Porgrammablauf defekt

073 Unterschiedliche Tastaturspalten 80c535 zu 68hc11

074 Test-Bit!=0 außerhalb Einschalttest

Tabelle 2 - 2 (Abschnitt 1 von 2)

Perfusor® fm (MFC), 2.1 d 2 - 5

Page 24

2.1, 22.05.06

2

Software

LCD-Display Erläuterung

076 ... 077 Programmspeicher defekt

078 Reset während Aktiv-Betrieb (Ab Software PFAD00003)

079 LCD-busy-Signal fehlt (Ab Software PFAE00002)

Tabelle 2 - 2 (Abschnitt 2 von 2)

Kontrollprozessor KuP HC11

LED-Display Erläuterung

100 U63 defekt, RAM-Test findet Fehler

101 U43 Programmspeicher defekt, ROM-Test 1 Fehler

102 U43 Programmspeicher defekt, ROM-Test 2 Fehler

103 Kalibrierdaten aus EEPROM fehlerhaft

104 Netzteil-Test

105 Akku nicht vorhanden/ Akku-Ladestrom fehlt

106 Erweiterungsport defekt

107 Ende Boot-Programm erreicht

108 Kennung Leiterplatte Fehler 80c535 zu 68hc11

120 100 msec Schleife unterbrochen

121 1 msec Takt außer Toleranz

122 1 msec Takt ausgefallen

123 Reset während Aktiv-Betrieb

124 Falsche Drehrichtung beim Antrieb

125 Antrieb steht nicht

126 Antrieb zu schnell

127 Dynamik Drucksensor defekt

128 Überwachung Antriebsmotor findet Fehler

129 Überwachung Krallensteuerung

140 Kolbenplattensensor defekt

141 Ablauf Antriebstest gestört, Testreihenfolge

142 Antrieb, Kralle Lichtschranke

143 Motor nicht eingeschaltet, UMOT nicht da

144 Motorabschaltung U11 schaltet UMOT nicht ab

145 Phasenvergleicher U12/U34/U64

146 Krallenrelais schließen nicht plausibel

147 Krallenmotor Abschaltweg KRM_F defekt

Tabelle 2 - 3 (Abschnitt 1 von 2)

2 - 6 Perfusor® fm (MFC), 2.1 d

Page 25

2.1, 22.05.06

LED-Display Erläuterung

148 Krallenmotor Abschaltweg KRM_K defekt

149 Krallenrelais Abschaltweg KRA_K defekt

160 Folientastatur defekt

180 FMEA-Testvariable für Dianet

Tabelle 2 - 3 (Abschnitt 2 von 2)

LCD-Display Erläuterungen

0001 UMOT nicht einschaltbar

0002 UMOT noch eingeschaltet trotz Überspannung

0003 UMOT noch eingeschaltet trotz MOTEIN=0

Star

in einem unzulässigen Zustand (Ab Software PFAE00002)

Fehlermeldungen mit PCA-Modul

Software PFBD

Funktionsprozessor FuP 535

Software

2

0004 UMOT noch eingeschaltet trotz Unterspannung

0005 RAM Speicher U13 defekt

0006 Programmspeicher U75 defekt

0007 Kalibrierdaten fehlerhaft EEPROM

0008 Unterschiedliche Programmversionen der Prozessoren 80c535 zu 68hc11

0010 ... 0016 LED-Display defekt

0017 Erweiterungsport defekt / Erweiterungskarte gesteckt ohne Speicherkarte

0041 Lichtschranke Kralle nicht abschaltbar

0043 Überwachung LS_KPE auf Dynamik ist defekt

0045 Anzahl Krallenumdrehungen nicht plausibel

0070 LS-Kolbenplatte defekt

0071 EIN/AUS-Taste länger als 14 sec betätigt

0072 Programmablauf defekt

0073 Unterschiedliche Tastaturspalten 80c535 zu 68HC11

0074 Test-Bit!=0 außerhalb Einschalttest

Tabelle 2 - 4

Perfusor® fm (MFC), 2.1 d 2 - 7

Page 26

2.1, 22.05.06

2

Software

Kontrollprozessor HC11

LED-Display Erläuterungen

0100 U63 defekt, RAM-Test findet Fehler

0101 U43 Programmspeicher defekt, ROM-Test 1 Fehler

0102 U43 Programmspeicher defekt, ROM-Test 2 Fehler

0103 Kalibrierdaten aus EEPROM fehlerhaft

0104 Netzteil-Test

0105 Akku nicht vorhanden/ Akku-Ladestrom fehlt

0106 Erweiterungsport defekt

0107 Ende Boot-Programm erreicht

0108 Kennung Leiterplatte Fehler KuP zu FuP

0120 100 msec Schleife unterbrochen

0121 1 msec Takt außer Toleranz

0122 1 msec Takt ausgefallen

0123 Reset während Aktiv-Betrieb

0124 Falsche Drehrichtung Antrieb

0125 Antrieb steht nicht

0126 Antrieb zu schnell

0127 Dynamik Drucksensor defekt

0128 Überwachung Antriebsmotor findet Fehler

0129 Überwachung Krallensteuerung

0140 Lichtschranke Kolbenplatte defekt

0141 Ablauf Antriebstest gestört, Testreihenfolge

0142 Antrieb, Kralle Lichtschranke

0143 Motor nicht eingeschaltet, UMOT nicht da

0144 Motorabschaltung U11 schaltet UMOT nicht ab

0145 Phasenvergleicher U12/U34/U64

0146 Krallenrelais schließen nicht plausibel

0147 Krallenmotor Abschaltweg KRM_F defekt

0148 Krallenmotor Abschaltweg KRM_K defekt

0149 Krallenrelais Abschaltweg KRA_K defekt

1100 externes RAM defekt

1101 Falsche Adresse EPORT

1102 Hardware Grundgerät - Speicherkarte nicht kompatibel

110 3 Software Grundgerät - Speiherkarte nicht kompatibel

Tabelle 2 - 5

2 - 8 Perfusor® fm (MFC), 2.1 d

Page 27

2.1, 22.05.06

Fehlerzustände Antrieb

Die Anzeige erfolgt im LCD Display Zeile oben rechts nur mit Service-Stecker bei Spritze holen und Spritze geben.

LCD-Display Erläuterungen

E=0 ohne Fehler

E=1 Fehler Kralle

E=2 Fehler Antrieb nicht 0 Position

E=3 Kolbenplatte nicht frei

E=4 Kolbenplatte frei

E=5 Krallenumdrehungen Test auf Spritzenart

E=6 LS 0 Position nicht frei

E=7 keine Spritze gefunden

E=8 Antriebstest, Lichtschranke Kolbenplatte

1. nicht frei in 0 Position

2. meldet frei, obwohl Krallen Kolbenplatte betätigen

E=9 Fehler Antrieb bei Software PFAB, Kralle nicht offen bei Vorlauf

E=10 Vorlauf-Taste wurde 3 Sekunden nicht bedient

Software

2

Tabelle 2 - 6

Perfusor® fm (MFC), 2.1 d 2 - 9

Page 28

2.1, 22.05.06

2

Software

Alarm-Ursachen

1. Druckalarm

Verschluß?

Durchgängigkeit sicherstellen und Leitung knickfrei verlegen. Bo-

lus wird automatisch abgebaut.

Für erneute Infusion START drücken

2. Akku-Alarm

Akku- oder Akku-Voralarm?

Akku-Voralarm 3 min vor Akku-Ende. Danach Akku-Alarm:

Gerät ausschalten. Netzkabel anschließen.

3. Spritzenalarm

Störung bei Spritzenwechsel? Manipulation am Spritzenhalter bei

laufender Spritze?

Spritzenbügel ziehen.

Spritzen-Voralarm?

3 bis 30 min bevor Spritze leer.

Hinweis

Zeit kann vom Service eingestellt werden.

4. Standby-Alarm

Alarm nach Ablauf der eingestellten Pause?

Pause abbrechen: Taste unter END drücken.

Pause verlängern: Taste unter EIN drücken.

5. Weitere Alarme/Anzeigen

Ohne Rate?

Rate einstellen.

6. Gerätedefekt?

Ausschalten und neu starten.

Bei erneutem Alarm, Gerät zum Service.

2 - 10 Perfusor® fm (MFC), 2.1 d

Page 29

2.1, 22.05.06

Software

Software-Grundeinstellungen

Menü-Punkt Vorgabe Kunden-Modifikation

Standardfunktion Service-Sprache deutsch oder englisch _______________________

Anwendersprache Landessprache _______________________

Alarmtontyp einstufig _______________________

Personalruf dynamisch ohne Aus-Alarm,

Max. Rate 200 ml/h _______________________

Stationskennung leer _______________________

Medikament 0 leer _______________________

Medikament 1 ... 9 Medikament 1 ... 9 _______________________

Betriebsalarme 0 _______________________

CC-Adresse (nur PCA)6 1 _______________________

DIANET-Modus-Anzeige6 60 Sekunden _______________________

Sonderfunktionen Dosiskalkulation1 aus _______________________

Bolus-Funktion ein _______________________

Standby ein _______________________

Medikamentenauswahl aus _______________________

CC-Adresse

Abschaltdruck ein _______________________

Akkukapazität aus _______________________

Data-Lock aus _______________________

Spritzenauswahl aus _______________________

Kontrast aus _______________________

Uhr2 ein _______________________

SF Menü Intervall-Bolusgabe aus ______________________

Entlüftentaste ein _______________________

Online-Ratenverstellung ein ______________________

Doppelte Rateneingabe aus ______________________

Anwenderdaten Abschaltdruck Stufe 4 _______________________

Kontrast 4 _______________________

CC-Adresse5 1 _______________________

Medikament 0 _______________________

Data-Lock aus _______________________

Standby-Zeit 24h00m _______________________

Bolustaste5 ein _______________________

2, 5

aus _______________________

Geräte-Nr.: _______________________

_______________________

Einschaltimpuls ausgeschaltet

2

Perfusor® fm (MFC), 2.1 d 2 - 11

Page 30

2.1, 22.05.06

2

Software

Menü-Punkt Vorgabe Kunden-Modifikation

Letzte 50 ml Spritze 50 ml Perfusor _______________________

Letzte 20 ml Spritze 20 ml Perfusor _______________________

Letzte 10 ml Spritze 10 ml Perfusor _______________________

Bolusrate 800 ml/h _______________________

Bolusvolumen3 0 ml _______________________

Spritzenvoralarm 3 min _______________________

Spritzenauswahl 50 ml Perfusor ein _______________________

50 ml Proinjekt ein _______________________

50/60 ml Terumo5 ein _______________________

50/60 ml Terumo EU6 ein _______________________

50/60 ml Monoject EU6 ein _______________________

50/60 ml Monoject US6 ein _______________________

50/60 ml Sherwood5 ein _______________________

50 ml Omnifix ein _______________________

50 ml B-D Plpak 3085005 ein _______________________

50/60 ml B-D Plpak6 ein _______________________

50/60 mlEuroject6 ein _______________________

20 ml Perfusor ein _______________________

20 ml Omnifix1 ein _______________________

20 ml B-D Plpak 3009135 ein _______________________

20 ml B-D Plpak EU6 ein _______________________

20 ml Terumo6 ein _______________________

20 ml Monoject EU6 ein _______________________

20 ml Monoject US6 ein _______________________

12 ml Monoject EU6 aus _______________________

12 ml Monoject US6 aus _______________________

10 ml Omnifix aus _______________________

10 ml B-D Plpak 3009125 aus _______________________

10 ml B-D Plpak6 aus _______________________

10 ml Terumo6 aus _______________________

Kalibrierdaten Länge (L) geräteabhängig4 _______________________

Bremsweg (B) geräteabhängig4 _______________________

Y1 (Kraft) geräteabhängig4 _______________________

Y2 (Kraft) geräteabhängig4 _______________________

Potentiometer geräteabhängig4 _______________________

2 - 12 Perfusor® fm (MFC), 2.1 d

Page 31

2.1, 22.05.06

Software

2

Menü-Punkt Vorgabe Kunden-Modifikation

Gerätespezifische Daten DIANET Typ-Nr. geräteabhängig _______________________

Serien-Nr. geräteabhängig _______________________

Betriebsstunden geräteabhängig _______________________

Akkubetriebsstunden geräteabhängig _______________________

Anzahl Spritzenwechsel geräteabhängig _______________________

1

ab Software PFAD00001

2

ab Software PFAD00002

3

nur Software PFAC00002

4

Kalibrierdaten werden durch Abgleich erzeugt. – Bei neuer Controller Leiterplatte sind keine Abgleichwerte für den Antrieb vorhanden (Anzeige:

"defekt"). Nach der Montage muß der Antrieb im Serviceprogramm neu

abgeglichen werden.

5

Entfällt ab Softwareversion PFAE00002

6

Ab Softwareversion PFAE00002

Perfusor® fm (MFC), 2.1 d 2 - 13

Page 32

2.1, 22.05.06

2

Für Ihre Informationen:

Software

2 - 14 Perfusor® fm (MFC), 2.1 d

Page 33

3 - 16

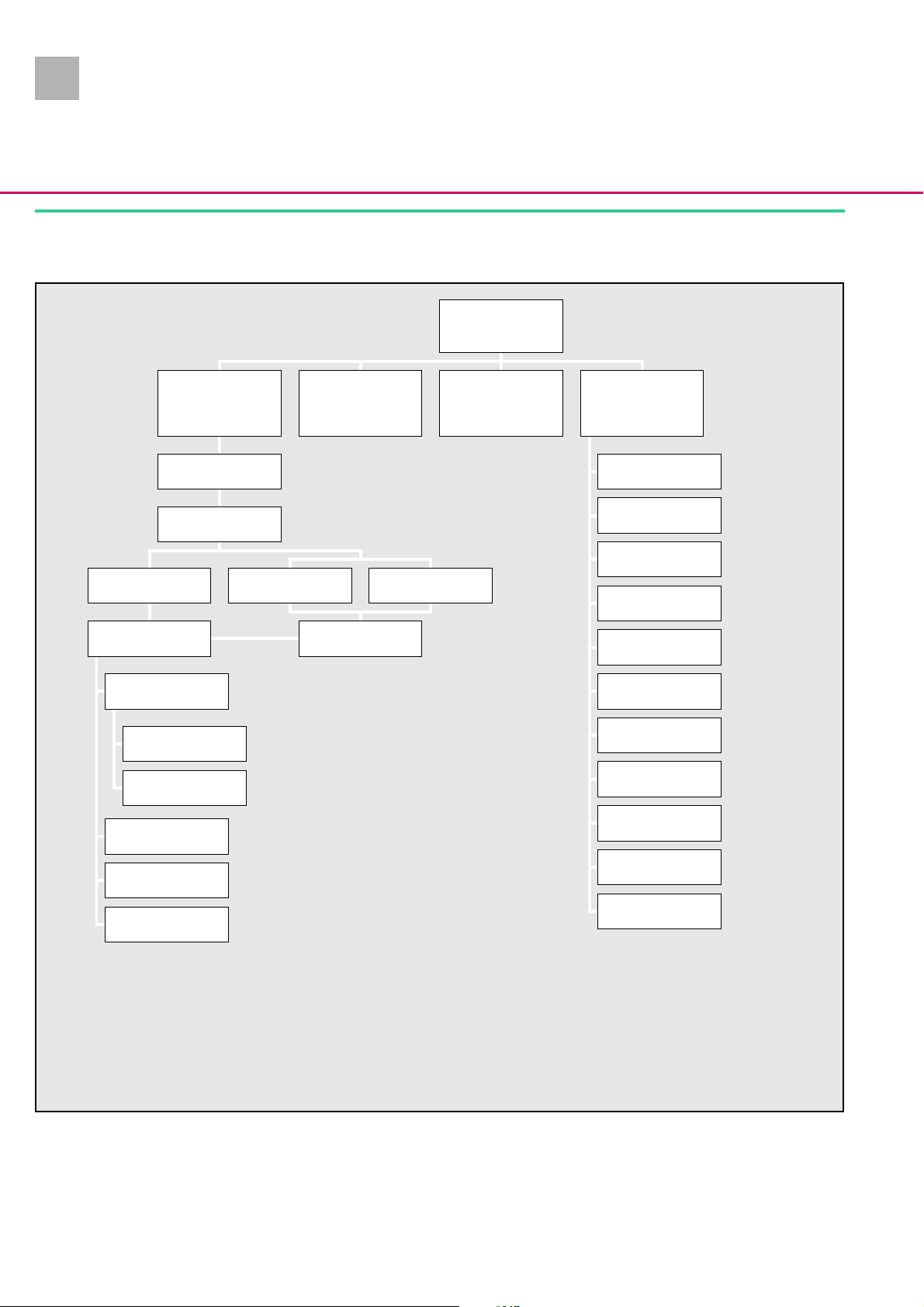

Struktur des Serviceprogramms

Normale Bedienung

(Siehe Diagramm

zum Bedienablauf)

Erweiterungsslot belegt

(Siehe entsprechende

Gebrauchsanweisung)

3 - Serviceprogramm

Die Darstellung und Beschreibung des Serviceprogramms bezieht

sich auf die Version V 00.07, -.08 bzw. -.10. Bei Einsatz von Zu

satzspeicherkarten (z.B. PCA) ist der Funktionsumfang erweitert

(siehe Zusatzinformation).

Einschalten

(ohne eingelegte

Spritze)

Service-Stecker

aufgesteckt

Anzeige:

Softwareversion,

Anwendersprachen

Sonderfunktion bei

gestoppter Pumpe

(Siehe Diagram

zum Bedienablauf)

3

-

Gruppe:

Gerätedaten

Software-Version

0100

Medikament

0110

Stationskennzeichen

0120

Serien-Nummer

0130

DIANET-Typ-Nr.

0140

DIANET-Adresse

0150

1

Gerät darf bei gestecktem Service-Stecker nicht

am Patienten betrieben werden.

2

Auch die gesperrten Sonderfunktionen

sind frei zugänglich.

3

Ab Software-Version PFAD00002.

4

Entfällt ab Softwareversion PFAE00002

5

Ab Softwareversion PFAE00002

5

Gruppe:

Betriebsdaten

Betriebsstunden

0200

Akku-Betrieb in h

0210

Spritzenwechsel

0220

Alarme

0230

Serviceprogramm

aktiviert

Gruppe:

Geräte-Modifikation

Servicesprache

0300

Anwendersprache

0310

Alarmton-Lautstärke

0320

Personalruf

0330

Maximale Rate

0340

Sonderfunktion

0350

Spritzenauswahl

0360

Menue

0370

Spritzenvoralarmzeit

0380

DIANET-Modus

0390

5

Gruppe:

Abgleich

Antrieb

0400

Potentiometer

0410

Test Stromstufen

0420

Abgl. Stromstufen

0430

Gruppe:

Kalibrierung

Länge

0500

Bremsweg

0510

Y1

0520

Y2

0530

Potentiometer

0540

Stromstufen

0550

HISTORY Karte 3

0560

Spritze eingelegt

Kolbensensorplatte

Normale Bedienung

Funktion:

Spritzenwechsel

Anzeige:

Status FP / KP,

Spritzengrößen-

erkennung,

E-Fehlercodes

Funktion:

Start

Anzeige:

- Stromstufe,

- Akkukapazität

Soll-/Istanzeige

im Wechsel

- Volumenzählung

Funktion:

Sonderfunktion

- Akkukapazität

Soll-/Istanzeige

im Wechsel

- Serviceprogramm

aktivieren ...

1

5

2

5

Abb.: 3 - 1

Perfusor® fm (MFC), 2.1 d 3 - 1

Page 34

2.1, 22.05.06

3

Serviceprogramm

Serviceprogramm aktivieren / beenden

Abb.: 3 - 2

VORSICHT

DAS GERÄT DARF NIEMALS MIT GESTECKTEM SERVICE-STECKER

AM PATIENTEN BETRIEBEN WERDEN. NACH DEM BETRIEB MIT

GESTECKTEM SERVICE-STECKER MUSS DAS GERÄT VOR DER WEI

TEREN BENUTZUNG EINMAL AUSGESCHALTET WERDEN.

Serviceprogramm aktivieren

1. Service-Stecker auf Personalrufbuchse stecken (keine Spritze

eingelegt).

Hinweis

Wird das Gerät mit eingelegter Spritze eingeschaltet bzw. wird

nach dem Einschalten eine Spritze eingelegt, kann das Servicepro

gramm über die SF-Taste angewählt werden.

-

-

GRUPPE FUNKTION

END GR+ Fu+ OK

Abb.: 3 - 3

2. Gerät einschalten. – ** - Anzeige bestätigt den gesteckten

Servicestecker. Bei verriegeltem Spritzenbügel wird zusätz

lich << angezeigt.

3. Softkey-Taste EIN startet das Serviceprogramm. Die rote

Alarm-Leuchtdiode blinkt.

FUNKTION

END Zurück zur Ausgangsfunktion

GR+ Gruppe auswählen

FU+ Funktion innerhalb der Gruppe

auswählen

OK Gewählte Funktion aktivieren

oder ggf. mit NEXT zur

Unterfunktion

Serviceprogramm beenden

1. Im Hauptmenü END drücken. – Es folgt eine Abfrage zur Datensicherung: “Arbeit sichern ? Ja / Nein”.

J / N beendet Serviceprogramm.

END führt zur letzten Funktion zurück.

2. Gerät ausschalten und Service-Stecker abnehmen.

-

Hinweis

Nach dem Beenden des Service-Programms Gerät ausschalten

und mindestens 30 Sekunden vom Netz trennen (Arbeitsspeicher

löschen). Erst dann wieder einschalten.

3 - 2 Perfusor® fm (MFC), 2.1 d

Page 35

2.1, 22.05.06

Zusätzliche Funktionen bei

gestecktem Service-Stecker

Serviceprogramm

Information Softwareversion und Anwendersprache

1. Service-Stecker auf MFC-Anschluß an der Geräterückseite

stecken.

2. Ein-/Aus-Taste gedrückt halten (max. 15 s).

3. Im LCD-Display werden Software-Version und Anwendersprache angezeigt.

4. Loslassen der Taste schaltet das Gerät ein.

5. **-Anzeige im LCD-Display bestätigt den gesteckten ServiceStecker.

In diesem Zustand sind:

- Betriebsalarme stumm geschaltet.

- Alle Sonderfunktionen zugänglich (auch die gesperrten).

- Sonderfunktionen z.T. geringfügig verändert (Bespiel: SF Akkukapazität hat Tasten für 0 Min./5 Min.-Vorgabe).

3

Im Service-Stecker sind 2 LEDs integriert:

grün = Netzteil aktiv

rot = Alarm

Weitere verfügbare Informationen

1. Schritte 1. - 5. wie vorstehend beschrieben ausführen.

2. Spritze einlegen (Kolbensensorplatte muß gedrückt sein).

Funktion Spritzenwechsel (Spritzenbügel ziehen):

- Anzeige des Programmstatus des Funktionsprozessors 535

und des Kontrollprozessors hc11.

- Anzeige der Spritzengrößenerkennung getrennt nach Mikroprozessoren.

- Anzeige des E-Fehlercodes für die Antriebseinheit (siehe

„Fehlerzustände Antrieb“ ➨ S. 2 - 9).

Funktion Start (Start-Taste drücken):

- Anzeige der aktiven Stromstufe.

- Anzeige Volumenzählung im Ratendisplay.

Perfusor® fm (MFC), 2.1 d 3 - 3

Page 36

2.1, 22.05.06

3

Serviceprogramm

Gerätedaten

Software-Version Funktion 0100

1. Unterfunktionen mit NEXT auswählen.

2. Aktuelle Software-Stände werden im LCD-Display angezeigt:

- Grundgeräte-Version.

- Anwendersprachen.

- Serviceprogramm-Version.

- Servicesprachen.

- Speicherkarten: Unterfunktion nur bei installierten Karten

mit eigenem Programm aufrufbar (z.B. PCA).

3. Mit END zurück zur Ausgangs-Funktion.

Medikamentenname Funktion 0110

Speicher für max. 10 Medikamente à 20 Zeichen.

1. NEXT-Taste zur Anzeige der gespeicherten Medikamente.

2. CLR löscht angezeigten Eintrag.

3. JA ermöglicht Änderungen am Medikamentennamen:

Cursor mit NEXT auf Zeichenstelle bewegen.

Mit << oder >> Zeichen aus der 1. Zeile auswählen.

4. Den Vorgang für jedes Zeichen wiederholen.

5. Mit END zurück zur Ausgangsfunktion.

Stationskennzeichen Funktion 0120

Eingabe und Anzeige stationsabhängiger Gerätekennzeichnung.

Kontinuierliche Anzeige bei abgeschaltetem Gerät am Netz.

1. CLR löscht angezeigten Eintrag. JA ermöglicht Änderungen:

Cursor mit NEXT auf Zeichenstelle bewegen.

Mit << oder >> Zeichen aus 3. Zeile auswählen.

2. Den Vorgang für jedes Zeichen wiederholen.

3. Mit END zurück zur Ausgangsfunktion.

Serien-Nummer Funktion 0130

Die angezeigte Nummer muß mit der Nummer auf dem Typenschild übereinstimmen (wird für den CC-Betrieb verwendet).

1. JA aktiviert Eingabe-Modus.

2. Eingabe über numerische Tastatur.

3. JA übernimmt geänderte oder neue Nummer.

4. Mit END zurück zur Ausgangs-Funktion ins Hauptmenü.

3 - 4 Perfusor® fm (MFC), 2.1 d

Page 37

2.1, 22.05.06

Serviceprogramm

DIANETtyp-Nummer Funktion 0140

Angezeigte Nummer muß mit der Dt-Nummer auf Typenschild

übereinstimmen (wird für den CC-Betrieb verwendet).

1. JA aktiviert Eingabe-Modus.

2. Eingabe über numerische Tastatur.

3. JA übernimmt geänderte oder neue Nummer.

4. Mit END zurück zur Ausgangs-Funktion.

DIANET-Adresse Funktion 01505

Die DIANET-Adresse wird nur für das PCA-Modul benötigt.

1. JA aktiviert Eingabe-Modus.

2. Eingabe über numerische Tastatur.

3. JA übernimmt geänderte oder neue Nummer.

4. Mit END zurück zur Ausgangs-Funktion.

3

1

Ab Software PFAD00001

2

Ab Software PFAD00002

3

Ab Software PFAD00003

4

Entfällt ab Softwareversion PFAE00002

5

Ab Softwareversion PFAE00002

Perfusor® fm (MFC), 2.1 d 3 - 5

Page 38

2.1, 22.05.06

3

Serviceprogramm

Betriebsdaten

Bit 1514131211109876543210

Code 1000000000000010

Beispiel für Alarm „Spritze leer“

0 Akku leer (Akkualarm)

1 Spritze leer

2 Druckalarm

3 Standbyzeit abgelaufen (2 min)

4 Standbyzeit abgelaufen (Sonderfunktion)

5 CC-Alarm (Schnittstelle)

6 Volumenende (nicht im CC-Betrieb). Im CC-Betrieb

wird vorgewähltes Volumen abgearbeitet.

Volumenende im CC-Betrieb ist kein Betriebsalarm

7 Zeitende (nicht im CC-Betrieb).

Zeitvorwahl im CC-Betrieb nicht möglich

8 Spritzenalarm

9 bis 14 frei (ohne Bedeutung)

15 Betriebsalarm

Betriebsstunden Funktion 0200

1. OK aktiviert die Anzeige.

2. Mit END zurück zur Ausgangsfunktion.

Akku-Betriebsstunden Funktion 0210

1. OK aktiviert die Anzeige.

2. Mit END zurück zur Ausgangsfunktion.

Spritzenwechsel Funktion 0220

Die Anzahl der durchgeführten Spritzenwechsel wird angezeigt.

Es werden nur Spritzenwechsel berücksichtigt, bei denen die

Spritze von der Kralle korrekt erfaßt wurde.

1. OK aktiviert Anzeige der Anzahl.

2. Mit END zurück zur Ausgangs-Funktion.

Alarme Funktion 0230

Die letzten 10 Betriebsalarme können abgerufen werden.

Darstellung als Binärcode (16 Bits) im LCD-Display dargestellt.

Dabei ist jeweils ein Bit der Ziffernfolge von 0 auf 1 gesetzt.

1. OK aktiviert Alarm-Anzeige.

2. Mit Taste (+) und (-) Betriebsalarme -01 bis -10 anzeigen.

3. Mit CLR werden Betriebsalarme gelöscht.

Abb.: 3 - 4

Gerätemodifikationen

4. Mit END zurück zur Ausgangsfunktion.

Ab Software PFAD00003 werden auch Gerätealarme (GA) ange-

zeigt, z.B. GA=xxx yyy (xxx = Prozessor 535, yyy = Prozessor hc11).

Mit CLR werden die Alarme der Gerätedefekte sofort gelöscht.

Servicesprache Funktion 0300

Es kann zwischen Englisch und Deutsch gewählt werden.

1. OK aktiviert Funktion.

2. Mit NEXT Sprache auswählen.

3. Mit JA bestätigen.

4. Mit END zurück zur Ausgangs-Funktion.

3 - 6 Perfusor® fm (MFC), 2.1 d

Page 39

2.1, 22.05.06

Serviceprogramm

Anwendersprache Funktion 0310

4 Anwendersprachen je Sprachgruppe (softwareabhängig) zur

Auswahl.

1. OK aktiviert Funktion.

2. Mit NEXT Sprache auswählen. Sprachen-Nr. und SoftwareVersion werden angezeigt.

3. Mit JA bestätigen.

4. Mit END zurück zur Ausgangs-Funktion.

Alarmton-Lautstärke Funktion 0320

Es kann zwischen den folgenden Alarmarten gewählt werden:

- Einstufig: Dauerton (65 dBA).

- Unterdrückung aller akustischen Betriebsalarme für die ersten 10 Minuten. Nur bei angeschlossenem Personalruf zulässig. (Von außen am Gerät kennzeichnen - Aufkleber nach

Zeichn. M00710 00 00 FO4)

3

1. OK aktiviert Funktion.

2. Mit NEXT Alarmtonart auswählen.

3. Mit JA bestätigen.

4. Mit END zurück zur Ausgangs-Funktion.

Perfusor® fm (MFC), 2.1 d 3 - 7

Page 40

2.1, 22.05.06

3

Serviceprogramm

Personalruf Funktion 0330

Es kann zwischen den Einstellungen gewählt werden:

- Statisch ohne Aus-Alarm.

- Dynamisch ohne Aus-Alarm.

- Dynamisch mit Aus-Alarm.

- Einschaltimpuls ein/aus3

- Personal-Ruf bei Voralarm ein/aus

1. OK aktiviert Funktion.

2. Mit NEXT Personalrufart auswählen.

3. Mit JA bestätigen.

4. Mit END zurück zur Ausgangs-Funktion.

5

Abb.: 3 - 5

Maximale Rate Funktion 0340

Die Standardeinstellung beträgt 200 ml/h. Der Wert kann zwischen 0,1 und 999,9 ml/h verändert werden.

1. OK aktiviert Funktion.

2. Maximale Rate über Eingabetastatur eingeben.

3. Mit JA bestätigen.

4. Mit END zurück zur Ausgangs-Funktion.

1

Ab Software PFAD00001

2

Ab Software PFAD00002

3

Ab Software PFAD00003

4

Entfällt ab Softwareversion PFAE00002

5

Ab Softwareversion PFAE00002

3 - 8 Perfusor® fm (MFC), 2.1 d

Page 41

2.1, 22.05.06

Serviceprogramm

Sonderfunktionen Funktion 0350

Hier kann die Verfügbarkeit einer Sonderfunktion auf der Bedienoberfläche eingestellt werden. Eine deaktivierte Sonderfunktion

wird auf der Bedienoberfläche nicht angezeigt.

Bei Sperrung aller Sonderfunktionen wird der SF-Softkey bei Normalbetrieb im LCD-Display nicht angezeigt. - Einstellbare Sonderfunktionen:

- Dosiskalkulation

- Bolus-Funktion

(Für Funktion Intervall - Bolus siehe Funktion 370 " Menü")

- Abschaltdruck

- Standby-Funktion

- Akkukapazität

- Medikamentenauswahl

1

3

-Uhr2

- Data-Lock

- CC-Betrieb

- Spritzenauswahl

- Kontrast

1. OK aktiviert die Funktion.

2. Mit NEXT Sonderfunktionen wählen.

3. Mit JA, NEIN Funktionen ein- bzw. ausschalten.

4. Mit END zurück zur Ausgangs-Funktion.

Spritzenauswahl Funktion 0360

Die verfügbaren Spritzentypen können im Serviceprogramm einoder ausgeschaltet werden. Ein deaktivierter Spritzentyp wird auf

der Bedienoberfläche nicht angezeigt. Verfügbare Spritzengrö

ßen:

- 10 ml 6

-20 ml

-50 ml

-

1

Ab Software PFAD00001

2

Ab Software PFAD00002

3

Ab Software PFAD00003

4

Entfällt ab Softwareversion PFAE00002

5

Ab Softwareversion PFAE00002

6

Spritze mit 10ml-Adapter betreiben oder im Serviceprogramm deaktivieren.

Perfusor® fm (MFC), 2.1 d 3 - 9

Page 42

2.1, 22.05.06

3

Serviceprogramm

Verfügbare Spritzentypen sind in der Gebrauchsanweisung aufgeführt. Die verwendeten Zubehörteile müssen über eine sicherheitstechnische Zulassung verfügen.

1. OK aktiviert die Funktion.

2. Mit NEXT Spritzentypen anwählen.

3. Mit JA, NEIN Funktionen ein- bzw. ausgeschalten.

4. Mit END zurück zur Ausgangs-Funktion.

Menü Funktion 0370

Hier kann die Verfügbarkeit von Menüs auf der Bedienoberfläche

eingestellt werden:

- Zweifache Rateneingabe

- Online Rateneingabe

- Entlüften Taste

- Intervall Bolus

1. OK aktiviert Funktion.

2. Mit NEXT Menü anwählen

3. Mit JA / NEIN Menü ein- bzw. ausschalten.

4. Mit END zurück zur Ausgangs-Funktion.

Spritzenvoralarmzeit Funktion 0380

Hier kann die Spritzenvoralarmzeit (3 bis 30 Minuten) eingestellt

werden:

1. OK aktiviert Funktion.

2. Mit Zifferntasten Spritzenvoralarmzeit eingeben.

3. Mit JA Spritzenvoralarmzeit quittieren.

4. Mit END zurück zur Ausgangs-Funktion.

3 - 10 Perfusor® fm (MFC), 2.1 d

Page 43

2.1, 22.05.06

Abgleich

Serviceprogramm

DIANET-Modus-Anzeige Funktion 0390

Hier kann die Nachleuchtdauer (0 - 255 Sekunden) der DIANETModus-Anzeige eingestellt werden:

1. OK aktiviert Funktion.

2. Mit Zifferntasten Nachleuchtdauer eingeben.

3. Mit JA Nachleuchtdauer quittieren.

4. Mit END zurück zur Ausgangs-Funktion.

Prüfmittel Best. - Nr.

Abgleichlehre Antrieb . . . . . . . . . . . . . . . . . . . . . . . . . . 0770 1535

Antrieb Funktion 0400

Der Abgleich des Antriebs erfolgt mit Abgleichlehre Antrieb. Folgende Werte werden vollautomatisch ermittelt:

3

5

Abb.: 3 - 6

- Länge des Antriebs in Motorschritten L.

- Bremsweg in Motorschritten B.

- Abgleich des Drucksensors Y1, Y2.

Automatischen Abgleich nicht unterbrechen, sonst Wiederholung

erforderlich.

1. OK aktiviert Funktion.

2. Erneutes OK startet das Suchen der Nullposition.

3. Abgleichlehre einlegen.

4. OK startet Abgleich.

5. Länge, Kraft Y1, Kraft Y2 und Bremsweg werden automatisch

ermittelt. Werte werden im LCD-Display angezeigt.

6. Wenn die Werte innerhalb der Grenzen der Sollwerte liegen,

mit JA Speichern des automatischen Abgleichs bestätigen.

Länge L: 1030-1400,

Kraft Y1: 29000 -33000,

Kraft Yd: 1050-3000,

Bremsweg B: 30-80

7. Mit END zurück zur Ausgangs-Funktion.

1

Ab Software PFAD00001

2

Ab Software PFAD00002

3

Ab Software PFAD00003

4

Entfällt ab Softwareversion PFAE00002

5

Ab Softwareversion PFAE00002

Perfusor® fm (MFC), 2.1 d 3 - 11

Page 44

2.1, 22.05.06

3

Serviceprogramm

Abgleich Kraft Y1

Vom Bezugspunkt aus wird der Antrieb um 1,0 mm vorgeschoben. Hieraus resultiert eine Stauchung der Spritzen-Abgleichlehre um 0,4 mm. In diesem Arbeitspunkt ist die

Spritzen-Abgleichlehre auf eine Kraft von 6,6 Newton kalib

riert. Schaltpunkt LS1 + 104 Motorschritte ("kleine Kraft =

6,6 - 0,1 Newton“).

Abgleich Kraft Y2

Vom Bezugspunkt aus wird der Antrieb um 32,3 mm vorgeschoben. Hieraus resultiert eine Stauchung der Spritzen-Abgleichlehre um 32,7 mm. In diesem Arbeitspunkt ist die

Spritzen-Abgleichlehre auf eine Kraft von 66,6 Newton abge

glichen. Schaltpunkt LS1 + 3355 Step ("große Kraft: = 66,6 +

2 Newton“). Nach Abgleich der Kraftmessung wird der An

trieb mit Positioniergeschwindigkeit bis zum hinteren Anschlag bewegt.

Abgleich Bremsweg B

-

-

-

Der Antrieb fährt vom hinteren Anschlag aus bis zum Schaltpunkt des Kolbenplatten-Sensors. Von hier aus wird der Punkt

der Krafteinleitung gesucht. Dieser Punkt liegt in einer Ent

fernung von <30 bis >80 Motorschritte. Bremsweg = Schaltpunkt LS1 bis Kraftanstieg. Bremsweg = <30 bis >80

Motorschritte.

Abgleich Antriebslänge L

Die Antriebslänge L ist die Länge der Spritzen-Abgleichlehre

(122,0 mm) + Weg von hinterem Anschlag bis Lichtschranke

LS1 (Kolbenplatten-Sensor). Dies entspricht: Antriebslänge =

12688 Motorschritte + L Motorschritt von hinterem Anschlag

bis LS1.

-

3 - 12 Perfusor® fm (MFC), 2.1 d

Page 45

2.1, 22.05.06

Serviceprogramm

Potentiometer Funktion 0410

Der Abgleich ist nötig, um den Durchmesser der eingelegten Spritze erfassen zu können und damit eine sichere Erkennung des

Spritzenvolumens zu gewährleisten. Die Wertebereiche für 10, 20

und 50 ml Spritzen werden ermittelt. Grundlage der Berechnung

sind die Werte der 20 und 50 ml OPS-Spritzen.

1. OK aktiviert Funktion.

2. 20 ml Potentiometer-Lehre einlegen und mit Bügel sichern.

3. Ergebnis mit OK bestätigen und auf 50 ml Spritze schalten.

4. 50 ml-Lehre einlegen und mit Bügel sichern.

5. Mit Ok Meßwert bestätigen und Spritzenbügel vollständig

öffnen.

6. Mit Ok Meßwert bestätigen.

3

Abb.: 3 - 7

7. Mit JA Abgleich merken und zurück ins Hauptmenü.

8. Mit END zurück zur Ausgangsfunktion.

Abgleich Im Normalbetrieb mit Potentiometer-Abgleichlehre

max. 50 ml überprüfen. Durchmesser muß erkannt werden.

Test-Stromstufen Funktion 0420

Vortrieb für den Antriebsmotor in 4 Stromstufen. Damit ist definiert, wieviel Kraft auf die Spritze aufgebracht werden kann. Diese

Funktion ist eine redundante Druckbegrenzung. Für den Test

Stromstufenlehre oder Manometer in Verbindung mit 50 ml OPSSpritze verwenden

➨ S. 7 - 1).

1. OK aktiviert Funktion.

2. Nullposition wird gesucht.

3. Stromstufenlehre oder 50 ml Spritze einlegen und mit Spritzenbügel verriegeln.

4. Mit OK starten.

5. Stromstufe 0 (25 - 55 N der Stromstufenlehre) wird geprüft.

(siehe „Sicherheitstechnische Kontrolle STK“

6. Stromstufe 1 (35 - 75 N der Stromstufenlehre), 2 (50 - 85 N

der Stromstufenlehre) und 3 (80 - 120 N der Stromstufenleh

re) mit NEXT aktivieren und prüfen. Liegen die gemessenen

Werte nicht im vorgegebenen Bereich, Stromstufen einstellen

(siehe „Stromstufen Funktion 0550“ ➨ S. 3 - 16).

Perfusor® fm (MFC), 2.1 d 3 - 13

-

Page 46

2.1, 22.05.06

3

Serviceprogramm

7. Mit END wird die Nullposition gesucht und in die Ausgangsfunktion geschaltet. Während des Suchvorganges nicht END

drücken!

VORSICHT

DIE ABGLEICHLEHRE DARF BEIM ENTNEHMEN NICHT VORGESPANNT SEIN. VERLETZUNGSGEFAHR.

8. Abgleichlehre entnehmen.

9. Mit STOP abbrechen.

Abgleich Stromstufen Funktion 0430

Diese Funktion darf nicht genutzt werden. Sie ist nur für den

werksinternen Test bestimmt.

3 - 14 Perfusor® fm (MFC), 2.1 d

Page 47

2.1, 22.05.06

Kalibrierung

Serviceprogramm

Nur zum Auslesen. Werden die Werte verändert, muß mit kalibrierten Prüfmitteln neu abgeglichen werden.

Länge (Antrieb) Funktion 0500

1. OK aktiviert Funktion.

2. Über Eingabetastatur könnte der Wert geändert werden.

3. Eingabe mit JA bestätigen.

4. Mit END zurück ins Hauptmenü.

Funktion Toleranzbereich

Länge L min. 1030 max. 1400

Kraft Y1 min. 29000 max. 33000

Kraft Yd min. 1050 max. 3000

Bremsweg B min. 30 max. 80

3

Tabelle 3 - 1 Grenzwerte

Bremsweg Funktion 0510

1. OK aktiviert Funktion.

2. Über Eingabetastatur könnte der Wert geändert werden.

3. Eingabe mit JA bestätigen.

4. Mit END zurück ins Hauptmenü.

Kraft Y1 Funktion 0520

1. OK aktiviert Funktion.

2. Über Eingabetastatur könnte der Wert geändert werden.

3. Eingabe mit JA bestätigen.

4. Mit END zurück ins Hauptmenü.

Kraft Y2 Funktion 0530

1. OK aktiviert Funktion.

2. Über Eingabetastatur könnte der Wert geändert werden.

3. Eingabe mit JA bestätigen.

4. Mit END zurück ins Hauptmenü.

Perfusor® fm (MFC), 2.1 d 3 - 15

Page 48

2.1, 22.05.06

3

Serviceprogramm

Potentiometer Funktion 0540

Kalibrierwerte für die Spritzenerkennung.

1. OK aktiviert Funktion.

2. Mit NEXT kann zwischen Kontroll- und Funktionsmikroprozessor umgeschaltet werden.

3. Mit END zurück ins Hauptmenü.

Stromstufen Funktion 0550

Kalibrierwerte für die Stromstufen können bei Bedarf geändert

werden.

1. OK aktiviert Funktion.

2. Über Eingabetastatur können die Werte gemäß Tabelle 3 - 2

geändert werden.

3. Mit JA bestätigen.

4. Mit END zurück.

Stromstufe Einstellbereich

0 80% - 100%

1 80% - 100%

2 80% - 100%

3 70% - 90%

Tabelle 3 - 2 Stromstufen

History-Karte Funktion 05601

Zur Installation der History-Karte.

1. OK aktiviert Funktion.

2. Mit CLR History-Karte aktivieren. Mit Druck auf die Taste CLR

wird das Protokoll direkt auf der Karte gelöscht und die aktu

elle Softwareversion und die Serien-Nr. eingetragen.

3. Mit END zurück.

-

1

Ab Software PFAD 00002

3 - 16 Perfusor® fm (MFC), 2.1 d

Page 49

4 - 20

4.1 Allgemeines

4 - Geräte-Elemente

Kleinteile

Sicherungskappen 10 mm (50 Stück) . . . . . . . . . . . . . 3477 3134

Kunststofformschrauben-Set (20 Stück) . . . . . . . . . . . 3477 3827

Abstandshalter für Leiterplatte (10 Stück) . . . . . . . . . 3477 3835

Fächerscheibe (20 Stück) V 3,2 . . . . . . . . . . . . . . . . . . 3477 3851

Senkschraube mit Kreuzschlitz M 3x6 (20 Stück) . . . 3477 3860

Senkschraube mit Kreuzschlitz M4x20 . . . . . . . . . . . . 3477 4122

Kabelbinder Typ 28 M (10 Stück) . . . . . . . . . . . . . . . . . 3477 4130

Selbstsichernde Mutter M 3 (20 Stück) . . . . . . . . . . . 3477 3991

Sicherungsscheibe 3,2 (20 Stück) . . . . . . . . . . . . . . . . 3477 4017

Distanzring 10 x 2 (10 Stück) . . . . . . . . . . . . . . . . . . . . 3477 4114

Gegenscheibe (5 Stück) . . . . . . . . . . . . . . . . . . . . . . . . 3477 4025

Gegenlaufscheibe (5 Stück) . . . . . . . . . . . . . . . . . . . . . 3477 4033

Sicherungsscheibe 1,9 für Umlenkhebel (20 Stück) . . 3477 4050

4

Abb.: 4 - 1 Schraubentypen, Front

Spreizniet (20 Stück) . . . . . . . . . . . . . . . . . . . . . . . . . . 3477 4068

Dichtschnur 600 mm (5 Stück) . . . . . . . . . . . . . . . . . . . 3477 4076

Perfusor® fm (MFC), 2.1 d 4 - 1

Page 50

2.1, 22.05.06

4

Geräte-Elemente

4.2 Netzsicherungen

Bezeichnung Best. - Nr.

Feinsicherung T 0,2 A für 230 / 240 V (10 Stück) . . . . 3477 0518

Feinsicherung T 0,4 A für 110 / 120 V (10 Stück) . . . . 3477 4157

Hinweis

Nur angegebene Sicherungstypen verwenden.

Austausch

1. Spreizklemmen in Pfeilrichtung drücken (Sicherungsfach

Kaltgeräte-Einbaustecker) und herausziehen.

2. Sicherungen tauschen.

3. Sicherungsfach wieder schließen. Nur angegebene Sicherungstypen verwenden.

Prüfung

Bei Netzbetrieb muß LED-Netz-Kontrolleuchte leuchten.

4 - 2 Perfusor® fm (MFC), 2.1 d

Page 51

2.1, 22.05.06

4.3 Akku

Abb.: 4 - 2

Akku

Blinddeckel

M3x6

Geräte-Elemente

Bezeichnung Best. - Nr.

1,2 Ah Akku (hightemp). . . . . . . . . . . . . . . . . . . . . . . . . 3450 8210

Austausch

Bei Anzeige <2h trotz Volladung wird Akkuwechsel empfohlen.

1. Als erstes Blinddeckel abnehmen.

2. Akku von innen gegenhalten und als zweites Senkkopfschrauben mit Fächerscheibe vom Akkuhalteblech lösen.

3. Akku nach oben herausnehmen, Akkustecker entriegeln und

abziehen.

4. Akku austauschen. Beim Aufstecken des Akkusteckers darauf

achten, daß sich die Controller-Leiterplatte nicht von den Ab

standshaltern löst.

5. Montage in umgekehrter Reihenfolge. – Dauerton durch Halten der Ein-/Aus-Taste quittieren bis kurze Töne zu hören

sind.

6. Akku laden.

Hinweis

Defekte Akkus müssen ordnungsgemäß entsorgt werden, z.B. zurückschicken an B. Braun Melsungen AG, Wareneingang.

4

-

Prüfung

Nach 16 Stunden Ladezeit muß im LCD-Display annähernd die

volle Laufzeit angezeigt werden.

Perfusor® fm (MFC), 2.1 d 4 - 3

Page 52

2.1, 22.05.06

4

Geräte-Elemente

4.4 Gerätefüße

M3x6

M3x6

Bezeichnung Best. - Nr.

Gummifüße (Satz à 4 Stück) . . . . . . . . . . . . . . . . . . . . . 3477 3983

Gerätefüße links, komplett . . . . . . . . . . . . . . . . . . . . . . 3450 7671

Gerätefüße rechts, komplett . . . . . . . . . . . . . . . . . . . . . 3450 7680

Austausch

1. Schrauben entfernen und Kunststoffteil komplett tauschen.

Hinweis

Die Gummifüße lassen sich auch einzeln wechseln. Sie können bei

abgenommenen Gerätefüßen nach hinten herausgenommen wer

den.

-

Gerätefüße

Abb.: 4 - 3

4.5 Spritzenadapter

Spritzenadapter

M3x6

Bezeichnung Best. - Nr.

Adapter für 20 bis 50 ml Spritze. . . . . . . . . . . . . . . . . . 3450 7540

Adapter für 10 ml Spritze . . . . . . . . . . . . . . . . . . . . . . . 3450 7558

Austausch

Für Demontage Antriebseinheit ausfahren.

1. Schraube lösen. Spritzenadapter (Axialfixierung) demontieren und austauschen. Schraube mit Loctite 242 mittelfest sichern.

Hinweis

Bei Verwendung des 50 ml Adapters müssen alle 10 ml Spritzen

gesperrt sein. 10 ml Spritzen nur bei Verwendung des 10 ml Ad

apters freischalten, dabei andere Spritzengrößen sperren.

-

Abb.: 4 - 4

4 - 4 Perfusor® fm (MFC), 2.1 d

Page 53

2.1, 22.05.06

4.6 Spritzenbügel

Abb.: 4 - 5

Geräte-Elemente

Bezeichnung Best. - Nr.

Spritzenhalter mit Blindstopfen . . . . . . . . . . . . . . . . . . 3477 3843

und Schraube

Austausch

1. Sicherungskappe durchstechen und heraushebeln.

2. Achse des Bügels durch Loch im Gehäuseboden mit Dorn fixieren.

3. Schraube lösen, Bügel austauschen.

4. Neue Schraube einsetzen (nicht die alte), mit Loctite 242 mittelfest sichern und Kappe aufsetzen.

5. Potentiometerabgleich durchführen.

4

4.7 Gehäusehaube

Für den Betrieb am fm System MFC wurde ab Gerätenummer

41

000 der Neigungswinkel der MFC-Buchse geändert.

Bezeichnung Best. - Nr.

Haube mit Beschriftung

deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8074

französisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8082

holländisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8090

italienisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8104

englisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3450 8112

spanisch. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8120

dänisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8139

norwegisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8147

schwedisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8155

finnisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8163

portugiesisch. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3450 8171

tschechisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8180

polnisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8198

türkisch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3450 8201

Distanzring 10x2 (Silikonscheibe) . . . . . . . . . . . . . . . . 3477 4114

Optoschnittstellenabdeckung . . . . . . . . . . . . . . . . . . . 3477 3164

Kurzgebrauchsanleitung (deutsch) . . . . . . . . . . . . . . . 3452 1291

Perfusor® fm (MFC), 2.1 d 4 - 5

Page 54

2.1, 22.05.06

4

Abb.: 4 - 6

Geräte-Elemente

M3x6

M4x20 (innen: Distanzring 10x2)

M3x6

Austausch

1. Akku ausbauen (siehe „Akku“ ➨ S. 4 - 3).

2. Senkkopfschrauben mit Fächerscheibe an der Unterseite entfernen.

3. Schrauben mit Fächerscheibe an der Rückseite entfernen.

4. Verplombungsetikett entfernen und dahinterliegende

Schraube lösen.

5. Netzteil- und MFC-Stecker von Leiterplatte abziehen (Steckrichtung merken).

6. Haube tauschen.

7. Netzteil, MFC-Buchse, Potentialausgleichsbolzen, fm-Einbaustecker und Abdeckung der Opto-Schnittstelle umbauen.

8. Montage in umgekehrter Reihenfolge, Distanzring (Silikonscheibe) nicht vergessen.

4.8 Gerätehalter

9. Abstandsmaß Bedieneinheit mit "Abstandslehre mit Meßuhr"

einstellen

ge“ ➨ S. 8 - 3).

10. M4-Schraube mit Sicherungslack sichern und Verplombungsetikett aufkleben.

11. Typenschild umsetzen.

a) Leicht mit dem Fön anwärmen und abziehen.

b) Neue Typenschilder können (gegen Rückgabe des alten)