Page 1

Adjustable Frequency AC Drive

Drehzahlveränderbarer Frequenzumrichter

Variateur de vitesse c.a.

Inverter CA a frequenza variabile

Variador de Frecuencia Ajustable de CA

Inversor CA de Freqüência Ajustável

FRN 1.xx - 2.xx

Quick Start

Kurzanleitung

Guide de mise en route

Avviamento rapido

Inicio rápido

Início rápido

www.abpowerflex.com

Page 2

Page 3

Quick Start

PowerFlex® 40P Adjustable

Frequency AC Drive

FRN 1.xx - 2.xx

This Quick Start guide summarizes the basic steps needed to install,

start-up and program the PowerFlex 40P Adjustable Frequency AC

Drive. The information provided Does Not

and is intended for qualified drive service personnel only.

For detailed PowerFlex 40P information including EMC instructions,

application considerations and related precautions, refer to the

PowerFlex 40P User Manual, Publication 22D-UM001… at

www.rockwellautomation.com/literature.

General Precautions

ATTENTION: The drive contains high v oltage capacitors which tak e

time to discharge after removal of mains supply. Before working on

!

drive, ensure isolation of mains supply from line inputs [R, S, T (L1,

L2, L3)]. W ait three minutes for capacitors to discharge to safe voltage

levels. Failure to do so may result in personal injury or death.

Darkened display LEDs is not an indication that capacitors have

discharged to safe voltage levels.

ATTENTION: Equipment damage and/or personal injury may result

if parameter A092 [Auto Rstrt Tries] or A094 [Start At PowerUp] is

used in an inappropriate application. Do not use this function without

considering applicable local, national and international codes,

standards, regulations or industry guidelines.

ATTENTION: Only qualified personnel familiar with adjustable

frequency AC drives and associated machinery should plan or

implement the installation, start-up and subsequent maintenance of the

system. Failure to comply may result in personal injury and/or

equipment damage.

ATTENTION: This drive contains ESD (Electrostatic Discharge)

sensitive parts and assemblies. Static control precautions are required

when installing, testing, servicing or repairing this assembly.

Component damage may result if ESD control procedures are not

followed. If you are not familiar with static control procedures,

reference A-B publication 8000-4.5.2, “Guarding Against Electrostatic

Damage” or any other applicable ESD protection handbook.

ATTENTION: An incorrectly applied or installed drive can result in

component damage or a reduction in product life. Wiring or application

errors, such as, undersizing the motor, incorrect or inadequate AC

supply, or e xcessive ambient temperatures may result in malfunction of

the system.

A TTENTION: Risk of injury or equipment damage ex ists. Dri v e does

not contain user-serviceable components. Do not disassemble drive

chassis.

replace the User Manual

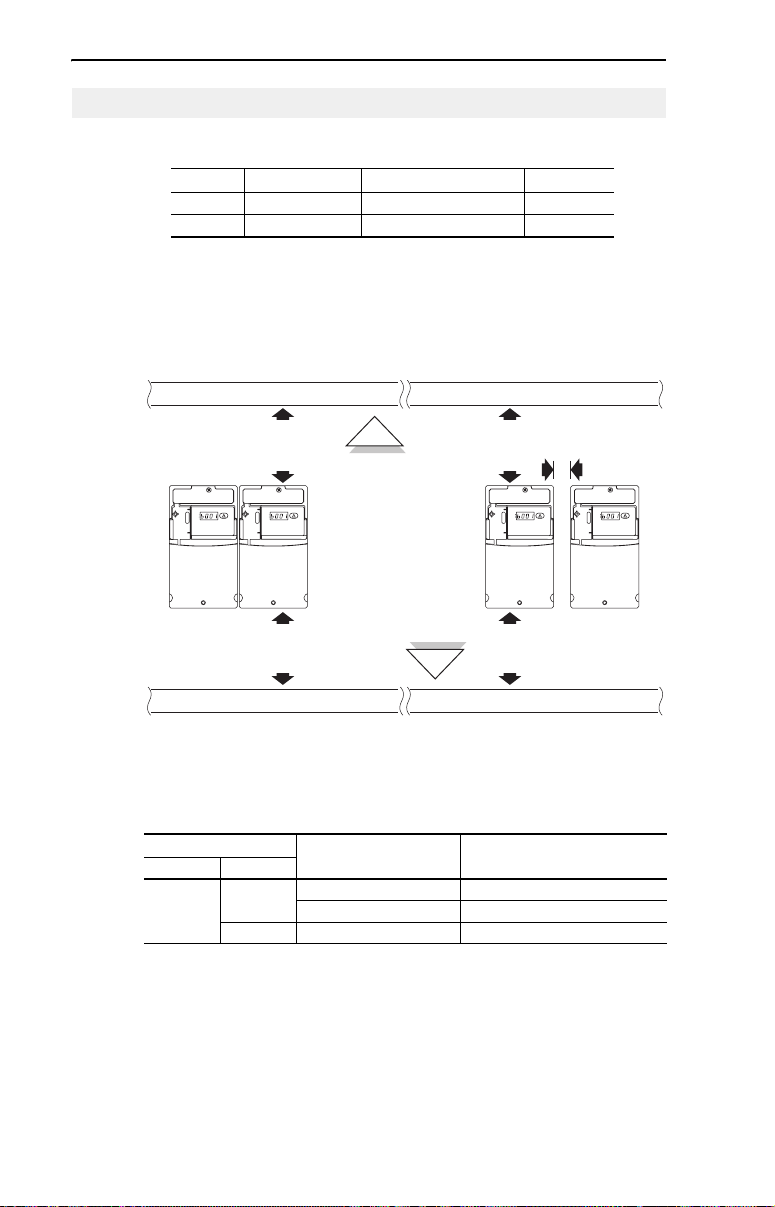

Page 4

English-2

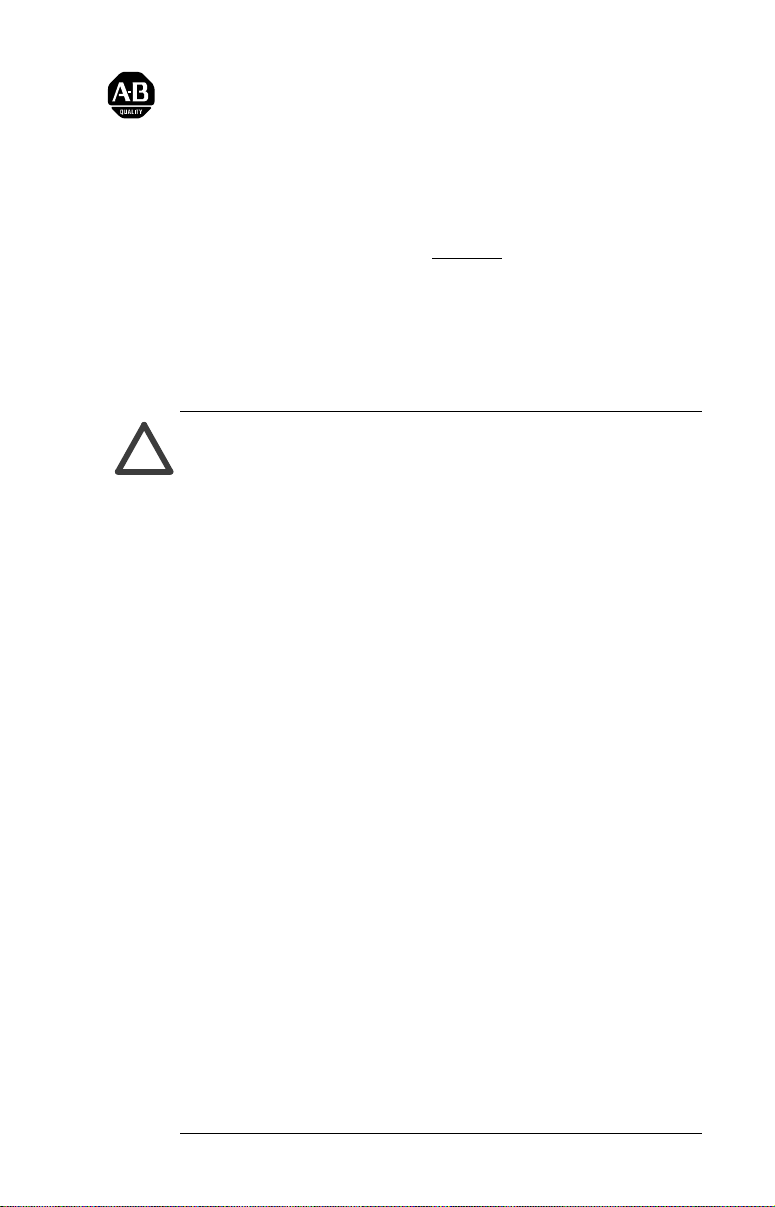

Mounting Considerations

• Mount the drive upright on a flat, vertical and level surface.

Frame Screw Size Screw Torque DIN Rail

B M4 (#8-32) 1.56-1.96 N-m (14-17 lb.-in.) 35 mm

C M5 (#10-24) 2.45-2.94 N-m (22-26 lb.-in.) –

• Protect the cooling fan by avoiding dust or metallic particles.

• Do not expose to a corrosive atmosphere.

• Protect from moisture and direct sunlight.

Minimum Mounting Clearances

See page 20 for mounting dimensions.

120 mm

(4.7 in.)

RUN

REV

FAULT

RUN

REV

FAULT

Closest object that

120 mm

(4.7 in.)

RUN

REV

FAULT

25 mm

(1.0 in.)

RUN

REV

FAULT

may restrict air flow

through the drive heat

sink and chassis

120 mm

(4.7 in.)

Mounting Option A

No clearance required

between drives.

120 mm

(4.7 in.)

Mounting Option B

Ambient Operating Temperatures

Ambient Temperature Enclosure Rating Minimum Mounting

Minimum Maximum

IP 20/Open Type Use Mounting Option A

IP 30/NEMA 1/UL Type 1

-10°C (14°F)

40°C (104°F)

50°C (122°F) IP 20/Open Type Use Mounting Option B

(1)

Rating requires installation of the PowerFlex 40P IP 30/NEMA 1/UL Type 1 option kit.

Clearances

(1)

Use Mounting Option B

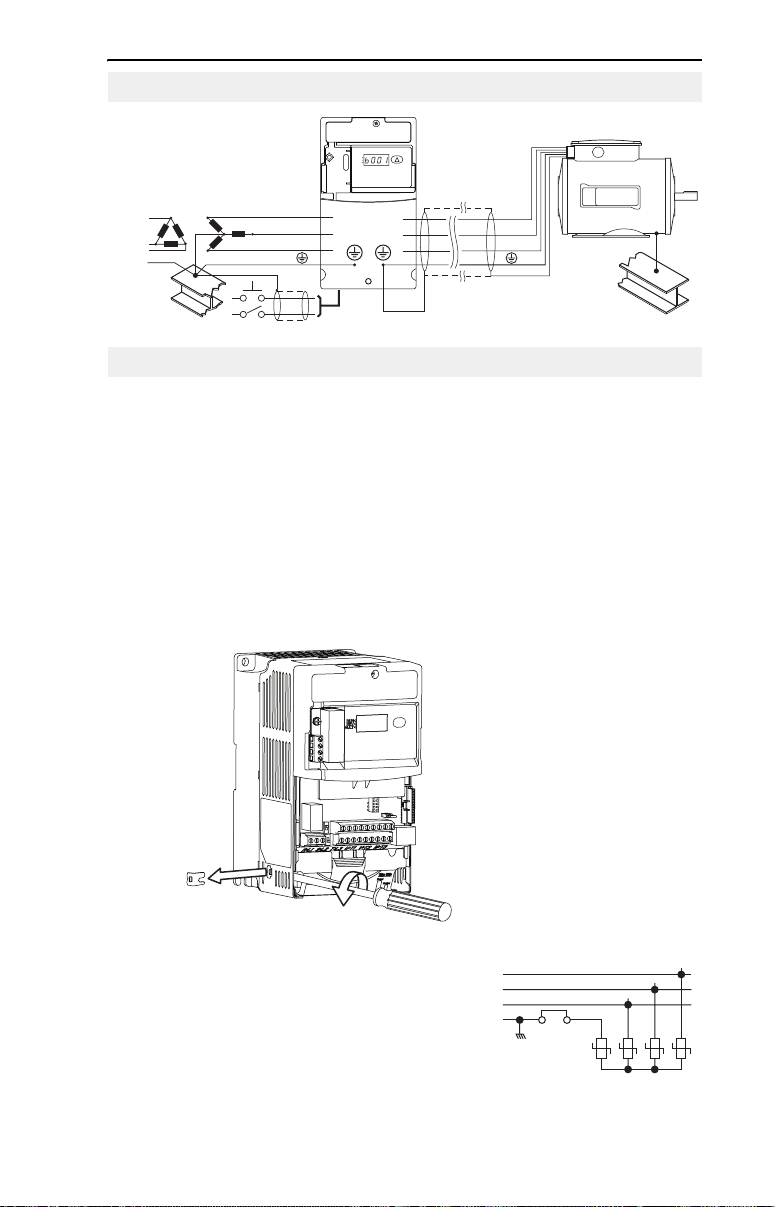

Page 5

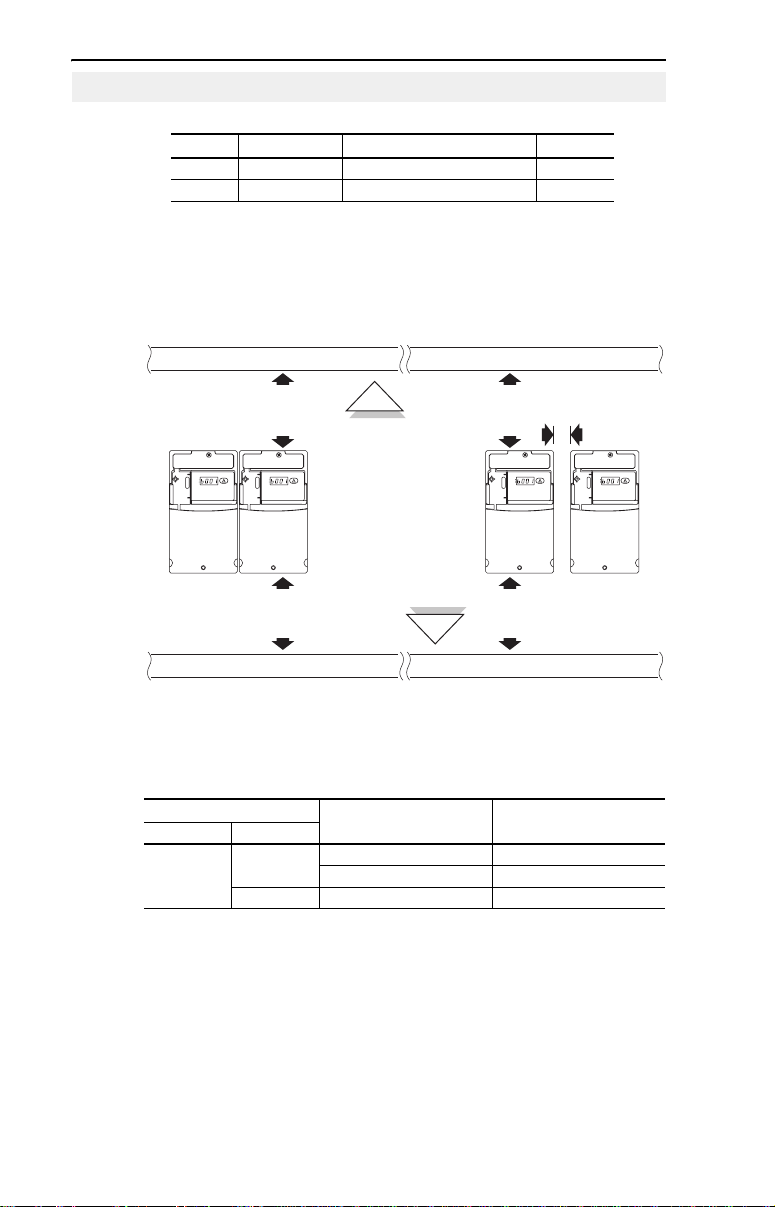

Typical Grounding

English-3

RUN

REV

FAULT

R/L1

S/L2

T/L3

SHLD

U/T1

V/T2

W/T3

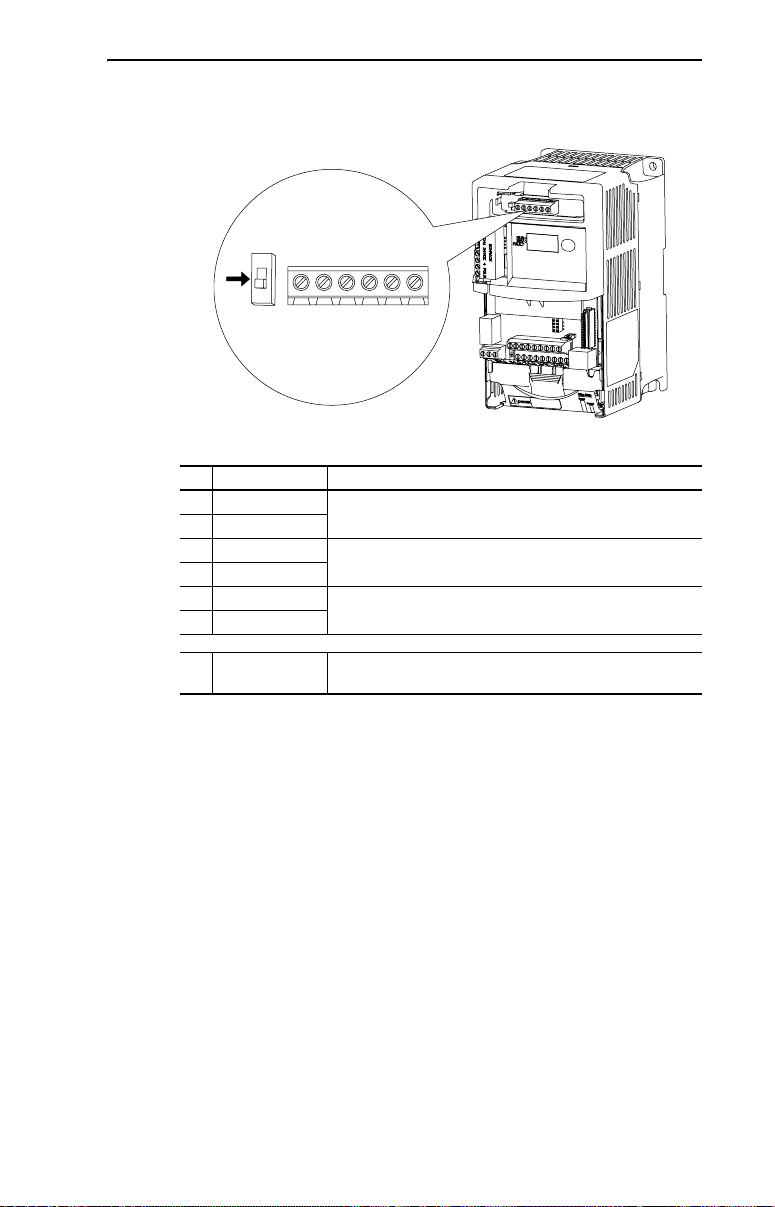

Disconnecting MOVs

To prevent drive damage, the MOVs connected to ground shall be

disconnected if the drive is installed on an ungrounded distribution

system where the line-to-ground voltages on any phase could exceed

125% of the nominal line-to-line voltage. To disconnect these devices,

remove the jumper shown in the figures below.

1. Turn the screw counterclockwise to loosen.

2. Pull the jumper completely out of the driv e chassis.

3. Tighten the screw to k eep it in place.

Jumper Location

Phase to Ground MOV Removal

AC Input

R/L1

S/L2

T/L3

Three-Phase

Important: Tighten scre w after jumper removal.

Jumper

1234

Page 6

English-4

CE Conformity

Refer to the PowerFlex 40P User Manual for details on how to comply

with the Low Voltage (LV) and Electromagnetic Compatibility (EMC)

Directives.

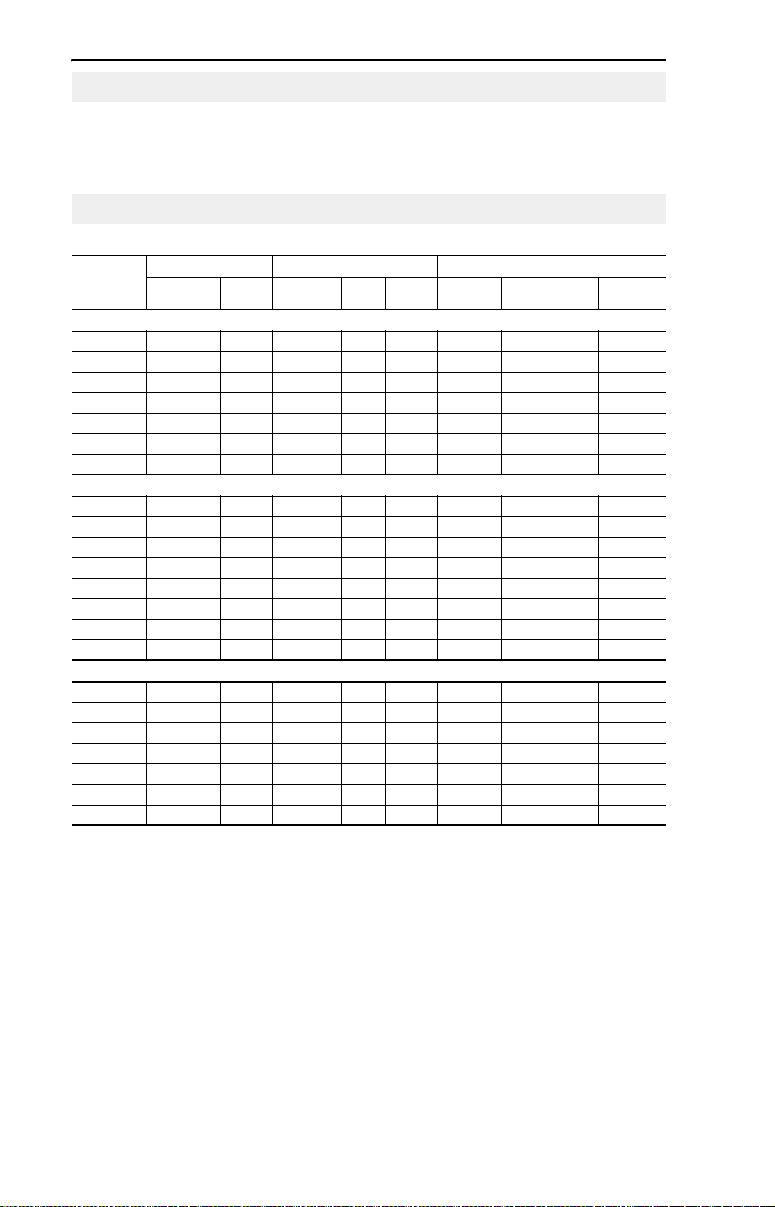

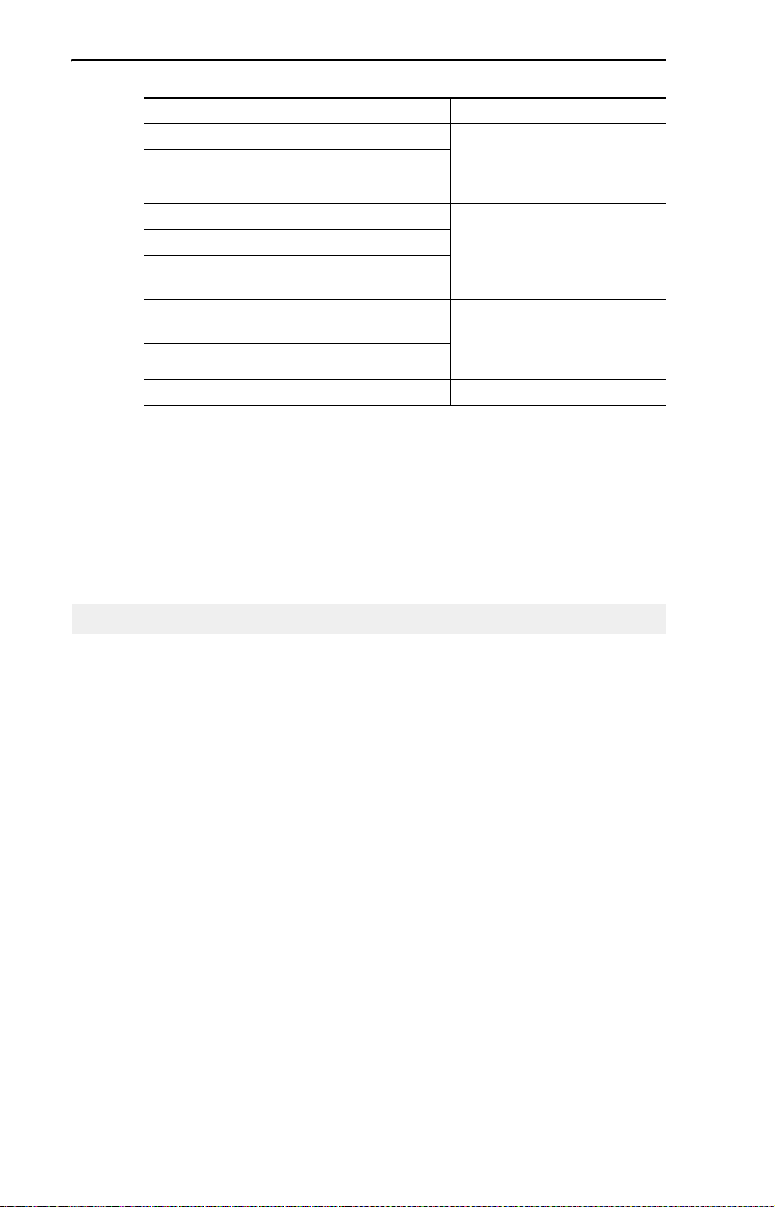

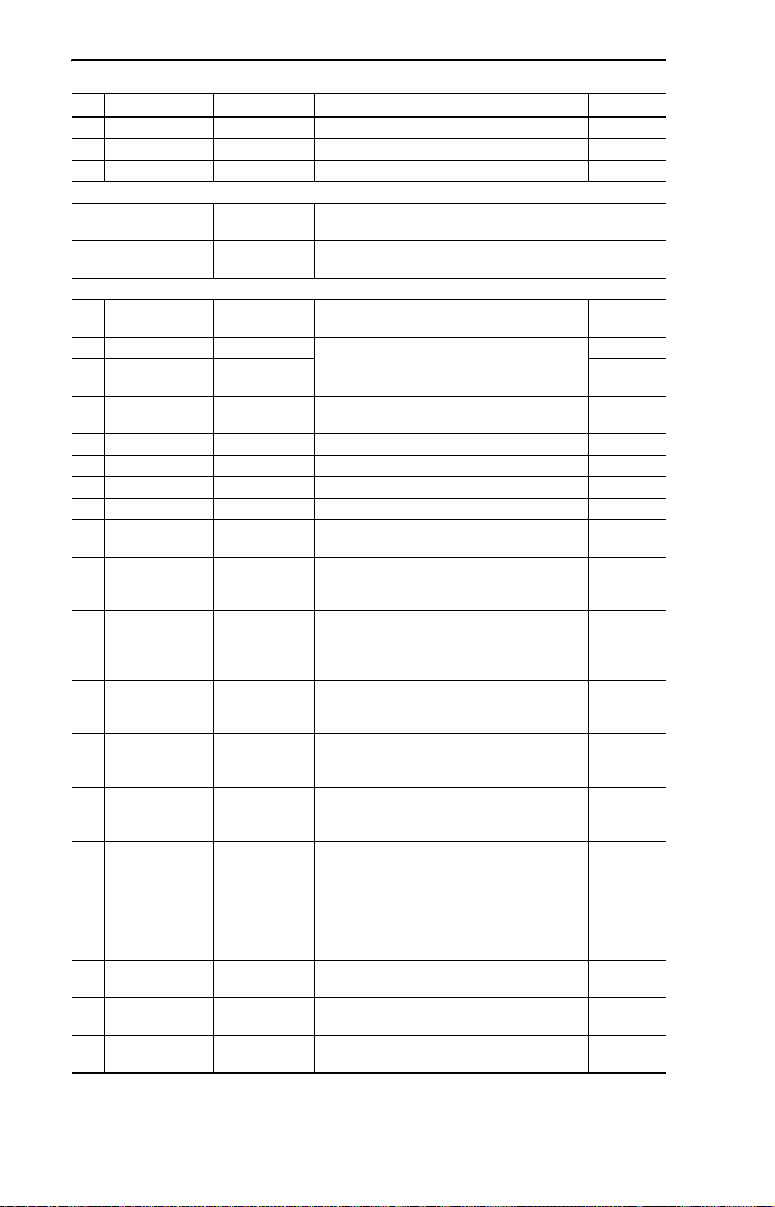

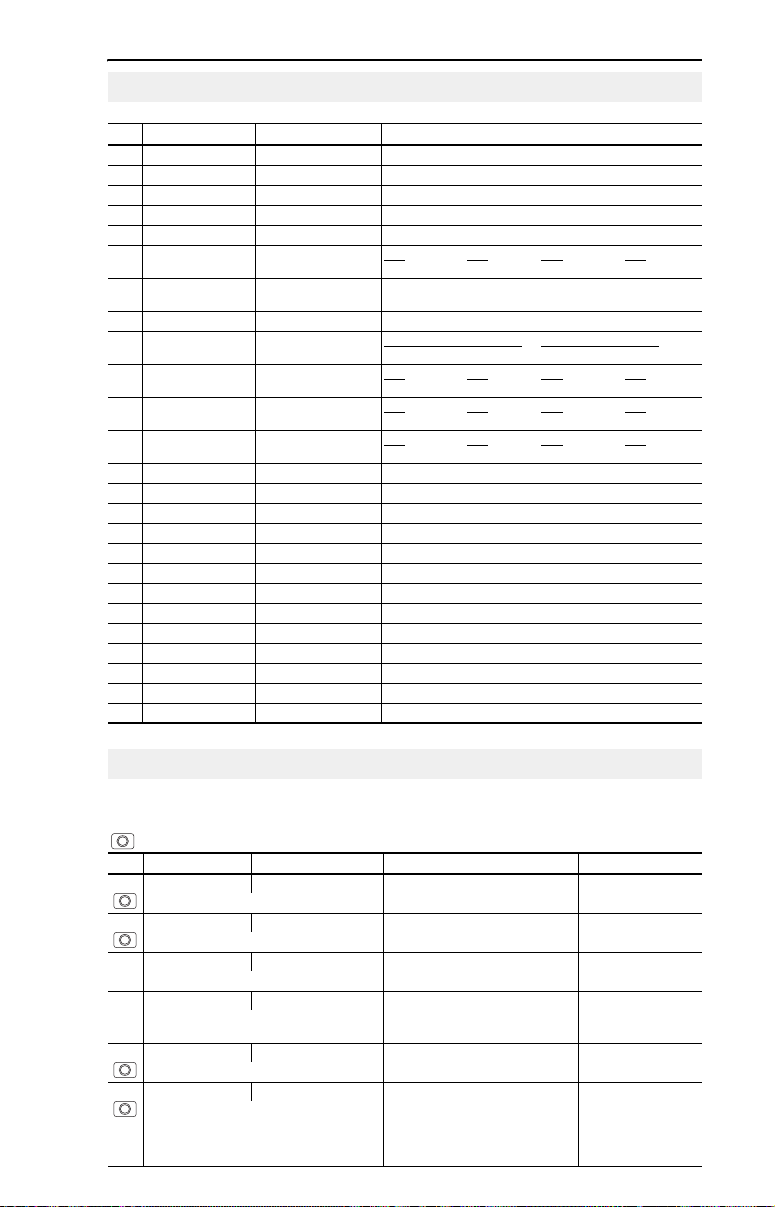

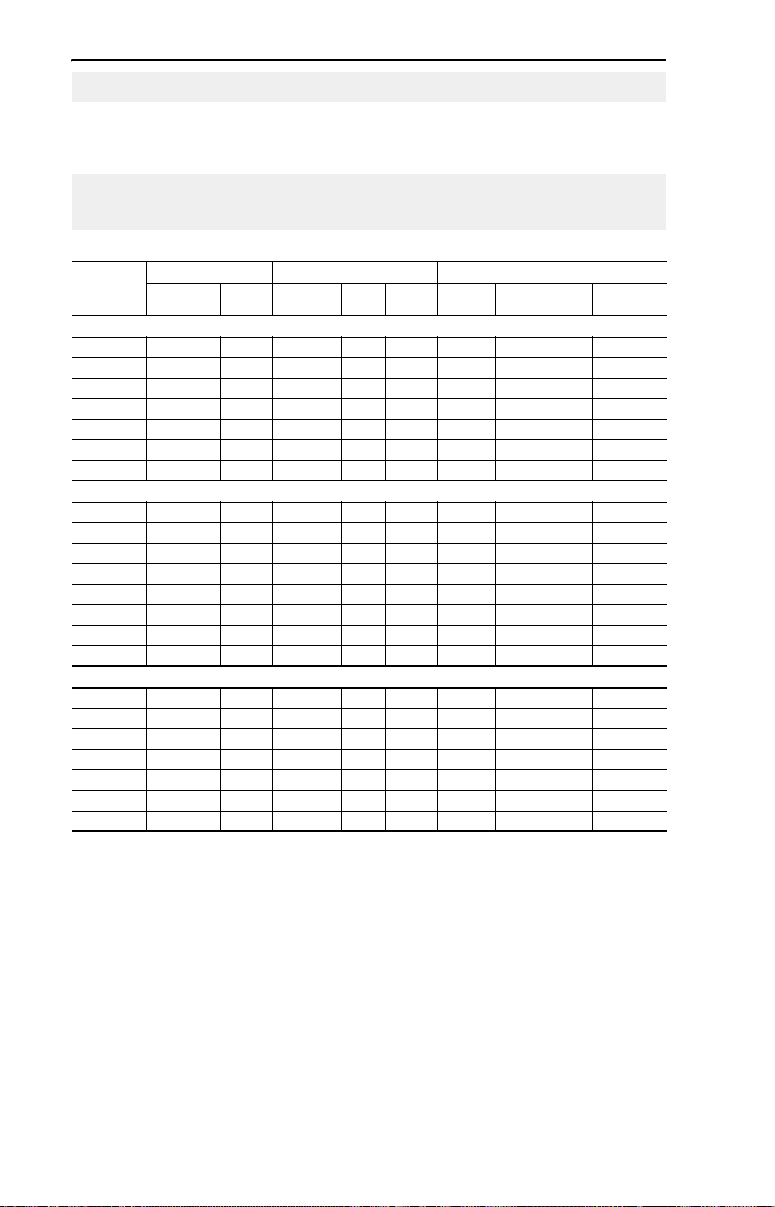

Specifications, Fuses and Circuit Breakers

Drive Ratings

Catalog

Number

200 - 240V AC (±10%) – 3-Phase Input, 0 - 230V 3-Phase Output

22D-B2P3 0.4 (0.5) 2.3 180-264 1.15 2.5 6 140M-C2E-B40 100-C07

22D-B5P0 0.75 (1.0) 5.0 180-264 2.45 5.7 10 140M-C2E-C10 100-C09

22D-B8P0 1.5 (2.0) 8.0 180-264 4.0 9.5 15 140M-C2E-C16 100-C12

22D-B012 2.2 (3.0) 12.0 180-264 5.5 15.5 25 140M-C2E-C16 100-C23

22D-B017 3.7 (5.0) 17.5 180-264 8.6 21.0 30 140M-F8E-C25 100-C23

22D-B024 5.5 (7.5) 24.0 180-264 11.8 26.1 40 140M-F8E-C32 100-C37

22D-B033 7.5 (10.0) 33.0 180-264 16.3 34.6 60 140M-G8E-C45 100-C60

380 - 480V AC (±10%) – 3-Phase Input, 0 - 460V 3-Phase Output

22D-D1P4 0.4 (0.5) 1.4 342-528 1.4 1.8 3 140M-C2E-B25 100-C07

22D-D2P3 0.75 (1.0) 2.3 342-528 2.3 3.2 6 140M-C2E-B40 100-C07

22D-D4P0 1.5 (2.0) 4.0 342-528 4.0 5.7 10 140M-C2E-B63 100-C09

22D-D6P0 2.2 (3.0) 6.0 342-528 5.9 7.5 15 140M-C2E-C10 100-C09

22D-D010 4.0 (5.0) 10.5 342-528 10.3 13.0 20 140M-C2E-C16 100-C23

22D-D012 5.5 (7.5) 12.0 342-528 11.8 14.2 25 140M-D8E-C20 100-C23

22D-D017 7.5 (10.0) 17.0 342-528 16.8 18.4 30 140M-D8E-C20 100-C23

22D-D024 11.0 (15.0) 24.0 342-528 23.4 26.0 50 140M-F8E-C32 100-C43

460 - 600V AC (±10%) – 3-Phase Input, 0 - 575V 3-Phase Output

22D-E1P7 0.75 (1.0) 1.7 414-660 2.1 2.3 6 140M-C2E-B25 100-C09

22D-E3P0 1.5 (2.0) 3.0 414-660 3.65 3.8 6 140M-C2E-B40 100-C09

22D-E4P2 2.2 (3.0) 4.2 414-660 5.2 5.3 10 140M-C2E-B63 100-C09

22D-E6P6 4.0 (5.0) 6.6 414-660 8.1 8.3 15 140M-C2E-C10 100-C09

22D-E9P9 5.5 (7.5) 9.9 414-660 12.1 11.2 20 140M-C2E-C16 100-C16

22D-E012 7.5 (10.0) 12.2 414-660 14.9 13.7 25 140M-C2E-C16 100-C23

22D-E019 11.0 (15.0) 19.0 414-660 23.1 24.1 40 140M-D8E-C25 100-C30

(1)

Output Ratings Input Ratings Branch Circuit Protection

(1)

kW (HP) Amps

Voltage

Range kVA Amps Fuses

140M Motor

Protectors Contactors

Ratings apply to all drive types; Panel Mount (N104), Flange Mount (F104), and Plate Drive

(H204).

Page 7

English-5

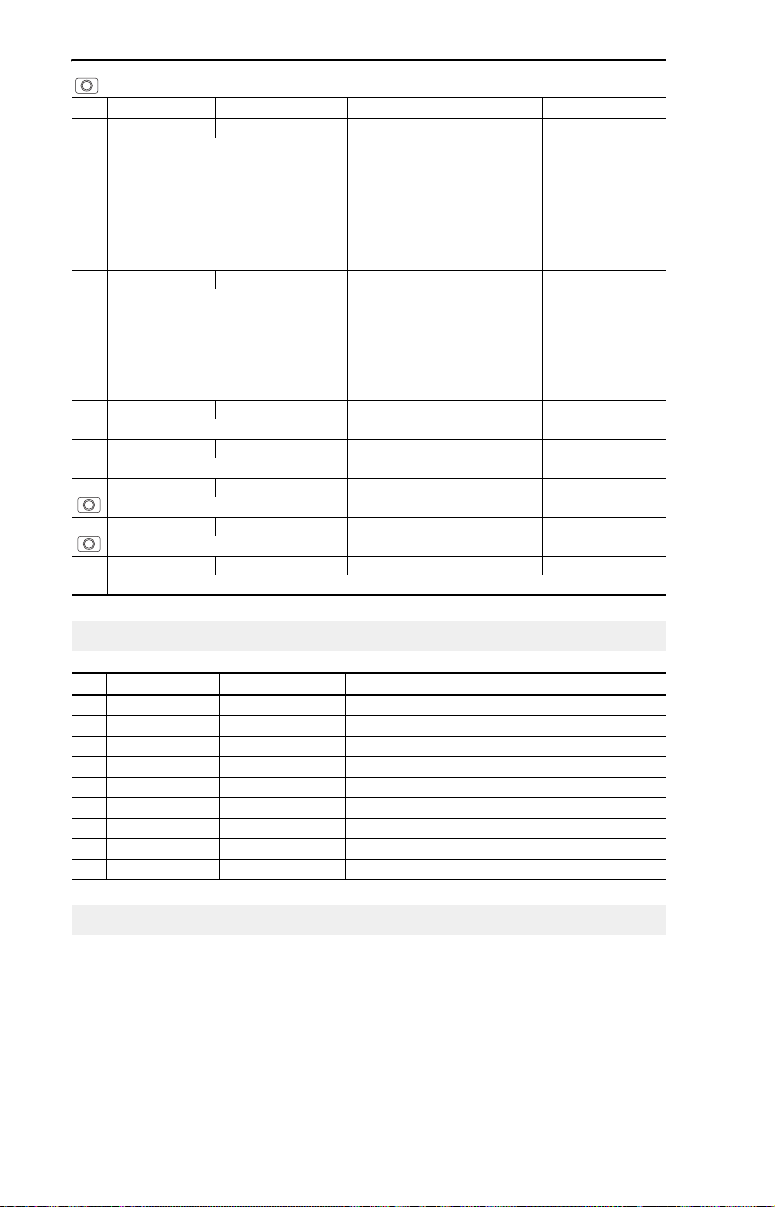

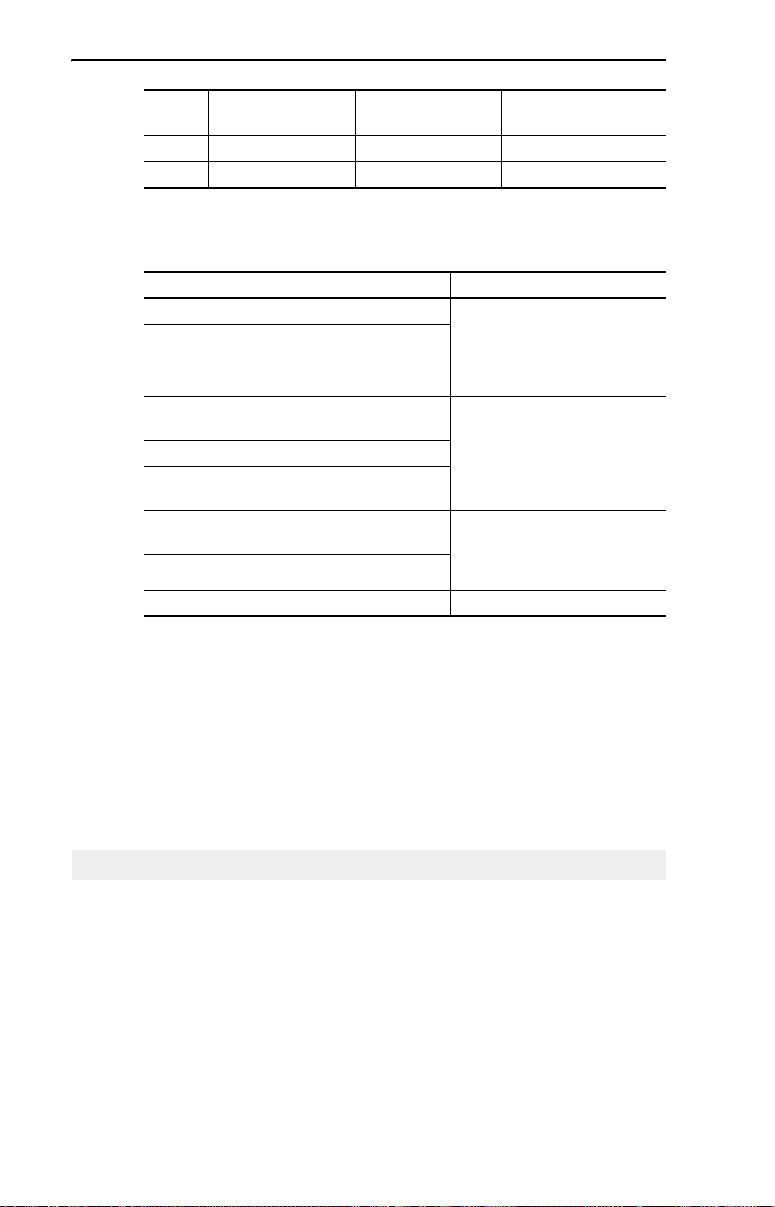

Category Specification

Agency

Certification

W

.

.

TUV

E

Rheinland

C

Production inspected

Product Safety

The drive is also designed to meet the appropriate portions of the following specifications:

NFPA 70 - US National Electrical Code

NEMA ICS 3.1 - Safety standards for Construction and Guide for Selection, Installation and

Operation of Adjustable Speed Drive Systems.

Protection Bus Overvoltage Trip

IEC 146 - International Electrical Code.

200-240V AC Input:

380-460V AC Input:

460-600V AC Input:

Bus Undervoltage Trip

200-240V AC Input:

380-480V AC Input:

460-600V AC Input

P042 = 3 “High Voltage”:

P042 = 2 “Low Voltage”:

EN 50178

U

®

CUS

TUV

Rheinland

Power Ride-Thru: 100 milliseconds

Logic Control Ride-Thru: 0.5 seconds minimum, 2 seconds typical

Electronic Motor Overload Protection: I

Overcurrent: 200% hardware limit, 300% instantaneous fault

Ground Fault Trip: Phase-to-ground on drive output

Short Circuit Trip: Phase-to-phase on drive output

Environment Altitude: 1000 m (3300 ft) max. without derating. Above 1000 m

Maximum Surrounding Air Temperature

without derating:

IP20, Open Type:

IP30, NEMA Type 1, UL Type 1:

Flange and Plate Mount:

Cooling Method

Convection:

Fan:

Storage Temperature: –40 to 85 degrees C (–40 to 185 degrees F)

Atmosphere: Important: Drive must

Relative Humidity: 0 to 95% non-condensing

Shock (operating): 15G peak for 11ms duration (±1.0 ms)

Vibration (operating): 1G peak, 5 to 2000 Hz

Electrical Voltage Tolerance: 200-240V ±10%

Frequency Tolerance: 48-63 Hz

Input Phases: Three-phase input provides full rating. Single-phase

Displacement Power Factor: 0.98 across entire speed range

Maximum Short Circuit Rating: 100,000 Amps Symmetrical

Actual Short Circuit Rating: Determined by AIC Rating of installed fuse/circuit

Transistor Type: Isolated Gate Bipolar (IGBT)

Listed to UL508C and CAN/CSA-22.2

L

Certified to AS/NZS, 1997 Group 1, Class A

Marked for all applicable European Directives

EMC Directive (89/336)

EN 61800-3, EN 50081-1, EN 50082-2

Low Voltage Directive (73/23/EEC)

EN 50178, EN 60204

Bauart geprüft

Certified to EN 954-1, Category 3.

Functional

..

Meets Functional Safety (FS) when used with the

Safety

Type approved

DriveGuard Safe-Off Option (Series B).

405V DC bus (equivalent to 290V AC incoming line)

810V DC bus (equivalent to 575V AC incoming line)

1005V DC bus (equivalent to 711V AC incoming line)

210V DC bus (equivalent to 150V AC incoming line)

390V DC bus (equivalent to 275V AC incoming line)

487V DC bus (equivalent to 344V AC incoming line)

390V DC bus (equivalent to 275V AC incoming line)

2

t protection - 150% for 60 seconds, 200% for 3

seconds (Provides Class 10 protection)

(3300 ft) derate 3% for every 305 m (1000 ft).

–10 to 50° C (14 to 122° F)

–10 to 40° C (14 to 104° F)

Heatsink: –10 to 40° C (14 to 104° F)

Drive: –10 to 50° C (14 to 122° F)

0.4 kW (0.5 HP) drives and all Flange and Plate drives

All other drive ratings

where the ambient atmosphere contains volatile or

corrosive gas, vapors or dust. If the drive is not going

to be installed for a period of time, it must be stored in

an area where it will not be exposed to a corrosive

atmosphere.

380-480V ±10%

460-600V ±10%

not be installed in an area

operation provides 35% rated current.

breaker

Page 8

English-6

Category Specification

Control Method: Sinusoidal PWM, Volts/Hertz, and Sensorless Vector

Control Inputs Digital: Bandwidth: 10 Rad/Secs for open and closed loop

Encoder Type: Incremental, dual channel

Control Outputs Relay: Quantity: (1) Programmable Form C

Carrier Frequency 2-16 kHz, Drive rating based on 4 kHz.

Frequency Accuracy

Digital Input:

Analog Input:

Analog Output:

Speed Regulation

Open Loop with Slip Compensation:

With Encoder:

Output Frequency: 0-500 Hz (programmable)

Efficiency: 97.5% (typical)

Stop Modes: Multiple programmable stop modes including - Ramp,

Accel/Decel: Four independently programmable accel and decel

Intermittent Overload: 150% Overload capability for up to 1 minute

Electronic Motor Overload Protection Class 10 protection with selectable speed sensitive

Quantity: (2) Semi-programmable

Current: 6 mA

Typ e

Source Mode (SRC):

Analog: Quantity: (2) Isolated, –10 to 10V and 4-20mA

Supply: 12V, 250 mA. 12V, 10 mA minimum inputs isolated

Quadrature: 90°, ±27 degrees at 25 degrees C.

Duty Cycle: 50%, +10%

Requirements: Encoders must be line driver type, quadrature (dual

Opto: Quantity:

Analog: Quantity: (1) Non-Isolated 0-10V or 4-20mA

Sink Mode (SNK):

Specification

Resolution:

0 to 10V DC Analog:

4-20mA Analog:

External Pot:

Specification

Resistive Rating:

Inductive Rating:

Specification: 30V DC, 50mA Non-inductive

Specification

Resolution:

0 to 10V DC Analog:

4-20mA Analog:

Within ±0.05% of set output frequency

Within 0.5% of maximum output frequency, 10-Bit

resolution

±2% of full scale, 10-Bit resolution

±1% of base speed across a 80:1 speed range

±0.3% of base speed across a 80:1 speed range

±0.05% of base speed across a 20:1 speed range

Coast, DC-Brake, and Ramp-to-Stop

times. Each time may be programmed from 0 - 600

seconds in 0.1 second increments.

200% Overload capability for up to 3 seconds

response and power-down overload retention function

when enabled.

(5) Programmable

18-24V = ON, 0-6V = OFF

0-6V = ON, 18-24V = OFF

10-bit

100k ohm input impedance

250 ohm input impedance

1-10k ohm, 2 Watt minimum

with differential transmitter, 250 kHz maximum.

channel) or pulse (single channel), 3.5-26V DC output,

single-ended or differential and capable of supplying a

minimum of 10 mA per channel. Allowable input is DC

up to a maximum frequency of 250 kHz. The encoder

I/O automatically scales to allow 5V, 12V and 24V DC

nominal voltages.

3.0A at 30V DC, 3.0A at 125V, 3.0A at 240V AC

0.5A at 30V DC, 0.5A at 125V, 0.5A at 240V AC

(2) Programmable

10-bit

1k ohm minimum

525 ohm maximum

Page 9

English-7

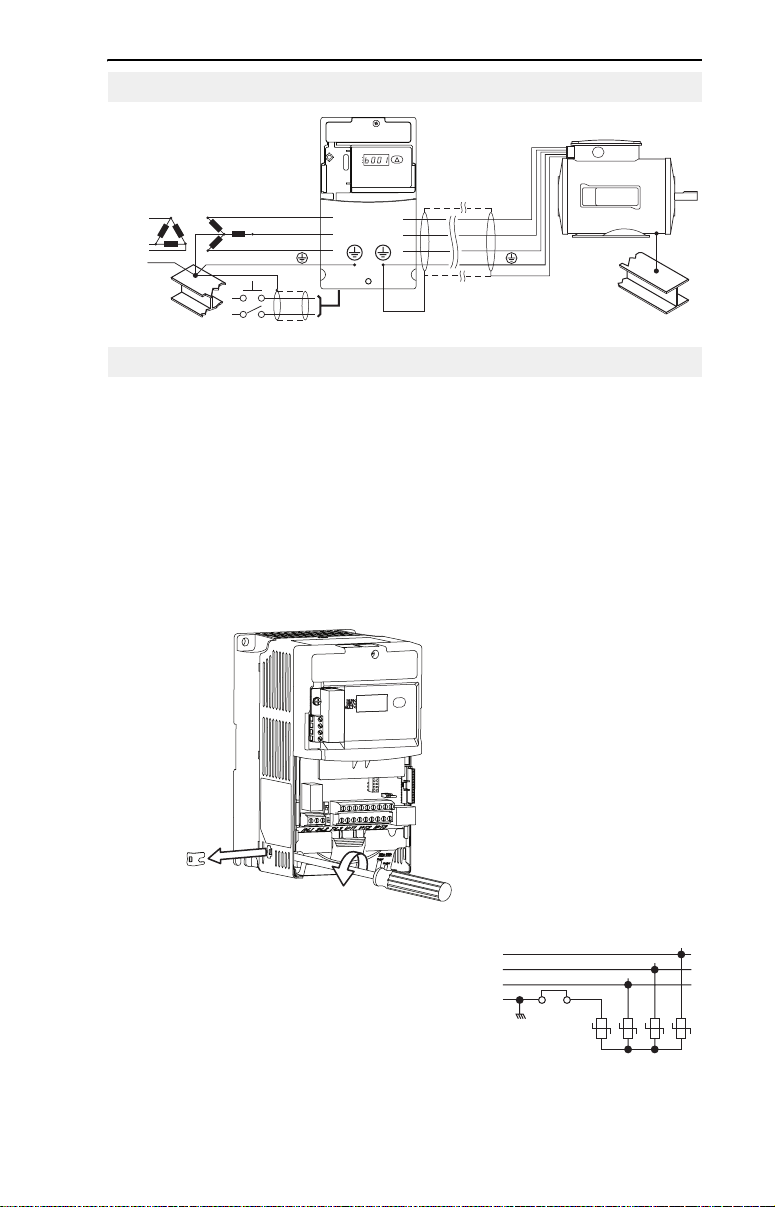

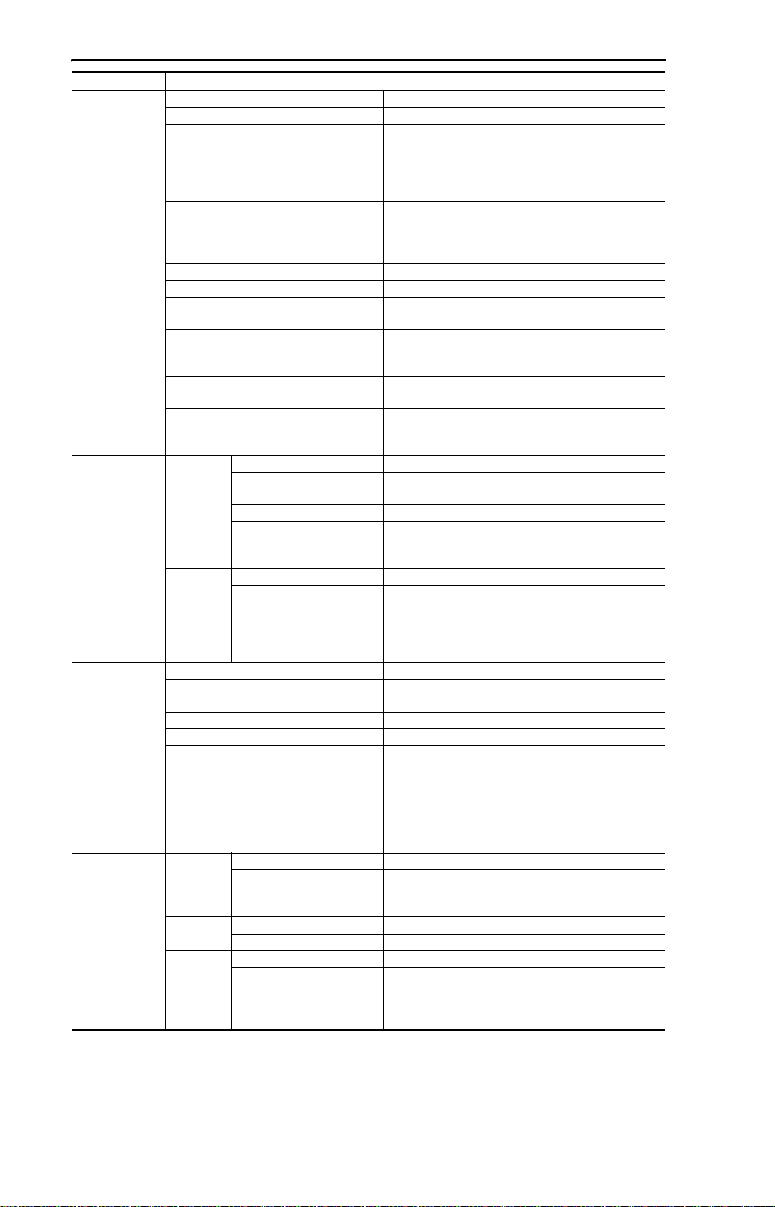

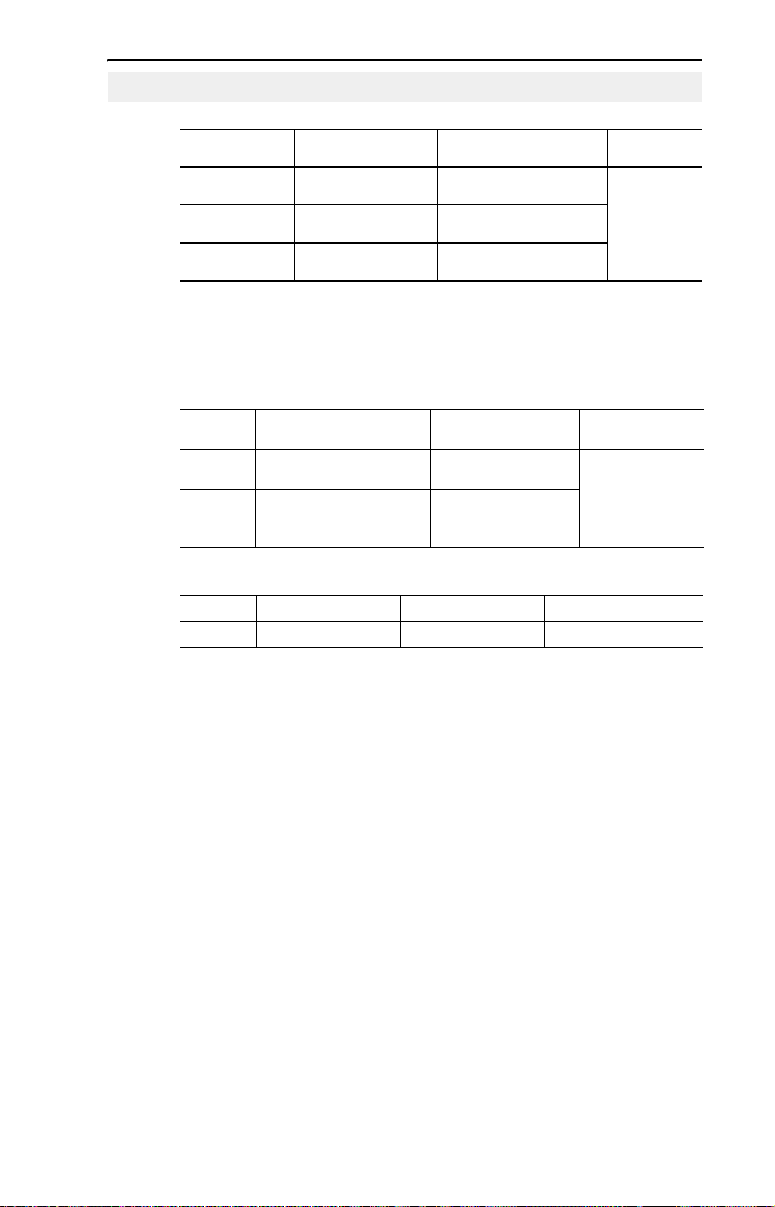

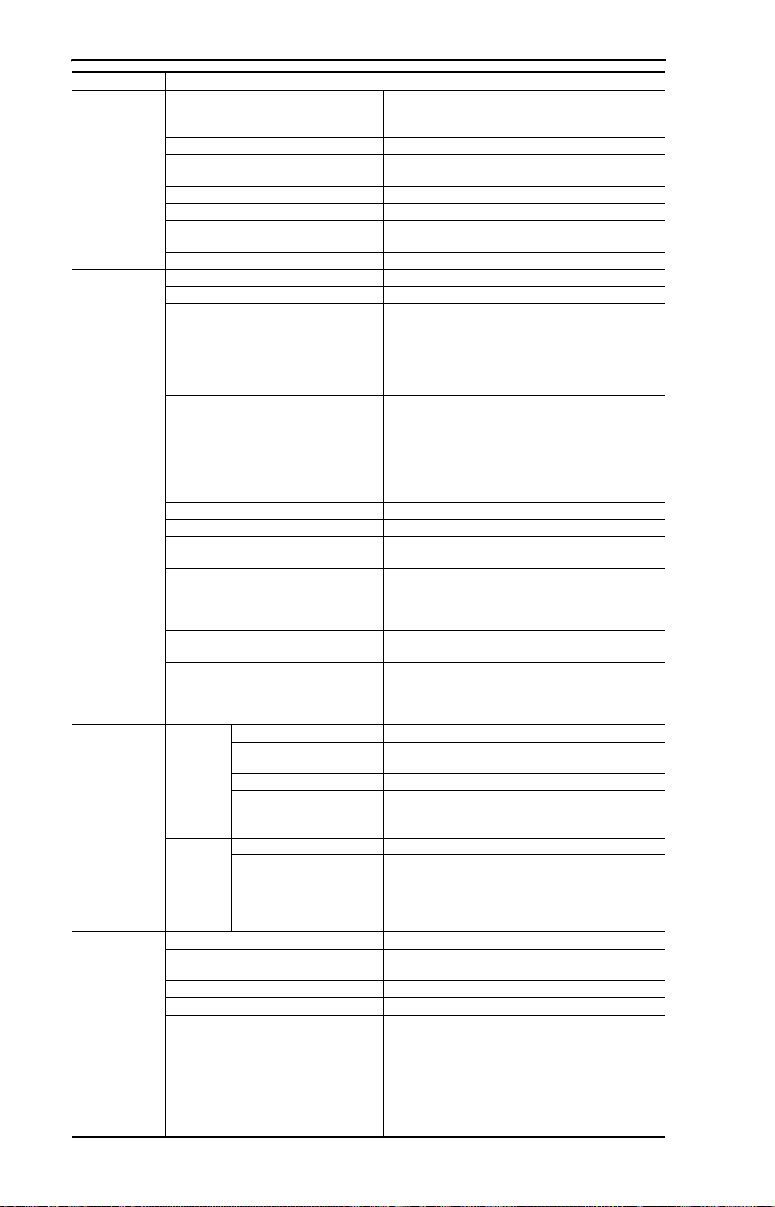

Power Wiring

Power Wire Rating Recommended Copper Wire

Unshielded 600V, 75°C (167°F) THHN/THWN 15 Mils insulated, dry location

Shielded 600V, 75°C or 90°C (167°F or 194°F) RHH/

RHW-2

Shielded Tray rated 600V, 75°C or 90°C (167°F or

194°F) RHH/RHW-2

Power Terminal Block

B Frame C Frame

V/T2T/L3S/L2R/L1 U/T1 W/T3

Anixter OLF-7xxxxx,

Belden 29501-29507 or

equivalent

Anixter 7V-7xxxx-3G

Shawflex 2ACD/3ACD or

equivalent

V/T2T/L3S/L2R/L1 U/T1 W/T3 P2 P1

BR+ BR-DC- DC+

(1)

Terminal

Description

R/L1, S/L2 1-Phase Input

(2)

BR+ BR-DC- DC+

R/L1, S/L2, T/L3 3-Phase Input

U/T1 To Motor U/T1

V/T2 To Motor V/T2

W/T3 To Motor W/T3

=

Switch any two motor

leads to change

forward direction.

DC Bus Inductor Connection (C Frame drives only.)

P2, P1

The C Frame drive is shipped with a jumper between

Terminals P2 and P1. Remove this jumper only when a DC

Bus Inductor will be connected. Drive will not power up

without a jumper or inductor connected.

DC+, DC- DC Bus Connection

BR+, BR- Dynamic Brake Resistor Connection

Safety Ground - PE

(1)

Important: Terminal screws may become loose during shipment. Ensure that all

terminal screws are tightened to the recommended torque before applying power to

the drive.

(2)

Single-phase operation requires a 65% derate of drive rated current.

Power Terminal Block Specifications

Frame Maximum Wire Size

B 5.3 mm

C 8.4 mm

(1)

Maximum/minimum sizes that the terminal block will accept - these are not

2

(10 AWG) 1.3 mm2 (16 AWG) 1.7-2.2 N-m (16-19 lb.-in.)

2

(8 AWG) 1.3 mm2 (16 AWG) 2.9-3.7 N-m (26-33 lb.-in.)

(1)

Minimum Wire Size

(1)

Torque

recommendations.

Page 10

English-8

Input Power Conditions

Input Power Condition Corrective Action

Low Line Impedance (less than 1% line reactance) • Install Line Reactor

Greater than 120 kVA supply transformer

Line has power factor correction capacitors • Install Line Reactor

Line has frequent power interruptions

Line has intermittent noise spikes in excess of

6000V (lightning)

Phase to ground voltage exceeds 125% of normal

line to line voltage

Ungrounded distribution system

240V open delta configuration (stinger leg)

(1)

For drives applied on an open delta with a middle phase grounded neutral system, the

phase opposite the phase that is tapped in the middle to the neutral or earth is

referred to as the “stinger leg,” “high leg,” “red leg,” etc. This leg should be identified

throughout the system with red or orange tape on the wire at each connection point.

The stinger leg should be connected to the center Phase B on the reactor. Refer to the

PowerFlex 40P User Manual for specific line reactor part numbers.

(2)

Refer to Appendix B of the PowerFlex 40P User Manual for accessory ordering

information.

• or Isolation Transformer

• or Bus Inductor – 5.5 & 11 kW

(7.5 & 15 HP) drives only

• or Isolation Transformer

• Remove MOV jumper to ground.

• or Install Isolation Transformer

with grounded secondary if

(1)

necessary.

• Install Line Reactor

(2)

Common Bus/Precharge Notes

If drives with internal precharge are used with a disconnect switch to the

common bus, then an auxiliary contact on the disconnect must be

connected to a digital input of the drive. The corresponding input

(parameter A051-A054) must be set to option 29, “Precharge Enable.”

This provides the proper precharge interlock, guarding against possible

damage to the drive when connected to a common DC bus.

Page 11

English-9

I/O Wiring Recommendations

Signal and Control Wire Types

Signal Type/

Where Used

Analog I/O & PTC 8760/9460 0.750 mm2(18AWG), twisted

Remote Pot 8770 0.750 mm2(18AWG), 3

Encoder/Pulse I/O 89730

(1)

Stranded or solid wire.

(2)

9728 or 9730 are equivalent and may be used but may not fit in the drive wire channel.

(3)

If the wires are short and contained within a cabinet which has no sensitive circuits,

Belden Wire Type(s)

(or equivalent)

(2)

the use of shielded wire may not be necessary, but is always recommended.

Recommended Control Wire for Digital I/O

Type Wire Type(s) Description

Unshielded Per US NEC or applicable

national or local code

Shielded Multi-conductor shielded

cable such as Belden

8770(or equiv.)

I/O Terminal Block Specifications

Frame Maximum Wire Size

B & C 1.3 mm

(1)

Maximum/minimum sizes that the terminal block will accept - these are not

2

(16 AWG) 0.2 mm2 (24 AWG) 0.5-0.8 N-m (4.4-7 lb.-in.)

recommendations.

Refer to the PowerFlex 40P User Manual for recommendations on

maximum power and control cable length.

(1)

Description

pair, 100% shield with drain

cond., shielded

0.196 mm2(24AWG),

individually shielded pairs

– 300V,

2

0.750 mm

(18AWG), 3

conductor, shielded.

(1)

Minimum Wire Size

(1)

Torque

Min. Insulation

Rating

300V,

(3)

75-90° C

(167-194° F)

Minimum

Insulation Rating

60 degrees C

(140 degrees F)

Page 12

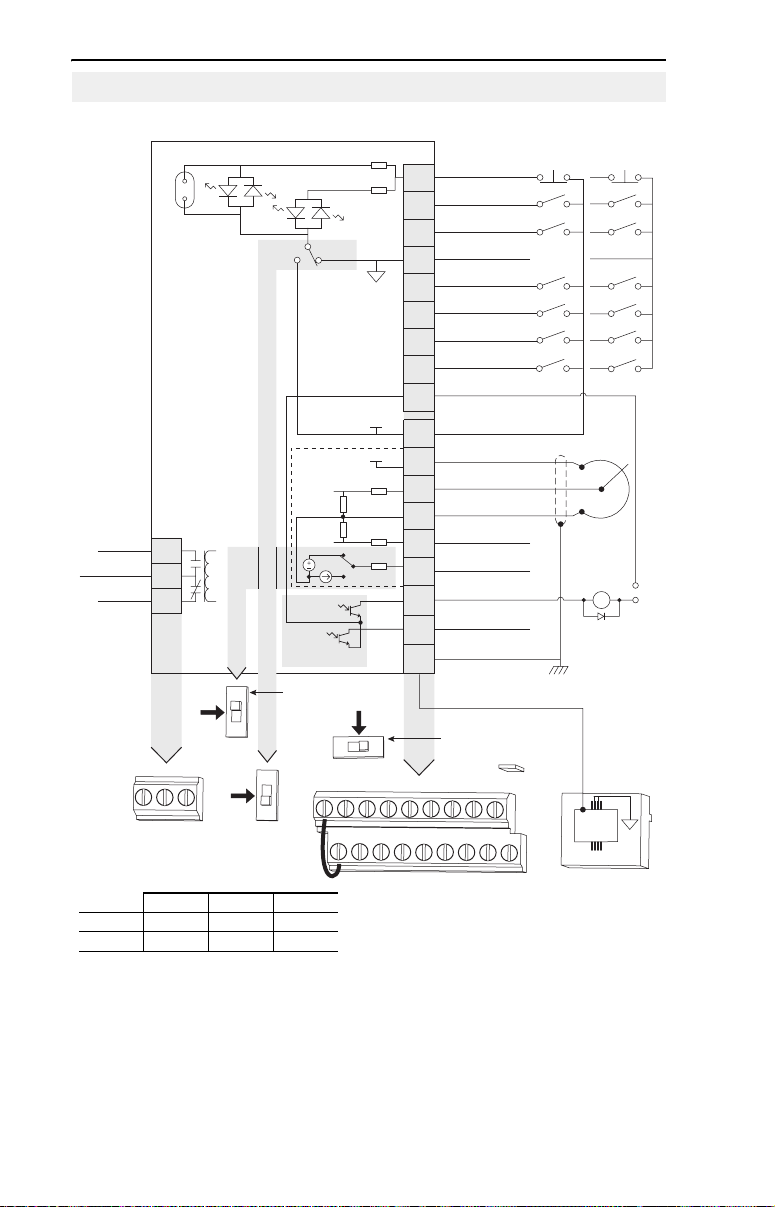

English-10

Relay N.O.

Relay Common

Relay N.C.

Control Terminal Block

Control Wiring Block Diagram

0-10V

0-20mA

(6)

SNK

SRC

SRCSNK

30V DC

50mA

Non-inductive

Analog Output Select

+

/-10V

01 02 03 04 05

(1)

Enable Jumper

R1

R2

R3

R1 R2 R3

01

02

03

04

05

06

07

08

09

+24V

11

+10V

12

13

14

10V

15

16

17

18

19

(4)

0-10V

0/4-20mA

11 12 13 14 15

(1)(6)

Stop

Start/Run FWD

Direction/Run REV

Digital Common

Digital Input 1

Digital Input 2

Digital Input 3

Digital Input 4

Opto Common

+24V DC

+10V DC

0-10V (or ±10V) Input

Analog Common

4-20mA Input

Analog Output

Opto Output 1

Opto Output 2

RS485 Shield

Voltage Range Select

06 07 08 09

16 17 18 19

(2)

ENBL

Typical

SRC Wiring

(3)

(4)

(6)

Enable

Jumper

Typical

SNK Wiring

Pot must be

1-10k ohm

2 Watt Min.

Common

RS485

(DSI)

1

(5)

24V

Resistive 3.0A 3.0A 3.0A

30V DC 125V AC 240V AC

Inductive 0.5A 0.5A 0.5A

See Control Wiring Block Diagram Notes on next page.

Page 13

English-11

Control Wiring Block Diagram Notes

(1)

Important: I/O Terminal 01 is always a coast to stop input except when P036 [Start

Source] is set to “3-Wire”, “2-W Lvl Sens” or “Momt FWD/REV” control. In three wire

control, I/O Terminal 01 is controlled by P037 [Stop Mode]. All other stop sources are

controlled by P037 [Stop Mode].

P036 [Start Source] Stop I/O Terminal 01 Stop

3-Wire Per P037 Per P037

2-Wire Per P037 Coast

2-W Lvl Sens Per P037 Per P037

2-W Hi Speed Per P037 Coast

RS485 Port Per P037 Coast

Momt FWD/REV Per P037 Per P037

Important: The drive is shipped with a jumper installed between I/O Terminals 01 and

11. Remove this jumper when using I/O Terminal 01 as a stop or enable input.

(2)

Two wire control shown. For three wire control use a momentary input on I/O

Terminal 02 to command a start. Use a maintained input for I/O Terminal 03 to

change direction.

(3)

The function of I/O Terminal 03 is fully programmable. Program with E202 [Digital

Term 3 ].

(4)

Match the Voltage Range Select DIP switch setting with the control scheme for proper

Uni-Polar or Bipolar operation.

(5)

When using an opto output with an inductive load such as a relay, install a recovery

diode parallel to the relay as shown, to prevent damage to the output.

(6)

When the ENBL enable jumper is removed, I/O Terminal 01 will always act as a

hardware enable, causing a coast to stop without software interpretation.

(6)

(6)

(6)

Page 14

English-12

Control I/O Terminal Designations

No. Signal Default Description Param.

R1 Relay N.O. Fault Normally open contact for output relay. A055

R2 Relay Common – Common for output relay.

R3 Relay N.C. Fault Normally closed contact for output relay. A055

Analog Output Select

DIP Switch

Sink/Source

DIP Switch

(1)

01 Stop

02 Start/Run FWD Not Active I/O Terminal 03 is fully programmable. Program with

03 Digital Term 3 Not Active P036, P037,

04 Digital Common – For digital inputs. Electronically isolated with digital

05 Digital Input 1 Preset Freq Program with A051 [Digital In1 Sel]. A051

06 Digital Input 2 Preset Freq Program with A052 [Digital In2 Sel]. A052

07 Digital Input 3 Local Program with A053 [Digital In3 Sel]. A053

08 Digital Input 4 Jog Forward Program with A054 [Digital In4 Sel]. A054

09 Opto Common – For opto-coupled outputs. Electronically isolated with

11 +24V DC – Referenced to Digital Common.

12 +10V DC – Referenced to Analog Common.

13 ±10V In

14 Analog Common – For 0-10V In or 4-20mA In. Electronically isolated

15 4-20mA In

16 Analog Output OutFreq 0-10 The default analog output is 0-10V. To covert to a

17 Opto Output 1 MotorRunning Program with A058 [Opto Out1 Sel] A058, A059,

18 Opto Output 2 At Frequency Program with A061 [Opto Out2 Sel] A061, A062,

19 RS485 (DSI) Shield – Terminal should be connected to safety ground - PE

(1)

(2)

(2)

See Footnotes (1) and (6) on page 11.

0-10V In and 4-20mA In are distinct input channels and may be connected simultaneously.

0-10V Sets analog output to either voltage or current. Setting must match

Source (SRC) Inputs can be wired as Sink (SNK) or Source (SRC) via DIP Switch

Coast The factory installed jumper or a normally closed

Not Active For external 0-10V (unipolar) or ±10V (bipolar) input

(2)

Not Active For external 4-20mA input supply

A065 [Analog Out Sel].

setting.

input must be present for the drive to start.

E202 [Digital Term 3]. To disable reverse operation,

see A095 [Reverse Disable].

inputs from analog I/O and opto outputs.

opto outputs from analog I/O and digital inputs.

Drive supplied power for digital inputs.

Maximum output current is 100mA.

Drive supplied power for 0-10V external

potentiometer.

Maximum output current is 15mA.

supply (input impedance = 100k ohm) or

potentiometer wiper.

with analog inputs and outputs from digital I/O and

opto outputs.

(input impedance = 250 ohm).

current value, change the Analog Output Select DIP

Switch to 0-20mA. Program with A065 [Analog Out

Sel]. Max analog value can be scaled with A066

[Analog Out High].

Maximum Load: 4-20mA = 525 ohm (10.5V)

when using the RS485 (DSI) communications port.

0-10V = 1k ohm (10mA)

(1)

P036

P036, P037

A095, E202

P038

P038,

A051-A054,

A123, A132

P038,

A051-A054,

A132

A065, A066

A064

A064

Inputs may be used independently for speed control or jointly when operating in PID mode.

Page 15

English-13

Encoder Interface

The PowerFlex 40P Encoder Interface can source 5 or12 volt power and

accept 5, 12 or 24 volt single ended or differential inputs.

12V

+V Cm B- BA-A

5V

➊

Terminal Description

No. Signal Description

+V 5V-12V Power

Cm Power Return

B- Encoder B (NOT)

B Encoder B

A- Encoder A (NOT)

A Encoder A

➊ Output DIP switch selects 12 or 5 volt power supplied at terminals “+V”

(1)

When using 12V Encoder power, 24V I/O power, maximum output current at I/O

Terminal 11 is 50 mA.

Important: A quadrature encoder provides rotor speed and direction.

(1)

Internal power source 250 mA (isolated).

Quadrature B input.

Single channel, pulse train, or quadrature A input.

and “Cm” for the encoder.

Therefore, the encoder must be wired such that the forward

direction matches the motor forw ard direction. If the drive

is reading encoder speed but the position regulator or other

encoder function is not working properly, remo ve power to

the drive and swap the A and B encoder channels or swap

any two motor leads. Drives using FRN 2.xx and greater

will fault when an encoder is incorrectly wired and E216

[Motor Fdbk Type] is set to option 5 “Quad Check”.

Page 16

English-14

Prepare For Drive Start-Up

ATTENTION: Power must be applied to the drive to perform the

following start-up procedures. Some of the voltages present are at

!

incoming line potential. To avoid electric shock hazard or damage to

equipment, only qualified service personnel should perform the

following procedure. Thoroughly read and understand the procedure

before beginning. If an event does not occur while performing this

procedure, Do Not Proceed. Remove All Power including user

supplied control voltages. User supplied voltages may exist even when

main AC powe r is not ap plied to the drive. Correct the malfunction

before continuing.

Before Applying Power to the Drive

❏ 1. Confirm that all inputs are connected to the co rrect terminals and are

secure.

❏ 2. Verify that AC line power at the disconnect device is within the rated

value of the drive.

❏ 3. Verify that any digital control power is 24 volts.

❏ 4. Verify that the Sink (SNK)/Source (SRC) Setup DIP Switch is set to

match your control wiring scheme. See page 10 for location.

Important: The default control scheme is Source (SRC). The Stop

terminal is jumpered to allow starting from comms. If the

control scheme is changed to Sink (SNK), the jumper must

be removed from I/O Terminals 01 and 11 and installed

between I/O Terminals 01 and 04.

❏ 5. Verify that the Stop input is present or the drive will not start.

Important: If I/O Terminal 01 is used as a stop input, the jumper

between I/O Terminals 01 and 11 must be removed.

Applying Power to the Drive

❏ 6. Apply AC power and control voltages to the drive.

Start, Stop, Direction and Speed Control

Factory default parameter values allow the drive to be controlled from

comms. No programming is required to start, stop, change direction and

control speed directly from comms.

Important: To disable reverse operation, see A095 [Rev erse Disab le].

If a fault appears on power up, refer to page 19 for an explanation of the

fault code. For complete troubleshooting information, refer to the

PowerFlex 40P User Manual.

Page 17

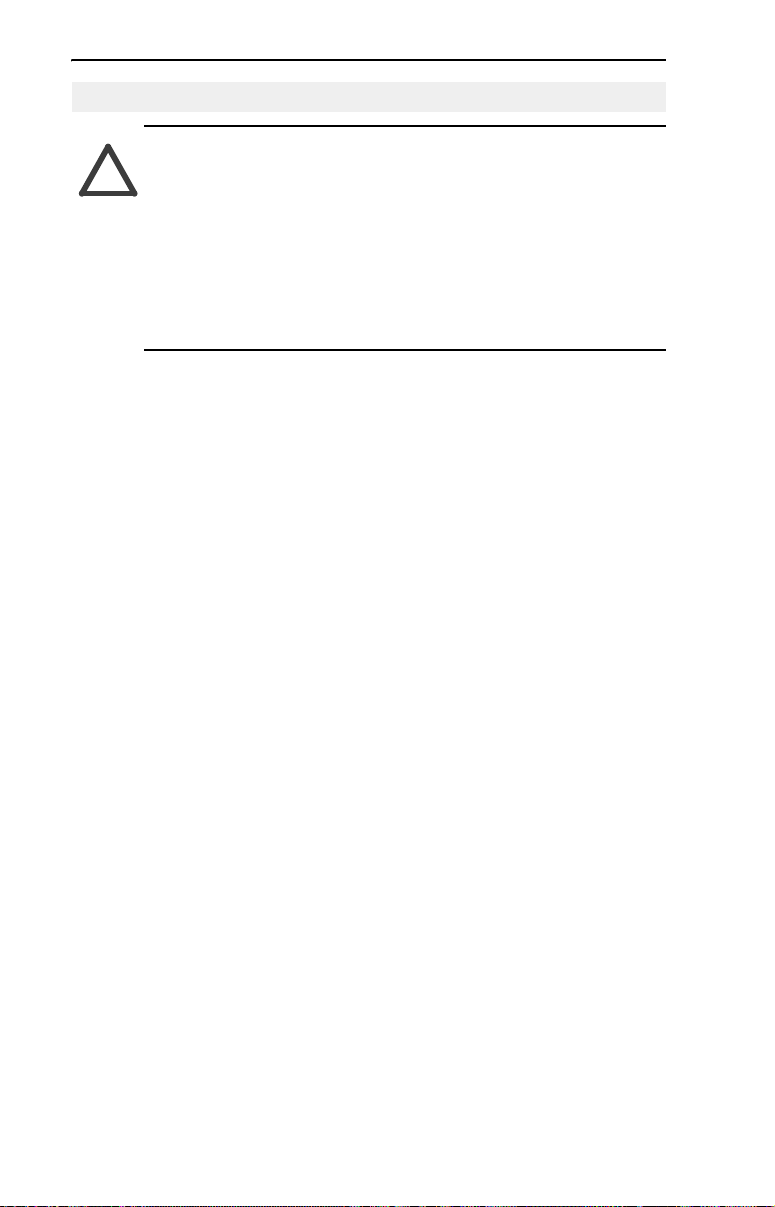

Display/Fault Reset

Menu Description

Basic Display Group (View Only)

Commonly viewed drive operating

conditions.

RUN

REV

FAULT

➊

➋

No. LED LED State Description

Run Status Steady Red Indicates drive is running.

➊

Flashing Red Drive has been commanded to change direction.

Direction Status Steady Red Indicates drive is running in reverse direction.

Flashing Red Drive has been commanded to change direction and motor is

decelerating to zero.

Fault Status Flashing Red Indicates drive is faulted.

No. Key Name Description

➋

Up Arrow Scroll: Press and release to scroll through user-selectable

Display Group and parameters.

Reset: Press and hold for three seconds to clear active fault.

Advanced Display Group (View Only)

Consists of advanced drive operating

conditions.

Fault Designator

Consists of list of codes for specific fault

conditions. Displayed only when fault is

present.

English-15

Drive Programming Tools

For additional drive programming and control, a DSI remote HIM or PC

programming tools (DriveExplorer™ or DriveTools™ SP) should be used.

Description Catalog Number

Serial Converter Module 22-SCM-232

DriveExplorer Software

DriveTools SP Software

Remote Panel Mount, LCD Display 22-HIM-C2S

Remote Handheld, LCD Display 22-HIM-A3

(1)

Requires a Serial Converter Module.

(1)

(1)

9306-4EXP02ENE

9303-4DTS01ENE

Set Parameter Display Option

E201 [LED Display Opt]

Selects which parameters can be viewed by the drive’s LED interface.

E201 Option Parameter Set

0

1

2

3

Values Default: 2

All Basic Display (Group b) and Advanced Display (Group d) parameters

All Basic Display Group (b001-b029) parameters

Basic Display Group parameters b001-b007 and b010

Basic Display Group parameter b001-b004

Min/Max: 0/3

Display: 1

Page 18

English-16

Basic Display Group

Output Freq b001

Commanded Freq b002

Output Current b003

Basic Program Group Motor NP Volts P031

Advanced Program Group

Digital In1 Sel A051

Digital In2 Sel A052

Digital In3 Sel A053

Digital In4 Sel A054

Relay Out Sel A055

Relay Out Level A056

Opto Out1 Sel A058

Opto Out1 Level A059

Opto Out2 Sel A061

Opto Out2 Level A062

Opto Out Logic A064

Analog Out Sel A065

Analog Out High A066

Accel Time 2 A067

Decel Time 2 A068

Internal Freq A069

Preset Freq 0 A070

Preset Freq 1 A071

Preset Freq 2 A072

Preset Freq 3 A073

Preset Freq 4 A074

Preset Freq 5 A075

Preset Freq 6 A076

Preset Freq 7 A077

Enhanced Program Group

LED Display Opt E201

Digital Term 3 E202

Accel Time 3 E203

Decel Time 3 E204

Accel Time 4 E205

Decel Time 4 E206

Advanced Display Group Drive Status 2 d301

Output Voltage b004

DC Bus Voltage b005

Drive Status b006

Fault 1 Code b007

Fault 2 Code b008

Fault 3 Code b009

Process Display b010

Control Source b012

Motor NP Hertz P032

Motor OL Current P033

Jog Frequency A078

Jog Accel/Decel A079

DC Brake Time A080

DC Brake Level A081

DB Resistor Sel A082

S Curve % A083

Boost Select A084

Start Boost A085

Break Voltage A086

Break Frequency A087

Maximum Voltage A088

Current Limit 1 A089

Motor OL Select A090

PWM Frequency A091

Auto Rstrt Tries A092

Auto Rstrt Delay A093

Start At PowerUp A094

Reverse Disable A095

Flying Start En A096

Compensation A097

SW Current Trip A098

Process Factor A099

Fault Clear A100

Program Lock A101

Tes tp oin t S el A 10 2

Comm Data Rate A103

Comm Node Addr A104

Comm Loss Action A105

Comm Loss Time A106

Comm Format A107

Language A108

Comm Write Mode E207

Power Loss Mode E208

Half Bus Enable E209

Max Traverse E210

Traverse Inc E211

Traverse Dec E212

P Jump E213

Sync Time E214

Speed Ratio E215

Fibers Status d302

Contrl In Status b013

Dig In Status b014

Comm Status b015

Control SW Ver b016

Drive Type b017

Elapsed Run Time b018

Testpoint Data b019

Analog In 0-10V b020

Minimum Freq P034

Maximum Freq P035

Start Source P036

Stop Mode P037

Speed Reference P038

Anlg Out Setpt A109

Anlg In 0-10V Lo A110

Anlg In 0-10V Hi A111

Anlg In4-20mA Lo A112

Anlg In4-20mA Hi A113

Slip Hertz @ FLA A114

Process Time Lo A115

Process Time Hi A116

Bus Reg Mode A117

Current Limit 2 A118

Skip Frequency A119

Skip Freq Band A120

Stall Fault Time A121

Analog In Loss A122

10V Bipolar Enbl A123

Var PWM Disa ble A124

Torque Perf Mode A125

Motor NP FLA A126

Autotune A127

IR Voltage Drop A128

Flux Current Ref A129

PID Trim Hi A130

PID Trim Lo A131

PID Ref Sel A132

PID Feedback Sel A133

PID Prop Gain A134

PID Integ Time A135

PID Diff Rate A136

PID Setpoint A137

PID Deadband A138

PID Preload A139

Motor Fdbk Type E216

Motor NP Poles E217

Encoder PPR E218

Pulse In Scale E219

Ki Speed Loop E220

Kp Speed Loop E221

Positioning Mode E222

Find Home Freq E223

Find Home Dir E224

Encoder Pos Tol E225

Counts Per Unit E226

Slip Hz Meter d303

Speed Feedback d304

Encoder Speed d306

Analog In 4-20mA b021

Output Power b022

Output Powr Fctr b023

Drive Temp b024

Counter Status b025

Timer Status b026

Stp Logic Status b028

Torque Current b029

Accel Time 1 P039

Decel Time 1 P040

Reset To Defalts P041

Voltage Class P042

Motor OL Ret P043

Stp Logic 0 A140

Stp Logic 1 A141

Stp Logic 2 A142

Stp Logic 3 A143

Stp Logic 4 A144

Stp Logic 5 A145

Stp Logic 6 A146

Stp Logic 7 A147

Stp Logic Time 0 A150

Stp Logic Time 1 A151

St

p Lo

gic Time 2 A152

Stp Logic Time 3 A153

Stp Logic Time 4 A154

Stp Logic Time 5 A155

Stp Logic Time 6 A156

Stp Logic Time 7 A157

EM Brk Off Delay A160

EM Brk On Delay A161

MOP Reset Sel A162

DB Threshold A163

Step Units 0 E230

Step Units 1 E232

Step Units 2 E234

Step Units 3 E236

Step Units 4 E238

Step Units 5 E240

Step Units 6 E242

Step Units 7 E244

Pos Reg Filter E246

Pos Reg Gain E247

Enh Control Word E248

Cmd Stat Select E249

Units Traveled H d308

Units Traveled L d309

Page 19

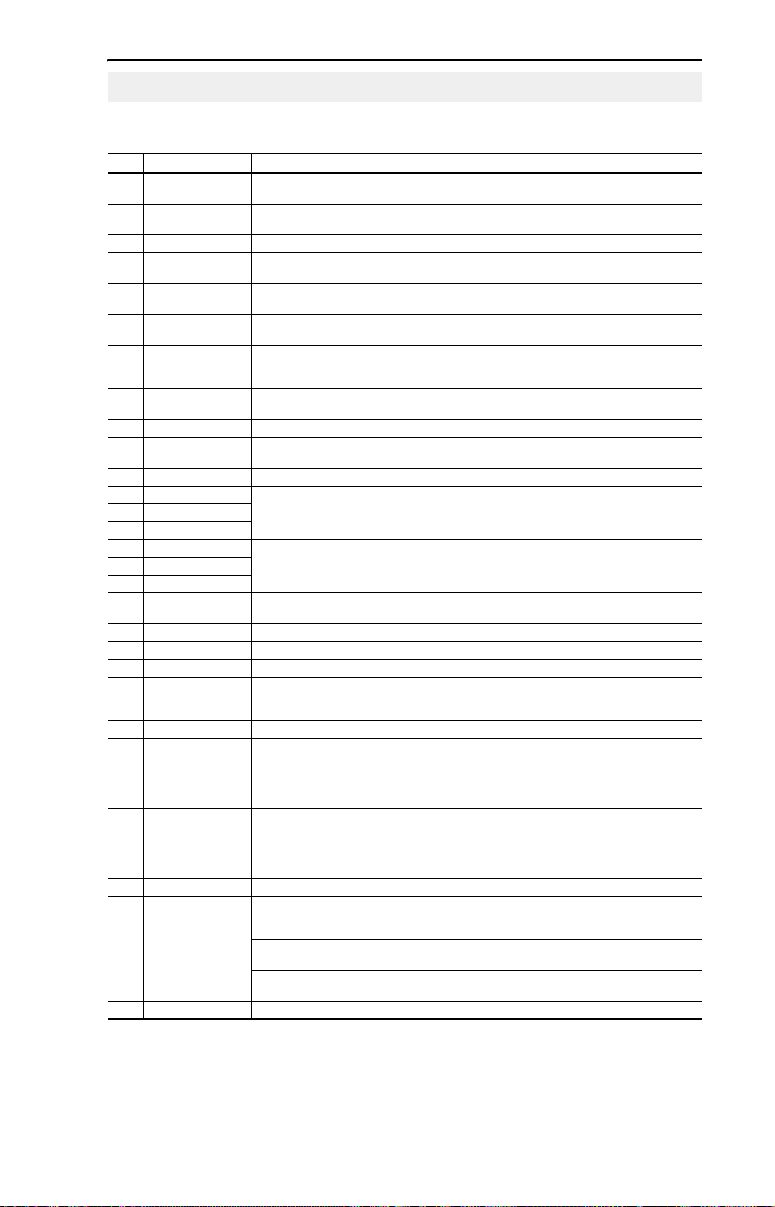

Display Group Parameters

No. Parameter Min/Max Display/Options

b001 [Output Freq] 0.00/ [Maximum Freq] 0.01 Hz

b002 [Commanded Freq] 0.00/ [Maximum Freq] 0.01 Hz

b003 [Output Current] 0.00/(Drive Amps × 2) 0.01 Amps

b004 [Output Voltage] 0/Drive Rated Volts 1 VAC

b005 [DC Bus Voltage] Based on Drive Rating 1 VDC

b006 [Drive Status] 0/1 (1 = Condition True) Bit 3

b007-

[Fault x Code] F2/F122 F1

b009

b010 [Process Display] 0.00/9999 0.01 – 1

b012 [Control Source] 0/112 Digit 2&3 = Speed Command

b013 [Contrl In Status] 0/1 (1 = Input Present) Bit 3

b014 [Dig In Status] 0/1 (1 = Input Present) Bit 3

b015 [Comm Status] 0/1 (1 = Condition True) Bit 3

b016 [Control SW Ver] 1.00/99.99 0.01

b017 [Drive Type] 1001/9999 1

b018 [Elapsed Run Time] 0/9999 Hrs 1 = 10 Hrs

b019 [Testpoint Data] 0/FFFF 1 Hex

b020 [Analog In 0-10V] 0.0/100.0% 0.1%

b021 [Analog In 4-20mA] 0.0/100.0% 0.1%

b022 [Output Power] 0.00/(Drive Power × 2) 0.01 kW

b023 [Output Powr Fctr] 0.0/180.0 deg 0.1 deg

b024 [Drive Temp] 0/120 degC 1 degC

b025 [Counter Status] 0/9999 1

b026 [Timer Status] 0.0/9999 Secs 0.1 Secs

b028 [Stp Logic Status] 0/8 1

b029 [Torque Current] 0.00/(Drive Amps × 2) 0.01 Amps

Decelerating Accelerating Forward Running

(See P038; 9 = “Jog Freq”) (See P036; 9 = “Jog”)

DB Trans On Stop Input Dir/REV In Start/FWD In

Digital In 4 Digital In 3 Digital In 2 Digital In 1

Comm Error DSI Option Transmitting Receiving

Bit 2 Bit 1 Bit 0

Bit 2 Bit 1 Bit 0

Bit 2 Bit 1 Bit 0

Bit 2 Bit 1 Bit 0

English-17

Digit 1 = Start Command

Smart Start-Up with Basic Program Group Parameters

The PowerFlex 40P is designed so that start up is simple and efficient. The Program Group

contains the most commonly used parameters.

= Stop drive before changing this parameter.

No. Parameter Min/Max Display/Options Default

P031 [Motor NP Volts] 20/Drive Rated Volts 1 VAC Based on Drive Rating

Set to the motor nameplate rated volts.

P032 [Motor NP Hertz] 15/500 Hz 1 Hz 60 Hz

Set to the motor nameplate rated frequency.

P033 [Motor OL Current] 0.0/(Dr ive Rated Amps× 2) 0.1 Amps Based on Drive Rating

Set to the maximum allowable motor current.

P034 [Minimum Freq] 0.00/500.0 Hz 0.01 Hz 0.00 Hz

Sets the lowest frequency the drive will output

continuously.

P035 [Maximum Freq] 0.00/500.0 Hz 0.01 Hz 60.00 Hz

Sets the highest frequency the drive will output.

P036 [Start Source] 1/6 1 = “3-Wire”

Sets the control scheme used to star t the drive.

2 = “2-Wire”

3 = “2-W Lvl Sens”

4 = “2-W Hi Speed”

5 = “Comm Port”

6 = “Momt FWD/REV”

5

Page 20

English-18

= Stop drive before changing this parameter.

No. Parameter Min/Max Display/Options Default

P037 [Stop Mode] 0/9 0 = “Ramp, CF”

Active stop mode for all stop sources [e.g. run

forward (I/O Terminal 02), run reverse (I/O

Terminal 03), RS485 port] except as noted.

Important: I/O Terminal 01 is always a coast to

stop input except when P036 [Start Source] is set

for “3-Wire” control. When in th ree wire control, I/O

Terminal 01 is controlled by P037 [Stop Mode].

P038 [Speed Reference] 1/9 1 = “InternalFreq”

Sets the source of the speed reference to the

drive.

Important: When A051 or A052 [Digital Inx Sel] is

set to option 2, 4, 5, 6, 13 or 14 and the digital

input is active, A051, A052, A053 or A054 will

override the speed reference commanded by this

parameter. Refer to Chapter 1 of the PowerFlex

40P User Manual for details.

P039 [Accel Time 1] 0.0/600.0 Secs 0.1 Secs 10.0 Secs

Sets the rate of accel for all speed increases.

P040 [Decel Time 1] 0.0/600.0 Secs 0.1 Secs 10.0 Secs

Sets the rate of decel for all speed decreases.

P041 [Reset To Defalts] 0/1 0 = “Ready/Idle”

Resets all parameter values to factory defaults.

P042 [Voltage Class] 2/3

Sets the voltage class of 600V drives.

P043 [Motor OL Ret] 0/1 1 = “Enabled” 0 = “Disabled”

Enables/disables the Motor Overload Retention function.

1 = “Coast, CF”

2 = “DC Brake, CF”

3 = “DCBrkAuto,CF”

4 = “Ramp”

5 = “Coast”

6 = “DC Brake”

7 = “DC BrakeAuto”

8 = “Ramp+EM B,CF”

9 = “Ramp+EM Brk”

(1)

Stop input also clears active fault.

2 = “0-10V Input”

3 = “4-20mA Input”

4 = “Preset Freq”

5 = “Comm Port”

6 = “Stp Logic”

7 = “Anlg In Mult”

8 = “Encoder”

9 = “Positioning”

1 = “Factory Rset”

2 = “Low Voltage” (480V)

3 = “High Voltage” (600V)

(1)

(1)

(1)

(1)

0

5

0

3

Advanced Display Group Parameters

No. Parameter Min/Max Display/Options

d301 [Drive Status 2] 0/1 1

d302 [Fibers Status] 0/1 1

d303 [Slip Hz Meter] 0.0/25.0 Hz 0.1 Hz

d304 [Speed Feedback] 0/64000 RPM 1 RPM

d305 [Speed Feedback F] 0.0/0.9 0.1

d306 [Encoder Speed] 0/64000 1

d307 [Encoder Speed F] 0.0/0.9 0.1

d308 [Units Traveled H] 0/64000 1

d309 [Units Traveled L] 0.00/0.99 0.01

Program Group Parameters

Refer to the PowerFlex 40P User Manual supplied with the drive for

complete listing of parameters.

Page 21

English-19

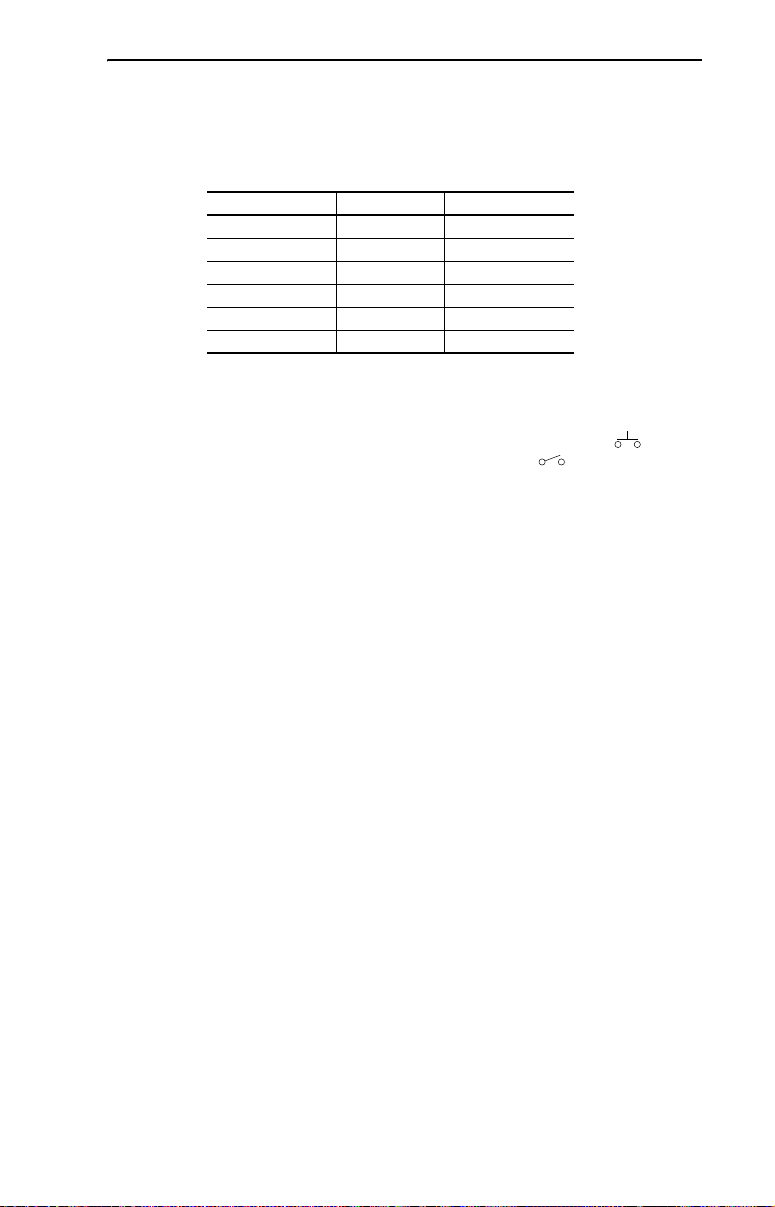

Fault Codes

To clear a fault, press the Stop key, cycle power or set A100 [Fault Clear] to 1 or

2.

No. Fault Description

F2 Auxiliary Input

F3 Power Loss Monitor the incoming AC line for low voltage or line power interruption.

F4 UnderVoltage

F5 OverVoltage

F6 Motor Stalled

F7 Motor Overload

F8 Heatsink OvrTmp

F12 HW OverCurrent Check programming. Check for excess load, improper DC boost setting, DC brake volts set too

F13 Ground Fault Check the motor and external wiring to the drive output terminals for a grounded condition.

F29 Analog Input Loss

F33 Auto Rstrt Tries Correct the cause of the fault and manually clear.

F38 Phase U to Gnd Check the wiring between the drive and motor.

F39 Phase V to Gnd

F40 Phase W to Gnd

F41 Phase UV Short Check the motor and drive output terminal wiring for a shorted condition.

F42 Phase UW Short

F43 Phase VW Short

F48 Params Defaulted The drive was commanded to write default values to EEPROM.

F63 SW OverCurrent

F64 Drive Overload Reduce load or extend Accel Time.

F70 Power Unit Cycle power. Replace drive if fault cannot be cleared.

F71 Net Loss The communication network has faulted.

F80 SVC Autotune The autotune function was either cancelled by the user of failed. Restart procedure.

F81 Comm Loss If adapter was not intentionally disconnected, check wiring to the port. Replace wiring, port

F91 Encoder Loss Requires differential encoder. One of the 2 encoder channel signals is missing.

F100 Parameter Checksum Restore factory defaults.

F111 Enable Hardware DriveGuard Safe-Off Option (Series B) board is installed and the ENBL enable jumper has not

F122 I/O Board Fail Cycle power. Replace drive if fault cannot be cleared.

(1)

Auto-Reset/Run type fault. Configure with parameters A092 and A093.

(1)

Check remote wiring.

Verify communications programming for intentional fault.

Check input fuses.

(1)

Monitor the incoming AC line for low voltage or line power interruption.

(1)

Monitor the AC line for high line voltage or transient conditions. Bus overvoltage can also be

caused by motor regeneration. Extend the decel time or install dynamic brake option.

(1)

Increase [Accel Time x] or reduce load so drive output current does not exceed the current set

by parameter A089 [Current Limit].

(1)

An excessive motor load exists. Reduce load so drive output current does not exceed the

current set by parameter P033 [Motor OL Current]. Verify A084 [Boost Select] setting.

(1)

Check for blocked or dirty heat sink fins. Verify that ambient temperature has not exceeded

40° C (104°F) for IP 30/NEMA 1/UL Type 1 installations or 50°C (122°F) for Open type installations.

Check fan.

high or other causes of excess current.

(1)

An analog input is configured to fault on signal loss. A signal loss has occurred.

Check parameters. Check for broken/loose connections at inputs.

Check motor for grounded phase.

Replace drive if fault cannot be cleared.

Replace drive if fault cannot be cleared.

Clear the fault or cycle power to the drive. Program the drive parameters as needed.

(1)

Check load requirements and A098 [SW Current Trip] setting.

Cycle power. Check communications cabling.

Check network adapter setting. Check external network status.

expander, adapters or complete drive as required.

Check connection.

An adapter was intentionally disconnected. Turn off using A105 [Comm Loss Action].

Connecting I/O Terminal 04 to ground may improve noise immunity.

Check Wiring.

If P038 [Speed Reference] = 9 “Positioning” and E216 [Motor Fdbk Type] = 5 “Quad Check”

swap the Encoder channel inputs (see page 13) or swap any two motor leads.

Replace encoder.

been removed.

Remove the ENBL enable jumper. Cycle power.

DriveGuard Safe-Off Option (Series B) board has failed.

Remove power to the drive. Replace DriveGuard Safe-Off Option (Series B) board.

Hardware Enable circuitry has failed.

Replace drive.

Page 22

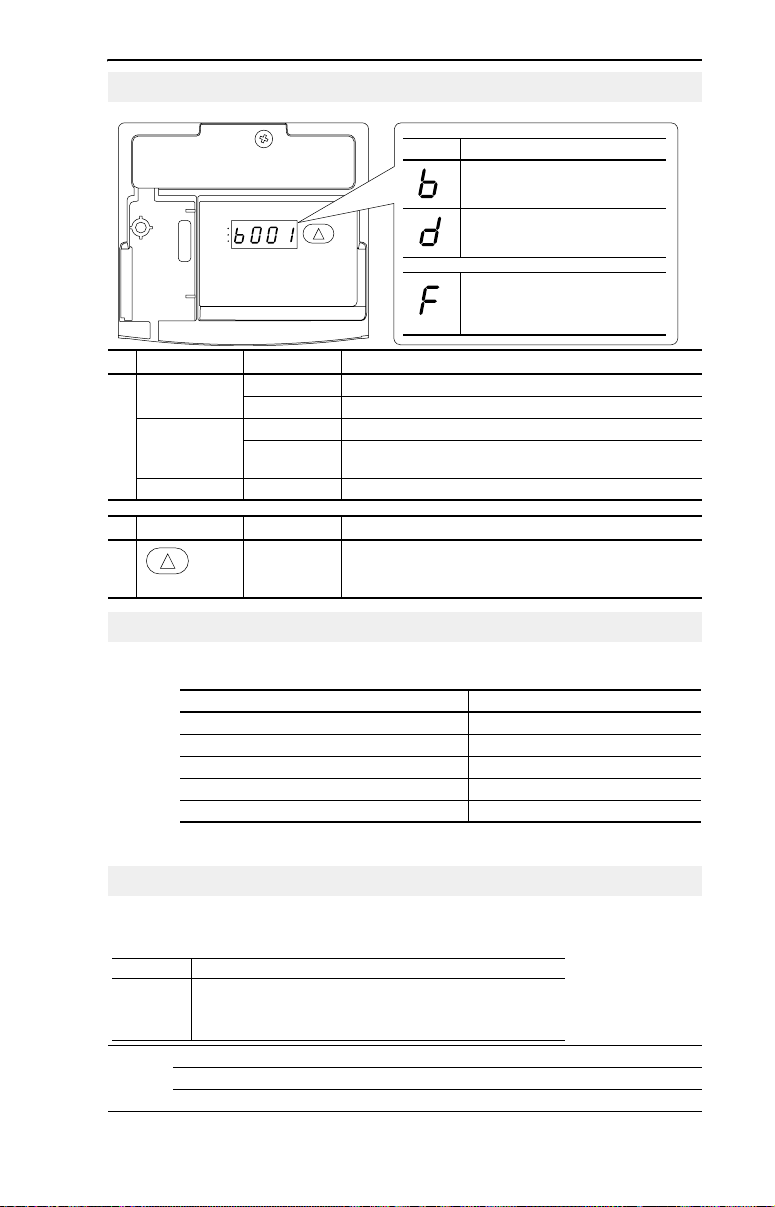

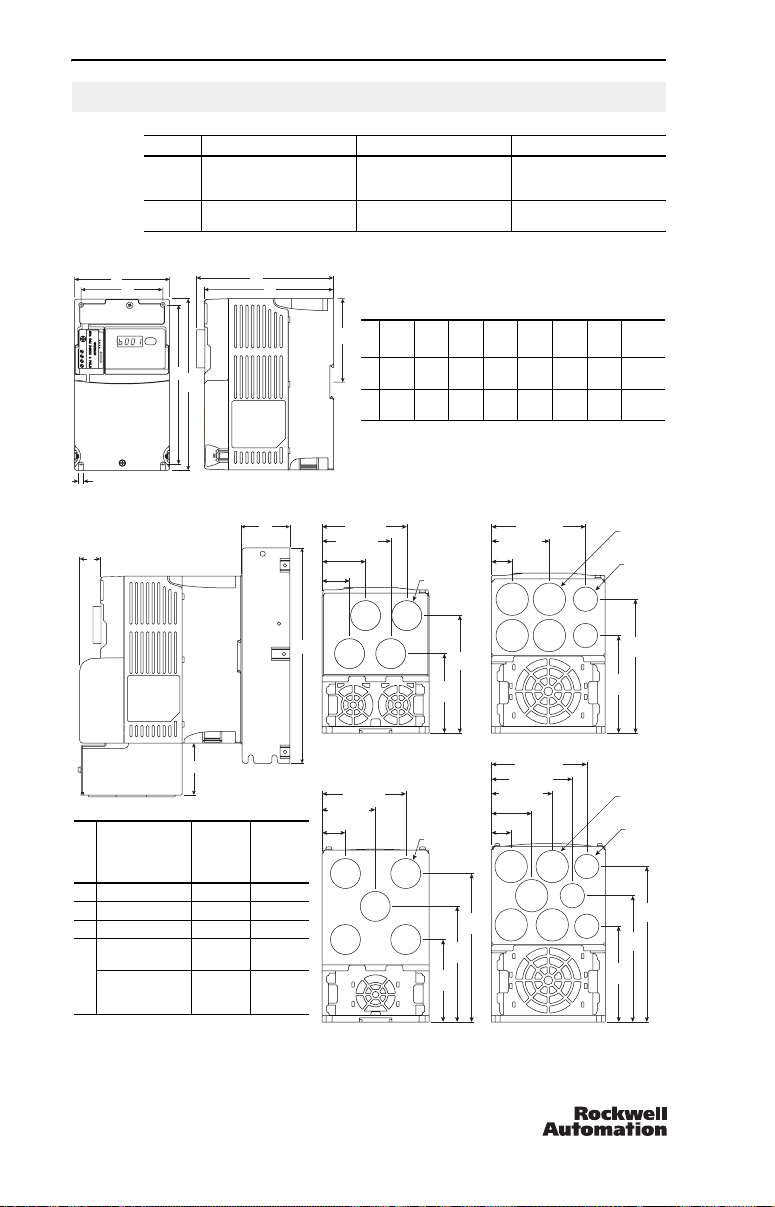

English-20

a

d

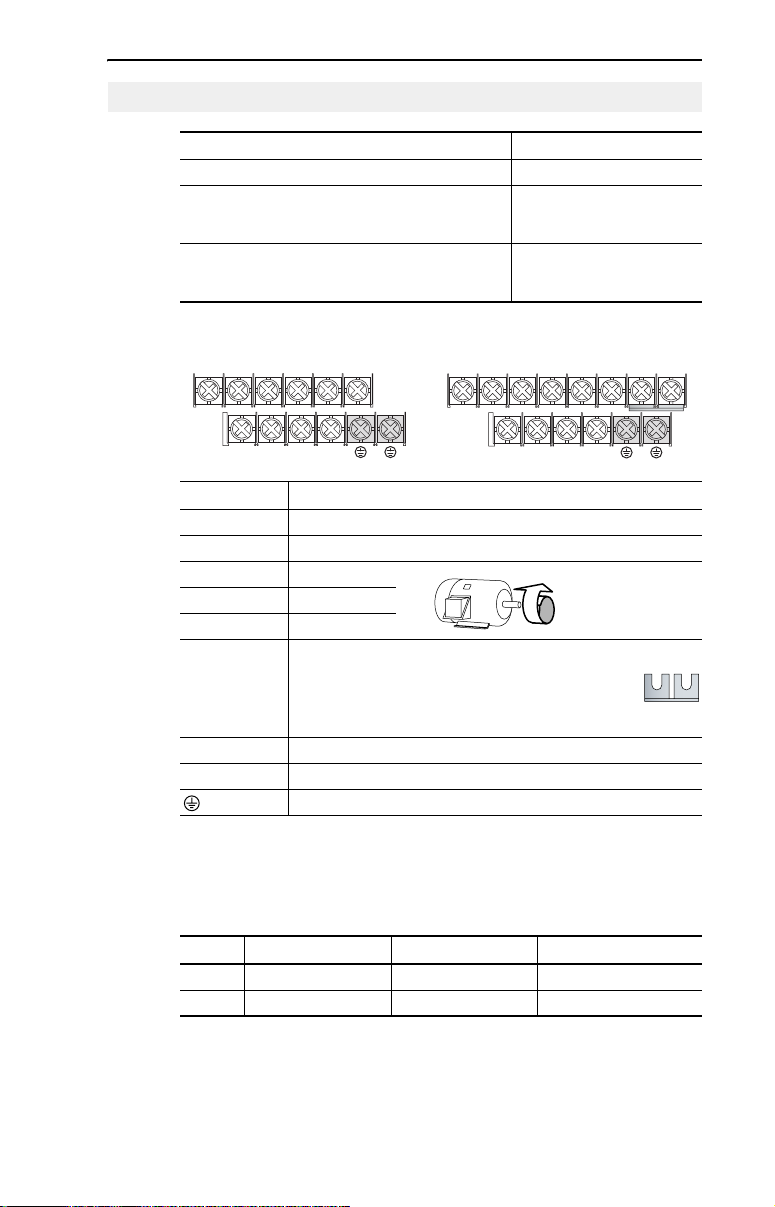

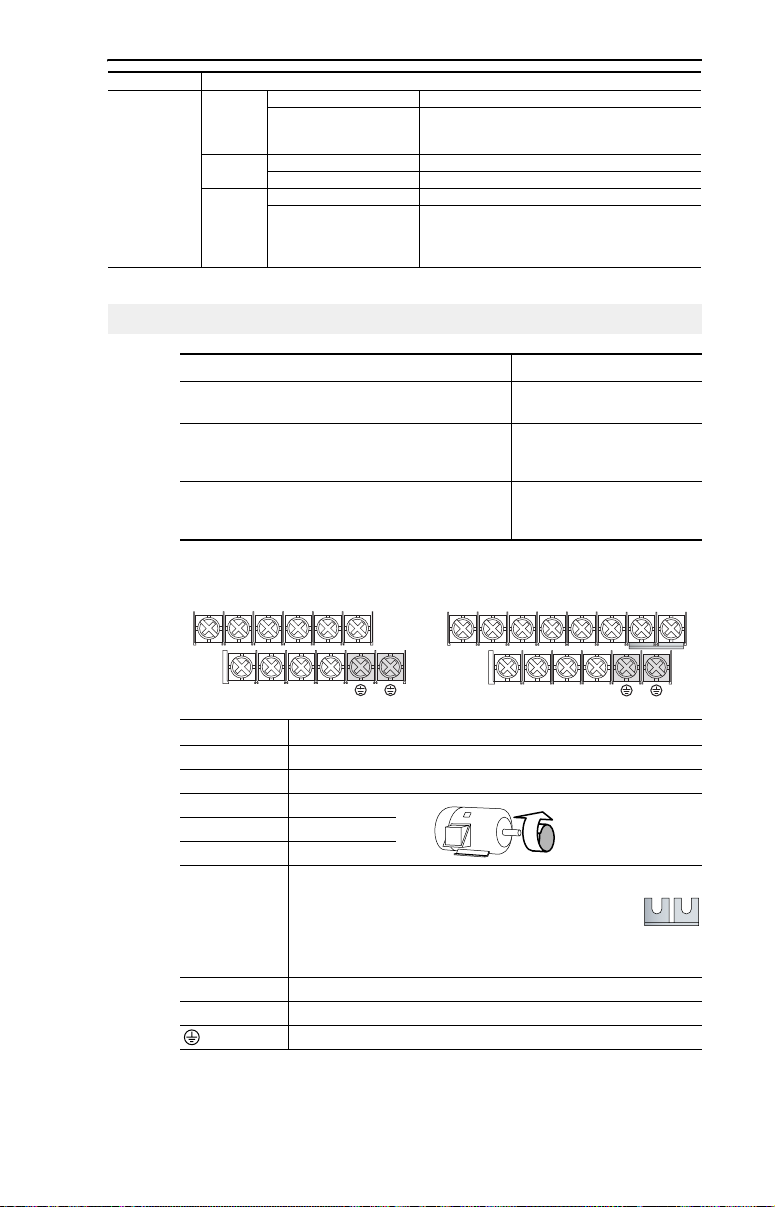

Drive Dimensions

PowerFlex 40P Frames – Ratings are in kW and (HP)

Frame 240V AC – 3-Phase 480V AC – 3-Phase 600V AC – 3-Phase

B 0.4 (0.5)

0.75 (1.0)

1.5 (2.0)

C 5.5 (7.5)

7.5 (10.0)

PowerFlex 40P AC Drive

2.2 (3.0)

3.7 (5.0)

c

f

0.4 (0.5)

0.75 (1.0)

1.5 (2.0)

5.5 (7.5)

7.5 (10.0)

2.2 (3.0)

4.0 (5.0)

11.0 (15.0) 5.5 (7.5)

0.75 (1.0)

1.5 (2.0)

2.2 (3.0)

7.5 (10.0)

Dimensions are in millimeters and (inches).

Weights are in kilograms and (pounds).

4.0 (5.0)

11.0 (15.0)

RUN

RUN

REV

REV

FAULT

FAULT

20A-DG01

e

b

5.5 (0.22)

Communication, RFI Filter, IP 30/NEMA 1/UL Type 1 Option Kits

b

a

d

B Frame

Option

Dimension

a Comm Cover 25 (0.98) 25 (0.98)

b EMC Line Filter 50 (1.97) 60 (2.36)

c EMC Line Filter 229 (9.02) 309 (12.17)

d IP30/NEMA 1/UL

Typ e 1

IP30/NEMA 1/UL

Type 1 for Comm

Cover

C Frame

Drive

Drive

33 (1.30) 60 (2.36)

64 (2.52) 60 (2.36)

g

abcdefg

Frame

B100

(3.94)

C130

(5.1)

79.1 (3.11)

64.1 (2.52)

40.6 (1.60)

25.6 (1.01)

c

B Frame - 22-JBAB

77.5 (3.05)

50.0 (1.97)

22.5 (0.89)

B Frame - 22-JBCB

(used with Comm Cover)

180

(7.09)

260

(10.2)

∅

(0.87)

∅

(0.87)

148

(5.83)87(3.43)

192

(7.56)

22.2

109.9

(4.33)

74.3

(2.93)

22.2

105.3

(4.15)

76.3

(3.00)

168

(6.61)

116

246

(4.57)

(9.7)

107.0 (4.21)

66.0 (2.60)

24.0 (0.94)

C Frame - 22-JBAC

108.7 (4.28)

92.2 (3.63)

69.2 (2.72)

45.7 (1.80)

22.2 (0.87)

134.3

(5.29)

C Frame - 22-JBCC

(used with Comm Cover)

136

(5.35)

180

(7.1)

Ship

Weigh t

87.4

2.2

(3.44)

(4.9)

–4.3

(9.5)

∅

28.5

(1.12)

∅

22.2

(0.87)

152.2

(5.99)

111.2

(4.38)

∅

28.5

(1.12)

∅

22.2

(0.87)

179.8

(7.08)

144.8

(5.70)

109.8

(4.32)

U.S. Allen-Bradley Drives Technical Support

Tel: (1) 262.512.8176, Fax: (1) 262.512.2222, Email: support@drives.ra.rockwell.com, Online: www.ab.com/support/abdrives

Publication 22D-QS001C-EN-P – October 2008

Supersedes May 2007 Copyright © 2008 Rockwell Automation, Inc. All rights reserved.

Page 23

Kurzanleitung

Frequenzumrichter

PowerFlex

FRN 1.xx – 2.xx

In dieser Kurzanleitung werden die grundlegenden Schritte

für die Einrichtung, Inbetriebnahme und Programmierung des

Frequenzumrichters PowerFlex 40P beschrieben. Die hierin enthaltenen

Informationen sind jedoch kein

und sind nur für qualifiziertes FU-Wartungspersonal vorgesehen.

Genauere Informationen über den PowerFlex40P, einschließlich

EMV-Hinweise, Anwendungsaspekte und die entsprechenden

sicherheitstechnischen Hinweise, finden Sie im

PowerFlex 40P-Benutzerhandbuch, Publikation 22D-UM001…, unter

www.rockwellautomation.com/literature.

Allgemeine Vorsichtshinweise

ACHTUNG: Der FU enthält Hochspannungskondensatoren, die sich erst

nach gewisser Zeit nach dem Trennen vom Netz entladen. Vor Arbeiten am

!

Frequenzumrichter muss sichergestellt werden, dass die Netzspannung von

den Netzanschlüssen [R, S, T (L1, L2, L3)] getrennt ist. Drei Minuten

warten, bis die Kondensatoren sich auf eine ungefährliche Spannung

entladen haben. Nichtbeachtung kann schwere oder tödliche Verletzungen

zur Folge haben.

Eine dunkle LED-Anzeige bedeutet nicht, dass sich die Kondensatoren auf

eine ungefährliche Spannung entladen haben.

ACHTUNG: Die sachwidrige Verwendung des Parameters A092

[Fhl Neustartvers] oder A094 [Autostart] kann zu Schäden am Gerät und/

oder Verletzungen führen. Diese Funktionen sind nur unter Beachtung der

lokal, national und international geltenden Gesetze, Standards, Vorschriften

und der in der Industrie geltenden Bestimmungen anzuwenden.

ACHTUNG: Die Planung und Ausführung der Installation sowie

die Inbetriebnahme und spätere Wartung des Systems sollte nur

von qualifiziertem Fachpersonal ausgeführt werden, das mit

Frequenzumrichtern und den daran angeschlossenen Maschinen vertraut ist.

Zuwiderhandlungen können zu Personen- und/oder Sachschäden führen.

ACHTUNG: Dieser FU enthält Teile und Baugruppen, die empfindlich

auf elektrostatische Entladung reagieren. Bei der Installation, Prüfung und

Wartung oder Reparatur des Geräts müssen deshalb Vorsichtsmaßnahmen

getroffen werden, um solch eine elektrostatische Entladung zu verhindern,

da Komponenten andernfalls beschädigt werden können. Sollten Sie mit

dem Verfahren zur Verhinderung statischer Entladung nicht vertraut sein,

ziehen Sie bitte die A-B-Publikation 8000-4.5.2, „Guarding Against

Electrostatic Damage“ oder ein entsprechendes Handbuch heran.

ACHTUNG: Wird ein FU nicht ordnungsgemäß eing esetzt bzw . installiert,

können Komponenten beschädigt und dadurch die Lebensdauer des

Produkts verkürzt werden. Verdrahtungs- bzw. Anwendungsfehler,

wie z.B. unzureichende Motorgröße, falsche oder unzureichende

Netzversorgung und zu hohe Umgebungstemperaturen, können zu

Fehlfunktionen im System führen.

ACHTUNG: Es besteht die Gefahr von Verletzungen bzw. von

Schäden am Gerät. Der FU enthält keine vom Anwender zu wartenden

Komponenten. Nehmen Sie das Chassis des FUs nicht auseinander.

®

40P

Ersatz für das Benutzerhandbuch

Page 24

Deutsch-2

Erläuterungen zum Aufstellen des FUs

• Befestigen Sie den FU aufrecht auf einer flachen, senkrechten und

ebenen Fläche.

Baugröße Schraubengröße Anzugsmoment DIN-Schiene

B M4 (#8-32) 1,56–1,96 Nm 35 mm

C M5 (#10-24) 2,45–2,94 Nm –

• Das Kühlgebläse vor Staub und Metallpartikeln schützen.

• FU keine r korrosiven Umgebung ausse tzen.

• FU vor Feuchtigkeit und direktem Sonnenlicht schützen.

Beim Aufstellen zu beachtende Mindestabstände

Einbauabmessungen finden Sie auf Seite 21.

120 mm120 mm

25 mm

RUN

REV

FAULT

RUN

REV

FAULT

Nächstes Objekt, das

den Luftstrom durch

RUN

REV

FAULT

RUN

REV

FAULT

den Kühlkörper und

das Gehäuse des FUs

blockieren könnte

120 mm120 mm

Befestigungsoption A

Kein Abstand zwischen

Befestigungsoption B

FUs erforderlich.

Umgebungs-/Betriebstemperatur

Umgebungstemperatur Schutzart Beim Aufstellen zu beachtende

Minimum Maximum

IP 20/offen Befestigungsoption A verwenden

IP 30/NEMA 1/UL-Typ 1

–10 °C

40 °C

50 °C IP 20/offen Befestigungsoption B verwenden

(1)

Nennwert erfordert die Installation des PowerFlex 40P-Optionskits

IP 30/NEMA 1/UL-Typ 1.

Mindestabstände

(1)

Befestigungsoption B verwenden

Page 25

Allgemeine Voraussetzungen für die Erdung

RUN

REV

FAULT

Deutsch-3

R/L1

S/L2

T/L3

SHLD

U/T1

V/T2

W/T3

Entfernen von MOVs

Um Schäden am FU zu vermeiden, sollten die MOV-Verbindungen

zur Erde bei Installation des FUs in einem nicht geerdeten

Verteilungssystem, in dem die Spannungen zwischen einer der

Phasen 125 % der Nenn-Leiter-/Leiter-Spannung übersteigen könnten,

unterbrochen werden. Dazu sind die in den nachstehenden Abbildungen

aufgeführten Brücken zu entfernen.

1. Zum Lösen der Schraube, diese gegen den Uhrzeigersinn drehen.

2. Brücke abziehen und aus dem FU-Gehäuse enfernen.

3. Schraube fest ziehen.

Brückenposition

Entfernung des Leiter/Erde-MOV

AC Input

R/L1

S/L2

T/L3

Jumper

1234

Three-Phase

Wichtig: Ziehen Sie die Schraube nach dem Entfernen der Brücke fest.

Page 26

Deutsch-4

Einhaltung der EU-Richtlinien

Einzelheiten zur Einhaltung der Niederspannungs- und der

EMV-Richtlinie finden Sie im

PowerFlex 40P-Benutzerhandbuch.

Sicherungen und Leistungsschalter –

Technische Daten

FU-Nennwerte

Bestellnummer

200–240 V AC (±10 %) – Dreiphaseneingang, 0–230-V-Dreiphasenausgang

22D-B2P3 0,4 (0,5) 2,3 180–264 1,15 2,5 6 140M-C2E-B40 100-C07

22D-B5P0 0,75 (1,0) 5,0 180–264 2,45 5,7 10 140M-C2E-C10 100-C09

22D-B8P0 1,5 (2,0) 8,0 180–264 4,0 9,5 15 140M-C2E-C16 100-C12

22D-B012 2,2 (3,0) 12,0 180–264 5,5 15,5 25 140M-C2E-C16 100-C23

22D-B017 3,7 (5,0) 17,5 180–264 8,6 21,0 30 140M-F8E-C25 100-C23

22D-B024 5,5 (7,5) 24,0 180–264 11,8 26,1 40 140M-F8E-C32 100-C37

22D-B033 7,5 (10,0) 33,0 180–264 16,3 34,6 60 140M-G8E-C45 100-C60

380–480 V AC (±10 %) – Dreiphaseneingang, 0–460-V-Dreiphasenausgang

22D-D1P4 0,4 (0,5) 1,4 342–528 1,4 1,8 3 140M-C2E-B25 100-C07

22D-D2P3 0,75 (1,0) 2,3 342–528 2,3 3,2 6 140M-C2E-B40 100-C07

22D-D4P0 1,5 (2,0) 4,0 342–528 4,0 5,7 10 140M-C2E-B63 100-C09

22D-D6P0 2,2 (3,0) 6,0 342–528 5,9 7,5 15 140M-C2E-C10 100-C09

22D-D010 4,0 (5,0) 10,5 342–528 10,3 13,0 20 140M-C2E-C16 100-C23

22D-D012 5,5 (7,5) 12,0 342–528 11,8 14,2 25 140M-D8E-C20 100-C23

22D-D017 7,5 (10,0) 17,0 342–528 16,8 18,4 30 140M-D8E-C20 100-C23

22D-D024 11,0 (15,0) 24,0 342–528 23,4 26,0 50 140M-F8E-C32 100-C43

460–600 V AC (±10 %) – Dreiphaseneingang, 0–575-V-Dreiphasenausgang

22D-E1P7 0,75 (1,0) 1,7 414–660 2,1 2,3 6 140M-C2E-B25 100-C09

22D-E3P0 1,5 (2,0) 3,0 414–660 3,65 3,8 6 140M-C2E-B40 100-C09

22D-E4P2 2,2 (3,0) 4,2 414–660 5,2 5,3 10 140M-C2E-B63 100-C09

22D-E6P6 4,0 (5,0) 6,6 414–660 8,1 8,3 15 140M-C2E-C10 100-C09

22D-E9P9 5,5 (7,5) 9,9 414–660 12,1 11,2 20 140M-C2E-C16 100-C16

22D-E012 7,5 (10,0) 12,2 414–660 14,9 13,7 25 140M-C2E-C16 100-C23

22D-E019 11,0 (15,0) 19,0 414–660 23,1 24,1 40 140M-D8E-C25 100-C30

(1)

Ausgangsnennwerte Eingangsnennwerte Netzstromleitungsschutz

(1)

kW (HP) A

Spannungsbereich kVA A

Sicherungen

Motorschutzschalter 140M

Überbrückungsschütze

Nennwerte gelten für alle FU-Ausführungen; Schrankmontage (N104), Flanschmontage (F104)

und Plattenantrieb (H204).

Page 27

Deutsch-5

Kategorie Spezifikation

Zulassungen Zugelassen nach UL508C und CAN/CSA-22.2

W

.

.

TUV

E

Rheinland

C

Production inspected

Product Safety

Der FU ist so konstruiert, dass er die entsprechenden Teile der folgenden Spezifikationen erfüllt:

NFPA 70 – US National Electrical Code

NEMA ICS 3.1 – Sicherheitsnormen für Konstruktion und Leitfaden für Auswahl, Installation

und Betrieb von drehzahlveränderbaren Antriebssystemen.

Schutzvorrichtungen

IEC 146 – International Electrical Code.

DC-Bus-Überspannungsauslösung

200–240-V-AC-Eingang:

380–460-V-AC-Eingang:

460–600-V-AC-Eingang:

DC-Bus-Unterspannungsauslösung

200–240-V-AC-Eingang:

380–480-V-AC-Eingang:

460–600-V-AC-Eingang

P042 = 3 „Hochspannung“:

P042 = 2 „Niederspannung“:

Fehlerfreie Netzausfallüberbrückung: 100 ms

Steuervermögen bei Netzausfall: Mindestens 0,5 s, typisch 2 s

Elektronischer Motorüberlastschutz: I

Überstrom: 200 % Hardwaregrenze, 300 % Impulsgrenze

Erdschlussauslösung: Phase-Erde am FU-Ausgang

Kurzschlussauslösung: Phase-Phase am FU-Ausgang

Umgebungsbedingungen

Aufstellhöhe: Max. 1000 m ohne Leistungsminderung. Über 1000 m

Maximale Umgebungslufttemperatur

ohne Leistungsminderung:

IP20, offener Typ:

IP30, NEMA-Typ 1, UL-Typ 1:

Flansch- und Plattenmontage:

Kühlmethode

Konvektion:

Lüfter:

Lagertemperatur: –40 bis 85 °C

Atmosphäre: Wichtig: Der FU darf

Relative Luftfeuchtigkeit: 0 bis 95 %, nicht kondensierend

Erschütterung (Betrieb): 15 g Spitze über eine Dauer von 11 ms (±1,0 ms)

Schwingung (Betrieb): 1 g Spitze, 5 bis 2000 Hz

EN 50178

U

L

®

CUS

Bauart geprüft

Functional

..

TUV

Safety

Rheinland

Type approved

Zertifiziert gemäß AS/NZS, 1997, Gruppe 1, Klasse A

Für alle anwendbaren europäischen Richtlinien

gekennzeichnet

EMV-Richtlinie (89/336)

EN 61800-3, EN 50081-1, EN 50082-2

Niederspannungsrichtlinie (73/23/EEC)

EN 50178, EN 60204

Zertifiziert nach EN 954-1, Kategorie 3.

Erfüllt Funktionssicherheit (FS) bei Verwendung

in Verbindung mit der Option DriveGuard Safe-Off

(Serie B).

405 V DC Busspannung (entspricht 290 V AC

Eingangsleitung)

810 V DC Busspannung (entspricht 575 V AC

Eingangsleitung)

1005 V DC Busspannung (entspricht 711 V AC

Eingangsleitung)

210 V DC Busspannung (entspricht 150 V AC

Eingangsleitung)

390-V-DC-Bus (entsprechend 275 V AC am Eingang)

487 V DC Busspannung (entspricht 344 V AC

Eingangsleitung)

390-V-DC-Busspannung (entspricht 275 V AC

Eingangsleitung)

2

t-Überlastschutz – 150 % für 60 s, 200 % für 3 s

(bietet Schutz gem. Klasse 10)

Leistungsminderung um 3 % alle 305 m.

–10 bis 50 °C

–10 bis 40 °C

Kühlung: –10 bis 40 °C

FU: –10 bis 50 °C

0,4-kW-Antriebe sowie alle Flansch- und

Plattenantriebe

Alle anderen FU-Nennwerte

aufgestellt werden, in dem die Umgebungsluft

flüchtige oder korrosive Gase, Dämpfe oder Staub

enthält. Wenn der FU erst nach einiger Zeit eingebaut

werden soll, muss er in einem Bereich gelagert

werden, in dem er keiner korrosiven Atmosphäre

ausgesetzt ist.

nicht in einem Bereich

Page 28

Deutsch-6

Kategorie Spezifikation

Elektrische

Daten

Steuerung Methode: Sinuscodierte PWM, Volt/Hertz und sensorloser Vektor

Steuereingänge Digital: Bandbreite: 10 rad/s bei offenem und geschlossenem Regelkreis

Encoder Typ: Inkremental, Zweikanal

Spannungstoleranz: 200–240 V ±10 %

Frequenztoleranz: 48–63 Hz

Eingangsphasen: Dreiphasen-Eingang für gesamten Nennstrom.

Verschiebungsfaktor: 0,98 über den gesamten Drehzahlbereich

Maximaler Kurzschluss-Nennwert: 100 000 A, symmetrisch

Kurzschluss-Istwert: Durch AIC-Nennwert der eingebauten Sicherung/des

Transistortyp: Bipolar mit isoliertem Gate (IGBT)

Taktfrequenz: 2–16 kHz, FU-Nennleistung beruht auf 4 kHz.

Frequenzgenauigkeit

Digitaleingang:

Analogeingang:

Analogausgang:

Drehzahlregelung

Offener Regelkreis mit

Schlupfkompensation:

Mit Encoder:

Ausgangsfrequenz: 0–500 Hz (programmierbar)

Wirkungsgrad: 97,5 % (typisch)

Stoppmodi: Mehrere programmierbare Stoppmodi, wie Rampe,

Beschleunigung/Verzögerung: Vier voneinander unabhängig programmierbare

Intermittierende Überlast: 150 % Überlastfähigkeit für max. 1 Minute

Elektronischer Motorüberlastschutz Schutz der Klasse 10 mit wählbarer

Anzahl: (2) teilprogrammierbar

Strom: 6 mA

Typ

SRC-Modus:

Analog: Anzahl: (2) isoliert, –10 bis 10 V und 4–20 mA

Versorgung: 12 V, 250 mA. Eingänge mit minimal 12 V, 10 mA

Quadratur: 90°, ±27 Grad bei 25° C.

Arbeitszyklus: 50 %, +10 %

Anforderungen: Encoder müssen leitungsgesteuert sein, Quadratur

SNK-Modus:

Spezifikation

Auflösung:

0 bis 10 V DC analog:

4 bis 20 mA analog:

Externer Poti:

380–480 V ±10 %

460–600 V ±10 %

Einphasen-Betrieb für 35% des Nennstroms.

Leistungsschalters vorgegeben

Innerhalb ±0,05 % der eingestellten

Ausgangsfrequenz

Innerhalb 0,5 % der maximalen Ausgangsfrequenz,

10-Bit-Auflösung

±2 % der vollen 10-Bit-Auflösung

±1 % der Grunddrehzahl über einen

Drehzahlbereich von 80:1

±0,3 % der Grunddrehzahl über einen

Drehzahlbereich von 80:1

±0,05 % der Grunddrehzahl über einen

Drehzahlbereich von 20:1

Auslauf, DC-Bremse und Rampe bis Stillstand

Beschleunigungs- und Verzögerungszeiten.

Jede Zeit in 0,1-s-Inkrementen von 0–600 s

programmiert werden.

200 % Überlastfähigkeit für max. 3 Sekunden

drehzahlempfindlicher Reaktion und

Abschalt-Überlastverzögerungsfunktion

bei Aktivierung.

(5) programmierbar

18–24 V = EIN, 0–6 V = AUS

0–6 V = EIN, 18–24 V = AUS

10 Bit

100 kOhm Eingangsimpedanz

250 Ohm Eingangsimpedanz

1–10 kOhm, min. 2 Watt

isoliert mit Differenzialsender, maximal 250 kHz.

(Zweikanal) oder Impuls (Einkanal), 3,5–26 V DC

Ausgang, Single-Ended oder differenzial, sowie

geeignet für eine Versorgung von mindestens

10 mA pro Kanal. Am Eingang ist Gleichstrom

mit einer Frequenz von bis zu 250 kHz zulässig.

Die Encoder-E/A werden automatisch für

Nennspannungen von 5 V, 12 V und 24 V DC skaliert.

Page 29

Kategorie Spezifikation

Steueraus-

gänge

Relais: Anzahl: (1) programmierbar, Form C

Opto: Anzahl:

Analog: Anzahl: (1) nicht isoliert, 0 bis 10 V oder 4–20 mA

Netzanschluss

Verdrahtungsnennwerte Empfohlener Kupferdraht

Nicht abgeschirmt, 600 V, 75 °C THHN/THWN

Abgeschirmt, 600 V, 75 °C bzw. 90 °C RHH/RHW-2

Abgeschirmter Kabelkanal mit Nennwert 600 V,

75 °C bzw. 90 °C RHH/RHW-2

Klemmenleiste für den Netzanschluss

Baugröße B Baugröße C

Spezifikation

Ohmsche Last:

Induktivlast:

Spezifikation: 30 V DC, 50 mA, nicht induktiv

Spezifikation

Auflösung:

0 bis 10 V DC analog:

4 bis 20 mA analog:

3,0 A bis 30 V DC, 3,0 A bei 125 V, 3,0 A bei 240 V AC

0,5 A bis 30 V DC, 0,5 A bei 125 V, 0,5 A bei 240 V AC

(2) programmierbar

10 Bit

1 kOhm min.

525 Ohm max.

0,4 mm, isoliert, für

trockene Standorte

Anixter OLF-7xxxxx,

Belden 29501-29507

oder gleichwertig

Anixter 7V-7xxxx-3G

Shawflex 2ACD/3ACD

oder gleichwertig

V/T2T/L3S/L2R/L1 U/T1 W/T3

Deutsch-7

V/T2T/L3S/L2R/L1 U/T1 W/T3 P2 P1

BR+ BR-DC- DC+

(1)

Klemme

Beschreibung

R/L1, S/L2 1-Phasen-Eingang

(2)

BR+ BR-DC- DC+

R/L1, S/L2, T/L3 3-Phasen-Eingang

U/T1 Zu Motor U/T1

V/T2 Zu Motor V/T2

W/T3 Zu Motor W/T3

=

Zwei Motorkabel

vertauschen, um

Drehrichtung zu

ändern.

DC-Bus-Induktoranschluss (nur bei FUs der Baugröße C).

Beim FU der Baugröße C ist bei Anlieferung zwischen den

P2, P1

Klemmen P2 und P1 eine Brücke installiert. Entfernen Sie

diese Brücke nur, wenn ein DC-Bus-Induktor angeschlossen

werden soll. Der FU kann nicht ohne eine angeschlossene

Brücke oder einen angeschlossenen Induktor gestartet werden.

DC+, DC– DC-Busverbindung

BR+, BR– Anschluss des Widerstands für den Brems-Chopper

Schutzerde – PE

(1)

Wichtig: Klemmenschrauben können sich während des Transports lösen. Stellen

Sie vor dem Einschalten des FUs sicher, dass alle Klemmenschrauben mit dem

empfohlenen Drehmoment angezogen sind.

(2)

Für Einphasen-Betrieb ist eine Minderung des FU-Nennstroms um 65 % erforderlich.

Page 30

Deutsch-8

Klemmenleiste für den Netzanschluss – Technische Daten

BaugrößeMaximaler

Leiterquerschnitt

2

B 5,3 mm

C 8,4 mm

(1)

Der angegebene Leiterquerschnitt bezeichnet Maximal- bzw. Minimalgrößen,

(10 AWG) 1,3 mm2 (AWG 16) 1,7–2,2 Nm

2

(8 AWG) 1,3 mm2 (AWG 16) 2,9–3,7 Nm

Minimaler

(1)

Leiterquerschnitt

(1)

Moment

die in die Klemmenleiste passen – es handelt sich nicht um Empfehlungen.

Netzeigenschaften

Netzeigenschaften Abhilfemaßnahme

Niedrige Impedanz (weniger als 1 % Reaktanz) • Netzdrossel

Größer als 120 kVA Netztransformator

• oder Trenntransformator

• oder Businduktor installieren –

(2)

nur bei FUs zwischen 5,5 und

11 kW (7,5 bzw. 15 HP)

Leitung verfügt über

Blindleistungskompensationskondensatoren

Häufige Netzunterbrechungen

• Netzdrossel

• oder Trenntransformator

installieren

Kurzfristige Spannungsspitzen von mehr als

6000 V (Blitzschlag)

Leiter-Erde-Spannung überschreitet 125 % der

normalen Leiter-Leiter-Spannung

Ungeerdetes Verteilungssystem

Offene Delta-Konfiguration (240 V)

(1)

Für FUs, die in offenen Delta-Konfigurationen mit einem neutralen System eingesetzt

(1)

• MOV-Brücke zu Erde entfernen

• und Trenntransformator mit

geerdeter Sekundärwicklung

installieren.

• Netzdrossel installieren

werden, bei dem die mittlere Phase geerdet ist, wird die Phase gegenüber der

in der Mitte der Masse oder Erdung abgenommen Phase als „Hauptzweig“,

„Spannungszweig“, „roter Zweig“ o. Ä. bezeichnet. Dieser Zweig sollte im gesamten

System jeweils am Anschlusspunkt mit rotem oder orangefarbenem Klebeband

gekennzeichnet werden. Der Hauptzweig sollte an der mittleren Phase B der Drossel

angeschlossen werden. Die genauen Artikelnummern der Netzdrosseln sind dem

PowerFlex 40P-Benutzerhandbuch zu entnehmen.

(2)

Bestellinformationen für Zubehörteile sind Anhang B des

PowerFlex 40P-Benutzerhandbuch zu entnehmen.

Hinweise zum gemeinsamen Bus und zur Vorladung

Wenn FUs mit interner Vorladung über einen Trennschalter an den

gemeinsamen Bus angeschlossen werden, muss ein Hilfskontakt des

Trennschalters mit einem Digitaleingang des FUs verbunden werden.

Der entsprechende Eingang (Parameter A051–A054) muss auf

Option 29, „Precharge Enable“, gesetzt werden. Auf diese Weise

wird die erforderliche Vorladungsverriegelung erreicht und der

FU gegen mögliche Schäden beim Anschluss an einen gemeinsamen

DC-Bus geschützt.

Page 31

Empfohlene E/A-Verdrahtung

Signal- und Steuerkabelarten

Signaltyp/

Einsatz

Analog-E/A und

PTC

Dezentrales Poti 8770 0,750 mm2(AWG 18), 3-adrig,

Encoder-/

Impuls-E/A

(1)

Litze oder Volldraht.

(2)

9728 und 9730 sind gleichwertig und können beide eingesetzt werden, passen

jedoch unter Umständen nicht in den Kabelkanal des FUs.

(3)

Wenn die Kabel kurz sind und sich in einem Schaltschrank befinden, der keine

Belden-Leiterart(en)

(oder gleichwertig)

8760/9460 0,750 mm2(AWG 18), verdrillt,

(2)

89730

empfindlichen Schaltungen enthält, ist zwar keine Abschirmung für diese Kabel

erforderlich, jedoch wird diese empfohlen.

Empfohlenes Steuerkabel für Digital-E/A

Typ Leiterart(en) Beschreibung

Nicht

abgeschirmt

Nach US NEC oder jeweils

geltenden Bestimmungen

Abgeschirmt Mehradriges abgeschirmtes

Kabel, z. B. Belden 8770

(oder gleichw.)

(1)

Beschreibung

100 % abgeschirmtes Kabel

mit Ableiter

abgeschirmt

0,196 mm2(AWG 24), einzeln

abgeschirmte Paare

(3)

– 300 V,

2

0,750 mm

(AWG 18),

3-adrig, abgeschirmt.

Minimale Isolationsspannung

60 °C

Deutsch-9

Min. Isolationsspannung

300 V,

75–90 °C

E/A-Klemmenleiste – Technische Daten

Baugröße

B und C 1,3 mm

(1)

Leiterquerschnitt

2

(16 AWG) 0,2 mm2 (24 AWG) 0,5–0,8 Nm

Maximal- bzw. Minimalgrößen, die in die Klemmenleiste passen – es handelt sich

Maximaler

Minimaler

(1)

Leiterquerschnitt

(1)

Moment

nicht um Empfehlungen.

Empfehlungen zu den maximalen Längen für Netz- und Steuerkabel sind

dem PowerFlex 40P-Benutzerhandbuch zu entnehmen.

Page 32

Deutsch-10

Steuerein- und Steuerausgänge

Darstellung der Steuerklemmenleiste

Ohmscher Widerstand 3,0 A 3,0 A 3,0 A

Induktiv 0,5 A 0,5 A 0,5 A

30 V DC 125 V AC 240 V AC

Siehe Hinweise zur Darstellung der Steuerklemmenleiste auf der

nächsten Seite.

Page 33

Deutsch-11

Hinweise zur Darstellung der Steuerklemmenleiste

(1)

Wichtig: E/A-Klemme 01 ist immer ein Leerlauf-Stopp-Eingang, sofern nicht

P036 [Startquelle] auf eine der Steuerungen „3-Draht“, „2-W PegSens“ oder

„MomVW/RWStrg“ gesetzt ist. Bei der 3-Draht-Steuerung wird E/A-Klemme 01

über P037 [Stoppmodus] gesteuert. Alle weiteren Stoppquellen werden über

P037 [Stoppmodus] gesteuert.

P036 [Startquelle] Stopp E/A-Klemme 01 Stopp

3-Draht Gemäß P037 Gemäß P037

2-Draht Gemäß P037 Auslauf

2-W PegSens Gemäß P037 Gemäß P037

2-W Ho Drehz Gemäß P037 Auslauf

RS485-Anschluss Gemäß P037 Auslauf

MomVW/RWStrg Gemäß P037 Gemäß P037

Wichtig: Bei Anlieferung des FUs ist zwischen E/A-Klemme 01 und 11 eine Brücke

installiert. Wenn E/A-Klemme 01 als Stopp- oder Aktivierungseingang verwendet

wird, muss diese Brücke entfernt werden.

(2)

Hier 2-Draht-Steuerung. Bei der 3-Draht-Steuerung ist ein einmaliger Befehl an

E/A-Klemme 02 für einen Start erforderlich. Zur Richtungsänderung an E/A-Klemme

03 ist ein Dauerbefehl erforderlich.

(3)

Die Funktion von E/A-Klemme 03 ist vollständig programmierbar. Programmierung

erfolgt über E202 [Dig.anschluss 3].

(4)

DIP-Schalter für Spannungsbereichswahl gemäß dem Steuerungsschema für

unipolaren oder bipolaren Betrieb einstellen.

(5)

Bei Verwendung eines Optoausgangs mit einer induktiven Last (z. B. Relais)

installieren Sie, wie gezeigt, eine Seriendiode parallel zum Relais, um Schäden

am Ausgang zu vermeiden.

(6)

Wenn die ENBL-Brücke entfernt ist, fungiert die E/A-Klemme 01 immer als

Hardwareaktivierung und bewirkt einen Auslauf ohne Softwareinterpretation.

(6)

(6)

(6)

Bezeichnungen der Steuerungs-E/A-Klemmen

Nr. Signal Werkseinstellung Beschreibung Param.

R1 Schließerrelais Fehler Schließerkontakt für Ausgangsrelais. A055

R2 Relais-

Bezugspotenzial

R3 Öffnerrelais Fehler Öffnerkontakt für Ausgangsrelais. A055

Wahl des

AnalogausgangsDIP-Schalters

DIP-Schalter

(stromziehend/

stromliefernd)

– Ausgangsrelais-Bezugspotenzial.

0–10 V Stellt den Analogausgang auf Spannung oder Strom ein. Diese

Einstellung muss mit A065 [Wahl Anlg. Ausg.] übereinstimmen.

Stromliefernd (SRC) Eingänge können über die DIP-Schaltereinstellung als

stromziehend (SNK) oder stromliefernd (SRC) verdrahtet werden.

Page 34

Deutsch-12

Nr. Signal Werkseinstellung Beschreibung Param.

01 Stopp

02 Start/Vorwärtslauf Nicht aktiv E/A-Klemme 03 ist vollständig programmierbar.

03 Dig.anschluss 3 Nicht aktiv P036, P037,

04 Digitales

05 Digitaleingang 1 Voreinst Freq Mit A051 [Wahl Dig. Eing1] programmieren. A051

06 Digitaleingang 2 Voreinst Freq Mit A052 [Wahl Dig. Eing2] programmieren. A052

07 Digitaleingang 3 Lokal Mit A053 [Wahl Dig. Eing3] programmieren. A053

08 Digitaleingang 4 Tipp vor Mit A054 [Wahl Dig. Eing4] programmieren. A054

09 Opto-

11 +24 V DC – Bezug auf digitales Bezugspotenzial.

12 +10 V DC – Bezug auf analoges Bezugspotenzial.

13 ±10 V Ein

14 Analog-Sollw. – Für 0–10-V-Eing.- oder 4–20-mA-Eing. Durch

15 4–20-mA-Eing.

16 Analogausgang Ausg.freq 0–10 Der standardmäßige Analogausgang ist 0–10 V.

17 Optischer

18 Optischer

19 RS485- (DSI-)

(1)

(2)

(1)

Bezugspotential

Bezugspotenzial

Ausgang 1

Ausgang 2

Abschirmung

Auslauf Die werkseitig installierte Brücke oder

– Für Digitaleingänge. Durch Digitaleingänge

– Für optisch gekoppelte Ausgänge. Durch

(2)

Nicht aktiv Für externe 0–10-V- (unipolare) oder

(2)

Nicht aktiv Für externe 4–20-mA-Eingangsversorgung

Motor läuft Mit A058 [Wahl Optoausg1] programmieren. A058, A059,

Frequenz erreicht Mit A061 [Wahl Optoausg2] programmieren. A061, A062,

– Klemme sollte mit dem Massepunkt PE verbunden

ein Öffnereingang muss vorhanden sein,

um den FU zu starten.

Programmierung erfolgt über E202 [Dig.anschluss

3]. Zur Deaktivierung des Rückwärtslaufs siehe

A095 [Rückw deak].

von Analog-E/A und Optoausgängen

elektronisch getrennt.

Optoausgänge von Analog-E/A und

Digitaleingängen elektronisch getrennt.

FU lieferte Strom für Digitaleingänge.

Maximaler Ausgangsstrom beträgt 100 mA.

FU lieferte Strom für externes

0–10-V-Potenziometer.

Maximaler Ausgangsstrom beträgt 15 mA.

±10-V- (bipolare) Eingangsversorgung

(Eingangsimpedanz = 100 kOhm) oder

Potenziometeranschluss.

Analogein- und -ausgänge von Digital-E/A

und Optoausgängen elektronisch getrennt.

(Eingangsimpedanz = 250 Ohm).

Zum Konvertieren in einen Stromwert stellen

Sie den Analogausgang-DIP-Wahlschalter

auf 0–20 mA. Mit A065 [Wahl Anlg. Ausg.]

programmieren. Der maximale Analogwert

kann mit A066 [Anlg. Ausg. OG] skaliert werden.

Maximallast: 4–20 mA = 525 Ohm (10,5 V)

sein, wenn der RS485- (DSI-) Kommunikationsport

verwendet wird.

0–10 V = 1 kOhm (10 mA)

Siehe Fußnoten (1) und (6) auf Seite 11.

0–10-V-Eing. und 4–20-mA-Eing. sind zwei verschiedene Eingangskanäle, die gleichzeitig

(1)

P036

P036, P037

A095, E202

P038

P038,

A051-A054,

A123, A132

P038,

A051-A054,

A132

A065, A066

A064

A064

angeschlossen werden können.

Diese Eingänge können unabhängig voneinander zur Drehzahlsteuerung oder gemeinsam im