Page 1

End Suction Pump e-NSC Series

Models e-NSC, e-NSCF, e-NSCC

Applicare qui il codice a barre

Apply the adhesive bar code nameplate here

it Manuale di installazione, uso e manutenzione de Montage-, Betriebs- und Wartungshandbuch

en Installation, Operation, and Maintenance Manual tr Montaj, Çalıştırma ve Bakım Kılavuzu

fr Manuel d'installation, d'utilisation et d'entretien ru Руководство по установке, эксплуатации и техническому

обслуживанию

771073500

Page 2

it - Istruzioni originali

Manuale di installazione, uso e manutenzione...............................3

1 Introduzione e sicurezza............................................................... 3

2 Movimentazione e stoccaggio.......................................................4

3 Descrizione del prodotto............................................................... 4

4 Installazione.................................................................................. 6

5 Messa in funzione, avvio, funzionamento e spegnimento.............9

6 Manutenzione................................................................................9

7 Risoluzione dei problemi.............................................................10

en - Translation of the original instructions

Installation, Operation, and Maintenance Manual........................ 12

1 Introduction and Safety............................................................... 12

2 Transportation and Storage.........................................................13

3 Product Description.....................................................................13

4 Installation...................................................................................15

5 Commissioning, Startup, Operation, and Shutdown................... 18

6 Maintenance................................................................................18

7 Troubleshooting...........................................................................19

fr - Traduction des instructions d'origine

Manuel d'installation, d'utilisation et d'entretien..........................21

1 Introduction et sécurité................................................................21

2 Transport et stockage..................................................................22

3 Descriptif du produit.................................................................... 22

4 Installation...................................................................................24

5 Contrôle de réception, Démarrage, Fonctionnement et

Extinction.................................................................................. 27

6 Entretien......................................................................................28

7 Recherche des pannes............................................................... 28

ru - Перевод с оригинала

Руководство по установке, эксплуатации и

техническому обслуживанию..................................................50

1 Подготовка и техника безопасности.........................................50

2 Транспортирование и хранение............................................... 51

3 Описание изделия.....................................................................51

4 Установка...................................................................................53

5 Ввод в эксплуатацию, запуск, эксплуатация и останов..........56

6 Техническое обслуживание......................................................57

7 Устранение.................................................................................57

Appendice tecnica • Technical appendix • Technischer

Anhang • Teknik ek • Техническое приложение..................... 60

de - Übersetzung vom Original

Montage-, Betriebs- und Wartungshandbuch...............................31

1 Einführung und Sicherheit...........................................................31

2 Transport- und Lagerung.............................................................32

3 Produktbeschreibung.................................................................. 32

4 Montage...................................................................................... 34

5 Inbetriebnahme, Anfahren, Betrieb und Abfahren.......................37

6 Wartung.......................................................................................38

7 Fehlerbehebung..........................................................................38

tr - Orijinal metnin çevirisidir

Montaj, Çalıştırma ve Bakım Kılavuzu........................................... 41

1 Giriş ve Güvenlik.........................................................................41

2 Taşıma ve Depolama.................................................................. 42

3 Ürün Açıklaması..........................................................................42

4 Montaj......................................................................................... 44

5 Devreye alma, Başlatma, Çalıştırma ve Kapatma...................... 46

6 Bakım..........................................................................................47

7 Sorun Giderme............................................................................48

2 e-NSC Installation, Operation, and Maintenance Manual

Page 3

it - Istruzioni originali

1 Introduzione e sicurezza

1.1 Introduzione

Finalità di questo manuale

Questo manuale ha lo scopo di fornire le informazioni necessarie per

effettuare correttamente le seguenti operazioni:

• Installazione

• Funzionamento

• Manutenzione

ATTENZIONE:

Prima dell'installazione e dell'utilizzo del prodotto, leggere attentamente questo manuale. L'uso improprio del prodotto

può causare lesioni personali e danni alle cose e può invalidare la garanzia.

NOTA BENE:

Conservare questo manuale per future consultazioni e tenerlo sempre

disponibile e a portata di mano nel luogo in cui è installata l'unità.

1.1.1 Utenti inesperti

AVVERTENZA:

L'utilizzo di questo prodotto è riservato esclusivamente a

personale qualificato.

Attenersi alle seguenti precauzioni:

• Persone diversamente abili possono utilizzare il prodotto esclusivamente con la supervisione di un professionista o se sono state

adeguatamente formate da un professionista.

• I bambini devono essere sorvegliati per sincerarsi che non giochino con la pompa o nelle sue vicinanze.

1.2 Terminologia e simboli di sicurezza

Informazioni sui messaggi di sicurezza

È molto importante leggere, comprendere e seguire le indicazioni riportate nei messaggi e nelle normative di sicurezza prima di maneggiare il prodotto. Tali messaggi e normative sono pubblicati per evitare

i seguenti rischi:

• Lesioni personali e problemi di salute

• Danni al prodotto

• Malfunzionamento del prodotto

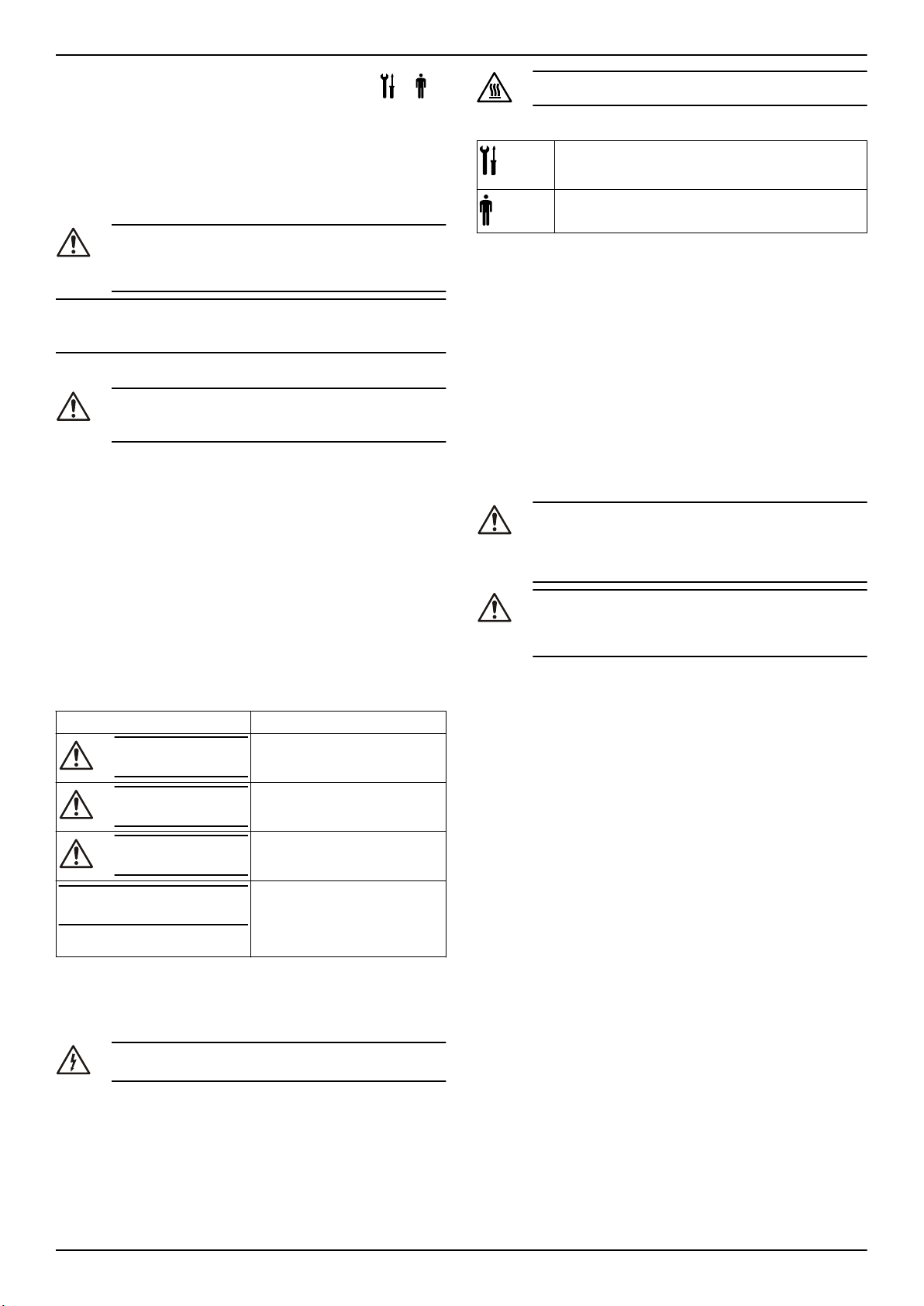

Livelli di pericolo

Livello di pericolo

PERICOLO:

AVVERTENZA:

ATTENZIONE:

NOTA BENE:

Categorie di pericolo

Le categorie di pericolo possono corrispondere ai livelli di pericolo o, in

alternativa, dei simboli specifici possono sostituire i normali simboli di

livello di pericolo.

I pericoli elettrici sono indicati dal seguente simbolo specifico:

PERICOLO ELETTRICO:

Di seguito si elencano esempi di altre possibili categorie. Queste rientrano nei normali livelli di pericolo e possono utilizzare simboli complementari:

• Pericolo di schiacciamento

Indicazione

Una situazione di pericolo che, se

non evitata, causerà morte o gravi

lesioni personali.

Una situazione di pericolo che, se

non evitata, può causare morte o

gravi lesioni personali.

Una situazione di pericolo che, se

non evitata, potrebbe determinare

lesioni di entità lieve o media.

• Una situazione potenzialmente pericolosa che, se

non evitata, potrebbe determinare condizioni non desiderabili

• Un'azione che non comporta

lesioni personali

• Pericolo di tagli

• Pericolo di arco elettrico

Pericolo di superficie surriscaldata

I pericoli di superficie calda sono indicati da un simbolo specifico che

sostituisce i simboli tipici di livello di pericolo:

ATTENZIONE:

Descrizione dei simboli per l'utilizzatore e l'installatore

Informazioni specifiche per il personale responsabile

dell'installazione del prodotto nel sistema (impianto

idraulico e/o elettrico) o della manutenzione del prodotto.

Informazioni specifiche per gli utilizzatori del prodotto.

Istruzioni

Le istruzioni e gli avvertimenti forniti nel presente manuale riguardano

la versione di serie, come descritto nella documentazione di vendita.

Eventuali versioni speciali possono essere fornite di fogli di istruzione

supplementari. Per eventuali modifiche o caratteristiche delle versioni

speciali, fare riferimento alla documentazione contrattuale di vendita.

Per istruzioni, situazioni o eventi non contemplati nel presente manuale o nella documentazione di vendita, contattare il Servizio assistenza

Lowara più vicino.

1.3 Smaltimento dell'imballo e del prodotto

Rispettare le leggi e norme locali vigenti per lo smaltimento differenziato dei rifiuti.

1.4 Garanzia

Per informazioni sulla garanzia vedere la documentazione contrattuale

di vendita.

1.5 Parti di ricambio

AVVERTENZA:

Utilizzare solo parti di ricambio originali per sostituire eventuali componenti usurati o guasti. L'uso di parti di ricambio

inadeguate può causare malfunzionamenti, danni e lesioni

personali nonché determinare la perdita di validità della garanzia.

ATTENZIONE:

Precisare sempre l'esatto tipo e codice del prodotto qualora

sia necessario richiedere informazioni tecniche o parti di ricambio al Servizio di Vendita ed Assistenza.

Per ulteriori informazioni sulle parti di ricambio della pompa, vedere

gura 1 , Figura 2 , Figura 3 o Figura 4

Fi-

1.6 DICHIARAZIONE CE DI CONFORMITÀ

XYLEM SERVICE ITALIA S.R.L., CON SEDE IN VIA VITTORIO LOMBARDI 14 - 36075 MONTECCHIO MAGGIORE VI - ITALIA, DICHIARA

CHE IL PRODOTTO SEGUENTE:

ELETTROPOMPA (VEDERE ADESIVO SULLA PRIMA PAGINA)

È CONFORME ALLE DISPOSIZIONI DELLE SEGUENTI DIRETTIVE

EUROPEE:

• DIRETTIVA MACCHINE: 2006/42/CE (IL FILE TECNICO È DISPONIBILE PRESSO XYLEM SERVICE ITALIA S.R.L.).

• COMPATIBILITÀ ELETTROMAGNETICA 2004/108/CE

• PROGETTAZIONE ECOCOMPATIBILE 2009/125/CE, NORMATIVA (CE) N. 547/2012, NORMATIVA (CE) 640/2009 (3 ~, 50 Hz,

PN≥ 0,75 kW) SE CON LIVELLO DI EFFICIENZA IE2 o IE3

E ALLE SEGUENTI NORME TECNICHE

• EN 809, EN 60335-1, EN 60335-2-41, EN 62233

• EN 61000-6-1:2007, EN 61000-6-3:2007

• EN 60034–30

• EN 953 :1997+A1:2009

• EN ISO 12100 :2010

• EN 60204-1 :2006/A1:2009

POMPA (VEDERE ADESIVO SU PRIMA PAGINA)

e-NSC Installation, Operation, and Maintenance Manual 3

Page 4

it - Istruzioni originali

È CONFORME ALLE DISPOSIZIONI DELLE SEGUENTI DIRETTIVE

EUROPEE

• MACCHINE 2006/42/CE (IL FILE TECNICO È DISPONIBILE

PRESSO XYLEM SERVICE ITALIA S.R.L.).

E ALLE SEGUENTI NORME TECNICHE:

• EN 809

• EN 953 :1997+A1:2009

• EN ISO 12100 :2010

MONTECCHIO MAGGIORE,

XX.04.2014

AMEDEO VALENTE

(DIRETTORE ENGINEERING e R&D)

rev.01

Lowara è un marchio registrato di Xylem Service Italia S.R.L., società

controllata da Xylem Inc.

2 Movimentazione e stoccaggio

2.1 Ispezione del prodotto alla consegna

1. Verificare che l'esterno dell’imballo non presenti danni evidenti.

2. Se il prodotto presenta dei danni informare il nostro rivenditore

entro otto giorni dalla data di consegna.

Disimballaggio dell'unità

1. Attenersi alle istruzioni pertinenti:

• Se l'unità è imballata in una scatola, rimuovere i punti metallici ed aprire la scatola

• Se l'unità è imballata in una cassa di legno, aprire il coperchio facendo attenzione ai chiodi e alle reggette.

2. Rimuovere le viti di fissaggio o le reggette dalla base di legno.

2.1.1 Ispezione dell'unità

1. Rimuovere i materiali di imballaggio dal prodotto.

Smaltire tutti i materiali di imballaggio in base alle normative loca-

li.

2. Ispezionare il prodotto per determinare l'eventuale presenza di

parti danneggiate o mancanti.

3. Se applicabile, liberare il prodotto rimuovendo viti, bulloni o cinghie.

Per la propria sicurezza personale, fare attenzione quando si maneggiano chiodi o nastri.

4. Per qualsiasi inconveniente, contattare il rappresentante di vendita di zona.

2.2 Linee guida per la movimentazione

Precauzioni

AVVERTENZA:

• Osservare le vigenti norme antinfortunistiche.

• Rischio di schiacciamento. L'unità e i componenti possono essere pesanti. Utilizzare metodi di sollevamento

idonei e indossare sempre scarpe con punta in acciaio

antinfortunistica.

Verificare il peso lordo riportato nell’imballo per selezionare apparecchi

di sollevamento idonei.

• Per spostare solo l'unità parzialmente pompa, utilizzare le cinghie

saldamente fissate lanterna del motore.

Pompa, unità pompa o unità posteriore estraibile devono sempre essere fissate e trasportate come mostrato in Figura 5 , Figura 6 , Figura 7

e Figura 8 .

Unità senza motore

AVVERTENZA:

Secondo la direttiva macchine 2006/42/CE, una pompa e un

motore acquistati separatamente e quindi accoppiati costituiscono una macchina nuova. Colui che provvede all'accoppiamento è responsabile di tutti gli aspetti inerenti la sicurezza dell'unità combinata.

2.3 Istruzioni per lo stoccaggio

Luogo di stoccaggio

Il prodotto deve essere conservato in un luogo coperto e asciutto, lontano da fonti di calore e al riparo da sporcizia e vibrazioni.

NOTA BENE:

• Proteggere il prodotto da umidità, fonti di calore e danni meccanici.

• Non collocare oggetti pesanti sul prodotto imballato.

2.3.1 Stoccaggio a lungo termine

Se l'unità viene immagazzinata per più di sei mesi, rispettare i seguenti

requisiti:

• Conservare in un luogo coperto e asciutto.

• Conservare l'unità al riparo da fonti di calore, sporcizia e vibrazioni.

• Ruotare più volte l'albero della pompa manualmente almeno ogni

tre mesi.

Maneggiare i cuscinetti e le superfici lavorate in modo da mantenerle

in buono stato. Richiedere ai fabbricanti dell'unità motore e del giunto

le procedure di immagazzinaggio a lungo termine.

Per eventuali domande sui trattamenti per l'immagazzinaggio a lungo

termine possono essere rivolte al rappresentante alle vendite e di assistenza di zona.

Temperatura ambiente

Il prodotto deve essere immagazzinato a una temperatura ambiente

compresa tra -5°C e +40°C (23°F e 104°F).

3 Descrizione del prodotto

3.1 Caratteristiche costruttive della pompa

La pompa è una pompa orizzontale monostadio con flangia di supporto, con corpo a spirale accoppiato a motori elettrici standard. La pompa può essere utilizzata per la manipolazione di:

• Acqua calda o fredda

• Liquidi puliti

• Liquidi aggressivi non chimicamente e meccanicamente aggressivi per i materiali della pompa.

Il prodotto può essere fornito come elettropompa (pompa e motore) o

solo come pompa.

NOTA BENE:

Se è stata acquistata una pompa senza motore, verificare che il motore sia adatto per l'accoppiamento con la pompa.

Posizione e bloccaggio

La pompa o l'unità pompa può essere trasportata solo orizzontalmente. Verificare che durante il trasporto la pompa o l'unità pompa sia adeguatamente fissata e non abbia possibilità di cadere o di ribaltarsi.

AVVERTENZA:

Non utilizzare bulloni a occhielli avvitati sul motore per spostare il complessivo dell'elettropompa.

Non utilizzare l'estremità dell'albero della pompa o del motore per manipolare la pompa, il motore o l'unità.

• I bulloni a occhiello avvitati sul motore possono essere utilizzati

esclusivamente per spostare il solo motore oppure, in caso di distribuzione disomogenea dei pesi, per sollevare l'unità in verticale

a partire da una posizione orizzontale.

Uso previsto

La pompa è adatta per:

• approvvigionamento idrico e trattamento delle acque

• Raffreddamento e approvvigionamento di acqua calda nelle industrie e nei servizi edili

• Sistemi di filtraggio, e così via.

• Sistemi di irrigazione e sprinkler

• Sistemi di drenaggio

• Sistemi di riscaldamento

• Trasporto della condensa

• Applicazioni antincendio

Utilizzi aggiuntivi per materiale opzionale:

• Teleriscaldamento

• Industria generale

• Industria alimentare

4 e-NSC Installation, Operation, and Maintenance Manual

Page 5

it - Istruzioni originali

Usi impropri

AVVERTENZA:

Un uso improprio della pompa può creare condizioni pericolose e causare lesioni personali e danni alle cose.

L'uso improprio del prodotto può rendere nulla la garanzia.

Alcuni esempi di usi impropri:

• Liquidi non compatibili con i materiali di costruzione della pompa

• Liquidi pericolosi (come liquidi tossici, esplosivi, infiammabili o

corrosivi)

• Liquidi potabili diversi dall'acqua (ad esempio vino o latte)

Alcuni esempi di installazioni improprie:

• Collocazioni pericolose (come atmosfere esplosive o corrosive).

• Aree con temperatura dell'aria molto elevata e/o con una scarsa

ventilazione

• Installazioni all'aperto senza protezione dalla pioggia e/o da temperature di congelamento

PERICOLO:

Non utilizzare questa pompa per liquidi infiammabili e/o

esplosivi.

NOTA BENE:

• Non utilizzare questa pompa per liquidi contenenti sostanze abrasive, solide o fibrose.

• Non utilizzare la pompa per portate superiori alle portate nominali

specificate nella targa dati.

Usi particolari

Nei seguenti casi, contattare il rappresentante di vendita e assistenza

di zona:

• Se è necessario pompare un liquido con densità e/o viscosità superiore a quella dell’acqua, come ad esempio acqua con glicole,

poiché potrebbe rendersi necessario installare un motore di potenza superiore.

• Se è necessario pompare dell’acqua trattata chimicamente (per

esempio addolcita, deionizzata, demineralizzata, ecc.)

• Per qualsiasi situazione diversa da quelle descritte e relative alla

natura del liquido.

3.2 Descrizione della pompa

Per una spiegazione del codice descrizione per la pompa e per un

esempio, vedere Figura 9 .

3.3 Targhetta

La targa dati è un'etichetta di metallo situata sulla flangia di supporto.

Nella targa dati sono elencate le specifiche chiave del prodotto. Per ulteriori informazioni, fare riferimento a Figura 10 e Figura 11 .

La targa dati fornisce informazioni relative al materiale di girante e corpo, alla tenuta meccanica e ai relativi materiali. Per ulteriori informazioni, consultare Figura 12 .

Vedere il disegno della sezione trasversale Figura 13 .

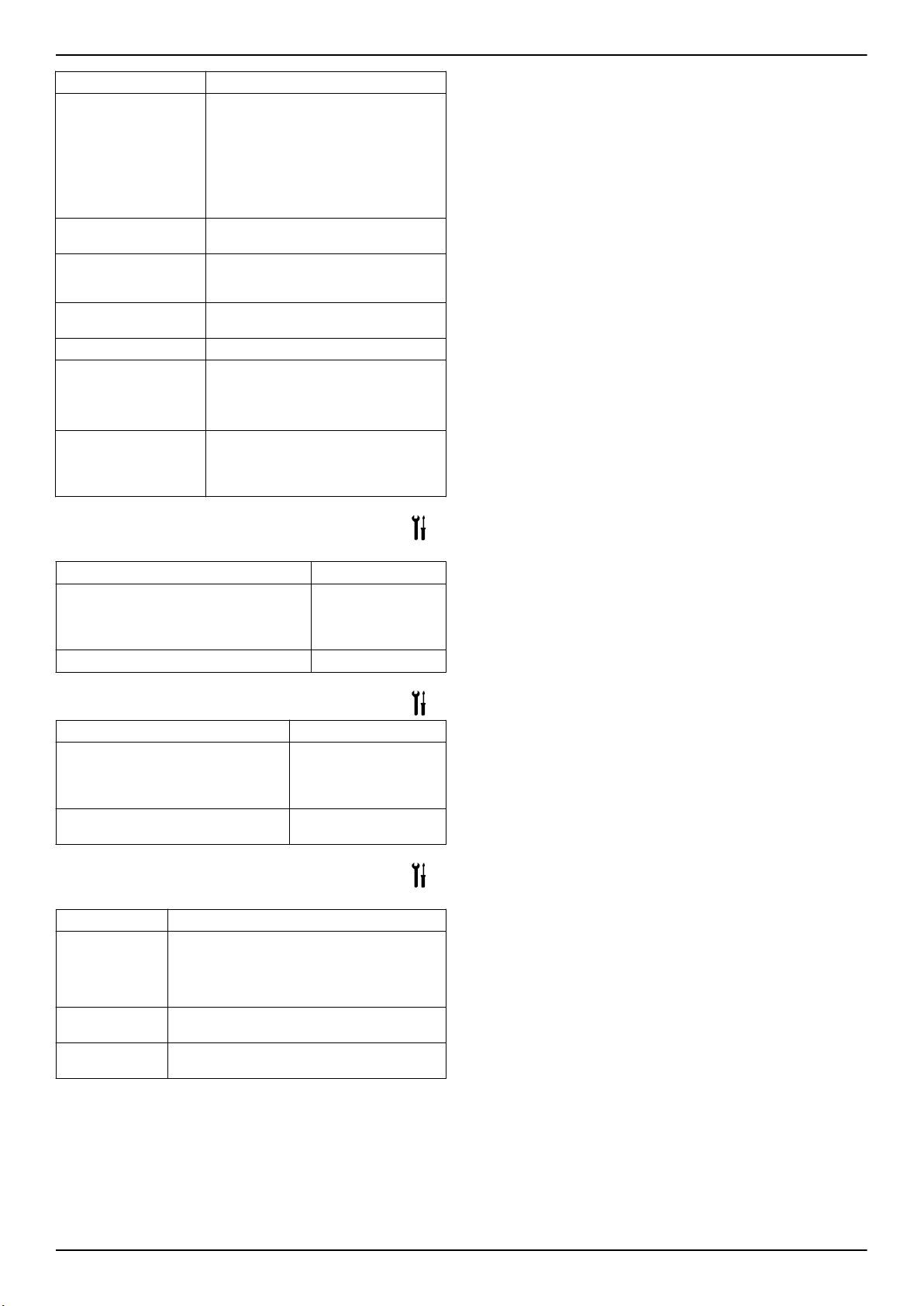

3.5 Materiali

Le parti metalliche della pompa in contatto con l'acqua sono composte

di quanto segue:

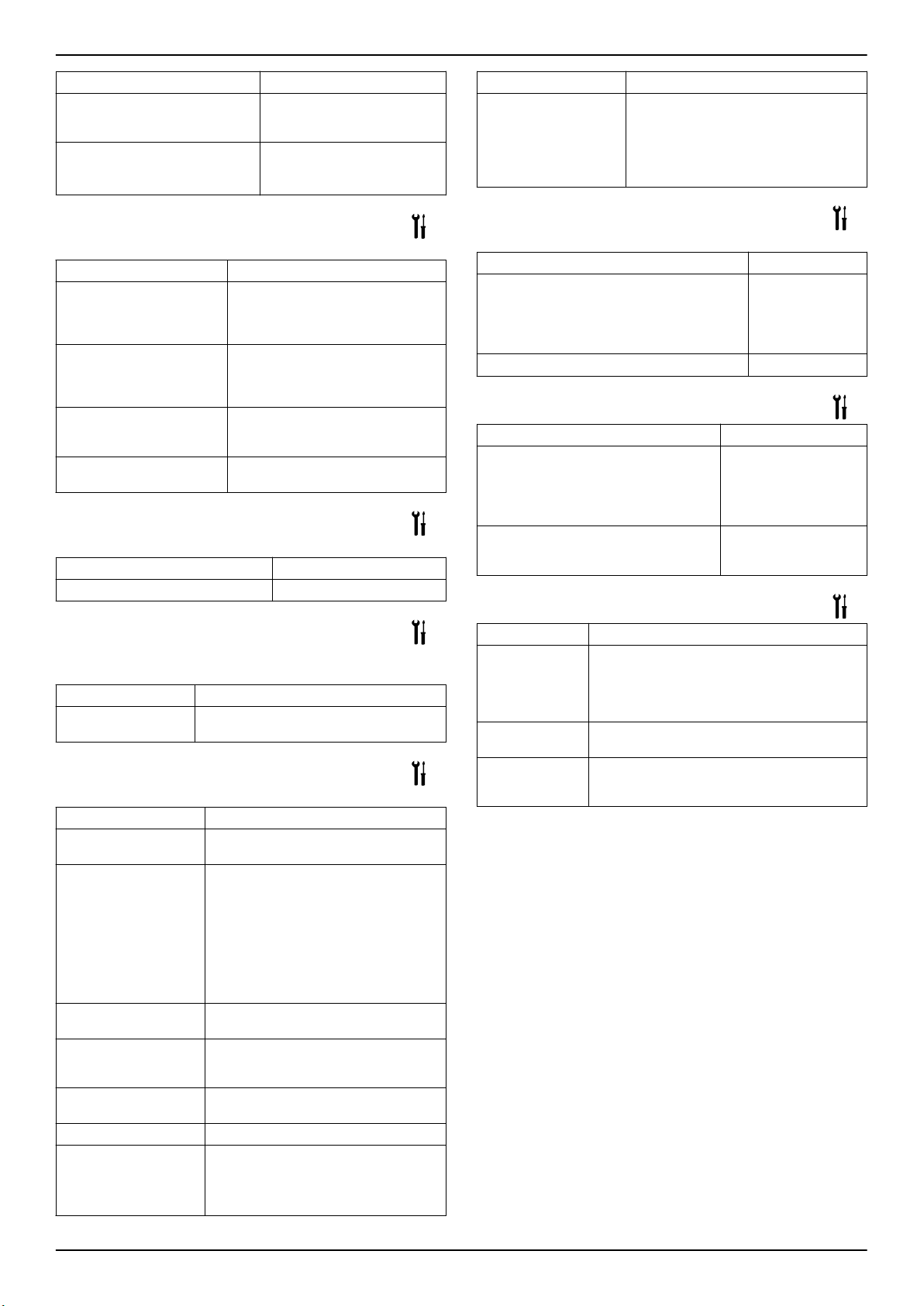

Standard/

opzionale

Standard CC Ghisa/Ghisa X

Standard CB Ghisa/Bron-

Standard CN Ghisa/

Standard DC Ferro duttile/

Standard DB Ferro duttile/

Standard DN Ferro duttile/

Standard NN Acciaio inos-

Opzionale RR Duplex/

Codice ma-

teriale

Corpo/

girante ma-

teriale

zo

Acciaio inos-

sidabile

Ghisa

Bronzo

Acciaio inos-

sidabile

sidabile/

Acciaio inos-

sidabile

Duplex

Range

EN733

Da 32–125 a

150-400

X

X

X

X X

Range di

estensione

125-500, da

150-500 a

300-450

X

X

X

3.6 Tenuta meccanica

Tenuta meccanica singola sbilanciata sec. EN 12756, versione K Dimensions. Vedere Tabella 14 .

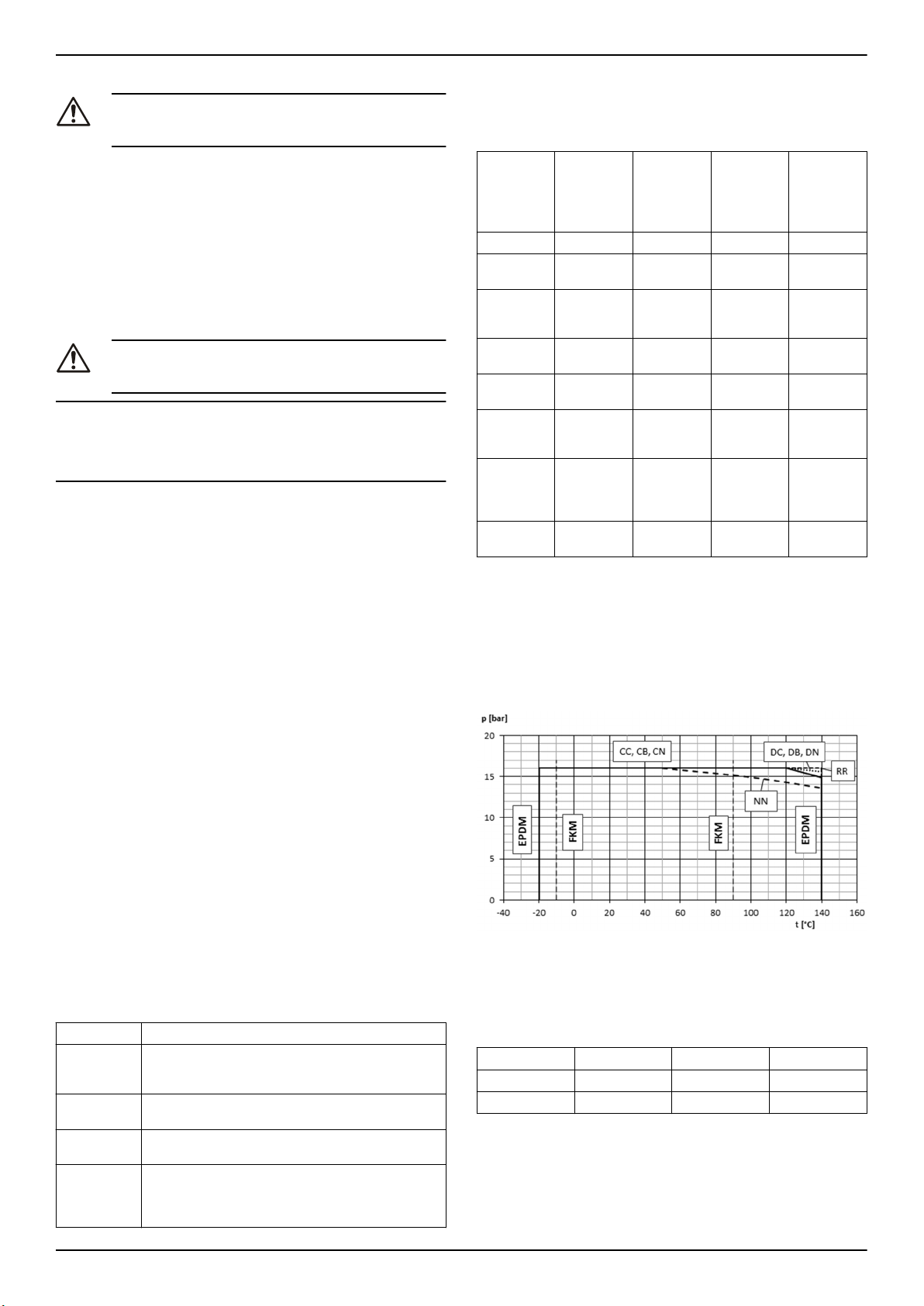

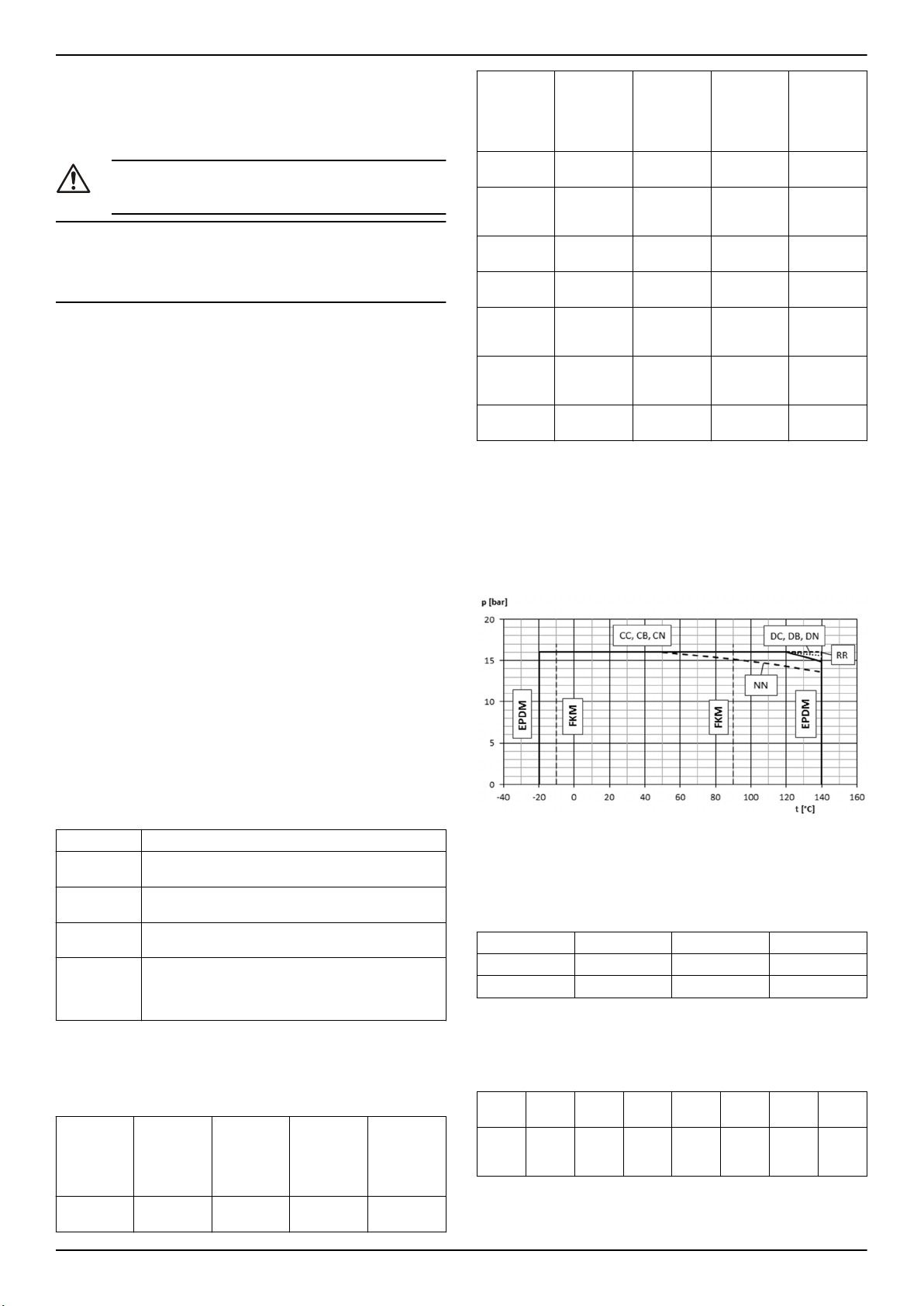

3.7 Limiti d'impiego

Pressione massima di lavoro

Il diagramma mostra la massima pressione di lavoro in base al modello di pompa e alla temperatura del liquido pompato.

Marchio IMQ , TUV o IRAM o altri marchi (solo per l'elettropompa)

Salvo diversa specifica indicazione, per i prodotti recanti un marchio di

approvazione per la sicurezza elettrica, l’approvazione è riferita esclusivamente all’elettropompa.

3.4 Struttura del design

• Dimensioni in conformità a EN 733 e dimensioni di estensione ulteriori non standardizzate

• Pompa con corpo a chiocciola con connessione di albero o flangia di supporto posteriore estraibile

• Singolo stadio

• Per montaggio orizzontale

Parte

Corpo pompa • Corpo pompa a spirale diviso radiale con scarico

Girante • Girante radiale chiusa con anelli usura su en-

Tenuta dell'albero

Cuscinetti • Cuscinetti a sfera radiali

Descrizione

radiale

• Anello usura sostituibile

trambi i lati

• Tenuta meccanica singola sec. EN 12756

• Tenuta meccanica a cartuccia opzionale

• Lubrificazione con grasso

• Opzionale: lubrificazione con grasso (flangia di

supporto avanzata)

e-NSC Installation, Operation, and Maintenance Manual 5

P

+ P

1max

P

1max

P

max

PN Pressione massima d'esercizio

Intervalli di temperatura del liquido

Versione

Standard EPDM -20 °C (-4 °F) 140 °C (284 °F)

Opzionale FPM (FKM) -10 °C (14 °F) 90 °C (194 °F)

Per requisiti speciali, contattare il Servizio di Vendita ed Assistenza.

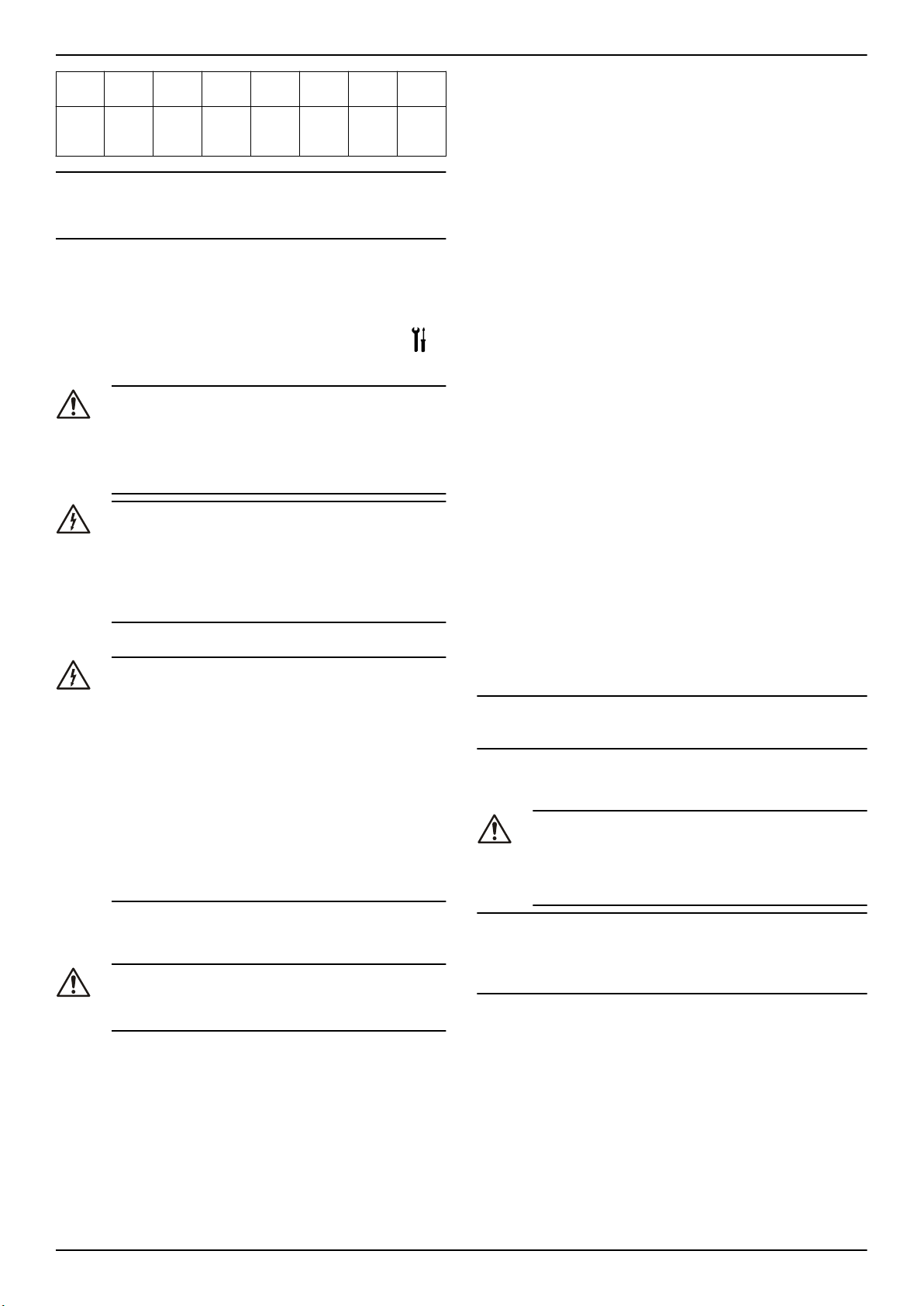

Numero massimo di avviamenti orari

La seguente tabella mostra il numero di avviamenti consentiti in un'ora

per motori forniti da Lowara:

≤ PN

max

Pressione massima di ingresso

Pressione massima generata dalla pompa

Guarnizione Minima Massima

Page 6

it - Istruzioni originali

kW 0,25 -

Avviamenti

orari

NOTA BENE:

In caso di utilizzo di un motore diverso da quello di serie fornito con l'elettropompa, controllare le relative istruzioni per verificare il numero

consentito di avvii per ora.

Livello di rumore

Consultare i livelli di pressione sonora superficiale di misura LpA nella

Tabella 15 .

4,00 -

3,00

60 40 25 16 8 4 3

11 - 22 30 - 37 45 - 75 90 –

7,50

160

185 -

355

4 Installazione

Precauzioni

AVVERTENZA:

• Osservare le vigenti norme antinfortunistiche.

• Utilizzare adeguate attrezzature e protezioni.

• Fare sempre riferimento alle norme, alla legislazione e

ai codici locali e/o nazionali vigenti relativi alla selezione del luogo di installazione e all'allacciamento di linee

idrauliche ed elettriche.

PERICOLO ELETTRICO:

• Verificare che tutti i collegamenti siano eseguiti da installatori qualificati e in conformità alle norme vigenti.

• Prima di iniziare a lavorare sull'unità, controllare che

l’alimentazione elettrica sia disinserita e che l'unità e il

quadro di comando non possano riavviarsi, neppure accidentalmente. Questo vale anche per il circuito di controllo.

Messa a terra (massa)

PERICOLO ELETTRICO:

• Collegare sempre il conduttore esterno di protezione al

morsetto di terra prima di effettuare altri collegamenti

elettrici.

• È necessario collegare a terra tutte le apparecchiature.

Questo vale per le apparecchiature della pompa, il trascinatore e qualsiasi apparecchiatura di monitoraggio.

Testare il conduttore di messa a terra per verificare se è

connesso correttamente.

• Se per errore si stacca il cavo del motore, il conduttore

di messa a terra deve essere l'ultimo a staccarsi dal terminale. Verificare che il conduttore di messa a terra sia

più lungo dei conduttori di fase. Vale per entrambe le

estremità del cavo.

• Quale protezione supplementare dalle scosse elettriche

letali. Installare un interruttore differenziale ad alta sensibilità (30 mA).

• Contattare il Servizio di Vendita ed Assistenza se:

• Le condizioni di umidità relativa dell'aria superano quelle

previste dalle linee guida.

• La temperatura ambiente supera i +40 °C (+104 °F).

• L'unità è posizionata a più di 1000m (3000 piedi) sul livello

del mare. Può essere necessario ridurre il valore nominale

della potenza erogabile dal motore o sostituirlo con uno più

potente.

Per informazioni sul livello di riduzione della potenza, vedere Tabella

16 .

Posizioni della pompa e spazio attorno alla pompa

Garantire che attorno alla pompa ci siano adeguati spazio libero e illuminazione. Assicurarsi che sia di facile accesso per le operazioni di installazione e manutenzione

Installazione al di sopra del liquido da aspirare (soprabattente)

La massima altezza di aspirazione teorica per qualsiasi pompa è di

10,33 m. In pratica, quanto segue influisce sulla capacità di aspirazione della pompa:

• Temperatura del liquido pompato

• Altezza sul livello del mare (in un impianto aperto)

• Pressione di sistema (in un impianto chiuso)

• Resistenza delle tubazioni

• Perdita di carico intrinseca della pompa

• Differenze di altezza

Per calcolare l'altezza massima dal livello del liquido su cui installare la

pompa utilizzare la seguente equazione.

(pb*10,2 - Z) ≥ NPSH + Hf + Hv + 0,5

p

Pressione barometrica in bar (in un impianto chiuso è la pres-

b

sione del sistema)

NPSH Valore in metri della perdita di carico intrinseca della pompa

H

Perdita di carico totale in metri causata dal passaggio del liqui-

f

do la tubazione di aspirazione della pompa

H

Pressione di vapore in metri corrispondente alla temperatura T

v

°C del liquido

0,5 Margine di sicurezza consigliato (m)

Z Altezza massima alla quale è installabile la pompa (m)

Per ulteriori informazioni, vedere Figura 17 .

(pb*10,2 - Z) deve essere sempre un numero positivo.

NOTA BENE:

Non superare la capacità di aspirazione della pompa in quanto questo

potrebbe causare cavitazione e danneggiare la pompa.

4.1.2 Requisiti delle tubazioni

Precauzioni

AVVERTENZA:

• Utilizzare tubi adatti alla massima pressione di lavoro

della pompa. In caso contrario, l'impianto può subire

cedimenti, con il rischio di lesioni personali

• Verificare che tutti i collegamenti siano eseguiti da installatori qualificati e in conformità alle norme vigenti.

4.1 Requisiti dell'impianto

4.1.1 Collocazione della pompa

PERICOLO:

Non utilizzare questa unità in ambienti che possono contenere polveri o gas infiammabili/esplosivi o chimicamente aggressivi.

Linee guida

Rispettare le seguenti linee guida relative alla collocazione del prodotto:

• Assicurarsi che non vi siano ostacoli al regolare flusso dell'aria di

raffreddamento emesso dalla ventola del motore.

• Assicurarsi che eventuali perdite di liquido o altri eventi simili non

possano allagare il luogo di installazione o sommergere l'unità

• Se possibile, posizionare la pompa poco al di sopra del livello del

pavimento.

• La temperatura ambiente deve essere compresa tra 0 °C (+32 °F)

e +40 °C (+104 °F)

• L'umidità relativa dell'aria ambiente deve essere inferiore al 50%

a +40 °C (+104 °F).

NOTA BENE:

Se la pompa viene collegata a un sistema idrico pubblico, osservare

tutte le normative emesse dalle autorità preposte e dalle aziende responsabili della gestione idrica al pubblico. Se richiesto, installare un

appropriato dispositivo antiriflusso sul lato di aspirazione..

Lista di controllo delle tubazioni

Controllare che siano soddisfatti i seguenti requisiti:

• Tutte le tubazioni sono supportate in modo indipendente, le tubazioni non devono pesare sull'unità.

• Che vengano utilizzati tubi o raccordi flessibili, per evitare che le

vibrazioni della pompa di trasferiscano alle tubazioni e viceversa.

• Utilizzare curve ampie, evitare di utilizzare gomiti che causino eccessiva perdita di carico.

• La tubazione di aspirazione è perfettamente a tenuta ed ermetica.

• Se la pompa è utilizzata in un circuito aperto, il diametro del tubo

di aspirazione è adatto alle condizioni di installazione. Il tubo di

aspirazione non deve essere più piccolo del diametro della bocca

di aspirazione.

• Se la tubazione di aspirazione deve essere avere un diametro

maggiore della bocca di della pompa, che sia installata una riduzione eccentrica.

6 e-NSC Installation, Operation, and Maintenance Manual

Page 7

it - Istruzioni originali

• Se la pompa è posta al di sopra del liquido da aspirare (soprabattente), all'estremità della tubazione di aspirazione è installata una

valvola di fondo.

• La valvola di fondo è completamente immersa nel liquido, in modo tale che l'aria non possa entrare attraverso il vortice di aspirazione, quando il liquido è al livello minimo.

• Valvole di intercettazione di dimensione adatta sono installate nella tubazione di aspirazione e nella tubazione di mandata (a valle

della valvola di ritegno) per la regolazione della portata della pompa, per l'ispezione e la manutenzione della pompa.

• Una valvola di intercettazione di dimensione adatta è installata

nella tubazione di mandata (a valle della valvola di ritegno) per la

regolazione della portata della pompa e per l'ispezione e la manutenzione della pompa.

• Una valvola di ritegno è installata sulla tubazione di mandata per

prevenire il riflusso attraverso la pompa quando la pompa viene

spenta.

AVVERTENZA:

Non utilizzare la valvola di intercettazione sul lato di mandata in posizione chiusa, per ridurre la portata della pompa, per

più di pochi secondi. Se la pompa deve funzionare con il lato

di mandata chiuso per più di qualche secondo, installare un

circuito di by-pass per impedire il surriscaldamento del liquido all'interno della pompa.

Per illustrazioni che mostrano i requisiti delle tubazioni, vedere Figura

18 e Figura 19 .

4.2 Requisiti elettrici

• I requisiti specificati possono essere superati dalle normative locali vigenti.

• In caso di impianti antincendio (idranti e/o sprinkler) verificare la

normativa locale vigente.

Lista di verifica per la connessione elettrica

Controllare che siano soddisfatti i seguenti requisiti:

• I conduttori elettrici sono protetti da temperature troppo elevate,

vibrazioni e urti.

• La linea di alimentazione è dotata di:

• Un dispositivo di protezione da corto circuito

• Un dispositivo di sezionamento dalla rete con distanza di

apertura dei contatti di almeno 3 mm.

Lista di verifica per il quadro elettrico di comando

NOTA BENE:

Il quadro elettrico deve essere idoneo rispetto ai valori nominali dell'elettropompa. Abbinamenti inappropriati possono non garantire la protezione del motore.

Controllare che siano soddisfatti i seguenti requisiti:

• Il quadro elettrico deve proteggere il motore da eventuali sovraccarichi e cortocircuiti.

• Installare la protezione da sovraccarico adeguata (relè termico o

salvamotore)

Tipo di pompa

Elettropompa monofase di serie

≤ 1,5 kW:

Elettropompa trifase e altra mo-

2

nofase:

• Il quadro elettrico deve essere dotato di un sistema di protezione

contro la marcia a secco a cui collegare un pressostato, un galleggiante, le sonde o altri dispositivi altri dispositivi idonei al sistema di protezione.

• Per l'utilizzo sul lato di aspirazione della pompa si consigliano i

seguenti dispositivi:

• Se il liquido viene pompato da un acquedotto, utilizzare un

pressostato.

• Se il liquido viene pompato da una vasca o un serbatoio di

stoccaggio, utilizzare un galleggiante o delle sonde.

Protezione

• protezione termo-amperometrica a riarmo automatico incorporata (motoprotettore)

• Protezione da cortocircuito

(a cura dell'installatore)

• Protezione termica (a cura

dell'installatore)

• Protezione da cortocircuito

(a cura dell'installatore)

1

• In caso di utilizzo di relè termici, si consiglia di scegliere relè in

grado di segnalare gli errori della fase.

Lista di controllo verifica per il motore

AVVERTENZA:

• Leggere il manuale d'uso per verificare la presenza di

un dispositivo di protezione se si utilizza un motore diverso da quello di serie.

• Se il motore è dotato di protettori termici automatici, fare attenzione al rischio di avviamenti imprevisti in relazione al sovraccarico. Non utilizzare tali motori per

estinguere incendi e per sistemi antincendio ad acqua

polverizzata.

NOTA BENE:

• Utilizzare solo motori bilanciati dinamicamente con mezza linguetta posta all'estremità dell'albero (IEC 60034-14) e con grado di vibrazione normale (N).

• La tensione e la frequenza di rete devono corrispondere alle specifiche riportare sulla targa dati.

• Utilizzare solo motori monofase o trifase le cui dimensioni e la cui

potenza siano conformi agli standard europei.

Generalmente i motori possono funzionare con una tensione di alimentazione avente una tolleranza di:

Frequenza Hz Fase ~ UN [V] ± %

50 1 220 – 240 ± 6

3 230/400 ± 10

400/690 ± 10

60 1 220 – 230 ± 6

3 220/380 ± 5

380/660 ± 10

Usare cavi a norma con 3 conduttori (2 + Terra) per versioni monofase

e con 4 conduttori (3 + Terra) per versioni trifase.

4.3 Installazione della pompa

4.3.1 Installazione meccanica

Prima dell'installazione, controllare quanto segue:

• Utilizzare un calcestruzzo di classe di resistenza alla compressione C12/15 che soddisfa i requisiti della classe di esposizione XC1

come da EN 206-1.

• La superficie di montaggio deve essere preparata e deve essere

completamente orizzontale e piana.

• Rispettare i pesi indicati.

Montare l'unità a una fondazione

Per informazioni sulla base della pompa e i fori di ancoraggio, vedere

Figura 20 .

Verificare che la fondazione sia stata preparata in conformità alle dimensioni indicate nel disegno di massima/disegno generale.

1. Posizionare la pompa sulla fondazione e livellarla con l'aiuto di

una livella a bolla posta sull'albero e sull'ugello di scarico.

La deviazione consentita è 0,2 mm/m.

2. Rimuovere i tappi che coprono le bocche.

3. Allineare la pompa e le flange delle tubazioni su entrambi i lati

della pompa. Verificare l'allineamento dei bulloni.

4. Fissare le tubazioni alla pompa tramite i bulloni. Non forzare il posizionamento delle tubazioni.

5. Utilizzare degli spessori (2) per la compensazione in altezza, se

necessario.

Collocare sempre gli spessori, se presenti, immediatamente a sinistra e a destra dei bulloni di fondazione (3) tra la piastra di base/telaio di fondazione e la fondazione. Per una distanza da bullone a bullone (L) >800 mm, collocare spessori aggiuntivi (2) in posizione centrale tra i fori dei bulloni.

6. Assicurarsi che tutti gli spessori siano perfettamente a filo.

7. Inserire i bulloni di fondazione (3) nei fori forniti.

1

fusibili aM (avviamento motore), oppure interruttore magnetotermico con curva C e Icn ≥ 4,5 kA o altro dispositivo equivalente.

2

relè termico di sovraccarico con classe di intervento 10A + fusibili aM (avviamento motore), oppure interruttore magnetotermico di protezione motore con classe

di intervento 10A.

e-NSC Installation, Operation, and Maintenance Manual 7

Page 8

it - Istruzioni originali

8. Utilizzare del calcestruzzo per collocare i bulloni di fondazione (3)

nella fondazione.

9. Attendere che il calcestruzzo faccia presa, quindi livellare la piastra di base.

10. Serrare i bulloni di fondazione (3) in modo saldo e uniforme.

Nota:

• Per le piastre base, si consiglia di stuccare la piastra di base con

calcestruzzo a basso ritiro.

• Se la trasmissione di vibrazioni può causare problemi, inserire antivibranti tra la pompa e le fondazione.

Montare la pompa al telaio di base

Assicurarsi che le indicazioni seguenti siano rispettate:

• Telaio di base solido che non si piega né vibra durante il funzionamento (risonanza).

• Superfici di montaggio dei piedini della pompa e motore sul telaio

di base devono essere piani (si consiglia di eseguire le lavorazioni necessarie).

• Deve essere garantito un fissaggio sicuro della pompa e del motore.

• Deve essere lasciato uno spazio adeguato tra la pompa e l'albero

motore a seconda del giunto utilizzato.

• Tra pompa e telaio di base deve esserci un dislivello tale che, in

caso di sostituzione, possa essere regolata la stessa altezza tra

la linea inferiore e centrale (raccomandata regolazione verticale

4-6 mm).

4.3.2 Lista di controllo delle tubazioni

Controllare che sia rispettato quanto segue:

• La linea di aspirazione soprabattente è stata collocata con una

pendenza crescente, alla linea di altezza di aspirazione positiva

con una pendenza decrescente verso la pompa.

• I diametri nominali delle tubazioni sono almeno pari ai diametri

nominali degli ugelli della pompa.

• Le tubazioni sono state ancorate in prossimità della pompa e collegate senza trasmettere sollecitazioni o deformazioni.

ATTENZIONE:

Cordoni di saldatura, depositi e altre impurità nelle tubazioni

danneggiano la pompa.

• Liberare le tubazioni da eventuali impurità.

• Se necessario, installare un filtro.

• Seguire “Forze e coppie di serraggio consentite sulle flange", vedere Figura 21 .

I dati sulle forze e sui momenti si applicano solo alle tubazioni statiche.

I valori sono applicabili solo se la pompa viene installata su una piastra

di base e fissata a una fondazione rigida e piana.

4.3.3 Allineamento giunto

Dopo il montaggio alla fondazione e il collegamento delle tubazioni, il

giunto deve essere nuovamente regolato, anche se l'unità è stata consegnata completamente montata sul telaio.

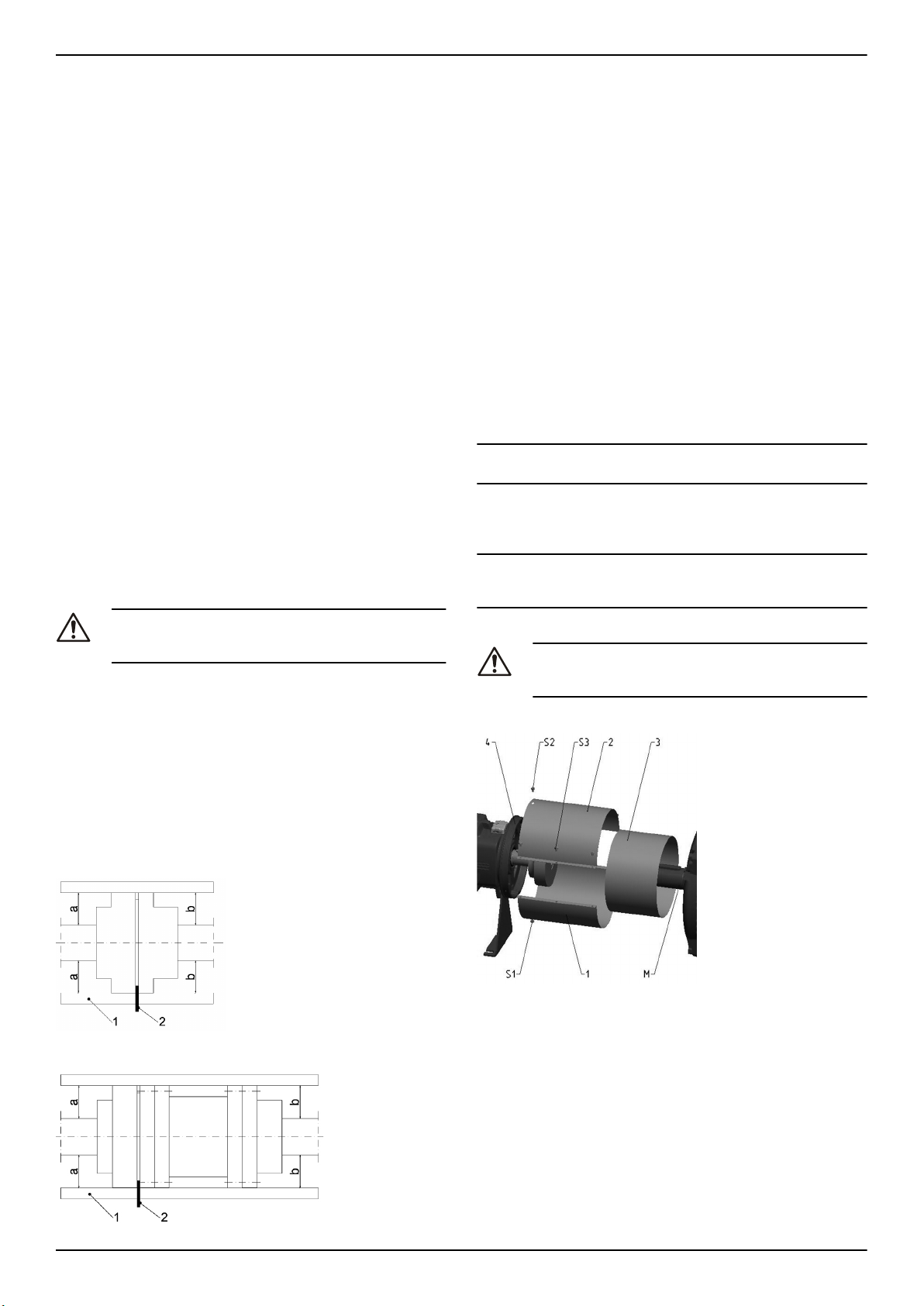

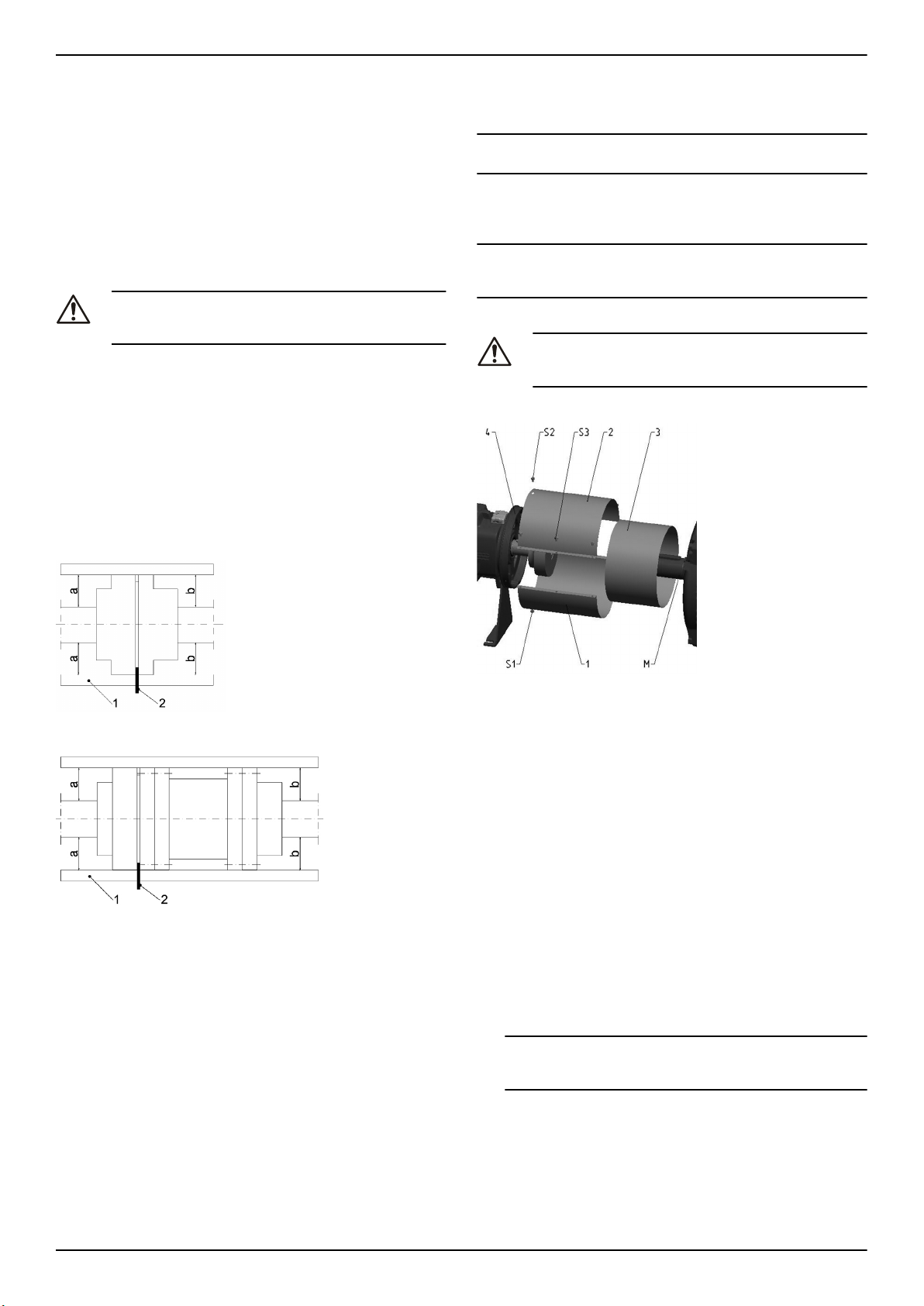

Figura 1: Allineamento di giunto standard

1. Metà superiore della protezione giunto

2. Metà inferiore della protezione giunto

3. Elemento di regolazione

Rimuovere la protezione giunto.

1. Allentare il piede di supporto e riserrarlo senza trasmettere sollecitazioni e deformazioni.

2. Posizionare la riga (1) assialmente su entrambe le metà del giunto.

3. Lasciare la riga (1) in questa posizione e ruotare il giunto a mano.

• Il giunto è allineato correttamente se le distanze a e b ai rispettivi alberi sono uguali in tutti i punti intorno alla circonferenza.

• La deviazione radiale e assiale tra le due metà del giunto

non deve superare i valori nella tabella xyz, durante l'arresto

nonché a temperatura operativa e sotto pressione di ingresso.

4. Verificare la distanza (per le dimensioni, v. lo schema generale di

disposizione) tra le due metà del giunto attorno alla circonferenza

con un indicatore (4). Il giunto è correttamente allineato se la distanza tra le due metà del giunto è la stessa in tutti i punti attorno

alla circonferenza.

• La deviazione radiale e assiale tra le due metà del giunto

non deve superare i valori nella tabella xyz, durante l'arresto

nonché a temperatura operativa e sotto pressione di ingresso.

NOTA BENE:

Montare la protezione giunto dopo l'allineamento e prima dell'avvio.

Nota: controllare nuovamente l'allineamento del giunto in condizioni di

funzionamento e pressione del sistema (se disponibile) e correggere,

se necessario. Prestare prima attenzione al capitolo 6! Deve essere

possibile ruotare l'unità a mano facilmente e uniformemente.

NOTA BENE:

Un allineamento non corretto dell'unità può provocare danni a giunto e

unità.

4.3.4 Installazione della protezione del giunto

ATTENZIONE:

Non mettere mai in funzione la pompa senza la protezione

giunto correttamente installata.

Figura 3: Parti della protezione giunto

1. Metà inferiore della protezione giunto

2. Metà superiore della protezione giunto

3. Metà di regolazione

Figura 2: Allineamento di giunto distanziale

1. Avvitare la metà inferiore della protezione giunto (1) con delle viti

(S1) al fondo dell'anello della copertura del cuscinetto (4).

2. Inserire l'elemento di regolazione (3) con la scanalatura verso il

basso e premere in direzione assiale sul motore.

3. Avvitare la metà superiore della protezione giunto (1) con delle viti (S2) al lato superiore dell'anello della copertura del cuscinetto

(4).

4. Avvitare insieme le parti 1 e 2; questa operazione fissa l'elemento

di regolazione.

8 e-NSC Installation, Operation, and Maintenance Manual

Page 9

it - Istruzioni originali

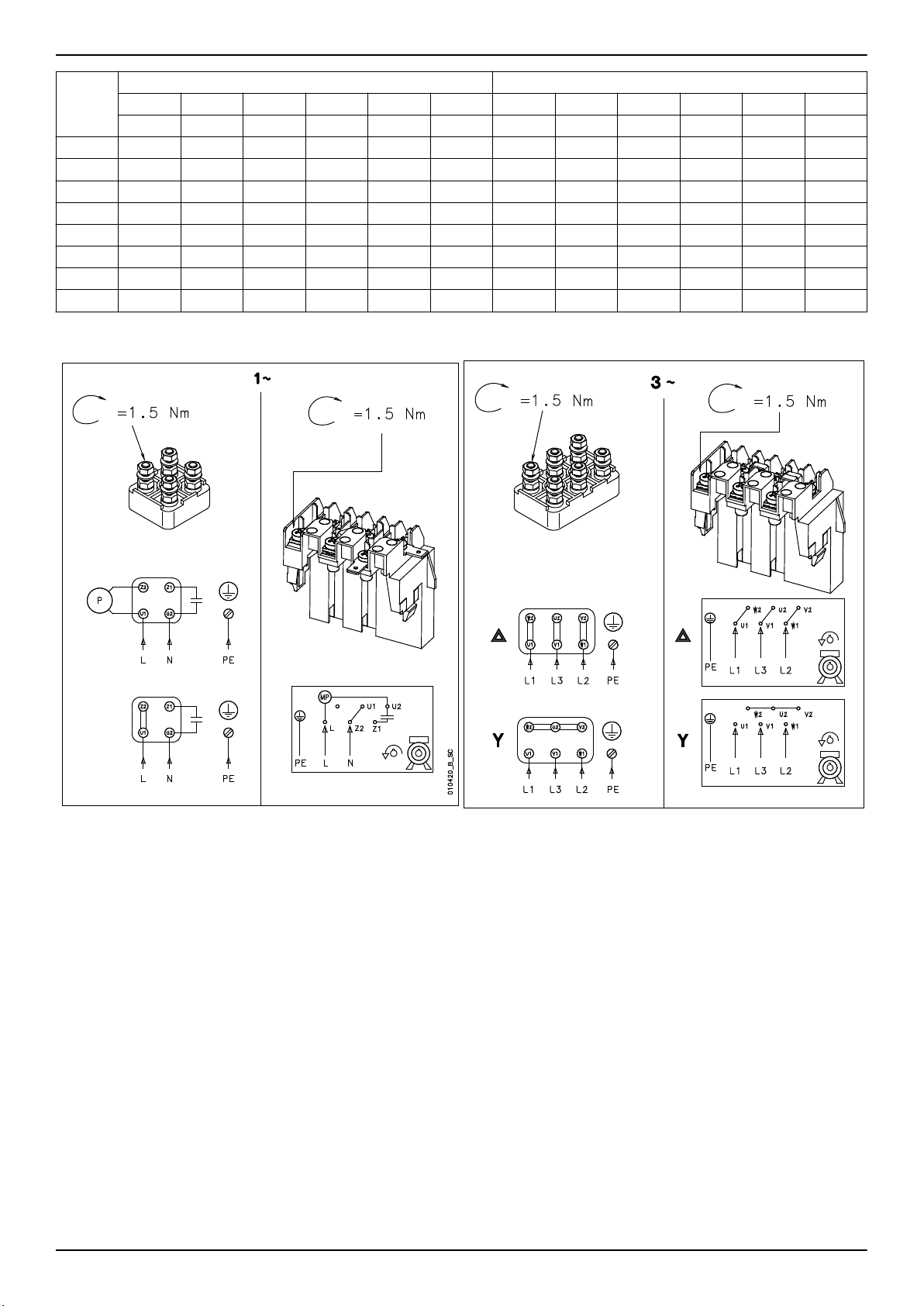

4.3.5 Installazione elettrica

1. Rimuovere le viti del coperchio della morsettiera.

2. Collegare e assicurare i cavi di alimentazione secondo il relativo

schema d'installazione.

Per gli schemi d'installazione, vedere Figura 24 . Gli schemi sono

disponibili anche sul retro del coperchio della scatola del terminale.

a) Collegare il conduttore di terra (massa).

Assicurarsi che il conduttore di terra (massa) sia più lungo

dei conduttori di fase.

b) Collegare i conduttori di fase.

3. Montare il coperchio della scatola morsettiera.

NOTA BENE:

Serrare correttamente i pressacavi per garantire l'adeguata protezione contro lo scorrimento del cavo e l'umidità.

4. Se il motore non è provvisto di protezione termica a riarmo automatico, regolare la protezione da sovraccarico secondo l'elenco

seguente.

• Se il motore viene utilizzato a pieno carico, regolare al valore nominale della corrente dell'elettropompa (targa dati).

• Se il motore viene utilizzato a carico parziale,regolare al valore alla corrente d'esercizio (pinza amperometrica).

• Se è presente un sistema di avviamento stella-triangolo, regolare il relè termico sul 58% della corrente nominale o della

corrente di esercizio (solo per motori trifase).

5 Messa in funzione, avvio, funzionamento e spegnimento

Precauzioni

AVVERTENZA:

• Fare attenzione al liquido scaricato in modo che non

possa arrecare danni a cose o persone.

• I protettori del motore possono causare un riavvio imprevisto del motore. Questo può determinare gravi lesioni personali.

• Non mettere mai in funzione la pompa senza la protezione giunto correttamente installata.

ATTENZIONE:

• Durante il funzionamento, le superfici esterne della

pompa e del motore non devono superare i 40ºC

(104ºF). Non toccare il corpo in alcun punto senza indossare l'equipaggiamento di protezione.

• Non porre materiale combustibile vicino alla pompa.

NOTA BENE:

• NON mettere in funzione la pompa al di sotto della portata nominale minima, a secco o senza adescamento.

• Non far funzionare mai la pompa con la valvola di intercettazione

(aspirazione o mandata) chiusa per più di pochi secondi.

• Non far funzionare mai la pompa con la valvola di intercettazione

di aspirazione chiusa.

• Non esporre la pompa inattiva a temperature di congelamento.

Scaricare tutto il liquido che si trova all'interno della pompa. La

mancata osservanza della prescrizione può determinare il congelamento del liquido e danneggiare la pompa.

• La somma della pressione sul lato di aspirazione (rete principale,

serbatoio a gravità) e la pressione massima erogata dalla pompa

non deve superare la massima pressione di lavoro permessa

(pressione nominale PN) della pompa.

• Non utilizzare la pompa in caso di cavitazione. La cavitazione può

danneggiare i componenti interni.

Livello di rumore

Per informazioni sui livelli di rumore della sola pompa e della pompa

con motore in dotazione di serie, v. Tabella 10.

5.1 Riempire la pompa

Per informazioni sui collegamenti aggiuntivi della pompa, vedere Figu-

ra 25 .

Installazioni con il livello del liquido al di sopra della pompa

(aspirazione sottobattente)

Per una figura che mostra le parti della pompa, vedere Figura 26 .

1. Chiudere la valvola di intercettazione a valle della pompa.

2. Rimuovere il tappo di riempimento (3) o dell'indicatore (1) e aprire

la valvola di intercettazione a monte, finché l'acqua non fuoriesce

dal foro.

a) Chiudere il tappo di riempimento (3) o dell'indicatore (1).

Installazioni con il livello del liquido al di sotto della pompa

(soprabattente)

Per una figura che mostra le parti della pompa, vedere Figura 27 .

1. Tutto il sistema di tubazioni vuoto:

a) Aprire la valvola di intercettazione a monte della pompa e

chiudere la

b) Rimuovere il tappo di riempimento (3) e il tappo dell'indicato-

re (1); utilizzare un imbuto per riempire la pompa attraverso

il tappo di riempimento (3) finché l'acqua non fuoriesce dal

foro.

c) Serrare il tappo di riempimento (3) e il tappo dell'indicatore

(1).

2. Sistema di tubazioni di scarico riempito:

a) Aprire la valvola di intercettazione a monte della pompa e

chiudere la valvola di intercettazione a valle.

b) Rimuovere il tappo dell'indicatore (1) finché l'acqua non fuo-

riesce dal foro.

c) Serrare il tappo dell'indicatore (1).

5.2 Controllo del senso di rotazione (motore trifase)

Attenersi a questa procedura prima dell'avvio.

1. Individuare le frecce sulla lanterna, sul giunto e/o sul copriventola

del motore per determinare il senso di rotazione corretto.

2. Avviare il motore.

3. Controllare rapidamente il senso di rotazione attraverso la protezione del giunto o il copriventola del motore.

4. Fermare il motore.

5. Se il senso di rotazione è errato, attenersi alla seguente procedura:

a) Scollegare l'alimentazione.

b) Nella morsettiera del motore o nel quadro elettrico di coman-

do, scambiare la posizione di due dei tre fili del cavo di alimentazione.

Per gli schemi di cablaggio, vedere Figura 24 .

c) Verificare nuovamente il senso di rotazione.

5.3 Avviamento della pompa

La responsabilità di controllare la portata corretta e la temperatura del

liquido pompato spetta all'installatore o al proprietario.

Prima dell'avviamento della pompa, accertarsi che:

• La pompa sia correttamente collegata all'alimentazione elettrica.

• La pompa è montata correttamente secondo le istruzioni fornite in

Riempire la pompa (capitolo 5).

• La valvola di intercettazione a valle della pompa sia chiusa.

1. Avviare il motore.

2. Aprire gradualmente la valvola di intercettazione sul lato di mandata della pompa.

Alle condizioni di esercizio previste, la pompa deve funzionare in

modo silenzioso e regolare. Altrimenti, fare riferimento a Risolu-

zione dei problemi.

6 Manutenzione

Precauzioni

PERICOLO ELETTRICO:

Scollegare e isolare l'alimentazione elettrica prima d'installare l'unità o sottoporla a manutenzione.

e-NSC Installation, Operation, and Maintenance Manual 9

Page 10

it - Istruzioni originali

AVVERTENZA:

• La manutenzione deve essere eseguita solo da personale esperto e qualificato.

• Osservare le vigenti norme antinfortunistiche.

• Utilizzare adeguate attrezzature e protezioni.

• Fare attenzione al liquido scaricato in modo che non

possa arrecare danni a cose o persone.

6.1 Assistenza

In caso l’utilizzatore desideri approntare un piano di manutenzione programmata, tenere presente che le scadenze dipendono dal tipo di liquido pompato e dalle condizioni di esercizio.

Contattare il rappresentante di vendita e assistenza di zona per eventuali richieste o informazioni riguardo l'assistenza o la manutenzione

ordinaria.

Può essere necessaria la manutenzione straordinaria per la pulizia

delle parti idrauliche e/o sostituzione di altre parti usurate.

Tipi di cuscinetto

• Lubrificazione e sostituzione dei lubrificanti dei cuscinetti degli

elementi volventi

• Cuscinetti lubrificati con grasso

• I cuscinetti lubrificati con grasso sono stati imballati con

grasso in fabbrica. Vedere la dimensione del cuscinetto e il

tipo di lubrificazione nella tabella 6.

Pompe con cuscinetti lubrificati a vita

Le pompe con cuscinetti lubrificati a vita non richiedono alcuna manutenzione ordinaria pianificata.

Pompe con cuscinetti ri-lubrificabili

• Lubrificare a 4000 ore di esercizio, ma almeno una volta all'anno.

Pulire prima gli ingrassatori (SN).

• Utilizzare grasso NLGI Grado 2 o equivalente.

• Per le quantità approssimative di grasso, vedere tabella 6.

6.2 Valori della coppia di serraggio

Per informazioni sui valori della coppia di serraggio e dei dati della

pompa, vedere Figura 28 , dati della piastra di base Tabella 29 .

6.3 Lista di controllo ispezione

Controllare il giunto

Controllare la tenuta meccanica Controllare la presenza di perdite

Controllo delle tenute dei cuscinetti

Controllare gli elementi flessibili

del giunto. Sostituire le parti appropriate in caso di segni di usura

e controllare l'allineamento.

della tenuta meccanica. Sostituire

la tenuta meccanica se vengono

rilevate perdite.

Controllare la sede corretta degli

anelli di tenuta ssiali montati sull'albero. Il labbro di tenuta deve

essere toccato solo delicatamente.

6.4 Smontare e sostituire le parti della pompa

Per maggiori informazioni sulle parti di ricambio e sul montaggio e lo

smontaggio della pompa, vedere Figura 1 , Figura 2 , Figura 3 o Figura

4 .

V. le Istruzioni di riparazione e montaggio, che possono essere scaricate dalla nostra home page.

7 Risoluzione dei problemi

7.1 Risoluzioni dei guasti per gli utenti

L'interruttore generale è inserito. L'elettropompa non si avvia.

L'elettropompa si avvia, ma dopo un tempo variabile interviene la protezione termica.

Causa Soluzione

Dei corpi estranei (sostanze

solide o fibrose) all’interno della pompa hanno bloccato le

giranti.

La pompa è sovraccaricata

poiché aspira un liquido denso

e viscoso.

La pompa funziona, ma la portata è scarsa o nulla.

Causa Soluzione

La pompa è ostruita. Contattare il Servizio di Vendita ed Assistenza.

Le istruzioni per la risoluzione dei problemi riportate nelle tabelle seguenti sono riservate agli addetti all'installazione.

Contattare il Servizio di Vendita ed

Assistenza.

Verificare i requisiti effettivi di potenza

in base alle caratteristiche del liquido

pompato e poi contattare il Servizio di

Vendita ed Assistenza.

7.2 L'interruttore generale è inserito. L'elettropompa non si avvia.

Causa Soluzione

Mancanza di alimentazione

elettrica.

È intervenuta la protezione

termica incorporata nella

pompa (se presente).

È intervenuto il relè termico o

il salvamotore posto nel quadro elettrico di comando.

E' intervenuto il dispositivo di

protezione contro la marcia a

secco.

Si sono bruciati i fusibili di

protezione della pompa o dei

circuiti ausiliari.

• Ripristinare l'alimentazione.

• Assicurarsi che tutti i collegamenti elettrici all'alimentazione di rete

siano intatti.

Attendere che la pompa si raffreddi.

La protezione termica si riarma automaticamente.

Riarmare la protezione termica.

Verificare:

• Il livello del liquido nella vasca o

la pressione della rete

• Il dispositivo di protezione e i suoi

cavi di collegamento

Sostituire i fusibili.

7.3 L'elettropompa si avvia, ma immediatamente dopo interviene la protezione termica o scattano i fusibili

Causa

Il cavo di alimentazione è danneggiato.

La protezione termica o i fusibili non sono adatti alla corrente del motore.

Il motore elettrico è in cortocircuito.

Il motore si sovraccarica. Verificare le condizioni di esercizio

Soluzione

Verificare il cavo e sostituirlo, se necessario.

Verificare i componenti e sostituirli, se

necessario.

Verificare i componenti e sostituirli, se

necessario.

della pompa e riarmare la protezione.

7.4 L'elettropompa si avvia, ma dopo poco tempo interviene la protezione termica o scattano i fusibili

Causa

È intervenuta la protezione termica incorporata nella pompa

(se presente).

E' intervenuto il dispositivo di

protezione contro la marcia a

secco.

Soluzione

Attendere che la pompa si raffreddi. La protezione termica si riarma

automaticamente.

Controllare il livello del liquido nella

vasca o la pressione dalla rete.

Causa

Il quadro elettrico di comando è collocato in un'area eccessivamente riscaldata o è esposto direttamente

ai raggi solari.

Soluzione

Proteggere il quadro elettrico di

comando dalle fonti di calore e

dal sole.

10 e-NSC Installation, Operation, and Maintenance Manual

Page 11

it - Istruzioni originali

Causa Soluzione

La tensione di alimentazione non è

entro i limiti di funzionamento del

motore.

Mancanza di una fase dell'alimentazione elettrica.

Verificare le condizioni di esercizio della pompa.

Verificare

• alimentazione

• collegamento elettrico

7.5 L'elettropompa si avvia, ma dopo un tempo variabile interviene la protezione termica

Causa Soluzione

Dei corpi estranei (sostanze

solide o fibrose) all’interno

della pompa hanno bloccato

le giranti.

La pompa eroga una portata

superiore al limite indicato

sulla targa dati.

La pompa è sovraccaricata

poiché aspira un liquido denso e viscoso.

I cuscinetti del motore sono

usurati.

Rivolgersi al rappresentante di vendita

e assistenza di zona.

Chiudere parzialmente la valvola di intercettazione posta a valle fino a che

la portata erogata non rientra nei limiti

previsti sulla targa dati.

Verificare i requisiti effettivi di potenza

in base alle caratteristiche del liquido

pompato.

Rivolgersi al rappresentante di vendita

e assistenza di zona.

7.6 L'elettropompa si avvia, ma è attiva la protezione generale dell'impianto

Causa

Un cortocircuito nell'impianto elettrico. Controllare l'impianto elettrico.

Soluzione

7.7 L'elettropompa si avvia, ma è attivo il dispositivo di protezione da corrente residua (RCD) dell'impianto

Causa

Ci sono dispersioni a

terra.

Soluzione

Verificare l'isolamento dei componenti dell'impianto elettrico.

7.8 La pompa funziona, ma la portata è scarsa o nulla

Causa

Presenza di aria nella

pompa o nelle tubazioni.

La pompa non è adescata correttamente.

Lo strozzamento in mandata è eccessivo.

Le valvole sono bloccate

in posizione chiusa o parzialmente chiusa.

La pompa è ostruita. Rivolgersi al rappresentante di vendita e

I tubi sono ostruiti. Controllare e pulire i tubi.

Il senso di rotazione della

girante è errato

(versione trifase)

.

Soluzione

• Spurgare l'aria

Arrestare la pompa e ripetere la procedura

di adescamento.

Se il problema persiste:

• Verificare che la tenuta meccanica

non perda.

• Verificare la perfetta tenuta della tubazione di aspirazione

• Sostituire eventuali valvole che perdono.

Aprire la valvola.

Smontare e pulire le valvole.

assistenza di zona.

Cambiare la posizione di due delle fasi

sulla morsettiera del motore o nel quadro

elettrico di comando.

Causa Soluzione

L'aspirazione soprabattente è eccessiva o la

perdita di carico nei tubi

di aspirazione è eccessiva.

Verificare le condizioni di esercizio della

pompa. Se necessario, procedere come

segue:

• Diminuire il dislivello

• Aumentare il diametro del tubo di

aspirazione

7.9 L'elettropompa si ferma e poi ruota nel senso sbagliato

Causa Soluzione

Presenza di una perdita in uno o entrambi i seguenti componenti:

• Il tubo di aspirazione

• La valvola di fondo o la check valvola di ritegno

È presente dell'aria nel tubo di aspirazione. Spurgare l'aria

Riparare o sostituire

i componenti guasti.

7.10 La pompa si avvia troppo frequentemente.

Causa Soluzione

Presenza di una perdita in uno o entrambi i

seguenti componenti:

• Il tubo di aspirazione

• La valvola di fondo o la check valvola

di ritegno

Autoclave con la membrana rotta o privo di

precarica d'aria.

Riparare o sostituire i

componenti guasti.

Vedere le apposite istruzioni nel manuale dell’autoclave.

7.11 La pompa vibra e genera troppo rumore

Causa

Pompa in cavitazione

I cuscinetti del motore sono usurati.

Presenza di corpi

estranei all’interno

della pompa.

Per ogni situazione non contemplata, fare riferimento al rappresentante di vendita e assistenza di zona.

Soluzione

Ridurre la portata richiesta chiudendo parzialmente la valvola di intercettazione a valle della

pompa. Se il problema persiste verificare le condizioni di esercizio della pompa (dislivelli, perdite

di carico, temperatura del liquido, ecc...)

Rivolgersi al rappresentante di vendita e assistenza di zona.

Rivolgersi al rappresentante di vendita e assistenza di zona.

e-NSC Installation, Operation, and Maintenance Manual 11

Page 12

en - Translation of the original instructions

1 Introduction and Safety

1.1 Introduction

Purpose of this manual

The purpose of this manual is to provide necessary information for:

• Installation

• Operation

• Maintenance

CAUTION:

Read this manual carefully before installing and using the

product. Improper use of the product can cause personal injury and damage to property, and may void the warranty.

NOTICE:

Save this manual for future reference, and keep it readily available at

the location of the unit.

1.1.1 Inexperienced users

WARNING:

This product is intended to be operated by qualified personnel only.

Be aware of the following precautions:

• Persons with diminished capacities should not operate the product unless they are supervised or have been properly trained by a

professional.

• Children must be supervised to ensure that they do not play on or

around the product.

1.2 Safety terminology and symbols

About safety messages

It is extremely important that you read, understand, and follow the

safety messages and regulations carefully before handling the product.

They are published to help prevent these hazards:

• Personal accidents and health problems

• Damage to the product

• Product malfunction

Hazard levels

Hazard level

DANGER:

WARNING:

CAUTION:

NOTICE:

Hazard categories

Hazard categories can either fall under hazard levels or let specific

symbols replace the ordinary hazard level symbols.

Electrical hazards are indicated by the following specific symbol:

Electrical Hazard:

These are examples of other categories that can occur. They fall under

the ordinary hazard levels and may use complementing symbols:

• Crush hazard

• Cutting hazard

• Arc flash hazard

Indication

A hazardous situation which, if not

avoided, will result in death or serious injury

A hazardous situation which, if not

avoided, could result in death or

serious injury

A hazardous situation which, if not

avoided, could result in minor or

moderate injury

• A potential situation which, if

not avoided, could result in

undesirable conditions

• A practice not related to personal injury

CAUTION:

Description of user and installer symbols

Specific information for personnel in charge of installing

the product in the system (plumbing and/or electrical

aspects) or in charge of maintenance.

Specific information for users of the product.

Instructions

The instructions and warnings that are provided in this manual concern

the standard version, as described in the sales document. Special version pumps may be supplied with supplementary instruction leaflets.

Refer to sales contract for any modifications or special version characteristics. For instructions, situations, or events that is not considered in

this manual or the sales document, contact the nearest Lowara Service Center.

1.3 Disposal of packaging and product

Observe the local regulations and codes in force regarding sorted

waste disposal.

1.4 Warranty

For information about warranty, see the sales contract.

1.5 Spare parts

WARNING:

Only use original spare parts to replace any worn or faulty

components. The use of unsuitable spare parts may cause

malfunctions, damage, and injuries as well as void the guarantee.

CAUTION:

Always specify the exact product type and part number

when requesting technical information or spare parts from

the Sales and Service Department.

For more information about the product's spare parts, see

Figure 2 , Figure 3 , or Figure 4

Figure 1 ,

1.6 EC DECLARATION OF CONFORMITY

XYLEM SERVICE ITALIA S.R.L., WITH HEADQUARTERS IN VIA VITTORIO LOMBARDI 14 - 36075 MONTECCHIO MAGGIORE VI - ITALIA, HEREBY DECLARES THAT THE FOLLOWING PRODUCT:

ELECTRIC PUMP UNIT (SEE LABEL ON FIRST PAGE)

FULFILS THE RELEVANT PROVISIONS OF THE FOLLOWING EUROPEAN DIRECTIVES:

• MACHINERY DIRECTIVE: 2006/42/EC (THE TECHNICAL FILE

IS AVAILABLE FROM XYLEM SERVICE ITALIA S.R.L.).

• ELECTROMAGNETIC COMPATIBILITY 2004/108/EC

• ECO-DESIGN 2009/125/CE, REGULATION (EC) No. 547/2012,

REGULATION (EC) 640/2009 (3 ~, 50 Hz, PN≥ 0,75 kW) IF IE2

or IE3 MARKED

AND THE FOLLOWING TECHNICAL STANDARDS

• EN 809, EN 60335-1, EN 60335-2-41, EN 62233

• EN 61000-6-1:2007, EN 61000-6-3:2007

• EN 60034–30

• EN 953 :1997+A1:2009

• EN ISO 12100 :2010

• EN 60204-1 :2006/A1:2009

PUMP (SEE LABEL ON THE FIRST PAGE)

FULFILS THE RELEVANT PROVISIONS OF THE FOLLOWING EUROPEAN DIRECTIVES

• MACHINERY 2006/42/EC (THE TECHNICAL FILE IS AVAILABLE FROM XYLEM SERVICE ITALIA S.R.L.).

AND OF THE FOLLOWING TECHNICAL STANDARDS:

• EN 809

• EN 953 :1997+A1:2009

• EN ISO 12100 :2010

Hot surface hazard

Hot surface hazards are indicated by a specific symbol that replaces

the typical hazard level symbols:

12 e-NSC Installation, Operation, and Maintenance Manual

Page 13

en - Translation of the original instructions

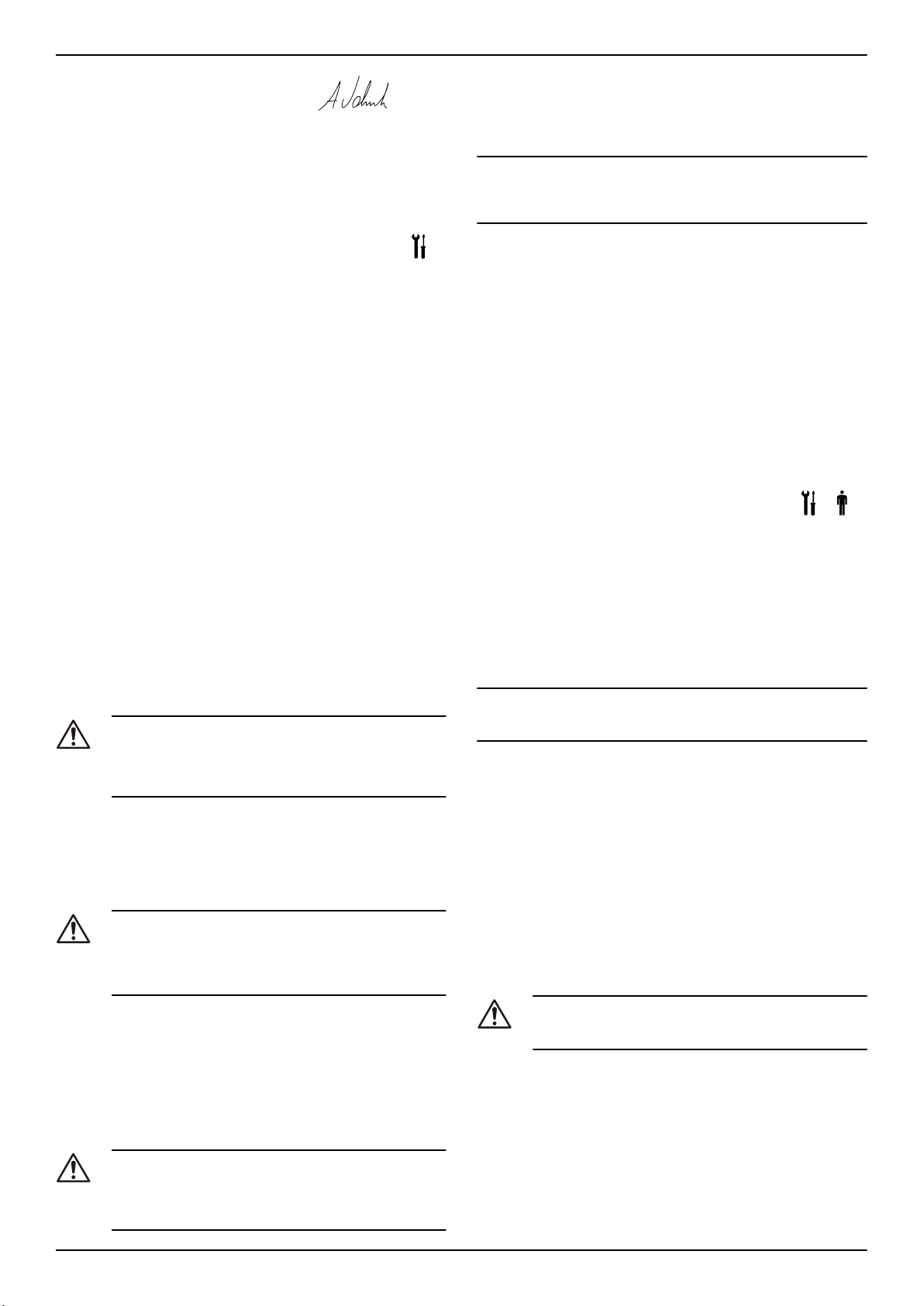

MONTECCHIO MAGGIORE,

XX.04.2014

AMEDEO VALENTE

(DIRECTOR OF ENGINEERING AND R&D)

rev.01

Lowara is a trademark of Xylem Service Italia S.R.L., subsidiary of Xylem Inc.

2 Transportation and Storage

2.1 Inspect the delivery

1. Check the outside of the package for evident signs of damage.

2. Notify our distributor within eight days of the delivery date, if the

product bears visible signs of damage.

Unpack the unit

1. Follow applicable step:

• If the unit is packed in a carton, then remove the staples and

open the carton.

• If the unit is packed in a wooden crate, then open the cover

while paying attention to the nails and straps.

2. Remove the securing screws or the straps from the wooden base.

2.1.1 Inspect the unit

1. Remove packing materials from the product.

Dispose of all packing materials in accordance with local regula-

tions.

2. Inspect the product to determine if any parts have been damaged

or are missing.

3. If applicable, unfasten the product by removing any screws, bolts,

or straps.

For your personal safety, be careful when you handle nails and

straps.

4. Contact the local sales representative if there is any issue.

2.2 Transportation guidelines

Precautions

WARNING:

• Observe accident prevention regulations in force.

• Crush hazard. The unit and the components can be

heavy. Use proper lifting methods and wear steel-toed

shoes at all times.

Check the gross weight that is indicated on the package in order to select proper lifting equipment.

Position and fastening

The pump or pump unit can be transported only horizontally. Make

sure that the pump or pump unit is securely fastened during transportation and cannot roll or fall over.

WARNING:

Do not use eyebolts screwed on the motor for handling the

whole electric pump unit.

Do not use the shaft end of the pump or of the motor to handle the pump, the motor or the unit.

• Eyebolts screwed onto the motor may be exclusively used to handle the individual motor or, in case of a not balanced distribution

of weights, to partially lift the unit vertically starting from a horizontal displacement.

• To move the pump unit only, use straps firmly linked to the motor

adapter.

Pump, pump unit or back pull out unit must always be fixed and transported as shown in Figure 5 , Figure 6 , Figure 7 , and Figure 8 .

Unit without motor

WARNING:

A pump and motor that are purchased separately and then

coupled together results in a new machine under the Machinery directive 2006/42/EC. The person making the coupling

is responsible for all safety aspects of the combined unit.

2.3 Storage guidelines

Storage location

The product must be stored in a covered and dry location free from

heat, dirt, and vibrations.

NOTICE:

• Protect the product against humidity, heat sources, and mechanical damage.

• Do not place heavy weights on the packed product.

2.3.1 Long-term storage

If the unit is stored for more than 6 months, these requirements apply:

• Store in a covered and dry location.

• Store the unit free from heat, dirt, and vibrations.

• Rotate the pump shaft by hand several times at least every three

months.

Treat bearings and machined surfaces so that they are well preserved.

Refer to the drive unit and coupling manufacturers for their long-term

storage procedures.

For questions about possible long-term storage treatment services,

please contact your local sales and service representative.

Ambient temperature

The product must be stored at an ambient temperature from -5°C to

+40°C (23°F to 104°F).

3 Product Description

3.1 Pump design

The pump is a horizontal single stage bearing bracket pump with volute casing coupled to standard electric motors. The pump can be used

for handling:

• Cold or warm water

• Clean liquids

• Aggressive liquids which are not chemically and mechanically aggressive to the pump materials.

The product can be supplied as a pump unit (pump and electric motor)

or only as a pump.

NOTICE:

If you have purchased a pump without motor, make sure that the motor

is suitable for coupling to the pump.

Intended use

The pump is suitable for:

• Water supply and water treatment

• Cooling and hot water supply in industries and building services

• Filter systems, and so on.

• Irrigation and sprinkler systems

• Drainage systems

• Heating systems

• Condensate transportation

• Fire-fighting applications

Additional uses for optional material:

• District heating

• General industry

• Food and beverage industry

Improper use

WARNING:

Improper use of the pump may create dangerous conditions

and cause personal injury and damage to property.

An improper use of the product leads to the loss of the warranty.

Examples of improper use:

• Liquids not compatible with the pump construction materials

• Hazardous liquids (such as toxic, explosive, flammable, or corrosive liquids)

• Potable liquids other than water (for example, wine or milk)

Examples of improper installation:

e-NSC Installation, Operation, and Maintenance Manual 13

Page 14

en - Translation of the original instructions

• Hazardous locations (such as explosive, or corrosive atmospheres).

• Location where the air temperature is very high or there is poor

ventilation.

• Outdoor installations where there is no protection against rain or

freezing temperatures.

DANGER:

Do not use this pump to handle flammable and/or explosive

liquids.

NOTICE:

• Do not use this pump to handle liquids containing abrasive, solid,

or fibrous substances.

• Do not use the pump for flow rates beyond the specified flow

rates on the data plate.

Special applications

Contact the local sales and service representative in the following cases:

• If the density and/or viscosity value of the pumped liquid exceeds

the value of water, such as water with glycol; as it may require a

more powerful motor.

• If the pumped liquid is chemically treated (for example softened,

deionized, demineralized etc.).

• Any situation that is different from the ones that is described and

relate to the nature of the liquid.

3.2 Pump description

See Figure 9 for an explanation of the description code for the pump

and one example.

3.3 Nameplate

The nameplate is a metal label that is located on the bearing bracket.

The name plate lists key product specifications. For more information,

see Figure 10 and Figure 11 .

The nameplate provides information regarding the impeller and casing

material, the mechanical seal and their materials. For more information, see Figure 12 .

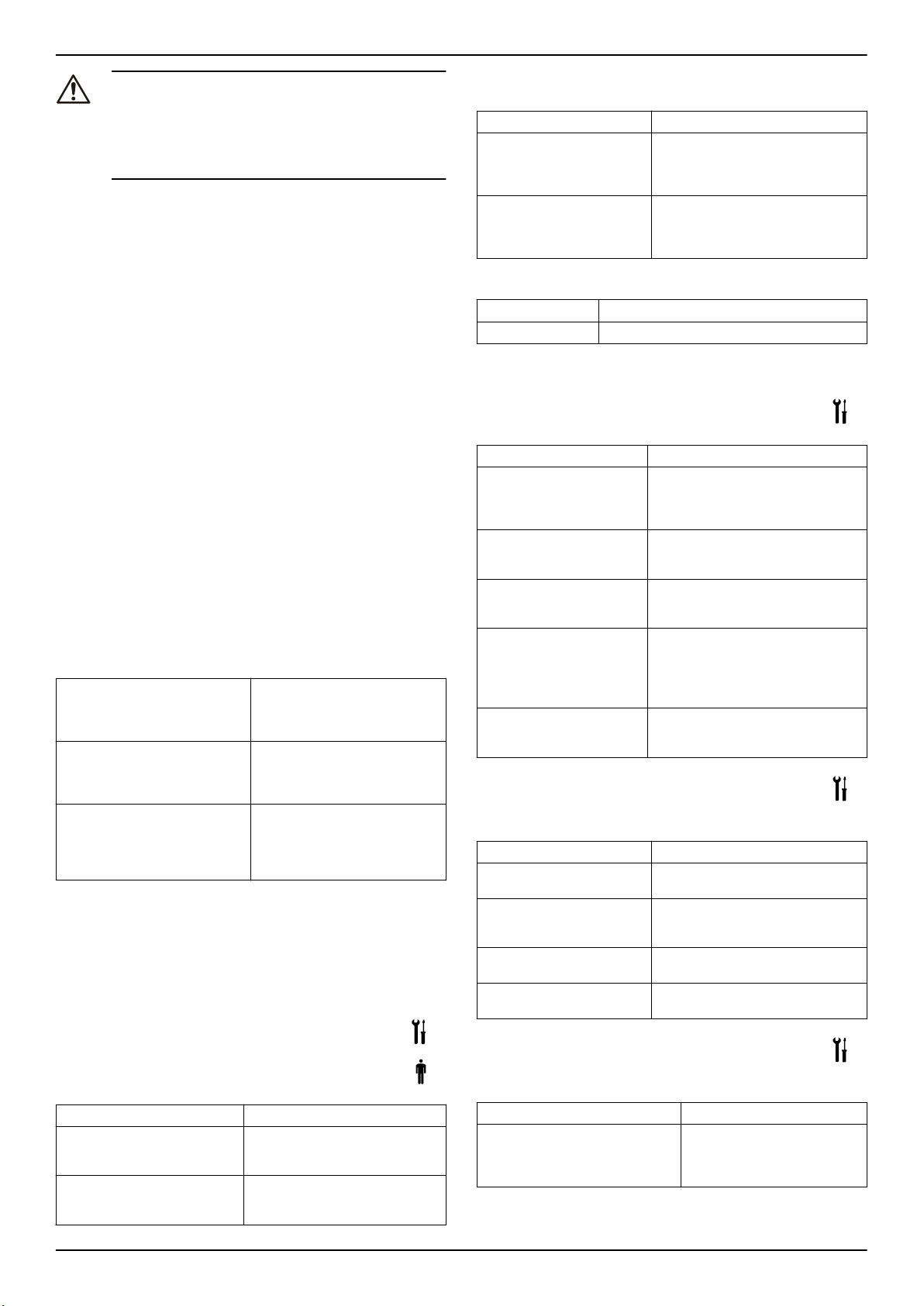

Standard/

Optional

Standard CB Cast Iron /

Standard CN Cast Iron /

Standard DC Ductil Iron /

Standard DB Ductil Iron /

Standard DN Ductil Iron /

Standard NN Stainless

Optional RR Duplex / Du-

Material

code

Material

casing/

impeller

Bronze

Stainless

Steel

Cast Iron

Bronze

Stainless

Steel

Steel / Stain-

less Steel

plex

EN733

range

32–125 to

150-400

X

X

X

X X

Extension

range

125-500,

150-500 to

300-450

X

X

X

3.6 Mechanical seal

Unbalanced single mechanical seal acc. EN 12756, version K Dimensions. See Table 14 .

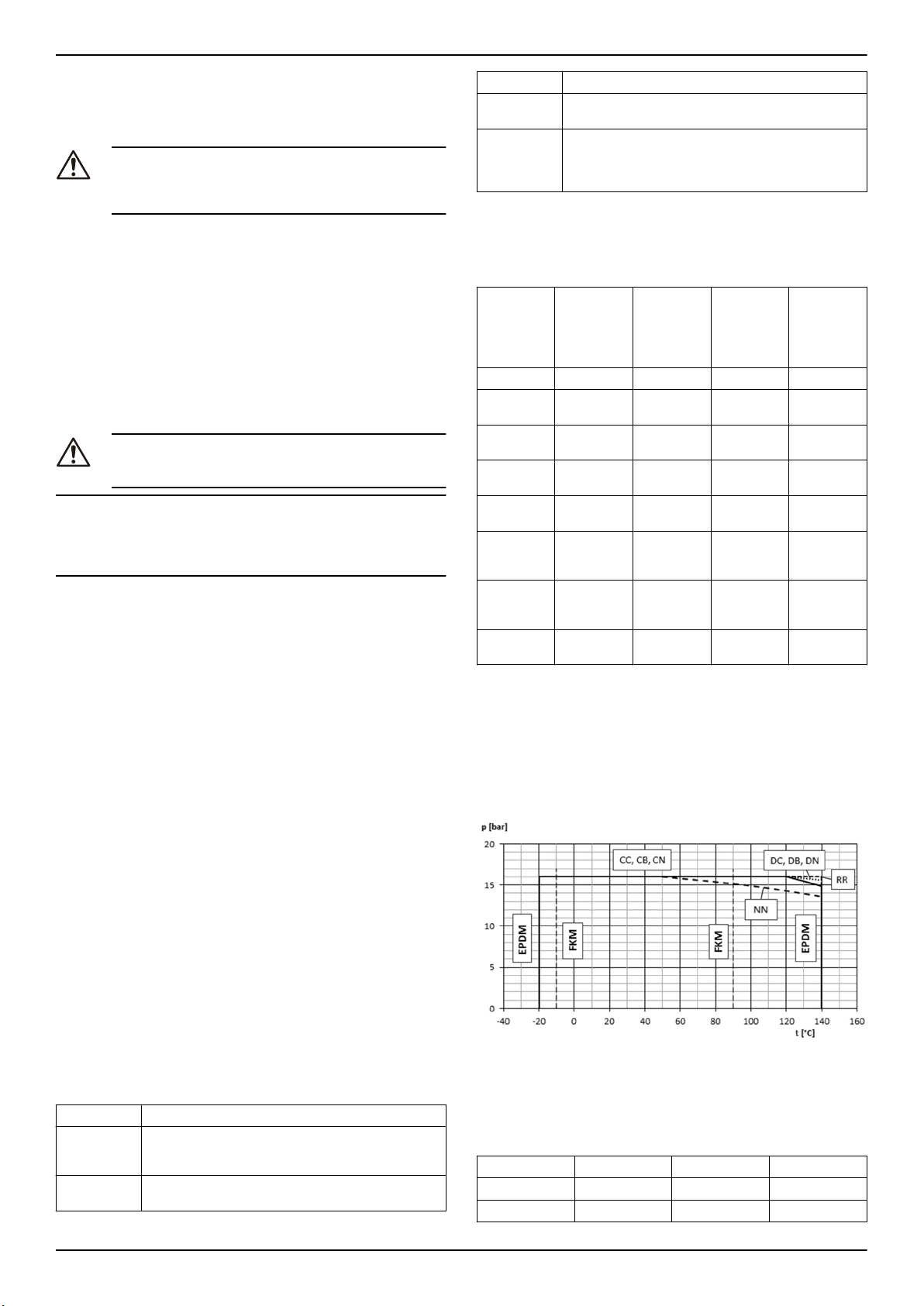

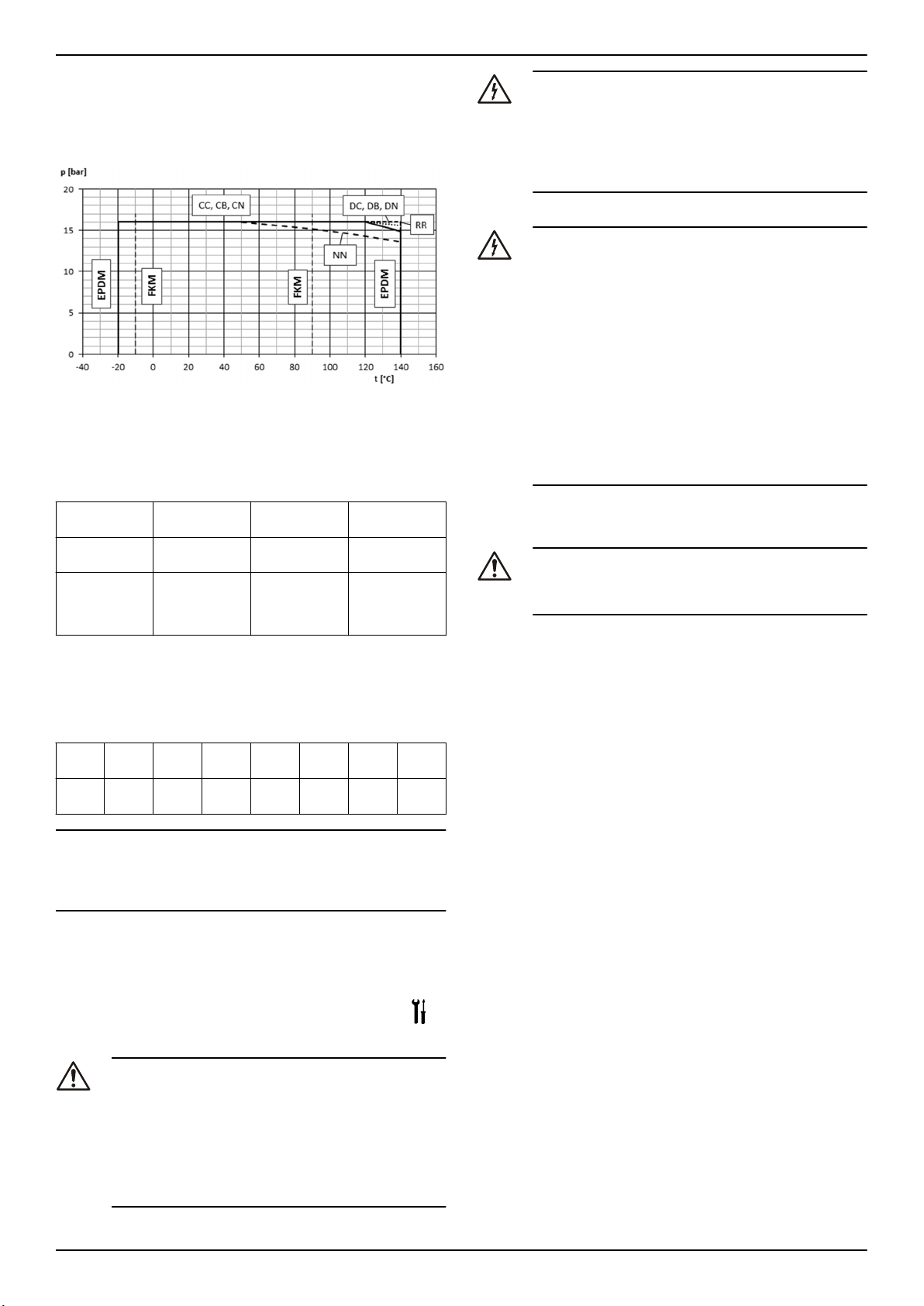

3.7 Application limits

Maximum working pressure

This flow chart shows the maximum working pressure depending on

the pump model and the temperature of the pumped liquid.

IMQ or TUV or IRAM or other marks (for electric pump only)

Unless otherwise specified, for products with a mark of electrical-related safety approval, the approval refers exclusively to the electrical

pump.

3.4 Design structure

• Dimensions according EN 733 and additional not standardized

extension sizes

• Volute casing pump with back pull out bearing bracket or stub

shaft connection

• Single stage

• For horizontal assembly

Part

Casing • Radial split volute casing with radial discharge

Impeller • Closed radial impeller with wear rings on both

Shaft seal • Single mechanical seal acc. EN 12756

Bearings • Radial ball bearings

See the sectional drawing Figure 13 .

Description

• Replaceable wear ring

sides

• Optional cartridge mechanical seal

• Grease lubrication

• Optional: oil lubrication (Advanced bearing

bracket)

3.5 Material

The metallic parts of the pump that come in contact with water are

made of the following:

Standard/

Optional

Standard CC Cast iron /

Material

code

Material

casing/

impeller

Cast Iron

EN733

range

32–125 to

150-400

X

Extension

range

125-500,

150-500 to

300-450

P

+ P

1max

P

1max

P

max

PN Maximum operating pressure

Liquid temperature intervals

Version

Standard EPDM -20°C (-4°F) 140°C (284°F)

Optional FPM (FKM) -10°C (14°F) 90°C (194°F)

For special requirements, contact the Sales and Service Department.

Maximum number of starts per hour

This table shows the number of starts allowed per hour for motors supplied by Lowara:

kW

Starts

per

hour

≤ PN

max

Maximum inlet pressure

Maximum pressure generated by the pump

Gasket Minimum Maximum

0.25 -

4.00 -

3.00

60 40 25 16 8 4 3

11 - 22 30 - 37 45 - 75 90 –

7.50

160

185 -

355

14 e-NSC Installation, Operation, and Maintenance Manual

Page 15

en - Translation of the original instructions

NOTICE:

If you use a different motor from the standard one supplied with the

electric-pump, check the relevant instructions to find out the permitted

number of starts per hour.

Noise level

See the measuring surface sound pressure levels LpA in Table 15 .

4 Installation

Precautions

WARNING:

• Observe accident prevention regulations in force.

• Use suitable equipment and protection.

• Always refer to the local and/or national regulations,

legislation, and codes in force regarding the selection of

the installation site, plumbing, and power connections.

Electrical Hazard:

• Make sure that all connections are performed by qualified installation technicians and in compliance with the

regulations in force.

• Before starting work on the unit, make sure that the unit

and the control panel are isolated from the power supply and cannot be energized. This applies to the control

circuit as well.

Grounding (earthing)

Electrical Hazard:

• Always connect the external protection conductor to

ground (earth) terminal before making other electrical

connections.

• You must ground (earth) all electrical equipment. This

applies to the pump equipment, the driver, and any

monitoring equipment. Test the ground (earth) lead to

verify that it is connected correctly.

• If the motor cable is jerked loose by mistake, the

ground (earth) conductor should be the last conductor

to come loose from its terminal. Make sure that the

ground (earth) conductor is longer than the phase conductors. This applies to both ends of the motor cable.

• Add additional protection against lethal shock. Install a

high-sensitivity differential switch (30 mA) [residual current device RCD].

4.1 Facility requirements

4.1.1 Pump location

DANGER:

Do not use this unit in environments that may contain flammable/explosive or chemically aggressive gases or powders.

Guidelines

Observe the following guidelines regarding the location of the product:

• Make sure that no obstructions hinder the normal flow of the cooling air that is delivered by the motor fan.

• Make sure that the installation area is protected from any fluid

leaks, or flooding.

• If possible, place the pump slightly higher than the floor level.

• The ambient temperature must be between 0°C (+32°F) and

+40°C (+104°F).

• The relative humidity of the ambient air must be less than 50% at

+40°C (+104°F).

• Contact the Sales and Service Department if:

• The relative air humidity conditions exceed the guidelines.

• The room temperature exceeds +40°C (+104°F).

• The unit is located more than 1000 m (3000 ft) above the

sea level. The motor performance may need to be de-rated

or replaced with a more powerful motor.

For information about which value to de-rate the motor with, see Table

16 .

Pump positions and clearance

Provide adequate light and clearance around the pump. Make sure

that it is easily accessible for installation and maintenance operations.

Installation above liquid source (suction lift)

The theoretical maximum suction height of any pump is 10.33m. In

practice, the following affect the suction capacity of the pump:

• Temperature of the liquid