Mitsubishi PFD-P250_500VM-E Installation Manual

Air-Conditioners For Building Application

INDOOR UNIT

PFD-P250·500VM-E

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

MANUAL DE INSTALAÇÃO

Para um uso seguro e correcto, é favor ler o manual de instruções por completo antes de utilizar a unidade de ar condicionado.

KURULUM KILAVUZU

D GB

F

E

I

TR RU HG TR P

Do¤ru ve güvenli kullan›m için, klima ünitesini kullanmadan önce lütfen bu kullanma k›lavuzunu bafltan sona okuyun.

3 |

3.1 |

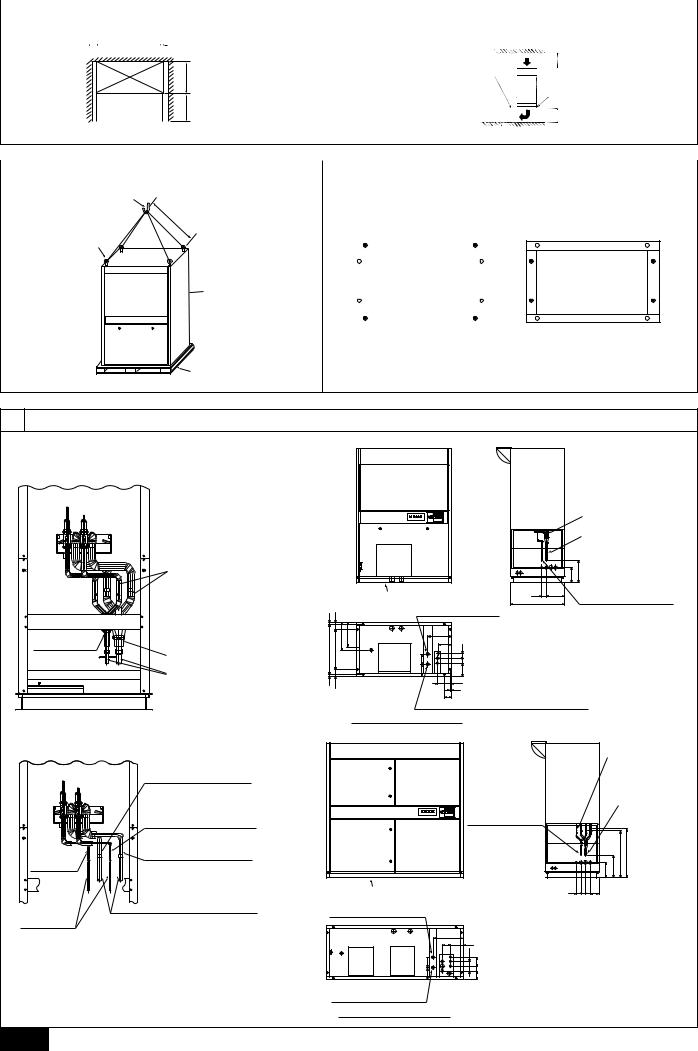

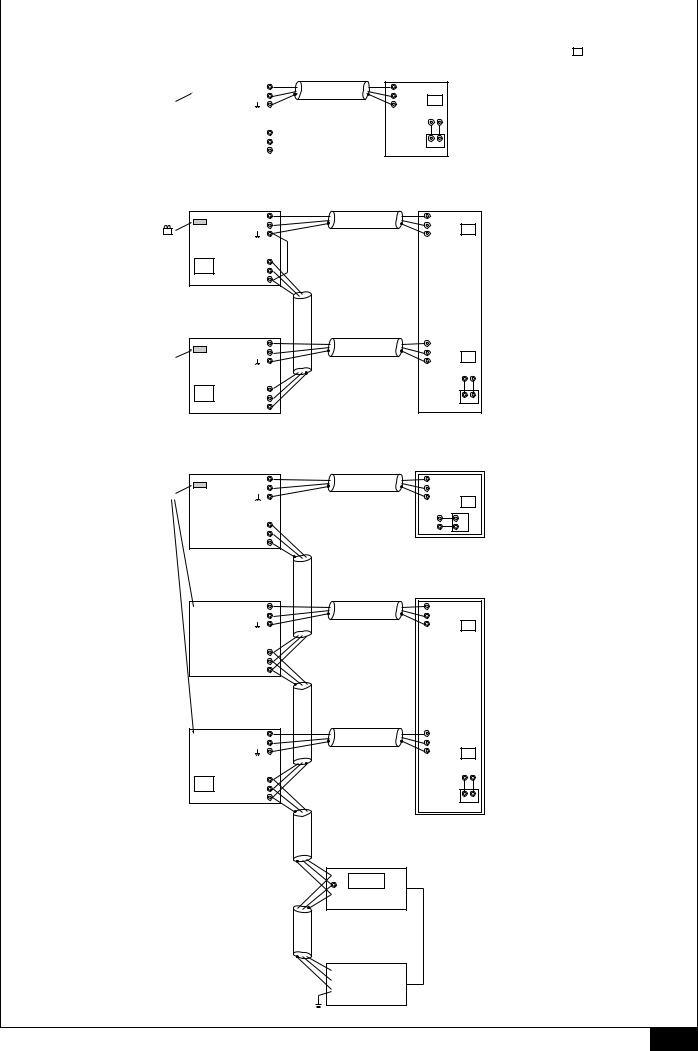

[Fig. 3.1.1] A |

C *B |

|||||

|

|

|

|

|

|

|

unit |

780 mm |

1000*mm |

> = |

|

[Fig. 3.1.2] |

|

A: 200 mm or more |

|

D Free access floor |

(as seen from top face of unit) |

|

|

B: 500 mm or more |

|

|

* It is necessary for the removal of the |

|

|

panel beyond 600 mm |

|

|

C: PFD-P250VM-E: 1380 mm |

|

|

PFD-P500VM-E: 1980 mm |

|

|

> = 300 mm

E Anti-vibration pad

> = 300 mm

4 |

|

4.1 |

4.2 |

[Fig. 4.1.1] |

A Lifting hook |

[Fig. 4.2.1] |

|

|

> |

|

|

= |

|

|

1300 |

E Unit weight |

|

mm |

|

|

PFD-P250VM-E: 380 kg |

|

|

|

|

B Eyebolt (supplied) |

|

PFD-P500VM-E: 520 kg |

|

|

C Unit |

A Example 1 - Use holes at front and rear. |

B Example 2 - Use holes at sides. |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C “•” indicates foundation bolt holes used. |

|

|

|

||

|

D Base |

|

|

|

|

|

|

|

|

5 |

|

|

|

5.1 |

|

|

|

|

|

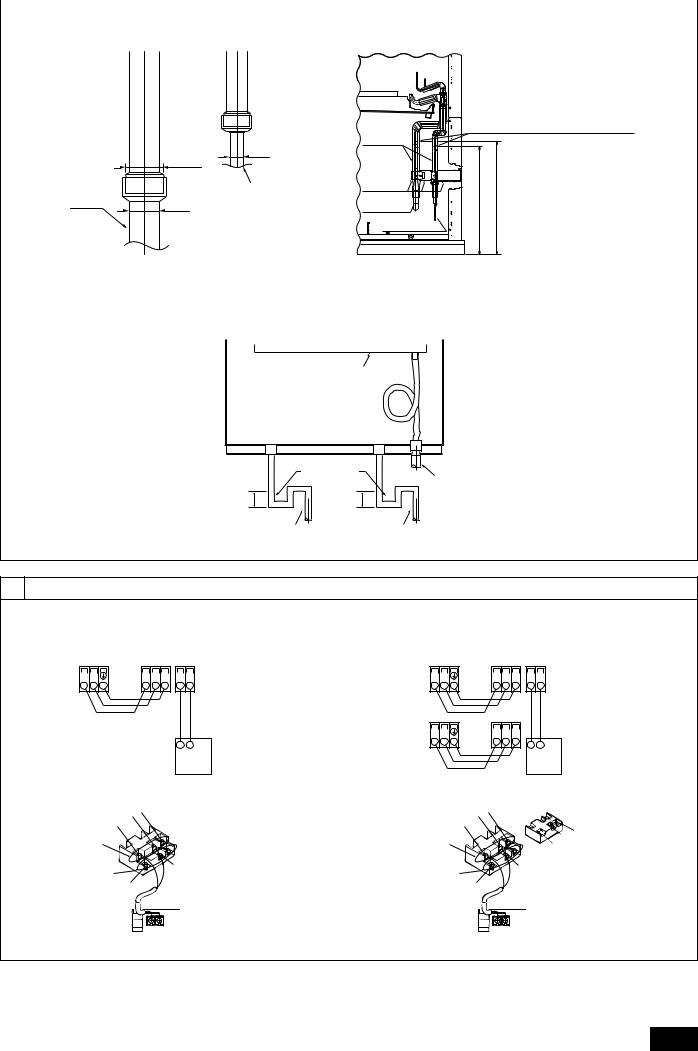

[Fig. 5.1.1] |

|

<C> Model 250 |

|

|

|

|

|

|

|

<A> Single refrigerant circuit |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K Location of |

|

|

|

|

|

|

|

|

|

refrigerant piping |

|

|

|

|

|

|

|

|

|

L Refrigerant piping |

|

|

|

|

|

|

|

|

|

(ø22.2 Brazed) (gas) |

|

A Thermal insulation |

|

|

|

|

|

|

220 |

320 |

|

|

|

|

|

|

|

|

||

|

|

|

|

A |

|

|

68 |

260 |

M Refrigerant piping |

|

|

|

|

|

|

(ø9.52 Brazed) (liquid) |

|||

|

|

|

|

N Main drain piping |

780 |

|

|||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

|

|

20 |

100 |

|

|

joint outlet (Rp1-1/4) |

|

|

|

|

|

|

|

|

|

|

|

||

B Refrigerant piping |

|

|

|

401 365 |

|

340 |

|

|

|

|

|

|

|

186 |

|

|

|

||

(liquid) |

|

|

|

|

|

|

|

|

|

|

740 |

580 |

|

|

68 |

|

|

|

|

|

C Refrigerant piping |

W |

150 |

|

|

|

|||

|

|

|

68 |

|

|

|

|||

|

(gas) |

|

|

Air outlet |

|

|

|

||

|

|

|

171 |

192 |

|

|

|

||

|

D Piping for close |

|

|

|

|

|

|

||

|

20 |

100 |

|

|

196 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

20 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

O Emergency drain piping joint outlet (Rp1-1/4) |

|||

|

|

|

|

P As seen from bottom face A |

|

|

|

||

<B> Two refrigerant circuits |

<D> Model 500 |

F No. 1 liquid pipe on the unit side

Outer diameter:  ø9.52

ø9.52

IField-installed liquid pipe

Outer diameter: ø9.52 <Expansion work required>

To be connected to the liquid pipe on the unit pipe by brazing.

* Use non-oxidized brazing material.

E No. 1 gas pipe on the unit side

Outer diameter

Model P500: ø22.2

G No. 2 liquid pipe on the unit side Outer diameter: ø9.52

H No. 2 gas pipe on the unit side

Outer diameter Model 500: ø22.2

J Field-installed gas pipe

Outer diameter <Expansion work required> Model 500: ø22.2

To be connected to the gas pipe on the unit pipe by brazing.

* Use non-oxidized brazing material.

A

TMain drain piping joint outlet (Rp1-1/4)

|

<Rp1-1/4> |

|

|

|

|

440 |

|

|

|

120 |

|

W |

W |

150 |

|

Air outlet |

Air outlet |

||

171 |

|||

|

|

UEmergency drain piping joint outlet (Rp1-1/4)

V As seen from bottom face A

|

|

Q Location of |

|

|

|

refrigerant piping |

|

S Refrigerant piping |

|

R Refrigerant piping |

|

(ø15.88 Brazed) |

|

|

(ø28.58 Brazed) |

(liquid) |

|

|

(gas) |

|

|

680 |

710 |

|

220 |

320 |

|

68 |

68 68 124 |

|

|

185

135 124 68 135

2

6 |

|

6.1 |

[Fig. 6.1.1] |

[Fig. 6.1.2] |

|

APiping on site Expand the end of the

pipe and braze it to the connecting pipe (non-oxidizing brazing).

ø22.2 (ø28.58) OD

ø22.2 (ø28.58)

ø9.52 (ø15.88)

BPiping on site

Expand the end of the pipe and braze it to the connecting pipe (non-oxidizing brazing).

A Pipe cover

B Pipe mounting plate

C Refrigerant

piping (gas)

DRefrigerant  piping (liquid)

piping (liquid)

When the unit is connected to a 2-refrigerant circuit, cut off these pipes approximately 20 mm above

the point where expanded pipes are connected.

680(Cut the liquid pipe here) |

710(Cut the gas pipe here) |

• |

Peel off the pipe cover. |

|

|

<Preparation of the pipes in a 2-refrigerant-circuit> |

|

|

|

• |

Remove the pipe mounting plate. |

|

|

• |

Cut off both pipes at the specified location. |

6 |

6.2 |

|

[Fig. 6.2.1] |

A Drain pan

B Drain hose

|

|

|

|

|

C As seen from |

|||

|

|

|

|

|

|

front of unit |

|

|

|

|

|

|

F Trap (on-site |

|

|

|

|

|

|

|

|

piping work) |

D Main drain piping |

|||

|

|

|

|

|

||||

|

|

|

100mm |

100mm |

on site |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

or more |

or more |

|

|

|

|

|

|

|

|

G Drain piping on site |

E Emergency drain piping |

|

|

|

|

|

|

|

(for humid filter) |

on site |

|

|

|

7 |

|

|

|

7.2 |

|

|

|

|

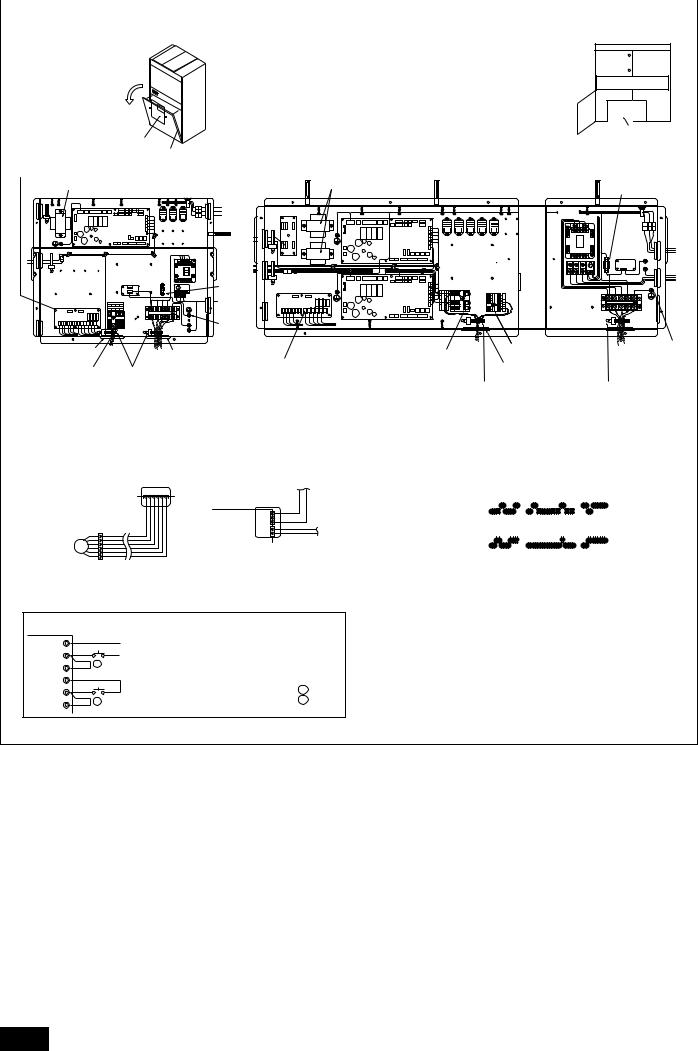

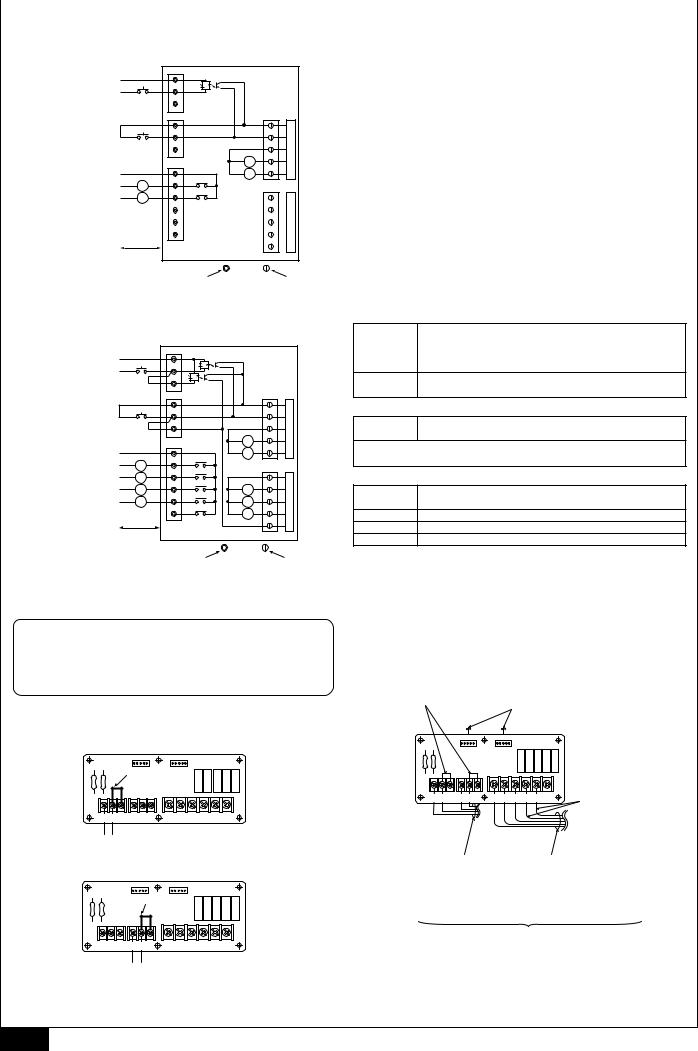

[Fig. 7.2.1] |

|

|

|

|

|

|

|

|

<A> Model 250 |

|

|

|

|

<B> Model 500 |

|

|

|

B Terminal block for |

|

A Terminal block for |

|

B Terminal block for |

A Terminal block for |

|||

outdoor transmission |

indoor transmission |

|

outdoor transmission |

|

indoor transmission |

|||

cable |

|

cable |

|

cable |

|

|

cable |

|

M1M2 |

|

A1 B1 S 1 2 |

|

M1M2 |

|

A1 B1 S 1 2 |

||

TB3 |

TB5 |

|

TB15 |

|

TB3 |

TB5-1 |

TB15 |

|

|

|

|

|

|

M1M2 |

|

A2 B2 S |

|

|

|

|

|

|

TB3 |

TB5-2 |

|

|

[Fig. 7.2.2] |

|

|

C MA Remote |

|

|

|

|

C MA Remote |

|

|

controller |

|

|

|

|

controller |

|

<A> Model 250 |

|

S |

|

|

<B> Model 500 |

|

S |

|

|

B1 |

|

|

|

B2 |

(TB5-2) |

||

A1 |

|

|

|

|

|

A2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

S |

B Upper level |

|

|

|

|

B Upper level |

|

|

B1 |

|

|

|

|

|

|

A1 |

||

(TB5) |

|

|

|

|

(TB5-1) |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

2 |

|

|

|

|

2 |

C Lower level |

|

|

A Non-polarized |

|

C Lower level |

|

|

A Non-polarized |

(TB15) |

1 |

|

|

|

(TB15) |

1 |

|

|

|

|

DC10~13V |

|

|

|

DC10~13V |

||

|

|

|

D MA Remote Controller |

|

|

|

|

D MA Remote Controller |

|

|

A |

B |

|

|

|

A |

B |

|

|

1 |

2 |

|

|

|

1 |

2 |

3

7 |

7.3 |

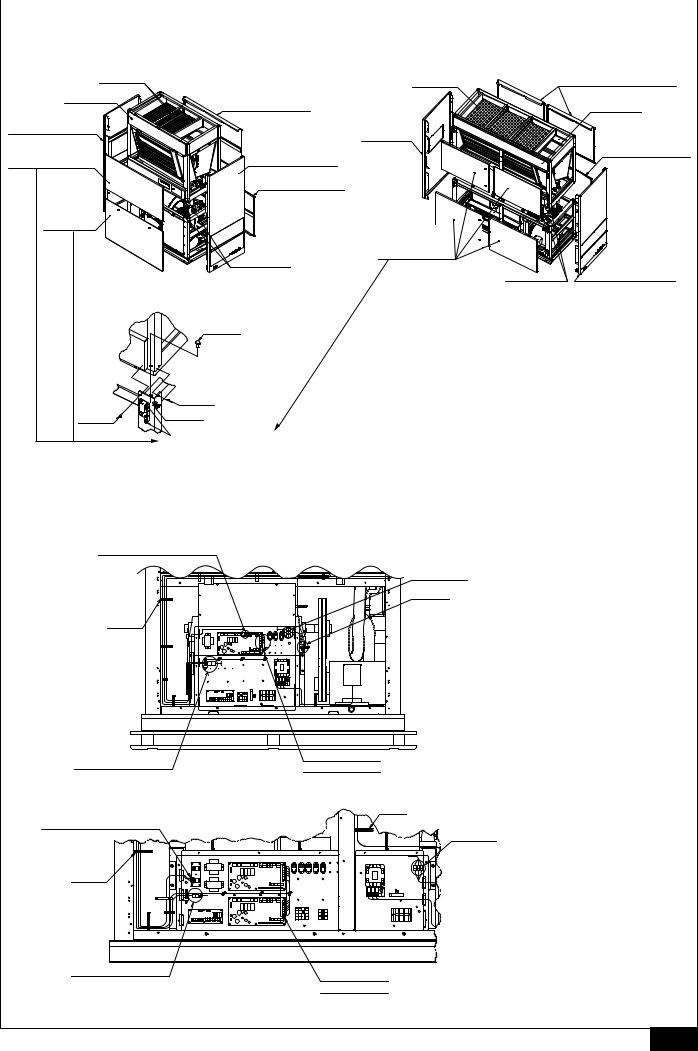

[Fig. 7.3.1]

<A> Model 250 |

<B> Model 500 |

I Control box

J Bottom panel

B External I/O board

A Transformer

|

H Fuse |

|

|

G Earth |

|

E Connect trasmission |

F To power supply |

|

line to outdoor unit |

||

|

||

C Transmission line |

D Fix in place after |

|

terminal block |

connecting writing. |

J Bottom panel

I Control Box

A Transformer

H Fuse

|

D No.2 Transmission line |

C No.1 Transmission line |

G Earth |

B External I/O board |

terminal block |

|

|

terminal block |

|

||

E Connect trasmission line |

|

||

|

(Note: Connect to top |

|

|

|

to outdoor unit |

|

|

|

terminal block) |

|

|

|

F Fix in place after connecting writing. |

|

|

|

|

|

[Fig. 7.3.2]

Connection changes to be made when connected to a 2-refrigerant circuit

When connected to |

When connected to |

||

a 2-refrigerant circuit |

a 2-refrigerant circuit |

||

|

CN60 |

|

|

Remove the LEV2B connector |

6 5 4 3 2 1 |

No. 2 board |

1 |

from the adapter board, and |

|

|

|

|

CN3A |

32 |

|

connect it to CN60 on No. 2 board. |

|

CN2M |

2 |

|

|

1 |

|

|

6 |

|

LEV2 |

5 |

Connect the connectors to |

3 |

||

4 |

|

|

|

2 |

CN3A and CN2M on No. 2 board. |

|

1 |

Switch setting changes to be made when connected to a 2-refrigerant circuit.

Model 500 |

|

|

SW2 |

|

|

|

|

SW3 |

|

SW4 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

When connected to a |

|

ON |

ON |

ON |

|||||||||||||||||||||||

single-refrigerant circuit |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(factory setting) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 2 3 4 5 6 |

|

1 2 3 4 5 6 7 8 9 10 |

1 2 3 4 5 |

|

|||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

When connected to t a |

|

ON |

ON |

ON |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-refrigerant circuit |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 2 3 4 5 6 |

|

1 2 3 4 5 6 7 8 9 10 |

1 2 3 4 5 |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

External input-output board (IFB)

|

AC |

|

TB23 |

A1 |

A |

|

A2 |

|

|

|

|

|

BC |

|

TB21 |

B1 |

|

|

B2 |

B |

|

|

When using the external input function on the indoor unit that is connected to a two-refrigerant circuit, connect the short-circuit plate that is supplied with the unit to the appropriate terminals on the external input-output board.

The case of with-voltage input ... A

The case of no-voltage input .... B

4

7 |

7.4 |

[Fig. 7.4.1]

• When there is a single Model 250 unit

OC <PUHY-P250YGM-A>

|

|

|

|

|

M1 |

|

|

|

|

TB3 |

M2 |

A CN41 as it is |

|

CN41 |

|||

|

|

|

|||

|

|

|

|

|

M1 |

|

|

51 |

TB7 |

||

|

|

M2 |

|||

|

|

|

|

||

|

|

|

|

|

S |

|

|

|

|

|

|

[Fig. 7.4.2]

• When there is a single Model 500 unit (Two refrigerant circuits)

OC <PUHY-P250YGM-A>

|

|

M1 |

|

A Replace CN41 |

TB3 |

M2 |

|

|

|

||

with CN40 |

|

|

|

51 |

TB7 |

M1 |

|

M2 |

|||

|

|||

|

|

S |

|

OC <PUHY-P250YGM-A> |

|||

|

|

M1 |

|

B CN41 as it is |

TB3 |

M2 |

|

|

|

||

52 |

TB7 |

M1 |

|

M2 |

|||

|

|||

|

|

S |

|

|

|

|

|

*1 The numbers shown |

|

|

|

|

in the square ( )are addresses. |

IC |

|

|

|

|

M1 TB5 |

|

*2 The Model 250 indoor unit |

||

M2 |

01 |

|

contains one indoor controller board. |

|

S |

|

|||

TB15 |

|

|

||

|

|

|

||

|

1 |

2 |

|

|

|

A |

B |

|

|

|

MA |

|

|

|

|

IC |

|

|

|

|

|

M1 |

TB5-1 |

* The Model 500 indoor unit |

|

|

M2 |

|

contains two indoor controller boards. |

|

|

S |

01 |

|

M1 TB5-2

M2

02

S

TB15

1 2

A B

MA

[Fig. 7.4.3]

• When connected to G50

OC

M1

TB3 M2

A CN41 as it is

51 |

M1 |

|

TB7 M2 |

||

|

||

|

S |

OC

|

|

|

M1 |

|

|

|

TB3 |

M2 |

|

|

|

|||

|

|

|

M1 |

|

53 |

TB7 |

|||

M2 |

||||

|

|

|||

S

OC

|

|

|

|

M1 |

|

|

|

|

TB3 |

M2 |

|

|

|

|

|||

54 |

TB7 |

M1 |

|||

M2 |

|||||

|

|

|

|||

S

IC (model 250)

M1 |

B Group 1 |

|

|

M2 TB5 |

|

S |

01 |

|

|

TB15 1 |

A MA |

2 |

B |

IC (model 500)

C Group 2

M1

M2 TB5-1

S 03

M1

M2 TB5-2

S 04

TB15

1 2

A B

MA

G-50

A

A

000

B

S

S

E DC Power supply (DC 12V)

D Power supply unit

A

A

B

B

S

S

TB2

5

7 |

7.5 |

[Fig. 7.5.1] |

|

|

|

|

|

|

<A> Model 250 |

|

|

|

K External I/O board |

||

A With-voltage input |

|

|

|

|||

|

|

TB23 |

|

|

|

|

B External power supply |

|

|

AC |

|

|

|

|

|

|

|

|

|

|

C Start/Stop |

SW12 |

|

A1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

A2 |

|

|

|

D No-voltage input |

|

|

TB21 |

|

|

CN53 |

E Common |

|

|

BC |

|

|

1 |

SW11 |

|

|

|

|

|

|

F Start/Stop |

|

B1 |

|

|

2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

B2 |

|

|

3 |

G Relay contact output |

|

|

TB22 |

|

XA |

4 |

|

|

|

|

|||

H Display power supply |

|

|

COM |

|

XB |

5 |

|

|

|

XA |

|

||

I Operation status |

|

|

1 |

|

|

|

|

L1 |

|

|

CN54 |

||

|

|

|

|

|||

|

|

|

|

|

|

|

J Fault |

|

|

2 |

XB |

|

1 |

|

L2 |

|

|

|||

|

|

|

|

|

||

|

|

|

3 |

|

|

2 |

|

|

|

4 |

|

|

3 |

|

|

|

5 |

|

|

4 |

|

|

|

|

|

|

5 |

N Wiring distance 100 m or less. |

|

|

|

|

||

L Terminal block connection |

M Connector connection |

<B> Model 500 |

|

|

|

|

|

|

|

A With-voltage input |

|

|

|

|

|

|

|

|

External |

Pulse input of start or stop |

|

|

|

|

|

|

|

|

|

||

A With-voltage input |

|

|

|

TB23 |

K External I/O board |

power supply |

DC12 - 24 V |

||

|

|

|

|

|

|

|

Input current (per contact) |

||

|

|

|

|

|

|

|

|

||

B External power supply |

|

|

AC |

|

|

|

|

||

|

|

|

|

|

|

|

Approximately 10 mA (DC12 V) |

||

C Start/Stop |

|

SW12 |

|

A1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Remote Start/Stop switch |

|

(*1) Short circuit plate |

A2 |

|

|

|

SW12 |

||||

D No-voltage input |

|

|

|

|

|

|

|

* Toggles ON/OFF each time switch is pressed (pulse input). |

|

|

|

|

TB21 |

|

|

CN53 |

|

||

E Common |

|

|

|

|

|

|

|

||

|

|

|

BC |

|

|

1 |

D No-voltage input |

||

F Start/Stop |

|

SW11 |

|

B1 |

|

|

2 |

||

|

|

|

|

|

|

Remote Start/Stop switch |

|||

|

|

|

|

|

|

|

|

||

(*1) |

Short circuit plate |

B2 |

|

|

3 |

SW11 |

|||

|

|

|

* Toggles ON/OFF each time switch is pressed (pulse input). |

||||||

|

|

|

|

|

|

|

|

||

G Relay contact output |

|

|

|

|

|

XA |

4 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

TB22 |

|

|

Contact: Minimum applicable load DC 12 V 1 mA |

|||

|

|

|

|

|

|

|

|||

H Display power supply |

|

|

COM |

|

XB |

5 |

|||

|

|

|

|

|

|||||

|

|

|

XA |

|

Contact rating DC 12 V 0.1 A and over |

||||

I Operation status (No.1) |

|

L1 |

1 |

|

|

||||

|

|

XB |

|

CN54 |

|

|

|||

|

|

|

|

|

|

G Relay contact output |

|||

J Fault (No.1) |

|

|

L2 |

2 |

|

1 |

|||

|

|

|

|

||||||

I Operation status (No.2) |

|

L3 |

3 |

XC |

XC |

2 |

Display |

DC30 V 1 A or less |

|

|

|

||||||||

J Fault (No.2) |

|

|

|

4 |

XD |

|

3 |

power supply |

AC220 - 240 V 1 A |

|

|

L4 |

|

XD |

|||||

|

|

|

XE |

|

|||||

|

|

|

|

5 |

|

4 |

L1, L3 |

Operation status |

|

|

|

|

|

|

XE |

||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

5 |

L2, L4 |

Fault status |

|

|

|

|

|

|

|

|

||

N Wiring distance 100 m or less. |

|

|

|

|

XA ~ XE |

Relay (allowable current 10 mA - 1 A) |

|||

L Terminal block connection |

(*1) |

For instructions on how to install the short circuit plate, refer to “Notes on using |

M Connector connection |

external input function” shown below. |

|

|

|

•Notes on using external functions (Model 500 only)

Caution

Caution

When using the external input function on the indoor unit that is connected to a tworefrigerant circuit, connect the short-circuit plate that is supplied with the unit to the appropriate terminals on the external input-output board.

Without the short-circuit plate, the unit will not function properly.

Don’t connect the short-circuit plate in case of a one-refrigerant circuit.

· Connecting the short-circuit plate

<The case of with-voltage input>

External input-output board

|

CN53 |

CN54 |

|

|

|

|

|

Short-circuit plate |

|

|

|

|

|

TB23 |

TB21 |

TB22 |

|

|

|

|

|

|

|

|

|

|

|

AC A1 A2 |

BC B1 B2 |

COM 1 |

2 |

3 |

4 |

5 |

External input |

|

|

|

|

|

|

<The case of no-voltage input> |

|

|

|

|

||

|

External input-output board |

|||||

|

CN53 |

CN54 |

|

|

|

|

|

Short-circuit plate |

|

|

|

|

|

TB23 |

TB21 |

TB22 |

|

|

|

|

|

|

|

|

|

|

|

AC A1 A2 |

BC B1 B2 |

COM 1 |

2 |

3 |

4 |

5 |

|

External input |

|

|

|

|

|

[Fig. 7.5.2]

Emodel 500 only

For instructions on how to install the short circuit plate, refer to "Notes on using external input function" shown on the left.

|

D To CN51 on control board |

|

|

(inner wiring) |

|

CN53 |

CN54 |

|

TB21 |

TB22 |

|

TB23 |

|

|

AC A1 A2 BC B1 B2 |

COM 1 2 3 4 5 |

E model 500 only |

|

|

|

B Fix low-voltage system |

C Fix high-voltage system |

(DC30 V or less) wiring |

(AC220 - 240 V) wiring |

with clamps and pass to |

with clamps and pass to |

unit via transmission line |

unit via power supply |

wiring holes.*1 |

wiring holes.*2 |

A Site wiring

6

10 |

10.0 |

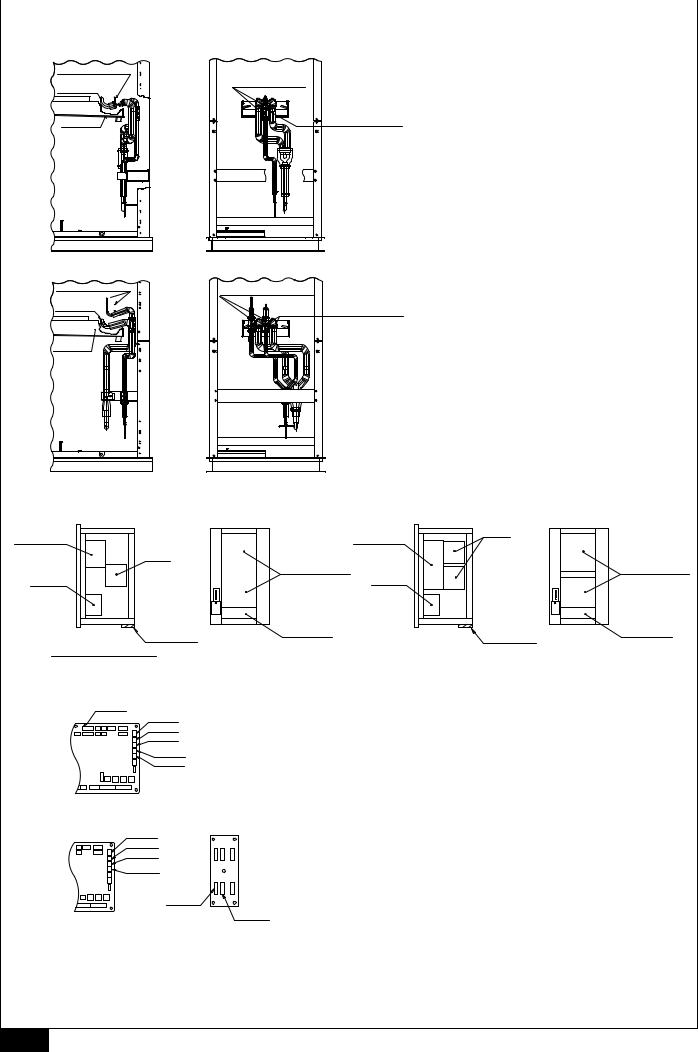

[Fig. 10.0.1] |

|

<A> Model 250 |

<B> Model 500 |

A Filters (2)

B Filter cover

F Rear panel: 9 screws

C Side panel: 14 screws

D Front panel: 6 screws |

C Side panel: 14 screws |

G Rear panel: 8 screws

E Front panel: 2 chains

A

(on four corners)

Detailed view of section A

K Bolt 1

M Screw

M Screw |

L Bolt 2 |

|

Pull these pins up and down respectively to remove the front panel.

H Filters (3) |

I Rear panel: 7 screws on each |

B Filter cover

CSide panel: 14 screws

G Rear panel: 8 screws

JFront panel:  2 hinges on each

2 hinges on each

A |

C Side panel: 14 screws |

(on four corners) |

|

<Dimensions and weight of parts> |

|

|

|

||

|

|

|

|

|

|

|

Height (mm) |

|

Width (mm) |

Depth (mm) |

Weight (kg) |

|

|

|

|

|

|

Heat exchanger |

1120+510 |

|

P250:1380 |

780 |

P250:158 |

unit (top) |

*1 |

|

P500:1980 |

P500:246 |

|

|

|

||||

|

|

|

|

|

|

Fan unit |

860 |

|

P250:1380 |

780 |

P250:128.5 |

(bottom) |

|

P500:1980 |

P500:159 |

||

|

|

|

|||

|

|

|

|

|

|

Decoration |

— |

|

— |

— |

P250:93.5 |

panel |

|

P500:115 |

|||

|

|

|

|

||

|

|

|

|

|

|

* Length of protruded pipe (removable)

[Fig. 10.0.2]

<A> Model 250

A Linear expansion valve wiring

D Lamp wiring

B Clamp

B Clamp

C Remote controller wiring |

E Thermistor wiring |

|

Float switch wiring |

||

|

<B> Model 500 B Clamp

A Linear expansion valve wiring

D Lamp wiring

B Clamp

C Remote controller wiring

E Thermistor wiring

Float switch wiring

7

10 |

10.0 |

[Fig. 10.0.3]

<A> Model 250

A Heat exchanger (liquid pipe)

BHeat exchanger (gas pipe)

C Drain pan

EUnbraze these sections (2 places on the gas pipe/ expanded part)

D Unbraze this section

(1 place on the liquid pipe/ upper part of the strainer)

<B> Model 500

A Heat exchanger (liquid pipe)

B Heat exchanger  (gas pipe)

(gas pipe)

C Drain pan

FUnbraze these sections (2 places on the liquid pipe/upper part of the strainer)

EUnbraze these sections (2 places on the gas pipe/ expanded part)

[Fig. 10.0.4] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

<A> Model 250 |

|

|

|

|

|

<B> Model 500 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Top |

|

|

Top |

|

|

|

|

|

|

Top |

|

|

|

|

|

Top |

|

|

|

||

A Control box |

|

|

|

|

|

A Control box |

|

|

|

C Fan |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

C Fan |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F Heat exchanger |

|

|

|

|

|

|

|

|

|

|

|

|

|

F Heat exchanger |

|||

B Motor |

|

|

|

|

|

B Motor |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Bottom |

D Supporting |

Bottom |

G Piping side |

|

|

|

Bottom |

D Supporting |

|

|

Bottom |

G Piping side |

|||||||||

wood piece |

|

|

|

wood piece |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

E Bottom section of the unit |

H Top section of the unit |

|

|

E Bottom section of the unit |

H Top section of the unit |

||||||||||||||||

[Fig. 10.0.5] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

<A> Model 250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Table 1 |

|

|

|

|

|

|

|

A CN60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

No. 1 board B CN31 |

|

|

|

Board No. |

|

Connector |

|

Wire |

Connector |

|

No. of |

|

|

Parts name |

|

||||||

|

|

|

|

|

mark |

|

color |

|

pins |

|

|

|

|||||||||

|

C CN20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

D CN21 |

|

|

|

|

|

|

CN31 |

|

|

1 |

|

White |

|

3 |

|

Float switch |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

E CN29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CN20 |

|

|

S1 |

|

Red |

|

2 |

|

Inlet thermistor |

|

||||

|

F CN22 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

No.1 |

|

CN21 |

|

|

E1 |

|

White |

|

2 |

|

Liquid pipe thermistor |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

CN29 |

|

|

G1 |

|

Black |

|

2 |

|

Gas pipe thermistor |

|

||

G Connector location on the board |

|

|

|

|

|

|

CN60 |

|

|

V1 |

|

White |

|

6 |

|

Linear expansion valve |

|

||||

<B> Model 500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Table 1 |

|

|

|

|

|

|

|

|

B CN31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

No. 1 board |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

C CN20 |

|

|

|

Board No. |

|

Connector |

|

Wire |

Connector |

|

No. of |

|

|

Parts name |

|

|||||

|

D CN21 |

|

|

|

|

|

mark |

|

color |

|

pins |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

E CN29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

CN31 |

|

|

1 |

|

White |

|

3 |

|

Float switch |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

CN20 |

|

|

S1 |

|

Red |

|

2 |

|

Inlet thermistor |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

H LEV2B |

|

|

No.1 |

|

CN21 |

|

|

E1 |

|

White |

|

2 |

|

Liquid pipe thermistor |

|

|||||

*Same with the No. 2 board |

I LEV2A |

|

|

|

|

|

CN29 |

|

|

G1 |

|

Black |

|

2 |

|

Gas pipe thermistor |

|

||||

G Connector location on the board J Connector location on the adapter board |

|

|

|

LEV2A |

|

|

V1 |

|

White |

|

6 |

|

Linear expansion valve |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

CN31 |

|

|

2 |

|

White |

|

3 |

|

Float switch |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

CN20 |

|

|

S2 |

|

Red |

|

2 |

|

Inlet thermistor |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

No.2 |

|

CN21 |

|

|

E2 |

|

White |

|

2 |

|

Liquid pipe thermistor |

|

|||

|

|

|

|

|

|

|

|

|

CN29 |

|

|

G2 |

|

Black |

|

2 |

|

Gas pipe thermistor |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

LEV2B |

|

|

V2 |

|

White |

|

6 |

|

Linear expansion valve |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8

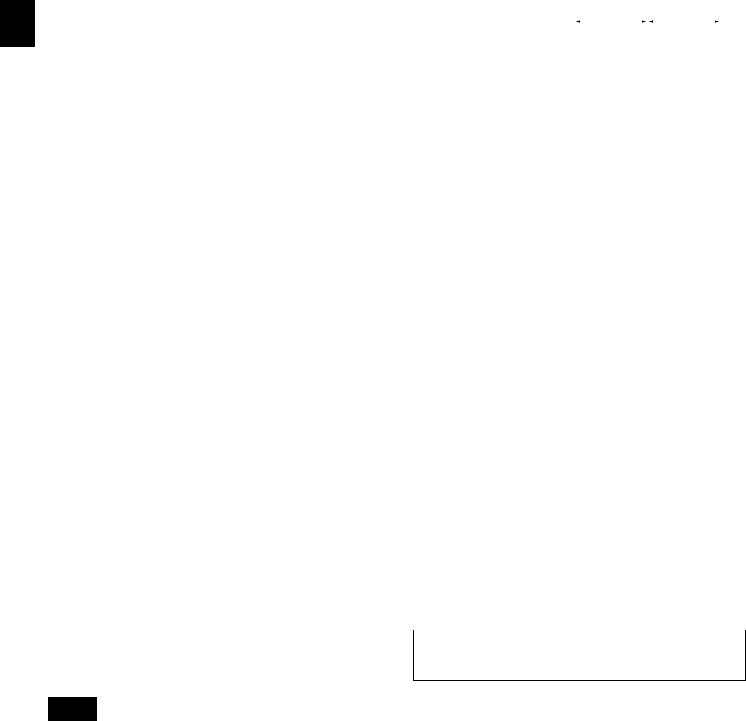

Contents

1. |

Safety precautions ...................................................................................... |

9 |

|

|

1.1. Before installation and electric work .......................................... |

9 |

|

|

1.2. Precautions for devices that use R410A refrigerant .................. |

9 |

|

|

1.3. |

Before getting installed ............................................................ |

10 |

|

1.4. Before getting installed (moved) - electrical work .................... |

10 |

|

|

1.5. Before starting the test run ...................................................... |

10 |

|

|

1.6. Before connecting to the outdoor unit ..................................... |

10 |

|

2. |

Indoor unit accessories ............................................................................. |

10 |

|

3. |

Selecting an installation site ..................................................................... |

10 |

|

|

3.1. Securing installation and service space .................................. |

11 |

|

4. |

Installing the unit ....................................................................................... |

11 |

|

|

4.1. |

Hanging unit ............................................................................ |

11 |

|

4.2. |

Fixing unit ............................................................................... |

11 |

5. |

Refrigerant pipe and drain pipe specifications .......................................... |

11 |

|

|

5.1. Refrigerant pipe and drain pipe specifications ........................ |

11 |

|

6. |

Connecting refrigerant pipes and drain pipes ........................................... |

11 |

|

|

6.1. |

Refrigerant piping work ........................................................... |

11 |

|

6.2. |

Drain piping work ..................................................................... |

12 |

7. |

Electrical wiring ......................................................................................... |

12 |

|

|

7.1. |

Power supply wiring ................................................................. |

12 |

|

7.2. Connecting remote controller, indoor and outdoor transmission |

||

|

|

cables ...................................................................................... |

12 |

|

7.3. |

Connecting electrical connections ........................................... |

13 |

|

7.4. |

Setting addresses .................................................................... |

13 |

|

7.5. |

External I/O Specifications ...................................................... |

13 |

8. |

Remote Controller Operation Problems and Solutions ............................. |

14 |

|

9. |

Test Operation (read OPERATION MANUAL as well) .............................. |

15 |

|

10. Separating the top and bottom of the unit ................................................. |

15 |

||

1. Safety precautions

1.1. Before installation and electric work

sBefore installing the unit, make sure you read all the “Safety precautions”.

sThe “Safety precautions” provide very important points regarding safety. Make sure you follow them.

Symbols used in the text

Warning:

Warning:

Describes precautions that should be observed to prevent danger of injury or death to the user.

Caution:

Caution:

Describes precautions that should be observed to prevent damage to the unit.

Symbols used in the illustrations

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts. (This symbol is displayed on the main unit label.) <Color: yellow>

: Beware of electric shock (This symbol is displayed on the main unit label.) <Color: yellow>

: Beware of electric shock (This symbol is displayed on the main unit label.) <Color: yellow>

Warning:

Warning:

Carefully read the labels affixed to the main unit.

Warning:

Warning:

•Ask the dealer or an authorized technician to install the air conditioner.

-Improper installation by the user may result in water leakage, electric shock, or fire.

•Install the air unit at a place that can withstand its weight.

-Inadequate strength may cause the unit to fall down, resulting in injuries.

•Use the specified cables for wiring. Make the connections securely so that the outside force of the cable is not applied to the terminals.

-Inadequate connection and fastening may generate heat and cause a fire.

•Prepare for other strong winds and earthquakes and install the unit at the specified place.

-Improper installation may cause the unit to topple and result in injury.

•Always use an air cleaner, humidifier, electric heater, and other accessories specified by Mitsubishi Electric.

-Ask an authorized technician to install the accessories. Improper installation by the user may result in water leakage, electric shock, or fire.

•Never repair the unit. If the air conditioner must be repaired, consult the dealer.

-If the unit is repaired improperly, water leakage, electric shock, or fire may result.

•Do not touch the heat exchanger fins.

-Improper handling may result in injury.

•When handling this product, always wear protective equipment.

EG: Gloves, full arm protection namely boiler suit, and safety glasses.

-Improper handling may result in injury.

•If refrigerant gas leaks during installation work, ventilate the room.

-If the refrigerant gas comes into contact with a flame, poisonous gases will be released.

•Install the air conditioner according to this Installation Manual.

-If the unit is installed improperly, water leakage, electric shock, or fire may result.

•Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and wire regulation of the region and instructions given in this manual and always use a special circuit.

-If the power source capacity is inadequate or electric work is performed improperly, electric shock and fire may result.

•Securely install the outdoor unit terminal cover (panel).

-If the terminal cover (panel) is not installed properly, dust or water may enter the outdoor unit and fire or electric shock may result.

•When installing and moving the air conditioner to another site, do not charge the it with a refrigerant different from the refrigerant (R410A) specified on the unit.

-If a different refrigerant or air is mixed with the original refrigerant, the refrigerant cycle may malfunction and the unit may be damaged.

•If the air conditioner is installed in a small room, measures must be taken to prevent the refrigerant concentration from exceeding the safety limit even if the refrigerant should leak.

-Consult the dealer regarding the appropriate measures to prevent the safety limit from being exceeded. Should the refrigerant leak and cause the safety limit to be exceeded, hazards due to lack of oxygen in the room could result.

•When moving and reinstalling the air conditioner, consult the dealer or an authorized technician.

-If the air conditioner is installed improperly, water leakage, electric shock, or fire may result.

•After completing installation work, make sure that refrigerant gas is not leaking.

-If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or other heat source, it may generate noxious gases.

•Do not reconstruct or change the settings of the protection devices.

-If the pressure switch, thermal switch, or other protection device is shorted and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

1.2.Precautions for devices that use R410A refrigerant

Caution:

Caution:

•Do not use the existing refrigerant piping.

-The old refrigerant and refrigerator oil in the existing piping contains a large amount of chlorine which may cause the refrigerator oil of the new unit to deteriorate.

•Use refrigerant piping made of phosphorus deoxidized copper and copper alloy seamless pipes and tubes”. In addition, be sure that the inner and outer surfaces of the pipes are clean and free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

-Contaminants on the inside of the refrigerant piping may cause the refrigerant residual oil to deteriorate.

•Store the piping to be used during installation indoors and keep both ends of the piping sealed until just before brazing. (Store elbows and other joints in a plastic bag.)

-If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and compressor trouble may result.

•Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator oil to coat flares and flange connections.

-The refrigerator oil will degrade if it is mixed with a large amount of mineral oil.

•Use liquid refrigerant to fill the system.

-If gas refrigerant is used to seal the system, the composition of the refrigerant in the cylinder will change and performance may drop.

•Do not use a refrigerant other than R410A.

-If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may cause the refrigerator oil to deteriorate.

•Use a vacuum pump with a reverse flow check valve.

-The vacuum pump oil may flow back into the refrigerant cycle and cause the refrigerator oil to deteriorate.

GB

9

GB

•Do not use the following tools that are used with conventional refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve, refrigerant charge base, vacuum gauge, refrigerant recovery equipment)

-If the conventional refrigerant and refrigerator oil are mixed in the R410A, the refrigerant may deteriorated.

-If water is mixed in the R410A, the refrigerator oil may deteriorate.

-Since R410A does not contain any chlorine, gas leak detectors for conventional refrigerants will not react to it.

•Do not use a charging cylinder.

-Using a charging cylinder may cause the refrigerant to deteriorate.

•Be especially careful when managing the tools.

-If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deteriorate.

1.3. Before getting installed

Caution:

Caution:

•Do not install the unit where combustible gas may leak.

-If the gas leaks and accumulates around the unit, an explosion may result.

•Do not use the air conditioner where food, pets, plants, or artwork are kept.

-The quality of the food, etc. may deteriorate.

•Do not use the air conditioner in special environments.

-Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of the air conditioner or damage its parts.

•When installing the unit in a hospital or similar place, provide sufficient protection against noise.

-The inverter equipment, private power generator, high-frequency medical equipment, or radio communication equipment may cause the air conditioner to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical treatment or image broadcasting.

•Do not install the unit on a structure that may cause leakage.

-When the room humidity exceeds 80 % or when the drain pipe is clogged, condensation may drip from the indoor unit. Perform collective drainage work together with the outdoor unit, as required.

1.4.Before getting installed (moved) - electrical work

Caution:

Caution:

•Ground the unit.

-Do not connect the ground wire to gas or water pipes, lightning rods, or telephone ground lines. Improper grounding may result in electric shock.

•Install the power cable so that tension is not applied to the cable.

-Tension may cause the cable to break and generate heat and cause a fire.

•Install a current leakage breaker, as required.

-If a current leakage breaker is not installed, electric shock may result.

•Use power line cables of sufficient current carrying capacity and rating.

-Cables that are too small may leak, generate heat, and cause a fire.

•Use only a circuit breaker and fuse of the specified capacity.

-A fuse or circuit breaker of a larger capacity or a steel or copper wire may result in a general unit failure or fire.

•Do not wash the air conditioner units.

-Washing them may cause an electric shock.

•Be careful that the installation base is not damaged by long use.

-If the damage is left uncorrected, the unit may fall and cause personal injury or property damage.

•Install the drain piping according to this Installation Manual to ensure proper drainage. Wrap thermal insulation around the pipes to prevent condensation.

-Improper drain piping may cause water leakage and damage to furniture and other possessions.

•Be very careful about product transportation.

-Only one person should not carry the product if it weighs more than 20 kg.

-Some products use PP bands for packaging. Do not use any PP bands for a means of transportation. It is dangerous.

-Do not touch the heat exchanger fins. Doing so may cut your fingers.

-When transporting the outdoor unit, suspend it at the specified positions on the unit base. Also support the outdoor unit at four points so that it cannot slip sideways.

•Safely dispose of the packing materials.

-Packing materials, such as nails and other metal or wooden parts, may cause stabs or other injuries.

-Tear apart and throw away plastic packaging bags so that children will not play with them. If children play with a plastic bag which was not torn apart, they face the risk of suffocation.

1.5. Before starting the test run

Caution:

Caution:

•Turn on the power at least 12 hours before starting operation.

-Starting operation immediately after turning on the main power switch can result in severe damage to internal parts. Keep the power switch turned on during the operational season.

•Do not touch the switches with wet fingers.

-Touching a switch with wet fingers can cause electric shock.

•Do not touch the refrigerant pipes during and immediately after operation.

-During and immediately after operation, the refrigerant pipes are may be hot and may be cold, depending on the condition of the refrigerant flowing through the refrigerant piping, compressor, and other refrigerant cycle parts. Your hands may suffer burns or frostbite if you touch the refrigerant pipes.

•Do not operate the air conditioner with the panels and guards removed.

-Rotating, hot, or high-voltage parts can cause injuries.

•Do not turn off the power immediately after stopping operation.

-Always wait at least five minutes before turning off the power. Otherwise, water leakage and trouble may occur.

1.6. Before connecting to the outdoor unit

Caution:

Caution:

•The standard ROM on the control board of the outdoor unit to be connected to the PFD model of indoor units must be overwritten by the version of the ROM that is specified.

-Outdoor units with the standard ROM will not function properly when connected to the PFD model of indoor units.

2. Indoor unit accessories

The unit is provided with the following accessories:

Part No. |

Accessories |

|

Qty |

Place to Set |

|

|

|

250 |

|

500 |

|

1 |

Eye bolt |

4 |

|

4 |

Inside body |

2 |

Hexagonal key |

1 |

|

1 |

On the body |

3. Selecting an installation site

•Select a location so that air can be blown into all corners of the room.

•Avoid locations exposed to outside air.

•Select a location free of obstructions to the airflow in and out of the unit.

•Avoid locations exposed to steam or oil vapour.

•Avoid locations where combustible gas may leak, settle or be generated.

•Avoid installation near machines emitting high-frequency waves (high-frequency welders, etc.).

•Avoid locations where the airflow is directed at a fire alarm sensor. (Hot air could trigger the alarm during the heating operation.)

•Avoid places where acidic solutions are frequently handled.

•Avoid places where sulphur-based or other sprays are frequently used.

Warning:

Warning:

Install the indoor unit on a strong enough to sustain its weight.

If not enough, it may cause the unit to fall down, resulting in an injury.

10

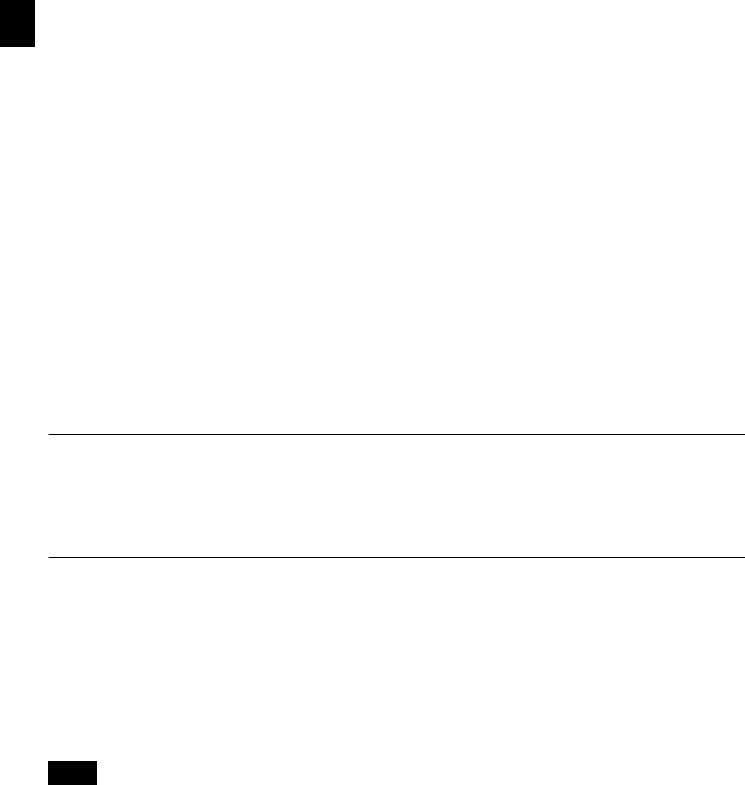

3.1. Securing installation and service space

[Fig. 3.1.1] (P.2)

A:200 mm or more (as seen from top face of unit)

B:500 mm or more

*It is necessary for the removal of the panel beyond 600 mm

C:PFD-P250VM-E: 1380 mm PFD-P500VM-E: 1980 mm

•Select a strong floor on which to install the indoor unit. Always ensure that sufficient space is available for servicing as shown in [Fig. 3.1.1].

•In some case the structure of the floor may result in resonant vibration with the air-conditioner. It is therefore recommended that anti-vibration pads be installed between the air-conditioner and the floor.

•It is recommended that the base of the air-conditioner and openings in the floor be sealed to ensure that air does not leak into the room from openings in the floor.

•Ensure that the raised height of a free access floor and the height of the airconditioner inlet are at least as shown in [Fig. 3.1.2].

[Fig. 3.1.2] (P.2)

D Free access floor |

E Anti-vibration pad |

4. Installing the unit

4.1. Hanging unit

•Use the eyebolts (supplied) and ropes when lifting the air-conditioner into place.

•Ensure that the air-conditioner is not subject to physical shock while being lifted into place.

•Ensure that the rope used is of sufficient strength to support the air-conditioner.

•Ensure that there is at least 1300 mm of rope between the eyebolts and the lifting hook.

[Fig. 4.1.1] (P.2)

A |

Lifting hook |

B |

Eyebolt (supplied) |

C |

Unit |

D |

Base |

EUnit weight PFD-P250VM-E: 380 kg PFD-P500VM-E: 520 kg

4.2. Fixing unit

•Always ensure that the indoor unit is installed horizontally. If it is installed at an angle, the center of gravity of the air-conditioner will be co-located with the center and may tip. This may also result in a drain leakage.

•Two foundation bolt holes are located at front and rear and two at each side. Use a combination of four holes to fix the air-conditioner in place at the corners. (see [Fig. 4.2.1])

[Fig. 4.2.1] (P.2)

AExample 1 - Use holes at front and rear.

BExample 2 - Use holes at sides.

C“•” indicates foundation bolt holes used.

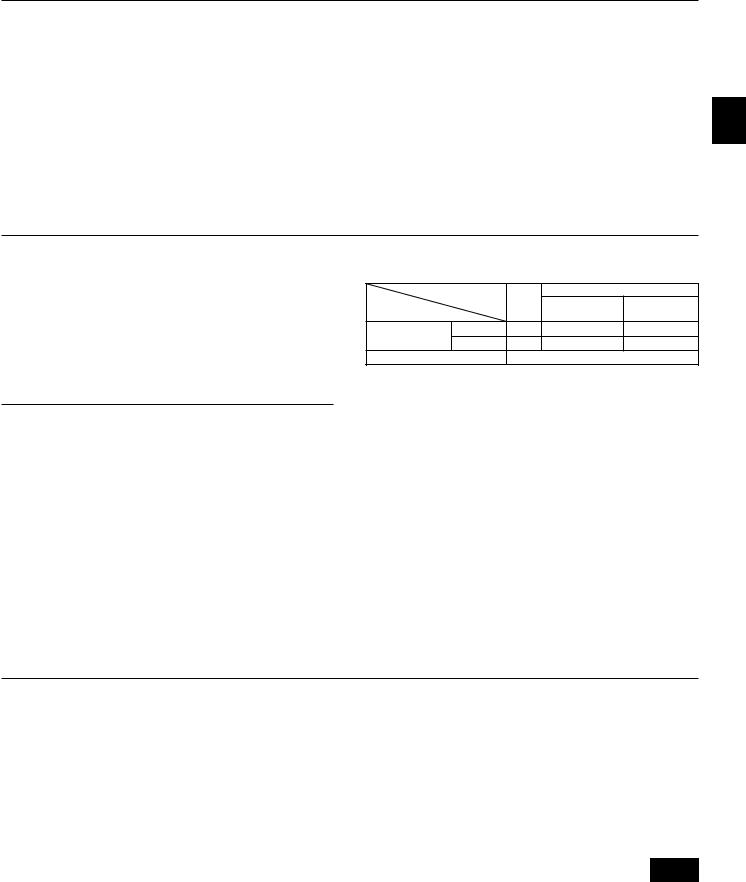

5. Refrigerant pipe and drain pipe specifications

To avoid dew drops, provide sufficient antisweating and insulating work to the refrigerant and drain pipes.

When using commercially available refrigerant pipes, be sure to wind commercially available insulating material (with a heat-resisting temperature of more than 100 °C and thickness given below) onto both liquid and gas pipes.

Be also sure to wind commercially available insulating material (with a form polyethylene’s specific gravity of 0.03 and thickness given below) onto all pipes which pass through rooms.

Use thermal insulating material to insulate piping connections inside the unit as shown in [Fig. 5.1.1].

1 Select the thickness of insulating material by pipe size.

Pipe size |

Insulating material’s thickness |

6.4 mm to 25.4 mm |

More than 10 mm |

28.6 mm to 38.1 mm |

More than 15 mm |

2If the unit is used on the highest story of a building and under conditions of high temperature and humidity, it is necessary to use pipe size and insulating material’s thickness more than those given in the table above.

3 If there are customer’s specifications, simply follow them.

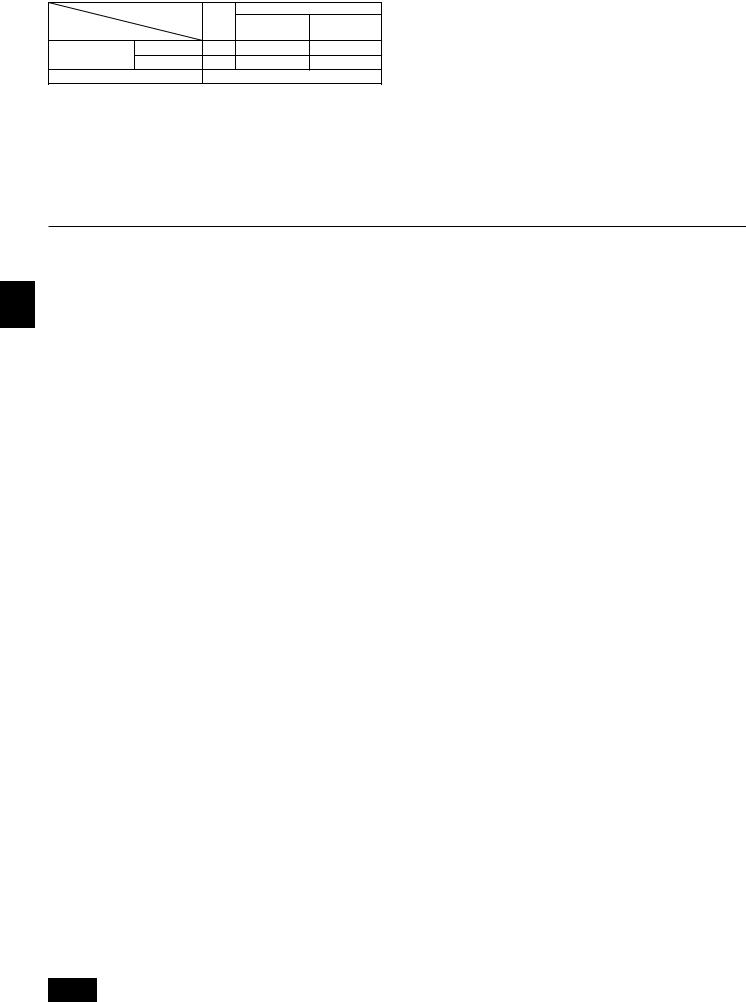

5.1. Refrigerant pipe and drain pipe specifi-

cations |

|

|

|

|

|

Model |

|

500 |

|

Item |

|

250 |

Single |

Two regrigerant |

|

|

regrigerant circuit |

circuits |

|

Refrigerant pipe |

Liquid pipe |

ø9.52 |

ø15.88 |

ø9.52 |

(Flare connection) |

Gas pipe |

ø22.2 |

ø28.58 |

ø22.2 |

Drain pipe (Emergency drain pipe) |

|

Rp1-1/4 |

|

|

[Fig. 5.1.1] (P.2) |

|

|

|

|

<A> Single refrigerant circuit |

|

<B> Two refrigerant circuits |

|

<C> Model 250 |

|

<D> Model 500 |

|

A Thermal insulation |

B Refrigerant piping (liquid) |

C Refrigerant piping (gas) |

D Piping for close |

E No. 1 gas pipe on the unit side |

F No. 1 liquid pipe on the unit side |

G No. 2 liquid pipe on the unit side |

H No. 2 gas pipe on the unit side |

I Field-installed liquid pipe |

J Field-installed gas pipe |

KLocation of refrigerant piping

LRefrigerant piping (ø22.2 Brazed) (gas)

MRefrigerant piping (ø9.52 Brazed) (liquid)

NMain drain piping joint outlet (Rp1-1/4)

OEmergency drain piping joint outlet (Rp1-1/4)

P As seen from bottom face A |

Q Location of refrigerant piping |

RRefrigerant piping (ø28.58 Brazed) (gas)

SRefrigerant piping (ø15.88 Brazed) (liquid)

TMain drain piping joint outlet (Rp1-1/4)

UEmergency drain piping joint outlet (Rp1-1/4)

V As seen from bottom face A |

W Air outlet |

6. Connecting refrigerant pipes and drain pipes

6.1. Refrigerant piping work

This piping work must be done in accordance with the installation manuals for both outdoor unit.

•For constraints on pipe length and allowable difference of elevation, refer to the outdoor unit manual.

•The method of pipe connection is brazing connection.

•When the units are used in the two-refrigerant-circuit system, cut off both the liquid and gas pipes at the specified position and connect expanded pipes that are locally procured on site (Model 500 only).

•Be sure to connect the gas and liquid pipes to the correct place in the two- refrigerant-circuit system (Model 500 only)

Cautions on refrigerant piping

sBe sure to use non-oxidative brazing for brazing to ensure that no foreign matter or moisture enter into the pipe.

sBe sure to apply refrigerating machine oil over the flare connection seating surface and tighten the connection using a double spanner.

sProvide a metal brace to support the refrigerant pipe so that no load is imparted to the indoor unit end pipe. This metal brace should be provided 50 cm away from the indoor unit’s flare connection.

Warning:

Warning:

When installing and moving the unit, do not charge it with refrigerant other than the refrigerant specified on the unit.

-Mixing of a different refrigerant, air, etc. may cause the refrigerant cycle to malfunction and result in severe damage.

GB

11

GB

Caution:

Caution:

•Use refrigerant piping made of phosphorus deoxidized copper and copper alloy seamless pipes and tubes”. In addition, be sure that the inner and outer surfaces of the pipes are clean and free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

•Never use existing refrigerant piping.

-The large amount of chlorine in conventional refrigerant and refrigerator oil in the existing piping will cause the new refrigerant to deteriorate.

•Store the piping to be used during installation indoors and keep both ends of the piping sealed until just before brazing.

-If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate and the compressor may fail.

[Fig. 6.1.1] (P.3)

APiping on site

Expand the end of the pipe and braze it to the connecting pipe (non-oxidizing brazing).

BPiping on site

Expand the end of the pipe and braze it to the connecting pipe (non-oxidizing brazing).

[Fig. 6.1.2] (P.3)

A |

Pipe cover |

B |

Pipe mounting plate |

C |

Refrigerant piping (gas) |

D |

Refrigerant piping (liquid) |

6.2. Drain piping work

[Fig. 6.2.1] (P.3)

A Drain pan |

B Drain hose |

||

C |

As seen from front of unit |

D |

Main drain piping on site |

E |

Emergency drain piping on site |

F |

Trap (on-site piping work) |

GDrain piping on site (for humid filter)

1.Ensure that the drain piping is downward (pitch of more than 1/100) to the outdoor (discharge) side. Do not provide any trap or irregularity on the way.

2.Ensure that any cross-wise drain piping is less than 20 m (excluding the difference of elevation). If the drain piping is long, provide metal braces to prevent it from waving. Never provide any air vent pipe. Otherwise drain may be ejected.

3.Do not provide any odor trap at the drain discharge port.

4.Put the end of the drain piping in a position where no odor is generated.

5.Do not put the end of the drain piping in any drain where ionic gases are generated.

6.Check drainage by pouring water into the drain pan and check to see that it drains properly.

7.Check for ease of operation of the fault detection float switch in the drain pan, and breakage of leads.

8.Provide a drain trap to the drain piping installed on site.

*The loop on the drain hose provided with the unit does not function as a trap; it is only used to drain water to the main drain pan at the bottom of the product.

Note:

If the rise portion is long, there will be a lot of returned water in an operation stop, generating slime or odor during off-season. Ensure that the rise portion is at a minimum.

Caution:

Caution:

Always prepare the water seal by filling the trap with water from the drain pan during test operation. Inject water into the drain trap during the periodic check (six-monthly) to check water-sealing. If the trap is not filled with water, it will cease to function and this may result in leaks.

Caution:

Caution:

Pipe the drain piping to ensure that it discharges drain, and insulate it to prevent dew condensation. A failure to the piping work may cause water leakage and so wet your property.

7. Electrical wiring

Precautions on electrical wiring

Warning:

Warning:

Electrical work should be done by qualified electrical engineers in accordance with “Engineering Standards For Electrical Installation” and supplied installation manuals. Special circuits should also be used. If the power circuit lacks capacity or has an installation failure, it may cause a risk of electric shock or fire.

1.Be sure to take power from the special branch circuit.

2.Be sure to install an earth leakage breaker to the power.

3.Install the unit to prevent that any of the control circuit cables (remote controller, transmission cables) is brought in direct contact with the power cable outside the unit.

4.Ensure that there is no slack on all wire connections.

5.Some cables (power, remote controller, transmission cables) above the ceiling may be bitten by mouses. Use as many metal pipes as possible to insert the cables into them for protection.

6.Never connect the power cable to leads for the transmission cables. Otherwise the cables would be broken.

7.Be sure to connect control cables to the indoor unit, remote controller, and the outdoor unit.

8.Put the unit to the ground on the outdoor unit side.

9.Select control cables from the conditions given in below.

Caution:

Caution:

Be sure to put the unit to the ground on the outdoor unit side. Do not connect the earth cable to any gas pipe, water pipe, lightening rod, or telephone earth cable. Incomplete grounding may cause a risk of electric shock.

Types of control cables

1. Wiring transmission cables

•Types of transmission cables Shielding wire (2-core)

CVVS, CPEVS or MVVS <max length: 200 m>.

•Cable diameter More than 1.25 mm2

2.Remote controller cables

|

MA remote controller |

|

|

Types of cables |

2-core cable (unshielded) |

|

|

Cable diameter |

0.3 to 1.25 mm2 |

Length |

Less than 200 m |

|

|

7.1. Power supply wiring

Model |

|

PFD-P250VM-E |

PFD-P500VM-E |

Power supply |

|

380 - 415V |

|

Power supply wiring cross-section |

2.5 mm2 |

4.0 mm2 |

|

Earth wiring cross-section |

2.5 mm2 |

4.0 mm2 |

|

Earth leakage |

Type <capacity> |

20 A |

30 A |

breaker |

Rated sensitivity |

30 mA less than 0.1 s |

|

Wiring breaker (NFB) |

20 A |

30 A |

|

Note:

1.Bear in mind ambient conditions (ambient temperature,direct sunlight, rain water,etc.) when proceeding with the wiring and connections.

2.The wire size is the minimum value for metal conduit wiring. The power cord size should be 1 rank thicker consideration of voltage drops. Make sure the power-supply voltage does not drop more than 10 %.

3.Specific wiring requirements should adhere to the wiring regulations of the region.

4.Wiring cross-sections noted are the minimum values for metal and plastic wiring conduits (containing up to three cables).

•Power supply cords of appliances shall not be lighter than design 245 IEC 53 or 227 IEC 53.

•A switch with at least 3 mm contact separation in each pole shall be provided by the Air conditioner installation.

Caution:

Caution:

1.Use only breakers and fuses of the correct capacity. Use of larger capacity fuses, or wire may result in a fault and smoke or flames.

2.Wire the power supply so that no tension is imparted. Otherwise disconnection, heating or fire result.

7.2.Connecting remote controller, indoor and outdoor transmission cables

•Connect indoor unit TB5 and outdoor unit TB3. (Non-polarized 2-wire)

The “S” on indoor unit TB5 is a shielding wire connection. For specifications about the connecting cables, refer to the outdoor unit installation manual.

•Do not connect the indoor unit terminal block (TB5) to another indoor unit terminal block (TB5) that is connected to a different outdoor unit.

•Connect terminals M1 and M2 of the terminal block for indoor-outdoor transmission line (TB3) on the outdoor unit to their respective terminals M1 and M2 of the terminal block for indoor-outdoor transmission line (TB5) on the indoor unit. * Only use shielded cables.

•Connect one end of the grounding wire of the shielded cable to the earth screw of the OC and the other end to the S terminal of terminal block (TB5) on the indoor unit.

12

•Daisy-chain terminals M1 and M2 of the terminal block for transmission line for centralized control (TB7) on each outdoor unit (OC). * Only use shielded cables.

•Disconnect the male power supply connector from CN41 and connect it to CN40 on only one outdoor unit.

•Daisy-chain the S terminal of terminal block (TB7) on each outdoor unit with each other with the grounding wire of the shielded cable.

•Connect the S terminal of terminal block (TB7) on the outdoor unit whose male power supply switch connector has been connected to CN40 to the earth terminal  on the control box.

on the control box.

•Install a remote controller following the manual supplied with the remote controller.

•Connect the “1” and “2” on indoor unit TB15 to a MA remote controller. (Nonpolarized 2-wire)

[Fig. 7.2.1] (P.3) MA Remote controller

<A> Model 250

<B> Model 500

ATerminal block for indoor transmission cable

BTerminal block for outdoor transmission cable

CMA Remote controller

•DC 9 to 13 V between 1 and 2 (MA remote controller)

[Fig. 7.2.2] (P.3) MA Remote controller

<A> Model 250 <B> Model 500

A |

Non-polarized |

B |

Upper level |

C |

Lower level |

D |

MA Remote Controller |

Note:

1.Ensure that the wiring is not pinched when fitting the terminal box cover. Pinching the wiring may cut it.

2.Put the transmission cable earth via the outdoor unit’s earth terminal  to the ground.

to the ground.

Caution:

Caution:

Install wiring so that it is not tight and under tension. Wiring under tension may break, or overheat and burn.

•Fix power source wiring to control box by using buffer bushing for tensile force. (PG connection or the like.) Connect transmission wiring to transmission terminal block through the knockout hole of control box using ordinary bushing.

•After wiring is complete, make sure again that there is no slack on the connections, and attach the cover onto the control box in the reverse order removal.

7.3. Connecting electrical connections

(Be sure to prevent terminal screws from loosening.)

Caution:

Caution:

•Fix the site wiring firmly in place with wiring clamps.

•Ensure that wiring installation work does not result in tension being applied to the wiring. Such tension may result in breaks in wiring, and consequent overheating, smoke, or flame.

Step 1. Turn the key in the center of the panel at the bottom of the unit to open the panel. Next, remove the four screws in the control box cover to remove the cover.

Step 2. Install electrical wiring, internal and external connecting wiring, and earth wiring, as shown in [Fig. 7.3.1]. Refer to “7.5. External I/O Specifications” if installing wiring when external I/O terminals are used.

Step 3. When wiring is complete, check for less connections and wiring mistakes, and close the panel.

<In the case of two refrigerant circuits>

Changes to the connector connection and switch settings are required as shown in [Fig.7.3.2].