Page 1

1 MENÚ

PROLÓGO

Este manual de taller ha sido preparado con el fin de proporcionar toda la información necesaria para los procedimientos

de reparación de los Vehículos Hino.

Aplicable para motor E13C

Cuando repare su motor, tenga cuidado de no lastimarse debido a procedimientos de reparación no apropiados.

En cuanto al mantenimiento, refiérase al Manual del Propietario.

Toda la información y especificaciones contenidas en este manual se basan en la última información disponible sobre el

producto al tiempo de su impresión.

Hino Motors se reserva el derecho de introducir cambios en cualquier momento sin previo aviso.

Page 2

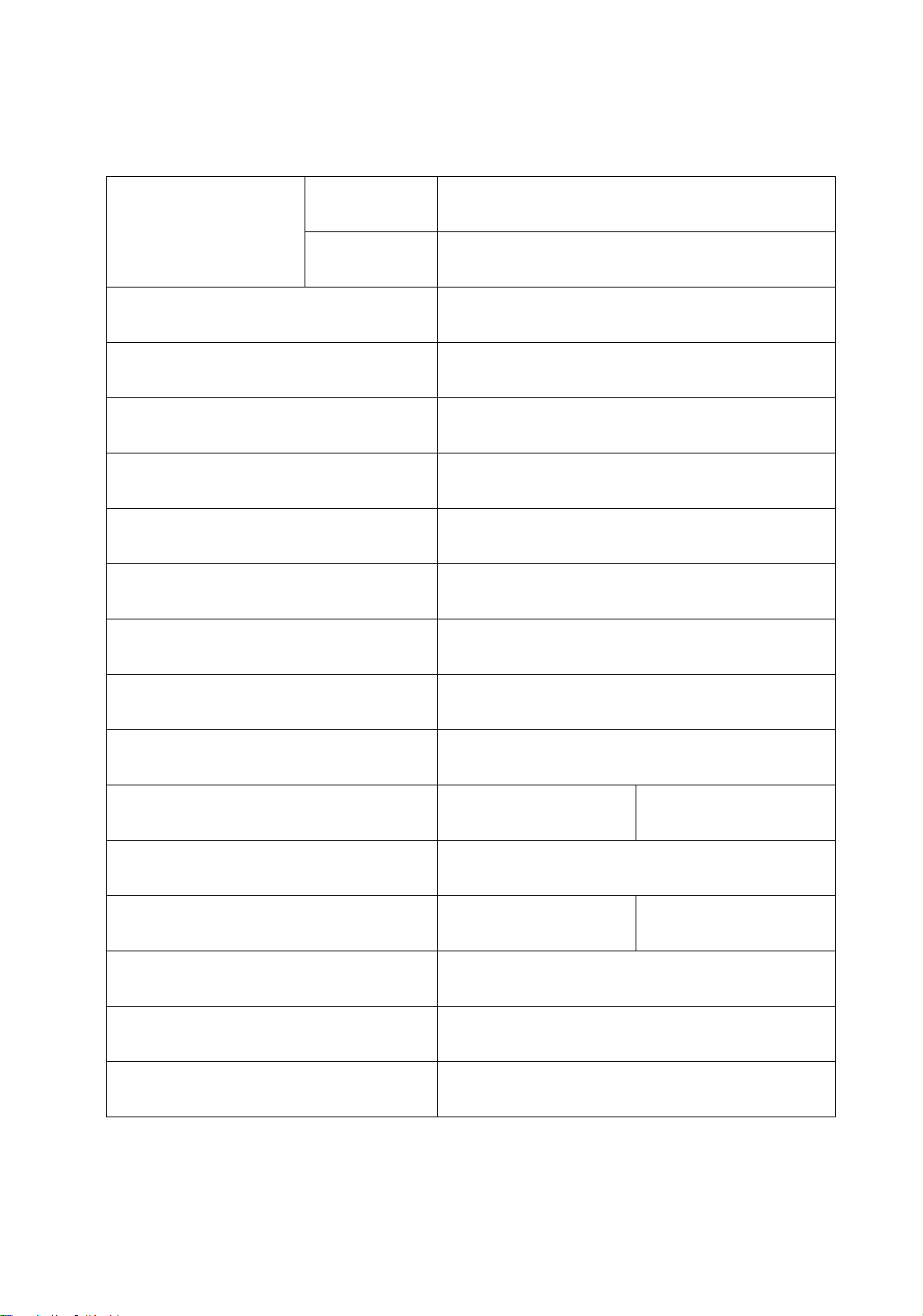

REFERENCIAS DEL CAPITULO RELACIONADAS CON ESTE MANUAL

DE TALLER

Emplee esta gráfica para los números de capítulo apropiados para realizar el servicio de su vehículo en particular

MANUAL NO. S5-YE13S01A

CAPÍTULO

MODELO E13C

INTRODUCCIÓN GENERAL GN01-001

INTRODUCCIÓN DEL MOTOR EN01-001

MECANISMO DEL MOTOR EN02-001

SISTEMA DE TOMA DE AIRE EN03-001

SISTEMA DE ESCAPE EN04-001

SISTEMA DE LUBRICACIÓN EN05-001

.

SISTEMA DE ENFRIAMIENTO EN06-001

SISTEMA DE COMBUSTIBLE EN07-001

TURBOCARGADOR EN08-001

ALTERNADOR EN11-001 EN11-002

ARRANCADOR EN12-001

COMPRESOR DE AIRE EN13-001 EN13-002

P.T.O. DEL MOTOR (TOMA DE POTENCIA) EN14-001

RETARDADOR DEL MOTOR EN15-001

CONTROL DEL COMBUSTIBLE DN02-001

Page 3

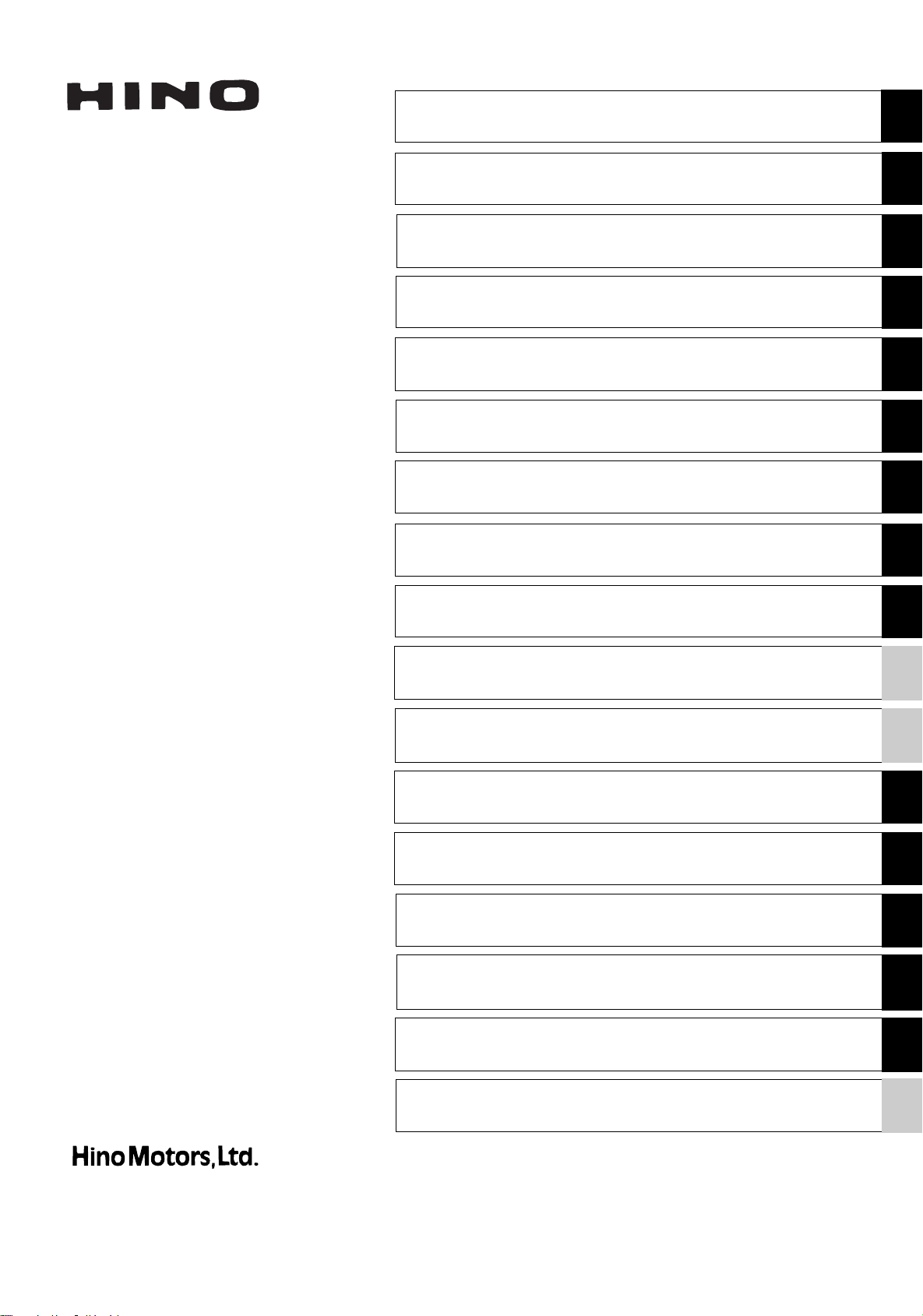

ÍNDICE: GRUPO MOTOR 1/2

INTRODUCCIÓN GENERAL

INTRODUCCIÓN DEL MOTOR

MECANISMO DEL MOTOR

MANUAL DE

TALLER

SISTEMA DE TOMA DE AIRE

SISTEMA DE ESCAPE

SISTEMA DE LUBRICACIÓN

SISTEMA DE ENFRIAMIENTO

SISTEMA DE COMBUSTIBLE

TURBOCARGADOR

BOMBA DE INYECCIÓN DE COMBUSTIBLE

CONTROL DE EMISIÓN

ALTERNADOR

ARRANCADOR

COMPRESOR DE AIRE

P.T. O. DEL MOTOR

(TOMA DE POTENCIA)

RETARDADOR DEL MOTOR

CONTROL DEL MOTOR

Todos los derechos reservados. Este manual no puede

ser reproducido o copiado, parcial o totalmente, sin la

aprobación por escrito de Hino Motors, Ltd.

Page 4

ÍNDICE: GRUPO MOTOR 2/2

CONTROL DEL MOTOR

CONTROL DEL COMBUSTIBLE

CONTROL DEL FRENO

CONTROL DE LA SUSPENSIÓN

CONTROL DEL EQUIPO DE LA CABINA

OTROS

Page 5

INTRODUCCIÓN GENERAL GN01–1

GN 0 1

INTRODUCCIÓN GENERAL

INTRODUCCIÓN GENERAL ....................GN01-2

ADVERTENCIA................................................GN01-2

COMO USAR ESTE MANUAL ........................GN01-3

PRECAUCIONES PARA EL TRABAJO...........GN01-8

AJUSTE DE LOS PERNOS Y

LAS TUERCAS PARA EL MOTOR................GN01-13

AJUSTE DE LOS PERNOS Y

LAS TUERCAS PARA EL CHASIS................GN01-15

AJUSTE DE LAS TUERCAS ABOCINADAS

Y LAS MANGUERAS ....................................GN01-17

SELLANTE EN LOS TORNILLOS

ATARRAJADOS PARA LA TUBERÍA .............GN01-18

TUBO DE NYLON .........................................GN01-19

ENSAMBLAJE DE LAS UNIONES/EMPAQUES

PARA LAS TUBERÍAS...................................GN01-22

MANEJO DEL EMPAQUE LÍQUIDO..............GN01-24

SOLUCIONANDO PROBLEMAS USANDO

LA LISTA DE PROBLEMAS...........................GN01-25

SOLUCIONANDO PROBLEMAS USANDO

EL MONITOR DE DIAGNÓSTICO.................GN01-26

DIAGNÓSTICO USANDO EL PC

(COMPUTADOR PERSONAL)

HERRAMIENTA DE DIAGNÓSTICO

CON INTERFASE..........................................GN01-30

NÚMERO DE SERIE DEL CHASIS, NÚMERO DE

IDENTIFICACIÓN DEL VEHÍCULO Y NÚMERO

DE SERIE DEL MOTOR................................GN01-33

GN01-001

Page 6

INTRODUCCIÓN GENERALGN01–2

INTRODUCCIÓN GENERAL

ADVERTENCIA

EN0011001C100001

A fin de garantizar la seguridad en el trabajo y evitar posibles daños al vehículo, observe estrictamente las siguientes precauciones:

Este manual va dirigido a los ingenieros de servicio calificados que han adquirido experiencia. En caso de un ingeniero de

servicio no calificado o de un ingeniero de servicio sin el apropiado entrenamiento para efectuar el mantenimiento, o en

caso de que un mantenimiento sea efectuado sin el uso de las herramientas apropiadas y las unidades o de acuerdo con

el método descrito en este manual, el vehículo bajo mantenimiento puede dañarse así como también herir al ingeniero de

servicio y a la gente que está en el sitio del mantenimiento.

• El mantenimiento apropiado y las reparaciones son una obligación para garantizar la seguridad del ingeniero de ser-

vicio así como también la seguridad y la confiabilidad del vehículo. Reemplace las partes del vehículo con repuestos

genuinos HINO. Evite el uso de partes degradadas.

• Este manual contiene los procedimientos a seguir para efectuar los mantenimientos y reparaciones. Cuando efectúe

mantenimientos y reparaciones de acuerdo con los procedimientos, use las herramientas especiales designadas

para cumplir con las especificaciones necesarias de manera adecuada.

• Nunca use un método de trabajo no recomendado o herramientas; esto puede desequilibrar la seguridad del inge-

niero de servicio así como también la seguridad y la confiabilidad de su vehículo.

• Este manual contiene diferentes ítems clasificados en: PELIGROS, ADVERTENCIAS, CUIDADOS y AVISOS a fin de

evitar accidentes durante los mantenimientos y reparaciones o daños al vehículo que resulten en un deterioro de su

seguridad y confiabilidad.

Por favor tome en cuenta que estas instrucciones descritas como: PELIGROS, ADVERTENCIAS, CUIDADOS y AVISOS, no son los requerimientos mínimos a observar a fin de evitar daños posibles.

Page 7

INTRODUCCIÓN GENERAL GN01–3

CÓMO USAR ESTE MANUAL

EN0011001C100002

1. TRABAJO DE REPARACIÓN

(1) El trabajo de reparación está generalmente clasificado en tres procesos: “diagnóstico”, “montaje/desmontaje, reem-

plazo, ensamblaje/desensamblaje y trabajo de inspección/ajuste” e “inspección final”.

(2) Este manual describe el primer proceso “diagnóstico” y el segundo proceso “montaje/desmontaje, reemplazo,

ensamblaje/desensamblaje y trabajo de inspección/ajuste”. La descripción en el tercer proceso “inspección final”

está omitida.

(3) Mientras este manual no describa el siguiente elemento de trabajo, el trabajo debe ser efectuado en los casos prác-

ticos:

a. Trabajo de elevación con gato y trabajo de levantamiento

b. Limpieza de las partes retiradas según se requiera

c. Inspección visual

2. SOLUCIÓN DE PROBLEMAS EN ÉSTE MANUAL

(1) Este manual describe los siguientes pasos 2 y 3.

(1) Entrevista "Paso 1"

(2) Pre-inspección

(3) Método de respuesta

"Paso 2"

Escuche completamente todas las condiciones y el medio ambiente en que ocurrió el problema y confirme el evento.

Ejecute la inspección del diagnóstico, chequee los síntomas, la

función de inspección y la inspección básica para confirmar el

problema. Si el problema vuelve a ocurrir difícilmente, use el

método de respuesta.

(4) Solución de problemas por el

código de diagnóstico

(5) Solución de problemas por pro-

blema

(6) Prueba de chequeo "Paso 4"

(2) Pre-inspección

"Paso 3"

• Ejecute los siguientes pasos para realizar la pre-inspección.

Inspección de diagnóstico → borre el código de diagnóstico → chequee el problema (si el

problema no vuelve a ocurrir, use el método de respuesta.) → Vuelva a chequear el código de

diagnóstico

• Asuma el sistema falloso antes de la prueba de respuesta. Conecte un probador y determine

la causa probable del problema junto con un chequeo del mismo. Para la causa probable del

Pre-inspección

problema, refiérase a la cartilla de solución de problemas.

• En el caso de que el problema sea momentáneo o en caso de que se muestre en pantalla un

código de error pero no ocurra un problema en especial, ejecute los procedimientos de solución de problemas relacionados mientras usa el método de respuesta.

• Chequeo del problema

En el caso de que el problema vuelva a ocurrir, siga los pasos 2, 3 y 4 en este orden.

De lo contrario, use el método de respuesta, el cual es, reproduzca las condiciones externas e

inspeccione cada colector de cables y las partes del conector.

Clasifique los resultados de la inspección obtenidos en el paso 2

para efectuar la inspección sistemáticamente de acuerdo con el

procedimiento de solución de problemas por el código de diagnósticos o por el código de problemas.

Chequee el problema después de que éste se haya retirado. En

caso de que el problema difícilmente vuelva a ocurrir, lleve a cabo

una prueba de chequeo bajo las mismas condiciones y el medio

ambiente que ocurrió el problema.

Page 8

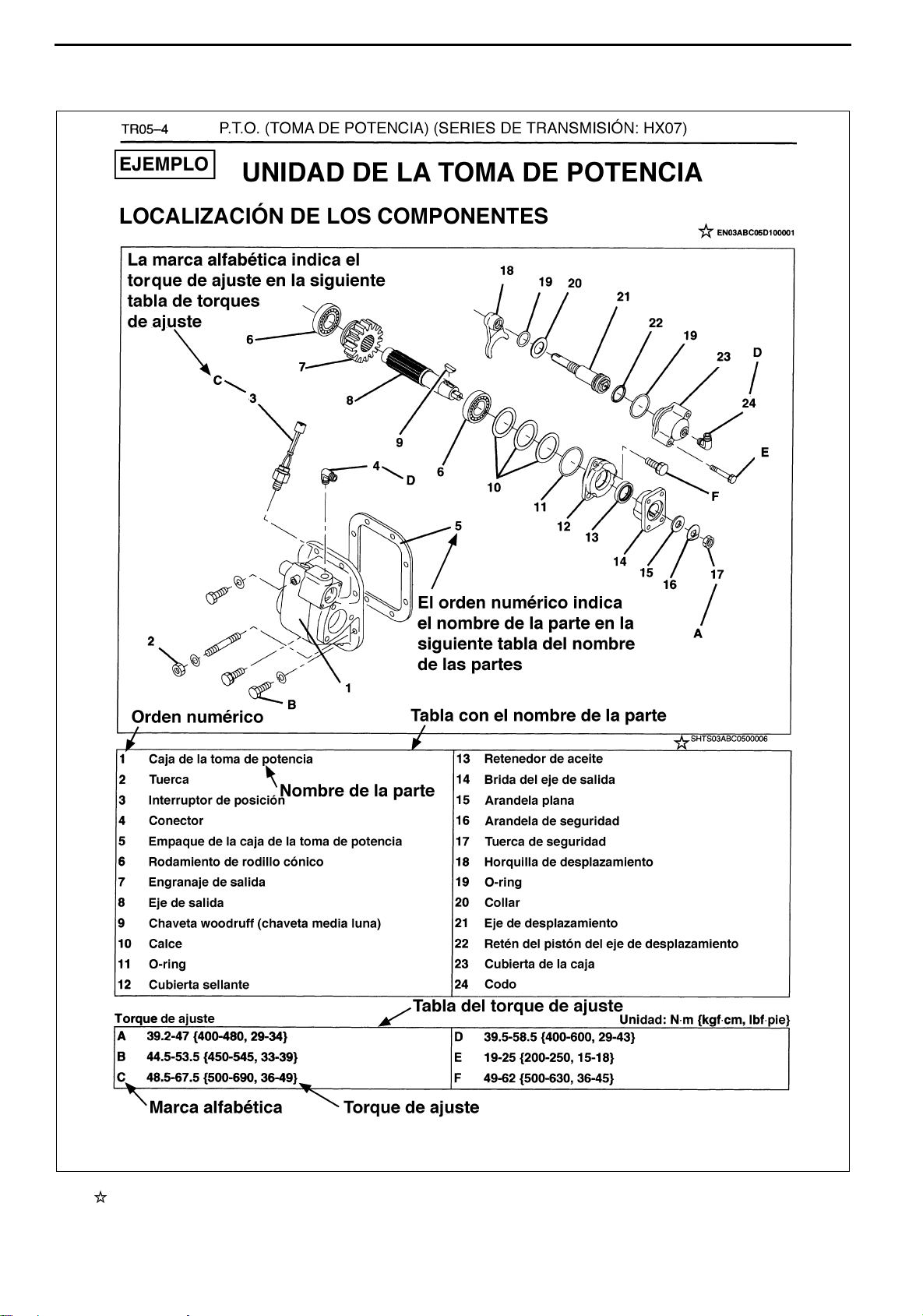

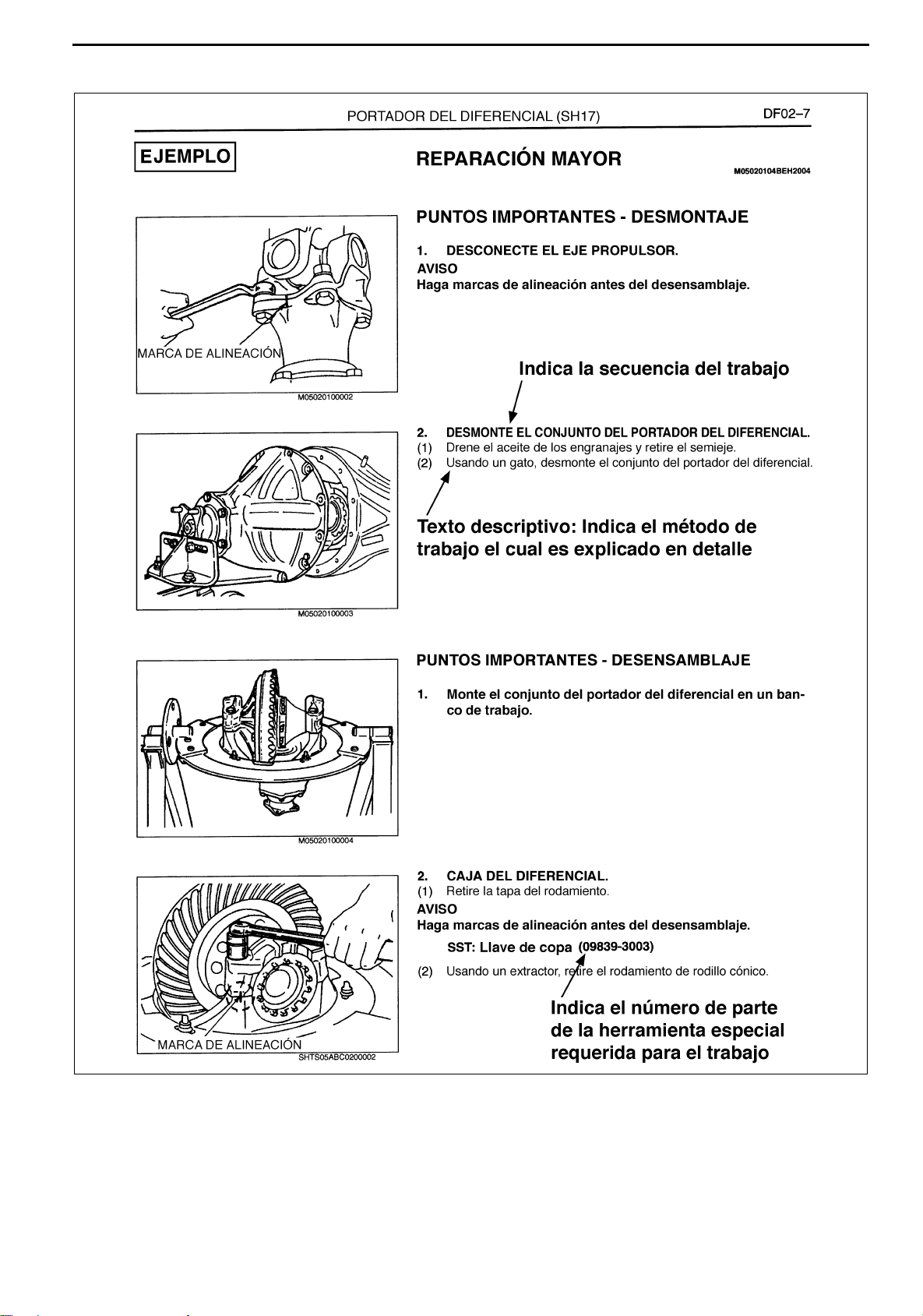

3. DESCRIPCIÓN EN ESTE MANUAL

(1) Localización de los componentes

INTRODUCCIÓN GENERALGN01–4

SHTS001100100001

: Este es el número de identificación (ID) de un ítem a ser preparado para crear los datos electrónicos y no es ne-

cesario para el trabajo de reparación.

Page 9

(2) Ítem de trabajo

INTRODUCCIÓN GENERAL GN01–5

SHTS001100100002

Page 10

INTRODUCCIÓN GENERALGN01–6

4. DEFINICIÓN DE TÉRMINOS

Este manual define los términos usados aquí como sigue:

(1) Dirección

a. Chasis

• Dirección hacia y contra

La dirección del viaje hacia delante del vehículo mientras está subido en el vehículo es la dirección hacia delante.

La dirección del viaje hacia atrás del vehículo mientras está subido en el vehículo es dirección hacia atrás.

• Dirección de rotación

La dirección en el sentido de giro de las manecillas del reloj visto desde la parte posterior del vehículo es la dirección

horaria. La dirección en el sentido contrario al giro de las manecillas del reloj visto desde el lado posterior del

vehículo es la dirección antihoraria. (En el caso del motor, la dirección horaria vista desde el lado del volante es la

dirección horaria; y la dirección antihoraria vista desde el lado del volante de la dirección es la dirección antihorario.)

• La dirección hacia arriba/hacia abajo

La dirección hacia arriba mientras está subido en un vehículo es hacia arriba, y la dirección hacia abajo mientras

está subido en un vehículo es la dirección hacia abajo.

• Dirección derecha/izquierda

La dirección derecha vista desde la parte posterior del vehículo mientras está subido en un vehículo es la dirección

a la derecha; la dirección izquierda vista desde el lado posterior del vehículo mientras es montado en un vehículo es

la dirección izquierda. (En el caso del motor, la dirección derecha visto desde el lado del volante es la dirección

derecha; la dirección izquierda visto desde el lado del volante es la dirección izquierda.)

b. Unidad única

• Dirección hacia y contra

La dirección de entrada de la potencia es la dirección hacia delante; la dirección de salida de la potencia es la dirección hacia atrás.

• Dirección de rotación

La dirección en el sentido de giro de las manecillas del reloj visto desde la parte posterior de la unidad es la dirección

horaria; la dirección en el sentido contrario al giro de las manecillas del reloj visto desde la parte posterior de la

unidad es la dirección anti-horaria.

• Dirección hacia arriba/hacia abajo

La dirección hacia arriba mientras la unidad es montada en el vehículo (chasis) es hacia arriba, y la dirección hacia

abajo mientras la unidad es montada en el vehículo (chasis) es hacia abajo.

• Dirección izquierda/derecha

La dirección derecha vista desde la parte posterior de la unidad es la dirección derecha; la dirección izquierda vista

desde la parte posterior de la unidad es la dirección izquierda.

(2) Valor estándar (Estándar de ensamblaje):

Indica una dimensión básica o incluye la tolerancia y la holgura generada por la holgura de la combinación de dos

partes

(3) Límite (Límite de servicio):

Indica el valor numérico que requiere corrección o reemplazo.

5. DEFINICIÓN DE LOS TÉRMINOS DE SEGURIDAD

Indica una situación extremadamente peligrosa si es que no se siguen los procedimientos adecuados lo cual puede resultar en muerte o heridas serias.

Indica una situación de peligro potencial si los procedimientos adecuados no son

seguidos lo cual puede resultar en muerte o heridas serias.

Indica situaciones peligrosas si los procedimientos adecuados no son seguidos lo

cual puede resultar en heridas serias o daños a las partes/equipo.

Indica la necesidad de seguir los procedimientos adecuados y de poner atención a las

precauciones a fin de proveer un servicio eficiente.

Provee información adicional para ayudarle a efectuar eficientemente la reparación.

Page 11

INTRODUCCIÓN GENERAL GN01–7

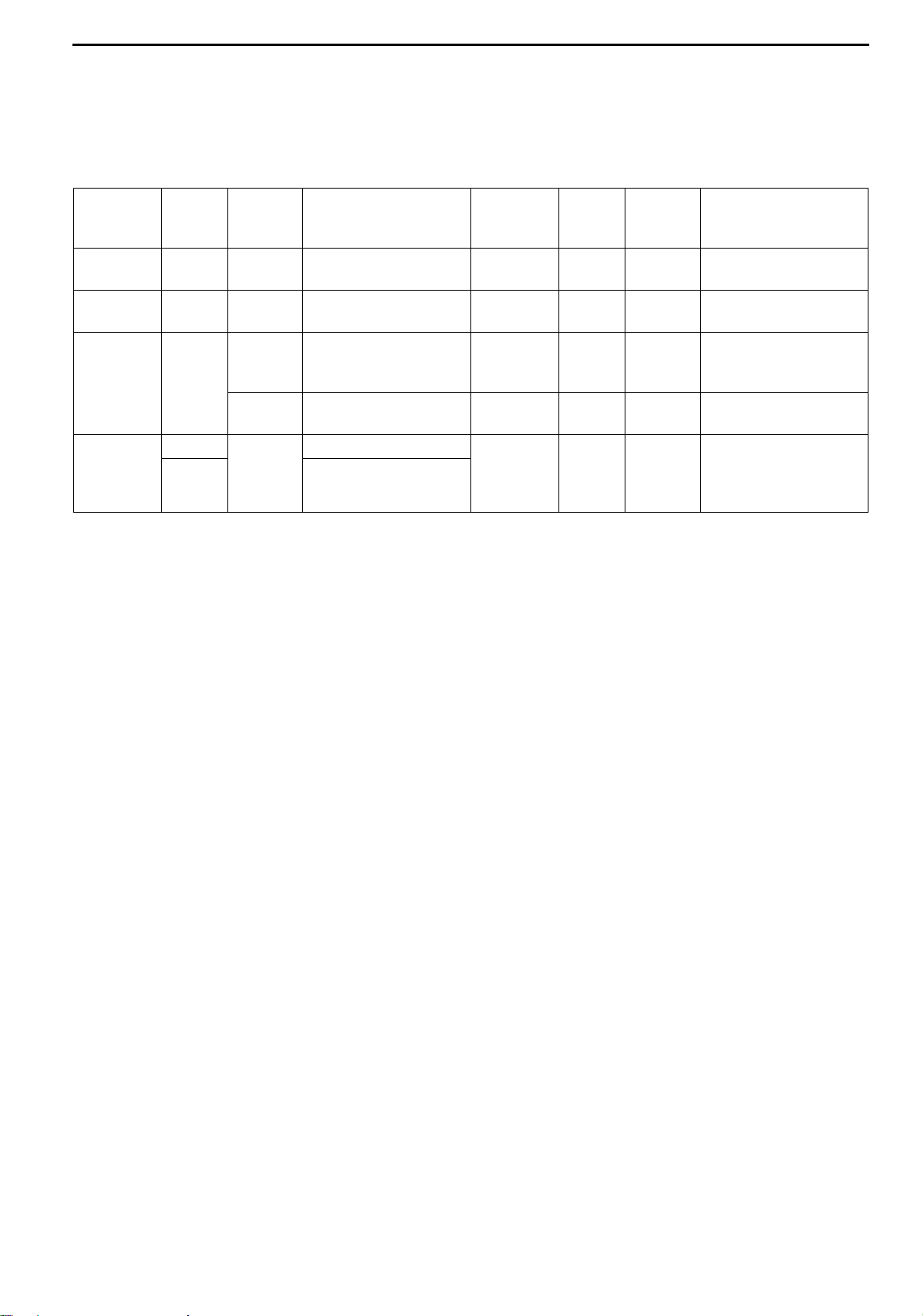

6. UNIDAD

(1) Este manual utiliza el sistema de la unidad SI. La unidad SI es una unidad internacional que está basada en una

unidad por cantidad a diferencia del sistema de unidades convencionales que difieren de país a país, a fin de facilitar

los intercambios de tecnología.

(2) Este manual escribe la unidad SI y una unidad convencional lado a lado, la unidad convencional encerrada en parén-

tesis { }.

Unidad

SI

Unidad

conven-

cional

Valor de conversión*

(1[Unidad convencio-

nal] = X [Unidad SI])

Fuerza N kgf 1 kgf=9.80665 N

2

Torque*

N⋅mkgf⋅cm

Presión Pa

kgf/cm

2

1 kgf⋅cm=

0.0980665 N⋅m

1kgf/cm2=

98.0665kPa=

0.0980665Mpa

mmHg 1mmHg=0.133322 kPa

Velocidad

de rota-

ción

r/min

min

-1

rpm

1 rpm=1 r/min Rango de

1 rpm=1 min

1

Resorte

constante

Unidad

SI

N/mm kgf/mm

Unidad

conven-

cional

Valor de conversión*1

(1[Unidad convencio-

nal] = X [Unidad SI])

1 kgf/mm=

9.80665 N/mm

Volumen L cc 1 cc=1 mL

Eficiencia W PS 1 PS=0.735499 kW

Cantidad

de calor

consumo

-1

de com-

W⋅H cal 1 kcal=1.13279 W⋅h

g/W⋅hg/PS⋅h

1 g/PS⋅h=

1.3596 g/kW⋅h

bustible

*1: X es un valor obtenido convirtiendo 1 [unidad convencional] a una unidad SI y es usado como un factor de conversión de la unidad convencional y la unidad SI.

*2: El valor de conversión del torque puede depender de la unidad. Siga el valor especificado descrito para cada

unidad.

Page 12

INTRODUCCIÓN GENERALGN01–8

PRECAUCIONES PARA EL TRABAJO

EN0011001C100003

PRECAUCIOINES GENERALES

Para garantizar la seguridad en el trabajo y prevenir posibles peligros,

observe lo siguiente:

1. ROPAS Y APARIENCIA

(1) Use gafas de seguridad.

(2) Para prevenir heridas, retire el reloj, corbata, anillos, brazaletes o

collares.

(3) Sujete hacia atrás su pelo largo.

(4) Use un casco y botas de seguridad.

2. TRABAJO SEGURO

(1) Para prevenir quemaduras, nunca toque el radiador, el silencia-

dor, el tubo de escape y la tubería de cola justo después de que

el motor ha sido apagado.

(2) Mientras el motor está rotando, mantenga su ropa y herramientas

lejos de las secciones rotativas, en particular del ventilador de

enfriamiento y la banda-V.

(3) Retire la llave del arrancador excepto cuando arranque el motor.

Provea buena ventilación para evitar excesivo CO cuando arranque el motor

(4)

(5) El gas del combustible/batería es inflamable. Nunca haga una

chispa o encienda un cigarrillo.

(6) Ponga el máximo cuidado cuando trabaje en la batería. Esta con-

tiene ácido sulfurico corrosivo.

Corrientes eléctricas grandes fluyen a través del cable de la batería y del

(7)

cable del arrancador. Sea cuidadoso de no causar un corto circuito, el

cual puede resultar en heridas personales y/o daños en la propiedad

El dejar una herramienta o un desperdicio en el compartimiento del motor

(8)

puede causar que la herramienta o el desperdicio toquen la sección rota-

tiva del motor y salten hacia fuera, lo cual puede provocar alguna herida

.

.

.

3. REMOLCADO

•

Cuando remolque el vehículo, coloque siempre la palanca de cambios en

Neutro y suelte completamente el freno de estacionamiento (freno de

parqueo). Para proteger el guardachoques, ajuste una barra de protec-

ción contra el borde inferior del guardachoques y ponga un bloque de

madera bajo el bastidor, cerca del travesaño No. 1 cuando ajuste la

cadena de remolque. Nunca levante o remolque el vehículo si la cadena

está en contacto directo con el guardachoques

(1) Procedimientos de remolque

Asegúrese de que el eje propulsor del vehículo a ser remolcado haya

a.

sido retirado. Cuando el engranaje del diferencial o el semieje posterior están defectuosos, retire los semiejes posteriores, tanto izquierdo

como derecho, luego cubra la abertura del cubo para evitar la pérdida

de lubricante de eje y la entrada de suciedad o materia extraña

Use un cable o soga fuertes para remolcar el vehículo. Asegure firme-

b.

mente el cable al gancho para remolcamiento en el bastidor. El gancho se

deberá usar sólamente cuando el vehículo remolcado no este cargado

El ángulo de dirección de tracción del cable sujeto al gancho de re-

c.

molque no deberá exceder los 15° en direcciones horizontal y vertical

desde la dirección recta. No emplee el gancho de modo que produzca

tirones, como en el caso de un vehículo atrapado en un bache grande

d. Mantenga la palanca de cambios en “Neutro”.

e. Asegúrese de que el interruptor de arranque se mantiene en

la posición de contacto “ON”.

f. Asegúrese de que el motor del vehículo remolcado se mantiene

funcionando. Si el motor no funciona, no habrá ni aire compri-

mido, ni vacío para el freno. Esto es peligroso, pues el sistema de

frenos no funcionará, si el motor no está encendido.

Además, el sistema de la dirección hidráulica (servodirección)

no funcionará. El volante, por lo tanto, se pondrá inusualmente

duro y difícil de girar, haciendo imposible el control del vehículo

g. Tenga presente que el freno del motor y el freno de escape

no pueden aplicarse, si el eje propulsor está retirado.

.

.

.

.

.

Page 13

INTRODUCCIÓN GENERAL GN01–9

h. Haga un arranque lento para minimizar el impacto. La

velocidad de remolcado deberá ser menor que 30 km/h {18

millas/h}.

(2) Si el motor del vehículo remolcado está defectuoso, asegúrese de

que el vehículo sea remolcado sólamente por un vehículo diseñado para ese propósito.

a. Remolque por el extremo frontal (con las ruedas frontales

levantadas del piso)

Cuando se haga el remolque por el extremo frontal con las

ruedas delanteras levantadas del piso, retire los semiejes

posteriores para proteger de daños a la transmisión y a los

engranajes del diferencial. Las aberturas de los cubos

deberán ser cubiertas para evitar la pérdida del lubricante del

eje o el ingreso de basura o materia extraña.

Se deberán observar las precauciones antes mencionadas

para vehículos equipados ya sea con transmisión manual o

automática y aún cuando se trate de cortas distancias de

remolque. Luego de ser remolcado, chequee y, de ser necesario, vuelva a llenar el cárter del eje posterior con lubricante.

b. Remolque por el extremo posterior

Cuando se remolque con las ruedas posteriores levantadas

del piso, ajuste y asegure el volante de la dirección en una

posición recta hacia adelante.

PRECACUCIONES EN EL MANTENIMIENTO

Observe lo siguiente antes de efectuar el mantenimiento:

1. PREPARACIONES PARA EL DESENSAMBLAJE

(1) Prepare las herramientas generales, las herramientas especiales

y los instrumentos antes de trabajar.

(2) Antes de desensamblar secciones complicadas, haga marcas de

emparejamiento donde las funciones no están efectadas para

facilitar el trabajo de ensamblaje. Antes de reparar el sistema

eléctrico, retire el cable desde el terminal menos de la batería.

(3) Siga los procedimientos de inspección descritos en este manual

antes del desensamblaje

2. INSPECCIÓN DURANTE EL DESENSAMBLAJE

(1) Cada vez que usted retire una parte, inspeccione el estado de

ensamblamiento de esa parte, deformaciones, daño o desgaste e

imperfecciones.

3. ARREGLO DE LAS PARTES DESENSAMBLADAS

(1) Arregle las partes desensambladas en orden. Ciertas partes

escogidas pueden volver a ser usadas como repuestos.

4. LIMPIEZA DE LAS PARTES DESENSAMBLADAS

(1) Limpie completamente las partes que van a volver a ser usadas.

5. INSPECCIÓN Y MEDICIÓN

(1) Inspeccione y mida las partes que van a volver a ser usadas

según se ha requerido.

6. ENSAMBLAJE

(1) Observe los valores especificados (torque de ajuste, valores de

ajuste) para ensamblar las partes con un procedimiento correcto.

(2) Use repuestos genuinos para el reemplazo.

(3) Use nuevos empaques, sellos, O-rings y chavetas.

(4)

Use un empaque sellante dependiendo de la ubicación del empaque. Apli-

que el aceite o la grasa especificados a las secciones deslizantes donde

sea indicado. Aplique la grasa especificada al borde del retenedor de aceite

7. CHEQUEO DEL TRABAJO DE AJUSTE

(1) Use un medidor y un probador para ajustar al valor de mante-

nimiento especificado.

.

Page 14

SHTS001100100008

INTRODUCCIÓN GENERALGN01–10

PRECAUCIONES PARA EL SISTEMA ELÉCTRICO

1. RETIRE EL CABLE DE LA BATERÍA

(1) Antes de el trabajo en el sistema eléctrico, retire el cable desde el

terminal negativo de la batería a fin de evitar quemaduras causadas por corto circuito.

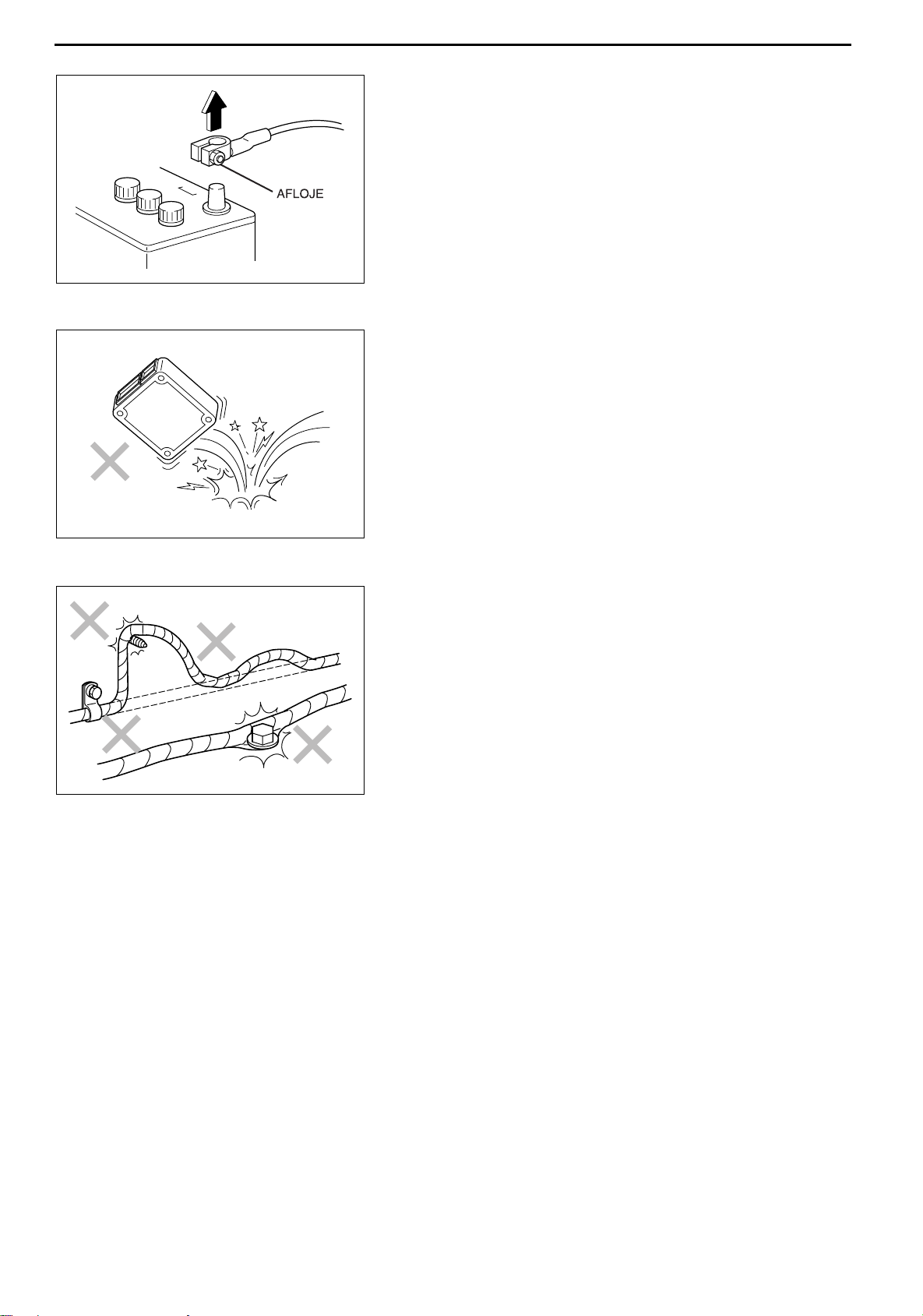

(2) Para retirar el cable de la batería, libere totalmente la tuerca para

evitar daños al terminal de la batería. Nunca tuerza el terminal.

2. MANEJO DE LAS PARTES ELECTRÓNICAS

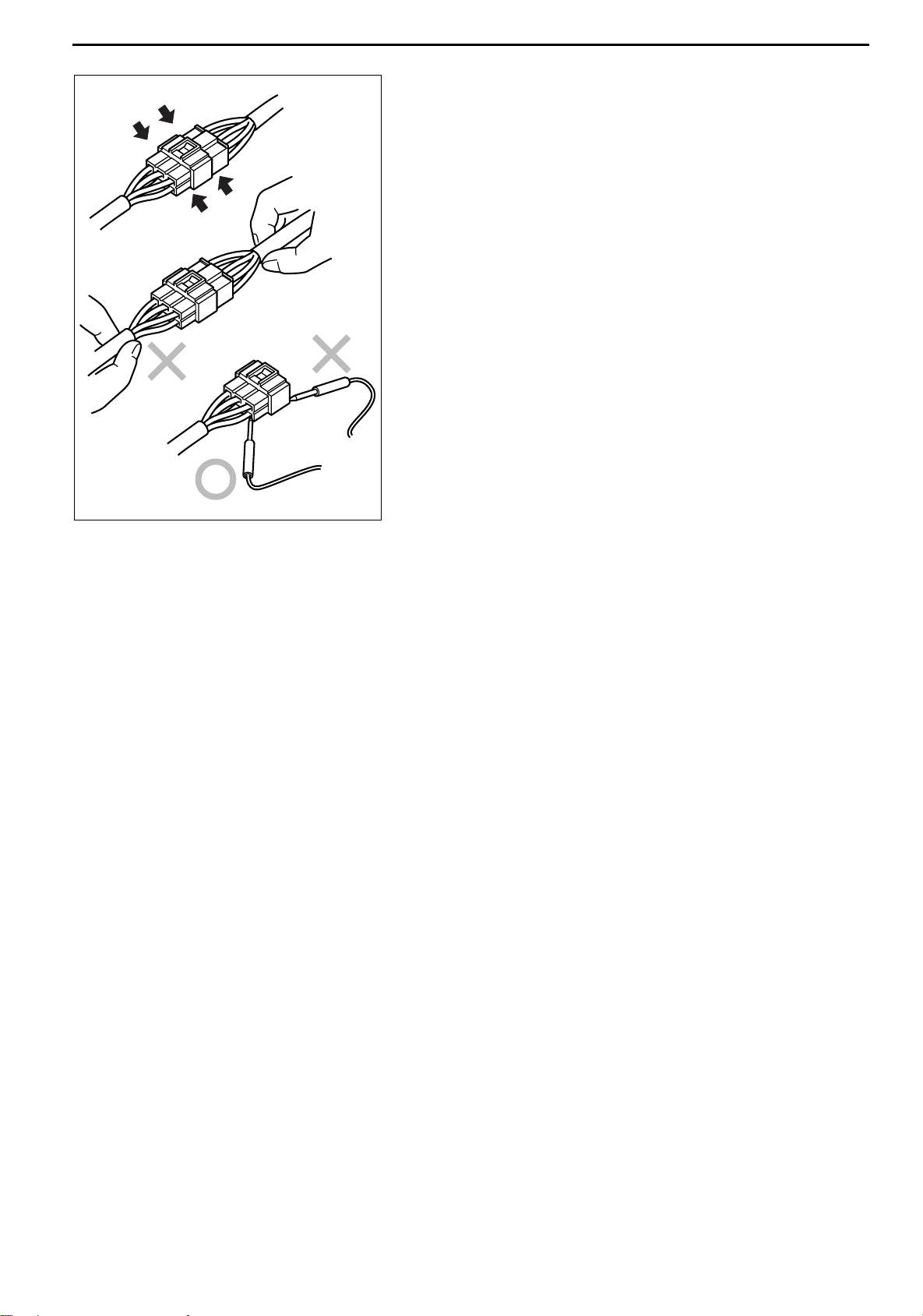

(1) Nunca golpee las partes electrónicas del computador o relé.

(2) Mantenga las partes electrónicas alejadas de las altas temperatu-

ras y de la humedad.

(3) Nunca vierta agua sobre las partes electrónicas cuando lave el

vehículo.

SHTS001100100009

SHTS001100100010

3. MANEJO DEL COLECTOR DE CABLES (MAZO DE CABLES)

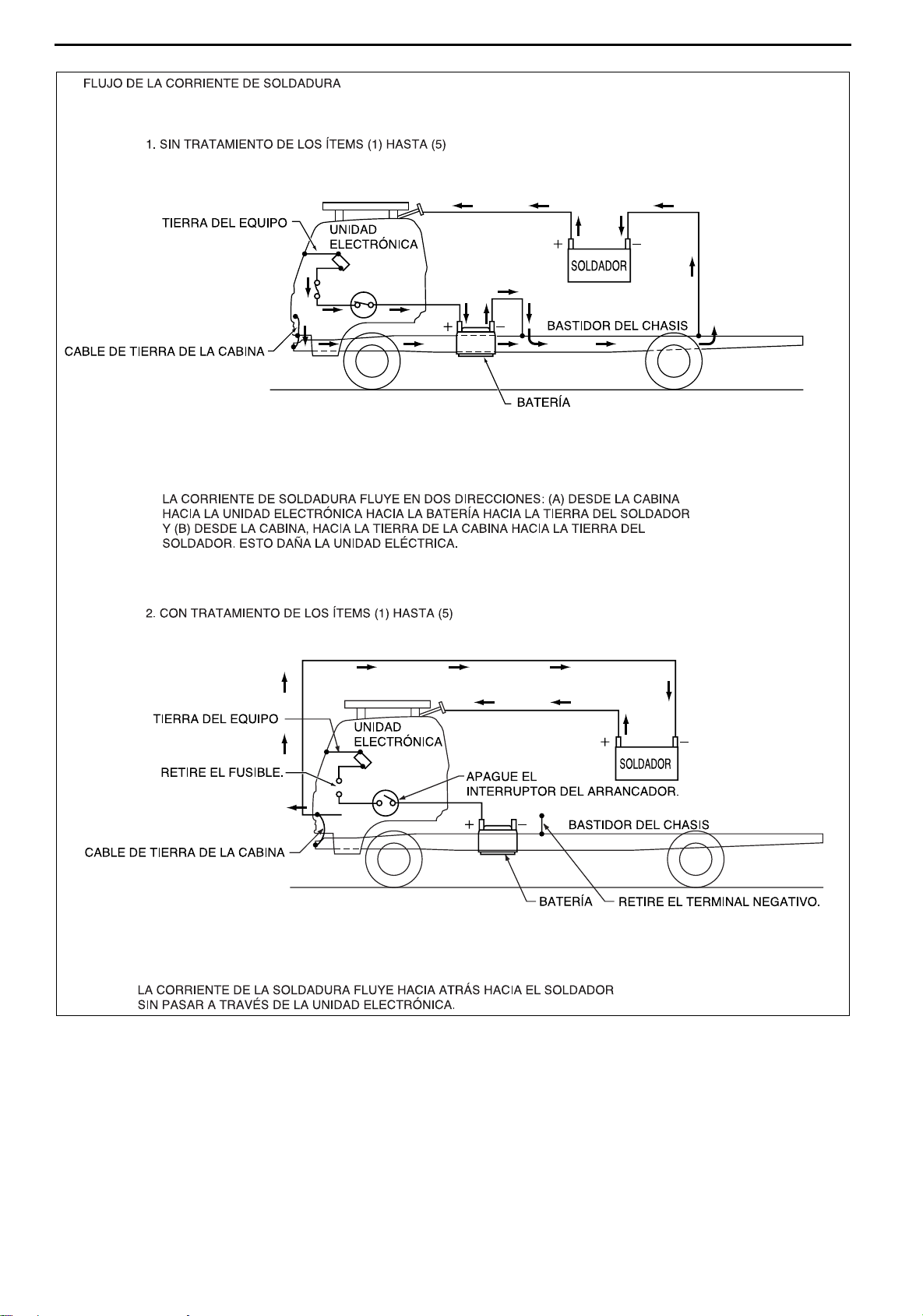

(1) Haga marcas en las abrazaderas y en los clips y asegúrelas en la

posición original de tal manera que el colector de cables no interfiera con el extremo y las secciones de ángulos agudos de la carrocería y de un perno.

(2) Para colocar una parte, tenga cuidado de no pelliscar (lastimar) el

colector de cables.

Page 15

INTRODUCCIÓN GENERAL GN01–11

4. MANEJO DEL CONECTOR

(1) Para retirar un conector, sostenga el conector (indicado por una

flecha en la figura) para halarlo. Nunca hale el colector de cables.

(2) Para retirar un conector de cables con seguro, libere el seguro y

luego jálelo.

(3) Para conectar el conector con seguro, insértelo hasta que haga

clicks.

(4) Para insertar un alambre de prueba dentro del conector, insértelo

desde la parte de atrás del conector.

(5) En caso de que haya dificultad para insertar el cable de prueba

desde la parte posterior del conector, prepare el colector de

cables para la inspección y efectúela.

SHTS001100100011

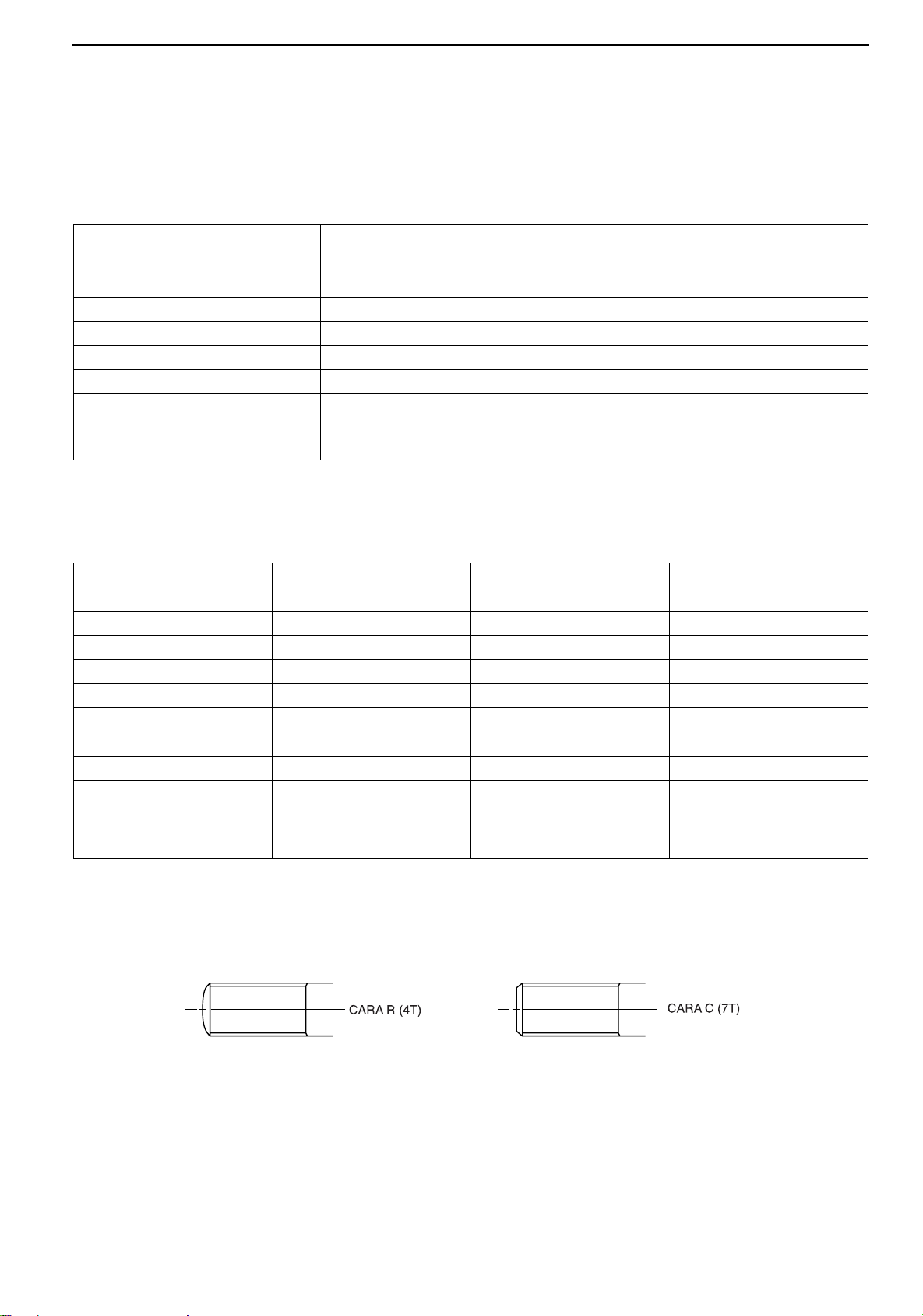

PRECAUCIONES PARA LAS SOLDADURAS ELÉCTRICAS

1.

Un inadecuado procedimiento de soldadura en la cabina o en el cha-

sis causan reflujos de la corriente eléctrica de la soldadura provo-

cando varios daños al equipamiento eléctrico y a los componentes

eléctricos. Observe lo siguiente cuando suelde eléctricamente

(1) Coloque la llave del arrancador en OFF.

(2) Chequee que todos los interruptores estén desconectados.

(3) Siga el procedimiento de remoción del cable de la batería para

retirar el terminal negativo de la batería.

(4) Desconecte el conector de los computadores.

(5) Retire todos los fusibles.

(6)

Haga tierra el soldador eléctrico en las proximidades de la sección a soldar

a. Soldando el bastidor

Haga tierra el bastidor en el perno plateado o en el bastidor

de las cercanías de la sección a soldarse.

Para poner tierra en el mismo bastidor, retire el recubrimiento

de pintura del bastidor.

Hacer tierra en los resortes del chasis está prohibido porque

causa daños al resorte.

b. Soldaduras en la cabina

Abra el panel frontal y haga tierra en el perno de montaje de

la bisagra de la cabina o en la misma cabina.

(7) Otras precauciones

a. Para evitar que la suelda se esparza, cubra los orificios de

caucho, los colectores de cable, las tuberías, los resortes del

chasis y los neumáticos antes de iniciar el trabajo.

b. Efectúe la soldadura bajo condiciones apropiadas a fin de

reducir la influencia del calor en los alrededores así como

también para asegurar la calidad de la soldadura.

(8) Una vez que el trabajo de la soldadura se ha completado, coloque

el fusible retirado y el terminal negativo de la batería en su orden

respectivo para reconstruir la estructura original.

En caso de que la pintura que recubre el bastidor o la cabina haya

sido retirado, aplique una pintura a prueba de óxido del mismo color.

(9) Después de la reconstrucción, efectúe chequeos funcionales

para asegurar la operación normal.

:

.

Page 16

INTRODUCCIÓN GENERALGN01–12

SHTS001100100012

Page 17

INTRODUCCIÓN GENERAL GN01–13

AJUSTE DE LOS PERNOS Y LAS TUERCAS PARA EL MOTOR

EN0011001C100004

1. TORQUE DE AJUSTE ESTÁNDAR GENERAL

(1) Perno con arandela

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Diámetro del tornillo x paso 7T 9T

M8 x 1.25 (Rosca gruesa) 28.5 {290, 21} 36 {370, 27}

M10 x 1.25 (Rosca fina) 60 {610, 44} 74.5 {760, 55}

M10 x 1.5 (Rosca gruesa) 55 {560, 40} 68.5 {700, 51}

M12 x 1.25 (Rosca fina) 108 {1,100, 80} 136 {1,390, 101}

M12 x 1.75 (Rosca gruesa) 97 {990, 72} 125 {1,280, 93}

M14 x 1.5 (Rosca fina) 171.5 {1,750, 127} 216 {2,210, 160}

M14 x 2 (Rosca gruesa) 154 {1,570, 114} 199 {2,030, 147}

Observaciones

Diámetro del tornillo x paso

M6 x 1 (Rosca gruesa) 6 {60, 4.3} 10 {100, 7.2} 13 {130, 9.4}

M8 x 1.25 (Rosca gruesa) 14 {140, 10} 25 {250, 18} 31 {320, 23}

M10 x 1.25 (Rosca fina) 29 {300, 22} 51 {520, 38} 64 {650, 47}

M10 x 1.5 (Rosca gruesa) 26 {270, 20} 47 {480, 35} 59 {600, 43}

M12 x 1.25 (Rosca fina) 54 {550, 40} 93 {950, 69} 118 {1,200, 87}

M12 x 1.75 (Rosca gruesa) 49 {500, 36} 83 {850, 61} 108 {1,100, 80}

M14 x 1.5 (Rosca fina) 83 {850, 61} 147 {1,500, 108} 186 {1,900, 137}

M14 x 2 (Rosca gruesa) 74 {750, 54} 132 {1,350, 98} 172 {1,750, 127}

Perno con el número "4"

Observaciones

Espárrago proyectado con

cara extrema redondeada

Perno con el número "7"

en su cabeza

AVISO

El perno 8T se ajusta al estándar del perno 7T.

(2) Con arandela

4T 7T 9T

Perno con el número "7"

en su cabeza

en su cabeza

Espárrago con cara

extrema achaflanada

Perno con el número "9"

en su cabeza

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Perno con el número "9"

en su cabeza

AVISO

El perno 8T se ajusta al estándar del perno 7T.

Page 18

SHTS001100100014

INTRODUCCIÓN GENERALGN01–14

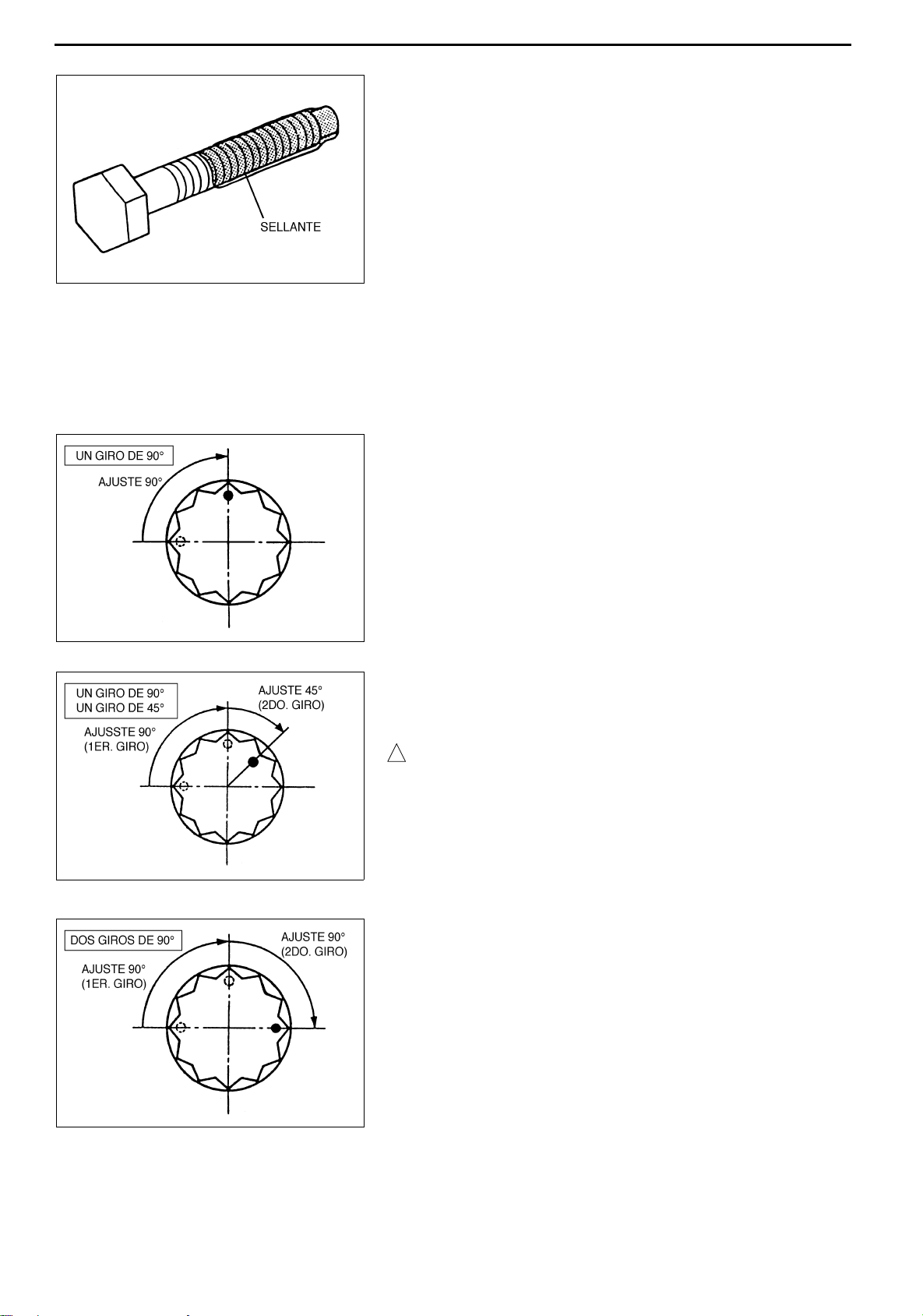

2. PERNO PRE-CUBIERTO

Un perno pre-cubierto es un perno que tiene la rosca cubierta con sellamiento.

(1) Casos en los cuales el sellamiento debe ser aplicado nueva-

mente

a. El perno pre-cubierto es retirado

b. El perno pre-cubierto ha sido movido durante la inspección

del torque de ajuste

(Aflojamiento o ajuste)

SUGERENCIA

El chequeo del torque debe efectuarse usando el valor límite inferior. En caso de que el perno haya sido movido, reajústelo siguiendo el procedimiento de a continuación:

(2) Como volver a usar el perno pre-cubierto

a. Limpie el perno y el orificio atarrajado (limpie el orificio atarra-

jado también cuando el perno va a ser reemplazado).

b. Sople aire para secar el perno.

c. Aplique el sellante especificado a la rosca del perno.

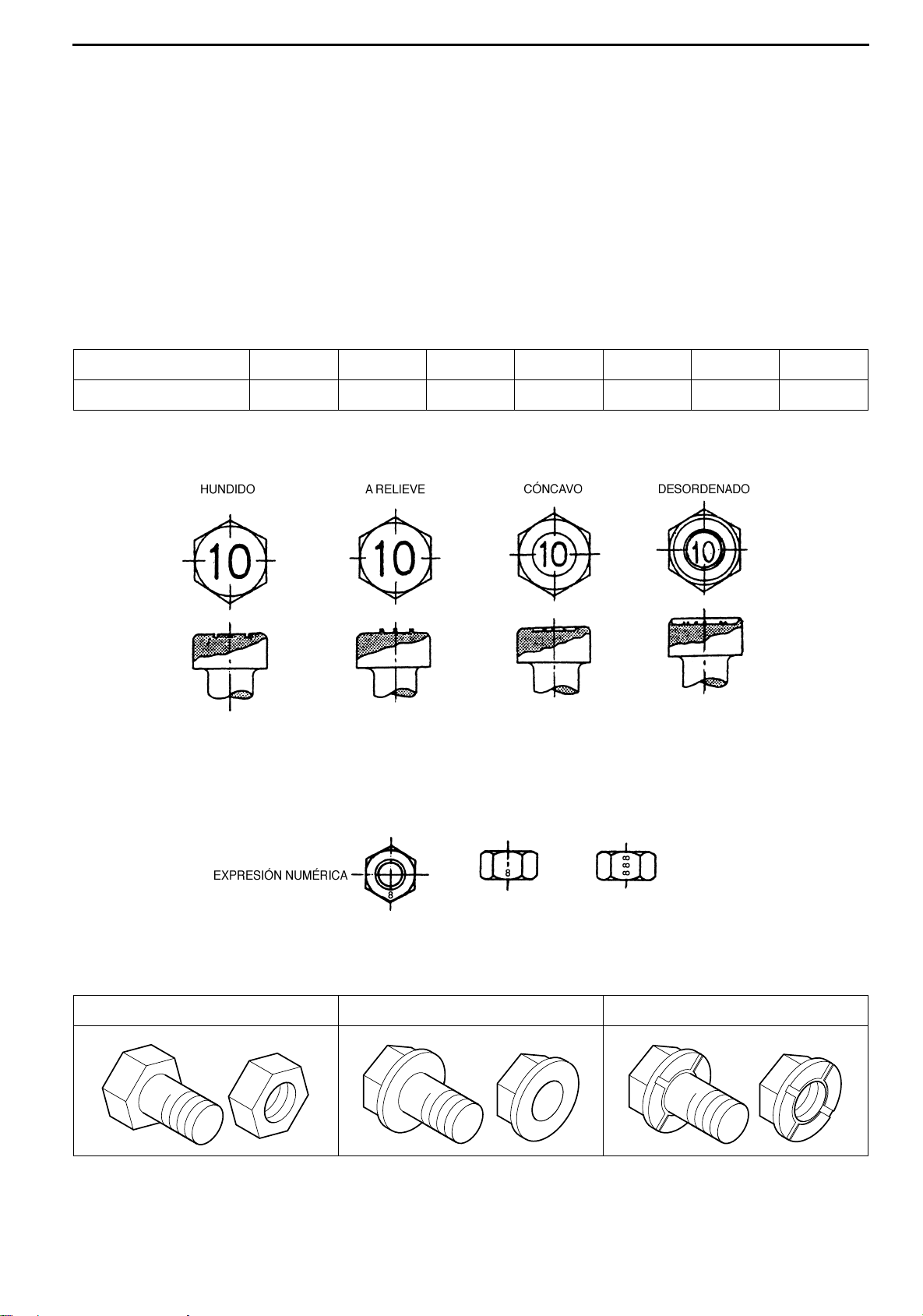

3. CONTROL DE LA TENSIÓN CON EL MÉTODO DEL TORQUE

ANGULAR EN LA REGIÓN PLÁSTICA DEL MATERIAL

(1) Precauciones

Partes del motor usan el control de la tensión con el método de

torque angular en la región plástica del material.

Esto es diferente del método del torque convencional. Siga las

instrucciones dadas en cada capítulo.

SHTS001100100015

SHTS001100100016

(2) Región del objetivo

Perno de la culata de cilindros, perno de la tapa del rodamiento

principal del cigüeñal, rodamiento de la biela, perno tapa y

demás.

!CAUTION

CUIDADO

Antes de ensamblar, mida la longitud total del perno y si el límite

de uso está excedido, reemplace el perno por uno nuevo.

Aplique aceite de motor a la superficie de asiento del perno y a la

rosca del perno.

(3) Ajuste luego de ajustar al torque de asentamiento prefijado.

Un ajuste posterior de 90° ó 135° (un giro de 90° y otro de 45°) ó

180° (dos giros de 90°).

SHTS001100100017

Page 19

INTRODUCCIÓN GENERAL GN01–15

AJUSTE DE LOS PERNOS Y LAS TUERCAS PARA EL CHASIS

EN0011001C100005

1. TORQUE DE AJUSTE DE UN PERNO/TUERCA ESTÁNDAR GENERAL

(1) Selección del torque de ajuste

a. Al seleccionar el torque de ajuste de un perno, encuentre la categoría de resistencia correspondiente en la tabla

de a continuación. Seleccione el valor correspondiente desde esta tabla de torque de ajuste dada.

b. Para seleccionar el torque de ajuste de una tuerca, use el método anterior basado en el empatamiento con el

perno.

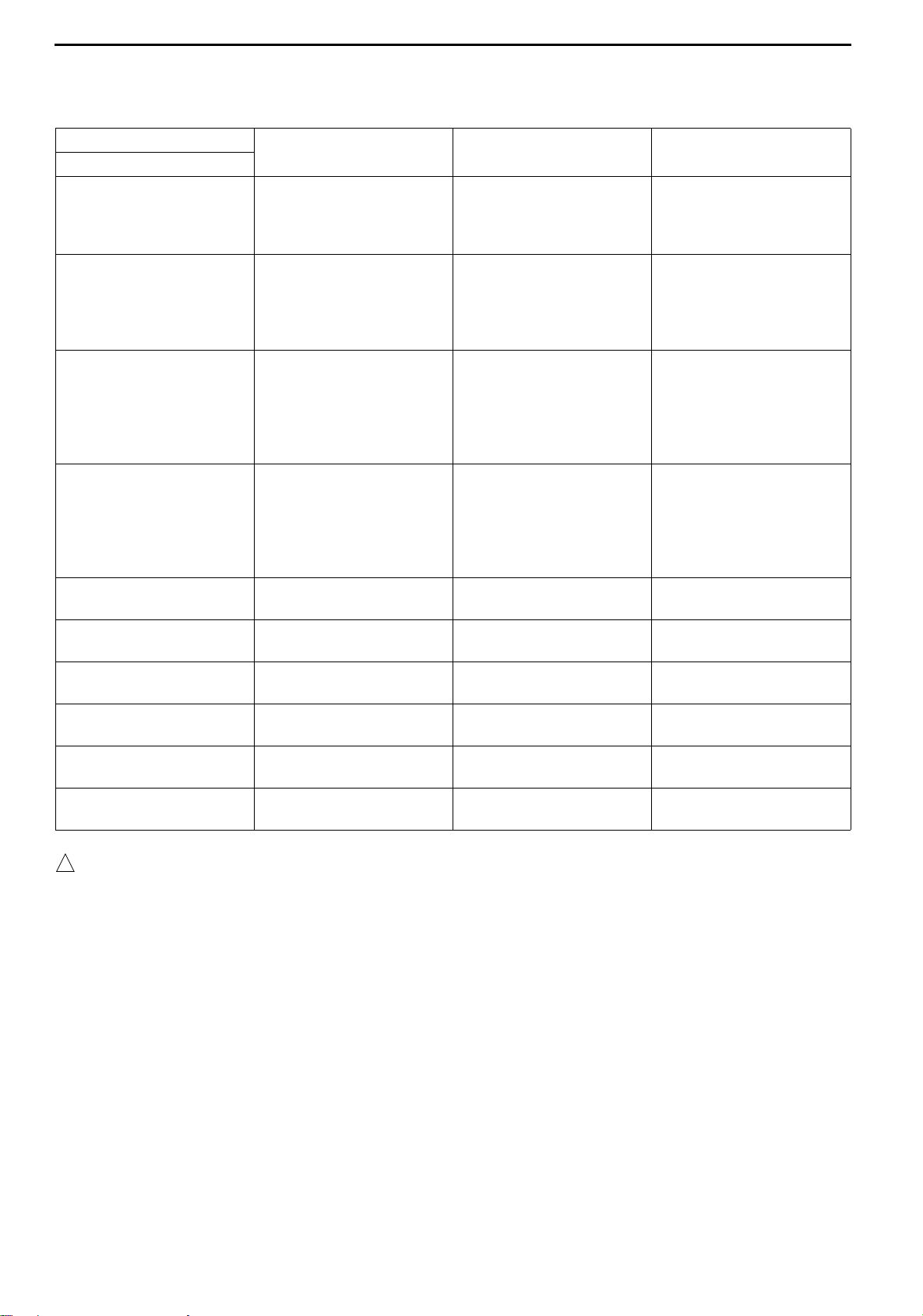

(2) Identificación de la resistencia del perno

a. Identificación de la parte en sí misma

PERNO HEXAGONAL En el perno hexagonal, la categoría de resistencia está generalmente indicada en la

cabeza del perno de manera hundida, a relieve, de manera cóncava y desordenadamente, de acuerdo con el

símbolo en la tabla de a continuación.

Categoría de resistencia 6T 7T 8T 9T 10T 11T 12T

Símbolo en la parte 6 7 8 q*

(*1): El 9 suele ser confundido con el 6 por lo tanto el 9 es representado como q.

1

10 11 12

TUERCA HEXAGONAL La siguiente tabla muestra ejemplos de los símbolos para identificar la categoría de

resistencia de la tuerca hexagonal en la misma tuerca.

(3) Tipos de perno y tuerca estándar general

Cara del asiento estándar Cara A del asiento rebordeado Cara B del asiento rebordeado

Page 20

INTRODUCCIÓN GENERALGN01–16

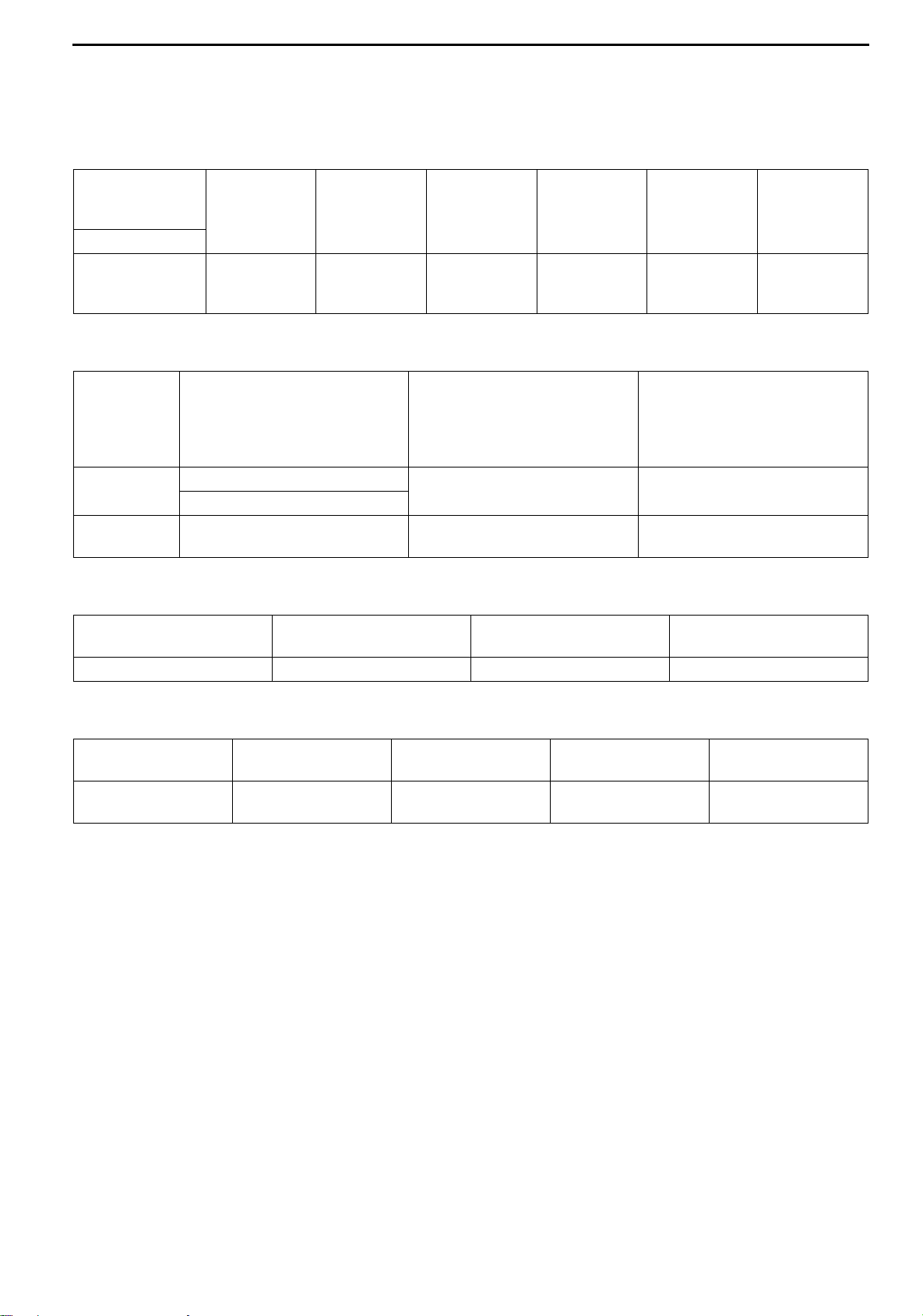

(4) Tabla del torque de ajuste del perno y la tuerca estándar general (la cara del asiento estándar está mostrado como

un caso típico)

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Categoría de la resistencia

Diámetro del perno

4T 7T 9T

4.5±1.8 {50±20, 3.6±1.4}

M6

5.5±1.1 {60±10, 4.4±0.7}

(Cab)

9.0±1.8 {90±20, 6.5±1.4} 11.5±2.0 {117±23, 8.5±1.6}

(Chasis)

14.0±3.5

M8

{140±40, 10.1±2.8} (Cab)

17.0±3.0

{170±30, 12.3±2.1}

22.0±4.0

{220±40, 15.9±2.8}*

2

29.0±5.5

{300±60, 21.7±4.3}*

2

(Chasis)

M10

M12

M14

M16

M18

M20

M22

M24

27.0±5.0

{276±55, 20.0±3.9}

48.0±9.5

{490±98, 35.4±7.0}

77.0±15.0

{786±157, 57±11}

120.0±24.0

{1,220±244, 88±17}

165.0±33.0

{1,680±336, 121±24}

235.0±47.0

{2,400±480, 174±34}

320.0±64.0

{3,270±654, 236±47}

405.0±81.0

{4,130±826, 299±59}

43.0±8.5

{440±90, 31.8±6.5}*

2

(Cabina)

51.5±10.0

{530±100, 38.3±7.2}

(Chasis)

76.0±15.0

{776±150, 56±10}*

2

(Cabina)

91.0±18.0

{930±180, 67±13}

(Chasis)

120.0±24.0

{1,220±240, 88±17}

190.0±38.0

{1,940±390, 140±28}

260.0±52.0

{2,650±530, 192±38}

370.0±74.0

{3,770±750, 273±54}

505.0±100.0

{5,150±1,030, 372±74}

640.0±125.0

{6,530±1,310, 472±94}

{8,620±1,720, 623±124}

57.0±11.0

{580±110, 41.9±7.9}*

(Cabina)

68.5±13.5

{700±140, 51±10}

(Chasis)

100.0±20.0

{1,020±200, 74±14}*2

(Cabina)

120.0±24.0

{1,220±240, 88±17}

(Chasis)

160.0±32.0

{1,630±326, 118±23}

250.0±50.0

{2,550±510, 184±37}

345.0±69.0

{3,520±704, 255±50}

490.0±98.0

{5,000±1,000, 362±72}

670.0±130.0

{6,840±1,370, 495±99}

845.0±165.0

2

!CAUTION

CUIDADO

• En caso de ajustar el perno/tuerca con la cara A del asiento rebordeado, el valor del torque de ajuste excepto

*2 en la tabla debe incrementarse en un 10% desde el valor del torque de ajuste indicado.

• En caso del ajuste del perno/tuerca con cara B del asiento rebordeado, el valor del torque de ajuste *2 en la

tabla debe incrementarse en un 20% desde el valor del torque de ajuste indicado.

Note que el valor del torque de ajuste para el M8 es también constante para la cara B del asiento rebordeado.

• El perno/tuerca con asiento B rebordeado que está marcado con *2 en la tabla es compatible con la cara del

asiento estándar como un par. Su torque de ajuste es el mismo que aquel para la cara del asiento estándar.

Page 21

INTRODUCCIÓN GENERAL GN01–17

AJUSTE DE LAS TUERCAS ABOCINADAS Y LAS MANGUERAS

EN0011001C100006

1. TORQUE DE AJUSTE PARA LA TUERCA ABOCINADA DE LA TUBERÍA

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Diámetro

externo de la

tubería

Material

Tubería de acero

2. TORQUE DE AJUSTE DE LA MANGUERA

Manguera

de aire

Manguera

del freno

Solo calibrador 10 {100, 7.2}

φ4.76 φ6.35 φ8 φ10 φ12 φ15

15±5

{150±50,

10.8±3.6}

Diámetro externo

de la manguera

Acoplamiento de metal

de diámetro φ10.5

21.5±1.5 {215±15, 15.5±1.0}

Empaque

51.5±7.5 {525±75, 38.0±5.4}

25±5

{250±50,

18.1±3.6}

36±5

{370±50,

26.8±3.6}

Diámetro externo

de la manguera

Acoplamiento de metal

de diámetro φ13, φ20, φ22,

para empaquetamiento

41.5±2.5 {425±25, 30.7±1.8} —

——

52±7

{530±70,

38.3±5.0}

67±7

{680±70,

49.2±5.0}

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Diámetro externo

de la manguera

Acoplamiento metálico PF3/8

{900±80,

65.1±5.7}

88±8

3. TORQUE DE AJUSTE DE LAS UNIONES ABOCINADAS PARA EL TUBO DE NYLON

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Diámetro nominal

del tornillo

Torque de ajuste 14.7±2 {150±20, 10.8±1.4} 29.4±5 {300±50, 21.7±3.6} 51.9±5 {530±50, 38.3±3.6}

4. TORQUE DE AJUSTE DE LA TUERCA DE SEGURIDAD PARA LAS UNIONES DE METAL (COBRE)

Diámetro nominal

del tornillo

Torque de ajuste

{150±20, 10.8±1.4}

M12 M16 M20 M27

15±2

M12 M16 M20

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

66±6

{670±60, 48.4±4.3}

97±9

{990±90, 71.6±6.5}

209±19

{2,130±190, 154±13}

Page 22

INTRODUCCIÓN GENERALGN01–18

SELLANTE EN EL TORNILLO CÓNICO

SHTS001100100023

PARA LA TUBERÍA

EN0011001C100007

Se aplica sellante “LOCTITE #575”. A las roscas cónicas de la unión

de la tubería de aire. Siga el procedimiento de a continuación para retirar/colocar la tubería.

1. REMOCIÓN

(1) El sellante (LOCTITE #575) tiene una alta capacidad de sella-

miento. El torque de retorno de la unión cónica es de cerca de 1.5

veces más grande que el torque inicial. Para retirar la unión, use

una llave de copa más larga.

(2) Para el reemplazo de la unión en un lugar con dificultades para la

maniobrabilidad, retire los auxiliares con la unión colocada, luego

retire la unión.

2. COLOCACIÓN

(1) Para aplicar el sellante (LOCTITE #575), use un trapo y tiñer para

retirar el polvo de la sección de sellamiento, aplique directamente

el sellante con un cuarto de giro (tres surcos) empezando desde

el segundo surco contado desde el filo, luego ensamble de acuerdo con la tabla del torque de ajuste de a continuación.

Retire todo el polvo de la parte de emparejamiento (tornillo hembra) antes de ajustar.

SHTS001100100024

! WARNING

ADVERTENCIA

En caso de que el sellante haya entrado a sus ojos o se haya

pegado en su piel, lávelo con bastante agua.

Torque de ajuste de la unión cónica Unidad: N⋅m {kgf⋅ft, lbf⋅pie}

Diámetro del

tornillo

1/4 3/8 1/2

Material

49±10

Acero

{500±100,

64±15 {650±150, 47±10}

36.2±7.2}

Aluminio,

bronce

25±5

{250±50,

18.1±3.6}

34±5

{350±50,

25.3±3.6}

44±5

{450±50,

32.5±3.6}

(2) Para reemplazar la cinta vulcanizada con sellante, retire la cinta

con anticipación, al igual que lo hizo en (1).

AVIS O

Tenga especial cuidado de no dejar que el polvo y sustancias

extrañas ingresen en la tubería.

(3) Para el caso de fugas de aire después de que el sellamiento ha

sido aplicado y la tubería colocada, los reajustes no puede chequear las fugas de aire. Siga los pasos (1) y (2) para reensamblar

la tubería.

Page 23

INTRODUCCIÓN GENERAL GN01–19

TUBO DE NYLON

1. TIPOS DE UNIONES

(1) Las uniones de los tubos de nylon son de dos tipos: unión del

conector de un toque y unión de la tuerca de manguito.

!CAUTION

CUIDADO

El funcionamiento y la calidad del tubo de nylon y de cada unión

está garantizado como un juego. Use partes genuinas HINO. De lo

contrario puede ocurrir una quemadura o roturas.

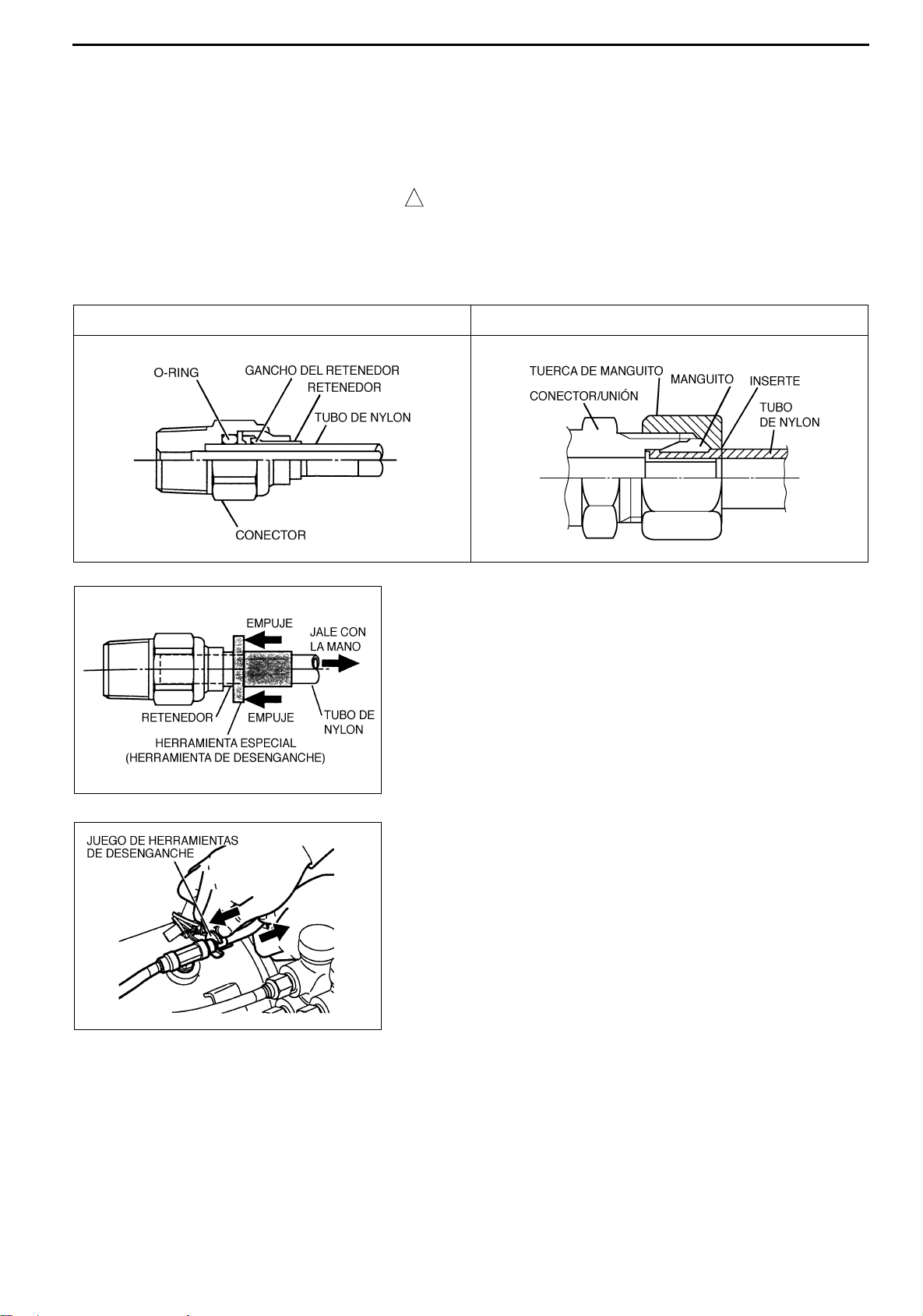

Estructura de la unión y componentes

Unión del conector de un toque Unión de la tuerca de manguito

EN0011001C100008

SHTS001100100027

SHTS001100100028

2. UNIÓN DEL CONECTOR DE UN TOQUE

(1) Retire la unión del conector de un toque.

a. Chequee que no haya polvo o suciedad en las proximidades

del extremo del conector. Si es que existiera, use aire para

soplar y retirar el polvo y la suciedad antes de la remoción.

Page 24

SHTS001100100029

INTRODUCCIÓN GENERALGN01–20

b. Para retirar el conector, jale el tubo de nylon en un recorrido

en la dirección axial mientras sostiene hacia abajo el retenedor del conector. Use una herramienta especial para sostener

el retenedor del conector.

Tamaño de la herramienta especial

Diámetro exterior del tubo No. de parte Nombre

φ6 09421-1510

φ8 09421-1520

φ10 09421-1530

Herramienta de

desenganche

φ12 09421-1540

φ15 09421-1550

Juego para las 5 tallas

arriba indicadas

09421-1560

Juego de herramien-

tas de desenganche

c. Para conectar la unión del conector, coloque una marca

(incisión) en la longitud de inserción del tubo e inserte el tubo

hasta la posición que está la marca.

!CAUTION

CUIDADO

Inserte totalmente el tubo de nylon a la posición a pesar de que

sienta algún golpe dos veces a medida que el tubo de nylon pasa

a través del gancho del retenedor y el O-ring.

SHTS001100100030

SHTS001100100031

Diámetro exterior del tubo

Longitud de inserción del tubo

(mm {pulg.})

φ6 21.5-22.5 {0.847-0.885}

φ8, φ10 22.0-23.0 {0.867-0.905}

φ12 22.5-23.5 {0.886-0.925}

φ15 24.0-25.0 {0.945-0.984}

Después de la conexión, hale el tubo y chequee que la distancia desde

d.

el extremo del conector (retenedor) hacia la incisión de la posición de la

longitud de inserción que es de 5 mm {0.197 pulg.} o menos

.

3. UNIÓN DE LA TUERCA DE MANGUITO

(1) Conexión de la tuerca de manguito

a. Para cortar la tubería de nylon en una longitud predetermi-

nada, use una herramienta especial.

SST:

Cortador de tubo de nylon (09460-1020)

!CAUTION

CUIDADO

• Corte el tubo solo cuando exista una longitud extra o cuando

use un tubo nuevo.

• Cuando corte un tubo de nylon, fije la cuadratura del extremo

del tubo con respecto al núcleo del eje dentro de 90±5°.

SHTS001100100032

b. Enrosque la tuerca de manguito y el manguito en este orden

dentro del tubo. Luego empújelo para insertarlo hasta el filo.

!CAUTION

CUIDADO

Tenga cuidado de la dirección de ensamblaje.

Page 25

SHTS001100100033

INTRODUCCIÓN GENERAL GN01–21

c.

Para la conexión, empuje la inserción hasta que su extremo golpee el

conector/unión mientras tiene cuidado de no permitir que la tuerca del

manguito, el manguito y la inserción se caigan. En este estado, ajuste

totalmente la tuerca de manguito con la mano. La posición de la tuerca

de manguito está referida como: “la posición de ajuste a mano”

.

d. Sostenga hacia abajo el tubo de tal manera que éste no se

mueva (se afloje) y ajuste la tuerca de manguito de acuerdo

con el torque de la tabla de a continuación.

Torque de ajuste de la tuerca de manguito

Unidad: N⋅m {kgf⋅cm, lbf⋅pie}

Diámetro nominal del tornillo x paso

Torque de ajuste

M12 x 1 (φ6) 23±5 {230±50, 16.6±3.6}

M14 x 1.5 (φ8) 37±4 {380±40, 27.5±2.8}

M16 x 1.5 (φ10) 40±5 {410±50, 29.6±3.6}

M18 x 1.5 (φ12) 55±5 {560±50, 40.5±3.6}

(2) Ensamble la tuerca de manguito (retire el tubo desde la unión y

vuelva a colocarlo en la misma posición)

a. Coloque una marca de emparejamiento entre el conector/

unión y la tuerca de manguito antes de aflojarla de tal manera

que así pueda memorizar la posición.

b. Para el reensamblaje, ajuste la tuerca de manguito hasta la

posición previa (posición de la marca de emparejamiento).

Después de aquello, reajuste unos 60°.

c. Después del reensamblaje, chequee fugas de aire, si existen,

reajuste hasta que se detenga la fuga.

d. Si la fuga persiste, reemplace el tubo, el manguito y el inserto

SHTS001100100034

por nuevos. Si esto no detiene la fuga, reemplace la tuerca de

manguito y el conector/unión.

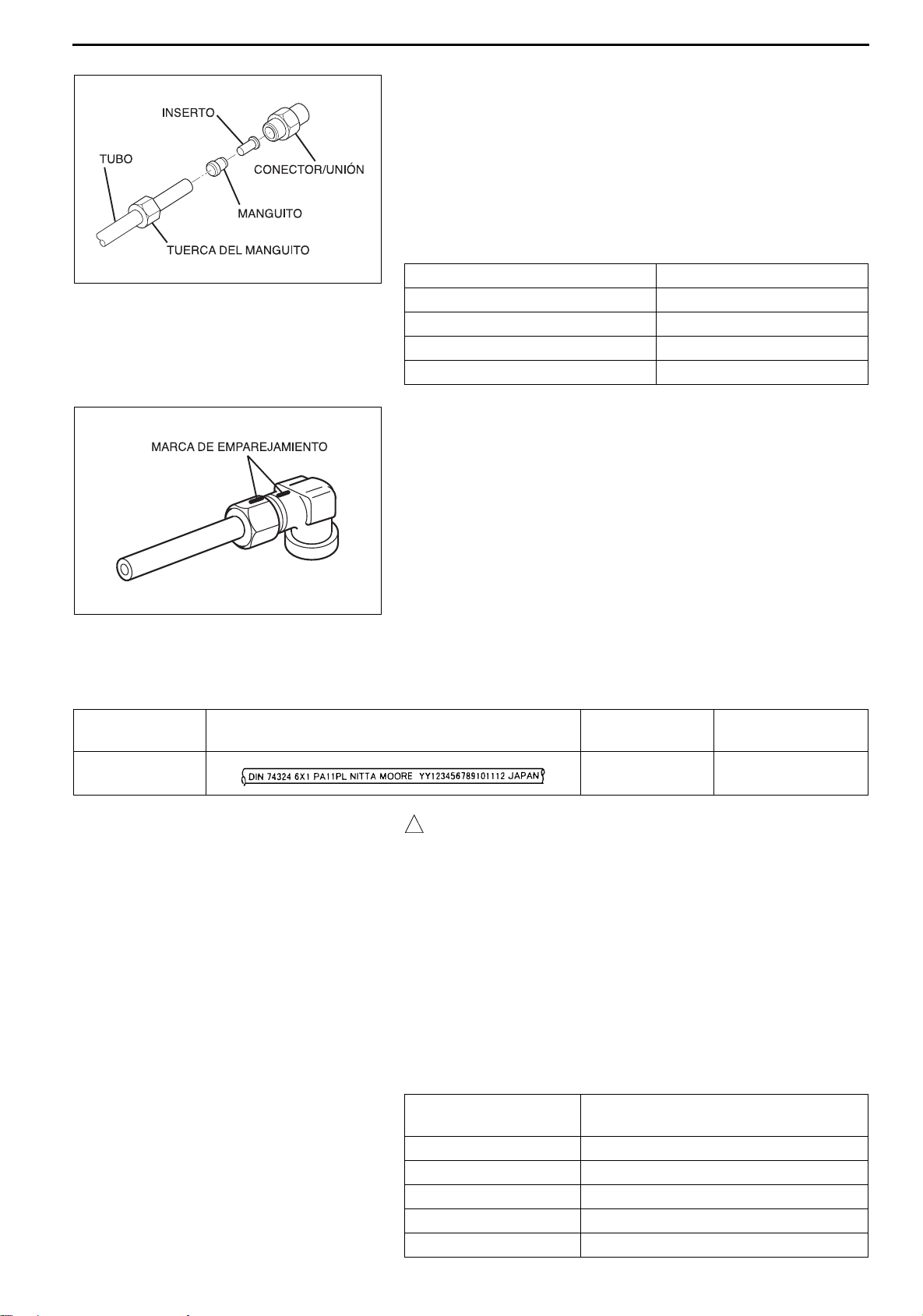

4. MANEJO DEL TUBO DE NYLON

(1) Tipos de tubo de nylon

Indicación en el tubo

Diámetro

externo del tubo

Tubo DIN φ6, φ10, φ12

!CAUTION

CUIDADO

• Nunca repare un tubo de nylon bajo altas temperaturas que

excedan el rango de temperatura operativa, en particular

cuando esté secando el recubrimiento.

•

Para punzamientos, soldaduras y presencia de arena o polvo,

proteja el tubo de nylon de las herramientas, elementos cortantes, fuentes de calor o chispas o retire el tubo de nylon

• Nunca coloque la abrazadera de la soldadora cerca del tubo.

• Nunca derrame ácido líquido como el de la batería sobre el

tubo.

• Nunca exceda el radio de combamiento mínimo R del tubo de

nylon listado en la tabla de a continuación. Evite usar el tubo

que tengan partes combadas.

Rango de la tempe-

ratura operativa

-40-90°C

{-40-194°F}

.

Diámetro exterior del

tubo

Radio de combamiento mínimo en uso:

R (mm {pulg.})

φ6 30 {1.181}

φ8 50 {1.969}

φ10 65 {2.559}

φ12 70 {2.756}

φ15 80 {3.150}

Page 26

SHTS001100100036

INTRODUCCIÓN GENERALGN01–22

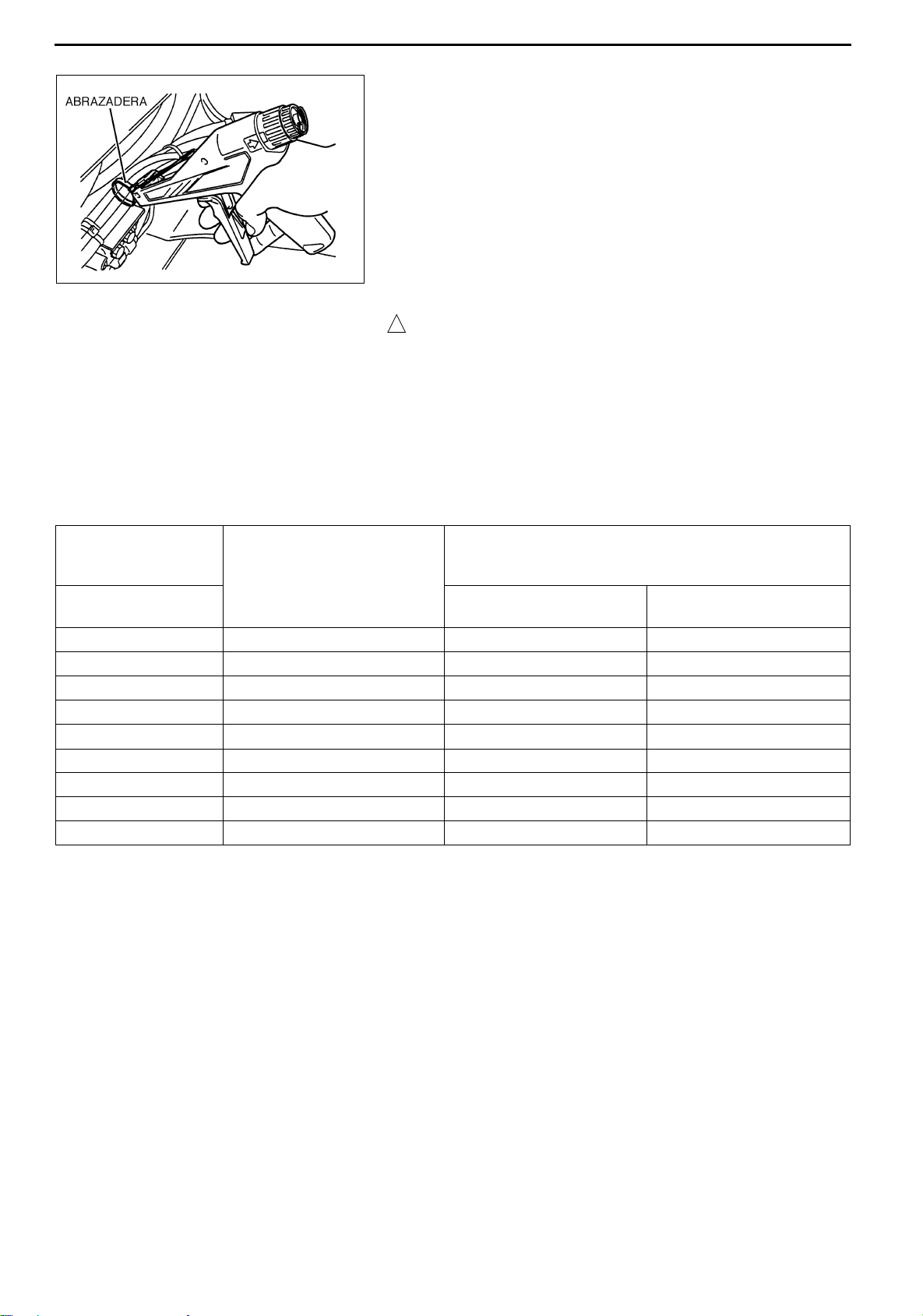

(2) Fije el tubo de nylon

a. Para fijar el tubo de nylon en el vehículo, use la abrazadera

indicada y la herramienta especial o una herramienta para

abrazadera disponible en el mercado.

SST:

Abrazadera (47837-1230)

Conjunto de la herramienta para tensionar el tubo de nylon

(09620-1010)

Herramienta disponible en el mercado: herramienta para

abrazaderas (Tyton MK6)

Torque para la abrazadera (referencia): 166.6 N {17 kgf,

37.5 lbf}

!CAUTION

CUIDADO

• Fije la fuerza de la herramienta de la abrazadera en “3” en el

dial.

• Si el tubo de nylon es fijado con una fuerza de sujeción no

adecuada, el tubo de nylon puede ser dañado.

ENSAMBLE DE LA UNIÓN/EMPAQUE PARA LA TUBERÍA

EN0011001C100009

1. TORQUE DE AJUSTE DE LA UNIÓN

Unit: N⋅m {kgf⋅cm, lbf⋅pie}

Sistema de

sellamiento

Tamaño del tornillo de

Sistema de sellamiento

empaque

(aluminio+caucho o cobre)

(Sistema de tubería abocinada, sistema del conector de

ajuste

M8 13 {130, 9.4}

M10 20 {200, 14} 11 {110, 8.0}

M12 25 {250, 18} 20 {200, 14}

M14 25 {250, 18} 31 {320, 23}

M16 29 {300, 22} 39 {400, 29}

M18 39 {400, 29} 59 {600, 43}

M20 *39 {400, 29} 64 {650, 47}

M24 69 {700, 51} 20 {200, 14}

M28 *127 {1,300, 94}

2. PROCEDIMIENTO DEL ENSAMBLAJE DE LA UNIÓN E INSPECCIÓN POSTERIOR

(1) Antes de iniciar el ensamblamiento, chequee que no exista polvo o rebabas en cada superficie del asiento (partes de

emparejamiento, uniones de la tubería, empaques).

(2) Las tuberías están provistas con un grado de libertad en el ensamblaje. La cara de asentamiento tiende a ser incli-

nada. Ajuste temporalmente la tubería cuando efectúe el ajuste final a fin de evitar fugas.

(3) Cuando el ajuste esté completo, aplique una presión regular a cada unión de la tubería y chequee que no hayan

fugas.

(4) Observe los valores del torque de ajuste indicados arriba.

AVI SO

Cuando una arandela suave de tipo acoplamiento a presión aluminio+carbón caucho es montada y luego aflojada

o retirada, reemplácela por una nueva. Esto no se aplica a un reajuste normal.

Sistema de sello metálico

boquilla)

Tipo A Tipo B

Page 27

INTRODUCCIÓN GENERAL GN01–23

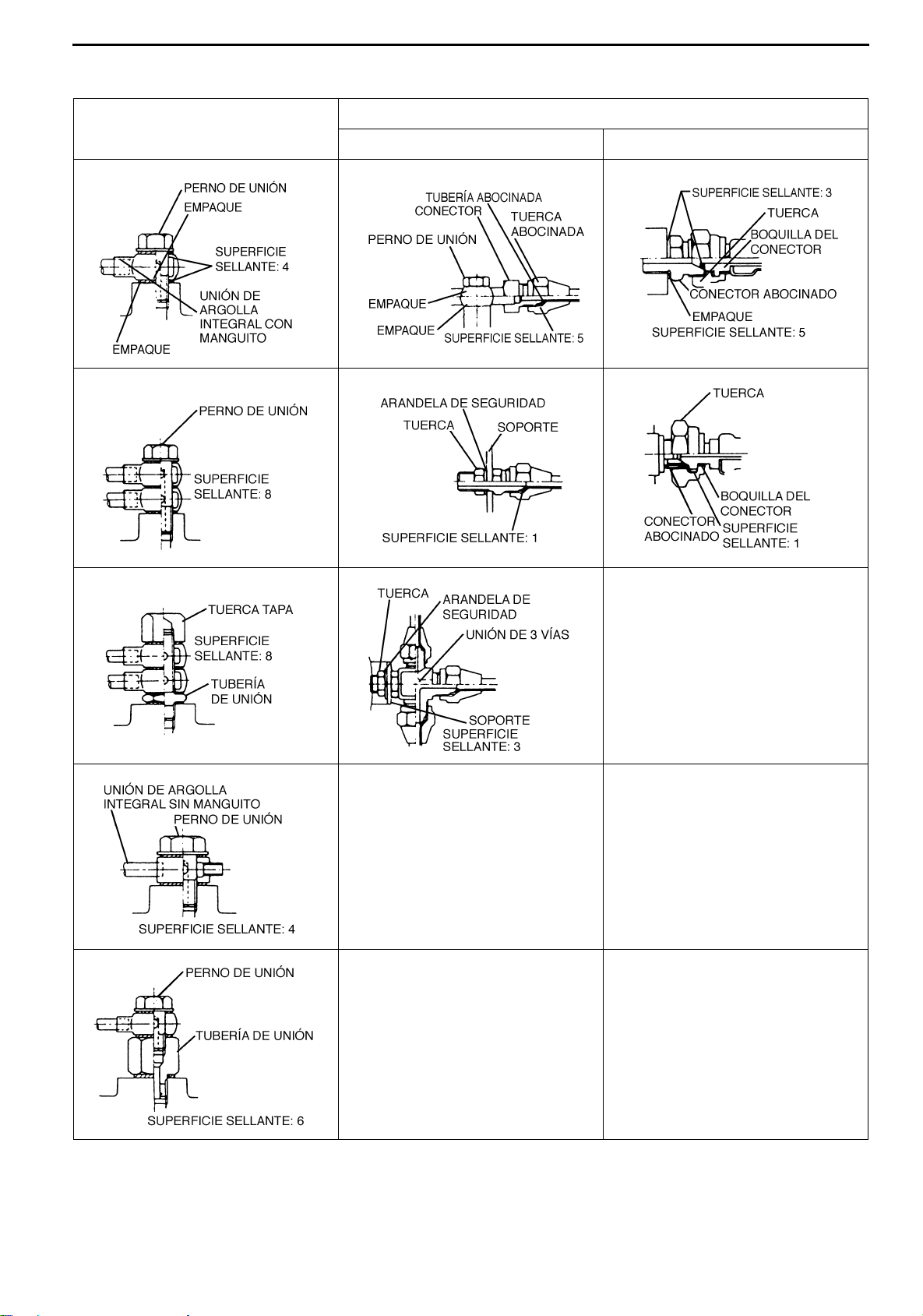

3. EJEMPLOS DE SISTEMAS DE UNIÓN PARA LAS TUBERÍAS

Sistema de sello empaque

Sistema de sello metálico

Tipo A (Sistema de tubería abocinada) Tipo B (Sistema de conector abocinado)

Page 28

INTRODUCCIÓN GENERALGN01–24

MANEJO DEL EMPAQUE LÍQUIDO

EN0011001C100010

1. APLICACIÓN DEL EMPAQUE LÍQUIDO Y ENSAMBLE DE LAS PARTES

(1) Retire completamente el empaque líquido antiguo de cada pieza y de las partes de acoplamiento y limpie las partes

usando trapos para retirar el aceite, el agua y el polvo.

Recubra bien al inicio y al final del proceso.

(2) Ensamble las partes cubiertas, teniendo cuidado de no efectuar malas ubicaciones en las partes de acoplamiento.

Si cualquier mala ubicación se encuentra, cubra la parte nuevamente.

(3) Termine el ensamblaje dentro de los siguientes 20 minutos después de haber terminado de aplicar el empaque

líquido.

Si han pasado 20 minutos, retire el empaque líquido y aplíquelo nuevamente.

(4) Espere por lo menos 15 minutos después del ensamblaje de las partes antes de arrancar el motor.

2. RETIRANDO LAS PARTES

(1) Para retirar cada parte, nunca tuerza ninguna sección pero sí tuerza la parte en direcciones alternas al collar o la

holgura de la brida. Cuando retire el empaque, tenga cuidado de no permitir que porciones del empaque ingresen en

el motor.

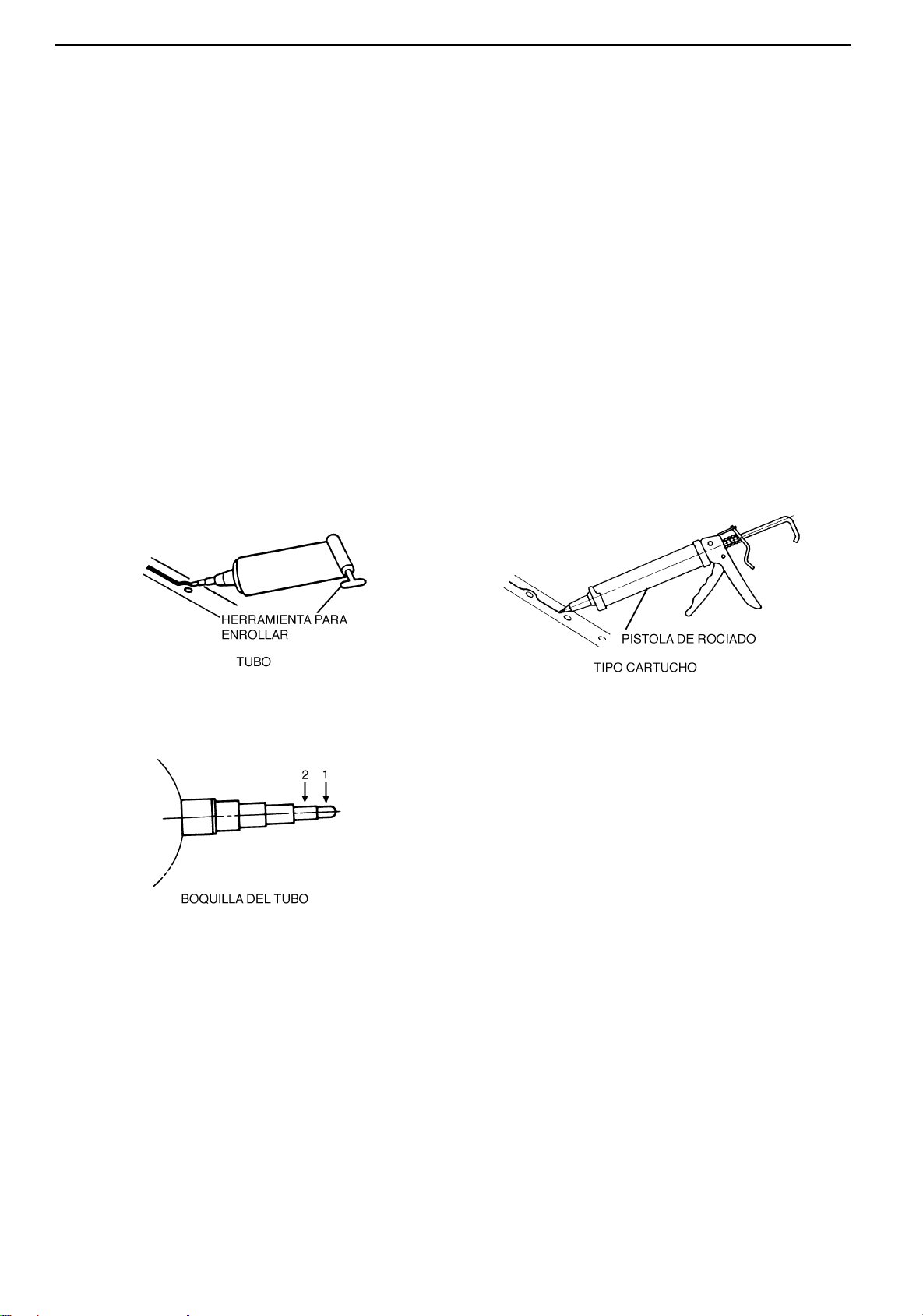

3. OTROS

(1) Cuando el empaque líquido esté en un tubo, use la herramienta para enrollar suministrada. Cuando el empaque

líquido venga en un cartucho, use la pistola de rociado.

Note que la posición del corte de la boquilla del tubo provee el ancho necesario para la aplicación.

1: Aprox. 2 mm {0.079 pulg.} cuando el corte está hecho en

el primer segmento

2: Aprox. 5 mm {0.197 pulg.} cuando el corte está hecho en

el segundo segmento

Page 29

INTRODUCCIÓN GENERAL GN01–25

SOLUCIONE PROBLEMAS USANDO LA LISTA DE PROBLEMAS

EN0011001F200001

SHTS001100100050

Page 30

INTRODUCCIÓN GENERALGN01–26

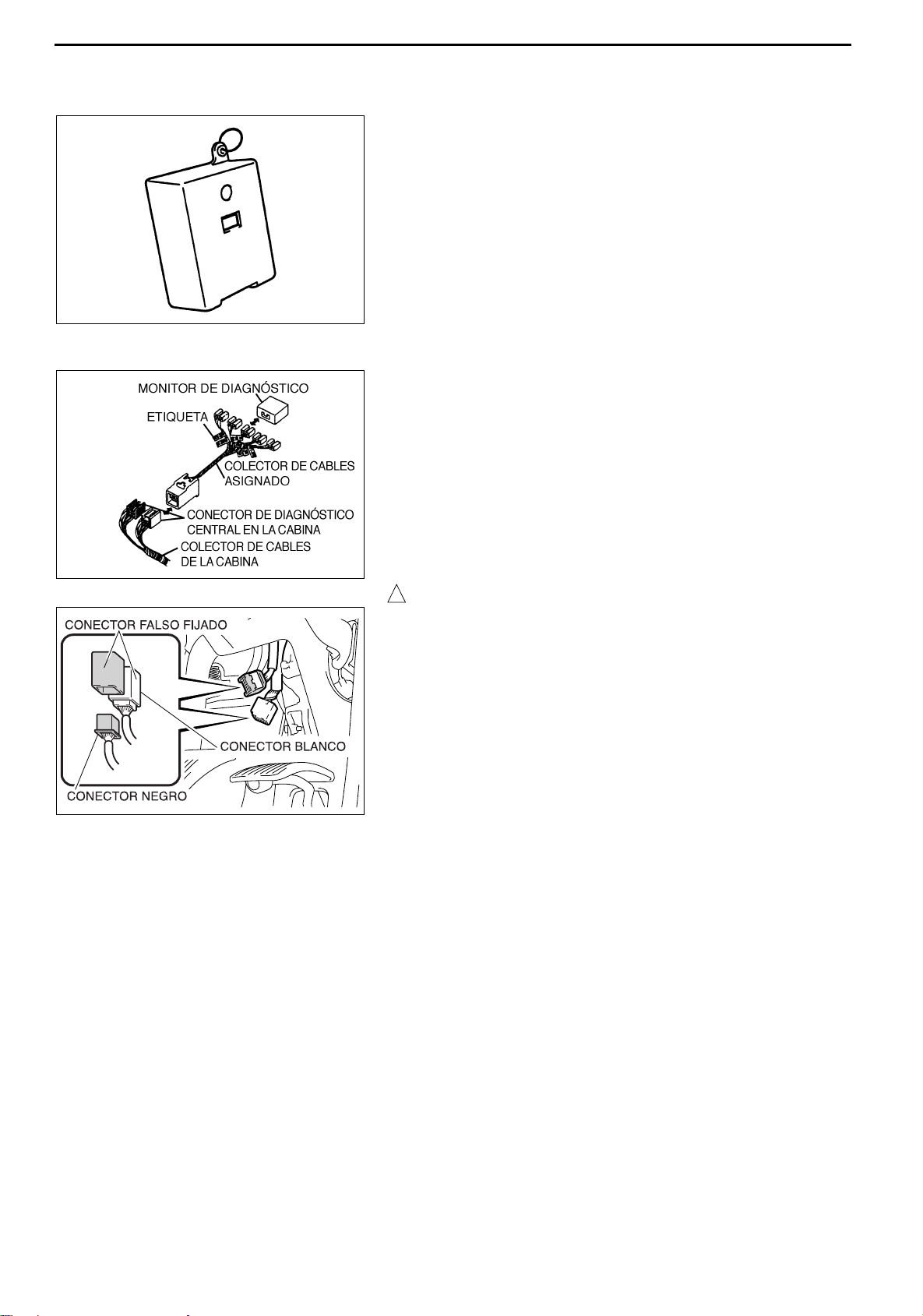

SOLUCIONE PROBLEMAS USANDO EL MONITOR DE DIAGNÓSTICO

EN0011001F200002

1. MONITOR DE DIAGNÓSTICO

(1) Cuando está conectado al conector de diagnóstico dedicado a

cada sistema, el monitor de diagnóstico indica la sección fallosa

con un sonido y una luz.

SST:

Monitor de diagnóstico (09630-1370)

SHTS001100100051

2. CONEXIÓN DEL MONITOR DE DIAGNÓSTICO

(1) Haga girar la llave del arrancador a la posición “ON”.

(2) Conecte el colector de cables requerido hacia el conector negro

(o blanco) de los conectores de diagnóstico centrales (2 en total)

a la sección derecha inferior del panel de instrumentos del lado

del asiento del conductor, y conecte el monitor de diagnóstico en

el conector que tiene la etiqueta de “nombre de cada sistema”.

SST:

Colector de cables asignado (09630-2300)

SHTS001100100052

SHTS001100100053

!CAUTION

CUIDADO

Los conectores de diagnóstico central están normalmente

conectados hacia los conectores falsos de fijación. Retire los

conectores centrales de diagnóstico desde los conectores falsos

antes de usarlos. Cuando los conectores de diagnóstico central

no son usados, ellos deben ser colocados en los conectores de

fijación falsos.

SUGERENCIA

• Al colocar la llave del arrancador en “ON” con el monitor de

diagnóstico conectado hace que el monitor de diagnóstico

se mantenga sonando sin mostrar los códigos del monitor

de diagnóstico. Primero haga girar la llave del arrancador a

“ON” espere por lo menos unos diez segundos, y entonces

conecte el monitor de diagnóstico.

• El método para la presentación de los códigos en el monitor

de diagnóstico difiere de un sistema a otro. Siga las instrucciones dadas en el capítulo para cada sistema.

Page 31

INTRODUCCIÓN GENERAL GN01–27

ETIQUETAS Y NOMBRES DE LOS SISTEMAS DE LOS COLECTORES DE CABLES ASIGNADOS

Nombre de la etiqueta Nombre del sistema a ser diagnosticado

1 STD: ENG Common rail (riel común)

3 STD: AIR BAG No usado

5 STD: ABS/ASR ABS

7 STD: ES START ARRANQUE ES

10 STD: VSC No usado

11 STD: TIRE No usado

2 OPT: RTD/4WD No usado

4 OPT: SHAKAN No usado

6 OPT: AIR SUS CONTROL DE ALTURA

8 OPT: IDL STOP No usado

9 OPT: ATM No usado

12 OPT: PRO SHIFT No usado

SHTS001100100054

Page 32

INTRODUCCIÓN GENERALGN01–28

3. INDICACIÓN DEL CÓDIGO DEL MONITOR DE DIAGNÓSTICO

(1) El código de diagnóstico puede ser chequeado en el monitor de

diagnóstico y en la lámpara de chequeo del motor. Por ejemplo,

los códigos de diagnóstico 32 y 21 están descritos a continuación. El método de indicación usa el intervalo de centelleo de

las luces. Para el primer código, el “3” en el décimo lugar ilumina

por 0.5 segundos tres veces y dos veces después de 1.5 segundos. Para el segundo código, la luz ilumina dos veces y una vez

por el mismo período que lo hizo el primer código después de un

intervalo de 4.3 segundos. Esta operación es repetida. En el caso

de que no haya fallas en el sistema, la luz repite el centelleo por 3

segundos.

SUGERENCIA

La indicación del código de diagnóstico en el dibujo de a continuación es un ejemplo típico. Para mayores detalles, refiérase al

capítulo de cada sistema.

SHTS001100100056

SHTS001100100055

4. BORRAR LAS FALLAS PASADAS

(1) Registre el primer código del monitor de diagnóstico que se

muestra.

(2) Retire el monitor de diagnóstico con la llave del arrancador en la

posición “ON”.

!CAUTION

CUIDADO

Si la llave del arrancador está colocada en la posición “LOCK”, las

pasadas fallas no se borrarán. Mantenga la llave del arrancador en

“ON”.

(3) Espere por lo menos 5 segundos. Conecte el monitor de diagnós-

tico para mostrar la información de la falla actual.

Page 33

INTRODUCCIÓN GENERAL GN01–29

5. CÓMO USAR LA SOLUCIÓN DE PROBLEMAS CON EL

CÓDIGO DEL MONITOR DE DIAGNÓSTICO

(1)

La “Tabla de código de diagnóstico” y “la solución de problemas por código”

se muestran para cada sistema que muestra en pantalla los códigos de

diagnóstico. Cuando el código de diagnóstico es identificado, la solución de

problemas puede iniciarse haciendo referencia a la lista de códigos

.

SHTS001100100064

.

Page 34

INTRODUCCIÓN GENERALGN01–30

DIAGNÓSTICO USANDO LA PC (COMPUTADORA PERSONAL)

HERRAMIENTA DE DIAGNÓSTICO CON INTERFASE

1. HERRAMIENTA DE DIAGNÓSTICO

• El diagnóstico de los problemas puede ejecutarse usando la her-

ramienta de diagnóstico PC. Haciendo una conexión hacia el

conector de diagnóstico, la localización del problema se indica.

SST:

Interfase (09121-1010)

Cable de diagnóstico (09042-1150)

Software de diagnóstico: Explorador de diagnóstico HINO (DX)

Software de reprogramación: Manejador Reprog HINO

SHTS001100100057

AVIS O

La reprogramación de la ECU solo puede ser ejecutada por un distribuidor autorizado HINO.

2. CONECTE LA HERRAMIENTA DE DIAGNÓSTICO PC

(1) Coloque la llave del arrancador en la posición “LOCK”.

(2) Conecte el cable de diagnóstico entre el conector de diagnóstico

y la interfase.

(3) Conecte la interfase hacia la PC.

(4) Haga girar la llave del arrancador a la posición “ON”.

(5) El menú que se abre se mostrará en la pantalla de la PC.

EN0011001F200003

SHTS001100100058

Page 35

INTRODUCCIÓN GENERAL GN01–31

3. CONEXIÓN DEL COLECTOR DE CABLES DE CHEQUEO DE

LAS SEÑALES

(1) Para prevenir daños del conector de la ECU y mejorar el trabajo,

conecte un colector de cables de chequeo de señal. Efectúe las

mediciones mientras coloca el alambre de prueba en el conector

de chequeo de señal del colector de cables de chequeo de señal.

a. Retire el conector de la ECU.

!CAUTION

CUIDADO

Tenga cuidado de no romper el asa del conector.

b. Conecte el conector de cables de chequeo de señal al colec-

tor de cables del vehículo y a la ECU.

SST:

Colector de cables de chequeo de señal (para sistemas

de inyección de combustible tipo common rail) (09049-

1080)

(2) Número del terminal

Los números del terminal de la ECU en el texto corresponden a

los conectores del colector de cables de chequeo de la señal

como se muestra a continuación.

SHTS001100100059

Page 36

INTRODUCCIÓN GENERALGN01–32

SHTS001100100060

.

Page 37

INTRODUCCIÓN GENERAL GN01–33

NÚMERO DE SERIE DEL CHASIS, NÚMERO DE IDENTIFICACIÓN DEL VEHÍCULO Y

SHTS001100100061

SHTS001100100062

NÚMERO DE SERIE DEL MOTOR

EN0011001C100011

1. MODELO DEL VEHÍCULO Y NÚMERO DE SERIE DEL CHASIS

Ó NÚMERO DE IDENTIFICACIÓN DEL VEHÍCULO

(1) El modelo del vehículo y el número de serie del chasis o el

número de identificación del vehículo están grabados cerca del

bastidor derecho o izquierdo del vehículo. Cuando ordene las

partes, notifíquenos estos números para recibir un soporte

rápido.

(2) En el escalón interior de la puerta derecha de la cabina está

adosada una placa de identificación estampada con el modelo

del vehículo y el número de serie del chasis o el número de identificación del vehículo.

2. MODELO DEL MOTOR Y NÚMERO DE SERIE DEL MOTOR

(1) El modelo del motor y el número de serie del motor están graba-

dos en el lado izquierdo del bloque de cilindros.

Cuando ordene las partes, notifíquenos estos números para recibir un soporte rápido.

SHTS001100100063

Page 38

Page 39

INTRODUCCIÓN DEL MOTOR (E13C) EN01–1

EN01

INTRODUCCIÓN DEL MOTOR

EN01

(E13C)

CONJUNTO DEL MOTOR ........................EN01-2

DATOS Y ESPECIFICACIONES...................... EN01-2

GUÍA PARA LA SOLUCIÓN DE PROBLEMAS

GUÍA PARA LA SOLUCIÓN DE PROBLEMAS

(SISTEMA COMMON RAIL)............................ EN01-9

AFINAMIENTO DEL MOTOR ........................ EN01-10

... EN01-3

CRITERIOS PARA UNA REPARACIÓN

MAYOR.................................................... EN01-15

HERRAMIENTA ESPECIAL........................... EN01-15

CRITERIOS PARA UNA REPARACIÓN

MAYOR .......................................................... EN01-15

EN01-001

DESMONTAJE Y MONTAJE ..................EN01-17

HERRAMIENTA ESPECIAL........................... EN01-17

DESMONTAJE Y MONTAJE.......................... EN01-18

EMPAQUE LÍQUIDO Y PUNTOS

DE APLICACIÓN ...........................................EN01-20

Page 40

INTRODUCCIÓN DEL MOTOR (E13C)EN01–2

CONJUNTO DEL MOTOR

DATOS Y ESPECIFICACIONES

Modelo E13C-TI

Tipo

Aspiración Alimentada a turbina con interenfriador

Orificio y recorrido 137x146 mm {5.394x5.748 pulg.}

Desplazamiento del pistón 12.913 L {788.0 pulg.

Relación de compresión 17.5: 1

Orden de encendido

Dirección de rotación

Presión de compresión 3.3 MPa {34 kgf/cm

Revolución máxima (no carga) 2,100 ó 2,400 r/min

Revolución de ralentí 500 r/min

Peso seco 1,250 kg {2,756 lbf}

Diesel, 4 ciclos, vertical, 6 cilindros, árbol de levas alto en línea, enfriado mediante agua, inyección directa

3

}

1-4-2-6-3-5 (Los números de cilindros se cuentan en orden

desde el lado de la polea del cigüeñal)

En sentido contrario a las manecillas del reloj visto desde el

volante

2

, 479 lbf/pulg.2} a 200 r/min

EN0111001I200001

Ángulo del asiento de

la válvula

Ángulo de la cara de la

válvula

Tiempo de la válvula

(recorrido del volante)

Holgura de la válvula

(cuando está fría)

Bomba de aceite del

motor

Enfriador del aceite del motor Tipo placa múltiple, enfriamiento por agua

Tobera del inyector

Admisión 30°

Escape 45°

Admisión 30°

Escape 45°

Admisión se abre 12.5° antes del centro muerto superior

Admisión se cierra 60° después del centro muerto inferior

Escape se abre 56° antes del centro muerto interior

Escape se cierra 19° después del centro muerto superior

Admisión 0.28 mm {0.0110 pulg.}

Escape 0.49 mm {0.0193 pulg.}

Tipo Alimentación totalmente a presión por bomba de engranajes

Impulsión Por engranaje

Tipo Tipo inyector de múltiples orificios

Presión de apertura de

la válvula

160 MPa {1,630 kgf/cm

2

, 23,200 lbf/pulg.2}

Bomba enfriante

Termostato Tipo Tipo cera, sistema de desviación inferior

Tiempo de inyección (recorrido del volante)

Tipo Circulación forzada por bomba centrífuga

Impulsión Por banda-V

0° antes del centro muerto superior para el cilindro No.1 de la

carrera de compresión

Page 41

INTRODUCCIÓN DEL MOTOR (E13C) EN01–3

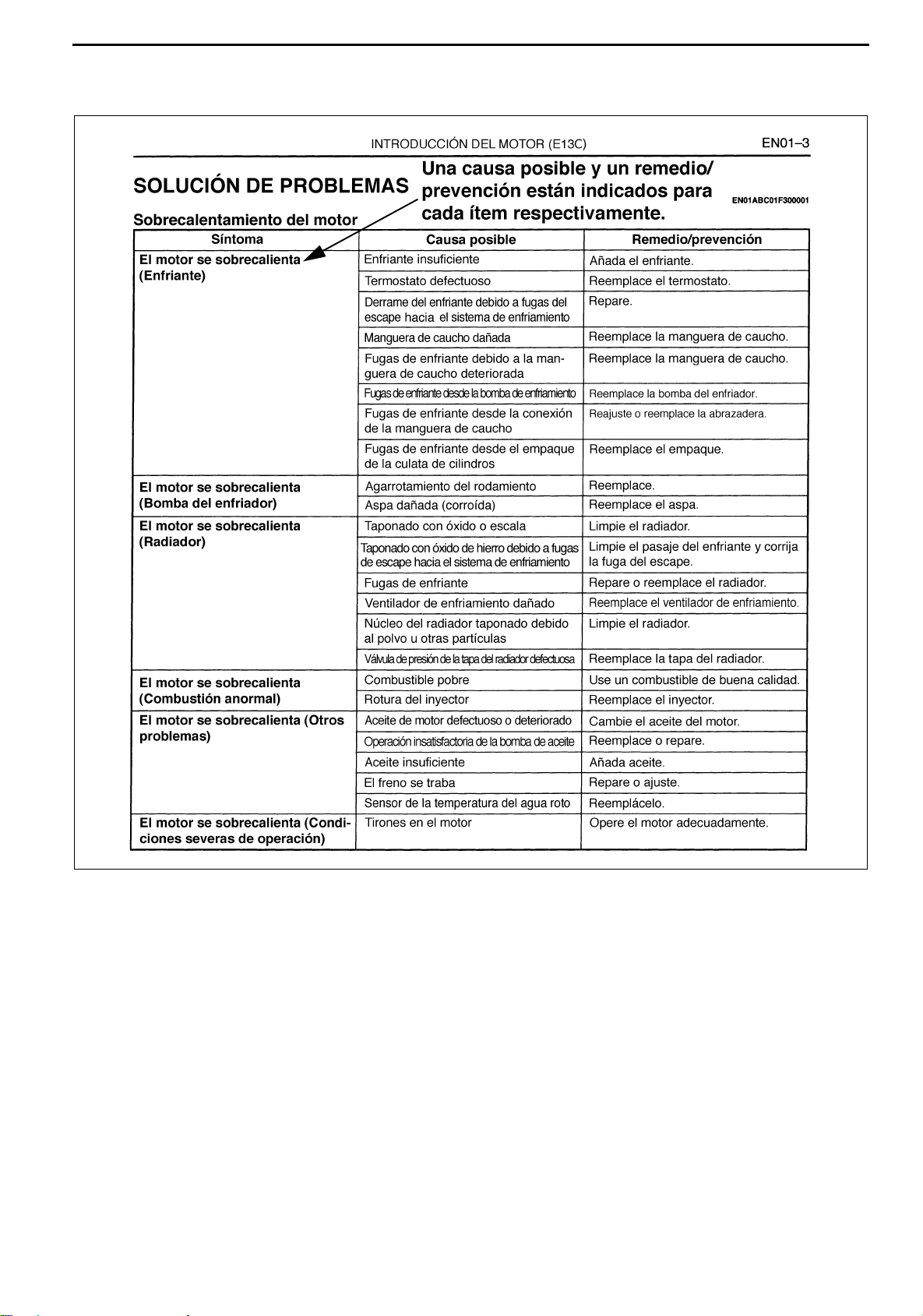

GUÍA PARA LA SOLUCIÓN DE PROBLEMAS

Sobrecalentamiento del motor

Síntoma Posible causa Remedio/Prevención

Sobrecalentamiento del motor

(Enfriante)

Sobrecalentamiento del motor

(Bomba del enfriamiento)

Sobrecalentamiento del motor

(Radiador)

Sobrecalentamiento del motor

(Combustión anormal)

Sobrecalentamiento del motor

(Otros problemas)

Sobrecalentamiento del motor

(Condiciones severas de operación)

Insuficiente enfriante Agregue enfriante.

Termostato defectuoso Reemplace el termostato.

Derrame del enfriante debido a fugas del

escape dentro del sistema de enfriamiento

Manguera de caucho dañada Reemplace la manguera de caucho.

Fugas de enfriante debido a la

manguera de caucho deteriorada

Fugas de enfriante desde la bomba de

enfriamiento

Fugas de enfriante desde la conexión

de la manguera de caucho

Fugas de enfriante desde el empaque

de la culata de cilindros

Agarrotamiento del rodamiento Reemplace.

Aspa dañada (corroída) Reemplace el aspa.

Taponado con óxido o escala Limpie el radiador.

Taponado con óxido de hierro debido a

fugas del escape hacia el sistema de

enfriamiento

Fugas de enfriante Repare o reemplace el radiador.

Ventilador de enfriamiento dañado Reemplace el ventilador de enfria-

Núcleo del radiador taponado debido

al polvo u otras partículas

Válvula de presión de la tapa del radiador defectuosa

Combustible pobre Use un combustible de buena calidad.

Rotura del inyector Reemplace el inyector.

Aceite de motor defectuoso o deterio-

rado

Operación insatisfactoria de la bomba

de aceite

Aceite insuficiente Añada aceite.

El freno se traba Repare o ajuste.

Sensor de la temperatura del agua

roto

Tirones en el motor Opere el motor adecuadamente.

EN0111001F300001

Repare.

Reemplace la manguera de caucho.

Reemplace la bomba del enfriador.

Reajuste o reemplace la abrazadera.

Reemplace el empaque.

Limpie el pasaje del enfriante y corrija

la fuga del escape.

miento.

Limpie el radiador.

Reemplace la tapa del radiador.

Cambie el aceite del motor.

Reemplace o repare.

Reemplácelo.

Page 42

Consumo excesivo de aceite

Síntoma Posible causa Remedio/Prevención

Consumo excesivo de aceite

(Pistones, forros (camisas) del cilindro y anillos del pistón)

Consumo excesivo de aceite

(Válvula y guías de la válvula)

Consumo excesivo de aceite

(Alimentación excesiva de aceite)

Consumo excesivo de aceite

(Fugas de aceite desde partes misceláneas)

Consumo excesivo de aceite

(Otros problemas)

INTRODUCCIÓN DEL MOTOR (E13C)EN01–4

Desgaste del anillo del pistón y forro

del cilindro

Anillos del pistón desgastados, pegajosos o rotos

Tensión insuficiente en los anillos del

pistón

Frenaje insatisfactorio de los anillos

del pistón

Aceite inconveniente (viscosidad demasiado baja)

Reemplace los anillos del pistón y el

forro del cilindro.

Reemplace los anillos del pistón y el

forro del cilindro.

Reemplace los anillos del pistón y el

forro del cilindro.

Reemplace los anillos del pistón y el

forro del cilindro.

Cambie el aceite, según sea necesario, y reemplace los anillos del pistón y

forros del cilindro.

Anillos del pistón incorrectamente cal-

Reemplace los anillos del pistón.

zados (colocados al revés)

Brechas en los anillos del pistón en la

celda unos con otros

Vuelva a ensamblar los anillos del

pistón.

Vástago de la válvula desgastado Reemplace la válvula y la guía de la

válvula.

Guía de la válvula desgastada Reemplace la guía de la válvula.

Sello del vástago de la válvula inco-

rrectamente ajustado

Excesivo lubricante en el balancín

Indicador de nivel de aceite defectuoso

Reemplace el sello del vástago de la

válvula.

Chequee la holgura del balancín y del eje.

Reemplace el indicador de nivel de aceite.

Nivel de aceite demasiado alto Drene el exceso de aceite.

Fuga de aceite desde el retenedor de

Reemplace el retenedor de aceite.

aceite

Roturas u orificios, soplados en el blo-

Reemplace el bloque de cilindros.

que de cilindros

Fugas de aceite desde las conexiones

de las líneas de aceite

Fugas de aceite desde el enfriador de

Ajuste las conexiones de las líneas de

aceite.

Reemplace el enfriador de aceite.

aceite

Fuga de aceite desde el empaque del

cárter de aceite

Reemplace el empaque del cárter de

aceite.

Fuga de aceite desde el O-ring Reemplace el O-ring.

Motor sobreenfriado

(desgaste por baja temperatura)

Caliente la máquina antes de mover el

vehículo. Chequee el sistema de en-

friamiento.

AVI SO

Si el consumo de aceite es excesivo, los problemas indicados arriba volverán a ocurrir. Los reclamos provenientes de los clientes son siempre relacionados a problemas como.

1. Se emite humo blanco continuamente cuando el motor está rodando a alta velocidad.

2. Se emite humo blanco sólo inmediatamente después de que la velocidad del motor es abruptamente elevada

cuando está en ralentí.

3. La cola del tubo de escape está siempre ennegrecida por el aceite.

4. Hay fugas de aceite desde las bridas del múltiple de escape.

5. Hay falta de potencia.

6. Paso excesivo de gas.

Page 43

INTRODUCCIÓN DEL MOTOR (E13C) EN01–5

Agarrotamiento del pistón

Síntoma Posible causa Remedio/Prevención

Agarrotamiento del pistón

(Pistones, camisas de cilindro y

aros de pistón)

Agarrotamiento del pistón

(Enfriante)

Agarrotamiento del pistón

(Operación)

Agarrotamiento del pistón (Aceite) Insuficiente aceite Añada aceite.

Agarrotamiento del pistón (Combustión anormal)

Holgura incorrecta entre el pistón y la

camisa de cilindros

Instalación insatisfactoria del pasador

del pistón

Reemplace el pistón, los aros del

pistón y la camisa del cilindro.

Reemplace el pistón, los aros del

pistón, la camisa del cilindro y el pasador del pistón según se requiera.

Anillo del pistón roto Reemplace el pistón, los aros del

pistón y la camisa del cilindro.

Diferencia en la expansión debido al

uso del pistón equivodado

Reducción en la capacidad de la

Reemplace el pistón, los aros del

pistón y la camisa del cilindro.

Reemplace la bomba del enfriante.

bomba del enfriante (debido a la corrosión de las aspas)

Fuga del enfriante Repare.

Enfriante insuficiente Añada enfriante.

Enfriante sucio Limpie y reemplace el enfriante.

Radiador defectuoso

Repare o reemplace el radiador.

(fugas de enfriante, taponamiento)

Manguera de caucho defectuosa (fuga)

Reemplace la manguera de caucho.

Termostato defectuoso Reemplace el termostato.

Fuga del escape hacia el sistema de

Repare.

enfriamiento

Parada abrupta del motor luego de

Opere el motor apropiadamente.

rodar a alta velocidad

Subida de colina utilizando marcha

Seleccione la marcha conveniente.

inapropiada

Aceite sucio Cambie el aceite.

Mala calidad del aceite Reemplace con el aceite apropiado

para el motor.

Alta temperatura del aceite Repare.

Baja presión del aceite Repare.

Bomba de aceite defectuosa Repare la bomba del aceite.

Rendimiento reducido debido a bomba

Reemplace la bomba del aceite.

de aceite desgastada

Aire en el colador de succión Añada aceite y/o repare el colador.

Uso de combustible defectuoso Cambie el combustible.

Sobrecalentamiento del motor Mirar síntoma: “Sobrecalentamiento

del motor”.

Rotura de un inyector Reemplace el inyector.

AVISO

Si el pistón se agarrota, los problemas mencionados arriba ocurrirán. Los reclamos procedentes del cliente son

siempre relacionados a estos problemas.

1. Se emite humo blanco.

2. Falta de potencia

3. Excesivo paso de gas

Page 44

INTRODUCCIÓN DEL MOTOR (E13C)EN01–6

Falta de potencia

Síntoma Posible causa Remedio/Prevención

Falta de potencia (Bomba de suministro)

Falta de potencia (Admisión) Depurador taponado Limpie el elemento o reemplácelo.

Falta de potencia (Sobrecalenta-

miento)

Falta de potencia (Combustible e

inyector)

Falta de potencia (Pistones, camisas de cilindros y aros del pistón)

Falta de potencia (Otros problemas) La válvula mariposa del freno de

Válvlula de control de succión dañada Reemplace la bomba de suministro.

Vea los Síntomas: "Sobrecalentamiento

del motor

".

Aire en el sistema de combustible Repare y sangre el aire del sistema de

combustible.

Filtro de combustible obstruído Reemplace el elemento.

Uso de combustible deficiente Use combustible de buena calidad.

Rotura del inyector Reemplace el inyector.

Pistón agarrotado o desgastado Reemplace el pistón, aros del pistón y

camisa.

Aros del pistón, pistones y camisas del

cilindro desgastados o rotos

Reemplace los aros del pistón, pistón

y camisa.

Reemplace o repare el freno de

escape está atascada en la posición

escape.

medio abierta

Biela combada Reemplace o repare la biela.

Tubo de escape o silenciador aplasta-

dos (Presión hacia atrás incremen-

Reemplace el tubo de escape o el

silenciador.

tada)

Rotura de la turbina o del ventilador Reemplace el turbocargador.

Fuga del escape

Síntoma Posible causa Remedio/Prevención

Fuga del escape (Empaque de la

culata)

Fuga del escape (Pernos de la

culata)

Fuga del escape (Bloque de cilindros)

Fuga del escape (Culata de cilindros)

Fuga del escape (Camisas de cilindros)

Empaque fatigado (viejo) Reemplace el empaque.

Daño Reemplace el empaque.

Instalación inapropiada Reemplace el empaque.

Pernos flojos Ajuste los pernos.

Pernos elongados Reemplace los pernos.

Torque de ajuste o secuencia de

Ajuste apropiadamente.

ajuste inapropiado

Agrietamientos Reemplace el bloque de cilindros.

Distorsión en la superficie Repare o reemplace.

Acortamiento de la porción de inser-

Reemplace el bloque de cilindros.

ción de la camisa de cilindros (insuficiente proyeccion de la camisa de

cilindros)

Agrietamientos Reemplace la culata de cilindros.

Distorsión en la superficie Repare o reemplace.

Agrietamientos Reemplace la camisa de cilindros.

Corrosión Reemplace la camisa de cilindros.

Insuficiente proyección de la camisa

Reemplace la camisa de cilindros.

de cilindros

AVI SO

Si hay una fuga del escape, los problemas mencionados arriba ocurrirán. Los reclamos provenientes de los clientes son siempre relacionados con estos problemas.

1. Falta de potencia.

2. El motor se sobrecalienta.

3. El enfriante está descolorido.

Page 45

INTRODUCCIÓN DEL MOTOR (E13C) EN01–7

Dificultad para arrancar el motor

Síntoma Posible causa Remedio/Prevención

Dificultad para arrancar el motor

(Sistema eléctrico)

Dificultad al arrancar el motor

(Bomba de suministro)

Dificultad para arrancar el motor

(Depurador)

Dificultad para arrancar el motor

(Sistema de combustible)

Dificultad para arrancar el motor

(Sistema de aceite)

Dificultad para arrancar el motor

(Otros problemas)

Batería descargada Cargue la batería.

Instalación defectuosa de cables en el

circuito de arranque

Cable de la batería flojo o con circuito

abierto

Bujía incandescente rota Reemplace.

Defectos en la bomba de suministro Reemplace la bomba de suministro.

Elemento obstruído Reemplace el elemento.

No hay combustible en el tanque Ponga combustible.

Línea de combustible obstruída Limpie la línea de combustible.

Aire absorbido dentro del sistema de

combustible a través de las conexiones de las líneas de combustible

Filtro de combustible obstruído Reemplace el elemento.

Conexión suelta en la línea de alta

presión

Agua en el combustible

Viscosidad del aceite demasiado alta Use aceite con la viscosidad adecua-

Pistón agarrotado Reemplace el pistón, los aros y cami-

Rodamiento agarrotado

Presión de compresión reducida Repare el motor.

Anillo dentado dañado o desgastada Reemplace el anillo dentado y/o el

Ajustado inadecuadamente o roto Ajuste.

Repare los cables del arrancador.

Ajuste las conexiones del terminal de la

batería o reemplace el cable de la batería.

Ajuste las conexiones de la línea de

combustible.

Ajuste la tuerca del manguito de la

línea de alta presión.

Drene y limpie el sistema de combustible

da o instale un calentador de inmersión de aceite y caliente el aceite.

sa del pistón.

Reemplace el rodamiento y/o el cigüeñal.

piñón del arrancador.

.

Ralentí áspero

Síntoma Posible causa Remedio/Prevención

Ralentí áspero (Bomba de suministro)

Ralentí áspero (Inyector) Rotura del inyector Reemplace el inyector.

Ralentí áspero (Exclusivamente del

motor)

Ralentí áspero (Otros problemas) Línea de inyección de alta presión

Válvula de control de succión dañada Reemplace la bomba de suministro.

Holgura inadecuada de la válvula Ajuste la holgura de la válvula.

Contacto inadecuado del asiento de la

válvula

Velocidad de ralentí muy baja Ajuste la velocidad del ralentí.

Temperatura del enfriante muy baja Caliente el motor.

Presión de compresión marcadamen-

te diferente entre los cilindros

taponada

Fugas debido al ajuste inapropiado de

la línea de combustible de alta presión

Motor agarrotado Reemplace los pistones, los aros de

Tiempo de la válvula incorrecto Reemplace el árbol de levas.

Reemplace o repare la válvula y su

asiento.

Repare el motor.

Reemplace la línea.

Ajuste la tuerca de manguito.

pistón y las camisas.

Page 46

INTRODUCCIÓN DEL MOTOR (E13C)EN01–8

Golpe del diesel

Síntoma Posible causa Remedio/Prevención

Golpe del diesel (Bomba de suministro)

Golpe del diesel (Inyector) Rotura del inyector Reemplace el inyector.

Golpe del diesel (Sistema de com-

bustible)

Golpe del diesel (Otros problemas)

Válvula de control de succión dañada Reemplace la válvula de suministro.

Uso de combustible pobre Use un combustible de buena calidad.

Motor excesivamente enfriado o calentado

Insuficiente toma de aire Corrija.

Insuficiente presión de compresión Repare.

La presión de compresión se fuga en

el empaque de la culata de cilindros

Holgura de la válvula inapropiada o

válvula pegajosa

Empuja válvula pegajosa

Abrigue o enfríe el motor.

Reemplace el empaque de la culata.

Ajuste o repare.

Reemplace el empuja válvula y el árbol de levas

Ruido inusual del motor

Síntoma Posible causa Remedio/Prevención

Ruido inusual del motor (Pistón) Cubo del pasador del pistón o pasador

del pistón desgastados

Agarrotamiento, daño, o desgaste del

bocín del pasador del pistón

Pistones o camisas de cilindro desgastadas Reemplace el pistón o la camisa de cilindros

Pistón dañado o agarrotado

Materiales extraños en la superficie

superior del pistón

Ruido inusual del motor

(Mecanismo de la válvula)

Ruido inusual del motor

(Agarrotamiento de los rodamientos)

Ruido inusual del motor

(Varias otras partes)

Holgura de la válvula incorrecta Ajuste la holgura de la válvula.

Chaveta de la válvula fuera del lugar Reemplace la chaveta de la válvula.

Vástago de la válvula agarrotado Reemplace la válvula y el guía válvula.

Válvula rota Reemplace la válvula.

Soporte del balancín dañado Reemplace el soporte del balancín.

Resorte de válvula roto Reemplace el resorte de la válvula.

Lubricación de aceite insuficiente Añada aceite.

Ajuste de las corazas del rodamiento

insuficientes o excesivos

Picaduras y raspones en la superficie

del rodamiento

Se ha formado una película de aceite

en la parte posterior del rodamiento

Instalación inapropiada del rodamiento

Reducción de la dimensión de alar-

gamiento del rodamiento

Coraza del rodamiento distorsionada Reemplace o corrija la coraza del

Excesiva holgura de aceite Reemplace el rodamiento.

Fuga del gas de escape desde las

uniones del tubo de escape

Empaque de la brida del múltiple de

admisión flojo o desaparecido

El asentamiento de la válvula de

admisión no está concéntrico

Fugas en el gas de admisión Reajuste.

Reemplace el pistón y/o el pasador del

pistón.

Reemplace el bocín del pasador del

pistón.

Reemplace el pistón y la camisa de cilindros

Retire los materiales extraños y repare

o reemplace el pistón, la camisa de ci-

lindros y/o la culata de cilindros.

Vuelva a ajustar al torque especifi-

cado.

Reemplace el rodamiento y el

cigüeñal.