Page 1

FANUC Series 30*-MODEL A

FANUC Series 31*-MODEL A

FANUC Series 32*-MODEL A

マシニングセンタ系

取 扱 説 明 書

B-63944JA-2/04

Page 2

・本書からの無断転載を禁じます。

・本機の外観および仕様は改良のため変更することがあります。

本説明書に記載された商品は、『外国為替及び外国貿易法』に基づく規制対象です。Series

30i/300i/300is-MODEL A, Series 31i/310i/310is-MODEL A5 の輸出には日本政府の許可が

必要です。他の商品も許可が必要な場合もあります。また、商品によっては米国政府の再

輸出規制を受ける場合があります。本商品の輸出に当たっては当社までお問い合わせ下さ

い。

本説明書では、できるだけ色々な事柄を書くように努めています。

しかし、こういう事はやってはいけない、こういう事はできないという事は非常に多く

説明書が膨大になり、書ききれません。

したがって、本書で特にできると書いていない事は「できない」と解釈して下さい。

Page 3

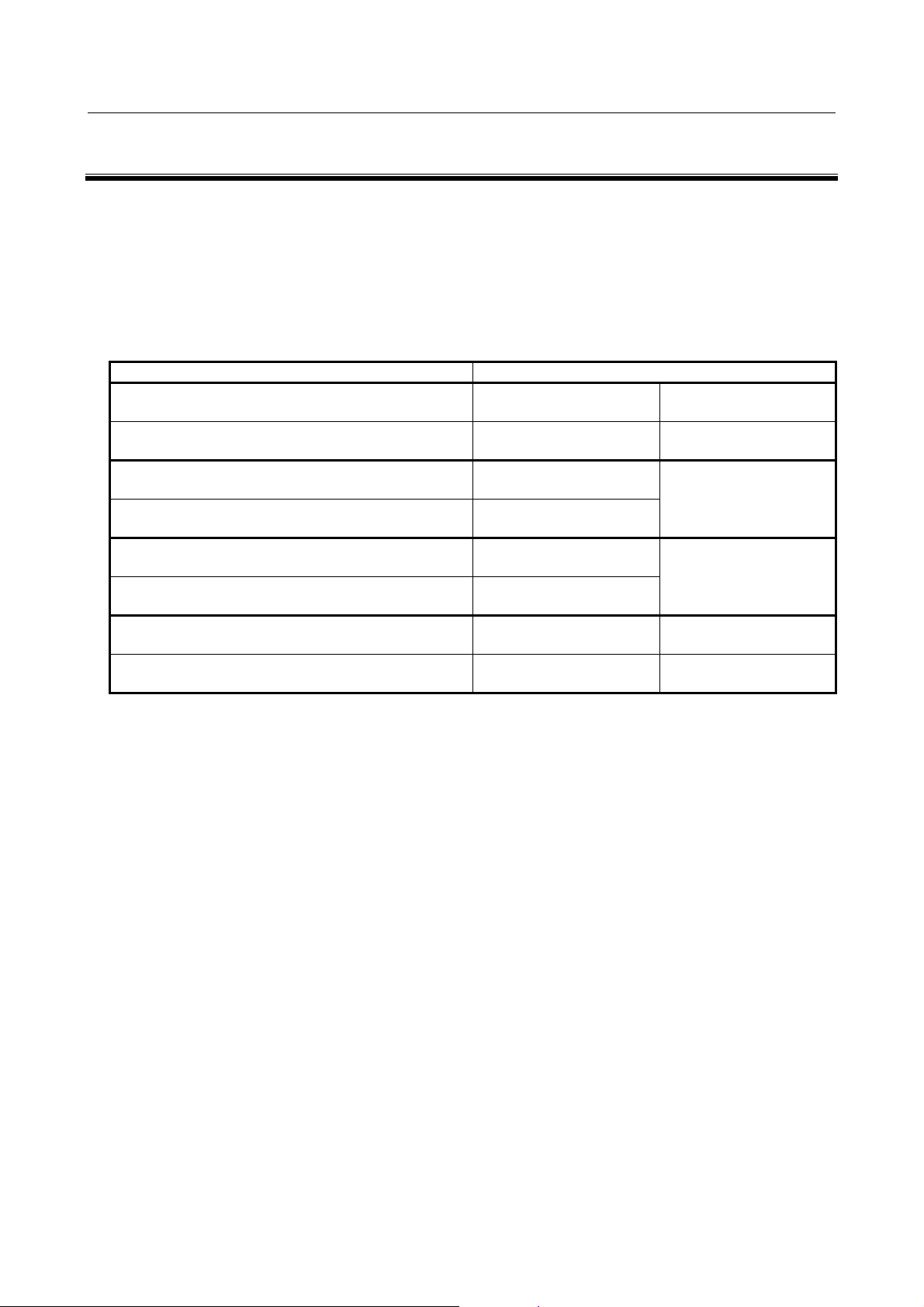

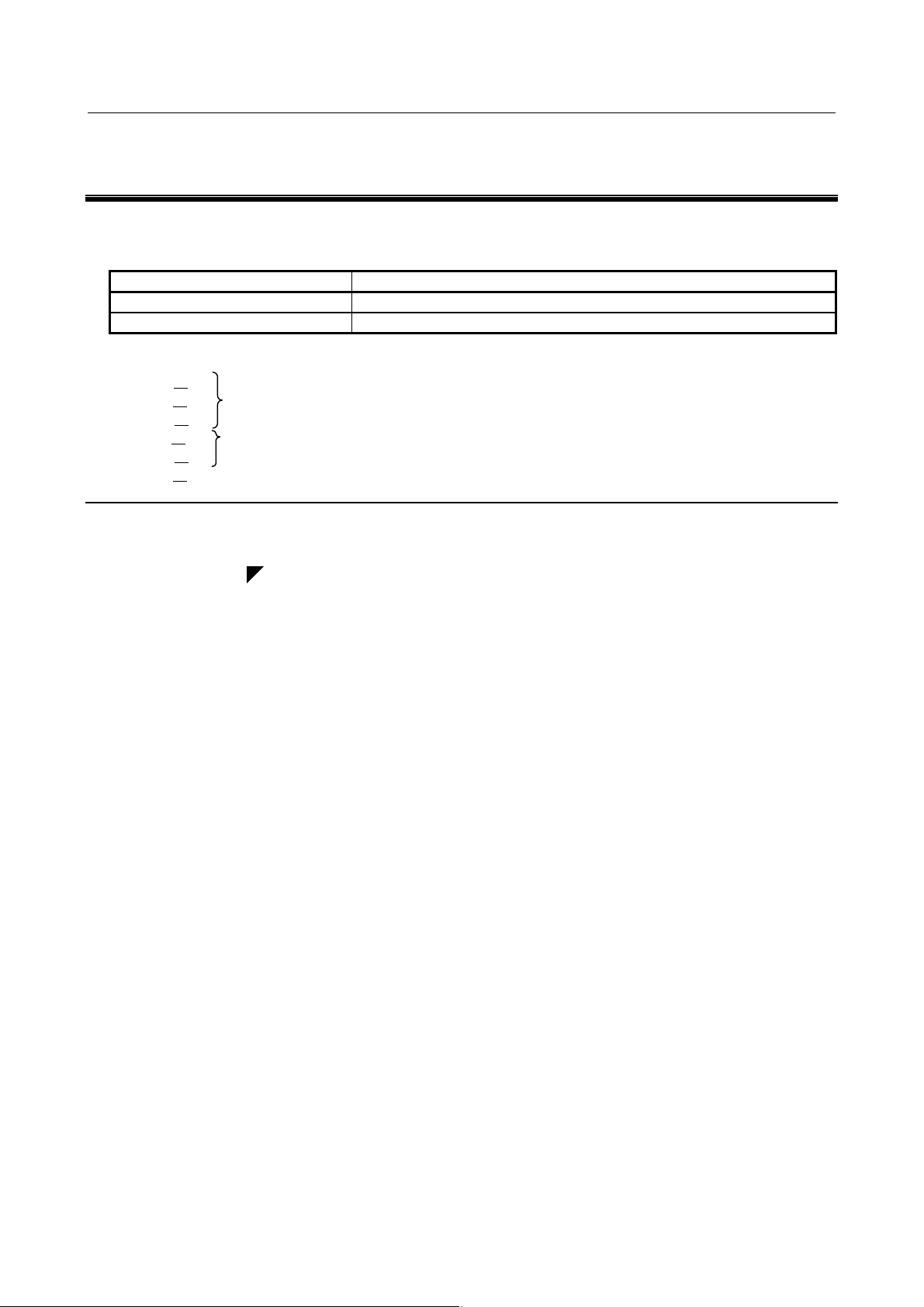

CNC の機種名称の変更について

CNC の機種名称の変更について

本説明書には、下記の CNC に関する記載がありますが、これらの機種は、表中の各欄下段()内に記載した旧名称

から、各欄上段に記載した新名称に、名称が変更されています。これは単に名称(呼称)のみが変更されたものであ

り、仕様に関しては旧名称の従来品と同一品です。したがいまして、これらの機種の取り扱いに関しては、以下の点

にご注意ください。

・ 本説明書中の旧名称による記述は、すべて新名称に読み替えてください。

・ 装置において旧名称が表示される場合には、すべて新名称に読み替えてください。

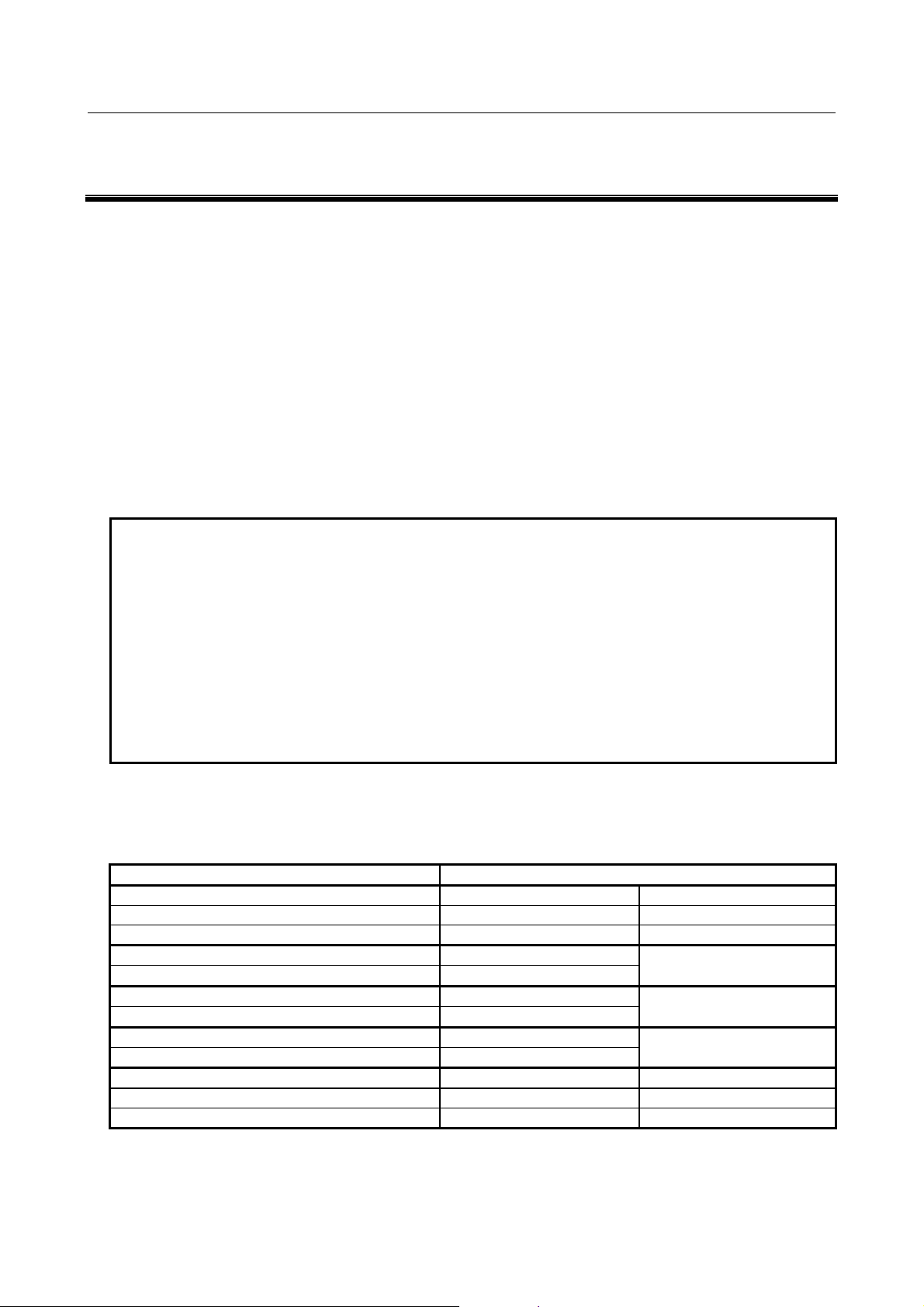

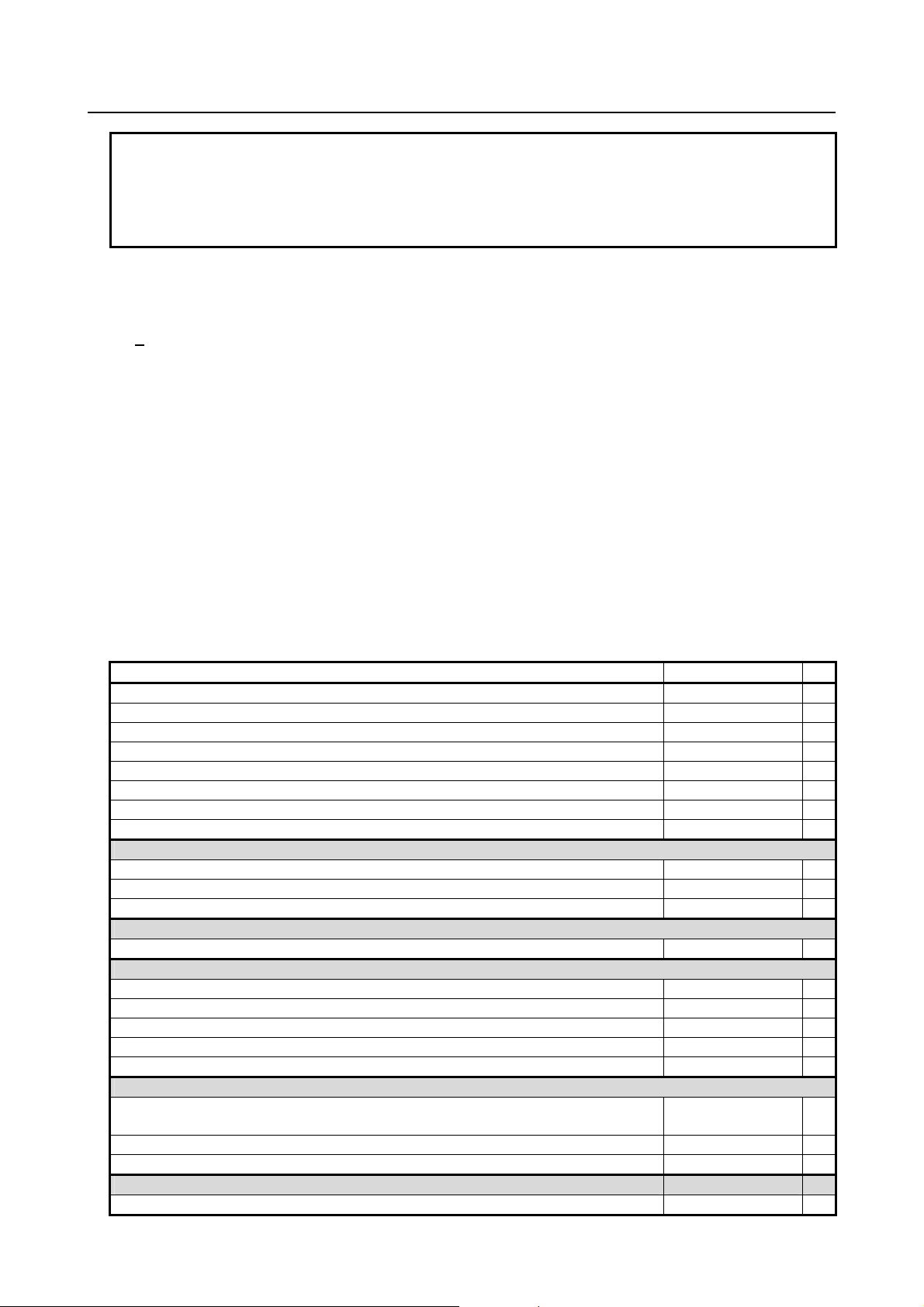

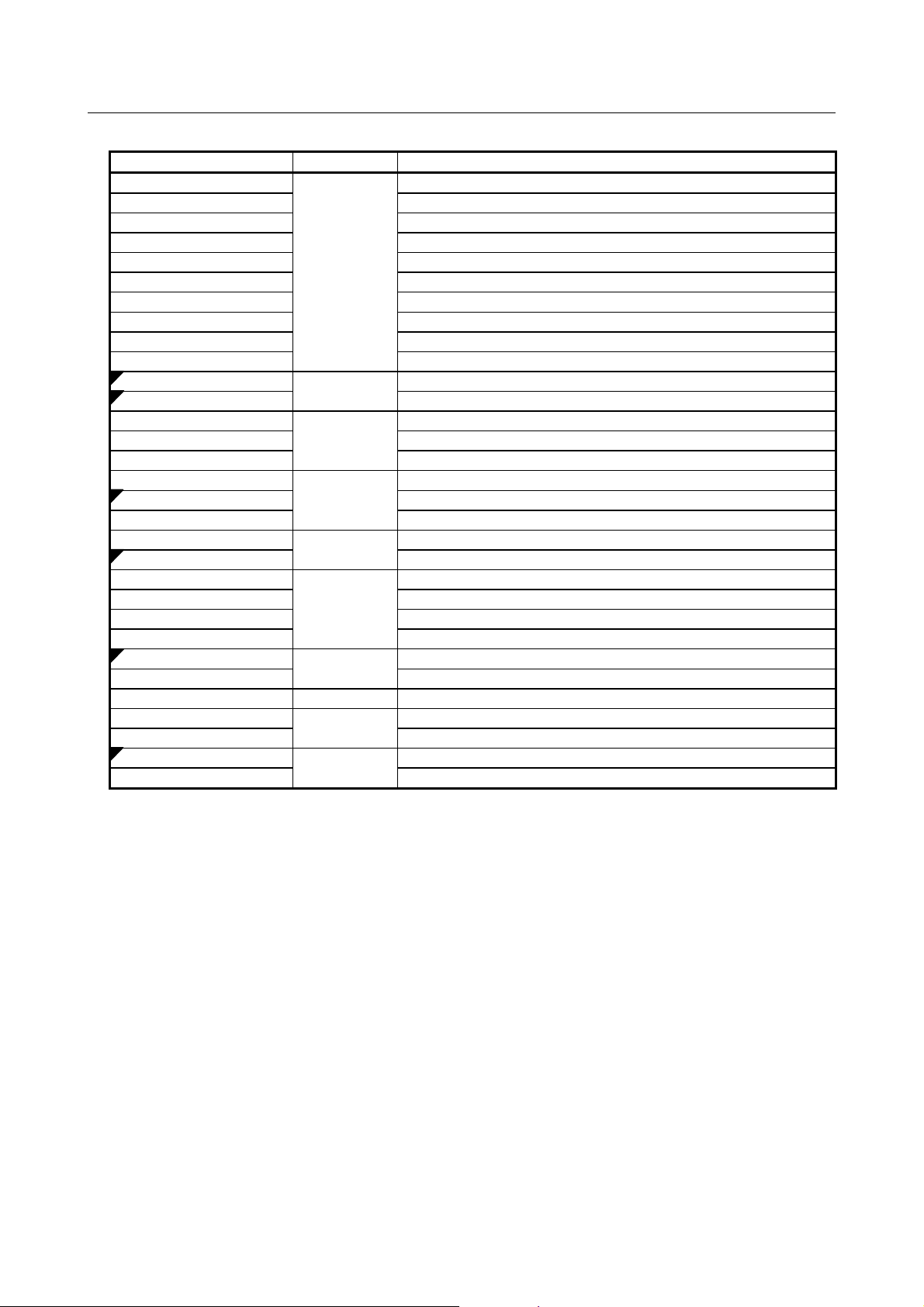

表 1 CNC の機種名称

機種名 略称

FANUC Series 30i-MODEL A

(旧名称:FANUC Series 300i-MODEL A)

FANUC Series 30i-MODEL A

(旧名称:FANUC Series 300is-MODEL A)

FANUC Series 31i-MODEL A

(旧名称:FANUC Series 310i-MODEL A)

FANUC Series 31i-MODEL A5

(旧名称:FANUC Series 310i-MODEL A5)

FANUC Series 31i-MODEL A

(旧名称:FANUC Series 310is-MODEL A)

FANUC Series 31i-MODEL A5

(旧名称:FANUC Series 310is-MODEL A5)

FANUC Series 32i-MODEL A

(旧名称:FANUC Series 320i-MODEL A)

FANUC Series 32i-MODEL A

(旧名称:FANUC Series 320is-MODEL A)

30i –A

(300i–A)

30i –A

(300is–A)

31i –A

(310i–A)

31i –A5

(310i–A5)

31i –A

(310is–A)

31i –A5

(310is–A5)

32i –A

(320i–A)

32i –A

(320is–A)

Series 30i

(Series 300i)

Series 30i

(Series 300is)

Series 31i

(Series 310i)

Series 31i

(Series 310is)

Series 32i

(Series 320i)

Series 32i

(Series 320is)

Page 4

Page 5

B-63944JA-2/04 安全にご使用いただくために

安全にご使用いただくために

「安全にご使用いただくために」は CNC 装置が付いた機械(以下機械と称す)をより安全にご使用いただくために、

CNC 装置に関する安全のための注意事項を説明しています。ご使用いただく CNC 装置によっては、対応する機能が

ないために該当しない注意事項がありますのでその場合、読み飛ばして下さい。

機械の安全に関する注意事項については、機械メーカ殿発行の説明書も参照して下さい。

機械のプログラミングや操作などを行う作業者は、機械メーカ殿の説明書と本説明書を十分に理解した上でご使用下

さい。

目次

警告、注意、注について............................................................................................................................................................s-1

一般的な警告および注意............................................................................................................................................................s-2

プログラミングに関する警告および注意 ................................................................................................................................s-3

操作に関する警告および注意 ....................................................................................................................................................s-4

日常保守に関する警告................................................................................................................................................................s-5

警告、注意、注について

本説明書では、使用者の安全および機械の破損防止のために、安全に関する注意事項の程度に応じて、本文中に『警

告』および『注意』の表記をしています。

また、補足的な説明を記述するために『注』の表記をしています。

使用する前に、『警告』、『注意』、『注』に記載されている事項をよく読んで下さい。

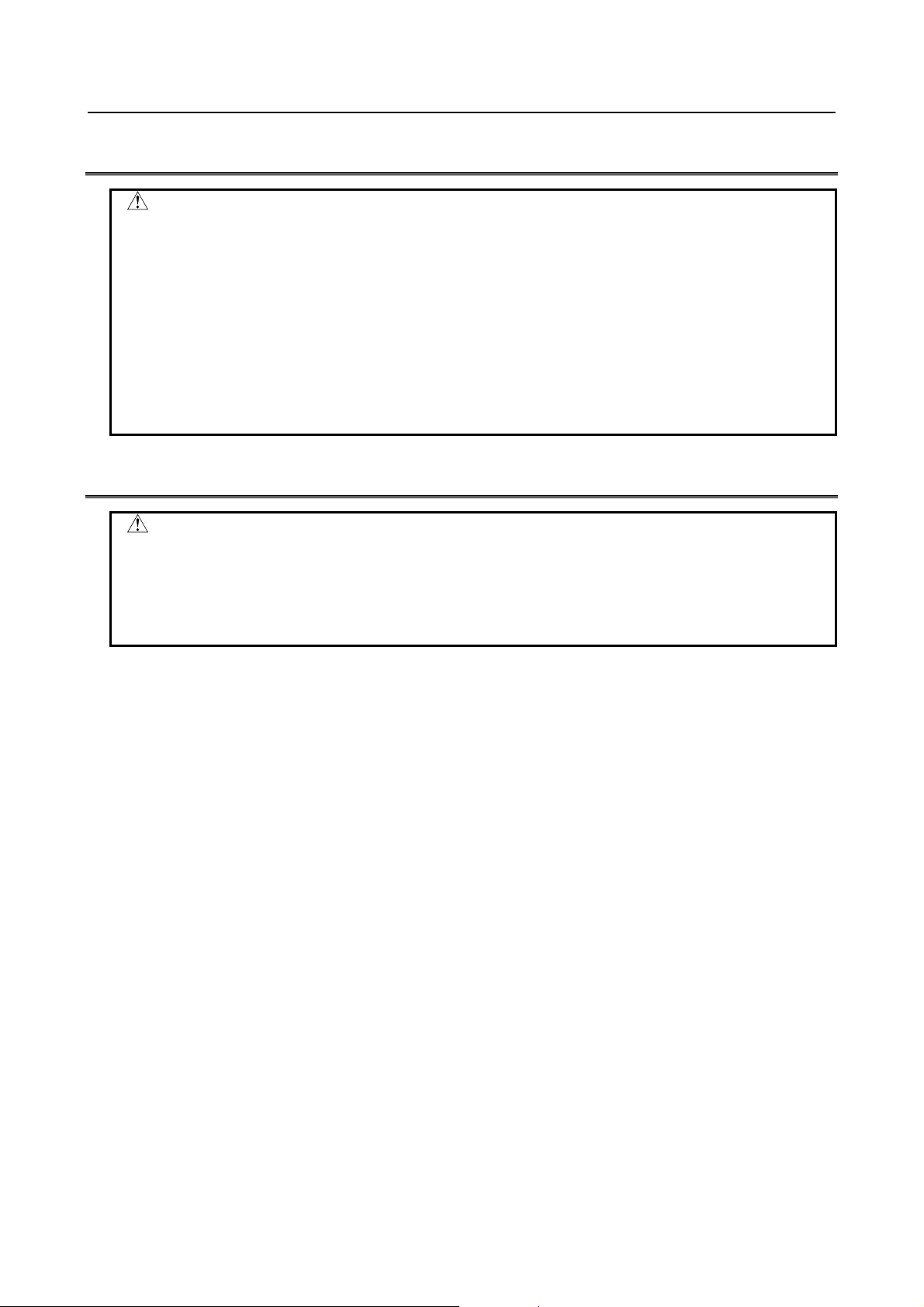

警告

取扱いを誤った場合に、使用者が死亡又は重傷を負う危険の状態が生じることが想定される場合に用いられ

ます。

注意

取扱いを誤った場合に、使用者が軽傷を負うか又は物的損害のみが発生する危険の状態が生じることが想定

される場合に用いられます。

注

警告又は注意以外のことで、補足的な説明を記述する場合に用いられます。

• 本説明書を熟読し、大切に保管して下さい。

s-1

Page 6

安全にご使用いただくために B-63944JA-2/04

一般的な警告及び注意

警告

1

ワークを実際に加工する場合には、いきなり起動させずに、シングルブロック、送り速度オーバライド、マ

シンロックなどの機能を利用したり、工具やワークを取り付けずに運転するなどして、試運転で機械の動作

が正しいことを十分に確認しておいて下さい。確認が不十分だった場合、機械の予期しない動きによりワー

クや機械などが破損したり、けがをする可能性があります。

2

入力したいデータが正しく入力されたことを十分確認して、その後の操作を行って下さい。

使用者がデータの誤りに気が付かずに運転すると、機械の予期しない動きによりワークや機械などが破損し

たり、けがをする可能性があります。

3

送り速度は運転内容に対して適正な値が指令されていることを確認して下さい。一般的には機械ごとに最高

送り速度は制限されています。運転の内容によっても最適な速度は異なりますので、機械の説明書にも従っ

て下さい。

正しくない速度で運転すると、機械に予期しない負荷がかかり、ワークや機械などが破損したり、けがをす

る可能性があります。

4

工具補正機能を使用する場合は、補正方向、補正量を十分確認して下さい。使用者がデータの誤りに気が付

かずに運転すると、機械の予期しない動きによりワークや機械などが破損したり、けがをする可能性があり

ます。

5 CNCやPMC

のパラメータは最適な値が設定されており、通常は変更の必要がありません。何らかの必要で

パラメータを変更する場合は、そのパラメータの働きを十分に理解した上で実施して下さい。

パラメータの設定を誤ると、機械の予期しない動きによりワークや機械などが破損したり、けがをする可能

性があります。

注意

1

電源投入時には、

には触れないで下さい。

CNC

装置の画面上に位置表示画面又はアラーム画面が表示されるまで、

保守用あるいは特殊な操作用に使用されているキーがあり、これらのキーを誤って押すと

しない状態となり、そのまま運転すると機械の予期しない動作を引き起こす可能性があります。

2

取扱説明書ではオプション機能も含めて、その

CNC

装置が持つ機能の全体を説明しています。選択されて

いるオプション機能はそれぞれの機械ごとに異なります。したがって、説明書記載の機能で使用できないも

のがありますので、あらかじめ機械の仕様を確認しておいて下さい。

3

機械メーカ殿の組込みにより実現されている機能があります。それらの使用方法や注意事項については機械

メーカ殿の説明書に従って下さい。

4

液晶ディスプレイは非常に精密な加工技術を使用して作られていますが、その特性上画素欠けや常時点灯す

る画素が存在する場合があります。これは故障ではありませんので、あらかじめご了承下さい。

注

プログラム、パラメータ、マクロ変数などは

CNC

装置内部の不揮発性メモリに記憶されています。一般に

は電源のオン/オフにより、この内容が失われることはありません。しかし、不注意により消してしまった

り、あるいは障害の復旧のために不揮発性メモリに記憶されている貴重なデータを消さざるをえない事態が

発生することが考えられます。

このような不測の事態が発生した場合に速やかに復旧させるため、事前に各種データの控えを作成しておい

て下さい。

MDI

パネルのキー

CNC

装置が予期

s-2

Page 7

B-63944JA-2/04 安全にご使用いただくために

プログラミングに関する警告および注意

プログラミングに関する、安全のための主要な注意事項を以下に示します。

プログラミングする際は、取扱説明書を熟読し、内容を十分に理解して下さい。

警告

1

座標系設定

座標系の設定を誤った場合、プログラムの移動指令が正しくても、予期しない動作をします。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

2

非直線補間形位置決め

非直線補間形位置決め(始点と終点の間を直線的でない移動をする位置決め方式)の場合は経路をよく確認

してプログラムする必要があります。

位置決めは、早送り速度で行われるため、工具とワークが接触すると工具や機械およびワークを破損したり、

けがをする可能性があります。

3

回転軸が動作する機能

極座標補間や法線方向制御等のプログラムにおいては、回転軸の速度を十分考慮してプログラムして下さい。

プログラムが不適当であると、回転軸の速度が過大になり、ワークの取り付け方によっては遠心力によって

ワークが外れます。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

4

インチ/メトリック入力変換

インチ入力とメトリック入力を切換えても、ワーク原点オフセット量、各種パラメータ、現在位置等の単位

は変換されません。運転する前にこれらのデータの単位を充分に確認して下さい。誤ったデータで運転する

と、工具や機械およびワークを破損したり、けがをする可能性があります。

5

周速一定制御

周速一定制御中に周速一定制御軸のワーク座標系での現在位置が0に近づくと、主軸速度が非常に過大にな

る場合がありますので最大回転数を正しく指令して下さい。正しく指令しないと、工具や機械およびワーク

を破損したり、けがをする可能性があります。

6

ストロークチェック

手動レファレンス点復帰が必要な機械においては、電源投入後、必ず手動レファレンス点復帰を行って下さ

い。手動レファレンス点復帰を行うまでは、ストロークチェックは無効です。ストロークチェックが無効の

状態では、リミットを越えてもアラームとならず、工具や機械およびワークを破損したり、けがをする可能

性があります。

7

刃物台干渉チェック

刃物台干渉チェックでは、自動運転で指令された工具のデータをもとに干渉チェックが行われます。指令さ

れた工具が実際に使用される工具と一致していないと正しく干渉チェックされず、工具や機械を破損したり、

けがをする可能性があります。

電源投入時や手動で刃物台を選択した後は、使用する工具の工具番号を自動運転で必ず指令して下さい。

注意

1

アブソリュート/インクレメンタルモード

アブソリュート値で作成したプログラムをインクレメンタルモードで実行したり、インクレメンタル値で作

成したプログラムをアブソリュートモードで実行すると、機械が予期しない動作をします。

2

平面選択

円弧補間/ヘリカル補間/固定サイクル等において平面指定を間違えると機械が予期しない動作をします。詳

細については、それぞれの機能の説明を参照して下さい。

3

トルクリミットスキップ

トルクリミットスキップの前には、必ずトルクリミットを有効にして下さい。

トルクリミットが無効のままで、トルクリミットスキップが指令されると、スキップ動作をすることなく移

動指令が実行されます。

4

プログラマブルミラーイメージ

プログラマブルミラーイメージを有効にするとその後のプログラムの動作が大きく変化しますので、注意し

て下さい。

5

補正機能

補正機能モード中に機械座標系での指令、レファレンス点復帰関係等の指令をすると一時的に補正がキャン

セルされるため、機械が予期しない動作する場合があります。

そのため、これらの指令は補正機能モードをキャンセルしてから行って下さい。

s-3

Page 8

安全にご使用いただくために B-63944JA-2/04

操作に関する警告および注意

操作に関する、安全のための主要な注意事項を以下に示します。

操作をする際には、取扱説明書を熟読し、内容を十分に理解して下さい。

警告

1

手動運転

手動運転を行う際に、工具やワーク等の現在位置を把握して、移動軸、移動方向および送り速度等の選択に

誤りがないか十分確認して下さい。誤って操作すると工具や機械およびワークを破損したり、けがをする可

能性があります。

2

手動レファレンス点復帰

手動レファレンス点復帰が必要な機械においては、電源投入後、必ず手動レファレンス点復帰を行って下さ

い。手動レファレンス点復帰を行わずに機械を動作させると、予期しない動作をすることがあります。また、

手動レファレンス点復帰をするまでは、ストロークチェックが無効です。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

3

手動数値指令

手動数値指令を行う際に、工具やワーク等の現在位置を把握して、移動軸と移動方向、指令の選択および入

力する数値等に誤りがないか十分確認して下さい。

誤った指令で運転すると工具や機械およびワークを破損したり、けがをする可能性があります。

4

手動ハンドル送り

手動ハンドル送りを使用する場合、

の移動速度は速くなります。そのため、注意して動作させないと工具や機械を破損したり、けがをする可能

性があります。

5

オーバライドの無効

ねじ切り中、リジッドタップ中、タッピング中、マクロ変数によるオーバライド無効指定やオーバライドキ

ャンセル等によってオーバライドが無効となっている場合は、予期しない速度となり、工具や機械およびワ

ークを破損したり、けがをする可能性があります。

6

オリジン/プリセット操作

原則としてプログラム実行中にオリジン/プリセット操作をしないで下さい。

もしプログラム実行中にオリジン/プリセット操作を行うとその後のプログラム実行において機械が予期し

ない動作をします。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

7

ワーク座標系シフト

手動介入、マシンロック、ミラーイメージ等でワーク座標系がシフトされる場合があります。したがって、

プログラムを実行する前に座標系をよく確認して下さい。

ワーク座標系のシフトを考慮しないでプログラムを実行すると、機械が予期しない動作をします。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

8

ソフトウエアオペレータズパネル、メニュースイッチ

ソフトウエアオペレータズパネルやメニュースイッチでは

変更、ジョグ送り指令等、機械操作盤にない操作も含めて指令できます。

このため不用意に

よびワークを破損したり、けがをする可能性があります。

9 RESET

RESET

キーは

とを目的とする場合には

100

倍などの大きい倍率を選んでハンドルを回すと工具やテーブルなど

MDI

パネルからモード変更やオーバライド値の

MDI

パネルのキー操作を行うと機械が予期しない動作をします。その場合、工具や機械お

キー

キーを押すと、実行中のプログラムは停止します。その結果として、サーボ軸は停止しますが、

MDI

パネルの故障等によって機能しない可能性がありますので、安全のためにモータを停止させるこ

RESET

キーではなく非常停止ボタンを使用して下さい。

RESET

s-4

Page 9

B-63944JA-2/04 安全にご使用いただくために

注意

1

手動介入

プログラム実行途中で手動介入を行った場合、状態によってはその後の再開において移動経路が異なります。

したがって、マニュアルアブソリュートスイッチ、パラメータ、アブソリュート/インクレメンタル指令モー

ド等の状態をよく確認の上、再開して下さい。

2

フィードホールド、オーバライド、シングルブロック

カスタムマクロシステム変数

#3004

により、フィードホールドやフィードレートオーバライドおよびシング

ルブロックを無効にすることができます。その時はオペレータによるこれらの操作が無効になりますので機

械の操作には注意して下さい。

3

ドライラン

ドライランは一般には機械を空送りして動作の確認をする時に使用します。この時の送り速度はドライラン

速度となり、プログラムで指令した送り速度とは異なります。場合によっては早い送り速度で動くことがあ

ります。

4 MDI

MDI

下さい。特に工具径補正モード又は刃先R補正モードで自動運転中に

モードでの工具径補正、刃先R補正

モードでの指令に対しては、工具径補正又は刃先R補正は一切行われませんので、移動経路に注意して

MDI

からの入力指令を介入させた場合

には、その後の自動運転再開時の移動経路に注意して下さい。詳細については、それぞれの機能の説明を参

照して下さい。

5

プログラムの編集

加工を一時停止して、加工中のプログラムに対し、変更、挿入、削除などを行った後、そのプログラムを続

行すると、機械が予期しない動作をすることがあります。加工中のプログラムに対して、変更、挿入、削除

などは危険なため、原則として行わないで下さい。

日常保守に関する警告

警告

1

メモリのバックアップ用バッテリの交換

本作業は、保守および安全に関して教育を受けた人以外は、作業をしてはいけません。

キャビネットを開けて、バッテリの交換をする際には、高電圧回路部分( マークが付いており、感電防

止カバーで覆われています。)には触れないよう注意して下さい。

カバーが外れていて、その部分に触れると感電します。

注

CNC

には、電源オフ時にもプログラム、オフセット量、パラメータなどのデータを保持する必要があるため、

バッテリを使用しています。

バッテリの電圧が低下すると、機械操作盤又は画面上にバッテリ電圧低下アラームが表示されます。

バッテリ電圧低下のアラームが表示されたら、一週間以内にバッテリを交換して下さい。バッテリを交換し

ないと、メモリの内容が失われます。

バッテリの交換手順は、取扱説明書(T系/M系共通)の

Ⅳ.保守にあるバッテリの交換方法を参照して下さい。

警告

2

アブソリュートパルスコーダ用電池の交換

本作業は、保守および安全に関して教育を受けた人以外は、作業をしてはいけません。

キャビネットを開けて、バッテリの交換をする際には、高電圧回路部分( マークが付いており、感電防

止カバーで覆われています。)には触れないよう注意して下さい。

カバーが外れていて、その部分に触れると感電します。

注

アブソリュートパルスコータは絶対位置を保持する必要があるため、バッテリを使用しています。

バッテリの電圧が低下すると、機械操作盤又は画面上にアブソリュートパルスコーダのバッテリ電圧低下ア

ラームが表示されます。

バッテリ電圧低下のアラームが表示されたら、一週間以内にバッテリを交換して下さい。バッテリを交換し

ないと、アブソリュートパルスコーダ内部の絶対位置データが失われます。

バッテリの交換は、

FANUC SERVO MOTOR AMPLIFIER

i

series

α

保守説明書を参照して下さい。

s-5

Page 10

安全にご使用いただくために B-63944JA-2/04

警告

3

ヒューズの交換

ヒューズの交換作業は、ヒューズが切れた原因を取り除いてから、ヒューズを交換する必要があります。

このため、保守および安全に関して十分に教育を受けた人以外は、作業をしてはいけません。

キャビネットを開けて、ヒューズの交換をする際には、高電圧回路部分(

止カバーで覆われています。)には触れないよう注意して下さい。

カバーが外れていて、その部分に触れると感電します。

マークが付いており、感電防

s-6

Page 11

B-63944JA-2/04 目次

目次

安全にご使用いただくために .......................................................................................... s-1

警告、注意、注について......................................................................................................................s-1

一般的な警告及び注意 .........................................................................................................................s-2

プログラミングに関する警告および注意 ............................................................................................s-3

操作に関する警告および注意 ..............................................................................................................s-4

日常保守に関する警告 .........................................................................................................................s-5

I. 概要

1 概要 ............................................................................................................................ 3

1.1 本説明書を読むにあたっての注意事項....................................................................................6

1.2 各種データに関する注意事項 ..................................................................................................6

II. プログラミング

1 概要 ............................................................................................................................ 9

1.1 工具形状とプログラムによる工具の動き................................................................................9

2 準備機能(G 機能)................................................................................................. 10

3 補間機能................................................................................................................... 15

3.1 インボリュート補間(G02.2,G03.2)...................................................................................15

3.1.1 インボリュート補間自動速度制御.................................................................................................18

3.1.2 ヘリカルインボリュート補間(G02.2,G03.3) ............................................................................20

3.1.3 直線と回転軸によるインボリュート補間(G02.2,G03.3) ........................................................20

3.2 ねじ切り(G33)...................................................................................................................22

3.3 円弧ねじ切り B(G2.1,G3.1) ..............................................................................................23

3.4 連続円運動による溝加工(G12.4,G13.4) ...........................................................................26

4 座標値と寸法............................................................................................................ 36

4.1 極座標指令(G15,G16) .......................................................................................................36

5 プログラミングを簡単にする機能 ........................................................................... 38

5.1 穴あけ用固定サイクル ...........................................................................................................38

5.1.1 高速深穴あけサイクル(G73)......................................................................................................42

5.1.2 逆タッピングサイクル(G74)......................................................................................................43

5.1.3 ファインボーリング(G76)..........................................................................................................45

5.1.4 ドリルサイクルスポットドリリング(G81) ..............................................................................46

5.1.5 ドリルサイクルカウンタボーリング(G82) ..............................................................................48

5.1.6 深穴あけサイクル(G83)..............................................................................................................49

5.1.7 小径深穴加工ドリルサイクル(G83)..........................................................................................50

5.1.8 タッピングサイクル(G84)..........................................................................................................54

5.1.9 ボーリングサイクル(G85)..........................................................................................................55

5.1.10 ボーリングサイクル(G86)..........................................................................................................57

5.1.11 バックボーリングサイクル(G87)..............................................................................................58

5.1.12 ボーリングサイクル(G88)..........................................................................................................60

5.1.13 ボーリングサイクル(G89)..........................................................................................................61

5.1.14 穴あけ用固定サイクルキャンセル(G80) ..................................................................................62

5.1.15 穴あけ用固定サイクルの例題.........................................................................................................63

5.2 リジッドタップ......................................................................................................................65

5.2.1 リジッドタッピング(G84)..........................................................................................................65

c-1

Page 12

目次 B-63944JA-2/04

5.2.2 リジッド逆タッピングサイクル(G74)......................................................................................68

5.2.3 深穴リジッドタッピングサイクル(G84 または G74)..............................................................71

5.2.4 固定サイクルキャンセル(G80)..................................................................................................73

5.2.3 リジッドタッピング中のオーバライド.........................................................................................74

5.2.4.1 引き抜きオーバライド...................................................................................................................... 74

5.2.4.2 オーバライド信号..............................................................................................................................75

5.3 任意角度面取り・コーナR....................................................................................................76

5.4 インデックステーブル割り出し機能 .....................................................................................78

5.5 インフィード制御(研削盤用) ............................................................................................80

5.6 研削用固定サイクル(研削盤用).........................................................................................82

5.6.1 プランジ研削サイクル(G75)......................................................................................................84

5.6.2 プランジ直接定寸研削サイクル(G77)......................................................................................87

5.6.3 連続送り平研削サイクル(G78)..................................................................................................89

5.6.4 間欠送り平研削サイクル(G79)..................................................................................................92

5.7 複合形固定サイクル(G70.7, G71.7, G72.7, G73.7, G74.7, G75.7,G76.7) .......................94

5.7.1 外径荒削りサイクル(G71.7).......................................................................................................94

5.7.2 端面荒削りサイクル(G72.7).....................................................................................................105

5.7.3 閉ループ切削サイクル(G73.7).................................................................................................108

5.7.4 仕上げサイクル(G70.7).............................................................................................................111

5.7.5 端面突切りサイクル(G74.7).....................................................................................................114

5.7.6 外径、内径突切りサイクル(G75.7).........................................................................................115

5.7.7 複合形ねじ切りサイクル(G76.7).............................................................................................117

5.7.8 複合形固定サイクル(G70.7, G71.7, G72.7, G73.7, G74.7, G75.7, G76.7)における

制限事項 ..........................................................................................................................................121

6 補正機能................................................................................................................. 123

6.1 工具長補正シフトタイプ .....................................................................................................123

6.2 工具長自動測定(G37)......................................................................................................129

6.3 工具位置オフセット(G45~G48) ....................................................................................131

6.4 工具径補正(G40~G42)の概略説明 ................................................................................136

6.5 刃先R補正(G40~G42)の概略説明 ................................................................................141

6.5.1 仮想刃先 ..........................................................................................................................................141

6.5.2 仮想刃先の方向 ..............................................................................................................................143

6.5.3 オフセット番号と補正量 ..............................................................................................................144

6.5.4 ワーク側の指定と移動指令...........................................................................................................144

6.5.5 刃先 R 補正の注意事項..................................................................................................................149

6.6 工具径・刃先R補正の詳細説明 ..........................................................................................151

6.6.1 概要 ..................................................................................................................................................151

6.6.2 スタートアップでの工具の動き...................................................................................................155

6.6.3 オフセットモードでの工具の動き...............................................................................................161

6.6.4 オフセットモードキャンセルでの工具の動き...........................................................................178

6.6.5 工具径・刃先 R 補正による切り込み過ぎの防止.......................................................................184

6.6.6 干渉チェック ..................................................................................................................................187

6.6.6.1 干渉と判断された場合の動作........................................................................................................ 190

6.6.6.2 干渉チェックアラーム機能............................................................................................................ 190

6.6.6.3 干渉チェック回避機能.................................................................................................................... 192

6.6.7 MDI からの入力に対する工具径・刃先 R 補正 ..........................................................................197

6.7 ベクトル保持(G38) .........................................................................................................199

6.8 コーナ円弧補間(G39)......................................................................................................200

6.9 3 次元工具補正(G40, G41)..............................................................................................202

6.10 工具補正量、工具補正個数およびプログラムによる工具補正量の入力(G10)...............205

6.11 座標回転(G68, G69)........................................................................................................207

6.12 砥石摩耗補正 .......................................................................................................................214

6.13 手動送りによるアクティブオフセット量変更.....................................................................218

6.14 ロータリテーブルダイナミックフィクスチャオフセット...................................................221

6.15 工具軸方向工具長補正 .........................................................................................................226

c-2

Page 13

B-63944JA-2/04 目次

6.15.1 工具軸方向工具長補正の制御点補正...........................................................................................230

6.16 スピンドルユニット補正、傾斜ロータリヘッド工具長補正...............................................234

7 Series 15 フォーマットでのメモリ運転................................................................ 237

7.1 複合形固定サイクル.............................................................................................................237

7.1.1 外径荒削りサイクル(G71.7).....................................................................................................238

7.1.2 端面荒削りサイクル(G72.7).....................................................................................................249

7.1.3 閉ループ切削サイクル(G73.7).................................................................................................253

7.1.4 仕上げサイクル(G70.7).............................................................................................................255

7.1.5 端面突切りサイクル(G74.7).....................................................................................................258

7.1.6 外径、内径突切りサイクル(G75.7).........................................................................................259

7.1.7 複合形ねじ切りサイクル(G76.7).............................................................................................261

7.1.8 複合形固定サイクルにおける制限事項.......................................................................................266

8 軸制御機能 ............................................................................................................. 268

8.1 チョッピング機能 ................................................................................................................268

8.2 フレキシブル同期制御によるチョッピング機能 .................................................................273

8.3 並列軸制御 ...........................................................................................................................274

9 ガス切断機 ............................................................................................................. 279

9.1 工具位置オフセット B 機能 .................................................................................................279

9.2 速度によるコーナ制御 .........................................................................................................282

9.3 自動イグザクトストップチェック.......................................................................................284

9.4 軸切り換え ...........................................................................................................................287

9.5 緩曲線切断 ...........................................................................................................................289

9.6 緩曲法線方向制御 ................................................................................................................291

9.6.1 直線距離指定 ..................................................................................................................................292

III. 操作

1 データの表示と設定............................................................................................... 295

1.1

機能キー

1.1.1 1. 工具オフセット量

1.1.2 工具長測定 ......................................................................................................................................300

1.1.3 工具長/ワーク原点測定 ..............................................................................................................302

1.1.4 ロータリテーブルダイナミックフィクスチャオフセット量の表示と設定............................321

1.1.5 工具補正量測定値直接入力B.......................................................................................................324

1.1.6 スピンドルユニット補正、傾斜ロータリヘッド工具長補正 ...................................................324

に属する画面

2. 工具長測定

3. 工具長/ワーク原点測定

4. ロータリテーブルダイナミックフィクスチャオフセット

工具オフセット量の表示と設定...................................................................................................295

...............................................................................................295

付録

A パラメータ ............................................................................................................. 329

A.1 パラメータの説明 ................................................................................................................329

A.2 データ形式 ...........................................................................................................................371

A.3 標準パラメータ設定表 .........................................................................................................372

c-3

Page 14

Page 15

I. 概要

Page 16

Page 17

B-63944JA-2/04 概要 1.概要

1 概要

本説明書は下記の編から構成されています。

説明書の記述内容

Ⅰ. 概要

本説明書の構成、適用機種、関連説明書、および説明書を読むにあたっての注意事項を記述しています。

Ⅱ. プログラミング編

NC 言語でプログラムを作成するためのプログラムのフォーマット、解説、制限事項などについて、機能ごとに

記述しています。

Ⅲ. 操作編

機械の手動運転と自動運転、データの入出力方法、プログラムの編集方法などについて記述しています。

付録

パラメータ、指令値範囲、アラームなどの各種一覧表を記述しています。

注

1

本説明書では、マシニングセンタ系の系統制御タイプにて動作可能な機能についてのみ記述されています。

マシニングセンタ系に特化しない他の機能等については、取扱説明書(旋盤系/マシニングセンタ系共通)

(B-63944JA)

2

本説明書に記述されている機能のうち、機種によって使用できないものがあります。詳細については仕様説

(B-63942JA)

明書

3

本説明書では、本文中で述べている以外のパラメータの詳細については記述しておりませんので、別冊のパ

ラメータ説明書

パラメータとは、

す。通常は、機械メーカにより工作機械が使いやすい状態にパラメータが設定されています。

4

本説明書では、ベーシック機能だけでなく、オプション機能についても記述しています。

納入された装置にどのオプションが実装されているかについては、機械メーカ発行の説明書を参照して下さ

い。

を参照して下さい。

を参照して下さい。

(B-63950JA)

CNC

工作機械の機能や動作状態、良く使用する量などをあらかじめ設定しておくもので

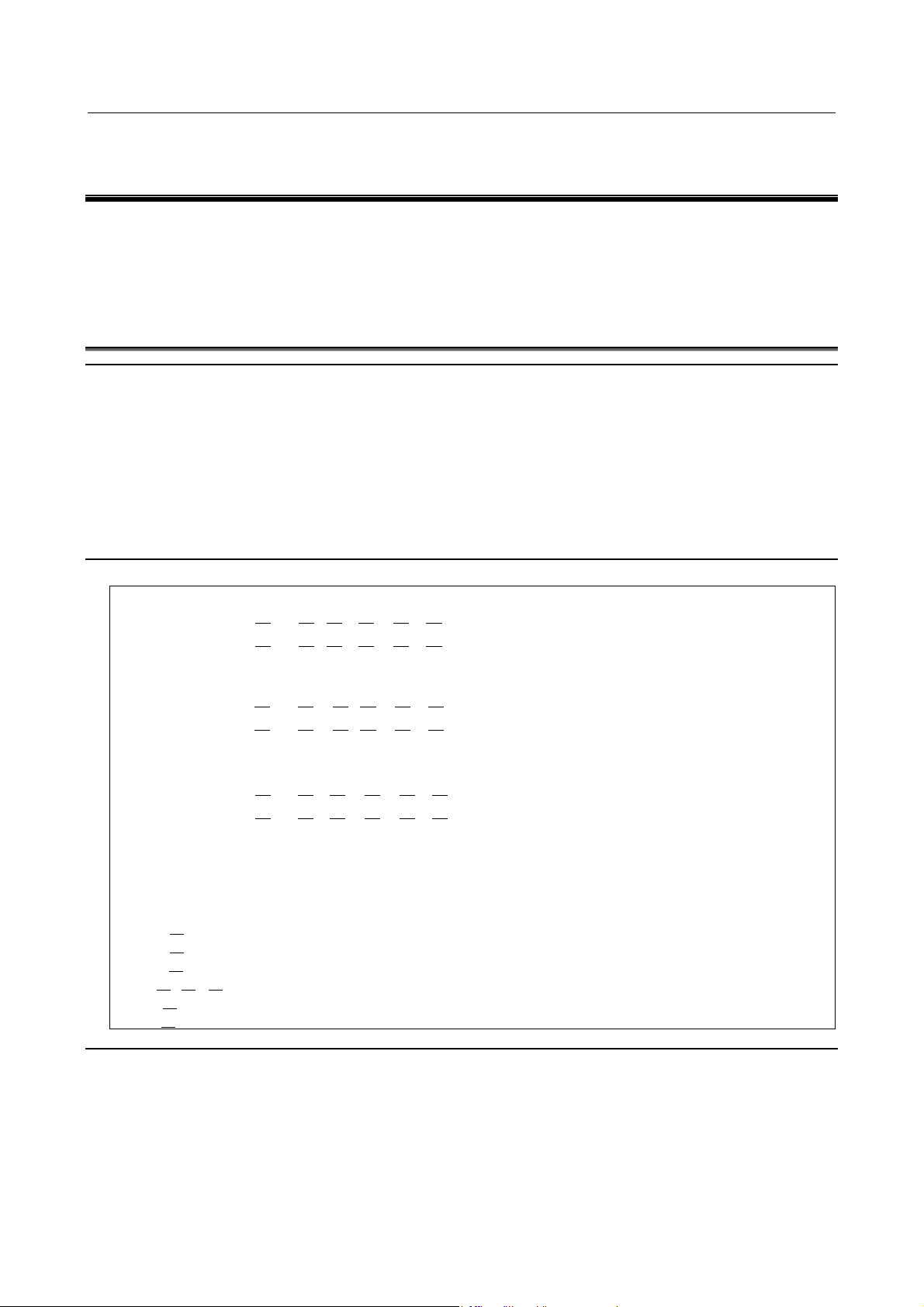

適用機種名

本説明書では、下記の機種について述べています。

また、本文中で下記の略称を使用することがあります。

機種名 略称

FANUC Series 30i-A 30i –A Series 30i

FANUC Series 300i-A 300i–A Series 300i

FANUC Series 300is-A 300is–A Series 300is

FANUC Series 31i-A 31i –A

FANUC Series 31i-A5 31i –A5

FANUC Series 310i-A 310i–A

FANUC Series 310i-A5 310i–A5

FANUC Series 310is-A 310is–A

FANUC Series 310is-A5 310is–A5

FANUC Series 32i-A 32i –A Series 32i

FANUC Series 320i-A 320i–A Series 320i

FANUC Series 320is-A 320is–A Series 320is

を参照して下さい。

Series 31i

Series 310i

Series 310is

- 3 -

Page 18

1.概要 概要 B-63944JA-2/04

注

1

本説明書では、特に断りがない限り、機種名において

i

/

310

i

310is-A、31

/

B-63942JA

31

ただし、下記2の事項に当てはまる場合はこの限りではありません。

2

本説明書に記述されている機能のうち、機種によって使用できないものがあります。詳細については、仕様

説明書(

i

i

310

310is-A5、32

/

/

)を参照して下さい。

i

320

/

i

320is-A

/

をまとめて

i

/

300

i

/

300is

と表記してあります。

30

記号説明

本文中では、下記の記号を使っています。記号の意味は次のとおりです。

・IP

X_ Y_ Z_ …のように、任意の軸の組合せを表します。

アドレスに続くアンダーラインの個所には、座標値などの数値が入ります。

(プログラミング編で使用)

・;

エンドオブブロックを意味します。

実際には ISO コードでは LF、EIA コードでは CR のことです。

Series 30i/300i/300is- MODEL A

Series 31i/310i/310is- MODEL A

Series 32i/320i/320is- MODEL A

の関連説明書

Series 30i/300i/300is-A, Series 31i/310i/310is-A, Series 32i/320i/320is-A の関連説明書は表1 (a)の通りです。

*は本説明書です。

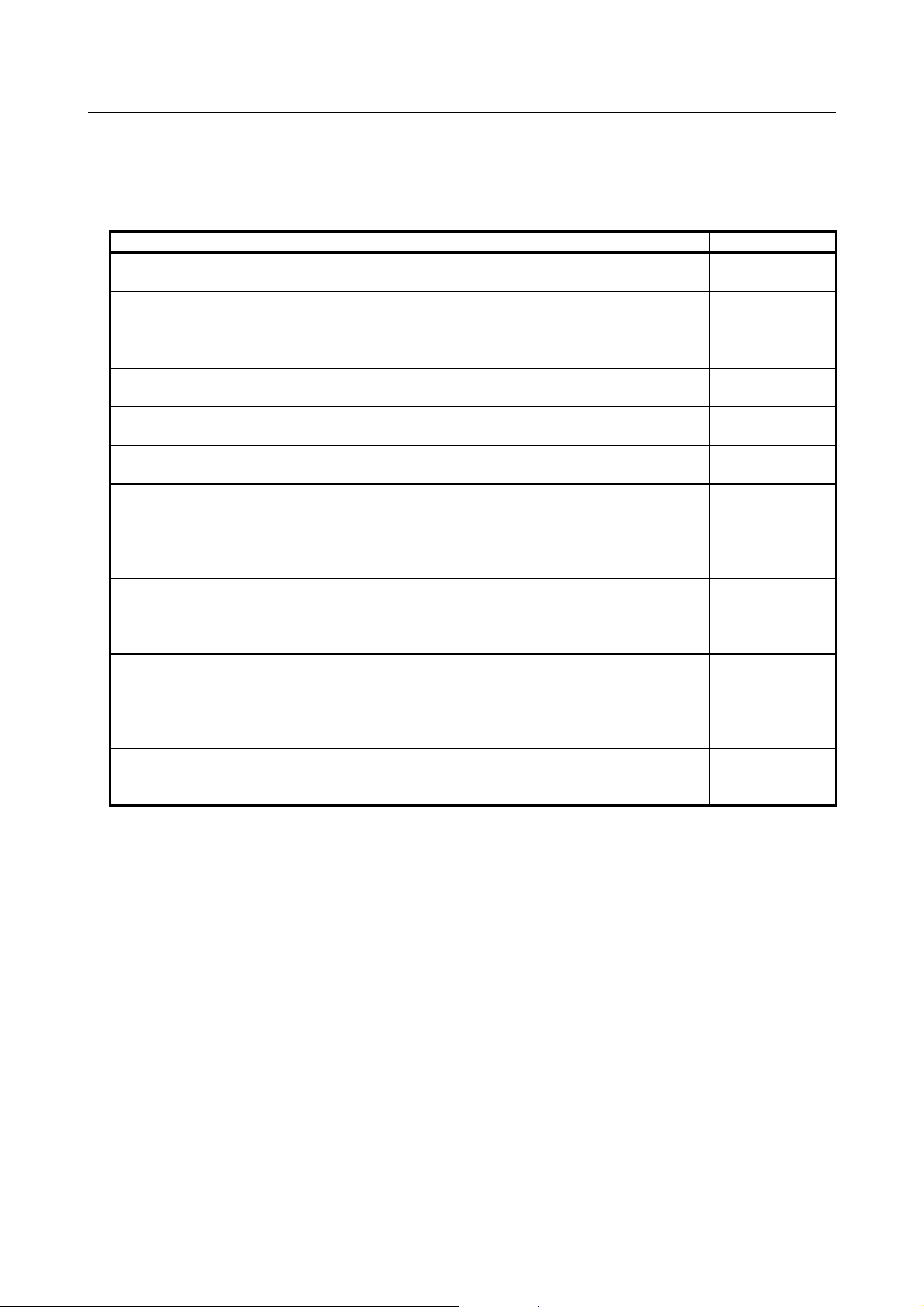

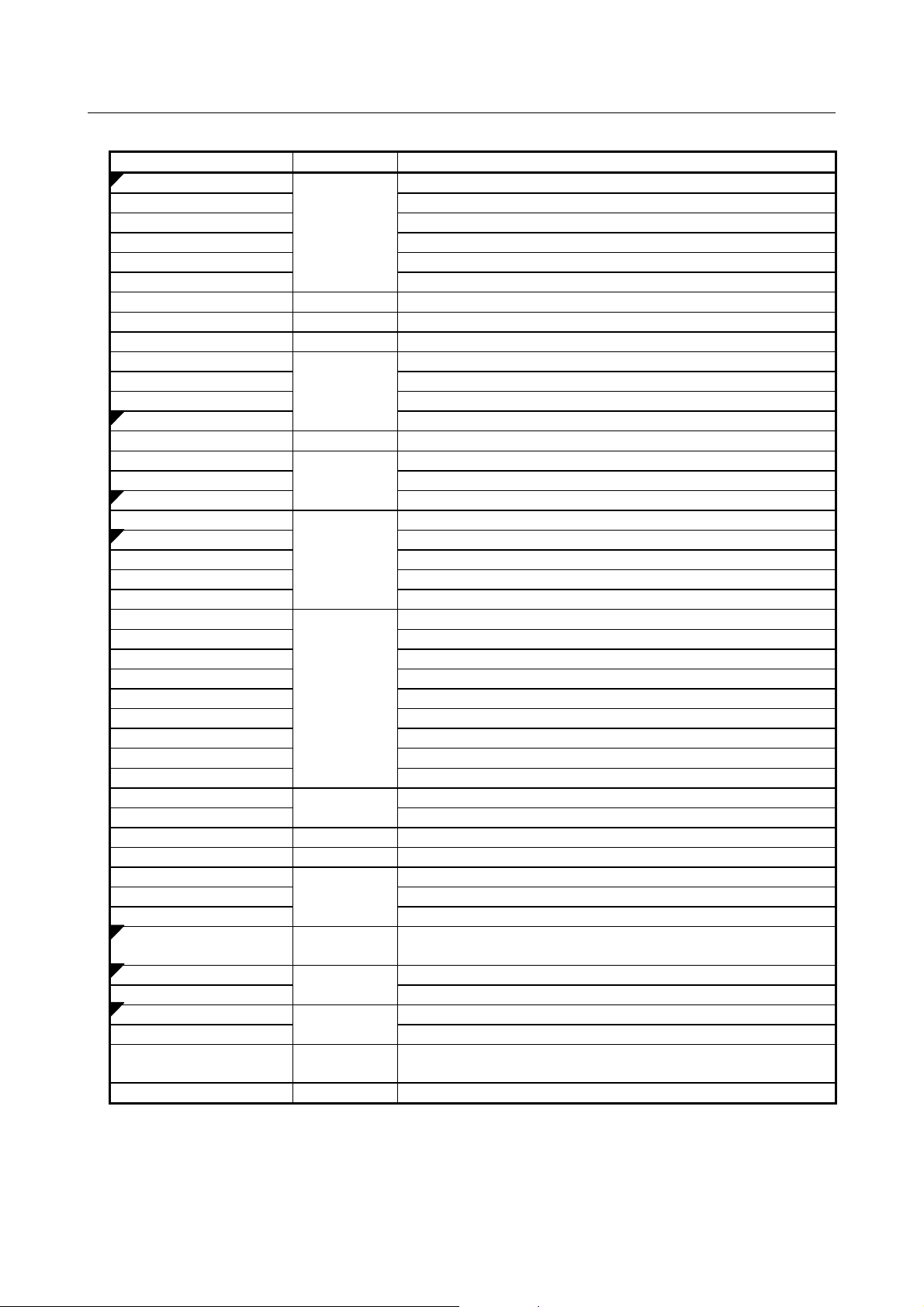

表1 (a) 関連説明書一覧表

説明書名 仕様番号

仕様説明書

結合説明書(ハードウェア編)

結合説明書(機能編)

取扱説明書(旋盤系/マシニングセンタ系共通)

取扱説明書(旋盤系)

取扱説明書(マシニングセンタ系)

保守説明書

パラメータ説明書

プログラミング関係

マクロエグゼキュータ プログラミング説明書

マクロコンパイラ プログラミング説明書

C 言語エグゼキュータ プログラミング説明書

PMC

PMC プログラミング説明書

ネットワーク関係

PROFIBUS-DP ボード 結合説明書

ファストイーサネット/ファストデータサーバ 取扱説明書

DeviceNet ボード 結合説明書

FL-net ボード 結合説明書

CC-Link ボード 結合説明書

操作ガイダンス機能関係

マニュアルガイド i (旋盤系/マシニングセンタ系共通)

取扱説明書

マニュアルガイド i (マシニングセンタ系) 取扱説明書

マニュアルガイド i 段取り支援機能 取扱説明書 B-63874JA-1

デュアル・チェック・セイフティ

デュアル・チェック・セイフティ結合説明書

B-63942JA

B-63943JA

B-63943JA-1

B-63944JA

B-63944JA-1

B-63944JA-2

B-63945JA

B-63950JA

B-63943JA-2

B-66263JA

B-63943JA-3

B-63983JA

B-63993JA

B-64014JA

B-64043JA

B-64163JA

B-64463JA

B-63874JA

B-63874JA-2

B-64003JA

- 4 -

*

Page 19

B-63944JA-2/04 概要 1.概要

サーボモータの関連説明書

サーボモータ αi/βi の関連説明書は表1 (b)の通りです。

表1 (b) SERVO MOTOR αiβi series の関連説明書

説明書名 説明書番号

FANUC AC SERVO MOTOR αi series

仕様説明書

FANUC AC SPINDLE MOTOR αi series

仕様説明書

FANUC AC SERVO MOTOR βi series

仕様説明書

FANUC AC SPINDLE MOTOR βi series

仕様説明書

FANUC SERVO AMPLIFIER αi series

仕様説明書

FANUC SERVO AMPLIFIER βi series

仕様説明書

FANUC SERVO MOTOR αis series

FANUC SERVO MOTOR αi series

FANUC AC SPINDLE MOTOR αi series

FANUC SERVO AMPLIFIER αi series

保守説明書

FANUC SERVO MOTOR βis series

FANUC AC SPINDLE MOTOR βi series

FANUC SERVO AMPLIFIER βi series

保守説明書

FANUC AC SERVO MOTOR αi series

FANUC AC SERVO MOTOR βi series

FANUC LINEAR MOTOR LiS series

FANUC SYNCHRONOUS BUILT-IN SERVO MOTOR DiS series

パラメータ説明書

FANUC AC SPINDLE MOTOR αi/βi series,

BUILT-IN SPINDLE MOTOR Bi series

パラメータ説明書

本説明書で説明する CNC には、上記のサーボおよびスピンドルを接続する事が出来ます。ただし、αi SV シリーズに

つきましては、レベルアップ版のみが接続可能です。また、βi SVSP シリーズは、接続できません。

本説明書内では、主に FANUC SERVO MOTOR αi series として記述していますが、サーボおよびスピンドルに関しま

しては、実際に接続するサーボおよびスピンドルに応じた説明書を別途参照して下さい。

B-65262JA

B-65272JA

B-65302JA

B-65312JA

B-65282JA

B-65322JA

B-65285JA

B-65325JA

B-65270JA

B-65280JA

- 5 -

Page 20

1.概要 概要 B-63944JA-2/04

1.1 本説明書を読むにあたっての注意事項

注意

1 CNC

2

3

工作機械システムとしての機能は

操作盤などの組合わせによって機能が決定します。それらの色々な組合わせの場合についての機能、プログラ

ミング、操作についての説明をすることは不可能です。

本説明書では

機械メーカから発行される説明書をよくお読み下さい。本説明書より機械メーカから発行される説明書が記

載事項に関し優先します。

本説明書は、読者が容易に必要事項を参照できるように、各ページの上部の欄に見出しを付けています。

まずは見出しを見て必要な部分のみ参照することができます。

本説明書では、できるだけ色々なことについて書くように努めています。

しかし、こういうことはやってはいけない、こういうことはできないということは非常に多く、説明書が膨

大になり、書ききれません。

したがって、本説明書では、特にできると書いていないことは「できない」と解釈して下さい。

CNC

の側に立って一般的な説明をしていますので、個々の

CNC

だけで決まるのではなく、機械、機械側強電回路、サーボ系、

CNC

工作機械についての説明は、

CNC

、

1.2 各種データに関する注意事項

注意

加工プログラム、パラメータ、オフセットデータなどは、

す。一般には電源のオン/オフによりこの内容が失われることはありません。しかし、誤操作により消して

しまったり、あるいは障害の復旧のための不揮発性メモリに記憶されている貴重なデータを消さざるをえな

い事態が発生することが考えられます。

このような不測の事態が発生した場合に速やかに復旧させるため、事前に各種データの控えを作成しておい

て下さるようお願いします。

CNC

装置内部の不揮発性メモリに記憶されていま

- 6 -

Page 21

II. プログラミング

Page 22

Page 23

B-63944JA-2/04 プログラミング 1.概要

1 概要

1 章「概要」は下記の内容で構成されています。

1.1 工具形状とプログラムによる工具の動き ............................................................................................................................9

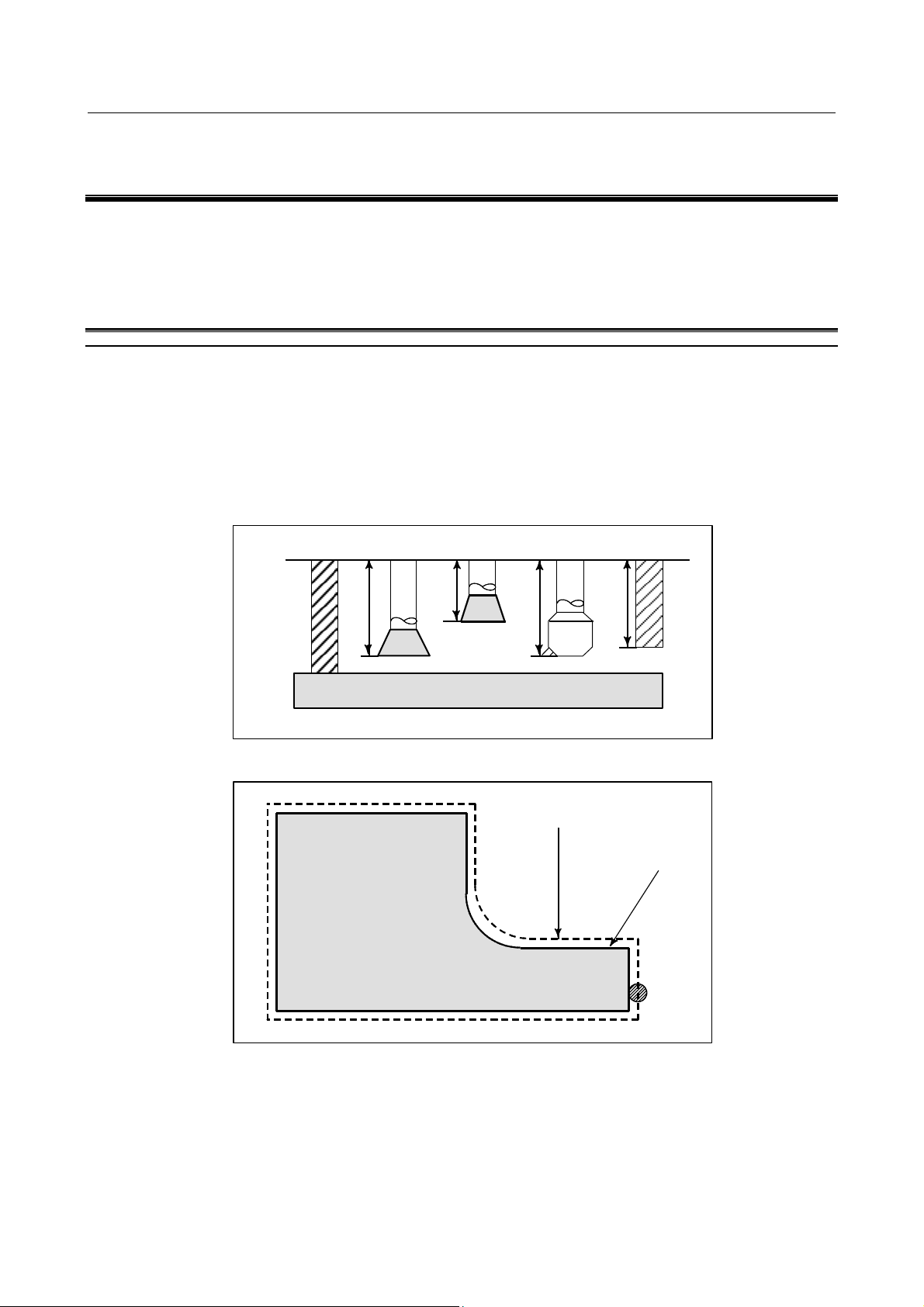

1.1 工具形状とプログラムによる工具の動き

解説

・工具の底面で加工する-工具長補正機能

通常 1 つのワークを加工するには、数本の工具を使用します。

各工具は、異なった工具長を持っています。工具に応じてプログラムを変更するのは、大変面倒です。

このため、各工具の工具長をあらかじめ測定し、例えば、標準工具との差を CNC に設定することにより(取扱説明

書(T 系/M 系共通)の「データの表示と設定」の項参照)、工具が交換されても、プログラムを変更しないで、加

工をすることができます。この機能を工具長補正機能と言います。(取扱説明書(T 系/M 系共通)の「工具長補正」

の項参照)

H2

標準

工具

H1

H3 H4

ワーク

・工具の側面で加工する-工具径補正機能

工具径補正による工具経路

加工形状

ワーク

工具

工具には、半径があるため、一般に加工形状に対して、工具経路は、半径だけずれた位置にあります。

工具の半径をあらかじめ、CNC に登録しておくことにより(取扱説明書(T 系/M 系共通)の「データの表示と設

定」の項参照)、加工形状に対して、工具半径だけずれた通路に沿って、工具を動かすことができます。この機能を

工具径補正機能と言います。(「補正機能」の項参照)

- 9 -

Page 24

2.準備機能(G 機能) プログラミング B-63944JA-2/04

2 準備機能(G 機能)

準備機能の命令はアドレス G に続く数値によって表現され、ブロックに含まれる命令の意味を規定します。G コード

には次の 2 種類があります。

種別 意味

ワンショットな G コード 指令されたブロックにだけ有効な G コード

モーダルな G コード 同一グループの他の G コードが指令されるまで有効な G コード

(例)G01,G00 はモーダルな G コードです。

G01 X

Z

X

G00 Z

X

G01 X

解説

1. 電源投入時、又はリセットによりクリア状態(パラメータ CLR(No.3402#6))になった時、モーダルの G コードは

次の状態になります。

(1) 表2

(2) G20 と G21 は、電源投入、又はリセットによるクリア状態で変化しません。

(3) G22 と G23 は、パラメータ G23(No.3402#7)により電源投入時にどちらの G コードの状態にするかを設定でき

(4) G00 と G01 は、パラメータ G01(No.3402#0)によりどちらの G コードの状態にするかを設定できます。

(5) G90 と G91 は、パラメータ G91(No.3402#3)によりどちらの G コードの状態にするかを設定できます。

(6) G17、G18 および G19 は、パラメータ G18(No.3402#1)および、パラメータ G19(No.3402#2)によりどの G コー

2. G10 と G11 を除く、00 グループの G コードはワンショットの G コードです。

3. G コード一覧表にのっていない G コードを指令した場合、および対応するオプションがついていない G コードを

指令した場合、アラーム(PS0010)を表示します。

4. 異なるグループの G コードは、同一ブロックに複数個指令できます。

同じグループの G コードを同一ブロックに複数個指令すれば、最後に指令した G コードが有効になります。

5. 穴あけ用固定サイクル中に 01グループの G コードを指令すると、穴あけ用固定サイクルはキャンセルされます。

すなわち、G80 を指令したのと同じ状態になります。

なお、01 グループの G コードは、穴あけ用固定サイクルの指令 G コードの影響を受けません。

6. G コードはグループ番号ごとに表示されます。

7. G60 のグループは、パラメータ MDL (No.5431#0) によって切換わります。 (MDL=0 : 00 グループ, MDL=1 : 01

グループ)

;

; この間は G01 が有効

;

; この間は G00 が有効

;

;

の記号

ます。なお、リセットによるクリア状態では変化しません。

ドの状態にするかを設定できます。

つきのGコードの状態になります。

- 10 -

Page 25

B-63944JA-2/04 プログラミング 2.準備機能(G 機能)

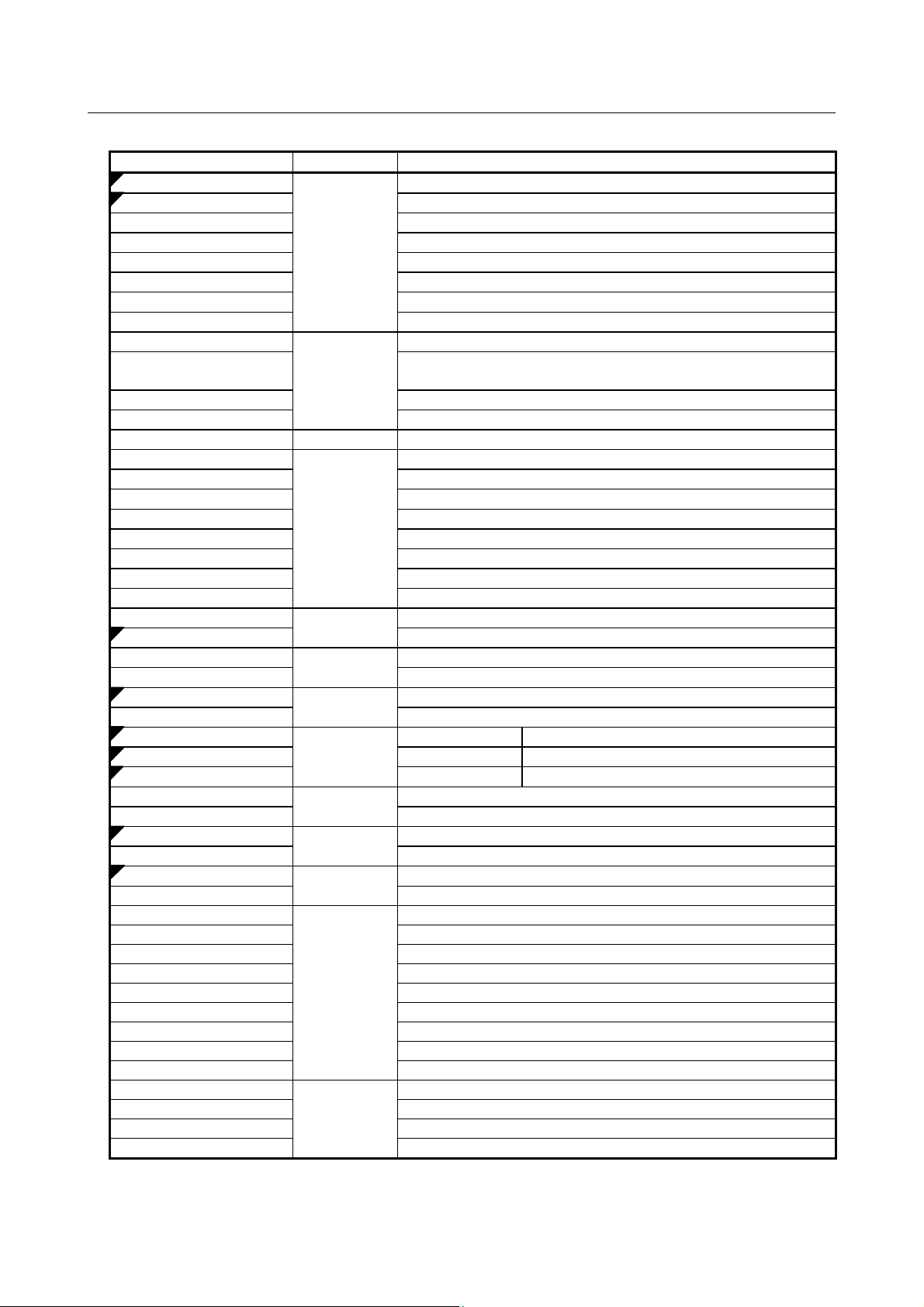

表2 (a) G コード一覧表 (1/4)

コード グループ 意味

G00

G01

G02

G03

G02.1, G03.1

G02.2, G03.2

G02.3, G03.3

G02.4, G03.4

G04

G05

G05.1

G05.4

G06.2 01

G07

G07.1(G107)

G08

G09

G10

G10.6

G10.9

G11

G12.1

G13.1

G12.4

G13.4

G15

G16

G17

G18

G19

G20(G70) インチ入力

G21(G71)

G22

G23

G25

G26

G27

G28

G28.2

G29

G30

G30.1

G30.2

G31

G31.8

G33

G34

G35

G36

01

00

00

21

17

02

06

04

19

00

01

位置決め(早送り)

直線補間(切削送り)

円弧補間/ヘリカル補間 CW

円弧補間/ヘリカル補間 CCW

円弧ねじ切り B CW/CCW

インボリュート補間 CW/CCW

指数関数補間 CW/CCW

3 次元円弧補間 CW/CCW

ドウェル

AI 輪郭制御(高精度輪郭制御互換指令)、高速サイクル加工、

高速バイナリ運転

AI 輪郭制御/ナノスムージング/滑らか補間

HRV3,4 オン/オフ

NURBS 補間

仮想軸補間

円筒補間

AI 輪郭制御(先行制御互換指令)

イグザクトストップ

プログラマブルデータ入力

工具退避&復帰

直径/半径指定プログラマブル切り換え

プログラマブルデータ入力モードキャンセル

極座標補間モード

極座標補間モードキャンセル

連続円運動による溝加工(時計回り)

連続円運動による溝加工(反時計回り)

極座標指令キャンセル

極座標指令

XpYp 平面 ここで Xp: X 軸又はその平行軸

ZpXp 平面

YpZp 平面

メトリック入力

ストアードストロークチェック機能オン

ストアードストロークチェック機能オフ

主軸速度変動検出オフ

主軸速度変動検出オン

レファレンス点復帰チェック

レファレンス点への自動復帰

インポジションチェック無効、レファレンス点復帰

レファレンス点からの移動

第 2 , 第 3 , 第 4 レファレンス点復帰

フローティングレファレンス点復帰

インポジションチェック無効、第 2 , 第 3 , 第 4 レファレンス点復帰

スキップ機能

EGB 軸スキップ

ねじ切り

可変リードねじ切り

円弧ねじ切り CW

円弧ねじ切り CCW

Yp: Y 軸又はその平行軸

Zp: Z 軸又はその平行軸

- 11 -

Page 26

2.準備機能(G 機能) プログラミング B-63944JA-2/04

表2 (b) G コード一覧表 (2/4)

コード グループ 意味

G37

G38

G39

G40

G41

G42

G41.2

G41.3

G41.4

G41.5

G41.6

G42.2

G42.4

G42.5

G42.6

G40.1

G41.1

G42.1

G43

G44

G43.1

G43.3

G43.4

G43.5

G45

G46

G47

G48

G49(G49.1)

G44.9

G49.9

G50

G51

G50.1

G51.1

G50.2

G51.2

G50.4

G50.5

G50.6

G51.4

G51.5

G51.6

G52

G53

G53.1

G53.6

00

07

18

08

00

08

27

11

22

31

00

00

工具長自動測定

工具径・刃先 R 補正 ベクトル保持

工具径・刃先 R 補正 コーナ円弧補間

工具径・刃先 R 補正キャンセル/3 次元工具補正キャンセル

工具径・刃先 R 補正/3 次元工具補正 左

工具径・刃先 R 補正/3 次元工具補正 右

3 次元工具径補正 左側(タイプ 1)

3 次元工具径補正(リーディングエッジオフセット)

3 次元工具径補正 左側(タイプ 1)(FS16i 互換指令)

3 次元工具径補正 左側(タイプ 1)(FS16i 互換指令)

3 次元工具径補正 左側(タイプ 2)

3 次元工具径補正 右側(タイプ 1)

3 次元工具径補正 右側(タイプ 1)(FS16i 互換指令)

3 次元工具径補正 右側(タイプ 1)(FS16i 互換指令)

3 次元工具径補正 右側(タイプ 2)

法線方向制御キャンセルモード

法線方向制御左側オン

法線方向制御右側オン

工具長補正+

工具長補正-

工具軸方向工具長補正

傾斜ロータリヘッド工具長補正有効

工具先端点制御(タイプ 1)

工具先端点制御(タイプ 2)

工具位置オフセット 伸長

工具位置オフセット 縮小

工具位置オフセット 2倍伸長

工具位置オフセット 2倍縮小

工具長補正キャンセル

スピンドルユニット補正有効

スピンドルユニット補正キャンセル

スケーリングキャンセル

スケーリング

プログラマブルミラーイメージキャンセル

プログラマブルミラーイメージ

ポリゴン加工キャンセル

ポリゴン加工

同期制御終了

混合制御終了

重畳制御終了

同期制御開始

混合制御開始

重畳制御開始

ローカル座標系設定

機械座標系選択

工具軸方向制御

工具先端点保持形工具軸方向制御

- 12 -

Page 27

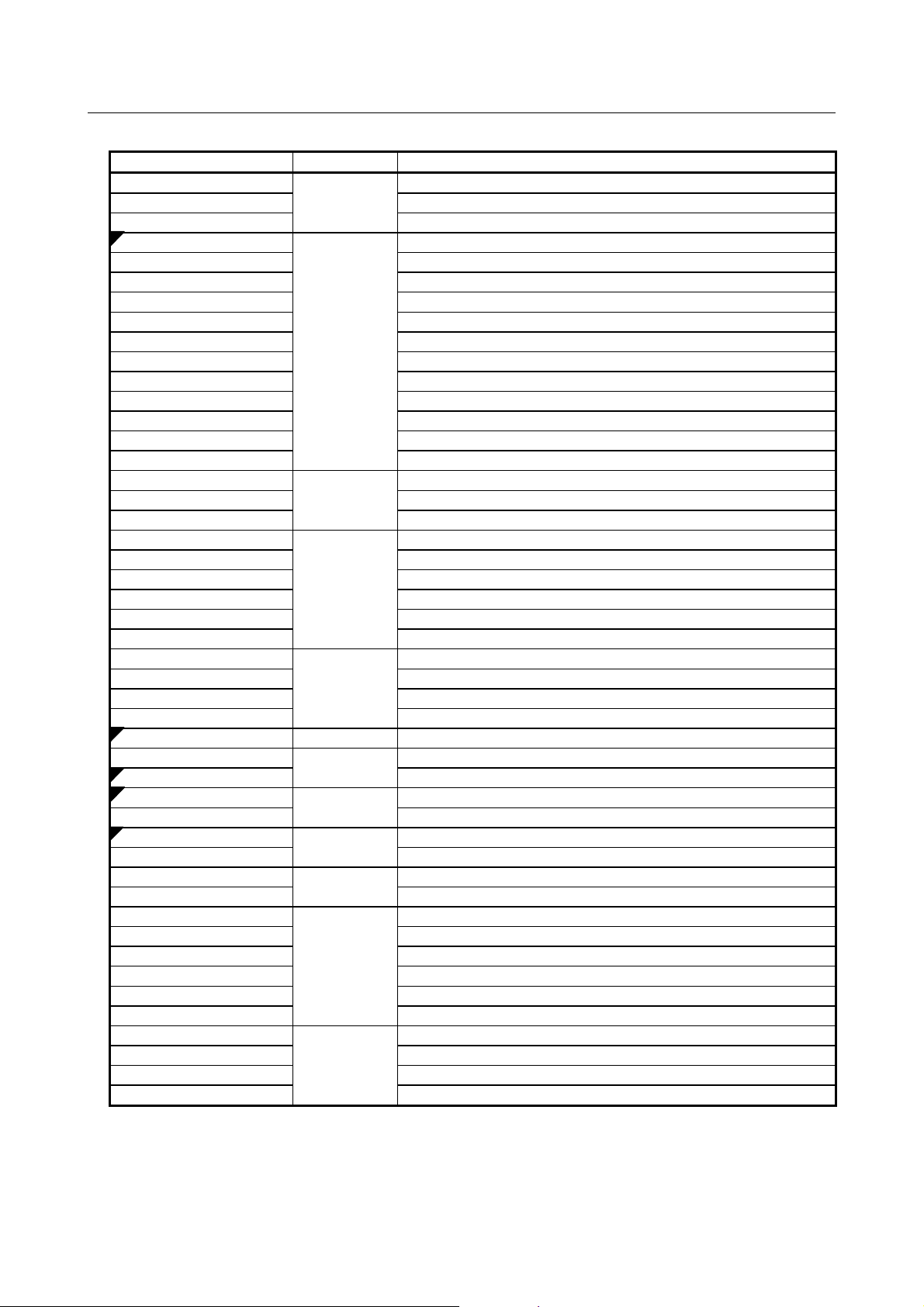

B-63944JA-2/04 プログラミング 2.準備機能(G 機能)

表2 (c) G コード一覧表 (3/4)

コード グループ 意味

G54(G54.1)

G55

G56

G57

G58

G59

G54.2 23

G54.4 33

G60 00

G61

G62

G63

G64

G65 00

G66

G66.1

G67

G68

G69

G68.2

G68.3

G68.4

G70.7

G71.7

G72.7

G73.7

G74.7

G75.7

G76.7

G72.1

G72.2

G73

G74

G75 01

G76 09

G77

G78

G79

G80

G80.4

G81.4

G80.5

G81.5

G81 09

G81.1 00

14

15

12

16

00

09

01

09

34

24

ワーク座標系 1 選択

ワーク座標系 2 選択

ワーク座標系 3 選択

ワーク座標系 4 選択

ワーク座標系 5 選択

ワーク座標系 6 選択

ロータリテーブルダイナミックフィクスチャオフセット

ワーク設置誤差補正

一方向位置決め

イグザクトストップモード

自動コーナオーバライド

タッピングモード

切削モード

マクロ呼出し

マクロモーダル呼出し A

マクロモーダル呼出し B

マクロモーダル呼出し A/B キャンセル

座標回転・3 次元座標変換モードオン

座標回転・3 次元座標変換モードオフ

傾斜面加工指令

工具軸方向による傾斜面加工指令

傾斜面加工指令(インクレメンタル多重指令)

仕上げサイクル

外径荒削りサイクル

端面荒削りサイクル

閉ループ切削サイクル

端面突切りサイクル

外径、内径突切りサイクル

複合形ねじ切りサイクル

図形コピー(回転コピー)

図形コピー(平行コピー)

ペック(深穴)ドリリングサイクル

逆タッピングサイクル

プランジ研削サイクル

ファインボーリングサイクル

プランジ直接定寸研削サイクル

連続送り平研削サイクル

間欠送り平研削サイクル

固定サイクルキャンセル/

電子ギアボックス同期キャンセル

電子ギアボックス同期キャンセル

電子ギアボックス同期開始

電子ギアボックス 2 組同期キャンセル

電子ギアボックス 2 組同期開始

ドリルサイクル、スポットボーリングサイクル/電子ギアボックス同

期開始

チョッピング

- 13 -

Page 28

2.準備機能(G 機能) プログラミング B-63944JA-2/04

表2 (d) G コード一覧表 (4/4)

コード グループ 意味

G82

G83

G84

G84.2

G84.3

G85

G86

G87

G88

G89

G90

G91

G91.1

G92

G92.1

G93

G94

G95

G96

G97

G96.1

G96.2

G96.3

G96.4

G98

G99

G107 00

G112

G113

G160

G161

09

03

00

05

13

00

10

21

20

ドリルサイクル、カウンターボーリングサイクル

ペック(深穴)ドリリングサイクル

タッピングサイクル

リジッドタッピングサイクル(FS15 フォーマット)

リジッド逆タッピングサイクル(FS15 フォーマット)

ボーリングサイクル

ボーリングサイクル

バックボーリングサイクル

ボーリングサイクル

ボーリングサイクル

アブソリュート指令

インクレメンタル指令

最大インクレメンタル指令量チェック

ワーク座標系の設定/主軸最高回転数クランプ

ワーク座標系プリセット

インバースタイム送り

毎分送り

毎回転送り

周速一定制御

周速一定制御キャンセル

主軸割出し実行(完了待ちあり)

主軸割出し実行(完了待ちなし)

主軸割出し完了確認

SV 回転制御モード ON

固定サイクルイニシャルレベル復帰

固定サイクル R 点レベル復帰

円筒補間

極座標補間モード

極座標補間モードキャンセル

インフィード制御キャンセル

インフィード制御

- 14 -

Page 29

B-63944JA-2/04 プログラミング 3.補間機能

3 補間機能

3 章「補間機能」は下記の内容で構成されています。

3.1 インボリュート補間(G02.2,G03.2) ................................................................................................................................. 15

3.2 ねじ切り(G33) ..................................................................................................................................................................22

3.1 インボリュート補間(G02.2,G03.2)

概要

インボリュート補間を使用してインボリュート曲線の加工を行うことができます。工具径補正も可能です。インボリ

ュート補間を使用することにより、インボリュート曲線を微小な直線又は円弧で近似する必要がなくなり、微小ブロ

ック高速運転でのパルス分配の途切れがなくなり高速で滑らかな運転が可能になります。また加工プログラムの作成

が簡単になり、プログラム容量も少なくなります。

また、インボリュート補間時には,指令された送り速度に次の 2 通りのオーバライドが自動的にかけられ、より加工

精度の高い良好な切削面を削ることができます。(インボリュート補間自動速度制御機能)

・ 工具径補正モード中のオーバライド

・ 基礎円近傍におけるオーバライド

フォーマット

Xp-Yp 平面のインボリュート補間

G17 G02.2 Xp Yp I J R F ;

G17 G03.2 Xp

Zp-Xp 平面のインボリュート補間

G18 G02.2 Zp Xp K I R F ;

G18 G03.2 Zp

Yp-Zp 平面のインボリュート補間

G19 G02.2 Yp Zp J K R F ;

G19 G03.2 Yp

ただし、

G02.2: 時計回りのインボリュート補間

G03.2: 反時計回りのインボリュート補間

G17/G18/G19: Xp-Yp / Zp-Xp / Yp-Zp 平面選択

Xp

: X 軸かその平行軸(パラメータ設定)

Yp

: Y 軸かその平行軸(パラメータ設定)

Zp

: Z 軸かその平行軸(パラメータ設定)

I

,J ,K : 始点から見たインボリュート曲線の基礎円の中心位置

R

: 基礎円の半径

F

: 切削送りの速度

解説

インボリュート補間を使用してインボリュート曲線の加工を行うことができます。インボリュート補間を使用するこ

とにより、微小ブロックの高速運転でもパルス分配が途切れなくなるので、高速で滑らかな運転が可能になります。

また、加工プログラムの作成が簡単になり、プログラム容量も少なくなります。

Yp I J R F ;

Xp K I R F ;

Zp J K R F ;

- 15 -

Page 30

3.補間機能 プログラミング B-63944JA-2/04

(

)

Yp

終点

始点

Yp

終点

Ps

Pe

J

I

基礎円

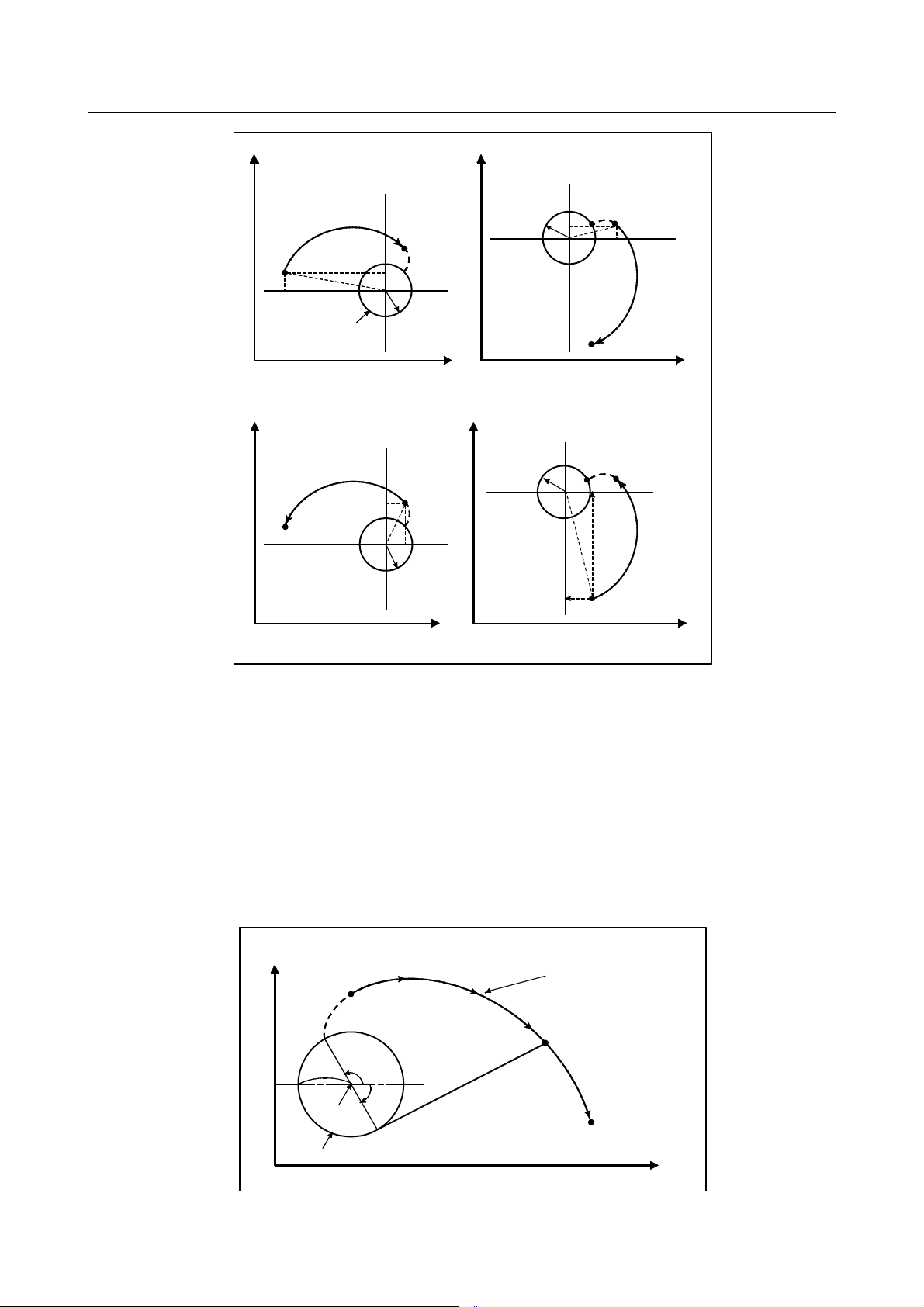

時計回りのインボリュート補間(G02.2)

反時計回りのインボリュート補間

Pe

Po

0

R

Xp

始点

I

Ps

Po

J

0

R

Xp

図3.1 (a) 実際の動き

・インボリュート曲線

XY 平面のインボリュート曲線を次のように定義します。

Xoθ]sin ) θo(θ[cosθ R)(θ X

+−+=

ただし、

YoXo, : 基礎円の中心座標

R : 基礎円の半径

θo: インボリュート曲線の始まる点の角度

θ: 現在位置から基礎円への接線の接点の角度

)Y(),X(

θθ : X 軸と Y 軸の現在位置

Yoθ] cos ) θo(θ[sinθ R)(θ Y

+−−=

Yp

Yp

G03.2

Po

Ps

I

R

0

R

0

J

終点_

Pe

終点

Ro

Pe

J

I

始点

Ps

Xp

Xp

Y

インボリュート曲線

(X,Y)

終点

X

基礎円

始点

R

(Xo,Yo)

θ

o

θ

図3.1 (b) インボリュート曲線

- 16 -

Page 31

B-63944JA-2/04 プログラミング 3.補間機能

ZX 平面および YZ 平面のインボリュート曲線も XY 平面のインボリュート曲線と同様に定義します。

・始点と終点

インボリュート曲線の終点は、アドレス Xp,Yp 又は Zp により指定されます。Xp,Yp,Zp の指令値は、アブソリュート

値又は、インクレメンタル値で表されます。インクレメンタル値の場合は、インボリュート曲線の始点から見た終点

の座標を指令します。

終点が指令されなかった場合、アラーム(PS0241)となります。

始点又は終点の指令が基礎円内の場合、アラーム(PS0242)となります。工具径補正 C によってオフセットベクトルが、

基礎円内に入る場合も同様です。特に、インボリュート曲線の内側にオフセットをかける時は注意が必要です。

・基礎円の指令

基礎円の中心は、X,Y,Z に対応してそれぞれ I,J,K によって指令されます。ただし、I,J,K に続く数値はインボリュート

曲線の始点から基礎円の中心を見たベクトル成分であって

で指令します。

I,J,K

が全て指令されなかった場合、又は I0,J0,K0 の場合、アラーム(PS0241, PS0242)となります。

R

が指令されなかった場合、又は R≦0 の場合、アラーム(PS0241,PS0242)となります。

I,J,K は方向に応じて符号を付けて下さい。

G90,G91 のいかんにかかわらず、常にインクレメンタル値

・2 通りのインボリュート曲線の選択

始点と I,J,K だけでは、2 通りのインボリュート曲線、すなわち基礎円に近づくインボリュート曲線と基礎円から遠ざ

かるインボリュート曲線が考えられます。終点が始点に比べて基礎円の中心に近い場合、基礎円に近づくインボリュ

ート曲線になります。遠い場合、基礎円から遠ざかるインボリュート曲線になります。

・送り速度

インボリュート補間の送り速度は、F コードにより指定された切削送り速度となります。そして、インボリュート曲

線に沿った速度(インボリュート曲線の接線方向の速度)が指定された送り速度となるように制御されます。

・平面選択

インボリュート補間を行う平面を、円弧補間と同様に G17,G18,G19 で選択します。

・工具補正

インボリュート曲線に工具径補正をかけて加工することができます。工具径補正の指令は、直線または円弧の場合と

同様に

G40,G41,G42 で指令します。

G40

G41

G42

インボリュート曲線の始点と終点での、直線または円弧との交点を近似計算により求めます。求まった始点と終点の

交点を通るインボリュート曲線を工具中心の通路とします。

インボリュート補間モードになる前に G41,G42 を指令し、インボリュート補間キャンセルしてから G40 を指令して下

さい。インボリュート補間モード中に、工具径補正の

:工具径補正キャンセル

:工具進行方向の左側オフセット

:工具進行方向の右側オフセット

G41,G42 又は G40 を指令することはできません。

・自動速度制御

インボリュート補間中、指令された送り速度に自動的にオーバライドをかけることにより、加工精度を上げることが

できます。以下の「インボリュート補間自動速度制御」を参照下さい。

・指令可能な G コード

インボリュート補間モード中に指令可能な G コードは以下の通りです。

G04

G10

G17

G18

G19

G65

G66

G67

G90

G91

:ドウェル

:プログラマブルデータ入力

:X-Y 平面選択

:Z-X 平面選択

:Y-Z 平面選択

:マクロ呼出

:マクロモーダル呼出

:マクロモーダル呼出キャンセル

:アブソリュート指令

:インクレメンタル指令

- 17 -

Page 32

3.補間機能 プログラミング B-63944JA-2/04

・指令可能モード

下記 G コードモード中でもインボリュート補間は可能です。

G41

G42

G51

G51.1

G68

・終点誤差

終点が始点を通るインボリュート補間上にない場合、図 3.1(c)のような曲線になります。

始点を通るインボリュート曲線と終点を通るインボリュート曲線のずれ量が、パラメータ(No.5610)で設定された値よ

り大きくなる場合はアラーム

更されます。

:工具径補正左側

:工具径補正右側

:スケーリング

:プログラマブルミラーイメージ

:座標回転

(PS0243)になります。終点誤差のある場合は、送り速度は指令値に対してずれ量だけ変

X

終点

Pe

修正後の経路

ずれ量

始点

Ps

真のインボリュート曲線

Y

図3.1 (c) 反時計回りのインボリュート補間(G03.2)の場合の終点誤差

3.1.1 インボリュート補間自動速度制御

インボリュート補間自動速度制御は,インボリュート補間中に、指令された送り速度に次の 2 通りのオーバライドを

自動的にかけることにより、より加工精度の高い良好な切削面を削るための機能です。

・工具径補正モード中のオーバライド

・基礎円近傍におけるオーバライド

・工具径補正モード中のオーバライド

インボリュート補間に工具径補正をかけた場合,通常のインボリュート補間では工具中心の経路(工具中心経路)の

接線方向速度が常に指令した速度となるように制御されています。

この際,実際の切削速度となるプログラム指令経路上の工具外周部(切削点)の速度は,インボリュート曲線の曲率

が時々変化するため,変化してしまいます。

特に,工具がインボリュート曲線の内側にオフセットされた場合には,工具が基礎円に近づけば近づくほど,実際の

切削速度は,指令した送り速度に比べて大きくなってしまいます。

滑らかな加工を行うためには,実際の切削速度が指令した送り速度となるように制御されるのが好ましく,本機能で

は,工具径補正がかかったインボリュート補間モード中に,時々刻々変化するインボリュート曲線の曲率に見合った

オーバライド値を算出し,実際の切削速度である切削点での接線方向速度が常に指令された送り速度となるように制

御されます。

- 18 -

Page 33

B-63944JA-2/04 プログラミング 3.補間機能

切削点

Rofs

Rcp

基礎円

プログラム指令経路

図3.1 (d) 工具径補正内側オフセット時のオーバライド

内側オフセット時

OVR = Rcp

/(Rcp+Rofs) × 100

外側オフセット時

OVR = Rcp

/(Rcp-Rofs) × 100

ただし、Rcp :工具中心を通るインボリュート曲線の工具中心における曲率半径

Rofs

:工具径半径

・オーバライドのクランプ

工具径補正内側オフセット時のオーバライド、あるいは基礎円近傍におけるオーバライドがかかった場合、基礎円近

傍で工具中心の速度が

イドの下限値を設定します。

0 になってしまうことが考えられます。これを避けるために、パラメータ(No.5620)でオーバラ

内側オフセットの場合、基礎円近傍で工具中心の速度が、非常に小さくなってしまうことが考えられます。これを避

けるために、パラメータ

(No.5620)でオーバライドの下限値(OVRlo)を設定します。

これにより、送り速度は、指令速度にオーバライドの下限値(OVRlo)をかけた値を下回ることなくクランプされます。

外側オフセットの場合には、オーバライドが非常に大きくなってしまう場合があります。この場合、送り速度は最大

切削送り速度でクランプされます。

・基礎円近傍における加速度クランプ

インボリュート曲線の曲率半径より加速度を算出し、指定されたパラメータ以上の加速度がかかる場合、パラメータ

以下の加速度になるように接線方向速度を制御します。常に一定以下の加速度に押さえることができるため、機械の

限界に合わせた効率的な速度制御が可能となります。また、連続的に滑らかに速度を制御できるので、基礎円近傍で

の加工時のショックなどを低減します。

加速度の算出は、インボリュート曲線の曲率半径と接線方向速度を用い、これらに円弧の加速度の式を適応して計算

します。

F

R

加速度 = F × F / R

:接線方向速度

:曲率半径

許容加速度は、パラメータ(No.1735)で指定します。

加速度が許容加速度よりも大きい場合、送り速度を以下の計算によりクランプします。

クランプ速度

=

この計算の結果、クランプ速度が送り速度下限値を下回った場合、送り速度下限値をクランプ速度とします。送り速

度下限値は、パラメータ(No.1732)で指定します。

許容加速度×曲率半径

- 19 -

Page 34

3.補間機能 プログラミング B-63944JA-2/04

3.1.2 ヘリカルインボリュート補間(G02.2,G03.3)

本機能は円弧補間に対するヘリカル補間と同様に、インボリュート補間を行う 2 軸と同時に別の軸を最大 4 軸まで移

動させる機能です。

フォーマット

Xp-Yp 平面のヘリカルインボリュート補間

G02.2

G17 Xp

G03.2

Zp-Xp 平面のヘリカルインボリュート補間

G02.2

G18 Zp

G03.2

Yp-Zp 平面のヘリカルインボリュート補間

G02.2

G19 Yp

G03.2

α,β,γ,δ:インボリュート補間軸以外の任意の 1 軸。最大 4 軸まで指令可能。

Yp I J R α β γ δ F ;

Xp K I R α β γ δ F ;

Zp J K R α β γ δ F ;

3.1.3 直線と回転軸によるインボリュート補間(G02.2,G03.3)

極座標補間モード中にインボリュート補間を使用してインボリュート曲線の加工ができます。これにより、直線軸と

回転軸との平面上に描かれるインボリュート曲線の加工となります。

フォーマット

直線軸が X 軸かその平行軸の時は、XpYp 平面とみなし I,J で指令します。

G02.2

X

G03.2

直線軸が Y 軸かその平行軸の時は、YpZp 平面とみなし J,K で指令します。

G02.2

Y

G03.2

直線軸が Z 軸かその平行軸の時は、ZpXp 平面とみなし K,I で指令します。

G02.2

Z

G03.2

G02.2: 時計回りのインボリュート補間

G03.2: 反時計回りのインボリュート補間

例)直線軸が X 軸の場合、

X,C: インボリュート曲線の終点の座標値

I,J: 始点から見たインボリュート曲線の基礎円の中心位置

R: 基礎円の半径

F: 切削送り速度

C I J R F ;

C J K R F ;

C K I R F ;

- 20 -

Page 35

B-63944JA-2/04 プログラミング 3.補間機能

例題

C(仮想軸)

工具補正後の経路

プログラムの経路

N202

図3.1 (e) 極座標補間モード中のインボリュート補間

O0001 ;

・

・

N010 T0101 ;

・

・

N100 G90 G00 X15.0 C0 Z0 ; 開始位置への位置決め

N200 G12.1 ; 極座標補間開始

N201 G41 G00 X-1.0 ;

N202 G01 Z-2.0 F

N203 G02.2 X1.0 C9.425 I1.0 J0 R1.0 ; 極座標補間中のインボリュート補間

N204 G01 Z0 ;

N205 G40 G00 X15.0 C0 ;

N206 G13.1 ; 極座標補間キャンセル

N300 Z ;

N400 X

・

・

M30 ;

C ;

;

N204

N203

N205

N201

C 軸

工具

X 軸

N200

Z 軸

制限事項

・インボリュート曲線の回転数

始点、終点のいずれもインボリュート曲線の始まる点から 100 回転以内になければなりません。1 回転以上回るイン

ボリュート曲線も 1 ブロックで指令することができます。

始点、終点のいずれもインボリュート曲線の始める点から 100 回転を越えた点の指令はアラーム(PS0242)になります。

・指令できない機能

インボリュート補間モード中は、任意角度面取りコーナ R は指令できません。

・指令できないモード

下記モード中は、インボリュート補間は使用できません。

G07.1:円筒補間

- 21 -

Page 36

3.補間機能 プログラミング B-63944JA-2/04

3.2 ねじ切り(G33)

等リードのストレートねじを切削できます。主軸回転数を、主軸に取り付けられたポジションコーダから時々刻々読

み取り、毎分送りの切削送り速度に変換して工具が送られます。

フォーマット

G33IP_ F_ ;

F:長軸方向リード

Z

ワーク

X

解説

一般に、一本のねじを作る場合には、荒削りから仕上げまで、何回も同じ通路でねじ切りを行います。

ねじ切りは主軸に取り付けられたポジションコーダからの一回転信号と同期して開始されるので、何度ねじ切りを行

っても、ワークの円周上の切り始めの点および工具の通路は同じとなります。ただし、荒削りから仕上げまで、主軸

の回転数は一定でなければなりません。主軸の回転数が変化する場合には、ねじが多少ずれることがあります。

ねじの切り始めおよび切り終わりの部分には、サーボ系の遅れなどによりリードの不正な部分ができますから、その

量を考慮して、必要なねじの長さよりも長めに指令する必要があります。

表 3.2 (a)にねじのリードの指令範囲を示します。

表3.2 (a) リードの指令範囲

ミリ入力

インチ入力

注

1

主軸の回転数には次の制限があります。

1≦主軸の回転数≦(最高送り速度)/(ねじのリード)

ただし、主軸の回転数:

ねじのリード:mm又は

最高送り速度:

の小さい方の値

2

ねじ切り中は、切削送り速度オーバライドはかからず

3

変換された切削送り速度に対して、切削送り速度クランプがかかります。

4

フィードホールドはねじ切り中には無効です。ねじ切り中にフィードホールドボタンが押されると、ねじ切

りが終了した(

例題

ピッチ 1.5 mm のねじ切り

G33 Z10. F1.5;

mm/minかinch/min

G33

最小移動単位 リード指令可能範囲

0.001 mm

0.0001 mm

0.0001 inch

0.00001 inch

rpm

inch

で毎分送りの最大指令値と、モータや機械の制限からくる最高送り速度

モードでなくなった)次のブロックの終点で停止します。

F1 ~ F50000 (0.01 ~ 500.00mm)

F1 ~ F50000 (0.01 ~ 500.00mm)

F1 ~ F99999 (0.0001 ~ 9.9999inch)

F1 ~ F99999 (0.0001 ~ 9.9999inch)

100%

に固定されます。

- 22 -

Page 37

B-63944JA-2/04 プログラミング 3.補間機能

3.3 円弧ねじ切り B(G2.1,G3.1)

概要

円弧ねじ切り B では、2 軸で円弧補間を行うと共に、円弧補間の 2 軸のうち移動量の大きい長軸と他の 2 軸までの任

意軸との間で直線補間を行うことができます。スピンドルモータによる主軸(ワーク)の回転に同期させて工具を動か

す円弧ねじ切りではなく、ワークの回転をサーボモータ(回転軸)で制御して樽形の表面に等ピッチのねじ切り、溝加

工、工具研削などの加工を行うことができます。

適用例

例えば ZpXp 平面の円弧補間と Z 軸 C 軸の直線補間が同期しながら実行し、図 3.3(a)のような溝加工を行うことが可

能です。

X

軸

Z

軸

C

軸

図3.3 (a) 溝加工の例

- 23 -

Page 38

3.補間機能 プログラミング B-63944JA-2/04

フォーマット

XpYp 平面

G17

G02.1

G03.1

Y α β

X

I J

R

F

ZpXp 平面

Z

G18

G02.1

G03.1

X α β

K I

R

F

YpZp 平面

Y

G19

G02.1: 時計回りの円弧ねじ切り B 指令

G03.1: 反時計回りの円弧ねじ切り B 指令

X,Y,Z: 円弧補間の終点の座標

α,β: 直線補間の終点の座標

I,J,K: 始点から円弧の中心までの距離

R: 円弧の半径

F: 長軸方向の送り速度

α,βは円弧補間軸以外の任意の軸で、最大 2 軸まで指令可能。

X,Y,Z,I,J,K,R は G02,G03 と同様。

G02.1

G03.1

Z α β

J K

F

R

ZpXp 平面、長軸 Z 軸、短軸 X 軸、任意軸 C 軸、時計回りの場合

;

;

;

G91 G18 G02.1 Z_ C_ I_ K_ F_

R_

X 軸

始点

I

K

図3.3 (b)

終点(X,Z)

C 軸

Z 軸

R

円弧中心

解説

円弧ねじ切り B では、2 軸で円弧補間を行うと共に、円弧補間の 2 軸のうち移動量の大きい長軸と他の 2 軸までの任

意軸との間で直線補間を行うことができます。スピンドルモータによる主軸(ワーク)の回転に同期させて工具を動か

す円弧ねじ切りではなく、ワークの回転をサーボモータ(回転軸)で制御して樽形の表面に等ピッチのねじ切り、溝加

工、工具研削などの加工を行うことができます。

- 24 -

Page 39

B-63944JA-2/04 プログラミング 3.補間機能

・長軸と短軸の関係

長軸と短軸の関係は、図 3.3(c)のようになります。

終点

Y

ΔX

45°45°

中心

始点

|△X|>|△Y|の時、

ΔY

長軸は X 軸、短軸は Y 軸となります。

|△X|<|△Y|の時、

長軸は Y 軸、短軸は X 軸となります。

X

図3.3 (c)

直径指定の場合、長軸と短軸の関係は半径の値で判定します。

・指令可能な円弧の範囲

円弧が図 3.3(d)または(e)の範囲を越えると、アラーム(PS2070)になります。

90°

短軸

45° 45°

長軸

45°45°

図3.3 (d)

90°

45°~ 135°

225°~ 315°

補間可能範囲

0°

回転軸

長軸

短軸

45°

45°

45°45°

図3.3 (e)

0°

回転軸

315°~ 45°

135°~ 225°

補間可能範囲

・速度

長軸の指令速度が F の時、短軸の速度は Fs とα軸の速度 Fαは下記のようになります。

α軸の長さ

Fα=F× ( 最大は軸毎の切削送り最大送り速度)

長軸の長さ

Fs= F×TANθ

θ: 長軸に対する接線の角度

- 25 -

Page 40

3.補間機能 プログラミング B-63944JA-2/04

θ

短軸

始点

終点

F

Fs

長軸

図3.3 (f)

中心

・工具径補正

工具径補正は円弧補間を行う平面の 2 軸に対してのみかかります。

制限事項

・工具位置オフセット、工具長補正

円弧ねじ切り B を指令するブロックでは、工具位置オフセットと工具長補正を指令することができません。

・I,J,K と R 指令

I,J,K または、R の指令は省略できません。

・使用できない機能

下記の機能と円弧ねじ切り B は併用できません。

・3 次元工具径補正

・工具先端点制御

3.4 連続円運動による溝加工(G12.4,G13.4)

概要

溝加工経路プログラムの軸移動とは独立に工具が連続円運動を行い、その連続円運動と溝加工経路プログラムの軸移

動とを重畳することによって、工具径より大きな幅の溝加工を行うことができます。

連続円弧運動

溝加工経路指令通路

- 26 -

Page 41

B-63944JA-2/04 プログラミング 3.補間機能

フォーマット

G12.4

P1 I i

G13.4

:

: (溝加工経路プログラム)

:

G12.4

P0; (モードキャンセル)

G13.4

G12.4: 時計回りの連続円運動

G13.4:

i:

k:

q:

f:

反時計回りの連続円運動

溝幅

工具径

連続円1周に対する溝加工経路方向の移動量(ピッチ)

送り速度(連続円運動する工具の中心の速度)

K k Q q F f ; (モードオン)

溝加工経路プログラム

i(溝幅)

k(工具径)

q(ピッチ)

注

1 G12.4/G13.4

2

パラメータ

止しますが、溝加工経路プログラムの軸移動と連続円運動は独立して動作するため、溝加工経路プログラム

の停止位置とピッチから換算した連続円運動の位置に厳密には停止致しません。

のブロックには、前記指令以外のアドレスは使用できません。

GCC(NO.3452#4)=0

の場合は、溝加工経路プログラムの軸移動の停止により、連続円運動は停

解説

・モードオン

連続円運動による溝加工モードオン指令は、連続円運動による溝加工モードをオン状態にします。ただし、連続円運

動による溝加工有効信号が"1"である必要があります。もし、連続円運動による溝加工有効信号が"0"でモードオン指

令がされた場合は、アラーム(PS0010)となります。

連続円運動による溝加工モードオン指令では、軸は移動しません。

・モードキャンセル

連続円運動による溝加工モードキャンセル指令では、連続円上の現在位置から溝加工経路プログラムの終了指令位置

(溝の中心)へ切削送り(連続円運動の速度)で移動します。移動終了後、連続円運動による溝加工モードをキャン

セル状態にします。

- 27 -

Page 42

3.補間機能 プログラミング B-63944JA-2/04

・スタートアップ

溝加工経路プログラムの最初の移動指令ブロックにおいて、連続円上の点へ切削送り(連続円運動の速度)で移動し

ます。連続円上の点へ移動終了後、溝加工経路プログラムの移動指令に同期して連続円運動を開始します。

溝加工経路プログラムの最初の移動指令ブロックによりスタートアップの方向が変わります。

・平面に垂直な軸指令の場合、または現在選択された平面を構成する軸の移動がない場合

R=(I-K)/2 として、(X、Y)=(-R,0)となります。

R

スタートアップ

溝加工経路指令

Z

Y

X

・選択された平面を構成する軸の移動がある場合

現在選択されている平面内に投影される移動方向に対して逆方向

スタートアップ

溝加工経路指令

R

始点

終点

Y

X

・横幅/工具径/ピッチの設定単位

i(横幅)、K(工具径)、q(ピッチ)の設定単位は、基準軸(パラメータ No.1031)の単位に従います。

・送り速度

送り速度Fは、連続円運動する工具の中心の速度を指令します。

溝加工経路の速度は、以下になります。

溝加工経路の速度 = F×Q/π(I-K)

・ピッチ

ピッチが大きい場合は、切り残しが発生する場合があります。工具径>ピッチとする必要があります。

・溝加工経路プログラム

溝加工経路プログラムは、連続円運動中心の軌跡を指令します。

(1) 有効な指令

溝加工経路プログラムは、G01、G02、G03、G04、G90、G91、補助機能の指令のみ可能です。G00 指令は、アラ

ーム(PS5256)となります。ただし 、パラメータ GG0(No.3452#0)の設定により、G00 指令を G01 動作として移動

することもできます。モーダルも G00 が G01 に変化します。

(2) 制御軸の指令

溝加工経路プログラムは、以下の制御軸を指令することが可能です。

・平面を構成する軸の指令

・平面に垂直な軸の指令(Z軸の単独指令)

・平面を構成する軸以外の直線軸の指令

・回転軸の指令

- 28 -

Page 43

B-63944JA-2/04 プログラミング 3.補間機能

(3) 移動指令ブロックにおけるピッチの指定

連続円運動による溝加工モードオン指令時のピッチの指定に加え、各移動指令のブロックでもピッチの指令が可

能です。

ピッチの指令はモーダルとし、G12.4P1/G13.4P1 でモードに入った後モードを抜けるまでの間、最後に指令した

ピッチが有効になります。

(4) 指令例

(例1)

平面に垂直な軸の指令(Z軸の単独指令)の例

・・・・・

G12.4 P1 Ii Kk Ff

G01 Z

X

… Y… Q… ;

・・・・・・

Z

軸のみの指令では、ピッチはZ軸方向の移動量とみなします。

(例2)

平面以外の移動指令を含む場合

・・・・・

G12.4P1 Ii Kk Ff

G01 X

・・・・・

ピッチは、X,Y,Z 軸合成方向の移動量になります。

(例3)

ピッチの切換

・・・・・

G12.4P1 Ii Kk Ff

G01 X

X

… Y… Q… ;

・・・・・

;

… Q…;

… Y…

Z

XY

;

Z … Q … ;

;

… Y… Q… ;

軸のピッチを指令(このブロックのピッチ)

軸のピッチを指令 (以降のブロックのピッチ)

斜め経路上でのピッチになります

ピッチを変えたいブロックでQを指令します

ピッチは指令された軸の合成方向の移動量になります。

(例4)

回転軸を含む指令

・・・・・

G12.4P1 Ii Kk Ff

G01

X

… Y…;

・・・・・

Q

の単位は基準軸に従います。よって、基準軸が

連続円運動の半径が安定後に Z 軸の切り込みが始まるようにするため、連続円運動による溝加工モードオン指令は、

切り込み位置から 1 回転で移動するピッチ以上の距離を離して空中で指令します。また、加工終了時には連続円運動

をさせたまま Z 軸方向に逃がし、空中に出た後、連続円運動による溝加工モードキャンセル指令を行い連続円運動を

停止させるようにすることで、一定の溝幅での加工が可能になります。

注

連続円運動の半径は、連続円運動の起動時は指令に対して小さくなり、連続円運動が減速停止する時は、逆

A… Q… ;

;

ピッチを変えたいブロックでQを指令します

IS-B

の場合は、ピッチのQ

100は0.1

°になります。

に膨らみます。また、定常状態では指令半径に対して小さくなります。これは、補間後加減速およびサーボ

系の遅れにより生じる誤差です。

補間後加減速およびサーボ系の

遅れにより生じる誤差

指令

実軌跡

- 29 -

Page 44

3.補間機能 プログラミング B-63944JA-2/04

・モード中信号

連続円運動による溝加工モード中であることを PMC 側ヘ通知します。

連続円運動による溝加工モードオンで信号が "1" になります。

連続円運動による溝加工モードキャンセルで信号が "0" になります。

・連続円運動の加速度による送り速度のクランプ

G12.4/13.4 のI、Kの指令と連続円運動の加速度クランプ値(パラメータ No.3490)により、連続円運動の送り速度指

令Fをクランプすることができます。

クランプ送り速度F=SQR(パラメータ No.3490 × (I-K) / 2)× 60

例 パラメータ

G13.4 P1 I10.0 K5.0 Q1.0 F1000 ;

G13.4 P1 I10.0 K8.0 Q1.0 F1000 ;

G13.4 P1 I10.0 K9.0 Q1.0 F1000 ;

クランプした速度に対して、連続円運動送り速度オーバライドがかかります。

No.3490=100

・補間後加減速

連続円運動による溝加工モード中は、補間後加減速が有効です。

・停止条件選択

(1) フィードホールド、シングルブロック等による連続円運動の停止

フィードホールド、または、シングルブロック等種々の停止条件で指令動作が停止した時に、連続円運動を続け

るか、止めるかをパラメータにより選択できます。

No.3452#4(GCC) = 0 : 連続円運動を停止します。

= 1 : 連続円運動を続行します。

(2)停止条件/モード切換

停止条件に対する溝加工経路動作、連続円運動の停止動作、および運転モードへの切替え条件は表3.4 (a)のよう

になります。

の場合

の時、クランプ送り速度

の時、クランプ送り速度

の時、クランプ送り速度

=948

=600

=424

よって

よって

よって

F=948

F=600

F=424

で実行

で実行

で実行

- 30 -

Page 45

B-63944JA-2/04 プログラミング 3.補間機能

表3.4 (a)

停止条件 溝加工経路動作

連続円運動の停止/続行

停止

(GCC=0) 続行(GCC=1)

運転モードの切換

フィードホールド 減速停止 減速停止 続行 経路動作停止後切換可

シングルブロック 減速停止 減速停止 続行 経路動作停止後切換可

手動モードへの切換 減速停止 減速停止 続行 経路動作停止後切換わる

自動モード間での切換 減速停止 減速停止 続行 経路動作停止後切換可

MDI 運転 減速停止 減速停止 続行 経路動作停止後切換可

ピッチオーバライド 0% 減速停止 減速停止 続行 経路動作停止後切換可

M/S/T コード FIN 待ち 減速停止 減速停止 続行 経路動作停止後切換可

プログラミングエラー 減速停止 減速停止 続行 経路動作停止後切換可

オーバヒートアラーム 減速停止 減速停止 続行 経路動作停止後切換可

BG編集アラーム 続行 続行 続行 自動運転は停止しない

モード終了 減速停止 半径分引込み

/減速停止

半径分引込み

/減速停止

他の停止条件に従う

リセット 減速停止 減速停止 減速停止 全動作停止後切換可

マシンロック *1 減速停止 減速停止 減速停止 ―――

サーボオフ *1 減速停止 減速停止 減速停止 ―――

インターロック *2 減速停止 減速停止 減速停止 ―――

OT アラーム 減速停止 減速停止 減速停止 全動作停止後切換可

DS アラーム 減速停止 減速停止 減速停止 全動作停止後切換可

非常停止 即時停止 即時停止 即時停止 非常停止解除後切換可

PC関連アラーム 即時停止 即時停止 即時停止 アラーム解除後切換可

サーボアラーム 即時停止 即時停止 即時停止 アラーム解除後切換可

スピンドルアラーム 即時停止 即時停止 即時停止 アラーム解除後切換可

システムアラーム 即時停止 即時停止 即時停止 電源の再投入が必要

*1:機能が有効になった軸のみ停止します。

*2:1 軸でも有効になると全軸が停止します。

・ パラメータ GCC(NO.3452#4)=0 の場合は、溝加工経路プログラムの軸移動の停止により、連続円運動は停止しま

すが、溝加工経路プログラムの軸移動と連続円運動は独立して動作するため、溝加工経路プログラムの停止位置

とピッチから換算した連続円運動の位置に厳密には停止致しません。

・ モードを手動モードに切替えた後、手動で移動できる軸は、連続円運動を行う軸を除きます。

・ 連続円運動が続行(パラメータ GCC(No.3452#4)=1)の場合は、連続円運動は動き続けるため半径の変動はありませ

ん。

・ 連続円運動開始位置への移動、連続円運動終了後の溝加工経路プログラム終了位置への移動は、以下の停止条件

の場合に停止します。

リセット 減速停止

マシンロック 減速停止

サーボオフ 減速停止

インターロック 減速停止

OT アラーム 減速停止

DS アラーム 減速停止

非常停止 即時停止

PC 関連アラーム 即時停止

サーボアラーム 即時停止

スピンドルアラーム 即時停止

システムアラーム 即時停止

- 31 -

Page 46

3.補間機能 プログラミング B-63944JA-2/04

・送り速度指定・ピッチオーバライド

(1) 送り速度の指定

加工時の送り速度は、連続円運動の送り速度を指定します。

この速度は指令速度として表示されます。

(2) 連続円運動送り速度オーバライド

連続円運動の指令速度に対して、送り速度オーバライド信号(*FV0~*FV7)は効きません。連続円運動送り速度オ

ーバライド信号(*CGROV7~*CBROV0)を使用します。連続円運動送り速度オーバライドが 0%の場合は、溝加工

経路の動きとは独立して連続円運動の動きを止めておくことができます。

(3) 送り速度オーバライド

溝加工経路の速度は、ピッチ指令により決定されます。送り速度オーバライド信号(*FV0~*FV7)は、溝加工経路

の速度に対して有効になります。これにより、連続円運動の速度と溝加工経路の速度は独立して変えることがで

きます。

また、溝加工経路の速度は、オーバライドキャンセル信号(OVC)、第 2 送り速度オーバライド信号(オプション機

能)が有効です。

(4) ドライラン

ドライラン時は表3.4 (b)の通りです。

溝加工経路の速度には、ドライランは無効です。

表3.4 (c)

溝加工経路の速度 連続円運動の送り速度 F×ピッチ/2πR 送り速度オーバライド

連続円運動の送り速度

JV: 手動送り速度オーバライド

JVmax:手動送り速度オーバライドの最大値

(5) 速度の表示

・ 指令速度の表示は、連続円運動の指令速度を表示します。

・ 実速度表示は、連続円運動の速度と溝加工経路の速度の合成速度を表示します。

(6) 最大切削送り速度によるクランプ

連続円運動の送り速度指令が、最大切削送り速度(パラメータ No.1430)を越える場合には、連続円運動の送り速度

指令をクランプし、溝加工経路の速度を計算します。さらに、各オーバライドがかかった連続円運動の送り速度

および溝加工経路の速度を最大切削送り速度によりクランプします。

パラメータ No.1410)

(

速度 オーバライド

ドライラン速度

手動早送り選択信号(RT)

0 1

JV JVmax

制限事項

・ミラーイメージ

ミラーイメージは、溝加工経路の指令に対してのみ有効です。

連続円運動、および、連続円運動開始位置への移動、連続円運動終了後の溝加工経路プログラム終了位置への移動に

は、ミラーイメージがかかりません。

・残移動量

連続円運動開始位置への移動、連続円運動の移動、連続円運動終了後の溝加工経路プログラム終了位置への移動は、

残移動量(ポジション画面等)には反映されません。

・ワーク座標系と機械座標系

連続円運動開始位置への移動、連続円運動の移動、連続円運動終了後の溝加工経路プログラム終了位置への移動は、

ワーク座標系に反映されません。ワーク座標系は、あくまでも溝加工経路プログラムの座標系です。

ただし、機械座標系には、本移動が反映されます。

- 32 -

Page 47

B-63944JA-2/04 プログラミング 3.補間機能

・軸移動中信号

連続円運動による軸移動により、軸移動中信号は変化しません。

連続円運動による溝加工モード中信号を使用してください。

・グラフィック表示

加工中のプログラムの工具軌跡は、ワーク座標のため溝加工指令経路が描画されます。

・再開機能

プログラム再開、工具待避&復帰等の再開機能により、溝加工経路プログラムの途中から、連続円運動による溝加工

を開始することはできません。

・逆行(リトレース)

連続円運動による溝加工モード中は、使用できません。

・AI 輪郭制御

連続円運動による溝加工モード中は、AI 輪郭制御は無効です。AI 輪郭制御中に連続円運動による溝加工が指令され

た場合は、AI 輪郭制御は一時的にキャンセルされます。連続円運動による溝加工モードがキャンセルされると、AI

輪郭制御はオンに復帰します。なお、AI 輪郭制御が無効になりますと、先読み補間前加減速、加加速度制御/最適ト

ルク加減速も無効となります。

・F1 桁

連続円運動による溝加工モード中は、使用できません。

・割り込み形カスタムマクロ

連続円運動による溝加工モード中は、使用できません。

・連続円運動による溝加工モード中に可能な指令

溝加工経路プログラムは、以下の指令のみ可能です。

・G01

・G02、G03 (ヘリカル補間/ヘリカル補間 B を除く)

・G04

・G90、G91

・M/S/T(補助機能)、第 2 補助機能

・G00(パラメータ GG0(No.3452#0)により動作を選択できます。

GG0 = 0:アラーム(PS5256)となります。

GG0 = 1:G00 指令を G01 動作として移動させます。)

・G94(毎分送り)

・連続円運動による溝加工モード指令が不可なモード

以下の機能モード中に連続円運動による溝加工指令を行うことはできません。

補間機能

・ヘリカル補間

・ヘリカル補間 B

・渦巻補間/円錐補間

・極座標補間

・円筒補間/円筒補間切削点補正

・指数関数補間

・滑らか補間

・ナノスムージング

・NURBS 補間

・仮想軸補間

・可変リードねじ切り

・円弧ねじ切り

・3 次元円弧補間

・インボリュート補間

・ねじ切り

- 33 -

Page 48

3.補間機能 プログラミング B-63944JA-2/04

送り機能

・F1 桁/毎回転送り/インバースタイム送り

・イクザクトストップ/タッピングモード/自動コーナオーバライド

座標値と寸法

・極座標指令

プログラミングを簡単にする機能

・図形コピー

・3 次元座標変換

・穴あけ用固定サイクル

・リジッドタップ

・インデックス割り出し

補正機能

・スケーリング

・プログラマブルミラーイメージ

・工具位置オフセット

・工具径補正

・刃先 R 補正/ベクトル保持/コーナ円弧補間

・3 次元工具補正

・座標回転

軸制御機能

・ポリゴン加工

・傾斜軸制御

5 軸加工機能

・5 軸加工用工具先端点制御

・傾斜面加工指令

・傾斜回転軸制御

・5 軸加工用工具径補正

多系統制御機能

・系統間待ち合わせ/系統間主軸制御

・同期/混合/重畳

- 34 -

Page 49

B-63944JA-2/04 プログラミング 3.補間機能

例題

次のプログラムを実行すると、工具の中心は下図のような動きをします。

(このプログラムはあくまでサンプルです。Q、Fの指令は加工条件に合わせて決定する必要があります。)

O0002 ;

N01 G90 G0 X0 Y0 Z0 ;

N02 G91 G00 X20.0 Y20.0 ;

N03 G01 Z-25.0 F5000 ;

N04 G13.4 P1 I20.0 K10.0 Q5.0 F3000 ;

N05 Y40.0 ;

N06 X40.0 Y20.0 ;

N07 G02 X40.0 Y-40.0 R40.0 ;

N08 X-20.0 Y-20.0 R20.0 ;

N09 G01 X-60. ;

N10 G13.4 P0 ;

N11 G00 Z25.0 ;

N12 X-20.0 Y-20.0 M02 ;

%

- 35 -

Page 50

4.座標値と寸法 プログラミング B-63944JA-2/04

4 座標値と寸法

4 章「座標値と寸法」は下記の内容で構成されています。

4.1 極座標指令 (G15,G16)..........................................................................................................................................................36

4.1 極座標指令(G15,G16)

終点座標値を半径と角度の極座標で入力することができます。

角度は極座標指令をする平面の第 1 軸の+方向から、反時計方向が正に、時計方向が負になります。

また、半径、角度はアブソリュート/インクレメンタル指令(G90,G91)のどちらでも指令できます。

フォーマット

G□□G○○G16; 極座標指令(極座標モード)開始

G00 IP_ ;

・ 極座標指令

・

G15; 極座標指令(極座標モード)キャンセル

G16 : 極座標指令開始

G15 : 極座標指令キャンセル

G□□ : 極座標指令の平面選択(G17,G18 又は G19)

G○○ : 極座標指令の中心選択(G90 又は G91)

G90 のときワーク座標系の原点が極座標の中心

G91 のとき現在位置が極座標の中心

IP_ : 極座標指令の平面を構成する軸アドレスと指令値

平面の第 1 軸 : 極座標の半径を指令

平面の第 2 軸 : 極座標の角度を指令

・ワーク座標系の原点を極座標の中心にする場合

半径値をアブソリュート値で指令します。

ワーク座標系の原点が極座標の中心になります。

ただし、ローカル座標系(G52)を使用している場合は、ローカル座標系の原点が極座標の中心になります。

半径

指令位置

角度

現在位置

半径

角度

指令位置

現在位置

角度がアブソリュート指令の場合

・現在位置を極座標の中心にする場合

半径値をインクレメンタル値で指令します。

現在位置が極座標の中心になります。

半径

角度がアブソリュート指令の場合

指令位置

角度

現在位置

角度がインクレメンタル指令の場合

指令位置

角度

半径

現在位置

角度がインクレメンタル指令の場合

- 36 -

Page 51

B-63944JA-2/04 プログラミング 4.座標値と寸法

例題

ボルトホールサークル

Y

・極座標の原点はワーク座標系の原点

・平面は X-Y 平面

150°

30°

270°

100mm

X

・半径値と角度がアブソリュート指令の場合

N1 G17 G90 G16 ; 極座標指令、X-Y 平面選択

極座標の原点はワーク座標系の原点

N2 G81 X100.0 Y30.0 Z-20.0 R-5.0 F200.0 ; 半径 100mm、角度 30deg

N3 Y150.0 ; 半径 100mm、角度 150deg

N4 Y270.0 ; 半径 100mm、角度 270deg

N5 G15 G80 ; 極座標指令キャンセル

・半径値はアブソリュートで角度がインクレメンタル指令の場合

N1 G17 G90 G16; 極座標指令、X-Y 平面選択

極座標の原点はワーク座標系の原点

N2 G81 X100.0 Y30.0 Z-20.0 R-5.0 F200.0 ; 半径 100mm、角度 30deg

N3 G91 Y120.0 ; 半径 100mm、角度+120deg

N4 Y120.0 ; 半径 100mm、角度+120deg

N5 G15 G80 ; 極座標指令キャンセル

制限事項

・極座標モードでの半径指令

極座標モードでの円弧補間、ヘリカル補間(G02,G03)の半径指令は、R 指令で行って下さい。

・極座標モードで極座標指令とみなされない軸指令

次の指令に伴う軸指令については、極座標指令とみなされません。

・ドウェル(G04)

・プログラマブルデータ入力(G10)

・ローカル座標系設定(G52)

・ワーク座標系変更(G92)

・機械座標系の選択(G53)

・ストアードストロークチェック(G22)

・座標回転(G68)

・スケーリング(G51)

・任意角度面取り・コーナ R

極座標モード中に任意角度面取り・コーナ R は指令できません。

- 37 -

Page 52

5.プログラミングを簡単にする機能 プログラミング B-63944JA-2/04

5 プログラミングを簡単にする機能

5 章「プログラミングを簡単にする機能」は下記の内容で構成されています。

5.1 穴あけ用固定サイクル .........................................................................................................................................................38

5.2 リジッドタップ .....................................................................................................................................................................65

5.3 任意角度面取り・コーナR..................................................................................................................................................76

5.4 インデックステーブル割り出し機能..................................................................................................................................78

5.5 インフィード制御(研削盤用)..........................................................................................................................................80

5.6 研削用固定サイクル(研削盤用)......................................................................................................................................82

5.7 複合形固定サイクル(G70.7, G71.7, G72.7, G73.7, G74.7, G75.7,G76.7) ......................................................................94

5.1 穴あけ用固定サイクル

概要

穴あけ用固定サイクルは、一般的に使用頻度の高いいくつかの加工動作を数ブロックで指令することなく、G コード

を含む 1 ブロックで指令することができます。このため、プログラムの作成が簡単になります。同時にプログラムを

小さくすることができ、メモリを有効に使用できます。

表 5.1(a)は穴あけ用固定サイクルの一覧です。

表5.1 (a) 穴あけ用固定サイクル一覧表

G コード

G73

G74

G76

G80

G81

G82

G83

G84

G85

G86

G87

G88

G89

穴あけ動作

(-Z 方向)

間欠送り ――――― 早送り 高速深穴あけサイクル

切削送り ドウェル→主軸正転 切削送り 逆タッピング

切削送り 主軸オリエンテーション 早送り ファインボーリング

―――― ――――― ――― キャンセル

切削送り ――――― 早送り ドリル、スポットドリリング

切削送り ドウェル 早送り ドリル、カウンタボーリング

間欠送り ――――― 早送り 深穴あけサイクル

切削送り ドウェル→主軸逆転 切削送り タッピング

切削送り ――――― 切削送り ボーリング

切削送り 主軸停止 早送り ボーリング

切削送り 主軸正転 早送り バックボーリング

切削送り ドウェル→主軸停止 手動 ボーリング

切削送り ドウェル 切削送り ボーリング

穴底位置における動作

解説

穴あけ用固定サイクルは、次の 6 つの動作のシーケンスからなっています。

動作 1 X,Y 軸の位置決め(他の軸になることもあります。)

動作 2 R 点レベルまでの早送り

動作 3 穴加工

動作 4 穴底位置における動作

動作 5 R 点レベルまでの逃げ

動作 6 イニシャルレベルまでの早送り

逃げ動作

(+Z 方向)

用途

- 38 -

Page 53

B-63944JA-2/04 プログラミング 5.プログラミングを簡単にする機能

動作 1

動作 2

R 点レベル

動作 3

動作 4

イニシャルレベル

動作 6

動作 5

早送り

切削送り

図5.1 (a) 穴あけ用固定サイクルの動作シーケンス

・位置決め平面

G17,G18,G19 の平面選択によって決まります。

穴あけ軸以外の軸が位置決め軸になります。

・穴あけ軸

穴あけ用固定サイクルでは、穴あけ以外にもタッピングやボーリングサイクルがありますが、本章では名称を統一す

るために、穴あけと称します。

穴あけ軸は、位置決め平面を構成しない基本軸(X,Y または Z)またはその平行軸になります。

基本軸か、平行軸のどの軸かは G73~G89 の G コードと同じブロックに指令された穴あけ軸の軸アドレスによります。

穴あけ軸の軸アドレスが指定されなかった場合は、基本軸が穴あけ軸となります。

表5.1 (b) 位置決め平面と穴あけ軸

G コード 位置決め平面 穴あけ軸

G17

G18

G19

Xp-Yp 平面

Zp-Xp 平面

Yp-Zp 平面

Zp

Yp

Xp

Xp : X軸または X 軸の平行軸

Yp : Y軸または Y 軸の平行軸

Zp : Z軸または Z 軸の平行軸

例題

U,V,W がそれぞれ X,Y,Z の平行軸であるというパラメータ(No.1022)が設定されているとします。

G17 G81 Z_ _: ······································································穴あけ軸は Z 軸

G17 G81 W_ _:·····································································穴あけ軸は W 軸

G18 G81 Y_ _:······································································穴あけ軸は Y 軸

G18 G81 V_ _:······································································穴あけ軸は V 軸

G19 G81 X_ _:······································································穴あけ軸は X 軸

G19 G81 U_ _:······································································穴あけ軸は U 軸

G17, G18, G19 は G73~G89 と同じブロックに指令しなくてもかまいません。

注意

穴あけ軸の切換えは、穴あけ用固定サイクルを一旦キャンセルしてから行って下さい。

注

パラメータ

が穴あけ軸となります。

FXY(No.5101#0)

により、Z軸を常に穴あけ軸とすることができます。

FXYが0

の時、常にZ軸

- 39 -

Page 54

5.プログラミングを簡単にする機能 プログラミング B-63944JA-2/04

・穴あけ軸移動量 G90/G91

穴あけ軸方向の移動量は G90 と G91 の指令に応じて、図 5.1(b)のようになります。

G90(アブソリュート指令) G91(インクレメンタル指令)

R

Z

R

Z=0

R 点

Z

Z 点

R 点

Z 点

図5.1 (b) アブソリュート指令とインクレメンタル指令

・穴加工モード

G73/G74/G76/G81~G89 はモーダルな G コードでキャンセルを指定するまで有効です。これを穴加工モードといいま

す。

穴加工データは穴加工モード中は一度指定されると、そのデータの指定が変更されるか、キャンセルされるまで保持

されます。

従って、固定サイクルの開始で必要な穴加工データをすべて指定し、固定サイクル中は変更になるデータのみ指定し

ます。

・復帰点レベル G98/G99

穴底から、工具を R 点レベルまで復帰させるかイニシャルレベルまで復帰させるかは、G98,G99で区別します。G98,G99

を指令した時の動作を図 5.1(c)に示します。通常、最初の穴あけで G99 を使い、最後の穴あけで G98 を使用します。

G99 のモードで穴加工動作を行っても、イニシャルレベルは変わりません。

G98(イニシャルレベル復帰) G99(R 点レベル復帰)

イニシャル

レベル

図5.1 (c) イニシャルレベルと R点レベル

・繰返し

等間隔の穴加工を繰り返したい場合は、その回数を K_で指令します。

K は指定されたブロックのみ有効です。

最初の穴位置をインクレメンタル(G91)で指令します。

もし、アブソリュート(G90)で指令すると、同一穴位置で繰り返して穴あけが行われます。

繰返し回数 K 最大指令値=9999

K0 を指定すると、穴加工データを記憶するだけで穴加工はしません。

- 40 -

R点レベル

Page 55

B-63944JA-2/04 プログラミング 5.プログラミングを簡単にする機能

注

Kは0

または

1~9999

の整数値を指令して下さい。

・シングルブロック

穴加工サイクルをシングルブロックで行った場合、制御装置は図 5.1(a)の動作 1、2、6 の終了点でそれぞれ止まりま

す。従って、1 つの穴をあけるために 3 回起動をかけることになります。動作 1、2 の終了点では、フィードホールド

のランプが点灯して止まります。動作 6 の終了点で、繰り返し回数が残っている場合は、フィードホールドで止まり、

残っていない場合はシングルブロック停止状態で止まります。なお、G87 の R 点は停止しません。G88 は Z 点でドウ

ェル後も停止します。

・キャンセル

固定サイクルのキャンセルは G80 あるいはグループ 01 の G コードで行います。

グループ 01 の G コード

G00 : 位置決め(早送り)

G01 : 直線補間

G02 : 円弧補間・ヘリカル補間(時計回り)

G03 : 円弧補間・ヘリカル補間(反時計回り)

・図の説明

次項より各固定サイクルの説明があります。

それぞれの説明に使用されている図中の記号について説明します。

OSS

P

位置決め(早送り G00)

切削送り(直線補間 G01)

手動送り

主軸オリエンテーション(定回転位置に主軸停止)

シフト(早送り G00)

ドウェル

- 41 -

Page 56

5.プログラミングを簡単にする機能 プログラミング B-63944JA-2/04

5.1.1 高速深穴あけサイクル(G73)

深穴を高速で加工します。

穴底まで、間けつ的に切削送りして切屑を穴の外に排出しながら加工していきます。

フォーマット

G73 X_ Y_ Z_ R_ Q_ F_ K_ ;

X_ Y_ : 穴位置データ

Z_ : R点から穴底までの距離

R_ : イニシャルレベルから R 点までの距離

Q_ : 毎回の切り込み量

F_ : 切削送り速度

K_ : 繰返し回数(繰り返す必要のある時のみ)

G73(G98) G73(G99)

イニシャルレベル

R 点

q

q

q

d

d

Z 点

R 点

q

q

q

R 点レベル

d

d

Z 点

解説

・動作

Z 軸方向の間けつ送りにより深穴あけにおける切屑の排出を容易にし、逃げ量を微小に設定できますので、高能率な

加工が行えます。

逃げの量 d は、パラメータ(No.5114)に設定します。

逃げは早送りで移動します。

・主軸の回転

G73 を指令する前に、補助機能(M コード)で主軸を回転して下さい。

・補助機能

G73 指令と M コードを同一ブロックで指令すると、最初の位置決め時に M コードが実行されます。繰り返し回数 K

が指令されている場合は、最初の回のみ上記の動作をし、2 回目以降は M コードは実行しません。

・工具長補正

穴あけ用固定サイクル中に工具長補正(G43,G44,G49)を指令した場合、R 点への位置決め以降に補正がかかります。

制限事項

・軸の切換

穴あけ軸の切換は、穴あけ用固定サイクルをいったんキャンセルしてから行って下さい。

- 42 -

Page 57

B-63944JA-2/04 プログラミング 5.プログラミングを簡単にする機能

・穴あけ

X,Y,Z,R,付加軸のいずれも含まないブロックでは穴あけはしません。

・Q

Q は穴あけ動作が行われるブロックで指令して下さい。穴あけ動作の行われないブロックで指令してもモーダルなデ

ータとして記憶されません。

・キャンセル

01 グループの G コード(G00~G03 等)を G73 と同一ブロックで指令しないで下さい。G73 がキャンセルされます。

・工具位置オフセット

穴あけ用固定サイクルモード中は、工具位置オフセットは無視されます。

例題

M3 S2000 ; 主軸起動

G90 G99 G73 X300. Y-250. Z- 150. R-100. Q15. F120. ; 位置決め後、穴 1 加工、R 点レベル復帰

Y-550. ; 位置決め後、穴 2 加工、R 点レベル復帰

Y-750. ; 位置決め後、穴 3 加工、R 点レベル復帰

X1000. ; 位置決め後、穴 4 加工、R 点レベル復帰

Y-550. ; 位置決め後、穴 5 加工、R 点レベル復帰

G98 Y-750. ; 位置決め後、穴 6 加工、イニシャルレベル復帰

G80 G28 G91 X0 Y0 Z0 ; レファレンス点復帰

M5 ; 主軸停止

5.1.2 逆タッピングサイクル(G74)

逆タッピング加工ができます。

穴底で主軸が正転し、逆タッピングサイクルが行われます。

フォーマット

G74 X_ Y_ Z_ R_ P_ F_ K_ ;

X_Y_ : 穴位置データ

Z_ : R 点から穴底まで距離

R_ : イニシャルレベルから R 点までの距離

P_ : ドウェル時間

F_ : 切削送り速度

K_ : 繰返し回数(繰り返す必要のある時のみ)

G74(G98) G74(G99)

イニシャルレベル