Page 1

Operating Instructions

Bedienungsanleitung

Instructions de Service

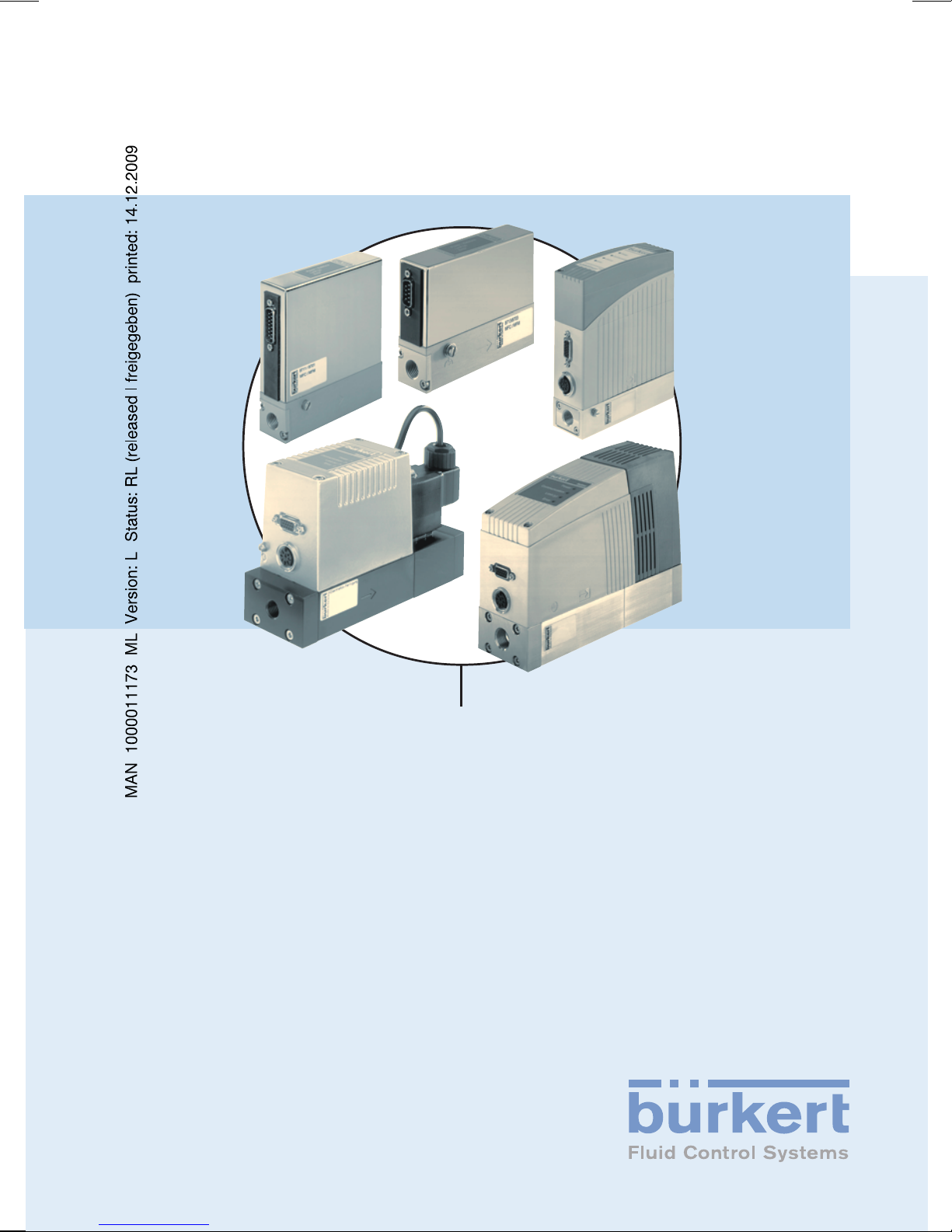

Types 8626 / 8710 / 8711 / 8712 / 8713 / 8716

Mass Flow Controller (MFC)

Types 8006 / 8700 / 8701 / 8702 / 8703 / 8706

Mass Flow Meter (MFM)

Page 2

We reserve the right to make technical changes without notice.

Technische Änderungen vorbehalten.

Sous resérve de modification techniques.

© 2002 Bürkert Werke GmbH & Co. KG

Operating Instructions 0070

2/10_EU-ml_00804577

Page 3

MassFlowController (MFC)

Types 8626 / 8710 / 8711 / 8712 / 8713 / 8716

MassFlowMeter (MFM)

Types 8006 / 8700 / 8701 / 8702 / 8703 / 8706

GENERAL NOTES ...................................................................................................................................... 5

Symbols......................................................................................................................................................... 5

Safety notes ................................................................................................................................................ 5

Protection from damage by electrostatic charging................................................................ 6

Scope of delivery...................................................................................................................................... 6

Warranty conditions ................................................................................................................................ 6

SYSTEM DESCRIPTION ......................................................................................................................... 7

Type systematics..................................................................................................................................... 7

General function ....................................................................................................................................... 8

Sensors ......................................................................................................................................................... 9

Thermal measurement principle ................................................................................................. 9

Inline sensor (Types 8626 / 8006 / 8716 / 8706) ............................................................10

Bypass sensor in conventional technology "capillary"

(Types 8710 / 8700) ...................................................................................................................... 11

Bypass sensor in CMOSens® technology

(Types 8713 / 8703 / 8712 / 8702 / 8711 / 8701) ............................................................ 12

english

Control electronics ................................................................................................................................ 13

Proportional valve .................................................................................................................................. 14

TECHNICAL DATA ................................................................................................................................... 17

Type 8626 / 8006 MASS FLOW INLINE ................................................................................... 18

Type 8710 / 8700 MASS FLOW CMOSens® ........................................................................ 19

Type 8711 / 8701 MASS FLOW CMOSens® ........................................................................ 20

Type 8712 / 8702 MASS FLOW CMOSens® ........................................................................ 21

Type 8713 / 8703 MASS FLOW CMOSens® ........................................................................ 22

Type 8716 / 8706 MASS FLOW INLINE ................................................................................... 23

MFC/MFM - 3

Page 4

ASSEMBLY, INSTALLATION AND COMMISSIONING ...................................................... 24

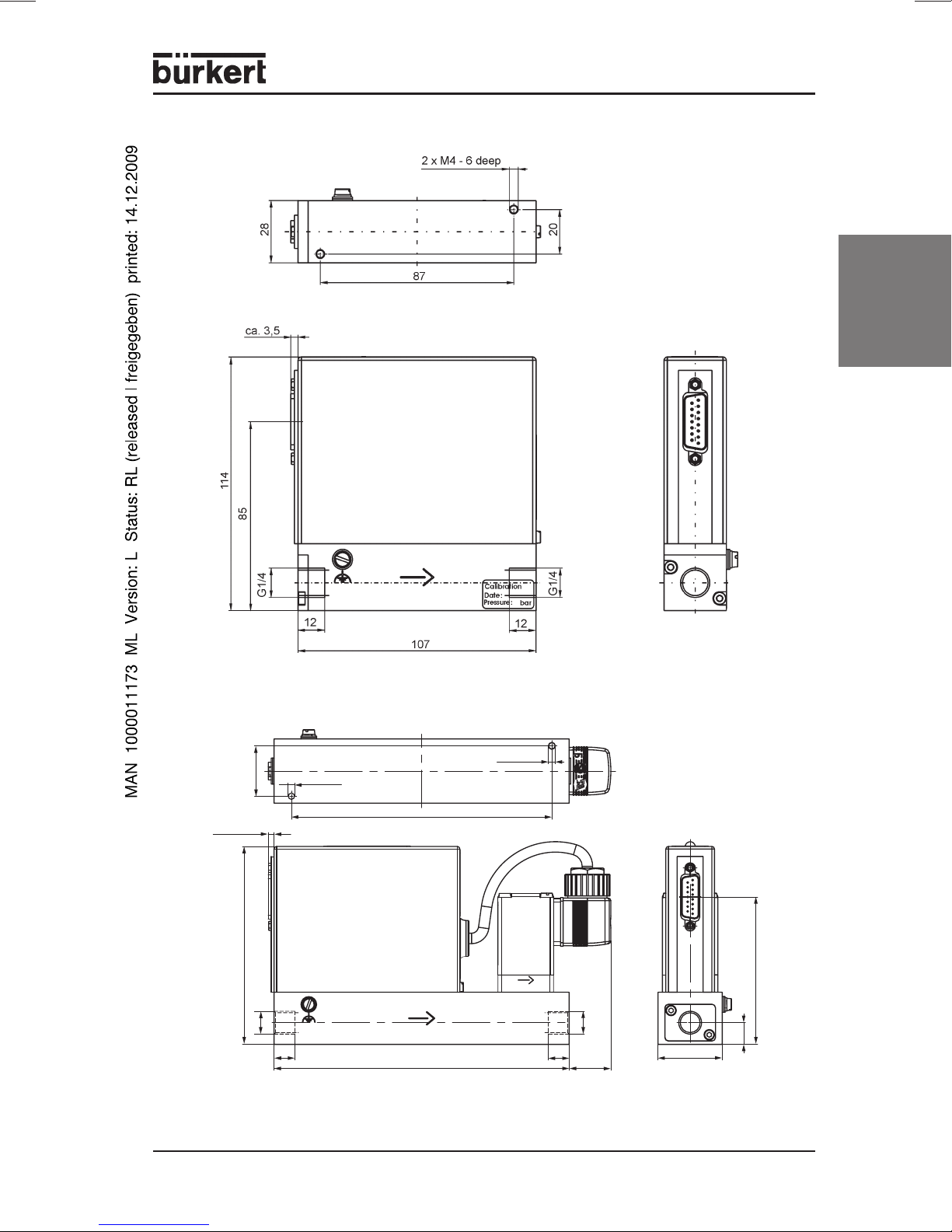

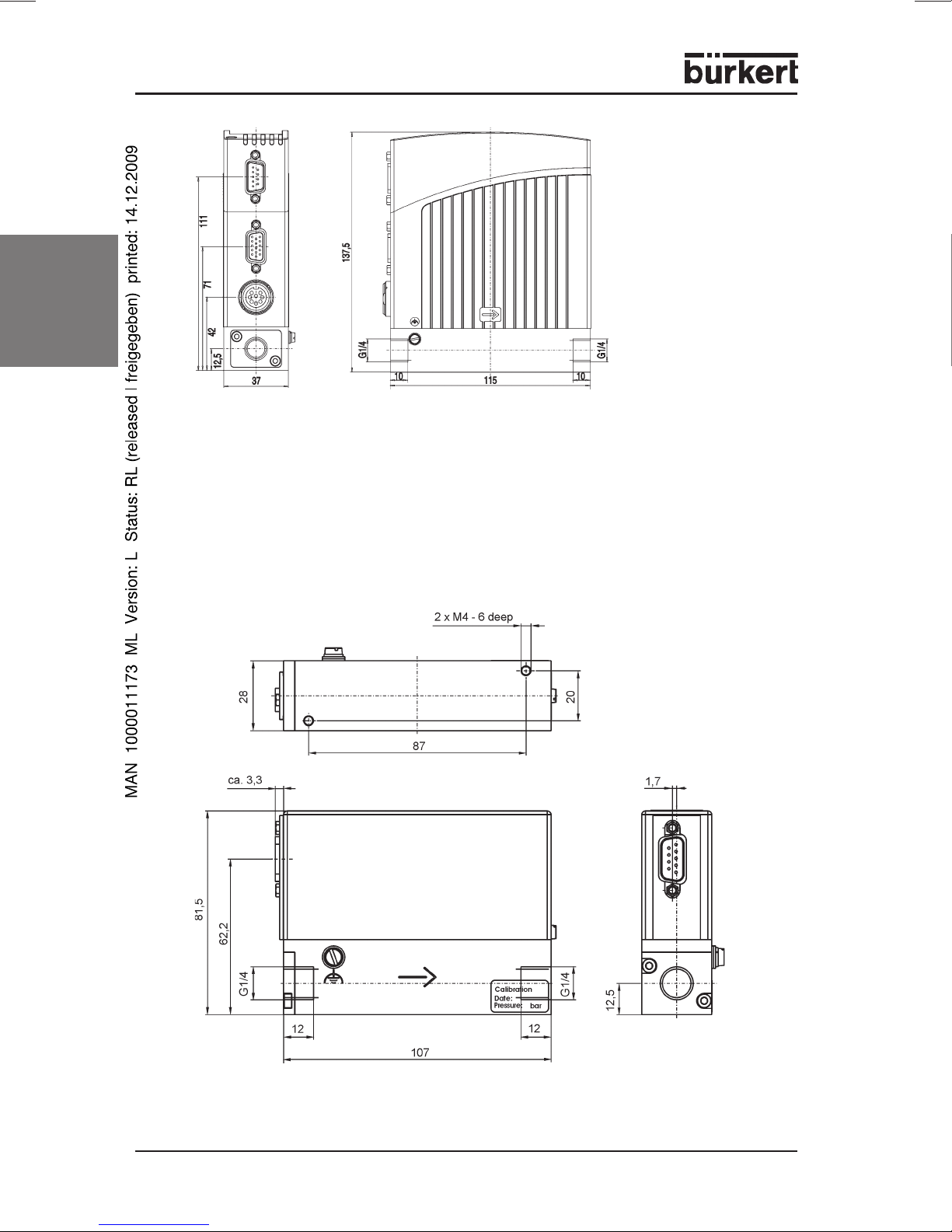

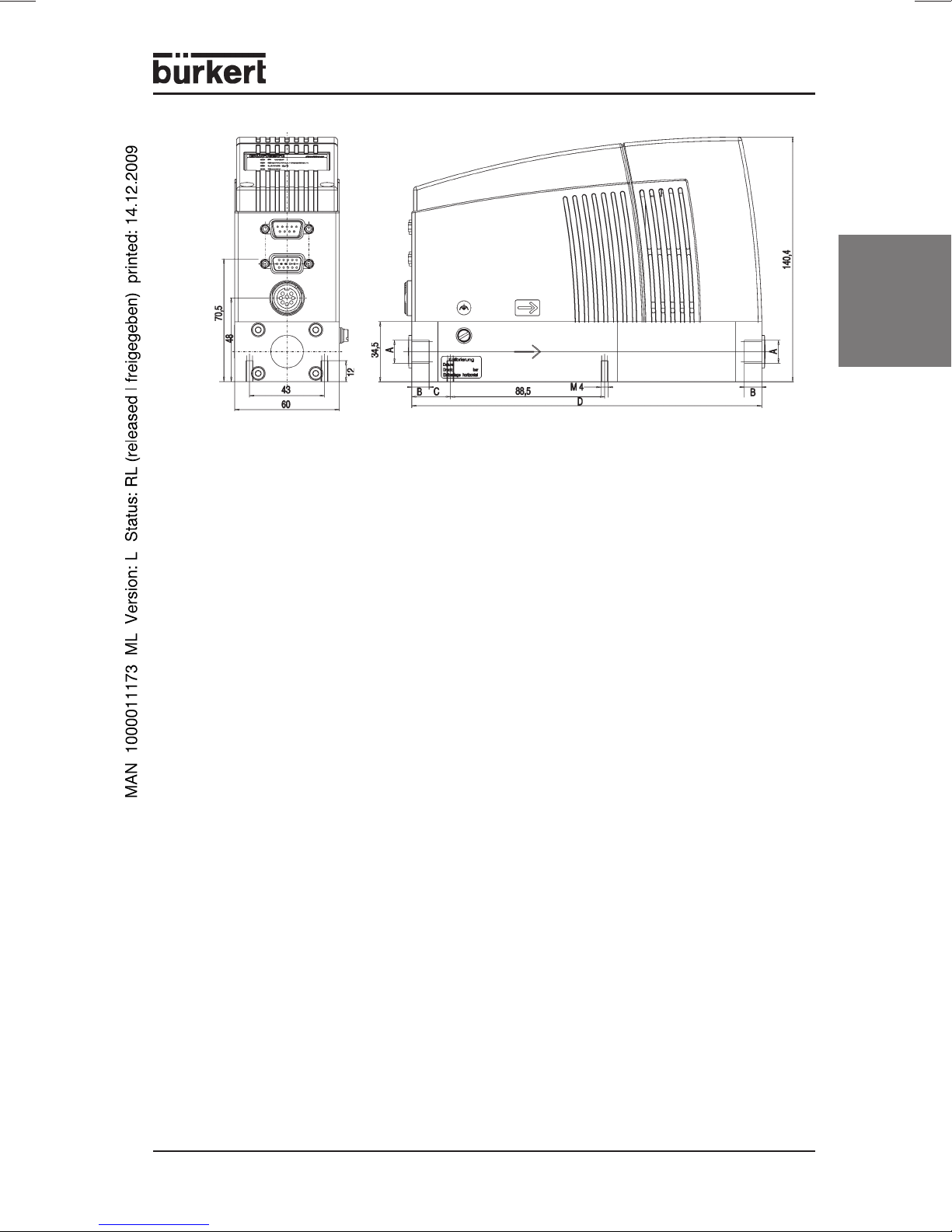

Dimensional drawings.......................................................................................................................... 24

General notes on installation and operation ............................................................................ 28

Mechanical and fluidic installation ................................................................................................. 29

Electrical connections.......................................................................................................................... 30

english

Inputs / outputs ........................................................................................................................................ 37

Operation with additional isolation valve ............................................................................... 29

Fluidic connections .......................................................................................................................... 29

Assembly of clamping ring screw joints ............................................................................... 30

Connection configuration Type 8626 / 8006 ....................................................................... 31

Connection configuration Type 8710 / 8700 ..................................................................... 32

Connection configuration Type 8711 / 8701 ....................................................................... 33

Connection configuration Type 8712 / 8702 ....................................................................... 34

Connection configuration Type 8713 / 8703 ....................................................................... 35

Connection configuration Type 8716 / 8706 ....................................................................... 36

Setpoint input ....................................................................................................................................... 37

Process value output ...................................................................................................................... 37

Bus connection .................................................................................................................................. 38

LEDs to indicate the operating mode (default configuration) .................................... 38

Binary inputs (default configuration) ....................................................................................... 38

Binary outputs (default configuration) .................................................................................... 39

Applicationspecific settings of binary inputs and outputs ........................................... 39

Operating modes of the MFC .......................................................................................................... 41

Standard control operation .......................................................................................................... 41

Autotune routine ................................................................................................................................. 41

Safety function .................................................................................................................................... 42

Setpoint profile .................................................................................................................................... 42

Control operation ............................................................................................................................... 42

Operating modes of the MFC ....................................................................................................43

MAINTENANCE .......................................................................................................................................... 44

MALFUNCTION / TROUBLESHOOTING .................................................................................. 45

APPENDIX A: ACCESSORIES (ELECTRICAL) ..................................................................... 47

APPENDIX B: ACCESSORIES (FLUIDIC) ................................................................................. 48

APPENDIX C: MassFlowCommunicator (PC SOFTWARE) ........................................ 49

4 - MFC/MFM

Page 5

GENERAL NOTES

Symbols

The following symbols are used in these operating instructions:

marks a work step that you must carry out.

ATTENTION!

NOTE marks important additional information, tips and

marks notes on whose non-observance your health or the

functioning of the device will be endangered.

recommendations.

Use according to the instruction

ATTENTION!

The device only must be used with the parameters specified in the chapter

"Technical Data" and on the device label.

Read the chapter of the operating instructions very carefully an pay attention to

the requirements in the safety notes.

The use according to the instructions expecially includes the

media quality. Contaminated media and media containing

particles influences the accuracy. Liquid media entering the

sensor area, can affect the sensor and the function of the

MFC / MFM.

In this cases you have to install applicable maintenance units

like filters, liquid precipators etc..

english

Follow the instructions in the single chapters and observe the safety notes. Not

following the instructions and the safety notes, causes a lapse of liability claim.

Safety notes

• Keep to standard engineering rules in planning the use of and operating the

device!

• Installation and maintenance is only allowed by specialist personnel using

suitable tools!

• Observe the current regulations on accident prevention and safety for

electrical devices during operation and maintenance of the device!

• Before interfering with the system, always switch off the voltage!

• Take suitable precautions to prevent unintended operation or damage by

unauthorized action!

• On non-observance of this note and unauthorized interference with the

device, we will refuse all liability and the guarantee on device and

accessories will become void!

MFC/MFM - 5

Page 6

Protection from damage by electrostatic charging

english

SENSITIVE COMPONENTS/

Scope of delivery

Immediately after receipt of the delivery, make sure the contents agree with the

stated scope of delivery. The latter comprises:

• MFC or MFM Type 8626, 8006 or 87xx

• Operating Instructions (possibly on data carrier)

• in the case of bus devices, supplements to the Operating Instructions

• Report of final testing / calibration

ATTENTION

EXERCISE CAUTION ON

HANDLING!

ELECTROSTATICALLY

MODULES

(possibly on data carrier)

This device contains electronic components that are

sensitive to electrostatic discharge (ESD). Contact

to electrostatically charged persons or objects will

endanger these components. In the worst case,

they will be immediately destroyed or will fail after

commissioning.

Observe the requirements of EN 100 015 - 1 in

order to minimize the possibility of, or avoid, damage

from instantaneous electrostatic discharge. Also

take care not to touch components that are under

supply voltage.

The plug connectors matching the electrical interfaces of the MFC may be

obtained as accessories.

In case of irregularities, please contact at once our Customer Center:

Bürkert Fluid Control Systems

Customer Center

Chr.-Bürkert-Str. 13-17

D-76453 Ingelfingen

Tel. : (+49)7940-10111

Fax: (+49)7940-10448

E-mail: info@de.buerkert.com

or your Bürkert Distributor.

Warranty conditions

Bürkert grants a warranty on the proper functioning of the MFC or MFM for one

year, provided that the device is used as intended and that the specified conditions

fo use are complied with.

If the device does not function perfectly, it will be repaired or exchanged within the

warranty term free of charge.

ATTENTION!

The warranty extends only th the MFC or MFM and its

components, not however to consequential damage of any kind

caused by failure or malfunction of the device.

6 - MFC/MFM

Page 7

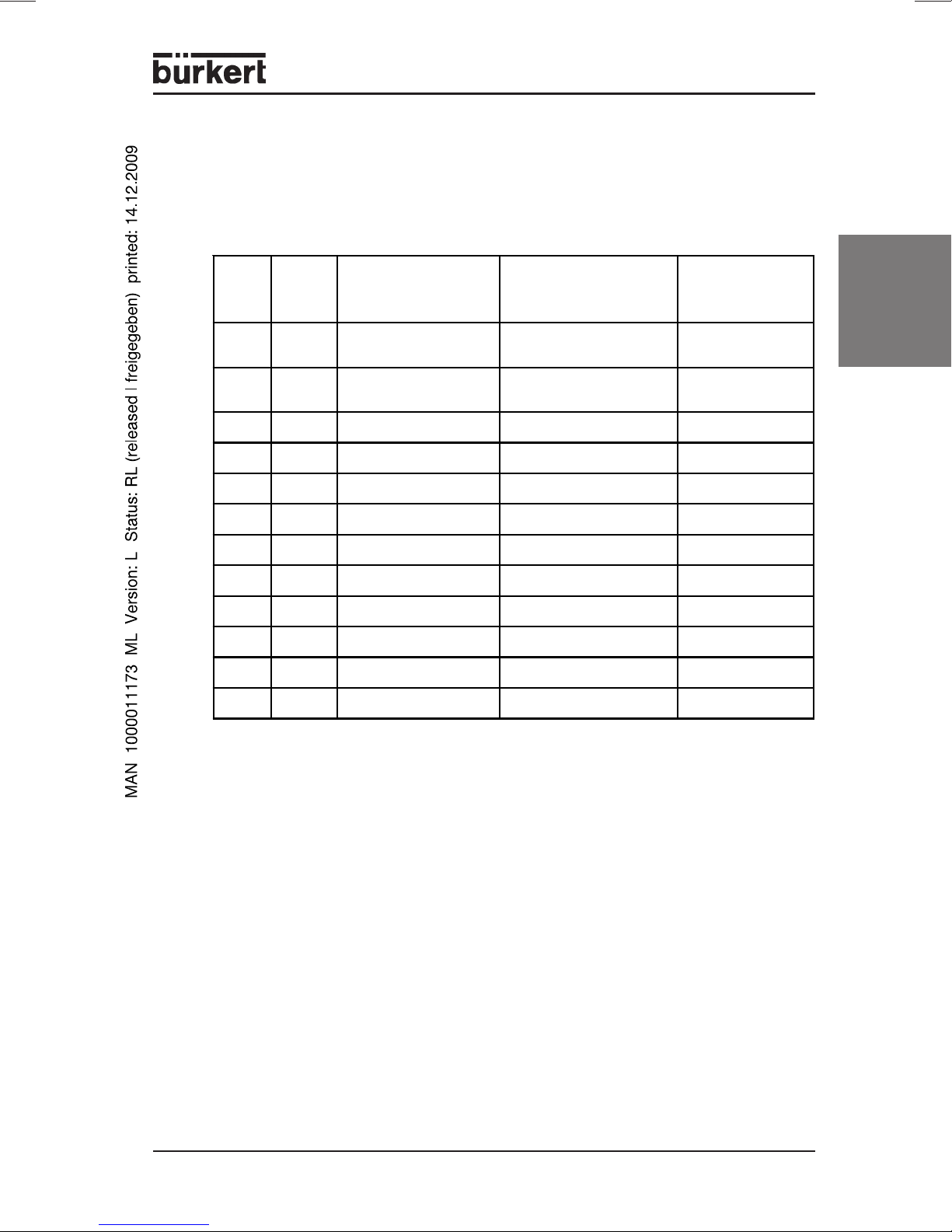

SYSTEM DESCRIPTION

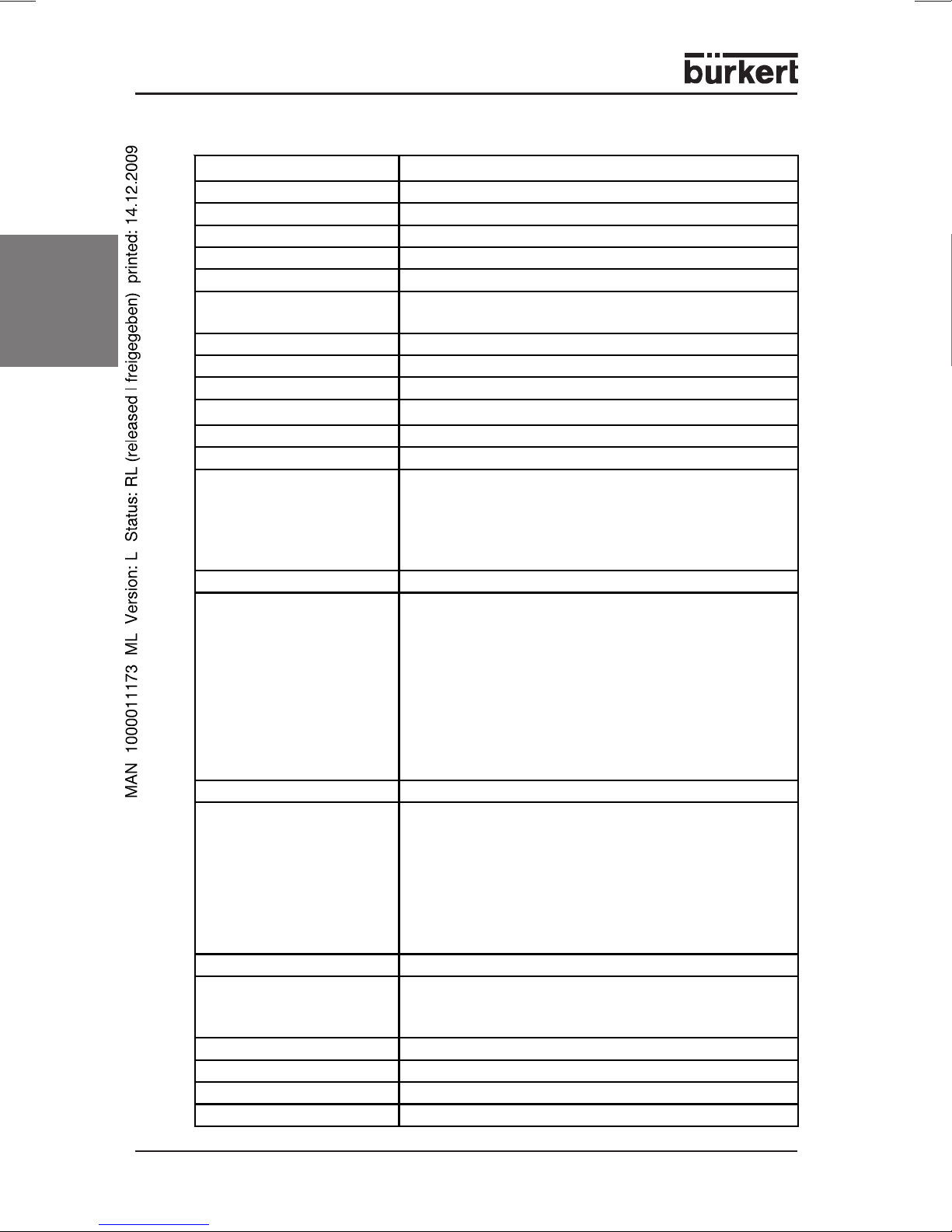

Type systematics

These Operating Instructions contain information for the following Mass Flow

Controllers (MFC) and Mass Flow Meters (MFM) from the Bürkert product range:

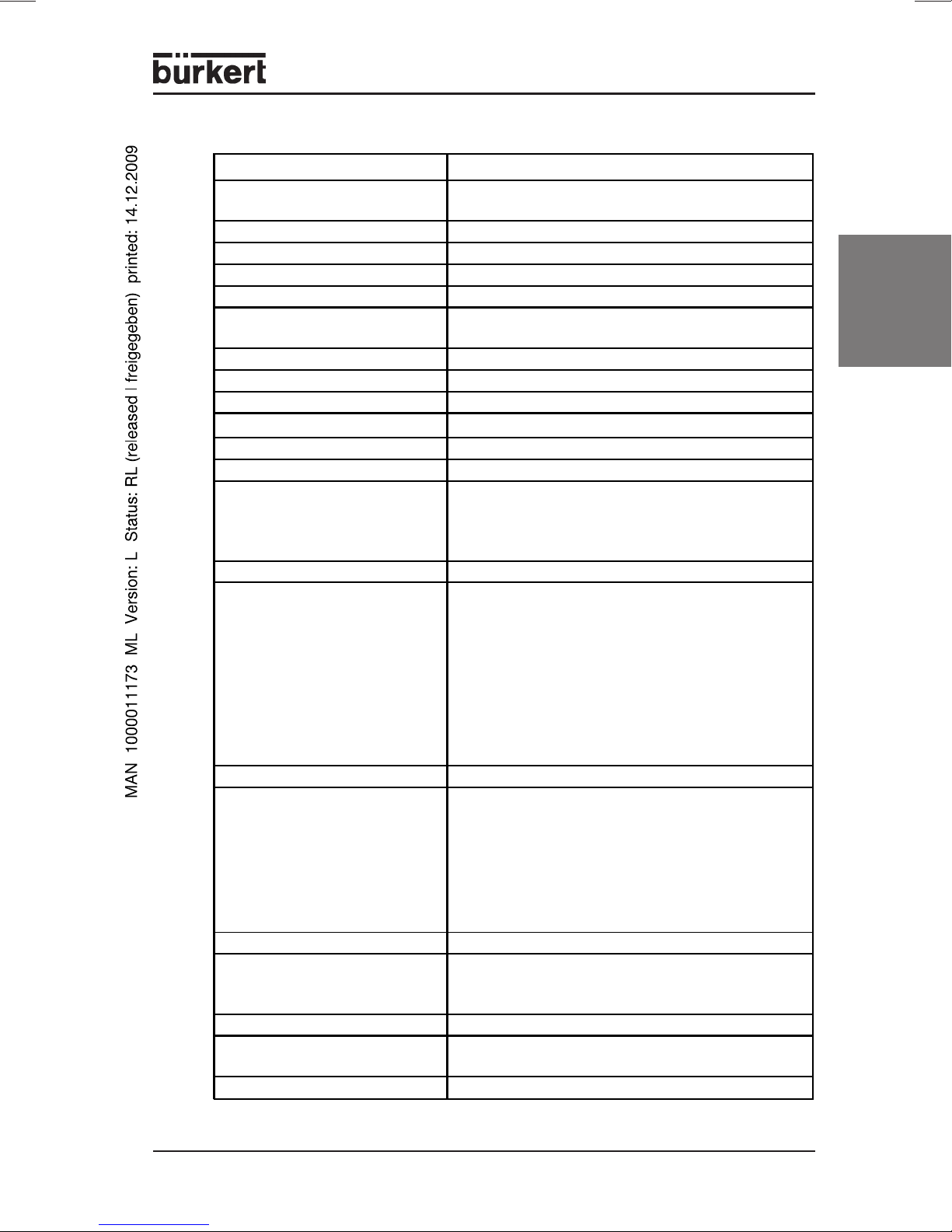

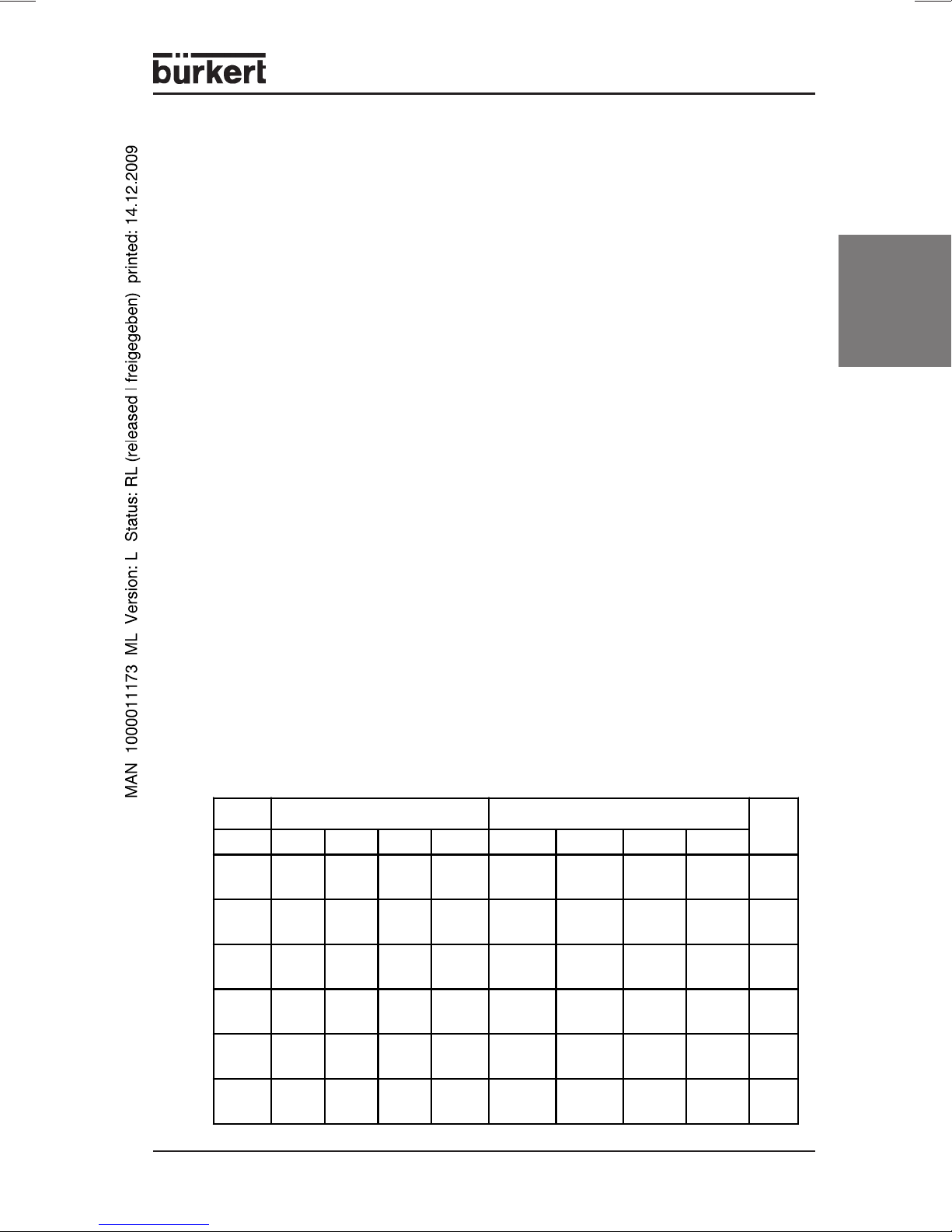

Typ e

no.

Type End value range

nom (lN

/min)

/ N

Q

referred to air

Sensor Remarks

2

8626 MFC 25 ... 1500 Inline for devices from

Jan. 2003

1)

8006 MFM 25 ... 1500 Inline for devices from

Jan. 2003

1)

8716 MFC 25 ... 500 Inline

8706 MFM 25 ... 1500 Inline

8713 MFC 0.02 ... 50 Bypass / CMOSens

8703 MFM 0.02 ... 50 Bypass / CMOSens

8712 MFC 0.02 ... 50 Bypass / CMOSens

8702 MFM 0.02 ... 50 Bypass / CMOSens

8711 MFC 0.02 ... 50 Bypass / CMOSens

8701 MFM 0.02 ... 50 Bypass / CMOSens

®2)

®

®

®

®

®

8710 MFC 0.005 ... 1 Bypass / Capillary

8700 MFM 0.005 ... 1 Bypass / Capillary

english

1)

Please observe in this connection the note on the device types 8626 / 8006 in the section

Configuration Type 8626/8006.

2)

CMOSens® is a registered trademark of Sensirion AG (Switzerland)

Connection

MFC/MFM - 7

Page 8

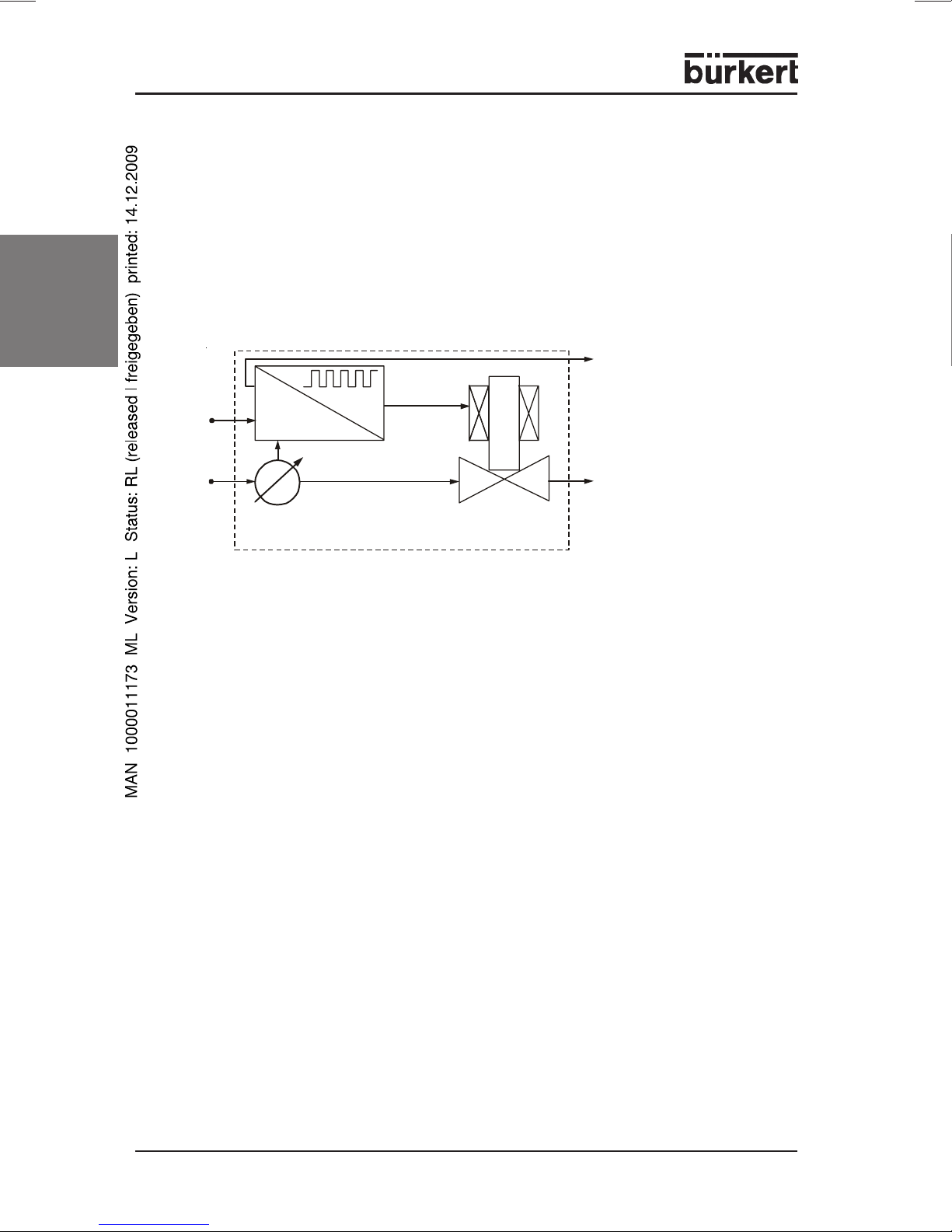

General function

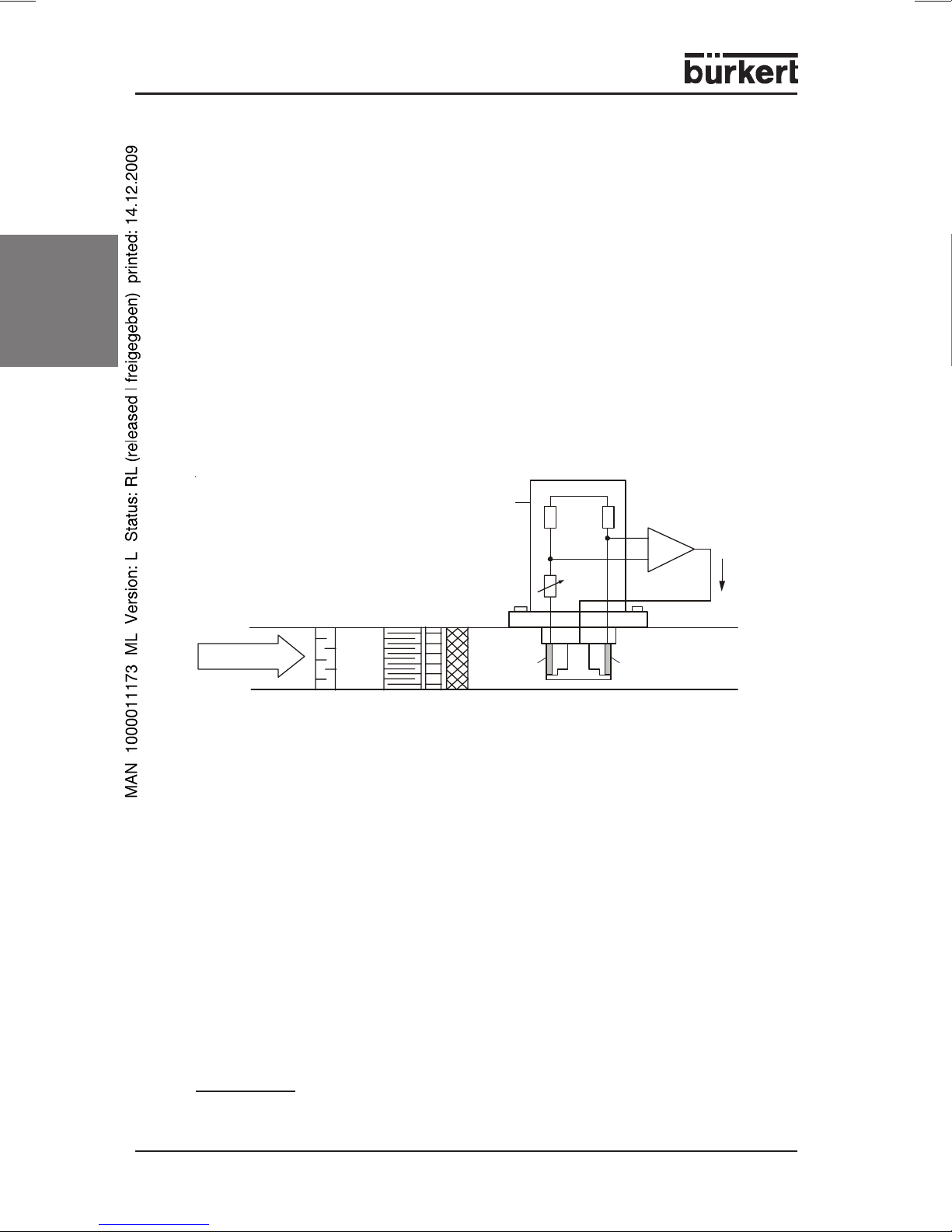

The MFCs of Types 8626 / 8716 / 8713 / 8712 / 8711 / 8710 are compact devices

with which the mass flow of gases is controlled. They control to a preset setpoint

value, independent of disturbances such as pressure variations or flow

resistances that vary with time, e.g. as a result of filter contamination.

The MFCs contain the components flow rate sensor (Q sensor), electronics (with

the functions signal processing, control and valve drive), and a proportional

solenoid valve as the servo component.

english

w

p

Fig.: Components of a Mass Flow Controller

The setpoint value (w) is set electrically via a standard signal or a field bus. The

process value (x) measured by the sensor is compared in the controller with the

setpoint value. The correcting variable is sent as a plus-width modulated voltage

signal to the servo component. The pulse-duty factor of the voltage signal is varied

according to the control deviation determined.

The process value, in addition, is sent out via an analog electrical interface or a

field bus and is available to the user for monitoring purposes or further evaluation

(e.g. calculation of consumption by integration).

xd=w-x

x

Q sensor

controller

x

out

y

servo

component

The thermal measurement principle guarantees that the MFCs control to the

required mass flow to a large extent independently of pressure and temperature

variations in the respective application.

The MFMs, in contrast to the corresponding MFCs, do not have a proportional

valve, so that these devices can only be used to measure the mass flow and not

to control it. The characteristics of the other components, described in the

following, in particular the sensors, are identical with those of the MFCs.

8 - MFC/MFM

Page 9

Sensors

Thermal measurement principle

The flow sensors employed work on a thermal (anemometer) measurement

principle.

They measure in each case the product of density an flow velocity and thus deliver a signal related to the quantity of material flowing. For most applications the

relevant quantity

measurement of secondary quantities, such as density, and the signal can be

further processed in the controller as the process value1).

Depending on the flow rate range and the intended market for the devices, the

individual types contain sensors with three different variants of flow rate

measurement. In the following, the functioning and associated characteristics of

these sensors are briefly described.

mass flow

is directly determined thereby, without additional

english

NOTE

Please take into account that the relative sensitivity for different

gases differs for the three measurement principles and any

correction factors existing for one operating gas to another are in no

case transferable between sensor variants.

1)

It is true that the units generallly used for characterizing the measurement range, „lN/min“ or „m

dimensions "volume/time", but because of the reference to a standard state (here p=1013 mbar and

T=273 K), we are actually dealing with mass flow rates specific to gas types. These are obtained (e.g. in „kg/h“)

by multiplication of the standard volumetric flow rate by the density of the operating gas in the standard state ρN .

3

/h“ , have the

N

MFC/MFM - 9

Page 10

Inline sensor (Types 8626 / 8006 / 8716 / 8706)

This sensor works as a hot-film anemometer in the so-called CTA

Temperature Anemometer)

coefficients in the medium flow form a resistance bridge with three resistors

situated outside the flow.

The first resistor in the medium flow (RT) measures the fluid temperature; the

second, lower resistance resistor (RS) is always heated to maintain its

temperature a certain amount above that of the medium. The heating current

required is a measure of the heat dissipation by the flowing gas and represents

the primary measurement value.

english

Suitable flow conditioning inside the MFC or MFM and calibration with high-quality

flow standards guarantee that the quantity of gas flowing per unit time can be

derived with high precision from the primary signal.

(Constant

mode. Two resistors with exactly defined temperature

sensor with

electronics

R2R

R

K

1

PID

I

s

gas flow

prefilter

Fig.: Functional diagramm of the Inline sensor

flow conditioning

R

T

R

s

Direct medium contact by the resistors RT and RS in the main flow assure

excellent dynamics for the devices with response times of a few hundred

miliseconds on sudden changes in the setpoint or process value. Owing to the

arrangement of the resistors on a glass support lying tangential to the flow, the

sensor is only slightly prone to contamination. The measurement range of the

Inline sensor is limited at the bottom end by instrinsic convection in the flow

channel, which also occurs when the control valve is closed. It is hece unsuitable

for devices whose working range must extend to flow rates below ca. 1 lN/min.

The signal from intrinsic convection in the flow channel depends on the installation

position of the device. In order that high precision can be obtained at low flow

rates, the actual installation position should be identical to that specified on

ordering1). For the same reason, the operating pressure should not differ too much

from the calibration pressure.

1)

The device is calibrated in the installation position stated in the questionnaire to be found in the Annex to the Data

Sheet.

10 - MFC/MFM

Page 11

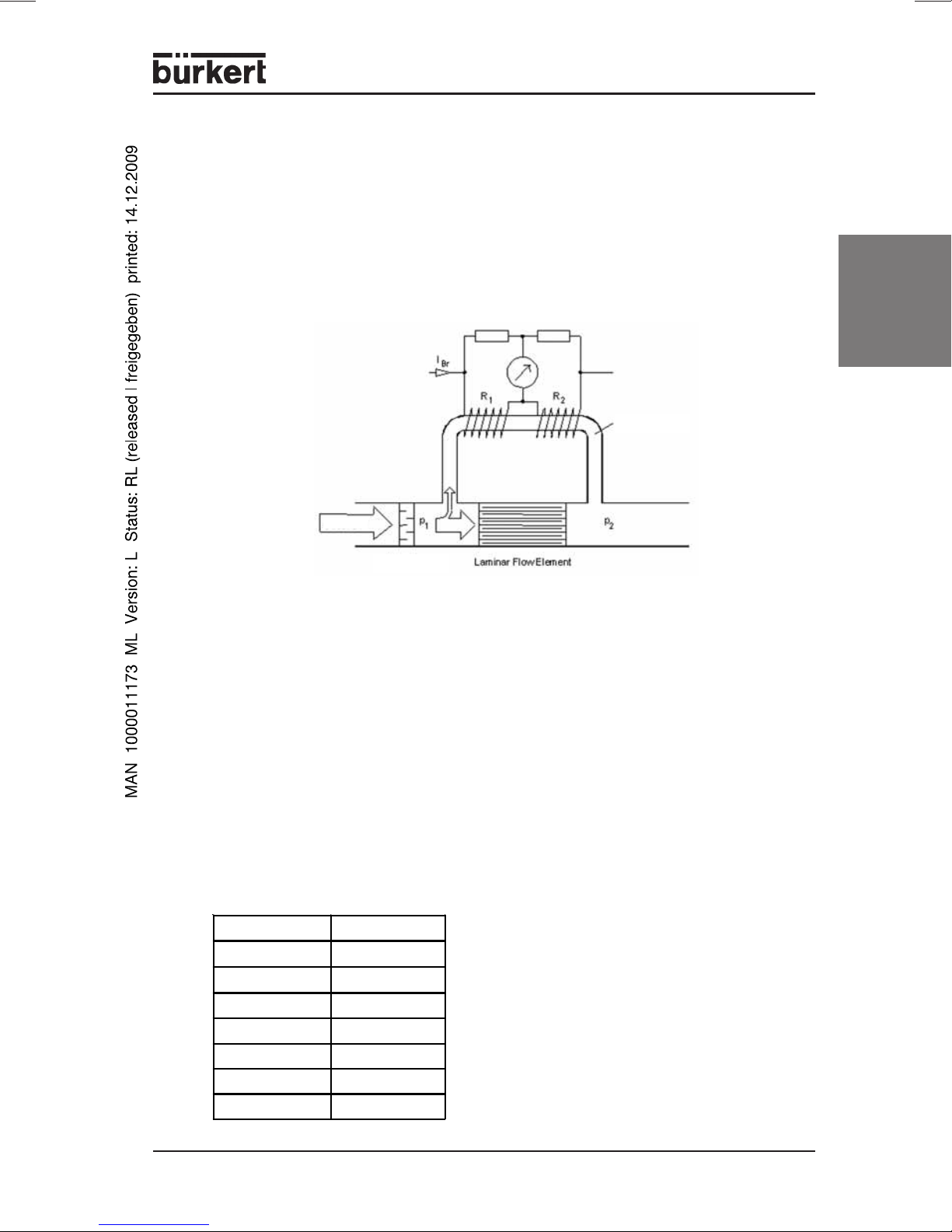

Bypass sensor in conventional technology "capillary"

(Types 8710 / 8700)

Measurement is also on the bypass principle. A laminar flow element in the main

channel generates a small pressure drop. This drives a small flow proportional to

the main flow through the actual sensor tube.

On this narrow tube are wound two heater resistors which are connected in

measuring bridge. In the zero-flow state, the bridge is balanced, but with finite flow,

heat is transported in the flow direction and the bridge becomes unbalanced.

sensor tube

gas flow

prefilter

english

Fig.: Schematic diagram of bypass measurement

The dynamics of the measurement are determined by the tube walls, which act as

a thermal barrier. They are hence significantly poorer, on principle, than with

sensors having resistor placed directly in the medium flow. Through use of suitable

software in the controller, correction times are obtained that are adequate for a

large part of the applications (in the range of a few seconds).

With contaminated media, we recommend installing filter elements upstream. This

avoids changes in the division ratio between main flow and sensor tube, as well as

changes in the head transmission chaused by deposits on the walls.

With these sensors, even aggressive gases can be controlled, since all essential

parts in contact with the medium are fabricated in stainless steel. With this sensor

prinziple it is also possible to convert between different gases. A choice of some

gases are listed in the table below, others on request. Q(gas) = f x Q (N2).

Gas Factor f

N

2

1.00

Air 1.00

O

H

2

2

0.99

1.01

By using the gas factors it is possible

that the accuracy is not within the

datasheet specification. For applications

which need high accuracy it is

recommended to calibrate under

application conditions.

Ar 1.4

He 1.41

CO

2

0.76

MFC/MFM - 11

Page 12

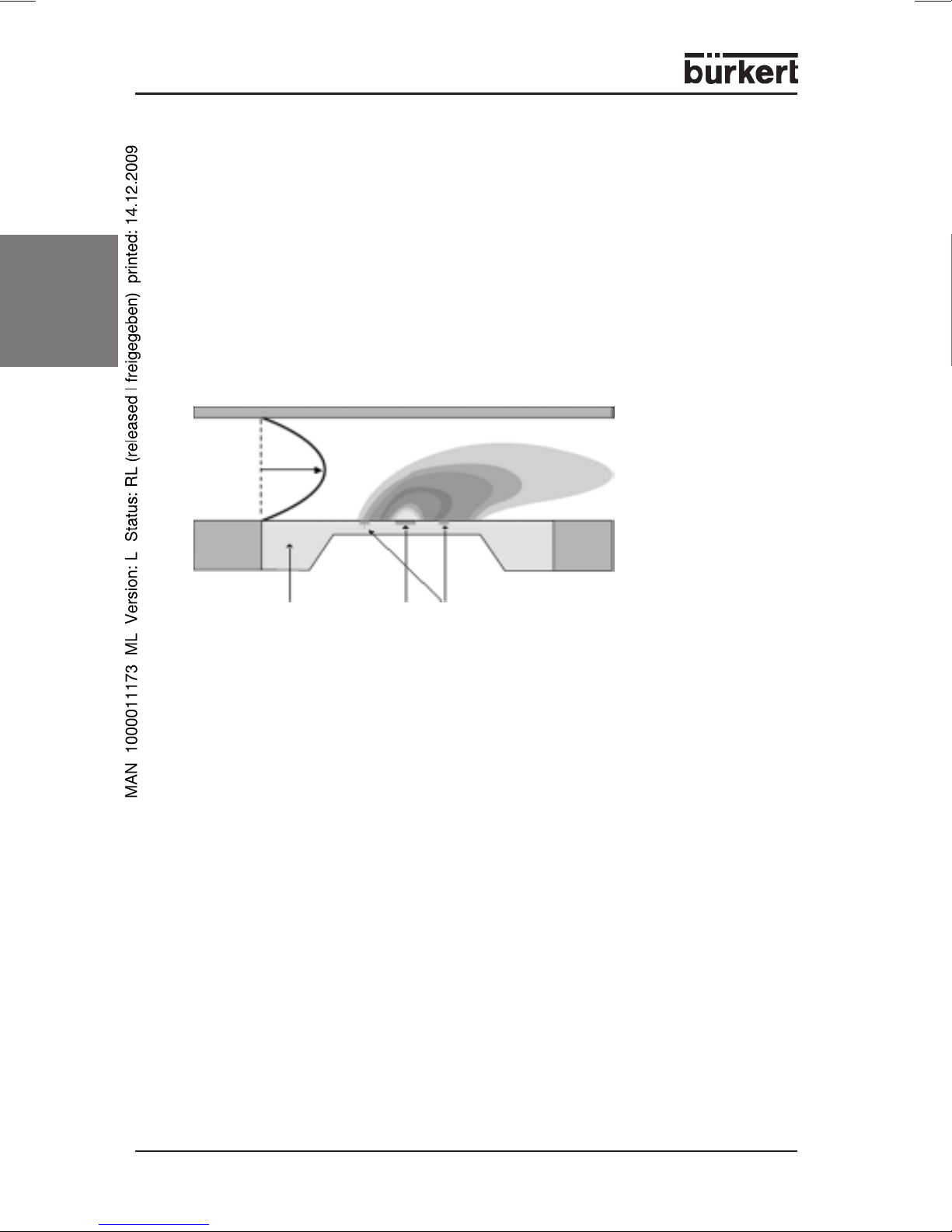

Bypass sensor in CMOSens® technology

(Types 8713 / 8703 / 8712 / 8702 / 8711 / 8701)

In this technology, the mass flow is measured in a specially shaped flow channel

whose wall contains at one point a Si chip with a membrane that has been formed

by etching. To this membrane are applied, in CMOSens® technology, a heating

resistor and two temperature sensors, arranged symmetrically upstream and

downstream of the heater.

When the heating resistor is fed with a constant voltage, the voltage difference

between the temperature sensors is a measure of the mass flow of the gas

english

flowing in the channel over the chip.

gas flow

sensor element heater T sensors

Fig.: Schematic diagram of the bypass sensor in CMOSens® technology

The cross-section of the flow channel is small enough that an adequate

measurement signal is generated already at flow rates of less than 1 cm

3

N

/min.

The upper measurement limit is reached when the originally laminar flow in the

channel becomes turbulent. Higher flow ranges can be obtained by placing a

bypass element in a larger channel which is connected in parallel. When the

division ratio remains constant, measurement of the partial flow, after suitable

calibration, allows the total flow to be calculated.

The low thermal mass of the temperature sensors and their direct contact with the

flow (apart from a protective layer) result in a very fast reaction of the sensor

signal to spontaneous changes in the flow. In this way, the MFC can compensate

changes in the setpoint or process value within a few 100 ms. Moreover, the

sensor has a high sensitivity down to the smallest flow rates as well as additional

correction and diagnostic possibilities via the signal from a further temperature

sensor on the chip.

12 - MFC/MFM

Page 13

Control electronics

Processing of the setpoint and actual flow signals, and drive of the actuator are

carried out by a microprocessor.

The sensor signal is filtered by the control electronics and with the aid of the

calibration curve stored in the device, converted to a value corresponding to

actual flow rate.

In order that critical process, in which a too great flow change is not permitted, can

also be controlled, a ramp function can be activated via the software

"MassFlowCommunicator" (see Appendix C). Here the parameters for rising and

sinking setpoinds can be set separately. Further details on the ramp function can

be taken from the software documentation.

Actuating signal:

actuating signal = setpoint - process value

xd = w - x

The actuating signal is processed according to a PI algorithm.

The control parameters are set in the factory according to type. In order to take

into account the characteristics of the controlled member, the controller works with

member-dependent amplification factors. During the running of the Autotune

routine, these are determined automatically.

english

In the device a parameter is stored with which the control dynamics can be altered

with the software "MassFlowCommunicator". Its extreme values correspond on

the one hand to very rapid correction, whereby overswing is possibly accepted,

and on the other hand to a slow asymptotic correction to the desired flow rate. The

first can lead to immediate reaction of the controller to very small actuating signals,

whereby the control can become very unsteady. With less dynamic processes,

the controller behaviour can be damped, so that small variations in the process

value or setpoint are corrected only slowly.

As the correcting variable, a pulse-width modulated (PWM) signal is sent to the

proportional valve. The frequency of this signal is adapted to the respective valve.

To assure the tight-closing function of the valve, zero-point switch-off is built in.

This becomes active if the following conditions simultaneously occur:

setpoint < 2 % of nominal flow

and process value < 2 % of nominal flow

1)

With the zero-point switch-off activated, the PWM signal is set to 0 %, so that the

valve closes completely.

1)

With types 8711 / 8712 / 8713 higher control ranges on request.

MFC/MFM - 13

Page 14

Depending on the version of the device, the setpoint is set either via the standard

signal input as an analog signal, or digitally via the field bus interface. Independent

of the control status, the flow rate measured by the sensor is sent as an analog

signal via the standard signal input or digitally via the field bus interface.

In order to obtain a dynamic or a more sluggish process value output signal, the

degree of filtering of the output signal can be adjusted with the software

"MassFlowCommunicator".

Proportional valve

english

In all MFC series, the servo elements used are linear-armature proportional

valves from the Bürkert valve range. Design measures, especially with the valves

in the MFC for low flow rate (Types 8710 / 8711 / 8712 / 8713), assure low-friction

guidance of the moving armature. In combination with the PWM drive, this assures

a continuous, largely linear characteristic curve as well as high response

sensitivity. Both are important for optimal functioning in the closed control loop of

the MFC.

The nominal diameters of the valves are determined from the required nominal

flow rate Q

operating gas.

, the pressure conditions in the application and the density of the

nom

The manufacturer selects a proportional valve on the basis of these data whose

flow coefficient k

enables a maximum flow rate of at least the required nominal

Vs

flow rate under the specified pressure conditions, according to flow equations:

a) for subcritical flow (p2 > p1/2) :

Q

max

= 514 *

∆

ρ

N

**T

2

pp

1

* kVs > Q

nom

(1)

or

b) for supercritical flow (p2 < p1/2) :

1

Q

= 257 *

max

ρ

Where the pressures p1 and p2 in equations (Gl.) (1) and (2) refer to

measurement points directly before and after the MFC.

The pressures before and after the MFC are often unknown, only the inlet and

outlet pressures p

*

p

occurs over other flow resistances (isolation valves, nozzles, piping, filters,

2

*

and p

1

etc.) whose flow coefficient may be collected together in a variable kVa.

* p1* kVs > Q

1*

TN

*

for the overall system. A part of the pressure drop p

2

nom

(2)

*

-

1

14 - MFC/MFM

Page 15

In this case, in analogy to equations (1) and (2), one first determines from the

ψ

desired nominal flow rate Q

coefficient of the overall system k

and the pressures p

nom

. Via the relationship

Vges

*

and p

1

*

, the minimum flow

2

2

⎛

(3)

⎜

⎜

⎝

which describes series connection of the resistances of the MFC (kVs) and the

system (kVa), one can determine, with known kVa, the required kVs value of the

MFC or the nominal diameter of the servo element. This will be greater than if the

other flow resistances were not present.

The so-called valve authority

is important for the control characteristics of the MFC in the system. It should not

be less than 0.3 ... 0.5.

Meaning of the symbols in the equations:

k

Vges

k

Va

⎞

⎟

=

⎟

⎠

()

p

∆

=

0

()

p

∆

0

flow coefficient of the system with MFC installed

flow coefficient of the system with MFC not installed (to be determined by

"short-circuiting" the piping at the point of installation)

⎞

⎛

⎜

⎜

⎝

=

[]

⎛

⎟

⎜

+

⎟

⎜

⎠

⎝

2

k

VsV

kk

+

22

⎞

111

⎟

⎟

kkk

VaVsVges

⎠

22

VsVa

(4)

english

k

flow coefficient of the MFC with fully opened servo element in [m³/h]

Vs

ρ

density of the medium in [kg/m3] under standard conditions (1013 mbar,

N

273 K)

T

temperature of the gas in K

1

p1, p2absolute pressures in [bar] before and after the MFC

∆p = p1 - p

Q

max

Q

nenn

(∆p)0pressure drop over the entire system

(∆p)V0fraction of the pressure drop occurring over the MFC with the valve fully

2

maximum flow rate of the valve in [lN/min]

maximum flow rate of the MFC in [lN/min] when correction to 100 % of

the setpoint has been made

open

MFC/MFM - 15

Page 16

NOTE

english

When the device is operated within the specified pressure range, the proportional

valve assumes the functions of both control and tight closure.

The system must not be dimensioned so closely with regard to the

flow coefficient (kVa) that at the desired flow rate, the major part of

the available pressure drop is used up there, and then the nominal

valve diameter of the MFC is chosen so great (kVs >> kVa) that only

the small remaining part of the pressure is dropped over the MFC. In

this case, the valve authority would be too small and only a small

part of the working range of the valve utilized. That could be greatly

detrimental in general to the resolution and control performance.

If the system has been dimensioned „to closely“, increasing the

nominal diameter of the MFC valve does not help. In this case an

increase either in the admission pressure or the kVa value should be

made, e.g. by increasing the pipe diameter, to keep the valve

authority within the permitted range.

16 - MFC/MFM

Page 17

TECHNICAL DATA

Environmental tests

• Temperature cycles to EN 60068-2-14, Nb and EN 60068-2-33

• Head and humidity to EN 60068-2-38, Z/AD

• Shocks to EN 60068-2-27

• Vibration to EN 60068-2-6

• IP protection type to EN 60529

• Free fall to EN 60068-2-32

• UPS fall test to DIN ISO 2248 and DIN ISO 2206

Electromagnetic compatibility (EMC)

All devices are CE conforming for industrial use and have passed the associated

EMC tests to

EN 50081-2:03/94 „Basic engineering standard for interference emission;

Part 2: Industrial domain“

EN 50082-2:02/96 „Basic engineering standard for interference resistance;

Part 2: Industrial domain“.

Communications interface

RS232: direct connection to PC via RS232 adapter, communication with special

software (MassFlowCommunicator – siehe Appendix C).

With 8711 / 8701, 8713 /8703 and 8710 / 8700, an external inferface

driver is necessary (integrated in adapter for these types - see

Appendix A).

RS485: connection via RS485 adapter (excerpt types 8713 / 8703)

BUS: Profibus DP or DeviceNet connection (bus devices only)

english

Seal material

FKM (other materials on request)

The compatibility of the seal material with the usual operating media can be taken

from the Bürkert stability tables.

ATTENTION!

The data given in this table are provided for information and

cannot replace own tests under the actual operating

conditions. In particular, no guarantee for medium compatibility

can be derived thereform.

MFC/MFM - 17

Page 18

Type 8626 / 8006 MASS FLOW INLINE

Full scale range (Q

Operating media neutral, not-contaminated gases, others on request

max. operating pressure 10 bar, depending on nom. valve diameter

Calibration medium operating gas or air

Medium temperature -10 to + 70 °C

Measurement accuracy

(after 15 min. warm-up)

english

Linearity ± 0.25 % of F.S.

Reproducibility ± 0.1 % of F.S.

Control range / Span 1 : 50

Settling time (T

Operating voltage 24 V DC ± 10 %; residual ripple < 5 %

Connection cross-section min. 0.5 mm² (0.75 mm² for valve Type 2836)

Power consumption 20 W - max. 50 W (Type 8626,dep. on Valve)

Electrical isolation yes

Setpoint setting

3 binary inputs low-activated, connect to GND to activate

Process value output

(to be chosen)

Connections 8-pole socket

Housing material aluminium (anodized) or stainless steel 1.4305

Cover material aluminium diecasting, painted

Installation position horizontal or vertical

) 25 to 1500 IN/min (N2 equivalent)

nom

Ambient temperature -10 to + 45 °C

± 1.5 % of Rdg. ± 0.3 % of F.S.

) < 500 ms

95%

22.5 W - max. 52.5 W (Type 8626 bus, dep. on

valve)

10 W (Type 8006)

12.5 W (Type 8006 bus)

0 - 10 V

(to be chosen)

0 - 5 V

0 - 20 mA

4 - 20 mA

Resolution 2.5 mV or 5 µA

Input impedance

> 20 kOhm

(voltage input)

Input impedance

< 300 Ohm

(current input)

0 - 10 V

0 - 5 V

0 - 20 mA

4 - 20 mA

Resolution 10 mV or 20 µA

max. current (volt. outp.)

10 mA

max. burden (curr. outp.) 600 Ohm

2 relay outputs potential-free changeover 60 V, 1 A, 60 VA

15-pole SUB-HD socket

9-pole SUB-D socket (bus version only)

Type of protection IP 65 (with the specified plug connectors)

18 - MFC/MFM

Page 19

Type 8710 / 8700 MASS FLOW CMOSens

®

Full scale range (Q

) 0.005 to 1.0 IN/min (N2 equivalent)

nom

Operating media neutral, not-contaminated gases, others on request

max. operating pressure

(inlet)

10 bar (145 psi), depends on valve orifice

Calibration medium operating gas or air with conversion factor

Medium temperature -10 to + 70 °C

Ambient temperature -10 to + 50 °C

Measurement accuracy

(after 30 min. warm-up)

± 1.5 % of Rdg. ± 0.3 % of F.S.

Linearity ± 0.25 % F.S.

Reproducibility ± 0.1 % F.S.

Control range / Span 1 : 50

Settling time (T

)< 3 sec.

95%

Power supply 24 V DC ± 10 %; residual ripple < 5 %

Connection cross-section min. 0.25 mm² (better 0.5 mm²)

Power consumption max. 6.5 W (dep. on value) /

max. 9 W (fieldbus version)

Electrical isolation no

Setpoint setting

(to be chosen)

0 - 10 V

0 - 5 V

0 - 20 mA or 4 - 20 mA

Resolution 2.5 mV or 5 µA

Input impedance

> 20 kOhm

(voltage input)

Input impedance

< 300 Ohm

(current input)

2 binary inputs low-activated, connected to GND to activate

Process value output

(to be chosen)

0 - 10 V

0 - 5 V

0 - 20 mA or 4 - 20 mA

Resolution 10 mV or 20 µA

max. voltage

10 mA

(voltage output)

max. burden

600 Ohm

(current output)

2 Relay output potential-free changeover 25 V, 1 A, 25 VA

Connection 15-pole Sub-D-plug

5-pole M12 plug (only with DeviceNet)

5-pole M12 socket (only with Profibus DP)

Type of protection IP 50

Housing material / Cover

material

Aluminium or stainless steel / PBT

Installation position horizontal or vertical

english

MFC/MFM - 19

Page 20

Type 8711 / 8701 MASS FLOW CMOSens

®

Full scale range (Q

max. operating pressure

(inlet)

Medium temperature -10 to + 70 °C

Measurement accuracy

english

(after 1 min. warm-up)

Linearity ± 0.1 % F.S.

Reproducibility ± 0.1 % F.S.

Power Supply 24 V DC, ± 10 %; residual ripple < 5%

Power consumption max. 13 W (dep. on valve)

Electrical isolation no

(to be chosen)

) 0.02 to 50 lN / min (N2 equivalent)

nom

Operating media neutral, non-contaminated gases, others on request

10 bar (145 psi), depends on valve orifice

Calibration medium operating gas or air with conversion factor

Ambient temperature -10 to + 50 °C

± 0.8 % of Rdg. ± 0.3 % F.S.

Control range / Span 1:50, higher span on request

Settling time (T

Connection cross-section min. 0.25 mm

Setpoint setting

) < 300 ms

95%

0 - 10V

2

(better 0.5 mm2)

0 - 5 V

0 - 20 mA or 4 - 20 mA

Resolution

Input impedance

2.5 mV or 5 µA

> 20 kOhm

(voltage input)

Input impedance

< 300 Ohm

(current input)

2 binary inputs Low-activated, connected to GND to activate

Process value output

(to be chosen)

0 - 10V

0 - 5 V

0 - 20 mA or 4 - 20 mA

Resolution

Max. voltage

10 mV or 20 µA

10 mA

(voltage output)

max. Burden

600 Ohm

(current output)

1 Relay output Potential-free changeover 25 V, 1 A, 25 VA

Connection 15-pole Sub-D-Socket

5-pole M12 plug (only with DeviceNet)

5-pole M12 socket (only with Profibus DP)

Type of protection IP 50

Housing material /

Cover material

Aluminium or stainless steel / sheet steel, chrome

plated or PBT

Installation position horizontal or vertical

20 - MFC/MFM

Page 21

Type 8712 / 8702 MASS FLOW CMOSens

®

Full scale range (Q

Operating media

) 0.02 to 50 lN/min (N

nom

neutral, non-contaminated gases,

others on request

equivalent)

2

max. operating pressure 10 bar, depending on nom. valve diameter

Calibration medium operating gas or air

Medium temperature -10 to + 70 °C

Ambient temperature -10 to + 50 °C

Measurement accuracy

± 0.8 % of Rdg. ± 0.3 % of F.S.

(after 1 min. warm-up)

Linearity ± 0.1 % of full scale

Reproducibility ± 0.1 % of full scale

Control range / Span 1 : 50; higher span on request

Setting time (T

) < 300 ms

95%

Operating voltage 24 V DC ± 10 %; residual ripple < 5 %

Connection cross-section min. 0.25 mm² (better 0.5 mm²)

Power consumption max. 6.5 W (Type 8712)

max. 9 W (Type 8712 bus)

2.5 W (Type 8702)

5 W (Type 8702 bus)

Electrical isolation yes

Setpoint setting

(to be chosen)

0 ... 10 V

0 ... 5 V

0 ... 20 mA

4 ... 20 mA

Resolution 2.5 mV or 5 µA

Input impedance

> 20 kOhm

(voltage input)

Input impedance

< 300 Ohm

(current input)

3 binary inputs low-activated, connect to GND to activate

Process value output

(to be chosen)

0 ... 10 V

0 ... 5 V

0 ... 20 mA

4 ... 20 mA

Resolution 10 mV ou 20 µA

max. current (voltage outp.) 10 mA

max. burden (curr. outp.) 600 Ohm

2 relay outputs potential-free changeover 60 V, 1 A, 60 VA

Connections 8-pole socket

15-pole SUB-HD socket

9-pole SUB-D socket (bus version only)

Type of protection IP 65 (with the specified plug connectors)

Housing material

Cover material

stainless steel 1.4305

PBT

Installation position horizontal or vertical

english

MFC/MFM - 21

Page 22

Type 8713 / 8703 MASS FLOW CMOSens

®

Full scale range (Q

Operating media neutral, non-contaminated gases, others on request

Max. operating pressure

(inlet)

Calibration medium Operating gas or air with conversion factor

Medium temperature -10 to + 70 °C

Ambient temperature -10 to + 50 °C

Measurement accuracy

english

(after 1 min. warm-up)

Linearity ± 0.1 % F.S.

Repeatability ± 0.1 % F.S.

Control range/ Span 1 : 50; higher span on request

Settling time (T

Power Supply 24 V DC ± 10 %; residual ripple < 5 %

Connection cross-section min. 0.25 mm² (better: 0.5 mm²)

Power consumption max. 6.5 W

Electrical isolation yes

Setpoint setting Digital communication via RS 485

1 binary input Low-activated, connected to GND to activate

Process value output Digital communication via RS 485

1 relay output Potential-free changeover 25 V, 1 A, 25 VA

Connections 9-pole Sub-D-plug

Type of protection IP 50

Housing material

/ Cover material

Installation position horizontal or vertical

) 0.02 to 50 lN/min (N2 equivalent)

nom

10 bar (145 psi), depends on valve orifice

± 0.8 % of Rdg. ± 0.3 % F.S.

) < 300 ms

95%

Aluminium or stainless steel 1.4305 / sheet steel,

chrome plated

22 - MFC/MFM

Page 23

Type 8716 / 8706 MASS FLOW INLINE

Full scale range (Q

8706

8716

nom

)

25 to 1500 l

25 to 500 l

/min (N2 equivalent)

N

/min (N2 equivalent)

N

Operating media neutral, non-contaminated gases, others on request

max. operating pressure 10 bar, depending on nom. valve diameter

Calibration medium operating gas or air with conversion factor

Medium temperature -10 to + 70 °C

Ambient temperature -10 to + 45 °C

Measurement accuracy

± 1.5 % of Rdg. ± 0.3 % F.S.

(after 15 min. warm-up)

Linearity ± 0.25 % F.S.

Reproducibility ± 0.1 % F.S.

Control range / Span 1 : 50

Settling time (T

) < 500 ms

95%

Operating voltage 24 V DC ± 10 %; residual ripple < 5 %

Connection cross-section min. 0.5 mm²

20 W - max. 30 W (Type 8716 dep. on valve)

Power consumption

22.5 W - max. 32.5 W (Type 8716 bus,dep. on valve)

10 W (Type 8706)

12.5 W (Type 8706 bus)

Electrical isolation yes

Setpoint setting

(to be chosen)

0 - 10 V, 0 - 5 V, 0 - 20 mA,

4 - 20 mA

english

Resolution 2.5 mV or 5 µA

Input impedance

> 20 kOhm

(volt. inp.)

Input impedance

< 300 Ohm

(curr. inp.)

3 binary inputs low-activated, connect to GND to activate

Process value output

(to be chosen)

0 - 10 V

0 - 5 V

0 - 20 mA

4 - 20 mA

Resolution 10 mV or 20 µA

max.current (volt. outp.) 10 mA

max. burden (curr. outp.) 600 Ohm

2 relay outputs potential-free changeover 60 V, 1 A, 60 VA

Connections 8-pole socket

15-pole SUB-HD socket

9-pole SUB-D socket (bus version only)

Type of protection IP 65 (with the specified plug connectors)

Housing material aluminium (anodized) or stainless steel 1.4305

Cover material PBT

Installation position horizontal or vertical

MFC/MFM - 23

Page 24

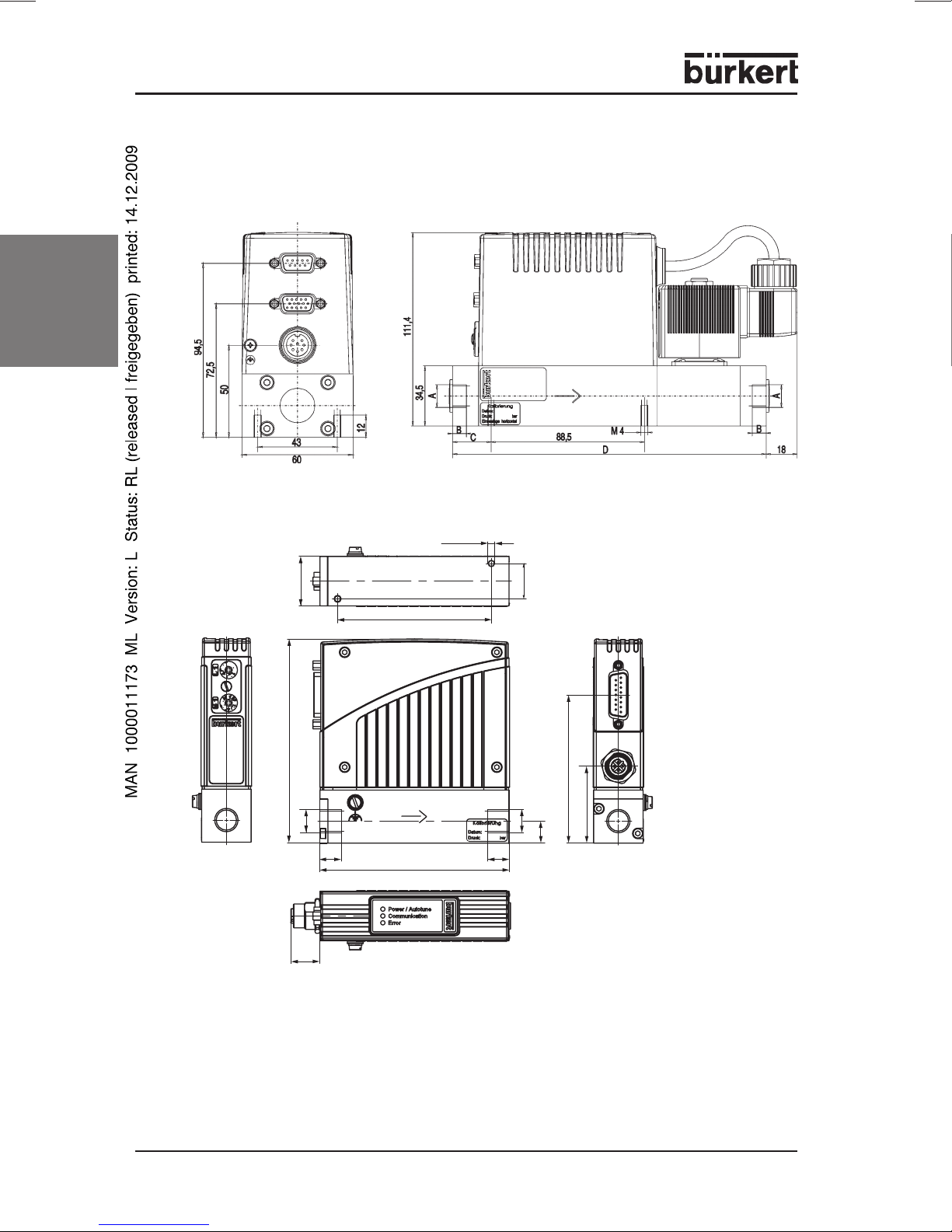

ASSEMBLY, INSTALLATION AND COMMISSIONING

Dimensional drawings

english

Fig.: Type 8626 / 8006 MASS FLOW INLINE (version with proportional valve 6022 and standard sensor body)

2 x M

4

- 6 deep

28

87

115,5

A

Bus version

Fig.: Type 8710 / 8700 MASS FLOW CAPILLARY / Type 8711/8701 MASS FLOW CMOSens

16,5

12

Bus version

107

12

20

84

43,5

A

12,5

Bus version

®

24 - MFC/MFM

Page 25

english

Fig.: Type 8711 / 8701 MASS FLOW CMOSens

29

ca. 3.5

114

Fig.: Type 8711 with external valve

A

12

M4 - 6 deep

150

170

®

(with steel sheet housing)

M4 - 6 deep

A

12

ca. 24

85

12.5

37

MFC/MFM - 25

Page 26

english

Fig.: Type 8712 / 8702 MASS FLOW CMOSens

®

Fig.: Type 8713 / 8703 MASS FLOW CMOSens

26 - MFC/MFM

®

Page 27

Fig.: Type 8716 / 8706 MASS FLOW INLINE (with standard sensor body)

english

MFC/MFM - 27

Page 28

General notes on installation and operation

Before installation:

english

Proceed in the following sequence on commissioning an MFC/MFM:

1. Mechanical and fluidic installation

2. Electrical installation

3. Pressurize with operating medium

4. Regular working operation

NOTE The specified precision will be obtained only when, after switching on,

Install a suitable filter upsteam to assure cleanliness of the operating

medium.

Observe the installation position (see calibration data).

Provide a power supply with adequate power.

Observe the max. residual ripple on the operating voltage.

Remove dirt from the piping before installation of the MFC.

the thermal equilibration processes have been completed and the

device has reached its operating temperature (the time required

depends on the device type, see

Technical Data

).

28 - MFC/MFM

Page 29

Operation with additional isolation valve

The proportional valve integrated into the MFC assumes the tight-closure function,

so that an additional isolation valve is not required in the medium circuit. If for

safety reasons, however, an additional isolation valve is placed before or after the

MFC, the drive sequence should be as follows:

Start

1. Connect pressure supply

2. Open isolation valve

3. Set MFC setpoint (normal control operation)

Shut-down

1. Set MFC setpoint to 0 %

2. Close isolation valve when process value of 0 % is reached

Any other sequence could result, on renewed opening of the isolation valve, even

with setpoint zero, in a short flow pulse or, on first setting of the setpoint, significant

overswing.

Mechanical and fluidic installation

Select the available fluidic connections to match the maximum flow rate. Intake

sections are not required. If necessary, we can also supply special sizes,

whereby the dimensioning of the fluidic system with regard to flow and pressure

drop must be taken into account.

english

Fluidic connections

The device can on request also be supplied with screw-in joints already

assembled. Please select the matching fluidic connection from the table in Appendix B.

Connections at MFC/MFM

Types

8626

8006

8716

8706

8713

8703

8712

8702

8711

8701XX

8710

8700

G 1/4" G 3/8" G 1/2" G 3/4" NPT 1/4 NPT 3/8 NPT1/2 NPT3/4

Standard screw-in thread Special screw-in thread

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

Sub

base

X

X

X

X

X

X

X

X

X

X

X

X

MFC/MFM - 29

Page 30

Assembly of clamping ring screw joints

ATTENTION!

In order to seal the system properly, proceed as follows:

english

Electrical connections

With low flow rates and high pressures, pay attention to the

gastightness of the system to avoid false dosage or gas

leakage.

Mount pipe connections without stress (using compensators if necessary).

Use piping with matching diameter and smooth surface.

Cut off the piping at right angles and deburr.

Slide coupling ring, support ring (if present) and clamping ring onto the

piping in that order.

Insert piping into joint as far as it will go.

Union firmly tighten.

Counter with a wrench on the screw-in side (do not load the device

housing) and tighten by 1 ¼ turns.

ATTENTION!

The MFCs/MFMs are operated with 24 V power supply. Select the connector

cross-section according to the valve used and as large as possible (see

Data

). Suitable connecting cables are to be found in Appendix A.

ATTENTION!

Connect the the functional earth (FE) to the marked screw, e.g. using

round pliers.

To assure electromagnetic compatibility (EMC), connect the

housing via as short a cable as possible (with as large a

cross-section as possible) to the functional earth (FE).

The GND or mass conductors of all signals of the MFC/MFM

must be led in each case individually to the MFC.

(If all GND signals are bridged directly at the MFC and only

one conductor led to the switching cabinet, signal

displacements and disturbances of the analog signals may

occur (pulses, oscillations, etc.)).

Technical

The 8-pole socket (types 8626 / 8006 / 8712 / 8702 / 8716 /

8706) only has to be tightened hand-screwed.

30 - MFC/MFM

Page 31

Connection configuration Type 8626 / 8006

8-pole socket (circular)

24V - supply +

1

Relay 1 - C contact

2

Relay 2 - C contact

3

Relay 1 - NC contact

4

Relay 1 - NO contact

5

24V - supply GND

6

Relay 2 - NO contact

7

Relay 2 - NC contact

8

9-pole Sub-D socket (bus version only)

PROFIBUS DP DeviceNet

1

N. C. (not connected) CAN_L data line

2

RxD/TxD-P B-line GND

3

RTS control signal for repeater N. C.

4

GND data transmission potential N. C.

5

VDD

6

supply voltage + (P5V)

N. C. CAN_H data line

7

RxD/TxD-N A-line N. C.

8

N. C. N. C.

9

+15 pole Sub-HD socket

Analog drive Bus version

Setpoint input + N. C.

1

Setpoint input GND N. C.

2

Process value output + N. C.

3

4

5

6

7

8

9

10

11

12

Process value output GND N. C.

13

14

15

Shield (FE) functional earth

N. C.

Binary input 2

12 V output (for factory unse only)

RS232 TxD (direct connection to PC)

Binary input 1

DGND (for binary inputs)

For factory use only (do not connect!)

12 V output (for factory use only)

12 V output (for factory use only)

Binary input 3

RS232 RxD (direct connection to PC)

DGND (for RS232 interface)

english

NOTE

If a device of Type 8626 / 8006 (built before 2003) is to be replaced

by a new one (from 2003 on), this can be done by using an adapter

(see Appendix A) without additional cabling.

MFC/MFM - 31

Page 32

Connection configuration Type 8710 / 8700

english

9

10

11

12

13

14

15

15-pole Sub-D plug

Relay output - NC contact

1

Relay output - NO contact

1

2

3

4

5

6

7

8

2

Relay output - C contact

3

GND 24 -V-supply and binary inputs

4

24 V supply +

5

8 V output (For factory use only!)

6

Setpoint input GND

7

Setpoint input +

8

Process value output GND

9

Process value output +

10

DGND (for RS232)

11

Binary input 1

12

Binary input 2

13

RS232 RxD (without driver)

14

RS232 TxD (without driver)

15

Only with fieldbus

Profibus DP-socket B-encoded M12

1

5

2

(DPV1 max. 12 Mbaud)

1VDD

2 RxD / TxD - N (A-line)

4

3DGND

4 RxD / TxD - P (B-line)

3

5

2

5 Shield

DeviceNet - plug M12

1 Shield

1

3

4

2VDD

3DGND

4CAN_H

5CAN_L

32 - MFC/MFM

Page 33

Connection configuration Type 8711 / 8701

15-pole Sub-D plug

Relay output - NC contact

1

Relay output - NO contact

2

Relay output - C contact

3

GND 24 -V-supply and binary inputs

4

24 V supply +

5

8 V output (For factory use only!)

6

Setpoint input GND

7

Setpoint input +

8

Process value output GND

9

Process value output +

10

DGND (for RS232)

11

Binary input 1

12

Binary input 2

13

RS232 RxD (without driver)

14

RS232 TxD (without driver)

15

9

10

11

12

13

14

15

1

2

3

4

5

6

7

8

english

Only with fieldbus

Profibus DP-socket B-encoded M12

1

5

2

(DPV1 max. 12 Mbaud)

1VDD

2 RxD / TxD - N (A-line)

3DGND

4

4 RxD / TxD - P (B-line)

5 Shield

3

5

2

DeviceNet - plug M12

1 Shield

1

2VDD

3DGND

3

4

4CAN_H

5CAN_L

MFC/MFM - 33

Page 34

Connection configuration Type 8712 / 8702

english

8-pole socket (circular)

24V - supply +

1

Relay 1 - C contact

2

Relay 2 - C contact

3

Relay 1 - NC contact

4

Relay 1 - NO contact

5

24V - supply GND

6

Relay 2 - NO contact

7

Relay 2 - NC contact

8

9-pole Sub-D socket (bus version only)

PROFIBUS DP DeviceNet

1

N. C. (not connected) CAN_L data line

2

RxD/TxD-P B-line GND

3

RTS control signal for repeater N. C.

4

GND data transmission potential N. C.

5

VDD

6

supply voltage + (P5V)

N. C. CAN_H data line

7

RxD/TxD-N A-line N. C.

8

N. C. N. C.

9

+15 pole Sub-HD socket

Analog drive Bus version

Setpoint input + N. C.

1

Setpoint input GND N. C.

2

Process value output + N. C.

3

4

5

6

7

8

9

10

11

12

Process value output GND N. C.

13

14

15

Shield (FE) functional earth

N. C.

Binary input 2

12 V output (for factory unse only)

RS232 TxD (direct connection to PC)

Binary input 1

DGND (for binary inputs)

For factory use only (do not connect!)

12 V output (for factory use only)

12 V output (for factory use only)

Binary input 3

RS232 RxD (direct connection to PC)

DGND (for RS232 interface)

34 - MFC/MFM

Page 35

Connection configuration Type 8713 / 8703

9-pin sub-D plug

Binary input (related to GND PIN 2)

1

GND

2

Power supply +24 V DC

3

Relay, C contact

4

Relay, NC contact

5

TX+ (RS485-Y)

6

bridge with pin 9 at Half-Dublex

TX- (RS485-Z)

7

bridge with pin 8 at Half-Dublex

RX- (RS485-B)

8

RX+ (RS485-A)

9

english

MFC/MFM - 35

Page 36

Connection configuration Type 8716 / 8706

english

8-pole socket (circular)

24V - supply +

1

Relay 1 - C contact

2

Relay 2 - C contact

3

Relay 1 - NC contact

4

Relay 1 - NO contact

5

24V - supply GND

6

Relay 2 - NO contact

7

Relay 2 - NC contact

8

9-pole Sub-D socket (bus version only)

PROFIBUS DP DeviceNet

1

N. C. (not connected) CAN_L data line

2

RxD/TxD-P B-line GND

3

RTS control signal for repeater N. C.

4

GND data transmission potential N. C.

5

VDD

6

supply voltage + (P5V)

N. C. CAN_H data line

7

RxD/TxD-N A-line N. C.

8

N. C. N. C.

9

+15 pole Sub-HD socket

Analog drive Bus version

Setpoint input + N. C.

1

Setpoint input GND N. C.

2

Process value output + N. C.

3

4

5

6

7

8

9

10

11

12

Process value output GND N. C.

13

14

15

Shield (FE) functional earth

N. C.

Binary input 2

12 V output (for factory unse only)

RS232 TxD (direct connection to PC)

Binary input 1

DGND (for binary inputs)

For factory use only (do not connect!)

12 V output (for factory use only)

12 V output (for factory use only)

Binary input 3

RS232 RxD (direct connection to PC)

DGND (for RS232 interface)

36 - MFC/MFM

Page 37

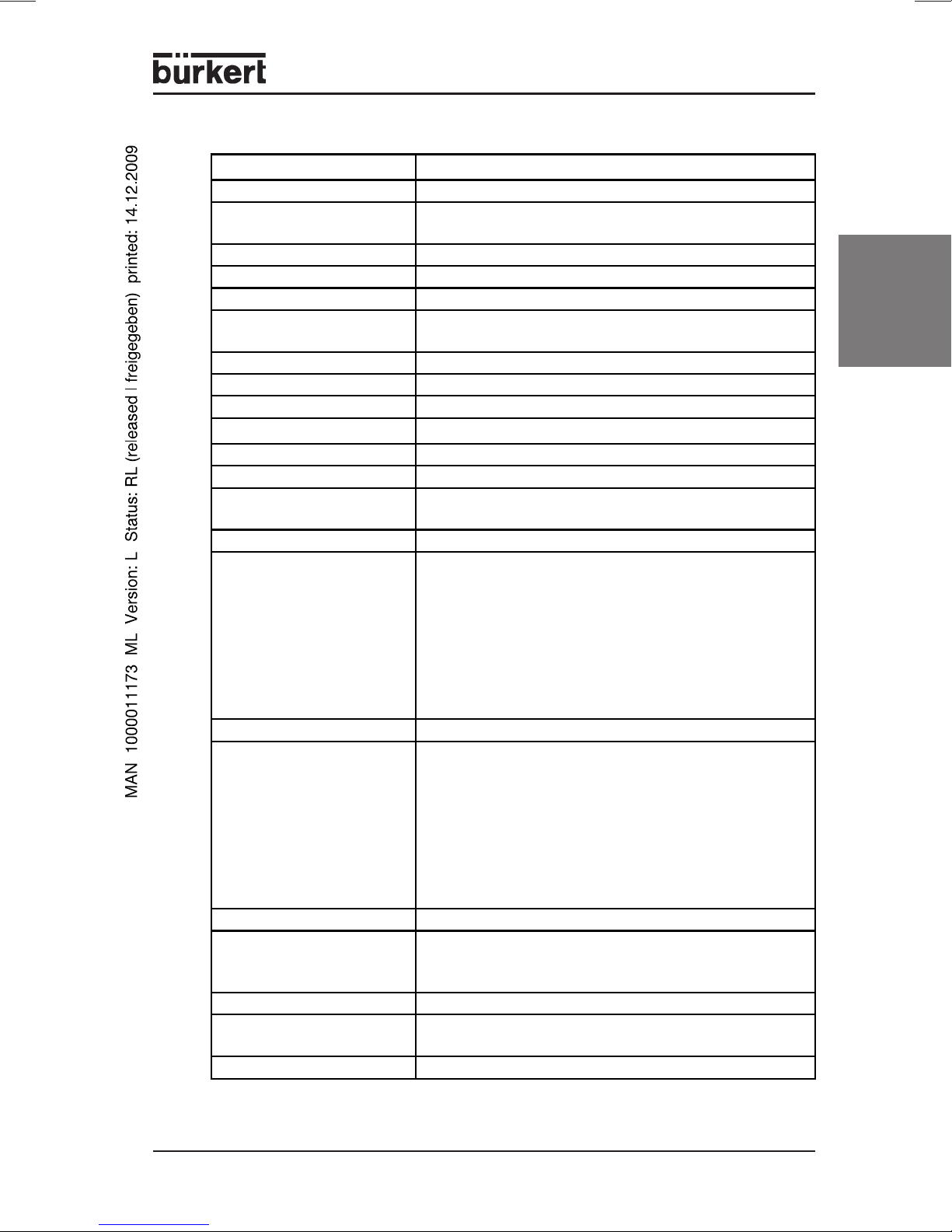

Inputs / outputs

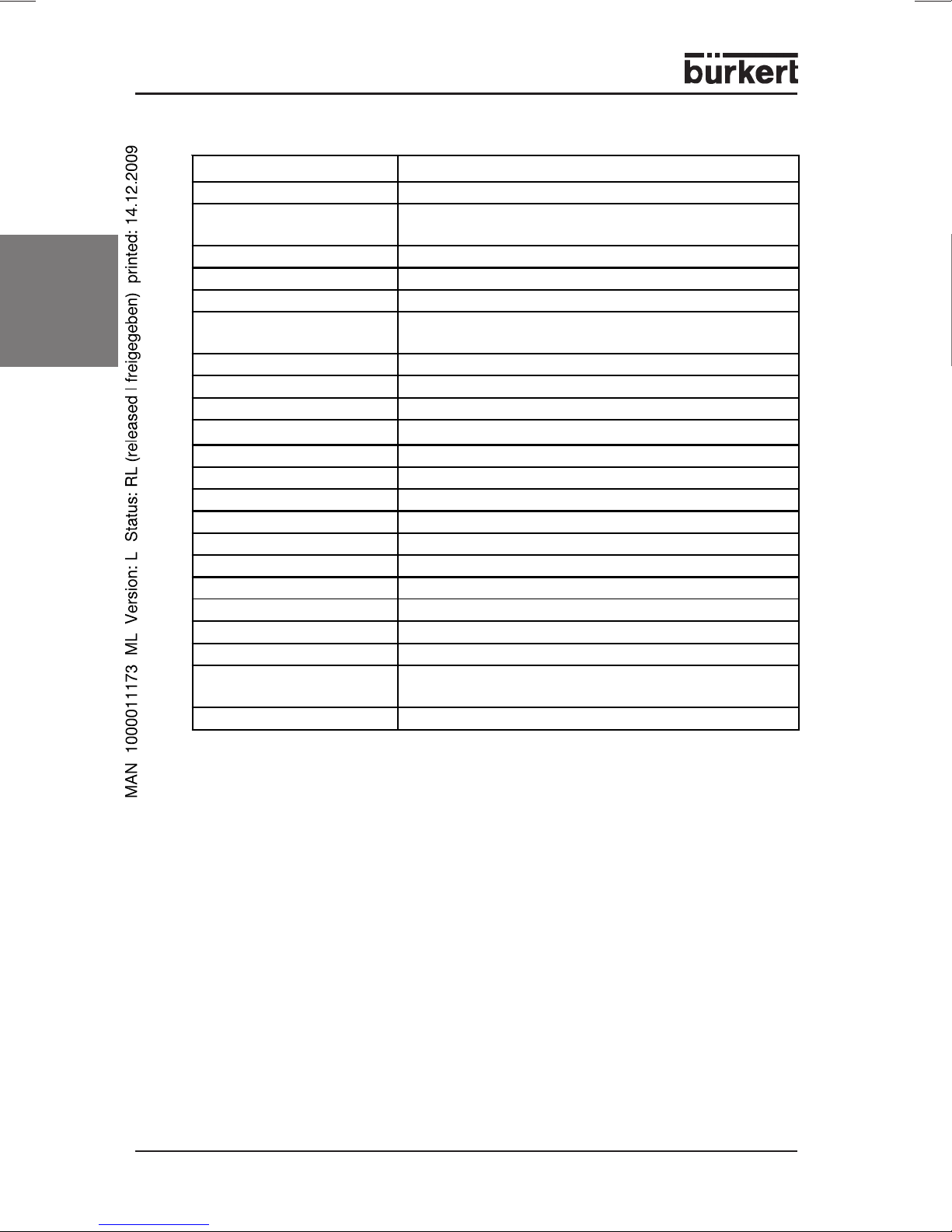

Overview of types

Type Setpoint

input

8006 - X - 4 3 2

8626 X X - 4 3 2

8006 Bus - - X 4 3 2

8626 Bus - - X 4 3 2

8700 - X - 3 2 1

8710 X X - 3 2 1

8700 Bus - - X 3 2 1

8710 Bus - - X 3 2 1

8701 - X - 3 2 1

8711 X X - 3 2 1

8701 Bus - - X 3 2 1

8711 Bus - - X 3 2 1

8702 - X - 4 3 2

8712 X X - 4 3 2

8702 Bus - - X 4 3 2

8712 Bus - - X 4 3 2

8703 - - X 3 1 1

8713 - - X 3 1 1

8706 - X - 4 3 2

8716 X X - 4 3 2

8706 Bus - - X 4 3 2

8716 Bus - - X 4 3 2

Process

value output

BUS

connection

LED Binary

inputs

Relay

outputs

english

NOTE As an option you can obtain the PC software "Mass Flow

Communicator", with which you can switch over the standard signal

for the setpoint input and the process value output between 0 - 5 V,

0 - 10 V, 0 - 20 mA and 4 - 20 mA (see Appendix C).

Setpoint input

The setpoint input servec to enter the analog setpoint value via a standard signal

for the MFC.

Process value output

The process value output exits the current flow rate as a standard signal.

MFC/MFM - 37

Page 38

Bus connection

Types 8626, 8006, 8716, 8706, 8712, 8702, 8711, 8701, 8710 and 8700 are

available as bus versions. Setpoint and process value are received or repeated in

digital form via the bus. One can choose between a PROFIBUS DP and a

DeviceNet connection (see also

devices or serial communication RS 232 / RS 485

Supplement to Operating Instructions for fieldbus

).

LEDs to indicate the operating mode (deault configuration)

english

POWER LED lights The device is supplied with operating

LIMIT (y) LED lights With MFC:

ERROR LED lights Not a serious error, e.g. Autone not

voltage

flashes Autotune function activated

(green)

COMMUNICATION LED lights The device communicates via bus or RS-

interface.

(yellow)

indicates that the correcting variable of the

valve has almost reached 100 %. In

practice, this usually means that the

pressure at the controller is insufficient to

realize the desired flow rate.

With MFM:

indicates that the process value has almost

reached the nominal flow rate.

flashes The device is in an operating mode other

(blue)

than control or Autotune.

completed successfully or faulty LED.

Binary inputs (default configuration)

In order to initiate the event in each case, the binary input must be connected for

at least 0.5 s to DGND.

Functions

Binary input 1 Autotune function (not configured with MFM)

Binary input 2 not configured

Binary input 3 not configured

38 - MFC/MFM

flashes Serious error, e.g. sensor breakage or faulty

(red)

(not present with 8713 / 8703)

(with second gas calibration - change gas)

(not present with 8710 / 8700 / 8711 / 8701 / 8713 / 8703)

internal voltage supply.

Page 39

Binary outputs (default configuration)

The binary outputs are executed as realy outputs (potential-free changeover

contacts).

Functions

Relay 1** LIMIT (y)

Relay 2* ERROR (serious error, e.g. sensor breakage or faulty internal

voltage supply)

* (not present with 8710 / 8700 / 8711 / 8701 / 8713 / 8703)

* * (with 8713 / 8703 as normally closed contact)

english

NOTE

The functions of the POWER- and ERROR-LED are unchangable.

The described functions of the standard signal inputs and outputs

and the binary inputs and outputs are settings as delivered.

Applicationspecific settings of binary inputs and outputs

The MFCs additionally enables the user to set other or further functions to the

binary inputs and outputs. This option provides the opportunity to adapt the MFC to

special conditions in the facility or specific requirements of the application.

The functions can be set with the communication software

(MassFlowCommunicator – see Apendix C). The setting of the functions is

detailled explained in the help-function of the MassFlowCommunicator in the menu

item „Assignment of In- and Outputs“.

LEDs of the device

The LEDs which are integrated in the device display the staus of the setted

functions. Following functions can be setted to the LEDs:

- Display of the active used gascalibration

- Display of active binary inputs

- valve completely opened or closed

- control of safety value

- setpoint profile of the device is controlled

- Control operation active / inactive

- communication active / inactive

- source of setpoint - bus / serial communication

- several bus- or communicationstatus

(see help-function of the MassFlowCommunicator - „Assignment of In- and Outputs“)

MFC/MFM - 39

Page 40

Binary outputs

The binary outputs of the MFC, which can be defined specificly, can be used to

transfer information to a higher-level controller under certain circumstances.

The binary outputs enable to make predication of the device or can be used for

diagnostics and fixing malfunctions.

- Status of the device

english

- limit switches

autotune routine active

active used gascalibration

active binary inputs

status of bus module or bus communication

setpoint profile of the device is controlled

control operation active

control of safety value

valve completely opened or closed

Binary outputs are setted when the limit value (eg. totalizer limit value, set point

limit value etc.) is under- or overstepped.

- faults/malfunctions

Serveral faults and malfunctions can be reported, for example sensor

damages or faults with current or supply voltage.

(see help-function of the MassFlowCommunicator - „Assignment of In- and Outputs“)

Binary intputs

Defined functions can be set to the binary inputs. If the binary input is externally

activated the function is processed.

- activate autotune routine

- Switch to another gascalibration

- safety value active / inactive - control of safety value depending on the binary input

- setpoint profile of the device is controlled

- switch to control operation

- reset the totalizers

- open or close valve completely

(see help-function of the MassFlowCommunicator - „Assignment of In- and Outputs“)

40 - MFC/MFM

Page 41

Operating modes of the MFC

Standard control operation

This is the operating mode in which the MFC finds itself after being switched on

and after a short initialization phase. In the LED group, only the green Power LED

lights.

The flow rate is controlled to the setpoint with high sensitivity. Disturbances such

as those resulting from pressure variations are rapidly corrected by suitable

adjustment to the aperture of the control valve.

In this mode, the setpoint is set via the analog input (standard signal input) or the

field bus, depending on the version of the device.

The controller parameters are set such that changes in the process value or

distrubances are corrected as fast as possible without significant overswing being

caused.

english

NOTE

When the driving signal of the control valve approaches the

100 % limit, the LIMIT (y) LED lights. The cause is usually that

the pressure difference over the MFC is too small, e.g. because

the pressure supply is insufficient or the filter is heavily

contaminated. This can lead to non-achievement of the setpoint

and an enduring positive actuating signal (w-x). To enable an

external reaction to be made to this situation, a relay output is

actuated in addition.

Autotune routine

A prerequisiste for the automatic adaptation of the controller to the conditions in

the system is that the typical pressure conditions pertain.

Initiate the Autotune routine by operating the binary input 1.

The Autotune routine runs automatically. During this operation, the green POWER

LED flashes.

ATTENTION!

Observe the following points while the Autotune routine runs:

Various changes in flow occur.

The power supply of the MFC must not be switched off.

The supply pressure should be kept constant.

While the Autotune routine runs, the MFC does not control. The control valve is

driven according to an internally specified scheme. This leads to flow changes,

whereby some of the control parameters are adapted to the conditions pertaining

in the system. At the end of the Autotune routine, these parameters are stored in

the non-volatile memory of the device.

After completion of the Autotune routine, the MFC returns to the previous

operating mode.

MFC/MFM - 41

Page 42

NOTE

english

Safety function

This function can be activated or reset via a binary input or field bus, depending on

the device configuration.

In this operating mode, the device behaves in general as in standard control

operation. However, an externally applied setting is ignored and a defined safety

value is used as the setpoint (on default: 0 %; this can be changed with the PC

software MassFlowCommunicator).

Setpoint profile

Each MFC has been subjected to the Autotune routine in the factory

during final testing at the operating pressure stated in the calibration

report. For reliable control operation in a system, it is not absolutely

necessary to initiate this function again after commissioning. We

recommend renewed initialization if the operating pressure deviates

by serveral bar from the calibration pressure or if the characteristic

curve of the proportional valve is heavily influenced by a low valve

authority (see

be executed after significant changes in the pressure conditions in

the system.

Proportional Valve

). The Autotune routine should also

This function can be activated or reset via a binary input or field bus, depending on

the device configuration.

In this operating mode, the device behaves in general as in standard control

operation. However, the external setting is ignored and a previously definded

temporal sequence of up to 30 flow rates is used as the setpoint (configuration

with the PC software MassFlowCommunicator).

After completion of the setpoint sequence, the device returns to the previous

operating mode.

Control operation

This function can be activated or reset via a binary input or field bus, depending on

the device configuration.

In this operating mode, the setpoint is used as the starting value for the valve

pulse-duty factor,

e.g.: Setpoint = 10 % valve pulse-duty factor = 10 %.

42 - MFC/MFM

Page 43

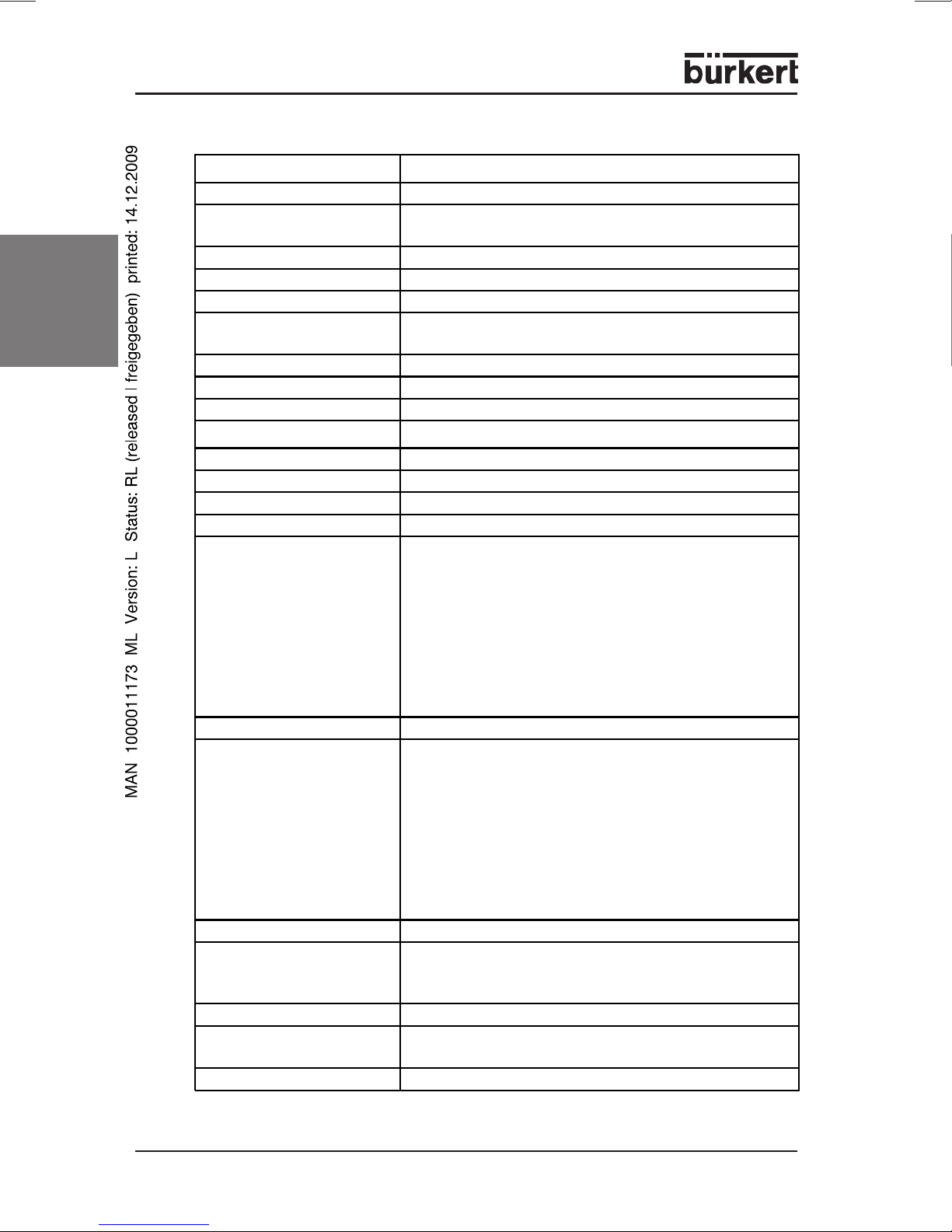

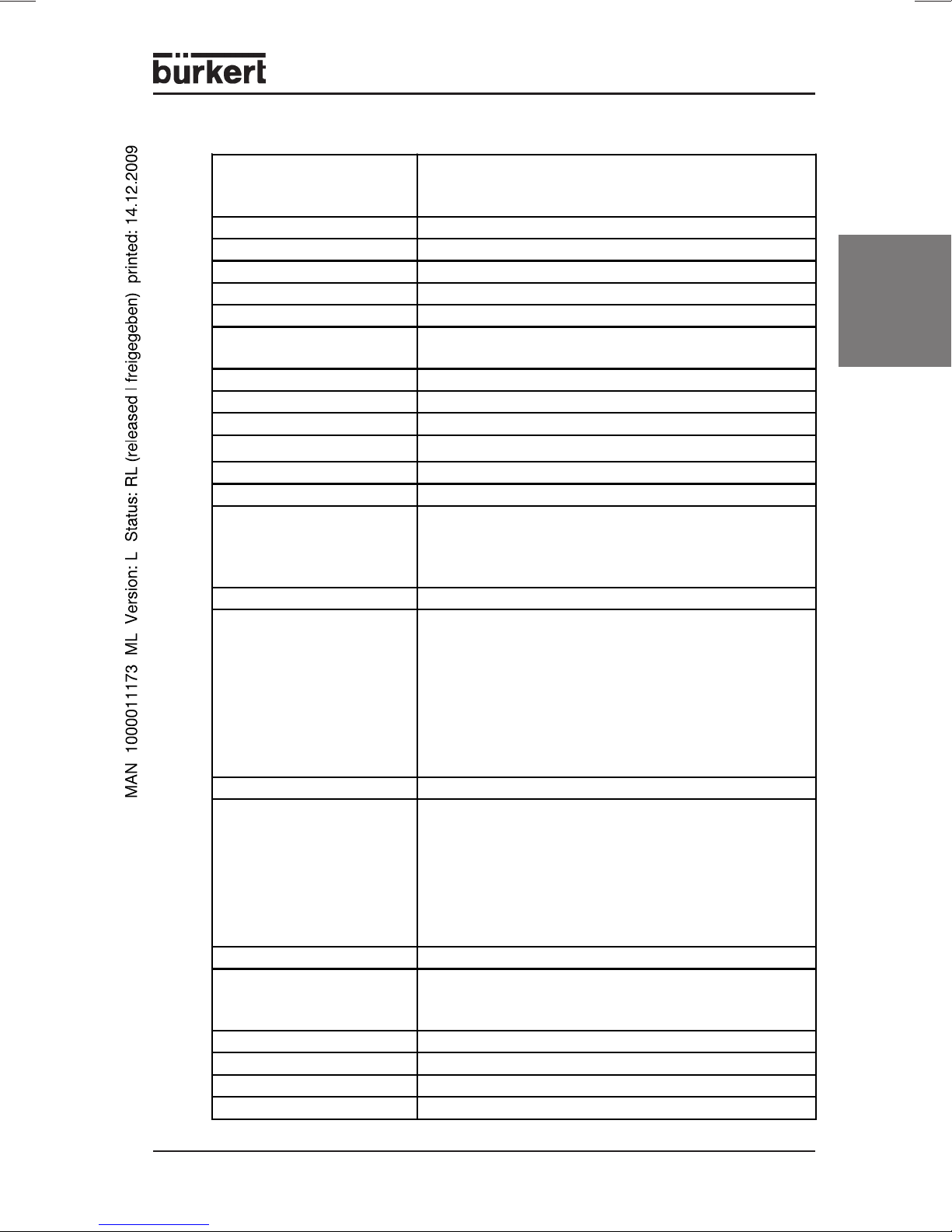

Operating modes of the MFC

Operating

mode

Standard

control

operation

Control

operation

Setpoint profile · Autotune routine LIMIT (y) LED

Autotune

routine

can be interrupted

or ended by

· Autotune routine - -

· Safety function

· Setpoint profile

· Control operation

· Autotune routine LIMIT (y) LED

· Safety function

· Setpoint profile

· Safety function

· Device reset

· Safety function

· Device reset

LED display

of default

flashes

flashes

POWER LED

flashes

Reaching the operating

status via binary input

(if configured)

english

as long as activated

Initiate with activated

binary input ≥ 0.5 s

(if continuously

configured, repeated

starts)

Initiate with actifated

binary input ≥ 0.5 s

(if continuously

configured, repeated

starts)

Safety function - LIMIT (y) LED

flashes

as long as activated

MFC/MFM - 43

Page 44

MAINTENANCE

The MFC and MFM are in principle maintenance-free when operated according to

the notes given in these Instructions, so that routine recalibration is unnecessary.

If after prolonged operation with contaminated medium, large quantities of particles

were drawn in, with Types 8626 / 8006 / 8710 / 8700 / 8711 / 8701, 8712 / 8702 /

8713 / 8703 / 8716 / 8706 the easily accessible stainless steel filter can be

cleaned or replaced after removing the flange plate on the inlet side (see Appendix

B).

If the sensor is contaminated by the operating gas, the device may exhibit large

english

deviations from the required flow after prolonged operation. Cleaning and

recalibration in the factory will then be necessary.

ATTENTION!

The device must not be opened!

Inside the device there are further elements for flow

conditioning. Interference with the device, e. g. for cleaning, is

not permitted since the resulting changes in the sensor signal

would require recalibration in the factory!

44 - MFC/MFM

Page 45

MALFUNCTION / TROUBLESHOOTING

Problem Possible cause Remedy

"POWER" LED

does not light

"POWER" LED

flashes

"POWER" LED

extinguishes

periodically

"LIMIT (y)" LED

lights (only with

default

configuration)

"LIMIT (y)" LED

flashes (only with

default

configuration)

"ERROR" LED lights Less serious error has

"ERROR" LED

flashes

No flow present Setpoint within zero-point

No electrical supply Check the electrical

connections.

Autotune activated see Section

Operating Modes

Voltage supply collapses

periodically - device

executes reset

Loss on the connecting line

too high

MFC: correcting variable of

valve has reached almost

100 % - cannot correct to

setpoint.

MFM: process value has

almost reached nominal

flow rate.

Operating mode other than

standard control operation

or Autotune.

occurred:

- Last Autotune was not

completed successfully.

- A fault at an LED was

detected.

Residual ripple of supply

volate too high.

Serious error, e. g. sensor

breakage or faulty internal

voltage supply.

switch-off.

Different operating mode. Check the operating mode.

Select a power supply with

adequate power.

- Increase cable cross-section.

- Decrease cable length.

- Increase the supply

pressure.

- Check and if necessary

lower the piping resistance.

- Check system dimensioning

(see Section Proportional

Valve)

see Section

Operating Modes

- Repeat the Autotune or reset

the error.

- With errors at LED or binary

output, limited operation is

possible.

Select a suitable voltage

source (not industrial DC).

Send the device to the

manufacturer for repair.

Increase setpoint to > 2 % of

nominal flow.

english

Table continued on the next page.

MFC/MFM - 45

Page 46

Problem Possible cause Remedy

Process value varies No porper FE connection Connect the FE to the earthing

english

Controller tends to

oscillate

Setpoint value w = 0,

flow still present after

a few seconds

Setpoint value w = 0,

valve closed, no flow;

but process value

output shows a small

flow

Controller shows

strong overswing

starting after a step

in the setpoint of 0%.

In the case of flame

control, the flame

extinguishes after a

step in the setpoint.

Controller must

continuously correct

disturbances in an unstable

pressure supply.

Residual ripple of supply

voltage too high.

Operating pressure lies far

above that at which the last

Autotune was executed.

Control parameters do not

correspond to the section

behaviour.

A medium is being used

other than that intended on

calibration.

Residual ripple of supply

voltage too high.

Operating pressure above

the leak-tight pressure of

the proportional valve.

Operating pressure

significantly higher than

that used for calibration

(→ increased intrinsic convection, only with 8716 and

8626)

Incorrect installation

position

(→ increased intrinsic convection, only with 8716 and

8626)

A medium is being used

other than that intended on

calibration.

On using an aditional

isolation valve, the drive

sequence was not adhered

to.

Flame is starved of oxygen

because medium

concentration too high.

point (as short as possible,

wires min. 2.5 mm²).

Install a suitable pressure

regulator upstream.

Select a suitable voltage

source.

Execute an Autotune to adapt

to the operating conditions.

Adapt the control dynamics

with the PC software

MassFlowCommunicator.

Return the device to the

manufacturer for recalibration

for the operating medium.

Select a suitable voltage

source.

Lower the operating pressure.

Execute an Autotune to adapt

to the operating conditions.

Install the MFC in the position

calibrated or execute an

Autotune to adapt to the

operating conditions.

Return the device to the

manufacturer for recalibration

for the operating medium.

See Section Operation with an

Additional Isolation Valve.

Activate the ramp function with

the PC software

MassFlowCommunicator.

46 - MFC/MFM

Page 47

APPENDIX A: ACCESSORIES (ELECTRICAL)

Types Article Order no.

Circular plug 8-pole

(soldered connection)

Circular plug 8-pole with 5 m cable,

ready-connected on one side

Circular plug, 8-pole with 10 m cable,readyconnected on one side

SUB-HD plug, 15-pole with 5 m cable,

8626 / 8006

8712 / 8702

8716 / 8706

8711 / 8701

8710 / 8700

ready-connected on one side

SUB-HD plug, 15-pole with 10 m cable,

ready-connected on one side

RS232 adapter for connecting a PC with an

extension cable (Order no. 917039)

Connecion adapter (DB9/m-DB15HD/m) to

replace a device Type 8626/8006 built before

2003) by a new one of the same type (built

from 2003 on)