Page 1

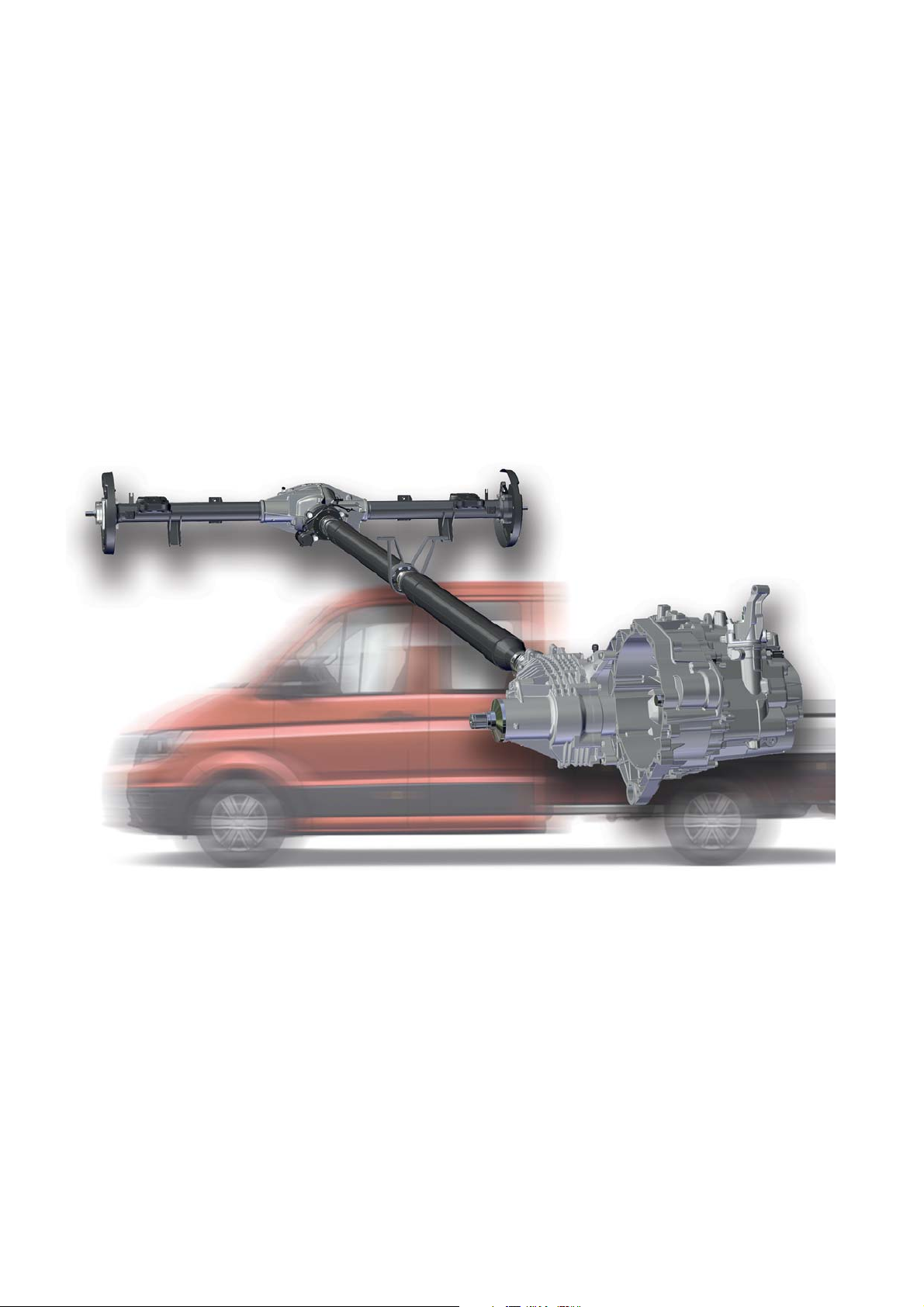

MAN GUIDE 105

TGE - Das 6-Gang-Schaltgetriebe

Page 2

Die Getriebewelt im MAN TGE

MAN hat das Anforderungsprofi l an die modernen Getriebe seiner Fahrzeuge deutlich verändert. Dies wurde erforderlich durch

die innovativen Entwicklungen im Bereich der Kraftübertragung, wie beispielsweise durch das 6-Gang-Schaltgetriebe für den

Frontantrieb und den Allradantrieb 4x4.

Gleichzeitig mussten die Getriebe an die unterschiedlichen Motorvarianten und Einsatzbedingungen des MANTGE angepasst

werden. Dies gilt besonders für die drehmomentstarken Motoren mit ihrer ausgeprägten Dynamik. Trotzdem standen als

Entwicklungsziele nach wie vor die Verbrauchsreduzierung und Verminderung des CO

-Ausstoßes mit im Vordergrund.

2

Technischer Stand April 2018

2

m104_002

Page 3

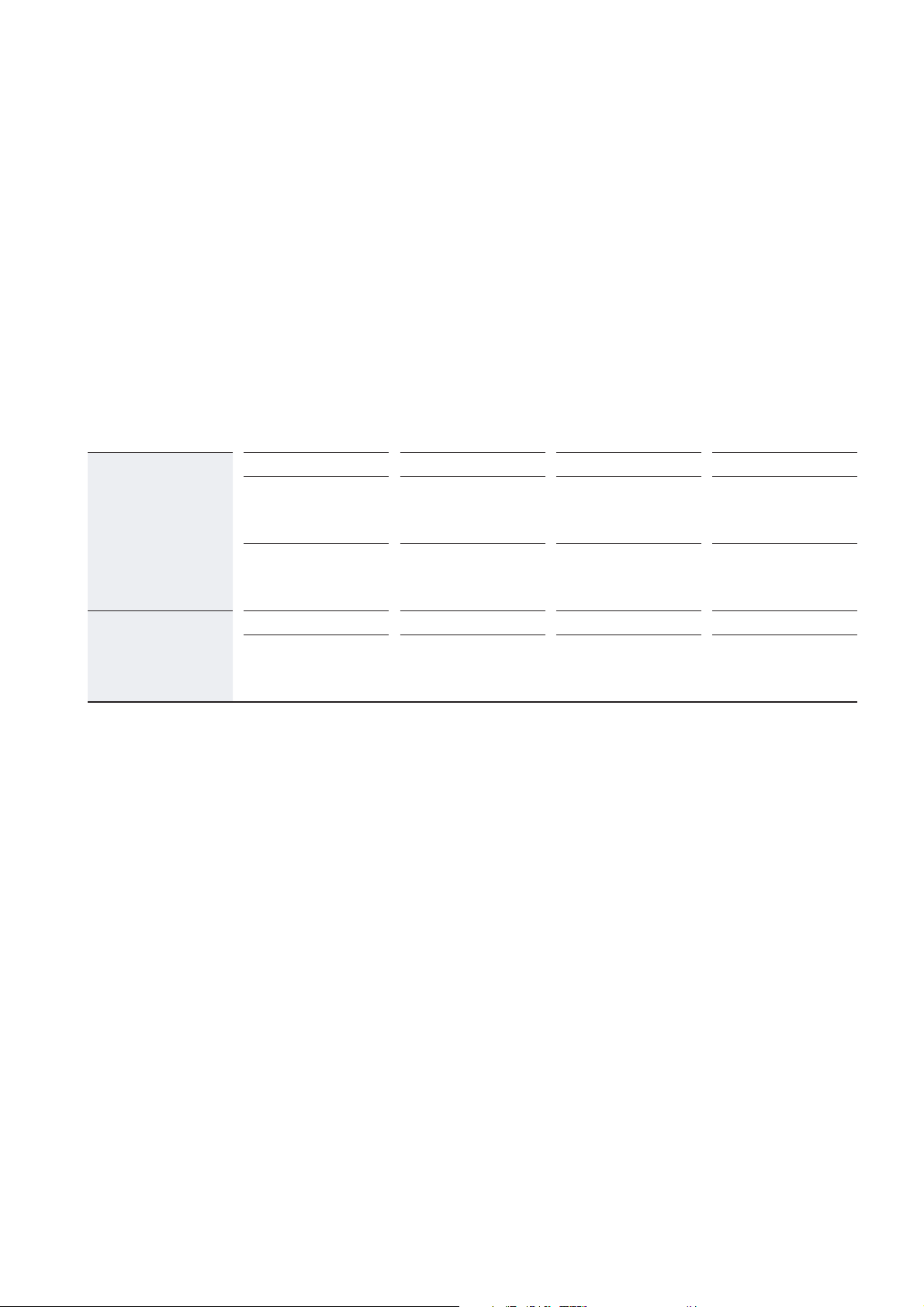

INHALTSVERZEICHNIS

4 EINLEITUNG

8 SCHALTBETÄTIGUNG

4

8

10 6-GANG-SCHALTGETRIEBE

19 ALLRADANTRIEB 4X4

24 GETRIEBEMANAGEMENT

10

Der MAN TGE Guide vermittelt Grundlagen zu Konstruktion und Funktion für Sales und After Sales neuer Fahrzeugmodelle, neuen Fahrzeugkomponenten oder neuen Techniken.

Der MAN TGE Guide ist kein Verkaufshandbuch und kein Reparaturleitfaden! Angegebene Werte dienen nur zum leichteren Verständnis und beziehen sich auf den zum Zeitpunkt der Erstellung des MAN TGE Guide gültigen Datenstand.

Die Inhalte werden nicht aktualisiert.

Für die Kundenberatung sowie Wartungs- und Reparaturarbeiten nutzen Sie bitte unbedingt die entsprechende technische Literatur.

19

24

Hinweis

Verweis

3

Page 4

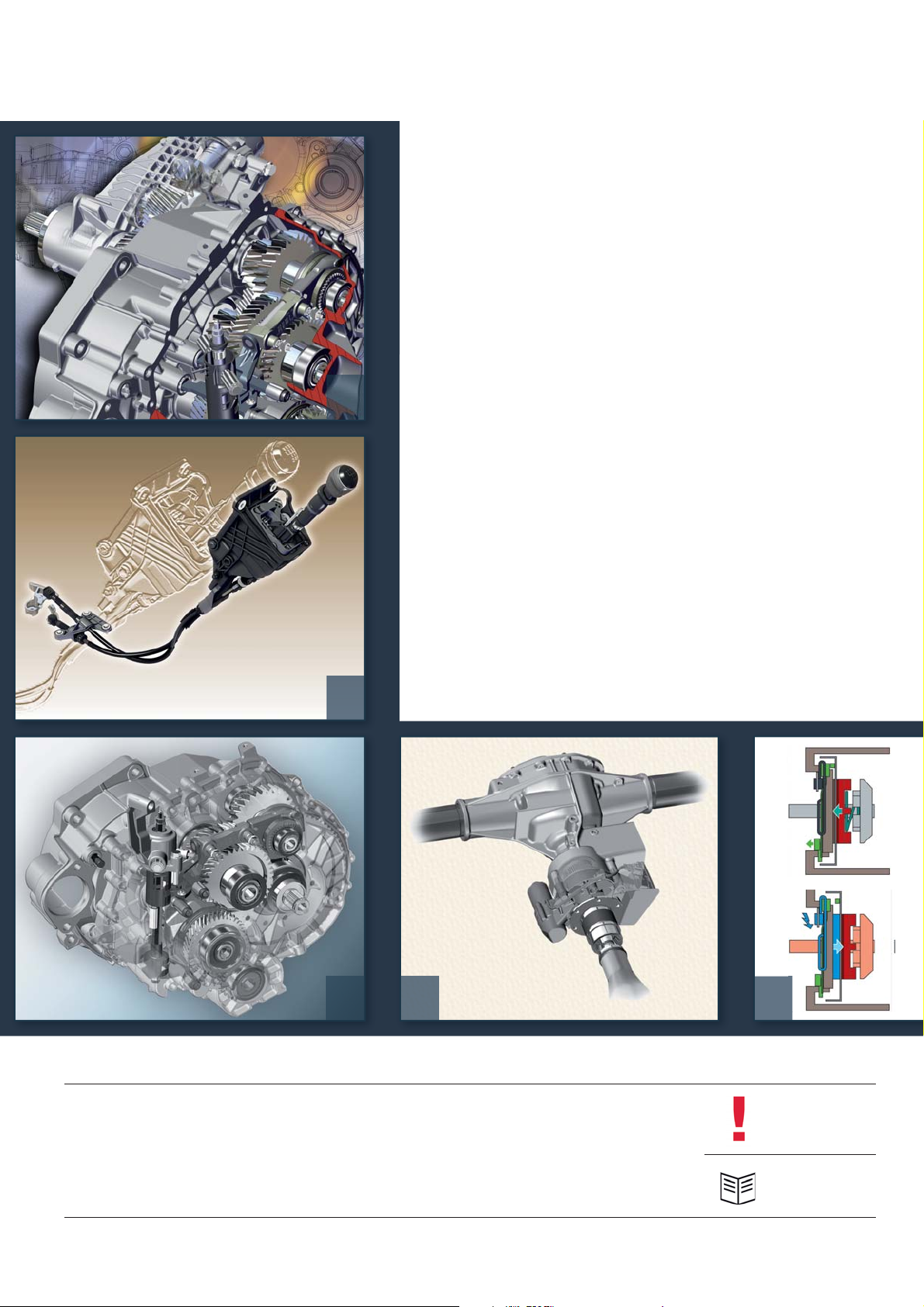

EINLEITUNG

Die technischen Daten des

6-Gang-Schaltgetriebes

Hersteller Volkswagen AG

Getriebekennzeichnung MQ 500 0AX

Getriebemerkmale

Maximales Drehmoment 410 Nm

Spezifi kation Getriebeöl SAE 75 nach TL 52 527 A

Füllmenge Getriebeöl 2,5 Liter

Füllmenge Achsantrieb 1,0 Liter

Füllmenge Allradkupplung 1,0 Liter

Füllmenge Winkelgetriebe 0,86 Liter

4

6-Gang-Schaltgetriebe mit vier Wellen und Seilzugbetätigung für Front- und

Allradantrieb im Quereinbau

m105_003

Page 5

Der Antriebsstrang im TGE

Bedingt durch das vielfältige Einsatzgebiet des TGE gibt es in seinem Antriebskonzept bei der

Kraftübertragung mehrere Varianten. Das Spektrum reicht vom Frontantrieb mit 6-Gang-Schaltgetriebe bis zum Allradantrieb mit 8-Gang-Automatikgetriebe inklusive einer Allradkupplung der

Generation5 und elektronischer Differenzialsperre.

Getriebe Motorisierung Antriebsart Allrad Differenzialsperre

6-Gang-Schaltgetriebe

0AX

8-GangAutomatikgetriebe

09Q

2,0l-TDI mit 75kW Frontantrieb - nein

2,0l-TDI mit 103kW Front- und

Allradantrieb

2,0l-TDI mit 130kW Front- und

Allradantrieb

2,0l-TDI mit 103kW Frontantrieb nein

2,0l-TDI mit 130kW Front- und

Allradantrieb

Winkelgetriebe und

Allradkupplung

Generation 5

Winkelgetriebe und

Allradkupplung

Generation 5

Winkelgetriebe und

Allradkupplung

Generation5

elektr.

Differenzialsperre

(optional)

elektr.

Differenzialsperre

(optional)

elektr.

Differenzialsperre

(optional)

In diesem Heft werden Aufbau und Funktionsweise des 6-Gang-Schaltgetriebes mit seinen

Komponenten für Front- und Allradantrieb vorgestellt.

5

Page 6

Die Hinterachsen des TGE

Frontantrieb

Radlagerung

Längsblattfeder Längsblattfeder

Hinterachskörper Radlagerung

m105_004

Im TGE mit Frontantrieb setzt als Basis eine starre

Hinterachse mit Längsblattfedern und Stabilisator ein.

Die Materialstärke der Hinterachse ist auf die höchste

Nutzlast beim Crafter auslegt. Die verschiedenen

Nutzlastvarianten und Aufbauten erfordern konstruktive

Vorteile einer Starrachse

keine Sturzänderung bei parallelem Einfedern

konstanter Sturz zur Straße bei Querneigung des Aufbaus

spurstabile, fl ache Bauweise bei nicht angetriebenen Achsen

Selbstlenkverhalten bei Kurvenfahrt

Anpassungen an den Blattfedern, Stabilisatoren und

den Stoßdämpfern. Je nach Höhe des Karosseriebodens werden zwei verschiedene Hinterachsen

verbaut.

6

Page 7

Allradantrieb

Radlagerung

Starres Achsrohr

Ausgleichsgetriebe

Starres Hinterachsrohr

Allradkupplung

Radlagerung

m105_005

Beim TGE mit Allradantrieb setzt eine Starrachse mit

Ausgleichsgetriebe und Allradkupplung der Generation

5 ein. Optional ist das Hinterachsgetriebe mit einer

elektrisch zuschaltbaren Differenzialsperre für das

Schalt- und Automatikgetriebe erhältlich. Das Achs-

getriebegehäuse ist achsmittig positioniert und aus

Grauguss gefertigt. Die Achsrohre sind mit dem Ausgleichsgetriebegehäuse verschweißt. Die Steckwellen

sind massiv ausgeführt.

7

Page 8

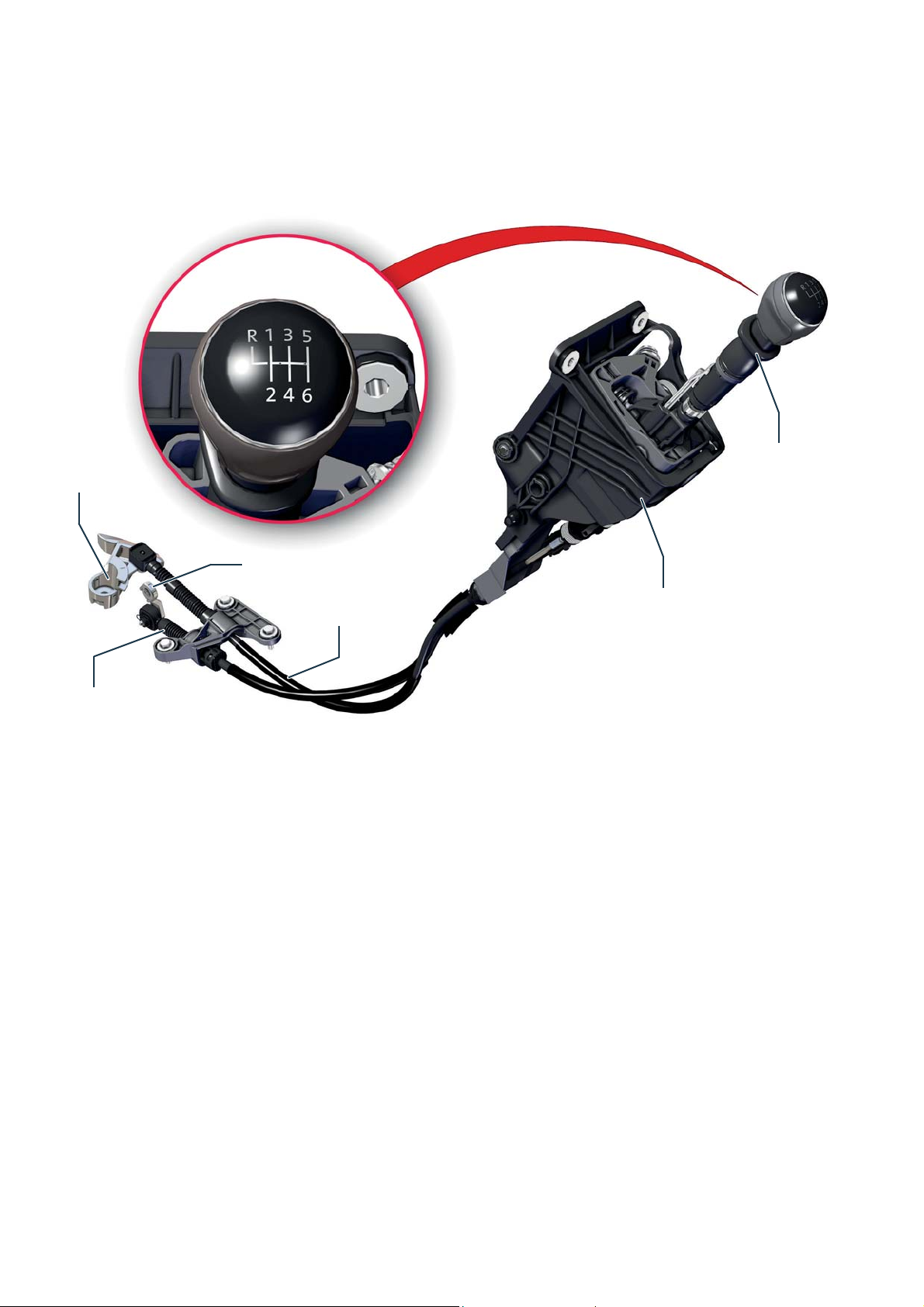

SCHALTBETÄTIGUNG

Die äußere Schaltbetätigung

Schaltschema

Umlenkhebel

Schalthebel mit

Zugring

Umlenkhebel

Seilzug „Schalten“

Seilzug „Wählen“

Im TGE setzt eine äußere Schaltbetätigung mit Zugring ein.

Aufbau und Funktionsweise

Die Schaltbetätigung besteht aus zwei Hauptbaugruppen:

dem Schalthebelgehäuse mit zwei Umlenkhebeln

dem Schalthebel mit Zugring

Die Lagerung des Schalthebels besteht aus vier Kunststoffführungen im Schalthebelgehäuse.

Die Anbindung an das Getriebe erfolgt an den Umlenkhebeln über zwei Seilzüge:

den Seilzug „Wählen”

den Seilzug „Schalten”

Schalthebelgehäuse

m105_006

Die Anbindungspunkte an den Umlenkhebeln sind mit

Kugelköpfen versehen, um eine hohe Beweglichkeit zu

gewährleisten. Um den Schalthebel in der Mittelstellung zu fi xieren, ist eine Schenkelfeder verbaut. Als

Rückwärtsgangsperre wird ein System mit Zugring am

8

Schalthebel verwendet. Für das Getriebe wurde eine

Vier-Gassen-Schaltung nach dem bekannten

H-Schaltprinzip gewählt, bei der der Rückwärtsgang

vorn links liegt.

Page 9

Die innere Schaltbetätigung

Schaltwelle

Schaltdeckel

Arretierhülse mit Schaltfi nger

Schaltgabel 5.Gang

und 6.Gang

Schaltschwinge für den Rückwärtsgang

Schaltgabel 1. Gang

und 2. Gang

Schaltgabel 3.Gang

und 4.Gang

Die Schaltbewegungen werden durch die Schaltwelle in das Getriebe übermittelt.

Aufbau und Funktionsweise

Die Führung der Schaltwelle, erfolgt im Schaltdeckel

gleit- und im Getriebegehäuse wälzgelagert. Je nach

geschaltetem Gang greifen die Schaltfi nger der Schaltwelle in eine der Schaltgabeln für den 1. bis 6. Gang

bzw. in die Schaltschwinge für den Rückwärtsgang ein

und betätigt diese. Die Lagerung der Schaltgabeln

erfolgt als Gleitlagerung im Getriebegehäuse. Sie

können somit zum Schalten eines Ganges axial verschoben werden. Der Rückwärtsgang wird über eine

eigene Schaltschwinge geschaltet. Sie ist über einen

Lagerbock am Getriebegehäuse verschraubt und

schwenkt um eine gleitgelagerte Achse.

m105_007

Hinweis

Zum Einstellen der Seilzugschaltung fi nden Sie ausführliche Informationen im Reparaturleitfaden.

9

Page 10

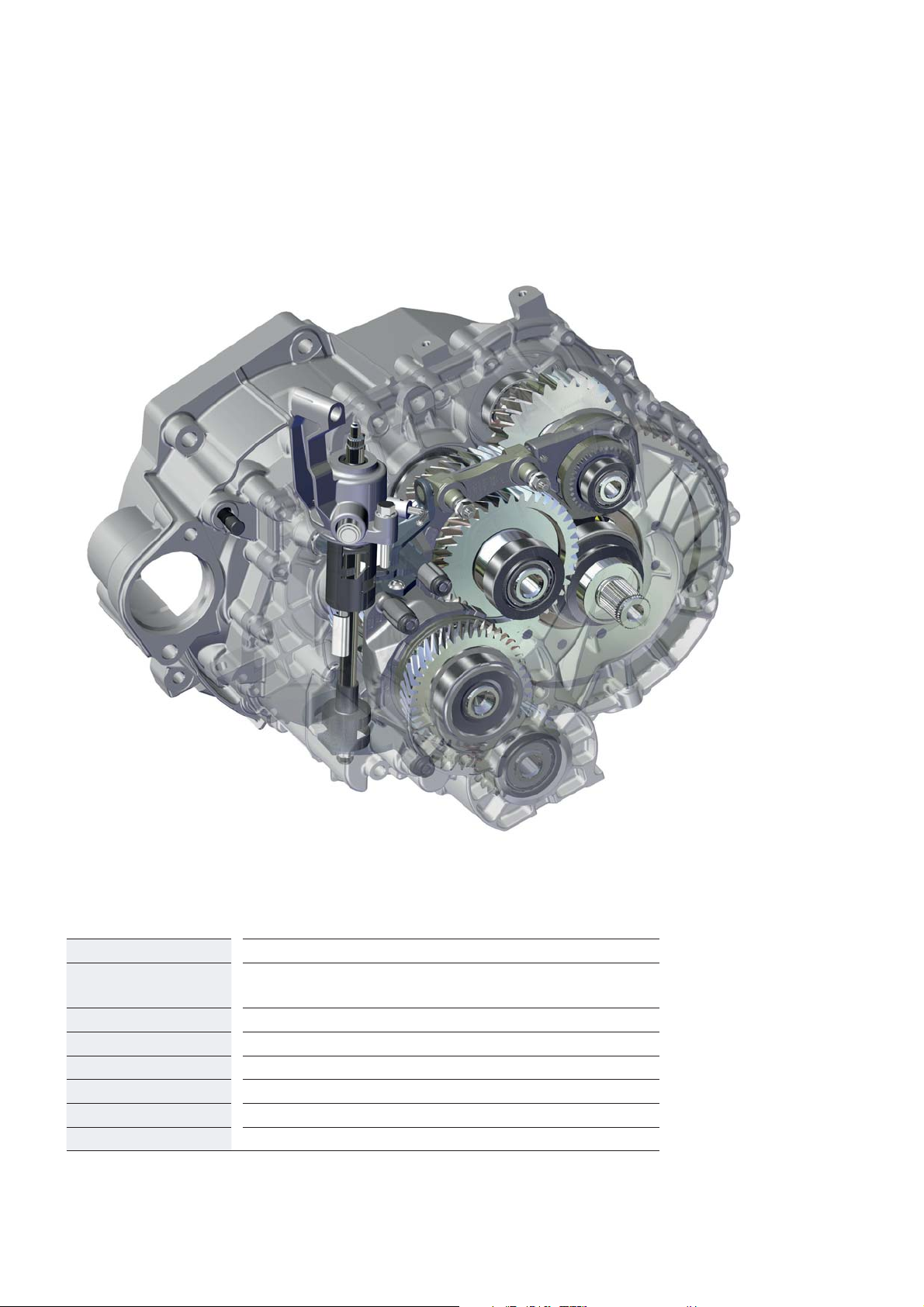

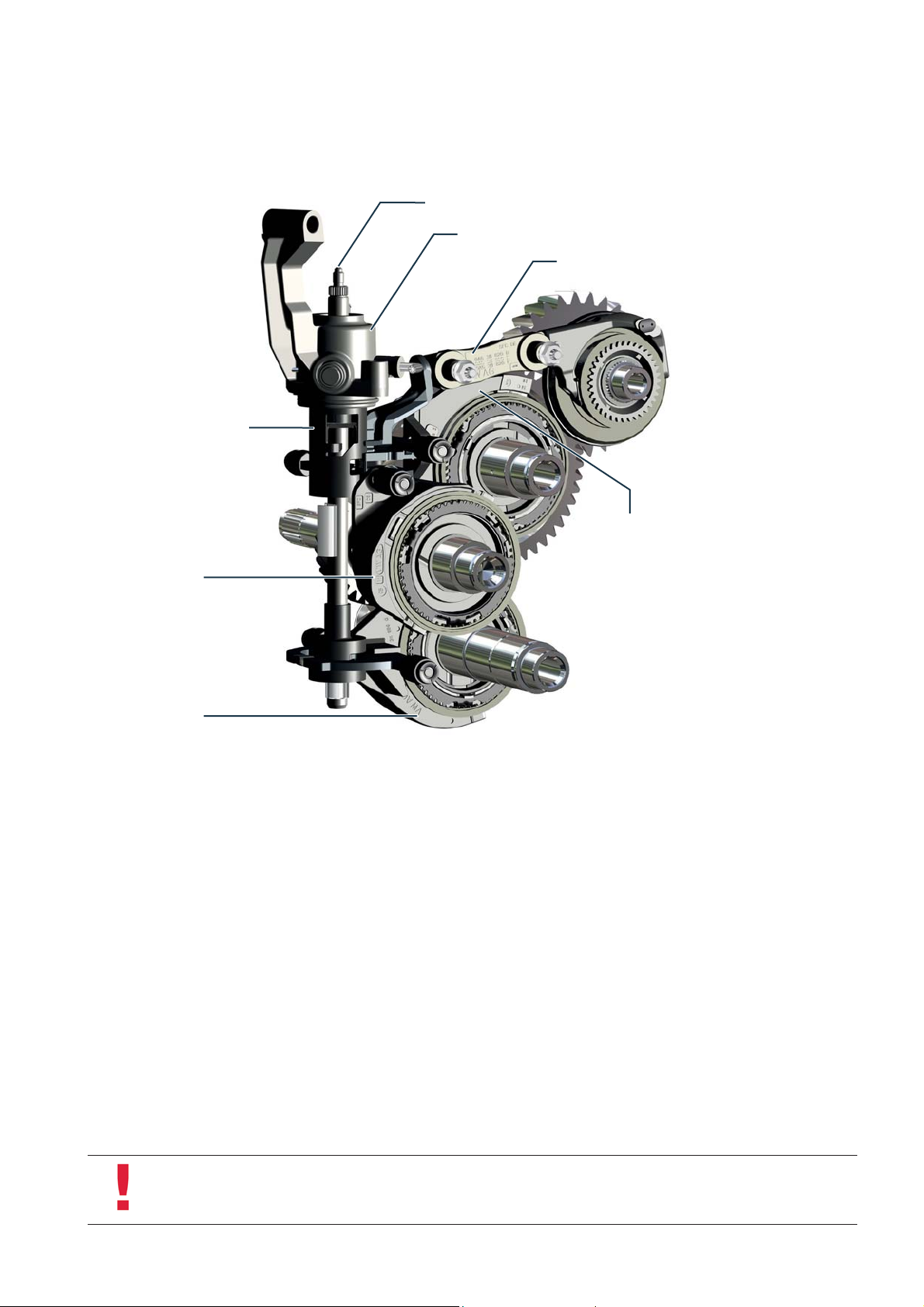

6-GANG-SCHALTGETRIEBE

Der Getriebeaufbau im Überblick

Kupplungsgehäuse

Getriebegehäuse

Das 6-Gang-Schaltgetriebe 0AX im TGE gehört mit seinen 4 Wellen und einer Baulänge von

390mm zu den Kurzbaugetrieben. Dadurch ergeben sich erhebliche Platzvorteile für den Einbau

von Motor und Getriebe. Das Gehäuse des Getriebes ist zweiteilig aufgebaut und besteht aus:

dem Getriebegehäuse

dem Kupplungsgehäuse

Beide Gehäuseteile sind aus einer Aluminium-Legierung gefertigt. Am Getriebegehäuse ist das

Widerlager zur Befestigung der beiden Schaltzüge angeschraubt.

m105_008

10

Page 11

Getriebeschema

Antriebswelle

Ausgleichsgetriebe

Triebwelle 2

3

5

6

44

1

3/2

5

6

Triebwelle 1 Triebwelle 3

R

R

1

2

m105_009

Im Getriebegehäuse sind die Schalträder zum Schalten der Gänge den Wellen folgendermaßen

zugeordnet:

1. und 2. Gang auf der Triebwelle 1

3. und 4. Gang auf der Triebwelle 2

5. und 6. Gang auf der Antriebswelle

Rückwärtsgang auf der Triebwelle 3

Zur Geräuschoptimierung werden alle Laufverzahnungen der Gang- und Schalträder hartbearbeitet. Die

Gänge 1 bis 3 besitzen eine 3-Konus-Synchronisierung. Der 4. Gang ist zweifach, der 5. und 6. Gang

sind einfach synchronisiert. Der Rückwärtsgang ist mit

einer 1-Konus-Gewinde-Synchronisierung versehen.

Das Drehmoment wird über die drei Triebwellen übertragen, die ständig mit dem Zahnrad für Achsantrieb

im Eingriff stehen. Dabei erfolgt der Drehmomentfl uss

von der Antriebswelle über jeweils eine Triebwelle zum

Ausgleichsgetriebe und dem Achsantrieb.

11

Page 12

Die Antriebswelle

Antriebswelle (massiv)

Zylinderrollenlager

Gangrad 4. Gang

Verzahnung 1. Gang

Verzahnung 2. und 3. Gang

Synchronkörper mit Schiebemuffe

Schaltrad 5. Gang

Rillenkugellager

Schaltrad 6. Gang

Lagerplatte

m105_010

Aufbau

Die Antriebswelle ist im Getriebegehäuse in einem Rillenkugellager und im Kupplungsgehäuse in

einem Zylinderrollenlager gelagert. Die Lagerplatte des Rillenkugellagers ist mit vier Schrauben im

Getriebegehäuse verschraubt, der Innenring mittels einer Zentralschraube fest mit der Antriebswelle verbunden.

Auf der Triebwelle 1 sind die Schalträder für den 1. und 2. Gang als Losräder auf je einem Nadellager gelagert. Das Rückwärtsgangrad ist auf dem Schaltrad für den 1. Gang aufgeschweißt und

sorgt somit für die Drehrichtungsumkehr, da es nicht kraftschlüssig mit der Triebwelle 1 verbunden

ist. Das Abtriebsrad zum Ausgleichsgetriebe ist als Festrad Bestandteil der Triebwelle 1.

Synchronisation

Für die Schalträder dieser Welle kommt eine 3- Konus-Synchronisierung zum Einsatz. 3-KonusSynchronisierung bedeutet, dass die Anzahl der Reibfl ächen durch Zwischenringe erweitert wird.

Aufgrund dieser Anordnung kann somit ein höheres Reibmoment erzielt werden.

Der Synchronkörper für den 1. und 2. Gang ist über eine Steckverzahnung fest mit der Triebwelle

verbunden.

12

Page 13

Die Triebwelle 1

Schaltrad 1. GangAbtriebsrad zum Ausgleichsgetriebe

Kegelrollenlager

Nadellager

Rückwärtsgangrad

Schaltrad 2. Gang

Kegelrollenlager

Triebwelle 1

(hohlgebohrt)

Nadellager

Synchronkörper mit Schiebemuffe

m105_011

Aufbau

Die Triebwelle 1 ist mit je einem Kegelrollenlager im Getriebegehäuse und im Kupplungsgehäuse

gelagert. Zur Ölversorgung ist die Triebwelle hohlgebohrt. Durch diese Bohrung wird außerdem

eine Gewichtsreduzierung erreicht.

Auf der Triebwelle 1 sind die Schalträder für den 1. und 2. Gang als Losräder auf je einem Nadellager gelagert. Das Rückwärtsgangrad ist auf dem Schaltrad für den 1. Gang aufgeschweißt und

sorgt somit für die Drehrichtungsumkehr, da es nicht kraftschlüssig mit der Triebwelle 1 verbunden

ist. Das Abtriebsrad zum Ausgleichsgetriebe ist als Festrad Bestandteil der Triebwelle 1.

Synchronisation

Für die Schalträder dieser Welle kommt eine 3- Konus-Synchronisierung zum Einsatz. 3-KonusSynchronisierung bedeutet, dass die Anzahl der Reibfl ächen durch Zwischenringe erweitert wird.

Aufgrund dieser Anordnung kann somit ein höheres Reibmoment erzielt werden.

Der Synchronkörper für den 1. und 2. Gang ist über eine Steckverzahnung fest mit der Triebwelle

verbunden.

13

Page 14

Die Triebwelle 2

Kegelrollenlager

Abtriebsrad zum

Ausgleichsgetriebe

Schaltrad 4. Gang Schaltrad 3. Gang

Nadellager

Synchronkörper mit Schiebemuffe

Nadellager

Gangrad 5. Gang

Triebwelle 2 (hohlgebohrt)

Gangrad 6. Gang

Kegelrollenlager

m105_012

Aufbau

Die Triebwelle 2 ist mit je einem Kegelrollenlager im Getriebegehäuse und im Kupplungsgehäuse

gelagert. Zur Gewichtsreduzierung ist diese Triebwelle hohlgebohrt.

Auf der Triebwelle2 sind die Schalträder für den 3. und 4.Gang als Losräder auf je einem Nadellager gelagert. Die Gangräder für Gang5 und6 sind als Festräder auf der Triebwelle aufgeschrumpft.

Das Abtriebsrad zum Ausgleichsgetriebe ist fester Bestandteil der Triebwelle 2.

Synchronisation

Für das Schaltrad des 3.Ganges kommt eine 3-Konus-Synchronisierung und für das Schaltrad

des 4.Ganges eine 2-Konus-Synchronisierung zum Einsatz. 2- Konus-Synchronisierung bedeutet,

dass der Synchronring und das zugeordnete Schaltrad über zwei Reibfl ächen (Reibkonen) verfügen

und sich somit eine größere Gesamtreibfl äche ergibt.

Der Synchronkörper für den 3. und 4. Gang ist über eine Steckverzahnung fest mit der Triebwelle2

verbunden.

14

Page 15

Die Triebwelle 3

Abtriebsrad zum

Ausgleichsgetriebe

Schaltrad RückwärtsgangKegelrollenlager

Synchronkörper mit Schiebemuffe

Kegelrollenlager

Zylinderrollenlager

Nadellager

Aufbau

Die Abtriebswelle 3 ist mit je einem Kegelrollenlager im Getriebegehäuse und im Kupplungsgehäuse gelagert. Zur Ölversorgung und Gewichtsreduktion ist die Welle ebenfalls hohlgebohrt.

Auf der Abtriebswelle3 befi nden sich nur das Schaltrad und die Schiebemuffe für den Rückwärtsgang. Das Schaltrad ist auf einem Nadellager gelagert. Auch das Abtriebsrad der Triebwelle3 zum

Ausgleichsgetriebe ist fester Bestandteil der Welle.

Synchronisation

Für das Schaltrad kommt eine 1-Konus-Synchronisierung zum Einsatz. 1-Konus-Synchronisierung

bedeutet, dass der Synchronring und das Schaltrad über nur eine Reibfl äche (Reibkonus) verfügen.

Der Synchronkörper für den Rückwärtsgang ist über eine Innensteckverzahnung fest mit der

Abtriebswelle verbunden.

Triebwelle 3 (hohlgebohrt)

m105_013

15

Page 16

Die Funktionsweise der Synchronisation

Aufbau

Synchronisationselemente und ihre Bestandteile übernehmen beim Schaltvorgang die Anpassung

der Drehzahl zwischen Triebwelle und Schaltrad und die formschlüssige Kopplung beider Bauteile.

Eine Koppelung ist nur möglich, wenn die Drehzahlen übereinstimmen. Dieser Vorgang wird als

Synchronisieren bezeichnet.

Aufbau

1-Konus-, 2-Konus- und 3-Konus-Synchronisationen sind prinzipiell gleich aufgebaut. Der Unterschied liegt in der Anzahl der Reibkonen zwischen Synchronring und Schaltrad und damit in der

Gesamtgröße der Reibfl äche. Um den Reibwert zu erhöhen, werden die Synchronringe mit einer

Carbonbeschichtung versehen.

Ein Synchronisationselement besteht aus:

der Schiebemuffe

dem Synchronkörper

dem Synchronring außen

dem Synchronring innen

dem Zwischenring

den drei Sperrstücken

der Sperrstückfeder

Schiebemuffe

Sperrstück

Synchronkörper

Zwischenring

Sperrstück

Synchronring (innen)

Sperrstückfeder

Synchronring (außen)

m105_014

16

Schaltrad mit Reibkonus und Kupplungsverzahnung

Page 17

Ablauf der Synchronisation

Bei der Synchronisation wird zwischen zwei Stellungen des Synchronisationselementes unterschieden:

der Sperrausgangs- bzw. Synchronisierungsstellung

der Schaltstellung

Schiebemuffe

Synchronring (außen)

Sperrausgangs- bzw. Synchronisierungsstellung

Beim Schalten wird die Schiebemuffe aus der neutralen Mittellage in

Richtung des zu schaltenden Schaltrades verschoben und nimmt

dabei die Sperrstücke mit. Diese drücken den Synchronring gemeinsam mit dem Zwischenring und dem inneren Synchronring in Rich-

Rotationsgeschwindigkeit

hoch

Rotationsgeschwindigkeit

niedrig

tung Schaltrad. Solange sich die Schiebemuffe und das Schaltrad

nicht mit gleicher Drehzahl drehen, entstehen Reibmomente, die den

äußeren Synchronring so weit verdrehen, bis dieser mit seinen Erhebungen seitlich an den Aussparungen des Synchronkörpers anliegt.

Die Zahndächer der Innenverzahnung der Schiebemuffe liegen dabei

an den Schrägen der Sperrzähne des Synchronringes an und sperren

so die Schiebemuffe gegen ein weiteres axiales Verschieben. Die

Synchronkörper

Schaltrad mit Reibkonus und

Kupplungsverzahnung

Reibmomente bewirken außerdem ein Abbremsen bzw. Beschleunigen des Schaltrades bis dessen Drehzahl mit der der Triebwelle

übereinstimmt.

Sperrung der Schiebemuffe

ist aufgehoben.

Rotationsgeschwindigkeit

gleich

Verzahnungen von Synchronkörper, Schiebemuffe,

Synchronring (außen) und Schaltrad greifen ineinander

m105_015

Rotationsgeschwindigkeit

gleich

m105_016

Schaltstellung

Sobald die Drehzahlen übereinstimmen, entstehen keine Reibmomente mehr, die die Schiebemuffe gegen ein weiteres axiales Verschieben sperren. Der äußere Synchronring wird nun von den Zahndächern der Innenverzahnung der Schiebemuffe so verdreht, bis sie

in die Kupplungsverzahnung des Schaltrades geschoben werden

kann. Damit ist der Kraftfl uss zwischen Triebwelle und Schaltrad

hergestellt.

17

Page 18

Das Ausgleichsgetriebe

Verzahnung zu den

Triebwellen

Kegelrollenlager

Schaftkegelrad mit

Innenverzahnung

zum Radantrieb

Radialwellendichtung

Schaftkegelrad mit

Innenverzahnung zum

Radantrieb

Kegelrollenlager

Differenzial

Ausgleichsgetriebegehäuse

Äußerer Aufbau

Die Lagerung des Ausgleichsgetriebes erfolgt mit Kegelrollenlagern im Getriebegehäuse. Das

Zahnrad für den Achsantrieb ist mit dem Ausgleichsgetriebegehäuse verschraubt und mit den drei

Triebwellen ständig im Eingriff. Die Abdichtung der Flanschwellen nach außen erfolgt beim Frontantrieb mit zwei baugleichen Radialwellen-Dichtringen. Beim Allradantrieb ist die Abdichtung der

Flanschwelle auf der rechten Seite durch einen geänderten Radialwellendichtring ausgeführt

worden.

Innerer Aufbau

Das 6-Gang-Schaltgetriebe kann für den Front- als auch Allradantrieb eingesetzt werden. Der

Achsantrieb für die Vorderräder wird dabei von der Innensteckverzahnung der beiden Schaftkegelräder durch die Antriebswelle zum Rad geführt. Bei Einsatz des Allradantriebes kommt ein separates Winkelgetriebe zum Einsatz, welches zur Kraftübertragung über eine zusätzliche Steckverzahnung verfügt.

m105_017

18

Page 19

ALLRADANTRIEB 4X4

Der Allradantrieb im Überblick

Hinterachsantrieb mit

elektronischer

Differenzialsperre

Allradkupplung (Generation 5)

Hinterachskörper mit

Antriebswellen

6-Gang-Schaltgetriebe

Kardanwelle

Winkelgetriebe

Der Allradantrieb 4x4 des TGE besteht zusätzlich zum 6-Gang-Schaltgetriebe aus den folgenden

Komponenten:

dem Winkelgetriebe

der Allradkupplung (Generation 5)

der Kardanwelle

dem Hinterachsantrieb

der elektronischen Differenzialsperre

den Antriebswellen der Hinterräder

m105_018

Hinweis

Das 6-Gang-Schaltgetriebe und das 8-Gang-Automatikgetriebe für den Querverbau, sind für ein Allradkonzept in

Verbindung mit einem Winkeltrieb und einer Allradkupplung vorgesehen.

19

Page 20

Das Winkelgetriebe

Winkelgetriebe

Das Winkelgetriebe bildet mit dem 6-Gang-Schaltgetriebe eine Baueinheit. An das Ausgleichsgetriebe schließt der Winkeltrieb an, über den das Antriebsmoment zur Hinterachse weitergeleitet

wird.

Aufbau und Funktionsweise

Kardanwelle

Schaltkegelrad

Der Antrieb des Winkelgetriebes erfolgt über eine

Hohlwelle mit Innenverzahnung. Diese Innenverzahnung greift in die Außenverzahnung der Abtriebswelle

des Ausgleichsgetriebes. Von der Verzahnung der

Hohlwelle wird das Antriebsmoment auf eine Zwischenwelle mit Kopfkegelrad übertragen. Das Kopfkegelrad greift in das Schaltkegelrad der Kardanwelle

und lenkt den Kraftfl uss zum Hinterachsantrieb.

Zwischenwelle mit Kopfkegelrad

m105_019

20

m105_020

Antriebswelle rechts Hohlwelle mit Verzahnung

Page 21

Die Allradkupplung

Allradkupplung

(Generation 5)

Im TGE mit Allradantrieb wird eine Allradkupplung der Generation 5 verbaut. Durch die Allradkupplung wird die Größe des Antriebsmomentes zur Hinterachse gesteuert. Sie leitet je nach Öffnungsgrad das erforderliche Antriebsmoment an die Hinterachse.

Technische Merkmale

Motordrehmomente bis max. 380 Nm

übertragbares Drehmoment an der Hinterachse bis max. 4900 Nm

elektro-hydraulisch gesteuerte Lamellenkupplung

permanent angesteuerte Pumpe für Allradkupplung V181

m105_021

Hinweis

Der Ölwechsel erfolgt alle 3 Jahre, ohne Kilometerbeschränkungen. Auf die Verwendung der richtigen Öleinfüll- und

Ölablassschraube achten! Weitere Informationen fi nden Sie im Reparaturleitfaden.

21

Page 22

Aufbau

Steuergerät für Allradantrieb J492

Gehäuse

Ölhülse

Antriebsnabe

Anlaufscheibe

Antriebsfl ansch

Axialnadellager

Tellerfeder Pumpe für Allradkupplung

Arbeitskolben mit Dichtring

Lamellenpaket

Kupplungskorb

Gegenüber der Generation 4 sind bei der Entwicklung der Allradkupplung der Generation 5 Bauteile angepasst bzw. hinzugefügt worden. Andere Bauteile der Allradkupplung der Generation 4

sind dafür entfallen.

Neue Bauteile

das Überdruckventil

die Ölhülse

Axialnadellager

Rollenlager

V181

m105_022

Überarbeitete Bauteile

die Pumpe für Allradkupplung V181

das Steuergerät für Allradantrieb J492

das Gehäuse

Entfallene Bauteile

der Akkumulator

der Ölfi lter

das Ventil für Steuerung des Öffnungsgrades der Kupplung N373

22

Page 23

Der Achsantrieb

Antriebskegelrad

Achskegelrad

Tellerrad mit Hypoidverzahnung

Das Hinterachsgetriebe besteht aus einem Antriebskegelrad und einem Tellerrad mit einer Hypoidverzahnung. Bei einer Hypoidverzahnung sind die Achsen von Antriebs- und Tellerrad versetzt

angeordnet. Durch diese Art der Verzahnung erhöhen sich Laufruhe und Belastbarkeit bei verringertem Platzbedarf. Der Differenzialausgleich wird mithilfe von Achskegelrädern erreicht.

Die Position des Trieblings zum Tellerrad wird über eine Einstellscheibe vor dem inneren Lager des

Trieblings festgelegt. Die Lagervorspannung erfolgt über eine Stauchhülse. Das Flankenspiel zwischen Antriebskegelrad und Tellerrad bestimmen zwei Einstellscheiben im Differenzialgehäuse.

Neben den allgemeinen Vorteilen der Hypoidverzahnung wird die Flächenpressung an der Verzahnung von Antriebskegelrad und Tellerrad reduziert.

Das Hinterachsgetriebe wird in nur einer Übersetzung mit l=2,47 gefertigt.

m105_023

Hinweis

Die elektronische Differenzialsperre ist im Achsantrieb integriert. Weitere Informationen zu Aufbau und Funktionsweise der elektronischen Differenzialsperre fi nden Sie im Kapitel Getriebemanagement.

23

Page 24

GETRIEBEMANAGEMENT

Die elektronische Differenzialsperre

Sie wird über den Taster für Differenzialsperre hinten E121 aktiviert. Die Statusanzeige erfolgt im

Schalttafeleinsatz. Bei eingeschalteter Differenzialsperre bleiben ESP und ABS weiterhin aktiv.

Systemübersicht

Taster für Differenzialsperre hinten E121

Steuergerät für Differenzialsperre J187

Steuermagnet N5

Hallgeber 1 für

Quersperre G460

Aufbau

Der Aktuator ist der Steuermagnet N5. Sein Gehäuse

ist über Haltelaschen drehfest am Achsgehäuse

befestigt. Die Druckplatte und die Schaltklaue sind

ebenfalls drehfest mit dem Differenzialgehäuse verbunden. Am Steuermagnet N5 ist der Hallgeber 1 für

Quersperre G460 verbaut. Die Steuerung der Differenzialsperre erfolgt über das im CAN-Datenbus Antrieb

eingebundene Steuergerät für Differenzialsperre J187.

Es ist direkt mit dem Gehäuse der Allradkupplung

verschraubt.

Haltelasche

Steuermagnet N5

Achsgehäuse

Kombiprozessor im

Schalttafeleinsatz J218

Kontrollleuchte für

Quersperre hinten K276

m105_024

Hallgeber 1 für

Quersperre G460

Achskegelrad mit

Sperrverzahnung

Schaltklaue

Druckplatte

24

m105_025

Hinweis

Zur Durchführung von Instandsetzungsarbeiten an der Differenzialsperre muss das Achsgetriebe teilweise demontiert werden. Dazu sind Mess- und Einstellarbeiten erforderlich. Beispielsweise muss das Steuergerät für Differenzialsperre auf den Hallgeber 1 für Quersperre mit dem VAS-Diagnosetester angepasst werden. Vollständige Hinweise

zu Instandsetzungsarbeiten erhalten Sie im Reparaturleitfaden.

Page 25

Funktionsweise

m105_026

m105_027

Druckplatte

Steuermagnet N5

Achskegelrad mit

Sperrverzahnung

Schaltklaue

Hallgeber 1 für

Quersperre G460

Achskegelrad ist

gesperrt

Mit Einschalten der Differenzialsperre wird die Magnetspule des Steuermagneten N5 vom Steuergerät für

Differenzialsperre J187 bestromt. Der Steuermagnet

rückt aus und drückt über einen Metallring und die

Druckplatte auf die Schaltklaue. Die Schaltklaue greift

in die Sperrverzahnung des Achskegelrads ein und

blockiert dieses.

Das Achskegelrad ist nun drehfest mit dem

Differenzial gehäuse verbunden und das Differenzial ist

gesperrt. Um eine unzulässig hohe Erwärmung des

Steuermagneten zu vermeiden, wird die Magnetspule

pulsweitenmoduliert bestromt. Zur Ansteuerung verarbeitet das Steuergerät die Signale des Hallgebers 1 für

Quersperre G460. Dieser Positionssensor arbeitet

nach dem Hallprinzip. Er erfasst die aktuelle Position

des Steuermagneten bzw. dessen Druckplatte. Das

Steuergerät für Differenzialsperre J187 unterscheidet

anhand dieser Signale zwischen den Positionen „geöffnet”, „betätigt” und „Zahn-auf-Zahn-Stellung”. Für die

gesamte Zeitdauer der Aktivierung muss der Steuermagnet bestromt werden.

m105_028

Druckplatte

Schaltklaue

Achskegelrad ist

entsperrt

Rückstellfeder

Mit Ausschalten der Differenzialsperre wird die Schaltklaue über die Rückstellfeder in ihre Ruheposition

zurückgestellt.

25

Page 26

Weitere Sensoren

Der Geber für Fahrtenschreiber G75

Bei Einsatz des Getriebes in einem Fahrzeug mit

Fahrtenschreiber wird am Ausgleichsgetriebe zusätzlich der Geber für Fahrtenschreiber G75 verbaut. Der

Geber wird von außen in einer Bohrung des Kupplungsgehäuses montiert.

m105_029

Aufbau und Funktionsweise

Bei Ausstattung des TGE 2017 mit Fahrtenschreiber

erhält das Ausgleichsgetriebe ein Impulsgeberrad als

Teil seines Gehäuses. Dieses Geberrad wird vom

Geber für Fahrtenschreiber nach dem Hall-Prinzip

abgetastet. Zur Auswertung überträgt der Geber die

Signale an den Fahrtenschreiber G24.

Geber für Fahrtenschreiber G75

Impulsgeberrad

m105_030

26

Hinweis

Die serienmäßige Ausstattung erfolgt ohne den Sensorring und Geber für Fahrtenschreiber G75. Eine Nachrüstung

ist nicht möglich.

Page 27

27

Page 28

MAN Truck & Bus AG

MAN Academy

Dachauer Straße 667

80976 München

www.mantruckandbus.com

MAN Truck & Bus – Ein Unternehmen der MAN Gruppe

Loading...

Loading...