ГРУЗОВЫЕ

АВТОМОБИЛИ

MAN

РУКОВОДСТВО

ПО

КОРОБКА

РУЛЕВОЕ

ТОРМОЗНАЯ

М2000

РЕМОНТУ

ДВИГАТЕЛЬ

СЦЕПЛЕНИЕ

ПЕРЕКЛЮЧЕНИЯ

ЗАДНИЙ

ПЕРЕДНИЙ

МОСТ

МОСТ

УПРАВЛЕНИЕ

СИСТЕМА

ПЕРЕДАЧ

ПОДВЕСКА

ЭЛЕКТРООБОРУДОВАНИЕ

САНКТ-ПЕТЕРБУРГ

2005

ББК

Г39

УДК

39.

33-08

629.331

Учебное

Г39

ремонту.

СПб.:

ISBN

Книга

MAN

М2000.

Возможность

вносимыми в модель

все

предпринятые

За

возможные

травмы,

ответственности

пособие

Грузовые

издательство

5-98305-021-4

представляет

несоответствия

меры,

механические

связанные с самостоятельным

не

несет.

автомобили

«Терция»,

собой

изменениями и усовершенствованиями.

отсутствие

2005. -200

учебное

некоторых

повреждения

пособие

пропусков и ошибок

МАН

М2000.

стр.,

илл.

для

владельцев

пояснений и рисунков

деталей,

ремонтом

автомобиля,

Руководство

не

узлов и полученные

автомобилей

объясняется

Несмотря

гарантируется.

издательство

по

на

ISBN

5-98305-021-4

Редактор:

Компьютерная

Макет

Гребенников

верстка:

обложки:

Федоров

©ооо

©ООО

оригинал-макет,2005

К.

М.

Гребенникова

Д.

В.

Е.

Л.

«Терция»

«Терция»,

2005

MANM2000

ДВИГАТЕЛЬ

3

ГЛАВА

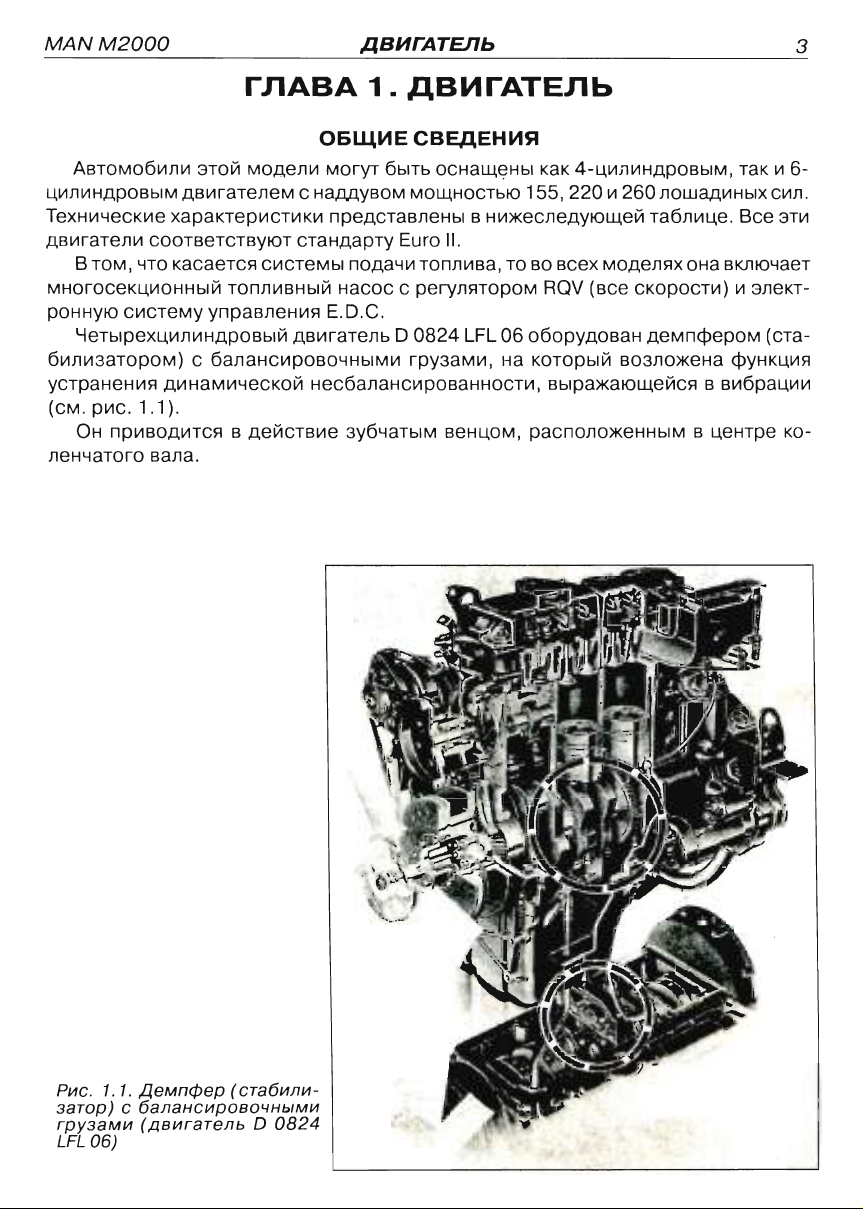

Автомобили

цилиндровым

Технические

двигатели

В

том,

многосекционный

ронную

билизатором) с балансировочными

устранения

(см.

ленчатого

систему

Четырехцилиндровый

рис

.

Он

при

этой

модели

двигателем с на,одувом

характеристики

соответствуют

что

касается

топливный

управления Е.О.

динамической

стандарту

системы

двигатель

1.1).

водится В действие зубчатым

вала.

1 .

ДВИГАТЕЛЬ

ОБЩИЕ

могут

представлены в нижеследующей

СВЕДЕНИЯ

быть

оснащены

мощностью

Euro

подачи

насос с регулятором

несбалансированности,

топлива,

С.

О

0824 LFL 06

грузами,

как

155, 220 и 260

11.

то во

RQV

оборудован

на

который

венцом,

расположенным в центре

4-цилиндровым,

лошадиных

таблице.

всех

моделях

(все

скорости) и элект

демпфером

возложена

выражающейся в вибрации

так

Все

она

включает

функция

и

6-

сил

.

эти

(ста

ко

Рис

.

1.1.

затор) с балансировочными

грузами

LFL

ДеМПфер

(двигатель

06)

(стабили

О

0824

4

ДВИГАТЕЛЬ

MANM2000

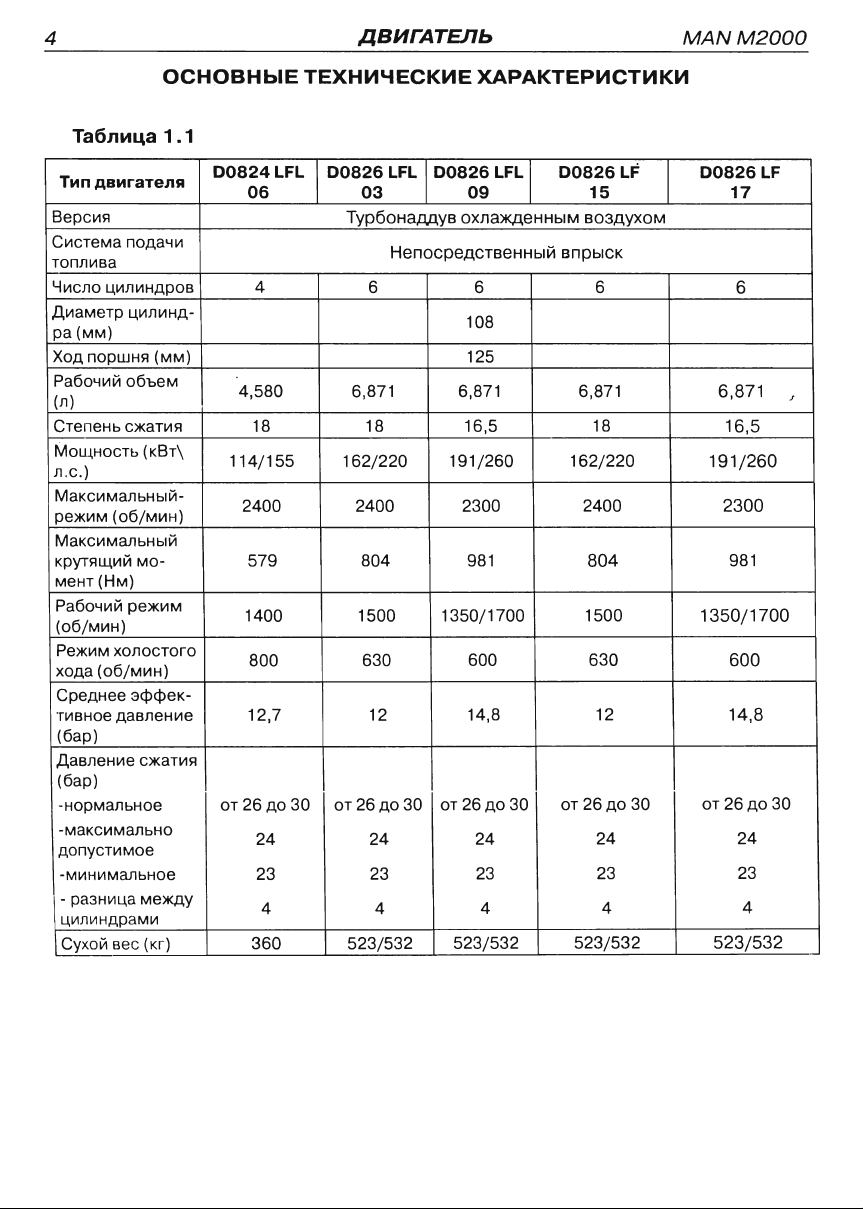

ОСНОВНЫЕ

Таблица

Тип

двигателя

Версия

Система

топлива

Число

Диаметр

ра

(мм)

Ход

поршня

Рабочий

(л)

Степень

Мощность

л.с.)

Максимальный-

режим

Максимальный

крутящий

мент

(Нм)

Рабочий

(об/мин)

Режим

хода

(об/мин)

Среднее

тивное

(бар)

Давление

(бар)

-нормальное

-максимально

допустимое

-минимальное

разница

-

цилиндрами

Сухой

1.1

подачи

цилиндров

цилинД-

(мм)

объем

сжатия

(кВт\

(об/мин)

мо-

режим

холостого

эффек-

давление

сжатия

между

вес

(кг)

D0824

06

4

ТЕХНИЧЕСКИЕ

LFL I

D0826

LFL

03

Турбонадцув

Непосредственный

6 6 6

ХАРАКТЕРИСТИКИ

D0826

LFL

09

охлажденным

D0826

I

впрыск

15

воздухом

108

125

4,580 6,871 6,871 6,871

18

18

16,5

114/155 162/220 191/260 162/220

2400 2400 2300 2400

579 804

1400 1500

800

630 600 630

981

1350/1700

804

1500

12,7 12 14,8

от

от26

до

30

от

24

23 23

4 4

360 523/532

26

24

до

30

от

26

до

30

24

23 23

4 4

523/532

26

523/532

LF

I

D0826

17

6

6,871

18

16,5

191/260

2300

981

1350/1700

600

12

до

30

от

26до

14,8

24 24

23

523/532

LF

J

30

4

MANM2000

ДВИГАТЕЛЬ

5

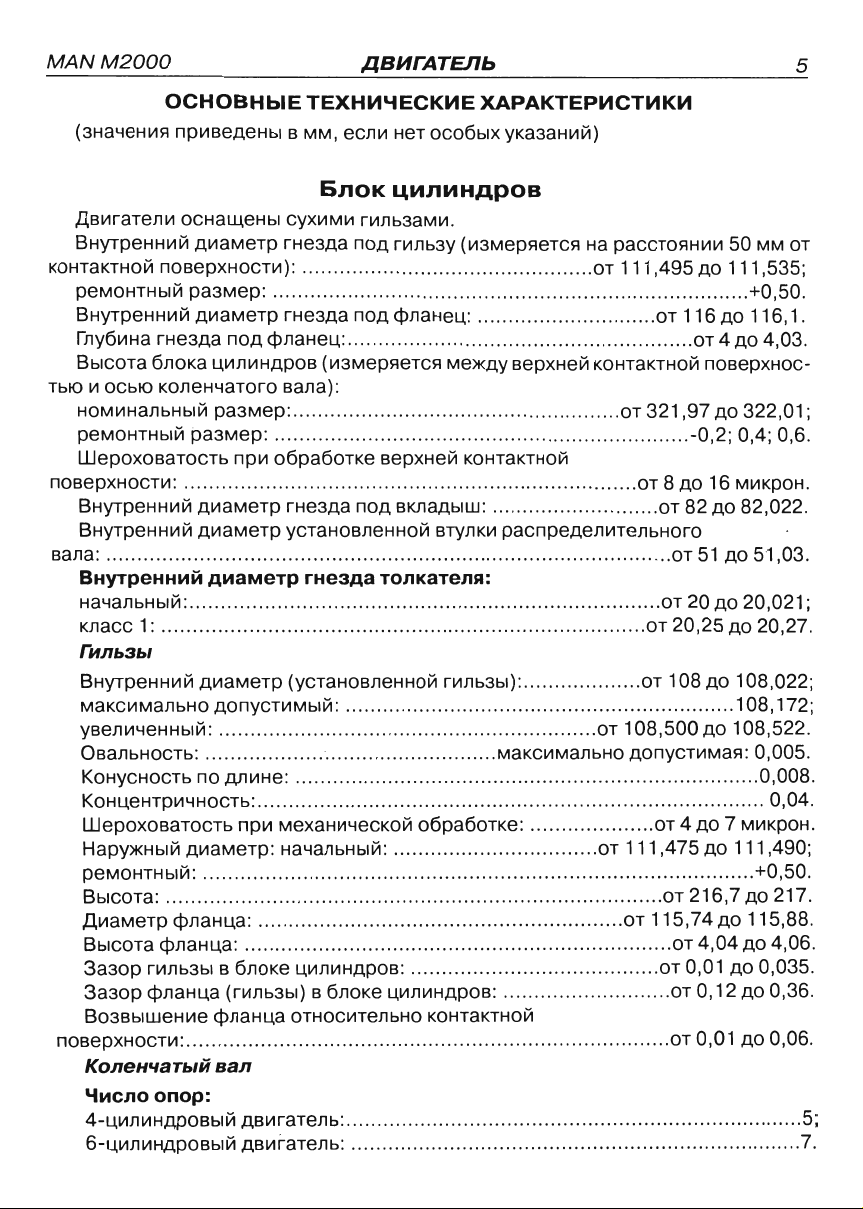

ОСНОВНЫЕ

(значения

Двигатели

Внутренний

контактной

ремонтный

Внутренний

Глубина

Высота

тью и осью

номинальный

ремонтный

Шероховатость

поверхности:

Внутренний

Внутренний

вала:

...........................................................................................

Внутренний

начальный:

класс

Гильзы

Внутренний

максимально

увеличенный:

Овальность:

Конусность

Концентричность:

Шероховатость

Наружный

ремонтный:

Высота:

Диаметр

Высота

Зазор

Зазор

Возвышение

поверхности:

Коленчатый

Число

4-цилиндровый

6-цилиндровый

приведены в мм,

оснащены

диаметр

поверхности):

размер:

диаметр

гнезда

блока

коленчатого

под

цилиндров

размер:

размер:

при

.........................................................................

диаметр

диаметр

диаметр

............................................................................

1:

..............................................................................

диаметр

допустимый:

............................. ................................

.................... ...........................

по

длине:

при

диаметр:

......................................................................................... +0'50.

................................................................................

фланца:

фланца:

гильзы в блоке

фланца

.....................................................................

(гильзы) в блоке

фланца

..............................................................................

вал

опор:

двигатель:

двигатель:

ТЕХНИЧЕСКИЕ

если

нет

Блок

сухими

гнезда

цилиндров

гильзами.

под

гильзу

ХАРАКТЕРИСТИКИ

особых

указаний)

(измеряется

...............................................

............................................................................. +0'50.

гнезда

фланец:

вала):

под

фланец:

.............................

........................................................

(измеряется

между

верхней

.....................................................

................................................................... -0'2; 0,4; 0,6.

обработке

гнезда

установленной

гнезда

(установленной

верхней

под

вкладыш:

толкателя:

контактной

втулки

гильзы):

...........................

распределительного

...................

............................................................... 1 08, 172;

максимально

........................................................................... 0'008.

.................................................................................. 0,04.

механической

начальный:

обработке:

....................

.................................

..................... ......................................

цилиндров:

относительно

........................................

цилиндров:

контактной

...........................

..........................................................................

................... ......................................................

на

расстоянии

от

111,495

контактной

от

от 8 до

от

108,500до

допустимая:

от

111,475

от

до

от

116

до

от 4 до

поверхнос-

321

,97

до

16

от

82

до

от

51

до

от

20

до

от

20,25

от

108

до

от 4 до 7 микрон.

до

от

216,7

115,74до

от

4,04

от

0,01

от

0,12

от

0,01

50

мм

от

111,535;

116,1.

4,03.

322,01;

микрон.

82,022.

51,03.

20,021;

до

20,27.

108,022;

108,522.

0,005.

111,490;

до

217.

115,88.

до

4,06.

до

0,035.

до

0,36.

до

0,06.

5;

7.

6

ДВИГАТЕЛЬ

MANM2000

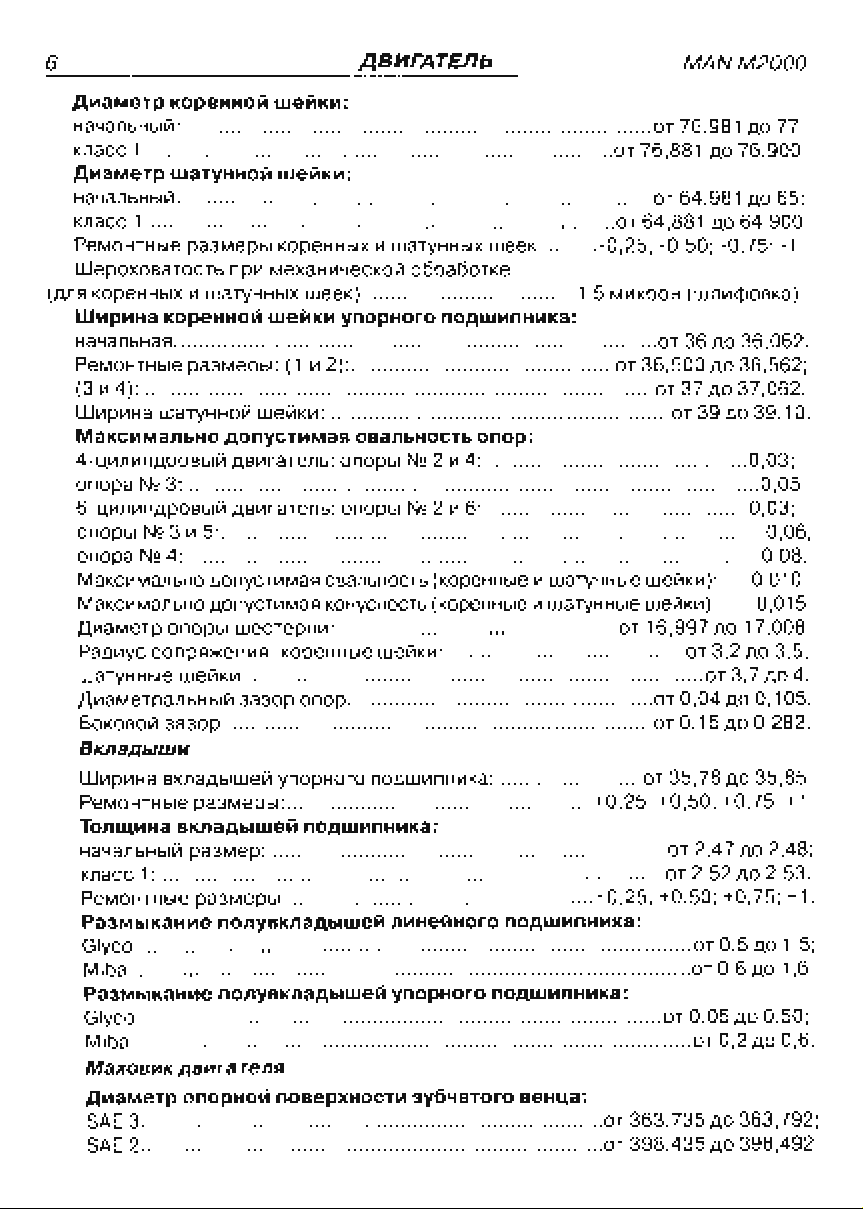

Диаметр

начальный:

класс

Диаметр

начальный:

класс

Ремонтные

Шероховатость

(для

коренных и шатунных

Ширина

начальная:

Ремонтные

коренной

............................... ......... .............

1:

................................................. .........................

шатунной

шейки:

......................

шейки:

.......................................................... .................

1 : ...........................................................................

размеры

коренной

коренных и шатунных

при

механической

шеек):

шейки

.................................

упорного

шеек:

обработке

подшипника:

........

1'5

-0'25;

.............................................................................

размеры:

(1 и 2): ..........................................

от

от

микрон

от

(3 и 4): ............................................... ...................................

Ширина

Максимально

4-цилиндровый

опора

6-цилиндровый

опоры

опора

Максимально

Максимально

Диаметр опоры

Радиус сопряжения:

шатунные

Диаметральный

Боковой

Вкладыши

Ширина

Ремонтные

Толщина

начальный

класс

Ремонтные

Размыкание

шатунной

NQ

3: ............................................................................................ 0,05.

NQ

3 и 5: ....................................................................................... 0'06;

NQ

4: ............................................................................................ 0,08.

шейки:

зазор:

вкладышей

размеры:

вкладышей

размер:

1:

.................................................................................

размеры:

шейки:

допустимая

двигатель:

двигатель:

допустимая

допустимая

шестерни:

.......................................................

овальность

опоры

опоры

овальность

конусность

NQ

NQ

опор:

2 и 4:

.......................................... 0,03;

2 и 6: .......................................... 0,03;

(коренные и шатунные

(коренные и шатунные

.............................................

коренные

шейки:

......................................

.........................................................................

зазор

опор:

................................................

....................................................................

упорного

подшипника:

.......................

...................................... ........... +0,25; +0,50; +0,75; +1.

подшипника:

................................................................

................................................. +0'25; +0,50; +0,75; +1.

полувкладышей

линейного

подшипника:

Glyco: .........................................................................................

Miba: .........................................................................................

Размыкание

полувкладышей

упорного

подшипника:

Glyco: ....................................................................................

Miba: ............................................................... ..........................

Маховик

Диаметр

SAE

SAE 2: ..........................................................................

двигателя

опорной

поверхности

зубчатого

венца:

3: ..........................................................................

от

от

от

76,981

76,881

64,881

от

64,981

до

до

-0,50; -0,75; -1.

(шлифовка).

от

36

до

36,500

шейки):

шейки):

от

16,997

от

363,735

398,435

от

37

от

от

0,04

от

0,15

35,78

от

от

от

до

до

39

до

от

3,2

от

2,47

2,52

от

от

0,05

от

до

до

до

77;

76,900.

до

65;

64,900.

36,062.

36,562;

37,062.

до

39,10.

..... 0'010.

...... 0,015.

17,008.

до

3,5;

3,7

до

до

0,105.

до

0,282.

до

35,85.

до

2,48;

до

2,53.

0,5

до

1,5;

0,6

до

1,6.

до

0,50;

0,2

до

0,6.

363,792;

398,492.

4.

MANM2000

ДВИГАТЕЛЬ

7

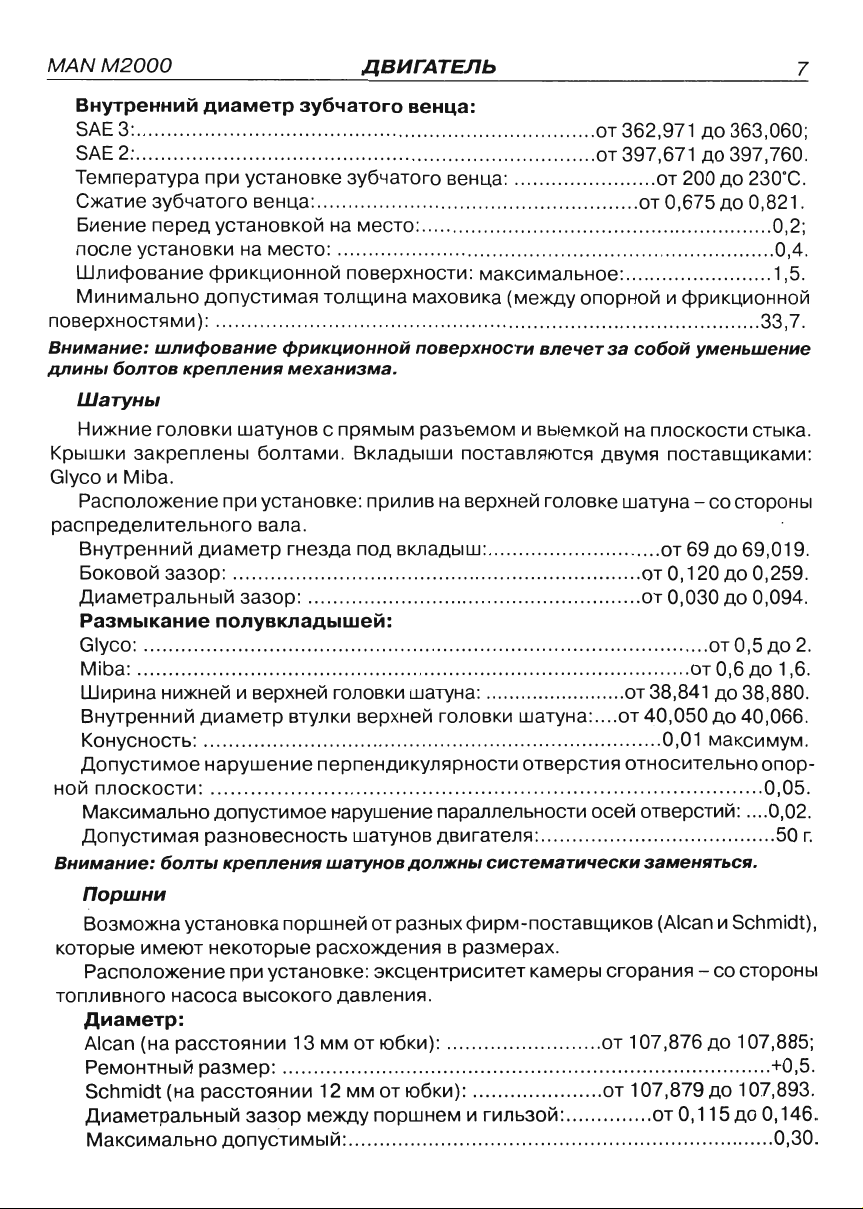

Внутренний

SAE

3: ..........................................................................

SAE

2:

..........................................................................

Температура

Сжатие

Биение перед

после

Шлифование

Минимально

поверхностями):

Внимание:

длины

Шатуны

Крышки

установки

болтов

Нижние

закреплены

диаметр

при

установке

зубчатого

венца:

установкой

на

место:

фрикционной

допустимая

........................................................................................ 33'7.

шлифование

крепления

головки

фрикционной

шатунов с прямым

болтами.

зубчатого

зубчатого

венца:

венца:

от

362,971

от

397,671

.......................

....................................................

на

место:

......................................................... 0,2;

....................................................................... 0,4.

поверхности:

толщина

механизма.

маховика

поверхности

Вкладыши

разъемом и выемкой

максимальное:

(между

влечет

поставляются

........................ 1

опорной и фрикционной

за

на

двумя

Glyco и Miba.

Расположение

распределительного

Внутренний

Боковой

Диаметральный

Размыкание

при

установке:

вала.

диаметр

зазор:

полувкладышей:

гнезда

..................................................................

зазор:

......................................................

прилив

под

вкладыш:

на

верхней

головке

............................

шатуна -со

Glyco: ...........................................................................................

Miba: .........................................................................................

Ширина

Внутренний

Конусность:

Допустимое

ной

плоскости:

Максимально

Допустимая

Внимание:

Поршни

Возможна

которые

Расположение

топливного

Диаметр:

Alcan

Ремонтный

Schmidt

Диаметральный

Максимально

нижней и верхней

диаметр

втулки

.......................................................................... 0,01

нарушение

....................................................................................

допустимое

разновесность

болты

имеют

(на

крепления

установка

некоторые

насоса высокого

расстоянии

размер:

(на

расстоянии

допустимый:

поршней

при

установке:

13

............................................................................... +0'5.

зазор

между

головки

перпендикулярности

нарушение

шатунов

расхождения в размерах.

давления.

мм

12

мм

шатуна:

верхней

шатунов

должны

от

разных

эксцентриситет

от

юбки):

от

юбки):

поршнем и гильзой:

........................

головки шатуна:

отверстия

параллельности

двигателя:

фирм-поставщиков

...................................... 50

систематически

камеры

.........................

.....................

от

....

от

относительно

осей

сгорания -со

от

107,876

от

107,879

..............

..................................................................... 0'30.

до

363,060;

до

397,760.

от

200

дО

230'С.

от

0,675

до

0,821.

,5.

собой

уменьшение

плоскости

поставщиками:

от

69

от

о,

120

от

0,030

от

38,841

40,050

стыка.

стороны

до

69,019.

до

0,259.

до

0,094.

от

0,5

до

0,6

до

1,6.

до

38,880.

до

40,066.

максимум.

опор-

0'05.

отверстий:

заменяться.

.... 0'02.

(Alcan и Schmidt),

стороны

до

107,885;

до

107,893.

от

0,115

до

0,146.

2.

г.

8

ДВИГАТЕЛЬ

MANM2000

Возвышение

цилиндров:

Высота

начальная:

ремонтный

Внутренний

Поршневые

Диаметр:

Зазор в поршне:

Зазор в шатуне:

Допустимая

Поршневые

На

каждый

(помещенное в кожух),

Высота:

верхнее

уплотнительное

маслосьемное

Зазор в замке:

верхнее

уплотнительное

маслосьемное

Зазор в проточках:

верхнее

относительно

плоскости

стыка блока

.............................................................................

порwневого

пальца:

............................................................................................. 75,4;

размер:

диаметр

пальцы

.......................................................... -0'20; -0,40; -0,60.

гнезда

под

поршневой

палец:

.......

.................... .......................... .................................

................................................................

...................................................................

разновесность

кольца

поршень

поршневое

поршневое

поршневое

установлены

уплотнительное

кольцо:

кольцо:

кольцо:

кольцо:

кольцо:

кольцо:

кольцо

поршней:

................... ................................. .40

три

кольца:

кольцо и маслосьемное

верхнее

........................ ........................

......................................................

.......................................................

..................... .................... ..........

.........................................................

..........................................................

Schmidt: ..................... .............

Alcan: ................................................... ..............................

максимальный:

уплотнительное

маслосьемное

.......................................... ............. ............................... 0' 15;

кольцо:

кольцо:

.....................................................

Schmidt: .............................................................................

Аlсап:

максимальный:

........................ .........................................................

.........................................

::

........................................... 0'15.

от

0,099

до

от

40,003

от

от

поршневое

от

от

от

от

от

от

от

от

до

от

39,994

0,003

до

0,05

до

кольцо.

2,575

до

2,478

до

3,975

до

от

0,30

от

0,30

от

0,30

до

0,095

до

0,090

до

0,050

до

0,050

до

0,030

до

0,396.

40,009.

до

40.

0,015.

0,072.

г.

кольцо

2,595;

2,490;

3,990.

до

0,55;

до

0,50;

0,60.

0,115;

0,11

О;

0,082;

0,085;

0,065;

MANM2000

ДВИГАТЕЛЬ

9

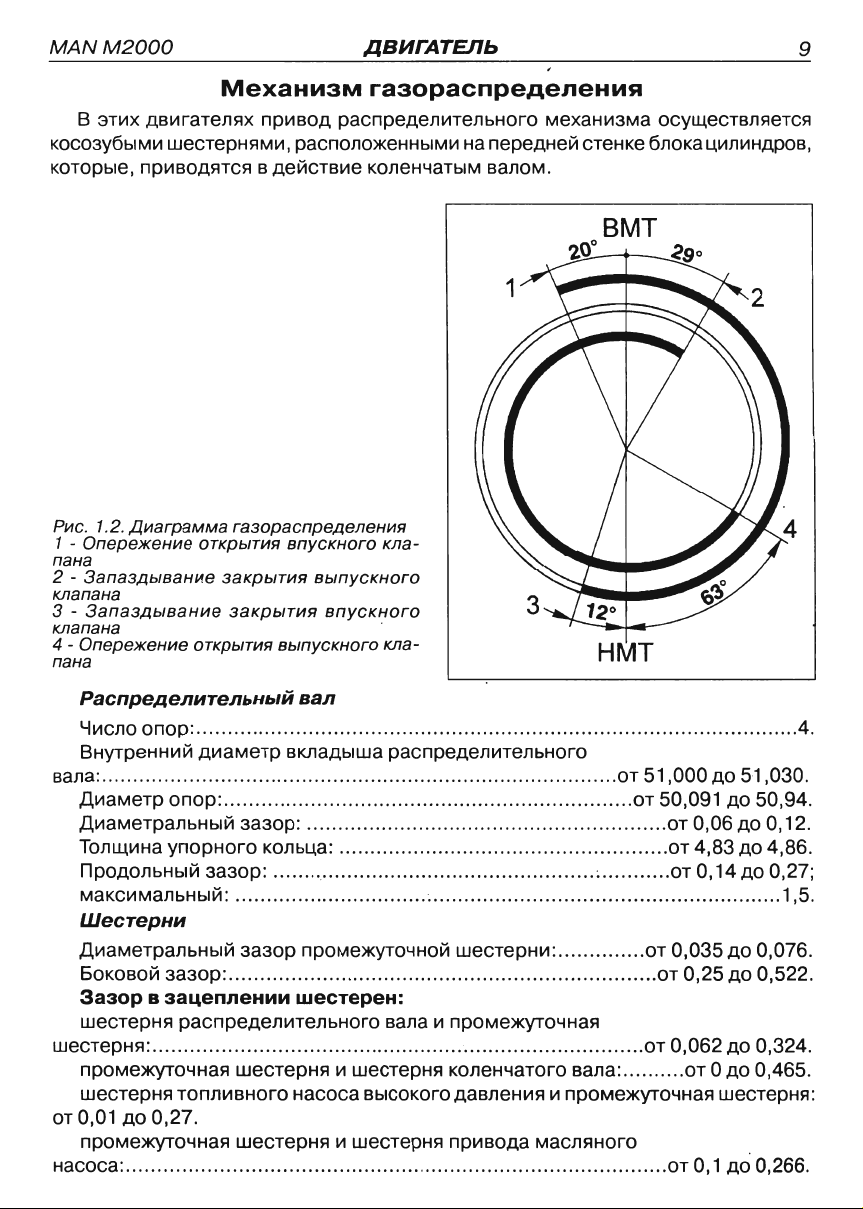

в

этих

двигателях

косозубыми

которые,

Рис.

1.2.

1 -

Опережение

пана

2 -

ЗапаЗДblвание

клапана

3 -

ЗапаЗДblвание

клапана

4 -

Опережение

пана

шестернями,

приводятся в действие

Диаграмма

ОТКРblТИЯ

Механизм

при

вод

расположенными

газораспределения

ОТКРblТИЯ

заКРblТИЯ

впускного

заКРblТИЯ

ВblПУСКНОГО

газораспределения

распределительного

коленчатым

кла

ВblПУСКНОГО

впускного

.

кла

механизма

на

передней

валом.

осуществляется

стенке

блока

нмт

цилиндров,

Распределительный

Число

Внутренний

вала:

Диаметр

Диаметральный

Толщина

Продольный

максимальный:

Шестерни

Диаметральный

Боковой

Зазор в зацеплении

шестерня

шестерня:

промежуточная

шестерня

от

0,01

промежуточная

насоса:

опор:

.................................................................................................

диаметр

...................................................................................

опор:

..................................................................

упорного

зазор:

................................................. ....................................... 1 ,5.

зазор:

.....................................................................

распределительного

...............................................................................

шестерня и шестерня

топливного

до

0,27.

шестерня и шестерня

.......................................................................................

вал

вкладыша

зазор:

..........................................................

кольца:

распределительного

.....................................................

.................................................... ~ ...........

зазор

промежуточной

шестерен:

вала и промежуточная

насоса

высокого

шестерни:

коленчатого

давления и промежуточная

привода

от

..............

вала:

..........

масляного

51

от

50,091

от

от

от

,000

до

от

0,06

от

4,83

от

0,14

0,035

0,25

0,062

от О до

от

0,1

4.

51

,030.

до

50,94.

до

0,12.

до

4,86.

до

0,27;

до

0,076.

до

0,522.

до

0,324.

0,465.

шестерня:

до

0,266.

10

ДВИГАТЕЛЬ

MANM2000

нагнетательные

шестерня

компрессора:

шестерня

Толкатели

Толкатели с тарелкой.

Диаметр:

нормальный:

класс

1 : ...........................................................................

Внутренний

нормальный:

класс

1 : ...........................................................................

Диаметральный

Коромысла

В

этих

двигателях

установленной

Внутренний

Внутренний

Диаметр

Диаметральный

Допустимый

Табли

Клапанные

Каждый

идентичны.

Длина в свободном

Длина:

при

при

Клапаны

В

каждом

Диаметр

ВпусК:

ВыпусК:

Диаметр

ВпусК:

ВыпусК:

Зазор в направляющих

ВпусК:

ВыпусК:

максимальнодопустимый:

Угол

ВпусК:

оси:

а

1.2.

клап~н

нагрузке

нагрузке

...................................................................................

..... ; ...........................................................................

...............................................................................

............................................................................

...................................................................................

............................................................................

фаски:

..................................................................................................... 30·;

шестерни

распределительного

масляного

...............................................................................

водяного

насоса:

................................................

...................................................................

диаметр

гнезд:

...................................................................

зазор:

на

две

диаметр

диаметр

.......................................................

каждая

опоры.

головка

гнезда

установленной

................................................ , ................

зазор:

продольный

ВПУСК:

nружины

имеет

от

41

от74,5

цилиндре

головки:

стержня:

.........................................................

изгиб

Рабочий

0,50

состоянии:

до

зазор

одну

пружину.

47 daN: .................................................................... 45;

до

82,5 daN: ............................................................ 33'5.

предусмотрены

втулках:

............................................................•......... 0' 10.

насоса:

вала и шестерня

цилиндров

под

втулку:

втулки:

толкателя

(на

холодном

Пружины

..........................

воздушного

от

от

от

от

оснащена

рампой

...............................

.........................

от

клапанного

двигателе)

впускных и выпускных

коромысла:

ВЫПУСК:

.................................................

два

клапана.

от

0,1

до

от

0,1

до

от

0,056

до

19,944до

20,250

20,000

20,250

от

0,035

от

23

от

19,957

от

0,03

19,965;

до

20,271.

до

20,021;

до

20,271.

до

коромысел,

до

23,052.

20

до

20,021.

до

19,970.

до

..........

0,50

клапанов

от

59,5

от

48,9

до

от41

,8

до

от

9,965

до

от

9,950

до

от

0,02

до

от

0,035

до

0,22.

0,15.

0,475.

0,077.

0,064.

О,4.

до

61.

49,1;

42,2.

9,980;

9,965.

0,05;

0,065;

MANM2000

ДВИГАТЕЛЬ

11

ВыПУСК:

Высота

4-цилиндровый

ВПУСК:

ВЫПУСК:

остальные

ВПУСК:

ВЫПУСК:

Осадка

ВПУСК:

ВЫПУСК:

Одна

Высота

минимальная:

Состояние

Толщина

в

свободном

в

сжатом

Длина

новые

максимальная:

Внутренний

начальный:

ВПУСК:

ВЫПУСК:

класс

ВПУСК:

ВЫПУСК:

Глубина

начальная:

ВПУСК:

ВыПУСК:

класс

ВПУСК:

ВыПУСК:

Внутренний

начальный:

класс

Возвышение

коромысел):

Осадка

ВПУСК:

ВЫПУСК:

Выступ

................................................................................................... 45·

подъема

.....................................................................................................

............................... ................................................................ 11,5;

двигатели:

..........................................................................

............................................................................................... 11,5.

клапанов:

..................................................................................

...............................................................................

головка

между

поверхности

прокладки

состоянии:

состоянии:

болтов

болты:

.......................................................................

диаметр

................... ..

..............................................................................

1:

..............................................................................

..........................................................................

гнезд:

..................................................................................

...................................................................................

1:

.....................................................................................

................................................................................

диаметр

16до

1:

от

16,25

направляющих

................................................................................

клапанов:

.................... ~ .............................................................

...............................................................................

наконечника

клапанов

двигатель:

(при

нормальном

рабочем

зазоре):

11;

Головки

рассчитана

плоскостями

блоков

на

два

стыка:

...........................

цилиндров

цилиндра.

...........................................

от

от

0,45

от

0,25

97,8

до

до

до

9'4

0,71;

1,05.

98;

........................................................................................ 96'8.

плоскости

головки

........................................................

стыка:

блока

цилиндров:

.............

от

0,008

до

от

0,016

1,22

микрон.

до

1,38;

.............................................................................. 1'20.

крепления

головки

блока

цилиндров:

от

140

до

140,05;

........................................................................................ 142.

гнезд

................................

гнезд

под

седла

клапанов:

..............................

под

направляющие

от

от

51,20

от

44,20

от

втулки:

от

51

до

51,03;

44

до

44,025;

до

51,23;

до

44,225.

10,8

до

от

11

до

от

11

до

от11,2

до

10,9;

11,1;

11,1;

1·1,3.

16,018;

до

16,268.

втулок

форсунки:

(со

стороны

.............................................

от

от

0,25

от

0,45

от

1,15

14,1

до

до

до

до

2,13.

14,5.

0,71;

1,05.

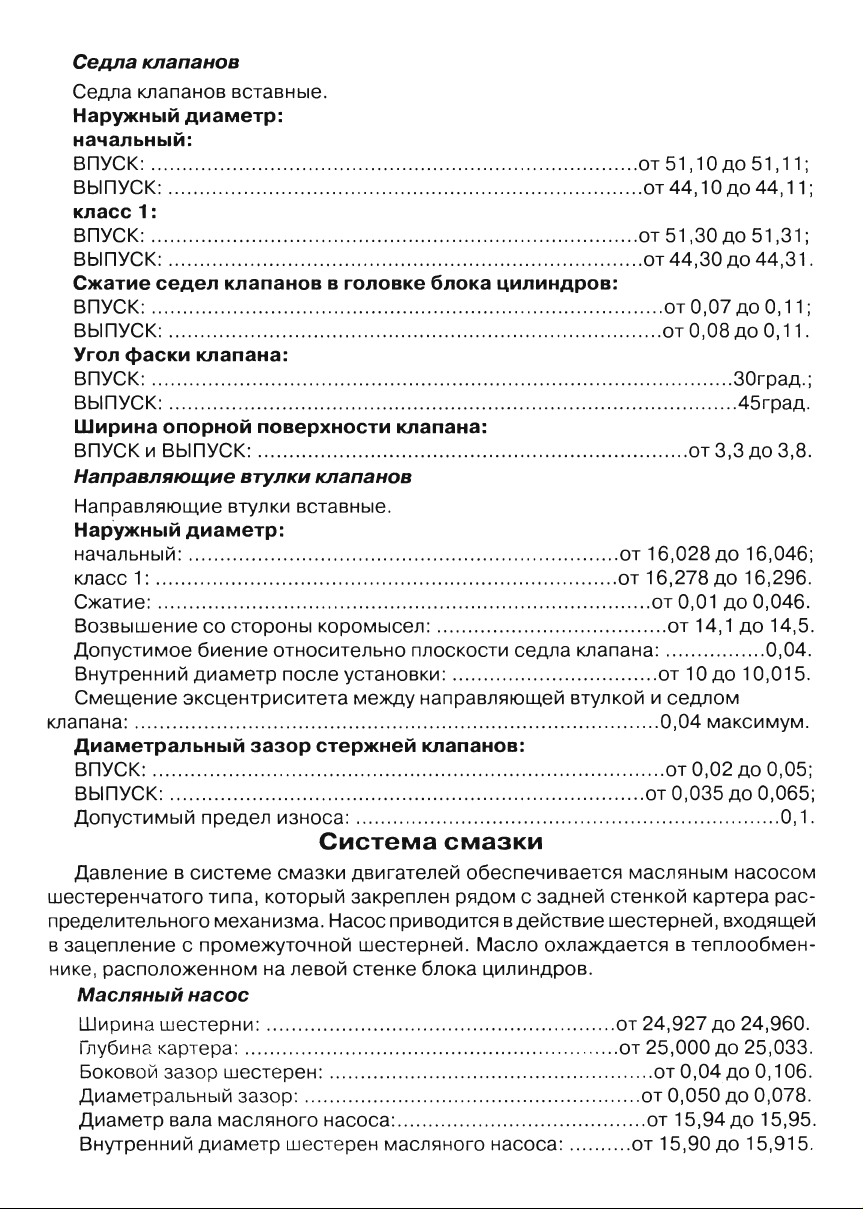

Седла

Седла

Наружный

начальный:

ВПУСК:

ВЫПУСК:

класс

ВПУСК:

ВЫПУСК:

Сжатие

ВПУСК:

ВЫПУСК:

Угол

ВПУСК:

ВЫПУСК:

Ширина

ВПУСК и ВЫПУСК:

Направляющие

Направляющие

Наружный

начальный:

класс

Сжатие:

Возвышение

Допустимое

Внутренний

Смещение

клапана:

Диаметральный

ВПУСК:

ВЫПУСК:

Допустимый

клапанов

клапанов

вставные.

диаметр:

.................... ..........................................................

.................................... ........................................

1:

..............................................................................

............................... .............................................

седел

клапанов в головке

..................................................................................

...............................................................................

фаски

клапана:

.............................................................................................

...........................................................................................

опорной

поверхности

.....................................................................

втулки

втулки

диаметр:

клапанов

вставные.

....................................... ..............................

1:

.....................................

...............................................................................

со

стороны

биение

диаметр

эксцентриситета

коромысел:

относительно

после

установки:

между

....................................................................................

зазор

стержней

..................................................................................

.............................................. ..............................

предел

износа:

....................................................................

Система

Давление в системе

шестеренчатого

пределительного

в

зацепление с промежуточной

нике,

расположенном

Масляный

Ширина

Глубина

Боковой

Диаметральный

Диаметр

Внутренний

типа,

механизма.

насос

шестерни:

картера:

зазор

вала

диаметр

смазки

который

на

двигателей

закреплен

Насос

шестерней.

левой

стенке

........................................................

................................................... .

шестерен:

зазор:

масляного

....................................................

......................................................

насоса:

шестерен

блока

клапана:

.. .. ..

.............

цилиндров:

.. .. .. ..

..........

от

.....................................

плоскости

седла

клапана:

.................................

направляющей

клапанов:

смазки

обеспечивается

рядом с задней

приводится в действие

Масло

блока

цилиндров.

втулкой и седлом

стенкой картера

шестерней,

охлаждается в теплообмен

от

.. ..

....

от

........................................

масляного

насоса:

..........

от

51

,10

до

от

44, 1

О

от

51

,30

до

от

44,30

от

0,07

от

0,08

от

3,3

от

16,028

16,278

от

0,01

от

14,1

до

до

до

................ 0,04.

от 1 О

до

0'04

максимум.

от

0,02

от

0,035

масляным

входящей

24,927

25,000

от

от

от

до

до

от

0,04

0,050

до

15,94до

15,90

до

51,11;

до

44,

11

;

51,31;

до

44,31.

до

0,11 ;

до

0,11.

30град.;

45град.

до

3,8.

16,046;

16,296.

0,046.

до

14,5.

10,015.

до

0,05;

до

0,065;

0,

1.

насосом

рас

24,960.

25,033.

до

0,106.

0,078.

15,95.

15,915.

MANM2000

ДВИГАТЕЛЬ

13

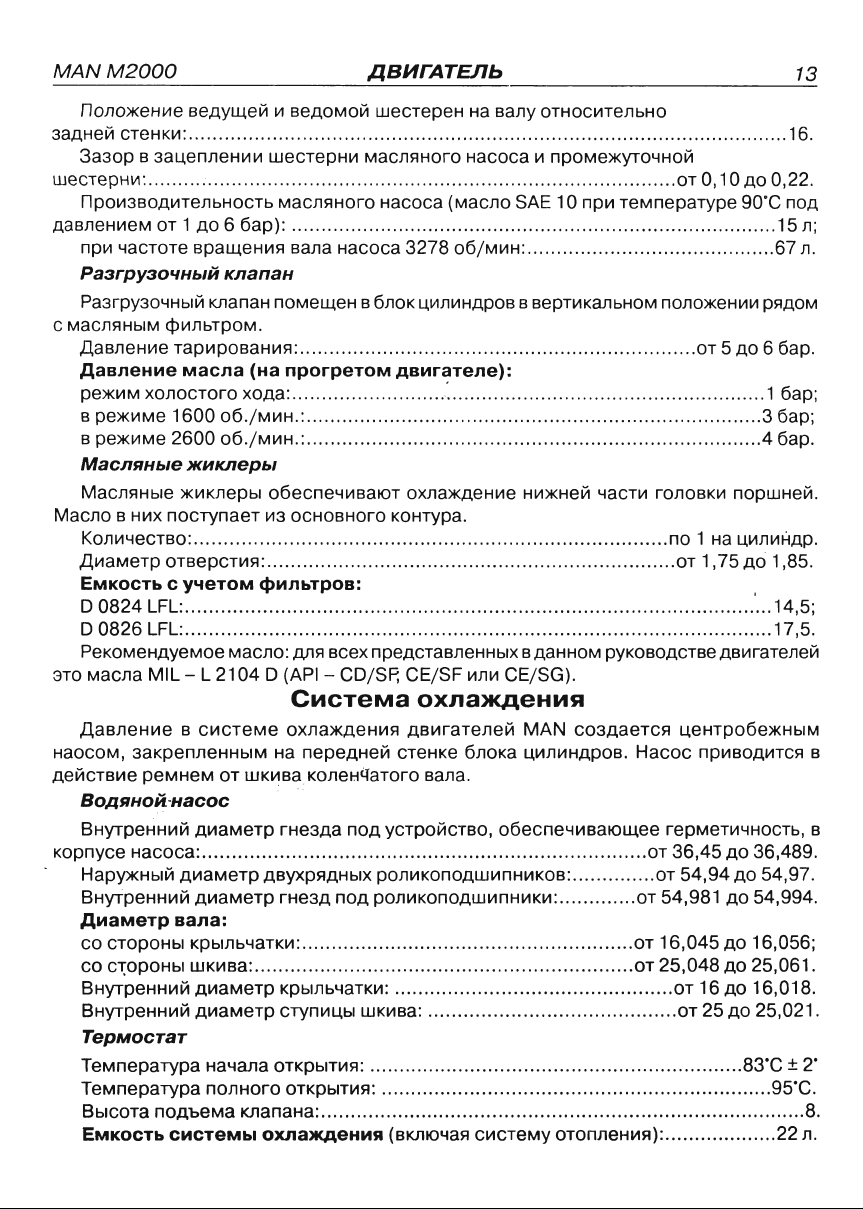

Положение

задней

шестерни:

давлением

с

стенки:

Зазор в зацеплении

Производительность

при

частоте

Разгрузочный

Разгрузочный

масляным

Давление

Давление

режим

в

режиме

в

режиме

Масляные

Масляные

Масло в них

Количество:

Диаметр

Емкость с учетом

О

0824

О

0826

Рекомендуемое

это

масла

Давление в системе

наосом,

действие

Водяной-насос

Внутренний

корпусе

Наружный

Внутренний

Диаметр

со

стороны

со

C-r:ОРОНbI

Внутренний

Внутренний

Термостат

Температура

Температура

Высота

Емкость

ведущей и ведомой

.....................................................................................................

.........................................................................................

от 1 до 6 бар):

вращения

клапан

клапан

фильтром.

тарирования:

масла

холостого

1600

2600

жиклеры

жиклеры

поступает

(на

хода:

об.jмин.:

об.jмин.:

................................................................................

отверстия:

фильтров:

LFL:

...............................................................

LFL:

................................................................................................... 17'5.

масло:

MIL - L 2104 О (API

закрепленным

ремнем

насоса:

подъема

от

шкива

диаметр

...........................................................................

диаметр

диаметр

вала:

крыльчатки:

шкива:

системы

................................................................

диаметр

диаметр

начала

полного

клапана:

охлаждения

шестерен

шестерни

масляного

масляного

насоса (масло

на

валу

относительно

насоса и промежуточной

от

0,10

SAE

10

при

температуре

..................................................................................

вала

насоса

помещен в блок

...................................................................

прогретом

3278

обjмин:

цилиндров в вертикальном

двигателе):

..........................................

положении

от 5 до 6 бар.

.......................... · ...................................................... 1

............................................................................. 3

............................................................................. 4

обеспечивают

из

основного

.....................................................................

охлаждение

контура.

нижней

части

головки

по 1 на

от

1,75

.................................... 14'5;

для

всех

представленных

- CDjSp, CEjSF

Система

охлаждения

на

передней

коленЦатого

гнезда

двухрядных

гнезд

под

под

охлаждения

двигателей

стенке

вала.

устройство,

роликоподшипников:

роликоподшипники:

............. ...........................................

крыльчатки:

ступицы

открытия:

открытия:

...............................................

шкива:

..........................................

...............................................................

..................................................................

в

данном

или

CEjSG).

MAN

блока

цилиндров.

обеспечивающее

руководстве

создается

..............

.............

центробежным

Насос

от

от

от

приводится

герметичность,

от

36,45

от

54,94

54,981

16,045

25,048

от

16

от

25

..................................................................................

(включая

систему

отопления):

...................

16.

до

0,22.

90'С

под

15

л;

67

л.

рядом

бар;

бар;

бар.

поршнеЙ.

цилиндр.

до

1,85.

.

двигателей

в

в

до

36,489.

до

54,97.

до

54,994.

до

16,056;

до

25,061.

до

16,018.

до

25,021.

83·С

± 2'

95·С.

8.

22

л.

14

ДВИГАТЕЛЬ

MANM2000

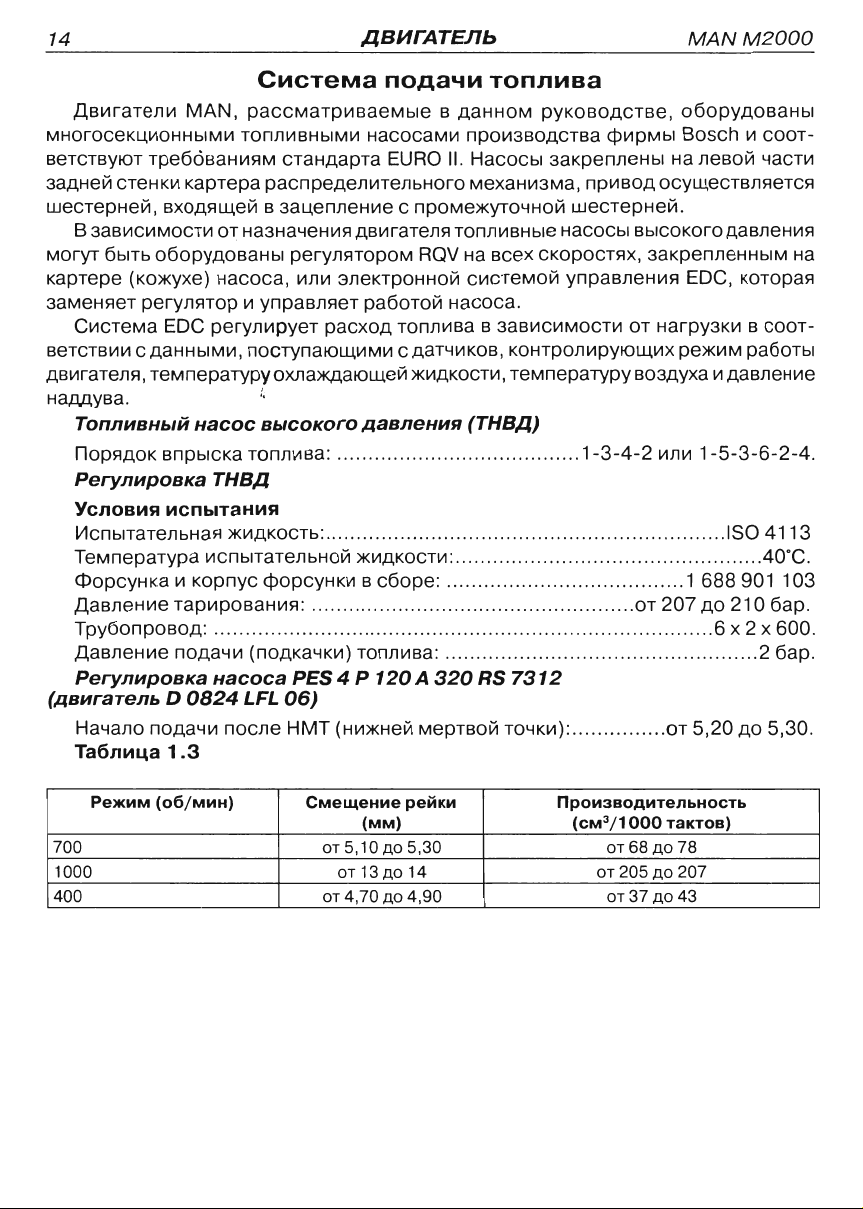

Система

Двигатели

многосекционными

ветствуют

задней

шестерней,

могут

картере

заменяет

ветствии

двигателя,

наддува.

стенки

В

зависимости

быть

Система

Топливный

Порядок

Регулировка

Условия

Испытательная

Температура

Форсунка и корпус

Давление

Трубопровод:

Давление

Регулировка

(двигатель

Начало подачи

Таблица

MAN,

рассматриваемые в данном

топливными

требованиям

картера

входящей в зацепление с промежуточной

от

назначения

оборудованы

(кожухе)

регулятор и управляет

сданными,

температуру

насоса,

ЕОС

регулирует

поступающими

насос

впрыска

испытания

тарирования:

топлива:

ТНВД

жидкость:

испытательной

................................................................................ 6 х 2 х 600.

подачи

D

0824

(подкачки)

насоса

LFL

после

1.3

подачи

насосами

стандарта

распределительного

регулятором

или

расход

охлаждающей

высокого

EURO

двигателя

RQV

электронной

работой

топлива в зависимости

сдатчиков,

жидкости,

давления

топлива

производства

11.

Насосы

механизма,

топливные

на

всех

системой

насоса.

контролирующих

температуру

(ТНВД)

.......................................

................................................................ ISO 4113

жидкости:

форсунки в сборе:

..................... ...........................

.................... .................. 1

............................ ........................

PES

Об)

НМТ

топлива:

4

Р

120 А 320

(нижней

........................... ....................... 2

RS

7312

мертвой

точки):

руководстве,

фирмы Bosch

закреплены

привод

шестерней.

насосы

скоростях,

управления

1-3-4-2

оборудованы

на

левой

осуществляется

высокого

закрепленным

ЕОС,

от

нагрузки в соот

режим

воздуха и давление

или

1-5-3-6-2-4.

688901

от

207

до

...............

от

5,20

и

соот

части

давления

на

которая

работы

.40"С.

103

210

бар.

бар.

до

5,30.

700

1000

400

Режим

(об/мин)

Смещение

(мм)

от

5,10

до

от

13

ДО

ОТ

4,70

ДО

рейки

5,30

14

4,90

Производительность

(смЭ/1

000

тактов)

от68до78

ОТ

205

ДО

207

ОТ

37

до43

MANM2000

ДВИГАТЕЛЬ

15

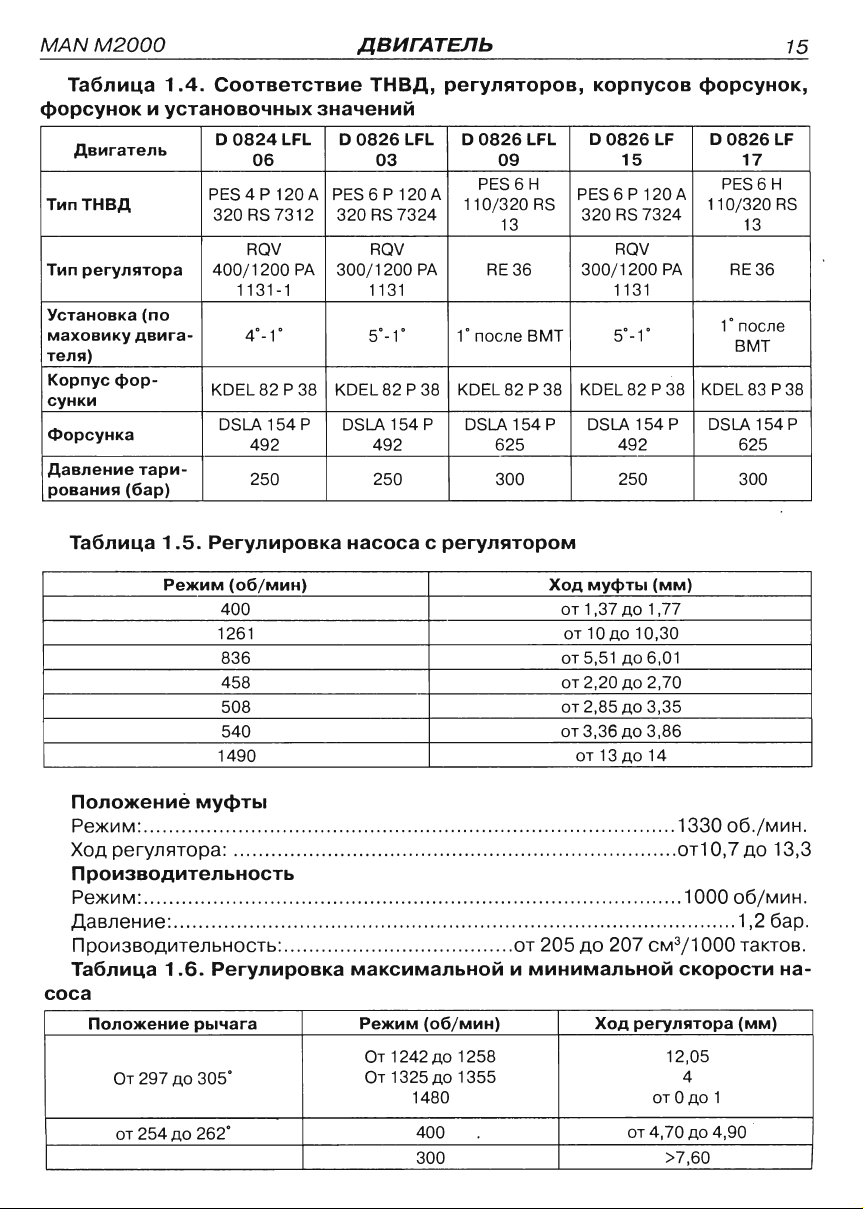

Таблица

форсунок и установочных

Двигатель

ТипТНВД

1.4.

Соответствие

D

0824LFL

06

PES4P

320

120А

RS

7312 320

значений

RQV

Тип

регулятора

400/1200

РА

1131-1

Установка

маховику

теля)

Корпус

сунки

Форсунка

Давление

рования

Таблица

(по

двига-

фор-

тари-

(бар)

4"

-1"

KDEL 82 Р 38

DSLA 154

492

250

1.5.

Регулировка

Режим

(об/мин)

Р

400

1261

836

458

508

540

1490

D

PES

0826

ТНВД,

03

6 Р 120

RS

регуляторов,

LFL

ОО826

LFL D

09

PES6

А

7324

110/320

13 13

Н

RS

RQV

300/1200

РА

АЕ36

1131

5"

-1"

1"

после

ВМТ

KDEL82 Р 38 KDEL 82 Р 38

DSLA 154

насоса с регулятором

492

250

Р

DSLA 154

625

300

Р

Ход

от

от10до10,30

от

от

от

от

корпусов

0826

15

PES

6

Р

320

RS

форсунок,

LF

ОО826

120А

7324

110/320

17

PES6

RQV

300/1200

РА

АЕ36

1131

1"

5"

-1"

после

ВМТ

KDEL82 Р 38 KDEL83

DSLA 154 Р DSLA 154

492

250

муфты

1,37

до

5,51

2,20

2,85

до

3,36

до

от

13

до

до

до

(мм)

1,77

6,01

2,70

3,35

3,86

14

625

300

LF

Н

RS

Р38

Р

Положение

режиМ:

Ход

регулятора:

Производительность

режиМ:

давление:

ПроизводителЬностЬ:

Таблица

соса

Положение

От

от

254

муфты

..................................................................................... 1330

.......................................................................

...................................................................................... 1000

.......................................................................................... 1 ,2

.....................................

1.6.

Регулировка

рычага

297

до

305"

до

262"

от1

от

205

до

207

смЗ/1000

максимальной и минимальной

Режим

От

1242до

От

1325

(об/мин)

1258

до

1355

Ход

1480

400

скорости

регулятора

12,05

4

от О до

от

4,70

300 >7,60

об./мин.

0,7

до

об/мин.

тактов.

(мм)

1

до

4,90

13,3

бар.

на-

16

ДВИГАТЕЛЬ

MANM2000

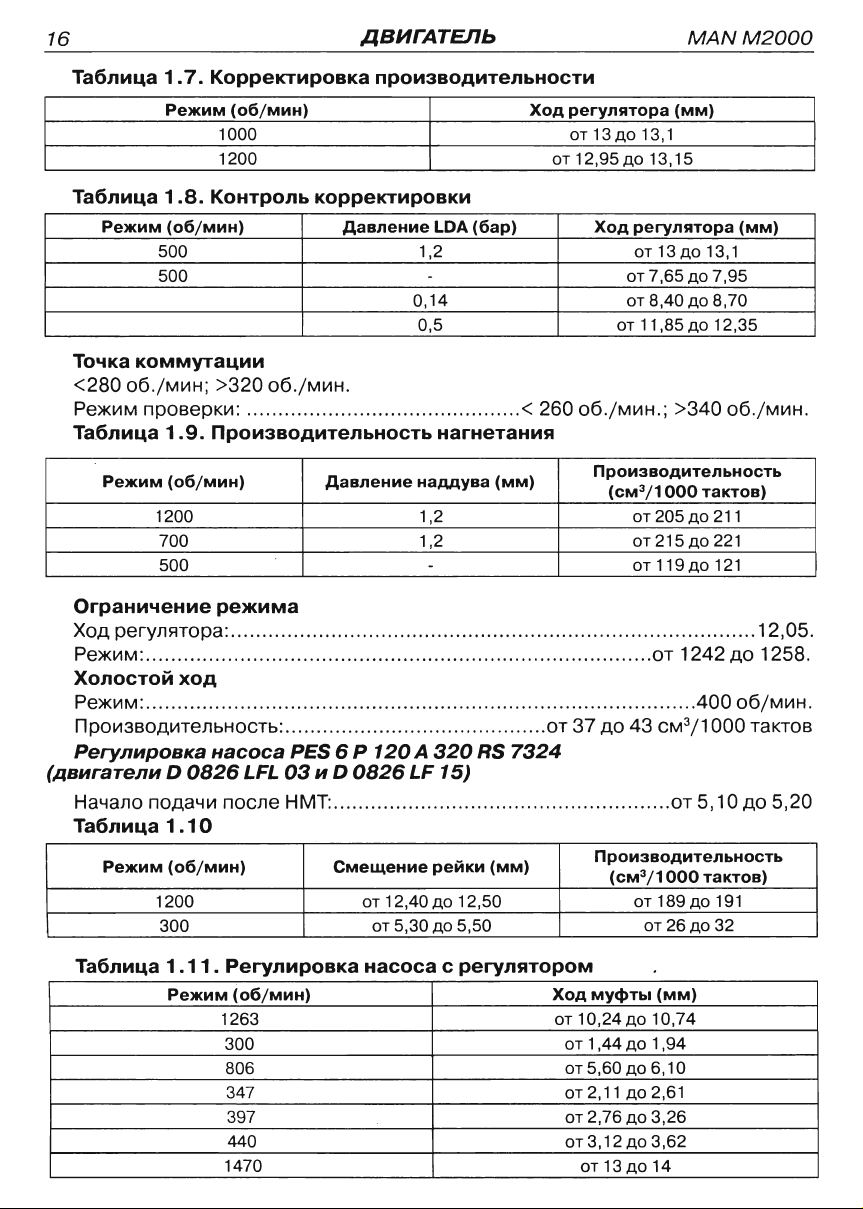

Таблица

1

.7.

Корректировка

Режим

(об/мин)

1000

1200

Таблица

Режим

1.8.

Контроль

(об/мин)

500

500

Точка

<280

Режим

Таблица

коммутации

об./мин;

проверки:

1.9.

Режим

(об/мин)

>320

об.jмин.

............................................ < 260

Производительность

1200 1,2

700 1,2

500

Ограничение

Ход

регулятора:

Режим:

Холостой

Режим:

.................................................................................

........................................................................................ 400

Производительность:

Регулировка

(двигатели

Начало подачи

Таблица

Режим

режима

.................................................................................... 12'05.

ход

насоса

D

0826

LFL

после НМТ:

1

.10

(об/мин)

..........................................

PES 6 Р 120 А 320

03

1200

300

производительности

Ход

регулятора

от

13

ДО

от

12,95до

корректировки

Давление

LDA

(бар)

Ход

1,2

-

0,14

0,5

Давление

наддува

нагнетания

(мм)

от

об./мин.;

Производительность

(смЭ/1

-

от

37

до

RS

7324

и

D

0826

LF

15)

......................................................

Смещение

ОТ

12,40

от

5,30

рейки

ДО

12,50

ДО

5,50

(мм)

Производительность

(смЭ/1

(мм)

13,1

13,15

регулятора

от

13

от

7,65

от

8,40

11,85

>3400б./мин.

000

от

205

ОТ

215

ОТ

119

от

43

см

от

000

ОТ

189

от

26

(мм)

до

13,1

до

7,95

до

8,70

до

12,35

тактов)

ДО

211

ДО

221

ДО

121

1242до

об/мин.

З

/1000

тактов

5,1

О

до

тактов)

ДО

191

ДО

32

1258.

5,20

Таблица

1

Режим

.11

.

Регулировка

(об/мин)

1263

300

806

347

397

440

1470

насоса с регулятором

Ход

муфты

ОТ

10,24до

ОТ

1,44

от5,60до6,10

от2,11

ОТ

2,76

от3,12до3,62

от

13

(мм)

10,74

ДО

1,94

до2,61

ДО

3,26

ДО

14

MANM2000

ДВИГАТЕЛЬ

17

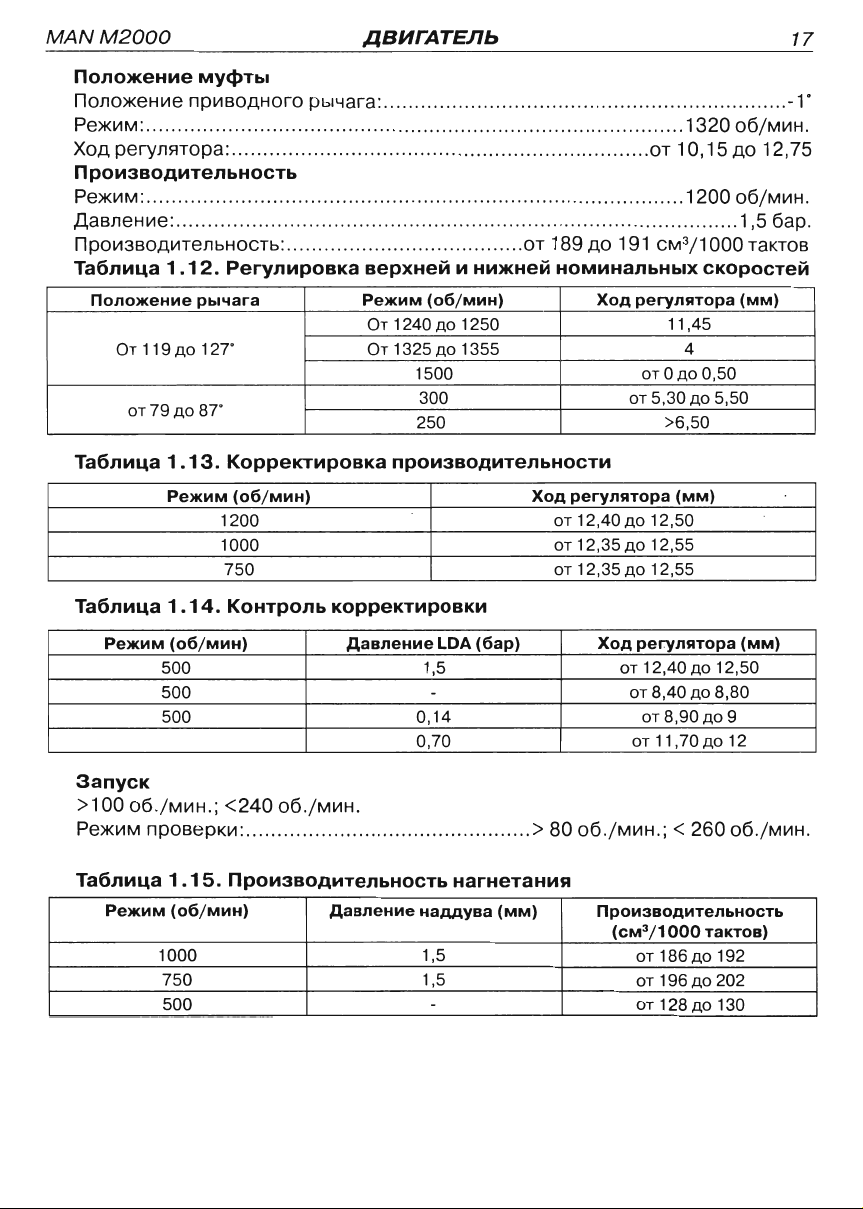

Положение

Положение

Режим:

ходрегуляТора:

Производительность

Режим:

даВление:

ПроизВодиТелЬносТЬ:

Таблица

Положение

От

от79до

Таблица

муфты

приводного

рычага:

......................................................... .............

...................................................................

...................................................................................... 1200

.......................................................................................... 1'5

......................................

1.12.

Регулировка верхней и нижней

рычага

119

ДО

121'

81'

1.1

З.

Корректировка

Режим

(об/мин)

1200

1000

750

Таблица

Режим

1.14.

Контроль

(об/мин)

корректировки

Давление

500

500

500

........................ ......................................... -1·

................ 1320

оТ

189до

номинальных

Режим

(об/мин)

От

1240

до

1250

ОТ 1325до

1355 4

1500

300

250 >6,50

производительности

Ход

регулятора

от

12,40

от

12,35

от

12,35

LDA

(бар)

1,5

-

0,14

0,70

оТ

191

смЗ/1000тактов

Ход

регулятора

11,45

отОДО

от

5,30

ДО

12,50

ДО

12,55

ДО

12,55

Ход

регулятора

от

12,40

от

8,40

от

8,90до

от

11

,70

об/мин.

10,15до

об/мин.

скоростей

(мм)

0,50

ДО

5,50

(мм)

(мм)

ДО

12,50

ДО

8,80

9

ДО

12

12,75

бар.

Запуск

>100

об.jмин.;

Режим

Таблица

проВерКи:

1.15.

Режим

(об/мин)

1000

750

500

<240

об./мин.

.............................................. > 80

Производительность

Давление

нагнетания

наддува

(мм)

1,5

1,5

-

об./мин.;

Производительность

< 260

(см3/1000

от

от

от

тактов)

186

ДО

196

ДО

128

ДО

об./мин.

192

202

130

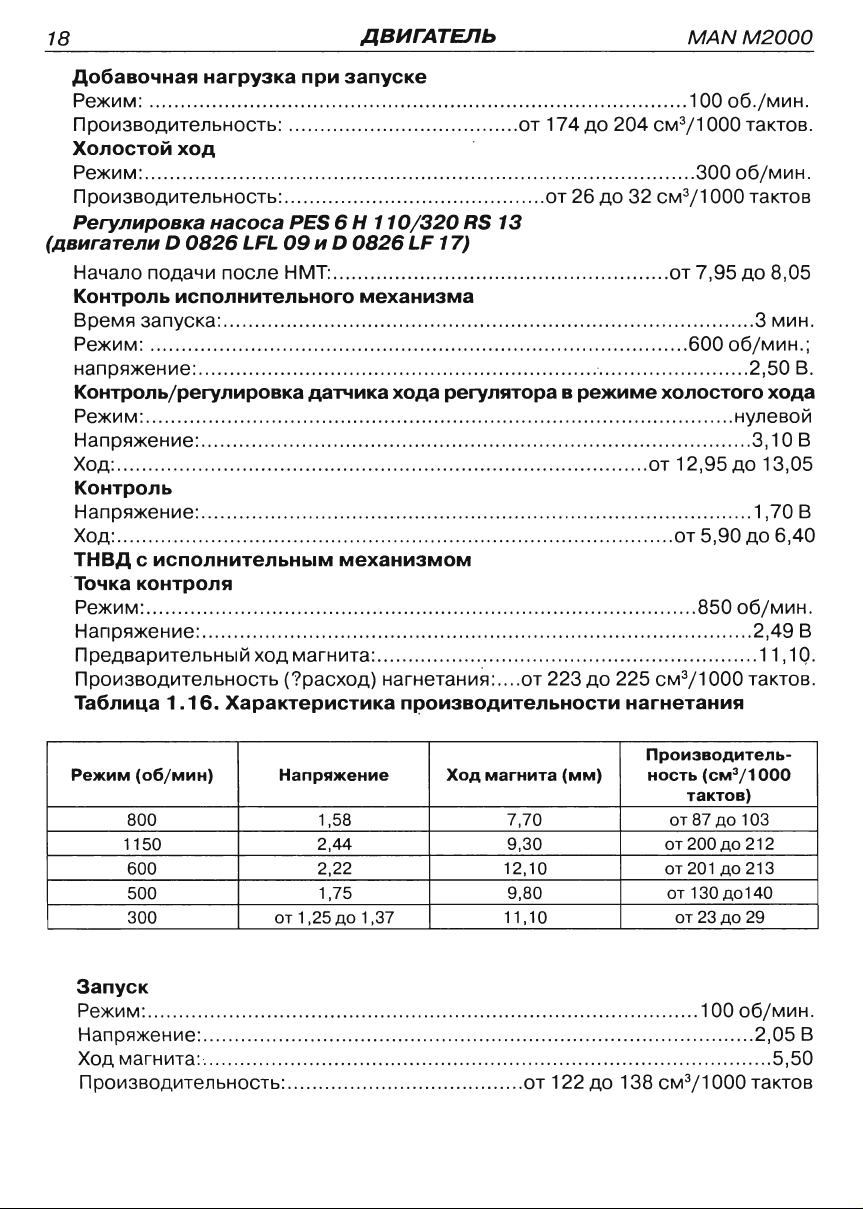

18

ДВИГАТЕЛЬ

MANM2000

Добавочная

Режим:

Производительность:

Холостой

Режим:

Производительность:

Регулировка

(двигатели

Начало подачи

Контроль

Время

Режим:

напряжение:

Контроль/регулировка

Режим:

Напряжение:

Ход:

Контроль

Напряжение:

ход:

ТНВД с исполнительным

Точка

Режим:

Напряжение:

Предварительный

запуска:

.................... ....................................................... ..........

.........................................................................................

контроля

Производительность

Таблица

нагрузка

при

запуске

...................................................................................... 100

.....................................

ход

........................................................................................

..........................................

насоса

D

0826

после

исполнительного

PES 6 Н 110/320

LFL

09

и

D

НМТ:

................................. .....................

..................................................................................... 3

......................................................................................

.........................................................................................

датчика

..............................................................................................

........................................................................................

........................................................................................ 1 ,70

механизмом

........................................................................................

........................................................................................

ход

магнита:

(?расход)

1.16.

Характеристика

от

174

до

204

СМЗ/1

000

300

32

см

оТ

З

/1000

7,95

RS

0826

LF

17)

механизма

13

от

26

до

600

хода

регулятора в режиме

холостого

ОТ

12,95

от

5,90

850

............................................................. 11,

нагнетания:

производительности

....

от

223

до

225

смЗ/1

нагнетания

000

об./мин.

тактов.

об/мин.

тактов

до

8,05

мин.

об/мин.;

2'50

В.

хода

нулевой

3,

1

О

В

до

13,05

В

до

6,40

об/мин.

2,49

В

1Q.

тактов.

Режим

800

(об/мин)

Напряжение

1,58 7,70

1150 2,44

600

500

300

Запуск

Режим:

Напряжение:

Ход

ПрОи3водительНость:

........................................................................................

................ .................................... ....................................

магнита:

...........................................................................................

2,22 12,10

1,75

ОТ

1,25

ДО

......................................

Ход

магнита

9,30

9,80

1,37 11,10

от

(мм)

122

Производитель-

ность

от

ОТ

ОТ

ОТ

ОТ

до

138

смЗ/1

(см3/1

тактов)

87

200

201

130

23

000

ДО

103

ДО

212

ДО

213

до140

ДО

29

100

об/мин.

2'05

000

тактов

В

5,50

MANM2000

ДВИГАТЕЛЬ

19

Электрическое

Электрооборудование

двигателей.

Аккумуляторные

Две

последовательно

Напряжение

Емкость:

Генератор

Тип:

Мощность:

Стартер

Тип:

Мощность:

Номинальное

............................................................................ 88

переменного

...............................

............

..............

............................................................................................ 4

батареи

на

единицу:

28В/35А.

стартер с выдвигающимся

напряжение:

Прочее

Воздушный

Тип:

..........................

фирм

Knorr

Воздушное

Рабочий

Турбокомпрессор

Тип:

................................................................ HOLSET

Максимальное

Минимальное

в

режиме

в

режиме

Моменты

Болты и гайки

резьбы

болтов

для

крепления

Optimoly White

Болты

1-й

прием:

2-й

прием:

3-й

прием:

4-й

прием:

5-й

прием:

Повторная

ного

отворачивания

Болты

1-й

прием:

2-й

прием:

компрессор

поршневоЙ

или

Wabco.

охлаждение.

объем:

двигателя

холостого

..................................................................

разрежение:

давление

2800

хода:

затяжки

(кГм) и угловые

должны

головки

крепления

блока

головок

т.

головок

..................................................................................................

..................................................................................................

... " ........................................................................................... 15;

..................................................................

...................................................................

затяжка

крышек

после

(см.

подшипников:

.................................... .......................................................... 11'5;

...........................................................

оборудование

производства

соединенные

фирмы

аккумуляторные

Bosch

батареи.

одинаковое

........................................................................ 12

а/ч

или

тока

трехфазный

(80

генератор

Вт)

или

28В/55А.

производства

якорем

производства

(1540

Вт);

120

фирмы

А

по

фирмы

..................................................................... 24

оборудование

моноцилиндровый

Смазка

из

....................

(на

входе

об/мин:

......................................................... 2

смазочной

О,05

турбины)

компрессор

системы

Н1

бар

(500

мм

производства

двигателя.

от

220

до

Е

8254

АО/Н

водяного

..................................................................

основных

быть

слегка

цилиндров.

блоков

каждых

«Рекомендации

смазаны

цилиндров

блоков

20000 - 30000

резьбовых

значения

моторным

Нанесите

цилиндров:

на

опорную

(прижимаемую

км

по

выполнению

соединений

маслом,

угловая

угловая

пробега

операций,,).

угловая

за

поверхность

поверхность)

без

затяжка

исключением

затяжка

затяжка

предваритель-

на

для

всех

В.

140

а/ч.

Bosch.

выбору.

Bosch

кВт.

В.

300

смЗ•

18

РА8.

столба).

бар;

0'7

бар.

головок

пасту

1;

8;

на

90';

на

90'

90' + 10'

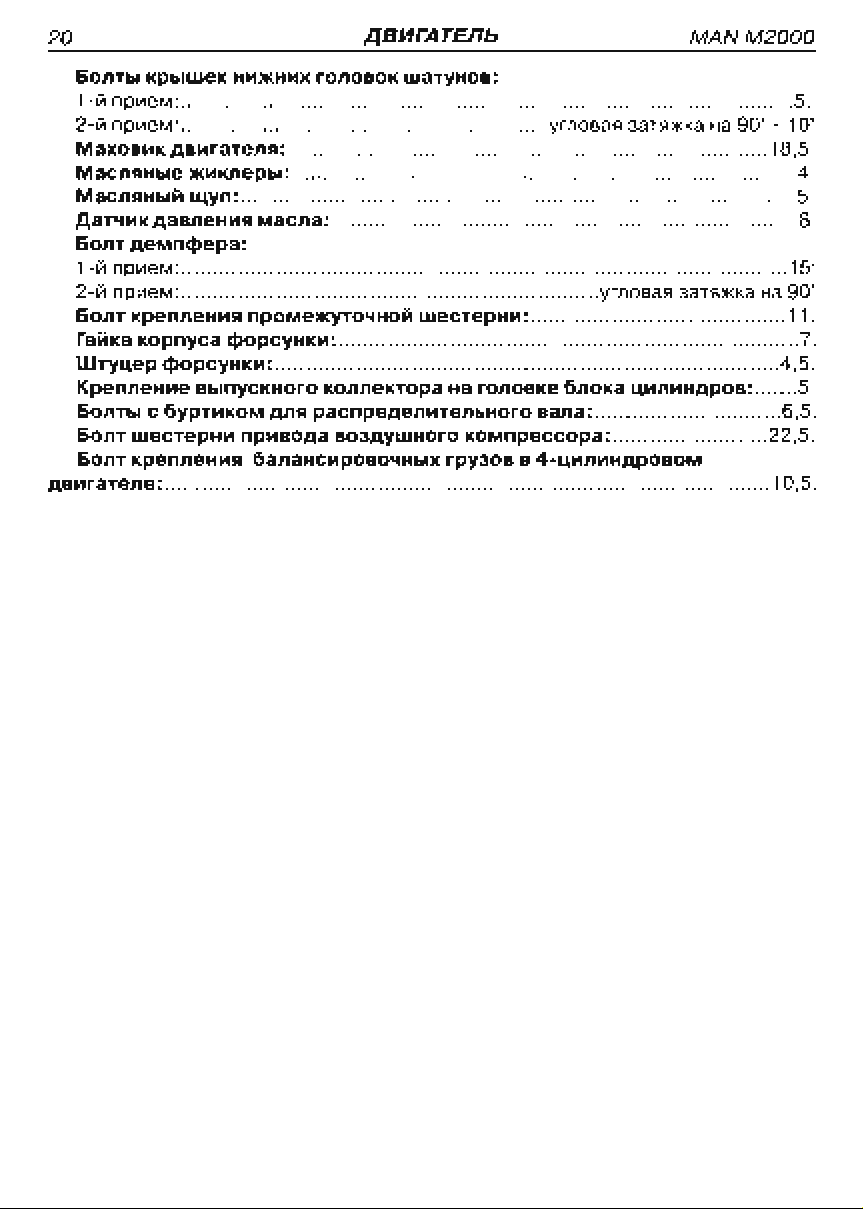

20

ДВИГАТЕЛЬ

MANM2000

Болты

1-й

2-й

Маховик

Масляные

Масляный

Датчик

Болт

1-й

2-й

Болт

Гайка

Штуцер

Крепление

Болты с буртиком

Болт

Болт

двигателе:

крышек

прием:

прием:

прием:

прием:

..................................................................................................

...........................................................

двигателя:

жиклеры:

щуп:

давления

демпфера:

................................................................................................. 15;

...................................................................

крепления

корпуса

форсунки:

шестерни

крепления

форсунки:

выпускного

................................................................................................. 1 0,5.

нижних

головок

.............................................................................

..

............................................................................... 4.

шатунов:

углоВая

затяжка

на

90· + 10·

18'5.

.........................................................................................

масла:

промежуточной

........... .................................... ............................ 8.

шестерни:

.........................................

углоВая

затяжка

на

..........................................................................

.................................................................................

коллектора

для

распределительного

привода

балансировочных

воздушного

на

головке

компрессора:

грузов в 4-цилиндровом

блока цилиндров:

вала:

.............................. 6,5.

......................... 22,5.

.......

5;

5.

90·

11.

7.

4'5.

5.

MANM2000

ДВИГАТЕЛЬ

21

РЕКОМЕНДАЦИИ

Головки

Перед

двигателе

компрессию в каждом

операция

состояние

лых

агрегатов.

на

прогретом

стартера

Следует

вка

покрывает

Снятие

•

Слейте

специальную

•

Снмите

между

сом, а также

трубки.

блоков

проведением

рекомендуется

позволит

двигателя

после

отметить,

охлаждающую

трубки

корпусами

подающие и отводящие

быстро

без

Проверка

двигателе при

снятия

что

два

цилиндра.

емкость.

высокого

форсунок и насо

цилиндров

любых

форсунок.

ПО

ВЫПОЛНЕНИЮ

работ

на

проверить

цилиндре.

проверить

снятия

производится

каждая

жидкость

Эта

тяже

помощи

голо

в

давления

ОПЕРАЦИЙ

•

Снимите

также

торы.

•

-

•

коромысел.

•

те

цилиндров в порядке,

тяжке.

•

и

следует

цилиндров

противном

нок

впускной и выпускной

Снимите

рампу

Извлеките

На

холодном

болты

Снимите

прокладку.

Если

могут

водяные

болты

коромысел.

толкатели

крепления

головку

форсунки

устанавливать

на

плоскость

случае

быть

повреждены.

коллекторы,

крепления,

двигателе

головок

обратном

блока

не

были

головку

стыка,

наконечники

а

коллек

а

затем

клапанных

отверни

блоков

за

цилиндров

сняты,

не

блока

т.

к.

В

форсу

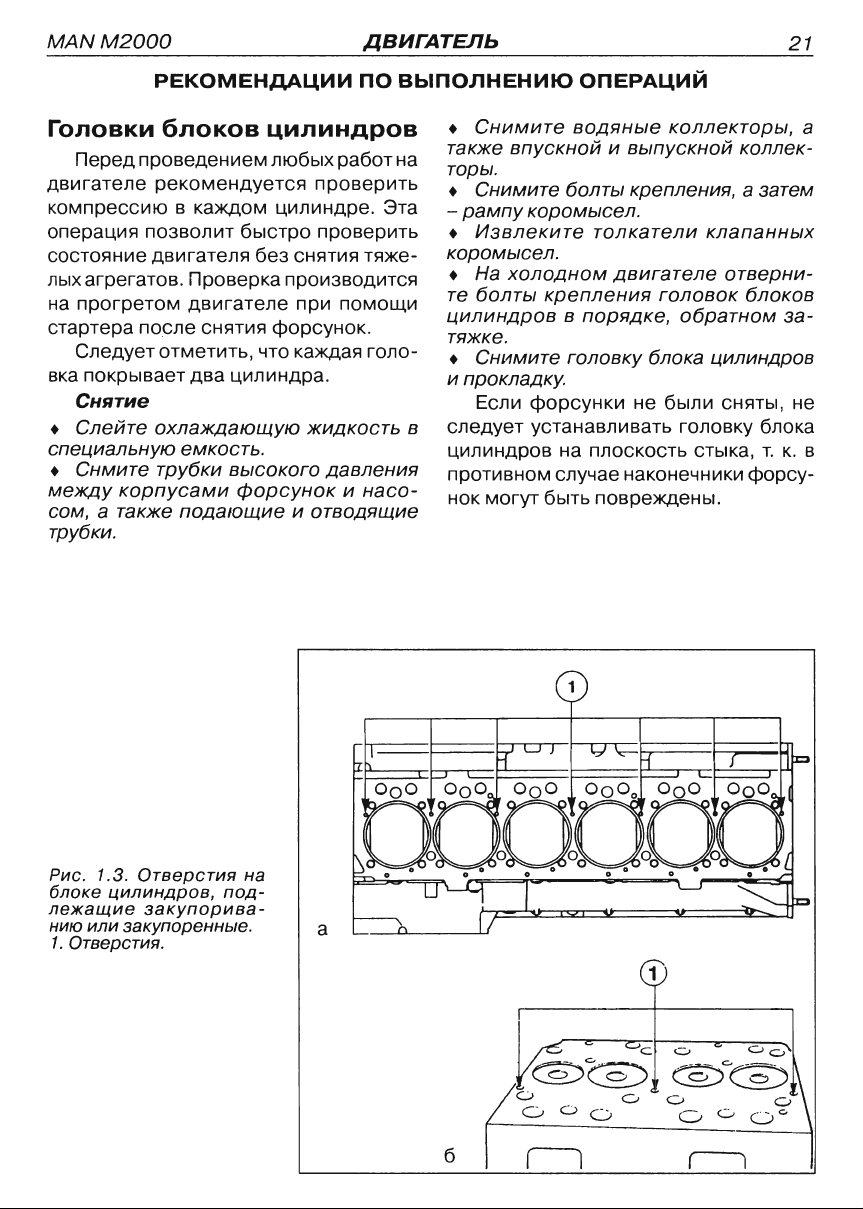

Рис.

1.3.

блоке

лежащие

нию

1.

Отверстия.

Отверстия

цилиндров,

закупорива

или

закупоренные.

на

под

1

гт

000

0000

н

LJ

000

1.;,1

J

0000

F1

000

J

000,

111=

~ooaooa=:~;1

~'"'

а

-п

б

]

r

~~

(3)С§)

fO.

_~O

~

1

(§)~C§)

со со

==

0'\

~OO

~

22

ДВИГАТЕЛЬ

MANM2000

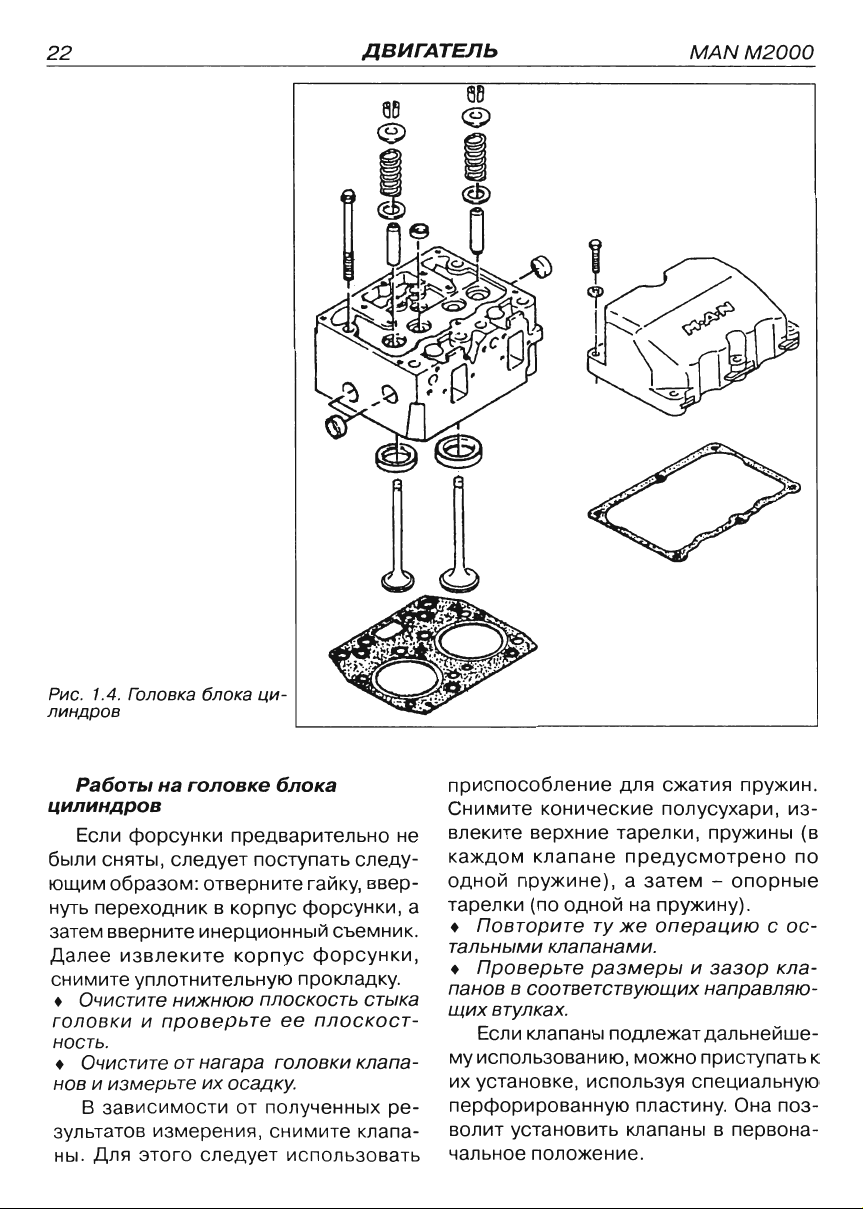

Рис.

1.4.

линдров

Головка

Работы

цилиндров

Если

форсунки

были

сняты,

ющим

нуть

затем

Далее

образом:

переходник в корпус

вверните

извлеките

снимите

•

головки и проверьте

ность.

•

нов и измерьте

зультатов

ны.

уплотнительную

Очистите

Очистите

В

зависимости

Для

этого

блока

на

головке

предварительно

следует

отверните

инерционный

корпус

нижнюю

от

нагара

их

осадку.

от

измерения,

следует

ци

блока

поступать

плоскость

ее

головки

полученных

снимите

следу

гайку,

ввер

форсунки,

съемник.

форсунки,

прокладку.

стыка

плоскост

клапа

ре

клапа

использовать

приспособление

Снимите

влеките

не

каждом

одной

тарелки

а

•

Повторите

тальными

•

Проверьте

панов в соответствующих

щих

Если

му

использованию,

их установке,

конические

верхние

клапане

пружине), а затем -опорные

(по

одной

клапанами.

втулках.

клапаны

перфорированную

волит

чальное

установить

положение.

для

сжатия

пружин.

полусухари,

тарелки,

предусмотрено

на

ту

же

пружины

пружину).

операцию с ос

размеры и зазор

направляю

подлежат

можно

используя

пластину.

клапаны в первона

дальнейше

приступать

специальную

Она

из

(в

по

кла

к

поз

MANM2000

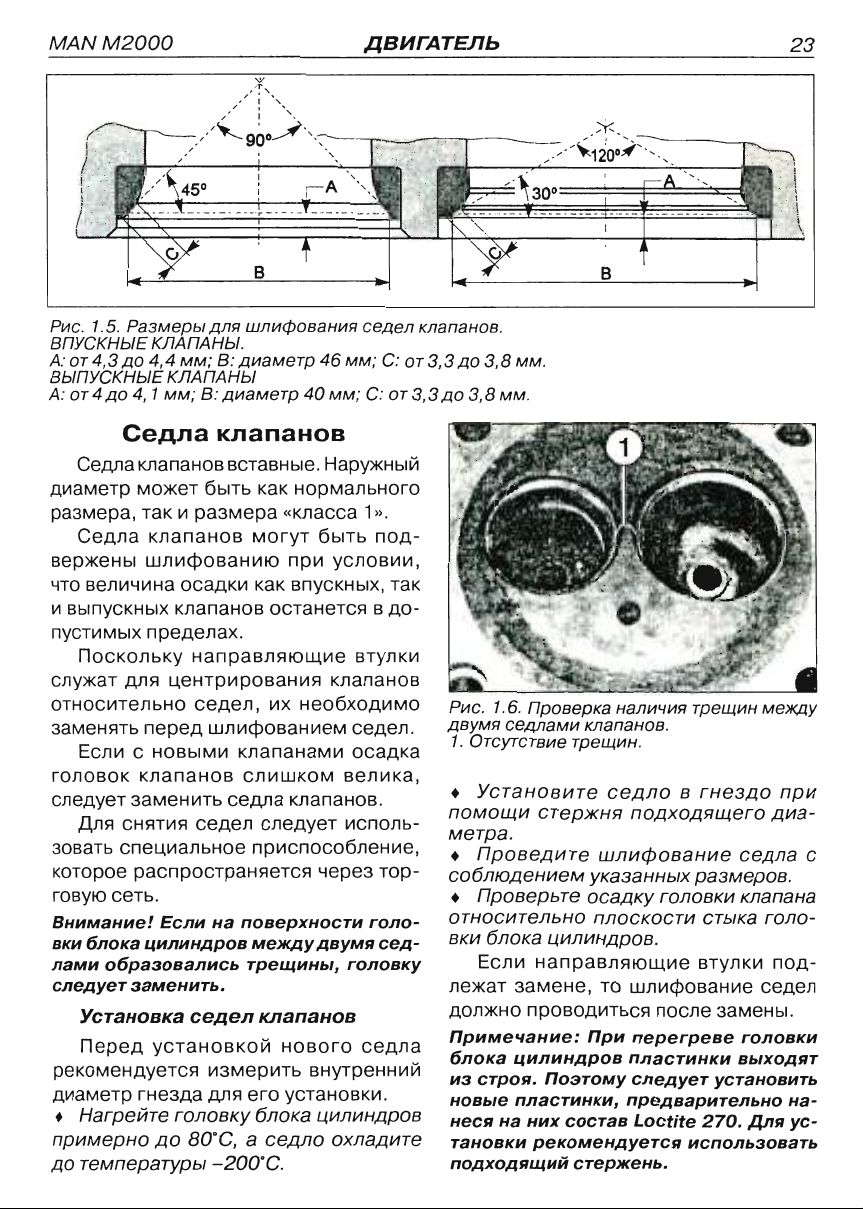

Рис.

1.5.

ВПУСКНЫЕ

А:

ВЫПУСКНЫЕ

А:

Размеры

от

4,3

до

от4до

4,

КЛАПАНЫ

4,4

1

,/1',

/ . ,

, I ,

,/

для

шлифования

мм;

В:

КЛАПАНЫ

мм;

диаметр

В:

диаметр

""

ДВИГАТЕЛЬ

,

~,

седел

клапанов.

46

мм;

С:

от

3,3

до

3,8

мм.

40

мм;

С:

от3,3до

3,8

мм.

23

Седла

Седла

диаметр

размера,

вержены

что

и

выпускных

пустимых

служат

относительно

заменять

клапанов

может

так и размера

Седла

клапанов

шлифованию

величина

пределах,

Поскольку

для

перед

клапанов

вставные,

быть

осадки

клапанов

направляющие

центрирования

седел,

шлифованием

Если с новыми

головок

следует

Для

зовать

которое

говую

Внимание!

вки

лами

следует

рекомендуется

диаметр

•

примерно

до

клапанов

заменить

снятия

седла

седел

специальное

распространяется

сеть,

Если

на

блока

цилиндров

образовались

заменить.

Установка

Перед

седел

установкой

измерить

гнезда

Нагрейте

температуры

для

головку

дО

ВО·С, а седло

-200·С.

Наружный

как

нормального

«класса

могут

при

как

впускных,

останется в до

1

»,

быть

под

условии,

так

втулки

клапанов

их

необходимо

седел,

клапанами

слишком

клапанов,

следует

осадка

велика,

исполь

двумя седлами

приспособление,

через

поверхности

между

двумя

трещины,

тор

голо

сед

головку

клапанов

нового

седла

внутренний

его

установки,

блока

цилиндров

охладите

Рис.

1.6.

Проверка

1.

Отсутствие

•

Установите

помощи

метра,

•

Проведите

соблюдением

•

Проверьте

относительно

вки

блока

Если

лежат

должно

Примечание:

блока

из

новые

неся

тановки

подходящий

замене,

цилиндров

строя.

пластинки,

на

клапанов.

трещин.

стержня

шлифование

указанных

осадку

плоскости

цилиндров,

направляющие

то

проводиться

При

Поэтому

них

состав

рекомендуется

стержень.

наличия

седло в гнездо

подходящего

трещин

между

при

диа

седла

размеров,

головки

клапана

стыка

голо

втулки под

шлифование

после

перегреве

пластинки

следует

предварительно

Loctite

использовать

седел

замены.

головки

выходят

установить

на

270.

Для

с

ус

24

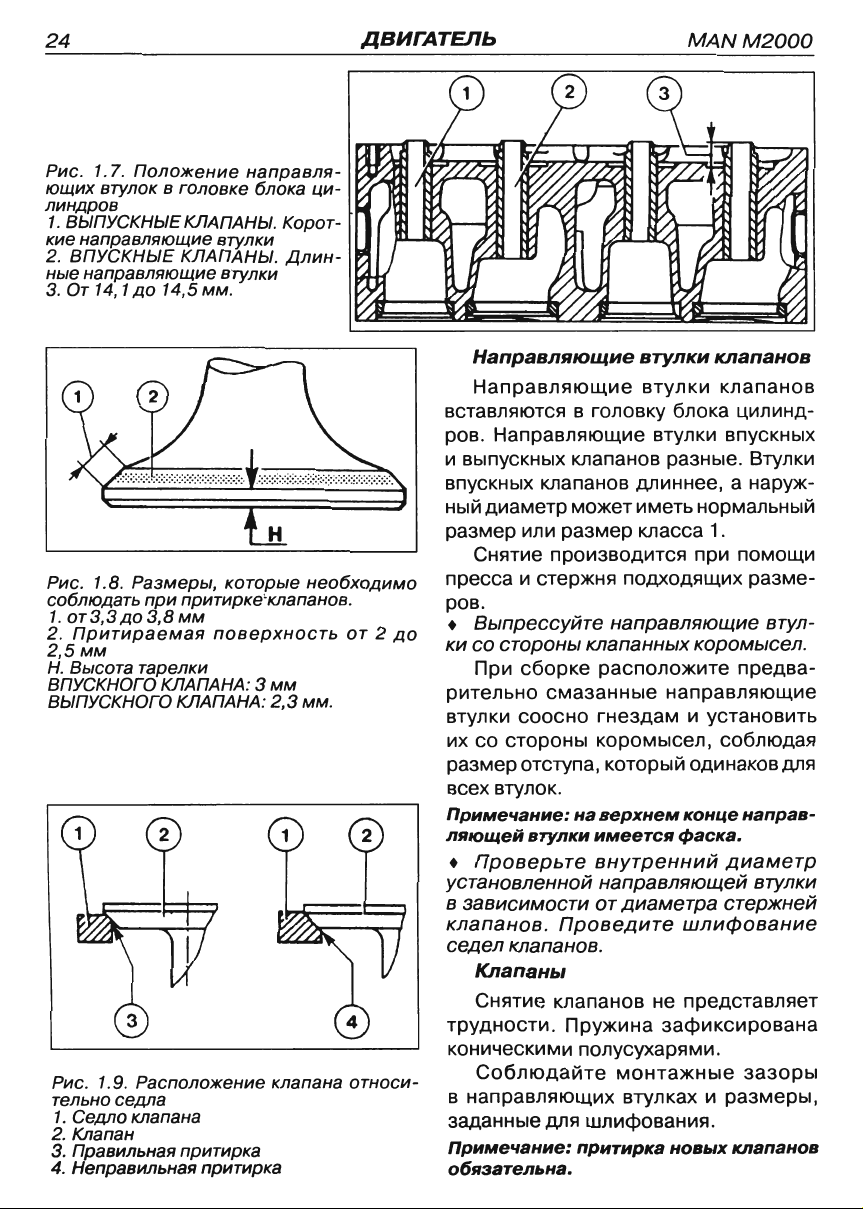

Рис.

1.7.

ющих

линдров

1.

ВblПУСКНblЕКЛАПАНbI.

кие

2.

ВПУСКНblЕ

ные

3.

От

Положение

втулок в головке

направляющие

направляющие

14,

1

до

14,5

КЛАПАНbI.

направля

блока

втулки

втулки

мм.

ци

Корот

Длин

ДВИГАТЕЛЬ

MANM2000

Рис.

1.8.

соблюдать

1.

от3,3до

2.

2,5

Н.

Высота

ВПУСКНОГО

ВblПУСКНОГО

Рис.

тельно

1.

2.

3.

4.

Размеры,

при

притирке'клапанов.

3,8

Притираемая

мм

1.9.

седла

Седло

Клапан

Правильная

Неправильная

мм

тарелки

КЛАПАНА: 3 мм

КЛАПАНА:

Расположение

клапана

притирка

которые

поверхность

притирка

необходимо

2,3

мм.

клапана

от 2 дО

относи

Направляющие

Направляющие

вставляются в головку

ров.

Направляющие

и

выпускных

впускных

ный

диаметр

размер

Снятие

пресса и стержня

ров.

•

Выпрессуйте

ки

со

стороны

При

рительно

втулки

их

со

стороны

размер

всех

втулок.

Примечание:

ляющей

•

Проверьте

клапанов

клапанов

может

или

размер

производится

сборке

смазанные

соосно

отступа,

на

втулки

установленной

в

зависимости

клапанов.

седел

Проведите

клапанов.

втулки

втулки

блока

втулки

разные.

длиннее, а наруж

иметь

класса

при

подходящих

направляющие

клапанных

коромысел.

расположите

направляющие

гнездам и установить

коромысел,

который

верхнем

имеется

одинаков

конце

фаска.

внутренний

направляющей

от

диаметра

шлифование

Клапаны

Снятие

трудности.

коническими

Соблюдайте

в

направляющих

заданные

Примечание:

обязательна.

клапанов

Пружина

полусухарями.

не

зафиксирована

монтажные

втулках и размеры,

для

шлифования.

притирка

представляет

новых

клапанов

клапанов

цилинд

впускных

Втулки

нормальный

1.

помощи

разме

втул

предва