Daikin EWAD650-C17 C-SS, EWAD650-C17 C-SL, EWAD620-C16 C-SR, EWAD760-C19 C-XS, EWAD760-C19 C-XL Operation manuals [fr]

...Page 1

Manuel d'installation, d'utilisation et de maintenance

D - KIMAC00611-09FR

Refroidisseurs à air

avec compresseur à vis simple

EWAD650-C17 C-SS

EWAD650-C17 C-SL

EWAD620-C16 C-SR

EWAD760-C19 C-XS

EWAD760-C19 C-XL

EWAD740-C19 C-XR

EWAD820-C14 C-PS

EWAD820-C14 C-PL

EWAD810-C14 C-PR

50Hz – Refrigerant: R-134a

Traduction des instructions originales

Page 2

IMPORTANT

Ce manuel a été préparé comme support technique uniquement. Il n’engage en aucun cas Daikin.

Daikin l’a rédigé selon ses connaissances les plus récentes. Aucune garantie explicite ni implicite n’est fournie en ce

qui concerne le caractère complet, la précision et la fiabilité de son contenu.

Toutes les données et spécifications fournies ici sont sujettes à modification sans préavis. Toutes les données

fournies au moment de la commande doivent servir de référence.

Daikin décline expressément toute responsabilité pour tout dommage direct ou indirect, au sens le plus large,

provenant de ou lié à l’emploi et/ou l’interprétation de ce manuel.

Le contenu de ce manuel est protégé par les droits d’auteur de Daikin.

AVERTISSEMENT

Avant d’entamer l'installation de l'unité, prière de lire attentivement ce manuel. Il est absolument interdit de démarrer

l’unité si toutes les instructions contenues dans ce manuel ne sont pas claires.

Explication des symboles

Remarque importante. Le non-respect de cette instruction peut endommager la machine ou affecter son

fonctionnement.

Remarque concernant la sécurité en général ou le respect des lois et réglementations

Remarque concernant la sécurité électrique

D - KIMAC00611-09FR - 2/68

Page 3

Description des étiquettes utilisées sur le tableau électrique

1

6

2

7

3

8

4

9

5

10 –

1

6

2

7

3

8

4

9

5

10 –

Unité à 2 compresseurs

Identification de l’étiquette

– Données signalétiques de l’unité

– Instructions de levage

– Symbole de gaz inflammable

– Arrêt d’urgence

– Avertissement de remplissage du circuit d’eau

– Avertissement de serrage de câble

– Type de gaz

– Logo du fabricant

– Symbole de risque électrique

Avertissement de tension dangereuse

Unité à 3 compresseurs

Identification de l’étiquette

– Données signalétiques de l’unité

– Instructions de levage

– Symbole de gaz inflammable

– Arrêt d’urgence

– Avertissement de remplissage du circuit d’eau

– Avertissement de serrage de câble

– Type de gaz

– Logo du fabricant

– Symbole de risque électrique

Avertissement de tension dangereuse

D - KIMAC00611-09FR - 3/68

Page 4

Index

Information générale ......................................................................................................................................................... 6

Réception de la machine ................................................................................................................................................ 6

Contrôles ........................................................................................................................................................................ 6

Objet du manuel ............................................................................................................................................................. 6

Avertissement ................................................................................................................................................................. 6

Nomenclature ................................................................................................................................................................. 7

Spécifications Techniques ............................................................................................................................................... 8

Limites opérationnelles………………………………………………………………………………………………………........30

Entreposage ................................................................................................................................................................. 30

Utilisation ...................................................................................................................................................................... 30

Installation mécanique.................................................................................................................................................... 31

Transport ...................................................................................................................................................................... 31

Responsabilités ............................................................................................................................................................ 31

Sécurité ........................................................................................................................................................................ 31

Déplacement et levage ................................................................................................................................................. 32

Positionnement et montage .......................................................................................................................................... 33

Dégagement ................................................................................................................................................................. 33

Protection acoustique ................................................................................................................................................... 35

Conduites d'eau ............................................................................................................................................................ 35

Traitement de l’eau ....................................................................................................................................................... 36

Protection antigel de l’évaporateur et des échangeurs ................................................................................................. 37

Coefficients de correction avec du glycol-éthylène ....................................................................................................... 37

Pourcentage minimum de glycol pour une faible température d’eau ............................................................................ 38

Pourcentage minimum de glycol pour une faible température ambiante ...................................................................... 38

Installation du contacteur de débit ................................................................................................................................ 38

Kit Hydronic (option) ..................................................................................................................................................... 38

Installation électrique ..................................................................................................................................................... 40

Spécifications générales ............................................................................................................................................... 40

Composants électriques ............................................................................................................................................... 41

Câblage électrique........................................................................................................................................................ 41

Chauffages électriques ................................................................................................................................................. 41

Alimentation électrique de la pompe ............................................................................................................................ 41

Contrôle de pompe à eau ............................................................................................................................................. 41

Télécommande ON/OFF de l’unité - Câblage électrique .............................................................................................. 42

Double point de consigne - Câblage électrique ............................................................................................................ 42

Réinitialisation du point de consigne d’eau externe - Câblage électrique (option) ........................................................ 42

Limitation de l’unité - Câblage électrique (option) ......................................................................................................... 42

Utilisation ......................................................................................................................................................................... 44

Responsabilités de l’opérateur ..................................................................................................................................... 44

Description de la machine ............................................................................................................................................ 44

Description du cycle de réfrigération ............................................................................................................................ 44

Description du cycle de réfrigération avec récupération de chaleur partielle ................................................................ 45

Contrôle du circuit de récupération partielle et recommandations d’installation ........................................................... 46

Compresseur ................................................................................................................................................................ 48

Processus de compression .......................................................................................................................................... 49

Commande de capacité de réfrigération....................................................................................................................... 50

Vérifications préalables au démarrage.......................................................................................................................... 52

Généralités ................................................................................................................................................................... 52

Unités avec pompe à eau externe ................................................................................................................................ 53

Unités avec pompe à eau intégrée ............................................................................................................................... 53

Alimentation électrique ................................................................................................................................................. 54

Déséquilibre de la tension d’alimentation ..................................................................................................................... 54

Alimentation des chauffages électriques ...................................................................................................................... 54

Procédure de démarrage ................................................................................................................................................ 55

Mettre la machine en marche. ...................................................................................................................................... 55

Coupure saisonnière .................................................................................................................................................... 56

Démarrage après coupure saisonnière ........................................................................................................................ 56

Maintenance du système ................................................................................................................................................ 57

Généralités ................................................................................................................................................................... 57

Maintenance du compresseur ...................................................................................................................................... 58

Lubrification .................................................................................................................................................................. 58

Maintenance ordinaire .................................................................................................................................................. 59

Remplacement du filtre-dessiccateur ........................................................................................................................... 59

Procédure de remplacement des cartouches de filtre-dessiccateur ............................................................................. 60

Remplacement du filtre à huile ..................................................................................................................................... 60

Charge de réfrigérant ................................................................................................................................................... 61

Procédure de remplissage de réfrigérant ..................................................................................................................... 62

D - KIMAC00611-09FR - 4/68

Page 5

Vérifications standard..................................................................................................................................................... 63

Sondes de température et de pression ......................................................................................................................... 63

Feuille de vérification...................................................................................................................................................... 64

Mesure côté eau ........................................................................................................................................................... 64

Mesures côté réfrigérant ............................................................................................................................................... 64

Mesures électriques ..................................................................................................................................................... 64

Entretien et garantie limitée ........................................................................................................................................... 65

Inspections de routine obligatoires et démarrage des dispositifs sous pression .................................................... 66

Information importante quant au réfrigérant utilisé ..................................................................................................... 67

Tableaux

Tableau 1 - Nomenclature de la série EWAD~C- ............................................................................................................ 7

Tableau 2 - Limites de qualité de l’eau acceptables .................................................................................................... 37

Tableau 3 - Coefficients de correction avec du glycol-éthylène ................................................................................. 37

Tableau 4 – Pourcentage de glycol selon la température ambiante ........................................................................... 38

Tableau 5 - Nomenclature des contacteurs .................................................................................................................. 53

Tableau 6 - Conditions de fonctionnement typiques avec compresseurs à 100% .................................................... 55

Tableau 7 - Programme de maintenance ordinaire ...................................................................................................... 59

Tableau 8 - Pression/température .................................................................................................................................. 62

Illustrations

Ill. 1 - Domaine d’utilisation ............................................................................................................................................ 30

Ill. 2 - Levage de l’unité ................................................................................................................................................... 32

Ill. 3 - Exigences de dégagement pour l’entretien de la machine ............................................................................... 34

Ill. 4 – Dégagement d’installation minimal de chaque machine .................................................................................. 34

Ill. 5 - Dégagement d’installation minimum recommandé ........................................................................................... 35

Ill. 6 - Raccord d’eau ....................................................................................................................................................... 36

Ill. 7 - Ajustement du contacteur de débit de sécurité ................................................................................................. 38

Ill. 8 – Kit Hydronic à pompe unique et double (deux pompes) .................................................................................. 39

Ill. 9 - Installation de longs câbles d’alimentation électrique ...................................................................................... 41

Ill. 10 - Connexion de l’utilisateur à la plaque de bornes M3 de l’

Ill. 11 – Circuit de réfrigération des unités .................................................................................................................... 45

Ill. 12 – Unité de circuit de réfrigération avec récupération de chaleur partielle ....................................................... 47

Ill. 13 – Représentation du compresseur F4AL ............................................................................................................ 48

Ill. 14 - Processus de compression ............................................................................................................................... 49

Ill. 15 - Schéma de fonctionnement des boîtiers de charge/décharge........................................................................ 51

Ill. 16 - Installation des dispositifs de commande de compresseur F4AL .................................................................. 58

iiii

nterface ................................................................ 43

D - KIMAC00611-09FR - 5/68

Page 6

Information générale

IMPORTANT

Les machines décrites dans ce manuel constituent un excellent investissement. Veiller donc à assurer une

installation correcte et à les maintenir en bon état de marche.

Une maintenance correcte de l’unité est indispensable pour sa sécurité et sa fiabilité. Les centres de service du

fabricant sont les seuls à disposer de la compétence technique adéquate pour la maintenance.

ATTENTION

Ce manuel décrit les caractéristiques et procédures pour la série complète.

Toutes les unités sont fournies complètes avec le schéma de câblage et les schémas dimensionnel, avec la taille, le

poids et les caractéristiques de la machine spécifique.

LES SCHÉMAS DE CÂBLAGE ET LES PLANS COTÉS DOIVENT ÊTRE CONSIDÉRÉS COMME DES

DOCUMENTS ESSENTIELS DE CE MANUEL

En cas de différences entre ce manuel et les deux documents précités, prière de se reporter au schéma de câblage

et aux plans cotés.

Réception de la machine

La machine doit être inspectée dès qu’elle arrive à son lieu d’installation final pour voir s’il n’y a pas de dommages

éventuels. Tous les composants décrits dans la note de livraison doivent être inspectés et vérifiés scrupuleusement, et

tout dommage doit être rapporté au transporteur. Avant de raccorder la machine à la terre, vérifier que le modèle et la

tension d’alimentation indiqués sur la plaquette signalétique sont corrects. La responsabilité des dommages après

acceptation de la machine ne peut pas être attribuée au fabricant.

Contrôles

Afin d’éviter la possibilité d’une livraison incomplète (pièces manquantes) ou des dommages dus au transport, effectuer

les contrôles suivants dès réception de la machine:

a) Avant de réceptionner la machine, prière de vérifier chaque composant de la livraison. Vérifier l'absence de

dommages.

b) Si la machine est endommagée, ne pas retirer le matériel endommagé. Quelques photographies peuvent être

utiles afin de déterminer les responsabilités.

c) Rapporter immédiatement l’étendue des dommages à la société de transport et demander qu’elle inspecte la

machine.

d)

Rapporter immédiatement l’étendue des dommages au fabricant de manière à pouvoir prendre les dispositions

pour les réparations. En aucun cas, les dommages ne doivent être réparés avant que la machine soit inspectée

par le représentant de la société de transport.

Objet du manuel

L’objet de ce manuel consiste à permettre à l’installateur et à l’opérateur qualifié d'effectuer toutes les opérations

requises afin de garantir une installation et une maintenance correctes de la machine, sans risque pour les personnes,

les animaux et/ou les biens.

Ce manuel est une aide importante pour le personnel qualifié mais n’est pas destiné à remplacer ce personnel.

Toutes les activités doivent être effectuées conformément aux lois et réglementations locales.

Avertissement

Ce manuel a été préparé comme support technique uniquement. Il ne constitue en aucun cas une offre contraignante de

Daikin. Daikin l’a rédigé selon ses connaissances les plus récentes. Aucune garantie explicite ni implicite n’est fournie en

ce qui concerne le caractère complet, la précision et la fiabilité de son contenu. Toutes les données et spécifications

fournies ici sont sujettes à modification sans préavis. Daikin décline expressément toute responsabilité pour tout

dommage direct ou indirect, au sens le plus large, provenant de ou lié à l’emploi et/ou l’interprétation de ce manuel. Le

contenu de ce manuel est protégé par les droits d’auteur de Daikin.

D - KIMAC00611-09FR - 6/68

Page 7

Nomenclature

E W A D 2 0 0 C - S S

1 2 3 4 5 6 7 8 9 10 11

Type de machine

EWA = Refroidiesseur à air, refroidissement seul

EWY = Refroidisseur à air, pompe à chaleur

EWL = Refroidisseur d'eau à condenseur à distance

ERA = Unitè de condensation à air

EWW = Refroidisseur autonome d'eau refroidi par eau

EWC =

EWT =

Réfrigérant

D = R-134a

P = R-407c

Q = R-410a

Classe de capacité en kW (refroidissement)

Rapprochement de capacité de refroidissement

Séries des modéles

Lettre A, B,… : modification importante

Inverter

- = Non-inverter

Z = Inverter

Refroidisseur à air, refroidissement seulement avec ventilateur centrifuge

Refroidisseur à air, refroidissement seulement avec récupération de chaleur

Niveau d'efficacité

S = Efficacité standard

X = Haut rendement

P = Efficacité Premium

H = Ambiente élevée

Niveau sonore

S = Norme de bruit

L = Faible niveau de bruit

R = Réduction du bruit

X = Extra à faible bruit

C = Cabinet

Tableau 1 - Nomenclature de la série EWAD~C-

D - KIMAC00611-09FR - 7/68

Page 8

Spécifications Techniques

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

charge.

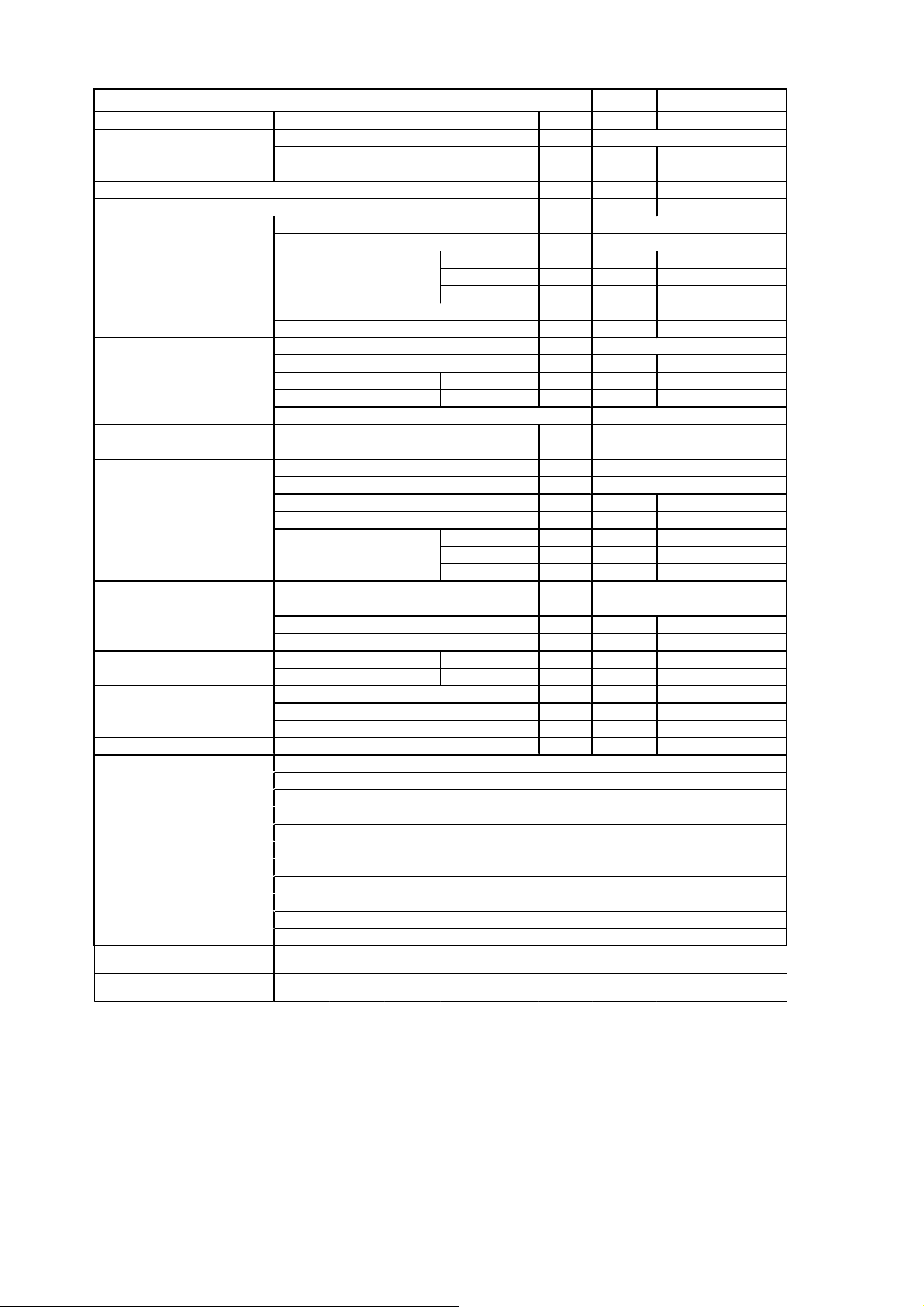

SPÉCIFICATIONS TECHNIQUES 650 740 830 910

Capacité (1) kW 647 744 832 912

Contrôle de capacité

Puissance d'entrée de l'unité (1) kW 221 262 299 318

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SS)

Poids (EWAD~C-SL)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur Blanc ivoire

Matière Tôle d'acier galvanisé peinte

Unité

Poids en ordre de marche

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

EWAD~C-SS & EWAD~C-SL

EWAD~C-SS & EWAD~C-SL

--% 12,5 12,5 12,5 12,5

--- 2,93 2,84 2,78 2,87

--- 3,95 3,87 3,89 3,84

---

--Hauteur mm 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285

Longueur mm 6185 6185 6185 6185

kg 5630 5740 5760 6280

kg 5910 5990 6010 6530

kg 5920 6030 6050 6570

kg 6200 6280 6300 6820

---

l 266 266 251 251

Refroidissement l/s 30,90 35,56 39,74 43,6

Refroidissement kPa 73 59 52 61

---

---

mm 800 800 800 800

l/s 53444 53444 53444 64133

Quantité N° 10 10 10 12

Vitesse tr/min 920 920 920 920

Entrée moteur W 1,75 1,75 1,75 1,75

Coque et tuyau à simple passage

Cellule fermée

Ailette haut rendement et type de tube avec sous-

refroidisseur intégré

En continu

Type Compresseur à vis simple semi-hermétique

Compresseur

Niveau sonore (EWAD~C-SS)

Niveau sonore (EWAD~C-SL)

Circuit de réfrigérant

Raccords de tuyauterie mm 168,3 168,3 168,3 168,3

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine

Refroidissement dB(A) 99,5 100,0 100,0 100,9

Refroidissement dB(A) 79,0 79,5 79,5 80,4

Refroidissement dB(A) 96,0 96,1 96,1 97,5

Refroidissement dB(A) 75,5 75,6 75,6 76,5

--l 38 38 38 44

N° 2 2 2 2

--- R-134a R-134a R-134a R-134a

kg 128 128 128 146

N° 2 2 2 2

D - KIMAC00611-09FR - 8/68

Page 9

SPÉCIFICATIONS TECHNIQUES 970 C11 C12 C14

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

charge.

Capacité (1) kW 967 1064 1152 1419

Contrôle de capacité

Puissance d'entrée de l'unité (1) kW 351 378 402 500

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SS)

Poids (EWAD~C-SL)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~C-SS)

Niveau sonore (EWAD~C-SL)

Circuit de réfrigérant

Raccords de tuyauterie mm 168,3 168,3 168,3 219,1

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière Tôle d'acier galvanisé peinte

Unité

Poids en ordre de marche

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine

EWAD~C-SS & EWAD~C-SL

---

% 12,5 12,5 12,5 7

--- 2,76 2,82 2,86 2,84

--- 3,80 3,88 3,84 3,88

---

---

Hauteur mm 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285

Longueur mm 6185 7085 7985 10185

kg 6560 7010 7280 10310

kg 6810 7250 7520 10730

kg 6850 7300 7570 10750

kg 7100 7540 7810 11170

--l 251 243 243 421

Refroidissement l/s 46,21 50,85 55,04 67,78

Refroidissement kPa 68 63 72 47

---

---

mm 800 800 800 800

l/s 64133 74822 85510 106888

Quantité N° 12 14 16 20

Vitesse tr/min 920 920 920 920

Entrée moteur W 1,75 1,75 1,75 1,75

--l 50 50 50 75

N° 2 2 2 3

Refroidissement dB(A) 101,1 101,5 101,7 102,9

Refroidissement dB(A) 80,6 80,6 80,6 81,0

Refroidissement dB(A) 97,1 97,6 98,1 99,1

Refroidissement dB(A) 76,6 76,8 76,9 77,2

--- R-134a R-134a R-134a R-134a

kg 144 162 178 260

N° 2 2 2 3

Coque et tuyau à simple passage

Ailette haut rendement et type de tube avec sous-

Compresseur à vis simple semi-hermétique

En continu

Blanc ivoire

Cellule fermée

refroidisseur intégré

D - KIMAC00611-09FR - 9/68

Page 10

SPÉCIFICATIONS TECHNIQUES C15 C16 C17

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions

suivantes: évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

35°C, pleine charge.

Capacité (1) kW 1538 1622 1714

Contrôle de capacité

Puissance d'entrée de l'unité (1) kW 551 580 618

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SS)

Poids (EWAD~C-SL)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~C-SS)

Niveau sonore (EWAD~C-SL)

Circuit de réfrigérant

Raccords de tuyauterie mm 219,1 219,1 219,1

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière

Unité

Poids en ordre de marche

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type

Entraînement

Diamètre

Débit d'air nominal

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de

EWAD~C-SS & EWAD~C-SL

--% 7 7 7

--- 2,79 2,8 2,77

--- 3,90 3,87 3,78

---

--Hauteur mm 2540 2540 2540

Largeur mm 2285 2285 2285

Longueur mm 10185 11085 11085

kg 10320 10710 10770

kg 10730 11110 11260

kg 10770 11150 11210

kg 11170 11550 11700

---

Coque et tuyau à simple passage

l 408 408 474

Refroidissement l/s 73,50 77,51 81,89

Refroidissement kPa 59 65 73

Ailette haut rendement et type de

tube avec sous-refroidisseur intégré

---

---

mm 800 800 800

l/s 106888 117577 117577

Quantité N° 20 22 22

Vitesse tr/min 920 920 920

Entrée moteur W 1,75 1,75 1,75

---

N° 3 3 3

Refroidissement dB(A) 103,0 103,2 103,3

Refroidissement dB(A) 81,1 81,1 81,2

Refroidissement dB(A) 99,1 99,5 99,5

Refroidissement dB(A) 77,2 77,3 77,4

--- R-134a R-134a R-134a

kg 260 261 261

N° 3 3 3

Compresseur à vis simple semi-

l 75 75 75

En continu

Blanc ivoire

Tôle d'acier galvanisé peinte

Cellule fermée

Type à turbine directe

DOL

hermétique

D - KIMAC00611-09FR - 10/68

Page 11

SPÉCIFICATIONS ÉLECTRIQUES 650 740 830 910

Courant maximum pour le calibre des fils: (ampérage à pleine charge des compresseurs + courant des ventilateurs) x 1,1.

Le courant nominal en mode refroidissement porte sur les conditions suivantes: évaporateur 12/7°C; à temp. ambiente

Le courant max. de l'unité pour le calibre des fils repose sur la tension minimale admise

Tolérance autorisée de tension ± 10%. Le déséquilibre de tension entre les phases doit être dans la plage ± 3%.

Phase

Fréquence

Alimentation électrique

Tension

Tolérance de tension

Courant de démarrage maximum

Unité

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Ventilateurs A 40 40 40 48

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Compresseur

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage

SPÉCIFICATIONS ÉLECTRIQUES 970 C11 C12 C14

Phase

Fréquence

Alimentation électrique

Tension

Tolérance de tension

Courant de démarrage maximum

Unité

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Ventilateurs A 48 56 64 80

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Compresseur

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage

SPÉCIFICATIONS ÉLECTRIQUES C15 C16 C17

Phase

Fréquence

Alimentation électrique

Tension

Tolérance de tension

Courant de démarrage maximum

Unité

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Ventilateurs A 80 88 88

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Compresseur

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage Wye – Delta type (Y – ∆)

EWAD~C-SS & EWAD~C-SL

--- 3 3 3 3

Hz 50 50 50 50

V 400 400 400 400

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

A 628 665 665 904

A 365 432 492 523

A 486 532 578 643

A 535 585 636 707

No. 3 3 3 3

V 400 400 400 400

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

A 223+223 223+269 269+269 269+326

---

Wye – Delta type (Y – ∆)

EWAD~C-SS & EWAD~C-SL

--- 3 3 3 3

Hz 50 50 50 50

V 400 400 400 400

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

A 950 1009 1017 1243

A 574 624 668 823

A 700 772 844 1058

A 770 849 928 1164

No. 3 3 3 3

V 400 400 400 400

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

A 326+326 326+390 390+390

---

Wye – Delta type (Y – ∆)

326+326+326

EWAD~C-SS & EWAD~C-SL

--- 3 3 3

Hz 50 50 50

V 400 400 400

Minimum % -10% -10% -10%

Maximum % +10% +10% +10%

A 1294 1353 1353

A 908 959 1023

A 1122 1194 1258

A 1234 1313 1384

No. 3 3 3

V 400 400 400

Minimum % -10% -10% -10%

Maximum % +10% +10% +10%

390+326+326 390+390+326 390+390+390

A

---

Courant de démarrage maximum: courant de démarrage du plus gros compresseur + courant du compresseur à 75%

de sa charge maxi + courant des ventilateurs du circuit à 75%.

Remarques

de 35°C; compresseurs + courant des ventilateurs.

Le courant de fonctionnement maximum repose sur le courant max. absorbé par le compresseur dans son enveloppe

et le

D - KIMAC00611-09FR - 11/68

Page 12

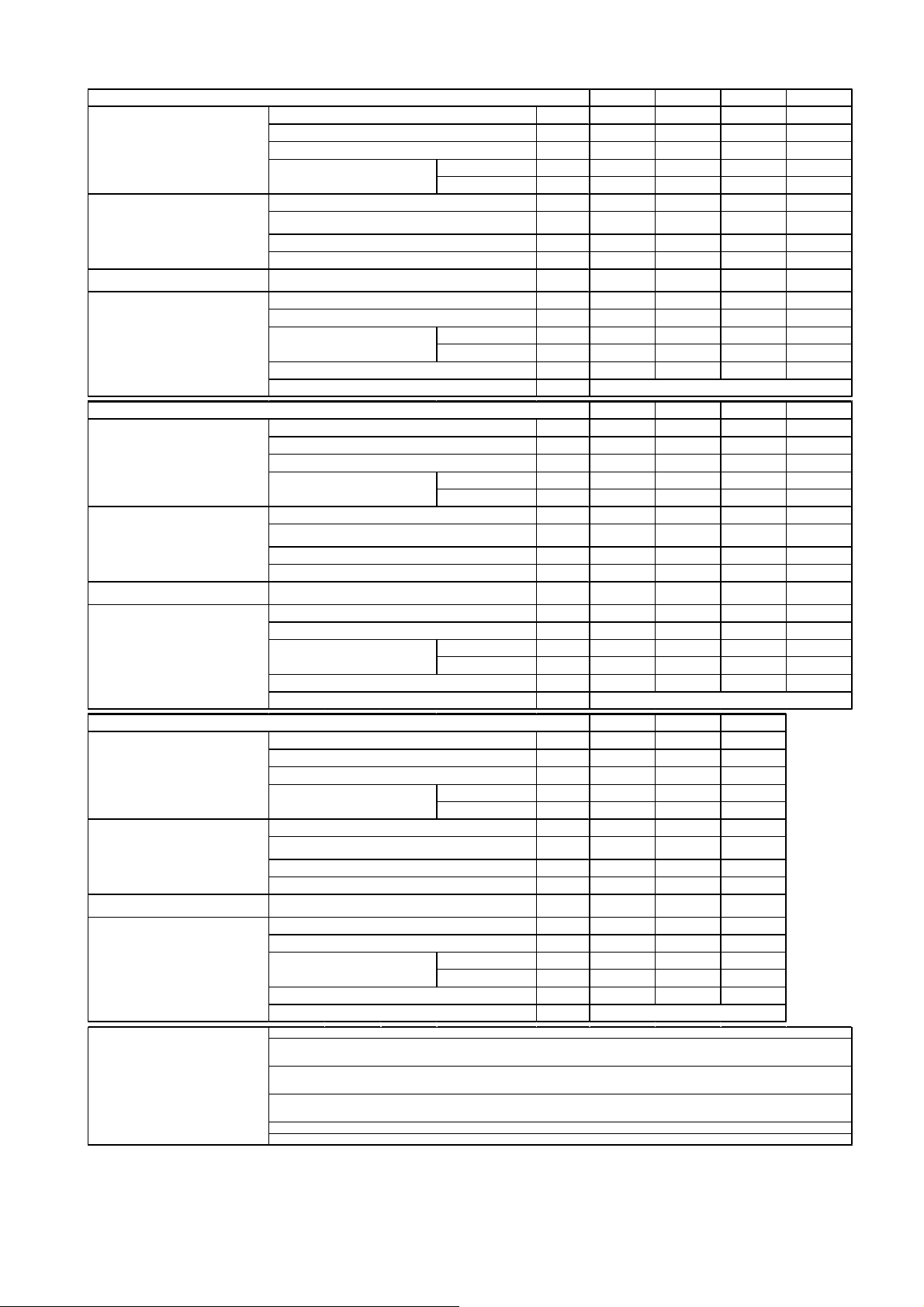

Spécifications Techniques EWAD~C-SR

EWAD~C-SR

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

charge.

SPÉCIFICATIONS TECHNIQUES 620 720 790 880

Capacité (1) kW 619 715 789 876

Contrôle de capacité

Puissance d'entrée de l'unité (1) kW 223 272 315 331

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SR)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~C-SR)

Circuit de réfrigérant

Raccords de tuyauterie mm 168,3 168,3 168,3 168,3

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Refroidissement

Type En continu

Capacité maximale

Refroidissement

Couleur

Matière Tôle d'acier galvanisé peinte

Hauteur mm 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285

Longueur mm 6185 6185 6185 6185

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type Compresseur à vis simple semi-hermétique

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine

Refroidissement l/s 29,57 34,15 37,71 41,83

Refroidissement kPa 67 55 47 57

Quantité N° 10 10 10 12

Vitesse tr/min 715 715 715 715

Entrée moteur W 0,78 0,78 0,78 0,78

Refroidissement dB(A) 91,5 92,0 92,0 92,5

Refroidissement dB(A) 71,0 71,5 71,5 72,0

--% 12,5 12,5 12,5 12,5

--- 2,77 2,62 2,51 2,65

--- 4,08 3,96 3,98 3,99

---

---

kg 5920 6030 6050 6570

kg 6200 6280 6300 6820

--l 266 266 251 251

---

---

mm 800 800 800 800

l/s 41006 41006 41006 49207

--l 38 38 38 44

N° 2 2 2 2

--- R-134a R-134a R-134a R-134a

kg 128 128 128 146

N° 2 2 2 2

Coque et tuyau à simple passage

Ailette haut rendement et type de tube avec sous-

Ivory White

Cellule fermée

refroidisseur intégré

D - KIMAC00611-09FR - 12/68

Page 13

SPÉCIFICATIONS TECHNIQUES 920 C10 C11 C13

EWAD~C-SR

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

charge.

Capacité (1) kW 922 1020 1112 1367

Contrôle de capacité

Puissance d'entrée de l'unité (1) kW 369 395 417 517

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SR)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~C-SR)

Circuit de réfrigérant

Raccords de tuyauterie mm 168,3 168,3 168,3 219,1

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière Tôle d'acier galvanisé peinte

Hauteur mm 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285

Longueur mm 6185 7085 7985 10185

Unité

Poids en ordre de marche

Type Coque et tuyau à simple passage

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine

Refroidissement l/s 44,05 48,75 53,11 65,32

Refroidissement kPa 62 58 68 44

Quantité N° 12 14 16 20

Vitesse tr/min 715 715 715 715

Entrée moteur W 0,78 0,78 0,78 0,78

Refroidissement dB(A) 93,0 93,5 93,8 94,8

Refroidissement dB(A) 72,5 72,6 72,7 72,9

--% 12,5 12,5 12,5 7

--- 2,5 2,59 2,67 2,64

--- 4 3,96 3,96 3,9

---

---

kg 6850 7300 7570 10750

kg 7100 7540 7810 11170

--l 251 243 243 421

Ailette haut rendement et type de tube avec sous-

---

---

mm 800 800 800 800

l/s 49207 57408 65610 82012

--l 50 50 50 75

N° 2 2 2 3

--- R-134a R-134a R-134a R-134a

kg 144 162 178 260

N° 2 2 2 3

Compresseur à vis simple semi-hermétique

En continu

Blanc ivoire

Cellule fermée

refroidisseur intégré

Type à turbine directe

D - KIMAC00611-09FR - 13/68

Page 14

SPÉCIFICATIONS TECHNIQUES C14 C15 C16

EWAD~C-SR

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions

suivantes: évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

35°C, pleine charge.

Capacité (1) kW 1471 1556 1623

Contrôle de capacité

Puissance d'entrée de l'unité (1) kW 576 603 647

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SR)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~C-SR)

Circuit de réfrigérant

Raccords de tuyauterie mm 219,1 219,1 219,1

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière

Hauteur mm 2540 2540 2540

Largeur mm 2285 2285 2285

Longueur mm 10185 11085 11085

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type

Entraînement

Diamètre

Débit d'air nominal

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de

Refroidissement l/s 70,28 74,32 77,57

Refroidissement kPa 54 60 66

Quantité N° 20 22 22

Vitesse tr/min 715 715 715

Entrée moteur W 0,78 0,78 0,78

Refroidissement dB(A) 94,9 95,1 95,2

Refroidissement dB(A) 73,0 73 73,1

--% 7 7 7

--- 2,55 2,58 2,51

--- 3,87 3,9 3,83

---

---

kg 10770 11150 11210

kg 11170 11550 11700

---

Coque et tuyau à simple passage

l 408 408 474

Ailette haut rendement et type de

tube avec sous-refroidisseur intégré

---

---

mm 800 800 800

l/s 82012 90213 90213

---

N° 3 3 3

--- R-134a R-134a R-134a

kg 260 261 261

N° 3 3 3

Compresseur à vis simple semi-

l 75 75 75

En continu

Blanc ivoire

Tôle d'acier galvanisé peinte

Cellule fermée

Type à turbine directe

DOL

hermétique

D - KIMAC00611-09FR - 14/68

Page 15

SPÉCIFICATIONS ÉLECTRIQUES 620 720 790 880

Courant maximum pour le calibre des fils: (ampérage à pleine charge des compresseurs + courant des ventilateurs) x 1,1.

EWAD~C-SR

EWAD~C-SR

EWAD~C-SR

Le courant nominal en mode refroidissement porte sur les conditions suivantes: évaporateur 12/7°C; à temp. ambiente

Le courant max. de l'unité pour le calibre des fils repose sur la tension minimale admise

Tolérance autorisée de tension ± 10%. Le déséquilibre de tension entre les phases doit être dans la plage ± 3%.

Phase

Fréquence

Alimentation électrique

Unité

Ventilateurs A 26 26 26 31

Compresseur

SPÉCIFICATIONS ÉLECTRIQUES 920 C10 C11 C13

Alimentation électrique

Unité

Ventilateurs A 31 36 42 52

Compresseur

SPÉCIFICATIONS ÉLECTRIQUES C14 C15 C16

Alimentation électrique

Unité

Ventilateurs A 52 57 57

Compresseur

Tension

Tolérance de tension

Courant de démarrage maximum

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage Wye – Delta type (Y – ∆)

Phase

Fréquence

Tension

Tolérance de tension

Courant de démarrage maximum

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage Wye – Delta type (Y – ∆)

Phase

Fréquence

Tension

Tolérance de tension

Courant de démarrage maximum

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage Wye – Delta type (Y – ∆)

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

Minimum % -10% -10% -10%

Maximum % +10% +10% +10%

Minimum % -10% -10% -10%

Maximum % +10% +10% +10%

--- 3 3 3 3

Hz 50 50 50 50

V 400 400 400 400

A 614 651 651 887

A 370 449 518 546

A 472 518 564 626

A 519 570 620 689

No. 3 3 3 3

V 400 400 400 400

A 223+223 223+269 269+269 269+326

---

--- 3 3 3 3

Hz 50 50 50 50

V 400 400 400 400

A 933 989 995 1215

A 606 653 694 853

A 683 752 822 1030

A 752 828 904 1133

No. 3 3 3 3

V 400 400 400 400

A 326+326 326+390 390+390

---

--- 3 3 3

Hz 50 50 50

V 400 400 400

A 1266 1322 1322

A 951 1001 1074

A 1094 1163 1227

A 1203 1280 1350

No. 3 3 3

V 400 400 400

390+326+326 390+390+326 390+390+390

A

---

326+326+326

Courant de démarrage maximum: courant de démarrage du plus gros compresseur + courant du compresseur à 75%

de sa charge maxi + courant des ventilateurs du circuit à 75%.

Remarques

de 35°C; compresseurs + courant des ventilateurs.

Le courant de fonctionnement maximum repose sur le courant max. absorbé par le compresseur dans son enveloppe

et le

D - KIMAC00611-09FR - 15/68

Page 16

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

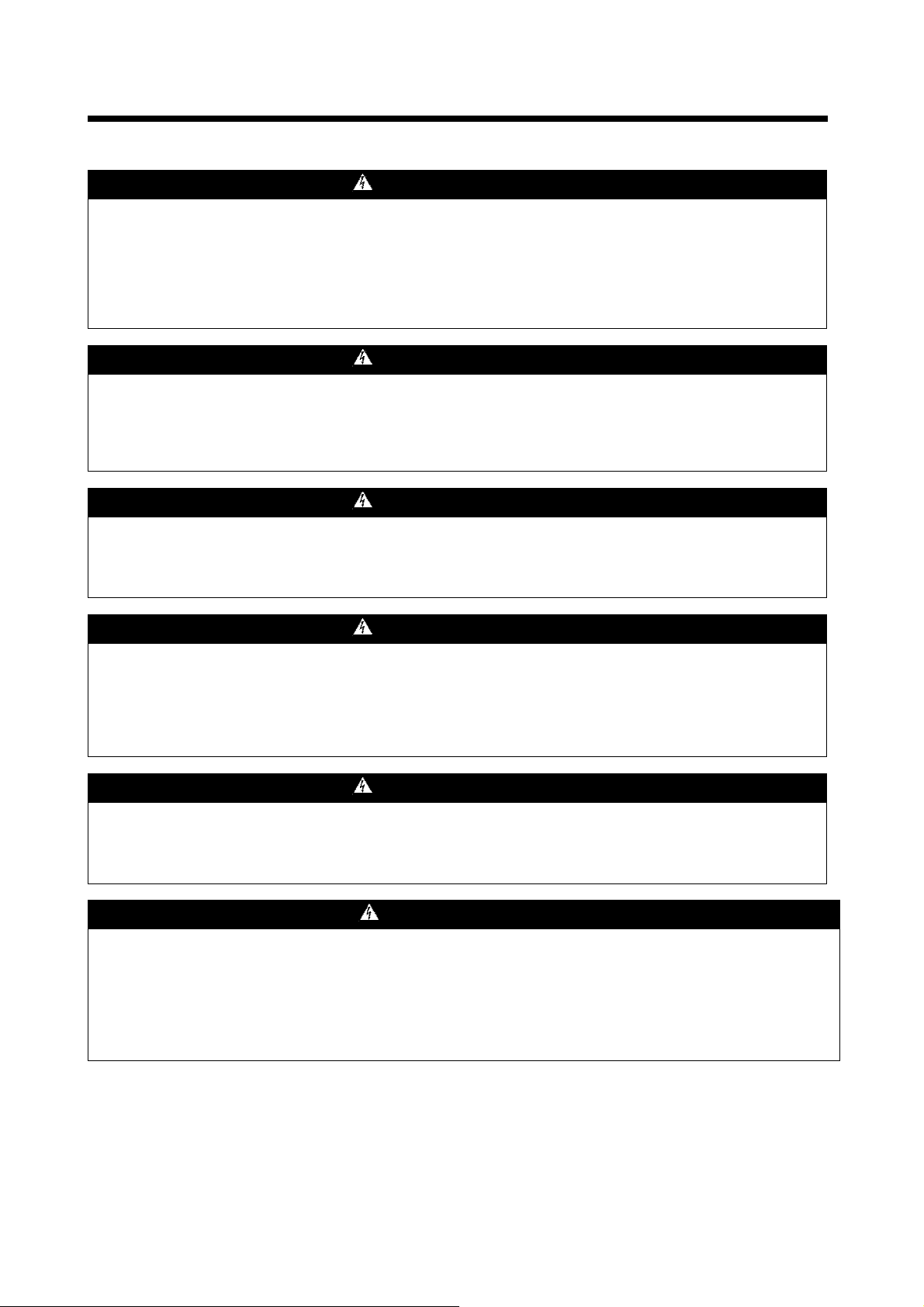

Spécifications Techniques EWAD~C-XS & EWAD~C-XL

SPÉCIFICATIONS TECHNIQUES 760 830 890 990 C10

Capacité (1) kW 756 830 889 1001 1074

Contrôle de capacité

Puissance d'entrée de

l'unité (1)

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SS)

Poids (EWAD~C-SL)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~CSS)

Niveau sonore (EWAD~CSL)

Circuit de réfrigérant

Raccords de tuyauterie mm 168,3 168,3 168,3 219,1 219,1

Dispositifs de sécurité

Remarques (1)

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière Tôle d'acier galvanisé peinte

Unité

Poids en ordre de marche

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type Compresseur à vis simple semi-hermétique

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

EWAD~C-XS & EWAD~C-XL

--% 12,5 12,5 12,5 12,5 12,5

kW 233 253 278 307 338

--- 3,25 3,28 3,2 3,26 3,18

--- 4,02 4,11 4,02 4,11 4,05

---

--Hauteur mm 2540 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285 2285

Longueur mm 6185 7085 7085 7985 7985

kg 5990 6340 6360 7190 7470

kg 6240 6580 6600 7600 7870

kg 6280 6630 6650 7480 7760

kg 6520 6870 6890 7880 8160

---

l 251 243 243 403 403

Refroidisse

Refroidisse

Quantité N° 12 14 14 16 16

Vitesse tr/min 920 920 920 920 920

Entrée

Refroidisse

Refroidisse

Refroidisse

Refroidisse

l/s 36,1 39,67 42,49 47,82 51,32

kPa 80 56 64 61 69

Ailette haut rendement et type de tube avec sous-refroidisseur

---

---

mm 800 800 800 800 800

l/s 64133 74822 74822 85510 85510

W 1,75 1,75 1,75 1,75 1,75

--l 38 38 38 44 50

N° 2 2 2 2 2

dB(A) 100,2 100,5 100,5 101,4 101,9

dB(A) 79,7 79,7 79,7 80,2 80,7

dB(A) 96,8 97,4 97,4 98 98,2

dB(A) 76,3 76,5 76,5 76,9 77,1

--- R-134a R-134a R-134a R-134a R-134a

kg 146 162 162 182 182

N° 2 2 2 2 2

Coque et tuyau à simple passage

En continu

Ivory White

Cellule fermée

intégré

Remarques (2)

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine charge.

D - KIMAC00611-09FR - 16/68

Page 17

SPÉCIFICATIONS TECHNIQUES C11 C12 C13 C14 C15

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

Capacité (1) kW 1196 1280 1349 1409 1526

Contrôle de capacité

Puissance d'entrée de

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SS)

Poids (EWAD~C-SL)

Echangeur de chaleur à eau Débit d’eau nominal

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~CSS)

Niveau sonore (EWAD~CSL)

Circuit de réfrigérant

Raccords de tuyauterie mm 219,1 219,1 273 219,1 273

Dispositifs de sécurité

Remarques (1)

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière Tôle d'acier galvanisé peinte

Unité

Poids en ordre de marche

Unité

Poids en ordre de marche

Type Coque et tuyau à simple passage

Volume d'eau

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type Compresseur à vis simple semi-hermétique

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

EWAD~C-XS & EWAD~C-XL

--% 12,5 12,5 12,5 7 7

kW 364 400 411 437 474

--- 3,29 3,2 3,29 3,23 3,22

--- 4,14 4,02 4,28 4,23 4,19

---

---

Hauteur mm 2540 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285 2285

Longueur mm 9785 9785 9785 11985 11985

kg 8220 8240 8900 10560 11310

kg 8610 8630 9890 11040 12170

kg 8510 8530 9190 11000 11760

kg 8900 8920 10180 11490 12610

---

l 386 386 979 491 850

Refroidisse

Refroidisse

Quantité N° 20 20 20 24 24

Vitesse tr/min 920 920 920 920 920

Entrée

Refroidisse

Refroidisse

Refroidisse

Refroidisse

l/s 57,13 61,18 64,45 67,34 72,9

kPa 45 51 71 77 57

Ailette haut rendement et type de tube avec sous-refroidisseur

---

---

mm 800 800 800 800 800

l/s 106888 106888 106888 128266 128266

W 1,75 1,75 1,75 1,75 1,75

--l 50 50 50 63 69

N° 2 2 2 3 3

dB(A) 102,4 102,5 102,5 102,9 103,1

dB(A) 80,3 80,4 80,4 80,5 80,7

dB(A) 98,8 98,9 98,9 99,6 99,6

dB(A) 76,7 76,8 76,8 77,1 77,2

--- R-134a R-134a R-134a R-134a R-134a

kg 214 214 225 291 297

N° 2 2 2 3 3

En continu

Blanc ivoire

Cellule fermée

intégré

Remarques (2)

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine charge.

D - KIMAC00611-09FR - 17/68

Page 18

SPÉCIFICATIONS TECHNIQUES C16 C17 C18 C19

suivantes: évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

pleine charge.

Capacité (1) kW 1596 1685 1768 1858

Contrôle de capacité

Puissance d'entrée de

l'unité (1)

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SS)

Poids (EWAD~C-SL)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière

Unité

Poids en ordre de marche

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

EWAD~C-XS & EWAD~C-XL

---

% #RIF! 7 7 7

kW 504 533 561 590

--- 3,17 3,16 3,15 3,15

--- 4,17 4,16 4,13 4,13

---

---

Hauteur mm 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285

Longueur mm 11985 12885 13785 14685

kg 11570 11900 12260 12600

kg 12430 12760 13140 13470

kg 12010 12350 12700 13040

kg 12870 13200 13580 13910

Refroidisse

Refroidisse

---

l 850 850 871 850

l/s 76,24 80,48 84,47 88,79

kPa 62 68 64 37

Coque et tuyau à simple passage

En continu

Ivory White

Blanc ivoire

Closed cell

Cellule fermée

Type

Entraînement

Ventilateur

Compresseur

Niveau sonore (EWAD~CSS)

Niveau sonore (EWAD~CSL)

Circuit de réfrigérant

Raccords de tuyauterie mm 273 273 273 273

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Diamètre

Débit d'air nominal

Quantité N° 24 26 28 30

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C,

Vitesse tr/min 920 920 920 920

Entrée

Refroidisse

Refroidisse

Refroidisse

Refroidisse

Ailette haut rendement et type de tube avec sous-

---

---

mm 800 800 800 800

l/s 128266 138954 149643 160332

W 1,75 1,75 1,75 1,75

---

l 75 75 75 75

N° 3 3 3 3

dB(A) 103,2 103,5 103,7 103,9

dB(A) 80,9 80,8 81 81

dB(A) 99,6 100 100,2 100,4

dB(A) 77,3 77,4 77,5 77,5

--- R-134a R-134a R-134a R-134a

kg 297 312 328 343

N° 3 3 3 3

refroidisseur intégré

Type à turbine directe

Semi-hermetic

single screw compressor

D - KIMAC00611-09FR - 18/68

Page 19

SPÉCIFICATIONS ÉLECTRIQUES 760 830 890 990 C10

Courant maximum pour le calibre des fils: (ampérage à pleine charge des compresseurs + courant des ventilateurs) x 1,1.

Tolérance autorisée de tension ± 10%. Le déséquilibre de tension entre les phases doit être dans la plage ± 3%.

Le courant max. de l'unité pour le calibre des fils repose sur la tension minimale admise

Phase

Fréquence

Alimentation électrique

Unité

Ventilateurs A 48 56 56 64 64

Compresseur

SPÉCIFICATIONS ÉLECTRIQUES C11 C12 C13 C14 C15

Alimentation électrique

Unité

Ventilateurs A 80 80 80 96 96

Compresseur

SPÉCIFICATIONS ÉLECTRIQUES C16 C17 C18 C19

Alimentation électrique

Unité

Ventilateurs A 96 104 112 120

Compresseur

Tension

Tolérance de tension

Courant de démarrage maximum

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage

Phase

Fréquence

Tension

Tolérance de tension

Courant de démarrage maximum

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage

Phase

Fréquence

Tension

Tolérance de tension

Courant de démarrage maximum

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Tolérance de tension

Courant de fonctionnement maximal

Méthode de démarrage

EWAD~C-XS & EWAD~C-XL

--- 3 3 3 3 3

Hz 50 50 50 50 50

V 400 400 400 400 400

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

A 636,4 681,2 681,2 920,2 965,8

A 386 423 463 511 559

A 494 548 594 659 716

A 543 603 653 725 788

No. 3 3 3 3 3

V 400 400 400 400 400

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

A 223+223 223+269 269+269 269+326 326+326

---

EWAD~C-XS & EWAD~C-XL

--- 3 3 3 3 3

Hz 50 50 50 50 50

V 400 400 400 400 400

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

A 1033 1033 1033 1167,4 1213

A 608 668 686 729 787

A 796 860 860 960 1017

A 876 946 946 1056 1119

No. 3 3 3 3 3

V 400 400 400 400 400

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

A 326+390 390+390

---

EWAD~C-XS & EWAD~C-XL

--- 3 3 3 3

Hz 50 50 50 50

V 400 400 400 400

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

A 1258,6 1317,8 1377 1385

A 834 885 934 985

A 1074 1146 1218 1290

A 1181 1261 1340 1419

No. 3 3 3 3

V 400 400 400 400

Minimum % -10% -10% -10% -10%

Maximum % +10% +10% +10% +10%

326+326+326 326+326+390 390+390+326 390+390+390

A

---

Wye – Delta type (Y – ∆)

390+390 269+269+326 326+326+269

Wye – Delta type (Y – ∆)

Wye – Delta type (Y – ∆)

Courant de démarrage maximum: courant de démarrage du plus gros compresseur + courant du compresseur à 75% de sa

charge maxi + courant des ventilateurs du circuit à 75%.

Remarques

Le courant nominal en mode refroidissement porte sur les conditions suivantes: évaporateur 12/7°C; à temp. ambiente de

35°C; compresseurs + courant des ventilateurs.

Le courant de fonctionnement maximum repose sur le courant max. absorbé par le compresseur dans son enveloppe et le courant max.

absorbé

D - KIMAC00611-09FR - 19/68

Page 20

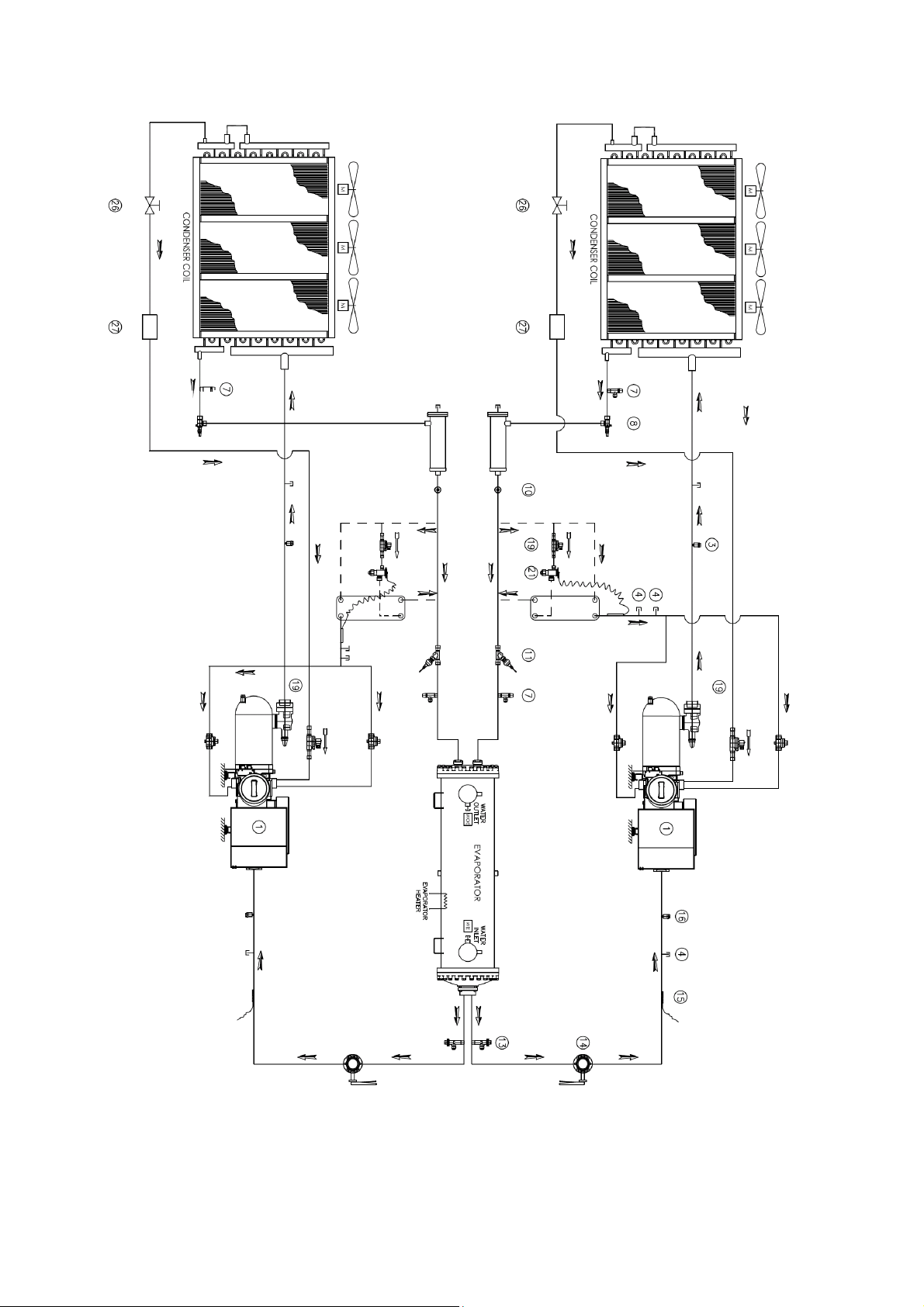

Spécifications Techniques EWAD~C-XR

EWAD~C-XR

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

SPÉCIFICATIONS TECHNIQUES 740 810 870 970 C10

Capacité (1) kW 736 811 866 974 1041

Contrôle de capacité

Puissance d'entrée de

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SR)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~CSR)

Circuit de réfrigérant

Raccords de tuyauterie mm 168,3 168,3 168,3 219,1 219,1

Dispositifs de sécurité

Remarques (1)

Refroidissement

Type En continu

Capacité maximale

Refroidissement

Couleur Ivory White

Matière Tôle d'acier galvanisé peinte

Hauteur mm 2540 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285 2285

Longueur mm 6185 7085 7085 7985 7985

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type Compresseur à vis simple semi-hermétique

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

Refroidisse

Refroidisse

Quantité N° 12 14 14 16 16

Vitesse tr/min 715 715 715 715 715

Entrée

Refroidisse

Refroidisse

---

% 12,5 12,5 12,5 12,5 12,5

kW 235 254 281 309 343

--- 3,14 3,2 3,08 3,15 3,03

--- 4,29 4,36 4,23 4,34 4,24

---

---

kg 6280 6630 6650 7480 7760

kg 6520 6870 6890 7880 8160

--l 251 243 243 403 403

l/s 35,17 38,74 41,36 46,54 49,76

kPa 76 54 61 58 65

Ailette haut rendement et type de tube avec sous-refroidisseur

---

---

mm 800 800 800 800 800

l/s 49207 57408 57408 65610 65610

W 0,78 0,78 0,78 0,78 0,78

--l 38 38 38 44 50

N° 2 2 2 2 2

dB(A) 92 92,3 92,3 93,5 93,7

dB(A) 71,5 71,5 71,5 72,3 72,5

--- R-134a R-134a R-134a R-134a R-134a

kg 146 162 162 182 182

N° 2 2 2 2 2

Coque et tuyau à simple passage

Cellule fermée

intégré

Remarques (2)

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine charge.

D - KIMAC00611-09FR - 20/68

Page 21

SPÉCIFICATIONS TECHNIQUES C11 C12 C13 C14 C15

EWAD~C-XR

évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

Capacité (1) kW 1168 1247 1302 1378 1486

Contrôle de capacité

Puissance d'entrée de

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SR)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Ventilateur

Compresseur

Niveau sonore (EWAD~CSR)

Circuit de réfrigérant

Raccords de tuyauterie mm 219,1 219,1 273 219,1 273

Dispositifs de sécurité

Remarques (1)

Refroidissement

Type En continu

Capacité maximale

Refroidissement

Couleur Blanc ivoire

Matière Tôle d'acier galvanisé peinte

Hauteur mm 2540 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285 2285

Longueur mm 9785 9785 9785 11985 11985

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

Type Type à turbine directe

Entraînement DOL

Diamètre

Débit d'air nominal

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions suivantes:

Refroidisse

Refroidisse

Quantité N° 20 20 20 24 24

Vitesse tr/min 715 715 715 715 715

Entrée

Refroidisse

Refroidisse

--% 12,5 12,5 12,5 7 7

kW 365 404 415 438 479

--- 3,2 3,08 3,14 3,15 3,1

--- 4,38 4,25 4,33 4,34 4,26

---

---

kg 8510 8530 9190 11000 11760

kg 8900 8920 10180 11490 12610

--l 386 386 979 491 850

l/s 55,78 59,56 62,21 65,85 70,98

kPa 43 49 67 74 54

Ailette haut rendement et type de tube avec sous-refroidisseur

---

---

mm 800 800 800 800 800

l/s 82012 82012 82012 98414 98414

W 0,78 0,78 0,78 0,78 0,78

--l 50 50 50 63 69

N° 2 2 2 3 3

dB(A) 94,3 94,5 94,4 95,1 95,2

dB(A) 72,2 72,3 72,3 72,6 72,8

--- R-134a R-134a R-134a R-134a R-134a

kg 214 214 225 291 297

N° 2 2 2 3 3

Coque et tuyau à simple passage

Cellule fermée

intégré

Compresseur à vis simple semi-hermétique

Remarques (2)

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C, pl eine charge.

D - KIMAC00611-09FR - 21/68

Page 22

SPÉCIFICATIONS TECHNIQUES C16 C17 C18 C19

EWAD~C-XR

suivantes: évaporateur 12/7°C; à temp. ambiente de 35°C, unité à pleine charge.

pleine charge.

Capacité (1) kW 1550 1639 1722 1813

Contrôle de capacité

Puissance d'entrée de

EER (1)

ESEER

Carcasse

Dimensions Unité

Poids (EWAD~C-SR)

Echangeur de chaleur à eau

Echangeur de chaleur à air ---

Refroidissement

Type

Capacité maximale

Refroidissement

Couleur

Matière

Unité

Poids en ordre de marche

Type

Volume d'eau

Débit d’eau nominal

Baisse de press. d'eau nom

Matériau d'isolation

Type

--% En continu 7 7 7

kW 513 541 567 595

--- 3,03 3,03 3,04 3,04

--- 4,26 4,2 4,21 4,2

---

--Hauteur mm 2540 2540 2540 2540

Largeur mm 2285 2285 2285 2285

Longueur mm 11985 12885 13785 14685

kg 12010 12350 12700 13040

kg 12870 13200 13580 13910

---

l 850 850 871 850

Refroidisse

Refroidisse

l/s 74,07 78,32 82,3 86,61

kPa 59 65 61 35

Ailette haut rendement et type de tube avec sous-

En continu

Blanc ivoire

Tôle d'acier galvanisé peinte

Single Pass Shell&Tube

Cellule fermée

refroidisseur intégré

Type

Entraînement

Ventilateur

Compresseur

Niveau sonore (EWAD~CSR)

Circuit de réfrigérant

Raccords de tuyauterie mm 273 273 273 273

Dispositifs de sécurité

Remarques (1)

Remarques (2)

Diamètre

Débit d'air nominal

Quantité N° 24 26 28 30

Modèle

Type

Charge d’huile

Quantité

Puissance sonore

Pression sonore (2)

Type de réfrigérant

Charge de réfrigérant

Nbre de circuits

Entrée/sortie d'eau d'évaporateur

Haute pression de décharge (pressostat)

Haute pression de décharge (transducteur de pression)

Pression d'aspiration basse (transducteur de pression)

Protection du moteur du compresseur

Température de décharge élevée

Faible pression d’huile

Faible taux de pression

Chute de pression de filtre à huile élevée

Surveillance de phases

Bouton d'arrêt d’urgence

Contrôleur de protection du gel de l'eau

La capacité de refroidissement, la puissance d'entrée de l'unité et l'EER reposent sur les conditions

Les valeurs sont conformes à ISO 3744 et portent sur: évaporateur 12/7°C; à temp. ambiente de 35°C,

Vitesse tr/min 715 715 715 715

Entrée

Refroidisse

Refroidisse

---

---

mm 800 800 800 800

l/s 98414 106616 114817 123018

W 0,78 0,78 0,78 0,78

--l 75 75 75 75

N° 3 3 3 3

dB(A) 95,3 95,6 95,7 95,9

dB(A) 72,9 72,9 73 73

--- R-134a R-134a R-134a R-134a

kg 297 312 328 343

N° 3 3 3 3

Compresseur à vis simple semi-hermétique

Type à turbine directe

DOL

D - KIMAC00611-09FR - 22/68

Page 23

SPÉCIFICATIONS ÉLECTRIQUES 740 810 870 970 C10

EWAD~C-XR

EWAD~C-XR

EWAD~C-XR

Tolérance autorisée de tension ± 10%. Le déséquilibre de tension entre les phases doit être dans la plage ± 3%.

Le courant max. de l'unité pour le calibre des fils repose sur la tension minimale admise

Courant maximum pour le calibre des fils: (ampérage à pleine charge des compresseurs + courant des ventilateurs) x 1,1.

Phase

Fréquence

Alimentation électrique

Tension

Tolérance de tension

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

Courant de démarrage maximum

Unité

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Ventilateurs A 31 36 36 42 42

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Compresseur

Tolérance de tension

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

Courant de fonctionnement maximal

Méthode de démarrage Wye – Delta type (Y – ∆)

--- 3 3 3 3 3

Hz 50 50 50 50 50

V 400 400 400 400 400

A 619,6 661,6 661,6 897,8 943,4

A 391 425 470 517 570

A 477 528 574 637 694

A 525 581 632 700 763

No. 3 3 3 3 3

V 400 400 400 400 400

A 223+223 223+269 269+269 269+326 326+326

---

SPÉCIFICATIONS ÉLECTRIQUES C11 C12 C13 C14 C15

Phase

Fréquence

Alimentation électrique

Tension

Tolérance de tension

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

Courant de démarrage maximum

Unité

Courant de fonctionnement nominal en refroidissement

Courant de fonctionnement maximal

Courant maximum pour le calibre des fils

Ventilateurs A 52 52 52 62 62

Courant de fonctionnement nominal en refroidissement

Phase

Tension

Compresseur

Tolérance de tension

Minimum % -10% -10% -10% -10% -10%

Maximum % +10% +10% +10% +10% +10%

Courant de fonctionnement maximal

Méthode de démarrage Wye – Delta type (Y – ∆)

--- 3 3 3 3 3

Hz 50 50 50 50 50

V 400 400 400 400 400

A 1005 1005 1005 1133,8 1179,4

A 613 679 697 734 799

A 768 832 832 926 983

A 845 915 915 1019 1082

No. 3 3 3 3 3

V 400 400 400 400 400

A 326+390 390+390

390+390 269+269+326 326+326+269

---

SPÉCIFICATIONS ÉLECTRIQUES C16 C17 C18 C19

Phase

Fréquence

Alimentation électrique

Tension

Tolérance de tension

Minimum % -10% -10% -10% -10%