Page 1

Type XXXX

Positioner

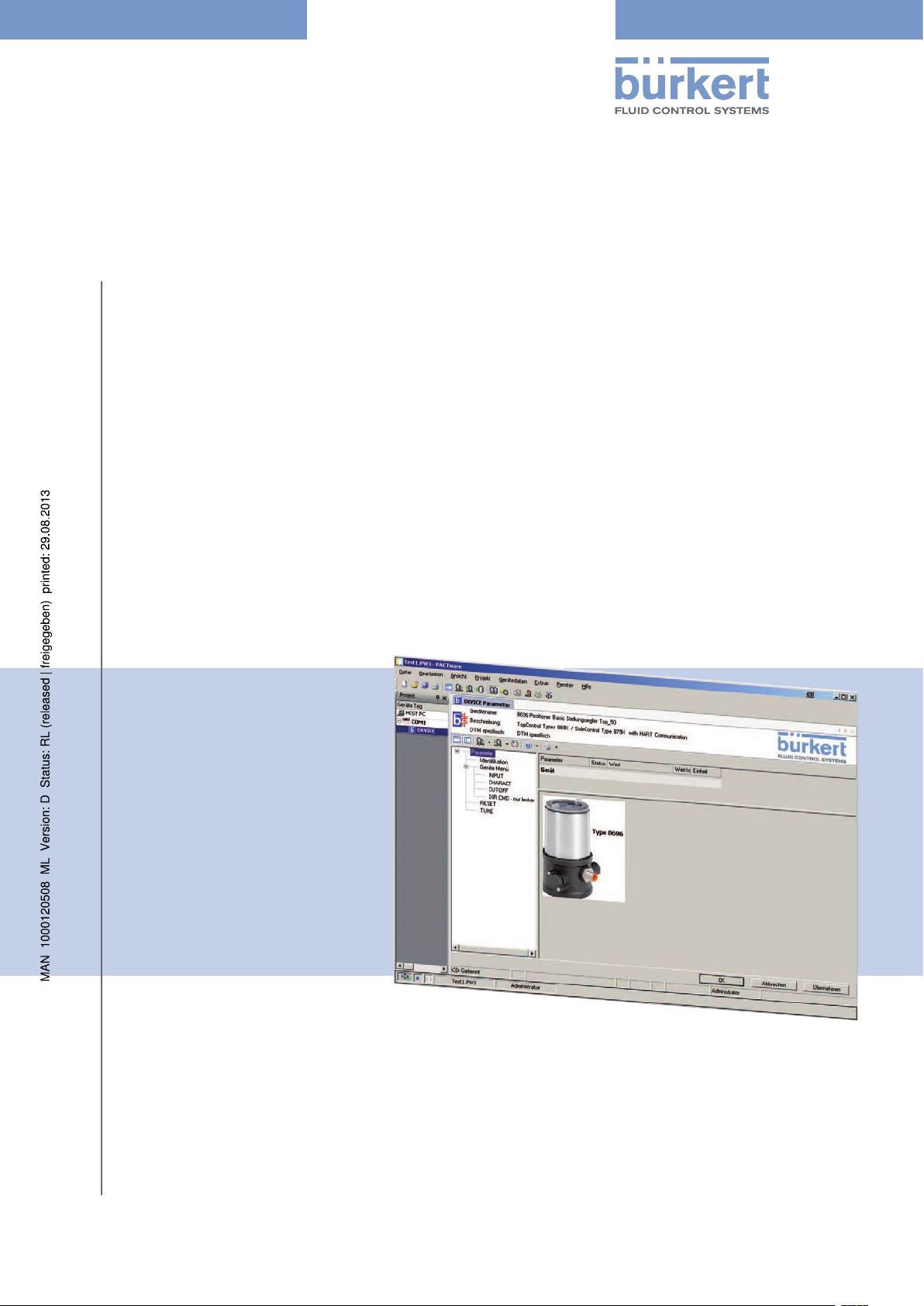

- Software Tool for Communication

Software Tool for Communication for Positioner

Kommunikationssoftware für Positioner

Logiciel de communication pour positionneur

Supplement to Operating Instructions

Ergänzung zur Bedienungsanleitung

Complément aux manuel d‘utilisation

Page 2

We reserve the right to make technical changes without notice.

Technische Änderungen vorbehalten.

Sous réserve de modifications techniques.

© 2009 - 2013 Bürkert Werke GmbH

Operating Instructions 1303/02_EU-ML_00806104 / Original DE

Page 3

Software Tool - Positioner

Communication Software (Software Tool) for Positioners

Table of ConTenTs

1. SUPPLEMENTARY OPERATING INSTRUCTIONS ..............................................................................................................6

1.1. Symbols ......................................................................................................................................................................................6

2. GENERAL INFORMATION ................................................................................................................................................................7

2.1. Contact Addresses ................................................................................................................................................................7

2.2. Information on the Internet ...............................................................................................................................................7

3. PRODUCT DESCRIPTION ...............................................................................................................................................................8

3.1. Required Components ........................................................................................................................................................8

3.1.1. Windows 2000, XP, Vista ....................................................................................................................... 8

3.1.2. Windows XP, Vista, 7 ............................................................................................................................... 8

3.2. Definitions of Terms for PACTware / FDT / DTM .................................................................................................8

4. CONTROL AND DISPLAY ELEMENTS ......................................................................................................................................9

4.1. Overview of Screen Display .............................................................................................................................................9

4.2. PACTware Control and Display Elements ..............................................................................................................10

4.2.1. Toolbar .......................................................................................................................................................10

4.2.2. Status bar ..................................................................................................................................................11

4.3. Control and Display Elements of Bürkert DTMs ................................................................................................12

4.3.1. Toolbar .......................................................................................................................................................12

4.3.2. Status bar ..................................................................................................................................................12

4.3.3. Navigation Area and Work Area ..........................................................................................................13

4.3.4. Buttons for data transfer ........................................................................................................................14

4.3.5. Icons ...........................................................................................................................................................14

5. INSTALLATION ...................................................................................................................................................................................15

5.1. System Requirements ......................................................................................................................................................15

5.2. Installing PACTware and DTMs ...................................................................................................................................15

5.2.1. PACTware version 3.6 and .NET Framework 1.1 including SP1 .................................................16

5.2.2. PACTware version 4.1 and .NET Framework 2.0 ............................................................................17

5.2.3. Bürkert device DTM ................................................................................................................................18

English

3

Page 4

Software Tool - Positioner

6. OPERATION AND FUNCTION ....................................................................................................................................................19

6.1. Starting PACTware .............................................................................................................................................................19

6.2. Creating a Project ...............................................................................................................................................................19

6.2.1. General Description ................................................................................................................................19

6.2.2. Creating a Project for Bürkert Positioners .........................................................................................21

6.3. Basic Settings .......................................................................................................................................................................24

6.3.1. Activation of device DTMs .....................................................................................................................24

6.3.2. Device Identification ...............................................................................................................................26

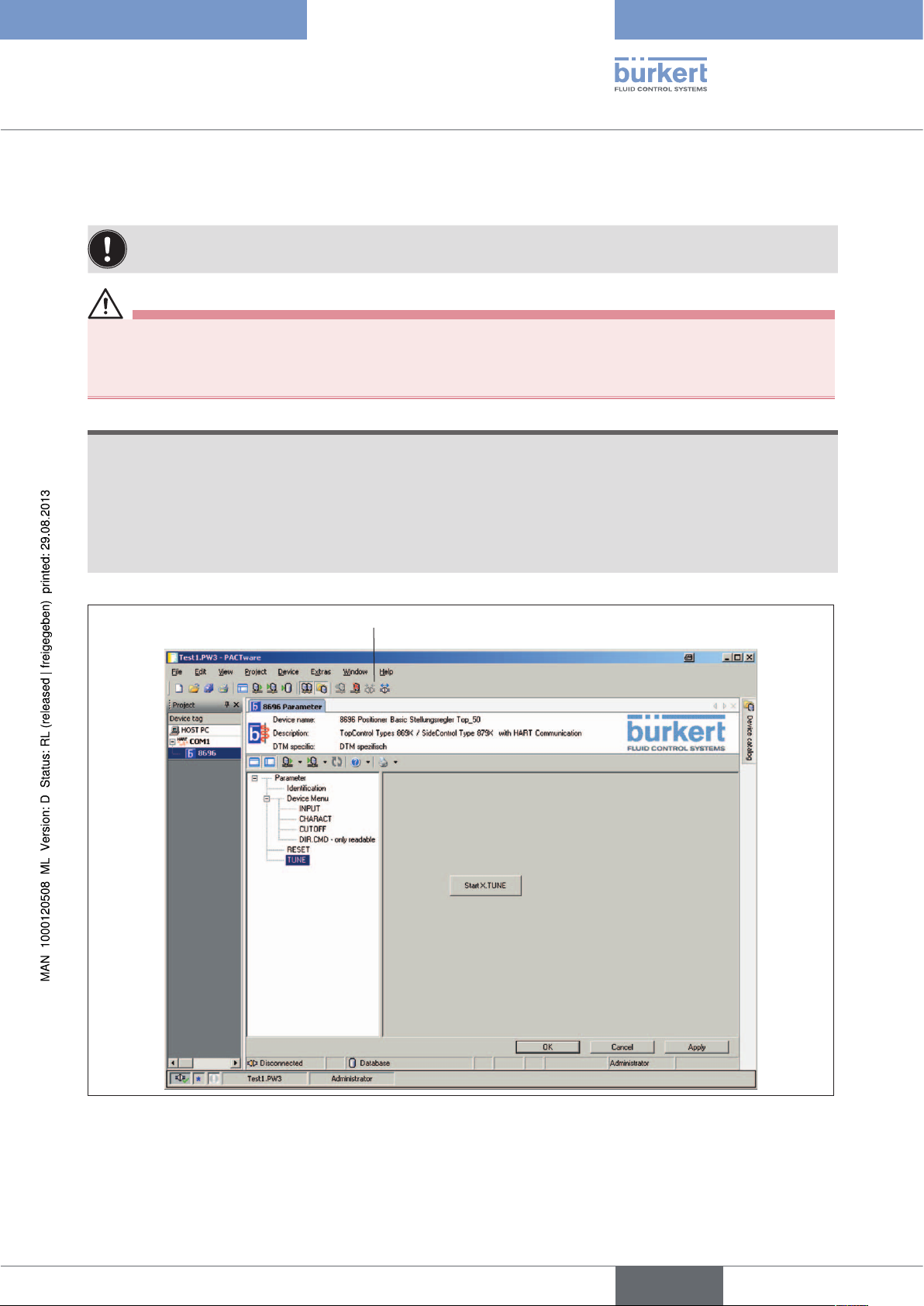

6.3.3. Running the Automatic Adjustment for X.TUNE .......................................................................27

6.4. Transferring Parameters .................................................................................................................................................29

6.4.1. Reading Parameters from the Device .................................................................................................29

6.4.2. Write parameters to the device ............................................................................................................30

6.5. Parameterization .................................................................................................................................................................30

6.5.1. Parameterizing functions .......................................................................................................................31

6.6. Overview of Basic Functions and Auxiliary Functions ....................................................................................32

6.6.1. Basic Functions .......................................................................................................................................32

6.6.2. Auxiliary functions ....................................................................................................................................32

6.7. Error Messages ....................................................................................................................................................................33

6.7.1. Error messages while the X.TUNE function is running ................................................................ 33

7. PARAMETERIZATION OF BASIC FUNCTIONS .................................................................................................................... 34

7.1. Overview of Basic Functions ........................................................................................................................................34

7.2. Basic Functions ...................................................................................................................................................................34

7.2.1. INPUT -

Enter the input signal ..............................................................................................................................34

7.2.2. CHARACT -

Select the transfer characteristic between input signal (position set-point value) and stroke ..

35

7.2.3. CUTOFF -

Sealing Function for the Positioner .....................................................................................................39

7.2.4. DIR.CMD -

Effective Direction of the Positioner Set-Point Value ......................................................................40

7.2.5. RESET -

Reset to Factory Settings ......................................................................................................................41

7.2.6. TUNE -

Automatic Adjustment of the Positioner to the Relevant Operating Conditions ......................41

4

English

Page 5

Software Tool - Positioner

8. CONFIGURING AUXILIARY FUNCTIONS .............................................................................................................................42

8.1. Adding auxiliary functions ..............................................................................................................................................42

8.2. Removing Auxiliary Functions ......................................................................................................................................42

8.3. Parameterization of Auxiliary Functions .................................................................................................................... 43

8.4. Overview of Possible Auxiliary Functions ..............................................................................................................43

8.5. Auxiliary Functions .............................................................................................................................................................44

8.5.1. DIR.ACTUATOR -

Effective Direction of the Actuator Drive ............................................................................................44

8.5.2. SPLITRANGE -

Signal Split Range ..................................................................................................................................45

8.5.3. X.LIMIT -

Limiting the Mechanical Stroke Range ...............................................................................................46

8.5.4. X.TIME -

Limiting the Control Speed ...................................................................................................................47

8.5.5. X.CONTROL -

Parameterization of the Positioner .......................................................................................................48

8.5.6. SAFE POSITION -

Definition of the Safe Position ..............................................................................................................49

8.5.7. SIGNAL ERROR -

Configuration of signal level fault detection ......................................................................................49

8.5.8. BINARY INPUT -

Activation of the binary input ................................................................................................................50

8.5.9. OUTPUT (optional) -

Configuration of the analog output .....................................................................................................51

9. DEINSTALLATION OF PACTWARE/ DTMS..........................................................................................................................52

9.1. Deinstallation process ......................................................................................................................................................52

English

5

Page 6

Software Tool - Positioner

Supplementary Operating Instructions

1. SUPPLEMENTARY OPERATING

INSTRUCTIONS

The Supplementary Operating Instructions describe the communication software for positioners.

Safety Information!

Safety instructions and information for using the device may be found in the corresponding operating

instructions.

• The operating instructions must be read and understood.

1.1. Symbols

DANGER!

Warns of an immediate danger!

• Failure to observe the warning will result in a fatal or serious injury.

WARNING!

Warns of a potentially dangerous situation!

• Failure to observe the warning may result in serious injuries or death.

CAUTION!

Warns of a possible danger!

• Failure to observe this warning may result in a moderate or minor injury.

NOTE!

Warns of damage to property!

• Failure to observe the warning may result in damage to the device or the equipment.

Indicates important additional information, tips and recommendations.

Refers to information in these operating instructions or in other documentation.

→ Designates a procedure which you must carry out.

6

English

Page 7

Software Tool - Positioner

General Information

2. GENERAL INFORMATION

2.1. Contact Addresses

Germany

Bürkert Fluid Control Systems

Sales Center

Chr.-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 111

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Contact addresses can be found on the final pages of the printed operating instructions.

And also on the Internet at:

www.burkert.com

2.2. Information on the Internet

The operating instructions and data sheets for device types can be found on the Internet at:

www.burkert.com

English

7

Page 8

3. PRODUCT DESCRIPTION

3.1. Required Components

3.1.1. Windows 2000, XP, Vista

• Microsoft .NET Framework 1.1

• Microsoft .NET Framework 1.1 Service Pack 1

• PACTware Version 3.6

including HART protocol driver from Codewrights GmbH

• Bürkert device DTM

“8694 Positioner - TopControl Basic”

“8696 Positioner - TopControl Basic”

“8791 Positioner - SideControl Basic”

Software Tool - Positioner

Product description

• Firmware Version A.05 or later for types 8694 and 8696 (03/26/2009 or later); no version restriction for 8791

• Adapter USB-RS232, ID number 227093 (HART communication on the 4/20 mA interface is not possible)

3.1.2. Windows XP, Vista, 7

• Microsoft .NET Framework 2.0

• PACTware Version 4.1

including HART protocol driver from Codewrights GmbH

• Bürkert device DTM

“8694 Positioner - TopControl Basic”

“8696 Positioner - TopControl Basic”

“8791 Positioner - SideControl Basic”

• Firmware Version A.05 or later for types 8694 and 8696 (03/26/2009 or later); no version restriction for 8791

• Adapter USB-RS232, ID number 227093 (HART communication on the 4/20 mA interface is not possible)

3.2. Definitions of Terms for PACTware / FDT / DTM

PACTware (Process Automation Configuration Tool):

Manufacturer- and field bus-independent software for start-up, operation, and maintenance of all types of field

devices. This general product series includes the DTMs (Device Type Managers) of the corresponding field device

manufacturers. They are integrated according to interface specification FDT 1.20.

Therefore a DTM belonging to the relevant device type is always required to operate a field device.

FDT (Field Device Tool):

Standardized interface description; defines data exchange between the various DTMs and the frame application,

for example PACTware.

DTM (Device Type Manager):

The DTM is the actual control module of actuators, sensors, and field components. It includes all specific data and

functions of a specific device type and returns all elements and dialogs needed for operation.

A DTM is only capable of running within a frame program such as PACTware.

8

English

Page 9

Software Tool - Positioner

Control and display elements

4. CONTROL AND DISPLAY ELEMENTS

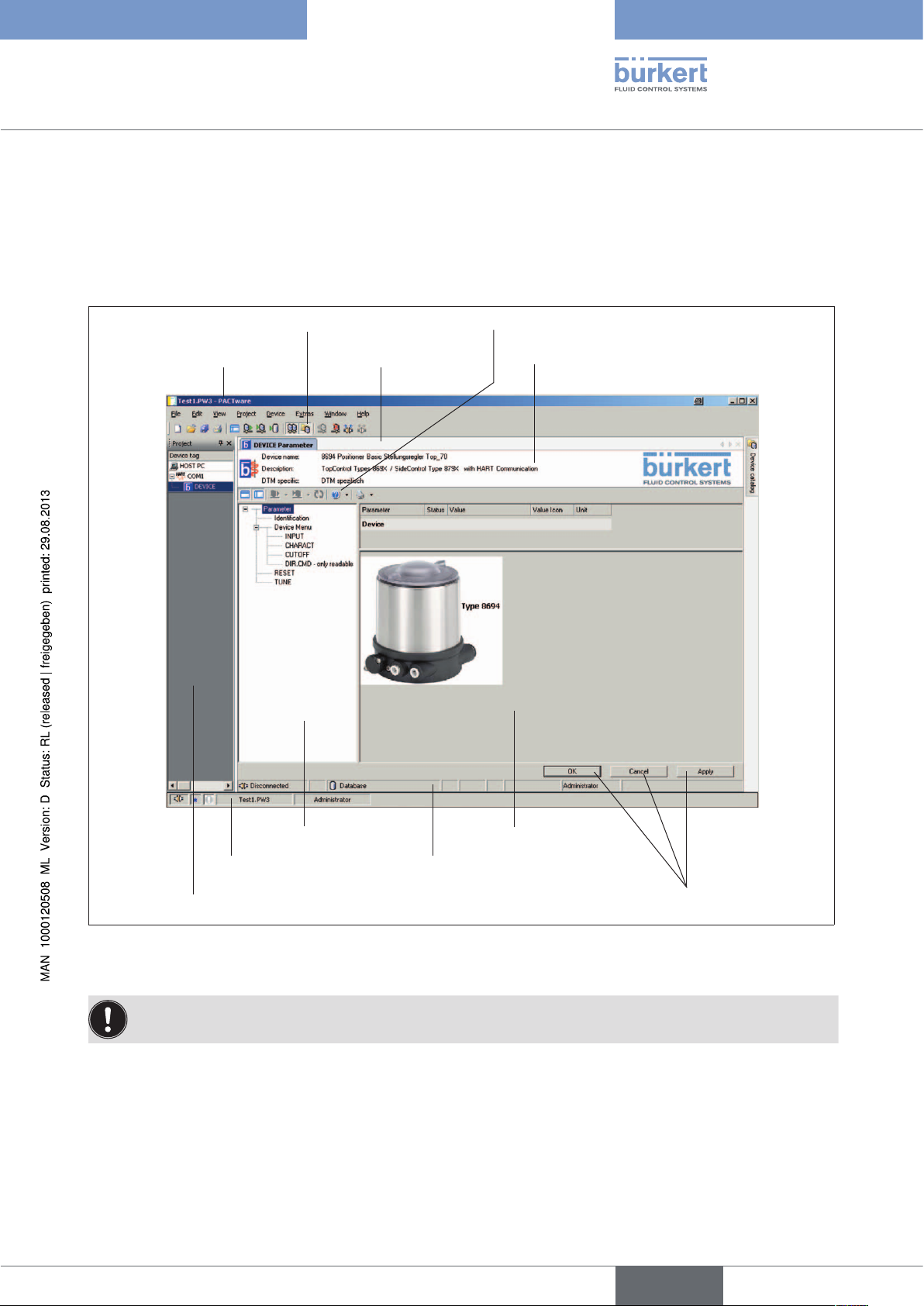

4.1. Overview of Screen Display

PACTware toolbar

PACTware window

DTM window

DTM toolbar

Identification area

Navigation area

PACTware status bar

Project window

Fig. 1: Overview of screen display

Many icons have Tooltips (brief explanation) which clarify the function.

DTM status bar

Work area

Buttons

9

English

Page 10

Software Tool - Positioner

Control and display elements

4.2. PACTware Control and Display Elements

4.2.1. Toolbar

The toolbar is a combination of frequently required commands from the menu bar and project view. It is divided

into 4 sections.

Section 1 2 3 4

Fig. 2: PACTware toolbar

Section 1: Icons for project administration

Print the current project

Save the current project

Open an existing project

Create a new project

Fig. 3: PACTware toolbar - Section 1

Section 2: Icons for working with DTMs

Write current data to file

Write all data to the device

Read all data from the device

Edit current data

Fig. 4: PACTware toolbar - Section 2

Section 3: Icons for activating specific PACTware windows

10

Device catalog

Project view

Fig. 5: PACTware toolbar - Section 3

English

Page 11

Software Tool - Positioner

Control and display elements

Section 4: Icons for working with DTMs

Break the connection

Create a connection between the selected DTM and the field device

Delete the selected DTM from the project

Insert an additional DTM into the project at the selected position

Fig. 6: PACTware toolbar - Section 4

4.2.2. Status bar

The status bar contains information about the current state of the project being processed.

Fig. 7: Status bar

Meaning of the displays (from left to right):

• Connection status: Broken / connected

• Project has been changed (indicated by an asterisk)

• There are error messages. The icon flashes if the messages have not been displayed on the error monitor yet. A

Tooltip indicates the number of error messages present.

• Name of the project

• Active user role

More extensive explanations describing operation and how to create a project are available in the PACTware online help.

English

11

Page 12

Software Tool - Positioner

Control and display elements

4.3. Control and Display Elements of Bürkert DTMs

4.3.1. Toolbar

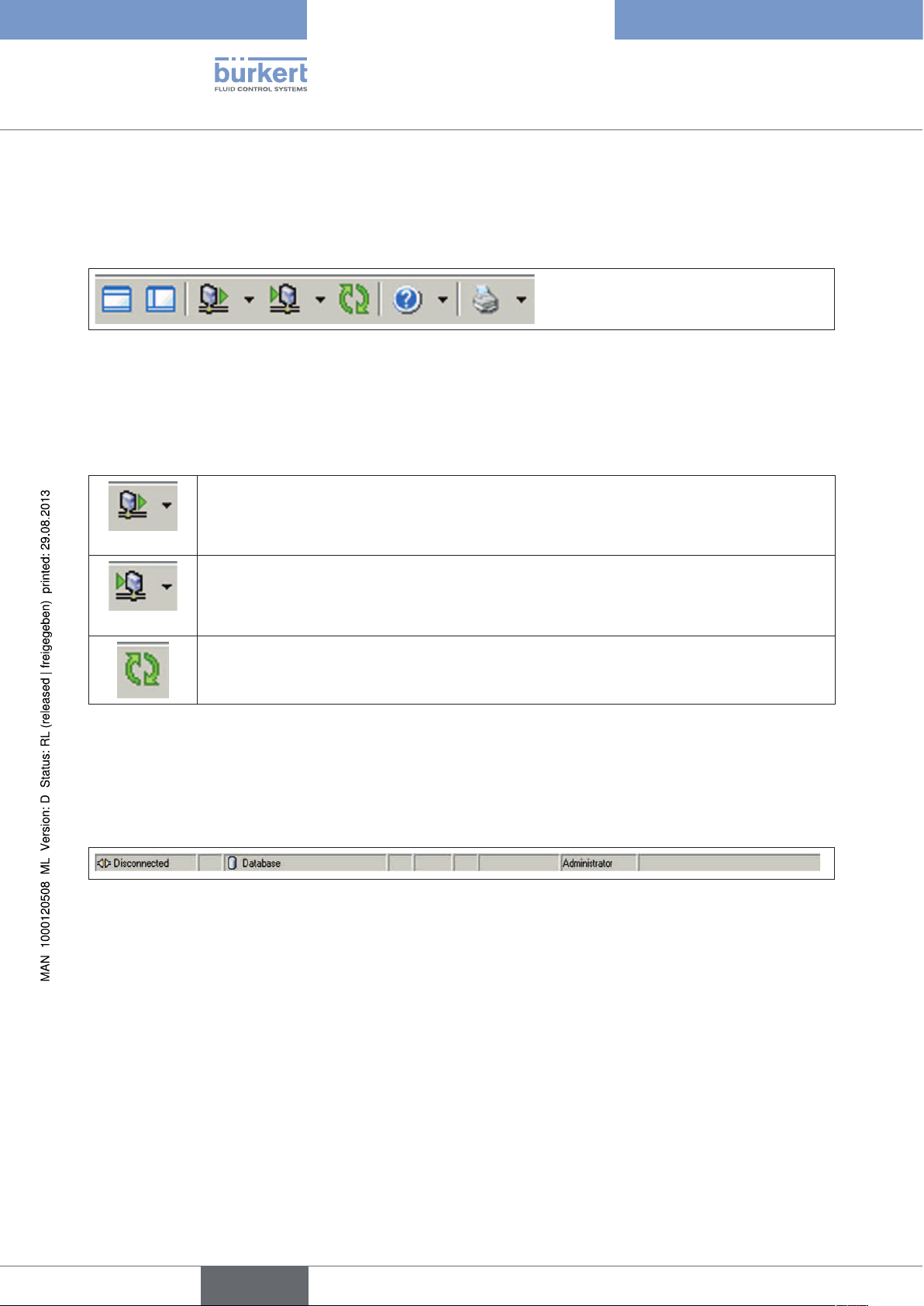

Fig. 8: DTM toolbar

The section on the left contains icons for the screen display:

Show and hide identification range

Show and hide navigation range

The second section is a combination of icons for device communication:

Read parameters from device

You can select here between: Read all parameters from the device

Read directory only

Read directory and subdirectories only

Write parameters to device

You can select here between: Write all parameters to device

Write directory only

Write directory and subdirectories only

Cyclic update of parameters in display (every 2 seconds)

Table 1: DTM icons

The two sections on the right contain the help function and the print function .

4.3.2. Status bar

The status bar contains information about the current state of the project being processed.

Fig. 9: Status bar

Meaning of the displays (from left to right):

• Connection status: Broken / connected

• Communication status

• Data source: Database / device

• Instance data record

• Device status

• Direct mode

• Device diagnostics

• User status

12

• Progress bar

English

Page 13

Software Tool - Positioner

Control and display elements

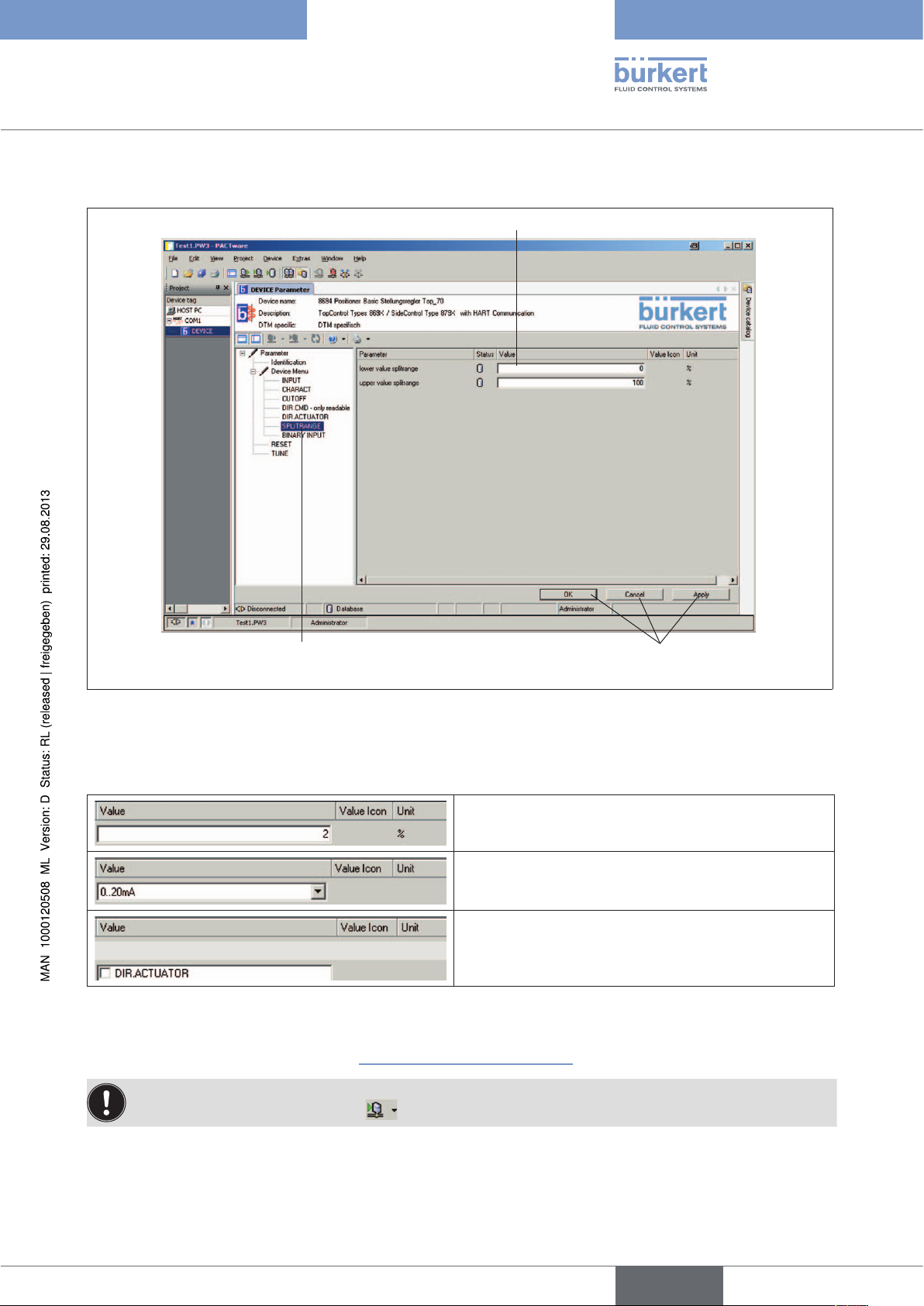

4.3.3. Navigation Area and Work Area

Value entry in the work area

Selection of function

in the navigation area

Fig. 10: Bürkert DTM screen display

Buttons for

data transfer

Functions are displayed in the navigation area.

When you click on the required function, it is highlighted in color and the corresponding (entry) screen appears:

Entry field for texts or values

Input via dropdown list

Select via checkbox

Table 2: Input screens

Parameters can be transferred to the database with the "Apply" or "OK" buttons. "Cancel" closes the DTM

window without saving (see also Section “4.3.4. Buttons for data transfer”).

You can save the project with the "File / Save" menu item.

To transfer to the device, select the

icon.

You can start the RESET and TUNE functions with the "Execute" and "Start X.TUNE" buttons respectively.

English

13

Page 14

4.3.4. Buttons for data transfer

Button Description

Software Tool - Positioner

Control and display elements

OK

Cancel

Apply

Table 3: Buttons for Data Transfer

The DTM window closes

Modified values are transferred to the database.

The DTM window closes

Modified values are not transferred to the database.

The DTM window remains open

Modified values are transferred to the database.

If you exit the program without saving the project, the data in the database is not saved.

You can save the project with the "File / Save" menu item.

To transfer to the device, select the

icon.

4.3.5. Icons

Modified value not saved or not written to device

Saved to database

Table 4: Icons

Device data

Invalid input value

Configuration or validation error with communication error

14

English

Page 15

Software Tool - Positioner

Installation

5. INSTALLATION

5.1. System Requirements

Hardware:

Processor: Intel Pentium/ AMD, at least 500 MHz

Working memory: At least 128 MB RAM

Hard disk: At least 250 MB free storage space

Graphics resolution: At least 1024 x 768

1 USB port to connect the Adapter USB-RS232, ID number 227093

Software:

Operating system Windows 2000/XP/Vista:

PACTware 3.6 + Microsoft .NET Framework 1.1 + .NET Framework 1.1 SP1

Operating system Windows XP/Vista/7:

PACTware 4.1 + Microsoft .NET Framework 2.0

Administrator rights are required for installation.

Windows must be rebooted after the installation. Then you must log into Windows under the same name,

because the installation is completed during the reboot.

5.2. Installing PACTware and DTMs

Select the appropriate PACTware version depending on the operating system in use, see chapter “5.1. System

Requirements”.

All installation programs are available on the Bürkert homepage and on CD.

Before the installation, exit all programs that are open.

15

English

Page 16

Software Tool - Positioner

Installation

5.2.1. PACTware version 3.6 and .NET Framework 1.1 including

SP1

Installation of PACTware requires the presence of software platform:

Microsoft .NET Framework 1.1 with Service Pack 1 (SP1)

Procedure to follow if “Microsoft .NET Framework 1.1 with Service Pack 1 (SP1)” is not present yet on the target

computer:

→ Download and / or open the Zip file (1000103878), which includes the Microsoft.NET 1.1 framework.

→ Start “Dotnetfx.exe”.

→ Download and / or open the Zip file (1000103880), which includes the Microsoft.NET 1.1 SP1 framework.

→ Start “NDP1.1sp1*.exe”.

Procedure PACTware Setup:

→ Download and / or open the Zip file (1000103690), which includes the PACTware setup and unzip in a tem-

porary directory.

→ Start “Setup.exe”.

Setup file “PACTware36setup.zip” contains

• the basic setup for PACTware 3.6 with online help in various languages

• the HART communication DTM for PACTware 3.6

• the Generic HART DTM (not required)

After you have selected the installation language, the installation is performed.

At this point the HART communications DTM can also be installed. It is required because communication with

Bürkert devices runs via the HART protocol and the physical layer has an RS232 interface rather than a HART

interface.

Optional components such as the manual are not installed here.

If PACTware 2.4, PACTware 3.0 or PACTware 3.5 are already installed, all passwords can be transferred for

PACTware 3.6 at the end of the installation.

During the installation, a program group is entered in the Windows start menu for the current user and a link to

PACTware 3.6 appears on the desktop.

16

Procedure DTM Setup:

→ Download and / or open the Zip file (1000121980), which includes the “Buerkert DTM Positioner“ setup, and

unzip in a temporary directory.

→ Start “Setup.exe” in the “Buerkert” subdirectory.

After you have selected the installation language, the installation is performed.

English

Page 17

Software Tool - Positioner

Installation

5.2.2. PACTware version 4.1 and .NET Framework 2.0

Download and / or open the Zip file “PACTware 4.1 SP1 Buerkert.zip“ and unzip in a temporary directory. This zip

file contains all the necessary installation components.

Installation of PACTware requires the presence of software platform:

Microsoft .NET Framework 2.0

Procedure to follow if “Microsoft .NET Framework 2.0“ is not present yet on the target computer:

→ Start setup

with a 64-bit operating system in directory dotNet\dotNET_20\x64

or with other operating systems in directory \dotNet\dotNET_20\x86.

Procedure PACTware Setup:

→ Start \PACTware\PACTware.msi.

Setup file contains:

• the basic setup for PACTware 4.1 with online help in various languages

• the HART communication DTM for PACTware 4.1

• the Generic HART DTM (not required)

After you have selected the installation language, the installation is performed.

At this point the HART communications DTM can also be installed. It is required because communication with

Bürkert devices runs via the HART protocol and the physical layer has an RS232 interface rather than a HART

interface.

Optional components such as the manual are not installed here.

If PACTware 2.4, PACTware 3.0, PACTware 3.5 or PACTware 3.6 are already installed, all passwords can be

transferred for PACTware 4.1 at the end of the installation.

During the installation, a program group is entered in the Windows start menu for the current user and a link to

PACTware 4.1 appears on the desktop.

English

17

Page 18

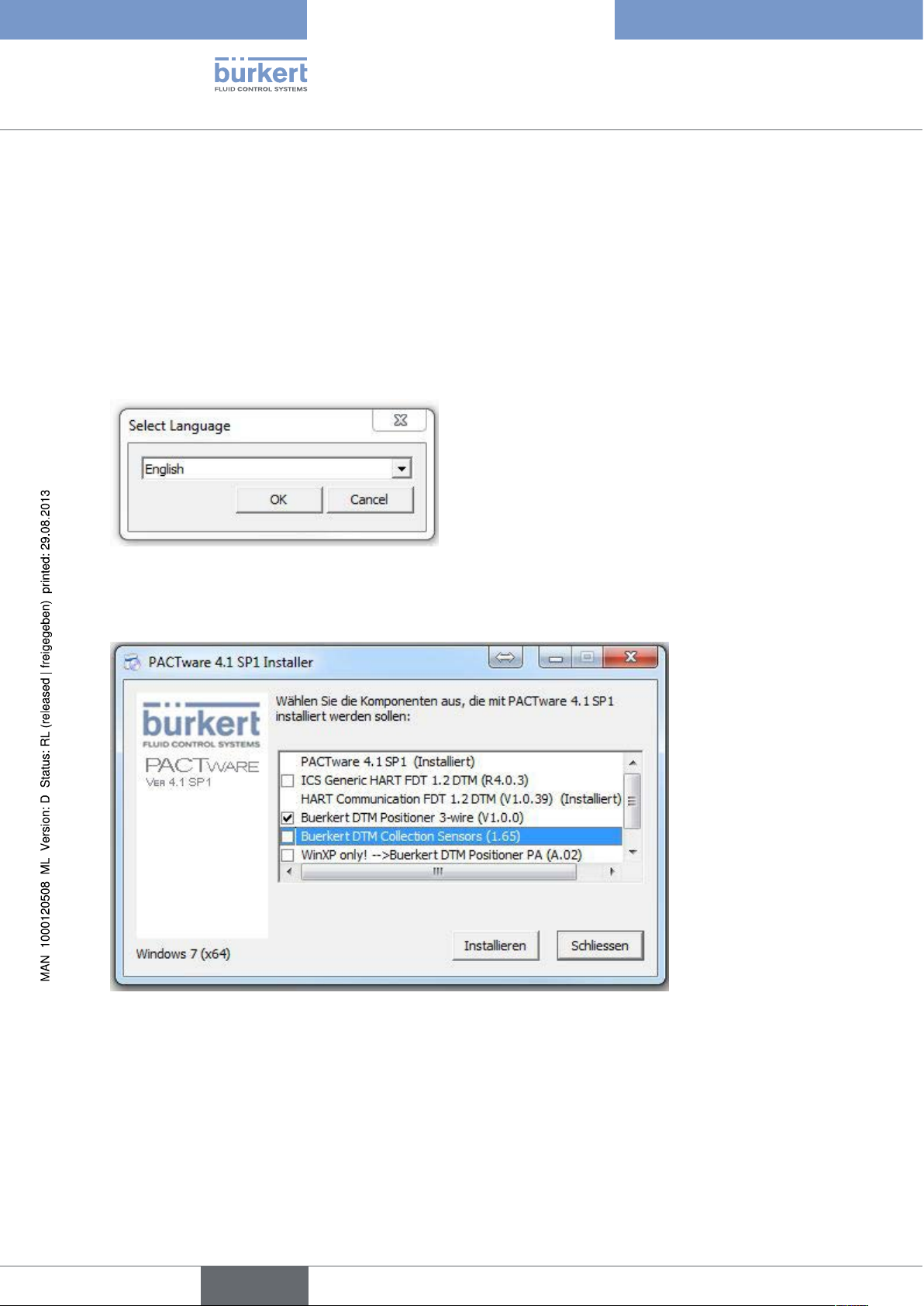

5.2.3. Bürkert device DTM

Procedure:

→ Start “Setup.exe” in the directory

AdditionalSetups\BuerkertDTMs\SETUP_Positioner_Typen_869X_879X_V1.0.0.

or alternative

→ Start “Setup.exe” in the master directory:

After you have selected the language,

Software Tool - Positioner

Installation

you can choose which components should be installed:

select PACTware 4.1 SP1 and Buerkert DTM Positioner 3-wire.

18

After you have selected the installation language, the installation is performed.

English

Page 19

Software Tool - Positioner

Operation and function

6. OPERATION AND FUNCTION

6.1. Starting PACTware

→ Start PACTware from the Windows start menu.

6.2. Creating a Project

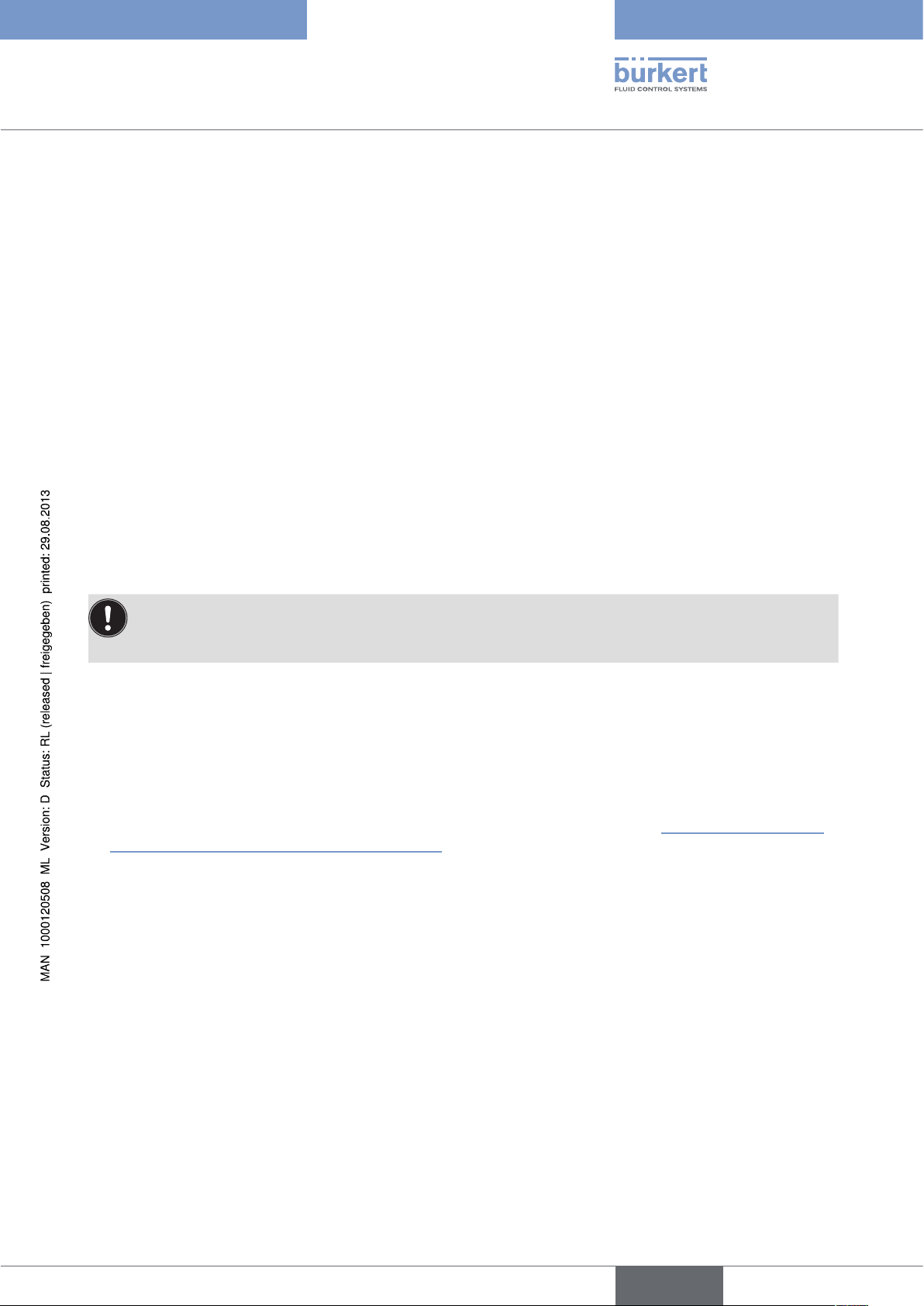

6.2.1. General Description

AS a precondition for operating field devices, the device network must be represented in a PACTware project.

PACTware provides an area for this purpose where all installed DTMs are shown: The Device Catalog. Normally

the DTMs have the same name as the devices to facilitate control.

PACTware also provides a second area where the device network is represented: The Project Window. The

actual device network is represented in this project window by inserting DTMs from the device catalog. The

"HOST-PC" entry serves as the starting point for inserting a DTM. The required DTMs can be transferred from the

device catalog into the project window by double clicking or using drag and drop.

If you do not want the project window or device catalog to be visible, they can be activated in the menu

bar under "View".

If the Bürkert device DTMs are not visible in the device catalog, the device catalog must first be updated.

To update the device catalog:

→ Switch to the "Device catalog" window with "View / Device catalog" (F3)

→ Click "Update device catalog"

→ Confirm the question "Create new PACTware device catalog?" with YES

→ After the device catalog is opened again, the Bürkert device DTMs are present; see “Fig. 11: Device catalog

with HART Comm DTM and Bürkert device DTMs”

English

19

Page 20

Project window PACTware windowDevice catalog

Software Tool - Positioner

Operation and function

Fig. 11: Device catalog with HART Comm DTM and Bürkert device DTMs

20

English

Page 21

Software Tool - Positioner

Operation and function

6.2.2. Creating a Project for Bürkert Positioners

To be able to communicate with positioners of types 8694, 8696, and 8791, first select HART communication

DTM and then a Bürkert device DTM:

1. To select a HART communication DTM:

→ Select "HART Communication, Fa. Codewrights GmbH" from the device catalog and double click or drag and

drop to integrate it into the project.

Fig. 12: To integrate a HART communication DTM:

→ Settings for the following parameters (mark communication DTM, then select the "Device / Parameter" menu

item with the menu bar or double click on the integrated communication DTM (COM1...n)):

Parameter

Fig. 13: Parameterizing a HART communication DTM

English

21

Page 22

Software Tool - Positioner

Operation and function

Communication interface: Extended HART modem

Serial interface: Port: COM1…n, depending on the connection

Baudrate: 9600

Parity: None

The remaining parameters can retain their default settings.

22

Fig. 14: Settings of the HART communications DTM

→ Click "OK" to transfer the set parameters to the database.

You can save the project with the "File / Save" menu item.

English

Page 23

Software Tool - Positioner

Operation and function

2. To select a Bürkert DTM:

Select "8694 Positioner TopControl Basic" or "8696 Positioner TopControl Basic" or "8791 Positioner SideControl Basic" from the device catalog and double click or drag and drop to integrate it into the project.

Fig. 15: Integrating a device

The project is now created and can be saved under "File / Save".

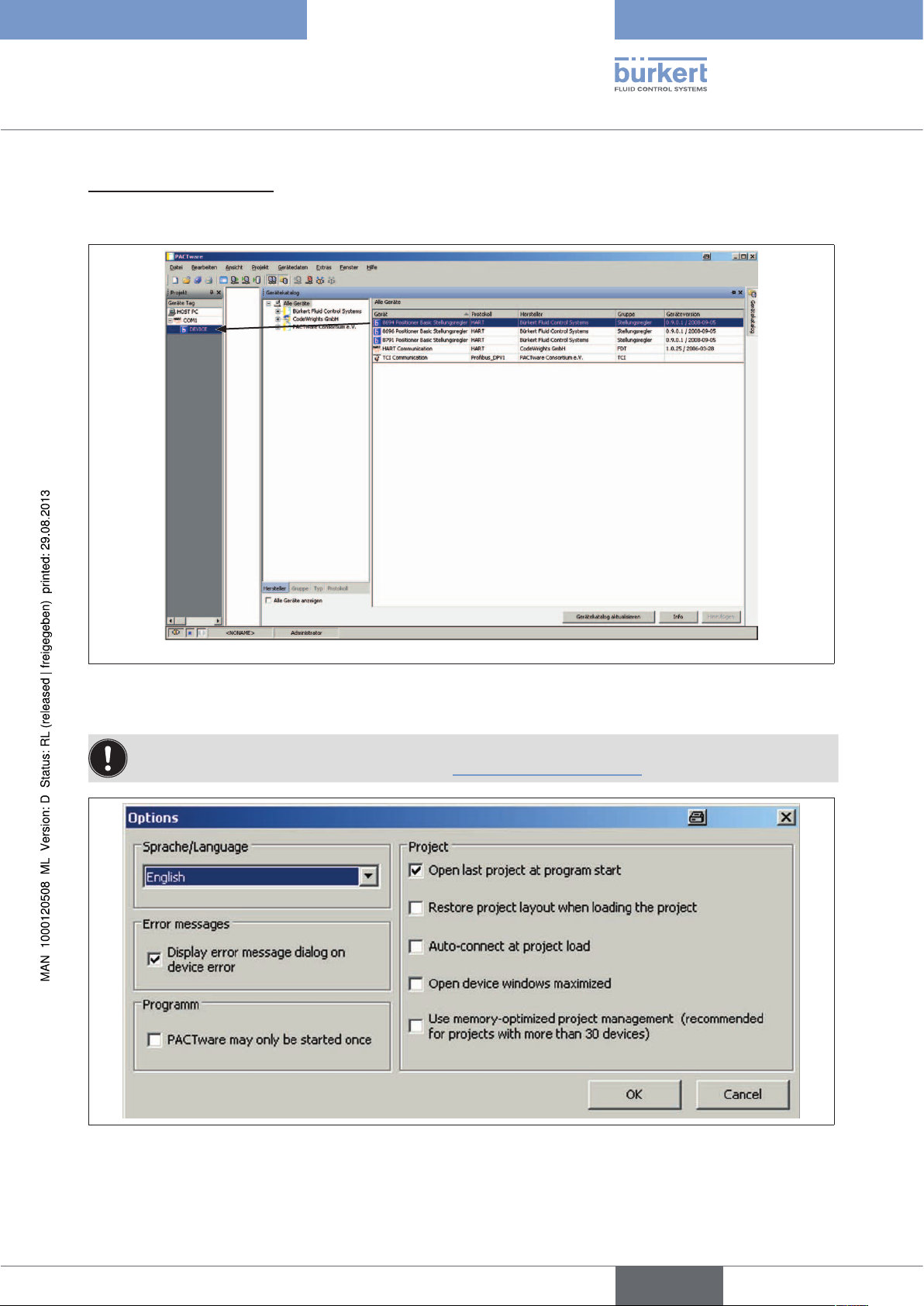

You can determine under PACTware "Tools / Options," in the "Project" area whether the last project

should be opened when the program starts (see “Fig. 16: PACTware options”).

Fig. 16: PACTware options

23

English

Page 24

Software Tool - Positioner

Operation and function

6.3. Basic Settings

The basic settings of the positioner are implemented at the factory.

Once the device DTMs are activated, the basic settings can be adapted user-specifically:

• Define the device identification

• Run the automatic adjustment X.TUNE

• Transfer parameters (see Chapter “6.4. Transferring Parameters”)

• Parameterization of functions (see Chapter “6.5. Parameterization”).

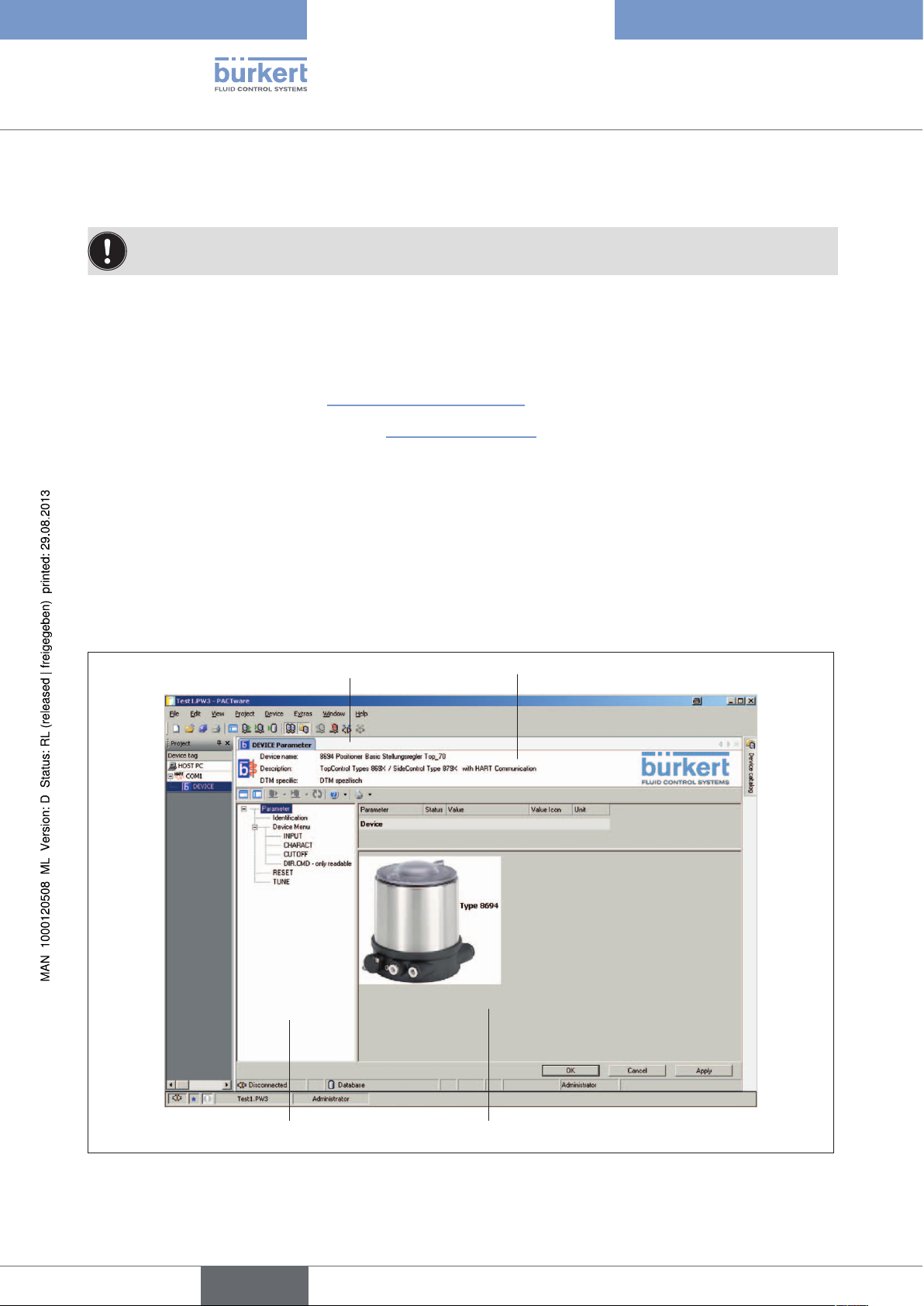

6.3.1. Activation of device DTMs

The DTM window is used for device identification, defining the basic settings, and parameterization of the device.

The window can be activated as follows:

• Double click on the required DTM in the project window or

• Right click and select "Parameters" or

• With the PACTware "Device / Parameters" menu item.

DTM window

Identification area

24

Fig. 17: DTM window

Navigation area

English

Work area

Page 25

Software Tool - Positioner

Operation and function

The navigation area contains the parameters and functions of the selected device in the folder structure

(see “Fig. 18: Navigation area”):

Identification: Enter user-specific device designations

Device menu: Parameterization of functions

Adding auxiliary functions

RESET: Reset to factory settings

TUNE: Automatic adjustment of the positioner to the relevant operating conditions

Parameter

Identification

Device menu

INPUT

CHARACT

CUTOFF

DIR.CMD

- only readable

RESET

TUNE

Description

Device indicator (TAG)

Date

Device Menu config. ADD.FUNCTION

Set-point value input

Select characteristic

Sealing function bottom

Sealing function top

Effective direction set-point value

RESET

Start X.TUNE

Enter user-specific device

designations

Adding auxiliary

functions

Device menu items for

parameterization of

functions

Reset to factory settings

Automatic adjustment of the

positioner to the relevant

operating conditions

Fig. 18: Navigation area

You can find a description and parameterization of individual functions in Sections “7. Parameterization of

Basic Functions” and “8. Configuring Auxiliary Functions”.

English

25

Page 26

Software Tool - Positioner

Operation and function

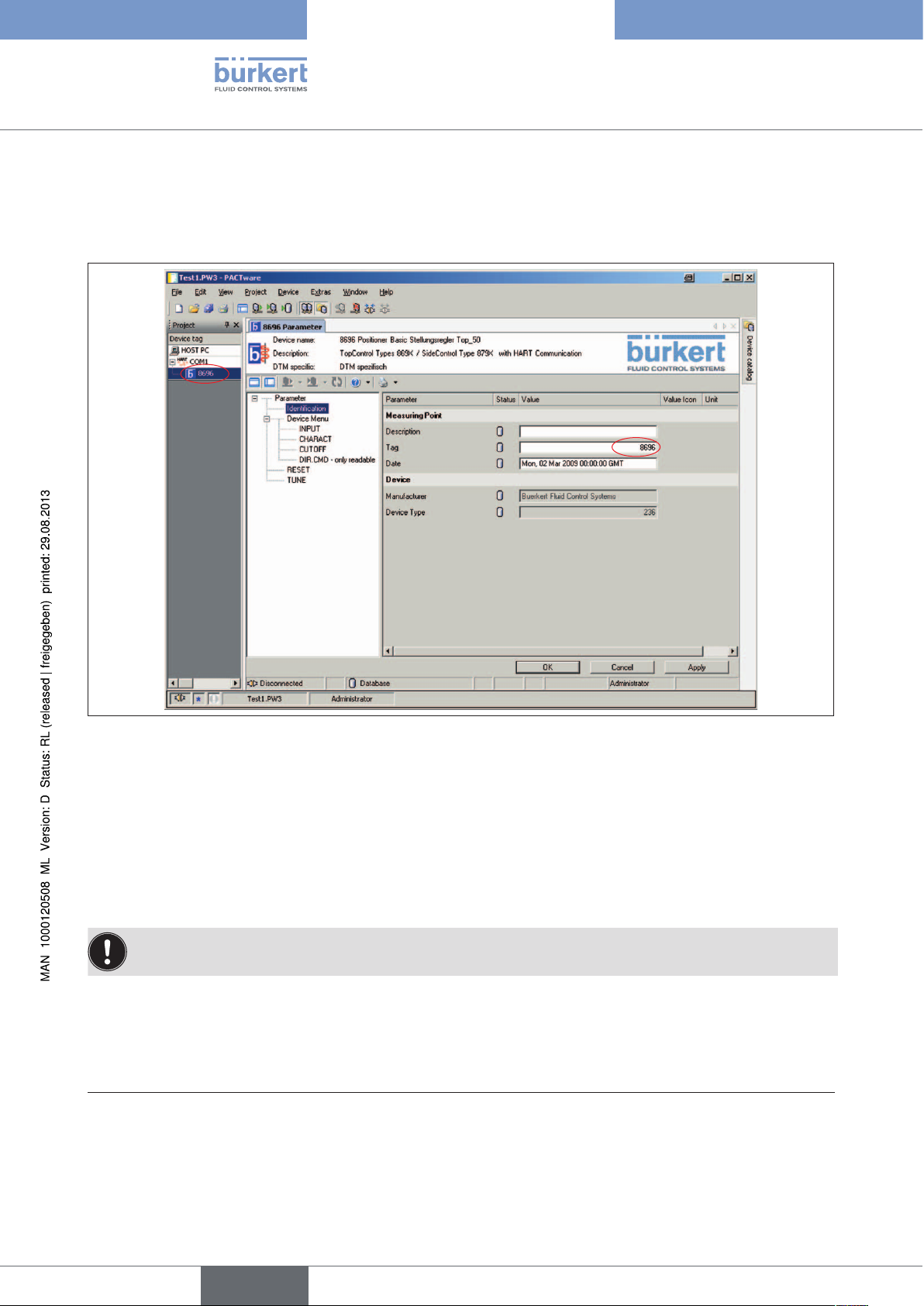

6.3.2. Device Identification

User-specific device data can be entered in the navigation area under the "Identification" item.

Fig. 19: Identification

Description: User-specific device description

1)

Tag: User-specific device indicator (TAG)

Date: User-specific date

→ Click "Apply" to transfer the modified parameters to the database.

You can save the project with the "File / Save" menu item.

1) As per HART specification

1)

26

English

Page 27

Software Tool - Positioner

Operation and function

6.3.3. Running the Automatic Adjustment for X.TUNE

The X.TUNE function must be run for a function check of the positioner to adjust to specific local features.

WARNING!

While the X.TUNE function is running, the valve automatically moves from its current position!

• Never run X.TUNE while a process is running!

• Take appropriate measures to prevent the system / positioner from being unintentionally actuated!

NOTE!

Avoid maladjustment of the controller due to an incorrect compressed air supply or applied operating

medium pressure!

• Run X.TUNE whenever the compressed air supply (= pneumatic auxiliary energy) is available during subsequent operation.

• Run the X.TUNE function preferably without operating medium pressure to exclude interference caused by

flow forces.

Set up connection

Fig. 20: Starting X.TUNE

27

English

Page 28

Procedure:

To run X.TUNE, the positioner must be in the AUTOMATIC operating state

(DIP switch 4 = OFF).

→ Set up connection

→ Set up TUNE in the navigation area

Software Tool - Positioner

Operation and function

→ Start X.TUNE. To do this, click "Start X.TUNE"

2)

.

The progress of X.TUNE is shown in the communication software:

XTUNE start → POS 100 → ... → XTUNE end

When the automatic adjustment completes, the message "XTUNE end" appears

3)

.

The changes are automatically transferred to the positioner's memory (EEPROM) after the X.TUNE function is

successful.

After X.TUNE is complete, read the device parameter for processing from the positioner (see Chapter

“6.4.1. Reading Parameters from the Device”).

2) X.TUNE can also be started by pressing the key 1 on the positioner and holding it for 5 seconds.

3) If an error occurs, an error message appears (see Chapter “6.7. Error Messages”).

28

English

Page 29

Software Tool - Positioner

Operation and function

6.4. Transferring Parameters

DTM: Read parameters

from the device

DTM: Write parameters

to the device

Set up connection

Break connection

Fig. 21: Transferring parameters

6.4.1. Reading Parameters from the Device

Procedure:

→ Connect

→ Read parameters from device

with option to select: Read all parameters from device

Read directory only

Read directory and subdirectories only

If the parameters are transferred using the PACTware "Device / Load from device" menu item or using the PACTware

icon, all parameters are read from the device.

29

English

Page 30

Software Tool - Positioner

Operation and function

6.4.2. Write parameters to the device

NOTE!

If changes are made and transferred with the "Write all parameters to device" function, it is possible that

parameters in the device will be unintentionally overwritten!

• Read the current device data before you make the changes or

• transfer only the modified parameters by using the selection options "Write directory only" or "Write directory

and subdirectories only".

Procedure:

→ Connect

→ Write parameters to device

with option to select: Write all parameters to device

Write directory only

Write directory and subdirectories only

If the parameters are transferred using the PACTware "Device / Store to device" menu item or using the PACTware

icon, all (!) parameters will be written to the device.

More extensive explanations describing operation and how to create a project are available in the PACTware online help. For start-up and parameterization, refer also to the operating instructions for the relevant device.

6.5. Parameterization

A distinction is made in parameterization between offline and online mode.

Offline mode

In Offline mode the project can be created and parameters can be changed and saved without devices connected. Then the data can be saved later to connected devices in Online mode.

Online mode

In Online mode the device to be parameterized must be connected and ready for operation. Selecting the corresponding DTM by right clicking and selecting the "Connect" command or with PACTware menu "Device /

Connect" causes Online mode to be prepared.

30

English

Page 31

Software Tool - Positioner

Operation and function

6.5.1. Parameterizing functions

Value entry in the work area

Selection of function

in the navigation area

Fig. 22: Parameterizing functions

Procedure:

Buttons

→ Select the function in the navigation area (highlighted in color)

→ Select or enter the values in the work area

→ Modified values can be transferred to the database with the "Apply" or "OK" button. If you exit the function with

the "Cancel" button, the changes are not transferred.

You can save the project with the "File / Save" menu item.

Notes on DIP switches:

The switching positions of the DIP switches in the positioner take precedence over the communication

software, i.e. settings of the sealing function (CUTOFF) or correction characteristic (CHARACT) that are

modified through the communication software are only active if the corresponding DIP switch in the positioner is set to ON. The effective direction (DIR.CMD) can only be changed with DIP switches.

All setting that are made must still be transferred to the device (see Chapter “6.4. Transferring Parameters”).

English

31

Page 32

Software Tool - Positioner

Operation and function

6.6. Overview of Basic Functions and Auxiliary

Functions

6.6.1. Basic Functions

The following basic functions are created as device menu items in the navigation area in the factory:

INPUT

CHARACT

CUTOFF

DIR.CMD

RESET

TUNE

The parameterization and description of basic functions may be found in Section "7. Parameterization of

Basic Functions".

Entry of the unit signal input for the set-point value

Selection of the transfer characteristic between input signal and stroke (correction

characteristic)

Sealing function for positioner

Effective direction between input signal and set-point position

Reset to factory settings

Automatic adjustment of the positioner to the relevant operating conditions

6.6.2. Auxiliary functions

The following auxiliary functions can be added to the device menu:

DIR.ACTUATOR

SPLITRANGE

X.LIMIT

X.TIME

X.CONTROL

SAFE POSITION

SIGNAL ERROR

BINARY INPUT

OUTPUT

Assignment of the aeration state of the actuator chamber to the actual position

Signal split range; input signal as % for which the valve runs through the entire stroke

range.

Limit the mechanical stroke range

Limit the control speed

Parameterize the positioner

Definition of the safety position

Configuration of signal level fault detection

Activation of the binary input

Configuration of the output (only with auxiliary board for analog feedback)

32

The configuration, parameterization, and description of auxiliary functions may be found in Section “8.

Configuring Auxiliary Functions”.

English

Page 33

Software Tool - Positioner

Operation and function

6.7. Error Messages

6.7.1. Error messages while the X.TUNE function is running

Display Cause of fault Remedial action

ERR 1:

No compressed air

ERR 2:

Compressed air failed

during X.TUNE

ERR 3:

Control system

deaeration side leaking

ERR 4:

Control system aeration

side leaking

Table 5: Error messages for X.TUNE

No compressed air connected Connect compressed air

Compressed air failure while the X.TUNE

function was running

Actuator or control system deaeration side

leaking

Control system aeration side leaking Not possible, device defective

Check compressed air

compressed air supply

Not possible, device defective

English

33

Page 34

Software Tool - Positioner

Parameterization of Basic Functions

7. PARAMETERIZATION OF BASIC FUNCTIONS

7.1. Overview of Basic Functions

The following basic functions are created as device menu items in the navigation area in the factory:

INPUT

CHARACT

CUTOFF

DIR.CMD

RESET

TUNE

Entry of the unit signal input for the set-point value

Selection of the Transfer Characteristic between Input Signal and Stroke (Correction Characteristic)

Sealing function for positioner

Effective direction between input signal and set-point position

Reset to factory settings

Automatic adjustment of the positioner to the relevant operating conditions

7.2. Basic Functions

Parameterization and transfer of parameters are described in Sections “6.5. Parameterization” and “6.4.

Transferring Parameters”.

NOTE!

If changes are made and transferred with the "Write all parameters to device" function, it is possible that

parameters in the device will be unintentionally overwritten!

• Read the current device data before you make the changes or

• transfer only the modified parameters by using the selection options "Write directory only" or "Write directory

and subdirectories only".

34

Modified values can be transferred to the database with the "Apply" or "OK" button. If you exit the function

with the "Cancel" button, the changes are not transferred.

You can save the project with the "File / Save" menu item.

7.2.1. INPUT -

Enter the input signal

Under this menu option, enter the unit signal used for the set-point value.

→

Factory setting: 4 – 20 mA

INPUT

Fig. 23: INPUT function

setpoint input

4 – 20 mA

4 – 20 mA

0 – 20 mA

English

Page 35

Software Tool - Positioner

Parameterization of Basic Functions

7.2.2. CHARACT -

Select the transfer characteristic between input signal

(position set-point value) and stroke

Characteristic (customer-specific characteristic)

Use this function to select a transfer characteristic with reference to set-point value (nominal position) and valve

stroke to correct the flow-rate or operating characteristic.

Factory setting: linear

The switching position of the DIP switches in the positioner takes precedence over the communication

software, i.e. settings of the correction characteristic (CHARACT) that are modified through the communication software are only active if the corresponding DIP switch in the positioner is set to ON.

CHARACT

Fig. 24: CHARACT function

select characteristic curve

Select characteristic: Description:

linear Linear characteristic

1 : 25 Equal percentage characteristic 1:25

1: 33 Equal percentage characteristic 1:33

1 : 50 Equal percentage characteristic1:50

25 : 1 Inversely equal percentage characteristic 25:1

33 : 1 Inversely equal percentage characteristic 33:1

55 : 1 Inversely equal percentage characteristic 50:1

4)

FREE

User-defined characteristic, freely programmable with nodes

linear

linear

1 : 25

1 : 33

1 : 50

25 : 1

33 : 1

50 : 1

FREE

4) For information on entering nodes, see “Entering the freely programmable characteristic”

English

35

Page 36

Software Tool - Positioner

Parameterization of Basic Functions

The flow characteristic kV = f(s) indicates the flow-rate of a valve, expressed by the value kV as a function of the

stroke s of the actuator spindle. It is determined by the design of the valve seat and the seat seal. In general two

types of flow characteristics are implemented, the linear and the equal percentage.

In the case of linear characteristics, equal k

= n

(dk

⋅ds).

V

lin

In the case of an equal percentage characteristic, an equal percentage change of the k

value changes dkV are assigned to equal stroke changes ds.

V

value corresponds to a

V

stroke change ds.

(dk

V/kV

= n

eqlprct

⋅ds).

The operating characteristic Q = f(s) specifies the correlation between the volumetric flow Q in the installed

valve and the stroke s. This characteristic has the properties of the pipelines, pumps and consumers. It therefore

exhibits a form which differs from the flow characteristic.

Standardized valve stroke [%]

Position set-point value

[%]

Fig. 25: Characteristic

In the case of control tasks for closed-loop control systems it is usually particular demands which are placed on the

course of the operating characteristic, e.g. linearity. For this reason it is occasionally necessary to correct the course

of the operating characteristic in a suitable way. For this purpose the positioner features a transfer element which

implements different characteristics. These are used to correct the operating characteristic.

Equal percentage characteristics 1:25, 1:33, 1:50, 25:1, 33:1, and 50:1 as well as a linear characteristic can be

set. A characteristic can be freely programmed using nodes.

36

English

Page 37

Software Tool - Positioner

Parameterization of Basic Functions

Entering the freely programmable characteristic

The characteristic is defined by 21 nodes distributed uniformly over the position set-point values ranging from 0 –

100%. They are spaced at intervals of 5%. A freely selectable stroke (adjustment range 0 – 100%) is assigned to

each node. The difference between the stroke values of two adjacent nodes must not be greater than 20%.

CHARACT

select characteristic curve

CHARACTERISTIC CURVE

0%

5%

10%

15%

20%

25%

30%

35%

40%

45%

50%

55%

60%

65%

70%

75%

80%

85%

90%

95%

100%

FREE

0.0

5.0

10.0

15.0

20.0

25.0

30.0

35.0

40.0

45.0

50.0

55.0

60.0

65.0

70.0

75.0

80.0

85.0

90.0

95.0

100.0

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

%

Fig. 26: CHARACT FREE function

Procedure:

→ To enter the characteristic points (function values) in the dropdown list, select the FREE sub-menu option.

Another sub-menu (CHARACTERISTIC CURVE) opens, where the individual nodes are listed (as %).

→ Select the individual nodes and enter the required values numerically.

English

37

Page 38

Example of a programmed characteristic

Valve stroke [&]

100

90

80

70

60

50

Software Tool - Positioner

Parameterization of Basic Functions

40

30

20

10

0

10 20 30 40 50 60 70 80 90 100

4 – 20 mA

0 – 20 mA

Fig. 27: Example of a programmed characteristic

Unit signal [%]

38

English

Page 39

Software Tool - Positioner

Parameterization of Basic Functions

7.2.3. CUTOFF -

Sealing Function for the Positioner

This function causes the valve to be sealed outside the control range.

You can enter the limits for the position set-point value here as a percentage. When these limits are reached, the

actuator will be fully deaerated or aerated respectively.

Control mode resumes at a hysteresis of 1%.

Factory setting: close tight low = 2%;

close tight high = 98%

The switching position of the DIP switches in the positioner takes precedence over the communication

software, i.e. settings of the sealing function (CUTOFF) that are modified through the communication

software are only active if the corresponding DIP switch in the positioner is set to ON.

CUTOFF

Fig. 28: CUTOFF function

Valve stroke [%]

Adjustable from 75 – 100%

close tight low

close tight high

98

%

2

%

Adjustable from 0 – 25%

Fig. 29: CUTOFF graph

Set-point value

[%]

39

English

Page 40

Software Tool - Positioner

Parameterization of Basic Functions

7.2.4. DIR.CMD -

Effective Direction of the Positioner Set-Point Value

You can use this function to adjust the effective direction between the input signal (INPUT) and the nominal

position of the drive.

Factory setting: rise

The effective direction (DIR.CMD) can only be changed with DIP switches in the positioner.

DIR.CMD

- only readable

Fig. 30: DIR.CMD function

Nominal position

Fig. 31: DIR.CMD graph

direction setpoint

increasing

decreasing

Input signal

(INPUT)

rise

40

English

Page 41

Software Tool - Positioner

Parameterization of Basic Functions

7.2.5. RESET -

Reset to Factory Settings

This function can be used to reset the positioner to the factory settings.

RESET

Fig. 32: DIR.CMD function

Procedure:

RESET

Execute

→ Connect

→ Click "Execute".

7.2.6. TUNE -

Automatic Adjustment of the Positioner to the Relevant

Operating Conditions

A description of the TUNE function may be found in Section “6.3.3. Running the Automatic Adjustment for

X.TUNE”.

English

41

Page 42

Software Tool - Positioner

Configuring Auxiliary Functions

8. CONFIGURING AUXILIARY FUNCTIONS

Modified values can be transferred to the database with the "Apply" or "OK" button. If you exit the function

with the "Cancel" button, the changes are not transferred.

You can save the project with the "File / Save" menu item.

8.1. Adding auxiliary functions

Procedure:

→ When you select the "Device Menu" function in the navigation area (highlighted in color), the auxiliary func-

tions appear in the work area.

→ Activate the auxiliary functions you need in the checkboxes. They will be added to the folder structure in the

navigation area immediately

Parameterization is performed in the relevant function.

42

Fig. 33: Configuring auxiliary functions

8.2. Removing Auxiliary Functions

Procedure:

→ When you select the "Device Menu" function in the navigation area (highlighted in color), the auxiliary func-

tions appear in the work area.

→ Deactivate the auxiliary functions you do not need in the checkboxes. They will be removed from the folder

structure in the navigation area immediately.

English

Page 43

Software Tool - Positioner

Configuring Auxiliary Functions

8.3. Parameterization of Auxiliary Functions

Parameterization and transfer of parameters are described in Sections “6.5. Parameterization” and “6.4.

Transferring Parameters”.

NOTE!

If changes are made and transferred with the "Write all parameters to device" function, it is possible that

parameters in the device will be unintentionally overwritten!

• Read the current device data before you make the changes or

• transfer only the modified parameters by using the selection options "Write directory only" or "Write directory

and subdirectories only".

Modified values can be transferred to the database with the "Apply" or "OK" button. If you exit the function

with the "Cancel" button, the changes are not transferred.

You can save the project with the "File / Save" menu item.

8.4. Overview of Possible Auxiliary Functions

DIR.ACTUATOR

SPLITRANGE

X.LIMIT

X.TIME

X.CONTROL

SAFE POSITION

SIGNAL ERROR

BINARY INPUT

OUTPUT

Assignment of the aeration state of the actuator chamber to the actual position

Signal split range; input signal as a % for which the valve runs through the entire stroke

range.

Limit the mechanical stroke range

Limit the control speed

Parameterize the positioner

Definition of the safety position

Configuration of signal level fault detection

Activation of the binary input

Configuration of the outputs (only with auxiliary board for analog feedback)

English

43

Page 44

Software Tool - Positioner

Configuring Auxiliary Functions

8.5. Auxiliary Functions

NOTE!

If changes are made and transferred with the "Write all parameters to device" function, it is possible that

parameters in the device will be unintentionally overwritten!

• Read the current device data before you make the changes or

• transfer only the modified parameters by using the selection options "Write directory only" or "Write directory

and subdirectories only".

Modified values can be transferred to the database with the "Apply" or "OK" button. If you exit the function

with the "Cancel" button, the changes are not transferred.

You can save the project with the "File / Save" menu item.

8.5.1. DIR.ACTUATOR -

Effective Direction of the Actuator Drive

Use this function to set the effective direction between the aeration state of the actuator and the actual position.

Factory setting: rise

DIR. ACTUATOR

Fig. 34: DIR. ACTUATOR function

Rise: Direct effective direction (deaerated → 0%; aerated 100%)

Case: Inverse effective direction (deaerated → 100%; aerated 0%)

Actual

position

direction actual value

increasing

rise

rise

fall

44

deaerated

Fig. 35: DIR.ACTUATOR graph

English

decreasing

aerated

Aeration

state

Page 45

Software Tool - Positioner

Configuring Auxiliary Functions

8.5.2. SPLITRANGE -

Signal Split Range

Minimum and maximum values of the input signal as a % for which the valve runs through the entire stroke range.

Factory setting: Lower signal range split = 0%; Upper signal range split = 100%

%

100

0

%

SPLITRANGE

lower value split range

upper value split range

Fig. 36: SPLITRANGE function

Lower value split range: Input the minimum value of the input signal as a %

Adjustment range: 0 – 75%

Upper value split range: Input the maximum value of the input signal as a %

Adjustment range: 25 – 100%

Use this function to limit the position set-point value range of the positioner by specifying a minimum and a

maximum value. This makes it possible to divide a unit signal range that is used (4 – 20 mA, 0 – 20 mA) into

several positioners (without or with overlapping). This allows several valves to be used alternately or, in the case

of overlapping set-point value ranges, simultaneously as actuators.

To split a unit signal range into two set-point value ranges:

Valve stroke [%]

Set-point value [mA]

(INPUT)

Set-point value range

Positioner 1

Fig. 37: SPLTRNG graph

Set-point value range

Positioner 2

45

English

Page 46

Software Tool - Positioner

Configuring Auxiliary Functions

8.5.3. X.LIMIT -

Limiting the Mechanical Stroke Range

This function limits the (physical) stroke to specified % values (lower and upper). In doing so, the stroke range of

the limited stroke is set equal to 100%. If the limited stroke range is left during operation, negative actual positions or actual positions greater than 100% are shown.

Factory setting: Lower position limit = 0%, upper position limit = 100%

%

100

0

%

X.LIMIT

Fig. 38: X.LIMIT function

lower position limit

upper position limit

Adjustment ranges:

Lower position limit: 0 – 50% of the entire stroke

Upper position limit: 50 – 100% of the entire stroke

The minimum distance between the upper and lower stroke limit is 50%. Therefore if one value is entered with a

minimum distance of < 50% the other value is adjusted automatically.

Limited

stroke (%)

Physical

stroke (%)

Unlimited

stroke

Limited

stroke

Control range in

AUTOMATIC mode

46

Adjustment range in MANUAL mode

Set-point value

[mA] (INPUT)

Fig. 39: X.LIMIT graph

English

Page 47

Software Tool - Positioner

Configuring Auxiliary Functions

8.5.4. X.TIME -

Limiting the Control Speed

Use this function to specify the opening and closing times for the entire stroke and thereby limit control speeds.

When the X.TUNE function is running, the minimum opening and closing time for the entire stroke is automatically entered for Open and Close. Therefore, movement can be at maximum speed.

Factory setting: values determined at the factory by the X.TUNE function

If the control speed will be limited, values can be input for Open and Close which are between the minimum

values determined by the X.TUNE and 60 seconds.

X.TIME

valve timeopen

valve timeclose

Fig. 40: X.TIME function

Valve timeopen: Opening time for entire stroke (in seconds)

Adjustment range: 1 – 60 seconds

Valve timeclose: Closing time for entire stroke (in seconds)

Adjustment range: 1 – 60 seconds

Effect of limiting the opening speed when there is a jump in the set-point value

Valve stroke [%]

Set-point

value

1

1

Fig. 41: X.TIME graph

Actual value

t

Open

47

English

Page 48

Software Tool - Positioner

Configuring Auxiliary Functions

8.5.5. X.CONTROL -

Parameterization of the Positioner

Use this function to set the parameters for the positioner (dead band and amplification factors (kp)).

X.CONTROL

Fig. 42: X.CONTROL menu item

Deadband: Insensitivity range of the positioner

Entry for the deadband as a % in reference to the scaled stroke range;

i.e. X.LIMIT upper stroke limit - X.LIMIT lower stroke (see auxiliary function X.LIMIT).

deadband

kp open

kp close

1.0

%

1

1

This function causes the controller to respond only beginning at a specific control difference. This function saves

wear on the solenoid valves in the positioner and the pneumatic actuator.

If the auxiliary function X.CONTROL is in the main menu while X.TUNE (Autotune of the positioner) is

running, the deadband is determined automatically depending on the friction behavior of the actuator drive.

The value determined in this way is an approximate value. You can re-adjust it manually.

Xd1‘

Position setpoint value

Control

difference

Xd1

Position

Dead band

Xd1

to the

controller

Xd1‘

actual value

Fig. 43: X.CONTROL graph

48

Open/close amplification factor: Parameters for the positioner

Open amplification factor: Amplification factor of the positioner (for closing the valve)

Close amplification factor: Amplification factor of the positioner (for opening the valve)

English

Page 49

Software Tool - Positioner

Configuring Auxiliary Functions

8.5.6. SAFE POSITION -

Definition of the Safe Position

This function specifies the actuator safety position which is approached at defined signals.

The set safety position is only approached if there is a corresponding signal at the binary input (for configuration see BINARY INPUT) or if a signal error occurs (for configuration see SIGNAL ERROR).

If the mechanical stroke range is limited with the X.LIMIT function, only safety positions within these limits

can be approached.

This function is executed in AUTOMATIC mode only.

SAFE POSITION

safety position

%

0

Fig. 44: SAFE POSITION function

8.5.7. SIGNAL ERROR -

Configuration of signal level fault detection

The SIGNAL ERROR function is used to detect a fault on the input signal.

Fault detection

Fault detection can be selected for a 4 – 20 mA signal only:

Fault if input signal ≤ 3.5 mA (± 0.5% of final value, hysteresis 0.5% of final value)

If 0 – 20 mA is selected, sensor break detection cannot be selected.

SIGNAL ERROR

Fig. 45: SIGNAL ERROR -1 function

After "setpoint error detection” ON is selected, a new dropdown list appears:

setpoint error detection

OFF

OFF

ON

SIGNAL ERROR

Fig. 46: SIGNAL ERROR -2 function

setpoint error detection

safety position if setpoint error

ON

OFF

OFF

ON

49

English

Page 50

Software Tool - Positioner

Configuring Auxiliary Functions

A signal error is indicated on the device by the red LED for "setpoint error detection” ON.

Safety position for sensor break ON:

The following configurations can occur with "safety position if setpoint error” ON:

Active SAFE POSITION

If a fault is detected, the drive moves to the lower SAFE POSITION set position.

Inactive SAFE POSITION

If a fault is detected, the drive moves to the end position which it would assume in the isolated state.

8.5.8. BINARY INPUT -

Activation of the binary input

This function activates the binary input.

The following settings can be implemented for this:

• Approach the safety position

or

• Switching over the MANUAL/AUTOMATIC operating mode

BINARY INPUT

Fig. 47: BINARY INPUT function

Safety position

Approach the safety position.

Active SAFE POSITION function

the drive moves to the lower SAFE POSITION set position.

Inactive SAFE POSITION

The drive moves to the end position which it would assume in the isolated state.

binary input function

binary input type

safety position

safety position

switch manual-auto

normally open

normally open

normally closed

50

Switch manual-auto

Switch over the operating state to MANUAL or AUTOMATIC.

Binary input = 0 →AUTOMATIC operating state

Binary input = 1 →MANUAL operating state

If switching over the operating mode is selected, you can no longer switch the operating mode with DIP switch 4.

English

Page 51

Software Tool - Positioner

Configuring Auxiliary Functions

8.5.9. OUTPUT (optional) -

Configuration of the analog output

The OUTPUT menu item only appears in the selection of auxiliary functions if the positioner has an analog output

(optional) or if no parameters have been read in yet.

The analog output can be used for feedback of the current position or of the set-point value to the control center.

OUTPUT

Fig. 48: OUTPUT function

Standard signal output: parameter Position Output of the current position

Standard signal output: type 4 – 20 mA Selection of the unit signal

standard signal output: parameter

standard signal output: type

Set-point value Output of the set-point value

0 – 20 mA

Position

Position

Setpoint

4 – 20 mA

4 – 20 mA

0 – 20 mA

English

51

Page 52

Software Tool - Positioner

Deinstallation of PACTware/ DTMs

9. DEINSTALLATION OF PACTWARE/ DTMS

9.1. Deinstallation process

Procedure:

→ Select the "Software" item in the system control (via "Start / Settings / System Control").

→ Select "HART Communication DTM" or "Buerkert Positioner DTM" from the "PACTware" list and click "Change /

remove".

→ Run the deinstallation as suggested by the wizard and complete the process by rebooting Windows.

52

English

Page 53

Software Tool - Positioner

Kommunikationssoftware (Software Tool) für Positioner

Inhalt

1. ERGÄNZENDE BEDIENUNGSANLEITUNG .........................................................................................................................56

1.1. Darstellungsmittel ..............................................................................................................................................................56

2. ALLGEMEINE HINWEISE ..............................................................................................................................................................57

2.1. Kontaktadressen .................................................................................................................................................................57

2.2. Informationen im Internet ...............................................................................................................................................57

3. PRODUKTBESCHREIBUNG ........................................................................................................................................................58

3.1. Erforderliche Komponenten ..........................................................................................................................................58

3.1.1. Windows 2000, XP, Vista .....................................................................................................................58

3.1.2. Windows XP, Vista, 7 .............................................................................................................................58

3.2. Begriffsdefinitionen PACTware / FDT / DTM .......................................................................................................58

4. BEDIEN- UND ANZEIGEELEMENTE .......................................................................................................................................59

4.1. Übersicht Bildschirmanzeige .......................................................................................................................................59

4.2. Bedien- und Anzeigeelemente PACTware ............................................................................................................60

4.2.1. Symbolleiste .............................................................................................................................................60

4.2.2. Statusleiste ...............................................................................................................................................61

4.3. Bedien- und Anzeigeelemente der Bürkert-DTMs ...........................................................................................62

4.3.1. Symbolleiste .............................................................................................................................................62

4.3.2. Statusleiste ...............................................................................................................................................62

4.3.3. Navigationsbereich und Arbeitbereich ...............................................................................................63

4.3.4. Schaltflächen zur Datenübernahme .................................................................................................... 64

4.3.5. Symbole .....................................................................................................................................................64

5. INSTALLATION ...................................................................................................................................................................................65

5.1. Systemanforderungen ......................................................................................................................................................65

5.2. PACTware und DTMs installieren ...............................................................................................................................65

5.2.1. PACTware Version 3.6 und .NET Framework 1.1 einschließlich SP1 ........................................66

5.2.2. PACTware Version 4.1 und .NET Framework 2.0 ............................................................................67

5.2.3. Bürkert Geräte DTM ...............................................................................................................................68

deutsch

53

Page 54

Software Tool - Positioner

6. BEDIENUNG UND FUNKTION ...................................................................................................................................................69

6.1. PACTware starten ...............................................................................................................................................................69

6.2. Projekt erstellen ..................................................................................................................................................................69

6.2.1. Allgemeine Beschreibung .....................................................................................................................69

6.2.2. Projekt für Bürkert Positioner erstellen ...............................................................................................71

6.3. Grundeinstellungen ...........................................................................................................................................................74

6.3.1. Aktivieren der Geräte-DTM ...................................................................................................................74

6.3.2. Geräteidentifikation .................................................................................................................................76

6.3.3. Ausführen der automatischen Anpassung X.TUNE ................................................................. 77

6.4. Parameter übertragen ......................................................................................................................................................79

6.4.1. Parameter aus dem Gerät lesen .......................................................................................................... 79

6.4.2. Parameter in das Gerät schreiben ......................................................................................................80

6.5. Parametrierung ....................................................................................................................................................................80

6.5.1. Parametrieren von Funktionen ..............................................................................................................81

6.6. Übersicht Grundfunktionen und Zusatzfunktionen ..........................................................................................82

6.6.1. Grundfunktionen ......................................................................................................................................82

6.6.2. Zusatzfunktionen......................................................................................................................................82

6.7. Fehlermeldungen ................................................................................................................................................................83

6.7.1. Fehlermeldungen bei der Durchführung der Funktion X.TUNE ..................................................83

7. PARAMETRIEREN GRUNDFUNKTIONEN ............................................................................................................................... 84

7.1. Übersicht Grundfunktionen ...........................................................................................................................................84

7.2. Grundfunktionen .................................................................................................................................................................84

7.2.1. INPUT -

Eingabe des Eingangssignals ..............................................................................................................84

7.2.2. CHARACT -

Auswahl der Übertragungskennlinie zwischen Eingangssignal (Stellungs-Sollwert) und Hub .

85

54

7.2.3. CUTOFF -

Dichtschließfunktion für den Positioner ..............................................................................................89

7.2.4. DIR.CMD -

Wirkrichtung (Direction) des Positioner-Sollwertes ........................................................................ 90

7.2.5. RESET -

Rücksetzen auf die Werkseinstellungen ............................................................................................91

7.2.6. TUNE -

Automatische Anpassung des Positioners an die jeweiligen Betriebsbedingungen ..............91

deutsch

Page 55

Software Tool - Positioner

8. KONFIGURIEREN DER ZUSATZFUNKTIONEN .................................................................................................................92

8.1. Zusatzfunktionen hinzufügen.......................................................................................................................................92

8.2. Zusatzfunktionen entfernen ..........................................................................................................................................92

8.3. Parametrieren von Zusatzfunktionen .......................................................................................................................... 93

8.4. Übersicht möglicher Zusatzfunktionen ..................................................................................................................93

8.5. Zusatzfunktionen ................................................................................................................................................................94

8.5.1. DIR.ACTUATOR -